EFEK

MILLING TIME

TERHADAP SIFAT FISIS DAN

MIKROSTRUKTUR DARI SERBUK BaFe

12O

19DENGAN Al

2O

3SEBAGAI ADITIF

SKRIPSI

WIDYA SUSANTI 110801047

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

EFEK

MILLING TIME

TERHADAP SIFAT FISIS DAN

MIKROSTRUKTUR DARI SERBUK BaFe

12O

19DENGAN Al

2O

3SEBAGAI ADITIF

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

WIDYA SUSANTI 110801047

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : Efek Milling Time Terhadap Sifat Fisis Dan Mikrostruktur Dari Serbuk BaFe12O19 Dengan

Al2O3 Sebagai Aditif

Kategori : Skripsi

Nama : Widya Susanti Nomor Induk Mahasiswa : 110801047

Program studi : Sarjana (S1) Fisika Departemen : Fisika

Fakultas : Matematika Dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Disetujui di Medan, 10 Juli 2015

Disetujui Oleh

Departemen Fisika FMIPA USU Pembimbing, Ketua,

PERNYATAAN

EFEK MILLING TIME TERHADAP SIFAT FISIS DAN

MIKROSTRUKTUR DARI SERBUK BaFe12O19 DENGAN Al2O3 SEBAGAI ADITIF

SKRIPSI

Saya mengaku bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2015

PENGHARGAAN

Puji dan syukur saya panjatkan kepada Yesus Kristus atas berkat dan kasih setianya yang selalu menyertai dan memberi kemudahan sehingga saya dapat menyelesaikan skripsi ini.

Tugas akhir ini merupakan salah satu proses untuk memperoleh gelar sarjana pada Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara Medan. Untuk memenuhi persyaratan tersebut diatas saya mengerjakan tugas akhir dengan judul : “EFEK MILLING TIME TERHADAP SIFAT FISIS DAN MIKROSTRUKTUR DARI SERBUK BaFe12O19 DENGAN Al2O3 SEBAGAI ADITIF”, yang dilaksanakan di laboratorium Magnet P2F LIPI Serpong Tangerang Selatan sesuai dengan waktu yang ditetapkan.

Penulis menyadari bahwa selama proses sampai terselesaikannya penyusunan skripsi ini banyak sekali bimbingan dan bantuan dari berbagai pihak. Dengan segala kerendahan hati, penulis ingin menyampaikan rasa terima kasih dan penghargaan yang sebesar-besarnya kepada :

1. Bapak Dr. Sutarman, M.Sc. sebagai Dekan, dan Pembantu Dekan Fisika FMIPA USU.

2. Bapak Dr. Marhaposan Situmorang selaku Ketua Departemen Fisika, dan Drs.Syahrul Humaidi, M.Sc selaku Sekretaris Departemen Fisika FMIPA USU, Kak Tini, Bang Jo dan Kak Yuspa selaku staf Departemen Fisika, seluruh dosen, staf dan pegawai Departemen Fisika FMIPA USU yang telah membantu dan membimbing dalam menimba ilmu dan menyelesaikan skripsi ini.

3. Bapak Drs. Aditia warman, M.Si, selaku Dosen Pembimbing dan kepala laboratorium Fisika Gelombang, Bapak, Prof. Dr. Masno Ginting M.Sc dan Bapak Prof. Drs. Pardamean Sebayang M.Sc, selaku dosen pembimbing di LIPI yang telah meluangkan waktu untuk membimbing, mengarahkan dalam melaksanakan penelitian hingga penyelesaian penulisan skripsi ini

4. Keluarga Besar P2F LIPI: Bapak Dr.Bambang Widyatmoko, M.Eng, selaku kepala Laboratorium Pusat Penelitian Fisika P2F-LIPI Serpong. Ibu Ani,Ibu Ester, Bapak Mulyadi,Bapak Lukman Faris, Bapak Boiran, Bapak satpam dan seluruh staff LIPI yang telah membantu selama melakukan penelitian di P2F LIPI.

5. Yang terkhusus Ayahanda Tercinta Simon Sitanggang dan Ibunda Tersayang Nurhayati Simangungsong, Adik-adikku Orlando Steven Sitangggang, Agnes Febiola Sitangggang, Don Lee Sitangggang dan Eman Juliskar Harefa terima kasih buat motivasi, kasih sayang, perhatian dan juga menjadi semangat saya dalam menyelesaikan penelitian ini

7. Satu team magnet : Lilis, Trisno, Nengsi, Tabita,Inten dan teman – teman seperjuangan di LIPI : Henni, Wahyu, Desi, William, Nova, Parasian, Hendra Damos, Intan, Trimala, Elma, Wirya, Leni

8. Kepada teman-teman stambuk FISIKA 2011, juga seluruh anggota PHYSICS PROLIX, David H, Jansius,Russel, Fahmi, Fitri, Hendri, Rinto, Jefri, Jerri, Ancela, Rusti, Putri, Diana, Ita, Fauzi, Iwan, Ingot, Ilham, Dosni, Stefen, Hendra Panggabean, Juli, Rahel, Pesta, Sri Handika, dkk yang telah memberikan partisipasi,semangat dan dukungan untuk menyelesaikan penulisan skripsi ini. Semoga kita semua sukses. Amin 9. Untuk seluruh adik-adikku di Fisika USU angkatan 2012, 2013, 2014 dan

teman-teman di FMIPA USU.

10.Dan kepada mereka yang tidak disebutkan namanya yang telah mendukung penulis, saya ucapkan terima kasih.

Penulis menyadari dalam penulisan skripsi ini masih jauh dari kesempurnaan dan terdapat banyak kekurangan. Oleh karena itu kritik dan saran yang sifatnya membangun sangat diharapkan untuk penyempurnaan skripsi ini . Akhir kata semoga skripsi ini dapat bermanfaat bagi penulis maupun bagi orang lain yang membacanya.

Medan, Juli 2015

EFEK MILLING TIME TERHADAP SIFAT FISIS DAN

MIKROSTRUKTUR DARI SERBUK BaFe12O19 DENGAN Al2O3 SEBAGAI ADITIF

ABSTRAK

Pembuatan magnet permanen BaFe12O19 dilakukan dengan mencampurkan

serbuk Al2O3 yang bersifat insulator dalam bentuk kristalnya yang disebut

korondum, memiliki nilai densitas 3,96 gr/cm3, titik leleh 2050 oC dan kekerasan 1500-1800 kgf/mm2 sebagai doping, dengan komposisi 93:3 % Wt untuk mendapatkan magnet yang kuat. Dilakukan mixing dan milling menggunakan

Planetary Ball Mill (PBM), pencampuran dilakukan menggunakan metode dry mixing dan milling, campuran dimixing dan dimilling dengan variabel waktu 12 jam, 24 jam, 36 jam dan 48 jam dengan kecepatan Rpm dari PBM sebesar 15 rad/menit.

Dari data PSA beberapa variasi waktu diperoleh ukuran partikel yang paling kecil 9,71 mikron dengan waktu milling 48 jam. Sifat fisis yang di uji adalah true density, dengan nilai true density tertinggi didapat sebesar 4,383 (gr/cm3) pada waktu milling 48 jam, dan peningkatan true Density diperoleh pada waktu milling 24-36 jam sebesar 0,09 %.Mikrostruktur dilihat menggunakan XRD, BaFe12O19 dan Al2O3 ditemukan beberapa puncak tertinggi. Setelah milling

24 dan 48 jam puncak yang ditemukan hanya puncak BaFe12O19 .

Kata Kunci : BaFe12O19 , Al2O3, Planetary Ball Mill (PBM), Sifat Fisis,

EFEK MILLING TIME TERHADAP SIFAT FISIS DAN

MIKROSTRUKTUR DARI SERBUK BaFe12O19 DENGAN Al2O3 SEBAGAI ADITIF

ABSTRACT

Manufacture of permanent magnet made by mixing powder BaFe12O19 amorphous

Al2O3, which is an insulator in the form of crystal called korondum , having

density values of 3.96 g / cm3 , a melting point of 2050 0C and hardnes from 1500 to 1800 kgf / mm2 as doping, with a composition of 93: 3% Wt to get a strong magnet. Do mixing and milling using Planetary Ball Mill (PBM), the mixing is done using the dry method of mixing and milling, the mixture dimixing and dimilling with variable time of 12 hours, 24 hours, 36 hours and 48 hours with a speed of 15 rpm of PBM rad / min.

From the data obtained a PSA some variation of the smallest particle size of 9.71 microns with a milling time of 48 hours. The physical properties are true density test, with the highest value obtained true density of 4.383 (g / cm3) at 48 hours milling time, and a true increase in density obtained in 24-36 hours milling time by 0.09%. Microstructure viewed using XRD , BaFe12O19 and Al2O3 found

some highest peaks. After milling 24 and 48 hours peaks were found only peak BaFe12O19

Keywords : BaFe12O19 , Al2O3, Planetary Ball Mill (PBM), Physic Properties,

Microstructure

DAFTAR ISI 2.7.2.1 Mekanisme Milling menggunakan Ball Mill 17 2.8 Karakterisasi Material Magnet 19

3.2.2 Alat 22

3.3 Variabel Eksperimen 23

3.4.1 Variabel Penelitian 23 3.4.2 Variabel Pengujian Sampel 23 3.3 Diagram Alir Penelitian 24 3.5 Prosedur Penelitian 25 3.5.1 Proses Penimbangan Serbuk 25 3.5.2 Proses Penggilingan Serbuk Menggunakan

Planetary Ball Mill 25 3.5.3 Pengukuran Diameter Partikel Serbuk 25 3.5.4 Pengukuran Densitas Serbuk 26 3.5.5 Pengujian X-Ray Difraction 26

Bab 4. Hasil dan Pembahasan 4.1 Karakterisasi Hasil Penelitian 27

4.1.1 Sifat Fisis 27

4.1.2 Analisa Struktur Kristal Serbuk BaFe12O19 dan

Al2O3 (XRD) 32

Bab 5. Kesimpulan dan Saran

5.1 Kesimpulan 36

5.2 Saran 36

DAFTAR TABEL

Halaman Tabel 2.1 Sifat-Sifat Fisis Alumina Al2O3 8

Tabel 2.2 Sifat-Sifat Keramik Alumina Al2O3 10

Tabel 4.1 Hasil Pengukuran PSA serbuk BaFe12O19 dan Al2O3

dengan variasi waktu Milling 29 Tabel 4.2 Hasil Pengukuran Densitas serbuk 97% BaFe12O19

DAFTAR GAMBAR

Halaman Gambar 2.1 Struktur kristal BaO.6Fe2O3 7 Gambar 2.2 Struktur kristal mineral korondum alumina 9 Gambar 2.3 Pergerakan Bola dan serbuk dalam vial 15 Gambar 2.4 Material dan bola penghancur didalam vial 16 Gambar 2.5 Proses tumbukan bola-bola di media milling 17 Gambar 2.6 Skematik benturan antara ball mill dan partikel 18 Gambar 2.7 Skematis gaya tekan pada partikel-partikel yang

terperangkap diantaranya menyebabkan partikel

teraglomerasi 19

Gambar 2.8 Difraksi Bidang Atom 21 Gambar 3.1 Diagram Alir Penelitian 22 Gambar 4.1 Grafik Partikel Size Analizer (PSA) BaFe12O19 27

Gambar 4.2 Grafik Partikel Size Analizer (PSA) Al2O3 28

Gambar 4.3 Hubungan antara waktu millling terhadap mean diameter Campuran BaFe12O19 dan Al2O3 pada

komposisi 3%berat Al2O3 30

Gambar 4.4 Hubungan waktu milling terhadap True Densitas campuran 97%wt BaFe12O19 dengan aditif 3%wt

DAFTAR LAMPIRAN

Halaman Lampiran 1 Gambar Dan Alat Penelitian 40 Lampiran 2 Densitas Dari Serbuk 43

Lampiran 3 X R D 45

EFEK MILLING TIME TERHADAP SIFAT FISIS DAN

MIKROSTRUKTUR DARI SERBUK BaFe12O19 DENGAN Al2O3 SEBAGAI ADITIF

ABSTRAK

Pembuatan magnet permanen BaFe12O19 dilakukan dengan mencampurkan

serbuk Al2O3 yang bersifat insulator dalam bentuk kristalnya yang disebut

korondum, memiliki nilai densitas 3,96 gr/cm3, titik leleh 2050 oC dan kekerasan 1500-1800 kgf/mm2 sebagai doping, dengan komposisi 93:3 % Wt untuk mendapatkan magnet yang kuat. Dilakukan mixing dan milling menggunakan

Planetary Ball Mill (PBM), pencampuran dilakukan menggunakan metode dry mixing dan milling, campuran dimixing dan dimilling dengan variabel waktu 12 jam, 24 jam, 36 jam dan 48 jam dengan kecepatan Rpm dari PBM sebesar 15 rad/menit.

Dari data PSA beberapa variasi waktu diperoleh ukuran partikel yang paling kecil 9,71 mikron dengan waktu milling 48 jam. Sifat fisis yang di uji adalah true density, dengan nilai true density tertinggi didapat sebesar 4,383 (gr/cm3) pada waktu milling 48 jam, dan peningkatan true Density diperoleh pada waktu milling 24-36 jam sebesar 0,09 %.Mikrostruktur dilihat menggunakan XRD, BaFe12O19 dan Al2O3 ditemukan beberapa puncak tertinggi. Setelah milling

24 dan 48 jam puncak yang ditemukan hanya puncak BaFe12O19 .

Kata Kunci : BaFe12O19 , Al2O3, Planetary Ball Mill (PBM), Sifat Fisis,

EFEK MILLING TIME TERHADAP SIFAT FISIS DAN

MIKROSTRUKTUR DARI SERBUK BaFe12O19 DENGAN Al2O3 SEBAGAI ADITIF

ABSTRACT

Manufacture of permanent magnet made by mixing powder BaFe12O19 amorphous

Al2O3, which is an insulator in the form of crystal called korondum , having

density values of 3.96 g / cm3 , a melting point of 2050 0C and hardnes from 1500 to 1800 kgf / mm2 as doping, with a composition of 93: 3% Wt to get a strong magnet. Do mixing and milling using Planetary Ball Mill (PBM), the mixing is done using the dry method of mixing and milling, the mixture dimixing and dimilling with variable time of 12 hours, 24 hours, 36 hours and 48 hours with a speed of 15 rpm of PBM rad / min.

From the data obtained a PSA some variation of the smallest particle size of 9.71 microns with a milling time of 48 hours. The physical properties are true density test, with the highest value obtained true density of 4.383 (g / cm3) at 48 hours milling time, and a true increase in density obtained in 24-36 hours milling time by 0.09%. Microstructure viewed using XRD , BaFe12O19 and Al2O3 found

some highest peaks. After milling 24 and 48 hours peaks were found only peak BaFe12O19

Keywords : BaFe12O19 , Al2O3, Planetary Ball Mill (PBM), Physic Properties,

Microstructure

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Dewasa ini penelitian di bidang material magnetik sangat banyak

dikembangkan. Salah satu material magnetik yang banyak dikembangkan adalah

bahan magnetik Barium M-Heksaferrit. Magnet permanen ferrite juga dikenal

sebagai magnet keramik mulai dikembangkan pada tahun 1950 dan mulai

diproduksi tahun 1952 oleh Philips dengan nama produksi Ferroxdure sebagai

salah satu hasil dari teori Stoner-Wohlfarth (Priyono,2004).

Magnet permanen basis ferrit seperti barium heksaferrite dan stronsium

ferrite merupakan magnet permanen komersial jenis keramik. Magnet keramik

dibuat dengan proses sinter dari bubuk magnet hasil kalsinasi yang telah

dihaluskan dan dicetak. Karakteristik magnet keramik sangat bergantung dari

karakteristik mikrostrukturnya (Sukarto,2014)

Berdasarkan rumus kimia dan struktur kristalnya, heksaferit

dikelompok-kan menjadi 5 tipe, yaitu : tipe-M , tipe-W , tipe-X , tipe-Y dan tipe-Z. Tipe-M

yang lebih dikenal dengan sebutan barium heksagonal ferit (BaM) merupakan

oksida keramik yang paling banyak dimanfaatkan secara komersial dan hingga

kini telah banyak penelitian yang dilakukan untuk mengembangkan material

tersebut baik dari segi fabrikasinya maupun penggunaannya.(Darminto, dkk.

2011)

Barium heksaferit dan seluruh turunannya memiliki sifat magnet yang

spesifik sehingga dapat dimanfaatkan sebagai magnet permanen, media peredam

magnetik dan peralatan aplikasi gelombang mikro lainnya. (Candra

Kurniawan,2011)

Pengembangan material BaFe12O19 (M-type feritte hexagonal) sebagai

bahan magnetik sangat dibutuhkan dalam berbagai bidang aplikasi, karena

memiliki karakteristik : temperatur Curie yang relative tinggi, nilai koersifitas,

Salah satu kendala yang dihadapi dari bahan ini adalah sifat mekaniknya

yang keras dan koersivitas relatif kecil sehingga menghasilkan medan yang relatif

kecil. Untuk mengatasi permasalahan tersebut telah banyak dilakukan penelitian

untuk meningkatkan sifat gunanya yaitu dengan penambahan bahan aditif seperti

TiO2, SiO2, Al2O3 sehingga diharapkan mampu mengontrol pertumbuhan butir

dan meningkatkan sifat magnet seperti koersifitas dan remanennya serta kekuatan

bahan (Priyono,2004).

Dengan penambahan Al2O3 diharapkan dapat mengontrol pertumbuhan

butir dan meningkatkan ketahanan bahan karena Alumina memiliki titik lebur

2050oC yang cukup tinggi sehingga tidak merubah struktur kristal.

Teknik karakterisasi untuk menentukan ukuran atau distribusi partikel

dapat dilakukan dengan beberapa cara, salah satunya adalah menggunakan

mikroskop elektron seperti SEM dan TEM, atau menggunakan Particle Size

Analyzer (PSA). Hasil dari karakterisasi SEM / TEM berbentuk gambar digital

partikel sedangkan hasil karakterisasi PSA dalam bentuk distribusi ukuran

partikel. Data digital hasil karakterisasi menggunakan SEM / TEM dapat diolah

lebih lanjut sehingga didapat distribusi ukuran partikelnya melalui sarana media

pengolah data digital.(Candra Kurniawan,2011)

Pembuatan magnet permanen diperoleh dari proses mechanical alloying

yang merupakan pencampuran serbuk dan medium gerinda (biasanya bola

besi/baja).Campuran ini kemudian dimilling beberapa lama sesuai dengan waktu

yang diinginkan. Ada dua tipe pemilingan serbuk,yaitu serbuk dimilling dengan

media cairan dan dikenal dengan proses pengilingan basah(wet millling).Dan jika

dilakukan bukan dengan media cairan dikenal dengan penggilingan kering (dry

milling).Dan telah dilaporkan bahwa kecepatan asmofir lebih cepat selama proses

penggilingan basah daripada pemilingan kering.Kerugian dari penggilingan basah

adalah meningkatnya kontaminasi serbuk.Maka dari itu proses mechanical

alloying dilakukan dengan penggilingan kering.(Irpan Septiyan,2010)

Oleh sebab itu,pada penelitian ini penulis akan meneliti pengaruh

penambahan aditif Al2O3 pada bahan BaFe12O19 untuk mengetahui densitas serbuk

sebelum dan sesudah ditambahkan aditif,mengetahui pengaruh waktu miling serta

1.2 Rumusan Masalah

Berdasarkan latar belakang diatas,maka yang akan diteliti dalam penelitan ini

adalah:

1. Efek dari proses milling dengan dry milling terhadap ukuran partikel

campuran serbuk 97%wt BaFe12O19 dengan aditif 3%wt Al2O3.

2. Efek dari waktu milling terhadap ukuran partikel dan mikrostrukturnya

1.3 Tujuan Penelitian

1. Untuk mengetahui efek waktu milling terhadap ukuran partikel serbuk dan

true density dari BaFe12O19 dengan aditif Al2O3.

2. Untuk mengetahui efek waktu milling terhadap mikrostruktur BaFe12O19

dengan aditif Al2O3.

1.4 Batasan Masalah

Batasan masalah dalam penelitian ini:

1. Bahan baku yang digunakan adalah serbuk BaFe12O19 dan Al2O3 dengan

komposisi 97: 3 (%wt)

2. Waktu milling yang ditetapkan adalah 12 , 24 , 36 dan 48 jam.

3. Perbandingan campuran bahan baku dengan bola keramik adalah 1 : 5

(%wt).

1.5Manfaat Penelitian

Hasil penelitian ini diharapkan menjadi referensi bagi peneliti selanjutnya, dan

dapat meningkatkan teknik pembuatan magnet BaFe12O19 dengan penambahan

Al2O3 dengan berbagai perbandingan,mengetahui efek milling terhadap ukuran

1.6Sistematika Penulisan

Penulisan laporan tugas akhir ini terdiri 5 BAB, dengan sistematika sebagai

berikut :

1. BAB 1 Pendahuluan, merupakan pendahuluan yang menjelaskan latar

belakang masalah, rumusan masalah, tujuan penelitian, batasan

masalah, manfaat penelitian dan sistematika penulisan.

2. BAB 2 Landasan teori, merupakan landasan teori yang menjadi acuan

untuk proses pengambilan data, analisa data serta pembahasan.

3. BAB 3 Metodologi penelitian, merupakan pembahasan tentang

prosedur penelitian yaitu peralatan, bahan dan cara kerja.

4. BAB 4 Analisa dan Pembahasan , merupakan pengolahan hasil

pengamatan dan analisa data penelitian.

5. BAB 5 Penutup, merupakan kesimpulan hasil penelitian dan saran –

BAB 2

LANDASAN TEORI

2.1 Magnet Secara Umum

Magnet adalah logam yang dapat menarik besi atau baja dan memiliki

medan magnet. Asal kata magnet diduga dari kata magnesia yaitu nama suatu

daerah di Asia kecil. Menurut cerita di daerah itu sekitar 4.000 tahun yang lalu

telah ditemukan sejenis batu yang memiliki sifat dapat menarik besi atau baja atau

campuran logam lainnya. Benda yang dapat menarik besi atau baja inilah yang

disebut magnet. Magnet dapat dibuat dari bahan besi, baja, dan campuran logam

serta telah banyak dimanfaatkan untuk industri otomotif dan lainnya.

Setiap magnet memiliki dua kutub, yaitu: utara dan selatan. Kutub magnet

adalah daerah yang berada pada ujung-ujung magnet dengan kekuatan magnet

yang paling besar berada pada kutub-kutubnya. Benda dapat dibedakan menjadi

dua macam berdasarkan sifat kemagnetannya yaitu benda magnetik dan benda

non-magnetik. Benda magnetik adalah benda yang dapat ditarik oleh magnet,

sedangkan benda non-magnetik adalah benda yang tidak dapat ditarik oleh

magnet. Contoh benda magnetik adalah logam seperti besi dan baja, namun tidak

semua logam dapat ditarik oleh magnet, sedangkan contoh benda non-magnetik

adalah oksigen cair. (Suryatin,2008)

2.2 Magnet Keramik

Keramik adalah bahan-bahan yang tersusun dari senyawa anorganik bukan

logam yang pengolahannya melalui perlakuan dengan temperatur tinggi.Bahan

keramik yang bersifat magnetik umumnya adalah golongan ferit,yang merupakan

oksida yang disusun oleh hematite (α-Fe2O3) sebagai komponen utamanya. Bahan

ini menunjukkan induksi magnetik spontan meskipun medan magnet dihilangkan.

Ferit juga dikenal dengan magnet keramik yang biasanya diaplikasikan sebagai

magnet permanen. Magnet ini mampu menghasilkan medan magnet tanpa harus di

Magnet permanen ini juga menghasilkan medan yang konstan tanpa

mengeluarkan daya yang kontinyu (Darminto,2011).Magnet dapat

diklasifikasi-kan menjadi dua macam yaitu, soft magnetic (magnet lunak) adalah merupakan

suatu sifat bahan yang akan berubah dan sifat magnetnya akan hilang bila arus

dilepaskan. Sedangkan bahan hard magnetic (magnet keras) merupakan suatu

sifat bahan yang sengaja dibuat bersifat magnet permanen (priyono,2011).

2.3 Barium Heksaferit (BaFe12O19)

Barium Heksaferit merupakan magnet keramik yang banyak digunakan

dalam berbagai aplikasi. Barium Heksaferit memiliki beberapa keunggulan antara

lain ketersediaan bahan bakunya yang melimpah dan pembuatannya yang relatif

mudah. Barium Heksaferit dapat disintesis dengan beberapa metode seperti

kristalisasi gas, presipitasi hidrotermal, sol-gel, aerosol, pemanduan mekanik dan

kopresipitasi (Tubitak,2011).

Magnet keramik yang merupakan magnet permanen mempunyai struktur

Hexagonal close-packed. Dalam hal ini bahan yang sering digunakan adalah

Barium Heksaferit (BaO.6Fe2O3). Dapat juga barium digantikan bahan yang

menyerupai (segolongan) dengannya, yaitu seperti stronsium(Ade Fathurohman,

2011).

Berdasarkan rumus kimia dan struktur kristalnya,Barium Heksaferit dapat

dikelompokkan menjadi 5 tipe, yaitu: tipeM (BaFe12O19),tipe W (Ba2Me2Fe24O41),

Tipe X (Ba2Me2Fe28O46),tipe Y (Ba2Me2Fe12O22), tipe Z (Ba2Me2Fe24O41)

(Darminto, 2011).Tipe – M yang lebih dikenal dengan sebutan barium heksagonal

ferit (BaM) merupakan oksida keramik yang paling banyak dimanfaatkan secara

komersial.Pada umumnya ferit dibagi menjadi tiga kelas :

1. Ferit Lunak, ferit ini mempunyai formula MFe2O4, dimana M = Cu, Zn, Ni, Co,

Fe, Mn, Mg dengan struktur kristal seperti mineral spinel. Sifat bahan

ini mempunyaipermeabilitas dan hambatan jenis yang tinggi, koersivitas yang

rendah.

2. Ferit Keras, ferit jenis ini adalah turunan dari struktur magneto plumbit yang

mempunyai gaya koersivitas dan remanen yang tinggi dan mempunyai struktur

kristal heksagonal

3. Ferit Berstruktur Garnet, magnet ini mempunyai magnetisasi spontan

yang bergantung pada suhu secara khas. Strukturnya sangat rumit, berbentuk

kubik dengan sel satuan disusun tidak kurang dari 160 atom (Idayanti,2002).

Magnet Ferit adalah salah satu bahan magnet yang sering ditemui dengan

rumus senyawa XO.6(Fe2O3) dan sering dikenal dengan Heksa-Ferit, dimana X

adalah unsur Ba, Sr dan O adalah oksigen. Barium hexa Ferrite BaO.6Fe2O3 yang

memiliki parameter kisi a = 5,8920 Angstrom, dan c = 23,1830 Angstrom.

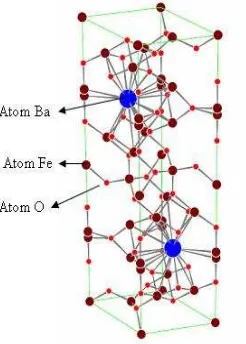

Gambar struktur kristal barium hexa Ferrite BaO.6Fe2O3 diperlihatkan pada

gambar 2.1

Gambar 2.1 Struktur kristal BaO.6Fe2O3(Moulson A.J, et all., 1985)

2.4 Alumina(Al2O3)

Alumina (Al2O3) tergolong salah satu jenis keramik oksida atau keramik

teknik, yang aplikasinya cukup luas baik di bidang elektronik maupun di bidang

mekanik. Berdasarkan komposisinya, alumina ada dua macam yaitu alumina

murni dan alumina tidak murni. Alumina murni merupakan polimorfi material

yang berdasarkan struktur kristalnya dapat digolongkan menjadi dua yaitu

-Alumina Al2O3 dan α-alumina Al2O3 atau disebut corundum (Buchanan

R.C.1986). Aplikasi dari corundum disamping sebagai bahan paling tahan suhu

tinggi sampai suhu 1700oC, juga merupakan material yang sangat keras dan kuat

sehingga sering dipakai sebagai bahan mekanik. Disamping itu sifat listrik atau

isolator listrik. Sedangkan alumina tidak murni, umumnya merupakan kombinasi

dua macam oksida seperti misalnya antara Na2O dengan Al2O3, yang membentuk

struktur baru yaitu dikenal dengan sebutan beta alumina dengan formula

stochiometri Na2O.11Al2O3. Beta alumina sendiri memiliki beberapa struktur

kristal antara lain: Na- Al2O3 , Na- Al2O3, dan Na- Al2O3 (Buchanan

R.C.1986, Moulson A.J,1999).

Dalam industri peleburan alumina memegang 3 fungsi penting yaitu:

1. Sebagai bahan baku utama dalam memproduksi aluminium.

2. Sebagai insulasi ternal untuk mengurangi kehilangan panas dari atas

tungku reduksi, dan untuk mempertahankan temperatu operasi.

3. Melindungi anoda dari oksidasi udara. (Cyntia Ayu,2011)

Satu-satunya oksida aluminium adalah alumina (Al2O3). Meskipun

demikian, kesederhanaan ini diimbangi dengan adanya bahan-bahan polimorf dan

terhidrat yang sifatnya bergantung kepada kondisi pembuatannya. Terdapat dua

bentuk anhidrat Al2O3 yaitu α-Al2O3 dan -Al2O3. Logam-logam trivalensi

lainnya (misalnya Ga, Fe) membentuk oksida-oksida yang mengkristal dalam

kedua struktur yang sama. Keduanya mempunyai tatanan terkemas rapat ion-ion

oksida tetapi berbeda dalam tatanan kation-kationnya.

α-Al2O3 stabil pada suhu tinggi dan juga metastabil tidak terhingga pada

suhu rendah. Ia terdapat di alam sebagai mineral korundum dan dapat dibuat

dengan pemanasan -Al2O3 atau oksida anhidrat apa pun di atas 1000o. -Al2O3

diperoleh dengan dehidrasi oksida terhidrat pada suhu rendah (~450o). α-Al2O3

keras dan tahan terhadap hidrasi dan penyerapan asam. -Al2O3 mudah menyerap

air dan larut dalam asam; alumina yang digunakan untuk kromatografi dan diatur

kondisinya untuk berbagai kereaktifan adalah -Al2O3. (Max Well, 1968) (Andry

Adhe,2010).

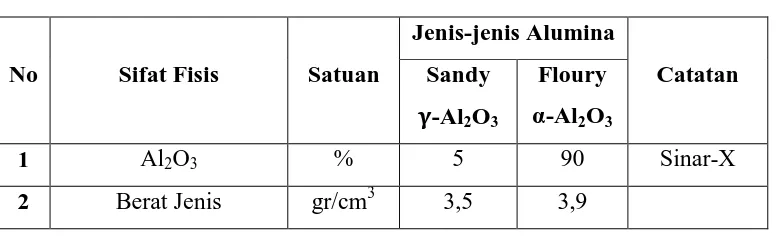

Tabel 2.1 Sifat-Sifat Fisis Alumina Al2O3

3 Sudut Letak Derajat 30 40 1100o

4 Permukaan Letak M2 42 2

5 Densitas Bebas gr/cm3 1,1 0,8

6 Densitas Terikat gr/cm3 1,3 1,0

7 Kehilangan dalam

Pemijaran % 1,8 0,2

(Burkin A.R,1987; Aswin Syahputra,2010)

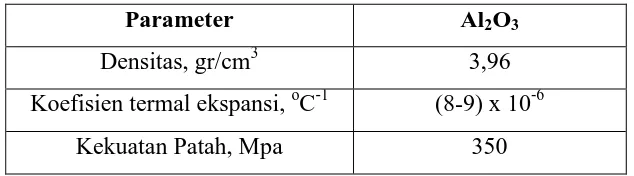

2.4.1Struktur Keramik Alumina (Al2O3)

Senyawa alumina (Al2O3) bersifat polimorfi yaitu diantaranya memiliki struktur alpha (α)-Al2O3 dan ( )-Al2O3. Bentuk struktur yang lain misalnya beta ( )- Al2O3 adalah alumina tidak murni yang merupakan paduan antara Al2O3

-Na2O dengan formula Na2O.11 Al2O3(Walter 1970).

Gambar 2.2 Struktur kristal mineral korondum alumina (Hudson, et. al., 2002)

Alpha (α)-Al2O3 merupakan bentuk struktur yang paling stabil sampai suhu tinggi

dan memiliki nama lain yaitu korundum. Struktur dasar korondum adalah

tumpukan padat heksagonal (Hexagonal Closed Packed, HCP) (Walter,1970;

Worral,1986). Kationnya (Al3+) menempati 2/3 bagian dari sisipan oktohedral,

sedangkan anionnya (O2-) menempati posisi HCP. Bilangan koordinasi dari

struktur korundum adalah 6, maka tiap ion Al3+ dikelilingi oleh 6 ion O2-, dan tiap

ion O2- dikelilingi oleh 4 ion Al3+ untuk mencapai muatan yang netral. Struktur

gamma ( )-Al2O3 merupakan senyawa alumina yang stabil dibawa 1000oC dan umumnya lebih reaktif dibandingkan dengan struktur alpha (α)-Al2O3 (Walter,

2.4.2 Sifat-Sifat Alumina

Aluminium oksida adalah insulator (penghambat) panas dan listrik yang

baik. Umumnya Al2O3 terdapat dalam bentuk kristalin yang disebut dengan corondum atau α-aluminium oksida (Andry Adhe,2010). Umumnya keramik alumina disamping tahan suhu tinggi juga memiliki sifat tahan kimia dan tahan

korosi pada suhu tinggi. Keramik korundum murni dibuat melalui suhu tinggi

(1800-1900oC) (Reynen,1986; Ahmad Faisal,2007). Aluminium oksida dipakai

sebagai bahan abrasive, sebagai komponen dalam alat pemotong, peralatan

listrik atau elektronik, refraktori, komponen mekanik, dan sebagai bio-inert

material (Ichinose,1983; Ahmad Faisal,2007). Sedangkan -Al2O3 yang sifatnya

reaktif dan stabil dibawah suhu 1000oC, aplikasinya banyak digunakan sebagai

reagen kimia dan bahan katalis (Worral,1986; Ahmad Faisal,2007). Aluminium

oksida berperan penting dalam ketahanan logam aluminium terhadap pengkaratan

dengan udara. Logam aluminium sebenarnya amat mudah bereaksi dengan

oksigen di udara. Aluminium bereaksi dengan oksigen membentuk aluminium

oksida, yang terbentuk sebagai lapisan tipis yang dengan cepat menutupi

permukaan aluminium. Lapisan ini melindungi logam aluminium dari oksida lebih

lanjut.

Alumina yang dihasilkan melalui anodiasi bersifat amorf, namun beberapa

proses oksidasi seperti plasma electrolytic oxydation menghasilkan sebagian

besar alumina dalam bentuk kristalin, yang meningkatkan kekerasan. Menjelaskan

sifat-sifat aluminium oksida dapat menimbulkan kebingungan karena dapat berada

pada beberapa bentuk yang berbeda. Salah satu bentuknya sangat tidak reaktif. Ini

diketahui secara kimia sebagai α-Al2O3 dan dihasilkan pada temperatur yang tinggi. Aluminium oksida merupakan senyawa amfoter, artinya dapat bereaksi

baik sebagai basa maupun asam (Andry Adhe,2010).

Table 2.2 Sifat-Sifat Keramik Alumina Al2O3

Parameter Al2O3

Densitas, gr/cm3 3,96

Koefisien termal ekspansi, oC-1 (8-9) x 10-6

Sifat daya hantar panas Konduktor

Kekerasan (Hv), kgf/mm2 1500-1800

Titik lebur, oC 2050

Ketangguhan, Mpa m1/2 4,9

(Awan Maghfirah,2007)

2.5 Substitusi Al2O3 pada Barium Heksaferit

Barium heksaferit memiliki struktur yang berlapis-lapis. Substitusi pada

atom barium heksaferit bertujuan untuk meningkatkan sifat magnetik dari barium

heksaferit. Penggantian atau substitusi pada atom Ba lebih kepada untuk

mengubah parameter kisi. Sedang penggantian pada atom Fe adalah untuk

mengganti atom Fe dengan atom magnetik lain yang momen magnetnya lebih

besar atau lebih kecil.

Sebagian besar hasil pengukuran sifat magnetik setelah substitusi

menurun dibandingkan sebelum substitusi. Pengurangan ini diakibatkan oleh

medan magnet yang lebih kecil dari atom Fe yang disubstitusi (Syukur Daulay,

2012).

2.6 Proses Mixing dan Milling

Milling adalah salah satu metode untuk mencampurkan material.Jika ada

dua serbuk atau lebih yang dicampurkan disebut dengan mechanical

alloying.Selain untuk mencampur miling juga berfungsi untuk mengurangi ukuran

butir.Semakin lama waktu milling maka semakin kecil ukuran partikel. Pada saat

proses milling berlangsung, partikel terjebak dan saling bertumbukan dengan

bola-bola milling sehingga mengakibatkan patahan,retakkan dan menghancurkan

partikel serta mampu mengubah bentuk,ukuran, kerapatan serbuk, dan tingkat

kemurnian dari material serbuk (Qodri Fitrothul khasanah,2012).

Ada 2 macam pencampuran, yaitu :

1. Pencampuran basah (wet mixing)

Yaitu proses pencampuran dimana serbuk matrik dan filler dicampur

filler) yang digunakan mudah mengalami oksidasi. Tujuan pemberian pelarut

polar adalah untuk mempermudah proses pencampuran material yang digunakan

dan untuk melapisi permukaan material supaya tidak berhubungan dengan udara

luar sehingga mencegah terjadinya oksidasi pada material yang digunakan.

2. Pencampuran kering (dry mixing)

Yaitu proses pencampuran yang dilakukan tanpa menggunakan pelarut

untuk membantu melarutkan dan dilakukan diudara luar. Metode ini dipakai

apabila material yang digunakan tidak mudah mengalami oksidasi.

Faktor penentu kehomogenan distribusi partikel, antara lain :

1. Bahan baku serbuk

Ukuran serbuk yang digunakan umumnya berkisar antara 1µm- 200µm.

Semakin kecil ukuran partikel serbuk yang digunakan,maka proses pemaduan

mekanik akan semakin efektif dan efesien.Selain itu,serbuk yang digunakan juga

harus memiliki kemurnian yang sangat tinggi.Hal ini bertujuan agar paduan yang

terbentuk bersifat homogen dan menghindari terbentuknya paduan lain yang tidak

diharapkan.

2. Bola giling

Bola giling yang digunakan sebagai penghancur dan pemadu campuran

serbuk sehingga terbentuk suatu paduan baru.Oleh karena itu,material pembentuk

bola giling harus memiliki kekerasan yang sangat tinggi agar tidak terjadi

kontaminasi saat terjadi benturan dan gesekan antara serbuk,bola dan wadah

penggilingan.Material yang dapat digunakan untuk melakukan proses tersebut

antara lain: baja tahan karat,baja karbon,baja perkakas dan baja kromium

Ukuran bola yang dapat digunakan dalam proses pemaduan mekanik

bermacam-macam.Pemilihan ukuran bola bergantung pada ukuran serbuk yang

akan dipadu.Bola yang digunakan harus memiliki diameter yang lebih besar

dibandingkan mean diameter serbuknya

3. Wadah milling

Material yang digunakan untuk wadah milling (vasel,viar,jar atau

mangkok) ini penting karena impak media penggilingan pada bagian dalam

dinding ruang vial beberapa material bisa terlepas dan menyatu dengan serbuk.Ini

4. Kecepatan Penggilingan

Media penggilingan adalah bola-bola miling yang digunakan untuk

menghaluskan bubuk.Tipe material yang umum digunakan untuk media

penggilingan diantaranya,hardnesss steel,toolsteel,stainles steel,hardenes chorium

steel dan lain-lain.

Ukuran media juga mempunyai pengaruh terhadap efesien

miling,Umumnya ukuran yang besar(berat jenis yang besar) dari media

penggilingan berguna karena masa yang berat dari bola-bola akan memberikan

energi impak yang lebih besar terhadap partikel-partikel serbuk.Ternyata dalam

beberapa kasus,fasa yang amorf tidak terbentuk dan hnaya senyawa kristal yang

terbentuk ketika menggunakan bola-bola berukuran besar.Dalam penelitian lain

mengatakan bahwa fasa amorf terbentuk dengan menggunakan bola-bola miling

berukuran kecil.Bola-bola yang berukuran kecil akan menghasilkan kisi friksi

yang besar ketika proses miling sehingga mendorong untuk terbentuknya fasa

amorf.

Ukuran yang berbeda dari bola-bola menghasilkan gaya geser yang

membantu tidak menempelnya serbuk pada permukaan bola.Menggunakan media

penggiling yang sama akan berputar menghasilkan jalur trek konsekuensinya

bola-bola akan berputar sepanjang jalur dari pada mengenai akhir permukaan

dengan tidak beraturan.Oleh karena itu dibutuhkan bola kombinasi antara

bola-bola kombinasi antara bola-bola-bola-bola kecil dan besar agar gerakan bola-bola tidak teratur.

5. Rasio Berat Bola Serbuk

Rasio berat bola serbuk/Ball power weight ratio(BPR) adalah variabel

yang penting dalam proses milling.Rasio berat serbuk mempunyai pengaruh yang

signifikan terhadap waktu yang dibutuhkan untuk mencapai fasa tertentu dari

serbuk yang dimilling.Semakin tinggi BPR,semakin pendek waktu yang

dibutuhkan.Hal ini dikarenakan peningkatan berat bola,tumbukkan persatuan

waktu meningkat dan konsekuensinya adalah banyak energi yang ditransfer ke

partiel-partikel serbuk dan proses alloying berjalan lebih cepat.Beberapa

penelitian menyatakan hasil yang sama.Ini dikarenakan energi yang lebih tinggi,

semakin banyak panas yang dihasilkan dan ini juga akan merubah sifat dasar

6. Ruang Kosong pada Vial

Terjadinya partikel serbuk alloying dikarenkan adanya gaya impek yang

terjadi terhadap serbuk-serbuk itu. Dalam proses milling dibutuhkan tempat yang

kosong yang cukup untuk bola-bola milling dan partikel-partikel serbuk bergerak

bebas didalam wadah.Jika ruang kosong pada vial dengan bola-bola dan serbuk

itu penting.Jika jumlah dari bola dan serbuk banyak dan tidak ada cukup tempat

untuk bola-bola untuk bergerak, maka energi impek yang dihasilkan sedikit,maka

proses pemaduan tidak berjalan secara optimal dan membutuhkan waktu yang

lama.

7. Atmosfer Milling

Untuk menjaga terjadinya oksidasi dan kontaminasi selama proses

mechanical alloying biasanya proses MA dilakukan dalam keadaan atsmosfir

yang inert atau keadaan vakum pada ball mill.

8. Temperatur milling

Temperatur milling adalah parameter lain yang penting dalam menentukan

keadaan dari serbuk milling. Sejak proses difusi mempengaruhi dalam

pembentukan fasa paduan dengan mengabaikan apakah hasil akhir fasanya

solid, intermetalic, nanostructure atau fasa amorf yang diharapkan bahwa

temperatur milling akan memiliki pengaruh yang signifikan pada sistem paduan

apapun.

Semakin besar kecepatan pencampuran, semakin lama waktu

pencampuran, dan semakin kecil ukuran partikel yang dicampur, maka distribusi

partikel semakin homogen.

2.7 Tipe Milling

Peralatan high energy milling memiliki tipe berbeda yang digunakan untuk

memproduksi serbuk mechanical alloying. Perbedaan pada kapasitasnya efisiensi

milling dan peraturan dingin, panas dan lain-lain.

2.7.1 SPEX Shaker Mills

Shaker mill seperti SPEX mills, yang dapat memilling kira-kira 10-20 g

laboratorium dan untuk tujuan skenering alloy. SPEX menggerakkan serbuk dan

bola-bola pada tiga gerakan yang saling tegak lurus, kira-kira pada 1200 rpm.

Kapasitas wadah bias mencapai 55x10-6 m3 , persamaan pengurangan dan getaran

bola-bola mill adalah energi yang tinggi. Energi tinggi milling bias diperoleh

dengan frekuensi yang tinggi dan amplitude yang besar dari getaran.

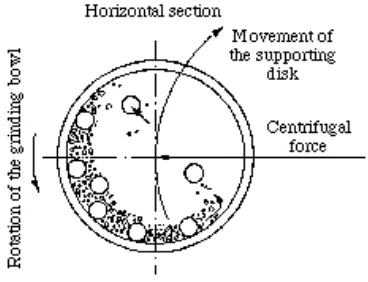

2.7.2 Planetary ball mill (PBM)

Planetary ball mill (PBM) adalah alat yang sering digunakan untuk mecha

nical alloying. Khususnya di Eropa, Karena Planetary ball mill bisa memilling

seratus gram dalam satu kali milling.Nama Planetary ball mill seperti pergerakan

planet,dimana prinsip kerja dari Planetary ball mill didasarkan pada rotasi relatif

pergerakan antara jar grinda dan putaran disk.(Suryanarayana.C,2001)

Ball mill terdiri dari putaran disk(kadang disebut putaran meja)dan atau

empat mangkok (vial) berotasi pada arah yang berlawanan. Gaya sentrifugal

dibuat dari vial yang mengelilingi sumbunya bersama-sama dengan rotasi arah

yang dipakai oleh serbuk dan bola-bola mill didalam mangkok. Campuran serbuk

mengalami penghancuran dan pengelasan dinding dibawah impak energi tinggi

Gambar 2.3 Pergerakan Bola dan serbuk dalam vial (irfan septiyan)

Gambar 2.3 memperlihatkan gerakkan bola – bola dan serbuk selama arah rotasi

mangkok dan putaran disk berlawanan,gaya sentrifugal bertukaran secara

singkron.Hasil gesekan dari bola-bola milling dan campuran serbuk digiling

bergantian berputar terhadap dinding mangkok dan hasil impek ketika bola-bola

dan serbuk terangkat dan terlempar menyilang wadah yang menumbuk secara

lainnya.Energi impek bola-bola milling pada arah normal mencapai 40 kali lebih

dari akselarasi gravitasi.Oleh karena itu planetary ball mill bisa digunakan untuk

milling berkecepatan tinggi.

Selama proses milling terdapat empat gaya yang terjadi pada material yaitu

tumbukkan (impact), atrisi(attrition), gesekan(shear),dan kompresi (compression).

Tumbukkan berarti benturan instan dari dua objek yang saling bergerak atau salah

satunya dalam keadaan diam dengan persamaan sebagai berikut:

m1V1+m2V2 =m1V1’+m2V2’ (2.1)

3. Tumbukkan tidak lenting sama sekali

syarat e = 0

dengan, e = |

| (2.2)

Atrisi adalah gesekan yang menghasilkan serpihan biasanya terjadi pada bahan

yang rapuh dan biasanya dikombinasikan dengan gaya lain.Gesekan kontribusi

pada peretakan atau pemecahan partikel menjadi partikel individu dan memilki

ukuran yang halus.Gaya gesek dirumuskan dengan

(2.3)

dengan : Fg = Gaya gesek (N)

= koefisien gesekan

2.7.2.1 Mekanisme Milling Menggunakan Ball-mill

Ball-mill merupakan salah satu instrumen/alat yang dapat digunakan untuk

memproduksi nanomaterial. Komponen ball-mill ini terdiri atas sebuah tabung

(vial) penampung material dan bola-bola penghancur. Pada proses pembuatan

nanomaterial menggunakan ball-mill ini, material yang akan dibuat ukurannya

menjadi skala nano dimasukkan kedalam vial bersama bola-bola penghancur, lihat

Gambar 2.4. Kemudian ball-mill digerakan bisa secara rotasi maupun vibrasi

dengan frekuensi tinggi. Gerakan rotasi atau vibrasi ini dapat divariasi sesuai

kebutuhan. Akibatnya material yang terperangkap antara bola penghancur dan

dinding vial akan saling bertumbukkan menghasilkan deformasi pada material

tersebut. Deformasi material tersebut menyebabkan fragmentasi struktur material

sehingga terpecah menjadi susunan yang lebih kecil.

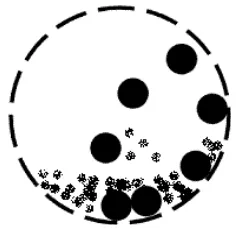

Gambar 2.4 Material dan bola penghancur didalam vial (dinding vial =

lingkaran dengan garis putus-putus, bola penghancur = bulat hitam

besar, material = bulat hitam kecil).(Fahlefi Diana,2010)

Bola-bola yang saling bertumbukan tersebut menyebabkan perpatahan, kemudian

terjadi penyatuan dingin (cold welding) dari serbuk-serbuk secara elementer

seperti yang di illustrasikan pada Gambar 2.5

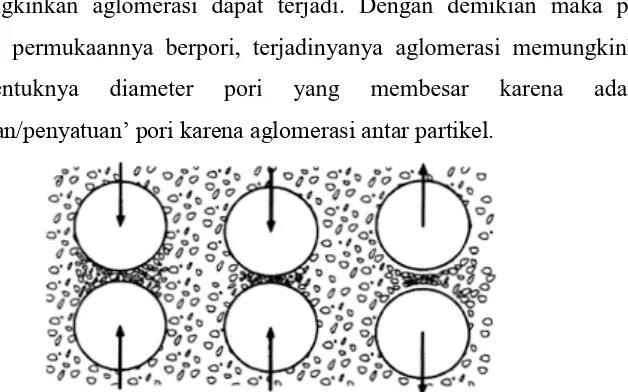

Gambar 2.5 Proses tumbukan bola-bola di media milling.(Prijo

Ketika waktu milling meningkat, fraksi volume unsur unsur dari bahan

dasar menurun, sedangkan fraksi volume paduan meningkat. Ukuran, bentuk,

kerapatan serbuk, dan derajat kemurnian mempengaruhi hasil akhir paduan. Ada

empat tahapan dalam mechanical alloying menurut teorema Benyamin dan Volin

Tahap petama adalah proses perataan serbuk dari bentuk bulat menjadi bentuk

pipih (plat like) dan kemudian mengalami penyatuan (welding prodominance).

Serbuk yang sudah diratakan (bentuk pipih) disatukan membentuk sebuah

lembaran (lamellar).

Kemudian tahapan kedua adalah pembentukan serbuk pada arah yang

sama (equiaxed), yaitu menyerupai lembaran berbentuk lebih pipih dan bulat.

Perubahan bentuk ini disebabkan oleh pengerasan (hardening) dari serbuk. Tahap

ketiga adalah orientasi penyatuan acak (welding orientation) yaitu

fragmen-fragmen membentuk partikel-partikel equaxed kemudian disatukan dalam arah

yang berbeda dan struktur lembaran mulai terdegradasi. Tahap keempat

mechanical alloying ini adalah proses steady state (steady state processing),

struktur bahan perlahan-lahan menghalus menjadi fragmen-fragmen, kemudian

fragmen-fragmen tersebut disatukan dengan fragmen-fragmen yang lain dalam

arah berlawanan.

Gambar 2.6 Skematik benturan antara ball mill dan

partikel(Suryanarayana)

Gaya impak atau tekan (kompaksi) yang terjadi pada partikel selain

menghancurkan atau mematahkan partikel juga dapat merusak pori yang ada pada

permukaan partikel, pori menjadi rusak karena adanya gaya tekan, terutama pori

yang berdiameter kecil sangat rawan untuk rusak dan menghilang. Pada

penggilingan yang lama dan dengan partikel yang sudah sangat halus maka

coupling forces menjadi lebih besar serta adanya ikatan kimia atau gaya Van Der

Waals dengan kekuatan ikatan 40-400 kJ/mol dapat membuat partikel menyatu

atau ber-aglomerasi. Atau apabila ada partikel-partikel yang terperangkap lalu

diberi gaya impak, partikel-partikel tersebut dapat juga teraglomerasi. Dengan

semakin halusnya partikel karena waktu penggilingan yang lama, maka jarak

antara partikel akan semakin kecil serta kontak antar partikel semakin banyak

yang memungkinkan aglomerasi dapat terjadi. Dengan demikian maka pada

partikel yang permukaannya berpori, terjadinyanya aglomerasi memungkinkan

untuk terbentuknya diameter pori yang membesar karena adanya

‘penggabungan/penyatuan’ pori karena aglomerasi antar partikel.

Gambar 2.7 Skematis gaya tekan pada partikel-partikel yang terperangkap

diantaranya menyebabkan paryikel teraglomerasi

2.8 Karakterisasi Material Magnet

Untuk mengetahui sifat-sifat dan kemampuan suatu material maka perlu

dilakukan pengujian dan analisis. Beberapa jenis pengujian dan analisis yang

dibahas untuk keperluan penelitian ini antara lain : pengujian sifat fisis

(densitas(true density)), dan analisa struktur kristal dengan menggunakan alat uji

XRD (X-Ray Diffraction).

2.8.1 Sifat Fisis

Densitas merupakan ukuran kepadatan dari suatu material atau sering

didefinisikan sebagai perbandingan antara massa (m) dengan volume (v) dalam

hubungannya dapat dituliskan sebagai berikut (M. Ristic, 1979)

dengan :

ρ = Densitas (gram/cm3) m = Massa sampel (gram)

v = Volume sampel (cm3)

Ada dua macam densitas yaitu : true density dan bulk density(metode

archemedes). True density adalah kerapatan dari serbuk yang diukur dengan

alat piknometer. Densitasnya dapat dihitung dengan rumus:

� = �� (2.5)

dengan:

m1 = massa picnometer dalam keadaan kosong (gram)

m2 = massa picnometer diisi dengan air (gram)

m3 = massa picnometer kering diisi dengan serbuk (gram)

m4 = massa picnometer diisi dengan serbuk dan air (gram)

� = massa jenis air (1 gram/cm3)

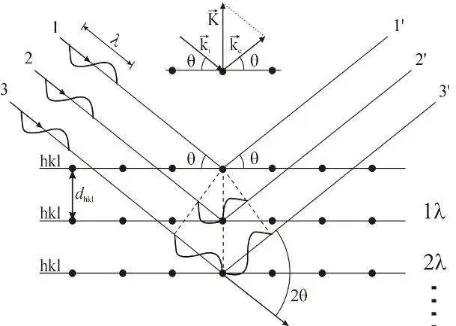

2.8.2 XRD ( X-Ray Diffraction)

Sinar X merupakan gelombang elektromagnetik yang dapat digunakan

untuk mengetahui struktur Kristal dan fasa suatu material.Bila sinar x dengan

panjang gelombang λ diarahkan kesuatu permukaan Kristal dengan sudut datang

sebesar ,maka sebagian sinar dihamburkan oleh bidang atom dcalam

Kristal.Berkas sinar x yang dihamburkan dalam arah-arah tertentu akan

menghasilkan puncak-puncak difraksi yang dapat diamati dengan peralatan X-Ray

Diffraction.(Cullity,1978)

Fenomena interaksi dan difraksi sudah dikenal pada ilmu optik. Standart

pengujian laboratorium fisika adalah untuk menentukan jarak antara dua

gelombang dengan mengetahui panjang gelombang sinar, dengan mengukur sudut

berkas sinar yang terdifraksi. Pengujian ini merupakan aplikasi langsung dari

Gambar 2.8 Difraksi Bidang Atom (Cullity,1978)

Gambar 2.8 menunjukkan suatu berkas sinar X dengan panjang gelombang λ,

jatuh pada sudut θ pada sekumpulan bidang atom berjarak d. Sinar yang dipantulkan dengan sudut θ hanya dapat terlihat jika berkas dari setiap bidang

yang berdekatan, dan menempuhkan jarak sesuai dengan perbedaan kisi yaitu

sama dengan panjang gelombang n λ.

Menurut syarat terjadinya difraksi, beda lintasan merupakan kelipatan

bilangan bulat dari panjang, sehingga hal tersebut dirumuskan W.L.Brag

nλ=βdsin (2.6)

dengan :

n = orde difraksi (n = bilangan bulat 1,β,γ…) λ = panjang gelombang sinar-X (mm) d = jarak antar bidang (mm)

= sudut difraksi (o)

Untuk mengetahui fasa dan struktur material yang diamati dapat dilakukan

dengan cara sederhana, yaitu dengan cara membandingkan nilai d yang terukur

dengan nilai d pada data standart. Data d standart dapat diperoleh melalui Joint

Commitee On Powder Difraction Standart ( JCPDS ) atau dengan metode

BAB 3

METODOLOGI PENELITIAN

3.1Tempat dan waktu penelitian 3.1.1 Tempat penelitian

Pusat Penelitian Pengembangan Fisika (P2F) Lembaga Ilmu Pengetahuan

Indonesia (LIPI) PUSPIPTEK,Serpong.

3.1.2 Waktu Penelitian

Penelitian ini di mulai pada bulan 2 Februari 2015 sampai dengan 31Mei

2015

3.2 Bahan dan Alat: 3.2.1 Bahan

Bahan – bahan yang di gunakan dalam penelitian ini adalah :

a. serbuk BaFe12O19

b. serbuk Al2O3

3.2.2 Alat

Alat – alat yang digunakan dalam penelitian ini adalah :

a. Neraca Analisis ( Excellent D-J Series,Mitutuyo)

Untuk menimbang bahan yang akan di gunakan.

b. Alat Giling/Penghalus ( Planetary Ball Mill )

Untuk Menghaluskan dan Mencampur serbuk

c. Jarmill

Untuk tempat milling bahan baku magnet ( dalam serbuk)

d. Bola – bola keramik

Untuk penghalus bahan pada saat proses milling agar

menghasilkan diameter kecil

e. Spatula

Untuk mengambil sampel yang berbentuk serbuk.

f. Picnometer (10 mL )

g. PSA ( Particel Size Analyzer/ cilas 1090)

Untuk menentukan ukuran partikel dari bahan.

h. Cawan

Untuk tempat meletakkan sampel ketika di bakar atau di panaskan.

i. Gelas ukur ( Pyrex, 1000 ml )

Untuk mengukur volume aquades saat pengukuran densitas

sampel.

j. X-Ray Difraction (SmartLab) software PDXL

Untuk melihat fasa yang terbentuk sebelum dan sesudah proses

milling .

3.3Variabel Eksperimen 3.3.1 Variabel Penelitian

variabel dari penelitian ini adalah:

a. Waktu milling yang di tetapkan dari waktu 12 , 24 , 36 dan 48

jam.

b. Komposisi campuran BaFe12O19 : Al2O3 yang di tetapkan yaitu

97 : 3 % Wt

c. Komposisi campuran serbuk dengan bola keramik yang

ditetapkan yaitu 1:5 %Wt

3.3.2 Pengujian Sampel Percobaan

Variabel yang akan digunakan dalam percobaan ini adalah :

a. Sifat Fisis

Ukuran Partikel Serbuk ( Particel Size Analyzer)

Densitas Serbuk (True Density) b. Analisis Struktur Sampel

3.4Diagram Alir Penelitian

ditambahkan

Al2O3Mixing dan Milling

Komposisi 97:3 % wtVariasi waktu 12, 24 , 36 , 48 h Mulai

BaFe12O19 PSA

PSA

Karakterisasi

3.5Prosedur Kerja

Pembuatan magnet permanen BaFe12O19 dengan penambahan serbuk

Al2O3 mengikuti beberapa tahap yaitu:

3.5.1 Penimbangan Serbuk

Ditimbang bahan 97%Wt BaFe12O19 dan 3%Wt Al2O3 dengan

neraca digital.

3.5.2 Penggilingan serbuk menggunakan Planetary Ball Mill(PMB)

Disiapkan serbuk 126,1 gr BaFe12O19 yang ditambahkan dengan

serbuk 3,9 gr Al2O3 dengan komposisi 97 : 3 % wt selanjutnya di

siapkan bola keramik dan ditimbang 650 gr sehingga perbandingan

antara campuran serbuk dengan bola keramik sebesar 130gr : 650 gr

atau 1:5 %wt. Kemudian di masukkan serbuk dan bola keramik ke

dalam jar PBM yang telah di cuci terlebih dahulu menggunakan pasir,

air dan sabun. Setelah itu,dihidupkan mesin PMB diatur kecepatan

rotasinya sebesar 15rpm dan timernya selama 12 jam.Setelah 12jam

mesin PBM akan berhenti secara otomatis.Percobaan ini lakukan juga

pada 24,36 dan 48 jam.

3.5.3 Pengukuran Diameter Partikel Serbuk

Pada masing – masing serbuk hasil milling (24,48jam) dilakukan

analisa ukuran partikel serbuk menggunakan alat PSA (Particle Size

Analyzer) Cilas 1190 Liquid. Analisis serbuk BaFe12O19, Al2O3 murni dan

campuran BaFe12O19 dan Al2O3 ini dilakukan dengan cara mengambil

serbuk dengan spatula kemudian dimasukkan ke dalam wadah penampung

berisi air dan secara otomatis akan mengaduk serbuk. Gambar ukuran –

ukuran butir yang mengalir akan terlihat pada monitor secara otomatis,

kemudian hasil ukuran partikel akan teridentifikasi dan ditampilkan pada

3.5.4 Pengukuran Densitas Serbuk (True density)

Pengukuran densitas serbuk BaFe12O19 + Al2O3 dilakukan dengan

menggunakan picnometer. Pertama picnometer dalam keadaan kosong di

timbang (m1), lalu picnometer diisi dengan air, dan ditimbang (m2).

Analisa struktur kristal serbuk magnet BaFe12O19 dan Al2O3 dalam

penelitian ini dilakukan dengan menggunakan XRD (X-Ray

Diffractometer) Rigaku. XRD adalah alat yang dapat memberikan data –

data difraksi dan kuantitas intensitas difraksi pada sudut – sudut difraksi

(βθ) dari suatu sampel. Sampel yang diuji pada penelitian ini dalam bentuk serbuk. Tujuan dilakukannya pengujian analisis struktur kristal adalah

untuk mengetahui perubahan fasa struktur bahan dan mengetahui fasa –

fasa yang terbentuk selama proses pembuatan sampel uji. Pencocokan

hasil XRD dapat dilakukan dengan menggunakan software Match! Crystal

Impact untuk mengidentifikasi fasa yang terbentuk dari hasil difraksi.

Analisis komposisi didasari oleh fakta bahwa pola difraksi sinar-X

bersifat unik untuk masing-masing material yang bersifat kristal. Oleh

karena itu jika terjadi kecocokan antara pola dari material yang belum

diketahui dengan pola dari material asli (authentic) maka identitas kimia

dari material yang belum diketahui tersebut dapat diperkirakan. ICDD

(International Center for Diffraction Data) mengeluarkan database pola

difraksi serbuk (powder diffraction) untuk beberapa ribu material. Secara

umum, sangatlah memungkinkan untuk mengidentifikasi material yang

BAB 4

HASIL DAN PEMBAHASAN

4.1 Karakterisasi Hasil Penelitian

4.1.1 Sifat Fisis

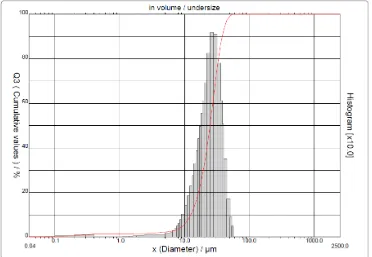

a. Karakterisasi serbukBaFe12O19 dan Al2O3

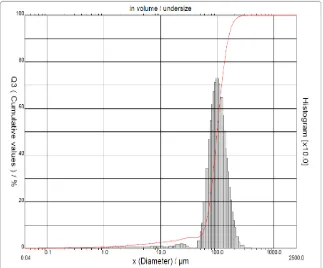

Serbuk BaFe12O19 yang digunakan pada penelitian ini adalah serbuk

komersil yang memiliki hasil pengukuran partikel serbuk dengan distribusi

diameter 10% adalah sebesar 12,49 µm sedangkan hasil pengukuran partikel

serbuk dengan distribusi partikel 90% adalah sebesar 38,22 µm sehingga mean

diameter dari ukuran partikel serbuk BaFe12O19 yaitu 24,83 µm. Hasil pengukuran

partikel dengan menggunakan PSA di tunjukkan pada gambar 4.1

Gambar 4.1 Partikel Size Analisys Serbuk BaFe12O19

Serbuk Al2O3 yang digunakan pada penelitian ini adalah serbuk komersil

yang memiliki hasil pengukuran partikel serbuk dengan distribusi diameter 10%

adalah sebesar 62,05 µm sedangkan hasil pengukuran partikel serbuk dengan

ukuran partikel serbuk Al2O3 yaitu 99,89 µm. Hasil pengukuran partikel dengan

menggunakan PSA di tunjukkan pada gambar 4.2

Gambar 4.2 Partikel Size Analisys Serbuk Al2O3

Ukuran partikel secara kolektif dinyatakan dalam analisis distribusi ukuran

partikel yang berbentuk grafik histogram. Distribusi 10% dan 90% pada grafik

menujukkan jumlah serbuk yang berada dalam setiap inhremen ukuran partikel

serbuk. Dilihat dari mean diameter bahwa ukuran partikel awal BaFe12O19 lebih

kecil dibandingkan ukuran partikel awal dari Al2O3.

b.Karakterisasi Sifat Fisis Serbuk BaFe12O19 dengan Al2O3

Pengujian yang dilakukan untuk mengetahui perubahan ukuran diameter

partikel serbuk BaFe12O19 dan Al2O3 hasil Milling terhadap variasi waktu milling

dilakukan menggunakan PSA (Particle Size Analyzer) Cilas 1190 Liquid. Tabel

4.1 memperlihatkan hasil pengukuran PSA untuk serbuk BaFe12O19 dan Al2O3

Tabel 4.1 Hasil Pengukuran PSA serbuk BaFe12O19 dan Al2O3 dengan variasi

jam. Pengukuran diameter ini dilakukan dengan cara mengambil serbuk sampel

kemudian dimasukkan ke dalam tabung penampungan sampel yang telah diisi air

yang ada di dalam PSA, saat pengukuran serbuk akan dialirkan bersama air dan

paling kecil dibandingkan dengan ukuran diameter partikel lainnya.

Pada waktu milling selama 48 jam, proses milling sudah mencapai batas

maksimal dengan alat conventional milling sehingga untuk menghasilkan serbuk

dengan ukuran lebih kecil, dibutuhkan alat milling dengan energi mekanik luar

yang lebih besar misalnya PBM (Planetry Ball Mill).

Berikut grafik hasil pengukuran mean diameter serbuk BaFe12O19 dan

Al2O3 hasil milling dengan metode Dry Milling yang ditunjukkan pada gambar

Gambar 4.3 Hubungan antara waktu millling terhadap mean diameter

Campuran BaFe12O19 dan Al2O3 pada komposisi 3%berat Al2O3

Waktu milling yang lebih lama akan menyebabkan penurunan ukuran

rata-rata serbuk secara progresif sampai dengan batas terkecil yang mampu diukur oleh

alat. (Fiandimas dan Manaf, 2003).

Hal ini disebabkan oleh Selama proses mechanical alloying, partikel

campuran serbuk akan mengalami proses pengelasan dingin dan penghancuran

berulang ulang. Ketika bola saling bertumbukan sejumlah serbuk akan terjebak di

antara kedua bola tersebut. Beban impact yang di berikan oleh bola tersebut akan

membuat serbuk terdeformasi dan akhirnya hancur. Permukaan partikel serbuk

campuran yang baru terbentuk memungkinkan terjadinya proses pengelasan

dingin kembali antara sesama partikel sehingga membentuk pertikel baru yang

ukurannya lebih besar dari ukuran semula. Kemudian partikel tersebut akan

kembali mengalami tumbukan dan akhirnya kembali hancur, begitu seterusnya

hingga mencapai ukuran yang nano. Penurunan ukuran rata-rata serbuk

mempengaruhi densitas serbuk tersebut.ini dapat kita dilihat dari tabel 4.2

Tabel 4.2 Hasil Pengukuran Densitas serbuk 97% BaFe12O19 dan 3%Al2O3

menurun sebesar 18,25%dan Pada waktu milling 36 – 48 jam perubahan diameter

menurun sebesar 10,01%. Dari perubahan diameter ini didapatkan bahwa waktu

milling yang terbaik adalah pada waktu 12 -24 jam karena penurunan diameter

paling kecil.Penurunan diameter akan mempengaruhi densitas serbuk, berikut

merupakan grafik waktu milling dengan densitas serbuk.

Gambar 4.4 Hubungan waktu milling terhadap True Densitas campuran 97%wt

BaFe12O19 dengan aditif 3%wt Al2O3

Dari gambar sebelumnya terlihat bahwa semakin lama waktu milling maka

ukuran partikel akan semakin kecil, ini berbanding terbalik dengan densitas

serbuk. Semakin kecil ukuran partikel maka densitas serbuknya akan semakin

meningkat sebesar 0,09% dan Pada waktu milling 36 – 48 jam densitas serbuk

meningkat sebesar 0,02%. Dari densitas serbuk meningkat ini didapatkan bahwa

pada waktu milling 12 -24 jam peningkatan densitas serbuk paling besar.

4.1.2 Analisa Struktur Kristal dan Fasa Sampel Serbuk BaFe12O19 dan Al2O3

Analisa struktur kristal dan fasa pada sampel serbuk BaFe12O19 dan Al2O3

dengan metode dry milling terhadap variasi waktu milling dengan menggunakan

XRD (X-Ray Diffraction) dilakukan untuk mengetahui fasa yang terbentuk dari

hasil proses dry milling , puncak (peak) tertinggi dari hasil Diffractometer (XRD)

dan struktur kristal yang terbentuk dalam sampel serbuk BaFe12O19 dan Al2O3 Sumber yang digunakan adalah CuKα dengan panjang gelombang 1,541874 .

Teknik difraksi sinar-X merupakan teknik yang dipakai untuk mengetahui

karakteristik kristalografi suatu material melalui puncak – puncak intensitas yang

muncul. (Wahyuni dan Hastuti, 2010).

Proses analisa yang dilakukan dengan menggunakan software match!

Untuk mengidentifikasi puncak – puncak yang dihasilkan dari hasil XRD. Setelah

serbuk BaFe12O19 dan Al2O3 murni dan campuran BaFe12O19 dengan Al2O3 hasil

dry milling dengan variasi waktu milling diuji menggunakan difraksi sinar X

kemudian hasilnya dicocokkan dengan karakter BaFe12O19 dan Al2O3. Proses

tersebut dinamakan search match. (Wahyuni dan Hastuti, 2010). Hasil analisa 3

puncak tertinggi untuk setiap serbuk murni dan campuran adalah sebagai berikut.

Gambar 4.5 Grafik Pola Difraksi Hasil Analisa XRD Serbuk Al2O3

Dari gambar 4.5 adalah grafik aluminium oxide (corundum).grafik warna

biru merupakan aluminium oxide dan warna merah merupakan grafik peak search

dari aluminium oxide.Grafik biru dan merah yang berhimpit adalah peak dari

Al2O3 diatas ditemukan 3 puncak (peak) tertinggi dengan nilai peak masing-masing puncaknya secara berurutan adalah pada βθ = 35,18ᵒ dengan I = 1000 ,

pada βθ = 43,39ᵒ dengan I = 895,6 dan pada βθ = 57,54ᵒ dengan I = 720. Dikarenakan ini merupakan serbuk Al2O3 murni maka fasa Al2O3 yang

ditemukan.Bentuk Kristal Al2O3 adalah trigonal (hexagonal axes). Dengan

a=4,7606 Ǻ dan c=12,9940 Ǻ.

Gambar 4.6 Grafik Pola Difraksi Hasil Analisa XRD Serbuk BaFe12O19

Dari gambar 4.6 adalah grafik Barium dodecairon(III) oxide atau

BaFe12O19 dimana bentuk kristalnya adalah heksagonal dengan parameter

a=5,9290 Ǻ dan c= 23,4130 Ǻ diatas ditemukan 3 puncak (peak) tertinggi dengan

nilai peak masing – masing puncaknya secara berurutan adalah pada βθ = 34,21ᵒ

dengan I = 1000 , pada βθ = γ2,27ᵒ dengan I = 947,9 dan pada βθ = 37,17ᵒ dengan

I = 462,5. Dikarenakan ini merupakan serbuk BaFe12O19 murni maka fasa

BaFe12O19 yang ditemukan.

Gambar 4.7 Grafik Pola Difraksi Hasil Analisa XRD Serbuk BaFe12O19

dan Al2O3 hasil dry milling selama 24 jam.

Dari gambar 4.7 di atas merupakan hasil search match dimana garis

berwarna biru merupakan karakteristik puncak – puncak intensitas masukan yang

dicocokkan dengan karakteristik puncak – puncak intensitas hasil difraksi sinar X

(XRD).(Wahyuni dan Hastuti,2010). Dari match , ditemukan 9 puncak (peak)

tertinggi dan berdasarkan teori Hanawalt, diperlukan 3 puncak tertinggi dengan

nilai peak masing – masing puncaknya secara berurutan adalah pada βθ = 32,18ᵒ

dengan I = 1000 , pada βθ = γ4,09ᵒ dengan I = 718,6 dan pada βθ = 30,82ᵒ dengan

I = 496,4. Fasa yang dihasilkan pada serbuk BaFe12O19 dengan proses dry milling

selama 24 jam adalah 100% fasa BaFe12O19 dan tidak ditemukan adanya fasa

pengotor yang terkandung dalam serbuk BaFe12O19. Tidak ditemukannya fasa

pengotor karena belum diberikan variasi suhu sintering, suhu sintering merupakan

faktor yang mempengaruhi terbentuknya fasa baru, selain itu juga perbandingan

serbuk BaFe12O19 dengan Al2O3 juga mempengaruhi perubahan fasa. Bila

perbandingan serbuk aditif sedikit tidak mengalami perubahan dikarenakan

serbuk aditif Al2O3 akan tertutup oleh serbuk BaFe12O19

Gambar 4.8 Grafik Pola Difraksi Hasil Analisa XRD Serbuk BaFe12O19 dan

Al2O3 hasil dry milling selama 48 jam.

Dari gambar 4.8 di atas merupakan hasil search match dimana garis

berwarna biru merupakan karakteristik puncak – puncak intensitas masukan yang

dicocokkan dengan karakteristik puncak – puncak intensitas hasil difraksi sinar X

(XRD).(Wahyuni dan Hastuti,2010). Dari match , ditemukan 9 puncak (peak)

tertinggi dan berdasarkan teori Hanawalt, diperlukan 3 puncak tertinggi dengan

nilai peak masing – masing puncaknya secara berurutan adalah pada βθ = 32,24ᵒ

dengan I = 1000 , pada βθ = γ2,09ᵒ dengan I = 983,7 dan pada βθ = 34,24ᵒ dengan

I = 977,2. Fasa yang dihasilkan pada serbuk BaFe12O19 dengan proses dry milling

selama 48 jam tidak jauh berbeda dengan pada waktu milling 24 jam adalah 100%

fasa BaFe12O19 dan tidak ditemukan adanya fasa pengotor yang terkandung dalam

serbuk BaFe12O19.

BAB V

KESIMPULAN DAN SARAN

5.1Kesimpulan

1. Korelasi antara waktu milling terhadap ukuran partikel berbanding terbalik

interval 12-48 jam.Waktu milling 12- 24 jam terjadi penurunan ukuran butir

sebesar 9,2% dari ukuran butir awal.

2. Korelasi antara waktu milling terhadap true density adalah berbanding lurus

interval 12-48 jam.Waktu milling 12-24 jam terjadi kenaikan density sebesar

0,09%.

3. Waktu milling optimum untuk campuran serbuk barium heksaferit dan

alumina adalah 12-24 jam.

4. Efek waktu milling ( jam) tidak mempengaruhi mikrostruktur Barium

Heksaferit

5.2 Saran

1. Diharapkan kepada peneliti selanjutnya lebih teiti dalam menganaisa data.

2. Diharapkan penelitian selanjutnya mengenai lebih memahami apa itu magnet,

DAFTAR PUSTAKA

Ahmad Faisal, 2007. Pengaruh Penambahan Al2TiO5 pada Pembuatan Keramik

Al2O3 terhadap Sifat Fisis dan Mikrostrukturnya [Tesis]. Medan:

Universitas Sumatera Utara.

Afza, Pooja. 2011. Pembuatan Magnet Permanen Barium Heksaferit Berbahan Baku Mill Scale Dengan Teknik Metalurgi Serbuk. [Dissertation]. Jakarta:Universitas Islam Indonesia.

Buchanan R.C., Ceramic Materials for Electronics, Marcel Dekker, New York and Basel, 1986.

Burkin A.R1987.Pembuatan Keramik Beta Alumina (Na2– Al2O3) dengan Aditif MgO dan Karakterisasi Sifat Serta Struktur Kristalnya. ISSN, 7, 01-03.

Chen, W., Scoenitz, M., Ward, T. S., & Dreizen, E. L. (2005). Numerical Simulation of Mechanical Alloying in a Shaker Mill by Discrete Element Method. KONA, No.23.

C.Surhayarayana.”Mechanical Alloying And Milling”.Departemen of Metalurgi and Materials.Colorado School Of Miner Golden.CO 8040-1887.USA.

C.Surhayarayana.β001.” Mechanical Alloying And Milling”.Progress in Material

Science 46 61-184.

Cullity, B.D, 1972, Introduction to Magnetic Material, Addison – Wesley, Publishing Company, Inc, USA.

Cyntia Ayu, 2000. Synthesis and Sintering Behavior of a Nanocrystaline Alumina Powder. Acta Material, 48, 3103- 311.

Darminto, M. Zainuari, El Indahnia Kamariyah. 2011. Sintesis Serbuk Barium Hexaferrite Dengan metode Kopresipitasi. Seminar Nasional Pascasarjana XI-ITS, Surabaya, 27 Juli 2011, Jurusan Fisika FMIPA.

Daulay,syukur.β01β.”Pengaruh Substitusi Mn Pada Sifat Magnetik Barium Heksaferit”. Depok: Universitas Indonesia.

Davis, R. M., McDermott, B., & Koch, C.C. (1988). Mechanical alloying of brittle materials, Metallurgical Transactions, A19, 2867.