KEKUATAN

IMPACT

KOMPOSIT

EPOXY

BERPENGUAT

SERAT IJUK (

ARENGA PINNATA MERR

)

Oleh:

REZA ADHAN

Skripsi

Sebagai Salah Satu Syarat untuk Mencapai Gelar

SARJANA TEKNIK

Pada

Jurusan Teknik Mesin

Fakultas Teknik Universitas Lampung

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

ABSTRAK

KEKUATAN IMPACT KOMPOSIT EPOXY BERPENGUAT SERAT IJUK

(ARENGA PINNATA MERR)

Oleh

REZA ADHAN

Penggunaan komposit semakin berkembang, baik dari segi penggunaan, maupun teknologinya. Penggunaannya tidak terbatas pada bidang otomotif saja, namun sekarang sudah merambah ke bidang-bidang lain seperti rumah tangga dan industri. Tujuan dari penelitian ini adalah untuk mengetahui apakah kekuatan impact dari komposit epoxy berpenguat serat ijuk lebih baik dibandingkan dengan epoxy murni sehingga dapat digunakan untuk dunia industri khususnya industri otomotif.

Saat ini banyak penelitian tentang komposit yang menggunakan serat alam sebagai bahan pengisinya, salah satunya adalah komposit berpenguat serat ijuk karena harganya relatif lebih murah dibandingkan serat sintetis dan dari data statistik, serat ijuk yang dihasilkan di Provinsi Lampung potensinya cukup baik. Serat ijuk yang digunakan sebagai penguat diberikan perlakuan alkali sebesar 5% selama 2 jam. Kemudian dipotong menjadi tiga variasi, yaitu 3 cm, 6 cm dan 9 cm kemudian ketiga variasi disusun secara random pada cetakan.

Dari hasil pengujian dan analisa didapatkan bahwa energi impact komposit berpenguat serat ijuk 3 cm, 6 cm dan 9 cm lebih tinggi dibandingkan dengan epoxy murni dengan presentase kenaikan sebesar 241,94%, 301,3% dan 350,01%. Analisa data menggunakan pengamatan SEM dan OM pada penampang patahan, sehingga dapat diketahui penyebab kegagalan serta kekuatan dari pengujian impact (ASTM D 6110-04). Dari hasil analisa, diketahui bahwa semakin panjang serat maka semakin tinggi energi impact-nya. Selain itu, semakin panjang serat, jenis patahan juga semakin sedikit yang mengalami fiber pull-out.

PERNYATAAN PENULIS

SKRIPSI INI DIBUAT OLEH PENULIS DAN BUKAN HASIL PLAGIAT SEBAGAIMANA

DIATUR DALAM PASAL 27 PERATURAN AKADEMIK UNIVERSITAS LAMPUNG

DENGAN SURAT KEPUTUSAN REKTOR No. 3187/H26/PP/2010..

YANG MEMBUAT PERNYATAAN

REZA ADHAN

ii

DAFTAR ISI

Halaman

ABSTRAK ... i

DAFTAR ISI ... ii

DAFTAR GAMBAR ... v

DAFTAR TABEL ... x

DAFTAR LAMPIRAN ... xi

I. PENDAHULUAN 1.1. LatarBelakang ... 1

1.2.Tujuan Penelitian ... 5

1.3.Manfaat Penelitian ... 5

1.4.Batasan Masalah ... 6

1.5.Hipotesa... 6

1.6.Sistematika Penulisan ... 6

II. TINJAUAN PUSTAKA 2.1.Komposit ... 9

2.1.1. Bahan – Bahan Pembentuk Komposit ... 11

iii

2.1.3. Faktor yang Mempengaruhi Sifat – sifat Mekanik Komposit... 24

2.1.4. Kelebihan Material Komposit ... 26

2.1.5. Kekurangan Material Komposit ... 27

2.1.6. Pengaruh Panjang Serat Sebagai Pengisi ... 27

2.2.Serat ... 30

2.2.1. Macam – Macam Jenis Serat... 30

2.2.2. Serat Alam... 33

2.2.3. Serat Ijuk ... 34

2.3.Matriks ... 36

2.3.1. Bahan Pembuat Matriks ... 37

2.3.2. Matriks Epoxy ... 42

2.4.Uji Impact ... 45

2.4.1. Jenis – Jenis Metode Impact ... 47

2.4.2. Perpatahan Impact ... 49

III.METODOLOGI PENELITIAN 3.1.Tempat Penelitian ... 51

3.2.Bahan Yang Digunakan ... 51

3.3.Alat Yang Digunakan ... 52

3.4.Prosedur Penelitian ... 55

iv

4.2. Pengujian Impact ... 77

4.3. Analisa Perpatahan Uji Impact dengan Optical Microscope (OM) ... 80

4.3.1. Analisa foto OM epoxy murni... 80

4.3.2. Analisa foto OM Komposit Serat Ijuk 3 cm ... 85

4.3.3. Analisa foto OM Komposit Serat Ijuk 6 cm ... 93

4.3.4. Analisa foto OM Komposit Serat Ijuk 9 cm ... 101

4.4. Analisa Kekuatan Impact dengan Scanning Electron Microscope (SEM) ... 109

4.4.1. Komposit Epoxy Berpenguat Serat Ijuk 3 cm ... 109

4.4.2. Komposit Epoxy Berpenguat Serat Ijuk 6 cm ... 116

4.4.3. Komposit Epoxy Berpenguat Serat Ijuk 9 cm ... 123

4.5. Rata-rata Kekuatan Impact Komposit Epoxy ... 130

V. SIMPULAN DAN SARAN 5.1. Simpulan ... 134

5.2. Saran ... 135

DAFTAR PUSTAKA

I. PENDAHULUAN

1.1. Latar Belakang

Dewasa ini penggunaan komposit semakin berkembang, baik dari segi

penggunaan, maupun teknologinya. Penggunaannya tidak terbatas pada bidang

otomotif saja, namun sekarang sudah merambah ke bidang-bidang lain seperti

rumah tangga dan industri. Hal ini disebabkan oleh tingkat ekonomis yang relatif

lebih murah untuk pembuatannya dan kekuatannya dapat disesuaikan dengan

kebutuhan. Seiring dengan perkembangannya, saat ini komposit tidak hanya

menggunakan serat sintetis seperti fiber glass, serat karbon, dan serat asbestos

saja, namun sudah ada bahan penguat dari serat alam karena dinilai lebih murah,

ramah lingkungan dan mudah untuk didapatkan di alam Indonesia. Oleh karena

itu, saat ini banyak penelitian tentang komposit yang menggunakan serat alam

sebagai bahan pengisinya, salah satunya adalah komposit berpenguat serat ijuk.

Jika dibandingkan dari harganya, serat ijuk lebih murah harganya dibandingkan

dengan serat sintetis seperti fiberglass, karena serat ijuk merupakan serat alam

yang berasal dari pohon aren (Arenga Pinnata Merr) yang banyak terdapat di

Provinsi Lampung, dengan data penghasilan ijuk untuk di ekspor dari Provinsi

2

2004 meningkat menjadi 638,75 Ton [Lampung Dalam Angka, 2007]. Dengan

penghasilan serat ijuk yang begitu banyak, potensinya sangatlah bagus untuk

diolah menjadi bahan penguat pada komposit karena dapat meningkatkan daya

guna serat ijuk tersebut sehingga dapat menambah profit untuk petani ijuk.

Beberapa industri otomotif besar di Eropa saat ini pun telah menggunakan

komposit serat alam untuk pembuatan produknya, seperti PT. Toyota di Jepang

telah memanfaatkan bahan komposit berpenguat serat kenaf sebagai komponen

panel interior mobil. Selain itu, produsen mobil Daimler-Bens telah

memanfaatkan serat abaca sebagai penguat bahan komposit untuk dashboard.

Selain itu, Mercedes S Class bahkan telah menggunakan komposit serat alam pada

27 bagian interiornya. Alasannya, penggunaan serat alam ini lebih disukai karena

disamping biayanya relatif lebih murah juga bersifat ramah lingkungan.

Selain itu ada juga industri otomotif yang menggunakan teknik penggabungan

serat alam dengan serat sintetis, seperti yang dilakukan oleh Isamu Terasawa, dkk.

Teknik ini digunakan oleh P.T. Mitsubishi untuk karpet dan pelapis bagian dalam

pada mobil. Dengan cara menggabungkan antara Polybutylene succinate (PBS)

dan serat bambu, didapatkan kekuatan impact sebesar 15,5 kJ/m2

Untuk dapat membandingkan kekuatan komposit yang lebih baik dan lebih

terjangkau harganya, maka dapat dilihat beberapa penelitian sebelumnya, yaitu

penelitian yang dilakukan oleh Gautam S. Chandekar, dkk tentang komposit serat

3

Pada ketinggian jatuh bandul tertinggi, yaitu 0,61 meter dan ketebalan rata-rata

spesimen adalah 4,713 kekuatan impact rata-ratanya adalah 6,957 J/mm2.

Berdasarkan penelitian Basuki Widodo tentang Analisa Sifat Mekanik Komposit

Epoksi dengan Penguat Serat Pohon Aren (ijuk) Model Lamina Berorientasi

Sudut Acak (Random), didapatkan data perhitungan dari pengujian dengan fraksi

berat serat bahwa kekuatan impact tertinggi pada fraksi berat serat 40% sebesar

11,132 kJ/m2. Hal ini disebabkan oleh beban yang diterima spesimen saat

pengujian impact berlawanan dengan arah serat (transverse stress) sehingga

patahan yang terjadi hanya pada bagian yang mengalami pemusatan tegangan

karena secara alami, komposit serat bersifat anisiotropik yang tinggi, sifat

maksimum akan tercapai jika seluruh fiber diluruskan dalam arah sumbu fiber.

Aji Prasetyaningrum, dkk telah melakukan penelitian optimasi proses pembuatan

serat eceng gondok untuk menghasilkan komposit serat dengan kualitas fisik dan

mekanik yang tinggi dengan menggunakan matriks polyester. Dari penelitian ini

didapatkan hasil bahwa semakin panjang serat maka harga impact akan semakin

menurun, kekuatan maksimumnya terjadi pada panjang serat 50 mm, dengan

kekuatan harga impact 2,344 kJ/m2. Alasan dari penggunaan eceng gondok pada

penelitian ini adalah karena mudah didapat, murah dan dapat mengurangi polusi

lingkungan. Namun kelemahan dari pemilihan eceng gondok ini adalah

4

Evi Christiani juga telah melakukan penelitian dengan ijuk serat pendek sebagai

bahan pengisi komposit dengan menggunakan resin polyester sebagai bahan

matriksnya, dan dilakukan pengujian impact dengan variasi berat serat dan

panjang serat. Dari penelitian tersebut terdapat 9 jenis spesimen berbeda fraksi

berat serat dan panjang seratnya. Kekuatan impact rata-rata relatif meningkat

nilainya, seiring dengan meningkatnya fraksi serat dan juga panjang seratnya.

Dengan variasi fraksi berat 2,0; 3,0; dan 4,0 gram dan variasi panjang serat 50,

100 dan 150 mm pada masing-masing variasi berat menghasilkan kekuatan

rata-rata impact sebesar 7,241 J/mm2. Kekuatan impact terbesar didapatkan pada fraksi

berat 4,0 gram dengan panjang serat 100 mm, yaitu 9,30 kJ/m2.

Berdasarkan penelitian Imam Munandar, serat ijuk pada diameter 0,3 mm

mempunyai kekuatan tarik yang paling tinggi yaitu sebesar 208,22 MPa, regangan

sebesar 0,192% dan modulus elastisitas yang tinggi sebesar 1,07 GPa. Kekuatan

tarik terendah didapatkan dari serat berdiameter 0,5 mm yaitu kekuatan tari k

173,43 MPa, tegangan yang tinggi sebesar 0,37%, dan modulus elastisitas yang

rendah sebesar 0,46 GP.

Dari penelitian-penelitian yang sudah dilakukan diatas, maka dapat dilihat bahwa

kekuatan serat ijuk sebagai bahan pengisi komposit cenderung lebih baik

dibandingkan dengan serat eceng gondok, maka dari itu peneliti melakukan

penelitian komposit serat ijuk menggunakan resin epoxy yang diharapkan lebih

baik dan lebih murah dibandingkan komposit Epoxy berpenguat fiberglass,

5

serat ijuk karena serat ijuk diharapkan mampu menutupi sifat getas dari komposit

berbahan epoxy itu sendiri. Selain itu komposit epoxy berpenguat serat ijuk ini

diharapkan menjadi pertimbangan untuk penggunaan di bidang otomotif seperti

body mobil maupun sebagai dashboard yang kekuatan impact-nya baik.

1.2. Tujuan Penelitian

Tujuan dari diadakannya penelitian ini adalah untuk mengetahui kekuatan impact

dari komposit epoxy berpenguat serat ijuk.

1.3. Manfaat Penelitian

Manfaat penelitian ini bagi peneliti adalah sebagai berikut :

1. Bagi peneliti, pengujian ini berguna untuk menambah pengetahuan dan

wawasan tentang material komposit.

2. Dengan adanya penelitian ini, diharapkan dapat mengembangkan aspek

ilmu pengetahuan tentang material teknik.

3. Menambah profit untuk petani ijuk, karena tanamannya yang berdaya guna

tinggi.

4. Bagi akademik, penelitian ini berguna sebagai referensi tentang komposit

serat alam.

5. Dengan hasil yang dicapai maka akan bisa digunakan untuk memberikan

6 1.4. Batasan Masalah

Permasalahan yang dibahas dalam penelitian ini dibatasi dalam beberapa hal

sebagai berikut :

1. Bahan pengisi komposit sebagai spesimen adalah serat ijuk dengan

orientasi acak

2. Serat ijuk yang digunakan diasumsikan berpenampang silinder dengan

diameter 0,25 – 0,35 mm.

3. Perlakuan alkali NaOH 5% selama 2 jam dengan pemanasan 15 menit.

4. Resin yang digunakan adalah jenis thermoset, yaitu resin epoxy.

5. Pengujian sifat mekanik komposit berupa uji impact.

6. Pengujian struktur serat dengan Scanning Electron Microscope (SEM).

7. Panjang serat ijuk adalah 30 mm, 60 mm dan 90 mm.

8. Perbandingan serat dengan matriks adalah 20 % serat dan 80% epoxy.

1.5. Hipotesa

Dari penelitian tentang kekuatan impact komposit epoxy berpenguat serat ijuk ini

diharapkan didapatkan hasil uji impact yang terbaik dari variasi panjang serat 30

mm, 60 mm dan 90mm karena sifat kegetasan dari epoxy tersebut dapat ditutupi

oleh serat ijuk dan selanjutnya dapat digunakan sebagai bahan interior dari mobil.

1.6. Sistematika Penulisan

Sistematika penulisan yang digunakan oleh penulis dalam penyusunan tugas akhir

7

BAB I : PENDAHULUAN

Pada bab ini menguraikan tentang latar belakang, tujuan

penelitian, manfaat penelitian, batasan masalah, hipotesa, serta

sistematika penulisan laporan.

BAB II : KAJIAN PUSTAKA

Berisikan landasan teori dari beberapa literatur yang mendukung

pembahasan tentang studi kasus yang diambil, yaitu sifat-sifat

mekanik serat ijuk dengan perlakuan alkali. Dasar teori ini

dijadikan sebagai penuntun untuk memecahkan masalah yang

berbentuk uraian kualitatif atau model matematis.

BAB III : METODOLOGI PENELITIAN

Pada bab ini menjelaskan metode yang digunakan penulis dalam

pelaksanaan penelitian yaitu tentang diagram alur penelitian,

penyiapan spesimen uji, pembuatan spesimen uji, serta pengujian

mekanis serat.

BAB IV : HASIL DAN PEMBAHASAN

Pada bab ini berisikan data-data yang diperlukan dan pembahasan

tentang studi kasus yang diteliti yaitu pengujian impact dan

struktur serat dengan Mikroskop Optik lalukemudian dianalisa.

BAB V : SIMPULAN DAN SARAN

Pada bab ini berisikan kesimpulan dan saran dari data yang

diperoleh dan pembahasan dari penulis tentang studi kasus yang

8

DAFTAR PUSTAKA

Berisikan literatur-literatur atau referensi-referensi yang diperoleh

penulis untuk menunjang penyusunan laporan penelitian

LAMPIRAN

Terdiri dari data-data gambar yang mendukung atau hal-hal lain

II. KAJIAN PUSTAKA

2.1. Komposit

Perkembangan bidang sains dan teknologi mulai menyulitkan bahan konvensional

seperti logam untuk memenuhi keperluan aplikasi baru. Bidang angkasa lepas,

perkapalan, automobile dan industri transportasi merupakan contoh aplikasi yang

memerlukan bahan-bahan yang berdensitas rendah, tahan karat, kuat dan kokoh.

Untuk itu, saat ini diperlukanlah bahan komposit sebagai pengganti bahan

konvensional di bidang-bidang tersebut.

Komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih

material pembentuknya melalui campuran yang tidak homogen, dimana sifat mekanik

dari masing-masing material pembentuknya berbeda [Matthews dkk, 1993]. Bahan

komposit pada umumnya terdiri dari dua unsur, yaitu serat (fiber) sebagai bahan

pengisi dan matriks sebagai bahan pengikat serat. Dari campuran tersebut akan

dihasilkan material komposit yang mempunyai sifat mekanik dan karakteristik yang

10

Sebagai bagan pengisi, serat digunakan untuk menahan gaya yang bekerja pada bahan

komposit, matriks berfungsi melindungi dan mengikat serat agar dapat bekerja

dengan baik terhadap gaya-gaya yang terjadi. Oleh karena itu untuk bahan serat

digunakan bagan yang kuat, kaku dan getas, sedangkan bahan matriks dipilih

bahan-bahan yang liat, lunak dan tahan terhadap perlakuan kimia.

Penggabungan dua material atau lebih tersebut ada dua macam, yaitu [Arumaarifu,

2010] :

1. Penggabungan Makro

Ciri-ciri penggabungan makro adalah :

a. Dapat dibedakan secara langsung dengan cara melihat.

b. Penggabungannya lebih secara fisis dan mekanis.

c. Penggabungannya dapat dipisahkan secara fisis ataupun secara mekanis

2. Penggabungan Mikro

Ciri-ciri penggabungan mikro adalah :

a. Tidak dapat dibedakan dengan cara melihat secara langsung.

b. Penggabungannya lebih secara kimiawi.

c. Penggabungannya tidak dapat dipisahkan secara fisis dan mekanis, tetaou

11

Oleh karena itu, komposit dibuat dengan cara penggabungan makro, karena kita dapat

melihat secara kasat mata perbedaan antara fiber dan matriksnya. Maka material

komposit dapat didefinisikan sebagai suatu sistem material yang tersusun dari

campuran atau kombinasi dua atau lebih unsur-unsur utama yang secara makro

berbeda dalam bentuk dan atau komposisi material, dan pada dasarnya tidak dapat

dipisahkan [Schwartz, 1984].

2.1.1. Bahan - Bahan Pembentuk Komposit

Bahan pembuat komposit pada umumnya terdiri dari 11 macam bahan, 6 macam

sebagai bahan utama dan 5 macam sebagai bahan finishing. Sebagai bahan utama

yaitu aerosil, pigment, resin, katalis, talk, dan mat. Sedangkan sebagai bahan

12

1. Aerosil

Bahan ini berbentuk bubuk sangat halus seperti bedak bayi berwarna putih.

Berfungsi sebagai perekat mat agar komposit menjadi kuat dan tidak mudah

patah atau pecah.

Gambar 2.1. Aerosil

(http://i00.i.aliimg.com/photo/v0/486207970/Aerosil_200.jpg)

2. Pigment

Pigment adalah zat pewarna sebagai pencampur saat bahan komposit

dicampur. Pemilihan warna disesuaikan dengan selera pembuatnya. Pada

umumnya pemilihan warna untuk mempermudah proses akhir saat

pengecatan.

Gambar 2.2. Pigment

13

3. Resin

Bahan ini berwujud cairan kental seperti lem, berkelir hitam atau bening.

Berfungsi untuk melarutkan sekaligus juga mengeraskan semua bahan yang

akan dicampur. Bisaanya bahan ini dijual dalam literan atau dikemas dalam

kaleng.

Gambar 2.3. Resin jenis epoxy

14

4. Katalis

Zat ini berwarna bening dan berfungsi sebagai pengencer. Zat kimia ini

bisaanya dijual bersamaan dengan resin, dan dalam bentuk pasta.

Perbandingannya adalah resin 1 liter dan katalisnya 1/40 liter.

Gambar 2.4. Katalis

(http://4.bp.blogspot.com/Katalis_2.jpg)

5. Talk

Sesuai dengan namanya bahan ini berupa bubuk berwarna putih seperti sagu.

Berfungsi sebagai campuran adonan komposit agar keras dan agak lentur

Gambar 2.5. Bubuk komposit (talk)

15

6. Aseton

Pada umumnya cairan ini berwarna bening, fungsinya seperti katalis yaitu

mencairkan resin. Zat ini digunakan apabila adonan terlalu kental yang akan

mengakibatkan pembentukan komposit menjadi sulit dan lama keringnya.

Gambar 2.6. Aseton

16

7. PVA (Polivinyl Alcohol)

Bahan ini berupa cairan kimia berwarna biru menyerupai spiritus. Berfungsi

untuk melapis antara cetakan dengan bahan komposit. Tujuannya adalah agar

kedua bahan tersebut tidak saling menempel, sehingga komposit hasil cetakan

dapat dilepas dengan mudah dari cetakannya.

Gambar 2.7. Polivinyl Alcohol (PVA)

(http://www.amcsupplies.com.au/images/large/PVA-Relases-blue-1ltr.gif)

8. Cobalt Compound

Cairan kimia ini berwarna kebiru-biruan. Berfungsi sebagai bahan aktif

pencampur katalis agar cepat kering, terutama apabila kualitas katalisnya

kurang baik dan terlalu encer. Bahan ini dapat dikategorikan sebagai bahan

penyempurna, sebab tidak semua bengkel menggunakannya. Hal ini

17

Perbandingannya adalah 1 tetes cobalt dicampur dengan 3 liter katalis.

Apabila perbandingan cobalt terlalu banyak, dapat menimbulkan api.

Gambar 2.8. Cobalt

(http://0.tqn.com/d/chemistry/1/5/S/b/bluebeaker.jpg)

9. Dempul Komposit

Setelah hasil cetakan terbentuk dan dilakukan pengamplasan, permukaan yang

tidak rata dan berpori-pori perlu didempul. Tujuannya agar permukaan

komposit menjadi lebih halus dan rata sehingga siap dilakukan pengerjaan

lebih lanjut.

Gambar 2.9. Dempul

18

2.1.2. Klasifikasi Bahan Komposit

Komposit dibedakan menjadi 5 kelompok menurut bentuk struktur dari

penyusunnya, yaitu [Schwartz, 1984] :

1. Komposit Serpih (Flake Composites)

Komposit serpih adalah komposit dengan penambahan material berupa serpih

kedalam matriksnya. Serpih dapat berupa serpihan mika, glass dan metal.

Gambar 2.10. Komposit Serpih

(http://www.onkian.com/2009/10/skripsi-pengaruh-lebar-spesimen-pada_6420.html)

2. Komposit Partikel (Particulate Composites)

Komposit pertikel adalah salah satu jenis komposit dimana dalam matriksnya

ditambahkan material lain berupa serbuk/butir. Dalam komposit material

penambah terdistribusi secara acak atau kurang terkontrol daripada komposit

19

Gambar 2.11. Komposit Partikel

(http://www.onkian.com/2009/10/skripsi-pengaruh-lebar-spesimen-pada_6420.html)

3. Filled (skeletal) Composites

Filled composites adalah komposit dengan penambahan material ke dalam

matriks dengan struktur tiga dimensi dan bisaanya filler juga dalam bentuk

tiga dimensi.

Gambar 2.12. Filled (skeletal) composites

20

4. Laminate Composites

Laminate Composites adalah komposit dengan susunan dua atau lebih layer,

dimana masing-masing layer dapat berbeda-beda dalah hal material, bentuk,

dan orientasi penguatannya.

Gambar 2.13. Laminate composites

(http://www.onkian.com/2009/10/skripsi-pengaruh-lebar-spesimen-pada_6420.html)

Untuk menghitung kekuatan serat dan kekuatan matrik pada komposit

laminate, digunakan rumus sebagai berikut :

= . + ( 1− )

Dimana :

c = kekuatan komposit

Vf = volume fiber

f = kekuatan fiber

21

5. Komposit serat (Fibre Composites)

Merupakan komposit yang hanya terdiri dari satu lapisan yang menggunakan

penguat berupa serat. Serat yang digunakan dapat berupa serat gelas, serat

karbon, dan lain sebagainya. Serat ini disusun secara acak maupun secara

orientasi tertentu bahakan dapat juga dalam bentuk yang lebih kompleks

seperti anyaman.

Komposit serat dapat dibagi berdasarkan penempatannya, yaitu [Gibson,

1994] :

a. Continous Fibre Composite

Tipe ini mempunyai susunan serat panjang dan lurus, membentuk lamina

diantara matriksnya. Tipe ini mempunyai kelemahan pemisahan antar

lapisan.

Gambar 2.14. Continous Fibre Composites

22

b. Woven Fibre Composites (bi-directional)

Komposit ini tidak mudah dipengaruhi pemisahan antar lapisan karena

susunan seratnya mengikat antar lapisan. Susunan serat memanjanganya

yang tidak begitu lurus mengakibatkan kekuatan dan kekakuan melemah.

Gambar 2.15. Woven Fibre Composites

(http://www.mxif.manchester.ac.uk/index.php/gallery/composites/fatigue-

fractures-of-3d-s2-glass-fibre-reinforced-composites/2d-plain-woven-laminate1-384)

c. Discontinous Fibre Composites

Discontinous Fibre Composites adalah tipe komposit dengan serat pendek.

Tipe ini dibedakan lagi menjadi 3, yaitu :

a) Aligned discontinuous fibre

Gambar 2.16. Aligned discontinous fibre

23

b) Off-axis aligned discontinuous fibre

Gambar 2.17. Off-Axis discontinous fibre

c) Randomly oriented discontinuous fibre

Gambar 2.18. Randomly oriented discontinous fibre

24

d) Hybrid fibre composites

Hybrid fibre composites merupakan komposit gabungan antara tipe

serat lurus dengan serat acak. Tipe ini dugunakan supaya dapat

mengganti kekurangan sifat dari kedua tipe dan dapat menggabungkan

kelebihannya.

Gambar 2.19. Hybrid fibre composite

(Gibson, 1994)

2.1.3. Faktor yang Mempengaruhi Sifat – sifat Mekanik Komposit

Ada beberapa faktor yang mempengaruhi performa komposit, baik dari faktor

serat penyusunnya, maupun faktor matriksnya, yaitu :

1. Faktor Serat

a. Letak Serat

a) One dimensional reinforcement, mempunyai kekuatan pada arah axis

25

b) Two dimensional reinforcement (planar), mempunyai kekuatan pada

dua arah atau masing-masing arah orientasi serat.

c) Three dimensional reinforcement, mempunyai sifat isotropic,

kekuatannya lebih tinggi disbanding dengan dua tipe sebelumnya.

b. Panjang Serat

Serat panjang lebih kuat dibandingkan dengan serat pendek. Oleh karena itu

panjang dan diameter sangat berpengaruh pada kekuatan maupun modulus

komposit. Serat panjang (continous fibre) lebih efisien dalam peletakannya

daripada serat pendek.

c. Bentuk Serat

Bentuk serat tidak mempengaruhi, yang mempengaruhi adalah diameter

seratnya. Semakin kecil diameter serat, maka akan menghasilkan kekuatan

komposit yang tinggi.

2. Faktor Matriks

Matriks sangat berpengaruh dalam mempengaruhi performa komposit.

Tergantung dari matriks jenis apa yang dipakainya, dan untuk tujuan apa dalam

26

3. Katalis

Katalis digunakan untuk membantu proses pengeringan (curring) pada bahan

matriks suatu komposit. Penggunaan katalis yang berlebihan akan semakin

mempercepat proses laju pengeringan, tetapi akan menyebabkan bahan komposit

yang dihasilkan semakin getas.

2.1.4. Kelebihan Material Komposit

Material komposit mempunyai beberapa kelebihan berbanding dengan bahan

konvensional seperti logam. Kelebihan tersebut pada umumnya dapat dilihat dari

beberapa sudut yang penting seperti sifat-sifat mekanik, fisik dan biaya. Seperti

yang diuraikan dibawah ini :

1. Sifat Mekanik dan Fisik

Pada umumnya pemilihan bahan matriks dan serat memainkan peranan

penting dalam menentukan sifat-sifat mekanik dan sifat komposit. Gabungan

matriks dan serat dapat menghasilkan komposit yang mempunyai kekuatan

dan kekakuan yang lebih tinggi dari bahan konvensional.seperti besi baja.

2. Biaya

Faktor biaya juga memainkan peranan yang sangat penting dalam membantu

perkembangan industri komposit. Biaya yang berkaitan erat dengan

27

seperti biaya bahan mentah, proses pembuatan, upah tenaga kerja, dan

sebagainya.

2.1.5. Kekurangan Material Komposit

Selain kelebihan yang dimiliki, komposit juga memiliki beberapa kekurangan,

antara lain :

1. Tidak tahan terhadap beban shock (kejut) dan crash (tabrak) jika

dibandingkan dengan metal

2. Kurang elastis

3. Lebih sulit dibentuk secara plastis

2.1.6. Pengaruh Panjang Serat Sebagai Pengisi

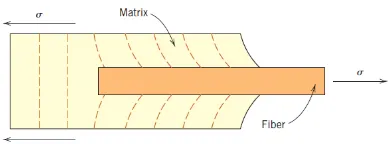

Sifat mekanik komposit berpenguat serat sangat dipengaruhi sifat serat dan

bagaimana beban diteruskan pada serat. Penerusan beban dipengaruhi oleh

besarnya ikatan interfacial antara serat dan matriks. Dibawah stress tertentu,

ikatan antara serat dan matriks berakhir di ujung serat, sehingga pola deformasi

28

Gambar 2.20. Pola deformasi pada matriks mempengaruhi serat dari beban yang

diberikan.

Diketahui bahwa ada panjang kritis tertentu yang diperlukan agar penguatan oleh

serat menjadi efektif. Panjang kritis lc tergantung pada diameter serat d dan kekuatan tarik *f, juga pada kekuatan ikatan antara serat dengan matriks c, menurut

panjang kritikal yang diperlukan adalah 1 mm, yang berarti 20 sampai 150 kali dari

diameter seratnya.

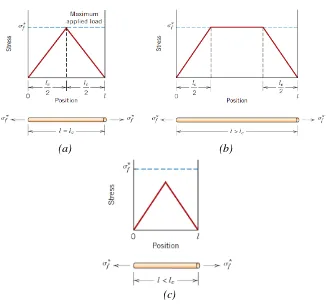

Pada saat tegangan sama dengan ∗ diberikan kepada serat yang memenuhi panjang

kritis, posisi tegangan digambarkan pada gambar 2.21(a), yaitu beban maksimum

pada serat dipusatkan pada titik pusat dari panjang serat tersebut. Kemudian dengan

bertambahnya panjang serat ( l ), penguatan serat menjadi lebih efektif dan

didemonstrasikan pada gambar 2.21(b), yaitu posisi sumbu tegangan untuk l > lc.

Untuk posisi tegangan pada l ›› lc (lebih panjang dari panjang kritis yang ditentukan),

29

pendek tidak sepanjang serat continous tersebut. Untuk discontinous fibers

panjangnya lebih kecil dibandingkan lc, kemudian matriks yang mengalami kegagalan

disekitar serat secara kasat mata terlihat tidak mengalami penerusan tegangan dan

tampak hanya diperkuat oleh sedikit serat. Hal tersebut dapat disebut juga dengan

“komposit partikel”. Sehingga dapat diketahui bahwa untuk meningkatkan kekuatan

komposit secara signifikan diperlukan serat yang panjang (continous).

(a) (b)

(c)

Gambar 2.21. Posisi tegangan berdasarkan panjang serat l. (a) panjang serat pada titik

kritis lc, (b) panjang serat lebih panjang dari panjang kritis, dan (c) panjang serat

30

2.2. Serat

Serat merupakan salah satu material rancang bangun paling tua. Jute, flax, dan hemp

telah digunakan untuk mengahasilkan produk seperti tali tambang, jarring, cordage,

water hose, dan container sejak dahulu kala. Serat tumbuhan dan binatang masih

banyak digunakan untuk felts, kertas atau kain tebal.

Serat dan fiber dalam bahan komposit berperas sebagai bahan utama yang menahan

beban, sehingga besar kecilnya kekuatan bahan komposit sangat tergantung dari

kekuatan serat pembentuknya. Semakin kecil bahan atau diameter serat yang

mendekati Kristal, maka semakin kuat bahan tersebut, karena minimnya cacat pada

material [Triyono & Diharjo, 2003].

2.2.1. Macam – Macam Jenis Serat

Serat dalam kajian sebagai bahan penguat komposit dapat dibagi menjadi dua,

yaitu serat alam dan serat sintetis. Serat alam dan sitetis banyak jenis dan

klasifikasinya. Serat alam yang sering digunakan adalah serat pisang, kapas, wol,

serat nanas, serat rami dan serat sabut kelapa. Sedangkat serat sintetis diantaranya

31

Tabel 2.1 Klasifikasi serat – serat tekstil [Surdia, dkk 1999]

NO Serat Jenis

1. Serat kimia atau serat buatan

Serat regenerasi

Terdapat perbedaan antara serat alam dan serat sintetis, antara lain :

1. Kehomogenan

Serat sintetis memiliki sifat yang lebih homogen dibandingkan dengan serat

alam, karena serat sintetis ini memang sengaja dibuat dengan spesifikasi yang

telah ditentukan sebelumnya, sedangkan serat alam memang serat yang sudah

tersedia di alam, maka yang didapat adalah yang sesuai dengan yang tersedia

di alam.

2. Kekuatan

Pada umumnya serat sintetis memiliki kekuatan tarik yang lebih tinggi jika

dibandingkan dengan serat alam, karena serat sintetis ini memang telah

32

produksi, sedangkan serat alam kekuatannya hanya tergantung dari yang

tersedia di alam, sehingga kita yang harus menyesuaikan untuk

menggunakannya pada kepentingan tertentu.

3. Kemampuan untuk diproses

Serat sintetis memiliki kemampuan untuk diproses yang lebih tinggi

dibandingkan serat alam, karena serat sintetis ini memang dibuat di pabrik

sehingga dirancang agar dapat diproses lagi untuk keperluan pembuatan

material tertentu.

4. Pengaruh terhadap lingkungan

Serat alam lebih bersifat ramah lingkungan dibandingkan serat sintetis, karena

serat ini berasal dari alam, sehingga dapat dengan mudah terurai di alam.

Serat sintetis bisaanya lebih banyak digunakan orang karena serat sintetis ini

memang telah memiliki ukuran kekuatan tertentu dan lebih homogen sehingga

lebih mudah untuk diaplikasikan untuk suatu material.

5. Harga

Jika tidak mempertimbangkan kesulitan dalam mengambil serat alam, maka

serat sintetis memiliki harga yang lebih mahal, karena serat sintetis ini harus

melewati proses produksi yang memerlukan biaya, berbeda dengan serat alam

33

2.2.2. Serat Alam

Serat alam adalah serat yang banyak diperoleh di alam sekitar, yang berasal dari

tumbuh-tumbuhan seperti serat pelepah pisang, bambu, rosella, nanas, kelapa, dan

ijuk. Saat ini serat alam mulai mendapatkan perhatian serius dari para ahli

marerial komposit karena :

1. Serat alam memiliki kekuatan spesifik yang tinggi karena serat alam memiliki

massa jenis yang rendah.

2. Serat alam mudah diperoleh dan merupakan sumber daya alam yang dapat

diolah kembali, harganya relative murah, dan tidak beracun. Serat alam seperti

ijuk, sabut kelapa, sisal, jerami, dan nanas merupakan hasil alam yang banyak

tumbuh di Indonesia. Skema klasifikasi jenis serat alam adalah sebagai

34

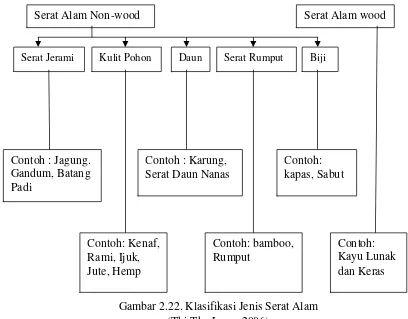

Gambar 2.22. Klasifikasi Jenis Serat Alam (Thi Thu Loan, 2006)

2.2.3. Serat Ijuk

Serat ijuk adalah serat alam yang berasal dari pohon aren. Dilihat dari bentuk

pada umumnya, bentuk serat alam tidaklah homogeny. Hal ini disebabkan oleh

pertumbuhan dan pembentukan serat tersebut bergantung pada lingkungan alam

dan musim tempat serat tersebut tumbuh. Aplikasi serat ijuk masih dilakukan

secara tradisional, diantaranya sebagai bahan tali menali, pembungkus pangkal

kayu-kayu bangunan yang ditanam dalam tanah untuk mencegah serangan rayap,

35

tersebut didukung oleh sifat ijuk yang elastis, keras, tahan air, dan sulit dicerna

oleh organism perusak [Christiani, 2008].

Pemilihan serat ijuk sebagai bahan pengisi komposit pada penelitian ini adalah

karena :

1. Serat ijuk tahan lama hingga ratusan, bahkan sampai ribuan tahun [Kompas,

Jumat 24 Juli 2009].

2. Tahan terhadap asam dan garam air laut.

3. Tahan terhadap bahan-bahan kimia.

4. Sifat materialnya lebih baik juka dibandingkan dengan serat sabut kelapa

36

2.3. Matriks

Matriks dalam struktur komposit dapat berasal dari bahan polimer atau logam. Syarat

pokok matriks yang digunakan dalam komposit adalah matriks harus bisa

meneruskan beban, sehingga serat harus bisa melekat pada matriks dan kompatibel

antara serat dan matriks. Matriks dalam susunan komposit bertugas melindungi dan

mengikat serat agar dapat bekerja dengan baik. Selain itu, matriks juga bergungsi

sebagai pelapis serat. Umumnya matriks terbuat dari bahan-bahan lunak dan liat

[Gibson, 1994]

Persyaratan di bawah ini perlu dipenuhi sebagai bahan matriks untuk pencetakan

bahan komposit [Surdia, 2000] :

1. Resin yang dipakai perlu memiliki viskositas rendah, dapat sesuai dengan

bahan penguat dan permeable.

2. Dapat diukur pada temperatur kamar dalam waktu yang optimal.

3. Mempunyai penyusutan yang kecil pada pengawetan.

4. Memiliki kelengketan yang baik dengan bahan penguat (fiber).

5. Mempunyai sifat baik dari bahan yang diawetkan.

Sebagai bahan penyusun utama dari komposit, matriks harus mengikat penguat

(serat) secara optimal agar beban yang diterima dapat diteruskan secara optimal oleh

serat secara maksimal, sehingga diperoleh kekuatan yang tinggi. Pada dasarnya,

37

1. Melindungi dari pengaruh lingkungan yang merugikan.

2. Mencegah permukaan serat dari gesekan mekanik.

3. Memegang dan mempertahankan posisi agar serat tetap pada posisinya.

4. Mendistribusikan sifat-sifat tertentu bagi komposit, yaitu : keuletan,

ketangguhan dan ketahanan panas.

2.3.1. Bahan Pembuat Matriks

Ada beberapa macam bahan matriks yang sering digunakan dalam komposit,

antara lain [Diharjo, 2003] :

1. Matriks Polimer

Ada dua macam polimer, yaitu thermoplastik dan thermoset.

a. Resin Thermoplastik

Resin thermoplastik merupakan bahan yang dapat lunak apabila

dipanaskan dan mengeras jika didinginkan. Jika dipanaskan akan menjadi

lunak dan dapat kembali ke bentuk semula karena molekul-molekulnya

tidak mengalami cross linking (ikat silang).

Contoh resin thermoplastik adalah [Hesty, 2009] :

a) Poly Propylene (PP)

Merupakan polimer kristalin yang dihasilkan dari proses polimerisasi gas

38

namun ketahanan pukul (impact)-nya rendah. Contoh produk : Peralatan

yang berhubungan dengan bahan-bahan kimia [Mujiarto, 2005].

b) Poliamida (Nylon)

Nylon merupakan istilah yang digunakan terhadap poliamida yang

mempunyai sifat-sifat dapat dibentuk serat, film dan plastik. Contoh

produk : speedometer, gear, dan pelampung tangki bahan bakar [Mujiarto,

2005].

c) Poly Etylene (PE)

Merupakan keluarga polyester seperti PC. Mempunyai sifat-sifat :

kekuatannya tinggi, kaku, dimensinya stabil, tahan bahan kimi dan panas,

serta mempunyai sifat elektrikal yang baik. Contoh produk : botol air

mineral, kemasan minyak makan dan kemasan soft drink [Mujiarto, 2005].

d) Poly Vinyl Chlorida (PVC)

Merupakan hasil polimerisasi monomer vinil klorida dengan bantuan

katalis. Pemilihan katalis tergantung pada jenis proses polimerisasi yang

digunakan. Contoh produk : Isolasi kabel listrik, pipa, dan tube [Mujiarto,

39

e) Poly Styrene (PS)

Adalah hasil polimerisasi dari monomer-monomer stirena, dimana

monomer stirena-nya didapat dari hasil proses dehidrogenisasi dari etil

benzene (dengan bantuan katalis). Contoh produk : koil, pelindung

kapasitor, dan keperluan radar [Mujiarto, 2005].

b. Resin Thermoset

Resin thermoset merupakan bahan yang tidak dapat mencair atau lunak

kembali apabila dipanaskan. Resin thermoset tidak dapat didaur ulang

karena telah membentuk ikatan silang antara rantai-rantai molekulnya.

Sifat mekanisnya bergantung pada unsur molekuler yang membentuk

jaringan, rapat serta panjang jaringan silang [Humaidi, 1998].

Ada beberapa macam jenis resin thermoset, yaitu :

a) Epoxy

Sering dipakai untuk bahan pembuat komposit. Dapat direkayasa untuk

menghasilkan sejumlah produk yang berbeda untuk menaikkan kinerjanya

[http://www.mdacomposites.org/mda/psgbridge_CB_Materials2_Resins.h

tml].

b) Polyester

Matriks polyester paling banyak digunakan, terutama untk aplikasi

40

karakteristik yang khas, yaitu dapat diwarnai, transparan, dapat dibuat

kaku dan fleksibel, tahan air, tahan cuaca dan bahan kimia. Polyester

dapat digunakan pada suhu kerja mencapai 79°C atau lebih tergantung

partikel resin dan keperluannya [Schwartz, 1984].

c) Vinyl Ester

Dikembangkan untuk menggabungkan kelebihan dari resin epoxy. Vinyl

Ester mempunyai ketangguhan mekanik dan ketahanan korosi yang sangat

baik. Contoh produk : pembuatan chip elektronik, fasilitas pengolahan

kimia dan pabrik pengolahan air [http://www.mdacomposites.org].

d) Resin Furan

Bisaanya digunakan untuk pembuatan material campuran. Pembuatannya

dengan menggunakan proses pemanasan dan dapat dipercepat dengan

penambahan katalis asam. Mempunyai ketahanan terhadap bahan-bahan

kimia dan korosi yang baik. Contoh produk : pelapis struktur beton pada

pabrik kimia, peralatan kimia, dan peralatan pada industri kertas

[http://encyclopedia2.thefreedictionary.com/Furan+Resin].

e) Resin Amino

Terbuat dari campuran amino yang di kondensasikan. Bisaa disebut

dengan amino-plastic. Contoh produk : bahan perekat, pelapis pada kertas

41

2. Matriks Logam

Matriks penyusunnya merupakan suatu logam seperti alumunium.

Penggunaan matriks logam bisaanya sebagai bahan untuk pembuatan

komponen otomotif, seperti blok silinder, pully, poros, garda, dan lain-lain

[Gibson, 1994].

3. Matriks Keramik

Digunakan pada lingkungan bertemperatur sangat tinggi, bahan ini

menggunakan keramik sebagai matriks dan diperkuat dengan serat pendek,

atau serabut-serabut (whiskers) dimana terbuat dari silikon karbida atau boron

nitride [Ellyawan, 2008]. Misalnya : SiC dan SiN yang sampai tahan pada

temperatur 1650°C [ Hartanto, 2009].

4. Matriks Karet

Karet adalah polimer bersistem cross linked yang mempunyai kondisi semi

kristalin dibawah temperature kamar.

5. Matriks Karbon

42

2.3.2. Matriks Epoxy

Resin epoxy umumnya dikenal dengan sebutan bahan epoxy. Bahan epoxy adalah

salah satu dari jenis polimer yang berasal dari kelompok thermoset. Bahan epoxy

mempunyai sifat tidak bisa meleleh, tidak bisa diolah kembali, dan atomnya

berikatan kuat sekali. Epoxy sangat baik sebagai bahan matriks pada pembuatan

bahan komposit. Secara umum epoxy mempunyai karakteristik sebagai berikut :

1. Mempunyai kemampuan mengikat paduan metalik yang baik. Kemampuan ini

disebabkan oleh adanya gugus hidroksil yang memiliki kemampuan

membentuk ikatan hydrogen. Gugus hidroksil ini juga dimiliki oleh oksida

metal, dimana pada kondisi normal menyebar pada permukaan logam.

2. Ketangguhan, kegunaan epoxy sebagai bahan matriks dibatasi oleh

ketangguhan yang rendah dan cenderung rapuh.

Proses pengerasan terjadi jika polimer epoxy resin dicampurkan dengan

hardener-nya. Resin epoxy mengeras lebih cepat pada selang temperatur 5°C

sampai 150°C. Namun hal ini bergantung pula pada jenis hardener yang

digunakan. Jika dilihat dari segi waktu yang dibutuhkan untuk proses

pengerasan, maka epoxy ini lebih lambat. Dalam industri bisaanya bahan

43

Di bawah ini ditunjukkan spesifikasi matriks epoxy, sebagai berikut :

Tabel 2.2 Spesifikasi matriks epoksi.

Sifat – sifat Satuan Nilai Tipikal

Massa Jenis Gram/cm³ 1,17

Penyerapan air (suhu ruang) °C 0,2

Kekuatan tarik Kgf/mm² 5,95

Kekuatan tekan Kgf/mm² 14

Kekuatan lentur Kgf/mm² 12

Temperatur pencetakan °C 90

44

Berikut ini adalah kelebihan dan kekurangan resin jenis epoxy :

Tabel 2.3 Kelebihan dan kekurangan resin epoksi.

Kelebihan Kekurangan

Ringan, sehingga dapat

menurunkan biaya instalasi

Mudah mengalami proses penuaan

(aging) dan degradasi pada permukaan

akibat adanya stress listrik dan termal.

Tahan polusi Proses pembuatan lebih mahal

dibandingkan dengan isolator keramik

dan gelas

Bersifat hidrofobik Bersifat getas

Membutuhkan waktu yang

singkat dalam proses

pembuatan

Memiliki kekuatan

dielektrik yang baik.

[Yandri, 2010]

Jika dibandingkan dengan resin jenis polyester, resin epoxy memiliki

kekuatan rekatan yang bagus karena adanya gugusan hidroksil polar dan eter

45

2.4. Uji Impact

Uji impact adalah pengujian dengan menggunakan pembebanan yang cepat (rapid

loading). Pada uji impact terjadi proses penyerapan energi yang besar ketika beban

menumbuk spesimen. Energi yang diserap material ini dapat dihitung dengan

menggunakan prinsip perbedaan energi potensial. Proses penyerapan energi ini akan

diubah menjadi berbagai respon material, yaitu :

1. Deformasi Plastis

2. Efek Hysteresis

3. Efek Inersia

Prinsip pengujian impact ini adalah menghitung energi yang diberikan oleh beban

(pendulum) dan menghitung energi yang diserap oleh specimen. Pada saat beban

dinaikkan pada ketinggian tertentu, beban memiliki energi potensial maksimum,

kemudian saat akan menumbuk spesimen, energi kinetik mencapai maksimum.

Energi kinetik maksimum tersebut akan diserap sebagian oleh spesimen hingga

46

Gambar 2.23. Skema pengujian impak

Nilai harga impact pada suatu spesimen adalah energi yang diserap tiap satuan luas

penampang lintang spesimen uji. Persamaannya sebagai berikut [Callister, 2003] :

= = . ( ℎ1− ℎ2)

Keterangan :

m = massa bandul pemukul

g = percepatan gravitasi

h1 = tinggi pusat bandul sebelum pemukulan

47

2.4.1. Jenis-Jenis Metode Impact

Secara umum metode pengujian impact terdiri dari 2 jenis, yaitu :

1. Metode Charpy

Pengujian impact Charpy banyak digunakan di Amerika Serikat. Benda uji

Charpy mempunyai luas penampang lintang bujursangkar (10 x 10 mm) dan

mempunyai takik V-45°, dengan jari-jari dasar 0,25 mm dan kedalaman 2

mm. Benda uji diletakkan pada tumpuan dalam posisi mendatar dan bagian

yang tak bertakik diberi beban impact dengan ayunan bandul (kecepatan

impact sekitar 16 ft/detik). Benda uji akan melengkung dan patah pada laju

regangan yang tinggi, kira-kira 10³ detik^(-1) [Avner, 1964].

Ada beberapa nomor standar uji metode Izod sesuai dengan ASTM, yaitu :

a. ASTM D 6110 – 02

48

Gambar 2.24. Metode Pengujian Impak Charpy

[http://danidwikw.wordpress.com]

2. Metode Izod

Benda uji Izod lazim digunakan di Inggris, namun saat ini jarang digunakan.

Benda uji Izod mempunyai penampang lintang bujursangkar atau lingkaran

dan bertakik V di dekat ujung yang dijepit [Avner, 1964].

Ada beberapa nomor standar uji metode Izod sesuai dengan ASTM, yaitu :

c. ASTM D 256 – 00

d. ASTM D 256 – 01

e. ASTM D 256 – 02

f. ASTM D 256 – 03

49

Gambar 2.25. Metode Pengujian Impak Izod

[http://danidwikw.wordpress.com]

2.4.2. Perpatahan Impact

Faktor-faktor yang mempengaruhi perpatahan ada beberapa hal, yaitu

[Callister,2003] :

1. Temperatur

Pada temperatur yang sangat rendah, spesimen dapat bersifat getas. Hal

tersebut disebabkan butiran-butiran atom spesimen berotasi lebih cepat dan

50

2. Jenis Material

Jenis material yang atom-atomnya membentuk struktur FCC cenderung lebih

ulet dibandingkan yang membentuk struktur BCC. Hal tersebut terjadi karena

atom-atom pada struktru FCC lebih banyak melakukan slip sistem sehingga

banyak menyerap energi ketika dilakukan uji impact.

3. Arah Butiran Spesimen

Arah butiran spesimen yang tegak lurus dengan arah pembebanan

menyebabkan harga impact suatu spesimen lebih tinggi daripada arah

spesimen yang sejajar dengan arah pembebanan. Hal tersebut terjadi karena

pembebanan memerlukan energi lebih untuk memecah butiran-butiran

spesimen tersebut.

4. Kecepatan Pembebanan

Pembebanan yang terlalu cepat menyebabkan spesimen mempunyai lebih

sedikit waktu yang diperlukan untuk menyerap energi, sehingga hal tersebut

mempunyai pengaruh harga impact yang berbeda pada kecepatan yang

berbeda.

5. Tegangan Triaxial

Tegangan triaxial adalah tegangan tiga arah yang hanya terjadi di takikan

(notch). Tegangan pada spesimen akan berpusat pada takikan tersebut

III.METODOLOGI PENELITIAN

3.1. Tempat Penelitian

Tempat penelitian ini dilakukan adalah:

1. Pengujian Diameter dan Panjang Serat Ijuk di Laboratium Material, Universitas

Lampung.

2. Pengujian Sifat Mekanik (Kekuatan Impact Charpy) komposit berpenguat serat

ijuk di Balai Pengkajian Teknologi Polimer ( BPPT) Serpong, Tangerang

Banten.

3. Pengamatan melalui Mikroskop Optik di Laboratorium Material Teknik

Universitas Lampung.

4. Pengamatan melalui Scanning Electron Microskop di Balai Pengkajian

Teknologi Polimer ( BPPT) Serpong, Tangerang Banten.

3.2. Bahan Yang Digunakan

Bahan-bahan yang digunakan dalam penelitian ini adalah :

1. Serat ijuk sebagai bahan utama untuk diuji tarik serat.

2. Resin Epoxy dan hardenernya.

52

4. Aquades digunakan untuk menghilangkan kotoran atau debu yang menempel

pada ijuk.

5. Larutan alkali 5% NaOH, untuk menghilangkan lapisan yang menyerupai lilin

dipermukaan serat seperti lignin, hemiselulosa, dan kotoran lainnya.

6. Wax sebagai pelapis cetakan agar tidak lengket.

3.3. Alat Yang Digunakan

Alat-alat yng digunakan dalam penelitian ini adalah :

1. Timbangan digital AND tipe EK-610i untuk menimbang serat ijuk.

Gambar 3.1. Timbangan digital dengan ketelitian 1/100

2. Pompa Vakum VALUE tipe VE113N

53

3. Inkubator

Gambar 3.3. Inkubator untuk proses curing komposit.

4. Alat uji Impact Charpy Resil Impactor CEAST untuk menguji sifat mekanik

komposit berpenguat serat ijuk.

Gambar 3.4. Alat pengujian impak di STP LIPI.

5. Mikroskop Optik MEIJI.

54

6. Scanning Electron Microscope (SEM) JEOL JSM-6510LA

Gambar 3.6. Pengujian SEM di STP LIPI

7. Tungku pemanas Maspion MOT-600 untuk memanaskan serat ijuk.

Gambar 3.7. Tungku pemanas untuk menghilangkan kadar air serat ijuk.

55

9. Lilin malam.

Gambar 3.8. Lilin malam sebagai pencegah udara masuk kedalam sistem vakum.

10.Alat bantu lain yang digunakan adalah Mikrometer Sekrup untuk mengukur

serat ijuk, cutter, gunting, pisau, spidol, penggaris dan gelas ukur.

3.4. Prosedur Penelitian

Prosedur penelitian ini dibagi menjadi beberapa tahapan proses, yaitu:

1. Survey Lapangan dan Study Literature

Pada penelitian ini, proses yang dilakukan adalah dengan mengumpulkan data

awal sebagai study literature. Study literature bertujuan untuk mengenal masalah

yang dihadapi, serta untuk menyusun rencana kerja yang akan dilakukan. Pada

study awal dilakukan langkah-langkah seperti survey lapangan yang berhubungan

dengan penelitian yang ingin dilakukan serta mengambil data-data penelitian yang

sudah ada sebagai pembanding terhadap hasil pengujian yang akan dianalisa.

56

2. Persiapan Serat Ijuk

Serat yang digunakan pada penelitian ini adalah serat Ijuk. Langkah-langkah

dalam persiapan serat ijuk ini adalah

a. Pilih serat ijuk yang akan dipergunakan, yaitu dengan diameter 0,25 – 0,35

mm.

Gambar 3.9. Pemilihan serat ijuk dengan micrometer sekrup.

b. Serat ijuk dibersihkan dengan sisir kawat kemudian serat dibersihkan

dengan cara direndam dengan air bersih dan disisir. Kemudian serat

direndam lagi dalam larutan alkali 5%NaOH selama 2 jam.

57

c. Serat dibersihkan dari larutan alkali dengan air aquades.

d. Serat ijuk dipanaskan di oven atau tungku pemanas dengan temperature 800

Celsius selama 15 menit sebelum diuji.

Gambar 3.11. Pengovenan serat ijuk.

e. Serat ijuk dipotong menjadi 3 variasi, yaitu 30 mm, 60 mm dan 90 mm.

58

Gambar 3.13. Pemotongan serat ijuk 6 cm.

Gambar 3.14. Pemotongan serat ijuk 9 cm

3. Pembuatan Tabung Vakum

59

4. Pembuatan Inkubator

Gambar 3.16. Pembuatan inkubator untuk proses curing dengan kaca tebal 5 mm.

5. Mempersiapkan resin Epoxy berikut dengan hardener (katalis).

60

6. Mempersiapkan cetakan Acrylic.

Cetakan papan komposit berukuran 12,7 cm x 10,1 cm x 1,3 cm (bagian

dalam).

Gambar 3.18. Pembuatan cetakan komposit.

7. Aseton atau ethanol untuk membersihkan alat pencetak.

8. Pelumuran Wax pada cetakan.

9. Pencetakan spesimen uji.

a. Alat pencetak dibersihkan dengan kuas yang telah dibasahi aseton.

b. Wax dioleskan pada permukaan alat pencetak agar papan komposit yang

dicetak tidak melekat pada cetakan.

c. Menyiapkan wadah tempat pencampuran resin dengan hardener dari gelas

ukur yang diberi penutup dan dilapisi oleh lilin malam agar tidak ada

61

d. Tutup wadah yang telah dilubangi sebanyak 3 buah disambungkan dengan

dua buah selang, selang pertama dari resin atau hardener menuju ke wadah

dan selang satunya dari wadah menuju vakum.

Gambar 3.19. Tabung vakum untuk pencampuran Epoxy.

e. Resin Epoxy dicampurkan dengan katalis di dalam wadah yang telah

ditutup dengan cara menyambungkan selang keluar ke tabung vakum

untuk mencegah sisa resin atau hardener masuk ke dalam pompa vakum.

62

f. Lalu memasukkan selang masuk, pertama dari hardenernya terlebih dahulu

sampai di indikator 100 ml.

Gambar 3.21. Hardener sebanyak 100 ml pada gelas ukur

g. Melepaskan selang yang digunakan untuk memasukkan hardener dan

memasukkan selang baru untuk memasukkan resin.

h. Kemudian memasukkan resin dengan cara yang sama seperti pada

hardener hingga cairan mencapai indikator 200 ml pada gelas ukur.

Gambar 3.22. Campuran resin dengan hardener pada gelas ukur.

i. Lalu aduk campuran antara resin dengan hardener sampai merata dengan

63

j. Menyiapkan serat ijuk pada cetakkan, dan menimbangnya dengan tepat

sesuai dengan variasi.

Gambar 3.23. Serat ijuk yang ditimbang untuk prosentasi massa.

k. Menutup cetakan yang telah diisi oleh serat ijuk dan diputari selang yang

tiap sudutnya telah dilubangi dan disambungkan dengan tabung vakum.

Kemudian tutup dengan penutup berbahan kaca setebal 6 mm dan lapisi

lagi dengan plastik berbahan Polyethylene dan sambungkan dengan selang

pada bagian atasnya untuk menyalurkan campuran resin dengan hardener

kedalam cetakan.

64

Gambar 3.25. Sistem vakum untuk pencetakan

l. Menyalakan pompa vakum dengan keadaan selang masuk dari wadah

campuran resin dengan hardener tertutup (dijepit), sehingga plastik

polyethylene menekan cetakan dan memastikan tidak ada kebocoran udara

pada sistem cetakkan. Jika terjadi kebocoran udara, dapat menggunakan

lilin malam untuk menutupnya. Lalu menutup katup pada tabung vakum

sehingga tekanan pada sistem cetakan tertahan di 20 psi.

Gambar 3.26. Pressure gauge berada pada 20 psi tekanan vakum.

m.Memasukkan selang masuk pada wadah campuran resin dan hardener

(epoxy), sehingga cairan mengalir memasuki cetakan dan membasahi serat

65

n. Memperhatikan tekanan, jika kurang dari 20 psi, pompa vakum dinyalakan

lagi.

o. Ketika sudah penuh, maka cairan epoxy yang berlebih akan mengalir

melalui saluran keluar yang menuju tabung vakum, biarkan selama 5 menit

sehingga epoxy benar-benar memenuhi seluruh kapasitas cetakan.

p. Menutup saluran masuk dan saluran keluar dengan penjepit, lalu

melepaskannya dari tabung vakum dan wadah campuran epoxy.

q. Memasukkan campuran antara serat ijuk dengan epoxy (komposit) ke

dalam inkubator dengan panas ± 80º C.

r. Tunggu sampai komposit menjadi keras, kurang lebih selama 15 menit.

s. Keluarkan komposit dalam cetakan dari inkubator dan biarkan sampai

suhunya turun

t. Lepas semua sistem cetakan, dan buka cetakan menggunakan alat bantu

seperti cutter, palu kecil dan alat bantu lainnya.

10.Finishing spesimen uji.

a. Papan komposit yang telah dilepaskan dari cetakan kemudian di gerinda

66

b. Kemudian dipotong sebanyak 6 buah sesuai dengan ukuran standar ASTM

D 6110-04

Gambar 3.27. Pemotongan papan komposit hasil cetakan.

c. Setelah pemotongan, spesimen di gerinda agar mendekati ukuran standar.

67

d. Lalu setelah digerinda, dilakukan pengamplasan dengan mesin

grinding dengan kecepatan 200 rpm dan kekasaran permukaan amplas

bervariasi.

Gambar 3.29. Polish spesimen dengan mesin polisher.

Tabel 3.1. Variasi Pengamplasan

Kekasaran RPM Waktu

80 200 120 detik

400 200 120 detik

800 200 120 detik

68

e. Setalah sesuai dengan standar ASTM, lalu dibuat takikkan dengan

kedalaman ±2,00 mm menggunakan mesin gerinda.

Gambar 3.30. Pembuatan takikan dengan mesin gerinda.

f. Tahap finishing selesai, semua spesimen diberi label.

69

11.Pengujian Sifat mekanik

Pengujian serat ijuk dilakukan dalam beberapa tahapan, yaitu

a. Uji Impact

Pengujian kekuatan impact papan komposit serat ijuk bertujuan untuk

mengetahui ketangguhan papan komposit serat ijuk terhadap pembebanan

dinamis. Penentuan kekuatan impact dilakukan berdasarkan standard

pengujian ASTM nomor: D 6110 – 04, dengan langkah-langkah sebagai

berikut:

1) Mempersiapkan alat uji kekuatan impact Resil Impactor CEAST.

2) Mengatur energi yang akan digunakan dalam pengimpakan spesimen,

yaitu sebesar 2 Joule (sesuai dengan standar ISO 179-1-2010).

Gambar 3.32. Pengaturan energi pendulum.

3) Melepaskan godam tanpa spesimen untuk mengetahui kerugian gesekan

yang terjadi dan hasilnya dicatat.

4) Papan komposit yang telah dipotong diletakkan pada span yang

berjarak 62,00 mm.

70

6) Godam dilepaskan secara spontan dengan menarik tuas dan menumbuk

papan komposit

Gambar 3.33. Pelepasan tuas pada pengujian impak.

7) Energi yang dihasilkan kemudian dicatat.

71

b. Pembuatan spesimen Mikroskop Optik (OM)

Pembuatan spesimen mikroskop optic ini dilakukan setelah pengujian

impact. Cara pembuatannya adalah sebagai berikut :

1) Spesimen dipotong dengan menggunakan gergaji besi berbentuk kubus

dekat dengan patahan.

2) Haluskan hasil pemotongan dengan kertas amplas 80, 240, 400, 1000

dan 1500.

3) Spesimen untuk pengamatan OM siap untuk diamati.

c. Pembuatan spesimen Scanning Electron Microscope (SEM).

Pembuatan spesimen ini dilakukan setelah spesimen diteliti dengan

menggunakan mikroskop optik, cara pembuatan spesimen sebagai berikut :

1) Spesimen dipotong dengan bentuk kubus dekat dengan patahan.

2) Gerinda spesimen tersebut.

3) Ukuran yang dibuat sesuai dengan bentuk kubus dengan panjang tiap

sisinya sebesar 5 mm.

4) Spesimen untuk pengamatan SEM siap untuk diamati.

d. Pengamatan dengan SEM Awal.

1) Pemasangan spesimen pada cawan SEM dengan menggunakan pita

karbon (carbon tape).

2) Pelapisan sisi-sisi spesimen uji dengan carbon ink untuk membantu

72

3) Proses pelapisan permukaan spesimen uji dengan platina

(coathing/sputtering) dengan mesin auto coather.

4) Menghidupkan perangkat pengamatan SEM.

5) Penempatan spesimen pada tabung SEM dan dilanjutkan dengan

pengambilan gambar SEM.

6) Pencetakan hasil atau gambar SEM yang telah diambil.

e. Pengamatan dengan SEM Patahan.

Prosedur pengamatan dengan SEM untuk patahan uji kekuatan impact sama

seperti pada pengamatan dengan SEM awal, perbedaannya hanya spesimen

untuk pengamatan ini dibuatkan dari daerah patahan uji kekuatan impact.

f. Tabel 3.2. Jumlah Spesimen Uji

Nama Pengujian

Fraksi Panjang

30 mm 60 mm 90 mm

Impact 6 6 6

SEM 1 1 1

OM 5 5 5

73

12. Alur Proses Pengujian

Gambar 3.35. Diagram Alir Penelitian Uji Impact

Pengolahan dan Analisis Data

Kesimpulan

Selesai

Study Literatur dan Survey Lapangan

V. SIMPULAN DAN SARAN

5.1. Simpulan

Berdasarkan hasil pengujian dan pembahasan terhadap kekuatan impact komposit epoxy berpenguat serat ijuk, kesimpulan yang didapat adalah sebagai berikut :

1. Energi impact komposit berpenguat serat ijuk 3 cm, 6 cm dan 9 cm lebih tinggi dibandingkan dengan epoxy murni dengan persentase kenaikan sebesar 241,94% untuk variasi 3 cm, 301,3% untuk variasi 6 cm dan 350,01% untuk variasi 9 cm. Hal ini dikarenakan adanya serat sebagai pengisi sehingga serat ikut menahan beban impact yang menyebabkan penjalaran perpatahan tertahan oleh serat dan matrix secara bersamaan sebelum mengalami patah.

2. Semakin panjang serat maka semakin tinggi energi impact-nya dikarenakan pada minimal panjang serat maka serat tersebut dapat menahan beban optimal yang diberikan pada campuran antara serat. Hal tersebut disebut dengan panjang kritis serat.

pull-135 out pada variasi 3 cm, 21,87% pada variasi 6 cm dan 18,96% pada variasi 9 cm.

4. Persentase error pada data hasil pengujian impact untuk variasi 3 cm adalah sebesar 14%, untuk variasi 6 cm sebesar 21% dan untuk 9 cm sebesar 12%. Hal ini disebabkan proses fabrikasi yang kurang baik karena pendistribusian serat pada papan komposit yang kurang merata terhadap matriksnya sehingga sehingga kekuatan impact pada masing-masing spesimen berbeda nilainya.

5.2. Saran

Dari hasil penelitian dan pembahasan terhadap kekuatan impact komposit epoxy berpenguat serat ijuk kali ini, masih didapatkan spesimen yang kurang maksimal. Hal tersebut terjadi karena masih kurang baiknya proses fabrikasi terhadap komposit yang menyebabkan persentase massa tidak maksimal. Oleh karena itu, perlu dilakukan penelitian lebih lanjut terhadap proses fabrikasi komposit serat, terutama pada proses pencetakan komposit.

DAFTAR PUSTAKA

Anonym. 2009. “Perbedaan Serat Alami dan Buatan” Dari :

http://137maestro.blogspot.com/2009/05/perbedaan-serat-alami-dan-buatan.html

Arumaarifu. 2010. Apa itu Komposit. http://arumaarifu.wordpress.com. Diakses 12 Mei 2012.

Avner, S.H. 1964. Introduction to Physical Metallurgy, Mc. Graw-Hill, New York.

Badan Pusat Statistik dan Badan Perencanaan Pembangunan Daerah Provinsi Lampung. 2007. Lampung Dalam Angka 2007. Lampung. BPS Provinsi Lampung.

Callister, W.D., (2003), ”Material Science and Engineering” an Introduction, JohnWilley&Sons, Inc., New York.

Christiani, Evi. 2008. Karakterisasi Ijuk Pada Papan Komposit Ijuk Serat Pendek Sebagai Perisai Radiasi Neutron. Universitas Sumatera Utara: Sumatera Utara.

Diharjo, K, dan Triyono, T. 2003. Buku Pegangan Kuliah Material Teknik. Universitas Sebelas Maret: Surakarta.

![Tabel 2.1 Klasifikasi serat – serat tekstil [Surdia, dkk 1999]](https://thumb-ap.123doks.com/thumbv2/123dok/543598.149632/39.595.126.483.140.366/tabel-klasifikasi-serat-serat-tekstil-surdia-dkk.webp)

![Gambar 2.24. Metode Pengujian Impak Charpy [http://danidwikw.wordpress.com]](https://thumb-ap.123doks.com/thumbv2/123dok/543598.149632/56.595.228.413.120.333/gambar-metode-pengujian-impak-charpy-http-danidwikw-wordpress.webp)