Johnny R.H. Damanik : Studi Eksperimen Dan Simulasi Pada Kampuh Pengelasan Busur Listrik Plat Baja St 37, 2010.

STUDI EKSPERIMEN DAN SIMULASI PADA

KAMPUH PENGELASAN BUSUR LISTRIK PLAT

BAJA St 37

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

JOHNNY R.H DAMANIK

NIM. 040401015

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

Johnny R.H. Damanik : Studi Eksperimen Dan Simulasi Pada Kampuh Pengelasan Busur Listrik Plat Baja St 37, 2010.

KATA PENGANTAR

Puji dan syukur penulis panjatkan di hadapan Tuhan Yang Maha Esa. Yang telah memberikan ilmu dan kesehatan sehingga atas perkenaan-Nya penulis bisa menulis skripsi ini.

Penulis terdorong untuk menulis skripsi ini mengingat bahwa pengetahuan tentang pengelasan sangat diperlukan oleh setiap orang yang memilih profesi di bidang keteknikan. Kebutuhan tersebut perlu di tunjang adanya karya ilmiah, ataupun riset yang berhubungan terhadap ilmu pengelasan.

Penulis juga menyadari keterbatasan pengetahuan, kelemahan dalam hal isi dan penyajiannya. Oleh karena itu, kritik membangun dari segala pihak akan diterima dengan senang hati.

Akhir kata, pada kesempatan ini penulis ingin sampaikan rasa terimakasihnya kepada Prof. DR. Ir. Armansyah Ginting,M.Eng., selaku dosen pembimbing, kepada Seluruh Staf Pengajar Di Departemen Teknik Mesin, Orang Tua, saudara-saudara, teman-teman jurusan Teknik Mesin Stambuk 2004, serta semua pihak yang mendukung penulisan skripsi ini.

Medan, November 2009 Penulis,

Johnny R.H Damanik

Johnny R.H. Damanik : Studi Eksperimen Dan Simulasi Pada Kampuh Pengelasan Busur Listrik Plat Baja St 37, 2010.

ABSTRAK

Mengingat pengelasan merupakan bagian tak terpisahkan dari pertumbuhan peningkatan industri, karena memegang peranan utama dalam rekayasa dan reparasi produksi logam. Maka dibutuhkan sebuah riset dan karya ilmiah yang berorientasi kepada terwujudnya peningkatan mutu sambungan las, efesiensi yang tinggi, biaya yang murah, penghematan tenaga dan penghematan energi sebaik mungkin.

Hasil dari studi pengelasan busur listrik pada plat St 37 dengan variasi sudut kampuh dan kuat arus yang digunakan menunjukan perbedaan kekuatan tarik pada pengujian tarik yang dilakukan.

Johnny R.H. Damanik : Studi Eksperimen Dan Simulasi Pada Kampuh Pengelasan Busur Listrik Plat Baja St 37, 2010.

DAFTAR ISI

KATA PENGANTAR ...i

ABSTRAK ... ii

DAFTAR ISI ... .iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

BAB 1. PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 2

1.3 Tujuan Penelitian ... 3

1.3.1 Tujuan Umum ... 3

1.3.2 Tujuan Khusus ... 3

1.4 Manfaat Penelitian ... 3

1.5 Sistematika Penulisan ... 4

BAB 2. TINJAUAN PUSTAKA 2.1 Pengelasan ... 5

2.2 Klasifikasi Pengelasan ... 7

2.2.1 Pengelasan Cair ... 8

2.3 Jenis-Jenis Pengelasan Yang Umum Dilakukan ... 8

2.4 Metalurgi Las ... 12

2.5 Siklus Termal Daerah Las ... 13

2.6 Ketangguhan Daerah Lasan ... 14

2.6.1 Ketangguhan Logam Las ... 15

2.7 Desain Sambungan Las ... 15

2.8 Arus Pengelasan ... 16

2.9 Kurva Tegangan-Regangan Rekayasa ... 17

2.10 Kekuatan Tarik ( Ultimate Tensile Strength ) ... 18

Johnny R.H. Damanik : Studi Eksperimen Dan Simulasi Pada Kampuh Pengelasan Busur Listrik Plat Baja St 37, 2010.

2.12 Distribusi Tegangan Pada Daerah Penyempitan Setempat ... 19

BAB 3. METODE PENELITIAN 3.1 Jadwal Dan Lokasi Penelitian ... 20

3.2 Metode Penelitian ... 20

3.3 Variabel-Variabel Pengujian ... 23

3.3.1 Spesimen ... 21

3.3.2 Elektroda Yang Digunakan ... 22

3.3.3 Proses Pembentukan ... 25

3.4 Proses Pengujian Tarik ... 26

BAB 4. HASIL DAN DISKUSI 4.1 Pendahuluan ... 28

4.2 Hasil Percobaan ... 28

4.3 Mikrostruktur Pengelasan ... 32

4.3.1 Pengaruh Siklus Panas Terhadap Struktur Mikro ... 34

4.3.2 Proses Pertumbuhan Butir di Daerah Lebur ... 35

4.3.3 Daerah Pengaruh Panas ... 35

4.3.4 Perubahan Fase Dalam Proses Pengelasan... 36

4.3.5 Perpatahan Pada Daerah Lasan... 36

4.4 Teori Griffith Mengenai Perpatahan Getas ... 37

4.5 Pengamatan Perubahan Dimensi Pada Spesimen ... 38

4.6 Hasil Simulasi ANSYS ... 39

BAB 5. KESIMPULAN DAN SARAN 5.1 Kesimpulan ... .50

5.2 Saran ... .51

DAFTAR PUSTAKA

Johnny R.H. Damanik : Studi Eksperimen Dan Simulasi Pada Kampuh Pengelasan Busur Listrik Plat Baja St 37, 2010.

DAFTAR TABEL

Tabel 2.1 Jenis-Jenis Alur Sambungan (Kampuh) Las ... 16

Tabel 2.2 Hubungan Diameter Elektroda Dengan Arus Pengelasan ... 17

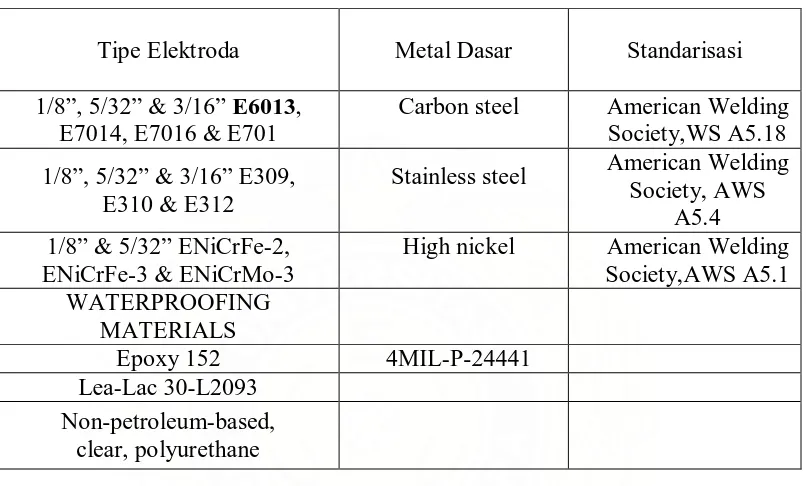

Tabel 3.1 Hubungan Antara Material Dasar Dan Tipe Elektroda ... 23

Tabel 3.2 Hubungan Tipe Elektroda,Posisi Pengelasan,Arus ... 24

Tabel 4.1 Komponen Pengujian Baja St 37 ... 28

Johnny R.H. Damanik : Studi Eksperimen Dan Simulasi Pada Kampuh Pengelasan Busur Listrik Plat Baja St 37, 2010.

DAFTAR GAMBAR

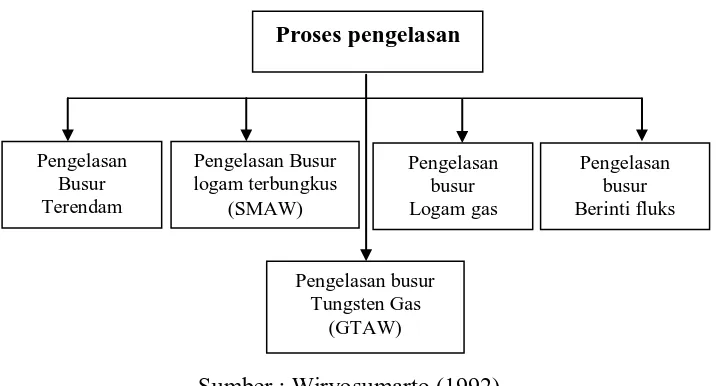

Gambar 1.1 Pembagian Proses Pengelasan ... 2

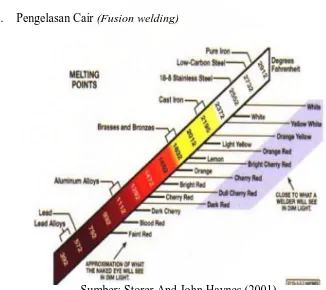

Gambar 2.1 Diagram Temperatur Cair Material ... 7

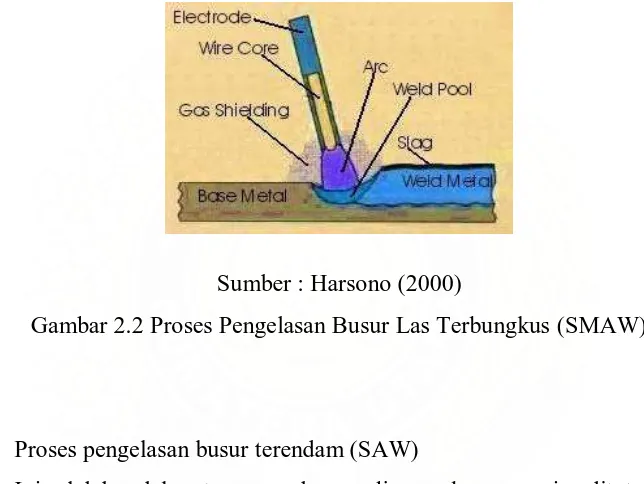

Gambar 2.2 Proses Pengelasan Busur Las Terbungkus ... 9

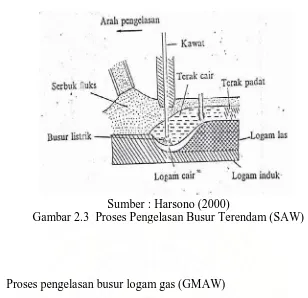

Gambar 2.3 Proses Pengelasan Busur Terendam ... 10

Gambar 2.4 Proses Pengelasan Busur Logam Gas ... 10

Gambar 2.5 Proses Pengelasan Berinti Fluks ... 11

Gambar 2.6 Proses Pengelasan Busur Tungsten Gas ... 11

Gambar 2.7 Pembagian Daerah Las... 12

Gambar 2.8 Siklus Termal Dari Beberapa Tempat Dalam Daerah HAZ ... 13

Gambar 2.9 Siklus Termal Disekitar Lasan Dengan Kondisi Pengelasan Yang Berbeda………...14

Gambar 3.1 Baja St 37 ... 22

Gambar 3.2 Elektroda Yang Dipakai Pada Proses Penelasan ... 22

Gambar 3.3 Dimensi Spesimen Dasar ... 25

Gambar 3.4 Spesimen Siap Untuk Diuji Tarik ... 25

Gambar 3.5 Alat Uji Tarik ... 26

Gambar 3.6 Proses Uji Tarik ... 26

Gambar 3.7 Proses Uji Dipantau Pada Monitor ... 27

Gambar 3.8 Spesimen Setelah Mengalami Uji Tarik ... 27

Gambar 4.1 Grafik Load vs Stroke Sudut Kampuh 350 Kuat Arus 60 A ... 29

Gambar 4.8 Patahan Pada Daerah Pengelasan ... 37

Gambar 4.9 Perubahan Dimensi Setelah Pengujian Tarik ... 38

Gambar 4.10 Plot Result of Contour Nodal Solution ( Def Shape Only ) ... 39

Gambar 4.11 Plot Result of Contour Nodal Solution ( Def. + Undeformed ) ... 39

Johnny R.H. Damanik : Studi Eksperimen Dan Simulasi Pada Kampuh Pengelasan Busur Listrik Plat Baja St 37, 2010.

BAB I

PENDAHULUAN

1.1 Latar belakang

Teknologi pengelasan merupakan bagian teknologi manufaktur. Secara umum pengelasan dapat diartikan sebagai suatu ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan pada saat logam dalam keadaan cair. Pada sambungan – sambungan konstruksi mesin, banyak penggunaan teknik pengelasan karena dengan menggunakan teknik ini sambungan menjadi lebih ringan dan lebih sederhana dalam pembuatannya dan akhirnya biaya produksi dapat lebih murah.

Proses pengelasan dapat diklasifikasikan menjadi beberapa proses, seperti yang ditunjukan pada Gambar1.1. Untuk beberapa keperluan seperti penyambungan kontruksi mesin digunakan pengelasan dengan gas mulia. Pengelasan dengan gas mulia dipilih dikarenakan hasil dari pengelasan tersebut lebih bersih, dan kuat.

Las busur listrik atau umumnya disebut dengan las listrik adalah termasuk suatu proses penyambungan logam dengan menggunakan tenaga listrik sebagai sumber panas. Jenis sambungan dengan las Iistrik ini adalah merupakan sambungan tetap dengan menggunakan busur listrik untuk pemanasan.

Panas oleh busur listrik terjadi karena adanya loncatan elektron dari elektrode melalui udara ke benda kerja. Elektron tersebut bertumbukan dengan udara/gas serta memisahkannya menjadi elektron dan ion positif. Daerah di mana terjadi loncatan elektron disebut busur (Arc). Menurut Bernados (1885) bahwa busur yang terjadi di antara katoda Karbon dan anoda logam dapat meleburkan logam sehingga bisa dipakai untuk penyambungan 2 buah logam.

Johnny R.H. Damanik : Studi Eksperimen Dan Simulasi Pada Kampuh Pengelasan Busur Listrik Plat Baja St

Kerusakan pada bagian pengelasan merupakan hal yang lazim terjadi khususnya pada elemen-elemen mesin. Berdasarkan studi literatur dan orientasi lapangan, perlu dilakukan suatu penelitian untuk mempelajari kerusakan yang terjadi pada sambungan las, studi literatur menunjukan bahwa kerusakan pada sambungan adalah disebabkan kesalahan pada proses penyambungan (pengelasan), pemakaian arus yang lebih besar dari yang seharusnya.

Biasanya kelalaian pemilihan kondisi pengelasan dan jenis elektroda akan mengakibatkan Elektroda yang digunakan cacat atau retak, pemilihan kondisi pengelasan yang disamakan dengan jenis elektroda dari penggunaan logam las yang tidak sesuai dengan logam induk.

1.2 Perumusan masalah

Memperhatikan uraian diatas, maka perlu dilakukan penelitian kondisi pengelasan khususnya yang fokus kepada desain sambungan las (kampuh) dan kuat arus yang disesuaikan dengan memperhatikan jenis elektroda yang dipilih. Pengelasan dilakukan dengan las busur listrik dan pemeriksaan kekuatan sambungan serta metalurgi las, masing-masing akan dilakukan dengan uji tarik.

Johnny R.H. Damanik : Studi Eksperimen Dan Simulasi Pada Kampuh Pengelasan Busur Listrik Plat Baja St 37, 2010.

1.3Tujuan Penelitian

1.3.1 Tujuan umum

Tujuan penelitian ini adalah untuk mengetahui perbandingan antara pengujian secara eksperimen dengan Metode Elemen Hingga (Finite Element Methode) terhadap kekuatan sambungan las.

1.3.2 Tujuan khusus

Tujuan khusus penelitian ini adalah:

1. Mempelajari desain sambungan las (kampuh) yang paling baik digunakan untuk menyambung bahan St 37 menggunakan elektroda RB 26 pada pengelasan busur listrik.

2. Mempelajari kuat arus yang paling baik digunakan untuk menyambung plat baja St 37 menggunakan elektroda RB 26 pada pengelasan busur listrik.

3. Keadaan paling baik yang berdasarkan (1) dan (2) dijustifikasikan oleh pengujian tarik setiap spesimen yang disiapkan.

4. Mensimulasikan uji tarik spesimen dengan Metode Elemen Hingga (Finite Element Methode).

1.4 Manfaat Penelitian

1. Untuk mengetahui nilai hasil uji tarik, yang terjadi pada proses penyambungan setelah proses pengelasan.

2. Membandingkan hasil pengelasan, dengan cara mengetahui pengaruh hasil pengelasan dengan variasi sudut kampuh dan kuat arus terhadap kekuatan tarik, pada pelat baja St 37.

Johnny R.H. Damanik : Studi Eksperimen Dan Simulasi Pada Kampuh Pengelasan Busur Listrik Plat Baja St 37, 2010.

1.5Sistematika Penulisan

Penulisan skripsi ini akan dibagi dalam beberapa bab. Secara garis besar, isi yang dimuat dalam skripsi ini adalah seperti yang tercakup dalam sistematika penulisan berikut:

BAB 1: PENDAHULUAN

Pada bab ini dijelaskan latar belakang, rumusan masalah, batasan masalah, tujuan penelitian, manfaat penelitian, dan sistemetika penulisan.

BAB 2: TINJAUAN PUSTAKA

Pada bab ini berisikan tinjauan umum tentang pengelasan, parameter pengelasan, dan persiapan sambungan.

BAB 3: METODE PENELITIAN

Pada bab ini akan dibahas tentang metode yang dijalankan untuk mendapatkan hasil pengujian.

BAB 4: ANALISA HASIL PERCOBAAN

Pada Bab ini akan dibahas hasil pengujian yang didapat setelah proses sebelumnya dicapai.

BAB 5: KESIMPULAN DAN SARAN

Pada Bab ini berisikan kesimpulan yang diperoleh dari analisa hasil percobaan pada Bab IV.

Johnny R.H. Damanik : Studi Eksperimen Dan Simulasi Pada Kampuh Pengelasan Busur Listrik Plat Baja St 37, 2010.

BAB II

TINJAUAN PUSTAKA

2.1Pengelasan

Berdasarkan penemuan benda-benda sejarah dapat diketahui bahwa teknik penyambungan logam telah diketahui sejak zaman prasejarah, misalnya pembrasingan logam paduan emas tembaga dan pematrian paduan timbal-timah. Menurut keterangan yang didapat telah diketahui dan dipraktekkan dalam rentang waktu antara tahun 3000 sampai 4000 SM.

Alat-alat las busur dipakai secara luas setelah alat tersebut digunakan dalam praktek oleh Benardes (1885). Dalam penggunaan yang pertama ini Benardes memakai elektroda yang dibuat dari batang karbon atau grafit. Karena panas yang timbul, maka logam pengisi yang terbuat dari logam yang sama dengan logam induk mencair dan mengisi tempat sambungan. Zerner (1889) mengembangkan cara pengelasan busur yang baru dengan dengan menggunakan busur listrik yang dihasilkan oleh dua batang karbon. Slavianoff (1892) adalah orang pertama yang menggunakan kawat logam elektroda yang turut mencair karena panas yang ditimbulkan oleh busur listrik yang terjadi. Kemudian Kjellberg menemukan bahwa kualitas sambungan las menjadi lebih baik bila kawat elektroda logam yang digunakan dibungkus dengan terak.

Johnny R.H. Damanik : Studi Eksperimen Dan Simulasi Pada Kampuh Pengelasan Busur Listrik Plat Baja St 37, 2010.

Dari tahun 1950 sampai sekarang telah ditemukan cara-cara las baru antara lain las tekan dingin, las listrik terak, las busur dengan pelindung gas CO2, las gesek, las ultrasonik, las sinar elektron, las busur plasma, las laser, dan masih banyak lagi lainnya.

Definisi pengelasan menurut DIN (Deutsche Industrie Normen) adalah ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam keadaan lumer atau cair. Dengan kata lain, pengelasan adalah suatu proses penyambungan logam menjadi satu akibat panas dengan atau tanpa pengaruh tekanan atau dapat juga didefinisikan sebagai ikatan metalurgi yang ditimbulkan oleh gaya tarik menarik antara atom.

Pada tahap-tahap permulaan dari pengembangan teknologi las, biasanya pengelasan hanya digunakan pada sambungan-sambungan dari reparasi yang kurang penting. Tapi setelah melalui pengalaman dan praktek yang banyak dan waktu yang lama, maka sekarang penggunaan proses-proses pengelasan dan penggunaan konstruksi-konstruksi las merupakan hal yang umum di semua negara di dunia.

Johnny R.H. Damanik : Studi Eksperimen Dan Simulasi Pada Kampuh Pengelasan Busur Listrik Plat Baja St 37, 2010.

2.2 Klasifikasi Pengelasan

Ditinjau dari sumber panasnya. Pengelasan dapat dibedakan menjadi: 1. Mekanik

2. Kimia 3. Listrik

Sedangkan menurut cara pengelasan, dibedakan menjadi dua bagian besar: 1. Pengelasan tekanan (Pressure Welding)

2. Pengelasan Cair (Fusion welding)

Johnny R.H. Damanik : Studi Eksperimen Dan Simulasi Pada Kampuh Pengelasan Busur Listrik Plat Baja St 37, 2010.

2.2.1 Pengelasan Cair (Fusion Welding)

Pengelasan cair adalah proses penyambungan logam dengan cara mencairkan logam yang tersambung.

1. Oxyacetylene Welding. 2. Elektrik Arc Welding. 3. Shield Gas Arc Welding.

a. TIG ( Tungsten Inert Gas ) b. MIG ( Metal Inert Gas ) c. MAG ( Metal Active Gas ) d. Submerged Welding 4. Resistance Welding.

a. Spot Welding . b. Seam Welding. c. Upset Welding . d. Flash Welding. e. Electro Slag Welding. f. Electro Gas Welding. 5. Electro Beam Welding. 6. Laser Beam Welding. 7. Plasma Welding.

2.3 Jenis-Jenis Pengelasan Yang Umumnya Dilakukan.

1. Proses pengelasan busur logam terbungkus (SMAW).

Salah satu jenis proses las busur listrik elektoda terumpan, yang menggunakan busur listrik yang terjadi antara elektroda dan benda kerja setempat, kemudian membentuk paduan serta membeku menjadi lasan. Elektroda terbungkus yang berfungsi sebagai fluks akan cair pada waktu proses pengelasan dan gas yang terjadi akan melindungi proses pengelasan terhadap pengaruh udara luar, cairan yang terbungkus akan terapung membeku pada permukaan las yang

disebut slag. Proses pengelasan elektroda terbungkus terlihat pada Gambar 2.2

Sumber : Harsono (2000)

Gambar 2.2 Proses Pengelasan Busur Las Terbungkus (SMAW)

2. Proses pengelasan busur terendam (SAW)

Ini adalah salah satu pengelasan dimana logam cair ditutup dengan fluks yang diatur melalui suatu penampang fluks dan elektroda yang merupakan

3. Proses pengelasan busur logam gas (GMAW)

Jenis pengelasan ini menggunakan busur api listrik sebagai sumber panas untuk peleburan logam, perlindungan terhadap logam cair menggunakan gas mulia (inert gas) atau CO2 merupakan elektroda terumpan yang diperlihatkan pada Gambar 2.4. Proses GMAW dimodifikasikan juga dengan proses menggunakan fluks yaitu dengan penambahan fluks yang magnetig (magnetizen - fluks) atau

fluks yang diberikan sebagai inti (fluks cored wire).

Sumber : Harsono (2000)

Gambar 2.4 Proses Pengelasan Busur Logam Gas (GMAW) Sumber : Harsono (2000)

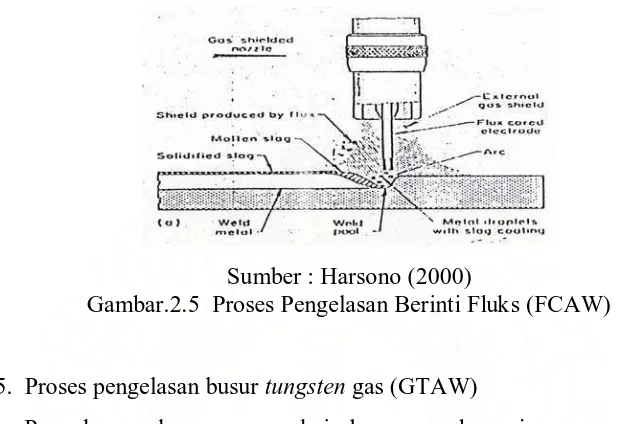

4. Proses pengelasan busur berinti fluks (FCAW)

FCAW merupakan proses pengelasan busur listrik elektroda terumpan. Proses peleburan logam terjadi diantara logam induk dengan elektroda berbentuk turbolens yang sekaligus menjadi bahan pengisi, fluks merupakan inti dari

elektroda dan terbakar menjadi gas, akan melindugi proses dari udara luar, seperti Gambar 2.5.

Sumber : Harsono (2000)

Gambar.2.5 Proses Pengelasan Berinti Fluks (FCAW)

5. Proses pengelasan busur tungsten gas (GTAW)

Pengelasan dengan memakai busur nyala api yang menghasilkan elektroda tetap yang terbuat dari tungsten (wolfram), sedangkan bahan penambah terbuat dari bahan yang sama atau sejenis dengan bahan yang dilas dan terpisah dari torch, untuk mencegah oksidasi dipakai gas pelindung yang keluar dari torch biasanya berupa gas argon 99%. Pada proses pengelasan ini peleburan logam terjadi karena panas yang dihasilkan oleh busur listrik antara elektroda dan logam induk. Proses pengelasan busur tungsten gas dapat dilihat pada Gambar 2.6.

Sumber : Harsono (2000)

2 panas, karena proses ini maka logam disekitar lasan mengalami siklus termal cepat yang menyebabkan terjadinya perubahan – perubahan metalurgi yang rumit, deformasi dan tegangan – tegangan termal. Hal ini sangat erat hubunganya dengan ketangguhan, cacat las, retak dan lain sebagainya yang umumnya mempunyai pengaruh yang fatal terhadap keamanan dan konstruksi las

Logam akan mengalami pengaruh pemanasan akibat pengelasan dan mengalami perubahan struktur mikro disekitar daerah lasan. Bentuk struktur mikro bergantung pada temperatur tertinggi yang dicapai pada pengelasan, kecepatan pengelasan dan laju pendinginan daerah lasan. Daerah logam yang mengalami perubahan struktur mikro akibat mengalami pemanasan karena pengelasan disebut daerah pengaruh panas (DPP), atau Heat Affected Zone.

Daerah lasan terdiri dari tiga bagian, yaitu:

1. Logam las adalah bagian dari logam yang pada waktu pengelasan mencair kemudian membeku.

2. Fusion Line, garis penggabungan atau garis batas cair antara logam las dan logam Induk

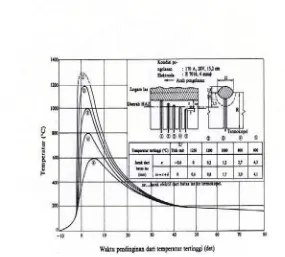

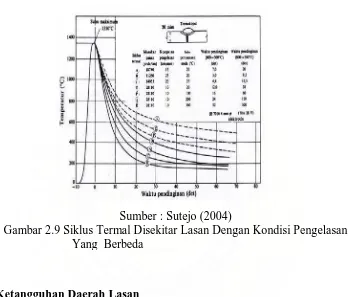

2.5 Siklus Termal Daerah Las

Siklus termal las adalah proses pemanasan dan pendinginan pada daerah lasan,sebagai contoh dapat dilihat pada Gambar. 2.8 dan Gambar 2.9, menunjukan siklus termal daerah lasan.

Pada Gambar 2.8 dapat dilihat siklus termal dari beberapa tempat dalam daerah HAZ dengan kondisi pengelasan tetap, sedangkan pada Gambar 2.9 menunjukan siklus termal disekitar lasan dengan kondisi pengelasan yang berbeda.

Lamanya pendinginan dalam suatu daerah temperatur tertentu dari suatu siklus termal las sangat mempengaruhi kualitas sambungan, karena itu banyak sekali usaha-usaha pendekatan untuk menentukan lamanya waktu pendinginan tersebut.

Sumber : Sutejo (2004)

Struktur mikro dan sifat mekanik dari daerah HAZ sebagian besar tergantung pada lamanya pendinginan dari temperatur 8000C sampai 5000C, sedangkan retak dingin dimana hidrogen memegang peranan penting terjadinya sangat tergantung oleh lamanya pendinginan dari temperatur 8000C sampai 3000C atau 1000C.

2.6 Ketangguhan Daerah Lasan

Bila patah getas terjadi pada logam dengan daya tahan yang rendah, perpatahan tersebut dapat merambat dengan kecepatan sampai 200 m/detik, yang dapat menyebabkan kerusakan dalam waktu yang sangat singkat sekali.

Dalam hal sambungan las patah getas ini menjadi lebih penting karena adanya faktor – faktor yang membantu seperti: konsentrasi tegangan, struktur tidak sesuai dan adanya cacat dalam lasan. Pengaruh struktur logam las terhadap ketangguhan pada dasarnya sama seperti pada batas las, tetapi pada logam las dalam proses pengelasan ini mencair dan kemudian membeku maka kemungkinan besar terjadi pemisahan komponen yang menyebabkan terjadinya struktur yang tidak homogen.

Sumber : Sutejo (2004)

2.6.1 Ketangguhan Logam Las

Logam las adalah logam yang dalam proses pengelasan mencair kemudian membeku, sehingga logam las ini banyak sekali mengandung oksigen dan gas – gas lain. Komposisi logam las sudah barang tentu tergantung daripada proses pengelasan tetapi dapat diperkirakan bahwa komposisinya terdiri dari komponen logam induk dan komponen bahan las yang digunakan.

Dalam menganalisa ketangguhan logam las harus diperhatikan pengaruh unsur lain yang terserap selama proses pengelasan, terutama oksigen, dan pengaruh dari struktur logam itu sendiri. Struktur logam daerah pengaruh panas atau HAZ berubah secara berangsur dari struktur logam induk ke struktur logam las, pada daerah HAZ dekat dengan daerah lebur, kristal tumbuh dengan cepat dan membentuk butir-butir kasar daerah ini dinamakan batas las.

Didalam daerah pengaruh panas besar butir dan struktur berubah sesuai dengan siklus termal yang terjadi pada waktu pengelasan, karena siklus termal yang terjadi sangat komplek sehingga ketangguhannyapun semakin kompleks.

2.7 Desain Sambungan Las

Desain sambungan las dan bentuk sambungan (welding joint), serta bentuk dan ukuran alur las dalam konstruksi untuk merancang sambungan las adalah:

1.Persyaratan umum atau spesifikasi mutu (kekuatan) yang diinginkan. 2.Bentuk dan ukuran konstruksi las

Beberapa Standar telah mengatur jenis – jenis sambungan, ada sembilan jenis alur sambungan (kampuh) las yang utama seperti pada Tabel 2.1

Tabel 2.1 Jenis-Jenis Alur Sambungan ( Kampuh) Las

2.8 Arus Pengelasan

Arus adalah aliran pembawa muatan listrik,simbol yang digunakan adalah huruf besar I dalam satuan ampere. Pengelasan adalah penyambungan dua logam dan atau logam paduan dengan cara memberikan panas baik diatas atau dibawah titik cair logam tersebut,baik dengan atau tanpa tekanan serta ditambah atau tanpa logam pengisi.

Yang dimaksud dengan arus pengelasan disini adalah aliran pembawa muatan listrik dari mesin las yang digunakan untuk menyambung dua logam dengan mengalirkan panas ke logam pengisi atau elektroda.

Tabel 2.2 Hubungan Diameter Elektroda dengan Arus Pengelasan

Uji tarik banyak dilakukan untuk melengkapi informasi kekuatan tarik suatu benda uji tarik sebagai data pendukung bagi spesifikasi bahan.pada uji tari, benda uji diberi beban gaya tarik sesumbu yang bertambah besar secara kontinu,bersamaan dengan itu dilakukan pengamatan mengenai perpanjangan yang dialami benda uji. Kurva tegangan regangan dibuat dari pengukuran perpanjangan benda uji.

Tegangan yang digunakan pada kurva adalah tegangan rata-rata dari

pengujian tarik. Tegangan tersebut diperoleh dengan cara membagi beban dengan luas awal penampang lintang benda uji.

0

A P s=

Regangan yang dipergunakan untuk tegangan regangan adalah tegangan

linear rata-rata yang diperoleh dengan cara membagi perpajangan panjang ukur (gage length) benda uji,δ ,dengan panjang awal,

Karena tegangan dan regangan diperoleh dengan cara membagi beban dan perpanjangan dengan faktor yang konstan,kurva perjangan akan mempunyai bentuk yang sama seperti kurva tegangan-regangan teknik. Kedua kurva ini sering saling dipergunakan.

Bentuk dan besaran pada kurva tegangan-regangan suatu logam tergantung pada perlakuan panas, deformasi plastik yang pernah dialami,laju regangan,suhu,dan keadaan tegangan yang menentukan selama pengujian. Parameter-paremeter yang digunakan menggambarkan kurva tegangan regangan logam adalah kekuatan tarik,kekuatan luluh atau titik luluh,persen perpanjangan.

2.10 Kekuatan Tarik (ultimate tensile strength)

Adalah beban maksimum dibagi luas penampang lintang awal benda uji.

0

A Pmaks Su =

Tegangan tarik adalah nilai yang paling sering dituliskan sebagai hasil suatu uji tarik,tetapi segala kenyataanya nilai tersebut kurang bersifat mendasar dalam kaitannya dengan kekuatan bahan.untuk logam –logam yang liat kekuatan tariknya harus dikaitkan dengan kekuatan beban maksimum,dimana logam dapat menahan beban beban sesumbu untuk keadaan yang sangat terbatas.akan ditunjukan bahwa nilai tersebut kaitanya dengan kekuatan logam kecil sekali kegunaanya untuk tegangan yang lebih kompleks,yakni yang bisanya ditemui.untuk beberapa lama,telah menjadi kebiasaan mendasar kekuatan struktur pada kekuatan tarik,dikurangi dengan faktor keamanan yang sesuai.

2.11 Modulus Elastisitas

Modulus elastisitas ditentukan oleh gaya ikat antar atom.karena gaya-gaya ini tidak dapat di ubah tanpa terjadi perubahan mendasar sifat bahannya,maka modulus elastisitas merupakan salah satu dari banyak sifat mekanik yang tidak mudah diubah. Sifat ini hanya sedikit berubah oleh adanya penambahan paduan,perlakuan panas,atau pengerjaan dingin.modulus biasnya pada suhu tinggi dengan metode dinamik.

2.12 Distribusi Tegangan Pada Daerah Penyempitan Setempat (neck).

Pembentukan penyempitan setempat pada benda uji tarik menimbulkan keadaan tegangan tarik tiga sumbu pada daerah penyempitan.daerah penyempitan setempat sebenarnya merupakan takik yang halus.takik yang dikenai beban tarik,akan menghasilkan tegangan tranversal dan radial yang mengakibatkan kenaikan tegangan membujur yang diperlukan untuk menghasilkan aliran plasti.oleh karena itu tegangan sejati rata-rata pada daerah penyempitan setempat yang diperoleh dengan cara membagi beban tarik aksial dengan luas penampang lintas benda uji pada daerah penyempitan yang terkecil,lebih tinggi daripada yang dibutuhkan untuk menghasilkan aliran jika tegangan tariknya sederhana.

Brigman telah membuat suatu analisa matematik yang melengkapi dengan koreksi terhadap tegangan sumbu rata-rata untuk mengimbangi terbentuknya tegangan tranversal,analisa tersebut berdasarkan pada anggapan-anggapan berikut:

1. Keliling penyempitan setempat didekati dengan busur lingkaran. 2. Penampang lintang daerah penyempitan selama pengujian,tetap

terbentuk lingkaran.

BAB III

METODE PENELITIAN

Dalam bab ini akan dijelaskan metode-metode yang dilakukan pada proses pengujian.

3.1 Jadwal Penelitian Dan Lokasi Penelitian

Penelitian ini dilakukan di Laboratorium Pengujian Logam Departemen Teknik Mesin Politeknik Negeri Medan. Penelitian ini dilaksanakan mulai bulan April 2009 sampai dengan bulan Juni 2009.

3.2 Metode Penelitian

1. Proses pengujian dilaksanakan sepenuhnya, terhadap variabel-variabel yang mempengaruhi pemakaian dari metode penyambungan, dalam hal ini penyambungan las busur listrik terhadap sambungan pelat baja karbon yang hanya ditinjau dari pemeriksaan secara uji merusak dengan jenis pengujian tarik.

2. Teknik pengumpulan data yang diperoleh dari proses pengelasan yang dilakukan dari hasil pengujian tarik terhadap benda uji sebanyak 6 spesimen, masing-masing 3 spesimen dengan variasi sudut kampuh 350dan450dan variasi kuat arus listrik 60A, 80A, 100A yang keseluruhannya dilakukan pengujian tarik.

I

α

60A 80A 100A

350 1 spesimen 1 spesimen 1 spesimen

3. Metoda analisa dan evaluasi data yang diperoleh dari pengujian yang dilakukan di laboratorium pada masing-masing spesimen adalah secara kualitatif.

Dari data inilah akan dicari harga untuk uji tarik dari masing-masing spesimen dan merupakan nilai yang dicapai dari uji tarik dari bahan tersebut.

4. Dari sinilah penelitian akan mendapatkan kesimpulan yang sebenarnya bagaimana pengaruh variasi sudut dan kuat arus pengelasan las busur listrik terhadap kekuatan tarik dari baja karbon rendah didalam standar pengujian yang berlaku.

5.

Penyusunan laporan, yang termasuk didalamnya kesimpulan dari hasil yang dicapai serta pengambilan langkah-langkah yang berhubungan terhadap hasil kekuatan sambungan las pada material uji lebih ditekankan, sehingga pada akhirnya tujuan penelitian dapat sepenuhnya tercapai.3.3 Variabel -Variabel Pengujian

Dari metode penelitian diatas maka dapat ditentukan hal-hal dasar terhadap variabel-variabel pengujian berikut ini:

3.3.1 Spesimen

Spesimen yang digunakan pada penelitian adalah plat baja karbon rendah St 37 dengan pertimbangan:

a. Baja karbon rendah St 37 banyak digunakan di industri, terlebih industri kecil dan menengah, sebagai bahan konstruksi.

b. Baja karbon rendah mudah dilakukan proses penyambungan, baik dengan las listrik maupun (tidak membutuhkan keahlian khusus).

Ketebalan bahan dasar yang dipakai dalam pengujian adalah 5 mm. Hal ini didasarkan kepada tebal minimum pengelasan listrik, yaitu 2,6-6 mm.

Gambar 3.1 Baja St 40 (Metal dasar)

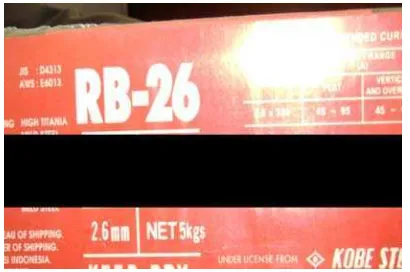

3.3.2 Elektroda Yang Digunakan a. Pemilihan elektroda

Elektroda yang digunakan pada proses pengujian adalah elektroda tipe E 6013, Ø 2,6 mm, arus yang dipakai adalah arus AC (seperti pada Gambar 3.1).

Hal ini didasarkan kepada:

Jenis metal dasar yang akan dilakukan pengelasan yaitu St 37 dimana tipe ini merupakan jenis baja karbon rendah .

Tabel 3.1 Hubungan Antara Material Dasar dan Tipe Elektroda yang dipakai.

Tipe Elektroda Metal Dasar Standarisasi

Dari sini maka didapat kan beberapa tipe elektroda yang sesuai dengan pengelasan metal dasar diantaranya: E 6013; E 7014; E 7016; E701, dan penguji memilih tipe elektroda E 6013.

Dari tipe elektroda E 6013 didapat informasi sebagai berikut:

E 6013

Artinya:

• E = Elektroda busur listrik

• 60 = Kekuatan tarik deposit las adalah 60.000 Ib/in2 atau 42 kg/mm2

• 1 = Dapat dipakai untuk pengelasan segala posisi

Dari penjelasan di atas tipe elektroda E 6013 dapat dipakai menggunakan arus DC dan AC, dan seperti penjelasan pada Bab II, maka penguji menggunakan arus AC mengingat arus ini sangat baik pada pengelasan pelat tipis.

Untuk menyesuaikan diameter elektroda, dan besar arus, yang dipakai didasarkan kepada ketebalan pelat, posisi pengelasan dan jenis elektroda. Seperti yang dilihat pada tabel di bawah ini:

Tabel 3.2 Hubungan Tipe Elektroda, Posisi Pengelasan,Arus Dan Tegangan kerja

3.3.3. Proses Pembentukan

Bentuk spesimen mengikuti standarisasi ASTM E8 sebagai berikut:

Gambar 3.3 Dimensi Spesimen Dasar

Gambar 3.4 Spesimen Siap Untuk Diuji Tarik.

Pembentukan spesimen berdasarkan langkah-langkah sebagai berikut: 1.Spesimen dipotong menjadi 6 batang yang ukurannya sesuai dengan kebutuhan pengujian.

2.Setelah di potong dilakukan pembentukan sudut kampuh,dengan sudut masing-masing 350 & 450

3.Dilakukan penyambungan dengan pengelasan pada sudut kampuh yang Dibentuk.dengan kuat arus masing-masing 60,80,100A.

3.4 Proses Pengujian Tarik

Spesimen uji ditarik dengan mesin uji tarik Universal Testing Machine (UTM), jenis Tarno Test UPH 100 kN di laboratorium jurusan Teknik Mesin, Politeknik Negeri Medan Gambar 3.5.

Gambar.3.5 Alat Uji Tarik.

Proses pengujian dipantau pada monitor yang mencatat setiap nilai dari hasil uji tarik seperti yang terlihat pada Gambar berikut ini:

Gambar.3.7 Proses Uji Dipantau Pada Monitor.

Proses dihentikan saat terjadi perpatahan (fracture) seperti yang dapat dilihat pada gambar.

Gambar.3.8 Spesimen Setelah Mengalami Uji Tarik.

BAB IV

HASIL DAN DISKUSI

4.1 Pendahuluan

Pada Bab 3 dijelaskan bahwa setiap nilai hasil uji tarik dipantau pada monitor dari setiap spesimen uji yaitu:6 spesimen percobaan berdasarkan Variasi sudut kampuh (α) 350 dan 450 dan kuat arus 60A,80A,100A. yang di terjemahkan dalam bentuk grafik penambahan beban (load) dan panjang langkah (stroke).

4.2 Hasil Percobaan

Dari percobaan uji tarik yang dilakukan kepada 6 spesimen yang telah disiapkan sebagaimana pada Gambar 3.4.

Hasil yang di peroleh ditabulasikan pada tabel 4.1 Tabel 4.1 Komponen Pengujian Baja St 37

Beberapa kurva tarik (stroke vs force) yang di hasilkan pada saat pegujian tarik pada saat proses uji tarik selesai ( Gambar 3.6 & 3.8 ) disajikan pada Gambar 4.2 s/d 4.7

Sudut Kampuh 350dengan Kuat arus 60 A

Gambar 4.1 Grafik Load vs Stroke Sudut Kampuh 350dengan Kuat arus 80 A

Sudut Kampuh 350dengan Kuat arus 100 A

Gambar 4.3 Grafik Load vs Stroke

Sudut Kampuh 450dengan Kuat arus 60 A

Sudut Kampuh 450dengan Kuat arus 80 A

Gambar 4.5 Grafik Load vs stroke

Sudut Kampuh 450dengan Kuat arus 100 A

4.3 Mikrostruktur Pengelasan

Proses pengelasan dilakukan dengan memberikan masukan panas (heat input) pada bagian logam induk dan logam pengisi (filler metal) yang disambung secara lokal sampai mencapai titik cairnya,sehingga membentuk manik cairan las (weld pool). Kemudian mendinginkan cairan las dan logam induk turun hingga mencapai temperatur kamar dan bilamana diperlukan dapat dilakukan proses perlakuan panas (heat treatment) terhadap sambungan las. Tahapan-tahapan proses pengelasan tersebut akan menyebabkan terjadinya siklus termal dan dapat menimbulkan perubahan metalurgi yang rumit, deformasi dan tegangan-tegangan termal ataupun cacat pada logam las. Siklus termal yaitu siklus pemanasan dan pendinginan pada daerah sambungan dan daerah sekitarnya.

Perubahan metalurgi yang paling penting dalam pengelasan adalah struktur mikro yang akan menentukan sifat-sifat mekanis sambungan las. Pada umumnya struktur mikro yang terjadi tergantung pada komposisi kimia dari logam pengisi, kondisi logam induk seperti geometri atau proses pengerjaan sebelumnya,teknik pengelasan yang diterapkan, dan proses perlakuan panas yang diberikan.

Dari Tabel 4.1 dapat dilihat kondisi pengelasan sebagaimana di bawah

Pada Gambar 4.8 yaitu hubungan Kuat arus VS Tegangan dapat dilihat perbedaan tegangan maksimum tidak siknifikan antara pengelasan dengan sudut kampuh 0

Maka dapat disimpulkan bahwa pengelasan dengan sudut kampuh

0

35 dan 0

45 tidak terlalu mempengaruhi besarnya tegangan maksimum pada pengujian tarik.

Pada pengelasan dengan sudut kampuh (α )350 dan 450menggunakan kuat arus 60A terdapat perbedaan kekuatan tarik dengan menggunakan kuat arus 80A dan 100A,hal tersebut dapat dijelaskan seperti dibawah ini:

I(60A)=σ350 >σ450

1. Karena pada pengelasan dengan I = 60 peleburan elektroda dengan logam induk tidak sempurna,peleburan elektroda pada sudut 0

35 lebih padat dengan membutuhkan kuat arus yang sama dengan sudut 0

45 . I(80A)=σ350 >σ450;I(100A)=σ350 >σ450

3. Pada kuat arus 100A terjadi penurunan besar tegangan tarik. Hal tersebut diakibatkan terjadi age-hardening pada butir struktur mikro logam.

Pada proses pengelasan diawali dengan pemberian energi panas yang cukup untuk mencairkan logam induk,baik dengan pemberian logam tambah maupun tanpa pemberian logam tambah.selanjutnya setelah lebur dan terjadi ikatan ,kemudian diikuti dengan tahap pembekuan (solidfication).sumber panas dalam proses pengelasan merupakan titik yang selalu bergerak,maka setiap titik dari logam induk yang ada disekitar lasan akan mengalami proses pemanasan dan pendinginan tertentu.

Tahap selanjutnya adalah proses pendinginan dan pembekuan logam yang terjadi walaupun ada juga sebagian panas diserap oleh udara luar secara konveksi maupun konduksi.oleh karena penyerapan energi panas oleh logam induknya sendiri yang umumnya dengan laju yang cukup cepat,maka kadang-kadang keadaan ini disebut Quench rate.Quench rate dipengaruhi oleh beberapa faktor sebagai berikut.

1. Jenis material

2. Geometri Sambungan 3. Ketebalan Material 4. Pre-heating

4.3.1 Pengaruh Siklus Panas Terhadap Struktur Mikro Daerah Lasan

Ditinjau dari pengaruh siklus panas terhadap struktur mikro daerah lasan ,maka logam las dapat dibagi menjadi beberapa bagian atau sebagai berikut:

1. Daerah Lebur (Fusion Zone)

2. Daerah Pengaruh Panas

Adalah derah yang bersebelahan dengan derah lebur dimana pada saat proses pengelasan mengalami silus pemanasan dan pendinginan tertentu,sehingga stuktur mikronya berubah,antara daerah lebur dan daerah pengaruh panas disebut daerah las.

3. Logam Induk

Yaitu logam dasar yang tidak mengalami perubahan struktur mikro.

4.3.2 Proses Pertumbuhan Butir di Daerah Lebur (Fusion Zone)

Pada proses pengelasan daerah lebur pengintian dan pembekuan dimulai dari logam induknya yang bersatu dengan logam lasan,yang kemudian tahap selanjutnya terjadi struktur logam memanjang daerah arah pembekuan kearah sumber panas.jika pendinginan tidak terlalu cepat maka akan terbentuk butir-butir dengan bentuk equi-axial.

4.3.3 Daerah Pengaruh Panas (Heat Affected Zone)

Daerah HAZ adalah daerah pengelasan yang tidak mengalami peleburan,hanya saja pada daerah ini mengalami proses pemanasan dengan temperatur yang sangat tinggi, yaitu jauh melebihi diatas garis temperatur kritis atas. Akibatnya terjadi pertumbuhan butir yang berlebihan,sehingga ukuran butirannya kasar.

Untuk menentukan batas daerah HAZ sebetulnya agak sukar. Namun ada cara kasar yaitu dengan menentukan temperatur rekristalisasinya. Temperatur rekristalisasi adalah temperatur dimana atom-atom dari butir-butir yang lama bergerak membentuk inti-inti sehingga pada akhirnya tersusun butiran-butiran baru. Besarnya temperatur rekritalisasi adalah (0,4-0,5) titik cairnya dinyatakan dalam derajat absolut atau kelvin.

temperatur logam,dengan kata lain besar butir yang terjadi di daerah ini adalah fungsi dari temperatur dan waktu. Demikian pula didaerah ini delta pertumbuhan butir-butirnya diawali dari proses transformasi fasa gama menjadi fasa delta yang terjadi pada temperatur A4 yaitu kira-kira 1400 0

C ,kemudian diteruskan dengan roses prtumbuhan butir sampai dicapai titik temperatur cair logam yaitu kira-kira 1500 0

C .sehingga dari proses pemanasan pengelasan didaerah HAZ yang dihubungkan dengan proses pertumbuhan butir-butirnya maka dapat diestimasi bentuk dan ukuran butir-butir akhir disetiap sub area daerah HAZ.

4.3.4 Perubahan Fase Dalam Proses Pengelasan

Dalam proses pengelasan logam selain terjadinya pertumbuhan butir-butir logam seperti yang telah di bahas.terjadi pula perubahan fasa yang penting pula dalam menentukan sifat akhir dari sambungan.pada proses pertumbuhan butir-butir logam mekanisme terjadinya hampir sama dan pada umumnya dialami semua logam yang dilas. Pada proses perubahan fasa penyebab,proses dan akibatnya adalah berlain-lainan tergantung jenis logamnya. Beberapa contoh pengaruh siklus panas terhadap perubahan fasa terhadap material yang dilas sebagai berikut:

1. Terjadinya tranformasi Austenit-Martensit pada baja karbon yang bersifat keras tetapi getas.

2. Terjadinya pelunakan terhadap material yang di Age-Hardenig,akibat tidak berperannya presipitat yang ada dalam paduan.

3. Terbentuknya karbida-Khrom di batas butir Austenitic yang mengakibatkan menurunnya daya tahan korosi dan kekuatan dari material tersebut.

4.3.5 Perpatahan Pada Daerah Lasan

Perpatahan adalah pemisahan atau pemecahan suatu benda padat menjadi dua bagian atau lebih diakibatkan adanya tegangan.proses perpatahan terdiri atas dua tahap yaitu timbulnya retak dan tahap penjalaran retak,dan patah dapat digolongkan atas dua yaitu patahan liat dan patahan getas.

2. Patah getas pada logam ditandai oleh adanya kecepatan penjalaran retak yang tinggi,terjadi tanpa deformasi kasar dan sedikit sekali terjadi deformasi mikro. Patah getas ada kaitannya dengan pembelahan pada kristal ionik.

4.4 Teori Griffith Mengenai Perpatahan Getas

Bahan-bahan getas mengandung retakan-retakan halus,yang menyebabkan terjadinya pemusatan tegangan yang cukup besar,sehingga kekuatan kohesi pada daerah pemusatan bila di beri gaya nominal,akan lebih rendah dari harga teoritisnya.

Pada pengujian tarik spesimen uji tarik terjadi patahan didaerah pengelasan,dimana patahan tersebut digolongkan patahan getas yang ditandai dengan adanya pemisahan berarah tegak lurus terhadap tegangan tariknya.

4.5 Pengamatan Perubahan Dimensi Pada Spesimen

Pengamatan pertambahan panjang pada hasil pengelasn adalah pengamatan pada pandangan atas (top view),karena pengamatan tersebut merupakan pengamatan yang efektif untuk melihat perubahan panjang dan lebar pada hasil pengamatan disajikan dibawah ini.

Gambar 4.9 Perubahan dimensi setelah pengujian tarik

Tabel 4.2 Hasil Pengamatan Perubahan Dimensi

Pengamatan yang dilakukan berdasarkan perubahan panjang dan lebar sambungan pengelasan.

Dari hasil pengamatan didapatkan pengelasan dengan kuat arus 80 A mengalami pertambahan panjang lebih dari pengelasan dengan kuat arus 60A,100A. Hal diatas diatas dijelaskan pada bab sebelumnya.

No L(mm) X(mm)

Sebelum Sesudah Sebelum Sesudah

1 200 201 25,4 25

2 200 203 25,4 23,5

3 200 202 25,4 24,5

4 200 201 25,4 25

5 200 205 25,4 23,5

4.6 Hasil Simulasi ANSYS

Gambar 4.10 Plot Result of Contour Nodal Solution ( Def Shape Only )

Gambar 4.10 Plot Result of Control Nodal Solution (Def Shape Only)

Gambar 4.12 Plot Result of Contour Nodal ( Def. + Undef Edge )

1005 90.551 .00000 -.42767E-02 90.555 90.553 1010 90.556 .00000 -.13628E-01 90.570 90.563 1012 90.556 .00000 -.13560E-01 90.570 90.563 1017 90.558 .00000 -.17996E-01 90.576 90.567 1019 90.558 .00000 -.17987E-01 90.576 90.567 1024 90.551 .00000 -.13578E-01 90.565 90.558 1026 90.551 .00000 -.13578E-01 90.565 90.558 1031 90.541 .00000 -.42768E-02 90.545 90.543 1033 90.541 .00000 -.42646E-02 90.545 90.543

MINIMUM VALUES

NODE 2 1 535 531 74 VALUE 1.4276 .00000 -46.180 14.363 13.067

MAXIMUM VALUES

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil penelitian yang telah dilakukan pada pengelasan material baja karbon St 37 ,menggunakan sudut kampuh V tunggal dengan kuat arus 60A,80A,100A. Dapat diperoleh beberapa kesimpulan yang merupakan jawaban dari tujuan penelitian ini. Hasil-hasil penelitian tersebut dapat ditarik kesimpulan sebagai berikut.

1. Dari variasi kampuh α 350,450, menghasilkan kekuatan tarik yang berbeda. Kekuatan tarik tertinggi dihasilkan oleh sudut kampuh

α 0

35 ,sedangkan kekuatan tarik terendah terjadi pada kampuh α 450. 2. Dari variasi kuat arus 60A,80A,100A menghasilkan kekuatan tarik yang

berbeda. Kekuatan tarik yang tertinggi dihasilkan oleh kuat arus 80A, sedang kekuatan tarik terendah adalah 60A. Pada pengelasan dengan sudut kampuh (α )350 dan 450menggunakan kuat arus 60A terdapat perbedaan kekuatan tarik dengan menggunakan kuat arus 80A dan 100A. Hal tersebut dapat dijelaskan seperti dibawah ini:

I(60A)=σ350 >σ450

3. Karena pada pengelasan dengan I = 60 peleburan elektroda dengan logam induk tidak sempurna,peleburan elektroda pada sudut 350lebih padat dengan membutuhkan kuat arus yang sama dengan sudut 0

45 . I(80A)=σ350 >σ450; I(100A)=σ350 >σ450

4. Kuat Arus 80 A merupakan variasi kuat arus yang paling baik pada pengelasan ini,logam pengisi melebur lebih sempurna dengan logam induk.

5. Pada kuat arus 100A terjadi penurunan besar tegangan tarik. Hal tersebut diakibatkan terjadi age-hardening pada butir struktur mikro logam.

terlihat kuat arus 80A dapat menghasilkan kekuatan las yang lebih baik dibandingkan 60A, dan 100A.

7. Patahan pada daerah pengelasan adalah patahan getas.

8. Perbedaan tegangan maksimum tidak siknifikan antara pengelasan dengan sudut kampuh 0

1. Pada proses pengelasan ada beberapa faktor yang harus diperhatikan diantaranya parameter las yang benar dan harus terjamin,menjaga agar pada saat proses pengelasan tidak terkontaminasi atmosfir,begitu juga dengan pemeriksaan disarankan harus teliti dan akurat didalam membaca data hasil pemeriksaan baik itu secara merusak (Destruktif Test) pada spesimen yang telah dilas.

DAFTAR PUSTAKA

1. George E.Dieter,1987,Mechanical Metallurgy,University of Maryland. 2. Kenneth G.Budinski,1996,Engineering Material,Upper

SaddleRiver,NewJersey.

3. V.J Colangelo and F.A Heiser,1986,Analysis of Metallurgical Failures,troy New York

4. Indra,1996,Mikrostruktur Pengelasan,Karya Ilmiah,Universitas Sumatera Utara,Medan

5. W,Harsono.T,Okumura,2000,Teknologi Pengelasan Logam,Pradnya Paramita,Jakarta Cetakan ke VIII.

6. ESAB Welding Handbook, 1998, Filler Material For Manual And Automatic Welding, FIfth edition Goterborg, Sweden.

7. Fundamentals Handbook Material Science, US Departemen of Energy, Washington D.C.

8. Jhon Storer, And Jhon H Haynes, 1994. Haynes Techbook Welding Manual, Haynes Publishing Group, Califonia, USA.

9. Sri Widharto, 2003. Petunjuk Kerja Las, Cetakan-5, Jakarta, Pradnya Paramita.

10.Sumanto, 1994, Pengetahuan Bahan Untuk Mesin Dan Listrik, Yogyakarta, Andi Offset,.