KARBON NANOPOROUS DARI BIOMASA HUTAN

MELALUI PROSES KARBONISASI BERTINGKAT:

PIROLISIS, HIDROTERMAL DAN AKTIVASI

SAPTADI DARMAWAN

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI DISERTASI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa disertasi berjudul Karbon Nanoporous dari Biomasa Hutan melalui Proses Karbonisasi Bertingkat: Pirolisis, Hidrotermal dan Aktivasi adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, September 2014 Saptadi Darmawan NIM E262090044

RINGKASAN

SAPTADI DARMAWAN. Karbon Nanoporous dari Biomasa Hutan melalui Proses Karbonisasi Bertingkat: Pirolisis, Hidrotermal dan Aktivasi. Dibimbing oleh WASRIN SYAFII, I NYOMAN J WISTARA, AKHIRUDIN MADDU dan GUSTAN PARI.

Karbon nanoporous memiliki sifat unik sehingga banyak digunakan pada beragam aplikasi seperti untuk baterai, superkapasitor, pendukung katalis dan sensor. Karbon nanoporous dengan struktur mikropori, luas permukaan besar dan volume pori tinggi dapat dihasilkan dari prekursor batu bara, turunan minyak bumi dan biomasa berlignoseluosa. Batu bara dan turunan minyak bumi bersumber dari fosil dimana suatu saat akan habis dan harganya cenderung naik, sementara itu biomasa berlignoselulosa jumlahnya melimpah, dapat diperbaharui dan lebih ramah terhadap lingkungan. Kayu dan limbah yang berbasiskan biomasa merupakan sumber potensial untuk pembuatan karbon nanoporous karena mengandung unsur karbon dan materi mudah menguap tinggi.

Karbon nanoporous dari biomasa berlignoselulosa dapat diperoleh melalui tahapan karbonisasi dan aktivasi. Karbonisasi konvensional yang umum dilakukan adalah karbonisasi pirolisis (KP) pada suhu antara 400-600oC. Pada kondisi ini telah terbentuk struktur aromatik karbon pada arang (prekursor) sehingga untuk menghasilkan karbon aktif dengan porositas tinggi diperlukan aktivator dalam jumlah banyak. Dampak lain dari penggunaan aktivator adalah terbentuknya produk turunan selama proses aktivasi. Untuk mendapatkan karbon dengan tingkat kemurnian tinggi perlu menghilangkan produk pengotor tersebut melalui proses pencucian menggunakan pelarut asam seperti HCl sehingga semakin banyak aktivator yang digunakan, kebutuhan bahan kimia pencuci juga akan semakin besar.

Alternatif teknik karbonisasi yang lebih ramah lingkungan adalah karbonisasi hidrotermal (KH). Proses ini dilakukan pada suhu rendah (hemat energi) dan berlangsung dalam reaktor tertutup menggunakan media air. Polutan berupa gas sebagai bahan pencemar dapat diminimalisir. Produk karbonisasi berupa arang-hidro bersifat amorf dan mengandung materi mudah menguap tinggi sehingga akan lebih sedikit aktivator yang diperlukan untuk menghasilkan karbon aktif dengan porositas tinggi.

Berdasarkan pertimbangan tersebut maka pada penelitian ini dilakukan karbonisasi hidrotermal dan pirolisis pada suhu rendah untuk mendapatkan arang-hidro dan arang dalam kondisi lunak.

Porositas tinggi pada karbon aktif dapat diperoleh melalui aktivasi kimia menggunakan aktivator KOH. Melalui teknik ini dihasilkan luas permukaan lebih dari 1,900 m2/g. Jumlah KOH yang digunakan masih cukup besar yaitu pada perbandingan KOH:karbon berkisar antara 1:2 hingga 6:1 dan bahkan 8:1. Perbandingan optimum untuk menghasilkan karbon aktif berukuran pori mikro (nanoporous) rata-rata sebesar 3:1.

produk turunan KOH seperti K2CO3, K dan K2O menjadi KOH melalui bantuan

uap air sehingga terjadi siklus KOH sehingga penggunaan KOH dapat dikurangi. Tujuan penelitian ini adalah diversifikasi produk biomasa hutan menjadi karbon nanoporous konduktif melalui proses karbonisasi pirolisis dan hidrotermal suhu rendah, aktivasi menggunakan KOH rendah dikombinasikan dengan uap air, dan pemanasan lanjutan untuk meningkatkan konduktivitas. Sasaran yang diharapkan adalah diperoleh jenis biomasa hutan dan kondisi proses paling baik untuk menghasilkan karbon nanoporous konduktif. Analisis dilakukan menggunakan beberapa instrumen diantaranya XRD, FTIR, SEM, EDS, SAA, TEM, LCR meter dan Py-GCMS serta dilakukan juga analisis proksimat dan ultimat.

Hasil yang diperoleh menunjukkan bahwa karakteristik setiap biomasa berpengaruh terhadap sifat karbon aktif yang dihasilkan. Kemampuan dalam pembentukan porositas tidak hanya ditentukan oleh kandungan dan kadar komponen kimia tetapi juga oleh sifat lain seperti morfologi, struktur kristalin, materi mudah menguap dan proses karbonisasi. Pembentukan awal kerangka karbon bersifat amorf merupakan kunci untuk mendapatkan arang dan arang-hidro yang baik sebagai prekursor pembuatan karbon aktif atau karbon nanoporous. Karbon nanoporous terbaik dihasilkan dari biomasa kayu pinus. Kayu pinus memiliki kandungan selulosa rendah, lignin tinggi, morfologi permukaan porous (permeabilitas baik), derajat kristalinitas rendah dan kandungan materi mudah menguap lebih tinggi dibandingkan dengan kayu mangium. Hal tersebut menunjukkan bahwa kandungan selulosa tinggi dan lignin rendah pada kayu mangium bukan merupakan faktor utama yang berdiri sendiri dalam menghasilkan karbon aktif dengan porositas tinggi. Struktur kristalin dan morfologi permukaan turut berperan menciptakan porositas yang tinggi.

Karbonisasi kayu pinus pada suhu 200oC merupakan tahap awal pembentukan kerangka aromatik karbon bersifat amorf (lunak) dengan kadar karbon terikat dan indeks kematangan karbon rendah serta materi mudah menguap tinggi. Pada kayu mangium, awal perubahan terjadi pada suhu karbonisasi 300oC sedangkan untuk tempurung kemiri diperlukan suhu lebih tinggi karena kandungan ligninnya sangat besar.

Proses KH menghasilkan arang-hidro dengan struktur amorf dan memiliki kandungan materi mudah menguap tinggi daripada karbonisasi pirolisis. Pada proses aktivasi kondisi ini membantu penataan ulang unsur karbon bersifat porous.

Aktivasi menggunakan KOH dalam jumlah kecil yang dikombinasikan dengan uap air mampu menghasilkan karbon nanoporous dari biomasa kayu pinus dan mangium. Porositas terbaik diperoleh dari prekursor arang-hidro pinus suhu 200oC menghasilkan luas permukaan sebesar 2,240 m2/g, total volume pori 1.58 cc/g dan diameter pori rata-rata 1.7 nm. Pemanasan lanjutan berhasil meningkatkan konduktivitas akan tetapi menurunkan porositas karbon nanoporous.

SUMMARY

SAPTADI DARMAWAN. Nanoporous Carbon Derived from Forest Biomass Through The Staged Carbonization: Pyrolysis, Hydrothermal and Activation. Supervised by WASRIN SYAFII, I NYOMAN J WISTARA, AKHIRUDIN MADDU and GUSTAN PARI.

Nanoporous carbon has unique properties that are widely used in various applications such as for battery, supercapacitor, catalyst support and sensor. Nanoporous carbon with microporous structure, wide surface area and high porous volume can be produced from coal, petroleum derivate, and lignocellulose biomass precursor. Coal and petroleum are derived from fossil which considered as non-renewable resource and the price will always increase. On the contrary, lignocellulose biomass is abundant, renewable resource and environmentally friendly resource. Wood and waste biomass are regarded as potential source for the production of nanoporous carbon due to the high carbon and volatile matter content.

Nanoporous carbon from lignocellulose biomass can be produced through carbonization and activation process. Conventional carbonization which extensively used is pyrolysis carbonization (PC) at temperature 400-600oC. This condition has produced large amount of aromatic carbon structure at char (precursor). Large amount of activator is needed to produce high porosity. However, it impacts on higher requirement of activator and impurity as by product resulted from activator reaction will be formed at the activated carbon. In order to obtain pure carbon, impurity material should be dilluted using acid solvent such as hydrochloride acid. Thus, high number of activator will require higher solvent.

Another technique to produce precursor is hydrothermal carbonization (HTC). This process takes place in a closed reactor using low temperature and water as medium. The result of this process is hydrochar. The advantage of this process is a low temperature reaction (saving the energy) and able to minimize the gaseous pollutant as takes place in a closed reactor. Hydrochar products contain high volatile matter and amorphous structure that facilitates the formation of porosity in activated carbon. According to the situation mentioned above, this research used HTC and PC at low temperature to produce charcoal and hydrochar that have mild condition.

Among chemical activator, KOH is the best activator to generate high porosity of activated carbon. Activation using KOH could produce surface area of more than 1,900 m2/g with the addition of KOH into carbon varies from 1:2 to 6:1 and even 8:1. The optimum ratio to produce activated carbon with microporous structure is 3:1. An effort which combines the chemical activation (KOH) and steam could be a technique to improve the effectiveness performance of KOH during activation process. The principle of this process is by utilizing the KOH derivatives such as K2CO3,K and K2O into KOH using steam. Thus, the cycle of

KOH will be happened and the uses of KOH could be minimized.

best process conditions to produce nanoporous carbon conductive. Analysis was performed using several instruments i.e. XRD, FTIR, SEM, EDS, SAA, TEM, LCR meter, ultimate and proximate analysis.

The results showed that the characteristics of each biomass influence on the properties of activated carbon. The capacity to form porosity was not only determined by the content and the level of chemical component on biomass but also by other properties such as morphology, crystalline structure, volatile matter and the carbonization process. The initial formation of amorphous carbon skeletal is the key to get the char and hydrochar as good precursors to manufacture nanoporous carbon. The best of nanoporous carbon produced from pine wood biomass. Pine wood had lower cellulose, higher lignin, good permeability, lower degree of crystallinity and higher volatile matter than mangium wood. This indicated that higher cellulose and lower lignin at mangium were not a stand-alone major factor that affected high porosity of activated carbon. The crystalline structure and surface morphology more affected the pine wood decomposition to produce nanoporous carbon. Carbonization of pine wood at 200oC was the first stage in the formation amorphous carbon skeleton with low fixed carbon, low carbon maturity index and high volatile matter. For mangium wood, the early changes occurred at 300oC while candlenut shell required higher temperature.

HTC process produced hydrochar with amorphous structure and had higher volatile matter compared to pyrolysis carbonization. During the activation process, this condition supported the re-arrangement of carbon element into high porosity.

Activation process using small amount of KOH combined with steam could produce nanoporous carbon from pine and mangium wood. The best porosity was obtained from hydrocar pine precursors at carbonization temperature 200oC produces a surface area of 2,240 m2/g, total pore volume 1.58 cc/g and average pore diameter 1.7 nm. Heating staged in order to increase the conductivity was successfully performed but it decreased the porosity on carbon nanoporous. Keywords: nanoporous carbon, hydrothermal, pyrolysis, KOH-steam activation,

© Hak Cipta Milik IPB, Tahun 2014

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Disertasi

sebagai salah satu syarat untuk memperoleh gelar Doktor

pada

Mayor Teknologi Serat dan Komposit

KARBON NANOPOROUS DARI BIOMASA HUTAN

MELALUI PROSES KARBONISASI BERTINGKAT:

PIROLISIS, HIDROTERMAL DAN AKTIVASI

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2014

Penguji pada Ujian Tertutup: Prof Dr Ir Tun Tedja Irawadi, MS Prof (R) Dr Ir Bambang Subyakto, MS

Judul Disertasi : Karbon Nanoporous dari Biomasa Hutan melalui Proses Karbonisasi Bertingkat: Pirolisis, Hidrotermal dan Aktivasi Nama : Saptadi Darmawan

NIM : E262090044

Disetujui oleh Komisi Pembimbing

Prof Dr Ir Wasrin Syafii, MAgr Ketua

I Nyoman J Wistara, PhD Anggota

Dr Akhirudin Maddu, MSi Prof (R) Dr Gustan Pari, MSi BSc Anggota Anggota

Diketahui oleh

Ketua Program Studi

Teknologi Serat dan Komposit

Prof Dr Ir Fauzi Febrianto, MS

Dekan Sekolah Pascasarjana

Dr Ir Dahrul Syah, MScAgr

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian ialah karbon nanoporous dengan judul Karbon Nanoporous dari Biomasa Hutan melalui Proses Karbonisasi Bertingkat: Pirolisis, Hidrotermal dan Aktivasi yang dilaksanakan melalui beberapa tahapan penelitian yaitu tahap pendahuluan untuk memperdalam pemahaman materi dilakukan pada tahun 2011-2012 dan dilanjutkan dengan penelitian utama sejak akhir tahun 2011-2012.

Ucapan terimakasih penulis sampaikan kepada Prof Dr Ir Wasrin Syafii, MAgr selaku ketua komisi, I Nyoman J Wistara PhD, Dr Akhirudin Maddu MSi dan Prof (R) Dr Gustan Pari, MSi BSc selaku anggota komisi pembimbing yang telah dengan tulus dan sabar memberikan bimbingan dan arahan kepada penulis sehingga tugas akhir ini dapat diselesaikan.

Ucapan terima kasih juga penulis sampaikan kepada Kepala Badan Litbang Kehutanan, Kementerian Kehutanan yang telah memberikan bantuan studi melalui program research school pada tahun 2009, Kepala Balai dan keluarga besar Balai Penelitian Teknologi Hasil Hutan Bukan Kayu (BPTHHBK) Mataram yang telah mendukung sepenuhnya program ini, Kepala Pusat Litbang Keteknikan Kehutanan dan Pengolahan Hasil Hutan (Pustekolah) Bogor yang telah memfasilitasi penggunaan sarana dan prasarana laboratorium, terutama keluarga besar Laboratorium Terpadu, Kelti Kimia dan HHBK yang sangat mendukung penulis, teman-teman program pascasarjana IPB, serta semua pihak yang telah membantu kelancaran penelitian dan proses ini.

Khusus kepada kedua orang tua, Sukarya (alm) dan Dewi Sodja (alm), penulis sampaikan rasa terimakasih yang tidak ternilai atas segala kasih sayang dan bimbingannya selama membesarkan penulis. Berkat bekal doa dan nasehatnyalah penulis dapat menyelesaikan studi ini. Seyogyanya kebahagiaan yang penulis rasakan saat ini dapat juga dirasakan keduanya. Rasa terimakasih disampaikan juga kepada mertua tercinta, Zainal Rakhmanudin dan D Habibah (alm) serta keluarga besar penulis dan istri. Untuk istri tercinta Sitti Hanifah dan keempat putra putri tersayang Syifa Kamila AD, Ilham Fadhilah SD, Akmal Haidar MD dan Rafa Kemal FD mohon maaf apabila kurang mendapat perhatian selama penulis melaksanakan studi, terimakasih atas segala dukungannya,.

Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

DAFTAR TABEL xiv

DAFTAR GAMBAR xv

1 PENDAHULUAN 1

Latar Belakang 1

Teknologi Nano 1

Karbon dan Karbon Nanoporous 1

Perumusan Masalah 3

Tujuan Penelitian 4

Manfaat Penelitian 4

Hipotesis Penelitian 4

Kebaruan Penelitian 5

Ruang Lingkup Penelitian 5

2 BIOMASA HUTAN SEBAGAI BAHAN BAKU PEMBUATAN

KARBON NANOPOROUS 8

Pendahuluan 8

Bahan dan Metode 9

Persiapan dan Pengujian Komponen Kimia 9

Karakterisasi Nano Struktur (XRD) 9

Karakterisasi Morfologi Permukaan dan Kandungan Unsur

(SEM dan EDS) 10

Karakterisasi Gugus Fungsi (FTIR) 10

Hasil dan Pembahasan 10

Komponen Kimia 10

Morfologi Permukaan dan Kandungan Unsur (SEM dan EDS) 11

Nano Struktur (XRD) 14

Gugus Fungai (FTIR) 17

Simpulan dan Saran 17

3 KARBONISASI PIROLISIS DAN HIDROTERMAL PADA SUHU

RENDAH 18

Pendahuluan 18

Bahan dan Metode 19

Karbonisasi Pirolisis (KP) 19

Karbonisasi Hidrotermal (KH) 19

Karakterisasi 20

Hasil dan Pembahasan 22

Karbonisasi Pirolisis (KP) 22

Karbonisasi Hidrotermal (KH) 29

Analisis Lanjutan Terhadap Prekursor Berpotensi Menghasilkan

Karbon Nanoporous 36

4 SINTESIS DAN KARAKTERISASI KARBON NANOPOROUS

MELALUI AKTIVASI KOH DAN UAP AIR 40

Pendahuluan 40

Bahan dan Metode 41

Bahan baku 41

Aktivasi 41

Karakterisasi 43

Hasil dan Pembahasan 44

Proksimat dan Gugus Fungsi (FTIR) 44

Nano Struktur (XRD) 46

Daya Jerap Iodin dan Konduktivitas Elektrik 50 Porositas dan Morfologi Permukaan (SEM dan TEM) Karbon

Aktif dari Prekursor Pinus Suhu 200oC 53

Simpulan dan Saran 56

5 SINTERING UNTUK MENINGKATKAN KONDUKTIVITAS

ELEKTRIK KARBON NANOPOROUS 57

Pendahuluan 57

Bahan dan Metode 58

Persiapan Bahan Baku 58

Sintering Konvensional Modifikasi (SKM) 58

Spark Plasma Sintering (SPS) 59

Karakterisasi 59

Hasil dan Pembahasan 60

Sintering Konvensional Modifikasi (SKM) 60

Sprak Plasma Sintering (SPS) 63

Nanokarbon komersial 64

Simpulan dan Saran 67

6 PEMBAHASAN UMUM 69

7 SIMPULAN DAN SARAN 72

DAFTAR TABEL

2.1 Komponen kimia kayu pinus, mangium dan tempurung kemiri 10 2.2 Analisis proksimat kayu pinus, mangium dan tempurung kemiri 11 2.3 Kandungan unsur relatif biomasa menggunakan EDS 13 2.4 Analisis struktur kristal selulosa pinus, mangium dan tempurung

kemiri dari biomasa dan selulosa 16

3.1 Kandungan karbon terikat, materi mudah menguap dan kadar abu

pada produk karbonisasi pirolisis 23

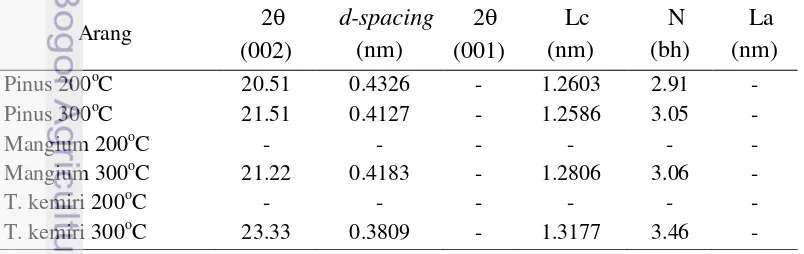

3.2 Nano struktur arang dari proses karbonisasi pirolisis 26 3.3 Derajat kristalinitas, indeks kematangan karbon, tingkat aromatisasi

dan konduktivitas arang 27

3.4 Kandungan karbon terikat, materi mudah menguap dan kadar abu pada

3.5 Struktur arang-hidro dari hasil analisis XRD 33 3.6 Derajat kristalinitas, indeks kematangan karbon, tingkat aromatisasi

dan konduktivitas arang-hidro 34

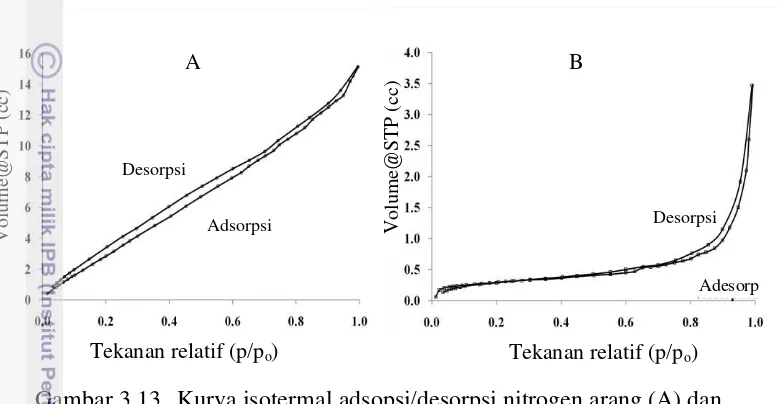

3.7 Analisis ultimat kayu, arang dan arang-hidro pinus suhu 200oC 36 3.8 Karakteristik isotermal adsopsi/desorpsi nitrogen pada arang dan

arang-hidro suhu 200°C 38

3.9 Kandungan senyawa hasil analisis Py-GCMS 39

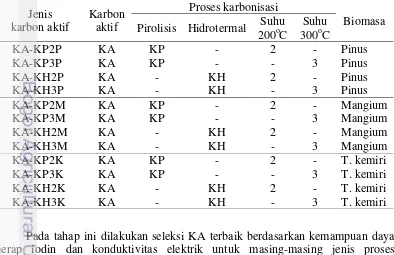

4.1 Simbol perlakuan pada penelitian karbon aktif 42

4.2 Analisis proksimat karbon aktif 44

4.3 Struktur karbon aktif berdasarkan analisis XRD 47 4.4 Analisis sinar-X, daya jerap iodin dan konduktivitas karbon aktif 49 4.5 Karakteristik isotermal adsopsi/desorpsi nitrogen pada karbon aktif

arang dan arang-hidro pinus suhu 200°C 54

5.1 Analisis sinar-X karbon nanoporous hasil pemanasan lanjutan 62 5.2 Analisis sinar-X, daya jerap iodin dan konduktivitas karbon

nanoporous hasil pemanasan lanjutan 62

5.3. Karakteristik isotermal adsorpsi/desorpsi nitrogen karbon nanoporous

setelah sintering dan karbon nano komersial 66

DAFTAR GAMBAR

1.1 Skema kerangka pemikiran penelitian 6

1.2 Diagram alir penelitian 7

2.1 Morfologi permukaan kayu pinus, mangium dan tempurung kemiri 12 2.2 Hubungan antara unsur karbon terhadap karbon terikat dan unsur

oksigen terhadap materi mudah menguap 13

2.3 Derajat kristalinitas selulosa dan biomasa 14 2.4 Difraksi sinar-X biomasa dan selulosa dari mangium (merah),

pinus (biru) dan T. Kemiri (hijau) 14

2.5 Hubungan antara derajat kristalinitas dengan selulosa, lignin dan

karbon terikat 15

2.6 Plot nilai Z selulosa mangium, pinus, T. kemiri (SM, SP, STK) dan

biomasanya (KM, KP, TK) 16

2.7 Spektrum FTIR biomasa 17

3.1 Perangkat karbonisasi pirolisis 19

3.2 Perangkat karbonisasi hidrotermal 20

3.3 Produk karbonisasi pirolisis biomasa 23

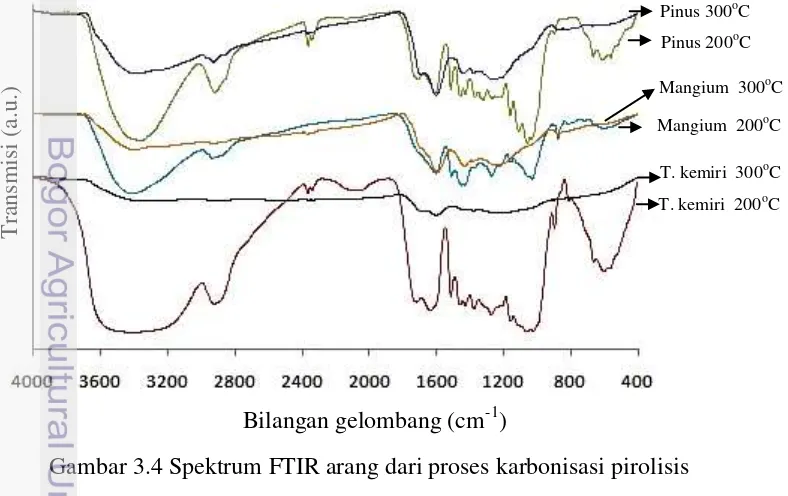

3.4 Spektrum FTIR arang dari proses karbonisasi pirolisis 24

3.5 Difraktogram sinar-X arang 25

3.6 Morfologi permukaan arang kayu pinus, mangium dan T. kemiri

pada suhu 200oC dan 300oC 28

3.7 Produk karbonisasi hidrotermal 29

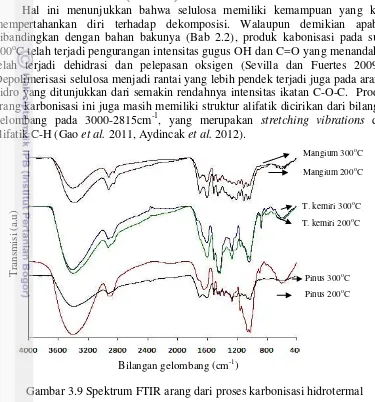

3.8 Skema hidrolisis biomasa pada karbonisasi hidrotermal 30 3.9 Spektrum FTIR arang dari proses karbonisasi hidrotermal 32

3.11 Morfologi permukaan arang-hidro kayu pinus, mangium dan

T. kemiri pada suhu 200oC dan 300oC 35

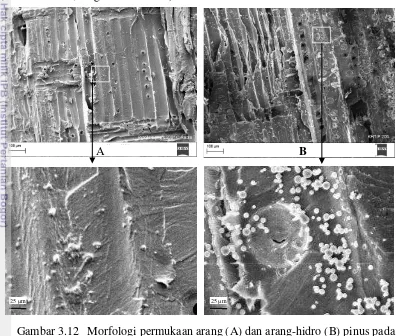

3.12 Morfologi permukaan arang (A) dan arang-hidro (B) pinus pada

suhu 200°C 37

3.13 Kurva isotermal adsopsi/desorpsi nitrogen arang (A) dan

arang-hidro (B) 38

4.1 Perangkat aktivasi 42

4.2 Spektrum FTIR karbon aktif dari prekursor arang (A) dan

arang-hidro (B) 45

4.3 Difraktogram karbon aktif dari prekursor arang (A) dan arang-hidro (B) 46 4.4 Difraktogram KA-KH2P dan KA-KH2P sebelum dicuci HCl 47 4.5 Hubungan antara jarak lapisan aromatik karbon terhadap aromatisasi ()

dan indeks kematangan karbon () pada karbon aktif 50 4.6 Hubungan antara derajat kristalinitas dengan daya jerap iodin pada

karbon aktif 50

4.7 Morfologi permukaan karbon aktif dari prekursor arang-hidro 51 4.8 Morfologi permukaan karbon aktif dari prekursor arang 52

4.9 Potensi karbon sphere pada karbon aktif 53

4.10 Kurva isotermal adsorption/desorpsi nitrogen KA-KP2P dan KA-KH2P (A) dan NLDFT distribusi pori KA-KH2P (B) 54 4.11 Morfologi permukaan KA-KP2P (A) dan KA-KH2P (B) 55

4.12 Analisis TEM KA-KP2P (A) dan KA-KH2P (B) 55

5.1 Contoh holder untuk sintering konvensional dan SPS 58

5.2 Skema spark plasma sintering 59

5.3 Difraktogram sinar-X karbon aktif sintering SKM dan SPS 61 5.4 Morfologi permukaan karbon nanoporous disintering SKM 63 5.5 Morfologi permukaan karbon nanoporous disintering SPS 64 5.6 Difraktogram sinar-X karbon mesopori (biru) dan karbon

nanopowder (merah) 65

5.7 Morfologi permukaan karbon nano komersial 65

5.8 Kurva isotermal adsorption/desorpsi nitrogen karbon nanoporous

disintering SKM dan SPS 66

5.9 Analisis TEM pada permukaan karbon mesoporous (A),

1

PENDAHULUAN

Latar Belakang

Teknologi Nano

Teknologi nano secara garis besar didefinisikan sebagai: 1) penelitian dan pengembangan teknologi pada tingkat atom, molekul atau makromolekul berukuran 1-100 nm; 2) membentuk dan menggunakan nano struktur, peralatan dan sistem dalam skala nano untuk mendapatkan sifat-sifat dan fungsi baru; 3) memanipulasi dan mengontrol bahan dalam skala atom (EPA 2007). Definisi sederhana teknologi nano adalah mempelajari dan merangkai materi berukuran 1-100 nm yang sifatnya secara fisik, kimia dan biologi benar-benar berbeda dari material sebelumnya (Moon et al. 2011). Teknologi nano tidak hanya sebatas pada bahan berukuran nano meter saja akan tetapi dipengaruhi juga oleh bentuk dan komposisi (fisik, kimia dan biologi).

Suatu bahan berukuran nano belum dapat dikategorikan sebagai produk teknologi nano apabila memiliki sifat sama dengan bahan sebelumnya yang berukuran makro (Ratner 2009). Cara membentuk dan memanipulasi materi berukuran nano dapat dilakukan melalui proses penumbuhan bahan berukuran nano dari atom atau molekul (bottom-up); dan pembentukan bahan nano dengan cara menghancurkan, menghaluskan atau menguraikan bahan berukuran makro (top-bottom) (EPA 2007). Bahan berlignoselulosa merupakan salah satu polisakarida alami yang melimpah sebagai bahan baku pembuatan selulosa nano serat (Beecher 2007) dan sumber karbon untuk pembuatan karbon nano seperti carbon nanofiber, carbon nanoparticle dan carbon nanoporous. Keunggulan dari biomasa berlignoselulosa sebagai bahan baku pembuatan produk nano adalah sifatnya yang dapat diperbaharui dan mengandung unsur karbon cukup tinggi.

Aplikasi teknologi nano telah diterapkan pada kehidupan sehari-hari di bidang elektronik, otomotif dan kesehatan atau kosmetik. Produk teknologi nano diantaranya transistor, chip, sensor, sel surya, baterai, superkapasitor, cat, kaca, pelapis pada mesin, perangkat interior untuk otomotif, pakaian, dan hemodialisis. Produk nano sederhana dalam kehidupan sehari-hari yang telah komersilkan dan mudah dijumpai diantaranya terdapat pada produk pembersih wajah, sikat gigi dan alas kaki untuk kesehatan.

Karbon dan Karbon Nanoporous

Karbon bersifat unik tidak seperti kebanyakan unsur lain karena memiliki keragaman bentuk (Beecher 2007). Polimorf tersusun dari unsur-unsur karbon dengan struktur fisik dan nama berbeda seperti grafit dan berlian. Istilah karbon lebih ditekankan sebagai material yang memiliki struktur atom sp2 diantaranya grafit, serat karbon, karbon aktif dan pirolitik karbon (Pierson 1993).

bermuatan positif berada ditengah-tengah struktur heksagonal karbon (Fujita dan Suzuki 2010). Keistimewaan karbon ini tidak dimiliki oleh senyawa lain seperti logam, lempung dan transisi metal sulfida. Sifat bimodial inilah yang menjadikan material karbon banyak digunakan sebagai elektroda pada perangkat energi.

Karbon nanoporous adalah material karbon dengan pori berskala nano, dapat dihasilkan melalui proses template dan aktivasi. Pada proses templat digunakan bahan anorganik seperti silika dan zeolit sebagai template dan bahan polimer diantaranya poly(vinyl alcohol), poly(ethylene terephthalate), polyimide dan propilene sebagai sumber karbon. Pada akhir proses, template harus dihilangkan dengan menggunakan pelarut asam kuat bersifat korosif seperti hidrogen sulfida sehingga untuk produksi dalam skala besar masih sulit dilakukan (Enterría et al. 2012). Teknik aktivasi guna mendapatkan karbon nonoporous lebih memungkinkan digunakan dalam skala besar. Teknik ini pada umumnya dilakukan dalam dua tahap yaitu karbonisasi dan aktivasi. Pirolisis atau karbonisasi kering merupakan karbonisasi konvensional yang selama ini banyak digunakan untuk menghasilkan karbon. Alternatif karbonisasi yang saat ini sedang dikembangkan dan ramah lingkungan untuk menghasilkan karbon nano adalah karbonisasi hidrotermal. Karbonisasi hidrotermal (KH) dilakukan dalam reaktor tertutup menggunakan media air. Pada proses KH dibawah titik kritis air (subcritical water) dihasilkan tekanan yang dibangkitkan secara alami dari uap air dalam reaktor (Titirici et al. 2008a).

Aktivasi dilakukan untuk menciptakan luas permukaan yang tinggi pada karbon, baik melalui aktivasi kimia, fisik atau kombinasi dari keduanya (Simon dan Burke 2008, Doménech-Carbo 2010). Selama proses aktivasi terjadi penataan unsur karbon bersamaan dengan keluarnya bahan mudah menguap (Gomez-Serrano et al. 1996) sehingga tercipta porositas. Gas yang dilepaskan selama proses karbonisasi dan aktivasi diantaranya CO2 dan CO (Ehrburger et al. 1986).

Kemampuan dalam mengendalikan pembentukan struktur pori dan sifat dinding pori yang terdiri dari lapisan karbon heksagonal, menjadikan karbon ini banyak digunakan untuk beragam aplikasi (Demiral et al. 2008, Inagaki et al. 2010). Untuk aktivasi kimia, aktivator KOH memiliki keunggulan daripada aktivator lain (Raymundo-Pinero et al. 2005). KOH dapat bereaksi secara efektif pada berbagai macam bahan polimer dan karbon, termasuk tingginya penyusunan struktur heksagonal karbon dan pembentukan pori berukuran nano (Kierzek et al. 2006). Kalium lebih mudah terinterkalasi diantara lapisan graphene (Raymundo-Pinero et al. 2005), karena potassium memiliki titik didih lebih rendah (Guo et al.

2002) dan tekanan uap lebih besar dari natrium. Interkalasi ini merupakan salah satu proses pembentukan porositas. Karbon aktif atau karbon nanoporous dengan luas permukaan 2,110 m2/g, volume pori 0.92 cm3/g dan diameter pori rata-rata 2.01 nm dapat dicapai pada kondisi aktivasi inert dengan menggunakan KOH tinggi (Cao et al. 2014).

dengan uap air pada suhu 800oC. Tahapan berikutnya pemanasan lanjutan (sintering) untuk meningkatkan konduktivitas.

Perumusan Masalah

Setiap biomasa berlignoselulosa memiliki karakteristik tersendiri yang akan berpengaruh terhadap proses dan sifat karbon aktif yang dihasilkan. Biomasa berlignoselulosa sangat potensial menggantikan atau mensubtitusi karbon nanoporous yang bersumber dari minyak bumi, batu bara dan produk turunannya. Pada penelitian ini digunakan tiga jenis biomasa yaitu kayu pinus, kayu mangium dan tempurung kemiri, dimana masing-masing mewakili dari kelompok kayu daun jarum, kayu daun lebar dan non-kayu. Karakteristik dari ketiga bahan baku tersebut perlu dipelajari lebih mendalam, sifat-sifat apa saja yang mempengaruhi proses dan produk karbon aktif.

Pirolisis merupakan teknik karbonisasi konvensional pada suhu sekitar 400-500oC untuk mendapatkan produk antara (Chen et al. 2009) berupa arang sebagai prekursor pembuatan karbon aktif. Arang-hidro dari proses karbonisasi hidrotermal merupakan proses alternatif yang sangat potensial untuk mendapatkan karbon dengan porositas tinggi (Chen et al. 2009, Inagaki et al. 2010). Arang-hidro kaya gugus fungsi yang akan berperan dalam pembentukan pori. Sejauh ini karbonisasi hidrotermal banyak diteliti untuk mendapatkan karbon sphere dari bahan baku berbasis sakarida atau polisakarida sederhana (Cagnon et al. 2009, Wang et al. 2011).

Prekursor dengan tingkat derajat kristalinitas tinggi akan membutuhkan aktivator dalam jumlah besar dan lebih sulit mendapatkan karbon aktif dengan porositas tinggi. Aromatik karbon mulai terbentuk pada karbonisasi pirolisis suhu 350°C (Shafizadeh dan Sekiguchi 1983) dan semakin meningkat dengan naiknya suhu. Sehubungan dengan hal tersebut maka pada peneltian ini dilakukan karbonisasi pirolisis dan hidrotermal pada suhu rendah. Melalui karbonisasi yang lunak ini diperoleh prekursor dengan tingkat keteraturan (derajat kristalinitas) rendah dan materi mudah menguap tinggi sehingga dapat memudahkan pembentukan karbon aktif dengan porositas tinggi.

Proses aktivasi yang selama ini banyak diteliti, menggunakan aktivator dalam jumlah besar dan kondisi hampa udara (inert atmosphere) menggunakan gas nitrogen dan helium (Yoon et al. 2004, Perez et al. 2006, Adebowale dan Adebowale 2008). Secara operasional penggunaan gas tersebut memerlukan biaya tinggi (Li et al. 2010). Pemakaian KOH dalam jumlah besar selain akan meningkatkan biaya juga berdampak terhadap pemakaian pelarut asam (HCl) yang tinggi. Pelarut HCl digunakan untuk memurnikan karbon dari pengotor seperti mineral, KOH dan produk turunan KOH dari proses aktivasi. Untuk mengurangi pemakaian KOH dan menghindari kondisi inert maka diperlukan metode lain. Pada penelitian dilakukan teknik aktivasi kimia menggunakan KOH rendah yang dikombinasikan dengan uap air dalam kondisi atmosfer.

sifat konduktivitas. Beberapa peneliti memperoleh konduktivitas karbon porous yang masih rendah yaitu sebesar 8.02x10-3 - 3.28x10-2 Sm-1 dan 0.67 Sm-1 (Kim dan Choi 2002, Kennedy et al. 2005), sehingga perlu dilakukan proses lanjutan untuk meningkatkan sifat konduktivitas.

Pembentukan karbon nanoporous konduktif dari biomasa melalui proses pemanasan bertingkat (karbonisasi pirolisis dan hidrotermal pada suhu rendah, aktivasi KOH-uap air dan pemanasan lanjutan) perlu dikaji lebih mendalam.

Berdasarkan uraian diatas maka beberapa masalah penelitian yang perlu dijawab adalah:

1. Apakah ketiga bahan baku yang digunakan pada penelitian ini akan menghasilkan karbon nanoporous?

2. Apakah penggunaan KOH dalam jumlah kecil yang dikombinasikan dengan uap air mampu menghasilkan karbon nanoporous?

3. Apakah pemanasan bertingkat mampu menghasilkan karbon nanoporous dengan konduktivitas baik?

4. Bagaimana karakteristik produk dari setiap tahap yang dilakukan?

Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Diversifikasi produk biomasa hutan menjadi karbon nanoporous konduktif melalui proses karbonisasi (pirolisis dan hidrotermal) pada suhu rendah, aktivasi „lunak‟ dan pemanasan lanjutan.

2. Mempelajari karakteristik bahan baku dan pengaruhnya terhadap sifat karbon nanoporous yang dihasilkan.

3. Menentukan jenis dan kondisi karbonisasi dalam menghasilkan arang atau arang-hidro terbaik sebagai prekursor pembuatan karbon nanoporous.

4. Mempelajari teknik aktivasi kimia menggunakan KOH yang dikombinasikan dengan uap air dan pemanasan lanjutan untuk mendapatkan karbon nanoporous konduktif.

Manfaat Penelitian

1. Diversifikasi produk biomasa hutan menjadi karbon nanoporous konduktif. 2. Menyediakan informasi mengenai karakteristik bahan baku dan proses

karbonisasi yang potensial mendapatkan karbon aktif/nanoporous dari biomasa terbarukan.

3. Mendapatkan produk karbon nanoporous dari proses karbonisasi dan aktivasi pada kondisi lunak yaitu karbonisasi pada suhu rendah (pirolisis dan hidrotermal) dan penggunaan aktivator dalam jumlah kecil.

Hipotesis Penelitian

2. Karbon aktif dengan porositas tinggi (nanoporous) dapat diperoleh dari biomasa berlignoselulosa yang memiliki kandungan selulosa tinggi dan lignin rendah.

3. Karbon aktif dari prekursor arang-hidro menghasilkan karbon aktif dengan porositas tinggi.

4. Konduktivitas dapat ditingkatkan melalui pemanasan lanjutan.

Kebaruan Penelitian

Kebaruan penelitian ini adalah diketahuinya karakteristik biomasa dan arang/arang-hidro yang berpengaruh terhadap pembentukan porositas, dan teknik menghasilkan karbon aktif dengan porositas tinggi menggunakan kondisi karbonisasi dan aktivasi „lunak‟.

Ruang Lingkup Penelitian

Kerangka pikir penelitian ini selengkapnya disajikan pada Gambar 1.1. Untuk mencapai tujuan, ruang lingkup penelitian ini dibagi dalam beberapa tahap kegiatan sebagaimana disajikan pada diagram alir penelitian (Gambar 1.2).

Gambar 1.1 Skema kerangka pemikiran penelitian

Bahan Baku Proses Sifat Konduktivitas

Biomasa berlignoselulosa dihasilkan dari proses pirolisis biomasa pada suhu tinggi

Prekursor dari karbonisasi suhu tinggi bersifat kaku (derajat kristalinitas tinggi) sehingga diperlukan aktivator dalam jumlah besar dan kondisi inert

- Karbon aktif dari prekursor arang-hidro menghasilkan karbon aktif dengan porositas tinggi (nanoporous)

- Konduktivitas dapat ditingkatkan melalui pemanasan lanjutan

Gambar 1.2 Diagram alir penelitian

Tahap 1: Persiapan dan Karakterisasi Bahan Baku

2

BIOMASA HUTAN SEBAGAI BAHAN BAKU

PEMBUATAN KARBON NANOPOROUS

Pendahuluan

Bahan baku pembuatan karbon nanoporous sebagian besar bersumber dari minyak bumi dan batu bara serta produk turunannya. Batu bara dapat menghasilkan karbon aktif dengan struktur mikropori (diameter pori < 2 nm), luas permukaan tinggi dan volume pori besar (Ahmadpour dan Do 1996) yang dikategorikan sebagai karbon nanoporous. Ketersediaan bahan baku dari sumber fosil sangat terbatas karena tidak terbarukan dimana suatu saat akan habis. Bahan baku alternatif yang potensial untuk pembuatan karbon aktif dengan porositas tinggi adalah biomasa berlignoselulosa (Chuenklang et al. 2002, Ishida et al. 2004, Adebowale dan Adebowale 2008, Choi et al. 2012). Biomasa mengandung unsur karbon sekitar 50%, bersifat terbarukan, ketersediaan di alam melimpah dan ramah terhadap lingkungan (Sharon et al. 2007, Bin et al. 2008, Hu et al. 2008).

Biomasa berlignoselulosa disusun oleh tiga komponen utama yaitu selulosa, hemiselulosa dan lignin. Masing-masing komponen mempunyai karakteristik berbeda. Selulosa memiliki derajat kristalinitas tinggi sementara itu hemiselulosa dan lignin bersifat amorf. Selulosa disusun dari unit monomer -D-Glukopiranosa dengan derajat polimerisasi tinggi dan berantai lurus; hemiselulosa disusun oleh beragam sakarida seperti xilosa, manosa, glukosa dan galaktosa dalam susunan tidak teratur, bercabang dan berstruktur amorf sehingga lebih mudah terdekomposisi pada suhu rendah dibandingkan dengan selulosa; sementara itu lignin disusun dari unit phenil propana berupa cincin aromatik dengan susunan bercabang sehingga memiliki rentang suhu yang lebar untuk terdekomposisi.

Kandungan unsur karbon pada lignin lebih tinggi dari komponen lainnya yaitu sebesar 61% sedangkan untuk selulosa dan hemiselulosa masing-masing sebesar 42% dan 40% (Cao et al. 2014). Biomasa dengan kandungan selulosa tinggi dan lignin rendah berpotensi menghasilkan karbon aktif dengan struktur mikropori (Simon dan Burke 2008, Doménech-Carbo 2010). Hal tersebut sejalan dengan penelitian Petrov et al. (1999) yang melakukan simulasi pembuatan karbon porous dari selulosa dan lignin pada komposisi berbeda.

Komponen lain dalam biomasa, jumlahnya sangat sedikit diantaranya adalah ekstraktif dan bahan anorganik atau mineral. Ekstraktif mengandung monomer gula terutama glukosa dan fruktosa yang rentan terhadap dekomposisi oleh panas pada suhu rendah begitu juga halnya dengan tanin, resin dan pati sementara itu mineral bersifat stabil (Garrote et al. 1999, Knezevic et al. 2009, Reza et al. 2013a, Reza et al. 2013b).

Pada penelitian ini digunakan biomasa dari jenis kayu pinus (Pinus merkusii), mangium (Acacia mangium) dan tempurung kemiri (Aleurites moluccana). Pinus termasuk ke dalam kelompok kayu daun jarum, mangium kayu daun lebar dan tempurung kemiri merupakan produk hasil hutan bukan kayu. Karakteristik dari masing-masing biomasa berlignoselulosa ini akan diidentifikasi untuk mengetahui potensinya sebagai bahan baku pembuatan karbon nanoporous. Beberapa instrumentasi yang digunakan untuk menganalisis biomasa tersebut diantarnya scanning electron microscope (SEM) yang digabung dengan energy dispersive X-ray spectroscopy (EDS), fourier transform infra-red (FTIR) dan X-ray diffraction (XRD).

Bahan dan Metode

Persiapan dan Pengujian Komponen Kimia

Kayu pinus, mangium dan tempurung kemiri dibuat serbuk berukuran lolos saringan 40 dan tertahan di 60 mesh. Kadar lignin ditetapkan berdasarkan standar TAPPI 222 om-88, untuk lignin terlarut asam digunakan metode spektophotometer pada bilangan gelombang 205nm, penetapan kelarutan dalam alkohol-benzena menggunakan TAPPI 204 om-88, selulosa TAPPI T17m-55. Untuk analisis proksimat yaitu penentuan kadar karbon terikat, kadar abu dan materi mudah menguap dilakukan berdasarkan Standar Nasional Indonesia (SNI) 1-3730 mengenai Arang Aktif (BSN 1995).

Karakterisasi Nano Struktur (XRD)

Analisis struktur kristalin biomasa dan selulosa dari biomasa dilakukan menggunakan instrumen difraktometer sinar-X (XRD) Shimadzu 7000 dengan sumber radiasi tembaga (Cu). Analisis dilakukan pada energi sebesar 40kV, arus 30mA, kecepatan pemindai 2°/menit, pencatatan data setiap 0.02° dan sudut pemindaian antara 10-80o. Parameter yang diamati dari analisis XRD adalah derajat kristalinitas, nilai Z (penentuan dominansi antara selulosa Iα dan I) dan perbandingan antara selulosa Iα dan I. Penetapan nilai Z dilakukan menggunakan parameter d1 (100 dan 010) dan d2 (110 dan 1-10) (Wada et al. 2010) dengan

persamaan:

Z = 1693d1 - 902d2 - 549

Apabila nilai Z > 0 mengindikasikan dominasi selulosa Iα dan apabila Z < 0 didominasi selulosa I. Untuk penetapan perbandingan antara selulosa Iα/I digunakan persamaan:

d1x/y = 0.613(x/10) + 0.602(y/10)

d2x/y = 0.535(y/10) + 0.529(x/10)

dimana x + y = 10. Apabila perbandingan Iα/I adalah 0:10 maka selulosa didominasi oleh selulosa I dengan nilai d1=0.602 nm dan d2=0.535 nm. Rasio

Karakterisasi Morfologi Permukaan dan Kandungan Unsur (SEM dan EDS)

Instrumen scanning electron microscope (SEM) EVO 50 Carl Zeiss dignakan untuk melihat morfologi permukaan biomasa. Penetapan kandungan unsur dilakukan dengan energy dispersive X-ray spectroscopy (EDS) yang ditandem (gabung) dengan perangkat SEM. Pengambilan contoh dilakukan dalam bentuk area (luasan) pada energi sebesar 20kV.

Karakterisasi Gugus Fungsi (FTIR)

Analisis FTIR dilakukan dengan cara mencampur contoh uji sebanyak 4 mg dengan KBr seberat 200 mg, kemudian dibuat pelet berukuran diameter 1.3 cm dan tebal 0.5 dengan tekanan kempa 6 ton. Serapan ukur menggunakan spektrum infra merah FTIR Tensor Bruker. Data yang diambil dalam bentuk transmisi pada bilangan gelombang 400-4000cm-1 dengan resolusi sebesar 16cm-1 dan pemindai 5 scan.

Hasil dan Pembahasan

Komponen Kimia

Kadar komponen kimia dari ketiga bahan baku sangat bervariasi, perbedaan yang cukup besar terjadi pada tempurung kemiri (T. kemiri) dibandingkan dengan kayu pinus dan magium (Tabel 2.1). Kandungan selulosa tertinggi terdapat pada kayu mangium diikuti kayu pinus dan T. kemiri. Kadar lignin tertinggi terdapat pada T. kemiri diikuti kayu pinus dan kayu mangium. Kandungan lignin yang besar pada T. kemiri berpotensi menghasilkan karbon aktif dengan rendemen tinggi (Cagnon et al. 2009, Peters 2011) karena unsur karbon pada lignin lebih banyak (Cao et al. 2014) dan sifatnya lebih tahan terhadap dekomposisi panas (Poletto dan Zattera 2013) dibandingkan selulosa dan hemiselulosa.

Potensi rendemen tinggi juga dapat diketahui dari besarnya kandungan karbon terikat (Tabel 2.2), namun demikian struktur lignin yang kaku dan sedikit mengandung materi mudah menguap akan sulit menciptakan karbon aktif dengan porositas tinggi dibandingkan dengan kayu pinus dan mangium. Kandungan selulosa akan berkontribusi terhadap pembentukan mikropori dan sebaliknya untuk lignin (Cagnon et al. 2009). Untuk mendapatkan karbon aktif dengan Tabel 2.1 Komponen kimia kayu pinus, mangium dan tempurung kemiri

Komponen Kimia Biomasa

Pinus Mangium T. kemiri

Selulosa (%) 43.74 44.69 25.77

Hemiselulosa (%) 16.20 22.39 28.73

Lignin total (%) 29.14 27.91 36.02

Lignin klason 28.99 27.76 36.00

Lignin terlarut asam 0.15 0.15 0.02

porositas tinggi, aktivasi T. kemiri perlu dilakukan pada kondisi lebih „keras‟. Terdapatnya abu atau mineral yang tinggi pada T. Kemiri juga akan menghambat terbentuknya porositas (Moreno-Castilla et al. 1998). Kayu mangium lebih berpeluang menghasilkan karbon nanoporous dibandingkan kayu pinus apabila dilihat dari kandungan selulosa dan lignin. Hal ini didukung juga dari komponen hemiselulosa yang jauh lebih tinggi. Hemiselulosa dapat menyumbang sebagai materi mudah menguap atau gas (Cagnon et al. 2009) yang membantu pembentukan pori.

Analisis proksimat ternyata menunjukkan hasil yang tidak sejalan dengan komposisi komponen kimia terutama antara kayu pinus dan mangium. Kandungan materi mudah menguap kayu pinus justru lebih tinggi dibandingkan dengan kayu mangium (Tabel 2.1 dan Tabel 2.2). Untuk T. kemiri kecenderungannya telah sesuai dengan komposisi kimia yang ada. Fenomena ini diduga dipengaruhi oleh morfologi dan sifat kristalografi, yang akan diungkap pada pembahasan selanjutnya menggunakan instrumentasi SEM dan XRD.

Materi mudah menguap berperan dalam pembentukan porositas pada saat karbonisasi dan aktivasi dilakukan (Manocha et al. 2010). Kandungan materi mudah menguap pada kayu pinus lebih tinggi mengindikasikan bahwa kayu pinus berpotensi menghasilkan karbon aktif dengan porositas tinggi. Tingginya kandungan ini berdampak terhadap kandungan karbon terikat. Pelepasan karbon dalam bentuk gas CO dan CO2 saat karbonisasi dan aktivasi akan mengurangi

jumlah karbon terikat atau akan menghasilkan rendemen lebih rendah.

Morfologi Permukaan dan Kandungan Unsur (SEM dan EDS)

Pengamatan ini dilakukan untuk mengetahui morfologi permukaan terutama rongga atau porositas biomasa. Berdasarkan hasil analisis SEM, ketiga biomasa memiliki morfologi yang sangat berbeda (Gambar 2.1). Pada bidang radial dan tangensial, struktur kayu pinus lebih porous dibandingkan kayu mangium. Rongga (pembuluh) kayu pinus tampak lebih terbuka dan memanjang. Sifat ini merupakan ciri khas dari kelompok kayu daun jarum yaitu memiliki serat panjang berupa sel trakeida sehingga permeabilitas pada kayu pinus akan lebih baik. Ukuran serat pada kayu mangium yang termasuk dalam kelompok kayu daun lebar, lebih pendek dan kecil. Rongga yang tebuka lebih sedikit dan pada permukaan bahan cenderung mempertahankan keutuhan serat. Rongga yang tampak pada bidang tangensial kayu mangium merupakan celah diantara jalinan serat kayu. Sementara itu struktur T. kemiri sangat berbeda dengan kayu. Kandungan lignin yang tinggi menyebabkan struktur T. kemiri terlihat sangat padat sehingga sangat sedikit rongga alami yang tersedia.

Morfologi permukaan karbon dan karbon aktif yang terbentuk dari proses karbonisasi dan aktivasi merupakan cerminan dari morfologi biomasanya. Pada Tabel 2.2 Analisis proksimat kayu pinus, mangium dan tempurung kemiri

Parameter Biomasa

Pinus Mangium T. kemiri

Karbon terikat 15.64 17.47 28.30

Materi mudah menguap 84.05 82.01 65.39

proses karbonisasi, rongga-rongga ini berperan untuk menyalurkan panas dan materi mudah menguap pada biomasa termasuk materi mudah menguap yang dapat terkondensasi. Pada struktur dan morfologi biomasa dengan rongga yang sempit, kondensat tersebut terutama tar dapat terperangkap dan menjadi karbon (karbon terikat) apabila suhu karbonisasi tercapai. Hal ini juga akan mengurangi jumlah bahan yang dapat menguap, sehingga potensi pembentukan porositas pada karbon akan berkurang.

Pada proses aktivasi rongga yang terbentuk berperan sebagai media untuk menyalurkan aktivator ke dalam struktur karbon (impregnasi) dan melepaskan uap air serta gas-gas yang terbentuk. Kondisi ini akan memudahkan terbentuknya porositas. Berdasarkan struktur dan morfologi biomasa maka kayu pinus memiliki peluang terbesar menghasilkan karbon aktif dengan porositas tinggi diikuti kayu mangium dan T. kemiri.

Kandungan unsur (relatif) dari biomasa secara cepat dan praktis dapat ditetapkan menggunakan instrumen energy dispersive X-ray spectroscopy (EDS). namun demikian metode ini memiliki kelemahan karena tidak dapat mendeteksi

Gambar 2.1 Morfologi permukaan kayu pinus, mangium dan tempurung kemiri

Pinus (radial) Pinus (tangensial)

Mangium (radial) Mangium (tangensial)

beberapa unsur ringan seperti hidrogen, helium, berilium dan lithium sehingga hasil yang diperoleh pada penelitian ini juga tidak dapat mendeteksi kandungan hidrogen dalam biomasa. Hasil analisis EDS disajikan pada (Tabel 2.3). Secara teoritis dan menurut hasil penelitian Cao et al. (2014), lignin mengandung unsur karbon terbesar diikuti hemiselulosa dan selulosa. Akan tetapi secara persentase keseluruhan, kandungan lignin didalam biomasa pada penelitian ini lebih kecil dari selulosa sehingga kandungan karbon akan ditentukan tidak hanya oleh lignin tetapi juga selulosa dan hemiselulosa. Hal tersebut dapat dilihat pada kayu pinus dan mangium. Kayu pinus mengandung lignin lebih tinggi akan tetapi kandungan karbon pada kayu mangium lebih besar. Dalam hal ini selulosa dan hemiselulosa pada kayu mangium berkontribusi menyumbang unsur karbon. Unsur karbon terbesar terdapat pada T. kemiri karena persentase kandungan lignin dan hemiselulosa pada T. kemiri lebih besar dengan selisih yang cukup signifikan dibandingkan lignin dan hemiselulosa pada kayu mangium dan pinus. Selain itu

hasil analisis EDS mendeteksi adanya unsur kalsium (Ca) pada tempurung kemiri, sehingga dapat diidentifikasi bahwa kadar abu pada T. kemiri didominasi oleh kalsium.

Untuk mengetahui korelasi antara unsur karbon dan karbon terikat, maka unsur selain karbon dan oksigen yang terdeteksi oleh EDS didistribusikan pada unsur C dan O berdasarkan perbandingan berat molekulnya. Pada kasus ini, T. Kemiri memiliki unsur Ca sebesar 7,99%. Besaran tersebut didistribusikan pada unsur C menjadi 50.94% dan O menjadi 49.06%.

Kandungan unsur karbon hasil analisis EDS memiliki korelasi yang searah dengan kandungan karbon terikat hasil analisis proksimat begitu pula antara unsur oksigen (EDS) dan kandungan materi mudah menguap (proksimat) sebagaimana disajikan pada Gambar 2.2. Jadi semakin tinggi unsur karbon maka potensi Tabel 2.3 Kandungan unsur relatif biomasa menggunakan EDS

Kandungan Biomasa

karbon terikat akan semakin besar dan semakin tinggi unsur oksigen maka jumlah bahan teruapkan atau gas yang dilepaskan meningkat.

Berdasarkan analisis SEM dan EDS maka peluang karbon aktif dengan porositas tinggi berturut-turut dapat dihasilkan dari kayu pinus>kayu mangium>T. kemiri.

Nano Struktur (XRD)

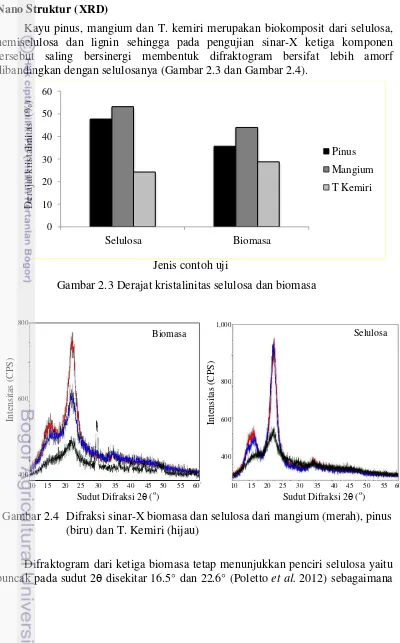

Kayu pinus, mangium dan T. kemiri merupakan biokomposit dari selulosa, hemiselulosa dan lignin sehingga pada pengujian sinar-X ketiga komponen tersebut saling bersinergi membentuk difraktogram bersifat lebih amorf dibandingkan dengan selulosanya (Gambar 2.3 dan Gambar 2.4).

Difraktogram dari ketiga biomasa tetap menunjukkan penciri selulosa yaitu puncak pada sudut 2 disekitar 16.5° dan 22.6° (Poletto et al. 2012) sebagaimana Gambar 2.4 Difraksi sinar-X biomasa dan selulosa dari mangium (merah), pinus

disajikan pada Gambar 2.4. Perbedaan diantara biomasa tampak pada lebar dan intensitas kurva. Kayu mangium memiliki intensitas tertinggi dan bentuk kurva tajam, diikuti kayu pinus dan T. kemiri. Pola ini menggambarkan tingkat kristalinitas atau keteraturan selulosa dalam menjalin struktur kristalnya. Keteraturan kristal ini didukung dari kadar selulosa yang tinggi, materi mudah menguap rendah dan kandungan unsur oksigen lebih sedikit dibandingkan dengan kayu pinus. Selulosa merupakan polimer dari unit monomer glukosa dalam bentuk rantai lurus tidak bercabang menyusun struktur polikristalin, sementara itu hemiselulosa dan lignin bersifat amorf (Cagnon et al. 2009). Derajat kristalinitas yang tinggi menunjukkan bahwa biomasa memiliki struktur lebih teratur. Pada selulosa dengan derajat kristalinitas tinggi akan lebih tahan terhadap dekomposisi oleh panas dibandingkan selulosa dengan derajat kristalinitas rendah.

Derajat kristalinitas dipengaruhi oleh komponen kimia biomasa. Selulosa memberikan korelasi positif terhadap nilai derajat kristalinitas sedangkan lignin berkorelasi negatif. Hal tersebut berkaitan dengan sifat kristalografi selulosa dan lignin. Sementara iu kandungan karbon terikat pada biomasa tidak menunjukkan korelasi positif terhadap derajat kristalinitas.

Pada difraktogram T. kemiri, selain puncak selulosa, terdapat puncak lain dengan intensitas cukup tinggi yaitu pada sudut disekitar 23o, 29o, 37o dan 39o. Puncak-puncak pada sudut tersebut merupakan penciri kalsium karbonat (Tampieri et al. 2009). Keberadaan unsur kalsium juga teridentifikasi dari hasil analisis EDS dan tingginya kadar abu pada T. kemiri. Pada pembuatan karbon nanoprous, kandungan mineral akan mengganggu proses pembentukan porositas (Carrott et al. 2008) dan proses pemurnian karbon.

Difraktogram selulosa murni dari ketiga biomasa menunjukkan puncak pada sudut yang sama dengan biomasanya. Perbedaan menonjol terdapat pada tinggi (intensitas) dan lebar kurva. Pada selulosa murni, difraktogram antara selulosa pinus dan mangium relatif sama terutama pada puncak di sekitar sudut 22.6o. Sudut tersebut merupakan cerminan pada bidang 200 yang menunjukkan panjang kristal selulosa dalam satu rantai. Bidang ini identik dengan tingkat derajat polimerisasi, semakin tinggi intensitas maka derajat polimerisasi selulosa semakin tinggi (Terinte et al. 2011). Penciri lain selulosa terdapat pada sudut disekitar 14.5o dan 16.6o yang mencerminkan struktur selulosa Iα (triklinik) dan I Gambar 2.5 Hubungan antara derajat kristalinitas dengan selulosa, lignin dan

(monoklinik) (Wada et al. 2010). Pada sudut tersebut ketiga biomasa menunjukkan pola berbeda, sehingga terdapat perbedaan struktur selulosa Iα dan I. Derajat kristalinitas selulosa hasil penelitian Moon et al. (2011) berkisar antara 43-65%.

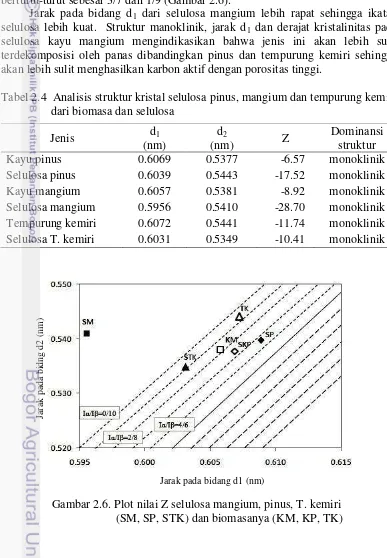

Struktur kristalin selulosa dan kayu dari ketiga biomasa didominasi selulosa I (monoklinik) dengan nilai Z<0 (Tabel 2.4). Pengujian lebih lanjut menunjukkan bahwa selulosa mangium kaya akan struktur kristal I dengan perbandingan selulosa Iα/I sebesar 0/10, sedangkan selulosa pinus dan T. kemiri berturut-turut sebesar 3/7 dan 1/9 (Gambar 2.6).

Jarak pada bidang d1 dari selulosa mangium lebih rapat sehingga ikatan

selulosa lebih kuat. Struktur manoklinik, jarak d1 dan derajat kristalinitas pada

selulosa kayu mangium mengindikasikan bahwa jenis ini akan lebih sulit terdekomposisi oleh panas dibandingkan pinus dan tempurung kemiri sehingga akan lebih sulit menghasilkan karbon aktif dengan porositas tinggi.

Gambar 2.6. Plot nilai Z selulosa mangium, pinus, T. kemiri

(SM, SP, STK) dan biomasanya (KM, KP, TK)

Jarak pada bidang d1 (nm)

Tabel 2.4 Analisis struktur kristal selulosa pinus, mangium dan tempurung kemiri dari biomasa dan selulosa

Selulosa pinus 0.6039 0.5443 -17.52 monoklinik

Kayu mangium 0.6057 0.5381 -8.92 monoklinik

Gugus Fungai (FTIR)

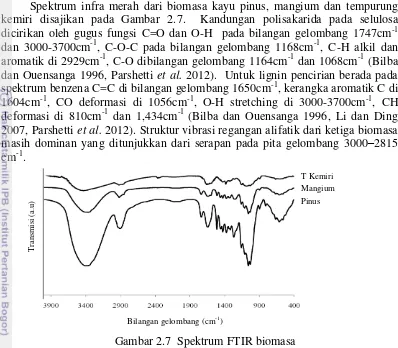

Spektrum infra merah dari biomasa kayu pinus, mangium dan tempurung kemiri disajikan pada Gambar 2.7. Kandungan polisakarida pada selulosa dicirikan oleh gugus fungsi C=O dan O-H pada bilangan gelombang 1747cm-1 dan 3000-3700cm-1, C-O-C pada bilangan gelombang 1168cm-1, C-H alkil dan aromatik di 2929cm-1, C-O dibilangan gelombang 1164cm-1 dan 1068cm-1 (Bilba dan Ouensanga 1996, Parshetti et al. 2012). Untuk lignin pencirian berada pada spektrum benzena C=C di bilangan gelombang 1650cm-1, kerangka aromatik C di 1604cm-1, CO deformasi di 1056cm-1, O-H stretching di 3000-3700cm-1, CH deformasi di 810cm-1 dan 1,434cm-1 (Bilba dan Ouensanga 1996, Li dan Ding 2007, Parshetti et al. 2012). Struktur vibrasi regangan alifatik dari ketiga biomasa masih dominan yang ditunjukkan dari serapan pada pita gelombang 3000–2815 cm-1.

Intensitas gugus OH, C=O dan C-O-C pada kayu pinus lebih tinggi dari mangium dan T. kemiri yang mengindikasikan terdapat potensi berupa materi mudah menguap dalam jumlah lebih besar. Karakteristik ini akan membantu penataan unsur karbon membentuk porositas lebih tinggi saat aktivasi. Hasil ini sejalan dengan hasil analisis proksimat dan kandungan unsur pada Tabel 2.2 dan Tabel 2.3.

Simpulan dan Saran

Materi mudah menguap merupakan salah satu parameter penting yang perlu diperhitungkan dalam pembuatan karbon nanoporous. Karakterisasi yang dilakukan terhadap kayu pinus, mangium dan T. Kemiri menunjukkan bahwa kandungan selulosa yang tinggi tidak selalu menghasilkan materi mudah menguap yang besar. Morfologi biomasa, gugus fungsi dan struktur kristal ikut berperan dalam membentuk dan melepaskan materi mudah menguap. Berdasarkan data dan analisis yang dilakukan maka kayu pinus paling berpotensi dijadikan sebagai bahan baku pembuatan karbon nanoporous diikuti kayu mangium dan tempurung kemiri. Untuk mengatahui lebih lengkap karakteristik biomasa, perlu dilakukan analisis termografimetri.

Gambar 2.7 Spektrum FTIR biomasa

3

KARBONISASI PIROLISIS DAN HIDROTERMAL

PADA SUHU RENDAH

Pendahuluan

Pembuatan karbon nanoporous melalui teknik aktivasi dari biomasa berlignoselulosa dapat dilakukan dalam dua tahap. Tahap pertama adalah karbonisasi untuk menghasilkan arang (karbon) sebagai prekursor, pada tahap kedua, yaitu aktivasi. Karbonisasi pirolisis (KP) merupakan proses konvensional untuk mendapatkan arang pada suhu antara 350-500oC (Chuenklang et al. 2002). Alternatif proses karbonisasi lain yang saat ini sedang menjadi fokus perhatian adalah karbonisasi hidrotermal (KH) dengan produk berupa arang-hidro. Proses KH berlangsung pada suhu rendah (Libra et al. 2011) sehingga akan mengurangi konsumsi energi dibandingkan dengan KP (Yoshimura dan Byrappa 2008). Karbonisasi hidrotermal merupakan konversi biomasa melalui proses termokimia menggunakan media air. Dekomposisi biomasa pada KH berlangsung pada energi aktivasi rendah dibandingkan KP dan melepaskan polutan gas dalam jumlah kecil. Karbonisasi berlangsung diatas suhu ruang dalam reaktor tertutup dengan tekanan (autogenous pressure) lebih dari 1 atmosfer (Byrappa dan Yoshimura 2001, Titirici et al. 2008a).

Karbonisasi pada suhu rendah (KP dan KH) menghasilkan karbon bersifat amorf dengan kandungan materi mudah menguap dan oksigen tinggi serta struktur lebih porous. Umumnya bahan baku yang digunakan pada proses KH berasal dari limbah biomasa, kayu dan polisakarida seperti gula, pati, hemiselulosa, selulosa serta beberapa produk turunan polisakarida seperti glukosa dan furfural. Terbentuknya morfologi permukaan yang kasar dan struktur berpori terjadi karena sebagian hemiselulosa terpisah dari selulosa dan lignin (Hu et al. 2008, Schneider et al. 2011). Pada saat proses aktivasi sifat-sifat tersebut berperan menciptakan material karbon dengan porositas tinggi (Demiral et al. 2008).

Pembentukan arang-hidro dari polisakarida (holoselulosa) terjadi melalui proses dehidrasi dan hidrolisis. Selulosa terhidrolisis menghasilkan selobiosa (n=1) hingga seloheksosa (n=3) dan glukosa. Produk hidrolisis ini kemudian terdehidrasi dan fragmentasi menjadi anhidroglukosa, furans (hidroksimetil furfural, furfural, metilfurfural), benzenitrol dan aldehida. Selanjutnya terjadi polimerisasi melalui mekanisme kondensasi dan dehidrasi membentuk intermolekuler menuju pada aromatisasi (Sevilla dan Fuertes 2009b, Falco et al. 2013). Pada karbonisasi pirolisis, mekanisme yang terjadi didominasi oleh dehidrasi, karbonilasi dan dekarboksilasi (Yang et al. 2006, Lv et al. 2010). Perbedaan mekanisme diantara kedua proses karbonisasi ini tentunya akan menghasilkan produk karbon dan karbon aktif dengan sifat tertentu pula.

dan membutuhkan pelarut asam seperti hidrogen klorida dalam jumlah banyak untuk memurnikan karbon dari pengotor berupa mineral dan produk turunan KOH yaitu K2CO3 dan K2O.

Untuk mendapatkan prekursor “lunak” maka pada penelitian ini dilakukan karbonisasi pirolisis dan hidrotermal pada suhu 200oC dan 300oC. Sifat-sifat arang dan arang-hidro dari masing-masing bahan baku dan suhu karbonisasi akan dipelajari sehingga diperoleh proses karbonisasi terbaik yang berpeluang dijadikan prekursor untuk pembuatan karbon nanoporous.

Bahan dan Metode

Karbonisasi Pirolisis (KP)

Karbonisasi pirolisis dilakukan dalam reaktor terbuat dari bahan stainless steel dengan pemanas listrik. Reaktor bagian dalam memiliki panjang 60 cm dan diameter 7 cm yang diletakkan secara horizontal (Gambar 3.1). Bahan baku yang akan dikarbonisasi ditimbang beratnya dan dimasukkan ke dalam reaktor. Selanjutnya reaktor dipanaskan sampai suhu tuju (target suhu) 200oC dan 300oC. Pada suhu tuju, pemanasan dipertahankan selama 6 jam dan setelah itu pemanasan dihentikan. Arang dari produk KP dikeluarkan setelah reaktor mendekati suhu ruang. Arang yang diperoleh ditetapkan rendemen, kandungan materi mudah menguap, abu dan karbon terikat (analisis proksimat) dan dikarakterisasi untuk mengetahui nano struktur, morfologi permukaan, gugus fungsi dan konduktivitas menggunakan difraksi sinar-X (XRD), pemindai mikroskop elektron (SEM), infra merah (FTIR), dan LCR meter. Contoh tersebut disimpan dalam wadah plastik tertutup sebelum digunakan pada proses aktivasi porositas.

Karbonisasi Hidrotermal (KH)

Proses karbonisasi hidrotermal dilakukan dalam digester berukuran tinggi 60 cm dan diameter 21.5 cm yang dilengkapi dengan pemanas listrik (Gambar 3.2). Bahan baku sebanyak 15% dari volume air dimasukkan ke dalam wadah berisi air sebanyak 1/3 dari volume digester kemudian diaduk hingga merata. Pada kondisi suhu ruang, contoh uji dimasukkan ke dalam digester lalu ditutup rapat dan pemanas dihidupkan. Untuk meminimalkan kandungan udara dalam

Pemanas listrik

Reaktor

Termometer Kondensor

Gas

Penampung destilat

Contoh

Kran

digester, keran penutup pada digester dibuka dan saat uap air keluar, keran segera ditutup. Suhu KH yang dituju adalah 200oC dan 300oC. Pada saat suhu tuju tercapai pemanasan dipertahankan selama 6 jam dan setelah itu pemanas listrik dimatikan. Contoh dikeluarkan dari dalam digester setelah suhu digester turun mendekati suhu ruang.

Arang-hidro dari proses KH kemudian dicuci menggunakan air diatas saringan 100 mesh hingga mencapai pH netral kemudian dikeringkan dalam oven pada suhu 103±2oC sampai beratnya konstan. Arang-hidro yang diperoleh ditetapkan rendemen, kandungan materi mudah menguap, abu dan karbon terikat (analisis proksimat) dan dikarakterisasi untuk mengetahui nano struktur. morfologi permukaan, gugus fungsi dan konduktivitas menggunakan XRD, SEM, FTIR dan LCR meter. Contoh tersebut disimpan dalam wadah plastik tertutup sebelum digunakan pada proses aktivasi porositas.

Karakterisasi

Produk karbonisasi pirolisis terdiri dari residu (arang), bahan terkondensasi (kondensat) dan gas. Rendemen berupa arang dihitung berdasarkan berat kering oven menggunakan persamaan:

Berat arang

Rendemen (%) = x 100% Berat biomasa

Perhitungan persentase kondensat ditetapkan dengan cara menimbang produk tersebut dibagi dengan biomasanya menggunakan persamaan:

Berat kondensat

Kondensat (%) = x 100% Berat biomasa

dan untuk menentuan fase gas digunakan persamaan: Fase gas (%) = 100% - Rendemen - kondensat

Gambar 3.2 Perangkat karbonisasi hidrotermal

Katup pengaman

Pengukur tekanan

Pemanas Contoh uji

Kontrol panel

Analisis proksimat berupa penetapan materi mudah menguap, kadar abu dan karbon terikat serta daya jerap iodin arang dan arang-hidro dilakukan menggunakan Standar Nasional Indonesia 01-3730 (BSN 1995).

Struktur arang dianalisis menggunakan perangkat x-ray difractometer (XRD) Shimadzu 7000 dengan sumber radiasi tembaga (Cu) menggunakan contoh uji berupa serbuk lolos saringan 100 mesh. Kondisi XRD yang digunakan diantaranya: energi 40 kV, arus 30 mA, kecepatan pemindai 2°/menit, pencatatan data setiap 0.02° dan sudut pemindaian antara 10-80o. Parameter yang tetapkan adalah derajat kristalinitas (X), jarak antar lapisan aromatik karbon (d002), tinggi lapisan aromatik (Lc), lebar lapisan aromatik (La), dan jumlah lapisan graphene (N) berdasarkan persamaan Bragg dan Scherrer‟s (Iguchi 1997, Kercher dan Nagle 2003) sebagai berikut:

X (%) = bagian kristalin/(bagian kristalin+bagian amorf) x 100%

d002 = λ / 2 sin θ

Lc(002) (nm) = K λ / cos θ

La(100) (nm) = K λ / cos θ

N(bh) = Lc / d

di mana:

λ = 0.15406 nm (panjang gelombang radiasi Cu)

= Lebar maksimum pada intensitas setengah tinggi (FWHM) K = Konstanta untuk Lc = 0.89 dan La = 1.9

θ = Sudut difraksi dalam radian (/180)

Indeks kematangan karbon dan tingkat aromatisasi ditetapkan dengan bantuan perangkat lunak XRD-6000/7000 versi 5.21. Tingkat aromatisasi ditentukan berdasarkan perbandingan ikatan karbon alifatik dan cincin aromatik karbon dari luas areal pada sudut 2, masing-masing pada sudut 20o(A) dan 26o(A002) (Sonibare et al. 2010, Manoj dan Kunjomana 2012) dengan persamaan:

Tingkat aromatisasi (fa) = Car/(Car+Cal) = A002/(A002+A)

Indeks kematangan karbon ditentukan berdasarkan intensitas puncak pada sudut 2 di 20o (I20) dan 26o (I26) dengan persamaan :

Indeks kematangan karbon = I26/I20

Instrumen scanning electron microscope (SEM) EVO 50 Carl Zeiss digunakan untuk melihat morfologi permukaan arang dan arang-hidro.

Nilai konduktivitas dihitung melalui pendekatan dari penetapan nilai resistensi atau tahanan. Pengukuran nilai resistensi menggunakan perangkat induktasi, kapasitansi dan resistensi (LCR) meter portable Krisbow. Contoh uji serbuk sebanyak 0.3g dimasukan ke dalam wadah tabung plastik (PVC) dengan elektroda kuningan yang dihubungkan pada kabel LCR meter. Berdasarkan resistensi yang diukur maka dapat diperoleh nilai konduktivitas elektrik menggunakan persamaan dibawah ini (Khiar dan Arof 2010):

= l / R A

Keterangan:

= Konduktivitas (Sm-1) l = Ketebalan contoh (cm) A = Luas permukaan tabung (cm2) R = Resistensi (ohm)

Hasil dan Pembahasan

Karbonisasi Pirolisis (KP)

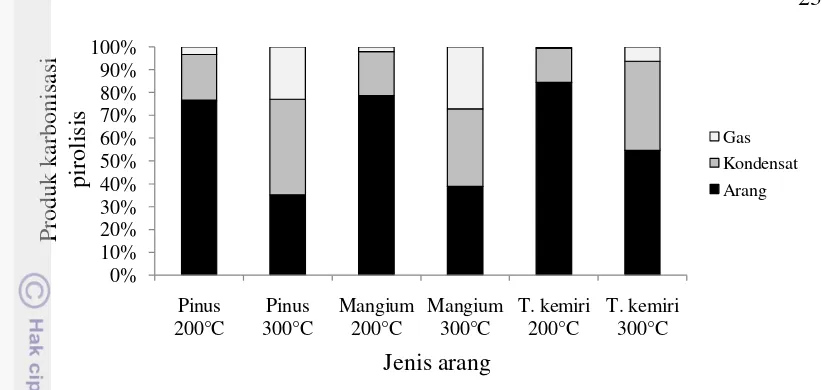

a. Produk karbonisasi pirolisis

Produk karbonisasi terdiri dari residu (padatan), kondensat dan gas (Gambar 3.3). Reaksi utama yang berlangsung pada proses KP biomasa pada suhu 200oC adalah dehidrasi (Poletto et al. 2012), sehingga terjadi dekomposisi sebagian hemiselulosa menjadi bahan terkondensasi dan produk gas (Lv et al. 2010) serta hilangnya esensial oil (Gomez-Serrano et al. 1996). Penurunan rendemen sangat tajam terjadi pada suhu karbonisasi 300oC dan fase terkondensasi meningkat karena proses dekomposisi biomasa berlangsung semakin intensif (Pettersen 1984, Pari 2011). Sebagian besar hemiselulosa telah terdekomposisi pada suhu 260oC (Lv et al. 2010). Struktur amorf hemiseluosa memudahkan senyawa ini terdekomposisi (John dan Thomas 2008). Penurunan rendemen juga berasal dari selulosa dan lignin yang mulai terdekomposisi. Kenaikan suhu karbonisasi menyebabkan lignin melunak dan bergerak kepermukaan. Fenomena ini terlihat jelas pada T. kemiri (Gambar 3.6). Fungsi lignin sebagai pelindung holoselulosa berkurang sehingga selulosa dan hemiselulosa lebih mudah terdekomposisi menghasilkan produk terkondensasi dalam jumlah besar dibandingkan hasil karbonisasi suhu rendah.

b. Analisis proksimat arang

Kandungan lignin yang besar pada T. kemiri menghasilkan kadar karbon terikat tertinggi (Tabel 3.1). Lignin merupakan komponen kimia dari lignoselulosa yang lebih sulit terdekomposisi oleh panas dibandingkan selulosa dan hemiselulosa (Aydincak et al. 2012, Kang et al. 2012) karena lignin disusun oleh unit senyawa phenolik (Kang et al. 2012). Unsur karbon dalam stuktur aromatik memiliki ikatan kuat. Dekomposisi lignin berlangsung pada rentang suhu lebar yaitu mulai dari 200oC hingga 900oC (Yang et al. 2006). Hal tersebut berdampak terhadap rendahnya kandungan materi mudah menguap. Sementara itu komponen kimia biomasa kayu didominasi oleh holoselulosa dengan kandungan gugus fungsi lebih besar dibandingkan senyawa lignin

Arang pinus dan mangium pada suhu karbonisasi 200oC dan 300oC memiliki kecenderungan berbeda. Pada suhu 200oC, karbon terikat arang pinus lebih rendah dari arang mangium dan sebaliknya untuk arang suhu 300oC. Hal ini terjadi karena perbedaan struktur kristalin dari kedua biomasa. Struktur kristal kayu pinus bersifat lebih rentan terhadap dekomposisi panas. Struktur kristal selulosa kayu pinus pada suhu karbonisasi pirolisis 200oC telah luruh sementara

itu pada arang mangium masih bertahan (Gambar 3.5). Ini mengindikasikan bahwa kayu pinus lebih mudah terdekomposisi dan melepaskan materi mudah menguap lebih banyak termasuk karbon dalam bentuk gas CO2. Pada suhu 300oC

Arang

Gambar 3.3 Produk karbonisasi pirolisis biomasa

P