PUPUK GUANO DARI KOTORAN KELELAWAR

DENGAN KAPASITAS 10.500 TON/TAHUN

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan Ujian Sarjana Sains Terapan

OLEH :

TENGKU RICO ARDHIN

NIM : 035201023

PROGRAM STUDI TEKNOLOGI KIMIA INDUSTRI

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

PRA RANCANGAN PABRIK PEMBUATAN

PUPUK GUANO DARI KOTORAN KELELAWAR

DENGAN KAPASITAS 10.500 TON/TAHUN

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan Ujian Sarjana Sains Terapan

OLEH :

TENGKU RICO ARDHIN

NIM : 035201023

Telah Diperiksa/Disetujui

Dosen Pembimbing I Dosen Pembimbing II

(Dr.Ir.Iriany, M.Si) (Dr.Ir.Irvan, M.Si)

NIP. 131882286 NIP. 132126842

Dosen Penguji I Dosen Penguji II Dosen Penguji III

(Dr.Ir.Iriany, M.Si) (Dr.Ir.Rosdanelli Hsb,MT) (Ir.Indra Surya, MSc)

NIP. 131882286 NIP. 132096129 NIP.131836666

Mengetahui,

Koordinator Tugas Akhir

(Dr.Ir.Irvan, M.Si) NIP. 132126842

PROGRAM STUDI TEKNOLOGI KIMIA INDUSTRI

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

Puji dan syukur penulis ucapkan kepada Allah SWT yang telah memberikan

kemampuan dan kesabaran kepada penulis sehingga dapat menyelesaikan Tugas

Akhir dengan judul “Pra Rancangan Pabrik Pupuk Guano dari Kotoran

Kelelawar dengan Kapasitas 10.500 ton/tahun”.

Tugas Akhir ini ditulis untuk melengkapi salah satu syarat mengikuti ujian

sarjana di Departemen Teknik Kimia, Program Studi Teknologi Kimia Industri,

Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan Tugas Akhir ini penulis banyak menerima bantuan,

bimbingan dan fasilitas dari berbagai pihak. Penulis berterima kasih kepada :

1. Kedua Orang Tua Penulis atas doa, bimbingan dan motivasi yang diberikan

hingga saat ini.

2. Ibu Dr.Ir.Iriany,M.Si, selaku Dosen Pembimbing I yang telah banyak

memberikan masukan, arahan dan bimbingan selama menyelesaikan Tugas

Akhir ini.

3. Bapak Dr.Ir.Irvan, M.Si, selaku Koordinator Tugas Akhir dan juga Dosen

Pembimbing II yang telah memberikan bimbingan dan masukan kepada

penulis dalam penyelesaian Tugas Akhir ini.

4. Bapak Ir.Indra Surya, M.Sc, selaku Ketua Departemen Teknik Kimia

5. Ibu Maya Sarah ST.MT, selaku Sekretaris Departemen Teknik Kimia

6. Staf Pengajar Departemen Teknik Kimia atas ilmu yang diberikan kepada

penulis sehingga penulis dapat mengerjakan Tugas Akhir ini.

7. Para Pegawai Departemen Teknik Kimia atas bantuan dan kemudahan

administratif yang diberikan

8. Rekan penulis dalam penyelesaian Tugas Akhir ini Hamida Pohan

9. Teman – teman Penulis Royan, Jumri, Wahyu, Khairi, Ozan, Ardi, Izal,

Zulham, Lamganda yang selama ini memberikan semangat dan dukungannya

kepada penulis.

10.Teman-teman Stambuk 2003 yang tidak dapat disebutkan satu persatu yang

saran dan kritik yang membangun. Semoga Tugas Akhir ini bisa bermanfaat bagi

para pembaca.

Medan, Oktober 2007

Penulis,

Kotoran kelelawar yang sering disebut guano, ternyata menyimpan potensi

besar sebagai pupuk organik. Selama ini pemerintah Indonesia masih mengandalkan

impor terhadap bahan dasar pupuk sedangkan sekitar 1.000 gua di Indonesia

diprediksi berpotensi menjadi salah satu solusi atas problem kesulitan pupuk saat ini

dengan memanfaatkannya sebagai penghasil pupuk guano.

Direncanakan Pabrik Pupuk Guano memproduksi sekitar 10.500 ton/tahun

dengan 300 hari kerja setahun dan didirikan di kecamatan Lintong Ni Huta, Tapanuli

Utara dengan luas areal 10.000 m2. Karyawan operasi yang dibutuhkan berjumlah

100 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh

seorang Manager dengan struktur organisasi sistem garis dan staf.

Hasil Analisa Ekonomi Pabrik Pupuk Guano adalah sebagai berikut :

Modal Investasi = Rp. 119.660.344.864,-

Biaya Produksi = Rp. 42.141.814.856,-

Laba Bersih = Rp. 18.293.229.601,-

Profit Margin = 38,25 %

Break Even Point (BEP) = 57,97 %

Return On Investment (ROI) = 15,29 %

Pay Out Time (POT) = 6,54 Tahun

Return On Network (RON) = 25,48 %

KATA PENGANTAR………. i

INTISARI……… iii

DAFTAR ISI………... iv

DAFTAR TABEL……… ix

DAFTAR GAMBAR……….. xi

BAB I PENDAHULUAN... I-1

1.1 Latar Belakang... I-1

1.2 Perumusan Masalah... I-2

1.3 Tujuan Perancangan Pabrik... I-2

1.4 Manfaat Perancangan... I-2

BAB II TINJAUAN PUSTAKA DAN DESKRIPSI PROSES... II-1

2.1 Bahan Organik... II-1

2.2 Klasifikasi Pupuk... II-1

2.3 Pupuk Guano... II-3

2.3.1 Pembagian Pupuk Guano... II-4

2.3.2 Sumber Penghasil Pupuk Guano... II-4

2.3.3 Kandungan Utama dan Kandungan Tambahan Pupuk Guano II-6

2.3.3.1 Kandungan Utama Pupuk Guano... II-6

2.3.3.2 Kandungan Tambahan Pupuk Guano... II-7

2.3.4 Reaksi Kimia pada Pupuk Guano... II-8

2.3.5 Jenis-jenis Pupuk Guano Dipasaran... II-8

2.4 Deskripsi Proses... II-9

2.4.1 Pengeringan dan Pemisahan Kotoran Bahan Baku... II-9

2.4.2 Pencampuran dan Solidifikasi... II-10

2.4.3 Pembutiran dan Pengantongan... II-10

2.5 Diagram Pembuatan Pupuk Guano... II-12

4.2 Neraca Panas pada Rotary Drier (RD-101)... IV-1

4.3 Neraca Panas pada Dilution Tank (DTT-101)... IV-2

BAB V SPESIFIKASI ALAT... V-1

5.1 Ruang Pengeringan dan Truck Drier (TD-101)... V-1

5.2 Gudang Penyimpanan Bahan Baku (STT-101)... V-1

5.3 Bucket Elevator (BE-101)... V-2

5.4 Roller Mill (FR-101)... V-2

5.5 Vibrating Screen (SS-101)... V-3

5.6 Screw Conveyor (SC-101)... V-3

5.7 Roller Mill (FR-102)... V-4

5.8 Bucket Elevator (BE-102)... V-4

5.9 Air Separator (AS-101)... V-5

5.10 Screw Mixer (SM-101)... V-5

5.11 Dilution Tank (DTT-101)... V-6

5.12 Roller Mill (FR-103)... V-8

5.13 Vibrating Screen (SS-102)... V-8

5.14 Screw Conveyor (SC-102)... V-9

5.15 DEN (DEN-101)... V-9

5.16 Belt Conveyor (BC-101)... V-10

5.17 Bucket Elevator (BE-103)... V-11

5.18 Granulator (G-101)... V-11

5.19 Belt Conveyor (BC-102)... V-11

5.20 Rotary Drier (RD-101)... V-12

5.21 Blower (JB-101)... V-12

5.22 Cyclone (FG-101)... V-13

5.23 Screw Conveyor (SC-103)... V-14

5.24 Belt Conveyor (BC-103)... V-14

5.25 Trommel Screen (TS-102)... V-15

5.30 BIN (TT-301)... V-17

5.31 Hand Truck (HT-301)... V-18

5.32 Gudang Penyimpanan Pupuk Guano... V-18

5.33 Blower (JB-201)... V-18

5.34 Hot Chamber (HC-201)... V-19

5.35 Brander (BR-201)... V-19

5.36 Fuel Tank (FTT-201)... V-20

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA... VI-1

6.1 Instrumentasi... VI-1

6.2 Keselamatan Kerja... VI-5

6.2.1 Pencegahan Terhadap Bahaya Kebakaran dan Peledakan. VI-6

6.2.2 Peralatan Perlindungan Diri... VI-7

6.2.3 Keselamatan Kerja Terhadap Listrik... VII-7

6.2.4 Pencegahan Terhadap Gangguan Kesehatan... VII-8

6.2.5 Pencegahan Terhadap Bahaya Mekanis... VII-8

BAB VII UTILITAS... VII-1

7.1 Kebutuhan Air... VII-1

7.1.1 Pengendapan... VII-4

7.1.2 Filtrasi... VII-4

7.2 Kebutuhan Listrik... VII-5

7.3 Kebutuhan Bahan Bakar... VII-6

7.4 Unit Pengolahan Limbah... VII-6

7.4.1 Bak Penampungan... VII-8

7.4.2 Bak Penetralan... VII-8

7.4.3 Bak Pengendapan... VII-9

7.4.4 Pengolahan Limbah dengan Sistem Lumpur Aktif... VII-10

8.1.1 Faktor Utama... VIII-1

8.1.2 Faktor Khusus... VIII-2

8.2 Tata Letak Pabrik... VIII-3

8.3 Perincian Luas Tanah... VIII-5

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN………… IX-1

9.1 Organisasi Perusahaan……….. IX-1

9.1.1 Bentuk Organisasi Garis………. IX-2

9.1.2 Bentuk Organisasi Fungsional……… IX-2

9.1.3 Bentuk Organisasi Garis dan Staf……….. IX-3

9.1.4 Bentuk Organisasi Fungsional dan Staf………. IX-3

9.2 Manajemen Perusahaan………. IX-3

9.3 Bentuk Hukum Badan Usaha……….... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggungjawab………... IX-5

9.4.1 Rapat Umum Pemegang Saham (RUPS)……….... IX-5

9.4.2 Dewan Komisaris……….... IX-6

9.4.3 Manager………... IX-6

9.4.4 Kepala Bagian Finansial……….………. IX-7

9.4.5 Kepala Bagian SDM / Umum………..………... IX-7

9.4.6 Kepala Bagian Produksi………...…... IX-7

9.4.7 Kepala Bagian Teknik………...……... IX-7

9.4.8 Kepala Seksi Pembelian ... IX-7

9.4.9 Kepala Seksi Marketing... IX-8

9.4.10 Kepala Seksi Personalia... IX-8

9.4.11 Kepala Seksi General Affair... IX-8

9.4.12 Kepala Seksi Keamanan... IX-8

9.4.13 Kepala Seksi Instrumentasi... IX-8

9.4.14 Kepala Seksi Maintenance dan Listrik... IX-8

9.4.15 Kepala Seksi Proses... IX-8

9.5.2 Pengaturan Jam Kerja... IX-11

9.6 Kesejahteraan Tenaga Kerja... IX-11

BAB X ANALISA EKONOMI………. X-1

10.1 Modal Investasi………. X-1

10.1.1 Modal Investasi Tetap (FCI)……… X-1

10.1.2 Modal Kerja (WC)……….. X-2

10.2 Biaya Produksi Total (BPT)……….. X-3

10.2.1 Biaya Tetap (FC)………. X-3

10.2.2 Biaya Variabel (VC)………... X-4

10.3 Total Penjualan……….………. X-4

10.4 Perkiraan Rugi/Laba Usaha………... X-4

10.5 Analisa Aspek Ekonomi……….... X-5

10.5.1 Profit Margin (PM)………. X-5

10.5.2 Break Even Point (BEP)………. X-5

10.5.3 Return On Investment (ROI)………. X-6

10.5.4 Pay Out Time (POT)………... X-6

10.5.5 Return On Network (RON)……… X-7

10.5.6 Internal Rate Of Return (IRR)……… X-7

BAB XI KESIMPULAN……… XI-1

DAFTAR PUSTAKA

LAMPIRAN A PERHITUNGAN NERACA MASSA………. LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS………. LB-1

LAMPIRAN C SPESIFIKASI ALAT……… LC-1

LAMPIRAN D SPESIFIKASI PERALATAN UTILITAS……….. LD-1

Tabel 2.1 Perbandingan Nutrien Feses pada Beberapa Hewan ………. II-3

Tabel 2.2 Beberapa Gua di Sumatera Utara………... II-5

Tabel 2.3 Perkiraan Besarnya Deposit Guano di Sumatera Utara……….. II-6

Tabel 2.4 Deposit Belerang di Sumatera Utara……….. II-7

Tabel 2.5 Jenis – jenis Guano yang Dipasarkan………. II-8

Tabel 3.1 Neraca Massa pada Truck Drier (TD-101)………. III-1

Tabel 3.2 Neraca Massa pada Bucket Elevator (BE-101)……….. III-1

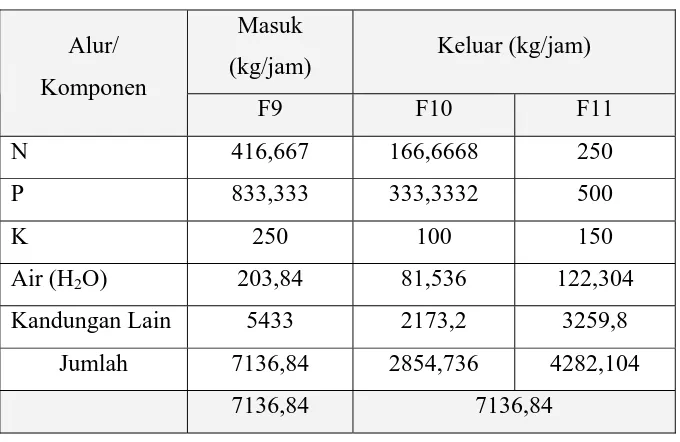

Tabel 3.3 Neraca Massa pada Roller Mill (FR-101)………... III-2

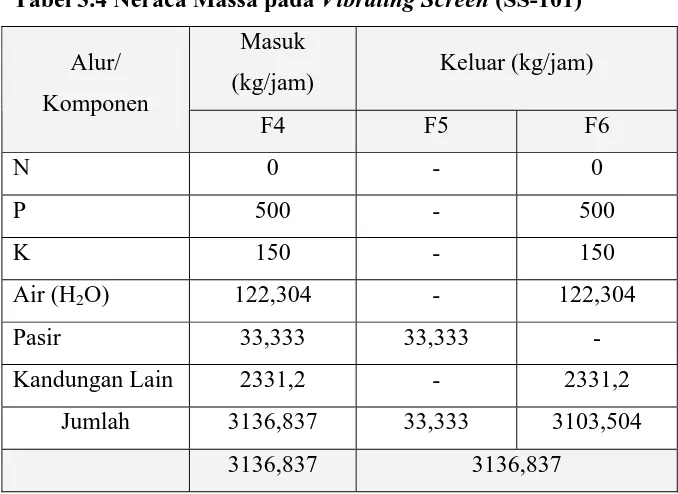

Tabel 3.4 Neraca Massa pada Vibrating Screen (SS-101)………. III-2

Tabel 3.5 Neraca Massa pada Roller Mill (FR-102)……….…….. III-3

Tabel 3.6 Neraca Massa pada Screw Conveyor (SC-101)……….………. III-3

Tabel 3.7 Neraca Massa pada Bucket Elevator (BE-102)……….. III-4

Tabel 3.8 Neraca Massa pada Air Separator (AS-101)……….……. III-4

Tabel 3.9 Neraca Massa pada Screw Conveyor (SC-102)……….……. III-5

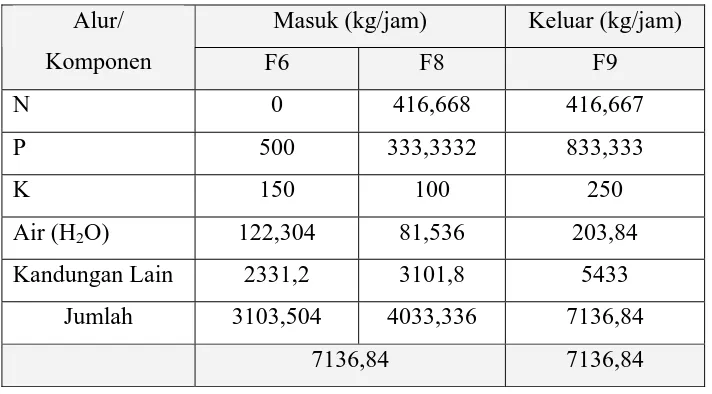

Tabel 3.10 Neraca Massa pada Dilution Tank (DTT-101)……….…….. III-5

Tabel 3.11 Neraca Massa pada Roller Mill (FR-103)……….. III-5

Tabel 3.12 Neraca Massa pada Vibrating Screen (SS-102)………. III-6

Tabel 3.13 Neraca Massa pada Screw Mixer (SM-101)……….…….…. III-6

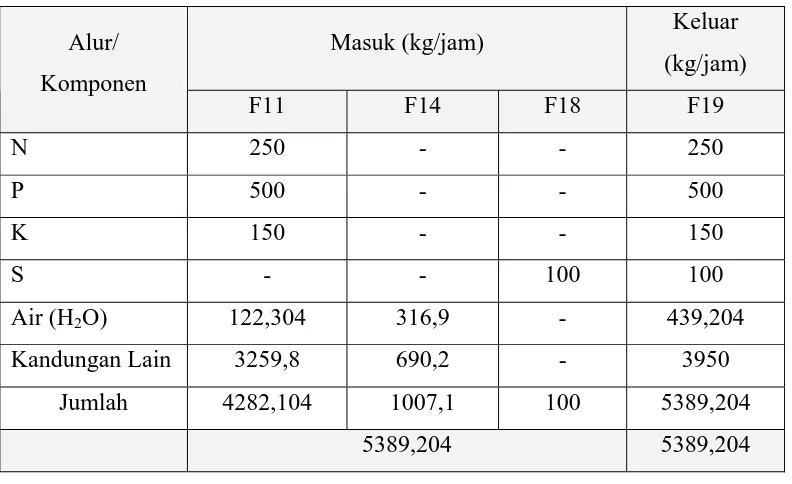

Tabel 3.14 Neraca Massa pada DEN (DEN-101)………..……….………. III-6

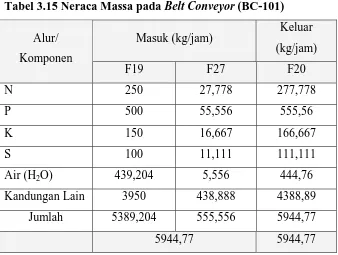

Tabel 3.15 Neraca Massa pada Belt Conveyor (BC-101)………. III-7

Tabel 3.16 Neraca Massa pada Bucket Elevator (BE-103)……….. III-7

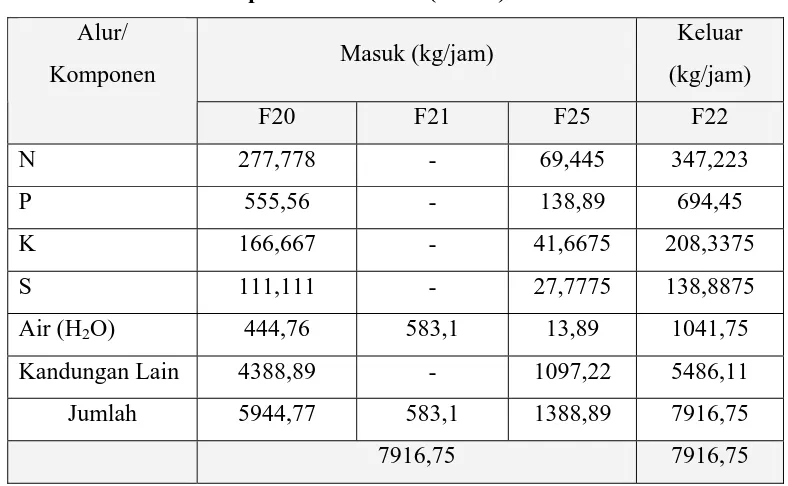

Tabel 3.17 Neraca Massa pada Granulator (G-101)……….… III-8

Tabel 3.18 Neraca Massa pada Belt Conveyor (BC-102)………. III-8

Tabel 3.19 Neraca Massa pada Rotary Drier (RD-101)……….……….…. III-9

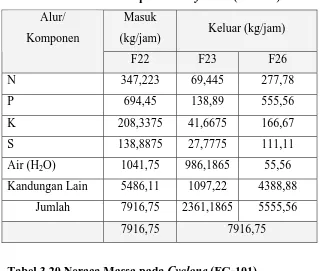

Tabel 3.20 Neraca Massa pada Cyclone (FG-101)…………..………. III-9

Tabel 3.21 Neraca Massa pada Screw Conveyor (SC-103)……….……. III-10

Tabel 3.22 Neraca Massa pada Belt Conveyor (BC-103)………. III-10

Tabel 3.23 Neraca Massa pada Trommel Screen (TS-102)……….………. III-11

Tabel 4.1 Neraca Panas pada Truck Drier (TD-101)………..….…….. IV-1

Tabel 4.2 Neraca Panas pada Rotary Drier (RD-101)……….……….…. IV-1

Tabel 4.3 Neraca Panas pada Dilution Tank (DTT-101)……….….….. IV-2

Tabel 6.1 Daftar Instrumentasi pada Pabrik Pupuk Guano.……….. VI-5

Tabel 7.1 Kebutuhan Air Proses pada Berbagai Alat….……….…….. VII-1

Tabel 7.2 Kebutuhan Air Pendingin pada Pabrik Pupuk Guano……….…….. VII-2

Tabel 7.3 Kualitas Air Tanah Tapanuli Utara………….……….…….. VII-3

Tabel 8.1 Perincian Luas Tanah Pabrik Pupuk Guano...……….…….. VIII-5

Tabel 9.1 Jumlah Tenaga Kerja Beserta Tingkat Pendidikannya..……..…….. IX-9

Tabel LA.1 Komposisi Guano Alam………..….……….…….. LA-1

Tabel LB.1 Kapasitas Panas Gas………..…..….……….…….. LB-1

Tabel LB.2 Kapasitas Panas Liquid (Cairan)………..….……….…….. LB-2

Tabel LD.1 Perhitungan Entalpi dalam Penentuan Tinggi Menara Pendingin… LD-27

Tabel LE.1 Harga Indeks Marshall dan Swift..……..….……….…….. LE-2

Tabel LE.2 Estimasi Harga Peralatan Proses...……..….……….…….. LE-5

Tabel LE.3 Estimasi Harga Peralatan Utilitas..……..….……….…….. LE-6

Tabel LE.4 Perincian Harga Bangunan dan Sarana lainnya……….…….. LE-8

Tabel LE.5 Rincian Biaya Sarana Transportasi……..….……….…….. LE-10

Tabel LE.6 Perincian Gaji Pegawai Pabrik Pupuk Guano..……….…….. LE-13

Tabel LE.7 Perincian Biaya Kas………...……..….……….…….. LE-15

Tabel LE.8 Perincian Modal Kerja…………...……..….……….…….. LE-16

Tabel LE.9 Aturan Depresiasi UU RI No.17 Tahun 2000..……….…….. LE-17

Tabel LE.10 Perhitungan Biaya Depresiasi UU RI No.17 Tahun 2000….…….. LE-18

Gambar 2.1 Diagram Blok Pembuatan Pupuk Guano ………... II-12

Gambar 6.1 Tangki Penyimpanan beserta Instrumentasinya………...… VI-4

Gambar 6.2 Mixer beserta Instrumennya……… VI-4

Gambar 9.1 Struktur Organisasi Pabrik Pupuk Guano……… IX-13

Gambar LC.1 Cyclone……… LC-28

Gambar LD.1 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower….. LD-26

Gambar LD.2 Kurva Hy terhadap 1 / (Hy* - Hy)……….. LD-27

Kotoran kelelawar yang sering disebut guano, ternyata menyimpan potensi

besar sebagai pupuk organik. Selama ini pemerintah Indonesia masih mengandalkan

impor terhadap bahan dasar pupuk sedangkan sekitar 1.000 gua di Indonesia

diprediksi berpotensi menjadi salah satu solusi atas problem kesulitan pupuk saat ini

dengan memanfaatkannya sebagai penghasil pupuk guano.

Direncanakan Pabrik Pupuk Guano memproduksi sekitar 10.500 ton/tahun

dengan 300 hari kerja setahun dan didirikan di kecamatan Lintong Ni Huta, Tapanuli

Utara dengan luas areal 10.000 m2. Karyawan operasi yang dibutuhkan berjumlah

100 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh

seorang Manager dengan struktur organisasi sistem garis dan staf.

Hasil Analisa Ekonomi Pabrik Pupuk Guano adalah sebagai berikut :

Modal Investasi = Rp. 119.660.344.864,-

Biaya Produksi = Rp. 42.141.814.856,-

Laba Bersih = Rp. 18.293.229.601,-

Profit Margin = 38,25 %

Break Even Point (BEP) = 57,97 %

Return On Investment (ROI) = 15,29 %

Pay Out Time (POT) = 6,54 Tahun

Return On Network (RON) = 25,48 %

PENDAHULUAN

1.1 Latar Belakang

Indonesia sebagai negara agraris yang sebagian besar penduduknya bekerja

pada bidang pertanian membutuhkan pupuk sebagai pendukung keberhasilan

pembangunan pertanian. Namun, hingga kini untuk memenuhi permintaan petani

terhadap pupuk, pemerintah Indonesia masih mengandalkan impor terhadap bahan

dasar pupuk. Sebagai contoh, untuk membuat pupuk TSP (Triplesuperphosphate),

hampir 100% bahan dasarnya diimpor dari luar negeri. Menurut data statistik impor,

Indonesia mengimpor triplesuperphosphate pada Mei 2001 sebanyak 7.570 ton

dengan nilai US$ 892.847 atau sekitar Rp 8.035.623.000 atau sekitar 8 milyar per

bulan. Sehingga diperkirakan dalam satu tahun menghabiskan devisa sekitar 96

milyar rupiah (www.sinarharapan.co.id/iptek/index.html). Pada tahun 2007, pemerintah Indonesia menyiapkan dana 10 Triliun Rupiah untuk memenuhi kebutuhan pupuk nasional sebesar 4,5 juta ton (www.presidensby.info/index.php/fokus/2007/06/18/1939.html).

Kotoran kelelawar yang sering disebut guano, ternyata menyimpan potensi

besar sebagai pupuk organik sebab guano kelelawar mengandung paling banyak

posfat disamping nitrogen dan potassium (www.css.Cornell.com). Selain ketiga

unsur utama tersebut, guano mengandung semua unsur atau mineral mikro yang

dibutuhkan tanaman seperti kalsium oksida (CaO) dan magnesium oksida (MgO)

(Sianturi,dkk.1977).

Sekitar 1.000 gua di Indonesia diprediksi berpotensi menjadi salah satu solusi

atas problem kesulitan pupuk saat ini dengan memanfaatkannya sebagai penghasil

pupuk guano.

Dengan demikian pupuk guano bisa dijadikan sebagai pengganti pupuk TSP

yang selama ini diimpor dari luar negeri sehingga devisa negara dapat digunakan

didalam negeri untuk kesejahteraan penduduknya sekaligus memanfaatkan potensi

1.2 Perumusan Masalah

Kebutuhan pasar menyebabkan pentingnya pertimbangan pembangunan

pabrik pupuk guano dengan proses yang efisien, ekonomis dan ramah lingkungan.

Pra rancangan pabrik pupuk guano dari kotoran kelelawar diharapkan dapat menjadi

solusi yang tepat untuk memenuhi kriteria tersebut, selain sebagai pemanfaatan

potensi alam yang belum dimanfaatkan. Pertimbangan untuk mendirikan pabrik

diharapkan dapat memenuhi kebutuhan pupuk dalam negeri tanpa harus melakukan

impor dari luar negeri.

1.3 Tujuan Perancangan Pabrik

Tujuan pembuatan pra rancangan pabrik pupuk guano dari kotoran kelelawar

adalah untuk menerapkan disiplin ilmu teknik kimia industri khususnya perancangan,

proses dan operasi teknik kimia.

1.4 Manfaat Perancangan

Manfaat pra rancangan pabrik guano dari kotoran kelelawar adalah memberi

gambaran kelayakan (feasibility) pabrik ini untuk dikembangkan di Indonesia.

Dimana nantinya gambaran tersebut menjadi patokan untuk pengambilan keputusan

TINJAUAN PUSTAKA DAN DESKRIPSI PROSES

2.1 Bahan Organik

Bahan organik merupakan bahan-bahan yang dapat diperbaharui, didaur

ulang, dirombak oleh bakteri-bakteri tanah menjadi unsur yang dapat digunakan oleh

tanaman tanpa mencemari tanah dan air. Bahan organik tanah merupakan

penimbunan dari sisa-sisa tanaman dan binatang yang sebagian telah mengalami

pelapukan dan pembentukan kembali. Bahan organik demikian berada dalam

pelapukan aktif dan menjadi mangsa serangan jasad mikro. Sebagai akibatnya bahan

tersebut berubah terus dan tidak mantap sehingga harus selalu diperbaharui melalui

penambahan sisa-sisa tanaman atau binatang.

Bahan organik yang ditambahkan ke dalam tanah, biasanya berupa pupuk.

Pupuk merupakan bahan baik alami maupun buatan yang ditambahkan pada tanah

supaya kesuburan tanah dapat meningkat (www.kmit.faperta.ugm.ac.id/artikel.html).

2.2 Klasifikasi Pupuk

Pupuk dapat dibedakan berdasarkan bahan asal, senyawa, fasa, cara

penggunaan, reaksi fisiologi, jumlah dan macam hara yang dikandungnya.

A. Berdasarkan asalnya dibedakan :

1. Pupuk alam ialah pupuk yang terdapat di alam atau dibuat dengan bahan alam

tanpa proses yang berarti. Misalnya: pupuk kompos, pupuk kandang, guano,

pupuk hijau dan pupuk batuan P.

2. Pupuk buatan ialah pupuk yang dibuat oleh pabrik. Misalnya: TSP, urea,

rustika dan nitrophoska. Pupuk ini dibuat oleh pabrik dengan mengubah

sumber daya alam melalui proses fisika dan/atau kimia.

B. Berdasarkan senyawanya dibedakan :

1. Pupuk organik ialah pupuk yang berupa senyawa organik. Kebanyakan pupuk

alam tergolong pupuk organik: pupuk kandang, kompos, guano. Pupuk alam

yang tidak termasuk pupuk organik misalnya rock phosphat, umumnya

2. Pupuk anorganik atau mineral merupakan pupuk dari senyawa anorganik.

Hampir semua pupuk buatan tergolong pupuk anorganik.

C. Berdasarkan fasa-nya dibedakan :

1. Padat. Pupuk padat umumnya mempunyai kelarutan yang beragam mulai

yang mudah larut dalam air sampai yang sukar larut.

2. Pupuk cair. Pupuk ini berupa cairan, cara penggunaannya dilarutkan dulu

dengan air, Umumnya pupuk ini disemprotkan ke daun. Karena mengandung

banyak hara, baik makro maupun mikro, harganya relatif mahal. Pupuk

amoniak cair merupakan pupuk cair yang kadar N nya sangat tinggi sekitar

83%, penggunaannya dapat diinjeksikan lewat tanah.

D. Berdasarkan cara penggunaannya dibedakan:

1. Pupuk daun ialah pupuk yang cara pemupukan dilarutkan dalam air dan

disemprotkan pada permukaan daun.

2. Pupuk akar atau pupuk tanah ialah pupuk yang diberikan ke dalam tanah

disekitar akar agar diserap oleh akar tanaman.

E. Berdasarkan reaksi fisiologisnya dibedakan:

1. Pupuk yang mempunyai reaksi fisiologis masam artinya bila pupuk tersebut

diberikan ke dalam tanah ada kecenderungan tanah menjadi lebih masam (pH

menjadi lebih rendah). Misalnya: Za dan Urea.

2. Pupuk yang mempunyai reaksi fisiologis basis ialah pupuk yang bila

diberikan ke dalam tanah menyebabkan pH tanah cenderung naik misalnya:

pupuk chili salpeter, calnitro, kalsium sianida.

F. Berdasarkan jumlah hara yang dikandungnya dibedakan:

1. Pupuk yang hanya mengandung satu hara tanaman saja. Misalnya: urea hanya

mengandung hara N, TSP hanya dipentingkan P saja (meskipun juga

mengandung Ca).

2. Pupuk majemuk ialah pupuk yang mengandung dua atau lebih dua hara

tanaman. Contoh: NPK, amophoska, dan nitrophoska.

G. Berdasarkan macam hara tanaman dibedakan:

1. Pupuk makro ialah pupuk yang mengandung hanya hara makro saja: NPK,

dan nitrophoska.

2. Pupuk mikro ialah pupuk yang hanya mengandung hara mikro saja misalnya:

mikrovet, mikroplek, metalik.

3. Campuran makro dan mikro misalnya pupuk gandasil, bayfolan, rustika.

Sering juga ke dalam pupuk campur makro dan mikro ditambahkan juga zat

pengatur tumbuh (hormon tumbuh) (www.nasih.staff.ugm.ac.id).

2.3 Pupuk Guano

Kotoran kelelawar yang sering disebut guano, ternyata menyimpan potensi

besar sebagai pupuk organik. Salah satu penelitian yang mampu membuktikan

kegunaan guano sebagai bahan dasar pupuk organik adalah penelitian Universitas

Cornell di New York-Amerika Serikat. Perbandingan nutrient pada beberapa hewan

dapat dilihat tabel 2.1 dibawah ini.

Tabel 2.1 Perbandingan nutrien feses pada beberapa hewan :

Jenis hewan Nitrogen P (P2O5) K (K2O)

Ayam 3.6 1.3 1.3

Sapi potong 2.0 0.65 1.6

Sapi perah 3.3 0.35 2.0

Bebek 2.6 0.8 0.5

Kambing 4.0 0.61 2.8

Guano kelelawar 5.7 8.6 2.0

Kuda 2.5 0.25 0.8

Manusia 2 1 0.2

Babi 2.8 1 1.2

Burung merpati 6.5 2.4 2.5

Kelinci 4.8 2.8 1.2

Domba 3.5 0.55 1

Kalkun 5 0.6 0.8

Sumber : http.www.css. Cornell, educ. Fertilizer analisis.pdf.

bagian kadar unsur fosfat dan menduduki urutan ketiga terbesar bersama kotoran sapi

perah dalam kadar kalium. Dari keterangan tersebut guano kelelawar mengandung

paling banyak fosfat. Fosfat merupakan bahan utama penyusun pupuk selain nitrogen

dan Potasium. Guano juga mengandung unsur mikro seperti magnesium oksida

(MgO) dan kalsium oksida (CaO) yang dibutuhkan tanaman. Tidak seperti pupuk

kimia buatan, guano tidak mengandung zat pengisi. Guano tertahan lebih lama dalam

jaringan tanah, meningkatkan produktivitas tanah dan menyediakan makanan bagi

tanaman lebih lama dari pada pupuk kimia buatan.

2.3.1 Pembagian Pupuk Guano

Pembagian pupuk guano dapat dibedakan atas sifat kelarutannya dalam air

dan asam sitrat serta berdasarkan umur endapan guano.

A. Menurut sifat kelarutannya dalam air dan asam sitrat, guano digolongkan atas 2

golongan, yaitu :

1. Guano Non Available Phospate, dimana posfat merupakan senyawa yang

tidak larut dalam air maupun dalam asam sitrat

2. Guano Available Phospate, dimana posfat merupakan senyawa yang larut

dalam air ataupun asam sitrat.

B. Berdasarkan umur endapan guano dapat dibagi tiga jenis, yaitu :

1. Endapan guano baru, banyak mengandung senyawa organik berupa butiran

berwarna hitam

2. Endapan guano sedang, endapan yang sedang mengalami proses

demineralisasi, berupa butiran berwarna kuning kehitaman atau coklat

3. Endapan guano tua, endapan yang sudah mengalami proses demineralisasi,

kadar posfatnya relatip lebih tinggi, berupa gumpalan yang kekerasannya

bervariasi dari 2 sampai 4 menurut skala Mohs, berwarna kuning atau putih

(Sianturi,dkk.1977).

2.3.2 Sumber Penghasil Pupuk Guano

Gua merupakan salah satu habitat tempat tinggal sebagian besar jenis

kelelawar. Indonesia sangat kaya akan gua, di Jawa dan Bali terdapat sekitar 1000

Padaherang, Kabupaten Ciamis, Jawa Barat, endapan posfat yang ditemukan

termasuk ke dalam endapan posfat guano. Potensi endapan posfat guano di daerah

Padaherang belum bisa diperhitungkan secara matematis karena sebarannya yang

tidak merata dan kurangnya data tentang bentuk endapannya. Diperkirakan cadangan

fosfat guano di daerah ini kurang lebih 35.000 ton. Sedangkan potensi endapan

guano di daerah Pamarican dapat diperhitungkan secara matematis. Metode yang

digunakan yakni Metode Penampang (Cross Section). Cadangan endapan posfat

guano di lokasi Goa Bandung; berdasarkan data eksplorasi sebesar 25.186,901 ton,

Sedangkan berdasarkan data realisasi penambangan sebesar 20.423,979 ton

(www.mining.lib.itb.ac.id)

Di daerah Sumatera Utara ada beberapa gua yang memiliki potensi sebagai

deposit guano. Pada tabel 2.2 dibawah ini menunjukkan beberapa gua yang ada di

Sumatera Utara yang memiliki potensi guano beserta posisi keberadaannya.

Tabel 2.2 Beberapa gua di Sumatera Utara

No Lokasi Nama Gua Posisi

Liang Pangarambang 99o 21’ BT, 2o 5’ LU

Liang Simarogung 99o 19’ BT, 2o 2’ LU

Liang Panggabe 99o 20’ BT, 2o 2’ LU

Liang Nigurit 99o 20’ BT, 2o 5’ LU

Liang Sipege 99o 5’ BT, 2o 19’ LU

1 Tapanuli Utara

Liang Ompu Sosuharan 99o 39’ BT, 2o 12’ LU

Liang Abuan 99o 28’ BT, 1o 19’ LU

Liang Siarsik – arsik 99o 27’ BT, 1o 7’ LU 2 Tapanuli Selatan

Liang Manguap 99o 49’ BT, 1o 1’ LU

Liang Dahar

Liang Telpus

Liang Katimpines

98o 16’ BT, 3o 7’ LU

Liang Dokar

3 Tanah Karo

Liang Kutabatu 98

o

15’ BT, 3o 1’ LU

Pulodogom -

4 Labuhan Batu

Berdasarkan survey yang dilakukan oleh Sianturi, dkk pada tahun 1977,

perkiraan besarnya deposit guano yang terdapat didalam gua – gua yang ada di

Sumatera Utara yakni sekitar 200.000 – 365.000 ton. Pada tabel 2.3 dibawah ini

dapat dilihat perkiraan deposit guano di dalam gua – gua di Sumatera Utara.

Tabel 2.3 Perkiraan Besarnya Deposit Guano di Sumatera Utara

No Lokasi Deposit (ton)

1 Tapanuli Utara 45.000 – 65.000

2 Tapanuli Selatan 150.000 – 200.000

3 Tanah Karo 35.000 – 50.000

4 Daerah Lain 25.000 - 50.000

Total 255.000 – 365.000

(Sumber : Sianturi,dkk.1977)

2.3.3 Kandungan Utama dan Kandungan Tambahan Pupuk Guano

2.3.3.1 Kandungan Utama Pupuk Guano

Adapun kandungan – kandungan utama dalam pupuk guano yaitu :

1. Posfat (P)

Posfat merupakan bahan utama penyusun pupuk. Posfat berfungsi untuk

merangsang pertumbuhan akar dan pembungaan pada tanaman

(www.tumoutou.net/702_05123/m_fatah.htm). Besarnya kandungan posfat guano

(basis kering) dapat mencapai lebih dari 40 % dihitung sebagai P2O5

(Sianturi,dkk.1977).

2. Nitrogen (N)

Kandungan nitrogen berfungsi untuk merangsang pertumbuhan tanaman yang

cepat (www.tumoutou.net/702_05123/m_fatah.htm). Besarnya kandungan nitrogen

dalam guano berkisar antara 0,10 – 2,0 % sebagai N dalam amonia dan nitrat

(Sianturi,dkk.1977).

3. Kalium (K)

Kalium berfungsi untuk merangsang kekuatan batang tanaman

(www.tumoutou.net/702_05123/m_fatah.htm). Besarnya kandungan kalium dalam

4. Kandungan Lainnya

Adapun kandungan-kandungan lain yang terdapat dalam guano adalah

kandungan air sekitar 8 - 19 %; kalsium oksida (CaO) sekitar 2,03 %; magnesium

oksida (MgO) sekitar 0,5 % , pasir kuarsa 1 % dan kandungan lainnya

(Sianturi,dkk.1977).

2.3.3.2 Kandungan Tambahan Pupuk Guano

Bahan – bahan tambahan dalam proses pengolahan pada pembuatan pupuk

guano adalah sebagai berikut :

1. Belerang (S)

Kandungan sulfur (S) ditambahkan dalam bentuk unsur kedalam tanah yang

berfungsi menyehatkan tanaman dan sebagian kecil diubah mikroba menjadi

senyawa yang dapat diabsorbsi oleh tanaman (Sianturi,dkk.1977). Belerang sebagai

unsur (S) ditambahkan dalam proses produksi sehingga kadar belerang dalam produk

sebesar 2 %.

Deposit belerang di Sumatera Utara dijumpai di Gunung Sorik Marapi,

Namora I Langit dan Gunung Sibayak. Pada tabel 2.4 dibawah ini dapat dilihat

besarnya deposit belerang di Sumatera Utara.

Tabel 2.4 Deposit Belerang Di Sumatera Utara

No Tempat Lokasi Besar Deposit

1 Sorik Marapi Tapanuli Selatan 220.000 ton

2 Namora I Langit Tapanuli Utara 70.000 ton

3 Gunung Sibayak Kab.Karo (belum disurvey)

(Sumber : Sianturi,dkk.1977)

2. Ammonium Sulphate (ZA)

Ammonium Sulphate (ZA) ditambahkan ke dalam pupuk guano untuk

mencapai kandungan nitrogen yang diinginkan. Ammonium sulphate (ZA) dalam

3. Asam Sulfat (H2SO4)

Asam sulfat ditambahkan kedalam guano untuk mengubah guano dari “non

available phosphate” menjadi “guano available phosfate.” Asam sulfat (H2SO4)

ditambahkan dalam proses produksi sebesar 0 – 50 %.

4. Amonia (NH3)

Amonia (NH3) dibutuhkan untuk menetralisasikan kelebihan asam sulfat

dalam proses. Hasil netralisasi adalah ammonium sulfat yang merupakan bagian

daripada produk akhir.

2.3.4 Reaksi Kimia pada Pupuk Guano

Reaksi – reaksi kimia yang terjadi pada saat mengubah pupuk guano menjadi

pupuk superfosfat adalah sebagai berikut (Jacob,1953) :

NH3 + H3PO4 NH4H2PO4 + panas ………..……....(1)

NH3 + CaH4(PO4)2 NH4H2PO4 + CaHPO4 + panas……….(2)

2NH3 + 2CaHPO4 + CaSO4 Ca3(PO4)2 + (NH4)2SO4………….………..(3)

2.3.5 Jenis – jenis Pupuk Guano Dipasaran

Beberapa jenis guano yang dipasarkan dalam bentuk pupuk NPK dimana N

sebagai N2, P sebagai P2O5 dan K sebagai K2O. Pada tabel 2.5 dibawah ini dapat

dilihat beberapa jenis pupuk guano yang dipasarkan.

Tabel 2.5 Jenis – jenis Guano yang dipasarkan

Kadar %

No Jenis Pupuk

N P2O5 K2O

1 Guano 9,8 38 14,3

2 Guano 5 20 7,5

3 Guano 5 10 7,5

Jenis pupuk guano yang direncanakan berbeda dari jenis guano yang telah

ada dipasaran. Adapun jenis pupuk guano yang direncanakan mengandung

komposisi unsur sebagai berikut :

Kandungan Nitrogen (N) sebanyak 5 %,

Kandungan Posfat (sebagai P2O5) sebanyak 10 %, Kandungan Kalium (sebagai K2O) sebanyak 3 % dan Kandungan Sulfur (S) sebanyak 2 %.

2.4 Deskripsi Proses

Adapun tahapan proses pengolahan pupuk guano adalah sebagai berikut :

2.4.1 Pengeringan dan Pemisahan Kotoran Bahan Baku

Guano yang diperoleh dari penambangan di gua mempunyai bentuk batuan

(guano phosphate rock) yang mengandung air dan kotoran berupa pasir

(Sianturi,dkk.1977) sehingga diperlukan proses pengeringan. Pengeringan dilakukan

di dalam truck drier (TD) dengan menggunakan bahan pengering udara panas yang

bertemperatur 240 oC. Udara pengering ini dihasilkan oleh brander (BR) didalam

satu unit hot chamber (HC). Agar pengeringan dapat berlangsung dengan lebih cepat,

batuan guano ini lebih dahulu dipecah – pecahkan secara manual sehingga berukuran

diameter 1,5 – 2 inchi. Kadar air dalam bahan baku keluar dari ruangan pengeringan

sebesar 4 - 5 %.

Untuk memisahkan kandungan pasir, bahan baku yang telah kering ini

diangkut ke Penggiling roller mill (FR) dengan bucket elevator (BE). Pemisahan

antara pasir dan bahan baku dilakukan berdasarkan perbedaan diameter yang dapat

dihasilkan oleh operasi penggilingan pada roller mill (FR) dengan mengatur jarak

antara roll penggiling sedemikian rupa sehingga praktis pasir – pasir tidak turut

tergiling Campuran tepung guano dan pasir yang keluar dari roller mill (FR)

kemudian diayak dengan vibrating screen (SS). Pada ayakan ini, pasir sebagai

“over-size” terpisah dari tepung guano.

Untuk memisahkan tepung yang lebih halus dengan yang masih kasar,

dilakukan pemisahan pada air separator (AS-101). Tepung amonium sulfat yang

(AS-guano dan tepung amonium sulfat. Campuran tepung yang lebih kasar digiling

kembali pada roller mill (FR) dan di recycle ke air separator (AS).

2.4.2 Pencampuran dan Solidifikasi

Senyawa posfat dalam tepung guano direaksikan dengan asam sulfat 98 %

yang disediakan oleh dilution tank (DTT). Reaksi dekomposisi ini akan mengubah

“non available posfat” menjadi “available phosfat”. Agar reaksi terjadi dengan lebih

sempurna perlu diadakan pencampuran yang lebih homogen antara tepung dengan

larutan sulfat pada screw mixer (SM).

Screw mixer (SM) ini merupakan suatu talang terbuka yang dilapis dengan

logam timbal dan sebagai pengaduk dipasang plat screw (screw – type mixer).

Kedalam screw mixer (SM) ini juga ditambahkan tepung belerang

Untuk menyempurnakan reaksi dekomposisi diatas hasil campuran berupa

pulp keluar dari screw mixer (SM) dimasukkan kedalam tangki Den (Den). Reaksi

tersebut berjalan dengan perlahan – lahan dan eksotermis. Selain konsentrasi reaktor,

kesempurnaan reaksi sangat dipengaruhi oleh temperatur. Temperatur yang optimal

adalah 110 oC (Sianturi,dkk.1977). Oleh karena itu perlu dilakukan pembuangan

panas reaksi yang timbul sampai temperatur optimal tersebut tercapai.

Tangki Den dapat berputar diatas roller dan dilengkapi dengan scrapper,

sekat (partition) dan saluran pengeluaran (discharge tube). Kecepatan putar 1,5 – 2

rph.

Hasil reaksi diatas berupa padatan (yang telah bercampur dengan senyawa N

dan S) dan dikeluarkan dari Den dalam bentuk tepung. Penepungan ini dilakukan

oleh scrapper yang berputar berlawanan dengan putaran Den.

2.4.3 Pembutiran dan Pengantongan

Hasil dari Den dimasukkan ke granulator trommel (G) untuk dijadikan

butiran. Pembutiran dilakukan dengan menyemprotkan air kedalam curahan tepung

didalam granulator. Granulator trommel ini terdiri dari suatu drum vertikal yang

membentuk sudut 15o dengan bidang horizontal dan berputar pada sumbunya oleh

sebuah motor listrik. Mutu butiran yang terbentuk sangat ditentukan oleh kecepatan

Butiran yang terbentuk akan berguling keluar dari granulator secara kontinu.

Butiran ini ditampung oleh sebuah belt conveyor (BC) dan dibawa ke pengering

rotary drier (RD). Media pengering yang digunakan adalah aliran udara panas secara

counter current yang dihasilkan oleh hot chamber (HC). Temperatur rata – rata

pengeringan adalah 100oC. Tepung halus yang terbawa oleh aliran udara pengering

keluar dari rotary drier ditampung pada cyclone (FG) dan dikembalikan ke

granulator trommel (G). Kadar air rata – rata keluar dari pengering adalah 1 %.

Untuk mendapatkan ukuran butir yang agak homogen 5 – 10 mesh, butiran kering

tersebut diayak pada trommel screen (TS) dan selanjutnya diangkut dengan bucket

elevator ke bin untuk dibungkus atau dikantongkan. Pengantongan dilakukan secara

manual dengan kapasitas tiap kantong 50 kg. Butiran yang lebih besar atau lebih

2.5 Diagram Pembuatan Pupuk Guano

Feed Roller Mill

Sand Vibrating Screen

Air Separator

Mixer

Storage Bagging Trommel

Screen Rotary Drier

Granulator

DEN Pengering

Brander

Fine Roller Mill

Sulfur Roller

Mill

Sulfur Screen

Product Roller Mill Hot

Chamber

Dilution Tank

Cyclone

Bags

Guano

Pasir

H2O

H2SO4 98 %

T = 110 OC

H2SO4

Blower

Halus dan kasar

H2O

Sprayed

Purge Gas Blower

Sulfur

To Air

Amonium Sulfat (NH4)2SO4

100 mesh

NERACA MASSA

Kapasitas Produksi : 10500 ton /tahun atau 5 ton/jam

Waktu Operasi : 300 hari/tahun

Basis Perhitungan : 3333,3 kg/jam produk

Tabel 3.1 Neraca Massa pada Truck Drier (TD-101)

Masuk

(kg/jam) Keluar (kg/jam)

Alur/

Komponen

F1 F3 F4

N 0 - 0

P 500 - 500

K 150 - 150

Air (H2O) 318,767 196,463 122,304

Pasir 33,333 - 33,333

Kandungan Lain 2331,2 - 2331,2

Jumlah 3333,3 196,463 3136,837

3333,3 3333,3

Tabel 3.2 Neraca Massa pada Bucket Elevator (BE-101)

Masuk

(kg/jam)

Keluar

(kg/jam) Alur/

Komponen

F4 F4

N 0 0

P 500 500

K 150 150

Air 122,304 122,304

Pasir 33,333 33,333

Kandungan Lain 2331,2 2331,2

Tabel 3.3 Neraca Massa pada Roller Mill (FR-101)

Masuk

(kg/jam)

Keluar

(kg/jam) Alur/

Komponen

F4 F4

N 0 0

P 500 500

K 150 150

Air (H2O) 122,304 122,304

Pasir 33,333 33,333

Kandungan Lain 2331,2 2331,2

Jumlah 3136,837 3136,837

Tabel 3.4 Neraca Massa pada Vibrating Screen (SS-101)

Masuk

(kg/jam) Keluar (kg/jam)

Alur/

Komponen

F4 F5 F6

N 0 - 0

P 500 - 500

K 150 - 150

Air (H2O) 122,304 - 122,304

Pasir 33,333 33,333 -

Kandungan Lain 2331,2 - 2331,2

Jumlah 3136,837 33,333 3103,504

[image:30.595.107.446.346.593.2]Tabel 3.5 Neraca Massa pada Roller Mill (FR-102)

Masuk (kg/jam) Keluar (kg/jam)

Alur/

Komponen F7 F10 F8

N 250 166,6668 416,668

P - 333,3332 333,3332

K - 100 100

Air (H2O) - 81,536 81,536

Kandungan Lain 928,6 2173,2 3101,8

Jumlah 1178,6 2854,736 4033,336

4033,336 4033,336

Tabel 3.6 Neraca Massa pada Screw Conveyor (SC-101)

Masuk (kg/jam) Keluar (kg/jam)

Alur/

Komponen F6 F8 F9

N 0 416,668 416,667

P 500 333,3332 833,333

K 150 100 250

Air (H2O) 122,304 81,536 203,84

Kandungan Lain 2331,2 3101,8 5433

Jumlah 3103,504 4033,336 7136,84

[image:31.595.107.463.336.533.2]Tabel 3.7 Neraca Massa pada Bucket Elevator (BE-102)

Masuk

(kg/jam)

Keluar

(kg/jam) Alur/

Komponen

F9 F9

N 416,667 416,667

P 833,333 833,333

K 250 250

Air (H2O) 203,84 203,84

Kandungan Lain 5433 5433

[image:32.595.108.448.333.554.2]Jumlah 7136,84 7136,84

Tabel 3.8 Neraca Massa pada Air Separator (AS-101)

Masuk

(kg/jam) Keluar (kg/jam)

Alur/

Komponen

F9 F10 F11

N 416,667 166,6668 250

P 833,333 333,3332 500

K 250 100 150

Air (H2O) 203,84 81,536 122,304

Kandungan Lain 5433 2173,2 3259,8

Jumlah 7136,84 2854,736 4282,104

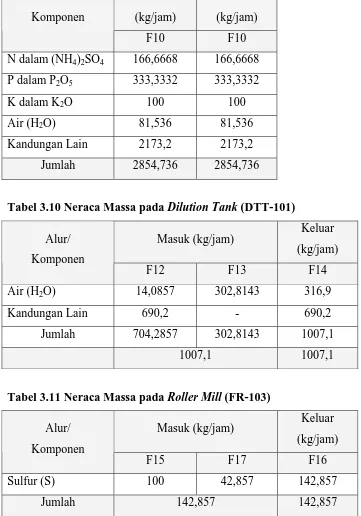

Tabel 3.9 Neraca Massa pada Screw Conveyor (SC-102)

Masuk

(kg/jam)

Keluar

(kg/jam) Alur/

Komponen

F10 F10

N dalam (NH4)2SO4 166,6668 166,6668

P dalam P2O5 333,3332 333,3332

K dalam K2O 100 100

Air (H2O) 81,536 81,536

Kandungan Lain 2173,2 2173,2

[image:33.595.106.467.117.633.2]Jumlah 2854,736 2854,736

Tabel 3.10 Neraca Massa pada Dilution Tank (DTT-101)

Masuk (kg/jam) Keluar

(kg/jam) Alur/

Komponen

F12 F13 F14

Air (H2O) 14,0857 302,8143 316,9

Kandungan Lain 690,2 - 690,2

Jumlah 704,2857 302,8143 1007,1

1007,1 1007,1

Tabel 3.11 Neraca Massa pada Roller Mill (FR-103)

Masuk (kg/jam) Keluar

(kg/jam) Alur/

Komponen

F15 F17 F16

Sulfur (S) 100 42,857 142,857

Tabel 3.12 Neraca Massa pada Vibrating Screen (SS-102)

Masuk

(kg/jam) Keluar (kg/jam)

Alur/

Komponen

F16 F17 F18

Sulfur (S) 142,857 42,857 100

[image:34.595.108.504.250.492.2]Jumlah 142,857 142,857

Tabel 3.13 Neraca Massa pada Screw Mixer (SM-101)

Masuk (kg/jam) Keluar

(kg/jam) Alur/

Komponen

F11 F14 F18 F19

N 250 - - 250

P 500 - - 500

K 150 - - 150

S - - 100 100

Air (H2O) 122,304 316,9 - 439,204

Kandungan Lain 3259,8 690,2 - 3950

Jumlah 4282,104 1007,1 100 5389,204

5389,204 5389,204

Tabel 3.14 Neraca Massa pada DEN (DEN-101)

Masuk

(kg/jam)

Keluar

(kg/jam) Alur/

Komponen

F19 F19

N 250 250

P 500 500

K 150 150

S 100 100

Air (H2O) 439,204 439,204

Kandungan Lain 3950 3950

Tabel 3.15 Neraca Massa pada Belt Conveyor (BC-101)

Masuk (kg/jam) Keluar

(kg/jam) Alur/

Komponen

F19 F27 F20

N 250 27,778 277,778

P 500 55,556 555,56

K 150 16,667 166,667

S 100 11,111 111,111

Air (H2O) 439,204 5,556 444,76

Kandungan Lain 3950 438,888 4388,89

Jumlah 5389,204 555,556 5944,77

5944,77 5944,77

Tabel 3.16 Neraca Massa pada Bucket Elevator (BE-103)

Masuk

(kg/jam)

Keluar

(kg/jam) Alur/

Komponen

F20 F20

N 277,778 277,778

P 555,56 555,56

K 166,667 166,667

S 111,111 111,111

Air (H2O) 444,76 444,76

Kandungan Lain 4388,89 4388,89

[image:35.595.108.372.380.597.2]Tabel 3.17 Neraca Massa pada Granulator (G-101)

Masuk (kg/jam) Keluar

(kg/jam) Alur/

Komponen

F20 F21 F25 F22

N 277,778 - 69,445 347,223

P 555,56 - 138,89 694,45

K 166,667 - 41,6675 208,3375

S 111,111 - 27,7775 138,8875

Air (H2O) 444,76 583,1 13,89 1041,75

Kandungan Lain 4388,89 - 1097,22 5486,11

Jumlah 5944,77 583,1 1388,89 7916,75

7916,75 7916,75

Tabel 3.18 Neraca Massa pada Belt Conveyor (BC-102)

Masuk

(kg/jam)

Keluar

(kg/jam) Alur/

Komponen

F22 F22

N 347,223 347,223

P 694,45 694,45

K 208,3375 208,3375

S 138,8875 138,8875

Air (H2O) 1041,75 1041,75

Kandungan Lain 5486,11 5486,11

[image:36.595.108.367.381.596.2]Tabel 3.19 Neraca Massa pada Rotary Drier (RD-101)

Masuk

(kg/jam) Keluar (kg/jam)

Alur/

Komponen

F22 F23 F26

N 347,223 69,445 277,78

P 694,45 138,89 555,56

K 208,3375 41,6675 166,67

S 138,8875 27,7775 111,11

Air (H2O) 1041,75 986,1865 55,56

Kandungan Lain 5486,11 1097,22 4388,88

Jumlah 7916,75 2361,1865 5555,56

[image:37.595.106.430.96.367.2]7916,75 7916,75

Tabel 3.20 Neraca Massa pada Cyclone (FG-101)

Masuk

(kg/jam) Keluar (kg/jam)

Alur/

Komponen

F23 F24 F25

N 69,445 - 69,445

P 138,89 - 138,89

K 41,6675 - 41,6675

S 27,7775 - 27,7775

Air (H2O) 986,1865 972,2965 13,89

Kandungan Lain 1097,22 - 1097,22

Jumlah 2361,1865 972,2965 1388,89

Tabel 3.21 Neraca Massa pada Screw Conveyor (SC-103)

Masuk

(kg/jam)

Keluar

(kg/jam) Alur/

Komponen

F25 F25

N 69,445 69,445

P 138,89 138,89

K 41,6675 41,6675

S 27,7775 27,7775

Air (H2O) 13,89 13,89

Kandungan Lain 1097,22 1097,22

Jumlah 1388,89 1388,89

Tabel 3.22 Neraca Massa pada Belt Conveyor (BC-103)

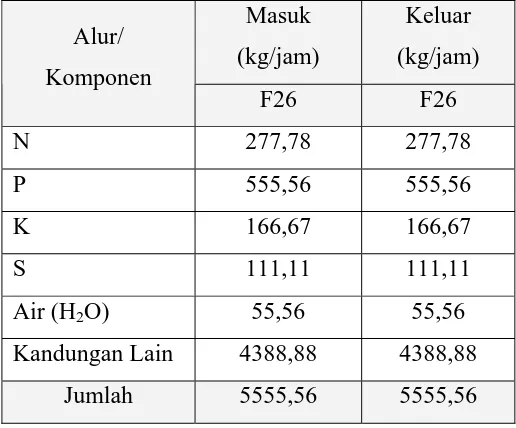

Masuk

(kg/jam)

Keluar

(kg/jam) Alur/

Komponen

F26 F26

N 277,78 277,78

P 555,56 555,56

K 166,67 166,67

S 111,11 111,11

Air (H2O) 55,56 55,56

Kandungan Lain 4388,88 4388,88

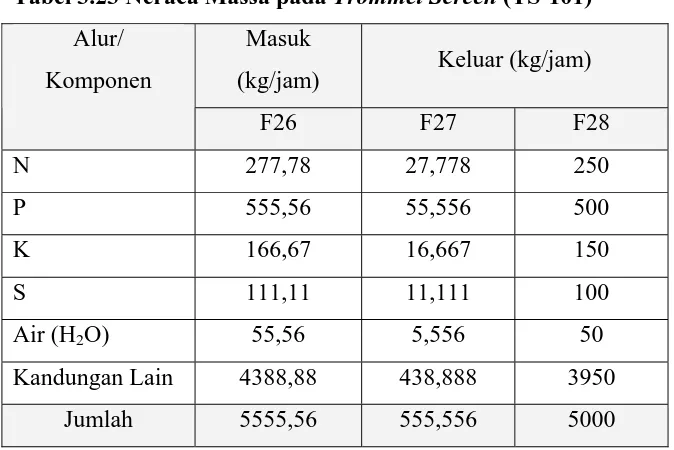

[image:38.595.107.365.359.573.2]Tabel 3.23 Neraca Massa pada Trommel Screen (TS-101)

Masuk

(kg/jam) Keluar (kg/jam)

Alur/

Komponen

F26 F27 F28

N 277,78 27,778 250

P 555,56 55,556 500

K 166,67 16,667 150

S 111,11 11,111 100

Air (H2O) 55,56 5,556 50

Kandungan Lain 4388,88 438,888 3950

[image:39.595.107.365.359.573.2]Jumlah 5555,56 555,556 5000

Tabel 3.24 Neraca Massa pada Screw Conveyor (SC-104)

Masuk

(kg/jam)

Keluar

(kg/jam) Alur/

Komponen

F27 F27

N 27,778 27,778

P 55,556 55,556

K 16,667 16,667

S 11,111 11,111

Air (H2O) 5,556 5,556

Kandungan Lain 438,888 438,888

Tabel 3.25 Neraca Massa pada Roller Mill (FR-104)

Masuk

(kg/jam)

Keluar

(kg/jam) Alur/

Komponen

F27 F27

N 27,778 27,778

P 55,556 55,556

K 16,667 16,667

S 11,111 11,111

Air (H2O) 5,556 5,556

Kandungan Lain 438,888 438,888

[image:40.595.111.364.355.575.2]Jumlah 555,556 555,556

Tabel 3.26 Neraca Massa pada Belt Conveyor (BC-104)

Masuk

(kg/jam)

Keluar

(kg/jam) Alur/

Komponen

F27 F27

N 27,778 27,778

P 55,556 55,556

K 16,667 16,667

S 11,111 11,111

Air (H2O) 5,556 5,556

Kandungan Lain 438,888 438,888

Tabel 3.27 Neraca Massa pada Bucket Elevator (BE-104)

Masuk

(kg/jam)

Keluar

(kg/jam) Alur/

Komponen

F28 F28

N 250 250

P 500 500

K 150 150

S 100 100

Air (H2O) 50 50

Kandungan Lain 3950 3950

NERACA PANAS

Basis Perhitungan : 1 jam operasi

Satuan Operasi : kJ/jam

Temperatur Referensi : 25 oC

4.1 Neraca Panas pada Truck Drier (TD-101)

Tabel 4.1 Neraca Panas pada Truck Drier (TD-101)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Komponen / Alur

F1 F2 F3 F4

Guano 20.197,3711 - - 343.355,3087

Air 6.612,9808 - - 43.531,60157

Air yang menguap - - 505.754,7618 -

Panas yang dibutuhkan (Q) - 865.831,3202 - -

Total 892.641,6721 892.641,6721

[image:42.595.108.560.278.430.2]4.2 Neraca Panas pada Rotary Drier (RD-101)

Tabel 4.2 Neraca Panas pada Rotary Drier (RD-101)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Komponen / Alur

F22 F29 F23 F26

Guano 46.062,5 - 156.612,5 626.450

Air 21.611,62463 - 4.943,860755 19.775,44302

Air yang menguap - - 2.502.983,181 -

Panas yang dibutuhkan (Q) - 3.243.090,86 - -

4.3 Neraca Panas pada Dilution Tank (DTT-101)

Tabel 4.3 Neraca Panas pada Dilution Tank (DTT-101)

Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Komponen / Alur

F12 F13 F14

Asam Sulfat 24,572,5281 - 281.101,752

Air - 6.282,0341 -

Panas Pengenceran - - -

Air Pendingin - 250.247,1898 -

SPESIFIKASI ALAT

5.1 Ruang Pengeringan dan Truck Drier (TD-101)

Fungsi : Sebagai tempat untuk mengurangi kadar air (pengering) dalam bahan baku

guano untuk kemudian diproses

Jenis : Basket truck drier

Bahan : Mild Steel

Kondisi Operasi :

Temperatur (T) : 240 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut:

1. Panjang truck drier = 4 m

2. Lebar truck drier = 1,5 m

3. Tinggi truck drier = 1,5 m

4. Jumlah tray tiap truck drier = 5 unit

5. Jarak antar tray = 20 cm

6. Tebal tray = 50 cm

7. Jumlah truck drier sekali beroperasi = 2 unit

8. Panjang ruang pengering = 10 m

9. Lebar ruang pengering = 2 m

10. Tinggi ruang pengering = 2 m

11. Ruang pengering terdiri dari 3 lapisan dinding yaitu dinding bata (luar),

pasir (tengah) dan batu tahan api (dalam)

5.2 Gudang Penyimpanan Bahan Baku (STT-101)

Fungsi : Sebagai tempat untuk menyimpan bahan baku yang berbentuk

padatan guna keperluan proses

Bentuk : Persegi empat

Bahan konstruksi : dinding dari beton dan atap dari seng

Kondisi fisik :

Lebar = 15 m

Panjang = 22,5 m

Tinggi = 12 m

5.3 Bucket Elevator (BE-101)

Fungsi : mengangkut bahan baku guano untuk diproses / dimasukkan ke dalam

roller mill (FR-101)

Jenis : Spaced – Bucket Centrifugal – Discharge Elevator

Bahan : Malleable – iron

Kondisi Operasi :

Temperatur (T) : 30 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut:

1. Tinggi Elevator = 25 ft = 7,62 m

2. Ukuran Bucket = (6 x 4 x 4

4 1 ) in

3. Jarak antar Bucket = 12 in = 0,305 m

4. Kecepatan Bucket = 225 ft/menit = 68,6 m/menit = 1,143 m/s

5. Kecepatan Putaran = 43 rpm

6. Lebar Belt = 7 in = 0,1778 m = 17,78 cm

7. Daya = 0,6559 Hp

5.4 Roller Mill (FR-101)

Fungsi : menghaluskan ukuran bahan baku guano dari Bucket Elevator (BE-101)

untuk dimasukkan ke dalam Vibrating Screen (SS-101)

Jenis : Double Toothed – Roll Crusher

Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Spesifikasinya adalah sebagai berikut:

1. Diameter ukuran roll = 18 in = 45 cm

2. Face ukuran roll = 18 in = 45 cm

3. Ukuran maksimum umpan = 4 in = 10 cm

4. Kecepatan roll = 150 rpm

5. Kapasitas = 39 – 67 ton/jam

6. Daya motor yang digunakan = 8 Hp

5.5 Vibrating Screen (SS-101)

Fungsi : Mengayak atau memisahkan pasir dengan guano dari Roller Mill (FR-101)

untuk dimasukkan ke dalam Screw Conveyor (SC-101)

Jenis : Vibrating Screen

Bahan : Stainless Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut:

1. Jenis screen = single deck

2. Screen Size = (3 x 6) ft = (0,91 x 1,83) m

3. Berat = 1300 lb = 590 kg

4. Daya motor yang digunakan = 1,49 kW = 2 Hp

5.6 Screw Conveyor (SC-101)

Fungsi : mengangkut guano dari vibrating screen (SS-101) dan roller mill (FR-102)

untuk dimasukkan ke dalam Bucket Elevator (BE-102)

Jenis : Horizontal Screw Conveyor – Plain Spouts of Chutes

Bahan : Carbon Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut :

1. Diameter Flight = 10 in = 25 cm

3. Diameter Shaft = 2 in = 5 cm

4. Hanger Center = 10 ft = 3,05 m

5. Kecepatan Putaran = 55 rpm

6. Kapasitas torgue Max = 7600 in.lb

7. Diameter bagian umpan = 9 in = 22,5 cm

8. Panjang screw conveyor = 30 ft = 9,14 m

9. Daya motor yang digunakan = 1,69 hp

5.7 Roller Mill (FR-102)

Fungsi : menghaluskan ukuran ammonium sulfat (NH4)2SO4 dan guano dari Screw

Conveyor 10) untuk dimasukkan ke dalam Screw Conveyor

(SC-101)

Jenis : Double Toothed – Roll Crusher

Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut:

1. Diameter ukuran roll = 18 in = 45 cm

2. Face ukuran roll = 18 in = 45 cm

3. Ukuran maksimum umpan = 4 in = 10 cm

4. Kecepatan roll = 150 rpm

5. Kapasitas = 39 – 67 ton/jam

6. Daya motor yang digunakan = 8 Hp

5.8 Bucket Elevator (BE-102)

Fungsi : mengangkut guano dari screw conveyor (SC-101) untuk dimasukkan ke

dalam Air Separator (AS-101)

Jenis : Spaced – Bucket Centrifugal – Discharge Elevator

Bahan : Malleable – iron

Kondisi Operasi :

Spesifikasinya adalah sebagai berikut:

1. Tinggi Elevator = 25 ft = 7,62 m

2. Ukuran Bucket = (6 x 4 x 4

4 1 ) in

3. Jarak antar Bucket = 12 in = 0,305 m

4. Kecepatan Bucket = 225 ft/menit = 68,6 m/menit = 1,143 m/s

5. Kecepatan Putaran = 43 rpm

6. Lebar Belt = 7 in = 0,1778 m = 17,78 cm

7. Daya = 1,1009 Hp

5.9 Air Separator (AS-101)

Fungsi : memisahkan butiran halus dan butiran kasar dari guano

Jenis : Air Separator (N –S)

Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut:

1. Ukuran Maksimum Umpan = 2 mm – 38 m

2. Lebar diameter maksimum = 0,5 – 7,5 m

3. Kapasitas = < 2100 ton/jam

4. Daya yang digunakan = 4 – 500 kW

5.10 Screw Mixer (SM-101)

Fungsi : mengangkut guano dari Air Separator (AS-101), Dilution Tank (DTT-101)

dan Vibrating Screen (SS-102) untuk dimasukkan ke dalam DEN

(DEN-101)

Jenis : Horizontal Screw Conveyor – Plain spouts of Chutes

Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Spesifikasinya adalah sebagai berikut:

1. Diameter Flight = 10 in = 25 cm

2. Diameter Pipa = 2 1/2 in = 6,25 cm

5. Diameter Shaft = 2 in = 5 cm

3. Hanger Center = 10 ft = 3,05 m

4. Kecepatan Putaran = 55 rpm

5. Kapasitas torgue Max = 7600 in.lb

6. Diameter bagian umpan = 9 in = 22,5 cm

7. Panjang screw conveyor = 45 ft = 13,72 m

8. Daya motor yang digunakan = 2,25 hp

5.11 Dilution Tank (DTT-101)

Fungsi : Menambahkan asam sulfat yang dibutuhkan dalam proses untuk mengubah

“Guano Non Avalaible Phosphate” menjadi “Guano Available Phosphate”

Terdiri atas 3 bagian yaitu :

I. Tangki Asam Sulfat (98 %)

Fungsi : tempat menyimpan asam sulfat untuk keperluan proses.

Bahan Konstruksi : Glass Lined Steel

Bentuk : Silinder vertikal dengan tutup ellipsoidal dan alas datar

Jenis Sambungan : Double Welded But Joints

Jumlah : 1 unit

Kondisi Operasi :

Tekanan : 1 atm

Suhu : 30 oC

Spesifikasinya adalah sebagai berikut :

1. Volume tangki = 96,77208 m3

2. Diameter tangki = 4,728 m = 189,12 in

3. Tinggi tangki = 4,728 m

4. Tinggi tutup tangki = 1,182 m

5. Tebal Shell standard yang digunakan = ¼ in

II. Pompa Tangki Penyimpanan Asam Sulfat

Fungsi : Memompa asam sulfat 98 % ke Dilution tank (DTT-101)

Jenis : centrifugal pump

Bahan Konstruksi : Stainless steel

Jumlah : 1 unit

Spesifikasinya adalah sebagai berikut :

1. Laju alir volumetric, Q = 0,0037671 ft3/s

2. Diameter pompa, D i,opt = 0,00604 m = 0,238 in

3. Ukuran pipa nominal = 0,5 in

4. Schedule pipa = 40

5. Diameter dalam (ID) = 0,622 in = 0,05183 ft

6. Diameter Luar (OD) = 0,84 in = 0,07 ft

7. Luas Penampang dalam (At) = 0,00211 ft2

8. Total Friksi, F = 2,77071 ft.lbf/lbm

9. Kerja pompa, W = 6,05071 ft. lbf/lbm

10.Daya pompa = 0,06 Hp

III. Mixing Tank

Fungsi : mengencerkan asam sulfat 98 % untuk keperluan proses.

Bahan Konstruksi : Glass Lined Steel

Bentuk : Silinder vertikal dengan tutup ellipsoidal dan alas datar

Jenis Sambungan : Double Welded But Joints

Jumlah : 1 unit

Spesifikasinya adalah sebagai berikut :

1. Volume tangki, Vt = 96,77208 m3

2. Diameter tangki = 4,728 m = 189,12 in

3. Tinggi tangki, H = 4,728 m

4. Tinggi tutup tangki, Hh = 1,182 m

5. Tebal Shell standard yang digunakan = ¼ in

6. Tebal Head standard yang digunakan = ¼ in

7. Pengaduk : turbin vertical blade daun 6 (non baffles)

8. Daya = 0,5 Hp

10.Banyaknya lilitan 7 lilitan

5.12 Roller Mill (FR-103)

Fungsi : menghaluskan ukuran Sulfur (belerang) untuk dimasukkan ke dalam Srew

Mixer (SM-101)

Jenis : Double Toothed – Roll Crusher

Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut:

1. Diameter ukuran roll = 18 in = 45 cm

2. Face ukuran roll = 18 in = 45 cm

3. Ukuran maksimum umpan = 4 in = 10 cm

4. Kecepatan roll = 150 rpm

5. Kapasitas = 39 – 67 ton/jam

6. Daya motor yang digunakan = 8 Hp

5.13 Vibrating Screen (SS-102)

Fungsi : Mengayak atau memisahkan belerang yang halus dengan yang kasar dari

Roller Mill 103) untuk dimasukkan lagi kedalam Roller Mill

(FR-103)

Jenis : Vibrating Screen

Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut:

1. Jenis screen = single deck

2. Screen Size = (1 x 3) ft = (0,30 x 0,91) m

3. Berat = 400 lb = 180 kg

5.14 Screw Conveyor (SC-102)

Fungsi : mengangkut guano dari Air Separator (AS-101) untuk dimasukkan ke

dalam Roller Mill (FR-102)

Jenis : Horizontal Screw Conveyor – Rotary Cutoff Valve

Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut:

1. Diameter Flight = 9 in = 22,5 cm

2. Diameter Pipa = 2 1/2 in = 6,25 cm

3. Diameter Shaft = 2 in = 5 cm

4. Hanger Center = 10 ft = 3,05 m

5. Kecepatan Putaran = 40 rpm

6. Kapasitas torgue Max = 7600 in.lb

7. Diameter bagian umpan = 6 in = 15 cm

8. Panjang screw conveyor = 15 ft = 4,57 m

9. Daya motor yang digunakan = 0,43 hp

5.15 DEN (DEN-101)

Fungsi : sebagai reaktor tempat berlangsungnya reaksi kimia dimana “guano non

available phosphate” bereaksi dengan asam sulfat menjadi “guano

available phosphate”

Jenis : Rotary Drum

Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut :

1. Diameter = 1,67 m = 5,479 ft

2. Lebar = 2,505 m = 8,218404 ft

3. Waktu transportasi = 0,02941 jam

5. Daya yang digunakan = 22,515 Hp

5.16 Belt Conveyor (BC-101)

Fungsi : mengangkut guano dari DEN (DEN-101) dan Belt Conveyor (BC-104)

untuk dimasukkan ke dalam Bucket Elevator (BE-103)

Jenis : Horizontal Belt Conveyor

Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut:

1. Lebar Belt = 14 in = 35 cm

2. Luas Area = 0,11 ft2 = 0,010 m2

3. Kecepatan Belt normal = 200 ft/menit = 61 m/menit

4. Kecepatan Belt maksimum = 300 ft/menit = 91 m/menit

5. Belt Plies minimum = 3

6. Belt Plies maksimum = 5

7. Kecepatan Belt = 100 ft/menit = 30,5 m/menit

8. Daya motor yang digunakan = 0,44 Hp

5.17 Bucket Elevator (BE-103)

Fungsi : mengangkut guano dari belt conveyor (BC-101) untuk dimasukkan ke

dalam Granulator (G - 101)

Jenis : Spaced – Bucket Centrifugal – Discharge Elevator

Bahan : Malleable – iron

Kondisi Operasi :

Temperatur (T) : 30 oC

Spesifikasinya adalah sebagai berikut:

1. Tinggi Elevator = 25 ft = 7,62 m

2. Ukuran Bucket = (6 x 4 x 4

4 1 ) in

3. Jarak antar Bucket = 12 in = 0,305 m

4. Kecepatan Bucket = 225 ft/menit = 68,6 m/menit = 1,143 m/s

5. Kecepatan Putaran = 43 rpm

6. Lebar Belt = 7 in = 0,1778 m = 17,78 cm

7. Daya yang digunakan = 0,9811 hp

5.18 Granulator (G-101)

Fungsi : membuat butiran guano yang berasal dari Den (DEN-101)

Jenis : Granulation Drum

Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut:

1. Diameter Drum = 7 ft = 2,14 m

2. Panjang = 14 ft = 4,27 m

3. Daya yang digunakan = 30 Hp

4. Kecepatan = 9 – 15 rpm

5. Kapasitas = 20 ton/jam

5.19 Belt Conveyor (BC-102)

Fungsi : mengangkut guano dari Granulator (G -101) untuk dimasukkan ke dalam

Rotary Dryer (RD -101)

Jenis : Horizontal Belt Conveyor

Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Spesifikasinya adalah sebagai berikut :

1. Lebar Belt = 14 in = 35 cm

2. Luas Area = 0,11 ft2 = 0,010 m2

3. Kecepatan Belt normal = 200 ft/menit = 61 m/menit

4. Kecepatan Belt maksimum = 300 ft/menit = 91 m/menit

5. Belt Plies minimum = 3

6. Belt Plies maksimum = 5

7. Kecepatan Belt = 100 ft/menit = 30,5 m/menit

8. Daya motor yang digunakan = 0,44 Hp

5.20 Rotary Dryer (RD-101)

Fungsi : Untuk menguapkan air yang terkandung dalam guano

Jenis : Counter Indirect Heat Rotary Dryer

Bahan : Commercial Steel

Spesifikasinya adalah sebagai berikut :

1. Diameter Rotary Dryer = 11,713 ft = 3,57 meter

2. Panjang Dryer = 43,546 ft

3. Waktu Transportasi = 0,7302 jam

4. Putaran Rotary Dryer = 2,719 rpm

5. Power = 102,8958 Hp

5.21 Blower (JB-101)

Fungsi : menghisap udara yang ada di Rotary Dryer (RD -101) untuk dimasukkan

ke dalam Cyclone (FG-101)

Jenis : Rotary Compressor Type Helical Screw

Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 110 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut:

1. Features (male x female) = 4 x 6

4. Diameter minimum = 4 in

5. Kecepatan maksimum = 0,30 Mach

6. Kecepatan normal = 0,24 Mach

7. Maksimum L/d, Tekanan rendah = 1,62

8. Maksimum L/d, Tekanan tinggi = 1,00

9. Efisiensi volumetric = 7

10. Faktor X untuk displacement = 0,0612

11. Efisiensi Normal overall = 75

12. Normal Mach = 90 %

13. Daya = 100 Hp

5.22 Cyclone (FG-101)

Fungsi : memisahkan butiran guano yang terbawa oleh udara untuk dikembalikan

lagi kedalam proses

Jenis : Cyclone (N –S)

Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 110 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut:

1. Lc = 0,75 m

2. Zc = 1,3 m

3. Jc = 0,195 m

4. Dc = 0,52 m

5. DE = 0,39 m

6. Hc = 0,455 m

7. Bc = 0,07605 m

8. Ukuran Maksimum Umpan = 300 m – 5 m

9. Lebar diameter maksimum = 0,01 – 1,2 m

10. Kapasitas = 2 m3/menit

11. Jumlah = 6 unit

5.23 Screw Conveyor (SC-103)

Fungsi : mengangkut guano dari Cyclone (FG-101) untuk dimasukkan ke dalam

Granulator (G-101)

Jenis : Horizontal Screw Conveyor – Rotary Cutoff Valve

Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut:

1. Diameter Flight = 9 in = 22,5 cm

2. Diameter Pipa = 2 1/2 in = 6,25 cm

3. Diameter Shaft = 2 in = 5 cm

4. Hanger Center = 10 ft = 3,05 m

5. Kecepatan Putaran = 40 rpm

6. Kapasitas torgue Max = 7600 in.lb

7. Diameter bagian umpan = 6 in = 15 cm

8. Panjang screw conveyor = 30 ft = 9,14 m

9. Daya motor yang digunakan = 0,85 hp

5.24 Belt Conveyor (BC-103)

Fungsi : mengangkut guano dari Rotary Dryer (RD-101) untuk dimasukkan ke

dalam Trommel Screen (TS-101)

Jenis : Horizontal Belt Conveyor

Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Tekanan (P) : 1 atm (14,696 psi)

Spesifikasinya adalah sebagai berikut:

1. Lebar Belt =