LAMPIRAN 1

Perbandingan komposisi bahan LTO : PVDF : AB LTO : PVDF : AB = 85% : 10% : 5%

Perhitungan Massa Bahan Li4Ti5O12 Persamaan Stokiometri :

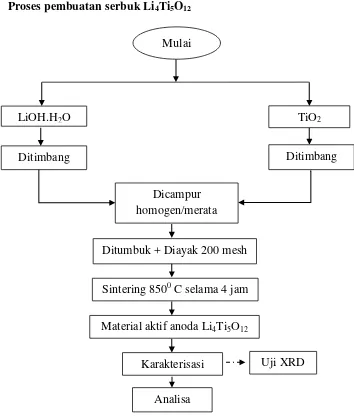

Diketahui massa atom relative masing-masing unsur adalah : Ar Li = 6,941

Ar O = 16 Ar H = 1,008 Ar Ti = 47,87

Maka berat molekuldari masing-masing bahan adalah : Mr. LiOH.H2O = 41,9988 gr/mol

Mr. TiO2 = 79,997 gr/mol Mr. Li4Ti5O12 = 459,9383 gr/mol Massa LTO = 10 gram

Menghitung jumlah mol Li4Ti5O12

0,02174205 mol

Menghitung massa LiOH.H2O

Perhitungan mol LiOH.H2O

x

Perhitungan massa

Menghitung Massa TiO2

Perhitungan mol TiO2

Mol TiO2 =

Mol TiO2 =

=0,10871025 mol

Perhitungan massa TiO2

x Mr

mol x 79,997

LAMPIRAN 2

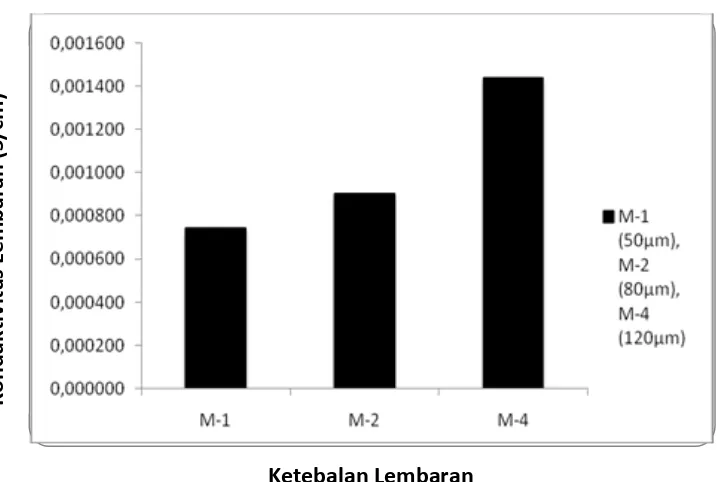

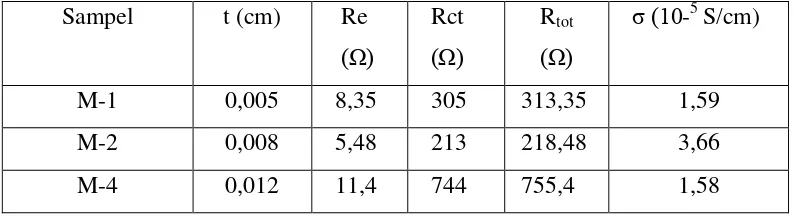

Menghitung Nilai Konduktivitas Sel Baterai

Dengan

Keterangan : = konduktivitas sel baterai (1/ Ω cm atau S/cm) Re = hambatan elekronik (Ω)

Rct = hambatan transfer muatan (Ω) A = luas permukaan persegi (cm2) = tebal lembaran (cm)

Ztotal = penjumlahan dari hambatan elektronik dan hambatan transfer muatan (Ω)

M-1 (ketebalan 50 m)

Ω

Ω

=

M-2 (ketebalan 80 m)

Ω a

b c

M-4 (ketebalan 120 m)

Ω

Ω

= 1,58

Menghitung Energy Density

( )

M-1 (ketebalan 50 m)

M-2 (ketebalan 80 m)

M-4 (ketebalan 120 m)

Menghitung Power Density

( )

M-1 (Ketebalan 50 m)

0,0017

M-2 (Ketebalan 80 m)

0,005

M-4 (Ketebalan 120 m)

LAMPIRAN 3

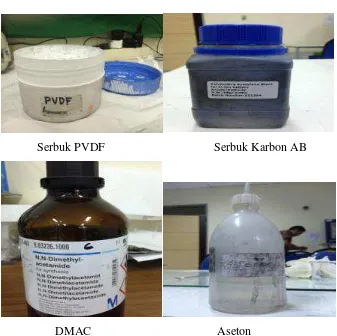

Gambar Bahan

Serbuk LiOH.H2O Serbuk TiO2

Serbuk PVDF Serbuk Karbon AB

Alat-alat Karakterisasi Penelitian

Alat Uji CV/CD (WBCS 3000)

LAMPIRAN 4

Analysis Results

General Information

Analysis date 2016/03/07 17:50:03

Sample name LTO Mia Measurement date

File name LTO Mia.ras Operator

Method Rietveld

Measurement profile

Intensity (count

s)

0 100 200 300 400 500

Intensity (count

s)

20 40 60 80

Peak list

node1 17.48

Function name Shift axial displacement param0 -0.040801143214112399

param1 0

param2 0

Lithium Titanium Scale factor S 4.99(6)

FWHM U 0.015(6)

V -0.020(6)

W 0.0118(13)

Asym. factor A0 -0.45(9)

A1 1.2(3)

Decay rate factor etaL0/mL0 1.36(19) etaL1/mL1 0.36(7)

Structure parameters

LTO Mia Lithium Titanium Oxide Li 0.625000 0.6250 0.625 0.172 0.500 LTO Mia Lithium Titanium Oxide O 0.388100 0.3881 0.388 1.000 0.500 LTO Mia Lithium Titanium Oxide Li 0.000000 0.0000 0.000 1.000 0.500 LTO Mia Lithium Titanium Oxide Ti 0.625000 0.6250 0.625 0.828 0.500 LTO Mia Rutile, syn Ti 0.000000 0.0000 0.000 1.000 0.500

LTO Mia 8.3572(4) 8.3572(4) 8.3572(4) 90.000000 90.000000 90.000000 LTO Mia 4.5909(5) 4.5909(5) 2.9579(4) 90.000000 90.000000 90.000000

Phase name a(A) b(A) c(A) alpha(deg) beta(deg) gamma(deg) V(A^3)

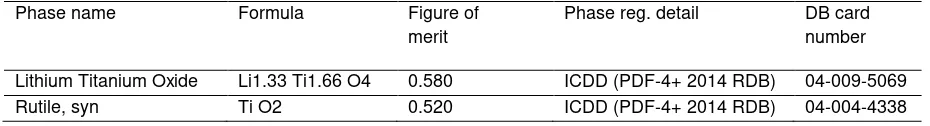

Crystal structure analysis results

Indexing

Phase name Formula Figure of merit

Phase reg. detail DB card number

Lithium Titanium Oxide Li1.33 Ti1.66 O4 0.580 ICDD (PDF-4+ 2014 RDB) 04-009-5069 Rutile, syn Ti O2 0.520 ICDD (PDF-4+ 2014 RDB) 04-004-4338

Quantitative analysis results

Phase name Content(%)

- Lithium Titanium Oxide 77.3(10)

- Rutile, syn 22.7(6)

Lattice information

Phase name a(A) b(A) c(A) alpha(deg) beta( deg)

gamma(deg) V(A^3)

Lithium Titanium 8.3572(4) 8.3572(4) 8.357 90.000000 90.00 90.000000 583.70(5) Rutile, syn 4.5909(5) 4.5909(5) 2.957 90.000000 90.00 90.000000 62.340(1

Phase name Space group Z Z' Calc. density(g/cm^3)

Structure determination

Refinement

Measurement range: 10.0000-90.0000deg Refinement range: 10.0000-90.0000deg (1.09 A)

Number of refined parameters: 41

Phase name Atomic cords # of indep. reflns

Lithium Titanium Oxide Fractional cords 19 Rutile, syn Fractional cords 20

Rwp = 38.45% S = 1.1692

LAMPIRAN 5

Sampel M-1Measurement Time Frequency Z(ohm) deg(deg) Rs(ohm) X(ohm) Vmoni(V) Imoni(A)

V 0.050V LIM OFF RANGE AUTO OPEN OFF SHORT OFF DELAY 1.00s AVE OFF

SPEED NORMAL

V 0.050V LIM OFF RANGE AUTO OPEN OFF SHORT OFF DELAY 1.00s AVE OFF

SPEED NORMAL

0.00E+00 5.00E+01 1.00E+02 1.50E+02 2.00E+02 2.50E+02 3.00E+02 3.50E+02 4.00E+02

0 50 100 150 200 250 300 350 400

Xƒ

¶

Rs Ħ

V 0.050V LIM OFF RANGE AUTO OPEN OFF SHORT OFF DELAY 1.00s AVE OFF

SPEED NORMAL

0.00E+00 2.00E+02 4.00E+02 6.00E+02 8.00E+02 1.00E+03 1.20E+03 1.40E+03

0 200 400 600 800 1,000 1,200 1,400

Xƒ

¶

Rs Ħ

DAFTAR PUSTAKA

.Chang, Horng-Yie. 1998. Effects of Rapid on the Conductivity of Multiple Doped Ceria-Based Electrolyte. Journal of Power Sources. 196: 1704-1711.

Chew, S.Y., et all. 2008. Thin Nanostuctured LiMn2O4 Film by Flame Spray Deposition an In Situ Annealing Method. Journal of Power Sources. Vol.189. hal. 449 – 453.

Courtel, Fabrice M et al. 2011. Water Soluble Binders for MCMB Carbon Anodes fot Lithium Ion Batteries. Journal of Power Source.196 : 2128-2134. Cullity, B.D. 1972. Introduction to Magnetic Material. Addison - Wesley,

Publishing Company, Inc. USA.

C. Zhang, Y. Zhang, J. Wang, D. Wang, D. He, and Y. Zia. “Li4Ti5O12 prepared by a modified citric acid sol-gel method for lithium-ion battery”. Journal of Power Sources, vol. 236, pp. 118-125.

Guo-Rong, ZHANG Xin-long, PENG Zhong-dong. 2011. Preparation and electrochemical performance of tantalum-doped lithium titanate as anode material for lithium-ion battery. , China. School of Metallurgical Science and Engineering, Central South University, Changsha 410083.

Herstedt, M. 2003. Towards Safer Lithium-Ion Batteries. Departement of Materials.

http://files.tested.com/upload/0/5/16904-lithium-ion-separator.gif, diakses tanggal 16 Maret 2016.

Lawrence H. Van Vlack. 1992. Ilmu dan Teknologi bahan, Erlangga, edisi 5 Linden, David. 2002. Handbook of Batteries. McGraw-Hill vol 1. New York. Nordh, Tim. 2013. Li4Ti5O12 as an anode material for Li ion batteries in situ XRD

and XPS studies. [Thesis]. Uppsala Universitet. Upteck k 13001. Notter, D.A. Gauch, M. Widmer, R. 2010. Environ Sci Technol. 44 : 6550.

Scrosati, B. and Garche, J. 2010. Lithium batteries: Status, prospects and future. J. Power Sources. 195: 2419–2430.

Simon, D.R. 2007. Characterization of Li4Ti5O12 and LiMn2O4 spinel materials

Subhan, Achmad. 2011. Fabrikasi dan Karakterisasi Li4Ti5O12 Untuk Bahan Anoda Baterai Lithium Keramik. [Thesis]. Depok : Universitas Indonesia. Suci, P.S. 2015. Pengaruh Komposisi Lembaran Anoda LTO (Li4Ti5O12)

Terhadap Performa Sel Baterai Ion Lithium. [Skripsi]. Medan : Universitas Sumatera Utara.

Tarascon J-M, Armand M. 2001. Issues and Challenges Facing Rechargeable Lithium Batteries. 414: 359-67.

Triwibowo, Joko. 2011. Rekayasa Bahan LixTMnxFez (PO4)3 sebagai Katoda Solid Polymer Battery (SPB) Lithium. [Tesis]. Universitas Indonesia: Depok.

Wakihara, M. 2001. Material Science and Engineering. R33:109.

Wang, J. 2000. Analytical Electrochemistry. Chapter 2. John Wiley & Sons. Wen, R. 2012. Nanostructured Li4Ti5O12 as Anode Material for Lithium Ion

Batteries. [Thesis]. University of New South Wales.

Winter, M and Ralph, J. Brodd. 2004. What Are Batteries, Fuel Cells, and Supercapacitors?. Washington. 104 : 4245−4269.

Xiangcheng Sun, Manu Hegde, Yuefei Zhang, Min He, Lin Gu, Yongqing Wang, Jie Shu, Pavle V. Radovanovic, and Bo Cui. 2014. Structure and Electrochemical Properties of Spinel Li4Ti5O12 Nanocomposites as Anode for Lithium-Ion Battery. Int. J. Electrochem. Sci.9: 1583 – 1596.

Yao, Yupeng. 2003. Carbon Based Anode Materials Lithium Ion Batteries. [Thesis]. University of Wollongong: Institute For Superconducting & Electronic Materials, Faculty of Engineering.

Yurong Ren, Peng Lu, Xiaobing Huang, Shibiao Zhou, Yuandao Chen, Beiping Liu, Fuqiang Chu, Jianning Ding. 2015. In-situ synthesis of nano-Li4Ti5O12/C composite as an anode material for Li-ion batteries. Solid State Ionics 274 (2015) 83–87

BAB 3

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan dari tanggal 1 Februari s.d 30 April 2016 di Pusat Penelitian Fisika-LIPI, Komplek Puspiptek Gd 442 Serpong Tangerang Selatan.

3.2 Bahan dan Peralatan Penelitian 3.2.1 Bahan Penelitian

1. LiOH.H2O

Fungsi : sebagai sumber lithium untuk sintesis serbuk Li4Ti5O12. 2. TiO2

Fungsi : sebagai sumber titanium untuk sintesis serbuk Li4Ti5O12. 3. PVDF (Polyvinylidene Fluoride)

Fungsi : sebagai bahan polimer pengikat (Binder). 4. AB (Acetylene Black)

Fungsi : sebagai karbon konduktif. 5. DMAC (N,N-Dimethylacetamide)

Fungsi : sebagai pelarut bahan PVDF. 6. Aseton

Fungsi : untuk membersihkan peralatan penelitian. 7. Cu Foil

Fungsi : sebagai current collector dalam lembaran anoda. 8. Separator

Fungsi : untuk mencegah terjadinya kontak/ hubungan singkat antara Li4Ti5O12 (katoda) dan Metal Lithium (anoda).

9. Metal Lithium

Fungsi : sebagai anoda pada pengujian sel baterai. 10. LiPF6

3.2.2 Peralatan Penelitian 1. Neraca Digital

Fungsi : untuk mengukur massa dari bahan baku. 2.. Beaker Glass

Fungsi : sebagai wadah dalam pembuatan slurry. 3. Cruicible

Fungsi : sebagai wadah untuk proses sintering. 4. Spatula

Fungsi : untuk mengambil dan mengaduk bahan. 5. Pipet Tetes

Fungsi : untuk mengambil cairan DMAC. 6. Ayakan 200 mesh

Fungsi : untuk memisahkan butiran kasar dengan butiran yang halus pada bahan.

7. Cawan

Fungsi: sebagai tempat untuk menimbang bahan yang digunakan. 8. Termolyne Furnace

Fungsi : sebagai alat yang digunakan untuk sintering bahan serbuk. 9. Mortar dan Pastel

Fungsi : untuk menghomogenkan campuran bahan dengan pengadukan. 12. Penjepit

Fungsi : untuk menjepit lembaran. 13. Pisau Doctor Blade

15. Oven

Fungsi : untuk mengeringkan lembaran Li4Ti5O12 setelah dicoating. 16. Coin Cell

Fungsi : sebagai wadah untuk aktivasi sel baterai. 17. Glove Box

Fungsi : sebagai tempat untuk asembling sel baterai. 18. Multimeter

Fungsi : untuk mengukur tegangan sel baterai pada coin cell. 19. WBCS 3000

Fungsi : untuk uji kapasitas sel baterai melalui charge- discharge. 20. XRD (X-Ray Diffraction)

Fungsi : untuk mengetahui fasa dan struktur kristal dari material aktif Anoda

21. Cyclic Voltammetry (CV)

Fungsi : untuk menghitung konduktivitas dari material aktif anoda 22. Electrochemical Impedansi Spectroscopy (EIS)

Fungsi : untuk mengetahui konduktivitas dan difusi ion lithium pada material aktif anoda.

23. Charge-Discharge (CD)

Fungsi : Untuk mengetahui kapasitas baterai.

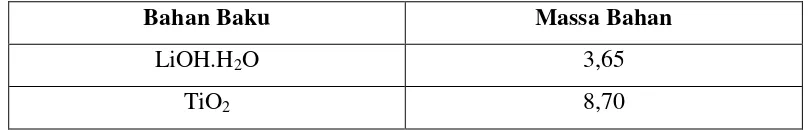

3.3 Perhitungan Massa Bahan

Massa bahan untuk Li4Ti5O12 sebanyak 10 gram. Sehingga massa bahan utama yang dibutuhkan adalah seperti yang ditunjukkan oleh tabel berikut ini. Perhitungan stokiometri secara lengkap dapat dilihat di lampiran 1.

Tabel 3.1.Perbandingan bahan baku pembuatan serbuk Li4Ti5O12

Bahan Baku Massa Bahan

LiOH.H2O 3,65

Tabel 3.2 Perbandingan bahan baku pembuatan lembaran Li4Ti5O12 Bahan Baku Komposisi Bahan (%wt) Massa (gr)

LTO 85 10

PVDF 10 1,17

AB 5 0,59

3.4 Tahapan Penelitian

Penelitian yang dilakukan meliputi : preparasi bahan, pembuatan slurry, coating, pengeringan lembaran, dan karaterisasi bahan menggunakan XRD serta dilanjutkan dengan pembuatan lembaran anoda untuk menguji kapasitas sel baterai yang dihasilkan menggunakan EIS, dan CV/CD.

3.4.1 Proses pembuatan serbuk Li4Ti5O12

Dicampur homogen/merata

Ditumbuk + Diayak 200 mesh

Sintering 8500 C selama 4 jam Mulai

LiOH.H2O TiO2

3.4.2 Pembuatan Lembaran Anoda Li4Ti5O12

Serbuk PVDF dan pelarut DMAC

Ditambahkan perlahan-lahan serbuk acetylene black hingga tercampur secara merata

Dicampur perlahan-lahan serbuk Li4Ti5O12 hingga tercampur secara merata

Assembly sel baterai dengan menggunakan coin cell

3.5 Prosedur Penelitian

3.5.1. Proses pembuatan serbuk Li4Ti5O12 1. Tahap penimbangan bahan

Tahap pembuatan material anoda Li4Ti5O12 dari sintesis bahan baku LiOH.H2O dan TiO2 dengan masing-masing massa bahan 3,65 gram dan 8,70 gram. Bahan material aktif Li4Ti5O12, PVDF, Acetylene Black dan pelarut DMAC ditimbang dengan menggunakan Neraca Digital. Massa bahan Li4Ti5O12 dibutuhkan sebanyak 10 gram. Kemudian bahan Li4Ti5O12 tersebut dimasukkan kedalam oven untuk mengurangi kelembapan bahan. Setelah itu massa Li4Ti5O12 yang digunakan sebanyak 10 gram untuk membuat lembaran anoda. Massa PVDF dibutuhkan sebanyak 1,17 gram, massa acetylene black sebanyak 0,59 gram dan pelarut DMAC sebanyak 20 ml.

3.5.2. Pembuatan lembaran anoda Li4Ti5O12 1. Tahap Slurry

Serbuk PVDF dan pelarut DMAC dimasukkan kedalam Beaker Glass, kemudian dimasukkan magnetic stirrer. Dilakukan pengaturan Hot Plate dengan 300 rpm, dan suhu 70oC. Kemudian diletakkan bahan tersebut diatas Hot Plate dan ditunggu selama 15 menit hingga serbuk PVDF tercampur merata dengan pelarut DMAC. Setelah itu dimasukkan serbuk Acetylene Black perlahan-lahan dengan menggunakan spatula dan ditunggu selama 15 menit hingga serbuk Acetylene Black tersebut tercampur merata dan warnanya menjadi hitam. Kemudian dimasukkan serbuk Li4Ti5O12 perlahan-lahan menggunakan spatula ditunggu selama 1,5 jam hingga tercampur merata dan warna yang dihasilkan abu-abu. Jika pada saat pencampuran serbuk Li4Ti5O12 terjadi pengentalan, maka dapat dilakukan dapat dilakukan dengan penambahan pelarut DMAC.

2. Tahap Coating

diatas mesin coating dan tombol vakum dihidupkan. Lembaran dibersihkan dengan Aseton sekalian diratakan agar lembaran tidak sobek. Doctor Blade diletakkan diatas lembaran dan slurry anoda dituangkan secukupnya. Dengan menggunakan Doctor Blade, slurry diratakan pada lembaran Cu foil. Setelah proses coating selesai, lembaran anoda diangkat dengan kertas paper dan dikeringkan pada suhu 80oC sampai kering. Dengan langkah yang sama untuk ketebalan lembaran anoda LTO 140µm, 200µm dan 260µm.

3. Tahap Assembly

BAB 4

HASIL DAN PEMBAHASAN

Studi material anoda Lithium Titanate (Li4Ti5O12) ini dilakukan dengan karakterisasi pada material aktif maupun sel setengah elektroda lembaran anoda untuk mengetahui performa elektrokimia sel baterai ion lithium. Pada penelitian ini dilakukan pengujian sampel dengan variasi ketebalan lapisan sampel M-1 (80µm) , sampel M-2 (140µm), sampel M-3 (200µm), dan sampel M-4 (260µm). Masing-masing sampel dikeringkan dalam oven selama 30 menit, 45 menit, 80 menit dan 110 menit. Setiap sampel dikeringkan dalam oven pada suhu 800 C. Setelah dilakukan pengeringan, ketebalan lapisan pada sampel M-1, M-2, M-3, M-4 berkurang masing-masing menjadi 50µm, 80µm, 100µm dan 120µm. Namun pada pengujian sel setengah elektroda pada ketebalan lapisan pada sampel M-3 (100µm) tidak dapat digunakan, disebabkan karena tegangan yang dihasilkan 0. Sehingga, lembaran anoda yang diuji hanya pada ketebalan lapisan sampel M-1 (50µm), sampel M-2 (80µm) dan sampel M-4 (120µm). Sampel memiliki daya rekat yang baik, dengan tidak rontoknya slurry pada lembaran setelah dikeringkan di oven, ditunjukkan pada Gambar 4.1.

Sampel M-3 (100 µm) Sampel M-4 (120 µm)

Gambar 4.1 Hasil lembaran anoda LTO pada sampel M-1, M-2, M-3 dan M-4

Hasil uji juga memberikan informasi mengenai struktur kristal serbuk LTO meliputi analisa fasa, parameter kisi, dan uji densitas dengan XRD. Analisis konduktivitas dengan EIS, serta pengujian sel dengan Cyclic Voltammetry dan Charge/Discharge.

4.1 X-ray Diffraction (XRD) terhadap Material Aktif Elektroda

Analisa struktur kristal dan fasa pada sampel serbuk Li4Ti5O12 dengan metode solid state reaction menggunakan XRD (X-ray Diffraction) dengan alat RIGAKU tipe Smartlab, dengan software pengelola data yaitu PDXL sedangkan data standart digunakan untuk mengetahui fasa yang terbentuk, puncak (peak) tertinggi dan struktur kristal yang terbentuk dalam sampel Li4Ti5O12 yang terbentuk adalah ICDD (International Centre for Diffraction Data) dengan sumber cahaya yang digunakan adalah KCu-α ( = 1,541862 Å).

4.1.1 Sampel Serbuk Li4Ti5O12

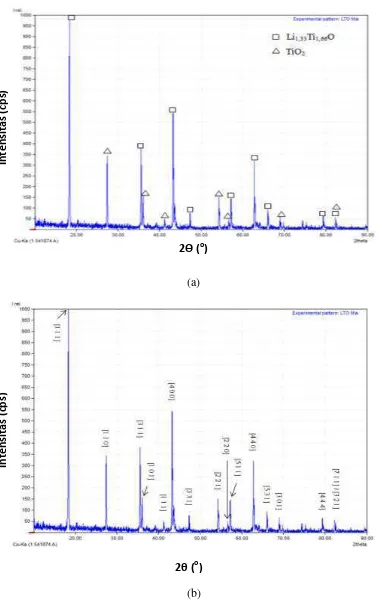

(a)

2θ o

)

(b)

In

tens

itas

(c

p

s)

In

tens

itas

(cp

s)

Dari hasil XRD yang ditunjukkan pada Gambar 4.2 adanya sumbu x (2-theta) dan sumbu y (intensitas) yang terlampir pada (lampiran 4), terlihat bahwa fasa yang terbentuk adalah dua fasa yaitu Li1,33Ti1,66O4 (Lithium Titanium Oxide) sebesar 77,3 %wt dan TiO2 (Rutile) sebesar 22,7 %wt. Fasa Li1,33Ti1,66O4 ditunjukkan dengan ditemukannya tiga puncak (peak) tertinggi dengan

masing-masing puncaknya secara berurutan adalah pada 2θ = 18,32o dengan d = 4,8363 Å,

pada 2θ = 43,25o dengan d = 2,089740 Å, dan pada 2θ = 35,57o dengan d =

2,5216 Å yang sesuai dengan standart ICCD (International Center for Diffraction Data) dengan PDF 4 nomor 04-009-5069.

Fasa TiO2 ditunjukkan dengan tiga puncak (peak) tertinggi dengan

masing-masing puncaknya secara berurutan adalah pada 2θ = 27,40o dengan d = 3,2518 Å,

pada 2θ = 54,30o dengan d = 1,6878 Å dan pada 2θ = 36,07o dengan d = 2,4876 Å

yang sesuai dengan standart ICCD (International Center for Diffraction Data) untuk rutile-TiO2 dengan PDF 4 nomor 04-004-4338.

Nilai fisis berupa parameter kisi, densitas, serta identitas struktur kristal dari serbuk Li4Ti5O12 hasil analisis XRD terhadap database yang ada pada software PDXL dapat terlihat pada Tabel 4.1.

Tabel 4.1 Parameter Kisi Serbuk LTO hasil pembacaan software PDXL Nama menunjukkan struktur kristal yang terbentuk adalah kubik dengan Space Group (Fd-3m) . Hal ini ditunjukkan dengan parameter kisi yaitu a = 8,359 Å, b = 8,359

Å, dan c = 8,359 Å (a = b = c) dan memiliki sudut yang sama α = = = 90o .

4,593 Å, b = 4,593 Å, dan c = 2,958 Å (a = b ≠ c) dan memiliki sudut yang sama

yaitu α = = = 90o

4.2 Electrochemical Impedance Spectroscopy (EIS)

4.2.1 Hasil Pengukuran Konduktivitas listrik pada lembaran anoda

4.2.2. Hasil Pengukuran Konduktivitas Sel Setengah Baterai

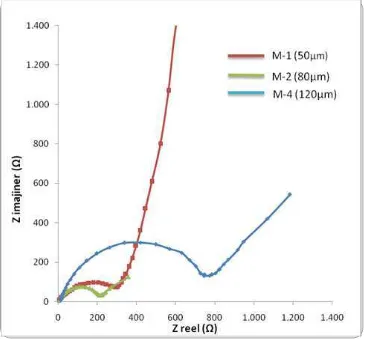

Pengujian ini dilakukan untuk mengetahui konduktivitas elektronik dan ionik lembaran anoda Li4Ti5O12 dengan menggunakan metode Elekrokimia Impedansi Spektroskopi (EIS) dengan alat LCR-meter merek HIOKI 3532-50. Alat uji konduktivitas akan menghasilkan data data dari respon bahan terhadap rentang frekuensi yang diberikan dengan impedansi reel (Zreel) dan impedansi imaginer (Zimg). Hubungan impedansi reel dan impedansi imajiner menghasilkan grafik dengan plot Nyquist berdasarkan pada kedua impedansi dapat dihitung nilai resistansi dari elektronik (Re) dan resistansi transfer muatan atau (Rct).

Gambar 4.4 Grafik EIS dari serbuk Li4Ti5O12 pada sampel M-1, M-2 dan M-4

Dimana Re adalah titik terendah dan Rct adalah selisih dari nilai tertinggi dan nilai terendah dari semicircle (setengah lingkaran) yang dibentuk (Triwibowo, 2011). Semicircle menunjukkan hambatan kontak permukaan dan transfer muatan

Z

im

a

ji

ner

(

Ω

)

Z reel (Ω)

M-1 (50µm)

sehingga semicircle yang kecil hambatan nya kecil, maupun sebaliknya apabila semicircle yang besar, maka hambatannya juga besar. Adanya garis lurus menunjukkan adanya proses difusi ion lithium kedalam material elektroda yang disebut dengan Warburg Impedance.

Dari grafik EIS seperti pada Gambar 4.4 menunjukkan bahwa terbentuk plot Nyquist yang baik yaitu dengan adanya semicircle (setengah lingkaran) dan garis lurus. Semakin tebal lapisan material aktif maka Semicircle semakin besar dan menunjukkan bahwa hambatan semakin besar pada dan nilai konduktivitas cenderung menurun, dilihat pada (Tabel 4.2).

Dari hasil pengujian diperoleh hasil bahwa garis lurus yang membentuk sudut diatas 45o menunjukkan proses interkalasi ion lithium yang tinggi, oleh karena itu sampel M-1 menunjukkan proses interkalasi/de-interkalasi yang baik sedangkan sampel M-2 dan M-4 menunjukkan proses interkalasi/de-interkalasi yang buruk. Nilai konduktivitas ionik yang baik pada sampel M-2, dengan nilai hambatan elektronik (Re) sebesar 5,48 Ω dan nilai transfer muatan (Rct) sebesar

213 Ω sehingga nilai konduktivitas yang dihasilkan sebesar 3,66 x 10-5 S/cm.

Sedangkan pada sampel M-1 menunjukkan nilai konduktivitas ionik sebesar 1,59 x 10-5 S/cm dengan nilai hambatan elektronik (Re) sebesar 8,35 Ω dan nilai

transfer muatan (Rct) sebesar 305 Ω dan sampel M-4 menunjukkan nilai

konduktivitas ionik sebesar 1,58 x 10-5 S/cm dengan nilai Re sebesar 11,4 Ω dan

nilai Rct sebesar 744 Ω. Perhitungan nilai konduktivitas ionik dari Grafik EIS

ditunjukkan pada Tabel 4.2.

tebal lapisan akan meningkatkan jarak tempuh elektron dan jarak difusi ion lithium dalam lembaran anoda Li4Ti5O12 semakin jauh. Hasil perhitungan konduktivitas ionik pada sel setengah baterai lebih kecil daripada konduktivitas lembaran. Hal ini menunjukkan bahwa konduktivitas ionik sangat berperan dalam performa elektrokimia sel setengah baterai ion lithium.

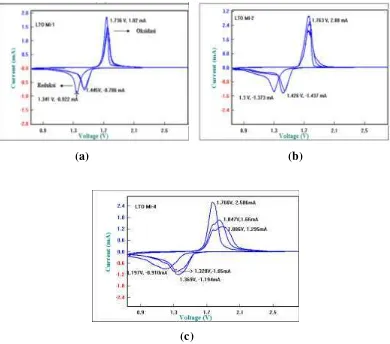

4.3 Analisa Cyclic Voltammetry (CV)

Pada pengujian ini menggunakan alat WBCS 3000, Automatic Battery Cycler Ver. 3.2. Data-data yang diperoleh dari pengujian cyclic voltammetry berupa kurva potensial (V) – arus (A).

Pada saat proses discharging terjadi reaksi oksidasi pada anoda dan reaksi reduksi pada katoda yaitu :

Anoda : 3Li 3Li++ 3e- (4.1) Katoda : Li4Ti5O12 + 3Li+ + 3e- Li7Ti5O12

Sedangkan saat charging terjadi reaksi reduksi pada anoda dan reaksi oksidasi pada katoda yaitu :

Katoda : Li7Ti5O12 Li4Ti5O12 + 3Li+ + 3e- (4.2) Anoda : 3Li++ 3e- 3Li

Pada pengujian cyclic voltammetry, Li4Ti5O12 berperan sebagai katoda yang dipasangkan dengan lithium metal yang berperan sebagai anoda karena memiliki tegangan yang lebih rendah. Pada saat discharging terjadi proses interkalasi yaitu ion lithium bergerak dari anoda (metal lithium) ke katoda (Li4Ti5O12) atau disebut juga proses reduksi. Sebaliknya pada saat charging terjadi proses de-interkalasi yaitu ion lithium bergerak dari katoda (Li4Ti5O12) ke anoda (metal lithium) atau disebut juga proses oksidasi.

(a) (b)

(c)

Gambar 4.5 Grafik siklik voltametri Li4Ti5O12 pada sampel M-1, M-2 dan M-4

de-Hasil pengujian CV hanya menunjukkan puncak reduksi-oksidasi untuk fasa Li4Ti5O12 saja, sedangkan fasa TiO2 tidak terlihat karena disebabkan oleh proses pengukuran CV dilakukan dengan scan rate yang tinggi. Hasil perhitungan siklik voltametri ditunjukkan pada Tabel 4.3.

Tabel 4.3 Data kapasitas spesifik dan tegangan polarisasi pada lembaran Li4Ti5O12 Sampel Kapasitas Spesifik sebesar 291 mV dengan kapasitas spesifik 167,4 mAh/gr. Tegangan polarisasi yang semakin rendah maka akan meningkatkan efektivitas energi pada saat proses charge- discharge dan kapasitas spesifik semakin tinggi.

4.4 Analisa Charge/Discharge (CD)

Pengujian charge/discharge dilakukan untuk mengetahui kemampuan suatu baterai dalam menyimpan energi. Kapasitas energi dinyatakan dalam satuan mAh/gram atau Ah/gram. Pengujian charge-discharge dilakukan dengan menggunakan alat WBCS 3000, Automatic Battery Cycler Ver. 3.2. Pada pengujian charge-discharge terjadi proses mekanisme reaksi baterai ion lithium dimana pada saat charging di anoda, ion lithium berinterkalasi masuk ke anoda sedangkan saat proses discharging terjadi de-interkalasi ion lithium yang artinya ion lithium keluar dari anoda

dibutuhkan untuk proses charge-discharge pada baterai. Dalam uji kapasitas setengah sel Li4Ti5O12 bertindak sebagai katoda yang dipasangkan dengan lithium metal bertindak sebagai anoda. Kapasitas charge-discharge pada lembaran anoda Li4Ti5O12 dapat dilihat pada Gambar 4.6.

(a) (b)

(c)

Gambar 4.6 Grafik hasil pengujian charge/discharge pada sampel (a) M-1, (b) M-2 dan (c) M-4

Dari Gambar 4.6 dapat kita peroleh nilai kapasitas spesifik dan tegangan polarisasi masing-masing sampel dan ditunjukkan pada Tabel 4.4. Berdasarkan pada Gambar 4.4 yang menunjukkan kapasitas spesifik yang paling rendah dimiliki oleh sampel M-4 (120 m) yaitu sebesar 104,4 mAh/g, sedangkan pada sampel M-1 (50 m) dan M-2 (80 m) kapasitasnya lebih besar yaitu 146,6 dan

lapisan maka tegangan polarisasi semakin besar karena massa Li4Ti5O12 semakin banyak sehingga dibutuhkan energi aktivasi yang lebih besar namun perubahannya tidak signifikan. Jika dibandingkan dengan tegangan polarisasi pada CV (Tabel 4.3) maka tegangan polarisasi dari CD (Tabel 4.4.) jauh lebih kecil daripada tegangan polarisasi CV karena scan rate pada CV (0,4 C) lebih besar daripada scan rate CD (0,1 C).

Tabel 4.4 Data hasil analisis Charge/Discharge pada Li4Ti5O12 Sampel Kapasitas (mAh/g) V oksidasi

(V)

Dari grafik CV/CD dapat kita peroleh pengaruh ketebalan lapisan material aktif terhadap Energy Density dan Power Density ditunjukkan pada Gambar 4.7 dan Gambar 4.8.

Energy density diperoleh dari perkalian antara kapasitas spesifik discharge dengan tegangan kerja. Dari Gambar 4.7 dijelaskan bahwa lapisan material aktif yang banyak menyebabkan energy density menurun karena jumlah pada bahan material aktif yang besar sehingga meningkatkan jarak difusi ion lithium panjang.

Gambar 4.8 Grafik pengaruh ketebalan lapisan terhadap power density

Power density diperoleh dari perkalian antara arus oksidasi spesifik dengan tegangan kerja. Dari Gambar 4.8 terlihat bahwa lapisan material aktif yang banyak menyebabkan Power Density cenderung menurun, karena jarak difusi ion lithium semakin panjang.

4.5 Perbandingan hasil pengujian terkait dengan penelitian

Pengujian mengenai pada sintesis Li4Ti5O12 sudah banyak dilakukan terbukti dengan adanya beberapa jurnal yang membahas mengenai hal tersebut. Jurnal

yang berjudul “Persiapan dan Performa Elektrokimia pada Tantalum doping

Lithium Titanate sebagai Material Anoda pada Baterai Ion Lithium” yang ditulis

berjudul “Sintesis Nano-Komposit sebagai Material Anoda pada Baterai Ion

Lithium” yang ditulis oleh Yurong Ren dkk (2015) meneliti sintesis

CH3COOLi.2H2O dan TiO2 dengan perbandingan komposisi 85%:10%:5%. Pengujian lain mengenai sintesis Li4Ti5O12 dengan jurnal berjudul “Struktur dan Elektrokimia Nano-komposit Li4Ti5O12sebagai Anoda pada Baterai Ion Lithium” yang ditulis oleh Xiangcheng Sun dkk (2014) meneliti sintesis LiOH·H2O dan TiO2 dengan perbandingan komposisi 87%:8%:5%.

Tabel 4.5 Perbandingan beberapa pengujian mengenai sintesis Li4Ti5O12 Nama peneliti Yurong Ren H.G.Rong Xiangcheng

Sun

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari penelitian yang telah dilakukan dapat ditarik kesimpulan sebagai berikut :

1. Telah disintesis serbuk Li4Ti5O12 dengan Metode Solid State Reaction. Hasil analisa XRD menunjukkan bahwa terbentuk dua fasa yaitu Li1.33Ti1.67O4 dan TiO2-Rutile.

2. Hasil konduktivitas listrik pada lembaran anoda menunjukkan bahwa semakin tebal lapisan, maka konduktivitas nya semakin tinggi. Sedangkan hasil pengukuran konduktivitas sel baterai menunjukkan bahwa semakin tebal lapisan maka konduktivitasnya semakin menurun.

3. Dari kurva cyclic voltammetry dan charge-discharge diketahui performa elektrokimia sel baterai pada lembaran anoda Li4Ti5O12 yang baik yaitu pada sampel M-1 dengan ketebalan lapisan 50 µm. pada kurva cyclic voltammetry ditandai dengan terbentuknya puncak oksidasi dan reduksi yang tajam dan sempit, sedangkan pada kurva charge-discharge ditandai dengan kapasitas dari baterai Li4Ti5O12 sebesar 146,6 mAh/g yang mendekati nilai kapasitas secara teori yaitu 175 mAh/g.

5.2 Saran

Berdasarkan penelitian mengenai pembuatan lembaran anoda Li4Ti5O12 dengan variasi ketebalan lapisan yang telah dilakukan masih banyak yang harus diperhatikan yaitu,

1. Perlu dilakukan proses kalsinasi sebelum sintering dengan laju pemanasan yang rendah agar diperoleh serbuk Li4Ti5O12 yang lebih optimal

BAB 2

TINJAUAN PUSTAKA

2.1 Pengertian Baterai

Baterai adalah alat yang dapat mengubah energi kimia menjadi energi listrik melalui proses elektrokimia yaitu proses terjadinya reaksi oksidasi dan reduksi. Listrik yang dihasilkan oleh sebuah baterai muncul karena adanya perbedaan potensial listrik kedua elektrodanya. Alessandro Giuseppe Antonio Anastasio Volta merupakan orang yang pertama kali menciptakan baterai pada awal abad ke-19 yang dikenal dengan Sel Volta.

Sel elektrokimia adalah suatu sel yang disusun untuk mengubah energi kimia menjadi energi listrik atau sebaliknya. Sel elektrokimia terbagi menjadi dua yaitu sel elektrolisis dan sel volta. Sel elektrolisis adalah sel yang mengubah energi listrik menjadi energi kimia. Reaksi reduksi dan oksidasi pada sel elektrolisis adalah non-spontan. Anoda pada sel elektrolisis bermuatan positif karena anoda menarik anion dari larutan, sedangkan katoda bermuatan negatif. Sel volta adalah sel yang mengubah energi kimia menjadi energi listrik. Reaksi reduksi dan oksidasi pada sel volta adalah spontan. Anoda pada sel volta bermuatan negatif, karena oksidasi spontan pada anoda adalah sumber elektron sel yang bermuatan negatif.

2.1.1 Komponen Utama Baterai

Komponen utama pada baterai yaitu terdiri atas :

1. Elektroda negatif (anoda) yaitu elektroda yang melepaskan elektron ke rangkaian luar serta mengalami proses oksidasi pada proses elektrokimia berlangsung.

2. Elektroda positif (katoda) yaitu elektroda yang menerima elektron dari rangkaian luar serta mengalami proses reduksi pada proses elektrokimia berlangsung.

penghantar ion litium dari anoda ke katoda dan begitu pula sebaliknya. Pergerakan elektron dalam elektrolit dan diantara elektroda akan menghasilkan arus listrik.

4. Separator adalah suatu material berpori yang terletak di antara anoda dan katoda berfungsi untuk menjegah agar tidak terjadi hubungan singkat dan kontak antara Katoda dan Anoda. Beberapa hal yang penting untuk memilih material agar diplih sebagai separator antara lain material tersebut bersifat Insulator, memiliki hambatan listrik yang kecil, kestabilan mekanik (tidak mudah rusak), memiliki sifat hambatan kimiawi untuk tidak mudah terdegradasi dengan elektrolit serta memiliki ketebalan lapisan yang seragam atau sama di seluruh permukaan (Zhao, 2011).

2.1.2 Jenis-Jenis Baterai 1. Baterai primer

Baterai primer adalah baterai yang tidak dapat diisi ulang. Setelah kapasitas baterai habis (fully discharged), baterai tidak dapat dipakai kembali. Beberapa contoh baterai jenis ini adalah baterai Seng-Karbon (baterai kering), baterai Alkalin dan baterai Merkuri.

2. Baterai sekunder

Baterai sekunder adalah baterai yang dapat diisi ulang. Kemampuan diisi ulang baterai sekunder bervariasi antara 100-500 kali (satu siklus adalah satu kali pengisian dan pengosongan). Beberapa contoh baterai sekunder adalah baterai Ni-Cd, baterai Ni-MH dan baterai ion lithium) (Lawrence, 1992).

2.2 Baterai Ion Lithium

jenis lain (Lawrence, 1992). Perbandingan antara baterai ion lithium dengan baterai sekunder lainnya pada Tabel 2.1 dibawah ini.

Tabel 2.1. Perbandingan Baterai Ion Lithium dengan Baterai Sekunder Lainnya

Katoda Ion

Lithium

Pb – Acid Ni - Cd Ni – MH

Waktu hidup (cycle) 500-1000 200-500 500 500

Tegangan kerja (V) 3,6 1,0 1,2 1,2

Energi Spesifik (Wh/g) 100 30 60 70

Energi Spesifik (Wh/L) 240 100 155 190

Sumber : Wu et al (2011)

Sebuah baterai ion lithium pada sel elektrokimia memiliki perbedaan beda potensial antara dua elektroda. Elektroda yang di reduksi (katoda), sedangkan elektroda yang di oksidasi (anoda). Elektron bergerak melalui sirkuit eksternal dari anoda ke katoda. Dalam kondisi charge dan discharge baterai ion lithium bekerja menurut fenomena interkalasi, yaitu proses pelepasan ion lithium dari tempatnya di struktur kristal suatu bahan elektroda dan penyisipan ion lithium pada tempat di struktur kristal bahan elektroda yang lain (Prihandoko, 2011).

Proses interkalasi pada baterai ion lithium saat charge dan discharge dapat dilihat pada Gambar 2.1.

Selama proses charge baterai, terjadi pergerakan Ion lithium dari elekroda positif (katoda) melalui elektrolit dan separator menuju ke elektroda negatif (anoda). Sedangkan pada proses discharge, ion lithium pada elektroda negatif (anoda) bergerak menuju elekroda positif (katoda) melalui elektrolit dan separator, sehingga menghasilkan densitas enegi pada baterai. Ini merupakan reaksi reduksi-oksidasi (redoks) antara dua elektroda, dimana proses charging untuk baterai ion lithium dengan Li-xCoO2 sebagai material elektroda positif dan grafit sebagai bahan elektroda negatif diilustrasikan pada Gambar 2.1.

Reaksi yang terjadi pada sistem baterai lithium merupakan reaksi reduksi dan oksidasi yang terjadi pada katoda dan anoda baterai. Reaksi Reduksi adalah reaksi penambahan elektron oleh suatu molekul atau atom sedangkan reaksi oksidasi adalah reaksi pelepasan elektron pada suatu molekul atau atom. Pada percobaan ini material yang dipakai pada adalah LiC6 dan material katoda yang digunakan LiCoO2. Maka reaksi yang terjadi :

Pada anode : LixC6 xLi+ + xe- + C6 (2.1) Pada katode : Li(1-x)CoO2 + xLi+ + xe- LiCoO2

Reaksi total : LixC6 + Li(1-x)CoO2 LixC6 + LiCoO2

Suatu material elektrokimia dapat berfungsi dengan baik sebagai elektroda anoda maupun katoda bergantung pada pemilihan material yang akan menentukan karakteristik perbedaan nilai tegangan kerja dari kedua material yang dipilih. Untuk memperoleh perbedaan potensial yang besar maka material katoda harus memiliki tegangan kerja yang besar dan material anoda harus memiliki tegangan kerja yang kecil.

2.3 Material Anoda

1. Potensial penyisipan dan pelepasan ion lithium pada anoda harus sekecil mungkin.

2. Banyaknya ion lithium yang dapat dimuat oleh material anoda harus besar untuk mencapai kapasitas spesifik yang besar.

3. Host pada anoda harus menahan penyisipan dan pelepasan ion lithium yang berulang-ulang tanpa kerusakan strukturnya untuk memperoleh siklus hidup yang panjang (Yao, 2003).

Penggunaan karbon sebagai bahan anoda pada baterai ion lithium pertama kali dikomersialisasikan oleh Sony Corporation pada tahun 1991 pada peluncuran baterai ion lithium rechargeable (LiCoO2). Lapisan karbon, khususnya grafit digunakan sebagai bahan anoda karena memiliki konduktivitas elektron yang tinggi (103-104 S/cm), biayanya rendah, kapasitasnya yang baik, siklus hidupnya yang panjang (Courtel et al, 2011).

Dalam teknologi baterai ion lithium, tegangan sel dan kapasitasnya sangat ditentukan oleh bahan anoda yang juga merupakan faktor pembatas dalam laju migrasi lithium. Untuk setiap berat material anoda, jumlah ion lithium yang dilepaskan material anoda saat charge dan jumlah ion lithium yang kembali dalam waktu tertentu ke material anoda saat discharge menggambarkan densitas energi dan densitas power sel baterai. Semakin banyak ion lithium dipindahkan dari anoda ke katoda maka semakin besar pula densitas energi sel baterai. Semakin banyak ion lithium yang kembali ke anoda ke katoda setiap detiknya, maka semakin besar densitas powernya.

Performa/rate capability elektrokimia sel baterai pada baterai ion lithium sangat tergantung pada tegangan kerja, konduktivitas, tegangan oksidasi/reduksi, arus oksidasi/reduksi, kapasitas charge-discharge dan hambatan charge transfer. Mekanisme charge transfer ini berkaitan erat dengan proses difusi dan konduktivitas elektronik dan ionik dari komponen pembentuk sel baterai.

2.4 Elektrolit

padat, polimer dan komposit elektrolit. elektrolit LiFP6 dilarutkan dalam karbonat organik , memberikan kinerja yang baik dan stabilitas dari rendah suhu pada suhu tinggi (20oC - 60 oC). Elektrolit memiliki konduktiivitas yang tinggi (10-8 S/cm) dengan temperatur ruangan, non-reaktivitas dengan material elektroda, stabilitas dalam bagaian suhu, keselamatan yang baik dan biaya murah. Secara fisik, elektroda elektronik terisolasi mencegah situasi internal yang sirkuit pendek namun dikelilingi oleh elektrolit. Dalam desain sel, pemisah yang permeabel untuk elektrolit digunakan untuk memberikan pemisah secara mekanis antara elektroda (Tarascon, 1994).

2.5 Separator

Separator adalah material berpori yang terletak di antara anoda dan katoda dan diaplikasikan sebagai penjamin faktor keamanan baterai. Karakteristik yang penting untuk dijadikan separator pada baterai yaitu bersifat insulator, memiliki hambatan listrik yang kecil, kestabilan mekanik (tidak mudah rusak), memiliki sifat hambatan kimiawi untuk tidak mudah terdegradasi dengan elektrolit serta memiliki ketebalan lapisan yang seragam atau sama diseluruh permukaan (Subhan, 2011)

Tabel 2.1 Jenis separator (pemisah) dalam berbagai jenis baterai ion lithium Sistem Baterai Jenis Separator Komposisi

Ion Lithium (Elektrolit cair)

Mikroporous Polyolefin

(PE,PP,PP/PE/PP) Ion lithium gel polimer Mikroporous

Mikroporous

PVDF

Polyolefins (PE, PP, PP/ PE/PP) dilapisi oleh PVDF atau gel lainnya. Lithium polimer Elektrolit polimer Polyethylene dan garam

2.6 Bahan Baku Pembuatan Lembaran Anoda 2.6.1. LiOH.H2O

Lithium hidroksida monohydrate adalah senyawa anorganik dengan rumus kimia LiOH.H2O. Bahan ini berwarna putih berbentuk kristal dengan berat molekul 41,96 gr/mol, densitas 1,51 gr/cm3 dapat mengurai diatas suhu 942oC. Bahan LiOH.H2O dapat larut dalam air dan sedikit larut dalam etanol dan merupakan basa paling lemah di antara logam alkali hidroksida.

2.6.2. TiO2 (Titanium Dioksida)

Titanium dioxide adalah fotokatalis dibawah sinar ultraviolet. Karakteristik dari TiO2 diantaranya serbuk berwarna putih, memiliki titik lebur 1850oC, densitas 4230 kg.m-3, tidak mudah terbakar, dan tidak mengandung racun. Bila dibandingkan dengan bahan lain seperti ZnO, Cds, SiC dan Fe2O3 yang menunjukkan sifat yang sama, namun bahan TiO2 memberikan stabilitas kimia yang lebih baik dan lebih rendah biaya produksi.

2.7 Komponen Tambahan Penyusun Anoda Baterai 2.7.1. Polyvinylidene FluorideDifluorida (PVDF)

Polyvinylidene Fluoride Difluorida (PVDF) digunakan sebagai bahan pengikat untuk menjaga integritas elektroda dan sebagai perantara filler dan zat aditif. PVDF memiliki karakteristik yaitu berwarna putih, tidak berbau, dan memiliki titik leleh sebesar 169oC.

2.7.2. Acetylene Black (AB)

2.7.3. Pelarut N,N DMAC (N,N Dimethyl-acetamide )

N-N Dimethylacetamide (DMAC) adalah pelarut industri yang kuat dan serbaguna yang memiliki kelarutan terhadap bahan organik dan anorganik yang tinggi, titik didih tinggi, titik beku yang rendah, dan stabilitas yang baik. Selain itu DMAC tidak reaktif dalam reaksi kimia. Pelarut DMAC larut dalam air, eter, ester, keton dan senyawa aromatik.

2.8 Lithium Titanate (Li4Ti5O12)

Senyawa Li4Ti5O12 merupakan keramik lithium-titanium oxide atau biasa dikenal dengan lithium titanat. Li4Ti5O12 spinel adalah material anoda alternatif untuk menggantikan karbon karena memiliki kemampuan untuk memberikan arus besar yang dapat diaplikasikan sebagai baterai pada mobil listrik. Secara umum senyawa ini mempunyai keunggulan antara lain kemampuan strukturnya yang tidak mengalami perubahan bentuk ataupun volume selama insersi ion Li+ (zero strain material) atau tingkat kestabilannya tinggi, tingkat kemampuan yang tinggi, tingkat keamanan yang tinggi, masa pemakaian yang tahan lama, laju charge-discharge tinggi dan tegangan operasi yang stabil (1,55 V vs Li+/Li) yang tidak menyebabkan adanya dendrit ion lithium pada anoda selama proses interkalasi.

2.9 Karakterisasi Sel Baterai 2.9.1. X-ray Diffraction (XRD)

Difraksi sinar-X (XRD) adalah suatu metode analisis dalam struktur kristalografi. Dalam pengujian sampel, XRD digunakan untuk menentukan struktur atom pada kristal, an juga untuk menentukan banyak informasi lebih lanjut (Cullity, 1972), seperti pada puncak tertinggi (peak), fasa, struktur kristal dan kristalinitas. Bila sinar-X dengan panjang gelombang diarahkan pada permukaan kristal dengan

sudut datang sebesar θ, maka sebagian besar sinar-X yang dihamburkan oleh

bidang atom dalam kristal (Cullity, 1972). Hal ini dapat diketahui dari persamaan Bragg yaitu nilai sudut difraksi yang berbanding terbalik dengan nilai jarak d (jarak antar kisi) dalam kristal.

Berdasarkan pada persamaan Bragg :

n = 2d sin θ (2.3)

Dengan : d = jarak antar kristal

θ = sudut difraksi

= panjang gelombang sinar-X

n = urutan sinar (dalam bilangan bulat)

Berdasarkan dari persamaan Bragg, apabila sinar-X dijatuhkan pada material yang bersifat kristal, maka pada bidang kristal akan membiaskan sinar-X yang memiliki panjang gelombang yang sama dengan jarak antar kisi pada kristal tersebut, sinar-X yang dibiaskan akan ditangkap oleh detector lalu diterjemahkan sebagai puncak difraksi, puncak yang dihasilkan ini merupakan nilai dari intensitas difraksi, semakin banyak bidang kristal semakin tinggi intensitas pembiasan yang dihasilkan, tiap puncak yang muncul tersebut mewakili satu bidang kristal (Cullity, 1972).

Dari data XRD yang di peroleh, dilakukan identifikasi puncak-puncak grafik XRD dengan cara mencocokkan puncak yang ada pada grafik tersebut dengan database ICDD (International Centre for Diffraction Data). Setelah itu, dilakukan refinement pada data XRD dengan menggunakan metode Analisis Rietveld yang terdapat pada program RIETAN. Melalui refinement tersebut, fase beserta struktur, space group,dan parameter kisi yang ada pada sampel yang diketahui.

2.9.2. Electrochemical Impedance Spectroscopy (EIS)

Electrochemical Impedance Spectroscopy (EIS) adalah metode eksperimen yang digunakan untuk mengukur konduktivitas elektronik lembar anoda Li4Ti5O12. Pengujian dilakukan dengan menggunakan alat LCR-mter merek HIOKI 3532-50. Data yang dihasilkan pada pengujian EIS yaitu grafik Cole-cole plot dimana sumbu x adalah impedansi real (Zreel), sedangkan sumbu y adalah impedansi imajiner (Zimg) dari lembaran anoda. Dari kedua impedansi tersebut maka akan dapat dihitung nilai resistansi dari bahan (Rbahan) dan nilai resistansi dari ion (Rion). Perhitungan konduktivitas dapat dilakukan dari kedua resistansi tersebut. Dimana nilai resistansi dari bahan (Rbahan) dapat nampak pada titik terendah dan resistansi dari ion (Rion) merupakan selisih dari nilai tertinggi dan nilai terendah dari setengah lingkaran (semicircle) yang dibentuk (Triwibowo, 2011).

2.9.3. Cyclic Voltammetry (CV)

waktu, sumbu horizontal dapat dianggap sebagi sumbu waktu, seperti yang diberikan Gambar 2.2.

Gambar 2.2 Voltamogram siklik reaksi reduksi-oksidasi secara reversible (Wang, 2000)

2.9.4. Charge-Discharge (CD)

BAB 1

PENDAHULUAN

1.1Latar Belakang

Penggunaan energi fosil seperti batu bara, bensin dan gas secara terus-menerus menyebabkan persediaan bahan bakar fosil menjadi menipis. Kecenderungan ini telah mendorong kenaikan harga jual bahan bakar dan telah menciptakan ketergantungan yang kuat pada bahan bakar ini. Kemudian, pembakaran bahan bakar fosil menyebabkan emisi gas rumah kaca seperti CO2, Nitrogen Oksida (NOx), Sulfur Oksida (SO2) dan masalah partikulasi (Liu and Cao, 2010) yang dianggap mempercepat pemanasan global. Oleh karena itu, dibutuhkan pembaharuan sumber energi yang lebih baik. Dalam menghadapi emisi gas rumah kaca, beberapa penelitian melakukan sistem hemat energi. Salah satu sektor terbesar penghasil emisi adalah transportasi. Beberapa jenis kendaraan yang dapat mengurangi efek emisi dan menipisnya sumber daya bahan bakar fosil yaitu: Internal Combustion Engine (ICE), Hybrid Electic Vehicle (HEVs), dan Plug Hybrid Electric Vehicle (PHEVs) (Notter et al, 2010).

lingkungan dan memiliki lifecycle panjang (500-1000 siklus), densitas energi tinggi dan kapasitas spesifik lebih tinggi dibandingkan dengan baterai sekunder yang lain (Chew, 2008).

Sel Ion Lithium (Li-ion) dapat mengubah energi potensial kimia menjadi energi listrik melalui reaksi oksidasi dan reduksi. Sel Ion Lithium adalah dua sel elektrokimia elektroda yang terdiri dari kutub positif dan negatif yang dilapisi pada kolektor yang terhubung pada sirkuit eksternal. Anoda baterai Ion Lithium komersial berupa kristal karbon, Oksida Logam (LiCoC2) sebagai katoda, separator sebagai lapisan pemisah antar elektroda, serta elektrolit berupa larutan garam Lithium (LiPF6, LiBF4 atau LiClO4) (Herstedt, 2003). Secara umum, baterai Ion Lithium terdiri dari tiga komponen utama yaitu Elektrolit, Anoda dan Katoda. Material elektrolit yang digunakan antara lain adalah Lithium Hexafluorophosphat (LiPF6). Material elektrolit tersebut berfungsi sebagai media transfer ion. Sementara itu, material anodanya adalah metalik litium dengan kapasitas spesifik hingga 3860 mAh/g.

Saat ini, semua siklus hidup baterai didasarkan pada baterai Lithium Ion dengan anoda berbasis grafit. Namun, siklus hidup baterai lithium ion dengan anoda grafit terbatas karena terbentuknya lapisan pasif Solid Electrolyte charging-discharging yang tinggi dan juga termasuk kedalam material Zero-Strain yang memiliki struktrur spinel yang kuat, hal ini mengakibatkan struktur atau volume kisi dari material Li4Ti5O12 sulit untuk berubah pada saat proses interkalasi atau proses insersi atau ekstraksi lithium selama siklus baterai (Wen, 2012 & Nordh, 2013).

dengan cara dilapiskan pada Cu Foil. Ada beberapa yang harus diperhatikan dalam proses membuat lembaran anoda seperti komposisi bahan, lama pencampuran, suhu pemanasan, kecepatan pencampuran, viskositas slurry, ketebalan coating, kecepatan coating, suhu dan lama pengeringan (Suci, 2015). Parameter ini yang mempengaruhi karakteristik lembaran elektroda baterai yang pada akhirnya mempengaruhi performa sel baterai. Ketepatan dalam mencampurkan bahan pada komposisi yang pas sangat perlu diperhatikan dalam hal ini, karena komposisi bahan akan menentukan morfologi lembaran anoda dan efeknya berpengaruh terhadap kinerja elektroda.

Densitas daya (Power Density) dan kepadatan energi (Energy Density) pada performa sel baterai baterai sangat bergantung pada ketebalan lapisan material aktif. Lapisan material aktif yang banyak menyebabkan energy density menurun karena jumlah pada bahan material aktif yang besar sehingga meningkatkan jarak difusi ion lithium panjang. Sebaliknya, lapisan material aktif yang tipis menyebabkan jarak difusi ion lithium singkat sehingga menyebabkan Power Density meningkat (Nordh, 2013).

1.2 Rumusan Masalah

Berdasarkan latar belakang yang telah dijelaskan diatas, maka permasalahan dalam penelitian ini adalah mengoptimalkan variasi ketebalan material aktif Li4Ti5O12 dalam pembuatan lembaran anoda pada baterai ion lithium sehingga nantinya dihasilkan lembaran anoda yang dapat meningkatkan performa dari elektrokimia sel baterai. Dengan ketebalan material aktif yang optimum diharapkan dapat memperoleh Kapasitas Spesifik, Energy Density dan Power Density yang optimum.

1.3 Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1.4 Manfaat Penelitian

Dari penelitian ini diharapkan dapat mengetahui nilai optimalisasi performa Li4Ti5O12 sebagai material anoda pada sel baterai ion lithium.

1.5 Batasan Masalah

Batasan masalah dalam penelitian ini adalah:

1. Penelitian ini difokuskan pada sintesis dan pembuatan lembaran anoda Li4Ti5O12.

2. Bahan baku yang digunakan adalah serbuk LiOH.H2O, dan TiO2 . 3. Komposisi lembaran anoda terdiri dari serbuk Li4Ti5O12, PVDF dan AB

dengan perbandingan 85:10:5, dengan pelarut N,N-Dimethylacetamide. 4. Pengujian yang dilakukan pada penelitian ini meliputi karakterisasi

material anoda Li4Ti5O12 (uji XRD) dan karakterisasi lembaran dalam sel setengah baterai (Electrochemical Impedance Spectroscopy, Cyclic Voltammetry dan Charge/Discharge).

1.6 Sistematika Penulisan

Adapun sistematika dalam penulisan Skripsi ini mencakup beberapa bab dan subbab seperti dijelaskan di bawah ini:

BAB 1 : Pendahuluan

Bab ini terdiri atas latar belakang penelitian, rumusan masalah, tujuan penelitian, manfaat penelitian, batasan masalah dalam penelitian, serta sistematika penulisan laporan penelitian.

BAB 2 : Tinjauan Pustaka

BAB 3 : Metodologi Penelitian

Bab ini berisi tempat dan waktu penelitian, metode yang digunakan dalam penelitian meliputi bahan dan peralatan yang digunakan serta diagram alir penelitian.

BAB 4 : Hasil dan Pembahasan

Bab ini mencakup pembahasan dari hasil penelitian berupa hasil XRD (X-ray Diffraction) , EIS (Electrochemical Impedance Spectroscopy) , Cyclic Voltammetry dan Charge/Discharge.

BAB 5 : Kesimpulan dan Saran

PEMBUATAN MATERIAL ANODA LITHIUM TITANATE (Li4Ti5O12) DAN STUDI PENGARUH KETEBALAN ELEKTRODA TERHADAP

PERFORMA ELEKTROKIMIA BATERAI ION LITHIUM

ABSTRAK

Telah dilakukan pembuatan serbuk Li4Ti5O12 dan studi pengaruh ketebalan terhadap performa elektrokimia baterai ion lithium. Li4Ti5O12 disintesis dari bahan baku LiOH.H2O dan TiO2 dengan metode metalurgi serbuk. Lembaran elektroda dibuat dengan mencampurkan serbuk Li4Ti5O12dengan PVDF, AB serta pelarut N-N,DMAC hingga menjadi lumpur dan dilapiskan pada Cu foil dengan variasi ketebalan 50 m, 80 m, dan 120 m. Dari lembaran tersebut dibuat baterai setengah sel dengan menggunakan elektroda referensi metalik lithium dan elektrolit LiPF6. Karakterisasi yang dilakukan meliputi X-Ray Diffraction (XRD) untuk mengetahui struktur kristal dan fasa serbuk dan performa setangah sel baterai dilakukan dengan uji Electrochemical Impedance Spectroscopy (EIS), Cyclic Voltammetry (CV) dan Charge/Discharge (CD). Dari hasil pengujian XRD menunjukkan ada dua fasa yang terbentuk, yaitu fasa Li4Ti5O12 sebesar 77,3 % dengan struktur kristal cubic dan fasa TiO2 rutile sebesar 22,7 % dengan struktur kristal tetragonal. Hasil konduktivitas yang tertinggi pada lembaran anoda dengan menggunakan Electrochemical Impedance Spectroscopy (EIS) adalah 3,66 x 10-5 S/cm pada ketebalan 50 m. Hasil CV menunjukkan semakin tipis lembaran anoda maka semakin cepat interkalasi dan de-interkalasi. Sedangkan, hasil CD menunjukkan bahwa ketebalan lapisan mempengaruhi nilai kapasitas spesifik, semakin tebal lapisan semakin menurun nilai kapasitas spesifiknya. Kapasitas sel baterai yang baik diperoleh pada ketebalan lapisan 50 m, dengan kapasitas charge sebesar 146,6 mAh/g dan kapasitas discharge sebesar 146,09 mAh/g.

SYNTHESIS OF Li4Ti5O12 ANODE AND STUDY OF ELECTRODE

THICKNESS EFFECTON THE ELECTROCHEMICAL PERFORMANCE OF LITHIUM ION BATTERY.

ABSTRACT

The synthesis of Li4Ti5O12 and the study of electrode thickness effect on the

electrochemical performance of lithium ion batteries has been carried out. Li4Ti5O12 powders were synthesized from raw materials LiOH.H2O and TiO2 via

powder metallurgy method. Electrode sheet was made by mixed Li4Ti5O12powders

with PVDF, AB and NN,DMAC solvents become sluury and coated into sheet on

the Cu foil with variations in the thickness of 50μm, 80μm, and 120 μm. The

electrode sheet was assembled into half-cell battery using a coin cell with metallic lithium as reference electrode and LiFP6 as electrolyte. Characterization included

X-Ray Diffraction (XRD) to know crystal structure and phases, while elctrochemical performances were conducted by Electrochemical Impedance Spectroscop (EIS), Cyclic Voltammetry (CV) and Charge/Discharge (CD). XRD test showed that there are two phases formed, namely Li4Ti5O12 with cubic

structure at 77.3% and rutile TiO2 with tetragonal crystal structure at 22.7%. EIS

test showed that the highest conductivity of anode sheet is 3.66 x 10-5 S/cm at a thickness of 50 μm. While, CV results showed that thicker electrode sheet will increase intercalation and de-intercalation. From CD test showed that the layer thickness affects the value of the specific capacity, the thicker of electrode layer will decreases the value of specific capacity. The best capacity of battery cells are

obtained in a layer thickness of 50 μm, with a charge capacity of 146.6 mAh/g and

the discharge capacity of 146.09 mAh/g.

PEMBUATAN MATERIAL ANODA LITHIUM TITANATE (Li4Ti5O12 ) DAN STUDI PENGARUH KETEBALAN ELEKTRODA TERHADAP

PERFORMA ELEKTROKIMIA BATERAI ION LITHIUM

SKRIPSI

MIA AULIA DHIKA 120801004

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PEMBUATAN MATERIAL ANODA LITHIUM TITANATE (Li4Ti5O12 ) DAN STUDI PENGARUH KETEBALAN ELEKTRODA TERHADAP

PERFORMA ELEKTROKIMIA BATERAI ION LITHIUM

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

MIA AULIA DHIKA 120801004

DEPARTEMEN FISIKA

LEMBAR PENGESAHAN

PEMBUATAN MATERIAL ANODA LITHIUM TITANATE (Li4Ti5O12 ) DAN STUDI PENGARUH KETEBALAN ELEKTRODA TERHADAP

PERFORMA ELEKTROKIMIA BATERAI ION LITHIUM

OLEH:

Mia Aulia Dhika NIM: 120801004

Disetujui Oleh: Komisi Pembimbing

Dr. Kerista Sebayang, M.S Slamet Priyono, S.Si, M.T

NIP: 195806231986011001 NIP: 198610152009121004

DiketahuiOleh:

Departemen Fisika FMIPA USU Pusat Penelitian Fisika-LIPI

Ketua, Kepala,

PERSETUJUAN

Judul : Pembuatan Material Anoda Lithium Titanate (Li4Ti5O12) dan Studi Pengaruh Ketebalan Elektroda Terhadap Performa Elektrokimia Baterai Ion Lithium

Kategori : Skripsi

Nama : Mia Aulia Dhika

Nomor Induk Mahasiswa : 120801004

Program Studi : Sarjana (S1) Fisika

Departemen : Fisika

Fakultas : Matematika Dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Disetujui di: Medan, Mei 2016

Disetujui Oleh:

Pembimbing 1, Pembimbing 2,

Dr. Kerista Sebayang, M.S Slamet PriyonoS.Si, M.T. NIP: 195806231986011001 NIP: 198610152009121004

PERNYATAAN

PEMBUATAN MATERIAL ANODA LITHIUM TITANATE (Li4Ti5O12 ) DAN STUDI PENGARUH KETEBALAN ELEKTRODA TERHADAP

PERFORMA ELEKTROKIMIA BATERAI ION LITHIUM

SKRIPSI

Saya mengaku bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2016

PENGHARGAAN

Syukur alhamdulillah, puji syukur kepada Allah SWT, yang telah memberikan rahmat, dan karunia-Nya dan Bimbingan-Nya sehingga penulis dapat menyelesaikan tugas akhir yang berjudul “Pembuatan Material Anoda Lithium Titanate (Li4Ti5O12) dan Studi Pengaruh Ketebalan Elektroda Terhadap Performa Elektrokimia Baterai Ion Lithium”. Tugas Akhir merupakan salah satu persyaratan untuk memperoleh gelar sarjana pada Fakultas Mtarematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara. Penelitian ini dilaksanakan di Pusat Penelitian Fisika (P2F) Lembaga Ilmu Penelitian Indonesia (LIPI) Serpong, Tangerang Selatan, Banten.

Penulis menyadari bahwa selama proses hingga akhir penyusunan skripsi ini banyak sekali bimbingan dan bantuan dari berbagai pihak. Dengan segala kerendahan hati, penulis ingin menyampaikan banyak terima kasih kepada :

1. Dr. Kerista Sebayang M.S sebagai Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Sumatera Utara.

2. Dr. Marhaposan Situmorang sebagai Ketua Departemen Fisika Universitas Sumatera Utara, Drs. Syahrul Humaidi, M.Sc sebagai Sekretaris Departemen Fisika Universitas Sumatera Utara, dan seluruh Staf Pengajar serta Pegawai Administrasi di Departemen Fisika Universitas Sumatera Utara yang telah memberikan pendidikan dan fasilitas selama perkuliahan. 3. Dr. Kerista Sebayang M.S sebagai sebagai Dosen Pembimbing di

pengetahuan dan semangat serta sabar membimbing dalam menyelesaikan Sembiring, Kakak Mila Dhita, S.E, Abang Samudra Prasetya, Adik Dhandy Erlangga, dan orang spesial Arif Zulfadly Silaen, Amd yang senantiasa memberikan doa, nasehat, dukungan dan perhatiannya.

6. Sahabat terbaik saya Sri Hany yang senantiasa mendengar curhatan, memberikan nasehat dan perhatiannya selama menyelesaikan skripsi ini. 7. Teman-teman seperjuangan : Sulistra Simamora, Riris Julita Tambunan,

Santa Simanjuntak, Marta M Nainggolan, Cut Hani Safira (bunda) dan Fitry Silaban.

Terima kasih atas kebersamaan yang diberikan baik dalam suka maupun duka selama menjalani penelitian.

8. Teman-teman seperjuangan di bagian baterai selama di Pusat Penelitian Fisika LIPI yang telah membantu peneliti dalam menjalani penelitian : Giassanistya Fadillah Marpaung, Andi Mulya, Elisabeth Sinaga, dan Kana Cicik Mahmudah.

9. Sahabat-sahabat terbaik Fisika stambuk 2012 (Physics On Fire) dan keluarga besar Ikatan Mahasiswa Fisika (IMF) Universitas Sumatera Utara.

Penulis menyadari bahwa skripsi ini masih jauh dari kesempurnaan. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun untuk menyempurnakan skripsi ini. Semoga skripsi ini dapat memberi manfaat bagi orang yang membacanya.

Medan, Juli 2016

PEMBUATAN MATERIAL ANODA LITHIUM TITANATE (Li4Ti5O12) DAN STUDI PENGARUH KETEBALAN ELEKTRODA TERHADAP

PERFORMA ELEKTROKIMIA BATERAI ION LITHIUM

ABSTRAK

Telah dilakukan pembuatan serbuk Li4Ti5O12 dan studi pengaruh ketebalan terhadap performa elektrokimia baterai ion lithium. Li4Ti5O12 disintesis dari bahan baku LiOH.H2O dan TiO2 dengan metode metalurgi serbuk. Lembaran elektroda dibuat dengan mencampurkan serbuk Li4Ti5O12dengan PVDF, AB serta pelarut N-N,DMAC hingga menjadi lumpur dan dilapiskan pada Cu foil dengan variasi

ketebalan 50 m, 80 m, dan 120 m. Dari lembaran tersebut dibuat baterai

setengah sel dengan menggunakan elektroda referensi metalik lithium dan elektrolit LiPF6. Karakterisasi yang dilakukan meliputi X-Ray Diffraction (XRD) untuk mengetahui struktur kristal dan fasa serbuk dan performa setangah sel baterai dilakukan dengan uji Electrochemical Impedance Spectroscopy (EIS), Cyclic Voltammetry (CV) dan Charge/Discharge (CD). Dari hasil pengujian XRD menunjukkan ada dua fasa yang terbentuk, yaitu fasa Li4Ti5O12 sebesar 77,3 % dengan struktur kristal cubic dan fasa TiO2 rutile sebesar 22,7 % dengan struktur kristal tetragonal. Hasil konduktivitas yang tertinggi pada lembaran anoda dengan menggunakan Electrochemical Impedance Spectroscopy (EIS) adalah 3,66 x 10-5

S/cm pada ketebalan 50 m. Hasil CV menunjukkan semakin tipis lembaran

anoda maka semakin cepat interkalasi dan de-interkalasi. Sedangkan, hasil CD menunjukkan bahwa ketebalan lapisan mempengaruhi nilai kapasitas spesifik, semakin tebal lapisan semakin menurun nilai kapasitas spesifiknya. Kapasitas sel

baterai yang baik diperoleh pada ketebalan lapisan 50 m, dengan kapasitas

charge sebesar 146,6 mAh/g dan kapasitas discharge sebesar 146,09 mAh/g.

SYNTHESIS OF Li4Ti5O12 ANODE AND STUDY OF ELECTRODE

THICKNESS EFFECTON THE ELECTROCHEMICAL PERFORMANCE OF LITHIUM ION BATTERY.

ABSTRACT

The synthesis of Li4Ti5O12 and the study of electrode thickness effect on the

electrochemical performance of lithium ion batteries has been carried out. Li4Ti5O12 powders were synthesized from raw materials LiOH.H2O and TiO2 via

powder metallurgy method. Electrode sheet was made by mixed Li4Ti5O12powders

with PVDF, AB and NN,DMAC solvents become sluury and coated into sheet on

the Cu foil with variations in the thickness of 50μm, 80μm, and 120 μm. The

electrode sheet was assembled into half-cell battery using a coin cell with metallic lithium as reference electrode and LiFP6 as electrolyte. Characterization included

X-Ray Diffraction (XRD) to know crystal structure and phases, while elctrochemical performances were conducted by Electrochemical Impedance Spectroscop (EIS), Cyclic Voltammetry (CV) and Charge/Discharge (CD). XRD test showed that there are two phases formed, namely Li4Ti5O12 with cubic

structure at 77.3% and rutile TiO2 with tetragonal crystal structure at 22.7%. EIS

test showed that the highest conductivity of anode sheet is 3.66 x 10-5 S/cm at a thickness of 50 μm. While, CV results showed that thicker electrode sheet will increase intercalation and de-intercalation. From CD test showed that the layer thickness affects the value of the specific capacity, the thicker of electrode layer will decreases the value of specific capacity. The best capacity of battery cells are

obtained in a layer thickness of 50 μm, with a charge capacity of 146.6 mAh/g and

the discharge capacity of 146.09 mAh/g.