FLORENTINA

KARAKTERISTIK PATI BERAS PRAGELATINISASI TERHADAP

PENURUNAN PENYERAPAN MINYAK DALAM PROSES

PENGGORENGAN

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

Dengan ini saya menyatakan bahwa tesis berjudul Karakteristik Pati Beras Pragelatinisasi terhadap Penurunan Penyerapan Minyak dalam Proses Penggorengan adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Januari 2016

Florentina

RINGKASAN

FLORENTINA. Karakteristik Pati Beras Pragelatinisasi Terhadap Penurunan Penyerapan Minyak Dalam Proses Penggorengan. Dibimbing oleh SLAMET BUDIJANTO dan ELVIRA SYAMSIR.

Kadar lemak pada produk gorengan cukup tinggi. Pengurangan penyerapan minyak pada produk tidak hanya diharapkan oleh konsumen namun juga industri pangan. Penggunaan pati beras pragelatinisasi diduga dapat mengurangi penyerapan minyak. Namun rasio amilosa/amilopektin serta perlakuan yang diberikan pati berpengaruh terhadap penyerapan minyak. Penggunaan suhu yang berbeda untuk proses gelatinisasi akan mempengaruhi karakteristik pati yang akan diaplikasikan dalam proses penggorengan.

Penelitian ini bertujuan untuk 1) mengetahui pengaruh jenis pati dan suhu proses pembuatan pati pragelatinisasi dengan drum dryer terhadap karakteristik pati 2) mengetahui pengaruh jenis pati dan suhu proses pembuatan pati pragelatinisasi dengan drum dryer terhadap aplikasinya pada model pangan selama deep fat frying. Beras yang digunakan dalam penelitian ini merupakan beras beramilosa tinggi (IR 42) dan beras beramilopektin tinggi (ketan). Suhu yang digunakan dalam proses drum drying yaitu 64.0±3.00C, 74.0±3.00C, 84.0±3.00C, dan 94.0±3.00C. Karakteristik WHC, OHC, derajat gelatinisasi, dan profil pasting akan diamati pada pati beras pragelatinisasi yang dihasilkan. Karakteristik model pangan yang diamati pada proses penggorengan yaitu air yang hilang selama penggorengan, penyerapan minyak dan kekerasan pada model pangan.

Penelitian ini menunjukkan bahwa jenis pati dan suhu permukaan drum dyer

serta interaksi keduanya berpengaruh signifikan terhadap karakteristik WHC, derajat gelatinisasi, suhu pasting, viskositas breakdown relatif, viskositas setback

relatif, dan viskositas akhir pati (p<0.05). Selain itu jenis pati beras, suhu permukaan drum dryer dan interaksi keduanya juga mempengaruhi air yang hilang pada model pangan selama penggorengan namun penyerapan minyaknya hanya dipengaruhi oleh interaksi keduanya. Penyerapan minyak pada model pangan cenderung berkorelasi negatif terhadap viskositas breakdown relatif pati ketan dan berkorelasi negatif dengan kuat terhadap viskositas breakdown relatif pati IR 42. Suhu permukaan drum berkorelasi positif dengan WHC dan derajat gelatinisasi pada pati ketan maupun IR 42.

Uptake In Frying. Supervised by SLAMET BUDIJANTO and ELVIRA SYAMSIR.

The fat content of fried food is quite high. Reducing oil uptake in food product is not only desired by consumer but also food industry. The use of pregelatinized rice starch could be expected reduce oil uptake in fried food. However, ratio of amylose/amylopectin and pretreatment of starch influenced oil uptake. Using different temperature in gelatinization also effected characteristics of starch in frying.

The aim of this research was 1) to know the effect of starch variety and

temperature of starch’s gelatinization using drum dryer on characteristics of pregelatinized rice starch 2) to know the effect of starch variety and temperature of

starch’s gelatinization using drum dryer on its application in deep fat frying. High amylose rice (IR 42) and high amylopectin rice (waxy) were used in this research. The temperature of drum drying was 64.0±3.00C, 74.0±3.00C, 84.0±3.00C, and 94.0±3.00C. Characteristics of WHC, OHC, degree of gelatinization, and

pasting profile were observed in pregelatinized rice starch. Characteristics of food model were observed in frying were moisture loss, oil uptake and hardness.

This research showed that starch variety, temperature of drum drying and their interaction influenced characteristics of WHC, degree of gelatinization, pasting temperature, relative breakdown viscosity, relative setback viscosity and final viscosity (p<0.05). Besides, rice variety, temperature of drum drying and their interaction also influenced moisture loss but its oil uptake was only influenced by their interaction. Oil uptake of food model correlated negative slightly with relative breakdown viscosity of waxy starch and strongly with relative breakdown viscosity of IR 42 starch. Temperature of drum drying correlated positive with WHC and degree of gelatinization of waxy and IR 42 starch.

© Hak Cipta Milik IPB, Tahun 2016

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Ilmu Pangan

KARAKTERISTIK PATI BERAS PRAGELATINISASI TERHADAP

PENURUNAN PENYERAPAN MINYAK DALAM PROSES

PENGGORENGAN

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala anugrah-Nya sehingga tesis ini dapat diselesaikan. Penelitian yang dilaksanakan sejak Oktober 2014 hingga Agustus 2015 ini berjudul Karakteristik Pati Beras Pragelatinisasi terhadap Penurunan Penyerapan Minyak dalam Proses Penggorengan.

Atas terselesaikannya kegiatan penelitian dan penulisan tesis ini, penulis mengucapkan terima kasih kepada:

1. Prof Dr Ir Slamet Budijanto, M Agr dan Dr Elvira Syamsir, STP, MSi yang merupakan dosen pembimbing atas bimbingan, nasehat dan dukungannya baik secara moril maupu materil selama penulis menjalani penelitian.

2. Dr-Ing Dase Hunaefi, STP, M. Food ST, Ir Faleh Setia Budi, MT yang telah meluangkan waktunya untuk berdiskusi bersama serta memberi semangat sehingga penulis dapat menyelesaikan tugas akhir ini.

3. Dr Nur Wulandari, STP, MSi sebagai dosen penguji dan Dr Ir Endang Prangdimurti, MSi sebagai perwakilan Program Studi Ilmu Pangan yang telah meluangkan waktunya untuk hadir dalam ujian tesis penulis serta saran dan nasehat yang diberikan kepada penulis.

4. Eko Purwanto dan Mimi Salionas yang merupakan kedua orang tua penulis atas kasih sayang, nasehat, dukungan dan doa bagi penulis sehingga dapat menyelesaikan studi ini serta kedua adikku, Tessa dan Anthony.

5. Teman-teman IPN 2013, IPN 2014, ITP 47, sahabat dan saudara lainnya yang telah memberi semangat selama penulis menjalani perkuliahan dan penelitian.

6. Teman-teman dalam satu pembimbing yaitu Mas Mojiono, Kak Trina, Masita, Yustika, Wulan dan Afifah yang telah memberi semangat serta keceriaan selama penelitian.

7. Keluarga kost Family house dan teman-teman kost yang telah memberi semangat dan dukungan selama menjalani penelitian.

8. Pak Zaenal, Mang Sadar, Pak Ujang, Mbak Irin, Mbak Nurul, Mas Edi, Pak Rozak, Pak Yahya, Pak Sobirin, Ibu Antin, Mbak Ririn, Pak Gatot, Pak Taufik, Pak Iyas, Pak Junaidi, Pak Deni, Mbak May dan Mbak Dian atas bantuannya selama penulis melakukan penelitian di Laboratorium Ilmu Teknologi Pangan, F-Technopark, dan SEAFAST Center.

Semoga tesis dari hasil penelitian ini dapat memberikan manfaat untuk perkembangan ilmu pengetahuan khususnya di bidang pangan.

Bogor, Januari 2016

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vii

1 PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Perumusan Masalah 3

1.3 Manfaat Penelitian 3

1.4 Tujuan Penelitian 3

2 TINJAUAN PUSTAKA 3

2.1 Gelatinisasi Pati 3

2.2 Pati Beras Pragelatinisasi 5

2.3 Perubahan Struktur Pati selama Gelatinisasi 5

2.4 Karakteristik Pati Pragelatinisasi 6

2.5 Deep Fat Frying 8

2.6 Faktor yang Mempengaruhi Penyerapan Minyak 9 2.7 Aplikasi Tepung Pragelatinisasi dalam Penurunan Penyerapan

Minyak 12

3 METODE 13

3.1 Tempat dan Waktu 13

3.3 Alat 14

3.4 Metodologi Penelitian 14

3.5 Prosedur Analisis 17

4 HASIL DAN PEMBAHASAN 21

4.1 Karakteristik Pati Beras Pragelatinisasi 21

4.1.1 Water Holding Capacity (WHC) 21

4.1.3 Derajat Gelatinisasi 23

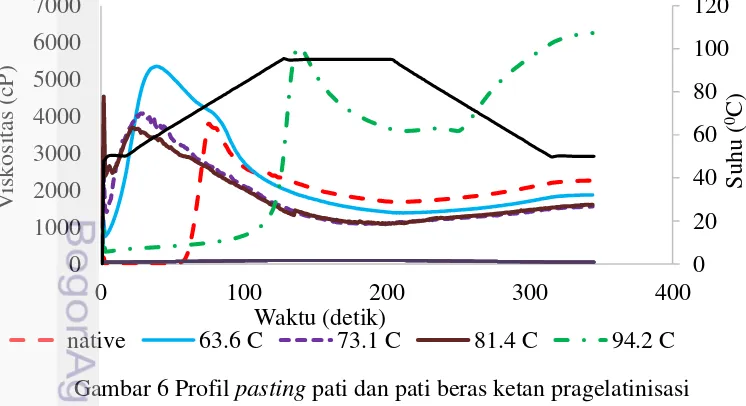

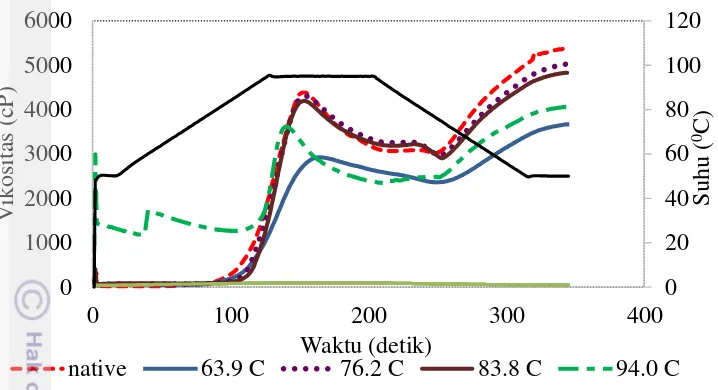

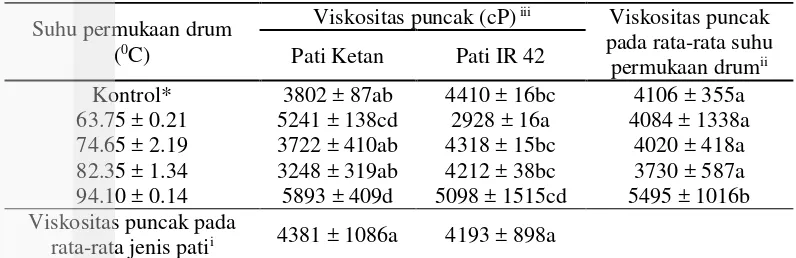

4.1.4 Profil Pasting 24

4.2 Pengujian Pati dan Pati Pragelatinisasi dalam Penggorengan Model

Pangan 29

4.2.1 Air yang hilang pada Model Pangan Selama Penggorengan 29

4.2.2 Penyerapan Minyak pada Model Pangan 30

4.2.3 Kekerasan pada Model Pangan 31

4.3 Korelasi Suhu Proses Gelatinisasi, Karakteristik Fisikokimia Pati

dan Karakteristik Model Pangan 32

4.3.1 Pati Beras Ketan 33

4.3.2 Pati Beras IR 42 33

5 SIMPULAN DAN SARAN 35

5.1 Simpulan 35

5.2 Saran 35

DAFTAR PUSTAKA 35

LAMPIRAN 42

DAFTAR TABEL

1. Beberapa penelitian mengenai beras sebagai ingredien dalam

penurunan penyerapan minyak 13

2. Waktu pengeringan pati beras pragelatinisasi 15 3. Penambahan air dan waktu pengeringan yang diperlukan pada adonan

cetak model pangan sebelum proses penggorengan 15

4. Penetapan glukosa Luff Schrool 18

5. Pengaruh jenis pati dan suhu permukaan drum dryer terhadap WHC

pati 22

6. Pengaruh jenis pati dan suhu permukaan drum dryer terhadap OHC

pati 23

7. Derajat gelatinisasi pada jenis pati dan suhu permukaan drum dryer

tertentu 24

8. Suhu pasting pati pada jenis pati dan suhu permukaan drum tertentu 26 9. Viskositas puncak pada jenis pati dan suhu permukaan drum tertentu 26 10. Viskositas breakdown relatif pada jenis pati dan suhu permukaan

drum tertentu 27

11. Viskositas setback relatif pada jenis pati dan suhu permukaan drum

tertentu 28

12. Viskositas akhir pada jenis beras dan suhu permukaan drum tertentu 28 13. Air yang hilang pada model pangan selama penggorengan 29 14. Kadar lemak model pangan dengan jenis pati dan suhu permukaan

drum tertentu 31

15. Kekerasan model pangan dengan jenis pati dan suhu permukaan drum

tertentu setelah penggorengan 32

16. Matriks korelasi pearson antara suhu permukaan drum dengan

karakteristik pati dan model pangan 34

17. Matriks korelasi pearson antara karakteristik pati dan model pangan

dengan karakteristik model pangan pati 34

18. Kadar amilosa, amilopektin pada pati 42

19. Kadar air pati dan pati pragelatinisasi 42

20. Rendemen dari hasil pragelatinisasi pati beras 43 21. Viskositas breakdown dengan jenis pati dan suhu permukaan drum

tertentu 43

22. Viskositas setback pada jenis pati dan suhu permukaan drum tertentu 43

DAFTAR GAMBAR

1. Pengukuran viskositas pati dalam air yang berlebih selama proses pemanasan dan pendinginan (Schirmer et al. 2015) 7 2. Faktor penting yang terlibat dalam penyerapan minyak selama proses

penggorengan (Ziaiifar et al. 2008) 12

3. Proses ekstraksi pati beras (modifikasi Lumdubwong et al. 2000) 16 4. Proses pembuatan pati beras pragelatinisasi 16

permukaan drum tertentu 30 9. Kadar lemak model pangan pada jenis pati dan suhu permukaan drum

tertentu 31

10. Kekerasan model pangan pada jenis pati dan suhu permukaan drum

tertentu 32

LAMPIRAN

1. Pelengkap data pati dan pati pragelatinisasi ... 42 2. Hasil ANOVA Dua Faktorial ... 44 3. Hasil Sample T Test model pangan tepung terigu dengan model

pangan pati beras perlakuan tertentu ... 60 4. Hasil analisis korelasi setiap antarparameter yang diamati dari

1

PENDAHULUAN

1.1Latar Belakang

Deep fat frying merupakan metode pemasakan tertua dimana bahan pangan dicelupkan ke dalam minyak pada suhu 160 sampai 1900C (Bouchon et al. 2009). Namun proses penggorengan ini menyebabkan penyerapan minyak yang cukup tinggi pada bahan pangan yaitu berkisar 8 – 25% (Dunford et al. 1964). Konsumsi pangan dengan kadar lemak tinggi dapat menimbulkan masalah kesehatan seperti obesitas, hipertensi dan jantung koroner (Meulenaer dan Camp 2007). Selain itu penggunaan minyak goreng yang cukup tinggi pada proses penggorengan ini menjadi faktor kritis dalam penentuan harga produk karena harga minyak yang tinggi (Al-Abdullah et al. 2011). Oleh karena itu, pengurangan penyerapan minyak diharapkan dapat menurunkan kadar lemak produk akhir dan menekan pengeluaran biaya produksi bagi industri pangan.

Pati, tepung beras maupun tepung beras pragelatinisasi diduga dapat mengurangi penyerapan minyak. Rasio amilosa/amilopektin pati dan perlakuan yang diberikan pada pati akan berpengaruh terhadap penyerapan minyak. Pati

native beramilopektin tinggi dilaporkan dapat meningkatkan penyerapan minyak pada fried batter secara linier (Mohamed et al.1998). Sementara itu, penelitian lainnya menyatakan bahwa tepung beras beramilosa tinggi dapat menurunkan penyerapan minyak dibandingkan tepung beramilopektin tinggi dan tepung terigu (Shih dan Daigle 1999; Nakamura et al. 2010). Modifikasi pati jagung beramilosa tinggi juga dapat menurunkan penyerapan minyak sebesar 42.18% (Vongsawasdi

et al. 2008).

Kadar amilosa/amilopektin pada tepung pragelatinisasi diduga mempengaruhi penyerapan minyak. Penggunaan tepung beras ketan pragelatinisasi dapat menghasilkan penyerapan minyak yang tinggi pada fried batter (Mohamed et al. 1998). Menurut Mohamed et al. (1994), penambahan tepung beras pragelatinisasi (13.78% amilosa) pada rice dough beramilopektin tinggi tidak mempengaruhi penyerapan minyak secara signifikan sedangkan penyerapan minyak pada rice dough beramilopektin rendah akan meningkat. Mohamed et al.

(1998) juga menyatakan bahwa penggunaan tepung beras pragelatinisasi (17.9% amilosa) dapat menghasilkan penyerapan minyak yang tinggi pada fried batter. Akan tetapi, subtitusi pregelatinized long grain rice flour (RL100) sebesar 50% pada adonan donat dapat menurunkan penyerapan minyak sebesar 69.66% dibandingkan 100% terigu sedangkan subtitusi sebesar 10-30% pada rice cake donut dapat menurunkan penyerapan minyak sebesar 42-54% (Shih et al. 2001; Shih et al. 2002). Penggunaan 5% tepung beras pragelatinisasi pada fried batter

juga dapat menurunkan penyerapan minyak sebesar 24.13% dibandingkan fried batter 100% tepung beras (Shih et al. 2005).

berkadar amilosa yang tinggi juga mampu membentuk kerak yang menahan transfer minyak (Kunanopparat et al. 2001). Sementara itu, tepung pragelatinisasi berperan dalam penurunan penyerapan minyak karena ingredien tersebut dapat mengikat air yang menyebabkan WHC dalam adonan tinggi sehingga evaporasi air dan minyak yang masuk ke dalam bahan untuk menggantikan air terhambat (Mukprasirt et al.

2001; Shih et al. 2001; Shih et al. 2002).

Berdasarkan penelitian lainnya, penggunaan tepung beras pragelatinisasi (17.9% amilosa) juga dilaporkan menghasilkan penyerapan minyak yang tinggi karena terbentuknya struktur yang berpori pada fried batter selama penggorengan (Mohamed et al. 1998). Porositas awal yang tinggi tersebut dapat meningkatkan penyerapan minyak (Jezek et al. 2009). Menurut Moreira et al. (1997), produk dengan kadar air awal yang lebih rendah cenderung membentuk tekanan yang menyebabkan pelebaran pori sehingga penyerapan minyak terjadi selama pendinginan.

Karakteristik pati yang berubah selama proses gelatinisasi mempengaruhi aplikasinya terhadap penyerapan minyak selama penggorengan. Derajat gelatinisasi adonan steam baked chips yang tinggi mampu mengurangi penyerapan minyak daripada freeze dried chips yang memiliki derajat gelatinisasi yang lebih rendah (Kawas et al. 2001). Selain itu, derajat gelatinisasi batter sebesar 84.3% memiliki kadar lemak yang rendah hingga mencapai 4.20% berat kering (Nour et al. 2010). Ukuran pori kecil yang terbentuk pada adonan derajat gelatinisasi yang rendah pada

freeze dried chips selama penggorengan juga mampu meningkatkan penyerapan minyak (Kawas et al. 2001). Menurut Moreira et al. (1997), ukuran pori yang kecil akan memerangkap udara yang lebih banyak sehingga meningkatkan tekanan kapilaritas dan meningkatkan penyerapan minyak selama pendinginan.

Beberapa faktor yang mempengaruhi proses gelatinisasi pati sehingga dihasilkan karakteristik pati pragelatinisasi yang berbeda yaitu jenis pati dan suhu proses gelatinisasi yang digunakan. Amilosa pada pati cenderung membatasi gelatinisasi karena amilosa berdifusi keluar selama pengembangan dan membentuk jaringan kontinu di luar granula sementara amilopektin memiliki kemampuan pengembangan yang lebih besar (Odenigbo et al. 2013). Kadar amilosa pati pragelatinisasi yang lebih rendah memiliki kerusakan makromolekul pati yang lebih tinggi karena indeks absorpsi air dan indeks kelarutan air pada pati beras beramilosa tinggi lebih rendah (Nakorn et al. 2009). Selain itu, suhu proses gelatinisasi yang tinggi dapat meningkatkan derajat gelatinisasi pati (Tan et al. 2009). Derajat gelatinisasi pati yang meningkat cenderung menyebabkan WHC yang tinggi (Pinnavaia et al. 1998). Peningkatan suhu permukaan drum dalam pembuatan tepung pragelatinisasi juga menyebabkan peningkatan kerusakan struktur granula pati sehingga terjadi penurunan indeks absorpsi air pada pati ketan pragelatinisasi. Viskositas puncak setelah pendinginan pati beras ketan pragelatinisasi juga akan menurun dengan meningkatnya suhu permukaan drum (Nakorn et al. 2009).

pragelatinisasi ini karena mudah diperoleh di pasaran serta sifatnya yang hipoalergen, mudah dicerna dan bebas gluten (Shih dan Daigle 1999; Bao et al.

2004).

1.2Perumusan Masalah

Kadar amilosa, amilopektin pati dan perlakuan yang diberikan pada pati berpengaruh terhadap penyerapan minyak. Pati beramilopektin tinggi dilaporkan meningkatkan penyerapan minyak namun pati beramilosa tinggi menurunkan penyerapan minyak. Pragelatinisasi tepung diduga dapat menurunkan penyerapan minyak. Kemampuan pengikatan air yang tinggi dan kemampuan amilosa yang membentuk film pada tepung pragelatinisasi dapat menghambat penyerapan minyak selama penggorengan. Namun peningkatan penyerapan minyak juga terjadi dengan penggunaan tepung pragelatinisasi karena menyebabkan struktur yang berpori. Oleh karena itu, kadar amilosa/amilopektin serta proses gelatinisasi pati menjadi faktor yang penting dalam pembuatan pati pragelatinisasi. Proses gelatinisasi pati dengan drum dryer pada berbagai suhu untuk menghasilkan pati pragelatinisasi dan aplikasinya dalam penggorengan belum dijelaskan pada penelitian sebelumnya.

1.3Manfaat Penelitian

Manfaat penelitian ini adalah mendapatkan informasi mengenai karakteristik pati pragelatinisasi yang dihasilkan dari jenis pati dan suhu proses drum drying yang berbeda serta pengujiannya dalam proses penggorengan untuk mengurangi penyerapan minyak.

1.4Tujuan Penelitian

Tujuan penelitian ini adalah 1) mengetahui pengaruh jenis pati dan suhu proses pembuatan pati pragelatinisasi dengan drum dryer terhadap Water Holding Capacity, Oil Holding Capacity, derajat gelatinisasi, dan profil pasting pati pragelatinisasi 2) mengetahui pengaruh jenis pati serta suhu proses pembuatan pati pragelatinisasi dengan drum dryer terhadap air yang hilang, penyerapan minyak dan kekerasan pada model pangan selama proses penggorengan.

2

TINJAUAN PUSTAKA

2.1Gelatinisasi Pati

Pati terdiri dari komponen utama yaitu amilosa yang merupakan struktur

linier dari unit α-1,4 glukosa dan amilopektin yang merupakan struktur bercabang

dari rantai α-1,4 glukosa yang dihubungkan dengan ikatan α-1,6. Semua granula pati terdiri dari daerah kristalin dan amorf sehingga dinamakan semikristalin (Chen

et al. 2010).

granula pati rusak (Ratnayake et al. 2009; Rohaya et al. 2013). Schirmer et al.

(2015) menyatakan definisi gelatinisasi pada pati merupakan perubahan struktur pada produk secara ireversibel yang diamati dalam skala mikro sampai makro. Menurut Ratnayake dan Jackson (2006), gelatinisasi pati merupakan proses yang sangat kompleks yaitu panas yang diserap pati tidak hanya untuk membuka lipatan heliks ganda amilopektin melainkan pembentukan ikatan baru di antara molekul pada suhu di bawah gelatinisasi.

French (1944) menjelaskan bahwa proses gelatinisasi terdiri dari tiga tahap yaitu pengembangan granula pati dengan absorpsi air yang lambat, kehilangan

birefringence yang cepat dengan jumlah absorpsi air yang besar dan difusi zat terlarut keluar dari granula pati. Perilaku gelatinisasi dan pasting dari pati beras bergantung pada aspek struktural yaitu amilosa bebas, amilosa yang terkompleks dengan lipid dan distribusi rantai amilopektin. Menurut Altay et al. (2006), gelatinisasi pati bergantung pada banyak faktor seperti kadar air, laju pemanasan, proses yang dilakukan sebelum gelatinisasi, dan kadar amilosa/amilopektin pati.

Amilosa pada pati cenderung sebagai penahan untuk gelatinisasi karena dapat berdifusi keluar selama pengembangan dan membentuk jaringan di luar granula sementara amilopektin memiliki kemampuan pengembangan yang lebih besar (Odenigbo et al. 2013). Amilosa yang linier berdifusi keluar dari granula yang mengembang selama dan setelah gelatinisasi (Hermansson et al. 1996).

Kadar amilosa memiliki korelasi yang positif terhadap suhu gelatinisasi (Varavinit et al. 2003). Suhu gelatinisasi pada pati beras beramilosa tinggi lebih tinggi karena daerah kristalin menghambat hidrasi daerah amorf (Park et al. 2007). Suhu gelatinisasi juga dipengaruhi oleh panjang rantai amilopektin. Rantai cabang amilopektin yang pendek mengurangi kestabilan struktur lamela kristalin sedangkan rantai cabang panjang amilopektin dapat membentuk heliks ganda yang lebih panjang sehingga memerlukan suhu yang lebih tinggi untuk terdisosiasi (Chung et al. 2011). Selama proses gelatinisasi, pemutusan ikatan cabang pada pati beramilosa tinggi lebih sulit dibandingkan pati beramilosa lebih rendah (Wulan et al. 2007). Suhu proses gelatinisasi (Tan et al. 2009), jumlah air (Daomukda et al.

2011) dan waktu proses gelatinisasi (Rohaya et al. 2013) mempengaruhi derajat gelatinisasi pati. Derajat gelatinisasi merupakan persentase pati yang telah tergelatinisasi yang dihitung berdasarkan jumlah amilosa yang keluar dari granula pati melalui pengikatannya dengan iodin. Kenaikan suhu dan jumlah air akan meningkatkan jumlah granula yang rusak (Garcia et al. 1997).

Suhu proses gelatinisasi pada suhu 50, 600C menghasilkan derajat gelatinisasi pati beras japonica yang signifikan dibandingkan dengan suhu di bawah 500C. Suhu proses gelatinisasi yang lebih tinggi dapat meningkatkan derajat gelatinisasi (Tan et al. 2009). Hal yang sama juga dinyatakan Lin et al. (2010) bahwa peningkatan suhu barel ekstruder dapat meningkatkan derajat gelatinisasi tepung beras pragelatinisasi. Ekstrusi pati jagung pada suhu barrel 70.00C menyebabkan derajat gelatinisasi kurang dari 50% sedangkan pada suhu 90.00C menghasilkan derajat gelatinisasi sebesar 52.7% (Lee et al. 2000). Rohaya et al.

(2013) menyatakan derajat gelatinisasi tepung beras akan meningkat dengan waktu pemanasan yang meningkat hingga 60 menit pada suhu 800C sementara derajat gelatinisasi tertinggi diperoleh dengan pemanasan 90 menit yaitu 83.74%.

teratur yang ireversibel. Penggunaan air yang sedang (35-60% total berat basah) akan menyebabkan ketidakteraturan daerah kristalin pada kisaran suhu yang tinggi (Garcia et al. 1997). Menurut Daomukda et al. (2011), proses pemasakan nasi coklat dengan perbandingan air dan beras coklat sebesar 2:1 menghasilkan derajat gelatinisasi terendah karena gelatinisasi pati memerlukan air yang berlebih sehingga ikatan intermolekular pati (ikatan hidrogen) dapat terputus dengan air dan panas. Han et al. (1988) juga melaporkan bahwa derajat gelatinisasi tepung beras pragelatinisasi yang dihasilkan dengan proses drum drying lebih besar dari 92% dengan kadar air 60%.

2.2Pati Beras Pragelatinisasi

Pati pragelatinisasi merupakan pati yang dimasak dengan gelatinisasi sempurna dan pengeringan (Ashogbon et al. 2014). Pragelatinisasi pati merupakan

istilah yang berhubungan dengan “Pragel” yang berarti pati instan (Majzoobi et al.

2011). Aplikasi pati pragelatinisasi dalam produk pangan tanpa disertai dengan proses pemanasan yaitu dapat memberikan kemampuan pengentalan, bulking, serta pengikatan pada produk pangan instan seperti puding instan, sereal sarapan, salad dressing, pengisi pie, dan makanan bayi (Patindol et al. 2012).

Pati beras yang digunakan dalam penelitian ini yaitu beras beramilosa tinggi (IR 42) dan pati beras beramilopektin tinggi (ketan). Beras non-waxy memiliki ukuran granula yang lebih besar daripada beras ketan. Namun kelarutan dan kemampuan pengembangan lebih tinggi pada beras ketan daripada beras non-waxy

(Wani et al. 2012). Penggunaan beras sebagai ingredien pangan karena bersifat hipoalergen, bebas gluten, hambar rasanya dan mudah dicerna (Shih dan Daigle 1999; Bao et al. 2004).

Drum drying merupakan metode gelatinisasi yang biasa digunakan dalam industri pangan dan termasuk metode yang sederhana. Proses gelatinisasi dengan

drum dryer ini secara keseluruhan dapat terjadi dalam satu atau dua tahap. Tahap pertama slurry pati dimasukkan ke dalam drum kemudian akan digelatinisasi dan dikeringkan secara bersamaan (Haghayegh et al. 2011). Tahap pengeringan terjadi secara simultan dengan tahap gelatinisasi dengan membentuk lapisan tipis pada permukaan drum (Majzoobi et al. 2011). Dua tahap dilakukan dengan proses pengeringan lebih lanjut dengan alat pengering lainnya karena produk akhir yang keluar dari drum belum cukup kering. Menurut Majzoobi et al. (2011) penggunaan

twin drum dryer untuk proses gelatinisasi menghasilkan lapisan yang lebih tipis, viskositas yang lebih tinggi dan struktur yang kasar dibandingkan dengan single drum dryer karena shear pada twin drum dryer lebih kecil.

2.3Perubahan Struktur Pati selama Gelatinisasi

Perubahan struktur pati terpenting selama gelatinisasi terjadi pada proses pengembangan granula. Pengembangan granula pati menjadi gel akan meningkatkan viskositas namun pengeluaran amilosa dari granula akan menurunkan viskositas (Hermansson et al. 1996). Morfologi granula pati ketika dipanaskan terdapat dalam bentuk granula utuh, granula yang telah kehilangan

masih mempertahankan bentuk yang bulat dan granula rusak yang sudah kehilangan bentuknya (Garcia et al. 1997).

Cameron et al. (1983) menyatakan bahwa penyerapan air yang kurang pada pati tidak cukup untuk destabilisasi daerah kristalin. Hal ini juga dikaitkan dengan penyerapan air pada daerah amorf karena gangguan pada daerah amorf membantu kerusakan daerah kristalin akibat titik percabangan amilopektin yang rusak. Selama pemanasan dengan air yang cukup, daerah kristalin dalam granula meleleh dan amilosa larut (Hermansson et al. 1996).

Menurut Tako et al. 2014, kelarutan yang tinggi dan kestabilan panas dari molekul amilopektin dapat berkontribusi pada rantai cabang pendeknya (A) pada rantai panjang (B2-B3). Ikatan hidrogen intramolekular dan gaya van der waals berperan dalam kestabilan panas molekul amilopektin beras. Rantai pendek molekul amilopektin beras (A) menghalangi pengikatan ikatan hidrogen dan dapat larut dalam air dengan mudah.

Air dan panas merupakan kebutuhan yang sangat penting dalam proses gelatinisasi terutama bagaimana perubahan struktur amilosa dan amilopektin pada jumlah air dan suhu yang berbeda (Ratnayake dan Jackson 2006). Zeng et al. (2011) menjelaskan bahwa air yang dibutuhkan untuk proses gelatinisasi pati yaitu 5-40% sehingga terjadi dislokasi heliks amilopektin dan pelelehan heliks koil dimana amilopektin terbuka dan membentuk gel amorf. Air yang meningkat menyebabkan ukuran dan jumlah daerah kristalin dari pati menurun karena dengan adanya panas, air dapat berdifusi masuk ke dalam daerah ini dan membagi daerah kristalin menjadi daerah amorf (Daomukda et al. 2011).

2.4Karakteristik Pati Pragelatinisasi

Sifat utama dari pati pragelatinisasi ini yaitu kemampuan penyerapan air yang meningkat dan kelarutannya dalam air yang dingin (Ashogbon et al. 2014). Proses gelatinisasi ini akan mengubah karakteristik pati secara kimia maupun fisik akibat penyusunan kembali intra dan intermolekuler ikatan hidrogen antara air dan molekul pati (Neelam et al. 2012). Sifat fisik pati ini dipengaruhi oleh faktor internal yang ditentukan oleh sumber botani seperti struktur amorf dan kristalin pati

native, ukuran, morfologi, distribusi ukuran serta faktor eksternal seperti sumber area penanaman dan cuaca (Schirmer et al. 2015).

Penyerapan air pada daerah amorf menyebabkan granula pati kehilangan kestabilan struktur kristalinnya sehingga kehilangan sifat birefringence (Ratnayake dan Jackson 2006). Kehilangan struktur pati yang teratur ini bersifat ireversibel yang meliputi pengembangan granula pati, hilangnya birefringence dan kristalinitas (Neelam et al. 2012).

meningkatkan kerusakan struktur granula pati. Jumlah kerusakan pati yang tinggi mungkin menyebabkan daya ikat air yang tertinggi pada tepung (Lee et al. 2012) dan derajat gelatinisasi pati yang meningkat dapat menyebabkan WHC yang tinggi (Pinnavaia et al. 1998). Patindol et al. (2012) menjelaskan tepung beras maupun pati beras yang telah tergelatinisasi memiliki kemampuan penyerapan minyak yang lebih tinggi daripada native.

Menurut Bernetti et al. (1968), pati pragelatinisasi ketika dilarutkan dalam air dapat menyebabkan lapisan permukaan menjadi gel dan lapisan permukaan menyerap dengan cepat sehingga lapisan yang mengel ini menghambat penetrasi air dan membentuk gumpalan pada bagian tengah. Pati yang telah digelatinisasi akan kehilangan sifat viskositas dan kemampuan pengental dibandingkan pati

native. Majzoobi et al. (2011) menyatakan viskositas intrinsik pati pragelatinisasi gandum lebih rendah secara signifikan dibandingkan pati native dan jumlah kristalinitas pati pragelatinisasi lebih sedikit daripada pati native. Viskositas yang hilang ini dapat diakibatkan oleh retrogradasi dari amilosa yang larut dan rehidrasi yang rendah setelah pengeringan.

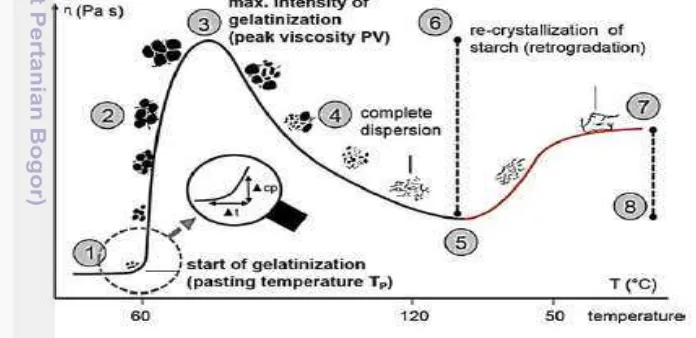

Perubahan viskositas yang terjadi akibat pengembangan granula pati dan kelarutan makromolekul pati menjadi tahap yang penting dalam proses gelatinisasi. Ketika suhu yang diaplikasikan lebih dari suhu gelatinisasi pati, pengembangan dan kerusakan pati terjadi secara parsial. Hal ini dapat dilihat dengan terjadinya peningkatan viskositas selama proses pemanasan seperti pada Gambar 1 (Schirmer

et al. 2015).

Penggunaan drum dryer dalam proses gelatinisasi pati gandum pada suhu 1580C, tekanan uap 5 bar dan kecepatan drum 5 rpm menghasilkan pati pragelatinisasi yang struktur granula patinya hilang, struktur kristalin yang rendah, kental dalam air yang dingin, larut dan mampu menyerap air yang tinggi (Majzoobi

et al. 2011). Menurut Nakorn et al. (2009), peningkatan suhu drum (117,1230C) dapat menurunkan indeks penyerapan air dari pati beras ketan pragelatinisasi. Viskositas puncak setelah pendinginan pati beras ketan pragelatinisasi akan menurun dengan meningkatnya suhu permukaan drum.

Menurut Wadchararat et al. (2006), tepung beras pragelatinisasi memiliki waktu pasting dan suhu pasting yang lebih rendah, viskositas puncak serta setback

yang rendah. Amilosa yang bebas akan menurunkan viskositas puncak dan viskositas breakdown namun meningkatkan viskositas akhir dan viskositas setback

(Park et al. 2007). Majzoobi et al. (2011) menyatakan pati gandum pragelatinisasi memiliki viskositas yang meningkat pada suhu di bawah suhu gelatinisasi pati

native dan jika dipanaskan kemudian didinginkan viskositas akhirnya akan lebih rendah dibandingkan pati native. Nakorn et al. (2009) menjelaskan bahwa kadar amilosa pati pragelatinisasi yang lebih rendah memiliki kerusakan makromolekul pati yang lebih tinggi. Hal ini dapat dilihat dari penurunan viskositas puncak selama pendinginan dari pati beras ketan pragelatinisasi daripada pati beras dengan amilosa yang lebih tinggi /pregelatinized jasmine starch.

2.5Deep Fat Frying

Penggorengan minyak terendam/deep fat frying merupakan proses pemanasan dan pengeringan bahan pangan dengan mencelupkan bahan ke dalam minyak pada suhu yang tinggi (170 - 2100C). Proses penggorengan ini meliputi proses perubahan komponen-komponen yang berbeda secara fisik maupun kimia yaitu denaturasi protein, gelatinisasi pati, penguapan air dan pembentukkan crust

(Porta et al. 2012). Selama proses penggorengan, proses pindah panas dan massa terjadi di dalam produk secara simultan. Perpindahan panas terjadi secara konveksi dari medium penggorengan menuju ke permukaan bahan dan perpindahan panas secara konduksi terjadi di dalam bahan pangan. Perpindahan massa terjadi dengan hilangnya air dari bahan pangan dalam bentuk uap air dan perpindahan minyak ke dalam bahan pangan (Brennan 2006). Rajkumat et al. (2003) menyatakan bahwa air awalnya menguap pada laju yang cepat kemudian penurunan kadar air berjalan secara simultan dengan kenaikan suhu. Pati yang tergelatinisasi selama proses penggorengan ini menyebabkan tekanan pori kapilaritas sehingga minyak dapat berpenetrasi ke permukaan dan masuk ke dalam bahan pangan.

pendinginan terjadi ketika produk yang dipindahkan dari penggorengan yaitu uap air dalam produk terkondensasi sehingga tekanan dalam produk turun. Minyak yang melekat pada permukaan produk akhirnya akan tersedot karena adanya kondisi vakum. Minyak berpenetrasi paling banyak terjadi pada fase pendinginan ini (Gamble et al. 1987; Moreira et al. 1997). Sebanyak 20% dari total kadar lemak diserap selama penggorengan sedangkan sisanya tetap pada permukaan bahan pangan (Moreira et al. 1997).

Moreira (2003) menyatakan penyerapan minyak juga terjadi karena mekanisme kondensasi dan kapilaritas. Penguapan air yang terjadi selama penggorengan menyebabkan pembentukan rongga-rongga kapiler pada struktur bahan pangan yang mengakibatkan minyak dapat terserap. Mekanisme surface wetting/pembasahan permukaan yaitu bahan pangan yang kontak dan terendam dalam minyak goreng menyebabkan permukaan bahan pangan akan terbasahi oleh minyak sehingga minyak akan menempel pada bahan pangan dan terbawa ke dalam produk pangan. Selain itu pengembangan dan perubahan tekstur bahan pangan mengakibatkan kondisi vakum pada bagian dalam produk gorengan sehingga secara alami minyak akan terserap dan mengisi ruang vakum tersebut (Muchtadi et al.

2010).

Kerenyahan merupakan salah satu mutu yang diinginkan pada bahan pangan yang digoreng. Penambahan tepung beras pragelatinisasi pada adonan tidak meningkatkan kerenyahan pada adonan tepung beras beramilopektin tinggi yang digoreng namun dapat meningkatkan kerenyahan pada adonan tepung beras beramilopektin rendah (Mohamed et al. 1994). Hal ini terjadi karena interaksi polisakarida-polisakarida pada tepung beras beramilopektin lebih tinggi daripada tepung beramilosa. Sementara menurut Mohamed et al. (1998), semakin tinggi kadar amilosa akan meningkatkan interaksi polisakarida-polisakarida yang memberikan kerenyahan pada fried batter. Selain itu, interaksi polisakarida dengan air, polisakarida dengan minyak serta polisakarida dengan protein juga mempengaruhi kekerasan fried batter. Hal yang sama juga dilaporkan oleh Akdeniz

et al. (2005) bahwa penambahan tapioka pragelatinisasi pada fried batter dapat meningkatkan kerenyahan karena amilosa dapat meningkatkan interaksi polisakarida-polisakarida dan memberikan kerenyahan pada bagian crust.

2.6Faktor yang Mempengaruhi Penyerapan Minyak

Beberapa faktor yang mempengaruhi penyerapan minyak yaitu suhu minyak, waktu penggorengan, kadar air awal ingredien pangan, luas permukaan produk, rasio berat produk dengan volume minyak, perlakuan bahan pangan sebelum penggorengan (pengeringan, blanching, coating), kondisi awal minyak, komposisi kimia minyak, volume dan tekanan permukaan produk (Pinthus et al. 1993; Moreira

et al. 1999; Vongsawasdi et al. 2008).

yang digoreng karena amilosa dapat membentuk film yang kuat (Lusas et al. 2001; Vongsawasdi et al. 2008). Nakamura et al. (2010) juga menyatakan bahwa tepung beras khususnya yang memiliki amilosa tinggi dapat menurunkan penyerapan minyak pada batter dibandingkan tepung terigu. Selain itu, kadar amilosa memiliki korelasi yang negatif terhadap penyerapan minyak (r=-0.71). Penambahan tepung beras pragelatinisasi pada fried rice dough beramilopektin tinggi tidak mempengaruhi penyerapan minyak secara signifikan namun dapat juga meningkatkan penyerapan minyak pada fried rice dough beramilopektin rendah (Mohamed et al. 1994). Kunanopparat et al. (2001) menjelaskan bahwa adonan yang digoreng dengan kadar amilosa yang lebih tinggi membentuk kerak yang dapat menahan transfer minyak dan air sementara adonan beramilopektin tinggi tidak membentuk kerak namun mengembang selama penggorengan. Pati pragelatinisasi menyebabkan matriks pati dalam adonan yang kuat mengikat air sehingga uap air yang keluar melambat dan sebagian uap terperangkap di dalam struktur yang elastis (Bouchon et al. 2004).

Derajat gelatinisasi juga merupakan salah satu parameter yang mempengaruhi penyerapan minyak selama deep fat frying (Alfredo et al. 2009). Metode pengukuran derajat gelatinisasi ini berdasarkan pada amilosa yang keluar dari granula pati akibat proses gelatinisasi. Menurut Seguchi et al. (2003), jumlah amilosa yang keluar pada granula pati ini bergantung pada struktur molekul, saluran dan ikatan hidrogen pati karena distribusi amilosa pada granula pati tidak seragam. Jumlah amilosa yang keluar akan membentukan kompleks heliks dengan iodin dan memberikan warna biru yang gelap (Hoover 2001). Menurut Kawas et al. (2001), derajat gelatinisasi yang terjadi sebelum proses penggorengan dapat mempengaruhi kadar lemak produk akhir. Steam-baked chips yang memiliki derajat gelatinisasi 94% memiliki kadar lemak yang sangat rendah pada penyerapan minyak internal yang terjadi selama penggorengan dan pendinginan sedangkan freeze dried chips

yang memiliki derajat gelatinisasi 45% memiliki kadar lemak lebih besar pada penyerapan minyak internal yang terjadi lebih cepat. Derajat gelatinisasi adonan yang lebih tinggi tersebut dapat menurunkan penyerapan minyak sebesar 87.48% berat basah (Kawas et al. 2001). Komposisi batter 50% terigu/ tepung beras yang memiliki derajat gelatinisasi 84.3% mampu menyerap minyak terendah hingga mencapai 4.20% berat kering (Nour et al. 2010).

Pembentukan crust selama penggorengan dapat menghindari hilangnya air sehingga menjadi penghalang masuknya minyak ke dalam bahan pangan (Shih dan Daigle 1999; Rossell 2001). Kerak merupakan area permukaan yang besar, berpori dan berlubang dengan kadar air kurang dari 3%. Lubang tersebut terbentuk akibat air yang hilang dan banyak diisi dengan minyak selama proses penggorengan (Razali et al.2003). Kerak yang terbentuk selama penguapan dan pemanggangan dapat menghambat penguapan air pada penggorengan tortilla sehingga menghalangi penyerapan minyak (Kawas et al. 2001; Huang et al. 2014).

akan memerangkap udara lebih banyak dalam tekanan kapilaritas selama pendinginan. Tekanan kapilaritas yang tinggi ini akan menyebabkan kadar lemak yang tinggi (Moreira et al. 1997). Porositas yang meningkat akan memberikan kerenyahan pada tortilla chips (Kawas et al. 2001). Penyerapan minyak memiliki korelasi terhadap ukuran pori yaitu ukuran pori akan meningkat akibat penurunan penyerapan minyak (Rajkumar et al. 2003).

Kadar air awal bahan pangan yang tinggi akan membentuk ukuran porositas yang kecil selama penggorengan karena laju difusi air yang lebih tinggi dan atau massa gas yang lebih rendah sedangkan produk yang memiliki kadar air awal yang lebih rendah memiliki porositas awal yang tinggi sehingga cenderung membentuk tekanan dan menyebabkan perlebaran ukuran pori serta penyerapan minyak terjadi selama pendinginan (Moreira et al. 1997).

Peningkatan penyerapan minyak disertai dengan peningkatan hilangnya air dalam bahan pangan selama proses penggorengan. Kadar lemak akan rendah ketika air yang hilang berjalan dengan lambat dan kontinu tanpa pembentukan sisi permukaan bahan pangan yang rusak (Gamble et al. 1987). Evaporasi yang cepat pada awal penggorengan akan menyebabkan tekanan internal dalam produk meningkat sehingga dapat menghancurkan permukaan produk dengan pembentukkan lubang. Lubang yang besar pada permukaan produk berpati akan meningkatkan air yang hilang selama penggorengan (Rahimi et al. 2014).

Gazmuri et al. (2009) menyatakan bahwa penyerapan minyak tidak berkaitan dengan jumlah air yang hilang secara jelas melainkan mikrostruktur produk. Proses air yang hilang dan penyerapan minyak ini merupakan proses yang secara langsung berkaitan dengan waktu dan suhu penggorengan (Ngadi et al. 2007). Suhu penggorengan yang tinggi akan menyebabkan evaporasi air yang parsial sehingga minyak yang masuk ke dalam bahan pangan dalam jumlah yang lebih sedikit. Penurunan kadar air terjadi secara signifikan dengan waktu penggorengan yang meningkat pada awal penggorengan (Nasiri et al. 2011).

Komponen bahan pangan lainnya yang terkandung dalam bahan pangan seperti kandungan protein dapat mempengaruhi penyerapan minyak. Shih dan Daigle (1999) menyatakan gluten pada tepung terigu bersifat hidrofobik sehingga memiliki afinitas yang tinggi terhadap minyak daripada tepung beras. Pengembangan adonan yang disebabkan oleh gluten menyebabkan adonan lebih berpori sehingga dapat meningkatkan pengeluaran air yang mengakibatkan terjadinya penyerapan minyak (Shih dan Daigle 1999). Namun Gazmuri et al.

(2009) menjelaskan bahwa kadar gluten yang tinggi dapat menurunkan penyerapan minyak pada produk kadar air yang rendah. Gluten dapat membentuk film yang melapisi produk gorengan sehingga menghalangi minyak yang masuk dan penguapan air (Albert dan Mittal 2002).

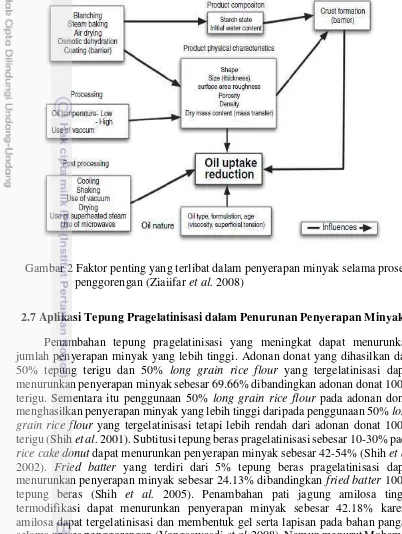

Faktor-faktor yang mempengaruhi penyerapan minyak selama proses penggorengan secara umum dapat dilihat pada Gambar 2.

2.7Aplikasi Tepung Pragelatinisasi dalam Penurunan Penyerapan Minyak

Penambahan tepung pragelatinisasi yang meningkat dapat menurunkan jumlah penyerapan minyak yang lebih tinggi. Adonan donat yang dihasilkan dari 50% tepung terigu dan 50% long grain rice flour yang tergelatinisasi dapat menurunkan penyerapan minyak sebesar 69.66% dibandingkan adonan donat 100% terigu. Sementara itu penggunaan 50% long grain rice flour pada adonan donat menghasilkan penyerapan minyak yang lebih tinggi daripada penggunaan 50% long grain rice flour yang tergelatinisasi tetapi lebih rendah dari adonan donat 100% terigu (Shih et al. 2001). Subtitusi tepung beras pragelatinisasi sebesar 10-30% pada

rice cake donut dapat menurunkan penyerapan minyak sebesar 42-54% (Shih et al.

2002). Fried batter yang terdiri dari 5% tepung beras pragelatinisasi dapat menurunkan penyerapan minyak sebesar 24.13% dibandingkan fried batter 100% tepung beras (Shih et al. 2005). Penambahan pati jagung amilosa tinggi termodifikasi dapat menurunkan penyerapan minyak sebesar 42.18% karena amilosa dapat tergelatinisasi dan membentuk gel serta lapisan pada bahan pangan selama proses penggorengan (Vongsawasdi et al. 2008). Namun menurut Mohamed

et al. (1998), tepung beras pragelatinisasi dapat menghasilkan penyerapan minyak yang tinggi pada fried batter karena struktur yang berpori akibat evaporasi air. Hal yang sama juga dinyatakan Mohamed et al. (1994) bahwa penambahan pati beras pragelatinisasi dapat meningkatkan penyerapan minyak sebesar 13.78% pada Gambar 2 Faktor penting yang terlibat dalam penyerapan minyak selama proses

adonan beras beramilosa sedangkan pada adonan beras beramilopektin memiliki penyerapan minyak yang tidak berbeda signifikan.

Tepung pragelatinisasi dalam adonan dapat mengurangi penyerapan minyak karena kemampuan tepung pragelatinisasi yang mengikat air menyebabkan water holding capacity adonan tinggi sehingga mengurangi terjadinya evaporasi air selama penggorengan dan jumlah minyak yang terserap lebih sedikit (Shih et al.

2002). Menurut Shih et al. (2001), penurunan penyerapan minyak pada adonan donat berhubungan dengan konsistensi adonan yang tinggi dan kadar air donat goreng yang tinggi. Sementara itu, penurunan penyerapan minyak pada fried batter

berkaitan dengan viskositas batter yang meningkat sehingga pelapisan batter baik. Namun jika viskositas batter terlalu kental menyebabkan pelapisan batter yang tebal sehingga menghasilkan crust batter yang terlalu mengembang dan penyerapan minyak yang tidak konsisten (Shih et al. 2002). Beberapa hasil penelitian mengenai beras sebagai ingredien dalam mengurangi penyerapan minyak ditampilkan pada Tabel 1.

Tabel 1 Beberapa penelitian mengenai beras sebagai ingredien dalam penurunan penyerapan minyak

Ingredien Aplikasi Penurunan penyerapan

minyak (%) Penulis

Long grain rice

flour (RL 100)

free fried batter (non

coating food) 44.02 terhadap tepung terigu Shih et al. 1999

Pati beras 10% pati beras pada

pelapisan daging ayam 40.46

Karlovic et al.

2009 Tepung beras EM

10 (36.4% amilosa)

fried batter pada

tempura 70.42 terhadap tepung terigu

Nakamura et al.

2010

Long grain rice

flour (RL 100)

adonan pada rice cake

donuts 17.82 terhadap tepung terigu

Shih dan Daigle Laboratorium Kimia Pangan, Analisis Pangan, Pengolahan Pangan dan Biokimia Pangan Departemen Ilmu dan Teknologi Pangan, F-Technopark serta Pilot plant, Rekayasa Proses, Mikrobiologi SEAFAST Center, Institut Pertanian Bogor.

3.2Bahan

beras pragelatinisasi, tepung terigu, air dan minyak goreng. Bahan yang digunakan untuk analisis yaitu HCl, KI, I2, KOH, heksana, akuades, minyak, kertas saring, dan kertas saring Whatman 42.

3.3Alat

Alat yang digunakan untuk pembuatan pati pragelatinisasi yaitu twin drum dryer (Gouda PE97688), ayakan dan pin disc mill (Bartex Y2112M-2). Alat yang digunakan untuk penggorengan model pangan yaitu deep fat fryer (Akebonno MSP-4K025) dan sheeter (Weston Atlas 150). Alat yang digunakan untuk analisis yaitu cawan, desikator, oven, soxhlet, sentrifus, destilat, smart sensor infrared thermometer (AR320), RVA (TecMaster 2061904 TMA), spektrofotometer UV-Vis (Shimadzu A109349), Texture Analyzer (TA-XT2i) dan alat gelas.

3.4Metodologi Penelitian

Penelitian ini dibagi menjadi tiga tahap yaitu ekstraksi pati beras, karakterisasi pati beras pragelatinisasi dan pengujian pati beras pragelatinisasi dalam penggorengan model pangan.

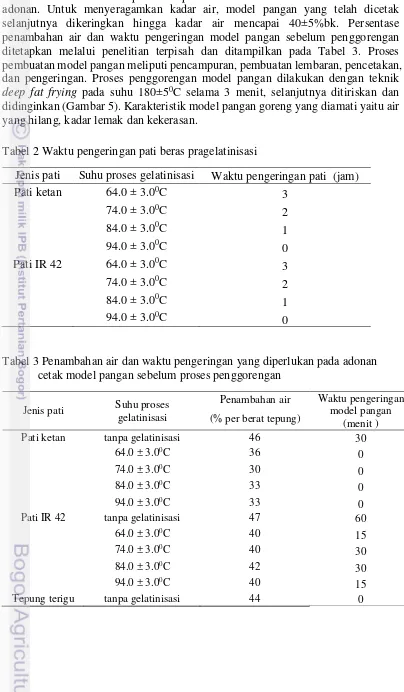

3.4.1 Ekstraksi Pati Beras

Ekstraksi pati beras IR 42 (high amylose) dan beras ketan (high amylopectin) dilakukan dengan metode modifikasi dari Lumdubwong et al. (2000) seperti diagram alir pada Gambar 3. Modifikasi dilakukan pada jumlah air yang ditambah, proses pengendapan dan pengeringan. Analisis yang dilakukan pada pati beras yaitu kadar pati (Luff Schrool SNI 01-2891-1992), kadar amilosa (Apriyantono et al.

1989), kadar amilopektin (by difference), Water Holding Capacity (Modifikasi Sollars 1973), Oil Holding Capacity (Elkhalifa et al. 2005), dan profil pasting

(AACC 1983).

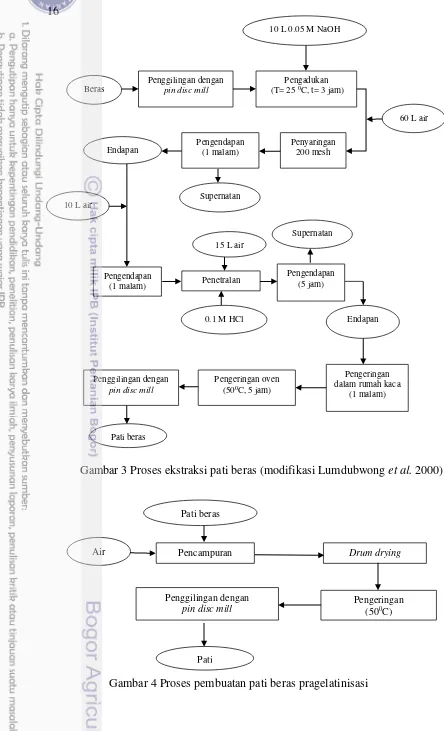

3.4.2 Karakterisasi Pati Pragelatinisasi

Pembuatan pati pragelatinisasi dilakukan dengan metode drum drying. Pati beras ketan dan IR 42 masing-masing digelatinisasi dengan kecepatan 0.628 rpm dan suhu permukaan drum 64.0±3.00C, 74.0±3.00C, 84.0±3.00C, dan 94.0±3.00C. Pengukuran suhu permukaan drum dryer dilakukan sebanyak 10 kali setiap pemasukan bahan ke dalam drum dryer dengan termometer infrared. Perbandingan jumlah air dan pati beras untuk membentuk slurry yaitu 6:4 (b/b). Proses drum drying dilakukan 1 kali putaran. Pati beras pragelatinisasi lalu dikeringkan hingga kadar air kurang dari 10%. Waktu pengeringan pati beras pragelatinisasi pada suhu oven 500C dapat dilihat pada Tabel 2. Diagram alir proses pembuatan pati pragelatinisasi dapat dilihat pada Gambar 4. Karakteristik pati pragelatinisasi yang diamati yaitu Water Holding Capacity (Modifikasi Sollars 1973), Oil Holding Capacity (Elkhalifa et al. 2005), derajat gelatinisasi (Modifikasi Baks et al. 2007) dan profil pasting (AACC 1983).

yaitu 4:1. Model pangan yang terdiri dari 100% tepung terigu digunakan sebagai kontrol. Penambahan air pada setiap formula berbeda-beda untuk membentuk adonan. Untuk menyeragamkan kadar air, model pangan yang telah dicetak selanjutnya dikeringkan hingga kadar air mencapai 40±5%bk. Persentase penambahan air dan waktu pengeringan model pangan sebelum penggorengan ditetapkan melalui penelitian terpisah dan ditampilkan pada Tabel 3. Proses pembuatan model pangan meliputi pencampuran, pembuatan lembaran, pencetakan, dan pengeringan. Proses penggorengan model pangan dilakukan dengan teknik

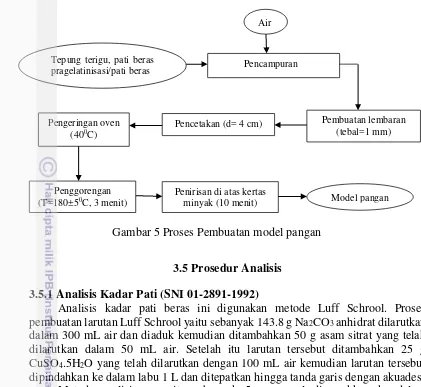

deep fat frying pada suhu 180±50C selama 3 menit, selanjutnya ditiriskan dan didinginkan (Gambar 5). Karakteristik model pangan goreng yang diamati yaitu air yang hilang, kadar lemak dan kekerasan.

Tabel 2 Waktu pengeringan pati beras pragelatinisasi

Jenis pati Suhu proses gelatinisasi Waktu pengeringan pati (jam)

Pati ketan 64.0 ± 3.00C 3

Tabel 3 Penambahan air dan waktu pengeringan yang diperlukan pada adonan cetak model pangan sebelum proses penggorengan

Jenis pati Suhu proses gelatinisasi

Penambahan air Waktu pengeringan model pangan

(menit ) (% per berat tepung)

Gambar 3 Proses ekstraksi pati beras (modifikasi Lumdubwong et al. 2000)

Gambar 4 Proses pembuatan pati beras pragelatinisasi

Beras

Pengadukan (T= 25 0C, t= 3 jam)

10 L 0.05 M NaOH

60 L air

Penyaringan 200 mesh Pengendapan

(1 malam) Endapan

Supernatan 10 L air

Pengendapan

(1 malam) Penetralan

0.1 M HCl 15 L air

Pengendapan (5 jam)

Pengeringan dalam rumah kaca

(1 malam) Pengeringan oven

(500C, 5 jam)

Pati beras

Penggilingan dengan

pin disc mill

Endapan Supernatan

Penggilingan dengan

pin disc mill

Pati beras

Air Pencampuran Drum drying

Penggilingan dengan

pin disc mill Pengeringan (500C)

3.5 Prosedur Analisis

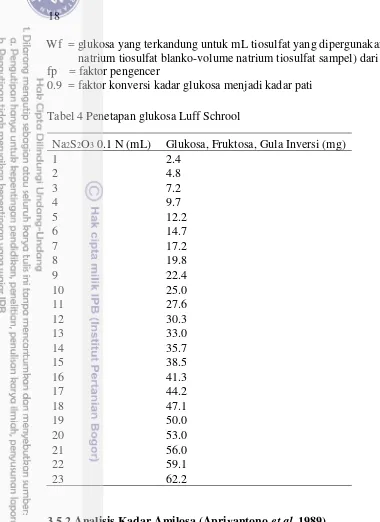

3.5.1 Analisis Kadar Pati (SNI 01-2891-1992)

Analisis kadar pati beras ini digunakan metode Luff Schrool. Proses pembuatan larutan Luff Schrool yaitu sebanyak 143.8 g Na2CO3 anhidrat dilarutkan dalam 300 mL air dan diaduk kemudian ditambahkan 50 g asam sitrat yang telah dilarutkan dalam 50 mL air. Setelah itu larutan tersebut ditambahkan 25 g CuSO4.5H2O yang telah dilarutkan dengan 100 mL air kemudian larutan tersebut dipindahkan ke dalam labu 1 L dan ditepatkan hingga tanda garis dengan akuades. Metode analisisnya yaitu sebanyak 5 g sampel dimasukkan ke dalam erlenmeyer 500 mL dan ditambahkan 200 mL larutan HCl 3% kemudian dididihkan selama 3 jam dengan pendingin tegak. Larutan tersebut didinginkan dan dinetralkan dengan NaOH 30% (dicek menggunakan kertas lakmus) dan ditambahkan CH3COOH 3% supaya kondisi larutan sedikit asam (pH 6). Larutan tersebut dipindahkan ke dalam labu ukur 500 mL dan ditepatkan dengan akuades hingga tanda tera kemudian disaring. Sebanyak 10 mL hasil saringan tersebut dimasukkan ke dalam erlenmeyer dan ditambahkan 25 mL larutan Luff Schrool dan beberapa butir batu didih serta 15 mL air suling. Setelah itu, larutan tersebut dipanaskan hingga mendidih (3 menit) dan dididihkan selama 15 menit (dihitung dari mulai mendidih) kemudian didinginkan dengan cepat dalam bak berisi es. Sebanyak 15 mL larutan KI 20% dan 25 mL H2SO4 25% ditambahkan ke dalam larutan tersebut secara perlahan-lahan. Lalu larutan tersebut ditambahkan indikator kanji 0.5% dan dititrasi secepatnya dengan larutan natrium tiosulfat 0.1 N. Titrasi dihentikan pada saat larutan berubah warna dari ungu menjadi putih keruh.

Penentuan blanko (tanpa sampel). dilakukan seperti metode analisis di atas namun jumlah air suling yang ditambahkan sebesar 25 mL Perhitungan kadar pati dilakukan dengan rumus di bawah ini.

Kadar pati= Wf x x 0.9 x 100%. Keterangan :

W = berat sampel (mg)

Gambar 5 Proses Pembuatan model pangan

Pembuatan lembaran (tebal=1 mm) Tepung terigu, pati beras

pragelatinisasi/pati beras Pencampuran

Pencetakan (d= 4 cm)

Penggorengan (T=180±50C, 3 menit)

Penirisan di atas kertas minyak (10 menit)

Air

Pengeringan oven (400C)

Wf = glukosa yang terkandung untuk mL tiosulfat yang dipergunakan (volume natrium tiosulfat blanko-volume natrium tiosulfat sampel) dari Tabel 4 (mg) fp = faktor pengencer

0.9 = faktor konversi kadar glukosa menjadi kadar pati Tabel 4 Penetapan glukosa Luff Schrool

Na2S2O3 0.1 N (mL) Glukosa, Fruktosa, Gula Inversi (mg)

1 2.4

2 4.8

3 7.2

4 9.7

5 12.2

6 14.7

7 17.2

8 19.8

9 22.4

10 25.0

11 27.6

12 30.3

13 33.0

14 35.7

15 38.5

16 41.3

17 44.2

18 47.1

19 50.0

20 53.0

21 56.0

22 59.1

23 62.2

3.5.2 Analisis Kadar Amilosa (Apriyantono et al. 1989)

Proses analisis sampel yaitu sebanyak 100 mg sampel dimasukkan ke dalam labu takar 100 mL kemudian diberi 1 mL etanol 95% dan 9 mL NaOH 1 N. Larutan dipanaskan dalam penangas air bersuhu 1000C selama 10 menit dan didinginkan selama 1 jam. Larutan tersebut dimasukkan ke dalam labu takar 100 mL dan ditepatkan hingga tanda tera. Sebanyak 5 mL sampel dipipet dan dimasukkan ke dalam labu ukur 100 mL kemudian ditambahkan 1 mL asam asetat 1N dan 2 mL I2 2% dan ditambahkan akuades hingga tanda tera. Larutan dikocok dan didiamkan selama 20 menit, kemudian diukur absorbansinya dengan spektrofotometer pada panjang gelombang 625 nm. Kadar amilosa dihitung dengan rumus di bawah ini.

Kadar amilosa (%)= � �� % Keterangan:

C = konsentrasi amilosa pada sampel dari kurva standar (mg/mL) V = volume akhir sampel (mg)

FP = faktor pengencer W = berat sampel (mg)

Perhitungan kadar amilopektin pati (by difference) yaitu selisih antara kadar pati dengan kadar amilosa.

3.5.3 Analisis Derajat Gelatinisasi (Modifikasi Baks et al. 2007)

Modifikasi dilakukan dengan penambahan penyaringan dengan kertas saring karena partikel yang terlarut selain amilosa akan mengganggu pembacaan absorbansi dengan spektrofotometer. Sebanyak 0.04 gram sampel dilarutkan dalam 50 mL KOH 0.15 M dan dicampur selama 15 menit. Kemudian larutan tersebut disaring dengan kertas saring Whatman 42. Sebanyak 1 mL dari hasil saringan tersebut dinetralkan dengan 9 mL 0.017 M HCl. Setelah itu larutan yang sudah dinetralkan ditambahkan 0.1 mL larutan iodin (1 g iodin dan 4 g KCl dalam 100 mL air) untuk membentuk kompleks berwarna biru dengan amilosa yang terlarut. Absorbansi diukur dengan panjang gelombang 600 nm (A1). Prosedur yang sama dilakukan namun menggunakan larutan KOH 0.40 M yang digunakan untuk melarutkan semua amilosa dalam sampel dan dinetralkan dengan larutan HCl 0.045 M. Absorbansi yang dihasilkan juga diukur dalam 600 nm (A2). Derajat gelatinisasi diukur dengan perhitungan sebagai berikut.

Derajat gelatinisasi = �

� � %

3.5.5 Pengukuran Oil Holding Capacity (Elkhalifa et al. 2005)

Sebanyak 2 gram sampel dimasukkan ke dalam tabung sentrifus dan ditambah 20 mL minyak goreng. Kemudian sampel divorteks dan dibiarkan selama 30 menit pada suhu 25±20C sebelum disentrifus dengan kecepatan 4000g selama 25 menit.

Kelebihan minyak yang tersedia akan diserap dengan kertas penyerap. Minyak yang tertahan dalam sampel dihitung dengan perbedaan berat sampel sebelum menyerap minyak dengan setelah menyerap minyak dan dinyatakan dalam gram per gram sampel.

3.5.6 Pengukuran Profil Gelatinisasi Pati (AACC 1983)

Pati dimasukkan ke dalam canister RVA kemudian ditambahkan akuades dengan jumlah pati dan akuades dihitung berdasarkan kadar air pati. Slurry pati dihomogenisasi dengan menggunakan pedal untuk menghindari terbentuknya gumpalan. Slurry pati dipanaskan dari suhu 50 sampai 950C dengan laju 6 0C/menit dan ditahan pada suhu 950C selama 5 menit kemudian didinginkan pada suhu 500C dengan laju 60C/menit dan ditahan selama 2 menit pada suhu 500C. Suhu gelatinisasi, viskositas puncak, viskositas akhir, viskositas breakdown, dan viskositas setback akan ditentukan.

3.5.7 Analisis Kadar Lemak (AOAC 2005)

Analisis kadar lemak dilakukan dengan menggunakan metode Soxhlet. Labu

lemak dikeringkan dalam oven pada suhu 105˚C selama 15 menit, kemudian

didinginkan dalam desikator dan ditimbang. Sebanyak 5 gram sampel dimasukkan ke dalam selongsong kertas saring dan disumbat dengan kapas kemudian dikeringkan. Setelah itu, selongsong tersebut dimasukkan ke dalam alat soxhlet yang telah dihubungkan ke labu lemak dan sebanyak 250 ml pelarut heksana dimasukkan. Ekstraksi dilakukan selama 6 jam kemudian heksana disuling dan ekstrak lemaknya dikeringkan dalam oven yang bersuhu 105˚C, didinginkan pada desikator dan ditimbang.

Kadar lemak basis basah (bb) dan basis kering (bk) dapat dihitung dengan persamaan di bawah ini.

Kadar lemak (%bb) = − x 100% Kadar lemak (%bk) = � %

− � �� % x 100%

Keterangan :

Wo = bobot sampel (g)

W1 = bobot labu lemak beserta lemak hasil ekstraksi (g) W2 = bobot labu lemak kosong (g)

3.5.8 Analisis Air yang Hilang Saat Penggorengan

3.5.9 Pengukuran Tekstur

Sampel diukur dengan Texture Analyzer yang menggunakan probe spherical ball stainless 0.25 inch. untuk mengetahui kekerasan pada model pangan yang telah digoreng. Probe dipasang dengan kecepatan awal 1 mm/dtk, kecepatan akhir 10 mm/dtk, jarak deformasi 10 mm, gaya yang digunakan 205 g, waktu 5 detik dan tipe pemicu: auto, 5 g. Hasil pengukuran berupa kurva hubungan antara waktu (detik) dan gaya (g).

3.5.10 Analisis Statistik

Rancangan percobaan yang digunakan adalah Rancangan Acak Faktorial. Dua faktor yang digunakan yaitu jenis pati beras dan suhu proses drum drying. Data yang diperoleh dianalisis dengan Analysis of Varians (ANOVA) dengan SPSS 20 dan uji lanjut Duncan pada taraf kepercayaan 95%. Selain itu data pengujian pati beras dan pati beras pragelatinisasi dalam proses penggorengan dilakukan analisis

Sample T Test dengan model pangan tepung terigu.

4

HASIL DAN PEMBAHASAN

4.1Karakteristik Pati Beras Pragelatinisasi

Pati beras pragelatinisasi dibuat melalui proses drum drying pada suhu 63.75±0.210C, 74.65±2.190C, 82.35±1.340C, dan 94.10±0.140C. Penggunaan keempat suhu tersebut berdasarkan pada suhu pasting pati beras non-ketan berkisar 63.800C (Raina et al. 2007) hingga 95.100C (Banchathanakij dan Supantharika 2009) sedangkan beras ketan berkisar 69.00C (Lu et al. 2008) hingga 69.100C (Techawipharat et al. 2008).

Jenis beras yang digunakan yaitu beras IR 42 yang beramilosa tinggi dan beras ketan yang beramilopektin tinggi. Beras IR 42 memiliki kadar pati sebesar 94.49% dan kadar amilosa 47.47% sedangkan beras ketan memiliki kadar pati 93.52% dan kadar amilosa 7.35%. Karakteristik pati pragelatinisasi yang diamati yaitu Water Holding Capacity, Oil Holding Capacity, derajat gelatinisasi danprofil

pasting.

4.1.1 Water Holding Capacity (WHC)

WHC pati dari berbagai perlakuan dan hasil analisis ragamnya disajikan pada Tabel 5. Berdasarkan tabel tersebut terlihat bahwa jenis pati, suhu permukaan drum dan interaksi keduanya berpengaruh nyata terhadap WHC (p<0.05). WHC pati beras ketan secara signifikan lebih besar daripada pati beras IR 42. Hal ini berkaitan dengan jumlah pengikatan OH pada pati beras ketan yang lebih banyak dibandingkan pati beras IR 42 sehingga peluang air untuk berikatan pada pati beras ketan lebih besar. Sementara itu, kadar amilosa yang tinggi menurunkan kapasitas pengikatan air karena pembentukan ikatan hidrogen yang kuat antara molekul amilosa-amilosa yang linier sehingga sedikit gugus hidroksil yang dapat berikatan dengan air (Wootton et al. 1978).

WHC pati pragelatinisasi yang dihasilkan. Suhu permukaan drum yang meningkat tersebut akan memberikan energi yang lebih besar untuk proses gelatinisasi pati (Lii

et al. 1996). Proses gelatinisasi ini menyebabkan kerusakan granula pati sehingga granula pati yang rusak akan menyebabkan daya ikat air yang tinggi (Lee et al.

2012). Kerusakan ikatan yang lemah pada bagian amorf selama proses gelatinisasi ini akan meningkatkan hidrasi molekul-molekul pati (Wootton et al. 1978). Hal yang sama juga terjadi pada modifikasi pati seperti annealing dimana pati yang telah mengalami annealing memiliki kapasitas absorpsi air yang meningkat karena jumlah daerah amorf meningkat dan ikatan hidrogen di antara daerah amorf dan kristalin terputus (Adebowale et al. 2005).

Pada pati beras ketan, peningkatan WHC terjadi besar pada suhu permukaan drum yang lebih rendah dan peningkatan WHC relatif kecil ketika suhu permukaan drum ditinggikan. Kondisi sebaliknya terjadi pada pati beras IR 42, peningkatan WHC relatif rendah pada suhu permukaan drum yang lebih rendah dan meningkat cukup besar ketika suhu dinaikkan. Sementara itu, WHC yang cukup besar terjadi pada suhu permukaan drum di atas 74.65±2.190C untuk pati beras ketan sedangkan pada suhu 94.10±0.140C untuk pati beras IR 42.

iHuruf yang berbeda pada baris rata-rata jenis pati menunjukkan berbeda nyata (p<0.05) terhadap

WHC; iiHuruf yang berbeda pada kolom rata-rata suhu permukaan drum menunjukkan berbeda

nyata (p<0.05) terhadap WHC; iiiHuruf yang berbeda pada kolom iii (pati ketan dan pati IR 42)

menunjukkan berbeda nyata (p<0.05) terhadap WHC; *native

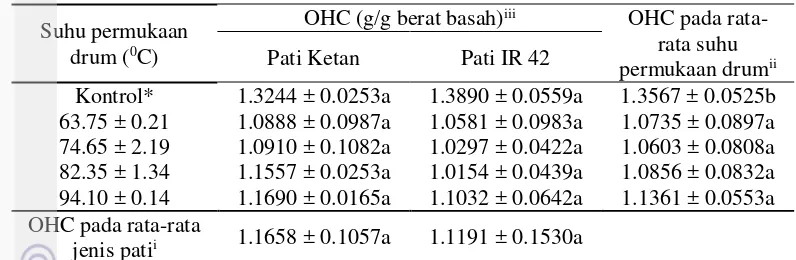

4.1.2 Oil Holding Capacity (OHC)

Kemampuan pati mengikat minyak dengan berbagai perlakuan dapat dilihat pada Tabel 6. Pragelatinisasi secara signifikan menurunkan OHC pati tetapi tidak ditemukan pengaruh suhu permukaan drum terhadap karakteristik OHC pada pati pragelatinisasi. Demikian juga dengan modifikasi pati secara fisik lainnya seperti

Heat Moisture Treatment memiliki kapasitas absorpsi minyak yang lebih rendah dibandingkan pati native (Adebowale et al. 2005). Proses gelatinisasi pada tepung sorgum juga menghasilkan kapasitas penyerapan minyak yang lebih rendah dibandingkan tanpa gelatinisasi (Mbaeyi-Nwaoha et al. 2013). Namun hasil yang berbeda dinyatakan Patindol et al. (2012) bahwa tepung beras maupun pati beras tergelatinisasi memiliki kemampuan penyerapan minyak yang lebih tinggi daripada

native.

Suhu permukaan drum (0C)

WHC (g /g berat kering)iii WHC pada rata-rata

suhu permukaan

rata jenis patii 8.9431 ± 4.5238b 4.5831 ± 2.0260a

Tabel 6 Pengaruh jenis pati dan suhu permukaan drum dryer terhadap OHC pati

Suhu permukaan drum (0C)

OHC (g/g berat basah)iii OHC pada

rata-rata suhu

iHuruf yang sama pada baris rata-rata jenis pati menunjukkan tidak berbeda nyata terhadap OHC; iiHuruf yang berbeda pada kolom rata-rata suhu permukaan drum menunjukkan berbeda nyata

(p<0.05) terhadap OHC; iiiHuruf yang sama pada kolom iii (pati ketan dan pati IR 42) menunjukkan

tidak berbeda nyata terhadap OHC; *native

4.1.3 Derajat Gelatinisasi

Derajat gelatinisasi pati dengan berbagai perlakuan serta hasil analisis ragamnya disajikan pada Tabel 7. Berdasarkan tabel, jenis pati dan suhu proses gelatinisasi serta interaksi keduanya berpengaruh nyata terhadap derajat gelatinisasi (p<0.05). Derajat gelatinisasi pati beras IR 42 lebih tinggi secara signifikan daripada pati ketan. Hal ini diduga karena pati beras ketan memiliki jumlah rantai amilopektin pendek yang banyak yaitu 27.4% dengan derajat polimerisasi 6-12 (Jane et al. 1999) sehingga pengikatannya terhadap iodin berkurang (Shen et al.

2013).

Berbeda dengan Lai (2001), penelitian tersebut menyatakan derajat gelatinisasi pati beras beramilopektin tinggi lebih tinggi daripada pati beramilosa tinggi. Hal tersebut karena beras ketan memiliki struktur kristalin yang mudah dirusak akibat struktur granulanya kurang rigid, dan dapat mengembang dengan bebas ketika dipanaskan (Sandhya Rani dan Bhattacharya 1989). Sementara itu, beras IR 42 yang beramilosa tinggi memiliki struktur yang lebih rigid, kompak sehingga amilosa sulit untuk keluar dari granula (Wani et al. 2012) karena amilosa berperan menjaga struktur granula dan terkonsentrasi pada daerah pusat (Seguchi

et al. 2003). Kemudahan kerusakan struktur granula pati akan memudahkan pengeluaran amilosa selama gelatinisasi. Peningkatan kadar amilosa yang bebas ini akan meningkatkan derajat gelatinisasi yang lebih tinggi (Kibar et al. 2010).

Dari Tabel 7 juga terlihat peningkatan suhu permukaan drum dryer cenderung meningkatkan derajat gelatinisasi pati. Demikian juga penelitian Lai (2001) menunjukkan bahwa peningkatan suhu proses dapat meningkatkan derajat gelatinisasi pati pada beras beramilosa rendah (1.20%) maupun tinggi (28.8%). Selain itu menurut Munoz et al. (2015), suhu gelatinisasi DSC yang meningkat pada pati kentang, gandum, jagung dan singkong cenderung meningkatkan derajat gelatinisasi pati. Suhu pemanasan yang meningkat akan meningkatkan difusi air dan memberikan energi untuk memecahkan struktur kristalin dalam granula pati (Lii et al. 1996). Selama gelatinisasi tersebut, ikatan heliks ganda, struktur kristalin pati rusak dan amilosa dapat keluar dari granula pati (Wani et al. 2012).