CANDRA VIKI ARNANDA

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Dengan ini saya menyatakan bahwa skripsi berjudul Modifikasi Penukar Panas Model Pengering Hybrid Tipe Rak untuk Pengeringan Chip Mocaf adalah benar karya saya dengan arahan dari pembimbing skripsi dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka di bagian akhir skripsi ini. Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Januari 2015

Candra Viki Arnanda

Permasalahan utama pada penelitian sebelumnya menggunakan alat pengering efek rumah kaca (ERK) hybrid tipe rak adalah rendahnya nilai efisiensi pengering dan tingginya konsumsi energi, oleh karena itu tujuan penelitian ini adalah melakukan modifikasi desain penukar panas dan tungku biomassa dari pengering ERK hybrid tipe rak dan uji performansi pengering ERK hybrid tipe rak untuk pengeringan chip mocaf. Pengembangan desain yang dilakukan berupa penambahan sirip tipe melingkar pada heat exchanger sebanyak 9 sirip per pipa. Ukuran sirip 0.093 m × 0.063 m. Bahan pembangun tungku adalah batu bata dengan ukuran 0.58 m × 0.58 m × 0.30 m. Pengujian pengeringan di siang hari menggunakan chip mocaf dengan kapasitas 18.04 kg dari kadar air 69.88%bk hingga 12.56%bk dibutuhkan waktu 11.5 jam dengan suhu pengeringan 43.65C, efisiensi pengeringan 9.37%, efisiensi termal 24.84%, dan konsumsi energi spesifik 28.19 MJ/kg uap air. Pengujian dengan kapasitas 18.09 kg chip mocaf pada siang dan malam dari kadar air 70.74%bk hingga 13.76%bk, waktu pengeringan selama 15 jam dengan suhu pengeringan 45.83C, efisiensi pengeringan 6.79%, efisiensi termal 24.32%, dan konsumsi energi spesifik 32.80 MJ/kg uap air. Hasil ini memberikan peningkatan efisiensi sebesar 1.697% dibandingkan dengan penelitian sebelumnya.

Kata kunci : chip mocaf, efisiensi, sirip, tungku,

ABSTRACT

CANDRA VIKI ARNANDA

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik

pada

Departemen Teknik Mesin dan Biosistem

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PRAKATA

Puji syukur penulis panjatkan kepada Allah SWT atas segala karunia dan rahmat-Nya sehingga tugas akhir ini dapat diselesaikan. Judul dari tugas akhir ini yaitu Modifikasi Desain Penukar Panas Model Pengering Hybrid Tipe Rak untuk Pengeringan Chip Mocaf yang dilaksanakan sejak bulan Februari 2014.

Bersamaan dengan selesainya tugas akhir ini, penulis ingin menyampaikan penghargaan dan terima kasih kepada :

1. Wahman dan Wasini selaku orang tua, Annisa Unnurjannah dan Ibnu Firmansyah selaku adik penulis yang telah memberikan dukungan, motivasi, semangat dan do’a sehingga penulis dapat menyelesaikan tugas akhir ini. 2. Dr Ir Dyah Wulandani, MSi selaku dosen pembimbing yang telah memberikan

bimbingan, masukkan, motivasi, dan nasihat kepada penulis selama penelitian hingga penyusunan skripsi ini.

3. Dr Ir Leopold Oscar Nelwan, STP MSi dan Dr Ir Gatot Pramuhadi, MSi selaku dosen penguji yang telah memberikan bimbingan dan masukan yang berharga kepada penulis.

4. Winda Lismaya, Fika Rahimah, Elgy Muhammad Rizqia, Deny Saputro, Adhika Rozi Ahmad, Oldga Agusta Dezarino, Amri Maulana, Febri Aditya AGS, Eris Astari Putra, Rizki Agung Prandhita, Muhammad Fahri Hasyim, Fajar Fajrul Ulum, Rosma Z Wardhani, Nariratri Kusuma Liski, Aulia Mutmainnah, Ryan Akbar Prayogi, dan teman-teman TMB yang telah memberikan motivasi dan bantuan kepada penulis selama penelitian hingga penyusunan skripsi ini.

5. Pak Harto, Pak Ahmad, dan Pak Darma yang membantu penulis selama penelitian dan seluruh staf UPT TMB IPB yang membantu dalam proses administrasi.

6. Pak Damiri, Pak Agus, dan Enday yang telah memberikan masukan dan bantuan selama proses pabrikasi alat pengering.

Akhir kata penulis berharap semoga tulisan ini dapat bermanfaat.

Bogor, Januari 2015

DAFTAR ISI

DAFTAR ISI v

DAFTAR GAMBAR vi

DAFTAR TABEL vi

DAFTAR LAMPIRAN vii

DAFTAR SIMBOL vii

Subscript vii

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan 2

TINJAUAN PUSTAKA 2

Chip Mocaf 2

Pengeringan Chip Mocaf 3

Pengeringan 4

Pengeringan Efek Rumah Kaca (ERK) Hybrid 5

Heat Exchanger dan Sirip 6

Tungku Biomassa 7

METODOLOGI 8

Waktu dan Tempat Pelaksanaan 8

Alat dan Bahan 8

Prosedur Penelitian 9

Analisis Data 11

HASIL DAN PEMBAHASAN 13

Pembuatan dan Penyempurnaan Konsep Desain Perancangan 13

Analisis Perancangan Heat Exchanger dan Tungku Biomassa 14

Pembuatan Model Alat Pengering ERK 16

Pengujian Tanpa Beban 20

Pengujian dengan Bahan Chip Mocaf 22

Uji Performansi Pengering 24

Penggunaan Energi Selama Proses Pengeringan 28

Perpindahan Panas pada Sistem Tungku 29

SIMPULAN DAN SARAN 31

Simpulan 31

Saran 32

DAFTAR PUSTAKA 32

LAMPIRAN 35

DAFTAR GAMBAR

1 Tahapan pembuatan mocaf 3

2 Kurva penurunan laju pengeringan terhadap waktu 5

3 Permukaan penyerap panas yang diperluas (Kothandaraman 2006) 7

4 Diagram tahap penelitian 9

5 Lokasi pengambilan data 11

6 Pengering ERK hybrid tipe rak 16

7 Rak bahan 17

8 Heat exchanger 17

9 Tungku biomassa 18

10 Inlet ruang pengering 18

11 Outlet ruang pengering 19

12 Inlet, ruang heat exchanger, dan outlet heat exchanger 19

13 Sebaran suhu ruang pengering pada percobaan 1 21

14 Sebaran suhu ruang pengering pada percobaan 2 21

15 Sebaran suhu ruang pengering pada percobaan 3 23

16 Sebaran suhu ruang pengering pada percobaan 4 23

17 Perubahan kadar air pada percobaan 3 27

18 Perubahan kadar air pada percobaan 4 27

DAFTAR TABEL

1 Standar mutu mocaf 3

2 Peralatan penelitian 8

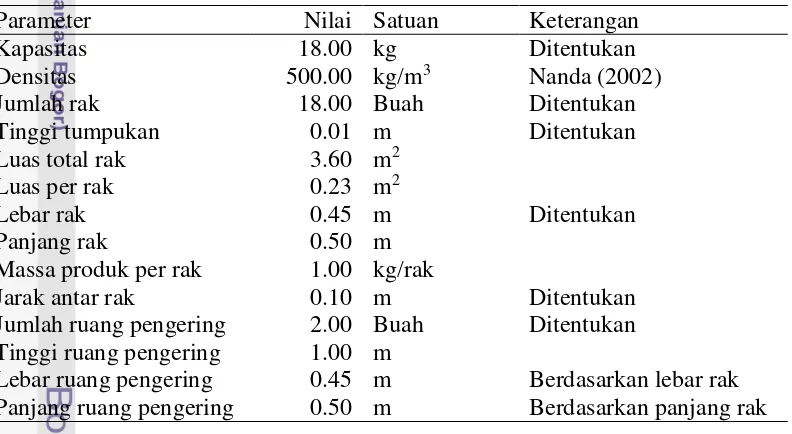

3 Data awal perancangan 14

4 Perhitungan dimensi untuk rancangan konsep pengering 14

5 Kebutuhan panas pengering 15

6 Perhitungan jumlah, dimensi, dan panas pada heat exchanger 15

7 Perhitungan sirip 16

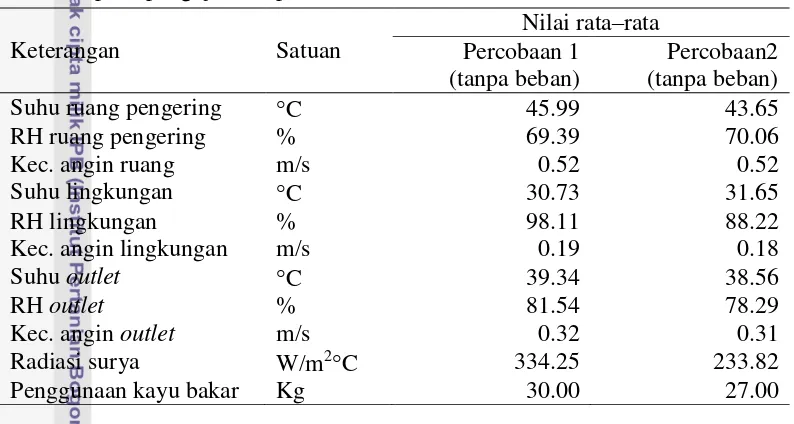

8 Nilai rata–rata suhu, RH, kecepatan angin, irradiasi surya, dan biomassa

pada pengujian tanpa beban 22

9 Nilai rata–rata suhu, RH, kecepatan angin, irradiasi surya, dan biomassa

pada pengujian menggunakan beban 24

10 Uji performansi alat pengering ERK hybrid tipe rak 25

11 Hasil uji performansi pengering ERK hybrid tipe rak yang dilakukan

Aritesty (2013) 25

12 Jumlah dan laju pembakaran biomassa selama percobaan 29

13 Kehilangan panas pada sistem tungku 29

14 Panas pembakaran dan kehilangan panas pada tungku 29

15 Panas pembakaran dan kehilangan panas tungku pada percobaan yang

dilakukan Aritesty (2013) 30

16 Panas efektif heat exchanger 30

17 Panas efektif heat exchanger pada percobaan yang dilakukan Aritesty

(2013) 30

18 Panas yang hilang pada dinding ruang pengering 31

dilakukan Aritesty (2013)

DAFTAR LAMPIRAN

1 Kebutuhan perhitungan panas berdasarkan data awal pengeringan 35

2 Perhitungan dimensi fisik subfungsi struktur 37

3 Perhitungan pipa heat exchanger 39

4 Perhitungan sirip 42

5 Hasil uji performansi model alat pengering ERK hybrid 43

6 Masukkan energi selama percobaan 44

7 Perhitungan uji performansi model ERK hybrid 44

8 Kehilangan panas pada dinding tungku 46

9 Kehilangan panas pada lubang udara masuk 49

10 Panas yang hilang pada dinding ruang pengering 50

11 Panas efektif heat exchanger 51

12 Gambar teknik tungku biomassa 53

13 Gambar teknik rangka pengering ERK hybrid 54

14 Gambar teknik rak bahan 55

15 Gambar teknik heat exchanger 56

16 Gambar teknik pengering ERK hybrid 57

DAFTAR SIMBOL

A = luas (m2)

C = panas jenis (kJ/kg)

h = koefisien pindah panas konveksi (W/m2C) H = panas laten (kJ/kg)

I = irradiasi (W/m2C)

k = konduktifitas panas (W/m2C)

KES = konsumsi energi spesifik (kJ/kg uap air) LMTD= beda suhu inti (C)

U = koefisien pinadah panas keseluruhan (W/m2C) V = volume (m3)

= absorsivitas

= efisiensi (%)

= transmisivitas

Subscript

loss 1 = kehilangan panas pada dinding tegak tungku (kanan/kiri) loss 2 = kehilangan panas pada dinding tegak tungku (belakang) loss 3 = kehilangan panas pada alas tungku

loss 4 = kehilangan panas pada lubang udara masuk tungku loss 5 = kehilangan panas pada dinding ruang pengering

a = lingkungan

b = biomassa

f = akhir

fg = penguapan

g = global

i = awal

p = pengering

s = surya

T = total pengeringan

Singkong (Manihot utilissima) merupakan salah satu komoditas tanaman pangan yang banyak mengandung karbohidrat dan banyak dimanfaatkan untuk memenuhi kebutuhan manusia. Singkong secara luas dikonsumsi di daerah tropis. Salah satu produk dari singkong yang dikembangkan saat ini yaitu mocaf

(modified cassava flour) (Aida et al. 2012). Mocaf adalah tepung dari ubi kayu atau singkong yang diproses menggunakan prinsip memodifikasi sel ubi kayu dengan cara fermentasi. Cara fermentasi ini bertujuan untuk meningkatkan nilai protein dan mengurangi kadar asam sianida (HCN) (Akindahunsi et al. 1999). Proses fermentasi pada pembuatan tepung mocaf bermanfaat untuk meningkatkan mutu dari singkong, sehingga baik digunakan sebagai bahan baku pembuatan roti, mi, dan berbagai makanan turunan tepung terigu. Selain proses fermentasi, proses lainnya dalam pembuatan mocaf yaitu pengeringan.

Pengeringan chip mocaf yang dilakukan para pengusaha mocaf masih menggunakan cara tradisional, metode pengeringan ini menemui beberapa kendala, diantaranya membutuhkan waktu yang relatif lebih lama, membutuhkan area yang cukup luas, pelaksanaannya sangat tergantung pada cuaca, serta tingkat kebersihan yang rendah. Salah satu cara yang dapat dilakukan untuk mengatasi kendala-kendala tersebut yaitu dengan menerapkan pengeringan mekanik yang dapat dilakukan dengan menggunakan pengering efek rumah kaca (ERK) hybrid.

Perumusan Masalah

Pengeringan di bawah sinar matahari secara langsung merupakan metode yang dilakukan pengusaha mocaf untuk mengeringkan chip mocaf. Terdapat beberapa kendala yang ditemukan pada pengeringan tersebut, diantaranya sangat tergantung pada cuaca sehingga waktu pengeringan menjadi lebih lama, keterbatasan area pengeringan, selain itu tingkat kebersihan chip mocaf menjadi rendah karena ditempatkan di area terbuka, hal ini menyebabkan chip mocaf

mudah terkontaminasi oleh debu, bakteri, serangga, dan patogen lainnya yang dapat menurunkan mutu dari mocaf yang dihasilkan. Salah satu solusi yang dapat digunakan yaitu menggunakan pengeringan mekanik. Pengeringan mekanik yang dapat diterapkan yaitu dengan menggunakan pengering ERK hybrid tipe rak.

Pengeringan dengan menggunakan pengering ERK hybrid tipe rak skala besar ditemukan beberapa permasalahan. Permasalahan yang muncul pada penelitian sebelumnya yang dilakukan oleh Aritesty (2013) yaitu terjadi kehilangan panas pada sistem heat exchanger secara konveksi melalui cerobong

heat exchanger dan kehilangan panas pada tungku biomassa secara radiasi ke lingkungan, sehingga konsumsi energi untuk proses pengeringan menjadi tinggi. Permasalahan tersebut dapat diatasi dengan melakukan modifikasi penukar panas dan tungku biomassa pada model pengering ERK hybrid tipe rak skala laboratorium dan dilakukan uji performasi pada model pengering ERK hybrid tipe rak. Keluaran yang diharapkan dari penelitian ini adalah model pengering ERK

hybrid dengan efisiensi yang lebih tinggi dan konsumsi energi yang lebih rendah.

Tujuan Tujuan penelitian ini yaitu :

1. Modifikasi penukar panas dengan penambahan sirip dan perubahan bahan pembangun tungku biomassa pada model pengering ERK hybrid tipe rak hasil rancangan Wulandani et al. (2009) untuk meningkatkan efisiensi pengeringan dan menurunkan konsumsi energi selama pengeringan.

2. Melakukan uji performansi pengering berupa efisiensi pengeringan dan efisiensi termal pada model pengering ERK hybrid tipe rak untuk pengeringan

chip mocaf.

TINJAUAN PUSTAKA

Chip Mocaf

Singkong secara luas dikonsumsi di berbagai negara, di Afrika Barat dan Karibia, makanan singkong dikenal sebagai gari yang diproduksi secara fermentasi (Okafor 1998). Sebelum proses fermentasi, singkong dikupas untuk menghilangkan kulit luar tipis yang berwarna colat dan kulit dalam yang berwarna putih tebal (Okafor 1998). Singkong sering dianggap sebagai bahan baku bermutu rendah karena rendahnya protein, mineral, dan vitamin (Aletor 1993). Namun varietas tertentu dari singkong mengandung banyak cynogenic glikosida

endogen (linamarase) ketika jaringan tanaman rusak selama pemanenan, pengolahan, atau proses mekanis lainnya (Corn 1973). Singkong juga mengandung asam tannic, zat ini dapat menimbulkan warna kusam pada produk olahan singkong sehingga mempunyai nilai pasar yang rendah (Hahn 1992).

Singkong di beberapa daerah digunakan sebagai makanan untuk mengatasi masalah kelaparan, sehingga sangat penting dalam hal keamanan pangan (Aletor 1993). Oleh karena itu, dibutuhkan proses untuk meningkatkan nilai protein dan mengurangi kadar HCN. Proses tersebut yaitu fermentasi yang nantinya menghasilkan singkong dengan kadar protein yang tinggi dan HCN yang rendah.

Prinsip pembuatan mocaf adalah memodifikasi sel ubi kayu secara fermentasi, sehingga menyebabkan perubahan karakteristik yang lebih baik dari tepung yang dihasilkan berupa naiknya viskositas, kemampuan gelasi, daya rehidrasi dan kemudahan melarut. Secara umum proses pembuatan mocaf

meliputi tahap-tahap pengupasan, pemotongan, perendaman (fermentasi), pengeringan, penepungan, dan pengayakan.

Selama proses fermentasi terjadi penghilangan komponen warna, seperti pigmen (khusus singkong kuning) dan protein yang dapat menyebabkan warna coklat ketika pemanasan. Dampaknya adalah warna mocaf yang dihasilkan lebih putih jika dibandingkan dengan warna tepung ubi kayu biasa, selain itu hasilnya juga tidak berbau. Proses fermentasi menghasilkan tepung yang secara karakteristik dan kualitas hampir menyerupai tepung terigu sehingga mocaf sangat cocok untuk menggantikan bahan terigu untuk kebutuhan industri makanan. Pada Tabel 1 di bawah ini menyajikan standar mutu mocaf.

Tabel 1 Standar mutu mocaf

Kriteria uji Satuan Persyaratan

Bentuk - Serbuk halus

Belerang oksida (SO2) %bb Negatif

Derajat asam ml NaOH Maksimum 4

HCN mg/kg Maksimum 10

Sumber : SNI. 2011

Pengeringan Chip Mocaf

Gambar 1 Tahapan pembuatan mocaf

Singkong (Manihot utilissima) merupakan salah satu komoditas pangan penting yang banyak mengandung karbohidrat. Indonesia memiliki potensi umbi– umbian sebagai sumber karbohidrat sekaligus bahan baku tepung lokal yang tidak kalah dengan terigu. Salah satu usaha diversifikasi pengolahan singkong yang saat ini sedang dikembangkan yaitu mocaf (Aida et al. 2012). Pembuatan mocaf terdiri dari beberapa tahapan yang ditampilkan pada Gambar 1.

Pada tahap pembuatan mocaf, terdapat tahap pengeringan chip singkong, pengeringan dilakukan segera setelah proses fermentasi selesai. Pengeringan singkong umumnya dilakukan dengan memotong umbi menjadi chip dengan kisaran ketebalan antara 2-12 mm. Pengeringan dilakukan diatas lantai terbuka dengan tebal tumpukan yang bervariasi.

Beberapa hasil penelitian menunjukkan beragam kondisi pengeringan yang menghasilkan variasi kadar air akhir dan kebutuhan energi totalnya. Kajuna (2001) melakukan pengeringan singkong dalam bentuk lapisan tipis (thin layer) dimana umbi singkong segar dipotong dadu dengan panjang sisi 5 mm dengan ketebalan tumpukan 10 mm sebanyak 200 g singkong dikeringkan pada udara normal dan dalam pengering buatan. Pada udara normal dengan suhu 25ºC, untuk mengeringkan singkong dari kadar air 75.4%bb hingga mencapai kadar air kesetimbangan membutuhkan waktu 2-3 hari, sementara untuk pengering buatan hanya membutuhkan waktu 200 menit untuk suhu 55ºC. Kajuna (2001) juga menyatakan bahwa suhu udara pengering yang baik adalah pada kisaran suhu sedang, yaitu sekitar 55ºC.

Mkandawire (2008) menyebutkan bahwa kadar air singkong kering yang direkomendasikan adalah pada kisaran 9–15%bb. Suhu pengering yang baik untuk pengeringan singkong menurutnya adalah 40ºC–60ºC sebagaimana yang direkomendasikan oleh Food and Agriculture Organization (FAO) (2008). Mkandawire (2008) menyarankan agar pengeringan dilakukan pada suhu di bawah 60ºC untuk menghindari terjadinya gelatinisasi. Selama pengeringan, udara kering perlu dilewatkan kedalam pengering untuk membawa uap air keluar dari ruang pengering. Mkandawire (2008) menyebutkan pada musim panas dimana kelembaban rendah, maka udara lingkungan dapat digunakan untuk proses pengeringan, meskipun kondisi ini juga dapat dicapai dengan melakukan pre-heating atau drying terhadap udara pengering.

Pengeringan

Henderson dan Perry (1976) menyebutkan pengeringan adalah proses pengeluaran air atau pemisahan air dalam jumlah yang relatif kecil dari bahan dengan menggunakan energi panas. Dasar proses pengeringan adalah terjadinya proses penguapan air bahan ke udara karena perbedaan kandungan uap air antara udara dengan bahan yang dikeringkan. Menurut Brooker et al. (1992) ada 3 hal yang mempengaruhi proses pengeringan yaitu kecepatan udara, suhu udara, dan kelembaban udara.

tekanan uap air di dalam bahan lebih tinggi dari pada udara. Mekanisme pengeringan diterangkan melalui teori tekanan uap, air yang diuapkan terdiri dari air bebas dan air terikat. Air bebas berada di permukaan bahan dan pertama kali mengalami penguapan. Bila air permukaan telah habis, maka terjadi migrasi air karena perbedaan tekanan pada bagian dalam dan bagian luar (Henderson dan Perry 1976).

Terdapat 2 laju pengeringan pada proses pengeringan, yaitu periode laju pengeringan konstan (constant rate period dehydration) dan periode laju pengeringan menurun (falling rate period dehydration). Laju pengeringan konstan terjadi pada awal proses pengeringan yang kemudian diikuti oleh laju pengeringan menurun. Periode ini dibatasi oleh kadar air kritis (critical moisture content) menurut Handerson dan Perry (1981). Laju pengeringan konstan akan berhenti manakala telah mencapai kadar air kritis (critical moisture content) dan setelah itu laju pengeringan berubah menjadi laju pengeringan menurun. Laju pengeringan menurun terjadi apabila difusi uap air dari dalam bahan ke permukaan lebih lambat dari kecepatan penguapan air dari permukaan bahan. Beberapa produk mempunyai lebih dari satu periode laju pengeringan menurun (Heldman dan Singh 1981). Gambar 2 di bawah ini menukukkan laju pengeringan konstan yang terjadi sepanjang garis AB, laju pengeringan menurun pertama terjadi sepanjang garis BC, dan laju pengeringan menurun kedua selama garis CD.

Gambar 2 Kurva penurunan laju pengeringan terhadap waktu

Pengering Efek Rumah Kaca (ERK) Hybrid

Pengeringan dengan energi surya mempunyai kelemahan yaitu tidak kontinyu dan sewaktu-waktu dapat terhalang oleh hujan atau awan. Salah satu upaya melakukan pengeringan lanjutan pada saat cuaca tidak mendukung atau pada malam hari adalah dengan memberikan pemanas tambahan (Manalu 1999). Keuntungan pengering ERK antara lain disain tidak rumit, pengoperasian sederhana, bahan konstruksi mudah diperoleh, dan performansi cukup baik.

bangunan serta plat absorber sebagai pengumpul panas untuk menaikkan suhu udara ruang pengering (Kamaruddin et al. 1994).

Desain standar untuk pengering ERK terdiri atas dinding transparan yang terbuat dari lembaran polikarbonat, UV stabilized plastic, fiberglass atau plastik polietilen. Komponen utama lainnya yaitu drying bin atau troli yang dilengkapi rak, komponen pengatur pergerakan udara dan unit pemanas tambahan (Kamaruddin 2007).

Pengering ERK biasanya menggunakan pemanas tambahan untuk memenuhi kebutuhan panas total yang tidak bisa sepenuhnya disuplai dari energi surya. Pemanas tambahan itu dapat berupa tungku (dengan heat exchanger), radiator, dan lainnya. Penggunaan kombinasi energi surya dan energi pemanas tambahan tersebut sering dikenal dengan pengering ERK hybrid.

Pemilihan bahan dinding ERK hybrid diusahakan mempunyai nilai absorpsi yang tinggi dan nilai emisivitas yang rendah untuk mendapatkan panas yang besar. Pemilihan bahan yang tepat dapat mempercepat perubahan suhu yang berarti suhu akan cepat naik tetapi suhu juga cepat turun.

Pada penelitian sebelumnya yang dilakukan oleh Aritesty (2013) untuk mengeringkan temulawak dengan massa 21.08 kg dari kadar air 82.87%bb menjadi 10.46%bb membutuhkan waktu 27.5 jam dengan suhu pengeringan 45.47C, efisiensi pengeringan yang diperoleh sebesar 4.247%, dan konsumsi energi spesifik mencapai 57.414 MJ/kg uap air. Pengujian dengan massa 60.75 kg, kadar air 81.31%bb menjadi 8.55%bb membutuhkan waktu 30.5 jam, suhu pengeringan yang dicapai yaitu 41.77C, efisiensi pengeringan mencapai 8.519%, dan konsumsi energi spesifik 28.611 MJ/kg uap air. Efisiensi termal rata-rata dari semua percobaan adalah 20.99% dengan keragaman 5.37%.

Heat Exchanger dan Sirip

Berbagai industri mengaplikasian panas yang telah ditransfer melalui fluida yang dialirkan ke medium lainnya melalui benda padat yang mengelilingi fluida tersebut. Peralatan yang digunakan untuk tujuan ini disebut heat exchanger. Heat exchanger adalah alat yang berfungsi untuk menukarkan panas dari satu fluida ke fluida lain. Fluida-fluida tersebut dicegah bercampur satu dengan lainnya oleh pembatas seperti dinding pipa.

Menurut Kothandaraman (2006) heat exchanger dibagi menjadi beberapa tipe, diantaranya yaitu :

1. Single tube, pada tipe ini, fluida mengalir di dalam pipa, sedangkan fluida lainnya mengalir di luar pipa. Terdapat 3 kemungkinan arah aliran fluida, yaitu (a) parallel flow, dimana arah aliran dari kedua fluida sama, (b) counter flow, dimana arah aliran fluida berlawanan satu dengan lainnya, dan (c) cross flow, dimana fluida di luar pipa mengalir dengan arah tegak lurus terhadap pipa. 2. Shell and tube, tipe ini mempunyai kelebihan dari tipe single tube, yaitu tipe ini

lebih banyak digunakan di kalangan industri karena tipe ini mempunyai kapasitas yang lebih besar dari tipe single tube.

3. Cross flow heat exchanger, tipe heat exchanger ini sering digunakan untuk penukar panas dengan media udara ataupun gas.

utama diperluas seperti Gambar 3, maka gabungan antara kedua permukaan tersebut dinamakan permukaan yang diperluas (extended surface). Elemen yang digunakan untuk memperluas permukaan utama dikenal sebagai sirip (fin). Jika elemen sirip tersebut berbentuk kerucut atau silinder, sirip tersebut dinamakan

spines atau pegs.

Gambar 3 Permukaan penyerap panas yang diperluas (Kothandaraman 2006) Sara et al. (2000) melakukan penelitian mengenai analisa unjuk kerja pada

solid blocks yang dipasang pada plat datar di dalam duct flow. Hasil dari penelitian tersebut menyatakan bahwa perpindahan panas dari solid blocks akan meningkat secara signifikan karena adanya penambahan luasan permukaan perpindahan panas. Selain itu, peningkatan bilangan Reynolds menyebabkan penurunan unjuk kerja termal.

Tungku Biomassa

Utami (2008) menyebutkan bahwa tungku merupakan alat yang digunakan untuk mengkonversi energi potensial biomassa menjadi energi panas. Jenis tungku beraneka ragam sesuai dengan kebudayaan daerah setempat dan jenis bahan bakar yang digunakan. Johannes (1984) membedakan tungku atau kompor pembakaran biomassa atas beberapa jenis, yaitu:

1. Tungku biomassa, dimana bahan bakar biomassa langsung dibakar, misalnya tungku lorena, singer, dan lain-lain.

2. Tungku bioarang, menggunakan bahan bakar arang, misalnya anglo dan keren. 3. Tungku hibrida, menggunakan bahan bakar biomassa dan arang yang disusun

sedemikian rupa agar asap dapat terbakar sehingga menghasilkan energi lebih banyak.

Dasar pemikiran dalam mendesain suatu tungku antara lain kebutuhan penggunaan sumber daya yang ada. Data teknis dan parameter sosial diperlukan untuk mendesain tungku yang tepat guna. Beberapa data yang dibutuhkan untuk mendesain suatu tungku antara lain fungsi tungku, bahan–bahan tungku, tipe bahan bakar yang digunakan, dan konstruksi tungku.

kompor tersebut. Selain itu, rancangan tungku juga menentukan laju pembakaran atau jumlah bahan bakar terbakar per satuan waktu (Abdullah et al. 1998).

Menurut Arnold (1978) untuk mengurangi kehilangan panas pada tungku atau kompor dapat dilakukan dengan memberi insulasi pada tungku atau kompor, mengatur lubang pemasukkan udara dan penyempurnaan pembakaran, aliran udara dikonsentrasikan ke lubang dapur, desain pengeluaran (cerobong) yang sesuai untuk pengeluaran udara, pemakaian alat masak yang mengurangi kebocoran, serta kehilangan panas.

Penelitian sebelumnya yang dilakukan oleh Aritesty (2013), jenis tungku yang digunakan sebagai pemanas tambahan pada pengering ERK yaitu tungku biomassa dengan dinding tungku terbuat dari bahan besi. Hasil yang didapat yaitu efisiensi sistem tungku sebesar 81.607%, sedangkan panas yang hilang pada sistem tungku mencapai 1800.134 Watt dengan panas pembakaran sebesar 9982.489 Watt.

METODOLOGI

Waktu dan Tempat Pelaksanaan

Penelitian ini dilaksanakan pada Februari 2014 hingga Agustus 2014. Proses pembuatan dan penyempurnaan konsep desain model pengering ERK hybrid tipe rak dilaksanakan pada minggu akhir bulan Februari 2014. Proses pabrikasi model pengering ERK hybrid tipe rak dilakukan pada bulan Mei 2014. Sementara itu, untuk tahap uji performansi model pengering ERK hybrid tipe rak untuk pengeringan chip mocaf, uji mutu chip mocaf hasil pengeringan, dan pengolahan data penelitian dilaksanakan pada bulan Juni 2014 hingga Agustus 2014.

Penelitian ini dilaksanakan di Laboratorium Energi dan Elektrifikasi Pertanian dan Laboratorium Lapang Siswadhi Soepardjo, Leuwikopo, Departemen Teknik Mesin dan Biosistem, FATETA IPB.

Alat dan Bahan

Peralatan yang digunakan pada penelitian ini disajikan pada Tabel 2. Tabel 2 Peralatan penelitian

Alat Spesifikasi Ketelitian

Meteran 1 mm

Termokopel CC Ø 0.1 mm

Termometer standar Hg 0.5C

Hybrid recorder Model 30813

Yokogawa 0.1C

Anemometer Model 6011

Kanomax 0.01 m/s

Piranometer Tipe MS-401

Timbangan digital Tipe EK-1200 A 0.01 g, kapasitas

1200 g

Oven pengering Tipe SS-204 D Ikeda Scientific -

Berhasil

Prosedur Penelitian

Terdapat beberapa tahap penelitian yang disajikan dalam diagram alir penelitian yang terdapat pada Gambar 4.

Gambar 4 Diagram tahap penelitian

Identifikasi masalah

- Penelitian Wulandani et al. (2009) - Penelitian Aritesty (2013)

Pengumpulan informasi

Pembuatan dan penyempurnaan konsep desain

Pembuatan model alat

Uji pendahuluan

Verifikasi

Percobaan 1 (tanpa beban) Qu, Qb, Qs

Selesai

Tidak

Percobaan 2 (tanpa beban) Qu, Qb, Qs

Percobaan 3 (menggunakan beban) Qu, QT, Qb, Qs, Ql, mu

Percobaan 4 (menggunakan beban) Qu, QT, Qb, Qs, Ql, mu

Mulai

Berikut merupakan kegiatan–kegiatan yang dilakukan selama penelitian : 1. Analisis perancangan heat exchanger dan tungku biomassa

Tahap ini dilakukan analisis dan perhitungan mengenai heat exchanger

dan tungku biomassa yang menjadi pusat kajian dalam penelitian ini. Analisis dan perhitungan rancangan dilakukan berdasarkan hasil penelitian sebelumnya yang dilakukan oleh Aritesty (2013).

2. Pembuatan dan penyempurnaan konsep desain pengering ERK

Tahap ini dilakukan pembuatan dan penyempurnaan konsep desain mengenai heat exchanger dan tungku biomassa. Permukaan pindah panas heat exchanger diperluas dengan penambahan sirip tipe melingkar, sedangkan pada tungku biomassa, bahan pembangun tungku dirubah menjadi batu bata sehingga kehilangan panas pada tungku berkurang. Konsep desain tersebut diharapkan mampu merubah konsumsi energi menjadi berkurang dan efisiensi energi yang dihasilkan menjadi tinggi.

3. Pembuatan model alat

Tahap pembuatan model, dibangun model alat pengering ERK hybrid

tipe rak dengan pengembangan desain pada heat exchanger dan tungku biomassa.

4. Uji pendahuluan

Uji pendahuluan dilakukan untuk menguji pengguaan alat pada proses pengeringan.

5. Uji performansi model pengering ERK

Tahap selanjutnya adalah pengujian model alat pengering ERK hybrid

tipe rak. Uji performansi model pengering ini dilakukan 2 percobaan dengan 2 kali pengulangan untuk masing–masing percobaan. Percobaan tersebut yaitu : a. Percobaan 1 dan 2 : percobaan tanpa menggunakan bahan chip mocaf dan

dilakukan selama 24 jam untuk masing–masing percobaan. Hasil uji termal yang diperoleh dibandingkan dengan hasil uji termal yang dilakukan Aritesty (2013).

b. Percobaan 3 : pengeringan chip mocaf di siang hari selama 4-8 jam/hari. c. Percobaan 4 : pengeringan chip mocaf di siang hari dan malam hari selama

11-15 jam/hari.

Saat uji performansi model pengering, dilakukan pengambilan data sebagai berikut :

a. Suhu pengeringan, suhu lingkungan, dan suhu tungku

Pengukuran suhu pengeringan dilakukan dengan menggunakan

thermocouple CC dan recorder hybrid yang ditempatkan pada outlet heat exchanger, selain itu ditempatkan pada ruang pengering pada rak bagian atas dan bawah. Suhu lingkungan diukur dengan menggunakan alat yang sama yang ditempatkan di lingkungan luar, sedangkan suhu tungku diukur menggunakan termokopel batang yang ditempatkan di dalam tungku.

b. Kecepatan udara pengeringan dan lingkungan

c. Irradiasi surya

Irradiasi surya diukur dengan menggunakan piranometer yang ditempatkan di luar model pengering sehingga terkena cahaya matahari secara langsung tanpa halangan.

d. Kebutuhan energi pengeringan

Kebutuhan energi pengeringan dihitung dari kebutuhan energi biomassa sebagai sumber energi tambahan pada saat pengeringan, selain itu dihitung kebutuhan energi listrik yang digunakan untuk menggerakkan kipas, dan kebutuhan energi surya yang digunakan sebagai sumber energi utama pengeringan pada model pengering.

e. Efisiensi pengeringan dan efisiensi termal

Efisiensi pengeringan adalah tingkat efisiensi penggunaan energi, yaitu energi surya, energi biomassa, dan energi listrik pada saat pengeringan yang dihitung menggunakan persamaan 16. Sedangkan efisiensi termal merupakan penggunaan energi berguna yang berasal dari energi surya dan biomassa untuk meningkatkan udara pada ruang pengering yang dihitung menggunakan persamaan 15.

Lokasi pengambilan data pada percobaan ini dapat diketahui pada Gambar 5.

Gambar 5 Lokasi pengambilan data 6. Uji mutu bahan

Pengujian mutu bahan dilakukan dengan menguji kadar air bahan yang telah dikeringkan dengan menggunakan metode oven.

Analisis Data

Berikut dirangkum persamaan–persamaan yang digunakan untuk menghitung performansi alat pengering ERK hybrid dan modifikasi pengering ERK hybrid.

1. Jumlah air yang diuapkan

m1= m0 100 - M100 - M0 1

mu= mo- m1 (1) 2. Panas untuk meningkatkan suhu bahan (Q1)

Q1= m0 Cpb (T1 - T0) (2) Untuk mencari Cpb digunakan persamaan Siebel (Helman dan Singh 1892). CPb= 0.837+(0.034 M0)

3. Panas untuk menguapkan air pada bahan (Q2)

Q2= mu Hfg (3) 4. Panas total pengeringan (QT)

QT = Q1 + Q2 (4)

5. Energi surya (Qsurya)

Qs=3.6 Ig Ap t (5)

6. Energi biomassa (Qbiomassa)

Qbb= mbb Hbb (6)

7. Energi listrik yang digunakan (Qlistrik)

Qlistrik = 3.6 Pk t (7)

8. Luas rak yang dibutuhkan Vtotalrak = mρ0

Bilangan Nusselt tersebut dipilih jika aliran dalam pipa mempunyai nilai Gr Pr berada pada rentang 109 s.d 1013 (Holman JP 1997).

11. Koefisien pindah panas konveksi pipa bagian dalam

hi = Nu kd (11)

12. Koefisien pindah panas keseluruhan

U0 = A0 Ri+ R1Besi+ R0 (12)

13. Luas total heat exchanger

17. Konsumsi energi spesifik (KES) KES= Qbb+ QSurya+ QListrik

mu (17)

18. Kehilangan panas pada sistem tungku

Qloss 1,2,3 = (h A Td - Ta ) + σ A ε (Td4 - Ta4)

Qloss= Qloss 1+ Qloss 2 + Qloss 3 (18) 19. Panas efektif tungku

Panas efektif tungku= Qb-Qloss

Qb x100% (19)

20. Panas efektif heat exchanger

Panas efektif HE = hheAheLMTD (20) 21. Efisiensi heat exchanger

Efisiensi HE= Panas efektif tungkuPanas efektif HE x100% (21)

HASIL DAN PEMBAHASAN

Pembuatan dan Penyempurnaan Konsep Desain Pengering

Penentuan konsep desain model pengering ERK hybrid tipe rak difokuskan pada modifikasi penukar panas dan tungku biomassa dari desain pengering ERK

hybrid tipe rak rancangan Wulandani et al. 2009.

Pembuatan model pengering ERK hybrid tipe rak masih menggunakan tipe

piggy back pada ruang pengering dan menggunakan tipe cross flow heat exchanger pada penukar panas, tipe rak yang digunakan yaitu tipe rak datar, tungku yang digunakan yaitu tipe tungku biomassa dan menggunakan kipas aksial untuk mendistribusikan panas dari heat exchanger. Sedangkan modifikasi yang dilakukan yaitu penambahan sirip pada heat exchanger dan perubahan bahan pembangun tungku biomassa menggunakan batu bata.

Model pengering ERK hybrid tipe rak digunakan untuk mengeringkan chip mocaf dengan kapasitas tampung 18 kg dari kadar air awal bahan 65%bk hingga 13%bk pada suhu pengeringan 40C s.d 60C dan suhu lingkungan 28C, dan dapat dioperasikan pada siang hari maupun malam hari pada kondisi cerah maupun berawan atau hujan. Model pengering ERK hybrid tipe rak menggunakan energi surya sebagai sumber energi penghasil panas utama dan energi biomassa sebagai pemanas tambahan serta energi listrik untuk menggerakkan kipas.

Bahan yang digunakan untuk membangun model pengering ERK hybrid

tipe rak yaitu besi sebagai bahan pembangun rangka pengering, heat exchanger

dan sirip pada heat exchanger. Aluminium berlubang digunakan sebagai bahan pembangun dari alas rak dan kayu sebagai penyangga alas rak. Polikarbonat dengan transmisivitas 90% digunakan untuk menyelimuti pengering serta batu bata digunakan untuk membangun tungku biomassa.

Tabel 3 Data awal perancangan

Parameter Nilai Satuan Sumber Keterangan

Kapasitas rencana 18.00 kg Ditentukan

Kadar air awal 65.00 %bk Nanda (2002) 65–75%bk Kadar air akhir 13.00 %bk Nanda (2002) 12–14%bk Suhu udara tungku 350.00 C Aritesty (2013)

Suhu udara ruang

pengering 46.00 C Aritesty (2013)

Suhu lingkungan 28.00 C Aritesty (2013) Irradiasi rata–rata 500.00 W/m2 Aritesty (2013)

Analisis Perancangan Heat Exchanger dan Tungku Biomassa Perhitungan Dimensi Pengering

Berdasarkan kebutuhan spesifikasi pengering yang telah disebutkan sebelumnya, maka dilakukan perhitungan dimensi yang diperlukan untuk menjalankan fungsi utama dari pengering, dimana hasil perhitungannya dirangkum dalam Tabel 4 sedangkan perhitungan secara lebih detail disajikan pada Lampiran 2.

Tabel 4 Perhitungan dimensi untuk rancangan konsep pengering

Parameter Nilai Satuan Keterangan

Kapasitas 18.00 kg Ditentukan

Densitas 500.00 kg/m3 Nanda (2002)

Jumlah rak 18.00 Buah Ditentukan

Tinggi tumpukan 0.01 m Ditentukan

Luas total rak 3.60 m2

Jumlah ruang pengering 2.00 Buah Ditentukan Tinggi ruang pengering 1.00 m

Lebar ruang pengering 0.45 m Berdasarkan lebar rak Panjang ruang pengering 0.50 m Berdasarkan panjang rak Berdasarkan hasil perhitungan yang disajikan pada Tabel 4 di atas, diperoleh panjang rak yaitu 0.50 m dan lebar 0.45 m dengan jumlah 18 rak. Jarak antar rak yaitu 0.10 m, sehingga tinggi ruang pengering yang diperoleh yaitu 1 m dengan panjang 0.50 m dan lebar 0.45 m. Panjang dan lebar ruang pengering disesuaikan berdasarkan panjang dan lebar dari rak.

Kebutuhan Panas Pengering ERK

panas total yang dibutuhkan oleh pengering selama pengeringan yaitu 26 550.92 kJ. Perhitungan secara lebih lengkap dapat dilihat pada Lampiran 1.

Tabel 5 Kebutuhan panas pengering

Parameter Nilai Satuan Keterangan

Kadar air awal 65.00 %bk Nanda (2002)

Kadar air akhir 13.00 %bk Nanda (2002)

Massa awal bahan 18.00 kg Ditentukan

Massa akhir bahan 7.24 kg

Air yang diuapkan 10.76 kg uap

Panas untuk menaikkan suhu bahan 658.15 kJ Panas untuk menguapkan air bahan 25 892.77 kJ

Panas total 26 550.92 kJ

Perhitungan jumlah, dimensi, dan panas pada heat exchanger

Heat exchanger merupakan salah satu faktor penting yang digunakan dalam pengering ERK hybrid untuk proses pengeringan, oleh karena itu perlu diperhatikan dalam hal perancangan heat exchanger yang hasil perhitungannya disajikan pada Tabel 6.

Tabel 6 Perhitungan jumlah, dimensi dan panas pada heat exchanger

Parameter Nilai Satuan Keterangan

Panas biomassa yang digunakan 288.47 Watt Suhu tungku (udara pemanas

masukkan) 350.00 C Aritesty (2013)

Suhu keluaran 70.00 C Aritesty (2013)

Suhu awal (udara yang dipanaskan) 30.00 C Aritesty (2013)

LMTD 123.33 C

Panas spesifik udara (Cp) 1 034.06 W/mK

Kecepatan udara (v) 0.10 m2 Aritesty (2013)

Diameter luar pipa 0.031 m

Diameter dalam pipa 0.031 m

Konduktivitas besi 73.00 W/mK

Bilangan Reynold (Re d) 155.51 -

Bilangan Nusselt (Nu d) 2.67 W/mK

Koefisien pindah panas keseluruhan 1.78 W/mK Luas pipa (A faktor gesekan 20%) 1.07 m2

Jumlah pipa 10.00 Buah

Panjang per pipa 1.03 m

Perhitungan sirip

Sirip berfungsi untuk meningkatkan panas yang disalurkan heat exchanger

pada saat pengeringan, sehingga panas yang dihasilkan lebih tinggi dan kehilangan panas pada daerah heat exchanger akan berkurang karena perluasan permukaan oleh sirip. Berikut dicantumkan hasil perhitungan sirip yang disajikan pada Tabel 7 dan secara lengkap disajikan pada Lampiran 4.

Tabel 7 Perhitungan sirip

Parameter Nilai Satuan Keterangan

Suhu dinding 60.00 C Aritesty (2013)

Suhu udara 30.00 C Aritesty (2013)

Jumlah sirip yang

diinginkan 9.00 Buah Ditentukan

Jarak antar sirip 0.10 m Ditentukan

Panjang sirip (L) 6.30 × 10-2 m Tebal sirip (t) 1.00 × 10-2 m

Efisiensi 30 %

Berdasarkan perhitungan yang dicantumkan pada Tabel 6 di atas, maka diperoleh panjang sirip yaitu 9.3 × 10-2 m dan lebar 6.30 × 10-2 m, dengan ketebalan 1.00 × 10-3 m. Jarak antar sirip pada heat exchanger yaitu 0.10 m dengan jumlah 9 sirip per pipa dan tingkat efisiensi sirip sebesar 30%.

Pembuatan Model Alat Pengering ERK

Rancangan pengering disusun dengan menggabungkan alternatif solusi yang dipilih untuk setiap subfungsi struktur pengering pada bagian sebelumnya. Subfungsi struktur ini disusun sedemikian rupa sehingga dapat mengakomodasi kerja semua subfungsi struktur, dengan demikian kombinasi struktur fungsi ini dapat menjalankan fungsi utamanya yaitu pengeringan. Berikut disajikan rancangan pengering pada Gambar 6, rancangan rangka pengering disajikan pada Lampiran 13, dan rancangan pengering beserta dimensinya secara lebih detail dilampirkan pada Lampiran 16.

Gambar 6 Pengering ERK hybrid tipe rak

Rancangan Struktural

Model alat pengering terdiri dari komponen-komponen sebagai berikut : 1. Ruang pengering

Ruang pengering berukuran 0.5 m × 0.45 m × 1 m yang disusun dari besi

hollow 40 mm × 40 mm × 5 mm. Ruang pengering diselimuti dinding dari bahan polikarbonat dengan ketebalan 1 mm dengan transmisivitas ± 90%. Ruang pengering dapat diketahui pada Gambar 6 di atas.

2. Rak

Rak dibuat dari bahan kayu pada bagian penyangga alas, sementara untuk alas terbuat dari bahan aluminium berlubang. Ukuran dari rak yaitu 0.5 m × 0.45 m. Rak disajikan pada Gambar 7, sedangkan rancangan dan dimensi dari rak bahan disajikan pada Lampiran 14.

Gambar 7 Rak bahan

3. Heat exchanger

Tipe heat exchanger yang dipilih yaitu tipe cross flow. Diameter pipa bagian luar yaitu 0.033 m dan dimeter pipa dalam yaitu 0.031 m, panjang pipa yang digunakan per pipa yaitu 1.1 m dengan jumlah 10 pipa. Penambahan sirip pada heat exchanger bertujuan untuk menambah daerah pindah panas pada

heat exchanger. Sirip yang digunakan mempunyai ketebalan 0.001 m dengan panjang 0.093 m dan lebar 0.063 m, jarak antar sirip per pipa yaitu 0.1 m. Sirip pada setiap pipa di dalam penukar panas disajikan pada Gambar 8, hasil rancangan dan dimensinya secara detail disajikan pada Lampiran 15.

Gambar 8 Heat exchanger

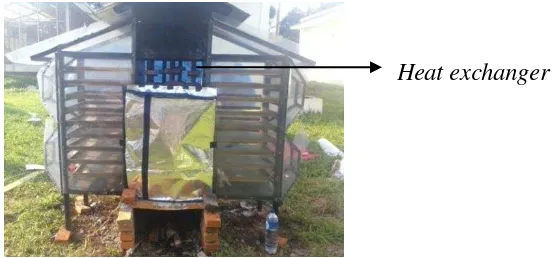

4. Tungku biomassa

Tungku yang digunakan yaitu tipe tungku tradisional. Penggunaan batu bata sebagai bahan pembangun tungku berfungsi untuk mengurangi kehilangan panas pada sistem tungku. Tungku biomassa mempunyai panjang 0.58 m, lebar 0.58 m, dan tinggi 0.30 m. Tungku disajikan pada Gambar 9, untuk mngetahui rancangan dan dimensi tungku biomassa dapat dilihat pada Lampiran 12.

Gambar 9 Tungku biomassa 5. Kipas

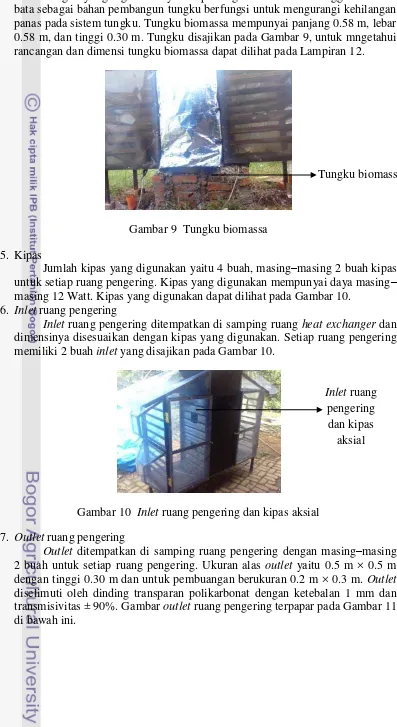

Jumlah kipas yang digunakan yaitu 4 buah, masing–masing 2 buah kipas untuk setiap ruang pengering. Kipas yang digunakan mempunyai daya masing– masing 12 Watt. Kipas yang digunakan dapat dilihat pada Gambar 10.

6. Inlet ruang pengering

Inlet ruang pengering ditempatkan di samping ruang heat exchanger dan dimensinya disesuaikan dengan kipas yang digunakan. Setiap ruang pengering memiliki 2 buah inlet yang disajikan pada Gambar 10.

Gambar 10 Inlet ruang pengering dan kipas aksial 7. Outlet ruang pengering

Outlet ditempatkan di samping ruang pengering dengan masing–masing 2 buah untuk setiap ruang pengering. Ukuran alas outlet yaitu 0.5 m × 0.5 m dengan tinggi 0.30 m dan untuk pembuangan berukuran 0.2 m × 0.3 m. Outlet

diselimuti oleh dinding transparan polikarbonat dengan ketebalan 1 mm dan transmisivitas ± 90%. Gambar outlet ruang pengering terpapar pada Gambar 11 di bawah ini.

Tungku biomassa

Inlet ruang pengering

Gambar 11 Outlet ruang pengering 8. Inlet heat exchanger

Inlet terdapat tepat di atas tungku yang menghubungkan tungku dengan

heat exchanger. Secara lebih jelas terpapar pada Gambar 12 di bawah ini.

Gambar 12 Inlet, ruang heat exchanger, dan outlet udara dari tungku (asap) 9. Outlet udara dari tungku (asap)

Outlet udara dari tungku (asap) terdapat di atas ruang heat exchanger,

outlet terhubung dengan heat exchanger berbentuk kubus tanpa sisi atas. Secara lebih jelas dapat dilihat pada Gambar 12 di atas.

10. Ruang heat exchanger

Ruang heat exchanger berukuran 0.58 m × 0.58 m × 1 m. Ruangan ini ditempatkan diantara ruang pengering. Rancangan bentuk heat exchanger

terpapar pada Gambar 12 di atas. Rancangan Fungsional

1. Ruang pengering

Ruang pengering berfungsi sebagai tempat mengeringkan bahan yang diletakkan pada rak. Ruang pengering ini memanfaatkan panas yang mengalir dari heat exchanger dengan bantuan kipas serta memanfaatkan panas dari matahari pada siang hari.

2. Rak

Rak berfungsi sebagai tempat untuk meletakkan bahan yang dikeringkan. Dinding outlet

Rangka outlet

Outlet udara dari tungku

(asap)

Inlet heat exchanger

3. Heat exchanger

Heat exchanger berfungsi sebagai penyalur panas dari panas yang dihasilkan tungku biomassa ke ruang pengering dengan bantuan kipas.

4. Tungku biomassa

Tungku biomassa berfungsi sebagai penghasil panas tambahan pada siang hari dan panas utama pada malam hari dari bahan kayu bakar yang digunakan untuk mengeringkan bahan selama pengeringan.

5. Kipas

Kipas digunakan untuk mendistribusikan panas yang disalurkan dari heat exchanger menuju ke ruang pengering.

6. Inlet ruang pengering

Inlet digunakan sebagai tempat mengalirkan panas dari heat exchanger

menuju ruang pengering dengan bantuan kipas. 7. Outlet ruang pengering

Outlet digunakan sebagai tempat keluaran udara pengering yang banyak mengandung uap air. Uap air tersebut keluar melalui oultet dengan bantuan kipas sebagai pendorong.

8. Inlet heat exchanger

Inlet berfungsi sebagai masukkan panas yang berasal dari tungku biomassa yang kemudian disalurkan melalui heat exchanger menuju ruang pengering untuk mengeringkan bahan.

9. Outlet udara dari tungku (asap)

Outlet udara dari tungku (asap) berfungsi sebagai cerobong tungku untuk keluaran asap yang dihasilkan dari pembakaran biomassa pada tungku.

10. Ruang heat exchanger

Ruang heat exchanger berfungsi untuk menempatkan heat exchanger.

Pengujian Tanpa Beban

Pengujian tanpa beban dilakukan 2 kali percobaan yaitu percobaan 1 dan percobaan 2 masing–masing 24 jam. Data yang diambil yaitu sebaran suhu pada ruang pengering, RH lingkungan, outlet, dan ruang pengering, irradiasi surya, dan jumlah bahan bakar yang digunakan.

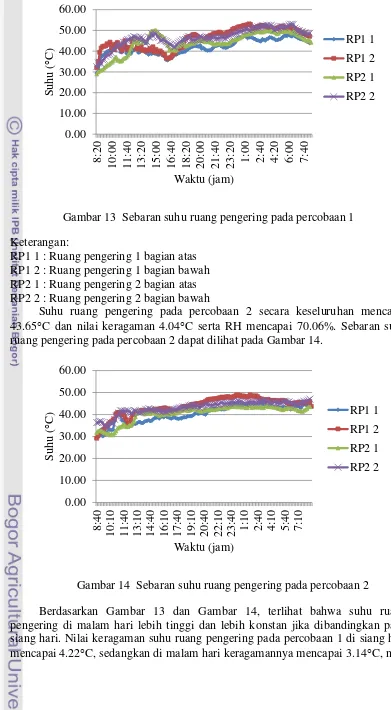

Gambar 13 Sebaran suhu ruang pengering pada percobaan 1 Keterangan:

RP1 1 : Ruang pengering 1 bagian atas RP1 2 : Ruang pengering 1 bagian bawah RP2 1 : Ruang pengering 2 bagian atas RP2 2 : Ruang pengering 2 bagian bawah

Suhu ruang pengering pada percobaan 2 secara keseluruhan mencapai 43.65C dan nilai keragaman 4.04C serta RH mencapai 70.06%. Sebaran suhu ruang pengering pada percobaan 2 dapat dilihat pada Gambar 14.

Gambar 14 Sebaran suhu ruang pengering pada percobaan 2

Berdasarkan Gambar 13 dan Gambar 14, terlihat bahwa suhu ruang pengering di malam hari lebih tinggi dan lebih konstan jika dibandingkan pada siang hari. Nilai keragaman suhu ruang pengering pada percobaan 1 di siang hari mencapai 4.22C, sedangkan di malam hari keragamannya mencapai 3.14C, nilai

0.00

8:20 10:00 11:40 13:20 15:00 16:40 18:20 20:00 21:40 23:20 1:00 2:40 4:20 6:00 7:40

S

8:40 10:10 11:40 13:10 14:40 16:10 17:40 19:10 20:40 22:10 23:40 1:10 2:40 4:10 5:40 7:10

keragaman pada percobaan 2 di siang hari mencapai 3.62C dan pada malam hari mencapai 2.01C. Hal ini terjadi karena pada siang hari pengering memperoleh sumber energi dari matahari, biomassa, dan listrik, sedangkan pada malam hari pengering hanya memperoleh energi yang berasal biomassa dan listrik. Penambahan energi surya pada siang hari yang fluktuatif mempengaruhi panas yang diterima pada pengering menjadi kurang stabil, karena itu pada malam hari suhu lebih konstan dari pada di siang hari. Hasil pengujian tanpa beban secara lebih jelas dapat dilihat pada Tabel 8.

Tabel 8 Nilai rata–rata suhu, RH, kecepatan angin, irradiasi surya, dan biomassa pada pengujian tanpa beban

Penggunaan kayu bakar Kg 30.00 27.00

Pengujian dengan Bahan Chip Mocaf

Pengujian menggunakan beban chip mocaf. Percobaan 3 dilakukan hanya di siang hari saja, sedangkan percobaan 4 dilakukan pada siang dan malam hari secara berkelanjutan. Hal ini dilakukan untuk melihat perbedaan performa pengering pada siang hari dan malam hari, selain itu percobaan ini dilakukan untuk melihat pengeringan pada waktu yang terbatas. Data yang diambil pada percobaan 3 dan percobaan 4 yaitu sebaran suhu ruang pengering, RH ruang pengering, outlet, lingkungan, irradiasi surya, serta jumlah biomassa yang digunakan.

Gambar 15 Sebaran suhu ruang pengering pada percobaan 3

Sebaran suhu pada percobaan 4 secara keseluruan pada ruang pengering mencapai 43.64C dengan nilai keragaman 3.90C, dan RH sebesar 58.30%. Sebaran suhu ruang pengering pada percobaan 4 dapat dilihat pada Gambar 16.

Gambar 16 Sebaran suhu ruang pengering pada percobaan 4

Berdasarkan Gambar 15 dan 16 terlihat sebaran suhu lebih stabil dari percobaan tanpa beban. Hal ini dikuatkan dengan nilai keragaman suhu ruang pengering pada percobaan menggunakan beban lebih rendah dari percobaan tanpa beban, dengan kisaran nilai yaitu untuk percobaan menggunakan beban 1.82C s.d 3.90C, sementara percobaan tanpa beban berkisar 4.04C s.d 4.81C. Gambar 15 menunjukkan bahwa suhu pada ruang pengering pada bagian bawah lebih tinggi

10:20 11:10 12:00 12:50 13:40 14:30 15:20 8:50 9:40 10:30 11:20 12:10 13:00 13:50 14:40

S

10:20 11:30 12:40 13:50 15:00 16:10 17:20 18:30 19:40 20:50 22:00 23:10 0:20 1:30 2:40

kipas pada bagian atas, sehingga penyebaran suhu pada bagian atas kurang merata, oleh karena itu terjadi perbedaan suhu pada bagian atas dan bawah pada ruang pengering. Suhu ruang pengering, RH ruang pengering, outlet, dan lingkungan, irradiasi surya, dan penggunaan biomassa dapat dilihat pada Tabel 9. Tabel 9 Nilai rata–rata suhu, RH, kecepatan angin, irradiasi surya, dan biomassa

pada pengujian menggunakan beban

Penggunaan kayu bakar kg 14.00 19.50

Uji Performansi Pengering Efisiensi Pengering dan Efisiensi Termal

Uji performansi alat adalah salah satu cara untuk melihat kinerja atau kemampuan alat tersebut dalam mencapai tujuan yang diinginkan. Uji performansi yang dilakukan pada alat pengering ini bertujuan untuk melihat kinerja alat dalam mengeringkan chip mocaf. Uji performansi alat ini dapat diketahui dengan melihat efisiensi pengeringan, efisiensi termal, konsumsi energi spesifik, dan mutu dari produk yang dikeringkan.

Tabel 10 Uji performansi alat pengering ERK hybrid tipe rak

Keterangan Simbol Satuan

Hasil percobaan

Tabel 11 Hasil uji performansi pengering ERK hybrid tipe rak yang dilakukan Aritesty (2013)

Keterangan Simbol Satuan

Berdasarkan Tabel 10 dapat diketahui bahwa efisiensi pengeringan pada percobaan 3 dan 4 yaitu 9.37% dan 6.79%. Besarnya efisiensi tersebut masih kecil namun masih dalam kisaran efisiensi pengering ERK hybrid tipe rak. Besarnya efisiensi tersebut lebih baik dari pada percobaan sebelumnya yang dilakukan oleh Aritesty (2013) pada Tabel 11. Efisiensi pengeringan pada percobaan sebelumnya mencapai 4.247% dan 8.519%. Besarnya efisiensi pengeringan pada percobaan ini yaitu pada percobaan 3 dan 4 sedikit berbeda, efisiensi pengeringan percobaan 3 lebih besar dari percobaan 4.

Parameter selanjutnya yaitu efisiensi termal, berdasarkan Tabel 10 efisiensi termal dari percobaan 1 hingga percobaan 4 berturut–turut yaitu 33.75%, 31.77%, 24.82%, dan 24.32%, sedangkan efisiensi termal pada percobaan yang dilakukan oleh Aritesty (2013) pada Tabel 11 dari percobaan 1 hingga percobaan 4 berturut– turut yaitu 18.82%, 26.50%, 24.13%, dan 14.53%. Jika diperhatikan lebih lanjut besarnya efisiensi termal yang diperoleh pada percobaan ini lebih tinggi dari penelitian yang dilakukan oleh Aritesty (2013). Berdasarkan Tabel 10 efisiensi termal pada percobaan 3 pada penelitian ini lebih besar dari percobaan 4. Hal ini disebabkan karena pada percobaan 3 konsumsi energi berasal dari energi surya, biomassa, dan listrik secara penuh, namun pada percobaan 4 hanya memperoleh energi surya pada periode siang saja, oleh karena itu konsumsi energi biomassa pada percobaan 4 lebih besar dari percobaan 3. Namun jika diperhatikan secara terperinci, kebutuhan energi untuk proses pengeringan pada kedua percobaan tersebut tidak jauh berbeda, hal ini dapat disebabkan karena terdapat kehilangan panas pada sistem tungku yang besar dan dapat dilihat pada Tabel 13. Hal ini membuktikan tingkat efisiensi energi surya yang tinggi dari pada penggunaan energi biomassa pada proses pengeringan.

Konsumsi energi spesifik yang diperoleh pada penelitian ini lebih besar dari penelitian yang dilakukan oleh Aritesty (2013). Hal ini menunjukkan bahwa modifikasi yang dilakukan belum mampu untuk menurunkan KES selama proses pengeringan. Data hasil uji performansi pengering ERK hybrid secara lengkap disajikan pada Lampiran 5, masukkan energi selama percobaan dilampirkan pada Lampiran 6, dan contoh perhitungan uji performansi pengering secara lengkap disajikan pada Lampiran 7.

Pengujian Kadar Air

Penurunan kadar air merupakan perubahan kadar air bahan per satuan waktu. Percobaan menggunakan bahan chip mocaf dilakukan 2 kali percobaan, yaitu percobaan 3 yang dilakukan pada waktu siang hari saja dan percobaan 4 yang dilakukan pada siang dan malam hari secara berkelanjutan. Pengambilan data kadar air bahan dilakukan pada rak bagian atas, tengah, dan bawah yang terdapat pada ruang pengering.

Gambar 17 Perubahan kadar air pada percobaan 3

Percobaan 4 dilakukan pengeringan pada waktu siang dan malam hari selama 15 jam. Massa awal bahan pada percobaan 4 yaitu 18.09 kg dikeringkan hingga mencapai 6.771 kg, kadar air awal bahan mencapai 70.74%bk dan dikeringkan hingga kadar akhir bahan mencapai 13.76%bk, sedangkan laju pengeringan bahan pada percobaan 4 yaitu 3.88%bk/jam. Perubahan kadar air bahan pada percobaan 4 dapat dilihat pada Gambar 18 di bawah ini.

Gambar 18 Perubahan kadar air pada percobaan 4 Keterangan :

R11 : Rak ruang pengering 1 bagian atas R12 : Rak ruang pengering 1 bagian tengah R13 : Rak ruang pengering 1 bagian bawah

R21 : Rak ruang pengering 2 bagian atas R22 : Rak ruang pengering 2 bagian tengah R23 : Rak ruang pengering 2 bagian bawah

Waktu yang dibutuhkan untuk mengeringkan bahan pada percobaan 3 lebih cepat dari pada pengeringan bahan pada percobaan 4. Hal ini dapat terjadi karena pada waktu transisi (garis pembatas pada Gambar 17) dari hari pertama menuju hari kedua, bahan pada percobaan 3 hanya dihamparkan begitu saja di dalam ruangan terbuka, sehingga terjadi kehilangan kadar air yang cukup besar, hal ini dapat dilihat pada Gambar 17 di atas.

Penurunan kadar air pada percobaan 3 dan 4 terjadi paling cepat pada rak bagian bawah, hal ini disebabkan karena suhu pada rak bagian bawah lebih tinggi dari rak tengah dan rak atas. Suhu pada rak bagian bawah lebih tinggi karena terjadi perpindahan panas secara konveksi dari absorber yang dipanaskan secara konduksi dari bagian tungku, karena itu diperlukan perhitungan mengenai kecepatan kipas yang tepat sebagai penghantar panas secara konveksi ke bahan.

Penggunaan Energi Selama Proses Pengeringan

Percobaan pengeringan menggunakan sumber energi surya dan energi biomassa berupa panas yang dihasilkan pada tungku biomassa dengan bahan bakar berupa kayu bakar serta energi listrik yang digunakan untuk menggerakkan kipas sebagai penyebar panas pada ruang pengering.

Tabel 12 Jumlah dan laju pembakaran biomassa selama percobaan

Perpindahan Panas pada Sistem Tungku

Analisis pindah panas yang dilakukan, dihitung pada perpindahan panas pada sistem tungku. Kehilangan panas pada sistem tungku secara rinci terlampir pada Tabel 13, untuk mengetahui panas pembakaran dan kehilangan panas pada tungku dapat diketahui pada Tabel 14.

Tabel 13 Kehilangan panas pada sistem tungku Parameter Simbol Satuan

P1

Tabel 15 Panas pembakaran dan kehilangan panas tungku pada percobaan yang pada percobaan yang dilakukan Aritesty (2013) mencapai 1800.134 Watt. Hasil tersebut menunjukkan bahwa kehilangan panas yang diperoleh jauh lebih kecil dari pada percobaan Aritesty (2013), hal ini menunjukkan bahwa penggantian bahan pembangun tungku sangat mempengaruhi tingkat kehilangan panas pada sistem tungku.

Kehilangan energi terbesar pada sistem tungku terdapat pada lubang udara masuk yang mencapai rata-rata 136.31 Watt yang dapat diketahui pada Lampiran 7, sedangkan kehilangan panas pada dinding dan alas tungku hanya mencapai rata-rata 59.73 Watt yang disajikan pada Lampiran 8.

Panas yang berasal dari biomassa disalurkan melalui heat exchanger untuk disebarkan ke ruang pengering dengan bantuan kipas. Data panas efektif heat exchanger dapat dilihat pada Tabel 16 dan perhitungannya pada Lampiran 9.

Tabel 16 Panas efektif heat exchanger

Parameter

Berdasarka Tabel 16 di atas, diketahui panas efektif heat exchanger yang dihasilkan masih kecil yaitu 25.88 Watt dan efisiensi sistem heat exchanger

mencapai 0.42%, besarnya efisiensi sistem heat exchanger tersebut masih lebih kecil jika dibandingkan dengan penelitian sebelumnya oleh Aritesty (2013) pada Tabel 17 yang mencapai 1.386%. Hasil perhitungan panas efektif heat exchanger

disajikan pada Lampiran 11. Rendahnya tingkat efisiensi sistem heat exchanger

mengindikasikan masih terdapat kehilangan panas pada ruang pengering. Panas yang hilang pada ruang pengering dapat diketahui pada Tabel 18.

Tabel 18 Panas yang hilang pada dinding ruang pengering

Parameter

Tabel 19 Panas yang hilang pada dinding ruang pengering pada percobaan yang dilakukan Aritety (2013)

P3 (menggunakan beban) 30.06 45.47 20.57

P4 (menggunakan beban) 29.95 41.77 13.93

Rata–rata 30.06 43.96 18.09

Berdasarkan Tabel 18 di atas diketahui bahwa potensi panas yang hilang per satuan luas pada ruang pengering melalui dinding ruang pengering diperoleh rata– rata sebesar 13.15 Watt/m2 (perhitungannya dapat diketahui pada Lampiran 10), sedangkan pada percobaan Aritesty (2013) pada Tabel 19, potensi kehilangan panas per satuan luas pada dinding ruang pengering mencapai 18.09 Watt/m2. Hal ini menunjukkan bahwa percobaan ini lebih baik karena potensi panas yang hilang per satuan luas melalui dinding ruang pengering lebih kecil dari percobaan yang dilakukan sebelumnya.

SIMPULAN DAN SARAN

Simpulan

sedangkan percobaan 4 yaitu 3.88%bk/jam. Pengeringan pada percobaan 3 dilakukan selama 11.5 jam, sementara percobaan 4 dilakukan selama 15 jam.

Berdasarkan percobaan yang telah dilakukan, sumber energi masukkan berasal dari irradiasi matahari, energi biomassa berupa kayu bakar, dan energi listrik untuk menggerakkan kipas. Pada siang hari pengering mendapatkan 3 masukkan energi tersebut, sementara pada malam hari pengering hanya menggunakan energi biomassa dan energi listrik. Percobaan 3 yang dilakukan siang hari saja, total energi biomassa yang dibutuhkan lebih kecil dari percobaan 4, sedangkan energi pengeringan yang digunakan tidak jauh berbeda, hal ini menunjukkan besarnya peranan energi surya pada proses pengeringan dan penggunaan energi surya yang lebih efektif dan efisien dari pada energi biomassa. Modifikasi yang dilakukan pada penelitian ini yaitu pengembangan desain pengering ERK hybrid tipe rak rancangan Wulandani et al. (2009) yang difokuskan pada modifikasi heat exchanger dan tungku biomassa. Heat exchanger

ditambahkan sirip tipe melingkar berjumlah 9 sirip per pipa, dan jumlah pipa yang dibutuhkan yaitu 10 buah. Sedangkan pada tungku biomassa, bahan pembangun tungku dirubah dari bahan besi menjadi batu bata.

Performansi alat pengering ERK hybrid ini mencapai efisiensi pengeringan yang masih kecil. Efisiensi pengeringan pada percobaan 3 mencapai 9.37%, sementara pada percobaan 4 mencapai 6.79%, sedangkan efisiensi termal pada percobaan 3 mencapai 24.83%, dan pada percobaan 4 mencapai 24.32%. Efisiensi pengeringan yang kecil disebabkan kehilangan panas pada sistem tungku biomassa, heat exchanger, dan dinding ruang pengering.

Saran

Saran yang dapat diberikan melalui penelitian ini yaitu :

1. Penggunaan alat pengering di musim kemarau dapat dilakukan pada siang hari saja, sedangkan pada musim hujan pengeringan dilakukan pada siang dan malam hari secara berkelanjutan.

2. Diperlukan penelitian lanjutan mengenai pehitungan dan modifikasi yang tepat pada sistem tungku khususnya pada lubang udara masuk tungku, sehingga panas yang hilang pada sistem tungku menjadi berkurang dan efisiensi termal serta efisiensi pengeringan menjadi bertambah.

3. Diperlukan penambahan sirip pada heat exchanger dan modifikasi pipa untuk memperlambat aliran udara dalam pipa sehingga efisiensi heat exchanger

meningkat.

DAFTAR PUSTAKA

Abdullah K, Tambunan AH, Thamrin, Wenur T, Wulandani D. 1994. Optimasi dalam perencanaan alat pengering hasil pertanian dengan energi surya [laporan penelitian hibah bersaing]. Bogor (ID): Institut Pertanian Bogor. Abdullah K. 2007. Energi Terbarukan untuk Mendukung Pembangunan

Aida N, Kurniati LI, Gunawan S, Widjaja T. 2012. Pembuatan mocaf (modified cassava flour) dengan proses fermentasi menggunakan Lactobacillus planatarum, Saccharomyses cerevisae, dan Rhizopus oryzae.Jurnal Teknik POMITS. 1(1):1-6.

Aletor VA. 1993. Allelochemical in plant food and feedingstuffs : nutrional, biochemical and physiophatological aspects in animal production.

Veterinary and Human Toxicolog. 35(1):57-67.

Aritesty E. 2013. Uji performansi alat pengering efek rumah kaca (ERK) hybrid

tipe rak untuk pengeringan temulawak (Curcuma xanthorizza Roxb.) [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Brooker DB, Arkema FWB, Hall CW. 1974. Drying Cereal Grains. West Port Connecticut (US): The Avi Publishing Company Inc.

Corn EE. 1973. Cynogenic glucosides: their occurrence biosynthesis and function [ulasan]. Nestle B, Mclntyr B. 1(1):55-63.

Djatmiko ATW. 1986. Desain dan uji penampilan tungku bahan bakar arang dengan pemberian sekat udara [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Hahn SK. 1992. Cynide and tannin, traditional processing and utilizatin of cassava in Africa. IITA. 27(3).459-477.

Heldman DR, Singh RP. 1981. Food Process Engineering. West Port Connecticut (US): The Avi Publishing Company Inc.

Henderson SM, Perry RL. 1976. Agricultural Process Engineering. West Port Connecticut (US): The Avi Publishing Company Inc.

Holman JP. 1997. Perpindahan Kalor Alih Bahasa Edisi Keenam. Jakarta (ID): Erlangga.

Kajuna STAR, Silayo VCK, Mkenda A, Makungu PJJ. 2001. Thin-layer drying of diced cassava roots. AJST. 2(2):94-100.

Kothandaraman CP. 2006. Heat and Mass Transfer. India (IN): New Age International Publisher.

Manalu LP. 1999. Pengering energi surya dengan pengaduk mekanis untuk pengeringan kakao [tesis]. Bogor (ID): Institut Pertanian Bogor.

Mkandawire RW, Taulo JL. 2008. Status of cassava drying in Malawi [survey report]. Blantyre (MW): MIRTDC.

Muttaqin FI. 2012. Rancang bangun dan uji kinerja pengering singkong efek rumah kaca (ERK) hibrid tipe rak dengan turbin ventilator untuk sirkulasi udara [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Nanda SK, Balagopalan C, Padmaja G, Moorthy SN, Sajeev MS. 2002. Post harvest management cassava for industry utilization. JIPI. 2(1):564. Okafor N. 1998. An intregrated biosystem for the disposal of cassava wastes,

intregrated biosystem in zero emissions applications [Internet]. [Waktu dan tempat pertemuan tidak diketahui]. Shibuya (JP): UNU-IAS. [diunduh 2014 Sept 7]. Tersedia pada : http://www.ias.unu.edu/ proceeding/icibs.

Sara O, Pekdemir T, Yapici S, Ersahan H. 2000. Thermal performance analysis for solid and perforated blocks attached on a flat surface in duct flow.

Energy Conversion & Management. 41(1):1019-1028.

Winarno FG, Fardiaz S, Fardiaz D. 1980. Pengantar Teknologi Pangan. Jakarta (ID): PT Sarana Perkasa.

Wulandani D. 1997. Analisis pengeringan pada alat pengering kopi (Coffe sp) efek rumah kaca berenergi surya [tesis]. Bogor (ID): Institut Pertanian Bogor.

Wulandani D. 2005. Kajian distribusi suhu, RH dan aliran udara pengering untuk optimasi disain pengering efek rumah kaca [disertasi]. Bogor (ID): Institut Pertanian Bogor.

Lampiran 1 Kebutuhan perhitungan panas berdasarkan data awal pengeringan 1. Jumlah air yang harus diuapkan

m1

Panas untuk meningkatkan suhu bahan (Q1) Q1= m0Cpb T2-T1

Panas untuk menguapkan air bahan (Q2) Q2= muHfg

Panas total pengeringan yang dibutuhkan (QT QT= Q1 + Q2

Lampiran 1 Kebutuhan perhitungan panas berdasarkan data awal pengeringan (lanjutan)

Panas yang tersedia (disuplai dari energi surya) diasumsikan selama penyinaran berlangsung yaitu 8 jam.

Qs = 3.6 IgApt

Qs= 3.6 x 500mW2x 0.75 m2 x 0.9 x 0.9 x 8 jam Qs= 8 748 kJ

Panas yang disuplai dari biomassa QB=QT-QS

Lampiran 2 Perhitungan dimensi fisik subfungsi struktur 1. Perhitungan dimensi rak

Kondisi awal

Parameter Keterangan Satuan

Massa bahan 18.00 kg

Densitas bahan 500.00 kg/m3

Jumlah rak 18.00 Rak

Tinggi tumpukan bahan 0.01 m

Jarak antar rak 0.10 m

Mencari volume total rak V total rak = mρ0

V total rak = 500 kg/m18 kg 3 V total rak= 0.036 m3

Mencari luas total rak A total rak= t tumpukanV total rak

A total rak= 0.036 m0.01 m3 A total rak = 3.6 m2

Mencari luas per rak A per rak= Jumlah rakA total rak

A per rak= 3.6 m18 rak2 A per rak= 0.2 m2

Mencari dimensi per rak Asumsikan panjang rak 0.5 m. l = Panjang rakA per rak

l= 0.20.5 mm2 l = 0.4 m

2. Perhitungan dimensi ruang pengering

Parameter Keterangan Satuan

Lampiran 2 Perhitungan dimensi fisik subfungsi struktur (lanjutan)

Mencari tinggi ruang pengering

t ruang pengering = Jarak antar rak × (Jumlah ruang pengeringJumlah total rak + 1)