ANALISA KERUGIAN HEAD SISTEM DISTRIBUSI AIR UMPAN BOILER DI

PT.PERTAMINA (PERSERO)

REFINERY

UNIT IV CILACAP DENGAN

MENGGUNAKAN SOFTWARE PIPE FLOW EXPERT v6.39

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

DEDI YUSHARDI BANUREA

100401089

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

ABSTRAK

PT. Pertamina (Persero)

Refinery

Unit IV Cilacap merupakan salah satu unit

pengolahan minyak bumi yang menggunakan Sistem Pembangkit Tenaga Uap

sebagai sumber energi listrik. Untuk mendistribusikan air umpan yang berasal dari

unit

deaerator

menuju masing-masing unit

boiler

yang bekerja digunakan pompa

yang mengalirkan air umpan melauli jaringan perpipaan. Sistem perpipaan

merupakan bagian penting untuk menyalurkan air. Didalam pengoperasiannya

sistem perpipaan dapat mengalami kerugian yang diakibatkan oleh kekasaran

pipa, panjang pipa, kapasitas, maupun komponen-komponen yang terpasang pada

sistem perpipaan tersebut. Dalam penelitian ini peneliti melakukan peritungan

kerugian

head mayor

maupun kerugian

head minor

secara teoritis dan dengan

simulasi menggunakan aplikasi

pipe flow expert

v 6.39 dimana prosedur simulasi

berupa pengumpulan data-data pendukung simulasi selanjutnya menggambar

jaringan perpipaan yang terpasang kemudian melakukan perhitungan untuk

mendapatkan hasil simulasi yang selanjutnya akan dibandingkan dengan

perhitungan teoritis. Untuk menghitung kerugian mayor maupun kerugian minor

yang tarjadi pada sistem perpiaan dapat digunakan persamaan Darcy-weisbach,

dimana kapasitas aliran masing-masing sebesar 260.82 m

3/s, 269.7 m

3/s, 280.7

m

3/s, 290.86 m

3/s, 303.89m

3/s, 310.64 m

3/s, dan 320,8 m

3/s dengan total kerugian

head

5.34 m, 5.72 m, 6.20 m, 6.64 m, 7.14 m, 7.47 m, dan 7.96 m.

ABSTRACT

PT. Pertamina (Persero) Refinery Unit IV Cilacap is one of the petroleum

processing units that use Steam Generating System as a power plant. To distribute

the feed water from deaerator unit toward each boiler unit, it is used pumps that

flow feed water through the piping systems. Piping system is an important part to

distribute the water. During the operation, piping systems can have losses due to

the roughness of the pipe, pipe length, capacity, and components that apply on the

piping systemIn this study, researchers conducted a major head loss calculation

and minor head loss theoretically and by simulation using pipe flow applications

expert v 6.39 where the simulation procedure of gathering data to support further

simulation pipeline network attached drawing then perform calculations to obtain

simulation results next will be compared with theoretical calculations.To calculate

the major losses and minor losses in the piping system, it is used Darcy-Weisbach

equation, where each flow capacity of 260.82 m

3/ s, 269.7 m

3/ s, 280.7 m

3/ s,

290.86 m

3/ s, 303.89m

3/ s, 310.64 m

3/ s, and 320.8 m

3/ s with a total head loss

5.34 m, 5.72 m, 6.20 am, 6.64 m, 7.14 m, 7.47 m, and 7.96 m.

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Allah SWT, yang selama ini telah

memberikan rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan

skripsi ini.

Skripsi ini adalah salah satu syarat untuk dapat lulus menjadi Sarjana

Teknik di Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera

Utara. Adapun judul skripsi ini adalah “Analisa Kerugian Head Sistem Distribusi

Air Umpan Boiler Di PT.Pertamina (Persero)

Refinery

Unit IV Cilacap

DenganMenggunakan Software Pipe Flow Expert v6.39”.

Pada kesempatan ini, penulis mengucapkan terima kasih kepada semua

pihak yang telah membantu dan membimbing penulis dalam mpenulisan skripsi

ini. Untuk itu, melalui pengantar ini penulis menyampaikan terima kasih kepada :

1.

Orang tua dan saudara-saudara tercinta yang selalu memberikan doa dan

semangat kepada penulis

2.

Bapak Dr. Ing. Ir Ikhwansyah Isranuri selaku Ketua Departemen Teknik

Mesin Fakultas Teknik Universitas Sumatera Utara

3.

Bapak Ir. Tekad Sitepu, M.T selaku Dosen Pembimbing penulis di

Departemen Teknik Mesin Universitas Sumatera Utara

4.

Bapak Abdi Restu Daud, S.E yang telah memberikan kesempatan kepada

penulis untuk melaksanakan penelitian ini di PT. Pertamina (PERSERO)

Refinery Unit IV Cilacap

5.

Bapak Fredy Prijasetia, S.T selaku

Section Head

di

Utilities Complex

yang

telah menerikan tempat kepada penulis untuk melaksanakan penelitian ini.

6.

Mas M. Tofik Ariyadi selaku pembimbing lapangan penulis yang

membantu penulis dalam peninjauan ke lapangan.

8.

Seluruh Staff Pengajar pada Departemen Teknik Mesin Fakultas Teknik

Universitas Sumatera Utara yang telah memberikan pengetahuan kepada

penulis hingga akhir studi dan seluruh pegawai administrasi di

Departemen Teknik Mesin.

9.

Seluruh teman-teman mahasiswa Teknik Mesin khususnya stambuk 2010

dan juga adik-adik asisten Laboratorium Teknologi Mekanik 2011 dan

2012

Penulis menyadari bahwa laporan ini belum sempurna, baik segi teknik

maupun segi materi. Oleh sebab itu, penulis juga mengharapkan kritik dan saran

membangun demi terciptanya laporan yang lebih baik di masa yang akan datang.

Akhir kata, penulis berharap laporan ini dapat memberikan manfaat bagi

pembacanya.

Medan, Mei 2015

DAFTAR ISI

Halaman

ABSTRAK

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... viii

DAFTAR NOTASI ... x

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 2

1.3 Tujuan Penelitian ... 2

1.4 Batasan Masalah ... 2

1.5 Manfaat Penelitian ... 3

1.6 Sistematika Penulisan ... 3

BAB II TINJAUAN PUSTAKA ... 5

2.1 Sistem Pembangkit Tenaga Uap ... 5

2.2 Aliran Fluida ... 6

2.3 Sifat Dasar Fluida ... 6

2.4 Karakteristik Aliran Fluida ... 11

2.4.1 Aliran Laminar atau Turbulen ... 13

2.4.2 Bilangan Reynolds ... 14

2.4.3 Daerah Masuk dan Aliran Berkembang Penuh ... 15

2.4.4 Tekanan dan Tegangan Geser ... 16

2.5 Aliran Dalam Pipa ... 17

2.6.1 Kerugian Head Mayor .. 23

2.6.2 Kerugian Head Minor ... 27

2.7 Pipa Seri ... 30

2.8 Pipa Paralel ... 31

BAB III METODOLOGI PENELITIAN ... 32

3.1 Tempat dan Waktu Penelitian ... 32

3.1.1 Tempat Penelitian ... 32

3.1.2 Waktu Penelitian ... 32

3.2 Alat dan Bahan ... 32

3.1.1 Alat ... 32

3.2.2 Bahan ... 34

3.3 Prosedur Penelitian ... 34

3.4 Metode Analisa Dengan Menggunaka Pipe Flow Expert v.639 ... 36

3.5 Analisa Data ... 39

BAB IV HASIL DAN PEMBAHASAN ... 41

4.1 Perhitungan Secara Manual/Teoritis ... 41

4.1.1 Perhitungan Kapasitas Aliran pada Sistem Distribusi Air Umpan ... 41

4.1.2 Perhitungan Kecepatan Alira pada Tiap-tiap Section ... 42

4.1.3 Perhitungan Kerugian Head Mayor Pada Tiap-tiap Section... 43

4.1.4 Perhitungan Kerugian Head Minor Pada Tiap-tiap Section ... 46

4.2 Perhitungan Kerugian head (Head Losses) Dengan Menggunakan Aplikasi Pipe Flow Expert v6.39 ... 49

4.2.1 Hasil Perhitungan Dengan Mengggunakan Aplikasi Pipe Flow Expert v6.39 ... 50

4.3 Pembahasan Hasil Perhitungan ... 51

4.3.2 Hubungan Antara Kapasitas dengan Kerugian head Minor Teori dan

Simulasi ... 52

4.3.3. Hubungan Antara Kapasitas dengan Kerugian head Total Teori dan Simulasi ... 53

4.3.4 Perbandingan Total Kerugian headPada Masing-Masing Percabangan Boiler ... 54

BAB V KESIMPULAM DAN SARAN ... 56

5.1 Kesimpulan ... 56

5.2 Saran... 58

DAFTAR PUSTAKA

DAFTAR TABEL

Halaman

Tabel 2.1 Sifat Air Kekentalan Dan (Viskositas Kinematik)

Pada Tekanan Atmosfer ... 12

Tabel 2.2 Nilai Kekerasan Dinding Untuk Berbagai Pipa Komersil ... 24

Tabel 2.3 Nilai Koefisien Kekasaran Pipa Hazen-Williams... 25

Tabel 3.1 Data Deaerator ... 35

Tabel 3.2 Data Pompa ... 36

Tabel 3.3 Data Boiler ... 36

Tabel 3.4 Data Instalasi Pipa ... 36

Tabel 4.1 Hasil Perhitungan Kecepatan Tiap-tiap Section ... 42

Tabel 4.2 Hasil perhitungan Bilangan Reynold Tiap-tiap Section ... 44

Tabel 4.3 Iterasi nilai f pada Ms.Excell ... 44

Tabel 4.4 Nilai f (faktor gesekan) tiap-tiap section ... 45

Tabel 4.5 Besar Mayor Losses pada tiap-tiap section ... 46

Tabel 4.6 Tabel Koefisien Gesekan Pada Komponen Sistem Perpipaan ... 47

Tabel 4.7 Hasil Perhitungan Kerugian Minor Komponen Sistem Perpipaan ... 48

Tabel 4.8 Hasil Perhitungan Dengan MenggunakanPipe Flow Expert V6.39 ... 50

Tabel 4.10 Perbandingan Perhitungan Kerugian Head Minor Hasil Teoritis Dan Simulasi ... 52

Tabel 4.11 Perbandingan Perhitungan Head Losses Minor Hasil Teoritis Dan

Simulasi ... 53

Tabel 4.12 Perbandingan Besar Kerugian Head Pada Tiap-Tiap

DAFTAR GAMBAR

Halaman

Gambar 2.1 Siklus Sederhana Sistem pembangkit Tenaga Uap ... 5

Gambar 2.2 Distribusi Gaya ... 9

Gambar 2.3 Penentuan Kekentalan ... 10

Gambar 2.4 Eksperimen Untuk Mengilustrasikan Jenis Aliran ... 13

Gambar 2.5 Daerah Masuk Aliran Sedang Berkembang Dan Aliran Berkembang Penuh Didalam Sebuah Pipa ... 15

Gambar 2.6 Distibusi Tekanan Sepanjang Pipa Horizontal ... 17

Gambar 2.7 Diagram Rheologi ... 18

Gambar 2.8 Tabung Aliran Membuktikan Persamaan Kontinuitas ... 20

Gambar 2.9 Tabung Aliran Fluida... 22

Gambar 2.10 Diagram Moody... 24

Gambar 2.11 Efek Bilangan Bilangan Reynolds Terhadap Koefisien Kerugian Pada Elbow 90o ... 28

Gambar 2.12 Komponen Katup Pada Sistem Perpipaan... 29

Gambar 2.13 Pipa Yang Dihubungkan Seri ... 30

Gambar 2.14 Pipa Yang Dihubungkan Paralel ... 31

Gambar 3.1 Pressure Indicator ... 32

Gambar 3.2 Termometer ... 33

Gambar 3.3 Orifice meter ... 33

Gambar 3.5 Proses Kalkulasi Data... 38

Gambar 3.6 Proses Penampilan Data ... 38

Gambar 3.7 Alur pengerjaan skripsi ... 40

Gambar 4.1 Skema Distribusi Air Umpan ... 41

Gambar 4.2 Jaringan Perpipaan pada Pipe Flow Expert v6.39 ... 49

Gambar 4.3Hasil simulasi menggunakan Pipe Flow Expert v6.39 ... 50

Gambar 4.4 Grafik Hubungan Kapasitas Dengan Kerugian Head Mayor ... 51

Gambar 4.5 Grafik Hubungan Kapasitas Dengan Kerugian Head Minor ... 53

Gambar 4.6 Grafik Hubungan Kapasitas Dengan Total Kerugian Head ... 54

DAFTAR NOTASI

Simbol Satuan

ρ Massa jenis (Kg/m3)

m Massa (Kg)

SG Specific Gravity -

μ Viskositas N.s/m2

F Gaya (N)

V Kecepatan (m/s)

τ Tegangan Geser (kg/m2)

D Diameter (m)

L Panjang (m)

f Faktor Gesekan -

Q Laju Aliran (m3/s)

R Jari – Jari (m)

g Gravitasi (m2/s)

Δh Perbedaan Head m.fluida

P Tekanan Kg/��2

ABSTRAK

PT. Pertamina (Persero)

Refinery

Unit IV Cilacap merupakan salah satu unit

pengolahan minyak bumi yang menggunakan Sistem Pembangkit Tenaga Uap

sebagai sumber energi listrik. Untuk mendistribusikan air umpan yang berasal dari

unit

deaerator

menuju masing-masing unit

boiler

yang bekerja digunakan pompa

yang mengalirkan air umpan melauli jaringan perpipaan. Sistem perpipaan

merupakan bagian penting untuk menyalurkan air. Didalam pengoperasiannya

sistem perpipaan dapat mengalami kerugian yang diakibatkan oleh kekasaran

pipa, panjang pipa, kapasitas, maupun komponen-komponen yang terpasang pada

sistem perpipaan tersebut. Dalam penelitian ini peneliti melakukan peritungan

kerugian

head mayor

maupun kerugian

head minor

secara teoritis dan dengan

simulasi menggunakan aplikasi

pipe flow expert

v 6.39 dimana prosedur simulasi

berupa pengumpulan data-data pendukung simulasi selanjutnya menggambar

jaringan perpipaan yang terpasang kemudian melakukan perhitungan untuk

mendapatkan hasil simulasi yang selanjutnya akan dibandingkan dengan

perhitungan teoritis. Untuk menghitung kerugian mayor maupun kerugian minor

yang tarjadi pada sistem perpiaan dapat digunakan persamaan Darcy-weisbach,

dimana kapasitas aliran masing-masing sebesar 260.82 m

3/s, 269.7 m

3/s, 280.7

m

3/s, 290.86 m

3/s, 303.89m

3/s, 310.64 m

3/s, dan 320,8 m

3/s dengan total kerugian

head

5.34 m, 5.72 m, 6.20 m, 6.64 m, 7.14 m, 7.47 m, dan 7.96 m.

ABSTRACT

PT. Pertamina (Persero) Refinery Unit IV Cilacap is one of the petroleum

processing units that use Steam Generating System as a power plant. To distribute

the feed water from deaerator unit toward each boiler unit, it is used pumps that

flow feed water through the piping systems. Piping system is an important part to

distribute the water. During the operation, piping systems can have losses due to

the roughness of the pipe, pipe length, capacity, and components that apply on the

piping systemIn this study, researchers conducted a major head loss calculation

and minor head loss theoretically and by simulation using pipe flow applications

expert v 6.39 where the simulation procedure of gathering data to support further

simulation pipeline network attached drawing then perform calculations to obtain

simulation results next will be compared with theoretical calculations.To calculate

the major losses and minor losses in the piping system, it is used Darcy-Weisbach

equation, where each flow capacity of 260.82 m

3/ s, 269.7 m

3/ s, 280.7 m

3/ s,

290.86 m

3/ s, 303.89m

3/ s, 310.64 m

3/ s, and 320.8 m

3/ s with a total head loss

5.34 m, 5.72 m, 6.20 am, 6.64 m, 7.14 m, 7.47 m, and 7.96 m.

BAB I

PENDAHULUAN

1.1

Latar Belakang

Sistem Pembangkit Tenaga Uap merupakan salah satu sistem

pembangkit yang umum digunakan pada Industri-industri dimana sistem

pembangkit ini memiliki keunggulan yaitu: dapat dioperasikan dengan

menggunakan berbagai jenis bahan bakar, usia atau

life time

yang cukup

lama, dan dapat digunakan dengan berbagai model pembebanan.

Adapun bagian-bagian utama sistem pembangkit tenaga uap antara

lain, boiler, turbin uap, kondensor, generator, dan pompa. Dimanapada sistem

ini air dialirakan antara tiap-tiap komponen seperti tanki,

deaerator,

pompa,

steam drum,

dan kondensor . Setiap proses distribusi air sudah terlebih dahulu

didesain sesuai kebutuhan dan kapasitas yang diinginkan terutama dalam

pendistribusian air umpan boiler dari

deaerator

menuju

steam drum

. Namun

pada kenyataannya terdapat kerugian-kerugian yang dapat terjadi pada sistem

distribusi air umpan sehingga berpengaruh terhadap kinerja sistem

pembangkit tenaga uap.

sambungan serta aksesoris lainnya akan menimbulkanpermasalahan yang

akan sering kita temukan pada sistem tersebut.

PT Pertamina (Persero) Cilacap merupakan kilang minyak unit

pengolahan (

refinery

) yang menggunakan Sistem Pembangkit Tenaga Uap

sebagai penyuplai energi yang digunakan pada pengolahan minyak.

Diharapkan dengan menganilsa kerugiaan

head

yang terjadi pada sistem

distribusi air umpan boiler diharapkan menjadi acuan untuk mengevaluasi

komponen-komponen yang terdapat pada sistem.

1.2

Perumusan Masalah

Penelitian ini dilakukan untuk mengetahui besar kerugian head pada

sistem distribusi air umpan di PT. Pertamina RU IV Cilacap dimana kerugian

head

tersebut dapat berpengaruh terhadap kinerja sistem pembangkit tenaga

uap dan untuk mengetahui apakah perbedaan jaringan perpipaan pada

masing-masing boiler mempengaruhi besar head yang terjadi.

Pengumpulan data dilakukan dengan memantau data-data lapangan di

Control Room ultilites Unit

ataupun dengan melihat data secara langsung

pada

Temperature Indicator, Flow Indicator,

dan

Pressure Indicator

yang

terpasang di jaringan perpipaan.

1.3

Tujuan Penelitian

Adapun tujuan dilakukannya penelitian ini adalah:

1.

Melakukan analisa dan perhitungan terhadapkerugian

head

mayor maupun

kerugian

head

minor pada sistem pemipaan secara teoritis dan dengan

aplikasi.

1.4

Batasan Masalah

Batasan Masalah dalam penelitian adalah sebagai berikut :

1.

Komponen yang diteliti adalah sistem perpipaan distribusi umpan unit

pembangkit di PT. Pertamina (Persero)

Refinery

Unit IV Cilacap.

2.

Pembahasan penelitian ini hanya tentang kerugian head mayor dan

kerugian head minor sistem distribusi air umpan.

1.5

Manfaat Penelitian

Adapun manfaat analisa sistim distribusi umpan boiler yang ada di PT.

Pertamina (Persero)

Refinery

Unit IV Cilacap sebagai berikut :

1.

Nilai

kerugian head

yang terjadi pada sistem distribusi air umpan boiler

pada PT. Pertamina (Persero)

Refinery

Unit IV Cilacap terkakulasi dan

tersaji sebagai data teknis.

2.

Mendapatkan informasi kondisi dan parameter penyebab terjadinya

penurunan tekanan.

1.6

Sistematika Penulisan

Tugas akhir ini disusun berdasarkan sistematika penulisan sebagai berikut :

BAB I PENDAHULUAN

Bab ini menjelaskan pendahuluan tentang studi kasus dan pemecahan

masalah yang berisi antara lain : Latar belakang, batasan masalah, tujuan

penelitian, manfaat penelitian , dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

BAB III METODOLOGI PENELITIAN

Bab ini berisi metode perancangan serta langkah yang dilakukan untuk

mengidentifikasi permasalahan, beserta variabel-variabel yang akan diukur.

BAB IV ANALISIS DATA

Adalah hasil dan pembahasan yang berisi tentang data yang diperoleh

BAB V KESIMPULAN DAN SARAN

BAB II

TINJAUAN PUSTAKA

2.1. Sistem Pembangkit Tenaga Uap

Pembangkit tenaga uap merupakan suatu sistem pembangkit tenaga yang

fluidanya diuapkan dan dikondensasikan secara berulang-ulang dalam sebuah siklus

tertutup. Siklus Rankine merupakan salah satu siklus tertutup yang banyak

digunakan pada sistem pembangkit tenaga uap, dengan siklus Rankine kita dapat

menganalisa dan meningkatkan efisiensi suatu sistem pembangkit tenaga uap

secara termodinamika.

Sistem pembangkit tenaga uap terdiri dari beberapa perangkat

daiantaranya yaitu turbin, boiler, kondensor dan pompa Pada setiap perangkat

aliran terjadi rugi-rugi aliran yang seringkali terjadi akibat dari gesekan fluida,

kerugian panas, dan kebocoran uap. Gesekan fluida mengakibatkan tekanan pada

perangkat aliran seperti boiler, kondensor dan pipa-pipa menurun, akibatnya

tekanan uap yang meninggalkan boiler menjadi lebih rendah sehingga untuk

mengatasi hal ini kerja pompa akan lebih besar air harus di pompa ke tekanan yang

lebih tinggi. Berikut gambaran siklus sederhana sistem pembangkit tenaga uap.

Gambar 2.1 Siklus Sederhana Sistem pembangkit Tenaga Uap (Cengel & Boles, 2002)

Pada sistem pembangkit tenaga uap, tekanan atau head air umpan sangat mempengaruhi kualitas uap atau steam yang dihasilkan dimana apabila tekanan tidak mencapai titik poin yang telah ditentukan maka proses penguapan pada boiler

tidak maksimal yang kemudian akan mengahasilkan tekanan uap dibawah standart

mencapai nilai yang telah ditentukan, faktor yang mempengaruhi tekanan atau

head air umpan adalah jaringan perpipaan yang terpasang pada suatu sistem pembangkit tenaga uap yang hal tersebut besar kaitannya terhadap pembahasan

tentang aliran fluida.

2.2. Aliran Fluida

Fluida adalah zat yang tidak dapat menahan perubahan bentuk

(distorsi) secara permanen. Bila kita mencoba mengubah bentuk suatu massa

fluida, maka di dalam fluida tersebut akan terbentuk lapisan-lapisan di mana

lapisan yang satu akan mengalir di atas lapisan yang lain, sehingga tercapai bentuk

baru. Selama perubahan bentuk tersebut, terdapat tegangan geser (shear stress),

yang besarnya bergantung pada viskositas fluida dan laju alir fluida relatif terhadap

arah tertentu. Bila fluida telah mendapatkan bentuk akhirnya, semua tegangan

geser tersebut akan hilang sehingga fluida berada dalam keadaan kesetimbangan.

Pada temperatur dan tekanan tertentu, setiap fluida mempunyai densitas tertentu.

Jika densitas hanya sedikit terpengaruh oleh perubahan yang suhu dan tekanan

yang relatif besar, fluida tersebut bersifat incompressible. Tetapi jika densitasnya

peka terhadap perubahan variabel temperatur dan tekanan, fluida tersebut

digolongkan compresible. Zat cair biasanya dianggap zat yang incompresible,

sedangkan gasumumnya dikenal sebagai zat yang compresible.

Perilaku zat cair yang mengalir sangat bergantung pada kenyataan apakah

fluida itu berada di bawah pengaruh bidang batas padat atau tidak. Di daerah yang

pengaruh gesekan dinding kecil, tegangan geser dapat diabaikan dan perilakunya

mendekati fluida ideal, yaitu incompresible dan mempunyai viskositas 0. Aliran

fluida ideal yang demikian disebut aliran potensial. Pada aliran potensial berlaku

prinsip - prinsip mekanika Newton dan hukum kekekalan massa. Aliran potensial

mempunyai 2 ciri pokok:

1.

Tidak terdapat sirkulasi ataupun pusaran sehingga aliran potensial itu

disebut aliran irotasional

Prinsip-prinsip dasar yang paling berguna dalam penerapan mekanika

fluida adalah persamaan-persamaan neraca massa atau persamaan kontinuitas,

persamaan- persamaan neraca momentum linear, dan neraca momentum angular

(sudut), serta neraca energi mekanik. Persaman-persamaan itu dapat dituliskan

dalam bentuk diferensial yang menunjukkan kondisi pada suatu titik di dalam

elemen volume fluida, atau dapat pula dalam bentuk integral yang berlaku untuk

contoh volume tertentu atau massa

2.3. Sifat Dasar Fluida

Cairan dan gas disebut fluida, sebab zat cair tersebut dapat mengalir. Untuk

mengerti aliran fluida maka harus mengetahui beberapa sifat dasar fluida. Adapun

sifat - sifat dasar fluida yaitu; kerapatan (density), berat jenis (specific gravity), tekanan (pressure), kekentalan (viscosity).

1.

Kerapatan

Kerapatan adalah suatu sifat karakteristik setiap bahan murni. Benda

tersusun atas bahan murni, misalnya emas murni, yang dapat memiliki berbagai

ukuran ataupun massa, tetapi kerapatannya akan sama untuk semuanya. Satuan SI

untuk kerapatan adalah kg/m3. Kadang kerapatan diberikan dalam g/cm3. Dengan

catatan bahwa jika kg/m3 = 1000 g/(1000 000 cm3), kemudian kerapatan yang

diberikan dalam g/cm3 harus dikalikan dengan 1000 untuk memberikan hasil

Kerapatan atau density dinyatakan dengan ρ (rho) yang dapat didefinisikan sebagai perbandingan antara massa per satuan volume. Yang dirumuskan sebagai

berikut:

ρ

=

��

(Kg/m

3)

(2.1)dimana:

ρ = kerapatan (Kg/m3

)

m = massa (Kg)

dalam kg/m3. Dengan demikian kerapatan air adalah 1,00 g/cm3, akan sama dengan

1000 kg/m3.

2.

Berat Jenis

Berat jenis dari sebuah fluida, dilambangkan dengan huruf yunani γ (gamma) didefinisikan sebagai berat fluida per satuan volume. Berat jenis

berhubungan dengan kerapatan jenis melalui persanaan

�=�.�

(2.2)

dimana g adalah percepatan gravitasi lokal. Seperti halmua kerapatan yang

digunakan untuk mengkarakteristikan massa sebuah sistem fluida, berat jenis

digunakan untuk mengkarakteristikam berat dari sistem tersebut.

3.

Gravitasi Jenis

Garavitasi jenis sebuah fluida dilambangkan sebagai SG, didefinisikan

sebagai perbandingan kerapatan fluida dengan kerapatan air pada sebuah

temperatur tertentu. Biasanya temperatur tersebut adalah 4oC (39,2oF),dan

pada temperatur ini kerapatan air adalah 1,94 slugs/ft3 atau 1000 kg/m3 Dalam

bentuk persamaan gravitas jenis dinyatakan sebagai.

��

=

���2�@4��

(2.3)

Berat jenis (specific gravity disingkat SG) adalah besaran murni tanpa dimensi.

4.

Tekanan (

Preassure

)

Tekanan didefinisikan sebagai gaya per satuan luas, dengan gaya F

dianggap bekerja secara tegak lurus terhadap luas permukaan (A), maka:

�

=

��

(

�

/

�

Konsep tekanan sangat berguna terutama dalam berurusan dengan fluida.

Sebuah fakta eksperimental menunjukkan bahwa fluida menggunakan tekanan ke

semua arah. Hal ini sangat dikenal oleh para perenang dan juga penyelam yang

secara langsung merasakan tekanan air pada seluruh bagian tubuhnya. Pada titik

tertentu dalam fluida diam, tekanan sama untuk semua arah. Ini diilustrasikan

dalam 2.1. Bayangan fluida dalam sebuah kubus kecil sehingga kita dapat

mengabaikan gaya gravitasi yang bekerja padanya. Tekanan pada suatu sisi harus

sama dengan tekanan pada sisi yang berlawanan. Jika hal ini tidak benar, gaya

netto yang bekerja pada kubus ini tidak akan sama dengan nol, dan kubus ini

akan bergerak hingga tekanan yang bekerja menjadi sama.

Gambar 2.2Distribusi Gaya (Priyo Ari Wibowo, 2013)

5.

Kekentalan (

Viscocity

)

Kekentalan (viscosity) didefinisikan sebagai gesekan internal atau gesekan fluida terhadap wadah dimana fluida itu mengalir. Ini ada dalam cairan

atau gas, dan pada dasarnya adalah gesekan antar lapisan fluida yang

berdekatan ketika bergerak melintasi satu sama lain atau gesekan antara fluida

dengan wadah tempat ia mengalir. Dalam cairan, kekentalan disebabkan oleh

gaya kohesif antara molekul-molekulnya sedangkan gas, berasal tumbukan

Kekentalan fluida yang berbeda dapat dinyatakan secara kuantatif dengan koefisien kekentalan, μ yang didefinisikan dengan cara sebagai berikut: Fluida

diletakkan diantara dua lempengan datar. Salah satu lempengan diam dan yang lain

dibuat bergerak. Fluida yang secara langsung bersinggungan dengan masing-masing

lempengan ditarik pada permukaanya oleh gaya rekat diantara molekul-molekul

cairan dengan kedua lempengan tersebut. Dengan demikian permukaan fluida sebelah

atas bergerak dengan laju v yang seperti lempengan atas, sedangkan fluida yang

bersinggungan dengan lempengan diam bertahan diam. Kecepatan bervariasi secara

[image:30.595.199.425.297.403.2]linear dari 0 hingga v seperti ditunjukkan gambar 2.2.

Gambar 2.3 Penentuan kekentalan (W.P Graebel, 2001)

μ

=

� ����� (2.5)

dimana:

μ = kekentalan fluida (Pa.s)

F = gaya geser (N)

A = luas lempengan bergerak (m2)

V = kecepatan fluida (m/s)

Viskositas dibedakan atas dua macam yaitu:

1.

Viskositas kinematik

Viskositas kinematik adalah perbandingan antara viskositas mutlak

terhadap rapat jenis / density.

�

=

�� (2.6)

dimana :

μ = nilai viskositas mutlak (kg/m.s)

ρ = nilai kerapatan massa fluida (kg/m3)

2.

Viskositas dinamik

Viskositas dinamik atau viskositas mutlak mempunyai nilai sama

dengan hukum viskositas Newton.

�

=

���/�� (2.7)

dimana:

τ = tegangan geser pada fluida (kg/m2) du/dy = gradient kecepatan (m/s)

2.4. Karakteristik Aliran Fluida

Perpindahan fluida (cairan atau gas) di dalam saluran tertutup (biasanya

disebut sebuah pipa jika penampangnya bundar atu saluran duct jika bukan) sangat

penting didalam kehidupan sehari-hari. Pipa adalah saluran tertutup yang biasanya

berpenampang lingkaran yang digunakan untuk mengalirkan fluida dengan

tampang aliran penuh. Fluida yang di alirkan melalui pipa bisa berupa zat cair atau

gas dan tekanan bisa lebih besar atau lebih kecil dari tekanan atmosfer. Apabila zat

cair di dalam pipa tidak penuh maka aliran termasuk dalam aliran saluran terbuka

atau karena tekanan di dalam pipa sama dengan tekanan atmosfer (zat cair di

dalam pipa tidak penuh), aliran temasuk dalam pengaliran terbuka. Karena

di permukaan zat cair sepanjang saluran terbuka adalah tekanan atmosfer. Aliran

viskos adalah aliran zat cair yang mempunyai kekentalan (viskositas). Viskositas

terjadi pada temperature tertentu. Tabel 2.1. memberikaan sifat air (viskositas

kinematik) pada tekanan atmosfer dan beberapa temperature. Kekentalan adalah

sifat zat cair yang dapat menyebabkan terjadinya tegangan geser pada waktu

bergerak.

Tegangan geser ini akan mengubah sebagian energi aliran dalam bentuk

energi lain seperti panas, suara, dan sebagainya. Perubahan bentuk energi

[image:32.595.136.515.308.668.2]tersebut menyebabkan terjadinya kehilangan energi.

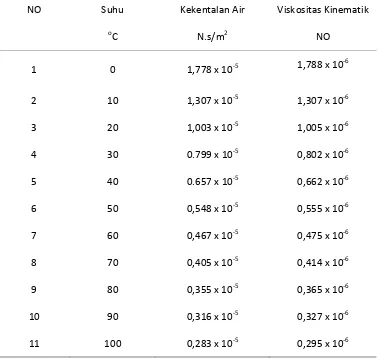

Tabel 2.1Sifat air kekentalan dan (viskositas kinematik) pada tekanan atmosfer

NO Suhu Kekentalan Air Viskositas Kinematik

o

C N.s/m2 NO

1 0 1,778 x 10-5 1,788 x 10

-6

2 10 1,307 x 10-5 1,307 x 10-6

3 20 1,003 x 10-5 1,005 x 10-6

4 30 0.799 x 10-5 0,802 x 10-6

5 40 0.657 x 10-5 0,662 x 10-6

6 50 0,548 x 10-5 0,555 x 10-6

7 60 0,467 x 10-5 0,475 x 10-6

8 70 0,405 x 10-5 0,414 x 10-6

9 80 0,355 x 10-5 0,365 x 10-6

10 90 0,316 x 10-5 0,327 x 10-6

11 100 0,283 x 10-5 0,295 x 10-6

Aliran viskos dapat dibedakan menjadi 2 (dua) macam. Apabila pengaruh

kekentalan (viskositas) cukup dominan sehingga partikel-partikel zat cair bergerak

secara teratur menurut lintasan lurus maka aliran disebut laminar. Aliran laminar

terjadi apabila kekentalan besar dan kecepatan aliran kecil. Dengan

berkurangnya pengaruh kekentalan atau bertambahnya kecepatan maka aliran

akan berubah dari laminar menjadi turbulen. Pada aliran turbulen partikel-partikel

zat cair bergerak secara tidak teratur.

2.4.1. Aliran Laminar atau Turbulen

Aliran fluida dalam sebuah pipa mungkin merupakan aliran laminar atau

turbulen. Osborne Reunolds (1842-1912), ilmuwan dan ahli matematika Inggris,

[image:33.595.154.490.338.520.2]adalah orang yang pertama kali membedakan dua aliran tersebut seperti pada

gambar

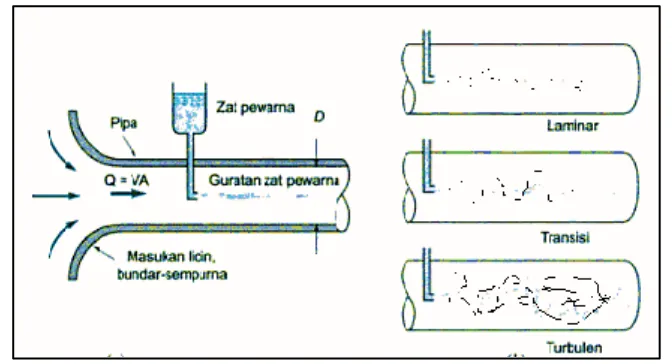

Gambar 2.4 Eksperimen untuk mengilustrasikan jenis aliran (Munson, 2003)

Jika air mengalir melalui sebuah pipa berdiameter D dengan kecekpatan

rata-rata V, sifat-sifat berikut ini dapat diamati dengan menginjeksikan zat pewarna

yang mengambang seperti yang ditunjukkan pada gambar diatas. Untuk “laju aliran

yang cukup kecil’ guratan zat pewarna akan berupa garis yang terlihat jelas selama

mengalir , dengan hanya sedikit saja menjadi kabir karena difusi molekuler dari zat

pewarna ke air diskelilingnya. Untuk suatu “laju aliran sedang” yang lebih besar

guratan zat pewarna berfluktiuasi menurut watku dan ruang, dan olakan

putus-putus dengan perilaku tak beraturan muncul disepanjang guratan. Sementara itu,

unuk “laju aliarn yang cukup besar’ guratan zat pewarna dengan sangat segera

karakteristik ini disebut sebagai aliran laminar, transisi, dan turbulen.

2.4.2. Bilangan Reynolds

Untuk aliran pipa parameter yang tidak berdimensi yang paling penting

adalah bilangan Reynolds, bilangan Reynolds merupakan perbandingan antara efek inersia dan viskos dalam aliran. Dengan demikian dapat dirusmuskan seebagai

persamaan berukut:

��

=

���� (2.8)

Dimana V adalah kecepatan rata-rata dalam pipa. Artinya, aliran di dalam

sebuah pipa adalah laminar, transisi, ataur turbulen jika bilangan Reynoldsnya “cukup kecil”, “sedang” atau “cukup besar”. Bukan hanya kecepatan fluida yang

menentukan sifat aliran namun kerapatan, viskositas dan diameter pipa sama

pentingnya. Parameter-paremeter ini berkombinasi menghasilkan bilangan

Reynolds. Perbedaan antara aliran pipa laminar dan turbulen dan ketergantungan terhadap sebuah besaran takberdimensi yang sesuao pertama kali ditunjukkan oleh

Osborne Reynolds pada tahun 1883. Kisaran bilangan Reynolds dimana akan diperoleh aliran pipa yang laminar, transisi, atau turbulen tidak dapat ditentukan

dengan tepat. Transisi yang aktual dari aliran laminar ke turbulen mungkin

berlangsung pada berbagai bilangan Reynold, tergantung pada berapa besar alirab terganggu oleh getaran pipa, kekasaran dari daerah masuk, dan hal-hal sejenis

lainnya. Untuk keperluan teknik pada umumnya, nilai berikut cukup menandai

aliran di dalam pipa bundar adalah laminar jika bilangan Reynoldsnya < 2100. Aliran didalam pipa bundar adalah turbulen kika bilangan Reynoldnya lebih besar dari kira-kira 4100. Untuk bilangan Reynolds diantara kedua batas ini, aliran mungkin berubag dari keadaan laminar menjadi turbulen dengan perilaku acak yang jelas

(transisi).

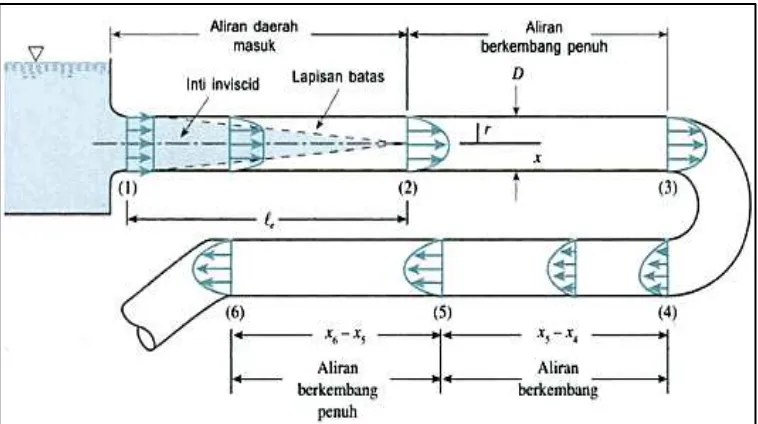

2.4.3 Daerah Masuk dan Aliran Berkembang Penuh

Setiap fluida mengalir dalam sebuah pipa harus memasuki pipa pada suatu

lokasi. Daerah aliran didekat lokasi fluida memasuki pipa disebut sebagai daerah

Gambar 2.5 Daerah masuk aliran sedang berkembang dan aliran berkembang penuh didalam sebuah pipa (Munson, 2003)

Dari ganbar diatas ditunjukkan fluida biasanya memasuki pipa dengan profil

kecepatan yang hampur seragam pada bagian (1). Selagi fluida bergerak melewati

pipa, efek viskos menyebabkan tetap menempel pada dinding pipa (kondisi lapisan

batas tanpa-slip), hal ini berlaku baik jika fluidanya adalah udara yang relatif inviscid

ataupun minyak yang sangat viskos. Jadi, sebuha lapisan batas (boundary layer) dimana efek viskos kecepatan awal berubah menurut jarak sepanjang pipa, x,

sampai fluida mencapat ujung akhir dari panjang daerah masuk, bagian (2), dimana

setelah diluar profil itu kecepatan tidal berubah lagi menurut x.

Lapisan batas telah tumbuk ketebalannya sehingga memnuhi pipa secara

menyeluruh. Efek viskos sangat penting didalam lapisan batas, untuk fluida diluar

lapisan batas efek viskos dapat diabaikan.

Bentuk dari profil kecepatan didalam pipa tergantung pada apakah laminar

atau turbulen, sebagaiman pula panjang daerah masuk, le. Seperti pada banyak

sifat lainnya dari aliran pipa, panjang masuk takberdimensi, le/D, berkorelasi cukup

��

� = 0,06��������������������

Dan

��

� = 4,4(��)1/4�������������������

Untuk aliran-aliran dengan bilangan Reynolds sangat rendah panjang masuk

dapat sangat pendek (le = 0,6D jika Re = 10), sementara untuk aliran-aliran dengan

bilangan Reynolds besar daerah masuk tersebut dapat sepanjang berkalikali

diameter pipa sebelum ujung akhir dari daerah masuk dicapai (le = 120D untuk Re

= 2000). Untuk banyak masalah-masalah teknik praktis 104< Re < 105 sehingga 20D

< le< 30D.

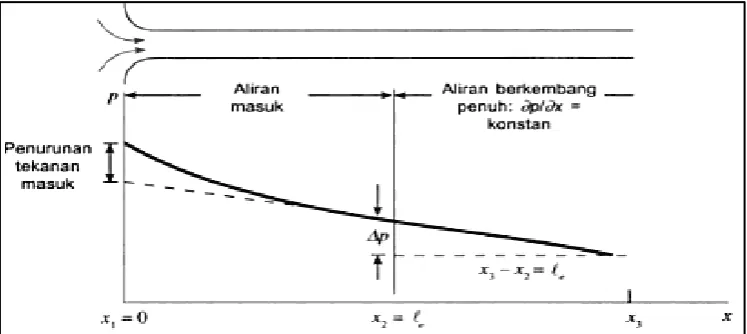

2.4.4. Tekanan dan Tegangan Geser

Aliran tunak berkembang penuh didalam pipa berdiameter konstan

mungkin digerakkan oleh gaya-gaya gravitasi dan atau tekanan, untuk aliran pipa

horizontal, gravitasi tidak memberikan pengaruh kecuali terhadap variasi tekanan hidrostatik pada pipa, γ D, yang biasanya diabaikan, Beda tekanan Δp= p1-p2, antara

suatu bagian popa horizontal dengan bagian lainnya yang mendorong fluida

mengalir melewati popa. Efek viskos memberikan efek penghambat yang melewati

pipa, sehingga memungkinkan fluida mengalir melaui pipa tanpa percepatan. Jika

efek viskos tidak ada dalam aliran serupa itu, tekanan akan konstan diseluruh pipa,

kecuali untuk variasi hidrostatik.

Dalam daerah aliran yang tidak berkembang penuh, seperti pada daerah

masuj sebuah pipa, fluida mengalami percepatan atau perlambatan selagi mengalir.

Jadi, didaerah masuk terdapat keseimbangan antara gaya-gaya tekanan, viskos dan

Gambar 2.6 Distibusi tekanan sepanjang pipa horizontal (Munson, 2003)

Besarnya gradien tekanan, δp/δx, lebih besar didaerah masuk daripada

didaerah berkembang penuh, dimana gradien tersebut merupakan konstanta, δp/δx = -Δp/ l<0

2.5. Aliran Dalam Pipa

Jika fluida tidak mempunyai kekentalan, ia dapat mengalir melalui tabung

atau pipa mendatar tanpa memerlukan gaya. Oleh karena itu adanya kekentalan,

perbedaan tekanan antara kedua ujung tabung diperlukan untuk aliran mantap

setiap fluida nyata, misalnya air atau minyak didalam pipa. Laju alir dalam

tabung bulat bergantung pada kekentalan fluida, perbedaan tekanan, dan dimensi

tabung.

1.

Fluida

Newtonian

dan Fluida

non-Newtonian

Sebuah fluida Newtonian didefinisikan sebagai fluida yang tegangan

gesernya berbanding lurus secara linier dengan gradien kecepatan pada arah tegak

lurus dengan bidang geser. Definisi ini memiliki arti bahwa fluida newtonian akan

mengalir terus tanpa dipengaruhi gaya-gaya yang bekerja pada fluida. Sebagai

contoh, air adalah fluida Newtonian karena air memiliki properti fluida sekalipun

pada keadaan diaduk. Sebaliknya, bila fluida non-Newtonian diaduk, akan tersisa

suatu "lubang". Lubang ini akan terisi seiring dengan berjalannya waktu. Sifat

seperti ini dapat teramati pada material-material seperti puding. Peristiwa lain

yang terjadi saat fluida non- Newtonian diaduk adalah penurunan viskositas

banyak tipe fluida non-Newtonian yang kesemuanya memiliki properti tertentu

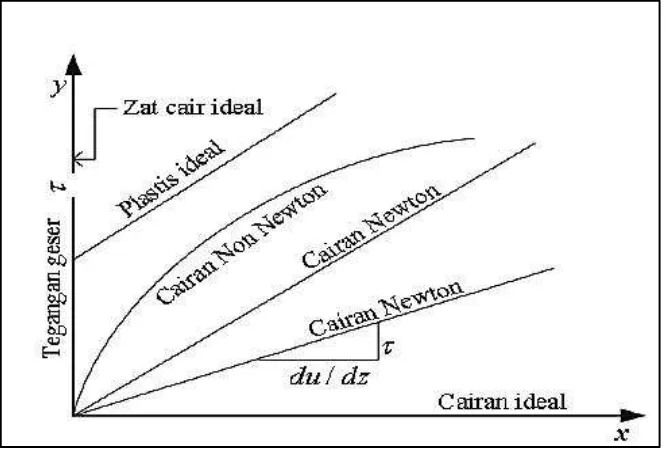

[image:38.595.158.491.156.381.2]yang berubah pada keadaan tertentu. Hal ini diilustrasikan dengan jelas pada

Gambar 2.6.

Gambar 2.7 Diagram Rheologi (Munson, 2003)

2.

Persamaan pada fluida Newtonian

Konstanta yang menghubungkan tegangan geser dan gradien kecepatan

secara linier dikenal dengan istilah viskositas. Persamaan yang menggambarkan

perlakuan fluida Newtonian adalah:

�

=

�

���� (2.9)

dimana :

τ = tegangan geser yang dihasilkan oleh fluida

µ = viskositas fluida-sebuah konstanta proporsionalitas

dv/dx = gradien kecepatan tegak lurus dengan arah geseran

Viskositas pada fluida Newtonian secara definisi hanya bergantung

bekerja pada fluida. Jika fluida bersifat inkompresibel maka viskositas bernilai

tetap di seluruh bagian fluida. Persamaan yang menggambarkan tegangan

geser (dalam koordinat kartesian) adalah:

�

��=

� �

������+

�������

(2.10)Dimana

τij = adalah tegangan geser oada bidang i th

dengan arah jth

vi = adalah kecepatan pada arah ith

xj = adalah koordinat berarah j th

Jika suatu fluida tidak memenuhi hubungan ini, fluida ini disebut fluida

non-Newtonian. Fluida Newtonian (istilah yang diperoleh dari nama Isaac

Newton) adalah suatu fluida yang memiliki kurva tegangan/regangan yang linier.

Contoh umum dari fluida yang memiliki karakteristik ini adalah air. Keunikan dari

fluida newtonian adalah fluida ini akan terus mengalir sekalipun terdapat gaya

yang bekerja pada fluida. Hal ini disebabkan karena viskositas dari suatu fluida

newtonian tidak berubah ketika terdapat gaya yang bekerja pada fluida

tersebut. Viskositas dari suatu fluida newtonian hanya bergantung pada

temperatur dan tekanan. Perbedaan karakteristik akan dijumpai pada fluida. Pada

fluida jenis ini, viskositas fluida akan berubah bila terdapat gaya yang bekerja pada

fluida.

3.

Persamaan Kontinuitas

Viskositas merupakan ukuran kekentalan fluida yang menyatakan besar

kecilnya gesekan di dalam fluida. Makin besar viskositas suatu fluida, maka makin

sulit suatu fluida mengalir dan makin sulit suatu benda bergerak di dalam fluida

tersebut. Di dalam zat cair, viskositas dihasilkan oleh gaya kohesi antara molekul

zat cair. Viskositas zat cair dapat ditentukan secara kuantitatif dengan besaran

yang disebut koefisien viskositas. Satuan SI untuk koefisien viskositas adalah

Gerak fluida didalam suatu tabung aliran haruslah sejajar dengan dinding

tabung. Meskipun besar kecepatan fluida dapat berbeda dari suatu titik ke titik

lain didalam tabung. Pada gambar 2.7 menunjukkan tabung aliran untuk

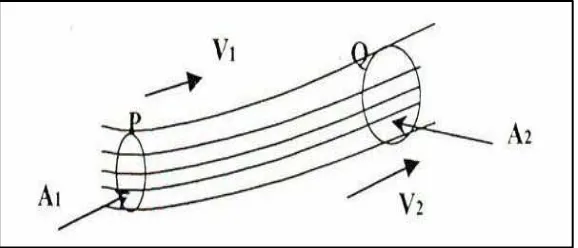

[image:40.595.179.468.190.314.2]membuktikan persamaan kontinuitas.

Gambar 2.8 Tabung aliran membuktikan persamaan kontinuitas (Priyo Ari Wibowo,

2013)

Pada gambar 2.7, misalkan pada titik P besar kecepatan adalah V1, dan

pada titik Q adalah V2. Kemudian A1 dan A2 adalah luas penampang tabung aliran

tegak lurus pada titik Q. Didalam interval waktu Δt sebuah elemen fluida mengalir

kira-kira sejauh V.Δt. Maka massa fluida Δm1 yang menyeberangi A1 selama

interval waktu Δt adalah

Δm = ρ1 . A1 . V1. Δt (2.11)

dengan kata lain massa Δm1/Δt adalah kira-kira sama dengan ρ1 . A1 . V1. Kita harus mengambil Δt cukup kecil sehingga didalam interval waktu ini baik V

maupun A tidak berubah banyak pada jarak yang dijalani fluida, sehingga dapat

ditulis massa di titik P adalah ρ1 . A1 . V1 massa di titik Q adalah ρ2 . A2 . V2, dimana ρ1 dan ρ2 berturut-turut adalah kerapatan fluida di P dan Q.

Karena tidak ada fluida yang berkurang dan bertambah maka massa yang

menyeberangi setiap bagian tabung per satuan waktu haruslah konstan. Maka

massa P haruslah sama dengan massa di Q, sehingga dapatlah ditulis sebagai

berikut.

Persamaan (2.12) berikut menyatakan hukum kekekalan massa didalam

fluida. Jika fluida yang mengalir tidak termampatkan, dalam arti kerapatan

konstan maka persamaan (2.12) dapat ditulis menjadi:

A1 . V1 = A2 . V2 (2.13)

Persamaan diatas dikenal dengan persamaan kontinuitas.

4.

Persamaan Bernoulli

Prinsip Bernoulli adalah sebuah istilah di dalam mekanika fluida yang

menyatakan bahwa pada suatu aliran fluida, peningkatan pada kecepatan fluida

akan menimbulkan penurunan tekanan pada aliran tersebut. Prinsip ini

sebenarnya merupakan penyederhanaan dari Persamaan Bernoulli yang

menyatakan bahwa jumlah energi pada suatu titik di dalam suatu aliran tertutup

sama besarnya dengan jumlah energi di titik lain pada jalur aliran yang sama.

Asas Bernoulli menyatakan bahwa pada pipa mendatar, tekanan fluida paling

besar adalah pada bagian yang kelajuan alirannya paling kecil. Sebaliknya,

tekanan paling kecil adalah pada bagian yang kelajuan alirannya paling besar

Suatu persamaan yang banyak dipakai, yang menghubungkan

tekanan, kecepatan, dan elevasi bermula di masa Daniel Bernoulli dan Leonhrad

Euler dalam abad ke-18.

Persamaan Bernoulli merupakan persamaan dasar dari dinamika fluida di

mana berhubungan dengan tekanan (p), kecepatan aliran (v) dan ketinggian (h),

darisuatu pipa yang fluidanya bersifat tak kompresibel dan tak kental, yang

mengalir dengan aliran yang tak turbulen. Tinjau aliran fluida pada pipa dengan

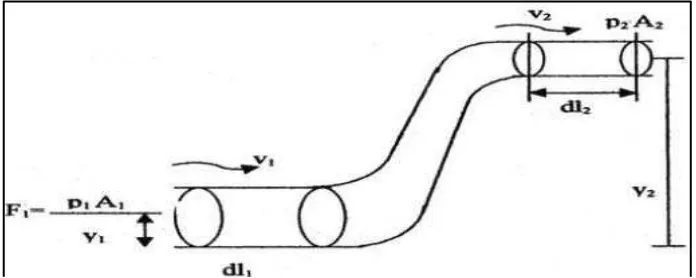

ketinggian yang berbeda seperti Gambar 2.5.

Bagian sebelah kiri pipa mempunyai luas penampang A1 dan sebelah

kanan pipa mempunyai luas penampang A2. Fluida mengalir disebabkan oleh

perbedaan tekanan yang terjadi padanya. Pada bagian kiri fluida terdorong

sepanjang dl1 akibat adanya gaya F1 = A1p1 sedangkan pada bagian kanan dalam

Gambar 2.9 Tabung aliran fluida (Priyo Ari Wibowo, 2013)

Usaha yang dilakukan oleh gaya F1 adalah dW1 = A1 p1 dl1 sedang pada

bagian kanan usahanya dW2 = - A2 p2 dl2

dW1 + dW2 = A1 p1 dl1 - A2 p2 dl2

Sehingga usaha totalnya adalah:

W1 + W2 = A1 p1 l1 - A2 p2 l2

Bila massa fluida yang berpindah adalah m dan rapat massa fluida adalah ρ, maka diperoleh persamaan:

W = ( p1 - p2) m/ρ

Persamaan diatas merupakan usaha total yang dilakukan oleh fluida. Bila

fluida bersifat tak kental, maka tak ada gaya gesek sehingga kerja total tersebut

merupakan perubahan energi mekanik total pada fluida yang bermasa m.

Besarnya tambahan energi mekanik total adalah:

� =�1

2��2 2−1

2��1

2�+ (��ℎ

2− ��ℎ1) (2.14)

maka :

(�1− �2)�

� =�

1 2��2

2−1 2��1

2�+ (��ℎ

2− ��ℎ1) (2.15)

�1+ 1 2��1

2+��ℎ

1= �2+ 1 2��2

2+��ℎ

2.6. Kerugian Head (Head Losses)

Adanya kekentalan pada fluida akan menyebabkan terjadinya tegangan

geser pada waktu bergerak. Tegangan geser ini akan merubah sebagian energi

aliran menjadi bentuk energi lain seperti panas, suara dan sebagainya. Pengubahan

bentuk energi tersebut menyebabkan terjadinya kehilangan energi. Secara umum

head losses dibagi menjadi dua macam, yaitu:

2.6.1. Kerugian Head Mayor

Kehilangan longitudinal, yang disebabkan oleh gesekan sepanjang lingkaran

pipa. Ada beberapa persamaan yang dapat digunakan dalam menentukan

kehilangan longitudinal hf apabila panjang pipa L meter dan diameter d mengalirkan

kecepatan rata-rata V. Menurut White (1986), salah satu persamaan yang dapat

digunakan adalah Persamaan Darcy-Weisbach yaitu:

ℎ�

=

�

�� �2

2� (2.17)

dimana :

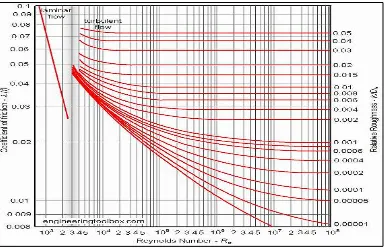

f = faktor gesekan (Diagram Moody)

L = panjang pipa (m)

D = diameter pipa (m)

V2/2g = head kecepatan

Dimana untuk mendapatkan nilai dari faktor kekasaran (e) dapat diperoleh dengan menggunakan diagram moody atau dengan menggunakan nilai kekasaran

Tabel 2.2 Nilai kekerasan dinding untuk berbagai pipa komersil

BAHAN

KEKASARAN

Ft m

Riveted Steel 0,003 – 0,03 0,0009 – 0,009

Concrete 0,001 – 0,01 0,0003 – 0,003

Wood Stave 0,0006 – 0,003 0,0002 – 0,009

Cast Iron 0,00085 0,00026

Galvanized Iron 0,0005 0,00015

Asphalted Cast Iron 0,0004 0,0001

Commercial Steel or Wrought Iron 0,00015 0,000046

Drawn Brass or Copper Tubing 0,000005 0,0000015

Glass and Plastic “smooth” “smooth”

(Sumber: Munson, Young & Okiishi. Mekanika Fluida, 2003, hal. 44)

Sedangkan untuk jenis material yang lain dapat diperoleh nilai

kekasarannya dengan menggunakan diagram moody.

Gambar 2.10 Diagram Moody (Munson, 2003)

Untuk menghitung kerugian head dalam pipa yang relatif sangat panjang seperti jalur pipa penyalur air minum dapat pula menggunakan persamaan Hazen –

Williams, yaitu:

ℎ�

=

10,666 �1,85

Dimana : hf = kerugian gesekan dalam pipa (m)

Q = laju aliran dalam pipa (m3/s)

L = panjang pipa (m)

C = koefisien kekasaran pipa Hazen – Williams

d = diameter dalam pipa (m)

Tabel 2.3 Nilai koefisien kekasatan pipa Hazen-Williams

Extremely smooth and straight pipes

New steel or cast iron

Wood; concrete

New riveted steel; verified

Old cast iron

Very old and corroded cast iron

140

130

120

110

100

80

(Sumber: Sularso & Tahara, Pompa & Kompressor, Bandung, 1983. hal. 30.)

Diagram Moody telah digunakan untuk menyelesaikan permasalahan aliran

fluida di dalam pipa dengan menggunakan faktor gesekan pipa (f) dari rumus Darcy – Weisbach. Untuk aliran laminar dimana bilangan Reynold kurang dari 2000, faktor

gesekan dihubungkan dengan bilangan Reynold, dinyatakan dengan rumus:

�

=

64�� (2.19)

Untuk aliran turbulen dimana bilangan Reynold lebih besar dari 4000, maka

hubungan antara bilangan Reynold, faktor gesekan dan kekasaran relatif menjadi

lebih kompleks. Faktor gesekan untuk aliran turbulen dalam pipa didapatkan dari

1.

Untuk daerah complete roughness, yaitu :

1

��

= 2,0

��� �

3,7

� �

�

�

(2.20)

Dimana:

f

= faktor gesekan

ε = kekasaran (m)2.

Untuk pipa sangat halus seperti glass dan plastik, hubungan antara

bilangan Reynold dan faktor gesekan:

a.

Blasius :

�

=

0,316��0,25

untuk, Re 3000-100000

(2.21)

b.

Von Karman :

1�

= 2,0

��� �

����2,51

�

untuk Re

≤ 3.10

6

(2.22)

3.

Untuk pipa antara kasar dan halus atau dikenal dengan daerah transisi,

yaitu:

Von Karman :

1�

= 2,0

���

��

+ 1,74

(2.26)

Dimana harga f tidak tergantung pada bilangan Reynold.

4.

Untuk pipa antara kasar dan halus atau dikenal dengan daerah transisi,

yaitu :

Corelbrook – White :

1�

=

−

2,0

��� �

���3,7

+

2,51����

�

(2.23)

2.6.2. Kerugian Head Minor

Untuk setiap sistem pipa, selain kerugian tipe moody yang dihitung

untuk seluruh panjang pipa, ada pula yang dinamakan kerugian kecil (kerugian

keluar pipa, pembesaran atau pengecilan secara tiba - tiba, belokan, sambungan,

katup dan pengecilan dan pembesaran secara berangsur-angsur.

Karena pola aliran dalam katup maupun sambungan cukup rumit,

teorinya sangat lemah. Kerugian ini biasanya diukur secara eksperimental dan

dikorelasikan dengan parameter - parameter aliran dalam pipa. Kerugian kecil

terukur biasanya diberikan sebagai nisbih kerugian hulu.

Belokan pada pipa menghasilkan kerugian head yang lebih besar dari pada jika pipa lurus. Kerugian-kerugian tersebut disebabkan daerah-daerah aliran yang

terpisah didekat sisi dalam belokan (khususnya jika belokan tajam) dan aliran

sekunder yang berpusar karena ketidak seimbangan gaya-gaya sentripetal akibat

kelengkungan sumbu pipa.

Ada dua macam belokan pipa, yaitu belokan lengkung atau belokan patah

(mitter atau multipiece bend). Untuk belokan lengkung sering dipakai rumus Fuller

(Sularso, 1983), dimana nilai dari koefisien kerugian dinyatakan sebagai:

�

��= [0,131 + 1,847

�

2���

3,5

](

�90

)

0,5 (2.24)

dimana:

kkb = koefisien kerugian belokan

D = diameter pipa (m)

R = jari - jari belokan pipa (m)

θ = sudut belokan (derajat)

Kemudian untuk mengetahui kerugian head dapat menggunakan persamaan (White, 1986):

ℎ

�=

∑ �

�2

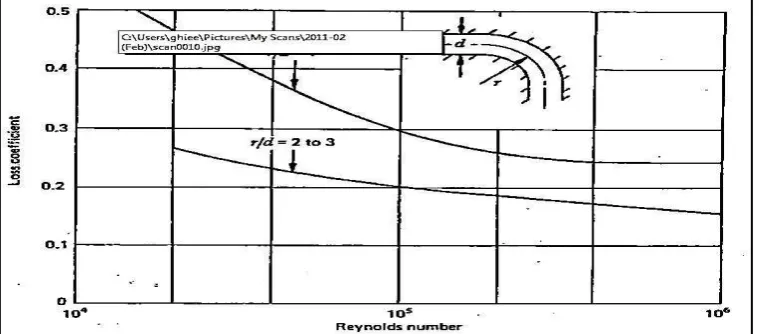

Berikut adalah gambar kerugian belokan, dimana terjadi variasi koefisien

kerugian karena pengaruh perubahan bilangan Reynoldnya. Sebagaimana terlihat

pada gambar 2.12, perbandingan jari-jari kelokan dengan diameter (r/d)

[image:48.595.131.511.178.345.2]juga mempengaruhi besar kerugiannya.

Gambar 2.11 Efek bilangan bilangan Reynolds terhadap koefisien kerugian pada elbow 90o(Priyo Ari Wibowo, 2013)

Selain belokan atau elbow kerugian minor juga dapat disebabkan oleh

berbagai komponen yang terdapat pada sistem perpipaan dimana koefisien

kerugiannya atau nilai KL. Metode yang paling umum digunakan untuk menentukan

kerugian-kerugian head atau penurunan tekanan adalah dengan menentukan

koefisiean kerugian yang dapat didefinisikan sebagai :

K

�=

ℎL�2/2�)

=

∆�

1 2��

2 (2.26)

Sehingga

∆�

=

�

�12

��

2 (2.27)

Atau

h� = K�V2

Kerugian minor kadang-kadang dinyatakan dalam panjang ekivalen leq,

Dalam terminologi ini, kerugian head melalui sebuah komponen diberikan dalam panjang ekivalen dari sebuah pipa yang akan menghasilkan kerugian head yang sama dengan komponen tersebut. Artinya,

ℎ� =�

2

2�=�

��� �

�2

2� (2.29)

atau

��� =���� (2.30)

dimana D dan f berdasarkan pada pipa dimana komponen tersebut terpasang. Kerugian dhead dari sistem pipa sama seperti yang ditimbulkan pada sebuah pipa lurus yang panjangnya sama dengan pipa-pipa lurus dari sistem ditambah jumlah

[image:49.595.223.407.340.539.2]panjang-panjang ekivalen tambahan dari seluruh komponen sistem.

Gambar. 2.12 Komponen katup pada sistem perpipaan (Munson, 2003)

Kebanyakan analisis aliran pipa menggunakan metode kerugian daripada

ekivalen untuk menentukan kerugian-kerugian minor. Sehingga dengan

menggunakan koefisien kerugian yang sudah tersedia dapat mempermudah perhitungan minor losses pada sistem perpiaaan, berikut tabel jenis koefisien

2.7. Pipa seri

Gambar 2.13 Pipa yang dihubungkan seri

Jika dua buah pipa atau lebih dihubungkan secara seri maka semua pipa

akan dialiri oleh aliran yang sama. Total kerugian head pada seluruh sistem adalah jumlah kerugian pada setiap pipa dan perlengkapan pipa, dirumuskan sebagai[8] :

Q

0= Q

1= Q

2= Q

3(2.31)

Q

0= A

1V

1= A

2V

2= A

3V

3(2.32)

Σ hl = hl1 + hl2 + hl3 (2.33)

Persoalan aliran yang menyangkut pipa seri sering dapat diselesaikan

dengan menggunakan pipa ekuivalen, yaitu dengan menggantikan pipa seri dengan

diameter yang berbeda-beda dengan satu pipa ekuivalen tunggal. Dalam hal ini, pipa

2.8.

Pipa Paralel

Gambar 2.14

Pipa yang dihubungkan paralel

Jika dua buah pipa atau lebih dihubungkan secara paralel, total laju aliran

sama dengan jumlah laju aliran yang melalui setiap cabang dan rugi head pada sebuah cabang sama dengan pada yang lain, dirumuskan sebagai :

Q

0= Q

1+ Q

2+ Q

3(2.34)

Q

0= A

1V

1+ A

2V

2+ A

3V

3(2.35)

hl1 = hl2 = hl3 (2.36)

Hal lain yang perlu diperhatikan adalah bahwa persentase aliran yang

melalui setiap cabang adalah sama tanpa memperhitungkan kerugian head pada cabang tersebut.Rugi head pada setiap cabang boleh dianggap sepenuhnya terjadi akibat gesekan atau akibat katup dan perlengkapan pipa, diekspresikan menurut

[image:51.595.144.487.88.297.2]BAB III

METODOLOGI PENELITIAN

3.1. Tempat dan Waktu Penelitian

3.1.1. Tempat Penelitian

Tempat penulis melakukan penelitian adalah di Unit Pembangkit Listrik

Tenaga Uap di PT. Pertamina (Persero) Refinery Unit IV Cilacap.

3.1.2. Waktu Penelitian

Penelitian dilakukan mulai 17 November – 17 Desember 2014

3.2. Alat dan Bahan

3.2.1.

Alat

Alat yang digunakan untuk memperoleh data di Unite Pembangkit PT.

Pertamina (PERSERO) Refinery Unit IV Cilacap yaitu sebagai berikut :

[image:52.595.231.428.509.658.2]1.

Pressure indicator,

Digunakan untuk mengukur tekanan air pada pipa

maupun pada

steam drum

dan

deaerator.

Hasil pengukuran kemudian

akan disampaikan ke

control room

2.

Temperature indicator,

Digunakan untuk mengukur suhu air pada

jaringan perpipaan air umpan .Hasil pengukuran kemudian akan

disampaikan ke

control room.

Gambar 3.2 Termometer (PT. Pertamina)

3.

Orificemeter,

Digunakan untuk mengukur jumlah aliran air umpan yang

didistribusikan ke masing masing boiler biasanya dilengkapi dengan

flow

indicator valve.

[image:53.595.248.433.498.685.2]3.2.2 Bahan

Bahan yang digunakan adalah data yang diperoleh dari unit Utilities complex dan unit Energy Conservation and Loss Control PT. Pertamina (PERSERO)

Refinery Unit IV Cilacap, serta data-data dari pustaka yang dibutuhkan untuk mendukung penelitian.

Data yang digunakan dalam penelitian ini terbagi dua, yaitu

1.

Data primer, merupakan data yang diperoleh dari PT. Pertamina

(PERSERO)

Refinery

Unit IV Cilacap, seperti: spesifikasi lengkap

deaerator, steam drum,

gambar jaringan perpipaan dan

komponen-komponen perpipaan yang terpasang pada jaringan distribusi air umpan.

2.

Data sekunder, merupakan data yang bersumber dari pustaka-pustaka

yang mendukung penelitian, seperti tabel nilai faktor gesekan komponen

perpipaan, rumus-rumus dalam menghitung analisa kerugian

head

pada

sistem distribusi air umpan boiler.

3.3 Prosedur Penelitian

Dalam melakukan penelitian skripsi ini metode yang penulis gunakan adalah

metode survey. Dimana didalam hal ini penulis langsung melakukan survey ke Unit

Pembangkit Tenaga Uap di PT. Pertamina (Persero) Refinery Unit IV Cilacap untuk mengumpulkan data-data. Langkah-langkah yang penulis lakukan dalam penelitian ini

adalah :

1.

Studi literatur

Studi literatur yang penulis lakukan adalah mencari baha-bahan yang

berkaitan dengan sistem distribusi air umpan boiler. Disini penulis

memfokuskan mempelajari tentang kerugian

head

.

2.

Metode Pengumpulan Data

a.

Metode Observasi

Melakukan pengamatan dan pencatatan dengan meninjau langsung

kelapangan serta melhiat secara lansung objek yang diteliti, sehingga

akan diperoleh data yang sistematis dan sesuai dengan tujuan yang

diharapkan.

b.

Riset pustaka

Pengumpulan data-data yang diperoleh dari buku-buku referensi

diberbagai tempat dan sumber-sumber yang ada kaitanya dengan objek

yang diteliti, yang nantinya berguna untuk mengembangkan hasil

interview dan observasi.

c.

Metode Interview

Suatu metode pengumpulan data, melalui wawancara dengan pihak

instansi/perusahaan yang bersangkutan untuk memperoleh data-data

yang diperlukan.

Adapun data-data dan notasi yang didapatkan dalam melakukan penelitian

[image:55.595.44.581.494.677.2]tersebutadalah:

Tabel 3.1 Data Deaerator

Unit

Sistem Jenis data

Nilai

Notasi Satuan

I II III IV V VI VII

Deaerator Temperatur air keluar 140 140 140 140 140 140 140 ��� oC TekananPermukaan

Deaerator 3.5 3.5 3.5 3.5 3.5 3.5 3.5 ��� Kg/��

2

Level Tanki Deaerator 60 60 60 60 60 60 60 ��� %

Flow Keluaran

Deaerator

130,

41

134,

85

240,

35

145,

43

151,9

4

155,

32 160,4 ��� m

3

Tabel 3.2 Data Pompa

Unit Sistem Jenis data Nilai Notasi Satuan

Pompa PerbedaanHeadkeluaranPompa 869 �ℎ m.fluida

Tekanan Keluaran Pompa 89 P Kg/��2

Tabel 3.3 Data Boiler

Unit Sistem Jenis data Nilai Notasi Satuan

Tanki Boiler Tekanan Permukaan Tanki 60 Pb Kg/��2

Level Tanki Boiler 40-60 Lb %

Flow Air Masuk Boiler 40-80 Fb m

3

[image:56.595.108.519.96.159.2]/jam

Tabel 3.4 Data Instalasi Pipa

Unit Sistem Jenis data Nilai Notasi Satuan

Instalasi Pipa

Panjang Pipa terlampir � m

Diameter Pipa terlampir d inch

Jumlah Fitting Pipa terlampir fitting n

Faktor k Pipa terlampir k -

3.4

Metode Analisa Dengan Menggunakan Pipe Flow Expert V 6.39

1.Input data

Data yang diperoleh dari hasil survei kemudian dimasukan kedalam input data

pada program pipe flow expert v 6.39, data meliputi :

-

Diameter pipa

-

Kekasaran pipa

-

Panjang pipa

-

Data-data pendukung pipa : valve, fitting, tee, reducer,dll

-

Nilai elevasi masing-masing komponen

Dengan menggunakan aplikasi Pipe Flow Expert 6.39 datayang diperoleh kemudian dimasukkan sesuai dengan sistem perpipaan yang akan di analisa yang kemudian akan

[image:57.595.114.515.154.354.2]didapat output berupa hasil perhitungan seperti terlihat pada gambar 3.1

Gambar 3.4 Proses Input Data

Gambar diatas merupakan visualisasi input data, data-data seperti material

pipa, diameter pipa, ketebalan dinding pipa, kekasaran dinding pipa, dimasukkan

sesuai dengan data-data yang dijumpai di lapangan.

2. Kalkulasi data

Melakukan perhitungan terhadap sistem sehingga dapat diketahui hasil

akhirnya. Kalkulasi dapat berjalan jika data masukan lengkap dan sesuai dengan

hukum-hukum fluida. Dimana perhitungan meliputi nilai kerugian faktor gesekan akibat

Gambar 3.5 Proses Kalkulasi Data

Untuk gambar yang lebih jelas gambar jaringan perpipaan dapat dilihat pada

lampiran.

3. Hasil akhir analisa aliran fluida

Menampilkan hasil dari kalkulasi data yang merupakan tujuan akhir dari simulasi

yang dilakukan. Hasil keluaran dari software ini dalam format .pdf dan excel.

[image:58.595.113.511.472.698.2]3.5

Analisa Data

Setelah mendapatkan data-data yang diperlukan penulis kemudian melakukan

analisa dari data yang didapat sesuai dengan studi literatur yang sudah dibuat

sebelumnya. Analisa yang dilakukan adalah tentang

kerugian head

dan pada

distrubusi aliran air umpan boiler

1.

Menganalisa kondisi aliran pada siklus air umpan boiler.

2.

Menggambarkan sistem perpipaan pada

Autocad

Skema alur pengerjaan skripsi

Gambar 3.7 Alur pengerjaan skripsi Mulai

Study literatur

Survey

Pengambilan data

Analisa data

•

Menganalisa Kerugian Head Sistem

distribusi air umpan secara teori

•

Menganalisa Kerugian Head Sistem

distribusi air umpan secara simulasi

•

Membandingkan Analisa Data secara

Teori dan Simulasi

Hasil

Kesimpulan

BAB IV

HASIL DAN PEMBAHASAN

4.1. Perhitungan Secara Manual/Teoritis

4.1.1. Perhitungan Kapasitas Aliran Pada Sistem Distribusi Air Umpan

Bambar 4.1 Skema Distribusi Air Umpan Boiler

Seperti yang terlihat pada gambar 4.1perhitungan kapasitas aliran yang keluar dari masing-masing Deaerator merupakan total kapasitas yang masuk ke masing-masing steam drum boiler 1, boiler 2, boiler 3, boiler 4 dimana untuk mengetahui kapasitas keluaran masing-masing deaerator dapat menggunakan persamaan berikut

.

Qtotal = QB1 + QB2 + QB3 + QB4

dan

���1.2 = ������

2

Dimana: QB1 = 75.48 m 3

/jam

QB2 = 71.45 m 3

/jam

QB3 = 79.15 m 3

/jam

QB4 = 77.80 m 3

/jam

QTotal = 303,88 m3/jam atau 0,0844 m3/detik

4.1.2. Perhitungan Kecepatan Aliran Pada Tiap-Tiap Section.

Rumus yang digunakan untuk menghitung kecepatan aliran di dalam pipa

adalah:

�= 4�

��2

Dimana, Q = 0,0422 m3/detik dan diameter dalam untuk pipa 350 mm

stainless steel (SCH 80) adalah 0,317 m sehingga :

�=4 � 0,0422 �

3/�����

�� (0,317 �)2 = 0,533 m/detik

Pada tabel 4.1 merupakan hasil perhitungan kecepatan pada tiap-tiap section

[image:62.595.114.509.372.678.2]secara keseluruhan

Tabel 4.1 Hasil Perhitungan KecepatanTiap-tiap Section

Section

Diameter Nominal

(mm)

Diameter Internal

(m)

Q (m3/detik)

A (m2)

V (m/detik)

A11 - A12 350 0,317 0,0422 0,079 0,533

A12 - B 450 0,409 0,0422 0,131 0,321

A21 - A22 350 0,317 0,0422 0,079 0,533

A22 - B1 450 0,409 0,0422 0,131 0,321

B1 - B2 450 0,409 0,0844 0,131 0,641

B2 - C1 350 0,317 0,0844 0,079 1,067

C1 - C2 150 0,146 0,0844 0,016 5,021

C2 - D 250 0,242 0,0844 0,046 1,823

Header A 250 0,242 0,0210 0,046 0,454

Boiler 1 150 0,146 0,0210 0,016 1,249

Header B 250 0,242 0,0408 0,046 0,881

Boiler 2 150 0,146 0,0198 0,016 1,178

Header C 250 0,242 0,0628 0,046 1,356

Boiler 3 150 0,146 0,0220 0,016 1,309

Header D 250 0,242 0,0216 0,046 0,466

4.1.3. Perhitungan Kerugian Head Mayor Pada Tiap-tiap Section

Kerugian head mayormerupakan kerugian pada aliran perpipaan dimana hal tersebut diakibatkan oleh gesekan yang terjadi antara fluida kerja dengan permukaan

pipa sehingga untuk mendapatkan besarnya kerugian head mayor pada suatu sistem perpipaan maka dapat digunakan persamaan:

��=�.�

� �2

2�

dimana:

f = friction factor

L = panjang pipa lurus

D = diameter pipa

V = kecepatan aliran

g = percepatan gravitasi

untuk mendapatkan nilai f terlebih dahulu dicari bilangan Reynold dengan mengunakan rumus :

��=v.�

� dimana nilai:

V = 0,533 m/s

D= 0,317 m

v = 2,17 x 10-7 m2/s sehingga:

��=0,533 m/s. 0,3175 m 2,17 . 10−7�2/� = 780259,977

Bilangan Reynolds merupakan sebuah kombinasi tak berdimensi dari variabel-variabel yang penting dalam kajian aliran viskos melalui suatu jaringan pipa

dimana untuk sistem perpipaan ini didapatkan hasil perhitungan seperti pada tabel

Tabel 4.2 Hasil perhitungan Bilangan Reynold Tiap-tiap Section

Section V

(m/detik)

Diameter Internal (m)

ν

(m2/detik) Re

A11 - A12 0,533 0,317 0,000000217 780259,977

A12 - B 0,321 0,409 0,000000217 604890,208

A21 - A22 0,533 0,317 0,000000217 780259,977

A22 - B1 0,321 0,409 0,000000217 604890,208

B1 - B2 0,641