PENGARUH PERENDAMAN AWAL TERHADAP SIFAT

FISIS, MEKANIS DAN KETAHANAN RAYAP PAPAN

PARTIKEL DARI LIMBAH BATANG KELAPA SAWIT

DENGAN PEREKAT UREA FORMALDEHIDA

SKRIPSI

Oleh

KAYA MUDA LUBIS 091201028

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

PENGARUH PERENDAMAN AWAL TERHADAP SIFAT

FISIS, MEKANIS DAN KETAHANAN RAYAP PAPAN

PARTIKEL DARI LIMBAH BATANG KELAPA SAWIT

DENGAN PEREKAT UREA FORMALDEHIDA

SKRIPSI

Oleh :

KAYA MUDA LUBIS

091201028/ TEKNOLOGI HASIL HUTAN

Skripsi merupakan salah satu syarat untuk memperoleh gelar sarjana Kehutanan di Fakultas Pertanian Universitas Sumatera Utara

ABSTRAK

KAYA MUDA LUBIS: Pengaruh perendaman awal terhadap Sifat Fisis, Mekanis dan Ketahanan Terhadap Rayap Papan Partikel dari Limbah Batang Kelapa Sawit dengan Perekat Urea Formaldehida. Di bawah bimbingan RUDI HARTONO dan TITO SUCIPTO.

Limbah batang kelapa sawit merupakan salah satu alternatif bahan baku pembuatan papan partikel. Penelitian ini bertujuan untuk mengevaluasi sifat fisis, mekanis dan ketahanan papan partikel dengan variasi perendaman awal. Papan dibuat dengan ukuran 30 cm x 30 cm x 1 cm dengan kerapatan target 0,75 g/cm3. Papan partikel ini menggunakan perekat UF 10 % dengan tekanan kempa 25 kg/cm2.Pengujian papan partikel terdiri dari kerapatan, kadar air, daya serap air, pengembangan tebal, keteguhan lentur, keteguhan patah, keteguhan rekat internal serta ketahanan papan terhadap serangan rayap tanah. Data yang diperoleh dibandingkan dengan SNI 03-2105-2006 tentang persyaratan sifat fisis dan mekanis papan partikel dan SNI 01-7207-2006 tentang ketahanan kayu terhadap serangan rayap.

Hasil penelitian menunjukkan bahwa variasi perendaman awal yang diberikan dapat menekan pati yang terkandung dalam batang kelapa sawit. Hasil pengujian menunjukkan bahwa kerapatan, kadar air, keteguhan patah, dan keteguhan rekat internal papan telah memenuhi standar, sedangkan nilai pengembangan tebal dan keteguhan lentur papan yang dihasilkan belum memenuhi standar. Secara keseluruhan rataan nilai papan terbaik dihasilkan pada papan dengan perlakuan perendaman air panas selama 2 jam.

ABSTRACT

KAYA MUDA LUBIS: The Influence of early immersion on Physical, Mechanical Properties and Durability of Particleboard Made of Residue Oil

Palm Trunks Using Urea Formaldehida Adhesive. Supervised by RUDI

HARTONO and TITO SUCIPTO.

The waste of oil palm trunk is one of alternative raw material manufacture particleboard. This research aimed to evaluate physical, mechanical and durability of particleboard with variation of initial submersion. The Board was

created with size 30 cm x 30 cm x 1 cm with target density 0.75 g/cm3.

Particleboard using urea formaldehida 10% as adhesive with continuous pressure

25 kg/cm2. Particleboard was tested for density, moisture content, water

absorption, thickness swelling, modulus of elasticity, modulus of rupture, internal bond internal and board resistance againt termites attack. Data obtained are compared with SNI 03-2105-2006 about particle board physical and mechanical requirement and SNI 01-7207-2006 about the wood durability against termites.

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa atas segala berkat dan anugerahNya, sehingga penulis dapat menyelesaikan skripsi yang berjudul “Pengaruh Perendaman Awal Terhadap Sifat Fisis, Mekanis dan Ketahanan Rayap Papan Partikel dari Limbah Batang Kelapa Sawit dengan Perekat Urea Formaldehida”.

Skripsi ini merupakan salah satu syarat untuk menjadi sarjana kehutanan Program Studi Kehutanan Fakultas Pertanian Universitas Sumatera Utara. Pada kesempatan ini, penulis mengucapkan terima kasih kepada

1. Bapak Dr. Rudi Hartono, S.Hut,. M.Si dan Tito Sucipto, S.Hut., M.Si selaku ketua dan anggota komisi pembimbing yang telah memberi masukan dan saran dalam pembuatan hasil penelitian ini.

2. Ayah dan Ibu tercinta (M. Lubis dan K. Hasibuan) yang selalu memberi dukungan, doa dan kasih sayang serta memberi motivasi untuk tetap semangat dalam mewujudkan hasil penelitian ini.

3. Adik tercinta (Asmeri Yanti Lubis, Wilda Rizki Lubis, Ummi Salamah Lubis dan Nur Hafizah Lubis) yang telah memberi motivasi dan semangat dalam penulisan laporan ini.

4. Teman-teman seperjuangan (Lasmaria Manik, Cut Yulia Magfirah, Riris A. Nababan, Guido Simbolon dan Syahroni H Siregar).

Penulis mengharapkan agar skripsi ini dapat menjadi panduan belajar dan bacaan yang bermanfaat bagi mahasiswa kehutanan secara khusus dan masyarakat secara umum. Akhir kata penulis mengucapkan terima kasih.

Medan, September 2013

DAFTAR ISI

Perlakuan Perendaman Awal ... 8

Perekat Urea Formaldehida (UF)... 9

Rayap Sebagai Organisme Perusak Kayu ... 11

METODOLOGI

Keteguhan Rekat Internal atau Internal Bond (IB) ... 20

Pengujian Ketahanan Papan Partikel Terhadap Serangan Rayap Tanah .. 21

HASIL DAN PEMBAHASAN Sifat Fisis Papan Partikel ... 23

Kerapatan ... 23

Kadar Air ... 25

Pengembangan Tebal ... 30

Sifat Mekanis Papan Partikel ... 32

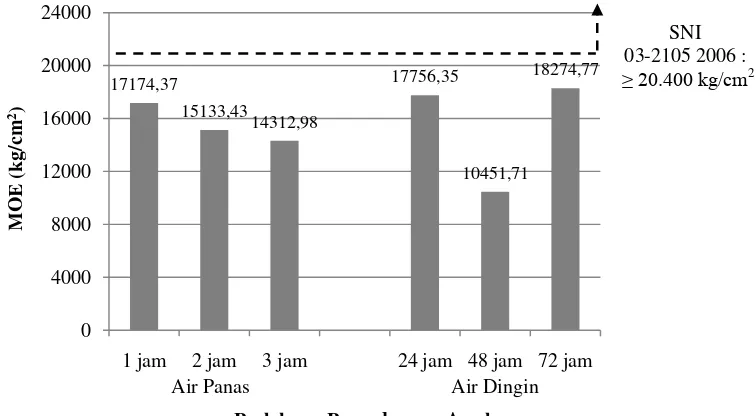

Modulus of Elasticity (MOE) ... 32

Modulus of Rupture (MOR) ... 34

Kekuatan Rekat (Internal Bond) ... 36

Ketahanan Papan Partikel Terhadap Serangan Rayap Tanah ... 38

Kualitas Papan Partikel. ... 41

KESIMPULAN DAN SARAN Kesimpulan ... 43

Saran ... 44

DAFTAR PUSTAKA ... 45

DAFTAR TABEL

No. Halaman

1. Sifat-sifat dasar batang kelapa sawit ... 5 2. Standar mutu sifat fisis dan mekanis papan partikel berdasarkan

SNI 03-2105-2006 ... 21 3. Penilaian tingkat serangan rayap tanah terhadap papan partikel ... 22 4. Klasifikasi ketahanan kayu terhadap rayap tanah berdasarkan penurunan

berat ... 22 5. Kelas ketahanan papan partikel terhadap serangan rayap tanah ... 39 6. Tingkat kualitas papan partikel dari limbah batang kelapa sawit dengan

DAFTAR GAMBAR

No. Halaman

1. Pola pemotongan horizontal permukaan contoh uji untuk pengujian ... 15

2. Bagan alur penelitian ... 16

3. Pengujian MOE dan MOR ... 19

4. Pengujian keteguhan rekat internal ... 20

5. Nilai rata-rata kerapatan papan partikel ... 23

6. Nilai rata-rata kadar air papan partikel ... 25

7. Nilai rata-rata daya serap air papan partikel ... 28

8. Nilai rata-rata pengembangan tebal papan partikel ... 30

9. Nilai rata-rata MOE papan partikel ... 32

10. Nilai rata-rata MOR papan partikel ... 34

11. Nilai rata-rata Internal Bond papan partikel ... 36

12. Nilai rata-rata penurunan berat papan partikel ... 38

DAFTAR LAMPIRAN

No. Halaman

1. Pehitungan kebutuhan bahan baku papan partikel ... 48

2. Nilai sifat fisis papan partikel ... 48

3. Nilai sifat mekanis papan partikel sifat fisis ... 49

ABSTRAK

KAYA MUDA LUBIS: Pengaruh perendaman awal terhadap Sifat Fisis, Mekanis dan Ketahanan Terhadap Rayap Papan Partikel dari Limbah Batang Kelapa Sawit dengan Perekat Urea Formaldehida. Di bawah bimbingan RUDI HARTONO dan TITO SUCIPTO.

Limbah batang kelapa sawit merupakan salah satu alternatif bahan baku pembuatan papan partikel. Penelitian ini bertujuan untuk mengevaluasi sifat fisis, mekanis dan ketahanan papan partikel dengan variasi perendaman awal. Papan dibuat dengan ukuran 30 cm x 30 cm x 1 cm dengan kerapatan target 0,75 g/cm3. Papan partikel ini menggunakan perekat UF 10 % dengan tekanan kempa 25 kg/cm2.Pengujian papan partikel terdiri dari kerapatan, kadar air, daya serap air, pengembangan tebal, keteguhan lentur, keteguhan patah, keteguhan rekat internal serta ketahanan papan terhadap serangan rayap tanah. Data yang diperoleh dibandingkan dengan SNI 03-2105-2006 tentang persyaratan sifat fisis dan mekanis papan partikel dan SNI 01-7207-2006 tentang ketahanan kayu terhadap serangan rayap.

Hasil penelitian menunjukkan bahwa variasi perendaman awal yang diberikan dapat menekan pati yang terkandung dalam batang kelapa sawit. Hasil pengujian menunjukkan bahwa kerapatan, kadar air, keteguhan patah, dan keteguhan rekat internal papan telah memenuhi standar, sedangkan nilai pengembangan tebal dan keteguhan lentur papan yang dihasilkan belum memenuhi standar. Secara keseluruhan rataan nilai papan terbaik dihasilkan pada papan dengan perlakuan perendaman air panas selama 2 jam.

ABSTRACT

KAYA MUDA LUBIS: The Influence of early immersion on Physical, Mechanical Properties and Durability of Particleboard Made of Residue Oil

Palm Trunks Using Urea Formaldehida Adhesive. Supervised by RUDI

HARTONO and TITO SUCIPTO.

The waste of oil palm trunk is one of alternative raw material manufacture particleboard. This research aimed to evaluate physical, mechanical and durability of particleboard with variation of initial submersion. The Board was

created with size 30 cm x 30 cm x 1 cm with target density 0.75 g/cm3.

Particleboard using urea formaldehida 10% as adhesive with continuous pressure

25 kg/cm2. Particleboard was tested for density, moisture content, water

absorption, thickness swelling, modulus of elasticity, modulus of rupture, internal bond internal and board resistance againt termites attack. Data obtained are compared with SNI 03-2105-2006 about particle board physical and mechanical requirement and SNI 01-7207-2006 about the wood durability against termites.

PENDAHULUAN

Latar Belakang

Peningkatan industri perkayuan di Indonesia mengakibatkan ketersediaan kayu di hutan baik kuantitas maupun kualitasnya semakin terbatas. Hal ini berpengaruh terhadap industri papan partikel yang semakin sulit mendapatkan kayu solid sebagai bahan baku. Keterbatasan hutan dalam memenuhi kebutuhan kayu menuntut konsekuensi penghematan dan optimalisasi dalam pemakaian kayu, serta mencari bahan alternatif pengganti kayu. Penghematan pemakaian kayu dapat dilakukan dengan mengurangi limbah baik pada saat penebangan maupun dalam proses penggunaannya. Bahan alternatif pengganti kayu di sekitar kita cukup berlimpah termasuk limbah tanaman perkebunan.

Limbah BKS belum dimanfaatkan secara ekonomis karena kualitasnya yang rendah, tidak homogen dan kandungan airnya yang tinggi menyebabkan kestabilan dimensinya rendah. Selain itu parenkim bagian ujung batang mengandung pati hingga 40 %, hal ini menyebabkan sifat fisik dan mekanik batang kelapa sawit rendah (mudah patah/retak) serta mudah di serang rayap atau serangga perusak lainnya.

Salah satu pemanfaatan limbah BKS yang berkembang adalah sebagai bahan baku pembuatan papan partikel. Papan partikel merupakan lembaran hasil pengempaan campuran partikel kayu atau bahan berlignoselulosa lain dengan perekat organik dan bahan lainnya (Iskandar dan Achmad, 2011). Pembuatan papan partikel tidak mensyaratkan bahan baku dengan kualitas tinggi, sehingga dapat menggunakan limbah BKS yang berkualitas rendah.

Limbah BKS banyak mengandung pati. Kadar pati yang tinggi diduga dapat menghambat daya rekat dan pengerasan perekat, maka untuk melarutkan pati tersebut perlu dilakukan perendaman. Hadi (1997) menyatakan bahwa perendaman terhadap partikel akan menyebabkan penurunan kadar patinya, sehingga kontaminan yang ada pada dinding sel dapat dihilangkan. Hal ini dapat memperbaiki pembasahan, daya alir dan penetrasi perekat pada partikel, sehingga mutu perekatan papan partikel yang dihasilkan lebih baik.

dicampur perekat melamin formaldehida agar kualitas perekatnya lebih baik, serta tahan terhadap biodeteriorasi dan air dingin.

Berdasarkan hal tersebut maka dilakukan penelitian dengan judul “Pengaruh Perendaman Awal Terhadap Sifat Fisis, Mekanis dan Ketahanan Rayap Papan Partikel dari Limbah Batang Kelapa Sawit dengan Perekat Urea Formaldehida“. Hasil penelitian dibandingkan dengan standar SNI 03-2105-2006.

Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah:

1. Mengevaluasi pengaruh perendaman awal bahan baku terhadap sifat fisis papan partikel dari limbah batang kelapa sawit dengan menggunakan perekat UF.

2. Mengevaluasi pengaruh perendaman awal bahan baku terhadap sifat mekanis papan partikel dari limbah batang kelapa sawit dengan menggunakan perekat UF.

3. Mengevaluasi tingkat ketahan papan partikel dari limbah batang kelapa sawit dengan perekat UF terhadap serangan rayap tanah.

4. Mendapatkan perlakuan perendaman awal yang paling optimal terhadap kualitas papan partikel dari limbah batang kelapa sawit dengan menggunakan perekat UF.

Manfaat Penelitian

TINJAUAN PUSTAKA

Batang Kelapa Sawit (BKS)

Menurut sistem klasifikasinya, sawit termasuk dalam kingdom plantae,

divisi spermatophyta, subdivisi angiospermae, kelas monocotyledonae, famili

arecaceae, sub famili cocoideae, genus elaeis dan spesies Elaeis guineensis Jacq (Hadi, 2004). Kelapa sawit diusahakan secara komersil di Afrika, Amerika Selatan, Asia Tenggara, Pasifik Selatan serta beberapa daerah lain dengan skala yang lebih kecil. Tanaman kelapa sawit berasal dari Afrika dan Amerika Selatan, tepatnya adalah Brazil (Edhy, 2004).

Salah satu masalah serius dalam pemanfaatan batang sawit adalah sifat higroskopisnya yang tinggi. Meskipun telah dikeringkan sehingga mencapai kadar air kering tanur, kayu sawit dapat kembali menyerap uap air dari udara hingga mencapai kadar air lebih dari 20%. Pada kondisi ini beberapa jenis jamur dan cendawan dapat tumbuh subur baik pada permukaan maupun bagian dalam kayu sawit (Rahayu, 2001). Sifat higroskofis BKS akan menyebabkan penyusutan dengan turunnya kadar air dan mengembang dengan naiknya kadar air. Susut volume BKS semakin besar pada bagian tepi ke pusat batang dan dari bagian pangkal ke ujung batang. Volume penyusutan dapat mencapai 70% pada pusat batang (Febrianto dan Bakar, 2004).

lahan kecuali dari bagian pangkal sampai ketinggian 1 meter di atasnya (Prayitno dan Darnoko, 1994).

Komponen kandungan BKS adalah selulosa, hemiselulusa, lignin, serat, parenkim, air, abu dan pati. Kandungan air dan parenkim semakin tinggi sesuai dengan ketinggian batang. Tingginya kadar air menyebabkan kestabilan dimensi BKS rendah. Parenkim bagian atas pohon mengandung pati hingga 40 %, dan hal ini menyebabkan sifat fisik dan mekanik BKS rendah (mudah patah/retak) serta mudah di serang rayap (Prayitno, 1995).

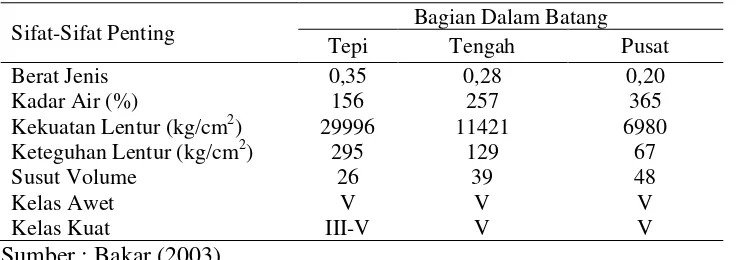

Batang kelapa sawit mempunyai sifat yang berbeda antara bagian pangkal batang dan bagian ujung, bagian tengah batang, inti dan bagian tepinya. Sifat-sifat dasar dari batang kelapa sawit yaitu kadar airnya sangat bervariasi pada bebagai posisinya dalam batang. Kadar air batang dapat mencapai 100-500 %. Sifat lain adalah berat jenis yang juga berbeda pada setiap bagian batang. Secara rata-rata berat jenis batang kelapa sawit termasuk kelas kuat IV pada bagian tepi dan kelas kuat V pada bagian tengah dan pusat batang (Bakar, 2003). Sifat-sifat itu dapat dilihat pada Tabel 1.

Tabel 1. Sifat-sifat dasar batang kelapa sawit

Sifat-Sifat Penting Bagian Dalam Batang

Tepi Tengah Pusat

Berat Jenis 0,35 0,28 0,20

Kadar Air (%) 156 257 365

Kekuatan Lentur (kg/cm2) 29996 11421 6980

Keteguhan Lentur (kg/cm2) 295 129 67

Susut Volume 26 39 48

Kelas Awet V V V

Kelas Kuat III-V V V

Papan Partikel

Menurut Iskandar dan Achmad (2011), papan partikel adalah lembaran hasil pengempaan panas campuran partikel kayu atau bahan berlignoselulosa lainnya dengan perekat organik dan bahan lainnya. Jenis partikel kayu antara lain serbuk, tatal, serpih, selumbar, untai dan wafer.

Haygreen dan Bowyer (1996) menyatakan papan partikel adalah produk panil yang dihasilkan dengan memampatkan partikel-partikel kayu dan sekaligus mengikatnya dengan suatu perekat. Menurut Haygreen dan Bowyer (1996) tipe papan partikel sangat berbeda dalam hal ukuran dan bentuk partikel, jumlah resin (perekat) yang digunakan dan kerapatan panil yang dihasilkan.

Tipe-tipe partikel yang digunakan untuk papan partikel antara lain adalah: 1. Partikel-partikel kayu kecil berdimensi tidak menentu yang dihasilkan apabila

mengetam lebar atau mengetam sisi ketebalan kayu. Bervariasi dalam ketebalan dan sering tergulung.

2. Serpih-serpih kecil dengan dimensi yang telah ditentukan sebelumnya yang dihasilkan dalam peralatan yang telah dikhususkan. Seragam ketebalannya, dengan orentasi serat sejajar permukaannya.

3. Bentuk biskit serupa serpih dalam bentuknya tetapi lebih besar. Biasanya tebalnya lebih dari 0,025 inci dan panjangnya lebih dari 1 inci mungkin meruncing ujung-ujungnya.

4. Tatal sekeping yang dipotong dari suatu blok dengan pisau besar atau pemukul seperti mesin pembuat tatal kayu pulp.

7. Kerat hampir persegi potongan melintangnya, dengan panjang paling sedikit 4 kali ketebalannya.

8. Wol kayu (ekselsior) – kerataan yang panjang, berombak, ramping. Juga digunakan sebagai kasuran pada pengepakan.

Berdasarkan tujuan penggunaannya menurut SNI 03-2105-1996 papan partikel dikelompokkan ke dalam:

a. Papan partikel tipe I adalah papan partikel untuk penggunaan di luar ruangan yang tahan terhadap cuaca dalam waktu relatif lama.

b. Papan partikel tipe II adalah papan partikel untuk penggunaan di dalam ruangan yang tahan terhadap cuaca dalam waktu relatif pendek.

Menurut Japanese Industrial Standard (2003) papan partikel diklasifikasikan berdasarkan variabel-variabel tertentu seperti: kondisi permukaan, keteguhan lentur, jenis perekat yang digunakan, jumlah formaldehida yang dilepaskan dan ketahanan bakar. FAO (1996) mengklasifikasikan papan partikel berdasarkan kerapatannya menjadi tiga golongan, yaitu :

1. Papan partikel berkerapatan rendah (Low Density Particleboard), yaitu papan yang mempunyai kerapatan kurang dari 0,4 g/cm3.

2. Papan partikel berkerapatan sedang (Medium Density Particleboard), yaitu papan yang mempunyai kerapatan kurang dari 0,4 – 0,8 g/cm3.

3. Papan partikel berkerapatan tinggi (High Density Particleboard), yaitu papan yang mempunyai kerapatan lebih dari 0,8 g/cm3.

kempa dan penyelesaiannya. Penggunaan papan partikel yang tepat akan berpengaruh terhadap lama dan pemanfaatan yang diperoleh dari papan partikel yang digunakan. Sifat bahan baku yang berpengaruh terhadap sifat papan partikel antara lain yaitu jenis dan kerapatan kayu, bentuk dan ukuran bahan baku kayu yang digunakan, kadar air kayu, ukuran dan geometri partikel kayu, tipe dan penggunaan kulit kayu (Hadi, 1997)

Perlakuan Perendaman Awal

Batang kelapa sawit terdiri atas dua komponen utama, yaitu jaringan ikatan pembuluh (vascular bundles) dan jaringan parenkim. Hasil analisis kimia menunjukkan bahwa kadar pati kelapa sawit termasuk tinggi (Bakar, 2003). Zat pati ini dapat menghambat proses perekatan pada pembuatan papan partikel. Salah satu cara untuk mengurangi zat pati ini adalah dengan perendaman partikel sebelum partikel tersebut diproses lebih lanjut. Menurut Hadi (1988), perlakuan perendaman dingin dan perendaman panas terhadap partikel menyebabkan penurunan kadar zat ekstraktif partikelnya, sehingga kontaminan yang ada pada dinding sel dapat dihilangkan. Hal ini dapat memperbaiki pembasahannya, daya alir dan penetrasi perekat pada partikel, sehingga mutu perekatan papan partikel yang dihasilkan lebih baik.

ditelaah lebih lanjut ternyata semakin lama serbuk direndam, penyerapan air dan pengembangan tebal papannya semakin kecil. Namun demikian perendaman serbuk selama dua, tiga, dan empat hari tidak menunjukkan penurunan yang besar terhadap penyerapan air dan pengembangan tebal papannya.

Saputra (2004) menyatakan bahwa perendaman partikel-partikel kayu dalam air panas bertujuan untuk melarutkan zat-zat ekstraktif seperti gula, pati, zat warna, dan lain-lain. Zat-zat ekstraktif yang larut dalam air panas meliputi garam-garam anorganik, garam-garam-garam-garam organik, gula, gum pektin, galaktan, tanin, pigmen, polisakarida dan komponen lain yang terhidrolisa. Pelarutan zat-zat ekstraktif tersebut dapat meningkatkan daya ikat antar partikel kayu dengan bahan pengikatnya.

Perekat Urea Formaldehida (UF)

Perekat merupakan salah satu faktor yang berperan penting dalam pembuatan papan partikel karena tipe dan sifat-sifat papan partikel yang dihasilkan sangat ditentukan oleh jenis dan komposisi perekat yang digunakan. Perekat yang paling banyak digunakan dalam pembuatan papan partikel adalah UF. Menurut Maloney (1993), kebutuhan resin perekat UF untuk pembuatan papan partikel berkisar antara 6-10 % berdasarkan berat kering tanur partikel sedangkan menurut Rowell dkk (1997), kadar resin yang umum digunakan berkisar antara 4-15 % tetapi kebanyakan berkisar antara 6-9 %.

tahan terhadap air dingin, termasuk perekat tahan kelembaban dan tahan biodeteriorasi karena perekat ini tidak disukai organisme perekat (Nurdiana, 2005).

Menurut Surdiding dan Hadi (1997) dalam Ruhendi dkk (2007), perekat UF merupakan hasil kondensasi dari urea dan formaldehida dengan perbandingan molar 1 : (1,5-2). Perekat UF ini larut dalam air dan proses pengerasannya akan terbentuk pola ikatan jaringan (cross-link). Urea formaldehida akan cepat mengeras dengan naiknya temperatur dan atau turunnya pH. Kelebihan perekat UF antara lain adalah warnanya putih sehingga tidak memberikan warna gelap pada waktu penggunaannya, dapat dicampur perekat melamin formaldehida agar kualitas perekatnya lebih baik, harganya relatif murah dibandingkan perekat sintetis yang lainnya serta tahan terhadap biodeteriorasi dan air dingin. Kekurangan UF yaitu kurang tahan terhadap pengaruh asam dan basa serta penggunaannya terbatas untuk interior saja.

Menurut Haygreen dan Bowyer (1996), perekat UF mempunyai pengerasan yang singkat dalam kempa panas, warna putih, harga lebih murah, dalam pembuatan ditambahkan 6-10 % dari berat kering oven partikel, semakin banyak perekat ditambahkan semakin baik kualitas papan tetapi untuk efisiensi biaya perekat harus seminimal mungkin dengan kualitas papan tinggi. Penggunaan perekat terbatas pada produk seperti panel kayu lapis hias, papan partikel bagian lantai atau papan serat untuk meubel serta aplikasi interior (Ruhendi dkk, 2007).

UF lebih sesuai untuk perekat meubel dan kegunaan lain di dalam ruangan, yang tidak mensyaratkan keawetan perekat UF (Achmadi, 1990).

Rayap Sebagai Organisme Perusak Kayu

Rayap termasuk ke dalam ordo blatodea, mempunyai 7 (tujuh) famili

termitidae yang merupakan kelompok rayap tinggi. Rayap merupakan serangga

pemakan kayu (Xylophagus) atau bahan-bahan yang mengandung selulosa yang hidup berkoloni dan mempunyai sistem kasta dalam kehidupannya (Nandika dkk, 1990). Iswanto (2005) rayap merupakan serangga kecil berwarna putih pemakan selulosa yang sangat berbahaya bagi bangunan yang dibangun dengan bahan-bahan yang mengandung selulosa seperti kayu dan produk turunan kayu (papan partikel, papan serat, plywood, blockboard, dan laminated board).

Rayap selalu hidup dalam satu kelompok yang disebut koloni dengan pola hidup sosial. Satu koloni terbentuk dari sepasang laron (alates) betina dan jantan yang melakukan kopulasi dan mampu memperoleh habitat yang cocok yaitu bahan berselulosa untuk membentuk sarang utama. Koloni rayap dapat juga terbentuk dari fragmen koloni yang terpisah dari koloni utama karena sesuatu bencana yang menimpa koloni utama itu. Individu betina pertama yang dapat kita sebut ratu meletakkan beribu-ribu telur yang kemudian menetas dan berkembang menjadi individu-individu yang polimorfis, sub-kelompok yang berbeda bentuk yaitu kasta pekerja, kasta prjurit dan neoten, di samping itu terdapat juga individu-individu muda (pradewasa) yang biasa disebut nimfa atau larva (Tarumingkeng, 2004).

antena terdiri dari 15 segmen, segmen kedua dan keempat sama panjangnya, mandibel berbentuk seperti arit dan melengkung diujungnya, batas antar sebelah dalam dari mandibel sama sekali rata; panjang kepala dengan mandibel 2,46-2,66 mm, panjang kepala tanpa mandibel 1,56-1,68 mm, lebar kepala 1,40-1,44 mm dengan lebar pronotum 1,00-1,03 mm dan panjangnya 0,56 mm, dengan panjang badan 5,5-6,0 mm, bagian abdomen ditutupi dengan rambut yang menyerupai duri; abdomen berwarna putih kekuningan.

Dalam hidupnya rayap mempunyai beberapa sifat yang penting untuk diperhatikan yaitu:

1. Sifat trophalaxis, yaitu sifat rayap untuk berkumpul saling menjilat serta mengadakan perukaran bahan makanan.

2. Sifat cryptobiotic, yaitu sifat rayap untuk menjauhi cahaya. Sifat ini tidak berlaku pada rayap yang bersayap (calon kasta reproduktif) dimana mereka selama periode yang pendek di dalam hidupnya memerlukan cahaya (terang). 3. Sifat kanibalisme, yaitu sifat rayap untuk memakan individu sejenis yang

lemah dan sakit. Sifat ini lebih menonjol bila rayap berada dalam keadaan kekurangan makanan.

METODOLOGI

Waktu dan Lokasi Penelitian

Penelitian ini dilaksanakan pada bulan Juni 2012 sampai Maret 2013. Persiapan bahan baku dilakukan di Workshop Kehutanan Fakultas Pertanian (FP) Universitas Sumatera Utara (USU), pengovenan partikel batang sawit dilakukan di Pusat Penelitian Kelapa Sawit Medan dan Laboratorium Ilmu Tanah FP USU. Pembuatan papan partikel dan pengujian sifat mekanis dilaksanakan di Laboratorium Biokomposit dan Keteknikan Kayu, Fakultas Kehutanan, Institut Pertanian Bogor. Pengujian sifat fisis dilaksanakan di Laboratorium Teknologi Hasil Hutan FP USU. Uji ketahanan papan partikel terhadap serangan rayap tanah di laksanakan di Hutan Tri Darma USU, Medan.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah batang kelapa sawit dan perekat urea formaldehida. Alat yang digunakan adalah chainsaw, mesin serut, terpal, plastik, ember, kompor, dandang, UTM (Universal Testing Machine), alat tulis, timbangan, kalkulator, oven, kalifer, micrometer skrup, sprayer gun,

blender, alat pencetak, kempa panas dan kamera digital dll.

Prosedur Penelitian 1. Persiapan bahan baku

dari kelapa sawit diserut menjadi bentuk partikel. Partikel yang telah diserut direndam dengan air panas (1 jam, 2 jam, 3 jam) dan air dingin (24 jam, 48 jam, 72 jam) kemudian dikeringkan dan dioven sampai kadar airnya 5%.

2. Pencampuran (blending)

Serbuk dicampurkan dengan perekat UF dengan kadar perekat 10 %. Partikel dicampur dengan cara disemprotkan dengan menggunakan sprayer gun sesuai dengan kebutuhan setiap papan. Papan partikel yang akan dibuat adalah berkerapatan 0,75 g/cm3 dengan ukuran 30 cm x 30 cm x 1 cm.

3. Pembentukan lembaran (mat forming)

Partikel yang telah dicampur dengan perekat dimasukkan ke dalam pencetak lembaran. Pembentukan lembaran dilakukan dengan menggunakan alat pencetak lembaran ukuran 30 cm x 30 cm x 1 cm.

4. Pengempaan panas (hot pressing)

Pengempaan dilakukan menggunakan mesin kempa panas dengan suhu1300C dan waktu 10 menit.

5. Pengkondisian (conditioning)

Selain itu pengkondisian dimaksudkan agar kadar air papan komposit mencapai kadar air kesetimbangan.

6. Pemotongan Contoh Uji (cutting)

Papan partikel yang telah mengalami conditioning kemudian dipotong sesuai dengan tujuan pengujian yang dilakukan. Ukuran contoh uji disesuaikan dengan standar pengujian SNI tentang papan partikel. Pola pemotongan untuk pengujian seperti terlihat pada Gambar 1.

Gambar 1. Pola Pemotongan Horizontal Permukaan Contoh Uji untuk Pengujian

Keterangan

A.Contoh uji internal bond (5 cm x 5 cm x 1 cm )

B.Contoh uji pengembangan tebal dan daya serap air (5 cm x 5 cm x 1 cm) C.Contoh uji kerapatan dan kadar air (10 cm x 10 cm x 1 cm)

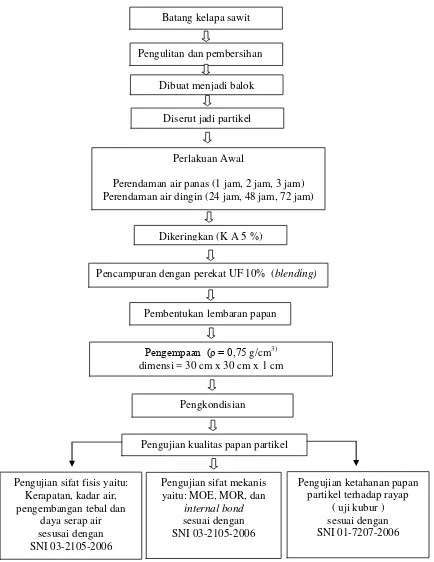

Proses penelitian secara singkat disajikan pada Gambar 2.

Gambar 2. Bagan Alur Penelitian

Pengujian ketahanan papan partikel terhadap rayap

( uji kubur )

Pencampuran dengan perekat UF 10% (blending)

Pengempaan (ρ = 0,75 g/cm3) dimensi = 30 cm x 30 cm x 1 cm

Pembentukan lembaran papan

Pengkondisian

Pengujian kualitas papan partikel Perlakuan Awal

Perendaman air panas (1 jam, 2 jam, 3 jam) Perendaman air dingin (24 jam, 48 jam, 72 jam)

Pengujian sifat mekanis yaitu: MOE, MOR, dan

internal bond

sesuai dengan SNI 03-2105-2006 Pengujian sifat fisis yaitu:

Kerapatan, kadar air, pengembangan tebal dan

Pengujian Sifat Fisis

Pengujian ini meliputi pengujian kerapatan, kadar air, daya serap air dan pengembangan tebal papan partikel.

a. Kerapatan

Contoh uji berukuran 10 cm x 10 cm x 1 cm dalam keadaan kering udara ditimbang beratnya (M). Selanjutnya diukur rata-rata panjang, lebar dan tebalnya untuk menentukan volume contoh uji (V). Nilai kerapatan papan partikel dihitung dengan rumus:

Contoh uji berukuran 5 cm x 5 cm x 1 cm ditimbang berat awalnya (B1),

kemudian contoh uji direndam dalam air dingin selama 24 jam dan ditiriskan lalu ditimbang berat akhirnya (B2). Nilai daya serap air dihitung dengan rumus:

DSA =

B1 = berat sebelum perendaman (g)

B2 = berat setelah perendaman (g)

d. Pengembangan Tebal

Contoh uji sama dengan contoh uji daya serap air yang berukuran 5 cm x 5 cm x 1 cm. Perhitungan pengembangan tebal didasarkan pada selisih tebal sebelum (T1) dan setelah perendaman (T2) dengan air dingin selama 24 jam. Nilai

pengembangan tebal dihitung dengan rumus:

TS =

T1 = tebal sebelum perendaman (mm)

T2 = tebal setelah perendaman (mm)

Pengujian Sifat Mekanis

a. Keteguhan Lentur (Modulus of Elasticity)

oleh contoh uji tersebut sampai batas proporsi. Pola pembebanan dalam pengujian disajikan pada Gambar 3.

Gambar 3. Pengujian MOE dan MOR

Nilai MOE dihitung dengan rumus berikut:

MOE = 3

ΔP = perubahan beban yang digunakan (kg) L = jarak sangga (cm)

Δy = perubahan defleksi setiap perubahan beban (cm) b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

b. Modulus patah atau Modulus of Rupture (MOR)

Pengujian modulus patah menggunakan contoh uji yang sama dengan contoh uji pengujian modulus elastisitas. Contoh pengujian MOR dapat dilihat pada Gambar 3. Nilai MOR dihitung dengan rumus berikut:

½ L ½ L

b

MOR = 2

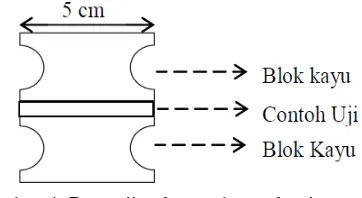

c. Keteguhan rekat internal atau Internal Bond (IB)

Keteguhan rekat internal (internal bond) diperoleh dengan cara merapatkan kedua permukaan contoh uji pada balok kayu kemudian balok kayu tersebut ditarik secara berlawanan. Contoh uji ukuran 5 cm x 5 cm x 1 cm. Cara pengujian dapat dilihat pada Gambar 4.

Gambar 4. Pengujian keteguhan rekat internal

Nilai keteguhan rekat internal atau Internal Bond (IB) dihitung dengan rumus berikut:

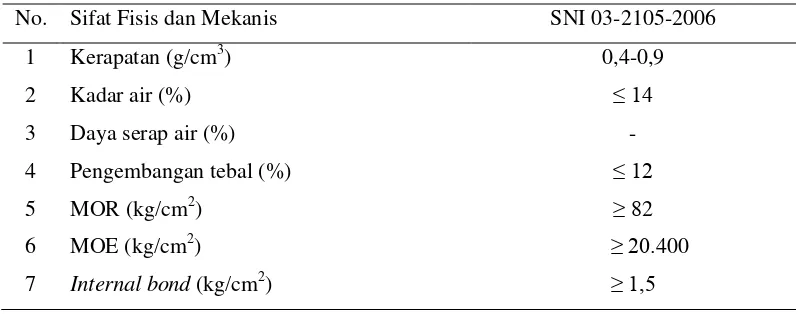

03-sifat fisis dan mekanis papan partikel berdasarkan SNI 03-2105-2006 dapat dilihat pada Tabel 2.

Tabel 2. Standar mutu sifat fisis dan mekanis papan partikel berdasarkan SNI 03-2105-2006

No. Sifat Fisis dan Mekanis SNI 03-2105-2006

1 Kerapatan (g/cm3) 0,4-0,9

2 Kadar air (%) ≤ 14

3 Daya serap air (%) -

4 Pengembangan tebal (%) ≤ 12

5 MOR (kg/cm2) ≥ 82

6 MOE (kg/cm2) ≥ 20.400

7 Internal bond (kg/cm2) ≥ 1,5

Pengujian ketahanan papan partikel terhadap serangan rayap tanah

Contoh uji penurunan berat papan partikel adalah 20 cm x 5 cm x 1 cm. Pengujian dilakukan untuk mengetahui sifat ketahanan papan partikel terhadap serangan rayap tanah. Pengujian dilakukan dengan cara grave yard test (uji kubur). Sebelum dikubur contoh uji dikeringkan terlebih dahulu di dalam oven selama 24 jam pada suhu 103 ± 20C. Setelah dioven, papan ditimbang (BKT1) dan

dilakukan uji kubur selama 100 hari.

Penguburan dilakukan secara acak dan dibiarkan 5 cm dari bagian ujung papan partikel terlihat di atas permukaan tanah dan diberi tanda menggunakan seng. Setelah 100 hari, contoh uji diambil dan dibersihkan dari tanah. Kemudian dioven kembali dengan suhu 103 ± 20C selama 24 jam dan ditimbang (BKT2).

P = 100%

BKT1 = berat kayu kering tanur sebelum diumpankan (g)

BKT2 = berat kayu kering tanur setelah diumpankan (g).

Setelah diperoleh data penurunan berat, maka dilihat derajat serangan rayap terhadap papan partikel sesuai dengan criteria yang disajikan pada Tabel 3. Tabel 3. Penilaian tingkat serangan rayap tanah terhadap papan partikel

No Kondisi Skor

1 Utuh (tidak ada serangan gigitan) 100

2 Serangan ringan (hanya pada permukaan) 90

3 Serangan sedang (masuk ke dalam kayu tidak meluas) 70

4 Serangan hebat (masuk dalam kayu dan meluas) 40

5 Serangan habis sekali (lebih dari 50 % penampang melintang) 0

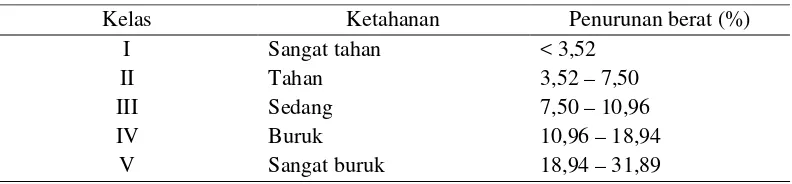

Setelah itu data akan dibandingkan dengan standar ketahanan papan partikel terhadap serangan rayap berdasarkan klasifikasi SNI 01-7207-2006 yang disajikan pada Tabel 4.

Tabel 4. Klasifikasi ketahanan kayu terhadap rayap tanah berdasarkan penurunan berat

Kelas Ketahanan Penurunan berat (%)

I Sangat tahan < 3,52

II Tahan 3,52 – 7,50

III Sedang 7,50 – 10,96

IV Buruk 10,96 – 18,94

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Partikel

a. Kerapatan

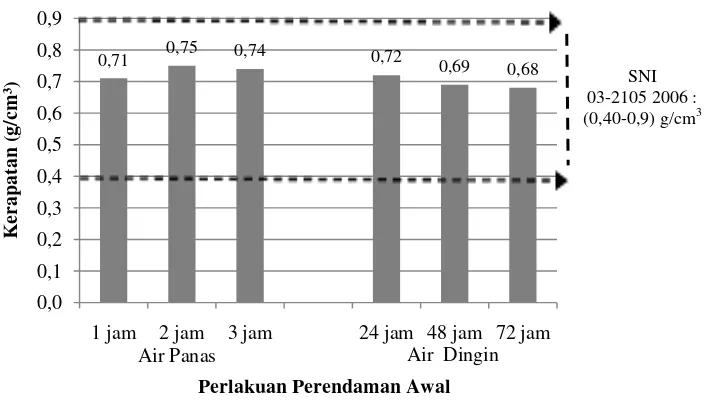

Hasil penelitian menunjukkan bahwa nilai rata-rata kerapatan papan partikel dari limbah batang kelapa sawit sangat bervariasi seperti terlihat pada Gambar 5. Nilai rata-rata kerapatan papan partikel selangkapnya disajikan pada Lampiran 2.

Gambar 5. Nilai rata-rata kerapatan papan partikel dari limbah batang kelapa sawit dengan variasi perendaman awal.

Berdasarkan Gambar 5 dapat dilihat nilai rata-rata kerapatan papan partikel dengan variasi perendaman awal yaitu antara 0,68-0,75 g/cm3. Menurut SNI 03-2105-2006 nilai kerapatan papan partikel yang dihasilkan telah memenuhi standar, yakni berkisar antara 0,40- 0,90 g/cm3.

Perlakuan perendaman awal yang diberikan dapat menekan zat ekstraktif yang terkandung dalam bahan baku sehingga proses perekatan menjadi lebih baik dan akan menghasilkan papan dengan kerapatan yang lebih baik pula. Hal ini

0,71 0,75 0,74 0,72

Air Panas Air Dingin

sesuai dengan pernyataan (Hadi 1991) bahwa pelarutan zat ekstraktif dengan cara merendam partikel dalam air panas dapat menurunkan sudut kontak perekat. Sudut kontak yang kecil menunjukkan naiknya daya alir perekat sehingga perekatannya menjadi lebih baik dan menghasilkan papan yang lebih baik. .

Dari hasil penelitian yang diperoleh nilai kerapatan papan partikel dari limbah batang kelapa sawit dengan variasi perendaman terbaik dihasilkan pada perlakuan perendaman air panas 2 jam dengan kerapatan 0.75 g/cm3. Ini berarti bahwa waktu perendaman yang dilakukan tidak terlalu singkat dan tidak terlalu lama. Sedangkan pada perendaman air dingin dapat disimpulkan bahwa semakin lama waktu perendaman yang dilakukan maka kerapatan papan yang dihasilkan cenderung menurun.

Dalam penelitian ini nilai kerapatan yang ditargetkankan adalah 0,75 g/cm3. Dari data yang diperoleh ternyata hanya satu perlakuan yang memenuhi target yaitu perlakuan perendaman awal dengan air panas selama 2 jam sedangkan yang lainnya berada di bawah target yang diinginkan. Variasi nilai yang diperoleh diduga disebabkan oleh ukuran partikel yang tidak seragam sehingga tidak meratanya penyebaran partikel pada tahap pembuatan lembaran (mat forming) saat proses pembuatan papan partikel. Setiawan (2004) menyatakan bahwa tidak meratanya penyebaran partikel pada tahap pembuatan lembaran saat proses pembuatan papan partikel dapat menyebabkan nilai kerapatan yang bervariatif.

papan yang dihasilkan karena semakin mudah untuk dipadatkan pada saat pengempaan. Hal ini sesuai dengan pernyataan Kliwon dan Iskandar (2010) bahwa kerapatan akhir papan partikel dipengaruhi oleh beberapa faktor seperti jenis kayu (kerapatan kayu), besarnya tekanan kempa, kadar perekat dan bahan tambahan lainnya.

FAO (1996) membagi papan partikel menjadi papan partikel berkerapatan rendah (di bawah 0,40 g/cm3), papan partikel berkerapatan sedang (0,40-0,80 g/cm3) dan berkerapatan tinggi (di atas 0,80 g/cm3). Hasil penelitian menunjukkan bahwa papan partikel yang dihasilkan termasuk dalam kategori papan partikel dengan kerapatan sedang.

b. Kadar Air

Berdasarkan pengujian kadar air yang dilakukan diperoleh hasil rata-rata kadar air papan partikel dari limbah batang kelapa sawit dengan variasi

perendaman awal dapat dilihat pada Gambar 6. Hasil pengujian yang lebih lengkap disajikan pada Lampiran 3.

Gambar 6. Nilai rata-rata kadar air papan partikel dari limbah batang kelapa sawit dengan perlakuan perendaman awal.

7,95

Air Panas Air Dingin

Perlakuan Perendaman Awal

SNI 03-2105 2006 :

Berdasarkan Gambar 6 terlihat bahwa nilai rata-rata kadar air berkisar antara 7,35 - 10,32 %. Nilai kadar air paling tinggi diperoleh pada perlakuan perendaman dalam air panas selama 2 jam, sedangkan nilai kadar air yang paling rendah pada perlakuan perendaman air dingin selama 72 jam. Berdasarkan SNI 03-2105-2006, nilai kadar air papan partikel dengan perlakuan awal perendaman telah memenuhi standar yang mensyaratkan nilai kadar air papan partikel maksimal 14 %.

Perendaman awal yang dilakukan sebelum proses pembuatan papan dapat melarutkan zat ekstraktif yang terkandung dalam batang kelapa sawit sehingga perekat lebih mudah masuk dan menutupi pori-pori partikel yang menyebabkan ikatan antara partikel dengan perekat menjadi lebih kuat dan uap air susah untuk menembusnya. Hunt & Garratt (1986) dalam Iswanto (2008) menyatakan bahwa akibat dari perendaman adalah terbentuknya ikatan yang lemah antara mulut noktah dengan torus, adanya ikatan yang lemah pada saluran noktah akan meningkatkan penetrasi perekat terhadap kayu dan menyebabkan terisinya ruang-ruang kosong dengan perekat. Dengan terisinya ruang-ruang-ruang-ruang kosong tersebut dapat menghambat air dan uap air untuk menembus dinding sel sehingga kadar air papan yang dihasilkan lebih rendah dibanding kadar air papan tanpa perlakuan. Hadi (1991) dalam Setiawan (2004) menyebutkan bahwa perlakuan perendaman dingin maupun panas pada kayu dapat menurunkan kadar air bahan tersebut.

penelitian ini partikel yang dikeringkan hingga 5% berpengaruh terhadap rendahnya nilai kadar air yang diperoleh.

Perbedaan nilai kadar air papan pada setiap perlakuan disebabkan beberapa faktor seperti ukuran partikel yang tidak seragam. Perbedaan ukuran partikel yang digunakan akan menghasilkan papan yang tidak tertutup sempurna saat proses pengempaan. Ukuran partikel yang lebih seragam dan meratanya perekat dalam pembuatan papan partikel akan menyebabkan ikatan antar partikel sangat kuat, sehingga tidak ada rongga-rongga yang memungkinkan air masuk ke dalam papan partikel.

Jumlah perekat yang digunakan juga dapat mempengaruhi nilai kadar air papan yang dihasilkan. Semakin banyak perekat yang digunakan maka ikatan antar partikel akan semakin rapat sehingga air tidak bisa masuk. Widarmana (1977) dalam Pamungkas (2006) menyatakan bahwa kadar air papan akan semakin rendah dengan semakin banyaknya perekat yang diberikan. Hal ini disebabkan karena ikatan antar partikel akan semakin rapat dan kompak sehingga air akan kesulitan menembus ruang antar partikel.

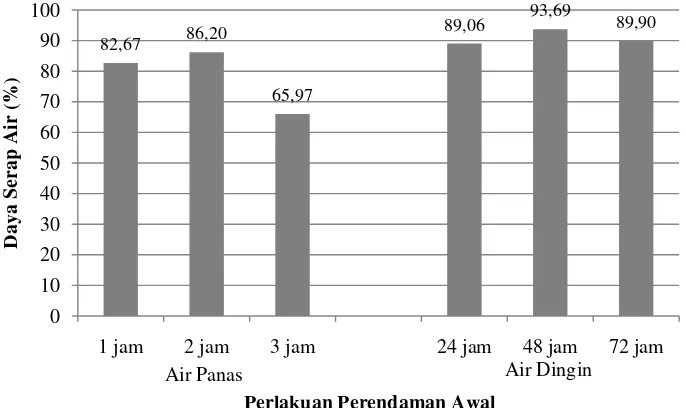

Daya Serap Air

Gambar 7. Nilai rata-rata daya serap air papan partikel dari limbah batang kelapa sawit dengan perlakuan perendaman awal

Pada Gambar 7 dapat dilihat bahwa hasil paling baik diperoleh pada papan dengan perlakuan perendaman dalam air panas selama 3 jam yaitu sebesar 65,97% sedangkan daya serap air yang paling tinggi terdapat pada papan dengan perlakuan perendaman dalam air dingin selama 48 jam yaitu mencapai 93,69%. SNI 03-2105-2006 tidak mensyaratkan nilai daya serap air, namun demikian daya serap air merupakan sifat fisis papan partikel yang perlu diperhatikan karena mempengaruhi kualitas papan partikel yang dihasilkan. Selain itu data daya serap air juga dapat digunakan sebagai pertimbangan untuk menentukan aplikasi penggunaan dari papan partikel ini, apakah layak digunakan pada eksterior atau hanya untuk interior. Berdasarkan hasil pengujian yang menunjukkan nilai daya serap air yang tinggi, maka papan partikel ini direkomendasikan untuk keperluan interior saja.

Haygreen dan Bowyer (1996) menyatakan bahwa tingginya daya serap air papan partikel disebabkan oleh adanya ikatan hidrogen yang terdapat dalam

papan semakin banyak dan mengakibatkan daya serap airnya menjadi lebih tinggi. Penyerapan air terjadi berupa gaya absorbsi yang merupakan gaya tarik molekul air pada ikatan hidrogen yang terdapat dalam selulosa, hemiselulosa dan lignin.

Faktor lain yang mempengaruhi tingginya daya serap air papan partikel adalah perekat yang digunakan. Ruhendi (1988) mengatakan penggunaan perekat urea formaldehida mempengaruhi tingginya daya serap air papan partikel dimana ikatan yang dihasilkan tersebut tidak tahan air sehingga air mudah sekali merusak ikatan-ikatan antar perekat dan partikel.

Selain itu tingginya daya serap air juga bisa disebabkan oleh kemampuan partikel yang digunakan dalam mengikat air yang tinggi sehingga daya serap airnya semakin tinggi pula. Batang kelapa sawit sebagai bahan baku dalam penelitian ini mengandung selulosa, hemiselulosa serta senyawa-senyawa lain sangat mudah menyerap air sehingga higroskopisnya sangat ringgi. Hal ini sesuai dengan pernyataan Febrianto dan Bakar (2004) yang mengatakan bahwa salah satu masalah serius dalam pemanfaatan batang sawit adalah sifat higroskopis yang berlebihan.

mempengaruhi besarnya penyerapan air papan partikel yaitu adanya saluran kapiler yang menghubungkan antar ruang kosong, volume ruang kosong diantara partikel, dalamnya penetrasi perekat terhadap partikel dan luas permukaan partikel yang tidak ditutupi perekat

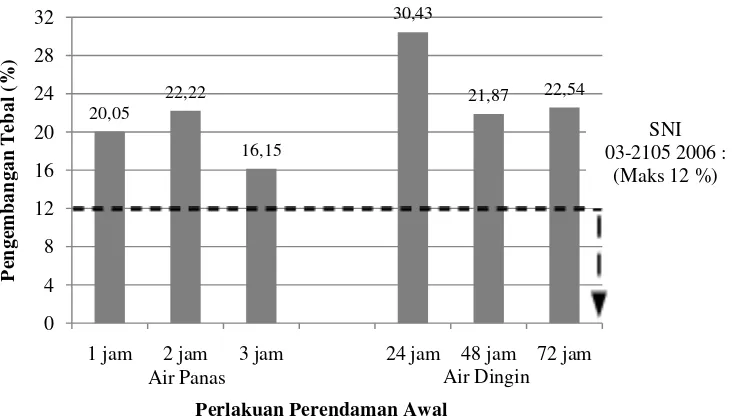

c. Pengembangan Tebal

Pengembangan tebal adalah besaran yang menyatakan pertambahan tebal contoh uji dalam persen terhadap tebal awalnya setelah contoh uji direndam dalam air dingin selama 24 jam. Nilai rata-rata pengembangan tebal papan partikel dari limbah batang kelapa sawit dengan perekat UF terlihat pada Gambar 8 dan nilai selengkapnya disajikan pada Lampiran 2.

Gambar 8. Nilai rata-rata pengembangan tebal papan partikel dari limbah batang kelapa sawit dengan perlakuan perendaman awal

Pada Gambar 8 dapat dilihat bahwa nilai pengembang tebal papan partikel berkisar antara 16,15-30,43%. Berdasarkan SNI 03-2105-2006 nilai pengembangan tebal yang disyaratkan maksimal 12 %, maka semua papan tidak memenuhi standar. Nilai pengembangan tebal tertinggi didapat pada perlakuan

perendaman air dingin selama 24 jam yaitu sebesar 30,43%, sedangkan nilai pengembangan tebal terendah terdapat pada perlakuan perendaman air panas selama 3 jam sebesar 16,15%.

Salah satu faktor yang mempengaruhi tingginya nilai pengembangan papan partikel yang dihasilkan adalah ketidakseragaman ukuran partikel yang digunakan. Semakin variatif ukuran partikel yang digunakan maka semakin tinggi pula pengembangan tebal papan partikel. Hal ini disebabkan karena semakin banyak terdapat rongga-rongga dalam papan partikel yang mengakibatkan semakin rendahnya stabilitas dimensi papan partikel. Tsoumis (1991) menyatakan bahwa kembang susut pada arah tebal papan dipengaruhi oleh geometri partikel. Papan yang dibuat dari partikel yang berukuran lebih kecil akan mempunyai perubahan dimensi yang lebih kecil.

Faktor lain yang mempengaruhi tingginya persentase pengembangan tebal papan yang dihasilkan adalah perekat yang digunakan. Pada penelitian ini perekat UF yang digunakan mempunyai sifat yang tidak tahan terhadap air sehingga saat direndam kekuatan perekat akan melemah dan mengakibatkan ikatan antara partikel tidak kuat sehingga akan memudahkan air masuk kedalam papan. Maloney (1993) menyatakan bahwa terdapat kelemahan utama perekat urea formaldehida yaitu terjadinya kerusakan pada ikatannya yang disebabkan oleh air dan kelembaban. Hal ini dikuatkan dengan pernyataan Ruhendi (1988) yang menyatakan bahwa perekat urea formaldehida tidak tahan air karena air mudah sekali merusak ikatan-ikatan antar perekat dan partikel.

menyatakan bahwa proses pengempaan pada papan komposit yang berasal dari kayu asal berkerapatan rendah akan menyebabkan pengembangan tebal yang tinggi apabila papan tersebut direndam dalam air akibat dari internal stress yang ditimbulkannya.

Faktor lain yang menyebabkan tingginya pengembangan tebal papan partikel adalah tidak ditambahkannya bahan yang tahan dan dapat menghambat air seperti paraffin atau plastik. Dumanauw (2001) menyatakan bahwa sebelum papan partikel diproses, perekat dapat dicampur dengan bahan tambahan yang salah satunya yaitu lak parafin agar papan partikel tidak menyerap air.

Sifat Mekanis Papan Partikel a. MOE

Hasil penelitian menunjukkan nilai modulus elastisitas papan partikel dari limbah batang kelapa sawit dengan perlakuan perendaman awal dapat dilihat pada Gambar 9. Hasil selengkapnya disajikan pada Lampiran 3.

Pada Gambar 9 dapat dilihat bahwa nilai rata-rata MOE papan partikel berkisar antara 10.451 – 18.274 kg/cm2. Nilai MOE yang dihasilkan menunjukan bahwa semua papan partikel tidak memenuhi memenuhi SNI 03-2105-2006 yang mensyaratkan nilai MOE papan partikel minimal 20.400 kg/cm².

Hasil uji MOE yang rendah disebabkan oleh rendahnya kerapatan bahan baku yang digunakan. Bakar (2003) menyatakan bahwa kerapatan batang kelapa sawit sangat rendah yaitu berkisar antara 0,2–0,35 g/cm3. Secara umum papan yang dibuat dari partikel berkerapatan tinggi akan menghasilkan papan dengan kekuatan yang tinggi. Hal ini sesuai dengan pernyataan Maloney (1993) yang menyatakan bahwa semakin besar kerapatan jenis partikel maka semakin besar nilai MOE dari papan partikel yang dihasilkan.

Selain itu kandungan bahan baku yang digunakan juga dapat mempengaruhi kekuatan papan yang diperoleh. Maloney (1993) menyatakan bahwa nilai MOE dipengaruhi oleh kandungan dan jenis bahan perekat yang digunakan dan daya ikat rekat. Sifat batang kelapa sawit yang mengandung pati dapat mengganggu perekatan dan mengakibatkan berkurangnya daya ikat antara partikel sehingga dapat mengurangi kekuatan papan yang dihasilkan.

lebih besar memiliki banyak individu serat yang utuh sehingga akan menghasilkan papan partikel dengan kekuatan yg lebih besar. Hal ini sesuai dengan pernyataan Bowyer dkk,(2003) bahwa partikel ideal untuk mengembangkan kekuatan dan stabilitas dimensi adalah partikel serpih tipis dengan ketebalan seragam dengan perbandingan tebal dan panjang yang tinggi.

b. MOR

Hasil penelitian menunjukkan nilai rata-rata MOR papan partikel dari limbah batang kelapa sawit dengan perekat UF sangat bervariasi seperti terlihat pada Gambar 10. Hasil MOR selengkapnya disajikan pada Lampiran 3.

Gambar 10. Nilai rata-rata MOR papan partikel dari limbah batang kelapa sawit dengan perlakuan perendaman awal

Pada Gambar 10 dapat dilihat bahwa nilai rata-rata MOR papan partikel berkisar antara 103-223 kg/cm2. Nilai yang diperoleh menunjukan bahwa semua papan partikel yang dihasilkan telah memenuhi SNI 03-2105-2006 yang mensyaratkan nilai MOR papan partikel minimal 82 kg/cm².

Nilai MOR paling tinggi diperoleh pada papan dengan perlakuan perendaman air panas selama 2 jam yaitu sebesar 223 kg/cm2. Hal ini menunjukkan bahwa waktu yang dibutuhkan tidak terlalu singkat dan tidak terlalu lama. Sedangkan nilai MOR terendah didapat pada perlakuan perendaman air dingin selama 48 jam yaitu sebesar 103 kg/cm2.

Perendaman awal yang dilakukan dapat menekan zat yang terkandung dalam bahan baku sehingga proses perekataan menjadi lebih baik dan menghasilkan papan yang lebih baik hal ini dibuktikan dengan hasil yang telah memenuhi standar. Hadi (1991) menyatakan bahwa pelarutan zat ekstraktif dengan cara merendam partikel dalam air panas dapat menurunkan sudut kontak perekat .sudut kontak yang kecil menunjukkan naiknya daya alir perekat sehingga perekatannya menjadi lebih baik .hal ini menyebabkan kualitas papan partikel yang dihasilkan menjadi lebih baik.

Faktor lain yang mempengaruhi tingginya nilai MOR papan partikel yang dihasilkan adalah bentuk partikel limbah BKS yang digunakan rata-rata bersifat memanjang. Hal ini diduga dapat mempererat ikatan antar partikel saat pengempaan. Maloney (1993) mengatakan bahwa nilai MOR dipengaruhi oleh jenis perekat, daya ikat perekat dan panjang partikel. Partikel dengan ukuran memanjang memungkinkan banyaknya bagian yang saling menopang dalam papan partikel sehingga lebih kuat. Hal tersebut juga didukung oleh pernyataan Haygreen dan Bowyer (1996) yang menyatakan bahwa bentuk dan ukuran partikel akan berpengaruh terhadap kekuatan dan stabilitas dimensi papan partikel.

yang rendah akan memudahkan proses pemadatan pada saat pengempaan sehingga akan menghasilkan papan yang lebih padat dan kuat. Hal ini sesuai dengan pernyataan Koch (1985) dalam Nuryawan (2007) bahwa faktor yang mempengaruhi nilai MOR papan partikel adalah BJ kayu, geometri partikel, orientasi partikel, kadar perekat, kadar air dan prosedur kempa.

c. Kekuatan Rekat (Internal Bond)

Nilai rata-rata hasil pengujian IB papan partikel dari limbah BKS dengan perlakuan perendaman awal disajikan pada Gambar 11. Hasil selengkapnya dapat dilihat pada Lampiran 3.

Gambar 11. Nilai rata-rata Internal Bond papan partikel dari limbah batang kelapa

sawit dengan perlakuan perendaman awal

Pada Gambar 11 dapat dilihat bahwa nilai rata-rata IB papan partikel berkisar antara 2,76–9,01 kg/cm2. Nilai IB paling tinggi diperoleh pada perlakuan perendaman air panas 2 jam yaitu sebesar 9,01 kg/cm2 sedangkan nilai paling rendah diperoleh pada perlakuan perendaman air dingin 72 jam yaitu sebesar 2,76 kg/cm2. Hasil penelitian menunjukkan bahwa semua papan partikel yang

dihasilkan memenuhi SNI 03-2105-2006 yang mensyaratkan nilai IB papan partikel minimal 1,5 kg/cm².

Tingginya rata-rata internal bond pada papan partikel yang dihasilkan dikarenakan karena semakin sedikit bahan (zat ekstraktif) yang menghalangi proses perekatan antara perekat dengan partikel sehingga ikatan antar perekat akan semakin kuat dan keteguhan rekat papan partikelnya meningkat. Menurut Sutigno (1994) zat ekstraktif dapat mengurangi keteguhan rekat karena menghalangi perekat untuk bereaksi dengan komponen dalam dinding sel dari kayu seperti selulosa. Semakin banyak zat ekstraktif dalam suatu kayu atau bahan berlignoselulosa lainnya, semakin banyak pula pengaruhnya terhadap keteguhan rekat. Hal serupa juga dinyatakan oleh Winarno (1996) bahwa perendaman panas pada partikel limbah batang kelapa sawit menyebabkan koagulasi dan melelehnya komponen pati, sehingga mengakibatkan kontak antar partikel dengan perekat menjadi kuat (intensif) dibandingkan dengan papan tanpa perlakuan perendaman.

selumbar kayu merupakan perlakuan yang optimum terhadap respon keteguhan rekat papan panil.

d. Ketahanan papan partikel terhadap serangan rayap tanah

Hasil persentase nilai rata-rata penurunan berat papan partikel dari limbah batang kelapa sawit dengan variasi perendaman awal dapat dilihat pada Gambar 12. Hasil selengkapnya disajikan pada Lampiran 4.

Gambar 12. Nilai rata-rata penurunan berat papan partikel dari limbah batang kelapa sawit dengan perlakuan perendaman awal

Berdasarkan Gambar 12 nilai rata-rata penurunan berat papan partikel berkisar antara 41,05-60,29%. Nilai penurunan berat tertinggi terdapat pada papan partikel dengan perlakuan perendaman air panas selama 1 jam yaitu sebesar 60,29%, sedangkan nilai penurunan berat terendah terdapat pada papan partikel dengan perlakuan perendaman air dingin selama 72 jam sebesar 41,05%,

Berdasarkan SNI 01-7207-2006 semua papan partikel yang dihasilkan dikategorikan dalam kelas V dengan tingkat ketahanan sangat buruk. Hal ini berarti bahwa papan yang dihasilkan tidak sesuai untuk penggunaan eksterior.

Untuk kelas ketahanan papan partikel terhadap serangan rayap tanah dapat dilihat pada Tabel 5.

Tabel 5. Kelas ketahanan papan partikel terhadap serangan rayap tanah

Perlakuan Awal Kehilangan Berat

(%) Kelas Ketahanan

Perendaman Waktu (jam)

Air Panas 1 60,29 Sangat buruk

Tingkat ketahanan papan yang sangat buruk disebabkan beberapa faktor seperti jenis perekat yang digunakan. Perekat UF yang digunakan yang bersifat tidak tahan terhadap cuaca ekstrim mengakibatkan kekuatan rekat antar partikel akan melemah bahkan terdegradasi. Ruhendi (1988) menyatakan bahwa.perekat urea formaldehida termasuk tipe perekat tahan lembab dan setengah tahan cuaca. Umumnya perekat urea banyak digunakan dalam industri kayu lapis. Hal ini disebabkan karena perekat ini tidak tahan terhadap perubahan cuaca dibandingkan perekat fenol dan melamin.

Bahan baku yang bersifat tidak awet juga berpengaruh terhadap ketahanan papan yang dihasilkan. Semakin tidak awet bahan baku yang digunakan maka kekuatan papan yang dihasilkan akan semakin buruk saat dikubur.

dengan bahan-bahan yang mengandung selulosa seperti kayu dan produk turunan kayu (papan partikel, papan serat, plywood, blockboard dan laminated board). Rayap Tanah memiliki kecepatan merusak yang luar biasa, tergantung besar koloninya. Mereka bisa menyerang seluruh bangunan dalam hitungan minggu, tergantung jenis dan besar koloninya semakin besar koloni nya maka semakin besar pula daya serangnya.

Tingkat ketahanan papan terhadap serangan rayap pada penelitian ini dapat dilihat pada Gambar 13. Hasil yang diperoleh menunjukkan persentase ketahanan papan yang berbeda-beda pada setiap perlakuan yang diberikan.

Gambar 13. Sampel papan partikel yang telah diuji kubur

yang menjadi bahan baku dalam penelitian ini mengandung selulosa yang tinggi sehingga mengakibatkan besarnya serangan yang terjadi. Hal ini sesuai dengan pernyataan Nandika dkk (2003) bahwa rayap merupakan serangga pemakan kayu (Xylophagus) atau bahan-bahan yang mengandung selulosa. Rayap juga hidup berkoloni dan mempunyai sistem kasta dalam kehidupannya.

Waktu pengujian papan juga bisa mempengaruhi ketahanan papan. Secara umum papan yang semakin lama ditanam akan semakin berkurang ketahanan nya, hal ini desibabkan oleh terdegradasinya senyawa yang terkandung dalam papan akibat kondisis lingkungan sekitarnya yang ekstrim. Pada penelitian ini lokasi yang dijadikan tempat menanam adalah berlumpur akibat curah hujan yang tinggi, hal ini juga diduga berpengaruh terhadap ketahanan papan.

Kualitas Papan Partikel

Hasil pengujian pengaruh perendaman awal terhadap sifat fisis dan mekanis papan partikel dari limbah batang kelapa sawit dengan perekat UF sesuai dengan kualitas papan partikel berdasarkan SNI 03-2105-2006 didapatkan peringkat kualitas papan partikel seperti pada Tabel 6.

ts = tidak disyaratkan KA = Kadar Air

PT = Pengembangan Tebal DSA = Daya Serap Air MOE = Modulus of Elasticity

MOR = Modulus of Ruture

IB = Internal Bond

Berdasarkan tabel 6 dapat disimpulkan bahwa papan partikel ini memiliki beberapa keunggulan diantaranya memiliki kerapatan, kadar air, Modulus of

Ruture, Internal Bond yang telah memenuhi SNI 03-2105-2006. Sedangkan

kekurangan yang masih terdapat pada papan papan partikel ini antara lain tingkat elastisitas dan stabilitas dimensinya yang sangat rendah.

KESIMPULAN DAN SARAN

Kesimpulan

1. Penggunaan limbah batang kelapa sawit sebagai bahan pembuatan papan partikel dengan variasi perendaman awal menujukkan bahwa nilai pengujian sifat fisis yaitu kerapatan dan kadar air telah memenuhi SNI 03-2105-2006, sedangkan untuk pengembangan tebal tidak memenuhi standar.

2. Hasil pengujian sifat mekanis menunjukkan bahwa nilai MOR dan IB telah memenuhi standar SNI 03-2105-2006, sedangkan nilai MOE tidak memenuhi.

3. Papan partikel dari limbah batang kelapa sawit dengan variasi perendaman awal yang dihasilkan tidak tahan terhadap serangan rayap. Dari hasil yang diperoleh ketahanan papan dikategorikan sangat buruk berdasarkan SNI 01-7207-2006.

Saran

DAFTAR PUSTAKA

Achmadi, S. 1990. Kimia Kayu. Departemen Pendidikan dan Kebudayaan. Direktorat Jenderal Pendidikan Tinggi. Pusat Antar Universitas Ilmu Hayat. Institut Pertanian Bogor. Bogor.

Bakar, E.S. 2003. Kayu Sawit sebagai Subtitusi Kayu dari Hutan Alam. Forum Komunikasi Teknologi dan Industri Kayu. Jurusan Teknologi Hasil Hutan Fakultas Kehutanan IPB Volume 2/1/Juli 2003. Bogor.

Bowyer, J.L., Shmulsky, J.G., Haygreen. 2003. Forest Products and Wood Science - An Introduction, Fourth edition. Iowa State University Press [BSN] Badan Standardisasi Nasional. 2006. SNI Mutu Papan Partikel SNI 03

2105-2006. Badan Standartrisasi Nasional. Jakarta.

Departemen Pertanian. 2010. Statistik Pertanian 2010. Deptan. Jakarta.

Dumanaw, J.F. 1993. Mengenal Kayu. Kanisius (Anggota IKAPI). Yogyakarta. Edhy, 2004. Sejarah Kelapa Sawit di Malaysia dan Indonesia. http:ms.wikipedia.

org/wiki/sawit#

Febrianto, F dan E. S. Bakar. 2004. Kajian Potensi, Sifat-Sifat Dasar dan Kemungkinan Pemanfaatan Kayu Karet dan Biomassa Sawit di Kabupaten Musi Bayuansi. Lembaga Manajemen Agribisnis dan Agroindustri. Institut Pertanian Bogor.

[FAO] Food and Agriculture Organization. 1996. Plywood and Other Wood Based Panels. Food and Agriculture Organization of the United Nation, Rome.

Hadi, M.M. 2004. Teknik Berkebun Kelapa Sawit. Adicita Karya Nusa. Yogyakarta.

Hadi, Y.S. 1988. Pengaruh Perendaman Panas Partikel Kayu terhadap stabilitas dimensi Papan Partikel Meranti Merah. Teknolog, Buleti Jurusan Teknologi Hasil Hutan 2(1):16-24

Hadi, Y.S. 1989. Pengaruh Perendaman Panas dan Asetilasi Selumbar terhadap Sifat Papan Partikel Kayu Karet. Teknolog, Buletin Jurusan Teknologi Hasil Hutan. Bogor

Hadi, Y.S. 1991. Pengaruh Perendaman Panas Partikel dan Asetilasi Selumbar Terhadap Sifat Papan Partikel. Program Pascasarjana,Institut Pertanian Bogor. Bogor.

Haygreen, J.G., dan J.L. Bowyer. 1996. Hasil Hutan dan Ilmu Kayu. Hadikusumo SA, penerjemah; Prawirohatmodjo S, editor. Yogyakarta: UGM Press. Terjemahan dari : Forest Product and Wood Science An Introduction. Hertapari. 1994. Pengaruh Keterbasahan Selumbar terhadap Keteguhan Rekat

Papan Partikel. Fakultas Kehutanan. Institut Pertanian Bogor. Bogor.

Iskandar, M.I dan S. Achmad. 2011. Pengaruh Besaran Kempa Terhadap Sifat Papan Partikel Serutan Kayu. Jurnal Penelitian Hasil Hutan Vol. 29 No. 3,: 226-233.

Iswanto, A.H. 2008. Karakteristik Sifat Dasar Kayu Melia exelsa dan Pemanfaatannya sebagai Bahan Baku Oriented Strand Board. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Iswanto, A.H., T. Sucipto, I. Azhar, Z. Coto dan F. Febrianto. 2010. Sifat Fisis dan Mekanis BKS Asal Kebun Aek Pancur-Sumatera Utara. Jurnal Ilmu dan Teknologi Hasil Kehutanan. Vol. 3. No 2. Hal: 1-7.

Jatmiko, A. 2006. Kualitas papan partikel pada berbagai kadar perekat likuida tandan kosong kelapa sawit. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

[JIS] Japanese Industrial Standar. 2003. Japanese Standar Association Particleboard. Japan: JIS; (JIS A 5908).

Kliwon, S. dan M.I. Iskandar. 2010. Produk Papan Partikel Datar Berbasis Bahan Baku Kayu. Pusat Penelitian dan Pengembangan Keteknikan Kehutanan dan Pengolahan Hasil Hutan. Bogor.

Maloney, T.M. 1993. Modern Particleboard and Dry Process Fiberboard Manufacturing. Miller Fremann, Inc. San Fransisco.

Nandika, D., R.C. Tarumingkeng., S. Surjokusuma, E.A. Husaeni, Kasno, dan F. Febrianto. 1990. Pengembangan Meode Pengujian Efikasi Insektisida untuk Mencegah Serangan Rayap Tanah pada Bangunan. Lembaga Penelitian IPB. Bogor.

Nandika. D., Y. Rismayadi dan F. Diba. 2003. Rayap Biologi dan Pengendaliannya. Universitas Muhammadiyah Surakarta. Surakarta

Nurdiana, N.D. 2005. Sifat Fisis-Mekanis Papan Partikel dari Kombinasi Limbah

Nuryawan, A. 2007. Sifat Fisis dan Mekanis OSB dari Kayu Akasia, Ekaliptus, dan Gmelina Berdiameter Kecil. Bogor: Program Pascasarjana, Institut Pertanian Bogor.

Pamungkas, E.A. 2006. Kualitas papan partikel limbah dan likuida sabut kelapa dengan fortifikasi melamin formaldehida. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Prayitno, T.A. 1995. Palm Wood Utilization, Sago Properties and Its Utilization. IDRC – GMU Project Report.

Prayitno, T.A. dan Darnoko. 1994. Karakteristik Papan Partikel dari Kayu Kelapa Sawit. Berita Pusat Penelitian Kelapa Sawit 2. PPKS. Medan.

Rahayu, I. S. 2001. Sifat dasar Vascular Bundle dan Parenchyme Batang Kelapa Sawit dalam Kaitannya dengan Sifat Fisis, Mekanis serta Keawetan. Fakultas Pascasarjana. Institut Pertanian Bogor.

Rowell, R.M., A.Y. Raymound, dan Judith, K.R. 1997. Paper And Composites from Agrobased Resources. CRC Press, Inc: Lewis Publisher.

Ruhendi, S. 1988. Teknologi Perekatan. Pusat Antar Universitas. Institut Pertanian Bogor. Bogor.

Ruhendi, S., D.N. Koroh, F.A. Syamani, H. Yanti, Nurhaida, S. Saad, dan T. Sucipto. 2007. Analisis Perekatan Kayu.Fakultas Kehutanan Institut Pertanian Bogor. Bogor.

Saputra, Y.F. 2004. Pengaruh Perlakuan Pendahuluan Partikel dan Kadar Perekat Terhadap Sifat Papan Partikel Tandan Kosong Kelapa Sawit [skripsi]. Fakultas Teknologi Pertanian. Institut Pertanian Bogor. Bogor.

Setiawan, C.N. 2004. Pemanfaatan tandan kosong kelapa sawit sebagai bahan baku perekat likuida kayu dan papan partikel berkerapatan sedang. Fakultas Kehutanan. Institut Pertanian Bogor.

Sucipto, T., A.H, Iswanto, dan I. Azhar. 2010. Karakteristik Papan Partikel dari Limbah Batang Kelapa Sawit dengan Menggunakan Tiga Jenis Perekat. Jurnal Ilmu dan Teknologi Hasil Hutan. Vol. 3 No 2. Hal. 72-76.

Sutigno P. 1994. Teknologi Papan Partikel. Bogor: Pusat Penelitian dan Pengembangan Hasil Hutan dan Sosial Ekonomi Kehutanan Departemen Kehutanan.

Tarumingkeng, R.C. 2004. Biologi dan Pengenalan Rayap Perusak Kayu Indonesia. Lap. L.P.H. (138): 28P.

LAMPIRAN

Lampiran 1, Perhitungan Kebutuhan Bahan Baku Papan Partikel Ukuran papan : 30 cm x 30 cm x 1 cm Kebutuhan perekat =

110 10

x 30 x 30 x 1 x 0,75 = 61,36 g

Spilasi perekat (10%) = 100

10

x 67,5 g = 6,136 g

Solid Content (SC) = 48,46 %

Kebutuhan perekat akhir = (61,36 x 46

Lampiran 3. Nilai Sifat Mekanis Papan Partikel dari Limbah Batang Kelapa Sawit dengan Variasi Perendaman Awal

Perendaman

Lampiran 4. Nilai penurunan berat papan partikel