KARYA AKHIR

STUDI PEMELIHARAAN

DENGAN SISTEM PREVENTIVE MAINTENANCE

DI PDAM TIRTANADI DELITUA – MEDAN

DISUSUN OLEH :

TODO TUA TAMBUNAN

NIM: 015202056

PROG STUDI TEKNOLOGI MEKANIK INDUSTRI

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan pada Tuhan Yang Maha Esa, karena

berkat rahmat dan karunia - NYA sehingga penulis dapat menyelesaikan Laporan

karya akhir ini dengan judul Sistem Pemeliharaan Pabrik PDAM Tirtanadi Delitua

Medan Dengan Sistem Preventive Maintenance.

Penyusunan laporan Karya Akhir ini dilakukan guna untuk menyelesikan

Study di Jurusan Teknologi Mekanik Industri Universitas Sumatera Utara, sebagai

salah satu syarat untuk memperoleh gelar Sarjana Sains Terapan.

Dalam kegiatan penulis untuk menyelesaikan Karya Akhir ini, penulis

telah banyak mendapat bantuan berupa bimbingan, arahan dan saran dari

berbasgai pihak. Untuk itu maka dalam kesempatan ini penulis ingin

mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Alfian Hamsi, Msc sebagai Dosen Pembimbing penulis

2. Bapak Ir. Tugiman, MT, selaku Ketua Jurusan Teknik Mekanik Industri

sekaligus juga sebagai Dosen Wali penulis.

3. Bapak Ir. Tekad Sitepu, selaku Koordinator Program Studi Teknologi

Mekanik Industri.

4. Bapak Wagito selaku Ka.Bag Mechanical&Electrical PDAM Tirtanadi

IPA Deli Tua, yang telah membantu penulis dalam melengkapi data yang

penulis butuhkan pada penyusunan laporan ini.

5. Ntu dan Mama’ tercinta yang senantiasa memberikan dukungan semangat

6. Buat K’Rin dan Dipo, kakak dan adik penulis yang juga turut memberikan

semangat kepada penulis.

7. Buat Luthfiani Skg “FKG”, teman sekaligus motivator buat penulis.

8. Teman-teman TMI anak 99,00 dan 01 khususnya Andi, Boy, Fajar, wak

Rud, Randy.

9. Buat teman-teman satu Genk Maknur Brotherhood, always keep in touch

bro.

Penulis menyadari bahwa laporan ini masih belum sempurna adanya,

karena masih banyak kekurangan baik dari segi ilmu maupun susunan bahasanya.

Oleh karena itu penulis sangat mengharapkan kritik dan saran demi

menyempurnakan laporan ini.

Akhir kata bantuan dan budi baik yang telah penulis dapatkan,

menghaturkanterima kasih dan hanya Tuhan Yang MAha Esa yang dapat

memberikan limpahan pahala yang setimpal. Semoga laporan ini dapat

bermanfaat bagi kita semua dan bagi penulis sendiri tentunya.

Medan, Februari 2008 Penulis

TODO TUA TAMBUNAN

DAFTAR ISI

Halaman Lembar Pengesahan

Kata Pengantar……… iii

Daftar Isi………... v

Daftar Tabel………. vii

Daftar Grafik………... viii

BAB I PENDAHULUAN……… 1

1.1. Latar Belakang……… ... 1

1.2. Tujuan Penulisan……… 2

1.3. Batasan Masalah………. 2

1.4. Metode Pembahasan………... 2

1.5. Sistematika Penulisan………. 3

BAB II TINJAUAN PUSTAKA……….. 5

2.1. Organisasi Maintenance……….. ... 5

2.2. Prosedur Dalam Organisasi Maintenance……….. 8

2.2.1. Planning……… 8

2.2.2. Beban Kerja………. 14

2.2.3. Data Pembiayaan………. 20

2.2.4. Material Kontrol dan Pembelian……….. 21

2.2.5. Hubungan Antar Bagian Engineering……….. 22

2.2.6. Man Power……… 29

2.2.7. Man Hour………... 31

2.2.8. Equipment, Tool, Material dan Consumable…….... 33

BAB III SISTEM MAINTENANCE………. 35

3.1. Bak Pengendap Air Baku……… 35

3.2. Bangunan Rumah Pompa Air Baku……… 37

3.5. Bangunan Reservoir dan Rumah Pompa Air Bersih……. 54

3.6. Bangunan Kimia……… 71

BAB IV ANALISA SISTEM PREVENTIVE MAINTENANCE…. 72 4.1. Hubungan Biaya dengan Man Power……… 72

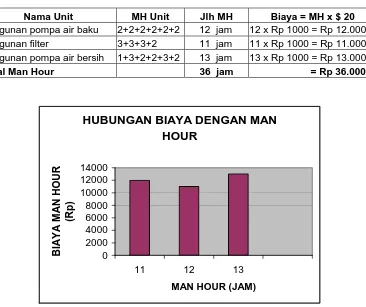

4.2. Hubungan Biaya dengan Man Hour………. 73

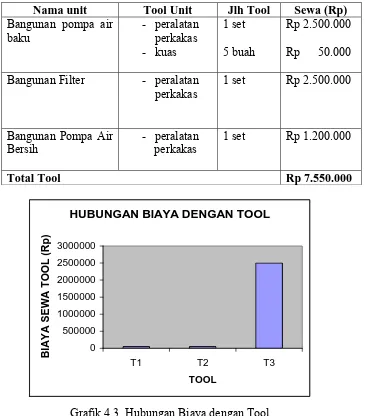

4.3. Hubungan Biaya dengan Man Tool……….. 74

4.4. Hubungan Biaya dengan Man Equipment……… 75

4.5. Hubungan Biaya dengan Man Material……… 76

4.6. Hubungan Biaya dengan Man Consomable………. 77

4.7. Analisa PM Pada Bangunan Rumah Pompa Air Baku…. 78 4.8. Analisa PM Pada Bangunan Filter……… 83

4.9. Analisa PM Pada Bangunan Pompa Air Bersih………… 87

BAB V KESIMPULAN DAN SARAN……….. 92

5.1. Kesimpulan……… 92

5.2. Saran……….. 94

DAFTAR TABEL

Tabel 3.1. Penyimpangan – Penyimpangan Pada Pompa Air Baku……… 39

Tabel 3.2. Data Perawatan Pompa Air Baku/RWP………. 44

Tabel 3.3. Preventive Maintenance Pada Pompa Air Baku/RWP………... 45

Tabel 3.4. Data Perawatan Filter……….. 52

Tabel 3.5. Preventive Maintenance Pada Filter………... 53

Tabel 3.6. Daftar Kesalahan Dan Kemungkinan Penyebabnya………... 56

Tabel 3.7. Penyimpangan – Penyimpangan Pada Reservoir Dan Pompa Air Bersih……….. 64

Tabel 3.8. Data Perawatan Pompa Air Bersih/FWP……… 69

Tabel 3.9. Preventive Maintenance Pada Pompa Air Bersih………... 70

Tabel 4.1. Man Power Tiap Unit Perawatan………... 72

Tabel 4.2. Man Hour Tiap Unit Perawatan……….. 73

Tabel 4.3. Tool Tiap Unit Perawatan………... 74

Tabel 4.4. Equipment Tiap Unit Perawatan………. 75

Tabel 4.5. Material Tiap Unit Perawatan………. 76

Tabel 4.6. Consumable Tiap Unit Perawatan……….. 77

Tabel 4.7. Probability Mesin Dalam Bulan Agustus 2005………... 79

Tabel 4.8. Harga Bj, Jumlah Breakdown Diantara PM Interval……….. 81

Tabel 4.9. Biaya Alternatif (PM)………. 82

Tabel 4.10 Probability Mesin Dalam Bulan Agustus 2005……….. 83

Tabel 4.11 Harga Bj, Jumlah Breakdown Diantara PM Interval………. 85

Tabel 4.12 Biaya Alternatif (PM)………. 86

Tabel 4.13 Probability Mesin Dalam Bulan Juli 2005………. 87

Tabel 4.14 Harga Bj, Jumlah Breakdown Diantara PM Interval………. 89

DAFTAR GRAFIK

Grafik 4.1 Hubungan Biaya Dengan Man Power……… 72

Grafik 4.2 Hubungan Biaya Dengan Man Hour……….. 73

Grafik 4.3 Hubungan Biaya Dengan Tool………... 74

Grafik 4.4 Hubungan Biaya Dengan Equipment………. 75

Grafik 4.5 Hubungan Biaya Dengan Material………. 76

Grafik 4.6 Hubungan Biaya Dengan Consumable……….. 78

Grafik 4.7 Hubungan Antara i Dan Pi x i……… 79

Grafik 4.8 Hubungan Antara i Dan Bj………. 81

Grafik 4.9 Hubungan Antara i Dan Pi x i……… 84

Grafik 4.10 Hubungan Antara i Dan Bj……….... 85

Grafik 4.11 Hubungan Antara i Dan Pi x i………... 88

BAB I PENDAHULUAN

1.1 Latar belakang

Seiring dengan perkembangan zaman dan ilmu Pengetahuan maka saat ini

metode untuk menemukan agar losses atau kerugian suatu proses semakin kecil

terus diupayakan. Dalam dunia industri hal ini juga dipakai dalam berbagai

bidang. Untuk memperoleh hasil produksi yang baik dan berkualitas, maka

pabrik-pabrik diperkenalkan pada metode-metode yang sifatnya penting dan

sering dikesampingkan. Metode ini diharapkan dapat meminimalkan seringnya

pembongkaran mesin di pabrik dan ini dipelajari dengan pendekatan ilmiah untuk

meningkatkan effisiensi pabrik dan mencegah dampak lingkungan yang

disebabkan oleh kerusakan pabrik tersebut. Konsep dasarnya adalah menjaga atau

memperbaiki mesin atau pabrik hingga kalau boleh kembali ke keadaan aslinya

dengan waktu yang singkat dan biaya yang murah.

Pada pabrik pengolahan air baku menjadi air bersih dan air minum di

PDAM Tirtanadi, yang menggunakan peralatan-peralatan dan bahan campuran

yang sesuai dengan kualitas dan tingkat kejernihan yang sudah teruji. Sistem

pengolahan air baku ini dilakukan secara bertahap, dengan perkataan lain suatu

Dalam laporan ini penulis megambil judul karya ilmiah tentang SISTEM

PEMELIHARAAN PABRIK PDAM TIRTANADI DELITUA – MEDAN

DENGAN SISTEM PREVENTIVE MAINTENANCE.

1.2 Tujuan Penulisan

Tujuan penulisan Karya Akhir ini adalah untuk mengetahui bagaimana

sistem Pemeliharaan dengan sistem Preventive Maintenance pada pabrik

pengolahan air baku menjadi air bersih di PDAM Tirtanadi diterapkan untuk

mendapatkan Produktivitas produksi yang tinggi dengan menggunakan

metode-metode kerja yang ada.

1.3 Batasan Masalah

Adapun batasan masalah yang dibahas penulis adalah mengenai perawatan

dan perbaikan mesin dengan sistem preventive maintenance pada pabrik

pengolahan air baku. Pada laporan ini penulis tidak membahas sepenuhnya

tentang maintenance secara umum, tetapi hanya membahas preventive

maintenance yang ada pada PDAM Tirtanadi Delitua. Pembatasan ini

dimaksudkan untuk membatasi permasalahan yang akan dibahas sehingga lebih

sistematis. Hal yang dibahas dalam karya akhir ini antara lain pada bangunan

1.4 Metode Pembahasan

Metode pembahasan yang dilakukan penulis dalam penulisan laporan ini

adalah :

1. Metode wawancara

Penulis melakukan tanya jawab langsung dengan pembimbing di pabrik

untuk mendapatkan informasi tentang topik yang dibahas

2. Metode Observasi

Penulis mengadakan peninjauan langsung ke Pabrik dan meninjau setiap

proses yang ada pada pabrik.

3 Metode Kepustakaan

Penulis mempelajari buku-buku petunjuk mengenai topik yang dibahas

dan buku-buku referensi baik dari perusahaan atau dari perpustakaan

kampus.

1.5 Sistematika Penulisan

Untuk mempermudah mengetahui isi laporan ini maka uraian dari tiap

Bab, dapat diringkas secara garis besar sebagai berikut :

Bab. I Merupakan Pendahuluan yang berisi latar belakang, Tujuan pembahasan,

batasan masalah, Metode pembahasan dan Sistematika penulisan.

Bab.II Merupakan Tinjauan Kepustakaan yang berisi tentang pengertian

perawatan dan perbaikan mesin (maitenance) mesin-mesin dan peralatan

Bab.III Merupakan sistem Pemeliharaan Rutin (preventive maintenance) yang

berlaku secara umum di Pabrik diantaranya sistem pemeliharaan pada

Bak pengendapan Air baku, Perawatan rumah pompa air baku,

Bangunan Clarifier, Bangunan filter, Bangunan Reservoir dan pompa air

bersih dan Bangunan Kimia.

Bab.IV Merupakan pembahasan tentang Analisa sistem preventive maintenance

yang berlaku pada PDAM Tirtanadi Delitua.

Bab.V Merupakan kesimpulan dan saran tentang sistem preventive maintenance

BAB II

TINJAUAN KEPUSTAKAAN

2.1. Organisasi Maintenance

Defenisi, maksud, lingkup dan hasil-hasil yang dari organisasi pasti ada.

Di dalam pendirian suatu organisasi perawatan, maka beberapa hal yang utama

ialah :

1. Menurunkan ongkos produksi dan meningkatkan produktivitas pabrik.

2. Bahwa pengambilan personal pengawas adalah didasarkan atas tanggung

jawab dan beban.

3. Berikanlah keahlian personal yang akan dilibatkan didalam aktivitas produksi.

4. Dan bahwa pendekatan secara otomatis dalam keahlian sedini menunjukkan

kebutuhan yang lebih besar dari seni teknik modern dan keahlian.

Berikut diberikan pentabelan tentang sebutan, definisi, lingkup serta

hasil-hasil yang diharapkan dari suatu organisasi.

Sebutan : Organisasi

Difinisi : Menengahkan kewenangan, pertanggung jawaban dan

hubungan untuk mengektifkan tujuan dari organisasi

Tujuan Pendirian : - Susunan administrasi

- Beban dan tanggung jawab dari pengawas-pengawas

setiap tingkatan.

Lingkup : Organisasi yang dipakai di pabrik, bagian, policy pabrik,

dan kelompok staff tenaga administrasi.

Pada tiap-tiap tingkatan dari pengawas harus dibagi atas

dasar beban dan tanggung jawab supaya seseorang staff

bisa berperan secara penuh dengan tanpa dikacaukan oleh

duplikasi pekerjaan-pekerjaan.

Dalam banyak hal bahwa suatu organisasi harus luwes

didalam meniti tujuan.

Hasil : - Organisasi dimaksud untuk mencapai Target

- Memudahkan serta menyederhanan prosedur didalam hal

praktis operasionalnya.

- Menghilangkan fungsi duplikasi dan over lapping

- Secara praktis dan bisnis adalah untuk lebih

meminimkan biaya produksi dan harga jual.

- Meningkatkan kemampuan pabrik bila semuanya

mungkin.

Mengorganisasi dan mengawasi semua bahgian-bahgian dan kegiatannya

baik berupa kegiatan langsung ataupun tak langsung bekerja sama dengan bagian

pemeliharaan pabrik. Untuk tujuan ini perlu dibuat suatu metode yang efisien

diantara sesama bagian-bagian lain yang terkait.

Bagaimana mengorganisasi bagian pemeliharaan yang tercakup dalam

a. Tugas kepala bagian, insinyur, supervisor (penyelia), teknisi dan para pekerja

yang harus disiapkan pada saat memulai pekerjaan.

Siapkan semua tata cara (prosedur)

Diskusikan dan siapkan semua detail untuk pelaksanaan kerja dan awasi

urutan kerjanya.

Minta tenaga kerja lain bila perlu, dan tugaskan pekerjaan pada

pekerjaannya masing-masing.

Sangat diajurkan untuk melakukan latihan pendahuluan sebelum pabrik

benar-benart beroperasi, dengan melatih para pekerja pabrik sebaik mungkin akan

menghindarkan pekerjaan yang bertumpuk-tumpuk pada saat pabrik

beroperasi.

b. Jaga dan evaluasi semua kegiatan-kegiatan pemeliharaan pabrik. Manajer

pabrik berhak untuk menilai kondisi para pekerja minimal sekali dalam

setahun. Para pekerja ini bertugas untuk menjaga dan meningkatkan efisiensi

pabrik dan menghilangkan aturan kerja yang berbelit-belit. Struktur organisasi

pada suatu pabrik.

General manager (GM) Superintenden (SI)

Supervisor (SPV)

Foreman (Kepala Regu)

2.2. Prosedur Dalam Organisasi Maintenance

Dua kekuatan pokok yang ada di dalam organisasi perawatan yaitu :

1. Susunan umum organisasi perawatan.

2. Siapa-siapa yang terlibat didalam organisasi tersebut.

2.2.1. Planning (Perencanaan)

2..2.1. Definisi Pekerjaan Perencanaan

Kemajuan suatu organisasi tidak dapat diharapkan tanpa adanya

perencanaan. Memang sebenarnya keberhasilan perusahaan, langsung

berhubungan dengan kuantitas dan kualitas perencanannya.

Perencanaan adalah suatu proses memperkirakan apa yang akan terjadi di

masa yang akan datang dan mempersiapkan sesuatu untuk masa mendatang itu.

Ini berarti setidak-tidaknya harus ada sepercik seni dan segenggam ilmu dalam

perencanaan. Yang harus jelas dalam perencanaan adalah sejumlah sasaran yang

pasti, sekalipun hanya berupa inti sari dari harapan dan keinginan. Seseorang

perencanaan harus mempunyai cukup daya khayal untuk membayangkan apa yang

akan terjadi, dan dapat mengubah gagasan kedalam bentuk yang lebih praktis,

sehingga dapat diterjemahkan dalam bentuk tindakan.

Semua pekerjaan-pekerjaan yang dilaksanakan oleh orang-orang

pemeliharaan sudah dikaji melalui beberapa perencanaan. Pekerjaan perlu

direncanakan bila :

a. Pekerjaan sudah diselidiki, jelas, dan langkah-langkah kerja juga sudah ada

b. Bahan yang diperlukan sudah dibeli dan sesuai dengan rencana spesifikasi

kerja tersebut.

c. Bila equipmen-equipmen khusus seperti truk besar dan kren diperlukan maka

equipmen ini harus berada ditempat atau tersedia pada suatu tempat.

d. Perkakas-perkakas khusus yang diperlukan untuk melakukan pekerjaan juga

harus ada dilapangan.

e. Gambara-gambaran atau skets dari barang yang mau dikerjakan harus ada

lengkap dengan uraiannya.

f. Diperlukan untuk meng-estimate jumlah tenaga kerja dan waktu yang

diperlukan untuk melakukan pekerjaan tersebut.

Jika suatu pekerjaan memenuhi kriteria diatas, maka pekerjaan tersebut

dapat diklasifikasikan sebagai pekerjaan perencanaan. Perencanaan pemeliharaan

akan dapat dilaksanakan dengan baik dengan mengikuti prosedur-prosedur dasar

berikut ini : pastkan langkah-langkah pekerjaan dan prosedur yang detail (rinci),

tentukan tingkat kekhususannya dan estimasi apa-apa yang diperlukan pada setiap

jenis pekerjaan pemeliharaan, karena setiap jenis pekerjaan berbeda dari satu

pabrik dengan pabrik lainnya.

Jika estimasi dan perencanaan dibuat secara teliti dan akurat maka

perencanaan akan berhasil dengan baik. Para perencanan harus tetap memikirkan

bahwa pelaksanaan berhasil dengan baik. Para perencanaan harus tetap

memikirkan bahwa pelaksanaan melewati batas waktu yang ditentukan atau

bahan-bahan tidak cukup atau habis, dan harus kelebihan dan ini tidak akan

seharusnya bila dikerjakan 2 orang hanya perlu waktu 8 jam tetapi kenyataannya

waktu tersebut lebih dari 8. Jadi bila perencanaannya buruk maka hasilnya akan

lebih buruk.

2.2.1.2. Fungsi Dari Perencanaan

Tugas-tugas dari perencana sebaiknya dipegang oleh orang yang

merencanakan sendiri pekerjaan itu, atau kedua pekerjaan diatas dapat juga

dilakukan oleh dua orang yang berbeda. Perencanaan menyiapkan

pekerjan-pekerjaan bulanan, mingguan, dan harian berdasarkan prioritas. Tujuan dari

perencanaan ini adalah untuk mendistribusikan pekerjaan-pekerjaan berdasarkan

jam kerja yang tersedia.

2.2.1.3. Pengaturan

Staff perencanaan membuat pengaturan untuk mendapatkan bahan,

perkakas, dan equipmen yang khusus dan dikirimkan kelapangan tempat

pekerjaan dilakukan. Jadwal pekerjaan untuk hari esok, tembusan permintaan

kerja, tembusan permintaan barang, gambar dan cetakan dikirim kebahagian

enginering atau kepada penyelia. Penyelia mempelajari kembali

pekerjaan-pekerjaan tersebut dan membuat koreksi-koreksi untuk pekerjaan-pekerjaan selanjutnya.

Jadwal kerja harian dan mingguan harus disiapkan lebih awal. Jadwal ini

2.2.1.4. Estimate Waktu

Hal yang perlu diperhatikan perencanaan adalah tidak semua

pekerjaan-pekerjaan sejenis dapat dikerjakan pada waktu dan hari yang sama. Jadwal

pekerjaan harian merupakan pegangan bagi penyelia untuk mengalokasikan

tenaga kerja pada pekerjaan-pekerjaan yang khusus berdasarkan estimasi

pekerjaan tersebut. Jadwal harian ini juga berguna untuk melaporkan status

pekerjaan dan jumlah jam kerja yang sebenarnya, agar dapat diperkirakan

biayanya. Salinan jadwal kerja berguna mengkoordinasikan pengiriman barang.

Kegunaan lainnya, jadwal kerja harian ini merupakan sumber informasi

untuk mengawasi pekerjaan pemeliharaan. Jadi jadwal ini harus ditandatangani

atau disyahkan secara teliti oleh penyelia pemeliharaan pabrik atai insinyur yang

bertanggung jawab sebelum dikembalikan kebahagiaan perencanaan keesokan

harinya. Pada rapat harian bahagian pemeliharaan antara manajer pemeliharaan,

kepala bahagian dan penyelia membicarakan beban pekerjaan yang akan muncul

untuk minggu selanjutnya. Disini semua pekerjaan-pekerjaan yang sifatnya besar

didiskusikan dan rencana harian yang telah terjadwal disyahkan. Pada rapat harian

ini orang-orang bahagian operasi merupakan orang-orang penting yang

memberikan infomasi untuk keberhasilan penjadwalan pekerjaan tersebut.

Siapkan perencanaannya dengan membuat diagram batang dan

didiskusikan pada rapat mingguan, untuk menentukan apakah pemakaian tenaga

kerja yang dipakai sudah sesuai dengan yang diinginkan. Komunikasi antar

bahagian pemeliharaan dan bahagian produksi sangat penting. Rapat harian dan

memberikan semangat dan kerjasama yang baik antara semua group pemeliharaan

yang ada.

Penjadwalan berguna untuk memastikan semua pekerjaan harian telah ada

tenaga kerjanya berdasarkan estimasi permintaan kerja yang sudah dibuat.

Walaupun demikian hak penuh untuk mengalokasikan pekerjaan ada pada

penyelia (supervisor) pemeliharaan pabrik. Khusus untuk pekerjaa darurat,

penyelia harus melengkapi jadwal pekerjaan harian, untuk menentukan siapa yang

harus mengerjakan suatu pekerjan tertentu.

2.2.1.5. Rencana Yang Luwes

Tidak akan ada rencana jangka panjang yang bermanfaat, jika tidak

dinyatakan secara tertulis. Ini berarti mempersiapkan perencanaan sedemikian,

sehingga dapat dilakukan tanpa hadirnya seorang perencana ulung. Kalau program

ini ditulis, maka dapat dilakukan oleh siapapun yang akan melakukannya.

Suatu rencana akan berhasil dengan baik, apabila sasaran dinyatakan

dengan jelas, dan dilakukan pengendalian atas rencana itu. Paling baik kalau

rencana itu dinyatakan dengan sederetan jadwal yang menunjukkan urutan waktu,

maupun persyaratan lainnya secara kuantitatif.

2.2.1.6. Langkah-langkah Perencanaan

Semua perencanaan harus didasari oleh kesadaran bahwa ia ditulis untuk

orang, dilaksanakan oleh orang, dan bisa gagal karena orang. Berhubungn dengan

1. Tentukan dengan jelas apa yang harus dilakukan dan oleh siapa.

2. Menjamin adanya kemampuan dan sumber daya

3. Memerinci sasaran

4. Kaitkan sasaran dengan organsiasi yang sudah ada

5. Mengerahkan pekerjaan

6. Cobakan rencana itu

7. Sisihkan perubahan yang perlu

8. Awasi terus kemajuannya

9. Bahaslah kemajuan dengan semua pihak yang bersangkutan

10.Rumuskan prosedur pengendalian dan lakukan pengecekan apakah kemajuan

itu sejalan dengan kendali.

2.2.1.7. Kualifikasi Staff Perencanaan

Satu hal yang harus diperhatikan pada saat group perencanaan akan

dibentuk adalah kualifikasi kemampuan para calon perencana tersebut, dan hal-hal

yang perlu dipertimbangkan adalah sebagai berikut :

1. Mempunyai latar belakang praktek lapangan.

2. Mampu menganalisa masalah-masalah yang ada, hingga dapat mengambil

tindakan lebih dahulu sebelum kerusakan benar-benar terjadi pengalaman

minimum 2 atau 3 tahun sebagai supervisor atau pendidikan diploma teknik 3

tahun dengan pengalaman lapangan 3 tahun untuk calon supervisor yang

terbaik. Perekrutan dari diploma teknik dengan pengalaman lapangan

dianjurkan, karena calon ini dapat mengembangkan dan mengantisipasi

2.2.1.8. Inspeksi dan Fungsinya

Bebarapa organsiasi perawatan mesin yang besar memisahkan antara

inspeksi pada perawatan pencegahan dan fungsi pengawasan (dalam arti perkiraan

pembiayaan) dar problema keteknikan dan keahlian pengawasan sendiri.

Pemisahan ini bila diharapkan tercapainya efisiensi kerja yang optimal

dalam organsaisi perawatan mesin tersebut. Bila semuanya mungkin, maka

sebaiknya untuk pengawasan supaya ditempatkan dalam kaitan dengan upaya

peningkatan prestasi sumber daya manusianya.

2.2.2. Beban Kerja

2.2.2.1. Permintaan Kerja

Permintaan kerja berisikan informasi-informasi yang sangat penting, tetapi

dasarnya adalah bagian yang penting yang harus diketahui oleh perencanaan dan

staffnya agar dapat meramalkan pekerjaan-pekerjaan tersebut.

Pertama adalah nomor item equipmen yang menunjukkan jenis equipmen

dalam pabrik tersebut yang akan diperbaiki. Lebih baik lagi jika dibuat buku kode

pemeliharaan. Hingga dari buku ini dapat diperoleh nomor item dan dituliskan

permintaan kerja pada saat permintaan kerja itu diminta.

Dengan adanya nomor item ini memungkinkan kita mencatatnya pada

kartu histori pemeliharaan dan ini akan dipakai untuk meramalkan pemeliharaan

pada masa depan. Kode-kode lain yang dipakai pada permintaan kerja adalah

kode biaya, kode elemen biaya, kode bahan, kode klassifikasi pekerjaan, dan kode

2.2.2.2. Prioritas Pekerjaan

Orang yang meminta pekerjaan pemeliharaan punya hak penuh untuk

mengusulkannya tetapi tidak berhak untuk prioritasnya. Koordinator operasi dan

pemeliharaan yang mengusulkan prioritas pekerjaan dan mensyahkan permintaan

kerja tersebut dan menyelidiki terlebih dahulu.

Insinyur atau kepala bagian operasi atau pemeliharaan yang mempunyai

wewenang memutuskan prioritas pekerjaan bergantung pada skope pekerjaan

pemeliharaan tersebut.

Prioritas 1. Pekerjan ini bersifat pekerjaan darurat, yang harus segera dilakukan

yang artinya harus mengganggu pekerjaan lain yang telah terjadwal.

Pekerjaan darurat tidak memerlukan pengesahan bahagian-bahagian

yang terkait.

Prioritas 2. Pekerjaan-pekerjaan yang dapat dimulai pelaksanaan 30 jam lagi,

dan pekerjaan jenis ini dapat dikerjakan pada jadwal pekerjaan

keesokan harinya.

Prioritas 3. Pekerjaan ini adalah pekerjaan pemeliharaanya yang rutin, pekerjaan

ini bersifat alamiah dan terus menerus dan terjadwal dalam periode

satu minggu.

Prioritas 4. Pekerjaan ini adalah pekerjaan pembangkaran mesin tahunan,

pekerjaan ini memerlukan penyimpanan data-data yang banyak

sekali. Pada pekerjaan ini pembelian bahan-bahan harus

Prioritas yang paling tinggi adalah priorits yang pertama, selanjutnya adalah

prioritas kedua, ketiga. Prioritas ke – 4 merupakan pekerjaan yang bisa dilakukan.

2.2.2.3. Beban Kerja Perawatan

Tujuan utama dari prosedur perawata menyangkut semua tentang

pengawasan, reparasi, over houl dan mengkonstruksi untuk menciptakan kondisi

”siap operasi” dari suatu mesin.

Pekerjaan-pekerjaan terdiri dari fungsi perencanaan perawatan dan

perancangan bagian-bagian mesin yang pelu dipengaruhi atau diganti dan

lain-lain. Lebih dari semua aktivitas ini dilaporkan kepada manajemen yang lebih

tinggi. Mekanisme kerja seperti tersebut prosedur teknik pabriksi.

Teknik pabrik menyangkut semua pelaporan pada atasan supaya organisasi

pabrik bisa berjalan seperti yang diharapkan. Tanggung jawab utama dari teknik

pabrik dapat dibagi dalam dua fungsi dasar yaitu :

- fasilitas teknik

- perawatan

Perawatan berarti pula menciptakan “siap operasi” dari mesin-mesin dan

ini pasti melibatkan pembiayaan, perencanaan, serta fungsi desain untuk bisa

mencitakan berfungsinya fasilitas dan peralatan.

2.2.2.4 Fungsi dasar kerja Perawatan

Untuk bisa dicapai “Siap Operasi” dari mesin-mesin, maka fungsi

2. Check up

3. Perawatan pencegahan

4. Reparasi

5. Overhoul

6. Konstruksi

7. Pengamanan.

Dalam keadaan kerja semua normal, maka aktivitas dari perawatan mesin

dibagi atas satu dari enam kelompok kerja. Dan fungsi yang ketujuh ialah

mengadministrasikan dari fungsi-fungsi sub-sub kerja tadi.

d. Kontrol maintenance

Peranan utama dari kontrol perawatan atau check-up termasuk

1. Kontrol berkala dari peralatan agar mesin tetap berdaya guna

2. Menciptakan mesin selalu siap operasi

3. Penjagaan bagian-bagian mesin yang kiranya perlu diganti atau overhoul

4. Kontrol dari bagian-bagian mesin hasil perawatan dari penjual (jasa

perawatan)

5. Kontrol mutu dari hasil kerja kelompok perawatan.

Fungsi pengontrolan dalam hal ini tidak berbeda dari upaya untuk aktifitas

produksi. Dari kontrol ini pula diharapkan adanya suatu masukan pada

manajemen yang lebih tinggi tentang “kapan” kiranya masing-masing dari bagian

mesin harus diganti. Dengan demikian jadwal, serta pembiayaan bisa dirancang

untuk itu.

e. Perawatan pencegahan

Sepatutnya didefenisikan bahwa pekerjaan maintenance meliputi

pencegahan, pengaturan, penggantian rutin, pelumasan, pembetulan mana-mana

dari bagian-bagian mesin sehingga siap untuk dioperasikan. Pekerjaan perawatan

semacam ini adalah bisa memperkirakan perencanaan dan jadwal waktu, serta

dapat dipakai sebagai standart waktu untuk memperkirakan biaya perwaktunya.

Dengan perawatan pencegahan maka diharapkan tidak terjadinya

kefatalan atau kerewelan. Memang diakui, bahwa perawatan pencegahan berarti

meningkatkan profit. Waktu yang hilang, lamanya waktu yang dipakai untuk

hal-hal yang produktif menjadi sedikit, dan ini merupakan faktor utama yang bisa

meningkatkan keuntungan secara total dari perusahaan. Tersebab pada saat

peralatan tiba-tiba saja menjadi patah, maka bukan hanya ongkos yang

diperhitungkan terhadap hilangnya produksi, akan tetapi ongkos total menjadi

lebih besar dari pada nilai bagian mesin yang patah tadi karenanya maka jadwal

produksi menjadi lebih penting, macetnya perputaran modal dan lain-lain.

f. Repair

Repair korektif adalah untuk memperingan kondisi yang tidak diinginkan

yang diperoleh selama kontrol perawatan pencegahan agar mesin siap operasi.

Repair yang dimaksudkan adalah dari sekedar pekerjaan yang “tidak

terjadwal” karena seringkali terjadi trouble yang justru karena hal-hal yang kecil

sebagai contoh karena endapan air di dalam tangki bensin. Bisa juga hal itu terjadi

g. Overhaul

Overhaul atau turun mesin atau disebut pula perawatan total atau

perawatan besar adalah menyangkut : perencanaan waktu, jadwal pekerjaan dari

penggantian atau pembauran atau rekondisi dari tiap-tiap bagian dari mesin.

Pekerjaan ini akan selamanya terdiri dari satu atau lebih bagian-bagian atau titik

patah, pengujan, penggantian, pembauran, pemasangan kembali serta pengetesan

hasilnya.

Disamping relatif tetap untuk mesin-mesin dan mesin-mesin transportnya,

untuk itu juga bisa dipakai fasilitas serta alat yang tetap lokasinya seperti instalsi

pemanas atau ventilasi. Ini benar-benar berbeda dengan perawatan pencegahan,

dimana keutamaan dari keterlibatan dan test dari berbagai bagian mesin adalah di

dalam kaitan agar mesin benar-benar semuanya serba baru atau siap untuk operasi

kondisi seperti halnya pada saat awal mesin itu dioperasikan.

Semua perencanaan turun mesin harus bisa dihitung berapa total habisnya

material dan onderdil-onderdil secara lengkap.

h. Konstruksi

Pada beberapa pabrik, strategi dasar dari perawatan juga dimungkinkan

pula dengan pekerjaan-pekerjaan membangun atau mengkonstruksikan seperti

misalnya mengkonstruksi bagian-bagian dari engine yang terbuat dari kayu, baja,

plastik, concrete, benda tuang, instalasi listrik, instalasi kontroler elektronik dan

lain-lain.

Dalam beberapa keadaan pekerjaan-pekerjaan terakhir ini bisa

Betapapun juga di dalam menganalisa perancangan organisasi perawatan

perlu memperhatikan banyak sekali kendala secara aktual. Terdapat dua tipe dasar

untuk operasi perawatan menetap dan perawatan sambil berjalan. Perawatan

menetap termasuk mengkonstruksi, pelurusan, pemasangan instalasi

listri/hidrolik, perawatan dan repair untuk mendapatkan kondisi yang lebih baik

sedangkan yang termasuk perawatan jalan yaitu perawatan dimana pada bagian

perawatan yang besar dikarenakan dalam keadaan jalan urutan kerjanya. Inspeksi,

repair dan bahkan overhaul terkadang justru terjadi dengan proses pengerjaan dari

suatu proses ke proses lain.

1.2.1 Data Pembiayaan

Seorang kepada perawatan mesin yang dibantu dengan crew-crew

pengawas dan tenaga-tenaga administrasi baru pelaporan tiap-tiap bulannya akan

tahu secara persis berapa besar pembiayaan tiap-tiap item dari onderdil, pelumas,

dan spareparts lain. Data kebutuhan dari bulan ke bulan, tahun ke tahun disusun

dengan bantuan staff atau (assistance of equipment engineer) secara sistematik

yang dari padanya dapat ditarik suatu trend table tentang kebutuhan tiap-tiap item

tadi. Dengan bantuan statistika terapan dapat diuji kebenaran table-table statistik.

Dengan demikian maka kepala perawatan akan tahu persis kira-kira berapa

kebutuhan item A atau item B. Dan untuk bulan-bulan dan bahkan tahun-tahun

mendatang.

Berdasarkan forecast dari kepala perawatan, maka bagian gudang atau

penyediaan suku cadang, dan kebutuhan bahan-bahan lainnya dapat

di gudang. Periode belanja barang, kalkulasi biaya untuk penyediaan barang dan

bahkan hingga kebutuhan ruangan gudang, rak-rak penyimpanan dan

rencana-rencana perluasan gudangnya sendiri, tentu efektifitas kerja mereka juga

tergantung kemampuannya di dalam penguasaan manajemen pergudangan.

1.2.2 Material Kontrol Dan Pembelian 2.2.4.1 Material Kontrol

Jumlah orang untuk setiap pengawas atau beban pengawas, secara umum

dapat dipakai sebagai bahan untuk menetapkan berapa besarnya jumlah pengawas

yang dibutuhkan untuk memegang tenaga-tenaga perawatan mesin. Walaupun

kesepakatan pengawas di dalam membawahi buruh adalah 8 dan bahkan

terkadang hingga 25, akan tetapi yang normal berkisar antara 12 hingga 14 orang

saja.

Dengan melatih lebih dulu calon-calon pengawas, nantinya diharapkan

kontak personal yang lebih baik sehingga bisa memanage yang diawasi. Untuk

Pengambilan pengawas ahli Agar dihindari pemakaian pengawas yang bukan

ahlinya, sebab betapapun juga pengawas perlu bisa terjun untuk memberikan

contoh dan petunjuk-petunjuk teknis operasional. Jangan sampai ahli teknis

bangunan diterjunkan untuk mengawasi pada bidang mesin atau sebaliknya. Ini

hasilnya kurang memuaskan.

1.2.1.1 Pembelian

Seorang kepala perawatan mesin yang dibantu dengan crew-crew

bulannya akan tahu secara persis berapa kebutuhan tiap-tiap item dari onderdil,

pelumas dan spareparts yang lain sebelum dilakukan pembelian bahan-bahan

tersebut. Data kebutuhan dari bulan ke bulan, tahun ke tahun disusun dengan

bantuan staff atau asisstance of equipment engineer) secara sistematik yang dari

padanya dapat ditarik suatu trend curve tentang kebutuhan tiap-tiap item tadi.

Dengan bantuan statistika terapan dapat diuji kebenaran kurva-kurva trend

kebutuhan yang diperkirakan perihal significant atau tidaknya berdasarkan

tabel-tabel statistik.

Dengan demikian maka kepala perawatan akan tahu persis kira-kira berapa

kebutuhan item A, item B, dsa untuk bulan-bulan dan bahkan tahun-tahun

mendatang.

1.2.1.2 Persediaan

Berdasarkan fore cast dari kepala perawatan, maka bagian gudang atau

penyediaan suku cadang, dan kebutuhan bahan-bahan lainnya dapat

memperkirakan besar dan masing-masing item dari barang yang harus disediakan

di gudang, periode belanja barang, kalkulasi biaya untuk penyediaan barang dan

bahkan hingga kebutuhan ruangan gudang, rak-rak penyimpanan dan

rencana-rencana perluasan gudangnya sendiri, tentu efektivitas kerja mereka juga

tergantung.

1.2.3 Hubungan Antar Bagian Engeneering

Setiap bahagian-bahagian engineering pada suatu perusahaan selalu

hubungan ini dapat digambarkan sebagai suatu keluarga. Suatu tim engineering

terdiri dari sejumlah orang yang merasa mereka adalah bahagian tim engineering

yang lain.

1.2.3.1 Basis keahlian teknik engineer

Ada dua hal yang mendasari kehalian teknik dari tenaga perawatan mesin

1. Peningkatan kemampuan keahlian teknik melalui latihan khusus dan

pengalaman.

2. Orang berlatar belakang pendidikan teknik mesin yang dipadukan dengan

pengalamannya untuk membawahi kelompok kerja.

1.2.3.2 Tujuan Kehalian

1. Untuk mendapatkan keahlian teknik yang memadai

2. Peningkatan karier dengan dasar keahlian di dalam persoalan-persoalan

perawatan mesin

3. Untuk mendapatkan hasil guna dari pekerjaan mereka supaya lebih

memuaskan

4. Lebih tahu dan lebih baik di dalam menghadapi pekerjaan serta pekerjaan

perawatan mesin

5. Kesempatan untuk mengembangkan keahlian non-teknik guna promosi

1.2.3.3 Fungsi Hubungan atau Engineer

Pada bagian lain beberapa keperluan dari gabungan keahlian teknik

(engineer) dan pengawasan adalah dimaksudkan untuk antara lain :

1. Lebih cepat untuk menyesuaikan diri terhadap tantangan-tantangan baru

khususnya yang berkaitan dengan persoalan-persoalan personal yang

tergabung dalam kelompok-kelompok kerja.

2. Lebih bisa untuk memberikan contoh dalam rangka peningkatan prestasi

kerja para buruh, khususnya kepada mereka yang dibawahinya.

Pendekatan edukatif, persuasif dan kemampuan komunikasi, menjadi

bagian yang harus dikuasainya.

Di dalam hubungan ini, bahwa penyusunan organisasi perawatan mesin

diharapkan nantinya agar staff atau buruh bisa mengkomunikasikan

kepada pengawas-pengawasnya masing-masing dan sebagainya, di dalam

rangka mencapai hasil kerja yang optimal.

3. Dengan pembaharuan sistem tentunya harus bisa diproyeksikan

pengurangan atau penambahan pengawas di dalam struktur organisasi

yang ada, untuk mengoptimalkan hasil guna bila dibanding dengan ongkos

yang dikeluarkan.

4. Agar sedini mungkin diberikan latihan khusus, terutama kepada para

pengawas-pengawas yang baru supaya mereka lebih cepat untuk dilibatkan

dalam pengawasan produksi.

5. Lebih memudahkan dalam melakukan kontak-kontak kerja di dalam

Kombinasi dari beberapa poin di atas dimaksudkan dalam rangka

meningkatkan keuntungan perusahaan.

1.2.3.4 Tenaga ahli

Pemakaian dan jumlah tenaga staff ahli, misal : ahli teknik listrik, teknik

instrumentasi, logam, ahli korosi dan ahli-ahli, tergantung pada:

1. Kelayakan dari komposisi tenaga ahli yang perlu ada di dalam organisasi

2. Banyaknya skala-skala prioritas haruslah ditempatkan di dalam daftar

pertanyaan (dalam rencana) yang berbeda pula.

3. Suatu kesetimbangan ekonomi dari biaya pelayanan konsultan di dalam

organisasi perawatan mesin harus bisa menggantikan nilai tenaga ahli

profesional. Tidak terlampau biasa untuk memiliki tenaga spesialis

profesional di dalam organisasi perawatan mesin, akan tetapi disini

diberikan contoh pada instansi-instansi besar atau perusahaan yang

mengkhususkan pada perawatan mesin-mesin.

1.2.3.5 Bahagian-bahagian yang berhubungan

Bahagian-bahagian yang punya hubungan dalam pemeliharaan adalah :

1. Produksi

2. Teknikal

3. Keselamatan kerja

4. Gudang

5. Pembelian

a. Produksi

Mengawasi kondisi operasi pabrik, menentukan dan meminta pekerjaan

pemeliharaan dengan berkonsultasi pada bahagian-bahagian yang terkait.

Mensyahkan permintaan-permintaan pekerjaan-pekerjaan pemeliharaan dan

pekerjaan pengawasan.

Memastikan semua persiapan untuk kerja pemeliharaan semua baik dan

memberi ijin masuk pabrik, ijin masuk ke daerah berbahaya, dan

keselamatan kerja untuk kerja-kerja pemeliharaan.

Melaksanakan semua persiapan yang diperlukan untuk merawat seperti

mengisolasi, mencuci equipmen dan pipa-pipa, dan juga melakukan analisa

keselamatan kerja.

Memintakan pada bagian keselamatan kerja orang yang ahli pada

menyiapkan pekerjaan-pekerjaan pemeliharaan yang diperlukan.

Teliti dan bantu para pekerja saat mereka melakukan pekerjaan lapangan.

Terima laporan pekerjaan yang sudah selesai dan lakukan pengetesan ulang

Tanda tangani dan syahkan laporan pekerjaan yang sudah selesai tersebut.

b. Teknikal

Menerima informasi-informasi secara periodik, pekerjaan modifikasi, dan

biaya-biaya pemeliharaan dari bahagian perencanaan pemeliharaan.

Pelajari hal-hal yang dapat meningkatkan efisiensi operasi pabrik dan dapat

Pelajari dan siapkan modifikasi pabrik melalui penyelidikan seperti yang

disebutkan pada item (b) dan dengan mengadakan diskusi-diskusi diantara

bagian-bagian yang terkait.

Simpan data-data teknik dari semua mesin-mesin pabrik dengan baik

Selidik dan jaga informasi-informasi terakhir dari teknologi produksi dan

pemeliharaan.

c. Keselamatan kerja

Jaga keselamatan kerja pada saat berada di pabrik khususnya pada

daerah-daerah yang berbahaya dan mudah terbaka, dan patuhi larangan-larangan

yang ada dan pastikan bekerja secara aman.

Siapkan dan beri peringatan-peringatan keselamatan pada masing-masing

equipmen termasuk untuk kerja pemeriksaan, sebelum pekerjaan dimulai.

d. Gudang

Melihat Karakteristik barang tersebut (apakah padat, cair, gas, lunak, padat

dll) sehingga penanganan terhadap barang tersebut berbeda.

Sumber barang yang diterima harus jelas. Merek, tahun pembuatan, jenis,

dan lain-lain.

Penempatan barang harus sesuai dengan karakteristik barang yang akan

digudangkan.

Tujuan terakhir atas suatu barang yang keluar dari gudang, siapa yang

e. Pembelian

Menerima semua permintaan bahan dan kontak untuk pembelian.

Menyiapkan dan mensyahkan dokumen-dokumen tender.

Menerima dan mengevaluasi penawaran dari luar dengan berkonsultasi pada

bagian-bagian yang terkait.

Memilih suplier dan menentukan biaya pembelian dengan melibatkan

bagian-bagian lain yang terkait.

Mensyahkan permintaan pembelian.

Memeriksa lama waktu pengiriman barang.

Mensyahkan laporan pembelian pada bagian-bagian yang terkait termasuk

bagian keuangan.

Mensyahkan tagihan pembayaran ke bagian keuangan.

Menyelidiki dan mencari informasi-informasi pasar yang terbaru mengenai

harga-harga equipmen, bahan dan pelaksanaan kerja (kontraktor).

f. Keuangan

Menerima semua permintaan-permintaan bahan dari pekerjaan-pekerjaan

pemeliharaan.

Menerima laporan jumlah jam kerja pemeliharaan dalam sebulan. Catat dan klasifikasikan item di atas untuk masing-masing equipmen.

Menerima, mencatat dan membagikan biaya-biaya pemeliharaan kepada

bagian-bagian lain yang terkait.

Menerima permintaan pembelian dan melaporkan bukti pembayaran kepada

bagian kuangan dan bagian lain yang berurusan dengan pembayaran

1.2.4 Man Power

1.2.4.1 Pengertian Man Power

Man power atau tenaga kerja manusia dalam suatu perusahaan perawatan,

ada banyak faktor yang harus diperhatikan. Masing-masing pabrik akan

mempunyai persoalan sendiri-sendiri dan berbeda satu sama lain.

Hubungan antara banyaknya orang dengan jumlah waktu operasi personal,

kaitan antara pegawai-pegawai perawatan yang bisa diperoleh, merupakan kajian

yang sangat penting bagi direksi.

Sedikit jumlah tenaga kerja dengan kapasitas dan kualitas hasil kerja yang

memuaskan adalah tujuan manajemen.

Tiap-tiap tenaga kerja untuk bisa menyelesaikan satu objek pekerjaan

tidaklah sama kecekatan serta kualitas hasil pekerjaannya. Bila

perbedaan-perbedaan itu dikaji sehingga diperoleh gambaran tentang waktu persatuan unit

kerja perawatan mesin untuk personal yang berbeda-beda, maka dari tabel

diperoeh rata-rata waktu bagi buruh setempat (dengan kualifikasi pendidikan dan

pengalaman sama) diperoleh untuk tiap-tiap satuan hasil kerja.

Rata-rata dari waktu tadi merupakan bahan yang penting untuk

memperhitungkan total waktu guna menyelesaikan objek pekerjaan. Buruh yang

bisa menyelesaikan suatu objek pekerjaan dengan waktu rata-rata di atas adalah

sebagai dasar untuk memperhitungkan standart ongkos harian buruh. Mereka yang

rata-rata gaji hariannya diperhitungkan mengikuti kofaktor dari gaji standar harian

rata-rata, jadi tergantung dari prestasinya.

Jadi tergantung dari prestasinya. Pembayaran gaji harus sudah termasuk

penyisihan sebesar (30 s/d 50) untuk biaya over head (manager dan staff

manajemen).

Demikian juga tentunya karena invest yang dipakai terkena inflation rate,

dan harusnya untuk negara yang sedang berkembang sebesar kurang lebih 18%

per tahun, maka itu dalam pembayaran gaji prosentase sebesar itu juga harus

disisihkan.

1.2.4.2 Jumlah Man Power Dalam Kaitan Dengan Keahlian

Sulit untuk dipresentasikan sebagai dasar penentuan dari masing-masing

keahlian yang beada di pabrik. Secara praktis dalam hubungan-hubungan seperti

ini, maka pengkajian secara terus menerus menjadi sangat penting untuk

mendapatkan kondisi yang optimal, apakah perlu adanya penambahan pada

bagian yang satu atau pengurangan pada bagian yang lain guna mencapai alokasi

tenaga yang seimbang dalam kaitannya dengan beban pekerjaan.

Pencatatan setiap saat dari suatu bagian dan keahlian merupakan alat

perencanaan yang efektif. Suatu keadaan yang baik adalah bila beban kerja

diimbangi dengan tenaga yang cukup. Dalam kondisi seperti ibi, dimana beban

terlampau besar dan terbatasnya tenaga, maka sebaiknya bisa dipakai pemborong

1.2.4.3 Staff Juru Tulis

Kegunaan juru tulis dalam perawatan

1. Pekerjaan-pekerjaaan penulisan laporan secara konsisten lebih bisa

dihemat dengan operasi dan pengawasan yang lebih akurat. Staff juru tulis

bisa merencanakan kemungkinan-kemungkinan tambah atau tidaknya

jumlah pengawas secara tersusun, baik hitam di atas putih secara terus

menerus.

2. Lebih baik lagi bila dari sana juga dapat dirakam perhitungan-perhitungan

pembiayaan serta neraca serta arus kekeluar masuknya uang. Dan

demikian juga informasi dari manajemen yang lebih tinggi pula

cetakan-cetakan utama untuk meningkatkan efisiensi administrasi dari bagian

perawatan mesin.

3. Staff-staff yang terlibat disini diharapkan disini untuk bisa menyimpan dan

mencatat informasi keluar maupun masuk guna mendukung pengawasan

unit-unit personal dan biaya untuk meningkatkan profit perusahaan.

4. Kebutuhan tenaga administrasi atau juru tulis ini berfariasi. Kelompok

administrasi ini secara praktis melaporkan hasil kerjanya kepada atasan

langsung.

1.2.5 Man Hour

Man hour dalam pemeliharaan adalah waktu yang dibutuhkan untuk

mengerjakan suatu pekerjaan dan ini biasanya dihitung dalam jam. Untuk

mengestimasi waktu yang diperlukan untuk suatu pekerjaan sangat bergantung

memerlukan waktu yang lama sekali maka ada dua metode standart yang bisa

dipakai.

0. Waktu untuk pekerjaan-pekerjaan yang khusus

0. Memakai data standart yang berasal dari perusahaan-perusahaan konsultan

atau jurnal-jurnal ilmiah

Indikator yang biasa ditemukan adalah persentase jam kerja yang

terjadwal. Tenaga kerja pemeliharaan biasanya tersedia untuk pekerjaan-pekerjaan

yang sudah terjadwal selama seminggu. Perbedaan antara jam-jam rutin yang

tersedia dan jam kerja yang terskedul disebut sebagai persentase jam-jam rutin

yang ada. Seorang perencana harus mengetahui jumlah man hour yang hadir dan

siapa-siapa pekerja yang absen. Perencana harus mengantisipasi pekerja yang

tidak hadir, seperti : liburan dan waktu permintaan cuti.

Indicator pengawasan adalah jam kerja yang sebenarnya yang dilaporkan

oleng bengkel dan supervisor perbaikan dan jam kerja yang dibayar untuk pekerja

tersebut. Ini adalah informasi yang sangat penting sebab semua laporan-laporan

pengawasan berdasarkan jam-jam kerja yang dilaporkan.

Supervisor harus mencatat setiap jam kerja para pekerja termasuk

overtime. Jam kerja yang hilang adalah perbedaan jam kerja yang dilaporkan

dengan jam kerja yang dibayar. Indicator pengawasannya adalah jam-jam kerja

yang hilang sebagai persentase dari total jam kerja yang dibayar.

Rencana-rencana adalah didasari suatu asumsi bahwa pengawas-pengawas

yang melaporkan kepada atasannya selalu terbatas jumlahnya dalam arti

tergantung luas dan kompleksnya lingkup pekerjaan. Akan tetapi betapapun,

dibatasi; sebab bila terlampau banyak, maka kepala pengawas tifak efisien

kerjanya.

Dengan semakin besarnya lingkup pekerjaan maka jumlah kepala-kepala

pengawas pun perlu ditambah sehingga mereka dapat mengoptimalkan dan

meningkatkan daya guna kerjanya.

Organisasi garis secara lebih efektif dijumpai antara pemimpin dengan

yang dipimpin yaitu, antara komandan dengan prajurit dalam susunan organisasi

militer. Kompleksitas kebudayaan dan teknologi manusia dalam beberapa hal,

misalnya dipabrik-pabrik sawit, maka dipadukan keberadaan dari staf-staf ahli

yang membantu top manager agar organisasi bisa berjalan sebagaimana layaknya.

Kondisi seperti ini disebut organisasi garis dari staff. Sengaja tidak

didiskripsikan kriteria staff yang bagaimana yang dipakai; namun secara garis

besar bahwa pemakaian staff serta jumlahnya hendaknya disesuaikan dengan

besarnya beban serta urgensinya akan keahlian yang “langka” dimiliki oleh staff

dalam kaitannya dengan pekerjaan.

1.2.6 Equipment, Tool, Material Dan Consumable

Equipment : Merupakan peralatan-peralatan yang besar seperti crane, mobil

derek, dll

Tool : Merupakan peralatan kerja seperti obeng, tang, martil, pisau, dll.

Material : Merupakan bahan-bahan yang tidak habis dipakai seperti packing,

bantalan dan lain-lain.

Consumable : Merupakan bahan habis dipakai seperti minyak gemuk, oli, sabun

Setiap point di atas besarnya ditempatkan pada tempat-tempat yang

strategis agar supaya ketika diperlukan secara cepat dapat dengan langsung

digunakan. Setiap pemakaian dari point di atas harus memiliki laporan baik secara

lisan maupun tulisan supaya penggunaannya jangan sembarangan, yang dapat

BAB III

SISTEM MAINTENANCE

3.1 Bak Pengendap Air Baku

Peralatan yang terpasang pada Bak Pengendap Air Baku adalah :

1. SLUICE GATE 1.000 x 1.000 mm

Manufacturer : PT. Barata Indonesia

Tahun Pembuatan : 1992

Material : Ductile Cast Iron

Bolt & Nut : Stainless steel

Shaft : Stainless steel

Seal : Bronze & Rubber

Operator : Manual dengan handwheel

Pelumasan : Grease / gemuk Retinax A / equivalent

Finishing : Cat AMMERCOAT 330

a. Fungsi Peralatan :

. Berfungsi untuk menutup ataupun memperbesar aliran air yang

akan dimasukkan kedalam Bak Pengendap Chanel 1 dan 2,

untuk masing-masing chanel yang mempunyai 1 buah pintu.

. Untuk membantu jika akan ada pembersihan dari Bak

Pengendap maka sluice gate untuk chanel yang akan

b. Cara Pengoperasian :

Untuk membuka dan menutup pintu dengan memutar Handwheel

atau roda pemutar yang berada diatas dudukannya.

c. Sistem Kerja :

Jika kita memutar handwheel atau roda pemutar maka gerakan ini

dilanjutkan ke roda gigi kerucut/pinion dan diteruskan lagi sampai

ke Worm Gear pada bantalan dimana worm gear tersebut lalu

mengangkat atau menurunkan shaft dan pintu dari Sluice Gate

tersebut.

d. Cara Perawatan :

Karena Sluice Gate ini dapat dikatakan tidak memerlukan

perawatan yang sulit dimana yang harus kita perhatikan hanya

pemberian pelumas yang cukup dan harus dijaga jangan sampai

pelumas tersebut habis yang dapat menyebabkan keausan dari roda

gigi dan shaft dari sluice gate tersebut. Dan hal yang cukup penting

juga untuk diperhatikan adalah pengecatan ulang dari permukaan

sluice gate tersebut adalah pengecatan ulang dari permukaan sluice

gate tersebut dengan cat yang telah ditentukan oleh pabrik pembuat

yaitu : AMERCOAT 330, secara berkala untuk melindungi

material dari aus karena korosi/berkarat.

3.2 Bangunan Rumah Pompa Air Baku

Manufacturer : K S B ex west Germany

Type : S N W 400 – 450

Jumlah : 5 buah

Tahun Pembuatan : 1991

Kapasitas : 375 liter/detik

Total Head Pompa : 15 meter

Putaran : 985 rpm

Type Impeller : Mixed Flow

Power Required : 69 kW

Motor : Seamen

Type : ILAG – 3564 A 8742

Daya : 90 kW

Putaran : 990 rpm

Tahun Pembuatan : 1991

Berat Pompa Lengkap : 2.000 kg

Berat Motor : 800 kg

Berat Air Didalamnya : 1.200 kg

. Fungsi Peralatan :

Untuk memompakan air dari Rumah Pompa Air Baku ke

Bangunan Splitter Box untuk selanjutnya secara grafitasi dialirkan

a. Cara Pemasangan/Pengoperasian :

1. Umum

Jangan mengoperasikan pompa dengan kapasitas, putaran,

tekanan dan temperatur limit diluar data yang terdapat pada

Nameplate dari pompa atau batas maksimum/minimum dari

yang ditentukan. Gunakan sumber daya listrik yang sesuai

dengan yang ada pada Nameplate motor yang terpasang.

Mengoperasikan diluar data-data limit tersebut diatas akan

menyebabkan overload dan kerusakan dari pompa dan juga

dapat membahayakan operator/personal injury.

2. Instalasi

Sebelum memasang pompa periksa komponen/material dari

pompa.

. Pasang/install pompa dengan bantuan monorail yang

dipasang pada bangunannya.

. Sebelum memasang pompa buku INSTRUCTION

MANUAL dari pompa ini harus selalu ada dan menjadi

pedoman dari penyetelannya.

. Gunakan peralatan-peralatan yang khusus untuk pompa

antara lain:

1. Wrench 45 untuk membuka/mengencangkan baut

kopling yang terpasang pada pompa.

2. Extractor untuk menyambung/melepas shaft dari

3. Cross bar 660 untuk mengangkat/menurunkan casing

dari pompa.

b. Penyimpangan yang Terjadi dan Cara Mengatasinya Tabel 3.1 Penyimpangan-penyimpangan pada Pompa Air Baku

Penyimpangan Yang Terjadi Nomor-nomor Refernsi, Sebab-sebab

dan Cara Mengatasinya

Setelah dihidupkan pompa gagal untuk

memompa

1, 2, 3, 4, 6, 8, 9, 12, 13, 21

Setelah dihidupkan pompa tiba-tiba

berhenti memompa

1, 2, 3, 4, 5, 6, 9, 12, 13, 21

Kapasitas pompa tidak mencukupi 1, 2, 3, 4, 5, 6, 8, 9, 12, 13, 21

Kapasitas pompa terlampau besar 7, 10

Tekanan pompa terlampau rendah 1, 2, 6, 8, 10, 11, 14

Arus yang digunakan terlampau besar 5, 7, 9, 11, 12, 18

Pompa jalan bergetar dan bising 1, 2, 3, 4, 5, 7, 9, 10, 12, 13, 15, 16,

17, 18, 19, 20, 21, 22

Pengeluaran air pada stuffing box

terlampau besar

15, 16, 20, 23, 24, 25

Temperatur dari stuffing box terlalu 24, 26

Usia pemakaian paking stuffing box

terlampau pendek

Sebab-sebab dan Cara Mengatasinya :

1. Tinggi muka air telampau rendah atau NPSH pompa terlampau

besar atau NPSH plant terlampau kecil.

Periksa muka air pada sump/sumuran dan sesuaikan kembali

dengan NPSH pompa dan NPSH plantnya.

2. Jumlah udara/gas yang terdapat pada cairan yang dipompakan

terlalu besar.

Usahakan agar air yang masuk kedalam sump pit jangan terjadi

turbulen dalam arti harus laminer.

3. Masuknya udara kedalam pompa akibat dari terjadinya vortex

Perhatikan minimum Water Level yang dapat menyebabkan

vortex yaitu 1,100 mm dari mulut suction pompa.

4. Tinggi muka air pada bak pompa terlampau rendah

Usahakan muka air minimum pada bak adalah 1,100 mm dari

mulut suction pompa.

5. Arah aliran masuk kedalam inlet pompa sangat jelek

Usahakan arah aliran air masuk kedalam inlet pompa dengan

baik. Antara lain dengan mengatur pembukaan dari sluice gate.

6. Kecepatan putar pompa terlampau rendah

Periksa frequency dari arus listrik sesuai dengan yang

ditentukan yaitu 50 Hz.

7. Kecepatan putar pompa terlampau tinggi

Periksa frequency dari arus listrik sesuai dengan yang

8. Arah putaran pompa terbalik

a. Periksa frequency tegangan listrik dengan sequent meter.

b. Ganti penyambungan dari salah satu kabel R dengan S atau

yang lainnya.

9. Total Head dari Plant lebih tinggi dibandingkan dengan Total

Head dari pompa yang diminta/disupply.

Sehingga sebuah pompa beroperasi pada kapasitas terlampau

rendah karena terlampau besarnya kerugian-kerugian pada

Plant atau tidak diperkenankannya operasi pompa secara

paralel.

Periksa kembali kerugian-kerugian yang terjadi baik secara

operasi secara single maupun secara paralel sesuai rencana.

10.Total Head dari plant lebih rendah dibandingkan dengan total

head dari pompa yang diminta dan disupply.

Sehingga kapasitas dari pompa lebih besar dibandingkan

kapasitas nominal ( kerugian-kerugian pada plant lebih rendah

dibandingkan dengan yang direncanakan atau tidak

diperbolehkan beroperasi single ).

Periksa kembali kerugian-kerugian yang terjadi baik operasi

secara single ataupun secara paralel.

11.Specific Gravity (berat jenis) dari cairan yang dipompakan

berbeda dengan data yang direncanakan. (specific gravity

12.Adanya benda asing pada impeller.

Periksa impeller dan bersihkan impeller dari benda asingnya.

13.Impeller rusak atau pecah/retak

Periksa kerusakannya dan ganti dengan yang baru jika

diperlukan.

14.Jarak antara impeller venes terhadap inlet nozzle

Periksa kembali jarak tersebut.

15.Ketidak lurusan dari penyambungan shaft

Harus diadakan kelurusan yang telah ditentukan oleh pabrik.

16.Poros berputar dengan salah arah

Lihat item No. 8

17.Tidak tenangnya shaft pada saat berputar akibat tidak balance

Shaft harus dibalance lagi.

18.Bagian yang berputar mengikis bagian yang diam

Periksa dan perbaiki dan stell kembali gap yang telah

ditentukan.

19.Pondasi pompa tidak cukup kaku

Harus diadakan perbaikan pada pondasi pompa tersebut.

20.Tidak centrenya putarannya dari shaft akibat bearing yang

sudah aus atau shaft tidak align

Periksa dan ganti bearing yang telah aus dengan yang baru.

21.Poros atau bagian dari kopling ada yang pecah/rusak

22.Kopling atau karet sudah aus/rusak

Periksa dan ganti bagian yang rusak.

23.Ausnya paking-paking

Ganti paking yang telah aus.

24.Penyetelan stuffing box dengan yang tidak tepat

Setel kembali stuffing box dengan tepat sesuai dengan

ketentuan pabrik.

25.Kerusakan dari shaft protecting sleeve pada bagian stuffing box

paking dan sekitarnya.

Periksa dan ganti dengan yang baru.

26.Terlalu kencangnya penyetelan dari stuffing box gland

sehingga tidak ada pelumasan dari gland packingnya.

Periksa kerusakan yang terjadi dan ganti part yang diharuskan

dengan yang baru dan diadakan penyetelan ulang sesuai dengan

ketentuan dari pabrik.

c. Pengaman yang terpasang :

0. Temperatur switch ( Bimetal Switch ) 2 bh terpasang pada

motor. Berfungsi jika motor terlampau panas melebihi yang

ditentukan (150C) sebagai akibat dari antara lain macetnya

pompa sehingga motor tidak dapat berputar maupun karena

trjadinya kelalaian didalam motor itu sendiri yang

menyebabkan temperatur dari motor itu naik melebihi yang

0. Thermis Relays (Bimetal) yang terpasang permanen pada

MCC yang menjaga agar tidak terjadi arus lebih didalam

operasi.

0. Minimum Water Level Control yang dipasang permanen di

Ruang sump Pit dari bangunan rumah Pompa Air Baku,

yang berfungsi untuk menjaga agar pompa tidak

dapatbekerja melewati batas minimum air yangboleh

dipompakan.

Tabel 3.2 Data Perawatan Pompa Air Baku/RWP

NO TANGGAL ITEM

Pompa RWP 201, servis elektromotor, gland packing + greease.

Pompa RWP 202, servis elektromotor, pemberian greease.

Pompa RWP 205, servis pompa dan elektromotor (Ganti ; Hour Counter).

Pompa RWP 202, pemberian greease dan ganti gland packing.

Pompa RWP 203 ; cleaning + greease.

3.3 Bangunan Clarifier

Peralatan yang terpasang pada bangunan clarifier adalah :

1. FLOCULATOR

Mixer : Buatan lokal

Material Steel Plate dengan finishing Epoxy Paint (UPOX

Danapaint)

Variable Speed Helical Geared Motor :

Manufacturer : Flender ex West Germany

Type : DF 161Z 80 – VA 26 G 132 M 4

Output speed : 1450 rpm

9000 Nm pada 1,8 rpm

5396 Nm pada 11 rpm

Daya motor : 7,5 kW

Tegangan : 380 V/3 ph/50hz

. Fungsi Peralatan :

Untuk membantu pengadukan/meratakan pencampuran air baku

dengan bahan kimia dan juga untuk membantu menaikkan

permukaan air pada Secondary Fluculation Area.

. Cara Pengoperasian :

1. Sebelum menjalankan/ menghidupkan mixer terlebih dahulu

2. Yakinkan dengan betul bahwa semua peralatan sudah dalam

keadaan siap untuk dioperasikan/jangan sampai ada material

atau orang yang ada disekitar mixer dll.

3. Mixer dapat dijalankan dengan dua cara yaitu :

- Dengan menekan tombol start pada Panel MCC 3 jikalau posisi

switch diletakkan pada posisi II.

- Dengan menekan tombol pada lokal push botton dekat motor

pada bangunan clarifier jika switch pada panel MCC 3

diletakkan pada posisi I.

6. Jangan melakukan penyetelan kecepatan dalam keadaan stop.

Hal ini dapat merusak daripada belt yang dipasang.

7. Setelah motor hidup dan jalan normal barulah diadakan

penyetelan putaran sesuai dengan yang dikehendaki.

. Pengaman yang Terpasang :

1. Thermis relays yang dipasang pada panel MCC-3 yang

menjaga agar tidak terjadi arus lebih didalam operasi akibat

dari terjadinya kemacetan dari floculator maupun kerusakan

didalam elektromotor itu sendiri.

2. Local push button with key yang terpasang dibangunan

Clarifier dekat denngan peralatannya. Alat ini sangat berguna

dan berfungsi ganda.

a. Sebagai alat untuk menghidupkan/mematikan Floculator

b. Sebagai alat pengaman jika operator sedang memperbaiki

atau memeriksa peralatan yang harus dalam keadaan

berhenti maka operator dapat mematikan peralatan tersebut

secara lokal dan menguncinya dengan menekan tombol

merah pada Lokal push button tersebut dan mencabut

kuncinya, segera motor akan berhenti dan oprator dapat

bekerja dengan aman karena operator lain tidak dapat

menghidupkan floculator tersebut dari panel MCC-3 yang

terletak di bangunan kimia maupun dari tempatnya bekerja.

. Cara Perawatan :

Secara umumnya perawatan sehari-hari yang dapat dilakukan

adalah dengan memriksa temperatur dari Gear dan motor jangan

terlampau tinggi (rekomendasikan sampai dengan 80C) untuk

mudanya jika permukaan dari peralatan tersebut masih bisa

dipegang oleh tangan kita langsung maka peralatan masih dalam

temperaturyangdirekomendasikan/normal.

Pemeriksaan/penggantian pelumas dilakukan setiap 5000 jam kerja

atau 12 bulan.

2. FIBRE REINFORCED PLASTIC WEIR PLATE

Manufacturer : Lokal

. Fungsi Peralatan :

Fungsi peralatan ini hanya sebagai weir dari setiap Lounder yang

ada sehingga muka air mengalir dengan jumlah yang sama besar

untuk setiap Lounder tersebut, dan dapat dilakukan penyetelan

dengan menurunkan/menaikkan dengan melepas baut pengikatnya.

. Cara Perawatan :

Hal yang perlu dilakukan hanyalah membersihkan permukaan dari

weir plate tersebut dari kotoran yang melekat seperti flog, lumut

dll. Jangan menggunakan peralatan yang dapat menyebabkan

tergoresnya permukaan weir tersebut seperti sikat dari kawat, kayu.

Tetapi gunakan peralatan seperti sikat ijuk, kain lap dan peralatan

yang tidak merusak.

3.4 Bangunan Filter

Peralatan yang terpasang pada bangunan filter adalah :

1. SLUICE GATE 600 x 1200 mm

Manufacturer : PT. Barata Indonesia

Tahun Pembuatan : 1992

Jumlah : 24 buah

Material : Frame dan gate : SS 41

Shaft : SUS

Gear : ST 60

Operator : Manual, menggunakan handwheel

Pelumasan : Grease/gemuk Retinax A/equivalen

Finishing : Cat type AMMERCOAT 330

. Fungsi Peralatan :

0. Untuk mengalirkan air yang sudah disaring kekanal air bersih

dibangunan filter untuk selanjutnya dialirkan secara grafitasi ke

reservoir.

3. Sesuai dengan fungsi utamanya sluce gate ini hanya

dioperasikan pada saat akan diadakan perbaikan bak filter antara

lain pada saat akan diadakan penggantian pasir atau perbaikan

dari pipa surface wash, maka sluice gate ini akan tutup sehingga

tidak ada air yang masuk dari panel air bersih ke dalam bak

filter.

b. Cara Mengoperasikan :

Untuk memebuka atau menutup pintu dengan memutar handwheel

atau roda pemutarnya yang telah dihubungkan ke square nut yang

ada merupakan ujung dari shaft dari sluice gate

c. Cara Perawatan :

Karena sluice gate ini dapat dikatakan tidak memerlukan

perawatan yang sulit dimana yang harus kita perhatikan adalah

pemberian pelumas yang cukup dan ini harus dijaga jangan sampai

pelumas tersebut habis yang dapat menyebabkan keausan dari

sekali diperhatikan adalah pengecetan ulang dari permukaan sluice

gate tersebut dengan cat yang telah ditentukan oleh pabrik

pembuatnya yaitu : AMMERCOAT 330 secara berkala untuk

melindungi material dari keausan karena proses korosi/berkarat

2. Sluice Gate 500 x 500 mm

Manufacturer : PT. Barata Indonesia

Tahun Pembuatan : 1992

Jumlah : 18 buah

Material : Ductile Cast Iron

Bolt & Nut : Stainless steel

Shaft : Stainless steel

Seal : Bronze & Ruber

Operator : Manual dan Motorized

Finishing : Cat type AMMERCOAT 330

. Fungsi Peralatan :

1. Untuk menyalurkan air yang masuk ke bangunan filter ke bak

filter untuk selanjutnya disaring didalam bak filter dan

dialirkan secara gravitasi ke reservoir.

2. Sesuai dengan fungsinya adalah untuk membantu proses back

wash/perbaikan untuk satu bak filter dilakukan maka sluice

gate yang berhubungan dengan bak trsebut ditutup agar air

. Cara Pengoperasian :

1. Untuk membuka atau menutup pintu dengan memutar

handwheel atau roda pemutarnya (secara manual) atau dengan

menekan tombol open pada panel MVFCP dan secara otomatis

jika telah terbuka penuh atau jika kita matikan pada panel

tersebut.

2. Untuk membuka/menutup setengah bagian (tidak penuh) tekan

tombol stop pada posisi yang diinginkan.

3. Untuk merubah pengoperasian dari membuka ke menutup atau

sebaliknya, harus menekan tombol stop dahulu

(OPEN-STOP-CLOSE) (CLOSE-STOP-OPEN), dengan pengertian sebuah

elektromotor mau berubah putaran harus berhenti dahulu.

. Cara Perawatan :

Sama dengan Sluice Gate 600 x 1200 mm

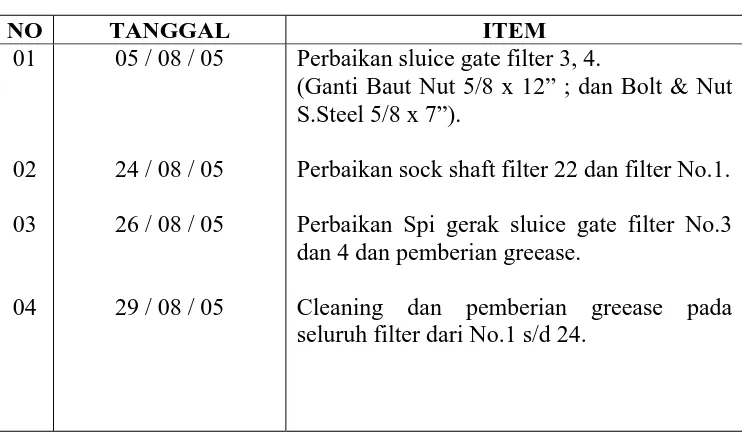

Tabel 3.4 Data Perawatan Filter

NO TANGGAL ITEM

Perbaikan sluice gate filter 3, 4.

(Ganti Baut Nut 5/8 x 12” ; dan Bolt & Nut S.Steel 5/8 x 7”).

Perbaikan sock shaft filter 22 dan filter No.1.

Perbaikan Spi gerak sluice gate filter No.3 dan 4 dan pemberian greease.

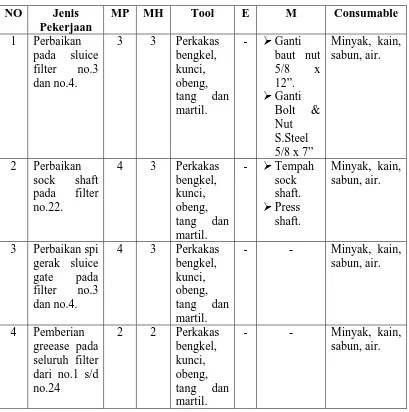

Tabel 3.5 Preventive Maintenance Pada Filter

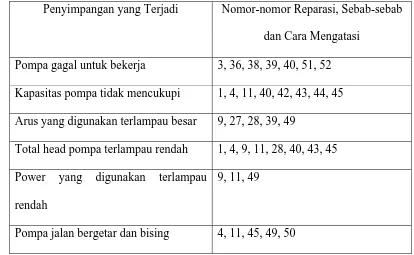

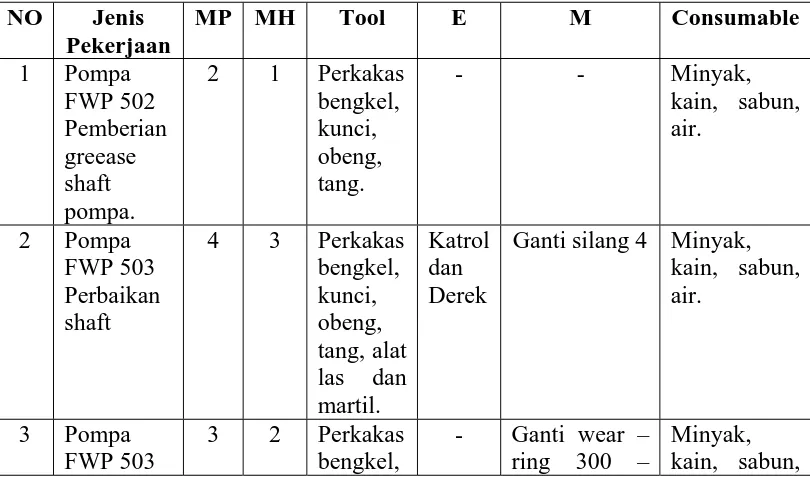

3.5 Bangunan Reservoir dan Rumah Pompa Air Bersih

1. POMPA AIR BERSIH

Manufacture : KSB ex West Germany

Type : RDLV 300 – 400 A

Jumlah : 3 buah

Kapasitas : 350 liter/detik

Total Head : 55 meter