HIDROLISIS PATI GADUNG (Dioscorea hispida Dennst)

SECARA ENZIMATIS PADA PEMBUATAN SIRUP GLUKOSA

TESIS

Oleh

MEIYANNI ADAWIYAH SIREGAR 127051009/IPN

PROGRAM STUDI MAGISTER ILMU PANGAN

FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

MEDAN

HIDROLISIS PATI GADUNG (Dioscorea hispida Dennst)

SECARA ENZIMATIS PADA PEMBUATAN SIRUP GLUKOSA

TESIS

Diajukan sebagai salah satu syarat untuk memperoleh

Gelar Magister Sains pada Program Studi Magister Ilmu Pangan di Fakultas Pertanian Universitas Sumatera Utara

Oleh

MEIYANNI ADAWIYAH SIREGAR 127051009/IPN

PROGRAM STUDI MAGISTER ILMU PANGAN

FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

MEDAN

Judul Tesis : Hidrolisis Pati Gadung (Dioscorea hispida Dennst) Secara Enzimatis pada Pembuatan Sirup Glukosa Nama : Meiyanni Adawiyah Siregar

NIM : 127051009

Program Studi : Magister Ilmu Pangan

Menyetujui Komisi Pembimbing,

(Prof. Dr. Ir. Zulkifli Lubis, M.App.Sc) (Dr.Ir. Herla Rusmarilin, MP)

Ketua Anggota

Mengetahui :

Ketua Program Studi Dekan

(Dr. Ir. Elisa Julianti, M.Si) (Prof. Dr. Ir. Darma Bakti, MS)

PERNYATAAN

Dengan ini penulis menyatakan bahwa tesis dengan judul “Hidrolisis Pati

Gadung (Dioscorea hispida Dennts) Secara Enzimatis Pada Pembuatan Sirup

Glukosa” adalah benar merupakan gagasan dan hasil penelitian saya sendiri,

dibawah arahan komisi pembimbing. Semua data dan sumber informasi yang

digunakan dalam tesis ini telah dinyatakan secara jelas dan dicantumkan dalam

daftar pustaka dibagian akhir tesis serta dapat diperiksa kebenarannya.

Tesis ini juga belum pernah diajukan untuk memperoleh gelar pada

Program Studi sejenis di Perguruan Tinggi lain. Apabila di emudian hari

ditemukan seluruh atau sebagian tesis ini bukan hasil karya penulis sendiri atau

adanya plagiat dalam bagian-bagian tertentu, penulis bersedia menerima sanksi

pencabutan gelar akademik yang penulis sandang dan sanksi-sanksi lainnya sesuai

dengan peraturan perundangan yang berlaku.

Medan, April 2015

HIDROLISIS PATI GADUNG (Dioscorea hispida Dennst)

SECARA ENZIMATIS PADA PEMBUATAN SIRUP GLUKOSA

ABSTRAK

Beberapa jenis Dioscorea yang tumbuh di Indonesia belum dimanfaatkan secara maksimal, salah satunya umbi gadung. Gadung (Dioscorea hispida Dennst) adalah jenis umbi yang tumbuh liar di hutan dan tidak sulit mendapatkannya dan berpotensi dimanfaatkan sebagai sirup glukosa. Hidrolisis pati menjadi sirup glukosa dapat dilakukan dengan bantuan asam atau enzim. Pada proses hidrolisis untuk pembuatan sirup glukosa terdiri dari dua tahap, yaitu dengan likuifikasi dan sakarifikasi. Sirup glukosa adalah pemanis makanan dan minuman yang berbentuk cairan, tidak berbau dan tidak berwarna tetapi memiliki rasa manis. Penelitian ini bertujuan untuk mengetahui pengaruh pH dan waktu sakarifikasi terhadap sirup glukosa hasil hidrolisis enzimatis pati umbi gadung.

Penelitian ini dilaksanakan secara eksperimen dengan menggunakan rancangan acak lengkap (2 faktor 3 ulangan). Hasil penelitian menunjukkan bahwa pH 4, 5, 6 dan 7, waktu sakarifikasi 24, 36, 48, dan 60 jam dan interaksi pH dan sakarifikasi berpengaruh dengan rendemen, gula reduksi, dekstrosa equivalen, total padatan terlarut, dan viskositas sirup glukosa. pH yang paling optimal adalah 5, waktu sakarifikasi yang paling optimal adalah 48 jam dan interaksi terbaik adalah pH 5 dan waktu sakarifikasi 60 jam.

HYDROLYSIS OF STARCH GADUNG (Dioscorea hispida

Dennts) ENZYMATICALLY IN THE MANUFACTURE OF

GLUCOSE SYRUP

ABSTRACT

Some type of Dioscorea that grown in Indonesia have not been fully utilized, one tuber gadung. Gadung ( Dioscorea hispida Dennts) is a kind of tuber that grows wild int the woods and not difficult to get and potentially be used as glucose syrup. Hydrolysis of starch into glucose syrup can be done with acid or enzymes. In the hydrolysis process to make glucose syrup in composed of two phase, liquefaction and saccarification. Glucose syrup is sweetened foods and beverages in the form of a liquid, odorless, and colorless but has a sweet taste. This is study aim to determine the effect of pH and saccaharification time against enzymatic hydrolysis of glucose syrup yam tuber starch.

This study was conducated experimentally by using completely randomized design (2 factor 3 replications). The result showed that pH 4, 5, 6 and 7 and saccarification time 24, 36, 48 and 60 hours and interaction effect of pH and saccarification time to yield, reducing sugar, dextrose equivalent, total dissolved solids, and the viscosity of glucose syrup. The most optimal pH is 5, the most optimal saccarification time 48 hours and the best interaction is pH 5 and 60 hour saccarification time.

RIWAYAT HIDUP

Meiyanni Adawiyah Siregar dilahirkan di Padangsidempuan pada tanggal 18 Mei 1989. Anak sulung dari Ayahanda Husni Siregar, SH dan ibunda

Ummi Sutan Nasution.

Pada tahun 1995, penulis memasuki Sekolah Dasar Negeri 12

Padangsidempuan dan lulus pada tahun 2001. Kemudian, penulis memasuki

jenjang pendidikan SLTP yaitu di SMP Negeri 1 Padangsidempuan dan lulus pada

tahun 2004. Kemudian, penulis memasuki jenjang pendidikan SLTA yaitu di

SMA Negeri 2 Plus Sipirok dan lulus pada tahun 2007. Kemudian, penulis

melanjutkan ke jenjang Strata-1 dengan progam studi Teknologi Hasil Pertanian

di Universitas Riau dan lulus tahun 2012.

Setelah menyelesaikan Strata-1, penulis melanjutkan pendidikan ke

program Magister Ilmu Pangan Universitas Sumatera Utara Medan pada tahun

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa yang telah

memberikan berkat dan rahmat-Nya sehingga penulis dapat menyelesaikan tesis

yang berjudul “Hidrolisis Pati Gadung (Dioscorea Hispida Dennst) Secara

Enzimatis pada Pembuatan Sirup Glukosa”

Pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Bapak Prof. Dr. Ir. Zulkifli Lubis, M.App.Sc., sebagai ketua komisi

pembimbing dan Ibu Dr.Ir. Herla Rusmarilin, MP., sebagai anggota komisi

pembimbing yang telah memberi arahan dan bimbingan kepada penulis

terutama dalam penyelesaian tesis ini.

2. Ibu Dr. Ir. Elisa Julianti, M.Si., selaku ketua Jurusan Magister Ilmu Pangan

dan Ibu Era Yusraini, STP, M.Si., selaku sekretaris Jurusan Magister Ilmu

Pangan beserta seluruh staf pengajar dan pegawai di Jurusan Magister Ilmu

Pangan Universitas Sumatera Utara, atas bantuannya selama ini.

3. Kedua orang tua tercinta, nenek dan adik-adik yang telah memberikan

dukungan moril dan spiritual kepada penulis.

4. Teman, kakak dan adik di Jurusan Magister Ilmu Pangan, serta rekan-rekan

semua yang telah banyak membantu penulis dalam penyelesaian tesis ini.

Akhirnya, semoga tesis ini dapat bermanfaat bagi kita semua.

Medan, Februari 2015

DAFTAR ISI

Hal

JUDUL ... i

LEMBAR PERSETUJUAN TESIS ... ii

SURAT PERNYATAAN ... iii

Tanaman Umbi Gadung (Dioscorea hispida Dennst) ... 7

Komposisi Kimia Umbi Gadung ... 8

Faktor-Faktor yang Mempengaruhi Hidrolisa Pati Menjadi Glukosa .. 18

Mekanisme Kerja Enzim ... 19

Faktor-Faktor yang Mempengaruhi Aktivitas Enzim ... 20

Pembuatan Sirup Glukosa ... 22

Likuifikasi... 23

Sirup Gula ... 24

Pelaksanaan Penelitian ... 31

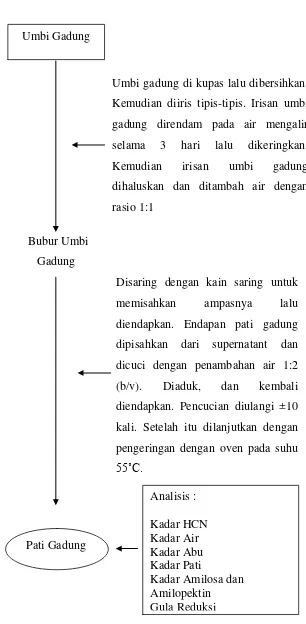

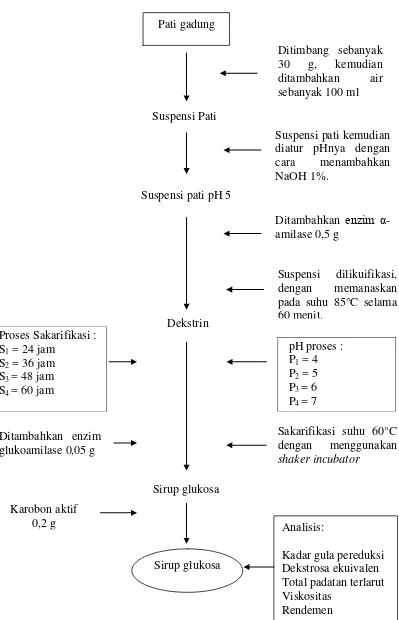

Pembuatan Pati dari Umbi Gadung (Dioscorea hispida Dennst) 31 Pembuatan Sirup Glukosa Secara Enzimatis ... 31

Pengamatan ... 32

Hasil Analisis Proksimat Pati Gadung (Dioscorea hispida Dennts) .... 41

Hasil Analisis Sirup Glukosa ... 42

Pengaruh pH dengan Parameter yang Diamati ... 43

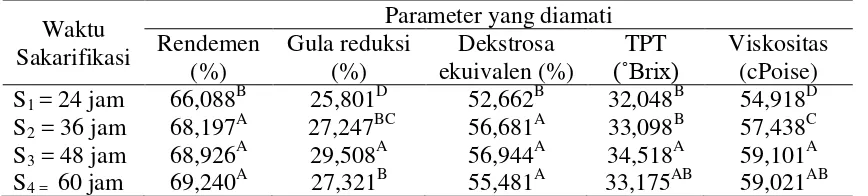

Pengaruh Waktu Sakarifikasi dengan Parameter yang Diamati ... 44

DAFTAR TABEL

No. Judul Halaman

1. Produksi, Impor dan Konsumsi Gula ... 3

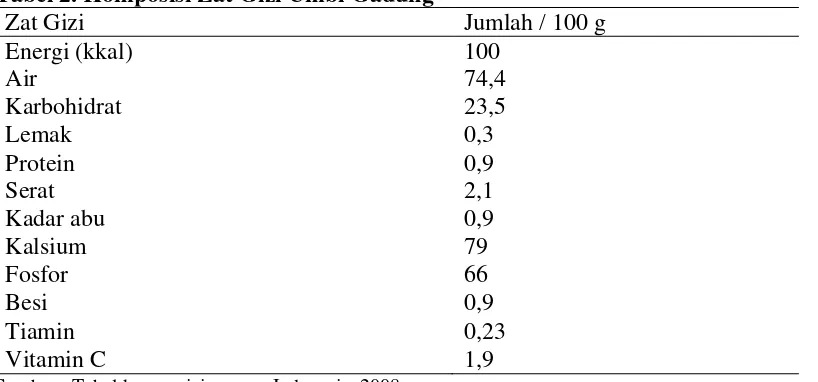

2. Komposisi Zat Gizi Umbi Gadung ... 9

3. Enzim-Enzim yang Banyak Digunakan di dalam Industri Pengolahan Pati (Hidrolisa) ... 15

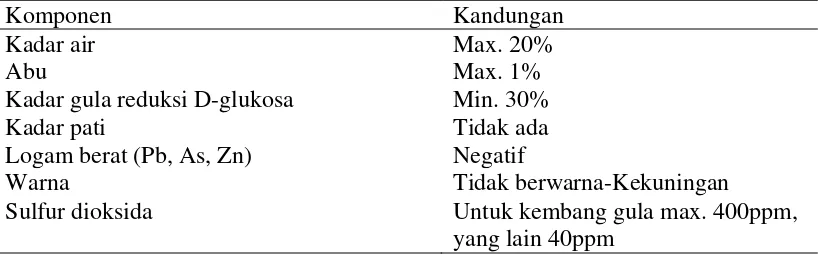

4. Standar Mutu Sirup Glukosa ... 25

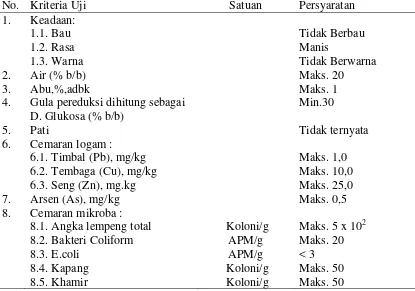

5. Syarat Mutu Sirup Glukosa ... 26

6. Nilai Kemanisan Relatif Sirup Glukosa dan Beberapa Pemanis Lainnya ... 26

7. Komposisi Kimia Pati Gadung ... 41

8. Pengaruh pH dengan Parameter yang Diamati ... 43

9. Pengaruh Waktu Sakarifikasi dengan Parameter yang Diamati ... 44

10.Uji LSR Pengaruh Intereaksi pH dan Sakarifikasi dengan Rendemen .. 48

11.Uji LSR Pengaruh Intereaksi pH dan Sakarifikasi dengan Gula Reduksi ... 53

12.Uji LSR Pengaruh Intereaksi pH dan Sakarifikasi dengan Dekstrosa Equivalen ... 60

13.Uji LSR Pengaruh Intereaksi pH dan Sakarifikasi dengan Total Padatan Terlarut ... 66

DAFTAR GAMBAR

No. Judul Halaman

1. Gadung ... 7

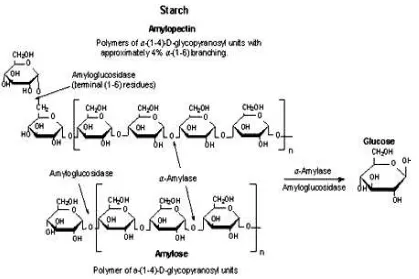

2. Reaksi Pembuatan Glukosa dari Hidrolisa Pati ... 20

3. Proses Pembuatan Pati Gadung (Dioscorea hispida Dennst) ... 39

4. Proses Pembuatan Sirup Glukosa ... 40

5. Pati Gadung ... 41

6. Grafik Hubungan pH (Derajat Keasaman) dengan Rendemen ... 45

7. Grafik Hubungan Waktu Sakarifikasi dengan Rendemen ... 47

8. Grafik Interaksi pH dan Waktu Sakarifikasi dengan Rendemen ... 49

9. Grafik Hubungan pH (Derajat Keasaman) dengan Gula Reduksi ... 50

10.Grafik Hubungan Waktu Sakarifikasi dengan Gula Reduksi ... 52

11.Grafik Interaksi pH dan Waktu Sakarifikasi dengan Gula Reduksi ... 54

12.Grafik Hubungan pH (Derajat Keasaman) dengan Dekstrosa Equivalen ... 56

13.Grafik Hubungan Waktu Sakarifikasi dengan Dekstrosa Equivalen ... 58

14.Grafik Interaksi pH dan Waktu Sakarifikasi dengan Dekstrosa Equivalen ... 60

15.Grafik Hubungan pH (Derajat Keasaman) dengan Total Padatan Terlarut ... 62

16.Grafik Hubungan Waktu Sakarifikasi dengan Total Padatan Terlarut .. 64

17.Grafik Interaksi pH dan Waktu Sakarifikasi dengan Total Padatan Terlarut ... 66

18.Grafik Hubungan pH (Derajat Keasaman) dengan Viskositas ... 68

DAFTAR LAMPIRAN

No. Judul Halaman

1. Daftar Sidik Ragam Rendemen ... 81

2. Uji LSR pH dan Waktu Sakarifikasi dengan Rendemen ... 82

3. Daftar Sidik Ragam Gula Reduksi ... 83

4. Uji LSR pH dan Waktu Sakarifikasi dengan Gula Reduksi ... 84

5. Daftar Sidik Ragam Dekstrosa Equivalen... 85

6. Uji LSR pH dan Waktu Sakarifikasi dengan Dekstrosa Equivalen ... 86

7. Daftar Sidik Ragam Total Padatan Terlarut ... 87

8. Uji LSR pH dan Waktu Sakarifikasi dengan Total Padatan Terlarut .... 88

9. Daftar Sidik Ragam Viskositas ... 89

10.Uji LSR pH dan Waktu Sakarifikasi dengan Viskositas ... 90

HIDROLISIS PATI GADUNG (Dioscorea hispida Dennst)

SECARA ENZIMATIS PADA PEMBUATAN SIRUP GLUKOSA

ABSTRAK

Beberapa jenis Dioscorea yang tumbuh di Indonesia belum dimanfaatkan secara maksimal, salah satunya umbi gadung. Gadung (Dioscorea hispida Dennst) adalah jenis umbi yang tumbuh liar di hutan dan tidak sulit mendapatkannya dan berpotensi dimanfaatkan sebagai sirup glukosa. Hidrolisis pati menjadi sirup glukosa dapat dilakukan dengan bantuan asam atau enzim. Pada proses hidrolisis untuk pembuatan sirup glukosa terdiri dari dua tahap, yaitu dengan likuifikasi dan sakarifikasi. Sirup glukosa adalah pemanis makanan dan minuman yang berbentuk cairan, tidak berbau dan tidak berwarna tetapi memiliki rasa manis. Penelitian ini bertujuan untuk mengetahui pengaruh pH dan waktu sakarifikasi terhadap sirup glukosa hasil hidrolisis enzimatis pati umbi gadung.

Penelitian ini dilaksanakan secara eksperimen dengan menggunakan rancangan acak lengkap (2 faktor 3 ulangan). Hasil penelitian menunjukkan bahwa pH 4, 5, 6 dan 7, waktu sakarifikasi 24, 36, 48, dan 60 jam dan interaksi pH dan sakarifikasi berpengaruh dengan rendemen, gula reduksi, dekstrosa equivalen, total padatan terlarut, dan viskositas sirup glukosa. pH yang paling optimal adalah 5, waktu sakarifikasi yang paling optimal adalah 48 jam dan interaksi terbaik adalah pH 5 dan waktu sakarifikasi 60 jam.

HYDROLYSIS OF STARCH GADUNG (Dioscorea hispida

Dennts) ENZYMATICALLY IN THE MANUFACTURE OF

GLUCOSE SYRUP

ABSTRACT

Some type of Dioscorea that grown in Indonesia have not been fully utilized, one tuber gadung. Gadung ( Dioscorea hispida Dennts) is a kind of tuber that grows wild int the woods and not difficult to get and potentially be used as glucose syrup. Hydrolysis of starch into glucose syrup can be done with acid or enzymes. In the hydrolysis process to make glucose syrup in composed of two phase, liquefaction and saccarification. Glucose syrup is sweetened foods and beverages in the form of a liquid, odorless, and colorless but has a sweet taste. This is study aim to determine the effect of pH and saccaharification time against enzymatic hydrolysis of glucose syrup yam tuber starch.

This study was conducated experimentally by using completely randomized design (2 factor 3 replications). The result showed that pH 4, 5, 6 and 7 and saccarification time 24, 36, 48 and 60 hours and interaction effect of pH and saccarification time to yield, reducing sugar, dextrose equivalent, total dissolved solids, and the viscosity of glucose syrup. The most optimal pH is 5, the most optimal saccarification time 48 hours and the best interaction is pH 5 and 60 hour saccarification time.

I. PENDAHULUAN

Latar Belakang

Gadung (Dioscorea hispida Dennst) adalah jenis umbi yang tumbuh liar

dihutan dan tidak begitu sulit mendapatkannya. Masa pertumbuhan tidak

membutuhkan perawatan dan penanganan khusus. Produktivitas umbi gadung

persatuan luas menurut Pambayun (2008) dapat mencapai lebih dari 40

ton/hektar/tahun jika dibudidaya secara intensif. Umbi gadung dikonsumsi

masyarakat Indonesia terutama di wilayah Maluku, Nusa Tenggara dan Sulawesi

dalam bentuk gaplek sebagai makanan pokok penganti beras atau sagu pada saat

paceklik (Surhaini dkk., 2009).

Beberapa jenis Dioscorea yang tumbuh di Indonesia belum dimanfaatkan

secara maksimal. Tingginya kadar karbohidrat ini menunjukkan potensi

Dioscorea sebagai bahan pangan alternatif. Menuurut Chung dkk., (2008) umbi

gadung memiliki kandungan karbohidrat sekitar 18% (bb), pati (75-84 bk),

protein, lipid, sebagian besar vitamin, dan kaya dengan mineral. Melihat

komposisi kimianya, gadung layak untuk dimanfaatkan menjadi berbagai produk

olahan sebagaimana jenis umbi lainnya. Akan tetapi, keterbatasan pemanfaatan

gadung adalah kandungan racun yang berupa sianida. Umbi gadung mengandung

asam sianida (HCN) yang sangat tinggi, yaitu 36,49 mg/100kg berat umbi,

sehingga diperlukan beberapa tahapan proses untuk menghilangkan racunnya

(Ekowati, 2007).

Untuk meningkatkan nilai tambah dari hasil pertanian perlu dilakukan

gadung, selama ini hanya dimanfaatkan untuk produk keripik dan tepung gadung.

Untuk mendapatkan nilai ekonomi yang lebih tinggi gadung berpotensi diolah

lebih lanjut menjadi sirup glukosa (Anamia dkk., 2004).

Salah satu kebutuhan pokok masyarakat dunia adalah gula. Gula

merupakan komoditi penting bagi masyarakat Indonesia. Kebutuhan akan gula

dari setiap Negara tidak hanya untuk memenuhi kebutuhan pokok, tetapi juga

karena gula merupakan bahan pemanis utama yang digunakan sebagai bahan baku

pada industri makanan dan minuman. Semakin meningkatnya kebutuhan dan

ketergantungan akan gula, produsen membuat berbagai jenis. Ada beberapa jenis

pemanis buatan yang sering digunakan seperti, sakarin, siklamat dan aspartam.

Bahan pemanis sintetis seperti sakarin dan natrium siklamat, tidak dapat

menggantikan gula secara keseluruhan, karena kualitas kemanisannya yang

cenderung menghasilkan rasa yang kurang enak (off-flavours) pada pemakaian

konsentrasi tinggi (Tjokroadikoesoemo, 1986). Penggunaan pemanis buatan

secara berlebihan juga dapat menyebabkan efek buruk pada kesehatan manusia

(Syakira, 2012).

Total konsumsi gula Indonesia mengalami kenaikan setiap tahunnya,

sehingga harus dipenuhi dengan impor. Ada banyak faktor yang menyebabkan

Indonesia menjadi Negara pengimpor gula. Salah satu faktor utamanya adalah

ketidakmampuan industri gula dalam negeri untuk memenuhi kebutuhan dan

permintaan gula masyarakat yang terus meningkat. Untuk mengatasi import gula

yang semakin meningkat dan penggunaan pemanis buatan dibutuhkan cara

alternatif untuk mengatasinya. Produksi, konsumsi dan import gula tahun

Tabel 1. Produksi, Impor dan Konsumsi Gula

Tahun Produksi (ton) Impor (ton) Konsumsi (ton)

2005 2.241.742 1.980.487 3.057.536

2006 2.307.027 1.405.942 3.760.000

2007 2.448.143 2.972.788 3.750.067

2008 2.668.429 983.944 3.508.000

2009 2.299.503 1.373.546 4.850.109

2010 2.214.489 2.300.089 4.289.000

2011 2.228.259 2.060.000 4.670.770

2012 2.591.687 2.350.000 5.200.000

2013 2.762.477 2.260.000 5.516.470

Sumber : Dewan Gula Indonesia, 2013

Pada tahun 2010-2013 total produksi gula Indonesia mengalami kenaikan

yang diikuti dengan naiknya tingkat konsumsi gula masyarakat. Kebutuhan gula

nasional yang terus meningkat tersebut telah menyebabkan terjadinya defisit

produksi setiap tahunnya, sehingga harus dipenuhi oleh impor. Indonesia yang

beriklim tropis memiliki banyak sumber daya alam nabati yang berpotensi untuk

diolah menjadi gula. Produksi gula tidak hanya dari tebu, tetapi dapat berasal dari

umbi-umbian. Alternatif yang dapat membantu penyediaan gula di Indonesia

adalah membuat sirup glukosa (gula cair) dari pati umbi-umbian. Salah satu

potensi umbi yang dapat dijadikan sirup glukosa adalah umbi gadung (Dioscorea

hispida Dennst).

Sirup glukosa adalah pemanis makanan dan minuman yang berbentuk

cairan, tidak berbau dan tidak berwarna tetapi memiliki rasa manis yang tinggi

(Hidayat, 2006). Hidrolisis pati menjadi sirup glukosa dapat dilakukan dengan

bantuan asam atau enzim pada waktu, suhu dan pH tertentu (Chalpin dan Bucke,

1990). Pada proses hidrolisis untuk pembuatan sirup glukosa terdiri dari dua

tahap, yaitu dengan likuifikasi dan sakarifikasi (Judoamidjojo, 1990).

Likuifikasi merupakan proses hidrolisis pati menjadi molekul-molekul

sedangkan sakarifikasi merupakan proses hidrolisis lanjut, dimana maltodekstrin

sebagai hasil dari tahap likuifikasi dihidrolisis lebih lanjut menjadi glukosa oleh

enzim tunggal maupun enzim campuran. Proses likuifikasi berlangsung pada pH

5,5, suhu 85˚C waktu 40 menit, perbandingan pati dan enzim amilase 1: 0,002

(Othmer, 1976). Proses sakarifikasi berlangsung pada pH 4,5, suhu 60˚C, waktu

reaksi 48-96 jam, dan penambahan enzim glukoamilase 0,5–1,1% (Coney, 1979).

Kedua tahapan ini dipengaruhi oleh beberapa faktor diantaranya adalah

konsentrasi enzim, lamanya proses tahapan, pH, suhu dan konsentrasi pati

(Rochmawatin, 2010).

Enzim bekerja secara spesifik, maka dapat diharapkan bahwa kandungan

bahan penyusun sirup yang dihasilkan dapat di atur perbandingannya sesuai

dengan spesifikasi yang telah ditetapkan. Sejak ditemukan cara hidrolisis pati

menjadi bahan yang lebih manis oleh Kirchoff, banyak usaha yang telah

dilakukan orang untuk lebih meningkatkan rasa manis dari produk hidrolisis

tersebut (Sukardati dan Wahyu, 2001). Amilase (α, β dan glukoamilase)

merupakan enzim yang penting dalam bidang pangan dan bioteknologi. Oleh

karena itu, hidrolisis pati dari umbi gadung untuk menjadi sirup glukosa pada

penelitian ini akan menggunakan enzim amilase dan glukoamilase. Faktor-faktor

yang mempengaruhi hidrolisis secara enzimatis diantaranya adalah konsentrasi

enzim, lama hidrolisis, suhu, pH, dan inhibitor (Poedjiadi, 1994).

Industri makanan dan minuman memiliki kecenderungan untuk

menggunakan sirup glukosa. Hal ini didasari oleh beberapa kelebihan sirup

glukosa dibandingkan sukrosa, diantaranya sirup glukosa tidak mengkristal seperti

digunakan dalam industri permen, selai dan pengalengan buah-buahan (Hidayat

dan Ikarisztiana, 2004).

Berdasarkan kandungan pati umbi gadung (Dioscorea hispida Dennst)

yang tinggi maka pati umbi gadung berpotensi dimanfaatkan sebagai sirup

glukosa. Oleh karena itu, penelitian ini dimaksud untuk menggali dan

mengembangkan potensi umbi gadung sebagai sirup glukosa yang di produksi

secara enzimatis.

Tujuan Penelitian

Tujuan penelitian ini adalah untuk mengetahui pengaruh pH dan waktu

sakarifikasi terhadap sirup glukosa hasil hidrolisis enzimatis pati umbi gadung

(Dioscorea hispida Dennst) serta mengetahui karakteristik mutu sirup glukosa

hasil hidrolisis enzimatis pati gadung (Dioscorea hispida Dennst) sesuai Standar

Nasional Indonesia (SNI).

HipotesisPenelitian

Hipotesis dari penelitian ini adalah sebagai berikut:

1. pH sakarifikasi pati umbi gadung (Dioscorea hispida Dennst) secara

enzimatis memberi pengaruh terhadap karakteristik mutu sirup glukosa

yang dihasilkan.

2. Waktu sakarifikasi pati umbi gadung (Dioscorea hispida Dennst) secara

enzimatis memberi pengaruh terhadap karakteristik mutu sirup glukosa

3. Interaksi pH dan waktu sakarifikasi pati umbi gadung (Dioscorea hispida

Dennst) secara enzimatis memberi pengaruh terhadap karakteristik mutu

sirup glukosa yang dihasilkan.

Manfaat Penelitian

Manfaat penelitian ini adalah sebagai berikut:

1. Dapat memberikan informasi akan penggunaan umbi gadung (Dioscorea

hispida Dennst) menjadi sirup glukosa melalui proses hidrolisis enzimatis.

2. Dapat memberikan informasi tentang karakteristik mutu sirup glukosa dari

pati umbi gadung (Dioscorea hispida Dennst) secara enzimatis dengan

perlakuan pH dan waktu sakarifikasi.

3. Bagi masyarakat, rancangan penelitian ini diharapkan menambah

pengetahuan tentang pembuatan sirup glukosa dari pati umbi-umbian

sehingga dapat memberikan tambahan pengetahuan tentang bahan alami

TINJAUAN PUSTAKA

Tanaman Gadung (Dioscorea hispida Dennst)

Tanaman berumbi adalah salah satu kekayaan nabati di alam kita,

diantaranya adalah gadung. Gadung merupakan salah satu jenis umbi-umbian

yang tergolong dalam famili Dioscoreaceae. Tanaman gadung berasal dari India

bagian barat, kemudian menyebar luas ke Asia Tenggara (Ndaru, 2011).

Taksonomi umbi gadung sebagai berikut (Anonim, 2014).

Kingdom : Plantae

Divisi : Magnoliophyta

Kelas : Liliopsida

Ordo : Dioscoreales

Famili : Dioscoreaceae

Genus : Dioscorea

Spesies : Dioscore hispida Dennts

Jenis umbi ini di Indonesia dikenal dengan beberapa nama daerah yaitu

gadung, sekapa, ubi hutan, bitule, bati, kasimun, janeng dan lain-lainnya.

Tanaman Gadung merupakan perdu yang tumbuh menjalar, tingginya dapat

mencapai 5-10 m. Batangnya bulat, berbentuk galah, berbulu, dan berduri yang

tersebar sepanjang batang dan tangkai daun. Umbinya bulat diliputi rambut akar

yang besar dan kaku. Kulit umbi berwarna gading atau coklat muda, daging

umbinya berwarna putih atau kuning. Umbinya muncul dekat permukaan tanah.

Dapat dibedakan dari jenis-jenis Dioscorea lainnya karena daunnya merupakan

daun majemuk (Kasno dkk., 2002).

Berdasarkan warna daging umbinya, gadung dapat dikelompokkan

menjadi 2, yaitu gadung putih dan kuning. Gadung kuning umumnya lebih besar

dan padat umbinya bila dibandingkan gadung putih. Umbi gadung merupakan

salah satu jenis tanamanan umbi-umbian yang tumbuh liar dihutan, pekarangan

maupun perkebunan. Pada umumnya umbi gadung dapat dimanfaatkan sebagai

bahan pangan, namun karena tanaman ini mengandung racun seperti dioscorin dan

HCN maka gadung masih belum banyak dimanfaatkan oleh masyarakat (Rosmeri

dan Monica, 2013).

Gadung adalah umbi jenis yang dapat tumbuh baik pada disemua tempat

yang mempunyai suhu tropis. Berat umbi antara 5-10 kg/umbi, dapat mencapai 60

kg. Gadung dipanen usia 6-12 bulan, ditandai pertumbuhan daun berkurang,

warna daun mulai menguning, dan banyak daun rontok (Kasno dkk., 2002).

Komposisi Kimia Umbi Gadung

Indonesia merupakan daerah tropis, sehingga banyak tumbuh tanaman

digunakan sebagai alternatif sumber karbohidrat dan merupakan komoditi yang

mempunyai prospek yang sangat baik, salah satunya umbi jenis Dioscorea

(Oesman dkk., 2009). Komposisi zat gizi umbi gadungdapat dilihat pada Tabel 2.

Tabel 2. Komposisi Zat Gizi Umbi Gadung

Zat Gizi Jumlah / 100 g

Sumber : Tabel komposisi pangan Indonesia, 2008

Dari tabel dapat diketahui bahwa karbohidrat memiliki kandungan 23,5 g,

lemak 0,3 g, protein 0,9 g, serat 2,1 g dan beberapa kandungan lainnya.

Sedangkan menuurut Chung dkkl., (2008) umbi gadung memiliki kandungan

karbohidrat sekitar 18% (bb), pati (75-84 bk), protein, lipid, sebagian besar

vitamin, dan kaya dengan mineral. Melihat komposisi kimianya, gadung layak

untuk dimanfaatkan menjadi berbagai produk olahan sebagaimana jenis umbi

lainnya. Akan tetapi, keterbatasan pemanfaatan gadung adalah kandungan racun

yang berupa sianida. Umbi gadung mengandung asam sianida (HCN) yang sangat

tinggi, yaitu 36,49 mg/kg berat umbi, sehingga diperlukan beberapa proses untuk

menghilangkan racunnya (Ekowati, 2007).

Salah satu alternatif pengolahan umbi gadung adalah mengolahnya

menjadi tepung atau pati sehingga kadar sianida aman dikonsumsi. Hal ini karena

2012). Racun ini bila terkonsumsi dalam kadar rendah dapat menyebabkan pusing

(Rukmana, 2001). Tubuh manusia dapat menerima HCN jika mengkonsumsi

dalam batas yang dianjurkan. FAO dalam Harijono dkk., (2009) menyatakan

untuk umbi-umbian dengan kadar maksimal 50mg/kg. Tepung umbi gadung

memiliki beberapa kelebihan dibandingkan dengan tepung dari umbi-umbi

lainnya, yaitu memiliki kandungan amilosa yang tinggi dan teksturnya yang

lembut (Guranatne dan Hoover, 2002).

Prinsip dasar metode detoksifikasi sianida pada umbi gadung adalah

menghambat terjadinya reaksi antara subtrat linamarin dan metillinamarin dengan

enzim linamarase. Perendaman irisan umbi dalam larutan 8 persen selama tiga

hari mampu mengurangi racun sianida dengan residu yang terbentuk relatif rendah

yaitu 7,32 ppm. Pemanasan irisan umbi gadung setebal 2 mm dalam air mendidih

selama 30 menit ternyata lebih efektif menurunkan kadar sianida bila

dibandingkan dengan metode perendaman dalam garam, yakni 4,12 ppm.

Penurunan kadar sianida dalam umbi gadung itu terjadi karena pemanasan dalam

air mendidih selama 30 menit bisa mengakibatkan enzim linamarase dan

glukosidase tidak aktif dan pembentukan asam sianida pun menjadi terputus

(Pambayun dkk., 2000).

Gadung digunakan sebagai obat nyeri haid dan obat rematik. Gadung

mengandung alkaloid, saponin, flavonoid dan tannin (Riset dan Teknologi

Indonesia, 2002). Menurut Sautour dkk (2007) sebagian besar spesies yam

mengandung saponin steroidal (± 2%) dan sapogenin seperti diosgenin yang

merupakan bahan industri untuk sintesis berbagai jenis steroid. Steroid digunakan

yam juga bersifat sitotoksik. Famili dioscorea juga mengandung senyawa bioaktif

dioscorin yang merupakan protein yang berfungsi sebagai antioksidan (Shewry,

2003) dan antihipertensi (Myoda dkk., 2006).

Pati

Pati merupakan gabungan dari ratusan bahkan ribuan molekul glukosa

yang terangkai menjadi satu membentuk suatu rantai panjang yang bercabang

maupun tidak bercabang. Manusia memanfaatkan pati dengan cara

menghidrolisinya menjadi polisakarida dan maltosa yang kemudian dapat

digunakan sebagai sumber energi (Richana dan Suarni, 2011). Sumber karbohidrat

yang diperlukan oleh tubuh banyak terdapat dari berbagai makanan pokok yang

dikonsumsi sehari-hari. Pati dari sumber yang berbeda mempunyai karakteristik

fisik dan kimia yang berbeda yang akan menentukan kesesuaian penggunaannya

bila diolah menjadi produk (Chaplin, 2004).

Pati tersusun dari dua makromolekul polisakarida, yaitu amilosa dan

amilopektin, yang keduanya tersimpan dalam bentuk butiran yang disebut granula

pati. Amilosa tersusun dari molekul-molekul glukosa yang terikat glikosidik α-1,4

yang membentuk struktur linier, dimana ujung rantai yang satu bersifat pereduksi

dan ujung yang lain bersifat non pereduksi. Amilopektin disamping disusun oleh

struktur utama linier juga memiliki struktur bercabang, dimana percabangannya

diikat dengan ikatan glikosisik α-1,6. Amilopektin memiliki struktur molekul

yang lebih besar dibanding amilosa dan umumnya kandungannya di dalam

granula pati lebih banyak dibandingkan amilosa (Benion, 1989).

Kandungannya amilosa dan amilopektin dan struktur granula pati

pati seperti kemampuan membentuk gel dan kekentalannya (Whistler dkk, 1984).

Perbedaan amilosa dengan amilopektin yaitu amilosa memberikan sifat keras,

sedangkan amilopektin menyebabkan sifat lengket. Amilosa memberikan warna

ungu pekat amilopektin tidak bereaksi (Hawab, 2004).

Amilosa dan amilopektin dapat dipisahkan dengan cara melarutkannya ke

dalam air panas dibawah suhu gelatinisasi pati. Fraksi terlarut air panas adalah

amilosa dan fraksi yang tidak terlarut adalah amilopektin (Muchtadi dkk., 1992).

Rasio antara amilosa dan amilopektin berbeda antar pati, tetapi untuk pati yang

normal terdiri dari 25% amilosa dan 75% amilopektin. Semakin banyak

kandungan amilopektin maka pati tersebut akan mudah larut dalam air. Dengan

demikian akan mudah untuk memutus polisakarida tersebut menjadi glukosa

(Bailey, 1986).

Kandungan pati di dalam bahan cukup penting, sehingga semakin tinggi

kandungan pati semakin dikehendaki konsumen. Kandungan pati didalam bahan

bakunya akan dipengaruhi oleh umur tanaman dan lama penyimpanan setelah

panen. Oleh karena itu pada pembuatan tepung umbi dikehendaki kandungan

patinya maksimum, maka umbi hasil panen sebaiknya segera diolah dan tidak

dilakukan penyimpanan (Antarlina dan Utomo, 1999). Dalam keadaan murni

granula pati berwarna putih, mengkilat, dan tidak berbau (Brautlecht, 1953).

Pati memegang peranan penting dalam industri pengolahan pangan non

pangan, seperti pada industri kertas, lem, tekstil, permen, glukosa, dekstrosa, sirup

fruktosa, dan lain-lain. Pada industri makanan, pati digunakan sebagai binding dan

thickening agent. Oleh karena itu, karakteristik pati seperti swelling power,

untuk menghasilkan produk makanan berbasis pati yang berkualitas (Koswara,

2006).

Hidrolisis Pati

Reaksi hidrolisis berlangsung lambat, untuk mempercepatnya dapat

digunakan katalisator. Katalisator adalah zat yang dapat mempercepat reaksi

tetapi tidak ikut bereaksi pada prosesnya secara keseluruhan. Pada hidrolisa pati,

katalisator yang dapat dipakai adalah HCl, H2SO4 dan enzim (Sadikin, 2002).

Hidrolisis pati merupakan proses pemecahan molekul amilum menjadi

bagian-bagian penyusunnya yang lebih sederhana seperti dekstrin, isomaltosa,

maltosa dan glukosa. Proses hidrolisis dipengaruhi oleh beberapa faktor, yaitu:

enzim, ukuran partikel, temperatur, pH, waktu hidrolisis, perbandingan cairan

terhadap bahan baku (volume substrat), dan pengadukan (Purba, 2009). Menurut

Junk dan Pancoast (1973), hidrolisa pati dapat dilakukan dengan 3 cara, yaitu :

Hidrolisa Asam

Hidrolisa asam juga dapat dikenal hidrolisa secara non enzimatik.

Hidrolisa ini menggunakan asam sebagai katalisnya, biasanya yang di pakai

adalah asam kuat, misalnya HCl. Pada hidrolisa pati dengan asam, diperlukan

suhu tinggi yaitu 140°C - 160°C. Pada pembuatan glukosa, hidrolisa asam

menghasilkan konversi yang cukup rendah jika dibandingkan dengan hidrolisa

enzim. Hidrolisa secara asam lebih mudah dilakukan, lebih murah biayanya

namun memiliki kekurangan dibanding reaksi enzimatis. Di samping itu metode

ini juga mempunyai beberapa kelemahan, antara lain diperlukan

peralatan-peralatan yang tahan korosi, menghasilkan sakarida dengan spektra-spektra

asam juga dapat menyebabkan terjadinya degradasi karbohidrat yang dapat

mempengaruhi warna, rasa, bahkan menimbulkan masalah teknis (Said, 1987).

Hidrolisa Asam dan Enzim

Menurut Junk dan Pancoast (1973), kombinasi asam dan enzim dalam

hidrolisa terdiri dari dua tahap yaitu : tahap hidrolisa dengan asam mineral dan

tahap hidrolisa dengan enzim. Enzim yang biasa digunakan adalah α-amilase, β

-amilase, dan glukoamilase.

Hidrolisa Enzim

Sejak lama peneliti berusaha mengantikan hidrolisa system asam dengan

system enzim. Karena hidrolisis secara enzimatis memiliki perbedaan mendasar

dibandingkan hidrolisis secara asam dalam hal spesifitas pemutusan rantai polimer

pati. Hidrolisis secara kimiawi dan fisik akan memutuskan rantai secara acak

sedangkan hidrolisis enzimatis akan memutuskan rantai polimer pati secara

spesifik pada percabangan tertentu (Norman, 1981).

Hidrolisa enzim dilakukan menggunakan bantuan enzim α-amilase dan

enzim glukoamilase (amiloglukosidase). Enzim α-amilase digunakan pada proses

likuifikasi, sedangkan glukoamilase digunakan pada proses sakarifikasi. Hidrolisa

enzim lebih banyak memberikan keuntungan dibandingkan dengan hidrolisa

asam. Hidrolisa enzim menghasilkan konversi yang lebih besar jika dibandingkan

dengan hidrolisa asam. Hidrolisa enzim juga dapat mencegah adanya reaksi efek

samping karena sifat katalis enzim sangat spesifik, sehingga dapat

mempertahankan flavor dan aroma bahan dasar (Winarno, 1986). Pada Tabel 3,

dapat dilihat enzim-enzim yang banyak digunakan di dalam industri pengolahan

Tabel 3. Enzim-Enzim yang Banyak Digunakan di dalam Industri Pengolahan Pati (Hidrolisis)

Jenis Enim Diisolasi dari Mikroba

Isoamilase α-1,6 menghasilkan sirup

maltosa

Menurut Winarno dan Fardiaz (1984), dengan adanya katalisator enzim

suatu reaksi dapat dipercepat kira-kira 1012 sampai 1020 kali jika dibandingkan

dengan reaksi tanpa katalisator. Sebagaian besar reaksi kimia dalam sel-sel hidup

akan terjadi dengan sangat lambat jika tidak katalis oleh enzim (Martin dkk.,

1983). Kelebihan enzim dibandingkan katalis biasa adalah (1) dapat

meningkatkan produk beribu kali lebih tinggi; (2) bekerja pada pH yang relative

netral dan suhu yang relatif rendah; dan (3) bersifat spesifik dan selektif terhadap

subtrat tertentu. Enzim telah banyak digunakan dalam bidang industri pangan,

farmasi dan industri kimia lainnya. Dalam bidang pangan misalnya amilase,

contohnya amilase, lipase, dan protease. Enzim dapat diisolasi dari hewan,

tumbuhan dan mikroorganisme (Azmi, 2006).

Berdasarkan reaksi yang dikatalisisnya, enzim diklasifikasikan menjadi

enam kelas utama yaitu oksidoreduktase, transferase, hidrolase, liase, isomerase

dan ligase. Amilase merupakan kelompok enzim hidrolase yaitu enzim yang

mengkatalisis reaksi hidrolisis suatu substrat dengan bantuan molekul air

(Montgomery dkk., 1993).

Amilase (α, β dan glukoamilase) merupakan enzim yang dapat mengubah

pati menjadi gula. Amilase dapat dikelompokkan menjadi tiga golongan enzim.

Pertama adalah α-amilase yang memecah ikatan dibagian dalam substrat sehingga

disebut juga endoamilase yang biasa digunakan dalam tahap likuifikasi untuk

memproduksi larutan dekstrin. Kedua, β-amilase yang menghidrolisis unit paling

ujung dari substrat dan biasa digunakan untuk produksi high maltose syrup.

Ketiga, glukoamilase yang menghidrolis dekstrin lebih lanjut menjadi glukosa

pada tahap sakarifikasi (Wong, 1995 dalam Sulistyo 2006).

Penggunaan α-amilase yang diperoleh dari mikroba umumnya stabil pada

pH 5,5-8,0 dan suhu optimumnya bervariasi bergantung pada sumber enzim

tersebut. Penggunaan α-amilase dalam proses hidrolisa pati sering disebut

likuifikasi, karena adanya penurunan viskositas dengan cepat, dan kecepatannya

dapat bervariasi untuk berbagai substrat (Risnoyatiningsih, 2011).

Enzim β-amilase (β-1,4 glukan maltohidrolase) dapat diisolasi dari

kecambah barley, dan kacang kedelai. Enzim β-amilase memecah ikatan

glukosida β-1,4 pada pati dan glikogen dengan membalikkan konfigurasi karbon

Cara hidrolisis ikatan α-1,4 oleh β-amilase terjadi dengan memotong 2 unit

glukosa dan secara bertahap pemotongan dari ujung rantai gula yang bukan

pereduksi, disebut eksiamilase. Enzim β-amilase aktif pada pH 5-6

(Tjokrodiakusoemo, 1986).

Enzim glukoamilase diproduksi dari Aspergillus dan Rhizopus.

Tergantung pada organism asalnya, enzim-enzim tersebut memiliki sifat-sifat

kimia enzim yang berbeda-beda, namun pada kondisi yang tepat semua enzim

tersebut dapat menghidrolisis pati secara sempurna menjadi glukosa. Enzim

glukoamilase bersifat eksoamilase, yaitu dapat memutus rantai pati menjadi

molekul-molekul glukosa pada bagian tidak mereduksi dari molekul tersebut,

memecah ikatan α-1,4 dan α-1,6. Enzim glukoamilase memecah pati dari luar

dengan mengeluarkan unit-unit glukosa dari ujung bukan pereduksi polimer pati.

Hasil reaksinya hanya glukosa, sehingga dapat dibedakan dengan α-amilase dan

β-amilase. Enzim tersebut dapat menghidrolisi pati sampai mencapai DE 95-98

(dextrosa ekuivalen yaitu kenaikan derajat konversi) dan dengan dextrosa 93-95%

(Tjokroadikoesomo, 1986). Pengaruh enzim glukoamilase posisi glukosa α dapat

diubah menjadi β dengan pH optimalnya 4-5 dan suhu optimalnya 50-60°C

(Winarno,1995).

Faktor-Faktor yang Mempengaruhi Hidrolisa Pati menjadi Glukosa

Faktor-faktor yang mempengaruhi hidrolisa pati menjadi glukosa adalah

suhu, waktu, pH, kadar suspensi, dan jumlah penambahan enzim. Pada umumnya

semakin tinggi suhu, semakin naik laju reaksi kimi. Tetapi perlu di ingat bahwa

semakin tinggi suhu reaksi, inaktivasi enzim juga semakin meningkat. Suhu

menurunkan stabilitasnya. Sebaliknya suhu yang makin rendah dapat

meningkatkan stabilitas, namun produktifitasnya dan aktivitas enzim menurun.

Hidrolisa dengan enzim glukoimailase hanya dapat dilakukan pada suhu 60˚C

(Tjokrodiakusoemo, 1986).

Semakin lama waktu reaksi, maka kadar glukosa yang dihasilkan semakin

besar. Lamanya waktu reaksi juga dipengaruhi atau tergantung oleh banyaknya

substrat yang di hidrolisa dan jumlah enzim yang ditambahkan (Soesanto, 1983).

Sebagian besar aktivitas enzim dipengaruhi derajat keasaman media

tempat enzim tersebut melakukan kegiatan katalitiknya. Derajat keasaman optimal

yang ditunjukan oleh enzim tertentu tidak selalu konstan. Masih ada berbagai

faktor lain yang memberikan pengaruh atas aktivitas enzim tersebut

(Risnoyatiningsih, 2011).

Pada kadar suspensi tinggi mengakibatkan kekentalan campuran semakin

meningkat, sehingga jumlah kandungan partikel pati tidak larut semakin

meningkat. Hal ini mengakibatkan proses hidrolisa tidak dapat berjalan dengan

baik atau sempurna. Semakin banyak kadar suspensi pati yang dihidrolisa, maka

waktu proses yang diperlukan untuk menghidrolisa pati tersebut akan semakin

lama. Jumlah enzim yang dibutuhkan juga semakin banyak. Peningkatan

kecepatan reaksi ini akan semakin kecil hingga tercapai suatu titik batas yang

pada akhirnya penambahan konsentrasi subtrat hanya akan sedikit meningkatkan

kecepatan reaksi (Lehninger, 1997). Hal ini disebabkan semua molekul enzim

telah membentuk ikatan kompleks dengan substrat yang selanjutnya dengan

kenaikan konsentrasi substrat tidak berpengaruh terhadap kecepatan reaksinya

Semakin banyak jumlah enzim yang ditambahkan pada pati, akan

menghasilkan kadar glukosa yang semakin banyak pula. Keadaan ini juga

semakin mempercepat reaksi hidrolisa, untuk enzim α- amilase digunakan

perbandingan 2 kg enzim untuk setiap ton pati, sedangkan untuk enzim

glukomaliase digunakan sebanyak 0,5-1,1 L untuk setiap ton pati

(Risnoyatiningsih, 2011).

Mekanisme Kerja Enzim

Hidrolisis secara enzimatis memiliki perbedaan mendasar dengan

hidrolisis secara asam. Hidrolisis secara asam memutus rantai pati secara acak,

sedangkan hidrolisis secara enzimatis memutus rantai pati secara spesifik pada

percabangan tertentu. Hidrolisis secara enzimatis lebih menguntungkan

dibandingkan hidrolisis asam, karena prosesnya lebih spesifik, kondisi prosesnya

dapat dikontrol, biaya pemurnian lebih murah, dan kerusakan warna dapat

diminimalkan (Virlandia, 2008).

Enzim yang dapat digunakan adalah α-amilase, β-amilase,

amiloglukosidase, glukosa isomerase, pullulanase, dan isoamilase. Enzim yang

biasa digunakan untuk proses pembuatan sirup glukosa secara sinergis adalah

enzim α-amilase dan enzim glukoamilase. Enzim α-amilase akan memotong

ikatan amilosa dengan cepat pada pati kental yang telah mengalami gelatinisasi.

Kemudian enzim glukoamilase akan menguraikan pati secara sempurna menjadi

glukosa pada tahap sakarifikasi. Reaksi pembuatan glukosa dengan hidrolisa pati

Gambar 2. Reaksi Pembuatan Glukosa dari Hidrolisis Pati (Anonim, 2013)

Faktor – Faktor yang Mempengaruhi Aktivitas Enzim

Faktor – faktor yang mempengaruhi aktivitas enzim adalah suhu, pH,

konsentrasi enzim, konsentrasi substrat, dan aktivator atau inhibitor. Enzim

mempercepat terjadinya reaksi kimia pada suatu sel hidup. Dalam batas-batas

suhu tertentu, kecepatan reaksi yang dikatalisis enzim akan naik bila suhunya

naik. Reaksi yang paling cepat terjadi pada suhu optimum (Rodwell,1987). Oleh

karena itu, penentuan suhu optimum aktivitas enzim sangat perlu karena apabila

suhu terlalu rendah maka kestabilan enzim tinggi tetapi aktivitasnya rendah,

sedangkan pada suhu tinggi aktivitas enzim tinggi tetapi kestabilannya rendah

(Muchtadi dkk., 1992). Namun, kecepatannya akan menurun drastis pada suhu

perubahan konformasi panas (denaturasi) enzim. Kebanyakan enzim tidak aktif

pada suhu sekitar 55-60˚C (Rabyt dan White, 1987).

Sebagian besar aktivitas enzim dipengaruhi derajat keasaman media

tempat enzim tersebut melakukan kegiatan katalitiknya. Menurut Tranggono dan

Sutardi (1990), Enzim mempunyai aktivitas maksimum pada kisaran pH yang

disebut pH optimum. Suasana yang terlalu asam atau alkali akan mengakibatkan

denaturasi protein dan hilangnya secara total aktivitas enzim. pH optimum untuk

beberapa enzim pada umumnya terletak diantara netral atau asam lemah yaitu

4,5-8. pH optimum sangat penting untuk penentuan karakteristik enzim. Pada subtrat

yang berbeda, enzim memiliki pH optimum yang berbeda. Menurut Winarno

(1986), enzim yang sama seringkali mempunyai pH optimum yang berbeda,

tergantung pada asal enzim tersebut. Pengaturan pH harus bertujuan untuk

mendapatkan keaktifan enzim yang maksimal. pH optimum pada tahapan

gelatinisasi dan liquifikasi menggunakan enzim α-amilase adalah 5,3-6,5

(Chalpin, 2004).

Kecepatan reaksi dalam reaksi enzimatis sebanding dengan konsentrasi

enzim (Martin dkk., 1983). Semakin tinggi konsentrasi enzim maka kecepatan

reaksi akan semakin meningkat hingga pada batas konsentrasi tertentu dimana

hasil hidrolisis akan konstan dengan naiknya konsentrasi enzim yang disebabkan

penambahan enzim sudah tidak efektif lagi (Reed, 1991).

Kecepatan reaksi enzimatis pada umumnya tergantung pada konsentrasi

substrat. Kecepatan reaksi akan meningkat apabila konsentrasi substrat

meningkat. Peningkatan kecepatan reaksi ini akan semakin kecil hingga tercapai

sedikit meningkatkan kecepatan reaksi (Lehninger, 1997). Hal ini disebabkan

semua molekul enzim telah membentuk ikatan kompleks dengan substrat yang

selanjutnya dengan kenaikan konsentrasi substrat tidak berpengaruh terhadap

kecepatan reaksinya (Tranggono dan Sutardi, 1990).

Enzim memerlukan aktivator dalam reaksi katalisnya. Aktivator adalah

senyawa atau ion yang dapat meningkatkan kecepatan reaksi enzimatis.

Komponen kimia yang membentuk enzim disebut juga kofaktor. Kofaktor dapat

berupa ion-ion anorganik seperti Zn, Fe, Ca, Mn, Cu, atau Mg atau dapat pula

sebagai molekul organik kompleks yang disebut koenzim (Martoharsono, 1984).

Selain dipengaruhi oleh adanya aktivator. Aktivator enzim juga dipengaruhi oleh

adanya inhibitor. Inhibitor adalah senyawa atau ion yangdapat menghambat aktivitas

enzim (Lehninger, 1997).

Pembuatan Sirup Glukosa

Tahap hidrolisis pati terbagi dalam dua tahap, yaitu: tahapan pemecahan

molekul-molekul pati menjadi dekstrin, disebut dekstrinisasi atau gelatinisasi.

Dalam tahap ini yang berperan adalah enzim α-amilase. Enzim α-amilase ini

hanya mampu memecah amilosa dan amilopektin pada ikatan α (1-4) sehingga

hasil akhir yang diperoleh adalah dekstrin. Tahap pemecahan lebih lanjut dari

dekstrin menjadi glukosa, disebut sakarifikasi. Dalam tahap ini yang berperan

adalah enzim amiglukoamilase, dimana enzim ini mampu memutuskan ikatan α

(1-6) sehingga diperoleh hasil akhir glukosa (Melliawati, 2006).

Likuifikasi

Proses liquifikasi adalah proses pencairan gel pati dengan menggunakan

pH 5,5, suhu 85°C, waktu proses 40 menit, dan perbandingan pati dan enzim

1:0,002. Jika proses ini dilakukan pada pH dan suhu tidak optimal maka aktivitas

enzim akan berkurang dan enzim akan rusak dan mati (Othmer, 1976). Enzim α

-amilase adalah endoenzim yang bekerjanya memutus ikatan α-1,4 dibagian dalam

molekul baik pada amilosa maupun amilopektin. Enzim α-amilase relatif tahan

panas, tetapi tidak tahan terhadap pH yang rendah. Enzim α- amilase mempunyai

suhu optimum 80˚C-110˚C dan pH optimum 5,0-7,0 (Risnoyatiningsih, 2011).

Dalam tahap likuifikasi, proses hidrolisa pati dilakukan sampai derajat

konversi sekitar 10-20% DE (Fleming, 1968), sedangkan menurut Inglett (1970)

sampai mencapai 15-20% DE atau sampai cairan berwarna coklat kemerahan bila

direaksikan dengan larutan iod. Beberapa faktor yang mempengaruhi proses

likuifikasi yaitu konsentrasi substrat, konsentasi enzim, pengaturan suhu, pengaturan

pH, dan lama likuifikasi(Jariyah dan Yunianta, 2001).

Sakarifikasi

Proses sakarifikasi adalah proses hidrolisis dextrin menjadi glukosa

dengan bantuan enzim amiloglukosidase. Proses ini berlangsung pada pH 4,5,

suhu 60°C, waktu reaksi 48-96 jam, dengan penambahan enzim 0,5-1,1%. Proses

ini dilakukan pada suhu dan pH yang optimal sesuai dengan kereaktifan enzim

glukoamilase, untuk waktu dan penambahan enzim juga harus sesuai dengan

substrat yang di tambahkan sehingga didapatkan kadar glukosa yang maksimal

(Coney, 1979). Enzim glukoamilase bersifat eksoamilase, yaitu dapat memotong

ikatan α-1,4 pada pati. Disamping itu amiloglukosidase (glukoamilase) juga dapat

memotong ikatan α-1,6, sehingga molekul-molekul pati dapat dikonversikan

mempunyai suhu optimum 50˚C-60˚C dan pH optimum 4,0-5,0 (Winarno, 1995).

Pengaturan kondisi pada proses hidrolisis enzim sangat penting karena

berpengaruh pada aktivitas enzim untuk merubah substrat menjadi produk yang

diinginkan, yaitu glukosa.

Hidrolisis dengan enzim dapat menghasilkan beberapa produk hidrolisis

pati dengan sifat-sifat tertentu yang didasarkan nilai DE (Dekstrosa Ekuivalen).

Nilai DE 100 adalah dekstrosa murni sedangkan nilai DE 0 adalah pati alami.

Hidrolisis dengan nilai DE 50 adalah maltosa, nilai DE di bawah 20 adalah

maltodekstrin, dan hidrolisis dengan DE 20-100 adalah sirup glukosa (Februadi,

2011).

Sirup Glukosa

Sirup glukosa adalah salah satu produk bahan pemanis makanan dan

minuman yang berbentuk cairan, tidak berbau dan tidak berwarna tetapi memiliki

rasa manis yang tinggi. Perbedaannya dengan gula pasir yaitu, gula pasir

merupakan disakarida, sedangkan sirup glukosa adalah monosakarida, terdiri atas

satu monomer yaitu glukosa. Sirup glukosa dapat dibuat dengan cara hidrolisis

menggunakan asam atau enzim (Hidayat, 2006). Pemotongan rantai pati oleh

asam lebih tidak teratur dibandingkan dengan hasil pemotongan rantai pati oleh

enzim, sehingga hasilnya adalah campuran dekstrin, maltosa dan glukosa. Hasil

hidrolisis enzim lebih dapat dikendalikan, sehingga dapat diatur kadar maltose

atau glukosanya (Tjokroadikoesoemo, 1986).

Pembuatan sirup glukosa secara enzimatis dapat menghasilkan rendemen

dan mutu sirup glukosa yang lebih tinggi dibandingkan dengan cara hidrolisis

minimal 70%, DE minimal 20 dan kandungan sulfur dioksida minimal 40g/kg.

Standar mutu sirup glukosa secara umum disajikan pada Tabel 4.

Tabel 4. Standar Mutu Sirup Glukosa

Komponen Kandungan

Kadar air Max. 20%

Abu Max. 1%

Kadar gula reduksi D-glukosa Min. 30%

Kadar pati Tidak ada

Logam berat (Pb, As, Zn) Negatif

Warna Tidak berwarna-Kekuningan

Sulfur dioksida Untuk kembang gula max. 400ppm,

yang lain 40ppm

Sumber : Dhoni, 2002 dalam Mahartantri, 2005

Tingkat mutu sirup glukosa yang dihasilkan ditentukan oleh tingkat

konversi pati menjadi komponen-komponen glukosa yang dikenal sebagai

Dextrose Equivalen (DE) (Mc Pherson dan Secb, 1997). Menurut de Man (1997),

Sirup glukosa adalah larutan gula yang dipekatkan yang diperoleh dari pati dan

mempunyai Dextrose Equivalent (DE) 20 atau lebih. Jika DE-nya kurang dari 20,

produknya disebut maltodextrin, sedangkan dekstrosa monohidrat dan dekstrosa

anhidrat adalah D-glukosa yang dimurnikan dan dikristalkan yang diperoleh dari

pati. Menurut Martin dkk., (1983), tingkat mutu sirup glukosa ditentukan oleh

kadar bahan kering sirup, kadar abu dan beberapa logam berat yang terkandung

didalamnya. Tabel mutu sirup glukosa menurut SNI (1994), disajikan pada Tabel

Tabel 5. Syarat Mutu Sirup Glukosa

No. Kriteria Uji Satuan Persyaratan

1.

Nilai kemanisan relatif sirup glukosa lebih rendah dibandingkan sukrosa

dan tergantung derajat konversinya. Makin tinggi derajat konversi makin tinggi

pula kemanisannya. Nilai kemanisan relatif sirup glukosa dan beberapa pemanis

lainnya dapat dilihat pada Tabel 6.

Tabel 6. Nilai Kemanisan Relatif Sirup Glukosa dan Beberapa Pemanis Lainnya

Bahan Nilai kemanisan (sukrosa= 100)

Sukrosa 100

Menurut Jacob (1994), nilai kemanisan sirup glukosa dapat digolongkan

jika nilai dekstrosa ekuivalennya 40-45% dan disebut “sweetose” bila nilai

dekstrosa ekuivalennya 56-64%.

Kegunaan Sirup Glukosa

Sirup glukosa adalah cairan gula kental yang diperoleh dari pati. Sirup

glukosa digunakan dalam industri permen, selai, pengalengan buah-buahan,

biskuit, es krim, bumbu masak, sirup, kecap dan sebagainya. Fungsi sirup glukosa

dalam pembuatan permen agar dapat meningkatkan viskositas dari permen

sehingga tidak lengket. Penggunaan sirup glukosa ternyata dapat mencegah

kerusakan pada permen (Hidayat dan Ikarisztiana, 2004). Sirup glukosa berfungsi

memperlunak hasil atau hasilnya halus sehingga kembang gula yang dihasilkan

tidak terlalu keras, selain itu juga berfungsi mencegah pengkristalan sukrosa atau

gula. Penambahan sirup glukosa dalam kadar tinggi akan menyerap dan mengikat

air sehingga mikroba tidak bebas mengunakan air untuk tumbuh pada produk

yang ditumbuhui (Minarni, 1996).

Industri makanan dan minuman memiliki kecenderungan untuk

menggunakan sirup glukosa. Hal ini didasari oleh beberapa kelebihan sirup

glukosa dibandingkan sukrosa, diantaranya sirup glukosa tidak mengkristal seperti

halnya sukrosa jika dilakukan pemanasan pada suhu tinggi seperti pada produk

roti dan kue-kue. Glukosa juga digunakan sebagai substituen, karena produk ini

mengandung karbohidrat atau gula pereduksi, misalnya dalam industri fermentasi

(alkohol). Dalam industri farmasi, glukosa juga sangat dibutuhkan, khususnya

dalam pembuatan larutan infus. Selain itu hidrogenasi dekstrosa di bawah

formulasi makanan penderita kencing manis dan digunakan juga sebagai bahan

METODE PENELITIAN

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan Oktober - Desember 2014 di

Laboratorium Laboratorium Ilmu dan Teknologi Pangan Fakultas Pertanian dan

Laboratorium Biokimia Fakultas FMIPA Universitas Sumatera Utara, Medan.

Bahan dan Alat Penelitian

Sampel yang digunakan dalam penelitian ini adalah umbi gadung

(Dioscorea hispida Dennst) ukuran sedang jenis gadung kuning yang diperoleh

dari Louksemawe, Aceh. NaOH 1%, enzim α-amylase, enzim glukoamilase,

Na2HPO4 10 %, KI 30 %, H2SO4 25 %, Na2S2O3 0,1 N, aquades, NaOH 30%, HCl

30%, karbon aktif, amilum 1%, larutan Luff Schrool

Pisau, kain saring, stoples bening, blender (Cosmos), labu takar (Pyrex),

pipet tetes, magnetic stirrer, gelas ukur (Pyrex), kertas saring, autoclave

(Wisconsin), shaker incubator (Vision), termometer, tabung reaksi, corong, beker

glass (pyrex), dan alat titrasi, neraca analitik (Mettler Toledo), erlenmeyer

(Pyrex), pH meter, oven (Gallencamp), hot plate (PMC), desikator, mafel, alat

tulis dan alat dokumentasi.

Metoda Penelitian

Penelitian ini dilakukan secara eksprimen dan menggunakan Rancangan

Acak Lengkap (RAL) dengan dua faktor, yang terdiri dari 16 (enam belas)

perlakuan dan 3 (tiga) kali ulangan sehingga diperoleh 48 unit. Perlakuan tersebut

Faktor I : pH pada proses sakarifikasi (P) yang terdiri dari 4 taraf:

P1 = 4

P2 = 5

P3 = 6

P4 = 7

Faktor II: Lama proses sakarifikasi (S) yang terdiri dari 4 taraf:

S1 = 24 jam

S2 = 36 jam

S3 = 48 jam

S4 = 60 jam

Model Rancangan (Bangun, 1991)

Rancangan yang digunakan adalah Rancangan Acak Lengkap (RAL) dua

faktor dengan model sebagai berikut:

Yijk = μ + αi + βj + (αβ)ij + εijk

dimana :

Yijk = Hasil pengamatan faktor P pada taraf i, dan faktor S pada taraf

ke-j dengan ulangan ke-k

μ = Efek nilai tengah atau rataan

αi = Pengaruh dari faktor P pada taraf ke-i

βj = Pengaruh dari faktor S pada taraf ke-j

(αβ)ij = Komponen interaksi dari faktor P dan faktor S

Apabila diperoleh hasil berbeda nyata dan sangat nyata maka uji

dilanjutkan dengan uji beda rataan dengan menggunakan uji LSR (Least

Significant Range).

Pelaksanaan Penelitian

Pembuatan Pati dari Umbi Gadung (Dioscorea hispida Dennst)

Proses pembuatan pati umbi gadung dimulai dengan proses pengupasan

dan membersihkan umbi, kemudian diiris tipis-tipis. Irisan umbi gadung direndam

di air mengalir selama 3 hari lalu dikeringkan dengan sinar matahari. Kemudian

irisan umbi gadung dihaluskan dan ditambah air dengan rasio 1:1. Bubur umbi

gadung disaring dengan kain saring untuk memisahkan ampasnya lalu

diendapkan.

Endapan pati gadung dipisahkan dari supernatan dan dicuci dengan

penambahan air 1:2 (b/v), diaduk, dan diendapkan kembali. Pencucian diulangi

±10 kali. Setelah itu dilanjutkan dengan pengeringan dengan oven pada suhu 55˚C

selama 6 jam (Risnoyatiningsih, 2011), kadar air sekitar 12% (Prawiyanti., dkk,

2011).

Pembuatan Sirup Glukosa Secara Enzimatis

Pati umbi gadung ditimbang sebanyak 30 g dengan menggunakan

timbangan, kemudian ditambahkan air sebanyak 100 ml. Suspensi pati kemudian

diatur pHnya menjadi 5 dengan cara menambahkan NaOH 1%. Suspensi

kemudian dilikuifikasi yaitu memanaskan suspensi hingga suhu 85°C, lalu

Hasil likuifikasi didingankan dan diatur pH-nya 4, 5, 6 dan 7 dengan

menggunakan HCl. Selanjutnya ditambahkan enzim glukoamilase 0,05 g.

Kemudian dilakukan proses sakarifikasi dengan cara menjaga suhunya tetap 60°C

selama 24, 36, 48, 60 jam yang dilakukan dengan menggunakan shaker incubator.

Larutan sirup glukosa yang dihasilkan pada proses sakarifikasi selanjutnya

ditambahkan karbon aktif sebanyak 0,2 g untuk dilakukan proses purifikasi yaitu

dengan cara memanaskan larutan sirup ini pada suhu 80°C selama 10 menit.

Setelah dilakukan pemurnian menggunakan karbon aktif, larutan sirup glukosa

disaring, kemudian dilakukan uji kadar gula pereduksi dengan metode

Luff-Schrool (Risnoyatiningsih, 2011).

Pengamatan

Parameter pengamatan yang dilakukan adalah: Analisa kadar asam sianida

(Sudarmadji dkk., 1997), kadar air (Sudarmadji, dkk., 1989), kadar abu

(Sudarmadji, dkk., 1989), kadar pati (Sudarmadji, dkk., 1989), kadar amilosa dan

amilopektin (Apriyantono dkk., 1998), gula pereduksi metode Luff Schrool (SNI

01- 2891-1992 titrasi iodometri), total padatan terlarut (Norman, 1998), Dexstrose

Equivalen (Shi, 2000), viskositas (Sukardjo, 2002), dan rendemen.

Analisa Kadar Asam Sianida (Sudarmadji dkk., 1997)

Sebanyak 20 g pati umbi gadung yang telah dihaluskan kemudian

ditambahkan 100 ml aquades dalam erlenmeyer dan didiamkan selama 2 jam.

Tambahkan lagi 100 ml aquades dan didestilasi dengan uap. Destilat ditampung

dalam erlenmeyer yang telah diisi dengan 20 ml NaOH 2,5%. Setelah didestilasi

dihentikan. Destilasi kemudian ditambahkan 5 ml KI 5% dan 8 ml NH4OH.

Campuran destilat tersebut dititrasi dengan larutan AgNO3 0,02 N sampai terjadi

kekeruhan. Kemudian dihitung kadar asam sianida dengan rumus :

HCN =

Kadar Air (Sudarmadji dkk., 1989)

Timbang sampel sebanyak 2 g dalam cawan porselin yang tetah diketahui

beratnya. Dikeringkan dalam oven pada suhu 1050C selama 4 jam. Kemudian

didinginkan dalam desikator selama 15 menit dan ditimbang. Dipanaskan lagi

dalam oven selama 30 menit, didinginkan lagi dalam desikator dan ditimbang.

Perlakuan ini diulangi sehingga didapat berat yang konstan. Dihitung

pengurangan berat yang merupakan banyaknya air dalam bahan dengan :

Kadar air (%) =

Kadar Abu (Sudarmadji dkk., 1989)

Timbang 2 g sampel dalam krus porselin yang kering dan telah diketahui

beratnya. Kemudian pijarkan dalam muffle sampai diperoleh abu berwarna

keputih-putihan. Masukkan krus dan abu ke dalam desikator dan ditimbang berat

abu setelah dingin.

Kadar abu (%) =

Kadar Pati (Sudarmadji dkk., 1989)

Sampel ditimbang sebanyak 5 g kemudian dimasukkan ke dalam

dengan pendingin balik. Setelah dingin dinetralkan dengan dengan NaOH 10%

dan dimasukkan dalam labu ukur 50 ml dan ditambah dengan aquades sampai

tanda batas, kemudian sampel dipipet 5 ml dan dimasukkan kedalam erlenmeyer

250 ml dan ditambah 25 ml larutan Luff-Schoorl dan dihubungkan dengan

pendingin balik atau pendingin udara dan dipanaskan di atas nyala api hingga

larutan mendidih selama 2 menit. Larutan dibiarkan mendidih selama 10 menit

dan setelah selesai didinginkan dengan cepat dengan air mengalir. Setelah dingin,

larutan di pindah kedalam erlenmeyer tertutup, sisa dicuci dan dimasukkan

kedalam erlenmeyer tertutup tersebut kemudian ditambah asam sulfat 6 N sampai

tidak berbuih, kemudian ditambah kalium iodida. Selanjutnya larutan dititrasi

dengan natrium tiosulfat 0,1 N dan menggunakan indikator kanji 0,5% sampai

warna biru hilang.

Kadar Pati =

Dimana :

G = mg glukosa (Vol Na2S2O3 Blanko - Vol Na2S2O3 contoh)

Fp = Faktor pengenceran

W = Bobot contoh (mg)

Kadar Amilosa dan Amilopektin (Apriyantono dkk., 1998)

Sebanyak 100 mg sampel ditimbang dan dimasukkan dalam labu ukur 100

ml, kemudian 1 ml etanol 95% dan 9 ml NaOH 1 N ditambahkan ke dalam

sampel. Larutan dipanaskan dalam waterbath (air mendidih) selama 10 menit

(sampai pati tergelatinisasi). Setelah itu, labu ukur yang berisi sampel didinginkan

selama 1 jam dan ditambahkan akuades sampai tanda tera, kemudian dikocok.

Sebanyak 5 ml larutan sampel dipipet dan dimasukkan ke dalam labu ukur 100 ml G x Fp x 0,9

yang telah diisi 40 ml akuades. Sebanyak 1 ml asam asetat 1 N dan 2 ml larutan,

kemudian ditambahkan air sampai tanda tera. Larutan sampel dikocok dan

dibiarkan selama 20 menit. Larutan sampel diambil untuk dianalisa

spektrofotometer. Selain itu, dibuat juga larutan blanko dengan cara

mencampurkan semua bahan kecuali sampel. Kadar amilosa diukur dengan cara

sebagai berikut:

Kadar amilosa (%) =

Dimana:

A = konsentrasi amilosa dari kurva standar (mg/ml)

fP = faktor pengenceran

V = volume awal (ml)

W = bobot awal (mg)

Kadar amilopektin diperoleh dari selisih antara kadar pati dengan kadar

amilosa sampel.

Penentuan % kadar gula pereduksi metode Luff Schrool (SNI 01- 2891-1992 titrasi iodometri)

Sampel diambil sebanyak 5 g ditimbang dengan neraca analitik dan

dimasukkan ke dalam labu takar 250 ml serta ditambah air aquades hingga tanda

batas. Kemudian disaring dan dipipet 10 ml, filtratnya dimasukkan ke dalam labu

takar 250 ml. Ditambahkan 10 ml Pb asetat 5% kemudian dikocok. Larutan yang

didapat dites dengan tetesan larutan Na2HPO4 10 %, bila timbul endapan putih

berarti sudah cukup. Selanjutnya ditambahkan air hingga tanda batas, dikocok dan

dibiarkan sekitar 30 menit dan kemudian disaring. Sebelum terjadi inversi filtrat

sebanyak 10 ml dipipet ke dalam labu erlenmeyer 500 ml. A x fP x V

Kemudian ditambahkan 15 ml air, dan 25 ml larutan Luff Schoorll

dipanaskan selama 2 menit sampai mendidih dan dididihkan terus selama 10

menit dengan nyala kecil diangkat dan didinginkan cepat. Setelah dingin

ditambahkan 5 ml KI 20 % dan 5 ml H2SO4 25 % dengan pelan-pelan.

Selanjutnya dititrasi dengan larutan Natrium thiosulfat 0,1 N dan larutan pati 1 %

sebagai indikator titrasi sampai warna biru tua hilang. Dari selisih kedua penitaran

dapat dihitung jumlah glukosa fruktosa atau gula invert dengan menggunakan

daftar tabel Lehman.

Kadar gula reduksi =

Dimana :

mg kesetaraan = volume blanko – volume sampel

fp = faktor pengenceran

fN = faktor normalitas Na2S2O3 (0,1 N )

total sampel ml = volume sampel sebelum dianalisis

Ket : dari 100 ml larutan sampel diambil 10 ml untuk setiap kali titrasi, jadi faktor fP adalah 10.

Total Padatan Terlarut (Norman, 1998)

Uji total padatan terlarut ini dilakukan untuk mengetahui kadar gula pada

sirup. Tujuan analisis ini untuk mengetahui kadar gula pada sirup yang sesuai

dengan SNI. Pengukuran dilakukan dengan cara meneteskan produk pada kaca

sensor yang ada pada hand refraktometer dan angka brix dapat segera dibaca.

Dexstrose Equivalen (Shi, 2000)

Nilai Dextrose Equivalen diawali dengan mencari nilai Fehling factor

dengan cara 2,5 g glukosa dilarutkan dengan aquades sampain 1000 ml lalu mg kesetaraan x fP x fN

total sampel ml