ABSTRAK

PRARANCANGAN PABRIK MALEIC ANHYDRIDE DARI OKSIDASI BENZENE

KAPASITAS 20.000 TON/TAHUN Oleh

Maruli W. K Malau

Pabrik Maleic Anhydride berbahan baku benzene dan oksigen, akan didirikan di Cilacap, Jawa Tengah. Pabrik ini berdiri dengan mempertimbangkan ketersediaan bahan baku, sarana transportasi yang memadai, tenaga kerja yang mudah didapatkan dan kondisi lingkungan.

Pabrik direncanakan memproduksi Maleic Anhydride sebanyak 20.000 ton/tahun, dengan waktu operasi 24 jam/hari, 330 hari/tahun. Bahan baku yang digunakan adalah benzene sebanyak 2.116,50 kg/jam dan phosphorus oxychloride sebanyak 29.186,5629 kg/jam.

Penyediaan kebutuhan utilitas pabrik Maleic Anhydride berupa: pengadaan air, pengadaan listrik, kebutuhan bahan bakar, dan pengadaan udara kering.

Bentuk perusahaan adalah Perseroan Terbatas (PT) menggunakan struktur organisasi line dan staff dengan jumlah karyawan sebanyak 137 orang.

Dari analisis ekonomi diperoleh:

Fixed Capital Investment (FCI) = Rp 440.396.823.280,- Working Capital Investment (WCI) = Rp 77.717.086.461,- Total Capital Investment (TCI) = Rp 518.113,909.742,- Break Even Point (BEP) = 50,29 %

Pay Out Time before Taxes (POT)b = 2,49 tahun Pay Out Time after Taxes (POT)a = 2,93 tahun Return on Investment before Taxes (ROI)b = 25,62 % Return on Investment after Taxes (ROI)a = 20,49 % Discounted Cash Flow (DCF) = 16,379% Shut Down Point (SDP) = 27,44 %

DAFTAR ISI

Halaman

DAFTAR ISI ... i

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

I. PENDAHULUAN A. Latar Belakang ... 1

B. Kegunaan Produk ... 3

C. Ketersediaan Bahan Baku... 8

D. Analisis Pasar ... 9

E. Kapasitas Pabrik ... 11

F. Penentuan Lokasi Pabrik... 14

II. PEMILIHAN DAN URAIAN PROSES A. Jenis Proses Pembuatan Maleic Anhydride ... 22

B. Pemilihan Proses ... 26

C. Uraian Proses ... 35

III. SPESIFIKASI BAHAN BAKU DAN PRODUK A. Bahan Baku ... 37

ii

C. Bahan Pembantu ... 40

IV. NERACA MASSA DAN ENERGI A. Neraca Massa ... 43

B. Neraca Panas ... 45

V. SPESIFIKASI ALAT PROSES A. Peralatan Proses... 54

B. Peralatan Utilitas ... 70

C. Unit Pembangkit dan Pendistribusian Listrik ... 93

VI. UNIT PENDUKUNG DAN LABORATORIUM A. Unit Pendukung Proses ... 94

1. Unit Penyediaan Air ... 95

2. Unit Penyediaan Listrik ... 109

3. Unit Pengadaan Bahan Bakar... 110

4. Unit Penyediaan Udara Tekan ... 110

B. Unit Pengolahan Limbah ... 111

C. Laboratorium ... 112

D. Instrumentasi dan Pengendalian Proses ... 116

VII. TATA LETAK PABRIK A. Lokasi Pabrik ... 119

B. Tata Letak Pabrik ... 121

iii

B. Struktur Organisasi Perusahaan ... 129

C. Tugas dan Wewenang... 132

D. Status Karyawan dan Sistem Penggajian ... 140

E. Pembagian Jam Kerja Karyawan ... 141

F. Penggolongan Jabatan Dan Jumlah Karyawan ... 143

G. Kesejahteraan Karyawan ... 148

IX. INVESTASI DAN EVALUASI EKONOMI A. Investasi ... 149

B. Evaluasi Ekonomi ... 153

1. Return On Investment (ROI) ... 153

2. Pay Out Time (POT) ... 154

3. Break Even Point (BEP)... 154

4. Shut Down Point (SDP) ... 155

C. Angsuran Pinjaman ... 155

D. Discounted Cash Flow (DCF) ... 156

X. SIMPULAN DAN SARAN A. Simpulan ... 157

B. Saran ... 157

I.

PENDAHULUAN

A.Latar Belakang

2

Salah satu jenis bahan kimia yang banyak dibutuhkan di Indonesia adalah maleic anhydride. Maleic anhydride memiliki nama IUPAC 2,5 furandione merupakan suatu senyawa turunan benzene yang berbentuk kristal, tidak berwarna, dapat larut di dalam air, aseton dan alkohol. Senyawa ini tersusun atas unsur-unsur C, H dan O dengan rumus C4H2O3.

Selama ini kebutuhan dalam negeri akan maleic anhydride menurut data Badan Pusat Statistik (BPS) dari tahun ke tahun semakin meningkat seiring dengan meningkatnya laju pertumbuhan industri di Indonesia yang membutuhkan maleic anhydride sebagai bahan baku. Namun, peningkatan kebutuhan akan maleic anhydride tidak diimbangi dengan kecukupan produksi dalam negeri karena itu untuk pemenuhan maleic anhydride diperoleh dari beberapa negara diantaranya Jepang, Korea, Taiwan dan China.

3

Berdasarkan pertimbangan-pertimbangan di atas maka direncanakan didirikan pabrik maleic anhydride dengan bahan baku benzene, karena maleic anhydride mempunyai nilai ekonomis yang lebih tinggi dibandingkan benzene. Untuk memenuhi kekurangan kebutuhan dalam negeri, membuka lapangan pekerjaan barudan sekaligus mengurangi ketergantungan industri dalam negeri terhadap impor, maka pabrik maleic anhydride direncanakan berdiri pada tahun 2016.

B. Kegunaan Produk

Maleic anhydride adalah bahan kimia serbaguna yang dibutuhkan hampir di seluruh bidang industri kimia. Struktur kimia ini dan reaktivitas yang tinggi dari turunan maleic anhydride memungkinkan untuk membuat beragam jenis resin dan juga merupakan pereaksi organik untuk berbagai transformasi kimia.

Penggunaan utama dari maleic anhydride antara lain:

1.Unsaturated Polyester Resins

4

Unsaturated polyester resin merupakan bahan pembuatan fiber glass yang selanjutnya dipakai untuk membuat badan kendaraan, tubuh kapal, tanki, panel-panel gedung, dan lain sebagainya.

2. Produksi Rosin adduct

Maleic anhydride dapat bereaksi dengan rosin membentuk rosin adduct yang aplikasinya pada industri kertas sebagai paper sizing agent. (Maleic anhydride data sheet No. MAN-0907)

3. Produksi Alkyd Resins

5

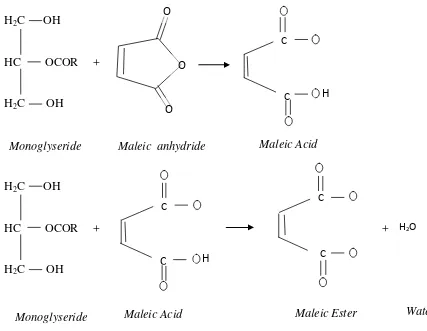

Reaksi esterifikasi antara maleic anhydride dan monogliserida membentuk alkyd resin (ester maleic) yang menghasilkan produk samping air (H2O) dalam jumlah kecil yang akan teruapkan.

H2C OH

HC OCOR +

H2C OH

H2C OH

HC OCOR + +

H2C OH

Gambar 1.1.Reaksi esterifikasi maleic anhydride menghasilkan alkyd resin (ester maleic) (Jayanudin dkk, 2011).

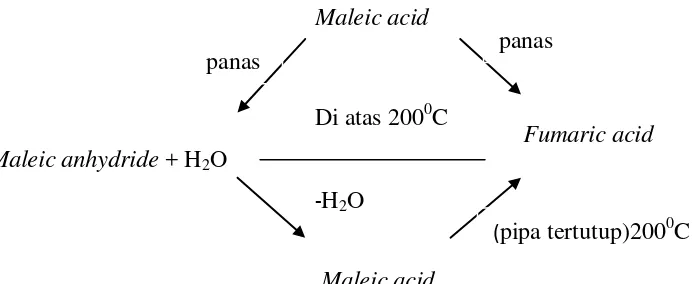

4. Produksi Fumaric acid

Fumaric acid yang merupakan trans-isomer dari maleic acid, dapat diperoleh dengan memberikan perlakukan panasterhadap malei acid, dengan atau tanpa katalis. Diperoleh dengan cara isomerisasi dari maleic acid dan larutan murni Monoglyseride Maleic anhydride Maleic Acid

Monoglyseride Maleic Acid Maleic Ester Water

O O

O

C

C

C

C

H

H

C

C C C

6

maleic anhydride. Pada pemanasan keadaan vakum maleic acid yang kehilangan airnya disebut maleic anhydride.

H – C – COOH

O O H – C – COOH

Gambar 1.2.perubahan maleic acid menjadi maleic anhydride

Ketika fumaric acid dipanaskan di atas 200°C.fumaric acid sangat larut dalam air dingin, kristalnya tak berwarna dan kecil-kecil. Sedangkan maleic acid kristalnya besar tak berwarna dan kelarutannya besar dalam air dingin. Fumaric acid merupakan hasil reaksi antara hidrogen halida dengan maleic anhydride.

Maleic anhydride + H2O

Gambar 1.3. Bagan Pemanasan O

C C

Maleic acid

Di atas 2000C

-H2O

Maleic acid

Fumaric acid

(pipa tertutup)2000C

panas panas

7

Fumaric acid ini aplikasinya untuk industri makanan sebagai bahan pemanis buatan, aditif pangan, aditif pakan ternak (terutama sebagai penambah sifat asam).

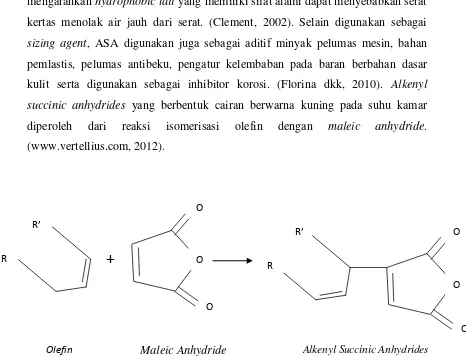

5. Produksi Alkenyl Succinic Anhydrides (ASA)

Zat yang paling umum untuk kertas halus yang dibuat dalam kondisi alkalin adalah alkenyl succinic anhydride (ASA) hal ini dikarenakan ASA mempunyai gugus fungsional yang dapat berikatan secara kovalen dengan serat selulosa, dan dapat mengarahkan hydrophobic tail yang memiliki sifat alami dapat menyebabkan serat kertas menolak air jauh dari serat. (Clement, 2002). Selain digunakan sebagai sizing agent, ASA digunakan juga sebagai aditif minyak pelumas mesin, bahan pemlastis, pelumas antibeku, pengatur kelembaban pada baran berbahan dasar kulit serta digunakan sebagai inhibitor korosi. (Florina dkk, 2010). Alkenyl succinic anhydrides yang berbentuk cairan berwarna kuning pada suhu kamar diperoleh dari reaksi isomerisasi olefin dengan maleic anhydride. (www.vertellius.com, 2012).

Gambar 1.4.Proses isomerisasi olefin dan maleic anhydride menghasilkan alkenyl succinic anhydrides

R’

R

+

O O

O

R

R’ O

O O

8

Penggunaan maleic anhydride secara umum di Amerika Serikat dapat dilihat berdasarkan tabel dibawah ini.

Tabel 1.1.Penggunaan maleic anhydride di Amerika Serikat pada tahun 2000

Produk % Kebutuhan

Unsaturated Polyester Resin 63 Fumaric dan maleic Acid 5 Aditif Minyak Pelumas 11

Maleic Copolymer 8

Agricultural Chemical 2

Lainnya 11

Sumber : Felthouse dkk tabel 9, 2001

C. Ketersediaan bahan baku

9

D. Analisis Pasar

1. Prediksi kebutuhan pasar

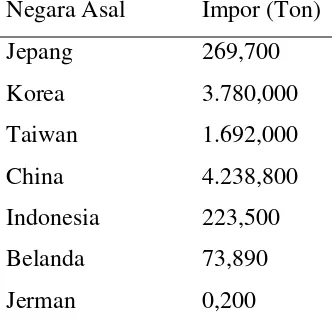

Meskipun maleic anhydride telah diproduksi di dalam negeri, namun hingga kini Indonesia masih mengimpor komoditas tersebut dari Jepang, Korea, Taiwan, China dan beberapa negara lainnya di dunia.

Tabel 1.2. Data Negara Pengekspor Maleic anhydride Tahun 2010 Negara Asal Impor (Ton)

Jepang 269,700

Korea 3.780,000

Taiwan 1.692,000

China 4.238,800

Indonesia 223,500

Belanda 73,890

Jerman 0,200

Sumber : Badan Pusat Statistik

Tabel 1.3. Data Negara Tujuan Ekspor Maleic anhydrideTahun 2010 Negara Tujuan Ekspor (Ton)

Korea 544,998

Thailand 1.002,500

Singapura 225,000

Filipipa 62,750

Malaysia 344,750

10

Pakistan 22,500

Bangladesh 13,375

Jordan 20,000

Siria 90,000

Turki 2.029,000

United Arab Emirates 157,500

Mesir 65,000

Moroko 240,000

Kenya 21,250

Australia 15,750

Venezuela 40,000

United Kingdom 45,000

Jerman 20,000

Italia 92,330

Sumber : Badan Pusat Statistik

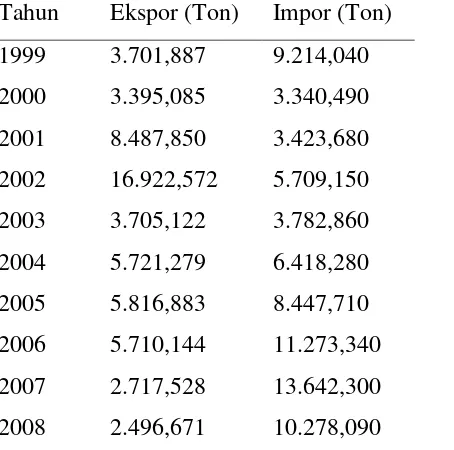

Tabel 1.4. Data Ekspor-Impor Maleic anhydride di Indonesia Tahun Ekspor (Ton) Impor (Ton)

11

2009 4.112,450 10.854,510 2010 5.257,453 13.064,460 2011 6.104,674 13.200,330 Sumber : Badan Pusat Statistik, 2012

Konsumsi maleic anhydride di Indonesia dan Asia diperkirakan akan terus meningkat. Indikasi ini didasarkan atas perkembangan industri pemakainya yang mengalami perkembangan cukup pesat. Pendirian pabrik ini diharapkan dapat memenuhi kebutuhan maleic anhydride di Indonesia sehingga mengurangi ketergantungan Indonesia terhadap impor.

2. Harga Bahan Baku dan Produk

Berikut ini harga bahan baku dan produk maleic anhydride

Tabel 1.5. Harga bahan Kimia

Material Harga (US$ /kg)* Harga (Rp/Kg) Maleic Anhydride US $3,200 Rp. 27.420,00 Benzene

Katalis V2O5-MoO3

US $1,245 US $ 27,000

Rp. 14.193,00 Rp. 229.368,00 1 US $= Rp. 11.400

(Sumber : www.alibaba.com, desember 2012)

E. Kapasitas Pabrik

Kapasitas rancangan pabrik Maleic anhydride direncanakan dengan pertimbangan sebagai berikut :

12

Dalam perkembangannya, kebutuhan Maleic anhydride di Indonesia mengalami peningkatan dari tahun ke tahun, terlihat pada Tabel 1.4.

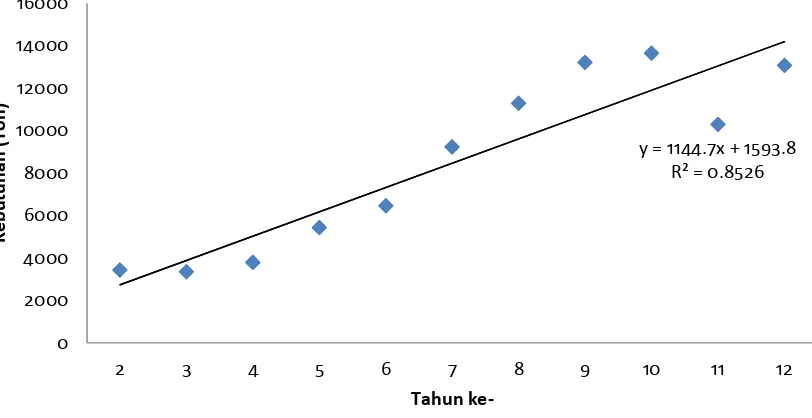

Dari tabel 1.4. dibuat grafik linier untuk memperkirakan impormaleic anhydride pada tahun 2016.

Gambar 1.5.Grafik impor Maleic Anhydride Pada Tahun 2000-2011

Dari Gambar 1.5 di atas diperoleh persamaan garis lurus antara data impor maleic anhydride dengan tahun. Persamaan garis hasil regresi linier yang diperoleh adalah sebagai berikut :

y = 1.144,7x + 1.593,8

Pada tahun 2016 saat pembuatan pabrik Maleic anhydride, diperkirakan impor sebanyak (ton/tahun) = 1.144,7x + 1.593,8

= 1.144,7x(18) + 1.593,8 = 22.198,400 ton/tahun

y = 1144.7x + 1593.8 R² = 0.8526

0 2000 4000 6000 8000 10000 12000 14000 16000

2 3 4 5 6 7 8 9 10 11 12

K

e

b

u

tu

h

an

(To

n

)

13

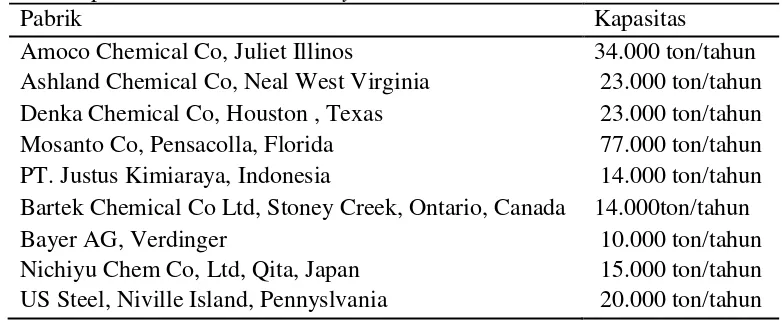

Pada dasarnya semakin besar kapasitas produksi maka kemungkinan keuntungan semakin besar, namun ada faktor lain yang harus diperhitungkan dalam penentuan kapasitas produksi. Kapasitas produksi pabrik yang akan didirikan harus berada di atas kapasitas produksi minimal yang sedang berjalan. Beberapa produsen maleic anhydride di dunia saat ini ditampilkan pada tabel 1.6. berikut:

Tabel 1.6. Kapasitas Pabrik Maleic Anhydride Dunia

Pabrik Kapasitas

Amoco Chemical Co, Juliet Illinos 34.000 ton/tahun Ashland Chemical Co, Neal West Virginia 23.000 ton/tahun Denka Chemical Co, Houston , Texas 23.000 ton/tahun

Mosanto Co, Pensacolla, Florida 77.000 ton/tahun

PT. Justus Kimiaraya, Indonesia 14.000 ton/tahun

Bartek Chemical Co Ltd, Stoney Creek, Ontario, Canada 14.000ton/tahun

Bayer AG, Verdinger 10.000 ton/tahun

Nichiyu Chem Co, Ltd, Qita, Japan 15.000 ton/tahun US Steel, Niville Island, Pennyslvania 20.000 ton/tahun

Oleh karena itu, kapasitas pabrik yang akan didirikan adalah sebesar 90% dari proyeksi data impor maleic anhydride atau sebesar 20.000 ton/tahun, dengan pertimbangan sebagai berikut :

1. Adanya kemungkinan munculnya industri serupa di Indonesia seiring dengan berkembangnya industri resin sebagai pengguna maleic anhydride, sehingga tidak memonopoli pasar.

14

F. Penentuan Lokasi Pabrik

Lokasi pabrik dapat mempengaruhi kedudukan pabrik dalam persaingan maupun penentuan kelangsungan produksinya.Lokasi pabrik direncanakan didirikan di Cilacap, Jawa Tengah.Alasan pemilihan lokasi tersebut antara lain :

1. Ketersediaan bahan baku

15

2. Struktur Administratif

Ibukota kabupaten Cilacap adalah Cilacap, yang terdiri atas kecamatan Cilacap Utara, Cilacap Tengah, dan Cilacap Selatan. Cilacap dulunya merupakan kota Administratif, namun sejak diberlakukannya Undang-undang Nomor 22 tahun 1999 tentang pemerintahan daerah, tidak dikenal adanya kota administratif, dan kota administratif Cilacap kembali menjadi bagian dari wilayah kabupaten Cilacap. Di antara kota-kota kecamatan yang cukup signifikan di kabupaten Cilacap adalah: Majenang, Karangpucung, Sampang, Sidareja, dan Kroya. Majenang menjadi pusat pertumbuhan kabupaten Cilacap di bagian barat sedangkan Kroya dan Sampang menjadi pusat pertumbuhan di bagian timur.

3. Kondisi Geografis Cilacap

Cilacap merupakan kabupaten terluas di Jawa Tengah. Luas wilayahnya sekitar 6,6% dari total wilayah Jawa Tengah.

3.1Luas Wilayah

16

3.2Topografi Cilacap 3.2.1 Keadaan pantai :

Pantai yang terdapat di kabupaten Cilacap merupakan daerah pantai yang sebagian berombak besar dan ganas berasal dari gelombang laut selatan yang terletak di Samudra Indonesia dimana keadaannya kadang tidak menentu pada umumnya berpantai landai karena letaknya di daerah dataran rendah, sedangkan di pantai yang terletak di sebelah selatan Pulau Nusakambangan umumnya berpantai terjal karena daerahnya terdiri dari perbukitan batu kapur.

3.2.2 Bentuk Permukaan:

a) Di bagian utara kabupaten Cilacap pada umumnya daerah pegunungan yang apabila di musim kemarau tanahnya sangat kering dan sulit ditanami tanaman.

b) Di bagian timur pada umumnya merupakan daerah dataran rendah yang tanahnya subur.

c) Di bagian barat merupakan daerah dataran tinggi, daerah pegunungan, di daerah barat daya terdapat dataran rendah dan pada musim penghujan sering terjadi bencana alam banjir dari luapan air Sungai Citanduy.

17

Nusakambangan yang pantainya sangat terjal karena daerahnya terdiri dari perbukitan batu karang / batu kapur.

3.2.3 Daerah Aliran Sungai ( DAS )

Kabupaten Cilacap terdapat dua sungai besar yaitu Sungai Serayu dan Sungai Citanduy antara lain :

a) Sungai Serayu mata airnya berasal dari daerah Wonosobo Jaten dan bermuara di Samudra Indonesia dimana aliran sungai tersebut melalui daerah kecamatan Sampang, kecamatan Maos,kecamatan Kesugihan dan Adipala.

b) Sungai Citanduy merupakan batas wilayah antara Propinsi dengan Propinsi Jabar bagian selatan.Sungai tersebut bila musim penghujan sering banjir namun untuk Sungai Citanduy telah dibuatkan tanggul pengaman sepanjang daerah yang dilalui alirannya.

4.Batas daerah

18

Segara Anakan.Ibukota kabupaten Cilacap berada di tepi pantai Samudra Hindia, dan wilayahnya juga meliputi bagian timur Pulau Nusa Kambangan.

5. Sektor Perekonomian Cilacap dan Potensi Pendirian Pabrik

Cilacap adalah satu dari tiga kawasan industri utama di Jawa Tengah (selain Semarang dan Surakarta). Di Cilacap terdapat 6 industri terbesar di antara industri lain :

a.PertaminaRefinery Unit IV

b.Pabrik Semen HOLCIM Indonesia Pabrik Cilacap c.Pabrik Gula Rafinasi, PTDharmapala Usaha Sukses d.Pabrik Tepung Panganmas Inti Persada

e.PLTU Karangkandri

f.Pengolahan Ikan PT Juifa Internasional

19

diharapkan lebih dapat ditingkatkan untuk mendukung program investasi tersebut.

6. Jenis dan Sarana Transportasi

Kabupaten Cilacap memiliki sarana transportasi cukup lengkap, karena infrastruktur jalannya meliputi jalan darat (kereta api dan mobil/motor), laut (kapal), dan udara (pesawat terbang). Kabupaten Cilacap dilalui jalan negara lintas selatan Pulau Jawa, yakni jalur Bandung-Yogyakarta-Surabaya.

Jalur kereta api juga melintasi wilayah kabupaten ini. Stasiun Kroya adalah stasiun yang terbesar di kabupaten Cilacap. Di sini bertemu dua jalur kereta, dari Bandung dan dari Cirebon, menuju Yogyakarta/Surabaya Gubeng. Di samping melayani transportasi penumpang, jalur kereta api ini juga melayani pergerakan barang baik itu semen, pupuk, BBM, dan produk industri lainnya.

20

Cilacap memiliki sebuah lapangan terbang perintisTunggul Wulung, yang dalam rencananya akan dijadikan bandara komersial, sementara ini Perusahaan Merpati Nusantara Airlines melayani rute penerbangan Cilacap--Jakarta--Cilacap 7 kali dalam seminggu.

7. Sumber Daya Manusia

Cilacap adalah satu dari tiga kawasan industri utama di Jawa Tengah (selain Semarang dan Surakarta). Pekerja migran dari kabupaten Cilacap juga menyumbangkan banyak devisa, terutama karena kiriman uang mereka (remitan) ke daerah asal. Buruh migran tersebut berasal dari seluruh kecamatan yang ada. Untuk saat ini kencenderungan buruh migran menuju ke Asia Timur, tidak lagi ke Malaysia, Singapura atau Brunei Darussalam. Beberapa negara asia timur yang dijadikan tujuan adalah Korea Selatan, Hongkong dan Taiwan. Dan tren saat ini menunjukan peningkatan buruh migran ke Timur Tengah.

21

8. Utilitas

Kebutuhan air untuk proses dan keperluan lainnya cukup tersedia karena lokasi pabrik berada di dekat daerah aliran sungai Serayu yang merupakan salah satu sungai terbesar di kabupaten cilacap. Sungai Serayu mata airnya berasal dari daerah Wonosobo Jaten dan bermuara di Samudra Indonesia dimana aliran sungai tersebut melalui daerah kecamatan Sampang, kecamatan Maos, kecamatan Kesugihan dan Adipala.Untuk kebutuhan listrik didapat dengan mengadakan kontrak dengan PLN daerah Cilacap,untuk cadangan apabila pasokan PLN terganggu,digunakan generator dengan bahan bakar yang diperoleh dari Pertamina UP IV Cilacap.

9. Pemasaran

BAB X. KESIMPULAN DAN SARAN

A. Kesimpulan

Berdasarkan hasil analisis ekonomi yang telah dilakukan terhadap Prarancangan Pabrik Maleic anhydride dari oksidasi benzene oleh udara dengan kapasitas 20.000 ton/tahun dapat ditarik simpulan sebagai berikut : 1. Percent Return on Investment (ROI) sesudah pajak adalah 20,49 %. 2. Pay Out Time (POT) sesudah pajak adalah 2,93tahun.

3. Break Even Point (BEP) sebesar 50,29 % dimana syarat umum pabrik resiko rendah di Indonesia adalah 60–80 % kapasitas produksi. Shut Down Point (SDP) sebesar 27,44 %. yakni batasan kapasitas produksi sehingga pabrikharus berhenti berproduksi karena merugi.

4. Discounted Cash Flow Rate of Return (DCF) sebesar16,38%, lebih besar dari suku bunga bank sekarang sehingga investor akan lebih memilih untuk berinvestasi ke pabrik ini dari pada ke bank.

B. Saran

DAFTAR PUSTAKA

.

Brown, G.G., 1978, “Unit Operation”, John Willey and Sons Inc., New York. Brownell, L.E. and Young, E.H., 1959, “Process Equipment Design”, John Willey

and Sons Inc., New York.

Coulson, J.M. and Richardson, J.F., 1978, “Chemical Engineering”, vol 2., Pergamon Press, Oxford.

Coulson, J.M. and Richardson, J.F., 1989, “Chemical Engineering”, vol 6., Pergamon Press, Oxford.

Douglas, James. M. 1988, “Conceptual Design of Chemical Processes”, McGraw

-Hill Book Company.

Fogler, H.S., 1999, “Elements of Chemical Reaction Engineering” 3ed, Prentice-Hall, New Jersey.

Geankoplis, Cristie. J. 1993, “Transport Processes Unit Operation”, Prentice-Hall International, Inc.

Himmelblau, D. M., 1999, “Prinsip-prinsip Dasar dan Kalkulasi dalam Teknik Kimia”, diterjemahkan oleh Ita Ananta, jilid 2, Prenhallindo, Jakarta. Holman, J.P., Heat Transfer, 8th Edition, McGraw-Hill Companies Inc., USA,

1997

Kirk, R. E and Othmer, D. F., 1998, “Ensyclopedia of Chemical Technology”, Interscience Ensyclopedia, Inc., New York.

Kern, D.Q., 1965, “Process Heat Transfer”, McGraw Hill Book Company Inc.,

New York.

Levenspiel, O., 1972, “Chemical Reaction Engineering”, 2ed., John Wiley and Sons Inc., New York.

Megyesy, Eugene F. 1997, “Pressure Vessel Handbook”, Pressure Vessel Handbook Publishing, Inc.

Perry, R.H. and Green, D.W., 1997, “Perry’s Chemical Engineers Hand Book”,

7 ed., Mc.Graw Hill Book Company Inc., Singapore

Peter, M.S. and Timmerhouse, K.D., 1981, “Plants Design and Economics for

Chemical Engineers”, 3 ed., McGraw Hill Book Company, Kogakusha, Ltd., Tokyo.

Silla.H., 2003, Chemical Process Engineering Design and Economics, Marcel Dekker, New York.

Smith, J.M., Van Ness, H.C., Abbott M., 1997, “Introduction to Chemical Engineering Thermodynamics”, 6ed, McGraw-Hill, Int. ed., New York. Ullmann. 1999. Ulmann’s Encyclopedia of Industrial Chemistry”. VCH

Verlagsgesell Scahft, Wanheim, Germany.

Ulrich, G.D., 1984, “A Guide to Chemical Engineering Process Design and

Economics”, John Willey and Sons, New York.

Wallas, M.W., 1988, “Chemical Process Equipment”, Butterworth-Heinnemann

Inc., New York.

www.bps.go.id

LAMPIRAN F

PERANCANGAN LONG TUBE VERTICAL EVAPORATOR (EVP – 301) (TUGAS KHUSUS)

Fungsi : Memekatkan larutan dengan menguapkan kandungan air sebesar 1003,716 kg/jam

Kondisi operasi :

TF = 90 oC = 363 K Toperasi = 116 oC = 389 K Poperasi = 1,5 atm

Tipe : Long Tube Vertical Evaporator

Alasan Pemilihan :

Long tube evaporator harganya murah serta pengoperasian lebih mudah (Visual Encyclopedia of Chemical Engineering Equipment,1999). Luas perpindahan panasnya besar sehingga dapat menguapkan sejumlah

besar air untuk membuat larutan pekat dengan kadar yang diinginkan (Ulrich,1984).

F-2

A. Perhitungan Neraca Massa Gambar :

EV - 301

S, TS1

TS2 L1, X1

F, XF, TF

T1

12

13 14

V2, T2

Gambar F-1 Aliran pada Evaporator (EVP-301) Data operasi:

F = 13.479,7863 kg/jam Xf = 46 %

X1 = 95 % TF = 90 oC TS1 = 140 oC

Keterangan :

- Aliran 12 : Aliran larutan C4H2O3 dari MP-02

[image:34.595.216.361.144.387.2]F-3

1. Komposisi Input EVP – 301

C4H2O3 = 2.552,0456 kg/jam

H2O = 1.003,7164 kg/jam

Total = 3.555,762 kg/jam

2. Komposisi output EVP – 301

Komposisi keluar Evaporator (Aliran 13) C4H2O3 = 2552,0456 kg/jam

H2O = 155,8025 kg/jam Total = 2.707,4881 kg/jam

Komposisi air yang teruapkan = 3.555,762 – 2.707,4881 = 847,9138 kg/jam

[image:35.595.109.523.515.622.2]Jadi komposisi keluar Evaporator (Aliaran 14) = H2O = 847,9138 kg/jam

Tabel F.1. Neraca Massa di Evaporator (EVP – 301)

B. Perhitungan Neraca Panas

Temperatur masuk = 363 K Temperatur keluar = 389 K

Komponen Input Output

Aliran 12 (kg/jam) Aliran 14 (kg/jam) Aliran 13 (kg/jam)

C4H2O3 2552,0456 - 2552,0456

H2O 1.003,7164 847,9138 155,8025

F-4

Tabel F.2 Konstanta untuk mencari kapasitas panas, Cp, kJ/kmol

Komponen A B C D

C4H2O3 H2O

-1,2662E+01 1,8296E+01

1,0564E+00 0,4721E+00

-2,3200E-03 -1,3400E+03

0,0000E+00 0,0000E+00 Sumber: (Yaws, 1999)

[image:36.595.138.480.300.392.2]1. Panas masuk

Tabel F.3. Panas umpan masuk (aliran 12)

Komponen Massa

(kmol/jam) ∫ Cp dT Q = m ∫ Cp dT (kJ) C4H2O3

H2O

64,4197 398,1475

1511,3170 749,9567

97.358,6021 298.593,3828

Total 395.951,9849

2. Panas keluar

Tabel F.4 Panas produk liquid (Aliran 13)

Komponen Massa

(kmol/jam) (kJ/kmol) ∫ Cp.dT (kJ/jam ) Q2 C4H2O3

H2O

64,4197 16,6667

14.588,9613 6.951,2441

939.816,6271 115.854,0570

Total 1.055.670,6841

3. Panas penguapan, ΔH298

Tabel F.5 Panas penguapan H2O (aliran 14)

Komponen W

(kmol/jam )

Hn ( kJ/kmol )

Tc Tr

[image:36.595.137.479.494.576.2]F-5

H pada suhu lain :

38 , 0 1 1 2 1 1 2 Tr Tr H

H (Smith,1949. pg. 131)

Komponen Hv ( kJ/kmol) Hv (Q3), kJ

H2O 40.885,7531 15.597.131,2270

Total 15.597.131,2270

Q total = 1.055.670,6841 kJ/jam + 15.597.131,2270 kJ/jam = 16.652.801,9111 kJ/jam

4. Kebutuhan steam

Persamaan neraca panas pada Evaporator (EV-301) Qmasuk = Qkeluar Q12 + QS = Q13 + Q14

Sehingga untuk menghitung jumlah panas yang harus di-supply atau yang dibutuhkan oleh fluida pemanas adalah:

QS = (Q13 + Q14) – Q12

= (1.055.670,6841 + 15.597.131.2270) – (395.951,9849) = 16.256.849,9262 kJ/jam

Dengan demikian beban panas Evaporator sebesar 16.256.849,9262 kJ/jam

Media pemanas yang digunakan adalah saturated steam dengan suhu 140oC Dengan data sebagai berikut :

Entalpi saturated liquid, HL = 589,13 kJ/kg Entalpi saturated vapor, Hv = 2.733,9 kJ/kg

Panas laten, = 2.144,77 kJ/kg

Banyaknya steam yang dibutuhkan :

Qs

Ms =

F-6

Panas yang dibawa steam masuk, Qsi : Qsi = Ms x Hv

= 7.579,7638 kg/jam x 2.733,9 kJ/kg = 20.722.316,2528 kJ/jam

Panas yang dibawa steam keluar, Qso : Qso = Ms x HL

[image:38.595.138.474.373.572.2]= 7.579,7638 kg/jam x 589,13 kJ/kg = 4.465.466,2475 kJ/jam

Tabel F.6 Neraca panas Evaporator (EV-301)

Keterangan Panas Masuk (kJ) Panas Keluar (kJ)

Q12 395.951,9849

Q13 1.055.670,6841

Q14 15.597.131.227

Qsi 20.722.316,2528

Qso 4.465.466,2475

Total 21.118.268,2377 21.118.268,2377

C. Perhitungan Dimensi Evaporator

1. Menentukan Dimensi Deflector

L = 1059,101 kg/m3

F-7

Kecepatan uap:

Kecepatan uap max 18,04 ft/det = 5,5 m/s (hugot)

u = 0,035

V L

(Coulson vol 6, 1983)

dimana: u = kecepatan uap, m/s

ρv = densitas uap, kg/m3

ρL = densitas liquid, kg/m3

u = 0,035

460 , 1

101 , 1059

u = 0,9427 m/s

u = 3.393,5863 m/jam Laju volumetrik uap =

460 , 1

655 , 866 . 6

= 4.703,1003 m3/jam

a. Menentukan Diameter Shell (D)

Diameter shell deflecor dihitung dengan menggunakan persamaan: Q =14πD2u

4.703,1003 = ¼ x x D2 x 3.393,5863 D2 = 1,7646 m2

D = 1,3284 m D = 4,3582 ft D = 52,2979 in

b. Menentukan Volume Shell

Diambil H = ID

F-8

Waktu tinggal cairan selama 5-10 menit (Ulrich,1984) Diambil waktu tinggal = 5 menit

Jumlah cairan yang ditampung = 6.613,1313 jam

kg x

menit 60

jam 1

x 5 menit = 551,0943 kg

Volume cairan yang ditampung di evaporator =

L ρ

cairan massa

= 0,5203 m3

Tinggi cairan dalam evaporator : V = 14πD2.ZL

ZL = 2

7646 , 1 4

5203 , 0

= 0,3755 m = 1,23 ft

c. Menentukan tebal shell

c 0,6P f.E

P.r

t i

s (Brownell & Young : 254)

Dimana :

ts = ketebalan dinding shell, in Pd = tekanan desain, psi

ri = jari-jari tangki, in

f = nilai tegangan material, psi untuk material Stainless steel SA-167 grade 11 tipe 316.

= 17.900 psi (Brownell and Young, 1959 untuk T = 300 F)

F-9

joint)

C = korosi yang diizinkan = 0,25 in

mix = 1.059 kg/m3 = 66,117 lb/ft3

Poperasi = 1,5 atm = 22,04 psi Phidrostatis = ρ x

144 ) / (g gc H =

144 1 3582 , 4 117 ,66 x

= 2,0010 psi

Tekanan desain 5-10% diatas tekanan kerja absolut (Coulson,1988) Tekanan desain yang dipilih 10% diatasnya (Rules of thumb,Walas,1988) Pdesain = 1,1.( Poperasi + P hidrostatis)

Pdesain = 1,1 x (22,04 + 2,001) = 26,445 psi = 1,79 atm Sehingga tebal shell :

25 , 0 445 , 26 6 , 0 8 , 0 900 . 17 2 2979 , 52 445 , 26

ts

ts = 0,2983 in

standarisasi ts =38in

F-10

Tutup atas dan tutup bawah berbentuk torishpherical. Tebal dan tinggi head dihitung dengan menggunakan persamaan berikut :

C 0,2P 2.f.E

0,885.P.r

t c

h (Brownell and Young,1959,hal. 258)

Dimana rc = ID

25 , 0 445 , 26 2 , 0 8 , 0 17900 2 2 2979 , 52 445 , 26 885 , 0

th

th = 0,2927 in

standarisasi th = 38in

[image:42.595.107.483.149.607.2] Tinggi Dish Head

Gambar F-2. Dimensi Thorishperical head

OD = ID + 2.ts

= 52,2979 + 2 (0,375) = 53,0479 in

icr = 3,,25 in

ID

B A

h

sf r

i

C a

F-11

AB =

2 ID

– icr

= 3,25

2 297 ,

52

= 22,8989 in

BC = rc – icr

= 52,2979 – 3,25 = 49,0479 in

b = rc – (BC)2 (AB)2

= 52,2979 -

49,0479

2 22,8989

2 = 8,92 insf = 3 in ( Tabel 5.6 Brownell & Young )

Tinggi dish head = b + sf + th = 8,92 + 3 + 0,375 = 12,2232 in

Tinggi total deflecor evaporator = tinggi cairan + disengagement space

= 1,23 + 5,368 ft

= 6,608 ft

= 2,014 m

= 79,296 in

2. Perancangan Dimensi Heat Exchanger Evaporator

F-12

Untuk pemanasan menggunakan steam, range UD sebesar 100 – 500 Btu/hr.ft2.oF (Kern,1965)

Dipilih :

UD = 110 Btu/hr.ft2.oF

Fluida panas (shell) Tin = 140 oC

= 284 oF Tout = 140 oC = 284 oF

W = 7.579,7638 kg/jam = 16.710,500 lb/jam

Fluida dingin (tube) tin = 90 oC

= 194 oF tout = 116 oC = 241 oF

F-13

Menghitung ∆TLMTD

∆TLMTD =

) ( ) ( ) ( ) ( 1 2 2 1 1 2 2 1 t T t T Ln t T t T

= 63,78 oF

Pemanasan dari suhu umpan ke suhu titik didih 116°C, jumlah panas yang harus di-supply atau yang dibutuhkan oleh fluida dingin adalah

16.256.849,9262 kJ/jam.

Q = 16.256.849,9262 kj/jam = 15.408.460,1123 Btu/jam

Luas perpindahan panas :

A =

T U

Q

D.

= 3.242,5326 ft2

b. Menentukan dimensi tube :

Dari Kern,1965, untuk Long - Tube Vertical Evaporators, umumnya OD tube = 1 - 2 in umumnya panjang tube 12-24 ft.

Dipilih:

Panjang tube = 24 ft OD tube = 1 in

BWG = 16

Pitch = 1 1/4 in. square pitch

Passes = 1

Dari tabel 10, Kern 1965, diperoleh:

F-14

Wall Thickness = 0,065 in Flow area per tube (at’) = 0,594 in2 Surface per lin ft (a”) = 0,2618 ft2

c. Menghitung jumlah tube (Nt) Nt = 0,2618 x 24 5326 , 242 . 3 ' L.a' A

= 516 tubes

Untuk 1 – 1 exchanger atau hanya 1 lewatan Dari tabel 9 Kern diperoleh:

Nt = 522 buah

ID shell = 35 in = 2,9167 ft

d. Koreksi koefisien UD:

A = 522 x 24 x 0,2618 = 3.279,8304 ft2

ΔT

A Q U

.

D

= 24 8304 , 279 . 3 9262 , 849 . 256 . 16

= 108,7484 Btu/hr ft2 F

e. Menghitung flow area tube, (as)

at =

n a

Nt t

144 '

F-15

f. Menghitung mass velocitytube (Gt)

Gt =

t a

w

= 13.801,3918 lb/hr.ft2

g. Menghitung bilangan reynold di tube

Ret = t

G D

Pada tav = 217oF, = 0,3603 cp = 0,8716 lb/ft.hr

Ret =

0,8716

8 13.801,391 12

725 ,

0

= 1.148,0072

h. Kondensasi steam ho = 1.500 btu/hr.ft2.°F

i. Menentukan dimensi shell

ID shell = 35 in

Passes = 1

Baffle space = 35 in

c’ = (Pt – tube OD) = (1 ¼ – 1) = 0,25

j. Menghitung flow area shell (as)

as =

Pt B c ID

144

'

F-16

k. Menghitung mass velocityshell (Gs)

Gs =

s

a W

= 9.821,6809 lb/hr.ft2

l. Menghitung bilangan reynold di shell

Res =

Gs D

Pada tav = 284 oF, = 0,0150 cp = 0,0γ6γ lb/ft.jam Dari gambar 28 Kern, 1965, hal 838. De = 0,99 in = 0,0825 ft Res =

0363 , 0 9.821,6809 0825 , 0 = 22.322,0021

Dari gambar 24 Kern, 1965, hal 834 diperoleh jH = 93

ho = t

k c De

k

jH

3 1 3 1 5136 , 0 0363 , 0 1634 , 0 99 , 0 5136 , 0 93 s ho

= 128,1469 Btu/hr ft2 oF

m. Menghitung temperatur dinding

tw = (Tc tc)

hio ho ho tc t

= 217,373 +

284 217,373

128.14691500 1500

= 278 °F

F-17 14 , 0 w t

Θs = 0,03630,02480,14

= 1,0549

Corrected coefficient, ho = s

s hio

= 135,186 btu/hr.ft2.°F

n. Menghitung clean overall coefficients (Uc)

Uc = o io o io

h

h

h

h

= 1500 135,186 1500 135,186 = 124,009

o. Menghitung Dirt factor (RD)

Rd =

D C D C U U U U

= 0,0011 (Rd yang diperlukan 0,001)

p. Menghitung pressure drop (ΔP)

1). Pressure drop tube (ΔPt)

t t t s D n L G f P

102

10 22 , 5 2 1 (Kern,1965) Diketahui:

Specific gravity = 0,006

F-18 1 006 , 0 12 87 , 0 10 22 , 5 1 24 3918 , 801 . 13 0,0005 2 1 10 2 Pt

= 0,1003 psi

Untuk Gt = 13.801,3918 lb/hr.ft2 dari gambar 27, Kern, 1965 Diperoleh V2/2g = 0,001

g 2 v s n 4 P 2

r

= 0,001 006

, 0

1 4

= 0,6642 psi

Sehingga:

ΔPT = ΔPt + ΔPr

= 0,1003 + 0,6642 = 0,7645 psi

ΔPT memenuhi ∆P max yang diijinkan yaitu 2 psi (Kern,1965)

2). Pressure drop shell (ΔPs)

ΔPs =

s s D x x N D fG e s s 10 2 10 22 , 5 ) 1 ( Diketahui :

Pada tc = 284 oF, specific gravity s = 1,3195

untuk Res = 22.322,0021 diperoleh f = 0,0018 (fig. 29 Kern 1965, hal 839) no. of crosses, N + 1 = 12 L/B

F-19

ΔPs =

0549 , 1 3195 , 1 0825 , 0 10 22 , 5

9 9167 , 2 9.821,6809 0018

, 0

10

2

= 0,008 psi

ΔPT memenuhi ∆P max untuk yaitu 10 psi (Kern,1988 hal 165)

3. Mekanikal desain shell and tube

a. Desain Tube

Material : SA-240 ( Stainless steel ) Susunan : Square Pitch

Faktor design : 20% Dimensi Tube (Kern,1950)

BWG : 16

ODt : 1 in

IDt : 0,87 in

Surface per line, a” : 0,2618 ft2/ft Flow area per tube,at’ : 0,594 in2 Long tube : 24 ft Jumlah tube : 522 tube Susunan Tube : Square pitch Panjang pitch, Pt’ : 1 ¼ in Clearance, C' : Pt - ODt

F-20

0,

25

[image:52.595.255.358.88.203.2]1,25

Gambar F.3 Susuan Tube

Luas penampang 1 tube = 1/4

ODt

2 = ¼ x 3,14 x 12 = 0,785 in2 = 0,0055 ft2Luas penampang total tube = Luas tube x jumlah tube = 0,0055 x 522

= 2,871 ft2

Volume 1 tube =1/4

IDt 2L =143,140,87224in= 14,26 in3

Volume total tube = 0,00001638 x 14,26 in3 x 522 tube = 0,122 m3

b. Desain Shell

F-21

f, stress pada 212 F : 17900 psia

E, Welded Joint efficiency : 0,8 (Tabel 13.2 Brownell & young) Diameter, IDs : 35 in

c, faktor korosi : 0,25 Tebal shell : 3/8 in

Diameter Luar Shell, ODs ODs = IDs + 2 (tshell) = 35 in + 2 (3/8) in

= 35,75 in = 2,98 ft

Panjang shell (Ls)

Diambil : flanged shell (FL) = 2 x 2 in = 4 in = 1/3 ft Panjang shell : Panjang tube + fL

: 24 ft + 1/3 ft

: 24 1/3 ft = 7,41 m = 291,96 in

Volume total shell = ¼ x π x IDs2 x L

= ¼ x 3,14 x (35)2 x 291,96 = 279.832,875 in3

= 4,58 m3

Volume shell tanpa tube = Volume total shell – Volume total tube = 4,58 m3 – 0,122 m3

F-22

c. Tube Sheet

Tubesheet berupa pelat berbentuk lingkaran dan berfungsi sebagai pemegang ujung-ujung tube dan pembatas aliran fluida disisi shell dan tube.

Pemasangan tube pada Evaporator (EV-301), menggunakan teknik pengelasan (welded)

[image:54.595.251.374.247.339.2]

Gambar. F-4. Tube sheet dengan teknik pengelasan Material tube sheet : SA-129 C

Maximum allowable stress, f : 10.500,00 psia

Spec. Min Tensile : 42.000 psia Perhitungan Tebal Tube Sheet

2 1

2

S P FG

T

Dimana,

T = Tebal pelat dari tube sheet yang efektif, inch

S = tegangan tarik yang diijinkan pada suhu perencanaan dari bahan Tube sheet, psia

F = 1, berdasarkan nilai ts/IDs pada grafik 5.3 APK G = Diameter sebelah dalam shell, inch

F-23

Maka,

1. Tebal tube sheet:

2 1

00 , 10500

445 , 26 2

35 1

psi psi in

T = 0,878 inch

Digunakan tebal standar 1 in = 0,083 ft

2. Luas tube sheet:

ATS = ¼ x x IDs2 - ¼ x x ODt2 = ¼ x x 352 - ¼ x x 12 ATS = 960,84 in2

= 6,67 ft2

3. Volume tube sheet: VTS = ATS x tTS

VTS = 6,67 ft2 x 0,083 ft = 0,55 ft3

4. Berat tube sheet :

WTS = VTS x TS x jumlah tube sheet

WTS = 0,55 ft3 x 490 lb/ft3 x 2 = 539 lb

F-24

d. Desain Baffle

Tube pada EV-301 disangga dengan menggunakan baffle tipe segmen tunggal, sebab tipe segmen ini adalah tipe baffle yang paling sering digunakan, dipasang tegak lurus terhadap tube. Disamping membelokkan arah aliran, sekat ini juga berfungsi untuk menyangga tube.

Baffle cut = 25 % x IDs

sebab pada kondisi ini akan terjadi perpindahan panas yang baik serta penurunan tekanan yang tidak terlalu besar (Tunggul,1992)

IDs = diameter dalam shell = 35 in

= 2,9167 ft

Maka baffle cut = 0,25 x 2,9167 ft = 0,7291 ft Luas baffle cut = 0,25 x luas tube sheet

= 0,25 x 6,67

= 1,67 ft2

Baffle space = IDs

= 35 in = 2,9167 ft

Berat Baffle = jumlah baffle x volume x densitas stainless steel = 9 x (6,67 – 2,871 – 1,67) x 3/8 x 490 lb/ft3

F-25

3/8 in

[image:57.595.159.429.114.340.2]35,375 in

Gambar F-5. penampang baffle dengan 25 % baffle cut

e. Head Stationer

Head stationer merupakan salah satu bagian ujung dari penukar kalor. Pada bagian ini terdapat saluran masuk fluida yang akan mengalir ke dalam tube. Tipe Stationary Head : Tipe B, Bonnet ( Standart TEMA )

F-26

Gambar. F-6, Head Stationer Type B, bonnet (standart TEMA)

4. Menghitung isolasi

a. Menghitung isolasi Deflector

Bahan isolator yang digunakan adalah Magnesia 85%, memiliki konduktivitas termal yang kecil sehingga efektif sebagai isolator. Sifat-sifat fisis:

Konduktivitas termal (k) = 0,035 Btu/hr.ft2oF Emisivitas (ε) = 0,6

Densitas (ρ) = 271 kg/m3 (Geankoplis,Tabel.A.3-15,1979)

Perpindahan panas yang terjadi adalah perpindahan panas dari dinding tangki ke dinding isolasi secara konduksi, kemudian dari dinding isolasi ke udara secara konveksi dan radiasi.

F-27

Gambar F.7. Profil isolasi

Perpindahan panas melalui tiap lapis tahanan dihitung dengan hukum Fourier dan A = 2πrL, diperoleh:

Jika perpindahan panas disertai dengan konveksi dan radiasi, maka persamaan dituliskan:

Jika diaplikasikan dalam perhitungan perancangan vessel maka diperoleh:

2 2 3 1 1 2 1 ln ln ) ( 2 k r r k r r T T L Q u

F-28

Keterangan :

xis = tebal isolasi, ft

r1 = jari – jari dalam tangki, ft

r2 = jari – jari luar tangki = r1 + tebal tangki,ft r3 = jari – jari luar isolasi = r2 + tebal isolasi, ft

T1 = temperatur permukaan plat tangki bagian dalam , oF T2 = temperatur permukaan plat tangki bagian luar, oF Ti = temperatur luar isolasi , oF

Tu = temperatur udara, oF

k1 = kp = konduktivitas termal plat, Btu/ jam.ft2oF k2 = kis = konduktivitas termal isolasi , Btu/ jam.ft2oF hc = koefisien konveksi, Btu/ jam.ft2oF

hr = koefisien radiasi, Btu/ jam.ft2oF

1. Menghitung temperatur permukaan isolasi luar

Temperatur permukaan dinding luar dihitung dengan persamaan berikut:

(J P Holman, 9th ed. 2002).

Keterangan:

= fluk radiasi matahari = 500 W/m²

αsun = absorptivitas material untuk radiasi matahari = 0,18

αlow. temp = absorptivitas untuk radiasi matahari pd 25oC = 0,8

= konstanta Boltzman = 5,7 ×10-08 W/m2K4 sun

A q

4 4

. surr

temp low sun sun

T T A

q

F-29

Tsurr = temperatur lingkungan, = 298 K T = Temperatur permukaan plat luar (lapis cat putih)

Temperatur permukaan plat luar (T3) = 315,2 K = 42,2oC = 107,96oF

2. Perpindahan panas dari dinding isolasi ke udara Koefisien radiasi dihitung dengan persamaan berikut:

(Geankoplis, 1993, hal 279)

Keterangan:

Tu = temperatur udara = 298 K = 77 °F

ε = emisivitas bahan isolator = 0,6 (Tabel 4.1, Kern) Ti = temperatur isolator = 315,2 K = 108 F

hr = koef. panas radiasi

hr = 3,9293 W/m².K = 0,692 Btu/hr ft2 °F

Koefisien konveksi dihitung dengan persamaan berikut:

Temperatur dinding tangki lebih panas dari temperatur udara luar sehingga panas mengalir dari dinding tangki ke lingkungan. Perpindahan panas dari dinding ke udara secara konveksi bebas dihitung dengan persamaan :

Qc = hc. A. ∆t

u i u i r T T T T h

(5,676)( /100)4 ( /100)4

F-30

Dari tabel 4.7-2 Geankoplis, 1993, hal 256, untuk konveksi bebas dari udara (1 atm) ke permukaan silinder:

NGrNPr = 103– 109 , hc = 1,37

14L T

NGrNPr = > 109 , hc = 1,24

T 13Dimana:

hc = Koefisien konveksi, W/m².K

ΔT = Perbedaan Tisolator dan Tudara, K L = tinggi shell, m

= 2,014 m = 6,608 ft Udara :

Tf = ½ (Ti + Tu) = 306,6 K

Sifat Udara pada : 306,6 K = 92,48 oF (Geankoplis, 1993, App. A.3-3) f = 0,861 m³/kg

ρf = 1/ f

= 1,1614 kg/m³ = 0,0725 lb/ft3 Cpf = 1,0048 kJ/kgK = 0,2399 Btu/lb oF µf = 1,881 × 10-5 Pa.s

kf = 0,0263 W/mK = 0,0152 Btu/jam lb oF = 1/Tf = 0,0108/ oF = 3,2616 × 10-3 /K

Bilangan Grashoff:

(SI) (Geankoplis, 1993, hal 254)

Gr = 1,7132 ×1010

2 f 2 f

3. . .g. t

L Gr

F-31

Bilangan Prandl:

(SI) (Geankoplis, 1993, hal 254)

Pr = 7,1864 × 10-4

NGrNPr = (1,7132 ×1010) × (7,1864 × 10-4) = 1,2312 × 107 Sehingga:

hc = 1,24

T 13hc = 1,24

17,2

13hc = 2,5252466 W/m².K

hc + hr = (3,9293 + 2,5252466) W/m².K = 6,4545 W/m².K

Panas hilang dari dinding isolasi ke udara: Q1 = (hc + hf) 2 π r3 L (Ti – Tu)

= 6,4545 × 2 × 3,14 × r3 × 2,014 × (315,2 – 298) = 1.404,1423 r3 (J/s)

Panas yang keluar lewat dinding:

Data perhitungan:

r1 = 52,2979 in = 1,3283 m r2 = 52,6729 in = 1,3378 m T1 = 116oC = 389 K

k . Cp Pr

F-32

Tu = 25oC = 298 K

k1 = kp = 21 Btu/ jam.ft oF = 36,345 W/m K k2 = 0,035 Btu/hr.ft oF = 0,0606 W/m K

Panas yang keluar lewat dinding harus sama dengan panas yang hilang dari dinding isolasi ke udara (Q1 = Q2 ), sehingga:

1.404,1423 r3 =

3

3 6,4545 1 0606 , 0 1,3378 ln 345 , 36 1,3283 1,3378 ln 298 389 2,014 14 , 3 2 r r

Dari iterasi diperoleh r3 = 1,3775 m

Tebal isolasi (xis) = r3 – r2

= (1,3775 – 1,3378) m = 0,03968 m

= 0,1301 ft

Ketebalan isolator harus di cek terhadap ketebalan kritik isolator. Nilainya lebih kecil atau lebih besar. Hal ini disebabkan pada sistem silinder, luas area perpindahan panas semakin meningkat seiring dengan meningkatnya ketebalan isolator atau jari-jari isolator. Berikut ini adalah langkah-langkah perhitungan ketebalan kritik.

Diketahui :

F-33 m K m W K m W h k r c

c 0,0239976

/ 5252 , 2 / 0606 , 0 2

2

(Kern, 1950, hal.20)

Diketahui nilai r1 sebesar 1,3283 m. Nilai r1 lebih besar daripada ketebalan kritik. Oleh karena itu, panggunaan isolator tidak menyebabkan panas yang keluar bertambah besar.

Panas hilang dari permukaan isolasi ke udara: Qloss = Q1 = 1.404,1423 r3

= 1.404,1423 × 1,3775 = 1.934,3134 J/s = 6.963,5283 kJ/hr

b. Menghitung isolasi Sheel and Tube

Bahan isolator yang digunakan adalah Magnesia 85%, memiliki

Perpindahan panas konduksi dalam silinder berlapis yang disusun seri seperti ditunjukkan gambar F.7.

1. Menghitung temperatur permukaan isolasi luar

Temperatur permukaan dinding luar dihitung dengan persamaan berikut:

(J P Holman, 9th ed. 2002).

Keterangan:

= fluk radiasi matahari =500 W/m²

αsun = absorptivitas material untuk radiasi matahari = 0,18 sun A q

4 4

F-34

αlow. temp = absorptivitas untuk radiasi matahari pd 25oC = 0,8

= konstanta Boltzman = 5,7 ×10-08 W/m2K4 Tsurr = temperatur lingkungan, = 298 K

T = Temperatur permukaan plat luar (lapis cat putih)

Temperatur permukaan plat luar (T3) = 315,2 K = 42,2oC = 107,96oF

2. Perpindahan panas dari dinding isolasi ke udara Koefisien radiasi dihitung dengan persamaan berikut:

(Geankoplis, 1993, hal 279)

Keterangan:

Tu = temperatur udara = 298 K = 77 °F

ε = emisivitas bahan isolator = 0,6 (Tabel 4.1, Kern) Ti = temperatur isolator = 315,2 K = 108 F

hr = koef. panas radiasi

hr = 3,9293 W/m².K = 0,692 Btu/hr ft2 °F

Koefisien konveksi dihitung dengan persamaan berikut:

Temperatur dinding tangki lebih panas dari temperatur udara luar sehingga panas mengalir dari dinding tangki ke lingkungan. Perpindahan panas dari dinding ke udara secara konveksi bebas dihitung dengan persamaan : u i u i r T T T T h

(5,676)( /100)4 ( /100)4

F-35

Qc = hc. A. ∆t

Dari tabel 4.7-2 Geankoplis, 1993, hal 256, untuk konveksi bebas dari udara (1 atm) ke permukaan silinder:

NGrNPr = 103– 109 , hc = 1,37

14L T

NGrNPr = > 109 , hc = 1,24

T 13Dimana:

hc = Koefisien konveksi, W/m².K

ΔT = Perbedaan Tisolator dan Tudara, K L = tinggi shell, m

= 24 ft = 7,3152 m Udara :

Tf = ½ (Ti + Tu) = 306,6 K

Sifat Udara pada : 306,6 K = 92,48 oF (Geankoplis, 1993, App. A.3-3) f = 0,861 m³/kg

ρf = 1/ f

= 1,1614 kg/m³ = 0,0725 lb/ft3 Cpf = 1,0048 kJ/kgK = 0,2399 Btu/lb oF µf = 1,881 × 10-5 Pa.s

kf = 0,0263 W/mK = 0,0152 Btu/jam lb oF = 1/Tf = 0,0108/ oF = 3,2616 × 10-3 /K

Bilangan Grashoff:

(SI) (Geankoplis, 1993, hal 254)

2 f 2 f

3. . .g. t

L Gr

F-36

Gr = 8,2095 ×1011 Bilangan Prandl:

(SI) (Geankoplis, 1993, hal 254)

Pr = 7,1864 × 10-4

NGrNPr = (28,2095 ×1011) × (7,1864 × 10-4) = 5,8997 × 108 Sehingga:

hc = 1,37

14L T

hc = 1,2605 W/m².K

hc + hr = (3,9293 + 1,2605) W/m².K = 5,1897 W/m².K

Panas hilang dari dinding isolasi ke udara: Q1 = (hc + hf) 2 π r3 L (Ti – Tu)

= 5,1897 × 2 × 3,14 × r3 × 7,3152 × (315,2 – 298) = 4.100,7560 r3 (J/s)

Panas yang keluar lewat dinding:

Data perhitungan:

r1 = 35 in = 0,8890 m r2 = 35,375 in = 0,8985 m

k . Cp Pr

F-37

T1 = 236oC = 509 K Tu = 25oC = 298 K

k1 = kp = 21 Btu/ jam.ft oF = 36,345 W/m K k2 = 0,035 Btu/hr.ft oF = 0,0606 W/m K

Panas yang keluar lewat dinding harus sama dengan panas yang hilang dari dinding isolasi ke udara (Q1 = Q2 ), sehingga:

4.100,7560 r3 =

3

3 5,1897 1 0606 , 0 0,8985 ln 345 , 36 0,8890 0,8985 ln 298 509 7,3152 14 , 3 2 r r

Dari iterasi diperoleh r3 = 1,0219 m

Tebal isolasi (xis) = r3 – r2

= (1,0219 – 0,8985) m = 0,1234 m

= 0,4048 ft

Ketebalan isolator harus di cek terhadap ketebalan kritik isolator. Nilainya lebih kecil atau lebih besar. Hal ini disebabkan pada sistem silinder, luas area perpindahan panas semakin meningkat seiring dengan meningkatnya ketebalan isolator atau jari-jari isolator. Berikut ini adalah langkah-langkah perhitungan ketebalan kritik.

Diketahui :

F-38

Koefisien perpindahan panas konveksi ke udara (hc) = 3,2008 W/m².K

m K

m W

K m W h

k r

c

c 0,0434

/ 499 , 1

/ 0606 , 0

2

2

(Kern, 1950, hal.20)

Diketahui nilai r1 sebesar 0,8890 m. Nilai r1 lebih besar daripada ketebalan kritik. Oleh karena itu, panggunaan isolator tidak menyebabkan panas yang keluar bertambah besar.

Panas hilang dari permukaan isolasi ke udara: Qloss = Q1 = 4.100,7560 r3

= 4.100,7560 × 1,0219 = 4.190,6485 J/s = 15.086,3348 kJ/hr

5. Perhitungan Flange

a. Sambungan Head dengan Shell Deflector

Sambungan antara tutup bagian atas bejana dengan bagian shell bejana menggunakan sistem flange dan baut, sedangkan tutup bagian bawah adalah dengan pengelasan. Bahan konstruksi yang dipilih berdasarkan pada kondisi operasi.

Data perancangan:

Tekanan desain = 26,445 psi Temperatur desain = 116 oC

F-39

Bolting steel = SA-193, grade B7 (B & Y, 1959, Tabel 13.1) Material gasket = Solid flat metal: Stainless steels

Diameter luar shell = 1,34 m = 53,0479 in Ketebalan shell = 0,375 in

Diameter dalam shell = 1,32 m = 52,2979 in Tegangan dari material flange = 13750 psi Tegangan dari bolting material = 20000 psi

Tipe flange = optional loose type (Fig.12.24,8.a, Brownell and Young, 1959)

Gasket

hG

t

hT

HG HT

G

h

W

R hD C go

g1

[image:71.595.171.447.349.549.2]g1/2

Gambar F-8 Tipe flange dan dimensinya.

1. Perhitungan Lebar Gasket

Untuk menghitung lebar gasket persamaan yang digunakan:

1) p(m y

pm y d

d

i o

F-40

Keterangan:

p = tekanan desain (psi) do = diameter luar gasket (in) di = diameter dalam gasket (in) y = yield stress, lb/in2 (Fig. 12.11) m = faktor gasket (fig. 12.11)

Dari fig 12.11 Brownell and Young, diperoleh : y = 26000

m = 6,50

Sehingga

6,50 1

26,45 6000 2 )(6,50) (26,445 6000 2 d d i o

= 1,000512

Asumsi bahwa diameter dalam gasket (di) sama dengan diameter dalam shell, yaitu 52,2979 in, sehingga:

do = 1,000512× 52,2979 in = 52,3247 in

Lebar gasket minimum (N)

N =

F-41

= 0,0134 in

Digunakan gasket dengan tebal 3/16 in. Diameter gasket rata-rata (G) :

G = di + lebar gasket

= 52,2979 + 3/16 = 52,485 in

2. Perhitungan Beban

Dari Fig 12.12, Brownell and Young, kolom 1, tipe 1.a, didapat :

bo = 2 N

= 2 16 3

= 0,09375 in

bo ≤ 3/16 in, sehingga b = bo = 0,09375 in

Beban terhadap seal gasket Wm2 = Hy = × b × G × y

Wm2 = 3,14 × 0,09375 x 52,485 × 26000 = 401.710,13 lb

Keterangan :

Hy = Berat beban bolt maksimum (lb) b = Effective gasket (in)

F-42

Beban untuk menjaga joint tight saat operasi (B & Y,1959, pers. 12.90) :

Hp = 2 b π G m p

= 2 × 0,09375 × 3,14 × 52,485 × 6,50 × 26,445 = 5.311,612 lb

Keterangan :

Hp = Beban join tight (lb) m = Faktor gasket (fig.12.11) b = Effective gasket (in)

G = Diameter gasket rata-rata (in) p = Tekanan operasi (psi)

Beban dari tekanan internal (B & Y, 1959, pers. 12.89) :

H = p

4 G

π 2

= 26,445

4 52,485

3,14 2

= 57.186,07 lb

Beban operasi total (B & Y, 1959, pers. 12.91) :

Wm1 = H + Hp

= 57.186,07 lb + 5.311,612 lb

F-43

3. Baut

Berdasarkan perhitungan diatas, diperoleh Wm2 lebih besar daripada Wm1, sehingga, beban pengontrol berada pada Wm2 = 401.710,13 lb. Luas minimum baut dapat dihitung dengan persamaan:

Am2 =

a m2

f W

=

20000 401.710,13

= 20,085 in2

Penentuan ukuran baut diambil dari Brownell and young, 1956, hal.188, Tabel 10-4. Dengan ukuran baut = 1,5 in diperoleh data sebagai berikut :

Root area = 1,294 in2

Bolt spacing standard (BS) = 3,25 in Minimal radian distance (R) = 2 in Edge distance (E) = 1,5 in

Jumlah baut minimum:

=

area root

Am2

= 2

2

294 , 1 20,085

in in

F-44

[image:76.595.183.442.164.337.2]Digunakan jumlah baut sebanyak 16 buah. Dimensi baut digambarkan pada Gambar F.4 berikut.

Gambar F-9 Detail ukuran baut

4. Diameter Flange

Bolt circle diameter (BC) = ID + 2 (1,145 go+ R)

= 52,2979 in + 2 [(1,145 ×3,25 in) + 2 in] = 61,7404 in

Perhitungan diameter flange luar :

Flange OD (A) = bolt cirlce diameter + 2 E = 61,7404 in + 2 (1,5) in = 64,7404 in

5. Koreksi lebar gasket 1

Ab actual = jumlah baut × root area = 16 × 1,294 in2 = 20,704 in2

Lebar gasket minimun :

E d

F-45

Nmin =

G

π

y 2

f Abactual allaw

=

in 485 , 52 3,14 00 60 2 2

20000 20,704 2

psi

in

= 0,04832 in

6. Perhitungan Moment

a. Untuk kondisi tanpa tekanan dalam

Beban desain diberikan dengan pers. 12.94, B & Y,1959 : W = ½ (Ab + Am2) fa

= ½ (20,704 in2 + 20,0855 in2) (20000 psi) = 407.895,0651 lb

Keterangan :

W = Berat beban (lb)

Am2= Luas baut minimum (in2) Ab = Luas aktual baut (in2) fa = Allowable stress (psi)

Hubungan lever arm diberikan dengan pers. (12.101), B & Y, 1959: hG = ½ (BC – G)

= ½ (61,7404 in – 52,485 in) = 4,628 in

Keterangan :

F-46

G = Diameter gasket rata-rata (in)

Flange moment dihitung sebagai berikut (B & Y, 1959, Tabel 12.4) :

Ma = W × hG

= 407.895,0651 lb × 4,628 in = 1.887.534,414 lb-in

b. Untuk kondisi beroperasi, W = Wm1 (B & Y, 1959, pers. 12.95)

W = 62.497,682 lb

HD = 0,785 B2 p (B & Y, 1959, pers. 12.96) = 0,785 (52,2979 in)2 (26,445 psi)

= 56.778,2141 lb Keterangan :

HD = Hydrostatic and force pada area dalam flange (lb) B = Diameter dalam flange / OD shell (in)

p = Tekanan operasi (psi)

The lever arm dihitung dengan pers. 12.100 (B & Y, 1959) :

hD = ½ (BC – B)

= ½ (61,7404 in – 52,2979 in) = 4,7212 in The moment, MD (dari pers. 12.96);

MD = HD × hD

F-47

HG dari pers. 12.98 (B & Y, 1959) :

HG = Wm1 – H

= 62.497,6821 lb – 57.186,0699 lb = 5.311,6122 lb

Moment, pers. 12.98 (B & Y, 1959) :

MG = HG × hG

= 5.311,6122 lb × 4,628 in = 24.579,4854 lb-in

HT dihitung dengan pers. 12.97 (B & Y, 1959) :

HT = H – HD = 57.186,0699 lb – 56.778,2141 lb

= 407,8557 lb

Hubungan lever arm pers. 12.102 is:

hT = ½ (hD + hG )

= ½ (4,7212 in + 4,628 in) = 4,6743 in

Flange moments diberikan oleh pers. 12.97 (B & Y, 1959) :

MT = HT × hT

F-48

Jumlah moment untuk kondisi beropersi, Mo dihitung berdasarkan pers. 12.99 (B & Y, 1959):

Mo = MD + MG + MT

= 268.064,1437 lb-in + 24.579,4854 lb-in + 1.906,4706 lb-in = 294.550,0998 lb-in

Karena Ma > Mo, sehingga moment kondisi tanpa tekanan dalam (Ma) yang berfungsi sebagai pengontrol sebesar 1.887.534,414 lb-in

7. Perhitungan tebal flange (B & Y, 1959, pers. 12.85)

Untuk menghitung tebal flange dapat digunakan persamaan sebagai berikut:

t =

B f M Y a max K = B A Dimana:

A = flange OD B = shell OD

K =

in 2979 , 52 7404 , 64 in = 1,24

Untuk K = 1,24 maka diperoleh Y = 9 (Brownell and Young,1959, fig. 12.22, hal. 238), sehingga :

t =

in psia in lb 2979 , 52 20000 414 , 534 . 887 . 1 9

= 4,03 in

F-49

d = diameter baut t = tebal flange

[image:81.595.189.430.95.269.2]Gasket

Bolt

Gambar F-10 Detail untuk flange dan bolt pada head evaporator

a. Sambungan Head Stationer dengan Shell Deflector

Sambungan antara bagian head stationer dengan shell penukar panas menggunakan sistem flange dan baut. Bahan konstruksi yang dipilih berdasarkan pada kondisi operasi.

Data perancangan:

Tekanan desain = 26,445 psi Temperatur desain = 116 oC

Material flange = SA-285, grade C (B & Y, 1959, Tabel 13.1) Bolting steel = SA-193, grade B7 (B & Y, 1959, Tabel 13.1) Material gasket = Solid flat metal: Stainless steels

Diameter dalam shell = 0,889 m = 35 in Ketebalan shell = 0,375 in

F-50

Tegangan dari material flange = 13750 psi Tegangan dari bolting material = 20000 psi

Tipe flange = optional loose type

(Fig.12.24,8.a, Brownell and Young, 1959)

1. Perhitungan Lebar Gasket

Untuk menghitung lebar gasket persamaan yang digunakan:

1) p(m y

pm y d

d

i o

(Brownell and Young, 1959, pers. 12.2, hal.226)

Keterangan:

p = tekanan desain (psi) do = diameter luar gasket (in) di = diameter dalam gasket (in) y = yield stress, lb/in2 (Fig. 12.11) m = faktor gasket (fig. 12.11)

Dari fig 12.11 Brownell and Young, diperoleh : y = 26000

m = 6,50 Sehingga

6,50 1

26,445 6000

2

)(6,50) (26,445

6000 2 d

d

i o

= 1,0005123

F-51

do = 1,0005123 × 35,75 in = 35,7683 in 2. Lebar gasket minimum (N) <