PRARANCANGAN PABRIK MALEIC ANHYDRIDE

DARI OKSIDASI BENZENE

KAPASITAS 20.000 TON/TAHUN

(Perancangan Reaktor ( RE-201))

Oleh

ANGGITA SARI ANGGRAINI

0715041022

(Skripsi)

Sebagai salah satu syarat untuk mencapai gelar

Sarjana Teknik

Pada

Jurusan Teknik Kimia

Fakultas Teknik Universitas Lampung

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

ABSTRAK

PRARANCANGAN PABRIK

MALEIC ANHYDRIDE

DARI

OKSIDASI BENZENE OLEH UDARA

KAPASITAS 20.000 TON/TAHUN

(PERANCANGAN

REAKTOR

(RE-201))

Oleh

Anggita Sari Anggraini

Maleic anhydride merupakan salah satu produk industri kimia yang digunakan sebagai bahan baku industri alkyd resin yang banyak digunakan pada industri cat, rosin adduct yang merupakan papper sizing agent pada industry kertas, unsaturated polyester resin yang merupakan bahan pembuatan fiber glass serta fumaric acid yang berfungsi sebagai bahan pemanis buatan, aditif pangan, aditif pakan ternak.

Kebutuhan Maleic anhydride di Indonesia semakin meningkat tiap tahunnya dan selama ini kebutuhan bahan tersebut masih diimpor dari luar negeri. Selain itu, kebutuhan Maleic anhydride di dunia juga semakin meningkat seiring dengan meningkatnya perkembangan industri – industri pengguna Maleic anhydride. Sehingga pembangunan pabrik Maleic anhydride sangat diperlukan untuk mendukung perkembangan industri khususnya di dalam negeri.

Pembuatan Maleic anhydride pada skala besar, dilakukan pada prarancangan pabrik

Maleic anhydride dengan kapasitas 20.000 ton/tahun dengan Benzene diperoleh dari PERTAMINA Cilacap, Jawa Tengah dan udara dari lingkungan sekitar.

Maleic anhydride diproduksi dengan cara mereaksikan Benzene dengan Oksigen di dalam Reaktor Fixed bed pada suhu 370 oC dan tekanan 2,5 atm dengan konversi 95%. Gas produk keluaran reaktor selanjutnya masuk kedalam parsial kondensor yang selanjutnya dipisahkan condensable dan noncondensable gas didalam accumulator. Hasil bawah accumulator berupa larutan Maleic anhydride kemudian dialirkan ke evaporator untuk dipekatkan dan kemudian dikristalkan dengan crystallizer dan dipisahkan dari mother liquor-nya di dalam centrifuge

kemudian kristal Maleic anhydride dikeringkan di Rotary Dryer hingga mencapai kemurnian 98%. Kapasitas produksi pabrik direncanakan 20.000 ton/tahun dengan 330 hari kerja selama 24 jam dalam 1 tahun. Lokasi pabrik direncanakan didirikan di Kabupaten Cilacap Provinsi Jawa Tengah. Tenaga kerja yang dibutuhkan sebanyak 137 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur Utama yang dibantu oleh Direktur Produksi dan Direktur Keuangan dengan struktur organisasi line and staff.

Penyediaan kebutuhan utilitas pabrik berupa sistem pengolahan dan penyediaan air, sistem penyediaan steam, sistem penyediaan udara instrumen, dan sistem pembangkit tenaga listrik.

Analisa kelayakan prarancangan pabrik Maleic anhydride sebagai berikut :

Fixed Capital Investment (FCI) = Rp 440.396.823.280,-

Working Capital Investment (WCI) = Rp 77.717.086.461,-

Total Capital Investment (TCI) = Rp 518.113,909.742,-

Return on Investment after Taxes (ROI)a = 20,49 %

Discounted Cash Flow (DCF) = 16,379%

Shut Down Point (SDP) = 27,44 %

Halaman

ABSTRAK ... i

DAFTAR ISI ... ii

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... viii

I. PENDAHULUAN A. Latar Belakang ... 1

B. Kegunaan Produk ... 3

C. Ketersediaan Bahan Baku... 8

D. Analisis Pasar ... 8

E. Kapasitas Pabrik ... 11

F. Penentuan Lokasi Pabrik... 14

II. DESKRIPSI PROSES A. Jenis-Jenis Proses ... 22

B. Pemilihan Proses ... 26

C. Uraian Proses ... 35

III. SPESIFIKASI BAHAN DAN PRODUK A. Bahan Baku ... 37

B. Produk ... 38

C. Bahan Pembantu ... 40

IV. NERACA MASSA DAN ENERGI A. Neraca Massa ... 42

B. Neraca Energi ... 45

V. SPESIFIKASI PERALATAN A. Peralatan Proses ... 41

B. Peralatan Utilitas ... 70

VI. UTILITAS DAN PENGOLAHAN LIMBAH A. Unit Pendukung Proses ... 94

1. Unit Penyediaan Air ... 95

3. Unit Penyediaan Listrik ... 109

4 Unit Pengadaan Bahan Bakar... 110

5. Unit Penyediaan Udara Tekan. ... 110

B. Pengolahan Limbah ... 111

C. Laboratorium ... 112

D. Instumentasi Dan Pengendalian Proses ... 116

VII. TATA LETAK DAN LOKASI PABRIK A. Lokasi Pabrik ... 119

B. Tata Letak Pabrik ... 121

VIII. SISTEM MANAJEMEN DAN ORGANISASI PERUSAHAAN A. Bentuk Perusahaan ... 127

B. Struktur Organiasi Perusahaan ... 130

C. Tugas dan Wewenang... 125

D. Status Karyawan dan Sistem Pengupahan ... 133

E. Pembagian Jam Kerja Karyawan ... 134

F. Penggolongan Karyawan dan Jumlah Karyawan ... 136

G. Kesejahteraan Karyawan ... 141

IX. INVESTASI DAN EVALUASI EKONOMI A. Investasi ... 144

B. Evaluasi Ekonomi ... 148

C. Angsuran Pinjaman ... 150

D. Discounted Cash Flow ... 151

X. SIMPULAN DAN SARAN A. Simpulan ... 152

B. Saran ... 152

DAFTAR PUSTAKA

LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA

LAMPIRAN B PERHITUNGAN NERACA ENERGI

LAMPIRAN C SPESIFIKASI PERALATAN

LAMPIRAN D UTILITAS

LAMPIRAN E INVESTASI DAN EVALUASI EKONOMI

I.

PENDAHULUAN

A.Latar Belakang

Salah satu jenis bahan kimia yang banyak dibutuhkan di Indonesia adalah maleic anhydride.Maleic anhydridememiliki nama IUPAC 2,5 furandione merupakan suatu senyawa turunan benzene yang berbentuk kristal, tidak berwarna, dapat larut di dalam air, aseton dan alkohol. Senyawa ini tersusun atas unsur-unsur C, H dan O dengan rumus C4H2O3.

Selama ini kebutuhan dalam negeri akanmaleic anhydride menurut data Badan Pusat Statistik (BPS) dari tahun ke tahun semakin meningkat seiring dengan meningkatnya laju pertumbuhan industri di Indonesia yang membutuhkan maleic anhydride sebagai bahan baku. Namun, peningkatan kebutuhan akanmaleic anhydride tidak diimbangi dengan kecukupan produksi dalam negeri karena itu untuk pemenuhan maleic anhydride diperoleh dari beberapa negara diantaranya Jepang, Korea, Taiwan dan China.

Benzene sebagai salah satu bahan baku pembuatan maleic anhydride telah dapat diproduksi oleh Pertamina UP-IV Cilacap sebagai produk samping dari Kilang paraxylene.Kilang ini menghasilkan antara lain benzene (120.000 ton/th), paraxylene (270.000 ton/th) dan LPG (17.000 ton/th). Benzene yang telah diproduksi di dalam negeri ini mempunyai harga yang jauh lebih rendah dibandingkan maleic anhydride.

anhydridemempunyai nilai ekonomis yang lebih tinggi dibandingkan benzene.Untuk memenuhi kekurangan kebutuhan dalam negeri, membuka lapangan pekerjaan barudan sekaligus mengurangi ketergantungan industri dalam negeri terhadap impor, maka pabrik maleic anhydride direncanakan berdiri pada tahun 2016.

B. Kegunaan Produk

Maleic anhydride adalah bahan kimia serbaguna yang dibutuhkan hampir di seluruh bidang industri kimia. Struktur kimia ini dan reaktivitas yang tinggi dari turunan maleic anhydride memungkinkan untuk membuat beragam jenis resin dan juga merupakan pereaksi organik untuk berbagai transformasi kimia.

Penggunaan utama dari maleic anhydride antara lain:

1.Unsaturated Polyester Resins

Unsaturated polyester resin merupakan bahan pembuatan fiber glass yang selanjutnya dipakai untuk membuat badan kendaraan, tubuh kapal, tanki, panel-panel gedung, dan lain sebagainya.

2. Produksi Rosin adduct

Maleic anhydridedapat bereaksi dengan rosin membentuk rosin adduct yang aplikasinya pada industri kertas sebagaipaper sizing agent. (Maleic anhydridedata sheet No. MAN-0907)

3. Produksi Alkyd Resins

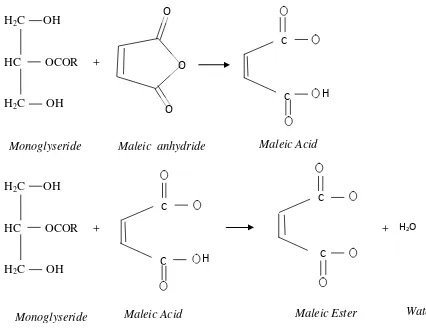

Reaksi esterifikasi antara maleic anhydridedan monogliserida membentuk alkyd resin (ester maleic) yang menghasilkan produk samping air (H2O) dalam jumlah kecil yang akan teruapkan.

H2C OH

HC OCOR +

H2C OH

H2C OH

HC OCOR + +

H2C OH

Gambar 1.1.Reaksi esterifikasi maleic anhydridemenghasilkan alkyd resin (ester maleic) (Jayanudin dkk, 2011).

4. Produksi Fumaric acid

Fumaric acidyang merupakan trans-isomer dari maleic acid, dapat diperoleh dengan memberikan perlakukan panasterhadap malei acid, dengan atau tanpa katalis.Diperoleh dengan cara isomerisasi dari maleic acid dan larutan murni Monoglyseride Maleic anhydride Maleic Acid

Monoglyseride Maleic Acid Maleic Ester Water

O O

O

C

C

C

C

H

H

C

C C C

maleic anhydride. Pada pemanasan keadaan vakummaleic acid yang kehilangan airnya disebut maleic anhydride.

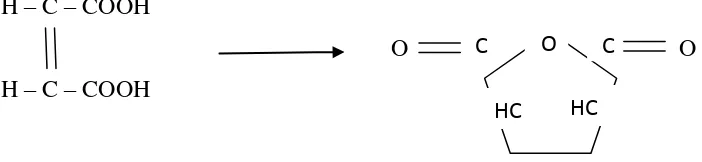

H – C – COOH

O O H – C – COOH

Gambar 1.2.Perubahan maleic acid menjadi maleic anhydride

Ketika fumaric aciddipanaskan di atas 200°C.fumaric acidsangat larut dalam air dingin, kristalnya tak berwarna dan kecil-kecil. Sedangkan maleic acid kristalnya besar tak berwarna dan kelarutannya besar dalam air dingin.Fumaric acid merupakan hasil reaksi antara hidrogen halida dengan maleic anhydride.

Maleic anhydride + H2O

Gambar 1.3. Bagan Pemanasan

Fumaric acid ini aplikasinya untuk industri makanan sebagai bahan pemanis buatan, aditif pangan, aditif pakan ternak (terutama sebagai penambah sifat asam).

O

C C

Maleic acid

Di atas 2000C

-H2O

Maleic acid

Fumaric acid

(pipa tertutup)2000C panas

panas

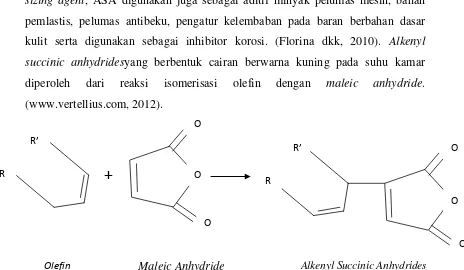

5. Produksi Alkenyl Succinic Anhydrides(ASA)

Zat yang paling umum untuk kertas halus yang dibuat dalam kondisi alkalin adalah alkenyl succinic anhydride (ASA) hal ini dikarenakan ASA mempunyai gugus fungsional yang dapat berikatan secara kovalen dengan serat selulosa, dan dapat mengarahkan hydrophobic tail yang memiliki sifat alami dapat menyebabkan serat kertas menolak air jauh dari serat. (Clement, 2002). Selain digunakan sebagai sizing agent, ASA digunakan juga sebagai aditif minyak pelumas mesin, bahan pemlastis, pelumas antibeku, pengatur kelembaban pada baran berbahan dasar kulit serta digunakan sebagai inhibitor korosi. (Florina dkk, 2010). Alkenyl succinic anhydridesyang berbentuk cairan berwarna kuning pada suhu kamar diperoleh dari reaksi isomerisasi olefin dengan maleic anhydride. (www.vertellius.com, 2012).

Gambar 1.4.Proses isomerisasiolefin dan maleic anhydride menghasilkanalkenyl succinic anhydrides

Penggunaan maleic anhydride secara umum di Amerika Serikat dapat dilihat berdasarkan tabel dibawah ini.

R’

R

+

O O

O

R

R’ O

O O

Tabel 1.1.Penggunaan maleic anhydridedi Amerika Serikat pada tahun 2000

Produk % Kebutuhan

Unsaturated Polyester Resin 63 Fumaric dan maleic Acid 5 Aditif Minyak Pelumas 11

Maleic Copolymer 8

Agricultural Chemical 2

Lainnya 11

Sumber : Felthouse dkk tabel 9, 2001

C. Ketersediaan bahan baku

Bahan baku pembuatan maleic anhydride adalah benzene. Benzene ini mudah didapat karena merupakan salah satu produk yang dihasilkan oleh Pertamina UP-IV Cilacap dengan kapasitas 120.000 ton/tahun. Dengan demikian, ketersediaan bahan baku tidak menjadi masalah karena cukup tersedia dan mudah diperoleh.

D. Analisis Pasar

1. Prediksi kebutuhan pasar

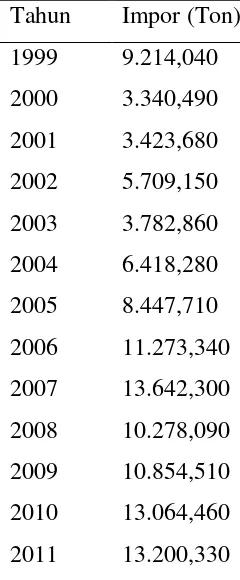

Tabel 1.4. Data Ekspor-Impor Maleic anhydride di Indonesia Tahun Impor (Ton)

1999 9.214,040 2000 3.340,490 2001 3.423,680 2002 5.709,150 2003 3.782,860 2004 6.418,280 2005 8.447,710 2006 11.273,340 2007 13.642,300 2008 10.278,090 2009 10.854,510 2010 13.064,460 2011 13.200,330

Sumber : Badan Pusat Statistik, 2012

2. Harga Bahan Baku dan Produk

Berikut ini harga bahan baku dan produk maleic anhydride

Tabel 1.5. Harga bahan Kimia

Material Harga (US$ /kg)* Harga (Rp/Kg) Maleic Anhydride US $3,200 Rp. 27.420,00 Benzene

Katalis V2O5-MoO3

US $1,245 US $ 27,000

Rp. 14.193,00 Rp. 229.368,00 1 US $= Rp. 11.400

(Sumber : www.alibaba.com, desember 2012)

E. Kapasitas Pabrik

Kapasitas rancangan pabrik Maleic anhydride direncanakan dengan pertimbangan sebagai berikut :

1. Meningkatnya kebutuhan akan Maleic anhydride

Dalam perkembangannya, kebutuhan Maleic anhydride di Indonesia mengalami peningkatan dari tahun ke tahun, terlihat pada Tabel 1.4.

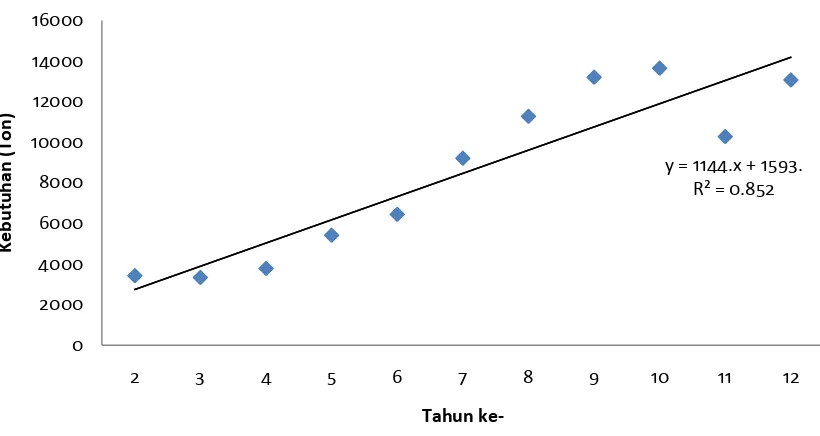

Dari tabel 1.4. dibuat grafik linier untuk memperkirakan impormaleic

Gambar 1.5.Grafik impor Maleic Anhydride Pada Tahun 2000-2011

Dari Gambar 1.5 di atas diperoleh persamaan garis lurus antara data impor maleic anhydride dengan tahun. Persamaan garis hasil regresi linier yang diperoleh adalah sebagai berikut :

y = 1.144,7x + 1.593,8

Pada tahun 2016 saat pembuatan pabrik Maleic anhydride, diperkirakan impor sebanyak (ton/tahun) = 1.144,7x + 1.593,8

= 1.144,7x(18) + 1.593,8 = 22.198,400ton/tahun

Pada dasarnya semakin besar kapasitas produksi maka kemungkinan keuntungan semakin besar, namun ada faktor lain yang harus diperhitungkan dalam penentuan kapasitas produksi. Oleh karena itu, kapasitas pabrik yang akan

y = 1144.x + 1593. R² = 0.852

0 2000 4000 6000 8000 10000 12000 14000 16000

2 3 4 5 6 7 8 9 10 11 12

K

e

b

u

tu

h

an

(To

n

)

ke-didirikan adalah sebesar 90% dari proyeksi data impor maleic anhydride atau sebesar 20.000 ton/tahun, dengan pertimbangan sebagai berikut :

1. Adanya kemungkinan munculnya industri serupa di Indonesia seiring dengan berkembangnya industri resin sebagai pengguna maleic anhydride, sehingga tidak memonopoli pasar.

2. Dari aspek bahan baku, kebutuhan benzene dapat terpenuhi untuk mencapai nilai kapasitas tersebut.

F. Penentuan Lokasi Pabrik

Lokasi pabrik dapat mempengaruhi kedudukan pabrik dalam persaingan maupun penentuan kelangsungan produksinya.Lokasi pabrik direncanakan didirikan di Cilacap, Jawa Tengah.Alasan pemilihan lokasi tersebut antara lain :

1. Ketersediaan bahan baku

2. Struktur Administratif

Ibukota kabupaten Cilacap adalah Cilacap, yang terdiri atas kecamatan Cilacap Utara, Cilacap Tengah, dan Cilacap Selatan. Cilacap dulunya merupakan kota Administratif, namun sejak diberlakukannya Undang-undang Nomor 22 tahun 1999 tentang pemerintahan daerah, tidak dikenal adanya kota administratif, dan kota administratif Cilacap kembali menjadi bagian dari wilayah kabupaten Cilacap. Di antara kota-kota kecamatan yang cukup signifikan di kabupaten Cilacap adalah: Majenang, Karangpucung, Sampang, Sidareja, dan Kroya. Majenang menjadi pusat pertumbuhan kabupaten Cilacap di bagian barat sedangkan Kroya dan Sampang menjadi pusat pertumbuhan di bagian timur.

3. Kondisi Geografis Cilacap

Cilacap merupakan kabupaten terluas di Jawa Tengah. Luas wilayahnya sekitar 6,6% dari total wilayah Jawa Tengah.

3.1Luas Wilayah

3.2Topografi Cilacap 3.2.1 Keadaan pantai :

Pantai yang terdapat di kabupaten Cilacap merupakan daerah pantai yang sebagian berombak besar dan ganas berasal dari gelombang laut selatan yang terletak di Samudra Indonesia dimana keadaannya kadang tidak menentu pada umumnya berpantai landai karena letaknya di daerah dataran rendah, sedangkan di pantai yang terletak di sebelah selatan Pulau Nusakambangan umumnya berpantai terjal karena daerahnya terdiri dari perbukitan batu kapur.

3.2.2 Bentuk Permukaan:

a) Di bagian utara kabupaten Cilacap pada umumnya daerah pegunungan yang apabila di musim kemarau tanahnya sangat kering dan sulit ditanami tanaman.

b) Di bagian timur pada umumnya merupakan daerah dataran rendah yang tanahnya subur.

c) Di bagian barat merupakan daerah dataran tinggi, daerah pegunungan, di daerah barat daya terdapat dataran rendah dan pada musim penghujan sering terjadi bencana alam banjir dari luapan air Sungai Citanduy.

PulauNusakambangan yang pantainya sangat terjal karena daerahnya terdiri dari perbukitan batu karang / batu kapur.

3.2.3 Daerah Aliran Sungai ( DAS )

Kabupaten Cilacap terdapat dua sungai besar yaitu Sungai Serayu dan Sungai Citanduy antara lain :

a) Sungai Serayu mata airnya berasal dari daerah Wonosobo Jaten dan bermuara di Samudra Indonesia dimana aliran sungai tersebut melalui daerah kecamatan Sampang, kecamatan Maos,kecamatan Kesugihan dan Adipala.

b) Sungai Citanduy merupakan batas wilayah antara Propinsi dengan Propinsi Jabar bagian selatan.Sungai tersebut bila musim penghujan sering banjir namun untuk Sungai Citanduy telah dibuatkan tanggul pengaman sepanjang daerah yang dilalui alirannya.

4.Batas daerah

Segara Anakan.Ibukota kabupaten Cilacap berada di tepi pantai Samudra Hindia, dan wilayahnya juga meliputi bagian timur Pulau Nusa Kambangan.

5. Sektor Perekonomian Cilacap dan Potensi Pendirian Pabrik

Cilacap adalah satu dari tiga kawasan industri utama di Jawa Tengah (selain Semarang dan Surakarta). Di Cilacap terdapat 6 industri terbesar di antara industri lain :

a.PertaminaRefinery Unit IV

b.Pabrik Semen HOLCIM Indonesia Pabrik Cilacap c.Pabrik Gula Rafinasi, PTDharmapala Usaha Sukses d.Pabrik Tepung Panganmas Inti Persada

e.PLTU Karangkandri

f.Pengolahan Ikan PT Juifa Internasional

diharapkan lebih dapat ditingkatkan untuk mendukung program investasi tersebut.

6. Jenis dan Sarana Transportasi

Kabupaten Cilacap memiliki sarana transportasi cukup lengkap, karena infrastruktur jalannya meliputi jalan darat (kereta api dan mobil/motor), laut (kapal), dan udara (pesawat terbang). Kabupaten Cilacap dilalui jalan negara lintas selatan Pulau Jawa, yakni jalur Bandung-Yogyakarta-Surabaya.

Jalur kereta api juga melintasi wilayah kabupaten ini. Stasiun Kroya adalah stasiun yang terbesar di kabupaten Cilacap. Di sini bertemu dua jalur kereta, dari Bandung dan dari Cirebon, menuju Yogyakarta/Surabaya Gubeng. Di samping melayani transportasi penumpang, jalur kereta api ini juga melayani pergerakan barang baik itu semen, pupuk, BBM, dan produk industri lainnya.

Cilacap memiliki sebuah lapangan terbang perintisTunggul Wulung, yang dalam rencananya akan dijadikan bandara komersial, sementara ini Perusahaan Merpati Nusantara Airlines melayani rute penerbangan Cilacap--Jakarta--Cilacap 7 kali dalam seminggu.

7. Sumber Daya Manusia

Cilacap adalah satu dari tiga kawasan industri utama di Jawa Tengah (selain Semarang dan Surakarta). Pekerja migran dari kabupaten Cilacap juga menyumbangkan banyak devisa, terutama karena kiriman uang mereka (remitan) ke daerah asal. Buruh migran tersebut berasal dari seluruh kecamatan yang ada. Untuk saat ini kencenderungan buruh migran menuju ke Asia Timur, tidak lagi ke Malaysia, Singapura atau Brunei Darussalam. Beberapa negara asia timur yang dijadikan tujuan adalah Korea Selatan, Hongkong dan Taiwan. Dan tren saat ini menunjukan peningkatan buruh migran ke Timur Tengah.

8. Utilitas

Kebutuhan air untuk proses dan keperluan lainnya cukup tersedia karena lokasi pabrik berada di dekat daerah aliran sungai Serayu yang merupakan salah satu sungai terbesar di kabupaten cilacap. Sungai Serayu mata airnya berasal dari daerah Wonosobo Jaten dan bermuara di Samudra Indonesia dimana aliran sungai tersebut melalui daerah kecamatan Sampang, kecamatan Maos, kecamatan Kesugihan dan Adipala.Untuk kebutuhan listrik didapat dengan mengadakan kontrak dengan PLN daerah Cilacap,untuk cadangan apabila pasokan PLN terganggu,digunakan generator dengan bahan bakar yang diperoleh dari Pertamina UP IV Cilacap.

9. Pemasaran

BAB IX. INVESTASI DAN EVALUASI EKONOMI

Suatu pabrik layak didirikan jika telah memenuhi beberapa syarat antara lain keamanan terjamin dan dapat mendatangkan keuntungan. Investasi pabrik merupakan dana atau modal yang dibutuhkan untuk membangun sebuah pabrik yang siap beroperasi termasuk untuk start up dan modal kerja. Suatu pabrik yang didirikan tidak hanya berorientasi pada perolehan profit, tapi juga berorientasi pada pengembalian modal yang dapat diketahui dengan melakukan uji kelayakan ekonomi pabrik.

A. Investasi

Investasi total pabrik merupakan jumlah dari fixed capital investment, working capital investment, manufacturing cost dan general expenses.

1. Fixed Capital Investment (Modal Tetap)

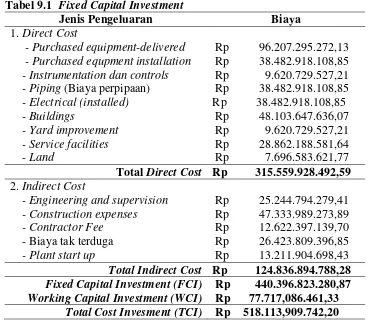

Tabel 9.1 Fixed Capital Investment

Jenis Pengeluaran Biaya

1. Direct Cost

- Purchased equipment-delivered Rp 96.207.295.272,13 - Purchased equpment installation Rp 38.482.918.108,85 - Instrumentation dan controls Rp 9.620.729.527,21 - Piping (Biaya perpipaan) Rp 38.482.918.108,85 - Electrical (installed) Rp 38.482.918.108,85 - Buildings Rp 48.103.647.636,07 - Yard improvement Rp 9.620.729.527,21 - Service facilities Rp 28.862.188.581,64 - Land Rp 7.696.583.621,77

Total Direct Cost Rp 315.559.928.492,59

2. Indirect Cost

- Engineering and supervision Rp 25.244.794.279,41 - Construction expenses Rp 47.333.989.273,89 - Contractor Fee Rp 12.622.397.139,70 - Biaya tak terduga Rp 26.423.809.396,85 - Plant start up Rp 13.211.904.698,43 Total Indirect Cost Rp 124.836.894.788,28

Fixed Capital Investment (FCI) Rp 440.396.823.280,87

Working Capital Investment (WCI) Rp 77.717,086.461,33

Total Cost Invesment (TCI) Rp 518.113,909.742,20

2. Working Capital Investment (Modal Kerja)

WCI industri terdiri dari jumlah total uang yang diinvestasikan untuk stok bahan baku dan persediaan; stok produk akhir dan produk semi akhir dalam proses yang sedang dibuat; uang diterima (account receivable); uang tunai untuk pembayaran bulanan biaya operasi, seperti gaji, upah, dan bahan baku; uang terbayar (account payable); dan pajak terbayar (taxes payable). WCI untuk prarancangan pabrik maleic anhydride adalahRp77.717.086.461,33.

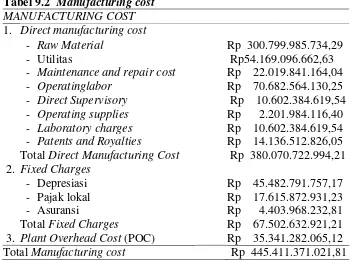

a. Manufacturing Cost (Biaya Produksi)

Biaya produksi langsung adalah biaya yang digunakan untuk pembiayaan langsung suatu proses, seperti bahan baku, buruh dan supervisor, perawatan dan lain-lain. Biaya tetap adalah biaya yang tetap dikeluarkan baik pada saat pabrik berproduksi maupun tidak, biaya ini meliputi depresiasi, pajak dan asuransi. Biaya tidak langsung adalah biaya yang dikeluarkan untuk mendanai hal-hal yang secara tidak langsung membantu proses produksi.

Tabel 9.2 Manufacturing cost MANUFACTURING COST 1. Direct manufacturing cost

- Raw Material Rp 300.799.985.734,29 - Utilitas Rp54.169.096.662,63 - Maintenance and repair cost Rp 22.019.841.164,04 - Operatinglabor Rp 70.682.564.130,25 - Direct Supervisory Rp 10.602.384.619,54 - Operating supplies Rp 2.201.984.116,40 - Laboratory charges Rp 10.602.384.619,54 - Patents and Royalties Rp 14.136.512.826,05 Total Direct Manufacturing Cost Rp 380.070.722.994,21

2. Fixed Charges

- Depresiasi Rp 45.482.791.757,17 - Pajak lokal Rp 17.615.872.931,23 - Asuransi Rp 4.403.968.232,81 Total Fixed Charges Rp 67.502.632.921,21 3. Plant Overhead Cost (POC) Rp 35.341.282.065,12 Total Manufacturing cost Rp 445.411.371.021,81

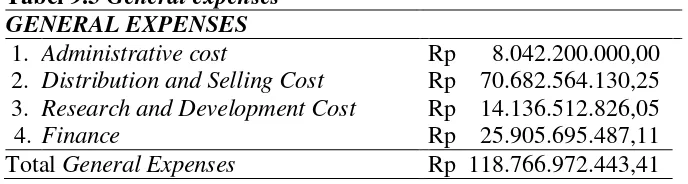

General Expenses (Biaya Umum)

Tabel 9.3 General expenses GENERAL EXPENSES

1. Administrative cost Rp 8.042.200.000,00 2. Distribution and Selling Cost Rp 70.682.564.130,25 3. Research and Development Cost Rp 14.136.512.826,05

4. Finance Rp 25.905.695.487,11

Total General Expenses Rp 118.766.972.443,41

Tabel 9.4 Biaya Administratif

Jabatan Gaji/ bulan

(Rp) Jumlah

Gaji Total/tahun (Rp) Direktur Utama 35.000.000,00 1,00 420.000.000,00 Direktur (produksi + keuangan) 30.000.000,00 2,00 720.000.000,00 Staf Ahli 25.000.000,00 2,00 600.000.000,00 Kepala bagian 15.000.000,00 5,00 900.000.000,00 Kepala seksi 8.000.000,00 12,00 1.152.000.000,00 Sekretaris Direktur 5.000.000,00 3,00 180.000.000,00

Karyawan shift, terdiri dari :

Kepala regu 5.000.000,00 12,00 720.000.000,00 Proses 4.000.000,00 16,00 768.000.000,00 Laboratorium 3.000.000,00 4,00 144.000.000,00 Utilitas 3.000.000,00 24,00 864.000.000,00 Satpam 1.500.000,00 10,00 288.000.000,00

Karyawan non-shift, terdiri

dari :

Karyawan Litbang 2.500.000,00 4,00 120.000.000,00 Karyawan Personalia 2.500.000,00 4,00 120.000.000,00

Humas 2.500.000,00 2,00 60.000.000,00

Pembelian 2.500.000,00 3,00 90.000.000,00 Pemasaran 2.500.000,00 3,00 90.000.000,00 Administrasi 2.500.000,00 3,00 90.000.000,00

Kas 3.500.000,00 3,00 126.000.000,00

Pemeliharaan 2.500.000,00 4,00 120.000.000,00

Sopir 1.500.000,00 4,00 72.800.000,00

Pesuruh 9 00.000,00 4,00 43.000.000,00

Cleaning Service 2.000.000,00 2,00 48.000.000,00

Dokter 6.000.000,00 4,00 144.000.000,00

Paramedis 2.000.000,00 4,00 96.000.000,00

Peralatan kantor 50.000.000,00

Legal, fee & Launching 50.000.000,00

[image:31.595.170.558.224.672.2]b. Total Production Cost (TPC)

TPC = manufacturing cost + general expenses = Rp 706.825.641.302,49

B. Evaluasi Ekonomi

Evaluasi atau uji kelayakan ekonomi pabrik Maleic anhydride dilakukan dengan menghitung Return on Investment (ROI), Payout Time (POT), Break Even Point (BEP), Shut Down Point (SDP), dan cash flow pabrik yang dihitung dengan menggunakan metode Discounted Cash Flow (DCF).

1. Return On Investment (ROI)

Return On Investment merupakan perkiraan keuntungan yang dapat diperoleh per tahun didasarkan pada kecepatan pengembalian modal tetap

yang diinvestasikan (Timmerhaus, hal 298). Laba pabrik setelah pajak Rp 106.179.757.920,19. Pada perhitungan ROI, laba yang diperoleh

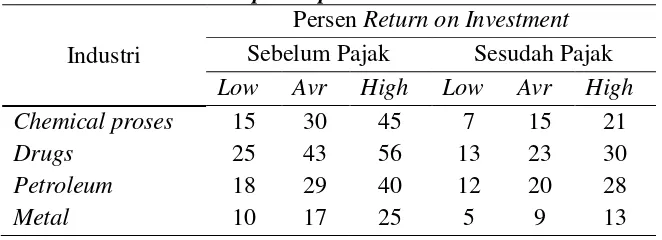

[image:32.595.148.479.607.727.2]adalah laba setelah pajak. Nilai ROI pabrikmaleic anhydride adalah20,49 %. Berdasarkan Tabel 6.21 hal 254 Vilbrant 1959 kriteria nilai persen ROI minimum untuk beragam pabrik adalah:

Tabel 9.5 Minimum acceptable persent return on investment

Industri

Persen Return on Investment Sebelum Pajak Sesudah Pajak Low Avr High Low Avr High Chemical proses 15 30 45 7 15 21

Drugs 25 43 56 13 23 30

Petroleum 18 29 40 12 20 28

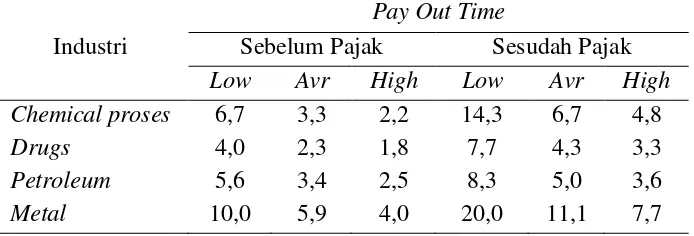

2. Pay Out Time (POT)

[image:33.595.150.497.404.522.2]Pay out time merupakan waktu minimum teoritis yang dibutuhkan untuk pengembalian modal tetap yang diinvestasikan atas dasar keuntungan setiap tahun setelah ditambah dengan penyusutan dan dihitung dengan menggunakan metode linier (Timmerhaus, hal 309). Waktu pengembalian modal pabrik maleic anhydride adalah 2,93 tahun. Angka 2,93 tahun menunjukkan lamanya pabrik dapat mengembalikan modal dimulai sejak pabrik beroperasi. Berdasarkan kriteria maksimal payback period (payout time) untuk beragam pabrik adalah berdasarkan Tabel 6.21 Vilbrant 1959 dapat dilihat pada Tabel 9.6.

Tabel 9.6 Acceptable payout time untuk tingkat resiko pabrik

Pay Out Time

Industri Sebelum Pajak Sesudah Pajak

Low Avr High Low Avr High

Chemical proses 6,7 3,3 2,2 14,3 6,7 4,8

Drugs 4,0 2,3 1,8 7,7 4,3 3,3

Petroleum 5,6 3,4 2,5 8,3 5,0 3,6

Metal 10,0 5,9 4,0 20,0 11,1 7,7

3. Break Even Point (BEP)

4. Shut Down Point (SDP)

[image:34.595.159.535.276.480.2]Nilai Shut Down Point (SDP) suatu pabrik merupakan level produksi di mana pada kondisi ini lebih baik menutup pabrik daripada mengoperasikannya. Nilai SDP pada prarancangan pabrik maleic anhydride ini adalah 27,44 %. jadi pabrik akan tutup jika beroperasi di27,44 %. dari kapasitas produksi total. Grafik BEP, SDP ditunjukkan pada Gambar9.1 berikut ini.

Gambar 9.1 Grafik Analisa Ekonomi

C. Angsuran Pinjaman

Total pinjaman pada prarancangan pabrikmaleic anhydride ini adalah 45% dari total investasi yaitu Rp98.608.220.738,94. Angsuran pembayaran pinjaman tiap tahun ditunjukkan pada lampiran E Tabel E.12.

0.E+00 2.E+11 4.E+11 6.E+11 8.E+11

0 10 20 30 40 50 60 70 80 90 100

BEP

D. Discounted Cash Flow (DCF)

[image:35.595.120.501.309.445.2]Metode discounted cash flow merupakan analisa kelayakan ekonomi yang berdasarkan aliran uang masuk selama masa usia ekonomi pabrik. Periode pengembalian modal secara discounted cash flow ditunjukkan pada Tabel E.11 pada lampiran E dan kurva Cummulative Cash Flow (Gambar 9.2). Payout time pabrik maleic anhydride adalah 2,93 tahun dan internal rate of return pabrik maleic anhydride adalah 16,38%.

Gambar 9.2 Kurva Cummulative Cash Flow (Metode Discounted Cash Flow)

Hasil evaluasi atau uji kelayakan ekonomi pabrik maleic anhydride disajikan dalam tabel di bawah ini :

Tabel 9.7 Hasil uji kelayakan ekonomi

No Analisa Kelayakan

Persentase

(%) Batasan Keterangan

1. ROI 20,49 % Min. 15 % Layak

2. POT 2,93 tahun Maks. 6,7 tahun Layak 3. BEP 50,29 % 30 – 60 % Layak

4. SDP 27,44 %

5. DCF 16,38 % Min. 15 % Layak

-3.E+11 -2.E+11 -2.E+11 -1.E+11 -5.E+10 0.E+00 5.E+10 1.E+11 2.E+11 2.E+11 3.E+11

-1 0 1 2 3 4 5 6 7 8 9 10

Cu

m

u

la

tiv

e

Cas

h

F

lo

w

[image:35.595.125.486.603.738.2]DAFTAR PUSTAKA

Badan Pusat Statistik, 2010, Statistic Indonesia, www.bps.go.id, Indonesia Brown.G.George., 1950, Unit Operation 6ed, Wiley&Sons, USA.

Brownell.L.E. and Young.E.H., 1959, Process Equipment Design 3ed, John Wiley & Sons, New York.

Coulson.J.M. and Ricardson.J.F., 1983, Chemical Engineering vol 6, Pergamon Press Inc, New York.

Fogler.A.H.Scott, 1999, Elements of Chemical Reaction Engineering, Prentice Hall International Inc, New Jersey.

Geankoplis.Christie.J., 1993, Transport Processes and unit Operation 3th ed, Allyn & Bacon Inc, New Jersey.

Himmeblau.David., 1996, Basic Principles and Calculation in Chemical Engineering, Prentice Hall Inc, New Jersey.

Kern.D.Q., 1983, Process Heat Transfer, McGraw-Hill Book Company, New York.

Kirk, R.E and Othmer, D.F., 2006, “Encyclopedia of Chemical Technologi”, 4nd

ed., vol. 17., John Wiley and Sons Inc., New York.

Levenspiel.O., 1972, Chemical Reaction Engineering 2nd edition, John Wiley and Sons Inc, New York.

McCabe.W.L. and Smith.J.C., 1985, Operasi Teknik Kimia, Erlangga, Jakarta. Megyesy.E.F., 1983, Pressure Vessel Handbook, Pressure Vessel Handbook

Publishing Inc, USA.

Perry.R.H. and Green.D., 1997, Perry’s Chemical Engineer Handbook 7th ed, McGraw-Hill Book Company, New York.

Raju, 1995, Water Treatment Process, McGraw Hill International Book Company, New York

Smith.J.M. and Van Ness.H.C., 1975, Introduction to Chemical Engineering Thermodynamics 3ed, McGraww-Hill Inc, New York.

Treyball.R.E., 1983, Mass Transfer Operation 3ed, McGraw-Hill Book Company, New York.

Ulmann, 2007. “Ulmann’s Encyclopedia of Industrial Chemistry”. VCH

Verlagsgesell Scahft, Wanheim, Germany.

Ulrich.G.D., 1984, A Guide to Chemical Engineering Process Design and Economics. John Wiley & Sons Inc, New York.

US Patent Office, no. 3742003 “ Maleic Anhydride oxidation process”

Wahyu, 2010, Proses Pengolahan Air, www.zeofilt.wordpress.com, Indonesia Wallas. S.M., 1988, Chemical Process Equipment, Butterworth Publishers,

Stoneham USA.

Yaws, C.L., 1999, Chemical Properties Handbook, Mc Graw Hill Book Co., New York

http://4funjava.blogspot.com/2010/04/proses-pengolahan-air.html. Tanggal: 16 Agustus 2013

http://aplikasiteknikkimia.blogspot.com/2009/04/pengolahan-air-umpan-boiler.html. Tanggal: 16 Agustus 2013

http://dedylondong.blogspot.com/2012/03/penjadwalab-shift-kerja.html?m=1. Tanggal 28 September 2013.

http://fisika-utility.blogspot.com/. Tanggal: 16 Maret 2013, Pukul 19.47 WIB. http://wikipedia.com/

http://www.alibaba.com. Tanggal 19 Oktober 2012.

http://www.batan.go.id/ptrkn/file/Epsilon/Vol_12_03/2.Itjeu.pdf. Tanggal: 16 Januari 2013, Pukul 17.30 WIB.

http://www.matches.com. Diakses Tanggal: 12 September 2013. http://www.PERTAMINA.co.id Diakses Tanggal 13 Desember 2013

LAMPIRAN F

TUGAS KHUSUS REAKTOR (RE-201)

Fungsi : Mereaksikan benzene dengan udara untuk membentuk maleic anhydride

Jenis : Reaktor Fixed Bed Multitubular

Kondisi Operasi : Isotermal pada suhu (T) 370 oC dan Tekanan (P) 2,5 atm Katalisator : V2O5-MoO3

Konversi : 95%

Medium pendingin : Air dengan aliran countercurrent terhadap aliran umpan

Reaksi yang terjadi didalam reaktor adalah :

C6H6(g) + 4O2(g) 370 C 2,5 atm C4H2O3(g) + 2H2O(g) + CO2(g) + CO(g)

Benzene Oxygen Maleic Anhydride Water Carbondioxide Carbonmonoxide

Tabel F.1 Neraca Massa Reaktor (RE-201)

Komponen Massa Masuk Massa Keluar

Massa Tergenerasi (kg/jam) Massa Terkonsumsi (kg/jam) Massa Terakumulasi (kg/jam)

(kg/jam) (kg/jam)

F1 F2

Benzene 2.116,0787 105,8039 0,00000 0,00000 0,00000

Toluene 0,4233 0,4233 0,00000 0,00000 0,00000

Nitrogen 109.797,0699 109.797,0699 0,00000 0,00000 0,00000

Oxygen 29.186,5629 25.892,2962 0,00000 0,00000 0,00000

Maleic anhydride 0,00000 2.522,1729 0,00000 0,00000 0,00000

Carbondioxide 0,00000 1.132,4042 0,00000 0,00000 0,00000

Carbonmonoxide 0,00000 720,6208 0,00000 0,00000 0,00000

Water 0,00000 926,5125 0,00000 0,00000 0,00000 Total 141.097,3038 141.097,3038 0,00000 0,00000 0,00000

Tabel F.2 Neraca Panas disekitar Reaktor (RE-201)

Komponen

Panas Masuk Panas

Generasi (kJ/jam) Panas Keluar Q serap (kJ/jam) Panas terakumulasi (kJ/jam)

(kJ/jam) (kJ/jam)

Q1 Qreaksi Q4

Benzene 970.7241,78538

-91.247,49352

8.611.592,27139 0,00000 0,00000

Toluene 3.992.8035,82491 39.928.035,82491 0,00000 0,00000

Nitrogen 1.217.419,09597 6.0870,95480 0,00000 0,00000

Oxygen 253,29472 253,29472 0,00000 0,00000

Maleic anhydride 0,00000 1.903.855,34290 0,00000 0,00000

Carbondioxide 0,00000 384.107,69200 0,00000 0,00000

Carbonmonoxide 0,00000 264.671,58303 0,00000 0,00000

Water 0,00000 621.781,71217 0,00000 0,00000

Air pendingin 0,00000 -1.013.466,16846 0,00000

Total 50.852.950,00098 -91.247,49352 51.775.168,67592 -1.013.466,16846 0,00000

[image:40.612.67.593.405.696.2]Massa air pendingin yang digunakan untuk menjaga temperatur operasi reaktor tetap isothermal yaitu sebesar 242.456,02116 kg/jam

1. Menghitung berat katalis (W)

a. Spesifikasi katalis

Bahan katalis = V2O5-MoO3

Bentuk = Pellet

Umur katalis = 3-5 tahun Diameter katalis = 0,005 m

Porositas, ε = 0,5 m3/m3

Bulk density = 1200 kg/m3

(www.che.wvu.edu)

b. Menghitung konstanta kecepatan reaksi (k)

Persamaan kinetika reaksi untuk maleic anhydride adalah sebagai berikut Orde reaksi adalah orde setengah terhadap benzene (www.che.wvu.edu)

-ra = k.Cb ½ ...4)

dengan

Dengan nilai k sebagai berikut

⁄

c. neraca massa pada 1 tube

Persamaan neraca massa dengan tinjauan pada satu tube adalah sebagai berikut :

ΔW

ID

W A

F

FA W ΔW

Gambar F.1. Persamaan neraca massa pada satu tube

Neraca massa pada elemen volume : V =

(Rate of mass input) - (Rate of mass output) - (Rate of mass reaction) = (Rate of mass accumulation)

FA = FA0 (1- XA)

dFA = - FA0 dXA Sehingga, A0 A A F ) (-r dW dX ...(5)

Substitusi persamaan 5 ke persamaan 4, menjadi :

A0 1/2 A A F k.C dW dX

Dengan menggunakan persamaan aliran yang masuk dan keluar dari tabel neraca massa di atas, dapat diketahui persamaan umum untuk konsetrasi umpan, yaitu:

1. Laju volumetrik umpan reaktor

/jam m 8 95.009,820 1,4851 38 141.097,30 F V 3 mix in tot

0

2. Konsentrasi umpan reaktor CA = [C6H6]

CA0 = ⁄

Maka diperoleh persamaan :

A0 1/2 A A F k.C dW dX A0 1/2 A0 A F )) 1 ( k.(C dW dX X A0 1/2 -6 A F X)) -1 ).(0,003x( (4,6445x10 dW dX ………7) 1/2 A0 -6

A .(0,003x(1-X))

F ) (4,6445x10 dW dX

a. Pressure Drop

Pressure drop dalam tube

Pressure drop pada pipa berisi katalisator dapat didekati dengan persamaan Ergun (Fogler, 1999).

' 1 1501 1,75G'

D D g G dz dP P P

...(8)

Keterangan :

ΔP = penurunan tekanan dalam tube, lb/ft2

G’ = kecepatan aliran massa perluas penampang, lb/jam/ft2

ρ = densitas fluida, lb/ft3

Dp = diameter partikel katalis, ft

ε = porositas partikel katalis

µ = viskositas fluida, lb/jam/ft gc = faktor konversi, 4,18.108 ft/jam2

b. Menentukan spesifikasi tube yang digunakan

Dalam menetukan diameter tube, Colburn (Smith, P.571) menyatakan hubungan pengaruh rasio (Dp/Dt) atau perbandingan diameter katalis dengan diameter pipa dengan koefisien transfer panas pipa berisi katalis dibanding koefsien transfer panas konveksi pada dinding kosong.

Dp/Dt 0,05 0,1 0,15 0,2 0,25 hw/h 5,5 7,0 7,8 7,5 7,0

Dimana :

Dp/Dt = rasio diameter katalis per diameter pipa

hw/h = rasio koefisien transfer panas pipa berisi katalis terhadap koefisien transfer panas pada pipa kosong

Dari data diatas hw/h terbesar pada 7,8 pada (Dp/Dt) = 0,15

Untuk pipa komersial: (Kern, 1983) NPS = 1,5 in

ID = 1,610 in OD = 1,90 in

a’ = 2,04 in2

c. Data fisis dan termal

Kondisi campuran gas yang bereaksi di dalam reaktor setiap saat mengalami perubahan untuk tiap increment panjang reaktor. Persamaan yang digunakan untuk menghitung kondisi campuran gas tersebut adalah sebagai berikut :

1. Menghitung berat molekul umpan

Berat molekul umpan merupakan berat molekul campuran gas yang dapat dihitung dengan persamaan :

BM campuran = Σ (Bmi.yi)

dengan :

[image:46.612.151.452.595.700.2]Bmi = berat molekul komponen i, kg/kmol yi = fraksi mol gas i

Tabel F.3 Berat Molekul Umpan

Total 141.100,1348 1,0000 31,3512 Diperoleh BMcampuran = 31,3512 kg/kmol

2. Menghitung densitas umpan

Campuran gas mengikuti hukum gas ideal

T R n

PV

BMcamp T R P BMcamp V n BMcamp T R P

camp

Dengan =

P = tekanan umpan masuk = 2,5 atm R = 0, 0821 atm m3/kmol K

T = suhu umpan masuk = 643,15 K

Sehingga ρ =

15 , 643 082057 , 0 5 , 2 31,3512 x x kg/m3

= 1,4851 kg/m3

3. Viskositas

Menghitung viskositas umpan ( g)

Untuk menghitung viskositas umpan digunakan persamaan yang diperoleh dari Yaws 1999, yaitu :

2

CT BT A

gi

Tabel F.4 Tabel Viskositas Umpan

Komponen BMi yi wi A B C

μi

(micropoice)

Benzene 78,1100 0,6853 0,8765 -0,151000 0,257060 -0,000009 161,4628 Toluene 92,1400 0,3115 0,1195 1,787000 0,235660 -0,000009 149,4838 Oksigen 32,0000 0,0032 0,0040 0,000001 0,604780 70,300000 361,61637 Nitrogen 28,0000 0,0000 0,0000 0,000001 0,588230 67,750000 29.079.416,1160

gi = 1,0765 cp

campuran = 2,6043 lb/ft.hr

4. Menghitung konduktivitas panas umpan (KG)

KG dihitung menggunakan persamaan dari Yaws, 1999, yaitu :

2

CT BT A

KG

KG = konduktivitas gas, W/m K A, B, C = konstanta

[image:48.612.112.566.559.672.2]T = suhu umpan, K KGumpan = Σ(KG.xi)

Tabel F.5 Tabel Konduktivitas Umpan

Komponen Bm Yi wi A B C

KGcampuran = 1,4323 Btu/ft2.hr.F

d. Menghitung Berat Katalis

Metode Runge-Kutta untuk menghitung berat tumpukan katalis (w) dan Pressure Drop di tube (ΔPt). Penyelesaian Persamaan Diferensial untuk menghitung berat tumpukan katalis (w) dan pressure drop (ΔPt) di tube setiap inkremen z (Δw) dengan Metode Numeris Runge Kutta dihitung dengan menggunakan Microsoft Excell. Adapun langkah-langkah perhitungannya sebagai berikut cara sebagai berikut :

Persamaan-persamaan diferensial yang ada :

a.

' 1 1501 1,75G'

D D g G dz dP P P b. A0 1/2 A F 003) 4,6445.(0, dW dX

Kondisi batasnya adalah : Zo = 0 m

XO = 0 PO = 2,5 atm

Penyelesaian persamaan difrensial menggunakan metode Runge Kutta orde 4: Xi+1 = xi + 1/6. (k1 + 2k2 + 2k3 + k4)

Pi+1 = Pi + 1/6. (l1 + 2l2 + 2l3 + l4) Dengan:

k1 = f1 (wi, Xi) ∆w

l1 = f2 (wi, Pi) ∆w

k2 = f1 (wi +

2

w

, Xi +

2

1

k ) ∆w

l2 = f2 (wi +

2

w

, Pi +

2

1

l ) ∆w

k3 = f1 (wi +

2

w

, Xi +

2

2

k ) ∆w

l3 = f2 (wi +

2

w

, Pi +

2

2

l ) ∆w

k4 = f1(wi+ ∆w, Xi + k3) ∆w

l4 = f2(wi +∆w, Pi + l3) ∆w

[image:50.612.133.306.191.468.2]Perhitungan nilai wi, Xi, dan Pi di setiap inkeremen w (Δw) adalah μ wi+1 = wi+ Δw

Tabel F.6 Tabel Berat Katalis Berdasarkan Metode Runge-Kutta W

(Berat Tumpukan Katalis, kg)

P (Tekanan, atm)

6.328,09 2,4334000 0,784834 6.525,85 2,4320000 0,793834 6.723,60 2,4306000 0,802534 6.921,35 2,4292000 0,811134 7.119,11 2,4278000 0,819334 7.316,86 2,4264000 0,827434 7.514,61 2,4251000 0,835334 7.712,37 2,4238000 0,842934 7.910,12 2,4225000 0,850434 8.107,87 2,4212000 0,857734 8.305,62 2,4200000 0,864834 8.503,38 2,4188000 0,871734 8.701,13 2,4175000 0,878534 8.898,88 2,4164000 0,885134 9.096,64 2,4152000 0,891534 9.294,39 2,4140000 0,897834 9.492,14 2,4129000 0,903934 9.689,89 2,4117000 0,909934 9.887,65 2,4106000 0,915734 10.085,40 2,4095000 0,921434 10.283,15 2,4085000 0,927034 10.480,91 2,4074000 0,932434 10.678,66 2,4063000 0,937734 10.876,41 2,4053000 0,942934

1. Menghitung berat tumpukan katalis

katalis

W

V

katalis

W

V

m 22848 , 9 kg/m 1200

kg 11.074,17

V 3 3

2. Menghitung tinggi tumpukan katalis yang dibutuhkan

Dipilih pipa dengan ukuran standar (Kern, table 11)

NPS : 1,5 in

Sch. No. : 40

Diameter luar (OD) : 1,90 in = 0,0483m = 0,1583 ft Diameter dalam (ID) : 1,61 in = 0,0409 m = 0,1342 ft

Perhitungan tinggi katalis dengan volume 1 buah tube adalah :

katalis

W

V

katalis

2

ID W 4 Z

Dengan :

ρkatalis = densitas katalis (kg/m3)

ID = diameter dalam tube (m)

Maka tinggi katalis keseluruhan :

m 13273 , 698 . 4 1200 05 , 0 11.074,17 4

Z 2

Dipilih tinggi tube standar 24 ft = 7,3152 m Sehingga didapat tinggi tumpukan katalis :

Z = 80% dari tinggi tube yang dipilih = 80% x 24 ft

= 19,2 ft = 5,8522 m

A.Menghitung jumlah tube (Nt)

Jumlah tube yang dibutuhkan : Nt =

Nt = Nt = 803 buah tube

3. Mechanical design reaktor

a. Tube

Ukuran tube (Kern,1983):

Susunan tube = Triangular pitch

Bahan = Stainless steel

Diameter nominal (NPS) = 1,50 in

Diameter luar (OD) = 1,90 in = 0,0483m = 0,1583 ft Diameter dalam (ID) = 1,61 in = 0,0409 m = 0,1342 ft

Schedule number = 40

Luas penampang = 2,04 in2 = 0,0013 m2 Tinggi tumpukan katalis = 5,85216 meter

Panjang pipa (L) =7,31520 meter

[image:55.612.243.366.425.527.2]Susunan pipa yang digunakan adalah triangular pitch (segitiga sama sisi) dengan tujuan agar memberikan turbulensi yang lebih baik, sehingga akan memperbesar koefisien transfer panas konveksi (ho). Sehingga transfer panasnya lebih baik daripada square pitch (Kern, 1983).

Gambar F.2. Susunan pipa model triangular pitch

Tebal pipa = (OD-ID)/2 = (1,90 - 1,61)/2

= 0,145 in = 0,00367 m

PT

C'

60

o

60

o

60

o

A B

C

Jarak antar pusat pipa (PT)

PT = 1,25 x OD

= 1,25 x 1,90

= 2,375 inchi = 0,06032 m

Jarak antar pipa (Clearance)

C’ = PT-OD

= 2,375 – 1,900

= 0,475 inchi = 0,01206 cm

Koefisien transfer panas dalam pipa

t w r e f ID P R k hi 14 , 0 33 , 0 8 , 0 . . . . 021 , 0 . 8 , 7 (F.51) Dimana :

Pr = Cp.µ / kf

Cp = kapasitas panas = 0,8485 Btu/lb.F kf = konduktivitas = 5,4825 Btu/ft.hr.F

/ w = 1 ,karena non viskos

Tube Side atau Bundle Crossflow Area (at)

(F.52)

'

t t

t N a

= 803. (

4 .IDt2

)

= 1,05469 m2

Mass velocity (Gt)

Gt t t a W 35258 , 211 28735 , 066 . 311

= 27.400,48664 lb/jam.ft2

Maka, F . ft hr Btu 45,72381

hi 2

i h D D h o i

io (F.54)

F . ft Btu/hr .45,72381 m 0,1583 m 0,1342

hio 2

F . ft hr Btu 74491 , 38

hio 2

2. Shell

Bahan yang digunakan adalah Carbon Steel SA type 283 Ukuran Shell

IDs = 5 , 0 2 866 , 0 4 T P Nt

(Brownell & Young, 1979)

= 5 , 0 2 375 , 2 803 866 , 0 4

= 70,66991 in = 0,179502 ft = 1,79502 m

Jarak Buffle

Bs = IDs x 0,3 (F.56)

= 1,79502 x 0,3 = 0,53851 m = 21,20097 in = 1,76675 ft

Koefisien transfer panas dalam shell

Shell Side atau Bundle Crossflow Area (as)

P B ID OD) P ( a t s t s 37500 , 2 20097 , 1 2 70,66991 47500 , 0

as

= 0,19333 m2

Mass Velocity (Gs)

Dimana

W = 534.140,76613 lb/jam Gs = 534.140,76613 /2,08093 Gs = 256.683,49726 lb/jam.ft2

Equivalent Diameter (De)

De = 1,37342 in = 0,11445 ft = 0,03489 m

Reynold Number (Re)

G D Re pendingin s e

Re = 16.192,15903 s s a W G OD OD P P

De T T

5 . 0 ) 4 5 . 0 866 . 0 5 . 0 ( 4 2 9 , 1 5 . 0 ) 4 9 , 1 5 . 0 375 , 2 866 . 0 375 , 2 5 . 0 ( 4 2 De 9142 , 1 49726 , 683 . 256 11445 , 0

Maka,

(Kern, hal 137)

Dengan :

Kp = konduktivitas panas pendingin = 0,3623 Btu/hr.ft.oF Cpp = kapasitas panas pendingin = 1 Btu/lb.oF

p = viskositas pendingin = 1,8143 lb/ft jam

Dirt Factor (Rd)

Liquid organik = 0,001 hr.ft2.F/Btu

Pendingin = 0,003 hr.ft2.F/Btu Rd total = 0,004 hr.ft2.F/Btu

Koefisien Perpindahan Panas Overall Clean dan Design

Koefisien perpindahan panas overall clean dihitung dengan rumus :

h h h h U o io o io

c

x 38,74491 402,75615 38,74491 x 402,75615 Uc = 35,34476 Btu/h.ft2.F

Harga koefisien perpindahan panas overall design dihitung dengan rumus : R 1/ Uc 1 U d

D (Kern,1950)

0,004 35,34476 1/ 1 UD = 30,96672 Btu/hr.ft2.F = 175,83832 J/s. m2.K

Pressure drop di shell

s s De 10 5,22 1) (N Ds G f Ps 10 2 s dimana

Ds = diameter shell (IDs) = 0,14958 ft

Mass velocity (Gs) = 256.683,49726 lb/jam.ft2 Equivalent diameter (De) = 0,11445 ft

= 1,0 (hal.121 Kern, 1950)

6,30114 1 B 12L 1)

(N

untuk Re = 16.192,1509 maka diperoleh : s = specific gravity = 1

f = shell side friction factor = 0,0018 ft2/in2 (Fig.29 Kern, 1950)

psi 0,48404

Ps

Tebal Shell

Spesifikasi bahan Stainless steel SA 167 Grade 11 type 316 Tekanan yang diijinkan (f) = 18.750 psi

Efisiensi sambungan (ε) = 0,8 (double welded joint)

Corrosion allowanced = 0,25 in

Tebal shell dihitung dengan persamaan

c p 0,6 -f

r p

t i

s

( Brownell & Young)

dengan

ts = tebal shell, inchi

P = tekanan dalam reaktor, psi

ε = efisiensi sambungan

ri = jari-jari dalam shell, inchi

f = tekanan maksimum yang diijinkan, psi C = Corrosion allowance = 0,25

Tekanan dalam shell

Tekanan desain diambil 20% diatasnya, maka: Pd = 1,2 x P

Pd = 44,08794 psi

maka,

0,25 44,08794

0,6 -8 , 0 18.750

70,66991/2 44,08794

ts

= 0,35404 in

diambil tebal standar 0,375 inchi

Diameter luar shell (ODs) ODs = IDs + 2 ts

= 70,66991 + (2 x 0,375) = 71,41991 in

3. Head dan Bottom

Untuk menentukan bentuk-bentuk head ada 3 pilihan : 1. Flanged and Standar Dished Head

Digunakan untuk vesel proses vertikal bertekanan rendah, terutama digunakam untuk tangki penyimpan horizontal, serta untuk menyimpan fluida yang volatil.

2. Torispherical Flanged and Dished Head

Digunakan untuk tangki dengan tekanan tinggi dalam rentang 100 psig dan tekanan diatas 200 psig ( Brownell and Young, 1959).

Bentuk head dan bottom yang digunakan adalah Torispherical Flanged and Dished Head yang sesuai dengan kisaran tekanan sistem yaitu 15 – 200 psi. Bahan yang digunakan untuk membuat head dan bottom sama dengan bahan shell Carbon Steel SA 283 grade C. Tebal head dapat dihitung dari persamaan :

Menentukan inside radius corner (icr) dan corner radius (rc). OD = ID + 2t

= 71,41991 in

Dibulatkan menjadi 72 in untuk menetukan icr & rc

Diketahui tebal t = 0,375 in

Maka berdasarkan table 5.7 Brownell & Young : Icr = 4,37500 in

rc = 76 in

maka:

icr r

w . 3 c

4 1

(Pers. 7.76, Brownel&Young)

Tebal head minimum dihitung dengan persamaan berikut:

c P f

w r P

th c

2 , 0 2

. .

(Pers. 7.77, Brownell&Young)

= 0,45020 in

dari tabel 5.6 Brownell & Young untuk th = 0,5 in

sf = 3,5 in

[image:65.612.143.491.327.629.2]Spesifikasi head :

Gambar F.2 Desain head pada reaktor

t

a

ID

r

sf

OA

icr

B

b=depth

Keterangan :

th = Tebal head (in)

icr = Inside corner radius ( in) r = Radius of dish( in) sf = Straight flange (in) OD = Diameter luar (in) ID = Diameter dalam (in) b = Depth of dish (in) OA = Tinggi head (in) ID = OD – 2th

= 72 – 2(0,5) = 71 in

Depth of dish (b)

2

22 icr ID icr

rc rc

b (Brownell and Young,1959.hal.87)

= 11,55174 in

Tinggi Head (OA)

OA = th + b + sf (Brownell and Young,1959) = (0,5 + 11,55174 + 3,5) in

= 15,55174 in AB = ID/2 – icr

= 31,25000 in BC = rc– icr

= 76 in – 4,375 in = 71,62500 in

AC = BC2 AB2 = 64,44826 in

Jadi tinggi head = 15,55174 inchi = 0,39502 m

4. Tinggi Reaktor

Dari hasil perhitungan diperoleh tinggi tumpukan katalis yang dibutuhkan yaitu 5,8522 m.

Tinggi shell = Tinggi pipa standar yang digunakan = 24 ft

= 7,31520 m

Tinggi reaktor = tinggi shell + 2.(tinggi head) = 7,3152 + (2 x 0,39502) = 8,10523 m

= 26,59164 ft

5. Luas Permukaan Reaktor

luas shell bagian dalam

Ashi = π x IDs x tinggi shell

= 3,14 x 5,93751 x 26,59164 = 496,02033 ft2

luas head dan bottom bagian dalam

Ahbi = 2 x (π x IDs x sf+ π/4 x IDs2)

= 2 x (3,14 x 5,93751 x 0,25 + ((3,14/4) x 5,93751 2)) = 66,22992 ft2

Jadi luas reaktor bagian dalam :

= 496,02033 ft2 + 66,22992 ft2 = 562,25025 ft2

Luas reaktor bagian luar luas shell bagian luar

Asho = π x ODs x tinggi shell

= 3,14 x 6 x 24 = 452,38934 ft2

luas head dan bottom bagian luar

Ahbo = 2 x(π x ODs x sf+ ((π/4) x ODs2))

= 67,51557 ft2

Jadi luas reaktor bagian luar :

= 452,38934 ft2 + 67,51557 ft2 = 519,90492 ft2

6. Volume Reaktor

a. Volume head dan bottom

Volumehead pasf Volumehead padasf

Vhb2 tan

IDs IDs sf

3 2

4 000049

, 0

2 (Brownel, Young, 1959)

= 16,16393 ft3

b. Volume shell

Ls IDs Vs4 2

= 736,28167 ft3

Jadi volume reaktor

= 16,16393 + 736,28167 = 752,44561 ft3

7. Nozzle Umpan dan Produk Pada Reaktor

Saluran dibuat dengan menggunakan bahan stainless steel. Diameter optimum tube yang stainless steel dan alirannya turbulen (NRe > 2100) dihitung dengan menggunakan persamaan :

37 , 0 5 , 0

293

G

diopt (Brownel, Young,1959)

dengan

diopt = diameter dalam pipa, mm

G = kecepatan aliran massa fluida, kg/s

Ρ = densitas fluida, kg/m3

Pengecekan bilangan Reynolds

' ID G NRe

a

Dengan:

G = kecepatan aliran massa fluida, kg/jam ID = diameter dalam pipa, m

µg = viskositas fluida, kg/m.jam

a’ = flow area, m2

Nozzle Umpan

1. Nozzle Aliran Benzene Masuk Diketahui :

ρ = 1,48508 kg/m3

µ = 3,87557 cp Maka :

diopt = 226.G0,5.ρ-0,35

= 123,19809 mm (4,85032 in) dari Tabel 11 (Kern, 1965), diperoleh nominal pipe size = 6 in schedule number = 40

OD = 6,62500 in (0,16828 m) ID = 6,60500 in (0,16777 m) Flow area per pipe, a’ = 28,90000 in2 (0,01865 m2)

Pengecekan Bilangan Reynold

NRe =

'. a

ID . G

= 276.443,62207 (turbulen)

Maka anggapan menggunakan aliran turbulen adalah benar.

Spesifikasi nozzle standar (Brownel and Young, 1959, App. F item 1 dan 2, hal.349) :

Size = 6 in

OD of pipe = 6,625 in

Length of side of reinforcing plate, L = 16,25 in Width of reinforcing plate, W = 20,25 in Distance, shell to flange face, outside, J = 8 in Distance, shell to flange face, inside, K = 6 in Distance from Bottom of tank to center of nozzle - Regular, Type H = 11 in - Low, Type C = 8 1/8 in

Nozzle Produk

1. Nozzle Aliran Produk Diketahui :

G = 141.097,30384 kg/jam

ρ = 1,48992 kg/m3

µ = 2,79226 cp

Maka :

diopt = 226.G0,5.ρ-0,35

= 123,05790 mm (4,84480 in)

dari Tabel 11 (Kern, 1965), diperoleh nominal pipe size = 6 in schedule number = 40

ID = 6,60500 in (0,16777m) Flow area per pipe, a’ = 28,90000 in2 (0,01865 m)

Pengecekan Bilangan Reynold

NRe =

'. a

ID . G

= 38.369,98891 (turbulen)

Maka anggapan menggunakan aliran turbulen adalah benar.

Spesifikasi nozzle standar (Brownel and Young, 1959, App. F item 1 dan 2, hal.349) :

Size = 6 in

OD of pipe = 6,625 in

Nozzle pendingin masuk

Diketahui :

G = 242.282,13446 kg/jam (67,30059 kg/s)

Ρ = 1.022,8753 kg/m3

µ = 0,8500 cp (3,0600 kg/m.jam)

Maka :

diopt = 226.G0,5.ρ-0,35

= 163,93812 mm (6,45424 in)

dari Tabel 11 (Kern, 1965), nominal pipe size = 6 in schedule number = 40

OD = 6,62500 in (0,16828 m) ID = 6,60500 in (0,16777m) Flow area per pipe, a’ = 28,90000 in2 (0,01865 m)

Pengecekan Bilangan Reynold

NRe =

'. a

ID . G

= 712.429,83053 (turbulen)

Spesifikasi nozzle standar (Brownel and Young, 1959, App. F item 1 dan 2, hal.349) :

Size = 6 in

OD of pipe = 6,625 in

Flange Nozzle thickness (n) = 0,432 in Diameter of hole in reinforcing plate (DR) = 6,75 in Length of side of reinforcing plate, L = 16,25 in Width of reinforcing plate, W = 20,25 in Distance, shell to flange face, outside, J = 8 in Distance, shell to flange face, inside, K = 6 in Distance from Bottom of tank to center of nozzle - Regular, Type H = 11 in - Low, Type C = 8 1/8 in

Nozzle pendingin keluar

Diketahui :

G = 242.282,13446 kg/jam (5,4255 kg/s)

ρ = 1.008,9773 kg/m3

µ = 0,65 cp (2,34 kg/m.jam)

Maka :

diopt = 226.G0,5.ρ-0,35

dari Tabel 11 (Kern, 1965), diperoleh nominal pipe size = 6 in schedule number = 40

OD = 6,62500 in (0,16828 m) ID = 6,60500 in (0,16777m) Flow area per pipe, a’ = 28,90000 in2 (0,01865 m)

Pengecekan Bilangan Reynold

NRe =

'. a

ID . G

= 931.639,00916 (turbulen)

Maka anggapan menggunakan aliran turbulen adalah benar.

Spesifikasi nozzle standar (Brownel and Young, 1959, App. F item 1 dan 2, hal.349) :

Size = 6 in

OD of pipe = 6,625 in

- Regular, Type H = 11 in - Low, Type C = 8 1/8 in

(a)

[image:77.612.140.480.78.625.2](b)

8. Penyangga tumpukan katalisator (Bed support/Grid support)

Grid support dirancang untuk menyangga katalisator untuk mencegah kelebihan pressure drop. Yang biasa digunakan adalah piringan yang berlubang-lubang (perforated plate) atau piringan yang bergelombang (slatted plate). Grid support ini biasanya dibuat dari bahan yang anti korosi seperti carbon steel, alloy steel, cast iron, atau cast ceramics (Rase, 1977).

Penyangga katalis berupa perforated plate dengan ketebalan tertentu. Tekanan yang harus ditahan oleh bed support = tekanan operasi + tekanan karena katalis a. Tekanan operasi

= 1,2 x 2,5 = 3 atm = 44,1 psi

b. Tekanan karena katalis

Perforated plate yang digunakan mempunyai lubang dengan luas sama dengan 50 % luas total tube. (Luas penampang tube(at) = 0,00131 m2)

Luas total pipa = Nt x at

= 803 x 0,00131 m2 = 1,05469 m2

f P C d t '

Tekanan karena katalis

katalis penahan Luas katalis berat '. 2 . 0,52734 11.074,17 m kg

= 20.999,86824 kg/m2 = 29,86865 psi

Tekanan total perancangan

Ptotal = 44,10000 psi + 29,86865 psi = 73,96865 psi

Tebal plate dihitung dengan persamaan (13.27 Brownell & Young, 1959)

dengan

t = tebal minimum plate, inchi d = diameter plate, inchi P = tekanan perancangan, psi

f = maksimum allowable stress, 18.750 psi (bahan yang digunakan stainless steel SA 167 grade 11 type 316)

C’ = konstanta dari app H, C’ =0,75 (Brownell & Young)

73,96865 18.750

75, 0 79502 ,

1

= 0,09764 inchi

diambil tebal standar t = 0,1875 inchi

9. Tebal pemegang pipa

Pemegang pipa harus dapat menahan perbedaan tekanan antara dalam pipa dan dalam shell. Tebal pemegang pipa dihitung dengan persamaan :

tp CphDp P

f

c denganCph = konstanta design = 1,1 Dp = diameter shell, inchi

ΔP = perbedaan tekanan = 0,04840

= ligament efficiency = 0,5

f = maximum allowable stress = 18.750 psi c = corrosion allowance = 0,25 inchi