LAMPIRAN

“IDENTIFIKASI SUBKRITERIA PENGUKURAN KINERJA SUPPLIER /

MANUFACTUR”

KUESIONER

Terima kasih atas kesediaan Bapak/Ibu untuk membantu peneliti terkait dengan pengumpulan data dengan menggunakan kuesioner ini. Penelitian ini digunakan sebagai syarat untuk menyelesaikan pendidikan Strata 1 (S-1) di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Tujuan penyebaran kuesioner ini adalah mendapatkan subkriteria yang akan digunakan untuk mengukur kinerja supplier / manufactur. Kriteria yang digunakan untuk menentukan subkriteria disusun berdasarkan teori yang dikemukakan oleh Dickson. Peneliti mengharapkan Bapak/Ibuuntuk memberikan jawaban yang sesuai terkait dengan subkriteria yang digunakan. Jawaban yang Bapak/Ibu berikan pada kuesioner ini akan digunakan untuk menyusun kuesioner pengukuran tingkat kinerja supplier / manufactur di perusahaan. Atas bantuan yang Bapak/Ibu berikan peneliti ucapkan terima kasih.

Medan, Januari 2016 Peneliti,

A. BIODATA

Nama :

Umur :

Jabatan :

Pengalaman Kerja :

Pendidikan :

B. PETUNJUK PENGISIAN

Petunjuk pengisian kuesioner ini adalah sebagai berikut:

1. Bapak/Ibu diminta untuk memberikan jawaban terkait dengan subkriteria yang digunakan dalam pengukuran kinerja supplier / manufactur dengan memberikan tanda centang (√) pada tempat yang telah disediakan.

2. Kuesioner ini bersifat semi terbuka dimana Bapak/Ibu dapat menambahkan

subkriteria lain yang dianggap penting.

C. KUESIONER

I. PENJELASAN

Kriteria penilaian kinerja rantai pasokan pada bagian supplier/manufactur ditentukan berdasarkan kriteria yang dikemukakan oleh Dickson.

II. PERTANYAAN

1. Apakah Bapak/Ibu setuju/ tidak setuju apabila subkriteria berikut termasuk dalam kriteria pengukuran kinerja supplier / manufactur ditinjau dari kriteria kualitas? a. Kesesuian dengan standard

kualitas yang telah ditetapkan

Setuju Tidak Setuju

b. Konsistensi kualitas bahan tambahan/produk

Setuju Tidak Setuju

c. Jumlah bahan tambahan/produk yang ditolak (reject) saat masuk

Setuju Tidak Setuju

d. Kondisi bahan tambahan/produk saat diterima

Setuju Tidak Setuju

Bila ada subkriteria lain, mohon ditambahkan:

1) ... 2) ...

2. Apakah Bapak/Ibu setuju/ tidak setuju apabila subkriteria berikut termasuk dalam kriteria pengukuran kinerja supplier / manufactur ditinjau dari kriteria delivery?

a. Ketepatan waktu pengiriman Setuju Tidak Setuju

b. Ketepatan jumlah pengiriman Setuju Tidak Setuju

Bila ada subkriteria lain, mohon ditambahkan:

1) ... 2) ...

3. Apakah Bapak/Ibu setuju/ tidak setuju apabila subkriteria berikut termasuk dalam kriteria pengukuran kinerja supplier / manufactur ditinjau dari kriteria performance

history?

a. Kemampuan pemenuhan terhadap jadwal yang telah ditetapkan

Setuju Tidak Setuju

b. Kemampuan pemenuhan terhadap jumlah pemesanan

Setuju Tidak Setuju

c. Kemampuan memenuhi standard kualitas produk

Setuju Tidak Setuju

Bila ada subkriteria lain, mohon ditambahkan:

1) ... 2) ... 4. Warranties and claim polices berkaitan dengan kemampuan supplier/manufactur

untuk merespon hal-hal yang berkaitan dengan complain dari konsumen. Apakah Bapak/Ibu setuju/ tidak setuju apabila subkriteria berikut termasuk dalam kriteria pengukuran kinerja supplier / manufactur ditinjau dari kriteria warranties and claim

polices?

a. Kemampuan merespon komplain Setuju Tidak Setuju

b. Kemampuan memberikan

informasi tentang bahan tambahan/produk dengan jelas

Setuju Tidak Setuju

c. Garansi Setuju Tidak Setuju

d. Kemudahan penggantian bahan tambahan/produk

Setuju Tidak Setuju

Bila ada subkriteria lain, mohon ditambahkan:

KUESIONER

PENILAIAN TINGKAT KEPENTINGAN (BOBOT) KRITERIA DAN SUBKRITERIA PENGUKURAN KINERJA SUPPLIER / MANUFACTUR

Terima kasih atas kesediaan Bapak/Ibu untuk membantu peneliti terkait dengan pengumpulan data dengan menggunakan kuisioner ini. Penelitian ini digunakan sebagai syarat untuk menyelesaikan pendidikan Strata 1 (S-1) di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Tujuan penyebaran kuisioner ini adalah untuk menentukan tingkat kepentingan (bobot) dari kriteria dan subkriteria yang telah ditentukan terkait dengan kinerja supplier / manufacturer. Peneliti mengharapkan Bapak/Ibu untuk memberikan jawaban yang sesuai terkait dengan kriteria dan subkriteria yang digunakan. Jawaban yang Bapak/Ibu berikan pada kuisioner ini akan digunakan sebagai bobot tingkat kinerja supplier / manufacturer di perusahaan. Atas bantuan yang Bapak/Ibu berikan peneliti ucapkan terima kasih.

Medan, 2015

Peneliti,

A. BIODATA

Nama :

Umur :

Jabatan :

Pengalaman Kerja :

B. PETUNJUK PENGISIAN

Untuk menyamakan pemahaman dan prosedur, maka peneliti sampaikan kepada Bapak/Ibu

petunjuk kuisioner pembobotan berikut :

1. Pembobotan dilakukan dengan perbandingan berpasangan, yaitu membandingkan kriteria

penilaian di sebelah kiri dengan kriteria penilaian di sebelah kanan.

2. Kolom penilaian sebelah kiri dipilih/diisi jika kriteria sebelah kiri lebih penting dari kriteria

sebelah kanan, sehingga kolom sebelah kanan tidak perlu diisi lagi. Sebaliknya, kolom

penilaian sebelah kanan dipilih/diisi jika kriteria sebelah kanan lebih tinggi dari kriteria

sebelah kiri.

3. Bapak/Ibu diminta untuk melingkari (O) atau memberi tanda (X) pada angka yang sesuai

dengan arti penilaian berikut :

Tabel Skala Perbandingan Berpasangan

Intensitas Pentingnya Defenisi

1

Kedua elemen sama pentingnya

Elemen yang satu sedikit lebih penting ketimbang yang lainnya Elemen yang satu sangat penting ketimbang yang lainnya Satu elemen jelas lebih penting dari elemen yang lainnya

Satu elemen mutlak lebih penting ketimbang elemen yang lainnya Nilai-nilai antara dua pertimbangan yang berdekatan

4. Usahakan penilaian Bapak/Ibu konsisten. Misalnya Bapak/Ibu menyatakan A lebih penting

daripada B, dan B lebih penting dari C, maka penilaian Bapak/Ibu konsisten jika menyatakan A

lebih penting daripada C dan penilaian tidak konsisten jika menyatakan C lebih penting

daripada A.

5. Berikut adalah contoh pengisian kuisionernya,

Kriteria Penilaian Kriteria

9 : Mutlak lebih penting

2,4,6,8 : Nilai antara dua pertimbangan yang berdekatan

Arti pengisian di atas:

a. B pada tingkat kepentingan sedikit lebih penting daripada A

b. A pada tingkat kepentingan jauh lebih penting daripada C

c. B pada tingkatan kepentingan mutlak lebih penting daripada C

C. KUESIONER

Tingkat kepentingan elemen-elemen dan unsur-unsur digunakan untuk menentukan bobot

penilaian kinerja supplier / manufacturer yang terpenting. Kriteria-kriteria yang akan digunakan

dalam kuesioner ini dikembangkan dari 5 kriteria berdasarkan teori yang dikemukakan oleh

Dickson. Saya berharap bapak/ibu responden bisa memberi jawaban yang sesuai dengan kondisi di

lapangan.

Berikut kriteria-kriteria yang dikembangkan dari atribut kinerja berdasarkan teori yang

dikemukakan oleh Dickson.

1. Kualitas (K)

Kemampuan supplier / manufacturer terkait dengan kriteria kualitas dinilai dengan subkriteria

sebagai berikut:

a. Kesesuian dengan kualitas yang ditetapkan

b. Konsistensi kualitas produk

c. Jumlah bahan baku/produk yang ditolak (reject) saat masuk

d. Kondisi produk saat diterima

2. Delivery (D)

Kemampuan supplier / manufacturer terkait dengan kriteria delivery dinilai dengan subkriteria

sebagai berikut:

a. Ketepatan waktu pengiriman

b. Ketepatan jumlah pengiriman

3. Performance History (PH)

Kemampuan supplier / manufacturer terkait dengan kriteria performance history dinilai

dengan subkriteria sebagai berikut:

a. Kemampuan pemenuhan terhadap jadwal yang telah ditetapkan

b. Kemampuan pemenuhan terhadap jumlah pemesanan

c. Kemampuan memenuhi standard kualitas produk

4. Warranties and claim polices (WCP)

Kemampuan supplier / manufacturer terkait dengan kriteria warranties and claim polices

a. Kemampuan merespon komplain

b. Kemampuan memberikan informasi tentang barang/produk dengan jelas

c. Garansi

d. Kemudahan penggantian bahan/produk

Untuk Pertanyaan dibawah ini responden diharapkan memberikan penilaian perbandingan tingkat

kepentingan variabel-variabel dibawah ini.

1. Perbandingan berpasangan antar kriteria (variabel)

Variabel Penilaian Variabel

Kualitas 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Delivery

2. Perbandingan berpasangan antar subkriteria dari kriteria kualitas (K)

Variabel Penilaian Variabel

Kesesuian dengan kualitas yang

ditetapkan 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Konsistensi kualitas produk

Kesesuian dengan kualitas yang

ditetapkan 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9

Jumlah bahan baku/produk yang

ditolak (reject) saat masuk

Kesesuian dengan kualitas yang

ditetapkan 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Kondisi produk saat diterima

Konsistensi kualitas produk 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Jumlah bahan baku/produk yang ditolak (reject) saat masuk

Konsistensi kualitas produk 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Kondisi produk saat diterima

Jumlah bahan baku/produk yang

ditolak (reject) saat masuk 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Kondisi produk saat diterima

3. Perbandingan berpasangan antar subkriteria dari kriteria Delivery (D)

Variabel Penilaian Variabel

4. Perbandingan berpasangan antar subkriteria dari kriteria Performance History (PH)

Variabel Penilaian Variabel

Kemampuan pemenuhan

terhadap jadwal yang telah

ditetapkan

9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Kemampuan pemenuhan terhadap jumlah pemesanan

Kemampuan pemenuhan

terhadap jadwal yang telah

ditetapkan

5. Perbandingan berpasangan antar subkriteria dari kriteria Warranties and claim polices (WCP)

Variabel Penilaian Variabel

DAFTAR PUSTAKA

Andriana, dkk. 2014-2015. Minimisasi Waste pada Proses Bisnis Industri Sepatu dengan Pendekatan Lean Manufacturing (Studi Kasus: PT X). Bandung:

Universitas Islam Bandung.

Besterfield, Dale H. Ph.D.,P.E. 1994. Quality Control(Fourth Edition). USA. Prentice-Hall International, Inc.

Brue, Greg. 2002. Six Sigma For Managers. Jakarta: Canary.

Demchuk, Lesya; Roman Baitsar. 2013. Integrated Use of TOC, Lean and Six Sigma in Quality Assurance of Manufacturing Processes, (Polandia:

Technical Sciences.

Gaspersz, Vincent. 2008. Lean Six Sigma. Jakarta: PT Gramedia Pustaka Utama. . 2013. All in One 150 Key Performance Indicators. Jakarta: PT

Gramedia Pustaka.

Ginting, Rosnani. 2010. Perancangan Produk. Yogyakarta: Graha Ilmu.

Goldrat, Dr. Eliyahu M. 2010. Theory of Constraint. Sand Fransisco: The Mc.Graw Hill Companies.

Hossein, Air dkk.2015. A Simulation study on Bullwhip Effect in Supply Chain Based on Theory of Constraint. Iran: Islamic Azad University.

Pacheco, Diego Augusto de Jesus. 2014. Theory of Constraints and Six Sigma: Investigating Differences and Similarities for Continuous Improvement.

Brazil: University Federal of Rio Grande do Sul.

Pujawan, I Nyoman. 2005. Supply Chain Management. Penerbit Guna Widya: Surabaya.

Ramadhani, Meiryanti. 2009. Sistem Pendukung Keputusan Identifikasi Penyebab Susut Distribusi Energi Listrik Menggunakan Metode FMEA. SurabayaL

Institut Teknologi Sepuluh November.

Reis, João Gilberto Mendes dos, dkk. 2014. Evaluating TheImplementation of Quality Management System in supply Networks in Brazil. Brazil:

Universitas Paulista.

Saaty, Thomas L. 2005. Decision Making with Dependence and Feedback The Analytic Network Process. Pittsburgh: University of Pittsburgh.

Sinulingga, Sukaria. 2011. Metode Penelitian. Medan: USU Press.

Tunggal, Amin Widjaja. 2003. Theory of Constraints (TOC) dan Troughput Accounting. Jakarta: Harvarindo.

BAB III

LANDASAN TEORI

3.1. Supply Chain dan Supply Chain Management

Supply Chain adalah jaringan perusahaan-perusahaan yang secara

bersama-sama bekerja untuk menciptakan dan menghantarkan suatu produk ke tangan pemakai akhir. Perusahaan-perusahaan tersebut biasanya termasuk supplier, pabrik, distributor, toko atau ritel, serta perusahaan-perusahaan pendukung seperti perusahaan jasa logistik. Supply Chain mengelola tiga aliran dalam proses pelaksanaannya. Aliran yang dikelola oleh supply chain adalah sebagai berikut (I Nyoman Pujawan, 2005):

1. Aliran barang yang mengalir dari hulu (upstream) ke hilir (downstream). Contoh aliran barang yang mengalir dari hulu (upstream) ke hilir (downstream) adalah bahan baku yang dikirim dari supplier ke pabrik. Pada saat produk selesai diproduksi, produk akan dikirim ke distributor, lalu ke pengencer atau ritel, kemudian ke pemakai akhir.

2. Aliran uang dan sejenisnya yang mengalir dari hulu ke hilir. 3. Aliran informasi terjadi dari hulu ke hilir ataupun sebaliknya.

Perusahaan pengapalan harus membagi informasi seperti ini supaya pihak-pihak yang berkepentingan bisa memberikan ilustrasi konseptual oleh sebuah supply chain.

3.2. Struktur Pengukuran Kinerja Supply Chain

Sistem pengukuran kinerja biasanya memiliki beberapa tingkatan dengan cakupan yang berbeda-beda. Melnyk mengemukakan bahwa suatu sistem pengukuran kinerja biasanya mengandung elemen-elemen sebagai berikut (I Nyoman Pujawan, 2005):

1. Individual metrics 2. Metric sets

3. Overall performance measurement system

3.3. Theory of Constraint (TOC)

Theory of Constraints (TOC) merupakan pengembangan dari Optimized

Production Technology (OPT). Nama lain dari TOC adalah OPT Throughware,

synchronous production dan synchronous manufacturing. Teori ini menekankan

dan persediaan barang jadi dalam jumlah besar, perbaikan yang nyata dalam mengatur penjadwalan operasi dan peningkatan profit.

Inti dari TOC adalah meliputi pengidentifikasian kendala–kendala system dan memutuskan bagaimana operasi dengan kendala–kendala tersebut untuk mencapai proses produksi yang sinkron. Ada dua hal mendasar yang menjadi penekanan utama dalam TOC. Pertama, filosofi yang menjadi pondasi bekerjanya prinsip TOC yang disebut paradigma TOC yang pada dasarnya terdiri dari limalangkah perbaikan terus menerus (five steps for on going improvement). Kedua, proses berpikir TOC (the thinking process of TOC) (Donald W, dkk, 1991).

3.4. Supply Chain Management dan Theory of Constraint (TOC)

Pada penelitian terdahulu yang dilakukan oleh Simatupang (2004) mengenai aplikasi TOC terhadap supply chain management. Supply chain Management terdiri dari perusahaan yang berbeda-beda untuk menyediakan

produk dan jada mulai dari bahan baku hingga ke konsumen akhir. Pelaku dalam Supply Chain Management terdiri dari pabrik pembuat, distributor dan ritel yang

3.5. Menilai Kinerja Supplier

Menurut I Nyoman Pujawan (2005), kinerja supplier perlu dimonitor secara kontinyu. Penilaian/monitoring kinerja ini penting dilakukan sebagai bahan evaluasi yang nantinya bisa digunakan untuk meningkatkan kinerja atau sebagai bahan pertimbangan perlu tidaknya mencari supplier alternatif. Penilaian kinerja supplier harus dibedakan dalam mengevaluasi calon supplier. Langkah-langkah

dalam penilaian kinerja supplier sebagai berikut. 1. Pertama, lebih pada penilaian prospek atau potensi

2. Kedua, lebih pada kinerja yang telah ditunjukkan selama suatu periode tertentu.

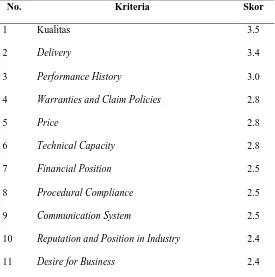

Kriteria penilaian kinerja supplier dapat dilihat pada Tabel 3.1. sebagai berikut:

Tabel 3.1. Kriteria Penilaian Supplier (Dickson, 1966)

No. Kriteria Skor

1 Kualitas 3.5

2 Delivery 3.4

3 Performance History 3.0

4 Warranties and Claim Policies 2.8

5 Price 2.8

6 Technical Capacity 2.8

7 Financial Position 2.5

8 Procedural Compliance 2.5

9 Communication System 2.5

10 Reputation and Position in Industry 2.4

12 Management and Organization 2.3

13 Operating Controls 2.2

14 Repair Service 2.2

15 Attitude 2.1

16 Impression 2.1

17 Packaging Ability 2.0

18 Labor Relations Records 2.0

19 Geographical Location 1.9

20 Amount of Past Business 1.6

21 Training Aids 1.5

22 Reciprocal Arrangments 0.6

Sumber: I Nyoman Pujawan, 2005

3.6. Lean Six Sigma

3.6.1. Pendekatan Lean

Lean adalah suatu upaya terus menerus (continuous improvement efforts)

untuk melakukan aktivitas sebagai berikut (Vincent Gaspersz, 2008): 1. Menghilangkan pemborosan (waste)

2. Meningkatkan nilai tambah (value added) produk (barang dan/atau jasa) 3. Memberikan nilai kepada pelanggan (customer value)

Prinsip dasar penerapan lean adalah sebagai berikut:

2. Mengidentifikasi value stream mapping (pemetaan proses pada value stream) untuk setiap produk (barang dan/atau jasa). Kebanyakan manajemen

perusahaan industri di Indonesia hanya melakukan pemetaan proses bisnis atau proses kerja, bukan melakukan pemetaan proses produk. Hal ini berbeda dengan pendekatan lean.

3. Menghilangkan pemborosan yang tidak bernilai tambah dari semua aktivitas sepanjang value stream tersebut.

4. Mengorgnisasikan agar material, informasi, dan produk mengalir secara lancar dan efisien sepanjang proses value stream menggunakan sistem tarik (pull system)

5. Mencari terus menerus berbagai teknik dan alat-alat peningkatan (improvement tools and techniques) untuk mencapai keunggulan (execellence) dan peningkatan terus-menerus (continuous improvement).

3.6.1.2. Jenis-jenis Pemborosan (Waste)

Pemborosan adalah suatu keadaan ketika melaksanakan suatu kegiatan digunakan sumber daya produksi yaitu waktu, bahan, tenaga ataupun biaya melebihi jumlah seharusnya. Sumber-sumber pemborosan pada perusahaan manufaktur pada umumnya adalah sebagai berikut (Sukaria Sinulingga, 2009): 1. Produk cacat

2. Transportasi dan material handling 3. Inventory

5. Waktu menunggu (waiting time)

6. Tahapan pemrosesan (processing stage) 7. Gerakan yang tak perlu (unnecessary motion)

3.6.2. Pendekatan Six Sigma

Six sigma adalah suatu upaya terus menerus (continuous improvement

efforts) untuk melakukan hal-hal sebagai berikut:

1. Menurunkan variasi dari proses, 2. Meningkatkan kapabilitas proses,

3. Menghasilkan produk (barang dan/atau jasa) yang bebas kesalahan (zero defects-targer minimum DPMO (Defects Per Million Opportunities),

4. Memberikan nilai kepada pelanggan (customer value)

3.6.2.1. Siklus DMAIC

DMAIC adalah akronim dari metodologi Six Sigma (Define, Measure, Analyze, Improve dan Control) yang paling banyak digunakan. Metodologi ini

dikembangkan untuk perbaikan proses, aplikasi perancangan dan perancangan ulang. Lima tahap metodologi DMAIC adalah sebagai berikut (Peter S. Pande, dkk, 2009):

1. Define adalah fase pertama dalam siklus DMAIC, dimana ditentukan masalah, proses, target dan persyaratan pelanggan.

3. Analyze adalah fase ketiga dalam siklus DMAIC, dimana detail proses diperiksa dengan cermat. Yang perlu diperhatikan tahap analyze adalah sebagai berikut:

a. Data diinvestigasi dan diverifikasi untuk membuktikan akar masalah yang diperkirakan dan memperkuat pernyataan masalah.

b. Analisis proses meliputi meninjau peta proses untuk aktivitas bernilai tambah/ tidak bernilai tambah.

4. Improve adalah fase keempat dalam siklus DMAIC, dimana solusi-solusi dan ide-ide secara kreatif dibuat dan diputuskan. Sekali sebuah masalah telah diidentifikasi, diukur dan dianalisis, maka dapat ditentukan solusi-solusi potensial untuk memecahkan masalah.

5. Control adalah tahap terakhir dalam metode DMAIC, dimana setelah solusi-solusi diestimasi, hasil-hasil peningkatan didokumentasikan, prosedur-prosedur didokumentasikan dan dijadikan sebagai pedoman kerja standar.

3.6.3. Pendekatan Lean Six Sigma

Lean Six Sigma merupakan kombinasi antara lean dan six sigma dapat

didefenisikan sebagai suatu filosofi bisnis, pendekatan sistemis dan sistematis. Pendekatan sistemis dan sistematis Lean Six Sigma adalah sebagai berikut:

2. Melalui peningkatan terus-menerus radikal (radical continuous improvement) untuk mencapai tingkat kinerja enam sigma (kapabilitas proses

enam sigma).

3. Dengan cara mengalirkan produk (material, work in process, output) dan informasi menggunakan sistem tarik (pull system) dari pelanggan internal dan eksternal.

4. Untuk mengejar keunggulan dan kesempurnaan hanya dengan

memproduksi 3,4 cacat untuk setiap satu juta kesempatan atau operasi (3,4 DPMO).

3.7. Lean Six Sigma Supply Chain Management

Menurut APICS Dictionary (2005) Supply Chain Management adalah suatu jaringan kerja (network) global yang digunakan untuk menyerahkan produk (barang dan/atau jasa) mulai dari bahan baku sampai ke pelanggan akhir melalui suatu aliran informasi, distribusi fisik dan kas (cash flow). Supply Chain Management adalah desain, perencanaan, eksekusi, pengendalian dan pemantauan

(monitoring) aktivitas-aktivitas supply chain yang bertujuan menciptakan nilai bersih (net value), membangun infrastruktur yang kompetitif, mengefektifkan worldwide logistics, mensinkronkan penawaran (supply) dengan permintaan

(demand) dan mengukur kinerja secara global.

Lean Six Sigma Supply Chain Management adalah pendekatan sistematik

Chain (supplier, input, process, output, customer (SIPOC)), melalui peningkatan

terus-menerus (continuous improvement), yang mengalirkan produk melalui menarik (pull) produk dari pelanggan akhir, untuk mengejar semua keunggulan dalam semua proses Supply Chain.

3.7.1. Prinsip Pengukuran Kinerja Lean Supply Chain Management

Karakteristik kinerja Lean Supply Chain Managemant yang harus dipenuhi adalah sebagai berikut:

1. Sederhana (simple) 2. Praktis (practical) 3. Spesifik (specific)

4. Dapat diukur (measureable)

5. Dapat dicapai tetapi menantang (attainable but challenging) 6. Relevan dengan tujuan strategic bisnis (relevan)

7. Berbatas waktu (time bounded) 8. Dinamik (dynamic)

Sistem Lean Six Sigma Supply Chain Management yang berasalah membutuhkan tindakan korektif untuk menghilangkan akar-akar penyebab masalah dalam sistem. Gejala-gejala sistem Lean Six Sigma Supply Chain Management yang bermasalah adalah sebagai berikut:

1. Ketidakmampuan menyerahkan produk tepat waktu 2. Keluhan pelanggan (customer complaints)

4. Ketidakseimbangan inventori (inventory imbalance) 5. Selalu mendadak (always urgent)

6. Produksi sering berhenti 7. Konflik antar departemen 8. Rapat terlalu lama

9. Dan lain-lain

3.7.2. Langkah-langkah Solusi masalah dalam Lean Six Sigma Supply Chain

Management

Pengukuran indikator kinerja harus dilakukan sepanjang proses-proses Supply Chain (SIPOC). Langkah-langkah solusi masalah dalam Lean Six Sigma

Supply Chain Management adalah sebagai berikut:

1. Mendefenisikan masalah dan menentukan tema perbaikan proses-proses supply chain (SIPOC)

2. Mencari semua penyebab yang mungkin 3. Menganalisis akar penyebab masalah 4. Merencanakan tindakan perbaikan 5. Melaksanakan perbaikan

6. Mempelajari hasil-hasil perbaikan

7. Menstandardisasikan solusi dan praktek-praktek terbaik

3.8. Analytic Network Process (ANP)

ANP didefenisikan sebagai metode pengukuran relatif yang digunakan untuk menurunkan rasio prioritas komposit dari skalarasio individu yang mencerminkan pengukuran relatif dari pengaruh elemen-elemenyang saling berinteraksi berkenaan dengan kriteria kontrol (Saaty, 2005).

ANP menggunakan jaringan tanpa harus menetapkan level seperti pada hierarki yang digunakan dalam Analytic Hierarchy Process (AHP), yangmerupakan titik awal ANP. Konsep utama dalam ANP adalah influence(pengaruh), sementara konsep utama dalam AHP adalah preference

(pilihan).AHP dengan asumsi-asumsi dependensinya tentang kluster dan elemenmerupakan kasus khusus ANP. ANP merupakan pendekatan baru dalam proses pengambilan keputusan yang memberikan kerangka kerja umum dalam memperlakukan keputusan-keputusan tanpa membuat asumsi-asumsi tentang independensi elemen-elemen pada level yang lebih tinggi dari elemen-elemen pada level yang lebih rendah dan tentang independensi elemen-elemen dalam suatu level (Saaty, 1999).

3.9. Critical to Quality (CTQ)

Critical to Quality adalah kebutuhan yang sangat penting dari produk yang

dilaporkan. CTQ yang merupakan karakteristik kulaitas yang ditetapkan seharusnya berhubungan langsung dengan kebutuhan spesifik pelanggan yang diturunkan secara langsung dari persyaratan-persyaratan output dan pelayan. (Peter S. Pande, dkk. 2002)

3.10. Pareto Diagram

Alfredo Pareto adalah orang yang pertama kali memperkenalkan diagram pareto ini. Tujuannya pada saat itu untuk mendistribusikan kesejahteraan masyarakat, kemudian Dr. Joseph Juran mengembangkannya lagi sehingga dapat digunakan pada berbagai macam bidang. Diagram pareto adalah grafik yang menguraikan klasifikasi data secara menurun mulai dari kiri ke kanan. Diagram pareto digunakan untuk mengidentifikasi masalah dari yang paling besar sampai yang paling kecil.

3.11. Diagram Sebab Akibat (Cause and Effect Diagram)

Diagram ini dikenal dengan istilah diagram tulang ikan (fish bone diagram) yang diperkenalkan pertama sekali oleh Prof. Kaoru Ishikawa pada

untuk mencari faktor-faktor penyebab terjadinya penyimpangan kerja secara detail (Rosnani Ginting, 2007).

3.12. Root Cause Analysis (RCA)

RCA digunakan untuk mengidentifikasi akar penyebab terjadinya risiko. RCA merupakan suatu metode evaluasi terstruktur untuk mengidentifikasi akar penyebab (root cause) suatu kejadian yang tidak diharapkan (undesired outcome) dan langkah-langkah yang diperlukan untuk mencegah terulangnya kembali kejadian yang tidak diharapkan (undesired outcome). (Meiryanti Ramadhani, dkk. 2009).

3.13. Failure Mode and Effect Analysis (FMEA)

FMEA adalah suatu cara dimana suatu bagian atau suatu proses yang mungkin gagal memenuhi suatu spesifikasi, menciptakan cacat atau ketodaksesuaian dan dampaknya pada pelanggan bila mode kegagalan itu tidak dicegah atau dikoreksi. Arti FMEA secara harafiah adalah sebagai berikut (Brue, 2002).

1. Failure yaitu prediksi kemungkinan kegagalan atau cacat 2. Mode yaitu penentuan mode kegagalan

3. Effect yaitu identifikasi pengaruh tiap komponen terhadap kegagalan

Jenis-jenis FMEA adalahsebagai berikut:

1. Process: berfokus pada analisa proses manufaktur dan assembly 2. Design: berfokus pada analisa produk sebelum proses produksi

3. Concept: berfokus pada analisa sistem atau subsistem dalam tahap awal desain konsep.

4. Equipment: berfokus pada analisa desain mesin dan perlengkapan sebelum melakukan pembelian.

5. Service: berfokus pada analisa jasa dari proses industri jasa sebelum diluncurkan ke pelanggan.

6. System: berfokus pada analisa fungsi sistem secara global. 7. Software: berfokus pada analisa fungsi software.

3.14. Kaizen (5W + 1H)

Kaizen merupan istilah dalam bahasa Jepang terhadap konsep continuous incremental improvement. Kai berarti perubahan dan Zen berarti baik. Kaizen

berarti penyempurnaan yang berkesinambungan yang melibatkan setiap orang. Pelaksanaan impleentasi Kaizen dilakukan dengan menggunakan empat alat sebagai berikut.

1. Kaizen Checklist

2. Kaizen Five Step Plan

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT X. Perusahaan ini berlokasi di wilayah Sumatera Utara. Penelitian dilaksanakan pada bulan September 2015 – sekarang.

4.2. Jenis Penelitian

Penelitian yang dilakukan pada PT X berdasarkan tujuannya merupakan penelitian tindakan (action research). Penelitian tindakan adalah penelitian yang dilakukan untuk mendapatkan temuan-temuan praktis atau untuk keperluan pengambilan keputusan operasional. Penelitian tindakan dilakukan secara bersama oleh peneliti dan pengambil keputusan operasional (Sukaria Sinulingga, 2011).

4.3. Objek Penelitian

4.4. Variabel Penelitian

4.4.1. Variabel Independen

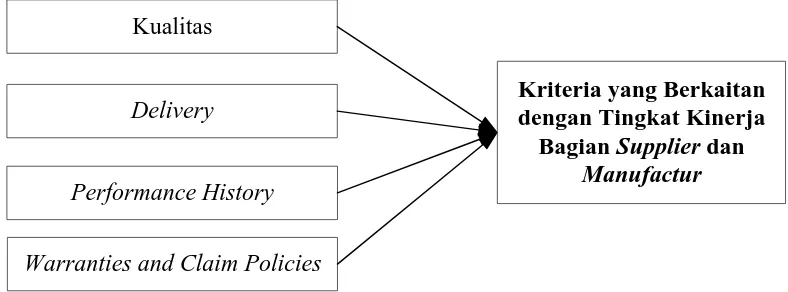

Variabel independen adalah variabel yang mempengaruhi variabel dependen baik secara positif maupun negatif. Variabel independen mengakibatkan perubahan varians variabel dependen (Sukaria Sinulingga, 2011). Variabel pengukuran kinerja supplier dan manufaktur dengan menggunakan kriteria yang dikemukakan oleh Dickson sebagai berikut (I Nyoman Pujawan, 2005):

1. Kualitas 2. Delivery

3. Performance History

4. Warranties and Claim Policies

4.4.2. Variabel Dependen

4.5. Kerangka Konseptual Penelitian

Penelitian dilaksanakan dengan menyediakan kerangka berpikir sehingga langkah-langkah menjadi sistematis. Kerangka konseptual penelitian dapat dilihat pada Gambar 4.2. sebagai berikut.

Kualitas

Delivery

Warranties and Claim Policies

Kriteria yang Berkaitan dengan Tingkat Kinerja

Bagian Supplier dan Manufactur

Performance History

Gambar 4.2. Kerangka Konseptual

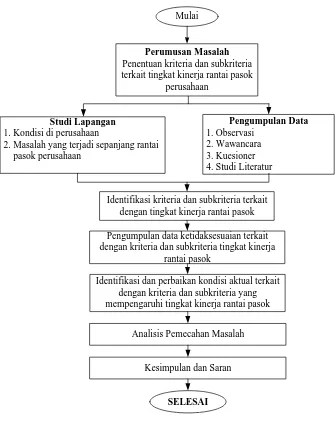

4.6. Rancangan Penelitian

Penelitian dilakukan pada PT X yang berlokasi Sumatera Utara. Objek penelitian adalah kriteria dan subkriteria yang mempengaruhi tingkat kinerja rantai pasok perusahaan. Penelitian diawali dengan melakukan pengamatan ke perusahaan untuk mengetahui masalah yang dihadapi oleh perusahaan. Permasalahan yang terjadi adalah keterbatasan kriteria dan subkriteria yang digunakan oleh perusahaan untuk mengukur tingkat kinerja rantai pasok pada bagian supplier dan manufaktur. Permasalahan tersebut mengakibatkan perusahaan sulit melakukan evaluasi terkait dengan tingkat kinerja rantai pasok.

pembatasan masalah dan sistematika penulisan akhir. Tahap selanjutnya adalah pengumpulan informasi atau tinjauan pustaka terkait dengan objek penelitian. Data-data yang diperoleh setelah melakukan penelitian menjadi referensi peneliti untuk melakukan perbaikan.

Langkah-langkah yang dilakukan dalam pelaksanaan penelitian adalah sebagai berikut:

1. Pengumpulan data

Kegiatan pengumpulan data dilakukan sebagai berikut:

a. Teknik observasi langsung yaitu dengan melakukan pengamatan langsung terhadap masalah dan aktivitas yang terjadi di dalam perusahaan.

b. Teknik wawancara yaitu dengan melakukan wawancara dengan pihak yang mengerti masalah atau topik yang menjadi objek penelitian.

c. Penyebaran kuesioner terhadap responden yang paham terhadap topik permasalahan.

d. Studi literatur yaitu dengan mengumpulkan referensi yang mendukung dalam penyelesaian penelitian tersebut.

2. Pengolahan data

a. Mengidentifikasi constraints umum pada sistem rantai pasok perusahaan Pada tahap mengidentifikasi constraints umum pada perusahaan digunakan kuesioner semi terbuka untuk mengetahui subkriteria umum berkaitan dengan tingkat kinerja rantai pasok.

b. Menentukan constraints pada sistem rantai pasok perusahaan

Pada tahap ini digunakan kuesioner ANP (Analytical Network Process) untuk mengetahui bobot kriteria dan subkriteria yang berkaitan dengan tingkat kinerja rantai pasok perusahaan.

c. Pengurutan constraints berdasarkan bobot masing-masing kriteria dari urutan tertinggi hingga terendah pada sistem rantai pasok perusahaan Pada tahap ini diurutkan bobot masing-masing kriteria berdasarkan hasil penilaian dengan menggunakan kuesioner ANP (Analytical Network Process) pada langkah sebelumnya. Pelaksanaan tahap ini dilakukan

berdasarkan langkah Analyze pada metode Lean Six Sigma. d. Meningkatkan constraints sistem

e. Jika pada langkah sebelumnya constraints telah dapat diselesaikan, maka kembali ke langkah 1 tetapi jangan dibiarkan kelemahan-kelemahan tersebut kembali memasuki constraints sistem.

Pada tahap ini dilakukan control terhadap pelaksanaan perbaikan dengan menggunakan tahap control pada metode Lean Six Sigma. Pada tahap control dilakukan pengendalian dengan menerapkan subkriteria pada

kriteria warranties and claim polices agar usulan perbaikan dapat berjalan dengan efektif dan efisien.

3. Analisa Pemecahan masalah

Analisa dilakukan dengan cara menguraikan masalah ke dalam komponen-komponennya. Hasil pengumpulan dan pengolahan data akan dianalisis untuk menemukan solusi terbaik dalam melakukan pemecahan masalah.

4. Kesimpulan dan saran

Kesimpulan merupakan intisari dari penelitian. Saran merupan usulan yang dapat diberikan setelah dilakukan penelitian.

Studi Lapangan 1. Kondisi di perusahaan

2. Masalah yang terjadi sepanjang rantai pasok perusahaan

Identifikasi kriteria dan subkriteria terkait dengan tingkat kinerja rantai pasok

Analisis Pemecahan Masalah

SELESAI Perumusan Masalah Penentuan kriteria dan subkriteria terkait tingkat kinerja rantai pasok

perusahaan Mulai

Kesimpulan dan Saran

Pengumpulan data ketidaksesuaian terkait dengan kriteria dan subkriteria tingkat kinerja

rantai pasok

Identifikasi dan perbaikan kondisi aktual terkait dengan kriteria dan subkriteria yang mempengaruhi tingkat kinerja rantai pasok

Gambar 4.3. Bangan Rancangan Penelitian

4.7. Pengumpulan Data

4.7.1. Sumber Data

Sumber pengumpulan data yang dilakukan adalah sebagai berikut: 1. Data sekunder

Sinulingga, 2011). Data sekunder pada penelitian ini diperoleh dari PT X. Data sekunder yang diperlukan adalah sebagai berikut: data perusahaan yang menjadi supplier PT X, data perusahaan yang menjadi distribution centre PT X, data gambaran umum perusahaan, standard tingkat kualitas bahan tambahan, standard ketepatan pengiriman bahan tambahan, standard pencapaian produksi, standard ketepatan waktu pengiriman produk, data tingkat kualitas bahan tambahan yang dikirim supplier, data waktu pengiriman bahan tambahan, data tingkat kecacatan bahan tambahan, lead time pengiriman bahan tambahan, data jumlah produksi, data waktu kerja setiap stasiun kerja, data jumlah operator pada setiap stasiun kerja, data tingkat kecacatan produk, data jumlah pengembalian produk oleh distribution centre, data kapasitas produksi, data penyebab kegagalan pada bagian supplier, dan tingkat persediaan produk.

2. Data primer

Data primer merupakan data yang diperoleh dari sumber primer. Data primer adalah data yang diperoleh dengan cara mencari/menggali secara langsung dari sumbernya oleh peneliti yang bersangkutan (Sukaria Sinulingga, 2011). Data primer yang dikumpulkan adalah sebagai berikut: data penyebaran kuesioner, data work dan idle selama proses produksi, data pemborosan yang terjadi, dan data wawancara dengan pihak terkait.

4.7.2. Metode Pengumpulan Data

1. Teknik observasi langsung yaitu dengan melakukan pengamatan langsung terhadap masalah dan aktivitas yang terjadi di dalam perusahaan.

2. Teknik wawancara yaitu dengan melakukan wawancara dengan pihak yang mengerti masalah atau topik yang menjadi objek penelitian.

3. Penyebaran kuesioner terhadap responden yang paham terhadap topik permasalahan.

4. Studi literatur yaitu dengan mengumpulkan referensi yang mendukung dalam penyelesaian penelitian tersebut.

4.8. Pengolahan Data

Pengolahan data dilakukan dengan menerapkan integrasi antara metode Theory of Constraint (TOC) dan Lean Six Sigma.

4.9. Analisa Pemecahan Masalah

Analisa pemecahan masalah merupakan penguraian terhadap masalah ke dalam komponen-komponennya. Analisa dilakukan terhadap hasil pengolahan data.

4.10. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Identifikasi Constraints Umum Pada Sistem Rantai Pasok

Perusahaan

Identifikasi constraints umum pada perusahaan ditujukan untuk menentukan masalah-masalah umum pada sistem rantai pasok perusahaan. Masalah-masalah yang telah diidentifikasi tersebut kemudian menjadi input pada langkah berikutnya.

5.1.1. Sistem Rantai Pasok Perusahaan

Bagian rantai pasok yang dilakukan oleh PT X adalah supplier (pemasok), manufaktur (pabrik pembuat produk), distribution centre, retailer (pengencer), dan customer (pelanggan).

Produk jadi yang telah selesai diproduksi pada bagian manufaktur dikirimkan ke bagian distribution centre. Bagian distribution centre melakukan pengiriman produk ke bagian retailer untuk dijual kepada customer (pelanggan) akhir.

5.1.2. Aliran informasi dan Aliran Fisik

5.1.2.1. Proses Bisnis PT X

P1 = Plan Supply Chain P2 = Plan Make

P3 = Plan Deliver P4 = Plan Return

S1 = Source Stocked Product M2 = Make To Stock

D2 = Deliver Made To Order Product DR1 = Return Defective Product

Proses bisnis yang dilakukan mulai dari supplier, manufaktur dan distribution centre dijelaskan sebagai berikut:

1. Proses Bisnis Supplier: P4, M2, D2, DR1

Tahapan proses bisnis yang dilakukan oleh supplier adalah P3 (plan deliver), M2 (Make to Stock), D2 (Deliver Made to Order Product) dan DR1 (Return Defective Product).

2. Proses Bisnis bagian manufaktur (PT X): P1-P5, S1, M2, D2, DR1, SR1 Proses bisnis yang dilakukan oleh bagian manufaktur adalah P1 (Plan Supply Chain), P2 (Plan Source), P3 (Plan Make), P4 (Plan Deliver), S1 (Source Stocked

Product), M2 (Make to Stock), D2 (Deliver Made to Order Product), DR1

(Return Defective Product), dan SR1 (Return Defective Product). 3. Proses Bisnis Distribution Centre: P2, P4, S1, SR1

Proses bisnis yang dilakukan oleh bagian distribution centre adalah P2 (Plan Source), P4 (Plan Deliver), S1 (Source Stocked Product) dan SR1 (Return

Defective Product).

5.1.2.2. Aliran Informasi Proses Bisnis

Aliran informasi dalam proses bisnis dimulai dari adanya pemesanan produk oleh distribution centre. Order dari distribution centre kemudian diproses oleh bagian

logistik bagian manufaktur dan ditujukan kepada departemen logistrik bagian supplier.

5.1.3. Identifikasi Ketidaksesuaian Sepanjang Rantai Pasok Perusahaan

Kegagalan yang terjadi di sepanjang rantai pasok menjadi waste pada langkah perbaikan. Perbaikan yang dibuat digunakan untuk meminimisasi waste pada rantai pasok perusahaan. Kegagalan yang terjadi pada bagian supplier dan manufaktur terkait dengan proses bisnis yang dilakukan adalah sebagai berikut. 1. Bagian supplier

Kegagalan yang terjadi pada bagian supplier terkait dengan proses bisnis yang dilakukan adalah sebagai berikut

a. P3 (Plan Deliver)

b. DR1 (Return Defective Product) 2. Bagian manufaktur

Kegagalan yang terjadi pada bagian manufaktur terkait dengan proses bisnis yang dilakukan adalah sebagai berikut

a. P3 (Plan Make) b. P4 (Plan Deliver)

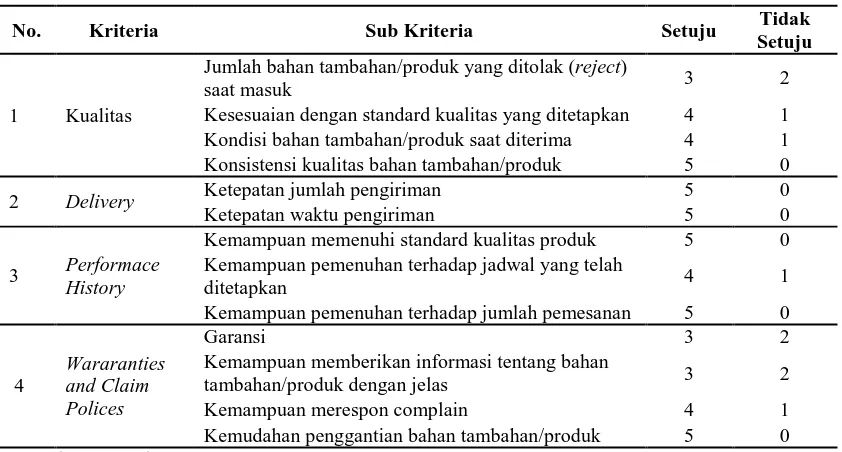

5.1.4. Hasil Penyebaran Kuesioner Penentuan Kriteria dan Subkriteria

yang Mempengaruhi Tingkat Kinerja Rantai Pasok

Kondisi aktual pada sistem rantai pasok menjadi acuan untuk menentukan kriteria dan subkriteria untuk menentukan tingkat kinerja bagian supplier dan bagian manufaktur. Kriteria ditentukan dengan menggunakan teori yang dikemukakan oleh Dickson. Penentuan kriteria yang akan digunakan pada penelitian ini berdasarkan hasil penyebaran kuesioner tertutup kepada masing-masing responden. Responden pada penentuan kriteria ditentukan dengan menggunakan teknik judgement sampling. Kriteria penentuan respon berdasarkan pengalaman bekerja dan tingkat pendidikan. Penyebaran kuesioner kriteria dilakukan pada bulan Desember 2015.

Kriteria dipilih apabila kriteria tersebut disetujui oleh ≥ 3 responden. Hasil penyebaran kuesioner menunjukkan bahwa kriteria yang terpilih adalah sebagai berikut.

1. Kualitas

2. Delivery

3. Performance History

4. Warranties and Claim Polices

subkriteria penilaian kinerja rantai pasok dapat dilihat pada Tabel 5.10. sebagai berikut.

Tabel 5.10. Rekapitulasi Penyebaran Kuesioner Semi Terbuka

No. Kriteria Sub Kriteria Setuju Tidak

Setuju

1 Kualitas

Jumlah bahan tambahan/produk yang ditolak (reject)

saat masuk 3 2

Kesesuaian dengan standard kualitas yang ditetapkan 4 1 Kondisi bahan tambahan/produk saat diterima 4 1 Konsistensi kualitas bahan tambahan/produk 5 0

2 Delivery Ketepatan jumlah pengiriman 5 0

Ketepatan waktu pengiriman 5 0

3 Performace History

Kemampuan memenuhi standard kualitas produk 5 0 Kemampuan pemenuhan terhadap jadwal yang telah

ditetapkan 4 1

Kemampuan pemenuhan terhadap jumlah pemesanan 5 0

4

Wararanties and Claim Polices

Garansi 3 2

Kemampuan memberikan informasi tentang bahan

tambahan/produk dengan jelas 3 2

Kemampuan merespon complain 4 1

Kemudahan penggantian bahan tambahan/produk 5 0 Sumber: Penyebaran Kuesioner

5.2. Menentukan Constraints Pada Sistem Rantai Pasok Perusahaan

5.2.1. Penilaian Bobot Kriteria dan Subkriteria Tingkat Kinerja Rantai

Pasok

Pengukuran bobot kriteria dan subkriterua yang mempengaruhi tingkat kinerja supplier dan manufaktur dilakukan dengan menggunakan kuesioner ANP

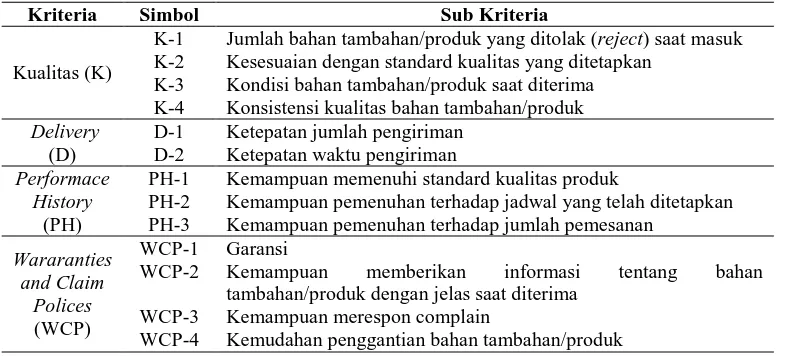

(Analytical Network Process). Keterangan subkriteria dan kriteria yang dibandingkan pada pengukuran kinerja supplier/manufaktur dapat dilihat pada Tabel 5.11. sebagai berikut.

Tabel 5.11. Keterangan Subkriteria yang Dibandingkan

Kriteria Simbol Sub Kriteria

Kualitas (K)

K-1 Jumlah bahan tambahan/produk yang ditolak (reject) saat masuk K-2 Kesesuaian dengan standard kualitas yang ditetapkan

K-3 Kondisi bahan tambahan/produk saat diterima K-4 Konsistensi kualitas bahan tambahan/produk Delivery

(D)

D-1 Ketepatan jumlah pengiriman D-2 Ketepatan waktu pengiriman Performace

History (PH)

PH-1 Kemampuan memenuhi standard kualitas produk

PH-2 Kemampuan pemenuhan terhadap jadwal yang telah ditetapkan PH-3 Kemampuan pemenuhan terhadap jumlah pemesanan

Wararanties and Claim

Polices (WCP)

WCP-1 Garansi

WCP-2 Kemampuan memberikan informasi tentang bahan tambahan/produk dengan jelas saat diterima

WCP-3 Kemampuan merespon complain

WCP-4 Kemudahan penggantian bahan tambahan/produk

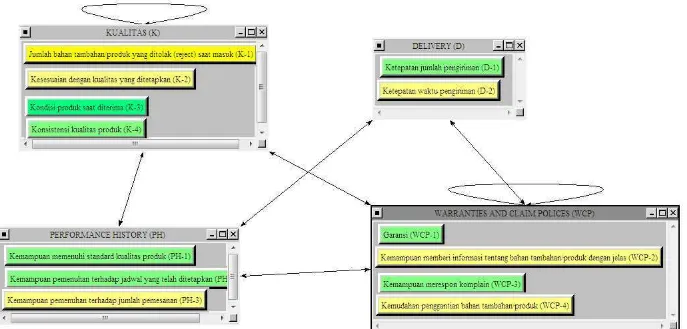

Gambar 5.6. Network Antar Kriteria Subkriteria

5.2.2. Perhitungan Perbandingan Berpasangan

Penentuan bobot perbandingan berpasangan dilakukan dengan menggunakan hasil penyebaran kuesioner Analytic Network Process (ANP). Kuesioner Analytic Network Process (ANP) terbagi atas dua bagian yaitu bagian perbandingan

berpasangan antar cluster dan perbandingan berpasangan antar subkriteria. Perhitungan consistensi ratio (CR) dilakukan pada setiap bagian pada kuesioner. Tujuan perhitungan consistensi ratio (CR) adalah untuk mengetahui tingkat konsistensi responden dalam menjawab pertanyaan pada kuesioner.

5.2.2.1. Perhitungan Perbandingan Berpasangan Antar Cluster

Perbandingan berpasangan antar cluster dilakukan pada masing-msing bagian pada sistem rantai pasok. Pada penelitian ini perbandingan berpasangan antar cluster dilakukan pada bagian supplier dan manufaktur.

5.2.2.1.1. Perhitungan Perbandingan Berpasangan Antar Cluster pada

Bagian Supplier

Perhitungan bobot perbandingan berpasangan antar cluster dilakukan dengan menggunakan software Ms. Excel 2007.

Tabel 5.18. Rekapitulasi Consistensi Ratio (CR) pada Masing-masing Cluster

pada Bagian Supplier

Cluster Random Index (RI) Z maks CI CR Keterangan Kualitas (K) 0,5800 3,0064 0,0032 0,0055 Konsisten Delivery (D) 0,0000 1,1934 0,8066 0,0000 Konsisten Performance History (PH) 0,5800 3,0559 0,0280 0,0482 Konsisten Warranties and Claim

Polices (WCP) 0,9000 4,8197 0,2732 0,1000 Konsisten Sumber: Pengolahan Data

5.2.2.1.2. Perhitungan Perbandingan Berpasangan Antar Cluster pada

Bagian Manufaktur

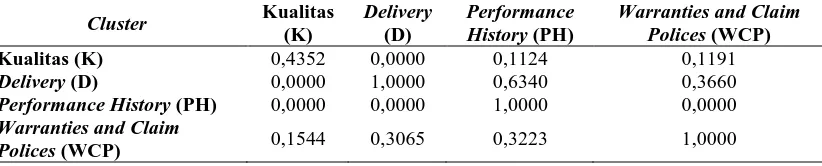

Rekapitulasi bobot parsial perbandingan berpasangan antar cluster pada bagian Manufaktur dapat dilihat pada Tabel 5.19. sebagai berikut.

Tabel 5.19. Rekapitulasi Bobot Parsial Perbandingan Berpasangan Antar

Cluster pada Bagian Manufaktur

Cluster Kualitas

Performance History (PH) 0,0000 0,0000 1,0000 0,0000

Warranties and Claim

Polices (WCP) 0,1544 0,3065 0,3223 1,0000

Sumber: Pengumpulan dan Pengolahan Data

5.2.3. Perhitungan Supermatriks Analytic Network Process (ANP)

Supermatriks terdiri atas tiga tahap yaitu supermatriks tidak terbobot (Unweighted Supermatrix), supermatriks terbobot (Weighted Supermatrix), dan supermatriks

bobot untuk ketiga supermatriks diperoleh dengan menggunakan bantuan software Super Decision untuk memudahkan proses pengolahan data.

5.2.3.1. Perhitungan Supermatriks Analytic Network Process (ANP) pada

Bagian Supplier

Bobot hasil penyebaran kuesioner ANP (Analytic Network Process) menjadi input pada saat menggunakan software Super Decision.

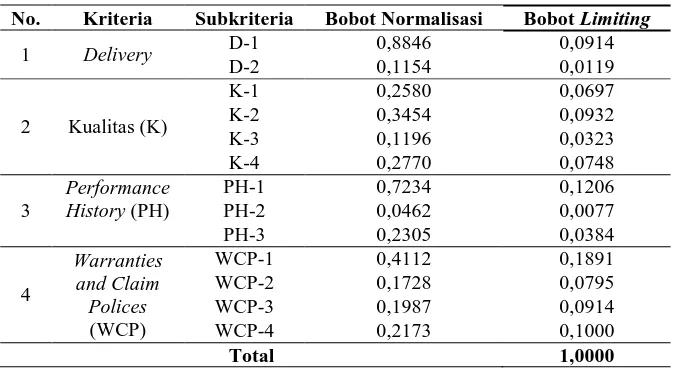

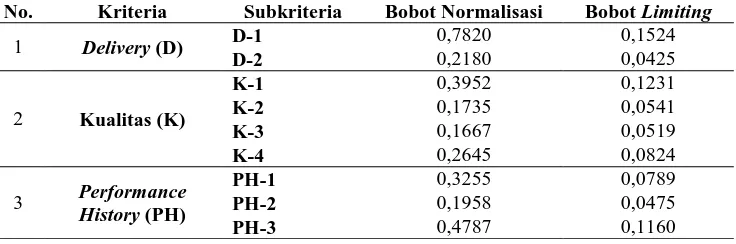

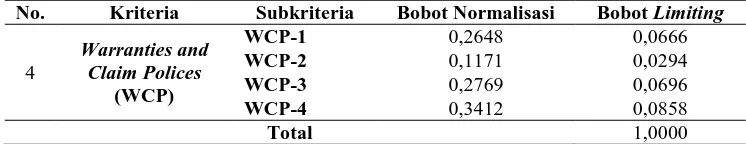

Bobot untuk masing-masing subktiteria ditentukan berdasarkan pengolahan data dengan menggunakan metode Analytic Network Process. Tingkat bobot untuk masing-masing subkriteria pada bagian Supplier dapat dilihat pada Tabel 5.27. sebagai berikut.

Tabel 5.27. Bobot Subkriteria pada Bagian Supplier

No. Kriteria Subkriteria Bobot Normalisasi Bobot Limiting

1 Delivery D-1 0,8846 0,0914

Data pada Tabel 5.27 menunjukkan bahwa tiga subkriteria yang memiliki bobot tertinggi pada bagian supplier adalah sebagai berikut.

2. Kemampuan memenuhi standard kualitas produk (PH-1) 3. Kemudahan penggantian bahan tambahan (WCP-4)

Tiga subkriteria yang memiliki bobot terendah pada bagian supplier adalah sebagai berikut.

1. Kondisi produk saat diterima (K-3) 2. Ketepatan waktu pengiriman (D-2)

3. Kemampuan pemenuhan terhadap jadwal yang telah ditetapkan (PH-2).

5.2.3.2. Perhitungan Supermatriks Analytic Network Process (ANP) pada

Bagian Manufaktur

Proses perhitungan bobot masing-masing kriteria dan subkriteria pada bagian manufaktur juga melalui tahapan yang sama seperti pada bagian supplier.

Bobot untuk masing-masing subktiteria ditentukan berdasarkan pengolahan data dengan menggunakan metode Analytic Network Process. Tingkat bobot untuk masing-masing subkriteria pada bagian Manufaktur dapat dilihat pada Tabel 5.31. sebagai berikut.

Tabel 5.31. Bobot Subkriteria pada Bagian Manufaktur

No. Kriteria Subkriteria Bobot Normalisasi Bobot Limiting

Tabel 5.31. Bobot Subkriteria pada Bagian Manufaktur (Lanjutan)

No. Kriteria Subkriteria Bobot Normalisasi Bobot Limiting

4

Bobot normalisasi merupakan rata-rata bobot dari setiap subkriteria berdasarkan tingkat kepentingan dari setiap cluster. Bobot limiting merupakan bobot dari setiap subkriteria yang diperoleh berdasarkan hasil pengolahan data limiting supermatrix. Data pada Tabel 5.31 menunjukkan bahwa tiga subkriteria yang

memiliki bobot tertinggi pada bagian manufaktur adalah sebagai berikut. 1. Ketepatan jumlah pengiriman (D-1)

2. Kemampuan pemenuhan terhadap jumlah pemesanan (PH-3) 3. Jumlah produk yang ditolak (reject) saat masuk (K-1)

Tiga subkriteria yang memiliki bobot terendah pada bagian manufaktur adalah sebagai berikut.

1. Kemampuan pemenuhan terhadap jadwal yang telah ditetapkan (PH-2) 2. Ketepatan waktu pengiriman (D-2)

3. Kemampuan memberikan informasi tentang produk dengan jelas (WCP-2).

5.3. Pengurutan Constraints pada Sistem Rantai Pasok Perusahaan

Constraints pada sistem rantai pasok terlebih dahulu diidentifikasi dengan

diagram), root cause analysis (RCA), dan Failure Mode and Effect Analysis

(FMEA).

5.3.1. Critical to Quality (CTQ)

CTQ merupakan atribut-atribut dari sebuah produk yang berhubungan langsung dengan kebutuhan dan kepuasan pelanggan. Jika atribut ini muncul, maka kinerja rantai pasok perusahaan akan menurun.

5.3.1.1. Critical to Quality (CTQ) pada Supplier

Pada bagian supplier, perbaikan dilakukan terhadap tingkat kualitas bahan tambahan yang dikirimkan. Perusahaan-perusahaan yang akan dievaluasi terkait dengan tingkat kualitas bahan tambahan yang dikirim adalah sebagai berikut:

1. PT A = 98,92%

2. PT B = 98,94%

PT X melakukan inspeksi mendadak terhadap supplier yang tingkat kinerjanya di bawah standard. Inspeksi mendadak dilakukan untuk mengetahui akar penyebab masalah yang menyebabkan tingkat kualitas bahan tambahan yang dikirimkan oleh supplier tidak sesuai dengan standard. CTQ penyebab masalah pada PT A adalah mesin mengalami kerusakan dan set-up mesin berulang-ulang. Kedua penyebab masalah tersebut menjadi prioritas perbaikan. Hal tersebut sesuai degan prinsip Pareto 80/20.

penyebab masalah tersebut akan menjadi prioritas perbaikan pada tahap berikutnya.

5.3.1.2. Critical to Quality (CTQ) pada Manufaktur

CTQ penyebab masalah pada bagian manufaktur adalah kapasitas produksi tidak terpenuhi dan jumlah produk cacat. Kedua penyebab masalah tersebut menjadi prioritas perbaikan. Hal tersebut sesuai degan prinsip Pareto 80/20.

5.3.2. Identifikasi Akar Penyebab Masalah

Identifikasi akar penyebab masalah dilakukan dengan menggunakan diagram sebab akibat (cause and effect diagram) atau yang lebih dikenal dengan istilah diagram tulang ikan (fishbone diagram). Identifikasi akar penyebab masalah dengan menggunakan fishbone diagram yaitu dengan memperhatikan aspek mesin dan peralatan, manusia/operator, material dan metode.

5.3.2.1. Identifikasi Akar Penyebab Masalah Bagian Supplier

Akar penyebab masalah pada masing-masing supplier diidentifikasi oleh PT X melalui inspeksi mendadak langsung ke masing-masing perusahaan. Inspeksi mendadak langsung yang dilakukan PT X ditujukan untuk menjaga kepercayaan dan kerjasama yang baik antar perusahaan. \

5.3.2.2. Identifikasi Akar Penyebab Masalah Bagian Manufaktur

penyebab masalah diidentifikasi dengan menggunakan cause and effect diagram (fishbone diagram).

5.3.3. Root Cause Analysis (RCA)

Root Cause Analysis (RCA) digunakan untuk memberikan kemudahan dalam

menganalisis akar penyebab timbulnya constraints pada sisem rantai pasok pada bagian supplier dan manufaktur. Analisis akar penyebab timbulnya constraints dilakukan berdasarkan hasil analisa dengan menggunakan fishbone diagram pada langkah sebelumnya.

5.3.3.1. Root Cause Analysis (RCA) pada Bagian Supplier

5.3.4. Failure Mode and Effect Analysis (FMEA)

Failure mode and effect analysis (FMEA) berfungsi untuk memberi informasi

mengenai prioritas perbaikan constraints yang harus dilakukan melalui risk priority number (RPN). Nilai RPN didapatkan setelah menghitung nilai severity,

occurance, dan detection terlebih dahulu. Constraints ditentukan berdasarkan

hasil analisis akar penyebab masaah dengan menggunakan Root Cause Analysis (RCA).

Severity merupakan tingkat pengaruh buruk terhadap waste yang terjadi. Skala

penilaian severity berkisar pada range 1-10. Semakin besar pengaruh kegagalan terhadap hasil proses, maka semakin besar pula nilai severity.

Occurance merupakan peluang munculnya kegagalan atau kesalahan dari setiap

jenis waste berdasarkan definisi waste tersebut. Skala penilaian untuk occurance juga berkisar pada range 1-10.

Detection merupakan pengukuran terhadap kemampuan dalam mendeteksi

kegagalan yang akan terjadi. Skala penilaian untuk detection juga berkisar pada range 1-10, akan tetapi skala 1 menunjukkan bahwa alat ukur untuk mendeteksi

kegagalan sangat baik.

Pemberian nilai pada bagian supplier dilakukan oleh manager produksi dan manager logistik pada masing-masing perusahaan. Data yang dikumpulkan terkait dengan nilai severity, occurance dan detection merupakan data hasil inspeksi mendadak yang dilakukan oleh PT X (bagian manufaktur).

5.3.4.2. Perhitungan Risk Priority Number (RPN)

Perhitungan RPN berfungsi untuk memberikan informasi mengenai perbaikan yang dapat dilakukan terhadap efek yang ditimbulkan apabila terjadi kegagalan.

Jenis kegagalan yang terjadi selama proses produksi dipengaruhi oleh beberapa faktor yaitu mesin dan peralatan, manusia/operator, material dan metode. Hal tersebut mengakibatkan perlu dilakukan pemberian nilai efek kegagalan berdasarkan faktor-faktor tersebut. Nilai peluang kegagalan (occurance) dari setiap jenis kegagalan ditentukan berdasarkan penilaian yang dilakukan oleh pihak terkait di perusahaan.

Identifikasi metode pengendalian kegagalan ditentukan berdasarkan hasil inspeksi mendadak yang dilakukan oleh bagian manufaktur. Identifikasi metode pengendalian kegagalan dilakukan untuk mencegah terjadinya kegagalan selama proses produksi dilakukan.

Perhitungan nili Risk Priority Number (RPN) dilakukan setelah nilai severity (S) occurance (O) dan detection (D) diberikan. Nilai RPN dihitung untuk menentukan

prioritas dalam rekomendasi tindakan perbaikan.

Hasil perhitungan nilai RPN menunjukkan penyebab kegagalan yang mengakibatkan penurunan kinerja rantai pasok pada bagian supplier. Penyebab penurunan tingkat kinerja rantai pasok diurutkan berdasarkan nilai RPN dari yang tertinggi hingga terendah.

Penyebab utama terjadinya kegagalan pada PT Inabata adalah sebagai berikut: 1. Mesin mengalami kerusakan

Penyebab utama mesin mengalami kerusakan dipengaruhi oleh faktor mesin dan peralatan serta metode. Akar penyebab masalah pada PT A terkait dengan kondisi mesin mengalami kerusakan berdasarkan nilai RPN adalah sebagai berikut.

b. Kerusakan part mesin

c. Inspeksi kondisi mesin rendah 2. Set-up mesin berulang-ulang

Penyebab utama set-up mesin berulang-ulang berkaitan dengan faktor mesin dan peralatan serta metode. Akar penyebab masalah terkait kondisi set-up mesin berulang-ulang berdasarkan nilai RPN adalah sebagai berikut.

a. Set-up mesin tidak dilakukan sesuai dengan standard b. Kerusakan part mesin

c. Mesin kurang terpelihara

Penyebab kegagalan pada pada bagian supplier untuk PT A akan menjadi constraints pada langkah selanjutnya. Constraints tersebut akan menjadi fokus

utama perbaikan.

Penyebab utama terjadinya kegagalan pada PT B adalah sebagai berikut: 1. Bahan baku tidak sesuai dengan standard

Penyebab utama bahan baku tidak sesuai dengan standard terkait dengan faktor material. Akar penyebab bahan baku tidak sesuai dengan standard berdasarkan nilai RPN adalah sebagai berikut.

a. Tingkat kecacatan bahan baku

Penyebab utama mesin mengalami kerusakan terkait dengan faktor mesin dan peralatan serta metode. Akar penyebab mesin mengalami kerusakan berdasarkan nilai RPN adalah sebagai berikut.

a. Kerusakan part mesin b. Mesin bekerja selama 3 shift c. Inspeksi kondisi mesin rendah

Akar penyebab masalah yang telah diidentifikasi tersebut akan menjadi constraints pada langkah kerja selanjutnya. Constraints tersebut akan menjadi

fokus perbaikan.

5.3.4.2.2. Perhitungan Risk Priority Number (RPN) pada Bagian Manufaktur

Akar penyebab masalah utama menjadi fokus perbaikan. Akar penyebab masalah yang utama pada bagian manufaktur adalah sebagai berikut.

1. Kapasitas produksi tidak terpenuhi

Penyebab utama kapasitas produksi tidak terpenuhi terkait dengan faktor mesin dan peralatan. Akar penyebab utama kapasitas produksi tidak terpenuhi berdasarkan nilai RPN adalah sebagai berikut.

a. Mesin kurang terpelihara b. Mesin bekerja selama 3 shift

c. Part/bagian mesin yang tidak ada di pabrik

Penyebab utama jumlah produk cacat berkaitan dengan faktor mesin. Akar penyebab utama jumlah produk cacat berdasarkan nilai RPN adalah sebagai berikut.

a. Terjadi kerusakan mesin b. Setting-an mesin tidak sesuai

c. Proses set-up mesin tidak memperhatikan standard

Akar penyebab masalah yang telah diidentifikasi tersebut kemudian akan menjadi constraints pada langkah perbaikan. Constraints tersebut menjadi fokus perbaikan

agar tidak menganggu kelancaran sistem rantai pasok. Peningkatan constraints tersebut dilakukan dengan menggunakan metode Kaizen.

5.4. Meningkatkan Constraints Sistem

Constraint yang akan ditingkatkan ditentukan berdasarkan nilai Risk Priority

Number (RPN) tertinggi. Peningkatan constraints dilakukan dengan menggunakan

metode Kaizen (5W + 1H). Penerapan metode Kaizen dilakukan dengan cara mendaftarkan setiap tindakan penanggulangan (improvement) terhadap rencana tindakan perbaikan (action plan). Metode Kaizen membuat tindakan perbaikan yang dilakukan menjadi jelas dan terperinci. Kelebihan penggunaan metode Kaizen adalah perbaikan dilakukan secara berkesinambungan dan dapat bersifat jangka panjang. Perbaikan dan peningkatan constraints dilakukan dengan mengikuti prinsip what, when, where, who, why dan how.

Control pelaksanaan perbaikan dilakukan dengan cara menerapkan cara perbaikan

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Identifikasi Constraints Umum Pada Sistem Rantai Pasok

Perusahaan

Constraints umum pada sistem rantai pasok perusahaan diidentifikasi

dengan menggunakan diagram SIPOC (Supplier, Input, Process, Output, dan Customers) dan Value Stream Mapping (VSM). Pemetaan dengan menggunakan

VSM dapat menggambarkan kondisi aktual yang terlibat pada rantai pasok perusahaan. Pemetaan dengan menggunakan Value Stream Mapping (VSM) mampu menggambarkan aliran informasi dan aliran material sepanjang rantai pasok perusahaan. Hal tersebut memudahkan penentuan kriteria dan subkriteria pengukuran kinerja rantai pasok untuk memudahkan dalam penentuan rencana perbaikan.

6.2. Menentukan Constraints Pada Sistem Rantai Pasok Perusahaan

delivery (D), Performance History (PH) dan Warranties and Claim Polices

(WCP).

Subkriteria yang digunakan diperoleh dari hasil penelitian terdahulu terkait dengan pengukuran kinerja rantai pasok. Penentuan bobot kriteria dan subkriteria pengukuran kinerja rantai pasok dilakukan dengan menggunakan Analytic Network Process (ANP). Penggunaan Analytic Network Process (ANP)

dikarenakan tools tersebut menyangkut semua kriteria dan subkriteria serta hubungan keterkaitan antar kriteria dan subkriteria. Keterkaitan antar kriteria dan subkriteria mempengaruhi tercapainya tujuan yang diharapkan terkait dengan kinerja rantai pasok. Hubungan keterkaitan antar kriteria dan subkriteria ditentukan oleh pakar (responden) dengan menggunakan kuesioner.

Hal tersebut berlaku pula pada keterhubungan antar kriteria dan subkriteria lainnya.

Penentuan bobot kriteria pengukuran kinerja rantai pasok meggunakan metode Analytic Network Process (ANP) dengan bantuan software Super Decision. Bobot kriteria yang mempengaruhi kinerja rantai pasok yang telah

ditentukan menjadi acuan untuk menentukan constraints pada bagian supplier dan bagian manufaktur.

6.3. Pengurutan Constraints pada Sistem Rantai Pasok Perusahaan

Perbaikan kinerja rantai pasok dilakukan dengan menggunakan Lean Six Sigma. Perbaikan dilakukan dengan cara mengurutkan constraints pada sistem

rantai pasok dengan menggunakan Critical To Quality (CTQ), kemudian dilakukan identifikasi akar penyebab masalah dengan menggunakan diagram sebab akibat (cause and effect diagram), root cause analysis (RCA), dan Failure Mode and Effect Analysis (FMEA).

6.3.1. Critical to Quality (CTQ)

CTQ digunakan untuk menidentifikasi akar penyebab timbulnya constraint pada sistem rantai pasok pada bagian supplier dan manufaktur. Pada

6.3.2. Diagram Sebab Akibat (Fishbone Diagram)

Identifikasi akar penyebab masalah dengan menggunakan fishbone diagram memperhatikan aspek mesin dan peralatan, manusia/operator, material

dan metode. Output yang diperoleh dari fishbone diagram adalah akar penyebab masalah yang terjadi terkait dengan penyebab masalah yang dikemukakan dengan menggunakan critical to quality (CTQ). Akar penyebab masalah tersebut menjadi fokus perhatian untuk dilakukannya perbaikan.

6.3.2.3. Identifikasi Persamaan dan Perbedaan Akar Penyebab Masalah

pada Bagian Supplier dan Manufaktur

Akar penyebab masalah paling sering terjadi pada bagian supplier dan manufaktur adalah sebagai berikut.

1. Inspeksi kondisi mesin rendah

2. Set-up mesin tidak dilakukan sesuai dengan standard 3. Kemampuan maintenance rendah

4. Training maintenance tidak dilakukan secara menyeluruh 5. Mesin bekerja selama 3 shift

6. Kerusakan part mesin 7. Mesin kurang terpelihara

8. Waktu maintenance tidak terjadwal

Hasil identifikasi menunjukkan bahwa kondisi aktual pada bagian supplier dan manufaktur memiliki kemiripan. Hal tersebut mengakibatkan adanya

kemungkinan tindakan pencegahan yang dilakukan terkait dengan masalah-masalah yang terjadi di masing-masing bagian rantai pasok.

6.3.3. Root Cause Analysis (RCA)

Root Cause Analysis (RCA) digunakan untuk memberikan kemudahan

dalam menganalisis akar penyebab timbulnya constraints pada sisem rantai pasok pada bagian supplier dan manufaktur. Pembuatan Root Cause Analysis (RCA) dilakukan dengan cara mendaftarkan akar penyebab masalah yang telah diidentifikasi dengan menggunakan fishbone diagram ke dalam bentuk tabulasi.

6.3.4. Failure Mode And Effect Analysis (FMEA)

Penyebab kegagalan yang akan dinilai ditentukan berdasarkan data yang telah ditabulasi dengan menggunakan Root Cause Analysis (RCA). Penilaian bobot masing-masing penyebab kegagalan dilakukan dengan menggunakan Failure mode and effect analysis (FMEA). Fungsi Failure mode and effect

analysis (FMEA) adalah untuk memberi informasi mengenai prioritas perbaikan

yang harus dilakukan melalui risk priority number (RPN). Nilai RPN didapatkan setelah menghitung nilai severity, occurance, dan detection terlebih dahulu.

6.4. Meningkatkan Constraints Sistem

Peningkatan constraints dilakukan dengan menggunakan metode Kaizen (5W + 1H). Penerapan metode Kaizen dilakukan dengan cara mendaftarkan setiap tindakan penanggulangan (improvement) terhadap rencana tindakan perbaikan (action plan). Metode Kaizen membuat tindakan perbaikan yang dilakukan menjadi jelas dan terperinci. Kelebihan penggunaan metode Kaizen adalah perbaikan dilakukan secara berkesinambungan dan dapat bersifat jangka panjang. Perbaikan dan peningkatan constraints dilakukan dengan mengikuti prinsip what, when, where, who, why dan how.

6.5. Control Pelaksanaan Perbaikan

Control perbaikan dilakukan dengan penerapan metode Kaizen (5W +

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Kesimpulan yang diperoleh setelah dilakukan pengolahan data dan analisis pemecahan masalah adalah sebagai berikut.

1. Kriteria yang paling dominan mempengaruhi kinerja rantai pasok dengan menggunakan Analytic Network Process (ANP) pada bagian supplier berdasarkan bobot kriteria adalah kriteria Warranties and Claim Polices (0,1150) dan Performance History (0,0675) sedangkan faktor dominan yang mempengaruhi kinerja rantai pasok pada bagian manufactur berdasarkan kriteria adalah Delivery (0,0975), Performance History (0,0808), dan kualitas (0,0779).

2. Subkriteria yang paling dominan pada pengukuran tingkat kinerja rantai pasok bagian supplier adalah garansi (0,1891), kemampuan memenuhi standard kualitas produk (0,1206) dan kemudahan penggantian bahan tambahan (0,1000). Subkriteria yang paling dominan pada pengukuran kinerja rantai pasok pada bagian manufaktur adalah ketepatan jumlah pengiriman (0,1524), kemampuan pemenuhan terhadap jumlah pemesanan (0,1160) dan jumlah produk yang ditolak (reject) saat masuk (0,1231).