AP

PLIKASI

DALAM

STATIST

M PENGE

DI P

FA

BEEF S

TICAL PR

ENDALIA

PT KEMA

AKULTAS

INSTITU

SAUSAGE

ROCESS C

AN BOBO

ANG FOO

SKRIP

ARUM MA

F240800

TEKNOL

UT PERTA

BOGO

2012

E KEMFO

CONTRO

OT BERS

OL

(SPC)

SIH

OD INDU

OOD

USTRIES

S

PSI

ARYA

049

OGI PERT

TANIAN

ANIAN BOG

GOR

OR

APLIKASI

STATISTICAL PROCESS CONTROL

(SPC)

DALAM PENGENDALIAN BOBOT BERSIH

BEEF SAUSAGE KEMFOOD

DI PT KEMANG FOOD INDUSTRIES

SKRIPSI

Sebagai salah satu syarat untuk meraih gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Institut Pertanian Bogor

Oleh:

ARUM MARYA

F24080049

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

APPLICATION OF STATISTICAL PROCESS CONTROL (SPC) IN

CONTROLLING NET WEIGHT OF BEEF SAUSAGE KEMFOOD

IN PT KEMANG FOOD INDUSTRIES

Arum Maryaand Yadi Haryadi

Department of Food Science and Technology, Faculty of Agricultural Engineering and Technology, Bogor Agricultural University, IPB Darmaga Campus,

PO BOX 220, Bogor, West Java, Indonesia

Phone: +62 816 812782, e-mail: [email protected]

ABSTRACT

Sausage is one of the most popular processed meat products. It is produceed from mixing of fine meat and flour or starch, with or without adding of additional substances. PT Kemang Food Industries is one of the most wellknown producer of processed meat products in Indonesia. Among the products which are produced by PT Kemang Food Industries are meatball, sausage and beef slice ham. The present study is focused on the Beef Sausage Kemfood. One of the most important parameter that needs to be controlled in processed meat is its net weight. In order to evaluate the production performance on this parameter, the data of net weight of beef sausages have been collected daily for two months. Their values were then analyzed using X-bar and R control charts. The result showed that production performance is in the condition of out of control state. Further analysis using Ishikawa diagram showed that the root cause can be grouped into four categories, i.e. management, method, human and machine. To make corrective action, a survey has been conducted to determine the ultimate cause of variation of net weight of Beef Sausage Kemfood. The survey showed that the corrective action have to be focused on the filler machine. Several suggestions to improve this matter have been proposed, such as : periodical calibration and maintenance, and consideration to purchase new filling machine.

Keywords: statistical process control, Beef Sausage Kemfood, control charts, Ishikawa diagram.

Arum Marya. F24080049. A

plikasi

Statistical Process Control

(SPC) Dalam

Pengendalian Bobot Bersih

Beef Sausage Kemfood

di PT Kemang Food

Industries

. Di bawah bimbingan Yadi Haryadi. 2012.

RINGKASAN

Sosis merupakan salah satu makanan yang sangat digemari oleh konsumen. Hampir semua kalangan masyarakat menyukai makanan ini. Pada saat ini, selain dari segi organoleptik yang sangat disukai, tetapi konsumen juga menitikberatkan pada mutu produk yang dihasilkan. Produk yang konsisten mutunya sangat diharapkan oleh setiap konsumen, karena kekonsistenan mutu suatu produk dapat menunjukkan produk tersebut telah terjamin mutunya. Untuk itu, kegiatan pengendalian mutu oleh perusahaan sangat penting dilakukan, agar produk yang dihasilkan konsisten dan kesesuaian terhadap mutu dapat dicapai. Parameter mutu sekaligus parameter produk yang dihasilkan dapat dilihat dari bobot bersih, volume bersih, organoleptik dan lain lain. Pada penelitian kali ini, penulis memfokuskan pada pengendalian bobot bersih Beef Sausage Kemfood. Ketidaktepatan bobot bersih produk sosis akan berdampak kerugian terhadap salah satu

pihak, dalam hal ini produsen atau konsumen. Apabila bobot bersih lebih tinggi dari spesifikasi, pihak produsen akan dirugikan dan pihak konsumen akan diuntungkan, demikian pula sebaliknya. Teknik yang digunakan untuk mengendalikan bobot bersih produk Beef Sausage Kemfood ini adalah Statistical Process Control (SPC), yaitu dimulai dengan membuat grafik kendali X-bar dan R, kemudian menganalisa penyebab penyimpangan mutu bobot bersih Beef Sausage Kemfood dan menerapkan teknik brainstorming untuk menyusun diagram sebab-akibat sehingga dapat mengetahui faktor-faktor yang berpeluang menjadi penyebab ketidaktepatan bobot bersih serta melakukan survei untuk mengetahui penyebab utama dari variasi bobot bersih Beef Sausage Kemfood. Selanjutnya, merancang solusi untuk mengatasi penyebab utama variasi bobot bersih

tersebut.

Hasil analisis dengan grafik kendali X-bar menunjukkan terdapat 30 titik yang berada diluar batas kendali. Berdasarkan hasil ini, maka dapat disimpulkan bahwa proses produksi berada dalam keadaan tidak terkendali. Analisis lebih jauh dilakukan dengan menggunakan teknik brainstorming dan diagram sebab-akibat (diagram Ishikawa) untuk mencari root cause dari permasalahan. Hasil dari penerapan teknik ini menunjukkan bahwa penyebab dari variasi bobot bersih Beef Sausage Kemfood dapat dikelompokkan menjadi empat kelompok, yaitu manusia, metode, mesin dan manajemen.

Tindakan perbaikan difokuskan terlebih dahulu untuk penyebab yang paling utama, artinya penyebab yang memiliki pengaruh paling besar terhadap variasi bobot bersih Beef Sausage Kemfood. Pemilihan penyebab yang paling utama, dilakukan melalui survei kepada 63 karyawan

besar narasumber memilih mesin filler sebagai penyebab yang paling utama dari variasi bobot bersih Beef Sausage Kemfood.

Untuk mengatasi permasalahan pada mesin filler, maka beberapa tindakan perbaikan telah diajukan. Langkah-langkah tindakan perbaikan yang diajukan meliputi kalibrasi dan maintenance

secara berkala. Selain itu, pengajuan pembelian mesin filler baru yang spesifikasinya sesuai dengan standar produksi dengan menimbang pula kemudahan ketersediaan suku cadang apabila mesin mengalami kerusakan dan juga training yang mencukupi dalam pengoperasian mesin filler tersebut sehingga Operator dapat lebih mengoptimalkan kemampuan mesin.

Judul Skripsi : Aplikasi Statistical Process Control (SPC) Dalam Pengendalian Bobot Bersih Beef Sausage Kemfood di PT Kemang Food Industries

Nama : Arum Marya

NIM : F24080049

Menyetujui :

Pembimbing I, Pembimbing II,

(Dr. Ir. Yadi Haryadi, M.Sc) (Sri Ciptaningsih) NIP19490612.197603.1.003

Mengetahui: Ketua Departemen,

(Dr. Ir. Feri Kusnandar, M.Sc) NIP 19680526.199303.1.004

Tanggal Ujian Akhir Sarjana: 4 Agustus 2012

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Aplikasi Statistical Process Control (SPC) Dalam Pengendalian Bobot Bersih Beef Sausage Kemfood di PT

Kemang Food Industries adalah hasil karya saya sendiri dengan arahan dosen pembimbing akademis dan belum diajukan dalam bentuk apa pun pada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, 4 Agustus 2012 Yang membuat pernyataan,

Arum Marya F24080049

© Hak cipta milik Arum Marya, tahun 2012 Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari Institut Pertanian Bogor, sebagian

BIODATA PENULIS

Penulis dilahirkan di Jakarta pada tanggal 23 April 1990. Penulis adalah anak ketiga dari tiga bersaudara dari pasangan H. Madiyo (Alm.) dan Sri Nilawati. Penulis mengawali pendidikan formalnya di TK Kencana Pondok Kelapa pada tahun 1994-1996. Pendidikan SD ditempuh pada tahun 1996-2002 di SDI Al-Azhar, Jakapermai Bekasi. Pada tahun 2002-2005, penulis melanjutkan pendidikannya di SLTPN 109 Jakarta, serta SMUN 12 Jakarta pada tahun 2005-2008.

Pada tahun yang sama, penulis lulus seleksi masuk IPB melalui Jalur Undangan Seleksi Masuk IPB (USMI) dan terdaftar di Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian (Fateta), IPB, Bogor. Selama duduk di bangku perkuliahan penulis pernah menjadi anggota Himpunan Mahasiswa Ilmu dan Teknologi Pangan (HIMITEPA) periode 2010-2012, Departemen Ilmu dan Teknologi Pangan, FATETA, IPB. Selain itu, penulis pernah menjadi panitia seminar dan training HACCP VIII HIMITEPA, IPB sebagai staff divisi Publikasi, Dekorasi dan Dokumentasi pada tahun 2010 dan di tahun yang sama penulis juga sebagai panitia dana usaha di The 8th National Student Paper Competition (NSPC).

Sebagai syarat memperoleh gelar sarjana penulis melakukan kegiatan magang selama empat bulan di PT Kemang Food Industries, Pulogadung, Jakarta. Hasil kegiatan tersebut disusun dalam bentuk skripsi dengan judul “Aplikasi Statistical Process Control (SPC) Dalam Pengendalian Bobot Bersih Beef Sausage Kemfood di PT Kemang Food Industries” dibawah bimbinga Dr. Ir. Yadi Haryadi, M.Sc.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga skripsi ini dapat diselesaikan. Skripsi dengan judul Aplikasi Statistical Process Control (SPC) Dalam Pengendalian Bobot Bersih Beef Sausage Kemfood di PT Kemang Food Industries ini ditulis berdasarkan penelitian yang dilakukan mulai bulan Februari 2012 sebagai syarat untuk memperoleh gelar Sarjana Teknologi Pertanian. Ucapan terima kasih penulis sampaikan kepada semua pihak yang telah membantu dalam penyelesaian skripsi ini, yaitu:

1. Kedua orang tua penulis, atas segala kasih sayang, pengorbanan, bimbingan, dan dukungan yang begitu besar agar penulis dapat menjadi manusia yang berguna.

2. Bapak Dr. Ir. Yadi Haryadi, M.Sc atas segala bimbingan, masukan, dukungan dan kesabaran yang tiada tara kepada penulis untuk menyelesaikan tugas akhir ini

3. Ibu Sri Ciptaningsih (Kepala QC di PT Kemang Food Industries) selaku pembimbing lapang penulis atas arahan, motivasi, saran dan masukan selama penulis magang.

4. Bapak Dr. Ir. Budi Nurtama, M.Agr. selaku Dosen Penguji Luar Komisi yang telah meluangkan waktu untuk menguji penulis serta memberikan kritik, koreksi, dan masukan bagi perbaikan tugas akhir ini.

5. Mas Arya, Mbak Lia, Mbak Ayu dan Mas Danil yang selalu mendukung penulis untuk menyelesaikan tugas akhir ini.

6. Yoga Lesmana, seseorang yang selalu mendampingi, memberikan dukungan, memotivasi dan mencurahkan perhatian dan kasih sayangnya kepada penulis dari awal sampai akhir dalam mengerjakan tugas akhir ini.

7. Seluruh staff dosen Program Ilmu dan Teknologi Pangan, atas segala ilmu yang diberikan, semoga kelak penulis dapat mengamalkannya dengan sebaik mungkin.

8. Seluruh karyawan Laboratorium dan staff administrasi UPT Ilmu dan Teknologi Pangan, untuk segala bantuannya selama ini.

9. Bapak Ismoyo, selaku staff QC, yang juga selalu memberikan dukungan dan membantu penulis selama berada di ruang produksi.

10. Bapak Martinus Rachmat S.TP, Bapak Riyono dan Ibu Leni, yang senantiasa membantu penulis ketika menemukan kesulitan selama magang di PT Kemang Food Industries

11. Seluruh staff dan karyawan di PT Kemang Food Industries, atas waktu dan tempat yang diberikan kepada penulis. Mohon maaf atas segala kekurangan penulis selama magang di PT Kemang Food Industries

12. Teman-teman Ilmu dan Teknologi Pangan angkatan 2008 terima kasih untuk setiap waktu yang sudah kita lewati bersama, segala kenangan yang baik, manis maupun pahit.

Ati Hidayati. Terima kasih, karena kalian semua, penulis dapat selalu tegar dalam menghadapi setiap cobaan selama lebih dari 4 tahun ini.

14. Hafiz Fakhrrurozy dan Annisa Nurulhuda, selaku rekan satu perjuangan dan satu bimbingan. 15. Setiyo Wuryastuti, selaku rekan satu perjuangan selama magang sekaligus tempat berbagi

suka dan duka. Terima kasih untuk kebersamaannya selama ini.

Semoga skripsi ini dapat bermanfaat bagi perkembangan ilmu pengetahuan dan teknologi, bagi PT Kemang Food Industries, dan dan bagi semua pihak yang membacanya.

Bogor, 4 Agustus 2012

Arum Marya

DAFTAR ISI

KATA PENGANTAR………. i

DAFTAR ISI……….. iii

DAFTAR TABEL……….. v

DAFTAR GAMBAR………. vi

DAFTAR LAMPIRAN……….. vii

I. PENDAHULUAN……….. 1

A. LATAR BELAKANG………... 1

B. TUJUAN MAGANG………... 2

II. KEADAAN UMUM PERUSAHAAN………... 3

A. SEJARAH DAN PERKEMBANGAN... 3

B. LOKASI DAN TATA LETAK ………....… 3

C. STRUKTUR ORGANISASI... 4

D. KETENAGAKERJAAN... 5

E. PRODUK-PRODUK PERUSAHAAN………. 6

III. TINJAUAN PUSTAKA... 9

A. SOSIS... 9

B. MUTU………... 10

C. STATISTICAL PROCESS CONTROL………... 11

D. TEKNIK-TEKNIK PENGENDALIAN MUTU………... 12

1. Grafik Kendali……….………... 12

2. Brainstorming…….………... 15

3. Diagram Sebab-Akibat (Diagram Ishikawa) ……….………... 16

4. Diagram Pareto……... 17

5. Kapabilitas Proses………... 18

IV. PROSES PRODUKSI BEEF SAUSAGE KEMFOOD………... 20

A. BAHAN BAKU DAN TAMBAHAN………... 20

B. SPESIFIKASI BEEF SAUSAGE KEMFOOOD……… 23

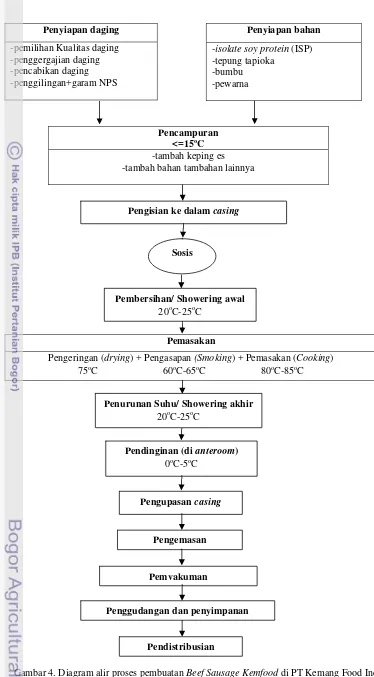

C. PROSES PRODUKSI……… 24

V. METODOLOGI………... 32

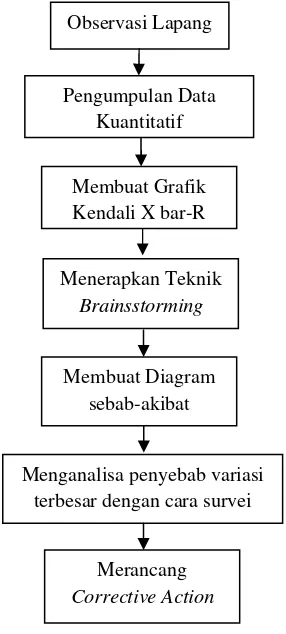

A. KERANGKA PEMIKIRAN... 32

1. Obsevasi Lapang………... 32

2. Pengumpulan Data Kuantitatif……….………. 32

3. Analisis Data…….……… 34

a. Grafik Kendali……….……….………... 34

b. Brainstorming……….………. 34

c. Diagram Sebab-Akibat (Diagram Ishikawa)... 35

d. Survei….……….. 36

4. Perancangan Tindakan Perbaikan………..………... 36

VI. HASIL DAN PEMBAHASAN……….. 37

A. ANALISIS DATA………. 37

1. Grafik Kendali…….………... 37

2. Brainstorming……….……….. 39

3. Diagram Sebab-Akibat………….………... 40

a. Manusia…..……….. 42

b. Metode…….……….……... 43

c. Mesin…..……….……… 43

d. Manajemen…..………..…….. 45

4. Survei……….…... 46

B. PERHITUNGAN NILAI POTENSI KERUGIAN AKIBAT VARIASI BOBOT BERSIH BEEF SAUSAGE KEMFOOD………... 47

C. PERANCANGAN TINDAKAN PERBAIKAN.……….………. 48

VII. SIMPULAN DAN SARAN………...……… 50

A. SIMPULAN... 50

B. SARAN………..……….……….…….. 50

DAFTAR TABEL

Halaman Tabel 1. Berbagai produk sosis PT Kemang Food Industries………….……….. 6 Tabel 2. Berbagai produk baso PT Kemang Food Industries………... 7 Tabel 3. Berbagai produk burger PT Kemang Food Industries………... 7 Tabel 4. Berbagai produk delicatessen dan produk lainnya PT Kemang Food Industries…... 8 Tabel 5. Standar Nasional Indonesia 01-3820-1995 untuk produk sosis daging…..………… 9 Tabel 6. Penampilan produk Beef Sausage Kemfood……… 24 Tabel 7. Dimensi produk Beef Sausge Kemfood………... 24 Tabel 8. Kemasan produk Beef Sausage Kemfood………..…………... 24 Tabel 9. Data hasil survei penyebab variasi bobot bersih produk Beef Sausage Kemfood

DAFTAR GAMBAR

Halaman

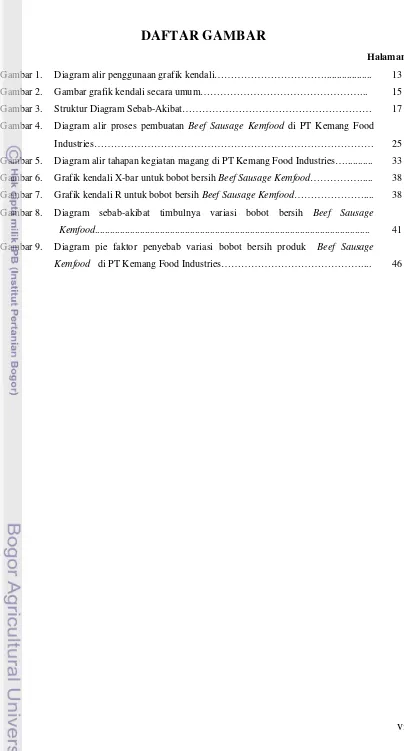

Gambar 1. Diagram alir penggunaan grafik kendali………... 13

Gambar 2. Gambar grafik kendali secara umum………... 15

Gambar 3. Struktur Diagram Sebab-Akibat……… 17

Gambar 4. Diagram alir proses pembuatan Beef Sausage Kemfood di PT Kemang Food Industries……… 25

Gambar 5. Diagram alir tahapan kegiatan magang di PT Kemang Food Industries…... 33

Gambar 6. Grafik kendali X-bar untuk bobot bersih Beef Sausage Kemfood………... 38

Gambar 7. Grafik kendali R untuk bobot bersih Beef Sausage Kemfood……….... 38

Gambar 8. Diagram sebab-akibat timbulnya variasi bobot bersih Beef Sausage Kemfood... 41

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Denah tata letak PT Kemang Food Indusrtries………..……….. 54

Lampiran 2. Struktur organisasi PT Kemang Food Industries………..…….……... 55

Lampiran 3. Koefisien A2, D3 dan D4 yang digunakan dalam membuat grafik kendali X-bar dan R…..……… 56

Lampiran 4. Data Bobot Bersih Sosis Beef Sausage Kemfood (g)………...……... 57

Lampiran 5. Pelanggaran aturan kendali untuk grafik kendali X-bar...………. 59

Lampiran 6. Pelanggaran aturan kendali untuk grafik kendali R………... 61

Lampiran 7. Data produksi harian Beef Sausage kemfood periode Februari-April 2012…… 62

I. PENDAHULUAN

A.

LATAR BELAKANG

Saat ini, kompetisi antar produsen semakin ketat sehingga menyebabkan banyaknya produk sejenis yang beredar di pasaran. Oleh karena itu, untuk menjadi pemimpin pasar, perusahaan dituntut untuk melakukan pengembangan penguasaan teknologi, kemampuan inovasi di dalam proses dan pengendalian serta penguasaan mutu yang dikehendaki. Kecenderungan konsumen Indonesia sekarang ini sangat menitikberatkan pada mutu suatu produk, selain melihat dari faktor harga produk yang murah dan secara organoleptik terpenuhi.

Produk yang konsisten mutunya sangat diharapkan oleh setiap konsumen, karena kekonsistenan mutu suatu produk dapat menunjukkan produk tersebut telah terjamin mutunya. Oleh karena itu, kegiatan pengendalian mutu oleh perusahaan sangat penting dilakukan, agar produk yang dihasilkan konsisten dan kesesuaian terhadap mutu dapat dicapai. Kegiatan pengendalian mutu dapat dilakukan dengan beberapa cara, antara lain melihat, mengevaluasi dan membandingkan hasil kinerja proses dengan spesifikasi yang telah ditetapkan. Selain itu, juga mengambil tindakan apabila terjadi penyimpangan antara hasil kinerja dengan spesifikasi yang diinginkan.

Pengendalian mutu merupakan proses yang digunakan untuk membantu pencapaian produk dan proses sesuai dengan tujuan yang diinginkan. Hal ini mencakup penilaian terhadap kinerja operasi yang aktual, membandingkan dengan standar dan mengambil tindakan jika terdapat perbedaan (Juran 1988). Terdapat tiga langkah utama dalam pengendalian mutu : 1) menetapkan standar, 2) menilai kesesuaian (mengukur dan membandingkan dengan standar), 3) melakukan tindakan koreksi bila diperlukan (Tenner 1992).

Salah satu prosedur pengendalian mutu yang dapat digunakan oleh industri pengolahan adalah pengendalian proses statistika (Statistical Process Control atau SPC). SPC adalah suatu metodologi pengumpulan dan analisis data kuantitatif, serta penentuan dan interpretasi dari pengukuran-pengukuran yang telah dilakukan, yang dapat menjelaskan proses dalam peningkatan mutu produk untuk memenuhi kebutuhan dan ekspetasi terhadap pelanggan (Gasperz 2001).

PT Kemang Food Industries merupakan industri yang bergerak di bidang pengolahan daging. Produk yang dihasilkannya, antara lain bakso, sosis dan beef burger. Salah satu parameter mutu sekaligus parameter produk yang perlu dikendalikan pada proses pengolahan daging adalah bobot bersihnya. Kurang ketatnya pengendalian proses produk olahan daging menyebabkan parameter mutu tersebut beragam dan sering menyimpang dari spesifikasi yang telah ditetapkan.

berdampak kerugian terhadap salah satu pihak, dalam hal ini produsen atau konsumen. Apabila bobot bersih lebih tinggi dari spesifikasi, pihak produsen akan dirugikan dan pihak konsumen akan diuntungkan, demikian pula sebaliknya.

Aplikasi Statistical Process Control (SPC) dalam kasus ini diharapkan dapat mengendalikan bobot bersih produk olahan daging di PT. Kemang Food Industries sehingga masing-masing pihak, baik produsen maupun konsumen tidak dirugikan.

B.

TUJUAN MAGANG

1. Umum

a. Memberi kesempatan kepada mahasiswa untuk menerapkan ilmu dan keterampilan profesi yang didapat dalam menyelesaikan masalah yang ada di industri pangan. b. Menumbuhkan sikap kooperatif dan melatih kemampuan mahasiswa dalam

berkomunikasi dan berinteraksi dengan masyarakat luas yang akan digunakan sebagai suatu persiapan untuk memasuki dunia kerja nyata.

c. Mengembangkan pengetahuan, sikap dan kemampuan profesionalisme mahasiswa melalui penerapan ilmu dan latihan langsung yang diterapkan di lapangan sesuai dengan bidang keahliannya.

d. Memperkenalkan dan memberikan gambaran nyata kepada mahasiswa terhadap permasalahan yang ada di dalam industri pangan.

2. Khusus

a. Menghitung kemampuan proses (process capability) melalui perancangan grafik kendali untuk mengetahui proses sudah dalam keadaan terkendali secara statistik atau tidak.

b. Menganalisa penyebab penyimpangan mutu bobot bersih pada produk Beef Sausages Kemfood di PT Kemang Food Industries.

c. Menerapkan teknik brainstorming untuk menyusun diagram sebab-akibat sehingga dapat mengetahui faktor-fakktor yang berpeluang menjadi penyebab variasi bobot bersih pada produk Beef Sausage Kemfood di PT Kemang Food Industries.

d. Melakukan survei untuk mengetahui penyebab utama dari variasi bobot bersih Beef Sausage Kemfood kemudian merancang tindakan perbaikan untuk mengatasi penyebab

II. KEADAAN UMUM PERUSAHAAN

A. SEJARAH DAN PERKEMBANGAN

PT Kemang Food Industries (PT Kemfood) merupakan salah satu perusahaan yang bergerak dalam bidang pengolahan daging yang modal awalnya berasal dari Penanaman Modal Dalam Negeri (PMDN) dengan pemegang saham tunggal PT Boga Catur Rata. PT Kemang Food Industries didirikan oleh Bob Sadino pada tahun 1970. Pada awalnya Bob Sadino memulai usahanya dengan menjual telur dan daging segar di Kelurahan Kemang, kemudian beliau mengembangkan usahanya dengan mulai memasok daging olah. Perusahaan ini didirikan berdasarkan akta nomor 38, dihadapan notaris Abdul Latief S.H pada tanggal 16 Januari 1975. Lokasi PT Kemang Food Industries awalnya adalah Jalan Villa Dorp Raya, Kelurahan Kemang, Jakarta Selatan.

PT Kemfood kemudian pindah ke Kawasan Industri Pulo Gadung pada tahun 1977. Hal ini dikarenakan adanya Peraturan Pemerintah Daerah Khusus Ibukota Jakarta yang melarang daerah Kemang dijadikan sebagai daerah kawasan industri. Proses pembangunan pabrik dilakukan pada tahun 1978. PT Kemfood mulai beroperasi kembali pada tahun 1979 seiring dengan selesainya pendirian pabrik baru di kawasan tersebut. PT Kemfood disahkan secara resmi oleh Menteri Kehakiman RI pada tanggal 30 Oktober 1979. Pada tahun 1982 dilakukan beberapa pembenahan seperti pembenahan pabrik, mesin, tenaga kerja dan manajemen. Berdasarkan Akta Nomor 25, pada bulan Maret tahun 2008 terjadi pergantian kepemilikan perusahaan. Pemilik PT Kemfood saat ini adalah Bapak Reza Susanto sebagai komisaris, Bapak Agustus Nugroho sebagai Direktur Utama, Bapak Iwan Gogo B. P. Panjaitan sebagai Direktur Operasional, dan Bapak Hendra Setiawan sebagai Direktur Pemasaran dan Keuangan. Visi dan Misi perusahaan ini adalah selalu memberikan pelayanan yang terbaik kepada konsumen dengan cara menghasilkan produk yang berkualitas, higienis, on time delivery, serta berusaha menjadi salah satu perusahaan pengolahan daging terbaik di Indonesia.

Audit HACCP (Hazard Analytical Critical Control Point) di PT Kemfood dilakukan setiap dua tahun sekali. PT Kemfood juga telah memiliki Serifikat Halal dari Majelis Ulama Indonesia (MUI) sejak tahun 2003 dan diperpanjang setiap dua tahun untuk semua jenis produknya. PT Kemfood saat ini telah membuka cabang di lima kota besar di Indonesia yaitu Bandung, Surabaya, Solo, Denpasar dan Palembang.

B. LOKASI DAN TATA LETAK

penerimaan bahan baku dan bahan bantu, gudang bahan baku dan bahan bantu, gudang produk jadi, ruang maintenance, ruang makan, musholla, ruang distribusi produk, pos satpam, tempat parkir, taman, dan tempat pengolahan limbah.

Denah tata letak PT Kemfood dapat dilihat pada Lampiran 1. Bagian depan dari PT Kemfood adalah pos satpam yang bertujuan untuk menjaga keamanan di PT Kemfood. Tamu yang hendak berkunjung atau masuk ke area PT Kemfood diwajibkan untuk melapor dan meninggalkan kartu identitas terlebih dahulu. Bangunan setelah pos satpam adalah kantor PT Kemfood yang terdiri atas dua lantai. Laboratorium terletak di belakang kantor. Laboratorium digunakan untuk analisis mikrobiologi dan uji organoleptik. Ruang pelabelan, ruang bumbu, kantor administrasi, dan laboratorium R&D terletak di depan ruang produksi. Sebelum masuk ke ruang produksi, terdapat bak pencucian dan wastafel untuk menjaga sanitasi pekerja. Alat-alat yang terdapat di ruang produksi antara lain bandsaw, cubber meat, mincer, bowl cutter, dan filler. Di sebelah kiri ruang produksi terdapat ruang curing, gudang bahan-bahan yang

akan diproses, dan ruang untuk pemasakan sosis. Ruang packing untuk mengemas produk jadi terletak setelah ruang produksi. Produk yang telah dikemas kemudian disimpan di gudang frozen atau chiller. Ruang penerimaan bahan baku dan bahan bantu terletak pada bagian

paling belakang pabrik.

C. STRUKTUR ORGANISASI

Struktur organisasi PT Kemfood dapat dilihat pada Lampiran 2. Jabatan tertinggi di PT Kemfood dipegang oleh Presiden Direktur. Di bawah Presiden Direktur ada dua Direktur, yaitu Direktur Finance dan Marketing dan Direktur Operasional. Masing-masing Direktur membawahi beberapa manager. Setiap unit dalam struktur organisasi tersebut masing-masing memiliki tugas dan kewajiban sebagai berikut:

1. Presiden Direktur

-Memastikan ketersediaan sumber-sumber produksi utama yang diperlukan dalam operasional secara berkesinambungan.

-Menunjuk dan menetapkan personil yang dianggap cakap dan memenuhi persyaratan untuk mengisi jabatan secara struktural di masing-masing departemen.

-Menetapkan kebijaksanaan dan penggunaan terhadap keputusan yang memerlukan persetujuan presiden direktur.

-Melakukan perjanjian kepada pihak pelanggan atau calon pelanggan dalam upaya menjaga kelangsungan hidup perusahaan dan kepuasan pelanggan.

-Berwewenang penuh untuk memberi persetujuan atas usulan-usulan pembiayaan yang diajukan oleh masing-masing bagian.

2.

Marketing

-Melakukan kegiatan marketing dalam rangka membantu kegiatan direktur utama untuk meraih pelanggan baru.

-Melakukan analisa kecenderungan pasar. -Menangani keluhan konsumen.

-Menangani penarikan produk jika terjadi penyimpangan.

3.

Finance

-Melakukan perencanaan keuangan baik pemasukan atau pengeluaran sepengetahuan direktur utama.

4. Operasional

-Melakukan pengaturan dan perencanaan produksi atas dasar permintaan pelanggan. -Memastikan ketersediaan bahan dasar untuk produksi.

-Mengatur proses produksi mulai dari persiapan hingga penyimpanan produk sesuai dengan HAACP.

-Mengatur penataan bahan baku sesuai persyaratan sistem HACCP. -Melakukan perawatan pada semua mesin produksi dan tempat produksi.

-Merekrut calon tenaga kerja berdasarkan kebutuhan perusahaan sesuai bidang keahliannya.

-Memberi pelatihan kepada semua karyawan untuk peningkatan mutu produk. -Melakukan pembelian sesuai permintaan dari bagian lain yang membutuhkan.

D. KETENAGAKERJAAN

E. PRODUK-PRODUK PERUSAHAAN

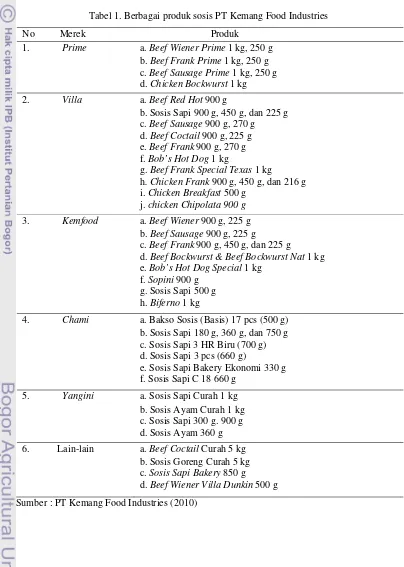

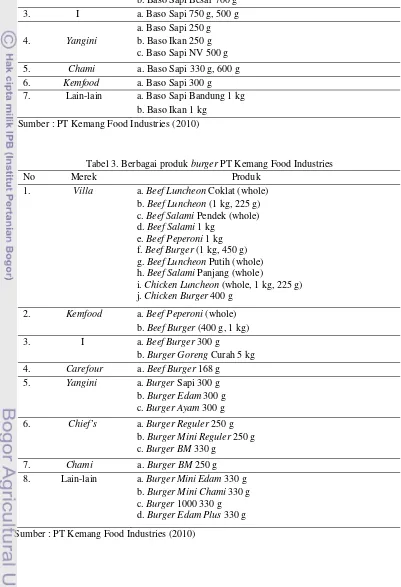

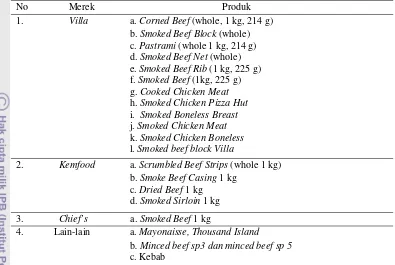

Produk yang diproduksi oleh PT Kemfood sangat beragam. Produk-produk yang dihasilkan ini digolongkan ke dalam 4 kelompok, yaitu sosis, baso, burger, delicatessen dan lain-lain. Berbagai variasi produk olahan PT Kemfood dapat dilihat pada Tabel 1 (sosis), Tabel 2 (baso), Tabel 3 (burger), dan Tabel 4 (produk delicatessen dan produk lainnya).

Tabel 1. Berbagai produk sosis PT Kemang Food Industries No Merek Produk

1. Prime a. Beef Wiener Prime 1 kg, 250 g b. Beef Frank Prime 1 kg, 250 g c. Beef Sausage Prime 1 kg, 250 g d. Chicken Bockwurst 1 kg 2. Villa a. Beef Red Hot 900 g

b. Sosis Sapi 900 g, 450 g, dan 225 g c. Beef Sausage 900 g, 270 g d. Beef Coctail 900 g, 225 g e. Beef Frank 900 g, 270 g f. Bob’s Hot Dog 1 kg

g. Beef Frank Special Texas 1 kg

h. Chicken Frank 900 g, 450 g, dan 216 g i. Chicken Breakfast 500 g

j. chicken Chipolata 900 g 3. Kemfood a. Beef Wiener 900 g, 225 g

b. Beef Sausage 900 g, 225 g

c. Beef Frank 900 g, 450 g, dan 225 g

d. Beef Bockwurst & Beef Bockwurst Nat 1 kg e. Bob’s Hot Dog Special 1 kg

f. Sopini 900 g g. Sosis Sapi 500 g h. Biferno 1 kg

4. Chami a. Bakso Sosis (Basis) 17 pcs (500 g) b. Sosis Sapi 180 g, 360 g, dan 750 g c. Sosis Sapi 3 HR Biru (700 g) d. Sosis Sapi 3 pcs (660 g)

e. Sosis Sapi Bakery Ekonomi 330 g f. Sosis Sapi C 18 660 g

5. Yangini a. Sosis Sapi Curah 1 kg b. Sosis Ayam Curah 1 kg c. Sosis Sapi 300 g. 900 g d. Sosis Ayam 360 g 6. Lain-lain a. Beef Coctail Curah 5 kg

Tabel 2. Berbagai produk baso PT Kemang Food Industries No Merek Produk

1. Villa a. Baso Sapi 20 g (1 kg, 500 g) b. Baso Sapi 15 g (225 g) c. Baso Sapi 10 g (1 kg) 2. Carefour a. Baso Sapi Kecil 375 g

b. Baso Sapi Besar 700 g 3. I a. Baso Sapi 750 g, 500 g 4. Yangini

a. Baso Sapi 250 g b. Baso Ikan 250 g c. Baso Sapi NV 500 g 5. Chami a. Baso Sapi 330 g, 600 g 6. Kemfood a. Baso Sapi 300 g 7. Lain-lain a. Baso Sapi Bandung 1 kg

b. Baso Ikan 1 kg Sumber : PT Kemang Food Industries (2010)

Tabel 3. Berbagai produk burger PT Kemang Food Industries No Merek Produk

1. Villa a. Beef Luncheon Coklat (whole) b. Beef Luncheon (1 kg, 225 g) c. Beef Salami Pendek (whole) d. Beef Salami 1 kg

e. Beef Peperoni 1 kg f. Beef Burger (1 kg, 450 g) g. Beef Luncheon Putih (whole) h. Beef Salami Panjang (whole)

i. Chicken Luncheon (whole, 1 kg, 225 g) j. Chicken Burger 400 g

2. Kemfood a. Beef Peperoni (whole) b. Beef Burger (400 g, 1 kg) 3. I a. Beef Burger 300 g

b. Burger Goreng Curah 5 kg 4. Carefour a. Beef Burger 168 g

5. Yangini a. Burger Sapi 300 g b. Burger Edam 300 g c. Burger Ayam 300 g 6. Chief’s a. Burger Reguler 250 g

b. Burger Mini Reguler 250 g c. Burger BM 330 g

7. Chami a. Burger BM 250 g 8. Lain-lain a. Burger Mini Edam 330 g

Tabel 4. Berbagai produk delicatessen dan produk lainnya PT Kemang Food Industries No Merek Produk

1. Villa a. Corned Beef (whole, 1 kg, 214 g) b. Smoked Beef Block (whole) c. Pastrami (whole 1 kg, 214 g) d. Smoked Beef Net (whole) e. Smoked Beef Rib (1 kg, 225 g) f. Smoked Beef (1kg, 225 g) g. Cooked Chicken Meat h. Smoked Chicken Pizza Hut i. Smoked Boneless Breast j. Smoked Chicken Meat k. Smoked Chicken Boneless l. Smoked beef block Villa

2. Kemfood a. Scrumbled Beef Strips (whole 1 kg) b. Smoke Beef Casing 1 kg

c. Dried Beef 1 kg d. Smoked Sirloin 1 kg 3. Chief’s a. Smoked Beef 1 kg

4. Lain-lain a. Mayonaisse, Thousand Island b. Minced beef sp3 dan minced beef sp 5 c. Kebab

III. TINJAUAN PUSTAKA

A. SOSIS

Sosis adalah daging olahan yang paling menggugah selera dan paling banyak dikonsumsi. Kata “sosis” berasal dari berasal dari Bahasa Latin yaitu salsus yang berarti digarami (Ehr dan Tronsky 2006). Berdasarkan SNI 01-3820-1995 (Tabel 5), sosis daging adalah produk makanan yang diperoleh dari hasil pencampuran daging halus (mengandung daging tidak kurang dari 75%) dengan tepung atau pati dengan atau tanpa penambahan bumbu dan tambahan makanan lain yang diizinkan dan dimasukkan kedalam selubung sosis (BSN 1995).

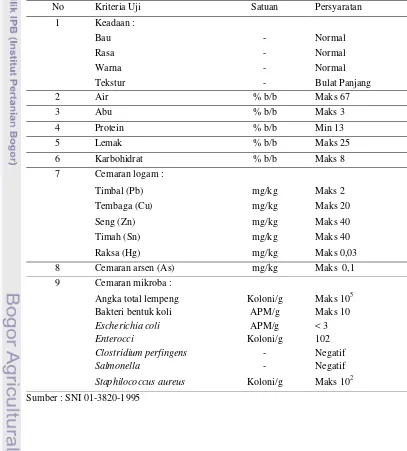

Tabel 5. Standar Nasional Indonesia 01-3820-1995 untuk produk sosis daging

No Kriteria Uji Satuan Persyaratan

1 Keadaan :

Bau - Normal

Rasa - Normal

Warna - Normal

Tekstur - Bulat Panjang

2 Air % b/b Maks 67

3 Abu % b/b Maks 3

4 Protein % b/b Min 13

5 Lemak % b/b Maks 25

6 Karbohidrat % b/b Maks 8

7 Cemaran logam :

Timbal (Pb) mg/kg Maks 2

Tembaga (Cu) mg/kg Maks 20

Seng (Zn) mg/kg Maks 40

Timah (Sn) mg/kg Maks 40

Raksa (Hg) mg/kg Maks 0,03

8 Cemaran arsen (As) mg/kg Maks 0,1

9 Cemaran mikroba :

Angka total lempeng Koloni/g Maks 105 Bakteri bentuk koli APM/g Maks 10

Escherichia coli APM/g < 3

Enterocci Koloni/g 102

Clostridium perfingens - Negatif

Salmonella - Negatif

Ehr dan Tronsky (2006), mengungkapkan bahwa ada enam kategori sosis yang dikenal: 1. Sosis segar: dibuat dari daging sapi yang dibumbui dan dimasukkan ke dalam casing atau

dibiarkan dalam bentuk meruah. Sosis segar tidak dikeringkan atau diasapi sehingga harus dimasak terlebih dahulu sebelum dimakan. Contoh: pork breakfast, Italian, dan bulk pork sausage.

2. Sosis masak: dibuat dari daging sapi yang dibumbui seringkali dikeringkan dan dimasukkan ke dalam casing serta dimasak, tetapi tanpa melewati proses pengasapan. Contohnya: brauncschweiger, liverwurst, dan liver cheese.

3. Sosis masak dan diasapi: dibuat dari daging yang dibumbui dimasukkan ke dalam casing kemudian diasapi dan dimasak. Contoh: bologna, Berliner, cotto-salami, dan frankfurters. 4. Sosis yang tidak dimasak dan diasapi: dibuat dari daging yang dibumbui dimasukkan ke

dalam casing dan diasapi. Sosis ini harus dimasak terlebih dahulu sebelum dimakan. Contoh: mettwurst, teawurst, dan smoked country-style pork sausage.

5. Sosis kering dan setengah kering: dibuat dari daging yang dibumbui, dikeringkan, dimasukkan ke dalam casing, difermentasi, sering juga diasapi dan dikeringkan di udara secara hati-hati. Sosis ini memiliki rasa yang tajam, yang disebabkan adanya asam laktat yang dihasilkan dari proses fermentasi.

6. Sosis spesial: Ini adalah kategori yang beraneka ragam yang mungkin mengandung pengeringan atau tanpa pengeringan dan pengasapan atau tanpa pengasapan dari daging yang tidak dapat dimasukkan kedalam kategori sosis yang lainnya. Contoh: olive loaf, head cheese, scrapple dan souse.

B. MUTU

Kata “mutu” seringkali didengar sehari-hari dalam kehidupan kita. Mutu memiliki banyak definisi. Menurut Juran (1998), banyak pengertian mengenai mutu. Tetapi, ada dua pengertian yang paling penting:

1. “Mutu” berarti fitur produk yang memenuhi kebutuhan pelanggan sehingga memberikan kepuasan bagi pelanggan. Menurut definisi ini, mutu diorientasikan dengan pendapatan. Ketika pelanggan merasa puas dengan mutu suatu barang, maka harapannya adalah pendapatan akan bertambah.

2. “Mutu” berarti bebas dari defisiensi. Bebas dari error yang memerlukan pengerjaan ulang, ketidakpuasan pelanggan, keluhan pelanggan dan seterusnya.

Mutu produk adalah keseluruhan atau gabungan karakteristik produk dari pemasaran, rekayasa, pembuatan dan pemeliharaan yang membuat produk tersebut memenuhi harapan-harapan konsumen (Feigenbaum 1989).

hal tersebut, dalam menghasilkan suatu produk akhir, mutu proses produksi juga harus diperhatikan. Hal ini dikarenakan, apabila mutu proses produksi dapat terjaga dengan baik, mutu produk akhir yang dihasilkan dapat tercapai dan sesuai dengan harapan baik bagi perusahaan maupun bagi konsumen. Mutu akhir suatu produk yang tidak sesuai dengan harapan akan memberikan sinyal kepada mutu proses produksi untuk diperbaiki, yaitu dengan melakukan improvement terhadap proses, metode dan sumber daya manusianya. Dengan demikian, produk akhir yang dihasilkan adalah produk yang bebas cacat dan tidak ada lagi pemborosan karena produk tersebut harus dibuang.

Dalam menjaga mutu yang baik, pelaksanaan pengendalian mutu wajib dilakukan. Salah satu konsep yang dikenal luas adalah konsep PDCA (Plan, Do, Check, Action). PDCA adalah sistem pengendalian untuk meningkatkan mutu dan produktivitas serta untuk menekan semaksimal mungkin masalah cacat. Menurut Zen (2003), PDCA terbagi ke dalam delapan langkah, yaitu :

1. Menentukan Masalah Mutu. 2. Menentukan Penyebab-penyebab. 3. Menentukan Penyebab Utama. 4. Membuat Rencana Perbaikan. 5. Melaksanakan Perbaikan. 6. Memeriksa Hasil perbaikan. 7. Membuat Standarisasi. 8. Menentukan Masalah Berikut.

C.

STATISTICAL PROCESS CONTROL (SPC)

Berdasarkan sejarah, pada tahun 1950-an sampai 1960-an digunakan terminologi pengendalian mutu secara statistik (Statistical Quality Control=SQC). Seiring dengan berkembangnya zaman, pada tahun 1970-an pengendalian proses secara statistik yang merupakan suatu terminologi mulai digunakan untuk menjabarkan penggunaan teknik-teknik statistika dalam memantau dan meningkatkan kinerja proses dalam menghasilkan produk yang bermutu (Gasperz 1998).

diinginkan. Pengendalian proses secara statistik dan pengendalian penerimaan produk merupakan bagian dari pengendalian mutu secara statistik.

SPC menggunakan instrumen statistik untuk mengidentifikasi dan memecahkan permasalahan di dalam proses. Identifikasi permasalahan potensial secara sistematis dalam mengontrol proses dapat dilakukan secara proaktif dan kemudian membuat koreksi sebelum mutu produk menjadi buruk. SPC membantu untuk mengukur apakah proses dan produk yang dihasilkan sesuai dengan spesifikasi. Selain itu, membantu kita untuk meningkatkan produktivitas dan mengurangi limbah. (Priscilla 2000).

SPC dapat diterapkan pada setiap proses. Menurut Gasperz (1998), perangkat yang digunakan dalam SPC, diantaranya:

1. Histogram

2. Lembar pemeriksaan (check sheet ) 3. Diagram pareto

4. Diagram sebab-akibat 5. Stratifikasi

6. Diagram Pencar (scatter diagram. 7. Grafik kendali

Menurut Wayworld (2001), pengendalian proses satstistik memiliki beberapa tujuan, antara lain : a) menentukan apakah proses dalam keadaan terkendali, b) Menentukan apakah proses berada dalam spesifikasi, dan c) mengidentifikasi penyebab variasi

Langkah-langkah pengendalian proses secara statistik (Gasperz 1998) dapat diuraikan sebagai berikut:

1. Merencanakan penggunaan alat-alat statistik. 2. Memulai menggunakan alat-alat statistik.

3. Mempertahankan atau menstabilkan proses dengan cara menghilangkan variasi penyebab khusus yang dianggap merugikan.

4. Merencanakan perbaikan proses terus-menerus melalui pengurangaan variasi penyebab umum.

5. Mengevaluasi dan meninjau ulang terhadap penggunaan alat-alat statistikal tersebut.

D. TEKNIK-TEKNIK PENGENDALIAN MUTU

Alat yang digunakan dalam upaya mengurangi variasi karakteristik mutu adalah Grafik Kendali, Brainstorming, Diagram Sebab-Akibat, Diagram Pareto, dan Kapabilitas Proses.

1. Grafik Kendali

dari variasi yang disebabkan oleh penyebab umum (common causes variation) (Gasperz 2001).

Menurut Hoyle (2001), grafik kendali adalah perbandingan secara grafik dari data performa proses utnuk menghitung limit control pada diagram. Definisi lain diagram kendali menurut Deming (1995), adalah suatu display grafik dari suatu karakteristik mutu yang telah dihitung atau diukur dari suatu contoh produk terhadap nomor contoh atau waktu.

Tujuan utama grafik kendali menurut Juran (1998), yaitu memberikan basis untuk memprediksi masa depan tidak hanya masa lalu sehingga proses pengambilan keputusan dapat memberikan efek yang positif di masa depan. Menurut Priscilla (2000), grafik kendali digunakan untuk menunjukkan apakah proses berada dalam keadaan terkontrol atau tidak terkontrol secara statistik. Kontrol statistik tidak menyiratkan nol variasi. Sedikit variasi adalah normal dan tidak realistis jika kita mengharapkan nol variasi. Bagaimanapun, grafik kendali dapat menunjukkan pola data yang mengindikasikan bahwa suatu proses tidak terkontrol dan berguna sebagai instrumen untuk membuat perbaikan yang kontinyu dengan mengurangi variasi proses.

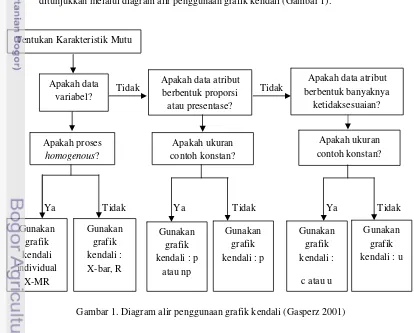

Menurut Gasperz (2001), grafik kendali dapat digunakan sesuai kebutuhan seperti ditunjukkan melalui diagram alir penggunaan grafik kendali (Gambar 1).

Tidak Tidak

Ya Tidak Ya Tidak Ya Tidak Tentukan Karakteristik Mutu

Apakah data variabel?

Apakah data atribut berbentuk proporsi

atau presentase?

Apakah data atribut berbentuk banyaknya ketidaksesuaian? Apakah proses homogenous? Apakah ukuran contoh konstan? Gunakan grafik kendali : p

Apakah ukuran contoh konstan?

Gunakan grafik kendali : u Gunakan

grafik kendali :

c atau u Gunakan

grafik kendali : p

atau np Gunakan grafik kendali : X-bar, R Gunakan grafik kendali individual X-MR

Gambar 1. Diagram alir penggunaan grafik kendali (Gasperz 2001)

panjang, kecepatan, bobot, volume, dan lain-lain. Data atribut hanya memiliki dua nilai yang berkaitan dengan YA atau TIDAK, seperti : sesuai atau tidak sesuai, berhasil atau gagal, lulus atau tidak lulus, hadir atau tidak hadir, dan lain-lain (Gasperz 1998)

Grafik kendali X-bar (rata-rata) dan R (Range) digunakan untuk memantau proses yang mempunyai karakteristik tidak kontinyu (batch), sehingga grafik kendali X-bar dan R sering disebut sebagai bahan kendali untuk data variabel. Grafik kendali X-bar menjelaskan tentang apakah perubahan-perubahan telah terjadi dalam ukuran titik pusat perubahan homogenitas produk yang dihasilkan melalui suatu proses. Hal ini mungkin disebabkan oleh faktor-faktor seperti bagian peralatan yang hilang, minyak pelumas mesin yang tidak mengalir dengan baik, kelelahan pekerja, dan lain-lain (Gasperz 2001).

Menurut Gaspersz (1998), pada dasarnya setiap grafik kendali (Gambar 2) memiliki beberapa bagian, antara lain:

1. Sumbu y melambangkan karakteristik mutu output. 2. Sumbu x melambangkan nomor contoh.

3. Garis tengah atau central line.

4. Sepasang batas kendali, dimana satu batas kendali ditempatkan di atas garis tengah dikenal sebagai upper control limit (UCL) dan batas kendali lainnya ditempatkan di bawah garis tengah dikenal sebagai lower control limit (LCL).

Tahap-tahap dalam pembuatan grafik kendali (Ishikawa 1982) adalah sebagai berikut: 1. Kumpulkan data minimum 25 buah data. Data dan cara pengambilannya harus sama

dengan yang dilakukan pada waktu yang akan datang.

2. Tentukan data yang akan dimasukkan ke dalam subgrup. Data tersebut harus dibagi ke dalam subgrup dengan kondisi:

a. Data yang diperoleh berasal dari kondisi teknik yang sama dan harus membentuk satu subgrup.

b. Sebuah subgrup tidak boleh memasukkan data dari lot atau sifat yang berbeda. Jumlah sampel dalam sebuah subgroup menentukan ukuran subgrup yang digambarkan dengan n, sedangkan jumlah subgroup dilambangkan dengan k.

3. Catat dan tabelkan data yang ada serta rencanakan lembarannya. 4. Cari nilai rata-rata (X) yaitu jumlah x dibagi dengan n (ukuran subgrup). 5. Cari kisaran nilai R (selisih x terbesar dan x terkecil) pada setiap subgrup.

6. Hitung rata-rata total (X-bar), yaitu harga X keseluruhan dibagi k (jumlah subgrup). 7. Hitung rata-rata R yaitu jumlah R seluruh subgroup dibagi dengan k.

8. Hitung batas-batas pengendalian. 9. Grafik kendali X-bar:

Garis pusat CL (Control Limit) = X-bar.

Garis pusat CL (Control Limit) = R.

Batas kendali atas UCL (Upper Control Limit) = D4*R. Batas kendali bawah LCL (Lower Control Limit) = D3*R.

11. Nilai A2, D3, dan D4 berbeda untuk setiap jumlah n (dapat dilihat pada Lampiran 3). 12. Susun grafik kendali.

13. Gambarkan titi-titik X-bar dan R untuk setiap subgroup pada garis vertical yang sama. 14. Tuliskan keterangan-keterangan yang diperlukan.

UCL

CL

LCL

Nomor Contoh

K A R A K T E R I S T I K

Gambar 2. Gambar grafik kendali secara umum (Muhandri dan Kadarisman 2005)

Proses terkendali secara statistik dicirikan oleh grafik kendali yang semua titik-titik contohnya berada dalam batas-batas pengendalian (diantara batas pengendali atas dan batas pengendali bawah). Dengan demikian apabila nilai-nilai yang ditebarkan pada grafik kendali jatuh diluar batas pengendali, dapat dinyatakan bahwa proses berada dalam keadaan tidak terkendali secara statistik (Gasperz 1998).

2.

Brainstorming

Menurut Gasperz (1998), brainstorming merupakan alat penunjang lain dalam perbaikan proses. Brainstorming dilakukan dengan para pekerja yang mampu mengetahui faktor-faktor penyebab dari masalah yang terjadi dan setiap pekerja memiliki kebebasan dalam mengemukakan pendapat, sedangkan peserta lain tidak boleh membantunya. Dalam pelaksanaan brainstorming perlu diperhatikan titik-titik khusus, diantaranya penataan ruang, ketentuan peraturan yang berlaku, menggunakan alat tulis, menuliskan ide-ide tersebut, menjaga suasana agar kondusif, melakukan evaluasi terhadap ide dan kumpulkan ide-ide tersebut berdasarkan kategori.

menjaring sejumlah besar persepsi alternatif, dan e) kreatifitas merupakan karakteristik outcome yang diinginkan (Gasperz 1998).

Menurut Gasperz 1998, langkah-langkah dalam melakukan brainstorming adalah sebagi berikut:

1. Menyatakan masalah secara jelas.

2. Semua anggota kelompok harus berpikir dan memberikan ide dan tidak boleh mengkritik atau memberikan komentar, dan langsung dicatat.

3. Setiap anggota kelompok menyiapkan suatu rangking dari ide-ide atau respon yang diterima.

4. Memprioritaskan untuk memilih ide-ide terbaik dari berbagai ide terbaik atau respon yang dikemukakan.

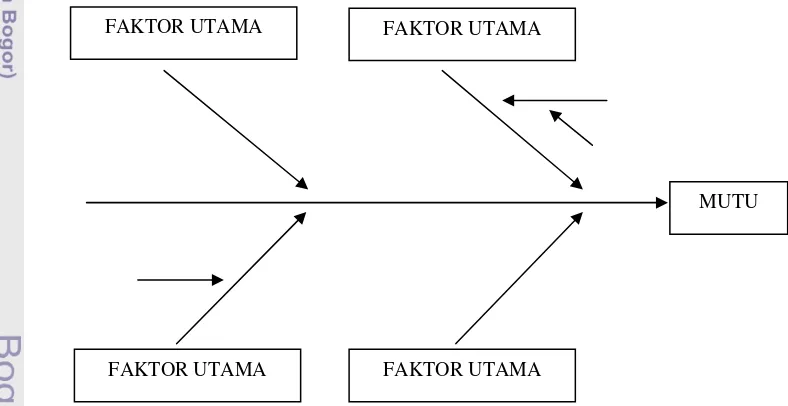

3. Diagram Sebab-Akibat (Diagram Ishikawa)

Diagram sebab-akibat adalah suatu alat untuk membantu mengidentifikasi, memilah dan menampilkan penyebab dari suatu permasalahan atau karakteristik kualitas. Diagram ini mengilustrasikan hubungan antara suatu output yang diberikan dengan semua faktor yang mempengaruhi output tersebut. Diagram sebab-akibat disebut juga dengan “diagram Ishikawa” karena ditemukan oleh Kaoru Ishikawa atau disebut juga dengan “diagram tulang ikan” karena bentuknya seperti tulang ikan (Ishikawa 1982). Diagram sebab-akibat dapat dilihat pada (Gambar 3).

Menurut Ishikawa (1982), bahwa manfaat diagram sebab-akibat, antara lain:

1. Mengidentifikasi akar permasalahan yang mungkin, alasan dasar untuk suatu permasalahan atau kondisi yang spesifik.

2. Memilah dan menghubungkan interaksi diatara faktor-faktor yang mempengaruhi suatu proses atau efek tertentu.

3. Menganalisis permasalahan yang ada sehingga dapat mengambil suatu tindakan perbaikan.

Struktur suatu diagram sebab akibat membantu anggota tim berfikir dengan cara yang sistematis. Menurut Ishikawa (1982), ada beberapa keuntungan dengan membuat diagram sebab akibat sebagai berikut:

1. Membantu menentukan akar permasalahan dengan menggunakan pendekatan yang terstruktur.

2. Mendorong partisipasi kelompok dan memanfaatkan pengetahuan kelompok mengenai suatu proses.

3. Menggunakan format yang teratur dan mudah dibaca.

5. Meningkatkan pengetahuan proses dengan membantu setiap orang untuk belajar lebih mengenai faktor-faktor di lingkungan kerja dan bagaimana faktor tersebut saling berhubungan.

6. Mengidentifikasi area dimana data harus dikumpulkan untuk pembelajaran lebih jauh. Langkah-langkah untuk membuat dan menganalisis diagram sebab –akibat sebagai berikut (Ishikawa 1982):

1. Identifikasi dan definisikan secara jelas output atau efek yang akan dianalisis. 2. Buat garis tulang ikan dan kotak EFEK.

3. Identifikasi penyebab utama yang berkontribusi terhadap efek yang sedang dipelajari. Ini adalah label untuk cabang utama dari diagram dan menjadi kategori untuk mendata banyak penyebab lainnya yang berhubungan dengan kategori tersebut.

4. Untuk setiap cabang utama identifikasi faktor spesifik lainnya yang mungkin menjadi penyebab atau efek.

5. Identifikasi lebih mendalam semua penyebab dan organsir dibawah kategori yang berhubungan. Kita dapat melakukannya dengan menyakan serangkaian pertanyaan “kenapa”.

6. Analisis diagram. Analisis membantu kita untuk mengidentifikasi penyebab yang memerlukan penyelidikan lebih jauh.

MUTU FAKTOR UTAMA

[image:33.595.114.508.414.617.2]FAKTOR UTAMA FAKTOR UTAMA FAKTOR UTAMA

Gambar 3. Struktur Diagram Sebab-Akibat (Ishikawa 1982)

4. Diagram Pareto

dengan mengidentifikasi dimana masalah yang paling berat atau tindakan apa yang akan menghasilkan hasil optimum dengan usaha yang minimum.

Inti dari prinsip pareto adalah dengan mencari penyebab yang sedikit tetapi vital daripada banyak penyebab tapi hanya menghamburkan fokus dan energi. Prinsip Pareto didasarkan pada aturan 80/20, yang menitikberatkan 80 % masalah yang berasal dari 20 % penyebab. Aplikasi dari penerapan teknik ini dapat membantu untuk mengidentifikasi dan memprioritaskan persoalan-persoalan yang penting atau permasalahan-permasalahan yang jika dapat dipecahkan akan memberikan improvement dengan biaya yang efektif. Diagram Pareto berupa grafik dengan diagram batang yang mengurutkan penyebab variasi proses dan efeknya terhadap mutu produk. Diagram Pareto merupakan diagnose kasar yang dapat membantu dalam pembuatan diagram sebab-akibat dan merupakan pelengkap dalam grafik kendali (Joiner Associates Incorporated 1995).

5. Kapabilitas Proses

Kapabilitas proses adalah prosedur ilmiah dan sistematis yang menggunakan diagram kendali untuk mendeteksi dan mengeliminasi penyebab variasi proses sehingga keadaan terkontrol secara statistik dari suatu proses dapat tercapai (Symphony Technologies 2000). Kapabilitas proses membandingkan output dari proses yang terkontrol terhadap limit spesifikasi menggunakan indeks kapabilitas. Indeks kapabilitas proses menggunakan variabilitas proses dan spesifikasi proses untuk menentukan apakah suatu proses itu “capable” (Sematech 2001). Kapabilitas proses memiliki beberapa fungsi, antara lain: 1.Pengukuran kapabilitas proses membuat kita dapat menentukan kemampuan proses dalam

nilai yang terukur.

2.Kita dapat mengetahui sejauh mana proses kita dapat memenuhi atau menoleransi terhadap permintaan pelanggan.

3.Mengetahui perubahan yang perlu dilakukan terhadap proses sehingga keadaan terkontrol secara statistik dapat tercapai.

4.Membantu untuk memilih proses yang paling sesuai diantara beberapa pilihan yang ada untuk memenuhi permintaan pelanggan.

5.Mengetahui kapabilitas proses dapat membuat kita menentukan dengan lebih baik performa kualitas untuk mesin atau proses yang baru.

Untuk menganalisis kapabilitas proses dibutuhkan Indeks kapabilitas proses (Cp) dan Indeks performa Kane (Cpk). Indeks kapabilitas proses (Cp) adalah rasio perbandingan antara rentang spesifikasi dengan rentang proses. Nilai Cp digunakan untuk mengindikasi jumlah produk cacat atau yang harus dikerjakan ulang (rework) dalam satuan part per million. Indeks performa Kane (Cpk) adalah indeks yang mengukur kecenderungan

tinggi nilai Cp dan Cpk, berarti proses tersebut semakin mampu untuk memenuhi spesifikasi atau keinginan konsumen (Fryman 2002).

Kriteria yang digunakan untuk penilaian adalah sebagai berikut : 1) Cp > 1,33, proses memiliki kapasitas baik, 2) 1,00 < Cp < 1,33, proses dianggap baik namun perlu pengendalian apabila Cp telah mendekati 1.00, dan 3) Cp < 1,00, proses dianggap tidak baik (Gasperz 1998).

IV. PROSES PRODUKSI

BEEF SAUSAGE KEMFOOD

PT Kemang Food Industries menghasilkan lima jenis merek produk sosis, yaitu Villa, Kemfood, Yangini, Chami, dan Chief’s. Jumlah produksi sosis total PT Kemfood saat ini adalah

sekitar 180 ton/bulan. Jumlah batch sosis yang diproduksi dalam satu hari adalah 45-50 batch (1 batch = 90 kg), namun jumlah ini bersifat tidak mutlak atau bergantung pada permintaan konsumen dan SPK (Surat Perintah Kerja) yang diberikan setiap harinya.

Berdasarkan permintaan konsumen, Beef Sausage Kemfood merupakan salah satu merek sosis sapi yang paling banyak diminati oleh konsumen, sehingga produk ini juga semakin besar tingkat produksinya di PT Kemang Food Industries. Hal ini dikarenakan, Beef Sausage Kemfood memiliki kelebihan dibandingkan dengan produk sosis merek lainnya yang terletak pada organoleptik, penampilan dan dimensi produk, serta harganya pun dapat dijangkau oleh konsumen. Selain pemasarannya dilakukan di supermarket, penyerapan terbesar untuk produk Beef Sausage Kemfood digunakan untuk produk bakery.

Produk sosis yang ada di PT Kemang Food Industries ini menggunakan kandungan daging yang berbeda-beda, bergantung pada kebutuhan masing-masing konsumen. Sebagai contoh, kandungan daging yang digunakan pada sosis Villa lebih tinggi dibandingkan dengan produk Beef Sausage Kemfood, dipasarkan untuk kalangan restoran, hotel, dan katering sehingga harganya

cukup mahal. Sosis Yangini juga menggunakan kandungan daging yang sama dengan produk Beef Sausage Kemfood, namun formulasi bumbu dan jenis casing yang digunakan berbeda dengan Beef

Sausage Kemfood. Sosis Yangini juga dipasarkan untuk kalangan bakery dan harganya tidak mahal. Sosis Chami dan Edam adalah sosis dengan harga yang paling rendah jika dibandingkan dengan ketiga merek lainnya. Sosis Chami dan Edam menggunakan kandungan daging yang lebih rendah dibandingkan dengan produk Beef sausage kemfood dan segmen pasarnya adalah pasar tradisional. Semakin tinggi kandungan daging dan rendahnya lemak yang digunakan, harga produk akan semakin meningkat.

A. BAHAN BAKU DAN BAHAN TAMBAHAN

Bahan yang digunakan dalam pembuatan Beef Sausage Kemfood terdiri atas bahan baku dan bahan tambahan. Bahan baku yang digunakan adalah daging sapi, sedangkan bahan tambahan yang digunakan antara lain es, tepung, protein nabati, garam, bubuk lada, bubuk pala, fosfat, sodium erythrobate, natrium nitrit, dan pewarna (Ponceau 4R CI 16255 dan Kuinolin Yellow CI 47005).

1. Bahan Baku

masih dalam keadaan beku dan dibungkus oleh plastik di dalam kotak karton. Daging sapi yang digunakan dalam pembuatan Beef Sausage Kemfood adalah daging beku FQ (Fore Quarter) 85 CL (Chemichal Lean), yaitu daging sapi seperempat depan dengan kandungan

daging sebesar 85% dan lemak sebesar 15%. Hal ini dikarenakan selain memberikan cita rasa yang gurih terhadap produk, tetapi juga bersifat ekonomis (harganya tidak terlalu mahal dan tidak terlalu murah), serta kandungan lemaknya tidak terlalu banyak sehingga pada saat dimasak sosis tidak mengeluarkan banyak minyak.

Pada saat penerimaan bahan baku petugas Quality Control (QC) harus mengisi form yang berisi tanggal dan jam penerimaan, nama supplier, nama bahan baku, merek asal, jumlah barang yang datang, kode produksi, expired date, organoleptik (aroma dan warna), suhu, benda asing, pH, ada atau tidaknya sertifikat halal dan CoA (Certificate of Analysis), dan keputusan yang diambil (terima atau tolak).

Daging sapi yang akan diterima sebagai bahan baku Beef Sausage Kemfood di PT Kemang Food Industries ini harus memenuhi kriteria standar sebagai berikut, yaitu memiliki warna merah segar, aroma normal (khas daging), kondisinya beku (suhu antara -20oC hingga -30oC), pH 6-6,5, tidak ada benda asing, pack date di bawah satu tahun, kadar lemak 15%, memiliki serifikat halal dan CoA (Certificate of Analysis). Daging sapi yang telah memenuhi standar kemudian disimpan dalam gudang bahan baku dengan kondisi ruangan beku dengan suhu -20oC. Cara mencegah agar kotak di dalam gudang tidak langsung kontak dengan lantai sehingga tetap terjaga kebersihannya maka karton-karton yang berisi daging sapi beku tersebut ditumpuk diatas palet yang berjarak 20 cm dari lantai dan maksimal penumpukan hanya boleh dilakukan sebanyak 10 tumpuk. Penggunaan bahan baku dari gudang menggunakan prinsip FIFO (First In First Out), yaitu bahan baku yang datang lebih awal maka dalam penggunaannya juga didahulukan.

2. Bahan Tambahan

Bahan tambahan yang digunakan dalam produksi Beef Sausage Kemfood anatara lain adalah es, protein nabati, tepung, garam, bubuk lada, bubuk pala, fosfat, sodium erythrobate, natrium nitrit, dan pewarna (Ponceau 4R CI 16255 dan Kuinolin Yellow CI

47005). Pengecekan bahan tambahan ini juga dilakukan oleh peetugas QC. Pengecekan tersebut meliputi keadaan kemasan, nama bahan bantu atau merek, nama supplier, jumlah bahan tambahan yang datang, expired date, sertifikat halal dan sertifikat CoA (Certificate of Analysis). Bahan tambahan yang telah memenuhi standar kemudian disimpan pada gudang

bahan bantu.

a. Es

dihindari. Penambahan es yang dimasukkan ke dalam adonan pada produk Beef Sausage Kemfood sebanyak 25%. Es batu yang digunakan dalam proses produksi berbentuk cube

dan didatangkan dari PT Hupindo, Jakarta.

b. Protein Nabati

Beef Sausage Kemfood menggunakan sumber protein nabati berjenis ISP (Isolate Soy

Protein). ISP yang digunakan mengandung 90% protein kedelai. Penambahan ISP dalam

produk Beef Sausage Kemfood adalah sebanyak 4%. ISP termasuk ke dalam bahan pengikat. Contoh bahan pengikat lainnya selain Isolate Soy Protein adalah tepung kedelai dan skim bubuk (Soeparno 1994). Peranan ISP didalam produk Beef Susage Kemfood adalah sebagai binder atau bahan pengikat sehingga meningkatkan WHC (Water Holdinng Capacity), meningkatkan emulsi lemak, mengurangi pengerutan selama proses

pemasakan, dan meningkatkan cita rasa. Penambahan ISP yang terlalu banyak mengakibat produk yang dihasilkan terlalu keras dan beany flavor, sedangkan penambahan ISP yang terlalu sedikit menyebabkan kurangnya pengikatan air sehingga dihasilkan tekstur sosis yang dihasilkan lembek.

c. Tepung

Bahan pengisi (filler) adalah bahan yang mampu mengikat sejumlah air tetapi mempunyai pengaruh yang kecil terhadap emulsifikasi (Forrest et al. 1975). Contoh dari bahan pengisi adalah tepung gandum dan tepung terigu (Soeparno 1994). Bahan pengisi ternyata dapat meningkatkan daya mengikat air karena mampu air selama proses pemanasan dan pengolahan. Penambahan filler untuk Beef Sausage Kemfood adalah 15% dari total adonan.

d. Garam

Garam merupakan komponen penting yang digunakan dalam pembuatan produk sosis. Garam yang ditambahkan dalam proses produksi Beef Sausage Kemfood adalah untuk meningkatkan cita rasa produk akhir, melarutkan protein myofibril, menurunkan aktivitas air (Nakai dan Moddler 2003). Selain itu garam juga berfungsi untuk menghambat pertumbuhan mikroba (Suryanto 2009). Garam yang digunakan dalam proses curing Beef Sausage Kemfood adalah campuran garam dapur dan garam nitrit, atau sering disebut dengan garam NPS (Nitrit Pocalt Salt).

e. Bubuk Lada dan Bubuk Pala

f. Fosfat

Tujuan utama penggunaan fosfat dalam proses produksi Beef Sausage Kemfood adalah meningkatkan daya mengikat air, menurunkan penyusutan produk karena dapat mengurangi air yang hilang selama pemasakan (De Freistas et al. 1997). Selain itu fungsi fosfat juga dapat menghambat ketengikan karena fosfat memiliki sifat sebagai atioksidan, dan meningkatkan mutu akhir produk (Ockerman 1983). Konsentrasi fosfat dalam produk akhir tidak lebih dari 0,5% (Pearson dan Gillet 1999).

g. Sodium

Erythrobate

Penggunaan sodium erythrobate sebanyak 500 ppm mampu mereduksi pembentukan senyawa karsinogenik nitrosamin (Suryanto 2009). Tujuan penambahan sodium erythrobate dalam produk Beef Sausage Kemfood adalah meningkatkan laju reduksi nitrat

menjadi nitrit oksida sehingga secara efektif dapat mempertahankan warna merah daging. Selain itu penambahan sodium erythrobate juga bertujuan untuk mencegah ketengikan, karena sodium erythrobate berperan sebagai antioksidan (Furia 2000).

h. Pewarna

Pewarna yang digunakan dalam produk Beef Sausage Kemfood adalah pewarna makanan Ponceau 4R CI 16255 dan Kuinolon Yellow CI 47005. Parameter yang digunakan pada saat penerimaan bahan adalah kondisi kemasan tidak rusak, ada kode barang, kondisi fisik halus, Ponceau bewarna merah gelap, sedangkan Kuinolon Yellow bewarna kuning, dan yang paling penting adalah tanggal kadaluarsa.

i.

Casing

Casing yang digunakan untuk Beef Sausage Kemfood adalah jenis Cellulose.

Menurut Soeparno (1994), bahan pengemas (casing) yang digunakan untuk produk sosis umumnya berbentuk silindris. Parameter yang diperhatikan pada saat penerimaan casing adalah kemasan asli, tidak rusak, ada nama barang, kode produksi, casing tidak rapuh, diameter sesuai standar, aroma tidak tengik, tanggal kadaluarsa,dan sertifikat halal.

B. SPESIFIKASI

BEEF SAUSAGE KEMFOOD

Tabel 6. Penampilan produk Beef Sausage Kemfood

Parameter Karakteristik

Bentuk Bulat panjang

Warna Orange Muda

Aroma Normal

Rasa Gurih khas sapi

Jenis casing Cellulose

[image:40.595.152.475.262.350.2]Sumber : PT Kemang Food Industries (2008)

Tabel 7. Dimensi produk Beef Sausge Kemfood

Parameter Karakteristik

Panjang 12 cm

Diameter 19 mm

Tebal -

Bobot per pieces 36 gram

[image:40.595.148.475.390.563.2]Sumber : PT Kemang Food Industries (2008)

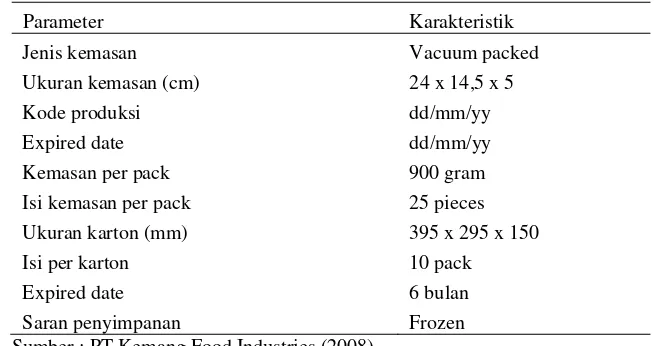

Tabel 8. Kemasan produk Beef Sausage Kemfood

Parameter Karakteristik

Jenis kemasan Vacuum packed

Ukuran kemasan (cm) 24 x 14,5 x 5

Kode produksi dd/mm/yy

Expired date dd/mm/yy

Kemasan per pack 900 gram Isi kemasan per pack 25 pieces Ukuran karton (mm) 395 x 295 x 150

Isi per karton 10 pack

Expired date 6 bulan

Saran penyimpanan Frozen Sumber : PT Kemang Food Industries (2008)

C. PROSES PRODUKSI

Penyiapan bahan

-isolate soy protein (ISP) -tepung tapioka

-bumbu -pewarna

Penyiapan daging

-pemilihan Kualitas daging -penggergajian daging -pencabikan daging -penggilingan+garam NPS

Pencampuran <=15oC -tambah keping es -tambah bahan tambahan lainnya

Pemasakan

Pengeringan (drying) + Pengasapan (Smoking) + Pemasakan (Cooking) 75oC 60oC-65oC 80oC-85oC

Sosis

Pembersihan/ Showering awal 20oC-25oC

Penurunan Suhu/ Showering akhir 20oC-25oC

Pengisian ke dalam casing

Pengemasan

Pemvakuman

Penggudangan dan penyimpanan

Pendistribusian Pengupasan casing Pendinginan (di anteroom)

[image:41.595.103.477.62.739.2]0oC-5oC

1. Persiapan Bahan Baku dan Bahan Tambahan

Persiapan bahan baku berlangsung pada saat hari pada saat proses tersebut akan berlangsung, sedangkan bahan tambahan dilakukan satu hari sebelum proses produksi dilakukan. Penimbangan bahan atau bumbu-bumbu juga dilakukan satu hari sebelum proses produksi berlangsung, hal ini dikarenakan selain menghemat waktu pada saat produksi, tetapi juga memudahkan proses produksi karena semua bahan sudah tersedia sehingga dapat langsung diproses.

2. Penggergajian Daging

Tahap pertama pembuatan sosis di PT Kemfood adalah penggergajian daging beku utuh menggunakan alat bandsaw. Bandsaw terdiri atas gergaji yang digerakkan oleh motor dan meja sebagai tempat untuk meletakkan daging yang akan diperkecil ukurannya. Bagian dalam alat bandsaw terdapat dua buah poros atau roda berputar yang menggerakkan gergaji dengan arah putaran yang berlawanan arah jarum jam dengan kecepatan 2000 rpm. Kapasitas mesin ini adalah 1200 kg/jam. Daging yang akan digergaji akan mengalami proses antrian yang cukup panjang. Hal ini dikarenakan alat yang digunakan untuk memotong daging tersebut hanya satu buah. Selama proses pengantrian berlangsung, kemasan plastik dan karton tidak dibuka terlebih dahulu, hal ini dilakukan agar daging terhindar dari kontaminasi yang berada di lingkungan seperti mikroorganisme.

Daging sapi utuh yang di keluarkan dari dalam kotak karton. Kemudian daging beku utuh tersebut digergaji sehingga terpotong menjadi empat bagian. Selanjutnya potongan daging ini ditampung terlebih dahulu didalam meat car sebelum memasuki proses pencabikan. Tujuan utama dari penggergajian ini adalah untuk mempermudah proses pengecilan ukuran sebelum memasuki tahapan proses pencabikan daging oleh cubber meat..

Petugas QC harus memperhatikan daging beku utuh sebelum memasuki tahap penggergajian, suhu daging, seperti bebas dari kontaminan seperti plastik, logam, kertas dan tulang. Lama waktu penyimpanan daging di ruang proses sebelum penggergajian adalah maksimal 1-1,5 jam dimana posisi daging masih berada di dalam kotak karton. Daging disimpan di dalam chiller dengan suhu 0o-5oC, jika waktu penyimpanan daging di ruang proses sebelum proses penggergajian lebih dari 1-1,5 jam.

3. Pencabikan Daging

Proses pencabikan daging menggunakan alat yang disebut dengan cubber meat. Cubber meat merupakan alat yang digunakan untuk mengecilkan ukuran daging beku hasil dari

4. Penggilingan Daging

Prinsip kerja dari dari alat penggiling daging ini adalah mula-mula daging melewati piringan (plate) pertama yang terdiri atas tiga buah lubang dengan ukuran diameter 5 cm. Setelah melewati piringan pertama, daging menuju ke pisau berputar pertama untuk diperkecil kembali ukurannya. Kemudian daging masuk ke piringan kedua yang terdiri atas 12 buah lubang berdiameter 20 mm sehingga dihasilkan daging yang berukuran 20 mm. Daging lalu menuju ke pisau kedua untuk diperkecil kembali ukurannya dan terakhir masuk ke piringan ketiga. Daging yang telah melewati piringan ketiga akan berbentuk silinder dengan diameter 3 mm. Mincer tidak mempunyai alat khusus untuk mempertahankan suhu daging yang diproses. Oleh sebab itu, pada saat penggilingan, suhu daging dipertahankan dengan maksimal 0oC-5oC. Hal ini dilakukan agar pada saat proses mixing suhu daging tidak melebihi 15oC, yang menyebabkan protein terdenaturasi.

5.

Curing

Sebelum daging masuk ke tahap proses mixing, daging harus dimasukkan ke dalam ruang curing terlebih dahulu selama 24 jam dengan suhu 0oC. Curing dilakukan dengan cara menaburkan garam NPS pada permukaan daging kemdian dicampur hingga merata.

Penambahan garam NPS ini bertujuan untuk mempertahankan dan menstabilkan warna merah daging, serta mempernjang umur simpan daging karena garam NPS juga dapat mencegah pertumbuhan mikroba seperti Clostridium Botulinum (Suryanto 2009). Penggunaan garam dapur saja dalam proses curing menyebabkan daging menjadi kering, warna daging pucat dan tidak cerah seperti menggunakan garam NPS, sedangkan penggunaan nitrit yang berlebihan maka dapat menyebabkan nitrit akan bereaksi dengan amina sekunder dari prostein daging sehingga menghasilkan nitrosamine yang bersifat karsinogenik. Oleh sebab itu biasanya penggunaan nitrit dikombinasikan dengan sodium erythrobate untuk mereduksi pembentukan nitrosamin. Jumlah total garam NPS yang

digunakan adalah ± 0,03% dari adonan daging, artinya setiap 1 kg NPS yang ditambahkan digunakan untuk 30 kg daging.

6. Pencampuran

Proses pencampuran daging dengan es, fosfat, garam, bumbu-bumbu, pewarna, emulsi dan tepung terjadi pada tahapan mixing. Proses mixing dilakukan dengan alat bowl cutter. Alat ini terdiri atas sebuah mangkok yang berputar (diameter 1 meter) dan pada bagian dalamnya terdapat sebuah pisau dengan jumlah mata pisau sebanyak 6 buah. Kapasitas alat bowl cutter ini adalah 480 kg/jam.

dibentuk dari pecampuran antara air dingin, ISP (Isolate Soy Protein), dan garam. Fungsi penambahan purin ini adalah untuk membentuk tekstur dan menambah cita rasa. Selanjutnya adonan diaduk kembali dengan speed 2 (3000 rpm). Bahan-bahan yang ditambahkan berikutnya antara lain emulsi, tapioka, maizena, bumbu, pewarna, serta setengah bagian es. Pada saat bahan-bahan tersebut dimasukkan kecepatan bowl cutter diturunkan kembali menjadi speed 1 (1000 rpm). Terakhir, adonan diaduk kembali untuk mencampurkan semuanya selama 3 menit dengan speed 2.

7. Pengisian

Pengisian atau filling adalah proses pengisian adonan daging ke dalam casing atau selongsong. Proses ini menggunakan mesin filler dengan bentuk hopper dibagian atas mesin yang digunakan sebagai tempat masukan adonan dengan kapasitas filler yaitu 500 kg/jam.

Prinsip kerja filler yaitu adonan daging hasil pencampuran dimasukkan kedalam corong kerucut yang merupakan bagian dari filler, kemudian adonan bergerak menuju ke bawah corong kerucut yang dibantu dengan sebuah pengaduk yang diputar dengan arah yang berlawanan dan adonan dimasukkan dalam casing yang telah ditentukan. Jenis casing digunakan untuk produk Beef Sausage Kemfood terbuat dari bahan cellulose. Casing cellulose mempunyai sifat tahan terhadap suhu tinggi, berpori dan kuat.

Lama penyimpanan adonan daging sebelum masuk ke dalam filler adalah maksimal 1 jam. Jika waktu penyimpanan lebih dari 1 jam, adonan daging harus dimasukkan terlebih dahulu ke anteroom yang berguna untuk mempertahankan suhunya. Maksimal waktu untuk adonan sosis yang disimpan didalam anteroom adalah 5 jam. Produk sosis yang sudah terpilin kemudian digantung pada stik dan disusun pada kereta masak. Rata-rata sosis yang dihasilkan 1 batch adalah 20-22 stik (penggantung sosis).

Pada saat filler yang harus diperhatikan oleh petugas QC adalah pengecekan bobot dan panjang sosis. Pada Beef Sausage Kemfood standar bobot sosis mentah per pieces adalah 36 gram dan standar panjang sosis mentah adalah 12 cm/piece (toleransi panjang ± 1 cm). Pengecekan bobot sosis saat proses filling dilakukan dengan cara mengambil 2 pieces dari setiap stik untuk ditimbang terlebih dahulu, apabila bobot telah sesuai maka proses filling diteruskan dan dicek kembali bobotnya setelah mencapai 10 stik. Bila hasil akhir proses filling tidak sesuai dengan spesifikasi yang telah ditentukan oleh perusahaan, Operator filler

8. Pemasakan

Beef Sausage Kemfood melewati tahap drying, smoking, dan cooking pada saat

pemasakan. Sebelum proses pemasakan dimulai, dilakukan showering awal selama 10 menit dengan suhu 20oC-25oC yang bertujuan untuk membersihkan permukaan sosis dari sisa-sisa adonan dan mengurangi minyak yang terdapat pada permukaan casing. Kapasitas ruang pemasakan yang digunakan adalah 130 kg.

Drying dilakukan dengan tujuan untuk mengeringkan permukaan sosis pada suhu 75oC selama 15-20 menit. Setelah tahapan drying selesai, dilanjutkan dengan proses smoking. Proses ini bertujuan untuk agar terbentuknya aroma smoked pada produk akhir dan smoked juga dapat digunakan sebagai pengawet. Proses ini berlangsung selama 20 menit pada suhu 60oC. Proses selanjutnya adalah cooking untuk pematangan sosis. Ruang pemasakan bekerja dengan cara mengantarkan elemen panas ke seluruh ruang pemasakan dengan bantuan blower yang berfungsi dalam meratakan penetrasi panas. Panas yang tidak merta maka dapat menyebabkan sosis tidak matang secara se