SKRIPSI

MEMPELAJARI PENGARUH TINGKAT SUBSTITUSI BERBAGAI JENIS

TEPUNG TERHADAP KARAKTERISTIK

SNACK

PRODUK EKSTRUSI

Oleh :

WAISAK PURNOMO HARYANTO

F24052859

2011

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Waisak Purnomo Haryanto. F24052859. Studying the Effect of Substitution Level of

Different Types of Flour on the

Snack

Extrusion Product Characteristics. Under the

Guidance Subarna and Wati (2011).

ABSTRACT

One application of extrusion technology in the field of food processing is the

manufacture of snack food

(snacks).

The raw material is a very role in the quality of

extrusion products. Various types of materials substitution in the form of flour was used

in this research to study the interaction with the main raw material in the form of particles

of corn and its influence on the characteristics of the extruded

snack

products.

The research conducted consisted of two parts, the preliminary research and primary

research. Preliminary study aimed to explore the appropriate extrusion process

conditions. The determined process conditions is

a feed screw speed, extruder screw

speed, barrel

temperature (T 1, T 2, T 3), and

feed moisture content.

The primary research

is the manufacture of extruded products with substitution treatment consisting of two

degree of concentration of three types of flour substitution (5%, 10%). The conducted

analysis of the product is water content (before and after drying), texture (hardness), the

degree of gelatinization,

water absorption index

(WAI),

water solubility index

(WSI), the

degree of expansion,

bulk density,

and organoleptic test (hedonic).

The optimal conditions of extrusion process was the

feed screw speed

= 20 kg / hr,

extruder screw speed

= 642 rpm,

barrel

temperature (T

1=

42-56

oC, T

2= 98 – 101

oC,

T

3= 129 – 137

oC),

feed moisture content

= 13 %. The analysis result of water content

of extruded products before drying was 4.48% - 6.11% (wb) and moisture content after

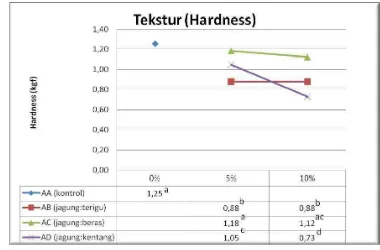

drying was 0.77% - 1.72% (wb). The result of texture analysis using

Stable Micro

Systems Texture Analyzer TA.XT

demonstrate the value of hardness was 0.73 kgf – 1.25

kgf. The result analysis of the degree of vertical expansion was 308.57% - 334.53%. The

result analysis of the degree of horizontal expansion was 501.80% - 566.80%. The result

analysis of

water absorption index

(WAI) was 4.43 ml/g - 5.96 ml/g, and

water solubility

index

(WSI) was 0.038 g/2ml – 0.043 g/2ml. Value of the degree of gelatinization was

69.51% - 93.91%, and

bulk density

was 0077 g / ml - 0085 g / ml. Based on organoleptic

tests, the level of acceptance of products that meet the standards of the company was

using the substitution of wheat flour 10%, 10% potato starch, wheat flour and 5%.

expansion did not change the extrudates with the substitution of wheat flour and potatoes,

but increased in extrudates with the substitution of rice flour.

Waisak Purnomo Haryanto. F24052859. Mempelajari Pengaruh Tingkat Substitusi

Berbagai Jenis Tepung terhadap Karakteristik

Snack

Produk Ekstrusi. Di bawah

Bimbingan Subarna dan Wati (2011).

ABSTRAK

Salah satu penerapan teknologi ekstrusi dalam bidang pengolahan pangan

adalah pembuatan makanan ringan (

snacks

). Bahan baku merupakan bagian yang

sangat berperan dalam mutu produk ekstrusi. Berbagai jenis bahan subsitusi berupa

tepung digunakan dalam penelitian ini untuk mempelajari interaksi dengan bahan

baku utama berupa partikel jagung dan pengaruhnya terhadap karakteristik produk

snack

hasil ekstrusi.

Penelitian yang dilakukan terdiri dari dua bagian, yaitu penelitian

pendahuluan dan penelitian utama. Penelitian pendahuluan bertujuan untuk mencari

kondisi proses ekstrusi yang sesuai. Kondisi proses yang ditentukan adalah

feed

screw speed

,

extruder screw speed

, suhu

barrel

(T1, T2, T3), dan

feed moisture

content

. Penelitian utama berupa pembuatan produk ekstrusi dengan perlakuan

substitusi yang terdiri dari dua taraf konsentrasi tiga jenis tepung substitusi (5 %,

10%). Analisis yang dilakukan terhadap produk adalah kadar air (sebelum dan setelah

pengeringan), tekstur (kekerasan), derajat gelatinisasi,

water absorption index

(WAI),

water solubility index

(WSI), derajat pengembangan,

bulk density

, dan uji

organoleptik (hedonik).

Kondisi proses ekstrusi yang optimal adalah

feed screw speed

= 20 kg/jam,

ekstruder screw speed

= 642 rpm, suhu

barrel

(T1

=

42 – 56

oC , T2

= 98 – 101

oC, T3=

129 – 137

oC),

feed moisture content

= 13 %. Hasil analisis terhadap kadar air produk

ekstrusi sebelum pengeringan adalah 4.48 % - 6.11 % (wb) dan kadar air setelah

pengeringan adalah 0.77 % - 1.72 % (wb). Hasil analisis tekstur menggunakan

Stable

Micro System TA.XT

Texture Analyzer

menunjukkan nilai kekerasan (

hardness

) yaitu

0.73 kgf – 1.25 kgf. Hasil analisis derajat pengembangan vertikal yaitu 308.57 % -

334.53 %. Hasil analisis derajat pengembangan horisontal yaitu 501.80 % - 566.80

%. Hasil analisis

water absorption index

(WAI) yaitu 4.43 ml/g – 5.96 ml/g, dan

water solubility index

(WSI) yaitu 0.038 g/2ml – 0.043 g/2ml. Nilai derajat

gelatinisasi yaitu 69.51 % - 93.91% , dan

bulk density

yaitu 0.077 g/ml – 0.085 g/ml.

Berdasarkan uji organoleptik, tingkat penerimaan produk yang memenuhi standar

perusahaan adalah substitusi menggunakan tepung terigu 10 %, tepung kentang 10%,

dan tepung terigu 5%.

Kadar air sebelum pengeringan, WAI, WSI, dan densitas ekstrudat tidak

beras dan tepung kentang. Nilai kekerasan tidak berubah pada ekstrudat dengan

substitusi tepung terigu, sedangkan menyebabkan penurunan tekstur produk pada

substitusi tepung kentang. Derajat pengembangan horisontal tidak berubah pada

ekstrudat dengan substitusi tepung terigu dan kentang, namun meningkat pada

ekstrudat dengan substitusi tepung beras.

Hasil penelitian menunjukkan bahwa tepung kentang 10 % dapat

menghasilkan produk yang paling renyah, yaitu dengan nilai kekerasan 0.73 kgf.

Derajat pengembangan vertikal produk dengan berbagai perlakuan substitusi tidak

berbeda nyata. Derajat pengembangan horisontal terbesar diperoleh dari substitusi

tepung gandum sebesar 566.80 % pada tingkat substitusi 5 % dan 546.80 % pada

tingkat substitusi 10 %, sedangkan jenis substitusi tepung beras, tepung kentang, dan

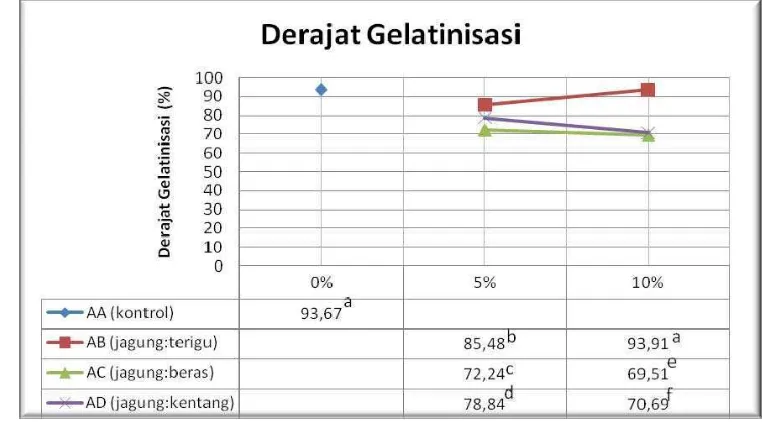

kontrol memberikan nilai yang tidak berbeda. Nilai derajat gelatinisasi tertinggi

dihasilkan dari perlakuan substitusi tepung terigu yaitu sebesar 85.47 % dan 93.91 %,

namun tetap lebih rendah dari kontrol sebesar 93.67 %, sedangkan derajat gelatinisasi

terendah terdapat pada sampel dengan menggunakan substitusi tepung beras, yaitu

sebesar 72.24 % dan 69.51 %.

Substitusi dengan tepung kentang, baik pada tingkat 5

% maupun 10 % menghasilkan ekstrudat dengan densitas paling tinggi, yaitu 0.084

g/ml. Nilai terendah terdapat pada sampel substitusi menggunakan tepung terigu 10

% sebesar 0.080 g/ml , yaitu. Namun demikian, semua jenis tepung substitusi yang

digunakan menghasilkan produk dengan nilai densitas yang lebih besar dari kontrol

(0.077 g/ml).

INSTITUT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN

MEMPELAJARI PENGARUH TINGKAT SUBSTITUSI BERBAGAI JENIS

TEPUNG TERHADAP KARAKTERISTIK

SNACK

PRODUK EKSTRUSI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh :

WAISAK PURNOMO HARYANTO

F24052859

Dilahirkan pada tanggal 13 Mei 1987

Di Tegal, Jawa Tengah

Menyetujui,

Bogor, Januari 2011

Ir. Subarna, MSi

Wati, STP

NIP: 19600629.198803.1.001

Dosen Pembimbing

Pembimbing Lapang

Mengetahui,

Dr. Ir. Dahrul Syah

NIP: 19650814.199002.1.001

RIWAYAT HIDUP

Penulis adalah anak kedua dari lima bersaudara dari pasangan Edy Haryanto dan Kristin Sugiarti. Pendidikan dari TK hingga SMP ditempuh oleh penulis di Yayasan Katolik PIUS Tegal. Pendidikan SMA ditempuh di SMA Negeri 2 Yogyakarta. Penulis diterima di Institut Pertanian Bogor melalui Seleksi Penerimaan Mahasiswa Baru (SPMB) pada tahun 2005. Selama kuliah, penulis aktif dalam beberapa kegiatan baik di luar kampus maupun di dalam kampus. Kegiatan di luar kampus seperti: memberikan pengajaran privat kepada anak SMA Negeri 1 Bogor pada tahun 2007 – 2008, sebagai pengajar TK di Yayasan Blessing Kids Bogor pada tahun 2009, dan pengajar anak sekolah minggu GBI Ciomas Bogor pada tahun 2006 - 2010. Kegiatan di dalam kampus seperti: anggota Komisi Pelayanan Anak Persekutuan Mahasiswa Kristen IPB pada tahun 2006 – 2009, pendamping Usaha Kecil Menengah yang diselenggarakan oleh P2SDM IPB pada tahun 2007, dan anggota Tim Basket Fateta IPB pada tahun 2006 – 2008. Prestasi yang pernah diraih penulis selama kuliah adalah sebagai juara pertama Olimpiade IPB cabang olahraga basket pada tahun 2008 dan salah satu peserta yang mendapat hibah dari Dinas Pendidikan dalam Karya Tulis Ilmiah Nasional. Penulis melakukan kegiatan penelitian berupa magang di PT GarudaFood Putra Putri Jaya selama sembilan (9) bulan (Oktober – Juli) sebagai syarat mendapatkan gelar sarjana di Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

i KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yesus Kristus atas segala karunia, kasih, dan hikmat-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul ”Mempelajari Pengaruh Tingkat Substitusi Berbagai Jenis Tepung terhadap Karakteristik Snack Produk Ekstrusi”. Skripsi ini disusun oleh penulis sebagai tugas akhir untuk mendapatkan gelar Sarjana Teknologi Pertanian, Institut Pertanian Bogor.

Selama melaksanakan magang dan terselesainya skripsi ini penulis banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dengan segala kerendahan hati penulis menyampaikan rasa terima kasih kepada:

1. Papah, Mamah, dan seluruh keluarga atas segala kasih sayang, doa, dukungan, nasehat serta bantuan secara moril dan materil yang diberikan tanpa henti kepada penulis selama ini

2. Ir. Subarna, M.Si selaku dosen pembimbing yang tiada henti-hentinya memberikan bimbingan dan arahan kepada penulis

3. Iwan Surjawan, Ph.D selaku Innovation and Technology Development Manager- PT Tudung Putra-Putri Jaya atas kesempatan yang diberikan kepada penulis untuk menyelesaikan tugas akhir di perusahaan

4. Wati, STP selaku pembimbing lapang yang telah memberikan arahan dan bimbingan kepada penulis selama magang

5. Tjahja Muhandri, STP, MT atas kesediaannya sebagai dosen penguji

6. Ibu Waysima yang dengan sabar memberi nasihat untuk menjadi lebih baik serta bantuan dalam doa dan dana sehingga penulis senantiasa termotivasi untuk menyelesaikan penelitian ini.

7. Olivia Ariesta atas kesabaran dan kasih sayang yang diberikan selama ini. 8. Anton Nugroho terima kasih atas persaudaraan dan persahabatan selama ini. 9. Teman-teman satu angkatan 42: Dial, Reiner, Glenn, Willy, Dame, Tjan,

Stanley, Budi, dan Irene. Terimakasih buat dukungan dan perhatian yang diberikan selama ini.

ii Een, dan Pak Bagus serta rekan-rekan semuanya di pabrik. Terima kasih banyak atas bantuannya selama penulis melakukan kegiatan penelitian ini. 11.Teman-teman di Laboratorium sentral dan laboratorium aplikasi produk

Garuda Food: Mbak Tri yang dengan sabar memberikan pengarahan penggunaan alat analisis, Mbak Susan dengan suara nyanyiannya yang sangat langka, Mbak Ratih atas bantuan yang diberikan, Mas Willy atas arahan keamanan di dalam laboratorium, dan Putri sebagai teman kerja selama melakukan analisis. Tia, Nita, dan Eni atas segala makanan yang diberikan selama penulis melakukan magang.

12. Teman-teman ITP 42 yang telah membantu dalam penyusunan tugas akhir ini

Penulis menyadari dengan sepenuhnya bahwa masih banyak terdapat kekurangan dalam penulisan skripsi ini. Penulis berharap semoga skripsi ini dapat berguna dan bermanfaat bagi semua pihak.

Bogor, Januari 2011

iii DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... .. vii

I. PENDAHULUAN A. LATAR BELAKANG ... 1

B. PROFIL PERUSAHAAN ... 2

C. TUJUAN ... 3

D. MANFAAT ... 4

II. TINJAUAN PUSTAKA A. EKSTRUDER ... 5

B. FORMULASI ... 12

C. PANGAN EKSTRUSI ... 20

III. METODOLOGI PENELITIAN A. BAHAN DAN ALAT ... 25

B. METODE PENELITIAN 1. Identifikasi Mesin dan Pengoperasian Kondisi Ekstruder ... 25

2. Preparasi Sampel ... 27

3. Proses Ekstrusi ... 27

4. Analisis Produk ... 28

5. Uji Organoleptik ... 28

C. METODE ANALISIS PRODUK EKSTRUSI 2. Analisis Produk a. Kadar Air ... 28

b. Tekstur (kekerasan) ... 29

iv

d. Water Absorption Index (WAI) ... 30

e. Water Solubilty Index (WSI) ... 31

f. Derajat Pengembangan ... 31

g. Bulk Density ... 32

D. RANCANGAN PERCOBAAN ... 32

IV. HASIL DAN PEMBAHASAN A. GAMBARAN UMUM MESIN DAN KONDISI PENGOPERASIAN EKSTRUDER ... 34

B. ANALISIS PRODUK EKSTRUSI 1. Kadar Air Produk Ekstrusi ... 40

2. Derajat Gelatinisasi ... 43

3. Bulk Density ... 45

4. Tekstur (kekerasan) ... 46

5. Derajat Pengembangan ... 47

6. Water Absorption Index (WAI) ... 49

7. Water Solubility Index (WSI) ... 50

8. Uji Organoleptik ... 52

V. KESIMPULAN DAN SARAN A. KESIMPULAN ... 54

B. SARAN ... 55

DAFTAR PUSTAKA ... 56

v DAFTAR TABEL

Halaman Tabel 1. Perbedaan antara single screw extruder dengan twin screw extruder . 6 Tabel 2. Perkiraan kandungan amilosa dan amilopektin beberapa jenis pati .... 17 Tabel 3. Kondisi proses ekstrusi untuk bahan berbasis jagung ... 26 Tabel 4. Setting Texture Analyzer untuk Kekerasan Produk ... 29 Tabel 5. Perlakuan pada percobaan ... 32 Tabel 6. Pencatatan pengaturan alat ekstruder hingga dihasilkan pengaturan

vi DAFTAR GAMBAR

Halaman

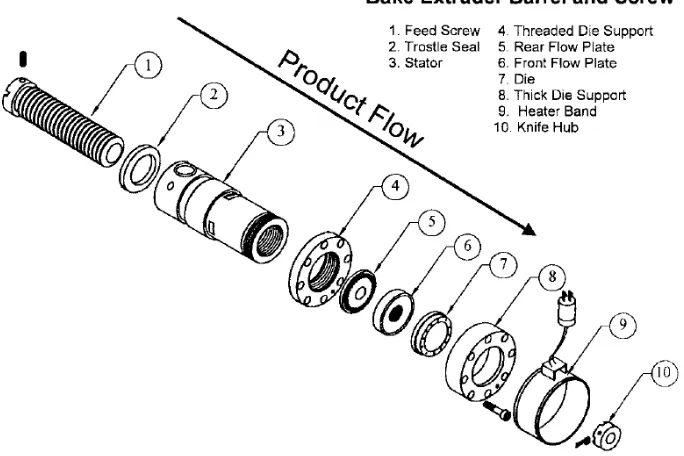

Gambar 1. Bagian ekstruder tipe bake ... 5

Gambar 2. Ekstruder ulir tunggal ... 7

Gambar 3. Tipe – tipe ulir pada ekstruder ulir ganda ... 9

Gambar 4. Variasi konfigurasi dari screw dan barrel untuk mendapatkan tekanan ... 10

Gambar 5. Profil sayap ulir pada ekstruder ulir tunggal ... 11

Gambar 6. Unsur peremas (kneading element) ... 11

Gambar 7. Beberapa tipe die ... 13

Gambar 8. Direct-expanded snack foods ... 21

Gambar 9. Third generation snack foods ... 22

Gambar 10. Contoh produk co-ekstruded ... 23

Gambar 11. Contoh die untuk pengisian pasta pada bagian tengah... 23

Gambar 12. Contoh crispbread ... 24

Gambar 13. Garis Besar Pelaksanaan Penelitian ... 26

Gambar 14. Skema pengembangan produk ekstrusi ... 39

Gambar 15. Penampakan produk ekstrusi pada berbagai sampel ... 40

Gambar 16. Kadar air setelah pengeringan produk ekstrusi ... 40

Gambar 17. Grafik derajat gelatinisasi produk ekstrusi ... 43

Gambar 18. Grafik tekstur (hardness) produk ekstrusi... 46

Gambar 19. Posisi vertikal dan horisontal pada produk ekstrusi ... 47

vii DAFTAR LAMPIRAN

Halaman

Lampiran 1. Kadar Air Produk Ekstrusi Sebelum Pengeringan ... 60

Lampiran 2. Kadar Air Produk Ekstrusi Setelah Pengeringan... 60

Lampiran 3. Hasil Perhitungan Water Absorption Index (WAI) ... 61

Lampiran 4. Hasil Perhitungan Water Solubility Index (WSI) ... 62

Lampiran 5. Hasil Perhitungan Bulk Density ... 63

Lampiran 6. Hasil Perhitungan Tekstur ... 63

Lampiran 7. Hasil Perhitungan Derajat Gelatinisasi ... 64

Lampiran 8. Hasil Perhitungan Derajat Pengembangan ... 64

Lampiran 9. Grafik Analisis Tekstur ... 65

Lampiran 10. Kuisioner Uji Organoleptik ... 71

Lampiran 11. Hasil Uji Organoleptik Kontrol ... 72

Lampiran 12. Hasil Uji Organoleptik Sampel AB1 ... 73

Lampiran 13. Hasil Uji Organoleptik Sampel AB2 ... 74

Lampiran 14. Hasil Uji Organoleptik Sampel AC1 ... 75

Lampiran 15. Hasil Uji Organoleptik Sampel AC2 ... 76

Lampiran 16. Hasil Uji Organoleptik Sampel AD1 ... 77

Lampiran 17. Hasil Uji Organoleptik Sampel AD2 ... 78

Lampiran 18. ANOVA Kadar Air Sebelum Pengeringan... 79

Lampiran 19a. ANOVA Kadar Air Setelah Pengeringan ... 79

Lampiran 19b. Uji Lanjut LSD Kadar Air Setelah Pengeringan ... 80

Lampiran 20a. ANOVA Derajat Gelatinisasi ... 80

Lampiran 20b. Uji Lanjut LSD Derajat Gelatinisasi ... 81

Lampiran 21a. ANOVA Tekstur ... 82

Lampiran 21b. Uji Lanjut LSD Tekstur ... 82

viii

Lampiran 23. ANOVA Water Absorption Index (WAI)... 84

Lampiran 24. ANOVA Water Solubility Index (WSI) ... 84

Lampiran 25. ANOVA Derajat Pengembangan Vertikal ... 85

Lampiran 26a. ANOVA Derajat Pengembangan Horisontal ... 85

1 I. PENDAHULUAN

A.LATAR BELAKANG

Teknologi ekstrusi memungkinkan kita untuk melakukan serangkaian proses pengolahan, seperti: mencampur, menggiling, memasak, mendinginkan, mengeringkan, dan mencetak dalam satu rangkaian proses saja (Pratama, 2007). Berbagai proses di dalam satu mesin merupakan salah satu bentuk efisiensi yang dapat mengurangi biaya produksi bagi suatu industri. Selain itu, teknologi ekstrusi memiliki beragam modifikasi proses sehingga dapat menghasilkan produk yang diinginkan. Hal - hal tersebut yang mendasari teknologi ekstrusi diaplikasikan secara luas, termasuk dalam bidang pengolahan pangan.

Salah satu penerapan dalam bidang pengolahan pangan adalah pembuatan makanan ringan (snacks). Perkembangan produk ini sangat pesat, yaitu mencapai 59, 5 ribu ton pada tahun 2004 atau naik dari tahun 2003 sebesar 53,6 ribu ton (Survey CIC, 2005). Hal ini juga dapat dilihat dari munculnya merek – merek baru makanan ringan hasil ekstrusi (Apriani, 2009). Kondisi ini telah mendorong para produsen menjaga dan meningkatkan mutu produk makanan ringan hasil ekstrusi.

2 Pengetahuan bahan baku mencakup kandungan struktur kimia (pati,

protein, lemak, dan serat) yang terdapat di setiap jenis bahan baku serta perilakunya terhadap kondisi proses tertentu, sebagai contoh proses gelatinisasi pati dan denaturasi protein. Kandungan kimia tersebut berbeda, baik secara kuantitatif maupun kualitatif, pada setiap bahan sehingga tentunya setiap bahan akan memiliki perilaku perubahan struktur kimia yang berbeda dan selanjutnya menghasilkan karakteristik produk yang berbeda pula. Pada proses ekstrusi, untuk mengetahui pengaruhnya terhadap karakteristik produk biasanya digunakan parameter nilai sensori (tekstur, tingkat kerenyahan (crispiness dan crunchiness), porositas, warna, dan aroma produk), daya serap air, kelarutan di dalam air, pengembangan, dan kadar air.

B. PROFIL PERUSAHAAN

GarudaFood adalah perusahaan makanan dan minuman di bawah kelompok usaha Tudung (Tudung Group). Selain GarudaFood, Tudung Group juga menaungi SNS Group (PT Sukses Niaga Sejahtera, bergerak di bisnis distribusi dan logistik) dan Tudung International.

GarudaFood Group berawal dari PT Tudung, didirikan di Pati, Jawa Tengah, pada 1958 dan bergerak di bisnis tepung tapioka. Pada 1979 PT Tudung berganti nama menjadi PT Tudung Putrajaya (TPJ). Pendiri perusahaan adalah mendiang Darmo Putro, mantan pejuang yang memilih menekuni dunia usaha setelah bangsa Indonesia merdeka.

Pada awal 1987 TPJ mulai menjual hasil produksi kacangnya dengan merk Kacang Garing Garuda, yang belakangan dikenal dengan sebutan ringkas: Kacang Garuda. Kacang Garuda meraih pelbagai penghargaan sebagai berikut: Indonesian Customer Satisfaction Award (ICSA) kategori kacang bermerek delapan kali berturut-turut (2000-2007); Superbrands (2003); Top Brand for Kids (2004); Indonesian Best Brand Award (IBBA, 2004-2007); Top Brand (2007).

3 Best Brand Award (IBBA) dari MARS dan majalah SWA untuk kategori wafer

salut. Pada 2007 Gery Chocolatos meraih IBBA kategori wafer stick. Pada 1998 GarudaFood mengakuisisi PT Triteguh Manunggal Sejati

(TRMS), produsen jelly dan meluncurkan produk jelly bermerek Okky dan Keffy. Prestasi Okky Jelly dibuktikan dari keberhasilan meraih Top Brand for Kids (TBK) Award 2004 untuk kategori jelly. Di samping TBK, OKKY Jelly juga berhasil meraih IBBA (2004-2007). Okky Jelly Drink juga meraih penghargaan Top Brand 2007 dari majalah Marketing bekerja sama dengan Frontier.

Pada akhir 2002 TRMS meluncurkan produk minuman jelly bermerek Okky Jelly Drink sekaligus babak baru GarudaFood masuk ke bisnis minuman (beverages). Keseriusan GarudaFood menekuni bisnis minuman juga semakin kentara dengan diluncurkannya Mountea, minuman teh rasa buah. Mountea bahkan mencatat prestasi IBBA 2007 kategori minuman teh dalam kemasan cup. Pada tahun 2000 Rapat Umum Pemegang Saham (RUPS) sepakat menggabungkan TPJ, dan PT GarudaFood Jaya menjadi PT Garuda Putra Putri Jaya. Selanjutnya PT Garuda Putra Putri Jaya berubah nama menjadi PT GARUDAFOOD PUTRA PUTRI JAYA (GPPJ).

GarudaFood juga memproduksi snack bermerek Leo, untuk kategori produk kripik kentang, kripik pisang, kripik singkong, dan krupuk mulai akhir 2005. Pada 2007 Leo meraih IBBA kategori snack kentang. Selain itu juga merambah bisnis snack jagung dengan merek O’Corn. Di tingkat nasional, GarudaFood juga dipersepsi positif sebagai salah satu perusahaan makanan dan minuman idaman. Survey yang dilakukan Frontier dan majalah BusinessWeek Indonesia di Jakarta dan Surabaya pada 2006 dan 2007 menyebutkan GarudaFood berada di urutan ketiga Indonesian Most Admired Company (IMAC). GarudaFood juga aktif menjalankan program corporate

social responsibility (CSR) di bawah bendera GarudaFood Sehati. Kini, seluruh potensi yang ditopang kekuatan sekitar 19 ribu karyawan

4 C. TUJUAN

Secara umum, tujuan dari kegiatan magang ini adalah untuk melatih mahasiswa terjun ke dalam dunia kerja dan diharapkan mampu meningkatkan ilmu pengetahuan yang dipelajari dalam kuliah untuk memecahkan masalah yang mungkin timbul di lapangan. Secara khusus magang ini dilakukan untuk mempelajari parameter pada proses ekstrusi, yaitu jenis bahan substitusi yang digunakan dan tingkat substitusi terhadap karakteristik produk ekstrusi yang dihasilkan di dalam suatu proses ekstrusi dengan menggunakan ekstruder ulir ganda (Twin Screw Extruder).

D. MANFAAT

5

II. TINJAUAN PUSTAKA

A. Ekstruder

a. Bagian – bagian ekstruder

Ekstruder merupakan suatu alat yang terdiri dari empat bagian utama,

yaitu: ulir (screw), tabung/laras (stator/barrel), lubang berukuran relatif kecil (die), dan pisau (knife). Rasio antara panjang dan diamater dari tabung (L/D) adalah sekitar 2 – 4 (Burtea, 2002). Sebagai contoh, gambaran

secara jelas dapat dilihat di bawah ini:

b. Prinsip kerja ekstruder

Bahan diisikan melalui corong ke dalam laras/tabung berulir secara

berkesinambungan. Putaran ulir menyebabkan bahan terdorong ke bagian

die. Selama proses ini, bahan mengalami gaya tekan dan gesekan antara ulir dengan bahan. Gesekan yang dialami oleh bahan turut serta menimbulkan

kalor yang memanaskan bahan tersebut. Bahan yang keluar dari die

selanjutnya dipotong pada panjang tertentu oleh pisau yang berputar. Bahan Gambar 1 Bagian ekstruder tipe bake (Madox Metal Works Inc., Dallas, Texas)

6 yang telah keluar dari ekstruder mengalami perubahan tekanan dan suhu

yang jauh lebih rendah daripada di dalam ekstruder. Pada kondisi tersebut

air di dalam bahan, sebelumnya dalam keadaan bersuhu tinggi (120 – 160

oC) dan bertekanan tinggi (70 – 150 atm) di dalam ekstruder, akan mudah menguap ke udara. Hal ini menyebabkan terciptanya rongga – rongga udara

di dalam bahan sekaligus tertariknya molekul bahan. Kondisi ini

menyebabkan proses pengembangan bahan.

c. Tipe ekstruder

Pada umumnya dalam dunia industri dikenal dua tipe ekstruder yang

didasarkan pada jumlah ulir (screw) yang dimiliki, yaitu ekstruder ulir tunggal (single screw extruder) dan ekstruder ulir ganda (twin screw extruder). Baik ekstruder ulir tunggal maupun ulir ganda dikelompokkan lagi berdasarkan seberapa banyak energi mekanis yang dapat dihasilkan.

Sebagai contoh, ekstruder dengan energi mekanis yang rendah dirancang

untuk mencegah proses pemasakan pada adonan bahan (Pratama, 2007).

Perbedaan – perbedaan utama di antara kedua tipe tersebut adalah

sebagai berikut (Jowitt, 1984):

Tabel 1 Perbedaan antara single screw extruder dengan twin screw extruder

Perbedaan Single Screw Extruder Twin Screw Extruder

Mekanisme pergerakan bahan Friksi antara logam dan bahan makanan

Pergerakan bahan ke arah positif (die)

Penyedia energi utama Panas gerakan ulir Panas yang dipindahkan pada

barrel

Kapasitas (throughput

kg/hour)

Tergantung kandungan air, lemak, dan tekanan

Tidak tergantung apapun

Perkiraan energi yang digunakan/kg produk

900 – 1500 kJ kg-1 400 – 600 kJ kg-1

Distribusi panas Perbedaan temperaturnya besar

Perbedaan temperatur kecil

7 Perbedaan Single Screw Extruder Twin Screw Extruder

Kandungan air minimum 10,00% 8,00% Kandungan air maksimum 35,00% 95,00%

Pada ekstruder ulir tunggal, gaya untuk menggerakkan bahan berasal

dari pengaruh dua gesekan, yang pertama adalah gesekan yang diperoleh

dari ulir dan bahan sedangkan yang kedua adalah gesekan antara dinding

barrel ekstruder dan bahan. Ekstruder ulir tunggal membutuhkan konfigurasi dinding barrel ekstruder tertentu untuk menghasilkan kemampuan menggerakkan bahan yang baik, maka dari itulah dinding

selubung ekstruder pada ekstruder ulir tunggal memainkan peran penting

dalam menentukan rancangan ekstruder (Jowitt, 1984). Jika bahan yang

diolah menempel pada permukaan ulir dan tergelincir dari permukaan

barrel maka tidak akan ada produk yang mengalir dalam ekstruder karena bahan ikut berputar bersama ulir tanpa terdorong ke depan.

Ekstruder ulir tunggal dapat dibagai menjadi empat kategori

berdasarkan kebutuhan mekanikal energi dari gesekan yang terjadi, yaitu:

1) Low-shear forming, 2) Low-shear cooking, 3) Medium-shear cooking, 4)

High-shear cooking extruder (Huber dalam Rooney, 2002).

8 Pada ekstruder ulir ganda, dua ulir yang pararel ditempatkan dalam

barrel berbentuk angka 8. Jarak ulir yang diatur rapat akan mengakibatkan bahan bergerak di antara ulir dan barrel dalam ruang yang berbentuk C. Sebagai hasilnya bahan akan terhindar dari aliran balik (negatif) ke arah

bahan masuk, tetapi digerakkan pada arah positif yaitu menuju die tempat bahan keluar. Pada ekstruder tipe ini, gesekan pada dinding barrel tidak terlalu penting untuk diperhatikan walaupun sebenarnya hal ini tergantung

dari proses pengolahan apa yang dilakukan (Pratama, 2007). Namun

demikian, bentuk geometris ulir sangatlah penting untuk diperhatikan

karena bentuk ulir ini dapat menyebabkan peningkatan tekanan pada ruang

ekstruder yang akan menyebabkan aliran bahan dari satu ruang ke ruang

yang lain, baik ke arah negatif maupun ke positif (Jowitt, 1984).

Secara umum, ulir pada ekstruder ulir ganda dapat dibagi menjadi dua

kategori utama yaitu ulir intermeshing dan non-intermeshing. Pada ulir ekstruder tipe non-intermeshing, jarak antara poros ulir setidaknya sama dengan diameter luar ulir. Sedangkan pada ulir tipe intermeshing, jarak antar poros ulir lebih kecil daripada diameter luar ulir, atau permukaan ulir dalam

keadaan saling bersentuhan. Pada ulir tipe ini bahan yang tergelincir dari

dinding barrel mungkin, tetapi tidak akan menempel pada ulir karena ulir

intermeshing yang satu akan mencegah bahan pada ulir lain untuk berputar dengan bebas atau slip di ulir (Jowitt, 1984).

Selain dua kategori utama tersebut, terdapat juga beberapa jenis

konfigurasi ulir pada ekstruder ulir ganda berdasarkan arah putarannya. Yang

pertama ialah intermeshing/non-intermeshing counter rotating, dimana pada tipe ini arah putaran ulir saling berlawanan. Kedua ialah tipe

9 d. Konfigurasi ulir

Ulir terdiri dari bagian sayap yang melingkar sepanjang laras dengan pola

heliks. Konfigurasi pada bagian ini mencakup sudut yang dibentuk terhadap

poros/laras, ketinggian sayap terhadap laras, banyaknya sayap setiap satuan

panjang tertentu dari laras/kerapatan ulir, perubahan diameter poros/laras dari

feeder hingga die. Ketika berputar, semua faktor tersebut akan mempengaruhi mobilitas transportasi bahan dari feeder ke die, gesekan yang terjadi antara bahan dengan permukaan ulir, dan besarnya tekanan di dalam barrel.

Pada ekstruder berulir tunggal, desain gerak maju ulir/kerapatan ulir dan

ketinggian sayap dapat berubah sepanjang masuk hingga keluarnya bahan.

Pada umumya, keduanya mengalami penurunan dari ujung masuk hingga

ujung keluarnya bahan lewat die. Beberapa konfigurasi ulir dan kombinasinya dengan barrel dapat dilihat pada gambar 4.

Gambar 3 Tipe – tipe ulir pada ekstruder ulir ganda: a)counter-rotating,

intermeshing; b) co-rotating, intermeshing ;c) counter-rotating, intermeshing; d) co-rotating, non-intermeshing. (Sumber: Janssen dalam

Pratama, 2007)

Diameter poros bertambah, kerapatan ulir tetap

10 Kebanyakan bahan masuk memiliki densitas 500 g/L dalam bentuk

bubuk. Seiring bahan ekstrudat tersebut meleleh dan mengalir akibat

pemasakan dan pencampuran di dalam barrel , densitas ekstrudat meningkat hingga kira – kira 1800 g/L tepat sesaat sebelum keluar dari die (Huber dalam Rooney, 2002). Oleh karena itu, diperlukan konfigurasi untuk mengurangi

perpindahan volume ekstrudat di dalam barrel secara bertahap agar aliran ekstrudat tidak mengalami penyumbatan. Jika terjadi penyumbatan pada

aliran ekstrudat, akan terlihat pada die yaitu aliran keluar ekstrudat yang tidak seragam sehingga produk yang dihasilkan memiliki bentuk yang tidak

sempurna.

Sudut sayap dari ulir relatif terhadap poros berpengaruh terhadap

besarnya pencampuran dan efisiensi perpindahan ekstrudat dari feeder ke die.

Pada bagian pangkal (feeder) ulir, sudut ulir terhadap poros dibuat relatif miring ke kanan (gambar 5) untuk memudahkan perpindahan ekstrudat yang

Diameter poros tetap, kerapatan ulir tetap, barrel menyempit

Diameter poros tetap, kerapatan ulir bertambah, barrel menyempit

Gambar 4 Variasi konfigurasi dari screw dan barrel untuk mendapatkan tekanan (Harper dalam Curtis, LW., University of Nebraska, 1997)

11 densitasnya masih rendah. Sejalan dengan meningkatnya densitas, sudat muka

ulir dibuat mendatar untuk meningkatkan pencampuran dan menurunkan

kecepatan perpindahan ekstrudat. Sudut muka ulir yang relatif pipih juga

berfungsi untuk meremas bahan ekstrudat.

Beberapa variasi konfigurasi ulir pada ekstruder ulir ganda dapat

dilihat pada gambar 3. Semua konfigurasi tersebut akan menghasilkan

gerak positif dari bahan tanpa harus diperlengkapi dengan mekanisme

antirotasional di dinding barrel seperti pada ekstruder ulir tunggal. Namun demikian, mekanisme ini mengurangi efektifitas panas yang dihasilkan

dari gesekan antara bahan dengan barrel. Permasalahan ini biasanya diatasi dengan melengkapi ulir pembalik pada bagian tertentu atau dengan

menambahkan unsur peremas (kneading element) pada konfigurasi ulir (Huber dalam Rooney, 2002).

Gambar 5 Profil sayap ulir pada ekstruder ulir tunggal (Wenger Manufacturing, Inc., Kansas dalam Rooney, 2002)

Ulir pangkal Ulir peremas Ulir pemasakan

12 e. Konfigurasi die dan pisau pemotong (knife)

Bentuk dan diameter lubang pada cetakan (die) berpengaruh nyata terhadap tekanan yang dihasilkan pada die dan karakteristik produk (Esseghir dan Sernas, 1992). Diameter yang semakin kecil akan

menghasilkan tekanan yang semakin besar. Barrel pada ekstruder bisa memiliki die yang terdiri dari satu atau lebih bukaan. Bukaan ini membentuk produk akhir dan menimbulkan gaya yang berlawanan arah

dengan gaya tekan dari ulir. Penggunaan die dapat lebih dari satu hingga tiga untuk mendapatkan tekstur dan mouthfeel yang diinginkan (Huber dalam Rooney, 2002).

Kecepatan pisau menentukan panjang dari produk yang dihasilkan

oleh ekstruder. Semakin tinggi kecepatan pisau maka panjang produk

semakin kecil, demikian sebaliknya.

B. Formulasi

Bahan – bahan utama penyusun dalam proses ekstrusi makanan dapat

berasal dari tumbuh – tumbuhan berumbi, berbiji, kacang – kacangan, ikan

laut, dll. Bahan – bahan ini mempengaruhi karakteristik dari produk ekstrusi

sesuai dengan kandungan kimia dan perubahan fisikokimia yang terjadi dalam

selama proses ekstrusi. Hal inilah yang mendasari perlunya untuk mempelajari

sifat – sifat bahan dan interaksinya dengan bahan lain selama proses ekstrusi.

Dengan demikian dapat ditentukan komposisi bahan penyusun dalam suatu

formulasi tertentu untuk mendapatkan karakteristik produk ekstrusi yang

13 1. Tepung (flour)

a. Tepung gandum

Menurut Schwatz et al. (1992) produk esktrusi yang dibuat dengan tepung gandum memiliki tingkat kekerasan yang paling tinggi pada semua

kisaran tingkat gelatinisasinya dibandingkan dengan pati jagung, grit

jagung, dan pati gandum. Lebih lanjut dikatakan bahwa energi yang

dibutuhkan tepung gandum lebih banyak daripada energi yang dibutuhkan

pati jagung dan gandum untuk mendapatkan tingkat gelatinisai yang sama.

Hal tersebut dikarenakan kandungan protein, lemak, dan komponen lain

yang ikut menyerap energi panas dan air yang dibutuhkan untuk proses

gelatinisasi. Faubion dan Hoseney (1982b) menemukan bahwa

penambahan lemak pada tepung terigu dapat menurunkan pengembangan

produk dan merubah tekstur dan struktur produk ekstrusinya. Perbedaan

kandungan protein dalam tepung gandum juga berpengaruh terhadap

pengembangan, tekstur, dan struktur sel dari ekstrudat. Terigu dengan

kadar protein tinggi (15%) berbeda dalam pengembangan dan struktur sel

ekstrudat, sedangkan terigu dengan kandungan protein 11% dan 9%

Die tunggal Dieganda

14 berbeda dalam karakteristik dari ekstrudat. Sutheerawattananonda et al.

(1994) mempelajari pengaruh ukuran protein setiap jenis tepung gandum

terhadap pengembangan dan densitas ekstrudat, hasilnya adalah volume

pengembangan lebih kecil pada tepung gandum yang mengandung protein

lebih besar, sedangkan densitasnya lebih besar. Penjelasannya

dihubungkan dengan sifat protein yang sedikit larut air ketika terdenaturasi

dan homogenitas kemampuan pati tergelatinisasi yang mengelilingi matrik

protein. Vergnes et al. (1987) menganalisis bahwa pada tingkat energi yang sama, kelarutan tepung gandum jauh lebih sedikit dibandingkan

dengan kelarutan pati jagung murni.

b. Tepung Beras

Tepung beras dibuat dengan cara digiling. Proses pertama pembuatan

tepung beras adalah dengan pengayakan beras untuk menghilangkan

kotoran seperti krikil, sekam, dan gabah. Beras kemudian dicuci terlebih

dahulu sampai bersih, kemudian direndam di dalam air yang mengandung

natrium bisulfit 1 ppm selama satu jam. Setelah itu beras ditiriskan

sehingga dihasilkan beras lembab. Beras yang sudah bersih kemudian

digiling dengan hammer mill berpenyaring 80 mesh, kemudian tepung beras yang sudah jadi perlu dikeringkan hingga mencapai kadar air di

bawah 14 % (Tarwuyah, 2001).

Menurut Hsieh et al. (1993), penambahan garam dan gula pada tepung beras dapat meningkatkan derajat pengembangan produk ekstrusi yang

dihasilkan. Hasil amilograf menunjukkan bahwa ekstrudat tepung beras

memiliki viskositas yang lebih rendah selama siklus pemasakan

dibandingkan dengan tepung beras non-eskstrusi. Hal ini berhubungan

dengan dekstrinasi yang terjadi pada pati selama proses ekstrusi (Harper,

1981). Karakteristik produk ekstrusi yang dihasilkan dari tepung beras

biasanya berwarna putih terang (light). Menurut Marshall dan Normand (1991), kompleks amilosa-lemak di dalam tepung beras yang telah

mengalami pemasakan harus diperhatikan khususnya kemudahan untuk

15 kompleks amilosa-lemak meningkatkan retrogradasi dari rantai amilosa.

Sifat reologi tepung beras sangat dipengaruhi oleh kandungan amilosa dan

amilopektin seperti halnya pada tepung lain. Pada tepung beras, pasta

terkonsentrasi memiliki sifat yang lebih dominan elastis (Reddy et al., 1994).

c. Tepung Kentang (Potatoe Flake)

Proses pembuatan flake kentang secara sederhana terdiri dari pencucian kentang, pengupasan, pemotongan, pemasakan awal,

pendinginan, pemasakan akhir, pembentukan massa, dan pengeringan

dengan drum dried (Hix, 2002). Beberapa zat aditif, seperti asam sitrat, sodium pirofosfat, sodium bisulfat, dan antioksidan terkadang

ditambahkan pada proses pemasakannya sebelum pengeringan untuk

menjaga warna dan aroma kentang yang dihasilkan. Flake yang kering kemudian digiling untuk mendapatkan partikel dengan ukuran 40 mesh

dan selanjutnya digunakan untuk skala industri sebagai ingredien snack

kentang. Lebih lanjut dikatakan bahwa flake kentang memiliki pati bebas yang sangat sedikit akibat proses yang dialami. Penggilingan flake

mengakibatkan sejumlah besar sel – selnya rusak sehingga mengalami

aglomerasi yang terikat bersamaan dengan pati yang tergelatinisasi

(Cheyne et al., 2005). Namun demikian, flake kentang memiliki kemampuan untuk mengikat dan memerangkap air secara homogen

dengan lebih baik sehingga meningkatkan pengembangan yang seragam

pada saat pemasakan snack serta menghasilkan produk dengan tektur yang lebih renyah. Sayangnya, tidak ada keseragaman mutu dalam produksi

flake kentang di antara produsen. Kualitas yang dihasilkan sangat

bergantung pada waktu pembuatan dan kondisi kentang yang digunakan.

Masalah lain yang timbul dalam penggunaan flake kentang untuk proses produksi snack adalah tingginya level gula pereduksi yang berakibat pada reaksi pencoklatan pada produk yang dihasilkan. Pada umumnya, flake

dengan kandungan gula di atas 3% tidak dapat diterima dalam pembuatan

16 Maga dan Desroisier di dalam Harper (1981) melakukan ekstrusi flake

kentang dengan menggunakan air yang mengandung kalsium karbonat dan

magnesium karbonate. Hasil produk ekstrusi yang dihasilkan memiliki

tingkat pengembangan tinggi yang menandakan gelatinisasi yang tinggi

pula. Evaluasi sensori dari produk ini juga menghasilkan tingkat

penerimaan yang tinggi. Produk ekstrusi dari flake kentang memiliki sifat

yang elastis dan kuat, mampu untuk menahan beban produk itu sendiri

pada panjang beberapa meter (Cheyne et al., 2005). Lebih lanjut dikatakan bahwa penampakan mikrostruktur ekstrudat dari flake mengindikasikan

campuran sel – sel yang rusak dan pati bebas telah terhomogenisasi selama

proses ekstrusi. Kohesitivitas yang dimiliki juga baik dengan struktur yang

kompak. Hal ini berarti juga bahwa amilosa dan amilopektin tersebar

merata selama mengalami ekstrusi.

2. Komponen biokimia

a. Pati

Pati dapat ditemukan pada bagian tanaman yang membentuk

cadangan makanannya dalam bentuk umbi, biji, dan buah, seperti:

singkong, ubi jalar, jenis kacang – kacangan, buah – buahan, dan padi –

padian. Pemanfaatan yang banyak digunakan dalam produk ekstrusi berasal

dari umbi dan padi – padian, seperti: kentang, jagung, beras, sorgum,

barley, oat, dan gandum.

Bentuk dan ukuran setiap jenis pati berbeda – beda. Pati kentang

merupakan pati dengan bentuk tidak teratur dan ukuran yang terbesar di

antara pati yang lain. Pati beras memiliki bentuk yang teratur dan ukuran

yang kecil. Pati jagung dan sorgum memiliki bentuk menyerupai bola dan

berukuran sedang.

Pati tersusun atas molekul – molekul glukosa (homopolimer) yang

berikatan α-glikosidik. Ikatan ini terbagi lagi menjadi dua bagian, yaitu α

-(1,4)-D-glukosa dan α-(1,6)-D-glukosa. Ikatan α-(1,4)-D-glukosa

17 sebetulnya berbentuk heliks (Huang dan Rooney, 2002). Rantai polimer

yang lurus ini disebut sebagai amilosa dan bersifat mudah berikatan dengan

molekul asam lemak bebas, gliserida rantai pendek, alkohol, dan iodin

(Huang dan Rooney, 2002). Ikatan α-(1,6)-D-glukosa membentuk

percabangan sehingga rantai polimernya terlihat seperti percabangan pada

pohon. Rantai polimer yang bercabang ini disebut sebagai amilopektin

yang menyusun hampir sebagian besar dari pati, walaupun setiap cabang

tersusun atas ikatan α-(1,4)-D-glukosa (tabel 1).

Tipe Pati Amilosa (%) Amilopektin (%) KSG* (oC)

Jagung 25 75 62-72

Jagung lunak <1 >99 63-72

Jagung tinggi amilosa 56-70 (atau lebih

tinggi)

45-30 (atau lebih

rendah) 70-95+

Kentang 20 80 50-60

Beras 19 81 68-78

Beras lunak <1 >99 68-77

tapioka/singkong/ubi 17 83 52-61

Gandum 25 75 58-63

Sorgum 25 75 65-74

Sorgum lunak <1 >99 64-73

Sorgum lunak sebagian <20 >80 64-73

* KSG: Kisaran Suhu Gelatinisasi (Sumber: Huang dan Rooney, 2002)

Perbandingan jumlah amilosa dan amilopektin berpengaruh terhadap

perubahan sifat – sifat fisik dan kimia dari pati selama proses. Amilosa

dapat mudah mengalami retrogradasi dan membentuk struktur yang keras

jika suhu proses telah turun. Dalam proses ekstrusi, sifat ini akan

mengurangi pengembangan dari produk. Amilopektin lebih mudah diputus

ikatannya daripada amilosa di bawah kondisi proses dengan tingkat Tabel 2 Perkiraan kandungan amilosa dan amilopektin beberapa

18 gesekan yang tinggi seperti pada ekstrusi dan mengalamai laju retrogradasi

yang lebih lama daripada amilosa. Berkebalikan dengan amilosa,

pengembangan produk pada proses ekstrusi meningkat dengan adanya

amilopektin (Huang dan Rooney, 2002).

b. Serat

Serat makanan (Diatary Fiber) merupakan bagian dari karbohidrat yang tidak dapat dicerna. Komposisi kimia serat makanan bervariasi

tergantung dari komposisi dinding sel tanaman penghasilnya. Pada

dasarnya komponen komponen penyususn dinding sel tanaman terdiri dari

selulosa, hemiselulosa, pektin, lignin, gum, mucilage yang kesemuanya ini

termasuk ke dalam serat makanan. Serat makanan terbagi ke dalam dua

kelompok yaitu serat makanan tak larut (unsoluble dietary fiber) dan serta makanan larut (soluble dietary fiber). Serat tidak larut contohnya selulosa, hemiselulosa dan lignin yang ditemukan pada serealia, kacang - kacangan

dan sayuran. Serat makanan larut contohnya gum, pektin dan mucilage

(Tensiska, 2008).

Penggunaan serat masih terbatas dalam kaitannya dengan

pengembangan produk ekstrusi. Serat buah, kedelai, dan kacang kapri

biasanya dipertimbangkan untuk mengurangi sedikit pengembangan produk

ekstrusi pada konsentrasi 5 % - 10 %. Penambahan serat dari beras dan oat

secara normal dapat mengurangi pengembangan secara nyata (Huber dalam

Rooney, 2002).

d. Protein

Peranan protein di dalam proses ekstrusi sangatlah sedikit. Pada

proses pengembangan produk, protein hampir dikatakan tidak

berkontribusi, tetapi pengaruhnya kuat terhadap tekstur dan sifat flavor dari produk (Huang dan Rooney, 2002). Frazier et al (1983) yang diacu dalam Mitchell dan Areas (1992) menemukan kadar air yang optimum untuk

pengembangan dan teksturisasi dari grit kedelai, di mana pada kasus sereal,

19 air. Namun, Meuser dan Wiedman (1989) di dalam Walker et al (1992) menemukan bahwa penambahan kasein pada pati gandum dapat

mengurangi kepadatan produk (bulk density) karena kasein lebih mengembang daripada pati gandum. Proses teksturisasi oleh protein

terhadap produk ekstrusi berbasis protein telah dipelajari selama beberapa

dekade, khususnya terhadap protein dari kedelai (Doi dan Kitabatake dalam

Kokini, 1992). Stanley et al (1982) yang diacu dalam Mitchell dan Areas (1992) memberikan bukti bahwa ikatan disulfida hanya memberikan sedikit

pengaruh dalam pembentukan tekstur produk akhir ekstrusi dan

berpendapat bahwa ikatan peptida baru, terbentuk pada suhu tinggi (± 180 o

C), bertanggung jawab terhadap tekstur produk. Jadi, sangatlah penting

untuk mengetahui kandungan bahan mentah yang digunakan untuk proses

ekstrusi, apakah tinggi protein atau tinggi polisakarida (pati dan serat)

untuk mendapatkan sifat fisik yang diinginkan.

e. Lemak

Lemak atau minyak menyebabkan pelemahan adonan, mengurangi

kekerasan dari produk ekstrusi, dan meningkatakan sifat plastis dari produk

(Harper, 1981 di dalam Walker et al, 1992). Lebih lanjut dikatakan bahwa penambahan lemak berakibat pada berkurangnya pengembangan produk

ekstrusi dari tepung gandum sekaligus merubah struktur yang dihasilkan

(Faubion dan Hoseney, 1982b di dalam Walker et al, 1992). Lemak mungkin dapat dijadikan suatu alternatif dalam proses ekstrusi untuk

mengontrol tekstur dalam dan luar dari produk ekstrusi terkait dengan sifat

– sifat di atas.

Lemak juga dapat membentuk kompleks dengan pati dikarenakan

kemampuan dari fraksi amilosa pati dapat berikatan dengan asam – asam

lemak (Hanna dan Bhatnagar, 1994). Hal ini menyebabkan produk ekstrusi

yang dihasilkan akan memiliki sifat daya serap terhadap air yang rendah

20 amilosa-gliserilmonostearat yang terbentuk selama ekstrusi dari pati

gandum menyebabkan juga penurunan derajat pengembangan dari produk

dan daya serang enzim. Kompleks antara amilosa dengan lemak juga dapat

meningkat dengan adanya penambahan tekanan dan suhu (Huber dalam

Rooney, 2002).

Lemak ataupun minyak biasa digunakan sebagai pelumas di dalam

mesin (lubricant) karena sifatnya yang dapat mengurangi gaya gesek antar permukaan, Dalam proses ekstrusi, yang memanfaatkan gesekan untuk

meningkatkan suhu, sifat ini tidaklah begitu dikehendaki. Keberadaan

lemak di dalam produk makanan yang terlalu banyak dapat mengurangi

gaya gesek yang terjadi antar partikel dengan ulir dan ulir dengan barrel

sehingga dapat mengurangi suhu di dalam barrel. Pada proses yang menggunakan ekstruder ulir tunggal (SSE), kadar lemak hendaknya tidak

lebih dari 7 %. Akan tetapi, untuk ekstruder ulir ganda (TSE) dapat

digunakan formula bahan dengan kadar lemak lebih dari 25 % dikarenakan

sifat konversi energi mekanik menjadi panas yang lebih baik (Huber dalam

Rooney, 2002).

C. Pangan Ekstrusi

Pemanfaatan prinsip ekstrusi dalam bidang pangan telah menghasilkan

berbagai macam jenis produk. Penggolongan dari berbagai jenis produk

tersebut adalah makanan ringan generasi kedua (second generation snacks), makanan ringan generasi ketiga (third generation snacks), co-extruded products, makanan ringan berbasis masa (masa-based snacks), dan

flatbread/crispbread/crackers (Huber dalam Rooney, 2002). Setiap jenis golongan dibedakan berdasarkan konfigurasi jenis mesin ekstruder, kondisi

proses ekstrusi, dan perlakuan sebelum dan sesudah ekstrusi.

Makanan ringan generasi kedua memiliki nama lain direct-expanded extrusion products yang berarti bahan baku segera mengalami pengembangan tepat sesaat keluar dari mesin ekstrusi (gambar 8). Mekanisme pengembangan

tersebut dan kaitannya dengan perubahan sifat fisikokimia bahan di dalam

21 ini. Jenis ini memiliki bulk density yang rendah akibat menguapnya banyak air selama pengembangan sekaligus terbentuk tekstur produk yang porous. Jagung berupa grit paling banyak digunakan sebagai bahan baku utama.

Proses lanjutan yang biasa dilakukan adalah pengeringan dengan oven dan

penggorengan dengan sedikit minyak. Keduanya memiliki tujuan utama, yaitu

mengurangi kadar air di dalam produk. Namun, produk ini cepat mengalami

kerusakan pada penyimpanan yang lama sehingga harus disimpan di dalam

wadah yang tidak terkena udara secara langsung. Penambahan bumbu bisa

berupa bumbu kering maupun larutan bumbu. Penambahan dengan larutan

bumbu sebaiknya dilakukan sebelum produk dikeringkan dengan oven

sehingga tidak membuat proses yang berulang yang berpotensi merusak

tekstur dari produk.

Makanan ringan generasi ketiga disebut juga sebagai makanan ringan

setengah jadi (half-product). Artinya, makanan ringan jenis ini tidak dapat secara langsung dikonsumsi. Selain itu, produk ekstrusi ini belum mengalami

pengembangan seperti halnya pada makanan ringan generasi kedua. Jika akan

dikonsumsi, produk ini harus terlebih dahulu digoreng atau dioven agar

mengembang. Proses khusus dari pembuatan produk ini adalah dengan

pengurangan suhu dan tekanan secara bertahap dan bentuk cetakan yang

sedang. Akibatnya bahan tidak mengalami pengembangan, yang disebabkan

karena perbedaan tekanan yang besar, saat keluar dari cetakan dan

mengandung kadar air yang tinggi (20 – 25%).

22

Co-ekstruded snacks merupakan istilah untuk hasil ekstrusi yang memiliki bagian terisikan. Dengan kata lain, produk ekstrusi ini memiliki isi

tertentu, biasanya berupa pasta, untuk menambah cita rasa dari produk. Proses

pengisian ini tidak dilakukan secara terpisah, tetapi bersamaan ketika

ekstrudat keluar dari cetakan (die). Hal ini dapat dilakukan dengan mendesain cetakan yang dilengkapi dengan saluran tempat memasukkan bahan pengisi

dan memungkinkan bahan pengisi tersebut terjepit di antara dinding produk

[image:37.612.153.515.71.316.2]ekstrusi (gambar 11).

Gambar 9 Third generation snack foods (Wenger manufacturing, Inc dalam

23

[image:38.612.154.485.81.293.2]

Gambar 10 Contoh produk co-ekstruded (Wenger manufacturing, Inc dalam

Rooney, 2002)

Gambar 11 Contoh die untuk pengisian pasta pada bagian tengah (Wenger

[image:38.612.215.444.383.531.2]24 Penerapan proses ekstrusi untuk makanan ringan berbasis masa ( masa-based snacks) terletak pada pembuatan tepung masa jagung. Proses ekstrusi digunakan sebagai pengganti proses pemasakan (cooking) pada pembuatan tepung masa jagung secara tradisional. Pembuatan dengan proses ekstrusi

dapat mengurangi waktu pada tahapan steeping bahkan pada tujuan proses tertentu tahapan steeping tidak diperlukan. Kondisi proses ekstrusi yang digunakan adalah mekanikal energi yang rendah, kadar air tinggi, suhu barrel

berkisar 120oC – 150oC, tekanan berkisar 10-15 atm, dan lubang cetakan yang berdiameter sedang (6-9 mm). Pasca ekstrusi, ekstrudat masa jagung

dikeringkan kemudian digiling dengan ukuran 40 – 60 mesh (Huber dalam

Rooney, 2002).

Crispbread/cracker merupakan makanan ringan yang berasal dari Eropa dan sekarang telah dikenal di seluruh dunia. Produk ini memiliki densitas

yang rendah dan porous seperti halnya pada makanan ringan generasi kedua. Kondisi proses ekstrusi yang dilakukan juga hampir sama dengan kondisi

proses ekstrusi pada makanan ringan generasi kedua. Perbedaan proses

ekstrusi cracker dengan proses ekstrusi makanan ringan generasi kedua adalah pada desain die dan pemotongan. Desain die untuk cracker adalah berupa celah yang lebar sehingga ekstrudat keluar dalam bentuk lembaran.

Lembaran ini kemudian dipindahkan ke bagian pisau pemotong dengan

konveyor kemudian dikeringkan hingga mencapai kadar air tertentu (± 4%).

[image:39.612.216.413.513.661.2]Bentuk produk dicetak sekaligus oleh pisau pemotong.

25 III. METODOLOGI PENELITIAN

A. BAHAN DAN ALAT

Bahan yang digunakan dalam penelitian ini adalah grit jagung berukuran 24 mesh, tepung beras, tepung gandum, tepung kentang, bubuk coklat, garam, pemanis, pengembang, minyak goreng, pewarna kuning, pewarna hitam, dan air. Bahan kimia yang digunakan adalah NaOH 10 M, HCl 0.5 M, larutan iodium, akuades, dan berbagai reagen lainnya sesuai dengan kebutuhan analisis. Alat yang digunakan adalah ekstruder ulir ganda, drying oven, mixer, Stable Micro System TA.XT Texture Analyzer, grain moisture tester, termometer, gelas kimia, tabung reaksi, gelas ukur, grinder, shaker, sentrifuse, stopwatch, spektrofotometer, kuvet, tisu, neraca analitik, saringan, caliper, cawan alumunium, desikator, pipet volumetrik, pipet mohr, pipet tetes, sudip, gelas ukur, dan alat gelas lainnya.

B. METODE PENELITIAN

Penelitian ini dilakukan melalui beberapa tahapan. Secara garis besar tahapan penelitian yang dilakukan dapat dilihat pada gambar 13.

1. Identifikasi mesin dan penentuan kondisi pengoperasian eksruder

26

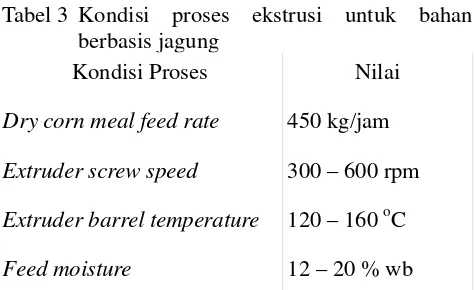

Kondisi Proses Nilai

Dry corn meal feed rate 450 kg/jam

Extruder screw speed 300 – 600 rpm

Extruder barrel temperature 120 – 160 oC

Feed moisture 12 – 20 % wb

Sumber: Huber dalam Rooney (2002); Harper dalam Kokini et al (1992) .

[image:41.612.218.455.79.224.2]Tabel 3 Kondisi proses ekstrusi untuk bahan berbasis jagung

Gambar 13 Garis Besar Pelaksanaan Penelitian Identifikasi mesin dan penentuan kondisi pengoperasian ekstruder

Preparasi sampel dengan perlakuan perbedaan jenis tepung substitusi dan tingkat substitusi

Proses ekstrusi

Analisis :

Kadar air produk

Derajat pengembangan

Tekstur secra objektif

Water absorption index (WAI)

Water solubility index (WSI)

Derajat gelatinisasi

Bulk density

Tekstur secara subjektif

Analisis Menggunakan Statistika (ANOVA)

Uji Organoleptik:

Tingkat penerimaan Tingkat kelengketan

[image:41.612.100.499.237.676.2]27 2. Preparasi sampel

Grit jagung ukuran 24 mesh dicampur dengan tepung substitusi. Tiga jenis tepung substitusi digunakan, yaitu tepung beras, tepung terigu, dan tepung kentang pada dua tingkat konsentrasi (5 %; 10 %) dari total berat grit jagung dan tepung. Peningkatan konsentrasi tepung berarti pengurangan konsentrasi grit jagung pada formulasi (Jagung : Tepung = 95:5; 90:10). Pengambilan konsentrasi tepung dimulai dari 10 % sesuai dengan formulasi existing untuk tepung beras dari perusahaan. Selanjutnya ditambahkan bahan minor lainnya sesuai dengan formulasi existing dari perusahaan. Sejumlah air ditambahkan dengan volume tertentu ke dalam adonan sehingga mencapai kadar air yang diinginkan, yaitu kadar air terbaik yang diperoleh dari penentuan kondisi pengoperasian ekstruder. Setelah itu adonan dibiarkan selama 15 menit agar air meresap secara homogen di dalam adonan. Kadar air pada adonan diukur menggunakan moisture tester.

Dengan demikian terdapat 7 kombinasi sampel berbeda yang diujikan (2 x 3) dan satu sampel yang tidak dilakukan substitusi tepung sebagai kontrol.

3. Proses ekstrusi

28 4. Analisis produk ekstrusi

Analisis produk ekstrusi meliputi analisis terhadap kadar air setelah pengeringan, tekstur (kekerasan), derajat gelatinisasi, water absorption index (WAI), water solubility index (WSI), derajat pengembangan dan bulk density.

5. Uji organoleptik

Uji organoleptik yang digunakan ialah uji penerimaan menyangkut penilaian seseorang terhadap sifat produk, dilakukan dengan menggunakan uji rating hedonik terhadap tekstur, rasa keseluruhan, aftertaste, dan tingkat kelengketan. Panelis yang digunakan ialah panelis tidak terlatih sebanyak 24 orang. Pengolahan data yang digunakan masih tergolong sederhana, yaitu hanya mereratakan hasil penilaian dari panelis. Hasil rerata setiap atribut sensori kemudian dikalikan dengan persentase bagian masing – masing untuk mendapatkan nilai Level of Asceptance secara keseluruhan (overall), yaitu 60% untuk tekstur, 20% untuk rasa keseluruhan, dan 20% untuk aftertaste. Hasil rerata tersebut kemudian dibandingkan dengan nilai rerata standar dari perusahaan, yaitu sebesar 3.5. Kuesioner uji organoletik dapat dilihat pada Lampiran 16.

C. METODE ANALISIS PRODUK EKSTRUSI

1. Kadar air (AOAC, 1995)

29

Kadar air = x 100%

Keterangan : a = berat cawan dan sampel akhir ( g)

b = berat cawan (g) c = berat sampel awal (g)

2. Tekstur (kekerasan) (Stable Micro System TA.XT Texture Analyzer)

Pengukuran tekstur dilakukan secara objektif menggunakan Stable Micro System TA.XT Texture Analyzer. Parameter yang diukur adalah kekerasan produk. Tingkat kekerasan ditentukan dari maksimum gaya (nilai puncak) pada tekanan probe dan dinyatakan dalam kilogram force (kgf). Semakin besar gaya yang digunakan untuk menekan produk hingga patah, maka nilai kekerasan akan semakin besar yang berarti produk semakin keras. Probe yang digunakan ialah Large 3 Point Bend Rig (A/3PB). Kekerasan berbanding terbalik dengan kerenyahan produk. Setting texture analyzer yang digunakan dalam pengukuran kekerasan produk ekstrusi dapat dilihat pada Tabel 4.

Tabel 4 Setting Texture Analyzer untuk Kekerasan Produk

Pre-Test Speed 1 mm/s

Test Speed 1 mm/s

Post-Test Speed 10 mm/s

Distance 15 mm

Trigger Force 10 g

Data Acquisition Rate 200 pps

30 100 ml air dalam waring blender selama 1 menit. Suspensi ini kemudian disentrifuse pada suhu ruang selama 15 menit dengan kecepatan 3500 rpm. Supernatan diambil 0.5 ml secara duplo, lalu masing-masing ditambah 0.5 HCl 0.5 M dan dijadikan 10 ml dengan akuades. Pada salah satu tabung duplo tersebut ditambahkan 0.1 ml larutan iodium. Kemudian contoh diukur dengan spektrofotometer pada panjang gelombang 600 nm.

Suspensi lain disiapkan dengan cara mendispersikan 1 gram produk yang sudah dihaluskan pada 95 ml air dan ditambah 5 ml NaOH 10 M. Suspensi dikocok selama 5 menit kemudian disentrifuse selama 15 menit pada suhu ruang dengan kecepatan 3500 rpm. Supernatan diambil 0.5 ml secara duplo, ditambah 0.5 ml HCl 0.5 M dan dijadikan 10 ml dengan akuades. Pada salah satu tabung tersebut ditambahkan 0.1 ml larutan iodium. Contoh diukur dengan spektrofotometer pada panjang gelombang 600 nm.

Pengamatan dilakukan dengan urutan sebagai berikut : (1) Larutan yang ditambah HCl digunakan sebagai standar (blanko) pati tergelatinisasi; (2) Larutan bahan yang ditambah HCl dan larutan iodium digunakan sebagai larutan pati tergelatinisasi; (3) Larutan bahan yang ditambah NaOH dan HCl sebagai larutan standar total pati; (4) Larutan bahan yang ditambah NaOH, HCl dan larutan iodium sebagai larutan total pati. Derajat gelatinisasi dihitung dengan rumus:

Derajat gelatinisasi (%) = Nilai absorbansi pati tergelatinisasi x 100% Nilai absorbansi total pati

4. Water Absorption Index (WAI), metode sentrifugasi (Modifikasi Anderson, 1969)

31 WSI (g/2ml) =

dituangkan secara hati-hati ke dalam wadah lain, sedangkan tabung sentrifuse beserta residunya ditimbang untuk mengetahui beratnya. Berat residu yeng diperoleh mengekspresikan banyaknya jumlah air yang terserap. Water absorption index (WAI) dapat dihitung dengan menggunakan rumus:

WAI (ml/g) = (berat tabung+ residu) - (berat tabung + sampel awal) Berat sampel

5. Water Solubilty Index (WSI), metode sentrifugasi (Modifikasi Anderson, 1969 di dalam Ganjyal et al., 2006)

Diambil contoh dari supernatan hasil sentrifugasi sebanyak 2 ml dan dimasukkan ke dalam cawan yang telah diketahui beratnya. Cawan dimasukkan ke dalam oven dan dikeringkan pada suhu 100±5oC sampai semua air dalam cawan menguap (±4 jam). Cawan kemudian didinginkan dalam desikator dan ditimbang sebagai bahan kering yang terlarut dalam supernatan. Water solubility index (WSI) ditentukan sebagai berikut :

(berat cawan dan supernatan setelah dikeringkan)- (berat cawan kosong)

2 ml suspensi

6. Derajat pengembangan (Chinnaswamy dan Hanna, 1988)

Derajat pengembangan produk ekstrusi ditentukan dengan cara membagi diameter produk dengan diameter die ekstruder. Derajat pengembangan produk ekstrusi ditentukan dengan rumus:

Derajat pengembangan (%) = diameter produk (mm) x 100 % diameter die ekstruder (mm)

32 7. Bulk density (Pan et al., 1998 di dalam Lin et al., 2002)

Volume produk ekstrusi dihitung menggunakan gelas ukur 100 ml dengan pergantian volume oleh rapeseed. Rapeseed dimasukkan ke dalam gelas ukur 100 ml dengan merata, kemudian dipindahkan sementara ke wadah lain. Sejumlah sampel yang telah diketahui beratnya (± 5 g) dimasukkan ke dalam gelas ukur, kemudian sisa ruang kosong ditutupi kembali oleh rapeseed. Rapeseed yang tersisa dihitung sebagai volume yang tergantikan oleh sampel. Volume sejumlah sampel dihitung secara acak untuk setiap test. Rasio berat sampel dengan volume yang terpindahkan oleh rapeseed dihitung sebagai bulk density (w/v).

D. RANCANGAN PERCOBAAN

Percobaan dilakukan dengan berbagai perlakuan, yaitu persentase substitusi berbagai jenis tepung (beras, terigu, kentang) yang digunakan. Perlakuan yang digunakan dapat dilihat pada Tabel 5.

Tabel 5 Perlakuan pada percobaan

No Kode Sampel Jagung : Tepung

1 A Jagung 24 mesh 100%

2 AB1 Jagung 24 mesh 95% : Gandum 5%

3 AB2 Jagung 24 mesh 90% : Gandum 10%

4 AC1 Jagung 24 mesh 95% : Beras 5%

5 AC2 Jagung 24 mesh 90% : Beras 10%

6 AD1 Jagung 24 mesh 95% : Kentang 5%

7 AD2 Jagung 24 mesh 90% : Kentang 10%

33 Berdasar ANOVA dapat diketahui adanya perbedaan rata – rata antar sampel serta interaksi antara jenis substitusi dengan persentase substitusi berbagai jenis tepung (beras, terigu, kentang) yang digunakan terhadap karakteristik snack ekstrusi yang dihasilkan (tekstur secara objektif, derajat pengembangan, water absorption index (WAI), water solubility index (WSI), derajat gelatinisasi, dan bulk density).

34 IV. HASIL DAN PEMBAHASAN

A. GAMBARAN UMUM MESIN DAN KONDISI PENGOPERASIAN

EKSTRUDER

Mesin ekstruder yang digunakan di dalam penelitian ini adalah jenis mesin ektruder berulir ganda (Twin Screw Extruder). Tipe ulir yang digunakan adalah intermeshing. Pengaturan pada panel terdiri atas pengaturan terhadap kecepatan ulir, besarnya suhu laras, kecepatan pemasukan bahan, dan kecepatan putaran pisau pemotong. Lubang keluaran (die) yang digunakan berbentuk cincin dengan diameter lingkaran dalam sebesar 4 mm dan diameter lingkaran luar sebesar 7 mm. Pada bagian bawah laras tabung terdapat kipas yang berfungsi sebagai pendingin laras tabung (barrel).

35 untuk kecepatan ulir tabung didasarkan pada kesetaraan 1 Hz dengan rpm, yaitu 1 Hz merupakan definisi dari satu putaran setiap detik sehingga 1 Hz juga setara dengan 60 rpm (rotasi per menit). Angka konversi untuk feed screw speed sebetulnya hanyalah kisaran kasar saja dengan tujuan mempermudah pengaturan pada alat ekstruder. Pada prakteknya, angka konversi ini tidak berhubungan secara linier oleh karena slip yang terjadi antara putaran screw dengan bahan.

Berdasarkan acuan pada tabel 3 (kecepatan feed screw 450 kg/jam dan ekstruder screw speed 300 – 600 rpm) dan angka konversi tersebut di atas maka alat ekstruder untuk pertama kalinya diatur dengan feed screw 157 Hz dan extruder screw speed 10 Hz.

Selanjutnya pencatatan hasil percobaan dapat dilihat pada tabel 6. Pada ketiga pengaturan pertama, extrudat yang dihasilkan gosong dan terjadi kemacetan pada alat akibat penyumbatan pada die. Hal ini disebabkan karena ketidakseimbangan antara feed screw speed dengan extruder screw speed. Feed screw speed terlalu besar sehingga kondisi di dalam tabung ekstruder mendapatkan desakan berlebih seiring masuknya bahan grit jagung yang terlampau cepat. Lebih lanjut, kondisi ini mengakibatkan penumpukan bahan pada bagian ujung ekstruder. Pada kondisi suhu dan tekanan yang tinggi, bahan yang menumpuk pada bagian ujung ekstruder akan mengalami pemasakan yang berlebih dan mengeras sebelum sempat keluar sehingga ekstruder mengalami kemacetan pada alat dalam waktu singkat.

36 ini masih terjadi penyumbatan kecil pada bagian die yang lebih disebabkan oleh kecepatan pemasukan bahan. Oleh kerena itu, pertimbangan percobaan selanjutnya adalah menurunkan feed screw speed kembali.

Pada pengaturan ke-5, feed screw speed kembali diturunkan lagi menjadi 7 Hz dengan parameter lain sama seperti pengaturan ke-4. Ekstrudat yang dihasilkan memiliki tekstur yang relatif keras, warna kuning, dan pori – pori seragam, dan beraroma jagung masak. Tekstur yang cenderung keras tersebut kemungkinan karena pengembangan yang dialami produk kurang. Pengembangan produk dapat disebabkan oleh tekanan pada bagian die sesaat sebelum adonan masak keluar melalui die. Tekanan yang semakin meningkat akan meningkatkan pula pengembangan produk ekstrudat. Oleh karena itu, ekstruder screw speed ditingkatkan perlahan hingga 10,7 Hz, yaitu pada pengaturan ke-6 sebesar 10,5 Hz kemudian pengaturan ke-7 sebesar 10,7 Hz dengan tujuan meningkatkan tekanan dalam ekstruder. Pada pengaturan ke-7 diperoleh hasil sensori ekstrudat yang dianggap paling bagus, yaitu pori – pori yang seragam, tekstur renyah, dan aroma jagung masak. Jika extruder screw speed dinaikkan lagi hingga 11 Hz maka ekstrudat yang dihasilkan justru mengalami tektur yang rapuh akibat pengembangan yang berlebihan (pengaturan ke-8).

Daerah abu – abu pada tabel 6 (pengaturan ke-7) merupakan hasil pengaturan kondisi operasi ekstruder yang dianggap dapat menghasilkan ektrudat terbaik. Selanjutnya satuan hasil untuk feed screw/rate dan kecepatan ulir tabung (ekstruder screw speed) dikonversi kembali dengan menggunakan angka konversi yang telah disebutkan pada alinea di atas. Hasil konversi kondisi pengoperasian yang didapatkan pada penelitian ini dapat dilihat pada tabel 7.

37 Tabel 6 Pencatatan pengaturan alat ekstruder hingga dihasilkan pengaturan optimal untuk hasil ekstrudat terbaik.

Kondisi Proses Satuan Pengaturan alat ke-…

1 2 3 4 5 6 7 8

Feed screw/rate Hz 157 125 50 10 7 7 7 7

Ekstruder screw speed Hz 10 10 10 10 10 10,5 10,7 11

ekstruder barrel

temperature T1 oC 41 43 42 50 50 50 50 50

T2 oC 96 96 97 101 101 101 101 101

T3 oC 121 123 123 129 129 129 129 129

feed moisture % 13 13 13 13 13 13 13 13

Keterangan

esktrudat gosong,

terjadi penyumbatan

pada die

ekstrudat gosong,

terjadi penyumbatan

pada die

ekstrudat gosong,

terjadi penyumbatan

pada die

esktrudat berwarna coklat terang, pori - pori tidak seragam, berasa gosong ekstrudat berwarna kuning, pori - pori

seragam, tekstur masih keras, aroma jagung masak ekstrudat berwarna kuning, pori - pori

seragam, tekstur agak renyah, aroma jagung masak ekstrudat berwarna kuning, pori - pori

seragam, tekstur renyah, aroma jagung masak ekstrudat berwarna kuning, pori - pori

tidak seragam, tekstur rapuh, aroma jagung masak

Catatan: 1. Penentuan aspek sensori ekstrudat pada baris keterangan dilakukan oleh teknisi dan peneliti di lapangan. 2. Daerah abu – abu merupakan pengaturan yang dianggap menghasilkan produk optimal.

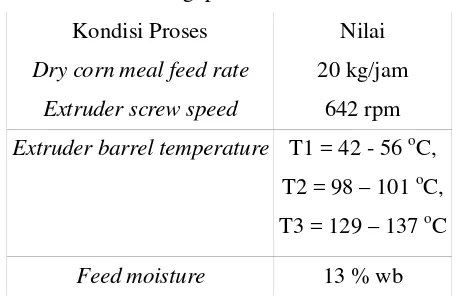

38 Tabel 7 Kondisi Pengoperasian Ekstruder

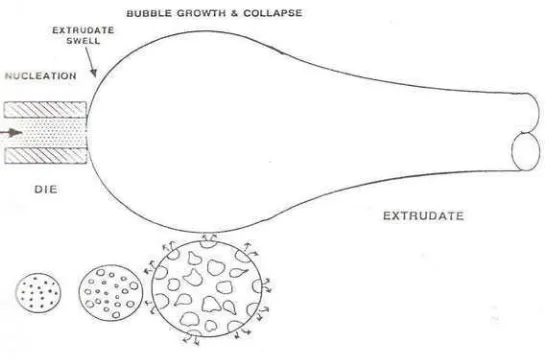

Adanya kisaran suhu seperti dapat dilihat pada tabel 7, menandakan adanya perbedaan panas yang diberikan akibat gesekan antara ulir dengan bahan dan bahan dengan barrel. Oleh karena itu, nilai suhu selama proses ekstrusi tidak pernah konstan dan dipengaruhi oleh konstanta friksi bahan yang masuk ke dalam laras. Kecepatan ulir berpengaruh terhadap pengembangan dari produk. Pada kecepatan yang lebih rendah maka produk ekstrusi yang dihasilkan juga akan mengalami pengembangan yang lebih rendah pula. Paling tidak, terdapat dua faktor yang mempengaruhi mekanisme pengembangan produk ekstrusi, yaitu tekanan dan suhu. Semakin tinggi tekanan dan suhu akan menyebabkan air di dalam adonan menguap dengan cepat tepat sesaat keluar dari die sekaligus meregang ikatan – ikatan di dalam molekul adonan, pada proses ini adonan sudah tergelatinisasi, searah dengan keluarnya air. Proses ini berlangsung secara simultan, cepat, dan menghasilkan produk yang berongga (porous). Gambaran mekanisme pengembangan dapat dilihat pada gambar 14.

Kondisi Proses Nilai Dry corn me