PENGARUH JENIS DAN KONSENTRASI PATI TERHADAP

KARAKTERISTIK TEPUNG NANAS (Ananas comocus (L) Merr) DAN

PENGARUH CMC TERHADAP KARAKTERISTIK VELVA BERBAHAN

DASAR TEPUNG NANAS

SKRIPSI

TIARA INDAH KESUMA

F24070102

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

EFFECT OF TYPE AND CONCENTRATION OF STARCH ON THE

CHARACTERISTICS OF PINEAPPLE (Ananas comocus (L) Merr) POWDER

AND EFFECT OF CMC ON THE CHARACTERISTICS OF VELVA BASED

ON PINEAPPLE POWDER

Tiara Indah Kesuma, Yadi HaryadiDepartment of Food Science and Technology, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO Box 220, Bogor, West Java,

Indonesia.

Phone: 62 57 116 72 755, e-mail: [email protected]

ABSTRACT

Pineapple (Ananas comocus (L) Merr) was one kind of fruits in tropical and subtropical area, that contains vitamin C and fiber. Pineapple was a good material for making velva. In the present study, pineapple velva was produced from fresh pineapple puree and pineapple powder. The advantages of pineapple powder for making velva were it is shelf stable at room temperature, and it is simple in serving, packaging, and transportation. The purpose from this research were to evaluate the effect of type and concentration of starch as filler in making pineapple powder and the difference of velva prepared from fresh pineapple puree and that from pineapple powder.

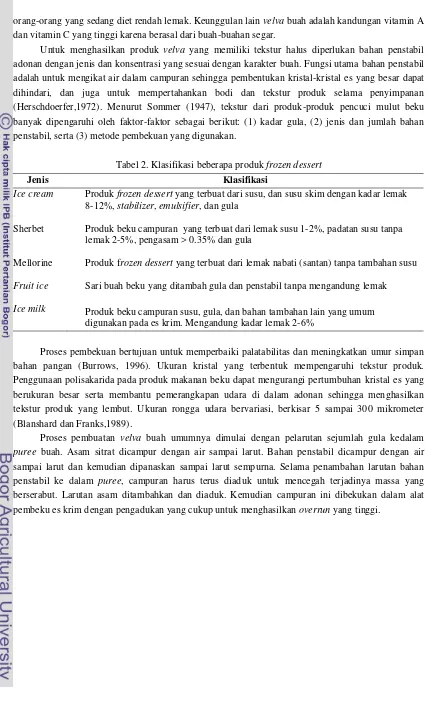

The study consist of three stage, i.e. preparation stage, First Experiment, and Second Experiment. The preparation stage consists of making velva from pineapple puree and the determination of objective quality of pineapple velva. The First Experiment consist of making pineapple powder with the addition of starch as filler (tapioca, maizena, and sago), and the selection the best formulae of pineapple powder. The Second Experiment consists of making velva from pineapple powder with the addition of CMC as stabilizer (0%, 0.25%, and 0.5%), organoleptic test, and the selection the best formulae of velva from pineapple powder.

The result of pineapple velva objective quality in the preparation stage was used as standard for quality of velva in the later stage. Pineapple velva objective quality consist of viscosity, overrun, melting time, total solid, pH, and vitamin C content. The result show that the best formulae of pineapple powder was the one that used cornstarch with 15% concentration. The result of velva from pineapple powder showed that the viscosity, total solid, and melting time tend to increase with the increase of concentration of CMC, but the overrun, pH, and vitamin C content tend to decrease with the increase of concentration of CMC. The velva from pineapple powder objective quality and the organoleptic test showed that the best formulae is the velva from pineapple powder with the addition 0.25% concentration of CMC

Tiara Indah Kesuma. F24070102. Pengaruh Jenis dan Konsentrasi Pati terhadap Karakteritik Tepung

Nanas (Ananas Comocus (L) Merr) dan Pengaruh CMC Terhadap Karakteristik Velva Berbahan Dasar

Tepung Nanas. Di bawah bimbingan Yadi Haryadi. 2011.

RINGKASAN

Nanas merupakan salah satu buah-buahan yang telah dihasilkan secara komersil, terutama di negara-negara tropis dan subtropis. Pada saat panen raya, sering terjadi kelebihan produksi dibandingkan dengan permintaan pasar. Salah satu upaya penanggulangan kelebihan produksi nanas adalah membuatnya dalam bentuk tepung nanas.Tepung nanas terbuat dari hancuran buah nanas yang kemudian dikeringkan menggunakan pengering drum (drum dryer) dengan penambahan bahan pengisi pati. Tepung nanas masih mengandung serat karena terbuat dari hancuran buah sehingga dapat diaplikasikan sebagai bahan dasar pembuatan velva atau sering disebut juga dengan sorbet. Velva

merupakan produk olahan dari puree buah dengan campuran gula dan bahan penstabil yang dibekukan sehingga diperoleh produk dengan tekstur yang halus dan menyerupai es krim (Sommer,1947). Tujuan dari penelitian ini yaitu untuk menentukan parameter objektif velva nanas acuan, menentukan pengaruh jenis dan konsentrasi bahan pengisi pada pembuatan tepung nanas dan menentukan formulasi tepung nanas terpilih, dan mengetahui perbedaan antara velva yang terbuat dari puree nanas dengan velva yang terbuat dari tepung nanas serta menentukan formulasi velva berbahan dasar tepung nanas terpilih.

Penelitian yang dilakukan terdiri atas tiga tahap, yaitu tahap persiapan, penelitian tahap I, dan penelitian tahap II. Tahap persiapan terdiri atas pembuatan velva nanas dan penentuan parameter mutu objektif velva nanas. Penelitian tahap I terdiri atas pembuatan tepung nanas dengan pati sebagai bahan pengisi ( tapioka, maizena, dan sagu), dan pemilihan formulasi tepung nanas terpilih. Penelitian tahap II terdiri atas, pembuatan velva berbahan dasar tepung nanas dengan penambahan CMC sebagai bahan penstabil (0%, 0.25%, dan 0.50%), uji organoleptik, dan penentuan formulasi terpilih berdasarkan metode checklist.

Pada tahap persiapan dilakukan analisis parameter mutu objektif terhadap velva nanas karena tidak adanya data pada literatur mengenai parameter mutu objektif velva yang beredar di masyarakat. Hasil yang didapatkan selanjutnya dijadikan sebagai acuan atau pembanding dari velva berbahan dasar tepung nanas yang dihasilkan. Velva nanas acuan memiliki overrun 30.48-45.73%, viskositas 4.60-5.75 Pas, daya leleh 6.16-8.03 menit, total padatan 24.58-26.63%, dan kadar vitamin C 15.84-21.12 mg/100g bahan.

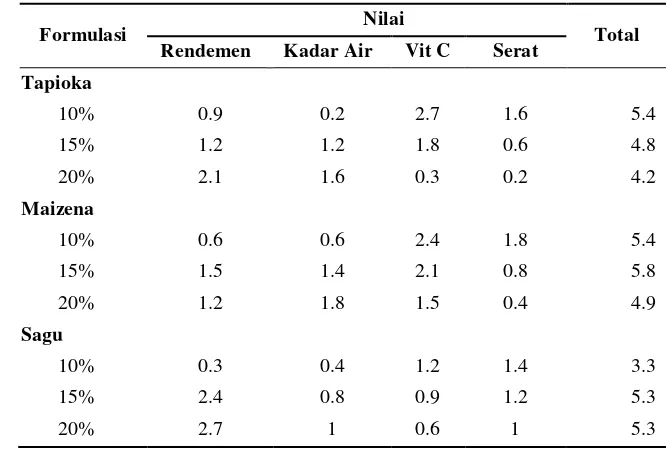

Tepung nanas dibuat dengan menggunakan alat drum dryer dengan penambahan bahan pengisi berupa pati pada puree nanas yang akan dikeringkan. Bahan pengisi yang digunakan adalah tapioka, maizena, dan sagu masing-masing dengan konsentrasi 10%, 15%, dan 20%. Tepung nanas yang dihasilkan masih mengandung serat dan vitamin. Berdasarkan hasil analisis tepung nanas, penggunaan berbagai jenis dan konsentrasi pati tidak berpengaruh nyata terhadap kadar vitamin C (p>0.05). Akan tetapi peningkatan konsentrasi dari 10%-20% berpengaruh nyata terhadap kadar air, kadar serat dan rendemen tepung nanas yang dihasilkan (p<0.05). Tepung nanas yang terpilih berdasarkan uji pembobotan adalah tepung nanas dengan bahan pengisi maizena dengan konsentrasi 15%.

overrun, pH, dan vitamin C cenderung menurun dengan meningkatnya konsentrasi bahan penstabil (CMC) yang digunakan.

Hasil analisis velva berbahan dasar tepung nanas dengan velva nanas acuan menunjukkan bahwa untuk parameter overrun dan kadar vitamin C, penambahan bahan penstabil sebesar 0% masih berada dalam rentang parameter overrun dan kadar vitamin C velva nanas acuan. Demikian pula, untuk parameter total padatan dan pH, penambahan bahan penstabil sebesar 0.25% masih berada dalam rentang parameter total padatan dan pH velva nanas acuan. Daya leleh velva tepung nanas dengan penambahan bahan penstabil sebesar 0.25% dan 0.5% masih berada dalam rentang daya leleh

velva nanas acuan. Hasil analisis statistik menunjukkan bahwa perlakukan konsentrasi bahan penstabil

(CMC) berpengaruh nyata terhadap semua parameter (viskositas, overrun, daya leleh, total padatan, pH, dan kadar vitamin C).

Hasil uji organoleptik menunjukkan bahwa penggunaan bahan penstabil (CMC) tidak berpengaruh nyata terhadap skor kesukaan panelis pada parameter tekstur, aroma, dan overall

(p>0.05). Akan tetapi bahan penstabil CMC berpengaruh nyata terhadap parameter rasa dan warna (p<0.05). Data organoleptik menunjukkan bahwa velva yang terbuat dari tepung nanas lebih disukai dibandingkan dengan velva yang terbuat dari nanas segar.

Berdasarkan hasil parameter mutu objektif dan uji organoleptik dengan menggunakan metode

PENGARUH JENIS DAN KONSENTRASI PATI TERHADAP

KARAKTERISTIK TEPUNG NANAS (Ananas comocus (L) Merr) DAN

PENGARUH CMC TERHADAP KARAKTERISTIK VELVA BERBAHAN

DASAR TEPUNG NANAS

SKRIPSI

S

ebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

TIARA INDAH KESUMA

F24070102

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Judul Skripsi

: Pengaruh Jenis dan Konsentrasi Pati terhadap Karakteristik Tepung

Nanas (

Ananas Comocus (L) Merr

) dan Pengaruh CMC Terhadap

Karakteristik

Velva

Berbahan Dasar Tepung Nanas

Nama

: Tiara Indah Kesuma

NRP

: F24070102

Menyetujui:

Pembimbing Akademik

(

Dr. Ir. Yadi Haryadi, M.Sc)

NIP. 19490612 197603 1 003

Mengetahui:

Plt. Ketua Departemen.

(

Dr. Ir. Nurheni Sri Palupi, MSi)

NIP 19610802 198703 2 002

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Pengaruh Jenis dan Konsentrasi Pati terhadap Karakteristik Tepung Nanas (Ananas Comocus (L) Merr) dan Pengaruh CMC Terhadap Karakteristik Karakteristik Velva Berbahan Dasar Tepung Nanas adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber Informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Agustus 2011

Yang membuat pernyataan,

Tiara Indah Kesuma

BIODATA PENULIS

Penulis dilahirkan di Surabaya pada tanggal 1 Maret 1990. Penulis merupakan anak kedua dari tiga bersaudara pasangan Hari Wahyudi dan Miharsih Nugrahini. Penulis menamatkan pendidikan dasar di SD Negeri 04 Cilandak Barat, Jakarta, pada tahun 2001. Sekolah lanjutan tingkat pertama di SLTP Negeri 86 Jakarta tahun 2004 dan SMA Negeri 70 Jakarta pada tahun 2007. Pada tahun 2007 penulis diterima di Institut Pertanian Bogor (IPB) melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB).

Penulis aktif di berbagai kegiatan dan organisasi kemahasiswaan selama menjalani studi di Institut Pertanian Bogor, diantaranya menjadi anggota divisi PDD dalam Workshop Mahasiswa Teknologi Pangan dan Ilmu Gizi Tingkat Nasional pada tahun 2008, pengurus Himpunan Mahasiswa Teknologi Pangan (HIMITEPA) divisi Peduli pangan Indonesiapada tahun 2009, divisi acara dalam Indonesian Food Expo tahun 2009, dan Ketua divisi Human and Resource Development (HRD) Majalah Emulsi pada tahun 2010. Penulis juga memperoleh Beasiswa Penelitian Karya Salemba Empat. Sebagai tugas akhir, penulis melakukan penelitian dengan judul “Pengaruh Jenis dan Konsentrasi Pati terhadap Karakteristik Tepung Nanas

(Ananas Comocus (L) Merr) dan Pengaruh CMC terhadap Karakteristik Velva Berbahan Dasar

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT atas segala rahmat dan karuniaNya sehingga skripsi ini berhasil diselesaikan. Penelitian dengan judul “Pengaruh Jenis dan Konsentrasi Pati terhadap Karakteristik Tepung Nanas (Ananas Comocus (L) Merr) dan Pengaruh CMC Terhadap Karakteristik Velva Berbahan Dasar Tepung Nanas.” dilaksanakan di Laboratorium Departemen Ilmu

dan Teknologi Pangan IPB dan SEAFAST Center.

Penulisan skripsi ini tidak lepas dari bantuan dan dukungan moril, materil, maupun spiritual dari berbagai pihak. Oleh karena itu, pada kesempatan kali ini penulis ingin mengucapkan terimakasih kepada:

1. Mama, Papa, Kak Andi dan Adik Dio atas segala doa, kasih sayang, keceriaan, dukungan, dan kerja kerasnya selama ini.

2. Dr. Ir. Yadi Haryadi, M.Sc selaku dosen pembimbing akademik yang telah sabar dalam membimbing penulis dalam menyelesaikan studinya selama di Departemen Ilmu dan Teknologi Pangan, IPB.

3. Ir. Sutrisno Koswara, M.Si dan Dias Indrasti, S.TP, M.Sc atas kesediaan dan waktunya sebagai dosen penguji pada ujian akhir serta masukan yang diberikan.

4. Haris Setiawan atas segala perhatian, doa, dukungan, masukan, dan waktu yang telah diberikan kepada penulis.

5. Sahabat-sahabatku: Aya, Melati, Monika, Steffi, Curie, Naqia (SMA70), Ochi, Tya, Ichil, Anin, Dewi, Vero, Dimit, Ana, Nancy (Rusunawa). Terima kasih atas keceriaan, dukungan, semangat, dan bantuannya.

6. Teman-teman terbaikku di ITP: Bertha, Ayu, Mei, Cheris, Ronald, Andri, Adi, Agy, Vendry, Dinda, Septi, Kenny, Okky, Indri, Rozak, Fiki, Linda, Amelia, Belinda, Reggie, Eli, Nisa, Uli, Iman, Bu Elmi, Malik, Beti, Oni, Punjung, Fitri, Ashari, Mike, Tami, Ichang, Dela, Oci, Chandra, Mba Mus serta teman-teman ITP 44 yang tidak dapat disebutkan satu persatu. Terima kasih atas kebersamaan dan kekompakan selama ini.

7. Daniel dan Aini serta Kanov sebagai teman satu bimbingan yang telah banyak membantu.

8. Teman-teman satu laboratorium, Khafid, Ria, Ricen, Nene, Riffi, Lukman, Alya, Desir, Hana, Mba Ilul, Irsyad, Nurina, Cipi, Sarah, Nida, Sri, Dhina, Kak Manik, Andrew, Dati atas bantuan dan semangatnya.

9. Teman-teman Tridara: Bertha, Ayu, Mei, Uphy, Riri, Sinto, Sisil, Nia, Diara, Noe, Fiqhi, Gita, Antin, Betha, Ian, Bon. Terimakasih atas doa, dukungan, keceriaan dan bantuan yang telah diberikan.

10.Kakak-kakak ITP 42: Kak Aji, Kak Wiwi, Kak Hesti, Kak Nanda, Kak Juju, Kak Midun, Kak Tuti, Kak Umam. Terima kasih atas keceriaan, dukungan, dan bantuannya selama ini.

11.Seluruh Dosen dan staf Departemen ITP yang telah banyak membantu penulis dalam pengerjaan tugas akhir.

12.Seluruh teknisi laboratorium Departemen ITP maupun SEAFAST Center yang telah banyak membantu, serta seluruh pihak yang tidak bisa disebutkan satu per satu. Terimakasih atas bantuan yang telah diberikan.

13.Serta semua pihak yang telah membantu penulis selama masa studi di Institut Pertanian Bogor yang tidak bisa disebutkan satu persatu.

Bogor, Agustus 2011

DAFTAR ISI

Halaman

KATA PENGANTAR………..………...ix

DAFTAR ISI………....x

DAFTAR TABEL…...………....xi

DAFTAR GAMBAR………..………..…….xii

DAFTAR LAMPIRAN………...………...xii

I. PENDAHULUAN ... 1

1.1. LATAR BELAKANG ... 1

1.2. TUJUAN ... 1

II. TINJAUAN PUSTAKA ... 2

2.1. NANAS (Ananas comocus (L) Merr) ... 2

2.2. DRUM DRYING ... 2

2.3. BAHAN PENGISI ... 3

2.4. VELVA ... 4

III. METODOLOGI PENELITIAN ... 6

3.1. BAHAN DAN ALAT ... 6

3.2. METODE PENELITIAN... 6

3.3. METODE ANALISIS ...12

3.4.RANCANGAN PERCOBAAN ...14

IV. HASIL DAN PEMBAHASAN ...15

4.1. TAHAP PERSIAPAN ...15

4.2. PENELITIAN TAHAP I...17

4.3. PENELITIAN TAHAP II ...22

V. KESIMPULAN DAN SARAN ...31

5.1. KESIMPULAN ...31

5.2. SARAN ...31

DAFTAR PUSTAKA ...35

DAFTAR TABEL

Halaman

Tabel 1. Komposisi buah nanas untuk setiap 100 gram bagian yang dikonsumsi……... 2

Tabel 2. Klasifikasi beberapa produk frozen dessert…………... 5

Tabel 3. Formulasi tepung Nanas………. 9

Tabel 4. Nilai pembobotan pemilihan tepung nanas ………..…..………. 10

Tabel 5. Data parameter mutu objektif velva nanas acuan………. 15

Tabel 6. Kadar air tepung nanas ……….………... 18

Tabel 7. Vitamin C tepung nanas…..………. 19

Tabel 8. Kadar serat tepung nanas………. 20

Tabel 9. Rendemen tepung nanas………... 21

Tabel 10. Hasil pembobotan tepung nanas………... 22

Tabel 11. Viskositas velva berbahan dasar tepung nanas……… 23

Tabel 12. Overrun velva berbahan dasar tepung nanas……….……... 24

Tabel 13. Daya leleh velva berbahan dasar tepung nanas……….……... 25

Tabel 14. Total padatan velva berbahan dasar tepung nanas………... 25

Tabel 15. pH velva berbahan dasar tepung nanas……….……... 26

Tabel 16. Kadar vitamin C velva berbahan dasar tepung nanas………..……… 26

Tabel 17. Skor parameter rasa velva berbahan dasar tepung nanas………...…….. 27

Tabel 18. Skor parameter warna velva berbahan dasar tepung nanas……….. 28

Tabel 19. Skor parameter tekstur velva berbahan dasar tepung nanas………. 29

Tabel 20. Skor parameter aroma velva berbahan dasar tepung nanas………. 30

Tabel 21. Skor parameter overall velva berbahan dasar tepung nanas……… 30

DAFTAR GAMBAR

Halaman

Gambar 1. Kerangka Kerja Penelitian………..……….. 7

Gambar 2. Proses pembuatan velva nanas……….………...………..……... 8

Gambar 3. Proses Pembuatan Tepung Nanas... 9

Gambar 4. Proses Pembuatan Velva Berbahan Dasar Tepung Nanas ……… 11

Gambar 5. Alat pembuat ice cream (votator)………...……... 11

Gambar 6. Hasil tepung nanas dari 9 formulasi……….. 17

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Hasil pengukuran kadar air tepung nanas………..……... 41

Lampiran 2. Hasil pengukuran vitamin C tepung nanas………... 42

Lampiran 3. Hasil pengukuran kadar serat tepung nanas……...……… 43

Lampiran 4. Hasil pengukuran rendemen tepung nanas………. 44

Lampiran 5. Hasil uji ANOVA dan uji lanjut Duncan kadar air tepung nanas………….. 45

Lampiran 6. Hasil uji ANOVA dan uji lanjut Duncan vitamin C tepung nanas…………. 46

Lampiran 7. Hasil uji ANOVA dan uji lanjut Duncan kadar serat tepung nanas………... 47

Lampiran 8. Hasil uji ANOVA dan uji lanjut Duncan rendemen tepung nanas…………. 48

Lampiran 9. Hasil pengukuran viskositas velva berbahan dasar tepung nanas………… 49

Lampiran 10. Hasil pengukuran overrunvelva berbahan dasar tepung nanas………. 49

Lampiran 11. Hasil pengukuran daya leleh velva berbahan dasar tepung nanas………….. 49

Lampiran 12. Hasil pengukuran total padatan velva berbahan dasar tepung nanas………. 49

Lampiran 13. Hasil pengukuran pH velva berbahan dasar tepung nanas………. 50

Lampiran 14. Hasil pengukuran vitamin C velva berbahan dasar tepung nanas………….. 50

Lampiran 15. Hasil uji ANOVA dan uji lanjut Duncan viskositas velva berbahan dasar tepung nanas………..…………. 50

Lampiran 16. Hasil uji ANOVA dan uji lanjut Duncan overrun velva berbahan dasar tepung nanas……… 51

Lampiran 17. Hasil uji ANOVA dan uji lanjut Duncan daya leleh velva berbahan dasar tepung nanas……… 52

Lampiran 18. Hasil uji ANOVA dan uji lanjut Duncan total padatan velva berbahan dasar tepung nanas……… 53

Lampiran 19. Hasil uji ANOVA dan uji lanjut Duncan pH velva berbahan dasar tepung nanas……… 54

Lampiran 20. Hasil uji ANOVA dan uji lanjut Duncan vitamin C velva berbahan dasar tepung nanas……… 55

Lampiran 21. Data uji organoleptik rasa velva berbahan dasar tepung nanas………... 56

Lampiran 22. Data uji organoleptik warna velva berbahan dasar tepung nanas…………... 57

Lampiran 23. Data uji organoleptik tekstur velva berbahan dasar tepung nanas……...…... 58

Lampiran 24. Data uji organoleptik aroma velva berbahan dasar tepung nanas…………... 59

Lampiran 25. Data uji organoleptik overall velva berbahan dasar tepung nanas………….. 60

Lampiran 26. Hasil uji ANOVA dan uji lanjut Duncan rasa velva berbahan dasar tepung nanas……… 61

Lampiran 27. Hasil uji ANOVA dan uji lanjut Duncan warna velva berbahan dasar tepung nanas……… 62

Lampiran 28. Hasil uji ANOVA dan uji lanjut Duncan tekstur velva berbahan dasar tepung nanas……… 63

Lampiran 29. Hasil uji ANOVA dan uji lanjut Duncan aroma velva berbahan dasar tepung nanas……… 64

I. PENDAHULUAN

1.1. LATAR BELAKANG

Nanas merupakan salah satu buah-buahan yang telah dihasilkan secara komersil, terutama di negara-negara tropis dan subtropis. Beberapa ilmu mengenai cara membudidayakan tanaman nanas telah dikembangkan beberapa tahun belakangan ini. Akan tetapi dengan perkembangan ilmu-ilmu tersebut mengakibatkan produksi nanas yang melimpah, sehingga perlu adanya penanganan untuk mengatasi kelebihan produksi.

Salah satu aplikasi masalah kelebihan produksi ini adalah membuatnya dalam bentuk tepung nanas. Pengembangan tepung nanas ini perlu dilakukan karena rasa dan aroma buah nanas yang banyak digemari. Hal ini terbukti dari tingginya tingkat permintaan terhadap buah nanas.

Tepung nanas terbuat dari hancuran buah nanas yang kemudian dikeringkan menggunakan pengering drum (drum dryer) dengan penambahan bahan pengisi. Drum dryer merupakan pengering yang menggunakan uap panas sebagai sistem pemanasan. Pemanasan dilakukan secara konduksi, dimana panas ditransfer ke bahan yang akan dikeringkan melalui permukaan drum yang berputar (Brennan, 2006). Alat ini digunakan untuk mengeringkan bahan berupa adonan, pasta, ataupun larutan. Penambahan bahan pengisi ditujukan untuk menjaga mutu dari tepung nanas. Jenis dan konsentrasi bahan pengisi yang ditambahkan ke dalam pembuatan tepung nanas akan mempengaruhi keragaman dan mutu produk akhir.

Tepung nanas masih mengandung serat karena terbuat dari hancuran buah sehingga dapat diaplikasikan sebagai bahan dasar pembuatan velva atau sering disebut juga dengan sorbet. Velva

merupakan produk olahan dari puree buah dengan campuran gula dan bahan penstabil yang dibekukan sehingga diperoleh produk dengan tekstur yang halus dan menyerupai es krim (Sommer,1947). Kadar lemak yang terkandung dalam velva jauh lebih rendah dari es krim karena tidak menggunakan lemak susu, hal ini membuat velva cocok bila dikonsumsi oleh kelompok vegetarian maupun orang-orang yang sedang diet rendah lemak. Dengan adanya penggunaan tepung nanas sebagai bahan dasar pembuatan velva ini dapat memudahkan konsumen dalam hal penyajian. Beberapa keuntungan lainnya adalah umur simpannya yang relatif lama selama penyimpanan tidak memerlukan kondisi suhu beku serta mempermudah dalam hal penyajian, pengemasan, dan pengangkutan.

1.2. TUJUAN

Tujuan dari penelitian ini adalah:

1. Menentukan parameter mutu objektif velva nanas acuan

2. Menentukan pengaruh jenis dan konsentrasi pati sebagai bahan pengisi terhadap karakteristik tepung nanas dan menentukan formulasi tepung nanas terpilih

3. Mengetahui perbedaan karakteristik antara velva yang terbuat dari puree nanas dengan

II. TINJAUAN PUSTAKA

2.1. NANAS (Ananas comocus (L) Merr)

Nanas (Ananas comocus (L) Merr) merupakan buah yang cukup populer, kehadirannya sering menghiasi meja-meja sebagai buah pencuci mulut. Buah nanas ini dapat diperoleh dengan mudah, seakan-akan tidak mengenal musim. Tanamannya pun tidak memerlukan perlakuan khusus dan mudah untuk dibudidayakan.

Nanas adalah tanaman yang relatif tahan terhadap keadaan kering. Di Indonesia ada berbagai macam dan varietas nanas, namun hanya beberapa varietas saja yang mempunyai nilai komersial yang cukup tinggi. Adapun varietas-varietas yang dimaksud antara lain adalah: Spanish, Queen, dan

Cayenne (Pusat Kajian Buah-buahan Tropika, 2008). Di Indonesia jenis buah nanas yang diusahakan

secara komersial adalah nanas Cayenne, nanas bogor, dan nanas palembang (Pusat Kajian Buah-buahan Tropika, 2008). Nanas bogor merupakan nanas yang mempunyai mata buah kecil-kecil, menonjol keluar, buahnya kecil, daging buah halus hampir tidak berserat, sedikit air, rasa manis dan buah yang masak kulitnya berwarna kuning.

Nanas memiliki aroma dan flavor yang khas dan cukup kuat. Hal ini menyebabkan nanas sering digunakan dalam industri sari buah. Vitamin yang banyak terdapat pada buah nanas adalah vitamin C. Kandungan vitamin C nanas dipengaruhi oleh tingkat kematangan, bagian daging buah, dan varietas. Kandungan vitamin C buah nanas tertinggi adalah pada buah ¾ matang, yang kedua adalah buah ½ matang, dan yang terendah adalah pada buah matang (Warintek-Progressive, 2008). Kadar vitamin C yang paling banyak adalah bagian yang dekat dengan kulit buah, sedangkan yang paling sedikit adalah bagian yang dekat dengan hati buah. Kandungan vitamin C pada nanas dapat berguna sebagai antioksidan, meningkatkan daya tahan tubuh, dan mencegah sariawan. Komposisi nilai gizi nanas dapat dilihat pada Tabel 1.

Tabel 1. Komposisi buah nanas untuk setiap 100 gram bagian yang dikonsumsi (Depkes, 2000)

2.2. DRUM DRYING

Pengering drum (drum dryer) merupakan alat pengering tipe l kontinyu dengan sistem pemanasan tak langsung (Wirakartakusumah et al., 1989). Pemanasan dilakukan secara konduksi. Dalam hal ini panas ditransfer ke bahan yang akan dikeringkan melalui permukaan drum yang berputar (Brennan, 2006). Alat ini terdiri atas satu atau dua buah drum yang berputar pada bidang

Komposisi Jumlah

Protein (g) 0.60

Lemak (g) 0.30

Karbohidrat (g) 9.90

Fosfor (mg) 22.00

Kalsium (mg) 14.00

Besi (mg) 0.90

Vitamin B1(mg) 0.02

Vitamin C (mg) 24.00

datar secara perlahan dan diterapkan untuk mengeringkan bahan berupa adonan, pasta, ataupun larutan. Pada prinsipnya bahan yang akan dikeringkan tersebut disebarkan atau dituang di atas permukaan drum yang dipanaskan menggunakan uap panas. Uap panas tersebut akan mentransfer panas melalui dinding metal drum yang selanjutnya akan mengeringkan bahan yang melekat pada permukaan drum (Okos et al., 2007).

Menurut Maroulis dan Saravacos (2003), penggunaan alat pengering drum lebih efisien secara termal dibandingkan pengering udara secara konveksi dan dapat dioperasikan baik pada kondisi tekanan atmosfir maupun vakum. Kelebihan lainnya adalah waktu pengeringan relatif singkat yakni berkisar antara 2-30 detik (Brennan, 2006). Kelemahan dari alat pengering drum adalah hanya dapat digunakan pada bahan pangan yang berbentuk bubur atau pasta dan bahan pangan yang tahan suhu tinggi dalam waktu singkat.

Empat peubah kunci yang dapat mempengaruhi tampilan produk hasil pengering drum adalah: (a) tekanan uap-panas atau suhu media pemanasan, (b) kecepatan putaran drum, (c) ketebalan film, dan (d) sifat umpan, yaitu konsentrasi padatan, reologi, dan suhu (Brennan, 2006). Di samping mempengaruhi tampilan produk yang dihasilkan, keempat faktor tersebut juga mempengaruhi laju pengeringan dan kelembaban produk akhir hasil pengeringan (Brennan, 2006).

Salah satu varian dari alat pengering drum adalah pengering drum ganda. Pada varian ini, umpan bahan yang akan dikeringkan, dituang pada celah yang terbentuk diantara kedua drum. Jarak anatara kedua drum tersebut dapat diatur sehingga dapat digunakan untuk mengatur ketebalan produk yang dikeringkan (Brennan, 2006).

2.3. BAHAN PENGISI

Bahan pengisi merupakan bahan yang ditambahkan untuk meningkatkan volume serta massa produk. Menurut Masters (1979), bahan pengisi adalah bahan yang ditambahkan pada proses pengolahan pangan untuk melapisi komponen flavor, meningkatkan jumlah total padatan, memperbesar volume, mempercepat proses pengeringan, serta mencegah kerusakan akibat panas.

Menurut Whistler dan Daniel (1985), karbohidrat penting untuk mempertahankan warna dan komponen volatil yang terdapat dalam bahan makanan yang dikeringkan dengan pengering spray, freeze, dan drum dryer. Menurut Lindsay (1985), polisakarida yang biasa digunakan sebagai bahan pengisi seperti gum arab, CMC, karagenan, agar, pati, dan pektin.

2.3.1. Tapioka

Pati ubi kayu (tapioka) didapat dari hasil ekstraksi parutan ubi kayu. Ubi kayu merupakan hasil produk pertanian yang berpotensi tinggi sebagai sumber karbohidrat. Tapioka harganya murah dan dapat memberikan kelarutan yang baik, cita rasa netral serta warna terang pada produk (Radley, 1976). Tapioka memiliki rasa boyak sehingga tidak mengganggu terbentuknya cita rasa pada makanan (Furia, 1968).

Granula pati berwarna putih, mengkilat, tidak berbau, dan berasa. Menurut Radley (1976), granula pati ubi kayu berbentuk bulat dengan ukuran 5-35 mikron dengan ukuran rata-rata sebesar 20 mikron dengan helium yang berbentuk sentries dimana titik mulai berkembangnya granula pati terletak ditengah-tengah bulatan. Suhu gelatinisasi tapioka adalah 520C dan mengandung 17% amilosa. Pati ini memiliki viskositas tinggi dan tekstur yang panjang kohesif (Bangyekan et al., 2006).

2.3.2. Maizena

berbentuk poligonal dan bulat. Diameter granula maizena berkisar 5-25 mikron (Furia, 1968). Komposisi amilosa dan amilopektin tepung maizena adalah 24% dan 76%. Keduanya merupakan polimer dengan bobot molekul yang tinggi, yang terbentuk dari unit D-glukosa. Amilopektin merupakan percabangan dari molekul yang terdiri atas 4000 atau lebih unit glukosa. Amilosa secara esensial merupakan rantai yang lurus terdiri atas 1000 unit glukosa. Sementara itu, suhu gelatinisasi tepung maizena berkisar antara 62-720C.

Maizena mempunyai harga yang relatif murah dan praktis untuk digunakan sebagai pengisi dan penstabil. Jenis protein yang terkandung dalam jagung antara lain albumin, globulin, prolamin, gluten, dan skleroprotein. Gluten pada maizena jumlahnya hanya sedikit menggantikan gluten dari terigu (Inglet, 1974).

2.3.3. Sagu

Tumbuhan sagu termasuk ke dalam tumbuhan monokotil, famili Palmae, genus Metroxylon dari ordo Spadiciflorae (Haryanto dan Pangloli, 1992). Pati sagu memiliki kandungan amilosa

sebanyak 27% dan amilopektin yang memiliki rantai cabang dengan ikatan α- (1,4)-D-glukosa dan

amilopektin yang memiliki rantai cabang dengan ikatan α-(1,6)-D-glikosa. Kandungan amilopektin

dalam tepung sagu berguna untuk mempertinggi mutu penampilan produk, tidak mudah menggumpal, dan memiliki daya perekat yang tinggi (Tjokroadikoesoemo dan Soebijanto, 1986). Kandungan amilopektin dalam tepung sagu dapat mempengaruhi sifat kelarutan dan derajat gelatinisasi, semakin banyak kandungan amilopektin maka pati makin bersifat kering dan kurang lengket, sedangkan kandungan amilopektin yang semakin sedikit akan menyebabkan pati bersifat tidak kering dan lengket serta cenderung menyerap air lebih banyak (Wirakartakusumah et al., 1986). Menurut Apandi (1984), amilosa dan amilopektin berbeda pada berbagai jenis tanaman, baik dalam proporsinya maupun dalam ukuran besarnya.

Pati terdiri dari dua fraksi yang dapat dipisahkan dengan air panas. Fraksi terlarut disebut amilosa dan fraksi yang tidak larut disebut amilopektin (Winarno, 1997). Pati sagu mengandung 27% amilosa dan 73% amilopektin. Perbandingan amilosa dan amilopektin akan mempengaruhi sifat kelarutan dan derajat gelatinisasi pati (Flach,1983). Pati sagu juga memiliki suhu gelatinisasi yang cukup tinggi yaitu sekitar 690C (Cecil et al., 1982).

Cecil et al. (1982) menyebutkan bahwa granula pati sagu berbentuk oval dengan ukuran yang cukup besar, yaitu 20-60 μm. Lebih lanjut, Griffin (1977) menambahkan, kisaran ukuran granula pati sagu adalah 5-80 μm dengan ukuran rata-rata sekitar 30 μm. Ukuran granula pati sagu lebih besar daripada ukuran granula pati tanaman pati yang lainnya, misalnya ukuran granula pati singkong.

2.4. VELVA

Velva merupakan salah satu frozen dessert yang terbuat dari puree buah dengan tekstur mirip dengan es krim. Velva dikenal juga dengan nama sorbet. Produk ini terbuat dari campuran puree

(bubur) buah, gula sukrosa dan bahan penstabil yang dibekukan sehingga diperoleh tekstur yang halus dan menyerupai es krim (Sommer,1947). Menurut Frandsen dan Arbuckle (1961), produk sejenis es krim yang terbuat dari puree buah, gula, stabilizer, dengan atau tanpa penambahan asam, pewarna,

flavor, atau air, dan dibekukan hingga konsistensinya menyerupai es krim diklasifikasikan ke dalam golongan fruit ices. Biasanya produk fruit ices terdiri atas 28% - 30% gula , 20%-25% overrun, dan tidak ditambahkan produk susu. Klasifikasi beberapa produk frozen dessert menurut Kilara (2007) dapat dilihat pada Tabel 2.

orang-orang yang sedang diet rendah lemak. Keunggulan lain velva buah adalah kandungan vitamin A dan vitamin C yang tinggi karena berasal dari buah-buahan segar.

Untuk menghasilkan produk velva yang memiliki tekstur halus diperlukan bahan penstabil adonan dengan jenis dan konsentrasi yang sesuai dengan karakter buah. Fungsi utama bahan penstabil adalah untuk mengikat air dalam campuran sehingga pembentukan kristal-kristal es yang besar dapat dihindari, dan juga untuk mempertahankan bodi dan tekstur produk selama penyimpanan (Herschdoerfer,1972). Menurut Sommer (1947), tekstur dari produk-produk pencuci mulut beku banyak dipengaruhi oleh faktor-faktor sebagai berikut: (1) kadar gula, (2) jenis dan jumlah bahan penstabil, serta (3) metode pembekuan yang digunakan.

Tabel 2. Klasifikasi beberapa produk frozen dessert

Jenis Klasifikasi

Ice cream Produk frozendessert yang terbuat dari susu, dan susu skim dengan kadar lemak

8-12%, stabilizer, emulsifier, dan gula

Sherbet Produk beku campuran yang terbuat dari lemak susu 1-2%, padatan susu tanpa lemak 2-5%, pengasam > 0.35% dan gula

Mellorine Produk frozen dessert yang terbuat dari lemak nabati (santan) tanpa tambahan susu

Fruitice Sari buah beku yang ditambah gula dan penstabil tanpa mengandung lemak

Icemilk Produk beku campuran susu, gula, dan bahan tambahan lain yang umum

digunakan pada es krim. Mengandung kadar lemak 2-6%

Proses pembekuan bertujuan untuk memperbaiki palatabilitas dan meningkatkan umur simpan bahan pangan (Burrows, 1996). Ukuran kristal yang terbentuk mempengaruhi tekstur produk. Penggunaan polisakarida pada produk makanan beku dapat mengurangi pertumbuhan kristal es yang berukuran besar serta membantu pemerangkapan udara di dalam adonan sehingga menghasilkan tekstur produk yang lembut. Ukuran rongga udara bervariasi, berkisar 5 sampai 300 mikrometer (Blanshard dan Franks,1989).

Proses pembuatan velva buah umumnya dimulai dengan pelarutan sejumlah gula kedalam

III. METODOLOGI PENELITIAN

3.1. BAHAN DAN ALAT

Bahan yang digunakan dalam penelitian ini terdiri atas bahan-bahan untuk persiapan bahan, bahan untuk pembuatan tepung nanas dan bahan-bahan analisis. Bahan yang digunakan untuk pembuatan adonan velva nanas terdiri atas buah nanas yang diperoleh dari Pasar Bogor, sukrosa, CMC, asam sitrat, dan asam askorbat. Bahan untuk pembuatan tepung nanas terdiri atas bahan pengisi berupa pati (tapioka, maizena, dan sagu). Bahan untuk analisis terdiri atas I2 0.1 N, amilum 1%, KI, H2SO4, NaOH.

Alat yang digunakan dalam penelitian ini terdiri atas alat-alat untuk pembuatan velva nanas, pembuatan tepung nanas, dan untuk analisis. Alat-alat yang digunakan, yaitu blender, lemari pendingin, pisau, baskom, drum dryer, homogenizer, neraca analitik, cawan, oven vakum, desikator, labu takar, labu erlenmeyer, gelas piala, gelas ukur, pengaduk, buret, dan pipet tetes.

3.2. METODE PENELITIAN

Penelitian yang dilakukan terdiri atas beberapa tahap, yaitu tahap persiapan yang meliputi pembuatan velva nanas dan penentuan parameter mutu objektif. Selanjutkan dilakukan penelitian tahap I, yaitu pembuatan tepung nanas dan penelitian tahap II, yaitu pembuatan velva berbahan dasar tepung nanas. Kerangka metode penelitian dapat dilihat pada Gambar 1.

3.2.1. Tahap Persiapan

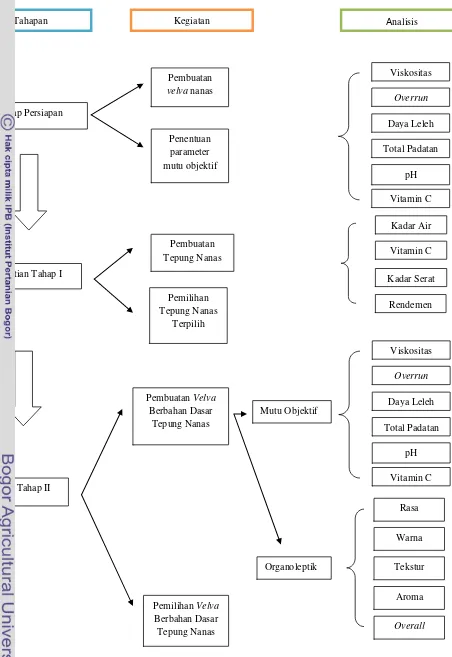

Pada tahap persiapan dilakukan pembuatan velva nanas yang kemudian dilanjutkan dengan penentuan parameter mutu objektif velva nanas segar yang akan digunakan sebagai acuan pada tahap selanjutnya. Langkah pertama dalam proses pembuatan velva nanas, yaitu persiapan bahan-bahan sesuai dengan yang diperlukan. Nanas yang digunakan berasal dari jenis nanas bogor dan harus memiliki tingkat kematangan yang hampir seragam, yaitu kulit berwarna kuning dan tidak busuk.

Nanas dikupas dan dihilangkan ”mata” buahnya kemudian dicuci dan dipotong-potong.

Potongan-potongan nanas ini diberi air matang dan diblender sampai menjadi bubur buah (puree). Perbandingan antara air matang dengan potongan buah adalah 2:1. Kemudian ditambahkan gula, asam sitrat, asam askorbat, dan CMC yang telah dicampur kering. Gula yang ditambahkan sebanyak 25%, asam sitrat dan asam askorbat masing-masing 0.1%, dan CMC sebanyak 0.5% masing- masing dari bobot puree

dimasukkan sedikit demi sedikit ke dalam adonan sambil diaduk. Adonan kemudian dihomogenisasi. Hal ini dilakukan agar gula, CMC, dan asam dapat larut sempurna dan adonan menjadi homogen. Setelah adonan homogen, kemudian dilakukan proses pembekuan dan pengadukan cepat dalam

votator, lalu dilakukan proses pengerasan (hardening) dalam freezer. Formulasi velva nanas yang digunakan adalah formulasi velva nanas terpilih melalui modifikasi formulasi berdasarkan penelitian yang dilakukan Mutiara (2000). Proses pembuatan velva nanas dapat dilihat pada Gambar 2.

Gambar 1. Kerangka Kerja Penelitian Penelitian Tahap I

Kadar Air

Vitamin C

Kadar Serat

Rendemen Pembuatan

Tepung Nanas

Pemilihan Tepung Nanas

Terpilih Tahap Persiapan

Pembuatan

velva nanas

Penentuan parameter mutu objektif

Viskositas

Overrun

Daya Leleh

Total Padatan

pH

Vitamin C

Penelitian Tahap II

Mutu Objektif

Organoleptik

Rasa

Warna

Tekstur

Aroma

Overall

Viskositas

Overrun

Daya Leleh

Total Padatan

pH

Vitamin C Pembuatan Velva

Berbahan Dasar Tepung Nanas

Pemilihan Velva

Berbahan Dasar Tepung Nanas

Gambar 2. Proses pembuatan velva nanas acuan (Mutiara, 2000)

3.2.2. Penelitian Tahap I

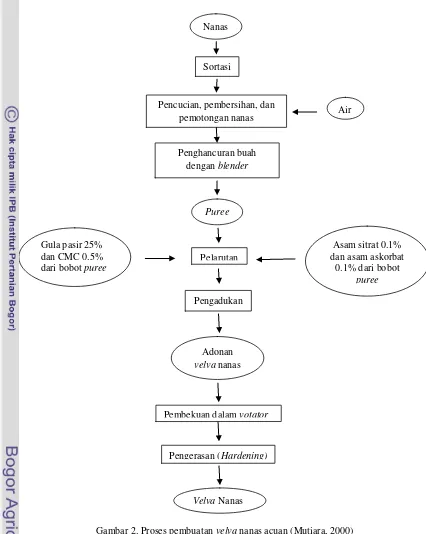

Penelitian tahap I meliputi pembuatan tepung nanas dan pemilihan formulasi terpilih tepung nanas. Tujuan dari penelitian tahap ini adalah menentukan pengaruh jenis dan konsentrasi pati terhadap tepung nanas. Proses pembuatan tepung nanas, yaitu mula-mula nanas disortasi, dikupas kulitnya dan dibersihkan “mata” buahnya kemudian dicuci dan dipotong-potong. Kemudian nanas yang sudah dipotong diblansir selama 3 menit lalu dilakukan penghancuran sehingga didapat hancuran nanas. Setelah didapat hancuran nanas ditambahkan berbagai bahan pengisi pati, yaitu tapioka, maizena, dan sagu dengan konsentrasi 10%, 15%, dan 20%. Formulasi tepung nanas dapat dilihat

Pengadukan Sortasi

Pencucian, pembersihan, dan pemotongan nanas

Penghancuran buah dengan blender

Pelarutan

Adonan

velva nanas

Puree

Air

Asam sitrat 0.1% dan asam askorbat

0.1% dari bobot

puree

Gula pasir 25% dan CMC 0.5% dari bobot puree

Pembekuan dalam votator

Pengerasan (Hardening)

pada Tabel 3. Adonan yang telah ditambahkan bahan pengisi pati selanjutnya dimasukkan ke dalam

drum drying sehingga terbentuklah lembaran nanas yang selanjutnya dihaluskan dengan menggunakan

blender dan jadilah tepung nanas. Proses pembuatan tepung nanas dapat dilihat pada Gambar 3. Selanjutnya terhadap tepung nanas yang dihasilkan dilakukan analisis kimia yang meliputi kadar air, kadar vitamin C, kadar serat, serta rendemen tepung nanas yang dihasilkan. Hasil analisis yang didapat selanjutnya digunakan untuk memilih tepung nanas terbaik dengan menggunakan uji pembobotan.

Tabel 3. Formulasi Tepung Nanas

Gambar 3. Proses Pembuatan Tepung Nanas JENIS PATI (A) Konsentrasi (B)

10 % (B1) 15 % (B2) 20 % (B3)

Tapioka (A1) A1 B1 A1 B2 A1 B3

Maizena (A2) A2 B1 A2 B2 A2 B3

Sagu (A3) A3 B1 A3 B2 A3 B3

Nanas

Sortasi, pengupasan, pembersihan, pengupasan, dan pemotongan nanas

Blansir 3 menit

Penghancuran

Hancuran nanas

Konsentrasi pati: 10%, 15%, dan 20%

Drum drying

Lembaran nanas

Blender

Tepung nanas Bahan penstabil

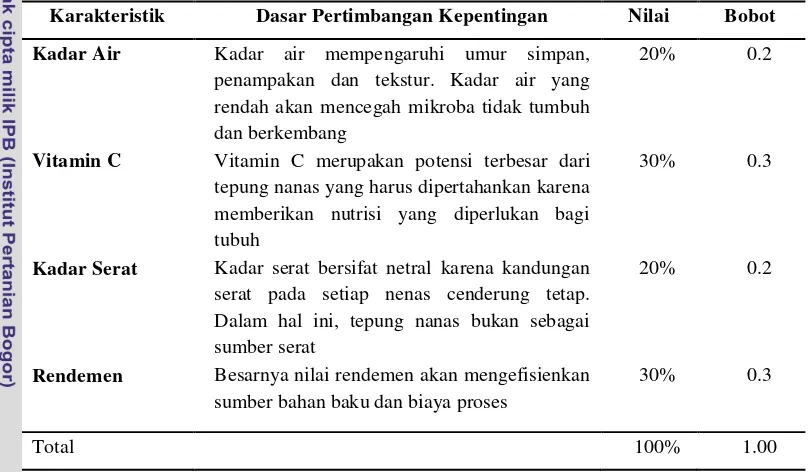

Uji pembobotan dilakukan dengan cara memberikan bobot dalam persen pada masing-masing uji sehingga menghasilkan nilai 100%. Kemudian nilai dari tiap-tiap uji diurutkan, nilai terbesar diberi nilai 9 dan terkecil diberi nilai 1. Namun untuk kadar air, yang diinginkan adalah kadar air terkecil sehingga kadar air terkecil diberi nilai 9 dan kadar air terbesar diberi nilai 1. Nilai bobot untuk masing-masing uji dapat dilihat pada Tabel 4. Nilai total akhir diperoleh dari akumulasi perkalian antara nilai peringkat dikalikan dengan bobot setiap parameter pengujian. Nilai total kemudian dirangking hingga diperoleh perlakuan terbaik.

Tabel 4 . Nilai pembobotan pemilihan tepung nanas

Karakteristik Dasar Pertimbangan Kepentingan Nilai Bobot

Kadar Air Kadar air mempengaruhi umur simpan, penampakan dan tekstur. Kadar air yang rendah akan mencegah mikroba tidak tumbuh dan berkembang

20% 0.2

Vitamin C Vitamin C merupakan potensi terbesar dari tepung nanas yang harus dipertahankan karena memberikan nutrisi yang diperlukan bagi tubuh

30% 0.3

Kadar Serat Kadar serat bersifat netral karena kandungan serat pada setiap nenas cenderung tetap. Dalam hal ini, tepung nanas bukan sebagai sumber serat

20% 0.2

Rendemen Besarnya nilai rendemen akan mengefisienkan sumber bahan baku dan biaya proses

30% 0.3

Total 100% 1.00

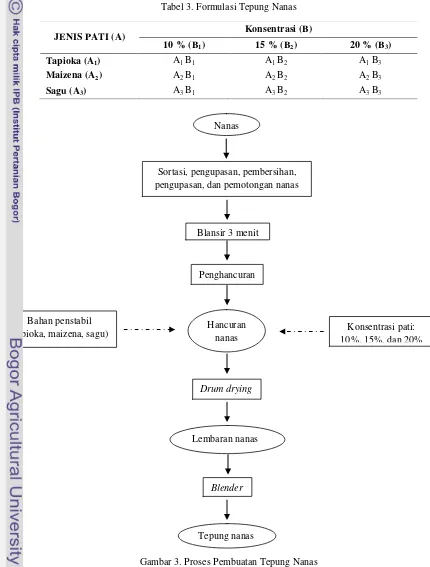

3.2.3. Penelitian Tahap II

Pada tahap ini dilakukan pembuatan velva berbahan dasar tepung nanas dengan berbagai konsentrasi CMC (0%, 0.25%, dan 0.5%), analisis parameter mutu objektif velva berbahan dasar tepung nanas, analisis organoleptik, dan pemilihan velva nanas berbahan dasar tepung nanas dengan metode checklist. Tujuan dari penelitian tahap ini adalah menemukan perbedaan antara velva nanas acuan dengan velva berbahan dasar tepung nanas.

Tepung nanas yang digunakan untuk pembuatan velva nanas adalah tepung formulasi terbaik dari tahap sebelumnya. Tepung nanas direhidrasi dengan air (trial and error) kemudian ditambahkan gula, asam sitrat serta asam askorbat sesuai dengan cara pembuatan velva nanas pada tahap persiapan, namun pada tahap ini terdapat tiga konsentrasi CMC yang berbeda, yaitu 0%, 0.25%, dan 0.5%. Proses pembuatan velva berbahan tepung nanas dapat dilihat pada Gambar 4. Selanjutnya adonan

velva yang didapat dimasukkan kedalam mesin votator (dapat dilihat pada Gambar 5) serta dilakukan

Gambar 4. Proses Pembuatan Velva Berbahan Dasar Tepung Nanas

Gambar 5. Alat pembuat ice cream (votator) Pengadukan

Pelarutan

Adonan

velva nanas Tepung

nanas

Gula 25%, asam sitrat 0.1% dan asam

askorbat 0.1% dari bobot puree

CMC 0%, 0.25%, dan 0.5% dari

bobot puree

Pembekuan dalam votator

Pengerasan (Hardening)

3.3. METODE ANALISIS

3.3.1. Analisis Kimia

3.3.1.1. Kadar Air

(AOAC, 1996)

Kadar air ditentukan secara langsung dengan menggunakan metode oven vakum pada suhu 105oC. Sampel sejumlah 3-5 gram ditimbang dan dimasukkan dalam cawan yang telah dikeringkan dan diketahui bobotnya. Kemudian sampel dan cawan dikeringkan dalam oven vakum bersuhu 105oC selama 6 jam. Cawan didinginkan dan ditimbang, kemudian dikeringkan kembali sampai diperoleh bobot tetap. Kadar air sampel dapat dihitung dengan menggunakan rumus sebagai berikut :

Kadar Air (%bb) = [(a-(b-c)]/a x 100 % Kadar Air (%bk) = [(a-(b-c)]/(b-c)x 100 % Keterangan :

a = bobot sampel awal (g)

b = bobot sampel akhir dan cawan (g) c = bobot cawan (g)

3.3.1.2. Kadar Vitamin C

(Sudarmadji

et al.

, 1989)

Kadar vitamin C ditentukan dengan menggunakan metode yodometri langsung. Sampel velva

nanas disaring dengan menggunakan penyaring vakum sehingga didapat 10 ml filtrat. Kemudian dimasukkan dalam labu takar 100 ml dan ditambah aquades sampai tanda tera. Sebanyak 10 ml adonan velva nanas dimasukkan ke dalam erlemeyer secara kuantitatif, kemudian ditambahkan amilum 2 ml dan dititrasi dengan I2 0.01 N. Titik akhir titrasi ditandai dengan timbulnya warna biru keunguan. Kadar vitamin C dihitung dengan menggunakan rumus sebagai berikut:

ml yod 0.01N x 0.88 x P x 100 Kadar vitamin C =

gram bobot contoh

Keterangan : Kadar vitamin C : milligram asam askorbat per 100 gram bahan P : pengenceran

3.3.1.3. Kadar Serat

(AOAC, 1996)

Dua gram sampel dimasukkan dalam erlenmeyer 600 ml dan ditambahkan 200 ml H2SO4 0.325 N mendidih. Erlenmeyer diletakkan dalam pendingin balik kemudian sampel didihkan selama 30 menit. Kemudian suspensi disaring dengan kertas saring. Residu yang tertinggal dicuci dengan air mendidih. Pencucian dilakukan sampai sampel tidak bersifat asam lagi. Sisa residu di kertas saring dicuci dengan 200 ml NaOH 1.25 N mendidih sampai semua residu masuk ke dalam erlenmeyer. Sampel didihkan selama 30 menit dengan pendingin balik. Sampel disaring lagi dengan K2SO4 10% kemudian dengan alkohol 95%. Kertas saring dikeringkan dalam oven bersuhu 1100C selama ± 1-2 jam. Kadar serat dihitung dengan menggunakan rumus sebagai berikut:

(bobot kertas saring+bahan) - (bobot kertas saring)

3.3.2. Analisis Parameter Mutu Objektif

3.3.2.1. Viskositas

Pengukuran viskositas dilakukan dengan menggunakan alat Brookfield Viscometer. Rotor dipasang pada alat kemudian dicelupkan ke dalam sampel yang ditempatkan pada wadah. Rotor akan berputar dan jarum penunjuk akan bergerak sampai diperoleh nilai viskositas produk. Pembacaan nilai viskositas dilakukan saat jarum penunjuk tidak bergerak lagi atau stabil.

3.3.2.2. Overrun

(Varnam dan Sutherland, 1994)

Pengembangan volume velva nanas dapat dinyatakan sebagai nilai overrun dan dihitung berdasarkan perbedaan bobot adonan mula-mula dengan bobot velva nanas yang terbentuk (pada volume yang sama). Nilai overrun dihitung berdasarkan rumus:

W1-W2

Overrun = ×100% W2

Keterangan : W1 = bobot adonan velva nanas W2 = bobot velva nanas yang terbentuk

3.3.2.3. Total Padatan

(AOAC, 1995)

Sebanyak 5 gram bahan ditimbang dalam cawan alumunium yang telah diketahui bobot kosongnya. Sampel dipanaskan dengan penangas air selama 30 menit kemudian dikeringkan dalam oven vakum bersuhu 100oC sampai bobotnya konstan. Total padatan dihitung didasarkan rumus:

Total padatan (%) = 100- (a-b)×100% / a

Keterangan : a= bobot sampel sebelum dikeringkan (g) b= bobot sampel setelah dikeringkan (g)

3.3.2.4. Daya Leleh

(Bodyfelt

et al

., 1988)

Pengukuran daya leleh (waktu pelelehan) didasarkan pada waktu yang dibutuhkan velva nanas untuk meleleh sempurna dalam suhu ruang (± 300C). Pengukuran dilakukan dengan mengambil satu sendok velva nanas (± 2.00 gram) dan ditempatkan pada piring. Velva nanas dibiarkan mencair sempurna pada suhu ruang.

3.3.2.5. pH

(AOAC, 1995)

Pengukuran pH harus dilakukan pada suhu yang sama. Sebelum pengukuran, pH-meter harus distandarisasi dengan menggunakan buffer standar pH 4 dan pH 7. Pengukuran dilakukan dengan cara elektroda dibilas dengan akuades dan dikeringkan dengan kertas tisue. Sampel dimasukkan ke dalam gelas piala 100 ml kemudian elektroda dicelupkan hingga tenggelam pada larutan sampel dan dibiarkan kurang lebih selama satu menit hingga diperoleh angka yang stabil lalu nilai dicatat.

3.3.3. Rendemen

Pengukuran rendemen dilakukan dengan menggunakan metode gravimetrik untuk mengetahui efisiensi proses pembuatan tepung nanas. Rendemen dihitung dengan rumus:

a Rendemen= ×100%

b

3.4. Rancangan Percobaan

Rancangan percobaan yang digunakan pada Penelitian tahap I adalah Rancangan Acak Lengkap faktorial dengan 2 faktor. Faktor yang diterapkan adalah ( A) jenis pati, yaitu tapioka, maizena, dan sagu ( B) konsentrasi pati , yaitu 10%, 15%, dan 20%. Model rancangan penelitian adalah sebagai berikut:

Yij = μ + Ai + Bj + (A*B)ij + εij

Keterangan :

Yij = nilai pengamatan pada perlakuan ke-i kelompok ke-j

μ = pengaruh rata-rata umum Ai = pengaruh jenis pati taraf ke-i Bj = pengaruh konsentrasi pati taraf ke-j

(A*B)ij = pengaruh kombinasi jenis pati dan konsentrasi pati

εij = pengaruh galat percobaan pada perlakuan ke-i kelompok ke-j

Pada penelitian tahap II yaitu pembuatan velva nanas dengan menggunakan tepung nanas, rancanan percobaan yang digunakan adalah Rancangan Acak Lengkap faktorial dengan satu faktor. Faktor yang diterapkan adalah jumlah CMC yang ditambahkan, yaitu 0%, 0.25%, dan 0.5%. model rancangan penelitian adalah sebagai berikut:

Yij = μ + Ai + εij

Keterangan :

Yij = nilai pengamatan pada perlakuan ke-i kelompok ke-j

μ = pengaruh rata-rata umum

Ai = pengaruh konsentrasi CMC taraf ke-i

IV. HASIL DAN PEMBAHASAN

4.1. TAHAP PERSIAPAN

Penelitian tahap persiapan meliputi pembuatan velva nanas dengan formulasi velva nanas terpilih melalui modifikasi formulasi berdasarkan Mutiara (2000) dan penentuan parameter mutu objektif velva nanas acuan. Proses pembuatan velva nanas dapat dilihat pada Gambar 2. Analisis parameter mutu objektif terhadap velva nanas dilakukan karena tidak adanya data pada literatur mengenai parameter mutu objektif velva yang beredar di masyarakat. Analisis parameter mutu objektif velva nanas meliputi overrun, daya leleh, total padatan, pH, viskositas, dan vitamin C. Data yang didapatkan selanjutnya dibuat dalam suatu rentang dan dijadikan sebagai acuan atau pembanding dari velva nanas yang terbuat dari tepung nanas yang dihasilkan. Hasil analisis parameter mutu objektif velva nanas dapat dilihat pada Tabel 5.

Tabel 5. Data parameter mutu objektif velva nanas acuan

Parameter Nilai

Overrun (%) 30.48-45.73

Daya leleh (menit) 6.16-8.03

Total padatan (%) 24.58-26.63

pH 4.13-4.29

Viskositas (Pas) 4.60-5.75

Vitamin C (mg/100g) 15.84-21.12

4.1.1. Overrun

Overrun ( pengembangan) didefinisikan sebagai kemampuan adonan untuk mencapai tingkat

pengembangan tertentu. Menurut Arbuckle (1986), overrun terjadi melalui proses terperangkapnya udara pada rantai pendek protein, lemak, dan laktosa. Overrun pada produk es krim dan sejenisnya dipengaruhi oleh beberapa faktor, yaitu jenis votator yang digunakan, kadar protein, viskositas, dan total padatan.

Menurut Stevenson dan Miller (1960), semakin tinggi kadar protein maka overrun produk akan semakin tinggi. Angka ini sesuai dengan overrun pada produk fruit ices menurut Frandsen dan Arbuckle (1961), yaitu sekitar 20-25% karena pada pembuatan es krim, overrun yang tinggi didapat dari protein yang ada pada padatan susu tanpa lemak, namun pada velva nanas overrun yang tinggi didapat bukan dari susu melainkan dari zat yang terkandung di dalam buah nanas, yaitu bromelin. Dari Tabel 5, diketahui bahwa overrunvelva nanas adalah 30.48-45.73%.

4.1.2. Daya Leleh

Daya leleh merupakan waktu yang dibutuhkan es krim hingga meleleh sempurna pada suhu ruang. Daya leleh berkaitan erat hubungannya dengan karakteristik body dan tekstur produk (Nelson dan Trout, 1951). Body dan tekstur produk ditentukan oleh padatan yang terkandung di dalam adonan. Padatan dalam velva berasal dari gula, puree buah, stabilizer, dan asam.

adanya gula dapat menurunkan suhu pembekuan sehingga produk akan meleleh pada suhu yang lebih rendah (Williams, 1979). Penambahan stabilizer dan bahan pengisi akan meningkatkan resistensi pelelehan. Stabilizer dapat mengikat air sehingga air membutuhkan waktu untuk keluar dari matriks gel yang terbentuk (Marshall dan Arbuckle, 2000).

Umumnya daya leleh velva lebih rendah jika dibandingkan daya leleh es krim. Hal ini dikarenakan pada produk es krim banyak terkandung total padatan dari susu. Menurut Herald et al.

(2008), stabilitas lemak memiliki efek yang besar terhadap daya leleh es krim. Es krim dengan stabilitas lemak yang rendah akan lebih mudah meleleh dibandingkan es krim yang mempunyai stabilitas lemak yang tinggi.

Dari hasil analisis diketahui bahwa daya leleh velva nanas berkisar antara 6.16-8.03 menit sedangkan daya leleh es krim yang baik berkisar antara 10-15 menit (Bodyfelt et al, 1988).

4.1.3. Total Padatan

Total padatan merupakan jumlah semua bahan kering yang terdapat pada velva nanas. Padatan tersebut berasal dari puree nanas, gula, bahan penstabil, dan asam. Total padatan menggantikan jumlah air dalam adonan, meningkatkan nutrisi, dan memperbaiki body dan tekstur serta memperlambat waktu pelelehan. Semakin besar jumlah total padatan, semakin rendah titik bekunya, dan semakin kecil jumlah air yang dibekukan sehingga dapat mengurangi kristal es yang terbentuk (Frandsen dan Arbuckle, 1961)

Berdasarkan hasil analisis, total padatan velva nanas berkisar antara 24.58-26.63%. Hal ini sesuai total padatan produk fruitices menurut Frandsen dan Arbuckle (1966) yaitu berkisar antara 26-35%.

4.1.4. pH

Nilai pH merupakan salah satu karakteristik penting bagi produk-produk sejenis es krim. Pengamatan terhadap nilai pH dilakukan dengan cara melelehkan velva nanas terlebih dahulu hingga mancapai suhu ruang. Berdasarkan hasil analisis nilai pH velva nanas berkisar antara 4.13-4.29. Menurut Arbuckle (1986), pH yang baik untuk produk es krim adalah 6.30. Jika dibandingkan dengan es krim, rentang nilai pH velva nanas berada di bawah kisaran nilai pH yang baik untuk produk es krim. Hal ini dikarenakan velva nanas terbuat dari puree buah dimana buah nanas sendiri memiliki pH 3.5-4.2.

4.1.5. Viskositas

Viskositas merupakan hambatan suatu fluida untuk mengalir (Toledo,1991). Viskositas merupakan salah satu sifat penting dan berkaitan dengan daya buih serta proses pemerangkapan udara (Frandsen dan Arbuckle,1966). Nilai viskositas dipengaruhi oleh beberapa faktor yaitu komposisi (keberadaan lemak dan penstabil), jenis dan kualitas bahan baku, proses dan penanganan adonan (pasteurisasi, homogenisasi, aging), konsentrasi, dan suhu. Berdasarkan hasil analisis viskositas adonan velva berkisar antara 4.60-5.75Pas.

4.1.6. Kadar Vitamin C

Vitamin yang paling banyak terdapat dalam buah nanas adalah vitamin C. Kandungan vitamin C dalam buah nanas mencapai 24 mg/100g bahan. Degradasi vitamin C dipengaruhi oleh suhu, sinar, dan lama penyimpanan. Dalam keadaan larut vitamin C mudah rusak karena bersentuhan dengan udara (oksidasi) terutama bila terkena panas.

kimia dalam hal ini adalah vitamin C. Walaupun berfungsi melapisi senyawa kimia, namun jika penggunaan bahan pengisi atau penyalut ini dalam jumlah banyak maka jumlah vitamin C akan menurun. Hal ini dapat dilihat pada hasil analisis yang didapat, jumlah vitamin C velva nanas (15.84-21.12 mg/100g bahan ) lebih rendah daripada vitamin C pada buah nanas.

4.2. PENELITIAN TAHAP I

4.2.1. Karakteristik Tepung Nanas

Penelitian tahap I dilakukan pembuatan tepung nanas. Mula-mula nanas disortasi, dikupas kulit

dan dibersihkan “mata” buahnya kemudian dicuci dan dipotong-potong. Kemudian nanas yang sudah

dipotong diblansir selama 3 menit lalu dilakukan penghancuran sehingga didapat hancuran nanas (bubur nanas). Setelah didapat hancuran nanas ditambahkan berbagai bahan pengisi pati, yaitu tapioka, maizena, dan sagu dengan konsentrasi 10%, 15%, dan 20%, sehingga didapat 9 formulasi tepung nanas.

Bahan pengisi yang dipilih pada pembuatan tepung nanas ini berupa pati karena jika menggunakan bahan pengisi lain berupa hasil pemurnian pati (dekstrin dan maltodekstrin) maka hasil lembaran nanas yang didapat tidak sesuai keinginan. Lembaran nanas yang didapat akan berwarna sangat coklat karena ketidakmampuan untuk menyalut hancuran nanas yang bersifat asam dan berserat. Alat yang digunakan pada pembuatan tepung nanas ini adalah drum dryer. Drum dryer

[image:31.595.114.496.459.650.2]dipilih karena alat ini merupakan alat pengering untuk mengeringkan bahan berupa adonan, pasta, ataupun larutan. Selain itu diharapkan dengan menggunakan drum dryer, lembaran nanas yang dihasilkan masih mengandung serat. Selanjutnya lembaran nanas yang dihasilkan dihaluskan dengan blender kering sehingga didapat tepung nanas. Proses pembuatan tepung nanas dapat dilihat pada Gambar 3. Selanjutnya dilakukan analisis kimia dari 9 formulasi yang meliputi kadar air, kadar vitamin C, kadar serat, serta rendemen tepung nanas yang dihasilkan. Hasil tepung dari 9 formulasi dapat dilihat pada Gambar 6.

Gambar 6. Hasil tepung nanas dari 9 formulasi

4.2.1.1. Kadar Air

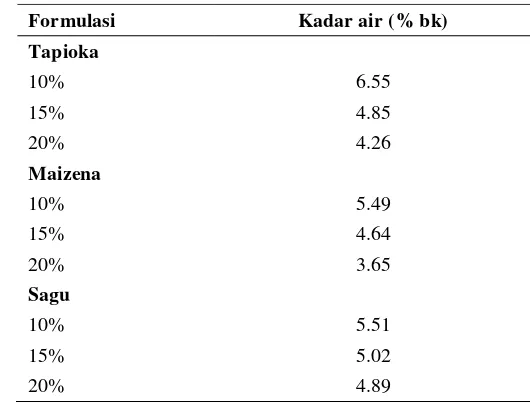

Hasil pengukuran kadar air tepung nanas dapat dilihat pada Tabel 6. Dari hasil uji ANOVA (Lampiran 5), dapat dilihat bahwa jenis pati tidak berpengaruh nyata terhadap kadar air tepung nanas, sedangkan konsentrasi pati berpengaruh nyata terhadap kadar air tepung nanas.

Tabel 6. Kadar air tepung nanas

Berdasarkan uji lanjut Duncan, diketahui bahwa kadar air tepung nanas dengan penambahan pati sebanyak 20% tidak berbeda nyata dengan kadar air tepung nanas dengan penambahan pati sebanyak 15%, namun kadar air tepung nanas dengan penambahan pati sebanyak 20% dan 15% berbeda nyata dengan kadar air tepung nanas dengan penambahan 10% pati. Produk tepung nanas yang dihasilkan memiliki kadar air yang berkisar antara 3.53% - 6.29% dalam basis basah, atau 3.65%-6.55% dalam basis kering. Kadar air paling rendah terdapat pada produk tepung nanas dengan penambahan 20% pati maizena.

Tabel 6 menunjukkan makin tinggi konsentrasi pati yang digunakan, semakin rendah kadar airnya. Hal ini diduga akibat kondisi pengeringan. Droplet yang terbentuk selama proses pengeringan dari puree nanas dan bahan pengisi beberapa jenis pati, akan memiliki total padatan yang lebih tinggi dengan makin tingginya konsentrasi bahan pengisi. Bahan yang memiliki total padatan tinggi menyebabkan proses evaporasi dari tiap-tiap droplet akan berlangsung lebih cepat sehingga tepung nanas yang dihasilkan memiliki kadar air rendah.

Pada produk tepung-tepungan, kisaran kadar air yang dihasilkan relatif tinggi. Tingginya nilai kadar air tepung nanas dipengaruhi oleh sifat akhir tepung nanas yang sangat higroskopis. Jika tepung nanas dibiarkan di udara terbuka, maka bahan akan menggumpal dan saling melekat. Struktur alat pengering drum yang terbuka selama proses pengeringan berlangsung mengakibatkan lembaran nanas mengikat air di udara, sehingga produk yang dihasilkan akan meningkat kadar airnya. Proses selanjutnya yaitu pengecilan ukuran dari lembaran nanas menjadi tepung juga menyebabkan intensifnya kontak antara bahan dengan udara, sehingga kadar air meningkat. Untuk mencegah peningkatan kadar air pada produk akhir proses pengeringan, bahan didiamkan beberapa saat untuk mengurangi terjadinya kondensasi, kemudian segera dilakukan pengemasan.

4.2.1.2. Kadar Vitamin C

Hasil uji ANOVA (Lampiran 6), menunjukkan bahwa perlakuan penambahan jenis dan konsentrasi pati sebagai bahan pengisi tidak berpengaruh nyata terhadap kadar vitamin C. Meskipun

Formulasi Kadar air (% bk)

Tapioka

10% 6.55

15% 4.85

20% 4.26

Maizena

10% 5.49

15% 4.64

20% 3.65

Sagu

10% 5.51

15% 5.02

demikian, kadar vitamin C cenderung menurun seiring dengan penambahan konsentrasi bahan pengisi. Dari hasil analisis, nilai kadar vitamin C berkisar antara 11.88-16.82 mg asam askorbat per 100 gr bahan dalam basis kering. Hasil pengukuran vitamin C dapat dilihat pada Tabel 7.

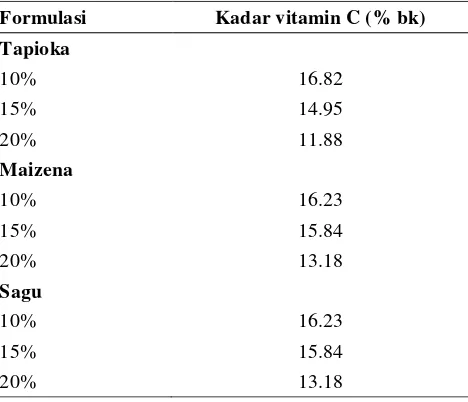

[image:33.595.214.448.303.504.2]Nilai kadar vitamin C paling banyak terkandung dalam tepung nanas dengan jenis bahan pengisi tapioka dengan konsentrasi 10%. Prosedur pengukuran kadar vitamin C berdasarkan pada prinsip bahwa setiap milliliter yod 0.01 N hasil titrasi sebanding dengan 0.88 mg asam askorbat. Hal tersebut dikarenakan vitamin C dapat berbentuk sebagai asam L-askorbat dan asam L-dehidro askorbat dimana keduanya memiliki keaktifan sebagai vitamin C. Asam askorbat sangat mudah teroksidasi secara reversible menjadi asam L-dehidro askorbat yang secara kimia sangat labil dan dapat mengalami perubahan lebih lanjut menjadi asam L-diketo gulonat yang tidak memiliki keaktifan vitamin C lagi. Dengan demikian, jika faktor-faktor yang menyebabkan terjadinya oksidasi seperti suhu tinggi, adanya logam berat, sinar, alkali, dan kontak bahan dengan oksigen semakin intensif, maka penurunan kadar vitamin C akan semakin besar.

Tabel 7. Kadar vitamin C tepung nanas

Kadar vitamin C menurun seiring dengan bertambahnya konsentrasi bahan pengisi. Hal ini dikarenakan bahan pengisi tersebut menutupi vitamin C yang terdapat pada tepung nanas, sehingga semakin banyak penggunaannya maka semakin sedikit jumlah vitamin C yang terdapat pada tepung nanas. Selain itu pada pengukuran titrasi vitamin C titik akhir titrasi ditentukan dengan timbulnya warna biru keunguan. Larutan yod yang digunakan telah bereaksi terlebih dahulu dengan pati yang ditambahkan pada pembuatan tepung nanas dan menghasilkan warna biru keunguan sehingga larutan yod tersebut belum sempat bereaksi dengan asam askorbat namun titrasi sudah dihentikan. Inilah yang membuat kadar vitamin C tepung nanas kecil.

4.2.1.3. Kadar Serat

Serat kasar merupakan residu dari bahan makanan setelah diperlakukan asam dan alkali mendidih, dan terdiri dari selulosa dengan sedikit lignin dan pentosan. Serat kasar mengandung senyawa selulosa, lignin, dan zat lain yang belum dapat diidentifikasikan dengan pasti, karena itu penentuan serat kasar dilakukan melalui pelarutan dengan asam dan basa yang dilakukan dalam keadaan tertutup dan suhu terkontrol (mendidih). Proses tersebut dinamakan digesti. Penentuan serat

Formulasi Kadar vitamin C (% bk)

Tapioka

10% 16.82

15% 14.95

20% 11.88

Maizena

10% 16.23

15% 15.84

20% 13.18

Sagu

10% 16.23

15% 15.84

sangat penting dalam penilaian kualitas bahan makanan, karena angka tersebut merupakan indeks dan penentuan nilai gizi makanan. Hasil pengukuran kadar serat tepung nanas dapat dilihat pada Tabel 8.

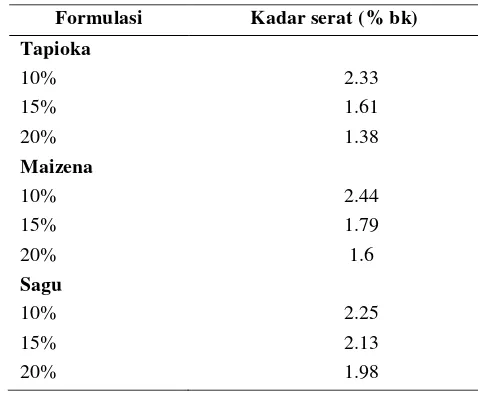

Tabel 8. Kadar serat tepung nanas

Hasil uji ANOVA (Lampiran 7), menunjukkan bahwa faktor jenis pati sebagai bahan pengisi tidak memberikan pengaruh yang nyata terhadap nilai kadar serat. Namun faktor konsentrasi pati sebagai bahan pengisi berpengaruh nyata terhadap kadar serat. Kadar serat tepung nanas dengan penambahan 10% pati berbeda sangat nyata dengan kadar serat tepung nanas dengan penambahan pati sebesar 15% dan 20 %. Kadar serat produk tepung nanas berkisar antara 1.33% hingga 2.31% dalam basis basah, atau 1.38% hingga 2.44% dalam basis kering. Secara absolut, kadar serat tertinggi ditunjukkan oleh tepung nanas dengan penambahan bahan pengisi maizena dengan konsentrasi 10%.

Kerusakan awal kadar serat mulai terjadi saat proses pengeringan sehingga diduga menyebabkan nanas menjadi lebih mudah larut dalam asam dan basa selama perlakuan analisis. Pada saat analisis serat kasar, titik kritis kerusakan serat yang paling rawan adalah jika terjadi penundaan penyaringan setelah proses digesti berlangsung.

Terlalu lamanya kontak antara contoh dengan bahan kimia yang dipakai dapat menyebabkan rendahnya hasil analisis. Kadar serat yang hilang juga dapat diakibatkan oleh kendala teknis seperti penyusutan bobot akibat banyaknya loss yang terjadi selama proses pengeringan yang juga menyebabkan menurunnya nilai rendemen tepung nanas.

4.2.1.4. Rendemen

Pengukuran rendemen dilakukan dalam basis basah, dimana nilai rendemen adalah perbandingan bobot antara produk akhir yang berupa tepung nanas dengan bahan awal yang berupa campuran puree nanas dan bahan pengisi yang berasal dari berbagai jenis pati, kemudian dinyatakan dalam persen. Tepung nanas dengan bahan pengisi sagu dan konsentrasi sebesar 20% memiliki rendemen tertinggi yaitu sebesar 23.00%. Hasil pengukuran rendemen tepung nanas dapat dilihat pada Tabel 9.

Penambahan bahan pengisi pati menyebabkan meningkatnya nilai rendemen karena pati memiliki total padatan yang tinggi bila dibandingkan dengan puree nanas yang menjadi bahan utama. Hal ini berpengaruh karena nilai rendemen dihitung dari total campuran puree nanas dan bahan

Formulasi Kadar serat (% bk)

Tapioka

10% 2.33

15% 1.61

20% 1.38

Maizena

10% 2.44

15% 1.79

20% 1.6

Sagu

10% 2.25

15% 2.13

pengisi pati pada basis basah. Pati ditambahkan sebagai bahan pengisi agar meningkatkan volume dan meningkatkan jumlah total padatan.

Tabel 9. Rendemen tepung nanas

Hasil uji ANOVA (Lampiran 8), menunjukkan bahwa penggunaan berbagai jenis pati tidak berpengaruh nyata terhadap rendemen tepung nanas yang dihasilkan, sedangkan beberapa konsentrasi memberikan pengaruh yang berbeda nyata terhadap nilai rendemen. Berdasarkan hasil uji lanjut Duncan, penggunaan konsentrasi pati 10% berbeda nyata terhadap konsentrasi 15% dan 20%. Namun, konsentrasi 15% tidak berbeda nyata dengan konsentrasi 20%.

4.2.2. Pemilihan Formulasi Terpilih Tepung Nanas

Pemilihan tepung nanas terbaik dari 9 formulasi tepung nanas yang diperoleh dilakukan dengan uji pembobotan secara subjektif. Pembobotan menjadi faktor yang sangat penting, karena tepung buah-buahan, khususnya tepung nanas untuk pembuatan velva belum memiliki standar mutu SNI. Untuk menentukan perlakuan tepung nanas terbaik, setiap parameter diberikan nilai dalam persen sehingga menghasilkan total 100% untuk semua parameter.

Nilai hasil analisis dari setiap parameter pengujian kemudian dirata-ratakan dan diurutkan berdasarkan rangking terbaik. Peringkat terbaik diberi nilai 9, terbaik kedua diberi nilai 8, terbaik ketiga diberi nilai 7 dan seterusnya hingga peringkat yang paling rendah bernilai 1. Pemberian peringkat penting dilakukan karena pembobotan tidak dapat dilakukan hanya dengan mengalikan nilai hasil analisis dengan bobot, sebab pada kadar air perlakuan terbaik adalah produk tepung nanas dengan nilai kadar air paling rendah. Sedangkan pada parameter uji lainnya, semakin besar nilai analisis maka nilai peringkatnya semakin tinggi.

Nilai total akhir diperoleh dari akumulasi perkalian antara nilai peringkat dikalikan dengan bobot setiap parameter pengujian. Nilai total kemudian dirangking hingga diperoleh perlakuan terbaik. Hasil uji pembobotan tepung nanas formulasi terpilih dapat dilihat pada Tabel 10.

Dari hasil pembobotan tersebut, diperoleh tepung nanas dengan penambahan bahan pengisi pati maizena dengan konsentrasi 15% sebagai perlakuan terbaik Perlakuan terbaik kedua adalah tepung nanas dengan penambahan bahan pengisi maizena dengan konsentrasi 10% dan bahan pengisi tapioka dengan konsentrasi 10%.

Formulasi Rendemen (% bk)

Tapioka

10% 19.31

15% 20.03

20% 22.63

Maizena

10% 18.83

15% 20.08

20% 21.22

Sagu

10% 18.78

15% 22.98

Tabel 10. Hasil pembobotan tepung nanas

Formulasi Nilai Total

Rendemen Kadar Air Vit C Serat

Tapioka

10% 0.9 0.2 2.7 1.6 5.4

15% 1.2 1.2 1.8 0.6 4.8

20% 2.1 1.6 0.3 0.2 4.2

Maizena

10% 0.6 0.6 2.4 1.8 5.4

15% 1.5 1.4 2.1 0.8 5.8

20% 1.2 1.8 1.5 0.4 4.9

Sagu

10% 0.3 0.4 1.2 1.4 3.3

15% 2.4 0.8 0.9 1.2 5.3

20% 2.7 1 0.6 1 5.3