SKRIPSI

MEMPELAJARI PENGARUH UKURAN PARTIKEL DAN KADAR AIR TEPUNG JAGUNG SERTA KECEPATAN ULIR EKSTRUDER

TERHADAP KARAKTERISTIK SNACK EKSTRUSI

Oleh :

RESNA NUR APRIANI F24051138

2009

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

MEMPELAJARI PENGARUH UKURAN PARTIKEL DAN KADAR AIR TEPUNG JAGUNG SERTA KECEPATAN ULIR EKSTRUDER

TERHADAP KARAKTERISTIK SNACK EKSTRUSI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian, Institut Pertanian Bogor

Oleh :

RESNA NUR APRIANI F24051138

2009

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

MEMPELAJARI PENGARUH UKURAN PARTIKEL DAN KADAR AIR TEPUNG JAGUNG SERTA KECEPATAN ULIR EKSTRUDER

TERHADAP KARAKTERISTIK SNACK EKSTRUSI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian, Institut Pertanian Bogor

Oleh :

RESNA NUR APRIANI F24051138

Dilahirkan pada tanggal 20 April 1987 Di Garut, Jawa Barat

Tanggal lulus : 26 Agustus 2009

Menyetujui,

Bogor, September 2009

Dr.Ir. M. Arpah MSi Wati, STP

Dosen Pembimbing Pembimbing Lapang

Mengetahui,

Dr. Ir. Dahrul Syah

RIWAYAT HIDUP

Penulis bernama lengkap Resna Nur Apriani, dilahirkan di Garut pada tanggal 20 April 1987. Penulis merupakan anak pertama dari dua bersaudara dari pasangan bapak Dodi Mulyadi dan ibu Iis Jamilah.

Jenjang pendidikan formal penulis diawali dari tahun 1992 di TK Kemala Bhayangkari 23, Jawa Barat. Pada tahun 1993 hingga tahun 1999 penulis menyelesaikan jenjang sekolah dasar di SD Kartika III-2 Garut. Kemudian pada tahun 1999 hingga 2002, penulis melanjutkan pendidikan menengah pertama di SLTP Negeri 1 Garut. Tahun 2001, penulis melanjutkan pendidikan ke tingkat menengah atas di SMA Negeri I Tarogong Garut. Setelah lulus dari SMA, tahun 2005 penulis melanjutkan pendidikannya di Institut Pertanian Bogor dan diterima sebagai mahasiswa di Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian melalui jalur Ujian Saringan Masuk IPB (USMI).

Selama menjadi mahasiswa, penulis aktif di berbagai kegiatan dan organisasi kemahasiswaan, diantaranya Food Processing Club HIMITEPA IPB dan HIMAGA IPB serta berbagai kepanitiaan lainnya, seperti “ Seminar dan Pelatihan HACCP V Based ISO 22000” tahun 2005, “Lepas Landas Sarjana” tahun 2006, “BAUR” tahun 2006, “Masa Perkenalan Fakultas Teknologi Pertanian” tahun 2007, “Workshop Mahasiswa Teknologi Pangan dan Gizi Se-Indonesia” tahun 2009.

Resna Nur Apriani. F24051138. Mempelajari Pengaruh Ukuran Partikel dan Kadar Air Tepung Jagung serta Kecepatan Ulir Ekstruder Terhadap Karakteristik Snack Ekstrusi.Dibawah bimbingan M. Arpah dan Wati (2009).

RINGKASAN

Saat ini, makanan ringan sudah menjadi bagian yang tidak dapat ditinggalkan dalam kehidupan sehari-hari, terutama pada kalangan anak-anak dan remaja. Menurut Kompas (2002), makanan ringan bersama dengan minuman ringan masih memberikan kontribusi yang sangat besar pada total pengeluaran rumah tangga yaitu sekitar 40-45%. Salah satu teknologi yang digunakan dalam pembuatan makanan ringan ialah teknologi ekstrusi. Untuk mendapatkan karakteristik snack ekstrusi yang baik maka perlu dipelajari pengaruh parameter proses terhadap karakteristik snack yang dihasilkan diantaranya ukuran partikel dan kadar air tepung jagung serta kecepatan ulir ekstruder yang digunakan.

Pada penelitian pendahuluan dilakukan perhitungan kadar air awal tepung jagung serta penentuan parameter proses ekstrusi. Hasil dari penelitian pendahuluan ini digunakan untuk proses ekstrusi pada penelitian utama. Kemudian diambil delapan sampel dengan perlakuan berbeda untuk dianalisis.

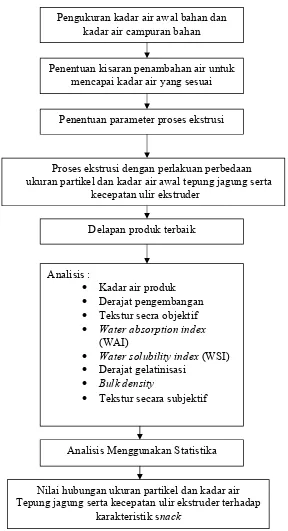

Hasil analisis kadar air pada ekstrudat sebelum pengeringan yaitu 3.56 (%bb) sampai dengan 5.75 (%bb) dan kadar air setelah pengeringan 2.02 (%bb) sampai dengan 3.46 (%bb). Hasil analisis tekstur menggunakan texture analyzer diperoleh nilai kekerasan (hardness) yaitu 2.176 kgf sampai dengan 5.866 kgf. Hasil analisis derajat pengembangan yaitu 150.59% sampai dengan 181.03%. Hasil analisis water absorption index (WAI) yaitu 3.01 ml/g sampai dengan 7.08 ml/g, nilai water solubility index (WSI) yaitu 0.0049 g/2 ml sampai dengan 0.0237 g/2 ml. Nilai derajat gelatinisasi yaitu 7.28% sampai dengan 79.92%, dan bulk densityyaitu 0.1222 g/ml sampai dengan 0.0782 g/ml.

Berdasar uji ANOVA pada taraf signifikansi 5% diketahui bahwa interaksi antara ukuran partikel dan kadar air tepung jagung serta kecepatan ulir ekstruder berpengaruh nyata terhadap kadar air ekstrudat sebelum pengeringan dan setelah pengeringan, kekerasan (hardness), WAI, dan WSI, tetapi tidak berpengaruh nyata terhadap derajat pengembangan. Derajat gelatinisasi ekstrudat hanya dipengaruhi oleh interaksi antara ukuran partikel dan kadar air tepung jagung, ukuran partikel tepung jagung dan kecepatan ulir ekstruder, serta kadar air tepung jagung dan kecepatan ulir ekstruder. Bulk densityhanya dipengaruhi oleh interaksi ukuran partikel tepung jagung dan kecepatan ulir ekstruder. Berdasar analisis korelasi, ukuran partikel tepung jagung memiliki korelasi paling kuat terhadap kadar air ekstrudat setelah pengeringan, WSI, derajat gelatinisasi dan bulk density. Kadar air tepung jagung memiliki korelasi paling kuat terhadap kadar air ekstrudat sebelum pengeringan dan kekerasan (hardness). Kecepatan ulir ekstruder memiliki korelasi paling kuat terhadap WAI.

KATA PENGANTAR

Alhamdulillahirabbil’alamin. Puji dan syukur penulis panjatkan kehadirat Allah SWT atas segala karunia, hidayah, dan rahmat-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul ”Mempelajari Pengaruh Ukuran Partikel dan Kadar Air Tepung Jagung serta Kecepatan Ulir Ekstruder Terhadap Karakteristik Snack Ekstrusi”. Skripsi ini disusun oleh penulis sebagai tugas akhir untuk mendapatkan gelar Sarjana Teknologi Pertanian, Institut Pertanian Bogor.

Selama melaksanakan magang dan terselesainya skripsi ini penulis banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dengan segala kerendahan hati penulis menyampaikan rasa terima kasih kepada:

1. Ibu, ayah, adikku Eris dan seluruh keluarga atas segala kasih sayang, doa, dukungan, nasehat, serta bantuan secara moril dan materil yang diberikan tanpa henti kepada penulis selama ini

2. Iwan Surjawan, Ph.D selaku Innovation and Technology Development Manager- PT Tudung Putra-Putri Jaya atas kesempatan yang diberikan kepada penulis untuk menyelesaikan tugas akhir di perusahaan

3. Wati, STP selaku pembimbing lapang yang telah memberikan arahan dan bimbingan kepada penulis selama magang

4. Dr. Ir. M. Arpah, M.Si selaku dosen pembimbing yang tiada henti-hentinya memberikan bimbingan dan arahan kepada penulis

5. Dr. Ir. Yadi Haryadi, M.Sc atas kesediaannya sebagai dosen penguji

6. Teman-teman di statistika, Dina Rachmawati dan Putry Try Aprianti Utami atas bantuan pengolahan datanya

7. Rina Qurota Aina, terima kasih atas persaudaraan dan persahabatan selama ini 8. Teman-teman seperjuanganku di tempat magang yang mau mendengarkan

curahan hati penulis selama di perusahaan : Cany, Wita, Mellisa, Juanda, Glenn dan teman satu bimbinganku Reriel Anantria Soekotjo.

10. Teman-teman di Laboratorium sentral dan laboratorium aplikasi produk Garuda Food: Mbak Tri yang dengan sabar dan setia menjadi konsultan analisis, Mbak Susan dengan hiburan dan cerita-ceritanya yang tidak akan pernah bisa didapat dari buku manapun, Mbak Ratih atas disiplin Lab-nya, Mbak Nita, Mas No yang selalu memberi coklat dan permen meskipun hasil trial, Mas Haris, Mas Novi dan Mas Molid atas diskusi ekstrusi.

11. Mas Adi atas waktunya mendengarkan cerita penulis yang panjang lebar, mas Anom, serta mas Syafri atas sapaan-sapaan lucunya. Terima kasih semuanya 12. Teman-teman di Wisma Cantik: Mila, Try, Dina, Dita, Nisa, Esti, Dewi, Ira,

Emi, Laras, dan Rara

13. Temanku Reni, Khrisia, Riska, Rino, Santy, Galih, Upik, Hesti, Aji, Ikhwan, Muji, Nanda, Fuad, Siyam, Riza, Sobur, dan Hurry

13. Teman-teman ITP 42 yang telah membantu dalam penyusunan tugas akhir ini

Penulis menyadari dengan sepenuhnya bahwa masih banyak terdapat kekurangan dalam penulisan skripsi ini. Penulis berharap semoga skripsi ini dapat berguna dan bermanfaat bagi semua pihak.

Bogor, September 2009

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI... iii

DAFTAR TABEL... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN... .. vii

I. PENDAHULUAN A. LATAR BELAKANG ... 1

B. TUJUAN ... 2

C. MANFAAT ... 3

II. TINJAUAN PUSTAKA A. EKSTRUSI... 4

B. EKSTRUDER ... 12

C. BAHAN BAKU PRODUK ... 16

D. KECEPATAN ULIR EKSTRUDER ... 17

E. TEKSTUR PRODUK PANGAN ... 19

F. MAKANAN RINGAN (SNACK FOOD)...21

G. PRODUK HASIL EKSTRUSI ... 22

III. BAHAN DAN METODE A. BAHAN DAN ALAT ... 24

B. METODE PENELITIAN 1. Penelitian Pendahuluan ... 24

2. Penelitian Utama ... 25

C. METODE ANALISIS 1. Kadar Air ... 29

2. Tekstur (Kekerasan)... 29

3. Derajat Pengembangan ... 30

4. Water Absorption Index(WAI)... 30

5. Water Solubility Index(WSI)... 31

7. Bulk Density ...32

8. Uji Organoleptik ... 33

D. RANCANGAN PERCOBAAN ... 33

IV. HASIL DAN PEMBAHASAN A. PENENTUAN KADAR AIR AWAL BAHAN ... 36

B. HUBUNGAN PARAMETER PROSES EKSTRUSI DAN KARAKTERISTIK UMUM SNACKYANG DIHASILKAN ... 36

C. ANALISIS PRODUK AKHIR 1. Kadar Air Ekstrudat Sebelum dan Setelah Pengeringan ... 41

2. Tekstur (Kekerasan) ... 44

3. Derajat Pengembangan... 46

4. Water Absorption Index (WAI)... 49

5. Water Solubility Index (WSI) ... 52

6. Derajat Gelatinisasi ... 54

7. Bulk Density...57

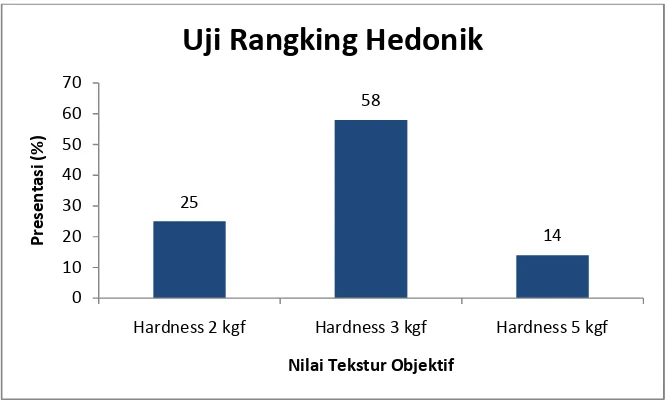

8. Uji Organoleptik... 58

V. KESIMPULAN DAN SARAN A. KESIMPULAN... 61

B. SARAN ... 62

DAFTAR PUSTAKA ... 63

DAFTAR TABEL

Halaman

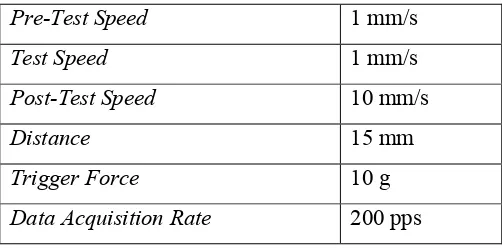

Tabel 1. Setting Texture Analyzeruntuk Kekerasan Produk ... 30

Tabel 2. Perlakuan Pada Percobaan ... 33

Tabel 3. Kadar Air Awal Campuran Bahan... 36

Tabel 4. Deskripsi Sampel Hasil Proses Ekstrusi ... 38

DAFTAR GAMBAR

Halaman

Gambar 1. Tipe Ulir Pada Ekstruder Ulir Ganda ... 14

Gambar 2. Bagian-bagian Proses Pengolahan Pada Ekstruder Secara Umum . 16 Gambar 3. Pembuatan Produk Menggunakan Proses Ekstrusi ... 28

Gambar 4. Garis Besar Pelaksanaan Penelitian ... 35

Gambar 5. Produk Ekstrusi Dengan Berbagai Perlakuan ... 40

Gambar 6. Penampakan Porous Produk Ekstrusi Berbagai Perlakuan ... 41

Gambar 7. Kadar Air Ekstrudat Sebelum Pengeringan ... 41

Gambar 8. Kadar Air Ekstrudat Setelah Pengeringan... 43

Gambar 9. Tekstur (Kekerasan) Ekstrudat Berbagai Perlakuan ... 44

Gambar 10. Derajat Pengembangan Ekstrudat Berbagai Perlakuan... 46

Gambar 11. Water Absorption Index (WAI) Ekstrudat Berbagai Perlakuan... 49

Gambar 12. Water Solubility Index (WSI) Ekstrudat Berbagai Perlakuan... 52

Gambar 13. Derajat Gelatinisasi Ekstrudat Berbagai Perlakuan ... 54

Gambar 14. Bulk Density Ekstrudat Berbagai Perlakuan ... 57

DAFTAR LAMPIRAN

Halaman Lampiran 1. Gambar Produk Ekstrusi Dengan Berbagai Perlakuan

Percobaan ... 68

Lampiran 2. Hasil Perhitungan Kadar Air Ekstrudat Sebelum Pengeringan.... 69

Lampiran 3. Hasil Perhitungan Kadar Air Ekstrudat Sesudah Pengeringan... 69

Lampiran 4. Hasil Perhitungan Tekstur Ekstrudat Secara Objektif... 70

Lampiran 5. Hasil Perhitungan Derajat Pengembangan Ekstrudat... 70

Lampiran 6. Hasil Perhitungan Water Absorption Index (WAI) ... 71

Lampiran 7. Hasil Perhitungan Water Solubility Index (WSI) ... 71

Lampiran 8. Hasil Perhitungan Derajat Gelatinisasi... 72

Lampiran 9. Hasil Perhitungan Bulk Density...72

Lampiran 10. Grafik Hasil Pengukuran Kekerasan (Hardness) Ekstrudat... 73

Lampiran 11. Kuesioner Uji Organoleptik ... 75

Lampiran 11. Hasil Uji Organoleptik (Rangking Hedonik) ... 76

Lampiran 12. Hasil Uji ANOVA Kadar Air Sebelum Pengeringan ... 78

Lampiran 13. Hasil Uji ANOVA Kadar Air Setelah Pengeringan ... 78

Lampiran 14. Hasil Uji ANOVA Tekstur (Kekerasan) ... 79

Lampiran 15. Hasil Uji ANOVA Derajat Pengembangan... 79

Lampiran 16. Hasil Uji ANOVA Water Absorption Index (WAI)... 80

Lampiran 17. Hasil Uji ANOVA Water Solubility Index(WSI) ... 80

Lampiran 18. Hasil Uji ANOVA Derajat Gelatinisasi ... 81

Lampiran 19. Hasil Uji ANOVA Bulk Density ...81

I. PENDAHULUAN

A. LATAR BELAKANG

Pangan merupakan kebutuhan pokok bagi manusia. Seiring dengan perkembangan zaman, ilmu dan teknologi pengolahan pangan pun semakin pesat. Tuntutan masyarakat kini tidak hanya membutuhkan pangan pokok saja, namun juga produk pangan alternatif yang mudah disajikan, bergizi, aman, memiliki karakteristik organoleptik yang menarik serta terjangkau. Salah satu produk pangan tersebut ialah snack product atau yang biasa disebut makanan ringan.

Saat ini, makanan ringan sudah menjadi bagian yang tidak dapat ditinggalkan dalam kehidupan sehari-hari, terutama pada kalangan anak-anak dan remaja. Muchtadi et al., (1988) menyatakan bahwa snack merupakan makanan ringan yang dikonsumsi dalam waktu antara ketiga makanan utama dalam sehari. Makanan ringan bersama dengan minuman ringan masih memberikan kontribusi yang sangat besar pada total pengeluaran rumah tangga yaitu sekitar 40-45% (Kompas, 2002).

Teknologi ekstrusi merupakan salah satu teknologi pengolahan pangan yang biasa digunakan untuk membuat makanan ringan. Saat ini, teknologi ekstrusi merupakan teknologi yang semakin berkembang di kalangan industri pangan, meskipun pada awalnya prinsip ekstrusi ini banyak digunakan untuk keperluan-keperluan yang berkaitan dengan industri logam, polimer, plastik dan produk pangan pasta, namun karena prinsipnya yang sama, maka dapat pula diterapkan pada proses pengolahan produk-produk pangan secara luas.

2003 sebesar 53.6 ribu ton, sementara nilai bisnisnya pun pada tahun 2004 sebesar Rp 1.9 triliun, sedangkan tahun 2003 sebesar Rp 1.7 triliun (Hidayat, 2006).

Tingginya market size pasar snack modern yang salah satunya merupakan makanan ringan hasil ekstrusi menuntut industri makanan ringan untuk menghasilkan produk dengan mutu yang baik. Makanan ringan yang disukai adalah makanan ringan yang bertekstur renyah, garing, tidak keras, dan tidak melempem. Tekstur berperan penting dalam penerimaan keseluruhan dari sebuah produk pangan dan merupakan kriteria penting bagi konsumen untuk menyatakan mutu dari produk pangan ekstrusi.

Saat ini, salah satu masalah yang dihadapi perusahaan pada makanan ringan hasil ekstrusi ialah tekstur produk yang keras dan kurang renyah. Maka, untuk mendapatkan makanan ringan hasil ekstrusi dengan karakteristik yang baik, selain formulasi bahan, parameter pada proses ekstrusi pun perlu diketahui sehingga produk yang dihasilkan dapat diterima oleh konsumen. Oleh karena itu perlu dipelajari beberapa parameter proses, diantaranya ialah ukuran partikel bahan yang digunakan, kadar air campuran bahan, dan kecepatan ulir dari ekstruder yang digunakan terhadap karakteristik produk ekstrusi yang dihasilkan, khususnya tekstur produk.

B. TUJUAN

C. MANFAAT

II. TINJAUAN PUSTAKA

A. EKSTRUSI

Ekstrusi bahan pangan adalah suatu proses dimana bahan tersebut dipaksa mengalir di bawah pengaruh beberapa unit operasi yang bekerja secara simultan atau serentak, meliputi pencampuran, pemasakan/non pemasakan, pengadonan, pemotongan, pembentukan, dan pencetakan. Hal tersebut menyebabkan terjadinya perubahan yang kompleks pada makanan yaitu meliputi hidrasi pati dan protein, homogenisasi, gelatinisasi, shearing, pencairan lemak, denaturasi atau reorientasi protein, plastifications, dan ekspansi atau pengembangan struktur bahan pangan (Fellows, 1990). Menurut Muchtadi et al., (1988) fungsi pengekstrusi meliputi gelatinisasi atau pemasakan, pemotongan molekuler, pencampuran, sterilisasi, pembentukan dan penggelembungan atau pengeringan (puffing atau drying).

Teknologi ekstrusi merupakan teknologi yang telah lama ada. Konsep awal yang diketahui mengenai ekstruder ulir tunggal ditemukan di tahun 1873 pada suatu gambar rancangan milik Phoenix Gummiwerke A.G. Namun ekstrusi pada bahan pangan pertama dikembangkan pada tahun 1869 oleh Follows dan Bates di Inggris untuk keperluan industri sosis, yaitu menggunakan ekstruder ulir ganda. Sejak saat itu penggunaan ekstruder bagi pengolahan semakin meningkat (Janssen, 1978 dikutip oleh Pratama, 2007).

pembentukan kompleks lemak-pati, denaturasi dan teksturisasi protein, pengikatan, reaksi kimia dan biokimia, pengaruh tekanan/penggilingan dan pengembangan (Linkoet al., 1981).

Bahan pangan diumpankan dari bagian pengumpan (feed hooper) masuk ke dalam laras ekstruder dengan dinding baja tahan karat yang diperkeras. Suatu motor menggerakkan ulir dari pengatur gigi roda dan dorongan ke belakang ulir tadi akan menyebabkan bahan memasuki daerah ulir (Muchtadi et al., 1988). Ketika bahan didorong sepanjang laras berulir, bahan akan mengalami pencampuran, pemanasan, dan pemotongan sekaligus. Menurut Ahza (1996) yang diacu oleh Melianawati (1998), mekanisme perubahan sifat fisiko-kimiawi komponen bahan pada proses manufaktur pangan di dalam ekstruder sendiri melibatkan operasi yang rumit, yaitu bahan yang dimasak di dalam ekstruder, patinya akan mengalami gelatinisasi (disamping terjadi pula modifikasi struktur proteinnya dengan bantuan proses hidrasi dan pemanasan) sehingga produk tersebut menjadi plastis, meleleh, dapat dibentuk dan direstrukturisasi .

Pada beberapa kasus tertentu sesuai tujuan proses, ekstruder merestrukturisasi produk sampai tahap menengah saja dan proses restrukturisasi lanjutan perlu dilakukan proses lain seperti pembentukan flakes, penyangraian atau pembalutan dengan bahan pencita rasa, penggorengan dan proses pembentukan lain (Ahza, 1996 dikutip oleh Melianawati, 1998). Pada kasus yang lain, produk dipanaskan lebih lanjut di dalam laras ekstruder, dengan mekanisme transport menggunakan ulir dan dipaksa melalui bagian pencetak (die) pada suhu dan tekanan tinggi. Terjadinya pelepasan tekanan secara mendadak ketika produk keluar dari die, memungkinkannya menjadi produk yang berstruktur bersel-sel seperti busa (porous). Jika busa produk tersebut memantap, mendingin dan kering (dengan bantuan pemanggangan) maka produk akan menjadi renyah dan selanjutnya hanya membutuhkan sedikit saja pemrosesan lebih lanjut.

die) untuk menghasilkan bentuk yang diinginkan. Menurut Wenger (1995), pemasakan ekstrusi ialah suatu proses dimana bahan-bahan berpati dan atau berprotein dibasahi dan dapat mengembang (membengkak), diadoni (plastized) dan dimasak di dalam suatu tabung (laras) dengan mengkombinasikan faktor-faktor air, tekanan, suhu dan gesekan (shear) mekanis.

Salah satu kunci beranekaragamnya hasil produk ekstrusi terletak pada bagian die-nya yaitu tempat bahan akan didorong untuk keluar. Menurut Holmes (2007) yang diacu oleh Pratama (2007), fungsi die dalam pembuatan produksi pasta telah meningkatkan keragaman penggunaannya dalam menghasilkan produk dengan berbagai macam bentuk, kandungan air dan konsistensi. Berbagai jenis bahan pangan dapat diolah dengan cara ekstrusi, misalnya jenis biji-bijian dan umbi-umbian seperti jagung dan kentang. Bahan-bahan tersebut dapat menghasilkan produk akhir yang ringan dan renyah. Produk ekstrusi menjadi renyah karena terbentuknya rongga-rongga berupa gelembung gas di dalamya sehingga menghasilkan dinding-dinding gelembung yang tipis dan rapuh.

Komposisi bahan baku yang akan diekstrusi perlu diperhatikan. Kadar air bahan sebaiknya berkisar 11-14%, sedangkan kadar lemak tidak lebih dari 1.75%, meskipun kadar lemak sekitar 3% masih memungkinkan. Suhu selama proses ekstrusi antara 170-200oC (Trisnamurti, 1980 dikutip oleh Sulistyowati, 1999). Menurut Harper (1981), suhu optimum untuk proses ekstrusi bahan yang berasal dari pati-patian sekitar 170-200oC. Kondisi ini akan menghasilkan produk dengan kerenyahan dan pengembangan yang baik. Kondisi paling optimum untuk bahan pati-patian yaitu pada suhu 170oC, tekanan 438-5516 kPa, kecepatan ulir 300 rpm, dan waktu diam bahan sekitar 10 detik.

Pratama (2007), emulsifier sering digunakan untuk memperbaiki karakteristik produk. Emulsifier akan berikatan dengan molekul pati, mempengaruhi gelatinisasi dan mengurangi viskositas dari adonan. Selain itu, beberapa jenis enzim juga dapat digunakan pada saat pra kondisi pati untuk memperbaiki flavor dan warna dari produk.

Menurut Fellows (1990), kelebihan proses ekstrusi diantaranya yaitu dapat menghasilkan berbagai macam produk dengan mengubah komposisi bahan, kondisi operasi dan ukuran die ekstruder, dapat menghasilkan produk pangan yang tidak dapat dengan mudah dihasilkan oleh metode lain, biaya produksi lebih rendah dan produktivitas lebih tinggi dibandingkan dengan proses pemasakan dan pencetakan lain, ekstruder dapat menghasilkan bentuk yang tidak dapat dihasilkan dengan mudah oleh alat produksi lainnya, mutu produk yang dihasilkan tinggi karena proses HTST dapat meminimalisir kerusakan nutrisi dalam pangan serta tidak menghasilkan bahan cemaran yang dapat menjadi polutan bagi lingkungan.

Beberapa ahli berpendapat dengan proses HTST, maka kerusakan zat gizi terutama protein dan vitamin dapat diusahakan seminimal mungkin, namun mampu merusak senyawa toksik dan antinutrisi seperti hemaglutinin, gosipol, dan antitripsin secara maksimal. Selain itu, tidak ada bakteri, larva maupun organisme yang dapat bertahan hidup terhadap proses ekstrusi (Muchtadi et al., 1988).

Adapun beberapa perubahan pada bahan selama proses ekstrusi berlangsung seperti perubahan fisiko kimia, nilai gizi dan organoleptik khususnya pada karbohidrat dan protein, karena perubahan pada lemak kurang mendapat perhatian disebabkan kadar lemak bahan baku ekstrusi umumnya sangat kecil. Perubahan struktur akibat pengolahan secara ekstrusi dipengaruhi oleh berbagai faktor seperti suhu, kadar air, amilosa, dan lemak dalam butiran pati.

Beberapa perubahan yang terjadi selama proses ekstrusi ialah : 1. Pati

Fraksi terlarut disebut amilosa dan fraksi tidak larut disebut amilopektin. Amilosa mempunyai struktur lurus dengan ikatan α -(1,4)-D-glukosa, sedangkan amilopektin mempunyai cabang dengan ikatan α -(1,4)-D-glukosa sebanyak 4-5% dari berat total (Winarno, 1989). Pada proses ekstrusi, komponen pati mengalami gelatinisasi. Tingkat gelatinisasi tergantung pada sumber bahan baku dan kondisi proses ekstrusi (Linko et al., 1981). Menurut Smith (1976), gelatinisasi disebabkan oleh suhu, tekanan, dan gesekan. Tingkat gelatinisasi meningkat pada kadar air bahan yang rendah dan gesekan yang semakin tinggi serta waktu dan suhu proses yang semakin tinggi. Pati yang mengalami gelatinisasi akan mudah cepat terdekstrusi akibat tekanan dan gaya geser yang cukup tinggi. Akibatnya susunan bahan menjadi rapuh dan berongga.

Pengembangan suatu produk erat hubungannya dengan proses gelatinisasi. Berlangsungnya proses gelatinisasi dapat dilihat dari kelarutan dalam air. Kelarutan dalam air sangat ditentukan oleh kandungan amilosa, pada kandungan amilosa tinggi kelarutan dalam air meningkat (Linko et al.,1981).

Menurut Harper (1981), mekanisme gelatinisasi yang terjadi dalam proses tersebut ialah mula-mula butir pati menyerap air dan mengembang. Adanya panas dan tekanan yang cukup tinggi menyebabkan terputusnya ikatan struktur heliks dari molekul tersebut. Amilosa mulai berdifusi keluar dari butiran pati, sehingga sebagian besar ruangan pada butiran pati terisi amilopektin. Akhirnya amilopektin pecah membentuk suatu matriks dengan amilosa yang merupakan gel.

biopolimer yang ada diubah menjadi suatu larutan kental yang plastis dan meleleh secara homogen, dengan elastisitas yang tinggi, yang hanya memiliki sejumlah air yang cukup untuk dibengkakkan oleh ekstruder.

Perbedaan kandungan amilosa dan amilopektin dalam suatu pati akan mempengaruhi sifat-sifat fisik produk ekstrusi. Jika digunakan pati dengan kandungan amilopektin yang cukup tinggi maka akan dihasilkan produk yang mudah mengembang. Sedangkan produk yang terbuat dari pati beramilosa tinggi akan lebih rapat, lebih keras, dan kurang mengembang secara radial ketika diekstrusi (Muchtadi et al., 1988). Menurut Harper (1981), produk ekstrusi yang terbuat dari pati berkadar amilosa tinggi akan relatif lebih mudah diberi zat citarasa atau flavor.

Bjorck dan Asp (1983), selanjutnya menyatakan bahwa akibat dari gelatinisasi pati ini dapat meningkatkan kemampuan hidrolisis amilase. Di samping itu, adanya perlakuan panas dapat menginaktifkan inhibitor α-amilase dalam bahan baku sehingga daya cerna pati produk meningkat.

2. Protein

Pembentukan agregat ini mempengaruhi pembentukan struktur makanan ekstrusi. Adanya ikatan-ikatan antara molekul protein tersebut akan membentuk suatu matriks. Pada suhu sekitar 135oC sebagian besar protein mulai membentuk matriks (Rhee et al., 1981). Setelah proses ekstrusi, protein tidak berbentuk butiran lagi karena pecah dan berdifusi dengan pati selama pemanasan. Dari hasil pengamatan mikroskopis, terlihat bahwa protein mempengaruhi kerenyahan karena terbentuknya matriks. Pengaruh protein ini tergantung pada tipe dan konsentrasi protein. Bjorck dan Asp (1983) menyatakan bahwa pemasakan ekstrusi merupakan proses yang paling cocok untuk menghasilkan kualitas protein yang optimal.

Protein dapat menaikkan derajat pengembangan yaitu dengan mengontrol pendistribusian air pada matriks bahan (bahan pada saat pemasakan) serta menguatkan interaksi antara amilopektin yang sudah terpotong-potong karena proses pelelehan yaitu dengan membentuk ikatan kovalen maupun interaksi non-ikatan (tarik-menarik antar molekul), sehingga dapat meningkatkan kekuatan polimer amilopektin untuk mengembang tanpa putus (Gimeno et al., 2004).

Perubahan nilai gizi protein dapat ditingkatkan melalui proses ekstrusi. Zat-zat anti gizi seperti tripsin inhibitor, saponin, dan urease dapat dihilangkan jika digunakan proses dengan ekstrusi (Smith, 1981). Protein yang menyusun enzim dari inhibitor tersebut akan mengalami denaturasi selama pemanasan. Menurut Fellows (1990) yang diacu oleh Melianawati (1998), kondisi HTST dalam pemasakan ekstrusi dan pendinginan yang cepat setelah produk keluar dari cetakan ekstruder menyebabkan kehilangan yang relatif kecil dari vitamin dan asam amino essensial yang terdapat pada bahan baku.

3. Lemak

kadar lemak rendah. Namun demikian, pengaruh lemak terhadap hasil produk ekstrusi sangat kompleks, tergantung pada jenis lemak, jumlah, keseimbangan hydrophilic dan lyphopilic serta bahan baku (Faubion et al.,1982). Lebih lanjut mereka melaporkan tentang hasil penelitiannya bahwa tepung yang lemaknya diekstrak sebelum diproses dengan ekstrusi menghasilkan produk ekstrusi yang mempunyai derajat pengembangan tinggi.

Lemak dalam biji-bijian akan membentuk komplek dengan pati bila diproses dengan ekstrusi. Lemak akan berikatan dengan amilosa dan amilopektin sehingga dapat menghambat pengembangan dan mengurangi sifat renyah dari produk (Muchtadi et al., 1988). Diduga bahwa struktur tersebut merupakan kompleks antara fraksi amilosa dengan asam oleat.

Pembentukan komplek lemak tersebut akan mempengaruhi proses puffing atau menyebabkan penurunan derajat pengembangan produk ekstrusi yang dihasilkan (Mercier dan Fillet, 1975). Mekanisme penghambatannya menurut Collison (1968) di dalam Polina (1995) adalah bahwa lemak akan membentuk suatu lapisan pada bagian luar granula pati dan sekaligus akan menghambat penetrasi air ke dalam granula. Penetrasi air yang lebih sedikit akan menghasilkan gelatinisasi yang rendah.

Namun menurut Ahza (1996) yang diacu oleh Melianawati (1998), jika lemak berada dalam kondisi bebas (tidak terikat dengan bahan lain), ia berfungsi sebagai pelumas dalam laras sehingga akan mengurangi konversi energi mekanis untuk menaikkan suhu gelatinisasi pati dan sekaligus menurunkan ekspansi produk.

4. Vitamin

Biasanya kadar vitamin yang dimaksud bukan menjadi pembatas mutu produk ekstrusi. Salah satu metode yang baik untuk memproduksi produk ekstrusi kaya vitamin ialah dengan cara fortifikasi vitamin setelah produk tersebut selesai dibuat (Bjorck dan Asp, 1983).

B. EKSTRUDER

Ekstruder adalah alat untuk melakukan proses ekstrusi (Harper, 1981). Ekstruder dapat diklasifikasikan berdasarkan metode operasi dan metode kontruksinya. Prinsip operasinya hampir sama pada semua tipe bahan mentah, yaitu memasukkan bahan ke dalam laras ekstruder dan kemudian ulir mendorong bahan tersebut di sepanjang ekstruder hingga keluar pada lubang die.Ekstruder mampu melakukan proses pencampuran dengan baik yang bertujuan agar bahan homogen dan terdispersi dengan baik (Frame, 1994).

Mekanisme alat ekstruder yaitu bahan dimasukkan ke dalam bagian pengisi, pada tahap ini bahan didorong keluar dan dimampatkan hingga massif, dan mengisi seluruh ruangan ulir dan laras. Kemudian bahan didorong ke dalam bagian kompresi. Di tempat ini bahan mendapat tekanan cukup tinggi. Tekanan timbul karena terjadi penyempitan ruangan, sehingga energi mekanis dan gaya geser terhadap bahan meningkat. Keadaan demikian berakibat pada suhu bahan mulai naik. Di bagian dalam alat pemanasan, kecepatan geser (shear rate) sangat tinggi yang disertai kenaikan suhu yang cepat. Suhu mencapai maksimum sebelum bahan disemprotkan melalui lubang kecil atau lubang pelepas di ujung selubung (die). Kenaikan suhu yang cukup tinggi dapat menyebabkan bahan mengalami perubahan fisikokimia.

ekstrusi, adanya aliran adonan adalah karena pengaruh tekanan shear. Tekanan shear tersebut tergantung pada kecepatan shear dan viskositas bahan. Pada bahan pangan, karena mengandung senyawa-senyawa biopolimer seperti pati dan protein, alirannya mengikuti kaidah non-newtonian (Harper, 1981). Selanjutnya disebutkan ekstrusi biopolimer sangat dipengaruhi oleh komposisi dan jenis biopolimernya.

Berdasarkan metode operasinya, ekstruder dapat dibagi menjadi ekstruder pemasak dan ekstruder non-pemasak (cold ekstruder). Pada ekstruder pemasak, bahan pangan dipanaskan oleh uap panas yang berada pada jaket yang menyelimuti laras atau ulir yang dipanaskan oleh uap panas. Pada beberapa desain, elemen pemanas induksi elektrik digunakan untuk memanaskan laras secara langsung. Selain itu, panas juga dihasilkan dari friksi yang disebabkan oleh aksi ulir. Suhu yang digunakan sekitar 100oC. Ekstruder pemasak adalah proses dengan suhu tinggi dan waktu yang singkat (High Temperature Short Time) sehingga dapat mengurangi terjadinya kontaminasi mikroba dan inaktivasi enzim. Produk yang dihasilkan memiliki densitas rendah berupa makanan siap makan (sereal sarapan) dan makanan ringan (snack).

Pada ekstruder non pemasak, bahan pangan diekstrusi pada suhu di bawah 100oC. Ekstruder jenis ini memiliki ulir yang bergerak pada kecepatan lambat di dalam laras yang permukaannya licin atau halus untuk mengekstrusi material dengan hanya sedikit friksi. Ekstruder ini banyak digunakan untuk memproduksi pasta, adonan pastry, dan beberapa jenis produk konfeksioneri tertentu ( Fellows, 1990).

Tribelhon dan Harper (1980) seperti yang dikutip oleh Linko et al., (1981) membagi ekstruder menjadi tiga golongan berdasarkan kadar air bahan yang dimasukkan. Ketiga jenis ekstruder tersebut adalah low ekstruder dengan kadar air bahan sampai 20%, intermediate ekstruder dengan kadar air bahan sampai 20-30%, dan high ekstruder dengan kadar air bahan 30-40%.

Extruder). Ekstruder ulir tunggal dapat diklasifikasikan menjadi High Shear Extruder (untuk produk sereal sarapan pagi dan makanan ringan), Medium Shear Extruder (untuk produk semi basah), dan Low Shear Extruder(untuk pasta dan produk daging). Sedangkan ekstruder ulir ganda, terdiri dari dua ulir yang sama panjang dan terletak berdampingan dalam suatu laras. Berdasar arah alirannya, ekstruder ulir ganda dapat dibedakan menjadi counter rotating dan co-rotating. Berdasarkan pada bentuk dan cara pemasangan ulir di dalam laras maka terdapat ekstruder ulir ganda

intermeshing dan non-intermeshing( Harper, 1981).

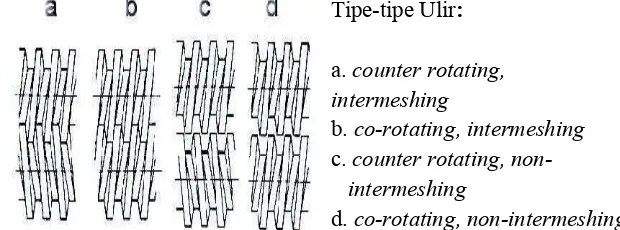

Pada sistem konfigurasi non-intermeshing, sumbu kedua ulir tersebut terletak cukup berjauhan sehingga putaran ulir yang satu tidak terlalu mempengaruhi putaran ulir yang lain. Dalam hal ini, konfigurasi non-intermeshing dapat dianggap sebagai dua ekstruder ulir tunggal dengan kapasitas yang lebih besar (Hariyadi, 1996). Pada sistem intermeshing, kedua sumbu ulir tersebut cukup berdekatan sehingga flight dari ulir yang satu dapat masuk ke dalam channel pada ulir yang lain, sedemikian rupa sehingga saling terkait. Sistem demikian ini memungkinkan self-cleaning dan self-wiping (flight dari satu ulir menyapu dan membersihkan bahan yang berada dalam channel ulir yang lain). Dengan demikian, maka kapasitas transportasi (conveying capacity) ekstruder ulir ganda, khususnya dalam konfigurasi intermeshing akan meningkat. Kapasitas transport yang baik ini dapat digunakan untuk membawa bahan yang bersifat lengket, yang tentunya sangat sulit untuk ditangani dengan ekstruder ulir tunggal (Hariyadi, 1996). Berbagai tipe ulir pada ekstruder ulir ganda dapat dilihat pada Gambar 1.

Gambar 1. Tipe Ulir Pada Ekstruder Ulir Ganda (Janssen, 1978) Tipe-tipe Ulir:

a. counter rotating, intermeshing

b. co-rotating, intermeshing c. counter rotating, non-

intermeshing

Hingga saat ini ekstruder ulir tunggal (SSE) masih digunakan secara luas pada banyak jenis produksi pangan dan pakan. Secara keseluruhan memang proses ekstruder tipe ini jauh lebih unggul dibanding metode pengolahan konvensional, tetapi sekarang ekstruder ulir ganda (TSE) yang jauh lebih maju dari segi teknologi mampu menawarkan banyak keuntungan bagi para pengolah. Bersamaan dengan semakin banyaknya perusahaan-perusahaan yang menyadari keuntungan-keuntungan yang ditawarkan maka mereka akan lebih cenderung untuk menggunakan TSE (Clextral, 2007 dikutip oleh Pratama, 2007).

Model Twin Screw Extruder (TSE) lebih sering dipilih oleh perusahaan-perusahaan pengolah makanan. Model ini merupakan pilihan yang tepat untuk melakukan diversifikasi jenis-jenis makanan, dikarenakan kemampuannya yang baik dalam mengatur daya tekan mekanis dan daya giling efektif pada adonan di dalam selubung mesin ekstruder (barrel) (Baianu, 1992 dikutip oleh Pratama, 2007).

Pada ekstruder ulir ganda, dua ulir yang paralel ditempatkan dalam laras berbentuk angka delapan. Jarak ulir yang diatur dengan rapat akan mengakibatkan bahan bergerak di antara ulir dan laras dalam sebuah ruang yang berbentuk C. Tujuannya ialah untuk mengatasi keterbatasan pada hasil kerja SSE seperti tergelincirnya bahan dari dinding laras. Sebagai hasilnya bahan akan terhindar dari aliran balik (negatif) ke arah bahan masuk tetapi digerakkan pada arah positif yaitu menuju die tempat bahan keluar (Pratama, 2007).

selanjutnya bahan setengah jadi yang telah diproses tersebut dialirkan ke seluruh bagian pengumpan pada ulir ekstruder.

Pada bagian ulir terjadi perubahan susunan molekul bahan mentah atau setengah jadi yang pada akhirnya akan mempengaruhi tekstur dari produk yang dihasilkan. Panas dialirkan melalui pelepasan energi mekanik yang memutar ulir. Adanya panas akan menyebabkan bahan mengalami proses hidrasi, denaturasi, dan melebur sehingga pada akhirnya bahan yang telah mengalami proses tersebut menjadi terplastisasi.

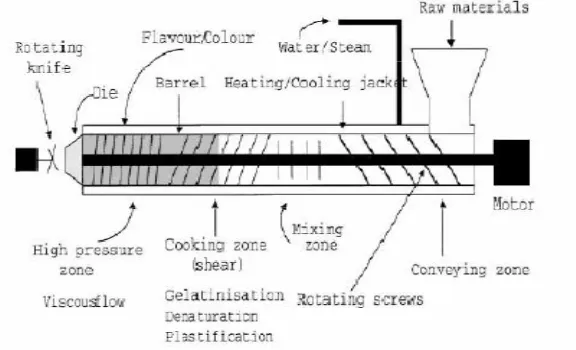

Menurut Fellows (1990), ulir mempunyai tiga bagian. Bagian pertama adalah bagian pemasukan bahan (feed section) yang berfungsi menekan partikel-partikel bahan sehingga menjadi massa yang homogen. Bagian yang kedua disebut bagian pencampuran (kneading section)yang berfungsi untuk menekan, mencampur, dan memotong bahan yang telah terplastisasi, sedangkan bagian yang ketiga adalah bagian pemasak (cooking section). Bagian-bagian proses pengolahan pada ekstruder dapat dilihat pada Gambar 2.

Gambar 2. Bagian-Bagian Proses Pengolahan Pada Ekstruder Secara Umum (Scholsburg, 2005)

C. BAHAN BAKU PRODUK

serealia dan biji-bijian dapat dijadikan bahan baku pembuatan produk sereal sarapan dan ekstrudat jenis lainnya.

Pemakaian jagung sebagai bahan dasar produk ekstrusi bertujuan agar didapat tekstur produk yang baik dimana sebagian besar produk ekstrusi dari jagung mempunyai tekstur yang renyah atau mudah mengalami pengembangan (Muchtadi et al., 1988). Pati merupakan komponen terbesar yang terdapat dalam butir jagung yaitu sekitar 72% yang terdiri atas amilosa 27% dan amilopektin 73%. Kadar pati pada endosperma sekitar 86.4%, lembaga 8.2%, perikarp 7.3%, dan tip cap 5.3% (Inglett, 1970 dikutip oleh Polina, 1995).

Komponen lain yang penting dalam ekstrusi ialah air. Air memegang peranan penting dalam proses ekstrusi karena mempengaruhi derajat gelatinisasi dan pengembangan produk (Miller, 1985 dikutip oleh Polina, 1995). Selain itu air berpengaruh terhadap struktur seluler produk (Harper, 1981) dan sifat mekanis produk. Menurut Muchtadi et al., (1988), kadar air pada bahan baku akan mempunyai pengaruh terhadap kerapatan produk atau densitas, daya rehidrasi, dan gelatinisasi pati.

Dalam pemasakan ekstrusi, ukuran partikel pun memegang peranan penting. Untuk bahan tepung hasilnya kurang memuaskan jika ukuran partikel terlalu halus karena produk yang dihasilkan hangus dan partikel bahan tidak mengalami proses pemadatan yang sempurna serta kurang mengembang (Ang et al., 1980 dikutip oleh Polina, 1995).

D. KECEPATAN ULIR EKSTRUDER

ulir ekstruder tidak menyebabkan perubahan derajat pengembangan ekstrudat.

Secara umum, kecepatan ulir ekstruder dapat meningkatkan specific mechanical energy (SME). Hal ini disebabkan karena peningkatan dalam shear rate ketika peningkatan kecepatan ulir ekstruder telah tercapai. Peningkatan kecepatan ulir meningkatkan shear dan friksi dalam ekstruder sehingga menghasilkan rata-rata transfer SME yang lebih tinggi (Li et al., 2004). Peningkatan rata SME memiliki efek linear positif dalam rata-rata rasio pengembangan ekstrudat (Schmid et al.,2005).

Selain itu, hasil penelitian Baik et al., (2004) menunjukkan bahwa peningkatan SME karena kecepatan ulir ekstruder yang tinggi memungkinkan penghancuran molekul dalam komponen tepung barley yang ia teliti menjadi bertambah, sehingga menyebabkan peningkatan WAI ekstrudat.

Menurut Li et al., (2004), ketika kecepatan ulir ekstruder meningkat, ada peningkatan dalam derajat gelatinisasi ekstrudat. Peningkatan derajat gelatinisasi ekstrudat sedikit berpengaruh dalam sifat reologi pelelehan. Bagaimanapun, perbedaan kecil dalam sifat reologi pelelehan menjelaskan perubahan nyata dalam SME. Menurut Waluyo et al., (2003), peningkatan kecepatan ulir dapat meningkatkan suhu laras selama proses ekstrusi dan cenderung meningkatkan sifat gelatinisasi serta menurunkan effisiensi energi.

E. TEKSTUR PRODUK PANGAN

Tekstur pada produk pangan menurut International Organization for Standardization adalah sebagai suatu aspek keseluruhan atribut dari sifat reologi dan struktural (geometris dan permukaan) produk pangan yang dapat digambarkan dengan jelas secara mekanik, tactile (dapat dirasakan atau diraba),dengan visual dan suara (auditory texture) (ISO, 1981). Setiap produk pangan memiliki jenis atau atribut tekstur yang berbeda-beda. Menurut definisi British Standard Institution dalam Carpenter et al., (2000) indera yang berperan dalam menentukan tekstur adalah sentuhan, penglihatan dan pendengaran, sehingga tekstur didefinisikan sebagai atribut dari sebuah benda yang dihasilkan oleh kombinasi dari sifat fisik dan diartikan atau diterima oleh sensasi atau rangsangan dari sentuhan (termasuk kinesthesia atau daya menyadari gerakan otot dan rasa dalam mulut), penglihatan dan pendengaran.

Tekstur merupakan aspek penting dalam penilaian mutu produk pangan. Tekstur juga termasuk salah satu faktor yang mempengaruhi penerimaan konsumen terhadap produk pangan. Persepsi terhadap tekstur pangan adalah merupakan proses yang dinamik karena sifat-sifat fisik pangan berubah-ubah secara terus menerus dengan adanya proses pengunyahan, pambalutan dengan air liur dan perubahan suhu tubuh. Menurut Larmond (1970), karakteristik tekstur dapat dikelompokkan menjadi tiga yaitu karakteristik mekanik (mechanical characteristics), karakteristik geometris (geometrical characteristic), dan karakteristik lainnya mencakup kelembaban dan kandungan minyak.

digunakan, seperti kekerasan, kekenyalan, elastisitas, kelengketan, kerenyahan, dan kerapuhan, yang dapat diidentifikasi oleh indera manusia.

Kekerasan merupakan daya tahan bahan untuk pecah akibat gaya tekan yang diberikan. Sifat keras untuk menyatakan sifat benda atau produk pangan padat yang tidak bersifat deformasi. Kekenyalan merupakan daya tahan bahan untuk lepas atau pecah oleh adanya gaya tekan. Sifat kenyal untuk menyatakan sifat bahan elastis yang bersifat deformasi. Elastisitas merupakan daya tahan bahan untuk putus akibat gaya tarik. Kelengketan merupakan sifat perubahan bentuk benda yang dipengaruhi oleh gaya kohesi dan adhesi. Kerapuhan menggambarkan seberapa kuat suatu bahan menahan gaya tekan yang menyebabkannnya hancur. Bagian ini menggambarkan remah (crumbly), renyah (crunchy), dan rapuh (brittle).

Tekstur produk merupakan salah satu atribut sensori terpenting pada produk ekstrusi. Tekstur garing atau renyah pada produk ekstrusi dipengaruhi oleh berbagai faktor. Jika diibaratkan ekstruder merupakan suatu reaktor dengan aliran tidak terputus (kontinu) serta mempunyai kelembaban yang rendah. Molekul-molekul makanan yang besar seperti karbohidrat dan protein mengalami denaturasi dan menyusun diri sepanjang aliran laminar yang terjadi di dalam ulir pengekstrusi dan cetakan. Pada suhu semakin tinggi, molekul-molekul ini membentuk ikatan silang menjadi struktur yang telah berubah yang dapat mengembang bila dikeluarkan dari cetakan. Suatu sifat molekul terdenaturasi yang linier akan menambah kemampuannya untuk disusun dan dibentuk menjadi struktur yang berlapis (Muchtadi et al., 1988).

menaikkan kelarutannya dalam air dan membentuk tekstur yang lebih lunak.

Menurut Muchtadi et al., (1988) tekstur yang dibentuk dari proses ekstrusi dipengaruhi oleh kondisi pemotongan di dalam ulir pengekstrusi dan di dalam cetakan, jenis bahan mentah juga membutuhkan waktu dan suhu untuk menyusun molekul-molekul dengan ikatan-ikatan kimia yang saling bersilang. Selain itu, tekstur produk ekstrusi tergantung pula pada distribusi ukuran sel dan ketebalan dinding sel. Reologi pelelehan produk memiliki efek signifikan pada tekstur produk akhir. Properti reologi titik leleh dapat dikontrol dengan formulasi, suhu, kelembaban dalam laras, kecepatan dan desain ulir serta desain cetakan (die). Interaksi antara karbohidrat, protein, lemak memiliki efek terhadap reologi dan tekstur produk. Tekstur produk juga dipengaruhi oleh desain die, dan perlakuan pasca ekstrusi seperti pengeringan dan pembakaran. Analisis tekstur dapat dilakukan menggunakan alat atau instrumen seperti instron, LFRA Texture Analyzer, dan Stable Micro System TA.XT Texture Analyzer.

F. MAKANAN RINGAN (SNACK FOOD)

Makanan ringan merupakan terjemahan langsung dari snack food adalah makanan yang dikonsumsi selain atau antara waktu makan utama dalam sehari. Makanan yang dikonsumsi diantara waktu makan utama tersebut bersifat ringan dan tidak mengenyangkan. Oleh karena itu, makanan ini biasa juga disebut snack, yang berarti sesuatu yang dapat mengobati kelaparan dan memberikan suplai energi yang cukup untuk tubuh. Saat ini, makanan ringan sudah menjadi bagian yang tidak dapat ditinggalkan dalam kehidupan sehari-hari, terutama pada kalangan anak-anak dan remaja. Muchtadi et al., (1988) menyatakan bahwa snack merupakan makanan ringan yang dikonsumsi dalam waktu antara ketiga makanan utama dalam sehari.

Kelompok pertama yaitu kelompok makanan ringan yang menggunakan satu bahan baku utama seperti jagung dan beras. Makanan ringan jenis ini biasa ditambahkan bahan pecita rasa seperti garam, gula, dan bumbu lain. Kelompok kedua yaitu kelompok makanan ringan yang menggunakan bahan baku dan bahan tambahan lain yang dicampur untuk memperoleh produk yang mempunyai nilai gizi yang baik, daya cerna dan mutu fisik atau organoleptik yang lebih tinggi. Campuran dari beberapa sumber pati seperti gandum, jagung, beras, bahkan dicampur pula dengan kacang-kacangan dan lainnya. Matz (1984) menambahkan makanan ringan dapat pula ditambah dengan kalsium dan fosfor untuk meningkatkan kandungan gizi, biasanya yang sering ditambahkan adalah trikalsium fosfat.

Menurut Harper (1981), makanan ringan dapat dibagi menjadi tiga kelompok. Kelompok pertama adalah makanan ringan konvensional seperti keripik kentang, keripik singkong, dan crackers. Kelompok kedua dibuat lewat ekstrusi dengan berbagai bentuk sederhana dan tambahan flavor, contohnya cheese ball. Kelompok ketiga adalah makanan ringan yang setelah mengalami proses ekstrusi masih butuh pengolahan lanjutan, contohnya onion ring.

G. PRODUK HASIL EKSTRUSI

II. METODOLOGI PENELITIAN

A. BAHAN DAN ALAT

Bahan yang digunakan dalam penelitian ini adalah tepung jagung berukuran 24 mesh dan 60 mesh, tepung beras, bubuk coklat, garam, pemanis, pengembang, minyak goreng, serbuk kuning, serbuk hitam, dan air. Bahan kimia yang digunakan adalah NaOH 10 M, HCl 0.5 M, larutan iodium dan akuades. Alat yang digunakan adalah ekstruder ulir ganda, drying oven, mixer, Stable Micro System TA.XT Texture Analyzer, grain moisture tester,termometer, gelas kimia, tabung reaksi, gelas ukur, grinder, shaker, sentrifuse, stopwatch, spektrofotometer, kuvet, tissue, neraca analitik, saringan, oven pengering, caliper, cawan alumunium, desikator, pipet volumetric, pipet mohr, pipet tetes, sudip, gelas ukur, dan alat gelas lainnya.

B. METODE PENELITIAN

Penelitian ini dilakukan melalui dua tahapan, yaitu penelitian pendahuluan dan penelitian utama.

1. Penelitian Pendahuluan

Penelitian pendahuluan meliputi analisis kadar air campuran awal bahan yang akan digunakan (tepung jagung yang telah dicampur dengan komponen minor dalam formulasi yang digunakan) dan penentuan parameter pada proses ekstrusi (suhu proses ekstrusi, kecepatan ulir ekstruder yang digunakan, kecepatan pemasukan bahan, kecepatan pemotongan/cutting, dan kekuatan rollpisau).

2. Penelitian Utama

Penelitian ini menggunakan tepung jagung sebagai bahan baku utama dalam pembuatan produk ekstrusi. Pada tahap penelitian utama, dilakukan proses ekstrusi sesuai kondisi optimum dari penelitian pendahuluan. Formulasi yang digunakan ialah formulasi existing dari perusahaan, karena penelitian hanya bertujuan untuk melihat pengaruh ukuran partikel dan kadar air tepung jagung serta kecepatan ulir ekstruder yang digunakan.

Proses ekstrusi dilakukan dengan berbagai perlakuan. Parameter yang digunakan ialah kombinasi dari tinggi dan rendahnya ukuran partikel dan kadar air tepung jagung serta kecepatan ulir ekstruder yang digunakan. Ukuran partikel tepung jagung yang digunakan ialah 24 mesh dan 60 mesh. Kadar air yang digunakan ialah 11% dan 13%, dengan variasi dari tinggi dan rendah kecepatan ulir ekstruder yang digunakan.

Selanjutnya, dari berbagai tinggi dan rendah perlakuan yang digunakan diambil delapan sampel menurut deskripsi hasil produk terbaik untuk kemudian dilakukan analisis fisik, kimia, dan organoleptik tekstur.

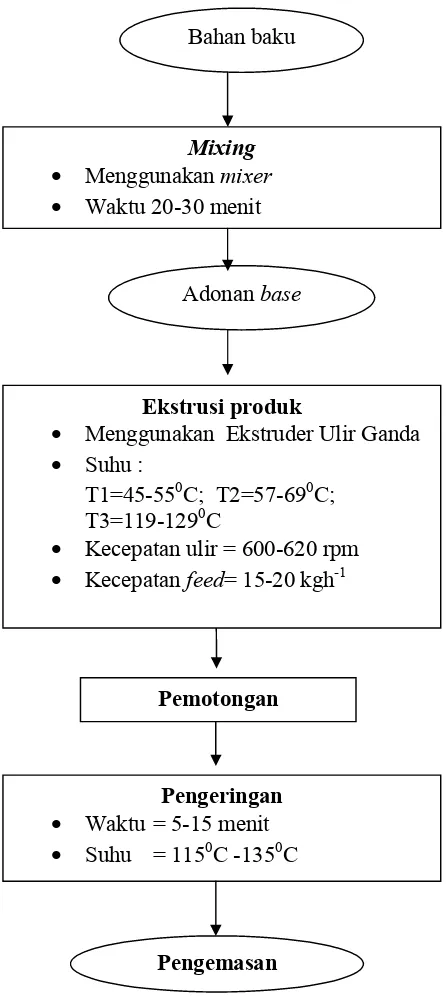

Adapun tahapan proses pembuatan produk ekstrusi yang dilakukan ialah sebagai berikut:

a. Pencampuran dan Pengadukan (Mixing)

Menurut Hariyadi et al., (2000) pencampuran merupakan suatu operasi dimana dua atau lebih komponen dicampurkan atau sampai terjadi distribusi yang homogen diantara komponen-komponen tersebut. Bahan-bahan yang dicampurkan pada proses mixing ini adalah tepung jagung, tepung beras, dan bahan baku tambahan. Air yang ditambahkan ke dalam adonan jumlahnya bervariasi sesuai dengan perlakuan yang digunakan.

dahulu dalam wadah tertutup. Waktu tunggu ini disebut standing time. Standing time masih bervariasi antaram 10-20 menit. Standing time dilakukan dengan maksud agar air yang ditambahkan lebih meresap ke dalam adonan, namun jika terlalu lama, adonan akan kering. Untuk memastikan bahwa kadar air adonan masih sesuai dengan perlakuan yang diinginkan, setelah standing time dilakukan pengecekan kembali kadar air pada adonan.

b. Proses Ekstrusi

Proses ekstrusi dilakukan setelah pengadukan, yaitu adonan dimasukkan ke dalam tanki ekstruder. Lalu dengan pengumpan ulir, adonan masuk ke dalam expander (tempat terjadi proses ekstrusi), yang kemudian keluar melalui lubang die (cetakan). Cetakan yang digunakan berbentuk bulat dengan ukuran diameter 4 mm. Setelah keluar dari die, produk kemudian memasuki kembali cetakan berbentuk persegi yang diletakkan menyatu dengan die sebelumnya. Kemudian produk akan langsung dipotong dengan pisau pemotong. Pisau pemotong berputar dengan kecepatan 26-30 Hz dengan ukuran 4-5 cm sehingga dapat menghasilkan produk dengan ukuran yang seragam.

c. Pengeringan

Proses pengeringan diperlukan untuk menurunkan kadar air dan untuk meningkatkan daya renyah dari produk. Kadar air diturunkan sampai maksimal 4% sesuai dengan SNI 01-2886-2000, yaitu SNI produk ekstrusi. Proses pengeringan dilakukan dengan oven pengering.

d. Pengemasan

Gambar 3. Pembuatan Produk Menggunakan Proses Ekstrusi Bahan baku

Mixing

Menggunakan mixer Waktu 20-30 menit

Adonan base

Pemotongan

Pengeringan Waktu = 5-15 menit Suhu = 1150C -1350C

Pengemasan Ekstrusi produk

Menggunakan Ekstruder Ulir Ganda Suhu :

T1=45-550C; T2=57-690C; T3=119-1290C

C. METODE ANALISIS

Tahap selanjutnya yang dilakukan ialah analisis terhadap ekstrudat terpilih. Analisis yang dilakukan yaitu kadar air ekstrudat sebelum dan setelah pengeringan. Kadar air ekstrudat berhubungan dengan sifat garing tingkat kerenyahan ekstrudat. Kadar air yang tinggi menyebabkan ekstrudat menjadi lebih keras. Untuk mengetahui tingkat kekerasan ekstrudat maka dilakukan pula analisis tekstur (kekerasan). Tingkat kematangan ekstrudat dapat dilihat dengan menganalisis derajat gelatinisasi, water absorption index (WAI), dan water solubility index (WSI). Selain itu, dilakukan pula analisis derajat pengembangan dan bulk densityuntuk mengetahui porositas dari ekstrudat. Metode analisis yang dilakukan yaitu:

1. Kadar Air Metode Oven (AOAC, 1995)

Mula-mula cawan kosong dikeringkan dalam oven selama 15 menit pada suhu 100-105 oC dan didinginkan dalam desikator selama 10 menit, kemudian ditimbang. Sebanyak 5 gram contoh dimasukkan ke dalam cawan yang telah ditimbang dan selanjutnya dikeringkan dalam oven bersuhu 100-105 oC selama 6 jam. Cawan yang telah berisi contoh tersebut dipindahkan ke desikator, didinginkan dan ditimbang. Pengeringan dilakukan kembali sampai diperoleh berat konstan. Kadar air dihitung berdasarkan kehilangan berat yaitu selisih berat awal dengan berat akhir. Perhitungan kadar air dilakukan dengan rumus :

Kadar air = c- a – b

c x 100%

Keterangan : a = berat cawan dan sampel akhir ( g ) b= berat cawan (g)

c= berat sampel awal (g)

2. Analisis tekstur (kekerasan) produk akhir (Stable Micro System TA.XT Texture Analyzer)

(nilai puncak) pada tekanan probe dan dinyatakan dalam kilogram force (kgf). Semakin besar gaya yang digunakan untuk menekan produk hingga patah, maka nilai kekerasan akan semakin besar yang berarti produk semakin keras.Probeyang digunakan ialah Large 3 Point Bend Rig (A/3PB). Kekerasan dianggap berbanding terbalik dengan kerenyahan produk. Setting texture analyzer yang digunakan dalam pengukuran kekerasan produk ekstrusi dapat dilihat pada Tabel 1.

Tabel 1. Setting Texture Analyzeruntuk Kekerasan Produk

Pre-Test Speed 1 mm/s

Test Speed 1 mm/s

Post-Test Speed 10 mm/s

Distance 15 mm

Trigger Force 10 g

Data Acquisition Rate 200 pps

3. Derajat Pengembangan (Chinnaswamy dan Hanna, 1988 )

Derajat pengembangan produk ekstrusi ditentukan dengan cara membagi diameter produk dengan diameter die ekstruder. Derajat pengembangan produk ekstrusi ditentukan dengan rumus:

Derajat pengembangan = diameter produk (mm) x 100 % (%) diameter die ekstruder (mm)

Pengukuran diameter produk dilakukan dengan menggunakancaliper.

4. Water Absorption Index (WAI), metode sentrifugasi (Modifikasi Anderson, 1969 di dalam Ganjyal et al., 2006)

Berat residu yeng diperoleh mengekspresikan banyaknya jumlah air yang terserap. Water absorption index (WAI) dapat dihitung dengan menggunakan rumus:

WAI = (berat tabung dan residu) - (berat tabung dan sampel awal)

(ml/g) Berat sampel

5. Water Solubility Index (WSI), metode sentrifugasi (Modifikasi Anderson, 1969 di dalam Ganjyal et al., 2006)

Diambil contoh dari supernatan hasil sentrifugasi sebanyak 2 ml dan dimasukkan ke dalam cawan yang telah diketahui beratnya. Cawan dimasukkan ke dalam oven dan dikeringkan pada suhu 100±5oC sampai semua air dalam cawan menguap (±4 jam). Cawan kemudian didinginkan dalam desikator dan ditimbang sebagai bahan kering yang terlarut dalam supernatan. Water solubility index (WSI) ditentukan sebagai berikut :

WSI (g/2ml) = (berat cawan dan supernatan setelah dikeringkan)-(berat cawan kosong)

2 ml suspensi

6. Derajat gelatinisasi, metode spektrofotometri (Wooton et al., 1971 di dalam Muchtadi et al., 1988)

larutan iodium. Kemudian contoh diukur dengan spektrofotometer pada panjang gelombang 600 nm.

Suspensi lain disiapkan dengan cara mendispersikan 1 gram produk yang sudah dihaluskan pada 95 ml air dan ditambah 5 ml NaOH 10 M. Suspensi dikocok selama 5 menit kemudian disentrifuse selama 15 menit pada suhu ruang dengan kecepatan 3500 rpm. Supernatan diambil 0.5 ml secara duplo, ditambah 0.5 ml HCl 0.5 M dan dijadikan 10 ml dengan akuades. Pada salah satu tabung tersebut ditambahkan 0.1 ml larutan iodium. Contoh diukur dengan spektrofotometer pada panjang gelombang 600 nm.

Pengamatan dilakukan dengan urutan sebagai berikut : (1) Larutan yang ditambah HCl digunakan sebagai standar (blanko) pati tergelatinisasi; (2) Larutan bahan yang ditambah HCl dan larutan iodium digunakan sebagai larutan pati tergelatinisasi; (3) Larutan bahan yang ditambah NaOH dan HCl sebagai larutan standar total pati; (4) Larutan bahan yang ditambah NaOH, HCl dan larutan iodium sebagai larutan total pati. Derajat gelatinisasi dihitung dengan rumus:

Derajat gelatinisasi (%) = Nilai absorbansi pati tergelatinisasi x 100% Nilai absorbansi total pati

7. Bulk Density (Pan et al.,1998 di dalam Lin et al.,2002)

8. Uji Organoleptik

Uji organoleptik yang digunakan ialah uji penerimaan menyangkut penilaian seseorang terhadap sifat produk, dilakukan dengan menggunakan uji rangking hedonik terhadap tingkat kerenyahan produk. Panelis yang digunakan ialah panelis tidak terlatih sebanyak 24 orang. Pemilihan produk yang digunakan untuk uji organoleptik ialah berdasarkan nilai dari kekerasan objektif menggunakan texture analyzer. Dalam uji kesukaan ini, panelis diminta tanggapan pribadinya tentang kesukaan atau ketidaksukaannya terhadap kerenyahan produk kemudian mengurutkan berdasarkan tingkat kesukaannya sehingga diketahui urutan tingkat kesukaan panelis terhadap nilai kekerasan produk. Dari tiga sampel yang mewakili nilai kekerasan objektif berdasar perhitungan dengan texture analyzer, maka dapat diketahui sampel dengan kerenyahan yang paling disukai panelis. Kuesioner uji organoletik dapat dilihat pada Lampiran 11.

D. RANCANGAN PERCOBAAN

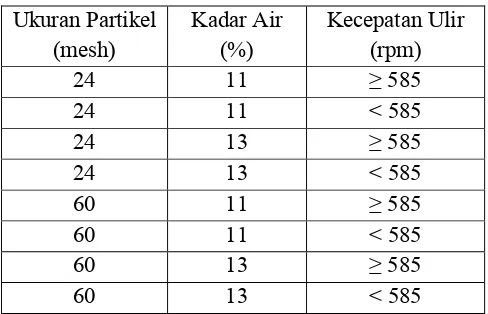

Percobaan dilakukan dengan berbagai perlakuan, yaitu kombinasi dari tinggi dan rendah ukuran partikel dan kadar air tepung jagung serta kecepatan ulir ekstruder yang digunakan. Perlakuan yang digunakan dapat dilihat pada Tabel 2.

Tabel 2. Perlakuan Pada Percobaan Ukuran Partikel

(mesh)

Kadar Air (%)

Kecepatan Ulir (rpm)

24 11 ≥ 585

24 11 < 585

24 13 ≥ 585

24 13 < 585

60 11 ≥ 585

60 11 < 585

60 13 ≥ 585

Setelah dilakukan proses ekstrusi produk sesuai dengan perlakuan, kemudian dilakukan analisis kimia, fisik, dan organoleptik tekstur produk. Data yang didapatkan kemudian diolah menggunakan analisis statistik yaitu ANOVA (Analysis of Variance) sehingga dapat ditentukan interaksi antara parameter yang berpengaruh terhadap respon akhir.

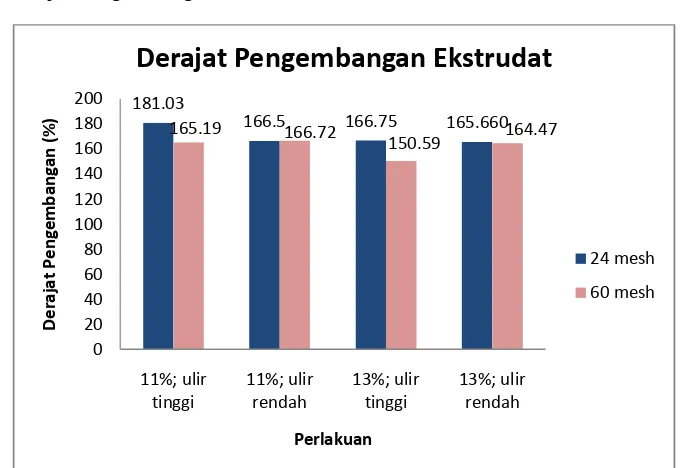

Gambar 4. Garis Besar Pelaksanaan Penelitian Pengukuran kadar air awal bahan dan

kadar air campuran bahan

Penentuan kisaran penambahan air untuk mencapai kadar air yang sesuai

Proses ekstrusi dengan perlakuan perbedaan ukuran partikel dan kadar air awal tepung jagung serta

kecepatan ulir ekstruder Penentuan parameter proses ekstrusi

Delapan produk terbaik

Analisis :

Kadar air produk Derajat pengembangan Tekstur secra objektif Water absorption index

(WAI)

Water solubility index(WSI) Derajat gelatinisasi

Bulk density

Tekstur secara subjektif

Analisis Menggunakan Statistika

Nilai hubungan ukuran partikel dan kadar air Tepung jagung serta kecepatan ulir ekstruder terhadap

III. HASIL DAN PEMBAHASAN

A. PENENTUAN KADAR AIR AWAL BAHAN

Kadar air awal bahan sangatlah penting yaitu untuk mengetahui kisaran penambahan air agar mencapai kadar air yang diperlukan pada penelitian. Berdasar pengukuran diperoleh hasil yaitu pada tepung jagung dengan ukuran partikel 24 mesh setelah dicampur dengan komponen minor, kadar air campuran bahan menjadi lebih kecil dibandingkan dengan campuran bahan pada tepung jagung ukuran 60 mesh sehingga untuk mencapai kadar air 11%, pada tepung jagung ukuran 24 mesh, kisaran penambahan air yang digunakan yaitu sebesar ±800 ml, sedangkan untuk tepung jagung ukuran 60 mesh diperlukan penambahan air sebesar ±400 ml. Hasil pengukuran dapat dilihat pada Tabel 3.

Tabel 3. Kadar Air Awal Campuran Bahan

Sampel Kadar Air (%bb)

Tepung jagung 24 mesh + bahan minor 8.8% Tepung jagung 60 mesh + bahan minor 10.4%

B. HUBUNGAN PARAMETER PROSES EKSTRUSI DAN

KARAKTERISTIK UMUM SNACK YANG DIHASILKAN

Untuk mendapatkan produk ekstrusi yang bisa dibentuk sesuai cetakan, maka parameter proses pada ekstrusi perlu diketahui terlebih dahulu karena spesifikasi mesin yang berbeda akan memiliki parameter proses yang berbeda. Ekstruder yang digunakan pada penelitian ini ialah ekstruder ulir ganda. Ekstruder ulir ganda yang digunakan tergolong masih sederhana. Ekstruder ini tidak dilengkapi dengan alat untuk inject air ataupun uap panas seperti pada umumnya jenis ekstruder ulir ganda.

disertai dengan alat pengatur suhu yang terdapat pada panel pengatur suhu dan kecepatan ulir dari ekstruder yang digunakan. Kapasitas minimum ekstruder ini ialah 20 kg dengan kecepatan mesin 80 kg/jam. Kecepatan putar pisau pemotong serta ukuran produk dapat kita atur sesuai yang diperlukan. Pada percobaan, perlakuan yang dipakai yaitu kadar air standar produk sebelumnya, yaitu 12%. Ukuran partikel yang digunakan ialah 24 mesh. Formulasi yang digunakan ialah formulasi existing perusahaan. Percobaan ini dilakukan untuk mencari parameter proses pada mesin ekstrusi sehingga dapat membentuk produk sesuai cetakan.

Proses pembuatan produk ekstrusi diawali dengan memasukkan bahan baku ke dalam bahan pengisian, kemudian bahan masuk ke dalam laras ekstruder. Suatu motor menggerakkan ulir dari pengatur gigi roda dan dorongan ke belakang ulir tadi akan menyebabkan bahan memasuki daerah ulir. Ketika bahan didorong sepanjang lorong laras berulir, bahan akan mengalami pencampuran, pemanasan, dan pemotongan sekaligus. Kombinasi antara gaya gesek, suhu laras, perputaran ulir serta tekanan yang berasal dari bahan menghasilkan suatu proses termomekanik selama ekstrusi berlangsung. Proses tersebut menyebabkan terjadinya plastisasi adonan, gelatinisasi pati, denaturasi protein, dan pembentukan tekstur ke dalam bentuk yang diinginkan.

Kecepatan dan bentuk ulir sangat mempengaruhi spesifikasi produk ekstrusi yang dihasilkan. Bentuk cetakan yang digunakan akan mempengaruhi tekstur dan bentuk potongan produk akhir. Die yang digunakan berbentuk bulat kosong di bagian tengah dengan ukuran 4 mm. Cetakan selanjutnya yang dipakai pada proses ekstrusi pada penelitian ini ialah berbentuk persegi.

dipakai oleh pemutar ulir. Suhu akan naik dengan cepat ketika putaran ulir yang digerakkan oleh pemutar ulir pertama kali. Suhu meningkat antara 80-150 oC (Guy, 2001).

Adapun hasil yang didapat untuk kondisi optimum proses ekstrusi ialah:

Kecepatan ulir : 600-620 rpm Feed rate : 15-20 kgh-1

Suhu : T1=45-550C; T2=57-690C; T3=119-1290C

Cutting : 4-5 cm

Roll pisau : 26-30 Hz

Selanjutnya, kondisi proses ini digunakan untuk membuat produk ekstrusi dengan mengubah parameter proses, yaitu ukuran partikel dan kadar air tepung jagung serta kecepatan ulir ekstruder yang digunakan. Sampel yang dihasilkan pada berbagai taraf perlakuan percobaan dapat dilihat pada Tabel 4.

Tabel 4. Deskripsi Sampel Hasil Proses Ekstrusi

No

2 24 11 525 Produk berwarna coklat terang

Warna dan bentuk merata

7 24 13 525 Produk berwarna coklat gelap

8 24 13 660

Adapun sampel yang digunakan untuk analisis dapat dilihat pada Tabel 5. Tabel 5. Perlakuan Pada Sampel Analisis

Secara umum, produk ekstrusi yang digunakan untuk analisis memiliki tekstur renyah, porous, mengembang, berwarna cokelat, dan berbentuk persegi panjang sesuai dengan cetakan. Produk ekstrusi yang dijadikan sampel untuk analisis dapat dilihat pada Gambar 5, sedangkan penampakan

porousproduk ekstrusi dapat dilihat pada Gambar 6.

Gambar 5. Produk Ekstrusi dengan Berbagai Perlakuan Kode

sampel

Perlakuan Ukuran partikel

(mesh)

Kadar air (%)

Kecepatan ulir (rpm)

A 24 11 tinggi (585)

B 24 11 rendah (525)

C 24 13 tinggi (750)

D 24 13 rendah (525)

E 60 11 tinggi (610)

F 60 11 rendah (460)

G 60 13 tinggi (610)

Gambar 6. Penampakan PorousProduk Ekstrusi Berbagai Perlakuan

C. HASIL ANALISIS PRODUK AKHIR

Analisis yang dilakukan pada produk akhir (ekstrudat) meliputi kadar air ekstrudat sebelum pengeringan, kadar air ekstrudat setelah pengeringan, tekstur (kekerasan) secara objektif, derajat pengembangan, water absorption index(WAI), water solubility index(WSI), derajat gelatinisasi, bulk density, dan organoleptik tekstur.

1. Kadar Air Ekstrudat Sebelum Pengeringan dan Setelah Pengeringan

Gambar 7. Kadar Air Ekstrudat Sebelum Pengeringan

Kadar air ekstrudat sebelum pengeringan dapat dilihat pada Gambar 7. Berdasarkan hasil analisis, diperoleh kadar air ekstrudat sebelum pengeringan yaitu 3.56 (%bb) sampai dengan 5.75 (%bb). Tingginya kadar air produk ekstrusi dapat diturunkan dengan proses pengeringan sebelum dilakukan proses pelapisan dengan bumbu (coating) sehingga setelah proses pengeringan kadar air ekstrudat sebaiknya kurang dari 4% sesuai SNI 01-2886-2000.

Berdasar uji ANOVA, dapat diketahui bahwa interaksi antara ukuran partikel dan kadar air tepung jagung serta kecepatan ulir ekstruder berpengaruh nyata terhadap kadar air ekstrudat sebelum pengeringan pada taraf signifikansi 5%. Selanjutnya, dari pengaruh tersebut berdasar analisis korelasi, maka kadar air tepung jagung memiliki korelasi paling kuat pada kadar air ekstrudat sebelum pengeringan dengan nilai korelasi yaitu 0.703. Ekstrudat yang dibuat dengan menggunakan kadar air lebih rendah yaitu 11% mengandung kadar air pada produk akhir yang memang lebih rendah dibandingkan dengan ekstrudat yang dibuat dengan menggunakan kadar air 13% pada semua perlakuan ukuran partikel tepung jagung dan kecepatan ulir ekstruder yang digunakan.

Gambar 8. Kadar Air Ekstrudat Setelah Pengeringan

Kadar air ekstrudat setelah pengeringan dapat dilihat pada Gambar 8. Berdasarkan hasil analisis, diperoleh kadar air ekstrudat setelah pengeringan yaitu sebesar 2.02 (%bb) sampai dengan 3.46 (%bb). Kadar air produk akhir snack ekstrusi ini sesuai dengan SNI 01-2886-2000 yaitu maksimal 4%. Menurut Muchtadi et al., (1988) kadar air mempunyai hubungan erat dengan sifat garing dan kerenyahan produk ekstrusi. Berdasar uji ANOVA, interaksi antara ukuran partikel dan kadar air tepung jagung serta kecepatan ulir ekstruder berpengaruh nyata terhadap kadar air ekstrudat setelah pengeringan yang dihasilkan pada taraf signifikansi 5%.

Selanjutnya, dilakukan analisis korelasi untuk mengetahui parameter yang paling berpengaruh terhadap kadar air ekstrudat setelah pengeringan. Berdasar hasil analisis korelasi, maka ukuran partikel tepung jagung memiliki korelasi paling kuat pada kadar air ekstrudat setelah pengeringan dengan nilai korelasi -0.703. Pada gambar 8 dapat dilihat bahwa ekstrudat dengan ukuran partikel tepung jagung 24 mesh memiliki kadar air setelah pengeringan yang lebih tinggi yaitu 2.72