METODOLOGI PENELITIAN

Waktu dan Tempat

Penelitian ini dilaksanakan dari bulan Juni 2012 sampai dengan Juni 2013. Persiapan bahan baku dan pengujian sifat fisis papan partikel dilakukan di Workshop dan Laboratorium Teknologi Hasil Hutan, Program Studi Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara. Sedangkan pengujian sifat mekanis papan partikel dilakukan di Laboratorium Keteknikan Kayu Fakultas Kehutanan, Institut Pertanian Bogor.

Bahan dan alat

Bahan yang digunakan yaitu partikel batang kelapa sawit, perekat urea formaldehida dan parafin. Alat yang digunakan dalam penelitian yaitu parang/golok, chainsaw, mesin serut, alat pencampur (blender), oven, kempa panas, drum, saringan berukuran 20, 35dan 50 mesh, mesin penggiling, pencetak, kalifer, spray gun, plat besi, kertas teflon, penyangga (sticker), mikrometer sekrup, timbangan digital, gergaji pita (bandsaw), alat tulis, mesin uji universal (UTM) merk Instron dan kamera digital.

Prosedur Penelitian

1. Persiapan bahan baku

Tanaman kelapa sawit yang tidak produktif lagi ditebang dengan chainsaw

kebutuhan yaitu 20, 35 dan 50 mesh. Kemudian partikel tersebut dikeringkan hingga kadar air 5%.

2. Pencampuran (blending) partikel dengan perekat

Partikel dicampur dengan perekat urea formaldehida (UF) dan parafin sebanyak 1% dari kadar perekat. Pencampuran dilakukan di dalam alat pencampur

(blender) menggunakan spray gun dengan kadar perekat UF sebanyak 8, 10 dan 12%.

3. Pembentukan lembaran papan (mat forming)

Partikel yang telah dicampur dengan perekat urea formaldehida (UF) dimasukkan ke dalam frame besi yang dial. Lembaran papan yang dibuat berukuran 25 x 25 x1cm3 dengan target kerapatan 0,7 g/cm3.

4. Pengempaan panas (hot pressing)

Setelah lembaran terbentuk, kemudian diletakkan di atas kempa panas pada suhu 130°C, tekanan 25 kgf/cm2 selama 10 menit sampai ketebalan yang diinginkan yaitu ketebalan 1 cm.

5. Pengkondisian (conditioning)

Papan yang baru dibentuk dengan mesin kempa panas masih lunak dan rentan terhadap kerusakan. Maka dari itu perlu dilakukan pengkondisian selama 14 hari pada suhu kamar untuk menyeragamkan kadar air lembaran papan partikel dengan menggunakan penyangga (sticker) antar papan partikel.

6. Pemotongan contoh uji

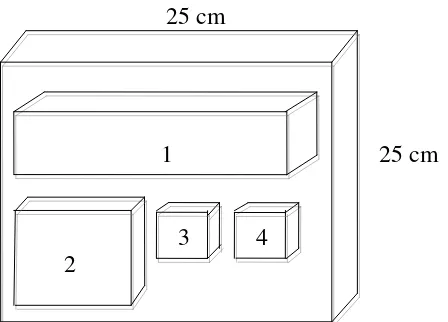

25 cm

1 25 cm

3 4 2

Gambar 1. Pembagian contoh uji papan partikel Keterangan:

1 = contoh uji modulus lentur dan modulus patah (5 cm x 20 cm x 1 cm) 2 = contoh uji kerapatan dan kadar air (10 cm x10 cm x 1cm)

3 = contoh uji pengembangan tebal dan daya serap air (5 cm x 5cm x 1cm) 4 = contoh uji keteguhan rekat internal (5 cm x 5cm x 1cm)

7. Pengujian Papan Partikel

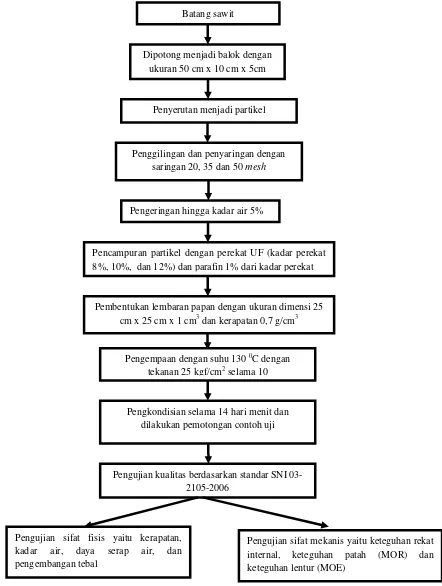

Gambar 2 menunjukkan bagan alir prosedur penelitian papan partikel dari batang sawit.

Gambar 2. Bagan alir penelitian

Batang sawit

Dipotong menjadi balok dengan ukuran 50 cm x 10 cm x 5cm

Penyerutan menjadi partikel

Penggilingan dan penyaringan dengan saringan 20, 35 dan 50 mesh

Pengeringan hingga kadar air 5%

Pencampuran partikel dengan perekat UF (kadar perekat 8%, 10%, dan 12%) dan parafin 1% dari kadar perekat

Pembentukan lembaran papan dengan ukuran dimensi 25 cm x 25 cm x 1 cm3 dan kerapatan 0,7 g/cm3

Pengempaan dengan suhu 130 0C dengan tekanan 25 kgf/cm2 selama 10

Pengkondisian selama 14 hari menit dan dilakukan pemotongan contoh uji

Pengujian kualitas berdasarkan standar SNI 03-2105-2006

Pengujian sifat fisis yaitu kerapatan, kadar air, daya serap air, dan pengembangan tebal

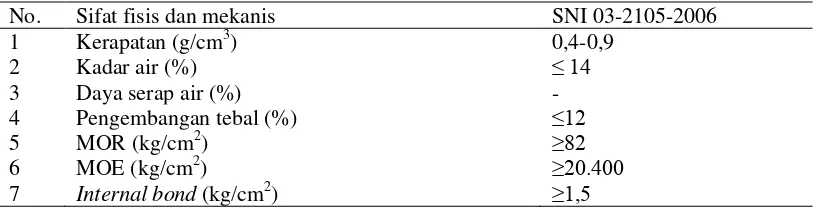

Sifat fisis dan mekanis papan partikel berdasarkan SNI 03-2105-200 dapat dilihat pada Tabel 2.

Tabel 2. Sifat fisis dan mekanis papan partikel berdasarkan SNI 03-2105-2006 No. Sifat fisis dan mekanis SNI 03-2105-2006

1 Kerapatan (g/cm3) 0,4-0,9

2 Kadar air (%) ≤ 14

3 Daya serap air (%) -

4 Pengembangan tebal (%) ≤12

5 MOR (kg/cm2) ≥82

6 MOE (kg/cm2) ≥20.400

7 Internal bond (kg/cm2) ≥1,5

Pengujian Sifat Fisis 1. Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara. Contoh uji berukuran 10 cm x 10 cm x 1cm ditimbang beratnya (M), lalu diukur rata-rata panjang, lebar, dan tebalnya untuk menentukan volume contoh ujinya (V). Pengukuran ini dilakukan pada dimensi panjang dan lebar sebanyak 2 titik pengukuran serta dimensi tebal sebanyak 4 titik pengukuran. Nilai kerapatan dihitung dengan rumus:

Kerapatan (gr/cm3) = M/V 2. Kadar air (KA)

Nilai kadar air dihitung dengan rumus:

KA (%) = BA – BKO BKO

x 100

3. Daya serap air (DSA)

Contoh uji daya serap air berukuran 5 cm x 5 cm x 1 cm ditimbang berat awal (B1). Selanjutnya contoh uji direndam dalam air dingin selama 2, 6, 12 dan

24 jam, selanjutnya ditiriskan dan ditimbang berat akhir (B2). Nilai daya serap air

dihitung dengan rumus:

DSA (%) = B2 – B1

B1

x 100

4. Pengembangan tebal (PT)

Contoh uji pengembangan tebal berukuran 5 cm x 5 cm x 1 cm sama dengan contoh uji daya serap air. Contoh uji dalam kondisi kering udara diukur rata-rata dimensi tebal awal pada 4 titik pengukuran (T1). Selanjutnya contoh uji

direndam dalam air dingin selama 2, 6, 12 dan 24 jam, lalu diukur kembali rata-rata dimensi tebal akhir pada 4 titik pengukuran (T2). Nilai pengembangan tebal

dihitung dengan rumus:

PT (%) = T2 - T1

T1

x 100

Pengujian Sifat Mekanis

1. Keteguhan rekat internal (internal bond)

selama 24 jam dan. Kedua blok besi ditarik tegak lurus permukaan contoh uji sampai beban maksimum menggunakan UTM merk Instron. Cara pengujian keteguhan rekat internal dapat dilihat pada Gambar 3.

Arah beban

Balok besi Contoh uji

Arah beban

Gambar 3. Pengujian keteguhan rekat internal Nilai keteguhan rekat dihitung dengan rumus:

IB = A

P Keterangan:

IB = keteguhan rekat internal (kg/cm2) P = beban maksimum (kg)

A = luas permukaan contoh uji (cm) 2. Keteguhan patah (MOR)

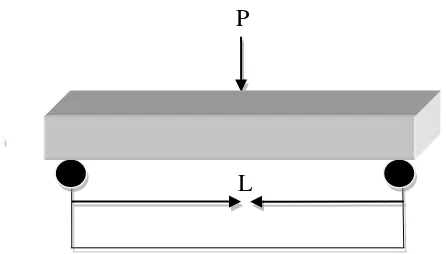

P

L

Gambar 4. Cara pengujian MOR dan MOE Nilai MOR dihitung dengan rumus:

MOR = 2bh2

3 P L

Keterangan:

MOR = modulus patah (kg/cm2) P = beban maksimum (kgf) L = jarak sangga (cm) b = lebar contoh uji (cm) h = tebal contoh uji (cm)

4. Modulus lentur (MOE)

Pengujian modulus lentur dilakukan bersama-sama dengan pengujian modulus patah, sehingga contoh ujinya sama. Pada saat pengujian MOE dicatat besarnya defleksi yang terjadi pada setiap perubahan beban tertentu. Nilai MOE dihitung dengan rumus:

MOE =

4 x ∆Υbh3 ∆ P x L3

Keterangan:

MOE = modulus lentur (kg/cm2)

∆P = perubahan beban yang digunakan (kgf) L = jarak sangga (cm)

∆Υ = perubahan defleksi pada setiap perubahan beban (cm) b = lebar contoh uji (cm)

Analisis Data

Analisis data diperlukan untuk mengetahui pengaruh ukuran partikel, kadar perekat, dan interaksi antara ukuran partikel dengan kadar perekat pada papan partikel dari BKS. Pada penelitian ini digunakan rancangan acak lengkap (RAL) faktorial dengan 2 faktor yaitu: ukuran partikel (20, 35 dan 50 mesh) dan kadar perekat (8, 10, dan 12%) dengan ulangan yang dipakai sebanyak 3 kali sehingga papan partikel yang dibuat sebanyak 27 buah.

Model linier dari rancangan tersebut adalah sebagai berikut: Υijk = µ + αi+ βj + (αβ)ij + Σijk Keterangan:

Υijk = pengamatan ukuran partikel ke-i, kadar perekat ke-j dan ulangan ke-k µ = rataan umum/nilai tengah

αi = pengaruh ukuran partikel ke-i βj = pengaruh kadar perekat ke-j

(αβ)ij = pengaruh interaksi antara ukuran partikel ke-i dengan kadar perekat ke-j

Σijk = pengaruh acak (galat) percobaan ke-i dengan kadar perekat ke-j pada ulangan ke-k

HASIL DAN PEMBAHASAN

Sifat Fisis

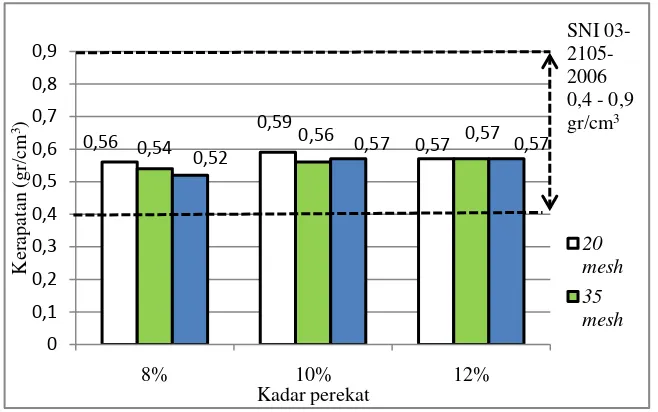

a. Kerapatan

Kerapatan papan partikel yang dihasilkan berkisar 0,52 - 0,59 gr/cm3. Rekapitulasi nilai rata-rata kerapatan dapat dilihat pada Gambar 5 dan data selengkapnya dapat dilihat pada Lampiran 2.

Gambar 5. Grafik rata-rata kerapatan papan partikel

Nilai kerapatan yang paling tinggi terdapat pada ukuran partikel 20 mesh

dengan kadar perekat 10% yaitu 0,59 gr/cm3 sedangkan yang terendah pada papan partikel dengan ukuran partikel 50 mesh dengan kadar perekat 8% yaitu 0,52 gr/cm3. Meskipun nilai kerapatan yang dihasilkan rendah namun memenuhi standar di mana nilai kerapatan berdasarkan SNI 03-2105-2006 berkisar 0,4 – 0,9 gr/cm3.

Gambar 5 menunjukkan ukuran partikel dan kadar perekat mempengaruhi kerapatan suatu papan partikel. Semakin besar ukuran partikel maka kerapatannya semakin tinggi dan kadar perekat yang tinggi menghasilkan ikatan rekat yang

kuat. Berdasarkan pernyataan Sumardi, dkk (2004) bahwa kerapatan yang tinggi dihasilkan dari ukuran partikel yang besar. Hal ini terjadi karena kekompakan partikel penyusun lebih baik selain itu pelaburan partikel lebih merata pada partikel lebih besar dibandingkan partikel kecil.

Nilai rata-rata kerapatan yang dihasilkan masih belum memenuhi kerapatan yang ditargetkan yaitu 0,7 gr/cm3. Meskipun belum mencapai target, papan yang dihasilkan sudah termasuk papan partikel dengan kerapatan sedang. Maloney (1993) membagi kerapatan papan partikel menjadi 3 golongan yaitu kerapatan rendah dengan nilai kerapatan < 0,4 gr/cm3, kerapatan sedang dengan nilai kerapatan 0,4 – 0,8 gr/cm3 dan kerapatan tinggi dengan nilai kerapatan > 0,8 gr/cm3.

Bila dibandingkan dengan penelitian Nababan (2013), nilai kerapatan yang dihasilkan berkisar 0,74 – 0,78 gr/cm3 dengan perlakuan waktu dan suhu kempa yang sama. Maka nilai kerapatan yang dihasilkan lebih tinggi dibandingkan penelitian ini. Hal ini dapat dipengaruhi oleh kondisi mesin kempa yang belum stabil sehingga proses pematangan papan partikel belum tercapai.

Analisis ragam pada Lampiran 4 menunjukkan bahwa nilai kerapatan yang dihasilkan tidak signifikan terhadap interaksi antara ukuran partikel dan kadar perekat. Demikian juga dengan ukuran partikel dan kadar perekat tidak berpengaruh nyata terhadap nilai kerapatan yang ditargetkan.

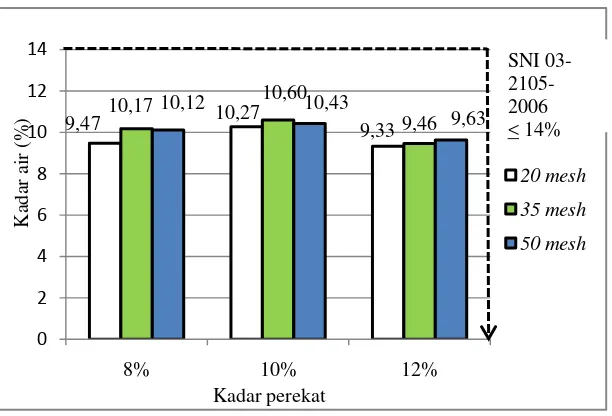

b. Kadar air

Gambar 6. Grafik rata-rata kadar air papan partikel

Nilai kadar air tertinggi terdapat pada ukuran partikel 35 mesh dengan kadar perekat 10% sebesar 10,6% dan terendah terdapat pada ukuran partikel 20

mesh dan kadar perekat 12% yakni 9,33%. Nilai kadar air yang dihasilkan memenuhi standar SNI 03-2105-2006 yaitu < 14%.

Kadar air akan semakin rendah apabila perekat yang digunakan semakin banyak karena terjadinya ikatan antara partikel dengan perekat sehingga ruang masuk dan keluar air pada papan partikel semakin rendah. Menurut Haygreen dan Bowyer (1996), kadar air papan partikel bergantung pada kondisi udara di sekelilingnya karena papan partikel terdiri dari bahan berlignoselulosa yang bersifat higroskopis sehingga akan menyerap dan mengeluarkan uap air dari atau ke udara sekelilingnya.

Nilai kadar air dapat dipengaruhi oleh beberapa faktor antara lain kerapatan, kadar perekat dan ukuran partikel. Kerapatan yang tinggi akan menyebabkan kadar air yang rendah dan nilai kerapatan yang rendah maka kadar air yang dihasilkan tinggi. Kadar perekat yang semakin banyak akan menyebabkan kadar air semakin rendah. Hal ini didukung dengan pernyataan

9,47 10,17 10,27 9,33

Widarmana (1977) dalam Roza (2009) bahwa kadar air papan partikel akan semakin rendah dengan semakin banyaknya perekat yang digunakan karena kontak antara partikel akan semakin rapat sehingga air akan sulit untuk masuk diantara partikel kayu. Selain itu, ukuran partikel yang semakin besar maka nilai kadar air semakin rendah.

Berdasarkan hasil analisis ragam menunjukkan bahwa faktor kadar perekat berpengaruh nyata sedangkan ukuran partikel dan interaksi antara keduanya tidak berpengaruh nyata terhadap kadar air (Lampiran 5). Hal ini berarti hanya kadar perekat yang berpengaruh nyata. Berdasarkan Gambar 6 maka kadar perekat optimal yakni 8% karena hasil yang ditunjukkan tidak berbeda jauh dengan kadar perekat 10% dan 12% sehingga untuk menghemat biaya produksi maka kadar perekat terendah yang digunakan. Hal ini sesuai dengan pernyataan Massijaya (1997) bahwa semakin tinggi kadar perekat yang digunakan maka kualitas papan partikel semakin baik, namun karena pertimbangan biaya produksi, biasanya kadar perekat yang digunakan untuk produk papan partikel tidak lebih dari 12 %.

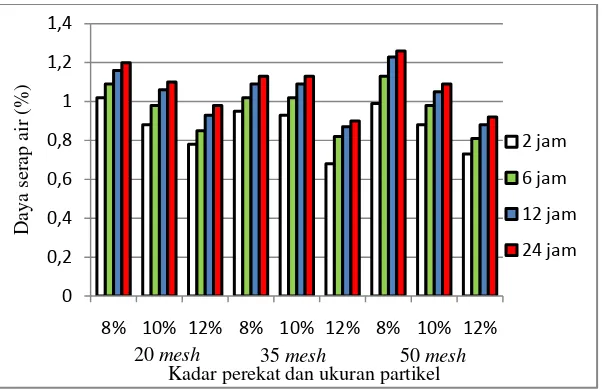

c. Daya serap air

Gambar 7. Grafik rata-rata daya serap air papan partikel

Gambar 7 menunjukkan grafik daya serap air yang semakin meningkat seiring dengan semakin lama papan direndam maka kondisi papan semakin kembang. Hal ini terjadi karena sifat papan yang higroskopis sehingga mempermudah keluar dan masuknya air ke dalam papan.

Nilai daya serap air pada SNI 03-2105-2006 tidak disyaratkan akan tetapi perlu dilakukan pengujian daya serap air untuk menentukan kelayakan penggunaan papan partikel. Daya serap air yang rendah maka pengembangan tebal juga rendah. Ukuran partikel yang besar akan menyebabkan daya serap air rendah karena semakin besar ukuran partikel maka permukaan papan partikel akan semakin sempit dan padat sehingga rongga partikel untuk keluar dan masuk air akan menjadi sulit.

Selain itu kadar perekat juga mempengaruhi daya serap air, apabila kadar perekat banyak maka daya serap air akan mengalami penurunan. Hal ini disebabkan rongga partikel yang telah diselubungi perekat dan adanya ikatan antara partikel dan perekat sehingga air sulit untuk masuk ke rongga tersebut.

0

Kadar perekat dan ukuran partikel

2 jam

6 jam

12 jam

24 jam

Menurut Sumardi dkk (2004) bahwa pelaburan perekat lebih merata pada partikel besar dibandingkan partikel kecil.

Hasil analisis ragam pada Lampiran 6 menunjukkan bahwa interaksi tidak berpengaruh nyata. Demikian juga dengan ukuran partikel dan kadar perekat yang dihasilkan tidak berpengaruh nyata.

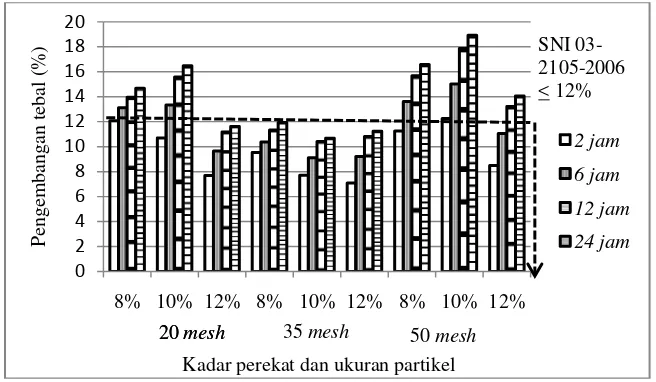

d. Pengembangan tebal

Sifat pengembangan tebal papan partikel merupakan salah satu sifat fisis yang akan menentukan penggunaan suatu papan untuk keperluan interior atau eksterior. Nilai pengembangan tebal selama perendaman 2, 6, 12 dan 24 jam dapat dilihat pada Gambar 8. Nilai pengembangan tebal yang dihasilkan pada setiap jam sekitar 7,09 – 18,69%.

Gambar 8. Grafik rata-rata pengembangan tebal papan partikel

Bila dilihat pada Gambar 8 semakin lama dilakukan perendaman maka dimensi tebal papan partikel semakin besar dan dapat menyebabkan papan menjadi hancur. Papan partikel ini tidak cocok untuk penggunaan ekterior akan tetapi cocok untuk penggunaan interior.

0

Kadar perekat dan ukuran partikel

2 jam

6 jam

12 jam

24 jam

20 mesh

20 mesh 35 mesh 50 mesh

Berdasarkan SNI 03-2105-2006 bahwa nilai pengembangan tebal yang dipersyaratkan yakni < 12%, pada Gambar 8 menunjukkan ukuran mesh yang memenuhi standar yakni 35 mesh dengan nilai pengembangan tebal berkisar 7,09 – 11,93%. Hal ini menunjukkan ukuran partikel yang semakin besar menghasilkan nilai pengembangan tebal yang semakin kecil.

Gambar 8 menunjukkan adanya perbedaan nilai pengembangan tebal yang dapat dipengaruhi kadar perekat, bila dilihat dari grafik tersebut bahwa kadar perekat 12% memiliki pengembangan tebal yang lebih rendah dibandingkan 10% dan 8%. Hal ini menunjukan bahwa dengan semakin tinggi kadar perekat maka pengembangan tebal semakin rendah.

Hasil analisis ragam menunjukkan bahwa interaksi antara ukuran partikel dan kadar perekat tidak berpengaruh nyata sehingga tidak dilakukan uji lanjutan

(Duncan Multi Range). Namun ukuran partikel dan kadar perekat berpengaruh nyata terhadap nilai pengembangan tebal (Lampiran 7). Maka ukuran partikel dan kadar perekat optimal yakni 35 mesh dan 12%.

Sifat Mekanis

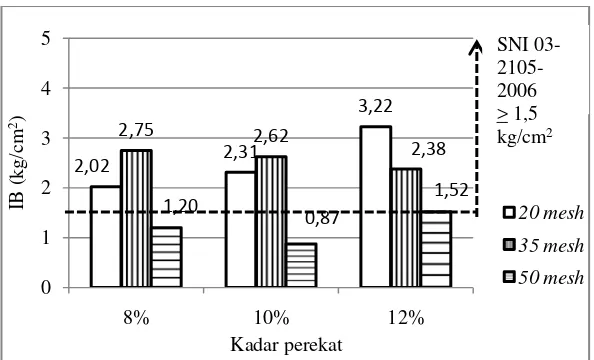

a. Keteguhan Rekat Internal (Internal bond)

Gambar 9. Grafik rata-rata keteguhan rekat internal (IB) papan partikel Nilai keteguhan rekat internal terendah yakni 0,87 kg/cm2 pada ukuran partikel 50 mesh dengan kadar perekat 10%. Nilai keteguhan rekat internal tertinggi yakni 3,22 kg/cm2 pada ukuran partikel 20 mesh dengan kadar perekat 12%.

Gambar 9 menunjukkan nilai keteguhan rekat internal dapat dipengaruhi oleh ukuran partikel dan kadar perekat. Nilai keteguhan rekat internal semakin tinggi seiring dengan semakin besarnya ukuran partikel dan kadar perekat yang semakin banyak.

Berdasarkan SNI 03-2105-2006 bahwa nilai keteguhan rekat internal yang tidak memenuhi standar terletak pada ukuran partikel 50 mesh. Hal ini menunjukkan adanya pengaruh kadar perekat terhadap nilai keteguhan rekat internal. Hal ini didukung dengan pernyataan Handaya dan Prayitno (2004) bahwa kadar perekat yang semakin banyak maka keteguhan rekat internal semakin tinggi. Demikian juga dengan ukuran partikel yang semakin kecil maka keteguhan rekat internal semakin rendah.

Hasil analisis ragam menunjukkan bahwa interaksi antara ukuran partikel dan kadar perekat tidak berpengaruh nyata sehingga tidak dilakukan uji wilayah berganda (Duncan Multi Range). Demikian juga dengan ukuran partikel dan kadar perekat tidak berpengaruh nyata terhadap nilai keteguhan rekat internal (Lampiran 8).

b. Keteguhan Patah (MOR)

Modulus patah (MOR) merupakan salah satu sifat mekanis yang menunjukkan kekuatan kayu dalam menahan beban. Nilai keteguhan patah yang dihasilkan berkisar antara 23,83 – 81,86 kg/cm2. Rekapitulasi nilai keteguhan patah dapat dilihat pada Gambar 10.

Gambar 10. Grafik rata-rata keteguhan patah (MOR) papan partikel

Nilai keteguhan patah yang terkecil yakni 23,84 kg/cm2 pada ukuran partikel 50 mesh dengan kadar perekat 10%. Sedangkan terbesar yakni 81,86 kg/cm2 pada ukuran partikel 20 mesh dengan kadar perekat 12%. Hal ini menunjukkan ukuran partikel dan kadar perekat yang tinggi akan menghasilkan nilai keteguhan patah yang tinggi dan sebaliknya. Menurut Handaya dan Prayitno

(2004) bahwa semakin tinggi jumlah perekat maka maka keteguhan patah akan semakin meningkat.

Hasil analisis ragam menunjukkan interaksi antara ukuran partikel dan kadar perekat tidak berpengaruh nyata sehingga tidak dilakukan uji wilayah berganda (Duncan Multi Range). Namun ukuran partikel dan kadar perekat berpengaruh terhadap nilai keteguhan patah sehingga ukuran partikel dan kadar perekat optimal yakni 20 mesh dan 8% (Lampiran 9).

c. Modulus elastisitas (MOE)

Keteguhan lentur (MOE) adalah ukuran ketahanan papan partikel menahan beban dalam batas proporsi (sebelum patah). Sifat ini sangat penting jika papan partkel digunakan sebagai bahan konstruksi. Nilai keteguhan lentur yang dihasilkan dapat dilihat pada Gambar 11.

Gambar 11. Grafik rata-rata keteguhan lentur (MOE) papan partikel

Gambar 11 menunjukkan bahwa nilai rata-rata keteguhan lentur berkisar antara 2882,2 – 9221,3 kg/cm2. Nilai keteguhan lentur yang terkecil yakni 2882,2 kg/cm2 pada ukuran partikel 50 mesh dengan kadar perekat 8%. Sedangkan nilai keteguhan lentur terbesar yakni 9221,3 kg/cm2 pada ukuran partikel 20 mesh

dengan kadar perekat 12%. Haygreen dan Bowyer (1996) menyatakan kenaikan jumlah perekat menyebabkan nilai modulus patah, modulus elastisitas dan

internal bond meningkat.

Hasil sidik ragam pada Lampiran 10 menunjukkan interaksi antara ukuran partikel dan kadar perekat tidak berpengaruh nyata terhadap nilai keteguhan lentur sehingga tidak dilakukan uji wilayah berganda (Duncan Multi Range). Sedangkan ukuran partikel dan kadar perekat berpengaruh nyata terhadap nilai keteguhan lentur sehingga direkomendasikan ukuran partikel 20 mesh dengan perekat 8%.

Rekapitulasi Kualitas Papan Partikel

Berdasarkan hasil pengujian sifat fisis dan mekanis papan partikel diperoleh peringkat kualitas papan partikel berdasarkan SNI 03-2105-2006 yang disajikan pada Tabel 3.

Tabel 3. Rekapitulasi kualitas papan partikel dari limbah BKS dengan perekat UF berdasarkan SNI 03-2105-2006

Keterangan:

* = memenuhi standar # =tidak memenuhi standar ts =tidak disyaratkan KA =Kadar Air

DSA =Daya Serap Air PT = Pengembangan Tebal IB = Internal Bond

MOR = Modulus of Repture

MOE = Modulus of Elasticity

Berdasarkan Tabel 3 menunjukkan sifat mekanis papan partikel yakni MOR dan MOE tidak memenuhi standar, begitu juga dengan internal bond

sebagian perlakuan masih tidak memenuhi standar sehingga kekuatan mekanis papan partikel masih rendah . Sifat fisis papan partikel yakni kerapatan dan kadar air memenuhi standar. Beberapa papan partikel memiliki pengembangan tebal yang tinggi sehingga stabilitas dimensi papan menjadi rendah.

Papan partikel optimal diperoleh pada perlakuan ukuran partikel 20 mesh

KESIMPULAN DAN SARAN

Kesimpulan

1. Sifat fisis yang memenuhi standar SNI 03-2105-2006 yakni kerapatan, kadar air dan daya serap air sedangkan pengembangan tebal belum memenuhi standar

2. Sifat mekanis yang memenuhi standar SNI 03-2105-2006 yakni keteguhan patah (MOR) dan keteguhan rekat internal (IB) sedangkan keteguhan lentur (MOE) belum memenuhi standar.

3. Ukuran partikel dan kadar perekat terbaik terdapat pada ukuran partikel 35

mesh dengan kadar perekat 8%.

Saran