1 BAB I

PENDAHULUAN

A. Latar belakang

Rosela merupakan salah satu tanaman perdu yang saat ini sedang populer di masyarakat. Pada mulanya tanaman ini hanya dimanfaatkan sebagai serat, namun dengan adanya produk tas yang terbuat dari plastik, serat rosela sekarang ini jarang digunakan. Saat ini, tujuan budidaya rosela mulai bergeser sebagai penghasil bahan makanan dan minuman. Seluruh bagian tanaman ini, mulai dari buah, kelopak bunga, mahkota bunga, dan daunnya dapat dimakan. Tanaman ini juga dapat dimanfaatkan sebagai bahan salad, saus sup, minuman, sari buah, asinan, selai, puding, sirup, dan jeli.

Di Indonesia, penggunaan rosela di bidang kesehatan belum terlalu populer. Saat ini minuman berbahan rosela mulai banyak dikembangkan sebagai minuman kesehatan. Tanaman rosela mengandung bahan antioksidan yang baik untuk kesehatan. Bahan antioksidan yang berperan adalah antosianin yang banyak terdapat pada kelopak rosela. Antosianin juga menentukan tingkat kepekatan warna merah pada bunga rosela. Semakin banyak antosianin maka semakin pekat warna merahnya dan semakin banyak kandungan antioksidannya. Proses pengeringan dengan cara dipanggang dalam oven dapat menyebabkan penurunan kandungan senyawa tersebut. Oleh sebab itu, untuk mencegah menurunnya kandungan antioksidan bunga rosela cukup dikeringkan dengan cara dijemur (Widyanto dan Nelistya, 2008).

2 rusak, berjamur, terkontaminasi kotoran atau debu, serta dapat dirusak oleh serangga. Dengan demikian diperlukan cara yang lebih baik dan efektif untuk mengeringkan rosela yaitu dengan menggunakan mesin pengering.

Mesin pengering yang banyak digunakan oleh masyarakat umumnya menggunakan Bahan Bakar Minyak (BBM), gas maupun tenaga listrik. Sumber energi tersebut saat ini relatif mahal dan semakin terbatas jumlahnya. Selain itu penggunaan energi fosil dinilai tidak ramah lingkungan dan dapat menimbulkan pencemaran lingkungan yang berbahaya bagi kesehatan manusia. Terkait dengan hal itu, adanya isu pemanasan global juga mendorong pengurangan penggunaan energi fosil secara besar-besaran. Hal tersebut lah yang memacu para peneliti untuk membuat mesin pengering yang menggunakan energi terbarukan antara lain mesin pengering Efek Rumah Kaca (ERK). Mesin ini bekerja dengan cara memanfaatkan efek rumah kaca untuk menghasilkan energi panas yang dibutuhkan selama proses pengeringan. Berbagai tipe dan bentuk mesin pengering ERK telah dikembangkan, salah satu diantaranya adalah mesin pengering ERK tipe rak.

3 B. Tujuan

Tujuan penelitian yang dilakukan adalah:

1. Menguji unjuk kerja pengering Efek Rumah Kaca (ERK) tipe rak berputar untuk pengeringan rosela.

4 BAB II

TINJAUAN PUSTAKA

A. Botani dan Budidaya Tanaman Rosela A. 1. Botani Tanaman Rosela

Tanaman rosela (Hibiscus sabdariffa) berupa semak belukar yang berdiri tegak dengan tinggi 0,5-5 m. Tanaman ini berasal dari India bagian barat. Di India orang memanfaatkan serat rosela untuk bahan pembuatan tekstil. Pada abad ke-14, para pedagang India membawa tanaman ini ke Indonesia. Dalam taksonomi tumbuhan, rosela masih kerabat dekat dengan kembang sepatu. Adapun klasifikasinya adalah sebagai berikut (Widyanto dan Nelistya, 2008):

Divisi : Spermatophyta Sub-divisi : Angiospermae Kelas : Dicotyledonae Bangsa : Malvales Suku : Malvaceae Marga : Hibiscus

Jenis : Hibiscus sabdariffa Nama dagang : Rosela

Gambar 1. Rosela (Hibiscus sabdariffa)

5 asam rejang (Muara Enim), kasturi roriha (Ternate). Sementara nama asing rosela antara lain karkadé (Mesir, Arab Saudi, Sudan), vinagreira (Portugis), zuring (Belanda), kezeru (Jepang), asam paya/asam susur (Malaysia), chin baung (Myanmar), krajeab (Thailand), bissap (Senegal, Kongo), oseille rouge/oseille de guinea (Prancis), wonjo (Gambia), zobo (Nigeria), omutete (Namimbia) (Widyanto dan Nelistya, 2008).

Pada waktu masih muda, batang dan daun tanaman rosela berwarna hijau. Ketika dewasa dan sudah berbunga, batangnya berwarna coklat kemerahan. Batang berbentuk silindris dan berkayu, serta memiliki banyak percabangan. Pada batang melekat daun-daun yang tersusun berseling, berwarna hijau, berbentuk bulat telur dengan pertulangan menjari dan tepi beringgit. Ujung daun ada yang runcing atau bercangab. Tulang daunnya berwarna merah dengan panjang daun yang dapat mencapai 6-15 cm dan lebar 5-8 cm. Akar yang menopang batangnya berupa akar tunggang.

Bunga rosela muncul pada ketiak daun dan mahkota bunganya berbentuk corong yang tersusun dari 5 helai daun mahkota. Kelopak bunga sangat menarik dengan bentuk yang menguncup dan dibentuk dari 5 helai daun kelopak. Selain mahkota dan kelopak, bunga juga dilengkapi 8-12 kelopak tambahan (epikaliks). Bunga muncul pada saat tanaman berumur 2,5-3 bulan setelah tanam.

Gambar 2. Variasi warna kelopak rosela

Jenis-jenis rosela yang beredar di pasaran antara lain (Widyanto dan Nelistya, 2008) :

6 2. Rosela cranberry yang banyak terdapat di Belanda. Warnanya merah, namun bentuk kelopaknya menyerupai kotak dan ujungnya berbentuk oval, tidak menguncup seperti rosela yang dibudidayakan di Indonesia. 3. Rosela Taiwan yang berwarna merah dengan panjang sekitar 5 cm dan

ujung kuncupnya agak merekah.

A. 2. Budidaya Tanaman Rosela

Rosela dapat tumbuh di segala macam tanah, mudah tumbuh di lahan pasir tanpa harus disiram atau diberi pupuk secara intensif. Tanaman ini hanya mengalami satu kali masa produktif, untuk mengoptimalkan hasil panen sebaiknya rosela ditanam secara khusus tanpa diselingi tanaman lain. Rosela dapat ditanam pada lahan terbuka maupun dalam polybag.

a. Lahan terbuka

Dibuat alur/bedengan setinggi 15-20 cm. Tanah diberi pupuk kandang 2kg/10 m2. Jarak tanam 1 X 1 M. Jika tanah subur maka rosela umumnya tumbuh setinggi 2-3 m dan lebar tajuk 1-1,5 m.

b. Polybag/pot

Untuk lahan yang sangat terbatas bisa menggunakan polybag dengan hasil tanam yang terbatas, biasanya tinggi pohon hanya mencapai 40-70 cm. Media polybag juga dapat dijadikan media penyiapan benih hingga berumur 1 bulan (15-20 cm).

Untuk tanah yang subur dan mendapat sinar matahari yang optimal rosela ditanam dengan jarak 1 x 1 m. Tanah diberi kompos/pupuk kandang sebanyak 20 gram disekitar lubang tanam. Untuk lebih optimal biji dapat dibuat kecambah terlebih dahulu dengan merendamnya selama 1 hari kemudian ditutup kain atau kapas basah selama 1-2 hari. Hal ini untuk mencegah biji membusuk dilubang tanam atau dimakan serangga/semut.

7 putih. Untuk mengatasinya dapat menggunakan pestisida organik yang terbuat dari campuran sambiloto (Andrographidis paniculata) dan daun mamba (Azadirachta indica). Cara pembuatannya yaitu daun sambiloto dan mimba segar (atau kering) ditumbuk dan dicampur air (100 gram dalam 5 L air) disaring lalu disemprotkan ke seluruh bagian tanaman. Pada saat rosela berbunga (umur 3-4 bulan) memerlukan air yang lebih sedikit dan sinar matahari yang cukup untuk memaksimalkan kualitas dan kuantitas bunga.

B. Kandungan dan Khasiat Tanaman Rosela

Di dalam rosela terkandung vitamin yang cukup lengkap yaitu vitamin A, C, D, B1 dan B2. Bahkan kandungan vitamin C-nya (asam askorbat) diketahui 3 kali lebih banyak dari anggur hitam, 9 kali dari jeruk sitrus, 10 kali dari buah belimbing, dan 2,5 kali dari jambu biji (Widyanto dan Nelistya, 2008). Selain kaya akan vitamin, bunga rosela juga memiliki kandungan kalsium, niasin, riboflavin dan besi yang tinggi seperti yang terlihat pada Tabel 1. Daun dan buah rosela juga mengandung senyawa bermanfaat diantaranya saponin, flavanoid, dan polifenol. Sedangkan biji rosela mengandung protein yang tinggi.

8 Tabel 1. Kandungan gizi rosela

Komponen

100 g buah segar

100 g daun segar

100 g kelopak

segar

100 g biji Kalori 49 kal 43 kal 44 kal -

Air 84,5 % 85,6% 86,2% 7,6%

Protein 1,9 g 3,3 g 1,6 g 24,0%

Lemak 0,1 g 0,3 g 0,1 g 22,3%

Karbohidrat 12,3 g 9,2 g 11,1 g -

Serat 2,3 g 1,6 g 2,5 g 15,3%

Abu 1,2 g 1,6 g 1,0 g 7,0%

Kalsium 1,72 mg 213 mg 160 mg 0,3%

Fosfor 57 mg 93 mg 60 mg 0,6%

Besi 2,9 mg 4,8 mg 3,8 mg -

Betakaroten 300 ig 4135 ig 285 ig - Vitamin C 14 mg 54 mg 14 mg -

Tiamin - 0,17 mg 0,04 mg -

Riboflavin - 0,45 mg 0,6 mg -

Niasin - 1,2 mg 0,5 mg -

Sulfida - - - 0,4%

Nitrogen - - - 23,8%

Sumber : Maryani dan Kristiana, 2008

Tabel 2. Kandungan senyawa kimia dalam kelopak bunga rosela

Nama Senyawa Jumlah

Campuran asam sitrat dan asam malat 13%

Anthocyanin yaitu gossipetin (hydroxyflavone) dan

hibiscin

2%

Vitamin C

0,0004-0,0005% Protein

Berat segar Berat kering

6,7% 7,9%

Flavonol glucoside hibiscritin -

Flavanoid gossypetine -

Hibiscetine dan sabdaretine -

Delphinidin 3-monoglucoside -

Cyanidin 3-monoglucoside (chrysantehnin) -

Delphinidin -

9 C. Pengolahan Rosela

Rosela dapat dipanen pada umur 7-8 bulan, yaitu tergantung dari masa ditanamnya biji. Pada umur tersebut kelopaknya yang berwarna merah pekat memiliki tekstur keras yang menandakan bahwa buah siap untuk dipetik. Panen dapat dilakukan jika kelopak bunga sudah mencapai ukuran optimal. Rosela dapat dipanen setiap satu atau dua minggu untuk satu kali masa panen. Setelah pemanenan pertama, rosela masih dapat menghasilkan bunga, asalkan temperatur rata-rata di wilayah tersebut tidak kurang dari 21oC. Karena itu, pemanenan dapat terus dilakukan hingga tanaman tidak menghasilkan bunga, yakni sekitar 4-8 bulan berikutnya. Pemanenan rata-rata dilakukan setiap 10 hari sekali.

Setelah panen, rosela perlu penanganan khusus. Ada beberapa tahapan yang harus dilakukan diantaranya mengeluarkan biji, menjemur biji, mengeringkan bunga, dan menguji tingkat kekeringan bunga. Proses pengeluaran biji dilakukan dengan bantuan alat yang menyerupai pisau. Caranya biji didorong dengan alat tersebut dari pangkal kelopak bagian luar seperti yang terlihat pada Gambar 3. Pengeringan rosela dapat dilakukan dengan beberapa cara diantaranya diangin-anginkan, dijemur dan di oven. Proses termal yang diterapkan dalam pengolahan pangan dan pengawetan dimaksudkan untuk menghilangkan atau mengurangi aktivitas biologis seperti aktivitas mikroba untuk tumbuh dan berkembang biak dan menguraikan komponen-komponen nutrisi produk pangan. Selain itu pemanasan juga ditujukan untuk memperoleh aroma, tekstur, dan penampakan yang lebih baik (Fardiaz, 1992 dalam Sadikin, 2009).

10 Proses pengeringan yang banyak dilakukan oleh masyarakat adalah penjemuran dibawah sinar matahari. Proses pengeringan ini membutuhkan waktu 3-5 hari di bawah sinar matahari penuh tanpa diselingi mendung. Namun, bila diselingi mendung atau hujan, proses pengeringan bisa mencapai 7 hari bahkan lebih. Jika tahap pengeringan sudah selesai maka dilanjutkan dengan menguji tingkat kekeringan kelopak. Caranya adalah dengan menekan kelopak hasil pengeringan menggunakan dua jari, misalnya ibu jari dan jari telunjuk. Jika kelopak pecah, berarti rosela sudah benar-benar kering dan siap untuk dinikmati, dijual, atau diolah lebih lanjut (Widyanto dan Nelistya, 2008).

Rosela yang sudah kering kemudian dikemas dalam plastik dan dipasarkan sebagai minuman herbal pengganti teh. Selain itu rosela juga dapat digunakan sebagai bahan salad, sirup, jelly dan saus. Berdasarkan hasil penelitian Sadikin (2009) minuman jelly rosela memiliki kandungan lemak yang rendah sehingga cocok dikonsumsi oleh orang yang menderita obesitas atau kelebihan berat badan.

D. Proses Pengeringan D. 1. Teori Pengeringan

Pengeringan merupakan proses pemindahan kadar air dari bahan dan produk pertanian untuk menghasilkan produk yang berkualitas tinggi dan tahan lama untuk disimpan. Selama pengeringan tersebut terjadi dua proses yaitu proses perpindahan panas dari udara pengering ke bahan, dan proses pindah massa uap air dari permukaan bahan ke udara sekitar (Goswami, 1986).

11 permukaan bahan dapat terjadi secara alamiah akibat adanya perbedaan tekanan uap antara bahan dan udara lingkungan di sekitar bahan. Meskipun proses pengeringan terjadi pada tekanan atmosfir, proses pengeringan ini dapat dipercepat dengan memodifikasi kondisi udara lingkungan yaitu dengan pencampuran udara kering dan uap air. Pengkondisisan udara lingkungan ini dapat dilakukan dengan pemanasan (heating), pendinginan (cooling), pelembaban (humidifying), penghilangan kelembaban (dehumidifying), dan pencampuran udara berdasarkan karakteristik fisik yang ditunjukkan dalam diagram psikometri (Goswami, 1986).

12 Gambar 4. Kurva laju pengeringan (Henderson dan Perry, 1976)

D. 2. Kadar Air

Kadar air bahan menunjukkan banyaknya kandungan air per satuan bobot bahan. Metode pengukuran kadar air bahan ada dua yaitu kadar air basis basah (wet basis) dan kadar air basis kering (dry basis) (Henderson dan Perry, 1976). Kadar air basis basah adalah perbandingan antara berat air dalam bahan pangan dengan berat bahan total. Kadar air basis kering adalah perbandingan berat air dalam bahan dengan berat keringnya (padatan).

... (1)

% 100

Wd Wm

M ... (2) dimana

m = kadar air basis basah (% bb) M = kadar air basis kering (% bk) Wm = berat air (gram)

% 100 Wm Wd Wm m

Air bebas (kg air/kg berat kering)

A ir b e b a s (k g a ir/ k g b e ra t k e ri n g ) Waktu Laju tetap Laju menurun

Kadar air kritis

13 Wd = berat bahan kering (gram)

Hubungan antara kadar air basis basah dan kadar air basis kering adalah sebagai berikut:

m m M

100 100

... (3) Kadar air kesetimbangan (Me) adalah kadar air yang menunjukkan kesetimbangan antara laju perpindahan air dari bahan ke udara sama dengan laju perpindahan air dari udara ke bahan. Kadar air ini penting untuk diketahui karena erat kaitannya dengan pengeringan dan penyimpanan. Faktor-faktor yang mempengaruhi kadar air kesetimbangan antara lain kecepatan udara pengering, suhu udara, kelembaban relatif udara (RH), dan kematangan bahan. Persamaan untuk menentukan kadar air kesetimbangan dikemukakan oleh Henderson dan Perry (1976) sebagai berikut:

1-RH = exp (1-a Meb) ... (4) dimana

RH = kelembaban udara pada keadaan setimbang (%) Me = kadar air kesetimbangan (%bk)

a, b = konstanta pengeringan bahan

D. 3. Pengertian Laju Pengeringan

Laju pengeringan adalah banyaknya air yang diuapkan tiap satuan waktu atau penurunan kadar air bahan dalam satuan waktu. Laju pengeringan selama proses pengeringan dinyatakan dengan:

t w w dt

dW t t t

... (5) Dimana

dW/dt = laju pengeringan (%bk/jam) wt = kadar air pada waktu ke t (%bk)

wt+∆t = kadar air pada waktu ke t + ∆t (%bk)

14 D. 4. Efisiensi Energi

Efisiensi energi pada proses pengeringan adalah perbandingan antara input energi yang terpakai oleh produk yang dikeringkan dengan total output energi pada sistem pengering. Besarnya efisiensi pengeringan dapat dituliskan dengan persamaan berikut:

i o

Q Q

p ... (6) Dimana

ηp = efisiensi pengeringan (%)

Qo = jumlah output energi yang terpakai oleh produk (kJ) Qi = jumlah input energi (kJ)

E. Berbagai Mesin Pengering yang Umum Digunakan untuk Hasil Pertanian Pengembangan mesin pengering untuk hasil pertanian telah mengalami kemajuan yang pesat. Berbagai macam tipe dan bentuk mesin pengering telah dikembangkan para peneliti untuk mengatasi masalah-masalah yang ditemui pada saat mengeringkan hasil pertanian. Kriteria mesin pengering yang bagus dapat dilihat dari tingkat keseragaman kadar air bahan yang dihasilkan, efisiensi penggunaan energi, dan biaya pengoperasian rendah.

Tipe-tipe mesin pengering yang umum digunakan antara lain: E. 1. Cabinet Dryer

15 terjadi adalah pengeringan produk yang tidak seragam. Hal ini disebabkan oleh aliran udara pengering, suhu dan RH udara pengering yang tidak seragam. Kecepatan aliran udara yang digunakan untuk pengering tipe ini sekitar 2,5 m/detik sampai 5 m/detik (Forrest, 1968 dalam Heldman dan Singh, 1981). Kendala lain yang sering dihadapi adalah kehilangan air yang sangat cepat pada bahan yang terletak dekat dengan udara masuk. Untuk mengatasi hal tersebut dapat dilakukan rotasi rak atau dengan menggunakan aliran udara berlawanan arah pada waktu tertentu selama proses pengeringan terjadi (Heldman dan Singh, 1981).

Gambar 5. Skema pengering cabinet: (Heldman dan Singh, 1981).

E. 2. Tunnel Dryer

Pengering tipe ini memiliki prinsip kerja yang hampir sama dengan cabinet dryer. Produk yang akan dikeringkan diletakkan di atas rak-rak yang ditumpuk kemudian rak-rak tersebut diletakkan ke dalam terowongan udara seperti yang telihat pada Gambar 6. Salah satu masalah yang sering dihadapi pada pengering tipe ini adalah pengeringan yang tidak seragam pada lokasi yang berbeda. Dengan mempertahankan keseragaman distribusi kecepatan udara, hal tersebut dapat diatasi. Arah aliran udara yang digunakan umumnya paralel atau berlawanan arah. Gabungan kedua aliran udara tersebut akan menghasilkan pengeringan yang lebih seragam, namun biaya investasi awal lebih besar dan pengawasan lebih sulit.

16 Gambar 6. Skema pengering terowongan/tunnel dryer (Heldman dan Singh, 1981).

E. 3. Conveyor dryer

17 Gambar 7. Skema diagram pengering conveyor (Heldman dan Singh, 1981).

E. 4. Belt dryer

Pengering ini memiliki prinsip kerja yang hampir sama dengan conveyor dryer hanya saja conveyor yang digunakan diganti dengan sabuk (belt). Kelebihan belt dryer adalah adanya proses pengadukan selama proses pengeringan berlangsung sehingga kadar air bahan yang diperoleh lebih seragam. Skema belt dyer ditunjukkan oleh gambar berikut:

Gambar 8. Potongan melintang belt dryer (Heldman dan Singh, 1981).

E. 5. Spray dryer

18 a. Atomisasi Tekanan Tinggi. Cairan dipaksakan melalui sebuah nozel dibawah tekanan tinggi. Bercampur dengan udara pengering dan pola semprotannya dapat diawasi. Ukuran dan perbedaan besar tetes sukar diramalkan. Umur nozel pendek jika bahan-bahan yang disemprotkan mempunyai sifat abrasif.

b. Sentrifugal. Cairan diumpankan pada tekanan rendah ke dalam sebuah piringan atau cangkir datar yang berputar dengan kecepatan 20000 rpm atau lebih. Bahan pecah menjadi tetesan-tetesan kecil pada waktu keluar dari ujung rotor. Tetesan-tetesan tersebut mempunyai ukuran yang lebih seragam dan bahan-bahan yang tidak cocok untuk nozel dapat dikeringkan.

c. Atomisasi dua fluida. Udara dan uap air yang dibawah tekanan memecah cairan menjadi tetesan-tetesan halus dengan suatu mekanisme yang dapat dibandingkan dengan semprotan cat. Namun cara ini membutuhkan biaya operasi yang tinggi.

Gambar 9. Mesin pengering tipe semprot -aliran- kontinyu untuk hasil-hasil susu (Henderson dan Perry, 1976).

F. Mesin Pengering Tipe Efek Rumah Kaca (ERK)

19 Dengan demikian udara di dalam bangunan akan mengalami peningkatan suhu. Prinsip inilah yang digunakan dalam mesin pengering tipe ERK untuk menghilangkan kadar air bahan.

Mesin pengering tipe ERK memanfaatkan energi surya yang dipancarkan oleh matahari. Energi yang dipancarkan matahari dihasilkan dari reaksi fusi yang mengubah hidrogen menjadi helium. Energi yang dihasilkan diperkirakan mencapai 3,8 x 1023 kW (Goswami, 1986). Walaupun jumlah energi yang dihasilkan matahari sangat besar, namun hanya 0,48 x 106 kJ/m2 yang diterima oleh bumi. Apabila luas wilayah Indonesia sebesar 1,9 x 1012 m2, maka energi surya yang dapat dimanfaatkan mencapai 28,35 x 1018 MW (Abdullah et al, 1998). Hal ini menunjukkan potensi energi surya cukup besar sebagai sumber energi untuk berbagai keperluan termasuk untuk pengeringan. Dalam mesin pengering tipe ERK sangat penting untuk memilih bahan transparan (glazing materials) yang akan digunakan sebagai penutup. Bahan transparan yang dipilih sebaiknya memiliki nilai transmisivitas cahaya yang tinggi. Contoh bahan transparan yang digunakan adalah fiberglass, polikarbonat, dan plastic UV Stabilizer.

20 Tabel 3. Perbandingan unjuk kerja antara mesin pengering ERK dengan mesin

pengering konvensional untuk beberapa produk pertanian.

Komoditas Suhu

Pengeri ngan

(oC)

Waktu Pengeri ngan (jam) Beban (kg) KES (MJ/k g air) Sumber pemanas tamabahan Sumber:

A. Sistem ERK 1. Kakao

a. Uji lab 1 b. Uji lab 2 c. Uji lapang

50 49,2 45,8 40 32 43 228 400 190 12,9 5,2 14,4

Hibrid minyak tanah Hibrid minyak tanah Hibrid arang

Nelwan (1997) Manalu (1998) Abdullah (1998)

2. Kopi Robusta 37 60 1114 5,5 Tidak ada Dyah (1997)

3. Panili 51 52 52 - Hibrid arang Mursalim (1994)

4. Benih a. Cabai b. Ketimun 40 40 4 9,5 1,6 5,4 - - Tidak ada Tidak ada Abdullah (1995) 5. Buah a. Pepaya b. Pisang sale 1 c. Pisang sale 2 d. Dendeng jantung pisang 39 40,6 n.a. 41,3 33 11 57 40 18 25 46,8 - - 19,2 20,6 Tidak ada Tidak ada Tidak ada

Hibrid batok kelapa

Tahir (1998) Mirza (1997) Somchart (1997) Dias A. (2006)

6. Kayu a. Bayur b. Kemiri 39,3 48,5 158 96 728 780

25,8 Hibrid arang Tidak ada

Suhdi (1996) Efrida (1995)

7. Cengkeh 48,4 41 80 16 Arang kayu Dyah (2006)

8. Ikan a. Tembang b. Teri 44 37,2 40 11 95 26 2,2 - Hibrid arang Tidak ada

Binsar N. (2006) Eko (2006) B. Sistem Konvensional

1. Kopi 44 70 773 11,6 Kayu bakar Triyono (1996)

2. Kakao 38 108 5000 16,9 Kayu bakar Utomo et al. (1996)

3. Pisang n.a. 44 360 14,9 LPG Soponronnarit

(1997) Sumber : Abdullah et al, 1999 dan 2007

Mesin pengering ERK di Institut Pertanian Bogor pertama kali dikembangkan oleh Kamaruddin Abdullah, dari Departemen Teknik Pertanian. Beberapa tipe mesin pengering tipe ERK yang telah dikembangkan oleh para peneliti di Institut Pertanian Bogor antara lain:

F. 1. Pengering ERK hybrid berbentuk kerucut (ELC-05)

21 yang ditahan dalam alat ini akan menghasilkan panas antara 37oC hingga 40oC, lebih panas daripada udara normal. Secara teori, suhu dalam alat pengering bisa mencapai 40oC hingga 50oC apabila kelembaban relatif udara di dalamnya 30% hingga 60%, iradiasi matahari rata-rata 500 W/m2, dan rata-rata suhu lingkungan 30 oC.

Di bagian dalamnya tersusun rak-rak dari kawat besi yang dianyam (strimin) yang digunakan sebagai tempat pemanggang. Pada salah satu sisi bagian bawah terdapat kipas yang digunakan untuk mengaduk dan meratakan panas di dalam ruangan dan di bagian puncaknya terdapat kipas yang akan menyedot uap air ke luar ruangan untuk menjaga kelembaban di dalam.

Gambar 10. Pengering ERK hybrid berbentuk kerucut (ELC-05).

F. 2. Pengering Efek Rumah Kaca - Hybrid Tipe Terowongan

22 kondisi cerah tanpa menggunakan pemanas tambahan. Untuk pengeringan ikan ukuran kecil sebagai pakan ternak waktu pengeringan yang dibutuhkan adalah 5 jam.

Gambar 11. Pengering ERK-hybrid tipe terowongan.

Rizal et al (1999) menguji pengering tipe lorong (STD) yang merupakan rancangan dari Hohenheim University. STD merupakan salah satu tipe pengering surya yang berbentuk lorong untuk mengeringkan berbagai produk pertanian, dan dilengkapi dengan kipas untuk mengalirkan udara panas sampai keluar dari pengering. Pada satu sisi, dibawah dinding transparan hanya terdiri dari absorber, sedangkan produk yang dikeringkan diletakkan pada sisi yang lain (Gambar 11). Hasil pengujian alat ini untuk berbagai produk dapat dilihat pada Tabel 4.

23 Tabel 4. Unjuk kerja alat pengering ERK tipe lorong terhadap beberapa produk

pertanian di Indonesia.

Komoditas Kadar air Waktu Pengeringan

Awal Akhir STD Tradisional

Kayu manis 20-24 12-24 2,5-3 6

Cabai 80 11 13 40

Bawang Merah 75 11 35 *

Bawang Putih 75 11 23,5 *

Gambir 80 16 18 36

Sumber : Rizal et al, 1999

F. 3. Pengering Efek Rumah Kaca - Hybrid Tipe Kabinet

Pengering kabinet sangat sesuai digunakan untuk bahan yang membutuhkan pengeringan tanpa ditumpuk. Komponen-komponen utama dari sistem pengering ini mencakup bangunan transparan, rak sebagai wadah, penukar panas, tungku, dan kipas. Pengering ini ditujukan untuk produk-produk yang tidak tahan pada gerakan mekanis misalnya ikan, udang, manisan buah, sayuran dan lain-lain. Beberapa ukuran dari pengering tipe ini telah dikembangkan dari 100-400 kg. Produk yang akan dikeringkan diletakkan pada nampan (tray) dan dimasukkan ke dalam rak. Selama pengeringan berlangsung kipas dinyalakan dan penggunaan bahan bakar secara kontinyu disarankan. Suhu ruang pengering tipe ini dapat mencapai 60oC. Waktu pengeringan bergantung dari jenis produk yang dikeringkan. Untuk pengeringan manisan pepaya, waktu yang dibutuhkan adalah 8 jam. Wijaya (2007) melakukan pengujian terhadap mesin pengering ERK tipe rak berenergi surya dan biomassa untuk pengeringan biji pala. Efisiensi penggunaan energi pada mesin pengering sebesar 6,73 % dan 8,06 %.

24 F. 4. Pengering Efek Rumah Kaca - Hybrid Dengan Wadah Silinder Berputar

Pengering ini menggunakan energi surya dan biomassa sebagai sumber energi termal dan energi listrik untuk menggerakkan kipas dan memutar silinder. Komponen-komponen utama dari sistem pengering ini mencakup bangunan transparan, dua buah drum silinder, penukar panas, tungku, kipas, dan motor pemutar drum. Produk yang dapat dikeringkan mencakup jagung, gabah, kakao, kopi dan produk-produk lain yang berbentuk biji-bijian atau produk lain yang tahan terhadap benturan. Kapasitas produk yang dikeringkan setara dengan 1000 kg biji kakao. Produk yang akan dikeringkan dimasukkan ke dalam silinder yang memiliki dinding yang berpori. Proses pengadukan dilakukan setiap 15 menit sampai 30 menit sekali. Saat pengadukan dilakukan kipas udara pengering dimatikan untuk penghematan energi dan menurunkan kebutuhan daya. Hasil percobaan menunjukkan bahwa suhu inlet udara pengeringan mencapai 60oC.

Gambar 14. Pengering surya efek rumah kaca - hybrid dengan wadah silinder berputar

25 Gambar 15. Pengering efek rumah kaca - hybrid dengan wadah silinder berputar

untuk pengeringan jagung pipilan (Mulyantara, 2008).

F. 5. Pengering ERK-hybrid tipe rak berputar

Mesin pengering ERK tipe rak berputar yang digunakan pada penelitian ini merupakan hasil penelitian dari tim peneliti hibah bersaing IPB, Dyah Wulandani dan kawan-kawan pada periode penelitian 2008/2009. Mesin ini dirancang untuk menghasilkan kadar air bahan yang lebih seragam dengan memutar rak. Prinsip kerja mesin pengering tersebut adalah sebagai berikut: a. Iradiasi matahari yang berupa gelombang pendek masuk melalui dinding

transparan kemudian diserap oleh absorber dan komponen lain di dalam ruang pengering seperti lantai, rak, pipa cerobong, dan produk yang dikeringkan. Akibatnya suhu komponen-komponen menjadi meningkat. b. Selanjutnya iradiasi panas akan dipancarkan oleh komponen-komponen di

dalam pengering menjadi gelombang panjang. Karena gelombang panjang tersebut sulit untuk menembus dinding transparan, maka sebagian besar akan dipantulkan kembali ke dalam ruangan dan menyebabkan peningkatan suhu dalam ruangan.

c. Suhu udara yang tinggi menyebabkan terjadinya proses penguapan air dari produk yang lebih besar, dan uap air yang meninggalkan produk menyebabkan kelembaban di dalam ruangan akan meningkat.

26 dihasilkan oleh tungku biomassa. Keseragaman kadar air dapat diperoleh dengan memutar rak pada kecepatan tertentu.

F. 6. mesin pengering yang dikembangkan oleh institusi lain di Indonesia Mesin ini dikembangkan oleh Ekadewi A. Handoyo dan kawan-kawan dari Jurusan Teknik Mesin, Fakultas Teknologi Industri, Universitas Kristen Petra yaitu Mesin pengering ikan bertenaga surya. Dari pengujian yang dilakukan pada model yang berkapasitas 250 gram, didapatkan bahwa pengeringan di musim hujan menghasilkan penurunan kadar air ikan dari 60%wb menjadi 38%wb setelah dikeringkan selama 6 jam. Temuan lain adalah bahwa temperatur plat kolektor plat datar pada musim hujan hanya mencapai 54oC. Dimensi kolektor surya 1,2 m x 19 m dengan laju aliran udara pengering sebesar 640 m3/jam (Handoyo et al, 2006).

27 BAB III

METODOLOGI PENELITIAN

A. Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan Agustus dan Oktober 2009 bertempat di Laboratorium Lapang Leuwikopo, Departemen Teknik Pertanian, IPB.

B. Alat dan Bahan

28 Gambar 17. Alat pengering ERK-hybrid tipe rak berputar.

Adapun alat-alat yang digunakan dalam proses pengujian adalah: 1. Termometer alkohol

2. Termokopel tipe CC 3. Anemometer

4. Timbangan digital tipe AE ADAM 5. Pyranometer

6. Digital multimeter

7. Chino Recorder Yokogawa 8. Oven dryer

9. Cawan petri 10. Plastic sealer

11. Kalkulator dan alat tulis

C. Pendekatan Masalah dan Batasan Sistem C.1. Pendekatan Masalah

Pada penelitian ini unjuk kerja mesin pengering ERK tipe rak berputar dilihat dari keefektifan mesin dalam mengeringkan rosela sesuai dengan tujuan penelitian. Salah satu parameter keberhasilan mesin pengering ini dapat dilihat dari kualitas rosela yang dihasilkan. Kualitas rosela tersebut hanya dinilai dari penampakan fisiknya yaitu warna, aroma dan rasa air seduhan rosela dan

Panel listrik

Pompa

Heater

Penampung air Kipas outlet

29 tingkat keseragaman kadar air rosela. Warna merah hasil seduhan rosela mengindikasikan adanya zat antosianin dalam rosela yang berperan sebagai antioksidan. Pada penelitian ini tidak sampai dilakukan pengujian terhadap kandungan kimia dalam rosela kering.

Tingkat keseragaman kadar air dapat dicapai dengan memutar rak pada selang waktu tertentu. Hasilnya akan dibandingkan dengan penjemuran biasa (kontrol) dan tanpa pemutaran rak. Dalam penelitian ini dikondisikan dalam dua percobaan sebagai berikut:

a. Percobaan 1 (P1) : rak diputar selama 5 menit setiap setengah jam dan pergeseran posisi rak 45o setiap 60 menit. Adanya pemutaran rak dimaksudkan untuk meratakan suhu udara di dalam ruang pengering sehingga penurunan kadar air lebih cepat dan lebih seragam.

b. Percobaan 2 (P2) : rak tidak diputar dan pergeseran posisi rak 45o setiap 60 menit. Perlakuan ini digunakan sebagai pembanding pada perlakuan pertama.

Masing-masing percobaan dilakukan sebanyak tiga kali pengujian. Analisis dilakukan terhadap kelayakan teknis dan ekonomis mesin tersebut.

C.2. Batasan Sistem

30 D. Parameter yang diukur

Parameter-parameter yang diukur untuk menentukan performansi alat adalah suhu ruang pengering dan sebarannya, laju pengeringan, lama pengeringan, efisiensi penggunaan energi, dan kualitas produk yang dikeringkan.

D. 1. Suhu ruang pengering dan sebarannya

Pengukuran suhu ini dilakukan dengan menggunakan termometer dan termokopel. Suhu yang diukur adalah suhu bola basah dan bola kering lingkungan, suhu bola basah dan bola kering di ruang pengering, suhu bola basah dan bola kering di outlet, dan suhu bahan.

D. 2. Laju pengeringan

Laju pengeringan adalah banyaknya air yang diuapkan persatuan waktu atau perubahan kadar air bahan dalam satu satuan waktu (Persamaan 5). Data yang diperlukan adalah bobot dan kadar air awal produk sebelum dikeringkan, bobot dan kadar air akhir produk yang telah dikeringkan, kadar air bahan selama proses pengeringan dan waktu pengeringan. Selain itu juga dilakukan pengukuran terhadap faktor-faktor yang mempengaruhi laju pengeringan meliputi kecepatan udara pengering, dan kelembaban udara (RH). Kadar air bahan dapat dihitung sesuai dengan persamaan berikut ini:

... (1)

% 100

Wd Wm M

... (2) Laju pengeringan dapat diketahui dari persamaan berikut ini:

t w w dt

dW t t t

... (5)

D. 3. Lama pengeringan

Lama pengeringan merupakan waktu total yang dibutuhkan untuk mengeringkan produk sampai kadar air yang diinginkan. Pengeringan akan dihentikan pada saat massa bahan telah konstan. Pengukuran kelembaban

% 100

Wm Wd

31 udara meliputi kelembaban udara di luar dan di dalam pengering, dimana pengukurannya dilakukan bersamaan dengan pengukuran suhu.

D. 4. Efisiensi penggunaan energi

Efisiensi energi pada proses pengeringan adalah perbandingan antara total output energi yang terpakai oleh produk yang dikeringkan dengan input energi pada sistem pengering ERK tersebut. Data-data input energi yang diperlukan meliputi data iradiasi surya dan jumlah energi listrik yang digunakan. Sedangkan data output energi berupa massa air yang diuapkan dari bahan (selisih berat akhir dan berat awal bahan), suhu bahan, suhu udara pengering, RH dan kecepatan volumetrik udara pengering.

Efisiensi termal adalah perbandingan antara panas yang diterima udara dalam mesin pengering dengan total input energi yang digunakan oleh mesin pengering. Kebutuhan energi spesifik merupakan jumlah energi yang diterima (masuk) dibandingkan dengan satu satuan massa air yang diuapkan dari kelopak rosela.

a. Iiradiasi surya dihitung dengan: I = Ipm

7 1000

... (6) keterangan:

I = iradiasi surya (W/m2)

Ipm = iradiasi surya pyranometer (mV)

b. Energi surya yang diterima model pengering

t

A

I

Q

13

,

6

g p(

)

p ... (7) keterangan:Q1 = energi surya yang diterima model pengering (kJ)

Ig = iradiasi surya rata-rata (W/m2)

Ap = luas permukaan model pengering (m2)

τ = transmisivitas bahan model pengering (-) α = absortivitas bahan penyerap (-)

32 c. Energi listrik yang digunakan selama pengeringan diantaranya untuk menggerakkan heater, kipas outlet, motor penggerak rak, kipas radiator, dan pompa. Besarnya energi listrik yang digunakan dapat dihitung dengan persamaan berikut:

Q7 = Q2 + Q3 + Q4 + Q5 + Q6 ... (8)

dimana,

Q2 = energi listrik yang digunakan untuk heater (kJ) = 3,6 Ph t

Q3 = energi listrik yang digunakan untuk kipas outlet (kJ) = 3,6 Pk t

Q4 = energi listrik yang digunakan untuk motor (kJ) = 3,6 Pm t

Q5 = energi listrik yang digunakan untuk kipas radiator (kJ) = 3,6 Pkr t

Q6 = energi listrik yang digunakan untuk pompa (kJ) = 3,6 Pp t

Q7 = energi listrik total (kJ)

P = daya listrik (W) t = lama pemakaian (jam)

d. Panas yang digunakan untuk meningkatkan suhu produk

)

(

2 10

8

m

C

T

T

Q

pb... (9) Nilai Cp ditentukan dengan persamaan Siebel (Heldman dan Singh, 1989)

sebagai berikut:

0

034

,

0

837

,

0

M

C

pb ... (10) Keterangan:Q2 = Panas yang digunakan untuk meningkatkan suhu produk (kJ)

m0 = massa awal produk (kg)

Cpb = panas jenis produk (kJ/kgoC)

M0 = kadar air awal produk (%bb)

T1 = suhu produk sebelum dipanaskan (oC)

T2 = suhu produk setelah dipanaskan (oC)

e. Panas yang digunakan untuk menguapkan air produk

fg u

H

m

33 Q3 = panas yang digunakan untuk menguapkan air produk (kJ)

mu = massa air yang diuapkan (kg)

Hfg = panas laten penguapan produk (kJ/kg)

f. Efisiensi pengeringan % 100 7 1

9 8

Q Q

Q Q

t

... (12) g. Kebutuhan energi per kg uap air

uap es

m Q Q

h 1 7

... (13) Keterangan :

es

h

= konsumsi energi per kg uap air (kJ/kg uap)uap

m

= massa air yang diuapkan selama pengeringan (kg)D. 5. Kualitas produk yang dikeringkan

Kualitas produk yang dikeringkan dari mesin pengering dapat dilihat dari tingkat keseragaman kadar air bahan, warna, aroma dan rasa air seduhan rosela. Kadar air bahan yang diukur meliputi kadar air awal, kadar air selama proses pengeringan dan kadar air akhir bahan. Kadar air awal dan akhir bahan diukur dengan menggunakan metode oven. Pengujian terhadap warna, aroma dan rasa air seduhan dilakukan dengan menggunakan uji organoleptik.

D. 6. Biaya Pengeringan

34 net benefit cost ratio (net B/C ratio). Usaha pengeringan rosela ini dikatakan layak apabila nilai NPV >0 dan net B/C ratio>1.

E. Metode Pengambilan Data

Proses pengeringan dilakukan secara kontinyu sampai kadar air bahan konstan dan dilakukan tiga kali ulangan tiap perlakuan. Metode pengambilan data untuk masing-masing parameter kinerja mesin adalah sebagai berikut: E. 1. Suhu

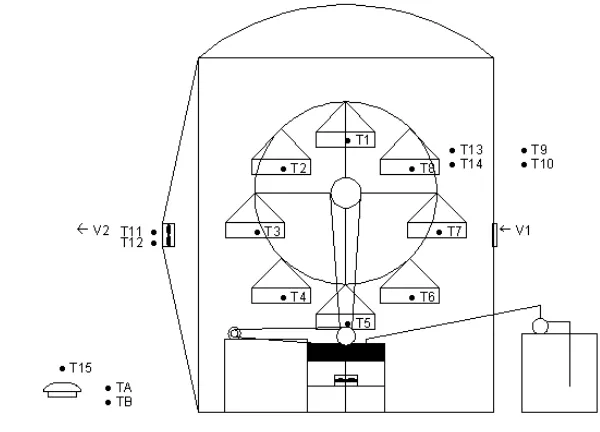

[image:34.595.160.460.377.593.2]Pengukuran suhu dilakukan untuk mengetahui profil suhu dan sebarannya di dalam ruang pengering. Alat yang digunakan antara lain termokopel tipe CC, Chino recorder Yokogawa, dan termometer alkohol. Waktu pengukuran suhu dilakukan secara periodik setiap satu jam sekali. Titik-titik pengamatan suhu dan kecepatan udara dapat dilihat pada Gambar 18.

Gambar 18. Titik-titik pengukuran Keterangan :

35 E. 2. Iradiasi surya

Iradiasi surya merupakan laju energi per satuan luas (W/m2) di suatu lokasi (Abdullah et al, 1998). Pengukuran radiasi surya dilakukan dengan menggunakan alat pyranometer. Pyranometer ini akan ditempatkan di sekitar alat pengering yang tidak terhalang sinar matahari. Data keluarannya masih berupa tegangan (mV) yang terlihat pada digital multimeter. Nilai 1 mV keluaran pyranometer setara dengan 1000/7 W/m2. Pengambilan data dilakukan setiap satu jam sekali.

E. 3. Kadar air

Kadar air bahan yang diukur merupakan kadar air awal, kadar air akhir dan kadar air bahan pada suatu waktu selama proses pengeringan. Metode yang digunakan untuk mengukur kadar air adalah metode oven. Sampel bahan yang akan diambil berjumlah 10 buah yaitu sampel kontrol (TA & TB), sampel pada rak 1-8 (T1- T8). Kemudian sampel tersebut akan dikeringkan di dalam oven selama 24 jam dalam suhu 100-105 oC dan setelah itu sampel hasil pengeringan akan ditimbang kembali sebagai berat akhir sampel. Peralatan yang digunakan antara lain timbangan digital, timbangan duduk, dan oven. Pengambilan data massa sampel dilakukan setiap satu jam sekali.

E. 4. Kelembaban udara

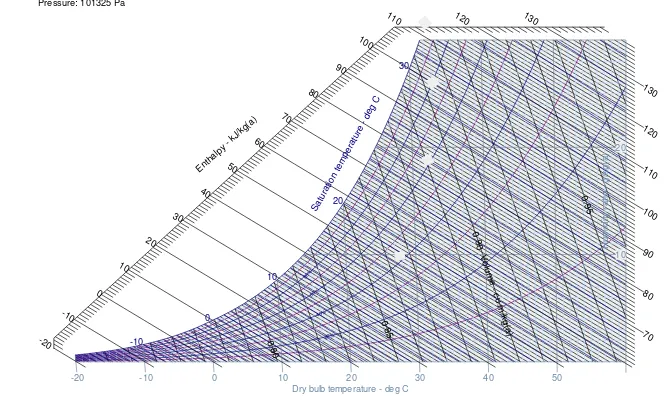

36 Gambar 19. Psychrometric chart

E. 5. Kecepatan udara

Kecepatan udara diukur dengan menggunakan anemometer. Kecepatan udara yang diukur meliputi kecepatan udara inlet dan outlet. Pengambilan data kecepatan udara dilakukan setiap satu jam sekali mengikuti pengambilan data suhu dan radiasi.

E. 6. Lama pengeringan

Lama pengeringan merupakan waktu yang dibutuhkan untuk mengeringkan produk sampai kadar air konstan. Lama pengeringan dihitung saat alat mulai dioperasikan sampai massa bahan konstan.

E. 7. Kebutuhan energi listrik.

Energi listrik digunakan untuk menggerakkan heater, kipas, motor penggerak rak, dan kipas radiator. Kebutuhannya diukur berdasarkan daya dan waktu efektif selama proses pengeringan. Energi listrik total yang digunakan selam proses pengeringan dihitung sesuai dengan Persamaan 9.

E. 8. Kualitas produk

Kualitas produk yang dihasilkan hanya akan dinilai dari tingkat keseragaman kadar air dan kualitas air seduhan rosela yang meliputi warna, rasa, dan aroma. Penilaian kualitas teh rosela dilakukan dengan uji

Enthalpy - kJ/kg(a)

Saturation t emperature - deg C H u m id it y r a ti o g /k g (a )

Pressure: 101325 Pa

Dry bulb temperature - deg C

-20 -10 0 10 20 30 40 50

10 20 20% 40% 60% 80% 0.80 0.85 0.90 Volume - cu.m/kg(a) 0.95 -20 -10 0 10 20 30 40 50 60 70 80 90 100

110 120 130

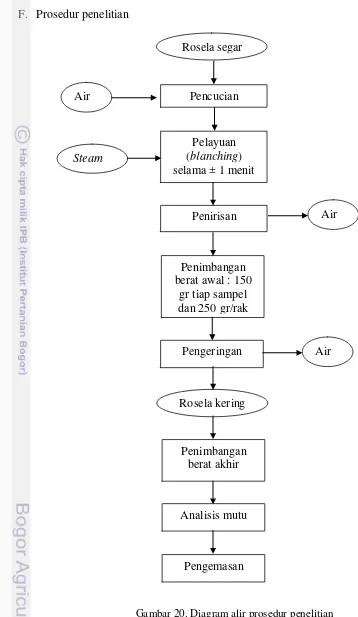

38 F. Prosedur penelitian

[image:38.595.95.453.78.695.2]

Gambar 20. Diagram alir prosedur penelitian Rosela segar

Pencucian

Pelayuan (blanching) selama ± 1 menit

Penirisan

Penimbangan berat awal : 150

gr tiap sampel dan 250 gr/rak

Pengeringan

Rosela kering

Penimbangan berat akhir

Analisis mutu

Pengemasan Air

Steam

Air

39 BAB IV

HASIL DAN PEMBAHASAN

A. Suhu ruang pengering dan sebarannya A.1. Suhu ruang pengering

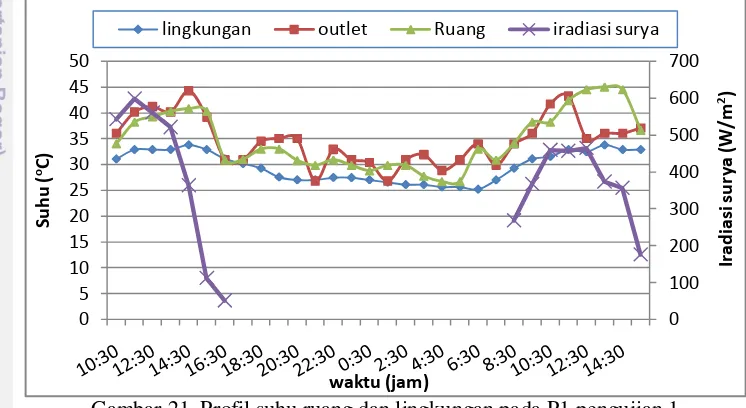

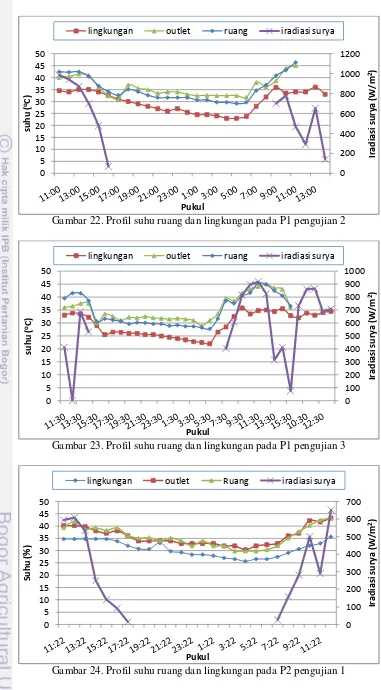

[image:39.595.119.492.375.579.2]Pada penelitian ini sumber energi panas utama yang digunakan berasal dari matahari. Kemudian saat malam hari atau cuaca mendung digunakan pemanas tambahan agar pengeringan tetap berlangsung. Panas berasal dari air yang dipanaskan menggunakan heater dan disirkulasikan dengan pompa ke radiator sebagai penukar panas dan disebarkan ke ruang pengering dengan bantuan kipas radiator. Pengeringan dilakukan dengan satu lapis rosela dengan kerapatan per rak sebesar 0,375 gr/cm2 atau 3,75 kg/m2. Profil suhu ruang pengering, suhu outlet dan suhu lingkungan pada masing-masing percobaan disajikan sebagai berikut:

Gambar 21. Profil suhu ruang dan lingkungan pada P1 pengujian 1

0 100 200 300 400 500 600 700

0 5 10 15 20 25 30 35 40 45 50

Ira

d

ia

si

s

u

ry

a

(W

/m

2)

S

u

h

u

(

oC)

waktu (jam)

40 Gambar 22. Profil suhu ruang dan lingkungan pada P1 pengujian 2

Gambar 23. Profil suhu ruang dan lingkungan pada P1 pengujian 3

Gambar 24. Profil suhu ruang dan lingkungan pada P2 pengujian 1

0 200 400 600 800 1000 1200 0 5 10 15 20 25 30 35 40 45 50 Ira d ia si s u rya ( W /m 2) su h u ( oC) Pukul

lingkungan outlet ruang iradiasi surya

0 100 200 300 400 500 600 700 800 900 1000 0 5 10 15 20 25 30 35 40 45 50 Ira d ia si s u rya ( W /m 2) su h u ( oC) Pukul

lingkungan outlet ruang iradiasi surya

0 100 200 300 400 500 600 700 0 5 10 15 20 25 30 35 40 45 50 Ira d ia si s u ry a (W /m 2) S u h u (% ) Pukul

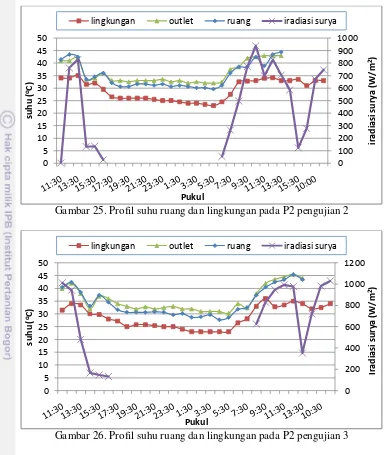

41 Gambar 25. Profil suhu ruang dan lingkungan pada P2 pengujian 2

Gambar 26. Profil suhu ruang dan lingkungan pada P2 pengujian 3

Berdasarkan grafik diatas terlihat bahwa suhu ruang pengeringan berfluktuasi seiring dengan fluktuasi iradiasi matahari. Pada saat malam hari suhu ruang pengering cenderung konstan bila dibdaningkan dengan siang hari karena menggunakan pemanas tambahan. Suhu ruang pengering lebih besar bila dibdaningkan dengan suhu lingkungan. Suhu ruang pengering yang lebih besar dapat mempercepat proses pengeringan. Menurut Saeed et al (2008) suhu udara pengeringan merupakan faktor utama yang mempengaruhi kinetika pengeringan rosela. Dalam penelitiannya disebutkan bahwa dalam pengeringan suhu rendah (35oC), proses pengeringan sedikit melambat saat

0 100 200 300 400 500 600 700 800 900 1000 0 5 10 15 20 25 30 35 40 45 50 ira d ia si s u ry a (W /m 2) su h u ( oC) Pukul

lingkungan outlet ruang iradiasi surya

0 200 400 600 800 1000 1200 0 5 10 15 20 25 30 35 40 45 50 Ira d ia si s u ry a (W /m 2) su h u ( oC) Pukul

42 kelembaban meningkat, namun pada suhu yang lebih tinggi (65oC) efek tersebut dapat diabaikan.

Kisaran suhu ruang pada P1 untuk masing-masing pengujian berturut-turut adalah 26,7-45,0 oC, 29,2-46,4 oC, dan 27,7-45,4 oC. Sedangkan kisaran suhu ruang pada P2 untuk masing-masing pengujian adalah 29,9-43,2 oC, 29,7-44,4 oC dan 27,7-45,4 oC. Kisaran suhu lingkungan pada P1 dalam tiap-tiap pengujian adalah 25,2-33,8 oC, 23,0-36,0 oC, dan 22,0-34,5 oC. Sedangkan suhu lingkungan pada P2 dalam tiap-tiap pengujian adalah 25,6-35,6 oC, 23,0-35,0 oC, dan 23-35 oC.

Suhu outlet pada masing-masing pengujian terlihat lebih tinggi atau lebih rendah daripada suhu ruang. Suhu outlet yang lebih rendah diakibatkan oleh adanya perpindahan panas dari udara pengering ke bahan. Sedangkan suhu outlet yang lebih tinggi dikarenakan panas di dalam ruang pengering belum dimanfaatkan secara maksimal namun sudah dikeluarkan oleh kipas. Oleh sebab itu daya kipas yang digunakan harus dikurangi. Kisaran suhu outlet pada P1 berturut-turut adalah 26,8-44,2 oC, 32,5-45,0 oC, dan 29,0-45,0

o

C. Sedangkan kisaran suhu outlet pada P2 berturut-turut adalah 30,4-43,2oC, 32,0-43,0 oC, dan 30,3-45,5 oC.

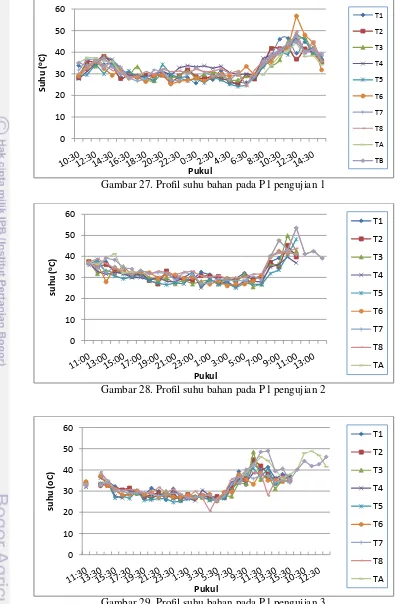

A.2. Sebaran Suhu Bahan

43 Gambar 27. Profil suhu bahan pada P1 pengujian 1

Gambar 28. Profil suhu bahan pada P1 pengujian 2

Gambar 29. Profil suhu bahan pada P1 pengujian 3

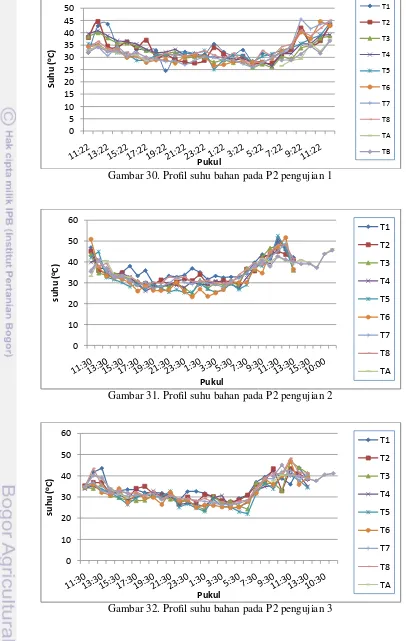

44 Gambar 30. Profil suhu bahan pada P2 pengujian 1

Gambar 31. Profil suhu bahan pada P2 pengujian 2

Gambar 32. Profil suhu bahan pada P2 pengujian 3

45 Berdasarkan grafik profil suhu di bawah terlihat bahwa pada saat siang hari suhu bahan meningkat bersamaan dengan meningkatnya suhu ruang pengering. Nilai ragam pada P1 untuk ketiga pengujian berturut-turut adalah 5,74%, 4,69%, dan 4,51% dengan rata-rata 4,98%. Sedangkan nilai ragam pada P2 untuk ketiga pengujian adalah 4,53%, 6,40%, dan 5,24% dengan rata-rata 5,39%. Nilai ragam pada P1 lebih kecil bila dibdaningkan dengan P2. Hal ini mengindikasikan bahwa pemutaran rak selama 10 menit dapat menghasilkan sebaran suhu bahan yang lebih seragam. Selain itu keseragaman suhu bahan juga disebabkan oleh pergeseran rak sebesar 45o setiap satu jam. Data tersebut mendukung hasil penelitian Triwahyudi (2009) yang menyatakan bahwa pergeseran dan pemutaran rak pada alat pengering ERK tipe rak berputar vertikal menghasilkan sebaran suhu pada ruang pengering yang lebih seragam pada pengeringan kapulaga.

B. Laju Pengeringan

Laju pengeringan adalah banyaknya air yang diuapkan persatuan waktu atau perubahan kadar air bahan dalam satu satuan waktu. Menurut Arsdel dan Coopley (1964) faktor-faktor eksternal yang mempengaruhi pengeringan antara lain suhu udara, tekanan udara, kelembaban udara dan kecepatan angin. Suhu udara yang lebih besar dapat mempercepat laju penguapan air pada permukaan bahan. Operasi pengeringan akan dipengaruhi oleh tekanan barometrik yang rendah, misalnya pengeringan akan terjadi secara normal pada ketinggian di atas permukaan laut. Selain itu proses pengeringan juga dipengaruhi oleh perubahan kondisi cuaca. Pada tingkat kelembaban udara yang lebih rendah, laju penguapan air pada permukaan bahan juga menurun dan sebaliknya. Kecepatan angin yang lebih besar dapat mempercepat laju penguapan air pada permukaan bahan.

B. 1. Kadar Air

46 ini berkisar antara 90,22 % bb sampai 92,828 %bb. Nilai kadar air yang lebih besar ini disebabkan oleh proses pencucian dan pelayuan (blanching) rosela pada saat persiapan bahan. Fungsi proses blanching adalah untuk menonaktifkan reaksi enzimatis dalam sayuran dan buah-buahan (Fellows, 2000). Banyaknya air yang diuapkan pada rosela dan rendemen akhir rosela disajikan secara lengkap pada Tabel 5.

Tabel 5. Komposisi kelopak rosela dan air yang diuapkan.

Parameter P1 P2

1 2 3 1 2 3

Berat awal (kg) 3,6 3,2 3,2 2,8 3,2 3,2

Berat akhir (kg) 0,398 0,291 0,325 0,283 0,286 0,272 Berat air yang diuapkan (kg) 3,202 2,909 2,875 2,517 2,914 2,928 Rendemen (%) 11,06 9,08 10,17 10,11 8,94 8,5 Kadar air awal (% bb) 90,22 91,78 92,83 90,57 91,43 91,57 Kadar air akhir (% bb) 13,45 9,15 9,9 12,35 7,64 9,03 Kadar air akhir kontrol (%bb) 27,76 12,63 9,55 13,06 11,65 12,41

Berdasarkan data diatas dapat dilihat bahwa jumlah air yang diuapkan dari bahan sangat besar. Pada saat awal pengeringan kadar air rosela berkurang sangat cepat seiring dengan peningkatan suhu pengeringan. Kemudian proses penurunan kadar air cenderung berjalan lambat bahkan berhenti sampai akhir proses pengeringan. Proses pengeringan dihentikan ketika berat bahan konstan.

B. 2. Kelembaban relatif (RH)

Profil RH selama proses pengeringan mengalami fluktuasi seiring dengan fluktuasi yang terjadi pada iradiasi surya. Besarnya nilai RH sangat dipengaruhi oleh suhu. Hubungan antara suhu dan RH adalah berbdaning terbalik yaitu peningkatan suhu akan disertai dengan penurunan RH. Profil kelembaban udara ruang pengering, lingkungan dan outlet pada keenam pengujian disajikan secara lengkap pada Lampiran 4.

47 potensi lingkungan. Ini merupakan salah satu kelebihan dari penggunaan mesin pengering. Peningkatan RH pada temperatur yang konstan akan menurunkan laju pengeringan rosela (Saeed et al, 2008). Meskipun demikian efek RH terhadap laju pengeringan tidak sebesar efek suhu udara pengeringan terhadap laju pengeringan. RH berpengaruh terhadap pemindahan cairan atau uap air dari bahan ke udara pengering. Semakin rendah RH udara pengering maka semakin besar kemampuannya dalam menyerap uap air dari permukaan bahan, sehingga laju pengeringannya akan semakin cepat.

Rata-rata RH ruang pada P1 berturut-turut pada ketiga pengujian adalah 66,71%, 82,70%, dan 79,30%. Sedangkan rata-rata RH ruang pada P2 adalah 63,31%, 70,20%, dan 77,30%. Nilai rata-rata RH ruang ini masih tergolong cukup tinggi. Oleh sebab itu daya kipas dapat ditingkatkan untuk mengeluarkan uap air yang terdapat di dalam ruang pengering atau pintu pengering dapat dibuka pada awal proses pengeringan. Sirkulasi udara di dalam ruang pengering juga perlu diperhatikan agar panas dapat merata ke seluruh ruang. Hal ini terkait dengan posisi lubang inlet dan outlet pada mesin pengering.

B. 3. Kecepatan angin

Laju aliran udara masuk diperoleh dari tekanan kipas pendorong yang berfungsi untuk mengeluarkan uap air yang berada di dalam ruang pengering dan menyebarkan panas di dalam ruang pengering. Rata-rata laju aliran udara inlet (Vin) pada P1 dan P2 adalah 1,22 m/detik dan 1,27 m/detik. Sedangkan

48 B. 4. Laju pengeringan

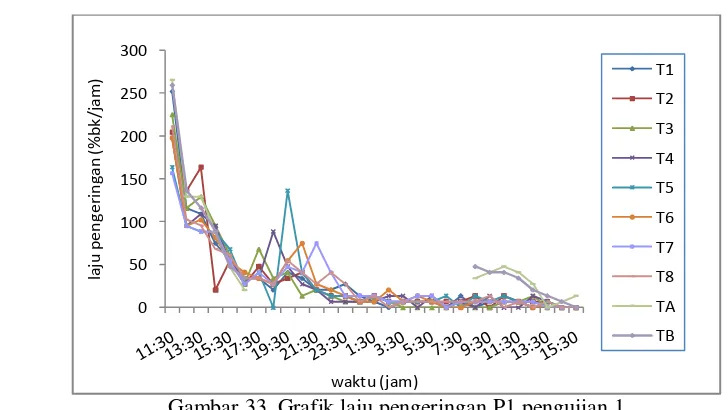

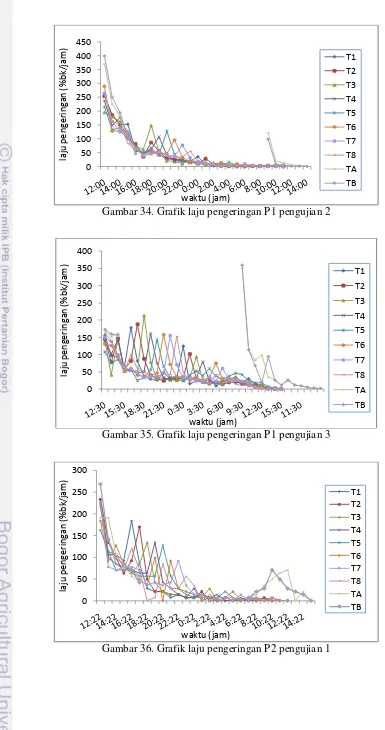

[image:48.595.131.495.512.717.2]Berdasarkan Janjai & Tung (2005) dalam Saeed et al (2007) kelopak rosela memiliki lapisan lilin pada permukaannya yang mencegah sebagian besar migrasi air dari dalam ke udara pengering. Setelah permukaannya dikeringkan lapisan lilin tersebut pecah, dan sejumlah air dari dalam dapat dikeluarkan. Oleh sebab itu laju pengeringan rosela pada awal proses pengeringan cukup tinggi kemudian berangsur-angsur menurun seiring dengan bertambahnya waktu sampai berhenti pada nilai yang konstan. Laju pengeringan yang tinggi di awal proses pengeringan disebabkan oleh kdanungan air bebas pada permukaan bahan masih tinggi. Peristiwa ini disebut dengan periode pengeringan dengan laju menurun. Air bebas pada bahan merupakan air mula-mula dan yang mudah diuapkan pada proses pengeringan. Sedangkan dengan bertambahnya waktu dan semakin keringnya bahan, yang tersisa adalah air terikat pada sel-sel bahan sehingga penurunan kadar air bahan semakin kecil dan akhirnya konstan (Mursalim, 2002 dalam Wijaya, 2007). Periode pengeringan ini disebut dengan pengeringan dengan laju menurun. Pada periode ini melibatkan dua proses yaitu pergerakan air dari dalam bahan ke permukaan bahan dan penghilangan air dari permukaan. Grafik laju pengeringan pada P1 dan P2 dapat disajikan pada Gambar berikut ini:

Gambar 33. Grafik laju pengeringan P1 pengujian 1 0

50 100 150 200 250 300

la

ju

pe

ng

er

ing

a

n

(%

bk

/ja

m

)

waktu (jam)

49 Gambar 34. Grafik laju pengeringan P1 pengujian 2

Gambar 35. Grafik laju pengeringan P1 pengujian 3

Gambar 36. Grafik laju pengeringan P2 pengujian 1

50 Gambar 37. Grafik laju pengeringan P2 pengujian 2

Gambar 38. Grafik laju pengeringan P2 pengujian 3

Dalam Gambar diatas terlihat grafik laju pengeringan bahan pada tiap rak (T1-T8) dan sampel kontrol (TA dan TB) di masing-masing percobaan. Pada saat malam hari sampel kontrol (TA dan TB) disimpan untuk sementara dan dikeringkan kembali keesokan harinya sehingga laju pengeringan pada kedua sampel tersebut mengalami fluktuasi yang besar. Berdasarkan hasil penelitian Triwahyudi (2009) diketahui bahwa pergeseran posisi rak sebesar 45o menyebabkan sebaran kadar air untuk pengeringan kapulaga tiap rak lebih seragam. Hal ini juga berlaku untuk bahan rosela yang ditunjukkan dengan gambar di atas. Selain itu keseragaman penurunan kadar air juga disebabkan oleh pemutaran rak selama 10 menit setiap satu jam. Pemutaran rak menyebabkan suhu di dalam ruang pengering lebih merata yang menyebabkan penurunan kadar air bahan yang lebih cepat.

51 Dalam grafik terlihat laju pengeringan rosela berfluktuasi pada awal pengeringan akan tetapi setelah 10 jam, laju pengeringan untuk setiap rak relatif lebih seragam. Selain itu dapat dilihat grafik laju pengeringan pada P1 yang lebih rapat dan saling berhimpitan bila dibdaningkan dengan P2. Hal ini mengindikasikan bahwa laju pengeringan pada P1 lebih seragam. Laju pengeringan rata-rata pada P1 adalah 31,42 %bk/jam, 46,09 %bk/jam, dan 44,98 % bk/jam. Sedangkan laju pengeringan pada P2 adalah 38,32 % bk/jam, 40,92 %bk/jam, dan 44,53 % bk/jam. Pada tingkat kadar air awal yang hampir sama, laju pengeringan pada P1 pengujian 2 lebih besar dibdaningkan dengan P2 pengujian 3. Hal ini disebabkan oleh adanya pemutaran rak yang menyebabkan sebaran suhu dan RH di dalam ruang pengering lebih merata sehingga meningkatkan laju pengeringan.

C. Lama pengeringan

52 D. Kebutuhan Energi

Sumber energi yang digunakan pada pengering ERK ini adalah energi surya dan energi listrik. Kedua sumber energi tersebut merupakan sumber energi termal yang utama. Selain mengkonsumsi energi termal, dalam pengeringan dengan mesin pengering ini juga mengkonsumsi energi mekanik yang bersumber dari energi listrik. Porsi pemakaian energi termal umumnya yang paling besar bila dibdaningkan dengan energi mekanik. Menurut Abdullah (2007) kedua bentuk energi harus tersedia dalam jumlah yang memadai agar pengeringan dapat berlangsung dengan baik. Penggunaan energi pada pengeringan bahan pertanian merupakan 60% dari seluruh energi yang dipergunakan untuk proses produksi suatu bahan pertanian (Brooker et al, 1992 dalam Triwahyudi, 2009).

D.1 Energi Surya

[image:52.595.139.488.538.719.2]Energi surya merupakan energi utama yang digunakan dalam proses pengeringan dengan mesin pengering ERK. Intensitas radiasi surya diukur dengan menggunakan pyranometer dengan nilai keluaran berupa nilai tegangan (dalam mV) kemudian dikonversi menjadi W/m2. Data pengukuran iradiasi surya secara lengkap dapat dilihat pada Lampiran 6. Berikut ini merupakan data iradiasi surya yang diterima mesin pengering pada masing-masing pengujian:

Gambar 39. Iradiasi surya selama pengujian.

0 200 400 600 800 1000 1200

0 5 10 15 20 25 30 35

ira

d

ia

si

s

u

ry

a

(W

/m

2)

waktu (jam)

P1(1)

P1(2)

P1(3)

P2(1)

P2(2)

53 Nilai intensitas iradiasi surya rata-rata yang tercatat selama pengeringan pada P1 berturut-turut adalah 378,38 W/m2, 665,56 W/m2, dan 574,52 W/m2. Sedangkan iradiasi surya rata-rata pada P2 berturut-turut adalah 324,73 W/m2, 474,80 W/m2, dan 634,39 W/m2. Pada Gambar 39 terlihat bahwa iradiasi surya yang diterima mesin pengering berfluktuasi sepanjang waktu. Pada saat malam hari atau cuaca mendung dibutuhkan sumber energi tambahan untuk membantu proses pengeringan. Kebutuhan energi tambahan dapat meningkat atau bahkan lebih besar konsumsinya bila dibdaningkan dengan energi surya.

Tabel 6. Nilai lama penyinaran, iradiasi rata-rata dan total iradiasi

No Parameter P1 P2

1 2 3 1 2 3

1 Lama penyinaran (jam) 14 8 12 15 13 11

2 Iradiasi rata-rata (W/m2) 378,38 665,56 574,52 318,35 474,8 634,39 3 Total iradiasi (kWh/m2) 5,30 5,32 6,89 4,78 6,17 6,98

Dari Tabel 6 diatas terlihat bahwa lamanya penyinaran tidak berpengaruh pada total iradiasi surya yang diterima mesin pengering. Pada percobaan 2 pengujian 1 memiliki lama penyinaran yang lebih panjang daripada pengujian lainnya tetapi total iradiasi yang diterima mesin pengering justru lebih kecil bila dibdaningkan dengan yang lain. Hal ini disebabkan oleh kondisi cuaca pada saat pengukuran yang berbeda. Dengan demikian total iradiasi yang diterima mesin pengering lebih banyak dipengaruhi oleh kondisi cuaca pada saat pengukuran.

D.2. Energi Listrik

54 untuk mengeluarkan uap air yang terdapat di dalam ruang pengering dan sekaligus meratakan panas yang terdapat di dalamnya.

[image:54.595.134.441.367.711.2]Energi listrik digunakan untuk menghasilkan energi termal dan energi mekanik. Penggunaan energi listrik sebagai energi termal dilakukan dengan menggunakan heater dengan daya sebesar 1000 W. Suhu air yang dipanaskan oleh heater berkisar antara 65-80 oC. Sedangkan penggunaan energi listrik untuk menghasilkan energi mekanik antara lain motor penggerak rak, kipas outlet, kipas radiator dan pompa. Kebutuhan energi listrik dalam penelitian ini dikelompokkan menjadi tiga yaitu energi listrik untuk unit pemanas, energi listrik untuk penggerak rak, dan energi listrik untuk sirkulasi udara. Energi listrik untuk unit pemanas terdiri dari heater, pompa dan kipas radiator. Adapun komposisi penggunaan energi pada pengeringan rosela dapat dilihat pada Gambar 40.

Gambar 40. Komposisi Penggunaan Energi Pada Percobaan 1 dan 2

19%

73% 1% 7%

P1

Energi surya

Energi listrik untuk unit pemanas Energi listrik untuk menggerakkan rak Energi listrik untuk sirkulasi udara

17%

76% 1% 6%

P2

Energi suryaEnergi listrik untuk unit pemanas

Energi listrik untuk menggerakkan rak

55 Dalam Gambar 40 dapat dilihat bahwa konsumsi energi listrik untuk unit pemanas memiliki persentase yang paling besar. Nilai yang besar ini dikarenakan proses pengeringan berlangsung secara kontinyu sehingga digunakan pemanas tambahan untuk pengeringan di malam hari. Konsumsi energi listrik yang besar ini dapat mengakibatkan peningkatan biaya pengeringan. Penggunaan heater sebagai pemanas tambahan dapat digantikan dengan tungku yang berbahan bakar biomassa untuk mengurangi biaya pengeringan.

D.3. Efisiensi penggunaan energi

Efisiensi energi pada proses pengeringan adalah perbandingan antara total input energi pada sistem pengering ERK tersebut dengan output energi yang terpakai oleh produk yang dikeringkan. Input energi yang digunakan berupa energi panas dari matahari dan energi listrik. Sedangkan outputnya berupa energi yang digunakan untuk menaikkan suhu bahan dan menguapkan air pada bahan. Semakin tinggi efisiensi maka akan semakin kecil energi yang dibutuhkan untuk mengeringkan tiap kg bahan. Efisiensi ini menunjukkan baik tidaknya performansi alat untuk pengeringan atau efektif tidaknya energi panas yang termanfaatkan. Informasi parameter ini penting karena berhubungan dengan biaya operasional, penggunaan sumber daya yang ada, serta berkaitan dengan isu lingkungan.

Performansi mesin pengering ERK secara lengkap dapat dilihat pada Lampiran 17. Besarnya efisiensi total sistem pengering pada P1 berturut-turut adalah 9,12%, 9,39%, dan 7,95%. Sedangkan efisiensi pengering pada P2 berturut-turut adalah 6,48%, 7,46%, dan 7,72%. Efisiensi terbesar dicapai pada P1 (2) dan yang terkecil dicapai pada P2 (2). Berdasarkan data tersebut dapat diketahui bahwa percobaan pemutaran selama 10 menit menghasilkan efisiensi pengeringan yang lebih besar daripada rak tidak diputar. Pemutaran rak menyebabkan suhu di dalam ruang pengering lebih merata sehingga pemanfaatan panas untuk proses pengeringan lebih optimal.

56 pengering tersebut untuk pengeringan kapulaga. Berdasarkan hasil penelitian Triwahyudi (2009), efisiensi total sistem pengering tertinggi untuk pengeringan kapulaga dicapai pada percobaan pemutaran dan pergeseran rak sebesar 45o yaitu sebesar 16,1% dengan kapasitas alat 10 kg. Nilai tersebut jauh lebih besar bila dibdaningkan dengan hasil efisiensi mesin pengering untuk pengeringan rosela. Hal ini disebabkan kapasitas mesin pengering ERK untuk pengeringan rosela jauh lebih kecil daripada untuk pengeringan kapulaga. Faktor-faktor yang mempengaruhi efisiensi alat pengering adalah kehilangan panas dari alat, jumlah bahan yang dikeringkan, kadar air awal, iradiasi surya suhu dan RH lingkungan.

D.4. Kebutuhan energi untuk pengeringan rosela

Besarnya kebutuhan energi pada tiap percobaan dapat dilihat pada tabel berikut:

Tabel 7. Kebutuhan Energi untuk pengeringan rosela

Keterangan

P1 P2

1 2 3 rata-

rata 1 2 3

rata- rata Energi surya (MJ) 13,94 14,01 18,14 15,36 12,56 16,24 18,36 15,72

Energi listrik untuk unit

pemanas (MJ) 64,52 55,46 63,01 61,00 75,72 72,52 67,74 71,99

Energi listrik untuk penggerak

rak (MJ) 0,90 0,75 0,87 0,84 0,78 0,81 0,81 0,80

Energi listrik untuk sirkulasi

udara (MJ) 6,26 5,18 6,05 5,83 5,49 5,62 5,62 5,57

Energi total (MJ) 85,63 75,40 88,07 83,03 94,55 95,19 92,53 94,09

Kebutuhan energi (MJ/kg uap) 26,74 25,92 30,63 27,76 37,56 32,67 31,60 33,94

57 Triwahyudi (2009) melaporkan kebutuhan energi untuk pengeringan kapulaga dengan mesin pengering ERK tipe rak berputar tanpa memasukkan energi surya berada pada kisaran 15,4-22,2 MJ/kg uap, sedangkan dengan memasukkan energi surya berkisar antara 21,1-29,6 MJ/kg uap. Kebutuhan energi pengeringan pada penelitian ini masih cukup besar terutama disebabkan oleh penggunaan pemanas tambahan yang berupa heater 1000 W. Hal tersebut bisa diperkecil apabila menggunakan energi tambahan dari biomassa.

E. Kualitas Produk yang dikeringkan

Rosela yang sudah kering (Gambar 41) dikemas dalam kemasan plastik kedap udara untuk mencegah terjadinya pemasukan udara dari luar yang dapat menyebabkan peningkatan kadar air. Kemudian dilakukan penilaian mutu terhadap rosela yang dihasilkan. Kriteria penilaian yang dilakukan meliputi keseragaman kadar air akhir, warna, aroma dan rasa air seduhan rosela. Kualitas produk yang dikeringkan diharapkan lebih baik dari kualitas produk yang dikeringkan dengan cara konvensional yaitu dijemur dibawah sinar matahari langsung.

Gambar 41. Rosela kering

Kadar air akhir rosela pada P1 dan P2 berkisar antara 7,64-13,45 % bb (Tabel 5) dengan rata-rata 9,96 %bb. Sedangkan nilai kadar air kontrol P1 dan P2 berkisar antara 9,55-27,76 %bb (Tabel 5) dengan rata-rata 14,51 %bb. Hasil tersebut menunjukkan bahwa rosela yang dikeringkan dengan mesin pengering ERK memiliki kadar air akhir yang lebih rendah bila dibdaningkan dengan rosela yang dijemur. Nilai kadar air yang rendah ini dapat

K

58 menghambat aktivitas mikroorganisme sehingga dapat memperpanjang umur simpan rosela.

Penilaian terhadap warna, rasa dan aroma seduhan rosela dilakukan dengan menggunakan uji hedonic (kesukaan). Rosela yang diseduh dengan air panas akan berwarna merah seperti yang ditunjukkan pada Gambar 42. Panelis akan menilai tingkat kesukaan mereka terhadap tiga kriteria pada rosela yang dikeringkan dengan mesin pengering ERK. Sebagai pembdaningnya digunakan rosela yang dijual di pasaran dengan tingkat kadar air akhir sebesar 10,02% bb. Contoh formulir dan data pengujian organoleptik dapat dilihat secara rinci pada Lampiran 8 dan 9.

Gambar 42. Teh Rosela

Gambar 43. Hasil uji organoleptik

Gambar 43 diatas menunjukkan hasil rata-rata selera panelis terhadap warna, rasa dan aroma teh rosela. Dalam segi warna sampel pembdaning (K) yang berwarna paling pekat lebih disukai oleh panelis kemudian diikuti

3,23,6 3,3 3,6

3,8 3,6

3,9

3,1 3,2

0 1 2 3 4 5

Warna Rasa Aroma

P1 P2 K

59 dengan sampel P2 dan P1. Namun berbeda halnya dengan rasa, sampel K memiliki nilai rata-rata yang paling rendah diantara yang lain. Dalam hal rasa sampel P2 adalah sampel yang paling tinggi nilainya. Sedangkan untuk aroma, sampel P1 dan P2 memiliki nilai rataan yang sama dan sampel K yang paling rendah nilainya. Secara keseluruhan dapat diketahui bahwa sampel yang lebih disukai oleh panelis adalah sampel P2. Sampel ini memiliki nilai rataan warna kedua tertinggi, nilai rataan rasa yang tertinggi dan nilai aroma yang tinggi.

F. Analisis Ekonomi

Asumsi-asumsi yang digunakan sebagai parameter dasar dalam analisis ini adalah:

a. Harga produk berdasarkan harga kemasan 25 gram, yaitu Rp 5.000/pack b. Nilai ekonomis proyek selama 10 tahun

c. Tingkat suku bunga sebesar 12%/th (Bank Mandiri, per 1 Agustus 2009) d. Harga-harga yang digunakan dalam analisis ini berdasarkan survey pada

bulan November hingga Desember 2009.

e. Penyusutan dihitung berdasarkan metode garis lurus dengan nilai sisa alat sebesar 10% dari harga awal

f. Hari kerja per tahun adalah 265 hari

g. Pajak penghasilan untuk pendapatan < Rp 50.000.000,-/th sebesar 5 % dihitung berdasarkan UU Perpajakan No 16 Tahun 2009.

60 dan mengurangi konsumsi listrik untuk pemanas tambahan. Penggunaan energi listrik untuk pemanas tambahan dinilai tidak efisien karena listrik merupakan energi yang mahal. Oleh karena itu untuk menghasilkan panas yang sama dengan biaya yang lebih murah dapat menggunakan tungku dengan bahan bakar biomassa.

Hasil analisis NPV dan net B/C ratio secara rinci dapat dilihat pada Lampiran 12. Pada tahun pertama biaya total cukup tinggi karena terdapat biaya investasi alat. Dala