PERENCANAAN AGREGAT PRODUKSI DENGAN METODE GOAL PROGRAMMING (STUDI KASUS : PT. SINAR UTAMA NUSANTARA)

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

DWI NURUL IRSAN NIM. 100423016

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

PT. Sinar Utama Nusantara adalah perusahaan yang berstatus swasta nasional yang bergerak dalam bidang industri produk pipa PVC, HDPE dan juga talang ayam yang dikelola oleh tenaga ahli dibidang produksi.

Pada periode tertentu terjadi jumlah permintaan lebih tinggi dibandingkan dengan.jumlah produksi. Hal ini disebabkan, perusahaan tidak memiliki perencanaan produksi yang baik sehingga mengakibatkan tidak terpenuhinya permintaan konsumen.

Hal ini menandakan PT. Sinar Utama Nusantara belum memiliki perencanaan agregat produksi yang baik untuk mengantisipasi permintaan pasar dengan jumlah yang tepat. Untuk itu perlu dilakukan perencanaan produksi yang baik dan terintegrasi dengan menggunakan metode Goal Programming. Perencanaan produksi yang dilakukan dengan Goal Programming bertujuan untuk memaksimalkan keuntungan perusahaan.

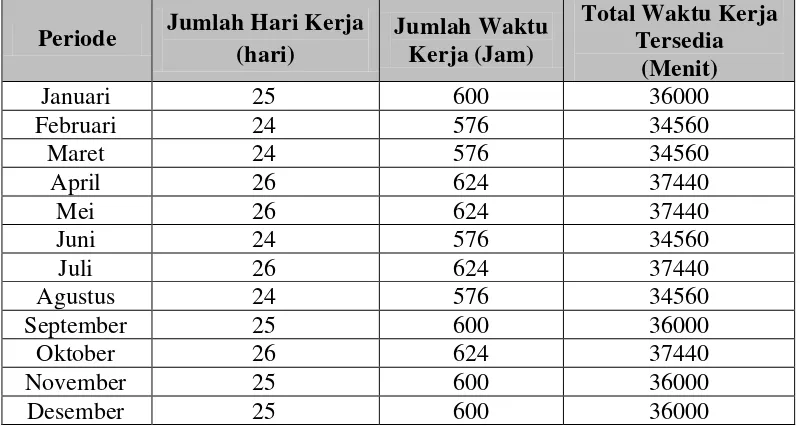

Hasil penelitian menunjukkan bahwa dengan menggunakan metode goal programming perusahaan mendapat keuntungan sebesar Rp.1.557.397.300. Dari hasil pengolahan didapat jumlah produksi Pipa ECO JIS D dengan menggunakan metode Goal Programming untuk periode Januari 2014 - Desember 2014 yaitu pipa ECO JIS D 2 Inchi 45.178 unit, pipa ECO JIS D 3 Inchi 57.387 unit, dan untuk pipa ECO JIS D 4 Inchi 25.810 unit. Pada pemakaian jam kerja didapat hasil sebesar 1.574.074,32 menit lebih besar dibanding jam kerja yang tersedia yaitu 432.000 menit. Pada pemakaian bahan baku didapat kan hasil pemakaian bahan resin yang digunakan 50.280,18 kg lebih kecil bila dibandingkan dengan persediaan perusahaan sebesar 360.000 kg, pemakaian kalsium karbonat adalah 22.231,88 kg juga lebih kecil dibandingkan dengan persediaan perusahan 180.000 kg, pemakaian BS yaitu 52.146,34 kg lebih kecil dibandingkan dengan ketersediaan perusahaan 360.000 kg, dan juga pemakaian titanium yaitu 4.417,8 kg lebih kecil bila dibandingkan dengan ketersediaan sebesar 12.000kg. Untuk itu perusahan perlu mempertimbangkan kembali persediaan yang akan ditetapkan supaya bahan tersebut dapat dipakai secara optimal.

KATA PENGANTAR

Alhamdulillahi rabbil ‘alamin, rasa syukur yang tak terhingga penulis ucapkan kehadirat Allah SWT yang senantiasa memberikan rahmat-Nya kepada penulis sehingga dapat menyelesaikan laporan Tugas Akhir ini.

Kegiatan penelitian tugas sarjana ini dilakukan di PT SINAR UTAMA NUSANTARA yang terletak di Jl. Batangkuis Km 3,8 Desa Telaga Sari, Tanjung Morawa, Sumatera Utara. Kegiatan tersebut merupakan salah satu dari beberapa syarat yang telah ditentukan untuk dapat memperoleh gelar Sarjana Teknik di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Adapun judul Tugas Sarjana ini adalah “Perencanaan Agregat Produksi Dengan Metode Goal Programming (Studi Kasus : PT. Sinar Utama Nusantara)”.

Penulis menyadari bahwa dalam penulisan Tugas Sarjana ini belum sempurna dan masih terdapat kekurangan. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini. Akhir kata, penulis berharap agar tugas sarjana ini bermanfaat bagi semua pihak yang memerlukannya.

Medan, Februari 2014 Penulis,

UCAPAN TERIMA KASIH

Alhamdulillahi rabbil ‘alamin rasa syukur yang tak hentinya penulis ucapkan kepada Allah SWT atas selesainya Tugas Sarjana ini, banyak pihak yang telah membantu baik itu berupa bimbingan ataupun berupa bantuan moril dan materil, sehingga Tugas Sarjana ini dapat diselesaikan. Oleh karena itu, penulis mengucapkan terima kasih kepada semua pihak yang telah membantu, dan selalu memberikan perhatian, doa dan semangat dalam bentuk apapun kepada penulis.

Pada kesempatan ini pula, penulis ucapkan terima kasih kepada :

1. Ibu Ir. Khawarita Siregar, MT, selaku ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT selaku Dosen Pembimbing I atas waktu untuk bimbingan dan ilmu yang diberikan dalam penyelesaian Tugas Sarjana ini. 3. Bapak Ikhsan Siregar, ST, M.Eng, selaku Dosen Pembimbing II atas

waktunya untuk membimbing, memberi arahan, dan masukan serta ilmu yang diberikan dalam penyelesaian Tugas Sarjana ini.

4. Bapak Ir. Mangara M Tambunan, M.Sc, selaku Koordinator Tugas Akhir. 5. Bapak Prof. Dr. Ir. A Rahim, M. MSIE selaku Ketua Bidang Manajemen

Rekayasa dan Produksi.

6. Pegawai administrasi Departemen Teknik Industri, Kak Dina, Bang Nur, Bang Ridho, Bang Mijo dan Bu Ani yang telah membantu penulis dalam melakukan urusan administrsi di Departemen Teknik Industri USU.

8. Pegawai perpustakaan Departemen Teknik Industri, Kak Rahma dan Kak Mia, terimakasih untuk kebaikan hati dan toleransinya dalam jumlah peminjaman buku.

9. Segenap Pimpinan dan karyawan PT. Sinar Utama Nusantara yaitu bagian HRD, Pemasaran, Kepala Produksi serta karyawan yang telah memberikan izin kepada penulis untuk melaksanakan penelitian.

10. Yang teristimewa kepada Ayahanda Irsan Muharram, Ibunda tercinta Rita Amini, Nenek Rahmawati serta Kakak dan adik tersayang penulis (Kak Oi, Adek Nisa) yang senantiasa ada

11. Titin, Adri, Ipeh, Lia, Ario, Faisal, Lisik, Parni, terima kasih untuk semangat dan motivasinya.

D A F T A R I S I

BAB Halaman

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

ABSTRAK ... iv

KATA PENGANTAR ... v

UCAPAN TERIMA KASIH ... vi

DAFTAR ISI ... viii

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xvii

DAFTAR LAMPIRAN ... xvii

I PENDAHULUAN

1.1. Latar Belakang Masalah ... I-1 1.2. Rumusan Masalah. ... I-4 1.3. Tujuan Penelitian ... I-4 1.4. Manfaat Penelitian ... I-4 1.5. Batasan Masalah dan Asumsi ... I-5 1.6. Sistematika Penulisan Tugas Sarjana ... I-6

II GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (LANJUTAN)

BAB Halaman

2.2. Ruang Lingkup Bidang Usaha ... II-2 2.3. Lokasi Perusahaan ... II-4 2.4. Organisasi dan Manajemen... II-4 2.4.1. Struktur Organisasi Perusahaan ... II-4 2.4.2. Uraian Tugas dan Tanggung Jawab ... II-6 2.4.3. Tenaga Kerja dan Jam Kerja Perusahaan ... II-6 2.4.4. Sistem Pengupahan dan Fasilitas Lainnya ... II-8 2.5. Proses Produksi ... II-9 2.5.1. Bahan Baku ... II-9 2.5.2. Bahan Tambahan ... II-10 2.5.3. Bahan Penolong ... II-11 2.6. Proses Produksi ... II-11 2.7. Mesin dan Peralatan Produksi ... II-13 2.8. Peralatan ... II-15

III LANDASAN TEORI

DAFTAR ISI (LANJUTAN)

BAB Halaman 3.2.1.1. Strategi Perencanaan Agregat Secara Murni

(Pure Strategy) ... II-3 3.2.1.2. Strategi Perencanaan Agregat Secara Gabungan

(Mixed Strategy) ... II-4 3.2.2. Metode-metode Perencanaan Agregat ... II-4 3.3. Peramalan ... II-6

DAFTAR ISI (LANJUTAN)

BAB Halaman 3.4.5. Perhitungan Waktu Normal dan Waktu Baku ... III-29 3.5. Goal Programming ... II-30 3.5.1. Kendala-kendala Sasaran ... II-31 3.5.2. Variabel Devisional ... II-31 3.5.3. Fungsi Tujuan ... II-33 3.5.4. Bentuk Umum Model Goal Programming ... II-36 3.5.5. Perumusan Masalah Goal Programming ... II-37 3.6. Penyelesaian Model Goal Programming Dengan Software LINDO II-38

III METODOLOGI PENELITIAN

4.1. Lokasi dan Tempat Penelitian ... IV-1 4.2. Rancangan Penelitian ... IV-1

4.3. Objek Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-2

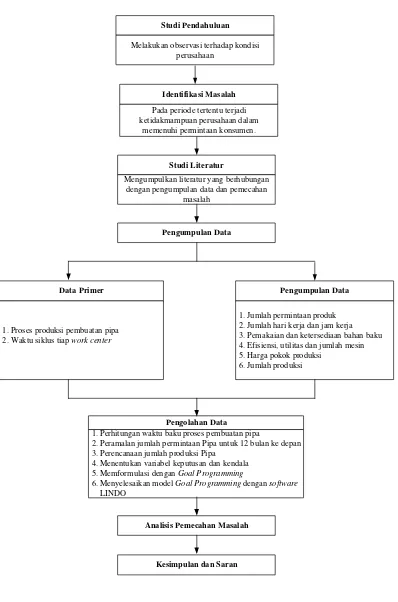

4.5. Tahapan Penelitian ... IV-2 4.5.1. Identifikasi Masalah, Penetapan Tujuan dan Manfaat

DAFTAR ISI (LANJUTAN)

BAB Halaman

4.7. Metode Pengumpulan Data ... III-4 4.8. Metode Pengolahan Data ... III-5

4.9. Analisa Pemecahan Masalah ... III-12 4.10.Kesimpulan dan Saran ... III-12

V PENGUMPULAN DAN PENGOLAHAN DATA

DAFTAR ISI (LANJUTAN)

BAB Halaman 5.2.2. Peramalan Jumlah Permintaan Produk Pipa Januari 2013-

Desember 2014 ... V-17 5.3. Penentuan Model Goal Programming ... V-29 5.3.1. Variabel Keputusan ... V-29 5.3.2. Fungsi Sasaran Memaksimalkan Volume Produksi ... V-30 5.3.3. Fungsi Tujuan Memaksimalkan Keuntungan ... V-34 5.3.4. Kendala Pemakaian dan Ketersediaan Jam Kerja ... V-35 5.3.5. Kendala Pemakaian dan Ketersediaan Bahan Baku ... V-39 5.3.6. Memformulasikan Fungsi Pencapaian Untuk Goal

Programming ... V-39 5.4. Penyelesaian Fungsi Pencapaian Goal Programming ... V-46

VI ANALISA PEMECAHAN MASALAH

6.1. Analisa Sasaran Perencanaan Produksi ... VI-1 6.2. Analisis Perencanaan Produksi ... VI-7

V KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL Halaman

DAFTAR TABEL (LANJUTAN)

TABEL Halaman

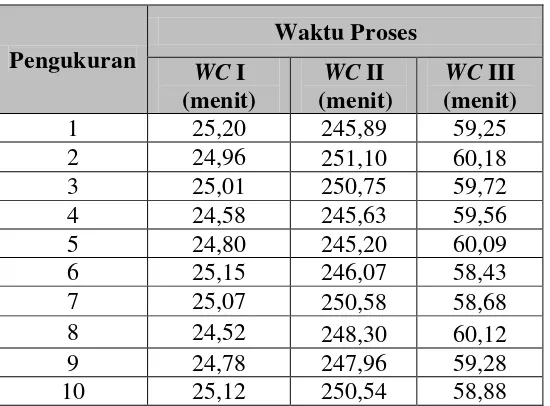

5.17. Perhitungan Waktu Normal dan Waktu Baku Pipa ECO JIS D ... V-16 5.18. Perhitungan Waktu Operasi ... V-16 5.19. Perhitungan Parameter Peramalan Metode Konstan ... V-18 5.20. Perhitungan Parameter Peramalan Metode Linier ... V-19 5.21. Perhitungan Parameter Peramalan Metode Siklis ... V-20 5.22. Perhitungan Kesalahan Peramalan Metode Konstan ... V-22 5.23. Perhitungan Kesalahan Peramalan Metode Linier ... V-23 5.24. Perhitungan Kesalahan Peramalan Metode Siklis ... V-24 5.25. Rekapitulasi Estimasi Kesalahan ... V-24 5.26. Perhitungan Hasil Verifikasi Peramalan ... V-26 5.27. Hasil Peramalan Permintaan Produk Pipa ECO JIS D 2 Inchi

Periode Januari 2014 – Desember 2014 ... V-27 5.28. Hasil Peramalan Permintaan Produk Pipa ECO JIS D 3 Inchi

Periode Januari 2014 – Desember 2014 ... V-28 5.29. Hasil Peramalan Permintaan Produk Pipa ECO JIS D 4 Inchi

Periode Januari 2014 – Desember 2014 ... V-29 5.30. Formulasi Perencanaan Produksi Tiap Bulan ... V-41 5.31. Perencanaan Produksi Untuk Periode Januari 2014- Desember 2014

DAFTAR TABEL (LANJUTAN)

TABEL Halaman

6.1. Hasil Jumlah Produksi dengan Menggunakan Goal

Programming Periode Januari 2014 – Desember 2014 ... VI-1 6.2. Rekapitulasi Perhitungan Hasil Keuntungan Tiap Bulan Untuk

Periode januari 2014 – Desember 2014 ... VI-2 6.3. Rekapitulasi Penggunaan Jam Kerja Tiap Bulan Untuk Periode

Januari 2014 – Desember 2014 ... VI-3 6.4. Rekapitulasi Pemakaian Bahan Baku Untuk Periode Januari 2014 –

D A F T A R G A M B A R

GAMBAR Halaman

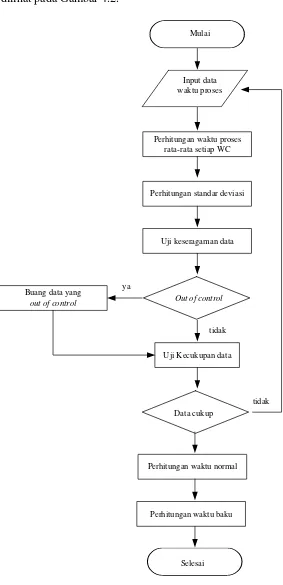

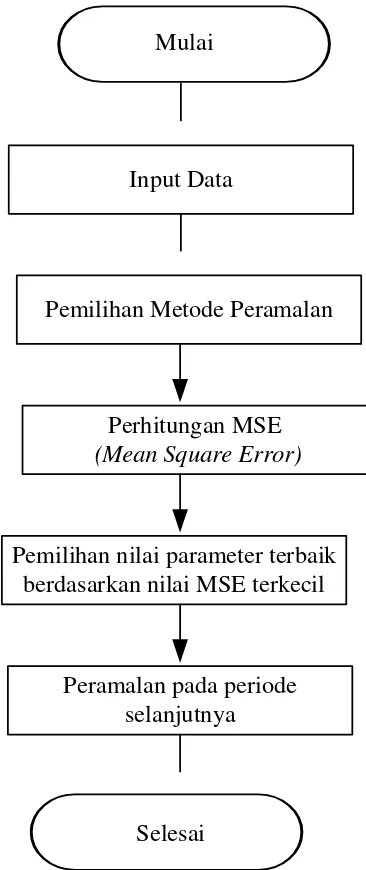

2.1. Struktur Organisasi PT. Sinar Utama Nusantara ... II-5 3.1. Langkah-langkah Peramalan Secara Kuantitatif ... III-11 3.2. Moving Range Chart ... III-19 4.1. Kerangka Konseptual Penelitian ... III-3 4.2. Diagram Alir Pengukuran Waktu ... III-6 4.3. Diagram Alir Peramalan ... III-7 4.4. Blok Diagram Prosedur Penelitian ... III-13 5.1. Peta Kontrol Uji Keseragaman Data Work Center I Untuk Pipa

ECO JIS D 2 Inchi ... V-11 5.2. Scatter Diagram Jumlah Permintaan Produk Pipa ECO JIS D

2 Inchi Periode Januari 2013 – Desember 2013 ... V-17 5.3. Moving Range Chart Untuk Peramalan Produk Pipa ECO JIS D

DAFTAR LAMPIRAN

LAMPIRAN Halaman

1. Tugas Perusahaan ... L-1 2. Uji Kecukupan Data ... L-2 3. Uji Keseragaman Data ... L-3 4. Perhitungan Waktu Normal dan Waktu Baku ... L-4 5. Peramalan Jumlah Permintaan ... L-5 6. Perencanaan Produksi dengan Menggunakan Software LINDO untuk

ABSTRAK

PT. Sinar Utama Nusantara adalah perusahaan yang berstatus swasta nasional yang bergerak dalam bidang industri produk pipa PVC, HDPE dan juga talang ayam yang dikelola oleh tenaga ahli dibidang produksi.

Pada periode tertentu terjadi jumlah permintaan lebih tinggi dibandingkan dengan.jumlah produksi. Hal ini disebabkan, perusahaan tidak memiliki perencanaan produksi yang baik sehingga mengakibatkan tidak terpenuhinya permintaan konsumen.

Hal ini menandakan PT. Sinar Utama Nusantara belum memiliki perencanaan agregat produksi yang baik untuk mengantisipasi permintaan pasar dengan jumlah yang tepat. Untuk itu perlu dilakukan perencanaan produksi yang baik dan terintegrasi dengan menggunakan metode Goal Programming. Perencanaan produksi yang dilakukan dengan Goal Programming bertujuan untuk memaksimalkan keuntungan perusahaan.

Hasil penelitian menunjukkan bahwa dengan menggunakan metode goal programming perusahaan mendapat keuntungan sebesar Rp.1.557.397.300. Dari hasil pengolahan didapat jumlah produksi Pipa ECO JIS D dengan menggunakan metode Goal Programming untuk periode Januari 2014 - Desember 2014 yaitu pipa ECO JIS D 2 Inchi 45.178 unit, pipa ECO JIS D 3 Inchi 57.387 unit, dan untuk pipa ECO JIS D 4 Inchi 25.810 unit. Pada pemakaian jam kerja didapat hasil sebesar 1.574.074,32 menit lebih besar dibanding jam kerja yang tersedia yaitu 432.000 menit. Pada pemakaian bahan baku didapat kan hasil pemakaian bahan resin yang digunakan 50.280,18 kg lebih kecil bila dibandingkan dengan persediaan perusahaan sebesar 360.000 kg, pemakaian kalsium karbonat adalah 22.231,88 kg juga lebih kecil dibandingkan dengan persediaan perusahan 180.000 kg, pemakaian BS yaitu 52.146,34 kg lebih kecil dibandingkan dengan ketersediaan perusahaan 360.000 kg, dan juga pemakaian titanium yaitu 4.417,8 kg lebih kecil bila dibandingkan dengan ketersediaan sebesar 12.000kg. Untuk itu perusahan perlu mempertimbangkan kembali persediaan yang akan ditetapkan supaya bahan tersebut dapat dipakai secara optimal.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Pada era globalisasi saat ini, tingkat persaingan antar perusahaan manufaktur semakin ketat dalam menarik dan memuaskan konsumen untuk dapat mempertahankan eksistensi perusahaan. Dengan meningkatnya persaingan tersebut menyebabkan perusahaan dituntut untuk meningkatkan efisiensi, menghasilkan produk yang bermutu, dan memiliki kemampuan untuk mengirimkan produk pada waktu yang disepakati dengan jumlah yang tepat.

Untuk dapat memberikan kepuasan secara maksimal, diperlukan suatu perencanaan produksi yang baik dan tepat, yaitu penentuan jenis produk, kuantitas dan jadwal produksi yang sesuai dengan kebutuhan konsumen. Jumlah dan jadwal produksi yang telah ditentukan dapat dicapai jika didukung oleh kapasitas tersedia yang memadai. Dengan adanya rencana produksi, perusahaan dapat mengalokasikan sumber daya dengan tepat, menekan biaya produksi dan biaya simpan, serta mampu mengirimkan produk pada waktu yang disepakati

Tabel 1.1. Data Produksi dan Permintaan Pipa pada Januari-Desember 2013 Periode Produksi

(unit)

Permintaan (unit)

Jumlah Kekurangan (unit)

Januari 2013 9.263 9.585 -322

Februari 2013 8.892 8.544 -

Maret 2013 8.250 8.536 -286

April 2013 8.865 9.268 -403

Mei 2013 7.748 7.534 -

Juni 2013 7.303 7.510 -207

Juli 2013 7.745 7.347 -

Agustus 2013 8.460 8.191 -

September 2013 8.266 8.060 -

Oktober 2013 7.420 7.764 -344

November 2013 7.056 7.430 -374

Desember 2013 8.832 8.476 -

Sumber : PT. Sinar Utama Nusantara

Dari Tabel 1.1. menunjukkan bahwa pada bulan Januari, Maret, April, Juni, Oktober dan November terjadi jumlah permintaan lebih tinggi dibandingkan dengan jumlah produksi. Hal ini disebabkan, perusahaan tidak memiliki perencanaan produksi yang baik sehingga mengakibatkan tidak terpenuhinya permintaan konsumen (demand).

Goal Programming merupakan perluasan dari model linear programming, sehingga seluruh asumsi, notasi formulasi model matematis, prosedur perumusan model dan penyelesaiannya tidak berbeda. Perbedaannya hanya terletak pada kehadiran sepasang variabel deviasional yang akan muncul di fungsi tujuan dan di fungsi-fungsi kendala. Pada model Goal Programming kendala-kendala itu merupakan sarana untuk mewujudkan sasaran yang hendak dicapai. Sasaran-sasaran dalam hal ini, dinyatakan sebagai nilai konstan pada ruas kanan kendala. Mewujudkan suatu sasaran, berarti mengusahakan agar nilai ruas kiri suatu persamaan kendala sama dengan nilai dari ruas kanannya. Itulah sebabnya, kendala-kendala di dalam model Goal Programming selalu berupa persamaan dan dinamakan kendala sasaran.

1

Pada penelitian ini menggunakan metode Goal Programming untuk perencanaan produksi agregat. Metode ini merupakan pemrograman tujuan ganda dan merupakan solusi yang dapat mencapai semua tujuan secara optimal pada waktu yang bersamaan berdasarkan kendala-kendala yang dimiliki berupa kendala jam tenaga kerja, kendala jam kerja mesin, kendala permintaan, kendala profit, kendala biaya produksi dan kendala penggunaan mesin.

2

1

Kartika,M. 2010. Goal Programming Untuk Perencanaan Produksi Agregat dengan Kendala Sumber Daya. ITS

Optimasi dengan pendekatan model goal programming diharapkan menghasilkan keluaran berupa pilihan-pilihan alternatif dari konsep penundaan dalam perencanaan produksi yang mempertimbangkan permintaan pasar dan

2

fungsi kendala meliputi tingkat persediaan, jumlah karyawan, dan kapasitas produksi.

1.2. Rumusan Masalah

Berdasarkan latar belakang permasalahan di atas, maka pokok permasalahan dalam penelitian ini adalah pada periode tertentu terjadi ketidakmampuan perusahaan dalam memenuhi permintaan (demand) konsumen. Hal ini dikarenakan, perusahaan tidak memiliki perencanaan produksi yang baik

1.3. Tujuan Penelitian

Adapun tujuan dalam penelitian ini adalah untuk menyusun rencana produksi dengan menggunakan metode Goal Programming berdasarkan sumber daya yang ada di perusahaan agar dapat memenuhi permintaan konsumen.

1.4. Manfaat Penelitian

Manfaat dari penelitian ini adalah sebagai berikut: 1. Bagi Mahasiswa

Penelitian ini bermanfaat untuk memberikan pengalaman dalam menerapkan teori yang diperoleh di perguruan tinggi ke dalam lingkungan industri secara nyata dalam menyelesaikan suatu permasalahan.

2. Bagi Departemen Teknik Industri

3. Bagi Perusahaan

Sebagai bahan masukan bagi perusahan dalam penentuan rencana produksi yang optimal dengan menggunakan Goal Programming, serta dijadikan sebagai bahan dalam memaksimalkan keuntungan.

1.5.Batasan Masalah dan Asumsi

Batasan-batasan yang digunakan dalam penelitian ini adalah:

1. Penelitian dibatasi hanya untuk 3 jenis pipa, yaitu: pipa jenis ECO JIS D 2 inchi, pipa jenis ECO JIS D 3 inchi dan pipa jenis ECO JIS D 4 inchi. Ketiga jenis produk tersebut mengalami deviasi yang tinggi antara jumlah produksi dan jumlah permintaan.

2. Data permintaan yang digunakan adalah data permintaan pada bulan Januari 2013 – Desember 2013.

3. Perencanaan jumlah produksi dilakukan untuk jangka waktu 12 bulan.

4. Penentuan waktu baku tiap operasi dilakukan dengan menggunakan metode jam henti (stoptwatch time study).

Sedangkan untuk asumsi-asumsi yang digunakan dalam penelitian ini adalah: 1. Keadaan perusahaan berjalan dengan normal dan tidak terjadi perubahan

kebijakan perusahaan.

2. Data dan informasi yang diperoleh dari perusahaan dan sumber terkait dapat mewakili dan dianggap benar.

1.6.Sistematika Penulisan Tugas Sarjana

Adapun sistematika yang mempermudah penulisan tugas sarjana ini adalah sebagai berikut:

BAB I Pendahuluan

Berisi tentang latar belakang penelitian, rumusan masalah, tujuan penelitian, manfaat penelitian, batasan dan asumsi penelitian, dan sistematika penulisan laporan tugas sarjana

BAB II Gambaran Umum Perusahaan

Berisi tentang sejarah perusahaan, ruang lingkup bidang usaha, lokasi perusahaan, organisasi dan manajemen, dan proses produksi.

BAB III Landasan Teori

Menyajikan dasar teori dan metode yang digunakan sebagai dasar dan kelengkapan untuk memecahkan masalah dalam penelitian. Adapun teori yang dibahas dalam penelitian ini adalah Perencanaan Produksi, Tujuan Perencanaan Produksi, Perencanaan Agregat, Peramalan, Goal programming, Metode Pemecahan Masalah, Penyelesaian Model Goal programming Dengan Software LINDO.

BAB IV Metodologi Penelitian

Variabel Penelitian, Pengumpulan Data, Kerangka Konseptual Penelitian, Pengolahan Data, Analisa Pemecahan Masalah, Kesimpulan dan Saran dan Prosedur Penelitian.

BAB V Pengumpulan Dan Pengolahan Data

Membahas tentang data-data yang dibutuhkan baik data primer maupun data sekunder. Data yang sudah dikumpulkan diolah menggunakan metode goal programming.

BAB VI Analisa Pemecahan Masalah

Menganalisa hasil dari pengolahan data dan mengidentifikasi pemecahan masalah untuk mengetahui langkah-langkah perbaikan yang dibutuhkan perusahaan. Analisa yang dilakukan dalam tugas akhir ini adalah: Analisa Sasaran Produksi dan Analisis Perencanaan Produksi dengan metode Goal Programming.

BAB VII Kesimpulan Dan Saran

Menguraikan tentang pokok-pokok hasil penelitian dan uraian singkat hasil analisa yang dilakukan, sedangkan saran berisi tindak lanjut dari hasil penelitian yang telah dilakukan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Sinar Utama Nusantara merupakan perusahaan yang berlokasi di jalan Batangkuis Km 3,8 Desa Telaga Sari, Tanjung Morawa yang didirikan melalui akte Notaris no.83 menjadi Perseroan Terbatas (PT) tanggal 23 Agustus 2003 dan telah diundangkan dalam Lembaran Daerah Propinsi Sumatera Utara dengan status PMDN pada tanggal 3 September 2003, Nomor 15/12/I/PMDN/2003, TDP. No.021312500768, dengan surat izin usaha Perdagangan No. 503.503.08/1005/2004.

PT. Sinar Utama Nusantara bergerak dalam industri produk pipa PVC dan HDPE yang dikelola oleh tenaga ahli dibidang produksi. Perusahaan ini memulai pemasaran hanya dengan memproduksi pipa-pipa PVC yang dipasarkan kepada pasar umum. Kemudian pemasaran berkembang dengan memproduksi pipa-pipa PVC dan HDPE yang dipasarkan kepada proyek-proyek air minum.

Jawa. PT. Sinar Utama Nusantara memiliki banyak konsumen beberapa diantaranya :

1. PT. Telkom

2. PT. PDAM Tirtanadi 3. PT. PLN

4. PT. Seltech Utama 5. PT. Harry Graha Karya 6. PT. Gurita Adje

7. CV. Sumatera Karya Teknik 8. CV. Prima Abadi Jaya, dll

2.2. Ruang Lingkup Bidang Usaha

PT. Sinar Utama Nusantara memproduksi pipa PVC (PolyVinyl Chlorida) dan HDPE (High Density Polythylene) dalam ukuran yang berbeda-beda sesuai dengan keinginan konsumen. Adapun jenis produk pipa yang di produksi di PT. Sinar Utama Nusantara adalah sebagai berikut :

Tabel 2.1. Jenis-Jenis Pipa PVC Nominal Diameter Diameter

Luar Tebal Dinding (mm)

(Inch) (mm) (mm) AW D

½ 16 22 1,6 -

¾ 20 26 1,8 -

1 25 32 2 -

1 ¼ 35 42 2,2 1,3

1 ½ 40 48 2,3 1,3

2 50 60 2,3 1,3

2 ½ 65 76 2,6 1,4

3 75 89 3,1 1,7

4 100 114 4,1 2,1

5 125 140 5,5 2,6

6 150 165 6,4 3

8 200 216 8,3 4,2

10 250 267 9,6 5

12 300 318 11,5 6,2

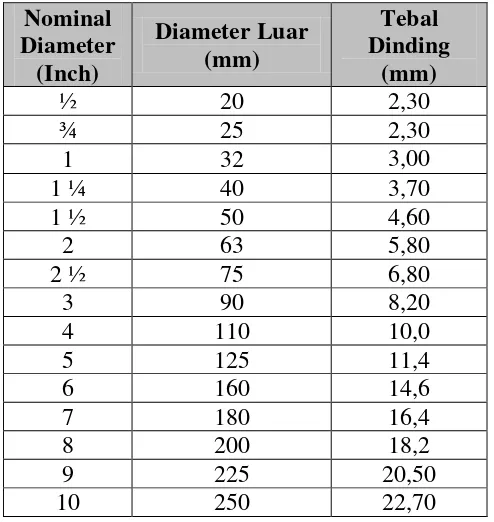

2. Pipa HDPE (High Density Polythylene)

Tabel 2.2. Jenis-Jenis Pipa HDPE Nominal

Diameter (Inch)

Diameter Luar (mm)

Tebal Dinding

(mm)

½ 20 2,30

¾ 25 2,30

1 32 3,00

1 ¼ 40 3,70

1 ½ 50 4,60

2 63 5,80

2 ½ 75 6,80

3 90 8,20

4 110 10,0

5 125 11,4

6 160 14,6

7 180 16,4

8 200 18,2

9 225 20,50

[image:31.595.189.436.466.727.2]Tabel 2.2. Jenis-Jenis Pipa HDPE (Lanjutan) Nominal

Diameter (Inch)

Diameter Luar (mm)

Tebal Dinding

(mm)

12 315 28,60

14 355 32,20

16 400 36,30

18 450 40,90

20 500 45,40

2.3. Lokasi Perusahaan

PT. Sinar Utama Nusantara beralamat di Jl. Batang Kuis Km. 3,8 Pasar V Desa Telaga Sari, Tanjung Morawa, Provinsi Sumatera Utara.

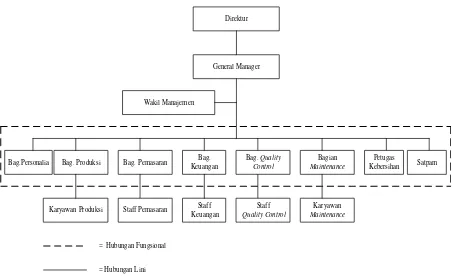

2.4. Organisasi dan Mananjemen 2.4.1. Struktur Organisasi Perusahaan

Direktur

General Manager

Wakil Manajemen

Bag. Keuangan Bag. Pemasaran

Bag. Produksi Bag.Personalia

Staff Pemasaran Staff Keuangan

Bag. Quality Control

Bagian Maintenance

Karyawan Produksi Staff

Quality Control

Karyawan Maintenance

Petugas

Kebersihan Satpam

= Hubungan Fungsional

= Hubungan Lini

[image:33.595.93.546.108.385.2]Sumber: PT. Sinar Utama Nusantara

Gambar 2.1. Struktur Organisasi PT. Sinar Utama Nusantara

2.4.2. Uraian Tugas dan Tanggung Jawab

Adapun pembagian tugas dan wewengan yang dilakukan setiap jabatan dalam struktur organisasi PT Sinar Utama Nusantara dapat dilihat pada Lampiran 1.

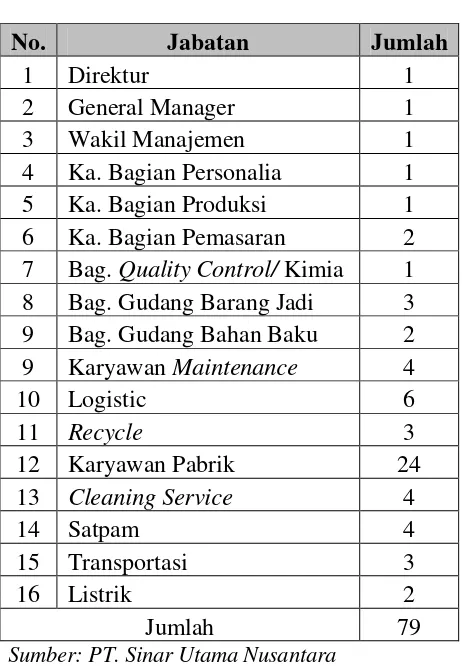

2.4.3. Tenaga Kerja dan Jam Kerja Perusahaan

[image:34.595.197.428.350.683.2]PT. Sinar Utama Nusantara memiliki 79 orang tenaga kerja yang ditunjukkan pada Tabel 2.3.

Tabel 2.3. Jumlah Tenaga Kerja

No. Jabatan Jumlah

1 Direktur 1

2 General Manager 1

3 Wakil Manajemen 1

4 Ka. Bagian Personalia 1 5 Ka. Bagian Produksi 1 6 Ka. Bagian Pemasaran 2 7 Bag. QualityControl/ Kimia 1 8 Bag. Gudang Barang Jadi 3 9 Bag. Gudang Bahan Baku 2 9 Karyawan Maintenance 4

10 Logistic 6

11 Recycle 3

12 Karyawan Pabrik 24

13 Cleaning Service 4

14 Satpam 4

15 Transportasi 3

16 Listrik 2

Jumlah 79

Sumber: PT. Sinar Utama Nusantara

karyawan kantor, karyawan lantai produksi dan petugas keamanan. Karyawan kantor bekerja satu shift, sedangkan karyawan lantai produksi dan petugas keamanan tiga shift. Adapun pembagian waktu kerja tersebut adalah sebagai berikut:

1. Karyawan kantor (Non Shift) a. Hari Senin – Kamis dan Sabtu

- Pukul 08.00 – 12.00 WIB : Kerja aktif - Pukul 12.00 - 13.00 WIB : Istirahat - Pukul 13.00 – 17.00 WIB : Kerja aktif b. Hari Jum’at

- Pukul 08.00 – 12.00 WIB : Kerja aktif - Pukul 12.00 – 14.00 WIB : Istirahat - Pukul 14.00 – 17.00 WIB : Kerja aktif 2. Karyawan lantai produksi dan petugas keamanan.

a. Shift I

- Pukul 08.00 – 12.00 WIB : Kerja aktif - Pukul 12.00 – 13.00 WIB : Istirahat - Pukul 13.00 – 16.00 WIB : Kerja aktif. b. Shift II

c. Shift III

- Pukul 00.00 – 05.00 WIB : Kerja aktif - Pukul 05.00 – 06.00 WIB : Istirahat - Pukul 06.00 – 08.00 WIB : Kerja aktif

2.4.4. Sistem Pengupahan dan Fasilitas Lainnya

Salah satu indikator kesejahteraan karyawan adalah menyediakan biaya untuk memenuhi kebutuhan hidup karyawan, dimana biaya ini diberikan dalam bentuk upah yang layak sesuai dengan kemampuan perusahaan. Sistem pengupahan untuk staf dan karyawan di PT. Sinar Utama Nusantara berupa gaji yang

diberikan dengan jumlah tertentu. PT. Sinar Utama Nusantara juga memberikan

Tunjangan Hari Raya (THR) kepada setiap karyawan sebesar satu bulan gaji.

Karyawan yang berhak menerima THR adalah karyawan yang telah bekerja minimal

satu tahun atau lebih. Karyawan juga diberikan izin cuti sebanyak 12 hari dalam

setahun. Sistem pengupahan pada PT. Sinar Utama Nusantara dibedakan atas dua

jenis, yaitu:

1. Upah Bulanan

Upah bulanan ini untuk tenaga kerja tetap, yaitu pada bagian kantor dan pada

bagian keamanan dan satpam. Upah ini dibayar setiap akhir bulan.

2. Upah Harian

Upah harian untuk tenaga kerja di bagian produksi. Meskipun disebut upah

harian, waktu pembayaran upah dilakukan sekali dalam dua minggu dengan

3. Upah lembur yang diberikan jika karyawan bekerja melebihi jam kerja yang telah ditetapkan.

4. Pemberian Jaminan Sosial Tenaga Kerja (JAMSOSTEK) untuk melindungi tenaga kerja seperti jaminan kecelakaan kerja dan jaminan kematian.

2.5. Proses Produksi 2.5.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk yang terlibat langsung dalam proses produksi hingga menjadi produk jadi dimana sifat dan bentuk bahan akan mengalami perubahan. Bahan baku utama yang digunakan dalam proses produksi produk – produk pada PT. Sinar Utama Nusantara adalah sebagai berikut:

1. Resin

Resin mempunyai sifat keras dan kaku, bentuknya serbuk putih sehingga mudah diolah serta tidak mudah terbakar. Resin merupakan sumber bahan baku utama yang digunakan dalam proses produksi produk – produk PVC , 2. Tepung Calium Carbonat (CaCO3)

2.5.2. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan untuk mempermudah proses dan meningkatkan kualitas dari produk yang dihasilkan. Bahan baku tambahan yang digunakan dalam proses produksi produk – produk di PT. Sinar Utama Nusantara adalah:

1. Zat Pewarna.

Zat pewarna dalam hal ini adalah zat yang digunakan untuk menentukan warna pipa. Ada beberapa jenis warna pipa hasil produksi PT. Sinar Utama Nusantara sesuai dengan pesanan konsumen, seperti hitam, biru, abu – abu, putih, dan lain-lain.

2. Titanium (Ti)

Zat kimia ini digunakan dalam proses produksi adalah untuk menjaga tingkat kadar kehitaman pipa. Tanpa penggunaan bahan ini, pipa yang dihasilkan akan berwarna kehitaman.

3. Stearic Acid (Sa) dan Kalium Nitrat.

Zat kimia ini digunakan sebagai stabilisator untuk menjaga suhu bahan baku pada saat dipanaskan, dan dilebur sebelum dicetak.

4. BS

2.5.3. Bahan Penolong

Bahan penolong merupakan bahan yang membantu dalam proses produksi agar diperoleh hasil yang lebih baik. Bahan penolong yang digunakan untuk produksi pipa adalah air digunakan sebagai pendingin setelah produk pipa dicetak, cat tinta yang digunakan pada saat penyablonan dan tali sebagai pengikat pipa yang telah siap untuk dibawa ke gudang produk jadi.

2.6. Proses Produksi

Tahapan yang dilakukan untuk memproduksi pipa adalah sebagai berikut: 1. Pencampuran

2. Extruksi

Proses Extruksi menggunakan mesin extruder. Bahan – bahan yang telah dicampur, dimasukkan ke dalam mesin extruder untuk dilebur dan dipanaskan hingga berbentuk pasta pada suhu 180 - 200°C. Bahan-bahan yang telah berbentuk pasta tersebut dialirkan ke alat cetak yang berada di ujung mesin extruder dengan memanfaatkan daya tekan dari bahan yang masuk ke mesin pemanas. Proses pencetakan menggunakan cetakan dengan ukuran diameter pipa yang diinginkan. Bahan yang dicetak di panaskan dengan arus listrik melalui elemen-elemen pada suhu 180 - 220°C. Apabila terjadi kerusakan pada hasil cetakan maka pipa yang rusak tadi akan dibawa ke tempat crusher untuk di daur ulang kembali. Sehingga tidak ada limbah yang terbuang

3. Pendinginan

Proses pendinginan dilakukan dengan air dalam sebuah tangki pendingin (cooler tank). Hal ini bertujuan agar pipa menjadi dingin dan keras, sehingga bentuk dan ukurannya tidak berubah. Suhu yang digunakan untuk proses pendinginan adalah berkisar 20°C.

4. Penyablonan

Proses pemotongan dilakukan setelah penyablonan. Pipa dipotong secara otomatis sesuai dengan ukuran yang telah ditentukan. Proses pemotongan dilakukan menggunakan mesin potong.

6. Pencetakan kepala pipa

Setelah proses pemotongan dan penyablonan, pipa dibawa ke bagian pencetakan kepala. Proses pencetakan kepala ini dilakukan dengan mesin socket. Ujung pipa dimasukkan ke dalam mesin dengan cetakan yang telah disesuaikan. Pencetakan kepala pipa ini hanya untuk beberapa tipe produk pipa, sesuai dengan permintaan konsumen.

2.7. Mesin dan Peralatan Produksi

Adapun mesin dan peralatan yang digunakan untuk keperluan produksi di PT. Sinar Utama Nusantara adalah sebagai berikut:

1. Mesin Mixer

Fungsi : mencampur biji plastik, pewarna plastik, bahan kimia, dan bahan recycle.

Buatan : Sincere Industry China Daya : 300 Volt/ 1,1 kW Kapasitas : 200 kg/jam Rotating Speed : 460 rpm

Cos φ : 0,85

2. Mesin Extruder

Fungsi : memadatkan biji plastik, pewarna plastik, bahan kimia, dan bahan recycle.

Daya : 400 Volt/ 80 kW Rotating Speed : 37 rpm

Cos φ : 0,85

Kapasitas : 200 kg/jam

Buatan : Leader Machinery China Jumlah : 7 unit

3. Mesin Crusher

Fungsi : menghancurkan pipa menjadi butiran kasar. Daya : 480 Volt/ 25 kW

Cos φ : 0,90

Kapasitas : 700-1000 kg/jam Buatan : Naser China Jumlah : 1 unit 4. Mesin Saw Off

Fungsi : memotong pipa. Daya : 380 Volt

Rotating Speed : 2900 rpm

Cos φ : 0,90

Line Speed : 0-255 m/min

Jumlah : 7 unit 2.8. Peralatan

Peralatan yang digunakan dalam proses pembuatan daun pintu adalah sebagai berikut:

a. Kereta sorong

Kereta sorong digunakan untuk membawa bahan baku dari gudang bahan baku menuju lantai produksi dan memindahkan produk jadi yang telah dikemas dari lantai produksi menuju gudang produk jadi.

b. Forklift

Forklift digunakan untuk mengangkat bahan-bahan dari penyimpanan ke lantai produksi. Forklift berjumlah 2 unit.

c. Timbangan

Timbangan yang digunakan terdiri atas : - Timbangan analog (100 kg)

Timbangan analog digunakan untuk menimbang bahan baku. Timbangan analog berjumlah 3 unit.

- Timbangan digital (10 kg)

BAB III

LANDASAN TEORI

3.1. Perencanaan Produksi3

Perencanaan Produksi adalah pernyataan produksi ke dalam bentuk agregat. Perencanaan produksi ini merupakan alat komunikasi antara manejemen teras dan manufaktur. Di samping itu juga perencanaan produksi merupakan pegangan untuk merancang jadwal induk produksi. Beberapa fungsi perencanaan produksi adalah:

1. Menjamin rencana penjualan dan rencana produksi konsisten terhadap rencana strategis perusahaan.

2. Sebagai alat ukur performansi proses perencanaan produksi.

3. Menjamin kemempuan produksi konsisten terhadap rencana produksi dan membuat penyesuaian.

4. Memonitor hasil produksi aktual terhadap rencana produksi dan penyesuaian. 5. Mengatur persediaan jadi untuk mencapai target dan rencana strategis.

6. Mengarahkan penyusunan dan pelaksanaan jadwal induk produksi.

3.2.Perencanaan Agregat4

Agregate Planning merupakan langkah yang disusun secara simultan dan disebut sebagai sales and operation planning (S&OP). Perencanaan agregat 3

Rosnani Ginting. 2007. Sistem Produksi. Graha Ilmu:Yogyakarta. Hal: 69-70

4

mengkonversikan antisipasi penjualan dan product groups yang dinyatakan dalam business plan dan market plan kedalam rencana agregat (agregate plan). Rencana agregat pada umumnya mempunyai rentang waktu satu tahun dengan time bucket satu minggu ke atau satu bulan.

Tujuan perencanaan produksi adalah menyusun suatu rencana produksi untuk memenuhi permintaan pada waktu yang tepat dengan menggunakan sumber-sumber atau alternatif-alternatif yang tersedia dengan biaya yang paling minimum keseluruhan produk. Perencanaan agregat ini merupakan langkah awal aktivitas perencanaan produksi yang dipakai sebagai pedoman untuk langkah selanjutnya, yaitu penyusunan jadwal induk produksi (JIP).

3.2.1. Strategi Perencanaan Agregat5

Ada beberapa strategi yang dapat dilakukan untuk melakukan perencanaan yaitu dengan melakukan manipulasi persediaan, laju produksi, jumlah tenaga kerja, kapasitas atau variabel terkendali lainnya. Jika perubahan dilakukan terhadap suatu variabel sehingga terjadi perubahan laju produksi disebut sebagai strategi murni (pure strategy). Sebaliknya, strategi gabungan (mixed strategy), merupakan gabungan perubahan dua atau lebih strategi murni sehingga diperoleh perencanaan yang fleksibel.

Masing-masing strategi akan memberikan konsekuensi ongkos. Dalam kenyataannya mengandalkan pada strategi tersebut secara murni seringkali

5

menimbulkan ongkos yang masih tidak ekonomis sehingga strategi yang digunakan adalah mengkombinasikan ketiga strategi tersebut.

3.2.1.1.Strategi Perencanaan Agregat Secara Murni (Pure Strategy)

Dikatakan pure strategi, jika perubahan dilakukan terhadap suatu variabel sehingga terjadi perubahan laju produksi. Beberapa strategi murni yaitu :

a. Mengendalikan jumlah persediaan

Persediaan dapat dilakukan pada saat kapasitas produksi di bawah permintaan (demand). Persediaan ini selanjutnya dapat digunakan pada saat permintaan berada di atas kapasitas produksi.

b. Mengendalikan jumlah tenaga kerja

Manajer dapat melakukan perubahan jumlah tenaga kerja dengan menambah atau mengurangi tenaga kerja sesuai dengan laju produksi yang diinginkan. Tindakan lain yang dapat dilakukan yaitu dengan melakukan jam lembur. c. Subkontrak

Subkontrak dapat dilakukan untuk menaikkan kapsitas perusahaan pada saat perusahaan sibuk sehingga permintaan dapat dipenuhi.

d. Mempengaruhi demand

3.2.1.2.Strategi Perencanaan Agregat Secara Gabungan (Mixed Strategy) Setiap pure strategy akan melibatkan biaya yang besar dan sering pure strategy menjadi tidak layak, oleh karena itu kombinasi dari pure strategy ini menjadi mixed strategy lebih sering digunakan. Ketika suatu perusahaan mempertimbangkan kemungkinan dari pencampuran strategy yang bervariasi dengan tidak terbatasnya rasio untuk melakukan strategi yang bervariasi tersebut, maka perusahaan baru akan menyadari tantangan yang sedang dihadapinya. Bagian pengendalian produksi dan bagian pemasaran harus menghasilkan master schedule yang mencakup kebijaksanaan perubahan dan prosedur pengoperasian.

3.2.2. Metode-metode Perencanaan Agregat

Ada beberapa metode yang dapat digunakan untuk menyelesaikan permasalahan pada peencanaan produksi agregat. Beberapa diantaranya adalah sebagai berikut :

1. Jumlah tenaga kerjanya tetap dan struktur biayanya linear a. Trial dan Error

b. Program Linear c. Transportasi d. Program Dinamis

2. Jumlah tenaga kerja berubah-ubah dan struktur biayanya linear a. Program linear

b. Heuristic Search

Metode grafis merupakan metode yang paling sederhana tetapi tidak menghasilkan keputusan yang optimal. Metode ini memerlukan ketelitian dalam perhitungannya, karena sekali langkah awal salah, maka langkah berikutnya akan salah. Dasar dari metode ini sebenarnya trial dan error dengan melihat gambaran antara permintaan kumulatif dan rata-rata permintaan kumulatifnya.

Secara garis besar langkah perencanaan metode grafis yang dilakukan adalah sebagai berikut :

1. Gambarkan histogram permintaan dan tentukan kecepatan produksi (Pt) rata-rata yang diperlukan untuk memenuhi permintaan

2. Gambarkan grafik permintaan kumulatif terhadap waktu serta grafik permintaan rata-rata kumulatif terhadap waktu.

3. Tentukan strategi yang akan digunakan untuk menanggulangi kekurangan dan kelebihan barang tersebut.

4. Hitung ongkos yang ditimbulkan oleh setiap strategi dan pilih yang memberikan ongkos terkecil.

3.3. Peramalan6

3.3.1. Defenisi Peramalan

Peramalan adalah proses untuk memperkirakan beberapa kebutuhan dimasa datang yang meliputi kebutuhan dalam ukuran kuantitas, kualitas, waktu dan lokasi yang dibutuhkan dalam rangka memenuhi permintaan barang dan jasa. Peramalan tidak terlalu dibutuhkan dalam kondisi permintaan pasar yang stabil, karena perubahan permintaan yang relatif kecil. Tetapi peramalan akan sangat dibutuhkan bila kondisi permintaan pasar bersifat komplek dan dinamis.

Dalam kondisi pasar bebas, permintaan pasar lebih banyak bersifat komplek, dan dinamis karena permintaan tersebut akan tergantung dari keadaan sosial, ekonomi, politik, aspek teknologi, produk pesaing dan produk substitusi. Oleh karena itu, peramalan yang akurat merupakan informasi yang sangat ibutuhkan dalam pengambilan keputusan manajemen.

3.3.2. Peramalan Dan Horizon Waktu

Dalam hubungannya dengan horizon waktu peramalan, maka kita bisa mengklasifikasikan peramalan tersebut kedalam 3 kelompok yaitu :

1. Peramalan Jangka Panjang, umumnya 2 sampai 10 tahun. Peramalan ini digunakan untuk perencanaan produk dan perencanaan sumber daya.

2. Peramalan Jangka Menengah, umumnya 1 sampai 24 bulan. Peramalan ini lebih mengkhusus dibandingkan peramalan jangka panjang, biasanya

6

digunakan untuk menentukan aliran kas, perencanaan produksi, dan penentuan anggaran.

3. Peramalan Jangka Pendek, umumnya 1 sampai 5 minggu. Peramalan ini digunakan untuk mengambil keputusan dalam hal perlu tidaknya lembur, penjadwalan kerja, dan lain-lain keputusan kontrol jangka pendek.

3.3.3. Karakteristik Peramalan yang Baik

Peramalan yang baik mempunyai beberapa kriteria yang penting, antara lain akurasi, biaya, dan kemudahan. Penjelasan dari kriteria-kriteria tersebut adalah sebagai berikut:

1. Akurasi

2. Biaya

Biaya yang diperlukan dalam pembuatan suatu peramalan tergantung jumlah item yang diramalkan, lamanya periode peramalan, dan metode peramalan yang digunakan.. Pemilihan metode peramalan harus sesuai dengan dana yang tersedia dan tingkat akurasi yang ingin didapat, misalnya item-item yang penting akan diramalkan dengan metode yang sederhana dan murah. Prinsip ini merupakan adopsi dari hukum Pareto (Analisa ABC).

3. Kemudahan

Penggunaan metode peramalan yang sederhana, mudah dibuat, dan mudah diaplikasikan akan memberikan keuntungan bagi perusahaan. Adalah percuma memakai metode yang canggih tetapi tidak dapat diaplikasikan pada sistem perusahaan karena keterbatasan dana, sumber daya manusia, maupun peralatan teknologi.

3.3.4. Beberapa Sifat Hasil Peramalan

Dalam membuat peramalan atau menerapkan suatu peramalan maka ada beberapa hal yang harus dipertimbangkan yaitu:

1. Ramalan pasti mengandung kesalahan, artinya peramal hanya bisa mengurangi ketidakpastian yang akan terjadi, tetapi tidak dapat menghilangkan ketidakpastian tersebut.

adalah penting bagi peramal untuk menginformasikan seberapa besar kesalahan yang mungkin terjadi.

3. Peramalan jangka pendek lebih akurat dibanding dengan peramalan jangka panjang. Hal ini desebabkan karena pada peramalan jangka pendek faktor-faktor yang mempengaruhi permintaan relatif masih konstan sedangkan peramalan jangka panjang kemungkinan terjadinya perubahan faktor-faktor yang mempengaruhi permintaan besar.

3.3.5. Klasifikasi Metode Peramalan7

Dalam sistem peramalan, metode yang berbeda akan memberikan hasil yang berbeda dan derajat galat peramalan yang juga berbeda. Metode peramalan yang ada secara umum dibagi atas dua model, yaitu model kualitatif dan model kuantitatif.

3.3.5.1. Peramalan Kualitatif

Peramalan kualitatif adalah suatu peramalan yang didasarkan atas kualitas yang ada pada masa lalu. Hasil peramalan yang dibuat sangat tergantung pada orang yang menyusunnya. Hal ini penting karena hasil peramalan tersebut ditentukan berdasarkan pemikiran yang besifat intuisi, judgement, pendapat, pengetahuan serta pengalaman dari penyusunnya.

7

3.3.5.2. Peramalan Kuantitatif

Yaitu peramalan yang didasarkan pada data kuantitatif pada masa lalu. Peramalan kuantitatif hanya dapat digunakan apabila terdapat tiga kondisi berikut: 1. Adanya informasi tentang keadaan yang lain.

2. Informasi tersebut dapat dikuantifikasikan dalam bentuk data dapat

3. Diasumsikan bahwa pola yang lalu akan berkelanjutan pada masa yang akan datang.

Adapun prosedur peramalan kuantitatif dapat digolongkan ke dalam dua kelompok, yaitu:

1. Metode intuisi yang menggunakan trend horizontal, musiman, atau penyelidikan trend yang didasarkan pada pengalaman empiris yang sangat luas. Metode intuisi ini mudah dalam menggunakannya, tetapi tidak secermat dengan metode kuantitatif formal.

2. Metode kuantitatif formal suatu metode dengan menggunakan pendekatan yang sistematis yang berusaha untuk meminimumkan biaya yang besar. Metode ini dibedakan atas dua kelompok, yaitu metode time series dan metode kausal.

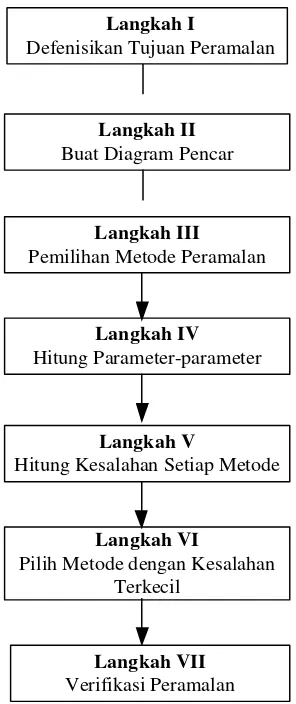

Langkah II Buat Diagram Pencar

Mulai

Langkah III Pemilihan Metode Peramalan

Langkah IV Hitung Parameter-parameter

Langkah V

Hitung Kesalahan Setiap Metode

Langkah VI

Pilih Metode dengan Kesalahan Terkecil

Langkah I

Defenisikan Tujuan Peramalan

[image:54.595.249.397.116.468.2]Langkah VII Verifikasi Peramalan

Gambar 3.1. Langkah-langkah Peramalan Secara Kuantitatif

Beberapa metode peramalan dengan pendekatan kuantitatif dapat dibedakan atas beberapa model sebagai berikut.

a. Metode Time Series

dari tahun ke tahun dirumuskan untuk meramalkan penjualan pada masa yang akan datang.

Ada empat komponen utama yang mempengaruhi analisis ini, yaitu :

1. Pola siklis, jika penjualan produk memilki siklus yang berulang secara periodik

2. Pola musiman, jika pola penjualan berulang setiap periode

3. Pola horizontal, jika nilai data berfluktuasi di sekitar nilai rata-rata

4. Pola trend, jika data memiliki kecenderungan untuk naik atau turun terus menerus.

Adapun metode peramalan yang termasuk model time series adalah : 1. Metode Penghalusan (Smoothing)

Metode ini digunakan untuk mengurangi ketidakteraturan musiman dari data yang lalu, dengan membuat rata-rata tertimbang dari sederetan data masa lalu. Ketepatan dengan metode ini akan terdapat pada peramalan jangka pendek, sedangkan untuk peramalan jangka panjang kurang akurat.

Metode ini terdiri dari:

a. Metode rata-rata bergerak (moving average) 1) Single Moving Average

Merupakan peramalan untuk satu periode ke depan dari periode rata-rata.

Rumus yang digunakan adalah:

N

X X X

F t N t t

t

+ + +

= − + +

+1 1 1

dimana:

Xi : data pengamatan periode i.

N : jumlah deret waktu yang digunakan Ft+1 : nilai peramalan periode t+1.

2) Linear Moving Avarage

Dasar dari metode ini adalah penggunaan moving average kedua untuk memperoleh penyesuaian bentuk pola trend.

3) Double Moving Avarage

Notasi yang diberikan adalah MA (M x N),artinya M – periode MA dan N – periode NA

4) Weigthed Moving Average

Weighted moving average adalah metode perhitungan dengan cara mengalikan tiap-tiap periode dengan faktor bobot dan membagikannya dengan hasil produk yang merupakan penjumlahan faktor bobot. Formula metode Weighted Moving Average adalah:

dimana :

w1 : bobot yang diberikan pada periode t-1 w2 : bobot yang diberikan pada periode t-2 wn : bobot yang diberikan pada periode t-n n : jumlah periode

n t n t

t

t wA w A w A

b. Metode ExponentialSmoothing8 1) SingleExponentialSmoothing

Pengertian dasar dari metode ini adalah: nilai ramalan pada periode t+1 merupakan nilai aktual pada periode t ditambah dengan penyesuaian yang berasal dari kesalahan nilai ramalan yang terjadi pada periode t tersebut. Secara matematis dapat dinyatakan:

dimana :

: perkirakan permintaan pada periode t

: suatu nilai (0< <1) yang ditentukan secara subjektif

: permintaan aktual pada periode t

: perkiraan permintaan pada periode t-1

2) Double Exponential Smoothing

Formula DoubleExponentialSmoothing adalah :

sedangkan :

dimana

: single exponential smoothing

8

Teguh Baroto. 2002. Perencanaan dan Pengendalian Produksi. Ghalia Indonesia : Jakarta. Hal 39

( )

(

1)

ˆ 1ˆ

−

− +

= t t

t f f

f α α

t fˆ α α t f 1 ˆ − t f . .m b a ft+m = t + t

(

1)

' 1 '= t + − t−t X f

f α α

(

1)

" 1 ""= t+ − t−

t f f

f α α

: double exponential smoothing

2. Metode Proyeksi Kecenderungan dengan Regresi

Metode ini merupakan dasar garis kecenderungan untuk suatu persamaan, sehingga dengan dasar persamaan tersebut dapat diproyeksikan hal-hal yang akan diteliti pada masa yang akan datang.

Bentuk fungsi dari metode ini dapat berupa: a. Konstan, dengan fungsi peramalan (Yt):

Yt = a, dimana

dimana : Yt = nilai tambah N = jumlah periode b. Linier, dengan fungsi peramalan:

Yt = a + bt

dimana :

c. Kuadratis, dengan fungsi peramalan : Yt = a + bt + ct2

dimana :

" t f

(

' ")

2 ' "' t t t t

t

t = f + f −f = f −f α

(

' ")

1 t t

t = −α f −f

α β

N Y a=

∑

1n b t Y

a= −

( ) ( )

( )

∑

∑

∑ ∑ ∑

− − − = 2 2 t t n y t t y n b n t c t b Ya=

∑

−∑

−∑

2

∂ − =θ bα

d. Eksponensial, dengan fungsi peramalan : Yt = aebt

dimana :

e. Siklis, dengan fungsi peramalan :

dimana :

3. Metode Dekomposisi

Yaitu ramalan yang ditentukan dengan kombinasi dari fungsi yang ada sehingga tidak dapat diramalkan secara biasa. Model tersebut didekati dengan funsi linier atau siklis, kemudian bagi t atas kwartalan sementara berdasarkan pola data yang ada. Metode dekomposisi merupakan pendekatan peramalan

( )

∑

−∑

=∂ 2 2 4

t n t

∑ ∑

−∑

= t Y n t Y

δ

∑ ∑

−∑

= t2 Y n t2Y

θ

∑ ∑

−∑

= 2 2 3

t n t t α n t b Y

a=

∑

l n −∑

l n 2

( )

2l n l n l n

∑

∑

∑

∑

∑

− − = t t n Y t Y t n a n t c n b a Yt τ τ 2 c o 2s i n

ˆ = + + n t c n t b n a

Y s 2iτ n

∑

c 2τo∑

= + + n t n t c n b n t a n tYs 2τ i

∑

ns 2τ i sn2 2τi∑

n s 2τ ci 2τn∑

= + + n t n t b n c n t a n tYc 2τ o

∑

c 2sτ o∑

c 2s2τ o∑

s s2τ ci 2τnyang tertua. Terdapat beberapa pendekatan alternatif umtuk mendekomposisikan suatu derat berkala yang semuanya bertujuan memisahkan setiap komponen deret data seteliti mungkin.

4. Metode Kausal

Peramalan dengan metode kausal mendasarkan hasil ramalan yang disusun atas pola hubungan antara variabel yang dicari atau diramalkan dengan variabel-variabel yang mempengaruhinya yang bukan waktu. Dalam analisa ini, diasumsikan bahwa faktor atau variabel yang menunjukkan suatu hubungan pengaruh sebab akibat dengan satu atau lebih variabel bebas. Sebagai contoh, permintaan akan baju baru mungkin berhubungan dengan banyaknya populasi pendapatan masyarakat, jenis kelamin, budaya daerah, dan bulan-bulan khusus.

Jadi, maksud dari analisa metode kausal adalah untuk menemukan bentuk pola hubungan yang saling mempengaruhi antara variabel yang dicari dan variabel-variabel yang mempengaruhinya, serta menggunakannya untuk meramalkan nilai-nilai dari variabel pada masa yang akan datang. Metode kausal dapat dipergunakan dalam peramalan dengan keberhasilan yang lebih besar, sehingga sering dipergunakan untuk pengambilan keputusan.

3.3.6. Kriteria Performance Peramalan

yang kecil memberikan arti ketelitian peramalan tinggi, keakuratan hasil peramalan tinggi, begitu pula sebaliknya. Besar kesalahan suatu peramalan dapat dihitung dengan beberapa cara, antara lain adalah:

1. Mean Square Error (MSE)

(

)

N Ft Xt MSE N t 2 1 − =∑

= dimana:Xt : data aktual periode t

Ft : nilai ramalan periode t N : banyaknya periode

2. Standard Error of Estimate (SEE)

(

)

f N Ft Xt SEE N t − − =∑

=12

dimana :

f = derajat kebebasan f = 1 (data konstan)

f = 2 (data linier atau eksponensial) f = 3 (data kuadratis atau siklis) 3. Mean Error

dimana :

ei = kesalahan

4. Mean Absolute Percentage Error (MAPE)

5. Avarage Error (AE)

6. Mean Absolute Deviation (MAD)

dimana :

t = periode Dt = permintaan pada periode t Ft= peramalan pada periode t n = total periode

Setelah didapat kesalahan dari masing-masing metode peramalan, maka akan dilakukan pengujian terhadap dua metode yang memiliki kesalahan terkecil guna mendapatkan metode peramalan yang lebih baik untuk digunakan. Pengujian dilakukan dengan tes distribusi F. Adapun langkah-langkahnya sebagai berikut : 1. Tentukan pernyataan awal (Ho) dan pernyataan alternative (Ha)

Ho : Metode X lebih baik daripada metode Y Ha : Metode Y lebih baik daripada metode X 2. Lakukan tes statistik

F = �1

2

�22

Dimana :

S1 = besarnya kesalahan metode peramalan X

S2 = besarnya kesalahan metode peramalan Y m

P E M A P E

t m

t

∑

=

= 1

n e A E=

∑

i3. Bandingkan hasil yang diperoleh dari langkah 2 dengan hasil yang diperoleh dari table distribusi F dengan tingkat ketelitian yang telah ditetapkan.

Jika Fhitung < Ftabel maka Ho diterima dan jika sebaliknya maka Ho ditolak.

Setelah didapatkan metode peramalan mana yang lebih baik maka dilakukan verifikasi terhadap metode peramalan yang terbaik tersebut.

3.3.7. Verifikasi Peramalan

A B C

UCL = 2,66 MR

Central Line = MR

-2/3 x 2,66 MR

-1/3 x 2,66 MR

LCL = -2,66 MR 2/3 x 2,66 MR

1/3 x 2,66 MR

Gambar 3.2. Moving Range Chart Harga MR diperoleh dari :

Dimana : MRt = | ( Yt – Yr) – (Yt-1 – YFt-1 )

Kondisi out of control dapat diperiksa dengan menggunakan empat aturan berikut: 1. Aturan Satu Titik

Bila ada titik sebaran (Y-Yf) berada di luar UCL dan LCL. 2. Aturan Tiga Titik

Bila ada tiga buah titik secara berurutan berada pada salah satu sisi, yang mana dua diantaranya jatuh pada daerah A.

3. Aturan Lima Titik

Bila ada lima buah titik secara berurutan berada pada salah satu sisi, yang mana empat diantaranya jatuh pada daerah B.

1

1

2 − =

∑

−

=

N MR MR

N

4. Aturan Delapan Titik

Bila ada delapan buah titik secara berurutan berada pada salah satu sisi, pada

daerah C.

3.4. Pengukuran Waktu9

Pengukuran waktu (time study) merupakan suatu usaha untuk menentukan lamanya waktu kerja yang dibutuhkan oleh seorang operator/pekerja normal untuk menyelesaikan suatu pekerjaan yang spesifik, pada tingkat kecepatan kerja yang normal, dan dalam lingkungan kerja yang terbaik. Pengukuran waktu dibagi menjadi dua, yaitu:

1. Pengukuran waktu secara langsung

Pengukuran waktu secara langsung dilakukan di tempat pekerjaan yang bersangkutan. Pengukuran waktu secara langsung dapat dibagi atas dua jenis pengukuran, yaitu: pengukuran waktu kerja dengan jam henti (stopwacth) dan pengukuran waktu kerja dengan sampling pekerjaan.

2. Pengukuran waktu secara tidak langsung

Pengukuran waktu secara tidak langsung dilakukan tanpa harus berada di tempat pekerjaan, yaitu dengan membaca tabel yang tersedia di perusahaan namun tetap mengetahui jalannya pekerjaan melalui elemen-elemen kegiatan. Pengukuran jenis ini dapat dilakukan untuk mengetahui waktu baku dan waktu gerakan.

9

3.4.1. Pengukuran Waktu Jam Henti10

Pengukuran waktu kerja dengan jam henti (stopwatch time study) diperkenalkan pertama kali oleh Frederick W. Taylor sekitar abad ke-19. Metode ini tepat digunakan untuk jenis pekerjaan yang berlangsung secara singkat dan dilakukan secara berulang-ulang (repetitive). Dari hasil pengukuran diperoleh waktu baku untuk menyelesaikan suatu siklus pekerjaan, yang mana waktu ini akan dipergunakan sebagai standar penyelesaian pekerjaan bagi semua pekerja yang akan melaksanakan pekerjaan yang sama.

Langkah-langkah pengukuran waktu kerja dengan menggunakan stopwatch time study adalah :

1. Definisikan pekerjaan yang akan diteliti untuk diukur waktunya dan beritahukan maksud dan tujuan pengukuran ini kepada pekerja yang dipilih untuk diamati. Dalam penentuan tujuan tersebut, dibutuhkan adanya tingkat kepercayaan dan tingkat ketelitian yang digunakan dalam pengukuran jam henti.

2. Catat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan seperti layout, karakteristik/spesifikasi mesin atau peralatan.

3. Bagi operasi kerja dalam elemen-elemen kerja sedetil-detilnya namun masih dalam batas-batas kemudahan untuk dilakukan pengukuran.

4. Amati, ukur, dan catat waktu yang dibutuhkan oleh operator untuk menyelesaikan elemen-elemen kerja tersebut.

10

5. Tetapkan jumlah siklus kerja yang harus diukur dan dicatat. Teliti apakah jumlah siklus yang dilaksanakan sudah memenuhi syarat atau tidak, lakukan uji keseragaman dan kecukupan data.

6. Tetapkan rating factor operator. Rating factor ditetapkan untuk setiap elemen kerja yang ada dan hanya ditujukan untuk performansioperator.

7. Sesuaikan waktu pengamatan berdasarkan performansi kerja yang ditunjukkan oleh operator tersebut sehingga akan diperoleh waktu kerja normal.

8. Tetapkan waktu longgar (allowance time) guna memberikan fleksibilitas. Waktu longgar yang diberikan ini bertujuan untuk menghadapi kondisi-kondisi seperti kebutuhan yang bersifat personal, kelelahan, dan keterlambatan material.

9. Tetapkan waktu kerja baku yaitu jumlah total antara waktu normal dan waktu longgar.

3.4.2. Uji Keseragaman Data11

Uji keseragaman data dilakukan untuk mengetahui apakah data yang diperoleh menyebar seragam atau tidak. Selama melakukan pengukuran, operator mungkin mendapatkan data yang tidak seragam. Untuk itu digunakan alat yang dapat mendeteksinya yaitu peta kendali. Data dikatakan seragam jika berada dalam batas kontrol dan data dikatakan tidak seragam jika berada diluar batas

11

kontrol. Untuk menghitung uji keseragaman data, dilakukan beberapa langkah-langkah sebagai berikut:

1. Menghitung waktu rata-rata yang dibutuhkan untuk menyelesaikan suatu produk. Rumus yang digunakan untuk menghitung waktu rata-rata adalah sebagai berikut :

=

2. Menghitung standar deviasi dengan rumus sebagai berikut:

=

3. Menghitung BKA (Batas Kontrol Atas) dan BKB (Batas Kontrol Bawah) dengan rumus sebagai berikut:

BKA = + z

BKB = - z Keterangan:

: waktu rata-rata : standar deviasi BKA : batas kontrol atas BKB : batas kontrol bawah

z : nilai yang diperoleh untuk luasan kurva normal pada tingkat keyakinan pengamatan

X n

Xi

∑

σ

1 )

( 2

− −

∑

n X Xi

X

σ

X

σ

X

3.4.3. Uji Kecukupan Data12

Uji kecukupan data berguna untuk memastikan bahwa jumlah sampel yang telah dikumpulkan telah cukup untuk mewakili populasi, sehingga dapat digunakan bagi pengolahan data selanjutnya.

Uji kecukupan data dapat dilakukan dengan menggunakan rumus sebagai berikut: = 2 \ 2 2 ) ( −

∑

∑

∑

i i i X X X n s z Keterangan:Xi : waktu pengamatan setiap elemen kerja untuk tiap siklus yang diukur.

z : angka deviasi standard untuk t yang besarnya tergantung pada tingkat keyakinan yang diambil, dimana :

1. 90% confidence level : z = 1,65 2. 95% confidence level : z = 2,00 3. 99,7% confidence level : z = 3,00

s : derajat ketelitian dari data Xi yang dikehendaki, yang menunjukkan

maksimun penyimpangan yang bisa diterima dari nilai Xi yang

sebenarnya.

N : jumlah siklus pengamatan/pengukuran awal yang dilakukan untuk elemen kegiatan yang dipilih.

12

Sritomo Wignjosoebroto, Ergonomi, Studi Gerak dan Waktu. Teknik Analisis untuk Peningkatan Produktivitas Kerja (Cet. I: Surabaya : Guna Widya, 2000), (h. 134-135)

'

N’ : jumlah siklus pengamatan/pengukuran yang seharusnya dilaksanakan agar diperoleh ketelitian yang diharapkan.

Jumlah pengukuran waktu dikatakan cukup apabila jumlah pengukuran minimum dibutuhkan secara teoritis lebih kecil dari pengukuran pendahuluan yang sudah dilakukan (N’< N). Jika jumlah pengukuran masih belum mencukupi maka harus dilakukan pengukuran lagi sampai jumlah pengukuran tersebut cukup.

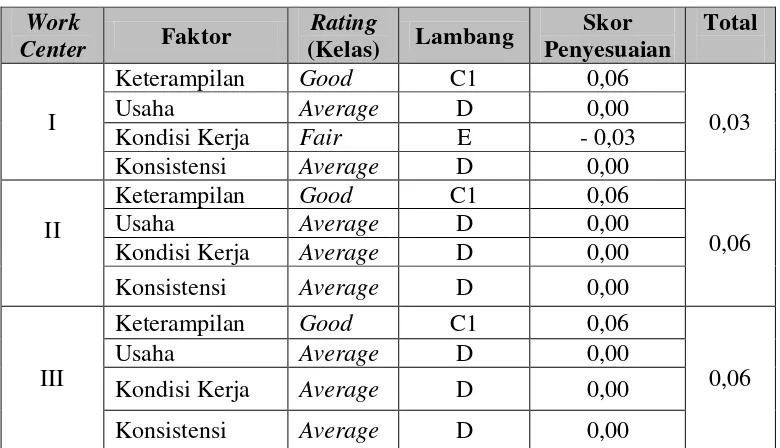

3.4.4. Rating Factor dan Allowance13

Rating factor adalah factor yang diperoleh dengan membandingkan kecepatan bekerja dari seorang operator dengan kecepatan kerja normal menurut ukuran peneliti/ pengamat. Dari factor ini dapat dilihat bahwa :

1. Apabila operator dinyatakan terlalu cepat yaitu bekerja di atas normal maka rating factor ini akan lebih besar dari pada 1 (Rf > 1)

2. Apabila operator bekerja terlalu lambat yaitu bekerja dibawah kewajaran (normal) maka rating factor akan lebih kecil dari 1 (Rf < 1)

3. Apabila operator bekerja secara normal atau wajar maka rating factor ini diambil sama dengan 1 (Rf =1). Untuk kondisi kerja dimana operasi secara penuh dilaksanakan oleh mesin (operating atau machine time) maka waktu yang diukur dianggap waktu normal.

Salah satu cara menentukan rating factor adalah dengan menggunakan cara Westinghouse. Terdapat 4 faktor yang dianggap sangat menentukan kewajaran atau ketidakwajaran dalam bekerja, yaitu:

13

1. Keterampilan (Skill)

Keterampilan didefinisikan sebagai kemampuan mengikuti cara kerja yang ditetapkan. Latihan dapat meningkatkan keterampilan, tetapi hanya sampai tingkat tertentu saja, yaitu tingkat kemampuan maksimal yang dapat diberikan oleh pekerja yang bersangkutan. Secara psikologis keterampilan merupakan attitude untuk pekerjaan yang bersangkutan.

2. Usaha (Effort)

Usaha adalah kesungguhan yang ditunjukkan atau diberikan operator ketika melakukan pekerjaannya. Usaha mempunyai korelasi yang kuat dengan keterampilan.

3. Kondisi Kerja (Condition)

Kondisi kerja adalah kondisi fisik lingkungan tempat bekerja seperti keadaan pencahayaan, temperatur, dan kebisingan ruangan. Kondisi kerja merupakan faktor di luar operator yang diterima apa adanya oleh operator tanpa banyak kemampuan mengubahnya. Oleh sebab itu, faktor kondisi sering disebut sebagai faktor manajemen karena pihak inilah yang dapat dan berwenang merubah atau memperbaikinya

4. Konsistensi (Consistency)

Konsistensi pekerja dalam menyelesaikan pekerjaannya dari suatu kerja ke kerja yang lain tanpa mengalami banyak perubahan yang berarti.

1. Kelonggaran untuk kebutuhan pribadi (personal)

Kelonggaran yang termasuk di dalam kebutuhan pribadi adalah hal-hal seperti minum untuk menghilangkan rasa haus, ke kamar kecil, bercakap-cakap dengan teman seperlunya untuk menghilangkan ketegangan ataupun kejenuhan sewaktu bekerja.

2. Kelonggaran untuk menghilangkan rasa fatique

Fatique merupakan hal yang akan terjadi pada diri seseorang sebagai akibat dari melakukan suatu pekerjaan.

3. Kelonggaran untuk hambatan-hambatan tidak terhindarkan (delay)

Hambatan-hambatan tidak terhindarkan terjadi karena berada diluar kekuasaan/kendali pekerja, seperti mesin macet, listrik padam, dan lain-lain.

3.4.5. Perhitungan Waktu Normal dan Waktu Baku14

Waktu normal merupakan waktu yang digunakan pekerja untuk membuat satu produk yang telah diberi faktor penyesuaian (rating factor). Untuk memudahkan pemilihan konsep normal, seorang pengukur dapat mempelajari bagaimana bekerjanya seorang operator yang dianggap normal, yaitu jika seorang operator yang dianggap berpengalaman bekerja tanpa usaha-usaha yang berlebihan sepanjang hari bekerja, dan menguasai cara kerja yang ditetapkan.

Waktu baku adalah waktu untuk menyelesaikan satu siklus pekerjaan yang dilakukan menurut metode kerja tertentu pada kecepatan normal dengan

14

mempertimbangkan rating factor dan allowance. Rumus yang digunakan untuk menghitung waktu normal dan ratingfactor adalah sebagai berikut:

WN = WT x RF Keterangan :

WN : waktu normal WT : waktu terpilih RF : rating factor

Rumus yang digunakan untuk menghitung waktu baku adalah sebagai berikut:

WB = WN x

Keterangan :

WB : waktu baku Allowance : kelonggaran

3.5. Goal Programming15

Model Goal Programming merupakan perluasan dari model linear program,sehingga seluruh asumsi, notasi formulasi model matematis, prosedur perumusan model dan penyelesaiannya tidak berbeda. Perbedaannya hanya terletak pada kehadiran sepasang variabel deviasional yang akan muncul di fungsi tujuan dan di fungsi-fungsi kendala. Oleh karena itu, konsep dasar pemograman linear akan selalu melandasi pembahasan model goal programming.

15

Siswanto.2007. Operation Research. Jilid 1. Penerbit Erlangga: Jakarta. Hal:341-348

) %

100 (

% 100