PENGARUH ATMOSFER DAN SUHU SINTERING TERHADAP

KOMPOSISI PELET HIDROKSIAPATIT YANG DIBUAT DARI

SINTESA KIMIA DENGAN MEDIA AIR DAN SBF

Oleh :

ARIFIANTO

G74102017

PROGRAM STUDI FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

ABSTRAK

ARIFIANTO. Pengaruh Atmosfer dan Suhu Sintering Terhadap Komposisi Pelet Hidroksiapatit yang Dibuat Dengan Sintesa Kimia Dengan Pelarut Air dan SBF. Dibimbing oleh SITI NIKMATIN dan RATIH LANGENATI.

Penggunaan hidroksiapatit(HAp) sebagai bahan implantasi tulang sintetis telah banyak digunakan. Salah satu penerapannya adalah sebagai bahan pelapis logam yang akan diimplantasikan ke dalam tubuh sebagai pengganti tulang. Masalah yang timbul pada saat pelapisan adalah pada suhu yang tinggi, HAp dapat terdekomposisi menjadi β-TCP, α-TCP, CaO ataupun senyawa lain yang tidak diinginkan. Pada penelitian ini digunakan variasi jenis pelarut pada saat pembuatan HAp yakni pelarut air dan pelarut SBF. Pelarut SBF menyumbangkan gugus karbonat dan ion-ion lain pada HAp yang menyebabkannya stabil. Sintering dilakukan untuk mendapatkan HAp dengan densitas tinggi yang stabil. Variasi suhu sintering yang digunakan adalah 900 oC, 1000 oC, 1100 oC dan 1150 oC. Variasi atmosfer yang digunakan adalah gas Ar dan gas CO2. Dari hasil karakterisasi dengan XRD diperoleh hasil bahwa secara umum HAp yang

disinter dengan gas Ar maupun CO2 tidak mengalami dekomposisi sampai suhu 1150 oC.

PENGARUH ATMOSFER DAN SUHU SINTERING TERHADAP

KOMPOSISI PELET HIDROKSIAPATIT YANG DIBUAT DARI

SINTESA KIMIA DENGAN MEDIA AIR DAN SBF

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada Fakultas Matematika dan Ilmu Pengetahuan Alam

Institut Pertanian Bogor

Oleh :

ARIFIANTO

G74102017

PROGRAM STUDI FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

Judul

: Pengaruh Atmosfer dan Suhu Sintering Terhadap Komposisi

Pelet Hidroksiapatit yang Dibuat Dengan Sintesa Kimia Dengan

Pelarut Air dan SBF

Nama

: ARIFIANTO

NRP

:

G74102017

Menyetujui :

Pembimbing I, Pembimbing II,

Siti Nikmatin, M.Si

Ir. Ratih Langenati, M.T.

NIP. 132 282 667

NIP. 330 003 891

Mengetahui :

Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam

Dr.Ir. Yonny Koesmaryono, M.S

NIP. 131 473 999

RIWAYAT HIDUP

Penulis dilahirkan di Bekasi pada tanggal 2 Oktober 1984 sebagai anak ke-5 dari 5 bersaudara dari pasangan Syarif Hidayat dan Habibah(Alm).

Penulis menyelesaikan pendidikan dasar di SDN Poncol I Pondok Gede pada tahun 1996. Pendidikan menengah pertama berhasil dilalui di SLTPN 272 Lubang Buaya pada tahun 1999, dan pada tahun 2002 berhasil menyelesaikan pendidikan menengah tinggi dengan baik di SMUN 39 Jakarta Timur.

Pada tahun 2002, penulis berhasil diterima di Institut pertanian Bogor melalui jalur Undangan Seleksi Masuk IPB (USMI) sebagai mahasiswa di Departemen Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam.

PRAKATA

Segala puji dan syukur kehadirat Allah SWT atas segala kemurahan dan anugerahNya, Sholawat serta salam kepada junjungan Nabi besar Rasulullah SAW, semoga semangat beliau tetap membakar semangat perjuangan para penerus generasi Islam hingga akhir zaman.

Setelah mengalami berbagai macam halangan dan kesulitan, akhirnya karya sederhana ini dapat terselesaikan. Skripsi ini berjudul Pengaruh Atmosfer dan Suhu Sintering Terhadap Komposisi Pelet Hidroksiapatit yang Dibuat Dengan Sintesa Kimia Dengan Pelarut Air dan SBF.

Karya kecil ini tidak akan dapat terselesaikan tanpa adanya bantuan dari orang-orang yang mendukung penulis selama proses penelitian maupun penulisan. Merupakan suatu kehormatan bagi penulis untuk menghaturkan rasa terima kasih kepada:

1. Siti Nikmatin M.Si selaku pembimbing I dalam penelitian ini yang telah bersedia membimbing penulis walau pada masa cuti beliau.

2. Ir. Ratih Langenati, M.T selaku pembimbing II dalam penelitian ini yang telah membimbing penulis ditengah kesibukkan beliau.

3. Seluruh dosen di lingkungan Departemen Fisika IPB yang telah mentransfer ilmu mereka dengan ikhlas dan penuh kesabaran dalam mendidik para mahasiswanya.

4. Seluruh staf karyawan Departemen Fisika IPB khususnya bapak Firman atas bantuannya selama ini.

5. Bapak Bambang atas bantuannya pada saat karakterisasi XRD serta atas kesediaannya untuk berdiskusi dengan penulis.

6. Bapak Andung dan bapak Nusin atas bantuannya pada saat karakterisasi dengan alat SEM.

7. Bapak Joko yang telah membantu dalam proses sintering 8. Para pegawai P2TBDU-BATAN atas segala bantuannya.

9. Ibunda tercinta atas segala kasih sayang, perhatian, pendidikan yang telah diberikan selama hidup beliau dan atas semua pengorbanan, keikhlasan dan kesabaran beliau dalam mendidik keluarga. Semoga semua amal dan ibadah beliau diberi balasan yang setimpal dan semoga beliau ditempatkan bersama orang-orang shalih oleh Allah SWT.

10. Ayahanda atas kasih sayang serta pendidikan yang telah beliau berikan.

11. Saudara-saudaraku yang hebat, kak Endin, kak Nunung, kak Wawan dan kak Emi, terimakasih atas semua kasih sayang dan perhatian yang kalian berikan, kalian adalah kakak-kakak yang terbaik.

12. Uwa’ atas semua dukungan moril dan material yang telah beliau berikan.

13. Keponakan-keponakanku yang lucu-lucu, Reza, Amel, Rafi, Farah dan Bagus, atas keceriaan yang telah kalian beikan. Semoga kalian menjadi anak-anak yang salih dan salihah yang berbakti kepada orang tua. Amin.

14. Adinda tersayang atas semua dukungan, semangat, motifasi, dan keceriaan yang telah diberikan. Semoga Allah SWT selalu memeliharamu pada setiap jalan yang kau ambil dan semoga kau dapat menggapai semua cita-citamu.

15. Rekan penulis dalam penelitian ini, Eko Firman, atas kerja sama yang baik selama penelitian.

16. Rekan-rekan Elvo atas keceriaan dan kerjasama selama ini. 17. Rekan-rekan seperjuangan Fisika angkatan 39 atas kerja samanya.

18. Teman-teman Fisika ’37, Fisika ’38, Fisika ’40 dan Fisika ’41, atas dukungan dan bantuannya kepada penulis.

Penulis sardar bahwa usulan penelitian ini masih jauh dari sempurna. Karena itu penulis mengharapkan kritik dan saran yang membangun untuk memperbaiki kesalan yang terdapat dalam penulisan. Semoga penelitian ini dapat berguna dan membawa manfaat bagi masyarakat pada umumnya dan dapat menambah pengetahuan bagi para ”pencari ilmu”.

Bogor, Maret 2006

DAFTAR ISI

Halaman

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... viii

PENDAHULUAN ... 1

Latar Belakang ... 1

Perumusan Masalah ... 1

Tujuan Penelitian ... 2

Hipotesis ... 2

TINJAUAN PUSTAKA ... 2

Struktur Tulang ... 2

Struktur Hidoksiapatit ... 2

Sintering ... 2

Perubahan HAP Pada Suhu Tinggi ... 4

SBF (Synthetic Body Fluid) ... 4

Difraksi Sinar-X ... 5

SEM (Scanning Electron Mycroscopy) ... 5

BAHAN Dan METODE ... 5

Tempat dan Waktu Penelitian ... 5

Bahan ... 6

Alat ... 6

Metode Penelitian ... 6

HASIL DAN PEMBAHASAN ... 8

Pengaruh suhu sinter terhadap perubahan densitas ... 8

Pengaruh densitas awal terhadap perubahan densitas ... 9

Identifikasi fasa awal serbuk HAp ... 9

Pengaruh parameter sinter dan jenis pelarut Hap ... 9

Analisa Morfologi dengan SEM ... 12

SIMPULAN DAN SARAN ... 16

Simpulan ... 15

Saran ... 16

DAFTAR PUSTAKA ... 16

DAFTAR TABEL

Halaman

1 Komposisi ion-ion dalam plasma darah dan SBF ... 4

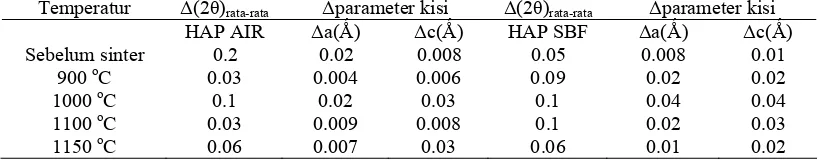

2 Selisih sudut difraksi antara perhitungan dan eksperimen untuk atmosfer sinter CO2 .... 12

3 Selisih sudut difraksi antara perhitungan dan eksperimen untuk atmosfer sinter Ar ... 12

4 Jangkauan parameter kisi terhadap data literatur ... 12

DAFTAR GAMBAR Halaman 1 Struktur kristal HAP proyeksi sepanjang sumbu-c dan sepanjang sumbu-a ... 2

2 Pengikatan dan pembentukan leher antar dua butir yang bersinggungan selama sintering ... 3

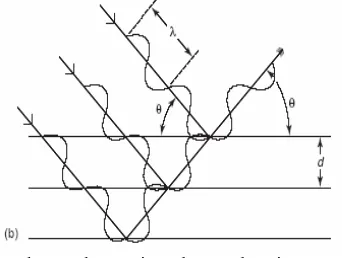

3 Skema sinar datang dan sinar terdifraksi oleh kisi kristal ... 5

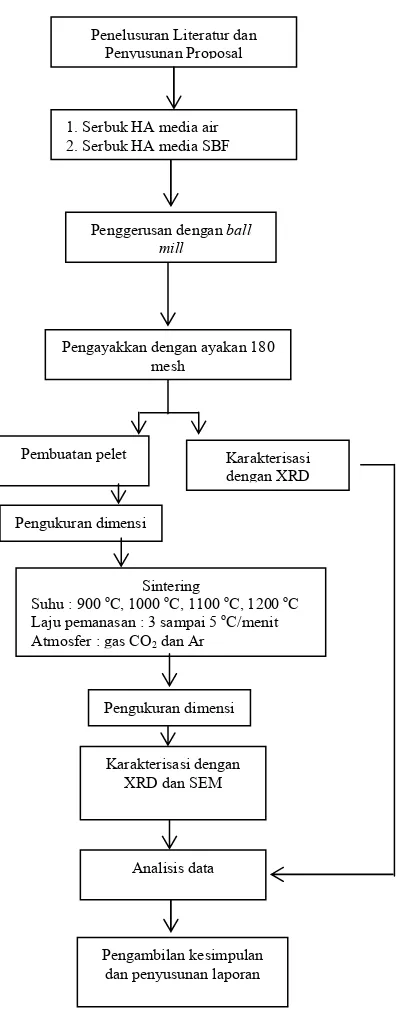

4 Diagram Alir Penelitian ... 7

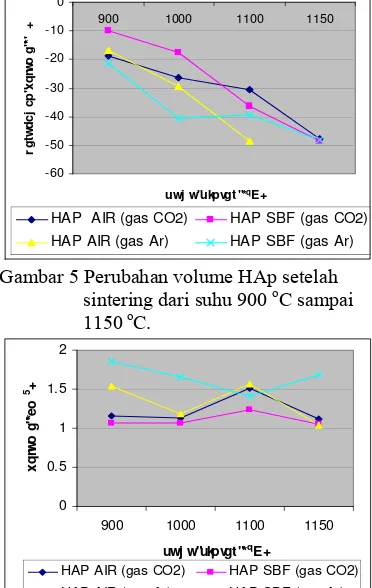

5 Perubahan volume HAP setelah sintering dari suhu 900 oC sampai 1150 oC ... 8

6 Volume HAP sebelum sintering pada suhu 900 oC sampai 1150 oC ... 8

7 Perubahan densitas HAP setelah sintering dari suhu 900 oC sampai 1150 oC ... 8

8 Densitas HAP sebelum sintering pada suhu 900 oC sampai 1150 oC ... 8

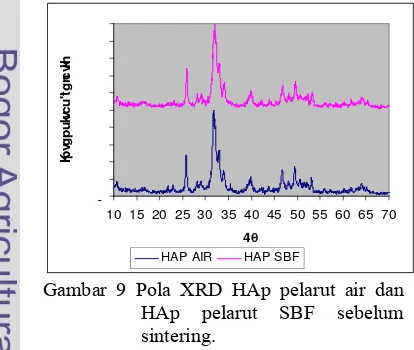

9 Pola XRD HAP pelarut air dan HAP pelarut SBF sebelum sintering ... 9

10 Data JCPDS HAP ... 9

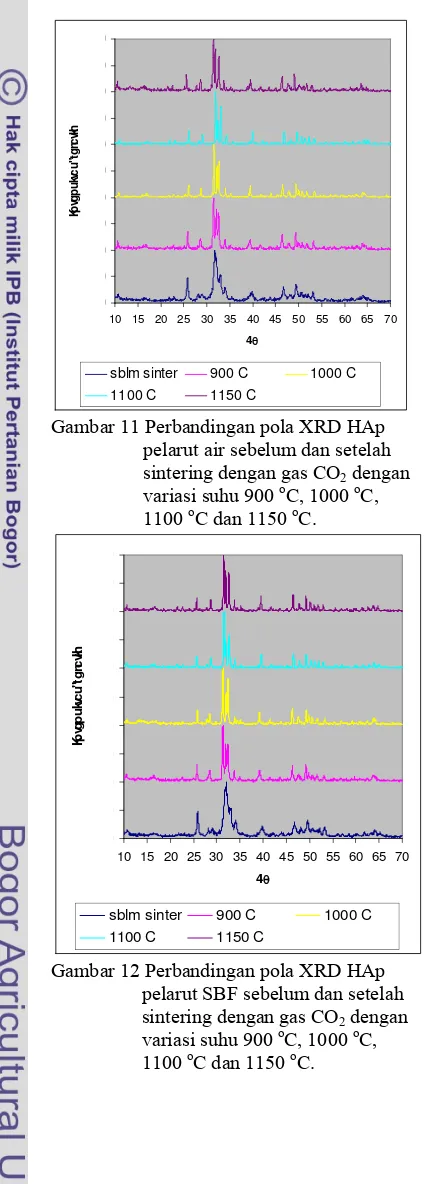

11 Perbandingan pola XRD HAP pelarut air sebelum dan setelah sintering dengan gas O2 dengan variasi suhu 900 oC, 1000 oC, 1100 oC dan 1150 oC ... 10

12 Perbandingan pola XRD HAP pelarut SBF sebelum dan setelah sintering dengan gas CO2 dengan variasi suhu 900 oC, 1000 oC, 1100 oC dan 1150 oC ... 10

13 Perbandingan pola XRD HAP pelarut air sebelum dan setelah sintering dengan gas Ar dengan variasi suhu 900 oC, 1000 oC, 1100 oC dan 1150 oC ... 10

14 Perbandingan pola XRD HAP pelarut SBF sebelum dan setelah sintering dengan gas Ar dengan variasi suhu 900 oC, 1000 oC, 1100 oC dan 1150 oC ... 10

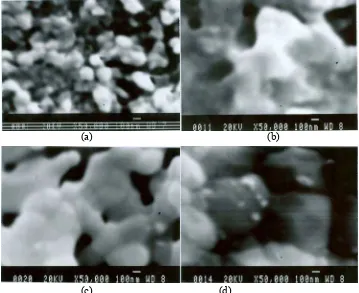

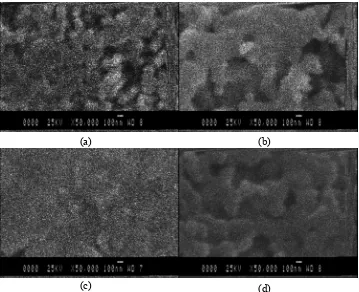

15 Foto SEM HAP dengan pelarut air setelah sinter dengan gas CO2.(a) suhu sinter 900 o C (b) suhu sinter 1000 oC (c) suhu sinter 1100 oC (d) suhu sinter 1150 oC ... 13

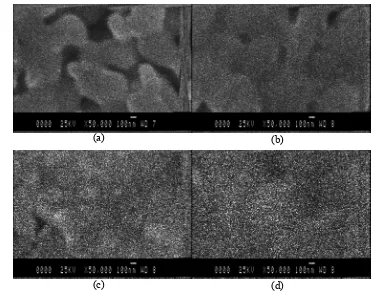

16 Foto SEM HAP dengan pelarut SBF setelah sinter dengan gas CO2 (a) suhu sinter 900 o C (b) suhu sinter 1000 oC (c) suhu sinter 1100 oC (d) suhu sinter 1150 oC ... 14

17 Foto SEM HAP dengan pelarut air setelah sinter dengan gas Ar (a) suhu sinter 900 oC (b) suhu sinter 1000 oC (c) suhu sinter 1100 oC (d) suhu sinter 1150 oC ... 15

DAFTAR LAMPIRAN

Halaman

1 Tabel Perubahan Densitas Pelet HAP ... 18

2 Tabel Perubahan Volume Pelet HAP ... 19

3 Pola XRD HAP Pelarut Air ... 20

4 Pola XRD HAP Pelarut SBF ... 25

5 Data JCPDS HAP ... 30

6 Data JCPDS TCP ... 31

7 Skema Alat Sintering ... 32

8 Alat XRD dan SEM ... 33

PENDAHULUAN

Latar Belakang

Memperbaiki kerusakan tulang dan patah tulang merupakan masalah kesehatan yang serius dalam setiap pekerjan klinik. Material pengganti tulang yang umum digunakan adalah autograf (penggantian satu bagian tubuh dengan bagian tubuh lainnya dalam satu individu), allograf

(penggantian tulang manusia dengan tulang yang berasal dari manusia lain), xenograf

(penggantian tulang manusia dengan tulang yang berasal dari hewan), exogenus

(penggantian atau implantasi dengan bahan sintetik atau biasa disebut dengan biomaterial) dan berbagai macam material sintetik lainnya seperti polimer, material logam, komposit dan biokeramik. Namun, setiap material tersebut memiliki kekurangan dan kelebihan sebagai material untuk memperbaiki tulang, sepertistabilitas kimia,, biokompatibilitas, biodegradasi dengan tubuh dalam waktu yang lama[1].

Saat ini, material pensubstitusi tulang yang terkemuka adalah keramik kalsium fosfat yang merupakan basis dari hidroksiapatit (HAp; Ca10(PO4)6(OH)2) dan β-tricalcium phosphate (β-TCP; Ca3(PO4)2).

Komposisi kimia dari senyawa-senyawa tersebut memiliki hubungan dengan mineral tulang (calcium-deficient carbonated hydroxyapatite). HAp memiliki biokompatibilitas yang baik terhadap kontak langsung dengan tulang[2,3]. Perbedaan utama antara hidroksiapatit yang telah di-sintering dan mineral tulang adalah derajat kristalinitas yang tinggi dan besar pori atau kekosongan yang lebih sedikit karena terjadi proses pemadatan. Hasilnya menyebabkan laju biodegradasi yang rendah dibandingkan dengan mineral tulang. Keramik β-TCP memiliki laju biodegradasi yang lebih tinggi dan memiliki komposisi kimia yang berbeda dengan mineral tulang [1].

Kalsium fosfat hidroksiapatit biasanya digunakan sebagai biokeramik dalam bentuk serbuk atau bentuk kompakan yang telah di-sintering. Sejumlah pekerjaan telah dilakukan untuk membentuk pemadatan HAp. Tetapi hanya sedikit pengetahuan tentang mekanisme sintering dari keramik ini sehingga perilakunya belum dapat dipahami. Pengertian tentang sintering sangat penting karena memungkinkan untuk identifikasi dari parameter yang berpengaruh sehingga dapat mengendalikan pertumbuhan

butir dan desain mikrostruktur dari keramik [4].

Telah banyak publikasi perilaku HAp pada suhu tinggi mengacu pada potensinya untuk diaplikasikan dalam rekonstruksi tulang. Biasanya HAp dapat digunakan dalam bentuk serbuk yang halus dan permukaannya secara aktif berinteraksi dengan atmosfer disekelilingnya pada suhu tertentu. Perlakuan temperatur dan atmosfer merupakan parameter yang penting dan bertanggung jawab terhadap proses densifikasi dari serbuk hidroksiapatit[5].

Aplikasi HAp di bidang medis telah banyak digunakan diantaranya sebagai tulang buatan, semen tulang, sendi buatan, saluran darah buatan, sistem pengantar obat (drug delivery system) dan lain sebagainya [6]. Beberapa penggunaannya memerlukan pemanasan pada suhu yang tinggi, misalnya penggunaan HAp untuk melapisi logam alloy (dengan metode spray plasma) yang digunakan untuk implantasi tulang buatan. Penggunaan HAp sebagai lapisan logam alloy memberikan kontak yang baik terhadap jaringan tubuh sekitarnya. Namun pemanasan pada suhu yang tinggi dapat pula menyebabkan HAp terdekomposisi sebagian menjadi β-TCP atau senyawa lain dan sebagian terlepasnya karbonat dari HAp[5].

Adanya karbonat dalam HAp (disebut juga carbonated hydroxyapatite/ CHA) akan meningkatkan biokompatibel dan bioaktif. Seperti yang telah disebutkan sebelumnya bahwa β-TCP memiliki sifat biodegradasi yang tinggi dan mudah larut, konsekuensinya adalah menurunkan kekuatan Hap[7,8].

Perumusan Masalah

Untuk mendapatkan HAp dengan densitas tinggi yang stabil, perlu dilakukan sintering sampai suhu tertentu dan dijaga agar tidak terjadi dekomposisi HAp menjadi

β-TCP atau senyawa lainnya. Jenis atmosfer dan temperatur saat sintering merupakan faktor-faktor yang dapat mempengaruhi dekomposisi, karena secara aktif permukaan HAp dapat berinteraksi dengan atmosfer disekitarnya pada suhu tertentu [4 ].

Dalam penelitian ini ingin diketahui pengaruh atmosfer argon dan CO2 dengan

XRD(X-Ray Difraction) dan SEM(Scanning Electron Microscopy).

Tujuan Penelitian

1. Membandingkan HAp yang dibuat dengan media air dengan HAp yang dibuat dengan media SBF setelah sintering.

2. Mengetahui pengaruh temperatur sintering terhadap kestabilan HAp. 3. Mengetahui pengaruh atmosfer gas

argon dan CO2 pada proses

sintering terhadap kestabilan HAp.

Hipotesis

Penggunaan argon dan CO2 sebagai

atmosfer sintering diharapkan tidak terjadi dekomposisi HAp. Pada suhu yang tinggi HAp dengan pelarut SBF memiliki stabilitas yang lebih tinggi dibandingkan HAp dengan pelarut air. Semakin tinggi temperatur sintering (900oC, 1000 oC, 1100 oC sampai 1150 oC) diharapkan diperoleh densitas yang tinggi.

TINJAUAN PUSTAKA

Struktur Tulang.

Penyusun utama tulang adalah kolagen (20% berat), kalsium fosfat (69% berat) dan air (9% berat)[7]. Sebagai tambahan, bahan organik lain seperti protein, polisakarida dan lemak juga terdapat dalam jumlah yang kecil. Kolagen yang dapat dianggap sebagai matriks, adalah bentuk dari serat-mikro. Kalsium fosfat terdapat dalam bentuk kristal hidroksiapatit (HAp) dan kalsium fosfat amorf (amorphus calcium phosphate / ACP) memberikan sifat keras pada tulang. Kristal HAp hadir dalam bentuk plat atau bentuk jarum yang panjang 40-60 nm, lebar 20 nm dan tebal 1.5-5 nm. HAp tersebut berada paralel terhadap serat kolagen, sehingga pada dimensi yang besar berada sepanjang sumbu dari serat. Keberadaan HAp pada tulang tidak diskrit, melainkan mengisi tulang secara kontinu sehingga memberikan kekuatan yang baik pada tulang.

Struktur Hidroksiapatit.

Hidroksiapatit merupakan anggota dari mineral apatit (M10(ZO4)6X2), dan

memiliki rumus kimia Ca10-xAx(PO4) 6-yBBy(OH)2-zCz. Hidroksiapatit juga merupakan senyawa kalsium fosfat dengan rasio Ca/P sekitar 1,67[6]. Jenis senyawa apatit lainnya

diperoleh dengan mengganti elemen-elemen pada bagian M, Z dan X; M = Ca, Sr, Ba, Cd, Pb, dll. ; Z = P, V, As, S, Si, Ge, CO3,

dll. ; X = F, Cl, OH, O, Br, CO3, dll.,

sedagkan posisi A dapat ditempati ion magnesium, natrium atau kalium, posisi B dan C dapat ditempati ion karbonat, klorid ataupun fluorid.

Struktur kristal dari hidroksiapatit adalah hexagonal dengan dimensi sel a= 9.423 Å dan c = 6.875 Å[6]. Gambar 1 menunjukkan struktur kristal hidroksiapatit yang diproyeksikan sepanjang sumbu c. Terdapat dua atom kalsium yang independen di dalam satu unit sel.

Atom Ca (II) dikelilingi oleh 6 atom O yang dimiliki oleh gugus-gugus PO4

dan sebuah gugus OH. Namun, Atom Ca(I) hampir mendekati bentuk oktahedral yang dikelilingi oleh 6 atom O. Atom Ca(II) membentuk segitiga normal pada sumbu c. Segitiga Ca(II) menumpuk sepanjang sumbu c, berotasi 60o bersama. Dalam struktur hidroksiapatit, gugus OH tidak terdapat pada pusat, tetapi bergeser ke bagian atas atau ke bagian bawah dari pusat segitiga. Atom P dikelilingi oleh 4 atom-atom O dan membentuk tetrahedral. Tetrahedral PO4

hampir tetap dengan hanya sedikit distorsi (penyimpangan).

Gambar1 Struktur kristal HAp proyeksi sepanjang sumbu-c (atas) dan sepanjang sumbu-a (bawah) [6].

Sintering.

berdekatan atau bersingungan satu sama lain dan terjadi pengikatan partikel bersama. Biasanya pertumbuhan tersebut semakin besar dengan meningkatnya suhu.

Semakin tinggi suhu sinter maka jarak antar partikel semakin mengecil dan ruang kosong antar partikel-partikel semakin kecil, sehingga densitas bahan menjadi lebih besar. Pembesaran titik kontak antar partikel juga membuat luas permukaan partikel-partikel semakin kecil. Gambar 2 memperlihatkan pembentukan leher (kontak antar partikel) selama sintering, keadaan awal dua butir saling bersinggungan semakin lama waktu sinter maka besar titik kontak antar butir atau leher semakin besar. Tetapi ada pada suatu saat dimana jika waktu sinter semakin lama maka pembentukan leher ini terhenti.

Gambar 2 Pengikatan dan pembentukan leher antar dua butir yang bersinggungan selama sintering.

Bebarapa faktor yang mempengaruhi proses densifikasi selama sintering adalah difusi sedangkan difusifitas bahan tergantung temperatur sinter, berdasarkan persamaan :

⎟

⎠

⎞

⎜

⎝

⎛−

=

RT

Q

D

D

oexp

(1)dimana Q adalah energi aktivasi dalam cal mol-1, R adalah konstanta gas(1,986 cal mol

-1

K), T adalah temperatur dalam K, Do

adalah prefaktor difusi dalam cm s-1. Secara

eksperimental dengan kurva D vs 1/T maka dapat diperoleh Do dan Q. Konsentrasi atau

jumlah bahan yang berdifusi bergantung waktu sinter serta proses kompaksi sebelum sintering yang mempengaruhi jarak antar butir dan densitas pelet mentah(sebelum sintering) [9].

Pengaruh suhu sinter terhadap perubahan densitas bahan adalah semakin tinggi suhu sinter (selama masih dibawah titik leleh bahan) maka akan menyebabkan pengurangan besar volume yang berakibat meningkatnya densitas. Pengaruh lama atau waktu sinter adalah semakin lama waktu sinter maka akan semakin meningkatkan perubahan densitas. Jarak antar butir serta densitas (juga volume) awal pelet berhubungan dengan proses kompaksi sebelum sinter, semakin besar tekanan kompaksi maka akan meningkatkan densitas serta mengurangi jarak antar butir. Jika tekanan yang diberikan terlalu besar maka densitas pelet mentah terlalu besar maka akan menghasilkan tegangan sisa sehingga pada saat sintering terjadi efek balik, menimbulkan hambatan pada proses densifikasi karena tegangan sisa lebih besar dari gaya ikat antar partikel.

Besaran yang mempengaruhi proses sintering adalah penurunan energi bebas permukaan (Γ) dari kompaksi serbuk, dengan energi bebas antara permukaan padatan dengan gas (ΓSV) lebih besar dari energi bebas antar padatan (ΓSS). Secara

termodinamika, sintering merupakan proses

irreversibel dimana energi bebas berkurang disebabkan oleh penyusutan luas permukaan.

Untuk serbuk keramik biasanya memiliki permukaan spesifik S = 1-10 m2/g dan ΓSV = 1 - 2 J/m2. Sebagai hasilnya

kelebihan energi bebas permukaan adalah

ΓSV = 1-20 J/g, lebih kecil dibandingkan

dengan panas reaksi kimia (> 1 kJ/g), tetapi masih cukup untuk terjadi proses sintering.

Perubahan energi sistem dE selama sintering terkait dengan pertumbuhan daerah batas antar butir, dASS > 0, dan terkait

dengan pengurangan batas daerah antara padatan dan gas, dASV < 0. Keadaan

termodinamika untuk terjadi proses sintering adalah :

dE = ΓSS dASS + ΓSV dASV < 0 (2)

Sintering akan berhenti saat dE = 0, yakni

ΓSS dASS + ΓSV dASV = 0 atau ΓSS/ΓSV =

Hasil sintering dapat dipresentasikan dengan memplotkan jumlah luas permukaan bebas ASV, dengan jumlah

luas permukaan antar batas butir ASS. Pada

awal sintering, semua daerah permukaan sama dengan daerah permukaan bebas, karena belum ada batas antar butir yang muncul, ASV = ASV0 dan ASS = 0. Saat proses

sintering, ASV berkurang dan ASS bertambah,

perubahan tersebut terjadi sehingga diperoleh kurva dengan kemiringan -dA

Temperatur dekomposisi fasa Hap merupakan fungsi dari tekanan parsial uap air [4,7]. Pada proses dengan kondisi vakum akan mempercepat dekomposisi, sedangkan sintering dengan tekanan parsial uap air yang tinggi akan menghalangi terjadinya dekomposisi tetapi menghambat terjadinya densifikasi.

SV/dASS. Jika selama sintering nilai

kemiringan tersebut mencapai ΓSS/ΓSV,

proses sintering akan berhenti dibawah kondisi keseimbangan. Objek yang prinsipil pada sintering adalah penghilangan pori, yakni ASV yang minimum, jika

memungkinkan ASV = 0 dan ASS besar.

Keadaan yang diinginkan adalah kondisi henti sintering diperoleh saat kemiringan dASV/dASS mendekati nol, yakni ΓSS<<ΓSV.

Melalui jenis pendekatan termodinamika ini disarankan bahwa sintering dapat didorong dengan manipulasi bahan tambahan atau doping dan/atau kondisi lingkungan, sehingga energi permukaan dapat dibuat maksimum[10].

Perubahan Fasa Hap Pada Suhu Tinggi.

Fase Hap adalah yang paling stabil diantara senyawa kalsium fosfat lainnya pada suhu ruang. Namun untuk pemanasan dengan suhu yang tinggi (sintering) Hap dapat mengalami perubahan fase menjadi senyawa kalsium fosfat yang lain. Untuk beberapa kasus setelah sintering Hap terdekomposisi menjadi tri-calcium phosphate Ca3(PO4)2 (α-TCP dan β-TCP),

kalsium oksida (CaO) dan tetra-calcium phosphate Ca4(PO4)O pada suhu tertentu

dan tergantung atmosfer [4].

Hap terdekomposisi menjadi senyawa kalsium fosfat yang lain pada suhu tertentu. Dua mekanisme yang terjadi pada dekomposisi adalah sebagai berikut :

O H CaO PO Ca OH PO Ca O H O P Ca PO Ca OH PO Ca 2 2 4 3 2 6 4 10 2 9 2 4 2 4 3 2 6 4 10 ) ( 3 ) ( ) ( ) ( 2 ) ( ) ( ↑ + + − → ↑ + + − → β β

Gugus OH- diikat oleh atom P pada gugus PO43- membentuk ikatan P-OH. Ikatan P-OH

menjadi lemah secara bertahap dengan meningkatnya suhu, menyebabkan dehidroksilasi pada bagian P-OH melalui mekanisme berikut[11] :

O H P O P OH P 2

2 − → − − +

Pemanasan lebih lanjut menyababkan transformasi β-TCP

membentuk α-TCP. Hal ini terjadi biasanya untuk pemanasan lebih dari 1350oC sehingga transformasi fase terjadi [12].

SBF (Synthetic Body Fluid).

Salah satu cara mendapatkan CHA (carbonated hydroxyapatite), dapat diperoleh dengan mengalirkan gas CO2

selama proses pembuatan dengan metoda basah. Dalam hal ini, CO2 menjadi sumber

karbonat yang akan terikat pada posisi hidroksil atsau fosfat. Sumber karbonat yang diperlukan dapat diperoleh bila media yang digunakan untuk proses juga mengandung ion karbonat. Peningkatan biokompatibel dan bioaktif tidak hanya karena adanya karbonat, tapi juga mineral lainnya yang dapat diperoleh dari media yang digunakan. Atas dasar ini, pada penelitian ini dilakukan pula variasi pelarut. Dengan menggunakan pelarut cairan tubuh sintetik (Synthetic Body Fluid/SBF), karena SBF mengandung ion-ion yang dibutuhkan untuk hal diatas. SBF adalah larutan yang mengandung ion-ion yang komposisinya kurang lebih sama dengan cairan tubuh manusia (blood plasma). Perbandingan komposisi ion-ion yang terkandung dalam SBF dan plasma darah dapat dilihat pada Tabel 1 di bawah ini[13].

Tabel 1 Komposisi ion-ion dalam plasma darah dan SBF [13]

Ion Konsentrasi (mM) Plasma darah SBF

Na+ 142,0 141,3

K+ 5,0 5,0

Mg2+ 1,5 1,5

Ca2+ 2,5 2,5

Cl- 103,0 164,4

HCO3- 27,0 26,9

HPO42- 1,0 1,0

SO42- 0,5 0,5

Difraksi Sinar-X

Metode XRD berdasarkan sifat difraksi sinar-X, yakni hamburan cahaya dengan panjang gelombang saat melewati kisi kristal dengan sudut datang θ melewati kisi kristal dengan jarak antar bidang kristal sebesar d (lihat Gambar 3). Data yang diperoleh dari metode karakterisasi XRD adalah sudut hamburan (sudut Bragg) dan intensitas. Berdasarkan teori difraksi, sudut difraksi bergantung kepada lebar celah kisi sehingga mempengaruhi pola difraksi, sedangkan intensitas cahaya difraksi bergantung dari berapa banyak kisi kristal yang memiliki orientasi yang sama[15]. Dengan menggunakan metode ini dapat ditentukan sistem kristal, parameter kisi, derajat kristalinitas dan fase yang terdapat dalam suatu sampel [16,17].

Gambar 3 Skema sinar datang dan sinar terdifraksi oleh kisi kristal[17].

XRD dapat memberi informasi secara umum baik secara kuantitatif maupun secara kualitatif tentang komposisi fasa-fasa (misal dalam campuran). Hal yang perlu diperhatikan pada metode ini adalah tiga hal berikut, yang pertama posisi difraksi maksimum, kedua intensitas puncak dan yang ketiga distribusi intensitas sebagai fungsi dari sudut difraksi. Tiga informasi tersebut dapat digunakan untuk mengidentifikasi fasa-fasa yang terdapat dalam suatu bahan. Setiap bahan memiliki pola difraksi yang khas seperti sidik jari manusia. Pola-pola difraksi sinar-X berbagai bahan telah dikumpulkan dalam data JCPDS (Joint Committee of Powder Difraction Standard). Salah satu analisis komposisi fasa dalam suatu bahan adalah dengan membandingkan pola XRD terukur dengan data tersebut[17].

Gambar 3 menunjukkan jalannya sinar-x yang melalui kisi-kisi kristal. Jika

jalan sinar yang terdifraksi oleh kisi kristal tersebut memenuhi hukum Bragg :

2dsin

θ

=nλ

(3) maka akan terbantuk puncak pada pola difraksi.Untuk menentukan besarnya parameter kisi kristal Hap yang telah diketahui memiliki sistem kristal hexagonal, yakni dengan menggunakan persamaan[16] : 2 2 2 2 2 2 3 4 1 c l a k hk h

d ⎟⎟⎠+

⎞ ⎜⎜

⎝

⎛ + +

= (4)

Berdasarkan pengukuran yang telah dilakukan, diketahui bahwa parameter kisi kristal HAp adalah a= 9.423 Å dan c = 6.875 Å [4].

SEM (Scanning Electron Microscopy)

SEM digunakan untuk mengamati morfologi dari suatu bahan. Prinsipnya adalah sifat gelombang dari elektron yakni difraksi pada sudut yang sangat kecil. Elektron dapat dihamburkan oleh sampel yang bermuatan (karena sifat listriknya), karena itu HAp yang akan diuji pertama harus dilapisi (coating) dengan emas karena HAp tidak bersifat konduktif sehingga harus dilapisi dengan bahan konduktor yang baik seperti emas. Gambar yang terbentuk menunjukkan struktur dari sampel yang diuji.

Prinsip kerja SEM mirip dengan mikroskop optik, hanya saja berbeda dalam perangkatnya. Pertama berkas elektron disejajarkan dan difokuskan oleh magnet yang didesain khusus berfungsi sebagai lensa. Energi elektron biasanya 100 keV, yang menghasilkan panjang gelombang kira-kira 0,04 nm. Spesimen sasaran sangat tipis agar berkas yang dihantarkan tidak diperlambat atau dihamburkan terlalu banyak. Bayangan akhir diproyeksikan ke dalam layar pendar atau film. Berbagai distorsi yang terjadi akibat masalah pemfokusan dengan lensa magnetik membatasi resolusi hingga sepersepuluh nanometer [15].

BAHAN DAN METODE

Tempat dan Waktu Penelitian

Bahan

1.Bahan dasar yang digunakan adalah serbuk HAp yang telah dibuat dengan metode presipitasi (pengendapan) pada suhu 40oC dengan dua jenis pelarut yakni pelarut air dan pelarut SBF (Synthetic Body Fluid).

2.Gas argon dan gas CO2 sebagai gas sinter.

3.Air sebagai indikator aliran gas.

Alat

Peralatan yang digunakan adalah :

1.Ball Mill untuk menggerus/menghaluskan sampel.

2.Pengayak. Ayakan yang digunakan bertingkat, pada tingkat pertama memiliki ukuran ayakan 250 m (60 mesh), tingkat kedua memiliki ukuran ayakan 180 m (80 mesh), tingkat tiga memiliki ukuran ayakan 90 m (170 mesh).

3.Mesin pengepres (punch and dies) untuk membuat sampel dalam bentuk pelet. 4.Jangka sorong untuk mengukur dimensi

tebal dan diameter pelet.

5.Neraca analitik untuk menimbang sampel pelet.

6.Oven untuk sintering.

7.XRD (X-Ray Difraction) untuk mengetahui perubahan fasa dari HAp. XRD yang digunakan adalah Shimadzu XD-610.

8.SEM (Scanning Electron Microscopy) merek JEOL untuk melihat mikrostruktur sampel.

Metode Penelitian

Penelitian dilakukan dengan beberapa tahap yang diuraikan sebagai berikut :

1. HAp yang telah disiapkan digerus dengan menggunakan ball mill pada 40 rpm selama +10 menit.

2. Kemudian dilakukan pengayakkan bertingkat, dimulai dari ayakan kasar (ukuran pori 250 m, mesh no.60), kemudian ayakan sedang (ukuran pori 180 m, mesh no.80) dan yang terakhir ayakan halus dengan ukuran pori 90

m, mesh no.170.

3. Karakterisasi dengan XRD, bertujuan untuk mengetahui fasa awal pada sampel.

4. Kemudian sampel dipadatkan (dikompakkan) menjadi pelet. Untuk membuat 1 pelet ditimbang sampel sebanyak 1,7 gram, kemudian dimasukkan ke dalam cetakkan logam dan ditekan dengan tekanan 50-150 psi.

5. Setelah itu sampel pelet diukur dimensinya yaitu dimensi panjang dan tebal dengan menggunakan jangka sorong dan ditimbang dengan neraca analitik.

6. Setelah itu HAp yang telah berbentuk pelet disintering dengan menggunakan oven pada suhu 900oC, 1000 oC, 1100

o

C dan 1150 oC, dengan menggunakan dua jenis gas yakni gas karbon dioksida dan argon sebagai atmosfer sintering. Pemanasannya sekitar 3-5 oC/menit sampai suhu yang diinginkan dan ditahan selama satu jam dan didinginkan secara alami (didiamkan sampai mencapai suhu ruang).

7. Karakterisasi dengan menggunakan XRD bertujuan untuk mengetahui fasa-fasa yang terbentuk dalam sampel. Parameter yang digunakan adalah kecepatan putar detektor 2o/menit, cacahan kontinu dengan selang 0.054o per cacahan, sudut 2θ yang diambil dari 10o sampai 70o. Sampel HAp sebelum sinter adalah dalam bentuk serbuk sehingga mudah dimasukkan ke dalam holder, dimampatkan dengan penggaris dimana bagian belakang holder telah direkatkan dengan selotip agar serbuk tidak tumpah. Sedangkan sampel setelah sinter adalah dalam bentuk pelet yang diameternya bervariasi antara 1,5 cm sampai 2.4 cm. Variasi diameter terjadi karena variasi ukuran cetakan (dies), sebab selama pengkompakkan beberapa dies telah rusak sehingga diganti dengan dies yang ukurannya berbeda, sebab lain dari varisi diameter juga terjadi karena varisi perubahan volume setelah sintering. Ukuran lubang holder sekitar 1,8 cm x 2 cm, untuk sampel yang memiliki ukuran lebih kecil dari itu dapat langsung dimasukkan ke dalam holder dan direkatkan dengan selotip, tetapi untuk sampel yang memiliki ukuran yang lebih besar harus dipotong dahulu secara hati-hati agar pelet tidak pecah, sehingga dapat masuk ke dalam holder dan direkatkan dengan selotip.

yang terbentuk sekitar 200 Ǻ sampai 300 Ǻ. Sebelum dilapisi sampel dipotong kecil hingga dalam satu

sampel holder dapat terisi oleh satu jenis sampel, kemudian direkatkan dengan perekat alumunium dan dilakukan sputering.

9. Analisis data yang diperoleh meliputi membandingkan data XRD dengan data base JCPDS untuk menentukan perubahan fase yang terjadi pada sampel, dari gambar SEM dibandingkan secara kualitatif ukuran butir untuk setiap sampel.

10. Pengambilan kesimpulan tentang pengaruh atmosfer sintering gas CO2

dan Ar, serta pengaruh suhu sintering terhadap dekomposisi HAp dan perubahan densitas HAp.

Gambar 4 Diagram Alir Penelitian

Pembuatan pelet

Pengukuran dimensi

1. Serbuk HA media air 2. Serbuk HA media SBF

Penggerusan dengan ball

mill

Pengayakkan dengan ayakan 180 mesh

Karakterisasi dengan XRD

Sintering

Suhu : 900 oC, 1000 oC, 1100 oC, 1200 oC

Laju pemanasan : 3 sampai 5 oC/menit

Atmosfer : gas CO2dan Ar

Karakterisasi dengan XRD dan SEM

Analisis data Penelusuran Literatur dan

Penyusunan Proposal

Pengukuran dimensi

HASIL DAN PEMBAHASAN

Pengaruh suhu sinter terhadap perubahan densitas

Gambar 5 menunjukkan reduksi volume pelet HAp setelah sintering dari suhu 900 oC sampai 1150 oC. Proses reduksi volume ini terjadi karena tingginya suhu sehingga terjadi pembentukan leher antar batas butir dan jarak antar butir menjadi mengecil. Terlihat bahwa besarnya perubahan volume tergantung dari volume awal, yakni semakin besar volume awal maka semakin besar pula perubahan volume (reduksi volume), sebaliknya secara umum semakin kecil volume awal maka semakin kecil perubahan volume. Hal ini dikaitkan dengan densitas pelet mentah(sebelum sintering) dari tiap pelet HAp. Terlihat bahwa secara umum sampel yang memiliki volume yang besar memiliki densitas yang rendah, perbedaan volume ini cukup bervariasi karena pada proses pengkompakkan terjadi perbedaan tekanan kompaksi (Gambar 6).

Perubahan densitas yang terjadi tergantung dari suhu sinter, lama sintering dan densitas pelet mentah [10]. Dalam penelitian ini variasi suhu dilakukan, variasi tekanan tidak dilakukan (namun densitas pelet mentah sedikit bervariasi karena tekanan yang diberikan kurang seragam sehingga pengaruhnya dapat dilihat dari perubahan densitas) dan waktu sinter untuk setiap sampel dilakukan sama yaitu selama 1 jam. Sehingga variabel yang diperhatikan dalam penelitian ini adalah variasi suhu dan densitas pelet mentah yang mempengaruhi perubahan densitas setelah sintering.

Jika dibandingkan untuk setiap variasi suhu sinter, maka dapat dilihat pada Gambar 7 bahwa semakin tinggi suhu sinter semakin tinggi pula perubahan densitas yang terjadi. Tingginya suhu akan menurunkan energi bebas permukaan antar butir sehingga terjadi difusi atau pertukaran materi antar butir. Semakin tinggi temperatur akan semakin menurunkan energi bebas tersebut sehingga akan menyebabkan semakin besarnya proses difusi. Difusi ini akan menyebabkan penggabungan butir-butir yang menyebabkan volume tereduksi sehingga menaikkan densitas.

-60 -50 -40 -30 -20 -10 0

900 1000 1100 1150

uwj w"ukpvgt "*qE+

r g tw d c j c p" x qn w o g "* ' +

HAP AIR (gas CO2) HAP SBF (gas CO2) HAP AIR (gas Ar) HAP SBF (gas Ar)

Gambar 5 Perubahan volume HAp setelah sintering dari suhu 900 oC sampai 1150 oC.

0 0.5 1 1.5 2

900 1000 1100 1150

uwj w"ukpvgt"*qE+

x q nw o g "* e o 5+

HAP AIR (gas CO2) HAP SBF (gas CO2) HAP AIR (gas Ar) HAP SBF (gas Ar)

Gambar 6 Volume HAp sebelum sintering pada suhu 900oC sampai 1150 oC.

0 20 40 60 80 100

900 1000 1100 1150

uwj w"ukpvgt"*qE+

r g tw dc j c p "f g pu kv c u "* ' +

HAP AIR (gas CO2) HAP SBF (gas CO2) HAP Air (gas Ar) HAP SBF (gas Ar)

Gambar 7 Perubahan densitas HAp setelah sintering dari suhu 900 oC sampai 1150 oC.

0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6

900 1000 1100 1150

uwj w"ukpvgt"*qE+

f g pu kv c u "* i 1e o 5+

HAP AIR (gas CO2) HAP SBF (gas CO2) HAP AIR (gas Ar) HAP SBF (gas Ar)

Pengaruh densitas pelet mentah terhadap perubahan densitas

Perbedaan perubahan densitas untuk setiap sampel dipengaruhi oleh densitas pelet mentah (terkait dengan proses kompaksi pelet mentah). Secara umum semakin tinggi densitas pelet mentah maka perubahan densitasnya akan semakin kecil, sebaliknya densitas pelet mentah yang kecil akan menyebabkan perubahan densitas yang lebih besar (lihat Gambar 7 dan Gambar 8). Hal tersebut terjadi karena untuk pelet mentah dengan densitas yang besar memiliki pori atau ruang kosong antar butir yang kecil, juga memiliki tegangan sisa (residual

stres) sehingga menghambat proses sintering dimana energi bebas permukaan akan meningkat akibat tegangan sisa ini, hasilnya menghambat proses difusi antar butir. Pada proses kompaksi dengan tekanan kecil menghasilkan pelet mentah dengan densitas yang kecil (juga volume yang besar), tidak meninggalkan tegangan sisa dan butir-butir cukup bersinggungan sehingga memungkinkan terjadi perubahan permukaan spesifik dari batas antar butir dan terjadi pertumbuhan leher. Hal ini dapat dilihat dari sampel dengan suhu sinter 1000

o

C dan 1100 oC baik HAp dengan pelarut air maupun HAp dengan pelarut SBF yang disinter dengan gas CO2 mengalami

perubahan densitas yang lebih kecil dibandingkan dengan sampel yang disinter dengan gas Ar karena memang densitas pelet mentah dari HAp dengan pelarut air maupun HAp dengan pelarut SBF yang disinter dengan gas CO2 lebih besar

dibandingkan dengan HAp dengan pelarut air maupun HAp dengan pelarut SBF yang disinter dengan gas Ar.

0 20 40 60 80 100 120 140 160 180 200

10 15 20 25 30 35 40 45 50 55 60 65 70

4θ Kp vg p u kv c u "t g nc vk h

HAP AIR HAP SBF

Gambar 9 Pola XRD HAp pelarut air dan HAp pelarut SBF sebelum sintering.

Gambar 10 Data JCPDS Hap.

Identifikasi fasa awal serbuk HAp

Untuk mengetahui fasa yang terbentuk dalam sampel serbuk HAp pelarut air dan HAp pelarut SBF sebelum sintering, dilakukan karakterisasi dengan alat XRD (Gambar 9). Dari gambar dapat dilihat bahwa empat puncak tertinggi yang berada pada pola XRD tersebut berada pada posisi 2θ yakni 25.8o, 31.7o, 32.1o, dan 32.9o. Posisi jika dibandingkan dengan data JCPDS No. 090432 maka ternyata puncak-puncak tersebut adalah milik HAp dengan arah bidang (hkl) : 002, 211, 112, 300 (lihat Lampiran 5) dan puncak-puncak yang lain pada sudut Bragg lebih besar dari 37o pada pola XRD tersebut sesuai dengan data JCPDS untuk HAp. Untuk puncak-puncak dengan intensitas sangat kecil tidak diambil karena dianggap sebagai background atau

noise. Jadi sampel sebelum sintering dapat dikatakan tidak memiliki fasa lain selain fasa HAp.

Dari Gambar 9 dapat dijelaskan bahwa puncak-puncak yang terbentuk lebar dan puncak-puncak yang berdekatan saling berhimpit dan hampr tak bisa dibedakan. Lebarnya puncak yang terbentuk disebabkan karena fasa amorf pada bahan tersebut masih cukup banyak sehingga membuat pola XRD kristal dan pola XRD amorf bergabung menyebabkan puncak kristal melebar.

Pengaruh parameter sinter dan jenis pelarut HAp.

Telah dibandingkan Gambar 11 sampai Gambar 14 antara sampel HAp dengan pelarut air dan SBF sebelum dan setelah sintering dengan gas CO2 dan Ar

semakin tinggi suhu sinter dari 900 oC sampai 1150 oC lebar puncak semakin mengecil, artinya fasa amorf semakin berkurang dan fasa kristal semakin banyak dengan meningkatnya suhu sinter. Dengan kata lain semakin tinggi suhu sinter semakin besar pula derajat kristalinitas bahan.

0 50 100 150 200 250 300 350 400 450 500

10 15 20 25 30 35 40 45 50 55 60 65 70

4θ Kp vg p u kv c u "t g nc vk h

sblm sinter 900 C 1000 C

1100 C 1150 C

Gambar 11 Perbandingan pola XRD HAp pelarut air sebelum dan setelah sintering dengan gas CO2 dengan

variasi suhu 900 oC, 1000 oC, 1100 oC dan 1150 oC.

0 50 100 150 200 250 300 350 400 450 500

10 15 20 25 30 35 40 45 50 55 60 65 70

4θ Kp vg p u kv c u "t g nc vk h

sblm sinter 900 C 1000 C

1100 C 1150 C

Gambar 12 Perbandingan pola XRD HAp pelarut SBF sebelum dan setelah sintering dengan gas CO2 dengan

variasi suhu 900 oC, 1000 oC, 1100 oC dan 1150 oC.

0 50 100 150 200 250 300 350 400 450 500

10 15 20 25 30 35 40 45 50 55 60 65 70

4θ Kp vg p u kv c u "t g nc vk h

Sblm sinter 900 C 1000 C

1100 C 1150 C

Gambar 13 Perbandingan pola XRD HAp pelarut air sebelum dan setelah sintering dengan gas Ar dengan variasi suhu 900 oC, 1000 oC, 1100 oC dan 1150 oC.

0 50 100 150 200 250 300 350 400 450 500

10 15 20 25 30 35 40 45 50 55 60 65 70

4θ Kp vg p u kv c u "t g nc vk h

Sblm sinter 900 C 1000 C

1100 C 1150 C

Gambar 14 Perbandingan pola XRD HAp pelarut SBF sebelum dan setelah sintering dengan gas Ar dengan variasi suhu 900 oC, 1000 oC, 1100 oC dan 1150 oC.

Pada saat HAp dipanaskan diatas suhu 1000oC maka HAp akan terdekomsposisi menjadi β-TCP. Puncak pola XRD sampel yang telah disinter dibandingkan dengan data JCPDS untuk HAp No.090432, untuk β-TCP data No.090169, dan untuk α-TCP data No.290359. Berdasarkan data tersebut puncak-puncak tertinggi yang dimiliki oleh

-TCP memiliki puncak-puncak tertinggi pada sudut 2θ : 22.765o, 22.890o, 30.709o dan 34.209o dengan arah bidang 162, 132, 034 dan 290. Jika dibandingkan dengan pola XRD yang telah diperoleh puncak-puncak ini tidak ditemukan. Puncak-puncak yang diambil sebagai pembanding merupakan puncak-puncak tertinggi yang mungkin dimiliki oleh β-TCP dan α-TCP karena biasanya fasa-fasa tersebut muncul dengan jumlah yang sedikit. Setelah perbandingan dilakukan, ternyata pada suhu sinter 900 oC, 1000 oC, 1100 oC sampai 1150 oC ternyata secara umum puncak-puncak tertinggi milik

β-TCP dan α-TCP tidak muncul (Gambar 11, 12, 13 dan 14).

Pada Gambar 13 pola XRD untuk suhu sinter 1000 oC memiliki keanehan, bawa muncul puncak-puncak yang tinggi pada posisi 27.757o, 31.021o, dan 32.430o. Puncak-puncak tersebut bukan milik fasa HAp namun milik fasa β-TCP. Pada sampel yang lain tidak tampak adanya fasa ini. Terjadinya dekomposisi pada bagian ini mungkin disebabkan selama pemanasan terjadi kebocoran sehingga udara dapat masuk ke dalam sel. Dekomposisi HAp pelarut air pada suhu 1000 oC yang disinter dengan gas Ar menunjukkan bahwa HAp dengan pelarut SBF lebih stabil dibandingkan HAp dengan pelarut air, karena kedua sampel tersebut berada dalam satu sel yang sama.

Perubahan fasa HAp menjadi TCP merupakan akibat dari lepasnya gugus OH -(dan melepaskan uap air) sehingga HAp mengalami dehidrasi dan membentuk TCP. Penelitian tentang sifat stabil HAp dengan pelarut SBF setelah dipanaskan pada suhu tinggi hingga 1600 oC pada atmosfer udara menunjukkan bahwa gugus CO32- yang

mensubtitusi gugus OH- dan PO43- membuat

HAp stabil pada suhu tinggi.

Berdasarkan hasil yang diperoleh pada penelitian ini HAp dengan pelarut SBF stabil sampai suhu 1150 oC baik disinter dengan gas Ar maupun gas CO2. Hal

tersebut sesuai dengan penelitian yang pernah dilakukan sebelumnya bahwa HAp stabil pada suhu pemanasan tinggi bahkan pada atmosfer udara. HAp dengan pelarut SBF mengandung karbonat yang diperoleh dari SBF pada saat pembuatan. Terlebih saat disinter dengan menggunakan gas CO2,

pelepasan gugus karbonat dari HAp menjadi CO2 akan tertahan sehingga meningkatkan

kestabilannya.

Pada HAp dengan pelarut air yang disinter baik dengan gas Ar maupun gas CO2

menunjukkan hasil yang sama tentang kestabilan HAp pada suhu hingga 1150 oC. HAp tersebut tidak mengandung karbonat yang berasal dari komponen pembuatannya, tetapi dari udara sekitarnya sehingga kadar kabonat cukup kecil dibandingkan dengan HAp dengan pelarut SBF. Sintering dengan menggunakan gas CO2 akan menghalangi

terjadinya dekomposisi HAp. Dekomposisi terjadi karena HAp melepaskan gugus OH -dan menjadi TCP. Penggunaan gas CO2

menghalangi hal tersebut terjadi karena menahan pelepasan CO2 yang berasal dari

karbonat pada HAp. Sedangkan penggunaan gas Ar sebagai atmosfer sintering juga dapat mencegah dekomposisi karena telah diketahui bahwa gas Ar merupakan gas inert sehingga tidak bereaksi dengan permukaan butir HAp.

Pada awal pembuatan sampel HAp harus dipastikan bahwa fasa yang terbentuk hanya fasa HAp tidak ada fasa lain. Jika fasa

β-TCP dan α-TCP telah muncul pada awal pembuatan sampel, maka setelah sintering fasa-fasa tersebut akan memiliki puncak (pola XRD) yang semakin kuat (tinggi), artinya pembentukan β-TCP dan α-TCP saat awal pembuatan sampel akan menambah tingkat dekomposisi selama sintering.

Tabel 2 Selisih sudut difraksi antara perhitungan dan eksperimen untuk atmosfer sinter CO2

Temperatur Δ(2θ)rata-rata Δparameter kisi Δ(2θ)rata-rata Δparameter kisi

HAp AIR Δa(Ǻ) Δc(Ǻ) HAp SBF Δa(Ǻ) Δc(Ǻ) Sebelum sinter 0.2 0.02 0.008 0.05 0.008 0.02

900 oC 0.2 0.09 0.0003 0.2 0.1 0.03 1000 oC 0.1 0.06 0.05 0.2 0.08 0.004 1100 oC 0.2 0.05 0.06 0.1 0.05 0.06 1150 oC 0.2 0.07 0.08 0.2 0.06 0.05

Tabel 3 Selisih sudut difraksi antara perhitungan dan eksperimen untuk atmosfer sinter Ar Temperatur Δ(2θ)rata-rata Δparameter kisi Δ(2θ)rata-rata Δparameter kisi

HAP AIR Δa(Ǻ) Δc(Ǻ) HAP SBF Δa(Ǻ) Δc(Ǻ) Sebelum sinter 0.2 0.02 0.008 0.05 0.008 0.01

900 oC 0.03 0.004 0.006 0.09 0.02 0.02 1000 oC 0.1 0.02 0.03 0.1 0.04 0.04 1100 oC 0.03 0.009 0.008 0.1 0.02 0.03 1150 oC 0.06 0.007 0.03 0.06 0.01 0.02

Tabel 4 Jangkauan parameter kisi terhadap data literatur

Data hasil perhitungan yang tercantum pada Tabel 2 dan Tabel 3 menunjukkan nilai toleransi penentuan posisi puncak pola XRD. Nilai selisih sudut yang terjadi cukup kecil dan masih bisa ditoleransi untuk menentukan posisi puncak HAp dan nilai jangkauan parameter kisi yang terdapat pada Tabel 4 masih dalam selang yang sesuai dengan nilai parameter kisi dari literatur.

Analisa Morfologi dengan SEM.

Untuk sampel HAp dengan pelarut air yang disinter dengan gas CO2 pada suhu

900 oC, 1000 oC, 1100 oC dan 1150 oC dan sampel HAp dengan pelarut SBF yng disinter dengan gas CO2 pada suhu 900 oC

dan 1000 oC dilakukan pengambilan foto

dengan menggunakan film polaroid. Sedangkan untuk sampel HAp dengan pelarut air yang disinter dengan gas Ar pada suhu 900 oC, 1000 oC, 1100 oC dan 1150 oC, sampel HAp dengan pelarut SBF yang disinter dengan gas Arpada suhu 900 oC, 1000 oC, 1100 oC dan 1150 oC dan sampel HAp dengan pelarut SBF yng disinter dengan gas CO2 pada suhu 1100 oC dan

1150 oC digunakan pengambilan foto dengan komputer. Terlihat bahwa pegambilan gambar dengan film polaroid lebih jelas dibandingkan dengan pengambilan gambar dengan komputer karena perbesaran yang diambil cukup besar yakni 50.000 kali. Tetapi secara umum gambar tersebut masih bisa diinterprestasikan.

Gas sinter Jenis pelarut Jangkauan parameter kisi

Air a = 9.42 + 0.06 c = 6.88 + 0.04 CO2

SBF a = 9.42 + 0.07 c = 6.88 + 0.03 Air a = 9.42 + 0.01 c = 6.88 + 0.01 Ar

(a) (b)

(c) (d)

Gambar 15 Foto SEM HAp dengan pelarut air setelah sinter dengan gas CO2. (a)suhu sinter 900 oC

(b) suhu sinter 1000 oC (c) suhu sinter 1100 oC (d) suhu sinter 1150 oC.

Gambar 15 menunjukkan morfologi HAp dengan pelarut air yang disinter dengan gas CO2. Bagian putih dari gambar tersebut

merupakan butir HAp sedangkan bagian hitam (gelap) adalah rongga atau pori pada sampel. Stuktur sampel ini terlihat seperti bulatan-bulatan yang saling menyambung satu sama lain. Untuk setiap sampel terlihat pembentukan leher, yakni bagian yang berdempetan seperti yang telah dijelaskan sebelumnya. Pembentukan leher ini berhubungan erat dengan proses densifikasi. Pada Gambar (a) yakni dengan suhu sinter 900 oC pembentukan leher masih kecil, selanjutnya pada Gambar (b) ukuran butir lebih besar dan panjang leher juga semakin besar, begitu pula dengan meningkatnya suhu panjang leher semakin besar pada Gambar (c) sedangkan pada Gambar (d) butir-butir sudah saling berhimpitan satu sama lain.

Pengamatan sampel HAp dengan pelarut SBF yang disinter dengan gas CO2

(a) (b)

(c) (d)

Gambar 16 Foto SEM HAp dengan pelarut SBF setelah sinter dengan gas CO2. (a) suhu sinter 900 o

C (b) suhu sinter 1000 oC (c) suhu sinter 1100 oC (d) suhu sinter 1150 oC.

(a) (b)

(c) (d)

(a) (b)

(c) (d)

Gambar 18 Foto SEM HAp dengan pelarut SBF setelah sinter dengan gas Ar (a) suhu sinter 900

o

C (b) suhu sinter 1000 oC (c) suhu sinter 1100 oC (d) suhu sinter 1150 oC.

Hasil SEM untuk HAp dengan pelarut air yang disinter dengan gas Ar memperlihatkan struktur yang lebih memanjang dibandingkan dengan Gambar 15. Pembentukan leher dapat terlihat pada Gambar (a) namun untuk Gambar (b) pembentukan leher kurang terlihat, tetapi terlihat ukuran partikel semakin membesar dan ukuran pori semakin mengecil. Begitu pula untuk Gambar (c) dan (d) walau kurang jelas terlihat tetapi terlihat bahwa bagian hitam yang merupakan rongga semakin mengecil, ini merupakan indikasi terjadinya densifikasi atau pemadatan pelet. (lihat Gambar 17)

Kecenderungan pada Gambar 18 menunjukkan hasil yang sama dengan sampel yang lain. HAp dengan pelarut SBF yang disinter dengan gas Ar memiliki struktur yang mirip dengan HAp dengan pelarut SBF yang disinter dengan gas CO2.

Perubahan ukuran partikel terlihat pada Gambar (a) dan (b) bahwa pada suhu sinter 1000 oC memiliki ukuran partikel yang lebih besar dari pada suhu 900 oC. Pada Gambar (c) terlihat partikel-partikel membesar dan berdekatan, sedangkan pada Gambar (d)

tampak jelas pembentukan leher antar partikel.

SIMPULAN DAN SARAN

Simpulan

1. Densitas semakin besar pada proses sintering pelet HAp dan perubahan densitas semakin besar dengan meningkatnya suhu sinter.

2. Karakterisasi dengan menggunakan XRD menunjukkan bahwa sebelum sintering fasa yang terdapat dalam pelet mentah adalah hanya fasa HAp.

3. Pelet HAp yang disinter dengan gas CO2 maupun gas Ar tidak

menunjukkan perubahan fasa sampai suhu sinter 1150 oC.

Saran

Untuk penelitian lebih lanjut dapat divariasikan tekanan kompaksi agar lebih terlihat pengaruhnya terhadap sintering. Analisa XRD lebih mendalam juga perlu dilakukan agar dapat diperoleh informasi yang lebih lengkap. Karakterisasi mekanikpun perlu dilakukan pada tahap selanjutnya agar diketahui kekerasan pelet HAp yang dihasilkan.

DAFTAR PUSTAKA

[1] Tadic, A., Beckmann, F. et all. 2003.

A Novel Methode to Produce Hydroxyapatite Object With Interconecting Porosity that Avoids Sintering. www.elsevier.com

[2] Chelule, K.L., T.J. Coole. 2003. An Investigation Into The Machinability of Hydroxyapatite for Bone

Restoration Implants. Journal of Materials Processing Technology.

www.elsevier.com

[3] Koutsopoulus, S. 2002. Syntesis and Characterization of Hydroxyapatite Crystals : Areview on The Analytical Methode. Departement of Chemistry, University of Patras. Greece

[4] Bernache-Assolant, D., Ababou, A. et all. 2002. Sintering of Calcium

Phosphate Hydroxyapatite Ca10(PO4)6(OH)2, I. Calcination and

Particle Growth. www.elsevier.com

[5] Juang, H.Y., Hon, M.H. 1996. Effect of Calcination on Sintering of Hydroxyapatite. www.elsevier.com [6] Aoki, Hideki. 1991. Science and

Medical Application of Hydroxyapatite. JAAS : Tokyo, Japan.

[7] Suchanek, W., Yoshimura, M. 1997.

Processing and Properties of Hydroxyapatite-Based Biomaterials

for Use as Hard Tissue Replacement Implants (review). Yokohama, Japan. [8] Aoki, S., Shunro Y. 2003. A New

Approach to an Artificial Joint Based on Bio-Cartilage / Porous β -Tricalcium Phosphate System. Jornal of The European Ceramic Society.

www.elsevier.com

[9] German, R.M. 1984. Powder Metalurgi Science. Metal Powder Industries Federation, Princeton, New Jersey.

[10] Anonim. 2001. Ceramics for Non-Ceramists: Body of Basic Knowledge for Materials Engineering Courses.

http://www.mmat.ubc.ca/courses/mm at382/cnc51.htm

[11] Tanaka, Hidekazu et al. 2000.

Influence of Thermal Treatment on The Stucture of Calcium Hydroxyapatite. Osaka University of Education, Osaka.

[12] Anonim. 2000. Thermal Stability of Hydroxyapatite. www.azom.com [13] Langenati, Ratih. 2002. Aplikasi

Hidroksiapatit Dibidang Medik. BATAN-PUSPITEK, Serpong. [14] Cüney, A. 2000. Biomimetic

Preparation of HA Powders at 37oC in Urea-and Enzyme Urease-Containing Synthetic Body Fluids. Departement of Metallurgical and Materials Engineering, Middle east Technical University. Ankara-Turkey. [15] Tipler, Paul A. 1991. Fisika Untuk

Sains dan Teknik. Penerbit Erlangga, Jakarta .

[16] Cullity B.D., Stock S.R. 2001.

Elements of X-Ray Difraction. Prentice Hall, New Jersey.

Lampiran 1 Tabel perubahan densitas pelet HAp

Densitas sebelum sintering (g/cm3) Perubahan densitas (%) Temperatur HAp Gas CO2 Gas Ar Gas CO2 Gas Ar

900 oC air 1.3751 1.1997 13.2286 10.5136

sbf 1.3076 1.0655 3.1146 17.6727

1000 oC air 1.4067 1.2228 25.4428 50.1375 sbf 1.3141 1.1062 10.4262 49.4822 1100 oC air 1.3888 1.3019 51.7573 73.3913

sbf 1.3521 1.0114 43.8512 59.2921 1150 oC air 1.3847 1.5212 68.2626

Lampiran 2 Tabel perubahan volume pelet HAp

Volume sebelum sintering (cm3) Perubahan volume (%) Temperatur HAp Gas CO2 Gas Ar Gas CO2 Gas Ar

900 oC air 1.1631 1.5409 -18.7464 -16.7083 sbf 1.0720 1.8614 -9.8759 -21.2226 1000 oC air 1.1366 1.1885 -26.2408 -29.4781

sbf 1.0709 1.6585 -17.4403 -40.4006 1100 oC air 1.5187 1.5651 -48.7999 -48.5792

sbf 1.2382 1.4135 -79.4686 -39.3016 1150 oC air 1.1208 1.0407 -47.6207

Lampiran 3 Pola XRD HAp pelarut air

Sebelum sintering

Lampiran 3 (Lanjutan) Pola XRD HAp pelarut air

Setelah sintering dengan suhu 1000

oC dan gas CO

2Lampiran 3 (Lanjutan) Pola XRD HAp pelarut air

Setelah sintering dengan suhu 1150

oC dan gas CO

2Lampiran 3 (Lanjutan) Pola XRD HAp pelarut air

Setelah sintering dengan suhu 1000

oC dan gas Ar

Lampiran 3 (Lanjutan) Pola XRD HAp pelarut air

Lampiran 4 Pola XRD HAp pelarut SBF

Sebelum sintering

Lampiran 4 (Lanjutan) Pola XRD HAp pelarut SBF

Setelah sintering dengan suhu 1000

oC dan gas CO

2Lampiran 4 (Lanjutan) Pola XRD HAp pelarut SBF

Setelah sintering dengan suhu 1150

oC dan gas CO

2Lampiran 4 (Lanjutan) Pola XRD HAp pelarut SBF

Setelah sintering dengan suhu 1000

oC dan gas Ar

Lampiran 4 (Lanjutan) Pola XRD HAp pelarut SBF

Lampiran 6 Data JCPDS TCP

Pola difraksi

α

-TCP

Lampiran 8 Alat XRD dan SEM

Gambar Alat XRD

Lampiran 9 Gambar pelet HAp

![Tabel 1 Komposisi ion-ion dalam plasma darah dan SBF [13]](https://thumb-ap.123doks.com/thumbv2/123dok/417514.323142/13.595.318.523.555.687/tabel-komposisi-ion-ion-dalam-plasma-darah-sbf.webp)