PRA RENCANA PABRIK

Diajukan Untuk Memenuhi Sebagai Persyaratan Dalam Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Kimia

Oleh :

FETRISIA DINA PUSPITASARI

1131310045

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL ”VETERAN” JAWA TIMUR

SURABAYA

Dengan mengucapkan puji syukur kepada Allah SWT atas berkat dan

rahmat-Nya, maka penyusun dapat menyelesaikan Tugas Akhir dengan judul :

“Pabrik Susu Kental Manis High Calcium Dari Susu Sapi Dengan Proses Vacuum

Evaporation“ yang merupakan salah satu persyaratan untuk memperoleh gelar

Sarjana Teknik jurusan Teknik Kimia, Fakultas Teknologi Industri Universitas

Pembangunan Nasional “Veteran” Jawa Timur. Atas tersusunnya Tugas Akhir ini

saya sebagai penyusun mengucapkan terima kasih kepada :

1. Ir. Sutiyono , MT , selaku Dekan Fakultas Teknologi Industri Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

2. Ir. Retno Dewati, MT , selaku Ketua Program Studi Teknik Kimia

Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran”

Jawa Timur.

3. Ir. Tatiek Sri Hajati, MT selaku Dosen Pembimbing Tugas Akhir.

4. Seluruh Karyawan dan Staf TU Fakultas Teknologi Industri yang telah

membantu dalam proses surat menyurat dan pendaftaran ujian

5. Semua pihak yang telah banyak membantu tersusunnya Tugas Akhir ini

yang tidak dapat saya sebutkan satu persatu .

Penyusun menyadari bahwa isi dari laporan Tugas Akhir ini sangat jauh

dari sempurna, maka penyusun mengharapkan saran dan kritik yang bersifat

bagi perkembangan ilmu pengetahuan di Indonesia .

Surabaya, Mei 2013

Halaman

Kata Pengantar I

Daftar Isi iii

Daftar Tabel iv

Daftar Gambar vi

Daftar Grafik vii

Intisari viii

Bab I Pendahuluan I-1

Bab II Seleksi dan Uraian Proses II-1

Bab III Neraca Massa III-1

Bab IV Neraca Panas IV-1

Bab V Spesifikasi Peralatan V-1

Bab VI Utilitas VI-1

Bab VII Struktur Organisasi VII-1

Bab VIII Ekonomi Teknik VIII-1

Tabel I.1 Data kapasitas produksi susu kental manis di Indonesia I-4

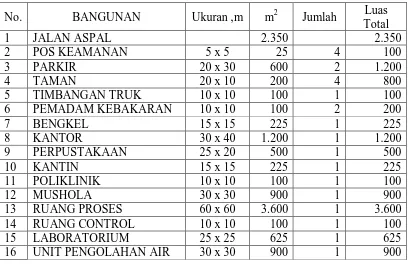

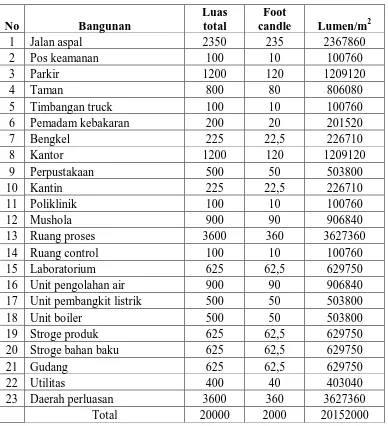

Tabel I.2 Pembagian Luas Pabrik I-15

Tabel II.1 Seleksi Proses II-4

Tabel VI.1. Unit Penyedia Steam VI-3

Tabel VI.2.1 Baku Mutu Air Baku Harian VI-7

Tabel VI.2.2 Persyaratan Air Pendingin dan Air Umpan Boiler VI-9

Tabel VI.2.3 Air Pendingin VI-10

Tabel VI.2.4 Air Proses VI-12

Tabel VI.2.5 Refrigeran VI-13

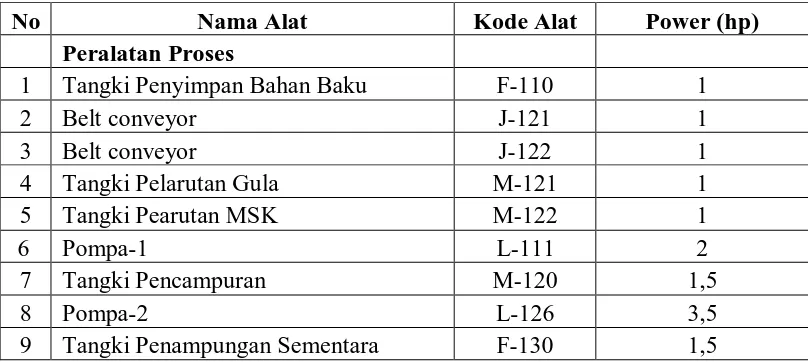

Tabel VI.4.1 Kebutuhan Listrik untuk peralatan proses dan utilitas VI-75

Tabel VI.4.2 Kebutuhan Listrik Ruang Pabrik dan daerah Pabrik VI-77

Tabel VI.4.3 Kebutuhan Listrik Ruang PeneranganPabrik dan

daerah Pabrik

VI-78

Tabel VII.1 Jadwal kerja karyawan Proses VII-10

Tabel VII.2 Perincian Jumlah Tenaga Kerja VII-11

Tabel VIII.1 Hubungan Antara Kapasitas Produksi dengan Biaya

Produksi Total

VIII -8

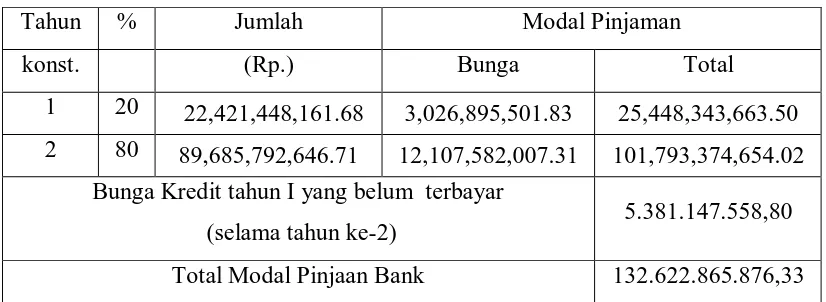

Tabel VIII.2 Hubungan Antara Tahun Konstruksi Dengan Modal

Sendiri

VIII -8

Tabel VIII.3 Hubungan Antara Tahun Konstruksi Dengan Modal

Pinjaman Dari Bank

Tabel VIII.5 Internal Rate of Return (IRR) VIII -12

Tabel VIII.6 Pay Out Periode (POP) VIII -13

Tabel VIII.7 Rate On Equity (ROE) VIII-14

Gambar I.1 Lay Out Pabrik I-17

Gambar I.2 Peta Lokasi Pabrik I-18

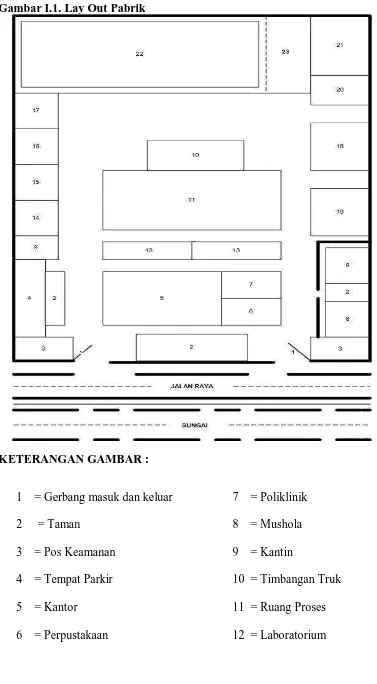

Gambar II.3 Flowsheet Pengenmbangan Pabrik Susu Kental

Manis High Calcium

II-4

Gambar II.4 Lay Out Peralatan Pabrik II-6

Gambar VI.2.5 Simple joule thompson cycle refrigerator VI-13

Gambar VI.2.6 Tangki Penampung Musicool 12 VI-14

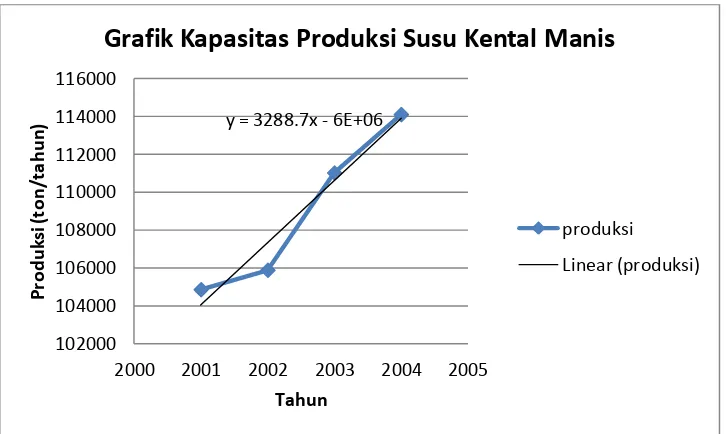

Grafik I.1. Grafik kapasitas Produksi Susu Kental Manis I-4

Produk susu kental manis hi-calcium dapat dibuat dari susu sapi dengan

proses vacuum evaporation. Pabrik susu kental manis ini mempunyai kapasitas

sebesar 120.000 ton/tahun dan direncanakan bekerja secara kontinyu dengan

waktu produksi 330 hari per tahun . Lokasi pendirian pabrik di Boyolali, Jawa

Tengah dipilih berdasarkan persediaan bahan baku, air dan kemudahan

transportasi.

Proses pembuatan susu kental manis terdiri dari 3 tahap, yaitu tahap

pencampuran, penguapan dan pendinginan. Pada tahap pencampuran susu segar

ditambahkan bahan penolong seperti larutan milk skim, larutan sukrosa, vitamin

A, vitamin B1, dan vitamin D3. Bahan-bahan tersebut di proses pada tangki

pencampuran menjadi larutan susu dengan temperatur 63oC dan tekanan 1 atm.

Pada tahap penguapan, larutan susu tersebut diuapkan didalam single evaporator

pada keadaan vakum 0,868 atm dengan temperatur 97oC. Sebelum pengemasan

produk susu kental manis di dinginkan pada temperatur 4oC.

Kebutuhan pendingin di peroleh dari air pendingin. Kebutuhan listrik di

peroleh dari PLN dan Generator, dan untuk air pendingin diperoleh dari sungai

terdekat. Pabrik ini menggunakan system organisasi perseroan terbatas atau PT ,

dengan bentuk organisasi garis dan staf.

Dari hasil perhitungan dan pembahasan yang telah dilakukan dapat

disimpulkan beberapa hal sebagai berikut :

3. Kapasitas Produksi : 120.000 ton per tahun

4. Bahan Baku

- Susu sapi : 15151,515 kg /jam

5. Kebutuhan Utilitas

- Bahan bakar : 701,512 liter / hari

- Air : 421,51 m3 / hari

- Listrik : 247,5 kWh

6. Bentuk Perusahaan : Perseroan Terbatas

7. Struktur Organisasi : Garis dan Staf

8. Jumlah Tenaga Kerja : 146 Orang

9. Umur Pabrik : 10 tahun

10.Masa Konstruksi : 2 Tahun

11.Lokasi Pabrik : Boyolali , Jawa Tengah

12.Analisa Ekonomi

- Modal Tetap (FCI) : Rp. 210.582.315.093,90

- Modal Kerja (WCI) : Rp. 69.685.786.927,07

- Modal Total (TCI) : Rp. 280.268.102.020,98

- Internal Rate of Return (IRR) : 22,73%

- Rate On Equity (ROE) : 34,032 %

- Pay Out Periode (POP) : 4 tahun 7hari

PENDAHULUAN

I.1. Tinjuan Umum

Produk susu budidaya telah diproduksi sebagai bahan makanan selama ±

4500 tahun, sejak millennium ke-3 SM. Pada saat itu masyarakat masih

mengkonsumsi dalam bentuk susu sapi segar yang langsung diminum. Seiring

dengan berubahnya pandangan masyarakat dan teknologi muncullah beberapa

produk olahan susu antara lain susu pasteurisasi, susu kental, susu bubuk, yogurt

dan keju. (www.wikipedia.org, 2007)

Susu kental diproses dengan menggunakan metode evaporasi. Pada tahun

1200 Marco Polo mengenalkan produk susu kental seperti susu konsentrat di

Mongolia. Kemudian 600 tahun yang lalu sebelum Marco Polo menemukan

literatur untuk susu kental, tetapi oleh pemerintah akan direncanakan untuk

dipatenkan. (www.wikipedia.org, 2007)

Pada tahun 1960 Nestle masuk ke Indonesia sebagai pengimpor susu,

setelah melihat prospek industri susu di Indonesia cukup baik maka pada tanggal

29 Maret 1971 didirikan pabrik produksi susu dengan nama PT.Food Specialities

Indonesia (PT. FSI) dan berganti nama menjadi PT. Nestle, Tbk pada tanggal 1

Nestle, 2007)

Sekitar tahun 1920 pemerintah Hindia-Belandamenetapkan aturan

mengenai produksi susu Melk-Codex. Salah satu aturan persusuan ini adalah

mengenai kondisi mikroba atau bakteri psychotropic pada susu segar dibawah 1

juta mikroba untuk setiap 1 cm3 susu segar standart ini dibuat untuk memenuhi

kualitas susu segar yang siap minum tanpa melalui proses lebih lanjut.

(www.wikipedia.org, 2007)

Pengembangan pabrik susu kental atau penambahan pabrik susu kental di

Indonesia merupakan salah satu solusi yang tepat untuk mengatasi masalah

kurangnya minat masyarakat untuk konsumsi susu karena harga yang terlampau

mahal di Indonesia. Berdasarkan kenyataan bahwa susu kental manis merupakan

susu yang mempunyai harga lebih murah dibandingakan dengan susu bubuk.

( www.quickyed.co.cc,2010)

I.1.1. Manfaat

Di pandang dari segi gizi, susu merupakan makanan yang hampir

sempurna. Komponen susu lebih lengkap dari pada bahan pangan asal hewan lain

karena komponen - komponen yang dibutuhkan oleh tubuh manusia semuanya

terdapat dalam susu yaitu protein, lemak, karbohidrat, mineral, vitamin, dan air.

yang tidak sedikit, diantaranya:

Mencegah osteoporosis dan menjaga tulang tetap kuat.

Bagi anak-anak, susu berfungsi untuk pertumbuhan tulang yang membuat

anak menjadi bertambah tinggi.

Menurunkan tekanan darah.

Mencegah kerusakan gigi dan menjaga kesehatan mulut.

Susu mampu mengurangi keasaman mulut, merangsangair liur,

mengurangi plak dan mencegah gigi berlubang.

Menetralisir racun seperti logam atau timah yang mungkin terkandung

dalam makanan.

Mencegah terjadinya kanker kolon atau kanker usus.

Mencegah diabetes tipe 2.

Mempercantik kulit, membuatnya lebih bersinar.

Membantu agar lebih cepat tidur.

Hal ini karena kandungan susu akan merangsang hormon melatonin yang

akan membuat tubuh mengantuk. (kumpulan.info, 2007)

I.1.3. Aspek Ekonomi

Kebutuhan susu kental manis di Indonesia semakin meningkat sejalan

dengan semakin meningkatnya kebutuhan dalam pemenuhan gizi bagi seluruh

2001 104.859

2002 105.884

2003 111.024

2004 114.108

( Badan Pusat Statistik )

Berdasarkan tabel diatas, dapat dibuat grafik hubungan antara kebutuhan

produk dengan tahun produksi.

Dari grafik diatas dengan metode regresi linear ( Menggunakan Microsoft

Excel ), maka di dapatkan persamaan untuk mencari kebutuhan pada tahun

tertentu dengan persamaan :

Y = 3288.7x – 6.000.000

Grafik Kapasitas Produksi Susu Kental Manis

produksi

Pabrik ini direncanakan beroperasi pada tahun 2020, sehingga untuk mencari

kapasitas pada tahun 2012, maka X = 2014

Kapasitas pada tahun 2014 :

Y = (3288.7)(2014) – 6.000.000

= 623441.8 ton / tahun.

Dengan demikian maka Kapasitas Produksi susu kental manis pada tahun 2014

adalah 623441.8 ton/tahun

Untuk itu kapasitas terpasang pada pabrik ini direncanakan mengambil 20% dari

jumlah total produksi tahun 2014 sebesar :

20% x 623441.8 ton/tahun = 124688.4 ton/tahun ≈ 120.000 ton/tahun

I.1.4. Sifat Fisik dan Kimia Bahan Baku

1. Susu Segar

Sifat-sifat Fisik Susu Segar :

Warna, Bau, dan Rasa Susu Segar

Warna putih karena mengandung kasein. Sedangkan warna

susu yang agak kekuning-kuningan disebabkan oleh warna

lemak yang terdapat di dalam susu. Bau susu adalah spesifik

dan susu mempunyai rasa yang agak manis, karena susu

Titik Beku Susu Segar : - 0,525oC.

Boiling point : 100,17oC.

Sifat-sifat Kimia Susu Segar :

pH : 6,5 - 6,7

2. Susu Skim (MSK)

Sifat – sifat Fisik Susu Skim :

Berwarna putih.

Berbentuk padatan.

Kandungan air : maksimal 3,7%

Dirt test : maksimal disc A

Tidak memiliki penyimpangan rasa dan karamelisasi

Sifat – sifat Kimia Susu Skim :

Lemak 0,1 %.

Protein 3,7 %.

Laktosa 0,8 %.

(Buckle, dkk,1985)

3. Trikalsium pospat

Sifat – sifat Fisik Trikalsium pospat :

Rumus Molekul : CaO3P2O5.H2O Berat Molekul : 1004,6 gr/mol.

Kandungan Ca : 37,5-40%

Flourida : maksimal 0,0075%

Logam berat sebagai Pb : maksimal 0,003%

Uji saringan (melalui 38 mesh) : minimal 99%

Sifat kimia Tri calcium pospat adalah sedikit larut dalam air.

4. Sukrosa

Sifat – sifat Fisik Sukrosa :

Rumus molekul : C12H22O11.

Berat molekul : 342,29648 g/mol.

Berbentuk Kristal.

Rasanya manis.

Density : 1,587 gr/cm3.

Melting point : 1860oC.

Kandungan air maksimal 0,05%

Dirt test : bebas dari pengotor

Mempunyai rasa yang manis

Sifat kimia sukrosa adalah larut dalam air (211,5 g/100 ml pada 20oC).

5. Vitamin A

Sifat-sifat Fisik Vitamin A :

Berat molekul : 524,87 gr/mol

Melting point : 28,5oC atau 83,3oF.

Berwarna kuning emas

Tidak larut dalam air dingin

Berbentuk cair

(MSDS Vitamin A)

6. Vitamin B1

Sifat-sifat Fisik Thiamin :

Berat molekul: 327,36 gr/mol

Melting point : 198oC atau 388,4oF

Sebagian dapat larut dalam air dingin

(MSDS Thiamin)

7. Vitamin D

Sifat-sifat Fisik Coleciferol :

Berat molekul: 384,65 gr/mol

Melting point : 84,5oC atau 184,1oF.

Berbenuk padatan

Larut dalam air dingin

(MSDS Colecoferol)

I.2. Pemilihan Lokasi dan Tata letak Pabrik

I.2.1 Lokasi Pabrik

Dalam perencanaan suatu pabrik, penentuan lokasi suatu pabrik

pada :Return on Investment”, yang merupakan persentase pengembalian

modal tiap tahun.

Daerah operasi ditentukan oleh factor utama, sedangkan tepatnya

lokasi pabrik yang yang dipilih ditentukan oleh factor-faktor khusus.

Setelah mempelajari dan mempertimbangkan factor-faktor yang

mempengaruhi penentuan lokasi tersebut , maka pabrik yag direncanakan

ini didirikan di daerah Boyolali , Jawa Tengah.

Adapun alas an pemilihan lokasi tersebut karena dengan

mempertimbangkan faktor-faktor utama dan faktor-faktor khusus.

I.2.1.1 Faktor Utama

Faktor Utama meliputi :

a. Bahan Baku

Persediaan Bahan Baku dalam suatu pabrik adalah merupakan

salah satu faktor penentuan dalam memilih lokasi pabrik yang tepat.

Dalam hal ini bahan baku yang digunakan berasal dari produk lokal dalam

negeri. Bahan baku yang digunakan dapat diperoleh di Boyolali dan

sekitarnya.

b. Pemasaran

Dengan melihat pangsa pasar yang prospektif maka produk ini bisa

dikatakan memenuhi pangsa pasar tersebut. Distribusi dan pemasaran dari

Agar Produksi dari pabrik ini tidak bergantung pada supply listrik

dari PLN dan untuk menghemat beaya, maka didirikan unit-unit

pembangkit listrik sendiri, sehingga PLN digunakan apabila pabrik tidak

beroperasi dan apabila generator ada kerusakan . Dengan demikian pabrik

diharapkan dapat berjalan dengan lancar. Bahan bakar untuk pabrik ini

mudah diperoleh dari Pertamina.

d. Persediaan Air

Air merupakan bagian yang sangat penting dalam suatu Industri

Kimia . Dalam hal ini air digunakan sebagai sanitasi , pencegahan bahaya

kebakaran , media pendingin , steam serta untuk air proses. Selama pabrik

beroperasi , kebutuhan air relatif cukup banyak , maka untuk memenuhi

kebutuhan air tersebut diambil air sungai yang letaknya tidak jauh dari

lokasi pabrik dengan melakukan pengolahan terlebih dahulu. Mengingat

lokasi pabrik ini direncanakan dekat dengan aliran sungai, maka persoalan

air tidak akan mengalami kesulitan.

e. Iklim dan Cuaca

Keadaan iklim dan cuaca di daerah lokasi pabrik pada umumnya

Faktor-faktor khusus meliputi :

a. Transportasi

Salah satu faktor khusus yang perlu diperhatikan dalam

perencanaan pabrik adalah faktor Transportasi, baik untuk bahan baku

maupun untuk produk-produk yang dihasilkan. Masalah transportasi tidak

mengalami kesulitan karena tersedianya sarana perhubungan yang baik.

Fasilitas pengangkutan darat dapat dipenuhi dengan adanya jalan raya

yang dilalui oleh kendaraan yang bermuatan berat dan fasilitas

pengangkutan laut dapat dipenuhi dengan tersedianya

pelabuhan-pelabuhan baik di Semarang maupun di Cilacap. Untuk transportasi udara

dapat dipenuhi melalui bandara udara di Jogjakarta dan Semarang.

b. Buangan Pabrik

Dalam hal ini , buangan pabrik tidak menimbulkan persoalan yang

penting, karena pabrik ini tidak membuang sisa-sisa proses produksi yang

mengandung bahan yang berbahaya karena air buangan pabrik telah

mengalami pengolahan terlebih dahulu sebelum dibuang ke badan

penerima air buangan.

c. Tenaga Kerja

Umumnya tenaga kerja dapat dengan mudah dipenuhi dari daerah

sekitar lokasi pabrik dengan ongkos buruh yang cukup murah dan hal ini

Menurut Peraturan Pemerintah dan Peraturan Daerah , daerah

lokasi pabrik merupakan daerah kawasan industri.

e. Karakteristik dari lokasi

Struktur tanah cukup baik dan juga daya dukung terhadap pondasi

bangunan pabrik dan pondasi jalan.

f. Faktor lingkungan sekitar pabrik

Menurut pengamatan , tidak ada pertentangan dari penduduk

sekitarnya dalam penelitian pendirian pabrik baru mengingat daerah

tersebut merupakan daerah industry. Selain itu fsilitas perumahan ,

pendidikan, kesehatan dan tempat peribadatn sudah tersedia di daerah

tersbut.

Berdasarkan atas pertimbangan factor-faktor di atas , maka ja

pemilihan lokasi pabrik ini cukup memenuhi syarat.

I.2.2 Tata Letak Pabrik

Dasar perencanaan tata letak pabrik harus diatur sehingga di dapatkan :

a.Konstruksi yang efisien

b.Pemeliharaan yang ekonomis

c.Operasi yang baik

d.Dapat menimbulkan kegairahan kerja dan menjamin keselamatan kerja

dipertimbangkan beberpa factor :

a.Tiap-tiap alat diberikan ruang yang cukup luas agar memudahkan

pemeliharaanya.

b.Setiap alat disusun berurutan menurut fungsi masing-masing sehingga

tidak menulitkan aliran proses.

c.Untuk daerah yang mudah menimbulkan kebakaran ditempatkan alat

pemadam kebakaran.

d.Alat control yang ditempatkan pada posisi yang mudah diawasi oleh

operator.

e.Tersedianya tanah atau areal untuk perluasan pabrik.

Dalam pertimbangan pada prinsipnya perlu dipikirkan mengenai

beaya instalasi yang rendah dan system manajemen yang efisien. Tata

letak pabrik dibagi dalam beberapa daerah utama , yaitu :

I.2.2.1. Daerah Proses

Daerah ini merupakan tempat Proses. Penyusunan perencanaan tata

letak peralatan berdasarkan aliran proses. Daerah Proses diletakkan

ditengah-tengah pabrik, sehingga memudahkan supply bahan baku dari

gudang persediaan dan pengiriman prosuk ke daerah penyimpanan , serta

Daerah ini merupakan tempat penyimpanan hasil produksi yang

pada umumya dimasukkan ke dalam warehouse yang sudah siap untuk

dipasarkan.

I.2.2.3. Daerah Pemeliharaan Pabrik dan Bangunan

Daerah ini merupakan tempat melakukan kegiatan perbaikan dan

perawatan peralatan terdiri dari beberapa bengkel untuk melayani

permintaan perbaikan dari pabrik dan bangunan.

I.2.2.4. Daerah Utilitas

Daerah ini merupakan tempat penyediaan keperluan pabrik yang

berhubungan dengan utilitas yaitu air , steam , brine dan listrik.

I.2.2.5. Daerah Administrasi

Merupakan pusat dari semua kegiatan administrasi pabrik dalam

mengatur operasi pabrik serta kegiatan-kegiatan lainnya.

I.2.2.6 Daerah Perluasan

Digunakan untuk persiapan jika pabrik mengadakan perluasan

dimasa akan datang . Daerah perluasan ini terletak dibagian belakang

Plant Service meliputi bengkel , kantin umum dan fasilitas

kesehatan / poliklinik. Bangunan-bangunan ini harus ditempatkan sebaik

mungkin sehingga memungkinkan terjadinya efisiensi yang maksimum.

I.2.2.8. Jalan Raya

Untuk memudahkan pengangkutan bahan baku maupun hasil

produksi , maka perlu diperhatikan masalah transportasi. Salah satu sarana

transportasi yang utama adalah jalan raya.

Setelah memperhatikan faktor-faktor di atas ,maka disediakan

tanah seluas 20.000 m2 dengan ukuran 100m x 200m . Pembagian luas

pabrik diperkirakan sebagai berikut :

Tabel I.2. Pembagian Luas Pabrik

No. BANGUNAN Ukuran ,m m2 Jumlah Luas

Total

1 JALAN ASPAL 2.350 2.350

2 POS KEAMANAN 5 x 5 25 4 100

3 PARKIR 20 x 30 600 2 1.200

4 TAMAN 20 x 10 200 4 800

5 TIMBANGAN TRUK 10 x 10 100 1 100

6 PEMADAM KEBAKARAN 10 x 10 100 2 200

7 BENGKEL 15 x 15 225 1 225

8 KANTOR 30 x 40 1.200 1 1.200

9 PERPUSTAKAAN 25 x 20 500 1 500

10 KANTIN 15 x 15 225 1 225

11 POLIKLINIK 10 x 10 100 1 100

12 MUSHOLA 30 x 30 900 1 900

13 RUANG PROSES 60 x 60 3.600 1 3.600

14 RUANG CONTROL 10 x 10 100 1 100

15 LABORATORIUM 25 x 25 625 1 625

18 UNIT BOILER 25 x 20 500 1 500

19 STORAGE PRODUK 25 x 25 625 1 625

20 STORAGE BAHAN BAKU 25 x 25 625 1 625

21 GUDANG 25 x 25 625 1 625

22 UTILITAS 20 x 20 400 1 400

23 DAERAH PERLUASAN 60 x 60 3.600 1 3.600

TOTAL 18.625 20.000

Luas Bangunan Gedung

= (2) + (3) + (4) + (5) + (6) + (7) + (8) + (9) + (10) + (11) + (12)

= 5.550 m2

Luas Bangunan Pabrik

= (13) + (14) + (15) + (16) + (17) + (18) + (19) + (20) + (21) + (22)

KETERANGAN GAMBAR :

1 = Gerbang masuk dan keluar

2 = Taman

3 = Pos Keamanan

4 = Tempat Parkir

5 = Kantor

6 = Perpustakaan

7 = Poliklinik

8 = Mushola

9 = Kantin

10 = Timbangan Truk

11 = Ruang Proses

14 = Bengkel

15 = Pemadam Kebakaran

16 = Pembangkit Listrik

17 = Gudang

18 = Storage Bahan Baku dan

bahan tambahan

19 = Storage Produk

20 = Unit Pengolahan Limbah

21 = Water Treatment

22 = Power Plant

23 = Daerah Perluasan

SELEKSI DAN URAIAN PROSES

II.1. Macam Proses

Untuk proses pembuatan susu kental manis memiliki 2 macam proses

yaitu dengan evaporator vakum dan freeze concentration .

II.1.1. Pembuatan Susu Kental Manis dengan Evaporator Vakum

Evaporator adalah sebuah alat yang berfungsi mengubah sebagian atau

keseluruhan sebuah pelarut dari sebuah larutan dari bentuk cair menjadi uap.

Evaporator mempunyai dua prinsip dasar, untuk menukar panas dan untuk

memisahkan uap yang terbentuk dari cairan. Evaporator umumnya terdiri dari tiga

bagian, yaitu penukar panas, bagian evaporasi (tempat di mana cairan mendidih

lalu menguap), dan pemisah untuk memisahkan uap dari cairan lalu dimasukkan

ke dalam condenser (untuk diembunkan/kondensasi) atau ke peralatan lainnya.

Hasil dari evaporator (produk yang diinginkan) biasanya dapat berupa

padatan atau larutan berkonsentrasi. Larutan yang sudah dievaporasi bisa saja

terdiri dari beberapa komponen volatil (mudah menguap). Operasi penguapan

yang mungkin digunakan untuk suatu produk sangat bervariasi, hal ini tergantung

pada karakteristik bahan produk. Dalam banyak kasus,karakteristik bahan ini

berpengaruh pada design evaporator (alat penguap). Adapun contoh dari

cairadalah dengan menguapkan air bebas yang ada didalam produk.Proses

penguapan ini dilakukan dengan menaikkan temperatur produk sampai titik didih

dan menjaganya untuk beberapa waktu sampai konsentrasi yang diinginkan

II.1.2. Pembuatan Susu Kental Manis dengan Proses Freeze Concentration

Walaupun belum ada pustaka mengenai retensi zat gizi pada produk yang

diolah pada pemekatan beku, wajar apabila proses ini dianggap sebagai saiangan

proses penguapan. Dalam proses ini cairan dibekukan dengan kondisi yang

terkendali untuk menghasilkan Kristal es yang besar, kemudian es ini dipisahkan

dari pekatan sisanya. Proses ini dilakukan pada suhu rendah, dibawah titik beku

cairan. Karena proses ini bersuhu rendah, diharapkan retensi pada produk yang

dipekatkan dengan pembekuan mendekati 100%. Satu-satunya kemungkinan

susut adalah jika ada zat terlatura yang tinggal bersama es, atau cairan yang

melekat pada es.

II.2. Seleksi Proses

Dari kedua uraian diatas dapat diketahui keuntungan serta kerugian dari

masing-masing proses, diantaranya:

a) Evaporasi vakum

Keuntungan

Keadaan vakum menjaga suhu produk tetap rendah dan perbedaan

evaporator vakum karena menggunakan suhu rendah yang

bertekanan sehingga tidak menghilangkan nilai gizinya

Kualitas produk susu evaporasi yang dihasilkan dengan kombinasi

penggulaan (SKM) dapat menjadi produk lebih tahan lama/ awet

dan hasil dari pengamatan secara umum tidak menghilangkan khas

bahan seperti dalam kondisi segarnya.

Meningkatkan efisiensi penyimpanan dan dapat membantu

pengawetan atas dasar berkurangnya jumlah air bebas (Aw) yang

dapat digunakan oleh microorganisme untuk kehidupannya.

Kerugian

Waktu tinggal yang terlalu lama akan merusak kandungan dalam

susu

Kerugian panas akibat peristiwa konduksi dan radiasi

Memerlukan tempat yang cukup luas

b) Freeze concentration

Keuntungan

Hilangnya komponen susu sebesar 100 mg/l juga sangat rendah

Dapat digunakan untuk keluruhan macam susu dan susu skim

Kerugian

Desain alatnya lebih rumit.

alasan menggunakan suhu rendah yang bertekanan sehingga tidak menghilangkan

nilai gizinya, produk yang dihasilkan tahan lama dan dapat meningkatkan

efisiensi penyimpanan.

II.3. Uraian Proses

Flowsheet pengembangan pabrik susu kental manis high calcium :

Pra rencana pabrik susu kental manishigh calcium ini, dapat dibagi menjadi 3

unit pabrik, dengan pembagian :

1. Unit Pengendalian Bahan Baku Kode Unit : 100

2. Unit Proses dan Separasi Kode Unit : 200

3. Unit Pengendalaian Produk Kode Unit : 300

Adapun uraian proses pembuatan susu kental manis dengan proses ini adalah

sebagai berikut :

Susu kental manis dibuat dari susu sapi segar. Susu yang akan diolah harus

utama yang harus dicapai adalah tidak ada penyimpangan kualitas bahkan

kontaminasi selama proses memindahkan raw material ke dalam silo.

Proses selanjutnya adalah proses mixing. Proses mixing adalah proses

pencampuran antara: larutan msk; larutan gula; dan vitamin. Setelah dilakukan

pencampuran kemudian ditampung sementara pada tangki penampungan

sementara sebelum memasuki tahap homogenasi. Homogenasi telah menjadi

proses standar di industri, secara umum digunakan sebagai peralatan untuk

menyetabilkan emulsi fat terhadap pemisahan secara gravitasi. Tujuan proses

Homogenisasi yang utama adalah menyebabkan gelembung fat menjadi lebih

kecil. Sehingga mengurangi “creaming” dan juga mengurangi kecenderungan

gelembung fat untuk berkelompok atau menggumpal. Hasil akhir akan

mengurangi ukuran partikel fat menjadi kira-kira berdiameter 1 μm. Partikel fat

yang terbentuk tidak lagi ditutupi dengan membran asal. Suhu homogenisasi

normal: 60-70°C .

Proses berikutnya adalah proses Evaporasi (penguapan) adalah proses di mana

cairan dibawa kepada titik didihnya oleh pemanas eksternal, dengan cara

demikian merubah air menjadi uap air, yang keluar dari permukaan cairan. Untuk

menghindari terjadinya rasa “berpasir” ini harus diadakan pendinginan

sedemikian rupa sehingga terjadi kristalisasi laktosa secara cepat dan dengan

demikian terbantuk kristal-kristal kecil. Hal ini dijalankan dengan mendinginkan

susu sampai suhu 35°C yang akan menghasilkan keadaan lewat jenuh dari larutan

(agitator). Kristal-kristal yang sangat halus terdapat dalam susu kental yang

bermutu tinggi biasanya berdiameter kira-kira 10 mikron dan kristal-kristal ini

begitu halusnya sehingga tak dapat dirasakan oleh lidah dan didapatkan hasil

akhir berupa susu kental manis yang bertekstur halus, dengan total solid 70-72%.

(bunckle,dkk , 1985)

Penggunaan kemasan kaleng banyak ditemukan pada beberapa produk

pangan. Bentuk dari kemasan kaleng pada produk susu kental manis adalah

silinder. Ukurannya menurut standard yaitu 202x214. Maksud dari kode standard

ini adalah iameternya 54mm dan tinginya 73mm. Bentuk seperti ini sudah lazim

di pasaran untuk kemasan kaleng

Gambar II.4. Lay Out Peralatan Pabrik

KETERANGAN :

( F-110 ) : TANGKI PENYIMPAN BAHAN BAKU SUSU SEGAR

( J-121 ) : BELT CONVEYOR

( J-122 ) : BELT CONVEYOR

( M-121 ) : TANGKI PELARUTAN GULA

( M-122 ) : TANGKI PELARUTAN MSK

( F-123 ) : TANGKI PENYIMPAN VITAMIN A

( F-124 ) : TANGKI PENYIMPAN VITAMIN B1

( F-125 ) : TANGKI PENYIMPAN VITAMIN D3

( M-126 ) : TANGKI PENCAMPURAN

( F-130 ) : TANGKI PENAMPUNGAN SEMENTARA

( C-140 ) : HOMOGENIZER

( E-151 ) : HEAT EXCHANGER

( F-160 ) : TANGKI PASTEURISASI

( V-210 ) : EVAPORATOR

( E-212 ) : BAROMETRIK KONDENSOR

( E-213 ) : STEAM JET EJECTOR

( F-220 ) : TANGKI PENDINGIN

( F-322 ) : TANGKI PENYIMPAN LAKTOSA

( F-323 ) : TANGKI PENYIMPAN TRICALCIUM PHOSPHAT

( M-320) : TANGKI PENAMBAHAN LAKTOSA

BAB III

NERACA MASSA

Kapasitas : 120.000 ton / tahun

: 15151.515 kg / jam

Kebutuhan bahan baku : 9680,566 kg / jam

Proses : Kontinyu

1. NERACA MASSA TANGKI PENYIMPAN SEMENTARA (F-110)

Komponen Massa masuk

(kg/jam) Komponen

2. NERACA MASSA TANGKI PELARUT GULA (M-121)

Komponen Massa masuk

(kg/jam) Komponen

3. NERACA MASSA TANGKI PELARUT MSK (M-122)

Komponen Massa masuk

Komponen Massa masuk

5. NERACA MASSA PENAMPUNG SEMENTARA (F-130)

Komponen Massa masuk

Komponen Massa masuk (kg/jam)

Komponen Massa keluar

(kg/jam)

7. NERACA MASSA HEAT EXCHANGER (E-151)

Komponen Massa masuk

( kg/jam)

Komponen Massa keluar

(kg/jam)

8. NERACA MASSA TANGKI PASTEURISASI (F-160)

Komponen Massa masuk (k

Mineral

9. NERACA MASSA EVAPORATOR (V-210)

Komponen Massa masuk

(kg/jam) Komponen

10.NERACA MASSA TANGKI PENDINGIN (F-220)

Komponen Massa masuk (k

Vitamin A

11.NERACA MASSA TANGKI PENAMBAHAN LAKTOSA (F-322)

Komponen Massa masuk

(kg/jam) Komponen

12.NERACA MASSA TANGKI PENAMPUNGAN PRODUK (F-330)

Komponen Massa masuk

Vitamin B1 Vitamin D3 TCP

0,068732 0,018393 0.029042

Vitamin B1 Vitamin D3 TCP

0,068732 0,018393 0.029042

BAB IV

NERACA PANAS

Kapasitas : 120.000 ton / tahun

: 15151.515 kg / jam

Kebutuhan bahan baku : 9680,566 kg

Proses : Kontinyu

Basis Suhu : 25oC

1. NERACA PANAS TANGKI PENYIMPAN BAHAN BAKU (F-110)

2. NERACA PANAS TANGKI PELARUTAN GULA (F-110)

3. NERACA PANAS TANGKI PELARUTAN MSK (F-110)

Komponen Masuk

4. NERACA PANAS TANGKI PENCAMPURAN (M-126)

f. Dari Aliran 11

5. NERACA PANAS TANGKI PENAMPUNG SEMENTARA (F-130)

Komponen Masuk

12.NERACA PANAS TANGKI PENDINGIN (F-220)

SPESIFIKASI PERALATAN

1. TANGKI PENYIMPAN BAHAN BAKU (F-110)

Fungsi : Menyimpan susu segar

Type : Silinder tegak , tutup atas dan tutup bawah dished

head dilengkapi pengaduk dan jaket pendingin

Dimensi Shell :

Diameter shell , inside : 84 in

Diameter shell , otside : 84,75 in

Tinggi tangki total : 139,272 in

Tinggi Shell : 123,1952 in

Tebal Shell : in

Dimensi Tutup :

Tebal tutup atas (dished) : in

Tinggi tutup atas : 8,04 in

Bahan Konstruksi : Stainless Steell SA-240

Jumlah Vessel : 1 buah

Sistem Pengaduk :

Dipakai impeller UZ jenis picth blade

Diameter Impeller : 42 in

Lebar Blade : 8,4 in

Panjang Blade : 10,5 in

Lebar Baffle : 7 in

Power Motor : 1 hp

Sistem Pendingin :

Diameter Jaket : 85,25 in

Tinggi Jaket : 102,5 in

Jaket Spacing : 9 in

Tebal Jaket : 9 in

2. POMPA-1 ( L-111 )

Fungsi : Mengalirkan bahan dari tangki penampung susu

Dasar Pemilihan : Sesuai untuk tekanan rendah dan viskositas rendah

Bahan : Stainless Steel

Rate Volumetrik : 41,30757 gpm

Total Dyamic Head : 62,3903 ft lbf / lbm

Effisiensi Motor : 80%

Power : 2 Hp

Jumlah : 1 buah

3. TANGKI PENYIMPAN GULA (F-121)

Fungsi : Untuk menyimpan bahan baku gula

Type : Silinder tegak , tutup atas standar dan tutup bawah

konis

Diameter Shell :

Diameter, inside : 65 in

Tebal Shell : in

Tinggi tangki : 120 in

Dimensi Tutup :

Tinggi tutup bawah : 11 in

Tebal tutup bawah : in

Bahan Konstruksi : Stainless Steel SA-240

Jumlah Vessel : 1 buah

4. BELT CONVEYOR (J-121)

Fungsi : Untuk mengangkut gula dari tangki tangki penyimpan

menuju tangki pelarutan gula

Dasar Pemilihan : Efisien untuk mengangkut bahan baku berupa gula

Kapasitas : 4,5 ton/jam

Panjang : 10 ft

Lebar : 14 in

Pemasangan : Horizontal

Power : 0.34 Hp

Jumlah : 1 buah

5. TANGKI PELARUTAN GULA (M-121)

Fungsi : Untuk melarutkan gula sebelum masuk ke dalam

tangki pencampuran

Type : Silinder tegak , tutup atas dan tutup bawah dished

head dilengkapi pengaduk dan jaket pemanas

Diameter shell , inside : 60 in

Diameter shell , otside : 60,75 in

Tinggi tangki total : 117,189 in

Tinggi Shell : 101,1125 in

Tebal Shell : in

Dimensi Tutup :

Tebal tutup atas (dished) : in

Tinggi tutup atas : 8,04 in

Tebal tutup bawah (dished ) : in

Tinggi tutup bawah : 8,04 in

Bahan Konstruksi : Stainless Steell SA-240

Jumlah Vessel : 1 buah

Sistem Pengaduk :

Dipakai impeller UZ jenis picth blade

Diameter Impeller : 30 in

Lebar Baffle : 5 in

Power Motor : 1 hp

Sistem Pendingin :

Diameter Jaket : 61,25 in

Tinggi Jaket : 92 in

Jaket Spacing : 9 in

Tebal Jaket : 9 in

6. TANGKI PENYIMPAN MSK (F-122)

Fungsi : Untuk menyimpan bahan baku MSK

Type : Silinder tegak , tutup atas standar dan tutup bawah

konis

Diameter Shell :

Diameter, inside : 65 in

Tebal Shell : in

Tinggi tutup bawah : 11 in

Tinggi tutup bawah : 19,945 in

Tebal tutup atas : in

Tebal tutup bawah : in

Bahan Konstruksi : Stainless Steel SA-240

Jumlah Vessel : 1 buah

7. BELT CONVEYOR (J-122)

Fungsi : Untuk mengangkut MSK dari tangki tangki penyimpan

menuju tangki pelarutan MSK

Dasar Pemilihan : Efisien untuk mengangkut bahan baku berupa gula

Kapasitas : 4,5 ton/jam

Panjang : 10 ft

Lebar : 14 in

Pemasangan : Horizontal

Power : 0.34 Hp

Jumlah : 1 buah

8. TANGKI PELARUTAN MSK (M-122)

Fungsi : Untuk melarutkan MSK sebelum masuk ke dalam

head

Operasi : Continous

Dimensi Shell :

Diameter shell , inside : 60 in

Diameter shell , otside : 60,75 in

Tinggi tangki total : 117,189 in

Tinggi Shell : 101,1125 in

Tebal Shell : in

Dimensi Tutup :

Tebal tutup atas (dished) : in

Tinggi tutup atas : 8,04 in

Tebal tutup bawah (dished ) : in

Tinggi tutup bawah : 8,04 in

Bahan Konstruksi : Stainless Steell SA-240

Dipakai impeller UZ jenis picth blade

Diameter Impeller : 30 in

Lebar Blade : 6 in

Panjang Blade : 7,5 in

Lebar Baffle : 5 in

Power Motor : 1 hp

Sistem Pendingin :

Diameter Jaket : 61,25 in

Tinggi Jaket : 92 in

Jaket Spacing : 9 in

Tebal Jaket : 9 in

9. TANGKI PENYIMPAN VITAMIN A (F-123)

Fungsi : Untuk menyimpan bahan tambahan Vitamin A

Type : Silinder tegak , tutup atas dan tutup bawah dished

Diameter shell , inside : 48 in

Diameter shell , outside : 48,75 in

Tinggi total tangki : 48,735 in

Tinggi Shell : 32,65838 in

Tebal Shell : in

Dimensi Tutup :

Tebal tutup atas (dished) : in

Tinggi tutup atas : 8,04 in

Tebal tutup bawah (dished ) : in

Tinggi tutup bawah : 8,04 in

Bahan Konstruksi : Stainless Steel SA-240

Jumlah Vessel : 1 buah

10.TANGKI PENYIMPAN VITAMIN B (F-124)

Fungsi : Untuk menyimpan bahan tambahan Vitamin B

Type : Silinder tegak , tutup atas dan tutup bawah dished

Diameter shell , inside : 36 in

Diameter shell , outside : 36,75 in

Tinggi total tangki : 55,174 in

Tinggi Shell : 39,09705 in

Tebal Shell : in

Dimensi Tutup :

Tebal tutup atas (dished) : in

Tinggi tutup atas : 8,04 in

Tebal tutup bawah (dished ) : in

Tinggi tutup bawah : 8,04 in

Bahan Konstruksi : Stainless Steel SA-240

Jumlah Vessel : 1 buah

11.TANGKI PENYIMPAN VITAMIN D (F-125)

Fungsi : Untuk menyimpan bahan tambahan Vitamin D

Type : Silinder tegak , tutup atas dan tutup bawah dished

Diameter shell , inside : 48 in

Diameter shell , outside : 48,75 in

Tinggi total tangki : 49,399 in

Tinggi Shell : 33,32183 in

Tebal Shell : in

Dimensi Tutup :

Tebal tutup atas (dished) : in

Tinggi tutup atas : 8,04 in

Tebal tutup bawah (dished ) : in

Tinggi tutup bawah : 8,04 in

Bahan Konstruksi : Stainless Steel SA-240

Jumlah Vessel : 1 buah

12.TANGKI PENCAMPURAN (M-120)

Fungsi : Untuk mencampur bahan baku dengan bahan

tambahan lainnya

Operasi : Continous

Dimensi Shell :

Diameter shell , inside : 96 in

Diameter shell , otside : 96,75 in

Tinggi tangki total : 192,919 in

Tinggi Shell : 176,8423 in

Tebal Shell : in

Dimensi Tutup :

Tebal tutup atas (dished) : in

Tinggi tutup atas : 8,04 in

Tebal tutup bawah (dished ) : in

Tinggi tutup bawah : 8,04 in

Bahan Konstruksi : Stainless Steell SA-240

Jumlah Vessel : 1 buah

Sistem Pengaduk :

Lebar Blade : 9,6 in

Panjang Blade : 12 in

Lebar Baffle : 8 in

Power Motor : 1 hp

Sistem Pendingin :

Diameter Jaket : 97,25 in

Tinggi Jaket : 162,3 in

Jaket Spacing : 9 in

Tebal Jaket : 9 in

13.POMPA-2 ( L-126 )

Fungsi : Mengalirkan bahan dari tangki pencampuran ke

tangki penampungan sementara

Type : Centrifugal Pump

Dasar Pemilihan : Sesuai untuk tekanan rendah dan viskositas rendah

Bahan : Stainless Steel

Perpipaan : 2 in sch 40

Rate Volumetrik : 76,05712 gpm

Power : 3,5 Hp

Jumlah : 1 buah

14.TANGKI PENAMPUNG SEMENTARA (F-130)

Fungsi : Untuk menampung susu sebelum menuju tangki

homogenasi

Type : Silinder tegak , tutup atas dan tutup bawah dished

head dilengkapi pengaduk dan jaket pendingin

Operasi : Continous

Dimensi Shell :

Diameter shell , inside : 96 in

Diameter shell , otside : 96,75 in

Tinggi tangki total : 192,919 in

Tinggi Shell : 176,8423 in

Tebal Shell : in

Dimensi Tutup :

Tebal tutup atas (dished) : in

Tinggi tutup bawah : 8,04 in

Bahan Konstruksi : Stainless Steell SA-240

Jumlah Vessel : 1 buah

Sistem Pengaduk :

Dipakai impeller UZ jenis picth blade

Diameter Impeller : 48 in

Lebar Blade : 9,6 in

Panjang Blade : 12 in

Lebar Baffle : 8 in

Power Motor : 1 hp

Sistem Pendingin :

Diameter Jaket : 97,25 in

Tinggi Jaket : 162,3 in

Jaket Spacing : 9 in

Fungsi : Mengalirkan bahan dari tangki penampungan

sementara ke tangki homogenasi

Type : Centrifugal Pump

Dasar Pemilihan : Sesuai untuk tekanan rendah dan viskositas rendah

Bahan : Stainless Steel

Perpipaan : 2 in sch 40

Rate Volumetrik : 76,05712 gpm

Total Dyamic Head : 73,5336 ft lbf / lbm

Effisiensi Motor : 82%

Power : 3,5 Hp

Jumlah : 1 buah

16.TANGKI HOMOGENASI (C-140)

Fungsi : Menghomogenkan susu

Model : GJB4000-25

Type : 2 Tahap homogenasi

Ukuran granula : ≤ 1 micron

Suhu : ≤ 70 oC

Fungsi : Mengalirkan bahan dari tangki homogenasi ke

plate heat exchanger

Type : Centrifugal Pump

Dasar Pemilihan : Sesuai untuk tekanan rendah dan viskositas rendah

Bahan : Stainless Steel

Perpipaan : 2 in sch 40

Rate Volumetrik : 76,05712 gpm

Total Dyamic Head : 73,5336 ft lbf / lbm

Effisiensi Motor : 82%

Power : 3,5 Hp

Jumlah : 1 buah

18.HEAT EXCHANGER (E-151)

Fungsi : Untuk meningkatkan suhu sebelm masuk tangki

pasteurisasi

Type : Plate Heat Exchanger

Operasi : Continous

Plate Type : TL3

Frame Type : FG

Fungsi : Untuk membunuh bakteri patogen

Type : Silinder tegak , tutup atas dan tutup bawah dished

head dilengkapi pengaduk dan jaket pemanas

Operasi : Continous

Dimensi Shell :

Diameter shell , inside : 96 in

Diameter shell , otside : 96,75 in

Tinggi tangki total : 192,919 in

Tinggi Shell : 176,8423 in

Tebal Shell : in

Dimensi Tutup :

Tebal tutup atas (dished) : in

Tinggi tutup atas : 8,04 in

Tebal tutup bawah (dished ) : in

Tinggi tutup bawah : 8,04 in

Sistem Pengaduk :

Dipakai impeller UZ jenis picth blade

Diameter Impeller : 48 in

Lebar Blade : 9,6 in

Panjang Blade : 12 in

Lebar Baffle : 8 in

Power Motor : 1 hp

Sistem Pendingin :

Diameter Jaket : 97,25 in

Tinggi Jaket : 162,3 in

Jaket Spacing : 9 in

Tebal Jaket : 9 in

20.POMPA-5 ( L-211 )

Fungsi : Mengalirkan bahan dari tangki pasteurisasi ke

evaporator

Type : Centrifugal Pump

Dasar Pemilihan : Sesuai untuk tekanan rendah dan viskositas rendah

Rate Volumetrik : 76,05712 gpm

Total Dyamic Head : 73,5336 ft lbf / lbm

Effisiensi Motor : 82%

Power : 3,5 Hp

Jumlah : 1 buah

21.EVAPORATOR (V-210)

Fungsi : Memekatkan larutan susu yang akan diumpankan ke

tangki pendingin .

Type : Long Tube Evaporator Jenis Calandria

Operasi : Continuous

Ukuran

Diameter dalam : 42 in

Tebal shell dalam : in

Tebal shell bawah : in

Tinggi evaporator : 209,7276 in

Diameter luar : 42,75648 in

Tebal shell luar :

Tebal tutup atas : “

Ukuran tube

Passses : 1

Jumlah tube : 168 buah

22.BAROMETRIK KONDENSOR ( E-212 )

Fungsi : Mengkondensasi uap dan menjaga tekanan

evaporator

Type : Multi Jet

Bahan : Stainless Steel

Rate Volumetrik : 1546,43313 cuft/menit

Diameter Pipa : 12 in

Panjang Total Pipa : 34 ft

Tekanan : 1,765164 psia

Jumlah : 1 buah

23.STEAM JET EJECTOR ( E-213 )

Fungsi : Memvakumkan Evaporator

Type : Single stage steam jet ejector

Dasar Pemilihan : Sesuai untuk penjagaan vacum

Bahan : Stainless Steel

Inlet : 1,22 in

Outlet : 0,9185 in

Panjang : 11,022 in

24.HOT WELL

Fungsi : Menampung kondensat selama 1 jam

Kapasitas : 2 m3

Bentuk : Persegi Panjang

Ukuran : Panjang = 1,6 m

Lebar = 1,6 m

Tinggi = 0,8 m

Bahan Konstruksi : Beton

Jumlah : 1 buah

25.POMPA-6 ( L-221 )

Fungsi : Mengalirkan bahan dari evaporator ke tangki

pendingin

Type : Reciprocating Pump

Dasar Pemilihan : Sesuai untuk memompa bahan yang kental

Bahan : Stainless Steel

Perpipaan : 3 in sch 40

Rate Volumetrik : 59,52288 gpm

Total Dyamic Head : 55,0755 ft lbf / lbm

Effisiensi Motor : 83%

Power : 3,5 Hp

Fungsi : Untuk mendinginkan susu dari evaporator

Type : Silinder tegak , tutup atas dan tutup bawah dished

head dilengkapi pengaduk dan jaket pendingin

Operasi : Continous

Dimensi Shell :

Diameter shell , inside : 96 in

Diameter shell , otside : 96,75 in

Tinggi tangki total : 153,334 in

Tinggi Shell : 137,2574 in

Tebal Shell : in

Dimensi Tutup :

Tebal tutup atas (dished) : in

Tinggi tutup atas : 8,04 in

Tebal tutup bawah (dished ) : in

Tinggi tutup bawah : 8,04 in

Sistem Pengaduk :

Dipakai impeller UZ jenis picth blade

Diameter Impeller : 48 in

Lebar Blade : 9,6 in

Panjang Blade : 12 in

Lebar Baffle : 8 in

Power Motor : 1 hp

Sistem Pendingin :

Diameter Jaket : 97,25 in

Tinggi Jaket : 87,6 in

Jaket Spacing : 9 in

Tebal Jaket : 9 in

27.POMPA-7 ( L-321 )

Fungsi : Mengalirkan bahan dari tangki pendingin ke

tangki penambahan laktosa

Type : Reciprocating Pump

Dasar Pemilihan : Sesuai untuk memompa bahan yang kental

Rate Volumetrik : 59,52288 gpm

Total Dyamic Head : 55,0755 ft lbf / lbm

Effisiensi Motor : 83%

Power : 3,5 Hp

Jumlah : 1 buah

28.TANGKI PENYIMPAN LAKTOSA (M-322)

Fungsi : Untuk menyimpan bahan tambahan Laktosa

Type : Silinder tegak , tutup atas dan tutup bawah dished

head

Diameter Shell :

Diameter shell , inside : 36 in

Diameter shell , outside : 36,75 in

Tinggi total tangki : 52,070 in

Tinggi Shell : 35,99264 in

Tebal Shell : in

Dimensi Tutup :

Tebal tutup bawah (dished ) : in

Tinggi tutup bawah : 8,04 in

Bahan Konstruksi : Stainless Steel SA-240

Jumlah Vessel : 1 buah

29.TANGKI PENYIMPAN TRICALCIUM PHOSPAT (F-323)

Fungsi : Untuk menyimpan bahan tambahan TCP

Type : Silinder tegak , tutup atas dan tutup bawah dished

Head

Diameter Shell :

Diameter shell , inside : 36 in

Diameter shell , outside : 36,75 in

Tinggi total tangki : 26,621 in

Tinggi Shell : 10,54443 in

Tebal Shell : in

Dimensi Tutup :

Tebal tutup bawah (dished ) : in

Tinggi tutup bawah : 8,04 in

Bahan Konstruksi : Stainless Steel SA-240

Jumlah Vessel : 1 buah

30.TANGKI PENAMBAHAN LAKTOSA (M-320)

Fungsi : Untuk enambahkan bahan tambahan laktosa dan

tricalcium phospat

Type : Silinder tegak , tutup atas dan tutup bawah dished

head dilengkapi pengaduk dan jaket pendingin

Operasi : Continous

Dimensi Shell :

Diameter shell , inside : 96 in

Diameter shell , otside : 96,75 in

Tinggi tangki total : 153,334 in

Tinggi Shell : 137,2574 in

Tebal tutup atas (dished) : in

Tinggi tutup atas : 8,04 in

Tebal tutup bawah (dished ) : in

Tinggi tutup bawah : 8,04 in

Bahan Konstruksi : Stainless Steell SA-240

Jumlah Vessel : 1 buah

Sistem Pengaduk :

Dipakai impeller UZ jenis picth blade

Diameter Impeller : 48 in

Lebar Blade : 9,6 in

Panjang Blade : 12 in

Lebar Baffle : 8 in

Power Motor : 1 hp

Sistem Pendingin :

Diameter Jaket : 97,25 in

Tebal Jaket : 9 in

31.POMPA-8 ( L-331 )

Fungsi : Mengalirkan bahan dari tangki penambahan

laktosa ke tangki penampungan produk

Type : Reciprocating Pump

Dasar Pemilihan : Sesuai untuk memompa bahan yang kental

Bahan : Stainless Steel

Perpipaan : 3 in sch 40

Rate Volumetrik : 59,52288 gpm

Total Dyamic Head : 55,0755 ft lbf / lbm

Effisiensi Motor : 83%

Power : 3,5 Hp

Jumlah : 1 buah

32.TANGKI PENAMPUNGAN PRODUK (F-330)

Fungsi : Untuk produk susu kental manis tambahan lainnya

Type : Silinder tegak , tutup atas dan tutup bawah dished

head dilengkapi pengaduk dan jaket pendingin

Diameter shell , inside : 96 in

Diameter shell , otside : 96,75 in

Tinggi tangki total : 153,334 in

Tinggi Shell : 137,2574 in

Tebal Shell : in

Dimensi Tutup :

Tebal tutup atas (dished) : in

Tinggi tutup atas : 8,04 in

Tebal tutup bawah (dished ) : in

Tinggi tutup bawah : 8,04 in

Bahan Konstruksi : Stainless Steell SA-240

Jumlah Vessel : 1 buah

Sistem Pengaduk :

Dipakai impeller UZ jenis picth blade

Diameter Impeller : 48 in

Lebar Baffle : 8 in

Power Motor : 1 hp

Sistem Pendingin :

Diameter Jaket : 97,25 in

Tinggi Jaket : 87,6 in

Jaket Spacing : 9 in

UTILITAS

Dalam sebuah pabrik, utilitas merupakan bagian yang tidak dapat

dipisahkan mengingat saling berhubungan antara proses industri dengan

kebutuhan utilitas untuk proses tersebut. Dalam hal ini, utilitas dari suatu pabrik

terdiri atas :

1. Unit Pengolahan Air

Unit ini berfunngsi sebagai penyedia kebutuhan air pendingin, air

proses, air sanitasi dan air pengisi boiler.

2. Unit Pembangkit Steam

Unit ini berfungsi sebagai penyedia kebutuhan steam pada proses

evaporasi, pemanasan dan supply pembangkit listrik.

3. Unit Pembangkit Tenaga Listrik

Unit ini berfungsi sebagai penyedia kebutuhan listrik bagi alat – alat,

bangunan, jalan raya, dan lain sebagainya.

4. Unit Bahan Bakar

Unit ini berfungsi sebagai penyedia kebutuhan bahan bakar bagi alat –

alat, generator, boiler, dan sebagainya.

5. Unit Pengolahan Limbah

Unit ini berfungsi sebagai pengolahan limbah pabrik baik limbah cair,

Air adalah suatu zat yang banyak terdapat dialam bebas. Sesuai sengan

tempat sumber air tersebut berasal, air mempunyai fungsi yang berlainan, dengan

karakteristik yang ada. Air banyak sekali diperlukan didalam kehidupan, baik

secara langsung maupun tidak langsung.

Didalam pabrik ini, dibedakan menjadi 2 bagian utama dalam sistem

pengolahan air. Bagian pertama adalah unit pengolahan air sebagai unit penyedia

kebutuhan air dan unit pengolahan air buangan sebagai pengolah air buangan

pabrik sebelum dibuang ke badam penerima air.

Dalam pabrik ini sebagian besar air dimanfaatkan sebagai air proses dan

sebagai media perpindahan energi. Untuk melaksanakan fungsi tersebut, air harus

mengalami proses pengolahan terlebih dahulu sehingga pabrik dapat berfungsi

dangan handal, aman, dan efisien.

Secara umum fungsi air di pabrik ini terbagi dalam beberapa sistem

pemakaian, masing – masing mempunyai persyaratan kualitas yang berbeda

sesuai dengan fungsi dan kegunaannya. Sistem pemakaian tersebut antara lain

adalah :

1. Sebagai air pendingin.

2. Sebagai air proses.

3. Sebagai air sanitasi.

Unit penyediaan steam berfungsi untuk menyediakan kebutuhan steam,

yang digunakan sebagai media pemanas pada proses pabrik ini.

Direncanakan boiler menghasilkan steam jenuh pada tekanan 120,8 kPa

pada suhu 105oC dengan hv = 1153,86 Btu/lb

Jumalah steam yang dibutuhkan untuk memproduksi produk adalah :

No Nama Alat Kode

Alat Steam kg/jam)

Steam (lb/jam)

1 TANGKI PELARUTAN

GULA (M-121)

175.9278928 387.7450758

2 TANGKI PELARUTAN MSK (M-122) 244.65970538 539.2299907

3 TANGKI PENCAMPURAN (M-126) 1009.806625 2225.613801

4 TANGKI PENAMPUNGAN

SEMENTARA (F-130)

56.89002041 125.385605

5 TANGKI HOMOGENASI (C-140) 142.225051 313.4640125

6 HEAT EXCHANGER (E-151) 568.9002041 1253.85605

7 TANGKI PASTEURISASI (F-160) 142.225051 313.4640125

8 EVAPORATOR (V-210) 4753.748114 10477.26084

9 STEAM JET EJECTOR (E-213) 502.2686025 1107

Total 17669,994

Total kebutuhan steam = 17669,994 lb/jam

Untuk faktor keamanan dari kebocoran – kebocoran yang terjadi, maka

direncanakan steam yang dihasilkan 20% dari kebutuhan steam total :

(Severn, W.H, hal.142)

Dimana :

mf = massa bahan bakar yang dipakai, lb/jam

ms = massa steam yang dihasilkan, lb/jam

hv = enthalpy uap yang dihasilkan, Btu/lb

hf = enthalpy liquida masuk, Btu/lb

eb = effisiensi boiler 85 – 92 % ditetapkan eb = 92% (Severn, W.H, hal 143)

F = nilai kalor bahan bakar,Btu/lb

hv = 1153,86 Btu/lb (Steam Table)

hf = 970,3 Btu/lb (suhu air = 100oC) (SteamTable)

eb = 92% (diambil effisiensi maksimum)

F = nilai kalor bahan bakar

Digunakan bahan bakar Petroleum Fuels Oil 33oAPI (0,22% sulfur) (Perry

7ed, T.27-6). Dari Perry 7ed, fig.27-3, didapat :

relative density, ρ = 0,86 gr/cc

(Severn, W.H, hal.142)

Kapasitas Boiler

(Severn, W.H, hal.171)

Penentuan Boiler Horse Power

Untuk penentuan Boiler Horse Power, digunakan persamaan :

dimana :

Angka – angka 970,3 dan 34,5 adalah suatu penyesuaian pada penguapan 34,5 lb

air/jam dari air pada suhu 212oF menjadi uap kering pada 212oF pada tekanan 1

atm, untuk kondisi demikian diperlukan enthalpy penguapan sebesar 970,3 Btu/lb.

Penentuan heating surface boiler :

Kebutuhan air untuk pembuatan steam :

Air yang dibutuhkan diambil 20 % berlebih dari jumlah steam yang dibutuhkan

untuk faktor keamanan.

Produksi steam = lb/jam

Kebutuhan air = 1,2 x lb/jam

= 25444,792 lb/jam

= 610675,01 lb/hari

air : 62,43 lb/cuft maka volume air = 9781,755702 cuft/hari = 276,988 m3/hari

Spesifikasi

Nama alat : Boiler

Type : Fire tube boiler (tekanan < 10 atm)

Heating surface : ft2

Kapasitas boiler : 3892,205019 kiloBtu/jam

Rate steam : 21203,00335 lb/jam

Effisiensi : 92%

Bahan bakar : Diesel oil 33oAPI

Rate bahan bakar : 221,8989527 lb/jam

Air di dalam pabrik memegang peranan penting dan harus memenuhi

persyaratan tertentu yang disesuaikan dengan masing – masing keperluan di

dalam pabrik. Penyediaan air untuk pabrik ini direncanakan dari air sungai.

Air sungai sebelum masuk ke dalam bak penampung, dilakukan

penyaringan lebih dahulu dengan maksud untuk menghilangkan kotoran – kotoran

yang bersifat makro dengan jalan memasang sekat – sekat kayu agar kotoran –

kotoran tersebut terhalang dan tidak ikut masuk ke dalam tangki penampung

(reservoir). Dari tangki penampung kemudian dilakukan pengolahan (dalam unit

water treatment). Untuk menghemat pemakaian air maka diadakan sirkulasi.

Air dalam pabrik ini dipakai untuk : 1. Air sanitasi.

2. Air umpan boiler

3. Air pendingin

4. Air proses

VI.2.1. Air Sanitasi

Air sanitasi untuk keperluan minum, masak, cuci, mandi, dan sebagainya.

Berdasarkan S.K Gubernur Jatim No.413/1987, baku mutu air baku harian :

Parameter Satuan S.K Gubernur

Suhu oC Suhu air normal (25 - 30oC)

Kekeruhan Skala NTU

pH 6 - 8,5

Alkalinitas ppm CaCO3

CO2 bebas ppm CO2

DO ppm O2 > = 4

Nitrit ppm NO2 Nihil

Ammonia ppm NH3-N 0,5

Tembaga ppm Cu 1

Fosfat ppm PO4

Sulfida ppm H2S Nihil

Besi ppm Fe 5

Krom heksafalen ppm Cr 0,05

Mangan ppm Mn 0,5

Seng ppm Zn 5

Timbal ppm Pb 0,1

COD ppm O2 10

Detergen ppm MBAS 0,5

Kebutuhan air sanitasi untuk pabrik ini adalah untuk :

- Karyawan, asumsi kebutuhan air untuk karyawan = 15 liter/hari per orang

= 15 liter/hari per orang x 200 orang = 3 m3/hari

- Keperluan Laboratorium = 20 m3/hari

- Untuk menyiram kebun dan kebersihan pabrik = 10 m3/hari

- Cadangan/lain – lainnya = 7 m3/hari

Air ini dipergunakan untuk menghasilkan steam didalam boiler. Air

umpan boiler harus memenuhi persyaratan yang sangat ketat, karena

kelangsungan operasi boiler sangat bergantung pada kondisi air umpannya.

Beberapa persyaratan yang harus dipenuhi antara lain :

1. Bebas dari zat penyebab korosi, seperti asam, gas – gas terlarut.

2. Bebas dari zat penyebab kerak yang disebabkan oleh kesadahan yang

tinggi, yang biasanya berupa garam – garam karbonat dan silika.

3. Bebas dari zat penyebab timbulnya buih (busa) seperti zat – zat organik,

anorganik, dan minyak.

4. Kandungan logam dan impuritis seminimal mungkin.

Kebutuhan air umpan boiler dapat diketahui pada perhitungan boiler.

VI.2.3 Air Pendingin

Untuk kelancaran dan effisiensi kerja dari air pendingin, maka perlu

diperhatikan persyaratan untuk air pendingin dan air umpan boiler : (Lamb : 302)

Karakteristik

Kadar maximum (ppm)

Air Boiler Air pendingin

Silica 0,7 50

Aluminium 0,01 -

Iron 0,05 -

Mangan 0,01 -

Chlorida - 600

Dissolved Solid 200 1000

Suspended Solid 0,5 5000

Hardness 0,07 850

Alkalinity 40 500

Untuk menghemat air, maka air pendingin yang telah digunakan

didinginkan kembali kedalam cooling tower, sehingga perlu disirkulasi air

pendingin, maka disediakan pengganti sebanyak 10% kebutuhan. Kebutuhan air

pendingin :

No Nama Alat Kode Alat CW (kg/jam) CW (lb/jam)

1 BAROMETRIK

KONDENSOR (E-212) 68837,86786 151718,6608

2 TANGKI PENDINGIN (E-220) 42532,74441 93742,16867

3 TANGKI PENAMBAHAN

LAKTOSA (M-320) 4802,077232 10583,77822

Total 256044.6077

Kebutuhan air pendingin total = 256044.6077 lb/jam

Air yang disirkulasi 90% kebutuhan total = 90% x 256044.6077 = 230440 lb/jam

Make-up water diambil 10% kebutuhan total = 10% x 256044.6077 = 25604,5

lb/jam

Kapasitas = 230440 lb/jam = 3691,176468 cuft/jam = 104,522 m3/jam

= 104522,38 lt/jam = 1742,039655 lt/mnt

T air masuk pada cooling tower = T1 = 45oC

T air keluar cooling tower = T2 = 30oC

Perbedaan suhu = 45oC – 30oC = 15oC

Gpm =

Spesifikasi :

Nama : Cooling Tower

Type : Liang Hoo LXRT -150X1

Kapasitas : 1950 lt/mnt

Lebar : ft

Panjang : ft

Fan Diameter : 4,82283 ft

Bahan konstruksi : fiberglas

Power motor : 5.364 hp

Jumlah : 1 buah

VI.2.4. Air Proses

Kebutuhan air proses pada pabrik :

No NAMA ALAT Kode Alat WP (kg/jam) WP (lb/jam)

1 TANGKI PELARUTAN

GULA (M-121)

1301.435893 2868.364707

2 TANGKI PELARUTAN

MSK (M-122)

1301.435893 2868.364707

Total 5736,729414

Kebutuhan air Proses total = 5736,729414lb/jam 9189059 cuft/jam

62,44918162 m3/hari

VI.2.5 Unit Refrigerasi

Unit penyedia “refrigerasi” berfungsi untuk menyediakan kebutuhan

Fungsi : Mendinginkan kembali dan resirkulasi refrigerant musicool 12

No Nama Alat Kode Alat R (kg/jam) R (lb/jam)

1 TANGKI PENYIMPAN

BAHAN BAKU (F-110) 3607,77653 7951,539473

5 TANGKI PENYIMPAN

PRODUK (F-330) 16464,34267 36287,41125

Total 44239

Kebutuhan refrigerant = 44239 lb/jam

Untuk musicool digunakan refrigerator jenis simple Joule –Thomson-Cycle

Dari Perry edisi 7 halaman 11-98 :

Mechanical expander : 4MPa

Type Valve : Needle Valve

Simple joule thompson cycle refrigerator :

Tangki Penampung Musicool 12:

Fungsi : Menampung musicool dalam bentuk liquid

Ρ gas = 12.56 kg / m3 = 0.78412 lb/cuft

Rate volumetrik = 903,709 cuft/jam

Volume tangki penampung (direncanakan 80% terisi refrigerant) = 903,709 / 80%

= 903.709 cuft

Spesifikasi :

Nama : Tangki Penyimpan Refrigerant

Type : ASME-850-075-LP-QC

Kapasitas : 1000 gal

Tinggi : 49 in

Lebar : 41 in

Panjang : 192 in

VI.3 Unit Pengolahan Air (Water Treatment)

Air untuk keperluan industri harus terbebas dari kontaminan yang