'

() )

engolahan limbah cair dengan proses kimia merupakan salah satu bagian

yang sangat penting dalam proses pengolahan limbah cair. Namun dalam

suatu sistem pengolahan limbah cair yang lengkap sebenarnya proses yang

terjadi meliputi ketiga proses, yaitu fisika, kimia dan biologi. Bahkan pada proses

fisika dan biologi pun didalamnya sering terjadi proses kimia secara bersamaan.

Untuk menanggulangi bahan pencemar anorganik, proses kimia umumnya menjadi

dominan dalam proses pengolahan limbah.

Untuk limbah yang mengandung COD (Chemical Oxygen Demand) tinggi,

jelas proses pengolahannya adalah proses kimia. Unit$unit sistem pengolahan dalam

proses kimia sebenarnya dapat pula disebut dengan reaktor, karena dalam proses

kimia umumnya selalu terjadi reaksi kimia dimana bahan pencemar dan bahan

penetral bereaksi sempurna untuk berubah menjadi senyawa baru yang tidak

berbahaya lagi.

Arah pembangunan nasional di Indonesia dalam sepuluh tahun terakhir ini

ditekankan pada sektor industri. Di setiap daerah, perkembangan sektor industri

sangat bergantung pada kondisi dan potensi alamnya, serta harus dilihat pula dari

peluang aspek pemasarannya. Peningkatan jumlah industri dimanapun adanya pasti

akan menghasilkan dampak positif maupun negatif. Akibat positif jelas terlihat dari

peningkatan PDRB daerah dan akibat negatif yang utama adalah berasal dari limbah

yang dihasilkannya. Banyak industri yang sudah berproduksi namun masih belum

mempunyai unit pengolahan limbahnya. Akibat selanjutnya adalah pencemaran

lingkungan dan masyarakatlah yang akan menjadi korbannya.

Limbah tidak hanya diproduksi oleh pabrik atau industri, tetapi masyarakat

juga merupakan penghasil limbah yang jumlahnya secara umum jauh lebih besar

dari pada jumlah limbah industri. Dengan demikian semakin banyaklah masalah

pencemaran yang sulit ditanggulangi sebagai akibat dari meningkatnya jumlah

limbah yang dibuang bebas ke alam lingkungan kita. Sebagai contoh, limbah cair

yang dibuang dan masuk ke badan air tanpa pengolahan yang sesuai dengan

standar yang berlaku.

Sayangnya hal ini tidak diikuti dengan ketentuan dan penegakkan hukum

yang tegas. Di lain pihak pemerintah belum cukup menyediakan fasilitas dan sarana

pengolahan limbah yang memadai. Oleh karena itu sebagai salah satu upaya untuk

menanggulangi masalah pencemaran limbah, pemerintah dan masyarakat harus

bersama berpartisipasi aktif dalam rangka meningkatkan sumber daya manusia

(human resource quality), khususnya bagi mereka yang terlibat dalam program$

program penanggulangan pencemaran limbah.

Secara umum limbah cair dapat digolongkan menjadi dua jenis, yaitu limbah

cair domestik dan limbah cair industri. Limbah cair domestik adalah limbah cair yang

keluar dari perumahan, gedung/tempat usaha/pertokoan dan perkantoran.

Sementara itu limbah cair industri adalah limbah cair yang keluar dari industri/pabrik.

Selama bertahun$tahun berbagai metode pengolahan air limbah telah banyak

dikembangkan.

Pada kebanyakan situasi, umumnya menggunakan kombinasi atau urutan dari

beberapa metode yang telah dikembangkan sebelumnya. Digunakannya suatu

urutan metode tertentu sangat tergantung pada kualitas air baku serta kualitas air

olahan yang diinginkan. Pada prinsipnya metode proses pengolahan air limbah dapat

digolongkan menjadi 3 jenis proses, yaitu proses fisika, proses kimia dan proses

biologi. Walaupun seringkali dalam suatu pengolahan ketiga proses ini

Pada bab berikut akan dibahas mengenai pengolahan limbah cair yang

khusus dengan proses kimia. Proses$proses yang akan dibahas adalah proses yang

telah umum diterapkan di instalasi$instalasi pengolahan limbah cair. Juga akan

ditampilkan teori$teori yang mendasari terjadinya setiap proses pengolahan serta

peralatan$peralatan yang umum digunakan.

Banyak instalasi pengolahan limbah menerapkan ketiga metode secara

berurutan untuk memperoleh produk akhir yang optimal dan memenuhi standar atau

syarat yang berlaku. Tetapi biasanya pengolahan air limbah dengan proses kimia

seringkali dipadukan dengan proses secara fisika dan gabungan dari keduanya

*

'

(

$

(

'

%'%

$

engolahan limbah cair secara kimia yang sering diterapkan adalah

disinfeksi, pengendapan materi terlarut (presipitasi), koagulasi (destabilisasi)

koloid, oksidasi dan ion exchange. Proses disinfeksi pada industri,

umumnya untuk menghambat pertumbuhan micro$organisme dalam pipa$pipa, pada

industri makanan untuk menghambat pertumbuhan bakteri. Proses presipitasi pada

industri untuk pelunakan air, penghilangan besi dan penghilangan ion terlarut seperti

PO4$3 dan logam berat. Koagulasi diterapkan untuk destabilisasi partikel koloid yang

umumnya juga terdapat pada air limbah. Oksidasi kimia seperti khlorinasi dan

ozonisasi, diterapkan untuk menghilangkan atau memecah ion$ion seperti Fe+2, Mn+2

dan CN$.

Disinfeksi adalah istilah untuk proses penghancuran organisme penyebab

penyakit, sementara itu sterilisasi adalah istilah untuk proses total penghancuran

semua organisme. Dalam proses disinfeksi pada pengolahan air limbah terjadi

pemaparan antara bahan penghancur dengan organisme. Pada umumnya terjadi

penghancuran virus, bakteri dan protozoa yang terdapat dalam air. Beberapa metode

disinfeksi yaitu :

(1) Penambahan zat kimia;

(2) Penggunaan materi fisik, seperti panas dan cahaya;

Metode yang paling banyak digunakan adalah metode penambahan bahan

kimia. Penggunaan zat khlor (khlorinasi) merupakan cara yang paling banyak

digunakan, namun kekurangan dari sistem ini adalah dapat menghasilkan senyawa

carcinogen seperti trihalomethane dan chloroform. Sistem lain yang sering pula

digunakan adalah penggunaan ozone, namun kekurangan sistem ini ialah tidak

meninggalkan sisa konsentrasi untuk mencegah organisme tumbuh kembali. Kedua

proses masing$masing mempunyai kekurangan, sehingga dalam penerapannya

sangat tergantung pada kondisi.

Khlorinasi banyak digunakan pada pengolahan dan penyediaan air domestik,

disamping itu sering pula digunakan pada air limbah yang telah diolah. Zat khlor

merupakan zat pengoksidasi, oleh karena itu jumlah khlor yang dibutuhkan

tergantung pada konsentrasi organik dan zat NH3$N dalam air yang diolah.

Kebutuhan zat khlor untuk air limbah rata$rata 40 hingga 60 mgr/l. Pada umumnya

zat khlor dimasukkan ke dalam air dalam bentuk gas Cl2, khlor dioksida (ClO2),

sodium hipokhlorit (NaOCl) dan calsium hipokhlorit Ca(OCl)2. Khlor bentuk calcium

hipokhlorit lebih banyak digunakan dari pada bentuk gas, karena penanganannya

lebih mudah.

Apabila khlor dalam bentuk gas ditambahkan ke dalam air limbah, akan terjadi

2 reaksi yaitu reaksi hidrolisa dan reaksi ionisasi. Pada reaksi hidrolisa terbentuk

hipokhlorit (HOCl) dan pada reaksi ionisasi terbentuk ion (OCl$). Reaksi

keseimbangannya sebagai berikut:

Reaksi hidrolisa : Cl2 + H2O → HOCl + H+ + Cl$

Sisa khlor didefinisikan sebagai jumlah (HOCl) dan OCl$ , biasanya digunakan

pula sebagai ukuran keefektifan khlor. Jumlah sisa khlor sebagai standar pada

sistem penyediaan air adalah 0,5 – 1,0 gr/m3. Sisa khlor dapat digunakan pula

sebagai ukuran jumlah khlor yang masih ada. Dari ketiga bentuk hasil reaksi, bentuk

(HOCl) merupakan bentuk yang paling efektif sebagai disinfektan.

Reaksi hipokhlorit dengan amonia menghasilkan senyawa khloramin dan gas

nitrogen (N2) serta oksida nitrogen (N2O).

Reaksi yang terjadi adalah sebagai berikut :

HOCl + NH3 → NH2Cl (monochloramine) + H2O

HOCl + NH2Cl → NHCl2 (dichloramine) + H2O

HOCl + NHCl2 → NCl3 (nitrogen trichloride) + H2O

Reaksi$reaksi tersebut sangat tergantung pada pH, temperatur, waktu kontak

dan rasio awal antara chlorine dengan amonia. Pada umumnya senyawa yang paling

dominan adalah monochloramine dan dichloramine. Chlorine yang ada dalam

senyawa$senyawa tersebut disebut chlorine terikat yang tersedia. Chloramine

!

Breakpoint khlorinasi adalah angka pada saat jumlah khlor cukup untuk

menghasilkan sisa khlor bebas. Terdapat 4 tahap yang terlibat dalam hal ini, yaitu:

Tahap 1 : zat$zat yang mudah teroksidasi, yaitu Fe2+, H2S dan zat$zat organik

bereaksi terlebih dahulu menghasilkan khlorida.

Tahap 2 : terbentuk senyawa chloramine dan chloroorganik

Tahap 3 : penambahan khlor selanjutnya akan mengoksidasi senyawa$senyawa

di tahap 2, menghasilkan N2O, khlorida, dan N2, reaksinya sebagai berikut :

NH2Cl + NHCl2 + HOCl → N2O + 4 HCl

2 NH2Cl + HOCl → N2 + H2O + 3 HCl

Tahap 4 : tahap breakpoint, semua chloramine dan sebagian besar senyawa

chloroorganik telah dioksidasi. Penambahan khlor selanjutnya akan

menghasilkan sisa khlor bebas (HOCl) dan (OCl$).

"#

Ozon (O3) adalah suatu bentuk allotropik oksigen yang diproduksi dengan

cara melewatkan oksigen kering atau udara dalam suatu medan listrik (5000 –

20.000 V; 50 – 500 Hz). Ozon bersifat tidak stabil, merupakan gas berwarna biru

yang sangat toksik dengan bau seperti rumput kering. Ozon adalah oksidator kuat

yang sangat efisien untuk disinfeksi. Sebagaimana oksigen, kelarutan ozon dalam air

cukup rendah dan karena sifatnya yang tidak stabil maka disinfeksi dengan ozon

Pengolahan disinfeksi dengan ozon jauh lebih mahal dari pada disinfeksi

dengan khlor, namun ozon memberi keuntungan yaitu dapat menghilangkan warna.

Dalam hal ini pengolahan air dengan filtrasi dan ozonisasi dapat menghasilkan

kualitas air yang setara dengan proses koagulasi, sedimentasi, filtrasi dan khlorinasi.

Oleh karena ozon tidak memberikan sisa, maka dalam sistem distribusi tidak akan

terdapat ozon sehingga akan timbul masalah dengan adanya pertumbuhan kembali

mikroorganisme yang disertai masalah bau dan warna. Pertumbuhan mikro$

organisme dalam sistem perpipaan dapat diatasi dengan penambahan khlor dosis

rendah setelah proses ozonisasi. Pada pengolahan limbah industri ozon dapat

digunakan untuk mengoksidasi zat$zat yang non$biodegradable.

Terdapat dua macam ozonizer :

1. Tipe plate dengan elektroda datar dan isolator gelas (glass dielectrics);

2. Tipe tabung dengan elektroda silinder koaksial (cylindrical electrodes coaxial)

dan isolator gelas silinder.

Sisi yang mempunyai tegangan tinggi didinginkan dengan konveksi (pemindahan

panas dengan sirkulasi), sedangkan sisi yang bertegangan rendah didinginkan

dengan air. Udara dilewatkan diantara elektroda$elektroda dan terozonisasi oleh

tegangan listrik yang ada diantara udara tersebut. Produksi ozon biasanya sampai 4

% berat udara yang dilewatkan dengan kebutuhan energi sekitar 25 kwh/kg ozon

yang dihasilkan.

$

%

Berbagai bentuk radiasi dapat dijadikan disinfeksi yang efektif. Radiasi ultra

violet (UV) telah bertahun$tahun digunakan untuk pengolahan air skala kecil. Reaksi

disinfeksi UV pada panjang gelombang sekitar 254 nm merupakan radiasi yang

sangat kuat apabila organisme benar$benar terpapar oleh radiasi. Oleh karena itu

reflektor yang dilapisi metal dengan waktu pemaparan beberapa detik, namun energi

yang diperlukan cukup tinggi yaitu sekitar 10 – 20 watt/m3/jam. Keuntungan disinfeksi

dengan UV antara lain : pemeliharaan minimum, tidak menimbulkan dampak bau

dan rasa, tidak menimbulkan bahaya apabila terjadi overdosis. Sedangkan

kelemahannya antara lain: tidak memiliki residu disinfeksi, biaya mahal dan

memerlukan klarifikasi air lebih sempurna.

!

Pemisahan zat anorganik terlarut tertentu dapat dilakukan dengan

penambahan suatu reagen yang sesuai untuk merubah anorganik terlarut menjadi

presipitat/endapan, sehingga dapat dipisahkan dengan cara pengendapan /

sedimentasi. Tingkat pemisahan yang dapat dicapai tergantung pada nilai kelarutan

senyawa yang dihasilkan dan hal ini biasanya dipengaruhi oleh beberapa faktor

seperti pH dan temperatur.

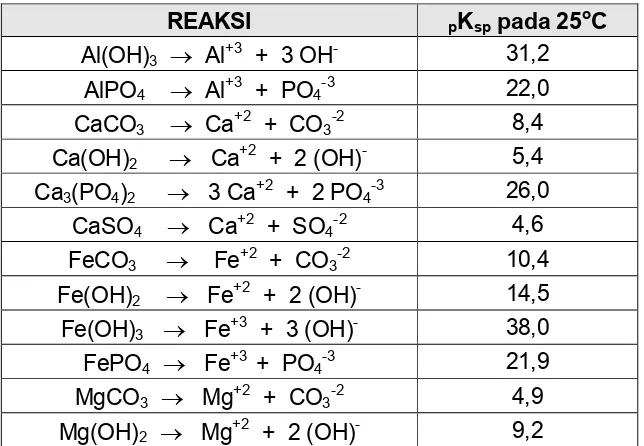

Reaksi presipitasi/pengendapan beberapa zat anorganik dan hasil$hasil

[image:10.612.146.468.480.703.2]terlarutnya dapat dilihat pada tabel berikut.

Tabel 1. Reaksi Presipitasi Dan Harga Konstanta Kesetimbangannya.

& ' ! !! (

Al(OH)3 → Al+3 + 3 OH$ 31,2

AlPO4 → Al+3 + PO4$3 22,0

CaCO3 → Ca+2 + CO3$2 8,4

Ca(OH)2 → Ca+2 + 2 (OH)$ 5,4

Ca3(PO4)2 → 3 Ca+2 + 2 PO4$3 26,0

CaSO4 → Ca+2 + SO4$2 4,6

FeCO3 → Fe+2 + CO3$2 10,4

Fe(OH)2 → Fe+2 + 2 (OH)$ 14,5

Fe(OH)3 → Fe+3 + 3 (OH)$ 38,0

FePO4 → Fe+3 + PO4$3 21,9

MgCO3 → Mg+2 + CO3$2 4,9

Proses presipitasi banyak diterapkan dalam pengolahan limbah industri,

misalnya untuk memisahkan metal$metal yang tidak dikehendaki, misalnya

penghilangan kesadahan dan penghilangan phosphat.

Kesadahan adalah istilah yang digunakan pada air yang mengandung kation

penyebab kesadahan. Pada umumnya kesadahan disebabkan oleh adanya logam$

logam atau kation$kation yang bervalensi 2, seperti Fe, Sr, Mn, Ca dan Mg, tetapi

penyebab utama dari kesadahan adalah kalsium (Ca) dan magnesium (Mg).

Kesadahan dalam air sangat tidak dikehendaki baik untuk penggunaan rumah

tangga maupun untuk penggunaan industri. Bagi air rumah tangga tingkat

kesadahan yang tinggi mengakibatkan konsumsi sabun lebih banyak karena sabun

jadi kurang efektif akibat salah satu bagian dari molekul sabun diikat oleh unsur

Ca/Mg. Bagi air industri unsur Ca dapat menyebabkan kerak pada dinding peralatan

sistem pemanasan sehingga dapat menyebabkan kerusakan pada peralatan industri,

dan disamping itu dapat menghambat proses pemanasan. Kesadahan dapat

dihilangkan dengan dua cara yaitu melalui proses presipitasi dengan kapur dan soda

abu ( Na2CO3) atau disebut juga proses kapur soda, dan melalui sistem ion

exchange.

Kesadahan air dapat dibedakan atas 2 macam, yaitu kesadahan sementara

(temporer) dan kesadahan tetap (permanen). Kesadahan sementara disebabkan

oleh garam$garam karbonat (CO32$) dan bikarbonat (HCO3$) dari kalsium dan

magnesium, kesadahan ini dapat dihilangkan dengan cara pemanasan atau dengan

pembubuhan kapur soda. Kesadahan tetap disebabkan oleh adanya garam$garam

khlorida (Cl$) dan sulfat (SO42$) dari kalsium dan magnesium. Kesadahan ini disebut

juga kesadahan non karbonat yang tidak dapat dihilangkan dengan cara

!)

Pada proses ini tujuannya adalah untuk membentuk garam$garam kalsium

dan magnesium menjadi bentuk garam$garam yang tidak larut, sehingga dapat

diendapkan dan dapat dipisahkan dari air. Bentuk garam kalsium dan magnesium

yang tidak larut dalam air adalah :

$ Kalsium Karbonat (CaCO3)

$ Magnesium Hidroksida (Mg(OH)2)

Untuk menghilangkan kesadahan sementara kalsium, ditambahkan kapur.

Reaksi yang terjadi :

Ca(HCO3)2 + Ca(OH)2

⇄

2 CaCO3 ↓ + 2 H2OUntuk menghilangkan kesadahan tetap kalsium, ditambahkan soda abu.

Reaksi yang terjadi :

CaSO4 + Na2CO3

⇄

CaCO3↓ + Na2SO4CaCl2 + Na2CO3

⇄

CaCO3↓ + 2 NaClUntuk menghilangkan kesadahan magnesium sementara, ditambahkan kapur.

Tahap 1 :

Mg(HCO3)2 + Ca(OH)2

⇄

MgCO3 + CaCO3↓ + 2 H2OTahap 2 :

Untuk menghilangkan kesadahan magnesium tetap ditambahkan kapur + soda abu

Tahap 1 :

MgCl2 CaCl2

+ Ca(OH)2

⇄

Mg(OH)2↓ +MgSO4 CaSO4

Tahap 2 :

CaCl2 NaCl

+ Na2CO3

⇄

CaCO3 ↓ +CaSO4 Na2SO4

!

Pada tahun 1960 $ an alkyl benzene sulfonate (ABS) yang nonbiodegradable

telah digantikan dengan linear alkyl sulfonate (LAS) yang biodegradable. Namun

kekurangannya bagian hidrophilik dari LAS mengandung grup phosphat, sehingga

proses biodegradasi mengeluarkan phosphat ke dalam larutan.yang dapat

menimbulkan proses eutrophication. Oleh karena itu phosphat dihilangkan dengan

Fe+3, Al+3 atau Ca+2. Proses penghilangan phosphat sama dengan proses

pelunakan. Pemilihan ion pengendap tergantung pada pH air limbah.

Pengendapan dengan alum adalah sebagai berikut :

Al2(SO4)3 + 2 PO4$3

⇄

2 AlPO4↓ + 3 SO4$2Pengendapan dengan kapur adalah sebagai berikut :

!

*

Proses presipitasi digunakan pula pada pengendapan logam$logam,

disamping itu pada pengendapan sulfat dan fluor. Pengendapan sulfat dilakukan

dengan sistem presipitasi dingin gypsum CaSO4.2H2O. Pada proses ini ditambahkan

ion Ca2+ dalam bentuk kapur atau CaCl2. Reaksi kimianya adalah sebagai berikut :

SO42$ + Ca2+ + 2 H2O

⇄

CaSO4.2H2O ↓Untuk pengendapan zat fluor ditambahkan CaCl2, reaksi kimianya adalah

sebagai berikut :

2 F$ + Ca2+

⇄

CaF2↓Pada pengendapan logam biasanya dalam bentuk hidroksida, dengan cara

menetralkan efluent yang bersifat asam. Kondisi pH yang optimum untuk presipitasi

logam berkisar antara 7 – 10,5 .

)

Koagulasi adalah proses destabilisasi partikel koloid dengan cara

penambahan senyawa kimia yang disebut koagulan. Koloid mempunyai ukuran

tertentu sehingga gaya tarik menarik antara partikel lebih kecil dari pada gaya tolak

menolak akibat muatan listrik. Pada kondisi stabil ini penggumpalan partikel tidak

terjadi dan gerakan Brown menyebabkan partikel tetap berada sebagai suspensi.

Melalui proses koagulasi terjadi destabilisasi, sehingga partikel$partikel koloid

bersatu dan menjadi besar. Dengan demikian partikel$partikel koloid yang pada

awalnya sukar dipisahkan dari air, setelah proses koagulasi akan menjadi kumpulan

partikel yang lebih besar sehingga mudah dipisahkan dengan cara sedimentasi,

Bahan kimia yang sering digunakan untuk proses koagulasi umumnya

diklasifikasikan menjadi tiga golongan, yakni Zat Koagulan, Zat Alkali dan Zat

Pembantu Koagulan. Zat koagulan digunakan untuk menggumpalkan partikel$partikel

padat tersuspensi, zat warna, koloid dan lain$lain agar membentuk gumpalan partikel

yang besar (flok). Sedangkan zat alkali dan zat pembantu koagulan berfungsi untuk

mengatur pH agar kondisi air baku dapat menunjang proses flokulasi, serta

membantu agar pembentukan flok dapat berjalan dengan lebih cepat dan baik.

)

Pemilihan zat koagulan harus berdasarkan pertimbangan, antara lain jumlah

dan kualitas air yang akan diolah, kekeruhan air baku, metode filtrasi serta sistem

pembuangan lumpur endapan. Koagulan yang sering dipakai antara lain Aluminium

Sulfat (alum), Ferry Chloride dan Poly Aluminium Chloride (PAC). Di samping itu ada

senyawa polimer tertentu yang dapat dipakai bersama$sama dengan senyawa

koagulan lainnya.

) ) ) + ) ,- + " , . / "

Alum merupakan bahan koagulan yang banyak dipakai untuk pengolahan air

karena harganya murah, flok yang dihasilkan stabil serta cara pengerjaannya mudah.

Garam aluminium Sulfat jika ditambahkan kedalam air dengan mudah akan larut dan

bereaksi dengan HCO3$ menghasilkan aluminium hidroksida yang mempunyai

muatan positip. Sementara itu partikel$parikel koloidal yang terdapat dalam air baku

biasanya bermuatan negatip dan sukar mengendap karena adanya gaya tolak

menolak antar partikel koloid tersebut. Dengan adanya hidroksida aluminium yang

bermuatan positip maka akan terjadi tarik menarik antara partikel koloid yang

bermuatan negatip dengan partikel aluminium hidroksida yang bermuatan positip

sehingga terbentuk gumpalan partikel yang makin lama makin besar dan berat dan

Selain partikel$partikel koloid juga partikel zat organik tersuspensi, zat

anorganik, bakteri dan mikroorgaisme yang lain dapat bersama$sama membentuk

gumpalan partikel (flok) yang akan mengendap bersama$sama. Jika alkalinitas air

baku tidak cukup untuk dapat bereaksi dengan alum, maka dapat ditambahkan kapur

(lime) atau soda abu agar reaksi dapat berjalan dengan baik.

Reaksi kimianya secara sederhana dapat ditunjukkan sebagai berikut :

Al2(SO4)3.18 H2O + 3 Ca(HCO3)2 → 2 Al(OH)3 + 3 Ca(SO4) + 6 CO2 + 18 H2O

Al2(SO4)3.18 H2O + 3 Ca(HCO3)2 → 2 Al(OH)3 + 3 CaSO4 + 6 CO2 + 18 H2O

Al2(SO4)3.18 H2O + 3 Mg(HCO3)2 → 2 Al(OH)3 + 3 MgSO4 + 6 CO2 + 18 H2O

Al2(SO4)3.18 H2O + 6 Na(HCO3) → 2 Al(OH)3 + 3 Na2SO4 + 6 CO2 + 18 H2O

Al2(SO4)3.18 H2O + 3 Na2(CO3) → 2 Al(OH)3 + 3 Na2SO4 + 18 H2O

Al2(SO4)3.18 H2O + 6 Na(OH) → 2 Al(OH)3 + 3 Na2SO4 + 3 CO2 + 18 H2O

Al2(SO4)3.18 H2O + 3 Ca(OH)2 → 2 Al(OH)3 + 3 CaSO4+ 18 H2O

Aluminium sulfat atau alum, diproduksi dalam bentuk padatan atau dalam

bentuk cair. Alum ini banyak dipakai karena harganya relatip murah dan efektif untuk

air baku dengan kekeruhan yang tinggi serta sangat baik untuk dipakai bersama$

sama dengan zat koagulan pembantu. Dibandingkan dengan koagulan dari garam

besi, alum tidak menimbulkan pengotoran yang serius pada dinding bak. Salah satu

kekurangannya yakni flok yang terjadi lebih ringan dari pada flok yang dihasilkan

koagulan garam besi dan selang pH operasi lebih sempit yakni 5,5 $ 8,5. Alum padat

mempunyai berat jenis sekitar 1,62 dan dalam bentuk butiran kasar mempunyai

berat jenis semu (apparent density) + 0,5. Sedangkan untuk butiran halus

mempunyai berat jenis semu 0,6 $ 0,7. Alum padat umumnya dipakai dalam bentuk

larutan dengan konsentrasi 5 $ 10 % untuk skala kecil dan untuk skala besar 20 $ 30

Akhir$akhir ini alum cair banyak digunakan karena cara pengerjaannya

maupun transportasinya mudah. Tetapi pada suhu yang rendah dan konsentrasi

yang tinggi akan terjadi pengkristalan Al2O3 yang menyebabkan penyumbatan pada

perpipaan. Oleh karena itu, untuk pemakaian alum cair, konsentrasi Al2O3 harus

diatur pada konsentrasi tertentu, biasanya sekitar 8 $ 8,2 %.

) - +0/ , + " , + " , / "

Merupakan garam rangkap Amonium Aluminium Sulfat. Kelarutan dalam air

memerlukan waktu lebih lama dari pada Alum dan daya koagulasinya lebih rendah.

Penggunaanya biasanya terbatas untuk instalasi kecil dan untuk air baku dengan

kekeruhan yang tidak begitu tinggi. Misalnya untuk kolam renang, industri kecil dan

lainnya. Pembubuhannya dapat dilakukan dengan cara sederhana yakni dengan alat

bubuh tipe pot (pot type feeder). Amonia Alum diletakkan dalam suatu bejana, lalu air

dilewatkan kedalam bejana tesebut sehingga sebagian alum larut. Selanjutnya

larutan yang terjadi diinjeksikan ke air baku.

) ) - 0 "

Sodium Aluminat dibuat dengan melarutkan Al2O3 ke dalam larutan NaOH.

Daya koagulasinya tidak begitu kuat. Dapat bersifat sebagai koagulan dan zat alkali

serta efektif untuk menghilangkan zat warna. Sering digunakan untuk pengolahan air

boiler dan jarang digunakan untuk pengolahan air minum. Biasanya digunakan

bersama$sama dengan alum karena dapat membentuk flok dengan cepat. Reaksi

kimia antara Sodium Aluminat dengan alum dan karbon dioksida adalah sebagai

berikut :

6 NaAlO2 + Al2(SO4)3.18H2O → 8 Al(OH)3 + 3 Na2SO4 + 18 H2O + 6 H2O

1 ) ) + !! ,

Secara komersial Ferro sulfat diproduksi dalam bentuk kristal berwarna hijau

atau butiran (granular) untuk pembubuhan kering dengan kandungan Fe(S04) kira$

kira 55 %. Ferro Sulfat bereaksi dengan alkalinitas alami tetapi dibanding reaksi

antara alum dengan HCO $ , lebih lambat. Biasanya digunakan bersama$sama

dengan kapur (lime) untuk menaikkan pH, sehingga ion ferro terendapkan dalam

bentuk ferri hidroksida, Fe(OH)3 . Ferrous Sulfate ini kurang sesuai untuk

menghilangkan warna, akan tetapi sangat baik untuk pengolahan air yang

mempunyai alkalinitas, kekeruhan dan DO yang tinggi. Kondisi pH yang sesuai yakni

antara 9,0 $ 11,0.

Reaksinya adalah sebagai berikut :

2 Fe(SO4).7 H2O + 2 Ca(HCO3)2 + 1/2 O2 → 2 Fe(OH)3 + 4 CO2 + 2 Ca(SO4) + 13 H2O

2 Fe(SO4).7 H2O + 2 Ca(OH)2 + 1/2 H2O → 2 Fe(OH)3 + 2 Ca(SO4) + 13 H2O

Proses ini biasanya lebih murah dibandingkan dengan alum, tetapi penggunaan dua

macam bahan mengakibatkan prosesnya lebih sulit. Disamping itu pengolahan air

dengan menggunakan ferro sulfat dan kapur dapat memperbesar kesadahan air.

( !!

Cara ini merupakan metode lain dari penggunaan ferro sulfat sebagai

koagulan. Dalam proses ini khlorine ditambahkan untuk mengoksidasi ferro sulfat

menjadi ferri sulfat. Reaksinya adalah sebagai berikut :

3 Fe(SO4) + 1,5 Cl2 → Fe2(SO4)3 + FeCl3 + 13 H2O

Secara teoritis 1,0 lb khlorine dapat mengoksidasi 7,8 lb copperas. Tetapi untuk

mendapatkan hasil yang baik pembubuhan khlorine biasanya sedikit berlebih dari

2 1 - 1 / "

Ferri khlorida dan ferri sulfat merupakan bahan koagulan dengan nama

dagang bermacam$macam. Dapat bereaksi dengan bikarbonat (alkalinitas) atau

kapur. Reaksinya adalah sebagai berikut :

2 FeCl3 + 3 Ca(HCO3)2 → 2 Fe(OH)3 + CaCl2 + 21 H2O

2 FeCl3 + 3 Ca(OH)2 → 2 Fe(OH)3 + 3 CaCl2

Keuntungan dari koagulan garam ferric antara lain, yakni proses koagulasi

dapat dilakukan pada selang pH yang lebih besar, biasanya antara pH 4 $ 9. Flok

yang terjadi lebih berat sehingga cepat mengendap, serta efektif untuk

menghilangkan warna, bau dan rasa.

3 * ) ) + ,

Poly Aluminium Chloride (PAC) merupakan bentuk polimerisasi kondensasi

dari garam aluminium, berbentuk cair dan merupakan koagulan yang sangat baik.

Mempunyai dosis yang bervariasi dan sedikit menurunkan alkalinitas. Daya

koagulasinya lebih besar dari pada alum dan dapat menghasilkan flok yang stabil

walaupun pada suhu yang rendah serta pengerjaannyapun mudah.

Dibandingkan dengan Aluminium Sulfat, PAC mempunyai beberapa kelebihan

yakni kecepatan pembentukan floknya cepat dan flok yang dihasilkan mempunyai

kecepatan pengendapan yang besar yakni 3 $ 4,5 cm/menit, dan dapat menghasilkan

flok yang baik meskipun pada suhu rendah. Dari segi teknik dan ekonomi, alum

biasanya dipakai pada saat kondisi air baku yang normal, sedangkan poly aluminium

chloride dipakai pada saat temperatur rendah atau pada saat kekeruhan air baku

)

)

Pada saat kekeruhan air baku tinggi, misalnya setelah hujan, pada saat

musim dingin ataupun pada saat permintaan produksi meningkat, maka jika

memakai zat koagulan saja sering kali pembentukan flok kurang baik. Untuk

mengatasi hal tersebut yaitu dengan memakai koagulan pembantu sehingga

pembentukan flok berjalan dengan lebih baik.

Pemilihan jenis zat koagulan pembantu harus dapat menghasilkan flok yang

baik / stabil dan tidak berbahaya ditinjau dari segi kesehatan. Disamping itu juga

harus ekonomis serta pengerjaannya mudah. Sebagai bahan koagulan pembantu

yang sering dipakai, yakni silika aktif (activated silic acid) dan sodium alginat (sodium

alginic acid). Pada keadaan biasa/normal dosis silika aktif yakni 1 $ 5 ppm sebagai

SiO2 dan untuk sodium alginat yakni antara 0,2 $ 2 ppm.

)

Partikel$partikel pengotor dalam air baku yang mempunyai ukuran dengan

diameter 10$2 mm dapat dipisahkan dengan cara pengendapan biasa tanpa bahan

kimia. Tetapi untuk partikel yang sangat halus dengan ukuran lebih kecil 10$2 mm dan

juga partikel$partikel koloid sulit untuk dipisahkan dengan pengendapan tanpa bahan

kimia serta masih tetap lolos jika disaring dengan saringan pasir cepat.

Oleh karena itu di dalam sistem pengolahan air dengan saringan pasir cepat,

proses koagulasi sangat penting agar partikel koloid yang sulit mengendap tadi dapat

digumpalkan sehingga membentuk grup partikel yang lebih besar dan berat yang

dengan cepat dapat diendapkan atau disaring. Untuk itu perlu bak koagulasi untuk

Proses koagulasi dibagi menjadi dua tahap. Pertama yaitu koagulasi partikel$

partikel kotoran menjadi flok$flok yang masih halus/kecil dengan cara pengadukan

cepat segera setelah koagulan dibubuhkan. Tahap ini disebut dengan pencampuran

cepat dan prosesnya dilakukan pada bak pencampur cepat (mixing basin). Tahap

selanjutnya adalah proses pertumbuhan flok agar menjadi besar dan stabil, yaitu

dengan cara pengadukan lambat pada bak flokulator. Proses tersebut dinamakan

flokulasi. Dengan demikian untuk proses koagulasi$flokulasi diperlukan dua buah bak

yakni untuk bak pencampur cepat dan bak flokulator.

4

!)

!

Bak pencampur cepat harus dilengkapi dengan alat pengaduk cepat agar

bahan kimia (koagulan) yang dibubuhkan dapat bercampur dengan air baku secara

cepat dan merata. Oleh karena kecepatan hidrolisa koagulan dalam air besar, maka

diperlukan pembentukan flok$flok halus dari koloid hidroksida yang merata dan

secepat mungkin sehingga dapat bereaksi dengan partikel$partikel kotoran

membentuk flok yang lebih besar dan stabil. Untuk itu diperlukan pengadukan yang

cepat. Ada dua cara pengadukan yang dapat dipakai, yaitu pengadukan dengan

energi yang ada dalam air itu sendiri dan pengadukan dengan energi yang didapat

dari luar.

) & ' )

Dapat dilakukan dengan cara aliran dalam bak/kolam dengan sekat horizontal

maupun vertikal (baffled flow type). Atau dapat juga dengan membuat aliran turbulen

dalam sistem perpipaan dengan kecepatan aliran di atas 1,5 m/detik. Selain cara

tersebut di atas dapat juga dilakukan dengan Parshall flume ataupun dengan cara

) & 5 )

Cara yang paling umum dipakai yaitu dengan flush mixer yang berupa motor

dengan alat pengaduk berupa baling$baling (propeler) maupun paddle, dengan

kecepatan rotasi lebih kecil 1,5 m/detik. Waktu pengadukan standar antara 1 $ 5

menit. Cara yang lain yaitu dengan mendifusikan koagulan ke dalam air baku dengan

pompa difusi (diffusion pump).

( "

Bahan kimia oksidant seperti oksigen, Khlorine, permanganat, ozon dan

hidrogen peroksida digunakan sebagai zat pengoksidasi pada proses pengolahan air

limbah. Oksidasi dengan khlor telah dibahas pada pembahasan khlorinasi, tiga

proses reaksi oksidasi penting lainnya adalah penghilangan besi, mangan dan

sianida.

Pada pengolahan air limbah industri, sering dijumpai kandungan sianida yang

biasanya terdapat pada buangan industri ekstraksi emas dan perak atau pada

industri pelapisan logam. Ion sianida (CN$) bersifat racun, oleh karena itu harus

dihilangkan terlebih dahulu sebelum buangan dialirkan ke perairan terbuka atau

badan air.

Metode yang umum dipakai adalah oksidasi dengan Cl2 atau NaOCl. Apabila

digunakan Cl2, perlu ditambahkan NaOH, reaksinya adalah sebagai berikut :

CN$ + 2 NaOH + Cl2 → CNO$ + 2 NaCl + H2O

Reaksi oksidasi CN$ dengan NaOCl adalah sebagai berikut :

Reaksi diatas berlangsung pada keadaan pH alkali yaitu antara 8,5 dan 11. Apabila

pH lebih kecil dari 7, cyanate terhidrolisa sebagai berikut :

CNO$ + 2 H+ + H2O → NH4+ + CO2

Penambahan Cl2 pada pH sedikit basa terjadi oksidasi CNO$ menjadi N2 dan CO2,

reaksinya sebagai berikut :

2 CNO$ + 3 Cl2 + 4 NaOH → N2 + 2 Cl$ + 4 NaCl + 2 H2O + 2 CO2

2

)

'

+'

&64

,

Proses ion exchange dilakukan untuk menghilangkan ion$ion yang tidak

diinginkan seperti Ca+2, Mg+2, Fe+2 dan NH4+ . Media penukar adalah fasa padat

terbuat dari bahan mineral atau resin sintetik yang terdiri dari ion bergerak yang

menempel pada grup fungsional tetap, yang dapat bersifat asam atau basa. Pada

proses penukaran, ion bergerak ditukar dengan ion terlarut yang terdapat dalam air.

Sebagai contoh Ca+2 ditukar dengan Na+ atau SO4$2 ditukar dengan Cl$.

Bahan penukar ion pada awalnya menggunakan bahan yang berasal dari

alam yaitu greensand yang biasa disebut zeolit. Zeolit biasa digunakan untuk

menghilangkan kesadahan dan menghilangkan ion amonium. Zeolit yang digunakan

untuk pelunakan adalah aluminosilicates komplek dengan ion bergeraknya ion

sodium. Untuk penghilangan amonium digunakan zeolit clinoptilolite, disamping itu

terdapat pula zeolit sintetis.

Pada saat ini bahan$bahan tersebut sudah diganti dengan bahan yang lebih

efektif yang disebut resin penukar ion. Resin penukar ion umumnya terbuat dari

partikel cross$linked polystyrene. Sistem penukar ion biasanya diterapkan pada

Reaksi penukar ion untuk zeolit dan resin adalah sebagai berikut :

Untuk zeolit alam (Z) :

Ca+2 Ca+2

Na2 Z + Mg+2 → Mg+2 Z + 2 Na+

Fe+2 Fe+2

Untuk resin sintetis (R):

$ Penukar kation asam kuat :

RSO3H + Na+ → RSO3Na + H+

2 RSO3Na + Ca+2 → (RSO3)2Ca + 2 Na+

$ Penukar kation asam lemah :

RCOOOH + Na+ → RCOONa + H+

RCOONa + Ca+ → (RCOONa)2Ca + 2 Na+2

$ Penukar anion basa kuat :

RR’3NOH + Cl$ → RR’3NCl + OH$

2 RR’3NCl + SO4$2→ (RR3N)2SO4 + 2 Cl$

$ Penukar anion basa lemah :

RNH3OH + Cl$ → RNH3Cl + OH$

2

Setelah proses penukar ion beroperasi beberapa waktu, akan terjadi

kejenuhan dan pada kondisi seperti ini tercapai keseimbangan dengan air baku.

Untuk itu perlu dilakukan regenerasi. Pada proses regenerasi senyawa asli garam

yang berperan sebagai ion bergerak (mobile ion) dikontakkan dengan resin yang

telah jenuh, maka keseimbangan akan cenderung bergeser ke kondisi asli. Pada

proses pelunakan air dan proses penukar kation lainnya, regenerasi biasanya

menggunakan garam dapur (NaCl).

Contoh reaksi regenerasi dengan garam dapur :

Ca Ca

R + 2 NaCl → Na2R + Cl2

Mg Mg

2

!

)

Kemampuan resin dalam menghilangkan kesadahan disebut sebagai

kapasitas penukaran. Angka kapasitas dapat ditetapkan melalui pengukuran jumlah

kesadahan yang dapat dihilangkan oleh satuan volume resin atau satuan berat resin,

misalnya 1 kg CaCO3 per 1 m3 resin. Angka kapasitas dapat pula sebagai jumlah

ekivalen kation atau anion yang dapat ditukar per unit berat penukar ion.

Pada umumnya kapasitas penukar resin berkisar antara 2 sampai 10 eq/kg

resin. Kapasitas penukar zeolit berkisar antara 0,05 sampai 0,1 eq/kg zeolit.

Pengukuran lain adalah jumlah garam yang diperlukan untuk regenerasi per

+

'

$

$

%

)

'

(

$

(

ntuk menentukan desain unit instalasi pengolahan air limbah di suatu

wilayah diperlukan beberapa hal yang perlu dipertimbangkan, yaitu :

Periode desain

Daerah layanan

Pemilihan lokasi

Penduduk yang dilayani

Peraturan yang mengkontrol limbah cair dan standar efluent

Karakteristik limbah cair

Tingkat pengolahan

Pemilihan proses

Pemilihan peralatan

Tata letak dan profil hidrolik

Kebutuhan energi dan sumber$sumber lainnya.

Analisa ekonomi

Pengkajian aspek lingkungan

Umumnya desain pengolahan limbah cair direncanakan untuk lebih dari 10

tahun, sehingga kapasitas pengolahan dapat memenuhi untuk pertambahan volume

limbah cair pada waktu yang akan datang. Menurut petunjuk perencanaan dari

program konstruksi, periode desain dapat dibagi dalam beberapa tahap yaitu 10, 15

dan 30 tahun tergantung dari jumlah debit limbah cair.

Daerah pelayanan tergantung dari daerah yang akan dilayani. Hal ini

dilakukan untuk pengolahan limbah cair perkotaan. Untuk pelayanan industri atau

komersil ditentukan dengan melihat dahulu jenis atau kegiatan proses, serta jumlah

limbah cairnya yang akan diolah. Pemilihan lokasi untuk pembangunan fasilitas

pengolahan limbah cair terutama untuk yang berkapasitas besar perlu

mempertimbangkan badan air penerima, tata guna tanah baik secara ekonomi,

sosial, lingkungan dan batasan teknologi.

Jumlah penduduk yang dilayani menentukan jumlah debit limbah cair rumah

tangga yang akan diolah. Jumlah debit limbah cair diperkirakan kurang lebih 70 %

dari jumlah penyediaan air bersih. Penentuan peningkatan jumlah penduduk dapat

dilakukan dengan memperkirakan beberapa metode, misalnya metode aritmetik dan

geometrik.

Ada beberapa peraturan yang berhubungan dengan limbah cair dan

menyatakan standar efluent yang diijinkan. Peraturan tersebut adalah KEPMEN

LK.No.51/MENLH/10/1995 tentang Baku Mutu Limbah Cair bagi Kegiatan Industri;

KEPMEN LK.No.51/MENLH/10/1995 tentang Baku Mutu Limbah Cair bagi Kegiatan

Hotel; KEPMEN LK.No.51/MENLHh/12/1995 tentang Baku Mutu Limbah Cair bagi

Kegiatan Rumah Sakit. Berdasarkan peraturan ini maka desain pengolahan

diarahkan untuk mencapai standard efluen limbah cair yang diijinkan.

Karakteristik tergantung dari sumber limbah cair, seperti limbah cair dari

rumah tangga, industri dan daerah komersil. Selama musim hujan, jumlah debit

limbah cair berubah pada limbah rumah tangga (bila dipengaruhi infiltrasi air hujan).

Jumlah debit akan menentukan kapasitas desain, dimana data yang diperlukan

dalam perencanaan adalah debit minimum, rata$rata dan maksimum pada musim

hujan ataupun kemarau. Parameter kimia yang menentukan desain pengolahan

limbah cair adalah BOD5, total suspended solid, total nitrogen, phospor dan bahan

Tingkat pengolahan ditentukan dari karakteristik influen dan kualitas efluen.

Kualitas efluen disesuaikan dengan jenis penampungan akhir, misalnya efluen

dialirkan ke sungai atau saluran irigasi. Kualitas efluen harus sesuai dengan

persyaratan yang telah ditentukan sehingga aman untuk lingkungan. Pemilihan

peralatan disesuaikan dengan standard desain, prosedur desain dan asumsi desain

yang telah ditetapkan. Selain itu pertimbangan ekonomi juga menentukan pemilihan

jenis peralatan.

Pemilihan tata letak harus dipertimbangkan secara detail, seperti kondisi

topographi, area yang tersedia, jalan akses, kondisi banjir dan rencana perluasan.

Dengan terbatasnya sumber alam untuk memenuhi kebutuhan energi, maka dalam

desain pengolahan perlu dipertimbangkan jenis energi yang akan digunakan sesuai

dengan lokasi pengolahan limbah cair. Sumber$sumber lainnya seperti bahan kimia

yang dibutuhkan untuk pengolahan perlu dipilih yang tepat dengan unit pengolahan

dan lokasi daerah sehingga penyediaan bahan kimia dapat tersedia setiap saat.

Analisa biaya harus dilakukan seekonomis mungkin untuk menetapkan bahwa

unit pengolahan cocok dan sesuai dengan pengolahan limbah cair yang dibutuhkan.

Pengkajian aspek lingkungan dapat dilakukan dengan melakukan analisa dampak

lingkungan (AMDAL) sesuai dengan peraturan yang telah ditetapkan. Dengan

adanya AMDAL maka diharapkan dampak adanya unit instalasi pengolahan limbah

cair terhadap lingkungan bisa dihilangkan.

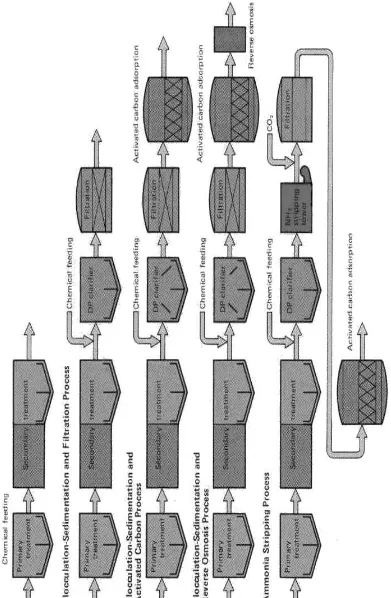

Teknologi pengolahan limbah cair untuk buangan industri yang diterapkan

terdiri dari kombinasi beberapa macam proses tergantung dari jenis buangannya.

Proses fisika dan kimia untuk mengolah limbah non organik, seperti limbah cair

industri pertambangan, pelapisan logam atau pemurnian logam. Sebagai contohnya,

misalnya pada Industri kimia dan logam. Limbah cair industri ini berupa partikel dan

larutan tersuspensi, sehingga digunakan proses fisika dan kimia dengan

menggunakan proses koagulasi dengan bahan kimia dan kemudaian proses

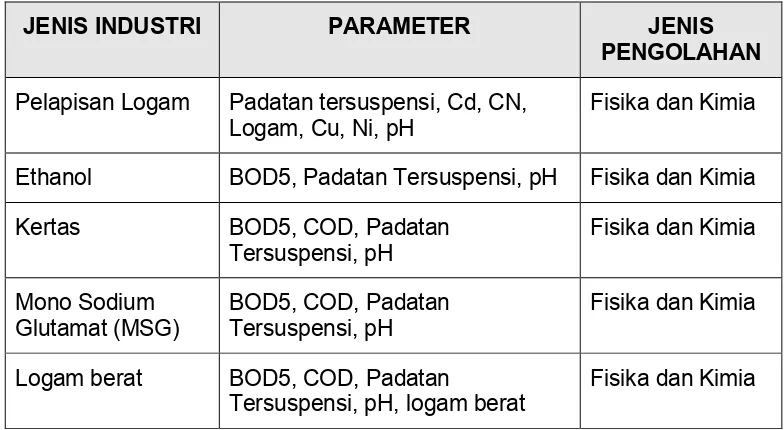

Koagulan dengan komposisi ferrosulfat dan kapur paling baik digunakan untuk

mereduksi bahan pencemar, sehingga buangan akhirnya memenuhi standar yang

ditetapkan. Pada tabel berikut dapat dilihat beberapa contoh jenis industri dengan

[image:29.612.109.501.202.417.2]kemungkinan bahan$bahan pencemarnya dan jenis pengolahan yang dibutuhkan.

Tabel 2. Karakteristik Limbah Cair Industri Dan Jenis Pengolahannya

7&0' '0 $ 8 ' 5&8& 7&0'

&09" / 0

Pelapisan Logam Padatan tersuspensi, Cd, CN,

Logam, Cu, Ni, pH

Fisika dan Kimia

Ethanol BOD5, Padatan Tersuspensi, pH Fisika dan Kimia

Kertas BOD5, COD, Padatan

Tersuspensi, pH

Fisika dan Kimia

Mono Sodium Glutamat (MSG)

BOD5, COD, Padatan Tersuspensi, pH

Fisika dan Kimia

Logam berat BOD5, COD, Padatan

Tersuspensi, pH, logam berat

,

' ) )

alam praktek pengolahan air limbah kebanyakan proses$proses kimia

digabungkan, dipadukan dan diakomodasi dalam satu kesatuan dengan

proses fisika, yaitu yang dikenal dengan nama Physico$Chemical

Treatment. Beberapa keuntungan pengolahan air limbah dengan Physico$Chemical

Treatment adalah dapat mengurangi suspended solid dan BOD cukup tinggi, dapat

mengurangi phosphat sampai 70$90%, proses pengolahannya mempunyai toleransi

terhadap temperatur, material beracun dan aliran yang tidak kontinyu, dan unit

pengolahan membutuhkan ruang yang lebih kecil dibandingkan dengan unit

pengolahan biologi. Kerugiannya adalah membutuhkan investasi yang tinggi, operasi

butuh energi cukup tinggi dan banyak menghasilkan lumpur.

-

)%

1. Lucjan Pawlowski, ! " # $ % # % # & #

# #', First Edition, Pergamon Press, New York, 1980.

2. Degremont, % # # # ( ' Sixth Edition, Lavoisier Publishing,

Paris, 1991.

3. Mark J. Hammer, % # % # & # ! Second Edition, John

Wiley & Sons, New York, 1986.

4. Tsukishima Kikai Co., Ltd., ) * # % # + % # % # # #'

$

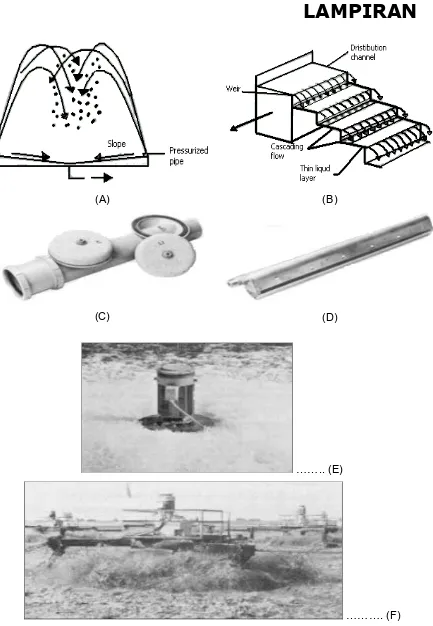

(A) (B)

(C) (D)

KK.. (E)

[image:32.612.102.535.68.694.2]KKK. (F)

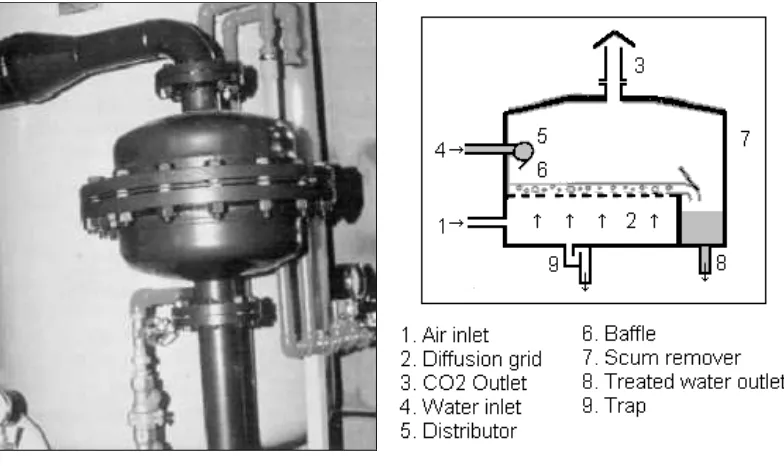

Gambar 3. Diagram Alir Suatu Unit Proses Flotasi

Gambar 4. $ Injeksi Udara Tertekan Melalui Bafel Pencampur

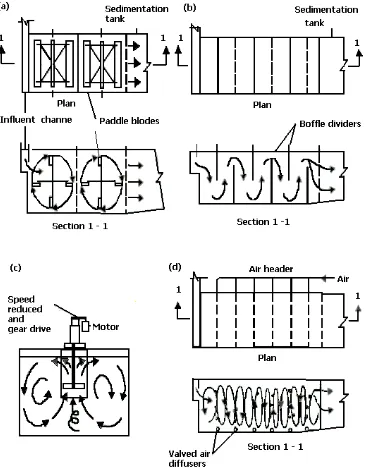

[image:34.612.107.499.406.639.2]Gambar 6. Bak Pengendapan Lumpur Dimana Terjadi Proses Koagulasi Dan

Flokulasi Secara Kimiawi

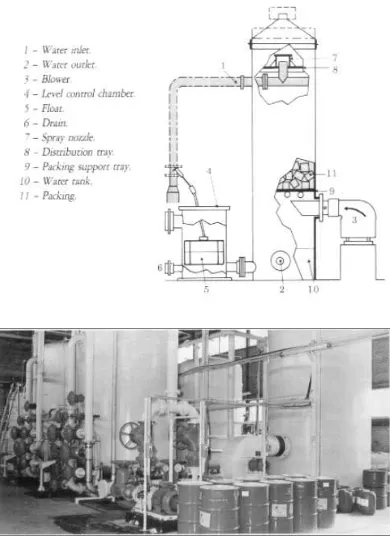

Gambar 7 : Fasilitas Proses Aerasi Dimana Terjadi Oksidasi Dan Degradasi

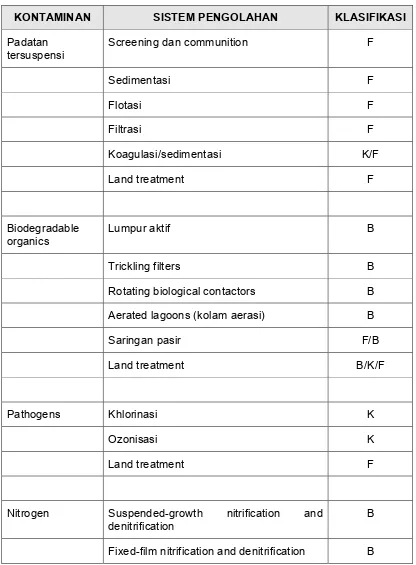

[image:36.612.113.501.441.637.2]Tabel 3. Sistem Pengolahan Untuk Menghilangkan Materi

Pencemar Dalam Air Limbah

"08 5'0 0 ' 8&5 &09" / 0 '1' '

Padatan tersuspensi

Screening dan communition F

Sedimentasi F

Flotasi F

Filtrasi F

Koagulasi/sedimentasi K/F

Land treatment F

Biodegradable organics

Lumpur aktif B

Trickling filters B

Rotating biological contactors B

Aerated lagoons (kolam aerasi) B

Saringan pasir F/B

Land treatment B/K/F

Pathogens Khlorinasi K

Ozonisasi K

Land treatment F

Nitrogen Suspended$growth nitrification and

denitrification

B

Tabel 3. Sistem Pengolahan Untuk Menghilangkan Materi

Pencemar Dalam Air Limbah (lanjutan)

"08 5'0 0 ' 8&5 &09" / 0 '1' '

Ammonia stripping K/F

Ion Exchange K

Breakpoint khlorinasi K

Land treatment B/K/F

Phospor Koagulasi garam logam/sedimentasi K/F

Koagulasi kapur/sedimentasi K/F

Biological/Chemical phosphorus removal B/K

Land treatment K/F

Refractory organics

Adsorpsi karbon F

Tertiary ozonation K

Sistem land treatment F

Logam berat Pengendapan kimia K

Ion Exchange K

Land treatment F

Padatan inorganik terlarut

Ion Exchange K

Reverse Osmosis F

Tabel 4. Jumlah Air Limbah Yang Dibuang Ke Badan Air Di Jakarta

(Sebagai Satu Studi Kasus Dan Bahan Perbandingan)

WILAYAH

JUMLAH AIR LIMBAH YANG DIBUANG (m3/hari) Jumlah Limbah

Spesifik (m3/ha.hari)

DOMISTIK PERKANTORAN

KOMERSIAL

INDUSTRI TOTAL

Jakarta Pusat 179.432 (78,0) 45.741 (19,9) 4.722 (2,1) 229.895 46,6

Kondisi Utara 143.506 (68,6) 20.622 (9,9) 45.188 (21,6) 209.316 15,0

Saat ini Barat 210.790 (79,2) 35.770 (13,4) 19.424 (7,3) 265.984 20,6

(1987) Selatan 247.350 (85,1) 35.146 (12,1) 8.015 (2,8) 290.511 19,9

Timur 256.947 (80,2) 35.372 (11,0) 28.088 (8,8) 320.407 17,1

TOTAL 1.038.025 (78,9) 172.651 (13,1) 105.437 (8,0) 1.316.113 20,2

Jakarta Pusat 253.756 (67,0) 121.227 (32,0) 3.906 (1,0) 378.889 76,8

Kondisi Utara 266.233 (57,0) 60.298 (13,1) 135.485 (29,3) 462.016 33,1

akan Barat 398.882 (76,6) 86.312 (16,6) 35.718 (6,9) 520.912 40,4

Datang Selatan 468.354 (84,0) 87.205 (15,6) 3.328 (0,4) 557.887 38,2

(2010) Timur 495.461 (74,1) 93.891 (14,0) 79.194 (11,8) 668.546 35,6

TOTAL 1.882.686 (72,7) 448.933 (17.3) 256.631 (9,9) 2.588.250 39,7

7

Tabel 5 : Jumlah Beban Polusi Yang Dibuang Ke Badan Air Di Jakarta

(Sebagai Satu Studi Kasus Dan Bahan Perbandingan)

WILAYAH BEBAN POLUSI (Kg/hari) Beban

PolusiSpesifik (kg/ha.hari)

DOMISTIK PERKANTORAN

KOMERSIAL

INDUSTRI TOTAL

Jakarta Pusat 42.433 (76,9) 10.568 (19,1) 2.192 (4,0) 55.191 11,2

Kondisi Utara 34.159 (57,0) 4.763 (8,0) 20.970 (35,0) 59.892 4,3

saat ini Barat 49.827 (74,3) 8.264 (12,3) 9.017 (13,4) 67.108 5,2

(1987) Selatan 58.361 (83,1) 8.120 (11,6) 3.721 (5,3( 70.202 4,8

Timur 60.486 (74,0) 8.173 (10,0) 13.037 (16,0) 81.696 4,4

TOTAL 245.264 (73,4) 39.888 (12,0) 48.937 (14,6) 334.089 5,1

Jakarta Pusat 57.216 (65,7) 28.004 (32,2) 1.806 (2,1) 87.026 17,6

Kondisi Utara 60.604 (44,2) 13.929 (10,1) 62.615 (45,7) 137.148 9,8

akan Barat 89.917 (71,1) 19.937 (15,8) 16.505 (13,1) 126.359 9,8

datang Selatan 105.354 (83,2) 20.144 (15,9) 1.075 (0,9) 126.573 8,7

(2010) Timur 111.121 (65,6) 21.687 (12,8) 36.599 (21,6) 169.407 9,0

TOTAL 424.212 (65,7) 103.701 (16,0) 118.600 (18,3) 646.513 9,9

7