PENJADWALAN PRODUKSI DENGAN

MENGGUNAKAN ALGORITMA GENETIK

DI PT. CAKRA COMPACT ALUMINIUM INDUSTRIES

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh :

Silvia Margaretha Marpaung

NIM. 060403086

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa yang senantiasa memberikan rahmat-Nya kepada penulis sehingga dapat menyelesaikan laporan tugas sarjana ini dengan baik.

Laporan tugas sarjana ini merupakan salah satu syarat bagi penulis untuk mengikuti sidang tugas sarjana untuk memperoleh gelar Sarjana Teknik di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Peneliti melaksanakan penelitian di PT. Cakra Compact Aluminium Industries yaitu suatu perusahaan manufaktur yang bergerak dalam bidang

industri pengolahan alumunium dengan jenis aluminium billet, ekstrusi dan fabrikasi. Tugas sarjana ini membahas tentang penjadwalan produksi dengan algoritma genetik yang bertujuan untuk meminimisasi makespan. Judul penelitian yang dilaksanakan oleh penulis yaitu “Penjadwalan Produksi Dengan Menggunakan Algoritma Genetik Di PT. Cakra Compact Aluminium

Industries”.

Akhir kata, penulis berharap agar Laporan tugas sarjana ini bermanfaat bagi semua pihak yang memerlukannya.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

UCAPAN TERIMA KASIH

Pada kesempatan ini, penulis menyampaikan rasa terima kasih kepada berbagai pihak yang telah memberikan bantuan kepada penulis yaitu:

1. Ibu Ir. Rosnani Ginting, MT selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, Medan serta staf Laboratorium Sistem Produksi yang selalu memberikan motivasi dan nasehat bagi penulis. 2. Bapak Ir. Ukurta Tarigan, MT selaku Sekretaris Departemen Teknik Industri

USU.

3. Bapak Ir. Sugih Arto Pujangkoro, MM dan Bapak Aulia Ishak, ST, MT selaku koordinator Tugas Akhir Departemen Teknik Industti USU.

4. Bapak Ir. Tanib S Tjolia, M.Eng selaku dosen pembimbing I yang telah meluangkan waktu dan pikirannya dalam memberikan arahan dan nasehat untuk penulis dalam menyelesaikan laporan tugas sarjana ini.

5. Bapak Ikhsan Siregar, ST, M.Eng selaku dosen pembimbing II serta Kepala Laboratorium Sistem Produksi yang telah meluangkan waktu dan pemikirannya dalam memberikan arahan dan nasehat untuk penulis dalam menyelesaikan laporan tugas sarjana ini.

dengan baik dan juga kepada seluruh staf dan karyawan PT. Cakra Compact Aluminium Industries (Ibu Mila, Bg Junaidi, Kak Ros, Pak Lis).

7. Seluruh keluarga tercinta (Kedua orangtua, kakak dan Adik-adikku) yang telah banyak mendukung dan mendoakan penulis selama pelaksanaan Tugas Akhir dari awal hingga akhir.

8. Sahabatku Indri Lucy MS selaku teman satu tim Tugas Akhir yang telah bersama-sama dengan penulis dalam diskusi dan kunjungan ke perusahaan. 9. Seluruh teman-teman asisten 2006 (Risky, Indra, Jefry, Arif, Affandy, Dian,

Dendi) dan juga adik-adik asisten 2007 (Yessi, Puput, Suhartono, Aulia, Gudiman, Susanto, Winny, Rahma) di Laboratorium Sistem Produksi yang telah memberi dukungan dan motivasi dalam proses pengerjaan Tugas Akhir ini.

10.Teman-teman stambuk 2006 yang telah membantu dalam memberikan motivasi dan doa kepada penulis ( Mastora, Stefani, Ellise, Hella, Varia, Viva, Fanesha, Indah, Eddy, Yansen, Bg Budi, Andi Stg, Julius, Sartono, Delfandi, Ronald, Tomo, Andi CW)

11.Sahabat-sahabat di Kostan tercinta yang selalu memberikan motivasi dan semangat kepada penulis (Nani, Margareth, Kak Lisda, Hilda, City, Paskah). 12.Pegawai DepartemenTeknik Industri dan Fakultas (Kak Dina, Bang Mijo,

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xvi

DAFTAR LAMPIRAN ... xvii

ABSTRAK ... xviii

I PENDAHULUAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.7. Proses Produksi Profil Aluminium ... II-32

III LANDASAN TEORI

3.1. Penjadwalan ... III-1 3.1.1. Terminologi Penjadwalan ... III-2 3.1.2. Jenis-jenis Model Penjadwalan ... III-3 3.1.3. Kriteria Penjadwalan ... III-4 3.2. Pengukuran Waktu ... III-5 3.2.1. Pengukuran Waktu Jam Henti ... III-6 3.2.2. Tingkat Ketelitian dan Tingkat Keyakinan ... III-8 3.2.2. Pengujian Keseragaman Data ... III-8 3.2.4. Pengujian Kecukupan Data ... III-9 3.2.5. Faktor Penyesuaian dan Kelonggaran ... III-11 3.2.6. Perhitungan Waktu Standar ... III-12 3.3. Algoritma Genetik ... III-13 3.3.1. Aplikasi Algoritma Genetik dalam Penjadwalan ... III-14

3.3.1.1. Penetapan Fungsi Tujuan Sebagai Proses

DAFTAR ISI (LANJUTAN)

BAB HALAMAN 3.3.2. Langkah-langka h Algoritma Genetik ... III-17 3.3.3. Kriteria Berhenti dalam Algoritma Genetik

(Keadaaan steady state) ... III-21 3.4. Parameter Performansi Penjadwalan ... III-21

IV METODOLOGI PENELITIAN

4.1. Lokasi dan Waktu Penelitian ... IV-3 4.2. Jenis Penelitian... IV-3 4.3. Objek Penelitian ... IV-4 4.4. Kerangka Konseptual Penelitian ... IV-4 4.5. Identifikasi variabel Penelitian ... IV-5 4.6. Instrumen Penelitian ... IV-6 4.7. Sumber Data ... IV-6 4.8. Metode Pengumpulan Data ... IV-7 4.9. Metode Pengolahan Data ... IV-8 4.10. Metode Analisis ... IV-9

V PENGUMPULAN DAN PENGOLAHAN DATA

DAFTAR ISI (LANJUTAN)

DAFTAR ISI (LANJUTAN)

BAB HALAMAN VI ANALISIS PEMECAHAN MASALAH

6.1. Analisis Urutan Pengerjaan Produk Profil Dengan

Metode First Come First Serve (FCFS) ... VI-1 6.2. Analisis Kromosom Hasil Penjadwalan dengan

Algoritma Genetik ... VI-2 6.3. Perbandingan Metode First Come First Serve (FCFS)

dengan Algoritma Genetik... VI-3

VII KESIMPULAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

2.1. Konsumen Dalam Negeri dan Luar Negeri ... II-4 2.2. Rincian Jumlah Tenaga Kerja ... II-21 2.3. Jadwal Jam Kerja Karyawan Bagian Kantor PT. Cakra

Compact Aluminium Industries ... II-22 2.4. Jadwal Jam Kerja Karyawan Bagian Produksi PT. Cakra

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.10. Allowance Untuk Tiap Operator Tiap Stasiun Kerja ... V-9 5.11. Pengukuran Waktu Stasiun Kerja (WC) I ... V-12 5.12. Uji Keseragaman Data untuk Section 2333 ... V-13 5.13. Uji Keseragaman Data untuk Section 3125 ... V-16 5.14. Uji Keseragaman Data untuk Section 8407 ... V-18 .15. Uji Keseragaman Data untuk Section 40406 ... V-20 5.16. Uji Keseragaman Data untuk Section 40502 ... V-22 5.17. Pengukuran Waktu WC I Section 2333 ... V-24 5.18. Uji Kecukupan Data Pembuatan Profil Aluminium ... V-25 5.19. Waktu Terpilih Tiap Job ... V-27 5.20. Perhitungan Waktu Baku ... V-28 5.21. Kapasitas Mesin Untuk Satu Siklus Kerja ... V-30 5.22. Waktu Penyelesaian Tiap Job Pada Tiap Stasiun Kerja ... V-30 5.23. Waktu Penyelesaian Setelah Dikonversi Dalam Satuan Jam ... V-31 5.24. Pembentukan Kromosom ... V-32 5.25. Kromosom yang Terpilih ... V-34 5.26. Waktu Proses per Unit Individu I (I1) ... V-35 5.27. Hasil Perhitungan Makespan I1 ... V-36 5.28. Makespan dan Nilai Fitness Populasi Awal ... V-37 5.29. Nilai Fitness Relatif dan Nilai Fitness Kumulatif Tiap-tiap

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.30. Bilangan Acak untuk Seleksi ... V-42 5.31. Kromosom Baru Hasil Seleksi ... V-43 5.32. Bilangan Acak untuk Crossover ... V-45 5.33. Kromosom-kromosom yang akan Di-crossover ... V-46 5.34. Kromosom-kromosom Setelah Dilakukan Crossover ... V-48 5.35. Bilangan Acak untuk Mutasi ... V-50 5.36. Kromosom dan Posisinya yang Terkena Mutasi ... V-52 5.37. Kromosom Hasil Mutasi ... V-53 5.38. Populasi Akhir Generasi Pertama dan Populasi Awal Generasi

Kedua ... V-53 5.39. Nilai Fitness Relatif dan Nilai Fitness Kumulatif Tiap-tiap

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.48. Populasi Akhir Generasi Kedua dan Populasi Awal Generasi

Ketiga ... V-69 5.49. Nilai Fitness Relatif dan Nilai Fitness Kumulatif Tiap-tiap

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Cakra Compact Aluminium Industries ... II-7 2.2. Block Diagram Proses Anodizing ... II-38 2.3. Block Diagram Proses Powder Coating ... II-41 2.4. Block Diagram Pada Extrusion Plant ... II-43 3.1. Prosedur Penerapan Algoritma Genetik ... III-18 4.1. Block Diagram Metodologi Penelitian ... IV-1 4.2. Kerangka Konseptual Penelitian ... IV-4 4.3. Blok Diagram Pengukuran Waktu Proses ... IV-10 4.3. Blok Diagram Pengolahan Data dengan Algoritma Genetik ... IV-11 5.1. Uji Keseragaman Data Pada Stasiun Kerja Pemotongan Billet

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

PT. Cakra Compact Alumunium Industries merupakan perusahaan yang bergerak dalam bidang industri pengolahan alumunium dengan jenis aluminium billet, ekstrusi dan fabrikasi. Perusahaan ini menggunakan sistem flow shop dan permintaannya bersifat make to order. Perusahaan harus tetap menjaga konsumennya agar tetap melakukan pesanan, salah satu caranya adalah melakukan pengiriman produk tepat waktu.

Dalam sistem penjadwalannya, PT. Cakra Compact Alumunium Industries saat ini menggunakan aturan First Come First Serve (FCFS). Pada aturan FCFS, tidak mempersoalkan singkat atau lamanya waktu proses. Order yang tiba lebih dulu akan menjadi prioritas produksinya. Perusahaan masih menemukan beberapa jadwal yang tidak tepat. Sehingga berakibat besarnya makespan sehingga dapat juga menyebakan ketidak tepatan jadwal pengiriman produk terhadap konsumen.

Tujuan dari penelitian ini adalah untuk mendapatkan urutan pengerjaan job yang optimal dengan nilai makespan yang minimum dalam melakukan proses produksi. Dalam penelitian ini, diusulkan suatu metode penjadwalan produksi dengan menggunakan metode algoritma genetik yang bertujuan untuk meminimisai makespan. Parameter-parameter yang digunakan dalam metode Algoritma Genetik adalah ukuran populasi (popsize), peluang crossover (pc), dan peluang mutasi (pm). Pada penelitian ini nilai fitness dari individu terbaik dipantau pada setiap generasi, sehingga parameter yang digunakan adalah : Popsize = 80, Pc = 0,45 dan Pm = 0,01.

Dari hasil pengolahan data dapat dilihat bahwa makespan yang dihasilkan dengan menggunakan metode algotitma genetik adalah 46,637 jam sedangkan makespan metode FCFS adalah 55,970 jam. Terdapat penghematan makespan sebesar 9,33 jam. Nilai Efficiency Index (EI) yang diperoleh adalah 1,20. Nilai EI > 1, berarti metode Algoritma Genetik memiliki performansi yang lebih baik daripada metode FCFS. Perhitungan nilai Relative Error (RE) menunjukkan bahwa penghematan makespan yang diperoleh antara metode Algoritma Genetik dengan metode FCFS adalah 20,13%. Jadwal yang diperoleh dengan meggunakan Metode Algoritma Genetik adalah Job 2 – Job 3 – Job 1 – Job 5 – Job 4.

ABSTRAK

PT. Cakra Compact Alumunium Industries merupakan perusahaan yang bergerak dalam bidang industri pengolahan alumunium dengan jenis aluminium billet, ekstrusi dan fabrikasi. Perusahaan ini menggunakan sistem flow shop dan permintaannya bersifat make to order. Perusahaan harus tetap menjaga konsumennya agar tetap melakukan pesanan, salah satu caranya adalah melakukan pengiriman produk tepat waktu.

Dalam sistem penjadwalannya, PT. Cakra Compact Alumunium Industries saat ini menggunakan aturan First Come First Serve (FCFS). Pada aturan FCFS, tidak mempersoalkan singkat atau lamanya waktu proses. Order yang tiba lebih dulu akan menjadi prioritas produksinya. Perusahaan masih menemukan beberapa jadwal yang tidak tepat. Sehingga berakibat besarnya makespan sehingga dapat juga menyebakan ketidak tepatan jadwal pengiriman produk terhadap konsumen.

Tujuan dari penelitian ini adalah untuk mendapatkan urutan pengerjaan job yang optimal dengan nilai makespan yang minimum dalam melakukan proses produksi. Dalam penelitian ini, diusulkan suatu metode penjadwalan produksi dengan menggunakan metode algoritma genetik yang bertujuan untuk meminimisai makespan. Parameter-parameter yang digunakan dalam metode Algoritma Genetik adalah ukuran populasi (popsize), peluang crossover (pc), dan peluang mutasi (pm). Pada penelitian ini nilai fitness dari individu terbaik dipantau pada setiap generasi, sehingga parameter yang digunakan adalah : Popsize = 80, Pc = 0,45 dan Pm = 0,01.

Dari hasil pengolahan data dapat dilihat bahwa makespan yang dihasilkan dengan menggunakan metode algotitma genetik adalah 46,637 jam sedangkan makespan metode FCFS adalah 55,970 jam. Terdapat penghematan makespan sebesar 9,33 jam. Nilai Efficiency Index (EI) yang diperoleh adalah 1,20. Nilai EI > 1, berarti metode Algoritma Genetik memiliki performansi yang lebih baik daripada metode FCFS. Perhitungan nilai Relative Error (RE) menunjukkan bahwa penghematan makespan yang diperoleh antara metode Algoritma Genetik dengan metode FCFS adalah 20,13%. Jadwal yang diperoleh dengan meggunakan Metode Algoritma Genetik adalah Job 2 – Job 3 – Job 1 – Job 5 – Job 4.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah1

PT. Cakra Compact Alumunium Industries merupakan perusahaan yang menggunakan sistem flow shop dan permintaannya bersifat make to order. Maka untuk terus bertahan, perusahaan harus tetap menjaga konsumennya agar tetap

Penjadwalan merupakan salah satu hal yang penting dalam sistem manufaktur. Penjadwalan produksi dapat didefinisikan sebagai proses pengalokasian sumber daya dan mesin yang ada untuk menyelesaikan semua pekerjaan dengan mempertimbangkan batasan-batasan yang ada. Pada saat merencanakan suatu jadwal produksi, ketersediaan sumber daya yang dimiliki harus dipertimbangkan dengan baik.

PT. Cakra Compact Alumunium Industries merupakan salah satu perusahaan Penanaman Modal Asing (PMA) yang bergerak dalam bidang industri pengolahan alumunium dengan jenis aluminium billet, ekstrusi dan pabrikasi. Perusahaan yang berlokasi di Jalan Raya Medan – Tanjung Morawa Km 11.5 ini memiliki daerah pemasaran produk yang cukup luas didalam dan luar negri. Sebagian besar produk perusahaan ini ditujukan untuk memenuhi permintaan luar negeri (ekspor) yakni sebesar 95 %, sedangkan sisanya adalah untuk memenuhi permintaan dalam negeri.

1

melakukan pesanan terhadap perusahaan. Salah satu faktor yang harus diperhatikan untuk mempertahankan konsumen adalah melakukan pengiriman produk tepat waktu. Apabila perusahaan terlalu lama dalam mengirimkan pesanan konsumen maka perusahaan akan dikenakan penalti dan sebaliknya jadwal pengiriman yang terlalu cepat bisa mengakibatkan kerugian bagi konsumen seperti biaya penyimpanan terhadap produk tersebut atau resiko kerusakan akibat lamanya waktu penyimpanan.

Dalam hal ini perusahaan sering mengalami kesulitan untuk memenuhi permintaan konsumen secara tepat waktu, sehingga baik perusahaan maupun konsumen sering mengalami kerugian. Masalah ketidaktepatan jadwal pengiriman pesanan tersebut disebabkan oleh jadwal produksi yang tidak tepat atau sistem penjadwalan produksi yang belum optimal.

Dalam sistem penjadwalannya, PT. Cakra Compact Alumunium Industries saat ini menggunakan aturan First Come First Serve (FCFS). Pada aturan FCFS, tidak mempersoalkan singkat atau lamanya waktu proses. Order yang tiba lebih dulu akan menjadi prioritas produksinya. Apabila ada order yang datang bersamaan maka order-order tersebut akan dikerjakan melalui antrian. Dengan model penjadwalan seperti itu sering tidak menguntungkan bagi order yang membutuhkan waktu proses yang pendek karena apabila order tersebut berada dibelakang antrian akan mengakibatkan waktu menganggur yang lama sebelum diproses dilantai pabrik.

produksi, serta besarnya work in process dibeberapa stasiun kerja. Makespan yang ada tidak dapat memenuhi batas waktu pekerjaan selesai (duedate). Apabila masalah tersebut tidak segera diatasi maka perusahaan akan kehilangan order dan permintaan yang semakin menurun akan menyebabkan perusahaan tidak mampu bersaing dalam dunia industri.

Terdapat banyak model penjadwalan untuk menyelesaikan masalah penjadwalan flowshop seperti CDS(1970), NEH (1983), Dannenbring (1977) dan berbagai Algoritma Heuristic seperti Heuristic Pour, Algoritma Genetic, Tabu Search dll dengan tujuan meminumkan waktu penyelesaian job (makespan)

Dalam penelitiaan ini diusulkan sebuah metode Algoritma Genetik untuk

menyelesaikan masalah penjadwalan flow shop. (Wang, Xiaofei. 2009. A Method Of Solving Schedulling Problem Using Genetic Algorithm With

Improved Lagrangiang Relaxation Method. University Of Toyama Japan)

1.2. Rumusan Masalah

Berdasarkan latar belakang yang telah diuraikan, rumusan permasalahan pada penelitian ini adalah

1. Besarnya makespan pengerjaan produk di PT. Cakra Compact Aluminium Industries.

1.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mendapatkan urutan pengerjaan job yang optimal dengan nilai makespan yang minimum dalam melakukan proses produksi.

Tujuan khusus penelitian ini, yaitu:

1. Mengaplikasikan metode algoritma genetik dalam mengurutkan job-job yang akan diproses disetiap stasiun kerja.

2. Meminimisasi waktu proses pengerjaan seluruh jenis produk (makespan) sehingga dapat mengatasi keterlambatan.

1.4. Batasan Masalah dan Asumsi

Penelitian dilakukan dengan batasan-batasan tertentu agar tidak menyimpang dari permasalahan yang ada. Batasan-batasan tersebut antara lain : 1. Kriteria penjadwalan yang digunakan adalah minimisasi makespan dan

maksimisasi nilai fitness.

2. Metode penjadwalan yang digunakan hanyalah Algoritma genetik.

3. Penelitian hanya dilakukan pada proses produksi profil aluminium tipe Mill Finished (MF) di Bagian Ekstrusi PT. Cakra Compact Aluminium

Industries.

4. Produk Profil Aluminium yang diteliti merupakan produk yang paling sering diminta oleh konsumen.

Asumsi-asumsi yang digunakan dalam penelitian adalah :

1. Seluruh peralatan dan mesin produksi dalam keadaan normal untuk melakukan proses produksi.

2. Setiap mesin selalu siap untuk mengerjakan job-job yang ada tanpa adanya gangguan.

3. Tidak ada pembatalan operasi, setiap pekerjaan yang dikerjakan harus diproses sampai selesai.

4. Waktu setup tidak termasuk dalam waktu proses, sedangkan waktu transportasi bahan dari satu mesin ke mesin lainnya diabaikan atau tidak diperhitungkan.

1.5. Manfaat Penelitian

Manfaat dari penelitian ini adalah sebagai berikut : 1. Bagi Mahasiswa

Penelitian ini bermanfaat untuk memberikan pengalaman dalam menerapkan teori yang didapat di perguruan tinggi kedalam lingkungan industri secara nyata dalam menyelesaikan suatu permasalahan.

2. Bagi Perusahaan

3. Bagi Departemen Teknik Industri

Penelitian bermanfaat sebagai tambahan referensi yang dapat memperkaya laporan-laporan penelitian Teknik Industri serta dapat digunakan sebagai acuan bagi penelitian-penelitian selanjutnya.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan laporan tugas akhir ini dapat diuraikan sebagai berikut :

BAB I PENDAHULUAN

Menjelaskan berisi latar belakang masalah, perumusan masalah, tujuan penelitian, batasan dan asumsi penelitian serta sistematika penulisan tugas akhir.

BAB II GAMBARAN UMUM PERUSAHAAN

Menerangkan sejarah dan gambaran umum perusahaan, organisasi dan manajemen serta proses produksi.

BAB III LANDASAN TEORI

Memaparkan teori-teori yang digunakan dalam analisis pemecahan masalah.

BAB IV METODOLOGI PENELITIAN

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Menampilkan data primer dan sekunder yang digunakan dalam penelitian dan pengolahan data yang membantu dalam analisis pemecahan masalah.

BAB VI ANALISIS PEMECAHAN MASALAH

Menganalisis hasil pengolahan data untuk menghasilkan solusi terhadap masalah yang ada.

BAB VII KESIMPULAN DAN SARAN

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1.Sejarah Perusahaan

PT. Cakra Compact Alumunium Industries Medan adalah perusahaan yang bergerak dalam bidang pengolahan alumunium. Perusahaan ini merupakan perusahaan Penanaman Modal Asing (PMA) dan resmi berdiri pada tanggal 24 Agustus 1990 dan terdaftar pada panitia Teknis Penanaman Modal Sub Penanaman Modal Dalam Negeri.

PT. Cakra Compact Aluminium Industries Medan ini mulai dibangun (masa konstruksi) sekitar bulan Oktober 1950. Pada waktu itu nama perusahaan adalah PT. Cakra Mantaputama dengan status perizinan dari Badan Koordinasi Penanaman Modal (BKPM) berupa Penanaman Modal Dalam Negeri (PMDN) No. 1134/I/PMDN/1990 tanggal 02 November 1990. Status Badan Hukum saat itu adalah Perseroan Terbatas (PT) yang dikuatkan dengan Akta Notaris dengan No.177 tanggal 24 Agustus 1990. Tepat sekitar setahun berikutnya proses kontruksi tersebut selesai dan mulai bereproduksi secara komersial.

yang tertuang dalam surat dari BKPM No. 18/V/PMA/1993 tanggal 06 Agustus 1993 yang selanjutnya diikuti dengan perubahan nama perusahaan PT. Cakra Compact Aluminium Indusries Medan berdasarkan Akte Notaris No. 43 tanggal 04 Februari 1994 yang merupakan nama kedua perusahaan yang mengadakan kerjasama tersebut.

Proses Produksi perusahaan ini pertama kali dilakukan pada bulan Juli 1991 dan pemasaran perdana ekspor ke Singapura pada bulan November 1991. Pada perkembangan selanjutnya, perusahaan melakukan pelebaran (penambahan fasilitas) untuk mesin ekstrusi berkapasitas 2000 ton dan workshop untuk pabrikasi. Workshop pabrikasi ini didirikan dengan tujuan sebagai tempat untuk merakit langsung bagian- bagian profil sesuai dengan yang dibutuhkan oleh pelanggan.

2.2. Ruang Lingkup Bidang Usaha

PT Cakra Compact Aluminium Industries Medan bergerak dalam bidang pengolahan aluminium yang menghasilkan billet, ekstrusi dan fabrikasi. Produk yang dihasilkan banyak digunakan sebagai keperluan konstruksi bangunan, sebagai hiasan dan lain sebagainya.

Secara umum produk-produk yang dihasilkan adalah sebagai berikut: 1. Billet

Billet merupakan bahan baku aluminium yang merupakan

bahan baku proses ekstrusi. Dan untuk diameter billet yang selama ini diproduksi adalah 3 inci, 4 inci, 4,5 inci, 5 inci, 6 inci, dan 8 inci.

2. Aluminium ekstrusi

Aluminium ekstrusi merupakan proses penekanan bahan billet untuk mendapatkan bentuk yang diinginkan melalui sebuah cetakan ekstrusi. Hasil pengolahan aluminium ekstrusi melewati beberapa tahapan proses seperti ekstrusi, aging, anodizing dan powder coating menjadi batang profil

aluminium.

3. Aluminium Fabrikasi

Aluminium Fabrikasi merupakan proses pembentukkan aluminium ekstrusi yang dipotong dan dirakit menjadi produk jadi seperti rak, kosen jendela, kosen pintu dan lain-lain.

2.3. Lokasi Perusahaan

PT. Cakra Compact Alumunium Industries beralamat di Jalan Raya Medan - Tanjung Morawa Km 11.5 Tanjung Morawa, Kabupaten Deli Serdang, Sumatera Utara.

2.4. Daerah Pemasaran

Industries melakukan produksi berdasarkan pesanan (order) dari konsumen. Daerah- daerah pemasaran produk untuk dalam negeri adalah Medan, Palembang, Pekanbaru, Jambi, Bandar Lampung, Jakarta, Surabaya, Yogyakarta dan Semarang. Daerah utama pemasaran ekspor dari perusaaan ini adalah Singapore. Sedangkan daerah lainnya antara lain seperti Malaysia, India, dan Thailand

Dalam kegiatan pemasarannya, PT. Cakra Compact Aluminium Industries melakukan pendistribusian secara langsung untuk konsumen lokal sedangkan untuk ekspor dikelola sepenuhnya oleh Compact Metal Industries Ltd Singapore.

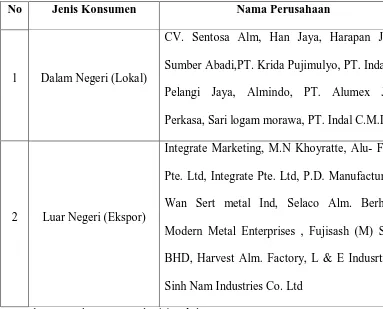

[image:32.595.107.490.415.724.2]Konsumen dalam negeri dan luar negeri dari PT. Cakra Compact Aluminium Industries dapat dilihat pada Tabel 2.1.

Tabel 2.1. Konsumen Dalam Negeri dan Luar Negeri

No Jenis Konsumen Nama Perusahaan

1 Dalam Negeri (Lokal)

CV. Sentosa Alm, Han Jaya, Harapan Jaya, Sumber Abadi,PT. Krida Pujimulyo, PT. Indalex, Pelangi Jaya, Almindo, PT. Alumex Jaya Perkasa, Sari logam morawa, PT. Indal C.M.I

2 Luar Negeri (Ekspor)

Integrate Marketing, M.N Khoyratte, Alu- Form Pte. Ltd, Integrate Pte. Ltd, P.D. Manufacturing, Wan Sert metal Ind, Selaco Alm. Berhard, Modern Metal Enterprises , Fujisash (M) SDN BHD, Harvest Alm. Factory, L & E Indusrtries, Sinh Nam Industries Co. Ltd

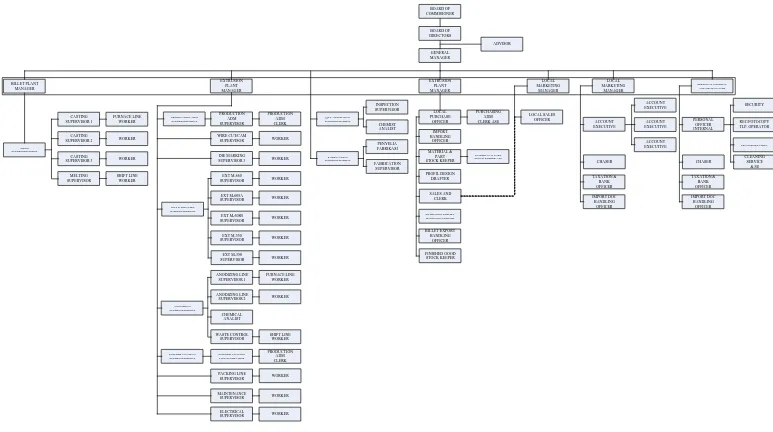

2.5. Organisasi dan Manajemen 2.5.1. Struktur Organisasi

Struktur organisasi merupakan gambaran mengenai pembagian tugas serta tanggung jawab kepada individu maupun bagian tertentu dari organisasi. Dengan adanya struktur organisasi dan uraian tugas yang telah ditetapkan akan menciptakan suasana kerja yang baik karena perintah yang akan diterima oleh seorang bawahan dari atasannya tidak akan tumpang tindih dengan perintah atasan yang lain kepada bawahan tersebut.

Struktur organisasi yang digunakan oleh PT. Cakra Compact Aluminium Industries adalah struktur organisasi lini, fungsional dan staff. Hal ini ditunjukkan dengan adanya hubungan lini antara General Manager dengan para Manager bidang (seperti : Billet Plant Manager, Extrution, Plant Manager, Bisnis Manager, Local Marketing Manager, Financial and Accounting Manager,

personal General Affair Manager), para manager masing- masing dengan

superintendent masing- masing bidang, para Superintendent masing- masing

dengan para Supervisor maisng- masing bidang, para Supervisor dengan para pekerja.

Struktur staf dijumpai pada Advisor yang membantu General Manager dalam melakukan perencanaan yang telah ditetapkan serta memberikan saran kepada General Manager untuk mengatasi sesuatu masalah yang timbul di dalam perusahaan. Bagan struktur organisasi dapat dilihat pada Gambar 2.1.

2.5.2. Uraian Tugas dan Tanggung Jawab

Uraian mengenai pembagian tugas, tanggung jawab, dan wewenang dari masing-masing jabatan pada oleh PT. Cakra Compact Aluminium Industries adalah sebagai berikut :

1. Board of Commissioner

a. Sebagai pimpinan tingkat tertinggi di dalam perusahaan.

b. Melakukan pengawasan dan evaluasi berdasarkan laporan President Director maupun dari pengamatan langsung.

c. Memilih dan menentukan serta mengangkat Board of Director

d. Menentukan garis besar kebijaksanaan umum dan program kerja perusahaan.

2. Board of Director

a. Bertanggung jawab penuh atas jalannya perusahaan.

b. Merencanakan, mengkoordinir, menyerahkan dan mengawasi kegiatan- kegiatan yang berlangsung diperusahaan agar dapat dicapai sasaran yang dituju seefektif mungkin.

BILLET PLANT MANAGER CASTING SUPERVISOR 1 CASTING SUPERVISOR 2 CASTING SUPERVISOR 3 MELTING SUPERVISOR FIELD SUPERINTENDENT FURNACE LINE WORKER WORKER WORKER SHIFT LINE WORKER PRODUCTION ADM SUPERINTENDENT PRODUCTION ADM SUPERVISOR PRODUCTION ADM CLERK WIRE CUT/CAM SUPERVISOR DIE MARKING SUPERVISOR 3 WORKER WORKER EXT M-660 SUPERVISOR EXT M-608A SUPERVISOR EXT M-608B SUPERVISOR EXT M-350 SUPERVISOR WORKER WORKER WORKER WORKER EXT M-350 SUPERVISOR WORKER

EXT & DIE CORE SUPERINTENDENT ANODIZING LINE SUPERVISOR 1 ANODIZING LINE SUPERVISOR 2 CHEMICAL ANALIST WASTE CONTROL SUPERVISOR ANODIZING SUPERINTENDENT FURNACE LINE WORKER WORKER SHIFT LINE WORKER POWDER COATING SUPERINTENDENT POWDER COATING LINE SUPERVISOR PRODUCTION ADM CLERK PACKING LINE SUPERVISOR MAINTENANCE SUPERVISOR WORKER WORKER EXTRUSION PLANT MANAGER QTY ASSURANCE SUPERINTENDENT INSPECTION SUPERVISOR CHEMIST ANALIST FABRICATION SUPERINTENDENT PENYELIA FABRIKASI FABRICATION SUPERVISOR LOCAL PURCHASE OFFICER IMPORT HANDLING OFFICER MATERIAL & PART STOCK KEEPER PROFIL DESIGN DRAFTER PURCHASING ADM CLERK ASS

MATERIAL & PART STOCK KEEPER ASS

[image:35.842.47.820.87.519.2]d. Merencanakan garis besar kebijaksanaan umum dan program kerja perusahaan.

3. Advisor

a. Membantu General Manager dalam menentukan perencaaaan atas segala sesuatu untuk mendukung rencana yang telah diatur Board of Commissioner baik dibidang teknik maupun dibidang manajerial.

b. Mengevaluasi dan memberikan saran kepada General Manager untuk mengatasi sesuatu masalah yang timbul didalam perusahaan.

4. General Manager

a. Pelaksana Program kerja perusahaan yang telah direncanakan oleh board of commissioner yang bertanggung jawab penuh dalam kelancaran

operasional perusahaan.

b. Memiliki wewenang dan tanggung jawab dalam pengambilan keputusan yang berhubungan dengan rencana operasional, rencana pemasaran, masalah keuangan dan pengembangan perusahaan untuk mendukung rencana yang telah diatur oleh board of director.

c. Bertanggung jawab atas segala aktivitas yang ada di dalam perusahaan maupun keluar perusahaan.

d. Memberikan kekuasaan kapada para manager serta menerima laporan pertanggung jawaban manager bagian.

5. Billet Plant Manager

b. Bertanggung jawab penuh terhadap kegiatan operasional Billet Plant dan kegiatan lainnya yang berkaitan dengan Billet Plant.

c. Mengatur, mengarahkan dan mengawasi seutuhnya kegiatan-kegiatan di Billet Plant.

d. Bertanggung jawab kepada General Manager. 6. Extution Plant Manager

a. Menyusun dan melaksanakan kebijaksanaan umum pada Extrution Plant dengan pedoman dan instruksi kerja dari General Manager.

b. Bertanggung jawab penuh terhadap kegiatan operasional Extrution Plant dan kegiatan lainnya yang berkaitan dengan Extrution.

c. Mengatur, mengarahkan, dan mengawasi seluruhnya kegiatan-kegiatan di Extrution Plant.

d. Bertanggung jawab kepada General Manager. 7. Business Manager

a. Membina hubungan dengan para pemasok material dan komponen dari dalam maupun luar negeri.

b. Mengawasi stock material dan komponen yang ada di perusahaan serta barang jadi.

c. Menyusun dan memberikan laporan ekspor produk dan impor material maupun komponen dari dalam maupun luar negeri.

d. Mengawasi seksi Local Purchase, Import Handling, Material and Part Stock, Profil Design, Sales Adm, Ekstrusi Export, Billet Export dan

8. Personal General Affair Manager

a. Menyusun dan melaksanakan kebijaksanaan umum pada personal general affair dengan pedoman dan instruksi kerja dari General Manager.

b. Bertanggung jawab terhadap urusan umum perusahaan seperti masalah surat ijin, keamanan, kebersihan, taransportasi dan urusan umum lainnya. c. Mengawasi seksi security, Transportation, Cleaning Service dan bagian

Fotocopy, Operator telepon.

d. Mengatur, mengarahkan dan mangawasi seluruhnya kegiatan- kegiatan di bagian personal general affair.

e. Bertanggung jawab kepada General Manager. 9. Local Marketing Manager

a. Membuat perencanaan pemasaran dengan mengadakan koordinasi dengan Business Manager.

b. Melakukan penyaluran produk kepada konsumen lokal.

c. Melakukan pendistribusian barang jadi kepada konsumen lokal.

d. Menyusun dan memberikan laporan penjualan konsumen lokal dengan berkoordinasi pada Business Manager atau Administrasi penjualan.

e. Membawahi seksi Local Sales. 10.Financial and Accounting Manager

b. Bertanggung jawab kepada General Manager dalam hal keuangan perusahaan.

c. Mengeluarkan uang perusahaan dengan seijin General Manager.

d. Membawahi kasir, Account Executive, seksi Taxation and Bank Affair dan seksi Import Document.

11.Billet Plant Supervisor

a. Membawahi dan mengkoordinasikan karyawan Billet Plant. b. Bertanggung jawab terhadap kelancaran kerja di Billet Plant. c. Menjalankan tugas yang diberikan oleh Billet Plant.

d. Meminpin kegiatan pemeliharaan dan perbaikan peralatan bagian Manager Billet Plant.

e. Mengurus semua urusan administrasi pada Billet Plant. 12.Field Superintendent

a. Membawahi dan mengkoordinasi karyawan bagian ekstrusi. b. Bertanggung jawab terhadap kelancaran kerja di bagian ekstrusi. c. Menjalankan tugas yang diberikan oleh Manager bagian ekstrusi.

d. Memimpin kegiatan pemeliharaan dan perbaikan peralatan bagian ekstrusi. e. Mengurus semua urusan administrasi pada bagian ekstrusi.

13.Production Administration superintendent

a. Bertanggung jawab terhadap semua urusan yang berhubungan dengan administrasi Extruction Plant.

14.Extruction and Die Correction Superintendent

a. Mengawasi semua kegiatan proses ekstrusi untuk semua mesin ekstrusi. b. Mengawasi semua kegiatan pada Die Corporation.

c. Membawahi Supervisor pada masing- masing mesin ekstrusi. 15.Anodizing Superintendent

a. Mengawasi semua kegiatan yang ada pada anodizing.

b. Membuat dan menyusun kebutuhan bahan pada bagian anodizing.

c. Mengawasi pengendalian limbah proses anodizing khususnya kandungan zat kimia yang terdapat pada limbah tersebut.

d. Membawahi Supervisor Anodizing, Waste Control, dan Chemical Analyst. 16.Power Coating Superintendent

a. Mengawasi semua kegiatan yang ada pada Powder Coating.

b. Membuat dan menyusun laporan mengenai kebutuhan bahan baku untuk proses powder coating.

c. Membawahi Powder Coating Supervisor. 17.Quality Assurance Superintendent

a. Mengawasi semua kegiatan yang ada pada bagian Quality Assurance mulai dari mutu produk dan komposisi kandungan bahan kimia dalam produk.

18.Fabrication Superintendent

a. Mengawasi semua kegiatan yang ada pada bagian Quality Assurance mulai dari mutu produk dan komposisi kandungan bahan kimia dalam produk.

b. Membawahi Inspection Supervisor dan Chemist Analysis. c. Bertanggung jawab kepada General Manager.

19.Wire Cut/CAM Supervisor

a. Mengawasi proses Wire Cut agar sesuai dengan spesifikasi yang telah ditetapkan pada design (gambar teknik).

b. Bertanggung jawab kepada Extrution Plant Manager. 20.Die Making Supervisor

a. Mengawasi perancangan gambar teknik die sesuai dengan spesifikasi yang telah ditetapkan oleh konsumen.

b. Bertanggung jawab kepada Extrution Plant Manager. 21.Extruction Machine Supervisor

a. Mengawasi segala kegiatan operasional pada mesin ekstrusi masing- masing.

b. Mengadakan penelitian mutu pada ekstrusi. 22.Anodizing Line supervisor

a. Mengawasi proses anodizing tahap demi tahap.

23.Chemist Analysis

a. Melakukan analisa urutan proses anodizing agar memenuhi spesifikasi mutu yang telah ditetapkan.

b. Bertanggung jawab kepada Anodizing superintendent. 24.Waste Control Supervisor

a. Mengendalikan limbah yang ditimbulkan proses anodizing. b. Bertanggung jawab kepada Anodizing Superintendent. 25.Powder Coating Supervisor

a. Mengawasi proses powder coating sekaligus melakukan Quality Control. b. Bertanggung jawab kepada Powder Coating Superintendent.

26.Packing Supervisor

a. Mengawasi semua kegiatan operasional proses packing.

b. Membuat/menyusun laporan penggunaan dan kebutuhan bahan untuk packing.

c. Bertanggung jawab kepada Extrution kepada Extrution Plant Manager. 27.Maintenance

a. Mengadakan perbaikan dan pemeliharaan terhadap peralatan dan masin pada Extrution Plant.

b. Menyampaikan laporan tentang spare part mesin kepada Extrution Plant Manager.

28.Casting Supervisor

b. Membuat/menyusun laporan penggunaan dan kebutuhan bahan untuk casting.

c. Bertanggung jawab kepada Billet plant Manager. 29.Melting Supervisor

a. Mengawasi semua kegiatan operational proses melting.

b. Membuat/menyusun laporan penggunaan dan kebutuhan bahan untuk melting.

c. Bertanggung jawab kepada Billet plant Manager. 30.Fabrikasi Supervisor

a. Mengawasi semua kegiatan operasional pada bagian Fabrikasi. b. Membuat produk sesuai dengan order pelanggan.

c. Bertanggung jawab kepada Fabrication Superintendent. 31.Penyelia fabrikasi

a. Mengawasi semua kegiatan administrasi pada bagian fabrikasi.

b. Membuat/menyusun laporan penggunaan dan kebutuhan bahan untuk semua proses fabrikasi.

c. Bertanggung jawab kepada Fabrication Superintendent. 32.Inspection Supervisor

a. Mengawasi semua kegiatan operasional proses inspeksi produk baik billet, Aluminium ekstrusi dan Aluminium fabrikasi.

b. Membuat/menyusun laporan mengenai produk cacat dan produk yang sesuai dengan standar mutu.

33.Chemist Analysis

a. Mengawasi semua kegiatan operasional proses chemist analysis, yaitu pengawasan terhadap analisa kandungan kimia dalam semua produk baik billet, Aluminium, ekstrusi dan Aluminium fabrikasi.

b. Membuat/menyusun laporan mengenai produk cacat dan produk yang sesuai dengan standar mutu.

c. Bertanggung jawab kepada Quality Assurance Superintendent. 34.Electrical Maintenance Supervisor

a. Mengontrol dan mengawasi listrik pada Extrution Plant guna menjaga kelancaran produksi.

b. Memperbaiki kerusakan listrik pada pabrik sekaligus perawatannya. c. Bertanggung jawab kepada Extruction Plant Manager.

35.Local Purchase Officer

a. Melakukan pembelian material dan partying berasal dari pemasok lokal. b. Menyusun laporan pembelian material dan part serta administrasi yang

berkaitan dengan pembeliannya.

c. Bertanggung jawab kepada Business Manager. d. Menbawahi Purcahasing Administrasi Clerk. 36.Import Handling Officer

37.Material and Part Stock keeper

a. Mengawasi dan mengendalikan stok dan material dan part untuk produksi. b. Menyusun laporan kondisi stok secara rutin kepada Business Manager. c. Membawahi Asistance.

38.Profile Design

a. Mendukumentasikan rancangan profile guna diperlihatkan kepada konsumen atau calon kinsumen.

b. Bertanggung jawab kepada Business Manager. 39.Sales Administration

a. Melakukan kegiatan administrasi penjualan produk.

b. Berkoordinasi dengan Lokal Marketing Manager berkaitan dengan pemasaran lokal.

c. Bertanggung jawab kepada Business Manager. 40.Extrution Export Handling Officer

a. Mempersiapkan dokumen ekspor produk ekstrusi. b. Bertanggung jawab kepada Business Manager. 41.Billet Export Handling Officer

a. Mempersiapkan dokumen ekspor Billet. b. Bertanggung jawab kepada Business Manager. 42.Finished Good Stock Keeper

a. Mengawasi kondisi stock seluruh finished Good.

43.Local Sales Officer

a. Melaksanakan pedoman aktivitas pemasaran lokal berdasarkan pedoman dan intruksi kerja Lokal Marketing Manager.

b. Bertanggung jawab kepada Lokal Marketing Manager. 44.Cashier

a. Mengeluarkan uang dengan seizin Financial and Account Manager. b. Bertanggung jawab kepada Financial and Account Manager.

45.Account Executive

a. Melaksanakan aktivitas akutansi sehari- hari.

b. Membawahi inventory dan general ledger, account payable and Account Receivable.

c. Menyusun laporan akutansi guna diberikan kepada Financial and Account Manager.

46.Inventory and General ledger

a. Mencatat kondisi persediaan dan melaporkannya kepada Account Executive.

b. Menyusun general ledger perusahaan. 47.Inventory and General ledger

a. Melaksanakan pembayaran hutang perusahaan.

b. Mencatat dan menyusun laporan hutang perusahaan sesuai dengan instruksi kerja Account Executive.

48.Account Receivable

a. Menyusun laporan penerimaan hutang perusahaan guna diberikan kepada Account Executive.

b. Bertanggung jawab kepada Account Executive. 49.Taxation and Bank Affair

a. Melakukan perhitungan pajak dan membuat laporan untuk Financial and Account Manager.

b. Menyeleisaikan masalah yang berasal dari Bank.

c. Bertanggung jawab kepada Financial and Account Manager. 50.Import Document Handling Officer

a. Mempersiapkan dokumen guna kelancaran barang- barang import b. Bertanggung jawab kepada Financial and Account Manager. 51.Personal Office Internal

a. Mengawasi kegiatan internal kantor, seperti foto copy, taransportasi, keamanan dan kebersihan lingkungan.

b. Menyampaikan pesan, berita dari dalam dan luar perusahaan kepada Personell and General Affair Manager.

c. Bertanggung jawab kepada Personell and General Affair Manager. 52.Personal Officer Administration

a. Melaksanakan administrasi kepegawaian seperti izin cuti, perlengkapan kerja dan surat menyurat kepegawaian.

53.General Affair

a. Melaksanakan pedoman administrasi dan instruksi kerja yang berkaitan dengan permasalahan umum seperti memberikan pelayanan informasi tentang perusahaan bagi yang membutuhkan.

b. Bertanggung jawab kepada Personell and General Affair Manager.

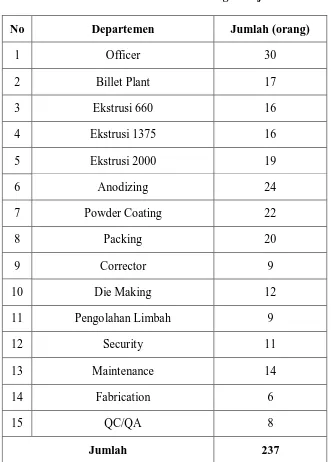

2.5.3. Jumlah Tenaga Kerja dan Jam Kerja 2.5.3.1. Tenaga Kerja

Di dalam menjalankan seluruh kegiatan proses produksinya, PT. Cakra Compact Aluminium Industries memiliki sumber daya manusia yang terdiri dari tenaga kerja tetap yang merupakan tenaga kerja langsung dan tenaga kerja tidak langsung. Tenaga kerja langsung ini meliputi semua tenaga kerja yang berhubungan dengan proses produksi seperti operator sedangkan tenaga kerja tidak langsung meliputi semua tenaga kerja yang tidak langsung berhubungan dengan proses produksi.

Tabel 2.2. Rincian JumlahTenaga Kerja

No Departemen Jumlah (orang)

1 Officer 30

2 Billet Plant 17

3 Ekstrusi 660 16

4 Ekstrusi 1375 16

5 Ekstrusi 2000 19

6 Anodizing 24

7 Powder Coating 22

8 Packing 20

9 Corrector 9

10 Die Making 12

11 Pengolahan Limbah 9

12 Security 11

13 Maintenance 14

14 Fabrication 6

15 QC/QA 8

Jumlah 237

2.5.3.2. Jam Kerja

PT. Cakra Compact Aluminium Industries Medan membagi jam kerja karyawannya kedalam dua bagian utama, yaitu jam kerja karyawan bagian perkantoran dan jam kerja karyawan bagian produksi.

[image:50.595.114.511.333.561.2]Pengaturan jam kerja karyawan bagian kantor di PT. Cakra Compact Aluminium Industries dapat dilihat pada Tabel 2.3.

Tabel 2.3. Jadwal Jam Kerja Karyawan Bagian Kantor PT. Cakra Compact Aluminium Industries

Hari Jam Kerja Jam Istirahat

Senin - Kamis

08.00 – 12.00 WIB Kerja aktif 12.00 – 13.00 WIB Istirahat 13.00 – 16.30 WIB Kerja aktif

Jumat

08.00 – 12.00 WIB Kerja aktif 12.00 – 14.00 WIB Istirahat 14.00 – 16.30 WIB Kerja aktif Sabtu 08.00 – 12.00 WIB Kerja aktif

Sumber : PT. Cakra Compact Aluminium Industries

Tabel 2.4. Jadwal Jam Kerja Karyawan Bagian Produksi PT. Cakra Compact Aluminium Industries

Hari Shift Jam Kerja Jam Istirahat

Senin – Kamis & Sabtu

I

08.00 – 12.00 WIB Kerja aktif 12.00 – 13.00 WIB Istirahat 13.00 – 15.00 WIB Kerja aktif

II

15.00 – 18.30 WIB Kerja aktif 18.30 – 19.00 WIB Istirahat 19.00 – 23.00 WIB Kerja aktif

Jumat

I

08.00 – 12.00 WIB Kerja aktif 12.00 – 14.00 WIB Istirahat 14.00 – 15.00 WIB Kerja aktif

II

15.00 – 18.30 WIB Kerja aktif 18.30 – 19.00 WIB Istirahat 19.00 – 23.00 WIB Kerja aktif Sumber : PT. Cakra Compact Aluminium Industries

2.5.4. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan yang diberlakukan di PT. Cakra Compact Aluminium Industries Medan adalah bahwa setiap karyawan menerima gaji pada setiap bulannya dihitung dari tanggal 27 sampai tanggal 28 bulan berikutnya atau pada tanggal berikutnya apabila tanggal 27 tersebut jatuh pada hari libur, hari Sabtu dan hari Minggu. Upah terdiri dari upah pokok, tunjangan Jabatan, tunjangan tidak tetap.

a. Upah Pokok

Upah pokok ialah dasar upah yang diberikan tidak boleh kurang dari ketentuan Upah Minimum Sektoral Provinsi (UMSP).

b. Tunjangan Jabatan

Beberapa posisi jabatan tertentu, tunjangan jabatan diberikan berdasarkan pertimbangan perusahaan tunjangan jabatan diatur berbeda pelaksanaannya. c. Tunjangan Tidak Tetap

Tunjangan tidak tetap ini terdiri dari : 1. Tunjangan transport

Tunjangan transport ini ditentukan sebesar Rp. 65.000,- per bulan per orang dengan ketentuan akan dipotong sebesar 1/30 untuk setiap hari ketidakhadiran. 2. Tunjangan kerajinan/tunjangan insentif

d. Upah Lainnya

Selain upah pokok, tunjangan jabatan dan tunjangan tidak tetap, Perusahaan juga memberikan upah lainnya yaitu : Upah lembur, Upah kerja shift, Tunjangan Hari Raya, Biaya perjalanan dinas serta Bonus Tahunan.

Fasilitas lain yang diberikan perusahaan untuk meningkatkan kesejahteraan karyawan, antara lain:

1. Jaminan Sosial Tenaga Kerja (JAMSOSTEK)

Jamsostek adalah suatu bentuk asuransi yang dibuat oleh pemerintah untuk melindungi tenaga kerja. Asuransi tersebut lebih dikenal dengan nama Asuransi Sosial Tenaga kerja (ASTEK).

2. Asuransi Kesehatan

ASKES adalah asuransi kesehatan bagi karyawan perusahaan dengan ketentuan- ketentuan yang telah di tetapkan oleh ASKES.

3. Pemberian Cuti

Perusahaan memberikan cuti bagi karyawannya untuk menghilangkan rasa jenuh dan bosan selama bekerja. Lamanya cuti yang diberikan oleh perusahaan adalah 12 hari kerja setiap tahunnya dengan rincian 6 hari cuti missal dan 6 hari cuti individual.

4. Usia dan uang pensiun

diterima oleh perusahaan bila sudah mempunyai masa kerja di perusahaan diatas 10 tahun.

2.6. Bahan yang Digunakan 2.6.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk, ikut dalam proses produksi dan memiliki persentase yang besar dibandingkan bahan lainnya Pada bagian billet bahan utama yang digunakan adalah aluminium ingot dan scrap.

Aluminium Ingot tersebut berasal dari dalam maupun luar negeri. Pemasok bahan baku dari dalam negri adalah PT. Inalum, sedangkan pemasok dari luar negeri yaitu berasal dari India, Iran, Singapura dan Vietnam.

Berat rata-rata aluminium ingot yang digunakan adalah 22 kg/batang dengan ukuran panjang 85 cm, lebar 20 cm dan tebal 7,5 cm. Kandungan dari aluminium ingot dapat dilihat pada Tabel 2.5.

Tabel 2.5. Kandungan dari Aluminium Ingot

Unsur Persentase

Aluminium 99,87

Antimoni 0.001

Besi 0.075

Boron <0.001

Chromium 0.001

Copper <0.001

Tabel 2.5. Kandungan dari … (Lanjutan)

Unsur Persentase

Kadmium 0.001

Nikel 0.005

Magnesium 0.001

Mangan 0.001

Natrium 0.003

Posphor 0.001

Seng 0.001

Silikon 0.035

Titanium 0.005

Vanadium 0.012

Zirkonium 0.001

Lainnya, total 0.01

Sumber: PT. Cakra Compact Aluminium Industries

Scrap yang digunakan pada PT. Cakra Compact Aluminium Industries

adalah home scrap yang berasal dari scrap pada bagian billet, ekstrusi dan fabrikasi yang mana scrap tersebut digunakan menjadi bahan baku. Scrap tersebut dibagi menjadi enam bagian yaitu:

1. Saw adalah aluminium yang berasal dari pembuangan cairan aluminium ketika akan dilakukan pencetakan (casting) untuk menghindari penurunan suhu dari cairan aluminium.

3. Butt End of Billet Plant adalah sisa dari pemotongan billet sesuai dengan ukuran yang telah ditentukan.

4. Slug of Ekstrusion adalah lempengan aluminium yang merupakan sisa dari mesin ekstrusi.

5. Extrution Scrap adalah scrap yang berasal dari bagian ekstrusi yang berupa profil yang tidak memenuhi standar karena rusak, bengkok dan lain-lain ataupun sisa dari pemotongan profil.

6. Fabrication Scrap adalah scrap yang berasal dari bagian fabrikasi yang

berupa sisa dari potongan-potongan profil aluminium

Untuk bagian ekstrusi, bahan baku yang digunakan adalah hasil dari produksi bagian billet yaitu produk billet, sedangkan untuk bagian pabrikasi bahan bakunya adalah hasil produksi dari bagian ekstrusi yaitu profil aluminium.

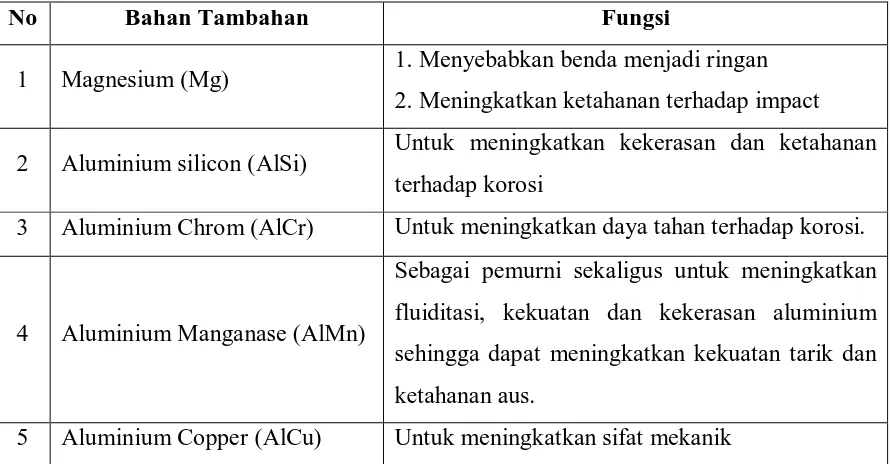

2.6.2. Bahan Tambahan

Bahan tambahan merupakan bahan yang ditambahkan ke produk untuk meningkatkan citra produk itu ke konsumen serta untuk melindungi produk. Bahan Tambahan yang digunakan pada proses produksi adalah sebagai berikut : 2.6.2.1. Bagian Billet

Tabel 2.6 Bahan Tambahan pada Bagian Billet

No Bahan Tambahan Fungsi

1 Magnesium (Mg) 1. Menyebabkan benda menjadi ringan 2. Meningkatkan ketahanan terhadap impact

2 Aluminium silicon (AlSi) Untuk meningkatkan kekerasan dan ketahanan terhadap korosi

3 Aluminium Chrom (AlCr) Untuk meningkatkan daya tahan terhadap korosi.

4 Aluminium Manganase (AlMn)

Sebagai pemurni sekaligus untuk meningkatkan fluiditasi, kekuatan dan kekerasan aluminium sehingga dapat meningkatkan kekuatan tarik dan ketahanan aus.

5 Aluminium Copper (AlCu) Untuk meningkatkan sifat mekanik Sumber: PT. Cakra Compact Aluminium Industries

2.6.2.2. Bagian Ekstrusi

Bahan tambahan yang digunakan pada bagian ekstrusi dapat dilihat pada Tabel 2.7.

Tabel 2.7. Bahan Tambahan Pada Bagian Ekstrusi

No Bahan Tambahan Fungsi

1 Hard Wall 3 Cold Seal (NiF2XH2O)

Untuk menutup pori-pori pada permukaan profil agar lebih tahan terhadap goresan.

2 Stannal Stater Sebagai zat additive yang mempercepat reaksi serta berfungsi dalam intensitas warna

3 Serbuk Cat Sebagai cat untuk melapisi permukaan

2.6.3. Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam proses produksi tetapi tidak terdapat dalam produk akhir. Bahan ini secara tidak langsung mempengaruhi kualitas produk yang dihasilkan.

2.6.3.1. Bagian Billet

Bahan Penolong pada bagian billet dapat dilihat pada Tabel 2.8. Tabel 2.8. Bahan Penolong Pada Bagian Billet

No Bahan Penolong Fungsi

1 Nitrogen (N2)

Untuk menangkap gas hidrogen yang terkandung dalam cairan aluminium pada proses degasser sehingga terbentuk gas HNO2

2 Serbuk Coverall Untuk memunculkan kotoran pada cairan alumunium ke permukaan.

3 Serbuk Cat

Digunakan pada bagian casting dimana berfungsi untuk melicinkan permukaan billet serta untuk meminyaki ring pada cast table sehingga proses casting dapat berjalan dengan lancar.

4 Air untuk mempercepat pendinginan cairan aluminium.

5 Udara Tekanan udara digunakan dibagian casting yang berfungsi Untuk memperhalus permukaan billet.

2.6.3.2. Bagian Ekstrusi

[image:59.595.91.537.221.495.2]Bahan Penolong yang digunakan pada bagian ekstrusi dapat dilihat pada Tabel 2.9.

Tabel 2.9. Bahan Penolong Pada Bagian Ekstrusi

No Bahan Penolong Fungsi

1 Caustic Soda (NaOH) Sebagai Etchant dalam proses Etching. 2 Poschelene 41 Untuk menghilangkan lemak pada profil

3 Asam Sulfat (H2SO4) Sebagai larutan elektrolit pada proses anodizing

4 Alfinal 270

Digunakan pada proses pickling untuk member sihkan kotoran serta membentuk pori-pori permukaan aluminium

5 Stannal Sulfat (SnSO4) Sebagai stabilisator untuk mencegah pengendapan Sn

6 Alexis Oxidal HT Sebagai zat aditif untuk mempercepat reaksi

7 Alfipas 731

Digunakan pada proses degressing untuk membersihkan aluminium dari lemak serta minyak.

2.7. Proses Produksi Profil Aluminium

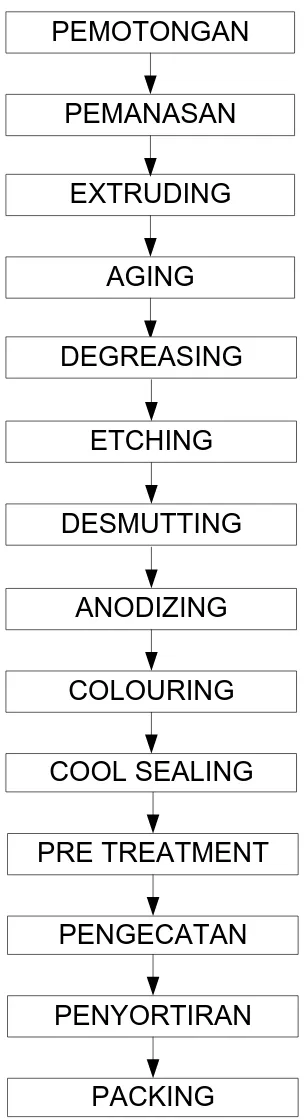

Tahapan proses produksi profil aluminium mulai dari billet sampai menjadi profil aluminium, antara lain :

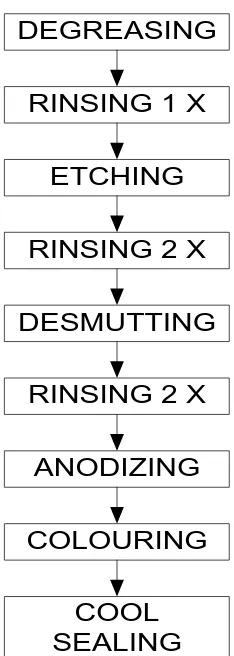

1. Ekstrusi, terdiri dari : a. Pemotongan billet b. Pemanasan billet c. Ekstruding d. Aging

2. Anodizing, terdiri dari : a. Degreasing

b. Etching c. Desmutting d. Anodizing e. Colouring f. Cool Sealing

3. Powder Coating, terdiri dari : a. Pre Treatment

b. Pengecatan 4. Penyortiran 5. Packing

1. Ekstrusi

a. Pemotongan Billet

Sebelum dibawa ke mesin ekstrusi, billet dipotong terlebih dahulu dengan menggunakan cut of machine sesuai dengan keperluan produksi. Biasanya billet dipotong dengan ukuran 32 cm , 34 cm atau 37 cm.

b. Pemanasan Billet

Pemanasan billet dilakukan di dalam oven dengan suhu 400-450oC selama kurang lebih 1 jam. Dari pintu belakang yang dirancang sedemikian rupa, billet dimasukkan ke dalam oven dan meluncur tepat di tengah-tengah oven. Setelah mencapai suhu 400- 450oC, billet dikeluarkan dari pintu dengan menggunakan pengait billet dan kemudian dibawa ke mesin ekstrusi.

c. Ekstruding

Ekstruding adalah suatu proses yang terjadi di dalam mesin ekstrusi yaitu

d. Aging

Aging/hardening (penyepuhan) merupakan sebuah proses heat treatment

yang bertujuan untuk mengeraskan dan menghilangkan tegangan sisa akibat gaya dan temperatur pada proses ekstrusi agar profil yang dihasilkan tidak mudah bengkok. Temperatur pada proses aging ini sebesar 200oC dan proses berlangsung selama 4 jam. Setelah proses aging selesai, maka profil diuji kekerasan (SI : 11 – 12 HRC) dan kehalusan permukaannya. Selanjutnya, jika konsumen menginginkan profil yang diberi warna, maka profil langsung dibawa ke bagian anodizing dan powder coating.

2. Anodizing

Anodizing adalah suatu proses pelapisan pada permukaan aluminium atau

dapat juga disebut pembentukkan film pada permukaan aluminium. Proses ini terdiri dari tahapan-tahapan sebagai berikut:

a. Degreasing

Proses degreasing ini bertujuan untuk menghilangkan kotoran lemak atau minyak yang menempel pada profil. Proses degreasing melalui tahapan-tahapan berikut ini.

selama 1-5 menit dengan temperatur 55-75o untuk menghilangkan minyak yang ada pada permukaan aluminium ekstrusi .

2. Selanjutnya profil tersebut dicuci dengan air bersih sebanyak 2 kali dan diteruskan ke etching tank.

b. Etching

Komposisi bahan yang digunakan dalam proses etching ini adalah :

- Causstic Soda (NaOH) 5,0 %

- Sodium Heptonate 0,1 %

- Wetting Agent 0,2 %

Profil aluminium dicelupk an ke dalam etching tank yang bertujuan untuk

menghaluskan permukaan profil. Waktu pencelupan untuk etching adalah 5 – 10 menit dan suhu 55 – 700C. Setelah pencelupan maka profil dicuci dengan air yang bersih pada bak rinsing I dan bak rinsing II yang bertujuan untuk menjamin agar profil aluminium tersebut tetap bersih, kemudian diteruskan ke dalam desmutting tank.

c. Desmutting

Komposisi bahan yang digunakan dalam proses desmutting adalah:

- Asam Sulfat (H2SO4) 15 % - Asam Cromic 5 %

- Asam Sulfur

rinsing II yang bertujuan untuk menghilangkan larutan bahan kimia pada

proses desmutting. Kemudian diteruskan ke dalam anodizing tank. d. Anodizing

Proses berjalan melalui tahapan berikut ini.:

1. Asam sulfat (H2SO4) diisi ke dalam bak. Hal ini berguna untuk membentuk lapisan film aluminium agar tahan terhadap perubahan udara dan tahan terhadap karat serta keindahan dari profil tersebut. Lamanya pencelupan profil aluminium tergantung pada berapa mikron ketebalan film oksida yang diminta konsumen (1 mikron lamanya 3 menit). Semakin besar ketebalan mikronnya semakin tahan terhadap perubahan udara.

2. Profil kemudian dicuci dengan air sebanyak dua kali. Jika profil yang akan diproduksi berwarna Natural Anodizing (NA), maka setelah proses anodizing, profil diproses menuju cool sealing. Sedangkan untuk profil Medium Bronze (MB), Dark Bronze (DB), Light Bronze (LB), dan Black (BL) dilanjutkan dengan proses colouring.

e. Colouring

Jenis warna yang diperoleh terdiri 4 jenis, yaitu: Light Bronze (LB), Medium Bronze (MB), Dark Bronze (DB), dan Black (BL). Semakin lama

waktu pencelupan dilakukanm, maka warna yang dihasilkan semakin gelap. Misalnya:

- Light bronze lama pencelupan 1-2 menit

- Dark bronze lama pencelupan 3-5 menit

- Black lama pencelupan 10-15 menit.

Komposisi bahan yang digunakan dalam proses colouring adalah: - Stanal sulfat (SnSO4) sebanyak 15-18 gr/l

- Nikel sulfat (NiSO4) sebanyak 10 gr/l - Asam sulfat (H2SO4) sebanyak 20 gr/l - Zat additive stannal stater sebanyak 20 ml/l f. Cool Sealing

Adapun tahapan proses yang dilakukan, antara lain :

1. Profil yang tidak berwarna (natural anodizing) dan profil yang berwarna (LB,MB,DB,BL) dicelupkan ke dalam bak yang berisi bahan kimia nikel fluoride 5 – 8 gr/l, fluoride 500 – 900 mg/l dengan suhu 25oC dan pH 5,5 – 6 selama 5 – 10 menit. Proses ini bertujuan mengeraskan film oksida dengan menutupi pori-pori hasil proses anodizing, yang lamanya tergantung pada jumlah mikron (1 mikron

lamanya 1 menit).

2. Profil kemudian dicuci dengan air bersih sebanyak 2 kali pada bak rinsing I dan bak rinsing II.

Block diagram yang menggambarkan proses anodizing dapat dilihat pada

Gambar 2.2.

DEGREASING

RINSING 2 X

ANODIZING

COLOURING

COOL SEALING RINSING 2 X DESMUTTING

ETCHING RINSING 1 X

Gambar 2.2. Block Diagram Proses Anodizing

3. Powder Coating

Powder Coating adalah proses pelapisan permukaan aluminium dengan

menggunakan cat bubuk (Silicone Polyester – PVDF), dimana dengan ketebalan lapisan oksida film 50-80 micron. Tahapan yang dilakukan untuk proses powder coating, yaitu:

a. Pre Treatment

1. Proses Desmuthing

Proses desmuthing ini bertujuan untuk membersihkan kotoran yang masih melekat pada profil setelah di-ekstrusi. Lama pencelupan antara 5-10 menit dengan suhu kamar, dan dengan menggunakan larutan asam sulfat.

2. Proses Rinsing I

Kemudian profil dari proses desmuthing dicuci sebanyak satu kali di bak rinsing I dengan air bersih yang berfungsi untuk menghilangkan kotoran dan kontaminasi yang tersisa pada permukaan aluminium. 3. Proses Pickling

Proses pickling bertujuan untuk menghaluskan permukaan profil. Dimana profil dicelupkan ke dalam bak pickling yang berisi larutan seperti afdinal 270, alfisid 18 pada suhu 600C selama ± 5-10 menit. 4. Rinsing I dan II

Kemudian profil dari proses pickling dicuci sebanyak dua kali di bak rinsing I dan rinsing II dengan air bersih yang berfungsi untuk

menghilangkan kotoran dan kontaminasi yang tersisa pada permukaan aluminium.

5. Proses desmutting

6. Rinsing I dan II

Kemudian profil dari proses pickling dicuci sebanyak dua kali di bak rinsing I dan rinsing II dengan air bersih yang berfungsi untuk

menghilangkan kotoran dan kontaminasi yang tersisa pada permukaan aluminium.

7. Chromating

Proses chromating ini bertujuan utntuk melapisi permukaan profil aluminum dengan chrome powder yang melekat sangat kuat. Larutan yang digunakan adalah green chromate dan fluoride adjuster. Proses ini dilakukan selama kurang lebih 1-3 menit pada suhu kamar.

8. Rinsing I

Kemudian profil dari proses pickling dicuci sebanyak satu kali di bak rinsing I dengan air bersih yang berfungsi untuk menghilangkan

kotoran dan kontaminasi yang tersisa pada permukaan aluminium. Kemudian dilakukan pencucian 1 kali ke dalam bak Rinsing.

9. Dry Oven

Pengeringan dilakukan di dalam oven yang bersuhu 60-700C selama 20-30 menit, tetapi biasanya lama pengeringan tergantung dari jumlah, ketebalan, dan ukuran profil.

b. Pengecatan

komputerisasi. Setelah pengecatan selesai maka profil tersebut secara dimasukkan ke dalam oven yang berada di bagian atas ruangan pengecatan dengan temperatur 240oC selama ± 28 menit, hal ini dilakukan selain untuk mempercepat proses pengeringan juga untuk memperkuat daya lekat cat tersebut. Setelah keluar dari profil aluminium yang telah dicat tersebut akan didinginkan secara alamiah selama ± 15 menit dan kemudian siap untuk proses selanjutnya.

Block diagram yang menggambarkan proses powder coating dapat dilihat

pada Gambar 2.3.

DESMUTHING

PENGECATAN DESMUTTING

CHROMATING RINSING 2 X

RINSING 2 X

DRY OVEN PICKLING

RINSING

[image:69.595.258.365.353.646.2]RINSING 1 X

4. Penyortiran

Tahapan-tahapan yang berlangsung saat melakukan kegiatan penyortiran, antara lain:

a. Profil aluminium diperiksa apakah ada yang rusak atau tidak, dan dikelompokkan berdasarkan persyaratan mutu yang ada.

b. Bila kerusakan disebabkan oleh bagian ekstrusi maka dikirim kembali ke bagian peleburan untuk dilebur kembali.

c. Bila kerusakan disebabkan oleh bagian anodizing maka dikirim kebagian anodizing untuk diproses kembali.

d. Hasil penyortiran selanjutnya dikirim ke bagian pengepakan.

5. Packing

Tahapan-tahapan proses pengepakan adalah sebagai berikut:

a. Profil aluminium diberi minyak supaya permukaannya licin dan tidak mudah lecet akibat goresan.

b. Kedua ujungnya juga diberi kertas dan busa untuk menghindari gesekan selama transportasi.

c. Kedua ujung diikat dengan selotip dan ditempel stiker kode dan terakhir dibungkus dengan plastik dan siap diangkut ke gudang.

Block diagram yang menggambarkan proses pada extrusion plant dapat

PEMOTONGAN

PEMANASAN

EXTRUDING

AGING

DEGREASING

ANODIZING

COLOURING

COOL SEALING

DESMUTTING

ETCHING

PRE TREATMENT

PENGECATAN

PENYORTIRAN

[image:71.595.235.388.109.669.2]PACKING

BAB III

LANDASAN TEORI

3.1. Penjadwalan

Penjadwalan (scheduling) menurut Conway adalah pengurutan pembuatan produk secara menyeluruh yang dikerjakan pada beberapa buah mesin. Sedangkan menurut Kenneth R. Baker, penjadwalan didefinisikan sebagai proses pengalokasian sumber daya untuk memilih sekumpulan tugas dalam jangka waktu tertentu. Berdasarkan kedua definisi tersebut, maka pengertian penjadwalan secara umum dapat diartikan sebagai pengalokasian sumber daya terbatas untuk mengerjakan suatu pekerjaan. Unit dasar dari sebuah proses penjadwalan adalah operasi yang harus dikerjakan pada mesin. Sedangkan job (pekerjaan) merupakan suatu susunan yang terdiri dari beberapa operasi. Pengertian job (pekerjaan) sendiri dikembangkan sehingga mempunyai arti sebagai entiti individual yang diketahui waktu prosesnya, mempunyai due date dan memerlukan waktu set-up sebelum diproses pada mesin. Input dari suatu penjadwalan mencakup urutan ketergantungan antar operasi (routing), waktu proses untuk masing-masing operasi serta fasilitas yang dibutuhkan untuk setiap operasi.

solusi optimal. Model-model penjadwalan akan memberikan rumusan masalah yang sistematik berikut dengan solusi yang diharapkan.

3.1.1. Terminologi Penjadwalan2

1. Processing time (waktu proses), merupakan perkiraan waktu penyelesaian satu pekerjaan. Perkiraan ini juga meliputi perkiraan waktu setup mesin. Simbol untuk waktu proses pekerjaan i adalah Ti.

Terminologi atau istilah-istilah yang ditemukan dalam penjadwalan dapat diuraikan sebagai berikut :

2. Due date (batas waktu), merupakan waktu maksimal yang dapat diterima untuk menyelesaiakan pekerjaan tersebut. Kelebihan waktu dari waktu yang telah ditetapkan merupakan suatu keterlamabatan. Batas waktu ini disimbolkan sebagai Di.

3. Lateness (keterlambatan), merupakan penyimpangan antara waktu penyelesaian pekerjaan dengan batas waktu yang ditentukan. Suatu pekerjaan mempunyai keterlambatan positif jika diselesaikan setelah batas waktu dan bernilai negative jika diselesaikan sebelum batas waktu. Simbol keterlambatan ini adalah Li.

4. Tardiness (ukuran keterlambatan), merupakan ukuran untuk keterlambatan positif. Jika suatu pekerjaan diselesaikan lebih cepat dari batas waktu yang ditetapkan, maka mempunyai nilai keterlambatan negative tetapi ukuran

2

156-keterlambatan positif. Ukuran ini disimbolkan dengan Ti, dimana Ti adalah maksimum dari (0, Li).

5. Slack (kelonggaran), merupakan ukuran yang digunakan untuk melihat selisih waktu antara waktu proses dengan batas waktu yang telah ditetapkan. Slack dinotasikan Sli, dan dihitung dengan persamaan Sli = di –ti.

6. Completion time (waktu penyelesaian), merupakan rentang waktu saat pekerjaan dimulai sampai dengan pekerjaan itu selesai. Waktu penyelesaian ini disimbolkan Ci.

7. Flow time (waktu alir), merupakan rentang waktu antara saat pekerjaan dapat dimulai (tersedia) dan saat pekerjaan selesai. Waktu alir sama dengan waktu proses ditambah dengan waktu tunggu sebelum pekerjaan diproses.

3.1.2. Jenis-jenis Model Penjadwalan

Model penjadwalan dapat diklasifikasikan berdasarkan lingkungan yang dihadapi oleh sistem produksi yang bersangkutan. Model penjadwalan dapat dikelompokkan berdasarkan kondisi-kondisi berikut (Baker, 1974):

1. Pola aliran proses

a. Penjadwalan flowshop, dimana job-job yang akan diproses seluruhnya mengalir pada arah/jalur produk yang sama.