KUALITAS PAPAN PARTIKEL BERKERAPATAN SEDANG

DARI KAYU BERDIAMETER KECIL

JULYANTO BENHUR SIRINGORINGO

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

RINGKASAN

JULYANTO BENHUR SIRINGORINGO. E24060824 Kualitas Papan Partikel Berkerapatan Sedang dari Kayu Berdiameter Kecil. Di bawah bimbingan Dr. Ir. Dede Hermawan, M.Sc.

Degradasi hutan yang semakin besar luasnya membuat pasokan kayu dari hutan alam tidak dapat diandalkan lagi. Pasokan kayu akan kebutuhan industri saat ini sebagian besar dipenuhi oleh hutan tanaman. Pada umumnya kayu ini ditebang saat usia muda karena kemampuannya yang dapat tumbuh dengan cepat dan permintaan akan kayu yang tidak dapat ditunda lagi. Hal ini menyebabkan kayu yang dihasilkan memiliki diameter yang kecil, sehingga dibutuhkan pemanfaatan yang tepat guna seperti memproduksi produk-produk papan komposit, salah satunya adalah papan partikel. Penelitian ini bertujuan mengevaluasi kualitas papan partikel dari log berdiameter kecil dengan menghasilkan papan berkerapatan sedang (0,6 g/cm3 dan 0,8 g/cm3), yang berasal dari kayu jabon, sungkai dan mangium.

Pembuatan papan partikel ini menggunakan kadar perekat UF 12 % dan kadar parafin 2 %. Ada empat jenis papan partikel yang dibuat, yaitu papan partikel jabon, papan partikel sungkai, papan partikel mangium dan papan partikel campuran dari ketiga bahan baku tersebut dengan perbandingan 1:1:1 dengan dua target kerapatan yaitu 0,6 g/cm3 dan 0,8 g/cm3. Pembuatan papan partikel berukuran 30 cm x 30 cm x 1 cm ini menggunakan sistem pengempaan panas

pada suhu 120˚C dengan tekanan kempa sebesar 25 kg/cm2

selama 10 menit. Sifat fisis papan partikel meliputi kerapatan dengan nilai rata-rata berkisar antara 0,65 – 0,78 g/cm3, nilai rata-rata kadar air 5,93% - 7,38%, nilai rata-rata pengembangan tebal setelah perendaman 2 jam dan 24 jam yaitu 4,16% - 25,12% dan 14,48% - 45,78%. Nilai rata-rata daya serap air setelah perendaman 2 jam dan 24 jam yaitu 4,45% - 54,22% dan 24,27% - 86,14% . Nilai rata-rata MOE berkisar antara 12974,17 kg/cm2 – 28780,58 kg/cm2. Nilai rata-rata MOR berkisar antara 86,02 kg/cm2 – 227,67 kg/cm2. Nilai rata-rata Internal Bond (IB) berkisar antara 3,70 kg/cm2– 6,82 kg/cm2, dan nilai rata-rata kuat pegang sekrup berkisar antara 38,77 kg – 93,98 kg.

Medium Density Particleboard Quality of Small-Diameter Wood.

By

1)

Julyanto Benhur Siringoringo, 2) Dede Hermawan

INTRODUCTION: Forest degradation is the greater extent in making the timber supply from natural forests are not reliable anymore. Wood supply for the industry today largely filled with plantation forest. In general, wood which from the plantation forest has distinct characteristics, namely short cycle, mostly small diameter, lessdurable, and its strength is not good. It takes proper utilization for the wood in order to have these characteristics, such as the manufacture board products, one of them is particle board. This study aims to evaluate the quality of particle board from small diameter logs to produce medium density particle board (0,60 g/cm3 and 0,80 g/cm3), which comes from wood jabon, sungkai and compression system at a temperature of 120˚ C with pressure of 25 kgf/cm2 for 10 minutes.

RESULT: The physical properties include density particle board with an average value ranging from 0,65 g/cm3 to 0,78 g/cm3, the average of water content 5,93% - 7,38%, the average value of the development of thick after 2 hours soaking and 24 hoursconsecutive is 4,16% - 25,12% and 14,48% - 45,78%. The average value of water absorption after 2 hours soaking and 24 hours consecutive is 4,45% - 54,22% and 24,27% - 86,14%. The average values of MOE ranged from 12974,17 kg/cm2 to 28780,58 kg/cm2. The average values of MOR ranged from 86,02 kg/cm2 to 227,67 kg/cm2. The average value of the Internal Bond (IB) range from 3,70 kg/cm2 to 6,82 kg/cm2, and the average value of strong grasp of the screws range from 38,77 kg to 93,98 kg.

KEYWORDS : particle board, small diameter, medium density

1)

Student of Forest Product Departement, Faculty of Forestry, IPB

2)

LEMBAR PENGESAHAN

Judul Penelitian : Kualitas Papan Partikel Berkerapatan Sedang dari Kayu Berdiameter Kecil

Nama : Julyanto Benhur Siringoringo

NIM : E24060824

Menyetujui Dosen Pembimbing

Dr.Ir. Dede Hermawan, M.Sc. NIP. 19630711 199103 1 002

Mengetahui,

Sekertaris Departemen Hasil Hutan Fakultas Kehutanan

Institut Pertanian Bogor

Dr. Ir. Sucahyo Sadiyo, M.S NIP : 19580501 198403 1 002

KUALITAS PAPAN PARTIKEL BERKERAPATAN SEDANG

DARI KAYU BERDIAMETER KECIL

JULYANTO BENHUR SIRINGORINGO

E24060824

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar

Sarjana Kehutanan pada Fakultas Kehutanan

Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul “Kualitas Papan Partikel Berkerapatan Sedang dari Kayu Berdiameter Kecil” adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun yang tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Mei 2011

KATA PENGANTAR

Puji syukur ke hadirat Tuhan Yang Maha Esa atas rahmat-Nya yang telah

memberikan kemampuan dan pengetahuan sehingga penulis dapat menyelesaikan

penelitian ini. Penelitian ini merupakan salah satu syarat untuk memperoleh gelar

sarjana Kehutanan pada Departemen Hasil Hutan, Fakultas Kehutanan.

Penelitian yang berjudul “Kualitas Papan Partikel Berkerapatan Sedang dari Kayu Berdiameter Kecil” diharapkan dapat membuka wacana keilmuan

dalam bidang kehutanan, khususnya mengenai papan partikel berkerapatan sedang

dari hutan tanaman yang berdiameter kecil. Sehingga pengolahan akan kayu-kayu

berdiameter kecil yang sangat banyak dapat lebih optimal.

Bogor, Mei 2011

Julyanto Benhur Siringoringo

RIWAYAT HIDUP

Penulis dilahirkan di Bengkulu pada tanggal 26 juli 1988 yang merupakan

anak keempat dari empat bersaudara dari Ayah M.H Siringorinngo dan Ibu H.

Limbong.

Penulis menempuh pendidikan mulai tahun 1992 di Tk. Sint Carolus

selama dua tahun kemudian selama enam tahun sekolah tingkat dasar di Sd. Sint

Carolus. Tiga tahun kemudian penulis lulus dari SLTP N 1 Bengkulu yang

dilanjutkan ke SMA N 5 Bengkulu selama tiga tahun. Melalui jalur USMI

(Undangan Seleksi Masuk IPB) di tahun 2006 penulis diterima di IPB (Institut

Pertanian Bogor) memilih Departemen Hasil Hutan, Fakultas Kehutanan sebagai

major dan Supporting Course sebagai kuliah penunjang. Pada tahun 2009 penulis

memilih Bio-Komposit sebagai bidang keahlian.

Pada tahun 2006 penulis mengikuti UKM (Unit Kegiatan Mahasiswa)

Basket. Tahun 2007 penulis aktif di kegiatan PMK (Persekutuan Mahasiswa

Kristen) pada Komisi Literatur, kemudian ditahun 2008 bertanggung jawab atas

bidang pelayanan (bidpel) fotografi. Pada tahun 2008 penulis mengikuti Praktek

Pengenalan Ekosistem Hutan (PPEH) di kawasan Cagar Alam Baturaden-Cilacap.

Kemudian ditahun 2009 penulis juga melaksanakan Praktek Pengolahan Hutan

(PPH) di Hutan Pendidikan Gunung Walat (HPGW) Sukabumi, serta Praktek

Kerja Lapang di CV. Hadir Jaya Plywood pada tahun 2010.

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan di

Fakultas Kehutanan, Institut Pertanian Bogor, penulis melaksanakan penelitian

dalam bidang Bio-Komposit dengan judul “Kualitas Papan Partikel

Berkerapatan Sedang dari Kayu Berdiameter Kecil” dibawah bimbingan Dr.

UCAPAN TERIMA KASIH

Puji syukur kepada Tuhan YME atas berkat dan kasih karunia-Nya yang

begitu berlimpah hingga penulis dapat menyelesaikan karya ilmiah ini. Atas kerja

keras dan bantuan dari dukungan semua pihak maka penulis mengucapkan terima

kasih kepada :

1. Bapak Dr. Ir. Dede Hermawan, M.Sc atas bimbingan, arahan dan

kesabarannya serta ilmu yang telah diberikan kepada penulis mulai dari awal

hingga akhir penyusunan skripsi.

2. Keluarga besar Siringoringo, papa, mama, bang Rizal, keluarga besar Sinaga

(kak Meylan), dan kak Nova yang telah memberikan bantuan baik itu secara

moral ataupun moril.

3. Bapak Ir. Jajang Suryana, M.Sc selaku ketua sidang dan Bapak Ujang

Surwarna, S.Hut, M.Sc selaku dosen penguji dan yang telah memberikan

saran dan kritikan yang membangun dalam sidang komprehensif.

4. Seluruh dosen dan staf akedemik Fakultas Kehutanan Institut Pertanian Bogor

(IPB) yang telah membantu dan memberikan ilmu yang bermanfaat.

5. Kepada teman-teman satu bimbingan Ema Ratri KJW dan Galang Swadaya,

keluarga besar KOMLIT, rekan-rekan semasa PKL Bagus ferry dan Arief Nur

Rakhman, penghuni WISMA LESTARI dan teman-teman seperjuangan THH

43 lainnya yang telah membuat kenangan sangat berarti selama perkuliahan di

DAFTAR ISI

3.1 Waktu dan Tempat Pelaksanaan ... 133.2 Alat dan Bahan ... 13

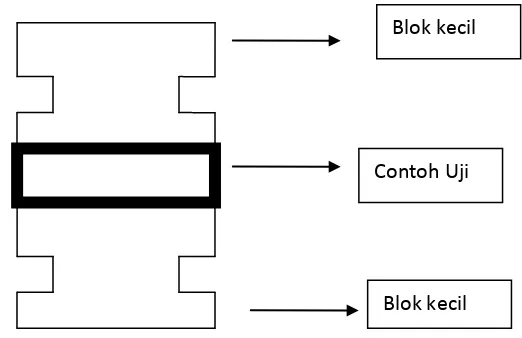

3.2 Pembuatan Contoh Uji ... 14

3.2 Pengujian Papan Partikel ... 17

BAB IV HASIL DAN PEMBAHASAN 4.1 Sifat Fisis Papan Partikel ... 23

4.2 Sifat Mekanis Papan Partikel ... 29

BAB V KESIMPULAN DAN SARAN 5.2 Kesimpulan ... 36

5.2 Saran ... 36

DAFTAR PUSTAKA ... 37

DAFTAR TABEL

Tabel 1. Berat jenis dan kadar air kayu mangium

(Acacia mangium Wild.) menurut umur tanaman ... 7

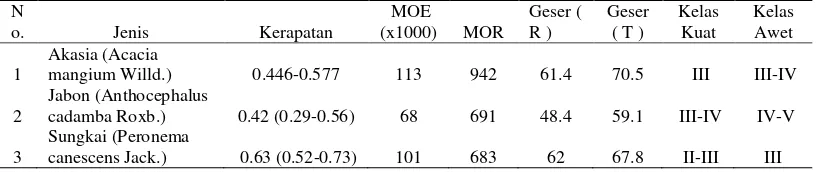

Tabel 2. Sifat fisis dan mekanis dari ketiga jenis bahan baku di atas ... 8

Tabel 3. Sifat fisis dan mekanis papan partikel

DAFTAR GAMBAR

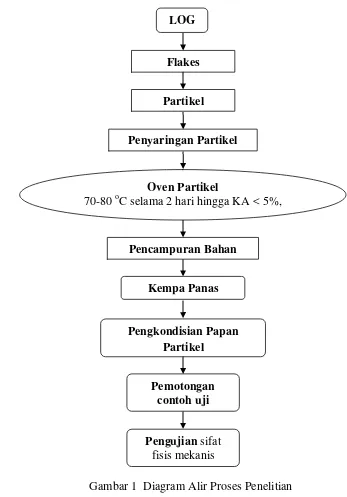

Gambar 1. Diagram Alir Proses Penelitian ... 14

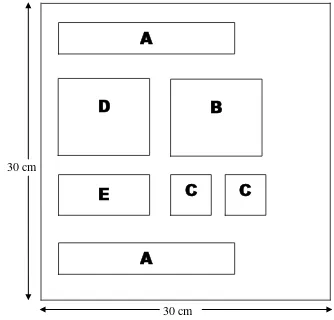

Gambar 2. Pola pemotongan contoh uji ... 16

Gambar 3. Pengujian MOE dan MOR ... 20

DAFTAR LAMPIRAN

Lampiran 1 Perhitungan Bahan Baku ... 41

Lampiran 2 Nilai Kerapatan Setiap Ulangan Contoh Uji ... 43

Lampiran 3 Nilai Kadar Air Setiap Ulangan Contoh Uji ... 44

Lampiran 4 Nilai Daya Serap Air Setiap Ulangan Contoh Uji ... 45

Lampiran 5 Nilai Pengembangan Tebal Setiap Ulangan Contoh Uji ... 46

Lampiran 6 Nilai MOE dan MOR Setiap Ulangan Contoh Uji ... 47

Lampiran 7 Nilai Internal Bond dan Kuat Pegang Sekrup Setiap Ulangan Contoh Uji ... 48

BAB I

PENDAHULUAN

1.1 Latar Belakang

Permintaan akan produk hasil hutan berupa kayu semakin hari semakin

meningkat seiring dengan meningkatnya jumlah penduduk Indonesia. Namun

tingginya permintaan tidak diimbangi dengan ketersediaan bahan baku kayu.

Berdasarkan Statistik Direktorat Jendral Bina Produksi Kehutanan, realisasi

RPBBI (Rencana Pemenuhan Bahan Baku Industri) tahun 2008 per bulan juni

untuk kayu bulat yang tersedia sebesar 36.268.586,25 m3, sedangkan kebutuhan

RPBBI tahun 2008 sebesar 46.4003.598,78 m3.

Kerusakan hutan alam di Indonesia telah mencapai 59,2 juta hektar dengan

luasan lahan kritis di dalam dan di luar kawasan hutan mencapai 42,1 juta hektar

(Kementerian Lingkungan Hidup, 2007), oleh karena itu pemerintah memberi

kebijakan agar beralih pada hutan tanaman. Akan tetapi, kayu yang dihasilkan

dari hutan tanaman memiliki karakteristik yang berbeda dengan kayu dari hutan

alam, yaitu cepat tumbuh (fast growing species), rotasi pendek, berdiameter kecil,

sifat fisis mekanis rendah, dan memiliki keawetan yang rendah. Dengan demikian

perlu antisipasi teknologi dalam rangka memanfaatkan kayu yang dihasilkan dari

hutan tanaman ini. Papan partikel adalah salah satu produk komposit yang dapat

memanfaatkan bahan baku kayu yang memiliki sifat-sifat yang dihasilkan dari

hutan tanaman.

Penelitian papan partikel berbahan baku kayu dari hutan tanaman telah

banyak dilakukan, diantaranya Korai dan Lim (1988), Prayitno dan Sutapa (1989),

dan Kliwon dan Iskandar (1999) telah membuat papan partikel dari akasia

mangium. Pada penelitian Gunawan (2003) dan Alam (2009) membuat papan

partikel dari akasia mangium dengan campuran sengon, afrika, dan kelapa sawit.

Namun demikian, kualitas papan partikel yang dihasilkan masih belum memenuhi

persyaratan standar yang diinginkan, oleh karena itu, perlu dilakukan

Tujuan Penelitian

Penelitian ini bertujuan untuk mengevaluasi sifat fisis dan sifat mekanis

papan pertikel dari jabon (Anthocephalus cadamba Roxb.), sungkai (Peronema

canescens Jack.), dan mangium (Acacia mangium Wild.) serta campuran dari

ketiga jenis kayu tersebut.

1.3 Manfaat Penelitian

Hasil penelitian ini diharapkan dapat mengoptimalkan pemanfaatan log kayu

berdiameter kecil yang berasal dari hutan tanaman. Selain itu menambahkan

referensi evaluasi dalam pengolahan kayu menjadi papan partikel khususnya yang

BAB II

TINJAUAN PUSTAKA

2.1 Jabon (Anthocephalus cadamba Roxb.)

Jabon (Anthocephalus cadamba Roxb.) merupakan jenis pohon cepat tumbuh

dengan nama dagang Kadam, termasuk dalam suku Rubiaceae. Nama daerah

jabon lainnya antara lain jabun, hanja, kalempeyan, kelampaian (Jawa); galupai,

galupai bengkal, harapean, johan, kelampi, kiuna, lampain, pelampaian,

selampaian, serubanaik (Sumatra); tawa telan, tuneh, tuwak (Kalimantan); suge

nanai, pekaung, toa (Sulawesi); kelapan, mugawe, sencari (NTB); aparabire,

masarambi (Papua Barat) (Dallwitz et al. 1995). Adapun klasifikasi taksonomi

jenis ini adalah sebagai berikut :

Kingdom : Plantae (tumbuhan)

Subkingdom : Tracheobionta (berpembuluh)

Superdivisio : Spermatophyta (menghasilkan biji)

Divisio : Magnoliophyta (berbunga)

Jabon (Anthocephalus cadamba Roxb.) merupakan jenis tanaman yang

sedang dikembangkan karena jenis ini termasuk jenis cepat tumbuh dengan daur

yang relatif singkat dengan riap diameter tahunan yang relatif tinggi sebesar 7

cm/tahun sampai tanaman berumur 6-8 tahun, dan akan menurun menjadi 3

cm/tahun sampai tanaman berumur 20 tahun. Rata-rata riap volume/tahun adalah

10-26 m³/tahun (Pratiwi 2003).

Jabon umumnya tumbuh pada tanah aluvial lembab (di pinggir sungai) dan di

daerah peralihan antara tanah rawa dan tanah kering yang kadang-kadang

digenangi air. Dapat tumbuh dengan baik di tanah liat, tanah lempung podzolik

tumbuh pada ketinggian 0-1000 m dpl dengan tipe curah hujan A-D dan suhu

rata-rata 20-32°C/tahun (Martawijaya et al. 1992).

Warna kayu teras Jabon berwarna putih, kayu gubal tidak dapat dibedakan

dari kayu teras, teksturnya agak halus sampai agak kasar, arah seratnya Lurus,

sedangkan kesan raba permukaan kayunya licin atau agak licin. Pori pada kayu

Jabon bergabung dua sampai tiga dalam arah radial, jarang soliter, diameter

130-220µ, frekuensi 2-5/mm², parenkimnya agak jarang seringkali 2-3 garis

bersambungan dalam arah tangensial diantara jari-jari, dan bersinggungan dengan

pori, sedangkan jari-jarinya uniseriat, tinggi 580µ, lebar 44µ, frekuensi 2-3/mm,

panjang seratnya 1979µ, diameter 54µ, tebal dinding 3,2µ, dan diameter 47,6µ

(Martawijaya et al. cetakan pertama 1989, cetakan kedua 2005).

Kayu Jabon mempunyai BJ 0,42 (0,29-0,56), kelas kuat III-IV, penyusutan

sampai KA 12% adalah 3,0% (R) dan 6,9% (T), sedangkan kadar selulosanya

mencapai 52,4%, lignin 25,4%, pentosan 16,2%, abu 0,8%, silika 0,1%.

Kelarutannya alkohol-benzena 4,7%; air dingin 1,6%; air panas 3,1%; NAOH 1%

sebesar 18,4%, nilai kalornya 4.731 cal/g. Kayu Jabon termasuk kelas awet V dan

kelas keterawetan sedang berarti kayu Jabon tergolong tidak awet pada kondisi

terbuka dan bersentuhan dengan tanah, sedangkan pada kondisi tertutup kayu

mempunyai ketahanan sedang, namun kayu jabon mudah digergaji, dapat

dibentuk, dibuat lubang persegi, dan diamplas dengan hasil yang baik, sedangkan

penyerutan, pemboran, dan pembubutan hanya memberikan hasil yang sedang.

Kayu jabon termasuk mudah dikeringkan dengan sedikit cacat berupa pecah dan

retak ujung serta sedikit mencekung, Perekatan venir kayu jabon dengan UF

menghasilkan kayu lapis yang memenuhi persyaratan standar Indonesia, Jepang,

dan Jerman (Martawijaya et al. cetakan pertama 1989, cetakan kedua 2005).

Saat ini Jabon menjadi andalan industri perkayuan, termasuk kayu lapis,

karena Jabon memiliki beberapa keunggulan dibandingkan dengan tanaman kayu

lainnya. Dari hasil uji coba yang telah dilakukan oleh Soerianegara dan Lemmens

(1994), keunggulan tanaman jabon dapat diuraikan dari beberapa sisi, diantaranya

adalah:

o Diameter batang dapat tumbuh berkisar 10 cm/tahun

o Berbatang silinder dengan tingkat kelurusan yang sangat bagus

o Tidak memerlukan pemangkasan karena pada masa pertumbuhan cabang

akan rontok sendiri (self purning)

Jabon merupakan pohon yang menghuni hutan sekunder di daerah tropis,

yaitu mulai dari Nepal, Bangladesh, India, Sri Lanka, Burma, Indo-cina, Cina

Selatan, Thailand, ke arah timur melalui Malaysia, sampai Papua Nugini

(Soerianegara dan Lemmens 1994).

Pohon jabon merupakan jenis pohon yang dapat digunakan untuk pohon

ornamental dan naungan atau untuk reforestasi dan agroforestri, sedangkan

kayunya dapat digunakan untuk berbagai macam kegunaan, diantaranya adalah

untuk korek api, peti pembungkus, cetakan beton, mainan anak-anak, venir, kayu

lapis, pulp dan kertas, kayu lamina, serta konstruksi darurat yang ringan, obat

tradisional (daun dan kulit kayu), serta bunga dan buahnya dapat dimakan

(Soerianegara dan Lemmens 1994).

2.2 Sungkai (Peronema canescens Jack.)

Sungkai (Peronema canescens Jack.) termasuk suku verbeneceae yang

dikenal dengan nama daerah jati seberang atau kisabrang. Bentuk batang sungkai

lurus dengan parit kecil, tetapi kadang-kadang bentuk batangnya jelek akibat

serangan hama pucuk, kulit luarnya berwarna abu-abu atau sawo muda, beralur

dangkal, mengelupas kecil-kecil dan tipis. Kulit luar penampangnya berwarna

kuning, coklat atau merah muda. Rantingnya penuh bulu-bulu (Badan Litbang

Departemen Kehutanan, 1994). taksonomidari kayu sungkai, sebagai berikut :

Kingdom : Plantae (tumbuhan)

Subkingdom : Tracheobionta (berpembuluh)

Superdivisio : Spermatophyta (menghasilkan biji)

Ciri lainnya adalah bunga dalam kedudukan malai, cabangnya lebar-lebar dan

letaknya berpasangan, panjang 20 - 40 cm. Bunga letaknya hampir duduk,

kelopak bunga agak tertutup rapat dan berbulu. Ukurannya ½ mm – 2 mm, warnanya hijau pada pangkal (Badan Litbang Departemen Kehutanan, 1994).

Sungkai sering disebut sebagai jati sabrang, ki sabrang, kurus, sungkai, sekai

termasuk kedalam famili Verbenaceae. Pohon sungkai tersebar di daerah Jambi,

Bengkulu, Sumatera bagian Selatan dan Barat, Lampung, Jawa Barat, Kalimantan

Selatan, dan Kalimantan Tengah. Tempat tumbuh di dalam hutan tropis dengan

tipe curah hujan A sampai C, pada tanah kering atau sedikit basah dengan

ketinggian sampai 600 m diatas permukaan laut. Tinggi pohon mencapai 20 – 30 m panjang batang bebas cabang mencapai 15 m, dengan diameter 60 cm atau

lebih, batang lurus dan sedikit berlekuk dangkal, tidak berbanir, dan ranting penuh

bulu halus. Kulit luar berwarna kelabu atau sawo muda, beralur dangkal,

mengelupas kecil-kecil dan tipis. Kayu teras berwarna krem atau kuning muda.

Tekstur kayu kasar dan tidak merata. Arah serat lurus, kadang-kadang

bergelombang dengan permukaan kayu agak kesat (Martawijaya et al. 1989).

Kegunaan kayu sungkai cocok untuk rangka atap, karena ringan dan cukup

kuat. Selain itu dipakai juga untuk tiang rumah dan bangunan jembatan.

Garis-garis indah mungkin baik untuk vinir mewah, kabinet dan sebagainya. Kayunya

mempunyai berat jenis 0,62 dan termasuk kelas kuat II – III serta kelas awet III. Tanaman sungkai berbuah sepanjang tahun, terutama pada bulan Maret – Juni. Tiap kilogram biji berisi 262.000 butir (Martawijaya et al. 1989).

2.3 Akasia Mangium (Acacia Mangium Wild.)

Menurut booklet Dinas Pertanian kota Palembang (2008) Klasifikasi

Kingdom : Plantae (tumbuhan)

Subkingdom : Tracheobionta (berpembuluh)

Superdivisio : Spermatophyta (menghasilkan biji)

Divisio : Magnoliophyta (berbunga)

Kelas : Dicotyledoneae (berkeping dua/dikotil)

Sub-kelas : Rosidae

Ordo : Rosales

Familia : Leguminosae

Genus : Acacia

Spesies : Acacia mangium Wild.

Booklet ini juga menyatakan bahwa mangium dapat tumbuh baik pada lahan

yang mengalami erosi, berbatu dan tanah Alluvial serta tanah yang memiliki pH

rendah (4,2). Tumbuh pada ketinggian antara 30 - 130 m dpl, dengan curah hujan

bervariasi antara 1.000 mm - 4.500 mm setiap tahun. Seperti jenis pionir yang

cepat tumbuh dan berdaun lebar, jenis A mangium sangat membutuhkan sinar

matahari, apabila mendapatkan naungan akan tumbuh kurang sempurna dengan

bentuk tinggi dan kurus.

Ginoga (1997) menyatakan bahwa kayu mangium termasuk jenis kayu cepat

tumbuh (fast growing species) yang mempunyai batas lingkaran tumbuh yang

jelas pada bagian terasnya dengan lebar 1 – 2 cm. Hal ini mungkin disebabkan oleh pertumbuhannya yang cepat serta adanya kayu muda (juvenile wood).

Dengan demikian diduga lingkaran tumbuh pada kayu mangium tidak berkorelasi

dengan kerapatan. Pada lahan yang baik, umur 9 tahun telah mencapai tinggi 23

meter dengan rata-rata kenaikan diameter 2 - 3 meter dengan hasil produksi 415

m3/ha atau rata-rata 46 m3/ha/tahun. Pada areal yang ditumbuhi alang-alang umur

13 tahun mencapai tinggi 25 meter dengan diameter rata-rata 27 cm serta hasil

Tabel 1 Berat jenis dan kadar air kayu mangium (Acacia mangium Wild.) menurut

Keterangan : S = Simpangan baku; ku = kering udara; ko = kering oven

Berdasarkan berat jenis, keteguhan lentur statis dan tekan sejajar arah serat,

maka kayu mangium termasuk kelas kuat II – III. Kayu mangium dari hutan tanaman (asal Jawa Barat) relatif memiliki sifat keawetan lebih buruk (kelas awet

II – III) dibanding kayu mangium dari hutan alam (asal Maluku).

Kayu mangium (Acacia mangium Wild.) adalah tanaman asli yang banyak

tumbuh di wilayah Papua Nugini, Papua Barat dan Maluku. Tanaman ini pada

mulanya dikembangkan eksitu di Malaysia Barat dan selanjutnya di Malaysia

Timur, yaitu di Sabah dan Serawak. Karena menunjukkan pertumbuhan yang baik

maka Filipina telah mengembangkan pula sebagai hutan tanaman. Di Indonesia

sejak dicanangkan pembangunan HTI pada tahun 1984, kayu mangium telah

dipilih sebagai salah satu jenis favorit untuk ditanam di areal HTI (Malik et al

2007).

Berdasarkan sifat mekanis yang dimilikinya, kayu mangium dapat digunakan

sebagai bahan konstruksi ringan, mebel dan barang kerajinan. Produk yang telah

dibuat dari kayu mangium ini adalah kusen jendela, rangka daun jendela dan

penyekat ruangan (lumber sharing).

Tabel 2 Sifat fisis dan mekanis dari ketiga jenis bahan baku di atas

Sumber : Martawijaya et al. 1989; Martawijaya et al., 2005; Oey (1991)

2.4 Papan Partikel

Papan partikel adalah salah satu jenis produk komposit atau panel kayu yang

terbuat dari partikel-partikel kayu atau bahan-bahan berlignoselulosa lainnya,

yang diikat dengan perekat atau bahan pengikat lain kemudian dikempa panas

(Maloney 1993).

Berdasarkan kerapatannya, Maloney (1993) membagi papan partikel ke

dalam tiga golongan, yaitu :

1. Papan partikel bekerapatan rendah (low density particleboard), yaitu

papan partikel yang mempunyai kerapatan kurang dari 0,59 g/cm3.

2. Papan partikel berkerapatan sedang (medium Density Particleboard), yaitu

papan partikel yang mempunyai kerpatan antara 0,59-0,8 g/cm3.

3. Papan partikel berkerapatan tinggi (High Density Particleboard), yaitu

papan partikel yang mempunyai kerapatan lebih dari 0,8 g/cm3.

Dibandingkan dengan kayu asalnya papan partikel mempunyai beberapa

kelebihan seperti papan partikel bebas mata kayu, pecah dan retak, ukuran dan

kerapatan papan partikel dapat disesuaikan dengan kebutuhan, tebal dan

kerapatannya seragam serta mudah dikerjakan, memiliki sifat isotropis dan

kualitasnya mudah diatur (Maloney 1993).

Haygreen et al. (2003) menerangkan bahwa salah satu kelemahan papan

partikel sebagai bahan bangunan adalah stabilitas dimensinya yang rendah,

sehingga kebanyakan papan partikel hanya digunakan untuk keperluan interior.

Faktor-faktor yang mempengaruhi mutu papan partikel diantaranya yaitu jenis

partikel dan campuran jenis partikel, ukuran partikel dan perekat.

Sifat-sifat papan partikel dibagi menjadi dua yaitu sifat fisis dan sifat

mekanis. Kemudian sifat fisis papan partikel dipengaruhi oleh kerapatan, kadar

air, daya serap air, dan pengembangan tebal.

Kerapatan

Kerapatan adalah suatu ukuran kekompakkan partikel dalam satu lembaran

yang sangat tergantung pada kerapatan kayu asal yang digunakan dan

tekanan yang diberikan selama proses pengempaan. Semakin tinggi

untuk membuat papan pada ukuran yang sama. kerapatan merupakan salah

satu sifat yang penting bagi papan partikel, makin tinggi kerapatan makin

baik kekuatannya (Widarmana 1979 dalam Zakaria 1996).

Kadar air

Kadar air yaitu berat air dalam kayu yang dinyatakan dalam persen

terhadap Berat Kering Tanur (BKT). Kadar air kayu mempengaruhi

kestabilitas dan kekuatan mekanis dari suatu papan partikel.

Daya Serap Air

Papan partikel sangat mudah menyerap air pada arah teval terutama dalam

keadaan basah dan suhu udara lembab (Widarmana 1977). Faktor-faktor

lain yang mempengaruhi papan partikel terhadap penyerapan air, yaitu:

1. Volume ruang kosong yang dapat menampung air diantara partikel,

2. Adanya saluran kapiler yang menghubungkan ruang satu dengan

ruang kosong lainnya,

3. Luas permukaan partikel yang tidak dapat ditutupi oleh perekat,

4. Dalamnya penetrasi perekat terhadap partikel.

Pengembangan Tebal (Thickness Swelling)

Besarnya tingkat pengembangan dimensi tebal inilah yang

menyebabkannya menjadi salah satu kelemahan yang krusial.

Pengembangan tebal ini akan menurun dengan semakin banyak parafin

yang ditambahkan dalam proses pembuatannya, sehingga kedap airnya

akan lebih sempurna. faktor terpenting yang mempengaruhi perkembangan

tebal papan partikel adalah kerapatan kayu pembentuknya. Papan partikel

yang dibuat dari kayu dengan kerapatan rendah akan mengalami

pengempaan yang lebih besar pada saat pembuatan, sehingga bila

direndam dalam air akan terjadi pembebasan tekanan yang lebih besar

yang mengakibatkan pengembangan tebal menjadi lebih tinggi.

Sifat mekanisnya dipengaruhi oleh Modulus of Elasticity (MOE), Modulus of

Rupture (MOR), Internal Bond (IB), dan kuat pegang sekrup.

Modulus of Elasticity (MOE)

Menurut Haygreen dan Bowyer (1993) kekakuan lentur atau Modulus of

perbandingan antara tegangan dan regangan dibawah batas proporsi.

Tegangan didefinisikan sebagai distribusi gaya per unit luas, sedangkan

regangan adalah perubahan panjang per unit panjang bahan (Tsoumis

1991).

Modulus of Rupture (MOR)

Kekuatan lentur patah atau Modulus of Rupture (MOR) merupakan sifat

mekanis kayu yang berhubungan dengan kekuatan kayu yaitu ukuran

kemampuan kayu untuk menahan beban atau gaya luar yang bekerja

padanya dan cenderung merubah bentuk dan ukuran kayu tersebut.

Modulus of Rupture (MOR) dihitung dari beban maksimum (beban pada

saat patah) dalam uji keteguhan lentur dengan menggunakan pengujian

yang sama untruk MOE (Haygreen dan Bowyer, 1993).

Internal Bond (IB)

Keteguhan rekat internal (IB) adalah suatu ukuran ikatan antar partikel

dalam lembaran papan partikel. Keteguhan rekat internal merupakan suatu

petunjuk daya tahan papan partikel terhadap kemungkinan pecah atau

belah. Sifat keteguhan rekat internal akan semakin sempurna dengan

bertambahnya jumlah perekat yang digunakan dalam proses pembuatan

papan partikel (Haygreen dan Bowyer 1989).

kuat pegang sekrup

Kuat pegang sekrup menunjukkan kemampuan papan partikel untuk

menahan sekrup yang ditanamkan pada papan partikel (Setiawan 2008).

Nilai kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang

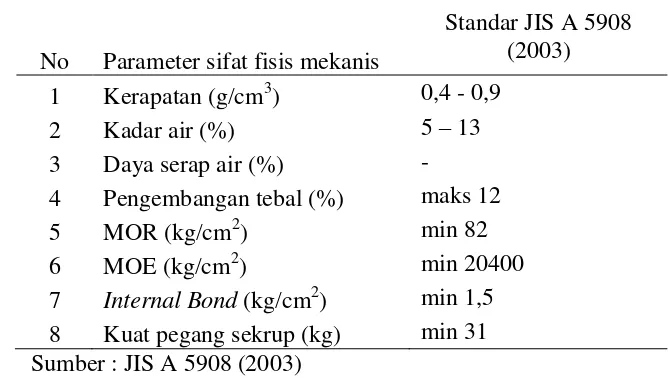

Tabel 3 Sifat fisis dan mekanis papan partikel menurut standar JIS A 5908 (2003)

No Parameter sifat fisis mekanis

Standar JIS A 5908

benda atau lebih melalui ikatan permukaan. Dilihat dari reaksi perekat terhadap

panas, maka perekat dapat dibedakan menjadi perekat thermosetting dan

thermoplastic (Blomquist et al. 1983; Forest Products Society 1999 dalam

Ruhendi 2007).

Perekat thermosetting merupakan perekat yang dapat mengeras apabila

terkena panas atau reaksi kimia dengan sebuah katalisator yang disebut hardener

dan bersifat irreversible. Perekat jenis ini jika sudah mengeras tidak dapat

menjadi lunak. Contoh jenis perekat yang termasuk golongan ini adalah MF

(Melamin Formaldehyde), UF (UreaFormaldehyde), PF (PhenolFormaldehyde),

isocyanate, dan RF (Resorcinol Phenol Formaldehida).

Sifat-sifat papan partikel umumnya sangat dipengaruhi oleh perekat yang

digunakan, sehingga perekat adalah salah satu faktor penting yang menentukan,

baik dilihat dari faktor teknis maupun ekonomis (Kollman et al, diacu dalam

Amalia 2009). Semakin banyak resin yang digunakan dalam suatu papan, semakin

kuat dan semakin stabil dimensi papan tersebut, walaupun untuk alasan ekonomis

BAB III METEDOLOGI

3. 1 Waktu dan Tempat Pelaksanaan

Persiapan bahan baku dan pembuatan papan partikel dilaksanakan di

Laboratorium Biokomposit dan Kimia Hasil Hutan sedangkan untuk pengujian

sifat fisis contoh uji dilakukan di Laboratorium Biokomposit dan pengujian sifat

mekanis contoh uji di Laboratorium Teknologi Peningkatan Mutu Kayu yang

bertempat di Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian

Bogor. Penelitian ini berlangsung mulai bulan April 2010 sampai dengan Juli

2010.

3.2 Alat dan Bahan

Alat-alat yang digunakan dalam penelitian adalah alat tulis, kaliper,

timbangan elektrik, gelas aqua, gelas ukur, kertas Teflon, masker, rotary blender,

spray gun, ember, sarung tangan, kain saring, kantong plastik, cutter, micrometer,

desikator, oven, hammer mill, disk mill, mesin hot press, alumunium foil, mesin

gergaji Band Saw, alat hitung, label, dan alat uji mekanis UTM (Universal Testing

Machine merk Instron).

Bahan yang digunakan dalam penelitian ini kayu yang berumur kurang lebih

5-15 tahun yaitu kayu jabon (Anthocephalus cadamba Roxb.), sungkai (Peronema

canescens Jack.), dan mangium (Acacia mangium Wild.) yang memiliki diameter

3.3 Pembuatan Contoh Uji

Gambaran umum urutan proses penelitian dapat dilihat pada Gambar 1.

Gambar 1 Diagram Alir Proses Penelitian

3.3.1 Persiapan Bahan Baku

Pemotongan log hingga menjadi balok yaitu ukuran yang dapat di-chipping

dengan alat band saw, kira-kira sebesar 10 x 5 x 3 cm. Kayu dipotong sehingga

menjadi flakes dengan menggunakan Flaker, yang selanjutnya digiling hingga

menjadi partikel dan kemudian disaring dan diambil partikel yang tertahan mulai

dari saringan yang berukuran 20 – 100 mesh.

Flakes

Pengujian sifat fisis mekanis

Pengkondisian Papan Partikel

LOG

Oven Partikel

70-80 oC selama 2 hari hingga KA < 5%,

Partikel

Pencampuran Bahan Penyaringan Partikel

Kempa Panas

Partikel tersebut selanjutnya di oven pada suhu 70 – 80 oC selama dua hari sampai mencapai kadar air kurang dari 5% dan ditimbang sesuai dengan

kebutuhan.

3.3.2 Pencampuran Bahan

Parafin sebanyak 2% dari berat papan terlebih dahulu dicampurkan dengan

partikel kayu, diikuti penyemprotan 12% perekat UF yang menggunakan spray

gun.

3.3.3 Pembuatan Lembaran

Pembentukan lembaran dilakukan setelah partikel dan perekat tercampur

secara merata kemudian adonan tersebut dimasukkan ke dalam cetakan lembaran

yang berukuran 30 cm x 30 cm x 1 cm dengan alas dan penutup seng yang

berlapis teflon sheet. Selama proses pembentukan lembaran distribusi partikel

pada alat pencetak diusahakan tersebar merata sehingga produk papan komposit

yang dihasilkan memiliki kerapatan yang seragam.

3.3.4 Pengempaan

Setelah lembaran dibentuk dimasukkan kedalam mesin hot press. Sebelum

dilakukan proses pengempaan, bagian tepi alat pembentuk lembaran dibatasi

dengan batang besi yang tebalnya 1 cm. Suhu yang digunakan sebesar 120 ºC dengan tekanan kempanya sebesar 25 kgf/cm2 selama 10 menit.

Setelah pengempaan selesai, papan dikeluarkan dari mesin kempa dan dibiarkan selama ± 30 menit agar lembaran papan partikel mengeras dengan sempurna.

3.3.5 Pengondisian

Pengkondisian dilakukan dengan tujuan untuk menyeragamkan kadar air

papan partikel dan membebaskan tegangan sisa yang terbentuk pada permukaan

lembaran selama proses pengempanan panas. Pengkondisian ini dilakukan selama

± 14 hari pada suhu kamar.

3.3.6 Pemotongan Contoh Uji

Papan partikel yang telah mengalami conditioning kemudian dipotong

fisis dan mekanis kayu mengacu pada standar JIS A 5908-2003. Pola pemotongan

untuk pengujian seperti terlihat pada Gambar 2.

30 cm

30 cm

Gambar 2 Pola pemotongan contoh uji

Keterangan :

A. Contoh uji MOE dan MOR, berbentuk persegi panjang dengan ukuran

15cm x 5cm.

B. Contoh uji kerapatan dan kadar air, berbentuk persegi dengan ukuran

10cm x 10cm.

C. Contoh uji keteguhan rekat internal, berbentuk persegi dengan ukuran 5cm

x 5cm.

D. Contoh uji daya serap air dan pengembangan tebal, berbentuk persegi

dengan ukuran 10cm x 10cm.

E. Contoh uji kuat pegang sekrup, berbentuk persegi panjang dengan ukuran

10cm x 5cm.

E

D

C

A

B

C

3.4 Pengujian Papan Partikel 3.4.1 Pengujian Sifat Fisis 3.4.1.1 Kerapatan

Contoh uji berukuran 10 x 10 cm cm ditimbang dengan timbangan

elektrik dan dicatat sebagai berat awal (BA). Panjang (p), lebar (l) dan tebal (t)

contoh uji diukur dengan menggunakan kaliper. Volume dihitung volumenya

dengan menggunakan rumus sebagai berikut : (1)

V = p x l x t……….………..(1)

Kerapatan diperoleh dengan rumus sebagai berikut : (2)

………..(2)

Keterangan :

ρ = kerapatan (g/cm3)

m = BKT contoh uji (Berat Kering Tanur/g)

v = volume contoh uji (cm3)

3.4.1.2 Kadar Air

Pengukuran kadar air dilakukan dengan menimbang berat awal (BA)

contoh uji, kemudian dioven dalam suhu 103±20C selama 24 jam. Setelah

beratnya diperkirakan konstan, contoh uji tersebut ditimbang dan dicatat sebagai

BKT. Nilai kadar air dapat diperoleh dengan rumus sebagai berikut : (3)

………….……….(3)

Keterangan :

KA = kadar air (%)

BA = berat awal (g)

3.4.1.3 Daya Serap Air

Contoh uji yang digunakan dalam pengujian daya serap air sama seperti

contoh uji yang digunakan pada pengujian sebelumnya. Pengujian dilakukan

dengan cara mengukur berat sebelum (B1) dan sesudah (B2) direndam selama 2

B1 = tebal sebelum direndam (cm)

B2 = tebal setelah direndam (g)

3.4.1.4 Pengembangan Tebal

Pengujian TS (Thickness Swelling) dilakukan dengan cara mengukur

tebal contoh uji sebelum (T1) dan sesudah (T2) direndam selama 2 jam, 24 jam

dan 48 jam. Pengukuran dilakukan dengan menggunakan kaliper pada bagian

tengah contoh uji. Besarnya pengembangan tebal dapat dihitung dengan

menggunakan rumus sebagai berikut : (5)

………….………(5)

Keterangan :

TS = pengembangan tebal (%)

T1 = tebal sebelum direndam (cm)

T2 = tebal setelah direndam (g)

3.4.2 Pengujian Sifat Mekanis

3.4.2.1 Modulus Lentur (MOE / Modulus of Elasticity)

Pengujian MOE ini menggunakan UTM Instron. Dimensi contoh uji

(panjang, lebar, dan tebal) diukur menggunakan kaliper. Panjang bentang yang

digunakan adalah 15 kali tebal nominal, tetapi tidak kurang dari 7,5 cm. Pengujian

ini menggunakan one point loading atau satu pembebanan pada titik di tengah dari

panjang contoh uji. Pembebanan dilakukan sampai batas titik elastis contoh uji

……….(6)

Keterangan :

MOE = keteguhan lentur (kg/cm2)

ΔP = selisih beban (kg)

L = panjang bentang (cm)

Δy = perubahan defleksi (cm)

b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

3.4.2.2 Modulus Patah (MOR / Modulus of Rupture)

Pengujian ini dilakukan bersamaan dengan pengujian MOE. Namun pada

pengujian ini pembebanan dilakukan sampai contoh uji tersebut rusak. Hal ini

dilakukan agar diperoleh nilai beban maksimum yang mampu diterima oleh

contoh uji (Pmax). Nilai MOR dapat diperoleh dengan rumus sebagai berikut : (7)

……….………..(7)

Keterangan :

MOR = keteguhan patah (kg/cm2)

Pmax = beban maksimum (kg)

L = panjang bentang (cm)

b = lebar contoh uji (cm)

Beban P S

h

G L1 L2 G

L

Gambar 3 Pengujian MOE dan MOR

Keterangan :

P : posisi dan arah pembebanan

S : contoh uji

h : tebal contoh uji (cm)

G : penyangga contoh uji

L : jarak sangga contoh uji

L1,L2 : jarak sangga dari titik sangga ke titik pembebanan (cm)

3.4.2.3 Keteguhan Rekat (IB / Internal Bond)

Pengujian ini menggunakan contoh uji dengan ukuran 5 cm x 5 cm x 1

cm. Pengujian keteguhan rekat ini dilakukan dengan menggunakan mesin UTM

dimana contoh uji ditarik hingga rusak. Nilai kekuatan geser sendiri dapat

diperoleh dengan rumus sebagai berikut : (8)

………(8)

Keterangan :

σ = kekuatan geser (kg/cm2)

Pmax = beban maksimum (kg)

Gambar 4 Skestsa Pengujian Internal Bond

3.4.2.4 Kuat Pegang Sekrup

Contoh uji berukuran 10cm x 5cm dan sekrup yang digunakan

berdiameter 2,7 mm, panjang 16 mm dimasukkan hingga mencapai kedalaman 8

mm. nilai kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang

dicapai dalam kilogram (kg).

3.4.2.5 Analisis Data dan Rancangan Percobaan

Analisis data yang digunakan dalam penelitian ini menggunakan analisis

faktorial 4 x 2 dalam Rancangan Acak Lengkap Faktorial (RAL) dengan ulangan

sebanyak 3 kali. Faktor jenis kayu tediri dari jabon, sungkai, mangium dan

campuran, sedangkan faktor target kerapatan yang digunakan adalah 0,6 kg/cm3

dan 0,8 kg/cm3. Model rancangan percobaan yang digunakan adalah sebagai

berikut:

= + + + ( ) +

Keterangan:

= Nilai pengamatan pada ulangan ke-k yang disebabkan oleh taraf

ke-i faktor α, taraf ke-j faktor β.

= Nilai rata-rata sebenarnya.

= Pengaruh faktor jenis kayu taraf ke- i.

= Pengaruh perlakuan target kerapatan taraf ke-j.

( ) = Pengaruh interaksi dari unit percobaan antara jenis kayu ke-i, dan

Target kerapatan ke-j.

Blok kecil

Contoh Uji

= Nilai galat (kesalahan percobaan) dari jenis kayu ke-i, target

kerapatan ke-j pada ulangan ke-k.

= Jenis Kayu (jabon, sungkai, mangium dan campuran).

= Jenis Perlakuan (target kerapatan).

= Ulangan (1, 2, dan 3).

Untuk mengetahui pengaruh faktor perlakuan terhadap sifat fisis dan

mekanis papan partikel yang dibuat maka dilakukan analisis sidik ragam atau

analysis of variance (ANOVA) yang menggunakan program SAS 9.1. Adapaun

kaidah keputusan yang digunakan untuk menentukan perbedaannya yaitu :

1. Apabila Pr>F (signifikasi) kurang dari 0,05 maka perlakuan memberikan

pengaruh nyata terhadap sifat fisis mekanis papan partikel pada selang

kepercayaan 95%.

2. Apabila Pr>F (signifikasi) lebih dari 0,05, maka perlakuan tidak

memberikan pengaruh nyata pada sifat fisis mekanis papan pada selang

kepercayaan 95%.

Uji lanjut dengan menggunakan Duncan Multiple Range Test (DMRT)

berguna untuk menunjukkan nilai masing-masing contoh uji yang berada pada

wilayah Duncan tertentu.

Nilai sifat fisis dan mekanis yang diperoleh kemudian dibandingkan

dengan standar JIS A 5908-2003. Selain menggunakan software SAS 9.1

Pengolahan data juga dilakukan dengan menggunakan Microsoft Office Excel

BAB IV

HASIL DAN PEMBAHASAN

Sifat fisis mekanis beberapa jenis papan partikel yang diuji pada penelitian

ini meliputi kerapatan, kadar air, daya serap air, dan pengembangan tebal. Sifat

mekanis papan partikel yaitu Modulus of Elasticity (MOE), Modulus of Rupture

(MOR), Internal Bond (IB), dan kuat pegang sekrup.

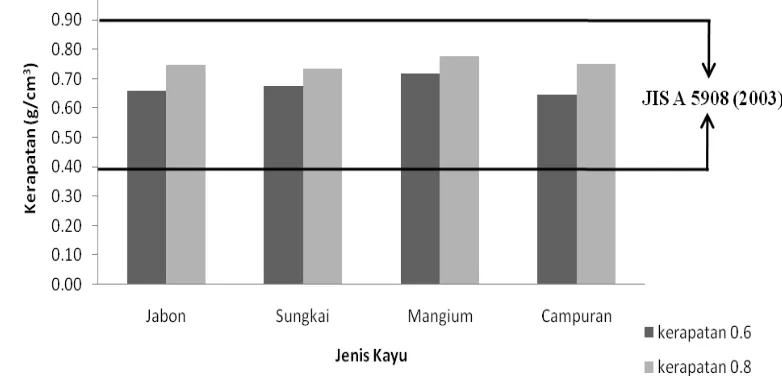

4.1 Sifat Fisis Papan Partikel 4.1.1 Kerapatan

Kerapatan merupakan suatu ukuran kekompakan suatu benda dalam

lembaran (Bowyer et al, 2003). Bowyer juga menyatakan bahwa nilai kerapatan

papan partikel sangat dipengaruhi oleh bahan baku yang digunakan dimana

semakin tinggi kerapatan papan partikel, semakin tinggi pula kekuatannya. Pada

penelitian ini digunakan kayu dengan kerapatan sedang yaitu jabon (0,41 g/cm3),

sungkai (0,46 g/cm3), dan mangium (0,50 g/cm3). Gambar 5 merupakan hasil

pengujian kerapatan papan partikel yang memiliki rata-rata berkisar antara 0,65

g/cm3– 0,78 g/cm3.

Gambar 5 Grafik nilai rata-rata kerapatan papan partikel

Papan partikel dari jenis kayu campuran dengan target kerapatan 0,60 g/cm3

terbesar pada papan partikel dari jenis kayu mangium nilai rata-rata sebesar 0,72

g/cm3. Pada papan partikel dengan target kerapatan 0,80 g/cm3 yang mendapatkan

nilai terkecil pada papan partikel dari jenis kayu sungkai sebesar 0,73 g/cm3, dan

nilai terbesar terdapat pada papan partikel dari jenis mangium sebesar 0,78 g/cm3.

Berdasarkan data yang diperoleh, papan partikel untuk target kerapatan 0,60

g/cm3 melebihi dari yang diinginkan yaitu berkisar antara 0,65 – 0,72 g/cm3. Banyak faktor yang dapat mempengaruhinya salah satunya diduga karena tidak

meratanya penyebaran partikel saat proses penaburan partikel kayu ke dalam

cetakan sehingga menyebabkan contoh uji yang digunakan ketika pengukuran

kemungkinan yang paling tebal. Kemudian untuk papan partikel dengan target

kerapatan 0,80 g/cm3 justru terjadi sebaliknya jauh lebih kecil dari yang

diharapkan yaitu berkisar antara 0,73 – 0,78 g/cm3. Hal ini diduga penyebaran partikel saat pengempaan yang tidak menyebar merata dan terlalu melebar akibat

pemasangan plat besi hanya pada dua sisi saja. Kelley (1997) dalam Yusfiandrita

(1998) menyatakan bahwa kerapatan akhir papan partikel dipengaruhi oleh

beberapa faktor seperti jenis kayu (kerapatan kayu), besarnya tekanan kempa,

jumlah partikel kayu dalam lapik, kadar perekat serta bahan tambahan lainnya.

Hasil penelitian ini menunjukkan terdapatnya perbedaan target kerapatan

memberikan nilai kerapatan yang berbeda. Hal ini terjadi hanya pada papan

partikel jenis mangium. Maloney (1993) menyatakan bahwa meningkatnya

kerapatan papan partikel akan menghasilkan nilai sifat fisis dan mekanis yang

lebih baik dengan stabilitas dimensi yang tinggi.

Nilai kerapatan seluruh papan partikel yang dihasilkan pada penelitian ini

sudah memenuhi syarat standar JIS A 5908 (2003) yang mensyaratkan kerapatan

papan komposit (papan papan partikel) sebesar 0,4 – 0,9 g/cm3.

4.1.2 Kadar Air

Berdasarkan Bowyer et al (2003) kadar air didefinisikan sebagai kandungan

air produk kayu dalam keadaan kesetimbangan dengan lingkungan sekitarnya.

Kadar air merupakan salah satu sifat fisis papan yang menunjukan kandungan air

papan dalam keadaan kesetimbangan dengan lingkungan sekitarnya. Hasil

nilai rata-rata berkisar antara 6,94% - 7,38%. Pada target kerapatan 0,80 g/cm3

berkisar antara 5,94% - 6,66% seperti yang dapat dilihat pada Gambar 7.

Gambar 7 Grafik nilai rata-rata kadar air papan partikel

Pada penelitian ini, nilai rata-rata kadar air papan partikel dari jenis

mangium jauh lebih rendah hasilnya jika dibandingkan dengan

penelitian-penelitian sebelumnya seperti dilakukan oleh Kliwon (1999) dengan target

kerapatan 0,50 g/cm3– 0,70 g/cm3 berkisar antara 8,24 – 10,08%; sedangkan nilai rata-rata kadar air papan partikel mangium yang dilakukan Prayitno dan G Sutapa

(1989), Gunawan (2003) dan Alam (2009) berturut-turut sebesar 10,51%, 10,5%,

dan 7,5%. Nilai kadar air yang terbaik pada papan partikel dari jenis mangium

berada pada target kerapatan 0,60 g/cm3– 0,80 g/cm3.

Papan partikel pada target kerapatan 0,80 g/cm3 memiliki nilai rata-rata

kadar air yang lebih kecil dibandingkan dengan target kerapatan 0,60 g/cm3,

kecuali papan partikel dari jenis campuran, dimana nilai rata-rata kadar air yang

dihasilkan memilki nilai yang sama. Selanjutnya seluruh papan partikel yang

dihasilkan berada pada kisaran standar JIS A 5908 (2003) yaitu berada diantara

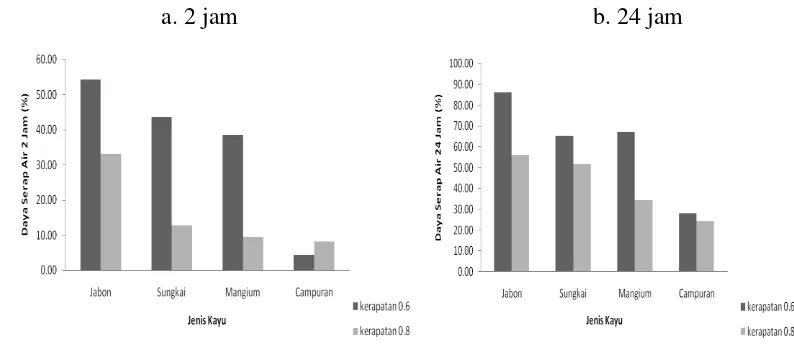

4.1.3 Daya Serap Air

Bowyer et al. (2003) menyatakan bahwa penyerapan air dapat terjadi karena

adanya gaya absorbsi yang merupakan gaya tarik molekul air pada ikatan

hidrogen yang terdapat dalam selulosa, hemiselulosa dan lignin. Semakin tinggi

kerapatan papan komposit, maka ikatan antar partikel akan semakin kompak

sehingga rongga udara dalam lembaran papan semakin kecil, dan keadaan tersebut

akan menyebabkan air atau uap air menjadi sulit untuk mengisi rongga tersebut

sehingga semakin kecil daya serap air papan komposit maka stabilitas papan

tersebut semakin baik, demikian pula sebaliknya.

JIS A 5908 (2003) tidak menetapkan standar untuk daya serap air. Namun

pengujian daya serap air papan partikel tetap dilakukan untuk mengetahui

ketahanan papan terhadap air.

a. 2 jam b. 24 jam

Gambar 8 Grafik nilai rata-rata Daya Serap Air

Hasil pengujian nilai rata-rata daya serap air papan partikel perendaman air

dingin selama 2 jam dan 24 jam disajikan pada Gambar 8. Besarnya daya serap air

pada perendaman air selama 2 jam pada target kerapatan 0,60 g/cm3 berkisar

antara 4,45% - 54,22% yaitu yang terkecil pada papan partikel jenis campuran dan

yang terbesar pada papan partikel jenis jabon. Nilai rata-rata daya serap air papan

partikel dengan target kerapatan 0,80 g/cm3 berkisar antara 8,11% - 33,11% yaitu

yang terkecil pada papan papan partikel jenis campuran dan yang terbesar pada

Hasil pengujian nilai rata-rata daya serap air papan partikel pada

perendaman air dingin selama 24 jam berkisar antara 24,27% - 86,14%. Nilai

rata-rata daya serap air papan partikel dengan target kerapatan 0,60 g/cm3 pada

perendaman air dingin selama 24 jam berkisar antara 28,15% - 86,14% yaitu yang

terkecil pada papan partikel jenis campuran dan yang terbesar pada papan partikel

jenis jabon. Nilai rata-rata daya serap air papan partikel dengan target kerapatan

0,80 g/cm3 pada perendaman air dingin selama 24 jam berkisar antara 24,27% -

56,01% yaitu yang terkecil pada papan partikel jenis campuran dan yang terbesar

pada papan partikel jenis jabon.

Hasil penelitian ini menunjukkan tidak terdapat perbedaan nilai rata-rata

daya serap air di masing-masing jenis dan kerapatannya. Djalal (1984) dalam

Jatmiko (2006) menyatakan bahwa selain ketahanan perekat terhadap air dan

absorbsi bahan baku, terdapat beberapa faktor yang mempengaruhi besarnnya

penyerapan air papan partikel yaitu adanya saluran kapiler yang menghubungkan

antar ruang kosong, volume ruang kosong diantara papan partikel, dalamnya

penetrasi perekat terhadap papan partikel dan luas permukaan partikel yang tidak

ditutupi perekat.

Pada penelitian sebelumnya mengenai papan partikel mangium, daya serap

air yang didapatkan dalam penelitian ini lebih besar dibandingkan dengan yang

dibuat oleh Gunawan (2000) dan Alam (2009). Nilai rata-rata daya serap air

perendaman selama 2 jam dan 24 jam pada kontrol dan rendaman dingin yang

dilakukan Alam sebesar berturut-turut 8,90%, 5,94% dan 30,00%, 20,36%. Hasil

yang didapat menunjukkan faktor perendaman dingin dapat mengurangi daya

serap air pada papan partikel dengan target kerapatan 0,60 g/cm3. Nilai rata-rata

daya serap air yang dilakukan Gunawan dengan target kerapatan 0,80 g/cm3

sebesar 26,5%. Dapat disimpulkan bahwa nilai daya serap air cenderung akan

berkurang pernyerapan airnya seiring dengan meningkatnya kerapatan papan

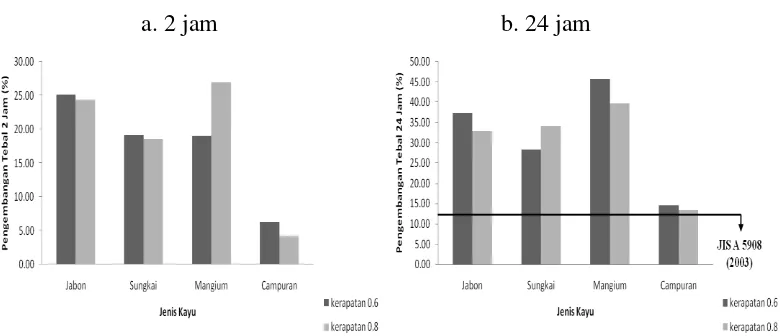

4.1.4 Pengambangan Tebal

a. 2 jam b. 24 jam

Gambar 9 Grafik nilai rata-rata Pengembangan Tebal papan partikel

Gambar 9.a menunjukkan nilai rata-rata pengembangan tebal setelah

perendaman selama 2 jam berkisar antara 4,16% - 26,97%. Papan partikel dengan

target kerapatan 0,60 g/cm3 nilai rata-rata pengembangan tebal yang terkecil pada

papan partikel jenis campuran yaitu sebesar 6,25% dan yang terbesar pada papan

partikel jenis jabon yaitu sebesar 25,12%. Papan partikel dengan target kerapatan

0,80 g/cm3, nilai rata-rata pengembangan tebal yang terkecil ditunjukkan pada

papan partikel jenis campuran yaitu sebesar 4,16% dan yang terbesar pada papan

patikel jenis mangium yaitu sebesar 26,97%.

Nilai rata-rata pengembangan tebal setelah perendaman selama 24 jam

seperti yang ditunjukkan pada Gambar 9.b berkisar antara 13,46% - 45,78%.

Papan partikel dengan target kerapatan 0,60 g/cm3 nilai rata-rata pengembangan

tebal yang terkecil pada papan partikel jenis campuran yaitu sebesar 14,48% dan

yang terbesar pada papan partikel jenis mangium yaitu sebesar 45,78%. Papan

partikel dengan target kerapatan 0,80 g/cm3, nilai rata-rata pengembangan tebal

yang terkecil ditunjukkan pada papan partikel jenis jabon yaitu sebesar 13,46%

dan yang terbesar pada papan patikel jenis mangium yaitu sebesar 39,74%.

Hasil penelitian ini menunjukkan bahwa terjadi perbedaan nilai rata-rata

pengembangan tebal selama 2 jam pada papan partikel mangium dan campuran,

sedangkan pada pengembangan tebal 24 jam pada papan partikel campuran di

masing-masing perbedaan target kerapatan.

Hasil penelitian Alam (2009) menghasilkan papan partikel jenis mangium

penelitian ini dan sesuai dengan yang dipersyaratkan oleh JIS A 5908 (2003) yaitu

maksimum pengembangan tebal 12%.

4.2 Sifat Mekanis Papan Partikel 4.2.1 Modulus of Elasticity (MOE)

Modulus lentur atau Modulus of Elasticity (MOE) juga dikatakan sebagai

suatu besaran yang menunjukkan sifat kekakuan bahan atau material tersebut.

Sifat kekakuan tersebut merupakan ukuran kemampuan suatu benda untuk

menahan perubahan bentuk atau lenturan yang terjadi akibat pembebanan, dan

hanya berlaku sampai batas proporsi (Bowyer et al. 2003).

Gambar 10 Grafik nilai rata-rata Modulus of Elasticity (MOE) papan partikel.

Gambar 10 menunjukkan nilai rata-rata MOE terbesar terdapat pada papan

partikel jenis mangium dengan target kerapatan 0,80 g/cm3 sebesar 28780.58

kg/cm2. Nilai terendah pada papan partikel jenis jabon dengan target kerapatan

0,60 g/cm3 yaitu sebesar 13190,13 kg/cm2.

Apabila dilihat per target kerapatan papan partikel, target kerapatan 0,60

g/cm3 berkisar antara 13190,13 kg/cm2 - 19221.04 kg/cm2. Nilai tertinggi pada

papan partikel jenis campuran dan yang terendah pada papan partikel jenis jabon.

Papan partikel dengan target kerapatan 0,80 g/cm3, memiliki nilai rata-rata MOE

berkisar antara 15567.65 kg/cm2 – 28780.58 kg/cm2. Nilai tertinggi pada papan partikel jenis mangium dan yang terendah pada papan partikel jenis jabon. Papan

dibandingkan papan partikel dengan target kerapatan 0,60 g/cm3. Hal ini sesuai

dengan yang dikemukakan Bowyer et al. (2003) dan Maloney (1993) bahwa

semakin bertambahnya kerapatan suatu papan partikel akan meningkatkan

keteguhan lentur (MOE) papan partikel tersebut.

Papan partikel sungkai dan mangium memiliki nilai rata-rata MOE yang

berbeda pada target kerapatan yang berbeda. Semakin tinggi kerapatan papan

partikel akan semakin tinggi keteguhan papan partikel yang dihasilkan.

Hasil penelitian papan partikel dari kayu mangium telah diuji oleh Korai dan

Lim (1988) dalam Kliwon (2002) yang target kerapatannya 0,6 g/cm3 dengan nilai

rata-rata MOE sebesar 6260 kg/cm2. Jika dibandingkan dengan hasil penelitian

yang sama seperti yang dilakukan pada penelitian ini, maka hasil yang diperoleh

tiga kali lebih besar. Hal ini diduga dari penggunaan partikel yang lebih seragam.

Papan partikel campuran dari kayu mangium juga telah dilakukan oleh Gunawan

(2003) dan Alam (2009) berturut-turut yaitu dengan mencampurkan partikel kayu

kelapa sawit (KS) dan mangium (M) (perbandingan KS:M yaitu 100:0, 75:25,

50:50, 25:75, 0:100); dan dengan mencampurkan kayu sengon (S), afrika (A), dan

mangium (M) yang perbandingannya S:A (75:25, 50:50, 25:75), S:M (75:25,

50:50, 25:75), A:M (75:25, 50:50, 25:75), dan S:A:M (50:25:25; 25:50:25;

25:25:50; 33,3:33,3:33,3). Penelitian Gunawan (2003) papan partikel mangium

dengan target kerapatan 0,8 g/cm3 rata-rata besar MOE sebesar 14221 kg/cm2,

sedangkan untuk papan partikel campuran nilai rata-rata MOE pada perbandingan

KS:M (25:75) yaitu berturut-turut sebesar 12713 kg/cm2. Kemudian pada

penelitian Alam (2009) papan partikel mangium dengan target kerapatan 0,7

g/cm3 besar rata-rata MOE yaitu 14800 kg/cm2, sedangkan pada papan partikel

campurannya nilai rata-rata MOE terbesar pada kombinasi S:M (50:50) yaitu

15100 kg/cm2. Baik dari penelitian Gunawan (2003) maupun Alam (2009) yang

menghasilkan papan partikel dari kayu mangium dan campuran sama-sama

memiliki nilai yang kurang lebih sama dengan hasil penelitian ini. Berdasarkan

Tsoumis (1991), sifat mekanis papan partikel dipengaruhi oleh beberapa faktor

yaitu kerapatan, jumlah perekat, kadar air serta dimensi dan orientasi partikel.

Papan partikel dari jenis sungkai dan mangium dengan target kerapatan 0,8

memiliki nilai rata-rata MOE yang lebih tinggi dari standar JIS A 5908 (2003)

yang mensyaratkan nilai MOE minimal 20.400 kg/cm2. Papan partikel dengan

target kerapatan 0,6 g/cm3 tidak sesuai digunakan sebagai bahan baku konstruksi,

karena nilai rata-rata MOE-nya di bawah nilai yang ditentukan oleh JIS A 5908

(2003), akan tetapi dapat digunakan sebagai bahan baku meubel yang tidak

menerima beban secara langsung.

4.2.2 Modulus of Rupture (MOR)

Modulus of Rupture (MOR) atau keteguhan patah ditentukan dari beban

maksimum yang dapat diangkat atau disangga oleh suatu bahan per satuan luas

sampai material tersebut patah (Bowyer et. al 2003). Nilai rata-rata MOR papan

partikel yang tertinggi terdapat pada papan pertikel jenis mangium dengan target

kerapatan 0,80 g/cm3 yaitu sebesar 227,67 kg/cm2. Nilai terkecil terdapat pada

papan partikel jenis sungkai dengan target kerapatan 0,60 g/cm3 yaitu sebesar

86,02 kg/cm2 lebih lanjut dapat dilihat pada Gambar 11.

Gambar 11 Grafik nilai rata-rata Modulus of Rupture (MOR) papan partikel.

Dilihat pada Gambar 11, papan partikel dengan target kerapatan 0,60 g/cm3

berkisar antara 86,02 kg/cm2 – 141,04 kg/cm2. Nilai MOR tertinggi pada papan partikel jenis campuran dan yang terendah pada papan partikel jenis sungkai.

140,65 kg/cm2 - 227,67 kg/cm2. Nilai MOR tertinggi pada papan partikel jenis

mangium dan yang terendah pada papan partikel jenis jabon.

Nilai rata-rata MOR pada penelitian menunjukkan bahwa papan partikel

sungkai dan papan partikel mangium memiliki nilai rata-rata yang berbeda pada

target kerapatan yang berbeda, dimana target kerapatan 0,80 g/cm3 lebih baik

dibandingkan dengan papan partikel dengan target kerapatan 0,60 g/cm3. Hal ini

sesuai dengan yang dikatakan Bowyer et al. (2003) bahwa semakin tinggi tingkat

kerapatan papan partikel, maka akan semakin tinggi pula nilai keteguhan

patahnya. Faktor yang mempengaruhi MOR papan partikel adalah berat jenis

kayu, geometri partikel, kadar perekat, kadar air lapik, prosedur kempa (Koch

1972). Selanjutnya Maloney (1993) mengatakan bahwa nilai MOR dipengaruhi

oleh kandungan dan jenis perekat yang digunakan, daya ikat perekat, dan ukuran

partikel.

Kliwon dan Iskandar (1999) sebelumnya juga telah melakukan uji coba

pembuatan papan partikel dari kayu mangium dengan target kerapatan 0,50 – 0,70 g/cm3 dengan perekat UF dan nilai MOR-nya kurang lebih sama dengan papan

yang dihasilkan pada penelitian ini, yaitu berkisar antara 117,78 – 137,00 kg/cm2, selain itu Korai dan Lim (1988) dalam Kliwon (2002) juga melakukan hal yang

sama dengan kerapatan 0,60 g/cm3 menggunakan perekat UF, tebal 1,5 cm,

modulus patahnya 105,50 kg/cm2, nilai ini lebih kecil dari nilai yang dihasilkan

penelitian ini. Papan partikel campuran dari kayu mangium juga telah dilakukan

oleh Gunawan (2003) dan Alam (2009) dimana besar nilai rata-rata MOR papan

partikel dari kayu mangium berturut-turut yaitu sebesar 161,5 kg/cm2 dan 150

kg/cm2, sedangkan untuk papan papan partikel campurannya nilai rata-rata MOR

terbesar berturut-turut yaitu pada perbandingan KS:M (25:75) besarnya 144,6

kg/cm2 dan pada kombinasi S:M (50:50) besarnya 185 kg/cm2.

Seluruh hasil penelitian ini maupun penelitian sebelumnya memiliki nilai

keteguhan patah lebih besar dari standar JIS A 5908 (2003) yang membutuhkan

4.2.3 Internal Bond (IB)

Keteguhan rekat internal (IB) adalah suatu ukuran ikatan antar partikel

dalam lembaran papan partikel. Keteguhan rekat internal merupakan suatu

petunjuk daya tahan papan partikel terhadap kemungkinan pecah atau belah

(Haygreen dan Bowyer 1989).

Berdasarkan hasil pengujian didapatkan nilai rata-rata IB berkisar antara

3,70 – 7,44 kg/cm2. Papan partikel dengan target kerapatan 0,60 g/cm3 terkecil terdapat pada papan partikel dari jenis kayu mangium sebesar 3,86 kg/cm2, dan

yang terbesar pada papan partikel dari jenis kayu sungkai sebesar 7,44 kg/cm2.

Pada papan partikel dengan target kerapatan 0,80 g/cm3 yang mendapatkan nilai

terkecil pada papan partikel dari jenis kayu jabon sebesar 3,70 kg/cm2, dan nilai

terbesar terdapat pada papan partikel dari jenis kayu mangium sebesar 6,60

kg/cm2 seperti yang ditunjukkan pada Gambar 12.

Gambar 12 Grafik nilai rata-rata Internal Bond (IB) papan partikel.

Nilai rata-rata IB pada penelitian ini tidak menunjukkan perbedaan di

masing-masing jenis dan target kerapatan. Maloney (1993) mengatakan bahwa

dengan semakin meningkatnya kerapatan lembaran, partikel akan mengalami

kehancuran pada waktu pengempaan sehingga akan meningkatkan penyebaran

perekat persatuan luas, yang akhirnya akan menghasilkan keteguhan rekat internal

Nilai rata-rata IB hasil penelitian ini jauh melebihi dari nilai yang

disyaratkan oleh JIS A 5908 (2003) yaitu lebih besar dari 1,5 kg/cm2.

4.2.4 Kuat Pegang Sekrup

Kuat pegang sekrup menunjukkan kemampuan papan partikel untuk

menahan sekrup yang ditanamkan pada papan partikel. Hasil dari pengujian

didapatkan nilai rata-rata kuat pegang sekrup tertinggi pada target kerapatan 0,60

g/cm3 yaitu papan partikel jenis mangium yaitu sebesar 73,04 kg dan yang

terkecil pada papan partikel jenis sungkai yaitu sebesar 38,77 kg. Pada target

keraptan 0,80 g/cm3 nilai rata-rata kuat pegang sekrup tertinggi pada papan

partikel jenis mangium yaitu sebesar 93,98 kg dan nilai rata-rata terkecil pada

papan partikel jabon yaitu sebesar 69,44 kg, lebih lengkapnya dapat dilihat pada

Gambar 13.

Gambar 13 Grafik nilai rata-rata Kuat Pegang Sekrup papan partikel.

Alam (2009) mengatakan tingginya nilai kuat pegang sekrup yang

dihasilkan diduga disebabkan oleh partikel kayu yang mempunyai luas bidang

rekat yang besar sehingga kontak antara partikel dengan perekat menjadi lebih

besar. Hal tersebut menyebabkan papan yang dihasilkan menjadi lebih kompak

dan padat sehingga nilai kuat pegang sekrupnya menjadi lebih tinggi.

Pada hasil penelitian ini nilai rata-rata kuat pegang sekrup pada target

jenis papan partikel. Papan partikel jenis sungkai dan campuran memiliki nilai

rata-rata kuat pegang sekrup berbeda pada target kerapatan yang berbeda.

Standar JIS A 5908 (2003) mensyaratkan nilai kuat pegang sekrup minimal

BAB V

KESIMPULAN DAN SARAN

5.1Kesimpulan

Berdasarkan hasil penelitian dapat disimpulkan bahwa :

a) Pencampuran bahan baku ketiga jenis partikel memberikan hasil yang jauh

lebih baik pada sifat fisis papan partikel terutama pada sifat daya serap

airnya.

b) Faktor perbedaan jenis bahan baku mempengaruhi nilai kerapatan, kadar

air dan kuat pegang sekrup, sedangkan faktor perbedaan target kerapatan

mempengaruhi nilai kerapatan, kadar air, pengembangan tebal 2 jam dan

24 jam, MOE, MOR dan kuat pegang sekrup.

c) Papan partikel dari kayu berdiameter kecil khususnya jenis mangium

menghasilkan kekuatan yang tertinggi pada target kerapatan sedang dan

dapat digunakan sebagai bahan baku konstruksi.

5.2Saran

Pemanfaatan kayu berdiameter kecil dalam pembuatan papan partikel dengan

mencampurkan tiga jenis kayu berbeda akan lebih baik jika proporsi jenis

DAFTAR PUSTAKA

Alam S.P.N. 2009. Pengaruh Rendaman Dingin Kombinasi Campuran Kayu

Terhadap Sifat Fisis dan Mekanis Papan Partikel Dari Tiga Jenis Kayu

Cepat Tumbuh. [Skripsi]. Bogor : Fakultas Kehutanan. Institut Pertanian

Bogor.

Amalia, S. 2009. Pengaruh Perendaman Panas dan Dingin Sabut Kelapa Terhadap

Kualitas Papan Partikel yang Dihasilkannya. [Skripsi]. Bogor: Fakultas

Kehutanan Institut Pertanian Bogor.

Anonim, 2005. Statistik Kehutanan Indonesia, Kementrian Kehutanan Indonesia,

Jakarta, Indonesia.

Departemen Kehutanan. 2009. Statistik 2008. Jakarta. Direktorat, Jendral Bina

Produksi Kehutanan. Hhtp://www.dephut.go.id/index.php?q=id/node/5584

Djalal, M. 1984. Peranan Kerapatan Kayu dan Kerapatan Lembaran dalam Usaha

Perbaikan Sifat – Sifat Mekanik dan Stabilitas Dimensi Papan Partikel dari Beberapa Jenis Kayu dan Campurannya [disertasi]. Bogor : Fakultas Pasca

Sarjana. Institut Pertanian Bogor.

Gunawan I. 1999. Keawetan dan Sifat Fisis-Mekanis Papan Partikel Campuran

Kayu Kelapa Sawit (Elais guineensis Jacq.) dan Akasia (Acacia mangium

Wild.) [Skripsi]. Bogor : Fakultas Kehutanan. Institut Pertanian Bogor.

Haygreen J.G and J.L. Bowyer. 1989. Hasil Hutan dan Ilmu Kayu suatu

Pengantar. Diterjemahkan oleh Dr. Ir. Sutjipto A. Hadikusumo. Gajah

Mada University Press : Yogyakarta.

Haygreen , J.G and J.L. Bowyer. 1996. Hasil Hutan dan Ilmu Kayu, Sujipto, A.H,

penerjemah; Yogyakarta: Gajah Mada University Press. Terjemahan dari :

Forest Product and Wood Science.

Haygreen JG, Shmulsky R dan Bowyer JL. 2003. Forest Product and Wood