Keterbatasan pasokan kayu dari hutan alam dapat diatasi dengan menggunakan kayu yang berasal dari hutan tanaman. Kayu yang berasal dari hutan tanaman pada umumnya ditebang pada usia muda sehingga memiliki diameter yang kecil. Sedangkan kayu yang berasal dari hutan alam ditebang pada usia dewasa sehingga memiliki diameter yang lebih besar. Oleh sebab itu dilakukan evaluasi papan partikel dari kayu berdiameter kecil.

Jenis kayu yang digunakan dalam penelitian ini adalah tarisi (

(DC.) Benth.), kempas ( Maing.), dan pinus

( Jungh. Et de Vr.). Kayu dibuat menjadi partikel kemudian

dikeringkan sampai kadar airnya konstan. Pembuatan papan partikel dengan kadar perekat UF 12% dan parafin 2%. Partikel dan parafin dicampur dalam rotary blender kemudian disemprotkan perekat dengan spray gun. Partikel, perekat dan parafin yang sudah bercampur rata dibuat lembaran lalu dikempa panas pada suhu 120°C dengan tekanan 90 kgf selama ± 10menit. Pengkondisian dilakukan selama ± 14hari kemudian dilakukan pengujian sifat fisis dan mekanis. Pengolahan data hasil pengujian menggunakan Ms. Excel 2007 dan SPSS 17.0.

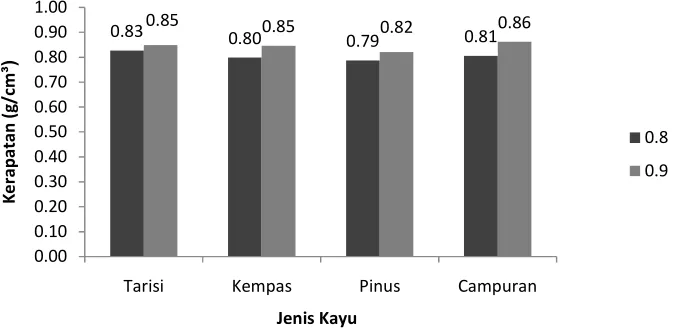

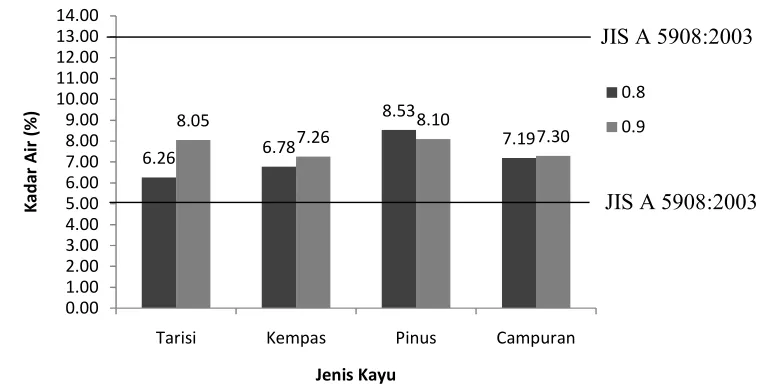

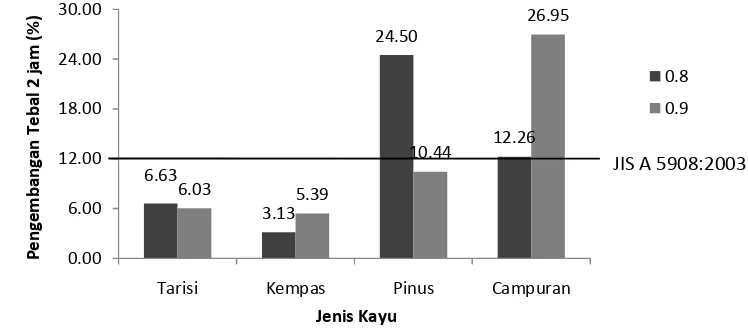

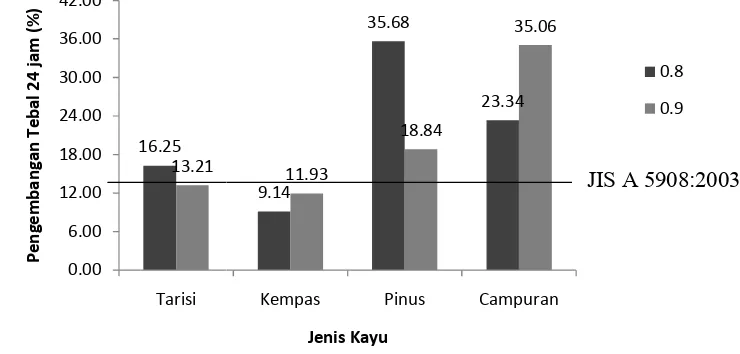

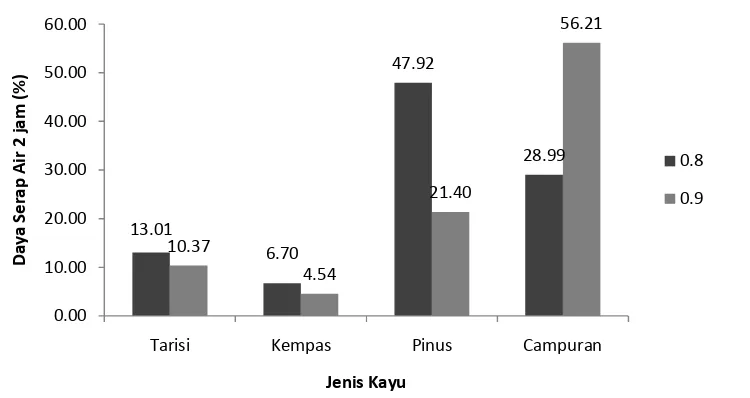

Pengujian sifat fisis dan mekanis papan partikel mengacu pada Standar JIS A 5908:2003. Nilai rata?rata kerapatan papan partikel 0,79 ? 0,86 g/cm3, nilai rata? rata kadar air 6,26 ? 8,10%, nilai rata?rata pengembangan tebal setelah perendaman 2jam dan 24jam 3,13 ? 26,95% dan 9,14 ? 35,68%. Nilai rata?rata daya serap air setelah perendaman 2jam dan 24jam 4,54 – 56,21% dan 16,74 – 73,43%. Nilai rata?rata MOE dan MOR 19016,08 – 28970,08 kg/cm2 dan 71,51 – 91,71 kg/cm2. Nilai rata?rata dan kuat pegang sekrup 4,51 – 8,09 kgt/cm2 dan 66,95 – 107,95 kg/cm2. Sifat fisis dan mekanis papan partikel yang

memenuhi standar JIS A 5908:2003 adalah kadar air, dan kuat

pegang sekrup dengan kualitas papan partikel terbaik pada kempas.

. The limited supply of timber from natural forest can be overcome by using wood from plantation forest. Wood from plantation forest are generally harvested at young age so that it has a smaller diameter. While the wood from natural forest harvested at mature age so that it has a larger diameter. Therefore evaluation of particle board from small diameter log is needed.

. Wood used in this research were tarisi (

(DC.) Benth.), kempas ( Maing.), and pine

( Jungh. Et de Vr.). Wood made into particle and then dried until

their water content is constant. Manufacture of particle board with UF adhesive level of 12% and 2% paraffin. Particle and paraffin are mixed in a rotary blender and then sprayed with adhesive by spray gun. Particle, glue and paraffin which has been mixed and compress flat sheet with heat at the temperature of 120 ºC and a pressure of 20 kg/cm2 for ± 10 minutes. The conditioning done for about 14 days and tested for physical and mechanical properties. Data processing using Ms. Excel 2007 and SPSS 17.0.

. Physical and mechanical properties testing refers to the JIS A 5908:2003 standard. The average value of particle board density 0,79 – 0,86 g/cm3, the average water content ranged from 6,26 – 8,10 %, the average of thickness swelling after soaking 2 hours and 24 hours ranged from 3,13 – 26,95% and 9,14 – 35,68%. The average of water absorbtion after soaking 2 hours and 24 hours ranged from 4,54 – 56,21% and 16,74 – 73,43%. The average value of MOE and MOR ranged from 19016,08 – 28970,08 kg/cm2 and 71,51 – 91,71 kg/cm2. The average value of internal bond ranged from 4,51 – 8,09 kg/cm2. The average value of screw withdrawal ranged from66,95 – 107,95 kg. the physical and mechanical properties of particle board that meet the JIS A 5908:2003 standard are the water content, the internal bond and the screw withdrawal. The best quality of particle board is a particle board that made from kempas.

Keywords: type of wood, steel plates, bolts, physical and mechanical properties

1)

. Student of Forest Products Department, Faculty of Forestry, Bogor Agricultural University 2)

. Lecturer of Department of Forest Product, Faculty of Forestry, Bogor Agricultural University

Dengan ini penulis menyatakan bahwa skripsi yang berjudul Kualitas

Papan Partikel dari Diameter Kecil adalah karya penulis sendiri dan belum

diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber

informasi yang dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari

penulis lain telah disebutkan dalam teks dan dicantumkan dalam bentuk daftar

pustaka di bagian akhir skripsi ini.

Bogor, Februari 2011

Ema Ratri Kartika Jwalita Wastu

NRP : E24062337

Program Studi : Teknologi Hasil Hutan

Menyetujui,

Komisi Pembimbing

Dr. Ir. Dede Hermawan, M. Sc. F.

NIP. 19630711 199103 1 002

Mengetahui,

Ketua Departemen Hasil Hutan

Fakultas Kehutanan

Institut Pertanian Bogor

Dr. Ir. I Wayan darmawan, M. Sc.

NIP. 19660212 199103 1 002

“Kualitas Papan Partikel dari Log Diameter Kecil”. Skripsi ini merupakan salah

satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Mayor Teknologi

Hasil Hutan, Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian

Bogor.

Penelitian ini bertujuan untuk mengetahui kualitas papan partikel dari log

diameter kecil tarisi ( (DC.) Benth.), kempas (

Maing.), dan pinus ( Jungh. Et de Vr.). Namun

demikian, penulis menyadari bahwa hasil penelitian ini masih jauh dari sempurna.

Oleh sebab itu, penulis mengharapkan kritik dan saran yang membangun ke arah

penyempurnaan skripsi ini sehingga dapat bermanfaat bagi semua pihak.

Bogor, Februari 2011

Penulis dilahirkan di Semarang, Jawa Tengah pada 9 November 1988,

merupakan anak kedua dari empat bersaudara pasangan Dwi Budi Prasetyo dan

Eko Rahayu Ningsih (Alm.). Penulis diterima sebagai mahasiswa Institut

Pertanian Bogor (IPB) pada tahun 2006 melalui jalur Ujian Masuk Perguruan

Tinggi Negeri. Pada tahun 2007, penulis diterima sebagai mahasiswa Departemen

Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor. Pada tahun 2009,

penulis memilih Bio?Komposit sebagai bidang keahlian.

Selama menjadi mahasiswa, penulis bergabung dalam organisasi

kemahasiswaan, yaitu sebagai staf Bio?Komposit Himpunan Mahasiswa Hasil

Hutan periode 2007?2008 dan sebagai staf rekayasa dan desain bangunan kayu

Himpunan Mahasiswa Hasil Hutan periode 2008?2009. Selain itu penulis

mengikuti kepanitiaan Forester Cup (2009), BCR FAHUTAN IPB (2008),

KOMPAK THH (2008), dan OMI IPB (2009). Penulis juga menjadi bendahara

pada pelaksanakan Praktek Pengenalan Ekosistem Hutan (P2EH) di Sancang dan

Kamojang, serta melaksanakan Praktek Pengelolaan Hutan (P2H) di Hutan

Pendidikan Gunung Walat Sukabumi. Selain itu, penulis juga melakukan Praktek

1. Bapak Dr. Ir. Dede Hermawan, MSc. sebagai dosen pembimbing yang telah

memberikan bimbingan, nasehat dan bantuan selama penelitian sehingga

penulis dapat menyelesaikan skripsi ini dengan baik.

2. Ayah, Bapak Budi, serta kakak dan adikku, Andaru dan Indu yang selalu

memberi kasih sayang serta semangat dan dukungan.

3. Pak Abdullah, Mas Kevin, Pak Mardi, dan Laboran Laboratorium Departemen

Hasil Hutan yang telah membantu penulis selama penelitian.

4. Keluarga besar Bio Komposit: Poppy Aisyah, Galang Swadaya, Julianto

Benhur, dan Rama Octara atas semangat dan bantuannya.

5. Dian Sistiani, Iedo Khrisna Lucky, Asri Nur Jalillah, Anggita Isnipa, Siska

Irawanti, M. Adly Rahandi Lubis, A. Jamhari, Kak Adi Setiadi, Kak Danu,

Kak Iwan, Kak Alul, serta keluarga besar THH 42, 43 dan 44 atas bantuan,

semangat dan kebersamaannya.

6. Kemas Robby Wirawan, Nur Azizah, Anindita Julian, serta keluarga besar

KSHE 43, MNH 43, dan Silvikultur 43 atas bantuan dan semangat.

7. Mbak Aan, Mbak Elqy, Tika, Susi, Yesi, Icin, Siska serta teman?teman Wisma

Gardenia atas semangat dan keceriaannya.

8. Gendis Aurum Paradisa, Genny Dina Chaira, Esty Kusuma Rahmasari serta

kelurga besar ACE atas kebersamaan dan kekeluargaannya.

9. Semua pihak yang telah membantu dan tidak dapat penulis sebutkan satu per

satu.

Bogor, Februari 2011

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN ... xiii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan ... 2

BAB II TINJAUAN PUSTAKA 2.1 Papan Partikel ... 3

2.2 Sifat Fisis Papan Partikel ... 4

2.2.1 Kerapatan Papan ... 4

2.2.2 Kadar Air ... 4

2.2.3 Daya Serap Air ... 4

2.2.4 Pengembangan Tebal ... 5

2.3 Sifat Mekanis Papan Partikel ... 5

2.3.1 ! (MOR) ... 5

2.3.2 " (MOE) ... 5

2.3.3 (IB) ... 6

2.4 diameter kecil ... 6

2.5 Tarisi ( (DC.) Benth) ... 7

2.6 Kempas ( Maing.) ... 7

2.7 Pinus ( Jungh. Et de Vr.) ... 8

2.8 Berat Jenis Kayu ... 9

2.9 Hubungan Kerapatan Kayu dengan Kerapatan Papan ... 9

2.10 Perekat ... 9

2.11 Parafin ... 10

BAB III METODOLOGI PENELITIAN 3.1 Waktu dan Tempat Penelitian ... 11

3.2 Alat dan Bahan ... 11

3.3 Metode Penelitian ... 11

3.3.1 Persiapan Bahan ... 11

3.3.2 Pembuatan Papan Partikel ... 11

3.4 Pengujian Papan Partikel ... 12

3.4.1 Sifat Fisis Papan Partikel... 12

3.4.1.1 Kerapatan ... 12

3. 4.1.2 Kadar Air ... 13

3.4.1.3 Pengembangan Tebal ... 13

3.4.1.4 Daya Serap Air ... 13

3.4.2 Sifat Mekanis Papan Partikel ... 14

3.4.2.1 Modulus of Rupture (MOR) ... 14

3.4.2.2 Modulus of Elasticity (MOE) ... 14

3.4.2.3 Internal Bond (IB) ... 15

3.4.2.4 Kuat Pegang Sekrup ... 16

BAB IV HASIL DAN PEMBAHASAN

4.1 Sifat Fisis Papan Partikel ... 18

4.1.1 Kerapatan ... 18

4.1.2 Kadar Air ... 19

4.1.3 Pengembangan Tebal ... 20

4.1.4 Daya Serap Air ... 24

4.2 Sifat Mekanis Papan Partikel ... 26

4.2.1 ! (MOR) ... 26

4.2.2 " (MOE) ... 28

4.2.3 (IB) ... 30

4.2.4 Kuat Pegang Sekrup ... 31

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 33

5.2 Saran ... 33

DAFTAR PUSTAKA ... 34

1. Standar Nilai JIS A 5908:2003 ############################ 1

2. Pemberian beban dalam rangka uji MOE dan MOR ... 14

3. Sketsa alat uji ####################################################### 15 4. Sketsa pemasangan sekrup pada uji kuat pegang sekrup ... 16

5. Nilai rata?rata kerapatan papan partikel ... 18

6. Nilai rata?rata kadar air kerapatan papan partikel ... 19

7. Nilai rata?rata pengembangan tebal papan partikel setelah perendaman 2 jam ... 20

8. Nilai rata?rata pengembangan tebal papan partikel setelah perendaman 24 jam ... 21

9. Nilai rata?rata daya serap air papan partikel setelah perendaman 2 jam ... 24

10. Nilai rata?rata daya serap air papan partikel setelah perendaman 24 jam ... 25

11. Nilai rata?rata MOR papan partikel ... 27

12. Nilai rata?rata MOE papan partikel ... 28

13. Nilai rata?rata IB papan partikel... 30

1. Perhitungan kadar air (KA) dan Kerapatan ... 36

2. Perhitungan pengembangan tebal dan daya serap air ... 37

3. Perhitungan MOE dan MOR ... 39

4. Perhitungan internal bond ... 41

5. Perhitungan kuat pegang sekrup ... 42

6. Analisis keragaman papan partikel ... 43

7. Analisis keragaman papan partikel target kerapatan 0.8 g/cm3 ... 46

8. Analisis keragaman papan partikel target kerapatan 0.9 g/cm3 ... 48

9. Analisis keragaman papan partikel tarisi ... 50

10. Analisis keragaman papan partikel kempas ... 52

11. Analisis keragaman papan partikel pinus... 54

12. Analisis keragaman papan partikel campuran ... 56

13. Uji Duncan papan partikel ... 58

pertambahan penduduk sekitar 2,5% per tahun. Dengan meningkatnya jumlah

penduduk tersebut, maka kebutuhan akan kayu untuk bahan baku bangunan

(konstruksi) maupun mebel terus meningkat, bahkan peningkatannya diperkirakan

lebih cepat daripada pertambahan penduduk itu sendiri (Departemen Kehutanan

dan Perkebunan 2000). Kondisi hutan di Indonesia sangat memprihatinkan, baik

pengusahaan maupun luas hutan yang dikelola, produktivitasnya pun menurun

sangat tajam. Pada tahun 1990, terdapat 59,6 juta ha luasan hutan dengan produksi

kayu 28 juta m3 dan produktivitas 1,7?2,3 m3/ha/th. Sedangkan pada tahun 2003, terdapat 27,8 juta ha luasan hutan dengan produksi kayu 11 juta m3 dan produktivitas 1,1?1,4 m3/ha/th (Soekotjo 2005).

Departemen Kehutanan (2009) menyatakan bahwa kebutuhan kayu bulat

pada tahun 2008 adalah 46.316.073,15 m3 sedangkan jatah produksi tahunan kayu bulat nasional tahun 2008 hanya 9,1 juta m3. Produksi hutan alam pada tahun 2006 sekitar 46 persen, sedangkan pada hutan tanaman mencapai 53 persen.

Menurunnya potensi kayu hutan alam dengan kecenderungan permintaan pasar

yang meningkat menyebabkan meningkatnya $ % %

pencurian dan penjarahan kayu, serta perambahan. Hal tersebut menyebabkan

menurunnya kualitas sumberdaya hutan. Badan Planologi Kahutanan (2008)

mencatat bahwa luas kerusakan hutan di Indonesia selama periode 2003?2006

sebesar 1,17 juta hektar per tahun. Keterbatasan pasokan kayu dari hutan alam ini

salah satunya dapat diatasi dengan menggunakan kayu yang berasal dari hutan

tanaman.

Kayu yang berasal dari hutan tanaman pada umumnya ditebang pada usia

muda sehingga memiliki diameter yang kecil. Sedangkan kayu yang berasal dari

hutan alam ditebang pada usia dewasa sehingga memiliki diameter yang lebih

besar. Bendsten (1978) dalam Bowyer # (2003) menyatakan bahwa kayu

sel, susut bidang transversal dan persentase kayu akhir ( & ) yang lebih

rendah dibandingkan dengan kayu dewasa ( & ). Akan tetapi, kayu

juvenil memiliki sudut fibril S?2, susut bidang longitudinal dan kadar air yang

lebih tinggi daripada kayu dewasa. Oleh sebab itu perlu dilakukan evaluasi

berbagai produk dari kayu berdiameter kecil, salah satunya adalah papan partikel.

1 2 !

Penelitian ini bertujuan untuk mengetahui kualitas papan partikel dari log

diameter kecil tarisi ( (DC.) Benth.), kempas (

Papan partikel merupakan istilah umum untuk panel yang dibuat dari

bahan berlignoselulosa (biasanya kayu), terutama dalam bentuk partikel atau

serpihan, yang membedakan dengan serat, yang digabung dengan perekat sintetik

atau perekat lain yang sesuai dan diikat bersama dalam panas dan tekanan pada

dimana ikatan antar partikel diciptakan dengan penambahan perekat,

dan bahan lain yang mungkin ditambahkan selama proses pembutan untuk

memperbaiki sifat?sifat yang diinginkan (Maloney 1993).

Jenis papan partikel dibedakan sesuai dengan ukuran dan bentuk partikel,

jumlah perekat yang digunakan, dan kerapatan papan (Bowyer # 2003).

Maloney (1993) menyatakan bahwa papan partikel dapat digolongkan menjadi

papan partikel kerapatan rendah bila kerapatannya kurang dari 0,59, papan

partikel kerapatan sedang bila kerapatannya antara 0,59 – 0,8, dan papan partikel

kerapatan tinggi bila kerapatannya lebih besar dari 0,8.

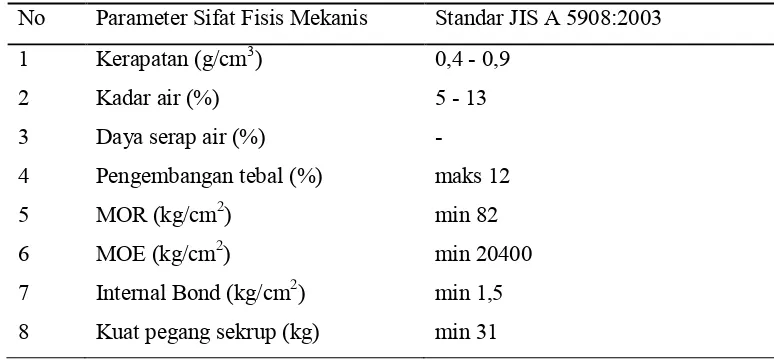

Papan berasal dari partikel kayu dengan penambahan perekat melalui

pengempaan panas sehingga menggunakan ' (JIS)

(Japanese Standards Association 2003). Persyaratan sifat fisis dan mekanis papan

partikel yang harus dipenuhi menurut ' A 5908 :

2003 terlihat pada Tabel 1.

Tabel 1 Standar Nilai JIS A 5908:2003

No Parameter Sifat Fisis Mekanis Standar JIS A 5908:2003

1 Kerapatan (g/cm3) 0,4 ? 0,9

2 Kadar air (%) 5 ? 13

3 Daya serap air (%) ?

4 Pengembangan tebal (%) maks 12

5 MOR (kg/cm2) min 82

6 MOE (kg/cm2) min 20400

7 Internal Bond (kg/cm2) min 1,5

1 3 ! " #$

1 1 $" ! !

Kerapatan papan merupakan faktor penting yang mempengaruhi kualitas

papan. Meningkatnya kerapatan papan dapat memperbaiki sifat fisis, kecuali

stabilitas dimensi dalam perendaman air dan pemaparan pada kelembaban yang

tinggi. Peningkatan kerapatan mengakibatkan bertambahnya jumlah perekat dan

banyaknya kayu yang digunakan, selain itu juga meningkatkan kontak antar

partikel selama pengempaan sehingga menghasilkan ikatan yang baik (Maloney

1993).

1 1 % " "

Kadar air didefinisikan sebagai berat air dalam persentase berat kering

tanur kayu (Bowyer # 2003). Widarmana (1977) dalam Zaini (2009)

menyatakan bahwa kadar air papan komposit tergantung pada kondisi udara

sekelilingnya, karena papan komposit terdiri atas bahan?bahan yang mengandung

lignoselulosa sehingga bersifat higroskopis. Kadar air papan komposit akan

semakin rendah dengan semakin banyaknya perekat yang digunakan karena

kontak antar partikel akan semakin rapat sehingga air akan sulit masuk di antara

partikel kayu.

1 1/ * $" "

Daya serap air merupakan banyaknya air yang terserap oleh produk

terhadap massa awalnya setelah dilakukan perendaman yang dinyatakan dalam

persen. Peyerapan air terjadi karena adanya gaya absorbsi yang merupakan gaya

tarik molekul air pada tempat ikatan hidrogen yang terdapat dalam selulosa,

hemiselulosa, dan lignin (Bowyer # 2003).

Papan komposit sangat mudah menyerap air pada arah tebal terutama

dalam keadaan basah dan suhu udara lembab. Selain desorbsi bahan baku dan

ketahanan perekat terhadap air, faktor yang mempengaruhi papan komposit

terhadap penyerapan air adalah volume rongga kosong yang dapat menampung air

permukaan partikel yang tidak tertutupi perekat, dan dalamnya penetrasi perekat

terhadap partikel (Johnson & Haligan 1970 diacu dalam Djalal 1981).

1 1- $!+$&4 !+ ! $4

Pengembangan tebal merupakan penambahan tebal contoh uji yang

dinyatakan dalam persen terhadap tebal awalnya. Tsoumis (1991) menyebutkan

bahwa faktor terpenting yang mempengaruhi pengembangan tebal dan

pengembangan linier papan komposit adalah kerapatan kayu pembentuknya.

Papan komposit yang dibuat dari kayu dengan kerapatan rendah akan mengalami

pengempaan yang lebih besar pada saat pembebanan sehingga bila direndam

dalam air akan terjadi pembebasan tekanan yang lebih besar dan mengakibatkan

pengembangan tebal menjadi lebih tinggi1 Salah satu kelemahan yang dimiliki

oleh papan partikel adalah stabilitas dimensi, yaitu besarnya pengembangan

dimensi pada arah tebalnya (Bowyer # 2003).

1/ 3 $# ! ! " #$

1/1 5 6

MOR merupakan keteguhan patah dari suatu balok yang dinyatakan dalam

besarnya tegangan per satuan luas, yang mana dapat dihitung dengan menentukan

besarnya tegangan pada permukaan bagian atas dan bagian bawah dari balok pada

beban maksimum (Maloney 1993). Menurt Bowyer # (2003), MOR digunakan

dalam penentuan beban yang dapat dipikul suatu gelagar. Nilai MOR akan

meningkat dengan bertambahnya kerapatan papan, hal ini disebabkan karena

kerapatan kayu asal mempengaruhi MOR papan partikel melaui sifat

keterkempaan yang semakin baik dengan berkurangnya kerapatan kayu. Nilai

MOR dari papan partikel campuran meningkat dengan bertambahnya bagian

partikel kayu yang mempunyai kerapatan lebih rendah (Djalal 1984).

1/1 5 6

Menurut Bodig dan Jayne (1982) dalam Djalal (1984), MOE adalah nilai

yang menunjukkan sifat kekakuan yang mana merupakan ukuran dari kemampuan

terjadi akibat adanya pembebanan sampai pada batas proporsi. Menurut Bowyer

#(2003), MOE merupakan ukuran ketahanan terhadap pembengkokan yang

berhubungan langsung dengan kekakuan gelagar. Nilai MOE akan meningkat

dengan bertambahnya kerapatan papan, hal ini disebabkan karena kerapatan kayu

asal mempengaruhi MOE papan partikel melaui sifat keterkempaan yang semakin

baik dengan berkurangnya kerapatan kayu. Nilai MOR dari papan partikel

campuran meningkat dengan bertambahnya bagian partikel kayu yang mempunyai

kerapatan lebih rendah (Djalal 1984).

1/1/ 5 6

IB adalah keteguhan tarik tegak lurus permukaan lembaran papan partikel.

Dari nilai IB dapat diperoleh gambaran tentang kekuatan ikatan antar partikel,

sehingga IB juga dapat digunakan sebagai petunjuk yang baik dalam menentukan

kualitas lembaran sehubungan dengan sistem pembuatan papan partikel yang

dilaksanakan (Bowyer # 2003). Nilai IB meningkat dengan bertambahnya

kerapatan papan, hal ini terkait dengan pemakaian perekat yang lebih efisien

sehingga papan partikel yang berasal dari kayu dengan kerapatan lebih tinggi

dapat menghasilkan IB yang lebih besar. Nilai IB cenderung meningkat dengan

bertambahnya bagian partikel dari kayu dengan kerapatan lebih tinggi (Djalal

1984).

1- (+ &$ $" $'

Berdasarkan Peraturan Direktur Jenderal Bina Produksi Kehutanan

Nomor: P.14/VI?BIKPHH/2009, log diameter kecil adalah kayu yang terdiri dari

kayu dengan diameter kurang dari 30 cm; kayu dengan diameter 30 cm atau lebih

yang direduksi karena mengalami cacat/busuk bagian hati pohon/gerowong lebih

dari 40%; limbah pembalakan, kayu lainnya berupa kayu bakau, tonggak,

cerucuk, tiang jermal, tiang pancang, dan cabang (Badan Planologi Kehutanan

17 " 5 5 16 $! 816

Tarisi merupakan tanaman pantropikal dari famili Fabaceae yang berasal

dari India dan tersebar secara luas di Asia Tenggara dan Australia, dimana

jenisnya ditemukan di Thailand, Laos, Kamboja, Vietnam, Sulawesi Selatan, Jawa

dan Kepulauan Sunda. Jenis ini dapat tumbuh dari daerah yang lembab hingga

kering atau semi arid, yang mempunyai musim kemarau yang jelas. Tetapi tidak

menutup kemungkinan tumbuh di daerah yang mempunyai curah hujan rendah

dan tidak teratur. Pada umumnya tarisi tumbuh di hutan tropis yang kering, jarang

tumbuh di savana dan hutan hujan. Jenis ini lebih suka area terbuka, seperti tepi

hutan, tepi jalan, dan sepanjang aliran sungai. Tumbuh dari permukaan laut

sampai ketinggian 800m, termasuk di tanah kapur dan bekas gunung merapi.

Terkadang tarisi ditanam sebagai pohon naungan dan jarang ditemukan pada

habitat bernaung (Lemmens 1992; Wardiyono 2008).

Kayu yang dihasilkan tergolong kayu keras berkualitas tinggi, berwarna

coklat tua dan tahan terhadap serangan serangga, tetapi susah menyesuaikan

dengan iklim. Kayunya cocok digunakan untuk konstruksi dalam ruangan, mebel

dan vinir. Kulit kayunya digunakan untuk pengobatan seperti kulit kayu jenis lain

yang menghasilkan tannin, seperti pengobatan untuk sakit perut di Kamboja.

Penggunaannya di Jawa, kulit kayunya biasanya digunakan untuk menyamak kulit

hewan dan jala ikan. Tarisi menghasilkan warna merah, biasanya digunakan untuk

pewarnaan kain dan dikenal dengan ’soga tekik’ di Jawa Timur. Di Filipina,

sering digunakan dalam pembuatan minuman fermentasi yang terbuat dari gula

tebu, seperti kulit (L.) Muell. Arg. yang juga menghasilkan

tannin (Heyne 1987; Lemmens 1992).

1. $& 5 !+16

Kempas merupakan jenis kayu perdagangan dari famili Caesalpiniaceae

yang penyebarannya di seluruh Kalimantan dan Sumatera, kecuali Bengkulu.

Kayu kempas sangat keras dan berat dengan serat yang kasar. Kempas tergolong

dalam kelas awet III?IV dan kelas kuat I?II. Karena kekerasannya yang sangat

tinggi dan strukturnya yang berpadu, kayu kempas sulit dikerjakan. Kayunya

berbulu. Jika diampelas dapat menghasilkan permukaan yang halus, tetapi perlu

didempul sebelum dipelitur. Kayu kempas dapat dibor, dibuat lubang persegi dan

diampelas dengan hasil sangat baik serta dapat diserut dan dibentuk dengan baik,

tetapi pembubutan memberi hasil yang buruk. Kayu kempas sebaiknya dibor

dahulu sebelum dipaku supaya jangan pecah. Karena agak asam, kayu kempas

dapat menimbulkan karat pada logam (Martawijaya #1989; Pandit 2002)

Dalam pemanfaatannya, kempas banyak digunakan untuk bahan

konstruksi berat, bantalan kereta api, bangunan kerangka pintu serta penggunaan

struktural lainnya. Karena kekerasannya yang sangat tinggi, sedang keawetannya

rendah, kayu kempas jarang digunakan sebagai bahan bangunan. Penduduk

banyak memakainya untuk balok serut, tetapi jarang digunakan untuk mebel.

Pohon muda yang belum memiliki kayu teras tidak digunakan karena kayu

gubalnya sama sekali tidak awet (Heyne 1987; Pandit 2002).

10 ! 5 !+81 %$9"16

Pinus merupakan jenis kayu perdagangan dari famili Pinaceae yang

tersebar di Burma Selatan, Indo?Cina, Cina Selatan, Thailand Timur, Filipina

(Mindoro, Luzon Barat), Sumatera (Aceh, Tapanuli, Gunung Kerinci), pada

umumnya ditanam di Asia Tenggara. Pinus banyak terdapat di Sumatera Utara

dan satu?satunya yang mengalami penyebaran alami. Pinus memiliki tekstur kayu

yang agak kasar dan serat yang lurus tapi tidak rata, sedangkan beratnya agak

ringan sampai agak berat dengan kekerasan yang agak berat Pinus tergolong

dalam kelas awet IV dan kelas kuat III (Soerianegara 1994; Pandit 2002).

Pinus merupakan kayu yang baik untuk tujuan umum, walaupun tingginya

kandungan oleoresin alami di dalamnya memerlukan perhatian khusus dalam

aspek pengerjaan dan finishing. Pinus digunakan dalam pembuatan korek api,

papan partikel, dan kertas, $ , dan direkomendasikan untuk pembuatan

blockboard dan bantalan rel kereta api. Selain itu juga digunakan untuk konstruksi

kayu berat dan ringan, sambungan kerangka jendela, pintu, & ,

kotak dan peti kayu, tiang dan galah, pensil dan mebel, dalam ruangan,

dan untuk kapal serta bangunan perahu sesuai dengan kekuatan dan keawetannya

1: $" $! *

Berat jenis adalah sifat fisik kayu terpenting untuk dijadikan petunjuk

dalam menentukan kualitas dari kayu, baik untuk penggunaan dalam bentuk utuh

maupun dalam bentuk penyusunan kembali. Berat jenis didefinisikan sebagai

massa per satuan volume. Berat jenis kayu berhubungan langsung dengan

porositasnya, yaitu proporsi volume rongga kosong (Bowyer 2003).

Penggunaan kayu dengan berat jenis tinggi tidak hanya mempengaruhi sifat?sifat

papan partikel yang dihasilkan, tetapi juga akan menimbulkan masalah dalam

transportasi dan pembentukan partikel (Maloney 1993).

1; 4 !+ ! $" ! * %$!+ ! $" ! !

Untuk memperoleh kerapatan papan yang sama, kayu dengan kerapatan

rendah memerlukan volume yang lebih banyak dibandingkan dengan kayu yang

mempunyai kerapatan tinggi. Sehingga pada pengempaan campuran partikel yang

berasal dari kayu dengan kerapatan rendah dapat timbul kontak antar partikel

yang lebih baik dan pada dasarnya akan menghasilkan papan partikel dengan

kekuatan yang lebih tinggi pula (Maloney 1993). Hubungan antara kerapatan

papan dengan kerapatan kayu asal dinyatakan dalam nisbah kempa yang

merupakan hasil bagi antara kerapatan papan dengan kerapatan kayu. Bowyer

# (2003) menyatakan bahwa nisbah kempa sebesar 1,2 – 1,6 pada umumnya

banyak digunakan dalam pembuatan papan partikel.

1 $"$#

Menurut Blomquist et al. (1983) dalam Ruhendi (2007), perekat

( $ ) adalah suatu substansi yang dapat menyatukan dua buah benda atau

lebih melalui ikatan permukaan. Dilihat dari reaksi perekat terhadap panas, maka

perekat dapat dibedakan menjadi perekat dan #

Menurut Pizzi (1994), Urea Formaldehida (UF) merupakan perekat dari jenis

perekat amino yang paling penting dan banyak digunakan. Perekat Urea

Formaldehida memiliki manfaat yaitu memiliki tingkat daya larut (cocok untuk

baik, warnanya tidak berubah meskipun telah masak, mudah beradaptasi untuk

berbagai suhu pemasakan. Namun terdapat kelemahan utama perekat Urea

Formaldehida, yaitu terjadi kerusakan pada ikatannya terutama disebabkan oleh

air dan kelembaban.

1 " 3 !

Parafin adalah mineral yang merupakan produk sampingan dari industri

minyak dimana minyak mentah diberi perlakuan untuk memisahkan fraksi volatil

seperti bensin, kerosin, napta, dan solar. Fungsi parafin pada produksi papan

partikel adalah menimbulkan kesan licin pada permukaan, mengurangi

penyerapan air, dan mempermudah pemotongan papan serta pengolahan dengan

mesin. Penambahan parafin dapat mengurangi tingkat pertambahan kadar air,

akan tetapi penambahan parafin yang lebih lebih banyak dari dua persen dari berat

kering tanur partikel akan mengakibatkan menurunnya kekuatan papan partikel

bertempat di Laboratorium Bio Komposit, Laboratorium Kimia Hasil Hutan, dan

Laboratorium Rekayasa dan Desain Bangunan Kayu Departemen Hasil Hutan

Fakultas Kehutanan Institut Pertanian Bogor.

/1 % ! 8 !

Alat?alat yang digunakan dalam penelitian ini adalah: , ,

oven, timbangan, , , cetakan papan (30×30), plat seng dan

teflon, mesin , &, ( $ ) (UTM) merk

Instron.

Bahan?bahan yang digunakan adalah diameter kecil jenis tarisi (

), kempas ( ), Pinus ( ), Urea

Formaldehida (UF) sebanyak 12% dengan RC 50% dan parafin sebanyak 2%.

/1/ $ (%$ $!$ !

/1/1 $" ! 8 !

Potongan diameter kecil diolah dengan menggunakan

menjadi kemudian diolah lebih lanjut dengan menggunakan

menjadi partikel. Partikel ini kemudian dioven sampai kadar airnya ± 5%.

/1/1 $&4 ! ! " #$

Partikel dan parafin dicampur dalam ember kemudian dimasukkan ke

dalam . Perekat dicampur dengan partikel melalui saat

berputar. Partikel, perekat dan parafin yang telah bercampur rata

kemudian dicetak pada cetakan kayu yang telah dialasi plat seng dan teflon lalu

diberi tekanan pendahuluan untuk memadatkan lembaran. Lembaran tersebut

cm. Pengkondisian dilakuka

dan membebaskan teganga

terjadi proses pengempaa

/1- $!+ 2 ! !

Standar yang dig

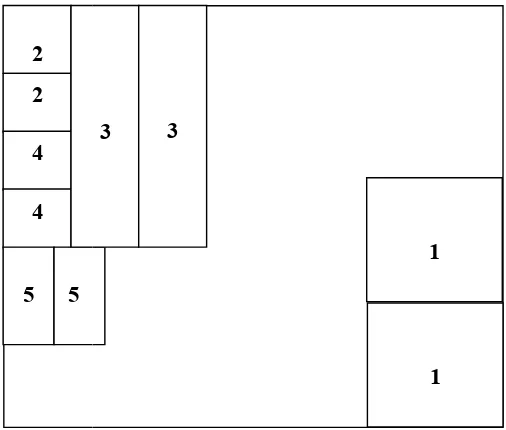

Gambar 1 Pola p

/1-1 3 !

/1-1 1 $" !

Contoh uji berukur

udara, lalu diukur rata?ra

volume. Kerapatan papan

-7 7

Keterangan :

ρ = kerapatan (g/cm

m = massa contoh uj

v = volume contoh uj

n dilakukan selama ± 14 hari untuk menyeragamkan

n tegangan sisa yang terbentuk pada permukaan pa

mpaan panas.

! " #$

g digunakan untuk pembuatan contoh uji adalah

no. A 5908?2003.

Pola pemotongan contoh uji menurut JIS A 5908?2003

! " #$

berukuran 10 cm × 10 cm ditimbang dalam kondi

rata panjang, lebar dan tebalnya untuk mendapat

n papan dihitung dengan rumus:

/ /

(g/cm3) ontoh uji (g)

ontoh uji (cm3)

mkan kadar air

ukaan papan saat

dalah '

2003

kondisi kering

/1-1 1 % " "

Contoh uji berukur

udara sebagai berat awal

konstan sebagai berat keri

/1-1 1/ $!+$&4 !+ !

Contoh uji berukuran tiap sisinya lalu dirata-ratak jam dan diukur dimensinya dimensinya. Nilai pengemb

/1-1 1- * $" "

Pengujian daya se

pengujian pengembangan

kemudian direndam dala

Perendaman dilanjutkan s

serap air dihitung dengan Keterangan :

KA = kadar air (%)

BA = berat awal (g)

BKT = berat kering tanur

Keterangan :

TS = pengembangan teba

T1 = tebal setelah perend

T0 = tebal sebelum pere

Keterangan :

WA = pengembangan te

B1 = berat contoh uji s

B0 = berat contoh uji s

berukuran 10 cm × 10 cm ditimbang dalam kondi

awal kemudian dioven pada suhu 103 ± 2 ºC sampai

at kering oven. Nilai kadar air papan dihitung dengan

+ ! $4

ran 5 cm × 5 cm dalam kondisi kering udara, tebal di atakan. Contoh uji kemudian direndam dalam air dingin inya. Perendaman dilanjutkan sampai 24 jam dan diuku embangan tebal dihitung dengan rumus:

100%

"

daya serap air bersamaan dengan sampel yang diguna

angan tebal. Contoh uji ditimbang dalam kondisi ker

dalam air dingin selama 2 jam dan ditimbang

utkan sampai 24 jam kemudian ditimbang beratnya.

dengan rumus:

100%

g tanur (g)

n tebal (%)

perendaman (cm)

perendaman (cm)

ngan tebal (%)

oh uji setelah perendaman (g)

oh uji sebelum perendaman (g)

kondisi kering

ampai beratnya

engan rumus:

al diukur pada ingin selama 2 diukur kembali

digunakan pada

ndisi kering udara

bang beratnya.

/1-1 3 $# ! ! " #$

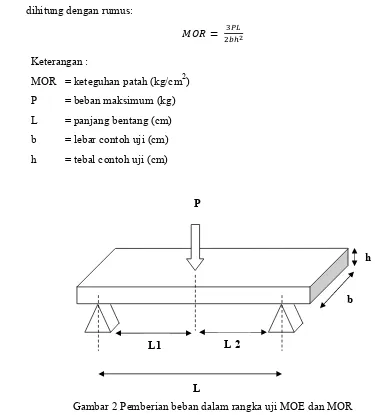

/1-1 1 5 6

Pengujian dilakukan dengan menggunakan $

(UTM) merk Instron. Contoh uji berukuran 5 cm × 20 cm pada kondisi kering

udara dibentangkan dengan jarak sangga 15 kali tebal nominal, tetapi tidak kurang

dari 15 cm. Pembebanan dilakukan di tengah?tengah jarak sangga. Nilai MOR

dihitung dengan rumus:

Gambar 2 Pemberian beban dalam rangka uji MOE dan MOR

/1-1 1 5 6

Pengujian MOE dilakukan bersamaan dengan pengujian MOR. Pada saat

pengujian, besarnya defleksi dicatat pada setiap selang beban tertentu. Nilai MOE

dihitung dengan rumus:

4 8 Keterangan :

MOR = keteguhan patah (kg/cm2)

P = beban maksimum (kg)

L = panjang bentang (cm)

b = lebar contoh uji (cm)

∆

∆

/1-1 1/ 5 6

Contoh uji 5 cm × 5 cm dalam kondisi kering udara direkatkan pada dua

blok kayu dengan perekat epoxy dan dibiarkan selama ± 24 jam sampai mengeras.

Kedua blok kayu ditarik tegak lurus permukaan contoh uji sampai beban

maksimum (contoh uji rusak). Nilai keteguhan rekat internal dihitung dengan

rumus:

!

Gambar 3 Sketsa alat uji internal bond Keterangan :

MOE = keteguhan lentur (kg/cm2) ∆P = perubahan beban (kg)

L = jarak sangga (cm)

∆y = perubahan defleksi (cm)

b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

Keterangan :

IB = keteguhan rekat internal (kg/cm2)

P = beban maksimum (kg)

A = luas permukaan contoh uji (cm2)

5

Blok Kayu

Contoh Uji

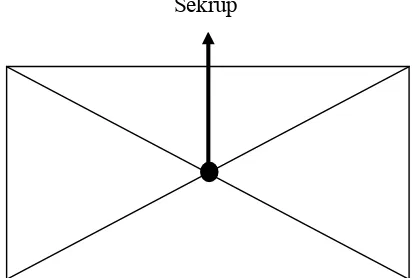

/1-1 1- $+ !+ $#"

Pengujian menggunakan contoh uji berukuran 5 cm × 10 cm dan sekrup

berdiameter 2,7 mm dengan panjang 16 mm. Sekrup dipasang pada contoh uji

sampai kedalaman 8 mm. Nilai kuat pegang sekrup merupakan beban maksimum

[image:30.612.202.410.189.328.2]saat sekrup tercabut dari contoh uji (dalam kg).

Gambar 4 Sketsa pemasangan sekrup pada uji kuat pegang sekrup

/17 !

Analisis data menggunakan rancangan percobaan acak lengkap dengan 3

kali ulangan. Banyaknya perlakuan adalah 4 perlakuan berdasarkan variasi jenis

partikel kayu yang digunakan dalam pembuatan papan partikel. Model umum dari

rancangan tersebut adalah:

Yij = µ + αi + εij

Keterangan:

Yij = Hasil pengamatan pengaruh perlakuan ke?i dan ulangan ke?j

µ = Nilai rata?rata umum.

αi = Pengaruh perlakuan ke?i

εij = Pengaruh galat percobaan akibat perlakuan ke?i dan ulangan ke?j

Variasi masing?masing perlakuan adalah sebagai berikut:

α1 = Partikel kayu tarisi murni

α2 = Partikel kayu kempas murni

α3 = Partikel kayu pinus murni

α4 = Campuran partikel kayu tarisi, kempas, dan pinus

Pengaruh dari seluruh perlakuan dapat diketahui dengan melakukan

analisis keragaman ANOVA. Apabila terdapat pengaruh nyata terhadap peubah

yang diamati dalam sidik ragam maka dilakukan perbandingan dalam setiap

-1 3 ! " #$

-1 1 $" !

Bowyer # (2003) menyatakan bahwa kerapatan merupakan ukuran

kekompakan partikel dalam lembaran. Kerapatan papan yang dihasilkan sangat

[image:32.612.140.481.262.429.2]mempengaruhi sifat fisis dan mekanisnya.

Gambar 5 Nilai rata?rata kerapatan papan partikel.

Gambar 5 menunjukkan bahwa nilai rata?rata kerapatan papan partikel

adalah 0,79 – 0,83 gr/cm3 untuk target kerapatan 0,8 g/cm3 dan 0,82 – 0,86 g/cm3 untuk target kerapatan 0,9 g/cm3. Papan partikel yang terbuat dari pinus memiliki nilai rata?rata kerapatan terendah. Sedangkan papan partikel yang terbuat dari

tarisi dengan target kerapatan 0,8 g/cm3 dan campuran dengan target kerapatan 0,9 g/cm3 memiliki nilai rata?rata kerapatan tertinggi.

Variasi kerapatan papan yang dihasilkan disebabkan oleh penyebaran

partikel pada saat pengempaan yang tidak merata dan terlalu melebar akibat

pemasangan plat besi penahan partikel hanya pada dua sisi saja, sedangkan pada

dua sisi lainnya tidak terdapat plat besi untuk menahan penyebaran partikel.

Pelebaran partikel tersebut menyebabkan massa partikel pada tiap bagian papan

partikel tidak sama sehingga tekanan dan panas yang diterima pada saat

0.83 0.80

0.79 0.81

0.85 0.85 0.82 0.86

0.00 0.10 0.20 0.30 0.40 0.50 0.60 0.70 0.80 0.90 1.00

Tarisi Kempas Pinus Campuran

K

e

ra

p

a

ta

n

(

g

/c

m

Jenis Kayu

0.8

pengempaan tidak sama di seluruh permukaan lembaran. Hal ini sesuai dengan

pernyataan Tsoumis (1991) yang menyatakan bahwa kerapatan papan partikel

jarang seragam di sepanjang ketebalannya.

Nilai kerapatan akhir papan dipengaruhi oleh berat jenis kayu yang

digunakan, jumlah partikel kayu dalam papan, kadar perekat dan besarnya tekanan

kempa yang diberikan (Bowyer # 2003). Meningkatnya kerapatan papan

partikel akan menghasilkan nilai fisis dan mekanis yang lebih baik dengan

stabilitas dimensi yang tinggi. Peningkatan kerapatan lembaran dapat

menimbulkan ikatan antar partikel yang lebih baik dan pemakaian perekat

menjadi lebih efektif sehingga muai tebal dan ekspansi linier papan semakin

berkurang (Maloney 1993; Vital # 1974 dalam Djalal 1984).

-1 1 % " "

Kadar air didefinisikan sebagai kandungan air produk kayu dalam keadaan

[image:33.612.136.518.395.591.2]kesetimbangan dengan lingkungan sekitarnya (Bowyer # 2003).

Gambar 6 Nilai rata?rata kadar air papan partikel.

Gambar 6 menunjukkan bahwa nilai rata?rata kadar air papan partikel

adalah 6,26 – 8,53 % untuk target kerapatan 0,8 g/cm3 dan 7,26 ? 8,10 % untuk target kerapatan 0,9 g/cm3. Papan partikel yang terbuat dari pinus memiliki nilai

6.26 6.78 8.53 7.19 8.05 7.26 8.10 7.30 0.00 1.00 2.00 3.00 4.00 5.00 6.00 7.00 8.00 9.00 10.00 11.00 12.00 13.00 14.00

Tarisi Kempas Pinus Campuran

K a d a r A ir ( % ) Jenis Kayu 0.8 0.9

JIS A 5908:2003

rata?rata kadar air tertinggi. Nilai rata?rata kadar air papan partikel terendah pada

tarisi untuk target kerapatan 0,8 g/cm3 dan kempas untuk target kerapatan 0,9 g/cm3. Hasil analisis sidik ragam pada Lampiran 6 menunjukkan bahwa nilai kadar air papan partikel tidak dipengaruhi oleh jenis kayu yang digunakan dan

target kerapatan papan. Hal ini juga berlaku untuk analisis sidik ragam

berdasarkan target kerapatan dan jenis kayu yang digunakan. Papan partikel yang

digunakan pada penelitian ini memenuhi standar JIS A 5908:2003 dengan nilai

kadar air berkisar antara 5% ? 13%.

Nilai kadar air papan partikel dipengaruhi oleh kadar air partikel sebelum

dikempa panas, jumlah air yang terkandung di dalam perekat dan jumlah uap air

yang keluar dari dalam papan saat kempa panas. Selain itu juga bergantung pada

kelembaban udara disekelilingnya karena papan partikel terbuat dari bahan

berlignoselulosa dan bersifat higroskopis sehingga dapat menyerap dan

mengeluarkan uap air ke udara sekelilingnya (Bowyer # 2003). Maloney

(1993) menyatakan bahwa nilai kadar air dan distribusinya menurut ketebalan dan

bentuk papan partikel akan sangat mempengaruhi sifat dari papan partikel yang

dihasilkan.

-1 1/ $!+$&4 !+ ! $4

Pengembangan tebal merupakan penambahan tebal contoh uji yang

[image:34.612.130.504.513.677.2]dinyatakan dalam persen terhadap tebal awalnya (Koch 1985).

Gambar 7 Nilai rata?rata pengembangan tebal papan partikel setelah perendaman 2 jam. 6.63 3.13 24.50 12.26 6.03 5.39 10.44 26.95 0.00 6.00 12.00 18.00 24.00 30.00

Tarisi Kempas Pinus Campuran

P e n g e m b a n g a n T e b a l 2 j a m ( %) Jenis Kayu 0.8 0.9

Gambar 7 menunj

partikel setelah perendam

24,50 % untuk target

kerapatan 0,9 g/cm3. Nil kerapatan 0,8 g/cm3 terti nilai rata?rata pengemba

tertinggi pada campuran da

yang digunakan pada pene

[image:35.612.128.498.286.463.2]papan partikel pinus targe

Gambar 8 Nilai rata?rata 24 jam.

Gambar 8 menunj

perendaman dalam air di

kerapatan 0,8 g/cm3 dan 11, partikel yang terbuat dari

memiliki nilai rata?rata

yang terbuat dari pinus de

target kerapatan 0,9 g/cm

yang terbuat dari kempas

tarisi dengan target kerap

dengan pengembangan teb

16.25 13.21 0.00 6.00 12.00 18.00 24.00 30.00 36.00 42.00 Tarisi P e n g e m b a n g a n T e b a l 2 4 j a m ( %)

enunjukkan bahwa nilai rata?rata pengembangan teb

endaman dalam air dingin selama 2 jam berkisar anta

rget kerapatan 0,8 g/cm3 dan 5,39 ? 26,95 % unt Nilai rata?rata pengembangan tebal papan partike

tertinggi pada pinus dan terendah pada kempas.

gembangan tebal papan partikel target kerapatan 0

uran dan terendah pada kempas. Sebagian besar papa

da penelitian ini memenuhi standar JIS A 5908:2003

target kerapatan 0,8 g/cm3 dan papan partikel campur

rata pengembangan tebal papan partikel setelah per

enunjukkan bahwa nilai rata?rata pengembangan teb

air dingin selama 24 jam adalah 9,14 ? 23,34 % unt

dan 11,93 ? 35,06 % untuk target kerapatan 0,9 g/cm

t dari kempas dengan target kerapatan 0,8 g/cm3 dan rata pengembangan tebal terendah. Sedangkan papan

inus dengan target kerapatan 0,8 g/cm3 dan campura g/cm3 memiliki nilai pengembangan tertinggi. Papan kempas dengan target kerapatan 0,8 g/cm3 dan 0,9 g/

kerapatan 0,8 g/cm3 telah memenuhi standar JIS A gan tebal kurang dari 12%.

9.14 35.68 23.34 11.93 18.84 35.06

Kempas Pinus Campuran

Jenis Kayu

JIS A 5908: an tebal papan

ar antara 3,13 ?

untuk target

n partikel target

. Sedangkan

atan 0,9 g/cm3 r papan partikel

2003, kecuali

campuran.

lah perendaman

gan tebal setelah

% untuk target

g/cm3. Papan dan 0,9 g/cm3 n papan partikel

mpuran dengan

. Papan partikel

0,9 g/cm3 serta A 5908:2003

0.8

0.9

Hasil analisis sidik ragam pada Lampiran 6 menunjukkan bahwa nilai

pengembangan tebal dipengaruhi oleh jenis kayu yang digunakan, baik untuk

perendaman selama 2 jam maupun 24 jam. Uji Duncan pada Lampiran 13

menunjukkan bahwa papan partikel campuran sangat mempengaruhi nilai

pengembangan tebal yang dihasilkan, tetapi analisis berdasarkan jenis kayu dan

target kerapatan menunjukkan bahwa tarisi mempengaruhi nilai pengembangan

tebal yang dihasilkan. Papan partikel kempas memiliki stabilitas dimensi yang

lebih baik daripada papan partikel pinus karena kempas memiliki nilai

pengembangan tebal yang lebih rendah. Kaitan antara Gambar 7 dan Gambar 8

menunjukkan bahwa semakin lama waktu perendaman maka pengembangan

dimensi yang terjadi semakin besar. Hal ini disebabkan karena air yang masuk ke

dalam papan semakin meningkat dengan semakin banyaknya perekat yang

tersubstitusi sehingga berpengaruh terhadap dimensi papan partikel (Maloney

1993).

Nilai pengembangan tebal papan partikel tarisi dan pinus semakin

menurun dengan meningkatnya target kerapatan. Hal ini sesuai dengan pernyataan

Maloney (1993) bahwa pengembangan tebal berlawanan dengan kerapatan papan,

kerapatan papan yang semakin tinggi akan menghasilkan pengembangan tebal

yang semakin kecil. Sedangkan nilai pengembangan tebal papan partikel kempas

dan campuran semakin meningkat dengan meningkatnya target kerapatan papan.

Hal ini sesuai dengan pernyataan Subiyanto (2005) dalam Fuadi (2009) bahwa

semakin tinggi kerapatan maka sifat pengembangan tebal papan partikel

cenderung semakin meningkat. Penyebab hal ini adalah pemulihan kembali dari

serbuk ke dimensi semula karena adanya pemampatan selama proses pengempaan

panas. Pada bahan yang berlignoselulosa akan terjadi perubahan dimensi yaitu

pengembangan dimensi apabila terjadi penyerapan oleh bahan tersebut. Semakin

tinggi kerapatan papan maka semakin besar pula pemampatan dimensinya

Menurut Sekino . (1999) dalam Fuadi (2009), alasan dari

ketidakstabilan dimensi suatu panel adalah perubahan bentuk partikel karena

penekanan selama pengempaan dan akan kembali ke bentuk awal ketika partikel

menyerap air atau uap air. Namun mekanisme pengembangan tebal panel lebih

kompleks, karena dalam panel partikel berikatan dengan perekat, yang dapat

mencegah terjadinya pengembangan tebal. Terjadinya pengembangan tebal panel

merupakan kombinasi dari potensi $ dari partikel yang

didensifikasi dan kerusakan dari jaringan ikatan perekat (kekuatan ikatan antara

partikel atau tekanan pada ikatan perekat).

Keadaan ini seperti yang dinyatakan Koch (1985) bahwa perubahan

dimensi papan dipengaruhi oleh variabel?variabel pengolahan produk itu sendiri,

seperti kerapatan bahan baku, ketebalan partikel, banyaknya pemampatan yang

diberikan, kadar perekat, dan besarnya tekanan yang diberikan pada papan.

Tsoumis (1991) menyatakan bahwa papan komposit yang dibuat dari kayu dengan

kerapatan rendah akan mengalami pengempaan yang lebih besar pada saat

pembebanan sehingga bila direndam dalam air akan terjadi pembebasan tekanan

yang lebih besar dan mengakibatkan pengembangan tebal menjadi lebih tinggi1

Geometri partikel yang lebih besar menyebabkan terjadinya intervensi antar

partikel yang lebih besar dibanding serbuk menyebabkan distribusi perekat

menjadi tidak merata, sehingga kontak antara perekat dengan partikel tidak kuat

dan menimbulkan adanya ruang kosong antar partikel. Hal ini menyebabkan

penyerapan air papan partikel menjadi semakin besar sehingga pengembangan

-1 1- * $" "

Daya serap air merupakan banyaknya air yang terserap oleh produk

terhadap massa awalnya setelah dilakukan perendaman yang dinyatakan dalam

[image:38.612.136.511.177.376.2]persen (Bowyer # 2003).

Gambar 9 Nilai rata?rata daya serap air papan partikel setelah perendaman 2 jam.

Gambar 9 menunjukkan bahwa nilai rata?rata daya serap air setelah

perendaman dalam air dingin selama 2 jam adalah 6,70 ? 47,92 % untuk target

kerapatan 0,8 g/cm3 dan 4,54 ? 56,21 % untuk target kerapatan 0,9 g/cm3. Papan partikel yang terbuat dari kempas memiliki nilai rata?rata daya serap air terendah.

Sedangkan papan partikel yang terbuat dari pinus dengan target kerapatan 0,8

g/cm3 dan campuran dengan target kerapatan 0,9 g/cm3 memiliki nilai rata?rata daya serap air tertinggi.

13.01

6.70

47.92

28.99

10.37

4.54

21.40

56.21

0.00 10.00 20.00 30.00 40.00 50.00 60.00

Tarisi Kempas Pinus Campuran

D

a

ya

S

e

ra

p

A

ir

2

j

a

m

(

%

)

Jenis Kayu

0.8

Gambar 10 Nilai rata?rata daya serap air papan partikel setelah perendaman 24 jam.

Gambar 10 menunjukkan bahwa nilai rata?rata daya serap air setelah

perendaman dalam air dingin selama 24 jam adalah 18,43 ? 73,43 % untuk target

kerapatan 0,8 g/cm3 dan 16,74 ? 71,29 % untuk target kerapatan 0,9 g/cm3. Papan partikel yang terbuat dari kempas memiliki nilai rata?rata pengembangan tebal

terendah, sedangkan yang terbuat dari pinus dengan target kerapatan 0,8 g/cm3 dan campuran dengan target kerapatan 0,9 g/cm3 memiliki nilai rata?rata pengembangan tebal tertinggi.

Hasil analisis sidik ragam pada Lampiran 6 menunjukkan bahwa nilai daya

serap air dipengaruhi oleh jenis kayu yang digunakan, baik untuk perendaman

selama 2 jam maupun 24 jam. Lampiran Uji Duncan pada Lampiran 13

menunjukkan bahwa papan partikel campuran dan pinus sangat mempengaruhi

nilai daya serap air. Sedangkan untuk analisis berdasarkan jenis kayu dan target

kerapatan menunjukkan bahwa tarisi dengan target kerapatan 0,9 g/cm3 sangat mempengaruhi nilai daya serap air yang dihasilkan. Papan partikel kempas

memiliki stabilitas dimensi yang lebih baik daripada papan partikel pinus karena

kempas memiliki nilai pengembangan tebal yang lebih rendah. Kaitan antara

Gambar 9 dan Gambar 10 menunjukkan bahwa semakin lama waktu perendaman

maka daya serap air yang terjadi semakin besar. Hal ini disebabkan karena air

yang masuk ke dalam papan semakin meningkat dengan semakin banyaknya

perekat yang tersubstitusi (Maloney 1993).

38.10 18.43 73.43 47.05 28.83 16.74 39.59 66.37 0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 80.00

Tarisi Kempas Pinus Campuran

[image:39.612.132.497.97.268.2]Vital # (1974) dalam Djalal (1984) menyatakan bahwa peningkatan

kerapatan lembaran akan memperbaiki stabilitas dimensi papan yang dihasilkan.

Menurut Haligan (1969) dalam Djalal (1984), selain sifat absorpsi air dari bahan

baku yang digunakan dan ketahanan perekat terhadap air, terdapat beberapa faktor

lain yang mempengaruhi pertambahan kadar air papan partikel. Faktor?faktor

tersebut meliputi volume ruang kosong yang dapat menampung air di antara

partikel, adanya saluran kapiler yang menghubungkan ruang kosong satu sama

lainnya, luas permukaan partikel, dan luas permukaan partikel yang tidak dapat

ditutupi perekat. Proses pengempaan yang kurang maksimal membuat

pemampatan papan partikel kurang baik sehingga air mudah masuk ke dalam sela?

sela partikel.

Maloney (1993) menyatakan bahwa penambahan parafin dalam

pembuatan papan partikel akan meningkatkan sifat fisis papan partikel yang

dihasilkan. Penambahan zat aditif yaitu parafin dapat berfungsi sebagai water

repellent yang akan menimbulkan daya tahan terhadap air dan stabilitas dimensi

yang tinggi pada papan partikel. Menurut Ariyani (2009), daya serap air yang

tinggi juga disebakan oleh penggunaan perekat urea formaldehida dimana ikatan

yang dihasilkan perekat tersebut tidak tahan air sehingga air mudah sekali

merusak ikatan?ikatan antara perekat dengan partikel. Daya serap yang tinggi juga

bisa disebabkan oleh penyebaran partikel yang tidak seragam serta pengempaan

papan yang tidak optimal yang mengakibatkan partikel menjadi renggang

sehingga lebih mudah dimasuki air.

-1 3 $# ! ! " #$

-1 1 5 6

Bowyer # (2003) menyatakan bahwa Modulus of Rupture adalah

beban maksimum yang mampu ditahan oleh papan. MOR adalah kekuatan

mekanis yang sangat penting diketahui pada papan partikel karena berhubungan

dengan keamanan dalam penggunaan baik sebagai komponen struktural maupun

Gambar 11 Nilai rata?rata

Gambar 11 menunj

berkisar antara 71,51 – 91,

79,57 kg/cm2 untuk targe kempas menghasilkan nil

g/cm3, sedangkan papan p rata MOR terendah. Papa

dari pinus menghasilkan

yang terbuat dari tarisi me

Hasil analisis sidik

rata MOR tidak dipengar

juga berlaku untuk anali

kayu yang digunakan.

campuran dengan target

5908:2003 yang mensyara

Maloney (1993)

kandungan dan jenis baha

partikel. Koch (1985) me

papan partikel adalah ber

papan, dan prosedur kem

pada proses perekatan. H

83.01 72.92 0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 80.00 90.00 100.00 Tarisi M O R (k g /c m

rata MOR papan partikel.

menunjukkan bahwa nilai rata?rata MOR papan

91,71 kg/cm2 untuk target kerapatan 0,8 g/cm3 da target kerapatan 0,9 g/cm3. Papan partikel yang ter kan nilai rata?rata MOR tertinggi dengan target kera

apan partikel yang terbuat dari pinus menghasilkan n

h. Papan partikel dengan target kerapatan 0,9 g/cm3 da ilkan nilai rata?rata MOR tertinggi, sedangkan papan

risi menghasilkan nilai rata?rata MOR terendah.

is sidik ragam pada Lampiran 6 menunjukkan bahwa ni

pengaruhi oleh jenis kayu dan target kerapatan papan.

uk analisis sidik ragam berdasarkan target kerapatan

kan. Papan partikel yang terbuat dari tarisi, kem

target kerapatan 0,8 g/cm3 telah memenuhi standa nsyaratkan nilai minimal MOR 82 kg/cm2.

1993) menyatakan bahwa nilai MOR dipengar

nis bahan perekat yang digunakan, daya ikat perekat da

1985) menyatakan bahwa faktor yang mempengaruhi ni

ah berat jenis kayu, geometri partikel, kadar perekat,

dur kempa. Kerapatan yang tinggi akan menimbulkan

tan. Hal ini disebabkan oleh tebalnya dinding sel dan

91.71

71.51

82.81

73.90 79.57 75.42

Kempas Pinus Campuran

Jenis Kayu

JIS A 5

papan partikel

dan 72,92 –

ng terbuat dari

t kerapatan 0,8

ilkan nilai rata?

dan terbuat

n papan partikel

bahwa nilai rata?

n papan. Hal ini

patan dan jenis

i, kempas dan

standar JIS A

pengaruhi oleh

kat dan ukuran

ruhi nilai MOR

rekat, kadar air

bulkan kesulitan

el dan kecilnya

0.8

0.9

volume rongga yang mengakibatkan perekat tidak melakukan penetrasi dengan

mudah sehingga perekat yang masuk hanya terbatas pada kedalaman tertentu.

-1 1 5 6

MOE adalah ukuran kemampuan material dalam menahan perubahan

bentuk sampai pada batas proporsi yang menunjukkan sifat elastisitas bahan

[image:42.612.117.499.243.410.2](Maloney, 1993).

Gambar 12 Nilai rata?rata MOE papan partikel.

Gambar 12 menunjukkan bahwa nilai rata?rata MOE papan partikel adalah

19016,08 – 26321,29 kg/cm2 untuk target kerapatan 0,8 g/cm3 dan 22795,28 – 28970,08 kg/cm2 untuk target kerapatan 0,9 g/cm3. Nilai rata?rata MOE papan partikel target kerapatan 0,8 g/cm3 tertinggi pada kempas dan terendah pada pinus. Sedangkan nilai rata?rata MOE papan partikel target kerapatan 0,9 g/cm3 tertinggi pada tarisi dan terendah pada kempas. Semakin tinggi tingkat kerapatan papan

partikel, maka akan semakin tinggi sifat keteguhan papan partikel yang dihasilkan

(Bowyer #2003).

Hasil analisis sidik ragam pada Lampiran 6 menunjukkan bahwa nilai

MOE dipengaruhi oleh target kerapatan papan. Hal ini juga berlaku untuk analisis

berdasarkan jenis kayu dan target kerapatan papan. Papan partikel yang digunakan

22218.05

26321.29

19016.08

24910.51 28970.08

22795.28

24971.31

26092.24

0.00 5000.00 10000.00 15000.00 20000.00 25000.00 30000.00

Tarisi Kempas Pinus Campuran

M

O

E

(

k

g

/c

m

Jenis Kayu

0.8

0.9

pada penelitian ini memenuhi standar JIS A 5908:2003 dengan nilai minimal

MOE 20400 kg/cm2, kecuali papan partikel pinus target kerapatan 0,8 g/cm3. Nilai MOE dipengaruhi oleh kandungan dan jenis bahan perekat yang

digunakan, daya ikat perekat dan ukuran partikel (Maloney 1993). Bowyer #

(2003) menyatakan bahwa selain kerapatan dan kadar perekat, geometri partikel

merupakan ciri utama yang menentukan sifat?sifat papan yang dihasilkan. Aspek

terpenting dari geometri partikel adalah perbandingan panjang partikel dengan

ketebalan partikel ( ). Partikel yang ideal untuk menyeimbangkan

kekuatan dan stabilitas dimensi adalah partikel serpih tipis dengan ketebalan

seragam dengan perbandingan tebal ke panjang yang tinggi. Peningkatan

akan meningkatkan nilai MOE.

Rowell . (2005) menyatakan bahwa sumber utama keteguhan kayu

terletak pada serat?serat kayu tersebut, serat kayu umumnya tersusun atas tiga

komponen kimia utama, yaitu selulosa, hemiselulosa, dan lignin. Selulosa yang

memiliki rantai polimer dan bobot molekul yang tinggi bertanggung jawab penuh

terhadap keteguhan kayu. Sedangkan hemiselulosa bertindak sebagai matrik

pembentuk selulosa serta meningkatkan kerapatan dinding sel. Lignin tidak hanya

bertugas sebagai pengikat serat?serat kayu kedalam satu kesatuan yang utuh, tetapi

juga mengikat molekul?molekul selulosa dalam serat dinding sel. Menurut

Martawijaya # (1989), Soerianegara (1994) dan Pandit (2002), berdasarkan

sifat anatominya, kayu yang memiliki berat jenis tinggi mempunyai dinding sel

yang lebih tebal. Kempas tergolong kelas kuat I?II dengan berat jenis rata?rata

0,95 (0,68?1,29) sedangkan pinus tergolong kelas kuat III dengan berat jenis rata?

rata 0,55 (0,4?0,75). Hal ini tampak pada Gambar 12 yang menunjukkan bahwa

papan partikel kempas memiliki nilai MOE yang relatif lebih besar daripada

-1 1/ 5 6

adalah kekuatan tarik tegak lurus serat permukaan panel

yang menunjukkan kekuatan ikatan antar partikel, kebaikan pencampuran,

[image:44.612.136.500.185.342.2]pembentukan lembaran, dan proses pengempaannya (Bowyer # 2003).

Gambar 13 Nilai rata?rata IB papan partikel.

Gambar 13 menunjukkan bahwa nilai rata?rata keteguhan rekat internal

papan partikel adalah 4,51 – 7,10 kg/cm2 untuk target kerapatan 0,8 g/cm3 dan 5,5 ? 8,09 kg/cm2 untuk target kerapatan 0,9 g/cm3. Papan partikel yang terbuat dari tarisi dengan target kerapatan 0,8 g/cm3 dan 0,9 g/cm3 memiliki nilai keteguhan rekat internal tertinggi, sedangkan yang terbuat dari kempas memiliki nilai

terendah.

Hasil analisis sidik ragam pada Lampiran 6 menunjukkan bahwa nilai

papan tidak dipengaruhi oleh target kerapatan papan dan jenis kayu

yang digunakan, begitu juga untuk analisis berdasarkan jenis kayu dan target

kerapatan papan. Nilai yang diperoleh pada penelitian ini memenuhi

standar JIS A 5908:2003, yaitu minimal 1,5 kg/cm2. Vital # (1974) dalam Djalal (1984) menyatakan bahwa peningkatan kerapatan menyebabkan semakin

kuatnya ikatan antar partikel. Semakin tinggi nilai kerapatan maka nilai

yang dihasilkan juga semakin besar. Maloney (1993) menyatakan bahwa

kandungan kadar resin memberikan pengaruh terhadap # Semakin

tinggi kadar resin pada batas tertentu, maka papan yang dihasilkan

7.10 4.51 7.03 6.55 8.09 5.50 6.31 6.55 0.00 1.00 2.00 3.00 4.00 5.00 6.00 7.00 8.00 9.00

Tarisi Kempas Pinus Campuran

IB ( k g /c m Jenis Kayu 0.8 0.9

semakin meningkat karena banyaknya molekul penyusun perekatan yang bereaksi

dengan kayu pada saat proses perekatan.

Seperti yang dinyatakan Bowyer # (2003) bahwa sifat keteguhan rekat

internal akan semakin sempurna dengan bertambahnya jumlah perekat yang

digunakan dalam proses pembuatan papan partikel. Pinus mengalami penurunan

nilai dengan meningkatnya target kerapatan papan, hal ini seperti

pernyataan Maloney (1993) bahwa dengan semakin meningkatnya kerapatan

lembaran, partikel akan mengalami kehancuran pada waktu pengempaan sehingga

akan menghasilkan yang lemah. Makin tinggi kandungan zat

ekstraktif dalam suatu bahan yang digunakan, makin banyak pula pengaruhnya

terhadap keteguhan rekat.

-1 1- $+ !+ $#"

Kuat pegang sekrup merupakan kemampuan papan dalam menahan sekrup

[image:45.612.128.508.392.562.2](Bowyer # 2003).

Gambar 14 Nilai rata?rata kuat pegang sekrup papan partikel.

Gambar 14 menunjukkan bahwa nilai rata?rata kuat pegang sekrup papan

partikel adalah 66,95 – 107,95 kguntuk target kerapatan 0,8 g/cm3 dan 68,92 – 101,84 kg untuk target kerapatan 0,9 g/cm3. Nilai kuat pegang sekrup papan partikel target kerapatan 0,8 g/cm3 tertinggi pada tarisi dan terendah pada kempas. Sedangkan nilai kuat pegang sekrup papan partikel target kerapatan 0,9 g/cm3 tertinggi pada campuran dan terendah pada tarisi. Hasil analisis sidik ragam pada

103.63 66.95 83.39 107.95 68.92 86.83 85.33 101.84 0.00 20.00 40.00 60.00 80.00 100.00 120.00

Tarisi Kempas Pinus Campuran

K u a t P e g a n g S e k ru p ( k g ) Jenis Kayu 0.8 0.9

Lampiran 6 menunjukkan bahwa nilai kuat pegang sekrup tidak dipengaruhi oleh

target kerapatan papan dan jenis kayu yang digunakan, hal ini juga berlaku untuk

analisis berdasarkan jenis kayu dan target kerapatan papan. Papan yang digunakan

pada penelitian ini semuanya memenuhi standar JIS A 5908:2003, yaitu minimal

31 kg.

Bowyer # (2003) menyatakan bahwa besarnya nilai kuat pegang

sekrup dipengaruhi oleh kerapatan papan, kadar perekat, dan penyebaran perekat.

Kerapatan papan partikel yang tinggi akan menghasilkan nilai kuat pegang sekrup

yang tinggi. Selain pemasanagan baut dengan kedalaman yang berbeda, nilai kuat

pegang sekrup yang diperoleh pada penelitian ini juga dipengaruhi oleh kekerasan

papan yang menyulitkan pemasangan baut.

Menurut Rowell # (2005) nilai kuat pegang sekrup yang tinggi dapat

disebabkan oleh faktor partikel yang digunakan. Aksesibilitas dari sel yang

terbuka tergantung jenis pohon , tipe sel, dan metode persiapan. Jika dinding sel

lebih tipis dibandingkan diameternya maka akan mudah terjadi retak permukaan

dinding. Dinding yang mudah retak menyebabkan penetrasi perekat lebih tinggi,

71 $ & !

Target kerapatan yang berbeda menghasilkan nilai daya serap air dan

MOE yang berbeda, tetapi nilai kadar air, pengembangan tebal, MOR, IB dan kuat

pegang sekrup yang dihasilkan sama. Jenis kayu yang berbeda menghasilkan nilai

pengembangan tebal dan daya serap air yang berbeda, tetapi nilai kadar air, MOE,

MOR, IB dan kuat pegang sekrup yang dihasilkan sama.

71 " !

1. Penelitian lanjutan dengan variasi jenis perekat untuk mengetahui jenis

perekat terbaik dalam pembuatan papan partikel dari jenis kayu dengan

kandungan ekstraktif yang tinggi.

2. Memberi perlakuan pendahuluan untuk mengurangi kandungan ekstraktif

[skripsi]. Bogor: Fakultas Kehutanan IPB.

Badan Planologi Kehutanan. 2008. Perhitungan Deforestasi Indonesia Tahun 2008. Pusat Inventarisasi dan Perpetaan Hutan. Jakarta: Departemen Kehutanan.

Badan Planologi Kehutanan. 2009. Peraturan Direktur Jenderal Bina Produksi Kehutanan Nomor: P.14/VI?BIKPHH/2009. www.dephut.go.id [31 Januari 2011]

Bowyer JL, Shmulsky R, Haygreen JG. 2003. ,

-. Ed ke?4-. Ames, Iowa: Iowa State Press-.

Departemen Kehutanan. 2009. Statistik 2008. Jakarta: Direktorat Jendral Bina Produksi Kehutanan.

Departemen Kehutanan dan Perkebunan. 2000. Statistik Kehutanan Indonesia. Jakarta: Direktorat Jendral PHP.

Djalal M. 1981. Pengaruh Orientasi Partikel dan Kadar Perekat Terhadap Sifat?

Sifat dari Kayu Albizzia dan Getah Perca [tesis]. Bogor:

Program Pasca sarjana IPB.

Djalal M. 1984. Peranan Kerapatan kayu dan Kerapatan Lembaran Dalam Usaha Perbaikan Sifat?Sifat Mekanik dan stabilitas dimensi Papan Partikel dari Beberapa Jenis Kayu dan Campurannya [disertasi]. Bogor: Fakultas Pasca Sarjana IPB.

Fuadi. 2009. Kualitas Papan Partikel Tandan Kosong Sawit ("

Jacq.) Menggunakan Perekat Aminoplast [skripsi]. Bogor: Fakultas Kehutanan IPB.

Heyne K. 1987. Tumbuhan Berguna Indonesia. [dalam bahasa Inggris]. Volume ke?2. Jakarta: Badan Litbang Kehutanan.

Japanese Standards Association. 2003. ' (JIS) A 5908

. Tokyo: Japanese Standards Association.

Koch P. 1985. ( ) . Washington DC: U.S.

Department of Agriculture Forest Service.

Lemmens RHMJ, Wulijarni N., Soetjipto., editor. 1992. ! .

Maloney TM. 1993. * . . San Fransisco: Miller Freeman Inc.

Martawijaya A, Iding K, Mandang YI, Soewanda AP, Kosasi K. 1989. Atlas Kayu Indonesia. Volume ke?2. Bogor: Departemen Kehutanan.

Pandit IKN, Ramdan H. 2002. Anatomi Kayu: Pengantar Sifat Kayu Sebagai Bahan Baku. Bogor: Yayasan Penerbit Fakultas Kehutanan (YPFK).

Pizzi A. 1994. Advanced Wood Adhesives Technology. New York: Marcel Dekker Inc.

Rowell RM, Young RA, Rowell JK. , + , + .

CRC Press.

Ruhendi S, Firda AS, Desy NK, Nurhaida, Sahriyanto S, Tito S, Hikma Y. 2007. Analisis Perekatan kayu. Bogor: Fakultas Kehutanan IPB.

Soekotjo, Oemi HS. 2005. Mewujudkan Hutan Indonesia yang Bermanfaat, Nilai Ekonomi Tinggi, Sehat dan Lestari. Jakarta: Departemen Kehutanan.

Soerianegara I. Lemmens RHMJ., editor. 1994. ! ."

. Volume ke?5(1), ) ) + ) # Bogor:

Tsoumis G. 1991. ) , - %

% ( . New York: Van Nostrand Reinhold.

Wardiyono. 2008. Tarisi. http://www.proseanet.org/prohati2 [6 April 2010].

36 Lampiran 1 Perhitungan kadar air (KA) dan kerapatan

& $ !+ ! 5+6 5+6 5<6 !2 !+ 5'&6 $4 " 5'&6 $4 5'&6 9( &$ 5'&/

6 $" ! 5+='&/

6

" 1: 1

2 3 > 83.70 81.60 79.40 : 170 79.00 76.90 74.40 0.100 5.95 6.11 6.72 .1 . 9.74 9.74 9.73 ;10-9.73 9.77 9.73 ;10-1.05 1.04 1.04 1 -98.93 98.49 98.46 ;:1./ 0.85 0.83 0.81 1:/ $& 1:

! 1: & " ! 1:

1 2 3 > 1 2 3 > 1 2 3 > 70.00 78.30 81.40 0.170 80.90 90.80 88.30 :.1.0 78.50 82.10 82.80

: 1 /

65.80 72.90 76.40 0 10 74.20 82.50 82.90 0;1:0 72.70 77.30 77.10 0710 6.38 7.41 6.54 .10: 9.03 10.06 6.51 :17/ 7.98 6.21 7.39 01 ; 9.74 9.73 9.74 ;10-9.74 9.73 9.75 ;10-9.75 9.63 9.92 ;100 9.74 9.75 9.76 ;107 9.68 9.76 9.77 ;1/: 9.75 9.75 9.86 ;10; 0.99 0.99 1.05 1 1.15 1.23 1.12 1 0 1.11 1.07 1.00 1 . 93.87 93.87 99.76 ;71:/ 107.90 116.33 106.16 1 / 105.04 100.36 97.27 1:; 0.75 0.83 0.82 1: 0.75 0.78 0.83 10; 0.75 0.82 0.85 1: " 1;

$& 1; ! 1; 1 2 3 > 1 2 3 > 1 2 3 > 94.40 92.30 89.80

; 1 0

94.90 87.50 84.70 :;1 / 88.70 98.60 96.30 ;-17/ 87.00 86.00 82.90 :71/ 87.90 82.40 78.70 :/1 82.70 89.30 90.30 :01-/ 8.51 7.33 8.32 :1 7 7.96 6.19 7.62 01 . 7.26 10.41 6.64 01 . 9.73 9.74 9.70 ;10 9.78 9.73 9.66 ;10 9.69 9.77 9.68 ;10 9.73 9.72 9.78 ;10-9.70 9.75 9.70 ;10 9.73 9.71 9.71 ;10 1.14 1.17 1.14 1 7 1.16 1.09 1.10 1 1.09 1.30 1.28 1 107.87 110.24 107.62 :17: 109.99 102.93 102.55 71 . 102.19 123.26 119.78 71 : 0.88 0.84 0.83 1:7 0.86 0.85 0.83 1:7 0.87 0.80 0.80 1