TINJAUAN PUSTAKA

Kelapa Sawit

Dewasa ini, kawasan hutan banyak dikonversikan menjadi perkebunan

kelapa sawit yang mempunyai nilai ekonomi yang tinggi dan dapat berproduksi

dalam waktu yang singkat. Lonjakan pembangunan perkebunan terutama

perkebunan kelapa sawit merupakan penyebab lain terjadinya deforestasi. Sejak

tahun 1967 telah ditanam kelapa sawit seluas 105.808 ha dan hingga tahun 2000

tercatat 3.174.726 ha areal perkebunan kelapa sawit dengan laju pertambahan

areal 8,5% per tahun sejak 1998-1999 areal perkebunan kelapa sawit di Indonesia

mulai mengalami penurunan. Namun, permintaan kelapa sawit dunia diramalkan

meningkat 40,5 juta ton, sebelum tahun 2020. Seorang analis industri

memperkirakan bahwa jika produksi dunia meningkat 20 juta ton sebelum tahun

2020, maka 300.000 ha perkebunan kelapa sawit baru akan perlu dibangun setiap

tahunnya sepanjang 20 tahun mendatang (Santoso, 2005).

Sawit merupakan tanaman monokotil, yaitu batangnya tidak mempunyai

kambium dan umumnya tidak bercabang. Batang sawit berbentuk silinder dengan

diameter 20 - 75 cm. Tinggi maksimum yang ditanam di perkebunan antara 15 –

18 m, sedangkan yang di alam mencapai 30 m (Fauzi dkk, 2008).

Hadi (2004) menyatakan sawit dalam klasifikasi botanis dapat diuraikan

sebagai berikut:

Kingdom : Plantae

Divisi : Magnoliophyta

Ordo : Arecales

Familia : Aracaceae

Genus : Alaeis

Spesies : Alaeis guineensis

Varietas : Dura, Psifera, Tenera

Lebih lanjut Husin (2004) menjelaskan batang kelapa sawit yang sudah tua

dan tidak produktif lagi dapat dimanfaatkan menjadi produk yang mempunyai

nilai yang tinggi. Batang kelapa sawit tersebut dapat dibuat sebagai bahan baku

pengganti atau substitusi untuk industri kayu dan serat, seperti industri pulp,

furniture dan papan partikel karena tingkat kesediaannya yang berlimpah

sepanjang tahun. Sifat-sifat yang dimiliki kayu kelapa sawit tidak berbeda jauh

dengan kayu-kayu yang biasa digunakan untuk perabot rumah tangga sehingga

berpeluang untuk di manfaatkan secara luas.

Batang Kelapa Sawit

Batang kelapa sawit yang digunakan sebagai bahan baku pembuatan papan

partikel dihasilkan dari batang sawit tua umur peremajaan yaitu setelah umur 25

tahun. Kayu kelapa sawit mempunyai sifat yang berbeda antara bagian pangkal

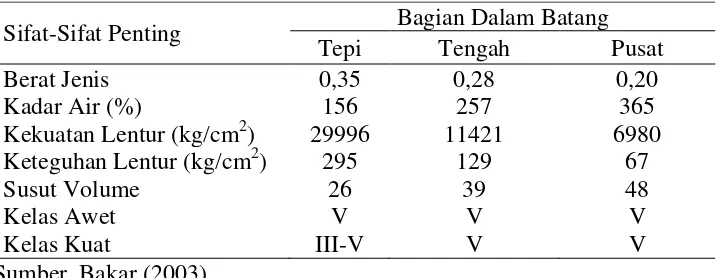

batang dan bagian ujung, bagian tengah batang, inti dan bagian tepinya. Sifat-sifat

dasar dari batang kelapa sawit yaitu kadar airnya sangat bervariasi pada bebagai

posisinya dalam batang. Kadar air batang dapat mencapai 100-500 %. Sifat lain

adalah berat jenis yang juga berbeda pada setiap bagian batang. Secara rata-rata

kuat V pada bagian tengah dan pusat batang (Bakar, 2003). Sifat-sifat itu dapat

dilihat pada Tabel 1.

Tabel 1. Sifat-sifat Dasar Batang Kelapa Sawit

Sifat-Sifat Penting Bagian Dalam Batang Tepi Tengah Pusat

Menurut Balfas (2003), secara umum terdapat beberapa hal yang kurang

menguntungkan dari BKS yaitu

1. Kandungan air pada batang segar sangat tinggi (dapat mencapai 500 %)

2. Kandungan patinya sangat tinggi (pada jaringan parenkim mencapai 45 %).

3. Keawetan alaminya rendah.

4. Kadar air keseimbangan relatif tinggi.

5. Pada proses pengeringan terjadi kerusakan parenkim yang disertai dengan

perubahan dan kerusakan fisik secara berlebihan.

6. Pada pengelolaan mekanik BKS lebih cepat menumpulkan pisau, gergaji dan

ampelas.

7. Kualitas permukaan batang setelah pengelolaan relatif sangat rendah

8. Proses pengerjaan akhir memerlukan bahan lebih banyak.

Papan Partikel

Menurut Maloney (1993), papan partikel merupakan salah satu jenis

berlignoselulosa yang diikat dengan perekat sintetis atau bahan pengikat lain

dengan kempa panas. Beberapa sifat dari papan partikel adalah kerapatan, kadar

air, daya serap air, serta pengembangan tebal, Modulus of Elasticity (MOE) dan

Modulus of Rupture (MOR), serta Internal Bond (IB). Semakin tinggi kerapatan

menyeluruh dari bahan-bahan tertentu maka semakin tinggi kekuatannya. Faktor

lain yang mempengaruhi kerapatan yakni kandungan air. Kandungan air yang

lebih tinggi dari lapisan permukaan akan mengakibatkan pemapatan yang tinggi

pula.

Haygreen dan Bowyer (1996), menyatakan bahwa papan partikel

merupakan produk panil yang dihasilkan dengan memanfaatkan partikel-partikel

kayu dan sekaligus mengikatnya dengan suatu perekat. Tipe-tipe papan partikel

yang jumlahnya cukup banyak sangat berbeda dalam hal ukuran dan bentuk

partikel, jumlah resin (perekat) yang digunakan, dan kerapatan panil yang

dihasilkan. Sifat-sifat dan kegunaan potensial papan berbeda dengan

peubah-peubah ini.

Menurut Maloney (1993), dibandingkan dengan kayu asalnya papan

partikel mempunyai beberapa kelebihan seperti:

1. Papan partikel bebas dari mata kayu, pecah dan retak.

2. Ukuran dan kerapatan papan partikel dapat disesuaikan dengan kebutuhan.

3. Tebal dan kerapatannya seragam serta mudah dikerjakan.

4. Mempunyai sifat isotropis.

5. Sifat dan kualitasnya dapat diatur.

Menurut Japanese Industrial Standard (2003) papan partikel

keteguhan lentur, jenis perekat yang digunakan, jumlah formaldehida yang

dilepaskan dan ketahanan bakar. FAO (1996) mengklasifikasikan papan partikel

berdasarkan kerapatannya menjadi tiga golongan, yaitu :

1. Papan partikel berkerapatan rendah (Low Density Particleboard), yaitu papan

yang mempunyai kerapatan kurang dari 0,4 g/cm3.

2. Papan partikel berkerapatan sedang (Medium Density Particleboard), yaitu

papan yang mempunyai kerapatan kurang dari 0,4 – 0,8 g/cm3.

3. Papan partikel berkerapatan tinggi (High Density Particleboard), yaitu papan

yang mempunyai kerapatan lebih dari 0,8 g/cm3.

Perekat Urea formaldehida (UF)

Perekat (adhesive) menurut ASTM adalah suatu zat atau bahan yang

memiliki kemampuan untuk mengikat dua buah benda berdasarkan ikatan

permukaan. Perekat merupakan salah satu bahan utama yang sangat penting dalam

industri pengolahan kayu, khususnya kayu komposit. Perekat Urea Formaldehida

(UF) mempunyai sifat-sifat yaitu, berwarna putih pada kemasan dan berwarna

transparan jika sudah direkat sehingga tidak mempengaruhi warna papan dengan

kekentalan 30 centipoise. Harga urea formaldehida lebih murah, tidak mudah

terbakar, mempunyai sifat panas yang baik, mudah adaptasi selama conditioning,

tahan terhadap air dingin, termasuk perekat tahan kelembaban dan tahan

biodeteriorasi karena perekat ini tidak disukai organisme perekat (Sellers,

2001).

Menurut Haygreen dan Bowyer (1996), UF mempunyai pengerasan yang

ditambahkan 6-10% dari berat kering oven partikel, semakin banyak perekat

ditambahkan semakin baik kualitas papan tetapi untuk efisiensi biaya perekat

harus seminimal mungkin dengan kualitas papan tinggi. Peningkatan kadar resin

dapat meningkatkan keteguhan patah dan keteguhan rekat serta menurunkan

ekspansi linier, daya absorbsi air, dan pengembangan tebal papan partikel

(Maloney 1993).

Perekat yang digunakan dalam penelitian ini adalah perekat Urea

Formaldehida (UF). Pembuatan papan partikel dengan perekat UF telah banyak

dilakukan karena perekat UF adalah perekat yang mempunyai kelebihan yaitu

harganya murah, warnanya terang dan kemampuan matangnya sangat cepat pada

suhu di bawah 127 0C. Haygreen dan Bowyer (1996) menerangkan bahwa perekat

UF mempunyai waktu pengerasan yang singkat dengan kempa panas ± 10 menit.

Perekat UF mempunyai viskositas (25oC) sebesar 30 Cps, resin solid conten

40-60 %, pH 7-8 dan berat jenis (25oC) sebesar 1,27-1,29. Secara normal,

kandungan resin papan berperekat urea bervariasi dan biasanya berkisar antara

6-10 % berdasarkan berat kering tanur partikel (Ruhendi dkk, 2007).

Plastik (Styrofoam)

Sumule dan Untung (1994) menjelaskan plastik merupakan suatu produk

kimia yang telah dikenal dan digunakan secara luas oleh seluruh lapisan

masyarakat. Pemakaian styrofoam terjadi baik di pemukiman desa maupun di

kota-kota besar.

Plastik merupakan hasil proses pencampuran bahan kimia organik yang

polimerisasi yaitu menyusun dan membentuk secara sambung menyambung

bahan-bahan dasar plastik yang disebut monomer. Bahan pembuat plastik berasal

dari minyak dan gas sebagai sumber alami. Komponen utama plastik sebelum

membentuk polimer adalah monomer, yakni rantai yang paling pendek. Polimer

merupakan gabungan dari beberapa monomer yang akan membentuk rantai yang

sangat panjang. Bila rantai tersebut dikelompokkan bersama-sama dalam suatu

pola acak, maka menyerupai tumpukan jerami yang disebut dengan amorp, dan

jika teratur hampir sejajar maka disebut dengan kristalin yang bersifat lebih keras

dan tegar (Nurminah, 2002).

Styrofoam merupakan bahan plastik yang memiliki sifat khusus dengan

struktur yang tersusun dari butiran dengan kerapatan rendah, mempunyai bobot

ringan, dan terdapat ruang antar butiran yang berisi udara yang tidak dapat

menghantar panas sehingga hal ini membuatnya menjadi insulator panas yang

sangat baik. Selain itu, styrofoam merupakan limbah yang sangat sulit

penanggulangannya dan tidak dapat diuraikan oleh alam sehingga berakibat buruk

bagi kesehatan (BPOM, 2008).

Polystyrene foam atau yang lebih sering dikenal dengan istilah styrofoam

merupakan salah satu polimer yang ditemukan pada sekitar tahun 1930, dibuat

melalui proses polimerisasi adisi dengan cara suspensi. Stirena dapat diperoleh

dari sumber alam yaitu petroleum. Stirena merupakan cairan yang tidak berwarna

menyerupai minyak dengan bau seperti benzena dan memiliki rumus kimia

C6H5CH=CH2 atau ditulis sebagai C8H8.Styrofoam dihasilkan dari campuran

90-95 % gas seperti n-butana atau n-pentana dan 5-10 % polistirena. Polistirena foam

tertentu. Polistirena tahan terhadap asam, basa, dan zat korosif lainnya