VARIASI UKURAN PARTIKEL DAN KOMPOSISI

PEREKAT UREA FORMALDEHIDA - STYROFOAM TERHADAP KUALITAS PAPAN PARTIKEL DARI LIMBAH

BATANG KELAPA SAWIT

HASIL PENELITIAN

Oleh:

Christine Anastasia Tarigan 091201069 / Kehutanan

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

LEMBAR PENGESAHAN

Judul Peneletian : Variasi Ukuran Partikel dan Komposisi Perekat Urea Formaldehida - Styrofoam terhadap Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit.

Nama : Christine Anastasia Tarigan

NIM : 091201069

Program Studi : Kehutanan

Disetujui oleh, Komisi Pembimbing :

Tito Sucipto, S.Hut., M.Si Dr. Rudi Hartono, S.Hut., M.Si

Ketua Anggota

Mengetahui,

ABSTRACT

CHRISTINE ANASTASIA TARIGAN: Variation of Particle Size and Composition of Urea Formaldehyde - Styrofoam against the Quality of Particle Board Made from Waste Oil Palm Trunks. Supervised by TITO SUCIPTO and RUDI HARTONO.

The waste of oil palm trunks could be used as raw materials for particleboards. The purpose of these study were to evaluate the physical and mechanical properties, the resistance of particle board against termite attack and evaluate the best composition of UF – styrofoam. The treatment variation were particle size (20, 35 and 50 mesh) and comparison of adhesive content between urea formaldehyde and styrofoam (60:40 ; 70:30 : 80:20 : 90:10). Board were made with size 25 cm x 25 cm x 1 cm with a target density of 0.7 gr/cm2 and press 25 kg/cm2 for 10 minute. The results would be compared by SNI 03-2105-2006. It showed that density, moisture content, water absorption, thickness swelling, modulus of elasticity, modulus of rupture and internal bond, were 0.52-0.60 g/cm3;10.04-11.19%;51.0-175.1%;8.6-24.3%;2005-4235kg/cm2;13-41kg/cm2 ;0.6-2.1 kg/cm2 respectively. Physical properties (density and moisture content) fullfilled the standard SNI 03-2105-2006, the thickness swelling were not fullfilled the standard. All of MOE and MOR properties didn’t fullfill the standard, and for Internal Bond only 2 board that fullfilled standard that is board with comparison of UF: SF = 90:10 by 20 mesh particle size, and comparison 90:10 by 35 mesh particle size. The best combination of particle size is 20 mesh and comparison of UF adhesive: styrofoam is 90:10.

ABSTRAK

CHRISTINE ANASTASIA TARIGAN: Variasi Ukuran Partikel dan Komposisi Perekat Urea Formaldehida – Styrofoam terhadap Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit. Di bawah bimbingan TITO SUCIPTO dan RUDI HARTONO.

Limbah batang kelapa sawit dapat digunakan sebagai bahan baku papan partikel. Tujuan dari penelitian ini adalah untuk mengevaluasi pengaruh ukuran partikel dan komposisi UF - styrofoam terhadap sifat fisis, mekanis dan ketahanan papan partikel terhadap serangan rayap tanah dan untuk memperoleh komposisi UF – styrofoam terbaik. Variasi perlakuan adalah ukuran partikel (20, 35 dan 50 mesh) dan perbandingan perekat urea formaldehida : styrofoam (60:40 ; 70:30 : 80:20 : 90:10). Papan dibuat berukuran 25 cm x 25 cm x 1 cm dengan target kerapatan 0,7 gr/cm3 dan tekanan 25 kg/cm2 selama 10 menit. Hasil penelitian akan dibandingkan dengan SNI 03-2105-2006. Hasil penelitian menunjukkan bahwa nilai kerapatan, kadar air, daya serapan air, pengembangan tebal, modulus elastis, modulus patah dan keteguhan rekat internal berturut-turut ialah 0,52-0,60 g/cm3 ; 10,04-11,19% ; 51,0-175,1% ; 8,6-24,3% ; 2005–4235 kg/cm2 ; 13–41 kg/cm2, 0,6-2,1 kg/cm2. Sifat fisis (kerapatan, kadar air) telah memenuhi standar SNI 03-2105-2006, pengembangan tebal tidak satupun memenuhi standar. Seluruh pengujian MOE dan MOR belum memenuhi standar dan untuk keteguhan rekat internal hanya 2 papan saja yang memenuhi standar yaitu papan dengan perlakuan perbandingan UF:SF = 90:10 dengan ukuran partikel 20 mesh dan perbandingan 90:10 dengan ukuran partikel 35 mesh. Kombinasi terbaik antara ukuran partikel adalah 20 mesh dan perbandingan komposisi perekat dengan styrofoam adalah 90: 10.

RIWAYAT HIDUP

Penulis dilahirkan di Medan, pada tanggal 7 Desember 1990, merupakan

anak ketiga dari empat bersaudara pasangan Ipda Brenmuli Tarigan dan Dra.

Ajarmin Kaban. Jenjang pendidikan formal yang dilalui penulis adalah di SDN

No 064020 Sunggal tahun 1997-2003, SLTP Swasta Kristen Immanuel Medan

tahun 2003-2006 dan SMA Negeri 15 Medan tahun 2006-2009.

Pada tahun 2009, penulis diterima sebagai mahasiswa Program Studi

Kehutanan, Fakultas Pertanian Universitas Sumatera Utara (USU) melalui jalur

Ujian Masuk Bersama (UMB). Pada tahun 2012 penulis mengambil minat studi

Teknologi Hasil Hutan.

Dalam bidang akademik, penulis telah mengikuti beberapa praktek lapang.

Beberapa diantaranya adalah Praktek Pengenalan Ekosistem Hutan (PEH) di

TAHURA selama 10 hari, Magang di Unit Patroli Gajah (UPG) Besitang

Arasnapal selama 15 hari, dan Praktek Kerja Lapang (PKL) di HTI ADINDO

HUTANI LESTARI Malinau, Kalimantan Utara selama 30 hari.

Selama masa perkuliahan di USU, penulis aktif di beberapa organisasi

kemahasiswaan. Beberapa diantaranya adalah sebagai anggota Himpunan

Mahasiswa Sylva (HIMAS) tahun 2009-2014 dan anggota Ikatan Mahasiswa

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa atas segala

berkat, kasih, anugerah, dan penyertaanNya sehingga penulis dapat menyelesaikan

hasil penelitian ini. Adapun judul penelitian ini adalah “Variasi Ukuran Partikel

dan Komposisi Perekat Urea Formaldehida – Styrofoam terhadap Kualitas Papan

Partikel dari Limbah Batang Kelapa Sawit” yang merupakan salah satu syarat

untuk menyelesaikan perkuliahan di program Studi Kehutanan, Fakultas

Pertanian, Universitas Sumatera Utara.

Pada kesempatan ini, penulis mengucapkan terima kasih kepada:

1. Bapak Tito Sucipto, S.Hut, M.Si selaku Ketua Komisi Pembimbing dan Bapak

Dr. Rudi Hartono, S.Hut, M.Si selaku Anggota Komisi Pembimbing yang

dengan sabar dan tulus memberikan ilmu, pengarahan, masukan, bimbingan

dukungan dan semangat dalam proses penulisan dan penelitian ini.

2. Bapak Dr. Apri Heri Iswanto, S.Hut, M.Si sebagai dosen yang telah

membantu penulis dalam pengujian sifat mekanis papan partikel di

Laboratorium Keteknikan Kayu, Fakultas Kehutanan, Institut Pertanian

Bogor.

3. Keluarga tercinta, Ayahanda terhebat Brenmuli Tarigan, Ibunda Ajarmin

Kaban wanita yang cinta, pengorbanan dan jasanya dalam hidupku tidak akan

pernah terbalaskan. Saudari-saudari yang kusayangi Ika Bellyna Tarigan, S.Pd

; Dwi Yunevo Tarigan, S.Pd dan Litta Brigita Tarigan yang telah banyak

memberikan perhatian, dukungan, doa, kasih sayang, semangat, serta

4. Teman-teman satu perjuangan penelitian Hadyan Tamam Ahta Daulay,

Lateranita Sembiring, S.Hut ; Friska Simatupang, S.Hut ; Janner William

Ginting, S.Hut dan Zainal Abidin Syah Polem, S.Hut atas kebersamaan,

dukungan, semangat, bantuan, kerjasama dan canda tawa yang tak terlupakan

selama berjuang di Workshop.

5. Kehutanan stambuk 2009, khususnya jurusan Teknologi Hasil Hutan (2009)

yaitu Susan, Sari, Linda, Intan, Doni, Ade, Syahroni, Ayu, Hardiansyah,

Pandapotan, Wilna, Kaya, Martha, Rionaldo, Lia, Citra, Vicky, Joy, Mikael,

Riris, Lasma, Felix, Bastanta, Rahmat, dan David yang sudah menciptakan

suasana kekeluargaan selama kuliah dan praktiukum. Terimakasih untuk

kenangan dan kerjasama serta pelajaran tentang kehidupan yang dapat

kuambil.

Penulis mengharapkan semoga hasil penelitian ini dapat bermanfaat bagi

pengembangan ilmu pengetahuan khususnya ilmu kehutanan. Akhir kata penulis

mengucapkan terima kasih.

Medan, Maret 2014

DAFTAR ISI

Perekat Urea Formaldehida (UF)... 9

Plastik (Styrofoam) ... 10

METODOLOGI Waktu dan Lokasi Penelitian ... 13

Alat dan Bahan ... 13

Prosedur Penelitian ... 14

Pengujian Sifat Fisis Papan Partikel ... 18

Kerapatan ... 18

Kadar Air ... 18

Pengembangan Tebal ... 18

Daya Serap Air ... 18

Pengujian Sifat Mekanis PapanPartikel ... 19

Keteguhan Rekat Internal atau Internal Bond (IB) ... 19

Modulus Lentur atau Modulus of Elasticity (MOE) ... 20

Modulus Patah atau Modulus of Rupture (MOR) ... 21

Pengujian Ketahanan Papan Partikel terhadap Serangan Rayap Tanah .... 22

Internal Bond ... 42 Uji Ketahanan Papan Partikel Terhadap Rayap Tanah ... 45 Kualitas Papan Partikel ... 48

KESIMPULAN DAN SARAN

Kesimpulan ... 50 Saran ... 51

DAFTAR TABEL

No. Hal.

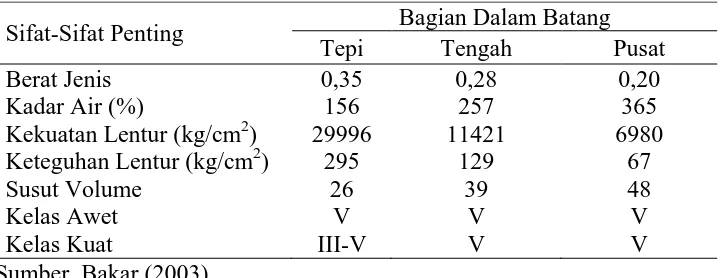

1. Sifat-sifat dasar batang kelapa sawit ... 7

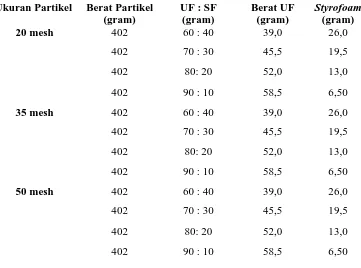

2. Komposisi kebutuhan untuk membuat satu papan partikel ... 14

3. Sifat fifis dan mekanis papan partikel berdasarkan SNI 03-2105-2006 ... 21

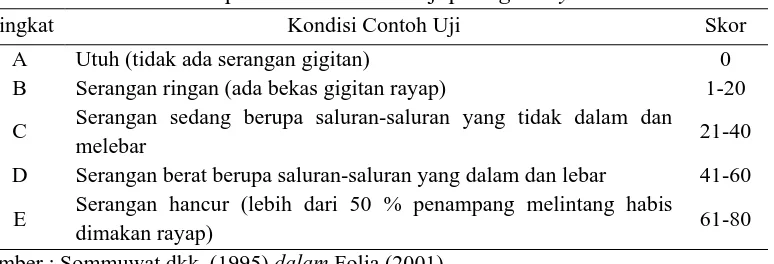

4. Penilaian terhadap kerusakan contoh uji pada grave yard test ... 22

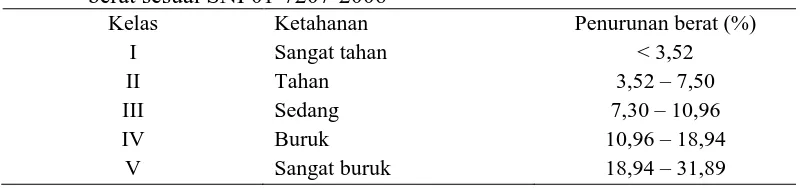

5. Klasifikasi ketahanan kayu terhadap rayap tanah berdasarkan penurunan berat sesuai SNI 01-7207-2006 ... 22

6. Hasil tingkat serangan rayap tanah ... 46

DAFTAR GAMBAR

No. Hal.

1. Pola pemotongan horizontal permukaan contoh uji untuk pengujian ... 15

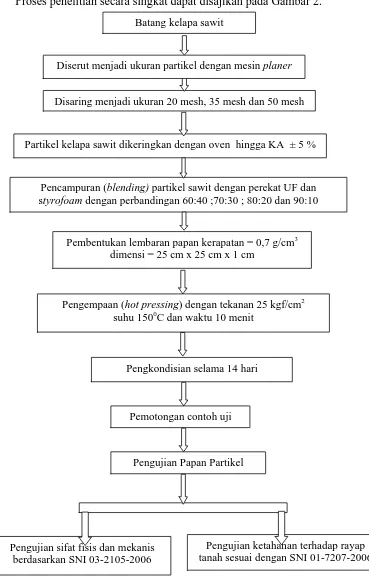

2. Skema alur penelitian ... 16

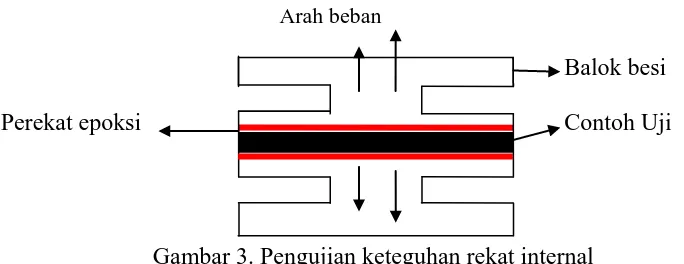

3. Pengujian keteguhan rekat internal ... 19

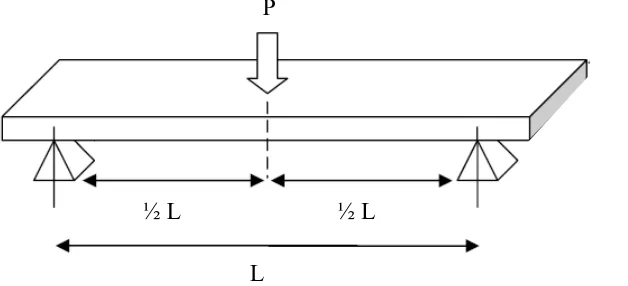

4. Pengujian MOE dan MOR ... 20

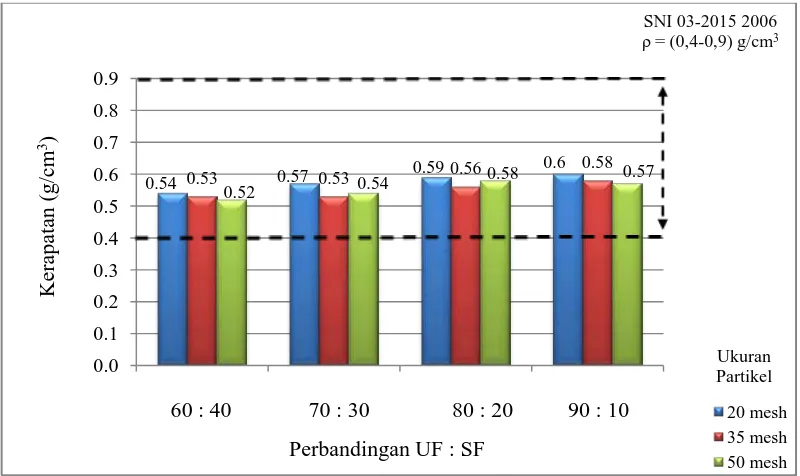

5. Nilai rata-rata kerapatan papn partikel ... 24

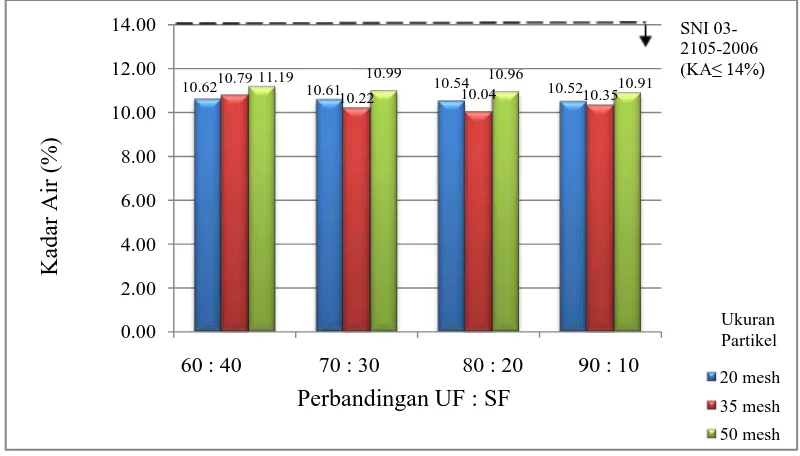

6. Nilai rata-rata kadar air ... 28

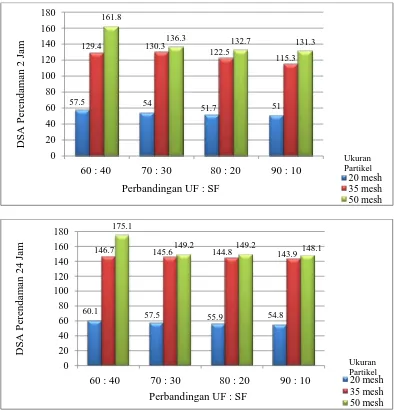

7. Nilai rata-rata daya serap air ... 31

8. Nilai rata-rata pengembangan tebal ... 34

9. Nilai rata-rata MOE ... 37

10. Nilai rata-rata MOR ... 40

11. Nilai rata-rata IB ... 42

12. Nilai rata-rata penurunan berat papan partikel ... 45

ABSTRACT

CHRISTINE ANASTASIA TARIGAN: Variation of Particle Size and Composition of Urea Formaldehyde - Styrofoam against the Quality of Particle Board Made from Waste Oil Palm Trunks. Supervised by TITO SUCIPTO and RUDI HARTONO.

The waste of oil palm trunks could be used as raw materials for particleboards. The purpose of these study were to evaluate the physical and mechanical properties, the resistance of particle board against termite attack and evaluate the best composition of UF – styrofoam. The treatment variation were particle size (20, 35 and 50 mesh) and comparison of adhesive content between urea formaldehyde and styrofoam (60:40 ; 70:30 : 80:20 : 90:10). Board were made with size 25 cm x 25 cm x 1 cm with a target density of 0.7 gr/cm2 and press 25 kg/cm2 for 10 minute. The results would be compared by SNI 03-2105-2006. It showed that density, moisture content, water absorption, thickness swelling, modulus of elasticity, modulus of rupture and internal bond, were 0.52-0.60 g/cm3;10.04-11.19%;51.0-175.1%;8.6-24.3%;2005-4235kg/cm2;13-41kg/cm2 ;0.6-2.1 kg/cm2 respectively. Physical properties (density and moisture content) fullfilled the standard SNI 03-2105-2006, the thickness swelling were not fullfilled the standard. All of MOE and MOR properties didn’t fullfill the standard, and for Internal Bond only 2 board that fullfilled standard that is board with comparison of UF: SF = 90:10 by 20 mesh particle size, and comparison 90:10 by 35 mesh particle size. The best combination of particle size is 20 mesh and comparison of UF adhesive: styrofoam is 90:10.

ABSTRAK

CHRISTINE ANASTASIA TARIGAN: Variasi Ukuran Partikel dan Komposisi Perekat Urea Formaldehida – Styrofoam terhadap Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit. Di bawah bimbingan TITO SUCIPTO dan RUDI HARTONO.

Limbah batang kelapa sawit dapat digunakan sebagai bahan baku papan partikel. Tujuan dari penelitian ini adalah untuk mengevaluasi pengaruh ukuran partikel dan komposisi UF - styrofoam terhadap sifat fisis, mekanis dan ketahanan papan partikel terhadap serangan rayap tanah dan untuk memperoleh komposisi UF – styrofoam terbaik. Variasi perlakuan adalah ukuran partikel (20, 35 dan 50 mesh) dan perbandingan perekat urea formaldehida : styrofoam (60:40 ; 70:30 : 80:20 : 90:10). Papan dibuat berukuran 25 cm x 25 cm x 1 cm dengan target kerapatan 0,7 gr/cm3 dan tekanan 25 kg/cm2 selama 10 menit. Hasil penelitian akan dibandingkan dengan SNI 03-2105-2006. Hasil penelitian menunjukkan bahwa nilai kerapatan, kadar air, daya serapan air, pengembangan tebal, modulus elastis, modulus patah dan keteguhan rekat internal berturut-turut ialah 0,52-0,60 g/cm3 ; 10,04-11,19% ; 51,0-175,1% ; 8,6-24,3% ; 2005–4235 kg/cm2 ; 13–41 kg/cm2, 0,6-2,1 kg/cm2. Sifat fisis (kerapatan, kadar air) telah memenuhi standar SNI 03-2105-2006, pengembangan tebal tidak satupun memenuhi standar. Seluruh pengujian MOE dan MOR belum memenuhi standar dan untuk keteguhan rekat internal hanya 2 papan saja yang memenuhi standar yaitu papan dengan perlakuan perbandingan UF:SF = 90:10 dengan ukuran partikel 20 mesh dan perbandingan 90:10 dengan ukuran partikel 35 mesh. Kombinasi terbaik antara ukuran partikel adalah 20 mesh dan perbandingan komposisi perekat dengan styrofoam adalah 90: 10.

PENDAHULUAN

Latar Belakang

Produktifitas hutan alam sebagai penghasil kayu terus mengalami

penurunan, sedangkan suplai kayu dari hutan tanaman juga tidak menjamin

terpenuhinya pasokan kayu. Sehingga perlu mencari alternatif lain sebagai

pengganti bahan kayu yang jumlahnya cukup berlimpah, seperti limbah dari

perkebunan kelapa sawit.

Luas perkebunan kelapa sawit di Indonesia setiap tahun mengalami

peningkatan. Menurut Komisi Pengawas Persaingan Usaha (2012), perkebunan

kelapa sawit setiap tahun meningkat yaitu tahun 2010 sebesar 8,39 juta ha dan

meningkat pada tahun 2012 diperkirakan luasnya sebesar 9,27 juta ha. Bila dilihat

dari masa produktif sawit adalah 25 tahun, maka limbah kelapa sawit yang

dihasilkan terutama yang dihasilkan pada saat peremajaan sangat berlimpah dan

tidak dimanfaatkan khususnya batang kelapa sawit (BKS).

Pemanfaatan limbah batang kelapa sawit sampai saat ini belum

termanfaatkan secara optimal. Hal ini dikarenakan sifat-sifat dari batang kelapa

sawit yang kurang baik, seperti kadar air yang tinggi, kerapatan yang rendah, sifat

mekanis yang rendah, kelas awet dan kelas kuat yang buruk (Bakar, 2003). Untuk

memperbaiki sifat-sifat yang kurang baik tersebut, diperlukan teknologi agar

batang kelapa sawit dapat dijadikan produk yang bernilai guna tinggi dan

bermanfaat yaitu dengan membuat papan partikel berbahan baku limbah batang

Papan partikel merupakan papan tiruan yang dibuat dari bahan yang

mengandung lignoselulosa dengan tambahan perekat. Perekat adalah suatu zat

atau substansi untuk mempersatukan bahan sejenis atau tidak sejenis melalui

ikatan permukaannya. Beberapa jenis perekat yang sering dipakai dalam

pembuatan papan partikel adalah perekat Urea Formaldehida (UF), isosianat

(MDI) dan Penol Formaldehida (PF). Menurut Ruhendi dkk (2007) perekat Urea

Formaldehida (UF) mempunyai beberapa kelebihan. Kelebihan UF warnanya

putih sehingga tidak memberikan warna gelap pada waktu penggunaannya, dapat

dicampur perekat melamin formaldehida agar kualitas perekatnya lebih baik,

harganya relatif murah dibandingkan perekat sintetis lainnya serta tahan terhadap

biodeteriorasi dan air dingin. Sehingga perekat yang dipilih dalam penelitian ini

adalah perekat UF.

Bahan-bahan lain yang dapat digunakan sebagai perekat adalah bahan

plastik. Limbah plastik merupakan bahan yang tidak dapat terdekomposisi oleh

mikroorganisme pengurai (non biodegradable), sehingga penumpukannya di alam

dikhawatirkan akan menimbulkan masalah lingkungan. Penelitian terkait

sebelumnya telah dilakukan Jamilah (2009) berjudul “Kualitas Papan Komposit

dari Limbah Batang Kelapa Sawit dan Polietilen (PE) Daur Ulang”. Dari

penelitian ini didapat hasil bahwa penambahan plastik (PE) pada papan komposit

mengakibatkan sifat fisik kualitas papan yang dihasilkan semakin baik dengan

kerapatan yang tinggi, kadar air dan perubahan dimensi yang rendah. Rendahnya

nilai kadar air pada papan komposit yang dihasilkan disebabkan oleh plastik yang

adalah styrofoam. Dengan demikian penambahan styrofoam pada penelitian ini

diharapkan mampu meningkatkan kualitas papan partikel.

Beberapa faktor yang mempengaruhi kualitas papan partikel yang

dihasilkan, salah satunya adalah bahan baku yang digunakan. Iswanto dkk (2012),

telah membuat papan partikel dari limbah BKS dengan perlakuan pendahuluan

namun sifat mekanisnya terutama MOE tidak memenuhi persyaratan, demikian

juga dengan pengembangan tebal dan daya serap air yang masih cukup tinggi. Hal

ini diduga karena ukuran partikel yang tidak seragam dan kerapatan target papan

yang tidak tercapai. Maka dari itu untuk memperbaiki sifat-sifat tersebut perlu

dilakukan homogenitas. Diharapkan dengan homogenitas bahan baku dapat

meningkatkan kualitas papan partikel.

Berdasarkan hal tersebut diatas, maka dilakukan penelitian dengan judul

“Pengaruh Ukuran Partikel dan Komposisi Perekat UF - Styrofoam terhadap

Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit”. Penelitian ini

diharapkan mampu memanfaatkan limbah batang kelapa sawit dan styrofoam.

Tujuan Penelitian

1. Mengevaluasi pengaruh ukuran partikel dan komposisi UF - styrofoam

terhadap sifat fisis dan mekanis papan partikel dari limbah batang kelapa

sawit.

2. Mengevaluasi ketahanan papan partikel terhadap serangan rayap tanah

3. Mendapatkan ukuran partikel dan komposisi UF - styrofoam terbaik dalam

Manfaat Penelitian

1. Hasil penelitian diharapkan dapat memberikan alternatif penggunaan

bahan baku pengganti kayu yang semakin berkurang ketersediaannya

2. Hasil penelitian diharapkan menjadi suatu langkah pemanfaatan limbah

batang sawit dalam industri kayu di Indonesia

3. Hasil penelitian diharapkan menjadi suatu langkah dalam pemanfaatan

TINJAUAN PUSTAKA

Kelapa Sawit

Dewasa ini, kawasan hutan banyak dikonversikan menjadi perkebunan

kelapa sawit yang mempunyai nilai ekonomi yang tinggi dan dapat berproduksi

dalam waktu yang singkat. Lonjakan pembangunan perkebunan terutama

perkebunan kelapa sawit merupakan penyebab lain terjadinya deforestasi. Sejak

tahun 1967 telah ditanam kelapa sawit seluas 105.808 ha dan hingga tahun 2000

tercatat 3.174.726 ha areal perkebunan kelapa sawit dengan laju pertambahan

areal 8,5% per tahun sejak 1998-1999 areal perkebunan kelapa sawit di Indonesia

mulai mengalami penurunan. Namun, permintaan kelapa sawit dunia diramalkan

meningkat 40,5 juta ton, sebelum tahun 2020. Seorang analis industri

memperkirakan bahwa jika produksi dunia meningkat 20 juta ton sebelum tahun

2020, maka 300.000 ha perkebunan kelapa sawit baru akan perlu dibangun setiap

tahunnya sepanjang 20 tahun mendatang (Santoso, 2005).

Sawit merupakan tanaman monokotil, yaitu batangnya tidak mempunyai

kambium dan umumnya tidak bercabang. Batang sawit berbentuk silinder dengan

diameter 20 - 75 cm. Tinggi maksimum yang ditanam di perkebunan antara 15 –

18 m, sedangkan yang di alam mencapai 30 m (Fauzi dkk, 2008).

Hadi (2004) menyatakan sawit dalam klasifikasi botanis dapat diuraikan

sebagai berikut:

Kingdom : Plantae

Divisi : Magnoliophyta

Ordo : Arecales

Familia : Aracaceae

Genus : Alaeis

Spesies : Alaeis guineensis

Varietas : Dura, Psifera, Tenera

Lebih lanjut Husin (2004) menjelaskan batang kelapa sawit yang sudah tua

dan tidak produktif lagi dapat dimanfaatkan menjadi produk yang mempunyai

nilai yang tinggi. Batang kelapa sawit tersebut dapat dibuat sebagai bahan baku

pengganti atau substitusi untuk industri kayu dan serat, seperti industri pulp,

furniture dan papan partikel karena tingkat kesediaannya yang berlimpah

sepanjang tahun. Sifat-sifat yang dimiliki kayu kelapa sawit tidak berbeda jauh

dengan kayu-kayu yang biasa digunakan untuk perabot rumah tangga sehingga

berpeluang untuk di manfaatkan secara luas.

Batang Kelapa Sawit

Batang kelapa sawit yang digunakan sebagai bahan baku pembuatan papan

partikel dihasilkan dari batang sawit tua umur peremajaan yaitu setelah umur 25

tahun. Kayu kelapa sawit mempunyai sifat yang berbeda antara bagian pangkal

batang dan bagian ujung, bagian tengah batang, inti dan bagian tepinya. Sifat-sifat

dasar dari batang kelapa sawit yaitu kadar airnya sangat bervariasi pada bebagai

posisinya dalam batang. Kadar air batang dapat mencapai 100-500 %. Sifat lain

adalah berat jenis yang juga berbeda pada setiap bagian batang. Secara rata-rata

kuat V pada bagian tengah dan pusat batang (Bakar, 2003). Sifat-sifat itu dapat

dilihat pada Tabel 1.

Tabel 1. Sifat-sifat Dasar Batang Kelapa Sawit

Sifat-Sifat Penting Bagian Dalam Batang

Tepi Tengah Pusat

Berat Jenis 0,35 0,28 0,20

Kadar Air (%) 156 257 365

Kekuatan Lentur (kg/cm2) 29996 11421 6980 Keteguhan Lentur (kg/cm2) 295 129 67

Susut Volume 26 39 48

Kelas Awet V V V

Kelas Kuat III-V V V

Sumber. Bakar (2003)

Menurut Balfas (2003), secara umum terdapat beberapa hal yang kurang

menguntungkan dari BKS yaitu

1. Kandungan air pada batang segar sangat tinggi (dapat mencapai 500 %)

2. Kandungan patinya sangat tinggi (pada jaringan parenkim mencapai 45 %).

3. Keawetan alaminya rendah.

4. Kadar air keseimbangan relatif tinggi.

5. Pada proses pengeringan terjadi kerusakan parenkim yang disertai dengan

perubahan dan kerusakan fisik secara berlebihan.

6. Pada pengelolaan mekanik BKS lebih cepat menumpulkan pisau, gergaji dan

ampelas.

7. Kualitas permukaan batang setelah pengelolaan relatif sangat rendah

8. Proses pengerjaan akhir memerlukan bahan lebih banyak.

Papan Partikel

Menurut Maloney (1993), papan partikel merupakan salah satu jenis

berlignoselulosa yang diikat dengan perekat sintetis atau bahan pengikat lain

dengan kempa panas. Beberapa sifat dari papan partikel adalah kerapatan, kadar

air, daya serap air, serta pengembangan tebal, Modulus of Elasticity (MOE) dan

Modulus of Rupture (MOR), serta Internal Bond (IB). Semakin tinggi kerapatan

menyeluruh dari bahan-bahan tertentu maka semakin tinggi kekuatannya. Faktor

lain yang mempengaruhi kerapatan yakni kandungan air. Kandungan air yang

lebih tinggi dari lapisan permukaan akan mengakibatkan pemapatan yang tinggi

pula.

Haygreen dan Bowyer (1996), menyatakan bahwa papan partikel

merupakan produk panil yang dihasilkan dengan memanfaatkan partikel-partikel

kayu dan sekaligus mengikatnya dengan suatu perekat. Tipe-tipe papan partikel

yang jumlahnya cukup banyak sangat berbeda dalam hal ukuran dan bentuk

partikel, jumlah resin (perekat) yang digunakan, dan kerapatan panil yang

dihasilkan. Sifat-sifat dan kegunaan potensial papan berbeda dengan

peubah-peubah ini.

Menurut Maloney (1993), dibandingkan dengan kayu asalnya papan

partikel mempunyai beberapa kelebihan seperti:

1. Papan partikel bebas dari mata kayu, pecah dan retak.

2. Ukuran dan kerapatan papan partikel dapat disesuaikan dengan kebutuhan.

3. Tebal dan kerapatannya seragam serta mudah dikerjakan.

4. Mempunyai sifat isotropis.

5. Sifat dan kualitasnya dapat diatur.

Menurut Japanese Industrial Standard (2003) papan partikel

keteguhan lentur, jenis perekat yang digunakan, jumlah formaldehida yang

dilepaskan dan ketahanan bakar. FAO (1996) mengklasifikasikan papan partikel

berdasarkan kerapatannya menjadi tiga golongan, yaitu :

1. Papan partikel berkerapatan rendah (Low Density Particleboard), yaitu papan

yang mempunyai kerapatan kurang dari 0,4 g/cm3.

2. Papan partikel berkerapatan sedang (Medium Density Particleboard), yaitu

papan yang mempunyai kerapatan kurang dari 0,4 – 0,8 g/cm3.

3. Papan partikel berkerapatan tinggi (High Density Particleboard), yaitu papan

yang mempunyai kerapatan lebih dari 0,8 g/cm3.

Perekat Urea formaldehida (UF)

Perekat (adhesive) menurut ASTM adalah suatu zat atau bahan yang

memiliki kemampuan untuk mengikat dua buah benda berdasarkan ikatan

permukaan. Perekat merupakan salah satu bahan utama yang sangat penting dalam

industri pengolahan kayu, khususnya kayu komposit. Perekat Urea Formaldehida

(UF) mempunyai sifat-sifat yaitu, berwarna putih pada kemasan dan berwarna

transparan jika sudah direkat sehingga tidak mempengaruhi warna papan dengan

kekentalan 30 centipoise. Harga urea formaldehida lebih murah, tidak mudah

terbakar, mempunyai sifat panas yang baik, mudah adaptasi selama conditioning,

tahan terhadap air dingin, termasuk perekat tahan kelembaban dan tahan

biodeteriorasi karena perekat ini tidak disukai organisme perekat (Sellers,

2001).

Menurut Haygreen dan Bowyer (1996), UF mempunyai pengerasan yang

ditambahkan 6-10% dari berat kering oven partikel, semakin banyak perekat

ditambahkan semakin baik kualitas papan tetapi untuk efisiensi biaya perekat

harus seminimal mungkin dengan kualitas papan tinggi. Peningkatan kadar resin

dapat meningkatkan keteguhan patah dan keteguhan rekat serta menurunkan

ekspansi linier, daya absorbsi air, dan pengembangan tebal papan partikel

(Maloney 1993).

Perekat yang digunakan dalam penelitian ini adalah perekat Urea

Formaldehida (UF). Pembuatan papan partikel dengan perekat UF telah banyak

dilakukan karena perekat UF adalah perekat yang mempunyai kelebihan yaitu

harganya murah, warnanya terang dan kemampuan matangnya sangat cepat pada

suhu di bawah 127 0C. Haygreen dan Bowyer (1996) menerangkan bahwa perekat

UF mempunyai waktu pengerasan yang singkat dengan kempa panas ± 10 menit.

Perekat UF mempunyai viskositas (25oC) sebesar 30 Cps, resin solid conten

40-60 %, pH 7-8 dan berat jenis (25oC) sebesar 1,27-1,29. Secara normal,

kandungan resin papan berperekat urea bervariasi dan biasanya berkisar antara

6-10 % berdasarkan berat kering tanur partikel (Ruhendi dkk, 2007).

Plastik (Styrofoam)

Sumule dan Untung (1994) menjelaskan plastik merupakan suatu produk

kimia yang telah dikenal dan digunakan secara luas oleh seluruh lapisan

masyarakat. Pemakaian styrofoam terjadi baik di pemukiman desa maupun di

kota-kota besar.

Plastik merupakan hasil proses pencampuran bahan kimia organik yang

polimerisasi yaitu menyusun dan membentuk secara sambung menyambung

bahan-bahan dasar plastik yang disebut monomer. Bahan pembuat plastik berasal

dari minyak dan gas sebagai sumber alami. Komponen utama plastik sebelum

membentuk polimer adalah monomer, yakni rantai yang paling pendek. Polimer

merupakan gabungan dari beberapa monomer yang akan membentuk rantai yang

sangat panjang. Bila rantai tersebut dikelompokkan bersama-sama dalam suatu

pola acak, maka menyerupai tumpukan jerami yang disebut dengan amorp, dan

jika teratur hampir sejajar maka disebut dengan kristalin yang bersifat lebih keras

dan tegar (Nurminah, 2002).

Styrofoam merupakan bahan plastik yang memiliki sifat khusus dengan

struktur yang tersusun dari butiran dengan kerapatan rendah, mempunyai bobot

ringan, dan terdapat ruang antar butiran yang berisi udara yang tidak dapat

menghantar panas sehingga hal ini membuatnya menjadi insulator panas yang

sangat baik. Selain itu, styrofoam merupakan limbah yang sangat sulit

penanggulangannya dan tidak dapat diuraikan oleh alam sehingga berakibat buruk

bagi kesehatan (BPOM, 2008).

Polystyrene foam atau yang lebih sering dikenal dengan istilah styrofoam

merupakan salah satu polimer yang ditemukan pada sekitar tahun 1930, dibuat

melalui proses polimerisasi adisi dengan cara suspensi. Stirena dapat diperoleh

dari sumber alam yaitu petroleum. Stirena merupakan cairan yang tidak berwarna

menyerupai minyak dengan bau seperti benzena dan memiliki rumus kimia

C6H5CH=CH2 atau ditulis sebagai C8H8.Styrofoam dihasilkan dari campuran

90-95 % gas seperti n-butana atau n-pentana dan 5-10 % polistirena. Polistirena foam

tertentu. Polistirena tahan terhadap asam, basa, dan zat korosif lainnya

METODE PENELITIAN

Waktu dan Lokasi Penelitian

Penelitian ini dilaksanakan pada bulan Agustus 2012 sampai Agustus

2013. Pembuatan partikel BKS dan papan partikel dilakukan di Workshop

Program Studi Kehutanan USU dan pengujian sifat mekanis dilaksanakan di

Laboratorium Biokomposit dan Keteknikan Kayu Fakultas Kehutanan Institut

Pertanian Bogor. Pengujian sifat fisis di Laboratorium Teknologi Hasil Hutan

USU dan untuk pengujian sifat ketahanan papan partikel terhadap rayap tanah di

hutan Tridarma USU.

Alat dan Bahan

Alat yang digunakan dalam penelitian ini adalah chainsaw, mesin serut,

terpal, saringan partikel (ukuran 20, 35, 50 mesh), oven, cetakan papan ukuran 25

cm x 25 cm x 15 cm, cetakan besi ukuran 25 cm x 25 cm x 1 cm kempa panas,

timbangan, kalifer, alat tulis, penggaris, kalkulator, kamera digital, dan UTM

(Universal Testing Machine). Bahan yang digunakan dalam penelitian ini adalah

partikel batang kelapa sawit berukuran 20 mesh, 35 mesh, dan 40 mesh sebagai

bahan baku papan partikel, styrofoam sebagai bahan tambahan, perekat urea

Prosedur Penelitian

1. Penyiapan bahan baku

Persiapan bahan yang dilakukan adalah dengan memilih batang kelapa sawit

yang tidak produktif dan ditebang dengan chainsaw. Batang kelapa sawit

dipotong menjadi beberapa bagian membentuk log/batang sepanjang 1-2 meter

dan dibersihkan bagian kulitnya serta dibentuk menjadi balok dengan panjang

30-40 cm dengan menggunakan chainsaw. Balok dari kelapa sawit di serut

menjadi bentuk partikel. Partikel kemudian dihaluskan dan disaring dengan

saringan 20 mesh, 35 mesh dan 50 mesh. Partikel yang telah disaring

dikeringkan dalam oven sampai kadar airnya ±5 %.

2. Pengadonan (blending)

Bahan baku ditimbang sesuai dengan komposisinya. Lalu partikel sawit dan

perekat UF dicampurkan dengan menggunakan sprayer gun dan diaduk agar

pada saat pengadonan partikel sawit dengan perekat dapat bercampur merata.

Setelah merata, ditambahkan butiran styrofoam ke dalam campuran partikel

sawit dan perekat tadi dengan perbandingan perekat UF dan styrofoam adalah

60:40 ; 70:30 ; 80:20 dan 90:10. Kebutuhan berat komposisi dari

masing-masing bahan baku untuk membuat 1 buah papan partukel dapat dilihat pada

Tabel 2. Komposisi kebutuhan untuk membuat suatu papan partikel

Ukuran Partikel Berat Partikel (gram)

3. Pembentukan lembaran (mat forming)

Partikel yang telah dicampur dengan perekat dimasukkan ke dalam pencetakan

lembaran. Pembentukan lembaran dilakukan dengan menggunakan alat

pencetak lembaran ukuran 25 cm x 25 cm x 15 cm. Tujuan dari pembentukan

lembaran untuk memberikan bentuk lembaran yang seragam mungkin sehingga

dapat dihasilkan lembaran yang seragam pada arah melintang luas papan.

4. Pengempaan panas (hot pressing)

Pengempaan dilakukan pada kempa panas dengan suhu 1500 C serta waktu

yang digunakan adalah 10 menit dengan tekanan 25 kg/cm2.

5. Pengkondisian (conditioning)

Papan yang baru dibentuk didinginkan terlebih dahulu sebelum ditumpuk.

Penumpukan papan partikel pada kondisi panas akan menghambat proses

pendinginannya dan memberikan efek negatif terhadap papan itu sendiri,

pengamplasan dan menurunkan kekuatan. Pengkondisian dilakukan untuk

menyeragamkan kadar air dan menghilangkan tegangan sisa yang terbentuk

selama proses pengempaan panas selama 14 hari pada suhu kamar. Selain itu

pengkondisian dimaksudkan agar kadar air mencapai kesetimbangan.

6. Pemotongan contoh uji

Papan partikel yang telah mengalami conditioning kemudian dipotong sesuai

dengan tujuan pengujian yang dilakukan. Ukuran contoh uji disesuaikan

dengan standar pengujian SNI tentang papan partikel. Pola pemotongan untuk

pengujian seperti terlihat pada Gambar 1.

Gambar 1. Pola Pemotongan Horizontal Permukaan Contoh Uji untuk Pengujian Keterangan :

A. Contoh uji MOE dan MOR (20 cm x 5 cm)

B. Contoh uji untuk ketahanan terhadap serangan rayap (20 cm x 5 cm) C. Kerapatan dan kadar air (10 cm x 10 cm)

D. Contoh uji internal bond (5 cm x 5 cm)

E. Contoh uji pengembangan tebal dan daya serap air (5 cm x 5 cm)

A

D

E

C

Proses penelitian secara singkat dapat disajikan pada Gambar 2.

Gambar 2. Bagan Alir Penelitian

Pengujian Papan Partikel Pengkondisian selama 14 hari

Pencampuran (blending) partikel sawit dengan perekat UF dan styrofoam dengan perbandingan 60:40 ;70:30 ; 80:20 dan 90:10 Partikel kelapa sawit dikeringkan dengan oven hingga KA ± 5 %

Batang kelapa sawit

Pembentukan lembaran papan kerapatan = 0,7 g/cm3 dimensi = 25 cm x 25 cm x 1 cm

Pengempaan (hot pressing) dengan tekanan 25 kgf/cm2 suhu 1500C dan waktu 10 menit

Pengujian ketahanan terhadap rayap tanah sesuai dengan SNI 01-7207-2006 Pengujian sifat fisis dan mekanis

berdasarkan SNI 03-2105-2006

Disaring menjadi ukuran 20 mesh, 35 mesh dan 50 mesh

Pemotongan contoh uji

Pengujian Sifat Fisis

1. Kerapatan Papan Partikel

Kerapatan dihitung berdasarkan berat dan volume contoh uji. Contoh uji

berukuran 10 cm x 10 cm x 1 cm ditimbang beratnya (m), lalu diukur rata-rata

panjang, lebar, dan tebalnya untuk menentukan volume contoh ujinya (V).

Pengukuran dilakukan pada dimensi panjang dan lebar sebanyak 2 titik

pengukuran serta dimensi tebal sebanyak 4 titik pengukuran. Nilai Kerapatan

dapat dihitung dengan rumus:

Keterangan :

Ρ = kerapatan (g/cm3

)

m = berat contoh uji kering udara (g) V = volume contoh uji kering udara (cm3)

2. Kadar Air

Penetapan kadar air papan dilakukan dengan menghitung selisih berat awal

contoh uji dengan berat setelah dikeringkan dalam oven sampai beratnya konstan

pada suhu (103 ± 2)℃. Contoh uji berukuran 10 cm x10 cm x 1 cm. Kadar air

papan dihitung dengan rumus:

Keterangan:

KA = kadar air (%)

B0 = berat awal contoh uji (g)

B1 = berat kering oven contoh uji (g)

3. Pengembangan Tebal

Contoh uji berukuran 5 cm x 5 cm x 1 cm. Contoh uji dalam kondisi kering

udara diukur rata-rata dimensi tebal pada 4 titik pengukuran (T1). Selanjutnya

contoh uji direndam dalam air dingin selama 2 jam dan 24 jam, lalu diukur

kembali rata-rata dimensi tebal pada 4 titik pengukuran (T2). Nilai pengembangan

tebal dihitung dengan rumus:

Keterangan:

PT = pengembangan tebal (%)

T1 = tebal contoh uji sebelum perendaman (g)

T2 = tebal contoh uji setelah perendaman (g)

4. Daya Serap Air

Daya serap air papan dilakukan dengan perendaman dalam air dingin selama 2

jam dan 24 jam. Contoh uji berukuran 5cm x 5cm x 1cm. Daya serap air tersebut

dihitung dengan rumus:

Keterangan :

DSA = daya serap air (%)

B1 = berat contoh uji sebelum perendaman (g)

B2 = berat contoh uji setelah perendaman (g)

Pengujian Sifat Mekanis

1. Keteguhan Rekat Internal

Contoh uji ukuran 5 cm x 5 cm x 1 cm terlebih dahulu diukur dimensi

panjang dan lebar untuk mendapatkan luas permukaannya, kemudian contoh uji

direkatkan pada dua buah blok besi dengan perekat epoksi dan dibiarkan

uji sampai beban maksimum menggunakan UTM merk Instron. Cara pengujian

dapat dilihat pada Gambar 3.

Arah beban

Balok besi

Perekat epoksi Contoh Uji

Gambar 3. Pengujian keteguhan rekat internal

Nilai keteguhan rekat internal atau Internal Bond (IB) dihitung dengan

rumus berikut:

Keterangan :

IB = Internal Bond atau keteguhan rekat internal (kg/cm2), P max = beban maksimum (kg)

A = luas permukaan contoh uji (cm2) P = panjang papan

L = lebar papan

2. Modulus Lentur atau Modulus of Elasticity (MOE)

Pengujian MOE dilakukan bersama-sama dengan pengujian modulus

patah (MOR), sehingga contoh ujinya adalah sama yaitu berukuran 20 cm x 5 cm

x 1 cm. Pengujian dilakukan pada kondisi kering udara dibentangkan dengan

pembebanan dilakukan di tengah-tengah jarak sangga. Kecepatan pembebanan

sebesar 10 mm/menit yang selanjutnya diukur besarnya beban yang dapat ditahan

oleh contoh uji tersebut sampai batas proporsi.

P max IB =

A

Pola pembebanan dalam pengujian disajikan pada Gambar 4.

Gambar 4. Pengujian MOE dan MOR

Keterangan :

P = posisi dan arah pembebanan L = jarak sangga (cm)

Nilai MOE dihitung dengan rumus berikut:

MOE =

3 3

4 ybh PL ∆ ∆

Keterangan :

MOE = Modulus of Elasticity atau modulus lentur (kg/cm2)

ΔP = perubahan beban yang digunakan (kg) L = jarak sangga (cm)

Δy = perubahan defleksi setiap perubahan beban (cm) b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

3. Modulus patah atau Modulus of Rupture (MOR)

Pengujian modulus patah menggunakan contoh uji yang sama dengan

contoh uji pengujian modulus elastisitas. Contoh pengujian MOR dapat dilihat

pada Gambar 4. Nilai MOR dihitung dengan rumus berikut:

½ L ½ L

MOR = 2 2

3 bh

PL

Keterangan :

MOR = Modulus of Rupture atau modulus patah (kg/cm2), P = berat beban maksimum (kg)

L = jarak sangga (cm) b = lebar contoh uji (cm) h = tebal contoh uji (cm).

Pengujian Ketahanan Papan Partikel Terhadap saerangan Rayap Tanah

Contoh uji ketahanan papan partikel terhadap serangan rayap tanah adalah

20 cm x 5 cm x 1 cm. Pengujian dilakukan dengan cara grave yard test (uji kubur)

di Hutan Tridarma USU. Sebelum diuji kubur, contoh uji dikeringkan dahulu

dalam oven selama 24 jam pada suhu 103 ± 2 oC. Setelah dioven contoh uji

ditimbang untuk mengetahui berat kering tanur awalnya (BKT1), kemudian

contoh uji dikubur selama 100 hari.

Penguburan dilakukan secara acak dengan ketentuan harus terdapat sarang

rayap di tempat yang akan dipilih, jarak antar sampel tidak kurang dari 30 cm,

kemudian dilakukan penggalian untuk penguburan. Sampel dibiarkan 5 cm dari

bagian ujung papan partikel terlihat di atas permukaan tanah dan diberi tanda

menggunakan seng. Setelah 100 hari, contoh uji diambil dan dibersihkan dari

tanah. Kemudian dioven kembali dengan suhu 103 ± 2 oC selama 24 jam dan

ditimbang beratnya (BKT2). Persentase penurunan berat contoh uji dihitung

P = 100% 1

2 1

x BKT

BKT

BKT −

Keterangan:

P = penurunan berat (%)

BKT1 = berat kayu kering tanur sebelum diumpankan (g)

BKT2 = berat kayu kering tanur setelah diumpankan (g).

Selain menghitung persentase penurunan berat, penilaian juga dilakukan

secara visual dengan mementukan derajat proteksi berdasarkan scoring

(pemberian nilai), seperti disajikan pada Tabel 4.

Tabel 4. Penilaian terhadap kerusakan contoh uji pada grave yard test

Tingkat Kondisi Contoh Uji Skor

A Utuh (tidak ada serangan gigitan) 0

B Serangan ringan (ada bekas gigitan rayap) 1-20 C Serangan sedang berupa saluran-saluran yang tidak dalam dan

melebar 21-40

D Serangan berat berupa saluran-saluran yang dalam dan lebar 41-60 E Serangan hancur (lebih dari 50 % penampang melintang habis

dimakan rayap) 61-80

Analisis Data

Analisis data dilakukan dengan membandingkan hasil penelitian sifat fisis

dan mekanis papan partikel terhadap kstandar SNI 03-2105-2006 dengan

persyaratan yang ditetapkan. Adapun persyaratan yang ditetapkan oleh SNI

03-2105-2006 disajikan pada Tabel 5.

Tabel 5. Sifat fisis dan mekanis papan partikel berdasarkan SNI 03-2105-2006

No. Sifat fisis dan mekanis SNI 03-2105-2006

1 Kerapatan (g/cm3) 0,4-0,9

2 Kadar air (%) maks 14

3 Daya serap air (%) -

4 Pengembangan tebal (%) maks 12

5 MOR (kg/cm2) ≥82

6 MOE (kg/cm2) ≥20.400

7 Internal bond (kg/cm2) min 1,5

Pengujian ketahanan papan partikel terhadap rayap tanah dilakukan

dengan metode uji kubur. Data hasil penelitian dibandingkan dengan SNI

01-7270-2006. Adapun klasifikasi ketahanan kayu terhadap rayap tanah berdasarkan

penurunan berat yang ditetapkan SNI disajikan pada Tabel 6.

Tabel 6. Klasifikasi ketahanan kayu terhadap rayap tanah berdasarkan penurunan berat sesuai SNI 01-7207-2006

Kelas Ketahanan Penurunan berat (%)

I Sangat tahan < 3,52

II Tahan 3,52 – 7,50

III Sedang 7,30 – 10,96

IV Buruk 10,96 – 18,94

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Partikel

Sifat fisis papan komposit adalah sifat yang tidak berhubungan dengan

pengaruh gaya dari luar. Sifat fisis pada dasarnya sangat penting untuk diketahui

karena memiliki pengaruh besar terhadap kekuatan dan tampilan papan yang

digunakan. Ada 4 sifat yang termasuk sifat fisis, yaitu kerapatan, kadar air, daya

serap air dan pengembangan tebal.

Kerapatan

Kerapatan papan didefenisikan sebagai massa atau berat persatuan volume

(Haygreen dan Bowyer, 1996). Hasil penelitian menunjukkan bahwa nilai

kerapatan papan partikel yang dihasilkan berkisar antara 0,52-0,60 g/cm3. Hasil

rata-rata kerapatan papan partikel disajikan pada Gambar 5 dan data selengkapnya

dapat dilihat pada Lampiran 1.

Gambar 5. Nilai rata-rata kerapatan papan partikel

Pada Gambar 5 dapat dilihat bahwa nilai kerapatan papan partikel

cenderung semakin meningkat seiring dengan bertambahnya jumlah perekat Urea

Formaldehida. Selain itu terdapat kecenderungan penurunan nilai kerapatan

seiring dengan ukuran partikel yang semakin kecil dan halus. Adanya perbedaan

nilai kerapatan tersebut dipengaruhi oleh beberapa faktor, antara lain komposisi

perekat Urea Formaldehida dan styrofoam, ukuran partikel, dan kerapatan bahan

baku yang digunakan dalam pembuatan papan.

Hasil penelitian menunjukkan bahwa nilai kerapatan papan partikel paling

tinggi adalah 0,60 g/cm3 dengan perlakuan perbandingan perekat UF : SF adalah

90:10 dan ukuran partikel yang digunakan adalah 20 mesh. Semakin banyak

perekat yang digunakan semakin tinggi nilai kerapatan yang dihasilkan. Hal ini

terjadi karena dengan bertambahnya jumlah perekat, semakin luas bagian

permukaan yang saling mengikat, sehingga mencegah terjadinya rongga-rongga

kecil yang dapat menurunkan nilai kerapatan papan. Nilai kerapatan terendah

adalah 0,52 g/cm3 yang didapat dari perlakuan perbandingan perekat UF : SF

adalah 60:40 dan ukuran partikel yang digunakan adalah 50 mesh. Pada perlakuan

ini jumlah perekat paling sedikit digunakan yaitu 60% dari total keseluruhan

kebutuhan perekat. Hal ini sejalan dengan penelitian Sulastiningsih dkk (2008)

yang menyatakan bahwa semakin tinggi jumlah perekat, maka semakin tinggi

kerapatan papan partikel. Lebih lanjut, hal ini sesuai dengan penelitian Sudarsono

dkk (2010) tentang pembuatan papan partikel berbahan baku sabut kelapa dengan

bahan pengikat alami (lem kopal). Hasil penelitian tersebut menunjukkan bahwa

komposisi perekat sangat mempengaruhi kerapatan (density). Semakin tinggi

Faktor lain yang mempengaruhi nilai kerapatan papan yang dihasilkan

adalah ukuran partikel yang digunakan dalam pembuatan papan. Dapat dilihat

pada Gambar 5 bahwa dari ketiga ukuran partikel yang digunakan (20 mesh, 35

mesh, dan 50 mesh) rata-rata nilai kerapatan terendah terdapat pada papan yang

menggunakan ukuran partikel terkecil (50 mesh). Semakin kecil ukuran partikel,

nilai kerapatan yang dihasilkan cenderung semakin menurun. Hal ini terjadi

karena untuk menyatukan partikel yang lebih kecil dibutuhkan lebih banyak

jumlah perekat, namun dalam penelitian ini tidak dilakukan penambahan jumlah

perekat untuk partikel yang berukuran lebih kecil. Hal ini sesuai dengan Maloney

(1993) yang menyatakan bahwa pengunaan partikel yang terlalu halus akan

mengurangi kekuatan dan kekompakan papan partikel itu sendiri karena

konsentrasi perekat pada permukaan partikel akan menjadi rendah sekali. Hal ini

menyebabkan tidak satupun papan yang dihasilkan mencapai kerapatan target

yaitu 0,7 gr/cm3.

Selain faktor komposisi perekat dan ukuran partikel, nilai kerapatan

papan juga dipengaruhi oleh kerapatan bahan baku yang digunakan dalam

pembuatan papan. Semakin tinggi kerapatan bahan baku yang digunakan, maka

semakin tinggi pula nilai akhir kerapatan papan partikel yang dihasilkan. Bahan

baku papan partikel berasal dari batang kelapa sawit bagian dalam. Bakar (2003)

mengemukakan bahwa kerapatan batang kelapa sawit bagian dalam berkisar

antara 0,28-0,35 g/cm3. Sifat batang kelapa sawit bagian dalam ini mempengaruhi

kerapatan partikel yang digunakan sebagai bahan baku. Hal ini menyebabkan

Secara keseluruhan tidak satupun kerapatan papan yang dihasilkan

mencapai kerapatan target, namun semua papan memiliki nilai kerapatan yang

sudah memenuhi Standar Nasional Indonesia (SNI). Berdasarkan SNI 03-2015

2006 nilai kerapatan yang disyaratkan adalah 0,4-0,9 gr/cm3, sedangkan nilai

kerapatan papan yang dihasilkan berkisar antara 0,52-0,6 gr/cm3 . Hal ini berarti

seluruh papan yang dihasilkan sudah memenuhi standar SNI. FAO (1996)

mengklasifikasikan papan partikel berdasarkan kerapatannya menjadi tiga

golongan, yaitu :

5. Papan partikel berkerapatan rendah (low density particleboard), yaitu papan

yang mempunyai kerapatan kurang dari 0,4 g/cm3.

6. Papan partikel berkerapatan sedang (medium density particleboard), yaitu

papan yang mempunyai kerapatan kurang dari 0,4 – 0,8 g/cm3.

7. Papan partikel berkerapatan tinggi (high density particleboard), yaitu papan

yang mempunyai kerapatan lebih dari 0,8 g/cm3.

Berdasarkan data ini maka secara keseluruhan papan partikel yang dihasilkan

merupakan papan partikel berkerapatan sedang yaitu 0,52-0,6 gr/cm3.

Kadar Air

Hasil rata-rata kadar air papan partikel batang kelapa sawit (BKS) berkisar

antara 10,04 - 11,19%. Nilai rata-rata kadar air disajikan pada Gambar 6 dan data

Gambar 6. Nilai rata-rata kadar air papan partikel

Pada Gambar 6 dapat dilihat bahwa nilai kadar air papan partikel

cenderung semakin menurun seiring dengan bertambahnya komposisi perekat UF.

Ukuran partikel tidak memberikan pengaruh yang signifikan terhadap nilai kadar

air papan yang dihasilkan.

Hasil penelitian menunjukkan bahwa nilai kadar air tertinggi adalah 11,19

% yang terdapat pada perbandingan 60:40 dengan ukuran partikel 50 mesh.

Semakin kecil ukuran partikel, semakin tinggi nilai kadar air yang dihasilkan. Hal

ini terjadi karena semakin kecil ukuran partikelnya, semakin banyak

rongga-rongga yang terdapat pada papan. Munculnya rongga-rongga-rongga-rongga ini disebabkan

karena kurangnya perekat yang dibutuhkan untuk menyatukan partikel-partikel

yang lebih kecil dan halus. Pada Gambar 6 terlihat bahwa nilai kadar air tertinggi

rata-rata terdapat pada ukuran partikel yang paling kecil yaitu 50 mesh. Hal ini

didukung oleh Maloney (1993) yang menyebutkan bahwa selain absorbsi bahan

baku dan ketahanan perekat terhadap air, yang mempengaruhi papan partikel

terhadap penyerapan air adalah (1) volume ruang kosong yang dapat menampung

10.6210.79 10.61 10.54 10.52

air diantara partikel, (2) saluran kapiler yang menghubungkan ruang satu dengan

ruang kosong yang lain.

Selain ukuran partikel nilai kadar air papan juga dipengaruhi oleh

komposisi perekat UF dan styrofoam. Gambar 6 memperlihatkan bahwa nilai

kadar air dari setiap perbandingan semakin menurun seiring dengan bertambahnya

jumlah perekat. Nilai kadar air pada perbandingan 60:40 > 70:30 > 80:20 > 90:10.

Dengan kata lain semakin banyak perekat yang digunakan, semakin rendah nilai

KA papan yang dihasilkan. Hal ini sesuai dengan penelitian Mawardi (2009)

tentang mutu papan partikel dari batang kelapa sawit dengan perekat polystyrene.

Hasil penelitian menunjukkan peningkatan jumlah perekat berpengaruh positif

pada nilai kadar air. Semakin tinggi komposisi perekat, semakin rendah nilai KA

papan. Hal ini dikarenakan perekat yang lebih banyak akan menutupi rongga sel

partikel kelapa sawit dengan sempurna sehingga tidak mudah terhidrolisis. Lebih

lanjut, hal ini semakin dipertegas dengan penelitian Sulastiningsih dkk (1988)

mengenai papan partikel dengan bahan baku kayu. Jumlah perekat yang banyak

akan meningkatkan ikatan antar partikel sehingga papan partikel yang dibuat lebih

tahan terhadap air dan lebih stabil.

Berdasarkan SNI 03-2015-2006 nilai kadar air papan partikel yang

ditetapkan adalah ≤ 14%. Hasil rata -rata nilai kadar air papan yang dihasilkan

berkisar antara 10,04-11,19%. Dapat disimpulkan bahwa secara keseluruhan nilai

Daya serap air

Pengujian daya serap air (DSA) dilakukan secara bertahap pada tingkatan

waktu tertentu. Contoh uji papan komposit direndam selama 2, 6, 12 dan 24 jam.

Hal ini dilakukan untuk melihat daya serap papan dengan lebih teliti. Namun pada

Gambar 7 nilai DSA yang ditampilkan hanya 2 jam dan 24 jam untuk melihat

perbedaan nilai DSA yang lebih signifikan. Hasil rata-rata nilia DSA papan

partikel perendaman 2 dan 24 jam disajikan pada Gambar 7 dan data

selengkapnya dapat dilihat pada Lampiran 2.

Gambar 7. Nilai DSA papan partikel 2 jam dan 24 jam

Berdasarkan hasil penelitian yang dilakukan nilai daya serap air papan

partikel berkisar antara 51,0-175,1%. Nilai daya serap air tertinggi adalah 175,1%

yang diperoleh pada perbandingan 60:40, lama perendaman 24 jam dan ukuran

partikel 50 mesh. Nilai daya serap air terendah yaitu 51% diperoleh dari

perbandingan 90:10, lama perendaman 2 jam dan ukuran partikel 20 mesh.

Ada beberapa faktor yang mempengaruhi nilai DSA papan partikel,

diantaranya adalah waktu perendaman, ukuran partikel, komposisi perekat UF dan

kerapatan papan itu sendiri. Berdasarkan Gambar 7 dapat dilihat nilai DSA

cenderung semakin bertambah dengan meningkatnya waktu perendaman. Selain

faktor waktu perendaman, ukuran partikel juga cenderung mempengaruhi nilai

DSA. Nilai DSA semakin meningkat seiring dengan ukuran partikel yang semakin

kecil dan halus. Rata-rata nilai daya serap air papan berukuran partikel 50 mesh >

35 mesh > 20 mesh. Nilai daya serap air terendah (terbaik) diperoleh dari papan

yang dibuat dengan partikel berukuran 20 mesh. Hal ini terjadi karena semakin

kecil ukuran partikelnya, semakin banyak pula rongga-rongga yang terdapat pada

papan. Rongga-rongga halus pada papan ini akan mudah terisi oleh air yang

menyebabkan daya serap air semakin meningkat pula. Kahfi (2007) menyatakan

bahwa penyerapan air oleh papan komposit dipengaruhi oleh faktor-faktor antara

lain ruang kosong yang dapat menampung air diantara partikel, adanya saluran

kapiler yang menghubungkan ruang kosong satu sama lainnya, luas permukaan

partikel yang tidak dapat ditutupi perekat, dan dalamnya penetrasi perekat dalam

partikel. Lebih lanjut Febrianto dkk (2008) menyatakan bahwa tingkat penyerapan

bahan baku dan polimer serta keberadaan senyawa lainnya yang dapat menolak

air.

Faktor lain yang mempengaruhi nilai daya serap air papan partikel adalah

jumlah perekat yang digunakan. Pada Gambar 7 dapat dilihat bahwa nilai DSA

semakin menurun seiring dengan bertambahnya jumlah perekat yang digunakan.

Nilai DSA pada perlakuan perbandingan 60:40 > 70:30 > 80:20 > 90:10. Semakin

banyak jumlah perekat yang digunakan semakin kecil nilai DSA yang dihasilkan,

yang berarti semakin tinggi kualitas papan. Semakin banyak jumlah perekat,

semakin besar pula potensi luas permukaan ditutupi perekat dan semakin kecil

potensi terjadinya ruang kosong pada papan yang dapat meyebabkan terjadinya

penyerapan air. Hal ini sesuai dengan perrnyataan Ruhendi (2008) bahwa dengan

semakin bertambahnya jumlah perekat maka daya serap air semakin menurun. Hal

tersebut dapat dijelaskan bahwa dengan semakin bertambahnya perekat maka

partikel akan semakin terlapisi dengan baik oleh perekat, sehingga kontak antara

partikel dan air menjadi lebih kecil.

Faktor lain yang juga mempengaruhi nilai DSA papan adalah kerapatan

papan itu sendiri. Papan yang memiliki nilai kerapatan yang tinggi akan

berbanding terbalik dengan nilai DSA yang semakin rendah. Dapat dibuktikan

dari Gambar 5 dan Gambar 7 bahwa nilai DSA semakin meningkat seiring dengan

menurunnya nilai kerapatan. Hal ini terjadi karena papan yang berkerapatan tinggi

akan saling berikatan kuat dan semakin kompak sehingga memperkecil

munculnya celah maupun rongga yang dapat diisi oleh air saat perendaman. Hal

ini sesuai dengan pernyataan Ruhendi dkk (2007) yang menyatakan bahwa

berkerapatan tinggi memiliki ikatan antara molekul partikel dengan molekul

perekat terbentuk sangat kuat sehingga molekul air sulit untuk mengisi rongga

yang terdapat di dalam papan partikel karena sudah terisi oleh molekul perekat.

Tidak ada standar yang ditentukan SNI untuk nilai daya serap air papan

partikel. Namun perlu dilakukan pengukurannya untuk menentukan penggunaan

papan yang dihasilkan. Papan yang memiliki nilai daya serap air tinggi hanya

layak untuk penggunaan interior saja. Papan yang memiliki nilai daya serap air

yang rendah cocok digunakan untuk penggunaan eksterior. Karena pada

umumnya kelemahan papan partikel hingga saat ini adalah ketahanannya terhadap

faktor cuaca sangat minim.

Pengembangan Tebal

Pengukuran pengembangan tebal ini dilakukan bersamaan dengan

pengukuran nilai DSA. Perendaman dilakukan secara bertahap yaitu dengan

waktu perendaman 2 jam, 6 jam, 12 jam dan 24 jam dengan tujuan untuk

mendapatkan nilai fluktuasi pengembangan tebal. Hasil pengukuran

pengembangan tebal perendaman 2 jam dan 24 jam disajikan pada Gambar 8 dan

data nilai pengukuran pengembangan tebal pada perendaman 6 jam dan 12 jam

19.2

Gambar 8. Nilai PT papan partikel (a) perendaman 2 jam (b) perendaman 24 jam

Gambar 8 menunjukkan bahwa nilai PT cenderung semakin bertambah

dengan meningkatnya waktu perendaman. Selain faktor waktu perendaman,

ukuran partikel juga cenderung mempengaruhi nilai PT. Nilai PT cenderung

semakin menurun seiring dengan ukuran partikel yang semakin kecil dan halus.

Selain itu kecenderungan penurunan nilai PT yang disebabkan oleh jumlah

perekat yang digunakan. Semakin tinggi komposisi perekat yang digunakan, nilai

Nilai pengembangan tebal papan partikel berkisar antara 8,6-24,3%.

Lamanya perendaman berbanding lurus dengan naiknya nilai pengembangan

tebal. Pengembangan tebal papan partikel terendah diperoleh pada perlakuan

perbandingan 90:10 dengan ukuran partikel 50 mesh, sedangkan pengembangan

tertinggi diperoleh pada perlakuan perbandingan 60:40 dengan ukuran partikel 20

mesh.

Pada Gambar 8 dapat dilihat bahwa pada masing-masing ukuran partikel

(20 mesh, 35 mesh, dan 50 mesh) nilai pengembangan tebal terbaik dihasilkan

dari perbandingan 90:10 yang berarti semakin banyak jumlah perekat UF maka

nilai pengembangan tebal semakin rendah. Menurunnya nilai pengembangan tebal

ini disebabkan karena semakin banyaknya jumlah perekat UF semakin luas

permukaan yang tertutupi perekat. Hal ini menyebabkan semakin banyak bagian

papan yang akan mengalami pengerasan ketika terjadi proses pemanasan

(pengempaan) yang menyebabkan papan lebih stabil dan sulit ditembus oleh air.

Haygreen dan Bowyer (1996) menerangkan bahwa perekat UF mempunyai waktu

pengerasan yang singkat dengan kempa panas ± 10 menit. Hal ini semakin

diperkuat Ruhendi (2008) bahwa dengan semakin bertambahnya jumlah perekat

maka pengembangan tebal papan partikel semakin menurun. Hal tersebut dapat

dijelaskan bahwa dengan semakin bertambahnya perekat maka partikel akan

semakin terlapisi dengan baik oleh perekat, sehingga kontak antara partikel dan

air menjadi lebih kecil. Menurut Haygreen dan Bowyer (1989), semakin banyak

perekat yang digunakan dalam suatu papan maka semakin stabil dimensi

Berdasarkan SNI 03-2105-2006 nilai pengembangan tebal yang

disyaratkan maksimal 12 %, maka tidak semua papan partikel yang dihasilkan

memenuhi standar. Hanya 2 papan yang memenuhi standar yaitu perlakuan

perbandingan 90:10 (50 mesh) dan perbandingan 90:10 (35 mesh). Walaupun sifat

styrofoam hidrofobik, namun hasil penelitian menunjukkan bahwa semakin

banyak styrofoam yang digunakan, semakin buruk nilai pengembangan tebal

papan. Styrofoam yang tidak dapat menyatu dengan bahan lainnya menyebabkan

rusaknya ikatan bahan baku. Hal ini sesuai dengan pernyataan Syamani dkk

(2008) yang menyatakan bahwa terjadinya pengembangan tebal panel merupakan

kombinasi dari potensi thickness recovery, dan kerusakan dari jaringan ikatan

perekat (kekuatan ikatan antara partikel atau tekanan pada ikatan perekat). Hal ini

menyebabkan nilai pengembangan tebal sulit mencapai target yaitu < 12%.

Tujuan dari pengukuran pengembangan tebal ini adalah untuk

menyimpulkan penggunaan papan yang dihasilkan. Faktor cuaca dan lingkungan

yang ektrim akan sangat mempengaruhi papan selama penggunaan. Penggunaan

produk tanpa memperhatikan ketahanan papan terhadap air akan sangat

merugikan. Iswanto (2002) juga menjelaskan sifat pengembangan tebal papan

partikel merupakan salah satu sifat fisis yang akan menentukan suatu papan

partikel dapat digunakan untuk keperluan interior atau eksterior. Penggunaan

eksterior membutuhkan stabilitas dimensi yang tinggi yaitu nilai pengembangan

tebal yang rendah, sedangkan penggunaan interior tidak mutlak membutuhkan

stabilitas dimensi yang tinggi dengan kata lain nilai pengembangan tebal tidak

2457 Sifat Mekanis Papan Partikel

Modulus of Elasticity (MOE)

Haygreen dan Bowyer (1996) menyatakan bahwa Modulus of elasticity

(MOE) merupakan ukuran ketahanan kayu dalam mempertahankan perubahan

bentuk akibat adanya beban dan berhubungan langsung dengan kayu. Semakin

tinggi nilai keteguhan lentur, maka benda semakin elastis. Hasil rata-rata MOE

papan partikel dari limbah BKS disajikan pada Gambar 9 dan data selengkapnya

dapat dilihat pada Lampiran 3.

Gambar 9. Grafik rata-rata nilai MOE papan partikel

Gambar 9 menunjukkan bahwa nilai MOE cenderung semakin meningkat

dengan semakin besarnya ukuran partikel yang digunakan dalam pembuatan

papan. Selain ukuran partikel, kadar perekat juga mempengaruhi nilai MOE.

Semakin tinggi kadar perekat yang digunakan, nilai MOE cenderung semakin

meningkat.

Rata-rata nilai MOE papan partikel BKS berkisar antara 2005 kg/cm2 –

4235 kg/cm2. Nilai MOE terendah diperoleh dari perlakuan perbandingan 90:10

perbandingan 90:10 dengan ukuran partikel 20 mesh. Rata-rata nilai MOE papan

partikel 20 mesh adalah 3378 kg/cm2, rata-rata nilai MOE papan partikel 35 mesh

adalah 3216 kg/cm2, dan rata-rata nilai MOE papan partikel 50 mesh adalah 2113

kg/cm2.

Berdasarkan data ini dapat disimpulkan bahwa semakin kecil ukuran

partikel semakin rendah nilai MOE yang dihasilkan, sebaliknya semakin besar

ukuran partikel yang dipakai semakin tinggi pula nilai MOE yang dihasilkan. Hal

ini sesuai dengan pernyataan Haygreen dan Bowyer (1996) bahwa bahan-bahan

papan partikel yang halus cenderung menyerap banyak resin dan akan

menurunkan elastisitas papan partikel tersebut. Ukuran partikel yang terlalu kecil

atau halus membutuhkan perekat dalam jumlah yang cukup banyak karena luas

bidang permukaan partikel yang membutuhkan perkat semakin tinggi.

Selain ukuran partikel, faktor lain yang mempengaruhi nilai MOE adalah

jumlah perekat yang digunakan. Pada Gambar 9 dapat dilihat bahwa nilai MOE

papan semakin meningkat seiring dengan bertambahnya jumlah perekat. Nilai

MOE perlakuan perbandingan 60:40 < 70:30 < 80:20 < 90:10. Namun nilai ini

hanya berlaku untuk ukuran partikel 20 mesh dan 35 mesh. Nilai ini menunjukkan

bahwa semakin tinggi jumlah perekat yang digunakan, semakin tinggi pula nilai

MOE papan yang dihasilkan. Hal ini terjadi karena dengan bertambahnya perekat,

semakin luas permukaan yang mampu saling menopang antar partikel. Hal ini

sesuai dengan pernyataan Haygreen dan Bowyer (1989), kandungan resin yang

semakin banyak dan penyebaran yang semakin merata akan semakin

20

Sulastiningsih (2006) bahwa nilai MOE papan partikel bambu semakin meningkat

seiring dengan meningkatnya jumlah perekat.

Berdasarkan SNI 03-2105-2006 nilai MOE seluruh papan partikel BKS

yang dibuat tidak memenuhi standar yang mensyaratkan nilai MOE sebesar ≥

20.400 kg/cm2. Nilai MOE papan yang dihasilkan masih sangat jauh dari standar.

Modulus of Rupture (MOR)

Keteguhan patah papan komposit merupakan sifat mekanis yang

menunjukkan kekuatan dalam menahan beban yang bekerja terhadapnya.

Tegangan patah terjadi saat serat papan menerima beban maksimum dan pada saat

itu papan mengalami kerusakan dan sifat seperti ini biasa disebut dengan Modulus

of Rupture (MOR). Nilai rata-rata keteguhan patah papan partikel dapat dilihat

pada Gambar 10 dan data hasil pengujian keteguhan patah disajikan pada

Lampiran 3.

Gambar 10 menunjukkan bahwa nilai MOR cenderung semakin meningkat

dengan semakin besarnya ukuran partikel yang digunakan dalam pembuatan

papan. Faktor komposisi perekat tidak memberikan kecenderungan yang

signifikan terhadap nilai MOR papan secara keseluruhan.

Nilai rata-rata MOR papan partikel berkisar antara 13 - 41 kg/cm2. Nilai

MOR terendah diperoleh pada perlakuan perbandingan 70:30 dan 80:20 dengan

ukuran partikel yaitu 50 mesh, sedangkan nilai MOR yang tertinggi diperoleh

pada perlakuan perbandingan 90:10 dengan ukuran partikel yaitu 20 mesh.

Berdasarkan nilai MOR ini, dapat disimpulkan bahwa secara keseluruhan papan

partikel yang dihasilkan tidak memenuhi standar SNI 03-2105-2006 yang

mensyaratkan nilai MOR papan partikel yaitu ≥ 82 kg/cm². Rendahnya nilai MOR

papan yang dihasilkan disebabkan oleh beberapa faktor. Faktor utama yang

menyebabkan rendahnya nilai MOR papan yang dihasilkan adalah ukuran partikel

yang digunakan.

Gambar 10 menunjukkan bahwa semakin besar ukuran partikel maka nilai

MOR semakin tinggi pula, sebaliknya semakin kecil ukuran partikel maka

semakin rendah pula nilai MOR yang dihasilkan. Hal ini sesuai dengan yang

dinyatakan Maloney (1993) yang menjelaskan bahwa nilai MOR dipengaruhi oleh

daya ikat perekat dan panjang serat. Partikel dengan ukuran yang memanjang

memungkinkan banyaknya bagian yang saling menopang dalam papan partikel

sehingga lebih kuat. Hal ini semakin diperkuat dengan hasil penelitian yang

dilakukan Setyawati dkk (2006) bahwa modulus patah papan komposit cenderung

makin tinggi dengan makin panjangnya ukuran sabut kelapa yang digunakan

Selain ukuran partikel, faktor lain yang mempengaruhi nilai MOR adalah

komposisi perekat yang digunakan dalam pembuatan papan. Semakin tinggi

jumlah perekat yang dipakai mengakibatkan nilai MOR semakin tinggi pula. Hal

ini terjadi karena semakin banyak perekat, semakin tinggi distribusi perekatnya.

Semakin rata pendistribusian perekat, semakin luas bidang yang mengeras

sehingga akan semakin meningkatkan kekuatan papan (Ruhendi, 2008). Hasil

penelitian menunjukkan pada ukuran partikel 20 mesh dan 35 mesh nilai MOR

semakin meningkat dengan bertambahnya komposisi perekat UF. Nilai MOR

perlakuan perbandingan 60:40 < 70:30 < 80:20 < 90:10. Hal ini sesuai dengan

pernyataan Sulastiningsih dkk (2006) bahwa nilai MOR semakin meningkat

dengan bertambahnya komposisi perekat UF.

Internal Bond (IB)

Keteguhan rekat internal adalah suatu kekuatan ikatan antar partikel dalam

lembaran papan. Keteguhan rekat internal merupakan suatu petunjuk daya tahan

papan terhadap kemungkinan pecah atau belah. Nilai rata-rata hasil pengujian IB

papan partikel dari limbah BKS disajikan pada Gambar 11 dan data selengkapnya

1.1 1.3

Gambar 11. Grafik rata-rata IB papan partikel

Gambar 11 menunjukkan bahwa nilai IB cenderung semakin meningkat

dengan semakin besarnya ukuran partikel yang digunakan dalam pembuatan

papan. Selain ukuran partikel, kadar perekat juga mempengaruhi kenaikan nilai

IB. Semakin tinggi kadar perekat yang digunakan, nilai IB cenderung semakin

meningkat.

Hasil rata-rata nilai IB papan partikel berkisar antara 0,6 - 2,1 kg/cm2.

Nilai IB terendah diperoleh pada perlakuan perbandingan 60:40 dengan ukuran

partikel 50 mesh dan tertinggi diperoleh pada perlakuan perbandingan 90:10

dengan ukuran partikel 20 mesh. Secara keseluruhan hanya 2 papan saja yang

berhasil memenuhi standar SNI 03-2105-2006 yang mensyaratkan nilai IB papan

partikel yaitu ≥ 1,5 kg/cm². Banyaknya papan yang tidak memenuhi standar ini

disebabkan oleh beberapa faktor.

Salah satu faktor yang mempengaruhi nilai IB adalah ukuran partikel yang

digunakan. Rata-rata nilai IB papan dengan menggunakan partikel 20 mesh adalah

1,47 kg/cm². Rata-rata nilai IB papan dengan menggunakan partikel berukuran 35