PENGARUH KOMPOSISI PEREKAT UREA FORMALDEHIDA

DAN BAHAN PENGISI STYROFOAM

TERHADAP KUALITAS PAPAN PARTIKEL

DARI LIMBAH BATANG KELAPA SAWIT

SKRIPSI

Oleh :

ZAINAL ABIDIN SYAH POLEM

071203032

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

PENGARUH KOMPOSISI PEREKAT UREA FORMALDEHIDA

DAN BAHAN PENGISI STYROFOAM

TERHADAP KUALITAS PAPAN PARTIKEL

DARI LIMBAH BATANG KELAPA SAWIT

Oleh :

ZAINAL ABIDIN SYAH POLEM 091203032

Skripsi Merupakan Salah Satu Syarat

Untuk Memperoleh Gelar Sarjana Kehutanan Di Fakultas Pertanian Universitas Sumatera Utara

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

LEMBAR PENGESAHAN

Judul Peneletian : Pengaruh Komposisi Perekat Urea formaldehida dan Bahan Pengisi Styrofaom Terhadap Kualitas Papan Partikel Dari Limbah Batang Kelapa Sawit

Nama : Zainal Abidin Syah Polem NIM : 071203032

Program Studi : Kehutanan

Disetujui oleh, Komisi Pembimbing :

Tito Sucipto, S.Hut., M.Si Dr. Rudi Hartono, S.Hut., M.Si

Ketua Anggota

Mengetahui

ABSTRACT

ZAINAL ABIDIN SYAH POLEM : The Influence of Composition Urea Formaldehyde Adhesives and padding Styrofoam Particle Board on the Quality of Waste Oil Palm Trunk. Supervised by TITO SUCIPTO and RUDI HARTONO.

The waste oil palm trunks be redundant is a alternative basic commodity manufacture particleboards. The purpose of this study was to evaluate the physical and mechanical properties with the influence temperature and pressing time. Boards were made with size 25 cm x 25 cm x 1 cm with density of 0,75 gr/cm3. Getting the best composition of adhesives and fillers. Particleboards using urea formaldehidyde adhesive, press 25kg/cm2dan experiments were analyzed by non factorial with completely randomized design in 5 temperatures 130º, 130 and pressing times 10 min . Particleboard was tested for density, moisture content, water absorption, thickness swelling, modulus of rupture, compression strength parallel to the surface and internal bond.

Result showed that pressing time and interaction temperature and pressing time have between the mixing rate urea formaldehyde and styrofoam significant influenced to the density. The combination of mixing optimal padding and adhesive by combination UF 90 : ST 10 density was 0,0627 g/cm3 moisture content was 7,45 %, water absorption was 91,03 %, thickness swelling was 9,99%, modulus of elasticity was 8660,58 kg/cm2, modulus of rupture was 81,167 kg/cm2 and internal bond was 6,11 kg/cm2.

ABSTRAK

ZAINAL ABIDIN SYAH POLEM : Pengaruh Komposisi Perekat Urea formaldehida dan Bahan Pengisi Styrofoam Terhadap Kualitas Papan Partikel Dari Limbah Batang Kelapa Sawit. Di bawah bimbingan TITO SUCIPTO dan RUDI HARTONO.

Limbah batang kelapa sawit yang melimpah merupakan salah satu alternatif bahan baku pembuatan papan partikel. Penelitian ini bertujuan untuk mengevaluasi sifat fisis dan mekanis papan partikel dengan pengaruh suhu dan waktu pengempaan. Mendapatkan komposisi terbaik dari perekat dan bahan pengisi. Papan dibuat dengan ukuran 25cm x 25 cm x 1 cm dengan kerapatan target adalah 0,75 g/cm3. Papan partikel ini menggunakan perekat urea formaldehida 10 % dan bahan pengisi styrofoam dengan tekanan kempa 25 kg/cm2 dan menggunakan rancangan acak lengkap non faktorial dengan 5 kali ulangan dengan suhu pengempaan 130 oC dan waktu pengempaan 10 menit. Pengujian papan partikel terdiri dari kerapatan, kadar air, daya serap air, pengembangan tebal, keteguhan lentur, keteguhan patah dan keteguhan rekat internal..

Hasil penelitian menunjukkan waktu pengempaan dan interaksi antara kadar pencampuran urea formaldehid dan styrofoam berpengaruh nyata terhadap kerapatan . Kombinasi pencampuran bahan pengisi dan perekat yang optimal adalah pada UF 90 : ST 10 yang memiliki nilai kerapatannya 0,0627 g/cm3, kadar air 7,45 %, daya serap air 91,03 %, pengembangan tebal 9,99%, keteguhan lentur 8660,58 kg/cm2, keteguhan patahnya 3,10 kg/cm2 dan keteguhan rekat internalnya 4,61 kg/cm2.

RIWAYAT HIDUP

Penulis dilahirkan di Gunung Sitoli, Kabupaten Nias - Sumatera Utara

tanggal 18 juni 1989, merupakan anak pertama dari lima bersaudara dari

pasangan Fardin Polem dan Ride Sihotang. Jenjang pendidikan formal yang dilaui

penulis adalah di SD 071124 Pulau Tello Kecamatan Pulau-Pulau Batu Kabupaten

Nias Selatan tahun 1995-2001, SLTP Negeri 1 Pulau Tello Kecamatan

Pulau-Pulau Batu Kabupaten Nias Selatan tahun 2001-2004 dan SMU Negeri 1 Gunung

Sitoli Kabupaten Nias Induk tahun 2004-2007.

Pada tahun 2007, penulis diterima sebagai mahasiswa Program Studi

Teknologi Hasil Hutan, Fakultas Pertanian, Universitas Sumatera Utara melalui

seleksi penerimaan mahasiswa baru (SPMB). Penulis pernah melakukan Praktik

Pengenalan Pengolahan Hutan (P3H) pada 2 lokasi berbeda yaitu di Hutan

Mangrove Pulau Sembilan dan Hutan Dataran Rendah Aras Napal. Pernah

mengikuti Pelatihan Dasar dan Pengkaderan Rimbawan (PDPR) sebagai syarat

untuk menjadi anggota Himpunan Mahasiswa Sylva (HIMAS). Selain itu penulis

juga mengikuti pratek kerja lapangan (PKL) pada tahun 2009 di PT Musi Hutan

Persada, Muara Enem, Palembang.

Untuk memperoleh gelar Sarjana Kehutanan pada ahkhir kuliah penulis

melakukan penelitian dengan judul “Pengaruh Komposisi Perekat Urea

Formaldehida dan Bahan Pengisi Styrofoam terhadap Kualitas Papan Partikel

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT karena berkah,

rahmat dan hidayah-Nya penulis dapat menyelesaikan penelitian ini dan shalawat

beriring salam kepada Rasulullah SAW semoga di hari kelak kita mendapatkan

syafaatnya. Judul penelitian ini adalah Pengaruh Komposisi Perekat Urea

Formaldehida dan Bahan Pengisi Styrofoam terhadap Kualitas Papan Partikel dari

Limbah Batang Kelapa Sawit.

Dalam pelaksanaan penelitian hingga penyelesaian skripsi ini penulis telah

melibatkan banyak pihak, mendapatkan bantuan, dorongan dan motivasi sehingga

memberi kesan yang berarti di hati penulis. Oleh karena itu dengan segala

kerendahan hati, penulis mengucapkan terima kasih dan penghargaan yang

sebesar-besarnya kepada:

1. Bapak Tito Sucipto, S,Hut. M.Si dan Bapak Dr. Rudi Hartono, S.Hut., M.Si

sebagai dosen pembimbing penulis yang telah banyak memberikan bantuan,

dorongan, motivasi, arahan, serta masukan yang sangat bermanfaat selama

penulis menyelesaikan penelitian dan penulisan penelitian ini.

2. Ayahanda tercinta Fardin Polem yang telah banyak memberikan kesabaran,

nasehat, semangat, motivasi dan kasih sayang kepada penulis dan Ibunda

tercinta Ride Sihotang yang telah membimbing penulis selama ini dan

memberikan kesabarannya, kasih sayangnya, semangat, dorongan baik secara

material dan spiritual kepada penulis serta seluruh keluarga penulis yang

selama ini banyak mendukung, mendoakan, dan memotivasi penulis untuk

3. Teman-teman satu tim Janer Wiliam, Lateranita, Friska, Hadyan dan Cristien

yang telah membantu penulis dalam menyelesaikan penelitian ini.

Memberikan semangat serta dorongan yang sangat besar dan memberikan

kesabaran untuk sama-sama menyelesaikan penelitian ini.

4. Kepada Teman-teman THH Hey Itu Aku Angkatan 07 yang tidak dapat di

sebutkan satu persatu yang telah memberikan waktu, tenaga dan dorongannya

dalam membantu penulis menyelesaikan penelitian ini.

Penulis mengharapkan semoga penelitian ini dapat bermanfaat bagi yang

membutuhkannya dan berguna bagi pengembangan ilmu pengetahuan dan

teknologi khususnya ilmu kehutanan. Akhir kata penulis mengucapkan terima

kasih.

Medan, juli 2013

DAFTAR ISI

Pengujian Sifat Fisis Papan Partikel Kerapatan ... 18

Kadar air (KA) ... 18

Daya Serap Air... 18

Pengembangan Tebal... 19

Sifat Mekanis Papan Partikel ………. 30

Keteguhan Lentur (Modulus of Elasticity ) ………. 31

Keteguhan Patah (Modulus of Rupture) ……….. 32

Keteguhan Rekat Internal ( Internal Bond) ………. 34

KESIMPULAN DAN SARAN Kesimpulan ……….. 36

Saran ……….... 37

DAFTAR PUSTAKA ………. 38

DAFTAR TABEL

Hal

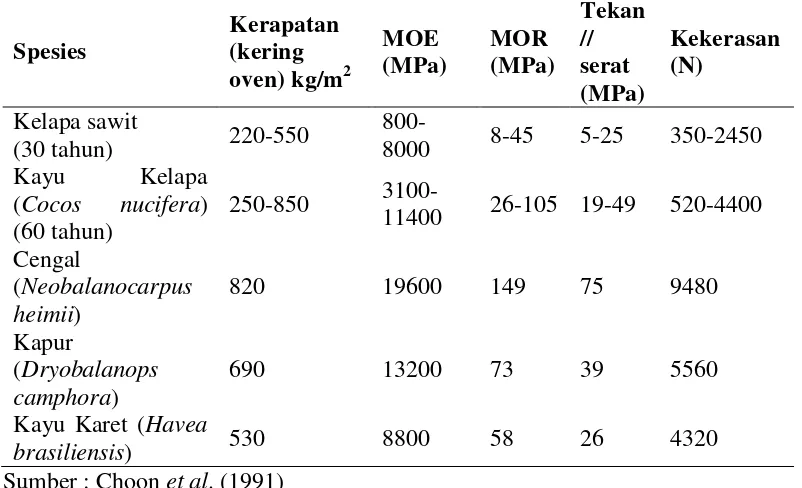

Perbandingan sifat batang kelapa sawit dengan beberapa jenis kayu ... 7

Sifat dasar kelapa sawit ... 7

Standar mutu sifat fisis dan mekanis papan partikel berdasarkan SNI

DAFTAR GAMBAR

Hal

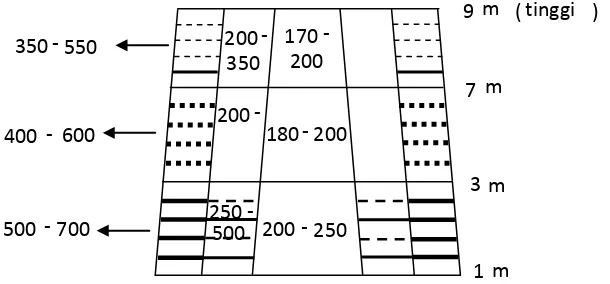

1. Kerapatan batang kelapa sawit……… 6

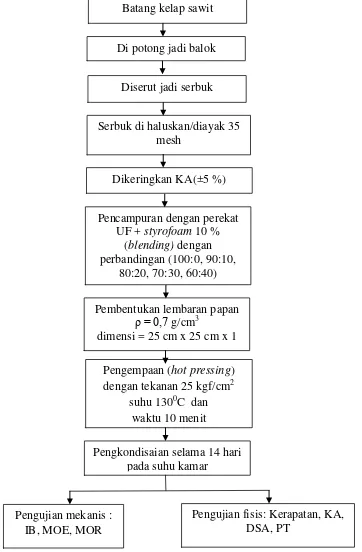

2. Bagan alur penelitian ……….. 16

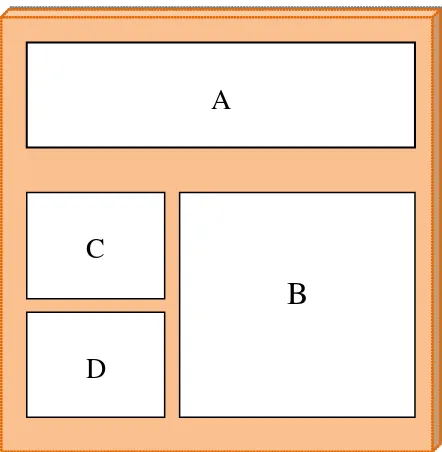

3. Pola pemotongan contoh uji ……….…….…. 17

4. Pengujian keteguhan rekat internal………. 19

5. Pengujian MOE dan MOR……….. 20

6. Diagram nilai rata-rata kerapatan papan partikel ……… 23

7. Diagram nilai rata-rata kadar air papan partikel ………. 26

8. Grafik nilai DSA papan partikel ………. 27

9. Grafik nilai PT papan partikel ……… 29

10.Grafik nilai MOE papan partikel ……… 31

11.Grafik nilai MOR papan partikel ……… 33

DAFTAR LAMPIRAN

Hal

1. Perhitungan kebutuhan bahan baku ……… 40

2. Nilai sifat fisis papan partikel ………. 41

3. Nilai sifat mekanis papan partikel ……….. 41

4. Hasil analisis ragam kerapatan papan partikel ………... 41

5. Hasil analisis ragam kadar air papan partikel ……….………… 41

6. Hasil analisis ragam DSA papan partikel ……….……….. 41

7. Hasil analisis ragam PT papan partikel ………..… 41

8. Hasil analisis ragam MOE papan partikel ……….………….... 41

9. Hasil analisis ragam MOR papan partikel ………. 41

10.Hasil analisis ragam IB papan partikel ……….. 41

11.Hasil pengujian perbandingan nilai rata-rata kerapatan pada berbagai perbandingan UF dan ST bedararkan uji Duncan ……… 42

12.Hasil pengujian perbandingan nilai rata-rata DSA pada berbagai perbandingan UF dan ST bedararkan uji Duncan ……… 42

13.Hasil pengujian perbandingan nilai rata-rata PT pada berbagai perbandingan UF dan ST bedararkan uji Duncan ……….. 42

14.Hasil pengujian perbandingan nilai rata-rata MOR pada berbagai perbandingan UF dan ST bedararkan uji Duncan ………. 42

ABSTRACT

ZAINAL ABIDIN SYAH POLEM : The Influence of Composition Urea Formaldehyde Adhesives and padding Styrofoam Particle Board on the Quality of Waste Oil Palm Trunk. Supervised by TITO SUCIPTO and RUDI HARTONO.

The waste oil palm trunks be redundant is a alternative basic commodity manufacture particleboards. The purpose of this study was to evaluate the physical and mechanical properties with the influence temperature and pressing time. Boards were made with size 25 cm x 25 cm x 1 cm with density of 0,75 gr/cm3. Getting the best composition of adhesives and fillers. Particleboards using urea formaldehidyde adhesive, press 25kg/cm2dan experiments were analyzed by non factorial with completely randomized design in 5 temperatures 130º, 130 and pressing times 10 min . Particleboard was tested for density, moisture content, water absorption, thickness swelling, modulus of rupture, compression strength parallel to the surface and internal bond.

Result showed that pressing time and interaction temperature and pressing time have between the mixing rate urea formaldehyde and styrofoam significant influenced to the density. The combination of mixing optimal padding and adhesive by combination UF 90 : ST 10 density was 0,0627 g/cm3 moisture content was 7,45 %, water absorption was 91,03 %, thickness swelling was 9,99%, modulus of elasticity was 8660,58 kg/cm2, modulus of rupture was 81,167 kg/cm2 and internal bond was 6,11 kg/cm2.

ABSTRAK

ZAINAL ABIDIN SYAH POLEM : Pengaruh Komposisi Perekat Urea formaldehida dan Bahan Pengisi Styrofoam Terhadap Kualitas Papan Partikel Dari Limbah Batang Kelapa Sawit. Di bawah bimbingan TITO SUCIPTO dan RUDI HARTONO.

Limbah batang kelapa sawit yang melimpah merupakan salah satu alternatif bahan baku pembuatan papan partikel. Penelitian ini bertujuan untuk mengevaluasi sifat fisis dan mekanis papan partikel dengan pengaruh suhu dan waktu pengempaan. Mendapatkan komposisi terbaik dari perekat dan bahan pengisi. Papan dibuat dengan ukuran 25cm x 25 cm x 1 cm dengan kerapatan target adalah 0,75 g/cm3. Papan partikel ini menggunakan perekat urea formaldehida 10 % dan bahan pengisi styrofoam dengan tekanan kempa 25 kg/cm2 dan menggunakan rancangan acak lengkap non faktorial dengan 5 kali ulangan dengan suhu pengempaan 130 oC dan waktu pengempaan 10 menit. Pengujian papan partikel terdiri dari kerapatan, kadar air, daya serap air, pengembangan tebal, keteguhan lentur, keteguhan patah dan keteguhan rekat internal..

Hasil penelitian menunjukkan waktu pengempaan dan interaksi antara kadar pencampuran urea formaldehid dan styrofoam berpengaruh nyata terhadap kerapatan . Kombinasi pencampuran bahan pengisi dan perekat yang optimal adalah pada UF 90 : ST 10 yang memiliki nilai kerapatannya 0,0627 g/cm3, kadar air 7,45 %, daya serap air 91,03 %, pengembangan tebal 9,99%, keteguhan lentur 8660,58 kg/cm2, keteguhan patahnya 3,10 kg/cm2 dan keteguhan rekat internalnya 4,61 kg/cm2.

PENDAHULUAN

Latar Belakang

Kelapa sawit merupakan salah satu sumber daya alam di Indonesia yang

memberikan manfaat langsung berupa minyak sawit mentah. Usia produktif

kelapa sawit adalah sekitar 20-25 tahun, setelah itu diremajakan. Menurut data,

potensi peremajaan batang kelapa sawit (BKS) di Indonesia akan terus meningkat,

karena dalam 10 tahun terakhir luas areal perkebunan kelapa sawit di Indonesia

terus meningkat dengan pertumbuhan rata-rata sebesar 8,1% per tahun dari hanya

seluas 5.453 ribu ha pada 2005 meningkat menjadi 8.430 ribu ha pada 2010 dan

akan meningkat setiap tahunnya (Departemen Pertanian, 2010). Hasil dari

peremajaan BKS biasanya kurang dimanfaatkan atau sering menjadi limbah.

Salah satu cara yang dapat mengatasi limbah hasil peremajaan kelapa

sawit ini adalah pembuatan papan partikel. Papan partikel merupakan salah satu

produk biokomposit yang mampu mengubah limbah perkebunan kelapa sawit

menjadi produk yang bernilai tinggi. Limbah BKS merupakan salah satu hasil

peremajaan yang sangat berpotensi digunakan sebagai bahan baku papan partikel

(Mawardi, 2009; Jamilah, 2009; Sucipto dkk, 2010). Menurut Febrianto dan

Bakar (2004) bahwa dalam setiap peremajaan satu batang kelapa sawit pada umur

25 tahun dihasilkan sebanyak 1,193 m3 log sawit. Bila dalam 1 ha ada 140 batang

maka dari setiap ha peremajaan akan menghasilkan 167 m3 log sawit.

Dalam pembuatan produk papan papan partikel tidak terlepas dari

penggunaan perekat. Perekat yang sering digunakan adalah perekat Urea

Formaldehida (UF), isosianat (MDI) dan Penol Formaldehida (PF) dengan kadar

telah banyak dilakukan (Subiyanto dkk, 2005; Alghiffari, 2008; Iskandar dan

Achmad, 2011). Perekat UF merupakan perekat yang mempunyai kelebihan yaitu

harganya murah, warnanya terang dan kemampuaan matangnya sangat cepat pada

suhu di bawah 127oC. Haygreen dan Bowyer (1996) menerangkan bahwa perekat

UF mempunyai waktu pengerasan yang singkat dengan kempa panas ± 10 menit.

Salah satu tahapan kegiatan yang dilakukan dalam proses pembuatan

papan partikel adalah pengempaan panas. Pada pengempaan bahan yang akan

direkat maka suhu, lamanya pengempaan dan besarnya tekanan yang diberikan

akan mempengaruhi perekatan (Sutigno, 1988).

Papan partikel yang menggunakan perekat UF menggunakan tekanan

kempa 15-25 kg/cm2 (Kliwon dan Iskandar, 2010). Beberapa faktor yang

mempengaruhi keberhasilan perekatan adalah suhu dan waktu optimum.

Pengempaan papan komposit pada suhu di atas optimum akan menyebabkan

papan komposit yang dihasilkan over matured (terlalu matang) sehingga bersifat

getas dan menyebabkan ikatan antar partikel menjadi tidak normal, demikian

sebaliknya. Pengempaan pada suhu di bawah optimum menyebabkan perekat

tidak matang serta kemungkinan perekat yang digunakan belum meleleh.

Pengempaan pada suhu optimum diharapkan menghasilkan kualitas rekatan baik

antara partikel plastik dan partikel kayu (Yusuf, 2000).

Beberapa hal tersebutlah yang melatarbelakangi untuk dilakukan

penelitian tentang pengaruh suhu dan waktu kempa terhadap sifat fisis dan

mekanis papan partikel dari limbah BKS dengan menggunakan perekat UF.

Penelitian ini diharapkan dapat mengetahui suhu dan waktu optimum untuk

Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Mengevaluasi pengaruh suhu dan waktu terhadap sifat fisis papan partikel

dari BKS dengan menggunakan perekat UF.

2. Mengevaluasi pengaruh suhu dan waktu terhadap sifat mekanis papan partikel

dari BKS dengan menggunakan perekat UF.

3. Mengevaluasi tingkat serangan rayap tanah terhadap papan partikel.

4. Mengevaluasi suhu dan waktu terbaik untuk menghasilkan papan partikel

terbaik.

Manfaat Penelitian

Manfaat dari penelitian ini adalah:

1. Dapat memberikan alternatif penggunaan bahan baku pengganti kayu yang

semakin berkurang ketersediaannya.

2. Dapat memberikan nilai tambah pemanfaatan BKS dalam industri kayu di

Indonesia.

Hipotesis

Hipotesis yang digunakan adalah adanya perbedaan suhu, waktu dan

interaksi keduanya berpengaruh terhadap sifat fisis dan mekanis papan partikel

TINJAUAN PUSTAKA

Kelapa Sawit

Kelapa sawit (Elaeis guineensis Jacq.) yaitu tanaman berpohon jenis

palem-paleman (Palmae), buahnya menghasilkan minyak kelapa sawit yang dapat

digunakan untuk berbagai keperluan industri dan rumah tangga. Kelapa sawit

diketahui berasal dari Guenea di Afrika dan diperkenalkan ke Indonesia sejak

zaman Belanda (1848). Sekarang kelapa sawit sudah berkembang sangat pesat,

khususnya di Malaysia dan Indonesia, dan sedikit di Thailand. Negara Indonesia

dan Malaysia menguasai lebih dari 95% produksi kelapa sawit di dunia saat ini

(Bakar, 2003).

Hadi (2004) mengklasifikasikan tanaman kelapa sawit sebagai barikut :

Kingdom : Plantae

Divisi : Magnoliophyta

Sub-divisi : Liliopsida

Kelas : Arecales

Famili : Arecales

Sub-famili : Elaeis Jacq

Genus : Elaeis guineensis Jacq

Sifat - Sifat Batang Kelapa Sawit

Kelapa sawit adalah jenis monokotil yang tidak memiliki kambium,

pertumbuhan sekunder, lingkaran tahun, kayu muda dan kayu dewasa, cabang,

dan mata kayu. Pada umur peremajaan, tinggi batang kelapa sawit dapat mencapai

7-13 m dan diameternya berkisar antara 45-65 cm. (Choon et al., 1991).

Sifat-sifat dasar dari BKS hampir sama dengan jenis-jenis tumbukhan

monokotil lainnya. Balfas (2003) menyatakan bahwa BKS pada dasarnya adalah

bahan berkayu yang memiliki struktur relatif tidak seragam dan memiliki kesan

struktur seperti batang kelapa dengan konfigurasi serat lebih pendek. Dalam

keadaan segar BKS berwarna putih cerah dengan penampakan permukaan

cenderung berbulu (fuzzy grain). Hasil penelitian menunjukkan bahwa BKS

secara umum memiliki karakteristik fisik, mekanik, keawetan dan pemesinan yang

kurang baik dibandingkan dengan kayu biasa.

Pertumbuhan dan pertambahan diameter batang berasal dari pembelahan

sel secara keseluruhan dan pembesaran sel pada jaringan dasar parenkim, juga

berasal dari pembesaran serat dari berkas pembuluh. Kerapatan batang kelapa

sawit memiliki nilai yang sangat bervariasi pada bagian yang berbeda dari batang

kelapa sawit. Nilai kerapatan tersebut berkisar antara 200-600 kg/m3 dengan

rata-rata 370 kg/m3. Kerapatan batang kelapa sawit menurun terhadap ketinggian dan

kedalaman bagian batang (Choon et al., 1991) seperti yang terlihat pada Gambar

Gambar 1. Kerapatan batang kelapa sawit

Sumber : Choon et al. (1991)

Keterangan:

Kadar air (KA) BKS bervariasi antara 100-500%. Kecenderungan

kenaikan kadar air (KA) ini dapat dijelaskan dengan mempertimbangkan

distribusi jaringan parenkim yang berfungsi menyimpan atau menahan lebih

banyak air daripada jaringan pembuluh. Ketersediaan jaringan parenkim ini akan

semakin berlimpah pada bagian puncak batang dan juga semakin berlimpah dari

bagian luar batang ke bagian dalam (pusat) batang (Choon et al., 1991).

Sifat mekanik kayu menggambarkan variasi kerapatan batang baik pada

arah radial maupun vertikal. Tabel 1 membandingkan beberapa sifat mekanik

BKS dengan 3 spesies kayu dan 1 jenis monokotil.

- 550

= Kerapatan rendah (<400 kg/m3)

= Kerapatan rendah-menengah (400-550 kg/m3)

Tabel 1. Perbandingan Sifat Batang Kelapa Sawit. dengan Beberapa Jenis Kayu

Dari penelitian Bakar (2003) diketahui BKS mempunyai sifat sangat

beragam dari bagian luar ke pusat batang dan sedikit bervariasi dari bagian

pangkal ke ujung batang. Beberapa sifat penting dari batang kelapa sawit untuk

setiap bagian batang dapat dilihat pada Tabel 2.

Tabel 2. Sifat-Sifat Dasar Batang Kelapa Sawit

Sifat-sifat penting Bagian dalam batang

Tepi Tengah Pusat

Berat jenis 0,35 0,28 0,20 Kadar air, % 156 257 365 Keteguhan patah, kg/cm2 29.996 11.421 6.980 Keteguhan lentur, kg/cm2 295 129 67 Susut volume, % 26 39 48

Kelas awet V V V

Kelas kuat III-V V V

Menurut Balfas (2003), secara umum terdapat beberapa hal yang kurang

menguntungkan dari batang kelapa sawit dibandingkan dengan kayu biasa,

diantaranya adalah:

1. Kandungan air pada kayu segar sangat tinggi (dapat mencapai 500%)

2. Kandungan zat pati sangat tinggi (pada jaringan parenkim dapat mencapai

45%)

3. Keawetan alami sangat rendah

4. Kadar air keseimbangan relatif lebih tinggi

5. Dalam proses pengeringan terjadi kerusakan parenkim yang disertai dengan

perubahan dan kerusakan fisik secara berlebihan terutama pada bagian kayu

berkerapatan rendah

6. Dalam pengolahan mekanik batang kelapa sawit lebih cepat menumpulkan

pisau, gergaji, dan ampelas

7. Kualitas permukaan kayu setelah pengolahan relatif sangat rendah

8. Dalam proses pengerjaan akhir (finishing) memerlukan bahan lebih banyak.

Papan Partikel

Menurut Haygreen dan Bowyer (1996) papan partikel merupakan

gabungan antara partikel kayu dengan penambahan matriks sebagai perekatnya

dan dikempa dengan menggunakan hot press. Menurut Tsoumis (1991) papan

partikel adalah suatu produk panel yang dibuat dengan menggabungkan antara

perekat dengan partikel kayu ataupun bahan lain yang berlignoselulosa dengan

memberikan tekanan. Dumanauw (1990) menyatakan papan partikel adalah papan

buatan yang terbuat dari serpihan kayu, tahan api dan merupakan bahan isolasi

sebagai bahan bangunan adalah stabilitas dimensi yang rendah sehingga

kebanyakan produk papan partikel ini hanya dipakai untuk interior.

Maloney (1993) menyatakan bahwa dibandingkan dengan kayu asalnya,

papan partikel mempunyai beberapa kelebihan diantaranya yaitu papan partikel

bebas mata kayu, ukuran dan kerapatannya dapat disesuaikan dengan kebutuhan,

tebal dan kerapatannya seragam serta mudah dikerjakan, mempunyai sifat

isotropis, kemudian sifat dan kualitasnya dapat diatur.

FAO (1996) papan partikel diklasifikasikan berdasarkan kerapatannya

menjadi tiga golongan, yaitu :

1. Papan partikel berkerapatan rendah (low density particleboard), yaitu

papan yang mempunyai kerapatan kurang dari 0,4 g/cm3.

2. Papan partikel berkerapatan sedang (medium density particleboard), yaitu

papan yang mempunyai kerapatan kurang dari 0,4 – 0,8 g/cm3.

3. Papan partikel berkerapatan tinggi (high density particleboard), yaitu

papan yang mempunyai kerapatan lebih dari 0,8 g/cm3.

Menurut Haygreen danBowyer (1996), tipe partikel yang digunakan untuk

bahan baku pembuatan papan partikel adalah :

a. Pasahan (shaving), partikel kayu kecil berdimensi tidak menentu yang

dihasilkan apabila mengetam lebar atau mengetam sisi ketebalan kayu.

b. Serpih (flake), partikel kecil dengan dimensi yang telah ditentukan

sebelumnya yang dihasilkan dalam peralatan yang dikhususkan.

c. Biskit (wafer), serupa serpih dalam bentuknya tetapi lebih besar. Biasanya

d. Tatal (chips), sekeping kayu yang dipotong dari suatu blok dengan pisau yang

besar atau pemukul, seperti dengan mesin pembuat tatal kayu pulp.

e. Serbuk gergaji (sawdust), berupa serpih yang dihasilkan oleh pemotongan

dengan gergaji.

f. Untaian (strand), pasahan panjang, tetapi pipih dengan permukaan yang

sejajar.

g. Kerat (silver), hampir persegi potongan melintangnya dengan panjang paling

sedikit 4 kali ketebalannya.

h. Wol kayu (excelsior), keratin yang panjang, berombak, ramping juga

digunakan sebagai kasuran pada pengepakan.

Menurut Yusuf (2000), suhu kempa optimum sangat penting mengingat

proses pengempaan panas dalam produksi papan komposit merupakan salah satu

kunci kualitas papan komposit yang dihasilkan. Pengempaan papan komposit

pada suhu di atas suhu optimum akan menyebabkan papan komposit yang

dihasilkan over matured sehingga bersifat getas dan menyebabkan ikatan antar

partikel menjadi tidak normal, demikian sebaliknya. Pengempaan pada suhu di

bawah suhu optimum menyebabkan perekat tidak matang serta kemungkinan

partikel plastik yang digunakan belum meleleh. Pengempaan pada suhu optimum

diharapkan menghasilkan kualitas rekatan yang baik antara partikel plastik dan

partikel kayu. Pada umumnya semakin besar tekanan kempa semakin padat

lembaran papan yang dihasilkan.

Perekat Urea Formaldehida(UF)

Perekatan partikel umumnya dilaksanakan dengan menggunakan urea

dinding penyekat dan phenol formaldehida (PF) diarahkan untuk papan partikel

struktural (Tsoumis, 1991).

Yang banyak digunakan saat sekarang pada pabrik-pabrik kayu lapis yaitu

perkat urea formaldehida. Perekat fenol folmaldehida di gunakan utuk pembuatan

kayu lapis tipe I yaitu yag tahan cuaca dan digunakan untuk tujuan yang tahan air

seperti kontruksi dan lain-lain. Perekat urea folmaldehida digunakan untuk

membuat kayu lapis tipe II yitu kayu yang tahan lembab, digunakan untuk mebel

penyekat dan lain-lain. perekat melamin formaldehida manurut JAS digunakan

untuk kayu lapis tipe I, sebab tahan air, tapi tidak tahan panas. Perekat-perekat

lainnya selain 3 macam perekat yang diterangkan diatas digunakan dalam industry

kayu lapis (Kliwon dan Iskandar). Penggunaan perekat terbatas pada produk

seperti panel kayu lapis hias, papan partikel pada bagian lantai atau papan serat

untuk meubel serta aplikasi interior (Kliwon dan Iskandar 2008).

Kelemahan perekat UF adalah tidak tahan terhadap cuaca. Rendahnya

keawetan ini disebabkan karena adanya gugus amida yang mudah terhidrolisis.

Karena itu, perekat UF lebih sesuai untuk perekat meubel dan kegunaan lain di

dalam ruangan. Kelemahan UF lainnya adalah mudah terhidrolisis sehingga

terjadi kerusakan pada ikatan hidrogennya oleh kelembaban atau basah serta asam

kuat khususunya pada suhu sedang hingga tinggi. Pada suhu dingin, laju

kerusakan perekat struktur sangat lambat tetapi pada suhu di atas 40°C kerusakan

dipercepat sedangkan diatas 60°C kerusakan sangat cepat (Achmadi, 1990).

Styrofoam

Styrofoam atau expanded polystyrene dikenal sebagai gabus putih yang

dihasilkan dari styrene (C6H5CH9CH), yang mempunyai gugus phenyl (enam

cincin karbon) yang tersusun secara tidak teratur sepanjang garis karbon dari

molekul. Penggabungan acak dari benzena mencegah molekul membentuk garis

yang sangat lurus sehingga hasilnya merupakan poliester mempunyai bentuk yang

tidak tetap, transparan dan dalam berbagai bentuk plastik. Polistirena merupakan

bahan yang baik ditinjau dari segi mekanis maupun suhu, namun bersifat agak

rapuh dan lunak pada suhu dibawah 100°C (Billmeyer, 1984).

Polistirena memiliki berat jenis sampai 1.050 kg/m3, kuat tarik sampai 40

MN/m², modulus lentur sampai 3 GN/m², modulus geser sampai 0,99 GN/m²,

angka poisson 0,33 (Crawford, 1998). Dalam bentuknya yang granular,

styrofoam atau expended polysyirene memiliki berat satuan yang sangat kecil

yaitu berkisar antara 13–22 kg/m³. Tetapi dibalik semua keunggulan styrofoam itu

dapat menimbulkan kerugian yang sangat merugikan bagi manusia dan alam.

Menurut data dari Badan Pusat Statistik tahun 2006, impor styrofoam

tahun 2006 mencapai 3.472,667 ton dengan nilai US$ 7.938.106. Akibat dari itu

sampah yang ditimbulkan juga meningkat. Kemasan plastik jenis Polistirena

sering menimbulkan masalah pada lingkungan karena bahan ini sulit mengalami

pengururaian biologik dan sulit didaur ulang sehingga tidak diminati oleh

pemulung. Padahal styrofoam termasuk jenis termoplast sehingga dapat di daur

METODOLOGI

Waktu dan Lokasi Penelitian

Penelitian ini dilaksanakan pada bulan Agustus 2012 sampai Maret 2013.

Persiapan bahan baku dilakukan di Workshop Kehutanan, PF USU. Pengeringan

partikel batang kelapa sawit dilakukan di Laboratorium Ilmu Tanah FP USU.

Pembuatan papan partikel dan pengujian sifat fisis dilaksanakan di Laboratorium

Teknologi Hasil Huta, Departemen Kehutanan Fakultas Pertanian Universitas

Sumatera Utara. Pengujian mekanis dilaksanakan di Laboratorium Biokomposit

dan Keteknikan Kayu Fakultas Kehutanan, Institut Pertanian Bogor.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah batang kelapa sawit,

perekat urea formaldehida (UF) dan styrofoam. Alat yang digunakan adalah

chainsaw, mesin serut, terpal, plastik, timbangan, oven, kempa panas, kamera

digital, ayakan 35 mesh, dan UTM (Universal Testing Machine).

Prosedur Penelitian Penyiapan bahan baku

Persiapan bahan yang dilakukan adalah dengan memilih batang kelapa

sawit yang tidak produktif dan dipotong dengan chainsaw. Batang kelapa sawit

dipotong menjadi beberapa bagian membentuk log/batang dan dibersihkan bagian

kulitnya serta dibentuk menjadi balok dengan menggunakan chainsaw. Balok dari

kelapa sawit diserut menjadi bentuk serbuk. Serbuk yang telah diserut dikeringkan

dan kemudian disaring dengan saringan ukuran 35 mesh. Kemudian partikel

Pencampuran (blending)

Serbuk yang telah di ayak dengan ukuran 35 mesh yang telah dimasukkan

kedalam blending yang dan kemudian perekat UF disemprotkan dengan

menggunakan sprayer gun dengan dengan kadar perekat 10%. Setelah perekat

selesai disemprotkan kedalam blending kemudian bahan pengisi berupa styrofoam

dimasukakn pada wadah pencampuran. Pencampuran dilakukan dengan variasi

perbandingan styrofoam (60:40, 70:30, 80:20, 90:10, 100:0) dengan perekat UF.

Pembentukan lembaran (mat forming)

Papan partikel yang akan dibuat adalah berkerapatan 0,7 gr/cm³ dengan

ukuran 25 cm x 25 cm x 1 cm. Partikel yang telah dicampur dengan perekat dan

bahan pengisi styrofoam dimasukkan ke dalam pencetakan lembaran.

Pembentukan lembaran dilakukan dengan menggunakan alat pencetak lembaran

ukuran 25 cm x 25 cm x 10 cm. Tujuan dari pembentukan lembaran untuk

memberikan bentuk lembaran yang seragam mungkin sehingga dapat dihasilkam

papan partikel yang lebih baik. Kemudian dilakukan pengempaan dengan kempa

panas pada suhu 130 oC. Waktu yang digunakan adalah 10 menit dengan tekanan

kempanya adalah 25 kg/cm2.

Pengkondisian (conditioning)

Papan yang baru dibentuk biasanya didinginkan terlebih dahulu sebelum

dilakukan penumpukan. Penumpukan papan partikel pada kondisi panas akan

menghambat proses pendinginannya dan memberikan efek negatif terhadap papan

itu sendiri, seperti pewarnaan, terlepasnya partikel-pertikel lapisan permukaan

untuk menyeragamkan kadar air dan menghilangkan tegangan sisa yang terbentuk

selama proses pengempaan panas selama 14 hari pada suhu kamar.

Prosedur secara singkat dapat digambarkan dengan bagan dibawah ini :

Gambar 2. Bagan alur penelitian Pengkondisaian selama 14 hari

pada suhu kamar Pengempaan (hot pressing) dengan tekanan 25 kgf/cm2

suhu 1300C dan Serbuk di haluskan/diayak 35

mesh Diserut jadi serbuk Batang kelap sawit

Di potong jadi balok

Pengujian fisis: Kerapatan, KA, DSA, PT

Pengujian Papan Partikel

Papan partikel diuji sifat fisis dan mekanisnya berdasarkan standar SNI

03-2105-2006. Adapun sifat fisis yang diuji adalah kerapatan, kadar air, daya

serap air, dan pengembangan tebal. Pengujian sifat mekanisnya yaitu keteguhan

rekat internal (internal bond), kuat pegang sekrup (screw withdrawal), keteguhan

patah (modulus of rupture/MOR), dan keteguhan lentur (modulus of

elasticity/MOE). Pola pemotongan papan partikel untuk pengujin sifat fisis dan

mekanis dapat dilihat pada Gambar 3

Gambar 3. Pola pemotongan contoh uji

Keterangan :

A : contoh uji untuk MOR dan MOE (5 cm x 20 cm)

B : contoh uji untuk kadar air dan kerapatan (10 cm x 10 cm)

C : contoh uji untuk daya serap air dan pengembangan tebal (5 cm x 5 cm) D : contoh uji untuk internal bond (5 cm x 5 cm)

B

A

C

Pengujian sifat fisis

1. Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume

kering udara. Contoh uji berukuran 10 cm x 10 cm x 1 cm ditimbang beratnya,

lalu diukur rata-rata panjang, lebar, dan tebalnya pada 4 titik pengukuran untuk

menentukan volume contoh ujinya. Nilai kerapatan dihitung dengan rumus :

Berat (gram)

Kerapatan (gr/cm3) =

Volume (cm3)

2. Kadar air (KA)

Contoh uji KA berukuran 10 cm x 10 cm x 1 cm yang digunakan adalah

bekas contoh uji kerapatan. Contoh uji ditimbang (BA), selanjutnya contoh uji

dikeringkan dalam oven pada suhu 103±2°C selama 24 jam. Contoh uji

didinginkan dalam desikator sampai mencapai suhu kamar, kemudian ditimbang.

Pengeringan dan penimbangan dilakukan sampai berat kering tanur (BKT). Nilai

kadar air dihitung dengan rumus:

Kadar air (%) = {(BA-BKT)/BKT} x 100

Keterangan:

BA = berat awal (gram)

BKT = berat kering oven (gram)

3. Daya serap air (DSA)

Contoh uji DSA berukuran 5 cm x 5 cm x 1 cm ditimbang beratnya (B1).

selanjutnya ditiriskan dan ditimbang beratnya (B2). Nilai daya serap air dihitung

masing-masing untuk setiap perendaman 2 jam dan 24 jam dengan rumus:

DSA (%) = {(B2 - B1) / B1} x 100

Keterangan:

DSA = daya serap air (%)

B1 = berat sebelum perendaman (gram)

B2 = berat setelah perendaman (gram)

4. Pengembangan tebal (PT)

Contoh uji PT berukuran 5 cm x 5 cm x 1 cm sama dengan contoh uji daya

serap air. Contoh uji dalam kondisi kering udara diukur rata-rata dimensi tebal

pada empat titik pengukuran (T1). Selanjutnya contoh uji direndam dalam air

dingin selama 2 jam dan 24 jam, lalu diukur kembali rata-rata dimensi tebal pada

keempat sisinya (T2). Nilai pengembangan tebal dihitung masing-masing untuk

setiap perendaman 2 jam dan 24 jam dengan rumus:

PT (%) = {(T2 – T1) / T1}

Keterangan:

PT = pengembangan tebal (%)

T1 = tebal sebelum perendaman (mm)

T2 = tebal setelah perendaman (mm)

Pengujian sifat mekanis

1. Keteguhan rekat internal atau internalbond (IB)

Diukur dulu sisi masing-masing contoh uji untuk mengetahui luas

permukaan (A). Contoh uji keteguhan rekat internal berukuran 5 cm x 5 cm x 1

selama 24 jam. Kedua blok besi ditarik tegak lurus permukaan contoh uji sampai

beban maksimum menggunakan UTM merk Instron. Cara pengujian keteguhan

rekat internal dapat dilihat pada Gambar 4.

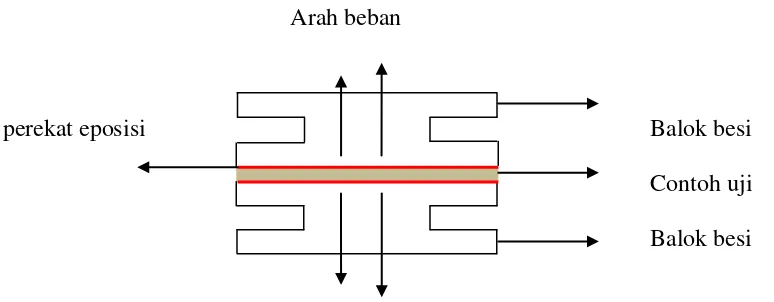

Arah beban

perekat eposisi Balok besi

Contoh uji

Balok besi

Gambar 4. Pengujian keteguhan rekat internal

Nilai keteguhan rekat dihitung dengan rumus:

IB = P/A

Keterangan:

IB = keteguhan rekat internal (kg/cm2)

P = beban maksimum (kg)

A = luas permukaan contoh uji (cm)

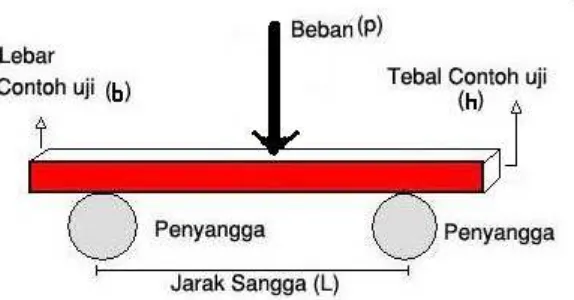

2. Modulus patah (MOR)

Pengujian modulus patah (MOR) dilakukan dengan menggunakan mesin

uji universal (universal testing machine) merk Instron. Contoh uji yang digunakan

penyangga) 15 kali tebal nominal, tetapi tidak kurang dari 15 cm. Gambar 5

menunjukan pengujian modulus patah (MOR).

Gambar 5. Pengujian modulus patah (MOR) dan modulus elastic (MOE)

Nilai MOR dihitung dengan rumus:

MOR = (3 x P x L) / 2 b h2

Keterangan:

MOR = modulus patah (kg/cm2) P = beban maksimum (kg) L = jarak sangga (cm) h = tebal contoh uji (cm) b = lebar contoh uji (cm)

3. Modulus lentur (MOE)

Pengujian modulus lentur dilakukan bersama-sama dengan pengujian

modulus patah, sehingga contoh ujinya sama. Pada saat pengujian MOE dicatat

besarnya defleksi yang terjadi pada setiap perubahan beban tertentu.

Nilai MOE dihitung dengan rumus:

MOE = modulus lentur (kg/cm2)

∆P = perubahan beban yang digunakan (kg)

L = jarak sangga (cm)

∆Υ = perubahan defleksi pada setiap perubahan beban (cm)

b = lebar contoh uji (cm)

h = tebal contoh (cm)

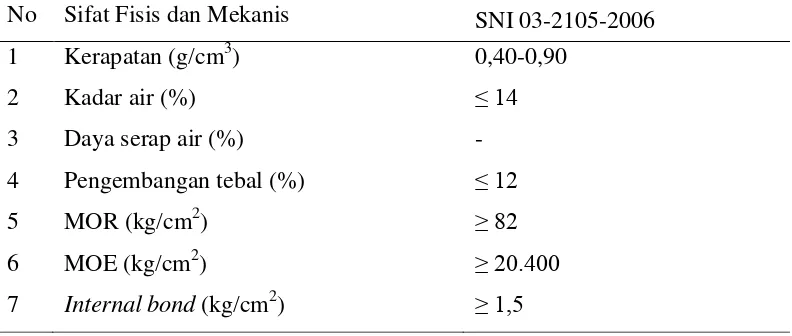

Pengujian sifat fisis dan mekanis papan partikel meliputi kerapatan, kadar

air, daya serap air, pengembangan tebal, MOE, MOR, internal bond mengacu

pada ketetapan Standar Nasional Indonesia (SNI) SNI 03-2105-2006, seperti

disajikan pada Tabel 3.

Tabel 3. Standar Mutu Sifat Fisis dan Mekanis Papan Partikel Berdasarkan SNI 03-2105-2006

No Sifat Fisis dan Mekanis SNI 03-2105-2006

1 Kerapatan (g/cm3) 0,40-0,90

Rancangan percobaan yang digunakan adalah rancangan acak lengkap non

faktorial dan ulangan yang dipakai adalah sebanyak 5 kali ulangan. Faktor yang

digunakan adalah perbandingan perekat UF dan styrofoam yaitu 100:0, 90:10,

80:20, 70:30, dan 60:40. Model matematika rancangan acak lengkap non faktorial

Yij = μ +τ + ∑ij

Keterangan:

Yij = respon faktor komposisi perekat UF dan styrofoam pada masing-masing taraf ke-i pada ulangan ke-j

μ = nilai rataan umum

τ = pengaruh faktor komposis perekat UF dan styrofoam

∑ij = galat pengaruh faktor komposisi perekat UF dan styrofoam pada taraf ke-i ulangan ke-j; j=1,2,3

Hipotesis yang digunakan adalah :

Apabila dari hasil analisis sidik ragam berpengaruh nyata maka dilanjutkan

dengan uji Uji Wilayah Berganda (Duncan Multi Range Test) dengan tingkat

HASIL DAN PEMBAHASAN Sifat Fisis Papan Partikel Batang Kelapa Sawit

Dalam penelitian ini dilakukan pengujian sifat fisis diantaranya adalah

kerapatan, kadar air, daya serap air dan pengembangan tebal. Sifat –sifat ini yang

menentukan baik tidaknya suatu kualitas papan partikel yang telah dibuat.

Kerapatan

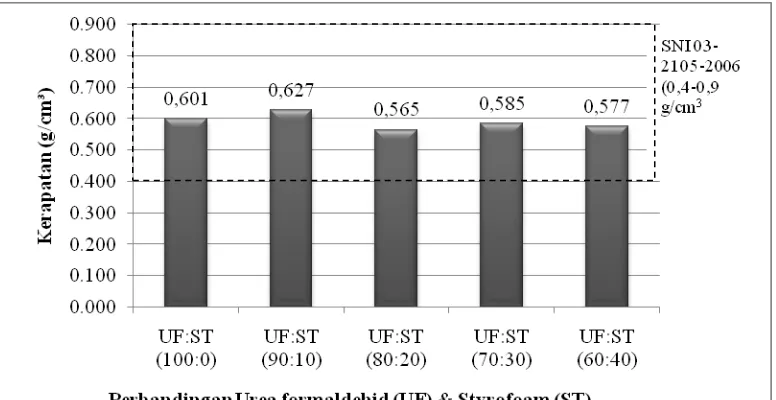

Hasil penelitian kerapatan papan partikel BKS dengan variasi perekat

Urea formaldehid dan styrofaom berkisar antara 0,565 - 0,627 g/cm³.

Rekapitulasi rata-rata nilai kerapatan dapat di lihat pada Gambar 6 dan data

selengkapnya dapat dilihat pada Lampiran 2.

Gambar 6. Diagram nilai rata-rata kerapatan papan partikel

Pada Gambar 6 dapat dilihat peningkatan perbandingan UF dan styrofaom

tidak diikuti oleh peningkatan kerapatan papan partikel. Kerapatan tertinggi pada

perbandingan UF 90 : ST 10 dengan nilai 0,627 g/cm³, kerapatan yang rendah

pada perbandingan UF 80 : ST 10 dengan nilai 0,565 g/cm³. Kerapatan yang

kerapatan sedang dan memenuhi standard SNI 03-2105-2006 dengan rentang nilai

kerapatan 0,4 – 0,9 gr/cm3.

Beberapa faktor yang mempengaruhi nilai kerapatan dikarenakan tidak

meratanya distribusi partikel pada tahap pembuatan lembaran (mat forming)

sehingga tekanan dan panas yang diterima oleh lembaran pada saat proses

pengempaan tidak sama. Adanya partikel yang terbuang dan sisa partikel yang

masih melekat pada plat besi yang digunakan juga diduga sebagai fakto-faktor

yang mempengaruhi nilai kerapatan. Selain itu, rendahnya nilai kerapatan yang

dihasilkan diduga disebabkan oleh kurangnya tekanan kempa yang diberikan

sehingga partikel-partikel dalam papan partikel menjadi kurang rapat. Haygreen

dan Bowyer (1996) menyatakan bahwa nilai kerapatan tergantung pada besarnya

tekanan yang diberikan pada saat pengempaan papan. Semakin tinggi kerapatan

papan yang dibuat, maka semakin besar pula tekanan kempa yang diberikan pada

saat pengempaan papan partikel.

Penyebaran partikel yang kurang seragam pada setiap bagiannya diduga

mempengaruhi hasil pengujian kerapatan. Seperti yang dikatakan oleh Tsoumis

(1991) bahwa kerapatan papan partikel jarang seragam di sepanjang ketebalannya.

Pengkondisian yang kurang baik juga dapat mempengaruhi kerapatan papan

partikel BKS. Karena sifat papan partikel yang higroskopis sehingga menyerap

uap air diudara untuk mencapai kondisi kesetimbangan yang berakibat

bertambahnya volume papan partikel dan berpengaruh terhadap nilai kerapatann

papan partikel tersebut. Untuk mengetahui pengaruh perbandingan perekat UF

dengan ST papan partikel BKS terhadap kerapatan, dilakukan analisis ragam dan

Hasil analisis sidik ragam menunjukkan bahwa kadar perbandingan

pencampuran perekat UF dan ST berpengaruh nyata terhadap kerapatan papan

partikel BKS (Lampiran 4). Hasil uji lanjutan duncen menampilkan kombinasi

optimal antara perekat urea formaldehid dengan styrofoam dengan perbandingan

100 : 0 dan 90 : 10 adalah perbandingan yang terbaik. Hal ini dikarenakan pada

perbandingan itu lebih banyak perekat UF yang digunakan, sehingga pada saat

percampuran dengan serbuk perekat mampu merata diantara partikel-partikel pada

saat pengempaan sehingga menghasilkan papan partikel yang lebih kompak.

Sedangakan pada perbandingan UF dan styrofoam yang lain, styrofoam yang

digunakan lebih banyak dengan perekat yang sedikit. Perbandingan ini

mengakibatkan penyebaran perekat kurang merata pada partikel-partikel BKS

yang megakibatkan kerapatan papan partikel tersebut menjadi rendah.

Kadar air

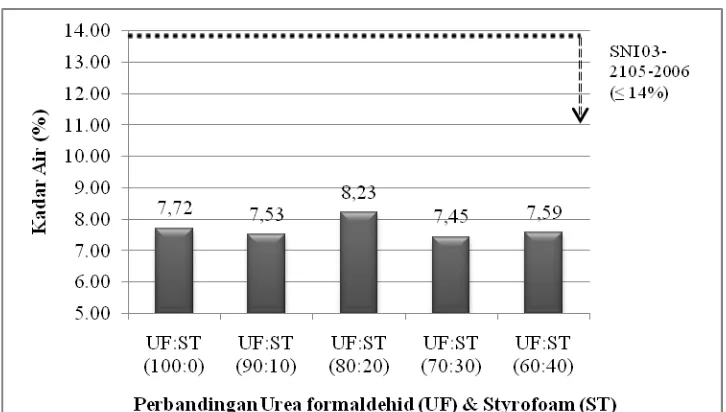

Hasil penelitian kadar air papan partikel BKS dengan variasi perekat Urea

formaldehid dan styrofaom berkisar antara 7,45 – 8,23 %. Rekapitulasi rata-rata

nilai kadar air dapat di lihat pada Gambar 7 dan data selengkapnya dapat dilihat

Gambar 7. Diagram nilai rata-rata kadar air papan partikel BKS

Pada gambar 7 dapat dilihat bahwa kadar air papan partikel BKS sangat

bervariasi atau tidak konstan di setiap perbandingan perekat UF dengan ST.

Rata-rata nilai kadar air tinggi pada perbandingan UF 80 : ST 20 yaitu 8,23 % dan

paling rendah pada perbandingan UF 70 : ST 30 yaitu 7,45 %.

Beberapa faktor yang mempengaruhi kadar air dari papan partikel karena

papan partikel adalah bahan baku papan partikel dan ukuran partikel. Bahan baku

papan partikel berupa BKS yang bersifat higrokopis. Haygreen & Bowyer (1996)

mengemukakan bahwa karena papan partikel terdiri dari bahan berlignoselulosa

yang bersifat higroskopis sehingga akan menyerap dan mengeluarkan uap air dari

atau ke udara sekelilingnya.

Ukuran partikel yang kecil memerlukan kadar perekat yang lebih tinggi

dibandingkan partikel lain yang ukuranya lebih besar. Ukuran partikel yang

pada papan partikel sehingga uap air diudara sukar untuk masuk ke dalam papan

partikel tersebut.

Hasil analisis sidik ragam pada selang kepercayaan 95% menunjukkan

bahwa kadar perbandingan pencampuran perekat UF dan ST tidak berpengaruh

nyata terhadap kadar air papan partikel BKS pada taraf nyata 5 % (Lampiran

5)Nilai kadar air yang dipersyaratkan oleh SNI 03-2105-2006 dengan nilai

rentang kadar air 5% - 14%. Sehingga dapat diketahui bahwa seluruh papan

partikel BKS dalam penelitian ini telah memenuhi standar tersebut.

Daya Serap Air (DSA)

Hasil penelitian daya serap air papan partikel BKS dengan variasi perekat

Urea formaldehid dan styrofaom berkisar antara 81,66 - 111,84 %. Rekapitulasi

rata-rata nilai DSA dapat di lihat pada Gambar 8 dan data selengkapnya dapat

dilihat pada Lampiran 2.

Pada Gambar 8 dapat dilihat bahwa DSA papan partikel BKS cenderung

meningkat seiring dengan meningkatnya jumlah UF dan meningkatnya jumlah

ST. Rata-rata nilai DSA pada perbandingan UF 60 : ST 40 yaitu 111,84 % dan

terrendah pada perbandingan UF 100 : ST 0 yaitu 81,66 % .

Faktor yang mempengaruhi semakin meningkatnya DSA diduga karena

jumlah bahan perekat yang kurang dah semakin meningkatnya jumlah styrofoam.

Hal ini akan menyebabkan penyebaran perekat tidak merata sehinga tidak dan

tidak menutupi seluruh permukaan partikel, sehingga ikatan antara partikel

menjadi tidak kompak dan air akan mudah masuk kedalam papan partikel.

Maloney (1993) menunjukkan hubungan antara nilai pengembangan tebal yang

semakin menurun sengan semakin meningkatnya kadar perekat yang digunakan.

Tingginya DSA pada papan partikel juga diduga dipengaruhi oleh bahan

patikel itu sediri di mana pada penelitian ini menggunakan BKS yang daya serap

airnya sangat tinggi. Standar SNI 03-2105-2006 tidak mensyaratkan nilai DSA

papan partikel, akan tetapi pengujian terhadap DSA perlu dilakukan untuk

mengetahui ketahanan papan partikel terhadap air jika diaplikasikan untuk

penggunaan eksterior yang sangat erat berhubungan dengan pengaruh cuaca

seperti kelembaban dan hujan.

Hasil analisis sidik ragam pada selang kepercayaan 95% menunjukkan

bahwa kadar perbandingan pencampuran perekat UF dan ST berpengaruh nyata

terhadap daya serap air papan partikel BKS pada taraf nyata 5 % (Lampiran 6).

Hasil uji duncan menunjukan bahwa DSA terbaik dihasilkan pada perbandingan

100 UF : 0 ST. Hal ini dikarenakan pada perbandingan ini styrofoam tidak

partikel pada saat proses pengempaan. Banyak perekat yang digunakan dapat

menghasilkan papan partikel yang memiliki nilai DSA yang rendah.

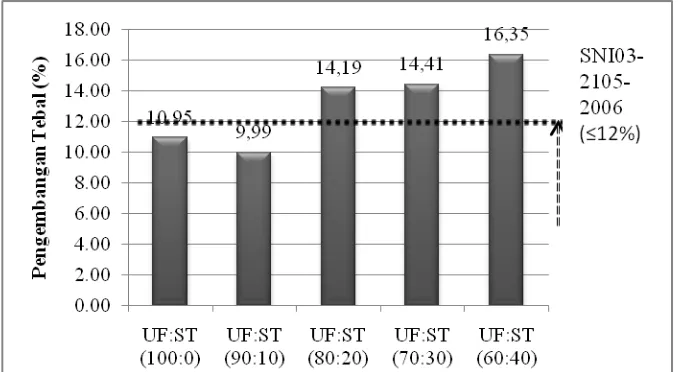

Pengembangan Tebal (PT)

Hasil penelitian pengembangan tebal papan partikel BKS dengan variasi

perekat Urea formaldehid dan styrofaom berkisar antara 9,99 - 16,35 %.

Rekapitulasi rata-rata nilai PT dapat di lihat pada Gambar 9 dan data

selengkapnya dapat dilihat pada Lampiran 2.

Gambar 9. Grafik nilai PT papan partikel

Pada Gambar 9 dapat dilihat bahwa nilai PT papan partikel BKS

cenderung meningkat seiring dengan menurunnya jumlah perekat dan

meningkatnya jumlah styrofoam Rata-rata nilai tertinggi pada perbandingan UF

60 : ST 40 yaitu 16,35 % dan terrendah pada perbandingan UF 90 : ST 10 yaitu

9,99 %.

Faktor yang mempengaruhi tingginya nilai PT yang dihasilkan diduga

karena partikel BKS yang digunakan masih memiliki kemampuan mengikat air

selulosa, hemiselulosa dan lignin pada partikel BKS, sehingga air yang masuk ke

dalam papan semakin banyak dan mengakibatkan daya serap airnya menjadi lebih

tinggi. Penyerapan air hidrogen yang terdapat dalam selulosa, hemiselulosa dan

lignin (Haygreen dan Bowyer 1996).

Jumlah perekat yang digunakan juga mempengaruhi PT dari papan partikel

BKS. Semakin banyak perekat yang digunakan semakin sedikit nilai PT dari

papan partikel tersebut yang berpengaruh pada proses pengempaan. Besar tekanan

pada saat pengempaan dapat mempengaruhi tinggi rendahnya PT yang dihasilkan.

Semakin tinggi tekanan yang digunakan pada mesin kempah semakin kecil PT

dari papan patikel tersebut.

Hasil analisis sidik ragam pada selang kepercayaan 95% menunjukkan

bahwa kadar perbandingan pencampuran perekat UF dan ST berpengaruh nyata

terhadap PT papan partikel BKS pada taraf nyata 5 % (Lampiran 7). Hasil uji

duncen menunjukkan bahwa PT terbaik dihasilkan pada perbandingan UF90 : ST

10 yang merupakan kadar perekat yang optimal untuk respon PT papan partikel

BKS karena memenuhi standard SNI 03-2105-2006 dengan nilai rentang PT

hingga 12%.

Sifat Mekanis Papan Partikel Batang Kelapa Sawit

Dalam penelitian ini dilakukan juga pengujian sifat mekanis diantaranya

adalah modulus elastic (MOE), modulus patah (MOR) dan keteguhan rekat

internal (IB). Sifat –sifat ini juga menunjukan baik tidaknya suatu kualitas papan

partikel yang telah dibuat. Pada penelitian ini hasil dari pengujian mekanis akan

dibandingkan deangan SNI 03-2105-2006.

Hasil penelitian modulus elastis papan partikel BKS dengan variasi

perekat Urea formaldehid dan styrofaom berkisar antara 6419,87 - 8660,58

kg/cm2. Rekapitulasi rata-rata nilai MOE dapat di lihat pada Gambar 10 dan data

selengkapnya dapat dilihat pada Lampiran 3.

Gambar 10. Diagram nilai MOE papan partikel

Pada Gambar 10 dapat dilihat bahwa MOE papan partikel BKS Bervariasi

dari setiap banyaknya jumlah perekat UF dan jumlah styrofoam yang digunakan.

Rata-rata nilai MOE yang tertinggi pada perbandingan UF 90 : ST 10 yaitu

8660,58 kg/cm2 dan nilai MOE terendah pada perbandingan UF 60 : ST 40 yaitu

6419,87 kg/cm2.

Beberapa faktor yang mempengaruhi fariasi nilai MOE diduga disebabkan

oleh rendahnya kerapatan papan yang dihasilkan, sehingga ikatan antar partikel

menjadi kurang rapat dan kompak yang dapat menyebabkan kecilnya nilai

keteguhan papan yang dihasilkan. Semakin tinggi tingkat kerapatan papan

partikel, maka akan semakin tinggi sifat keteguhan papan partikel yang dihasilkan

MOE seperti yang dikatakan oleh Tsoumis (1991) bahwa kadar air berkontribusi

terhadap penurunan kekuatan. Faktor lain yang diduga mempengaruhi MOE yang

dihasilkan rendah karena ukuran partikel yang sangat kecil diduga mempengaruhi

penyebaran perekat yang digunakan, dimana dibutuhkan jumlah perekat yang

lebih banyak dapat mengikat partikel dengan merata pada saat pengempaan.

Hasil analisis sidik ragam pada selang kepercayaan 95% menunjukkan

bahwa kadar perbandingan pencampuran perekat UF dan ST tidak berpengaruh

nyata terhadap MOE papan partikel BKS pada taraf nyata 5 % (Lampiran 8).

Berdasarkan nilai MOE ini, seluruh papan partikel BKS yang dibuat belum

memenuhi standard SNI 03-2105-2006 yang mensyaratkan nilai MOE sebesar ≥

20,400 kg/cm2.

Modulus Patah (MOR)

Hasil penelitian modulus patah papan partikel BKS dengan variasi perekat

Urea formaldehid dan styrofaom berkisar antara 53,638 - 81,167 kg/cm2.

Rekapitulasi rata-rata nilai MOR dapat di lihat pada Gambar 11 dan data

Gambar 11. Diagram nilai MOR papan partikel

Pada Gambar 11 dapat dilihat bahwa nilai MOR Bervariasi dari setiap

banyaknya jumlah perekat dan jumlah styrofoam yang digunakan. Rata-rata nilai

MOR tertinggi pada perbandingan UF 90 : ST 10 yaitu 81,167 kg/cm2 dan

terrendah pada perbandingan UF 80 : ST 20 yaitu 53,638 kg/cm2.

Faktor yang mempengaruhi rendah tingginya nilai MOR yang dihasilkan

diduga disebabkan rendahnya kerapatan papan yang dihasilkan, sehingga ikatan

antar partikel menjadi kurang rapat dan kompak yang dapat menyebabkan

kecilnya nilai keteguhan papan. Semakin tinggi tingkat kerapatan papan partikel,

maka akan semakin tinggi sifat keteguhan papan partikel yang dihasilkan

(Haygreen dan Bowyer 1996). Selain kerapatan, tingginya kadar air diduga juga

dapat menurunkan nilai MOE seperti yang dikatakan oleh Tsoumis (1991) bahwa

kadar air berkontribusi terhadap penurunan kekuatan.

Hasil analisis sidik ragam pada selang kepercayaan 95% menunjukkan

bahwa banyaknya jumlah perekat dan jumlah styrofoam perbandingan

pencampuran perekat UF dan ST berpengaruh nyata terhadap nilai MOR papan

partikel BKS pada taraf nyata 5% (Lampiran 9). Hasil uji lanjut duncan

mengetahui kadar banyaknya jumlah perekat 100% UF dan jumlah 0% ST dengan

90% UF dan 10% merupakan yang terbaik. Hal ini dikarenakan MOR kedua

berbandingan tersebut tertinggi dibandingkan dengan yang lain. Berdasarkan nilai

MOR yang dihasilkan pada penelitian ini masih belum mencapai standard SNI

03-2105-2006 atau nilai MOR masih dibawah 82 kg/cm2.

Hasil penelitian keteguhan rekat internal papan partikel BKS dengan

variasi perekat Urea formaldehid dan styrofaom berkisar antara 0,85 - 6,11

kg/cm2. Rekapitulasi rata-rata nilai kerapatan dapat di lihat pada Gambar 12 dan

data selengkapnya dapat dilihat pada Lampiran 3.

Gambar 12. Diagram nilai IB papan partikel

Pada Gambar 12 dapat dilihat bahwa nilai IB papan partikel BKS yang

diperoleh bervariasi dari banyaknya jumlah perekat UF dan jumlah styrofoam.

Rata-rata nilai IB tertinggi pada perbandingan UF 100 : ST 0 yaitu 6,11 kg/cm2

dan terrendah pada perbandingan UF 70 : ST 30 yaitu 0,85 kg/cm2.

Pada Gambar 10 terlihat bahwa banyaknya jumlah ST yang diberikan

tidak berpengaruh terhadap nilai IB papan partikel BKS. Sebaliknya banyaknya

jumlah perekat yang diberikan meningkatkan nilai IB papan partikel yang

dihasilkan. Hal ini diduga disebabkan karena semakin banyak perekat yang

ditambahkan maka ikatan antar partikel dalam lembaran papan semakin kompak

(1996), sifat IB akan semakin sempurna dengan bertambahnya jumlah perekat

yang digunakan dalam proses pembuatan papan partikel.

Hasil analisis sidik ragam pada selang kepercayaan 95% menunjukkan

bahwa dapat diketahui bahwa kadar perbandingan pencampuran perekat UF dan

ST berpengaruh nyata terhadap IB papan partikel BKS pada taraf nyata 5 %

(Lampiran 10). Hasil uji lanjut duncan menunjukan perbandingan UF 100% : ST

0%, UF 90% : ST 10% dan UF 80% : ST 20% adalah perbandingan yang terbaik

dikarenakan telah memenuhi SNI 03-2105-2006 . Pada perbandingan ini jumlah

perekat UF yang digunakan lebih banyak, sehingga pada saat pencampuran

dengan serbuk perekat UF dapat menyebar dengan rata di antara partikel dan

styrofoam yang digunakan pada saat pengempaan dan merupakan perbandingan

KESIMPULAN DAN SARAN

Kesimpulan1. Pengaruh komposisi perekat UF dah bahan pengisi styrofoam terhadap sifat

fisis papan partikel BKS dihasilkan rata-rata nilai kerapatan 0.565 - 0.627

g/cm3, kadar air 7,45 - 8,23 % , daya serap air 111,84 - 81,66 %, dan

pengembangan tebal 9,99 - 16,35 %.

2. Pengaruh komposisi perekat UF dah bahan pengisi styrofoam terhadap sifat

mekanis papan partikel BKS dihasilkan rata-rata nilai modulus elastis (MOE)

antara 6419,87 – 8660,58 kg/cm2, modulus patah (MOR) antara 53,638 –

81,167 kg/cm2 dan keteguhan rekat internal (IB) antara 0,85 - 6,11 kg/cm2.

3. Komposisi terbaik perekat UF dan bahan pengisi styrofoam pada sifat fisis

melaui SNI 03-2105-2006 rata-rata nilai kerapatan 0,627 g/cm3 (UF 90 % :

ST 10 %), kadar air 8,23 % (UF 70 % : ST 30 %), daya serap air 81,66 % (UF

100 % : ST 0 %), pengembang tebal 9,99 % ( UF 90 % : ST 10 % ). Pada sifat

mekanis melalui SNI 03-2105-2006 rata-rata nilai modulus elastis (MOE)

8660,58 kg/cm2 ( UF 90 % : ST 10 % ), modulus patah (MOR) 81,167 kg/cm2 (

UF 90 % : ST 10 % ) dan keteguhan rekat internal (IB) 6,11 kg/cm2 ( UF 10 %

SARAN

Perlunya dilakukan penelitian lebih lanjut pada perbandingan UF dan ST

dengan BKS sebagai bahan baku papan partikel yang tidak mencapai SNI

03-2105-2006 agar dapat meningkatkan kualitas papan partikel dari limbah batang

kelapa sawit dengan salah satu cara meningkatkan kadar perekat yang akan

DAFTAR PUSTAKA

Achmadi. S. 1990. Kimia Kayu. Departemen Pendidikan dan Kebudayaan. Direktorat Jendral Pendidikan Tinggi. Pusat Antara Universitas Ilmu Hayat. Institut Pertanian Bogor. Bogor.

Bakar, E.S. 2003. Kayu Sawit Sebagai Substitusi Kayu dari Hutan Alam. Forum Komunikasi Teknologi dan Industri Kayu Jurusan Teknologi Hasil Hutan Fakultas Kehutanan IPB Volume 2/1/Juli 2003. Bogor.

Balfas, J. 2003. Potensi Kayu Sawit Sebagai Alternatif Bahan Baku Industri Perkayuan. Makalah Seminar Nasional Himpunan Alumni-IPB dan HAPKA Fakultas Kehutanan IPB Wilayah Regional Sumatera Utara. Medan.

Billmeyer, F. 1984. Textbook of Polymer Science. John Wiley & Sons Inc. Singapura.

[BPOM] Badan Pengawasan Obat dan Makanan. 2008. Kemasan Polistirena Foam (Styrofoam), Info POM, Vol. 9, No. 5, September 2008, ISSN 1829-9334, Badan Pengawas Obat dan Makanan Republik Indonesia. Jakarta.

Choon, K.K., W. Killman, L.S. Choon dan H. Mansor. 1991. Oil Palm Utilisation: review of research. Forest Research Institute Malaysia. Kepong.

Crawford, J. 1998. Ten Common Fallacies About Bilingual Education. In ERIC Digest EDO–FL-98-10. http://www. ERICdigest.org.

Direktorat Jendral Perkebunan. 2010. Luas areal Kelapa Sawit Menurut Provinsi

di Seluruh Indonesia.

Dumanauw, J. F.1990. Mengenal Kayu. Penerbit Kanisius. Jakarta.

[FAO] Food and Agriculture Organization. 1996. Plywood and Other Wood Based Panels. Food and Agriculture Organization of the United Nation, Rome.

Febrianto, F dan E. S. Bakar. 2004. Kajian Potensi, Sifat-Sifat Dasar dan Kemungkinan Pemanfaatan Kayu Karet dan Biomassa Sawit di Kabupaten Musi Bayuansi. Lembaga Manajemen Agribisnis dan Agroindustri. Institut Pertanian Bogor.

Haygreen J.G dan J.L Bowyer. 1996. Hasil Hutan dan Ilmu Kayu. Suatu Pengantar. Hadikusumo SA, penerjemah; Prawirohatmodjo S, editor. Gajah Mada University Press. Yogyakarta.

Kliwon, S dan Iskandar M. I 2008 Teknologi Kayu Lapis dan Produk Sekundernya. Pusat Penelitian dan Pengembangan Hasil Hutan Badan Penelitian dan Pengembangan Kehutanan Departemen Kehutanan. Bogor.

Maloney, T.M. 1993. Modern Particle Board and Dry Process Fiberboard Manufacturing. Miller Freeman, inc Sanfransisco Javans Agrie. Sanfransisco.

Prayitno, T. A. dan Darnoko. 1994. Karakteristik Papan Partikel dari Pohon Kelapa Sawit. Berita Pusat Penelitian Kelapa Sawit 2. Medan.

Standar Nasional Indonesia. 2006. Revisi SNI 03-2105-1996, Mutu Papan Partikel-SNI 03-2105-2006. Badan Standar Indonesia.

Susila RW. 2003. Peta perencanaan dan Peluang Investasi pada Regenerasi Perkebunan Kelapa Sawit di Indonesia. Seminar Nasional : Mengantisipasi Regenerasi Pertama Perkebunan Kelapa Sawit di Indonesia 9 -10 April 2003. Bali: Max Havelaar Indonesia Foundation.

Tsoumis, G. 1991. Science and Technology of Wood. Van Nostran. New York.