VARIASI BERAT LABUR PEREKAT

UREA FORMALDEHIDA TERHADAP KUALITAS

PAPAN LAMINA DARI BATANG KELAPA SAWIT

DENGAN PEMADATAN

SKRIPSI

Oleh :

DAVID PANGIHUTAN PASARIBU 091201041

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

LEMBAR PENGESAHAN

Judul Peneletian : Variasi Berat Labur Perekat Urea Formaldehida Terhadap Kualitas Papan Lamina dari Batang Kelapa Sawit dengan Pemadatan

Nama : David Pangihutan Pasaribu

NIM : 091201041

Program Studi : Kehutanan

Minat : Teknologi Hasil Hutan

Disetujui oleh, Komisi Pembimbing :

Dr. Rudi Hartono, S.Hut., M.Si Tito Sucipto, S.Hut., M.Si

Ketua Anggota

Mengetahui,

ABSTRAK

DAVID PANGIHUTAN PASARIBU: Variasi Berat Labur Perekat Urea Formaldehida terhadap Kualitas Papan Lamina dari Batang Kelapa Sawit dengan Pemadatan. Dibawah bimbingan RUDI HARTONO dan TITO SUCIPTO.

Penelitian ini bertujuan untuk mengevaluasi pengaruh berat labur perekat urea formaldehida terhadap sifat fisis dan mekanis papan lamina dari limbah batang kelapa sawit dan mendapatkan berat labur terbaik untuk pembuatan papan lamina. Pada penelitian ini papan lamina dibuat dari batang kelapa sawit dengan pemadatan dan menggunakan perekat urea formaldehida (UF). Variasi berat labur yang digunakan adalah 240 g/m2, 260 g/m2, 280 g/m2 dan 300 g/m2. Papan dikempa dengan suhu 130 oC selama 15 menit dengan tekanan 25 kg/cm2. Penelitian menggunakan rancangan acak lengkap non factorial dan hasilnya dibandingkan dengan standar JAS 243: 2003.

Hasil penelitian menunjukkan bahwa variasi berat labur perekat UF pada papan lamina tidak berpengaruh terhadap semua nilai sifat fisis dan mekanis. Nilai kadar air dan uji delaminasi memenuhi standar JAS 243:2003, sedangkan nilai MOE dan MOR tidak memenuhi standart JAS 243:2003. Nilai kerapatan, kadar air, daya serap air, pengembangan tebal, delaminasi, MOE dan MOR berturut-turut adalah 0.48-0.51 kg/cm3, 6.89-8.54%, 50,16-61,81%, 8,210,55%, 0-7,63%, 40753.90 kg/cm² and 188.02-259.13 kg/cm². Nilai berat labur yang paling baik untuk papan lamina dari limbah batang kelapa sawit dalam kisaran 240-300 g/m2 adalah 240 g/m2.

ABSTRACT

DAVID PANGIHUTAN PASARIBU: Variations of Urea Formaldehyde Glue Spread Adhesive against to Laminated Board Quality from Oil Palm Trunk with Compaction.. Under the guidance of RUDI HARTONO and TITO SUCIPTO.

This study aimed to evaluate the effect of urea formaldehyde adhesive glue spread against to physical and mechanical properties of laminated board from oil palm trunks and get the best glue spread for manufacturing of laminated boards. In this study, laminated boards made from oil palm trunk with compaction and used urea formaldehyde adhesive (UF). The variation of glue spread treatment, were 240 g/m2, 260 g/m2, 280 g/m2 and 300 g/m2. The board was compressed with 130 °C temperatures for 15 minutes, press for 25 kg/cm2. This study used non-factorial completely randomized design and the results are compared with standard JAS 243: 2003.

The results showed that glue spread variation of UF adhesive on laminated board does not affect to the value of all physical and mechanical properties. Water content and delamination test values fullfilled the standard of JAS 243:2003, while the MOE and MOR values have not fullfilled the standard of JAS 243:2003. The value of density, water content, water absorption, thickness swelling, delamination ratio, MOE and MOR were 0.48-0.51 kg/cm3, 6.89-8.54%, 50,16-61,81%, 8,20-10,55%, 0-7,63%, 40753.90 kg/cm² and 188.02-259.13 kg/cm² respectively. The best glue spread for laminated board made from oil palm trunk in the range of 240-300 g/m2 is 240 gr/m2.

RIWAYAT HIDUP

Penulis dilahirkan di Tebing Tinggi pada tanggal 01 Desember 1991 dari ayahanda Demas Pasaribu dan Ibunda Hermina Br Sianturi. Penulis merupakan anak kedua dari empat bersaudara.

Penulis menyelesaikan pendidikan Sekolah Dasar YPGMI-1 Tebing Tinggi pada tahun 2003, pendidikan tingkat Sekolah Menengah Pertama dari SMP Negeri 1 Tebing Tinggi pada tahun 2006 dan pendidikan tingkat Sekolah Menengah Atas dari SMA Negeri 1 Tebing Tinggi pada tahun 2009 dan pada tahun yang sama masuk ke Fakultas Pertanian USU melalui jalur ujian tertulis UMB-SPMB. Penulis memilih Program Studi Kehutanan, Fakultas Pertanian dan pada semester VII memilih minat studi Teknologi Hasil Hutan.

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan, yang telah melimpahkan kasih, pertolongan dan memberikan berkat-Nya, sehingga penulis dapat menyelesaikan hasil penelitian ini dengan judul “Variasi Berat Labur Perekat Urea Formaldehida terhadap Kualitas Papan Lamina dari Limbah Batang Kelapa Sawit dengan Pemadatan”. Penelitian ini bertujuan untuk mengevaluasi pengaruh berat labur perekat urea formaldehida terhadap kualitas papan lamina dari limbah batang kelapa sawit.

Penulis mengucapkan terima kasih kepada ketua komisi pembimbing, Dr. Rudi Hartono S.Hut., M.Si dan anggota komisi pembimbing, Tito Sucipto S.Hut., M.Si yang telah meluangkan waktu untuk membimbing, mengarahkan dan membantu serta memberikan kritik dan saran kepada penulis dalam penyelesaian hasil penelitian ini.

Penulis mengharapkan agar hasil penelitian ini dapat menjadi panduan belajar dan bacaan yang bermanfaat bagi mahasiswa kehutanan secara khusus dan masyarakat secara umum. Akhir kata penulis mengucapkan terima kasih.

Medan, Juli 2014

DAFTAR ISI

Perekat dan Perekatan ... 9

Urea Formaldehida ... 10

Berat Labur ... 10

METODOLOGI Lokasi dan Waktu Penelitian ... 12

Bahan dan Alat ... 12

Prosedur Penelitian ... 12

Persiapan Batang Kelapa Sawit ... 12

Persiapan Perekat ... 13

Perakitan Papan Lamina ... 14

Pengkondisian ... 15

Pembuatan Contoh Uji ... 15

Pengujian Sifat Fisis Papan Lamina ... 16

Kerapatan ... 16

Kadar air ... 16

Daya serap air ... 16

Uji delaminasi ... 17

Pengujian Sifat Mekanis Papan Lamina ... 18

Modulus of elasticity (MOE) ... 18

Modulus of rupture (MOR) ... 19

Analisa Data ... 19

HASIL DAN PEMBAHASAN Kerapatan ... 22

Kadar air ... 25

Daya serap air ... 27

Pengembangan tebal ... 30

Delaminasi ... 33

Modulus of elasticity (MOE) ... 35

Modulus of rupture (MOR) ... 38

Rekapitulasi Sifat Fisis dan Mekanis ... 41

KESIMPULAN DAN SARAN Kesimpulan ... 42

Saran ... 42

DAFTAR PUSTAKA ... 42

DAFTAR TABEL

No Halaman

1. Sifat-sifat kayu kelapa sawit ... 4

2. Rekapitulasi kualitas papan lamina dari limbah batang kelapa sawit dengan

DAFTAR GAMBAR

No Halaman

1. Pola pemotongan batang kelapa sawit ... 13

2. Penyususan papan lamina ... 14

3. Pola pemotongan contoh uji ... 15

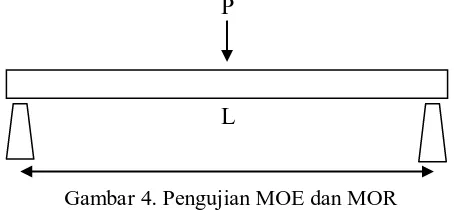

4. Pengujian MOE dan MOR ... 18

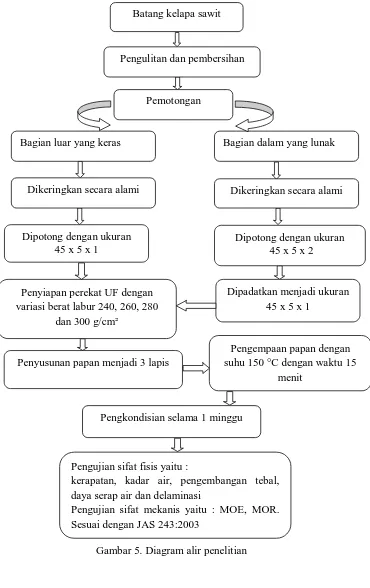

5. Diagram alir penelitian ... 21

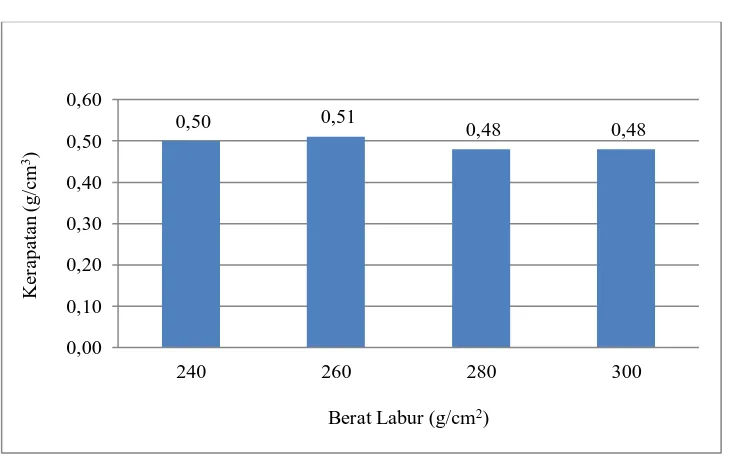

6. Kerapatan papan lamina... 22

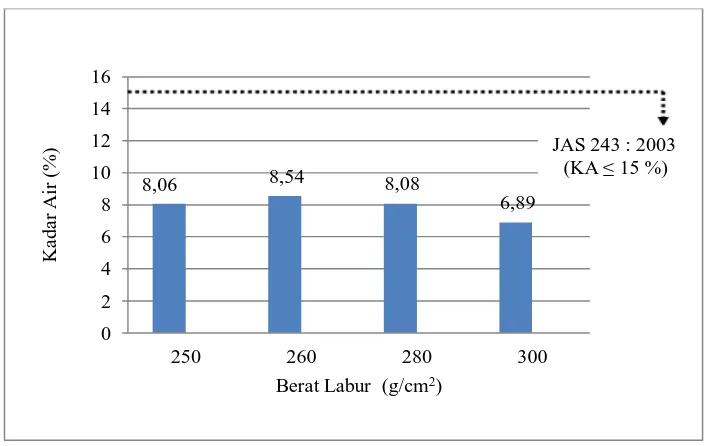

7. Kadar air papan lamina ... 25

8. Daya serap air papan lamina ... 27

9. Pengembangan tebal papan lamina ... 30

10. Delaminasi papan lamina ... 33

11. MOE papan lamina ... 36

DAFTAR LAMPIRAN

No Halaman

1. Jumlah kebutuhan perekat untuk setiap berat labur ... 46

2. Hasil nilai kadar air (KA), kerapatan, pengembangan tebal (PT), daya serap air (DSA) dan delaminasi... 47

3. Hasil nilai modulus of elasticity (MOE) dan modulus of rupture (MOR) ... 48

4. Hasil analisis ragam ... 49

ABSTRAK

DAVID PANGIHUTAN PASARIBU: Variasi Berat Labur Perekat Urea Formaldehida terhadap Kualitas Papan Lamina dari Batang Kelapa Sawit dengan Pemadatan. Dibawah bimbingan RUDI HARTONO dan TITO SUCIPTO.

Penelitian ini bertujuan untuk mengevaluasi pengaruh berat labur perekat urea formaldehida terhadap sifat fisis dan mekanis papan lamina dari limbah batang kelapa sawit dan mendapatkan berat labur terbaik untuk pembuatan papan lamina. Pada penelitian ini papan lamina dibuat dari batang kelapa sawit dengan pemadatan dan menggunakan perekat urea formaldehida (UF). Variasi berat labur yang digunakan adalah 240 g/m2, 260 g/m2, 280 g/m2 dan 300 g/m2. Papan dikempa dengan suhu 130 oC selama 15 menit dengan tekanan 25 kg/cm2. Penelitian menggunakan rancangan acak lengkap non factorial dan hasilnya dibandingkan dengan standar JAS 243: 2003.

Hasil penelitian menunjukkan bahwa variasi berat labur perekat UF pada papan lamina tidak berpengaruh terhadap semua nilai sifat fisis dan mekanis. Nilai kadar air dan uji delaminasi memenuhi standar JAS 243:2003, sedangkan nilai MOE dan MOR tidak memenuhi standart JAS 243:2003. Nilai kerapatan, kadar air, daya serap air, pengembangan tebal, delaminasi, MOE dan MOR berturut-turut adalah 0.48-0.51 kg/cm3, 6.89-8.54%, 50,16-61,81%, 8,210,55%, 0-7,63%, 40753.90 kg/cm² and 188.02-259.13 kg/cm². Nilai berat labur yang paling baik untuk papan lamina dari limbah batang kelapa sawit dalam kisaran 240-300 g/m2 adalah 240 g/m2.

ABSTRACT

DAVID PANGIHUTAN PASARIBU: Variations of Urea Formaldehyde Glue Spread Adhesive against to Laminated Board Quality from Oil Palm Trunk with Compaction.. Under the guidance of RUDI HARTONO and TITO SUCIPTO.

This study aimed to evaluate the effect of urea formaldehyde adhesive glue spread against to physical and mechanical properties of laminated board from oil palm trunks and get the best glue spread for manufacturing of laminated boards. In this study, laminated boards made from oil palm trunk with compaction and used urea formaldehyde adhesive (UF). The variation of glue spread treatment, were 240 g/m2, 260 g/m2, 280 g/m2 and 300 g/m2. The board was compressed with 130 °C temperatures for 15 minutes, press for 25 kg/cm2. This study used non-factorial completely randomized design and the results are compared with standard JAS 243: 2003.

The results showed that glue spread variation of UF adhesive on laminated board does not affect to the value of all physical and mechanical properties. Water content and delamination test values fullfilled the standard of JAS 243:2003, while the MOE and MOR values have not fullfilled the standard of JAS 243:2003. The value of density, water content, water absorption, thickness swelling, delamination ratio, MOE and MOR were 0.48-0.51 kg/cm3, 6.89-8.54%, 50,16-61,81%, 8,20-10,55%, 0-7,63%, 40753.90 kg/cm² and 188.02-259.13 kg/cm² respectively. The best glue spread for laminated board made from oil palm trunk in the range of 240-300 g/m2 is 240 gr/m2.

PENDAHULUAN

Latar Belakang

Tanaman kelapa sawit saat ini merupakan jenis tanaman primadona perkebunan yang menempati dataran terluas di wilayah nusantara. Kelapa sawit banyak ditanam di daerah tropis untuk memperoleh minyak sawit dari buahnya. Sampai pada tahun 2012, luas perkebunan kelapa sawit di Indonesia telah mencapai 9,07 juta hektar dengan produksi minyak sawit sekitar 23,52 juta ton (Dirjen Perkebunan, 2013).

Dalam manajemen produksi perkebunan sawit diketahui bahwa daur ekonomis tanaman ini adalah 25 sampai 30 tahun, sehingga pada akhir periode tersebut harus dilakukan peremajaan kebun. Pada saat peremajaan banyak limbah kelapa sawit yang tidak termanfaatkan, maka salah satu upaya yang harus dilakukan adalah dengan memanfaatan limbah tersebut untuk berbagai kebutuhan sehingga mempunyai nilai ekonomis. Lubis, dkk (1994) mengatakan bahwa limbah padat dari tanaman sawit yang dimanfaatkan yaitu sebagai pakan ternak, pupuk, bahan serat, arang aktif, pulp kertas dan papan partikel. Kehadiran limbah batang pada areal perkebunan sawit dianggap sangat mengganggu karena dapat menjadi sarang utama bagi pertumbuhan hama oryctus dan penyakit ganoderma, yang kemudian dapat menyerang tanaman muda.

kualitas dan keawetannya yang rendah (Bakar, 2003). Oleh karena itu, maka diperlukan upaya untuk menambah kualitas dan keawetan batang kelapa sawit seperti pemadatan.

Hasil penelitian yang dilakukan oleh Yusfeirosyid (2001) tentang perbaikan kualitas kayu kelapa sawit dengan metode compress menunjukkan bahwa kayu sawit yang dipadatkan mengalami peningkatan kualitas dari kelas kuat V menjadi kelas kuat III sampai II sehingga dapat dimanfaatkan untuk mebel dan bangunan konstruksi ringan. Sifat fisis kayu sawit juga mengalami peningkatan dengan dicapainya nilai kadar air dan susut volume yang rendah serta nilai berat jenis yang tinggi.

Selain dengan metode pemadatan, pengolahan limbah batang kelapa sawit menjadi papan lamina merupakan salah satu upaya untuk meningkatkan kualitas dan daya jual limbah batang kelapa sawit. Papan lamina dibuat dari potongan-potongan kayu yang relatif kecil yang disusun dengan menggunakan perekat menjadi produk baru yang lebih homogen dengan penampang kayu dapat dibuat menjadi lebih lebar dan lebih tinggi serta dapat digunakan sebagai bahan konstruksi.

Pada pembuatan papan lamina ini menggunakan perekat. Salah satu perekat yang sering digunakan adalah urea formaldehida. Achmadi (1990) menyatakan perekat ini menguntungkan karena harganya yang murah, pengerasan yang cepat dan pembentukan garis rekat (glue line) yang tak berwarna.

jumlah perekat terlabur optimum sehingga aplikasi teknologi laminasi didukung oleh fakta yang dapat menjadi pertimbangan untuk merekomendasikan penggunaan jumlah perekat terbaik yang ditinjau dari aspek teknologi dan ekonomi.

Berdasarkan hal tersebut maka dilakukan penelitian pembuatan papan lamina dari batang kelapa sawit dengan memadatkan batang kelapa sawit bagian dalam. Adapun penelitian yang dilakukan berjudul “Variasi Berat Labur Perekat Urea Formaldehida terhadap Kualitas Papan Lamina dari Limbah Batang Kelapa Sawit dengan Pemadatan”. Hasil penelitian ini diharapkan dapat meningkatkan kualitas papan lamina sesuai dengan standar yang digunakan.

Tujuan Penelitian

Penelitian ini bertujuan untuk mengevaluasi pengaruh berat labur perekat urea formaldehida terhadap sifat fisis dan mekanis papan lamina dari limbah batang kelapa sawit dan mendapatkan berat labur terbaik untuk pembuatan papan lamina.

Manfaat Penelitian

1. Meningkatkan nilai ekonomis limbah batang kelapa sawit sebagai bahan baku papan lamina.

2. Memberikan alternatif penggunaan bahan baku pengganti kayu, sehingga secara tidak langsung mengurangi tekanan terhadap kelestarian hutan alam.

Hipotesis Penelitian

TINJAUAN PUSTAKA

Kelapa Sawit

Menurut Hadi (2004), klasifikasi botani kelapa sawit dapat diuraikan sebagai berikut:

Spesies : Elaeis guineensisJacq.

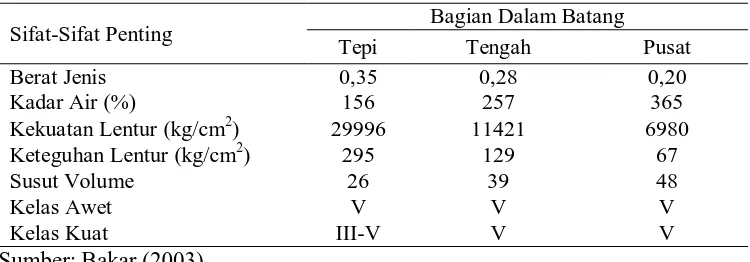

Batang kelapa sawit mempunyai sifat yang berbeda antara bagian pangkal batang dan bagian ujung, bagian tengah batang, inti dan bagian tepinya. Beberapa sifat kayu kelapa sawit dapat dilihat pada Tabel 1 (Bakar, 2003).

Tabel 1. Sifat-sifat kayu kelapa sawit

Sifat-Sifat Penting Bagian Dalam Batang

Tepi Tengah Pusat

dalam pengolahan mudah menumpulkan pisau dan gergaji, kualitas permukaan kayu yang rendah dan keawetannya rendah. Masalah lain dalam pemanfatannya adalah sifatnya yang sangat higroskopis. Walaupun batang kelapa sawit sudah dikeringkan, akan tetapi batang ini masih dapat lagi menyerap air kembali hingga 20 % (Balfas, 2003).

Menurut Rahayu (2001) bahwa kadar bagian ujung lebih lunak dibandingkan dengan kayu dibagian pangkalnya. Sedangkan pada posisi batang secara horizontal, pada bagian tepi (luar) disebabkan selulosa dan lignin pada vascular bundles yang terdapat pada bagian ujung batang lebih rendah daripada

yang dibagian pangkal, oleh karena itu kayu kelapa sawit pada karena batang memiliki jumlah vascular bundles yang lebih besar dibanding bagian tengah dan pusat (dalam).

Setelah dikeringkan juga mengalami penyusutan yang besar sehingga bahan melengkung dan retak-retak. Hal ini juga berdampak pada ukuran kayunya. Bahan yang tidak terpakai adalah bagian ujung karena kayunya sangat lentur dan mudah melengkung. Kemudian sebagian bahan pada bagian tengah juga tidak dapat digunakan seluruhnya terutama bagian dalam dari batang (Fakhri dkk., 2010).

sedangkan bagian tengah dan pusat (dalam) dapat dipergunakan sebagai bahan baku papan partikel atau produk biokomposit lainnya (Iswanto dkk., 2010).

Papan Lamina

Papan lamina adalah salah satu kelas kayu komposit untuk mengontrol atau mengatur sifat produk melalui desain dan telah dipraktekkan selama beberapa tahun. Layered Composite system, khususnya kayu laminasi dibuat untuk meningkatkan penggunaannya di dalam struktur perencanaan (Bodig dan Jayne 1982). Balok lamina adalah balok yang diperoleh dari hasil perekatan papan tipis yang disusun sejajar serat menggunakan perekat. Balok lamina lebih efisien dibandingkan kayu utuh karena dapat dibuat dengan menggabungkan jenis kayu bermutu rendah dan kayu bermutu tinggi (Abdurrachman dan Hadjib, 2005).

Penyusunan lamina menjadi elemen dengan ukuran yang ditentukan merupakan tahap kritis yang lain dalam proses pembuatan papan laminasi. Papan lamina harus diketam pada kedua permukaannya untuk memperoleh permukaan yang bersih, sejajar dan dapat direkat sebelum dilakukan proses perekatan. Hal ini menjamin susunan akhir akan berbentuk persegi dan tekanan yang diberikan akan merata (Moody dkk., 1999).

Pemadatan

Pemadatan kayu merupakan salah satu cara yang pernah dipakai oleh para ilmuwan kayu untuk memperbaiki atau memodifikasi kondisi fisik kayu. Pada proses pemadatan kayu diperhitungkan bahwa susunan serat kayu akan menjadi lebih rapat dan struktur sel menjadi lebih sempit. Hal ini memungkinkan angka pori kayu akan lebih kecil, dengan demikian maka kandungan kadar air akan berkurang dan nilai kerapatan kayu meningkat (Hasan dan Tatong, 2005).

Pemadatan kayu terbukti mampu meningkatkan kekuatan lentur dan kekakuan kayu. Peningkatan nilai MOE dan MOR dipengaruhi oleh variasi suhu kempa dan kelompok jenis papan. Perpaduan perlakuan pendahuluan dan suhu kempa yang tepat akan menghasilkan nilai kekuatan lentur dan kekakuan kayu yang maksimal (Sulistyono dkk., 2003).

Perlakuan pemadatan 20% telah mampu meningkatkan kekerasan bagian lunak kayu kelapa sampai mendekati kekerasan bagian kerasnya. Fenomena ini mengindikasikan bahwa aplikasi metode pemanasan dan pemadatan ini telah mampu memperbaiki sifat kekerasan bagian lunak kayu kelapa (Suhasman dkk., 2008). Pada kondisi pemadatan yang lebih tinggi akan menimbulkan gaya pengembangan yang besar sehingga mampu kembangnya pun akan lebih besar (Darmawan dkk., 2010).

kayu akan dapat kembali kebentuk dan ukuran semula bila mendapat pengaruh kelembapan dan perendaman ulang (recovery) (Amin & Dwianto 2006).

Pengempaan

Menghasilkan suatu balok kayu laminasi yang memenuhi standar struktur pada proses perancangan harus memperhatikan proses pengempaan. Proses pengempaan ini ditujukan untuk menghasilkan garis perekat setipis mungkin, bahkan mendekati ketebalan molekul bahan perekat karena kekuatan meningkat seiring berkurangnya tebal garis rekatan. Pengempaan yang terlalu rendah menyebabkan cacat perekatan, seperti melepuh, perekat tebal dan pecah muka (Anshari, 2006).

Suhu pengempaan berhubungan dengan waktu pengempaan. Suhu yang tinggi diperlukan untuk mematangkan perekat dengan cepat tetapi kurang ekonomis karena diperlukan biaya yang tinggi untuk membawa suhu kempa ke suhu yang lebih tinggi dari suhu kamar. Suhu yang rendah dipakai untuk mematangkan perekat tetapi diperlukan waktu yang lebih lama (Ruhendi dkk., 2007).

Perekat dan Perekatan

Prayitno (1996) menyatakan jenis-jenis perekat yang secara luas dipergunakan untuk perekatan kayu adalah phenol-formaldehyde (PF), resorcinol-formaldehyde (RF), melamine-resorcinol-formaldehyde (MF) dan urea-resorcinol-formaldehyde (UF),

yang diolah dari bahan alam berupa gas alam, batubara dan petroleum (minyak bumi) dengan bahan tambahan unsur-unsur alam di udara.

Berat jenis perekat berkaitan dengan komponen yang terkandung di dalam perekat. Berat jenis akan bertambah jika ada peningkatan rasio penggunaan formalin dengan perekat. Selain berat jenis perekat, kadar padatan juga merupakan salah satu parameter pengukur kualitas suatu perekat. Kadar padatan menunjukan jumlah molekul perekat yang akan berikatan dengan molekul sirekat. Semakin tinggi kadar padatan tertentu, maka keteguhan rekat papan yang dihasilkan semakin meningkat karena semakin banyak molekul penyusun perekat yang bereaksi dengan kayu saat perekatan. Selain parameter tersebut waktu gelatinisasi juga menentukan kualitas. Waktu gelatinisasi menunjukan waktu yang dibutuhkan perekat untuk mengental atau menjadi gel, sehingga tidak dapat ditambahkan lagi dengan bahan lain dan siap untuk direkatkan (Rowell, 2005).

Urea formaldehida

Jenis urea formaldehida dapat dikerjakan untuk proses perekatan panas (±1000C) atau dingin (±300C) . Proses panas lebih umum digunakan pada pemakian non struktural seperti industri kayu lapis, proses dingin lebih sesuai untuk keperluan struktural mengingat ketebalan atau dimensi elemen yang direkatan. Penggunaan perekat jenis ini perlu control keasaman dan harus ditambahkan bahan pengisi (filler) agar mengisi pori bahan yang direkat namun ketebalan garis perekatan harus dikontrol untuk tidak lebih dari 0,1 mm agar terhindar retak (Prayitno, 1996).

Urea formaldehida termasuk salah satu perekat termosetting hasil reaksi kondensasi dan polmerisasi antara urea dan formaldehid. Rendahnya harga perekat, cepatnya pengerasan dibandingkan PF pada suhu yang sama, dan pembentukan garis rekat (glue line) yang tak berwarna menyebabkan perekat ini menguntungkan dalam industri kayu lapis dan papan partikel. Kerugian perekat urea formaldehida adalah tidak tahan cuaca. Rendahnya keawetan ini disebabkan karena adanya gugus amida yang mudah terhidrolisis. Karena itu, perekat urea formaldehida lebih sesuai untuk perekat mebel dan kegunaan lain di dalam ruangan (Achmadi, 1990).

Berat Labur

Jumlah perekat terlabur yang optimum dapat ditentukan dengan memperhatikan persentase kerusakan kayu, persentase kerusakan kayu sebesar 100% menunjukkan bahwa seluruh bidang geser rusak pada kayu, bukan pada bidang rekatan (Fakhri dkk., 2008).

METODOLOGI

Lokasi dan Waktu Peneletian

Penelitian ini dilaksanakan di Laboratorium Teknologi Hasil Hutan Program Studi Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara untuk pembuatan dan pengujian sifat fisis. Pengujian sifat mekanis dilaksanakan di Laboratorium Biomaterial LIPI Cibinong. Penelitian ini dilaksanakan pada bulan Juni 2013 sampai dengan Maret 2014.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah batang kelapa sawit dan perekat urea formaldehida. Alat yang digunakan dalam penelitian ini adalah chainsaw, circular saw, kaliper, meteran, timbangan, mesin kempa panas, cetakan

papan ukuran 45 cm x 5 cm x 1 cm, mesin Universal Testing Machine, oven, desikator, alat tulis, kalkulator, dan kamera digital.

Prosedur Penelitian

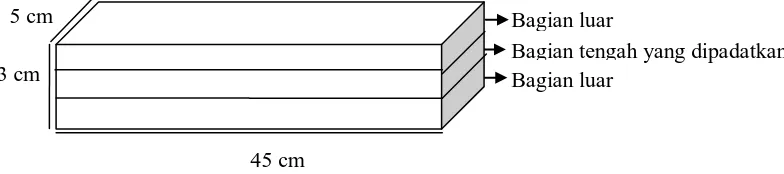

Papan lamina terdiri atas 3 lapis dengan kayu kelapa sawit bagian dalam yang

lunak yang dipadatkan sebagai core (inti), serta kayu kelapa sawit bagian tepi yang

keras sebagai face dan back (pelapis luar). Papan lamina yang dibuat berukuran

45 x 5 x 3 cm.

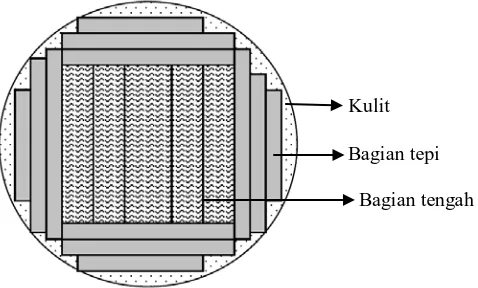

Persiapan Batang Kelapa Sawit

Tanaman kelapa sawit ditebang dan dipotong menjadi log yang berukuran

digambarkan pada Gambar 1 dan dikeringkan dengan cara dijemur selama ± 4 minggu. Balok-balok tersebut kemudian dibelah lagi menjadi papan. Bagian

tepi yang keras dipotong dengan ukuran 45 x 5 x 1 cm, sedangkan bagian dalam yang lunak dengan ukuran 45 cm x 5 cm x 2 cm menggunakan circular saw dengan spilasi ± 0.3 cm. Papan kemudian dikeringkan alami sampai kadar air kering udara selama satu bulan.

Gambar 1.Pola pemotongan batang kelapa sawit.

Papan bagian dalam yang lunak dengan tebal 2 cm dipadatkan hingga ketebalannya menjadi 1 cm dengan menggunakan mesin kempa panas yang bersuhu 150 oC selama 30 menit dengan tekanan kempa sebesar 25 kg/cm2. Permukaan papan komponen papan lamina diratakan dengan menggunakan kertas ampelas dan dibersihkan dari segala kotoran untuk memudahkan proses perekatan.

Persiapan Perekat

Pada penelitian ini perekat yang diaplikasikan adalah perekat urea formaldehida. Masing-masing perekat yang akan diaplikasikan (dilaburkan) dihitung terlebih dahulu kebutuhannya untuk tiap bidang rekat. Jumlah perekat yang digunakan untuk setiap berat labur dapat dihitung dengan rumus :

Bagian tepi

Jumlah perekat (gr) = Luas permukaan (cm 2

) x Berat labur (gr/m2) 10.000

Berat labur yang digunakan adalah 240 gr/m2, 260 gr/m2, 280 gr/m2 dan 300 gr/m2. Luas permukaan papan yang akan direkatkan adalah 225 cm2. Papan lamina mempunyai dua bidang rekat, sehingga jumlah perekat yang dibutuhkan untuk papan lamina dikali dua. Berat perekat tiap papan lamina untuk berat labur 240 g/m2 adalah 10,8 g, berat labur 260 g/m2 adalah 11,7 g, berat labur 280 g/m2 adalah 12,6 g, 300 g/m2 adalah 13,5 g. Perhitungan jumlah perekat papan lamina dapat dilihat pada Lampiran 1.

Perakitan Papan Lamina

Papan lamina terdiri atas tiga lapis komponen papan. Lapisan luar berasal dari papan kelapa sawit yang keras, sedangkan lapisan tengah berasal dari batang kelapa sawit yang telah dipadatkan pada arah tebal sebesar 50%. Papan lamina disusun dengan ukuran 45 cm x 5 cm x 3 cm seperti pada Gambar 2.

Gambar 2.Penyususan papan lamina

Komponen papan lamina dilaburi perekat dengan teknik double spread yaitu perekat dilaburi pada dua sisi permukaan sirekat dan dikempa dengan menggunakan kempa panas pada suhu 130 0C dengan waktu kempa 15 menit dan tekanan kempa sebesar 25 kg/cm2.

Bagian luar

Bagian tengah yang dipadatkan Bagian luar

45 cm 3 cm

Pengkondisian

Setelah proses pengempaan, dilakukan pembersihan sisa-sisa perekat yang masih menempel pada setiap sisi papan lamina. Kemudian papan lamina dikondisikan selama 1 minggu agar sebelum dilakukan pengujian sifat fisis dan mekanis, perekat sudah benar-benar mengeras dan kadar air berada dalam kondisi kesetimbangan.

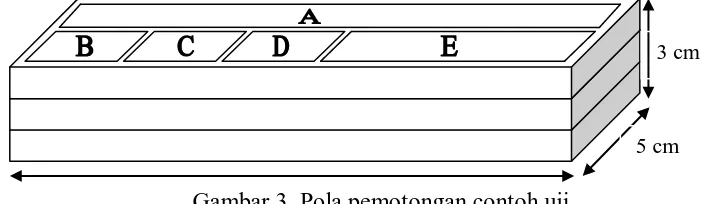

Pembuatan Contoh Uji Papan Lamina

Pembuatan contoh uji papan lamina didasarkan pada ASTM D143-94 yang dimodifikasi sesuai dengan ukuran papan lamina yang dibuat. Pengujian

yang dilakukan berdasarkan pada Japanesse Agricultural Standard (JAS) 243: 2003 yang meliputi sifat fisis (kerapatan, kadar air, pengembangan

tebal dan delaminasi) dan sifat mekanis (MOE dan MOR). Pola pemotongan untuk pengujian seperti terlihat pada Gambar 3.

Gambar 3. Pola pemotongan contoh uji Keterangan:

A. Contoh uji MOE dan MOR (45 cm x 3 cm) B. Contoh uji kadar air (3 cm x 2 cm)

C. Contoh uji kerapatan (3 cm x 2cm)

D. Contoh uji daya serap air dan pengembangan tebal (3 cm x 2 cm) E. Contoh uji delaminasi (8 cm x 2 cm)

3 cm

Pengujian Sifat Fisis Papan Lamina 1. Kerapatan

Kerapatan dihitung berdasarkan berat dan volume kering udara contoh uji. Contoh uji berukuran 3 cm x 2cm x 3 cm ditimbang dan diketahui beratnya. Volume contoh uji diperoleh dengan menghitung rata-rata dimensi panjang, lebar dan tebal yang diukur pada dua titik pengukuran. Kerapatan papan lamina dihitung dengan rumus:

Kerapatan (g/cm3) = Berat (g) Volume (cm3)

2.Kadar air

Penetapan kadar air dilakukan dengan menghitung selisih berat awal contoh uji dengan berat setelah dikeringkan dalam oven. Contoh uji berukuran 3 cm x2cm x 3 cm ditimbang dan diketahui berat awalnya. Setelah itu contoh uji dimasukkan ke dalam oven dengan suhu 103 ± 2 0C selama ± 24 jamkemudian ditimbang sehingga diketahui berat kering tanurnya. Kadar air papan lamina dihitung dengan rumus:

KA (%) = B0-B1

B1 x 100 Keterangan:

KA = kadar air (%)

B0 = berat awal contoh uji (g)

B1 = berat kering tanur contoh uji (g)

3. Daya serap air

jam. Contoh uji direndam lagi selama 24 jam dan ditiriskan kemudian ditimbang untuk mendapatkan berat setelah perendaman selama 24 jam. Nilai daya serap air dihitung dengan rumus:

DSA =

B1 = berat sebelum perendaman (g) B2 = berat setelah perendaman (g)

4. Pengembangan tebal

Perhitungan pengembangan tebal didasarkan pada selisih tebal dan setelah perendaman dalam air selama 2 jam dan 24 jam. Contoh uji diukur tebalnya dan diketahui tebal awalnya kemudian contoh uji direndam pada air dingin selama 2 jam. Kemudian contoh uji dikeluarkan dari rendaman dan ditiriskan dan diukur tebalnya sehingga diketahui tebal contoh uji setelah perendaman selama 2 jam. Contoh uji kemudian direndam lagi selama 24 jam dan diukur untuk memperoleh

tebal contoh uji setelah perendaman 24 jam. Contoh uji berukuran 3 cm x2 cm x 3 cm. Pengembangan tebal dihitung dengan rumus :

jam. Selanjutnya ditiriskan selama ±18 jam. Diukur panjang garis perekat yang terkelupas dan dihitung dengan rumus:

Rasio delaminasi (%) = Jumlah panjang delaminasi pada kedua ujung x 100 Panjang total garis perekat pada kedua ujung

Pengujian Sifat Mekanis Papan Lamina 1. Modulus patah (MOR)

Modulus patah (MOR) adalah sifat mekanis papan yang menunjukkan kekuatan dalam menahan beban. Pengujian MOR dilaksanakan bersamaan dengan pengujian MOE. Contoh uji berukuran 45 cm x 2 cm x 3 cm. Skema pengujian MOR dan MOE digambarkan pada Gambar 4.

P

L

Gambar 4. Pengujian MOE dan MOR

Keterangan:

P = beban maksimum (kg) L = jarak sangga (36 cm)

Cara memperoleh nilai MOR dengan melakukan pembebanan sampai contoh uji patah. Rumus yang digunakan adalah:

MOR = 3PL 2bh2 Keterangan :

2. Modulus Elastisitas (MOE)

Pengujian MOE dilakukan bersama-sama dengan pengujian modulus patah dengan memakai contoh uji yang sama. Pengujian keteguhan lentur dilakukan untuk mengetahui ukuran kemampuan papan lamina untuk menahan beban lentur

maksimum sampai mengalami kerusakan. Rumus yang digunakan adalah

MOE = ΔPL

3 4bh3 ΔY

Keterangan :

MOE = modulus elastisitas (kgf/cm2)

∆P = beban sebelum proporsi (kgf) L = jarak sanggah (cm)

∆Y = lenturan pada beban sebelum batas proporsi (cm) h = tebal contoh uji (cm)

b = lebar contoh uji ( cm)

Analisis data

Analisis yang digunakan adalah Rancangan Acak Lengkap (RAL) yang melibatkan satu faktor yaitu berat labur perekat dengan empat taraf perlakuan yaitu 240 gr/m2, 260 gr/m2, 280 gr/m2 dan 300 gr/m2. Model rancangan percobaan statistik yang digunakan adalah :

Yij = μ +τi + εij Dimana :

Yij = Pengamatan pengaruh berat labur perekat pada taraf ke-i pada ulangan ke-j

μ = Rataan umum

τi = Pengaruh faktor berat labur perekat

Hipotesis yang akan digunakan adalah:

H0 = berat labur tidak berpengaruh terhadap kualitas papan lamina. H1 = berat labur berpengaruh terhadap kualitas papan lamina.

Pengaruh dari faktor perlakuan yang dicoba dapat diketahui dengan melakukan analisis keragaman dengan kriteria uji:

jika F hitung ≤F tabel, maka H0 diterima dan jika F hitung >F tabel, maka H0 ditolak

Proses penelitian secara singkat disajikan pada Gambar 5 di bawah ini:

Gambar 5. Diagram alir penelitian Batang kelapa sawit

Pengulitan dan pembersihan

Pemotongan

Bagian luar yang keras Bagian dalam yang lunak

Dikeringkan secara alami Dikeringkan secara alami

Dipotong dengan ukuran 45 x 5 x 1

Dipotong dengan ukuran 45 x 5 x 2

Dipadatkan menjadi ukuran 45 x 5 x 1

Penyiapan perekat UF dengan variasi berat labur 240, 260, 280

dan 300 g/cm²

Penyusunan papan menjadi 3 lapis

Pengempaan papan dengan suhu 150 °C dengan waktu 15

menit

Pengkondisian selama 1 minggu

Pengujian sifat fisis yaitu :

kerapatan, kadar air, pengembangan tebal, daya serap air dan delaminasi

HASIL DAN PEMBAHASAN

Kerapatan

Kerapatan papan lamina merupakan perbandingan antara berat papan lamina per satuan volumenya. Hasil pengujian kerapatan papan lamina dari limbah batang kelapa sawit berkisar antara 0,48-0,51 g/cm2. Nilai rata-rata kerapatannya dapat dilihat pada Gambar 6 dan data selengkapnya dapat dilihat pada Lampiran 2.

Gambar 6. Kerapatan papan lamina

Penambahan perekat pada pembuatan papan lamina akan menambah nilai kerapatan karena banyaknya perekat yang digunakan akan menambah beratnya. Semakin berat papan lamina akan menghasilkan nilai kerapatan yang tinggi. Hal ini sesuai dengan pernyataan Abdurachman dan Hadjib (2005) pada penelitiannya tentang kekuatan dan kekakuan balok lamina yang menggunakan kayu kaya (Khaya senegalensis) dan kayu bipa (Pterygota alata) dengan perekat phenol resorcinol formaldehida (PRF) yang menyatakan bahwa adanya pengaruh

penambahan perekat akan menambah berat papan lamina dengan dimensi yang sama. Jadi semakin banyak lapisan, semakin tinggi penambahan beratnya.

Gambar 6 menunjukkan nilai kerapatan yang mengalami peningkatan dari papan lamina dengan berat labur 240 g/cm2 ke berat labur 260 g/cm2. Namun, nilai kerapatan papan lamina menurun dari berat labur 260 g/cm2 ke berat labur 280 g/cm2. Penurunan kerapatan diduga dipengaruhi berkurangnya berat papan lamina karena perekat yang keluar pada saat pengempaan. Setiawan (2011) menyatakan bahwa pengempaan menyebabkan lapisan perekat menjadi menipis karena terdesaknya perekat di antara kayu laminasi.

(pusat) yang disebabkan luasan vascular bundle per cm2 lebih besar dibandingkan luas parenchyme. Luasan parenchyme yang lebih kecil mengakibatkan struktur pada bagian tepi batang akan lebih kompak.

Pada bagian tengah (core) penyusun papan lamina yang dipadatkan akan meningkatkan kerapatan kayu. Hal ini sesuai dengan penelitian Yusfeirosyid (2001) mengenai perbaikan kualitas batang kelapa sawit dengan metode compress menghasilkan peningkatan kerapatan yang lebih tinggi karena mengalami perubahan volume yang tinggi. Hasan dan Tatong (2005) menyatakan bahwa pada proses pemadatan kayu diperhitungkan bahwa susunan serat kayu akan menjadi lebih rapat dan struktur sel menjadi lebih sempit. Hal ini memungkinkan ukuran pori kayu akan lebih kecil, dengan demikian maka kandungan kadar air akan berkurang dan nilai kerapatan kayu meningkat.

Walaupun bagian tengah (core) sudah dipadatkan, namun kerapatan yang dihasilkan berkisar 0,48-0,51 g/cm3. Nilai kerapatan ini masuk kelas kuat III dengan nilai kelas kuat antara 0,4-0,6 g/cm3. Nilai kerapatan papan lamina yang dihasilkan lebih rendah jika dibandingkan dengan nilai kerapatan papan lamina dari kayu pinus yang berkisar antara 0,53-0,63 g/cm3 (Sari, 2011), papan lamina dari kayu eukaliptus yang berkisar antara 0,62-0,66 gr/cm3 (Pasaribu, 2011) dan papan lamina dari kombinasi kayu kelapa dengan kayu kemiri yang berkisar antara 0,62-0,68 g/cm3 (Sitompul, 2009). Hal ini dikarenakan kerapatan bahan baku kelapa sawit yang digunakan lebih rendah dan nilai kerapatan papan lamina tidak berbeda jauh dengan nilai kerapatan bahan bakunya.

sehingga uji lanjut tidak dilakukan. Hal ini berarti variasi berat labur tidak memberikan pengaruh terhadap nilai kerapatan yang dihasilkan.

Kadar Air

Nilai rata-rata kadar air papan lamina dari limbah batang kelapa sawit berkisar antara 6,89-8,54%. Nilai rata-rata kadar air dapat dilihat pada Gambar 7 dan data selengkapnya dapat dilihat pada Lampiran 2.

Gambar 7. Kadar air papan lamina

Penambahan jumlah perekat terlabur diduga akan meningkatkan nilai kadar air papan lamina. Hal ini berkaitan dengan jenis perekat yang digunakan yaitu perekat urea formaldehida. Perekat ini merupakan perekat yang menggunakan air sebagai zat pelarutnya sehingga dalam proses pengerasan perekat ini akan melepaskan air melalui proses pembasahan terutama di sekitar garis rekat. Sehingga semakin banyak perekat yang digunakan maka akan meningkatkan kadar airnya. Pada penelitian ini, peningkatan berat labur perekat menyebabkan nilai kadar air semakin rendah. Papan lamina dengan berat labur yang semakin banyak, kadar airnya meningkat lebih sedikit dibandingkan dengan berat labur perekat yang sedikit tetapi nilai kadar airnya meningkat lebih banyak. Hal ini disebabkan perekat urea formaldehida menghalangi air masuk ke dalam batang kelapa sawit. Perekat yang dilaburkan akan mengisi rongga-rongga pada batang kelapa sawit yang menghalangi air untuk masuk.

Hasil analisis ragam yang disajikan pada Lampiran 4 menunjukkan bahwa variasi berat labur perekat tidak berpengaruh nyata terhadap kadar air papan lamina. Hal ini berarti variasi berat labur perekat tidak memberikan pengaruh terhadap nilai kadar air papan lamina.

Daya Serap Air

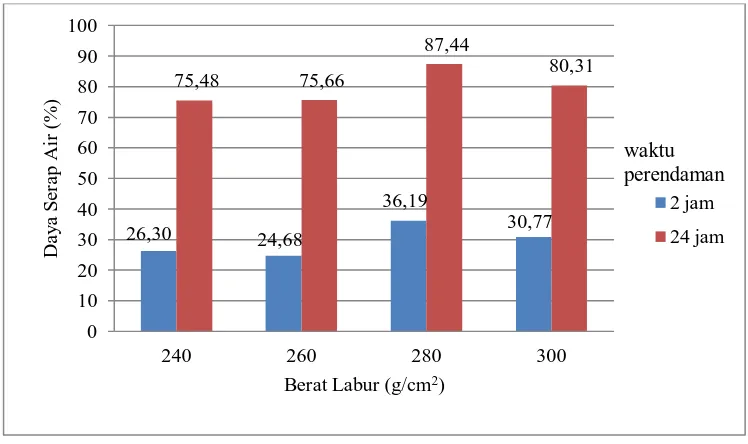

Daya serap air merupakan sifat fisis papan lamina yang mencerminkan kemampuan papan lamina untuk menyerap air. Pengujian daya serap air dilakukan dengan perendaman selama 2 jam dan 24 jam. Nilai rata-rata daya serap air papan lamina berkisar antara 24,68-36,19% untuk perendaman selama 2 jam sedangkan untuk perendaman 24 jam diperoleh nilai rata-rata daya serap air antara 75,48-87,44%. Nilai rata-rata daya serap air digambarkan pada Gambar 8 dan data selengkapnya dapat dilihat pada Lampiran 2.

Gambar 8. Daya serap air papan lamina

Gambar 8 menunjukkan daya serap air papan lamina yang meningkat dari perendaman 2 jam ke perendaman 24 jam. Hal ini menunjukkan semakin lama papan direndam maka akan semakin banyak air yang diserap papan. Nilai daya

serap air tertinggi terdapat pada papan lamina dengan berat labur 280 g/cm2 yaitu sebesar 36,19% untuk perendaman 2 jam dan 87,44% untuk perendaman 24 jam. Nilai daya serap air terendah terdapat pada papan lamina dengan berat labur 260 g/cm2 yaitu sebesar 24,68% untuk perendaman selama 2 jam sedangkan untuk perendaman selama 24 jam terdapat pada papan lamina dengan berat labur 240 g/cm2 yaitu sebesar 75,48%. Hal ini berarti daya serap air terbaik terdapat pada papan lamina yang memiliki nilai daya serap air terendah yaitu dengan berat labur 260 g/cm2 untuk perendaman 2 jam dan 240 g/cm2 untuk perendaman 24 jam.

Banyaknya jumlah perekat yang digunakan diduga dapat mengurangi kemampuan daya serap air papan lamina. Hal itu dikarenakan perekat akan mengisi sebagian rongga-rongga pada batang kelapa sawit. Semakin banyak jumlah perekat yang digunakan maka semakin banyak pula rongga-rongga kayu yang terisi perekat sehingga air akan sulit untuk mengisi rongga-rongga tersebut. Pada penelitian ini, berat labur yang sedikit menghasilkan nilai daya serap air yang rendah dan berat labur yang banyak maka nilai daya serap airnya besar. Hal ini diduga disebabkan sifat perekat urea formaldehida yang tidak tahan terhadap air yang menyebabkan perekat menjadi rusak. Selain itu garis rekat yang tebal dapat menimbulkan retak sehingga air dapat masuk. Hal ini sesuai dengan pernyataan Prayitno (1996) bahwa ketebalan garis perekatan harus dikontrol untuk tidak lebih dari 0,1 mm agar terhindar retak. Perekat urea formaldehida juga mempunyai kelemahan terhadap air, suhu dan kelemahan ekstrim.

sel kayu dengan adanya proses perendaman. Semakin lama papan lamina direndam maka air akan semakin memenuhi rongga sel kayunya.

Nilai daya serap air air papan lamina yang dihasilkan lebih tinggi dibandingkan dengan nilai daya serap air papan lamina dari kombinasi kayu kelapa dan kayu kemiri yang berkisar antara 8,60-8,73% untuk perendaman 2 jam, sedangkan untuk perendaman selama 24 jam berkisar antara 21,08-21,28% (Sitompul, 2009). Hal ini dikarenakan bahan baku batang kelapa sawit memiliki sifat higroskopis yang tinggi dibandingkan dengan kayu kemiri. Sedangkan daya serap air kayu kelapa menjadi rendah karena dilapisi kayu kemiri.

Bahan baku yang dipakai untuk lapisan papan lamina adalah batang kelapa sawit dari bagian tepi dan bagian dalam. Bagian dalam batang kelapa sawit memiliki jumlah parenchyme lebih banyak dibandingkan dengan jumlah vascular bundles. Menurut Rahayu (2001), jaringan parenchyme dapat menyimpan atau

menahan air lebih banyak daripada vascular bundles sehingga saat dilakukan perendaman, papan lamina menyerap air sangat banyak. Iswanto dkk. (2010) menyatakan bahwa batang kelapa sawit segar mampu menyimpan air hingga 379,4% yang bervariasi dari kadar air terendah pada bagian tepi dan meningkat ke arah pusat batang.

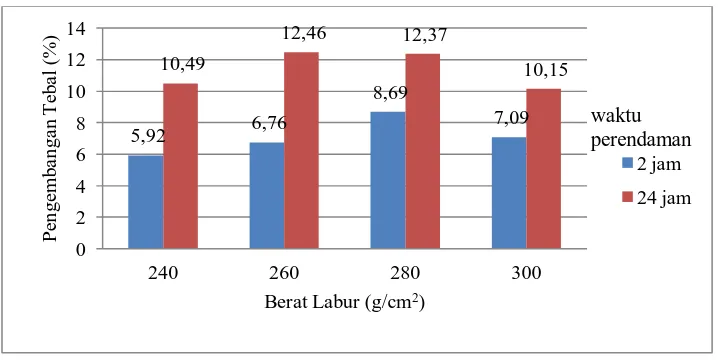

Pengembangan Tebal

Pengembangan tebal adalah perubahan dimensi tebal kayu yang terjadi akibat perubahan kadar air dalam kayu. Pengujian pengembangan tebal pada papan lamina ini dilakukan dengan perendaman 2 jam dan 24 jam di dalam bak air. Nilai rata-rata pengembangan tebal papan lamina dari limbah batang kelapa sawit berkisar antara 5,92-8,69% untuk perendaman selama dua jam. Sedangkan pengembangan tebal pada perendaman selama 24 jam yang didapat berkisar antara 10,15-12,46%. Nilai rata-rata pengembangan tebal digambarkan pada Gambar 9 dan data selengkapnya dapat dilihat pada Lampiran 2.

Gambar 9. Pengembangan tebal papan lamina

Nilai rata-rata pengembangan tebal papan lamina tertinggi untuk perendaman selama 2 jam adalah papan lamina dengan berat labur 280 g/m2 yaitu sebesar 8,69% dan yang terendah terdapat pada papan lamina dengan berat labur 240 g/m2 yaitu sebesar 5,92%. Nilai rata-rata pengembangan tebal tertinggi untuk perendaman selama 24 jam adalah papan lamina dengan berat labur 260 g/m2 yaitu sebesar 12,46% dan nilai rata-rata terendah terdapat pada papan lamina dengan berat labur 300 g/m2 yaitu sebesar 10,15%.

Gambar 9 menunjukkan nilai pengembangan tebal dengan perendaman selama 2 jam maupun selama 24 jam cenderung meningkat hanya sampai papan lamina dengan berat labur 260 g/cm2 kemudian menurun pada papan lamina dengan berat labur 280 g/cm2 dan 300 g/cm2. Hal ini disebabkan pada saat pengempaan perekat keluar melalui garis rekat yang mengakibatkan berkurangnya jumlah perekat yang menempel di garis rekat sehingga air yang terserap jauh lebih sedikit dibandingkan dengan papan lamina dengan berat labur 260 g/cm2 dan 240 g/cm2.

Hasil penelitian menunjukkan terjadi peningkatan nilai pengembangan tebal papan lamina dari perendaman 2 jam samapai 24 jam. Hal itu disebabkan semakin lama papan lamina direndam maka air yang terserap akan semakin banyak sehungga mengakibatkan perubahan dimensi papan lamina.

Nilai pengembangan tebal papan lamina yang dihailkan lebih tinggi dibandingkan dengan papan lamina dari kombinasi kayu kelapa dan kayu kemiri sebesar antara 0,79-0,80% untuk perendaman 2 jam, sedangkan untuk perendaman selama 24 jam berkisar antara 1,57-,59% (Sitompul, 2009). Hal ini dikarenakan daya serap air papan lamina dari batang kelapa sawit lebih tinggi sehingga mempengaruhi tebalnya.

akan mengalami penyusutan dan pengembangan yang menimbulkan tegangan yang cukup kuat untuk mematahkan ikatan perekat dengan kayu.

Perekat yang digunakan juga diduga mempengaruhi pengembangan tebal papan lamina. Prayitno (1996) menyatakan bahwa perekat urea formaldehida memiliki kelemahan terhadap air, suhu dan kelembaban ekstrim. Kelemahan perekat tersebut akan menyebabkan bertambahnya kadar air bahan yang direkat melalui proses pembasahan terutama pada garis perekatan. Sehingga semakin banyak perekat yang digunakan maka nilai pengembangan tebal semakin meningkat. Nilai pengembangan tebal yang diperoleh menunjukkan bahwa papan lamina lebih cocok digunakan untuk struktur terlindung dan kondisi lingkungan yang memiliki kelembaban yang tidak terlalu tinggi.

Faktor lain yang diduga menyebabkan tingginya pengembangan tebal yaitu bahan baku papan lamina. Batang kelapa sawit sebagai bahan baku papan lamina memiliki sifat higroskopis yang tinggi sehingga berdampak pada ukuran kayunya (Balfas, 2003). Pada penelitian yang dilakukan Rahayu (2001) mengenai sifat dasar vascular bundles dan parenchyme batang kelapa sawit dalam kaitannya dengan sifat fisis, mekanis serta keawetannya menyatakan bahwa semakin luas vascular bundle yang ada, semakin tinggi kadar air kayunya dan semakin semakin

rendah berat jenis vascular bundle-nya akan semakin meningkat kadar air kayunya. Selain itu di dalam parenchyme terdapat pati yang banyak dibandingkan di vascular bundle. Pati merupakan suatu bahan yang bersifat higroskopis yang menyebabkan kadar air kayunya semakin tinggi.

lamina. Hal itu berarti peningkatan jumlah perekat tidak memberikan pengaruh terhadap pengembangan tebal papan lamina.

Delaminasi

Delaminasi yaitu mengelupasnya sambungan perekat akibat perendaman air dalam kondisi tertentu. Nilai rata-rata delaminasi papan lamina dari limbah batang kelapa sawit berkisar antara 0-7,64%. Nilai rata-rata delaminasi papan lamina dapat dilihat pada Gambar 10 dan data selengkapnya dapat dilihat pada Lampiran 2.

Gambar 10. Delaminasi papan lamina

Nilai rata-rata delaminasi tertinggi terdapat pada papan lamina dengan berat labur 280 g/m2 yaitu 7,64% sedangkan nilai berat labur terendah terdapat pada papan lamina dengan berat labur 240 g/m2 yaitu sebesar 0%. Gambar 10 menunjukkan nilai delaminasi meningkat dari papan lamina dengan berat labur 240 g/cm2 ke berat labur 280 g/cm2 dan menurun pada berat labur 300 g/cm2. Papan lamina yang dihasilkan telah memenuhi standar JAS 243: 2003 yang mensyaratkan nilai delaminasi papan lamina harus berada ≤10%.

Besarnya persentase delaminasi diakibatkan besarnya nilai daya serap air dan pengembangan tebal papan lamina. Vick (1999) menyatakan bahwa uji delaminasi merupakan indikator ketahanan perekat terhadap adanya tekanan pengembangan dan penyusutan akibat adanya kelembaban dan panas yang tinggi. Tekanan pengembangan dan penyusutan tersebut dapat mengakibatkan ikatan antara perekat dengan kayu semakin rendah. Semakin banyak jumlah perekat maka daya rekat antar papan akan semakin lemah.

Pada penelitian ini, papan lamina dengan berat labur 280 g/m2 mengalami peningkatan nilai delaminasi yang signifikan dari papan dengan berat labur 260 g/m2 dan mengalami penurunan yang signifikan ke papan lamina dengan berat labur 300 g/m2. Fluktuasi ini dapat disebabkan antara lain perekat terlabur yang kurang merata. Perekatan yang tidak merata menyebabkan lemahnya ikatan bahan yang direkatkan. Hal ini didukung Frihat (2005) yang menyatakan perekatan merupakan interaksi antara permukaan perekat dengan permukaan bahan yang direkatkan. Adanya interaksi antara perekat dengan bahan yang direkatkan menyebabkan adanya ikatan yang kuat antara kedua bahan tersebut.

memiliki daya rekat yang lebih baik. Hal ini dikarenakan perekat urea formaldehida bersifat thermosetting yang merupakan perekat yang sifat pengerasannya permanen dan tidak berpengaruh terhadap panas yang dikenakan, sedangkan perekat PVAc bersifat thermoplastic yang sifatnya melunak bila dikenai panas dan kembali mengeras setelah dingin (Prayitno, 1996).

Papan lamina dengan nilai delaminasi terbaik terdapat pada papan lamina dengan berat labur 240% yaitu sebesar 0%. Fakhri dkk (2008) menyatakan bahwa jumlah perekat terlabur optimum dapat ditentukan dengan memperhatikan persentase kerusakan kayu. Persentase kerusakan kayu sebesar 100% menunjukkan bahwa seluruh bidang geser rusak pada kayu, bukan pada bidang rekatan. Hal ini disebabkan semakin kecil nilai delaminasi maka akan menunjukkan persentase perekat yang terkelupas atau merekah pada garis rekat semakin kecil pula.

Hasil analisis ragam yang disajikan pada Lampiran 4 menunjukkan bahwa berat labur perekat tidak berpengaruh nyata terhadap delaminasi papan lamina. Hal ini berarti peningkatan jumlah perekat urea formaldehida tidak memberikan pengaruh terhadap nilai delaminasi papan lamina.

MOE (Modulus of Elasticity)

Gambar 11. MOE papan lamina

Nilai rata-rata MOE tertinggi terdapat pada papan lamina dengan berat labur 280 g/m2 yaitu sebesar 40.753,90 kg/m2 dan nilai terendah terdapat pada papan lamina dengan berat labur 260 g/m2 yaitu sebesar 31.171,90 g/m2. Hal ini berarti berat labur yang optimal untuk pembuatan papan lamina berbahan baku batang kelapa sawit adalah papan lamina yang memiliki nilai MOE tertinggi yaitu papan lamina dengan berat labur 280 g/m2.

Banyaknya jumlah perekat yang digunakan diduga dapat meningkatkan kekakuan papan lamina. Hal itu dikarenakan perekat akan mengeraskan permukaan papan yang terlabur sehingga menyebabkan papan menjadi semakin kaku. Perekat yang dilaburkan akan meresap ke dalam mengisi ronga-rongga dalam batang kelapa sawit yang menyebabkan papan menjadi kaku. Semakin banyak perekat yang digunakan maka semakin banyak pula rongga-rongga pada batang kelapa sawit yang terisi.

Nilai MOE yang dihasilkan tidak seragam dan menunjukkan fluktuasi pada setiap pertambahan berat labur perekatnya. Gambar 11 menunjukkan bahwa nilai MOE papan lamina dengan berat labur 260 g/m2 mengalami penurunan dibandingkan dengan papan lamina dengan berat labur 240 g/m2 dan meningkat

nilai MOE-nya pada papan lamina dengan berat labur 280 g/m2 kemudian menurun kembali nilainya pada papan lamina dengan berat labur 300 g/m2.

Faktor yang diduga mempengaruhi adalah jenis bahan baku batang kelapa sawit termasuk kelas kuat yang rendah. Hasil penelitian yang dilakukan Iswanto dkk. (2010) mengenai sifat fisis dan mekanis batang kelapa sawit asal kebun Aek Pancur Sumatera Utara, nilai MOE batang kelapa sawit yang dihasilkan berkisar antara 19.273,7-45.957,1 kg/cm2 dengan rata-rata sebesar 29.704,4 kg/cm2. Sementara setelah dibuat menjadi produk papan lamina nilai MOE-nya meningkat dengan nilai rata-rata 36.103,94 kg/cm2. Hal ini membuktikan bahwa pengolahan batang kelapa sawit menjadi produk laminasi memberikan keuntungan terutama dalam hal peningkatan kualitas.

Peningkatan kualitas ini disebabkan papan lamina dibuat dengan mengkombinasikan batang kelapa sawit bagian tepi untuk pelapis luar (face dan back) dan lapisan inti (core) menggunakan batang kelapa sawit yang dipadatkan.

Iswanto dkk (2010) menyatakan bahwa batang kelapa sawit bagian tepi memiliki sifat fisis mekanis yang lebih baik dibandingkan dengan bagian tengah, sementara Yusfeirosyid (2001) menyatakan bagian tengah batang kelapa sawit mengalami peningkatan kekuatan setelah dipadatkan.

Hasil analisis ragam yang disajikan pada Lampiran 4 menunjukkan bahwa variasi berat labur perekat tidak berpengaruh nyata terhadap modulus elastisitas atau MOE papan lamina. Hal itu berarti peningkatan jumlah berat labur tidak memberikan pengaruh terhadap nilai MOE papan lamina.

MOR (Modulus of Rupture)

MOR (Modulus of Rupture) merupakan salah satu sifat mekanis kayu yang menunjukkan kekuatan kayu dalam menahan beban yang bekerja padanya. Hasil penelitian diperoleh nilai rata-rata MOR papan lamina berkisar antara 188,02-259,13 kg/cm2. Nilai rata-rata nilai MOR papan lamina dapat dilihat pada Gambar 12 dan data selengkapnya dapat dilihat pada Lampiran 3.

Gambar 12. MOR papan lamina

Nilai rata-rata MOR tertinggi terdapat pada papan lamina dengan berat labur 280 g/m2 yaitu sebesar 259,132 kg/cm2, sedangkan nilai rata-rata terendah terdapat pada papan lamina dengan berat labur 300 g/m2 yaitu sebesar 188,02 kg/cm2. Hal ini berarti berat labur optimal dari pembuatan papan lamina dengan menggunakan batang kelapa sawit adalah papan lamina dengan nilai MOR tertinggi yaitu papan lamina yang menggunakan berat labur 280 g/m2.

Gambar 12 menunjukkan bahwa nilai MOR papan lamina mengalami perubahan yang tidak konsisten pada setiap bertambahnya jumlah perekat. Papan lamina dengan berat labur 260 g/m2 mengalami penurunan nilai MOR dari papan lamina dengan berat labur 240 g/m2. Begitu juga papan lamina dengan berat labur 280 g/m2 mengalami peningkatan nilai MOR dari papan lamina dengan berat labur 260 g/m2 dan mengalami penurunan nilai MOR ke papan lamina dengan berat labur 300 g/m2.

Penggunaan perekat pada pembuatan papan lamina diduga dapat meningkatkan nilai kekuatan papan lamina. Hal ini dikarenakan penambahan perekat akan meningkatkan nilai berat jenis papan lamina. Berat jenis papan lamina menentukan kekuatan papan lamina, semakin rendah nilai berat jenis maka kekuatan kayu akan semakin rendah, begitu juga sebaliknya.

Papan lamina yang dihasilkan tidak memenuhi syarat standar JAS 243: 2003 karena berada di bawah nilai minimum 300 kg/cm2 sehingga tidak baik digunakan untuk bahan kontruksi. Rendahnya nilai MOR papan lamina disebabkan kualitas bahan baku kelapa sawit yang tergolong rendah. Hal itu dapat dilihat dari peningkatan kerapatan papan lamina yang tidak terlalu besar. Herawati (2008) menyatakan kayu yang memiliki kerapatan yang lebih tinggi akan memiliki kekuatan yang lebih tinggi dibandingkan dengan kayu yang kerapatannya lebih rendah. Pernyataan tersebut diperjelas Haygreen dan Bowyer (2007) yang menyatakan bahwa pada umumnya jenis kayu yang memiliki kerapatan tinggi cenderung kekuatannya semakin meningkat karena kerapatan dan kekuatan patah suatu bahan berbanding lurus.

Nilai MOR berhubungan nilai kelas kekuatan kayu. Nilai kelas kekuatan papan lamina yang dihasilkan berdasarkan keteguhan patah oleh PKKI (1961), tergolong ke dalam kelas kuat V sampai dengan IV yang mensyaratkan keteguhan patah untuk kelas V sebesar < 215 kg/cm2 dan untuk kelas kuat IV sebesar 300-215 kg/cm2. Hal ini menunjukkan adanya penurunan kelas kekuatan dari bahan baku batang kelapa sawit menjadi produk papan lamina seperti yang dilakukan Iswanto, dkk (2010) mendapatkan nilai MOR batang kelapa sawit berkisar antara 159,7-401,9 kg/cm2.

Rekapitulasi Kualitas Sifat Fisis dan Mekanis

Berdasarkan hasil pengujian sifat fisis dan mekanis, dapat disimpulkan bahwa papan lamina yang dihasilkan dan dibandingkan dengan JAS 243: 2003 ini memiliki keunggulan diantaranya nilai kadar air dan delaminasinya cukup rendah. Sedangkan kekurangan yang masih terdapat pada papan lamina ini antara lain daya serap air dan pengembangan tebal yang tinggi dan keteguhan lentur (MOE) dan keteguhan patah (MOR) yang rendah. Rekapitulasi kualitas papan lamina disajikan seperti pada Tabel 2.

KESIMPULAN DAN SARAN

Kesimpulan

1. Variasi berat labur perekat tidak memberikan pengaruh nyata terhadap sifat fisis dan mekanis papan lamina yang dihasilkan. Nilai kadar air dan uji delaminasi telah memenuhi standar JAS 243: 2003, sedangkan nilai MOE dan MOR tidak memenuhi standar yang ditentukan.

2. Berat labur perekat urea formaldehida paling optimal pada pembuatan papan lamina batang kelapa sawit dalam kisaran 240-300 g/cm2 adalah 240 g/m2.

Saran

1. Papan lamina dari limbah batang kelapa sawit yang dihasilkan dapat dimanfaatkan untuk penggunaan interior.

DAFTAR PUSTAKA

Abdurachman dan N. Hadjib. 2005. Kekuatan dan kekakuan balok lamina dari dua jenis kayu kurang dikenal. Jurnal Penelitian Hasil Hutan Vol. 27 No. 3: 87-100.

Achmadi, S. S. 1990. Kimia Kayu. Departemen Pendidikan dan Kebudayaan. IPB Press. Bogor.

Amin, Y dan W. Dwianto. 2006. Pengaruh suhu dan tekanan uap terhadap fiksasi kayu kompresi dengan menggunakan close system compression. Jurnal Ilmu dan Kayu Tropis Vol. 4 No.2: 55-60.

Anshari, B. 2006. Pengaruh variasi tekanan kempa terhadap kuat lentur kayu laminasi dari kayu meranti dan keruing. Civil Engineering Dimension Vol.8 No. 1: 25–33.

Bakar, E. S. 2003. Kayu sawit sebagai substitusi kayu dari hutan alam. Forum Komunikasi Teknologi dan Industri Kayu Vol. 2 No.1: 5-6.

Balfas, J. 2003. Potensi kayu sawit sebagai alternatif bahan baku industri perkayuan. Seminar Nasional Himpunan Alumni IPB dan HAPKA Fakultas Kehutanan IPB Wilayah Regional Sumatera, Medan.

Bodig, J. dan B. A. Jayne. 1982. Mechanics of Wood and Wood Composites. New York : Van Nostrand Reinhold Company.

Darmawan, T., D. S. Adi, S. S. Kusumah, Y. Amin, Y. Rosalita, W. Dwianto. 2010. Alternatif bahan pasak kayu (dowel) dari kayu kompresi. Prosiding. Seminar Nasional Masyarakat Peneliti Kayu Indonesia (MAPEKI) XIII. Bali. 10-11 November 2010. hlm. 549-554.

Dirjen Perkebunan. 2013. Perkembangan Luas Areal Perkebunan 2008 - 2013. http://ditjenbun.deptan.go.id/. (12 September 2013).

Fakhri dan Y. M. Hasibuan.2010. Kajian teknis optimalisasi pemanfaatan limbah batang sawit untuk bahan bangunan dan mebel. Prosiding. Seminar Nasional Fakultas Teknik-UR. 29-30 Juni 2010. Pekanbaru. hlm. 1-6

Frihat. 2005. Wood Adhesion and Adhesives. Di dalam : Handbook of Wood Chemistry and Composites. Madison, WI : USDA Forest Service, Forest Product Laboratory, hlm. 216-257.

Ginting, D. A. R. 2012. Balok laminasi dengan kombinasi dari batang kelapa sawit (Elaeis guinensis) dan kayu mahoni (Switenia mahagoni). Skripsi. Universitas Sumatera Utara. Medan.

Hadi, M. 2004. Teknik Berkebun Kelapa Sawit. Adicita Karya Nusa. Yogyakarta.

Hasan, H dan B. Tatong. 2005. Pengaruh pemadatan terhadap sifat fisis dan mekanis kayu palapi. Media Komunikasi Teknik Sipil Vol. 13 No. 1: 1-15 Haygreen, J. G. dan J. L. Bowyer. 1996. Hasil Hutan dan Ilmu Kayu. Suatu

Pengantar. Hadikusumo S .A., penerjemah; Prawirohatmodjo S, editor. Terjemahan dari: Forest Product and Wood Science, An Introduction. Gajah Mada University Press.Yogyakarta.

Herawati, E., M. Y. Massijaya, dan N. Nugroho. 2008. Karakteristik balok laminasi dari kayu mangium (Acacia mangium Wild.). Jurnal Ilmu dan Teknologi Hasil Hutan Vol. 1 No.1: 1-8

Iswanto, A.H., T. Sucipto, I. Azhar, Z. Coto. dan F. Febrianto. 2010. Sifat fisis dan mekanis batang kelapa sawit (Elaeis guineensis Jacq) asal kebun aek pancur- sumatera utara. Jurnal Ilmu dan Teknologi Hasil Hutan Vol. 3 No. 1: 1-7.

Japanese Agricultural Standard (JAS). 2003. Japanese Agricultural Standard for Glued Laminated Timber. PT Mutuagung Lestari. Bogor.

Lubis, A. U. P, Guritno dan Darnoko. 1994. Prospek industri dengan bahan baku limbah padat kelapa sawit di indonesia. Berita PPKPS Vol 2 No. 3: 203-209. Maloney, T.M. 1993. Modern Particleboard and Dry Process Fiberboard

Manufacturing. Miller Fremann, Inc. San Fransisco.

Moody, R.C., R. Hernandez. dan J. Y. Liu. 1999. Glued Structural Members. Di dalam : Wood and Handbook, Wood as Engineering Material. Madison, WI : USDA Forest Service, Forest Product Laboratory, hal. 11.1-11.24.

Oka, G.M. 2005. Analisis perekat terlabur pada pembuatan balok laminasi bambu petung. Jurnal SMARTek Vol. 3 No. 2: 93 - 100.

Prayitno, T.A. 1996, Perekatan Kayu, Fakultas Kehutanan, Universitas Gadjah Mada, Yoyakarta.

Pizzi, A. 1983. Wood Adhesive: Chemistry and Technology. British Polymer Journal. New York.

Purwanto, D. 2011.Pembuatan balok dan papan dari limbah industri kayu. Jurnal Riset Industri Vol. 5 No.1: 13-20.

Rahayu, I. S. 2001. Sifat dasar vascular bundle dan parenchime batang kelapa sawit (Elaeis guineensis Jacq.) dalam kaitannya dengan sifat fisis, mekanis serta keawetan. Tesis. Institut Pertanian Bogor. Bogor

Rowell, R. M. 2005. Handbook of Wood Chemistry and Wood Composites. CRC Press. New York.

Ruhendi, S., D. N. Koroh, F.A. Syamani, H. Yanti, Nurhaida, dan T. Sucipto. 2007. Analisis Perekatan Kayu. Institut Pertanian Bogor. Bogor.

Sari,Y. 2011. Karakteristik glulam dari dua jenis kayu kurang dikenal. Skripsi. Institut Pertanian Bogor. Bogor

Setiawan, D. B. 2011. Modulus of rupture balok laminasi kayu bangkirai. Jurnal Teknis Vol. 6 No.2: 61-65.

Suhasman, S. Sadiyo dan Z. Coto. 2008. Perbaikan karakteristik kayu kelapa hibrida melalui metode pemanasan dan pemadatan. Jurnal Perennial Vol.5 No. 1: 1-8.

Sitompul, A. N. 2009. Sifat fisis mekanis balok laminasi dari batang kelapa (Cocos nucifera L.) dan kayu kemiri (Aleurites moluccana Wild.). Skripsi. Universitas Sumtera Utara. Medan.

Sulistyono, N. Nugroho, S. Surjokusumo. 2003. Teknik rekayasa pemadatan kayu ii: sifat fisik dan mekanik kayu agathis (Agathis lorantifolia Salisb.) terpadatkan dalam konstruksi bangunan kayu. Buletin Keteknikan Pertanian Vol. 17 No. 1: 32-45.

Widjaja, W. S. 1995. Perilaku mekanika batang struktur komposit lamina bambu dan phenol formaldehida. Thesis. Universitas Gadjah Mada. Yogyakarta.

LAMPIRAN

Lampiran 1. Jumlah kebutuhan perekat untuk setiap berat labur Jumlah perekat untuk berat labur 240 g/m2 adalah:

Jumlah perekat per bidang rekat (g) =225 cm

2 x 240 g/m²)

10.000

= 5,4 g Jumlah perekat per papan (g) = 5,4 g x 2

= 10,8 g Jumlah perekat untuk berat labur 260 g/m2 adalah :

Jumlah perekat per bidang rekat (g) =225 cm

2 x 260 g/m²)

10.000

= 5,85 g Jumlah perekat per papan (g) = 5,85 g x 2

= 11,7 g Jumlah perekat untuk berat labur 280 g/m2 adalah:

Jumlah perekat per bidang rekat (g) =225 cm

2 x 280 g/m²)

10.000

= 6,3 g Jumlah perekat per papan (g) = 6,3 g x 2

= 12,6 g Jumlah perekat untuk berat labur 300 g/m2 adalah:

Jumlah perekat per bidang rekat (g) =225 cm

2 x 300 g/m²)

10.000

= 6,75 g Jumlah perekat per papan (g) = 6,75 g x 2

Lampiran 2. Hasil nilai kadar air (KA), kerapatan, pengembangan tebal (PT), daya serap air (DSA) dan delaminasi.

Lampiran 3. Hasil nilai modulus of elasticity (MOE) dan modulus of rupture (MOR).

Berat Labur (g/m2) Ulangan MOE (kg/cm2) MOR (kg/cm2)

240

1 34175,10 171,23 2 46842,70 327,90 3 37190,80 217,07 Rata-rata 39402,87 238,73

260

1 35199,90 189,24

2 37394,40 257,94

3 20919,90 134,92

Rata-rata 31171,40 194,03

280

1 33075,20 211,04

2 43759,50 279,74

3 45427,00 286,61

Rata-rata 40753,90 259,13

300

1 24649,30 154,83

2 43151,90 247,63

3 31461,50 161,61

Lampiran 4. Hasil Analisis Ragam

tn : tidak berpengaruh nyata

KADAR AIR

Jumlah Kuadrat db Kuadrat Tengah F Sig.

Perlakuan 4.410 3 1.470 1.405tn 0.311

Galat 8.367 8 1.046

Total 12.777 11

tn : tidak berpengaruh nyata

DAYA SERAP AIR 2 JAM

Jumlah Kuadrat db Kuadrat Tengah F Sig.

Perlakuan 243.628 3 81.209 1.080tn 0.411

Galat 601.434 8 75.179

Total 845.062 11

tn : tidak berpengaruh nyata

DAYA SERAP AIR 24 JAM

Jumlah Kuadrat db Kuadrat Tengah F Sig.

Perlakuan 282.833 3 94.278 1.192tn 0.373

Galat 632.755 8 79.094

Total 915.588 11

tn : tidak berpengaruh nyata

PENGEMBANGAN TEBAL 2 JAM

Jumlah Kuadrat db Kuadrat Tengah F Sig.

Perlakuan 12.099 3 4.033 0.308tn 0.819

Galat 104.659 8 13.082

Total 116.758 11

PENGEMBANGAN TEBAL 24 JAM

Jumlah Kuadrat db Kuadrat Tengah F Sig.

Perlakuan 13.324 3 4.441 0.308tn 0.820

Galat 115.542 8 14.443

Total 128.866 11

tn : tidak berpengaruh nyata

DELAMINASI

Jumlah Kuadrat Db Kuadrat Tengah F Sig.

Perlakuan 106.656 3 35.552 0.768tn 0.543

Galat 370.291 8 46.286

Total 476.947 11

tn : tidak berpengaruh nyata

MOE (Modulus of Elasticity)

Jumlah Kuadrat db Kuadrat Tengah F Sig.

Perlakuan 1.978E8 3 6.593E7 1.029tn 0.430

Galat 5.126E8 8 6.407E7

Total 7.104E8 11

tn : tidak berpengaruh nyata

MOR (Modulus of Rupture)

Jumlah Kuadrat Db Kuadrat Tengah F Sig.

Perlakuan 10736.604 3 3578.868 0.973tn 0.452

Galat 29423.106 8 3677.888

Total 40159.710 11

Lampiran 5. Dokumentasi Penelitian

Bahan baku Pengampelasan bahan baku

Pelaburan perekat Papan lamina setelah perekatan

Contoh uji daya serap air contoh uji delaminasi

Perendaman contoh uji Pengukuran berat contoh uji