VARIASI UKURAN PARTIKEL DAN KOMPOSISI PEREKAT PHENOL FORMALDEHIDA – STYROFOAM TERHADAP KUALITAS PAPAN

PARTIKEL DARI LIMBAH BATANG KELAPA SAWIT

SKRIPSI

Oleh:

Hadyan Tamam Ahta Daulay 091201148

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

LEMBAR PENGESAHAN

Judul Peneletian : Variasi Ukuran Partikel dan Komposisi Perekat Phenol Formaldehida – Styrofoam terhadap Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit

Nama : Hadyan Tamam Ahta Daulay

NIM : 091201148

Program Studi : Kehutanan

Disetujui oleh, Komisi Pembimbing :

Tito Sucipto, S.Hut., M.Si Dr. Rudi Hartono, S.Hut., M.Si Ketua Anggota

Mengetahui,

ABSTRACT

HADYAN TAMAM AHTA DAULAY: Effect of Particle Size and Composition of Phenol Formaldehyde Adhesives-Styrofoam on Particle Board Quality Made from Waste Oil Palm Trunks. Under Supervised by TITO SUCIPTO and RUDI HARTONO.

Oil palm trunk can be used as raw material for particle board. Similiarly, the styrofoam that had only become unused waste. The purpose of these study were to evaluated the physical, mechanical properties, also durabilty to termite attack on particle board made from waste of oil palm trunk. Physical and mechanical properties would be compared by SNI 03-2105-2006, then the durabilty to termite attack compared by SNI 01-7207-2006. The variation of treatment were particle size (20, 35 and 50 mesh) and composition ratio between phenol formaldehyde and styrofoam (60 : 40; 70 : 30; 80 : 20; and 90 : 10). Board were made with size 25 cm x 25 cm x 1 cm with a target density of 0,7 g/cm2 and press 25 kgf/cm2 for 10 minute. The results showed that density, moisture content, water absorption, thickness swelling, internal bond, modulus of elasticity, modulus of rupture, were respectively 0,46-0,58 g/cm3, 10,97-13,05%, 108,4-173%, 9,7-18,6%, 0,4-3 kg/cm2, 1653–5791 kg/cm2, 10–46 kg/cm2

Keywords: oil palm trunk, particleboard, particle size, phenol formaldehyde, styrofoam

ABSTRAK

HADYAN TAMAM AHTA DAULAY: Pengaruh Ukuran Partikel dan Komposisi Perekat Phenol Formaldehida – Styrofoam terhadap Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit. Di bawah bimbingan TITO SUCIPTO dan RUDI HARTONO.

Batang kelapa sawit dapat dimanfaatkan sebagai bahan baku untuk papan partikel. Demikian pula dengan styrofoam yang selama ini hanya menjadi limbah yang tidak terpakai. Tujuan dari penelitian ini adalah untuk mengevaluasi sifat fisis, sifat mekanis dan sifat ketahanan terhadap rayap tanah pada papan partikel dari limbah batang kelapa sawit. Sifat fisis dan mekanis akan dibandingkan dengan SNI 03-2105-2006, sedangkan sifat ketahanan terhadap rayap tanah dibandingkan dengan SNI 01-7207-2006. Variasi perlakuan adalah ukuran partikel (20, 35 dan 50 mesh) dan perbandingan komposisi antara phenol formaldehida dan styrofoam (60 : 40, 70 : 30, 80 : 20, dan 90 : 10). Papan dibuat berukuran 25 cm x 25 cm x 1 cm dengan target kerapatan 0,7 g/cm2 dan tekanan 25 kgf/cm2 selama 10 menit. Hasil menunjukan bahwa nilai kerapatan, kadar air, daya serapan air, pengembangan tebal, keteguhan rekat internal, modulus elastis, dan modulus patah ialah berturut – turut 0,46-0,58 g/cm3, 10,97-13,05%, 108,4-173%, 9,7-18,6%, 0,4-3 kg/cm2, 1653–5791 kg/cm2, 10–46 kg/cm2. Seluruh nilai kerapatan dan kadar air telah memenuhi standar SNI 03-2105-2006. Sebaliknya semua nilai MOE dan MOR tidak memenuhi standar. Di lain sisi, nilai pengembangan tebal dan keteguhan rekat internal tidak semuanya memenuhi standar. Berdasarkan SNI 01-7207-2006, ketahanan papan partikel yang dihasilkan tergolong sangat buruk dengan nilai 13,9-67,6%. Sedangkan berdasarkan derajat serangan rayap tanah tergolong tingkat serangan hebat dan hancur. Kombinasi terbaik antara ukuran partikel adalah 20 mesh dan perbandingan komposisi perekat dengan styrofoam adalah 90: 10

Kata kunci: batang kelapa sawit, papan partikel, ukuran partikel, phenol formaldehida, styrofoam

RIWAYAT HIDUP

Penulis dilahirkan di Medan pada tanggal 8 Agustus 1993, merupakan anak kedua dari dua bersaudara pasangan Ayah (Alm) Ahmad Syafruddin Daulay dan Ibu tercinta Dra. Rita Anggraini. Jenjang pendidikan formal yang dilalui penulis adalah di SD Akselerasi Al- Azhar tahun 1999-2004, SMP Akselerasi Al- Azhar tahun 2004-2006 dan SMA Negeri 2 Medan tahun 2006-2009.

Pada tahun 2009, penulis diterima sebagai mahasiswa Program Studi Kehutanan, Fakultas Pertanian Universitas Sumatera Utara (USU) melalui jalur Seleksi Nasional Masuk Perguruan Tinggi Negeri (SNMPTN). Pada tahun 2012 penulis mengambil Program Studi Teknologi Hasil Hutan.

Dalam bidang akademik, penulis telah mengikuti beberapa praktek lapangan, antara lain adalah Praktek Pengenalan Ekosistem Hutan (P2EH) dan Praktek Kerja Lapang (PKL). Kegiatan P2EH dilaksanakan pada tahun 2011 di Taman Hutan Raya Bukit Barisan, Tongkoh, Kabupaten Karo. Sedangkan kegiatan PKL dilaksanakan pada tahun 2013 di PT. ITCI Hutani Manunggal, Kalimantan Timur.

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa atas segala berkat dan anugerahNya, sehingga penulis dapat menyelesaikan hasil penelitian ini. Hasil penelitian ini berjudul “Variasi Ukuran Partikel dan Komposisi Perekat Phenol Formaldehida – Styrofoam terhadap Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit” yang merupakan salah satu syarat untuk menyelesaikan perkuliahan di program Studi Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara.

Pada kesempatan ini, penulis mengucapkan terima kasih kepada:

1. Bapak Tito Sucipto, S.Hut, M.Si selaku Ketua Komisi Pembimbing dan Bapak Dr. Rudi Hartono, S.Hut, M.Si selaku Anggota Komisi Pembimbing yang telah banyak memberikan masukan, arahan, bimbingan dan dukungan dalam proses penulisan dan penelitian ini.

2. Bapak Apri Heri Iswanto, S.Hut., M.Si sebagai dosen yang telah membantu penulis dalam pengujian sifat mekanis papan partikel di Laboratorium Keteknikan Kayu, Fakultas Kehutanan, Institut Pertanian Bogor.

3. Ibu Siti Latifah, S.Hut, M.Si, P.hD dan Bapak Luthfi Hakim S.Hut, M.Si, selaku Ketua dan Sekretaris Program Studi Kehutanan FP USU.

4. Ayah (Alm) Ahmad Syafruddin Daulay, Ibuku tercinta Rita Anggraini, dan abangda Ikhwan Syukria Ahta Daulay yang telah banyak memberikan kasih sayang, semangat dan doa serta pengorbanan baik moral maupun material kepada penulis.

dan Bang Zainal Abidin Syah Polem atas semangat, bantuan, kerjasama dan sikap optimistisnya sampai penelitian ini selesai.

6. Teman-teman satu PKL dan teman di kala susah dan senang, yaitu Kanvel Prit Singh, Khairani Rezeki, dan M. Ali Umar Siregar yang telah banyak memberi kesan selama masa perkuliahan.

7. Teman-teman Kehutanan stambuk 2009, yaitu Indra, Ade, Syahroni, Icut, Ario, Heldi, Yuni, Winda, Rudi, Ayu, Ardi, Wilna, Kaya, Novha, Dian, Iqbal, Medi, BM, Elvira, Maidita, Fitriani, Oftapia, Rehulina, Gojali, Martha, Rionaldo, Lia, Citra, Vicky, Joy, Mikael, Riris, Lasma, Felix, Bastanta, Rahmat, dan David yang banyak memberi kenangan, kerjasama dan pelajaran tentang kehidupan serta pertemanan yang ku ambil dari kalian.

8. Umi Nadrah Ritonga atas kesabaran, masukan, motivasi, bantuan dan doa selama penulis melakukan penelitian ini.

9. Teman-teman Kehutanan angkatan 2009 yang tidak dapat saya sebutkan satu persatu.

Penulis mengharapkan semoga hasil penelitian ini dapat bermanfaat bagi pengembangan ilmu pengetahuan khususnya ilmu kehutanan. Akhir kata penulis mengucapkan terima kasih.

Medan, Februari 2014

DAFTAR ISI

Hal

ABSTRACT ... i

ABSTRAK ... ii

RIWAYAT HIDUP ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... x

PENDAHULUAN

Pengembangan Tebal ... 23

Pengujian Sifat Mekanis Keteguhan Rekat Internal (Internal Bond) ... 24

Modulus Lentur (Modulus of Elasticity) ... 25

Modulus Patah (Modulus of Rupture) ... 26

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Partikel

Kerapatan ...29

Kadar Air ...31

Daya Serap Air ...34

Pengembangan Tebal ...36

Sifat Mekanis Papan Partikel Keteguhan Rekat Internal (Internal Bond) ...39

Modulus Lentur (MOE) ...41

Modulus Patah(MOR) ...43

Pengujian Ketahanan Papan Partikel Terhadap Rayap Tanah ...45

Kualitas Papan Partikel ...50

KESIMPULAN DAN SARAN Kesimpulan ...52

Saran ...52 DAFTAR PUSTAKA

DAFTAR TABEL

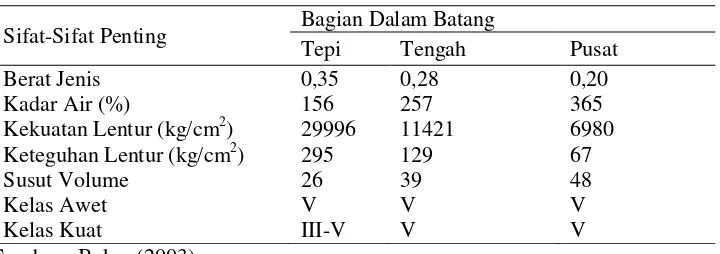

Hal 1. Sifat-Sifat Dasar Batang Kelapa Sawit ... 6

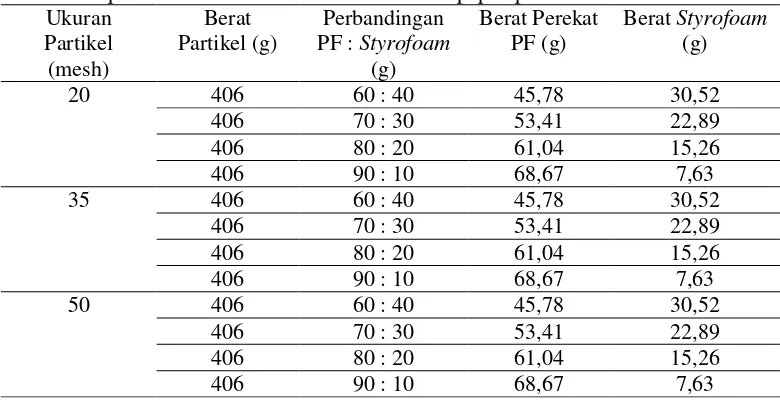

2. Komposisi Kebutuhan untuk Membuat Suatu Papan Partikel ... 18

3. Standar Mutu Sifat Fisis dan Mekanis Papan Partikel Berdasarkan

SNI 03-2105-2006 ... 26

4. Klasifikasi Ketahanan Kayu terhadap Rayap Tanah Berdasarkan

Penurunan Berat ... 27

5. Penilaian Visual Terhadap Kerusakan Contoh Uji pada Rayap Tanah ... 28

6. Hasil Tingkat Ketahanan Papan Partikel dan Derajat Serangan

Rayap Tanah ... 47 7. Rekapitulasi Kualitas Papan Partikel BKS Berdasarkan

DAFTAR GAMBAR

Hal

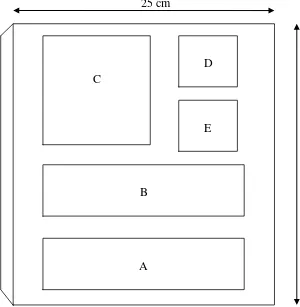

1. Pola Pemotongan Contoh Uji untuk Pengujian ... 20

2. Bagan Alir Penelitian ... 21

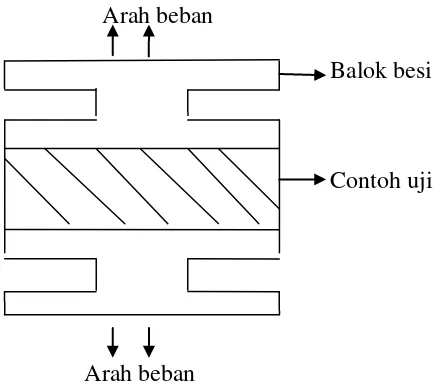

3. Pengujian Keteguhan Rekat Internal ... 24

4. Pengujian MOE dan MOR ... 25

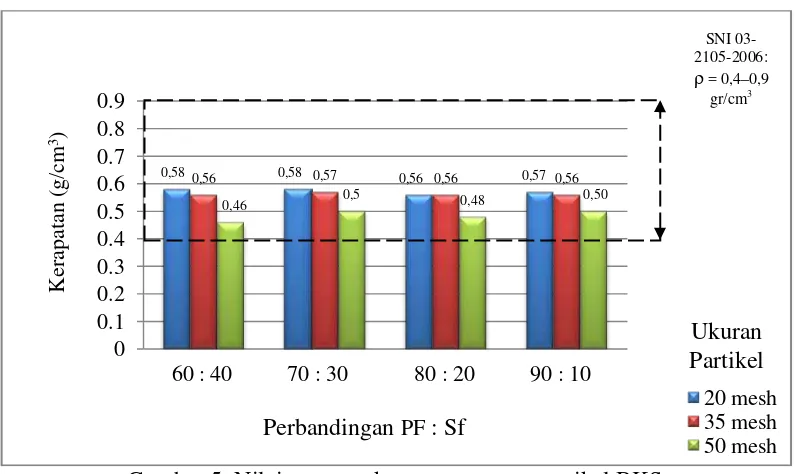

5. Nilai Rata-rata Kerapatan Papan Partikel BKS ...29

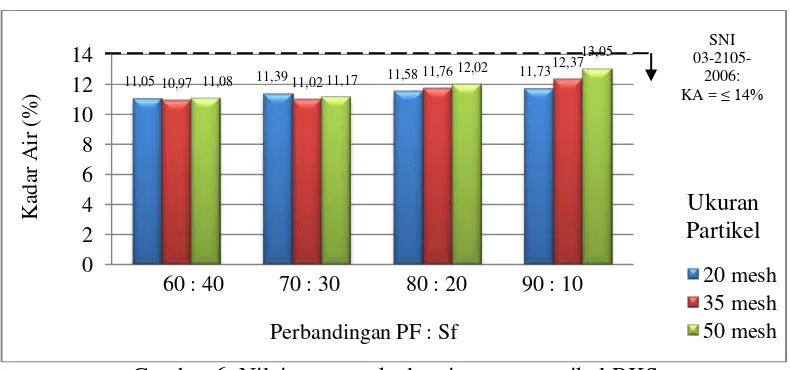

6. Nilai Rata-rata Kadar Air Papan Partikel BKS ...32

7. Nilai Rata-rata DSA Papan Partikel BKS pada perendaman 2 jam ...34

8. Nilai Rata-rata DSA Papan Partikel BKS pada perendaman 24 jam ...34

9. Nilai Rata-rata PT Papan Partikel BKS pada perendaman 2 jam ...36

10. Nilai Rata-rata PT Papan Partikel BKS pada perendaman 24 jam ...37

11. Nilai Rata-rata IB Papan Partikel BKS ...39

12. Nilai Rata-rata MOE Papan Partikel BKS ...42

13. Nilai Rata-rata MOR Papan Partikel BKS ...44

14. Nilai Rata-rata Penurunan Berat Papan Partikel BKS ...46

15. Contoh Uji Papan Partikel yang diserang Rayap ...48

16. (a) Contoh Uji Papan Partikel Sebelum Diuji Kubur ...49

DAFTAR LAMPIRAN

Hal

1. Data Perhitungan Bahan Baku dan Perekat ...57

2. Data Hasil Pengujian Kerapatan dan KA Papan Partikel BKS ...58

3. Data Hasil Pengujian DSA dan PT Papan Partikel BKS ...59

4. Data Hasil Pengujian Sifat Mekanis Papan Partikel BKS ...60

5. Data Nilai Penurunan Berat Papan Partikel BKS ...61

6. Contoh Uji Papan Partikel Setelah Diuji Kubur ...62

7. Contoh Uji Papan Partikel yang Selesai Dikempa ...62

8. Pengkondisian Papan Partikel ...63

ABSTRACT

HADYAN TAMAM AHTA DAULAY: Effect of Particle Size and Composition of Phenol Formaldehyde Adhesives-Styrofoam on Particle Board Quality Made from Waste Oil Palm Trunks. Under Supervised by TITO SUCIPTO and RUDI HARTONO.

Oil palm trunk can be used as raw material for particle board. Similiarly, the styrofoam that had only become unused waste. The purpose of these study were to evaluated the physical, mechanical properties, also durabilty to termite attack on particle board made from waste of oil palm trunk. Physical and mechanical properties would be compared by SNI 03-2105-2006, then the durabilty to termite attack compared by SNI 01-7207-2006. The variation of treatment were particle size (20, 35 and 50 mesh) and composition ratio between phenol formaldehyde and styrofoam (60 : 40; 70 : 30; 80 : 20; and 90 : 10). Board were made with size 25 cm x 25 cm x 1 cm with a target density of 0,7 g/cm2 and press 25 kgf/cm2 for 10 minute. The results showed that density, moisture content, water absorption, thickness swelling, internal bond, modulus of elasticity, modulus of rupture, were respectively 0,46-0,58 g/cm3, 10,97-13,05%, 108,4-173%, 9,7-18,6%, 0,4-3 kg/cm2, 1653–5791 kg/cm2, 10–46 kg/cm2

Keywords: oil palm trunk, particleboard, particle size, phenol formaldehyde, styrofoam

ABSTRAK

HADYAN TAMAM AHTA DAULAY: Pengaruh Ukuran Partikel dan Komposisi Perekat Phenol Formaldehida – Styrofoam terhadap Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit. Di bawah bimbingan TITO SUCIPTO dan RUDI HARTONO.

Batang kelapa sawit dapat dimanfaatkan sebagai bahan baku untuk papan partikel. Demikian pula dengan styrofoam yang selama ini hanya menjadi limbah yang tidak terpakai. Tujuan dari penelitian ini adalah untuk mengevaluasi sifat fisis, sifat mekanis dan sifat ketahanan terhadap rayap tanah pada papan partikel dari limbah batang kelapa sawit. Sifat fisis dan mekanis akan dibandingkan dengan SNI 03-2105-2006, sedangkan sifat ketahanan terhadap rayap tanah dibandingkan dengan SNI 01-7207-2006. Variasi perlakuan adalah ukuran partikel (20, 35 dan 50 mesh) dan perbandingan komposisi antara phenol formaldehida dan styrofoam (60 : 40, 70 : 30, 80 : 20, dan 90 : 10). Papan dibuat berukuran 25 cm x 25 cm x 1 cm dengan target kerapatan 0,7 g/cm2 dan tekanan 25 kgf/cm2 selama 10 menit. Hasil menunjukan bahwa nilai kerapatan, kadar air, daya serapan air, pengembangan tebal, keteguhan rekat internal, modulus elastis, dan modulus patah ialah berturut – turut 0,46-0,58 g/cm3, 10,97-13,05%, 108,4-173%, 9,7-18,6%, 0,4-3 kg/cm2, 1653–5791 kg/cm2, 10–46 kg/cm2. Seluruh nilai kerapatan dan kadar air telah memenuhi standar SNI 03-2105-2006. Sebaliknya semua nilai MOE dan MOR tidak memenuhi standar. Di lain sisi, nilai pengembangan tebal dan keteguhan rekat internal tidak semuanya memenuhi standar. Berdasarkan SNI 01-7207-2006, ketahanan papan partikel yang dihasilkan tergolong sangat buruk dengan nilai 13,9-67,6%. Sedangkan berdasarkan derajat serangan rayap tanah tergolong tingkat serangan hebat dan hancur. Kombinasi terbaik antara ukuran partikel adalah 20 mesh dan perbandingan komposisi perekat dengan styrofoam adalah 90: 10

Kata kunci: batang kelapa sawit, papan partikel, ukuran partikel, phenol formaldehida, styrofoam

PENDAHULUAN

Latar Belakang

Seiring dengan meningkatnya kebutuhan manusia akan kayu dan semakin berkurangnya bahan baku kayu dari pohon-pohonan yang berasal dari hutan, perlu diusahakan untuk mencari bahan baku alternatif lain yang mempunyai potensi sebagai bahan baku industri produk panel kayu. Salah satu sumber bahan baku berlignoselulosa yang dapat dimanfaatkan adalah limbah batang kelapa sawit (BKS) yang potensinya sangat banyak di Indonesia.

Potensi BKS terus meningkat seiring dengan meningkatnya areal perkebunan sawit. Menurut Komisi Pengawas Persaingan Usaha (2012), luas perkebunan kelapa sawit setiap tahun meningkat yaitu tahun 2010 sebesar 8,39 juta ha, tahun 2011 sebesar 8,91 juta ha, dan meningkat pada tahun 2012 dengan luas sebesar 9,27 ha. Pada umumnya kelapa sawit akan ditebang pada saat peremajaan. Peremajaan biasanya dilakukan pada umur 25 tahun. Mengingat luas areal perkebunan kelapa sawit terus meningkat, maka luas areal peremajaan juga akan terus meningkat.

Batang kelapa sawit sebagai salah satu limbah padat dari perkebunan kelapa sawit merupakan bahan berlignoselulosa. Seringkali limbah BKS tersebut dibuang atau dibakar tanpa pengolahan lebih lanjut menjadi sesuatu yang dapat dimanfaatkan dan memiliki nilai jual yang lebih tinggi (Balfas, 2003).

perkayuan lainnya. Papan partikel lebih mensyaratkan pada bahan baku yang memiliki kandungan lignoselulosa.

Papan partikel adalah papan tiruan yang berasal dari kayu atau bahan berlignoselulosa lainnya yang dicampur dengan perekat dan memiliki kerapatan tertentu yang dikempa dengan mesin kempa dengan suhu dan waktu tertentu. Keunggulannya antara lain bahan baku melimpah, fleksibel dalam proses pembuatan, kerapatan yang dapat dibuat tinggi, kadar air yang rendah dan stabilitas dimensi yang baik.

Dalam penelitian Sucipto dkk (2012), sifat mekanis papan partikel dari limbah batang kelapa sawit (MOE, daya serap air, dan pengembangan tebal) belum memenuhi persyaratan. Hal ini diduga terjadi karena ukuran partikel yang tidak homogen. Pada ukuran partikel yang tidak homogen akan terdapat celah di antara partikel dan dapat meningkatkan daya serap air. Diharapkan homogenitas ini dapat meningkatkan sifat fisis dan mekanis dari papan partikel.

Pembuatan produk papan partikel tidak terlepas dari keberadaan perekat. Perekat sebagai komponen utama dalam pembuatan papan partikel akan menentukan kualitas teknis yang dihasilkan. Perekat yang sering digunakan untuk pembuatan papan partikel adalah perekat buatan dan perekat alami. Menurut Haygreen dan Bowyer (1996), contoh perekat buatan yang sering digunakan adalah perekat isosianat (MDI), phenol formaldehida (PF) dan urea formaldehida (UF).

terhadap bakteri, jamur, dan rayap. Sedangkan kelemahannya yaitu akan memberikan warna gelap dan dapat pula menimbulkan emisi formaldehida (Ruhendi dkk, 2007).

Perekat phenol formaldehida memiliki ciri-ciri warna merah tua, encer, pH 10,0-13,0 serta untuk pengerasan membutuhkan temperatur antara 130˚C-150˚C. Waktu pengerasan dengan menggunakan kempa panas (hot press) yaitu selama ±10 menit. Sedangkan kadar perekat yang terbaik untuk phenol formaldehida adalah 8% (Maloney, 1977).

Dalam pembuatan papan partikel, bahan plastik juga bisa digunakan sebagai perekat. Menurut Jamilah (2009), penggunaan polietilena pada pembuatan papan partikel menunjukkan bahwa sifat fisis papan partikel memenuhi standar, sedangkan sifat mekanisnya belum memenuhi standar. Oleh karena itu pada penelitian ini dicoba menggunakan bahan plastik lain yaitu berupa styrofoam (polistirena).

Styrofoam memiliki sifat tidak mudah terurai oleh alam. Oleh karena itu, lebih baik memanfaatkannya agar limbah styrofoam di alam berkurang. Selain itu, styrofoam lebih dipilih karena mempunyai tingkat titik leleh pada suhu 100o

Berdasarkan hal tersebut di atas, maka dilakukan penelitian dengan judul Variasi Ukuran Partikel dan Komposisi Perekat Phenol Formaldehida-Styrofoam terhadap Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit. Diharapkan penelitian ini dapat memanfaatkan limbah BKS dan limbah styrofoam dengan sebaik-baiknya dan mengurangi jumlah limbah-limbah tersebut di sekitar kita.

Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah:

1. Mengevaluasi pengaruh ukuran partikel dan komposisi perekat PF dengan styrofoam terhadap sifat fisis papan partikel dari limbah BKS.

2. Mengevaluasi pengaruh ukuran partikel dan komposisi perekat PF dengan styrofoam terhadap sifat mekanis papan partikel dari limbah BKS.

3. Mengevaluasi ketahanan papan partikel terhadap serangan rayap tanah.

4. Menentukan ukuran partikel dan komposisi perekat PF-styrofoam terbaik sebagai bahan baku papan partikel.

Manfaat Penelitian

1. Memberikan alternatif penggunaan bahan baku pengganti kayu yang semakin berkurang ketersediaannya.

2. Memberikan nilai tambah pemanfaatan batang kelapa sawit dalam industri kayu di Indonesia.

TINJAUAN PUSTAKA

Batang Kelapa Sawit

Potensi limbah BKS di Indonesia sangatlah besar. Pada umumnya kelapa sawit akan ditebang pada saat peremajaan. Peremajaan biasanya dilakukan pada umur 25 tahun. Mengingat luas areal perkebunan kelapa sawit terus meningkat, maka luas areal peremajaan juga akan terus meningkat. Berdasarkan penelitian Febrianto dan Bakar (2004) pada umur peremajaan tinggi batang sawit dapat mencapai 12 m, sehingga bila 1,5 m batang dari pangkal dan 1 m batang dari ujung dikeluarkan, maka dari setiap batang dihasilkan 9,5 m log sawit dengan diameter rata-rata 40 cm. Dengan demikian dari setiap batang peremajaan akan dihasilkan sebanyak 1,193 m3 log sawit. Bila dalam 1 ha ada 140 batang, maka dari setiap ha peremajaan akan dihasilkan 167 m3

Sawit merupakan tanaman monokotil, yaitu batangnya tidak mempunyai kambium dan umumnya tidak bercabang. Batang sawit berbentuk silinder dengan diameter 20-75 cm. Tinggi maksimum yang ditanam di perkebunan antara 15-18 m, sedangkan yang di alam mencapai 30 m (Fauzi dkk, 2002).

log sawit.

Tabel 1. Sifat-sifat Dasar BKS

Sifat-Sifat Penting Bagian Dalam Batang

Tepi Tengah Pusat

Berat Jenis 0,35 0,28 0,20

Kadar Air (%) 156 257 365

Kekuatan Lentur (kg/cm2) 29996 11421 6980

Keteguhan Lentur (kg/cm2) 295 129 67

Susut Volume 26 39 48

Kelas Awet V V V

Kelas Kuat III-V V V

Sumber : Bakar (2003)

Sifat kimia dari BKS yaitu air, lignin dan selulosa menurun dari bagian tepi batang ke bagian pusat dengan laju penurunan yang berbeda,di mana salah satunya kadar selulosa sebesar 41,11%. Sebaliknya kadar pati semakin meningkat dari bagian tepi ke pusat batang sebanyak 5,90% (Rahayu, 2001). Kadar pati yang terdapat pada BKS sangat menggangu dalam proses perekatan. Hasil analisis kimia juga menunjukkan kadar lignin dan kadar ekstraktif yang tinggi pada semua kedalaman batang (Bakar dkk, 1998).

Hasil penelitian Hartono dkk (2011) mengemukakan kerapatan BKS berkisar antara 0,23-0,74 g/cm3

Lubis (2008) menjelaskan BKS yang sudah tua dan tidak produktif lagi dapat dimanfaatkan menjadi produk bernilai tinggi. BKS tersebut dapat dibuat sebagai bahan baku pengganti untuk industri kayu dan serat, seperti industri pulp, furniture dan papan partikel karena tingkat kesediaannya berlimpah sepanjang

tahun. Sifat-sifat yang dimiliki BKS tidak berbeda jauh dengan kayu-kayu yang digunakan untuk perabot rumah sehingga berpeluang dimanfaatkan secara luas. Papan Partikel

Menurut Haygreen dan Bowyer (1996) papan partikel merupakan gabungan antara partikel kayu dengan penambahan matriks sebagai perekatnya dan dikempa secara hot press. Sedangkan menurut Tsoumis (1991) papan partikel adalah suatu produk panel yang dibuat dengan menggabungkan antara perekat dengan partikel kayu ataupun bahan lain yang berlignoselulosa dengan memberikan tekanan. Namun pada umumnya kelemahan papan partikel sebagai bahan bangunan adalah stabilitas dimensi yang rendah sehingga kebanyakan produk papan partikel ini hanya dipakai untuk interior.

Maloney (1993) menyatakan bahwa dibandingkan dengan kayu asalnya,

papan partikel mempunyai beberapa kelebihan diantaranya yaitu papan partikel bebas

mata kayu, ukuran dan kerapatannya dapat disesuaikan dengan kebutuhan, tebal dan

kerapatannya seragam serta mudah dikerjakan, mempunyai sifat isotropis, kemudian

sifat dan kualitasnya dapat diatur.

Menurut Japanese Industrial Standard (2003) papan partikel diklasifikasikan berdasarkan variabel-variabel tertentu seperti: kondisi permukaan, keteguhan lentur, jenis perekat yang digunakan, jumlah formaldehida yang dilepaskan dan ketahanan bakar. FAO (1996) mengklasifikasikan papan partikel berdasarkan kerapatannya menjadi tiga golongan, yaitu :

1. Papan partikel berkerapatan rendah (Low Density Particleboard), yaitu papan yang mempunyai kerapatan kurang dari 0,4 g/cm3

2. Papan partikel berkerapatan sedang (Medium Density Particleboard), yaitu papan yang mempunyai kerapatan kurang dari 0,4-0,8 g/cm

.

3. Papan partikel berkerapatan tinggi (High Density Particleboard), yaitu papan yang mempunyai kerapatan lebih dari 0,8 g/cm3

Menurut Sutigno (1994) faktor-faktor yang mempengaruhi mutu papan partikel antara lain :

.

1. Berat jenis kayu

Perbandingan antara kerapatan atau berat jenis papan partikel dengan berat jenis kayu harus lebih dari 1, yaitu sekitar 1,3 agar mutu papan partikelnya baik.

2. Zat ekstraktif kayu

Zat ekstraktif akan mengganggu proses perekatan. 3. Jenis kayu

Beberapa jenis kayu (meranti kuning) yang dibuat papan partikel emisi formaldehidanya lebih tinggi dari jenis lain (meranti merah). Masih diperdebatkan apakah karena pengaruh warna atau pengaruh zat ekstraktif atau pengaruh keduanya.

4. Campuran jenis kayu

Jika ingin menghasilkan papan partikel struktural lebih baik terbuat dari satu jenis kayu daripada dari campuran jenis kayu (kehomogenan antar partikel)

5. Ukuran partikel

6. Perekat

Penggunaan perekat phenol formaldehida yang kadar formaldehidanya tinggi akan menghasilkan papan partikel yang keteguhan lentur dan keteguhan rekat internalnya lebih baik tetapi emisi formaldehidanya lebih jelek. Selain itu kadar perekat juga berpengaruh terhadap pengembangan tebal papan partikel.

Menurut Yusuf (2000) suhu kempa optimum sangat penting mengingat proses pengempaan panas dalam produksi papan komposit merupakan salah satu kunci kualitas papan komposit yang dihasilkan. Pengempaan papan komposit pada suhu diatas suhu optimum akan menyebabkan papan komposit yang dihasilkan over matured sehingga bersifat getas dan menyebabkan ikatan antar partikel menjadi tidak normal, demikian sebaliknya. Pengempaan pada suhu dibawah suhu optimum menyebabkan perekat tidak matang serta kemungkinan partikel plastik yang digunakan belum meleleh. Pengempaan pada suhu optimum diharapkan menghasilkan kualitas rekatan yang baik antara partikel plastik dan partikel kayu. Pada umumnya semakin besar tekanan kempa semakin padat lembaran papan yang dihasilkan.

Menurut Roza (2009) bahwa sifat-sifat papan partikel dapat dipengaruhi oleh beberapa sifat yakni:

1. Kerapatan papan partikel

Kerapatan adalah suatu ukuran kekompakan suatu partikel dalam lembaran dan sangat tergantung pada besarnya tekanan kempa yang diberikan selama proses pembuatan lembaran. Makin tinggi kerapatan papan partikel yang akan dibuat semakin besar tekanan yang digunakan pada saat pengempaan.

2. Kadar air papan partikel

Kadar air papan partikel sangat tergantung pada kondisi udara disekelilingnya, karena terdiri atas bahan-bahan yang mengandung lignoselulosa sehingga bersifat higroskopis. Kadar air papan partikel akan semakin rendah dengan semakin banyaknya perekat yang digunakan, karena kontak antara partikel akan semakin rapat sehingga air akan sulit masuk di antara partikel kayu.

3. Penyerapan Air

Papan partikel sangat mudah menyerap air pada arah tebal terutama pada keadaan basah dan suhu udara yang lembab. Faktor yang mempengaruhi papan partikel terhadap penyerapan air adalah volume ruang kosong yang dapat menampung air di antara partikel, adanya saluran kapiler dan luas permukaan partikel yang tidak dapat ditutupi oleh perekat.

4. Pengembangan Tebal

dengan banyak parafin yang ditambahkan dalam proses pembuatannya sehingga sifat kedap airnya akan lebih sempurna.

Menurut Ruhendi dkk (2007), kadar air papan komposit dipengaruhi oleh kerapatannya. Papan dengan kerapatan tinggi memiliki ikatan antar molekul partikel dengan molekul perekat terbentuk sangat kuat. Ikatan inilah yang menyebabkan molekul air sulit mengisi rongga yang terdapat dalam papan komposit karena terisi dengan molekul perekat. Karena ikatan antar partikel sangat kuat, sehingga tidak ada rongga-rongga yang memungkinkan air masuk ke dalam papan partikel.

Kurangnya tekanan mesin kempa mengakibatkan target ketebalan yang direncanakan tidak tercapai, sehingga nilai kerapatan semakin kecil. Berdasarkan pernyataan Suharman dkk (2007), papan partikel harus mempunyai tingkat kerapatan yang tinggi, karena cenderung lebih keras sehingga bisa digunakan untuk eksterior dan secara tidak langsung menjadi penghambat aktifitas makan rayap secara fisik.

Ukuran Partikel

Karakteristik permukaan yang disebabkan pada saat pencampuran antara partikel dan perekat pada papan partikel akan mempengaruhi baik tidaknya keteguhan rekat internal suatu papan tersebut. Menurut pernyataan Haygreen dan Bowyer (1996), keteguhan rekat internal adalah suatu uji pengendalian kualitas yang penting karena menunjukan kesempurnaan pencampuran partikel dan perekatnya, pembentukan papan partikel dan proses pengempaan papan partikel tersebut.

Ukuran partikel yang semakin kecil membuat bidang rekat partikel tersebut akan semakin luas dibandingkan dengan partikel lain yang lebih besar. Bidang rekat partikel yang luas membutuhkan perekat yang lebih banyak. Sehingga kurangnya komposisi perekat pada papan partikel membuat ikatan antar partikel maupun antara partikel dengan perekat tidak solid dan akan berakibat terhadap rendahnya nilai sifat mekanis papan partikel yang akan dihasilkan (Sumardi dkk, 2004).

Perbedaan ukuran partikel (dalam ukuran mesh) berpengaruh terhadap sifat fisis dan mekanis dari komposit. Ukuran mesh yang besar menghasilkan permukaan kasar dan ikatan antar partikel lemah sehingga ada pori di antara partikel serta tidak semua partikel berikatan baik dengan matrik. Ukuran partikel yang kecil menghasilkan permukaan yang halus dan ikatan antar partikel yang baik karena matrik berikatan baik dengan partikel (Zhongli dkk, 2007).

lamanya pengempaan dan besarnya tekanan kempa. Akan tetapi yang paling penting adalah ukuran partikelnya. Semakin kecil ukuran partikel, maka akan mengurangi kepadatan papan yang dihasilkan. Karena apabila target ketebalan tidak memenuhi maka akan menyebabkan penurunan volume papan partikel tersebut.

Penggunaan partikel halus sebanyak 5-20% akan bermanfaat untuk mengurangi ruang kosong antar partikel yang dapat memperlambat penyerapan air dan memperbaiki karakteristik permukaan papan partikel. Pemakaian partikel halus akan memberikan ikatan yang kompak dalam membentuk lapisan partikel dan mengurangi adanya ruang kosong antara partikel serta mencegah timbulnya celah di permukaan papan partikel. Akan tetapi pengunaan partikel yang terlalu halus akan mengurangi kekuatan papan partikel itu sendiri karena konsentrasi perekat pada permukaan partikel akan menjadi rendah sekali (Maloney, 1993).

Semakin mengecilnya ukuran partikel penyusun maka nilai sifat fisis khususnya kadar air dan pengembangan tebal semakin tinggi. Nilai kerapatan papan partikel akan mempengaruhi nilai keteguhan rekat internal papan partikel. Kerapatan yang tinggi dengan ukuran partikel yang lebih besar akan menghasilkan keteguhan rekat internal yang lebih baik. Hal ini terjadi karena kekompakan partikel penyusun lebih baik selain itu pelaburan perekat lebih merata pada partikel besar dibandingkan partikel kecil (Sumardi dkk, 2004).

Perekat Phenol Formaldehida

dan formaldehida. Reaksi terjadi antara phenol pada posisi ortho maupun para dengan formaldehida untuk membentuk rantai yang crosslinking dan pada akhirnya akan membentuk jaringan tiga dimensi (Hesse, 1991).

Menurut Achmadi (1990), perekat phenol formaldehida (PF) dapat berekasi secara kimia dengan struktur fenolik pada lignin. Viskositas perekat PF cukup rendah sehingga memungkinkan untuk berpenetrasi ke dalam pori-pori kayu dan berfungsi sebagai jangkar mekanis dalam perekatan. Akhirnya, kekuatan kohesif dari resin melebihi kekuatan kohesif kayu. Semua faktor ini memberikan sumbangan bagi kekuatan rekat pada kayu.

Perekat phenol formaldehida memiliki kelebihan yaitu sifat perekatan yang baik, tahan terhadap air dingin dan air mendidih. Perekat PF juga memberikan pengikatan yang tahan terhadap iklim dan uap panas. Sedangkan kelemahannya yaitu sumber bahan baku yang semakin berkurang serta menimbulkan emisi formaldehida terhadap lingkungan. Perekat PF mengeras lebih lambat dari perekat urea formaldehida, dan membutuhkan temperatur yang lebih tinggi, yaitu antara 130˚C-150˚C. Waktu pengerasan dengan menggunakan kempa panas (hot press) yaitu selama ±10 menit. Sedangkan kadar perekat yang terbaik untuk phenol formaldehida adalah 8% (Maloney, 1977).

warna, dan memerlukan perhatian yang lebih jika dibandingkan dengan perekat sintesis lainnya. Di samping itu, pekerja dapat mengalami iritasi kulit jika tidak menggunakan perlengkapan keamanan, dan formulasi perekat akan mengeluarkan bau yang tidak sedap bahkan setelah pengerasan (Tsoumis, 1991).

Pada penelitian Sembiring (2013), pengembangan tebal dengan kadar perekat 6% cenderung lebih tinggi daripada papan partikel yang menggunakan kadar perekat 8% dan 10%. Nilai pengembangan tebal semakin menurun seiring dengan meningkatnya kadar perekat PF. Hal ini terjadi karena dengan semakin banyak jumlah perekat membuat ruang lembaran papan menjadi lebih rapat sehingga air yang masuk ke dalam papan partikel menjadi lebih sedikit dan pengembangan tebalnya semakin menurun. Semakin tinggi kadar perekat, pengembangan papan partikel cenderung menurun.

Styrofoam (Polistirena)

Styrofoam berasal dari kata styrene (zat kimia bahan dasar), dan foam (busa/buih). Bentuknya sangat ringan, karena kandungan di dalamnya 95% udara dan 5% styrene. Sifat styrene dapat larut dalam panas, lemak, alkohol/aseton, vitamin A (Toluene), dan susu. Itulah sebabnya jangan gunakan styrofoam untuk wadah makanan atau minuman yang dapat melarutkan styrene. Styrene merupakan zat kimia yang bersifat neurotoxic (menyerang syaraf). Seiring dengan waktu terjadi akumulasi styrene dalam tubuh, dan hal ini mengakibatkan kerusakan saraf pada otak manusia (Environment Loves Community, 2008).

kalangan masyarakat adalah styrofoam. Styrofoam adalah nama dagang yang telah dipatenkan dan

Beberapa sifat umum dari styrofoam menurut Syarief (1989) antara lain : dimaksudkan untuk digunakan sebagai insulator pada bahan konstruksi bangunan, bukan sebagai kemasan pangan (Badan POM RI, 2008).

a. Memiliki kekuatan dan tidak mudah sobek (elastis). b. Tahan terhadap air, bahan kimia non-organik, dan alkohol c. Titik leburnya rendah (88 0

d. Tahan terhadap asam dan basa kecuali asam pengoksidasi.

C) dan lunak pada suhu 90°C sampai 95°C).

e. Permeabilitas uap air dan gas sangat tinggi, baik untuk kemasan bahan segar. f. Mudah dicetak, permukaannya licin, jernih, dan mengkilap.

g. Mempunyai daya ikat yang tinggi terhadap debu dan kotoran.

Polistirena atau polifinil etana dapat dipolimerkan dengan panas atau sinar matahari. Polistirena merupakan termoplastis yang bening kecuali ditambahkan pewarna dan pengisi dan dapat dilunakkan pada suhu + 100 0

Menurut Mawardi (2010), penggunaan styrofoam memberikan pengaruh pada papan partikel yang akan dihasilkan. Semakin banyak kandungan styrofoam, maka akan meningkatkan nilai-nilai papan partikel. Salah satunya adalah kerapatan papan partikel yang akan semakin meningkat dengan semakin banyaknya kandungan styrofoam pada papan.

METODOLOGI

Waktu dan Lokasi Penelitian

Penelitian ini dilaksanakan pada bulan Agustus 2012 sampai November 2013. Persiapan bahan baku dan pembuatan papan partikel dilakukan di Workshop Kehutanan, Fakultas Pertanian (FP), Universitas Sumatera Utara (USU). Pengeringan partikel BKS dilakukan di Laboratorium Hama Penyakit Tanaman, FP USU. Pengujian sifat fisis dilaksanakan di Laboratorium Teknologi Hasil Hutan, FP USU. Pengujian sifat mekanis dilaksanakan di Laboratorium Biokomposit dan Keteknikan Kayu, Fakultas Kehutanan, Institut Pertanian Bogor. Pengujian ketahanan terhadap rayap tanah dilakukan di Hutan Tri Dharma USU.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah partikel BKS, styrofoam (polistirena), perekat phenol formaldehida (PF) dan parafin cair. Alat yang digunakan adalah chainsaw, mesin serut, terpal, plastik, saringan partikel, timbangan, oven, cetakan kayu 25 x 25 x 10 cm, cetakan besi 25 x 25 x 1 cm, kempa panas, sprayer gun, mesin blending, kamera digital, alat tulis, kalkulator, dan UTM (Universal Testing Machine).

Prosedur Penelitian 1. Penyiapan bahan baku

Partikel yang telah diserut kemudian dikeringkan lalu dihaluskan dengan cara digiling dengan mesin penggiling. Setelah itu partikel disaring dengan variasi saringan ukuran 20 mesh, 35 mesh, dan 50 mesh. Kemudian partikel dikeringkan dalam oven sampai kadar airnya ± 5%.

2. Pencampuran (blending)

Partikel dicampurkan dengan perekat PF dengan kadar perekatnya adalah 8%. Pencampuran dilakukan dengan variasi perbandingan perekat PF dan styrofoam yaitu 60:40, 70:30, 80:20 dan 90:10. Perekat PF dicampur dengan cara dimasukkan ke dalam mesin pengaduk (blender), kemudian disemprotkan dengan menggunakan sprayer gun sesuai dengan kebutuhan setiap papan. Setelah itu styrofoam dimasukkan ke dalam mesin blender. Papan partikel yang dibuat adalah berkerapatan 0,7 g/cm3

Tabel 2. Komposisi kebutuhan untuk membuat suatu papan partikel

dengan ukuran 25 cm x 25 cm x 1 cm. Komposisinya bisa dilihat pada Tabel 2.

Ukuran

3. Pembentukan lembaran (mat forming)

dengan menggunakan alat pencetak lembaran ukuran 25 cm x 25 cm x 10 cm. Tujuan dari pembentukan lembaran untuk memberikan bentuk lembaran yang seragam sehingga dapat dihasilkan papan partikel yang lebih baik.

4. Pengempaan panas (hot pressing)

Pengempaan papan yang dilakukan adalah kempa panas pada suhu 150°C selama 10 menit dan tekanan kempanya adalah 25 kgf/cm2

5. Pengkondisian (conditioning)

.

Papan yang baru dibentuk didinginkan terlebih dahulu sebelum dilakukan penumpukan. Penumpukan papan partikel pada kondisi panas akan menghambat proses pendinginannya dan memberikan efek negatif terhadap papan itu sendiri, seperti pewarnaan, terlepasnya partikel-pertikel lapisan permukaan pada saat pengemplasan dan menurunkan kekuatan. Pengkondisian papan dilakukan dengan cara penumpukan untuk menyeragamkan kadar air dan menghilangkan tegangan sisa yang terbentuk selama proses pengempaan panas selama 14 hari pada suhu kamar. Selain itu pengkondisian dimaksudkan agar kadar air papan komposit mencapai kesetimbangan.

6. Pemotongan Contoh Uji

25 cm

25 cm

Gambar 1. Pola Pemotongan Contoh Uji Untuk Pengujian Keterangan

A. Contoh uji MOE dan MOR (20 cm x 5 cm x 1 cm)

B. Contoh uji ketahanan terhadap rayap tanah (20 cm x 5 cm x 1 cm) C. Contoh uji kerapatan dan kadar air (10 cm x 10 cm x 1 cm) D. Contoh uji internal bond (5 cm x 5 cm x 1 cm)

E. Contoh uji pengembangan tebal dan daya serap air (5 cm x 5 cm x 1 cm) B

D

E C

Bagan alir penelitian disajikan pada Gambar 2 :

Gambar 2. Bagan Alir Penelitian Pengujian Kualitas Papan Partikel

Pengkondisian

Pencampuran dengan perekat PF 8% dan styrofoam dengan perbandingan (60:40, 70:30, 80:20, 90:10)

Dikeringkan dalam oven (KA ± 5%) Batang Kelapa Sawit (BKS)

Pembentukan lembaran papan

ρ = 0,7 g/cm3 , dimensi = 25 cm x 25 cm x 1 cm

Pengempaan (hot pressing) dengan tekanan 25 kgf/cm2 suhu 1500C dan waktu 10 menit

Pengujian ketahanan terhadap rayap tanah (uji kubur) berdasarkan SNI 01-Pengujian sifat fisis (kerapatan, kadar

air, daya serap air, pengembangan tebal) dan mekanis (internal bond, MOE, MOR) berdasarkan SNI 03-2105-2006

BKS ditebang dan dibentuk menjadi balok

Balok BKS diserut menjadi partikel

Penyaringan partikel dengan ukuran 20, 35, dan 50 mesh

Pengujian Sifat Fisis

Pengujian sifat fisis meliputi pengujian kerapatan papan partikel, kadar air papan partikel, dan pengembangan tebal.

a. Kerapatan

Pengujian kerapatan dilakukan pada kondisi berat dan volume kering udara. Contoh uji berukuran 10 cm x 10 cm x 1 cm ditimbang beratnya (B), lalu diukur rata-rata panjang, lebar, dan tebalnya untuk menentukan volume (V). Pengukuran pada dimensi panjang dan lebar sebanyak 2 titik serta dimensi tebal sebanyak 4 titik pengukuran. Nilai kerapatan dihitung dengan rumus:

ρ = adalah bekas contoh uji kerapatan. Contoh uji ditimbang (BA), selanjutnya dikeringkan dalam oven pada suhu 103 ± 2 0

KA (%) =

c. Daya Serap Air

Daya serap air dilakukan dengan mengukur selisih berat sebelum perendaman (B1) dan setelah perendaman dalam air dingin selama 2 jam, 6 jam, 12 jam, dan 24 jam (B2

DSA =

). Contoh uji berukuran 5 cm x 5 cm x 1 cm. Daya serap air tersebut dihitung dengan rumus:

1

= berat contoh uji sebelum perendaman (g) 2 = berat contoh uji setelah perendaman (g) d. Pengembangan Tebal

Contoh uji berukuran 5 cm x 5 cm x 1 cm sama dengan contoh uji daya serap air. Contoh uji dalam kondisi kering udara diukur rata-rata dimensi tebal pada 4 titik pengukuran (T1). Selanjutnya contoh uji direndam dalam air dingin selama 2 jam, 6 jam, 12 jam, dan 24 jam, lalu diukur kembali rata-rata dimensi tebal pada 4 titik pengukuran (T2). Nilai pengembangan tebal dihitung dengan rumus:

Pengujian Sifat Mekanis Papan Partikel a. Keteguhan rekat internal (internal bond)

Contoh uji keteguhan rekat internal (internal bond) berukuran 5 cm x 5 cm x 1 cm diukur dimensi panjang dan lebarnya untuk mendapatkan luas permukaan contoh uji (A). Kemudian contoh uji dilekatkan pada dua blok besi dengan perekat epoksi dan dibiarkan mengering selama 24 jam. Kedua blok besi ditarik tegak lurus permukaan contoh uji sampai beban maksimum (P) menggunakan UTM merk Instron. Cara pengujian internal bond seperti pada Gambar 3.

Arah beban

Balok besi

Contoh uji

Arah beban

Gambar 3. Pengujian keteguhan rekat internal

Nilai keteguhan rekat internal atau internal bond (IB) dihitung dengan rumus berikut:

IB = A P

Keterangan :

IB = internal bond atau keteguhan rekat internal (kg/cm2 P = beban saat ikatan partikel lepas (kg)

b. Modulus lentur (Modulus of Elasticity)

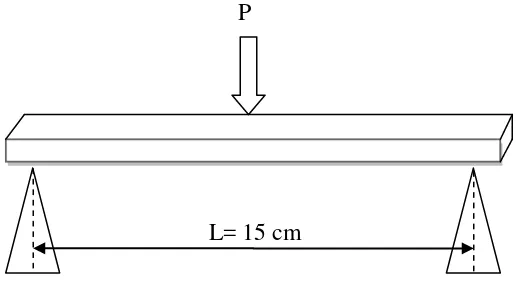

Contoh uji yang dilakukan dalam pengujian MOE sama dengan yang digunakan pada pengujian MOR dengan ukuran contoh uji 20 cm x 5 cm x 1 cm. Contoh uji dibentangkan dengan pembebanan dilakukan di tengah-tengah jarak sangga. Kecepatan pembebanan sebesar 10 mm/menit yang selanjutnya diukur besarnya beban yang dapat ditahan oleh contoh uji tersebut sampai batas proporsi. Pola pembebanan dalam pengujian disajikan pada Gambar 4.

P

L= 15 cm

Gambar 4. Pengujian MOE dan MOR

Keterangan :

P = posisi dan arah pembebanan L = jarak sangga (cm)

Nilai MOE dihitung dengan rumus berikut:

MOE =

3 3

4 ybh PL ∆ ∆

Keterangan :

MOE = modulus of elasticity (kgf/cm2

ΔP = perubahan beban yang digunakan (kg) )

L = jarak sangga contoh uji (cm)

Δy = perubahan defleksi setiap perubahan beban (cm) b = lebar contoh uji (cm)

c. Modulus patah (Modulus of Rupture)

Pengujian modulus patah menggunakan contoh uji yang sama dengan contoh uji pengujian modulus elastisitas. Contoh pengujian MOR dapat dilihat pada Gambar 4. Nilai MOR dihitung dengan rumus berikut:

MOR = 2

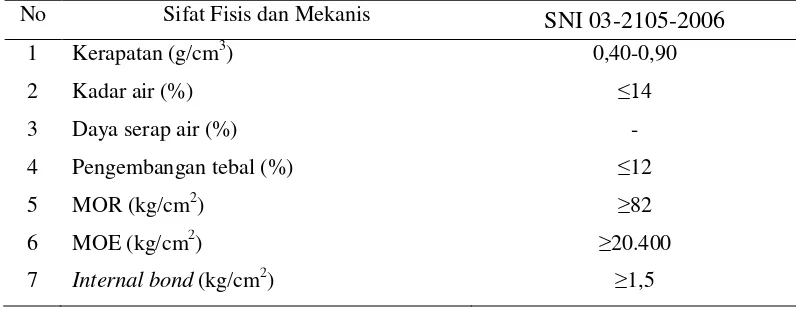

Pengujian sifat fisis dan mekanis papan partikel meliputi kerapatan, kadar air, daya serap air, pengembangan tebal, MOE, MOR, internal bond. Pengujian ini mengacu pada ketetapan standar SNI 03-2105-2006, seperti disajikan pada Tabel 3.

Tabel 3. Standar Mutu Sifat Fisis dan Mekanis Papan Partikel Berdasarkan SNI 03-2105- 2006

No Sifat Fisis dan Mekanis SNI 03-2105-2006

1 Kerapatan (g/cm3) 0,40-0,90

papan partikel terhadap serangan rayap tanah. Pengujian dilakukan dengan cara contoh uji dikeringkan dalam oven selama 24 jam pada suhu 103 ± 20

Penguburan dilakukan dengan cara terlebih dahulu melihat di daerah mana pada hutan Tri Dharma yang banyak terdapat rayap. Kemudian tanah digali dengan kayu atau bahan tajam lainnya. Penguburannya dengan cara dibiarkan 5 cm dari bagian ujung papan partikel masih terlihat di atas permukaan tanah. Jarak antar contoh uji berkisar antara 15-30 cm dan penyusunannya secara acak dan ditempatkan di tempat yang dikira terdapat banyak rayap. Setelah 100 hari, contoh uji diambil dan dibersihkan dari tanah. Kemudian dioven kembali dengan suhu 103 ± 2

C. Setelah dioven, ditimbang sebelum dilakukan uji kubur selama 100 hari.

0

C selama 24 jam dan ditimbang. Dihitung persentase penurunan berat contoh uji berdasarkan SNI 01-7207-2006 dengan rumus:

P = W1- W2

= berat kayu kering tanur sebelum diumpankan (g) 2

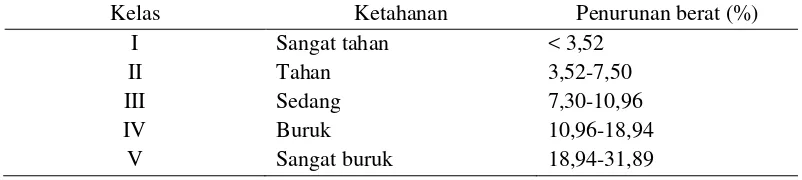

Standar penurunan berat papan partikel berdasarkan SNI 01-7207-2006 disajikan pada Tabel 4.

= berat kayu kering tanur setelah diumpankan (g).

Tabel 4. Klasifikasi ketahanan kayu terhadap rayap tanah berdasarkan penurunan berat

Kelas Ketahanan Penurunan berat (%)

I Sangat tahan < 3,52

II Tahan 3,52-7,50

III Sedang 7,30-10,96

IV Buruk 10,96-18,94

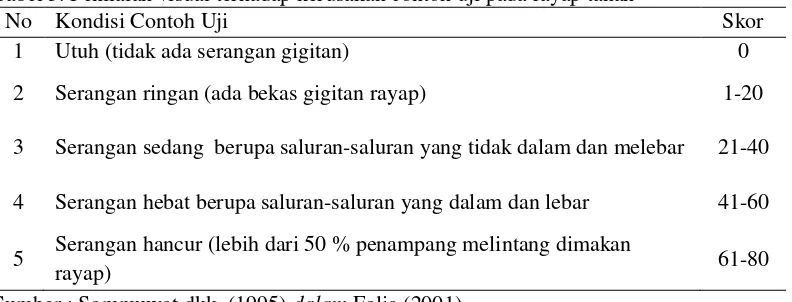

Selain menghitung persentase penurunan berat, penilaian juga dilakukan secara visual dengan mementukan derajat proteksi berdasarkan scoring (pemberian nilai), seperti disajikan pada Tabel 5.

Tabel 5. Penilaian visual terhadap kerusakan contoh uji pada rayap tanah

No Kondisi Contoh Uji Skor

1 Utuh (tidak ada serangan gigitan) 0

2 Serangan ringan (ada bekas gigitan rayap) 1-20

3 Serangan sedang berupa saluran-saluran yang tidak dalam dan melebar 21-40

4 Serangan hebat berupa saluran-saluran yang dalam dan lebar 41-60

5 Serangan hancur (lebih dari 50 % penampang melintang dimakan

rayap) 61-80

Sumber : Sommuwat dkk. (1995) dalam Folia (2001)

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Partikel Batang Kelapa Sawit

Kerapatan

Hasil penelitian kerapatan papan partikel batang kelapa sawit (BKS) berkisar antara 0,46-0,58 g/cm3. Rekapitulasi rata-rata nilai kerapatan papan partikel BKS dengan berbagai perbandingan komposisi perekat phenol formaldehida (PF) dengan styrofoam (Sf) dan variasi ukuran partikel disajikan pada Gambar 5 dan data selengkapnya dapat dilihat pada Lampiran 2.

Gambar 5. Nilai rata-rata kerapatan papan partikel BKS

Berdasarkan Gambar 5 dapat dilihat bahwa kerapatan papan partikel BKS bervariasi. Nilai kerapatan tertinggi terdapat pada ukuran partikel 20 mesh dengan perbandingan PF : Sf = 60 : 40 dan PF : Sf = 70 : 30 yaitu 0,58 g/cm3. Sedangkan kerapatan terendah terdapat pada ukuran partikel 50 mesh dengan perbandingan PF : Sf = 60 : 40 yaitu 0,46 g/cm3. Semua papan partikel BKS dihasilkan dengan kerapatan 0,46-0,58 g/cm3 memenuhi standar SNI 03-2105-2006 dengan rentang nilai kerapatan 0,4-0,9 g/cm3.

0,580,56 0,58 0,57 0,56 0,56 0,57 0,56

0,46 0,5 0,48 0,50

Perbandingan PF: Sf

Nilai kerapatan papan partikel belum mencapai target kerapatan sebesar 0,70 g/cm3

Kerapatan bahan baku berpengaruh pada kerapatan papan yang dihasilkan. Hasil penelitian Hartono dkk (2011) mengemukakan kerapatan BKS berkisar antara 0,23-0,74 g/cm

. Hal ini diduga terdapat faktor-faktor yang mempengaruhi nilai kerapatan papan partikel BKS. Faktor tersebut antara lain kerapatan bahan baku BKS, ukuran partikel dan keluarnya partikel pada saat pengempaan.

3

Faktor ukuran partikel mempengaruhi nilai akhir kerapatan papan partikel yang dihasilkan. Semakin kecil ukuran partikel, maka akan mengurangi kepadatan papan yang dihasilkan. Faktor lainnya yang mempengaruhi tidak tercapainya target kerapatan adalah keluarnya partikel dari plat besi pada saat proses pengempaan, sehingga ketebalan yang diperoleh melebihi 1 cm dan berpengaruh terhadap nilai kerapatan papan partikel yang dihasilkan. Hal ini sesuai dengan pernyataan Muharam (1995) bahwa volume papan partikel yang disebabkan ukuran partikel mempengaruhi nilai kerapatan. Faktor-faktor inilah yang diduga mempengaruhi tidak tercapainya target kerapatan papan partikel BKS sebesar 0,70 g/cm

Secara vertikal, kerapatan BKS pada bagian pangkal tepi luar sedikit lebih tinggi, kemudian menurun pada bagian tengah hingga pada bagian atas BKS. Perbedaan nilai kerapatan ini berkaitan dengan jumlah distribusi vascular bundles pada BKS. Sebaran vascular bundles pada bagian tepi BKS lebih rapat dan berangsur-angsur berkurang ke arah pusat. Pada penelitian ini bahan baku yang digunakan adalah bagian tengah BKS yang mempunyai nilai kerapatan yang tidak terlalu tinggi, oleh karena itu kerapatan papan partikel yang dihasilkan juga tidak terlalu tinggi.

Pada Gambar 5, dapat dilihat semua papan partikel memenuhi standar SNI 03-2105-2006 yang mensyaratkan nilai kerapatan 0,4-0,9 g/cm3

Faktor styrofoam tidak mempengaruhi nilai kerapatan papan partikel BKS. Pada Gambar 5 dapat dilihat bahwa kerapatan papan partikel tidak meningkat seiring dengan penambahan jumlah styrofoam. Kandungan styrofoam lebih berpengaruh pada sifat – sifat lain dari papan partikel seperti kadar air, daya serap air, dan pengembangan tebal.

. Dari hasil penelitian menunjukkan kecenderungan ukuran partikel yang semakin besar maka kerapatan semakin tinggi. Hal ini sesuai dengan pernyataan Sumardi dkk (2004) bahwa kekompakan partikel penyusun lebih baik dan pelaburan perekat lebih merata pada partikel besar dibandingkan partikel kecil.

Hasil penelitian menunjukkan bahwa semua papan partikel yang dihasilkan dengan kerapatan 0,46-0,58 g/cm3 termasuk dalam kategori papan partikel berkerapatan sedang. Hal ini dikarenakan dari awal penelitian sudah ditetapkan target kerapatan yaitu 0,70 g/cm3. Kategori ini mengacu pada penggolongan FAO (1996) yang membagi papan partikel menjadi papan partikel berkerapatan rendah (di bawah 0,40 g/cm3), papan partikel berkerapatan sedang (0,40-0,80 g/cm3) dan berkerapatan tinggi (di atas 0,80 g/cm3

Kadar Air

).

Gambar 6. Nilai rata-rata kadar air papan partikel BKS

Berdasarkan Gambar 6 dapat dilihat bahwa kadar air papan partikel BKS memiliki kecenderungan nilai yang tidak berbeda jauh. Nilai kadar air tertinggi terdapat pada perbandingan perekat PF : Sf = 90 : 10 dengan ukuran partikel 50 mesh yaitu 13,05% dan kadar air terendah terdapat pada perbandingan perekat PF : Sf = 60 : 40 dengan ukuran partikel 35 mesh yaitu 10,97%. Semua papan partikel BKS yang dihasilkan dengan kadar air 10,97%-13,05% memenuhi standar SNI 03-2105-2006 yang mensyaratkan nilai kadar air ≤ 14%.

Nilai kadar air papan partikel BKS dipengaruhi oleh beberapa faktor, antara lain ialah ukuran partikel, komposisi styrofoam, dan kerapatan papan partikel tersebut. Kadar air papan partikel yang dihasilkan salah satunya dipengaruhi oleh ukuran partikel. Semakin kecil ukuran partikel yang digunakan, maka akan semakin tinggi nilai kadar airnya. Ukuran partikel yang kecil akan mengurangi kepadatan papan yang dihasilkan. Hal ini sesuai dengan pernyataan Sumardi dkk (2004) yang menyatakan kekompakan partikel penyusun lebih baik dan pelaburan perekat lebih merata pada partikel besar dibandingkan partikel kecil. Lembaran partikel yang tidak padat akan menimbulkan banyaknya pori yang menyebabkan air yang masuk ke dalam papan semakin banyak.

11,0510,97 11,3911,02 11,5811,76 11,73

Komposisi styrofoam pada pembuatan partikel juga mempengaruhi kadar air papan tersebut. Pada Gambar 6, nilai kadar air tertinggi papan partikel terdapat pada komposisi PF : Sf = 90 : 10. Hal ini membuktikan bahwa semakin banyak komposisi styrofoam, maka akan menghasilkan nilai kadar air yang lebih rendah. Sebaliknya semakin sedikit kandungan styrofoam, akan menghasilkan kadar air yang lebih tinggi. Hal ini sesuai dengan pernyataan Syarief (1989) bahwa salah satu sifat styrofoam adalah tahan air, bahan kimia non-organik, dan alkohol. Kandungan styrofoam yang makin banyak pada papan akan menyebabkan air akan sulit masuk dan meresap ke dalam papan yang dikarenakan sifat dari styrofoam yang sukar menyerap air.

Daya Serap Air

Pengukuran nilai daya serap air (DSA) setiap 2 jam dan 24 jam dilakukan untuk mengetahui pertambahan nilai DSA papan partikel BKS yang dihasilkan. Hasil rekapitulasi rata-rata nilai daya serap air papan partikel BKS selama 2 jam dan 24 jam disajikan pada Gambar 7 dan Gambar 8 serta data selengkapnya dapat dilihat pada Lampiran 3.

Gambar 7. Nilai rata-rata DSA papan partikel BKS pada perendaman 2 jam

Gambar 8. Nilai rata-rata DSA papan partikel BKS pada perendaman 24 jam Berdasarkan Gambar 7 dan 8 terlihat semua nilai DSA papan partikel yang semakin meningkat seiring semakin lamanya waktu perendaman. Selain itu

96,5

Perbandingan PF: Sf

DSA 2 Jam

Perbandingan PF: Sf

terlihat juga bahwa perbandingan perekat PF : Sf = 60 : 40 pada ketiga variasi mesh memiliki nilai DSA paling tinggi. Akan tetapi, nilai DSA pada papan partikel yang lain menghasilkan nilai yang bervariasi, tidak seiring dengan makin meningkatnya perbandingan perekat PF dengan styrofoam.

Semakin kecil ukuran partikel, maka daya serap air akan semakin tinggi. Hal ini terjadi karena semakin kecil ukuran partikel maka papan yang dihasilkan menjadi kurang padat. Ukuran partikel yang kecil menyebabkan ikatan antar partikel satu sama lain menjadi berkurang. Selain itu, lembaran papan yang tidak padat akan membuat air yang masuk ke dalam papan menjadi lebih banyak. Hal ini sesuai pernyataan Roza (2009) bahwa papan partikel sangat mudah menyerap air pada arah tebal terutama pada keadaan basah dan suhu udara yang lembab. Faktor yang mempengaruhi papan partikel terhadap penyerapan air adalah volume ruang kosong yang dapat menampung air di antara partikel, adanya saluran kapiler dan luas permukaan partikel yang tidak dapat ditutupi oleh perekat.

bahwa papan partikel dengan komposisi PF : Sf dengan jumlah kandungan PF yang lebih banyak akan menghasilkan nilai DSA yang lebih baik, karena PF akan mengisi ruang antar partikel pada papan tersebut.

Standar SNI 03-2105-2006 tidak mensyaratkan nilai daya serap air, akan tetapi pengujian ini dilakukan sebagai dasar pertimbangan penggunaan dari papan partikel dari BKS ini, apakah layak digunakan untuk penggunaan eksterior (luar ruangan) atau interior (dalam ruangan). Berdasarkan hasil pengujian, dapat dilihat bahwa nilai daya serap air yang dihasilkan sangat tinggi, sehingga papan partikel ini direkomendasikan untuk keperluan interior saja.

Pengembangan Tebal

Pengukuran pengembangan tebal (PT) dilakukan bersamaan dengan pengukuran DSA sehingga nilai PT diukur setiap 2 jam dan 24 jam per contoh uji. Hasil rekapitulasi rata-rata nilai PT papan papan partikel BKS selama 2 jam dan 24 jam berdasarkan SNI 03-2105-2006 disajikan pada Gambar 9 dan Gambar 10 serta data selengkapnya dapat dilihat pada Lampiran 3.

Gambar 9. Nilai rata-rata PT papan partikel BKS pada perendaman 2 jam

5,7

Perbandingan PF: Sf

PT 2 Jam SNI

03-2105-2006: PT = ≤ 12%

Gambar 10. Nilai rata-rata PT papan partikel BKS pada perendaman 24 jam Berdasarkan Gambar 9 dan 10 terlihat nilai rata-rata PT papan partikel BKS memperlihatkan lamanya perendaman berbanding lurus dengan nilai PT. Semakin lama waktu perendaman papan partikel BKS maka semakin tinggi nilai PT. Nilai PT umumnya berbanding lurus dengan nilai DSA, semakin besar nilai DSA maka semakin besar pula nilai PT demikian sebaliknya. Gambar 10 juga memperlihatkan nilai PT dengan ukuran partikel 20, 35 dan 50 mesh menghasilkan respon yang sama terhadap perbandingan perekat PF dengan styrofoam yaitu semakin banyak kandungan perekat PF dibandingkan styrofoam akan menunjukkan nilai PT yang semakin tinggi.

Perendaman papan partikel BKS yang dilakukan selama 2 jam dengan nilai PT 3,2%-8,9% semua memenuhi standar SNI 03-2105-2006. Namun, pada perendaman 24 jam, tidak semua memenuhi standar SNI terutama pada perbandingan perekat PF : Sf = 60 : 40 dimana nilai PT papan partikel BKS yang dihasilkan paling tinggi.

Banyaknya papan partikel yang memiliki nilai PT yang tinggi pada perendaman 24 jam diduga disebabkan oleh beberapa faktor diantaranya kurangnya komposisi perekat dan ukuran partikel. Tingginya nilai PT disebabkan

18,6

Perbandingan PF: Sf

oleh kurangnya perekat yang digunakan dalam pembuatan papan partikel. Kadar perekat yang digunakan pada papan partikel adalah 8%. Nilai pengembangan tebal ini lebih berpengaruh pada penggunaan partikel yang kecil yang menyebabkan permukaan rekat partikel semakin luas, sehingga membutuhkan jumlah perekat yang semakin banyak. Kurangnya perekat menyebabkan seluruh partikel tidak terlumuri dengan sempurna, sehingga pada proses pengempaan partikel yang tidak terlaburi oleh perekat tidak akan merekat antara satu partikel dengan partikel lainya. Hal ini menyebabkan partikel yang tidak berikatan dapat dengan mudah menyerap air dan berakibat bertambahnya nilai PT papan partikel tersebut. Hal ini sesuai dengan yang dikemukakan oleh Sutigno (1994) bahwa komposisi perekat berpengaruh terhadap pengembangan tebal papan partikel. Semakin tinggi komposisi perekat, pengembangan tebal papan partikel cenderung menurun.

Selain komposisi perekat dan ukuran partikel, waktu perendaman juga berpengaruh terhadap pengembangan tebal papan partikel. Waktu perendaman 2 jam pengembangan tebalnya lebih rendah daripada waktu perendaman 24 jam. Semakin lama papan partikel direndam, maka akan semakin banyak menyerap air, sehingga pengembangan tebal akan semakin tinggi pula. Hal ini sesuai dengan pernyataan Haygreen dan Bowyer (1996) yang mengemukakan bahwa meningkatnya kadar air papan partikel mengakibatkan timbulnya pengembangan partikel kayu dan melemahnya ikatan antar partikel sehingga partikel-partikel kayu dapat membebaskan diri dari tekanan yang dialami pada waktu pengempaan Semakin tinggi penyerapan air, maka akan meningkatkan pengembangan tebal papan partikel.

Sifat Mekanis Papan Partikel Batang Kelapa Sawit

Keteguhan Rekat Internal (IB)

Hasil rata-rata keteguhan rekat internal (IB) papan partikel BKS berkisar antara 0,4-3,0 kg/cm2. Rekapitulasi nilai IB papan partikel BKS dengan berbagai perbandingan komposisi perekat phenol formaldehida (PF) dengan styrofoam (Sf) dan variasi ukuran partikel disajikan pada Gambar 11 dan data selengkapnya dapat dilihat pada Lampiran 4.

Gambar 11. Nilai rata-rata IB papan partikel BKS

Berdasarkan Gambar 11 nilai IB tertinggi terdapat pada perbandingan perekat PF : Sf = 90 : 10 dengan ukuran partikel 20 mesh yaitu 3,0 kg/cm2 dan nilai IB terendah terdapat pada perbandingan PF : Sf = 60 : 40 dengan ukuran partikel 50 mesh yaitu 0,4 kg/cm2

Berdasarkan nilai IB yang terdapat pada Gambar 11 hampir setengah dari jumlah contoh uji tidak memenuhi standar SNI 03-2105-2006 yang mensyaratkan nilai IB ≥ 1,5 kg/cm

. Pada gambar 11 juga terlihat kecenderungan semakin kecil ukuran partikel yang digunakan maka semakin rendah nilai IB papan partikel BKS tersebut, yakni pada ukuran partikel 50 mesh.

2

. Faktor yang menyebabkan nilai IB papan partikel antara lain kerapatan papan partikel, komposisi perekat, kandungan PF dan ukuran partikel yang digunakan. Nilai kerapatan papan partikel akan mempengaruhi nilai keteguhan rekat internal papan partikel. Nilai keteguhan rekat internal tertinggi terdapat pada papan partikel yang memiliki komposisi PF : Sf = 90 : 10 dengan ukuran partikel 20 mesh. Demikian juga pada Gambar 5 papan tersebut memiliki nilai kerapatan papan partikel tersebut yang tergolong paling tinggi yaitu 0,57 g/cm3

Nilai IB ini juga dipengaruhi oleh lebih banyaknya kandungan PF dibandingkan Sf pada papan tersebut sehingga nilai IB nya tinggi. Achmadi (1990) menyatakan viskositas perekat PF cukup rendah sehingga memungkinkan untuk berpenetrasi ke dalam pori-pori kayu dan berfungsi sebagai jangkar mekanis dalam perekatan. Faktor ini memberikan sumbangan bagi kekuatan rekat pada kayu.

Haygreen dan Bowyer (1996) menyatakan keteguhan rekat internal adalah suatu uji pengendalian kualitas yang penting karena menunjukan kesempurnaan pencampuran partikel dan perekatnya, pembentukan papan partikel dan proses pengempaan papan partikel tersebut. Kecenderungan nilai IB yang dihasilkan semakin kecil dengan ukuran partikel 50 mesh dibandingkan dengan ukuran partikel 35 mesh maupun 20 mesh. Hal ini diduga akibat semakin kecil partikel yang digunakan maka membutuhkan komposisi perekat yang semakin tinggi, sehingga membuat contoh uji dengan ukuran partikel lebih kecil memiliki nilai IB lebih rendah dibandingkan dengan contoh uji yang memiliki ukuran partikel lebih besar. Ukuran partikel yang kecil juga menyebabkan partikel tidak menyatu dengan sempurna yang akan mengurangi nilai IB papan tersebut. Hal ini sesuai dengan pernyataan Sumardi dkk (2004) bahwa kerapatan yang tinggi dengan ukuran partikel yang lebih besar akan menghasilkan keteguhan rekat internal yang lebih baik. Hal ini terjadi karena kekompakan partikel penyusun lebih baik selain itu pelaburan perekat lebih merata pada partikel besar dibandingkan partikel yang lebih kecil.

Modulus Lentur (MOE)

Gambar 12. Nilai rata-rata MOE papan partikel BKS

Berdasarkan Gambar 12 terlihat nilai MOE tertinggi terdapat pada papan dengan perbandingan PF : Sf = 60 : 40 dengan ukuran partikel 20 mesh yaitu 5.791 kg/cm2 dan nilai MOE terendah terdapat pada papan partikel dengan perbandingan perekat PF : Sf = 90 : 10 dengan ukuran partikel 50 mesh yaitu 1.243 kg/cm2. Berdasarkan nilai MOE ini, seluruh papan partikel BKS yang dibuat tidak memenuhi standar SNI 03-2105-2006 yang mensyaratkan nilai MOE adalah sebesar ≥ 20.400 kg/cm2

Beberapa faktor yang diduga menyebabkan rendahnya nilai MOE papan partikel BKS yang dihasilkan yaitu ukuran partikel yang terlalu kecil dan kurangnya komposisi perekat. Pada Gambar 12, terlihat kecenderungan bahwa semakin kecil ukuran partikel yang digunakan maka semakin rendah nilai MOE papan partikel BKS tersebut. Maloney (1993) menyatakan sifat akhir yang dipengaruhi oleh ukuran partikel antara lain sifat mekanis, stabilitas dimensi, karakteristik permukaan papan dan sifat pengerjaan mesin. Ukuran partikel yang terlalu kecil atau halus membutuhkan perekat dalam jumlah yang cukup banyak, karena luas bidang permukaan rekat partikel semakin besar. Hal ini sesuai pernyataan Sumardi dkk (2004) bahwa permukaan rekat partikel yang besar

membutuhkan jumlah perekat yang semakin tinggi dibandingkan dengan permukaan rekat partikel yang lebih kecil. Pada Gambar 12, dapat dilihat nilai MOE dengan bahan baku partikel 50 mesh memiliki nilai MOE yang rendah diikuti oleh partikel 35 mesh dan partikel 20 mesh.

Faktor lain yang mempengaruhi nilai MOE adalah komposisi perekat dengan styrofoam. Pada Gambar 12, secara umum semakin sedikit kandungan styrofoam, maka nilai MOE pada papan makin menurun. Hal ini disebabkan semakin tinggi kandungan styrofoam sampai batas 40%, maka papan tersebut akan lebih kuat dan tidak mudah sobek (elastis). Berdasarkan pernyataan Syarief (1989) bahwa salah satu sifat umum styrofoam adalah memiliki kekuatan dan tidak mudah sobek (elastis).

Faktor bahan baku juga mempengaruhi nilai MOE papan partikel yang dihasilkan. Pada penelitian ini menggunakanbagian tengah pada BKS. Hartono dkk (2011) mengemukakan kerapatan BKS berkisar antara 0,23-0,74 g/cm3

Modulus Patah (MOR)

. Secara vertikal, kerapatan BKS pada bagian pangkal tepi luar sedikit lebih tinggi, kemudian menurun pada bagian tengah hingga pada bagian atas BKS. Rendahnya nilai kerapatan dari bahan baku yang digunakan menyebabkan kerapatan papan yang dihasilkan juga menjadi rendah. Kerapatan yang rendah tersebut akan menurunkan kekuatan kayu salah satunya nilai MOE nya.

dan variasi ukuran partikel disajikan pada Gambar 13 dan data selengkapnya dapat dilihat pada Lampiran 4.

Gambar 13. Nilai rata-rata MOR papan partikel BKS

Nilai MOE umumnya berbanding lurus dengan nilai MOR. Gambar 11 menunjukan bahwa nilai MOR papan partikel BKS berbanding lurus dengan nilai MOE yang dihasilkan. Gambar 13 juga memperlihatkan kecenderungan nilai MOR yang dihasilkan, semakin kecil ukuran partikel yang digunakan maka semakin rendah nilai MOR papan partikel BKS tersebut. Nilai MOR tertinggi sama seperti pada nilai MOE, yaitu terdapat pada papan partikel dengan perbandingan perekat PF : Sf = 60 : 40 dengan ukuran partikel 20 mesh yaitu 46 kg/cm2 dan nilai MOR terendah juga sama seperti pada nilai MOE, yaitu terdapat pada papan partikel dengan perbandingan perekat PF : Sf = 90 : 10 ukuran partikel 50 mesh yaitu 10 kg/cm2

Berdasarkan Gambar 13 contoh uji papan partikel BKS yang dihasilkan tidak satu pun yang memenuhi standar SNI 03-2105-2006 yang mensyaratkan nilai MOR sebesar 82 kg/cm

.

2

. Hal ini diduga dipengaruhi oleh ukuran partikel yang digunakan dan perbandingan perekat PF dengan styrofoam. Ukuran partikel yang semakin kecil membuat bidang rekat partikel tersebut akan semakin luas

dibandingkan dengan partikel lain yang lebih besar. Hal ini sesuai dengan pernyataan Sumardi dkk (2004) bahwa bidang rekat partikel yang luas membutuhkan perekat yang lebih banyak. Hal ini disebabkan semakin banyak kandungan perekat PF maka ikatan antar partikel akan semakin baik dan akan menghasilkan papan dengan nilai MOR yang baik. Sehingga kurangnya komposisi perekat pada papan partikel membuat ikatan antar partikel maupun antara partikel dengan perekat tidak solid dan berakibat terhadap rendahnya nilai MOR yang didapat. Gambar 13 juga menampilkan semakin kecil ukuran partikel yang digunakan maka nilai MOR papan partikel semakin rendah. Hal ini dilihat dari rendahnya nilai MOR semua papan partikel dengan ukuran 50 mesh.

Perbandingan perekat antara PF dan styrofoam juga diduga mempengaruhi nilai MOR papan partikel BKS yang dihasilkan. Gambar 13 menunjukan bahwa pada ukuran partikel 20 mesh, semakin tinggi pengunaan styrofoam dibandingkan perekat PF, maka semakin tinggi nilai MOR yang dihasilkan. Syarief (1989) menyatakan hal ini dikarenakan sifat umum styrofoam yang memiliki memiliki daya ikat yang tinggi sehingga papan yang dihasilkan akan menjadi lebih kuat. Pengujian Ketahanan Papan Partikel Terhadap Rayap Tanah (Uji Kubur)

Gambar 14. Nilai rata-rata penurunan berat papan partikel BKS

Gambar 14 menunjukkan nilai penurunan berat terendah terdapat pada papan partikel dengan perbandingan perekat PF : Sf = 80 : 20 dengan ukuran partikel 20 mesh yaitu 13,9%, sedangkan nilai penurunan berat tertinggi terdapat pada papan partikel dengan perbandingan perekat PF : Sf = 60 : 40 dengan ukuran partikel 50 mesh yaitu 67,6%. Papan partikel yang dihasilkan hampir semuanya memiliki tingkat ketahan sangat buruk.

Salah satu faktor yang mempengaruhi penurunan berat papan partikel adalah kerapatan papan partikel. Kerapatan papan merupakan salah satu faktor yang dapat mempengaruhi aktifitas makan rayap. Nilai kerapatan papan partikel paling tinggi salah satunya diperoleh pada perbandingan perekat PF : Sf = 70 : 30 dengan ukuran partikel 20 mesh yaitu 0,58 g/cm3 dan pada pengujian penurunan berat memiliki nilai ke 2 paling rendah yaitu 16,4%. Untuk nilai kerapatan terendah diperoleh pada perbandingan perekat PF : Sf = 60 : 40 dengan ukuran partikel 50 mesh yaitu 0,46 g/cm3 dan pada pengujian penurunan berat memiliki nilai yang paling tinggi yaitu 67,6%. Berdasarkan Suhasman dkk (2007) papan dengan kerapatan yang tinggi cenderung lebih keras sehingga secara tidak langsung menjadi penghambat aktifitas makan rayap secara fisik.

Berdasarkan standar SNI 01-7207-2006 ketahanan papan partikel terhadap rayap tanah berdasarkan penurunan berat, sebagian besar papan partikel yang dihasilkan dikategorikan dengan tingkat ketahanan sangat buruk. Hal ini berarti bahwa papan tidak sesuai untuk penggunaan eksterior. Tingkat ketahanan papan partikel serta penilaian visual berdasarkan Sommuwat dkk (1995) dapat dilihat pada Tabel 6.

Tabel 6. Hasil Tingkat Ketahanan Papan Partikel dan Derajat Serangan Rayap Tanah

Perlakuan SNI 01-7207-2006 Sommuwat dkk (1995)

Ukuran

Berdasarkan Tabel 6 menunjukkan bahwa rata-rata ketahanan papan partikel terbaik adalah pada perlakuan perbandingan PF : Sf = 80 : 20 dengan ukuran partikel 20 mesh dengan tingkat ketahanan buruk. Sedangkan tingkat ketahanan yang terendah adalah pada perlakuan perbandingan PF : Sf = 60 : 40 dengan ukuran partikel 50 mesh dengan tingkat ketahanan sangat buruk. Tingkat serangan rayap tanah terhadap papan partikel yang dihasilkan dikategorikan dalam tingkat serangan hebat dan hancur.

ukuran 20 mesh hanya termasuk tingkat serangan sedang. Hal ini menunjukkan bahwa semakin besar ukuran partikel maka papan yang dihasilkan semakin bagus kerapatannya dan tahan terhadap serangan rayap tanah. Suharman dkk (2007) menyatakan papan partikel dengan kerapatan yang tinggi cenderung lebih keras sehingga secara tidak langsung menjadi penghambat aktifitas makan rayap secara fisik. Sedangkan berdasarkan komposisi perbandingan PF : Sf dapat dilihat bahwa secara umum semakin banyak kandungan PF pada papan, maka akan meningkatkan nilai ketahanan terhadap serangan rayap. Hal ini sesuai dengan pernyataan Ruhendi dkk (2007) yang menyatakan PF memiliki sifat tahan terhadap perlakuan air, tahan terhadap kelembaban dan temperatur tinggi serta tahan terhadap bakteri, jamur, dan rayap.

Contoh uji papan partikel yang diserang rayap Macrotermes gilvus Hagen dapat dilihat pada Gambar 15.

Gambar 15. Contoh uji papan partikel yang diserang rayap Macrotermes gilvus Hagen