PENINGKATAN KUALITAS PAPAN PARTIKEL DARI

AMPAS JARAK KEPYAR DENGAN PENAMBAHAN

CANGKANG JARAK PAGAR DAN BINTARO

EKA NUR’AZMI YUNIRA

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Peningkatan Kualitas Papan Partikel dari Ampas Jarak Kepyar dengan Penambahan Cangkang Jarak Pagar dan Bintaro adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Februari 2015 Eka Nur’azmi Yunira

ABSTRAK

EKA NUR’AZMI YUNIRA. Peningkatan Kualitas Papan Partikel dari Ampas Jarak Kepyar (Ricinus communis L) dengan Penambahan Cangkang Jarak Pagar dan Bintaro. Dibawah bimbingan IKA AMALIA KARTIKA.

Hasil samping proses pembuatan produk di Industri pertanian berpotensi sebagai bahan baku papan partikel. Ampas jarak kepyar mengandung serat dan protein tinggi yang dapat dijadikan sebagai sumber lignoselulosa dan perekat papan partikel. Penambahan serat lain yang mengandung lignoselulosa tinggi diharapkan dapat meningkatkan sifat fisik dan mekanik papan partikel. Penelitian ini bertujuan untuk mengetahui pengaruh jenis dan persentase serbuk cangkang yang ditambahkan serta tekanan kempa terhadap sifat fisik dan mekanik papan partikel, dan untuk mendapatkan kondisi proses terbaik dalam pembuatan papan partikel dari ampas jarak kepyar. Sifat fisik dan mekanik papan partikel diuji berdasarkan standar JIS A 5908:2003. Penelitian ini dirancang dengan Rancangan Acak Lengkap Faktorial dan dianalisis dengan menggunakan ANOVA (α = 0.05). Analisis statistik menunjukkan jenis cangkang, persentase serbuk cangkang yang ditambahkan dan tekanan kempa berpengaruh nyata terhadap sifat fisik (DSA dan PT) dan mekanik (MOE dan MOR) papan partikel. Kondisi proses terbaik diperoleh dengan menggunakan cangkang bintaro dengan persentase serbuk cangkang yang ditambahkan sebesar 26% pada tekanan 210 kgf/cm2. Pada kondisi proses tersebut sifat fisik dan mekanik papan partikel yang dihasilkan adalah kadar air 6.8%, kerapatan 1.01 g/cm3, DSA 2 jam 29.9%, DSA 24 jam 45.8%, pengembangan tebal 2 jam 11.4%, pengembangan tebal 24 jam 19.4%, MOE 12 739 kgf/cm2 dan MOR 100.6 kgf/cm2.

Kata kunci : Ampas jarak kepyar, papan partikel, cangkang bintaro, cangkang jarak pagar

ABSTRACT

EKA NUR’AZMI YUNIRA. Quality Increase of Castor Cake Meal (Ricinus communis

L) Particleboard by Adding Jatropha and Cerbera Shell. Supervised by IKA AMALIA KARTIKA.

on this research were the use of cebera shell with percentage of 26% and pressing pressure of 210 kgf/cm2. For this process conditions, the physical and mechanical properties of particleboard obtained were 6.8% moisture content, 1.01 g/cm3 density, 29.9% water absorption (2 h), 45.8% water absorption (24 h), 11.4% thickness swelling (2 h), 19.4% thickness swelling (24 h), MOE of 12 739kgf/cm2 and MOR of 100.6kgf/cm2.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PENINGKATAN KUALITAS PAPAN PARTIKEL DARI

AMPAS JARAK KEPYAR DENGAN PENAMBAHAN

CANGKANG JARAK PAGAR DAN BINTARO

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

2015

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian adalah Peningkatan Kualitas Papan Partikel dari Ampas Jarak Kepyar dengan Penambahan Cangkang Jarak Pagar dan Bintaro.

Pada kesempatan ini penulis ingin mengucapkan terimakasih kepada :

1. Dr Ir Ika Amalia Kartika MT selaku dosen Pembimbing Akademik yang telah memberikan perhatian dan bimbingan kepada penulis selama penelitian dan penulisan skripsi.

2. Ayah saya Yurnaidi dan Ibu saya Misra Nelly atas do’a, dukungan, dan kasih sayangnya yang tak pernah putus.

3. Ibu ega, Pak Gunawan, Ibu diah dari Laboratorium Teknologi Industri Pertanian dan Laboratorium Rekayasa Desain Bangunan Kayu, Departemen Hasil Hutan

4. Rekan-rekan kontrakan kak ade, indry, pupu, ria, fina, wulan, beti, poet atas do’a dan dorongan semangatnya.

5. Teman-teman TIN Angkatan 47 atas do’a, kebersamaan dan kerjasamanya. 6. Semua pihak yang tidak dapat disebutkan satu per satu atas segala

dukungannya sehingga penulis dapat menyelesaikan penelitian dan penyusunan skripsi ini dengan baik.

Semoga skripsi ini bermanfaat dan memberikan kontribusi yang nyata kepada para pembaca.

DAFTAR ISI

DAFTAR TABEL iv

DAFTAR GAMBAR iv

DAFTAR LAMPIRAN iv

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Ruang Lingkup Penelitian 2

METODE 3

Bahan dan Alat 3

Metode 3

HASIL DAN PEMBAHASAN 6

Karakteristik Bahan Baku 6

Sifat Fisik dan Mekanik Papan Partikel 9

SIMPULAN DAN SARAN 22

Simpulan 22

Saran 22

DAFTAR PUSTAKA 22

LAMPIRAN 26

DAFTAR TABEL

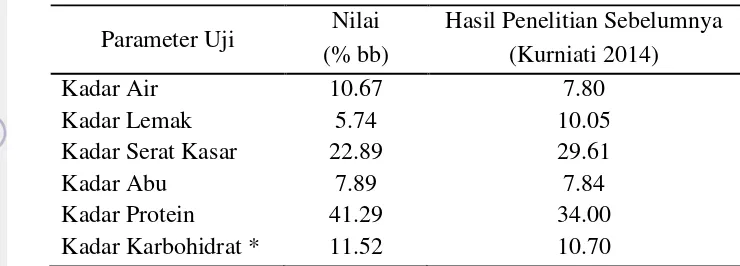

1 Karakteristik ampas jarak kepyar 7

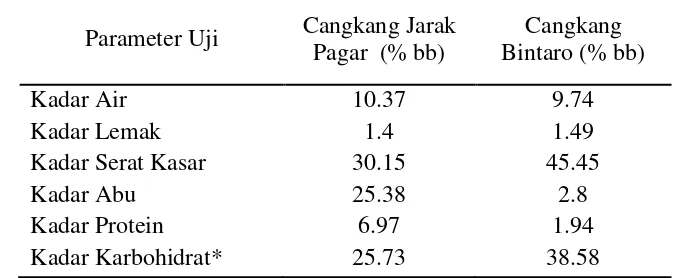

2 Karakteristik cangkang jarak pagar dan bintaro 9

3 Sifat fisik dan mekanik papan partikel 10

4 Rasio protein-serat pada cangkang jarak pagar dan bintaro 21

DAFTAR GAMBAR

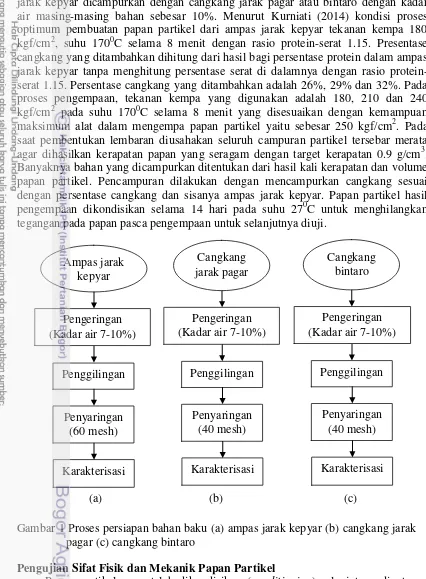

1 Proses persiapan bahan baku (a) ampas jarak kepyar (b) cangkang jarak

pagar (c) cangkang bintaro 4

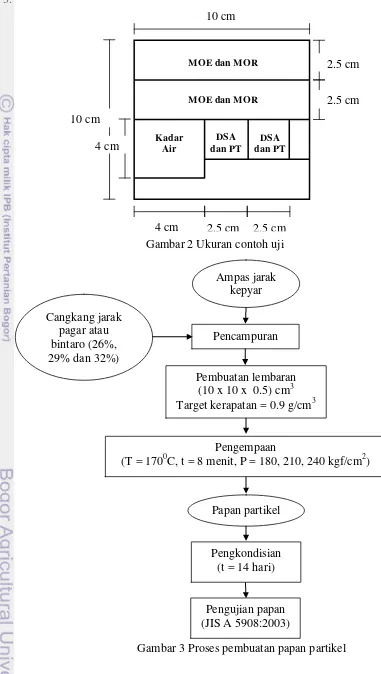

2 Ukuran contoh uji 5

3 Proses pembuatan papan partikel 5

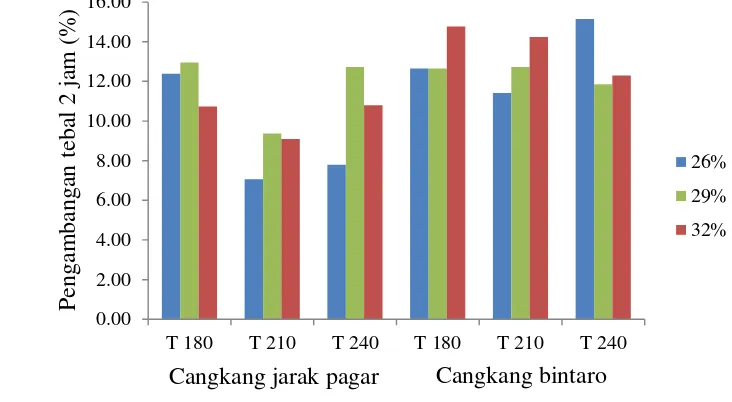

4 Kadar air papan partikel pada berbagai perlakuan 12 5 Kerapatan papan partikel pada berbagai perlakuan 13 6 Daya serap air papan partikel selama 2 jam pada berbagai perlakuan 14 7 Daya serap air papan partikel selama 24 jam pada berbagai perlakuan 15 8 Pengembangan tebal papan partikel selama 2 jam pada berbagai

perlakuan 17

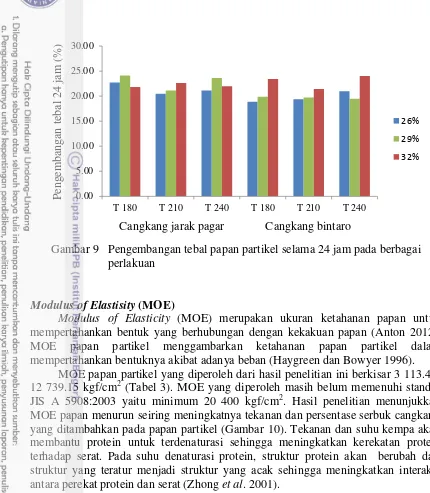

9 Pengembangan tebal papan partikel selama 24 jam pada berbagai

perlakuan 18

10 Modulus of Elasticity (MOE) papan partikel pada berbagai perlakuan 19 11 Modulus of Rupture (MOR) papan partikel pada berbagai perlakuan 20 12 Titik pengukuran tebal, panjang dan lebar papan partikel 28

13 Pengujian MOE dan MOR papan partikel 30

DAFTAR LAMPIRAN

1 Prosedur analisis karakterisasi bahan baku (analisis proksimat) 26 2 Pengujian sifat fisik dan mekanik papan partikel (ASTM D 143-94:2009) 28 3 Hasil analisis keragaman faktor jenis cangkang, persentase serbuk

cangkang yang ditambahkan dan tekanan kempa terhadap kadar air papan

partikel 31

4 Hasil analisis keragaman faktor jenis cangkang, persentase serbuk

cangkang yang ditambahkan dan tekanan kempa terhadap kerapatan papan

partikel 32

5 Hasil analisis keragaman faktor jenis cangkang, persentase serbuk cangkang yang ditambahkan dan tekanan kempa terhadap daya serap air

papan partikel 33

6 Hasil analisis keragaman faktor jenis cangkang, persentase serbuk

cangkang yang ditambahkan dan tekanan kempa terhadap pengembangan

papan partikel 36

7 Hasil analisis keragaman faktor jenis cangkang, persentase serbuk

cangkang yang ditambahkan dan tekanan kempa terhadap kekuatan lentur

8 Hasil analisis keragaman faktor jenis cangkang, persentase serbuk

cangkang yang ditambahkan dan tekanan kempa terhadap keteguhan patah

PENDAHULUAN

Latar Belakang

Industri papan partikel semakin berkembang ditandai dengan semakin bertambahnya kebutuhan terhadap produk furnitur yang dibuat dari papan patikel. Kebutuhan yang semakin tinggi ini tidak disertai dengan peningkatan jumlah bahan baku kayu yang akan diolah. Pada tahun 2005 tercatat bahan baku kayu yang dibutuhkan per tahun mencapai 63.48 juta m3, sedangkan kemampuan produksi kayu bulat rata-rata per tahun sebesar 22.8 juta m3, yang bersumber dari hutan alam, hutan tanaman, hutan rakyat, dan sumber lain. Hal ini mengakibatkan terjadi kesenjangan kebutuhan bahan baku sebesar 40.60 juta m3 per tahun (Dephut 2005). Kesenjangan ini juga berkaitan dengan semakin berkurangnya lahan hutan di Indonesia yang menyebabkan penurunan pasokan kayu ke industri pengolahan kayu. Industri papan partikel sendiri memanfaatkan limbah pengolahan kayu sebagai bahan baku pembuatan papan partikel. Menipisnya pasokan kayu ini juga akan berakibat pada berkurangnya bahan baku untuk industri papan partikel sehingga dibutuhkan bahan non kayu yang mengandung lignoselulosa sebagai bahan baku dalam pembuatan papan partikel.

Permasalahan mengenai bahan baku semakin banyak dibahas dengan munculnya berbagai penelitian tentang bahan baku alternatif pengganti kayu. Salah satu bahan baku alternatif pengganti kayu adalah hasil samping industri pertanian yang dapat diperbaharui dan ramah terhadap lingkungan (Samphathrajan et al. 1992). Permasalahan lain yang dihadapi oleh industri papan partikel adalah penggunaan perekat urea formaldehida dan fenol formaldehida yang menimbulkan emisi formaldehida dan merupakan perekat yang tidak dapat diperbaharui (Ciannamea et al. 2010). Urea fomaldehida dan fenol formaldehida merupakan perekat sintetis yang berasal dari resin dan minyak bumi. Penggunaan perekat ini juga menimbulkan masalah kesehatan sehingga penggunaannya yang berlebihan sangat berbahaya. Oleh karena itu dibutuhkan perekat alami pada pembuatan papan partikel.

Industri pertanian khususnya industri minyak nabati, menghasilkan hasil samping yang memiliki potensi sebagai bahan baku dan perekat alami. Komposisi kimia yang terkandung di dalam hasil samping industri tersebut sangat berpotensi dalam menyelesaikan masalah tersebut. Salah satu hasil samping industri pertanian yang berpotensi sebagai bahan baku papan partikel adalah ampas jarak kepyar. Biji jarak kepyar menghasilkan minyak yang digunakan sebagai bahan baku dalam industri-industri seperti farmasi, sabun dan produk kecantikan (Kurniati 2014). Produksi minyak jarak kepyar melalui proses ekstraksi menggunakan pengempaan mekanik menghasilkan hasil samping berupa ampas jarak kepyar. Jumlah ampas jarak kepyar di Indonesua per tahun mencapai 7650 ton (FF-IP 2012) dan belum dimanfaatkan secara optimal.

2

serat dapat berikatan dengan protein sehingga terbentuk kerapatan papan yang tinggi dan daya serap air yang rendah.

Pemanfaatan ampas jarak kepyar sebagai bahan baku pembuatan papan partikel telah dilakukan oleh Amanah (2013), Kautsar (2013), dan Kurniati (2014). Hasil penelitian ini menunjukkan bahwa papan partikel dari ampas jarak kepyar masih belum memenuhi standar JIS A 5908:2003 yaitu pada sifat fisik papan partikel (DSA dan PT) dan sifat mekanik papan partikel (MOE dan MOR). Daya serap air dan pengembangan tebal papan partikel yang dihasilkan masih tinggi yaitu 32.8-109.3% dan 6.7-28.9% dengan standar maksimal 12%. Sedangkan MOE dan MOR papan partikel rendah yaitu 854.6-2 590.9 kgf/cm2 dengan standar minimum 20 400 kgf/cm2 dan 2.9-24.2 kgf/cm2 dengan standar minimum 82 kgf/cm2. Hal ini disebabkan kandungan serat yang masih rendah yaitu 12.3% (Amanah 2013).

Pada dasarnya sifat papan partikel dipengaruhi oleh bahan baku pembentuknya, jenis perekat dan proses kempa. Bahan baku utama yang diperlukan dalam pembuatan papan partikel adalah lignoselulosa. Peningkatan kualitas papan partikel dari ampas jarak kepyar dapat dilakukan dengan menambahkan serat lain pada papan partikel. Serat yang berpotensi untuk ditambahkan dalam pembuatan papan partikel ini adalah serat dari cangkang jarak pagar dan cangkang bintaro. Cangkang jarak pagar dan bintaro disusun oleh serat yang mengandung lignoselulosa. Kandungan lignoselulosa dalam cangkang bintaro sebesar 50% tersusun atas lignin 28.3%, holoselulosa 65.47% dan α-selulosa 56.76% (Anton 2012). Kandungan lignoselulosa dalam cangkang jarak pagar lebih dari 30% tersusun atas selulosa 34%, hemiselulosa 10% dan lignin 12% (Singh et al. 2008; Jingura et al. 2010). Serbuk kayu memiliki kandungan serat kasar sebesar 50-60% (Ginting et al. 2013) yang tersusun atas lignin hemiselulosa dan selulosa. Sehingga penambahan serat lain sangat perlu dilakukan agar diperoleh sifat fisik dan mekanik papan yang memenuhi standar.

Selain adanya penambahan serat dari bahan lain, kondisi proses juga mempengaruhi papan partikel yang dihasilkan. Tekanan, suhu dan waktu pengempaan memiliki pengaruh positif terutama pada proses denaturasi protein dan pengikatan serat (Hidayat et al. 2014). Penambahan tekanan juga akan meningkatkan kerapatan papan partikel sehingga diperoleh sifat fisik dan mekanik papan yang diinginkan. Oleh karena itu variasi kondisi proses sangat diperlukan terutama tekanan kempa. Variasi tekanan kempa penting dilakukan untuk melihat pengaruh yang dihasilkan terhadap sifat fisik dan mekanik papan partikel.

Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengetahui pengaruh jenis dan persentase serbuk cangkang yang ditambahkan serta tekanan kempa terhadap sifat fisik dan mekanik papan partikel, dan untuk mendapatkan kondisi proses terbaik dalam pembuatan papan partikel dari ampas jarak kepyar.

Ruang Lingkup Penelitian

3

ditambahkan adalah cangkang jarak pagar dan bintaro yang telah dikeringkan dan diperkecil ukurannya menjadi 40 mesh, dengan persentase serbuk cangkang yang ditambahkan adalah 26%, 29% dan 32% serta tekanan kempa 180, 210 dan 240 kgf/cm2 pada suhu 1700C selama 8 menit. Penelitian ini dilakukan dengan menggunakan standar pengujian ASTM D 143-94:2009 dan JIS A 5908:2003. Rancangan percobaan yang digunakan adalah Rancangan Acak Lengkap Faktorial (RALF) dan data dianalisis menggunakan ANOVA (α = 0.05). Parameter respon yang diamati adalah kadar air, kerapatan, daya serap air, pengembangan tebal, MOE (Modulus of Elasticity) dan MOR (Modulus of Rupture) papan partikel.

METODE

Bahan dan Alat

Bahan baku utama yang digunakan adalah ampas jarak kepyar yang diperoleh dari PT Bio Green Land Sumbawa Besar, Nusa Tenggara Barat, cangkang jarak pagar, dan cangkang bintaro. Bahan lain yang digunakan adalah bahan kimia untuk analisa proksimat, yakni akuades, larutan H2SO4 pekat, larutan H2SO4 0.02 N, larutan asam borat 2 %, NaOH 6%, heksan, larutan H2SO4 0.325 N, dan larutan NaOH 0.125 N, serta kertas saring. Alat yang digunakan dalam penelitian adalah mesin hot press, plat dan cetakan papan partikel berukuran 10 x 10 x 0.5 cm3, jangka sorong, mistar, gergaji besi berukuran kecil, Universal Testing Machine (UTM), alat gelas dan alat untuk analisa proksimat.

Metode

Tahapan penelitian yang dilakukan terdiri atas tiga tahapan utama, yakni tahap persiapan dan karakterisasi bahan baku, tahap pembuatan papan partikel, dan tahap pengujian papan partikel.

Persiapan Bahan Baku

Bahan baku berupa ampas jarak kepyar terlebih dahulu diperkecil ukurannya melalui proses pengeringan, penggilingan dan penyaringan dengan saringan 60 mesh. Menurut Kurniati (2014), ampas jarak kepyar yang memiliki ukuran partikel 60 mesh memberikan hasil terbaik untuk seluruh sifat fisik dan mekanik papan partikel. Pengecilan ukuran ampas jarak bertujuan untuk mendapatkan komponen protein yang lebih besar. Bahan baku lain yaitu cangkang jarak pagar dan bintaro dikeringkan dan diperkecil ukurannya menjadi 40 mesh. Ukuran partikel jarak pagar dan bintaro yang lebih besar bertujuan agar komponen serat yang diperoleh lebih tinggi. Setelah dilakukan pengecilan ukuran pada bahan, dilakukan analisis proksimat untuk ketiga bahan tersebut yaitu kadar air, protein, lemak, serat kasar, abu dan karbohidrat (Lampiran 1). Diagram alir proses persiapan bahan-bahan dapat dilihat pada Gambar 1.

Pembuatan Lembaran Papan Partikel

4

jarak kepyar dicampurkan dengan cangkang jarak pagar atau bintaro dengan kadar air masing-masing bahan sebesar 10%. Menurut Kurniati (2014) kondisi proses optimum pembuatan papan partikel dari ampas jarak kepyar tekanan kempa 180 kgf/cm2, suhu 1700C selama 8 menit dengan rasio protein-serat 1.15. Presentase cangkang yang ditambahkan dihitung dari hasil bagi persentase protein dalam ampas jarak kepyar tanpa menghitung persentase serat di dalamnya dengan rasio protein-serat 1.15. Persentase cangkang yang ditambahkan adalah 26%, 29% dan 32%. Pada proses pengempaan, tekanan kempa yang digunakan adalah 180, 210 dan 240 kgf/cm2 pada suhu 1700C selama 8 menit yang disesuaikan dengan kemampuan maksimum alat dalam mengempa papan partikel yaitu sebesar 250 kgf/cm2. Pada saat pembentukan lembaran diusahakan seluruh campuran partikel tersebar merata agar dihasilkan kerapatan papan yang seragam dengan target kerapatan 0.9 g/cm3. Banyaknya bahan yang dicampurkan ditentukan dari hasil kali kerapatan dan volume papan partikel. Pencampuran dilakukan dengan mencampurkan cangkang sesuai dengan persentase cangkang dan sisanya ampas jarak kepyar. Papan partikel hasil pengempaan dikondisikan selama 14 hari pada suhu 270C untuk menghilangkan tegangan pada papan pasca pengempaan untuk selanjutnya diuji.

(a) (b) (c)

Pengujian Sifat Fisik dan Mekanik Papan Partikel

Papan partikel yang telah dikondisikan (conditioning) selanjutnya dipotong-potong untuk diuji sifat fisik dan mekaniknya sesuai dengan standar ASTM D 143-94:2009 (Gambar 2) dan hasilnya dibandingkan dengan JIS A 5908:2003. Pengujian sifat fisik dan mekanik papan partikel meliputi kerapatan, kadar air, daya serap air selama 2 jam dan 24 jam, pengembangan tebal selama 2 jam dan 24 jam, kekuatan lentur atau Modulus of Elasticity (MOE), dan keteguhan patah atau Modulus of

5

Rupture (MOR) (Lampiran 2). Seluruh tahapan penelitian dapat dilihat pada Gambar 3.

Gambar 3 Proses pembuatan papan partikel Gambar 2 Ukuran contoh uji

Ampas jarak kepyar Cangkang jarak

pagar atau bintaro (26%, 29% dan 32%)

Pencampuran

Pembuatan lembaran (10 x 10 x 0.5) cm3 Target kerapatan = 0.9 g/cm3

Pengempaan

(T = 1700C, t = 8 menit, P = 180, 210, 240 kgf/cm2)

Pengkondisian (t = 14 hari)

Pengujian papan (JIS A 5908:2003)

Papan partikel 10 cm

4 cm 10 cm

2.5 cm

2.5 cm 2.5 cm

2.5 cm

4 cm

MOE dan MOR

MOE dan MOR

Kadar Air

DSA dan PT

6

Rancangan Percobaan dan Analisis Data

Penelitian ini dirancang menggunakan Rancangan Acak Lengkap Faktorial (RALF) dengan 2 kali ulangan. Faktor-faktor yang diteliti adalah jenis serat (A) (cangkang jarak pagar dan bintaro), tekanan kempa (B) (180, 210 dan 240 kgf/cm2) dan persentase serat yang ditambahkan (C) (26%, 29% dan 32%). Data hasil penelitian dianalisis menggunakan ANOVA (α = 0.05) dan uji lanjut Duncan. Model statistika yang digunakan adalah sebagai berikut:

Yijkl = μ + Ai + Bj + Ck + (AB)ij + (AC)ik + (BC)jk + (ABC)ijk + εijkl Keterangan :

Yijkl = nilai respon pada faktor A taraf ke-i, faktor B taraf ke-j, faktor C taraf

ke-k dengan ulangan ke-l μ = nilai rata-rata umum

Ai = pengaruh faktor jenis serat pada taraf ke-i (i = cangkang jarak pagar dan bintaro)

Bj = pengaruh faktor tekanan kempa pada taraf ke-j (j = 180, 210 dan 240 kgf/cm2)

Ck = pengaruh faktor jumlah serat yang ditambahkan taraf ke-k (k = 26%, 29% dan 32%)

(AB)ij = pengaruh interaksi antara faktor A taraf ke-i dan faktor B taraf ke-j (AC)ik = pengaruh interaksi antara faktor A taraf ke-i dan faktor C taraf ke-k (BC)jk = pengaruh interaksi antara faktor B taraf ke-j dan faktor C taraf ke-k (ABC)ijk = pengaruh interaksi antara faktor A taraf ke-i, B taraf ke-j dan faktor C

taraf ke-k

εijkl = pengaruh galat atau error dari faktor faktor A taraf ke-i, B taraf ke-j dan

faktor C taraf ke-k

HASIL DAN PEMBAHASAN

Karakteristik Bahan Baku

7

kepyar pada penelitian sebelumnya mengandung cangkang yang lebih besar dibandingkan pada penelitian ini.

Tabel 1 Karakteristik ampas jarak kepyar

Parameter Uji Nilai Hasil Penelitian Sebelumnya (% bb) (Kurniati 2014)

Pada proses pembuatan papan partikel, bahan yang digunakan adalah sumber lignoselulosa dan bahan perekat. Bahan perekat yang umumnya digunakan adalah urea formaldehida dan fenol formaldehida. Akan tetapi, perekat tersebut menimbulkan banyak masalah lingkungan dan tidak dapat diperbaharui. Pada pembuatan papan partikel dari ampas jarak kepyar ini, kandungan protein dan serat yang tinggi digunakan sebagai sumber perekat dan lignoselulosa papan partikel.

Protein adalah komponen organik kompleks yang tersusun dari asam-asam amino yang bergabung membentuk ikatan peptida dan tersusun di dalam tumbuhan dan hewan (Poedjiadi dan Supriyanti 2006). Protein memiliki struktur kimia primer, sekunder, tersier dan kuartener yang dipengaruhi oleh rantai karbonnya dan akan berubah jika terjadi perubahan suhu, pH dan tekanan. Struktur kimia ini juga akan menentukan sifat hidrofilik atau hidrofobik protein (Nordqvist 2012).

Protein tersusun atas asam amino yang dapat dijadikan perekat karena gugus amidanya dapat membentuk ikatan hidrogen dengan serat (Nordqvist 2012). Protein sebagai perekat telah banyak dimanfaatkan contohnya kolagen (Hubbard 1997), protein darah (Salzberg 1977), kasein susu (Lambuth 1977), protein gandum (Khosravi et al. 2011) dan protein jarak pagar (Lestari et al. 2011). Semua jenis protein dapat digunakan sebagai perekat akan tetapi kemudahan dalam mendapatkan bahan baku dan harga yang cukup tinggi menyebabkan protein dari tumbuhan lebih banyak digunakan (Liu et al. 2004).

Mekanisme protein sebagai perekat yaitu protein terdenaturasi dan stuktur lipatannya terbuka (Frihart 2005). Selanjutnya protein akan berikatan dengan selulosa dan membentuk ikatan hidrogen sehingga menghasilkan sifat fisik dan mekanik papan partikel yang memenuhi standar (Liu et al. 2004). Protein sebagai perekat memiliki daya rekat yang tergantung pada daya dispersi di dalam air dan interaksi antara gugus apolar dan polar protein dengan serat (Kumar et al. 2002). Peningkatan daya rekat protein sebagai perekat juga dipengaruhi oleh kondisi pengempaan, semakin tinggi suhu, waktu dan tekanan pengempaan maka kekuatan protein sebagai perekat semakin tinggi (Kumar et al. 2002).

8

2013). Selulosa terdiri atas rantai unit-unit glukosa yang membentuk ikatan 1-4 -glukosida, terletak pada dinding sel dan berperan dalam mengokohkan struktur tumbuhan (Sukarta 2008). Selulosa mengandung banyak gugus hidroksil yang dapat membentuk ikatan hidrogen dengan air akan tetapi adanya gaya antar molekul yang tinggi akibat ikatan hidrogen pada gugus hidroksil yang berdekatan menyebabkan selulosa tidak larut dalam air dan berbentuk kristal (Cowd 1991).

Hemiselulosa adalah heteropolisakarida yang terdiri dari pentosa dan residu heksosa yang mengandung gugus asetil, tersusun dari unit D-glukosa, D-manosa, L-arabiosa dan D-xilosa (Jonsson et al. 2013). Hemiselulosa pada kayu berkisar antara 20-30%. Hemiselulosa bersifat polar akibat adanya gugus OH, non kristalin dan mudah mengembang karena lebih mudah larut dalam air dan larutan alkali (Sukarta 2008). Kandungan hemiselulosa yang tinggi memberikan kontribusi pada ikatan antar serat yaitu dengan membentuk ikatan kovalen dengan lignin (Nordqvist 2012).

Lignin merupakan komponen makromolekul kayu ketiga yang berikatan secara kovalen dengan selulosa dan hemiselulosa. Struktur molekul lignin terdiri atas sistem aromatik yang tersusun atas unit-unit fenil propana yang berfungsi sebagai pengikat sel-sel kayu, sehingga kayu menjadi keras dan kaku (Simatupang et al. 2012). Kandungan lignin dalam kayu mencapai 15–40% dari berat kering kayu, bersifat hidrofobik sehingga tidak larut dalam air. Lignin dapat digunakan sebagai perekat pengganti formaldehida karena memiliki gugus fenolik (Pizzi 1983). Kandungan lignin, selulosa dan hemiselulosa sangat penting dalam pembuatan papan partikel sebagai penyusun utama serat dan untuk menguatkan papan partikel yang dihasilkan. Kandungan lignoselulosa dan protein akan membentuk komposit alami akibat adanya sifat termoplastik (Evon et al. 2010). Sifat termoplastik dapat dibentuk akibat adanya denaturasi protein yang disebabkan kempa panas pada proses pengempaan. Hasil penelitian sebelumnya (Kurniati 2014) menunjukkan kandungan serat (29.6%) dan protein (34%) yang rendah sehingga papan partikel yang dihasilkan masih belum memenuhi standar. Kadar serat pada ampas jarak kepyar masih rendah dimana kadar serat pada serbuk kayu mencapai 50-60% (Ginting et al. 2013). Oleh karena itu, diperlukan penambahan bahan lain yang memiliki kandungan serat yang cukup tinggi. Sumber serat lain yang digunakan pada penelitian ini adalah cangkang jarak pagar dan cangkang bintaro.

9

Tabel 2 Karakteristik cangkang jarak pagar dan bintaro

Parameter Uji Cangkang Jarak

Kadar Karbohidrat* 25.73 38.58

*by difference

Hasil analisis proksimat (Tabel 2) juga menunjukkan kadar abu pada cangkang bintaro yang tinggi dan kadar karbohidrat bahan yang tinggi. Kadar abu menunjukkan adanya mineral berupa logam dan zat-zat pengotor pada bahan. Abu merupakan zat-zat anorganik berupa logam ataupun mineral-mineral yang terikut masuk di dalam bahan. Zat anorganik berupa logam ini dapat menjadi kotoran yang menghambat proses degradasi serat (Vanessa 2008). Pada beberapa bahan, kandungan logam yang ditemukan adalah silika, timbal, seng dan jenis logam lainnya (Mo et al. 2001). Logam seperti silika akan menjadi penghambat dalam proses pengikatan serat oleh protein (Hague et al. 1998). Suatu bahan yang mengandung silika juga dapat bertindak sebagai penghambat hantaran panas karena silika merupakan bahan keramik yang bersifat isolator (Wibowo 1998). Interaksi protein-serat akan menurun jika kadar abu tinggi. Menurut Mo et al. (2001), kadar silika dan

wax (lipid)harus dihilangkan agar terjadi ikatan hidrogen pada serat dan protein. Kadar karbohidrat pada bahan juga menunjukkan kandungan pati, dekstrin dan berbagai jenis serat. Serat merupakan bagian dari karbohidrat karena dibentuk oleh polisakarida. Perbedaan antara serat kasar dari karbohidrat adalah serat kasar merupakan serat yang tidak dapat dicerna oleh tubuh seperti selulosa. Kandungan selulosa ini banyak terdapat pada tumbuhan, terutama tumbuhan kayu seperti kayu jati, kayu mahoni, dan kayu jabon (Poedjiadi dan Supriyanti 2006).

Sifat Fisik dan Mekanik Papan Partikel

Papan partikel merupakan salah satu jenis produk komposit atau panel kayu yang terbuat dari partikel-partikel kayu atau bahan berlignoselulosa lainnya, yang diikat menggunakan perekat sintesis atau bahan pengikat lain dan dikempa panas (Maloney 2003). Pengempaan panas bertujuan untuk merekatkan ikatan antara perekat dengan serat yang terdapat pada bahan baku. Pada proses pengempaan, juga akan terjadi proses penguapan air dari papan partikel sehingga kadar air menjadi turun. Ampas jarak kepyar mengandung protein dan serat, dimana protein menjadi perekat pada papan partikel. Proses pengempaan panas ini juga akan membantu protein terdenaturasi dan mengikat selulosa dari serat sehingga dihasilkan kerapatan papan yang baik serta peningkatan sifat mekanik papan partikel (Li et al. 2009).

10

kerapatan kurang dari 0.4 g/cm3. Papan partikel dengan kerapatan sedang memiliki kerapatan antara 0.4-0.8 g/cm3 dan papan partikel dengan kerapatan tinggi memiliki kerapatan lebih besar dari 0.8 g/cm3.

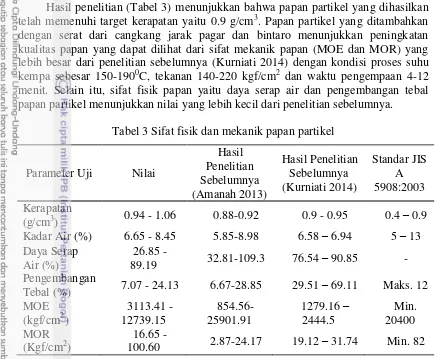

Hasil penelitian (Tabel 3) menunjukkan bahwa papan partikel yang dihasilkan telah memenuhi target kerapatan yaitu 0.9 g/cm3. Papan partikel yang ditambahkan dengan serat dari cangkang jarak pagar dan bintaro menunjukkan peningkatan kualitas papan yang dapat dilihat dari sifat mekanik papan (MOE dan MOR) yang lebih besar dari penelitian sebelumnya (Kurniati 2014) dengan kondisi proses suhu kempa sebesar 150-1900C, tekanan 140-220 kgf/cm2 dan waktu pengempaan 4-12 menit. Selain itu, sifat fisik papan yaitu daya serap air dan pengembangan tebal papan partikel menunjukkan nilai yang lebih kecil dari penelitian sebelumnya.

Tabel 3 Sifat fisik dan mekanik papan partikel

Parameter Uji Nilai Penambahan serat lain pada pembuatan papan partikel menyebabkan kerapatan papan semakin tinggi. Bahan baku utama dalam pembuatan papan partikel adalah serat. Pembuatan papan partikel dengan serbuk kayu memilki kadar serat kasar sebesar 50-60% (Ginting et al. 2013) sehingga kandungan serat yang kecil dapat mempengaruhi sifat fisik dan mekanik papan yang dihasilkan.

11

kadar serat sebesar 29.6 % dan jauh lebih besar jika dibandingkan dengan Amanah (2013) (12.3%) dan hasil penelitian ini (Tabel 2). Penambahan sumber serat lain ternyata memberikan reaksi positif terhadap sifat fisik dan mekanik papan partikel. Serat sebagai penyusun utama kayu berperan penting dalam kekuatan kayu yang dihasilkan.

Selain itu, kondisi proses yang berbeda memberikan dampak yang tidak jauh berbeda terutama pada sifat mekanik papan partikel (MOE dan MOR) karena variasi suhu dan tekanan kempa diharapkan dapat mempengaruhi pengikatan serat oleh protein, akan tetapi protein memiliki suhu denaturasi kurang dari 1920C (Li et al. 2009) sehingga suhu pengempaan yang tidak melebihi suhu denaturasi akan menghasilkan kualitas papan yang tidak jauh berbeda. Perbedaan sifat fisik dan mekanik ini dipengaruhi oleh ukuran partikel dimana semakin kecil ukuran partikel, kandungan protein akan semakin tinggi karena ukuran partikel serat yang lebih besar (Dina et al. 2007). Selain itu, ukuran penyaringan yang semakin kecil akan menyebabkan tertahannya komponen serat dan meningkatnya komponen protein yang lolos penyaringan (Kurniati 2014). Serat merupakan bahan baku utama papan partikel jika persentase serat dalam bahan rendah, sifat fisik dan mekanik papan yang dihasilkan juga akan semakin kecil.

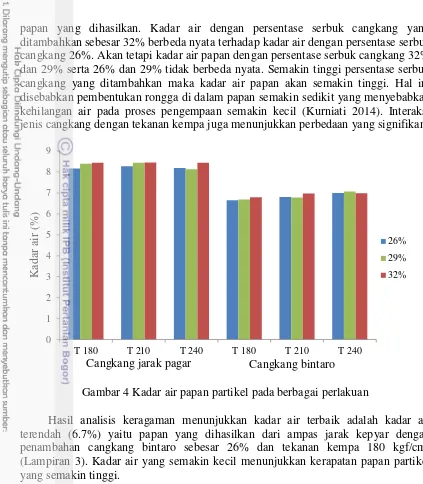

Kadar air

Kadar air merupakan sifat fisik papan yang menunjukkan kandungan air papan dalam keadaan kesetimbangan dengan lingkungan sekitarnya terutama kelembaban udara (Fahmi 2013). Kadar air dalam papan partikel menunjukkan jumlah air yang terdapat di dalam papan partikel. Tinggi rendahnya kadar air papan partikel dipengaruhi oleh jumlah kadar air yang terdapat dalam bahan dan proses pengempaan seperti suhu, waktu dan tekanan kempa.

Hasil penelitian menunjukkan kadar air papan partikel yang diperoleh sebesar 6.7–8.5% (Tabel 3) telah memenuhi standar JIS A 5908:2003 yaitu berkisar antara 5-13%. Kandungan air di dalam papan disebabkan oleh kadar air bahan baku yang digunakan. Pada proses pengempaan bahan baku yang digunakan memiliki kadar air sebesar 10%. Kadar air yang terdapat di dalam papan akan mempengaruhi sifat fisik dan mekanik papan yang dihasilkan. Pada proses pengempaan, terdapat perubahan secara fisiko-kimia pada ampas jarak dan mempengaruhi ikatan antar partikel pada pembuatan papan partikel (Kurniati 2014).

Hasil penelitian menunjukkan semakin tinggi tekanan dan persentase serat yang ditambahkan kadar air yang dihasilkan semakin besar (Gambar 4). Hal ini disebabkan karena pada proses pengempaan suhu kempa sangat tinggi yang menyebabkan bagian atas dan bawah permukaan papan kehilangan air dengan cepat sehingga air terperangkap di bagian dalam papan (Amanah 2013). Kadar air yang tinggi juga disebabkan akibat ikatan antara partikel yang kurang kuat dan juga perubahan sifat fisiko-kimia pada proses pengempaan akibat adanya panas (Kaliyan dan Morey 2010).

12

papan yang dihasilkan. Kadar air dengan persentase serbuk cangkang yang ditambahkan sebesar 32% berbeda nyata terhadap kadar air dengan persentase serbuk cangkang 26%. Akan tetapi kadar air papan dengan persentase serbuk cangkang 32% dan 29% serta 26% dan 29% tidak berbeda nyata. Semakin tinggi persentase serbuk cangkang yang ditambahkan maka kadar air papan akan semakin tinggi. Hal ini disebabkan pembentukan rongga di dalam papan semakin sedikit yang menyebabkan kehilangan air pada proses pengempaan semakin kecil (Kurniati 2014). Interaksi jenis cangkang dengan tekanan kempa juga menunjukkan perbedaan yang signifikan.

Gambar 4 Kadar air papan partikel pada berbagai perlakuan

Hasil analisis keragaman menunjukkan kadar air terbaik adalah kadar air terendah (6.7%) yaitu papan yang dihasilkan dari ampas jarak kepyar dengan penambahan cangkang bintaro sebesar 26% dan tekanan kempa 180 kgf/cm2 (Lampiran 3). Kadar air yang semakin kecil menunjukkan kerapatan papan partikel yang semakin tinggi.

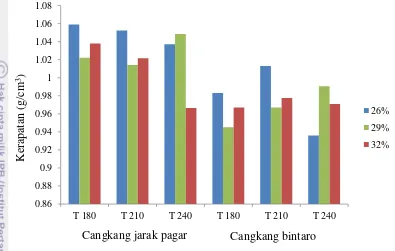

Kerapatan

Kerapatan merupakan perbandingan massa terhadap volume papan partikel. Nilai kerapatan papan partikel akan mempengaruhi sifat fisik dan mekanik papan partikel. Penelitian ini memiliki target kerapatan 0.9 g/cm3. Target kerapatan menunjukkan papan partikel yang dihasilkan merupakan papan partikel dengan kerapatan tinggi yaitu lebih besar dari 0.8 g/cm3 (Maloney 2003). Hasil penelitian menunjukkan bahwa kerapatan papan partikel yang dihasilkan berkisar 0.94-1.06 g/cm3 (Tabel 3). Nilai ini telah melebihi target kerapatan dan juga standar JIS A 5908:2003 yaitu sebesar 0.4-0.9 g/cm3.

Hasil penelitian menunjukkan bahwa semakin tinggi tekanan dan persentase serbuk cangkang yang ditambahkan maka kerapatan papan semakin rendah (Gambar 5). Tekanan kempa yang semakin tinggi akan meningkatkan luasan daerah interaksi dan pengikatan serat oleh protein (Kaliyan et al. 2010). Peningkatan tekanan kempa akan meningkatkan kekompakan papan dan membantu proses penguapan air

13

(Kurniati 2014). Akan tetapi data menunjukkan bahwa semakin tinggi tekanan kempa kerapatan papan partikel semakin rendah. Hal ini diduga akibat adanya panas dan beban yang diberikan pada saat pengempaan.

Gambar 5 Kerapatan papan partikel pada berbagai perlakuan

14

Hasil analisis keragaman menunjukkan faktor yang mempengaruhi kerapatan papan partikel adalah jenis cangkang (Lampiran 4). Uji lanjut Duncan menunjukkan bahwa kerapatan papan partikel dengan penambahan cangkang jarak pagar berbeda nyata terhadap kerapatan papan partikel dengan penambahan cangkang bintaro. Kerapatan papan partikel terendah (0.94 g/cm3) dan mendekati standar JIS A 5908:2003 adalah dengan penambahan cangkang bintaro sebesar 26% dan tekanan 240 kgf/cm2.

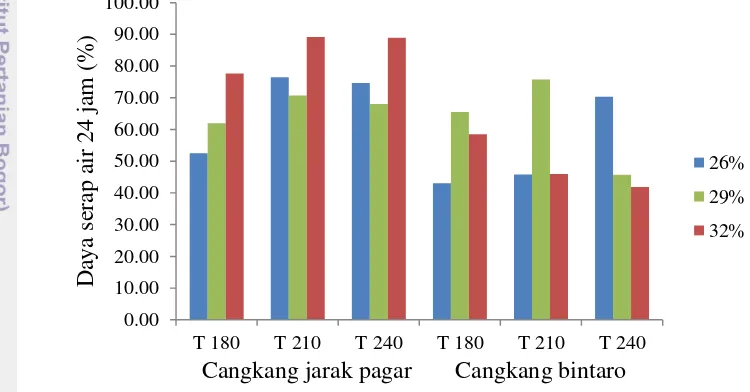

Daya serap air

Daya serap air papan partikel adalah kemampuan partikel papan dalam menyerap dan mengikat air setelah dilakukan perendaman (Massijaya et al. 2004). Perendaman dilakukan selama 2 jam dan 24 jam. Pada proses ini, partikel papan akan mengikat air. Kemampuan papan dalam mengikat air dipengaruhi oleh bahan yang digunakan, kerapatan dan kadar air papan partikel. Selain itu, daya serap air papan juga akan dipengaruhi oleh daya rekat perekat dan juga ikatan yang terbentuk antara serat dan protein (Ciannamea et al. 2010).

Gambar 6 Daya serap air papan partikel selama 2 jam pada berbagai perlakuan Daya serap air pada papan partikel yang diperoleh dari hasil penelitian ini berkisar 26.7% - 89.2% (Tabel 3). Hasil penelitian menunjukkan semakin tinggi tekanan dan persentase serbuk cangkang yang ditambahkan maka daya serap air selama 2 jam semakin tinggi (Gambar 6). Hal ini disebabkan komponen selulosa di dalam serat bersifat higroskopis sehingga lebih mudah dalam penyerapan air (Wang

et al. 2007). Perendaman papan di dalam air menyebabkan air terdifusi ke dalam papan partikel karena selulosa memiliki struktur amorf yang menjadi penyebab utama penyerapan air ke dalam papan partikel (Cheng et al. 2004). Peningkatan jumlah serbuk cangkang juga akan meningkatkan jumlah air yang diserap oleh papan partikel akibat sifat higroskopis dari bahan.

15

kandungan minyak pada bahan bersifat hidrofobik dan menghambat penyerapan air (Mo et al. 2001).

Hasil analisis keragaman menunjukkan faktor yang mempengaruhi daya serap air adalah jenis cangkang, persentase serbuk cangkang yang ditambahkan dan tekanan kempa (Lampiran 5). Hasil uji lanjut Duncan menunjukkan daya serap air selam 2 jam dengan penambahan cangkang jarak pagar berbeda nyata terhadap daya serap air selama 2 jam dengan penambahan cangkang bintaro. Daya serap air dengan persentase serbuk cangkang sebesar 32% dan 29% berbeda nyata terhadap daya serap air dengan persentase serbuk cangkang 26%. Tekanan kempa juga berpengaruh signifikan terhadap daya serap air selama 2 jam. Daya serap air dengan tekanan kempa 210 dan 240 kgf/cm2 berbeda nyata terhadap daya serap air dengan tekanan kempa 180 kgf/cm2.

Hasil uji lanjut Duncan juga menunjukkan interaksi antara ketiga faktor berpengaruh secara signifikan terhadap daya serap air papan partikel. Hasil penelitian menunjukkan bahwa daya serap air terbaik diperoleh dari daya serap air terkecil (27.8%) yaitu dengan penambahan cangkang bintaro sebesar 26% dan tekanan kempa 180 kgf/cm2.

Gambar 7 Daya serap air papan partikel selama 24 jam pada berbagai perlakuan Daya serap air bahan akan bertambah seiring bertambahnya waktu perendaman. Hasil penelitian menunjukkan daya serap air papan partikel meningkat seiring bertambahnya waktu perendaman. Daya serap air selama 24 jam mengalami peningkatan dimana semakin tinggi tekanan dan persentase serbuk cangkang yang ditambahkan maka daya serap air papan partikel semakin tinggi pula (Gambar 7). Hal ini disebabkan adanya aktivasi komponen serat akibat perlakuan termal dan tekanan pengempaan berdasarkan kepada terbentuknya ikatan hidrogen antara molekul lignin-selulosa, lignin-hemiselulosa, reaksi kondensasi lignin, reaksi cross-linking antara lignin dengan polisakarida dan ikatan kovalen antara komponen serat tersebut (Back et al. 1987; Suzuki et al. 1998; Okuda et al. 2006; Kurniati 2014). Selain itu, peningkatan tekanan juga menurunkan kerapatan yang mengakibatkan daya serap air pada papan semakin tinggi.

16

Hasil analisis keragaman menunjukkan bahwa faktor yang mempengaruhi daya serap air adalah jenis cangkang, persentase serbuk cangkang yang ditambahkan dan tekanan kempa (Lampiran 5). Hasil uji lanjut Duncan menunjukkan daya serap air selama 24 jam dengan penambahan cangkang jarak pagar berbeda nyata terhadap daya serap air selama 24 jam dengan penambahan cangkang bintaro. Daya serap air dengan persentase serbuk cangkang sebesar 32% dan 29% berbeda nyata terhadap daya serap air dengan persentase serbuk cangkang 26%. Tekanan kempa juga berpengaruh signifikan terhadap daya serap air selama 24 jam. Daya serap air dengan tekanan kempa 210 dan 240 kgf/cm2 berbeda nyata terhadap daya serap air dengan tekanan kempa 180 kgf/cm2.

Hasil uji lanjut Duncan juga menunjukkan interaksi antara ketiga faktor berpengaruh secara signifikan terhadap daya serap air papan partikel. Hasil penelitian menunjukkan bahwa daya serap air selama 24 jam terbaik diperoleh dari daya serap air terkecil (43%) yaitu dengan penambahan cangkang bintaro sebesar 26% dan tekanan kempa 180 kgf/cm2.

Pengembangan tebal

Pengembangan tebal merupakan sifat fisik papan partikel untuk melihat pertambahan tebal papan setelah adanya perendaman papan pada air (Fahmi 2013). Selain daya serap air, pengembangan tebal diukur untuk melihat kualitas papan partikel yang dihasilkan. Pengembangan tebal papan juga menunjukkan kemampuan papan partikel dalam menyerap air yang disebabkan sifat higroskopis serat atau pengaruh kerapatan papan partikel terhadap daya serap air. Sifat higroskopis dan kerapatan papan partikel dipengaruhi oleh adanya ikatan kovalen antara serat lignoselulosa yaitu hemiselulosa dan lignin serta ikatan hidrogen terhadap selulosa (Liu et al. 2004).

17

Gambar 8 Pengembangan tebal papan partikel selama 2 jam pada berbagai perlakuan

Hasil analisis keragaman menunjukkan faktor yang mempengaruhi pengembangan tebal papan partikel adalah jenis cangkang, tekanan kempa, dan interaksi ketiga faktor (Lampiran 6). Hasil uji lanjut Duncan menunjukkan pengembangan tebal selama 2 jam dengan penambahan cangkang jarak pagar berbeda nyata terhadap pengembangan tebal selama 2 jam dengan penambahan cangkang bintaro. Pengembangan tebal 2 jam dengan tekanan kempa 180 dan 240 kgf/cm2 berbeda nyata terhadap pengembangan tebal 2 jam dengan tekanan kempa 210 kgf/cm2.

Hasil uji lanjut Duncan juga menunjukkan interaksi antara ketiga faktor berpengaruh secara signifikan terhadap pengembangan tebal papan partikel selama 2 jam. Hasil penelitian menunjukkan bahwa pengembangan tebal selama 2 jam terbaik diperoleh dari pengembangan tebal terendah (7.07%) yaitu dengan penambahan cangkang jarak pagar sebesar 26% dan tekanan kempa 210 kgf/cm2.

Pengembangan tebal akan bertambah seiring dengan bertambahnya waktu perendaman papan partikel. Hasil penelitian menunjukkan pengembangan tebal papan meningkat seiring bertambahnya waktu perendaman papan. Semakin tinggi tekanan dan persentase serbuk cangkang yang ditambahkan maka pengembangan tebal selama 24 jam akan semakin meningkat (Gambar 9) akibat kerapatan papan partikel yang semakin rendah.

Hasil analisis keragaman menunjukkan jenis cangkang, persentase serbuk cangkang yang ditambahkan dan tekanan kempa tidak berpengaruh signifikan terhadap pengembangan tebal selama 24 jam (Lampiran 6). Hasil penelitian menunjukkan bahwa pengembangan tebal selama 24 jam terbaik diperoleh dari pengembangan tebal terendah (18.9%) yaitu dengan penambahan cangkang bintaro sebesar 26% dan tekanan kempa 180 kgf/cm2. Massijaya et al. (2004) menjelaskan bahwa semakin tinggi pengembangan tebal papan partikel maka semakin rendah kestabilan dimensi papan partikel tersebut. Pengembangan tebal yang tinggi pada papan partikel juga akan mempengaruhi sifat mekanik papan partikel.

18

Gambar 9 Pengembangan tebal papan partikel selama 24 jam pada berbagai perlakuan

Modulus of Elastisity (MOE)

Modulus of Elasticity (MOE) merupakan ukuran ketahanan papan untuk mempertahankan bentuk yang berhubungan dengan kekakuan papan (Anton 2012). MOE papan partikel menggambarkan ketahanan papan partikel dalam mempertahankan bentuknya akibat adanya beban (Haygreen dan Bowyer 1996).

MOE papan partikel yang diperoleh dari hasil penelitian ini berkisar 3 113.41-12 739.15 kgf/cm2 (Tabel 3). MOE yang diperoleh masih belum memenuhi standar JIS A 5908:2003 yaitu minimum 20 400 kgf/cm2. Hasil penelitian menunjukkan MOE papan menurun seiring meningkatnya tekanan dan persentase serbuk cangkang yang ditambahkan pada papan partikel (Gambar 10). Tekanan dan suhu kempa akan membantu protein untuk terdenaturasi sehingga meningkatkan kerekatan protein terhadap serat. Pada suhu denaturasi protein, struktur protein akan berubah dari struktur yang teratur menjadi struktur yang acak sehingga meningkatkan interaksi antara perekat protein dan serat (Zhong et al. 2001).

Tekanan dan suhu pada proses pengempaan sangat mempengaruhi kerapatan papan, kemampuan denaturasi protein dan penguapan air. Rendahnya nilai MOE akibat tekanan yang tinggi menunjukkan kemampuan papan partikel dalam menahan deformasi di bawah pengaruh beban yang masih rendah (Kurniati 2014). Proses deformasi (perubahan bentuk) papan partikel ini disebabkan oleh elastisitas papan partikel yang dipengaruhi oleh denaturasi protein dan kadar air papan partikel. Hasil penelitian ini menunjukkan peningkatan tekanan kempa mempengaruhi kadar air, dimana semakin tinggi kadar air papan, papan yang dihasilkan lebih mudah patah dan sifat elastisitasnya berkurang (Mo et al. 2001). Jenis dan presentase serbuk cangkang juga mempengaruhi MOE papan partikel yang dihasilkan. Penambahan serbuk cangkang yang berlebihan akan menurunkan nilai MOE papan. Hal ini disebabkan adanya batas kemampuan protein dalam mengikat serat. Kurniati (2014) menyatakan bahwa rasio protein-serat optimum pada papan partikel dari ampas jarak adalah 1.15. Selain itu, kandungan minyak dan abu pada bahan baku dapat mempengaruhi denaturasi protein. Kandungan minyak pada bahan memberikan efek

19

negatif pada papan yaitu odor pada minyak akan menyebabkan timbulnya warna gelap pada papan yang dihasilkan (Hidayat et al. 2014). Selain itu, kandungan logam dapat mengahambat proses pembentukan ikatan hidrogen antara protein dan serat (Mo et al. 2001).

Hasil analisis keragaman menunjukkan faktor yang mempengaruhi MOE papan partikel adalah jenis cangkang, persentase serbuk cangkang yang ditambahkan dan tekanan kempa papan. Hasil uji lanjut Duncan (Lampiran 7) menunjukkan MOE papan partikel dengan penambahan cangkang jarak pagar berbeda nyata terhadap MOE papan partikel dengan penambahan cangkang bintaro. MOE papan partikel dengan tekanan kempa 180 kgf/cm2 berbeda nyata terhadap MOE dengan tekanan kempa 210 kgf/cm2 dan terhadap tekanan kempa 240 kgf/cm2. Persentase serbuk cangkang juga berpengaruh signifikan terhadap MOE papan partikel. MOE papan partikel dengan persentase serbuk cangkang 26% berbeda nyata terhadap MOE dengan persentase serbuk cangkang 29% dan persentase serbuk cangkang 32%.

Gambar 10 Modulus of Elasticity (MOE) papan partikel pada berbagai perlakuan Hasil uji lanjut Duncan menunjukkan interaksi antara ketiga faktor berpengaruh signifikan terhadap MOE papan partikel. Perlakuan terbaik diperoleh dari MOE papan partikel tertinggi (12 739 kgf/cm2) yaitu dengan penambahan cangkang bintaro sebesar 26% dan tekanan 210 kgf/cm2.

Modulus of Rupture (MOR)

Keteguhan patah (Modulus of Rupture) adalah besarnya beban maksimum yang dapat ditahan oleh suatu papan hingga papan tersebut patah (Bowyer et al. 2003). MOR papan partikel menunjukkan sifat mekanik papan dalam menahan bebannya. MOR papan partikel yang tinggi menunjukkan kualitas papan partikel yang baik.

20

MOE. Tekanan kempa yang sangat tinggi akan mempengaruhi proses denaturasi protein. Tekanan dan suhu kempa yang tinggi akan merusak protein sehingga daya rekat protein sebagai perekat akan menurun. Selain itu, persentase serbuk cangkang yang terlalu tinggi juga akan mengurangi kemampuan protein dalam mengikat serat. Pada serat, komponen hemiselulosa dan lignin akan membentuk ikatan kovalen sedangkan komponen selulosa dan protein akan membentuk ikatan hidrogen yang kemudian akan meningkatkan kekuatan papan partikel yang dihasilkan (Liu et al. 2004).

Hasil analisis keragaman menunjukkan faktor yang mempengaruhi MOR papan partikel adalah jenis cangkang, persentase serbuk cangkang yang ditambahkan dan tekanan kempa. Hasil uji lanjut Duncan (Lampiran 8) menunjukkan MOR papan partikel dengan penambahan cangkang jarak pagar berbeda nyata terhadap MOR papan partikel dengan penambahan cangkang bintaro. MOR papan partikel dengan tekanan kempa 180 kgf/cm2 berbeda nyata terhadap MOR dengan tekanan kempa 210 kgf/cm2 dan terhadap tekanan kempa 240 kgf/cm2. Persentase serbuk cangkang juga berpengaruh signifikan terhadap MOR yang dihasilkan. MOR papan partikel dengan persentase serbuk cangkang 26% dan 29% berbeda nyata terhadap MOR dengan persentase serbuk cangkang 32%.

Hasil uji lanjut Duncan menunjukkan interaksi antara ketiga faktor berpengaruh signifikan terhadap MOR papan partikel. Perlakuan terbaik diperoleh dari MOR papan partikel tertinggi (100.6 kgf/cm2) yaitu dengan penambahan cangkang bintaro sebesar 26% dan tekanan 210 kgf/cm2.

Gambar 11 Modulus of Rupture (MOR) papan partikel pada berbagai perlakuan

Peningkatan kualitas papan partikel

21

belum memenuhi standar (Tabel 3). Kurniati (2014) membuat papan partikel dengan ukuran bahan 20, 40, 60, 80 dan 100 mesh, pada suhu 150-1900C, tekanan kempa 140-220 kgf/cm2 selama 4-12 menit menghasilkan papan yang lebih baik dibandingkan dengan penelitian Amanah (2013) akan tetapi masih belum memenuhi standar.

Hasil penelitian Kurniati (2014) menunjukkan kondisi proses terbaik yaitu menggunakan ampas jarak kepyar 60 mesh dengan kadar protein dan serat sebesar 34% dan 29%. Perbedaan kondisi proses menunjukkan ukuran partikel dalam bahan mempengaruhi sifat fisik dan mekanik papan partikel. Semakin kecil ukuran partikel, kandungan protein bahan semakin besar sedangkan kandungan serat semakin kecil. Hal ini disebabkan tertahannya komponen serat ampas pada saringan (Kurniati 2014). Serat sebagai bahan baku papan partikel mengandung lignoselulosa yang terdiri atas lignin, selulosa dan hemiselulosa yang berfungsi untuk memperkuat komponen kayu (Sukarta 2008).

Kondisi proses berupa peningkatan suhu dan tekanan kempa menunjukkan penurunan kualitas papan partikel terutama pada sifat mekanik papan partikel. Hal ini disebabkan oleh adanya deformasi papan partikel (Kurniati 2014). Selain itu, luasan area pengempaan yang kecil menyebabkan adanya batas optimum papan dalam menahan beban yang diberikan dimana kerapatan papan partikel akan semakin rendah akibat penguapan air berlebih, pengikatan serat oleh protein menurun dan daya kohesi antar permukaan serat menurun (Evon et al. 2010).

Menurut Kurniati (2014) rasio protein-serat di dalam bahan juga mempengaruhi sifat fisik dan mekanik papan partikel yang dihasilkan. Hal ini menunjukkan peningkatan protein atau serat dalam bahan akan menghasilkan sifat fisik dan mekanik bahan yang lebih buruk. Hasil penelitian ini menunjukkan persentase campuran serbuk cangkang yang sama menghasilkan rasio-protein serat yang berbeda untuk setiap jenis cangkang yang berbeda. Rasio protein-serat dihitung berdasarkan rasio jumlah protein dalam ampas dan cangkang dengan jumlah serat dalam ampas dan cangkang.

Tabel 4 Rasio protein-serat pada cangkang jarak pagar dan bintaro Serbuk cangkang yang

22

bintaro kandungan protein kecil dan kandungan serat besar sehingga terjadi penurunan ratio protein serat. Berdasarkan sifat mekanik papan yang dihasilkan, rasio protein serat terbaik adalah dengan menggunakan cangkang bintaro sebesar 26% dengan rasio protein-serat yang diperoleh sebesar 1.24.

SIMPULAN DAN SARAN

Simpulan

Jenis cangkang, persentase serbuk cangkang yang ditambahkan dan tekanan kempa berpengaruh terhadap sifat fisik (DSA dan PT) dan mekanik (MOE dan MOR) papan partikel. Kondisi proses terbaik adalah menggunakan cangkang bintaro dengan persentase serbuk cangkang yang ditambahkan 26% dan tekanan 210 kgf/cm2. Pada kondisi proses tersebut kualitas papan yang dihasilkan mempunyai kadar air 6.8%, kerapatan 1.01 g/cm3, DSA 2 jam 29.9%, DSA 24 jam 45.8%, pengembangan tebal 2 jam 11.4%, pengembangan tebal 24 jam 19.4%, MOE 12 739 kgf/cm2 dan MOR 100.6 kgf/cm2. Penambahan cangkang jarak pagar dan bintaro meningkatkan kualitas papan partikel tetapi masih belum memenuhi standar JIS A 5908:2003, khususnya untuk MOE, pengembangan tebal dan daya serap air.

Saran

Kualitas papan partikel yang ditambahkan serat tertentu dapat meningkatkan kualitas papan yang dihasilkan akan tetapi sifat fisik (DSA dan PT) dan mekanik (MOE dan MOR) masih belum memenuhi standar JIS A 5908:2003 sehingga diperlukan penambahan perekat lain seperti resin. Penambahan perekat juga harus disesuaikan dengan jumlah serat yang terkandung di dalam bahan agar tingkat kerekatan optimum dan papan yang dihasilkan memiliki kualitas yang baik dan memenuhi standar JIS A 5908:2003.

DAFTAR PUSTAKA

Amanah N. 2013. Optimasi Suhu dan Tekanan Kempa pada Pembuatan Papan Partikel dari Bungkil Jarak Kepyar (Ricinus communis L) [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Anton S. 2012. Pembuatan dan Uji Karakteristik Papan Partikel dari Serat Buah Bintaro [skripsi]. Bogor(ID): Institut Pertanian Bogor.

[ASTM] American Society for Testing and Material. 2009. Standard Test Methods for Small Clear Specimens of Timber. West Conshohocken (US): ASTM D143.

Back EL. 1987. The bonding mechanism in hardboard manufacture. Hofzforschung.

41(4): 247-258.

23

Ciannamea EM, Stafani PM, Ruseckaite RA. 2010. Medium-density particleboard from modified rice husks and soybean protein concentrate-based adhesives.

Bioresource Technology. 101:818-825.

Cheng E, Sun X, Karr GS. 2004. Adhesive properties of modified soybean flour in wheat straw particleboard. Compos. Part A 35:297-302.

Cowd MA. 1991. Kimia Polimer. Bandung (ID): Penerbit ITB.

[Dephut] Departemen Kehutanan. 2005. Industri Kehutanan Prospektif dengan Investasi 27,8 Milyar USD. Jakarta (ID) : Dephut.

Evon P, Vanderbossche V, Pontailer P, Rigal L. 2010. Thermo-chemical behaviour of raffinate resulting from aqueous extraction of sunflower whole plant in twin-screw extruder: Manufacturing of Biodegradable Agromaterials by Thermo-Pressing. Advance Material Research. 112:63–72.

Fahmi F. 2013. Pemanfaatan Ampas Biji Jarak Pagar (Jatropha Curcas L.) Hasil Samping Pengepresan Minyak sebagai Bahan Baku Pembuatan Papan Partikel [skripsi]. Bogor (ID): Institut Pertanian Bogor.

[FFI-IP] Fauna & Flora International Indonesian Project. 2012. Penerapan model multiple cropping pada pengelolaan lahan kering di Kabupaten Lombok Timur Bagian Selatan. Biomass Newsletter ed.4.

Frihart CR. 2005. Wood structure and adhesives strength in: Characterization of the cellulosic cell wall-The Proceedings of the SWST International Workshop on the Assessment and Impact of Cellulosic Cell Wall. Colorado Agustus 25-27. Blackwell Publish Oxford. United Kingdom.

Ginting AR, Herlina N, Tyasmoro SY. 2013. Studi Pertumbuhan Dan Produksi Jamur Tiram Putih (Pleorotus ostreatus) pada Media Tumbuh Gergaji Kayu Sengon dan Bagas Tebu. J Produksi Tanaman. 1(2): 2338-3976.

Haygreen JG, Bowyer JL. 1996. Hasil Hutan dan Ilmu Kayu, Suatu Pengantar

[Cetakan Ketiga]. Hadikusumo SA, penerjemah. Yogyakarta (ID): Gadjah Mada University Press. Terjemahan dari: Forest Product and Wood Science, an Introduction.

Hague J, Zuang C, Zhang D, Umemura D, Kawal S. 1998. Upgradong of Urea Formaldehyde-Bonded Feed and Wheat Straw Particleboard Using Silane Coupling Agents. J Wood Sci. 44(4), 282-286.

Hidayat H, Keijsersb ERP, Prijantoa U, VanDamb JEG, Heeresc HJ. 2014. Preparation and Properties of Binderless Boards from Jatropha curcas L. Seed Cake. Industrial Crops and Products. 52:245– 254.

Hubbard JR. 1977. Animal glues. Di dalam: Hanbook of Adhesives 2nd Ed. Skeist I, editor. 1977. New York (US): Van Norstard-Reinhold Publication. Hlm 139-151.

Jingura RM, Musademba D, Matengaifa R. 2010. An evaluation of utility of

Jatropha curcas L. as a source of multiple energy carriers. J Engineering, Science and Technology. 2(7):115-122.

Jonsson LJ, Alriksson B, Nilvebrant NO. 2013. Bioconversion of Lignocellulose: Inhibitors and Detoxification. Biotechnology. 6:16.

Kaliyan N, Morey RV. 2010. Natural binders and solid bridge type binding mechanisms in briquettes and pellets made from corn stover and switch grass.

Bioresource Technology. 101.1082–1090.

24

Kurniati M. 2014. Pengembangan Proses Produksi Papan Partikel Berbahan Baku Ampas Jarak Kepyar (Ricinus communis L) [disertasi]. Bogor (ID): Institut Pertanian Bogor.

Lambuth AL. 1977. Blood glues. Di dalam: Hanbook of Adhesives 2nd Ed. Skeist I, editor. 1977. New York (US): Van Norstard-Reinhold Publication. Hlm 181-191.

Lestari S, Kartika IA. 2012. Pembuatan Papan Partikel dari Ampas Biji Jarak Pagar pada Berbagai Kondisi Proses. JAII. 1(1):11-17.

Li X, Li Y, Zhong Z. 2009. Mechanical and water soaking properties of medium density fiberboard with wood fiber and soybean protein adhesive. Biores Technol. 100: 3556-3562.

Liu W, Mohanty AK, Askeland P, Drzal LT, Misra M. 2004. Influence of fiber treatment on properties of indian grass fiber reinforced soy protein based biocomposites. Polymer. 445:7589-7596.

Massijaya MY, Yusuf SH dan Marsiah H. 2004. Pemanfaatan limbah kayu dan karton sebagai bahan baku papan komposit. Laporan Lembaga Penelitian dan Pemberdayaan Masyarakat.

Maloney TM. 2003. Modern Particleboard and Dry Process Fiberboard Manufacturing. San Francisco (US): Miller Freeman.

Mo X, Sun XS, Ratto JA. 1999. Effect of molding temperature and pressure on properties of soy protein polymers. J Appl Polym Sci 73:2595-2602.

Mo X, Hu J, Sun XS, Ratto JA. 2001. Compression and tensile strength of low density straw-protein particleboard. Ind Crops Prod. 14 (1):1-9.

Nordqvist P. 2012. Exploring The Wood Adhesive Performance of Wheat Gluten. Swedia (SW): Stockholm University.

Okuda N, Ori K, Sato M. 2006 . Chemical changes of kenaf core binderless boards during hot pressing (II): effect of the binderless board properties. J Wood Sci.

52(3): 249-254.

Pizzi A. 1983. Wood Adhesive, Chemistry and Technology. New York (US): Marcel Dekker Inc.

Poedjiadi A, Supriyanti T. 2006. Dasar-dasar Biokimia. Jakarta (ID): UI press. Salzberg HK. 1977. Casein glues and adhesives. Di dalam: Hanbook of Adhesives

2nd Ed. Skeist I, editor. 1977. New York (US): Van Norstard-Reinhold Publication. Hlm 158-171.

Samphathrajan A, Vijayaragavan NC, Swaminathan KR. 1992. Mechanical and thermal properties of particleboard made from residues. Biosour. Technol 40:249-251.

Singh RN, Vyas DK, Srivastava NSL, and Narra M. 2008. SPERI experience on holistic approach to utilize all parts of Jatropha curcas fruit for energy.

Renewable Energy. Vol. 33 pp. 1868-1873.

25

Sukarta IN. 2008. Adsorpsi Ion Cr3+ Oleh Serbuk Gergaji Kayu Albizia (Albizzia falcata): Studi Pengembangan Bahan Alternatif Penjerap Limbah Logam Berat [tesis]. Bogor (ID): Institut Pertanian Bogor.

Suzuki S, Shintani H, Park SY, Saito K, Laemsak N, Okuma M, Liyama K.1998. Preparation of binderless boards from steam exploded pulps of oil palm (Elaeis guineensis Jaxq) fronds and structural characteristics og lignin and wall polysaccharides in steam exploded pulps to be discussed for selfbindings.

Holzforschung.52: 417-426.

Vanessa. 2008. Penentuan Kadar Air dan Kadar Abu Dari Gliserin yang Diproduksi PT Sinar Oleochemical International-Medan [Karya Ilmiah]. Medan (ID): Universitas Sumatra Utara.

Wang B, Sain M, Oksman K. 2007. Study of struktural morphology of hemp fiber from the micro to the nanoscale. Appl. Compos. Mater. 14:89-103.

Wibowo FXN. 1998. Laporan Studi : Peningkatan Kandungan SiO2 Abu Ampas Tebu dan Efeknya pada Kuat Desak Beton. Yogyakarta (ID): Universitas Atmajaya.

26

Lampiran 1 Prosedur analisis karakterisasi bahan baku (analisis proksimat)

1. Kadar Air (AOAC 1995, 950.46)

Cawan yang sudah dibersihkan dan dikeringkan dalam oven bersuhu 1050C selama 15 menit didinginkan dalam desikator, lalu ditimbang. Sampel ditimbang sebanyak 5 gram dan dimasukkan ke dalam cawan tersebut. Cawan yang sudah diisi sampel kemudian dimasukkan ke dalam oven bersuhu 1050C selama 6 jam. Cawan dikeluarkan dari oven dan didinginkan dalam desikator kemudian ditimbang. Apabila bobot masih berubah, maka pengeringan diulangi dengan suhu dan waktu yang sama. Pengeringan dilakukan sebanyak 3-4 kali atau lebih sampai didapatkan bobot yang konstan sebagai bobot akhir sampel. Kadar air dapat dihitung berdasarkan kehilangan bobot, yaitu selisih antara bobot awal sampel dan bobot akhir sampel, dengan menggunakan rumus sebagai berikut:

Keterangan:

a = bobot awal sampel (gram) b = bobot akhir sampel (gram)

2. Kadar Lemak (SNI 01-2891-1992)

Sampel dari analisa kadar air ditimbang dalam kertas saring, kemudian dipasang dalam labu soxhlet dan kondensor. Reflux dilakukan dengan pelarut emak selama 5 jam. Setelah itu, sampel dikeluarkan dari labu soxhlet, dikeringkan, dan didinginkan dalam desikator. Selanjutnya ditimbang sampai bobotnya konstan. Kadar lemak dihitung dengan menggunakan rumus berikut:

3. Kadar Serat Kasar (SNI 01-2891-1992)

Sampel sebanyak 1 gram dimasukkan ke dalam labu erlenmeyer 300 ml kemudian ditambahkan 100 ml H2SO4 0.325 N. Bahan selanjutnya dihidrolisis di dalam otoklaf bersuhu 105°C selama 15 menit. Bahan didinginkan, kemudian ditambahkan 50 ml NaOH 1.25 N dan dihidrolisis kembali di dalam otoklaf bersuhu 1050C selama 15 menit. Bahan disaring dengan menggunakan kertas saring yang telah dikeringkan dan diketahui bobotnya. Setelah itu kertas saring dicuci berturut-turut dengan menggunakan air panas, 25 ml H2SO4 0.325 N, air panas, kemudian 25 ml aseton atau alkohol. Residu dan kertas saring dikeringkan dalam oven bersuhu 110°C selama 1-2 jam. Kadar serat kasar dapat dihitung dengan menggunakan rumus berikut ini:

27

Keterangan :

a = bobot residu dalam kertas saring yang telah dikeringkan (g) b = bobot kertas saring kosong (g)

w = bobot sampel (g)

4. Kadar Abu (AOAC 1995, 923.03)

Sampel ditimbang sebanyak 2-3 gram, kemudian dimasukkan ke dalam cawan porselen yang telah diketahui bobot tetapnya. Sampel diarangkan di atas pemanas lalu diabukan dalam tanur listrik pada suhu 550°C selama 5-6 jam sampai pengabuan sempurna. Cawan kemudian didinginkan dalam desikator, lalu ditimbang sampai bobot tetap. Kadar abu dapat dihitung dengan menggunakan rumus berikut ini:

Keterangan:

w = bobot sampel sebelum diabukan (g)

w1 = bobot sampel + cawan sesudah diabukan (g) w2 = bobot cawan kosong (g)

5. Kadar Protein (AOC 1995, 991.20)

Sampel sebanyak 0.1 gram dimasukkan ke dalam labu Kjedhal. Katalis ditimbang sebanyak 1 gram yang terdiri dari CuSO4: Na2SO4 = 1:1.2. Selanjutnya ditambahkan 2.5 ml H2SO4 pekat dan didekstruksi sampai cairan bewarna hijau jernih, ekstraksi dilanjutkan selama 30 menit.

Labu beserta isinya didinginkan sampai suhu kamar, kemudian isinya dipindahkan ke dalam alat destilasi dan ditambahkan 15 ml NaOH 50% (sampai larutan menjadi basa). Hasil sulingan ditampung ke dalam erlenmeyer 200 ml yang berisi HCl 0.02 N sampai tertampung tidak kurang dari 50 ml destilat, kemudian hasilnya didestilasi dengan NaOH 0.02 N disertai penambahan indikator mensel (campuran metil red dan metil blue) 3-4 tetes. Perlakuan tersebut juga dilakukan terhadap blanko. Kadar protein dapat dihitung dengan menggunakan rumus berikut ini:

Keterangan :

a = selisih ml H2SO4 yang digunakan untuk menitrasi blanko dengan sampel

28

Lampiran 2 Pengujian sifat fisik dan mekanik papan partikel (ASTM D 143-94:2009)

1. Kerapatan

Pengujian dilakukan dengan mengukur bobot dan dimensi sampel dalam kondisi kering. Pengukuran dimensi yang dilakukan meliputi pengukuran panjang, lebar, dan tebal dengan menggunakan jangka sorong untuk mengetahui volume sampel. Pengukuran panjang dan lebar dilakukan pada dua sisi papan yang berhadapan dan tebal pada keempat sisi papan (Gambar 12). Kerapatan papan dapat dihitung dengan menggunakan rumus:

Gambar 12 Titik pengukuran tebal, panjang dan lebar papan partikel o = pengukuran ketebalan papan

= pengukuran panjang dan lebar papan partikel

2. Kadar Air

Pengujian dilakukan dengan menimbang sampel berukuran 4 x 4 cm atau 4 – 7 gram di dalam cawan yang telah kering dan diketahui bobotnya, proses dilanjutkan dengan mengeringkan sampel di dalam oven 105oC selama 2 jam atau hingga diperoleh bobot konstan. Sebelum kembali menimbang cawan yang telah dikeluarkan dari oven, cawan terlebih dahulu dimasukan ke dalam desikator untuk didinginkan sampai mencapai bobot konstan. Kadar air dapat dihitung berdasarkan kehilangan berat, yaitu selisih antara bobot awal sampel dan bobot akhir sampel, dengan menggunakan rumus sebagai berikut:

Keterangan :

29

3. Daya Serap Air (DSA)

Pengujian daya serap air dilakukan dengan menimbang bobot awal sampel daya serap air yang berukuran 2.5 x 2.5 cm. Kemudian proses dilanjutkan dengan merendam sampel di dalam air selama 2 jam lalu sampel ditimbang dan diperoleh daya serap air selama 2 jam, kemudian sampel tersebut direndam kembali selama 24 jam dan diperoleh daya serap air selama 24 jam. Pengujian diakhiri dengan menimbang bobot akhir sampel setelah direndam selama 2 dan 24 jam. Daya serap air dapat diukur menggunakan rumus berikut:

Keterangan :

a = Bobot awal sampel (gram) b = Bobot akhir sampel (gram)

4. Pengembangan Tebal (PT)

Pengujian pengembangan tebal diawali dengan mengukur tebal awal sampel berukuran 2.5 x 2.5 cm pada keempat sisi sampel dan sampel yang digunakan adalah sampel yang juga digunakan untuk mengukur daya serap air. Proses dilanjutkan dengan merendam sampel di dalam air selama 2 lalu sampel ditimbang dan diperoleh pengembangan tebal selama 2 jam kemudian sampel tersebut direndam kembali selama 24 jam dan diperoleh pengembangan tebal selama 24 jam. Proses pengujian diakhiri dengan mengukur tebal akhir sampel setelah direndam selama 2 dan 24 jam. Pengembangan tebal dapat diukur menggunakan rumus berikut:

Keterangan :

a = Tebal awal sampel (gram) b = Tebal akhir sampel (gram)

5. Modulus of Elasticity (MOE)

Pengujian diawali dengan menyiapkan sampel berukuran 2.5 x 10 cm dalam kondisi kering. Uji MOE ini dilakukan dengan menggunakan alat Universal Testing Machine (UTM) dengan cara membentangkang papan (Gambar 13) kemudian dilakukan penekanan pada pusat papan dengan memberikan beban dengan kecepatan 10 mm/menit. Nilai MOE papan partikel dapat dihitung menggunakan rumus:

Keterangan :

∆P = Perubahan beban yang digunakan L = Panjang bentang (cm)

30

b = Lebar sampel (cm) h = Tebal sampel (cm)

Gambar 13 Pengujian MOE dan MOR papan partikel

6. Modulus of Rupture (MOR)

Pengujian diawali dengan menyiapkan sampel berukuran 2.5 x 10 cm dalam kondisi kering. Uji MOR ini dilakukan dengan menggunakan alat Universal Testing Machine (UTM). Nilai MOR papan partikel dapat dihitung menggunakan rumus:

Keterangan :