PENGARUH PERENDAMAN PARTIKEL TERHADAP KUALITAS PAPAN PARTIKEL DARI BATANG PISANG BARANGAN

SKRIPSI

Oleh

Ika Purnama Sari Manik 111201002

PROGRAM STUDI KEHUTANAN FAKULTAS KEHUTANAN UNIVERSITAS SUMATERA UTARA

LEMBAR PENGESAHAN

Judul Peneletian : Pengaruh Perendaman Partikel Terhadap Kualitas Papan Partikel Dari Batang Pisang Barangan

Nama : Ika Purnama Sari Manik

NIM : 111201002

Program Studi : Kehutanan

Minat : Teknologi Hasil Hutan

Disetujui oleh Komisi Pembimbing

Tito Sucipto, S.Hut, M.Si Dr. Apri Heri Iswanto, S.Hut, M.Si

Ketua Anggota

Mengetahui,

ABSTRAK

IKA PURNAMA SARI MANIK : Pengaruh Perendaman Partikel Terhadap Kualitas Papan Partikel dari Batang Pisang Barangan. Di bawah bimbingan TITO SUCIPTO dan APRI HERI ISWANTO

Batang pisang merupakan salah satu alternatif subsitusi bahan baku kayu untuk dikembangkan pembuatan papan partikel. Tujuan dari penelitian ini adalah mengevaluasi pengaruh perendaman partikel batang pisang barangan terhadap kualitas papan partikel dan menentukan perlakuan perendaman partikel yang optimal untuk sifat fisis dan mekanis papan partikel. Perlakuan terhadap partikel meliputi perendaman air dingin selama 24 jam, perendaman air panas 6 jam dan perendaman asam asetat 1% selama 24 jam. Partikel yang sudah dikeringkan dicampur dengan perekat UF pada kadar 12%. Tahap selanjutnya adalah pembentukan lembaran papan dan pengempaan lembaran dengan menggunakan kempa panas pada suhu 120°C tekanan 23 kg/cm2 selama 10 menit. Hasil penelitian menunjukkan nilai kerapatan berkisar antara 0,57-0,64 g/cm3, Kadar air 8,92-11,55%, Daya serap air 124,94-184,94%, Pengembangan tebal 56,90-122,04%, MOE 15646,09-24.549,17 kg/cm2, MOR 36,64-60,38 kg/cm2, IB 0,45-0,87 kg/cm2. Perlakuan perendaman partikel dalam air dingin, air panas, dan asam asetat 1% mampu memperbaiki sifat fisis dan mekanis papan. Perlakuan perendaman partikel dalam asam asetat merupakan perlakuan terbaik untuk meningkatkan stabilitas dimensi papan.

ABSTRACT

IKA PURNAMA SARI MANIK : The Effect Particle Immersing treatment to Quality Particle Board from barangans banana Stem. Supervised by TITO SUCIPTO and APRI HERI ISWANTO.

Banana stem is one of alternative materials to substitute wood for particle board manufacturing. The objective of this research was to evaluated of the effect particle immersing treatment to quality particle board from barangans banana stem and to determine the optimum particle immersing treatment on physical and mechanichal properties particle board. Particle treatment in this research include of immersing in cold water for 24 hours, immersing in hot water 6 hours and immersing in asetat acid 1% for 24 hours.

dried off particle 5% moisture content, the production of batter using UF glue 12%, the formation of sheet that density 0,7 g/cm3 with dimention 25cm x 25cm x 1 cm, hot press in temperature 120°C tension 23 kg/cm2 in 10 minutes, conditioning in 7 days, making example experiment, the physical and mechanichal experiment that refer to JIS A 5908-2003. The results showed that density was 0,57-0,64 g/cm3, moisture content was 8,92-11,55%, water absorption was 124,94-184,94%, thichness swelling was 56,90-122,04%, MOE 15646,09-24.549,17 kg/cm2, MOR 36,64-59,36 kg/cm2, and internal bond was 0,35-0,87 kg/cm2.

RIWAYAT HIDUP

Penulis dilahirkan di Tomok pada tanggal 27 November 1992. Penulis merupakan

anak ketiga dari pasangan Larius Manik dan Esmi Sitanggang.

Penulis memulai pendidikan di SD Inpres Tomok pada tahun 1999-2005,

pendidikan tingkat Sekolah Menengah Pertama di SMP Negeri 1 Simanindo pada

tahun 2005-2008, pendidikan tingkat Sekolah Menengah Atas di SMA Negeri 1

Simanindo pada tahun 2008-2011. Pada tahun 2011, penulis lulus di Program

Studi Kehutanan, Fakultas Pertanian USU melalui jalur Undangan. Penulis

memilih minat studi Teknologi Hasil Hutan.

Selama mengikuti perkuliahan penulis merupakan anggota organisasi

Himpunan Mahasiswa Sylva (HIMAS) USU. Penulis telah mengikuti Praktik

Pengenalan Ekosistem Hutan di Taman Hutan Rakyat Bukit Barisan dan Hutan

Pendidikan USU pada tahun 2013. Pada tahun 2015 penulis juga telah

menyelesaikan Praktik Kerja Lapang (PKL) di PT. Inhutani I Batu Ampar,

Balikpapan, Kalimantan Timur. Pada akhir tahun 2014 penulis melaksanakan

penelitian dengan judul “Pengaruh Perendaman Partikel Terhadap Kualitas Papan

Partikel dari Batang Pisang Barangan” di bawah bimbingan Tito Sucipto, S.Hut.,

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, atas

segala rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi ini

dengan baik. Skripsi ini berjudul “Pengaruh Perendaman Partikel Terhadap

Kualitas Papan Partikel dari Batang Pisang Barangan”.

Skripsi ini berisi tentang pembuatan papan partikel dari batang pisang

barangan dengan perlakuan perendaman (air dingin, air panas, dan asam asetat).

Penelitian ini bertujuan untuk mengevaluasi pengaruh perendaman partikel batang

pisang barangan terhadap kualitas papan partikel dan menentukan perlakuan

perendaman partikel yang optimal.

Selama pembuatan skripsi ini penulis telah banyak mendapat bantuan dan

bimbingan dari berbagai pihak. Untuk itu pada kesempatan ini penulis

menyatakan terimakasih kepada:

1. Ayah dan ibu tercinta Larius Manik dan Esmi Sitanggang yang selalu

memberikan dukungan, doa, kasih sayang serta memberi motivasi untuk tetap

semangat kepada penulis

2. Bapak Tito Sucipto S.Hut., M.Si., dan Bapak Dr. Apri Heri Iswanto,

S.Hut,M.Si selaku ketua dan anggota komisi pembimbing yang telah

membimbing dan memberikan masukan dalam penyusunan skripsi ini.

3. Kakak, abang dan adk tercinta yaitu Feronika Manik, Rosalina Manik,

Romantap Sihaloho, Romada Manik yang telah memberi motivasi untuk

tetap semangat kepada penulis.

5. Teman-teman tercinta yaitu Indah Sihombing, Surianty Saragih, bg Nicho

Siregar, Sehat Pasaribu, Yonri Situmorang, Shanty Sianturi, Swesti Nadeak,

Gabriella Ginting yang telah memberi motivasi untuk tetap semangat kepada

penulis.

6. Teman-teman satu kost yaitu Ria Sianipar, Riris Situmorang, Siska

Situmorang, Citra Siallagan, Martha Panggabean, Tari, Ita br Barus dan Sari

yang telah memberi motivasi untuk tetap semangat kepada penulis.

7. Teman-teman Kehutanan ‘011 yaitu Idris, Jonny Hutabarat, Samuel Sirait,

Champion, Evan Aritonang, Sabar Hutasoit dan teman-teman teknologi hasil

hutan 2011 yang tidak dapat penulis sebutkan satu persatu.

Medan, Oktober 2015

DAFTAR ISI

Halaman.

ABSTRAK ... i

ABSTRACT………. ii

RIWAYAT HIDUP……… iii

KATA PENGANTAR ... iv

DAFTAR ISI ………... vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... x

PENDAHULUAN Latar Belakang ... 1

Tujuan Penelitian ... 4

Manfaat Penelitian ... 4

Hipotesis ……….. 4

TINJAUAN PUSTAKA Pisang Barangan ... 5

Papan Partikel ... 7

Perlakuan Perendaman ... 11

Perekat Urea Formaldehida ... 13

METODE PENELITIAN Waktu dan Tempat ... 15

Bahan dan Alat ... 15

Prosedur Penelitian ... 15

Pengujian Sifat Fisis ... 18

Kerapatan ... 18

Kadar Air ... 19

Daya Serap Air ... 19

Pengembangan Tebal ... 20

Pengujian Sifat Mekanis ... 20

Modulus Lentur atau Modulus of Elasticity (MOE) ... 20

Modulus Patah atau Modulus of Rupture (MOR) ... 21

internal bond ……… 22

Analisis data ... 23

HASIL DAN PEMBAHASAN Sifat Fisis Papan Partikel ... 25

Kerapatan ... 25

Daya Serap Air ... 29

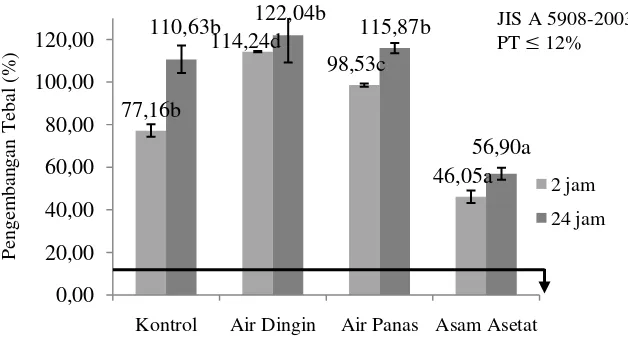

Pengembangan Tebal ... 31

Sifat Mekanis Papan Partikel ... 34

Modulus of Elasticity (MOE) ... 34

Modulus of Rupture (MOR) ... 36

internal Bond (IB) ... 37

KESIMPULAN DAN SARAN Kesimpulan ... 40

Saran ... 40

DAFTAR PUSTAKA ... 41

DAFTAR TABEL

No. Halaman.

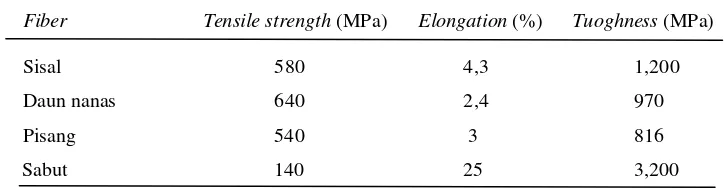

2. Komponen kimia beberapa serat penting ... 6

3. Sifat mekanis beberapa serat penting ... 6

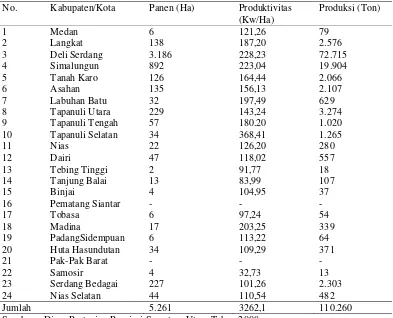

4. Data luas panen, produktivitas dan produksi tanaman pisang tahun 2007 ... 7

5. Standar Pengujian Sifat Fisis dan Mekanis Papan Partikel ... 22

6. Sidik ragam kerapatan papan partikel ……….. 26

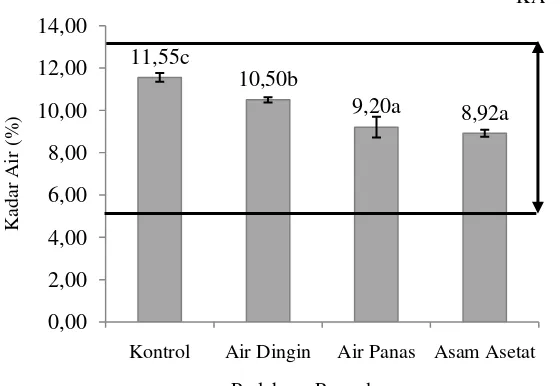

7. Sidik ragam kadar air papan partikel ……….. 29

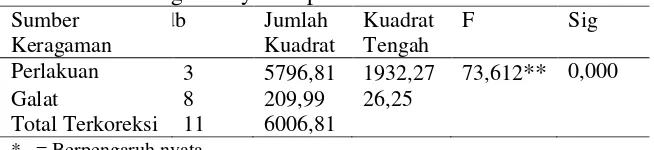

8. Sidik ragam daya serap air papan partikel ………... 31

9. Sidik ragam pengembangan tebal papan partikel ……… 33

10. Sidik ragam MOE papan partikel ………. 35

11. Sidik ragam MOR papan partikel ……… 37

DAFTAR GAMBAR

No. Halaman.

1. Pola pemotongan untuk sampel uji fisis dan mekanis papan ... 18

2. Bagan alir penelitian ... 24

3. Grafik rata-rata kerapatan papan partikel ... 26

4. Grafik rata-rata kadar air papan partikel ... 27

5. Grafik rata-rata daya serap air papan partikel ... 30

6. Grafik rata-rata pengembangan tebal papan partikel ... 32

7. Grafik rata-rata modulus lentur (MOE) papan partikel ... 34

8. Grafik rata-rata modulus patah (MOR) papan partikel ... 36

DAFTAR LAMPIRAN

No. Halaman.

1. Perhitungan bahan baku papan partikel batang pisang barangan... 44

2. Rekapitulasi hasil kadar air papan partikel ... 45

3. Rekapitulasi hasil kerapatan papan partikel ………... 46

4. Rekapitulasi hasil daya serap air papan partikel ... 47

5. Rekapitulasi hasil pengembangan tebal papan partikel ... 48

6. Rekapitulasi hasil MOE papan partikel ... 49

7. Rekapitulasi hasil MOR papan partikel ... 50

8. Rekapitulasi hasil internal bond papan partikel ... 51

9. Hasil uji Duncan untuk kerapatan ……… 52

10. Hasil uji Duncan untuk kadar air ……… 52

11. Hasil uji Duncan untuk daya serap air ……… 53

14. Hasil uji Duncan untuk pengembangan tebal ………. 53

15. Hasil uji Duncan untuk MOE ………. 54

16. Hasil uji Duncan untuk MOR ………. 54

17. Hasil uji Duncan untuk internal bond ……… 54

ABSTRAK

IKA PURNAMA SARI MANIK : Pengaruh Perendaman Partikel Terhadap Kualitas Papan Partikel dari Batang Pisang Barangan. Di bawah bimbingan TITO SUCIPTO dan APRI HERI ISWANTO

Batang pisang merupakan salah satu alternatif subsitusi bahan baku kayu untuk dikembangkan pembuatan papan partikel. Tujuan dari penelitian ini adalah mengevaluasi pengaruh perendaman partikel batang pisang barangan terhadap kualitas papan partikel dan menentukan perlakuan perendaman partikel yang optimal untuk sifat fisis dan mekanis papan partikel. Perlakuan terhadap partikel meliputi perendaman air dingin selama 24 jam, perendaman air panas 6 jam dan perendaman asam asetat 1% selama 24 jam. Partikel yang sudah dikeringkan dicampur dengan perekat UF pada kadar 12%. Tahap selanjutnya adalah pembentukan lembaran papan dan pengempaan lembaran dengan menggunakan kempa panas pada suhu 120°C tekanan 23 kg/cm2 selama 10 menit. Hasil penelitian menunjukkan nilai kerapatan berkisar antara 0,57-0,64 g/cm3, Kadar air 8,92-11,55%, Daya serap air 124,94-184,94%, Pengembangan tebal 56,90-122,04%, MOE 15646,09-24.549,17 kg/cm2, MOR 36,64-60,38 kg/cm2, IB 0,45-0,87 kg/cm2. Perlakuan perendaman partikel dalam air dingin, air panas, dan asam asetat 1% mampu memperbaiki sifat fisis dan mekanis papan. Perlakuan perendaman partikel dalam asam asetat merupakan perlakuan terbaik untuk meningkatkan stabilitas dimensi papan.

ABSTRACT

IKA PURNAMA SARI MANIK : The Effect Particle Immersing treatment to Quality Particle Board from barangans banana Stem. Supervised by TITO SUCIPTO and APRI HERI ISWANTO.

Banana stem is one of alternative materials to substitute wood for particle board manufacturing. The objective of this research was to evaluated of the effect particle immersing treatment to quality particle board from barangans banana stem and to determine the optimum particle immersing treatment on physical and mechanichal properties particle board. Particle treatment in this research include of immersing in cold water for 24 hours, immersing in hot water 6 hours and immersing in asetat acid 1% for 24 hours.

dried off particle 5% moisture content, the production of batter using UF glue 12%, the formation of sheet that density 0,7 g/cm3 with dimention 25cm x 25cm x 1 cm, hot press in temperature 120°C tension 23 kg/cm2 in 10 minutes, conditioning in 7 days, making example experiment, the physical and mechanichal experiment that refer to JIS A 5908-2003. The results showed that density was 0,57-0,64 g/cm3, moisture content was 8,92-11,55%, water absorption was 124,94-184,94%, thichness swelling was 56,90-122,04%, MOE 15646,09-24.549,17 kg/cm2, MOR 36,64-59,36 kg/cm2, and internal bond was 0,35-0,87 kg/cm2.

PENDAHULUAN

Latar Belakang

Beberapa dekade terakhir, kebutuhan kayu mengalami peningkatan yang

cukup signifikan, sementara persediaan kayu terbatas. Data Kementerian

Kehutanan (2012) menjelaskan bahwa produksi kayu bulat tahun 2007 sebanyak

10,83 juta m3 dan mengalami penurunan pada tahun 2011 menjadi 5,69 juta m3.

Hal ini disebabkan ketidakseimbangan antara persediaan kayu sebagai bahan baku

dengan pemakaiannya dalam kehidupan masyarakat baik untuk kontruksi,

perabotan rumah tangga, furniture dan lain-lain. Oleh karena itu perlu dicari

bahan baku alternatif untuk industri pengolahan kayu. Pisang barangan

merupakan salah satu bahan yang dapat digunakan untuk tujuan tersebut.

Pemanfaatan pisang barangan untuk papan partikel dapat mengurangi permintaan

kayu untuk industri papan partikel.

Pisang barangan (Musa paradisiaca sapientum L) merupakan salah satu

komoditas buah unggulan nasional. Pisang sebagai salah satu di antara tanaman

buah-buahan memang merupakan tanaman asli Indonesia. Hampir di setiap

wilayah banyak dijumpai tanaman ini. Sebenarnya jika tanaman Pisang barangan

dibudidayakan secara komersial, keuntungannya tidak kalah dengan komoditi lain

mengingat buah ini sudah diekspor (Satuhu, 2006).

Batang pisang merupakan limbah pertanian potensial yang belum banyak

dimanfaatkan. Pada tahun 2007 produksi buah pisang mencapai 5,454 juta ton

Rahman (2010) dalam Lisnurani (2010) menyatakan bahwa perbandingan bobot

segar antara batang, daun, dan buah pisang berturut-turut adalah 63%, 14%, dan

14,939 juta ton pada tahun yang sama dan batang pisang memiliki berat jenis 0,29

g/cm3 dengan ukuran panjang serat 4,20 – 5,46 mm dan kandungan lignin

33,51%. Dilihat dari anatomi seratnya, batang pisang memiliki potensi untuk

dikembangkan menjadi bahan baku produk papan serat. Pernyataan ini juga

didukung oleh Lisnawati (2000) dalam Lisnurani (2010) yang menyatakan bahwa

batang pisang mempunyai potensi serat yang berkualitas baik, sehingga

merupakan salah satu alternatif bahan baku potensial untuk pembuatan papan

partikel dan papan serat.

Perkembangan teknologi papan komposit mendorong banyak penelitian

seputar pemanfaatan limbah perkayuan atau perkebunan dilakukan untuk

mengembangkan dan meningkatkan kualitas papan komposit dalam rangka

efisiensi penggunaan kayu bulat berdiameter besar dan berkualitas yang

ketersediaannya semakin terbatas. Batang pisang adalah salah satu limbah

perkebunan yang memenuhi syarat utama sebagai bahan baku papan komposit

karena mengandung bahan berlignoselulosa.

Penelitian papan partikel dari batang pisang telah dilakukan seperti

pengembangan teknologi papan komposit dari limbah batang pisang : sifat fisis

dan mekanis papan pada berbagai kadar perekat dan parafin (Hendrasetiafitri,

2002), pemanfaatan batang pisang sebagai bahan baku papan serat dengan

perlakuan termo-mekanis (Nurrani, 2010), pengaruh ketebalan serat pelepah

pisang kepok terhadap sifat fisis mekanik material komposit poliester-serat

(Nopriantina, 2013 ).

Papan partikel merupakan salah satu produk dari upaya pengembangan

(1991) mengemukakan bahwa papan partikel adalah produk komposit yang dibuat

dengan merekatkan partikel berupa potongan kayu yang kecil atau material lain

yang mengandung lignoselulosa. Dengan kata lain bahwa semua bahan

belignoselulosa dapat dipergunakan sebagai bahan baku dalam pembuatan papan

partikel

Pisang memiliki kandungan zat ekstraktif terutama gula atau pati sehingga

dapat menghambat proses perekatan dan menurunkan sifat papan partikel yang

dihasilkan. Menurut Maloney (1993), zat ekstraktif berpengaruh terhadap

konsumsi perekat, laju pengerasan perekat dan daya tahan papan partikel yang

dihasilkannya. Perendaman partikel merupakan perlakuan yang cukup efektif

untuk mengurangi kandungan zat ekstraktif.

Penelitian tentang papan partikel dari batang pisang barangan belum

pernah dilakukan. Berdasarkan hal tersebut maka dilakukan penelitian dengan

judul “Pengaruh Perendaman Partikel Terhadap Kualitas Papan Partikel dari

Batang Pisang Barangan (Musa paradisiaca sapientum L)”. Diharapkan dengan

penelitian ini dapat memanfaatkan batang pisang yang terbuang menjadi berguna.

Tujuan

Tujuan penelitian ini adalah untuk :

1. Mengevaluasi pengaruh perendaman partikel batang pisang barangan

(Musa Paradisiaca sapientum L)”terhadap kualitas papan partikel.

2. Menentukan perlakuan perendaman partikel yang optimal untuk sifat fisis

Manfaat Penelitian

Hasil penelitian ini diharapkan dapat memanfaatkan limbah batang pisang

barangan sebagai bahan baku papan partikel

Hipotesis

Perlakuan perendaman partikel batang pisang barangan berpengaruh

TINJAUAN PUSTAKA

Botani Tanaman Pisang Barangan

Sistematika tanaman atau Taksonomi tanaman pisang barangan

diklasifikasikan sebagai berikut:

Kingdom : Plantae

Divisi : Spermatophyta

Sub divisi : Angiospermae

Class : Monocotyledonae

Ordo : Musales

Familia : Musaceae

Genus : Musa

Spesies : Musa Paradisiaca sapientum L

Pisang barangan ini berasal dari Medan, Sumatera Utara. Kulit buahnya

agak tebal, bentuk buahnya melengkung dengan ujung menbulat. Produksi

buahnya antara 100 – 150 buah per pohon. Bobot rata-rata setiap buahnya sekitar

100 g.

Pisangan barangan sangat terkenal sebagai pisang meja. Panjang buah

12-18 cm dan diameter 3-4 cm. Warna kulit buah kuning kemerahan dengan bintik-

bintik coklat. Warna daging buah agak orange. Rasa daging buah enak dengan

rasa agak manis dan sedikit asam dan aromanya harum. Pohon pisang barangan

berakar rimpang dan dan tidak mempunyai akar tunggang. Akar ini berpangkal

pada umbi batang. Akar terbanyak berada di bagian bawah tanah. Batang pisang

sebenarnya terletak dalam tanah berupa umbi batang. Dibagian atas umbi batang

bunga pisang (jantung), sedangkan yang berdiri tegak diatas tanah yang biasanya

dianggap batang itu adalah batang semu. Batang semu ini terbentuk dari pelepah

daun panjang yang saling menelangkup dengan menutupi dengan kuat dan

kompak sehingga bisa berdiri tegak seperti batang tanaman (Satuhu, 2006).

Menurut Purseglove (1972) dalam Hendrasetiafitri. (2002), menyatakan

bahwa sehabis di tebang batang pisang bisa mempunyai berat mencapai lebih dari

27 kg mengandung 93% air dan 1,5-3% serat. Serat tersebut mengandung sekitar

63% selulosa, 20% hemiselulosa dan sekitar 5% lignin.

Tabel 1. Komponen kimia beberapa serat penting

Fiber Lignin (%) Selulosa (%) Hemiselulosa AshContent

Tandan kosong sawit 19 65 - 2

Serat mesocarp sawit 11 60 - 3

Sabut 40-50 32-43 0,15-0,25 - Pisang 5 63-64 19 - Daun nanas 12,7 81,5 - - Sumber: Sreekala et.al (1997)

Sifat mekanis serat pisang apabila dibandingkan dengan serat penting

lainnya ditunjukkan pada tabel 2.

Tabel 2. Sifat mekanis beberapa serat penting

Fiber Tensile strength (MPa) Elongation (%) Tuoghness (MPa)

Sisal 580 4,3 1,200

Daun nanas 640 2,4 970

Pisang 540 3 816

Sabut 140 25 3,200

Sumber: Sreekala et.al (1997)

Potensi sektor pertanian khususnya hortikultura cukup besar bagi

masyarakat di Kabupaten Deli Serdang, Sumatera Utara. Lahan Hortikultura yang

diusahakan di kecamatan ini didominasi oleh pisang terutama pisang

Tabel 3. Data Luas Panen, Produktifitas dan Produksi Tanaman Pisang Tahun 2007

No. Kabupaten/Kota Panen (Ha) Produktivitas (Kw/Ha)

Sumber : Dinas Pertanian Provinsi Sumatera Utara Tahun 2008

Papan Partikel

Papan partikel merupakan salah satu jenis produk komposit atau panel

kayu terbuat dari partikel- partikel kayu atau bahan-bahan berlignoselulosa

lainnya yang diikat dengan perekat atau bahan pengikat lainnya kemudian

dikempa panas (Maloney, 1993). Menurut Dewan Standarisasi Nasional (DSN,

1996) dalam SNI 03-2105-1996 papan partikel merupakan produk kayu yang

dihasilkan dari hasil pengempaan panas antara campuran partikel kayu atau

berlignoselulosa lainnya dengan perekat organic serta bahan pelengkap lainnya

dibuat dengan cara pengempaan mendatar dengan dua lempeng mendatar

Faktor-faktor yang mempengaruhi mutu papan partikel adalah sebagai

1. Berat jenis kayu

Perbandingan antara kerapatan atau berat jenis papan partikel dengan berat jenis

kayu harus lebih dari satu, yaitu lebih dari 1,3 agar mutu papan partikelnya baik.

Pada keadaan tersebut proses pengempaan berjalan optimal sehingga kontak antar

partikel baik.

2. Zat ekstrktif kayu

Kayu yang berminyak akan menghasilkan papan partikel yang kurang baik

dibandingkan dengan papan partikel yang tidak berminyak. Zat ektraktif seperti

itu akan mengganggu proses perekatan.

3. Jenis kayu

Jenis kayu (misalnya Meranti kuning) yang kalau dibuat papan partikel emisi

formaldehidanya lebih tinggi dari jenis lain (misalnya meranti merah).

4. Jenis campuran kayu

Keteguhan lentur papan partikel dari campuran jenis kayu ada diantara keteguhan

lentur papan partikel dari jenis tunggalnya, karena itu papan partikel struktural

lebih baik dibuat dari satu jenis kayu dari pada campuran jenis kayu.

5. Ukuran partikel

Papan partikel yang dibuat dari tatal akan lebih baik daripada yang dibuat dari

serbuk kayu karena ukuran tatal lebih besar daripada serbuk. Karena itu, papan

partikel struktural dibuat dari partikel yang relatif panjang dan relatif lebar.

6. Kulit kayu

Makin banyak kulit kayu dalam partikel kayu sifat papan partikelnya makin

kurang baik karena kulit kayu akan mengganggu proses perekat antar partikel.

7. Perekat

Macam partikel yang dipakai mempengaruhi sifat papan partikel. Penggunaan

perekat eksterior akan menghasilkan papan partikel eksterior sedangkan

pemakaian perekat interior akan menghasilkan papan partikel interior. Walaupun

demikian, masih mungkin terjadi penyimpangan, misalnya karena ada perbedaan

dalam komposisi perekat dan terdapat banyak sifat papan partikel. Sebagai

contoh, penggunaan perekat Urea Formaldehida yang kadar formaldehidanya

tinggi akan menghasilkan papan partikel yang keteguhan lentur dan keteguhan

rekat internalnya lebih baik tetapi emisi formaldehidanya lebih jelek.

8. Pengolahan

Proses produksi papan partikel berlangsung secara otomatis. Walaupun demikian,

masih mungkin terjadi penyimpangan yang dapat mengurangi mutu papan

partikel. Sebagai contoh hamparan (campuran partikel dengan perekat) yang

optimum adalah 10-14% bila terlalu tinggi keteguhan lentur dan keteguhan rekat

internal papan partikel akan menurun.

Maloney (1993) dalam Hendrasetiafitri (2002) membedakan papan

partikel berdasarkan ukuran partikel dalam pembentukan lembaran menjadi tiga

macam, yaitu:

a. Papan partikel homogen (Single-Layer Particleboard). Papan jenis ini tidak

memiliki perbedaan ukuran partikel pada bagian tengah ataupun permukaan.

b. Papan partikel berlapis tiga (Three-Layer Particleboard). Papan jenis ini

c. Papan partikel bertingkat berlapis tiga (Graduated Three-Layers

Particleboard). Papan jenis ini mempunyai ukuran partikel dan kerapatan

yang berbeda antara bagian permukaan dan bagian tengahnya.

Dikemukakan juga bahwa berdasarkan kerapatannya, papan partikel dapat

dibagi kedalam 3 golongan yaitu: a. Papan partikel berkerapatan rendah (Low

Density Particleboard), yaitu papan mempunyai kerapatan kurang dari 0,4 g/cm3.

b. Papan partikel berkerapatan sedang (Medium Density Particle), yaitu papan

partikel yang mempunyai kerapatan antara 0,4-0,8 g/cm3. c. Papan partikel

berkerapatan tinggi (Hight Density Particleboard), yaitu papan partikel yang

mempunyai kerapatan lebih dari 0,8 g/cm3.

Menurut Haygreen dan Bowyer (1996) tiga ciri utama papan yang

menentukan sifat-sifatnya adalah sebagai berikut:

1. Spesies dan Bentuk Partikel

Sifat yang diinginkan dari partikel berbentuk serpih untuk kekuatan dan

partikel-partikel halus untuk permukaan yang licin. Aspek terpenting bentuk

partikel ialah panjang partikel dan nisbah tebal ke panjang.

2. Kerapatan Papan dan Profil Kerapatan

Semakin tinggi kerapatan menyeluruh papan dari suatu bahan baku tertentu,

semakin tinggi kekuatannya. Tetapi, sifat-sifat papan lain seperti kestabilan

dimensi mungkin terpengaruh jelek oleh naiknya kerapatan. Untuk memproduksi

papan dengan keteguhan lengkung setinggi mungkin pada setiap kerapatan

menyeluruh tertentu, papan dengan permukaan yang lebih rapat daripada intinya

lebih disukai. Variasi kerapatan di seluruh tebal papan disebut profil kerapatan.

Semakin banyak resin digunakan dalam suatu papan, semakin kuat dan

semakin stabil dimensi papannya. Namun, untuk alasan-alasan ekonomis tidak

diinginkan untuk menggunakan jumlah resin yang lebih banyak daripada yang

diperlukan untuk memperoleh sifat-sifat yang diinginkan. Secara normal,

kandungan resin papan berperekat urea bervariasi dari 6 sampai 10% atas dasar

berat resin padat.

Perlakuan Perendaman

Gula atau zat ektraktif lainnya dapat mengurangi keteguhan rekat karena

dapat menghalangi perekat untuk bereaksi dengan komponen dalam dinding sel

seperti kayu seperti selulosa. Makin banyak zat ekstraktif dalam suatu kayu,

makin banyak pula pengarunya terhadap keteguhan rekat. Salah satu cara untuk

mengurangi zat ekstraktif ini adalah dengan cara perendaman (Sutigno, 2000).

Zat ekstraktif berpengaruh terhadap konsumsi perekat, laju pengerasan

perekat dan daya tahan papan partikel yang dihasilkannya. Selain itu bahan yang

dapat menguap dapat menyebabkan terjadinya blowing atau deliminasi pada

proses pengempaan (Maloney, 1993).

Perendaman partikel berpengaruh positif pada pengembangan papan

partikel yaitu, semakin lama partikel kayu direndam air dingin semakin rendah

pengembangan tebal papan partikel yang dihasilkan. Hal ini berhubungan dengan

kadar ekstraktif yaitu dengan adanya perlakuan perendaman partikel kayu didalam

air dingin melarutkan sebagian zat ekstraktif yang mengakibtkan daya rekatnya

Perendaman dalam air dingin selama 24 jam sudah cukup untuk

mengeluarkan dan melarutkan beberapa senyawaan dalam kayu. Kelarutan dengan

air panas dapat menimbulkan hidrolisis beberapa lignin dan resin. Kelarutan

dalam air panas tersebut akan menghasilkan asam organik bebas. Sifat tersebut

menyebabkan bagian yang larut dalam air panas selalu lebih besar daripada dalam

air dingin (Riyadi, 2004).

Saputra (2004) dalam Iswanto et al. (2007) menyatakan dengan

menggunakan air panas, dapat larut zat-zat seperti getah, lilin, pektin, zat warna

dan protein selain itu, zat ekstraktif yang larut dalam air panas meliputi

garam-garam anorganik, garam-garam-garam-garam organik, gula siklotot, gum pektin, galaktan, tanin,

pigmen, polisakarida dan komponen lain yang terhidrolisis. Hadi (1988)

mengemukakan bahwa perendaman panas sangat berpengaruh positif terhadap

stabilitas dimensi papan partikel.

Iswanto et al. (2007) melakukan penelitian tentang pengaruh perendaman

partikel terhadap sifat fisis dan mekanis papan partikel dari ampas tebu, hasil

analisis menunjukkan bahwa Papan partikel terbaik dari hasil penelitian ini adalah

papan yang dihasilkan dari perlakuan perendaman partikel dalam air panas selama

2 jam. Hasil pengujian papan partikel telah memenuhi standar JIS A 5908-2003

dan SNI 03- 2105-1996, kecuali untuk nilai Modulus of Elasticit dan kuat pegang

sekrup masih di bawah standar yang dipersyaratkan.

Perendaman partikel dalam larutan asam lemah, misalnya asam asetat,

diduga dapat melarutkan sebagian zat ekstraktif dan menghasilkan partikel

berkondisi asam yang sesuai dengan kondisi untuk pematangan perekat UF.

sehingga mendukung keberhasilan proses perekatan dan kondisi partikel yang

bersifat asam akan menghasilkan pengerasan perekat.

Perendaman asam asetat melarutkan zat ekstraktif terutama pati yang

bersifat polihidroksi atau bersifat higroskopis. Akibat kehilangan zat ekstraktif

tersebut maka sifat higroskopis papan rendah, sehingga PT juga menjadi rendah.

Selain itu, kelarutan zat ekstraktif menyebabakan perekat lebih mudah masuk

kedalam rongga partikel sehingga papan yang dihasilkan lebih padat. Pasaribu

(1987) menyatakan struktur papan yang lebih padat akan menyerap air dari

lingkungan lebih sedikit dibanding struktur lembaran yang kurang padat, sehingga

PT papan partikel, semen akan lebih rendah.

Fengel dan Wegener (1984) menyatakan bahwa suasana asam akan

menghidrolisis polisakarida kayu termasuk didalamnya selulosa dan hemiselulosa.

Tingginya keasaman juga dapat menyerang komponen kayu tersebut, sehingga

berkurangnya daya tahan kayu, kekuatan kayu, dan bertambahnya kerusakan

kayu. Pengempaan pada kondisi partikel yang asam dan tidak diiringi dengan

penurunan suhu kempa menyebabkan penurunan kekuatan ikatan pada garis rekat.

Perekat Urea Formaldehida

Saat ini, urea formaldehida (UF) merupakan jenis perekat yang paling

banyak digunakan pada pembuatan papan partikel dan produk panel lainnya. Hal

ini karena harganya yang lebih murah, juga memiliki sifat pengerasan yang lebih

cepat dibandingkan fenol formaldehida pada suhu yang sama. Penggunaan UF

menyebabkan pencemaran pada udara, mulai dari bau yang kurang enak sampai

terjadinya gangguan kesehatan (Sutigno, 2000).

Urea formaldehida (UF) termasuk salah satu perekat termosetting hasil

reaksi kondensasi dan polimerisasi antara urea dan formaldehid. Rendahnya harga

perekat, cepatnya pengerasan dibandingkan PF pada suhu yang sama, dan

pembentukan garis retak (glue line) yang tak berwarna menyebabkan perekat ini

menguntungkan dalam industri kayu lapis dan papan partikel (Achmadi, 1990).

Penggunaan perekat pada suhu dingin, laju kerusakan struktur perekat

sangat lambat tetapi pada suhu diatas 40°C kerusakan perekat dipercepat

sedangkan diatas 60°C kerusakan sangat cepat. Kebutuhan perekat UF untuk

pembuatan papan partikel berkisar 6-12 %. Dengan perekat UF, suhu inti pada

lembaran papan partikel sekitar 100°C diperlukan untuk pematangan akhir.

Semakin banyak resin digunakan dalam suatu papan, semakin kuat dan

semakin stabil dimensi papannya. Namun, untuk alasan- alasan ekonomis tidak

diinginkan untuk menggunakan jumlah resin yang lebih banyak daripada yang

diperlukan untuk memperoleh sifat-sifat yang diiginkan. Secara normal,

kandungan resin papan berperekat urea bervariasi dari 6 smpai 10% atas dasar

METODE PENELITIAN

Waktu dan Lokasi Penelitian

Penelitian yang berjudul “Pengaruh Perendaman Partikel Terhadap

Kualitas Papan Partikel Dari Batang Pisang Barangan“ ini dilaksanakan pada

bulan November 2014 – Mei 2015. Penelitian ini dilakukan di Work Shop (WS)

dan Laboratorium Teknologi Hasil Hutan (THH) Program Studi Kehutanan,

Fakultas Kehutanan, Universitas Sumatera Utara dan pengujian sifat mekanis

papan dilaksanakan di Laboratorium Keteknikan Kayu, Fakultas Kehutanan,

Institut Pertanian Bogor.

Alat dan Bahan

Alat yang digunakan pada penelitian ini adalah kempa panas, oven,

timbangan elektrik, plat besi berukuran 25 cm x 25 cm x 1 cm, alumunium foil,

blender drum, sprayer gun, kertas label, ember plastik, kompor, kuali, kantong

plastik, kaliper, parang, kamera digital, kalkulator, alat tulis,dan UTM (Universal

Testing Machine). Sedangkan bahan yang digunakan adalah batang pisang

barangan (Musa Paradisiaca sapientum L) dan perekat urea formaldehida.

Prosedur Penelitian 1. Persiapan bahan baku

Persiapan bahan baku yang dilakukan adalah dengan memilih batang pisang

yang tidak produktif dan ditebang dari permukaan tanah dengan parang. Batang

kulitnya yang sudah kering. Partikel batang pisang dicacah menjadi partikel

dengan ukuran ±3 cm secara manual kemudian dikering udarakan.

2. Perendaman Partikel

Partikel batang pisang diberikan perlakuan pendahuluan yaitu tanpa

perendaman (kontrol), perendaman dalam air panas selama 6 jam dan suhunya

dibiarkan turun, perendaman dalam air dingin selama 24 jam dan perendaman

dalam asam asetat. Setelah direndam partikel dikering sampai kadar air 5 %.

Kebutuhan berat komposisi dari masing-masing bahan baku untuk membuat 1

buah papan partikel yaitu jumlah partikel 430 gr dan jumlah perekat 83,33 gr.

3. Pengujian pH dan kelarutan ekstraktif dalam air panas dan air dingin

Serbuk pisang ditambah aquades dengan perbandingan 1:10 (5 gram

serbuk: 50 ml aquades), selanjutnya serbuk dan aquades dipanaskan pada suhu

800C selama satu jam. Tahap berikutnya sampel disaring dengan menggunakan

kertas saring dan ekstra siap untuk diukur pH.

Penentuan kelarutan ekstraktif dalam air panas dilakukan penimbangan

serbuk sebanyak 2±0.1 gram, kemudian serbuk dimasukkan kedalam gelas piala

400 ml. Sebanyak 100 ml air panas dimasukkan kedalam gelas piala yang telah

berisi serbuk, kemudian dipanaskan diatas penangas selama 3 jam. Larutan

tersebut disaring selanjutnya dikeringkan dalam oven pada suhu 105±30C selama

4 jam atau sampai beratnya konstan, sampel didinginkan selanjutnya ditimbang

beratnya.

Penentuan kelarutan ekstraktif dalam air dingin dilakukan penimbangan

serbuk sebanyak 2 gram, kemudian dimasukkan kedalam gelas piala 400 ml dan

larutan tersebut disaring dan dikeringkan dalam oven pada suhu 105±30C selama

4 jam atau sampai beratnya konstan, sampel didinginkan selanjutnya ditimbang

beratnya.

4. Pembuatan adonan

Semua bahan-bahan dasar yang dibutuhkan untuk pembuatan adonan

(furnish) harus ditimbang secara seksama. Lalu partikel batang pisang

dimasukkan ke dalam drum dan dimasukkan perekat UF sebanyak 12 % ke

dalam sprayer gun dan perekat diaplikasikan dengan cara di semprot mengacu

pada penelitan Sinulingga (2009).

5. Pembentukan Lembaran

Papan partikel yang telah dicampur dengan perekat dimasukkan kedalam

alat pencetak lembaran. Pembentukan lembaran dilakukan dengan menggunakan

cetakan berkuran 25 cm x 25 cm x 1 cm.

6. Pengempaan Panas

Setelah adonan masuk ke dalam cetakan, selanjutnya dilakukan

pengepresan menggunakan kempa panas pada suhu 120°C, tekanan 23 kg/cm2

selama 10 menit mengacu pada penelitian Iswanto, (2007 ).

7. Pengkondisian

Setelah selesai pengepresan, lembaran papan yang dihasilkan dilakukan

pengkondisian selama satu minggu untuk mencapai distribusi kadar air yang

seragam dan melepaskan tegangan sisa akibat pengempaan.

8. Pembuatan contoh uji

Pola pemotongan contoh uji untuk pengujian sifat fisis dan mekanik

Gambar 1. Pola pemotongan contoh uji papan partikel

Keterangan :

A : contoh uji untuk kadar air dan kerapatan (10 cm x 10 cm x 1 cm ) B : contoh uji daya serap air dan pengembangan tebal (5 cm x 5 cm x 1 cm) C : contoh uji keteguhan rekat internal (5 cm x 5 cm x 1 cm)

D : contoh uji untuk MOE dan MOR (20 cm x 5 cm x 1 cm

Pengujian sifat fisis 1. Kerapatan

Kerapatan menunjukkan perbandingan antara massa atau berat benda

terhadap volumenya. Pengujian kerapatan dilakukan pada kondisi kering udara.

Contoh uji berukuran 10 cm x 10 cm x 1 cm ditimbang beratnya, lalu diukur

rata-rata panjang, lebar dan tebalnya untuk menentukan volume contoh uji. Nilai

kerapatan contoh uji dihitung dengan rumus:

Keterangan:

ρ = kerapatan (g/cm³)

B = berat contoh uji kering udara (gram) V = volume contoh uji kering udara (cm³)

= ρ

V B D

2. Kadar air

Kadar air menunjukkan besarnya kandungan air di dalam bahan yang

dinyatakan dalam persen. Penetapan kadar air papan partikel dilakukan dengan

menghitung selisih berat awal (B0) dan berat kering oven (B1) setelah dikeringkan

dalam oven selama 24 jam pada suhu (103±2)ºC. Pengukuran berat kering oven

papan partikel dilakukan sampai beratnya konstan. Contoh uji berukuran 10 cm x

10 cm x 1 cm. Nilai kadar air papan partikel dihitung dengan rumus:

Keterangan :

KA = kadar air papan (%) B0 = berat awal (gram)

B1 = berat kering oven (gram)

3. Pengembangan tebal

Pengembangan tebal merupakan besarnya nilai pertambahan tebal dari

papan, setelah direndam dalam air. Contoh uji berukuran 5 cm x 5 cm x 1 cm.

Pengembangan tebal didasarkan pada tebal papan sebelum perendaman (T1)

dalam kondisi kering udara dan tebal papan setelah perendaman (T2) dalam air

dingin selama 2 jam dan 24 jam.

Adapun prosedur pengukuran pengembangan tebal yaitu diukur tebal pada

papan sebelum perendaman (T1) kemudian diukur tebal papan setelah perendaman

selama 2 jam kemudian 24 jam (T2)

Pengukuran tebal papan dilakukan pada keempat sudut dan dirata-ratakan.

Nilai pengembangan tebal dihitung dengan rumus:

KA (%) = 100

1 1

0 − ×

B B B

TS (%) = 100

1 1

2 x

T T

Keterangan :

TS = pengembangan tebal (%)

T1 = tebal papan sebelum perendaman (cm) T2 = tebal papan setelah perendaman (cm)

4. Daya serap air

Daya serap air merupakan kemampuan papan untuk menyerap air dalam

jangka waktu tertentu. Daya serap air papan dilakukan dengan mengukur selisih

berat contoh uji sebelum dan setelah perendaman dalam air dingin selama 2 jam

dan 24 jam.

Adapun prosedur daya serap air yaitu ditimbang papan yang berukuran 5

cm x 5 cm x 1 cm sebelum perendaman (B1) kemudian ditimbang papan yang

berukuran 5 cm x 5 cm x 1 cm setelah perendaman selama 2 jam serta 24 jam (B2)

Contoh uji berukuran 5 cm x 5 cm x 1 cm. Nilai daya serap air tersebut

dihitung dengan rumus:

Keterangan:

DSA = daya serap air (%)

B1 = berat contoh uji sebelum perendaman (gram) B2 = berat contoh uji setelah perendaman (gram)

Pengujian sifat mekanis 1. Keteguhan lentur

Modulus of Elasticity (MOE) menunjukkan ukuran ketahanan papan

menahan beban dalam batas proporsi (sebelum patah). Pengujian MOE

dilaksanakan bersamaan dengan pengujian modulus patah (MOR) dengan

DSA(%) = 100

1 1 2

x B

menggunakan Universal Testing Machine. Sifat ini sangat penting jika papan

digunakan sebagai bahan konstruksi. Contoh uji berukuran 20 cm x 5 cm x 1 cm.

Nilai MOE dihitung dengan rumus:

Keterangan :

MOE = keteguhan lentur (kg/cm2)

ΔP = beban sebelum batas proporsi (kg) L = jarak sangga (cm)

ΔY = lenturan pada beban sebelum batas proporsi (cm) b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

3. Keteguhan patah

Contoh uji berukuran 20 cm x 5 cm x 1 cm. Pengujian keteguhan patah

(MOR) dilakukan dengan menggunakan Universal Testing Machine dengan

lebar bentang (jarak penyangga) 15 kali tebal nominal, tetapi tidak kurang dari 15

cm. Nilai MOR dihitung dengan rumus

Keterangan:

MOR = keteguhan patah (kg/cm2) P = beban maksimum (kg) L = jarak sangga (cm) b = lebar contoh uji (cm) h = tebal contoh uji (cm)

2

2 3

bh PL

MOR=

Y bh

PL MOE

∆ ∆ = 3 3

3. Keteguhan rekat internal

Keteguhan rekat internal (internal bond) diperoleh dengan cara merekatkan

kedua permukaan contoh uji pada balok besi kemudian balok besi tersebut ditarik

secara berlawanan sampai pada beban maksimum (P), dihitung panjang dan lebar

contoh uji dan dihitung juga luas permukaannya (A). Contoh uji berukuran 5 cm x

5 cm x 1 cm. Keteguhan rekat contoh uji dapat dihitung dengan menggunakan

rumus:

Keterangan:

IB = keteguhan rekat (kg/cm2)

P = gaya maksimum yang bekerja (kg) A = luas permukaan contoh uji (cm2)

Standard yang ingin dicapai pada pada penelitian ini adalah SNI

03-2105-1996 dan JIS A 5908-2003 sesuai dengan Tabel 4.

Tabel 4. Standard pengujian sifat Fisis dan Mekanis Papan Partikel

No. Sifat Fisis dan Mekanis SNI 03-2105-1996 JIS A 5908-2003

1 Kerapatan (gr/cm3) 0,5-0,9 0,4-0,9

2 Kadar Air (%) <14 5-13

3 Daya Serap Air (%) - -

4 Pengembangan Tebal (%) Maks 12 Maks 12

5 MOR (kg/cm2) Min 80 Min 80

6 MOE (kg/cm2) Min 15000 Min 20000

7 Internal bond (kg/cm2) Min 1,5 Min 1,5

8 Kuat Pegang Skrup (kg) Min 30 Min 30

9 Linier Expansion (%) - -

10 Hardnes (N) - -

11 Emisi Formaldehyde (ppm) - Min 0,3

Sumber : Standar Nasional Indonesia dan Japanese Industri Standart A

P

Analisis data

Penelitian ini menggunakan analisis Rancangan Acak Lengkap (RAL).

Perlakuan perendaman terhadap papan partikel dengan tanpa perendaman,

perendaman air panas 6 jam, air dingin 24 jam, asam asetat 1% masing-masing

dengan jumlah ulangan sebanyak 3. Model statistik linier dari rancangan

percobaan ini dinyatakan dalam persamaan sebagai berikut:

Yij = µ + α

i+

∑

ijKeterangan:

Yij = Respon pengamatan pada perlakuan perendaman ke-i dan ulangan ke-j µ = Nilai rata-rata umum

αi = Pengaruh perlakuan perendaman ke- i

∑ij = Sisaan acak dari satuan percobaan ulangan ke-j yang diberi perlakuan perendaman i

i = 123,…

j = 123

Adapun hipotesis yang digunakan adalah

H0 = Perlakan perendaman terhadap papan partikel tidak berpengaruh terhadap

sifat fisis dan mekanis papan.

H1 = Perlakuan perendaman terhadap papan partikel berpengaruh terhadap sifat

fisis dan mekanis papan.

Untuk mengetahui pengaruh perendaman terhadap sifat fisis dan mekanis

papan maka dilakukan analisis keragaman. Analisis keragaman tersebut

menggunakan kriteria uji sebagai berikut:

a. Jika Fhitung < Ftabel maka H0 diterima atau perlakuan tidak memberikan

pengaruh pada suatu selang kepercayaan tertentu.

b. Jika Fhitung > Ftabel maka H0 ditolak atau perlakuan memberikan pengaruh

Proses penelitian secara singkat dapat disajikan pada Gambar 2.

Gambar 2: Bagan alur penelitian

Batang pisang barangan

Dicacah ± 3 cm

Tanpa perendaman (kontrol) perendaman air panas (6 jam), perendaman air dingin (24 jam) perendaman asam asetat 1%

Pengeringan sampai KA 5%

Pencampuran dengan perekat urea formaldehida (kadar perekat 12% )

Pembentukan lembaran papan dengan kerapatan 0,7 g/cm3 dimensi 25 cm x 25 cm x 1 cm

Pengempaan panaspada suhu 120°C, tekanan 23 kg/cm2 selama 10 menit.

Pengkondisian (conditioning) 7 hari

Pembuatan contoh uji

Pengujian papan partikel berdasarkan JIS A 5908-2003

Sifat fisis: Sifat mekanis:

1. Kadar air 1. Keteguhan lentur (MOE) 2. Kerapatan 2. Keteguhan patah (MOR) 3. Daya serap air 3. internal bond

4. Pengembangan tebal

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Partikel Kerapatan

Hasil penelitian menunjukkan bahwa nilai kerapatan papan terendah, yaitu

0,57 g/cm3 diperoleh pada papan partikel dengan perendaman asam asetat

sedangkan nilai kerapatan tertinggi, yaitu 0,64 g/cm3 diperoleh pada papan

partikel dengan tanpa perendaman (kontrol). Hasil pengujian kerapatan papan

partikel batang pisang barangan dapat dilihat pada Gambar 3.

Keterangan. a, b. Notasi yang sama menunjukkan pengaruh tidak berbeda nyata antar perlakuan berdasarkan uji DMRT.

Gambar 3. Grafik kerapatan papan partikel

Nilai kerapatan hasil penelitian ini belum mencapai sasaran yang

diharapkan yaitu 0,70 g/cm3. Hal tersebut diduga karena adanya daya spring back

(pengembangan tebal kembali) yaitu usaha pembebasan dari tekanan yang dialami

pada waktu pengempaan yang lebih besar sehingga tebal akhir papan yang

diinginkan kurang terpenuhi. Rata-rata data Spring back pada penelitian ini adalah

0,64b

Kontrol Air Dingin Air Panas Asam Asetat

K

JIS A 5908-2003

22,50%. Spring back ini disebabkan karena sifat bulky pada partikel penyusunnya

yaitu batang pisang, yang pada umumnya bahan pertanian memiliki sifat

volumenous. Kondisi tersebut akan menyebabkan kerapatan papan partikel yang

dihasilkan cenderung lebih rendah (Nurwayan, et al. 2008).

Berdasarkan Gambar 3 menunjukkan perlakuan perendaman menurunkan

nilai kerapatan, hal ini disebabkan karena dengan perendaman menyebabkan

terjadinya kelarutan zat ekstraktif yang sangat berpengaruh terhadap konsumsi

perekat, pengerasan perekat dan daya tahan partikel yang dihasilkan. Selain itu

bahan ekstraktif yang mudah menguap dapat menyebabkan terjadinya blowing

atau delaminasi pada proses pengempaan panas (Maloney, 1993).

Kerapatan akhir papan partikel dipengaruhi oleh beberapa faktor penting

yaitu, kerapatan bahan baku (jenis kayu) dan banyaknya bahan pada lembaran

(kepadatan lembaran). Selain itu, dapat dipengaruhi pula oleh kondisi proses

produksi terutama proses pengempaan, pengeringan bahan baku, kadar perekat,

dan bahan tambahan lainnya (Kelly 1977 dalam Sidabutar 2000).

Hasil sidik ragam menunjukkan bahwa kerapatan papan partikel

berpengaruh nyata pada perendaman partikel pada selang kepercayaan 95%. Hasil

uji Duncan menunjukkan bahwa kontrol, berbeda nyata terhadap perendaman

asam asetat dan air dingin dan air panas. Hasil uji Duncan dapat dilihat pada

Lampiran 9. dan sidik ragam kerapatan disajikan pada Tabel 5.

Tabel 5. Sidik ragam kerapatan

* = Berpengaruh nyata ** = Sangat berpengaruh nyata Sumber

Keragaman

db Jumlah Kuadrat

Kuadrat Tengah

F Sig Perlakuan 3 0,008 0,003 5,095* 0,029 Galat 8 0,004 0,001

Hasil penelitian ini menunjukkan bahwa semua papan partikel yang

dihasilkan dengan kerapatan 0,57-0,64 g/cm³ termasuk dalam kategori papan

partikel berkerapatan sedang. Hal ini dikarenakan dari awal penelitian sudah

ditetapkan target kerapatan yaitu 0,70 g/cm³. Maloney (1993) mengemukakan

bahwa papan partikel dengan kerapatan 0,40–0,80 g/cm³ termasuk kedalam

kategori papan partikel berkerapatan sedang (medium density particleboard).

Nilai kerapatan papan partikel yang dihasilkan dalam penelitian ini telah

memenuhi standar yang dipersyaratkan dalam JIS A 5908-2003 yang

mensyaratkan nilai kerapatan papan 0,4-0,9 g/cm3 (JSA, 2003). Namun nilai

kerapatan papan partikel yang dihasilkan tidak mencapai target yang diharapkan

yaitu 0,70 g/cm3.

Kadar Air

Kadar air merupakan sifat fisis yang ditentukan setelah melalui proses

pengovenan. Kadar air menunjukkan besarnya kandngan air yang terdapat pada

papan partikel ketika berada dalam keadaan kesetimbangan dengan lingkungan

sekitarnya. Kadar air dinyatakan dalam satuan persen. Hasil penelitian

menunjukkan bahwa nilai kadar air papan partikel batang pisang barangan

terendah, yaitu 8,92% diperoleh pada papan partikel dengan perendaman asam

asetat sedangkan nilai kadar air tertinggi, yaitu 11,55% diperoleh pada papan

Keterangan. a, b, c. Notasi yang sama menunjukkan pengaruh tidak berbeda nyata antar perlakuan berdasarkan uji DMRT.

Gambar 4. Grafik kadar air papan partikel

Berdasarkan Gambar 4 kadar air papan dengan perlakuan perendaman

lebih rendah dibandingkan dengan tanpa perlakuan perendaman. Hal ini

dikarenakan berkurangnya kadar ekstraktif pati dan gula melalui perendaman

membuat perekat lebih mudah masuk sehingga ikatan partikel dengan perekat

lebih kuat akibatnya kadar airnya menjadi rendah (Iswanto, et al. 2007).

Menurut Colak et al (2006) bahwa laju pematangan perekat berbasis

formaldehida seperti UF sangat tergantung pada pH lingkungannya. Nilai pH kayu

harus berada pada kisaran tertentu untuk menghasilkan daya ikat kayu. Dimana

perekat UF sebagai perekat yang optimal bekerja pada kondisi asam akan

menimbulkan permasalahan dalam hal pematangan perekat ketika dipergunakan

dalam pembuatan papan partikel yang memiliki pH tinggi.

Berdasarkan Gambar 4 menunjukkan bahwa dengan perlakuan

perendaman asam asetat menghasilkan papan berkadar air lebih rendah

11,55c

10,50b

9,20a 8,92a

0,00 2,00 4,00 6,00 8,00 10,00 12,00 14,00

Kontrol Air Dingin Air Panas Asam Asetat

K

ad

ar A

ir

(%

)

Perlakuan Perendaman

dikarenakan perendaman asam asetat meningkatkan keasaman partikel sehingga

penetrasi perekat UF akan lebih baik dan hal ini juga menunjukan bahwa

perendaman asam tidak hanya menurunkan pH tapi juga mempercepat pengerasan

perekat UF dimana resin urea formaldehida akan cepat mengeras dengan

meningkatnya keasaman (Pari, 2006).

Faktor yang mempengaruhi nilai kadar air adalah kondisi lingkungan,

bahan baku papan partikel, ukuran partikel yang semakin besar dan tidak seragam

menyebabkan penyerapan air papan semakin tinggi dan selain itu, batang pisang

merupakan bahan berlignoselulosa bersifat higroskopis sehingga mampu

menyerap dan mengikat air. Menurut Ruhendi et al. (2007) kadar air papan

komposit dipengaruhi juga oleh kerapatannya, papan dengan kerapatan tinggi

memiliki ikatan antar molekul partikel dengan molekul perekat terbentuk sangat

kuat sehingga molekul air sulit mengisi rongga yang terdapat dalam papan

komposit karena terisi dengan molekul perekat.

Hasil sidik ragam menunjukkan bahwa kadar air papan partikel sangat

berpengaruh nyata pada perendaman partikel pada selang kepercayaan 95%. Hasil

uji Duncan menunjukkan bahwa kontrol, air dingin berbeda nyata terhadap

perendaman asam asetat dan air panas. Hasil uji Duncan dapat dilihat pada

Lampiran 10. dan sidik ragam pada Tabel 6.

Tabel 6. Sidik ragam kadar air

Sumber Keragaman

Jumlah Kuadrat

Kuadrat Tengah

F hitung Sig Perlakuan 3 13,35 4,451 53,94** 0,000 Galat 8 0,660 0,082

Total Terkoreksi 11 14,01 * = Berpengaruh nyata

Nilai kadar air papan partikel yang dihasilkan dalam penelitian ini telah

memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai kadar air papan

partikel antara 5-13% (JSA, 2003). Namun nilai kadar air papan partikel yang

dihasilkan masih tinggi.

Daya Serap Air

Nilai daya serap air papan partikel dari batang pisang barangan

ditampilkan pada Gambar 5. Nilai ini didapat dari pengujian daya serap air selama

2 jam dan 24 jam. Hasil penelitian menunjukkan bahwa nilai daya serap air papan

partikel batang pisang barangan yang dihasilkan pada perendaman 2 jam berkisar

86,09%-154,28%. Nilai daya serap air papan partikel batang pisang barangan

yang dihasilkan pada perendaman 24 jam berkisar 124,94%-184,94%. Hasil

pengujian daya serap air papan partikel batang pisang barangan dapat dilihat pada

Gambar 5 dan data lengkap disajikan pada Lampiran 4.

Keterangan. a, b, c, d. Notasi yang sama menunjukkan pengaruh tidak berbeda nyata antar perlakuan berdasarkan uji DMRT.

Gambar 5. Grafik daya serap air 2 dan 24 jam

113.38b

Kontrol Air Dingin Air Panas Asam Asetat

Berdasarkan Gambar 5 menunjukkan perlakuan perendaman air panas dan

perendaman asam asetat menghasilkan nilai daya serap air papan partikel yang

lebih rendah. Hal ini disebabkan adanya zat ekstraktif yang keluar dan proses

perekatan yang lebih baik. Iswanto et al. (2012) dalam Murtianah (2014)

melaporkan bahwa penetrasi perekat yang baik akan menyebabkan aksesibilitas

pergerakan air dan uap air terbatas, akibatnya nilai kadar air dan daya serap air

dari papan yang dihasilkan menjadi rendah.

Muharam (1995) dalam Iswanto et al. (2007) mengemukakan apabila

kontak antar partikel semakin rapat maka air akan sulit masuk kedalam papan

partikel dan papan dengan perlakuan perendaman menurunkan kadar gula, yang

berkontribusi positif terhadap penurunan kadar air. Namun, pengaruh ini belum

signifikan dikarenakan adanya pengaruh faktor lain seperti perekat yang

digunakan pada penelitian ini yaitu perekat urea formaldehida yang notabene

adalah perekat untuk papan partikel tipe interior.

Djalal (1984) dalam Maghfirah (2013) menyatakan bahwa selain daya

tahan terhadap air dan kemampuan daya serap bahan baku, terdapat beberapa

faktor yang mempengaruhi besarnya penyerapan air papan partikel yaitu adanya

saluran kapiler yang menghubungkan antara ruang kosong, volume ruang kosong

diantara kapiler dan luas permukaan partikel yang tidak dapat ditutupi perekat.

Hasil sidik ragam menunjukkan bahwa perlakuan perendaman partikel

dalam penelitian sangat pengaruh nyata terhadap daya serap air papan partikel

yang dihasilkan pada selang kepercayaan 95%. Hasil uji Duncan menunjukkan

bahwa perendaman asam asetat, air panas, kontrol, air dingin berbeda nyata. Hasil

Tabel 7. Sidik ragam daya serap air

Sumber Keragaman

db Jumlah Kuadrat

Kuadrat Tengah

F Sig

Perlakuan 3 5796,81 1932,27 73,612** 0,000 Galat 8 209,99 26,25

Total Terkoreksi 11 6006,81 * = Berpengaruh nyata

** = Sangat berpengaruh nyata

Pada Standar JIS A 5908-2003 tidak mensyaratkan nilai daya serap air

papan partikel. Namun nilai daya serap air yang dihasilkan cukup tinggi karena

daya serap air merupakan sifat fisis papan partikel yang perlu diperhatikan karena

mempengaruhi kualitas papan partikel yang dihasilkan dan untuk mengetahuai

ketahanan papan terhadap air (JSA, 2003).

Pengembangan Tebal

Nilai pengembangan tebal papan partikel dari batang pisang barangan

ditampilkan pada Gambar 6 papan partikel setelah direndam dalam air selama 2

jam dan direndam selama 24 jam. Hasil penelitian menunjukkan bahwa nilai

pengembangan tebal papan partikel batang pisang barangan yang dihasilkan pada

perendaman 2 jam berkisar 46,05%-114,24%. Pengembangan tebal terendah

terdapat pada perendaman asam asetat yaitu sebesar 46,05% dan pengembangan

tebal tertinggi terdapat pada perendaman air dingin yaitu sebesar 114,24%. Nilai

pengembangan tebal papan partikel batang pisang barangan yang dihasilkan pada

perendaman 24 jam berkisar 56,90%-122,04%. Pengembangan tebal terendah

terdapat pada perendaman asam asetat yaitu sebesar 56,90% dan pengembangan

Keterangan. a, b, c, d. Notasi yang sama menunjukkan pengaruh tidak berbeda nyata antar perlakuan berdasarkan uji DMRT.

Gambar 6. Grafik pengembangan tebal 2 dan 24 jam

Berdasarkan Gambar 6 nilai pengembangan tebal papan dengan perlakuan

asam lebih rendah dibandingkan dengan kontrol, air dingin dan air panas. Hal ini

karena perekat UF optimal pada kondisi asam dan perlakuan perendaman asam asetat

melarutkan zat ekstraktif terutama pati yang bersifat higroskopis dan akibat

kehilangan zat ekstraktif tersebut maka sifat higroskopis papan rendah, sehingga

pengembangan tebal juga menjadi rendah dan selain itu, kelarutan zat ekstraktif

menyebabakan perekat lebih mudah masuk kedalam rongga partikel sehingga

papan yang dihasilkan lebih padat (Pasaribu, 1987 dalam Murtianah, 2014).

Tingginya nilai pengembangan tebal papan partikel batang pisang

barangan yang dihasilkan pada perlakuan perendaman air dingin dan perlakuan

perendaman pada air panas diduga disebabkan partikel masih mengandung pati

yang memiliki kemampuan mengikat air yang tinggi sehingga pengembangan

tebalnya semakin tinggi. Riyadi (2004) mengemukakan bahwa pengembangan

tebal diduga ada hubungannya dengan daya serap air karena banyaknya air yang

77,16b

Kontrol Air Dingin Air Panas Asam Asetat

P

Perlakuan Perendaman

diserap dan memasuki struktur papan partikel akan mempengaruhi dimensi papan

yang dihasilkan.

Ruhendi et al. (2007) mengemukakan bahwa faktor yang mempengaruhi

pengembangan tebal adalah jumlah kadar perekat dan penyebarannya, kadar air

bahan baku, jenis perekat yang digunakan dan komposisi kimia yang terdapat

didalam bahan baku pembuatan papan partikel.

Hasil sidik ragam menunjukkan bahwa perlakuan perendaman partikel

dalam penelitian ini sangat berpengaruh nyata terhadap pengembangan tebal

papan partikel yang dihasilkan pada selang kepercayaan 95%. Hasil uji lanjut

dengan menggunakan Duncan menunjukkan bahwa pada perendaman asam asetat,

berbeda nyata dengan kontrol, air panas, air dingin. Hasil uji Duncan dapat dilihat

pada Lampiran 14. dan sidik ragam pada Tabel 8.

Tabel 8. Sidik ragam pengembangan tebal

Sumber Keragaman

db Jumlah Kuadrat

Kuadrat Tengah

F hitung F Tabel Perlakuan 3 8103,89 2701,29 48,99** 0,000 Galat 8 441,06 55,13

Total Terkoreksi 11 8544,95 * = Berpengaruh nyata

** = Sangat berpengaruh nyata

Nilai pengembangan tebal papan partikel yang dihasilkan dalam penelitian

ini tidak memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai

pengembangan tebal papan partikel maksimal 12% (JSA, 2003). Namun nilai

pengembangan tebal papan partikel yang dihasilkan dalam penelitian ini cukup

Sifat Mekanis Papan Partikel

Keteguhan Lentur atau Modulus of Elasticity (MOE)

Hasil penelitian menunjukkan bahwa nilai MOE papan partikel batang

pisang barangan yang dihasilkan berkisar 15.646,09-24.549,17 kg/cm2. Nilai

MOE papan terendah, yaitu 15.646,09 kg/cm2 diperoleh pada papan partikel

dengan perendaman asam asetat sedangkan nilai MOE tertinggi, yaitu 24.549,17

kg/cm2 diperoleh pada papan partikel tanpa perendaman (kontrol). Hasil pengujian

MOE papan partikel batang pisang barangan dapat dilihat pada Gambar 7.

Keterangan. a, b, c. Notasi yang sama menunjukkan pengaruh tidak berbeda nyata antar perlakuan berdasarkan uji DMRT.

Gambar 7. Grafik MOE papan partikel

Berdasarkan Gambar 7 menunjukkan bahwa papan dengan perendaman

asam asetat memiliki nilai terendah dibandingkan dengan kontrol, air dingin dan

air panas. Hal ini diduga perendaman asam asetat menyebabkan ikut

terdegradasinya selulosa dan ukuran partikel yang tidak homogen sehingga

kekuatan rekat jadi lebih rendah. Fengel dan Wegener (1995) menyatakan bahwa

suasana asam akan menghidrolisis polisakarida kayu termasuk didalamnya

selulosa dan hemiselulosa.

24.549,17c

Kontrol Air Dingin Air Panas Asam Asetat

M

Tingginya nilai MOE yang dihasilkan pada perendaman air panas

dibandingkan dengan perendaman air dingin dan asam asetat disebabkan

perendaman pada air panas melarutkan zat ekstraktif seperti garam-garam

organik, garam-garam anorganik, gula, siklol, gum pektin, glaktat, tanin, pigmen,

polisakarida dan komponen-komponen lain yang terhidrolisis. Kamil (1970)

dalam Saputra (2004) menyatakan bahwa perendaman panas sangat berpengaruh

positif terhadap stabilitas dimensi papan partikel dan perendaman air panas dapat

meningkatkan nilai keteguhan lentur papan partikel.

Hasil sidik ragam menunjukkan bahwa perlakuan perendaman partikel

dalam penelitian ini berpengaruh nyata terhadap modulus lentur papan partikel

yang dihasilkan pada selang kepercayaan 95%. Hasil uji lanjut dengan

menggunakan Duncan menunjukkan bahwa pada perendaman asam asetat dan

kontrol berbeda nyata dengan air panas dan air dingin. Hasil uji Duncan dapat

dilihat pada Lampiran 15. dan sidik ragam pada Tabel 9.

Tabel 9. Sidik ragam MOE

Sumber Keragaman

db Jumlah Kuadrat

Kuadrat Tengah

F hitung F Tabel Perlakuanl 3 1,231 4,104 13,54* 0,002 Galat 8 2,425 3078,51

Total Terkoreksi 11 1,474

* = Berpengaruh nyata ** = Sangat berpengaruh nyata

Berdasarkan standar JIS A 5908-2003 nilai modulus elastis (MOE)

rata-rata papan partikel batang pisang barangan pada contoh uji dengan perlakuan

perendaman air panas dan tanpa perendaman (kontrol) dinyatakan memenuhi

standar dengan ketentuan nilai ≥20.000 kg/cm2. Namun contoh uji dengan

perlakuan perendaman air dingin dan perendaman asam asetat dinyatakan tidak

Keteguhan Patah atau Modulus of Rupture (MOR)

Modulus of Rupture (MOR) papan partikel merupakan sifat mekanis yang

menunjukkan kekuatan material dalam menahan beban yang bekerja terhadapnya.

Modulus patah papan partikel batang pisang barangan yang dihasilkan berkisar

36,64-60,38 kg/cm2. Nilai MOE papan terendah, yaitu 36,64 kg/cm2 diperoleh

pada papan partikel tanpa perendaman (kontrol) sedangkan nilai MOR tertinggi,

yaitu 60,38 kg/cm2 diperoleh pada papan partikel dengan perendaman asam asetat.

Hasil pengujian MOR papan partikel batang pisang barangan dapat dilihat pada

Gambar 8.

Keterangan. a, b, c. Notasi yang sama menunjukkan pengaruh tidak berbeda nyata antar perlakuan berdasarkan uji DMRT

Gambar 8. Grafik MOR papan partikel

Berdasarkan Gambar 8 menunjukkan nilai keteguhan patah dengan

perlakuan perendaman asam asetat menghasilkan keteguhan patah yang lebih

tinggi. Hal ini disebabkan perendaman asam asetat meyebabkan terlarutnya zat

JIS A 5908-2003 MOR ≥ 80 kg/cm2

36,64a 35,69a

48,32b

60,38c

0,00 10,00 20,00 30,00 40,00 50,00 60,00 70,00 80,00

Kontrol Air Dingin Air Panas Asam Asetat

M

O

R

(

kg/

cm

2)

ekstraktif sehingga memfasilitasi terjadinya pematangan perekat UF. Dengan

demikian ikatan antara partikel dengan perekat semakin efektif sehingga papan

dengan perlakuan asam memiliki kekuatan lebih tinggi dibandingkan dengan

perlakuan lainnya.

Pada penelitian Iswanto (2007) tentang pengaruh perendaman partikel

terhadap sifat fisis dan mekanis papan patikel dari ampas tebu menunjukkan nilai

MOR meningkat pada papan partikel dengan perlakuan perendaman. Hasil

penelitian tersebut menunjukkan hal yang sama dengan penelitian ini. Hal ini

diduga karena zat ekstraktif yang terkandung dalam partikel batang pisang

barangan telah larut dalam air sehingga daya rekat perekat semakin baik.

Hasil sidik ragam menunjukkan bahwa perlakuan perendaman partikel

dalam penelitian ini sangat berpengaruh nyata terhadap modulus patah papan

partikel yang dihasilkan pada selang kepercayaan 95%. Hasil uji lanjut dengan

menggunakan Duncan menunjukkan bahwa pada perendaman asam asetat dan air

panas berbeda nyata dengan air dingin dan kontrol. Hasil uji Duncan dapat dilihat

pada Lampiran 16. dan sidik ragam pada Tabel 10.

Tabel 10. Sidik ragam MOR

Sumber Keragaman

db Jumlah Kuadrat

Kuadrat Tengah

F Sig

Perlakuan 3 1211,49 403,83 28,38** 0,000 Galat 8 113,80 14,22

Total Terkoreksi 11 1325,30

* = Berpengaruh nyata

** = Sangat berpengaruh nyata

Nilai MOR yang dihasilkan berdasarkan standar JIS A 5908-2003 nilai

modulus patah (MOR) rata-rata papan partikel batang pisang barangan pada

semua contoh uji dengan perlakuan perendaman dinyatakan tidak memenuhi

Internal bond (IB)

Hasil penelitian menunjukkan bahwa nilai IB papan partikel batang pisang

barangan yang dihasilkan berkisar 0,35-0,87 kg/cm2. Nilai IB papan terendah,

yaitu 0,35 kg/cm2 diperoleh pada papan partikel dengan perendaman air dingin,

sedangkan nilai IB tertinggi, yaitu 0,87 kg/cm2 diperoleh pada papan partikel

dengan perendaman asam asetat. Hasil pengujian IB papan partikel batang pisang

barangan dapat dilihat pada Gambar 9.

Keterangan. a, b, c. Notasi yang sama menunjukkan pengaruh tidak berbeda nyata antar perlakuan berdasarkan uji DMRT.

Gambar 9. Grafik IB papan partikel

Berdasarkan Gambar 9 menunjukkan perendaman dengan asam asetat

menghasilkan papan partikel dengan nilai IB yang lebih tinggi dibandingkan

dengan kontrol, air panas dan air dingin. Hal ini disebabkan perekat UF mengeras

dengan baik pada kondisi asam yang akan berpengaruh pada keteguhan rekat

papan partikel. Dengan demikian kekuatan ikatan antar partikel lebih tinggi

dibandingkan dengan kontrol, air panas dan air dingin (Nawawi et al. 2005).

0,45ab

Kontrol Air Dingin Air Panas Asam Asetat

Int

Nilai IB pada setiap perlakuan dipengaruhi oleh zat ekstraktif, semakin

tinggi zat ekstraktif maka perekat sulit untuk berpenetrasi dengan partikel karena

terhalang oleh zat ekstraktif sehingga daya rekat antar partikel semakin rendah,

rata-rata jumlah zat ektraktif dalam perlakuan air panas untuk kontrol 30%,air

dingin 25,33%, air panas 15%, asam asetat 10,83, dan jumlah zat ektraktif

ddengan perlakuan air dingin untuk control 23,5%, air dingin 29,33%, air panas

13,5%, asam asetat 16%.

Hasil sidik ragam menunjukkan bahwa perlakuan perendaman partikel

dalam penelitian ini sangat berpengaruh nyata terhadap internal bond papan

partikel yang dihasilkan pada selang kepercayaan 95%. Hasil uji lanjut dengan

menggunakan Duncan menunjukkan bahwa pada perendaman asam asetat dan air

panas berbeda nyata dengan air dingin dan kontrol. Hasil uji Duncan dapat dilihat

pada Lampiran 17. dan sidik ragam pada Tabel 11.

Tabel 11. Sidik ragam internal bond

Sumber Keragaman

db Jumlah Kuadrat

Kuadrat Tengah

F Sig Perlakuan 3 0,45 0,151 27,63** 0,000 Galat 8 0,44 0,005

Total Terkoreksi 11 0,49

* = Berpengaruh nyata ** = Sangat berpengaruh nyata

Berdasarkan standar yang dipersyaratkan JIS A 5908-2003 nilai internal

bond (IB) rata-rata papan partikel batang pisang barangan pada contoh uji dengan

perlakuan perendaman dinyatakan tidak memenuhi standar dengan ketentuan

nilai ≥1,5 kg/cm2 (JSA, 2003). Hal ini menunjukkan bahwa perlakuan

KESIMPULAN DAN SARAN

Kesimpulan

1. Perlakuan perendaman partikel batang pisang barangan dalam air dingin,

air panas, dan asam asetat 1% mampu memperbaiki sifat fisis dan mekanis

papan partikel.

2. Perlakuan perendaman partikel dalam asam asetat merupakan perlakuan

terbaik untuk meningkatkan stabilitas dimensi papan.

Saran

Perlu dilakukan penelitian lanjutan menggunakan jenis perekat yang lain

untuk memperbaiki dan meningkatkan kualitas papan partikel batang pisang