PRODUKSI BIOGAS DARI PALM OIL MILL EFFLUENT

(POME) MENGGUNAKAN SLUDGE BIOGAS DARI

CAMPURAN KOTORAN SAPI POTONG DAN

POME SEBAGAI AKTIVATOR

SKRIPSI

LUTHFI DWIYANTO

DEPARTEMEN ILMU PRODUKSI DAN TEKNOLOGI PETERNAKAN FAKULTAS PETERNAKAN

PRODUKSI BIOGAS DARI PALM OIL MILL EFFLUENT

(POME) MENGGUNAKAN SLUDGE BIOGAS DARI

CAMPURAN KOTORAN SAPI POTONG DAN

POME SEBAGAI AKTIVATOR

SKRIPSI

LUTHFI DWIYANTO

DEPARTEMEN ILMU PRODUKSI DAN TEKNOLOGI PETERNAKAN FAKULTAS PETERNAKAN

ii RINGKASAN

Luthfi Dwiyanto. D14080180. 2012. Produksi Biogas dari Palm Oil Mill Effluent (POME) Menggunakan Sludge Biogas dari Campuran Kotoran Sapi Potong dan POME sebagai Aktivator. Skripsi. Departemen Ilmu Produksi dan Teknologi Peternakan, Fakultas Peternakan, Institut Pertanian Bogor.

Pembimbing Utama : Dr. Ir. Salundik, M.Si

Pembimbing Anggota : Bramada Winiar Putra, S.Pt. M.Si

Program integrasi antara peternakan dan perkebunan dilakukan agar pemanfaatan limbah dari kedua komoditi ini dapat dioptimalkan. Salah satu sistem integrasi yang dilakukan pemerintah adalah dengan mengintegrasikan peternakan sapi potong dengan perkebunan kelapa sawit. Integrasi ini telah lama diterapkan di Indonesia, khususnya di daerah penghasil kelapa sawit seperti Sumatera dan Kalimantan. Pakan bagi sapi potong didapat dari limbah padat kelapa sawit yang berupa daun, pelepah, dan bungkil sawit. Hal inilah yang mendukung terlaksananya integrasi. Selain pemanfaatan limbah padat kelapa sawit sebagai bahan pakan, pengolahan limbah pada kedua sektor pertanian ini juga dapat dilakukan untuk memperkuat sistem integrasi yang telah ada. Salah satu solusi sistem pengolahan limbah yang dapat diterapkan adalah mengolah limbah menjadi biogas. Kelapa sawit menghasilkan limbah cair atau Palm Oil Mill Effluent (POME) sebagai limbah akhir industri pengolahannya, sedangkan sapi potong menghasilkan feses. Kedua limbah tersebut merupakan bahan organik yang berpotensi menjadi bahan baku pembuatan biogas.

Penelitian ini dilakukan untuk mengetahui produksi biogas yang dihasilkan dari POME dengan menggunakan sludge biogas dari campuran POME dan kotoran sapi potong sebagai aktivator. Penggunaan sludge biogas dari campuran POME dan kotoran sapi potong ini dilakukan karena mikroorganisme yang ada dalam sludge tersebut sudah beradaptasi dengan bahan baku yang berupa POME sehingga diharapkan mikroorganisme tersebut mampu merombak bahan organik menjadi metana (CH4) secara optimal. Bahan baku biogas pada penelitian ini yang terdiri atas

campuran POME dan aktivator dengan perbandingan 90%:10% (P90A10), 80%:20%

(P80A20), dan 70%:30% (P70A30). Penelitian ini dilakukan menggunakan digester

sistem continue. Penelitian berlangsung selama 40 hari, dimana dilakukan pengukuran suhu, pH dan produksi gas setiap hari, sedangkan pengukuran rasio C/N dilakukan pada hari ke-1 dan Total Volatile Solids (TVS) pada hari ke-1 dan ke-40.

Hasil penelitian menunjukkan bahwa perlakuan P70A30 menghasilkan biogas

dengan volume total terbesar yaitu 8,28 liter, diikuti dengan P90A10 dengan volume

7,99 liter, dan P80A20, dengan volume 3,14 liter. TVS akhir yang dihasilkan pada

seluruh perlakuan mengalami penurunan. Perlakuan P90A10, P80A20, dan P70A30

masing-masingmengalami peningkatan TVS sebesar 57,98%, 64,98%, dan 59,65%.

iii ABSTRACT

Biogas Production from Palm Oil Mill Effluent (POME) Addition of Sludge Biogas from Using mixed Beef Feces and POME as Activator

Dwiyanto, L., Salundik, B. W. Putra

Palm Estate-Beef Cattle Integrated System is a combination which consisted of palm plantation and beef cattle farm. In this system, the palm solid waste were used as a feed for beef cattle.Beside that, liquid waste processing could be applied to support this system, for example in biogas production. In this research, biogas preparation was done by mixing POME and inoculant mixture of POME and cattle dung, which were made at different ratios of 90%:10% (P90A10), 80%:20% (P80A20), and

70%:30% (P70A30). Observation was done every day for 40 days. The variables

observed consist of temperature, pH, C/N ratio, Total Volatile Solids (TVS), and biogas production. The data were analyzed using discriptive analysis. The result showed that P90A10, P80A20, andP70A30 had C/N ratio 15.98; 15.94; dan 15.27. P70A30

produced the highest biogas had digester stage one, followed by P90A10 and P80A20

(8.28, 7.99 and 3.14 litre respectively).

iv

PRODUKSI BIOGAS DARI PALM OIL MILL EFFLUEN

(POME) MENGGUNAKAN SLUDGE BIOGAS DARI

CAMPURAN KOTORAN SAPI POTONG DAN

POME SEBAGAI AKTIVATOR

LUTHFI DWIYANTO D14080180

Skripsi ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Peternakan pada

Fakultas Peternakan Institut Pertanian Bogor

DEPARTEMEN ILMU PRODUKSI DAN TEKNOLOGI PETERNAKAN FAKULTAS PETERNAKAN

v Judul : Produksi Biogas dari Palm Oil Mill Effluent (POME) Menggunakan

Sludge Biogas dari Campuran Kotoran Sapi Potong dan POME sebagai Aktivator

Nama : Luthfi Dwiyanto NIM : D14080180

Menyetujui,

Mengetahui, Ketua Departemen

Ilmu Produksi dan Teknologi Peternakan

(Prof. Dr. Ir. Cece Sumantri, M.Agr.Sc.) NIP. 19591212 198603 1 004

Tanggal Ujian : 06 Agustus 2012 Tanggal Lulus: Pembimbing Utama,

(Dr. Ir. Salundik, M.Si.) NIP. 19640406 198903 1 003

Pembimbing Anggota,

vi RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 18 Februari 1991 di Depok, Jawa Barat.

Penulis adalah anak kedua dari empat bersaudara yang lahir dari pasangan Bapak

Hans Y. Rumimpunu dan Ibu Halimah.

Penulis mengawali pendidikan di SD Negeri Kertajaya Desa Jayamukti

Kecamatan Blanakan Kabupaten Subang-Jawa Barat. Pendidikan ditempuh Penulis

pada tahun 1996 dan selesai pada tahun 2002. Penulis melanjutkan pendidikan di

SLTP Negeri 1 Blanakan Kabupaten Subang-Jawa Barat pada tahun 2002 hingga

tahun 2005. Pendidikan menengah atas ditempuh Penulis di SMA Negeri 1

Pamanukan Kabupaten Subang-Jawa Barat pada tahun 2005 dan diselesaikan pada

tahun 2008.

Penulis diterima sebagai mahasiswa Departemen Ilmu Produksi dan

Teknologi Peternakan, Fakultas Peternakan, Institut Pertanian Bogor pada tahun

2008 melalui jalur Undangan Seleksi Masuk IPB (USMI). Selama menjadi

mahasiswa, Penulis aktif sebagai ketua divisi ruminansia di Himpunan Mahasiswa

Produksi Ternak (HIMAPROTER) periode 2010-2011 Penulis tergabung sebagai

anggota dalam Forum Kaluarga Subang IPB (FOKKUS IPB). Penulis juga

berkesempatan mendapatkan pendanaan dari Program Mahasiswa Wirausaha IPB

(PMW IPB 2011) dengan judul “Budidaya Ayam Broiler”, PKM-T 2010 dengan

judul “Modifikasi Kompor Minyak Tanah untuk Bahan Bakar Superkarbon sebagai

Sumber Energi Alternatif pada Usaha Pengolahan Talas di Kota Bogor”, Penulis

terdaftar sebagai asisten praktikum pada mata kuliah Hasil Ikutan Ternak. Selama

vii KATA PENGANTAR

Puji syukur Penulis panjatkan kepada Allah SWT yang telah memberikan

rahmat dan hidayahNya, sehingga Penulis dapat menyelesaikan studi, penelitian dan

penulisan skripsi ini. Shalawat dan salam senantiasa tercurah kepada Nabi

Muhammad SAW beserta para sahabat sebagai suri tauladan hingga akhir zaman.

Skripsi berjudul “Produksi Biogas dari Palm Oil Mill Effluent (POME) dengan Menggunakan Sludge Biogas dari Campuran Kotoran Sapi Potong dan POME sebagai Aktivator” ini merupakan syarat untuk memperoleh gelar Sarjana Peternakan di Fakultas Peternakan, Institut Pertanian Bogor.

Program integrasi antara peternakan dan perkebunan agar pemanfaatan

limbah dari kedua komoditi ini dapat dioptimalkan. Salah satu sistem integerasi yang

dilakukan pemerintah adalah dengan mengintegrasikan peternakan sapi potong

dengan perkebunan kelapa sawit. Pakan bagi sapi potong didapat dari limbah padat

kelapa sawit yang berupa daun, pelepah, dan bungkil sawit. Salah satu solusi sistem

pengolahan limbah yang dapat diterapkan pada kedua komoditi tersebut adalah

mengolah limbah menjadi biogas. Kelapa sawit menghasilkan limbah cair atau Palm

Oil Mill Effluent (POME) sebagai limbah akhir industri pengolahannya, sedangkan

sapi potong menghasilkan feses. Kedua limbah tersebut merupakan bahan organik

yang berpotensi menjadi bahan baku pembuatan biogas. Penelitian yang

memanfaatkan limbah cair kelapa sawit dan kotoran sapi potong sebagai bahan baku

pembuatan biogas ini bertujuan untuk mengetahui produksi biogas dengan

menggunakan sistem continue pada tiap komposisi. Terdapat tiga komposisi biogas

pada penelitian ini yang terdiri atas campuran POME dan aktivator dari sludge

biogas dari campuran POME dan kotoran sapi potong dengan perbandingan

90%:10%, 80%:20%, dan 70%:30%.

Penulis menyadari bahwa dalam penulisan skripsi ini masih jauh dari

sempurna. Namun, Penulis berharap semoga skripsi ini bermanfaat dan dapat

menambah khasanah keilmuan bagi pembaca. Amin.

Bogor, Agustus 2012

ix

Kesimpulan ... 34

Saran ... 34

UCAPAN TERIMA KASIH ... 35

DAFTAR PUSTAKA ... 36

x DAFTAR TABEL

Nomor Halaman

1. Karakteristik Palm Oil Mill Effluent (POME) Tanpa Perlakuan ... 5

2. Komposisi Biogas ... 8

3. Bahan Kimia yang Biasa Digunakan sebagai Penyangga ... 13

4. Jumlah Komposisi Bahan Masukan Biogas ... 17

5. Hasil Analisis Bahan Baku Masukan Biogas ... 23

6. Hasil Analisis Kandungan TVS pada Hari Ke-40 ... 26

xi DAFTAR GAMBAR

Nomor Halaman

1. Diagram Proses Produksi Minyak Kelapa Sawit ... 3

2. Reaksi Pembentukan Biogas ... 9

3. Skema Proses Perombakan secara Anaerob ... 9

4. Reaksi Pembentukan Metana (CH4) ... 11

5. Penurunan Kandungan VS pada Lumpur Digester ... 14

6. Digester yang Digunakan dalam Penelitian ... 17

7. Campuran Bahan Masukan ... 18

8. Proses Pengisian Bahan Masukan ... 18

9. Diagram Alir Pembuatan Biogas ... 18

10. Grafik Nilai pH selama Penelitian ... 24

11. Grafik Suhu selama Penelitian ... 25

12. Proses Pengukuran Produksi Biogas dan Uji Nyala ... 28

13. Grafik Hubungan antara Waktu Perombakan Bahan Organik dan Produksi Biogas pada P90A10 ... 28

14. Grafik Hubungan antara Waktu Perombakan Bahan Organik dan Produksi Biogas ... 30

xii DAFTAR LAMPIRAN

Nomor Halaman

1. Hasil Analisis Keragaman pada Kandungan TVS Akhir ... 40

2. Analisis Regresi pada Hubungan antara Waktu

Perombakan Bahan Organik (Hari) dan Produksi Biogas

pada Perlakuan P90A10 ... 41

3. Analisis Regresi pada Hubungan antara Waktu

Perombakan Bahan Organik (Hari) dan Produksi Biogas

pada Perlakuan P80A20 ... 41

4. Analisis Regresi pada Hubungan antara Waktu

Perombakan Bahan Organik (Hari) dan Produksi Biogas

pada Perlakuan P70A30 ... 42

1 PENDAHULUAN

Latar Belakang

Kebutuhan akan pangan asal hewan semakin hari semakin meningkat hal ini

menyebabkan meningkatnya permintaan hewan ternak oleh para produsen

peng-olahan produk pangan asal hewan sehingga saat ini peternakan berkembang sangat

pesat. Seiring dengan permintaan ternak yang semakin meningkat, maka pemerintah

mengadakan program integrasi antara peternakan dan perkebunan. Salah satu

program integrasi peternakan dan perkebunan yang dilakukan pemerintah adalah

dengan mengintegrasikan peternakan sapi potong dengan perkebunan kelapa sawit.

Pemanfaatan kelapa sawit tidak hanya menghasilkan minyak sebagai

komoditi utama tetapi juga hasil samping (by product) berupa daun sawit, pelepah

sawit, lumpur sawit dan bungkil sawit yang dapat dimanfaatkan sebagai sumber

energi dan protein bagi sapi potong. Melihat hal ini maka pemerintah melakukan

program pengintegrasian antara perkebunan kelapa sawit dengan sapi potong.

Limbah peternakan sapi potong dapat berupa sisa air pencucian ternak, urin,

dan kotoran ternak. Namun, diantara ketiga jenis limbah tersebut, kotoran ternak

(feses) merupakan limbah yang berdampak cukup serius bagi lingkungan. Selain

menimbulkan bau, perombakan feses sapi potong juga menghasilkan gas CH4 yang

berperan sebagai penyumbang pemanasan global dan memiliki nilai BOD dan COD

yang cukup tinggi. Produksi minyak kelapa sawit berkapasitas 60 ton tandan buah

segar (TBS)/jam menghasilkan limbah cair sebanyak 42 m3 (Yuliansari et al., 2001)

dalam Apriani (2009). Limbah cair ini memiliki nilai BOD, COD, padatan

tersuspensi dan kandungan total padatan tinggi. Salah satu solusi untuk mengatasi

pencemaran tersebut adalah dengan melakukan pengolahan limbah menjadi biogas.

Palm Oil Mill Effluent merupakan salah satu limbah agroindustri yang paling sering

menyebabkan polusi. Limbah ini memiliki konsentrasi yang tinggi dan berwarna

coklat pekat (Lang, 2007).

Melihat kondisi ini, timbul pemikiran untuk melakukan penelitian tentang

produksi biogas yang berbahan dasar POME dengan lumpur aktif sebagai aktivator.

Lumpur dari digester yang telah aktif menghasilkan biogas dipilih sebagai campuran

karena telah beradaptasi dengan kondisi lingkungan fermentasi sehingga dapat

2

Penelitian ini dilakukan dengan skala laboratorium menggunakan digester

sistem continue. Diharapkan penelitian ini mampu mewakili keadaan yang

sebenarnya sehingga dapat dimanfaatkan sebaik mungkin demi menjaga kelestarian

ekosistem.

Tujuan

Penelitian ini bertujuan untuk mengetahui produksi biogas yang dihasilkan

dari POME menggunakan sludge biogas dari campuran POME dan kotoran sapi

3

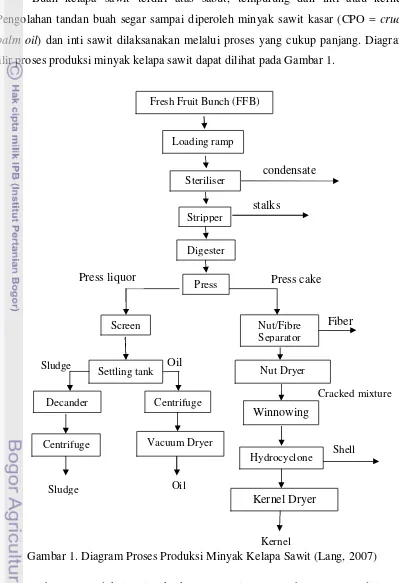

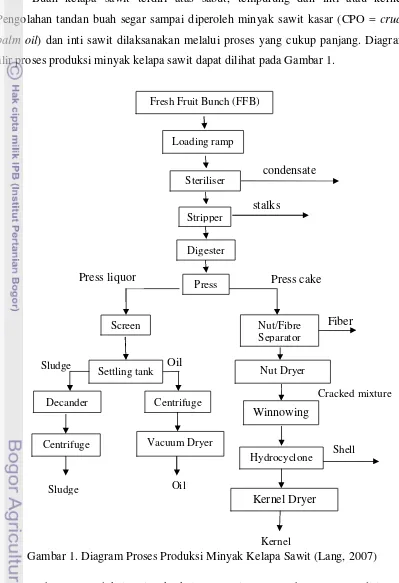

alir proses produksi minyak kelapa sawit dapat dilihat pada Gambar 1.

Gambar 1. Diagram Proses Produksi Minyak Kelapa Sawit (Lang, 2007)

Tahapan produksi minyak kelapa sawit secara berurutan terdiri atas

4

tandan (striping), pelumatan buah (digesting), pengeluaran minyak (pengepresan),

penyaringan, pemurnian dan penjernihan minyak (klarifikasi) dan pengolahan biji

(Murdiati, 1992 dan Winarno, 1999). Minyak kelapa sawit mentah diturunkan dari

mesocarpus tandan buah segar (TBS). Pemanasan (steam-heat) TBS dilakukan

menggunakan sterilizers horizontal pada tekanan 3 kg/cm2 dan suhu 140 oC selama

75-90 menit (Lang, 2007). Setelah dilakukan sterilisasi, TBS dimasukkan ke dalam

rotary drum-stripper (threser) dimana TBS dipisahkan dari spikelet (tandan kosong).

Tandan buah segar kemudian dilumatkan dalam digester di bawah kondisi

pemanasan uap dengan kisaran suhu 90 oC. Baling-baling kembar penekan (twin

screw presses) biasanya digunakan untuk mengeluarkan minyak dari buah yang telah

dilumatkan di bawah tekanan tinggi. Proses ekstraksi minyak yang tidak lengkap

dapat meningkatkan effluent chemical oxygen demand (COD). Minyak kelapa sawit

mentah secara langsung dibawa ke tangki pemurni (clarification tank) dan suhu

dipertahankan sekitar 90 oC untuk memperbesar pemisahan minyak. Minyak yang

sudah dimurnikan selanjutkan dilewatkan melalui pemusing (centrifuge)

ber-kecepatan tinggi dan vakum pengering (vacuum dryer) sebelum penyimpanan.

Minyak berserat dan biji dari pengepresan (press cake) dibawa ke pemisah bijidan

serat dengan arus udara kuat disebabkan oleh kipas penghisap (suction fan).

Kemudian, biji dibawa ke nut cracker dan selanjutnya ke hydrocyclone untuk

memisahkan cangkang dari kernel. Kernel tersebut dikeringkan sampai

kelembabannya di bawah 7% untuk mencegah pertumbuhan kapang sehingga dapat

memperpanjang waktu simpan (Lang, 2007).

Limbah Pabrik Kelapa Sawit

Limbah adalah suatu bahan yang terbuang atau dibuang dari suatu sumber

hasil aktivitas manusia, maupun proses alam dan tidak atau belum mempunyai nilai

ekonomi. Aktivitas pengolahan pada pabrik kelapa sawit menghasilkan dua jenis

limbah, antara lain limbah padat dan limbah cair. Limbah padat, antara lain tandan

kosong kelapa sawit, cangkang dan serat yang sebagian besar telah dimanfaatkan

sebagai sumber energi dengan membakarnya secara langsung, serta ampas dari

tandan kosong yang belum termanfaatkan dengan baik (Mahajoeno, 2008).

Limbah cair pabrik kelapa sawit merupakan limbah terbesar yang dihasilkan

5

kelapa sawit mengolah setiap ton TBS menjadi 200-250 kg minyak mentah, 230-250

kg tandan kosong kelapa sawit (TKKS), 130-150 kg serat, 60-65 kg cangkang, 55-60

kg kernel dan air limbah 0,7 m3 (Yuliansari et al., 2001).

Palm Oil Mill Effluent (POME)

Palm oil mill effluent atau limbah cair pabrik kelapa sawit merupakan salah

satu limbah agroindustri yang paling sering menyebabkan polusi. Limbah ini

memiliki konsentrasi yang tinggi dan berwarna coklat pekat. Karakteristik POME

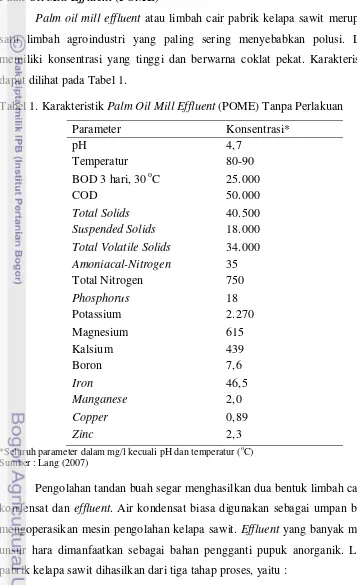

dapat dilihat pada Tabel 1.

Tabel 1. Karakteristik Palm Oil Mill Effluent (POME) Tanpa Perlakuan

Parameter Konsentrasi*

*Seluruh parameter dalam mg/l kecuali pH dan temperatur (oC) Sumber : Lang (2007)

Pengolahan tandan buah segar menghasilkan dua bentuk limbah cair, yaitu air

kondensat dan effluent. Air kondensat biasa digunakan sebagai umpan boiler untuk

mengoperasikan mesin pengolahan kelapa sawit. Effluent yang banyak mengandung

unsur hara dimanfaatkan sebagai bahan pengganti pupuk anorganik. Limbah cair

6

1. Proses sterilisasi (pengukusan) untuk mempermudah perontokan buah dari

tandannya, mengurangi kadar air dan untuk inaktivasi enzim lipase dan oksidase.

2. Proses ekstraksi minyak untuk memisahkan minyak daging buah dari bagian

lainnya.

3. Proses pemurnian (klarifikasi) untuk membersihkan minyak dari kotoran lain

(Departemen Pertanian, 1998).

Teknik pengolahan limbah cair yang biasanya diterapkan di pabrik kelapa

sawit adalah :

1. Kolam Pengumpul (fatpit)

Kolam ini berguna untuk menampung cairan-cairan yang masih mengandung

minyak yang berasal dari air kondensat dan stasiun klarifikasi.

2. Kemudian dimasukkan ke unit deoiling ponds untuk dikutip minyaknya dan

diturunkan suhunya dari 70-80 oC menjadi 40-45 oC melalui menara atau bak

pendingin.

3. Kolam Pengasaman

Proses pada kolam ini menggunakan mikroba untuk menetralisir keasaman

cairan limbah. Pengasaman bertujuan agar limbah cair yang mengandung bahan

organik lebih mudah mengalami biodegradasi dalam suasana anaerobik. Limbah

cair dalam kolam ini mengalami asidifikasi yaitu terjadinya kenaikan konsentrasi

asam-asam yang mudah menguap. Waktu penahanan hidrolisis limbah cair

dalam kolam pengasaman ini selama lima hari. Kemudian sebelum diolah di unit

pengolahan limbah kolam anaerobik, limbah dinetralkan terlebih dahulu dengan

menambahkan kapur tohor hingga mencapai pH antara 7,0-7,5.

4. Kolam Anaerobik Primer

Pada proses ini memanfaatkan mikroba dalam suasana anaerobik atau aerobik

untuk merombak BOD dan biodegradasi bahan organik menjadi senyawa asam

dan gas. Waktu penahanan hidrolisis dalam kolam ini mencapai 40 hari.

5. Kolam Anaerobik Sekunder

Waktu penahanan hidrolisis limbah dalam kolam ini mencapai 20 hari.

Kebutuhan lahan untuk kolam anaerobik primer dan sekunder mencapai 7 hektar

untuk pabrik kelapa sawit dengan kapasitas 30 ton tandan buah segar/jam.

7

Kolam pengendapan ini bertujuan untuk mengendapkan lumpur-lumpur yang

terdapat dalam limbah cair. Waktu penahanan hidrolisis limbah dalam kolam ini

berkisar dua hari. Kolam ini biasanya merupakan pengolahan terakhir sebelum

limbah dialirkan ke badan air dan diharapkan pada kolam ini limbah sudah

memenuhi standar baku mutu air sungai (Departemen Pertanian, 2006).

Pencemaran lingkungan akibat limbah cair dapat diatasi dengan cara

mengendalikan limbah cair tersebut secara biologis. Pengendalian secara biologis

tersebut dapat dilakukan dengan menggunakan bakteri anaerob (Tobing & Darnoko.,

1992). Limbah cair industri pengolahan kelapa sawit memiliki potensi sebagai

pencemar lingkungan karena mengandung parameter bermakna yang cukup tinggi

(Apriani, 2009).

Hasil penelitian komposisi limbah menyebutkan bahwa 76% BOD berasal

dari padatan tersuspensi dan hanya 22,4% dari padatan terlarut. Jumlah padatan yang

terdapat dalam limbah terutama padatan tersuspensi mempengaruhi tinggi rendahnya

BOD (Apriani, 2009).

Kotoran Sapi

Kotoran ternak merupakan bahan baku potensial dalam pembuatan biogas

karena mengandung pati dan lignoselulosa (Deublein & Steinhausher., 2008).

Biasanya, kotoran ternak dimanfaatkan sebagai pupuk dan sisanya digunakan untuk

memproduksi gas metana menggunakan proses anaerob. Salah satu ternak yang

kotorannya biasa dimanfaatkan sebagai pupuk dan bahan baku biogas adalah sapi.

Kotoran sapi adalah biomassa yang mengandung karbohidrat, protein dan lemak.

Drapcho et al. (2008) berpendapat bahwa biomassa yang mengandung karbohidrat

tinggi akan menghasilkan gas metana yang rendah dan CO2 yang tinggi, jika

dibandingkan dengan biomassa yang mengandung protein dan lemak dalam jumlah

yang tinggi. Secara teori, produksi metana yang dihasilkan dari karbohidrat, protein,

dan lemak berturut-turut adalah 0,37; 1,0; 0,58 m3 CH4 /kg bahan kering organik.

Kotoran sapi mengandung ketiga unsur bahan organik tersebut, sehingga dinilai lebih

efektif untuk dikonversi menjadi gas metana (Drapcho et al., 2008).

Kotoran sapi adalah limbah dari usaha peternakan sapi yang bersifat padat

dan dalam proses pembuangannya sering bercampur dengan urin dan gas.

8

tingkat produksinya, jenis, jumlah konsumsi pakan serta individu ternak sendiri

(Abdulgani, 1988). Kandungan unsur hara dalam kotoran sapi, terdiri atas nitrogen

(0,29%), P2O5 (0,17%) dan K2O (0,35%) (Hardjowigeno, 2003). Kotoran sapi yang

tinggi kandungan hara dan energinya berpotensi untuk dijadikan bahan baku

penghasil biogas (Sucipto, 2009).

Biogas

Biogas merupakan salah satu produk hasil biokonversi dari bahan organik.

Biokonversi adalah sebuah proses yang mampu mengubah bahan organik menjadi

produk lain yang berguna dan memiliki nilai tambah dengan memanfaatkan proses

biologis dari mikroorganisme dan enzim (Hardjo et al., 1989). Menurut Sahidu

(1983), biogas adalah bahan bakar gas yang dihasilkan dari suatu proses fermentasi

bahan organik oleh bakteri dalam keadaan tanpa oksigen. Bahan bakar ini diproses

dalam kondisi anaerob sehingga menghasilkan metana (CH4) dengan kadar dominan

dan karbondioksida (CO2).

Komposisi biogas yang dihasilkan terdiri atas CH4 (50-70%), CO2 (25-45%),

H2, NH3 dan H2S dalam jumlah yang sedikit (Price & Cheremisinoff, 1981).

Polprasert (1980) juga mengemukakan bahwa komposisi biogas terdiri atas CH4

(55-65%) dan CO2 (35-45%) yang merupakan komponen gas dominan, serta NH3

(0-3%), H2 (0-1%), H2S (0-1%), dan unsur NPK serta mineral lainnya yang

terakumulasi dalam sludge. Komposisi gas penyusun biogas yang terdiri atas

campuran kotoran ternak dan sisa pertanian dapat dilihat pada Tabel 2.

Tabel 2. Komposisi Biogas

No. Jenis Gas

Komposisi Biogas (%)

Kotoran Sapi Campuran Kotoran Ternak

dan Sisa Pertanian

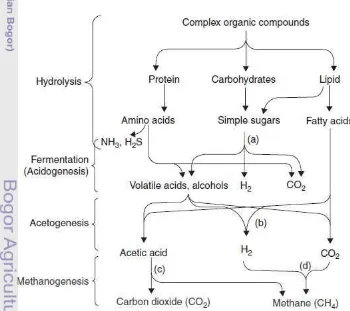

9 Proses Pembentukan Biogas

Fauziah (1998) menyebutkan bahwa proses pembentukan biogas dilakukan

secara anaerob. Bakteri merombak bahan organik menjadi biogas dan pupuk organik.

Proses pelapukan bahan organik ini dilakukan oleh mikroorganisme dalam proses

fermentasi anaerob (Polprasert, 1980). Reaksi pembentukan biogas dapat dilihat pada

Gambar 2.

Bahan organik + H2O CH4 + CO2 + H2 + NH3 + H2S + Sludge

anaerob

Gambar 2. Reaksi Pembentukan Biogas

Proses pembentukan biogas ini memerlukan instalasi khusus yang disebut

digester agar perombakan secara anaerob dapat berlangsung dengan baik. Proses

perombakan bahan organik secara anaerob yang terjadi di dalam digester, terdiri atas

empat tahapan proses yaitu hidrolisis, fermentasi (asidogenesis), asetogenesis, dan

metanogenesis. Proses perombakan tersebut dapat dilihat pada Gambar 3.

10

(1) Hidrolisis

Tahap hidrolisis merupakan tahapan yang paling awal terjadi pada proses

anaerob, dalam tahap ini terjadi pemecahan dari senyawa kompleks menjadi

senyawa sederhana (monomer). Senyawa kompleks ini, antara lain protein,

karbohidrat dan lemak, dimana dengan bantuan eksoenzim dari bakteri anaerob,

senyawa ini akan diubah menjadi monomer (Deublein & Steinhausher., 2008).

Protein asam amino

Selulosa glukosa

Lemak asam lemak rantai panjang

Proses hidrolisis karbohidrat membutuhkan waktu beberapa jam, sedangkan

hidrolisis pada protein dan lemak memerlukan waktu beberapa hari.

(2) Fermentasi (Asidogenesis)

Monomer yang dihasilkan dari tahap hidrolisis akan didegradasi pada

tahap ini. Fermentasi merupakan tahap yang akan mengubah monomer menjadi

asam organik rantai pendek, asam butirat, asam propionat, asam asetat, asam

asetic, alkhohol, hidrogen dan karbon dioksida (Deublein & Steinhausher.,

2008). Selain itu, terjadi pula pertumbuhan dan perkembangan sel bakteri.

Pembentukan asam-asam organik tersebut terjadi dengan bantuan bakteri, seperti

Pseudomonas, Eschericia, Flavobacterium, dan Alcaligenes (Hambali et al.,

2007).

(3) Asetogenesis

Asam organik rantai pendek yang dihasilkan dari tahap fermentasi dan

asam lemak yang berasal dari hidrolisis lemak akan difermentasi menjadi asam

asetat, H2 dan CO2 oleh bakteri asetogenik (Drapcho et al., 2008). Pada fase ini,

mikroorganisme homoasetogenik akan mengurangi H2 dan CO2 untuk diubah

menjadi asam asetat (Deublein & Steinhausher., 2008).

(4) Metanogenesis

Tahap dominasi perkembangan sel mikroorganisme dengan spesies

tertentu yang menghasilkan gas metana sebagai komponen utama biogas.

Bakteri yang berperan dalam proses ini, antara lain Methanococcus,

Methanobacillus, Methanobacterium, dan Methanosarcina. Terbentuknya gas Enzim lipase

11

metana terjadi karena adanya reaksi dekarboksilasi asetat dan reduksi CO2,

seperti yang terlihat pada Gambar 4 (Hambali, 2007, Deublein & Steinhausher.,

2008).

CH3COOH CH4 + CO2 (dekarboksilasi asetat)

4CO2 + H2 CH4 + CO2 (reduksi CO2)

Gambar 4. Reaksi Pembentukan Metana (CH4)

Barnett et al. (1978) menyatakan bahwa terdapat tiga keuntungan dari

instalasi penghasil biogas, yaitu penggunaan bahan bakar lebih efisien, menambah

nilai pupuk dan menyehatkan lingkungan. Selain itu, teknologi biogas memiliki

beberapa keuntungan, antara lain sebagai sumber energi yang aman, stabilisasi

limbah, meningkatkan unsur hara dan menginaktifkan bakteri patogen (Polprasert,

1980).

Keuntungan utama yang diperoleh dari fermentasi anaerob bahan organik

buangan adalah konservasi. Kurang lebih 99% nitrogen masih terdapat di dalam

lumpur (sludge), sedangkan sisanya hilang sebagai gas ammonia selama proses

berlangsung. Kelebihan fermentasi anaerob dibandingkan fermentasi aerob kotoran

ternak atau bahan buangan yaitu ammonia yang terbentuk mudah menguap sekitar

84,1% (Fauziah, 1998).

Suhu

Suhu merupakan salah satu faktor yang menentukan keberlangsungan hidup

mikroorganisme anaerobik. Suhu tidak terlalu berpengaruh pada terjadinya proses

hidrolisis. Hal ini karena bakteri pada proses hidrolisis tidak terlalu peka terhadap

perubahan suhu (Gerardi, 2003). Suhu optimal untuk bakteri pembentuk asam yaitu

32-42 oC (mesophilik) dan 48-55 oC (thermophilik), sedangkan bakteri metanogenik

kebanyakan hidup pada suhu mesofil dan sebagian kecil lainnya hidup pada suhu

thermofil. Selain itu, terdapat beberapa bakteri yang mampu memproduksi metana

pada suhu rendah (0,6-1,2oC). Bakteri metanogenik sangat sensitif terhadap

perubahan suhu. Bakteri metanogenik yang hidup pada suhu thermofil lebih sensitif

terhadap perubahan suhu jika dibandingkan dengan bakteri metanogenik mesofil.

Suhu harus dijaga tidak lebih dari ± 2 oC (Deublein & Steinhausher., 2008).

12

Cheremisinoff (1981) yang menyebutkan bahwa produksi gas pada proses

perombakan secara anaerobik dapat berlangsung pada kisaran suhu 4-60 oC jika suhu

konstan dan apabila terjadi fluktuasi suhu maka proses akan terganggu. Selanjutnya

Price & Cheremisinoff (1981) berpendapat bahwa walaupun digester yang memiliki

suhu yang rendah (20-25oC) membutuhkan waktu retensi dua kali lebih lama dari

digester dengan suhu mesofil, namun produksi gas, kualitas dan parameter lain dari

kestabilan proses dinilai menguntungkan. Selain itu, digester dengan suhu rendah ini

dapat dijadikan alternatif pembuatan biogas di daerah beriklim dingin.

Suhu tidak hanya mempengaruhi aktivitas bakteri pembentuk metana, tetapi

juga mempengaruhi aktivitas bakteri pembentuk asam volatil. Fluktuasi suhu dapat

menguntungkan salah satu kelompok bakteri, namun merugikan bakteri kelompok

lain. Contohnya, peningkatan suhu sebesar 10 oC dapat menghentikan produksi

metana atau aktivitas bakteri pembentuk metana selama 12 jam, sedangkan pada

kondisi yang sama terjadi peningkatan asam volatil. Perubahan aktivitas pada bakteri

pembentuk asam volatil akan berpengaruh pada jumlah asam organik dan alkhohol

yang dihasilkan dari proses fermentasi. Asam organik dan alkhohol ini digunakan

sebagai substrat bagi bakteri pembentuk metana, sehingga akan mempengaruhi

keseluruhan performa digester (Gerardi, 2003).

Nilai pH

Bakteri pembentuk metana hidup pada pH optimum 6,7-7,5 (Deublein &

Steinhausher., 2008) dan 6,8-7,2 (Gerardi, 2003). Nilai pH pada proses anaerobik

akan mengalami penurunan dengan diproduksinya asam volatil dan akan meningkat

dengan dikonsumsinya asam volatil oleh bakteri pembentuk metana (Gerardi, 2003).

Apabila nilai pH turun hingga di bawah 6,5 maka asam organik mulai terbentuk

dengan bantuan bakteri hidrolitik dan tahap fermentasi mulai berhenti. kenyataannya

nilai pH pada tahap ini berada pada kisaran netral karena adanya sistem penyangga

(buffering system). Proses fermentasi yang terlalu kuat akan dihindarkan oleh karbon

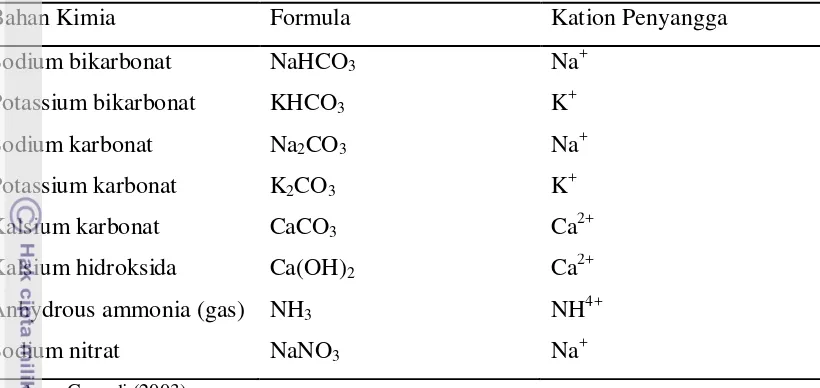

dioksida, hidrogen karbonat, atau sistem penyangga karbonat. Bahan kimia yang

13

Tabel 3. Bahan Kimia yang Biasa Digunakan sebagai Penyangga

Bahan Kimia Formula Kation Penyangga

Sodium bikarbonat NaHCO3 Na+

Selama proses fermentasi terjadi, CO2 disusun secara terus-menerus dan

dibebaskan ke udara. Penurunan nilai pH membuat karbon dioksida larut pada

substrat, sedangkan peningkatan pH membuat karbon dioksida terlarut diubah

menjadi asam karbonat yang terionisasi, sehingga ion hidrogen dibebaskan (Deublein

& Steinhausher., 2008).

CO2 H2CO3 H+ + HCO3- 2H+ + 2CO32-

Seluruh CO2 berupa molekul bebas pada pH 4, sedangkan pada pH 13 seluruh

CO2 terlarut dalam bentuk karbonat pada substrat. Nilai tengah pH pada sistem ini

adalah 6,5. Hidrogen karbonat memberikan penyangga yang kuat pada konsentrasi

2,5-5 g/l.

Proses fermentasi yang terlalu lemah akan dihindarkan oleh sistem

penyangga amonia-amonium. Penurunan nilai pH menyebabkan ion ammonium

terbentuk dengan melepaskan ion hidroksil, sedangkan peningkatan nilai pH akan

membentuk lebih banyak molekul ammonia bebas. Nilai tengah pH pada sistem ini

adalah 10 (Deublein & Steinhausher., 2008).

NH3 + H2O NH4+ + OH-

NH3 + H+ NH4+

Peningkatan pH paling tinggi akan terjadi pada tahap metanogenesis, dimana

bakteri akan tumbuh optimal pada kondisi pH tersebut. Akan tetapi, terdapat satu

jenis bakteri pembentuk metana yang dapat hidup pada pH rendah yaitu < 6,5,

14

Total Volatile Solids (TVS)

Total Volatile Solids atau total padatan yang teruapkan merupakan kandungan

bahan kering organik yang berpotensi untuk dikonversi menjadi biogas. Jumlah TVS

pada bahan baku pembuatan biogas akan mempengaruhi produksi biogas yang

dihasilkan. Sebanyak 0,7 m3 metana dihasilkan dari perombakan 1 kg volatile solids

(VS) (Drapcho et al., 2008). Gerardi (2003) menyatakan bahwa, dari 100 kg lumpur

digester, sebanyak 70% berupa VS. Semakin banyak bahan organik yang terkandung

di dalam substrat, maka semakin tinggi pula VFA yang diproduksi. Volatile fatty

acids (VFA) yang terlalu tinggi akan menyebabkan gangguan pada nilai pH.

Penurunan nilai pH yang terlalu tinggi dapat menghambat aktivitas bakteri

pembentuk metana (Gerardi, 2003). Penurunan kandungan VS pada lumpur digester

yang dirombak secara anaerob dapat dilihat pada Gambar 5.

Gambar 5. Penurunan Kandungan VS pada Lumpur Digester (Gerardi, 2003)

Rasio C/N

Populasi mikroba pada proses perombakan bahan organik secara anaerob

memerlukan nutrisi untuk tumbuh dan berkembang biak. Rasio C/N merupakan nilai

15

C/N yang optimal menurut Deublein & Steinhausher. (2008) adalah 16:1 – 25:1 dan

20:1 - 30:1 menurut Stafford et al. (1980).

Substrat dengan rasio C/N yang terlalu rendah akan mengakibatkan

peningkatan kadar ammonia yang dapat menghambat produksi metana. Sebaliknya,

jika rasio C/N terlalu tinggi mengindikasikan terjadinya kekurangan nitrogen pada

substrat, dimana hal ini membawa dampak buruk pada pembentukan protein yang

diperlukan mikroba untuk tumbuh. Maka, diperlukan keseimbangan rasio C/N agar

16 METODE PENELITIAN

Lokasi dan Waktu

Penelitian ini telah dilaksanakan pada bulan Januari-Februari 2012. Penelitian

ini dilakukan di Fakultas Peternakan, proses produksi biogas di Laboratorium

Pengelolaan Limbah Ternak dan Hasil Ikutan Ternak, Fakultas Peternakan, Institut

Pertanian Bogor, dan analisis kimia di Laboratorium Pengujian Departemen

Teknologi Industri Pertanian, Institut Pertanian Bogor.

Materi

Bahan-bahan yang digunakan pada penelitian ini, antara lain Palm Oil Mill

Effluent (POME) yang diperoleh dari Pabrik Kelapa Sawit Kertajaya PTPN VIII

Banten, Jawa Barat, aktivator yang berasal dari sludge biogas dan kotoran sapi

potong dengan perbandingan 20%:80%, larutan H2SO4 pekat, selen, NaOH 40%,

larutan H3BO3 4%, BCG-MR dan HCl 0,01N.

Peralatan yang digunakan meliputi digester, gelas ukur, selang, stopwatch,

termometer, gas flowmeter, indikator pH, toples plastik, cawan porselen, neraca

analitik, tanur, steam-bath, desikator, oven suhu 103-105 oC, stirrer magnet, pipet,

labu Kjehdahl, erlenmeyer, destilator, labu destilasi dan pembakar Bunsen.

Prosedur Persiapan Bahan Baku

Bahan baku POME sudah tersedia di Laboratorium Pengelolaan Limbah

Ternak dan Hasil Ikutan Ternak. Selanjutnya dilakukan serangkaian pengujian untuk

mengetahui kondisi awal POME sebagai bahan baku pembuatan biogas. Serangkaian

pengujian tersebut, antara lain pengujian pH, Total Volatile Solid (TVS), C organik,

N total, dan rasio C/N. Persiapan lain yang dilakukan sebelum penelitian utama

berlangsung adalah pemeriksaan digester dari kebocoran. Digester yang digunakan

adalah berbahan dasar berupa jerigen air kapasitas 20 liter yang dihubungkan dengan

17

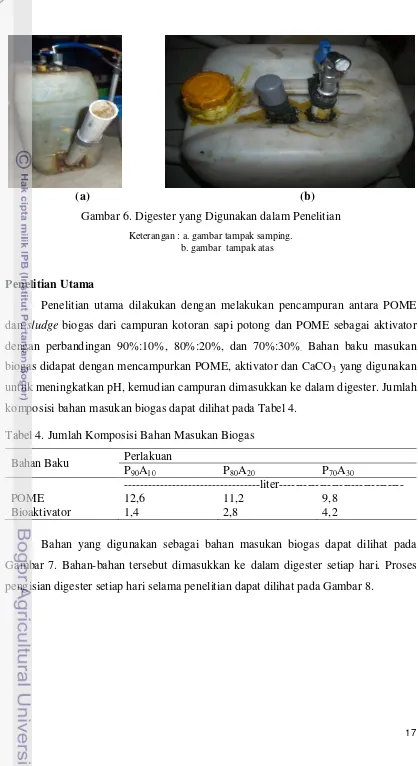

(a) (b)

Gambar 6. Digester yang Digunakan dalam Penelitian

Keterangan : a. gambar tampak samping.

b. gambar tampak atas

Penelitian Utama

Penelitian utama dilakukan dengan melakukan pencampuran antara POME

dan sludge biogas dari campuran kotoran sapi potong dan POME sebagai aktivator

dengan perbandingan 90%:10%, 80%:20%, dan 70%:30%. Bahan baku masukan

biogas didapat dengan mencampurkan POME, aktivator dan CaCO3 yang digunakan

untuk meningkatkan pH, kemudian campuran dimasukkan ke dalam digester. Jumlah

komposisi bahan masukan biogas dapat dilihat pada Tabel 4.

Tabel 4. Jumlah Komposisi Bahan Masukan Biogas

Bahan Baku Perlakuan

P90A10 P80A20 P70A30

---liter---

POME 12,6 11,2 9,8

Bioaktivator 1,4 2,8 4,2

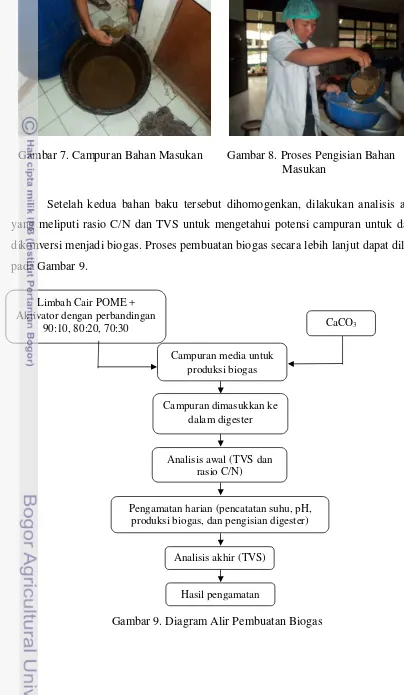

Bahan yang digunakan sebagai bahan masukan biogas dapat dilihat pada

Gambar 7. Bahan-bahan tersebut dimasukkan ke dalam digester setiap hari. Proses

18

Gambar 7. Campuran Bahan Masukan Gambar 8. Proses Pengisian Bahan

Masukan

Setelah kedua bahan baku tersebut dihomogenkan, dilakukan analisis awal

yang meliputi rasio C/N dan TVS untuk mengetahui potensi campuran untuk dapat

dikonversi menjadi biogas. Proses pembuatan biogas secara lebih lanjut dapat dilihat

pada Gambar 9.

Gambar 9. Diagram Alir Pembuatan Biogas Analisis akhir (TVS)

Pengamatan harian (pencatatan suhu, pH, produksi biogas, dan pengisian digester)

Campuran dimasukkan ke dalam digester Campuran media untuk

produksi biogas

CaCO3 Limbah Cair POME +

Aktivator dengan perbandingan 90:10, 80:20, 70:30

Analisis awal (TVS dan rasio C/N)

19

Pengisian pada digester dilakukan setiap hari selama 40 hari. Banyaknya

bahan masukan yang harus diisikan ke dalam digester dihitung menggunakan

perhitungan sebagai berikut :

Volume yang har us diisikan tiap har i = volume daya tampung digester

waktu tinggal

Volume daya tampung digester dapat dihitung menggunakan rumus :

70% × volume total digester

Penelitian utama ini dilakukan dengan melakukan pengukuran beberapa

peubah yang dinilai memiliki pengaruh penting dalam produksi biogas. Pengukuran

peubah-peubah tersebut, antara lain :

1. Pengukuran Suhu

Pengukuran suhu dilakukan setiap hari, yaitu dengan terlebih dahulu dilakukan

pengadukan pada digester agar substrat merata, kemudian dimasukkan

termometer, ditunggu beberapa menit setelah itu dilihat dan dicatat suhunya.

2. Pengukuran pH

Pengukuran pH dilakukan setiap hari. Sebelum dilakukan pengukuran pH,

terlebih dahulu dilakukan pengadukan agar homogen. Hal ini karena pada proses

anaerob, setiap lapisan yang terbentuk memiliki pH yang berbeda.

3. Nilai Volatile Solid (APHA ed 21th 2540E, 2005)

Alat-alat :

Cawan porselen, neraca analitik, tanur, steam bath, desikator, oven suhu

103-105o C, stirrer magnet, dan pipet.

Bahan-bahan :

Sampel campuran POME dan aktivator sebanyak 25-30 ml.

Prosedur :

Cawan porselen yang telah dibersihkan disiapkan kemudian dikeringkan

di dalam oven bersuhu 103-105 oC selama 1 jam. Porselen tersebut lalu

dimasukkan ke dalam desikator. Setelah beberapa saat, porselen ditimbang dan

didapatkan bobot porselen yang dilambangkan dengan (B). Sampel sebanyak

25-30 ml dimasukkan ke dalam oven bersuhu 103-105 oC selama satu jam, lalu

20

Bobot setelah desikator dilambangkan dengan (A). Sampel (A) diambil dan

dipanaskan dalam tanur dengan suhu 550 oC selama satu jam hingga seluruh

bahan organik terabukan. Setelah itu, sampel didinginkan menggunakan

desikator hingga mencapai suhu dan bobot seimbang. Bobot ini dilambangkan

dengan (C).

Perhitungan :

%Volume solid = ( A−C) × 1000

( A−B) × 100%

Keterangan :

A = Bobot sampel setelah didinginkan + cawan (mg) ditimbang + bobot

cawan (mg)

B = Bobot cawan tanpa sampel (mg)

C = Bobot sampel + cawan setelah dibakar dalam tanur

4. Kandungan Nitrogen dengan Metode Kjedahl (APHA ed. 21th 4500-Norg C, 2005)

Bahan-bahan :

Larutan H2SO4 pekat, Selen, NaOH 40%, larutan H3BO3 4%, BCG-MR, HCl

0,01 N.

Alat-alat :

Labu Kjedahl, erlenmeyer, destilator, dan labu destilasi.

Prosedur :

Sampel sebanyak 0,25 gr dimasukkan ke dalam labu kjedahl lalu

ditambahkan 2,5 ml H2SO4 pekat dan 0,25 gr Selen. Larutan tersebut kemudian

didestruksi hingga jernih. Setelah larutan tersebut dingin, kemudian

ditambahkan 15 ml NaOH 40%. Larutan penampung dalam erlemeyer 125 ml

disiapkan, yang terdiri atas 19 ml H3BO3 4% dan BCG-MR sebanyak 2-3 tetes.

Larutan sampel dimasukkan ke dalam labu destilasi, kemudian didestilasi.

Destilasi dihentikan apabila sudah tidak ada gelembung yang keluar pada larutan

penampung. Hasil destilasi kemudian dititrasi dengan HCl 0,01 N.

Perhitungan :

21 5. Kandungan Karbon (JICA, 1978)

Bahan-bahan :

Sampel sebanyak 2 gram.

Alat-alat :

Oven, cawan porselin, desikator, Bunsen, tanur, dan neraca analitik.

Prosedur :

Kadar C-organik dihitung berdasarkan kadar abu. Penentuan kadar abu

didasarkan dengan menimbang sisa mineral sebagai hasil pembakaran bahan

organik pada temperatur sekitar 550 oC. cawan porselin dikeringkan

meng-gunakan oven pada temperatur 105 oC selama satu jam, lalu didinginkan di

dalam desikator selama 30 menit dan ditimbang hingga didapatkan berat tetap

(A). Sebanyak 2 gr sampel ditimbang (B) dan dimasukkan ke dalam cawan

porselin, kemudian dipijarkan di atas pembakar bunsen hingga tidak berasap.

Setelah dipanaskan, sampel dimasukkan ke dalam tanur listrik (furnace) dengan

temperatur 650 oC selama ± 12 jam. Cawan didinginkan dengan desikator

selama 30 menit, kemudian ditimbang hingga didapatkan berat tetap (C).

Perhitungan :

Analisis dilakukan secara diskriptif. Produksi gas dianalisis dengan Analisis

Regresi kuadratik, yang terdiri atas dua peubah, yaitu peubah bebas (X) dan peubah

tak bebas (Y). Waktu perombakan bahan organik termasuk dalam peubah bebas (X),

sedangkan produksi gas termasuk dalam peubah tak bebas (Y). Analisis regresi ini

dilakukan dengan bantuan software Minitab 14 Data Analysis. Persamaan umum

22

Y = peubah tak bebas (produksi gas dan nilai pH) α = koefisien regresi X2 terhadap Y

β = koefisien regresi X terhadap Y C = konstanta

X = peubah bebas (waktu)

Penghitungan nilai α dan β dapat dilakukan dengan rumus sebagai berikut :

∑ (∑ ) (∑ )

∑ (∑ )

(∑ ) ∑ (∑ ) (∑ )

∑ (∑ )

Analisis Regresi kuadratik memiliki nilai Koefisien Korelasi (r) yang

menunjukkan keeratan hubungan antara peubah bebas (X) dan peubah tak bebas (Y).

Selain itu, analisis ini juga memiliki nilai Koefisien Determinan (R2) yang

menunjukkan ukuran proporsi keragaman total pada nilai peubah tak bebas (Y) yang

dapat dijelaskan oleh nilai peubah bebas (X) melalui hubungan kuadratik. Persamaan

umum untuk mengetahui nilai r adalah :

∑ (∑ ) (∑ )

[ ∑ (∑ ) ] [ ∑ (∑ ) ]

Hipotesis yang diuji dengan Analisis Regresi kuadratik adalah sebagai berikut :

Pengaruh waktu perombakan bahan organik (X) terhadap produksi gas (Y) pada

adalah Analisis Ragam (ANOVA) menggunakan bantuan software Minitab 14 Data

23 HASIL DAN PEMBAHASAN

Analisis Awal Bahan Baku Pembuatan Biogas

Analisis bahan baku biogas dan analisis bahan campuran yang digunakan

pada biogas meliputi P90A10 (90% POME : 10% Aktivator), P80A20 (80% POME :

20% Aktivator) dan P70A30 (70% POME : 30% Aktivator) yang dilakukan meliputi

pH, TVS, Rasio C/N, BOD dan COD. Hasil analisis dapat dilihat pada Tabel 5.

Tabel 5. Hasil Analisis Bahan Baku Masukan Biogas

Parameter Satuan POME P90A10 P80A20 P70A30

Hasil analisis menunjukkan POME memiliki kandungan TVS sebesar 1,16%

atau 11.600 mg/l, dimana nilai ini lebih rendah dari nilai TVS yang dikemukakan

oleh Lang (2007) yaitu sebesar 34.000 mg/l. Selain itu, rasio C/N pada POME lebih

rendah dibandingkan hasil penelitian Agustine (2011) yaitu sebesar 43,63. Kisaran

rasio C/N yang optimal menurut Deublein & Steinhausher (2008) adalah 16:1 – 25:1.

Hasil analisis awal POME yang ditambahkan aktivator sebagai bahan

masukan biogas menunjukkan bahwa kandungan TVS pada P90A10 dan P80A20

meningkat yaitu 11.900 mg/l dibandingkan TVS pada POME murni yaitu sebesar

11.600 mg/l, sedangkan pada P70A30 TVS mengalami penurunan yaitu 11.400 mg/l.

Kandungan TVS dipengaruhi oleh jumlah bahan organik yang terkandung di dalam

bahan masukan. Semakin banyak bahan organik yang terkandung di dalamnya, maka

semakin tinggi pula VFA yang diproduksi. VFA yang terlalu tinggi akan

mempengaruhi nilai pH. Apabila pH terganggu, maka dapat menghambat aktivitas

bakteri pembentuk metana (Gerardi, 2003). Kandungan TVS pada P70A30 lebih

rendah dibandingkan dengan kandungan TVS pada P90A10 dan P80A20, rendahnya

nilai TVS ini karena P70A30 memiliki jumlah aktivator yang lebih banyak

dibandingkan dengan perlakuan yang lain, sehingga bahan organik yang ada di

dalam P70A30 digunakan untuk kebutuhan mikroorganisme di dalam bahan masukan

tersebut. TVS meningkat disebabkan karena bahan campuran yang digunakan

24

potong. Lumpur kotoran sapi memiliki kandungan volatile solids (VS) sebesar

75-85% (Harikishan, 2008). Rasio C/N yang dihasilkan setelah dilakukan analisis

menunjukkan peningkatan yaitu 15,98; 15,94 dan 15,27 dibandingkan dengan rasio

C/N pada analisis POME murni yaitu 9,32. Rasio C/N dari bahan organik

menentukan aktivitas mikroorganisme dalam memproduksi biogas. Rasio C/N pada

P70A30 lebih rendah karena aktivator yang ada dalam perlakuan tersebut jumlahnya

lebih banyak sehingga C/N yang ada di dalam bahan masukan tersebut digunakan

oleh mikroorganisme untuk memenuhi kebutuhan hidupnya. Rasio C/N yang optimal

adalah antara 20:1 dan 30:1 (Stafford et al., 1980). Apabila rasio C/N lebih besar dari

30, maka unsur C berlebih, sedangkan unsur N sedikit, maka saat fermentasi

berlangsung N telah habis untuk memenuhi kebutuhan mikroba dan akan diikuti

dengan menurunnya produksi biogas. Lumpur dari digester yang telah aktif

menghasilkan biogas dipilih sebagai campuran karena telah beradaptasi dengan

kondisi lingkungan fermentasi sehingga dapat mempersingkat waktu adaptasi bakteri

(Gerardi, 2003).

Nilai pH

Derajat keasaman (pH) adalah ukuran keasaman atau kebasaan dari suatu

bahan. Bakteri metanogen sangat sensitif terhadap perubahan pH lingkungan.

Hubungan antara nilai pH yang dihasilkan dalam digester terhadap waktu

perombakan bahan organik dapat dilihat pada Gambar 10.

Gambar 10. Grafik Nilai pH Selama Penelitian

Nilai pH terbaik dalam memproduksi biogas berkisar antara 7. Apabila nilai

25

aktivitas fermentasi akan terhenti (Yani & Darwis, 1990). Untuk mempertahankan

pH berkisar antara 6,8-8,5 perlu ditambahkan kapasitas penyangga (buffer capacity)

seperti ammonium hidroksida, larutan kapur, natrium karbonat dan lain-lain

(Bitton,1999).

Gambar 10 menunjukan kisaran pH yang terdapat dalam digester. Kisaran pH

pada P90A10, P80A20 dan P70A30 masing-masing adalah 5,33-6,67; 5,67-6,67 dan 6-7.

Selama penelitian pH mengalami penurunan dari hari ke hari. Penurunan pH ini

menunjukkan tingginya konsentrasi asetat yang dapat menghambat perombakan

(Mahajoeno, 2008). Kisaran pH yang rendah menunjukkan bahwa pada perlakuan ini

proses pembentukan asam masih terjadi. Penurunan pH secara tiba-tiba menandakan

terjadinya gangguan pada proses fermentasi (Deublein & Steinhausher., 2008). Pada

awal reaksi fermentasi anaerobik, nilai pH akan menurun seiring produksi VFA.

Setelah itu, bakteri pembentuk methan akan mengkonsumsi VFA dan alkalinitas

diproduksi, pH akan meningkat dan mencapai kestabilan (Gerardi, 2003). Nilai pH

pada fase asidogenesis dapat mengalami penurunan hingga hanya bernilai 3,2,

sedangkan pH pada fase metanogenesis berada di kondisi stabil yaitu antara 7,2-7,4,

dimana hal ini normal terjadi pada proses anaerobik (Li et al.,2009).

Suhu

Suhu memiliki pengaruh penting terhadap laju perombakan bahan organik

menjadi biogas. Pengaruh ini terutama berkaitan dengan aktivitas dan laju

pertumbuhan mikroba di dalam digester. Suhu yang diukur pada digester selama 40

hari penelitian ditampilkan pada Gambar 11.

26

Kisaran suhu dalam digester yang dicapai pada semua perlakuan berkisar

antara 25-28o C. Besarnya kisaran suhu yang dicapai dipengaruhi oleh suhu ruang,

dimana selama penelitian berlangsung tercatat suhu maksimal adalah 28.33oC pada

perlakuan P70A30. Suhu yang dicapai selama penelitian berada di bawah suhu

mesophilic (30-40oC). Hal ini tidak berpengaruh pada terjadinya proses

metanogenesis karena proses metanogenesis masih dapat terjadi bahkan pada suhu ≤

4 oC (Price & Cheremisinoff, 1981).

Pengklasifikasi bakteri berdasarkan suhu dalam fermentasi anaerobik terbagi

menjadi tiga, yaitu psychrophilic (10-20°C), mesophilic (20-40°C) dan thermophilic

(40-60°C) (Drapcho et al., 2008). Menurut Sahidu (1983), suhu optimum

pertumbuhan bakteri anaerobik berkisar antara 30-35°C, sedangkan menurut Kadir

(1987), suhu yang baik untuk proses fermentasi anaerobik berkisar antara 30°-55°C.

Namun, sebagian bakteri mampu untuk memproduksi metana pada tingkat suhu yang

sangat rendah (0,6-1,2°C). Pada umumnya suhu terendah dimana mikoorganisme

tumbuh adalah -11°C, dibawah -25°C aktivitas enzim akan terhenti (Deublein &

Steinhausher., 2008).

Produksi biogas lebih cepat pada suhu thermophilic dibandingkan dengan

mesophilic, tetapi tidak boleh terjadi perubahan suhu secara mendadak. Fluktuasi

suhu pada digester harus sekecil mungkin, <1°C per hari untuk thermophilic dan

<2-3°C per hari untuk mesophilic. Fluktuasi suhu akan berpengaruh terhadap aktivitas

bakteri pembentuk metana (Gerardi, 2003).

Kandungan Total Volatile Solids (TVS)

Total Volatile Solids (TVS) dapat diartikan sebagai parameter pendegradasian

bahan organik yang dapat dikonversi menjadi biogas, oleh karena itu, dilakukan

analisis kembali untuk mengetahui kandungan TVS pada hari ke-40, sehingga dapat

diketahui perubahan kandungan yang terjadi. Hasil analisis kandungan TVS pada

hari ke-40 dapat dilihat pada Tabel 6.

Tabel 6. Hasil Analisis Kandungan TVS pada Hari Ke-40

Perlakuan Nilai TVS

--- mg/l ---

P90A10 5000 ± 985

P80A20 4167 ± 971

27

Kandungan TVS pada hari ke-40 ini tidak berbeda nyata. Artinya

kandungan TVS pada setiap perlakuan tidak dipengaruhi komposisi campuran yang

berbeda. Hasil pengukuran TVS akhir memperlihatkan bahwa kandungan TVS pada

hari ke- 40 ini mengalami penurunan dibandingkan dengan kandungan TVS awal.

Artinya kandungan TVS pada bahan awal digunakan dalam pembentukan gas metana

oleh mikroorganisme sehingga TVS akhirnya mengalami penurunan. Hal ini sesuai

dengan pendapat Li et al. (2009) yang menyatakan bahwa biogas diproduksi dari

hasil konversi bahan organik dengan bantuan mikroorganisme anaerobik, dengan

adanya konversi ini maka jumlah bahan organik akan mengalami penurunan. Hasil

analisis TVS pada hari ke-40 menunjukan bahwa nilai TVS pada P80A20 lebih rendah

dibandingkan dengan nilai TVS pada perlakuan P90A10 dan P70A30. Hal ini di

sebabkan karena mikroorganisme memanfaatkan kandungan TVS dalam bahan

organik tersebut secara optimal untuk kebutuhannya.

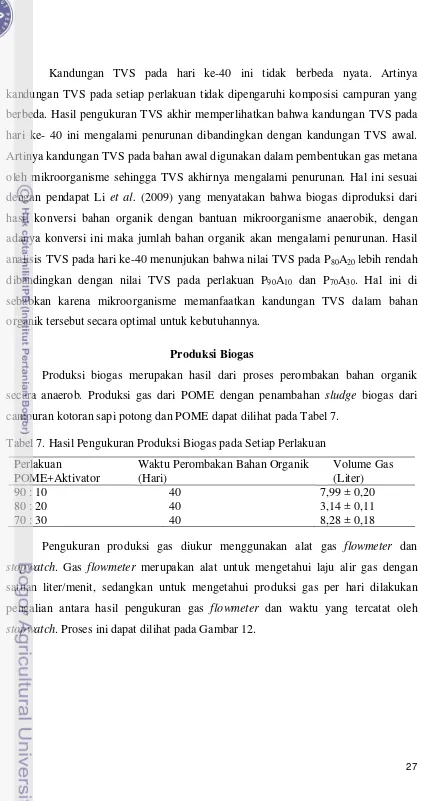

Produksi Biogas

Produksi biogas merupakan hasil dari proses perombakan bahan organik

secara anaerob. Produksi gas dari POME dengan penambahan sludge biogas dari

campuran kotoran sapi potong dan POME dapat dilihat pada Tabel 7.

Tabel 7. Hasil Pengukuran Produksi Biogas pada Setiap Perlakuan

Perlakuan

Pengukuran produksi gas diukur menggunakan alat gas flowmeter dan

stopwatch. Gas flowmeter merupakan alat untuk mengetahui laju alir gas dengan

satuan liter/menit, sedangkan untuk mengetahui produksi gas per hari dilakukan

pengalian antara hasil pengukuran gas flowmeter dan waktu yang tercatat oleh

28

Gambar 12. Proses Pengukuran Produksi Biogas dan Uji Nyala

Korelasi antara waktu perombakan bahan organik (X) dan produksi biogas

(Y) pada masing-masing perlakuan yang terdapat dalam digester dapat dijelaskan

menggunakan grafik produksi biogas. Grafik produksi biogas pada substrat yang

terbuat dari 90% POME dan 10% aktivator dapat dilihat pada Gambar 13.

Gambar 13. Grafik Hubungan antara Waktu Perombakan Bahan Organik dan Produksi Biogas pada P90A10

Hasil pengukuran produksi biogas pada Gambar 13 digester menunjukan

bahwa produksi biogas mulai dihasilkan pada hari ke-5 namun biogas yang

dihasilkan belum menyala karena kandungan metana masih rendah dibandingkan

gas lain dalam biogas. Biogas menyala pada hari ke-15. Biogas setidaknya

mengandung 45% metana agar dapat menyalakan api (Deublein & Steinhausher.,

29

gas (Y) menunjukkan persamaan regresi kuadratik yaitu Y = 0,000x2 – 0,007x +

0.063 dan berkorelasi positif dengan koefisien korelasi sebesar 0,842. Analisis ragam

menunjukkan bahwa hubungan keduanya berbeda nyata. Total produksi gas yang

dihasilkan dari perlakuan P90A10 adalah 7,99 liter.

Rasio C/N yang optimal adalah antara 20:1 dan 30:1 (Stafford et al., 1980).

Menurut Simamora et al. (2006) bahwa imbangan C/N yang optimum bagi

mikroorganisme perombak adalah 20-25. C/N yang tidak optimum dapat

mengganggu proses pembentukan biogas, karena substrat yang mengandung C/N

terlalu rendah akan meningkatkan produksi ammonia dan menghambat produksi

metana. C/N yang terlalu tinggi mengindikasikan terlalu sedikit unsur nitrogen yang

berakibat buruk bagi pertumbuhan mikroorganisme dan sintesis sel baru bagi

mikroorganisme, karena sebanyak 16% sel bakteri terdiri dari unsur N (Deublein dan

Steinhausher., 2008). Hasil analisis TVS pada hari ke-40 pada perlakuan P90A10 ini

lebih tinggi dibandingkan dengan perlakuan P80A20 dan P70A30, hasil ini menunjukan

bahwa aktivator yang dicampurkan dalam perlakuan P90A10 ini lebih sedikit

dibandingkan dengan aktivator pada perlakuan P80A20 dan P70A30, sehingga TVS yang

digunakan dalam pembentukan biogas dimanfaatkan oleh mikroorganisme yang ada

dalam perlakuan tersebut lebih sedikit dibandingkan jumlah TVS yang dimanfaatkan

oleh mikroorganisme yang ada pada perlakuan P80A20 dan P70A30, hal ini karena

jumlah aktivator yang ditambahkan lebih banyak dibandingkan pada perlakuan

P90A10.

Jumlah TVS dalam substrat harus sesuai dengan kemampuan

mikroorganisme dalam mendegradasi TVS menjadi VFA dan kemampuan dalam

mengkonsumsi VFA hingga menjadi biogas. Apabila kemampuan mikroorganisme

tidak seimbang, akan terjadi penumpukan VFA yang menyebabkan penurunan pH

secara drastis dan menghambat aktivitas bakteri pembentuk metana (Gerardi, 2003).

Pengukuran produksi juga dilakukan untuk mengetahui jumlah produksi

biogas pada perlakuan P80A20. Grafik produksi biogas pada substrat yang terbuat dari

30

Gambar 14. Grafik Hubungan Antara Waktu Perombakan Bahan Organik dan Produksi Biogas pada P80A20

Gambar 14 memperlihatkan produksi gas pada perlakuan P80A20 yang

dihasilkan digester. Produksi gas yang dihasilkan pada digester ditunjukan pada

grafik bahwa biogas mulai dihasilkan pada hari ke-4, sama halnya dengan perlakuan

P90A10 bahwa biogas yang dihasilkan belum dapat dinyalakan. Hal ini menunjukkan

masih tingginya kadar CO2 pada digester. Biogas dapat dinyalakan pada hari ke-20

dengan nyala api berwarna biru hingga mencapai hari ke-40 namun produksi gas

tidak konstan setiap harinya. Total produksi gas pada perlakuan P80A20 adalah 3,14

liter, produksi ini lebih rendah dibandingkan dengan perlakuan P90A10 dan P70A30.

Persamaan regresi kuadratik pada hubungan antara waktu perombakan bahan organik

(X) dan produksi biogas (Y) pada P80A20 yaitu Y = 0,000x2 + 0,011x + 0.071.

Hubungan ini berkorelasi positif dengan nilai koefisien korelasi sebesar 0,852.

Analisis keragaman menunjukkan bahwa hubungan kedua faktor ini berpengaruh

nyata. Hasil analisis TVS pada hari ke-40dan produksi biogas pada perlakuan P80A20

tidak sesuai dengan teori yang ada, dimana nilai TVS yang dihasilkan pada hari

ke-40 yaitu sebesar 4167±971, nilai TVS ini lebih kecil dibandingkan dengan perlakuan

P90A10 dan P70A30. Nilai TVS yang kecil ini berarti TVS tersebut digunakan oleh

mikroorganisme untuk diubah menjadi biogas, namun volume total biogas yang

dihasilkan selama 40 hari justru lebih kecil dibandingkan dengan volume biogas

31

gangguan didalam digester sehingga biogas yang dihasilkan tidak optimal. Hasil ini

diduga adanya keberadaan oksigen dan adanya kandungan toksin didalam digester

yang dapat menghambat produksi metan oleh mikroorganisme. Sebagian besar

bakteri pembentuk asam adalah fakultatif anaerobik, sehingga keberadaan oksigen

tidak terlalu mempengaruhi aktivitas mikroba. Namun bakteri pembentuk metan

adalah obligatori anaerobik, sehingga keberadaan oksigen sebanyak 0,01 mg/L akan

menghambat pertumbuhan bakteri pembentuk metana. Kondisi anaerobik ini dapat

dicapai dengan menggunakan reaktor tertutup, dengan keberadaan sejumlah kecil

oksigen akan dikonsumsi dengan segera oleh bakteri pembentuk asam (Deublein &

Steinhausher., 2008).

Produksi biogas pada perlakuan P70A30 juga diukur. Hasil pengukuran

produksi gas pada perlakuan P70A30 dapat dilihat pada Gambar 15.

Gambar 15. Grafik Hubungan Antara Waktu Perombakan Bahan Organik dan Produksi Biogas pada P70A30

Produksi gas yang dihasilkan ditunjukan pada Gambar 15 bahwa biogas

mulai dihasilkan pada hari ke-4, namun sama seperti pada perlakuan P90A10 dan

P80A20 gas yang dihasilkan belum dapat dinyalakan. Gas dapat dinyalakan pada hari

ke-11 sampai hari ke- 40 namun produksi gas yang dihasilkan tetap. Produksi gas

pada perlakuan P70A30 lebih awal dapat dinyalakan dibandingkan pada perlakuan

P90A10 dan P80A20. Hal ini disebabkan karena proses metanogenesis pada perlakuan

P70A30 terjadi lebih cepatdibandingkan pada perlakuan lainnya, proses metanogenesis

32

terjadi lebih cepat karena aktivator yang ditambahkan pada P70A30 lebih banyak

dibandingkan dengan perlakuan lainnya, sehingga gas metan yang dihasilkan lebih

dari 55% dan gas dapat menyala. Biogas setidaknya mengandung 45% metana agar

dapat menghasilkan nyala api (Deublein dan Steinhausher., 2008).Total produksi gas

pada perlakuan P70A30 adalah 8,28 liter, total produksi gas pada P70A30 merupakan

yang terbesar dibandingkan dengan produksi gas pada P90A10 danP80A20.

Persamaan regresi kuadratik hubungan antara waktu perombakan bahan

organik (X) dan produksi biogas (Y) pada P70A30 yaitu Y = 0,000x2- 0,010 x+ 0.194

Hubungan ini berkorelasi positif dengan nilai koefisien korelasi sebesar 0,486.

Analisis keragaman menunjukkan bahwa hubungan kedua faktor ini berpengaruh

nyata. Komposisi biogas yang dihasilkan terdiri atas CH4 (50-70%), CO2 (25-45%),

H2, NH3, dan H2S dalam jumlah yang sedikit (Price dan Cheremisinoff, 1981)..

Produksi biogas yang dihasilkan pada penelitian ini dinilai masih belum

maksimal namun total produksi biogas yang dihasilkan dari penelitian ini lebih besar

yaitu pada perlakuan P90A10, P80A20 dan P70A30, masing-masing adalah 7,99 liter,

3,14 liter dan 8,28 liter. Nilai ini lebih besar jika dibandingkan dengan hasil

penelitian Agustine (2011) yaitu pada perlakuanP90A10, P80A20 dan P70A30

masing-masing adalah 3,99 liter, 1,08 liter dan 1,77 liter.

Produksi gas yang belum maksimal ini disebabkan oleh beberapa faktor

diantaranya yaitu terjadi penumpukan bahan organik berlebihan yang menyebabkan

bakteri tidak mampu memecah senyawa organik, sehingga proses perombakan

anaerob akan terganggu (Mahajoeno, 2008). Selain itu ada juga faktor yang

berpengaruh pada perombakan anaerob, yaitu pengadukan. Selama penelitian

berlangsung, proses pengadukan dilakukan secara manual dengan pengaduk yang

telah tersedia di dalam digester. Teknik pengadukan ini kurang efektif karena

pengadukan secara manual pada digester akan menghasilkan frekuensi pengadukan

yang tidak konsisten. Pengadukan bertujuan untuk mendistribusikan bakteri, substrat

dan nutrient agar menyebar secara merata di dalam digester. Peningkatan produksi

metana dipengaruhi oleh pengadukan, karena aktivitas metabolisme dari bakteri

pembentuk asetat dan bakteri pembentuk metana membutuhkan jarak yang saling

33

dan terbentuknya scum (Gerardi, 2003). Apabila bahan masukan lebih homogen

maka perombakan akan berlangsung lebih sempurnna (Mahajoeno, 2008).

Palm Oil Mill Effluent (POME) merupakan limbah cair organik tinggi

kandungan lemak yang membutuhkan waktu lama untuk terhidrolisis (Adrianto et

al., 2001). Penelitian Mahajoeno (2008) menghasilkan bahwa biogas yang terbuat

dari POME dengan penambahan inokulum kotoran sapi sebesar 10% memproduksi

64,5 liter biogas selama 12 minggu percobaan (84 hari) pada kondisi suhu dan

tekanan rumah kaca. Digester yang digunakan dalam penelitian tersebut merupakan

digester sistem batch berkapasitas 15 liter. Ketidakseimbangan juga terjadi karena

bahan beracun yang telah ada dalam biomasa atau senyawa yang dihasilkan selama

proses fermentasi anaerob. Fermentasi dapat menjadi lambat jika biomasa

mengandung konsentrasi lemak yang tinggi. Hal ini karena lemak dapat didegradasi

34 KESIMPULAN DAN SARAN

Kesimpulan

Perlakuan POME 70% dan Aktivator 30% menghasilkan biogas dengan

volume total terbesar yaitu 8,28 liter, diikuti dengan POME90 % dan Aktivator 10%

dengan volume 7,99 liter dan POME80% dan Aktivator 20% dengan volume 3,14

liter.

Saran

Digester yang digunakan harus dipastikan tidak bocor agar produksi biogas

dapat optimal dan stabil. Produksi biogas berbahan dasar palm oil mill effluent

(POME) ini dibutuhkan waktu tinggal yang lebih lama agar didapatkan produksi gas

dalam jumlah optimal. Perlu dilakukan penelitian lanjutan dengan aktivator yang

digunakan berbahan baku kotoran ternak lain seperti kotoran unggas, babi dan

lain-lain selain-lain kotoran sapi potong. Selain-lain itu, pengadukan yang teratur juga diperlukan