FRAKSINASI SENYAWA FLAVOR ANALOG DAGING

PADA KACANG HIJAU (Phaseolus radiatus L.) HASIL

FERMENTASI MELALUI MEMBRAN MIKROFILTRASI

WARDATUL BAIDHOI

PROGRAM STUDI KIMIA

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS ISLAM NEGERI SYARIF HIDAYATULLAH

JAKARTA

FRAKSINASI SENYAWA FLAVOR ANALOG DAGING

PADA KACANG HIJAU (Phaseolus radiatus L.) HASIL

FERMENTASI MELALUI MEMBRAN MIKROFILTRASI

WARDATUL BAIDHOI

PROGRAM STUDI KIMIA

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS ISLAM NEGERI SYARIF HIDAYATULLAH

JAKARTA

FRAKSINASI SENYAWA FLAVOR ANALOG DAGING

PADA KACANG HIJAU (Phaseolus radiatus L.) HASIL FERMENTASI MELALUI MEMBRAN MIKROFILTRASI

Skripsi

Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Sarjana Sains Program Studi Kimia

Fakultas Sains dan Teknologi

Universitas Islam Negeri Syarif Hidayatullah Jakarta

Oleh :

WARDATUL BAIDHOI 105096003181

PROGRAM STUDI KIMIA FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS ISLAM NEGERI SYARIF HIDAYATULLAH JAKARTA

PENGESAHAN UJIAN

Skripsi berjudul ” Fraksinasi Senyawa Flavor Analog Daging pada Kacang Hijau (Phaseolus radiatus L.) Hasil Fermentasi Melalui Membran Mikrofiltrasi” yang ditulis oleh WARDATUL BAIDHOI, NIM 105096003181 telah diuji dan dinyatakan.”Lulus” dalam sidang Munaqosah Fakultas Sains dan Teknologi Universitas Islam Negeri Syarif Hidayatullah Jakarta pada tanggal “14 JUNI 2010” Skripsi ini telah diterima sebagai salah satu syarat untuk memperoleh gelar Sarjana Strata Satu (S1) Program Studi Kimia.

Menyetujui,

Penguji I, Penguji II,

Anna Muawanah, M.Si Drs. Dede Sukandar, M.Si NIP. 19740508 199903 2002 NIP.19650104 199103 1001

Pembimbing I, Pembimbing II,

Ir. Agustine Susilowati, M.M Sri Yadial Chalid, M.Si NIP. 19580814 198402 2001 NIP. 19680313 200312 2001

Mengetahui,

Dekan Fakultas Sains dan Teknologi Ketua Program Studi Kimia

PERNYATAAN

DENGAN INI SAYA MENYATAKAN BAHWA SKRIPSI INI ADALAH

HASIL KARYA SENDIRI YANG BELUM PERNAH DIAJUKAN SEBAGAI

SKRIPSI ATAU KARYA TULIS ILMIAH PADA PERGURUAN TINGGI

ATAU LEMBAGA MANAPUN

Jakarta, Juni 2010

LEMBAR PENGESAHAN

FRAKSINASI SENYAWA FLAVOR ANALOG DAGING

PADA KACANG HIJAU (Phaseolus radiatus L.) HASIL FERMENTASI

MELALUI MEMBRAN MIKROFILTRASI

Skripsi

Sebagai Salah Satu Syarat untuk Memperoleh Gelar Sarjana Sains

Pada Program Studi Kimia Fakultas Sains dan Teknologi

Universitas Islam Negeri Syarif Hidayatullah Jakarta

Oleh :

Wardatul Baidhoi 105096003181

Menyetujui,

Pembimbing I, Pembimbing II,

Ir. Agustine Susilowati, M.M. Sri Yadial Chalid, M.Si. NIP.195808141984022001 NIP.196803132003122001

Mengetahui,

Ketua Program Studi Kimia

ABSTRAK

WARDATUL BAIDHOI, Fraksinasi Senyawa flavor Analog Daging Pada Kacang Hijau (Phaseolus radiatus L.) Hasil Fermentasi Melalui Membran Mikrofiltrasi. Di bawah bimbingan Ir. Agustine Susilowati, M.M. dan Sri Yadial Chalid M.Si.

Telah dilakukan penelitian tentang proses pemurnian fraksi analog daging yang diperoleh dari hasil proses flavoring melalui membran mikrofiltrasi pada kacang hijau (Phaseolus radiatus L.) terfermentasi (kaldu nabati). Jenis membran yang digunakan adalah membran mikrofiltrasi 0,2µm dengan selang waktu proses 0,5, 30, 60 dan 90 menit pada variasi tekanan 4 dan 6 bar. Tujuan dari penelitian ini adalah untuk mandapatkan fraksi analog daging serta senyawa pembentuk nya dan mengetahui pengaruh kondisi proses terhadap kandungan kimia hasil pemurnian. Pemurnian terbaik diperoleh pada waktu proses 90 menit dan tekanan 6 bar. Hasil analisa GCMS menunjukan bahwa fraksi analog (flavor analog daging) daging terdiri dari 8 jenis senyawa, yakni Senyawa yang mengandung sulfur/nitrogen-sulfur, nitrogen, furan, pyran, aldehid, alkohol, ester-asam organik dan hidrokarbon. Diperkirakan, senyawa penyusun utama serta yang berperan sebagai

flavor analog daging pada hasil pemurnian adalah 4-metil-5-hidroksietiltiazol dengan presentase hasil identifikasi mencapai 70,99%.

ABSTRACT

WARDATUL BAIDHOI, Fractination of Meat Analogue Flavor Component of Fermented Mung Bean ( Phaseolus radiatus L.) through Membrane Microfiltration. Under tuition of Ir. Agustine Susilowati, M.M. and Sri Yadial Chalid M.Si

Have been conducted the research towards meat analogue fraction purification of flavoring process result of fermented mung bean ( Phaseolus radiatus L.) through Membrane. The membrane type used is microfiltration membrane 0,2µm with an interval time process 0,5, 30, 60 and 90 minute at pressure variation 4 and 6 bar. The intention of this research is to get meat analogue flavor and the component which personating it, and to know the influence of process condition. The result of best purification obtained when purification process at 90 minute and the pressure is 6 bar. The result of GCMS analysis showed that meat analogue fraction (meat analogue flavor) consist of 8 compound type namely the compound containing sulfur/nitrogen-sulfur, nitrogen, furan, pyran, aldehyde, alcohol, organic ester-asam and the hydrocarbon. Estimated, the dominant compound and also which personating meat analogue flavor of purification result is 4-metil-5-hidroksietiltiazol by presentase result of purification reach 70,99 %.

BAB I PENDAHULUAN

1.1Latar Belakang

Kacang hijau terfermentasi atau kaldu nabati merupakan istilah untuk kaldu

yang dibuat dari proses fermentasi kacang–kacangan (Susilowati, 2006).

Pemanfaatan kacang hijau sebagai kaldu nabati merupakan salah satu usaha

diversifikasi produk olahan kacang hijau, pemanfaatan tanaman lokal untuk

dijadikan komoditas yang lebih bermanfaat, menaikkan nilai ekonomisnya, upaya

penerapan program pemerintah dalam usaha ketahanan pangan nasional bagi

produk–produk tanaman lokal serta sebagai upaya untuk mendapatkan bahan

penyedap rasa dan pengaroma bersumber protein nabati (Hanny, 2006).

Meningkatkan citarasa suatu makanan diperlukan bahan tambahan

makanan, salah satunya adalah penyedap rasa. Pada umumnya, masyarakat

menggunakan penyedap rasa dengan flavor yang menyerupai daging sapi atau

ayam untuk memperoleh makanan bercita rasa daging. Proses flavoring atau

pembentukan flavor analog daging dapat dilakukan melalui reaksi Maillard.

Reaksi ini terjadi antara asam amino dengan gula pentosa yang menghasilkan

senyawa- senyawa volatil pembentuk flavor analog daging (Heinze, 1978).

Pembuatan penyedap rasa berflavor daging biasa menggunakan bahan dasar

HVP (Hidrolized Vagetable Protein) sebagai sumber fraksi gurih dan pengganti

ekstrak daging. Kaldu nabati merupakan salah satu alternatif pengganti HVP yang

dapat digunakan sebagai media untuk mendapatkan penyedap rasa berflavor

analogdaging (Nagodawithana,1994).

Pemurnian dengan menggunakan teknologi berbasis membran dilakukan

untuk mendapatkan senyawa dominan pembentuk flavor analog daging dengan

tidak merusak senyawa penyusun tersebut. Ukuran partikel senyawa penyusun

citarasa yang kurang dari 0,2µm memungkinkan dilakukan pemurnian dengan

menggunakan teknologi membran. Keunggulan dari teknologi proses pemurnian

flavor ini adalah dapat beroperasi pada suhu kamar dan rendah, sehingga

mencegah kerusakan senyawa yang sensitif terhadap panas dan memperbaiki

kualitas produk seperti mencegah kerusakan flavor. Teknologi ini telah banyak

dikembangkan dan diaplikasikan ke dalam bidang pangan, seperti pemurnian

fraksi gurih, pemurnian gula, pengolahan minuman dan pengolahan susu

(Aspiyanto, 2002).

Pada penelitian ini, fraksinasi dengan membran mikrofiltrasi dilakukan

dalam beberapa kondisi, yakni tekanan dan waktu proses yang berbeda. Hal ini

dimaksudkan untuk mendapatkan hasil pemurnian yang optimal. Dari fraksi murni

analog daging ini bisa diketahui senyawa yang berperan penting pada

pembentukan flavor analog daging.

1.2. Perumusan Masalah

1. Bagaimana pengaruh tekanan dan waktu proses mikrofiltrasi dengan

membran mikrofiltrasi terhadap komposisi kimia hasil pemurnian?

2. Senyawa apa sajakah yang terdapat pada hasil pemurnian fraksi analog

daging?

1.3. Tujuan Penelitian

1. Mendapatkan fraksi analog daging melalui proses mikrofiltrasi.

2. Mengetahui pengaruh kondisi proses mikrofiltrasi terhadap komposisi

kimia hasil pemurnian

3 3. Mengetahui pengaruh kondisi proses mikrofiltrasi terhadap jenis senyawa

pembentuk flavor analog daging

1.4. Manfaat Penelitian

1. Mendapatkan teknik pemurnian flavor analog daging yang lebih efektif

dan efesien.

2. Hasil perolehan proses pemurnian flavor analog daging bisa dijadikan

BAB II

TINJAUAN PUSTAKA

2.1.Kaldu Nabati

Menurut Standar Nasional Indonesia (1996) kaldu merupakan produk yang

diperoleh dari daging atau daging unggas. Kaldu ini diperoleh dengan cara

memasak bahan kaya protein dengan air. Pembuatan kaldu ini disertai dengan

penambahan bumbu dan atau bahan penyedap, lemak yang dapat dimakan,

garam, rempah-rempah, dan bahan tambahan lain yang diizinkan penggunaannya

untuk meningkatkan citarasa. Sedangkan kaldu nabati adalah istilah yang

digunakan untuk produk kaldu hasil proses fermentasi garam pada

kacang-kacangan oleh Rhizopus sp. Kaldu nabati berfungsi sebagai penyedap rasa dan

pengaroma. Peranan kaldu nabati tidak jauh berbeda dengan rempah, bumbu atau

bahan sejenisnya (Susilowati dkk, 2006).

Produk serupa dengan kaldu nabati yang telah banyak dikenal orang adalah

miso dan tauco. Miso merupakan makanan hasil fermentasi yang berbentuk semi

padat berasal dari Jepang, yang terbuat hanya dari kacang kedelai ataupun dari

campuran kedelai-beras atau kedelai-gandum. Seperti miso, tauco adalah produk

fermentasi kedelai berbentuk pasta yang berwarna kekuning-kuningan dengan

rasa sedikit asin. Di China produk yang serupa kaldu nabati disebut Chiang, di

Korea disebut Doenjang dan di Thailand disebut Taochieo (Wood, 1982).

Perbedaan antara miso atau tauco dengan kaldu nabati adalah kapang yang

digunakan dalam fermentasi, miso atau tauco menggunakan kapang Aspergillus sp

sedangkan kaldu nabati menggunakan Rhizopus sp (Susilowati dkk, 2006).

Pemilihan kacang hijau (Phaseolus radiatus L) sebagai substrat untuk

memperoleh kaldu nabati kacang hijau ini didasarkan atas pemanfaatan kacang

hijau yang belum optimal. Selain itu juga sebagai salah satu usaha diversifikasi

olahan kacang-kacangan lokal, peningkatan nilai ekonomi serta potensinya untuk

dikembangkan sebagai bahan dasar seasoning agent (Susilowati dkk, 2006).

Tabel 1. Syarat Mutu Kaldu menurut SNI 01-4218-1996

No Kriteria Uji Satuan Persyaratan

1. Keadaan :

Min. 100 (kaldu daging, kaldu daging unggas)

Min. 160 (kaldu daging sapi) Min. 350 (kaldu daging lainnya) 3. Nitrogen Amino Mg/L Min. 210 (kadu daging lainnya) 4. Natrium Klorida g/L Maks. 12,5

5. Lemak g/L Min 3 (kaldu daging berlemak) 6. Bahan Tambahan Makanan SNI. 01-0222-1995

7. Cemaran logam

Timbal dalam produk kering Timbal dalam kemasan kaleng Timah

8. Cemaran mikroba Mikroba patogen/spora (clostridium botulinum untuk produk kaleng)

-

Negatif Negatif

Sumber: Direktorat Gizi Depkes RI (1996)

Adapun syarat mutu kaldu menurut SNI 01-4218-1996, seperti disajikan

pada Tabel 1. Kaldu nabati juga digunakan sebagai alternatif pengganti ekstrak

khamir dan HVP (Hidrolized Vagetable Protein) sebagai sumber fraksi gurih.

Ekstrak khamir merupakan konsentrat fraksi terlarut dari khamir, mengandung

asam-asam amino, peptida, nukleotida serta gula reduksi. HVP adalah hidrolisat

protein yang diperoleh dari hasil hidrolisis asam pada substrat yang berasal dari

kacang kedelai, gandum dan tanaman lainya. Pada umumnya, Ekstrak khamir dan

HVP banyak digunakan untuk mendapatkan produk berflavor daging karena

kemiripan kandungan asam amino dengan daging (Nagodawithana, 1994).

2.1.1. Fermentasi Kaldu Nabati

Proses pembuatan kaldu nabati secara fermentasi dilakukan melalui dua

tahap proses fermentasi. Tahap pertama meliputi pembuatan koji atau fermentasi

kapang. Fermentasi ini menggunakan media beras pada kondisi aerobik dengan

strain Rhizopus-C1. Tahap kedua dikenal dengan fermentasi garam pada kondisi

anaerob fakultatif. Hasil fermentasi tahap pertama sebagai sumber nutrisi dan

kapang sebagai sumber enzim. Dari dua tahap fermentasi ini, dihasilkan enzim

yang dapat memecah substrat menjadi senyawa pembentuk cita rasa dan aroma.

Semakin lama proses fermentasi berlangsung dalam larutan garam, semakin baik

pula rasa, aroma serta tekstur yang dihasilkan (Sabariman, 1987).

Pada proses fermentasi terjadi pemecahan substrat oleh enzim dari kapang

menjadi senyawa yang lebih sederhana, seperti asam amino, asam lemak, alkohol.

Reaksi antara asam amino dan gula menyebabkan pencoklatan yang

mempengaruhi warna produk. Reaksi kimia yang berlangsung selama fermentasi

ini diantaranya adalah pembentukan komponen flavor, baik yang volatil maupun

yang non volatil. Pada umumnya, senyawa yang terbentuk adalah ester, asam,

aldehid, hidrokarbon, furan. Terbentuk pula senyawa nitrogen, senyawa sulfur dan

senyawa hasil reaksi Mailard yang akan saling berikatan untuk membentuk flavor

spesifik hasil fermentasi (Nagodawithana, 1994).

Proses fermentasi kaldu nabati kacang hijau adalah sebagai berikut:

Kacang hijau yang bersih direndam selama semalam, dikupas kulitnya lalu

disterilisasi dengan cara direbus selama 30 menit pada suhu 100°C. Kacang hijau

yang telah steril dicampur dengan garam dapur dan inokulum Rhizopus-C1.

Komposisi masing-masing kacang hijau:garam dapur:Rhizopus-C1 adalah 51%,

23% dan 26% (b/b). Kemudian diaduk dan difermentasi pada suhu 30°C selama

24 minggu dalam inkubator. Selama fermentasi, enzim mengubah karbohidrat

menjadi dekstrin, maltosa, dan glukosa sebagai nutrisi untuk jamur. Sedangkan

protein menjadi peptida dan asam amino (Allan dan Sidney, 1980).

Gambar 1. Inokulum Rhizopus-C1 (Koji) (a) dan Crude kaldu nabati kacang hijau (b)

(a) (b)

2.1.2. Autolisis Kaldu Nabati

Autolisis adalah proses perusakan sel sendiri sesudah terjadi kematian sel,

disebabkan oleh kerja enzim yang terdapat di dalam sel itu sendiri (Joko dkk,

1992). Autolisis pada umumnya diartikan sebagai proses mencerna sendiri

(autodigesti). Autolisis pada kaldu nabati ini bertujuan untuk memperoleh

autolisat (hasil proses autolisis) yang mengandung peptida terlarut sebagai flavor

savory non volatil penghasil rasa gurih (Nagodawhitana, 1994).

Panas dan pH yang terkondisi pada proses autolisis menyebabkan

kematian sel. Pada saat sel mangalami lisis terjadi ketidakberaturan sistem sel

sehingga enzim protease dan glukanase terlepas ke matriks sel. Enzim ini

memecah substrat makromolekul yang akhirnya menyebabkan kandungan sel

menjadi terlarut. Komponen sel terlarut masuk dalam sistem substrat yang

ditandai dengan kenaikan kandungan fraksi gurih sebagai asam-asam amino,

peptida terlarut dan perubahan komposisi autolisat kaldu kacang hijau

(Nagodawithana, 1994).

Proses autolisis akan menyebabkan terjadinya hidrolisis protein kapang.

Kapang Rhizopus sp, diketahui memiliki aktivitas enzim protease, karbohidrase

dan lipase. Kapang ini juga memiliki enzim glutaminase dan gama glutamil

transferase yang berperan dalam meningkatkan kadar asam glutamat (Frazier W

dan D. Westhoff, 1988). Peningkatan kadar asam glutamat sebanding dengan

fraksi gurih yang semakin meningkat pula, hal ini dibuktikan dengan

meningkatnya kandungan asam amino dan peptida terlarut serta intensitas rasa

gurih pada autolisat setelah proses autolisis berlangsung (Susilowati dkk, 2007).

2.2.Flavor Analog Daging

Flavor atau citarasa merupakan sensasi yang dihasilkan oleh bahan

makanan ketika diletakkan dalam mulut terutama yang ditimbulkan oleh rasa dan

aroma. Penguat rasa (Flavor enhancer) adalah substansi yang ditambahkan pada

makanan sebagai suplemen untuk mempertinggi rasa aslinya. Substansi yang

biasa digunakan misalnya monosodium L-glutamat (MSG), disodium 5’-inosinate

(IMP), dan disodium 5’guanylate (GMP). Beberapa senyawa ini mampu

memperkuat atau memperbaiki citarasa makanan. Citarasa ini kadang dinyatakan

dengan kata gurih atau umami, kata umami berasal dari bahasa Jepang yang

berarti kesedapan. Citarasa glutamat kadang-kadang dikatakan menyerupai rasa

daging atau rasa ayam. Secara umum disepakati bahwa citarasa glutamat unik

dan tidak mempunyai kesamaan dengan daging (M deMan, 1989).

Savory flavor adalah istilah yang sering digunakan untuk rasa gurih. Savory

flavor dalam satu formulasinya terdapat berbagai macam komposisi, diantaranya

ekstrak daging, rempah-rempah dan asam amino. Savory flavor tersedia dalam

bentuk bubuk, pasta dan cair yang penggunaanya tergantung dari jenis produk.

Dalam bentuk bubuk biasanya terdiri dari filler berupa garam, gula, pati dan MSG

(Monosodium Glutamat). Bentuk cair, banyak terdapat pada minyak dalam mi

instan. Bentuk pasta terdiri dari campuran fraksi padatan dan cair, dapat terdiri

dari minyak dan pati.

Flavor analog daging merupakan flavor yang menyerupai flavor daging

sapi tetapi bahan dasarnya bukan dari daging sapi. Menurut Heinz (1978), analog

daging atau meat analog didefinisikan sebagai produk bernutrisi yang mirip

dengan daging tetapi tidak mengandung protein daging (protein hewani) atau

produk hasil samping daging. Analog daging dibuat menyerupai daging baik

dalam penampilan, textur dan rasa.

Flavor daging terdiri dari campuran senyawa yang diperoleh dengan cara

memanaskan non odorous prekusor (prekusor tidak berbau) yang bisa membentuk

senyawa volatil. Bila dibandingkan dengan tipe flavor buah- buahan dan flavor

lainnya, flavor daging tidak tersusun dari satu karakter senyawa volatil yang

dominan. Sejak ditemukannya teknik pembentukan flavor daging melalui proses

pemanasan, karakter senyawa volatilnya tergantung dari kondisi dan lama

pemanasan (Heinz 1978).

Beberapa senyawa volatil yang teridentifikasi pada daging terdiri dari 6

senyawa asam, 31 aldehid, 3 ester, 1 eter, 2 pirol, 25 alkohol, 23 keton, 19

hidrokarbon, 12 senyawa benzene, 11 lakton, 8 furan, 53 senyawa sulfur, 37

senyawa nitrogen (Heinz, 1978). Senyawa-senyawa yang mempunyai peranan

penting pada flavor daging adalah golongan furanoid, pirazin dan sulfur. Aroma

daging berhubungan dengan senyawa sulfur. 2-Metil-3-furanthiol (MFT) (1).

Senyawa ini merupakan senyawa volatil pemberi aroma daging yang banyak

ditemukan pada daging sapi (David, 1998). Berikut adalah beberapa senyawa

flavor daging rebus.

SH

Menurut Kerler (2000), senyawa yang terdapat pada daging yang direbus

adalah senyawa-senyawa sulfur seperti 2-metil-3-furantiol (1);

3-merkapto-2-butanon (2); 3-merkapto-2-pentanon (3); metanetiol (4); 2-merkapto-3-pentanon

(5); 2,5-dimetil-3-furantiol (6); hidrogen sulfida dan metional (7). Senyawa

tersebut dapat terbentuk dari prekusor. Prekusor adalah suatu senyawa yang

digunakan untuk mendapatkan senyawa flavor melalui suatu reaksi kimia.

Prekusor pembentuk substansi flavor daging adalah gula pentosa bebas atau

berikatan seperti ribosa, ribosa fosfat dan inosin fosfat. Prekusor lainya adalah

senyawa yang mengandung sulfur seperti thiamin, cystein, glutation dan metionin

(Erickson, 1991). Dalam Tabel 2 berikut terdapat beberapa komponen senyawa

volatil aroma daging sapi.

Tabel 2. Komponen senyawa volatil aroma daging sapi

Tipe senyawa Jumlah senyawa teridentifikasi

Alifatik hidrokarbon 73

Alisiklik hidrokarbon 4

Terpenoid 8

Alifatik alkohol 46

Alifatik aldehid 55

Alifatik keton 44

Alisiklik keton 8

Alifatik asam karboksilat 20

Lakton 32

Alifatik ester 27

Alifatik eter 5

Alifatik amin 20

Senyawa Klor 10

Senyawa benzena 86

Senyawa sulfur (bukan heterosiklik) 68

Furan dan derivatnya 43

Tiopen dan derivatnya 40

Pirol dan derivatnya 20

Piridin dan derivatnya 17

Pirazin dan derivatnya 54

Oksazole dan oksazoline 13

Tiazole dan tiazoline 29

S-heterosiklik 13

Lain - lain 12

Sumber : Lawrie (1995)

Kombinasi antara asam amino dengan gula dipakai pada reaksi

pembentukan flavor daging karena ditemukan adanya kesamaan komposisi asam

amino pada daging dan Hidrolised Vagetable Protein (HVP) (Ouweland, 1978).

Reaksi Maillard merupakan tipe reaksi yang dapat menghasilkan flavor daging.

Reaksi ini yang menjadi dasar proses flavoring untuk pembentukan flavor analog

daging pada kaldu nabati.

2.3. Reaksi Maillard (Proses Flavoring)

Proses flavoring untuk menghasilkan flavor analog daging merupakan

aplikasi dari reaksi Maillard. Reaksi Maillard adalah reaksi kimia antara asam

amino dan gula pereduksi pada suhu tinggi. Reaksi pencoklatan non enzimatik ini

menghasilkan warna coklat (browning). Pada reaksi Maillard gugus karbonil dari

glukosa bereaksi dengan gugus nukleofilik grup amino dari protein, menghasilkan

warna dan aroma yang khas. Proses yang terjadi pada reaksi Maillard adalah:

1. Gugus karbonil bereaksi dengan gugus amino dari asam amino menghasilkan

glukosilamin

.

Glukosilamin merupakan senyawa intermediet yang digunakan sebagai

prekusor pembentukan flavor. +

RNH

Glukosa Glukosilamin

2. Glukosilamin yang tidak stabil mengalami pengaturan kembali (Amadori

rearrangement) membentuk ketosamin.

Glukosilamin Ketosamin

3. Ketosamin dapat mengalami dehidrasi dengan kehilangan satu atau lebih

molekul air membentuk senyawa flavor, seperti hidroksi metil furfural. Selain

itu terbentuk pula asetol, diasetil, dan senyawa berwarna coklat yang disebut

dengan melanoidin.

-RNH2

Pembentukan aldehid yang merupakan hasil dari reaksi antara asam amino

dan senyawa dikarbonil disebut sebagai degradasi strecker. Jumlah atom karbon

pada aldehid yang terbentuk sebanyak jumlah atom karbon pada asam amino

dikurang satu. Merkaptoasetaldehid merupakan aldehid yang terbentuk dari

degradasi streker cystein, terbentuk juga enaminol pada proses ini, dua senyawa

ini bereaksi satu sama lain membentuk hidrogen sulfida dan asetaldehid (Acree,

1993).

Berikut adalah hasil dari degradasi streker Cystein:

-2H2O

Ketosamin 3-Deoxyoson

Cystein

Hidrogen Sulfida

Asetaldehid

Merkaptoasetaldehid

Reaksi Mailard banyak diaplikasikan pada industri pangan untuk rekayasa

rasa atau flavor. Kombinasi antara beberapa prekusor yaitu asam amino L-Cystein

dengan tiamin (vitamin B12) dan gula pentosa yakni Xylosa digunakan sebagai

pembentuk rasa daging. Beberapa prekusor yang biasa digunakan dalam proses

reaksi flavor seperti terlihat pada Tabel 3.

Tabel 3. Prekusor dasar dalam reaksi flavoring

No. Golongan Prekusor Jenis Prekusor

1 Asama Amino

Sistein, asam glutamat, valin, glisisn, Hidrolized Vagatable Protein (HVP), yeast extract, Hidrolized Animal Protein dan lain-lain.

2 Gula pereduksi Glukosa, Xylosa, Ribosa, Ribosa-5-fosfat

3 Vitamin Thiamin

4 Senyawa sulfur Furanon, Sulfida, Thiol (Cystein, Thiamin)

5 Nukleotida Inosin 5’-monofosfat, Guanosin 5’-monofosfat

6 Asam Asam laktat, asam α-karboksilat, asam asetat dan lain-lain.

Sumber : Nagodawithana (1994)

Pembentukan flavor dipengaruhi oleh jenis gula, asam amino, pH, suhu dan

lama proses. Pada umumnya, industri penghasil flavor analog daging

menggunakan rentang pH antara 4 sampai 5,5 dan rentang suhu antara 100-140°C

(Kerler, 2000).

2.3. Membran Mikrofiltrasi

Kata membran berasal dari bahasa latin membrane yang berarti kulit.

Sekarang membran bisa diartikan selaput tipis yang berfungsi sebagai lapisan

selektif untuk memisahkan dua fase karena sifatnya yang semipermeabel

(Wenten,1999). Membran merupakan lapisan permeabel atau semipermeabel,

berupa lapisan polimer yang tipis yang memiliki ukuran tertentu. Membran

digunakan sebagai pembatas antara bahan yang dimasukkan dengan produk yang

diinginkan (Scott dan Hugges, 1996).

Membran merupakan aplikasi dari proses filtrasi untuk memisahkan

padatan yang tidak terlarut pada suatu produk cair. Lapisan media menolak

padatan tersuspensi dan menghasilkan cairan yang jernih (Cheryan, 1992).

Pemisahan dengan membran merupakan pemisahan material dengan mengalirkan

umpan melalui suatu membran, dan merupakan pemisahan molekul ukuran besar

yang tertahan pada permukaan membran. Umpan (feed) adalah larutan yang berisi

satu atau lebih campuran molekul atau partikel yang akan dipisahkan.

Proses filtrasi dengan membran dihasilkan permeat dan retentat. Permeat

adalah bagian yang melewati membran, sedangkan retentat merupakan bagian

yang tertahan oleh membran (Paulson, 1995). Unit terkecil dimana membran

ditempatkan disebut modul.

Menurut Mulder (1996), kemampuan membran untuk memisahkan

komponen disebabkan karena perbedaan sifat fisik atau kimia antara membran

dengan komponen tersebut. Prinsip operasi pemisahannya adalah memisahkan

satu atau lebih komponen pada suatu aliran fluida. Secara umum, proses ini

digunakan untuk memisahkan makromolekul, substansi biologi serta komponen

yang tidak terlarut (suspensi dan koloid). Prinsip operasi membran secara

skematis ditunjukkan pada Gambar 2.

Membran

Retentat

Permeat Umpan (feed)

Modul

Gambar 2. Skema proses pemisahan dengan membran (Mulder,1996)

Berdasarkan ukuran partikel yang dipisahkan, membran dapat dibedakan

atas mikrofiltrasi, ultrafiltrasi dan reverse osmosis (Mulder, 1996). Membran

mikrofiltrasi berfungsi menyaring makromolekul (>500.000 g/mol) atau partikel

dengan ukuran 0,1-10 µm, membran ultrafiltrasi berfungsi untuk menyaring

makromolekul (>5000 g/mol) atau partikel dengan ukuran partikel 0,001-0,1 µm,

sedangkan reverse osmosis dapat menghalangi partikel yang berukuran lebih kecil

dari 0,001 µm.

Membran mikrofiltrasi dapat memisahkan partikel kecil seperti sel, bakteri,

dan virus. Membran mikrofiltrasi umumnya berupa cartridge yang berukuran

pori-pori 0,1 – 10 µm. Bahan cartridge bisa berasal dari katun, wool, rayon,

selulosa, fiberglass, polipropilen, akrilik, nilon, ester selulosa, dan polimer

hidrokarbon. Lemak serta partikel-partikel kecil seperti mikroorganisme tertahan

di membran, sementara senyawa makromolekul (protein, karbohidrat), gula,

garam mineral dan air lolos lewat membran. (Mulder, 1996). Peptida-peptida

terlarut yang berfungsi sebagai penyusun fraksi gurih serta beberapa senyawa

dengan berat molekul yang relatif kecil akan lolos lewat membran. Bagian yang

terpenting dari mikrofiltrasi adalah media penyaring yaitu membran. Membran

tersebut tipis dan mikroporus. Pori-porinya sangat kecil dan monodispersi,

pori-pori tersebut menahan partikel-partikel yang akan tersaring, tetapi dapat dilalui

dengan cepat oleh cairan dan zat terlarut yang kecil. Hal ini menunjukan bahwa

membran mikrofiltrasi berbeda dengan kebanyakan media penyaring

konvensional. Membran mikrofltrasi dan pemasangan membran mikrofiltrasi pada

modul ditunjukkan pada Gambar 3.

(a) (b)

Gambar 3. Membran mikrofiltrasi (a), pemasangan membran mikrofltrasi pada modul (b)

Menurut Wenten (1999), parameter utama yang digunakan dalam penilaian

kinerja membran adalah fluks dan selektifitas (rejeksi). Secara umum, fluks

didefinisikan sebagai volume aliran yang melalui membran per unit luas

permukaan membran dan satuan waktu. Fluks volume dapat dinyatakan sebagai

berikut:

V J =

A x t dimana:

J = Fluks volume (L/m2.Jam) A = Luas permukaan membran (m2) t = Waktu (Jam)

V = Volume permeat (L)

Fluks dipengaruhi beberapa faktor antara lain konsentrasi umpan, tekanan

membran, temperatur umpan dan waktu. Faktor tersebut memberikan pengaruh

yang berbeda-beda bagi fluks. Konsentarsi umpan yang tinggi menyebabkan

penurunan fluks sehingga suatu saat fluks akan bernilai nol. Pada tekanan rendah,

fluks akan meningkat, sedangkan pada tekanan tinggi fluks relatif konstan

(Mulder, 1996).

Rejeksi (selektivitas) menurut Wenten (1999) adalah kemampuan membran

untuk menahan suatu komponen agar tidak melewati membran. Nilai rejeksi

dinyatakan sebagai berikut :

R = 1 x100%

Cpermeat = Konsentrasi partikel dalam permeat Cretentat = Konsentrasi partikel dalam umpan (feed)

Nilai R tidak tergantung dari satuan konsentrasi. Nilai R bervariasi antara

0-100%. Nilai R 100% artinya pemisahan partikel sempurna, dalam hal ini

membran ideal dan nilai R sama dengan 0% artinya partikel larutan bebas

melewati membran.

Penurunan kinerja membran ditunjukkan dengan fluks yang semakin

menurun seiring dengan semakin lama waktu filtrasi. Penurunan fluks dapat

disebabkan oleh beberapa faktor antara lain polarosasi konsentrasi, adsorbsi,

pembentukan lapisan gel dan penyumbatan pada membran. Faktor–faktor tersebut

menyebabkan terjadinya fouling pada membran (Mulder, 1996).

Polarisasi konsentrasi merupakan tahap awal dari fouling berupa

peningkatan konsentrasi bahan terlarut pada permukaan membran yang dapat

menurunkan fluks. Efek dari polarisasi konsentrasi dapat dikurangi atau

dihilangkan dengan menurunkan tekanan operasi atau konsentrasi umpan

(Wenten,1999).

Menurut Wenten (1999), mekanisme penyumbatan atau penyempitan pori

membran pada perstiwa fouling dapat dibedakan menjadi empat macam:

1. Complete pore blocking

Jenis fouling seperti ini dapat terjadi jika ukuran partikel tepat menyumbat

lingkaran pori membran sehingga pori menutup total.

Gambar 4. Complete pore blocking

2. Intermediate pore blocking

Terakumulasinya partikel-partikel bahan terlarut di permukaan membran,

karena ukuran partikelnya yang lebih kecil dari pada pori membran sehingga

membran terlapisi oleh hamparan partkel-partikel tersebut.

Gambar 5. Intermediate pore blocking

3. Internal pore blocking

Penyempitan ukuran pori membran akibat teradsorpsinya partikel-partikel di

sekeliling bagian dalam pori membran. Penyempitan diameter pori ini akan

menyebabkan banyak partikel terlarut tertahan di membran.

Gambar 6. Internal pore blocking

4. Cake filtration

Terjadi jika ukuran partikel sangat kecil dan memiliki sifat-sifat gel jika

berada dalam keadaan terakumulasi.

Gambar 7. Cake filtration

Keunggulan penggunaan membran untuk operasi-operasi pengolahan

pangan adalah tidak membutuhkan energi yang terlalu besar karena tidak

menggunakan energi dalam bentuk panas sehingga komponen di dalamnya dapat

dipertahankan (Aspiyanto, 2002).

Menurut Cheryan (1992), teknologi membran telah digunakan pada

teknologi proses pengolahan susu dan pengolahan sari buah, namun sekarang

penggunaan membran di bidang pangan semakin meluas, misalnya pemekatan

makanan cair, penghilangan warna dan gula berantai panjang.

2.5. Gas Cromatograph-Mass Spectroscopy (GC-MS)

Menurut Sudjadi Kromatografi Gas – Spektroskopi Massa adalah teknik

analisis yang menggabungkan dua metode analisis yaitu (1) Kromatografi Gas;

dimana sampel yang diinjeksikan akan terpisahkan menjadi molekul-molekul

yang lebih kecil berdasarkan sifat fisiknya, dan (2) Spektroskopi Massa; dimana

molekul-molekul yang terpisah tersebut diubah menjadi ion-ion gas dan massanya

diukur melalui suatu detektor sehingga menghasilkan spektrum massa (m/Z)

(Sudjadi, 1985).

Instrumen GCMS didasarkan pada pemisahan sifat-sifat fisik zat organik

yang mudah menguap pada pemanasan termostabil dengan fase gerak berupa gas

inert, yang dikombinasikan menggunakan detektor berupa spektrum massa untuk

mengetahui berat molekul relatif dan jenis senyawa dari setiap puncak grafik yang

dihasilkan. Sampel yang dapat dianalisis dengan menggunakan GC-MS, harus

memenuhi beberapa syarat, diantaranya :

1. Dapat diuapkan sampai suhu ~ 4000C

2. Secara termal stabil (tidak terdekomposisi pada suhu ~ 4000C

3. Sampel lainnya dapat dianalisis setelah melalui tahap preparasi khusus.

2.5.1. Prinsip Dasar GC-MS

Transfer massa antara fase bergerak dan diam (cairan dengan titik didih

tinggi) terjadi bila molekul campuran terserap di dalam pori-pori partikel, laju

perpindahan suatu molekul zat terlarut tertentu di dalam kolom berhubungan

dengan bagian molekul tersebut diantara fase bergerak dan fase diam. Jika ada

perbedaan penahanan secara selektif, maka masing-masing komponen keluar dari

kolom pada interval yang berbeda (Khopkar, 1990).

Sampel dalam keadaan gas akan dibombardir dengan elektron yang

berenergi tinggi pada detektor. Tumbukan antara sebuah molekul organik dengan

salah satu elektron berenergi tinggi menyebabkan lepasnya sebuah elektron dari

molekul itu dan terbentuk suatu ion organik. Ion organik yang dihasilkan oleh

pemborbardir elektron berenergi tinggi ini tidak stabil dan pecah menjadi fragmen

kecil, baik berbentuk radikal maupun ion-ion lain. Spektrometer massa akan

mendeteksi fragmen bermuatan positif (Fessenden dan Fessenden, 1986).

2.5.2. Instrumentasi GCMS

Komponen pada instrumentasi GCMS meliputi (Khopkar, 1990; Sudjadi, 1985):

1. Pengaturan aliran gas (Gas Flow Controller)

Fase bergerak adalah gas pembawa, yang sering digunakan adalah He, N2,

H2, Ar. He lebih sering digunakan karena konduktivitasnya yang tinggi.

2. Tempat injeksi sampel (injector)

Berfungsi untuk mencampurkan sampel dengan gas pembawa sebelum

bisa disalurkan ke dalam kolom.

3. Kolom (Capillary column)

Berfungsi untuk memisahkan komponen-komponen molekul sampel.

Panjang kolom berkisar antara 30-60 meter dengan ketebalan 0,1-3

mikron. Salah satu kolom yang biasa digunakan adalah Wall coated open

tubular (WCOT) yaitu kolom yang dilapisi oleh polimer tipis berupa

Polysolixane atau Polyethileneglycol pada dinding kolom bagian dalam.

4. Interfase (Penghubung antara GC dengan MS)

5. Sumber ionisasi (Ion Source)

Berfungsi untuk mengionkan sampel ke bentuk gas sebelum masuk ke

dalam Mass-Analyzer.

6. Pompa vakum (Vacuum Pump)

Ada dua tipe vakum yaitu, pompa vakum tinggi, yang berfungsi untuk

mengurangi dan mempertahankan tekanan pada MS saat analisis. Tekanan

tinggi yang dipertahankan juga dapat menambah sensitivitas pada proses

analisis spektrum massa. Pompa vakum tipe kedua adalah pompa vakum

rendah, yang berfungsi untuk mengurangi tekanan udara luar. Sistem ini

diperlukan agar ion-ion tidak mengalami reaksi dengan partikel lain dan

mengurangi reaksi ion molekuler.

7. Penganalisis Massa (Mass Analyzer)

Mass Analyzer terdiri dari empat batang logam yang diberi muatan, baik

positif (+) maupun negatif (-) yang memiliki fungsi selektivitas untuk

molekul berion pada voltase yang diinginkan.

8. Detektor

9. Sistem pengolah data

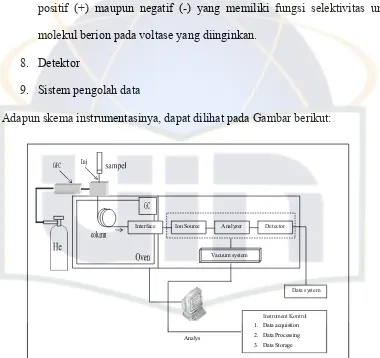

Adapun skema instrumentasinya, dapat dilihat pada Gambar berikut:

Gambar 8 . Skema Instrumentasi GC-MS

2.6. Spektrofotometri UV-VIS

Spektrofotometri digunakan untuk mengukur jumlah cahaya yang

diabsorbsi atu ditransmisikan oleh molekul-molekul di dalam larutan. Ketika

Vacuum system

Interface Ion Source Analyzer Detector

Data system

Instrument Kontrol

1. Data acquistion

2. Data Processing

3. Data Storage Analys

panjang gelombang cahaya ditransmisikan melalui larutan, sebagian nergi cahaya

tersebut akan diserap (diabsorbsi). Besarnya kemampuan moleul-molekul zat

terlarut untuk mengabsorbsi cahaya pada panjang gelomang tertentu dikenal

dengan istilah absorbansi (A), yang setara dengan nilai konsentrasi larutan

tersebut dan panjang berkas cahaya yang dilalui (biasanya 1 cm dalam

spektrofotometer) ke suatu poin dimana persentase jumlah cahaya yang

ditransmisikan atau diabsorbsi diukur dengan phototube (Hermanto, 2008).

Bagian-bagian spektrofotometer (Hermanto, 2008) :

1. Sumber cahaya

Sebagai sumber cahaya dapat dipakai lampu Wolfram yang menghasilkan sinar

di atas 375 nm atau lampu Deuterium (D2) yang memiliki sinar di bawah 375

nm. Sumber cahaya dalam spektrofotometer tersebut memancarakan berkas

cahaya yang melewati suatu monokromator berupa prisma yang mengubah

cahaya polikromatis menjadi cahaya monokromatis.

2. Pemilih panjang gelombang (monokromator)

Monokromator berfungsi untuk mendispersikan atau menguraikan cahaya

polikromatis menjadi monokromatis. Ada dua macam monokromator yang

dapat dipergunakan untuk memilih sinar yang dipakai yaitu prisma dan grating.

3. Kuvet (tempat sampel)

Kuvet untuk analisis secara spektrofotometri harus memenuhi syarat-syarat

sebagai berikut :

• Tidak berwarna sehingga dapat mentrasmisikan semua cahaya.

• Permukaan secara optis harus benar-benar sejajar.

• Harus tahan (tidak bereaksi) terhadap bahan-bahan kimia.s

25 • Tidak boleh rapuh.

• Mempunyai design yang sederhana.

4. Detektor

Detektor berfungsi untuk mengubah cahaya menjadi arus listrik (potosensitive

detector). Ketika cahaya dengan panjang gelombang tertentu melalui larutan

kimia yang diujikan, sebagian cahaya tersebut akan diabsorbsi oleh larutan.

Hukum Beer’s yang dikembangkan pada tahun 1852 oleh J.Beer’s menyatakan

secara kuantatif adsorbsi ini sebagai: s

Log I0/IT = ε.L.C……….*)

Keterangan :

I0 = intensitas cahaya sebelum melewati sampel

IT = intensitas cahaya setelah melewati sampel

ε = koefisien ekstingsi, yaitu konstanta yang tergantung pada sifat alami dari senyawa substansi dan panjang gelombang yang digunakan untuk analisis.

L = panjang atau jarak cahaya yang melewati sampel

BAB III

METODOLOGI PENELITIAN

3.1 Tempat dan Waktu penelitian

Penelitian dilaksanakan di Laboratorium Pangan Pusat Penelitian Kimia,

Lembaga Ilmu Pengetahuan Indonesia (LIPI) Puspitek, Serpong. Dimulai sejak

Mei sampai November 2009.

3.2 Alat dan Bahan

3.2.1 Alat

Alat–alat yang digunakan dalam penelitian ini meliputi; peralatan proses

flavoring yaitu beaker glass 5 L, fraksinator (close system) Bomex 10 L (TC-15),

homogenaizer (Ultra Turrax, Germany). Peralatan proses pemurnian meliputi

Vibosieve separator filter machine 200 mesh (62 µm) (AKIRA), membran

mikrofiltrasi FSM 0,2 PP (Fluoro Polimer, ukuran pori-pori 0,2 µm), modul

membran LabStak M20-0,72-Pso DSS Plate Frame Cross-Flow Membrane

Filtration. Peralatan analisa yang digunakan meliputi glassware, timbangan

analitik (Mettler Toledo AT 400), desikator, hotplate, vortex, oven (Memmert),

mikro pipet (eppendhorf), soxtech system HT 2 1045 extraction unit, destruksi

buchi 435 unit 21, salinometer (ATAGO, Japan), Destilator unit Sibata SI-315,

Spektrofotometer UV-Vis Hitachi U-2001, GCMS (Shimadzu QP-2010).

3.2.2 Bahan

Bahan baku yang digunakan dalam penelitian ini berupa Kaldu nabati

kacang hijau (crude kaldu) dari fermentasi garam selama 24 minggu pada suhu

30°C menggunakan inokulum Rhizopus-C1 yang diperoleh dari Pusat Penelitian

Kimia LIPI PUSPITEK Serpong. Bahan kimia yang digunakan adalah HCl,

NaOH, K2SO4 (Merk), H2SO4, Na2SO4 (Merk), NaCO3 (Merk), CuSO4 (Merk), Methyl blue, Na thiosulfat, Folin, Asam asetat, CuCl2, Buffer borat, KOH, L-Cystein (Biogen), Tiamin-HCl (Biogen), Xilosa (Biogen), Trisodium fosfat, Asam

borat, Thymolftalein, Sodium Thiosulfat, Reagen Nelson, NaKTartrat, KI, larutan

pati, methyl red, n-heksana, arsenomolibdat.

3.3. Prosedur Penelitian

3.3.1. Autolisis Kaldu Nabati Kacang Hijau

Proses autolisis dilakukan dengan cara melumatkan 1 kg crude kaldu

dalam 1,5 L air (rasio perbandingan crude kaldu dan air 2:3). NaOH atau HCl

ditambahkan untuk pengaturan pH 5,5. Campuran di masukkan ke dalam beaker

glass 3 L lalu dipanaskan pada suhu 55°C di dalam waterbath dengan pengadukan

4500 rpm selama 8 jam, kemudian dilakukan inaktivasi kapang pada suhu 70°C

selama 5 menit.

Gambar 9. Proses autolisis pada suhu 55°C, pH 5,5 selama ± 8 jam

Autolisat yang diperoleh dianalisa kandungan kimianya yang meliputi

analisa total padatan, kadar lemak, kadar garam, total protein, protein terlarut,

gula pereduksi, n-amino dan intensitas aroma daging (Lampiran 2). Autolisat ini

selanjutnya digunakan untuk proses flavoring.

3.3.2. Proses Flavoring

Proses flavoring dilakukan untuk memperoleh autolisat berflavor analog

daging. Reaksi ini dilakukan dengan cara menambahkan prekusor pembentuk rasa

daging pada autolisat. Prekusor yang digunakan adalah L-Cystein, Thiamin-HCl

dan Xylosa dengan formulasi masing-masing 7,67%; 12,40%; 2,55% (% berat

kering total protein (%b/b)) (presentase formulasi berdasarkan referensi,

Lampiran 5). Ketiga prekusor tersebut ditambahkan pada 2 L autolisat kaldu

nabati pada pH 5,5 di dalam beaker glass 5 L lalu dihomogenisasi kemudian di

pindahkan dalam fraksinator dan dipanaskan pada suhu 100ºC selama 3 jam.

Analisa kandungan kimia dan uji intensitas flavor analog daging juga

dilakukan pada hasil proses flavoring ini untuk mengetahui sejauh mana

peningkatan intensitas aroma analog daging. Autolisat berflavor analog daging ini

dimurnikan dengan menggunakan membran mikrofiltrasi untuk mendapatkan

fraksi analog daging (flavor analog daging).

3.3.3. Pemurnian Fraksi Analog Daging Melalui Membran Mikrofiltrasi

Sebelum dilakukan proses pemurnian dengan membran mikrofiltrasi,

terlebih dahulu 1,5 L autolisat berflavor analog daging ditambahkan dengan 4,5 L

air hasil penyaringan dengan membran Reverse Osmosis (air RO), perbandingan

autolisat dengan air RO adalah 1:3, campuran dihomogenisasi selama 20 menit

lalu disaring dengan saringan Vibosieve separator filter machine 200 mesh. Filtrat

yang dihasilkan disebut dengan feed (umpan). Feed selajutnya dimurnikan dengan

membran mikrofiltrasi. Analisa kandungan kimia dan intensitas flavor analog

dagingjuga dilakukan pada feed .

Mikrofiltrasi 0,2µm dicuci terlebih dahulu menggunakan aquades dengan 2

kali pengulangan. Tujuan pencucian adalah untuk memastikan bahwa membran

berada pada kondisi baik dan siap dipakai untuk sampel. Feed ditampung pada

tanki umpan berkapasitas 5 Liter. Tekanan operasi diatur dengan mengatur katup

pengatur retentat sampai pengukuran tekanan feed dan retentat masing-masing

menunjukan 4 bar serta pada frekuensi tetap yaitu 20 Hz dan temperatur diatur

tetap pada suhu kamar yaitu 29oC. permeat dan retentat ditampung dan masing-masing diambil sebanyak 150 mL pada waktu operasi 0,50 menit, 30 menit,

60menit dan 90 menit. Selanjutnya fluida yang lolos lewat membran sebagai

permeat ditampung. Setelah operasi filtrasi selesai, maka modul membran dicuci

berturut-turut menggunakan aquadest, larutan NaOH 0,4% dan aquadest pada

temperatur ruang sampai modul benar-benar bersih. Kemudian dilakukan proses

mikofiltrasi pada kondisi yang sama pada tekanan 6 bar.

Permeat dan retentat hasil perolehan proses pemurnian dianalisa intensitas

aroma analog daging dan komposisi kimianya (Total padatan, kadar lemak, kadar

garam, N-amino, total protein, protein terlarut dan gula pereduksi).

3.3.4. Identifikasi Senyawa Pembentuk Flavor Analog Daging

Kondisi optimum dari hasil analisa terbaik diambil untuk diuji lebih lanjut

dengan GCMS dengan tujuan menganalisis senyawa volatil sebagai komponen

senyawa pembentuk flavor analog daging.

Preparasi sampel dilakukan dengan menambahkan methanol pada permeat

dan feed, n-heksana pada retentat dengan perbandingan 1:1, kemudian dikocok

dan dibiarkan mengendap selama 1 malam. Selanjutnya filtrat diambil dan

diinjeksikan ke GCMS sebanyak 0,1µm. Karakteristik GC-MS yang digunakan

adalah:

Merk : Shimadzu QP2010

Suhu injektor : 280 oC Suhu kolom : 40oC Suhu detektor : 280 oC Gas pembawa : Helium

Tekanan : 86,9 Kpa

Total flow : 82,4 ml/m

Aliran kolom : 1,56 ml/m, percepatan linier

Split ratio : 50

Jenis kolom : Non polar C18 dimethyl polysiloxane (Rtx-1MS)

panjang kolom 30.00 m, ketebalan 0.25 µm, diameter

0,25 mm

Jenis pengion : EI (Electron Impact) 70 eV.

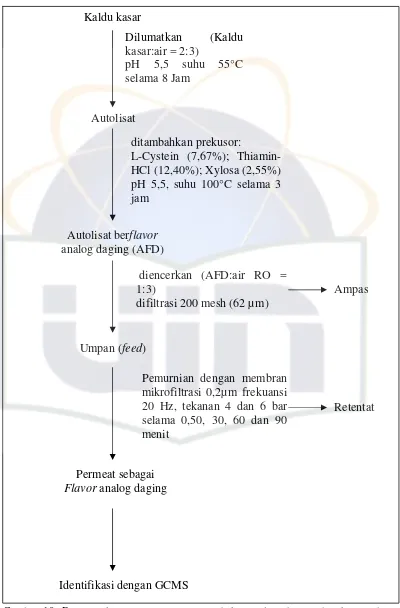

Diagram kerja proses keseluruhan penelitian ditunjukkkan pada Gambar 10.

Identifikasi dengan GCMS

Retentat Ampas

Pemurnian dengan membran mikrofiltrasi 0,2µm frekuansi 20 Hz, tekanan 4 dan 6 bar selama 0,50, 30, 60 dan 90 menit

Umpan (feed)

diencerkan (AFD:air RO = 1:3)

difiltrasi 200 mesh (62 µm)

Permeat sebagai

Flavor analog daging Autolisat berflavor

analog daging (AFD)

ditambahkan prekusor:

L-Cystein (7,67%); Thiamin-HCl (12,40%); Xylosa (2,55%) pH 5,5, suhu 100°C selama 3 jam

Autolisat

Dilumatkan (Kaldu kasar:air = 2:3)

pH 5,5 suhu 55°C selama 8 Jam

Kaldu kasar

Gambar 10. Diagram kerja proses pemurnian fraksi analog daging dari kacang hijau terfermentasi

BAB IV

HASIL DAN PEMBAHASAN

4.1. Kandungan Kimia Bahan Baku

Analisa kandungan kimia bahan baku berupa crude kaldu serta autolisat

yang diperoleh dari proses autolisis, dilakukan untuk mengetahui kandungan

kimia serta berapa besar fraksi gurih dan total protein dari autolisat. Total protein

pada autolisat menentukan jumlah prekusor pada tahap formulasi reaksi flavoring.

Formulasi ini dihitung berdasarkan berat kering dari total protein.

Crude kaldu merupakan produk fermentasi garam kacang hijau dengan

tampilan fisik semi solid (total padatan 51,81%), berwarna coklat, dengan rasa

yang asin (kadar garam 6,625%). Kadar N-amino sebesar 9,21 mg/mL

mengindikasikan adanya Flavor alami pada crude kaldu yang sangat berpotensi

sebagai sumber savory flavor.

Proses autolisis pada suhu 55ºC dan pH 5,5 selama 8 jam menghasilkan

autolisat kaldu nabati yang berupa suspensi coklat yang kental dengan kandungan

total padatan 20,39% dan rasa yang asin dengan kadar garam 3,61%. Kandungan

total protein sebesar 18,625% dan N-amino 4,37 mg/mL. Data kompenen kimia

crude kaldu dan autolisat ditunjukkan pada Lampiran 6. Proses pemanasan dan

pengadukan (55oC dan 4000 rpm selama 8 jam) menyebabkan sel kapang pecah. Dimana pada saat sel pecah terjadi suasana ketidakberaturan sistem sel dan

menyebabkan membran internal terdisintegrasi dan melepaskan enzim-enzim

degeneratif, terutama protease dan glukanase ke matriks sel yang selanjutnya

enzim tersebut bekerja terhadap substrat makromolekul. Komponen sel terlarut

akan masuk dalam sistem substrat yang ditandai dengan kenaikan kandungan

fraksi gurih sebagai asam-asam amino, peptida terlarut dan perubahan

keseluruhan komposisi substrat (Susilowati dkk, 2008).

Proses flavoring yang dilakukan pada suhu 100 ºC dan pH 5,5 selama 3

jam menghasilkan autolisat berflavor analog daging dengan kandungan kimia

yang berbeda dari autolisat sebelum flavoring. Penambahan padatan prekusor

menyebabkan total padatan berubah menjadi 23,14%. Kandungan lemak pada

hasil flavoring turun menjadi 0,59%, penurunan kadar lemak dimungkinkan

karena terurainya lemak menjadi asam-asam lemak yang disebabkan oleh adanya

proses pemanasan.

Pada autolisat hasil proses flavoring, kandungan total protein (33,743%),

protein terlarut (23,5 mg/mL) dan N-amino (5,5 mg/mL) serta intensitas aroma

daging yang sangat kuat (berdasarkan hasil uji intensitas dengan sulfur meaty

sebagai standar). Hal ini mengindikasikan bahwa telah terbentuk

senyawa-senyawa penyusun flavor daging karena adanya proses flavoring.

Reaksi Maillard antara prekusor yang terjadi pada proses Flavoring

membentuk senyawa flavor analog daging seperti senyawa furfural yang berasal

dari hasil reaksi antara xylosa dan cystein. Ketosamin yang terbentuk dari hasil

pengaturan kembali (amadori rearrangement) kehilangan 1 molekul air dan

membentuk 2- furfural, seperti terlihat pada reaksi berikut ini:

34

Hasil degradasi streker Cystein menghasilkan CH3CHO, H2S yang akan saling bereaksi membentuk senyawa flavor yang mengandung sulfur. Seperti pada

reaksi berikut :

Menurut Bailey (1998) reaksi Maillard ini membentuk senyawa yang

didominasi oleh senyawa heterosiklik yang mengandung Nitrogen, sulfur,

oksigen. Senyawa tersebut adalah thiazol, thiophen, pirazin, furan, pirol, imidazol,

piridin dan oksaazol. Pemanasan akan menyebabkan terdegradasinya thiamin

menjadi senyawa nitrogen-sulfur pembentuk flavor analog daging.

N

N NH2 N

S OH

[O]

Thiamin 4

N

S HO

4-metil-5-hidroksietilthiazo

Menurut Susilowati (2009) senyawa penyusun flavor analog daging pada

hasil proses flavoring terdiri dari 4 golongan senyawa, yaitu hidrokarbon,

nitrogen, nitrogen-sulfur dan sulfur. Presentase terbesar senyawa penyusun flavor

analog daging adalah senyawa nitrogen (53,3965%) yang terdiri dari piridin,

pirazin, pirazol, pirimidin, nitrifenil dan benzilamina. Sedangkan senyawa

nitrogen-sulfur (33,4258%) terdiri dari senyawa thiazol.

Kaldu nabati berflavor analog daging hasil dari reaksi flavoring ini

kemudian dimurnikan untuk mendapatkan fraksi analog daging melalui membran

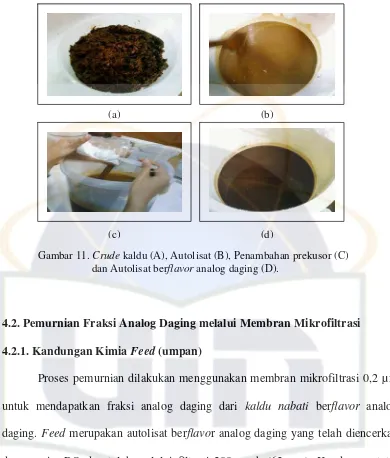

mikrofiltrasi 0,2µm. Crude kaldu, autolisat, penambahan prekusor dan autolisat

berflavor analog daging ditunjukkan pada Gambar 11.

(a) (b)

(c) (d)

Gambar 11. Crude kaldu (A), Autolisat (B), Penambahan prekusor (C) dan Autolisat berflavor analog daging (D).

4.2. Pemurnian Fraksi Analog Daging melalui Membran Mikrofiltrasi

4.2.1. Kandungan Kimia Feed (umpan)

Proses pemurnian dilakukan menggunakan membran mikrofiltrasi 0,2 µm

untuk mendapatkan fraksi analog daging dari kaldu nabati berflavor analog

daging. Feed merupakan autolisat berflavor analog daging yang telah diencerkan

dengan air RO dan telah melalui filtrasi 200 mesh (62 µm). Kandungan total

padatan autolisat sebesar 23,14% akan menyulitkan proses mikrofiltrasi, sehingga

perlu dilakukan pengenceran dengan perbandingan autolisat berflavor analog

daging dan air RO masing-masing adalah 1:3.

Kandungan komponen kimia pada feed adalah sebagai berikut N-amino

6,35%, total protein 32,5%, gula pereduksi 456,25% dan protein terlarut 6,43%.

Setelah dilakukan pengenceran diperoleh kadar total padatan sebesar 6,8%,

dengan kadar total padatan yang lebih kecil, maka akan mempermudah proses

pemurnianan. Meskipun telah melalui tahap pengenceran, berdasarkan hasil uji

intensitas aroma analog daging, aroma daging yang tercium masih kuat.

Proses pemisahan dengan menggunakan membran mikrofiltarsi 0,2 µm

akan menghasilkan permeat dan retentat. Permeat merupakan bagian yang

melewati membran. Sedangkan retentat adalah bagian yang tertahan oleh

membran.

4.2.2. Pengaruh Waktu Proses dan Tekanan Terhadap Kandungan Kimia dan Intensitas Flavor Analog Daging Hasil Proses Pemurnian

4.2.2.1. Total Padatan

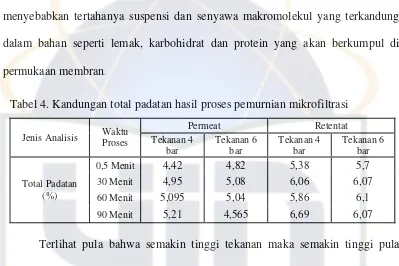

Berdasarkan hasil Analisis Variansi (Lampiran 7, Tabel 23) menunjukan

bahwa permeat dan retentat berbeda nyata pada taraf 5% terhadap kadar total

padatan kering. Tetapi tidak menunjukkan adanya pengaruh interaksi antara jenis

hasil perolehan, tekanan dan waktu proses membran terhadap kadar total padatan

kaldu nabati kacang hijau berflavor analog daging yang dihasilkan setelah

dilakukan pemurnian secara mikrofiltrasi.

Hasil analisis uji lanjut Duncan pada taraf 5 % (Lampiran 2, Tabel 24)

memperlihatkan bahwa terdapat perbedaan yang nyata pada nilai rata-rata total

padatan dengan jenis hasil pemurnian yaitu permeat dan retentat. Perbedaan ini

disebabkan oleh sistem mikrofiltrasi yang mampu memisahkan padatan dalam

permeat dan retentat.

Total padatan meliputi semua senyawa yang meliputi protein, lemak,

karbohidrat, vitamin, mineral. Pada tekanan 4 bar, sistem mikrofiltrasi mampu

menahan padatan dalam retentat lebih tinggi dari pada permeat di awal pemurnian

sampai 90 menit pemurnian. Pada 90 menit pemurnian, total padatan retentat

adalah 6,69% dan permeat adalah 5,21%. Begitu pula tekanan 6 bar, pada 90

menit pemurnian total padatan retentat adalah 6,07% dan 4,56% pada permeat.

Seperti ditunjukkan pada Tabel 4. Tingginya nilai total padatan retentat dikedua

tekanan dikarenakan kemampuan sistem mikrofiltrasi 0,2µm yang mampu

menyebabkan tertahanya suspensi dan senyawa makromolekul yang terkandung

dalam bahan seperti lemak, karbohidrat dan protein yang akan berkumpul di

permukaan membran.

Tabel 4. Kandungan total padatan hasil proses pemurnian mikrofiltrasi

Permeat Retentat Jenis Analisis Waktu

Proses Tekanan 4 bar

Tekanan 6 bar

Tekanan 4 bar

Tekanan 6 bar

0,5 Menit 4,42 4,82 5,38 5,7

30 Menit 4,95 5,08 6,06 6,07

60 Menit 5,095 5,04 5,86 6,1

Total Padatan (%)

90 Menit 5,21 4,565 6,69 6,07

Terlihat pula bahwa semakin tinggi tekanan maka semakin tinggi pula

nilai total padatan, baik pada permeat maupun retentat. Pada tekanan 6 bar lebih

banyak padatan tertahan dari pada 4 bar. Semakin lama waktu pemurnian, total

padatan cenderung semakin meningkat, hal ini sebanding dengan adanya nilai

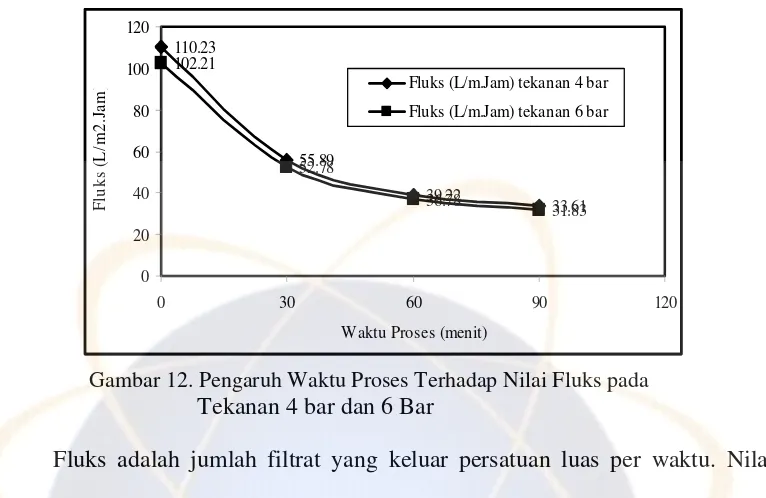

fluks yang cenderung semakin turun. Penurunan nilai fluks ditunjukan pada

Gambar 12.

110.23

) Fluks (L/m.Jam) tekanan 4 bar Fluks (L/m.Jam) tekanan 6 bar

Gambar 12. Pengaruh Waktu Proses Terhadap Nilai Fluks pada Tekanan 4 bar dan 6 Bar

Fluks adalah jumlah filtrat yang keluar persatuan luas per waktu. Nilai

fluks yang semakin menurun disebabkan oleh adanya pemampatan. Pemampatan

dimungkinkan terjadi karena ukuran partikel yang lebih besar dari ukuran pori

membran sehingga membentuk cake dan fluks menjadi semakin menurun

nilainya. Permeat yang terdapat pada bahan akan keluar cepat pada awal proses

dan akan lambat setelah waktu yang lama kemudian menjadi konstan. Penurunan

permeat atau komponen yang lolos membran terlihat dengan menurunnya fluks

yang dihasilkan. Hal ini diduga, pada awal proses pemurnian belum terjadi

fouling, selanjutnya zat-zat yang terkandung pada bahan akan berkumpul

dipermukaan membran dan membentuk lapisan penghalang yang dapat

menghambat aliran bahan menuju membran, sehingga fluks berlangsung lebih

landai.

Penurunan nilai fluks terjadi karena peristiwa fouling pada permukaan dan

dan di dalam pori-pori membran, seperti pegendapan/deposisi partikel-partikel

solute, penyumbatan pori-pori membran oleh partikel-partikel solut dan absorpsi

partikel-partikel solute ke dalam pori-pori lapisan membran, polarisasi konsentrasi

(Moerniati, 2009).

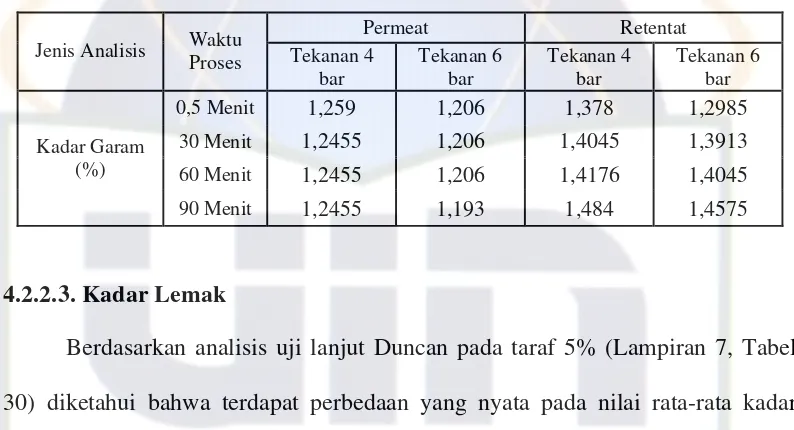

4.2.2.2. Kadar Garam

Hasil perhitungan Analisis Variansi (Lampiran 7, Tabel 26) menunjukkan

bahwa permeat dan retentat berpengaruh nyata pada taraf 5% terhadap kadar

garam kaldu nabati berflavor analog daging. Tetapi tidak menunjukkan adanya

pengaruh nyata pada tekanan dan waktu proses membran serta interaksi antar

perlakuan terhadap kadar garam setelah dilakukan pemurnian secara mikrofiltrasi.

Berdasarkan analisis uji lanjut Duncan pada taraf 5%, diketahui bahwa

terdapat perbedaan yang nyata pada nilai rata-rata kadar garam dengan jenis hasil

proses pemurnian yaitu permeat dan retentat. Perbedaan ini disebabkan oleh

sistem mikrofiltrasi yang mampu memisahkan garam dengan ukuran partikel

0,01µm sehingga akan lolos dalam permeat.

Kadar garam merupakan senyawa yang larut dalam air, analisis kadar

garam dimaksudkan untuk mengetahui tingkat citarasa asin hasil pemurnian.

Fungsi garam itu sendiri adalah untuk mengawetkan dan memberi citarasa asin

pada permeat dan retentat kaldu nabati kacang hijau.

Kadar garam diperoleh lebih tinggi dalam retentat daripada permeat. Hal

ini sebanding dengan nilai total padatan, semakin lama waktu proses pemurnian,

semakin banyak total padatan yang tertahan pada retentat, sehingga menyulitkan

garam untuk lolos di permeat dan banyak tertahan di retentat. Seperti ditunjukkan

pada Tabel 5, bahwa semakin tinggi tekanan semakin banyak kadar garam yang

tertahan pada retentat dan permeat.

Nilai kadar garam pada retentat 6 bar 30 menit, 60 menit dan 90 menit

masing-masing adalah 1,3913%, 1,4045% dan 1,4575%. Sedangkan kandungan

kadar garam pada permeat dengan tekanan dan rentang waktu yang sama

masing-masing adalah 1,206%, 1,206% dan 1,193%. Sedangkan pada tekanan 4 bar,

kandungan garam retentat lebih rendah dari pada retentat di tekanan 6 bar di

rentang waktu yang sama, yaitu 1,4045%, 1,4178% dan 1,484%. Nilai kadar

garam permeat cenderung turun di waktu 90 menit pemurnian.

Tabel 5. Kandungan kadar garam hasil proses pemurnian mikrofiltrasi

Permeat Retentat Jenis Analisis Waktu

Proses Tekanan 4 bar

Tekanan 6 bar

Tekanan 4 bar

Tekanan 6 bar

0,5 Menit 1,259 1,206 1,378 1,2985

30 Menit 1,2455 1,206 1,4045 1,3913

60 Menit 1,2455 1,206 1,4176 1,4045

Kadar Garam (%)

90 Menit 1,2455 1,193 1,484 1,4575

4.2.2.3. Kadar Lemak

Berdasarkan analisis uji lanjut Duncan pada taraf 5% (Lampiran 7, Tabel

30) diketahui bahwa terdapat perbedaan yang nyata pada nilai rata-rata kadar

lemak dengan tekanan proses 4 bar dan 6 bar. Ukuran lemak berkisar antara

1-10µm sehingga sistem mikrofiltrasi dengan ukuran pori-pori 2µm memungkinkan

lemak lebih banyak tertahan di retentat dari pada lolos dalam permeat. Seperti

terlihat pada Tabel 6, lemak banyak tertahan di retentat dari pada di permeat di

kedua tekanan.

Tabel 6. Kandungan kadar lemak hasil proses pemurnian mikrofiltrasi

Permeat Retentat Jenis Analisis Waktu

Proses Tekanan 4

30 Menit 0,576 0,1874 0,8889 0,4514

60 Menit 0,5422 0,4739 0,9755 0,4857

Kadar Lemak (%)

90 Menit 0,615 0,4232 0,808 0,627

Pada tekanan 6 bar, lebih banyak lemak yang tertahan di retentat, begitu

pula di permeat. Kandungan lemak di retentat pada waktu proses 30, 60 dan 90

menit masing-masing adalah 0,4514%, 0,4857% dan 0,6270%, pada permeat di

masing-masing waktu proses adalah 0,1847%, 0,4739% dan 0,4231%. Sedangkan

kandungan lemak retentat 30, 60 dan 90 menit pada tekanan 4 bar masing-masing

adalah 0,8889%, 0,9755% dan 0,8080% dan pada permeat 30, 60 dan 90 menit

adalah 0,576%, 0,5422% dan 0,6150%.

Semakin lama waktu proses pemurnian, kandungan lemak pada permeat

cenderung meningkat di kedua tekanan. Hal ini diduga terdapat pertikel-partikel

lemak berukuran kurang dari 0,2µm yang diperoleh dari proses emulsifikasi

melalui homogenisasi, sehingga lolos dalam permeat dan hanya partikel lemak

berukuran lebih besar dari 0,2 µm yang dapat tertahan pada permukaan membran

(Moerniati, 2009).

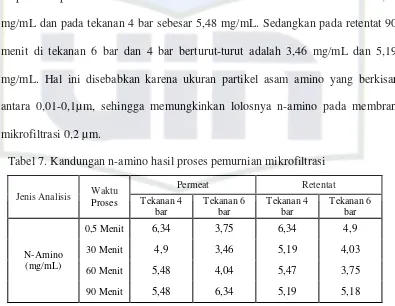

4.2.2.4. N-amino

Hasil perhitungan Analisis Variansi (Lampiran 7, Tabel 32) menunjukkan

bahwa faktor tekanan proses dan waktu proses serta interaksi antara keduanya

tidak berpengaruh nyata pada taraf 5 % terhadap kadar n-amino, tetapi jenis hasil

proses pemurnian yakni permeat dan retentat serta interaksi antara jenis hasil

pemurnian dengan waktu proses berpengaruh nyata pada taraf 5% terhadap kadar

N-amino.

Berdasarkan analisis uji lanjut Duncan pada taraf 5% (Lampiran 7, Tabel

34) terdapat perbedaan yang nyata pada nilai rata-rata n-amino pada permeat dan

retentat. Perbedaan ini disebabkan oleh sistem mikrofiltrasi yang mampu

meloloskan n-amino (0,01-0,1µm) dalam permeat.

Seperti ditunjukkan pada Tabel 7, pemurnian fraksi analog daging kaldu

nabati kacang hijau berflavor analog daging dengan menggunakan mikrofiltrasi

0,2µm pada tekanan 4 dan 6 bar menghasilkan konsentrasi n-amino yang tertinggi

di permeat pada 90 menit. Konsentrasi n-amino di tekanan 6 bar adalah 6,34

mg/mL dan pada tekanan 4 bar sebesar 5,48 mg/mL. Sedangkan pada retentat 90

menit di tekanan 6 bar dan 4 bar berturut-turut adalah 3,46 mg/mL dan 5,19

mg/mL. Hal ini disebabkan karena ukuran partikel asam amino yang berkisar

antara 0,01-0,1µm, sehingga memungkinkan lolosnya n-amino pada membran

mikrofiltrasi 0,2 µm.

Tabel 7. Kandungan n-amino hasil proses pemurnian mikrofiltrasi

Permeat Retentat Jenis Analisis Waktu

Proses Tekanan 4

Pada tekanan 6 bar selama 90 menit pada permeat mengandung n-amino

sebagai fraksi analog daging tertinggi. Tingginya nilai n-amino sebanding dengan

semakin meningkatnya kandungan senyawa pembentuk flavor analog daging,

senyawa tersebut adalah senyawa-senyawa nitrogen seperti pirazin, pirimidin.

4.2.2.5. Gula Pereduksi

Berdasarkan hasil perhitungan Analisis Variansi (Lampiran 7, Tabel 36)

menunjukan tidak adanya pengaruh interaksi jenis hasil pemurnian, tekanan

membran dan waktu proses pemurnian terhadap kadar gula pereduksi. Demikian

pula dengan masing-masing faktor perlakuan tidak berpengaruh secara nyata pada

taraf 5%.

Gula pereduksi merupakan monosakarida yang mempunyai sifat reduksi

dengan ukuran partikel lebih kecil (0,001µm) dari pada membran (0,2µm)

sehingga akan lolos dalam permeat. Sedangkan gula pada umumnya (disakarida

dan monosakarida) dapat tertahan pada permukaan membran karena berukuran

lebih besar dari 0,2µm (8-20µm) (Anonim, 2005). Meskipun demikian, faktor

kondisi operasi yaitu tekanan dan waktu operasi, kecepatan waktu penggerak dan

suhu operasi serta kemungkinan terbentnya fouling oleh menumpuknya komponen

lain pada permukaan membran, sifat gula yaitu ukuran partikel, sifat kelarutan dan

interaksinya dengan komponen lain dapat berpengaruh terhadap perolehan gula

dalam permeat maupun retentat. Gula merupakan komponen dengan kelarutan

dalam air yang cukup tinggi sehingga kecenderungan untuk lebih mudah larut

sebagai permeat juga cukup besar.

Tabel 8. Kandungan Gula pereduksi hasil proses pemurnian mikrofiltrasi

Permeat Retentat Jenis Analisis Waktu

Proses Tekanan 4

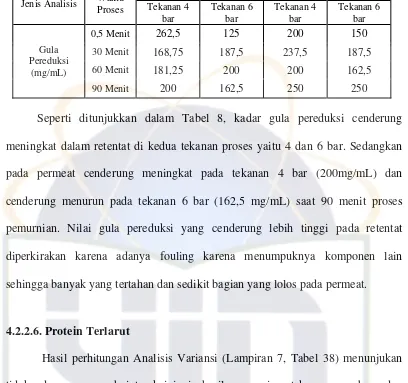

Seperti ditunjukkan dalam Tabel 8, kadar gula pereduksi cenderung

meningkat dalam retentat di kedua tekanan proses yaitu 4 dan 6 bar. Sedangkan

pada permeat cenderung meningkat pada tekanan 4 bar (200mg/mL) dan

cenderung menurun pada tekanan 6 bar (162,5 mg/mL) saat 90 menit proses

pemurnian. Nilai gula pereduksi yang cenderung lebih tinggi pada retentat

diperkirakan karena adanya fouling karena menumpuknya komponen lain

sehingga banyak yang tertahan dan sedikit bagian yang lolos pada permeat.

4.2.2.6. Protein Terlarut

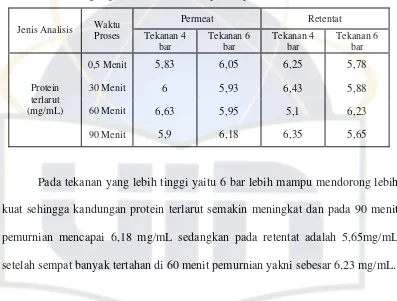

Hasil perhitungan Analisis Variansi (Lampiran 7, Tabel 38) menunjukan

tidak adanya pengaruh interaksi jenis hasil pemurnian, tekanan membran dan

waktu proses pemurnian terhadap protein terlarut. Demikian pula dengan

masing-masing faktor perlakuan tidak berpengaruh secara nyata pada taraf 5%.

Protein terlarut adalah nitrogen dalam protein yang terpecah menjadi

peptida dan asam amino. Peptida terlarut mempunyai kisaran ukuran partikel

antara 0,01-0,1 µm (Beuchat, 1983), sehingga pada membran mikrofiltrasi 0,2µm

akan lolos sebagai permeat. Tabel 9 menunjukkan bahwa kandungan protein

terlarut pada permeat dan retentat terlihat fluktuatif. Pada tekanan 4 bar terlihat

bahwa protein terlarut lebih banyak lolos dalam permeat di 60 menit pemurnian

yaitu 6,63mg/mL dan turun di 90 menit pemurnian menjadi 5,9mg/mL. Pada

retentat, kandungan protein terlarut di 60 menit lebih rendah dari permeat yaitu

5,1 mg/mL dan meningkat di 90 menit menjadi 6,35mg/mL, hal ini disebabkan

telah terjadi fouling di 90 menit pemurnian.

Tabel 9. Kandungan protein terlarut hasil proses pemurnian mikrofiltrasi

Permeat Retentat Jenis Analisis Waktu

Proses Tekanan 4

Pada tekanan yang lebih tinggi yaitu 6 bar lebih mampu mendorong lebih

kuat sehingga kandungan protein terlarut semakin meningkat dan pada 90 menit

pemurnian mencapai 6,18 mg/mL sedangkan pada retentat adalah 5,65mg/mL

setelah sempat banyak tertahan di 60 menit pemurnian yakni sebesar 6,23 mg/mL.

4.2.2.7. Total Protein

Hasil perhitungan Analisis Variansi (Lampiran 7, Tabel 40) menunjukkan

bahwa faktor jenis hasil proses pemurnian (permeat dan retentat) berpengaruh

nyata pada taraf 5% terhadap total protein. Tetapi tidak menunjukkan adanya

pengaruh nyata pada tekanan dan waktu proses membran serta interaksi antar

perlakuan terhadap total protein setelah dilakukan pemurnian secara mikrofiltrasi.