MODIFIKASI ASILASI DAN SUKSINILASI PATI

TAPIOKA SEBAGAI BAHAN ENKAPSULASI

KOMPONEN FLAVOR

RINI HUSTIANY

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

MODIFIKASI ASILASI DAN SUKSINILASI PATI

TAPIOKA SEBAGAI BAHAN ENKAPSULASI

KOMPONEN FLAVOR

RINI HUSTIANY

Disertasi

sebagai salah satu syarat untuk memperoleh gelar Doktor

pada

Departemen Ilmu dan Teknologi Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul Disertasi

: Modifikasi Asilasi dan Suksinilasi Pati Tapioka

sebagai Bahan Enkapsulasi Komponen Flavor

Nama

: RINI HUSTIANY

NRP

: F 226010031

Disetujui,

Komisi Pembimbing

Prof.Dr.Ir. Dedi Fardiaz, MSc

Ketua

Dr.Ir. Anton Apriyantono, MS

Dr.Ir. Nuri Andarwulan

Anggota

Anggota

Diketahui,

Ketua Program Studi

Dekan Sekolah Pascasarjana

Ilmu Pangan

Prof.Dr.Ir. Betty Sri Laksmi Jenie, MS

Dr.Ir. Khairil Anwar Notodiputro, MS

DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa disertasi yang berjudul Modifikasi Asilasi dan Suksinilasi Pati Tapioka sebagai Bahan Enkapsulasi Komponen Flavor adalah benar merupakan hasil karya saya sendiri dan belum pernah diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka pada disertasi ini.

Bogor, Agustus 2006

@ Hal cipta milik Institut Pertanian Bogor, tahun 2006 Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari Institut Pertanian Bogor, sebagian atau seluruhnya dalam bentuk apapun,

encapsulant of flavor compound. Be guidance Dedi Fardiaz, Anton Apriyantono, and Nuri Andarwulan.

ABSTRACT

Modified starch is one of common ingredients used in food processing among other for coating and flavor encapsulation. This component can be made by modifying the structure of native starch either through chemical or enzymatic reaction. The encapsulation method by spray drying seems to be useful to solve these problems for flavor compounds which its high volatility. It was very important problems for applications and shelf life. This research was aimed to chemically modify tapioca starch into a modified starch with improved coating characteristic. The modified starches used to encapsulate flavor compounds. Encapsulated of flavor compound investigated its stability during storage at 45oC with Avrami equation and through accelerated test with Arrhenius equation and linear equation. The tapioca starch was first hydrolyzed to a hydrolyzate with dextrose equivalent of 9.1. Both tapioca starch and hydrolyzate were further acylated with stearic acid and propionic acid and succinylated with succinic acid. The concentrations of acids used for acylation and succinylation were 2.44, 4.76, and 9.09 %. The seven of flavor compounds, i.e α-pinene, ethyl butanoate, myrcene, ethyl crotonate, limonene, linalool, and α-terpineol encapsulated with tapioca starch and hydrolyzate stearic 9.09%, propionic 9.09% and succinic 4.76% by spray drying at flavor compounds/modified starch ratio 20:80 and 30:70. The encapsulated of flavor compounds with starch hydrolyzate stearic 9.09% and propionic 9.09% at flavor compounds/modified starch ratio 20:80 stored in bottle at 45oC for 9 weeks to investigated its stability during storage with Avrami equation and through accelerated test with Arrhenius equation and linear equation at 30oC, 37.5oC, and 45oC for 9 weeks. The modified starches were analyzed for their yield and moisture content, the degree of substitution, functional groups, crystalline structure, polarization, gelatinization properties and viscosity. Encapsulated of flavor compounds were analyzed for the yield, moisture content, water activity, shape of structure with scanning electron microscope and retention flavor with chromatography gas. The storage of encapsulated of flavor compounds were analyzed for water activity, retention flavor with chromatography gas. The moisture content of the modified starches was 1.52-3.32% and the yield was 87.45-95.43%. The hydroxyl group substitution into acyl and succinyl groups was low, i.e 0.03-0.04 and 0.05-0.08 respectively. The results showed that methyl, methylene and CO carbonyl groups were formed in the modified starches. The crystalline structure of the modified starches was broken. This revealed that the peak 22.62o was widen and the doublet were disappearing on peak 16.85o and 17.99o. Birefringence of the acylated and succinylated starch changed significantly and disappeared in the case of acylated and succinylated hydrolizate. The initial and optimum gelatinization temperature of acylated and succinylated starch were 57.6 -64.2oC

and 68.62-92.4oC respectively, and the maximum viscosity was 14-714

content and activity water encapsulated starch with the acylated and succinylated hydrolyzat were (25.85-35.59%), (3.41-4.80%) and (0.472-0.559), respectively, while with the acylated and succinylated starch were (18.93-19.46%), (4.76-5.10%) and (0.566-0.586), respectively. The surfaces of particles encapsulated starches were rough, hallow in the middle, with a concave radius of curvature. The flavor compounds entrapped within the wall encapsulants. Retention flavor compounds on different encapsulants were α−pinene (4.87-45.45%), ethyl butanoate (2.17-17.7%), myrcene (5.94-77.35%), ethyl crotonate (5.23-35.76%), limonene (6.19-81.03%), linalool (16.78-100%), and α-terpineol (58.67-100%). The stability of retention of flavor compounds during storage were decrease. After collaps, retention of flavor compounds were stable and finally retention of flavor compounds were decrease again. The stability of retention of flavor compounds were analyzed with Avrami equation at 45oC, Arrhenius equation and linear

equation. The fastest of retention of encapsulated flavor compounds decrease were ethyl butanoate, followed ethyl crotonate, myrcene, limonene, α-pinene, linalool, and α-terpineol, respectively with Avrami equation. The effect of temperature, the fastest of retention of encapsulated flavor compounds in hydrolysate stearic decrease were linalool followed α-terpineol, myrcene, limonene and α-pinene. And the fastest of retention of encapsulated flavor compounds in hydrolysate propionic decrease were α-pinene followed myrcene, linalool, α-terpineol, and limonene. Based on our finding it is suggested that acylation (9.09%) and succinylation (4.76%) of tapioca starch can be used to modify the starch into a product with better coating characteristic. The flavor compounds recommended to encapsulated with hydrolyzate stearic 9.09% and propionic 9.09% at flavor compounds/modified starch ratio 20:80. The best of stability of retention of flavor compounds were encapsulated with hydrolyzate stearic.

enkapsulasi komponen flavor. Dibawah bimbingan Dedi Fardiaz, Anton Apriyantono dan Nuri Andarwulan.

RINGKASAN

Pati termodifikasi adalah salah satu ingeredien pangan yang umum digunakan sebagai penyalut pada proses enkapsulasi flavor. Pati termodifikasi ini dapat dihasilkan dengan memodifikasi struktur pati melalui reaksi kimia atau enzimatik. Produk pati termodifikasi dapat dijadikan matrikspada proses enkapsulasi komponen-komponen flavor yang bersifat sangat volatil dengan

spray drying untuk memecahkan permasalahan selama proses aplikasi dan penyimpanan. Penelitian ini bertujuan untuk memodifikasi pati tapioka menjadi pati termodifikasi yang dapat digunakan sebagai enkapsulan. Pati termodifikasi ini digunakan untuk mengenkapsulasi tujuh komponen flavor. Komponen flavor terenkapsulasi dilihat stabilitasnya selama penyimpanan pada suhu 45oC dan

melalui uji akselerasi dengan persamaan Arrhenius dan persamaan linear. Metode yang digunakan adalah pertama kali dilakukan hidrolisis pati tapioka menjadi hidrolisat pati tapioka dengan dextrose equivalent 9,1. Pati tapioka dan hidrolisat pati tapioka diasilasi dengan asam stearat dan asam propionat dan disuksinilasi dengan asam suksinat. Konsentrasi digunakan untuk asilasi dan suksinilasi adalah 2,44, 4,76, dan 9,09%. Tujuh komponen flavor, yaitu ethyl butanoate, ethyl crotonate, α-pinene, myrcene, limonene, linalool, dan α-terpineol

dienkapsulasi dengan pati stearat 9,09%, pati propionat 9,09% dan pati suksinat 4,76%, serta hidrolisat pati stearat 9,09%, hidrolisat pati propionat 9,09% dan hidrolisat pati suksinat 4,76% dengan pengering semprot pada nisbah antara komponen flavor/pati termodifikasi 20:80 dan 30:70. Komponen flavor terenkapsulasi dengan hidrolisat pati stearat 9,09% dan hidrolisat pati propionat 9,09% pada nisbah antara komponen flavor dan pati termodifikasi 20:80 disimpan didalam botol dan suhu 45oC selama 9 minggu untuk dilihat pola stabilitas dan stabilitasnya selama penyimpanan. Untuk melihat pengaruh suhu terhadap laju penurunan stabilitas retensi komponen flavor terenkapsulasi, komponen flavor terenkapsulasi disimpan dalam botol pada 30oC, 37,5oC, dan

45oC selama 9 minggu. Pati termodifikasi dianalisis berupa rendemen, kadar air,

derajat substitusi, gugus fungsional, struktur kristal, polarisasi, tingkat gelatinisasi dan viskositas. Pati terenkapsulasi dengan komponen flavor dianalisis berupa rendemen, kadar air, aktivitas air, bentuk struktur dengan scanning electrone microscope dan retensi flavor dengan kromatografi gas. Stabilitas komponen flavor terenkapsulasi selama penyimpanan dianalisis aktivitas air dan retensi flavor dengan kromatografi gas untuk menentukan pola stabilitas dan laju penurunan stabilitas retensi komponen flavor selama penyimpanan dengan data empirik dan persamaan Avrami, serta persamaan Arrhenius dan persamaan linear. Kandungan air pati termodifikasi adalah 1,52-3,32% dan rendemennya adalah 87,45-95,443%. Substitusi gugus hidroksil dengan gugus asil dan suksinil adalah rendah, yaitu masing-masing 0,03-0,04 dan 0,05-0,08. Buktinya adalah terbentuknya gugus metil, metilen dan CO karbonil pada pati termodifikasi. Struktur kristal pati termodifikasi rusak. Hal ini ditunjukkan dengan peak 22,62o hasil difraksi sinar x yang melebar dan doublet pada peak 16,85o dan 17.99o

tersuksinilasi masing-masing adalah 57,6-64,2oC dan 68,62-92,4oC, dan

viskositas maksimum adalah 14-714 Brabender Unit. Tidak ada suhu awal dan suhu optimal gelatinisasi serta tidak ada viskositas maksimum yang ditemukan pada hidrolisat pati terasilasi dan tersuksinilasi. Rendemen, kadar air dan aktivitas air pati terenkapsulasi dengan hirolisat pati terasilasi dan tersuksinilasi masing -masing adalah 25,85-35,59%, 3,42-4,80% dan 0,47-0,56, sedangkan dengan pati terasilasi dan tersuksinilasi masing-masing adalah 18,93-19,46%, 4,76-5,20% dan 0,57-0,59. Permukaan partikel pati terenkapsulasi adalah kasar, berlubang pada bagian tengahnya dengan bentuk seperti cekungan. Komponen-komponen flavor berada pada dinding enkapsulan. Retensi flavor pada berbagai matriksadalah α-pinene (4,87-45,45%), ethyl butanoate (2,17-17,7%), myrcene

(5,94-77,35%), ethyl crotonate (5,23-35,76%), limonene (6,19-81,03%), linalool

(16,78-100%), and α-terpineol (58,67-100%). Pola stabilitas retensi komponen flavor adalah menurun sampai titik collaps, kemudian stabil dan setelah itu menurun lagi secara tajam. Stabilitas retensi terendah berdasarkan persamaan Avrami dan data empirik pada suhu 45oC adalah ethyl butanoate diikuti dengan

ethyl crotonate, myrcene, limonene, α-pinene, linalool dan α-terpineol. Adanya pengaruh suhu, stabilitas retensi komponen flavor terenkapsulasi dalam hidrolisat pati stearat yang paling cepat turun adalah linalool diikuti dengan α-terpineol, myrcene, limonene, dan α-pinene. Adapun stabilitas retensi komponen flavor terenkapsulasi dalam hidrolisat pati propionat yang paling cepat turun adalah α

-pinene diikuti dengan myrcene, linalool, α-terpineol, dan limonene. Berdasarkan hal diatas, kesimpulan dari penelitian ini adalah asilasi (9,09%) dan suksinilasi (4,76%) pati tapioka dapat digunakan sebagai pati termodifikasi dengan karakteristik yang baik untuk pengenkapsulasi. Hidrolisat pati stearat 9,09% dan hidrolisat pati propionat 9,09% pada nisbah antara komponen flavor dan pati termodifikasi 20:80 direkomendasikan untuk mengenkapsulasi komponen-komponen flavor. Selain itu juga direkomendasikan untuk mengenkapsulasi komponen-komponen flavor yang bersifat hidrofobik, seperti α-pinene, myrcene,

dan limonene dengan hidrolisat pati stearat. Adapun komponen flavor yang kurang bersifat hidrofobik, seperti linalool dan α-terpineol, direkomendasikan untuk dienkapsulasi dengan hidrolisat pati propionat. Stabilitas retensi komponen flavor terbaik apabila dienkapsulasi dengan hidrolisat pati stearat.

Puji syukur ke-hadirat Allah Subhana wa Ta’ala kami panjatkan atas rahmat dan ridho -Nya sehingga penulis diberikan kesempatan untuk mengikuti Program Doktor di Program Studi Ilmu Pangan, Sekolah Pascasarjana, Institut Pertanian Bogor. Akhirnya penulis dapat menyelesaikan disertasi yang berjudul “Modifikasi Asilasi dan Suksinilasi Pati Tapioka sebagai Bahan Enkapsulasi Komponen Flavor”. Dengan selesainya disertasi ini penulis menyampaikan ucapan terima kasih dan penghargaan yang setinggi-tingginya kepada :

1. Prof.Dr.Ir. Dedi Fardiaz, MSc yang telah memberikan bimbingan dan perhatian di tengah kesibukan beliau yang padat.

2. Dr.Ir. Anton Apriyantono, MS yang banyak memberikan pembelajaran, falsafah keilmuan dan ilmuwan, idealisme, pemecahan masalah kehidupan dan perhatian. Kami yakin, walaupun Bapak jauh, Bapak pasti masih ingat kepada kami.

3. Dr.Ir. Nuri Andarwulan yang telah memberikan bimbingan dan perhatian ditengah kesibukan beliau, yang baru belakangan penulis rasakan. Ada pepatah yang mengatakan “kala u tidak kenal maka tak sayang”

4. Dr.Purwiyatno Hariyadi, MSc sebagai penguji luar komisi pada ujian Preliminary

dan ujian tertutup. Saran Bapak sangat berharga bagi ketajaman pemahaman penulis.

5. Prof. Dr. Ir. Djoko Said Damardjati dan Prof. Dr. Ir. Djumali Mangunwidjaja, DEA yang bertindak sebagai penguji pada ujian terbuka. Saran dan pertanyaan Bapak sangat membantu bagi ketajaman analisis penulis.

6. Dr. Ir. Khairil Anwar Notodiputro, MS selaku Dekan Sekolah Pasca Sarjana Institut Pertanian Bogor dan pimpinan sidang pada ujian terbuka

7. Prof. Betty Sri Laksmi Jenie, MS sebagai ketua program studi Ilmu Pangan yang banyak memberikan masukan kepada penulis, baik sebagai dosen maupun sebagai ibu.

8. Dr. Ir. Ratih Dewanti-Hariyadi, MSc yang bersedia menjadi wakil dari Program Studi Ilmu Pangan sekaligus menjadi pimpinan sidang ujian tertutup.

11. Program Penelitian Dasar tahun anggaran 2004 dan Program Penelitian Dosen Muda tahun anggaran 2006, Pemda Kalimantan Selatan dan Yayasan Supersemar yang telah memberikan bantuannya berupa anggaran penelitian, sehingga penulis dapat menyelesaian penelitian ini

12. PT Firmenich Indonesia melalui bapak Yonogowasakti, PT Mane Indonesia melalui Ib u Eni dan Ibu Trisna, serta National Starch Indonesia sehingga penulis mendapatkan bahan-bahan penelitian dengan mudah

13. Ibu Siti Nurjanah yang penulis tidak kenal secara fisik, hanya dunia maya yang mengenalkan penulis dengan ibu. Ibu banyak membantu penulis, sehingga penulis dimudahkan untuk mencari literatur yang up to date dan sesuai dengan perkembangan jaman.

14. Teman-teman serta teknisi-teknisi yang tidak bisa penulis sebutkan satu persatu yang telah banyak membantu penulis dalam penyelesaian penelitian ini.

15. Secara hormat pada orang tua penulis, yaitu Bapak M. Husni (alm) dan Ibu Djurniah. Kasih sayang orang tua tanpa batas dan tanpa pamrih. Tanpa mereka penulis tidak ada apa-apanya

16. Akhirnya buat suamiku dan anakku tersayang adalah ucapan terima kasih yang tak bisa dilukiskan dengan kata -kata.

Tak lupa penulis baik secara pribadi maupun beserta keluarga mohon maaf apabila selama penyelesaian pendidikan banyak melakukan kekhilafan. Semoga Allah SWT selalu melimpahkan rahmat dan hidayahNya kepada semua pihak yang telah membantu dalam pelaksanaan pendidikan, penelitian dan penulisan disertasi.

Semoga karya kecil ini bermanfaat.

Bogor, Agustus 2006

xii

DAFTAR ISI

Halaman

DAFTAR ISI... xii

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xvi

DAFTAR DATA PELENGKAP... xix

PENDAHULUAN... 1

Latar Belakang ... 1

Tujuan Penelitian... 5

Hipotesis Penelitian ... 5

Manfaat Penelitian ... 6

Tahapan Peneltian... 6

TINJAUAN PUSTAKA... 9

Tapioka ... 9

Pati ... 10

Struktur Pati... 11

Struktur Kristal Pati ... 14

Granula Pati ... 16

Gelatinisasi ... 18

Sifat Fisik Struktur Pati ... 19

Modifikasi Pati ... 20

Enkapsulasi ... 22

Enkapsulasi dengan Pengering Semprot ... 24

Jenis-Jenis Matriks Pembawa ... 26

Flavor... 27

Stabilitas Flavor Terenkapsulasi ... 30

Metode Penentuan Stabilitas Flavor Terenkapsulasi ... 33

DAFTAR PUSTAKA... 35

MODIFIKASI ASILASI DAN SUKSINILASI PATI TAPIOKA... 41

Abstract ... 41

Pendahuluan... 41

Bahan dan Metode... 42

Hasil dan Pembahasan... 47

Simpulan ... 66

Ucapan Terima Kasih... 66

Daftar Pustaka ... 66

ENKAPSULASI KOMPONEN FLAVOR DENGAN PATI TAPIOKA TERMODIFIKASI... 70

Abstract ... 70

Pendahuluan... 70

Bahan dan Metode... 72

Hasil dan Pembahasan... 75

Daftar Pustaka ... 92

STABILIT AS RETENSI KOMPONEN FLAVOR TERENKAPSULASI DENGAN PATI TAPIOKA TERMODIFIKASI ... 95

Abstract ... 95

Pendahuluan... 95

Bahan dan Metode... 98

Hasil dan Pembahasan... 103

Simpulan ... 120

Daftar Pustaka ... 120

PEMBAHASAN UMUM... 123

SIMPULAN DAN SARAN UMUM... 127

Simpulan ... 127

Saran ... 128

xiv

DAFTAR TABEL

Halaman

Tinjauan Pustaka

1. Berbagai tipe pati tapioka termodifkasi berserta sifat dan

aplikasinya dalam bidang pangan... 10

2. Sifat-sifat beberapa granula pati ... 10

3. Sifat-sifat bahan pengenkapsulasi... 27

4. Sifat-sifat fisik dari beberapa flavor bua h-buahan... 28

Modifikasi Asilasi dan Suksinilasi Pati Tapioka 1. Nilai DE, kadar air dan rendemen pati tapioka termodifikasi ... 48

2. Identifikasi gugus CO karbonil pada pati tapioka termodifikasi ... 55

3. Tingkat gelatinisasi dan viskositas pati termodifikasi ... 65

Enkapsulasi Komponen Flavor dengan Pati Tapioka Termodifikasi 1. Rendemen, kadar air dan aw produk flavor terenkapsulasi pada nisbah 30:70 ... 75

2. Rendemen, kadar air dan aw produk flavor terenkapsulasi pada nisbah 30:70 dan 20:80 ... 79

3. Pengaruh jenis komponen flavor terhadap retensi produk flavor terenkapsulasi dengan hidrolisat pati stearat pada nisbah 20:80 beserta sifat-sifat masing-masing komponen flavor ... 84

4. Pengaruh nisbah antara komponen flavor dengan pati termodifikasi terhadap retensi produk flavor terenkapsulasi dengan hidrolisat pati stearat ... 86

5. Pengaruh jenis matriks terhadap retensi produk flavor terenkapsulasi... 88

6. Ukuran partikel komponen flavor yang dienkapsulasi dengan berbagai matriks... 89

7. Karakteristik pati komersial... 91

stearat selama penyimpanan pada suhu 45 C, aw 0,36 – 0,52 yang

dinyatakan sebagai persen perbandingan dengan retensi hari ke-0... 108 3. Retensi komponen flavor terenkapsulasi dengan hidrolisat pati

propionat selama penyimpanan pada suhu 45oC, aw 0,35 – 0,51

yang dinyatakan sebagai persen perbandingan dengan retensi hari

ke-0... 108 4. Titik uap pada berbagai tekanan atmosfir dan titik didih

komponen-komponen flavor ... 109 5. Parameter n persamaan Avrami pada retensi komponen flavor

terenkapsulasi selama penyimpanan suhu 45oC, aw 0,35 – 0,52

yang dinyatakan sebagai persen perbandingan dengan rete nsi hari

ke-0... 111 6. Parameter n persamaan Avrami pada retensi komponen flavor

terenkapsulasi selama penyimpanan suhu 45oC, a

w 0,35 – 0,52

yang dinyatakan sebagai persen perbandingan dengan retensi hari

ke-0 setelah minggu ke-4 atau ke-5 ... 112 7. Hubungan anta ra lama penyimpanan dan retensi komponen flavor

terenkapsulasi yang dinyatakan sebagai persen perbandingan

dengan retensi hari ke-0 pada aw 0,35 – 0,641 pada ordo 1 ... 114

8. Hubungan antara 1/T dan ln k untuk komponen flavor

terenkapsulasi dalam hidrolisat pati stearat pada ordo 1 ... 115 9. Hubungan antara 1/T dan ln k untuk komponen flavor

terenkapsulasi dalam hidrolisat pati propionat pada ordo 1 ... 116 10. Hubungan antara T(oC) dan ln k untuk komponen flavor

terenkapsulasi dalam hidrolisat pati stearat pada ordo 1 ... 118 11. Hubungan antara T (oC) dan ln k untuk komponen flavor

terenkapsulasi dalam hidrolisat pati propionat pada ordo 1 ... 118 12. Ukuran partikel komponen flavor yang dienkapsulasi dengan

xvi

DAFTAR GAMBAR

Halaman

Tinjauan Pustaka

1. Struktur molekul amilosa ... 11

2. Struktur molekul amilopektin ... 12

3. Struktur granula pati ... 13

4. Kelompok struktur amilopektin pada lapisan semikristal ... 14

5. Struktur granula pati ... 14

6. Difraksi sinar x pati ... 15

7. Pembetukan sulur ganda pada proses retrogradasi amilosa ... 16

8. Berbagai bentuk dan ukuran granula pati ... 17

9. Proses kelarutan granula pati ... 18

10. Hubungan antara viskositas dan lama pemanasan dan pendinginan pada granula pati ... 19

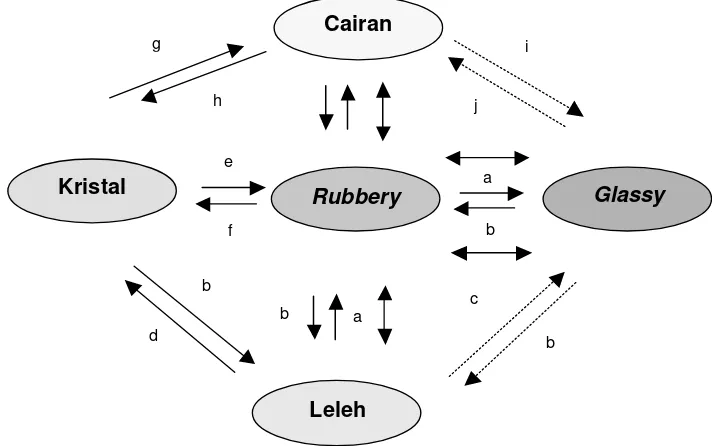

11. Perubahan sifat fisik bahan pangan... 20

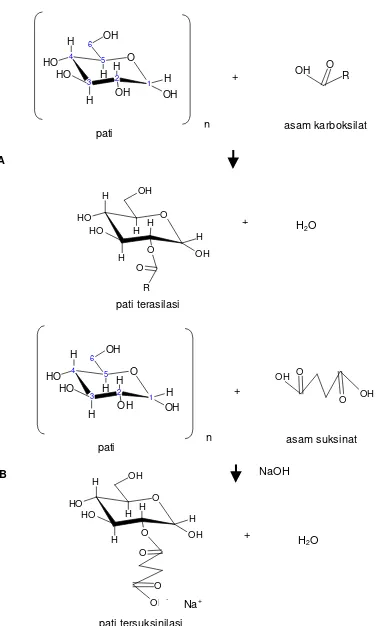

12. Reaksi asilasi dan suksinilasi... 23

13. Alat pengering semprot... 26

14. Biosintesis komponen flavor buah-buahan... 29

15. Struktur kimia komponen flavor ... 29

16. Proses hidrasi awal, collaps, dan full collaps pada produk flavor terenkapsulasi... 32

Modifikasi Asilasi dan Suksinilasi Pati Tapioka 1. Derajat substitusi pati termodifikasi ... 49

2. Proses asilasi dan suksinilasi ... 51

3. Dugaan struktur kimia pati tapioka termodifikasi... 52

4. Spektrum infra merah (IR) ... 54

6. Pola difraksi sinar x pati tapioka dan pati tapioka termodifikasi ... 58 7. Pola difraksi sinar x pati tapioka terasilasi dan tersuksinilasi ... 59 8. Pola difraksi sinar x hidrolisat pati tapioka terasilasi dan

tersuksinilasi ... 60 9. Sifat mikroskopik granula pati ... 62

Enkapsulasi Komponen Flavor dengan Pati Tapioka Termodifikasi

1. Bentuk partikel produk flavor terenkapsulasi dengan pati terasilasi

atau tersuksinilasi di bawah scanning electron microscope... 77 2. Retensi produk flavor terenkapsulasi dengan pati terasilasi atau

tersuksinilasi ... 78 3. Bentuk partikel di bawah scanning electron microscope. A, pati

tapioka; B, hidrolisat pati terasilasi atau tersuksinilasi yang telah

dihomogenisasi dan di pengering semprot ... 80 4. Bentuk partikel produk flavor terenkapsulasi dengan hidrolisat pati

terasilasi dan tersuksinilasi menggunakan scanning electron

microscope... 81 5. Ilustrasi model enkapsulasi dengan pati termodifikasi yang di

pengering semprot ... 82 6. Profil kromatogram komponen flavor terenkapsulasi pati tapioka

termodifikasi... 83 7. Ikatan hidrogen antara α-terpineol dengan hidrolisat pati stearat ... 85 8. Ikatan hidrogen antara matriks yang mengandung sisi suksinat

dengan α-terpineol ... 90 9. Ikatan hidrogen antara matriks yang mengandung sisi propionat

dengan α-terpineol... 90 10. Perbandingan retensi komponen flavor terenkapsulasi antara

hidrolisat pati terasilasi atau tersuksinilasi dengan pati komersial

(K4484 dan Flomax-8) pada nisbah 20:80 ... 91

Stabilitas Retensi Komponen Flavor Terenkapsulasi dengan Pati Tapioka Termodfikasi

1. Pola stabilitas retensi komponen-komponen flavor terenkapsulasi dengan hidrolisat pati stearat selama penyimpanan pada suhu 45oC dan aw 0,36-0,52 yang dinyatakan sebagai persen perbandingan

xviii

2. Pola stabilitas retensi komponen-komponen flavor terenkapsulasi dengan hidrolisat pati propionat selama penyimpanan pada suhu 45oC dan aw 0,35-0,51 yang dinyatakan sebagai persen

perbandingan dengan retensi hari ke-0 ... 105 3. Hubungan antara retensi komponen flavor terenkapsulasi dalam

hidrolisat pati stearat dengan waktu menggunakan persamaan

Avrami ... 111 4. Hubungan antara retensi α-pinene terenkapsulasi dalam hidrolisat

pati stearat dengan waktu menggunakan persamaan Avrami ... 112 5. Hubungan antara retensi α-pinene terenkapsulasi dalam hidrolisat

pati stearat yang dinyatakan sebagai persen perbandingan dengan

retensi hari ke-0 dengan lama penyimpanan... 114 6. Hubungan antara retensi α-pinene terenkapsulasi dalam hidrolisat

pati propionat yang dinyatakan sebagai persen perbandingan

dengan retensi hari ke-0 dengan lama penyimpanan... 115 7. Hubungan antata ln k dan 1/T pada α-pinene terenkapsulasi dalam

hidrolisat pati stearat pada ordo 1 ... 115 8. Hubungan antata ln k dan T(oC) pada α-pinene terenkapsulasi

dalam hidrolisat pati stearat pada ordo 1 dengan persamaan linear ... 117 9. Stabilitas retensi komponen-komponen flavor terenkapsulasi

dengan hidrolisat pati stearat dan hidrolisat pati propionat selama penyimpanan pada suhu 45oC dan a

w 0,36-0,52 yang dinyatakan

Halaman

1. Perhitungan aktivitas enzim α-amilase dengan standar maltosa... 130

2. Spektrum infra merah (IR) dari pati tapioka termodifikasi ... 134

3. Nilai faktor respon (RF) dan waktu retensi (RT) masing -masing komponen flavor... 152

4. Karakteristik pati komersial Flo-Max 8 dan K4484 ... 153

5. Aktivitas air produk flavor terenkapsulasi selama penyimpanan... 155

PENDAHULUAN

Latar Belakang

Modifikasi tapioka sudah banyak dilakukan dengan berbagai macam cara, seperti asilasi tapioka dan pregelatinisasinya dengan asam stearat untuk matriks flavor (Varavinit et al. 2001), asilasi tapioka dengan asam propionat dicampur dengan poliester poliuretan untuk dijadikan film (Santayonan dan Wootthikanokkhan, 2003), hidrolisis dengan HCl untuk memperoleh tingkat kristal yang tinggi (Atichokudomchai et al. 2001; Atichokudomchai et al. 2002), hidrolisis dengan HCl dan reaksi sila ng dengan natrium trimetafosfat untuk pembuatan tablet (Atichokudomchai dan Varavinit, 2003); reaksi silang dengan fosfor oksiklorida (Khatijah, 2000), dekstrin (seperti K4484 adalah dekstrin tapioka) dan pati termodifikasi (seperti flomax 8 adalah pati tapioka termodifikasi) untuk dijadikan matriks (National Starch, 2005).

Pati-pati termodifikasi untuk matriks biasanya dalam bentuk pati oktenil suksinat (Krishnan et al. 2005; Shaikh et al. 2005), pati suksinat (Jeon et al. 2003; Mongenot et al. 2000), pati pregelatinisasi (Ongen et al. 2002), pati dan pati pregelatinisasi stearat (Varavinit et al. 2001), maltodekstrin/pati oktenil suksinat (Mongenot et al. 2000), maltodekstrin (Krishnan et al. 2005; Che Man et al. 1999;Bhandari et al. 1992), dan siklodekstrin (Jeon et al. 2003; Bhandari et al. 1999). Dengan demikian untuk matriks biasanya digunakan pati termodifikasi dengan asilasi atau suksinilasi, dan pati terhidrolisis. Proses asilasi atau suksinilasi biasanya dilakukan pada media air, seperti NaOH (Lawal, 2004; Miladinov dan Hanna, 2000; Jarowenko, 1989) atau dalam media nir-air, seperti piridin (Lawal 2004; Santayonan dan Wootthikanokkhan, 2003) dan etanol (Varavinit et al. 2001). Proses tersebut dapat dilakukan pada pati (Miladinov dan Hanna, 2000; Varavinit et al. 2001; Santayonan dan Wootthikanokkhan, 2003) atau pati pregelatinisasi (Varavinit et al. 2001). Adapun proses hidrolisis yang banyak dilakukan adalah menggunakan asam, seperti HCl (Atichokudomchai dan Varavinit, 2003) dan enzim (Kukman et al. 1998).

al.2004; Chan dan Zhang, 2005), vitamin (Redmond et al. 2003), mineral (Bebe

et al. 1999), pemanis dan warna.

Proses enkapsulasi dilakukan untuk memecahkan berbagai permasalahan yang akan muncul pada waktu aplikasi dan penyimpanan, seperti komponen-komponen flavor yang mempunyai volatilitas yang tinggi. Apabila komponen flavor dienkapsulasi dengan suatu matriks, maka dapat melindungi komponen flavor dari reaksi degradatif, mencegah kehilangan komponen flavor dan meningkatkan stabilitas komponen flavor, serta menekan kerugian selama penyimpanan dan pendistribusian.

Matriks yang biasa digunakan pada proses enkapsulasi komponen flavor adalah maltodekstrin (Krishnan et al. 2005; Soottitantawat et al. 2005a; Che Man

et al. 1999; Bhandari et al. 1992), siklodekstrin (Yuliani et al. 2006; Jeon et al. 2003; Goubet et al. 2001; Bhandari et al. 1999), pati termodifikasi (Krishnan et al. 2005; Shaikh et al. 2005; Soottitantawat et al. 2005a; Soottitantawat et al.

2005b; Jeon et al. 2003; Varavinit et al. 2001; Mongenot et al. 2000), dan gum arab (Yoshii et al. 2001; Kim dan Morr, 1996; Rosenberg et al. 1990).

Proses enkapsulasi dilakukan dengan berbagai teknik enkapsulasi diantaranya adalah pengering semprot, spray chilling, ekstrusi, fluidized bed, ekstrusi sentrifugal, koaservasi dan kompleksasi inklusi. Pengering semprot paling umum digunakan untuk proses enkapsulasi komponen flavor (Soottitantawat at al. 2005a dan 2005b; Krishnan et al. 2005; Shaikh et al. 2005; Kim dan Morr, 1996; Bhandari et al. 1992). Keuntungan dari metode pengering semprot adalah melindungi reaksi degradatif dan mencegah kehilangan komponen flavor selama penyimpanan. Ditambah lagi bahwa keuntungan utama dari metode pengering semprot adalah melindungi komponen flavor dan mengontrol pelepasan komponen flavor selama penyimpanan.

3

Rosenberg et al. (1990) dan Yoshii et al. (2001) mengenkapsulasi ethyl butanoate dengan gum arab menggunakan pengering semprot dan Yoshii et al.

(2001) mengenkapsulasi ethyl butanoate dengan maltodekstrin menggunakan pengering semprot. Myrcene, α-pinene, limonene, dan linalool dienkapsulasi dengan gum arab menggunakan pengering semprot (Bertolini et al. 2001).

Limonene dienkapsulasi dengan campuran gum arab dan maltodekstrin, campuran HICAP 100 dengan maltodekstrin, HICAP 100 menggunakan pengering semprot (Soottitantawat et al. 2004).

Kestabilan komponen flavor terenkapsulasi selama penyimpanan dan distribusi dipengaruhi beberapa faktor, diantaranya adalah aw (Whorton dan

Reineccius, 1995; Soottitantawat et al. 2004; Soottitantawat et al. 2005b), kelembaban relatif (Rosenberg et al. 1990; Yoshii et al. 2001; Soottitantawat et al. 2004; Soottitantawat et al. 2005b), suhu transisi gelas (Whorton, 1995; Soottitantawat et al. 2004), komposisi dinding matriks (Soottitantawat et al. 2004; Soottitantawat et al. 2005b); dan jenis komponen flavor (Rosenberg et al. 1990; Whorton dan Reineccius, 1995; Bertolini et al. 2001; Yoshii et al. 2001; Soottitantawat et al. 2004; Soottitantawat et al. 2005b).

Whorton dan Reineccius (1995) menyatakan bahwa dengan nilai aw yang

semakin meningkat sampai pada suatu titik collaps, semakin meningkat pula pelepasan flavor terenkapsulasi di dalam maltodekstrin dengan berbagai nilai

dextrose equivalent (DE). Aldehida (C3 - C11) yang dicampur dengan minyak

sayur dan dienkapsulasi dengan maltodekstrin akan lepas pada aw > 0,44. Begitu

pula pada l-Menthol terenkapsulasi dengan HICAP 100 (pati jagung waxy oktenil suksinat anhidrat yang dicampur dengan sirup jagung DE 32-37) dan gum arab akan lepas pada aw > 0,5 (Soottitantawat et al. 2005b). D-limonene juga semakin

meningkat pelepasannya dari matriks dengan meningkatnya aw pada daerah aw

rendah (0,1 – 0,5), kemudian menurun pada aw sekitar 0,7 – 0,8 dan meningkat

lagi pada aw yang lebih tinggi (Soottitantawat et al. 2004). Senada dengan

pengaruh aw (aw=RH/100) terhadap stabilitas retensi flavor terenkapsulasi,

kelembaban relatif (RH) yang semakin meningkat juga meningkatkan pelepasan flavor (Soottitantawat et al. 2004; Soottitantawat et al. 2005b).

Suhu juga berpengaruh terhadap stabilitas retensi flavor terenkapsulasi. Soottitantawat et al. (2004) menggambarkan bahwa pada suhu T – Tg (T adalah

flavor terenkapsulasi meningkat. Pada suhu T – Tg yang mendekati no l,

pelepasan flavor terenkapsulasi menurun.

Selain itu, matriks enkapsulasi juga berpengaruh terhadap stabilitas retensi flavor. Soottitantawat et al. (2005b) menggambarkan bahwa pelepasan l-menthol terenkapsulasi dengan gum arab dan HICAP 100 akan semakin meningkat dengan semakin meningkatnya RH. Adapun pelepasan l-menthol

terenkapsulasi dengan CAPSUL (pati jagung waxy oktenil suksinat anhidrat) adalah stabil dengan semakin meningkatnya RH.

Begitupula dengan Soottitantawat et al. (2004) yang menggambarkan bahwa D-limonene terenkapsulasi dalam HICAP 100 dicampur dengan maltodekstrin DE 20 lebih cepat lepas dari matriks dibandingkan dengan

D-limonene terenkapsulasi dalam maltodekstrin DE 20 dicampur dengan gum arab atau HICAP 100 saja. D-limonene paling lambat lepasnya dari matriks apabila

D-limonene terenkapsulasi dalam SSPS (soybean soluble polysaccharide) dicampur dengan maltodekstrin DE 20.

Penurunan stabilitas retensi komponen flavor pada matriks padat atau flavor terenkapsulasi disebabkan adanya perubaha n struktur matriks terenkapsulasi dari fase glassy ke fase rubbery (Whorton, 1995; Soottitantawat et al. 2004; Soottitantawat et al. 2005b). Fase rubbery menjadikan mobilitas molekuler dan volume bebas dari struktur matriks terenkapsulasi menjadi meningkat. Kondisi ini semakin meningkat dengan meningkatnya suhu (Whorton, 1995). Stabilitas retensi flavor akan semakin menurun. Pada saat bersamaan matriks terenkapsulasi menjadi collaps, partikel-partikel terenkapsulasi saling berdekatan dan bersatu serta menurunkan daerah permukaan matriks untuk melepaskan flavor (Soottitantawat et al. 2004). Whorton dan Reineccius (1995) mengistilahkannya sebagai “reenkapsulasi” flavor.

Stabilitas retensi komponen flavor terenkapsulasi dapat ditentukan dengan melihat pola stabilitas secara empiris maupun dengan menggunakan persamaan Avrami pada suhu 50oC (Yoshii et al. 2001; Soottitantawat et al.

2004) dan suhu 43oC (Soottitantawat et al. 2005). Selain itu, stabilitas retensi

5

Tujuan Penelitian

Tujuan dari penelitian ini adalah :

1. Di Indonesia, sebagian besar pati termodifikasi diperoleh dari impor. Dengan begitu, dilakukan modifikasi pati tapioka dengan cara melakukan asilasi dan suksinilasi menggunakan asam stearat, asam propionat dan asam suksinat pada pati yang telah dihidrolisis dan yang belum dihidrolisis, sehingga diperoleh pati termodifikasi yang dapat digunakan untuk berbagai tujuan proses, seperti enkapsulasi.

2. Pati tapioka termodifikasi yang mempunyai sifat-sifat terbaik sebagai matriks digunakan untuk mengenkapsulasi tujuh komponen flavor yang dijadikan sebagai model, yaitu ethyl butanoate, ethyl crotonate, α-pinene, myrcene, limonene, linalool, dan α-terpineol, dengan pengering semprot.

3. Pengaruh berbagai bahan matriks diteliti pada bentuk partikel pati terenkapsulasi dan retensi komponen flavor terenkapsulasi.

4. Mengetahui stabilitas retensi komponen flavor terenkapsulasi pati tapioka termodifikasi disimpan pada suhu 45oC berdasarkan pola stabilitas secara empiris dan dengan persamaan Avrami.

5. Mengetahui stabilitas komponen flavor terenkapsulasi dengan pati tapioka termodifikasi selama penyimpanan pada suhu 30oC, 37,5oC dan 45oC dengan persamaan Arrhenius dan persamaan linear.

Hipotesis Penelitian

Hipotesis dari penelitian ini adalah :

1. Pati tapioka termodifikasi yang dihasilkan dengan cara dihidrolisis dan dilanjutkan dengan proses asilasi dan suksinilasi mempunyai sifat-sifat sebagai matriks.

2. Semakin besar sifat hidrofobik gugus yang disubstitusikan, maka semakin besar pula interaksinya terhadap komponen flavor.

Manfaat Penelitian

Manfaat dari penelitian ini adalah :

1. Menghasilkan pati tapioka termodifikasi yang mempunyai sifat-sifat sebagai matriks. Dengan begitu dapat membantu penganekaragaman pemanfaatan tapioka, mengurangi impor pati-pati termodifikasi, dan yang tidak kalah pentingnya adalah membantu meningkatkan pendapatan industri kecil dan mikro tapioka dan para petani singkong.

2. Memberikan informasi kepada pelaku industri pangan umumnya dan industri flavor pada khususnya tentang dihasilkannya pati tapioka termodifikasi yang dapat dijadikan sebagai matriks flavor yang tidak kalah bersaingnya dengan pati komersial.

3. Memberikan informasi kepada pelaku industri pangan umumnya dan industri flavor pada khususnya tentang stabilitas retensi komponen flavor yang dienkapsulasi dengan pati tapioka termodifikasi selama penyimpanan pada suhu 45oC dan dengan uji akselerasi pada suhu 30oC, 37,5oC dan 45oC menggunakan persamaan Arrhenius dan persamaan linear.

Tahapan Penelitian

Penelitian ini terdiri dari beberapa tahapan penelitian yang disajikan dalam bentuk beberapa artikel tulisan yang sudah dipublikasikan dan yang akan dipublikasikan. Tahapan penelitian tersebut adalah :

1. Modifikasi Asilasi dan Suksinilasi Pati Tapioka

7

propionat dengan konsentrasi 9,09%, serta pati suksinat dan hidrolisat pati suksinat dengan konsentrasi 4,76%.

2. Enkapsulasi Komponen Flavor dengan Pati Tapioka Termodifikasi

Pati tapioka termodifikasi yang direkomendasikan pada tahap pertama digunakan untuk mengenkapsulasi tujuh komponen flavor yang digunakan sebagai model, yaitu ethyl butanoate, ethyl crotonate, α-pinene, myrcene, limonene, linalool, dan α-terpineol, dengan pengering semprot. Nisbah antara komponen flavor dan pati termodifikasi adalah 30:70 dan 20:80. Partikel produk flavor terenkapsulasi yang dihasilkan berbentuk agak bulat dengan permukaan yang tidak mulus, kasar dan ada cekungan-cekungan. Retensi komponen flavor terenkapsulasi yang terendah adalah ethyl butanoate diikuti dengan ethyl crotonate, α-pinene, myrcene, limonene, linalool, dan α

-terpineol. Komponen flavor terenkapsulasi dengan hidrolisat pati stearat dan hidrolisat pati propionat dengan nisbah 20:80 menghasilkan retensi yang lebih tinggi dibandingkan dengan pati termodifikasi lainnya dan direkomendasikan untuk diketehui stabilitas retensinya selama penyimpanan.

3. Stabilitas Retensi Komponen Flavor Terenkapsulasi dengan Pati Tapioka Termodifikasi

Pati tapioka termodifikasi dan nisbah antara komponen flavor dengan pati termodifikasi yang direkomendasikan pada tahap kedua digunakan untuk mengenkapsulasi tujuh komponen flavor yang digunakan sebagai model, yaitu

ethyl butanoate, ethyl crotonate, α-pinene, myrcene, limonene, linalool, dan α

-terpineol, dengan pengering semprot. Produk flavor terenkapsulasi disimpan pada suhu 45oC selama 9 minggu untuk mengetahui pola penurunan stabilitas

retensi komponen flavor dan laju penurunan stabilitas retensi komponen flavor terenkapsulasi berdasarkan data empiris dan persamaan Avrami. Selain itu, stabilitas retensi komponen flavor terenkapsulasi dengan pati tapioka termodifikasi ditentukan berdasarkan uji akselerasi dengan suhu sebagai faktor akselerasinya. Caranya, produk flavor terenkapsulasi disimpan pada suhu 30oC, 37,5oC dan 45oC selama 9 minggu untuk mengetahui laju

sampai suatu titik collaps selama 4 sampai 5 minggu, kemudian stabil selama 3 minggu, setelah itu terus menurun. Penurunan stabilitas retensi komponen flavor mengikuti mekanisme difusi dan termasuk reaksi ordo 1 berdasarkan persamaan Avrami. Berdasarkan data empiris dan persamaan Avrami, komponen flavor yang stabilitas retensinya terendah pada penyimpanan suhu 45oC adalah ethyl butanoate diikuti dengan ethyl crotonate, myrcene, limonene, α-pinene, linalool dan α-terpineol. Laju penurunan stabilitas retensi

ethyl butanoate dan ethyl crotonate hanya berdasarkan data empiris tetapi tidak bisa ditentukan berdasarkan persamaan Avrami. Ethyl butanoate dan

TINJAUAN PUSTAKA

Tapioka

Tapioka adalah pati yang banyak dihasilkan di Brazil, Thailand, Malaysia, Indonesia, dan Nigeria. Tapioka berasal dari umbi singkong (Manihot esculenta) yang diambil patinya melalui proses penggilingan umbi singkong, dekantasi, pemisahan ampas dengan konsentrat, pengendapan, dan pengeringan (Dziedzic dan Kearsley, 1995).

Komponen utama dari tapioka adalah pati, yaitu 73,3 – 84,9%, yang terdiri dari amilosa sebanyak 17% dan amilopektin 83%. Selain itu, tapioka juga mengandung lemak sebesar 0,08-1,54%, protein (0,03-0,60%), abu (0,02-0,33%), dan sedikit fosfor (0,8 -4,0% x 102) (Rickard et al. 1991).

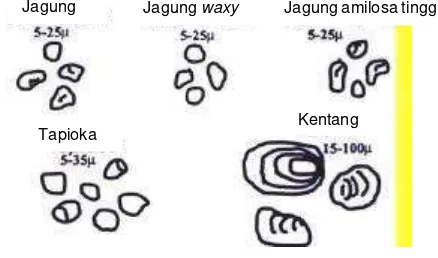

Granula pati tapioka berbentuk semi bulat sampai bulat dengan salah satu dari bagian ujungnya mengerucut dengan ukuran 5-35 µm. Suhu gelatinisasi berkisar antara 52-64oC, kristalinitas 38%, kekuatan pembengkakan sebesar 42 dan kelarutan 31%. Kekuatan pembengkakan dan kelarutan tapioka lebih kecil dari pati kentang, tetapi lebih besar dari pati jagung (Rickard et al. 1991).

Suhu gelatinisasi pati tapioka berada di antara pati jagung waxy dan pati jagung reguler. Viskositasnya lebih rendah dibandingkan dengan pati jagung

waxy. Apabila dilakukan pendinginan, larutan pati mengalami retrogradasi untuk menghasilkan suatu gel yang halus. Larutan pati tapioka lebih jernih dibandingkan pati-pati native yang lainnya (National Starch and Chemical Company, 1995).

Pati tapioka dapat digunakan pada industri pangan dan industri non-pangan. Pada industri non-pangan, tapioka digunakan pada industri kertas, tekstil, kayu lapis, farmasi dan komestik, sedangkan pada industri pangan dapat digunakan pada industri bakery, konfeksionari, es krim, saus dan mi instan.

Pati tapioka digunakan sebagian besar dalam bentuk pati modifikasinya atau turunannya. Pati tapioka native terbatas penggunaannya pada produk

Tabel 1. Berbagai tipe pati tapioka termodifkasi berserta sifat dan aplikasinya dalam bidang pangan1

Tipe Pati Sifat Aplikasi

Pati Pre-Gelatinisasi Larut dalam air dingin Sup instan, puding instan

Bahan Pengisi Saus, campuran bakery, makanan beku

Pati Hidrolisis Asam Viskositas rendah, retrogradasi Gum, permen, formulasi pangan tinggi, gel kuat cair

Dekstrin Bahan pengikat, pembungkus Konfeksionari, baking

Enkapsulasi Perisa, rempah dan minyak Pati Teroksidasi Stabiliser, perekat, penggel Formulasi pangan, gum,

agen penjernih konfeksionari

Pati Eter Stabiliser Sup, puding, makanan beku Pati Ester Stabiliser, bahan pengisi Permen, emulsi

penjernih

Pati reaksi silang Bahan pengisi, stabiliser, Pengisi pie, roti, makanan beku, pembentuk tekstur bakery, puding, makanan instan,

sup, salad dressing, saus

1

Anonim (2003)

Pati

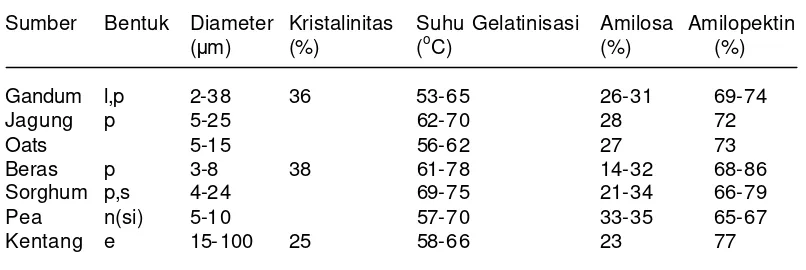

Pati adalah karbohidrat utama yang diisolasi dari umbi tumbuhan dan endosperma biji-bijian yang ditemukan dalam bentuk granula. Pati yang berasal dari biji-bijian, dapat berasal dari serealia, seperti gandum, jagung, oats, beras dan sorghum, sedangkan dari kacang-kacangan, seperti pea. Adapun dari umbi, seperti kentang dan singkong (Belitz dan Grosch, 1999). Sifat-sifat granula pati ini dapat dilihat pada Tabel 2.

Tabel 2. Sifat-sifat beberapa granula pati1

Sumber Bentuk Diameter Kristalinitas Suhu Gelatinisasi Amilosa Amilopektin

(µm) (%) (oC) (%) (%)

Gandum l,p 2-38 36 53-65 26-31 69-74

Jagung p 5-25 62-70 28 72

Oats 5-15 56-62 27 73

Beras p 3-8 38 61-78 14-32 68-86

Sorghum p,s 4-24 69-75 21-34 66-79

Pea n(si) 5-10 57-70 33-35 65-67

Kentang e 15-100 25 58-66 23 77

Keterangan : l= lentikular, p= polihedral, s= bola, o= oval, n= ginjal , e= elips, si= sederhana

1Belitz dan Grosch (1999)

[image:30.595.111.514.508.643.2]11

disebut dengan pati amilosa tinggi (Dziedzic dan Kearsley, 1995). Pati waxy, misalnya pati waxy jagung mempunyai sifat tidak menggel dan gelnya bersih, sedangkan pati amilosa tinggi membentuk gel yang kaku dan keruh (Schwenk, 2001).

Struktur Pati

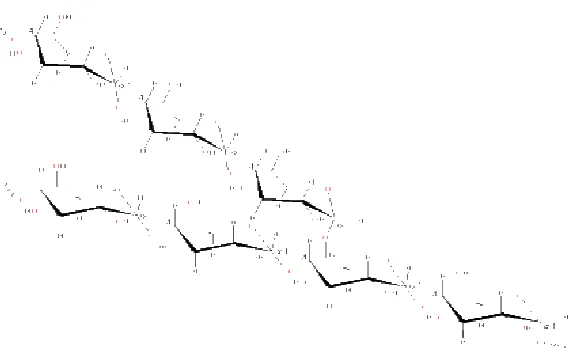

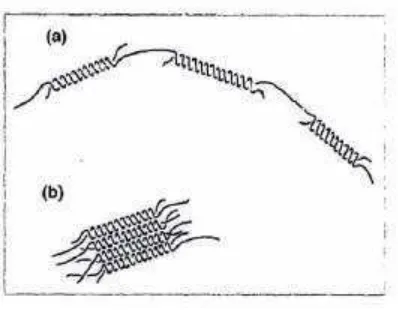

Pati adalah karbohidrat yang merupakan polimer glukosa yang terdiri dari amilosa dan amilopektin. Amilosa merupakan bagian polimer linear dengan ikatan α-(1-->4) unit glukosa (Gambar 1). Derajat polimerisasi dari amilosa berkisar antara 500-6000 unit glukosa, tergantung dari sumbernya. Adapun amilopektin merupakan polimer α-(1-->4) unit glukosa dengan rantai samping α -(1-->6) unit glukosa (Gambar 2). Ikatan α-(1-->6) unit glukosa ini jumlahnya sangat sedikit dalam suatu molekul pati, berkisar antara 4-5%. Akan tetapi jumlah molekul dengan rantai cabang, yaitu amilopektin, adalah amat sangat banyak dengan derajat polimerisasi (DP) berkisar antara 105 sampai 3x106 unit glukosa (Jacobs dan Delcour, 1998).

Gambar 2. Struktur molekul amilopektin (Chaplin, 2002)

Amilosa merupakan bagian rantai lurus yang dapat memutar dan membentuk daerah sulur ganda sebagaimana yang terlihat pada Gambar 1. Pada permukaan luar amilosa sulur tunggal terdapat hidrogen yang berikatan dengan atom O-2 dan O-6. Rantai lurus amilosa yang membentuk sulur ganda kristal ini tahan terhadap amilase. Ikatan hidrogen inter- dan intra- sulur mengakibatkan terbentuknya struktur hidrofobik dengan kelarutan yang rendah. Oleh karena itu, sulur tunggal amilosa mirip dengan siklodekstrin yang bersifat hidrofobik pada permukaan dalamnya (Chaplin, 2002).

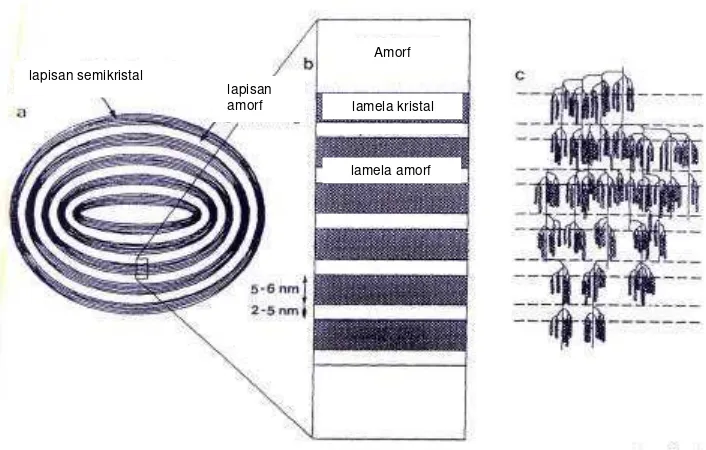

Pada struktur granula pati, amilosa dan amilopektin ini tersusun dalam suatu cincin-cincin. Jumlah cincin dalam suatu granula kurang lebih berjumlah 16, ada yang merupakan cincin lapisan amorf dan cincin yang merupakan lapisan semikristal (Gambar 3a).

13

Gambar 3. Struktur granula pati (a) granula pati terdiri dari lapisan amorf dan semikristal; (b) lapisan semikristal yang terdiri dari lamela kristal dan lamela amorf; (c) kelompok struktur amilopektin pada lapisan semikristal (Jenkins et al. (1994) didalam Jacobs dan Delcour, 1998) Amilosa merupakan fraksi gerak, artinya dalam granula pati letaknya tidak pada satu tempat, tergantung dari jenis pati. Secara umum amilosa terletak diantara molekul-molekul amilopektin dan secara acak berada selang seling diantara daerah amorf dan kristal (Oates, 1997).

Dalam satu molekul amilopektin terdapat beberapa kelompok dan cabang yang diberi nama rantai A, B dan C (Gambar 4). Rantai A adalah rantai yang terluar yang melingkupi rantai B. Rantai A ini tidak bercabang dapat diserang molekul dengan rantai tunggal. Rantai B melingkupi rantai B yang lainnya atau rantai C. Rantai B ini bercabang dan dihubungkan oleh dua atau lebih rantai yang lain. Pada setiap molekul amilopektin terdapat satu rantai C yang mengandung satu gula pereduksi pada ujung rantainya. Rantai B yang banyak membuat struktur granula menjadi kaku (Peat et al. (1952) di dalam Donald et al. 2003; Oates, 1997).

Amilopektin ketika dipanaskan di dalam air membentuk suatu lapisan yang transparan, larutan dengan viskositas yang tinggi dan berbentuk lapisan-lapisan seperti untaian tali. Tidak cenderung terjadi retrogradasi dan tidak membentuk gel, kecuali pada konsentrasi yang tinggi (Belitz dan Grosch, 1999).

lapisan semikristal

lapisan amorf

Amorf

lamela kristal

Gambar 4. Kelompok struktur amilopektin pada lapisan semikristal (Donald et al.

2003)

Selain itu didalam pati juga ditemukan komponen lain dalam jumlah yang sedikit, yaitu lipida (sekitar 1%), protein, fosfor dan mineral-mineral (Jacobs dan Delcour, 1998). Bagian lipida ada yang berikatan dengan amilosa dan ada yang bebas (Gambar 5) (Belitz dan Grosch, 1999).

Gambar 5. Struktur granula pati. Sulur ganda amilopektin , sulur gandacampuran amilosa dan amilopektin ,V sulur

amilosa yang berikatan dengan lemak , lemak bebas amilosa bebas (Belitz dan Grosch, 1999)

Struktur Kristal Pati

Bagian kristal adalah bagian dari suatu materi dengan atom-atom atau unit-unit selnya disusun dalam bentuk tiga dimensi yang tetap, pada suatu daerah yang panjang dan massanya utuh. Polimer yang dapat membentuk kristal adalah polimer bercabang yang mempunyai daerah linear dengan rantai panjang dan bersulur, seperti amilopektin pada granula pati (Aguilera dan Stanley, 1999).

Granula pati native mengandung bagian kristal berkisar antara 15 sampai 45%. Bentuk -bentuk kristal pada granula pati bermacam-macam tergantung

ujung gula pereduksi rantai C

ikatan-α-1,6 ujung gula non pereduksi

rantai B

rantai B rantai B

rantai A

15

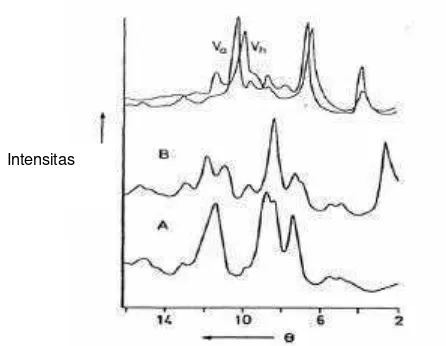

[image:35.595.178.401.307.480.2]pada jenis patinya, yaitu tipe A, B, C dan V. Kristal A adalah kristal yang bagian pusat monoklinik selnya mengandung 12 residu glukosa dan dua rantai pada bagian sebelah kirinya mengandung 4 molekul air diantara rantai sulurnya. Bentuk kristal A digambarkan seperti ortorombik. Kristal B adalah kristal berbentuk heksagonal yang mengandung 12 residu glukosa dan 36 molekul air. Setengah dari jumlah molekul air tersebut berikatan dengan sulur ganda dan setengah yang lainnya berada pada pusat 6 lipatan sumbu. Adapun kristal C adalah kristal antra bentuk A dan B (Oates, 1997). Selain itu juga ada bentuk kristal V yang terjadi pada granula pati yang dapat mengembang (Belitz dan Grosch, 1999). Bentuk -bentuk kristal A, B dan V dapat ditentukan berdasarkan difraksi sinar x pati (Gambar 6).

Gambar 6. Difraksi sinar x pati: A: kristal A, B: kristal B, V; kristal V (Belitz dan Grosch, 1999)

Bagian amilosa juga dapat membentuk kristal. Pembentukan kristal pada amilosa, yang sering disebut proses retrogradasi, terjadi setelah proses pemanasan dan pendinginan pati. Granula pati yang membengkak kemudian disimpan, maka dapat melepaskan amilosa. Amilosa ini diduga membentuk suatu sulur ganda dengan rantai panjang atau membentuk suatu rantai sulur ganda dengan cara menyamping (lateral) (Gambar 7) (Morris, 1990). Proses retrogradasi ini juga dapat terjadi pada pati yang dihidrolisis. Sewaktu proses hidrolisis, granula pati tergelatinisasi dan melepaskan amilosa. Amilosa yang terlepas ini membentuk sulur ganda dan membentuk kristal (Atichokudomchai et al. 2004). Kondisi seperti ini juga terjadi pada amilopektin, sehingga terjadi rekristalisasi pada amilopektin (Morris, 1990). Pati-pati yang telah terhidrolisis

dan granula patinya tergelatinisasi, mengakibatkan amilopektinnya keluar dan mengalami rekristalisasi (Atichokudomchai et al. 2004).

Gambar 7. Pembetukan sulur ganda pada proses retrogradasi amilosa (a) pembentukan sulur dengan rantai memanjang; (b) pembentukan sulur secara lateral (Morris, 1990)

Apabila dilakukan modifikasi pada pati, seperti modifikasi pati tapioka dengan dihidrolisis menggunakan asam dan dilakukan reaksi silang dengan natrium trimetafosfat, pola difraksi sinar x pati tapioka termodifikasi tidak terjadi perbedaan yang besar dengan pati native. Perbedaannya terletak pada saat pati tapioka dihidrolisis dengan asam selama 192 jam, pola difraksi sinar x-nya lebih melebar (Atichokudomchai dan Varavinit, 2003).

Granula Pati

Granula pati mengandung lapisan kristal dan amorf. Kedua lapisan ini terletak selang seling dalam granula yang disebut leukoplas. Lapisan ini mulai dibentuk dari lapisan yang paling dalam atau inti granula pati yang disebut dengan hilum (McWilliams, 2001). Hilum sebagian besar mengandung ujung gula pereduksi molekul pati. Adapun ujung gula non pereduksi berada pada permukaan granula (Oates, 1997; Elliasson dan Gudmundsson, 1996).

Apabila granula pati berada di bawah filter polarisasi, maka tampak suatu pola birefringence, yaitu refraksi cahaya pada dua daerah yang berbeda. Pola

birefringence ini memperlihatkan suatu persilangan yang berbentuk V dengan titik persilangannya hilum, yang disebut dengan Maltese cross. Maltese cross

17

Pola birefringence yang unik pada granula pati ini hanya terdapat pada pati mentah. Ketika pati dipanaskan dengan air, daerah kristal yang bertanggung jawab terhadap refraksi cahaya alami terjadi perubahan. Akhirnya pola Maltese cross tidak sama panjang atau menghilang (McWilliams, 2001).

[image:37.595.226.445.417.546.2]Bentuk dan ukuran granula pati berbeda-beda tergantung dari sumber tanamannya. Granula pati beras adalah kecil (3-8 µm), berbentuk poligonal dan cenderung terjadi agregasi atau bergumpal-gumpal. Granula pati jagung agak lebih besar (sekitar 15 µm), berbentuk bulat kearah poligonal. Granula tapioka berukuran lebih besar (sekitar 20 µm), berbentuk agak bulat dan pada sala h bagian bagian ujungnya berbentuk kerucut. Granula pati gandum cenderung berkelompok dengan berbagai ukuran. Ukuran normalnya adalah 18 µm, granula yang lebih besar berukuran rata-rata 24 µm, dan granula yang lebih kecil berukuran 7 – 8 µm. Bentuk granula pati gandum adalah bulat sampai lonjong. Pati kentang berbentuk oval dan sangat besar, berukuran rata-rata 30 – 50 µm (Deis, 1998). Bentuk dan ukuran beberapa granula pati dapat dilihat pada Gambar 8.

Gambar 8. Berbagai bentuk dan ukuran granula pati (Schwenk, 2001) Distribusi ukuran granula pati berpengaruh terhadap kekuatan pembengkakan pati. Ukuran granula pati yang kecil, maka kekuatan pembengkakannya juga kecil. Sebaliknya dengan ukuran granula yang besar, maka kekuatan pembengkakannya juga besar. Oleh karena itu, untuk meningkatkan kekuatan pembengkakannya, maka ukuran granula lebih besar (Chaplin, 2002).

Bentuk dan ukuran granula pati yang dimodifikasi, seperti pati beras terasetilasi pada media air, yaitu NaOH, terjadi perubahan. Pati beras native

Jagung Jagung waxy

Tapioka Kentang

berbentuk poligonal pada tepi-tepinya dan membentuk kelompok-kelompok dengan ukuran 4,46 sampai 7,2 µm. Apabila dilakukan modifikasi menjadi pati beras terasetilasi bentuk pati beras berubah menjadi kehilangan bentuk poligonal pada tepi-tepinya dan permukaannya menjadi kasar serta cenderung untuk membentuk gumpalan dengan ukuran granula 3,9 sampai 6,5 µm (Gonzales dan Perez, 2002).

Gelatinisasi

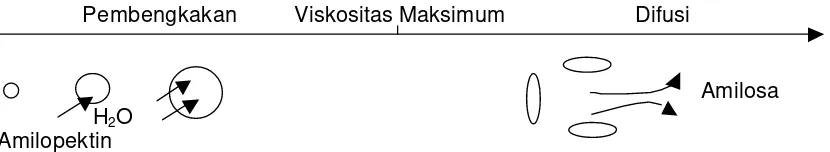

Amilosa dan amilopektin pada granula pati dihubungkan dengan ikatan hidrogen. Apabila granula pati dipanaskan di dalam air, maka energi panas ini menyebabkan ikatan hidrogen pada granula pati pecah dan air masuk ke dalam granula. Dengan adanya molekul air yang berdifusi ke dalam granula pati, molekul air membentuk ikatan hidrogen dengan amilosa dan amilopektin (McWilliams, 2001). Proses pertama yang terjadi adalah melelehnya bagian kristal dan membentuk suatu jaringan. Semakin tinggi energi panas, jaringan kristal yang meleleh akan menjadi rusak dan melarutkan bagian amilosa dan amilopektin. Kelarutan amilosa pada bagian kristal mengakibatkan bagian amorf menjadi rusak tidak stabil (Belitz dan Grosch, 1999). Akibatnya ikatan hidrogen diantara amilosa dan amilopektin menjadi rusak.

Kondisi di atas menyebabkan molekul air yang terus menerus masuk ke dalam granula pati membuat ikatan hidrogen dengan amilosa maupun amilopektin pada bagian amorf maupun kristal. Granula pati menjadi membengkak dan sejalan dengan itu meningkat pula ukuran granulanya sampai batas tertentu sebelum granulanya pecah. Inilah yang disebut gelatinisasi. Pada waktu granula pati pecah, bagian amilosa dan amilopektin berdifusi keluar granula (Gambar 9) (McWilliams, 2001; Fleche, 1985).

Pembengkakan Viskositas Maksimum Difusi

Amilosa H2O

[image:38.595.115.530.613.689.2]Amilopektin

19

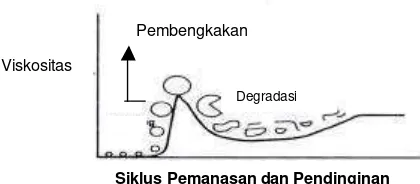

[image:39.595.176.386.265.357.2]Proses gelatinisasi granula pati juga berhubungan dengan viskositas. Schwenk (2001) menggambarkan bahwa pati pada awalnya mempunyai viskositas 0 Brabander Unit sebelum dilakukan pemanasan. Setelah dilakukan pemanasan, granula pati sedikit demi sedikit mengalami pembengkakan sampai titik tertentu. Semakin besar pembengkakan granula pati, semakin besar pula viskositas pati. Setelah pembengkakan maksimum, pati mengalami degradasi. Sejalan dengan proses degradasi, viskositas pati juga semakin menurun (Gambar 10).

Gambar 10. Hubungan antara viskositas dan lama pemanasan dan pendinginan pada granula pati (Schwenk, 2001)

Sifat Fisik Srtuktur Pati

Sifat fisik bahan pangan berpengaruh terhadap sifat-sifat bahan pangan selama pengolahan, penyimpanan dan pemakaian (Ross dan Karel, 1991). Secara mendasar, bentuk fisik bahan pangan ada tiga, yaitu padat, cair dan gas. Sifat fisik bahan pangan dapat berubah dari satu fase ke fase yang lain dengan adanya perubahan tekanan atau suhu, yang disebut dengan fase transisi. Transisi dari padatan menjadi cair atau dari cair menjadi gas adalah transisi orde pertama (first-order transitions). Contohnya adalah gelatinisasi pati dan denaturasi protein (Aguilera dan Stanley, 1999).

Adapun transisi orde kedua (second-order transitions) adalah transisi gelas. Hal ini terjadi dengan adanya perubahan pada padatan amorf dengan adanya perubahan suhu, sehingga terjadi perubahan dari padatan glassy

berubah menjadi cairan kental (Roos, 1995; Roos et al. 1996).

Perubahan pada padatan amorf dapat dilihat pada Gambar 11. Pada gambar tersebut dapat dilihat bahwa terjadi perubahan sifat padatan amorf, dari padatan glassy menjadi seperti cairan rubbery. Diantara kedua fase ini terdapat daerah transisi gelas dan merupakan fase amorf (Roos et al., 1996).

Pembengkakan

Degradasi

Viskositas

Suhu yang terletak pada daerah transisi gelas (Tg) merupakan faktor yang

paling penting untuk mengontrol sifat-sifak fisik, mekanis, (Roos et al., 1996) dan fisiko-kimia (Roos dan Karel, 1991) dari suatu polimer yang amorf. Apabila suatu bahan yang amorf terletak di atas suhu transisi gelas (Tg), maka akan terjadi

kerusakan sifat fisiko-kimia, mobilitas molekular meningkat dan volume yang dibebaskan juga meningkat (Roos dan Karel, 1991).

[image:40.595.136.492.213.436.2]Keterangan : a, pendinginan; b, pemanasan; c, pendinginan cepat; d, pendinginan lambat; e, tekanan; f, kristalisasi; g, solubilisasi; h, superjenuh; i, dehidrasi; j, plastilisasi

Gambar 11. Perubahan sifat fisik bahan pangan (Roos dan Karel, 1991) Gelas yang amorf merupakan bahan yang dapat membungkus komponen flavor pada proses enkapsulasi, mencegah oksidasi dan menurunkan kecepatan retensi komponen flavor selama penyimpanan. Kecepatan mobilitas retensi komponen flavor meningkat apabila proses enkapsulasi dan penyimpanan flavor terenkapsulasi di atas Tg (Roos dan Karel, 1991). Karena pada suhu di atas Tg,

maka terjadi perubahan struktur bagian amorf.

Modifikasi Pati

Modifikasi pati dilakukan untuk melakukan perubahan sifat kimia dan atau fisik dari pati native. Modifikasi pati dapat dilakukan dengan cara pemotongan struktur molekul, penyusunan kembali struktur molekul, oksidasi atau dengan cara melakukan substitusi gugus kimia pada molekul pati (Wurzburg, 1989). Ada

Leleh

a

b c

b b

d

Rubbery Glassy

Kristal a

b e

f

Cairan

g

h

i

21

beberapa cara untuk memodifikasi pati, diantaranya adalah hidrolisis dengan enzim, dan substitusi kimiawi secara asilasi dan suksinilasi.

Modifikasi pati dengan metode hidrolisis dapat dilakukan dengan menggunakan asam (Oviedo dan Camargo, 1998; Atichokudomchai dan Varavinit, 2003) atau enzim (Kukman et al. 1998). Hidrolisis pati dengan enzim ada beberapa langkah, yaitu likuefaksi, sakarifikasi, dan isomerisasi. Langkah yang pertama adalah likuefaksi dengan 30 - 40% suspensi padatan untuk menghasilkan maltodekstrin dengan menggunakan enzim α-amilase. Setelah lekuefaksi dilakukan sakarifikasi menggunakan enzim glukoamilase atau pullulanase untuk menghasilkan sirup glukosa atau sirup maltosa. Hasil sakarifikasi dilakukan isomerisasi dengan enzim glukosa isomerase untuk menghasilkan sirup fruktosa (Olsen, 1995).

Hidrolisis dengan enzim menghasilkan suatu daerah fungsional yang luas, tergantung dengan enzim yang digunakan. Komposisi ini dapat ditentukan dengan pengukuran ekivalen dekstrosa (DE). Nilai DE sama dengan 100 adalah murni dekstrosa (glukosa) (Murphy, 2000), nilai DE sama dengan 50 adalah maltosa (Wuzburg, 1989) dan nilai DE sama dengan 0 adalah pati native

(Murphy, 2000). Apabila dalam satu molekul hirolisat amilosa dan amilopektin mengandung 100 unit anhidroglukosa dan terdapat 1 gugus gula pereduksi, maka nilai DE-nya adalah 1 (Wuzburg, 1989). Hidrolisat dengan DE di bawah 20 adalah maltodekstrin, sedangkan DE diantara 20 dan 100 adalah sirup glukosa (Murphy, 2000).

Produk dengan DE sedang atau lebih rendah lebih efisien digunakan untuk enkapsulasi flavor dengan pengering semprot. Hal ini kemungkinannya disebabkan adanya keseimbangan panjangnya polimer, yang menolong untuk menangkap komponen flavor pada permukaan droplet yang diinginkan (Kenyon, 1995). Nilai DE yang biasa digunakan untuk enkapsulasi flavor adalah 8-9,5 (Matsutani Chemical Industry, 1999).

Enzim yang digunakan untuk menghasilkan dekstrin atau maltodekstrin adalah berasal α-amilase yang berifat endo-amilase yang dapat menghidrolisis ikatan α-(1--->4) secara acak, seperti α-amilase yang berasal dari bakteri. Hidrolisis ini mengakibatkan menurunnya viskositas pati dan meningkatkan nilai DE.

rantai yang lebih panjang lagi, seperti asam propionat (Santayonan dan Wootthikanokkhan, 2003), asam heptanoat dan asam palmitat (Miladinov dan Hanna, 2000), serta asam stearat (Varavinit et al. 2001). Adapun modifikasi suksinilasi adalah proses suksinilasi pati dengan asam suksinat atau alkenil suksinat (Trubiano, 1989), seperti asam oktenil suksinat (Shogren et al. 2000).

Reaksi asilasi pada suhu ruang menghasilkan fraksi air (Jarowenko, 1989; Santayonan dan Wootthikanokkhan, 2003) (Gambar 12A), sedangkan reaksi suksinilasi dengan menggunakan asam suksinat bereaksi dengan media yang digunakan dan menghasilkan fraksi air (Trubiano, 1989) (Gambar 12B). Derajat substitusi pati terasilasi atau pati tersuksinilasi pada media air, seperti NaOH (Lawal, 2004; Miladinov dan Hanna, 2000; Shogren, 2000) atau media semiair, seperti etanol 95% (Varavinit et al. 2001) adalah rendah, yaitu derajat substitusinya kurang dari 0,5 (Jarowenko, 1989).

Gugus OH yang dapat disubstitusi dengan gugus lain dalam satu unit anhidroglukosa ada empat gugus OH, yaitu gugus OH yang terdapat pada C-2, C-3, dan C-4 (ketiganya merupakan gugus OH sekunder) dan C-6 yang merupakan gugus OH primer. Gugus OH sekunder, terutama gugus OH C-2 lebih reaktif dibandingkan gugus OH primer (Tuschhoff, 1989). Kereaktifan gugus OH C-2 adalah 60-65%, gugus OH C-3 adalah 20% dan gugus OH C-6 adalah 15-20% (van de Burgt et al. 2000).

Substitusi gugus OH pada bagian amilosa lebih tinggi 1,6 – 1,9 kali (dalam molar substitusi) dibandingkan amilopektin. Amilosa ini berada pada bagian amorf. Gugus OH pada bagian amorf dua kali lebih mudah disubstitusi dengan gugus lain per unit anhidroglukosa dibandingkan dengan amilopektin (van de Burgt et al. 2000).

Enkapsulasi

23

Gambar 12. Reaksi asilasi dan suksinilasi (diadaptasi dari Jarowenko; Trubiano, 1989). n adalah jumlah monomer glukosa

4 5 O

1 2 3 OH OH H H H H H O H O H 6 OH n pati

OH O R

asam karboksilat + A O OH O H H H H H O H O H OH O R

+ H

2O

pati terasilasi

B

4 5 O

1 2 3 OH OH H H H H H O H O H 6 OH n pati + asam suksinat OH O OH O NaOH

+ H

Proses enkapsulasi banyak digunakan untuk mempertahankan flavor, asam, lipida, enzim, mikroorganisme, pemanis buatan, vitamin, mineral, air, bahan pengembang, warna dan garam (Risch, 1995). Enkapsulasi flavor bertujuan untuk meningkatkan atau memodifikasi aroma atau untuk menutupi flavor yang tidak diinginkan atau tidak disenangi dalam bentuk cairan maupun bubuk (Volley, 1995). Selain itu enkapsulasi flavor juga bertujuan untuk (1) meningkatkan stabilitas flavor dari proses oksidasi, volatilitas, dan cahaya, (2) mengontrol pelepasan flavor, dan (3) mempertahankan dari proses penggumpalan agar flavornya lebih tahan la ma (Dziezak, 1988).

Ukuran partikel yang dibentuk selama proses enkapsulasi terdiri dari beberapa kisaran ukuran. Apabila ukuran partikelnya > 5000 µm disebut makrokapsul, ukuran partikelnya antara 0,2 – 5000 µm disebut mikrokapsul, dan apabila ukuran partikelnya antara <0,2 µm – 2000 Ao disebut nanokapsul (King, 1995).

Bentuk enkapsulasi dapat dibagi menjadi dua kelompok besar, yaitu berbentuk bubuk dengan teknik pengeringan dan yang berbentuk cair. Teknik pengeringan yang biasa digunakan untuk enkapsulasi dalam bentuk bubuk adalah pengeringan semprot, sedangkan teknik untuk enkapsulasi dalam bentuk cairan biasanya menggunakan teknik koaservasi (pemisahan fase), emulsi dan ekstruksi dalam bentuk basah (King, 1995). Selain yang telah disebutkan di atas teknik enkapsulasi lain dapat berupa proses suspensi udara (fluidized bed atau

spray coating), spray cooling, spray chilling, ekstruksi sentrifugal, pemisahan suspensi rotasional, dan kompleksasi inklusi (Dziezak, 1988).

Enkapsulasi dengan Pengering Semprot

Pengeringan dengan pengering semprot merupakan metode enkapsulasi yang paling tua pada industri pangan dan metode enkapsulasi yang tertua yang telah ditemukan pada tahun 1930 (Dziezak, 1988). Pengeringan semprot merupakan metode yang paling umum yang digunakan untuk mengenkapsulasi suatu bahan pangan, paling ekonomis dan metode yang lebih luas penggunaannya serta paling banyak digunakan pada industri flavor (Risch, 1995).

25

homogenisasi sistem dispersi, dan (3) atomisasi massa pada tempat pengeringan.

Bahan yang akan dilakukan atomisasi terlebih dahulu dibuat menjadi suatu sistem dispersi dengan bahan aktif (bahan yang akan dienkapsulasi) terdispersi pada bahan pengenkapsulasinya dan bersifat saling tidak melarutkan (immiscible). Sistem dispersi dihomogenisasi dengan penambahan emulsifier. Selanjutnya diatomisasi dengan melewatkannya pada tempat pengeringan sampai bahan jatuh ke dasar tempat pengeringan dalam bentuk seperti butiran-butiran bola. Air yang diuapkan selama proses pemadatan dijaga pada suhu di bawah 100oC, walaupun suhu yang digunakan selama proses pengeringan ini tinggi. Selain itu partikel yang diperoleh dengan proses pemanasan dalam rentang waktu yang sangat cepat, yaitu hanya beberapa detik (Dziezak, 1988). Sistem Pengeringan semprot dapat dilihat pada Gambar 13.

Pada proses pengeringan semprot, suhu udara yang dimasukkan ke pengering semprot adalah tinggi. Dengan semakin tingginya suhu udara yang masuk, maka dapat meningkatkan volatilitas. Sebagaimana yang dilakukan oleh Bhandari et al. suhu udara yang masuk ke pengering semprot adalah sekitar 400oC. Hal ini untuk menghindari terjadinya efek “balloning”. Selain itu, dengan

suhu udara yang masuk tinggi dapat menurunkan volatilitas pada permukaan partikel yang telah terenkapsulasi.

Berbeda dengan suhu udara yang masuk, maka suhu udara yang keluar dari pengering semprot adalah rendah. Apabila suhu udara yang keluar tinggi, maka mengakibatkan peningkatan volatilitas pada permukaan partikel yang terenkapsulasi. Hal ini dapat dijelaskan karena adanya efek “balloning”, dimana partikel-partikel yang telah terenkapsulasi mengembang dan pecah (Bhandari et al. 1992).

Keuntungan penggunaan pengering semprot adalah dapat menangani bahan-bahan yang tidak stabil terhadap panas. Walaupun komponen flavor yang mempunyai titik didih berkisar antara 35oC sampai 180oC, kemungkinan hilang selama proses pengeringan untuk komponen yang mempunyai titik didih yang rendah. Selain itu pengeringan semprot dapat menghasilkan partikel yang sangat kecil (kurang dari 100 µm).

aktif yang dapat menempel pada permukaan kapsul, sehingga berpotensi untuk terjadinya oksidasi dan perubahan keseimbangan flavor pada produk akhir.

Untuk bahan-bahan yang tidak stabil terhadap panas atau bahan-bahan yang bersifat volati l, maka dapat dilakukan metode modifikasi pengering semprot, yaitu dengan proses dehidrasi dingin. Caranya, bahan aktif dan pengenkapsulasi disemprotkan, kemudian didehidrasi dengan cairan, seperti etanol dan poligliserol, pada suhu ruang atau di bawahnya (Dziezak, 1988).

[image:46.595.179.485.367.644.2]Metode enkapsulasi flavor dengan pengering semprot digunakan diantaranya oleh (1) Bhandari et al. (1992), mengenkapsulasi sitral dan linalil asetat dengan gum arab; (2) Kim dan Morr (1996) mengenkapsulasi minyak orange; (3) McNamee et al. (1998) mengenkapsulasi minyak kedele dengan gum arab; (4) Mongenot et al. (2000) mengenkapsulasi aroma keju dengan pati termodifikasi, yaitu oktenil suksinat, dan maltodekstrin; dan (5) Varavinit et al. (2001) mengenkapsulasi minyak lemon dengan pati tapioka dan sagu yang termodifikasi secara esterifikasi dengan asam stearat.

Gambar 13. Alat pengering semprot (Dziezak, 1988)

Jenis-Jenis Matriks Pembawa

Selama ini yang biasa digunakan sebagai bahan pembawa ada yang berasal dari lemak, seperti fosfolipida dan liposom, dari gula, yaitu sukrosa, dan

pemasukan bahan

pompa pemasukan pengatomisasi berputar

atap penyebar udara

pengeluaran gas

ki