PENENTUAN JUMLAH TENAGA KERJA DENGAN MENGGUNAKAN WAKTU BAKU PADA BAGIAN PRODUKSI PIPA MEMBRAN WALL DI

PT.ATMINDO

KARYA AKHIR

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik Terapan

Oleh :

EDI SAFRIZALNIM. 045204018

PROGRAM STUDI TEKNIK DAN MANAJEMEN PABRIK

P R O G R A M D I P L O M A I V

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

PENENTUAN JUMLAH TENAGA KERJA DENGAN MENGGUNAKAN WAKTU BAKU PADA BAGIAN PRODUKSI PIPA MEMBRAN WALL DI

PT.ATMINDO

KARYA AKHIR

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik Terapan

Oleh :

EDI SAFRIZAL NIM. 045204018Disetujui oleh :

Dosen Pembimbing I, Dosen Pembimbing II,

( Ir. Poerwanto, MSc ) ( Ir. Ukurta Tarigan MT )

PROGRAM STUDI TEKNIK DAN MANAJEMEN PABRIK

P R O G R A M D I P L O M A I V

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

PT. Atmindo adalah perusahaan yang memproduksi Steam Boiler, sehingga

dalam proses produksinya banyak menggunakan tenaga kerja. Sebagai salah satu

perusahaan besar di Indonesia yang juga sudah terkenal di dunia internasional, yang bergerak dalam bidang manufacturing yang memproduksi ketel uap serta pintu rebusan belum memperhatikan optimalisasi jumlah operator yang dipekerjakan terutama pada bagian produksi pipa membran wall. Ini di karenakan terjadinya perubahan desain serta produk yang diproduksi . PT. Atmindo selama ini dari memproduksi ketel uap tipe SFPO (Solid Fuel Pump Oil) namun sejak 2007 PT. Atmindo mulai memproduksi ketel uap tipe

SFMW (Solid Fuel Membran Wall), sehingga menyebabkan terjadinya perubahan alur

produksi, proses produksi serta biaya produksi. Maka masalah tenaga kerja merupakan masalah yang harus diperhatikan karena berhasil tidaknya suatu usaha akan banyak dipengaruhi oleh tenaga kerja, produktivitas kerja operator sangat dipengaruhi oleh beban jumlah produksi yang telah ditentukan oleh perusahaan dan pembagian beban kerja tersebut kepada masing-masing pekerja. Oleh karena itu, jumlah pekerja yang optimal sangat penting dalam pelaksanaan proses produksi dalam satu perusahaan.

Melalui penelitian ini, akan dilakukan perhitungan waktu baku dalam mengerjakan tugasnya untuk mendapatkan jumlah operator optimal yang harusnya dipekerjakan oleh perusahaan pada jumlah demand tertentu khususnya pada bagian

produksi pipa membran wall, menganalisa waktu baku yang dibutuhkan untuk proses

produksi pipa membran wall, mengetahui waktu siklus yang dibutuhkan untuk proses

pipa membrane wall, serta menentukan jumlah jam kerja yang dibutuhkan uantuk proses produksi secara keseluruhan.

Setelah melakukan perhitungan maka didapat jumlah pekerja yang seharusnya dipekerjakan ialah sebanyak 17 orang dimana tenaga kerja awal sebanyak 30 orang.

Waktu normal yang dibutuhkan untuk memproduksi pipa membran wall ialah 2368,79

menit dan waktu baku yang dibutuhkan untuk memproduksi pipa membran wall ialah

3138,912 menit.

KATA PENGANTAR

Syukur Alhamdulillah penulis panjatkan kepada Allah SWT atas limpahan rahmat-Nya yang selalu memberikan pengetahuan, kesehatan, kekuatan, kesempatan kepada penulis sehingga dapat menyelesaikan laporan karya akhir ini dengan baik. Laporan karya akhir ini berjudul “Penentuan Jumlah Tenaga Kerja Dengan Menggunakan Waktu Baku Pada Bagian Produksi Pipa Membran Wall

Di PT. Atmindo”. Laporan karya akhir ini merupakan salah satu bagian dari kurikulum Program Pendidikan Sarjana Diploma IV, Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Penulis menyadari bahwa laporan Karya Akhir ini belum sepenuhnya sempurna dan masih terdapat kekurangan. Oleh karena itu penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk kesempurnaan laporan Karya Akhir ini.

MEDAN, Agustus 2010

Penulis

(EDI SAFRIZAL.)

UCAPAN TERIMA KASIH

Puji syukur tak terhingga kepada Allah Swt yang mentakdirkan apa yang terbaik bagi hamba Nya. Sholawat dan salam pada Baginda Rasulullah SAW. Dalam penulisan karya akhir penulis banyak sekali menerima masukan, kritikan, dan bantuan dari berbagai pihak sehingga penulis dapat menyelesaikan karya akhir ini. Dalam hal ini penulis ingin mengucapkan terima kasih kepada:

1. Ibu Rosnani Ginting MT, selaku ketua Departemen Teknik Industri yang telah memberikan izin pelaksanaan Tugas Sarjana ini dan dukungan serta perhatian yang diberikan kepada penulis.

2. Bapak Ir. Poerwanto MSc. Selaku Dosen Pembimbing I, yang telah membimbing penulis, serta memberikan arahan selama penyelesaian karya akhir ini.

3. Ibu Ir. Ukuurta Tarigan, MT. Selaku Dosen Pembimbing II, yang telah banyak membimbing penulis, dan memberikan arahan serta masukan-masukan selama penyelesaian karya akhir ini.

4. Ucapan terima kasih yang mendalam kepada Bapak,Ibunda dan adik serta keluarga yang dengan rasa cinta dan do’a, dan dengan kesabaran, serta selalu memberikan motivasi pada ananda untuk menyelesainya Karya Akhir ini. Ananda persembahkan karya akhir ini pada keluarga tercinta. Maafkan ananda karena tidak bisa memberikan yang terbaik.

6. Ucapan teima kasih kepada teman-teman yang banyak membantu dan membeikan motivasi dalam menyelesaikan karya akhir ini dan pihak Departemen Teknik Industri yang telah membantu dalam menyelesaikan karya akhir ini serta pihak lain yang tak dapat disebutkan satu persatu.

Semoga karya akhir ini dapat bermanfaat dan menjadi amal jariyah bagi semua pihak. Amin.

Medan, 2010

DAFTAR ISI

BAB HALAMAN

ABSTRAK ... i

KATA PENGANTAR ... ii

UCAPAN TERIMA KASIH ... iii

DAFTAR ISI ... v

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xiii

I PENDAHULUAN ... I-1 1.1. Latar Belakang Permasalahan ... I-1 1.2. Pokok Permasalahan ... I-2 1.3. Tujuan Pemecahan Masalah ... I-3 1.4. Manfaat Pemecahan Masalah ... I-4 1.5. Pembatasan Masalah ... I-5

1.6. Asumsi-asumsi yang Digunakan ... I-5 1.7. Sistematika Penulis Karya Akhir ... I-6

II GAMBARAN UMUM PERUSAHAAN... II-1 2.1. Sejarah Umum Perusahaan ... II-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

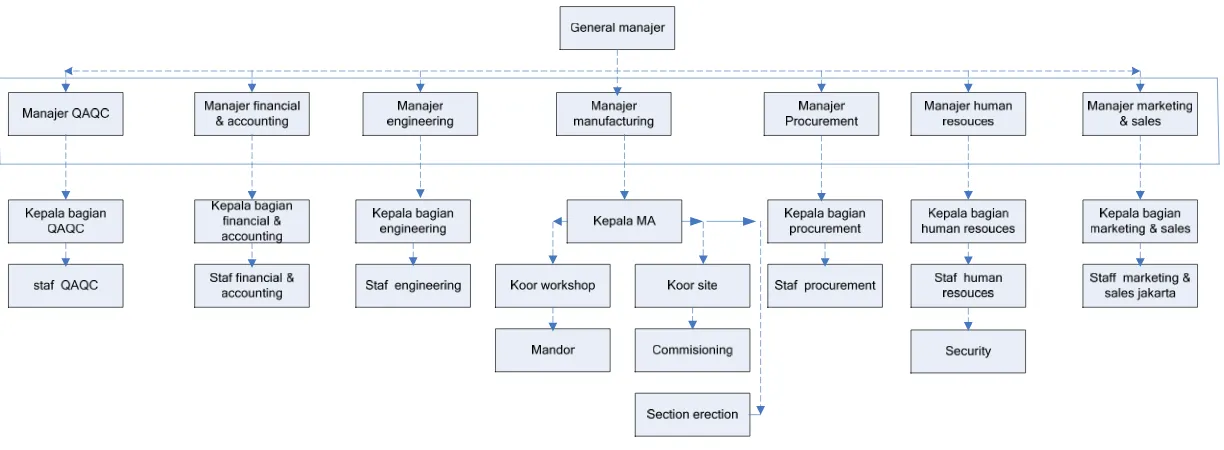

2.6.1. Mesin Produksi ... II-15 2.6.2. Peralatan ... II-22 2.6.3. Utilitas ... II-23 2.6.4. Safety and Fire Protection ... II-24 2.7. Struktur Organisasi ... II-26 2.8. Pembagian Tugas dan Tanggung Jawab... II-31 2.9. Jumlah Tenaga Kerja dan Jam Kerja... II-36 2.10. Sistem Pengupahan... II-38

III LANDASAN TEORI ... III-1 3.1. Pengukuran Kerja ... III-1 3.1.1. Kegunaan Pengukuran Kerja ... III-2 3.3.2. Teknik Pengukuran Kerja ... III-3 3.2. Pengukuran Waktu ... III-3 3.2.1. Pengukuran Langsung dengan Jam Henti ... III-5 3.3. Prosedur Pengamatan Pendahuluan ... III-14 3.4. Waktu Siklus ... III-15 3.5. Waktu Normal ... III-15 3.6. Waktu Baku ... III-15 3.7. Rating Factor and Allowance ... III-16 3.8. Penetapan Waktu Baku ... III-30

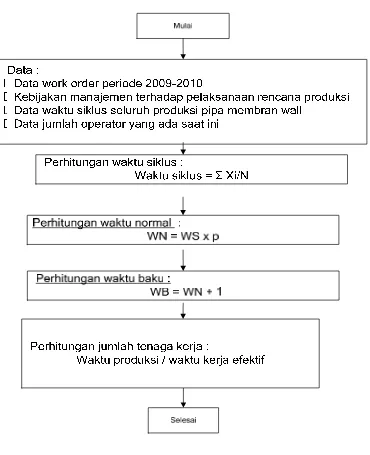

IV METODOLOGI PENELITIAN

DAFTAR ISI (Lanjutan)

BAB HALAMAN

4.5. Pengolahan Data ... IV-2 4.6. Analisa Pemecahan Masalah ... IV-3 4.7. Kesimpulan dan Saran ... IV-3

V PENGUMPULAN DAN PENGOLAHAN DATA

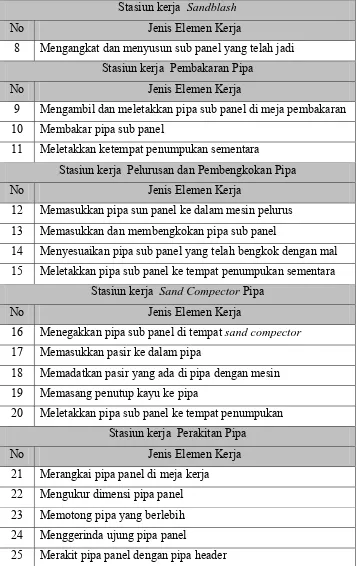

5.1. Pengumpulan Data ... V-1

5.1.1. Data Primer ... V-1 5.1.2. Data Sekunder ... V-8

5.2. Pengolahan Data ... V-9

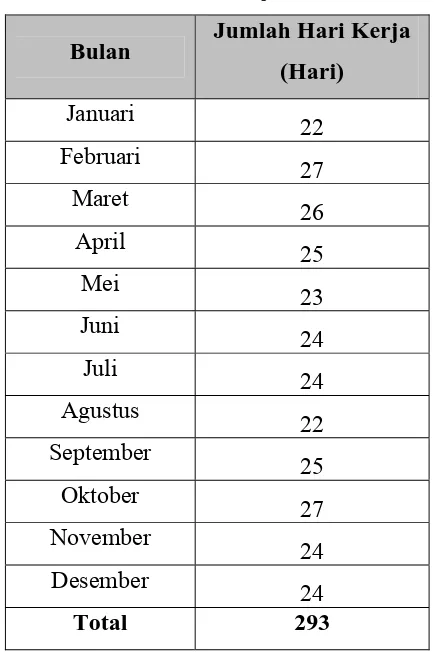

5.2.1. Penentuan Jumlah Hari Kerja ... V-9 5.2.2. Penentuan Waktu Siklus ... V-9 5.2.3. Uji Kecukupan Data ... V-21 5.2.3.1. Uji Kecukupan Data Waktu Siklus

Stasiun Kerja Sandblash ... V-21 5.2.3.2. Uji Kecukupan Data Waktu Siklus

Stasiun Kerja Pengelasan ... V-22 5.2.3.3. Uji Kecukupan Data Waktu Siklus

Stasiun Kerja Pembakaran Pipa ... V-22 5.2.3.4. Uji Kecukupan Data Waktu Siklus

Stasiun Kerja Pelurusan dan

Pembengkokan ... V-23 5.2.3.5. Uji Kecukupan Data Waktu Siklus

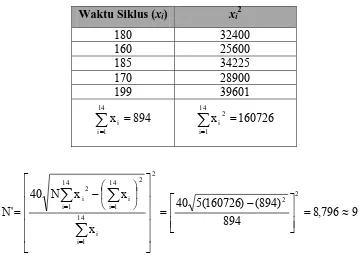

Stasiun Kerja Sandcompector ... V-27 5.2.3.6. Uji Kecukupan Data Waktu Siklus

Stasiun Kerja Perakitan Pipa Panel ... V-30 5.2.3.7. Uji Kecukupan Data Waktu Siklus

DAFTAR ISI (Lanjutan)

BAB HALAMAN 5.3. Penentuan Rating Factor ... V-34 5.4. Penentuan Jumlah Tenaga Kerja ... V-45

VI ANALISIS DAN EVALUASI

6.1. Analisis ... VI-1

6.1.1. Analisis Atas Jam Kerja ... VI-1 6.1.2. Pembahasan Atas Studi Waktu ... VI-1

6.1.3. Pembahasan Atas Jumlah Kebutuhan Pegawai ... VI-4 6.2. Evaluasi ... VI-4

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VI-2

DAFTAR TABEL

TABEL HALAMAN 2.1. Elektroda yang Digunakan pada Proses Pengelasan ... II-9

2.2. Jumlah Tenaga Kerja Pada PT. ATMINDO ... II-37 3.1. Penentuan Rating Factor Operator ... III-18 5.1. Data Jumlah Operator yang Digunakan... V-3 5.2. Elemen Kerja Pembuatan Pipa Membran Wall Keseluruhan

Pada Ketujuh Stasiun Kerja ... V-6 5.3. Data Work Order Aktual yang sedang dikerjakan

Di PT. Atmindo Tahun 2009-2010 ... V-8 5.4. Jumlah Hari Kerja Efektif Tahun 2010 ... V-10 5.5. Data Waktu Siklus Stasiun Kerja Sandblash ... V-10 5.6. Data Waktu Siklus Stasiun Kerja Pengelasan ... V-12 5.7. Data Waktu Siklus Stasiun Kerja Pembakaran ... V-13 5.8. Data Waktu Siklus Stasiun Kerja Pelurusan dan

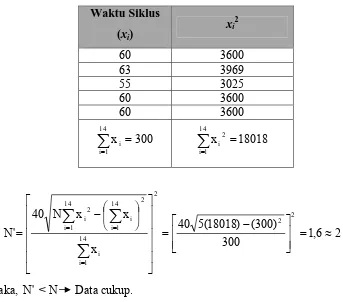

Pembengkokan ... V-15 5.9. Data Waktu Siklus Stasiun Kerja Sandcompector ... V-16 5.10. Data Waktu Siklus Stasiun Kerja Perakitan ... V-18 5.11. Data Waktu Siklus Stasiun Kerja Pengecatan ... V-19 5.12. Uji Kecukupan Data Waktu Siklus Stasiun Kerja Sandblash ... V-21 5.13. Uji Kecukupan Data Waktu Siklus Stasiun Kerja Pengelasan ... V-22 5.14. Uji Kecukupan Data Waktu Siklus Stasiun Kerja Pembakaran ... V-22 5.15. Uji Kecukupan Data Waktu Siklus Stasiun Kerja

Pelurusan dan Pembengkokan ... V-23 5.16. Data Waktu Siklus Stasiun Kerja Pelurusan dan

Pembengkokan ... V-24 5.17. Uji Kecukupan Data Waktu Siklus Stasiun Kerja

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN 5.20. Uji Kecukupan Data Waktu Siklus Stasiun Kerja Sandcompector. V-30

DAFTAR GAMBAR

GAMBAR HALAMAN 2.1. Plat baja Dimasukan ke Mesin Rol untuk Dibulatkan ... II-10

2.2. Plat Baja yang Telah Bulat tapi Belum Disatukan Ujungnya ... II-11 2.3. Round Shell 1 Sampai Round Shell 4

Telah Disatukan Dengan Dish End dan Menjadi Drum ... II-11 2.4. Pipa Baja Disatukan Dengan Plat Strip Baja ... II-12 2.5. Salah Satu Bagian Pipa Membrane Wall ... II-12 2.6. Salah Satu Pipa Header ... II-12 2.7. Struktur Organisasi PT. Atmindo ... II-29 3.1. Diagram Urutan Pengukuran Waktu Kerja ... III-8 4.1. Blok Diagram Metodologi Penelitian ... IV-4 4.2. Blog Diagram Pengolahan Data ... IV-6 5.1. Uji Keseragaman Datas Waktu Siklus

Stasiun kerja Sandblash ... V-11 5.2. Uji Keseragaman Datas Waktu Siklus

Stasiun kerja Pengelasan ... V-13 5.3. Uji Keseragaman Datas Waktu Siklus

Stasiun kerja Pembakaran ... V-14 5.4. Uji Keseragaman Datas Waktu Siklus

Stasiun kerja Pelurusan dan Pembengkokan ... V-16 5.5. Uji Keseragaman Datas Waktu Siklus

Stasiun kerja Sandcompector ... V-17 5.6. Uji Keseragaman Datas Waktu Siklus

Stasiun kerja Perakitan ... V-19 5.7. Uji Keseragaman Datas Waktu Siklus

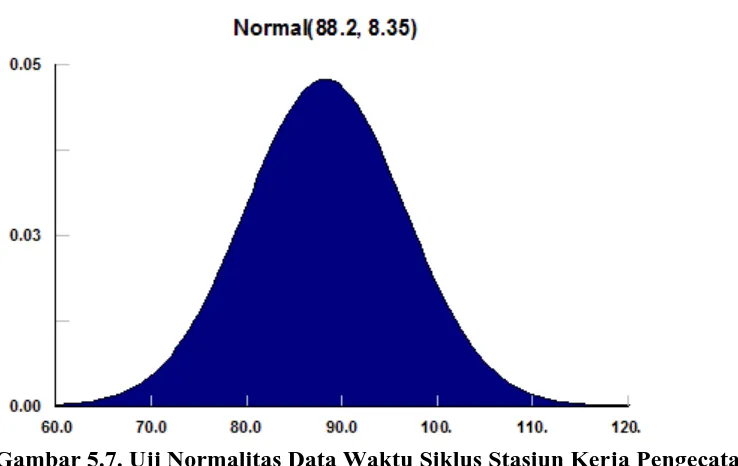

Stasiun kerja Pengecatan ... V-20 5.8. Uji Keseragaman Datas Waktu Siklus

DAFTAR GAMBAR (Lanjutan)

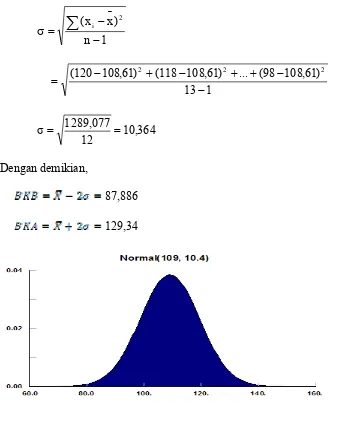

GAMBAR HALAMAN 5.9. Uji Keseragaman Datas Waktu Siklus

Stasiun kerja Sandcompector ... V-29 5.10. Uji Keseragaman Datas Waktu Siklus

DAFTAR LAMPIRAN

ABSTRAK

PT. Atmindo adalah perusahaan yang memproduksi Steam Boiler, sehingga

dalam proses produksinya banyak menggunakan tenaga kerja. Sebagai salah satu

perusahaan besar di Indonesia yang juga sudah terkenal di dunia internasional, yang bergerak dalam bidang manufacturing yang memproduksi ketel uap serta pintu rebusan belum memperhatikan optimalisasi jumlah operator yang dipekerjakan terutama pada bagian produksi pipa membran wall. Ini di karenakan terjadinya perubahan desain serta produk yang diproduksi . PT. Atmindo selama ini dari memproduksi ketel uap tipe SFPO (Solid Fuel Pump Oil) namun sejak 2007 PT. Atmindo mulai memproduksi ketel uap tipe

SFMW (Solid Fuel Membran Wall), sehingga menyebabkan terjadinya perubahan alur

produksi, proses produksi serta biaya produksi. Maka masalah tenaga kerja merupakan masalah yang harus diperhatikan karena berhasil tidaknya suatu usaha akan banyak dipengaruhi oleh tenaga kerja, produktivitas kerja operator sangat dipengaruhi oleh beban jumlah produksi yang telah ditentukan oleh perusahaan dan pembagian beban kerja tersebut kepada masing-masing pekerja. Oleh karena itu, jumlah pekerja yang optimal sangat penting dalam pelaksanaan proses produksi dalam satu perusahaan.

Melalui penelitian ini, akan dilakukan perhitungan waktu baku dalam mengerjakan tugasnya untuk mendapatkan jumlah operator optimal yang harusnya dipekerjakan oleh perusahaan pada jumlah demand tertentu khususnya pada bagian

produksi pipa membran wall, menganalisa waktu baku yang dibutuhkan untuk proses

produksi pipa membran wall, mengetahui waktu siklus yang dibutuhkan untuk proses

pipa membrane wall, serta menentukan jumlah jam kerja yang dibutuhkan uantuk proses produksi secara keseluruhan.

Setelah melakukan perhitungan maka didapat jumlah pekerja yang seharusnya dipekerjakan ialah sebanyak 17 orang dimana tenaga kerja awal sebanyak 30 orang.

Waktu normal yang dibutuhkan untuk memproduksi pipa membran wall ialah 2368,79

menit dan waktu baku yang dibutuhkan untuk memproduksi pipa membran wall ialah

3138,912 menit.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

PT. Atmindo adalah sebuah perusahaan yang memproduksi Steam Boiler, sehingga dalam proses produksinya banyak menggunakan tenaga kerja, maka masalah tenaga kerja merupakan masalah yang harus diperhatikan karena berhasil tidaknya suatu usaha akan banyak dipengaruhi tenaga kerja produktivitas kerja operator sangat dipengaruhi oleh jumlah produksi yang telah ditentukan oleh perusahaan dan pembagian beban kerja tersebut kepada masing-masing pekerja. Oleh karena itu, jumlah pekerja yang optimal sangat penting dalam pelaksanaan proses produksi dalam satu perusahaan.

dapat berproduksi secara optimal dan tujuan dapat terealisasi sesuai dengan yang diharapkan oleh perusahaan.

Dari berbagai permasalahan di atas tersebut dan berdasarkan pada pengamatan di PT. Atmindo, dalam penelitian ini penulis tertarik untuk membahas masalah penentuan jumlah tenaga kerja tersebut dengan mengambil judul “ Penentuan jumlah tenaga kerja dengan menggunakan waktu baku pada bagian produksi pipa membran wall di PT. Atmindo”.

1.2. Pokok Permasalahan

Dari latar belakang permasalahan diatas maka yang akan dilakukan adalah bagaimana menentukan jumlah tenaga kerja yang sesuai dengan kebutuhan perusahaan dengan menggunakan waktu baku pada bagian produksi pipa membran wall di PT. Atmindo.

1.3. Tujuan Pemecahan Masalah

Tujuan dilakukannya penentuan jumlah tenaga kerja tersebut adalah sebagai berikut :

A. Tujuan Umum :

1. Mengetahui penentuan jumlah tenaga kerja dengan menggunakan waktu baku pada bagian produksi pipa membran wall

B. Tujuan Khusus :

1. Menentukan jumlah tenaga kerja yang harus ada dalam perusahaan.

3. Mengetahui waktu siklus yang dibutuhkan untuk proses produksi pipa membran wall.

4. Dapat menentukan jumlah jam kerja yang dibutuhkan untuk proses produksi secara keseluruhan

1.4. Manfaat Pemecahan Masalah

Karya Akhir ini sangat bermanfaat bagi mahasiswa, fakultas dan juga perusahaan tempat mahasiswa melakukan penelitian.

Bagi mahasiswa manfaat dari penelitian ini adalah sebagai berikut :

1. Memperoleh kesempatan untuk melatih keterampilan dalam melakukan pekerjaan atau kegiatan lapangan.

2. Memperoleh kesempatan dalam hal transfer pengetahuan bagi mahasiswa. 3. Memperoleh kesempatan membandingkan teori-teori yang diperoleh pada saat

mengikuti perkuliahan dengan praktek di lapangan.

4. Dapat memahami dan mengetahui aspek - aspek kegiatan perusahaan. Bagi Fakultas Teknik, manfaat penelitian ini adalah sebagi berikut :

1. Dapat mempererat kerja sama antara perusahaan dengan Fakultas Teknik, Program Studi Teknik Manajemen Pabrik, Departemen Teknik Industri, Universitas Sumatera Utara.

2. Departemen Teknik Industri dapat lebih dikenal secara luas sebagai forum disiplin ilmu terapan yang sangat bermanfaat bagi perusahaan.

1. Dapat melihat kondisi perusahaan dari sudut pandang disiplin ilmu Teknik Industri yang dimiliki mahasiswa.

2. Dapat menjadikan hasil karya akhir sebagai bahan masukan dalam mengoreksi kembali sistem kerja yang ada.

3. Perusahaan mendapatkan informasi secara teoritis tentang hal-hal yang berhubungan dengan disiplin Ilmu Teknik Industri dalam rangka meningkatkan kapasitas dan efisiensi produksi perusahaan.

1.5. Pembatasan Masalah

Dalam menyelelesaikan masalah di atas, dilakukan pembatasan masalah yang dilakukan agar tujuan pembahasan lebih terarah dan menghindari penyimpangan dari maksud yang sebenarnya.

Adapun batasan-batasan masalah yang digunakan adalah :

1. Penganalisaan dilakukan hanya pada bagian proses produksi pipa membran wall.

2. Pengumpulan data dilakukan dengan melakukan pengamatan langsung, wawancara serta mencatat data yang ada pada arsip perusahaan selama tahun 2009 – 2010.

3. Penelitian dilakukan dengan melihat langsung proses pengerjaan produksi pipa membran wall.

1.6. Asumsi-asumsi yang Digunakan

Dalam membahas masalah ini, ada beberapa macam asumsi yang digunakan yaitu :

1. Selama pengamatan tidak terjadi perubahan proses produksi.

2. Seluruh mesin dan peralatan produksi dalam keadaan baik dan bekerja secara normal.

3. Pekerja dianggap telah mengetahui dan paham terhadap pekerjaan yang dilakukannya.

1.7. Sistematika Penulisan Karya Akhir

Untuk memudahkan penulisan, pembahasan dan penilaian Karya Akhir ini, maka dalam pembuatannya akan dibagi menjadi beberapa bab dengan sistematika sebagai berikut :

BAB I: PENDAHULUAN

Menjelaskan latar belakang permasalahan, rumusan permasalahan, tujuan penelitian, manfaat penelitian, asumsi yang digunakan dan sistematika penulisan.

BAB II : GAMBARAN UMUM PERUSAHAAN

BAB III : LANDASAN TEORI

Menampilkan teori-teori yang mendukung, penyelesaian masalah yaitu studi kepustakaan yang berkaitan dengan teori-teori yang merupakan landasan bagi pemecahan persoalan dan hasil studi kepustakaan lainnya yang dianggap turut membantu pemecahan masalah.

BAB IV : METODOLOGI PENELITIAN

Memaparkan langkah-langkah atau tahap-tahap yang dijadikan acuan untuk menyelesaikan permasalahan dalam melakukan penelitian sesuai dengan teori-teori yang digunakan dalam landasan teori.

BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

Melakukan identifikasi prosedur pengumpulan data yang dibutuhkan dan cara pengolahan data yang diperoleh sesuai dengan model yang telah ditetapkan dan langkah-langkah yang digunakan.

BAB VI : ANALISA PEMECAHAN MASALAH

BAB VII : KESIMPULAN DAN SARAN

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Umum Perusahaan

PT. Atmindo merupakan sebuah perusahaan industri yang memproduksi steamboiler (ketel uap). Perusahaan ini berlokasi di Jl. Kom Laut Yos Sosarso no. 100. Medan Sumatera Utara.

Perusahaan ini didirikan oleh seorang pengusaha Belanda pada tahun 1920. Perusahaan ini awalnya bernama Medanshe Machinen Fabrick (MMF). Perusahaan ini merupakan perbengkelan yang khusus untuk pembuatan serta perbaikan peralatan dan mesin-mesin perkebunan

Pasca berakhirnya perang dunia II, perbengkelan ini menjadi milik PT. SOCFINDO, yaitu sebuah perusahaan Belgia yang bergerak dibidang perkebunan dengan nama Sacomec.

Tahun 1971 berdasarkan surat persetujuan pemerintah No. B11/PRES/1/71 tertanggal 28 januari 1971, bengkel ini menjadi perusahaan yang berdiri sendiri dan berubah nama menjadi PT. Atmindo ( Ateliers Mechanique Indonesia) dan terlepas dari PT. SOCFINDO.

Pendirian PT. Atmindo diresmikan pada tanggal 24 Maret 1972 berdasarkan Surat Keputusan menteri perindustrian No. 102/M/SK/III/1971, tentang perizinan pembuatan peralatan pengolahan hasil kebun dan pertanian di Sumatera Utara.

PT. Atmindo menandatangani perjanjian lisensi dengan Deutsches Babcock Werke A.G. Germany yang selanjutnya program utama dari perusahaan mulai berjalan pada tahun 1975 sebagai perusahaan pertama di Indonesia yang memproduksi dua jenis ketel uap jenis pipa air (Water Tube Boiler) tipe SFMW ( Solid Fuel Membran Wall) menggunakan bahan bakar kenyal berupa sisa-sisa tandan buah segar kelapa sawit, serabut, cangkang, dan ketel uap pipa api (Fire Tube Boiler) tipe SFPO (Solid Fuel Pump Oil) dengan bahan bakar minyak dan gas. Sekarang perusahaan lebih banyak memproduksi ketel uap tipe SFMW, karena tipe ini lebih ramah lingkungan sedangkan untuk tipe SFPO perusahaan hanya mengerjakan pekerjaan perbaikan saja.

2.2. Ruang Lingkup Bidang Usaha

Ruang lingkup usaha dari PT. Atmindo ini yang diunggulkan yaitu dibidang pembuatan ketel uap dan pintu rebusan. Perusahaan ini juga menerima tempahan dari bengkel atau perusahaan lain utuk komponen bertekanan tinggi dan tidak bertekanan tinggi yang tidak bisa dibuat oleh bengkel atau perusahaan itu sendiri dikarenakan keterbatasan teknologi.

2..3. Lokasi Perusahaan

PT. Atmindo berlokasi di Jl. Kom Laut Yos Sudarso No. 100, Medan, Sumatera Utara. Perusahaan ini berada tepat di sebelah kiri perusahaan PT. Sucfindo.

2.4. Daerah Pemasaran

Aspek pasar merupakan salah satu dari beberapa aspek yang penting (aspek teknis, ekonomis, manajemen dan organisasi, aspek sosial, dan lingkungan) dalam menjalankan dan mempertahankan kelangsungan tujuan usaha perusahaan. Pasar merupakan tempat dimana bertemunya orang atau pihak yang saling berkepentingan atau membutuhkan dan memiliki daya beli untuk melangsungkan transaksi suatu produk barang atau jasa.

Pemasaran adalah suatu aktivitas atau usaha yang digunakan untuk menyediakan atau memindahkan produk atau jasa dari produsen ke konsumen. Sementara manajemen pemasaran melakukan analisis, perencanaan, pelaksanaan dan pengawasan terhadap program–program yang telah dirancang oleh perusahaan untuk menangani penjualan produk jadi ke konsumen semaksimal mungkin sehingga tujuan perusahaan dapat tercapai.

titik pusat bidang usahanya, sehingga produk yang dihasilkan juga lebih bermutu dimata konsumen.

PT. Atmindo memiliki daerah pemasaran yang meliputi seluruh nusantara dan mancanegara seperti Afrika. Untuk daerah utama dalam pemasarannya di nusantara ialah adalah pulau Sumatera dan Kalimantan .

Dalam melaksanakan pemasaran dari hasil produksinya PT. Atmindo langsung menjual atau memasarkan kepada pelanggan dengan mempromosikan perusahaaan lewat layanan Yellow Pager dan rekomendasi dari PT. Sucfindo.

Produk ketel uap ini akan dirakit langsung oleh operator dari PT. Atmindo ditempat pelanggan berada.

2.4.1. Segmentasi Pasar

Dalam memasarkan produknya perusahaan seharusnya dapat menentukan beberapa target kemanakah produk perusahaan itu akan dipasarkan. Dalam hal ini terdapat beberapa segmentasi pasar yang ditinjau dari beberapa faktor, yaitu sebagai berikut :

1. Faktor Demografi , yaitu pengelompokan pasar yang didasarkan atas berbagai macam kelompok atas dasar suatu keadaan masyarakat seperti umur, jenis kelamin, jabatan, suku.

2. Faktor Psikologis,yaitu pengelompokan pasar yang didasarkan atas gaya hidup dan kepribadianya.

4. Faktor tingkah laku, yaitu pengelompokan pasar yang didasarkan atas tingkah laku para pembelinya yang dapat dibagi atas kelompok yang berbeda berdasarkan pengetahuan, sikap terhadap hasil produk yang sesungguhnya.

Dalam hal ini PT. Atmindo dilihat pada faktor tingkah laku maka perusahaan ini telah mencakup pasar nasional di pulau Sumatera, Kalimantan dan mulai meluas ke kancah Internasional yaitu benua Afrika.

2.5. Proses produksi

2.5.1. Standard Mutu Bahan/Produk

Proses produksi pada PT. Atmindo menggunakan bahan-bahan dengan kualitas terbaik. PT. Atmindo telah mendapatkan sertifikasi ISO 9001 untuk produk yang dihasilkan. PT. Atmindo juga memberikan sertifikat dari bahan yang dipakai pada satu unit ketel uap kepada konsumen melalui berita acara yang dibuat oleh departemen QAQC. Hal ini dapat dilihat dari penjabaran spesifikasi bahan yang digunakan dalam proses pembuatan ketel uap, yaitu sebagai berikut : 1. Plat baja

Plat baja yang digunakan memiliki mutu terbaik yaitu menggunakan plat baja ASTM A-285. Kualitas dari plat baja ini telah dikenal oleh kalangan ahli teknik mesin.

2. Pipa baja

Pipa baja yang digunakan adalah pipa baja yang khusus diperuntukan untuk bertekanan tinggi, pipa baja yang digunakan ialah ASTM A-53 DIN 17155. 3. Plat baja strip

Plat baja strip tang digunakan adalah plat baja yang tahan akan temperatur panas yang tinggi, kualitas plat baja strip yang dipakai ialah ASTM A-516.

2.5.2. Bahan Yang Digunakan

Bahan-bahan yang digunakan dalam pembuatan ketel uap dan pintu rebusan pada PT. Atmindo adalah sebagai berikut:

1. Bahan Baku

Bahan baku merupakan semua bahan yang ikut dalam proses produksi dan ikut menyatu dalam produk akhir. Bahan baku sangat sangat mempengaruhi produk jadi yang dihasilkan. Adapun bahan-bahan baku yang digunakan dalam produksi ketel uap dan pintu rebusan ini sebagai berikut :

a Plat baja

Plat baja merupakan bahan utama yang digunakan dalam proses produksi round shell. Dalam pembuatan round shell plat baja yang digunakan berbeda ketebalannya untuk upper drum dan lower drum. Pada upper drum tebal plat baja ialah 22 mm dan pada lower drum dipakai tebal plat 12 mm. Namun penggunaan tebal plat berdasarkan tekanan yang diminta. b. Pipa baja

c. Plat baja strip

Plat baja strip yang dipakai mempunyai ketebalan 3 mm dengan lebar plat 20 mm sampai 30 mm, panjang plat baja strip 4000 – 6000 mm.

2. Bahan Penolong

Bahan penolong adalah bahan-bahan yang berfungsi dalam membantu proses produksi berlangsung, dimana dalam produk akhir bahan ini tidak dijunpai atau memiliki persentase yang sangat kecil pada produk akhir dan tidak menjadikan cirri khas yang dihasilkan. Bahan penolong yang digunakan dalam proses produksi ketel uap dan pintu rebusan yaitu:

a. Penetran dan Developer.

Dalam proses produksi penetran dan developer berfungsi sebagai indikator terdapatnya kecacatan las permukaan

b. Thinner.

Thinner digunakan untuk mempersihkan logam yang terkena cairan penetran yang berwarna merah sebelum melakukan penyemprotan developer yang berwarna putih.

c. Argon.

Argon digunakan untuk melakukan proses pengelasan dengan metode GTAW (Gas tungsten Arc Welding) sebagai las permulaan atau las akar. d. Oksigen.

e. Coolen

Coolen digunakan sebagai cairan pendingin pada saat benda kerja kontak langsung dengan mata bubut atau mata bor agar tidak terjadi keausan yang mengakibatkan kerusakan pada alat kerja.

3. Bahan Tambahan

Bahan tambaha adalah bahan yang ditambahkan pada produk akhir yang berfungsi sebagai pelengkap dan memberikan citra pada produk akhir. Adapun bahan-bahan tambahan yang digunakan dalam produk ketel uap dan pintu rebusan ini adalah sebagai berikut :

a. Elektroda

Elektroda yang dipakai pada proses produksi pembuatan ketel uap dan pintu rebusan ada dua macam yaitu elektroda tanpa fluks dan elektroda dengan fluks. Adapun jenis-jenis elektroda yang digunakan dapat dilihat pada Ttabel 2.1 berikut ini:

Tabel 2.1. Elektroda yang Digunakan pada Proses Pengelasan

b. Cat

Cat yang digunakan berupa cat kaleng khusus untuk besi. Dimana cat ini digunakan untuk selain sebagai pelapis juga untuk penanda komponen yang sedang dikerjakan.

c. Kristal Fluks.

Kristal Fluks digunakan sebagai bahan pembantu proses pengelasan pada mesin las otomatis untuk pipa. Kristal fluks ini bentuknya seperti semen dengan warna abu–abu kehitaman.

2.5.3. Uraian Proses

Proses dari pengolahan ketel uap dan pintu rebusan pada PT. Atmindo dimulai proses pengukuran, pembuatan mal, pemotongan, pengelasan, pengecatan. Uraian dari proses pengolahan diatas dapat dilihat sebagai berikut. 1. Proses Pembuatan Ketel Uap

Pada pembuatan ketel uap proses kerja dibagi berdasarkan jenis kegiatannya yaitu:

a. Pembuatan drum.

tergantung permintaan Work Order yang dapat dilihat pada Gambar 2.1 dibawah ini.

Gambar 2.1 Plat Baja Dimasukan Ke Mesin Rol untuk Dibulatkan Setelah selesai dibulatkan oleh mesin rol menjadi round shell lalu diinspeksi oleh inspektor kendali mutu tentang dimensi diameter lingkaran, lebar tempat pengelasan.

Dish end dengan mainhole

Gambar 2.3 Round Shell 1 Sampai Round Shell 4 Telah Disatukan Dengan Dish End dan Menjadi Drum

Setelah penggabungan selesai maka dilakukan penandaan untuk pembuatan lubang pada badan round shell. Kemudian dibawa ketempat pengeboran. Setelah selesai dibor dipasang nozzle.

b. Pembuatan instalasi komponen bertekanan..

Pipa diambil dari gudang penyimpanan kemudian diukur. Apabila pada gambar teknik pipa tersebut dibengkokkan maka operator membuat mal. Kemudian dibawa ketempat sandblast apabila pipa telah tidak bersih dan sedikit berkarat. Pipa dibengkokkan dengan mesin bending, setelah itu disesuaikan dengan mal. Pada bagian pipa membran wall, pipa digabung dengan plat baja strip dengan menggunakan mesin las otomatis. Pada Gambar 2.4. dapat dilihat pipa digabung dengan plat strip.

Gambar 2.4. Pipa Baja Disatukan dengan Plat Strip Baja

Pipa yang telah disatukan dengan plat strip dalam satu panel berjumlah 6 batang. Untuk pipa pada membran wall terdiri dari rear wall, front wall, front wall furnace, rear wall furnace, right side wall furnace, left side wall furnace, right

superheater, division wall dan side wall. Setelah digabung dalam satu panel maka panel pipa digabung lagi dengan panel pipa yang lain dengan cara alas manual dengan teknik SMAW (Shield Metal Arc Welding). Kemudian digabung dengan header sebagai penutup.

Gambar 2.5. Salah Satu Bagian Pipa Membrane Wall

Gambar 2.6. Salah Satu Pipa Header

Pada bagian pipa generating perlakuan selanjutnya lansung dicat hitam dan ditandai menurut work order. Sedangkan pada pipa membran wall perlakuan berikutnya ialah penggabungan ke pipa header dan pemasangan pintu pembakaran setelah selesai baru dicat.

2. Pembuatan Pintu Rebusan

Pintu rebusan merupakan salah satu produk unggulan dari PT. Atmindo, preoses yang pertama kali dilakukan ialah:

a. Pengukuran Plat

b. Pemotongan Plat

Setelah diukur maka plat dipotong dengan mesin potong manual. c. Membentuk Setengah Lingkaran

Plat yang telah dipotong dibawa dengan bantuan crane ke dishing machine untuk dipentuk pintu rebusan.

d. Pembentukan Badan Pintu

Plat baja dibentuk melingkar dengan mesin bending, kemudian dilas ujungnua agar terkunci. Setelah itu dibawa ke mesin bubut vertikal untuk dibuat alur.

e. Penggabungan

Pintu rebusan yang telah jadi digabungkan dengan badan pintu dengan bantuan crane dan badan pintu dilas dengan metode SMAW(Shield Metal Arc Welding).

f. Pengerindaan

Setelah pintu berhasil digabung maka dilakukan tahap penggerindaan agar prosuk terlihat mulus dan rapi tidak terdapat lagi bekas lasan.

G. Pengecatan

Pintu rebusan dicat dengan warna merah dengan menggunakan cat semprot.

2.6. Mesin dan Peralatan

semua pendukung proses yang tidak membutuhkan penggerak. Dibawah ini akan dijelaskan jenis-jenis mesin dan perlatan yang digunakan dalam pembuatan ketel uap dan pintu rebusan. Selain mesin dan peralatan produksi, terdapat juga utilitas pendukung produksi pada perusahaan ini seperti generator, penegolahan air bersih, dan lain-lain.

2.6.1. Mesin Produksi

Mesin produksi adalah semua mesin-mesin yang yang secara langsung berperan dalam proses produksi. Adapu proses yang dibutuhkan dalm proses pembuatan ketel uap dan pintu rebusan ialah

1. Pembuatan Drum

2. Pembuatan Membrane Wall 3. Pembuatan Pintu Rebusan

Berikut ini akan dijelaskan mesin-mesin produksi drum ialah: 1. Mesin Potong Manual

Mesin potong manual adalah mesin yang digunakan untuk memotong plat paja yang tebal. Ukuran ketebalan yang dipotong untuk mesin potong manual ini ialah 3 mm sampai 22 mm.. Berikut ini adalah spesifikasi mesin potong manual yaitu :

Merek : Stako

2. Mesin Gerinda Tangan

Gerinda tangan adalah mesin yang berfungsi sebagai penghalus permukaan logam dan lasan. Mesin gerinda ini digerakkan dengan motor listrik.. Berikut ini adalah spesifkasi mesin Gerinda tangan yaitu :

Merek : Techno (20 unit) Putaran : 1420 rpm

Daya : 1,2 Kw

Arus : 22 A

Tegangan : 380 V

Cos φ : 0,8

Buatan : Jepang

3. Mesin Gerinda Berdiri

Mesin gerinda berdiri adalah mesin yang berfungsi menajamkan danmembentuk mata pahat. Mesin gerinda berdiri memiliki penggerak motor listrik dengan. Mata gerinda terdiri dari duah unit yang terletak dikanan dan kiri Berikut ini adalah spesifikasi mesin gerinda berdiri yaitu:

Merek : Chuang ( 1 unit) Putaran : 1440 rpm

Daya : 5,5 Kw

Tegangan : 380 V

Cos φ : 0,85

4. Mesin Rolling

Mesin Rolling motor adalah mesin yang berfungsi untuk membulatkan plat baja. Ketebalan lembaran plat baja yang biasa dibulatkan ialah 22 mm. Mesin ini memiliki tiga pasang roller dimana penggeraknya adalah motor listrik. Berikut ini adalah spesifikasi mesin Rolling yaitu:

Model : RM-3 ( 1 unit) Putaran : 1450 rpm

Daya : 1,2 Kw

Cos φ : 0,85

Merek : Perfekt

Buatan : Rusia

5. Mesin Las Listrik

Mesin las listrik berfungsi sebagai pembawa arus listrik ke tangkai elektroda. Berikut ini adalah spesifikasi dari mesin las listrik yaitu :

Model : WM ( 10 unit)

Daya : 5,5 KW

Tegangan : 380 V

Buatan : Jepang

6. Mesin Bor

Mesin bor adalah mesin melubangi drum shell.. Berikut ini adalah spesifikasi dari mesin bor yaitu :

Model : DM ( 2 unit)

Kecepatan : 3 HP Tegangan : 220 V

Buatan : Rusia

7. Mesin Las Fin

Mesin ini berfungsi sebagai teknik pengelasan terakis yang disebut capping secara circum maupun long seam setelah round shell dilas secara manual dengan las listrik.. Mesin ini digerakkan dengan motor listrik. Berikut ini adalah spesifikasi dari mesin Las Induksi yaitu:

Merek : Wessel (2 unit)

Daya : 8 KW

Tegangan : 380 V

Buatan : Jepang

Berikut ini akan dijelaskan mesin-mesin produksi membran wall ialah: 8. Mesin Bending Computeries

Mesin bending adalah mesin yang berfungsi sebagai melengkungkan pipa ketel uap. Dalam hal ini pelengkungan dilakukan secara otomatis dengan komputer. Mesin ini menggunakan sistem hidrolik sebagai pengerak mata pelengkung. Berikut ini adalah spesifikasi dari mesin cutter yaitu :

Merek : Perfekt (1 unit) Putaran : 1410 rpm

Arus : 1,2 A

9. Mesin Bending Otomatis

Mesin ini berfungsi untuk membengkokkan pipa ketel uap yang berukuran kecil. Berikut ini adalah spesifikasi mesin Bending Otomatis yaitu :

Merek :Stainkom Tegangan : 220 V

Daya : 0,6 Kw

Arus : 22 A

Frekuensi : 50 Hz

Buatan : Jerman

10. Mesin Las Otomatis Simultan

Mesin ini berfungsi untuk melas pipa ketel uap dengan plat baja strip. Berikut ini adalah spesifikasi mesin las otomatis simultan yaitu :

Merek : Lincon

Tegangan : 220 V

Daya : 0,6

Arus : 3,6 A

Frekuensi : 50 Hz Kecepatan : 3 HP

Buatan : Jerman

11. Mesin Potong Pipa

Mesin ini berfungsi untuk memotong pipa header yang berdiameter besar. Berikut ini adalah spesifikasi mesin potong yaitu :

Tegangan : 220 V

Daya : 0,6

Arus : 3,6 A

Frekuensi : 50 Hz Kecepatan : 6 HP

Buatan : Belgia

12. Mesin Bor Pipa

Mesin ini berfungsi untuk melubangi pipa header. Berikut ini adalah spesifikasi mesin bor yaitu :

Merek : Viersen

Tegangan : 380 V

Daya : 0,6 Kw

Arus : 3,6 A

Frekuensi : 50 Hz Kecepatan : 6 HP

Buatan : Belgia

13. Mesin Sandblast

Mesin ini berfungsi untuk menghilangkan kerak pada pipa dengan menggunakan pasir silika. Berikut ini adalah spesifikasi mesin ini yaitu :

Merek : Femaro

Tegangan : 380 V Daya : 0,6 Kw

Frekuensi : 50 Hz Kecepatan : 3 HP

Buatan : Jerman

Berikut ini akan dijelaskan mesin-mesin produksi pintu rebusan ialah: 14. Mesin Dishing

Mesin ini berfungsi untuk membentuk lengkungan cembung setengah lingkaran plat baja. Berikut ini adalah spesifikasi mesin dishing yaitu :

Merek : Heistell

Tegangan : 380 V

Daya : 0,7

Arus : 3,6 A

Frekuensi : 50 Hz

Buatan : Jerman

15. Mesin Bubut Vertikal besar

Mesin ini berfungsi untuk membentuk badan pintu rebusan yang sesuai dengan gambar teknik. Berikut ini adalah spesifikasi mesin ini yaitu :

Merek : Heistell

Tegangan : 380 V Daya : 0,8 Kw

Arus : 4 A

Frekuensi : 50 Hz Kecepatan : 4 HP

Selain itu pada proses produksi juga terdapat mesin dan peralatan pada work shop yang berguna untuk mendukung kelancaran dari proses produksi. Mesin-mesin tersebut antara lain :

1. Mesin kompresor (5 Unit)

Tegangan : 380 V

Arus : 3 A

Frekuensi : 50 Hz Putaran : 750 rpm 2. Crane

Tegangan : 380 V

Arus : 3 A

Frekuensi : 50 Hz Beban angkut : 5 ton 3. Mesin Bubut horizontal

Merek : Weipert

Tegangan : 380 V

Arus : 3 A

Frekuensi : 50 Hz Putaran : 750 rpm

2.6.2. Peralatan

Peralatan yang mendukung kelancaran proses produksi pada perusahaan PT. Atmindo adalah :

1. Kereta sorong

Kereta sorong digunakan sebagai peralatan untuk memindahkan barang dengan jarak yang dekat dan jumlah yang sedikit.

2. Timbangan

Timbangan berfungsi untuk multicyclon yang akan bawa dari pemasok. Timbangan yang digunakan adalah timbangan ukuran 1 ton sebanyak 1 unit. 3. Alat angkut Forklift

Forklif digunakan untuk memindahkan barang-barang yang banyak dan dengan jumlah yang besar. Forklift biasa digunakan dalam hal memindahkan produk dari ruang produksi ke gudang produk jadi, dan memindahkan produk jadi dari gudang menuju tempat shipping.

2.6.3. Utilitas

Utilita merupakan unti pendukung yang digunakan dalam proses produksi. Adapun unit pendukung yang digunakan dalam pembuatan ketel uap dan pintu rebusan pada PT. Atmindo antara lain :

1. Pembangkit Daya

Pembangkit daya adlah sarana pendukung yang berfungsi sebagai pembangkit tenaga listrik. Pembangkit daya ini diperoleh dari dua sumber yaitu :

yang memiliki daya 535 KVA dengan bantuan trafo meningkat dayanya menjadi 620 KVA

b. Generator Listrik

Generator ini digunakan untuk penerangan, alat listrik, mesin, dan perkantoran.Generator listrik yang digunakan memiliki sepesifikasi sebagai berikut :

Tegangan : 380 V

Arus : 852 A

Frekuensi : 50 Hz Putaran : 1500 rpm 2. Water Treatment

Sarana air bersih diperusahaan ini memegang peranan penting untuk berlangsungnya proses produksi. Kegunaan air di perusahaan ini adalah : a. Untuk proses produksi.

b. Untuk keperluan air minum c. dan lain-lain

Sumber air yang digunakan perusahaan adalah berasal dari

a. Sumur bor, digunakan untuk produksi, WC, dan lain-lain. Untuk keperluan produksi air yang digunakan terlebih dahulu dilakukan penyaringan untuk menjamin dihasilkannya air bersih.

3. Minyak Pelumas

2.6.4. Safety and fire Protection

PT. Atmindo memiliki sarana pencegahan terhadap masalah keselamatan dan kebakaran. Sarana pencegahan ini harus di patuhi oleh semua karyawan yang berada pada lingkungan pabrik. Adapun sarana yang digunakan sebagai berikut : 1. Pemakaian tanda-tanda peringatan bahaya

Penggunaan tanda-tanda peringatan ini bertujuan untuk memberikan suatu pesan instruksi kepada setiap karyawan agar dapat menjalankan pekerjaannya sesuai prosedur kerja yang telah ditetapkan oleh perusahaan. Selain itu tanda-tanda peringatan tersebut juga untuk mengingatkan dan memberitahukan kepada karyawan tempat-tempat atau bahan yang berbahaya. Adapun tanda-tanda yang diberikan antara lain tanda-tanda bahaya, dilarang merokok, tanda-tanda pintu keluar (darurat), peringatan-peringatan kecelakaan kerja.

2. Alat-alat pelindung diri

Alat pelindung diri ini wajib digunakan oleh setiap karyawan dalam melaksanakan pekerjaannya. Dalam hal ini di khususkan kepada para karyawan yang berada di bagian produksi. Adapun alat-alat pelindung diri yang digunakan antara lain seperti sarung tangan, sepatu pengaman, dan baju khusus. Selain itu perusahaan juga menyediakan perlengkapan-perlengkapan keselamatan apabila terjadinya kecelakaan.

3. Tempat-tempat penyimpanan

mencegah berserakannya bahan-bahan dilantai yang dapat mengakibatkan bertambahnya kemungkinan bahaya kecelakaan.

4. Prosedur kerja

Perusahaan memastikan kepada seluruh karyawannya untuk melaksanakan pekerjaannya sesuai dengan prosedur kerja yang ada. Beberapa hal yang dilakukan dalam hal inii dengan memberikan arahan-arahan dan pengawasan langsung terhadap pekerjanya. Selain itu perusahaan menempelkan beberapa selebaran kertas yang berisi prosedur kerja yang harus dilalui oleh karyawannya.

5. Penanggulangan kebakaran

Beberapa peralatan dan pelengkapan dalam penanggulangan kebakaran yang ada pada perusahaan yaitu perlengkapan racun api yang dapat digunakan untuk pencegahan terhadap masalah kebakaran. Racun api disediakan pada setiap ruangan di perusahaan dan terutama di daerah produksi. selain itu juga terdapat peringatan kebakaran yang bersifat manual yaitu dengan menekan tombol peringatan bila terjadi kebakaran.

2.7. Struktur Organisasi dan Manajemen

Sedangkan manajemen adalah suatu proses yang melibatkan perencanaan, pengorganisasian, pengarahan dan pengawasan dari sumber daya yang ada untuk mendapatkan suatu tujuan yang diinginkan. Sumber daya haruslah dapat dikelola dengan baik dalam sistem organisasi yang tepat agar tercipta kerjasama yang baik dalam mencapai tujuan yang diinginkan.

Hubungan kerja sama dalam organisasi dapat digambarkan dalam suatu struktur organisasi. Struktur organisasi pada intinya menggambarkan batasan-batasan, wewenang, dan tanggung jawab. Dan memperlihatkan susunan fungsi-fungsi, departemen-departemen dalam organisasi dan menunjukkan bagaimana hubungan kerja baik secara horizontal maupun vertikal. Sehingga masing-masing personal organisasi dapat mengetahui dari mana ia mendapat tugas dan kepada siapa harus bertanggung jawab.

Organisasi perusahaan telah disusun sedemikian rupa dan mempunyai struktur organisasi dalam bentuk organisasi garis atau lini, fungsional dan staf. Adapun jenis-jenis dari struktur organisasi sebagai berikut :

Macam-macam struktur organisasi adalah sebagai berikut : 1. Lurus

2. Fungsional

Organisasi berbentuk fungsional adalah organisasi yang disusun berdasarkan sifat dan macam fungsi yana harus dilaksanakan. Struktur organisasi fungsional sesuai untuk suatu organisasi yang mempunyai masalah utama menuntut adanya keahlian fungsional, efisiensi dan mutu pekerjaan yang baik. Pada umunya digunakan dalam perusahaan-perusahaan dimana pembidangan tugas secara tegas dapat digariskan.

3. Staf

Dimana struktur ini memiliki seorang atau sekelompok ahli yang tugasnya hanya memberi saran atau nasehat kepada atasannya.

4. Campuran Fungsional, Staf dan Lini

Organisasi staf dan lini adalah suatu sistem yang dapat mengatasi keburukan-keburukan sistem garis maupun fungsional dengan dibentuk staf yang terdiri dari tenaga ahli dan masih mempertahankan kebaikan kesatuan pemimpin dari pada sistem garis. Struktur organiasasi lini mempunyai keahlian yang berbeda-beda dan tidak saling mempengaruhi antara satu bagian dengan bagian yang lain.

Hubungan lini dapat dijumpai pada :

1. General manajer dengan Manajer QAQC, Manager Financial and accounting, Manager Engineering, Manager Manufacturing, Manajer Procurement, Manager Human Resouces, Manajer Marketing and Sales.

2. Manajer Human Resouces dengan kepala bagian Human Resouces, staf Human Resouces dan security.

3. Manajer Financial and accounting dengan kepala bagian Financial and accounting dan staf Financial and accounting.

4. Manager Enginerring dengan kepala bagian Enginerring dan staf Enginerring.

5. Manajer QAQC dengan kepala bagian QAQC dan staf QAQC.

6. Manager Manufacturing, dengan kepala MA, koordinator workshop, koordinator site, mandor, commissioning dan section erection.

7. Manajer Marketing and Sales dengan kepala bagian Marketing and Sales dan staf Marketing and Sales.

8. Manajer Procurement dengan kepala bagian Procurement dan staf Procurement.

Hubungan fungsional dapat dilihat pada kelompok Manajer QAQC, Manager Financial and accounting, Manager Engineering, Manager Manufacturing, Manajer Procurement, Manager Human Resouces dan Manajer Marketing and Sales.

Pembidangan tugas yang sesuai dengan lingkungan yang stabil dan mempertinggi efisiensi kerja.

Memberi kesempatan bagi karyawan spesialisasi yang dapat memperingan tugas karena hanya bertugas sesuian dengan keahliannya.

Hanya memerlukan koordinasi minimal karena masing-masing sudah mempunyai pengertian yang mendalam mengenai bidangnya.

2.8. Pembagian Tugas dan Tanggung Jawab

Pada perusahaan PT. Atmindo memiliki pembagian tugas dan tanggung jawab dari masing-masing bagian yaitu sebagai berikut :

1. Pimpinan

a. Memimpin dan menjalankan perusahaan bersama-sama dengan anggota organisasi sesuai dengan arah dan tujuan yang telah ditetapkan.

b. Menetapkan apa yang harus dilakukan oleh setiap bagian serta cara-cara pelaksanaannya

c. Mengangkat dan memberhentikan karyawan dan menetapkan besarnya gaji masing-masing karyawan.

2. Manager Human Resouces

a. Memberikan bimbingan dan arahan kepada karyawan.

b. Mengkoordinir dan memberikan pengesahan atas nota dan surat yang berhubungan dengan masalah kepegawaian.

c. Mengatur sistem kerja .

3. Kepala Bagian Human Resouces a. Mengatur jam kerja para karyawan.

b. Menyusun dan merencanakan penempatan karyawan. c. Membuat laporan mingguan

4. Staf Human Resouces

a. Menghitung jumlah jam kerja para karyawan. b. Menghitung gaji dan bonus insentif para karyawan. c. Membuat laporan harian

5. Manajer Financial and accounting

a. Bertanggung jawab atas administrasi keuangan perusahaan. b. Menyusun dan merencanakan anggaran perusahaan.

c. Membuat laporan keuangan.

6. Kepala Bagian Financial and accounting a. Bertanggung jawab pembukuan perusahaan. b. Menyusun dan mencairkan panjar dinas luar. c. Membuat laporan keuangan mingguan 7. Staf Financial and accounting

a. Menyusun laporan keuangan kepada atasan secara berkala. b. Menyusun pendapatan dan belanja perusahaan.

c. Memberikan laporan keuangan kepada pihak pemerintah untuk penetapan besarnya pajak perusahaan

8 Manager Manufacturing

b. Membuat loporan hasil produksi .

c. Bertanggung jawab atas pelaksanan produksi. 9. Kepala MA

a. Melakukan pengawasan tehadap pelaksanaan kerja pada lantai produksi. b. Membuat loporan kemajuan hasil produksi .

c. Bertanggung jawab atas waktu penyelesaian produksi. 10. Koordinator Workshop

a. Mengawasi dan mengontrol perencanaan produksi.

b. Membantu manager produksi dalam melakukan perencanaan produksi. c. Mengatur penempatan operator produksi dalam pekerjaannya.

11. Koordinator Site

a. Memastikan kelancaran peralatan kerja

b. Mengawasi jalannya pekerjaan yang berjalan dilapangan c. Membuat laporan harian kemajuan pekerjaan kekantor pusat d. Memastikan jadwal pekerjaan dapat dicapai

12. Commisioning

a. Menyediakan keperluan untuk staf dan karyawan dilapangan. b. Mengawasi bongkar muat produk

c. Menguji coba produk dapat berjalan sebagaimana mestinya d. Membuat laporan hal yang terjadi kepada general manager 13. Mandor

c. Memberikan masukan kepada kepala MA d. Membuat laporan mingguan

14. Manager Marketing and Sales

a.Menentukan target pasar dengan melakukan survey pasar. b. Merancang strategi pemasaran.

c.Menjalankan dasar kebijakan yang telah ditetapkan dalam tahun anggaran.

15.Kepala Marketing and Sales

a. Bertanggung jawab atas hasil penjualan.

b. Membut laporan work order yang telah dan akan dikerjakan di workshop. 16. Staff Marketing and Sales

a. Menyusun laporan kepada atasan secara berkala. b. Melakukan penagihan kepada pelanggan . 17. Manajer engineering

a. Mendisain gambar ketel uap yang akan diproduksi. b. Merencanakan pekerjaan.

18. Kepala Marketing and Sales

a. Menghitung perencanaan hasil disain.

b. Merencanakan peralatan dan bahan baku produk. 19. Staff Marketing and Sales

a. Menggambar disain produk .

20 Manajer Procuretmen

a. Membuat laporan penerimaan dan pengiriman barang dari gudang. b. Mengatur penyimpanan bahan-bahan yang digunakan dalam proses

produksi.

c. Membuat laporan persediaan bahan-bahan dalam gudang.

d. Merencanakan dan mengajukan pembelian secara periodik kepada manager keuangan

e. Mengatur dan melaksanakan kegiatan pembelian bahan-bahan yang digunakan dalam produksi, peralatan, mesin yang dibutuhkan. 21. Kepala Procuretmen

a. Menerima draf permintaan kebutuhan fasilitas kerja dari departermen lain b. Membuat laporan draf permintaan

c. Membuat laporan mingguan 22. Staff Procuretmen

a. melakukan penawaran dan pembelian bahan dan keperluaan kantor b. Membuat laporan pembelian

c. Membuat laporan harian 23. Manajer Quality control

a. Membuat laporan bahan dan barang yang diterima b. Membuat laporan bahan dan barang yang diterima c. Membuat laporan barang yang siap pabrikasi 24. Kepala Bagian Quality control

b. Memeriksa hasil temuan permasalah yang ada pada produk 25.Staf Quality Ansurance

a. Bertugas membuat berita acara dan laporan hasil pengawasan b. Mendokumentasikan data-data kesalahan pada produk. 26. Staff Quality control

a. Memeriksa bahan baku yang masuk, yang akan diproduksi dan akan dikirim b. Memberikan laporan hasil pemeriksaan kepada kepala bagian Quality

control

27 Security

a. Bertanggung jawab terhadap keamanan barang-barang pada perusahaan. b. Bertanggung jawab atas tamu-tamu yang memiliki keperluan pada

perusahaan.

c. Mengatasi gangguan-gangguan keamanan yang timbul pada perusahaan.

2.9. Jumlah Tenaga Kerja dan Jam Kerja

PT. Atmindo memiliki tenaga kerja yang kesemuanya terbagi sesuai dengan struktur organisasi perusahaan. Hampir dari keseluruhan dari tenaga kerja adalah tenaga kerja tetap. Sedangkan tenaga kerja tidak tetap akan dipekarjakan bila terdapat pemesanan yang melebihi kapasitas tenaga kerja produksi.

Tabel 2.2. Jumlah Tenaga Kerja Pada PT. ATMINDO

Departemen Jumlah

General manajer 1

Manufacturing 120

Keuangan 6 Marketing 4

Human resouces 4

Procurement 4

Engineering 6

Quality Ansurance and Quality Control 6

Gudang 5 Sopir/Transportasi 2

Security 6

Bengkel 2

Total 166

Sumber : PT Atmindo

Pembagian waktu kerja di PT.Atmindo terdiri dari dua bagian yaitu waktu kerja Staf kantor dan waktu kerja karyawan produksi. Adapun pembagian waktu kerja tersebut adalah sebagai berikut:

1. Untuk staf kantor bekerja dari hari senin sampai jum’at mulai pukul 08.00 – 17.00 WIB.

2. Untuk Pegawai bagian produksi mulai 08.00-17.00 dan pada hari sabtu minggu dihitung lembur.

2.10 Sistem Pengupahan

Sistem pengupahan pada PT.Atmindo dilakukan berdasarkan golongan atau jabatan masing-masing karyawan. Adapun sistem pengupahan dalam yang digunakan dalam PT.Atmindo adalah sebagai beriktu :

1. Untuk golongan A (Manager) : Gaji Pokok + Uang makan + Fasilitas Kendaraan

2. Untuk Golongan B (Supervisor) : Gaji pokok + Uang Makan + Bonus 3. Untuk Golongan C (karyawan) : Gaji pokok + Uang Makan + Intensif

4. Untuk Setiap Karyawan tetap maka aka diberikan tunjangan hari raya yang besarnya tergantung pada jabatan dan lama bekerka pada perusahaan.

BAB III

LANDASAN TEORI

3.1. Pengukuran Kerja 1

pihak manajemen. Faktor yang menyebabkan waktu tak efektif diakibatkan lebih banyak pada manajemen daripada yang terdapat di kalangan pekerja. Lagi pula sebab lain waktu tak efektif seperti penghentian karena tak ada bahan baku atau kemacetan pada pabrik yang sering terjadi tanpa adanya usaha sungguh-sungguh untuk memperbaiki keadaan.

3.1.1. Kegunaan Pengukuran Kerja

Dalam proses penetapan standar itu, mungkin akan diperlukan pengukuran kerja :

1. Membandingkan efisiensi beberpa metode yang harus dipilih. Apabila dalam keadaan yang lain sama maka metode yang terbaik ialah yang paling sedikit memerlukan waktu.

2. Mengimbangi pekerjaan masing-masing anggota kelompok, dengan disertai menggunakan bagan aktivitas berganda, sehingga sedapat mungkin masing-masing anggota menjalankan pekerjaan yang memerlukan waktu yang sama untuk menyelesaikannya.

3. Menentukan mesin dan manusia yang turut menggunakan bagan aktivitas berganda, untuk sejumlah mesin yang dapat dilayani oleh seorang petugas. Jika standar waktu telah ditetapkan, maka penggunaannya ialah:

memberi keterangan mengenai dasar perencanaan dan pembagian waktu produksi, termasuk yang diperlukan oleh pabrik dan tenaga kerja dalam rangka pelaksanaan rencana kerja serta pemanfaatan kapasitas yang tersedia.

5. Menetapkan standar penggunaan mesin serta prestasi tenaga kerja yang selanjutnya dapat dipakai untuk maksud tersebut di atas dan sebagai penentuan perangasang.

6. Memberi keterangan untuk pengawasan biaya tenaga kerja dan untuk dapat menetapkan dan mempertahankan biaya standar.

3.1.2. Teknik Pengukuran Kerja

Teknik utama untuk melaksanakan pengukuran kerja antara lain sebagai berikut:

1. Penelitian waktu.

2. Mengambil sampling kegiatan dan kelanjutannya yakni sampling kegiatan bertingkat.

3. Sintesa dari keterangan standar.

4. Sistem waktu gerak yang ditetapkan sebelumnya. 5. Mengadakan taksiran.

6. Mengadakan taksiran analitis. 7. Mengadakan taksiran perbandingan.

3.2. Pengukuran Waktu

setiap proses bisnis tersebut diatas dapat diukur performa kinerjanya dengan menggunakan beberapa criteria, yaitu kriteria ongkos, kualitas, kuantitas, maupun waktu. Kriteria waktu merupakan salah satu kriteria yang paling banyak dipergunakan dalam pengukuran, karena pengukuran waktu kerja merupakan kegiatan mengukur yang relative paling mudah untuk dilakukan. Sebagai contoh : lamanya pelayanan pemesanan tiket di suatu loket, merupakan hal yang paling mudah diukur dan dirasakan oleh calon penumpang kereta api. Contoh tersebut memberikan gambaran tingkat kemampuan suatu system kerja dalam menghasilkan keluaran. Di lain pihak dapat memberikan gambaran tingkat pelayanan terhadap pelanggan, sehingga hasil pengukuran waktu kerja termasuk pelayanan dan penggunaannya merupakan hal yang sangat penting.

Pengukuran waktu (time study) pada dasarnya merupakan suatu usaha untuk menentukan lamanya waktu kerja yang dibutuhkan oleh seorang operator/pekerja yang terlatih untuk menyelesaikan suatu pekerjaan yang spesifik, pada tingkat kecepatan kerja yang normal, dan dalam lingkungan kerja yang terbaik pada saat itu. Pengukuran waktu tersebut merupakan suatu upaya proses kuantitatif yang diarahkan untuk mendapatkan suatu criteria objektif.

Secara umum, proses pengukuran waktu dapat dikelompokkan atas dua kelompok besar, yaitu:

1. Pengukuran waktu secara langsung

dibutuhkan oleh seorang operator (objek pengamatan) dalam menyelesaikan pekerjaan. Pengukuran waktu secara langsung dapat dibagi

atas dua jenis pengukuran, yaitu : a. Jam henti.

b. Sampling (uji petik) pekerjaan

Kedua pengukuran tersebut berbeda dari segi karakteristik pekerjaan yang diukur, serta lamanya pengamat dalam melakukan pengukuran.

2. Pengukuran waktu secara tidak langsung

Pengukuran waktu jenis ini disebut tidak langsung, karena pengamat tidak berada secara langsung di lokasi (obyek) pengukuran dari awal hingga akhir. Pengukuran waktu kerja dilakukan dengan melakukan analisis berdasarkan perumusan serta berdasarkan data waktu yang telah tersedia. Pengukuran waktu secara tidak langsung dapat dibagi atas lima jenis pengukuran yaitu : a. Data waktu baku sintesis

b. Data waktu gerakan MOST (Waktu Standar Urutan Operasi Maynard) c. Faktor kerja

d. MTM (Pengukuran Waktu Metode) e. Gerakan Dasar

3.2.1. Pengukuran Langsung dengan Jam Henti.

1. Tahapan Sebelum Melakukan Pengukuran

Banyak faktor yang harus diperhatikan agar dapat diperoleh data waktu yang pantas untuk pekerjaan yang bersangkutan seperti yang berhubungan dengan kondisi kerja, memilih operator, cara pengukuran, jumlah pengukuran dan lain-lain. Sebelum melakukan pengukuran perlu dilakukan upaya melalui tahapan sebagai berikut (Sutalaksana, 1979):

a. Penetapan Tujuan Pengukuran

Dalam melakukan pengukuran waktu kerja, tujuan pengukuran harus ditetapkan terlebih dahulu dan untuk apa hasil pengukuran digunakan. Dalam penentuan tujuan tersebut, dibutuhkan adanya tingkat kepercayaan dan tingkat ketelitian yang digunakan dalam pengukuran jam henti.

b. Melakukan Penelitian Pendahuluan

Dalam penelitian pendahuluan yang harus dilakukan adalah mengamati dan mengidentifikasi kondisi kerja dan metode kerja. Dalam penelitian ini perlu dianalisis hasil pengukuran waktu kerja, apakah masih ada kondisi yang tidak optimal, jika perlu dilakukan perbaikan kondisi kerja dan cara kerja yang baik.

c. Memilih Operator

d. Melatih Operator

Operator harus dilatih terlebih dahulu agar terbiasa dengan kondisi dan cara yang telah ditetapkan dan telah dibakukan untuk menyelesaikan pekerjaan secara wajar.

e. Menguraikan Pekerjaan Atas Beberapa Elemen Pekerjaan

Pekerjaan dibagi menjadi beberapa elemen pekerjaan yang merupakan gerakan bagian dari pekerjaan yang bersangkutan. Pengukuran waktu dilakukan atas elemen pekerjaan. Ada beberapa pedoman yang harus diperhatikan dalam melakukan pemisahan menjadi beberapa elemen pekerjaan yaitu:

- Uraikan pekerjaan tersebut, tetapi harus dapat diamati oleh alat ukur dan dapat dicatat dengan menggunakan jam henti.

- Jangan sampai ada elemen yang tertinggal karena jumlah waktu elemen kerja tersebut merupakan siklus penyelesaian suatu pekerjaan.

- Antara elemen satu dengan elemen yang lain pemisahannya harus jelas. Hal ini dilakukan agar tidak timbul keraguan dalam menentukan kapan berakhirnya atau mulainya suatu pekerjaan

f. Menyiapkan Alat Pengukuran

Alat yang digunakan untuk melakukan pengukuran waktu baku tersebut yaitu:

- Pena atau pensil - Papan pengamatan

2. Melakukan Pengukuran Waktu

Banyaknya pengukuran pendahuluan ditetapkan oleh pengamat setelah jumlah pengukuran yang diperlukan terpenuhi maka dilakukan pengujian keseragaman data dengan cara mengelompokkannya ke dalam sub-sub grup.

Uji Kecukupan Data Rating Factor Allowance

Waktu Siklus Waktu Siklus Waktu Normal Waktu Baku

Rata-Rata

Uji Keseragaman Data

Gambar 3.1. Diagram Urutan Pengukuran Waktu Kerja

Waktu siklus (Ws) merupakan data waktu sesungguhnya yang terukur oleh pengamat yang diawali dan diakhiri oleh suatu elemen operasi yang sama.

a. Pengujian Keseragaman Data

Pengujian keseragaman data dilakukan untuk mengetahui apakah data yang kita peroleh menyebar seragam atau tidak. Rumus untuk menghitung keseragaman data adalah:

n t t

1 n

) t (t σ

2 i t

t

zσ t BKA

t

t : Waktu rata-rata

t

: Simpangan baku

BKA : Batas Kontrol Atas BKB : Batas Kontrol Bawah z : Tingkat ketelitian b. Pengujian Kecukupan Data

Pengujian ini dilakukan untuk mengetahui apakah data yang diperoleh dari pengamatan mencukupi untuk dilakukan perhitungan. Rumus untuk menghitung kecukupan data adalah:

t t) ( t N s z N'

2 2

Keterangan:

z : Tingkat kepercayaan, dimana: a. 90% confidence level : z = 1,65 b. 95% confidence level : z = 2,00 c. 99,7% confidence level : z = 3,00 s : Tingkat ketelitian

N : Jumlah data awal

Setelah uji keseragaman data dan uji kecukupan data dipenuhi maka dilakukan perhitungan waktu siklus, waktu normal dan waktu standar. Waktu siklus dihitung dengan merata-ratakan waktu yang diperoleh dalam pengukuran. Waktu normal diperoleh dengan mempertimbangkan rating factor operator.

3. Penentuan Faktor Penyesuaian

Faktor penyesuaian digunakan untuk menyesuaikan ketidakwajaran dan operator yang sedang diukur waktu menyelesaikan pekerjaannya. Ketidakwajaran ini bisa terjadi karena bekerja tanpa kesungguhan, terlalu cepat atau atau terlalu lambat. Beberapa factor seperti kondisi ruang, ketrampilan buruh dalam melakukan pekerjaan, dan lain-lain sangat berpengaruh terhadap hasil kerja. Bila pengukur berpendapat bahwa operator dalam melakukan pekerjaan terlalu cepat, maka harga faktor penyesuaian (p) akan lebih besar dari satu (p>1), sebaliknya bila operator bekerja terlalu lambat maka faktor penyesuaian (p) akan lebih kecil dari satu (p<1), dan bila operator bekerja secara normal, maka faktor penyesuaian sama dengan satu (p=1). Operator dianggap bekerja normal bila dianggap berpengalaman, bekerja tanpa usaha-usaha yang berlebihan sepanjang hari, menguasai cara kerja yang ditetapkan dan menunjuk kesungguhan dalam melakukan pekerjaannya.

Beberapa cara menentukan faktor penyesuaian yaitu antara lain, (Sutalaksana; 1979):

a. Cara Persentase

oleh pengukuran melalui pengamatan selama melakukan pengukuran. Setelah mengukur pengamat menentukan faktor penyesuaian (harga p) yang menurutnya akan menghasilkan waktu normal bila harga ini dikalikan dengan waktu siklus. Bila p = 110%, waktu siklus (Ws) suatu pekerjaan telah dihitung sama dengan 14,6 menit, maka waktu normal pekerjaan tersebut sama dengan: Wn = Ws x P

= 14,6 menit x 110% = 16,6 menit

Penentuan faktor penyesuaian tersebut dilakukan dengan sangat sederhana. Di lain pihak kekurangan ketelitian hasil sebagai akibat dari kasarnya cara penilaian.

b. Cara Shumard

Cara ini memberikan patokan-patokan penilaian melalui kelas-kelas performance kerja diri sendiri. Seorang yang dipandang bekerja diberi nilai 60, nilai ini digunakan sebagai patokan untuk memberikan penyesuaian bgi performance kerja lainnya. Misalnya ada seorang tenaga kerja yang bekerja dengan performance excellent, maka nilai tenaga kerja tersebut adalah 80, sehingga faktor penyesuaian adalah 80:60= 1,33. Jika waktu siklus pekerjaan terhitung 14,6 menit, maka waktu normalnya:

c. Cara Westinghouse

Cara ini berbeda dengan cara Shumard, cara tersebut mengarahkan penilaian pada empat factor yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja yaitu ketrampilan, usaha, kondisi kerja dan konsistensi. Untuk keperluan penyesuaian ketrampilan dibagi menjadi enam kelas yaitu:

1. Super Skill 2. Excellent Skill 3. Good Skill 4. Average Skill 5. Fair Skill 6. Poor Skill

Yang dimaksud dengan kondisi kerja atau condition pada cara Westinghouse adalah kondisi fisik lingkungannya seperti keadaan pencahayaan, temperature dan kebisingan ruangan. Bila tiga factor lainnya yaitu ketrampilan, usaha dan konsisten merupakan apa yang dicerminkan operator, maka kondisi kerja merupakan sesuatu di luar operator yang diterima apa adanya oleh operator tanpa banyak kemampuan merubahnya. Oleh sebab itu factor kondisi sering disebut sebagai factor manajemen, karena pihak inilah yang dapat dan berwenang merubah atau memperbaikinya.

d. Cara Objektif

operator bekerja lambat penyesuaian kecepatan kerja < 1, dan jika operator bekerja normal penyesuaiannya = 1. Besarnya penyesuaian untuk tingkat kesulitan kerja ditentukan dengan memperhatikan kesulitan-kesulitan dalam bekerja.

e. Cara Bedaux

Cara ini merupakan pengembangan untuk lebih mengobyektifkan penyesuaian. Pada dasarnya cara ini tidak berbeda dengan cara Shumard, hanya saja

nilai-nilai pada Bedaux dinyatakan dalam “B” seperti misalnya 60B, 70B dan sebagainya.

f. Cara Sintesa

4. Penentuan Kelonggaran

Kelonggaran diberikan untuk tiga hal, yaitu untuk kebutuhan pribadi, menghilangkan rasa lelah dan hambatan-hambatan yang tidak dapat dihindarkan. Ketiganya ini merupakan hal-hal yang secara nyata dibutuhkan oleh pekerja, dan selama pengukuran waktu kerja tidak diamati, diukur, dicatat ataupun dihitung. 5. Perhitungan Waktu Baku

Jika pengukuran telah selesai dilakukan pengujian keseragaman data ternyata seluruh data telah seragam dengan batas-batas yang telah diperoleh, disertai pula dengan jumlah pengukuran dimana telah cukup memadai pada tingkat ketelitian dan tingkat kepercayaan yang diinginkan, maka selesailah kegiatan pengukuran dilakukan. Data-data yang diperoleh kemudian diolah untuk mendapatkan waktu baku.

3.3. Prosedur Pengamatan Pendahuluan

Dalam melakukan penelitian pendahuluan mempelajari kondisi kerja dan cara kerja sehingga diperoleh usaha perbaikan.