PENENTUAN JUMLAH TENAGA KERJA BERDASARKAN

BEBAN KERJA PADA BAGIAN FINISHING

DI PT. HIGH STEELINDO ERANUSA

KOTA KISARAN TIMUR,

KABUPATEN ASAHAN

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

DISUSUN OLEH : HAFIZAH KHAIRIAH

070423007

P R O G R A M P E N D I D I K A N S A R J A N A E K S T E N S I

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

PENENTUAN JUMLAH TENAGA KERJA BERDASARKAN

BEBAN KERJA PADA BAGIAN FINISHING

DI PT. HIGH STEELINDO ERANUSA

KOTA KISARAN TIMUR,

KABUPATEN ASAHAN

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

HAFIZAH KHAIRIAH

070423007

Disetujui Oleh

Dosen Pembimbing I

Ir. Parsaoran Parapat, M.Si

Dosen Pembimbing II

Ir. Anizar, M.Kes

P R O G R A M P E N D I D I K A N S A R J A N A E K S T E N S I

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji dan Syukur penulis panjatkan kehadirat Tuhan Yang Maha Kuasa atas Rahmad dan Hidayah Nya lah sehingga penulis dapat melakukan penelitian dan menyelesaikan tugas sarjana ini. Tugas sarjana ini merupakan salah satu syarat akademis yang harus dipenuhi oleh mahasiswa untuk menyelesaikan studi di Departemen Teknik Industri,Program Pendidikan Ekstensi, Fakultas Teknik, Universitas Sumatera Utara.

Tugas sarjana ini berjudul “Penentuan Jumlah Tenaga Kerja Berdasarkan Beban Kerja pada Bagian Finishing di PT. High Steelindo Eranusa Kota Kisaran Timur Kabupaten Asahan”. Tugas sarjana ini disusun berdasarkan literatur penetuan jumlah tenaga kerja yang dibutuhkan .

Penulis berusaha memberikan yang terbaik dalam mengerjakan tugas sarjana ini, namun penulis menyadari bahwa tugas sarjana ini masih banyak kekurangan. Oleh karena itu, penulis mengharapkan saran dan kritik yang membangun demi kebaikan tugas sarjana ini. Semoga tugas sarjana ini bermanfaat bagi kita semua.

UCAPAN TERIMAKASIH

Selama penyusunan laporan tugas sarjana ini, penulis banyak mendapatkan dukungan dan bantuan dari berbagai pihak. Pada kesempatan ini dengan hati yang tulus penulis ingin mengucapkan terimakasih kepada :

1. Bapak Ir.Pasaoran Parapat, ST, M.Si., sebagai dosen pembimbing I dalam penyelesaian Tugas Sarjana ini, yang telah menyediakan waktu dan perhatian untuk membimbing penulis dalam menyelesaikan tugas sarjana ini.

2. Ibu Ir. Anizar, MKes., sebagai dosen pembimbing II dalam penyelesaian Tugas Sarjana ini, yang telah menyediakan waktu dan perhatian untuk membimbing penulis dalam menyelesaikan tugas sarjana ini.

3. Bapak Ir. Sugih Arto, MM, sebagai Koordinator Tugas Akhir yang telah mengarahkan penulis dalam memahami judul Tugas Sarjana.

4. Bapak Ir. A. Jabbar Rambe , MEng sebagai Koordinator Bidang Ergonomi yang telah mengarahkan penulis dalam memahami judul Tugas Sarjana.

5. Bapak Pimpinan Perusahaan PT. High Steelido Eranusa yang telah memberikan kesempatan kepada penulis untuk melakukan penelitian di perusahaan yang bapak pimpin. Terima kasih juga kepada pimpinan, staf serta karyawan PT. High Steelindo Eranusa yang telah banyak membantu penulis dalam memahami kondisi di perusahaan.

7. Teristimewa kepada Yudha Putra Utama, Dina Lestari, Dini Tahiri Arifa, Quivi Febriliyani dan kepada seluruh teman-teman yang tidak bisa disebutkan satu persatu yang telah memberikan dukungan moril dalam menyelesaikan tugas sarjana ini.

8. Kepada Seluruh karyawan Departemen Teknik Industri, Kak Dina, Kak Ani, Bang Mijo dan Bang Ridho yang telah membantu penulis dalam penyediaan berkas-berkas tugas sarjana.

DAFTAR ISI

Lembar judul ... i

Lembar pengesahan ... ii

Kata Pengantar ... iv

Ucapan Terimakasih ... v

Daftar isi ... vii

Daftar tabel ... xiii

Daftar gambar ... xiv

Daftar Lampiran ... xv

Abstrak ... xiv

BAB HALAMAN

I Pendahuluan ... I-1 1.1. Latar Belakang ... I-1 1.2. Rumusan Masalah ... I-2 1.3. Tujuan Penelitian ... I-2 1.4. Batasan dan Asumsi Masalah ... I-3 1.5. Sistematika Penulisan Tugas Sarjana ... I-4

BAB HALAMAN II Gambaran Umum Perusahaan ... II-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN III Landasan Teori ... III-1

3.1. Studi Gerakan (Motion Study) ... III-1 3.2. Pengukuran Waktu Kerja ... III-1 3.2.1. Pengukuran Waktu Kerja Secara Langsung ... III-4 3.2.2. Pengukuran Waktu Kerja dengan jam henti

(Stop Wotch Time Study) ... III-4 3.2.3. Pengukuran Waktu Kerja secara Tidak Langsung ... III-7 3.3. Penyesuaian dan Kelonggaran ... III-7 3.3.1. Beberapa Cara Menentukan Faktor Penyesuaian ... III-8 3.3.2. Kelonggaran ... III-16 3.3.3. Kelonggaran untuk Kebutuhan Pribadi ... III-17 3.3.4. Kelonggaran untuk Menghilangkan Rasa Fatique ... III-17 3.3.5. Kelonggaran untuk Hambatan-hambatan Tak

Terhindarkan ... III-18 3.4. Pengujian Keseragaman Data ... III-19 3.5. Menghitung Jumlah Pengamatan yang diperlukan ... III-20 3.6. Penentuan Tingkat Ketelitian hasil Pengamatan ... III-21 3.7. Perhitungan Jumlah Tenaga Kerja Standar

DAFTAR ISI (Lanjutan)

BAB HALAMAN 3.9. Standard Nordic Body Map Quistionnaire (SNQ) ... III-27 3.10. Skala Likert ... III-29 3.11. Method of Successive Interval (MSI) ... III-30

IV

METODOLOGI PENELITIAN ... IV-1

4.1. Lokasi dan waktu Penelitian ... IV-1 4.2. Populasi Pengamatan ... IV-1 4.3. Rancangan Penelitian ... IV-2 4.4. Objek Penelitian ... IV-2 4.5. Variabel Penelitian ... IV-3 4.6. Metode Pengumpulan Data ... IV-3 4.7. Sumber Data Penelitian ... IV-4 4.8. Metode Pengolahan Data ... IV-5 4.8.1. Method of Successive Interval (MSI) ... IV-5 4.8.2. Penentuan Jumlah Tenaga Kerja BerdasarkanDAFTAR ISI (Lanjutan)

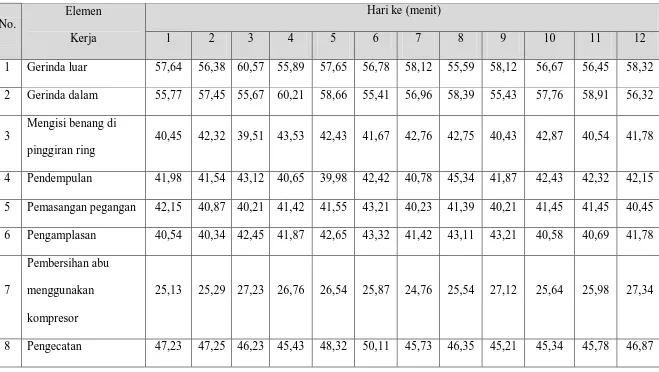

BAB HALAMAN V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

5.1. Pengumpulan Data ... V-1 5.1.1. Penyebaran Standard Nordic Body Map

Questionnaire (SNQ) ... V-1

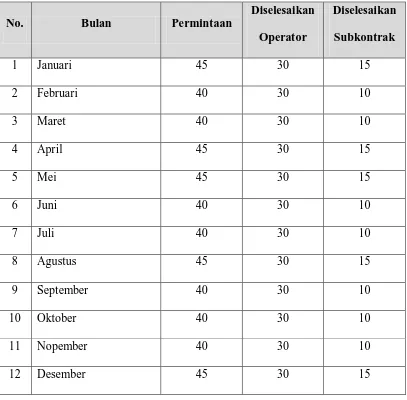

5.1.2. Pengumpulan Data Berdasarkan Waktu Standar ... V-2 5.1.2.1. Waktu Pengerjaan Press Cylinder ... V-4 5.1.2.2. Permintaan Press Cylinder ... V-8 5.1.2.3. Jumlah Press Cylinder yang Diproduksi

tiap Hari ... V-9 5.1.2.4. Jumlah Tenaga Kerja ... V-9 5.2. Pengolahan Data ... V-10

5.2.1. Penyebaran Standard Nordic Body Map

Questionnaire (SNQ) ... V-10

DAFTAR ISI (Lanjutan)

BAB HALAMAN VI

ANALISA DAN EVALUASI ... VI-1

6.1. Analisa ... VI-16.1.1. Berdasarkan Penyebaran Standard Nordic Body

Map Questionnaire (SNQ) ... VI-1

6.1.2. Pengamatan Sampling Kerja ... VI-2 6.1.3. Waktu Standar pada Stasiun Finishing ... VI-2 6.1.4. Jumlah Tenaga Kerja ... IV-3 6.2. Evaluasi ... VI-4

6.2.1. Berdasarkan Standard Nordic Body Map

Questionnaire (SNQ) ... VI-4

6.2.2. Waktu Standar dan Jumlah Tenaga Kerja ... VI-4

VII

KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2DAFTAR TABEL

DAFTAR GAMBAR

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN 1. Tabel Penyusuaian Menurut Westinghouse ... L-1 2. Tabel Kelonggaran Berdasarkan Faktor-faktor yang Berpengaruh .. L-2 3. Standard Nordic Body Map Quistionnaire ... L-3

ABSTRAK

PT. High Steelindo Eranusa merupakan perusahaan yang bergerak dalam bidang pengolahan plat logam untuk menghasilkan peralatan pabrik kelapa sawit. Perusahaan ini berlokasi di Kelurahan Siumbut-umbut, Kecamatan Kota Kisaran Timur Kabupaten Asahan, Provinsi Sumatera Utara. Perusahaan perlu adanya penambahan jumlah tenaga kerja yang lebih optimal, karena beban kerja yang dirasakan oleh tenaga kerja dibagian finishing sangat besar. Kekurangan tenaga kerja ini juga mengakibatkan tidak tercapainya target produksi tiap bulannya.

Penelitian ini bertujuan untuk mengetahui seberapa besar beban yang dirasakan oleh tenaga kerja dibagian finishing pada setiap hari kerja. Penelitian ini dilakukan dengan tahapan yaitu pertama menyebarkan kuesioner Standard Nordic Body Map Questioneir (SNQ) kepada tenaga kerja, kemudian melakukan pengumpulan data dengan menganalisa waktu proses dalam setiap lemen kerja, melakukan pengolahan data, menganalisis hasil pengolahan data dan terakhir menyimpulkan hasil penelitian.

Penelitian dilakukan dengan cara menyebarkan SNQ kepada tenaga kerja bahian finishing kemudian mengamati aktivitas operator dalam menyelesaikan pekerjaannya lalu mengukur produktifitas tenaga kerja. Dengan mengetahui produktifitas tanaga kerja maka diperoleh waktu standar tenaga kerja dalam pnyelesaian dibagian finishing. Kemudian digunakan untuk menghitung waktu total pengerjaan berdasarkan jumlah permintaan produk, sehingga dapat diketahui jumlah tenaga kerja yang seharusnya dibutuhkan.

Hasil akhir yang diperoleh pada penelitian ini adalah diketahuinya beban kerja yang dirasakan oleh tenaga kerja di bagian tubuhnya, dapat diketahui bagian tubuh yang mengalami keluhan akibat kelebiahan kerja adalah leher bagian atas, leher bagian bawah,bahu kanan,lengan atas kanan, pinggang, bokong, pantat, siku kanan, dan tangan kanan. Perhitungan waktu standar menunjukkan kebutuhan tenaga kerja dibagian finishing adalah 2 orang

ABSTRAK

PT. High Steelindo Eranusa merupakan perusahaan yang bergerak dalam bidang pengolahan plat logam untuk menghasilkan peralatan pabrik kelapa sawit. Perusahaan ini berlokasi di Kelurahan Siumbut-umbut, Kecamatan Kota Kisaran Timur Kabupaten Asahan, Provinsi Sumatera Utara. Perusahaan perlu adanya penambahan jumlah tenaga kerja yang lebih optimal, karena beban kerja yang dirasakan oleh tenaga kerja dibagian finishing sangat besar. Kekurangan tenaga kerja ini juga mengakibatkan tidak tercapainya target produksi tiap bulannya.

Penelitian ini bertujuan untuk mengetahui seberapa besar beban yang dirasakan oleh tenaga kerja dibagian finishing pada setiap hari kerja. Penelitian ini dilakukan dengan tahapan yaitu pertama menyebarkan kuesioner Standard Nordic Body Map Questioneir (SNQ) kepada tenaga kerja, kemudian melakukan pengumpulan data dengan menganalisa waktu proses dalam setiap lemen kerja, melakukan pengolahan data, menganalisis hasil pengolahan data dan terakhir menyimpulkan hasil penelitian.

Penelitian dilakukan dengan cara menyebarkan SNQ kepada tenaga kerja bahian finishing kemudian mengamati aktivitas operator dalam menyelesaikan pekerjaannya lalu mengukur produktifitas tenaga kerja. Dengan mengetahui produktifitas tanaga kerja maka diperoleh waktu standar tenaga kerja dalam pnyelesaian dibagian finishing. Kemudian digunakan untuk menghitung waktu total pengerjaan berdasarkan jumlah permintaan produk, sehingga dapat diketahui jumlah tenaga kerja yang seharusnya dibutuhkan.

Hasil akhir yang diperoleh pada penelitian ini adalah diketahuinya beban kerja yang dirasakan oleh tenaga kerja di bagian tubuhnya, dapat diketahui bagian tubuh yang mengalami keluhan akibat kelebiahan kerja adalah leher bagian atas, leher bagian bawah,bahu kanan,lengan atas kanan, pinggang, bokong, pantat, siku kanan, dan tangan kanan. Perhitungan waktu standar menunjukkan kebutuhan tenaga kerja dibagian finishing adalah 2 orang

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Setiap perusahaan dituntut setiap waktu untuk mampu memberikan pelayanan yang memuaskan terhadap pelanggannya. Baik dari segi waktu pemenuhan kebutuhan yang diminta maupun dari segi kualitas yang sesuai dengan permintaan. Jika perusahaan tidak mampu memenuhi permintaan sesuai dengan jumlah yang ditentukan dan waktu yang tepat, hal ini akan menimbulkan kekecewaan bagi pelanggan dan hal ini dapat menyebabkan pelanggan berpindah pada perusahaan lain.

Tenaga kerja merupakan faktor yang paling penting dalam penjamin kelancaran proses produksi. Ketersediaan tenaga kerja dengan tingkat keterampilan yang memadai dan dengan jumlah yang tepat selalu menjadi tujuan dari pelaksanaan produksi itu sendiri, meskipun tidak melupakan faktor penting lainnya berpengaruh dalam proses produksi seperti mesin, peralatan dan lain sebagianya.

selebihnya perusahaan melakukan sub kontrak dengan perusahaan lain. Diharapakan dengan penelitian ini dapat diketahui tenaga kerja sebenarnya yang diperlukan untuk dapat menyelesaikan kegiatan finishing sehingga dapat memenuhi permintaan tanpa melakukan sub kontrak.

Pengukuran kerja ini akan memberikan kemudahan bagi pihak PT. High Steelindo Eranusa untuk mengetahui beban kerja yang dirasakan oleh pekerja dalam menyelesaikan pekerjaannya, melakukan pengukuran produktivitas para pekerja secara objektif, pengontrolan kerja dan kemudahan-kemudahan lainnya. Selain itu pada PT. High Steelindo Eranusa melakukan pengukuran waktu standard dengan metode pengukuran langsung untuk menentukan jumlah tenaga kerja yang optimal.

1.2. Rumusan Permasalahan

Berdasarkan latar belakang permasalahaan diatas, maka permasalahan dalam penelitian ini adalah jumlah tenaga kerja yang dibutuhkan pada bagian finishing. Beban kerja dan waktu standard digunakan sebagai pertimbangan dalam

menentukan tenaga kerja yang optimal. Sehingga dengan tenaga kerja yang optimal maka dapat menyelesaikan semua pesanan yang ada.

1.3. Tujuan Penelitian

Tujuan umum dari penelitian ini adalah untuk menentukan jumlah tenaga kerja di bagian finishing PT. High Seelindo Eranusa.

1. Mengetahui beban kerja operator sehingga dapat dilakukan pengukuran secara objektif.

2. Menentukan waktu standard pada bagian finishing dengan metode pengukuran langsung

3. Untuk mengetahui kebutuhan tenaga kerja yang seharusnya dipekerjakan untuk memenuhi kebutuhan pesanan yang ada tiap bulannya.

1.4. Batasan dan Asumsi Masalah

Adapun batasan yang digunakan dalam penelitian ini adalah sebagai berikut :

1. Pengukuran dilakukan terhadap tenaga kerja yang berada pada bagian finishing di PT. High Steelindo Eranusa

2. Pengamatan dilakukan mulai pukul 08.00 sampai jam 11.30 WIB dan jam 13.30. sampai pukul 17.00 WIB

3. Tenaga kerja yang diamati adalah tenaga kerja dengan tingkat kemampuan dan keterampilan rata-rata dalam menyelesaikan pekerjaannya.

4. Pengumpulan data dilakukan dengan cara pengamatan langsung di lapangan dan wawancaraa dengan supervisor produksi

Dalam penyusunan penelitian ini memerlukan asumsi yang antara lain adalah :

1. Kondisi fisik dan mental tenaga kerja serta kondisi kerja dianggap dalam keadaan baik.

2. Proses produksi ataupun aktivitas-aktivitas yang dilakukan tenaga kerja yang diukur berjalan secara normal dan wajar.

3. Data yang diperoleh dari perusahaan yang berhubungan dengan penelitian diangap benar setelah diteliti kewajarannya.

4. Fasilitas – fasilitas yang mendukung jalannya produksi dapat bekerja dan berjalan dengan baik.

1.5. Sistematika Penulisan Tugas Sarjana

Tugas sarjana ini disusun secara sistematis dengan tujuan memudahkan penyampaian informasi. Sistematika yang digunakan dalam penulisan tugas sarjana ini disajikan dalam bantuk bab yang dapat dilihat sebagai berikut :

BAB I. PENDAHULUAN

BAB II. GAMBARAN UMUM PERUSAHAAN

Berisi tentang gambaran umum perusahaan, jenis produk dan spesifikasinya, bahan baku, proses produksi, mesin dan peralatan, serta organisasi dan manajemen.

BAB III. LANDASAN TEORI

Berisi tentang teori-teori yang dipakai sebagai landasan dalam pembahasan dan pemecahan masalah.

BAB IV. METODOLOGI PENELITIAN

Merupakan kerangka dalam pemecahan masalah, penjelasan secara garis besar bagaimana langkah pemecahan masalah dengan menggunakan metode yang direncanakan.

BAB V. PENGUMPULAN DAN PENGOLAHAN DATA

Mengidentifikasi keseluruhan hasil penelitian yang meliputi data primer dan data skunder serta melakukan pengolahan data dengan menggunakan teori-teori yang membantu dalam pemecahan masalah.

BAB VI. ANALISA DAN EVALUASI

BAB VII. KESIMPULAN DAN SARAN

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Pada mulanya perusahaan ini didirikan awal tahun 1980-an hanya dengan beberapa orang, yang biasa disebut bengkel cakrawala. Perusahaan ini awalnya hanya berupa usaha perorangan. yang diperuntukkan khusus untuk pembuatan serta perbaikan peralatan dan mesin-mesin pada pabrik kelapa sawit dalam skala pembuatan yang terbatas.

Dalam perkembangannya bengkel ini berubah menjadi sebuah perusahaan yang bernama PT.High Steelindo Eranusa. Perusahaan ini berubah status dari milik perorangan menjadi sebuah Perusahaan Terbatas yaitu pada tahun 1995 , perusahaan swasta ini bergerak dibidang pembuatan peralatan dan mesin-mesin pada pabrik kelapa sawit. Tujuan didirikannya pabrik ini adalah untuk memenuhi kebutuhan pesanan peralatan perusahaan kelapa sawit khususnya di daerah Sumatera.

PT. High Steelindo Eranusa terus mengalami perkembangan baik dari segi kualitas produk dan juga memperbesar wilayah pemasaran hingga ketingkat nasional dengan terus menjalin kerjasama dengan pihak-pihak konsumen yang bergerak dibidang perindustrian kelapa sawit.

2.2. Ruang Lingkup Bidang Usaha

PT. High Steelindo Eranusa memiliki produk utama yaitu Lori dan Press Cylinder. Disamping itu perusahaan juga menerima perbaikan dan pemasangan

instalasi pabrik kelapa sawit.

Dalam memproduksi produknya PT. High Steelindo Eranusa menggunakan sistem produksi berdasarkan pesanan (make to order), sehingga barang yang dihasilkan tidak tetap jenisnya. Meskipun produk yang dihasilkan banyak jenisnya pada saat ini perusahaan lebih memfokuskan pekerjaannya pada pembuatan press cylinder dan lori untuk pabrik kelapa sawit. Pada dasarnya press cylinder adalah peralatan dalam pabrik kelapa sawit yang paling singkat umur

pemakaiannya. Oleh karena itu PT. High Steelindo Eranusa memfokuskan dalam penyediaan press cylinder.

2.3. Lokasi Perusahaan

pengiriman produk, hingga pemesanan bahan baku serta kegiatan administrasi lainnya.

Ada beberapa produk yang berukuran besar yang dihasilkan oleh PT. High Steelindo Eranusa. Produk ini tidak dapat dirakit di perusahaan sehingga harus mengirimkan karyawannya ke lokasi untuk pemasangan. Perusahaan bertanggung jawab penuh sampai produk tersebut dapat digunakan dan dioperasikan dengan optimal.

Letak geografis perusahaan ini dibatasi oleh :

• Sebelah timur : Perumahan PT. High Steelindo Eranusa

• Sebelah barat : Rumah penduduk setempat

• Sebelah utara : Rumah penduduk setempat

• Sebelah selatan : Rumah penduduk setempat

2.4. Organisasi dan Manajemen 2.4.1. Struktur Organisasi Perusahaan

Manajemen yang digunakan oleh PT. High Steelindo Eranusa adalah struktur organisasi campuran yaitu lini (garis lurus) dan fungsional. Dalam menjalankan struktur organisasinya ada pembagian tugas yang jelas antara pimpinan, staf dan pelaksana sehingga melakukan pengambilan keputusan lebih mudah dicapai. Angota – anggota yang merupakan staf ahli dalam bidangnya dapat memberi nasehat dalam mengerjakan perancangan dengan teliti, koordinasi dapat dengan mudah dikerjakan. Gambar dari struktur organisasi PT. High Steelindo Eranusa dapat dilihat pada Gambar 2.1.

Struktur organisasi yang berbentuk hubungan campuran antara garis dan fungsional dapat dijelaskan sebagai berikut :

1. Dalam hubungan garis dan staf, bawahan hanya mengenal seorang atasan. Bawahan tersebut hanya menerima tugas, tanggung jawab, wewenang serta haknya dari atasan tersebut. Bentuk staf dapat dilihat antara Pemegang saham, Komisaris, Direktur.

Pemegang saham

Komisaris

Direktur

Tata uasaha

Accounting Administrasi

Teknik

Konstruksi Produksi Mekanik

Perbengkelan

Security

Organisasi perusahaan merupakan wadah perusahaan yang mendayagunakan sumber-sumbernya. Wadah ini menetapkan kegiatan yang perlu dilaksanakan sesuai dengan tanggung jawab dan wewenangnya. Dalam menjalankan suatu organisasi tersebut, dimana masing-masing personil diberi tugas dan tanggung jawab sesuai jabatannya. Dalam melaksanakan tugasnya, setiap jabatan diberi gambaran dan batasan tugas serta tanggung jawab pada masing-masing struktur organisasi.

Pembagian tugas dan tanggung jawab masing-masing jabatan dalam struktur organisasi di PT. High Steelindo Eranusa adalah sebagai berikut:

1. Pemegang Saham

a. Penanam modal dalam perusahaan

b. Memutuskan kebijakan didalam perusahaan c. Penyediaan dana terhadap keperluan perusahaan

2. Komisaris

a. Pimpinan tertinggi dalam perusahaan yang mengawasi mekanisme jalannya manajemen dalam perusahaan

b. Memilih dan menentukan serta mengangkat direktur

c. Menentukan garis besar kebijakan umum dan program kerja perusahaan d. Melakukan pengawasan dan evaluasi berdasarkan laporan direktur yang

3. Direktur

a. Mengelola perusahaan secara keseluruhan

b. Mengkoordinir serta mengontrol keahlian teknis, usulan proyek, penjualan, dan pembelanjaan.

c. Surat-surat ekstern dan intern

d. Pesanan-pesanan pembelian dan pekerjaan e. Faktur-faktur penjualan

f. Penerimaan dan pengeluaran uang

g. Bertanggung jawab kepada Dewan Komisaris yang diketahui oleh Pemerintah R.I.

4. Tata Usaha

a. Membuat anggaran perusahaan yang berhubungan dengan transaksi pembelian dan segala sesuatu yang dibutuhkan pabrik.

b. Mengeluarkan uang perusahaan dengan izin direktur. c. Bertanggung jawab kepada direktur secara langsung

5. Accounting

a. Melaksanakan aktifitas akuntansi sehari-hari

b. Menyusun laporan akuntansi guna diberikan kepada tata usaha c. Melaksanakan pembayaran hutang perusahaan

6. Administrasi

a. Membuat laporan harian b. Membuat catatan administrasi

c. Melaksanakan administrasi kepegawaian seperti izin cuti, pelengkapan kerja, dan surat kepegawaian.

d. Bertanggung jawab dengan segala kegiatan administrasi diperusahaan.

7. Security

a. Melakukan pemeriksaan terhadap pekerja saat memasuki dan keluar dari wilayah perusahaan

b. Menjaga keamanan perusahaan dari hal-hal yang mengganggu c. Mengambil tindakan untuk keamanan perusahaan

d. Bertanggung jawab dengan segala kegiatan keamanan diperusahaan.

8. Mekanik

a. Membuat rencana penggunaan mesin-mesin atau instalasi alat produksi untuk kelancaran produksi.

b. Mengawasi segala kegiatan operasional pada mesin-mesin yang ada di lantai produksi

9. Perbengkelan

a. Melakukan perbaikan dan pemeliharaan terhadap mesin-mesin b. Mengawasi segala kegiatan pemeliharaan pada mesin-mesin

c. Bertanggung jawab memberikan laporan tentang keadaan mesin-mesin pada mekanik.

10.Teknik

a. Mengawasi jalan kerja kontruksi dan produksi

b. Memberikan persetujuan dan surat-surat yang sehubungan dengan konstruksi dan produksi

c. Bertanggung jawab memberikan laporan tentang keadaan konstruksi dan produksi diperusahaan.

11.Konstruksi

a. Melaksanakan inventaris fisik dan mengevaluasi pelaksanaan kerja dan menganalisis produk yang telah selasi diproduksi.

b. Memberikan hasil pekerjaan yang telah diselessaikan oleh bagian konstruksi.

c. Membuat keputusan atas tindakan yang akan dibuat pada konstruksi

12.Produksi

a. Melaksanakan dan mengevaluasi pelaksanaan produksi b. Memberikan hasil pekerjaan pada bidang produksi

c. Membuat keputusan tindakan yang akan didibuat pada produksi

d. Bertanggung jawab memberikan laporan tentang keadaan produksi diperusahaan.

2.4.2. Jumlah Tenaga Kerja dan Jam Kerja

Jumlah tenaga kerja yang bekerja di PT. High Steelindo Eranusa memiliki 70 orang karyawan yang memiliki perbedaan jenis pekerjaan dengan latar belakang pendidikan yang berbeda-beda. Jumlah tenaga kerja tetap sebanyak 54 orang sedangkan tenaga kerja tidak tetap 16 orang.

Jam kerja yang berlaku di PT. High Steelindo Eranua adalah 7 jam kerja sehari dan 6 hari kerja seminggu. Jam kerja ini berlaku baik untuk seluruh tenaga kerja yang ada. Perincian pembagian jam kerja PT. High Steelindo Eranusa adalah sebagai berikut :

1. Senin – Kamis

• Pukul 08.00 – 11.30 Kerja Aktif

• Pukul 11.30 – 13.30 Istirahat

• Pukul 13.30 – 17.00 Kerja Aktif

2. Jum’at – Sabtu

• Pukul 08.00 – 11.30 Kerja Aktif

• Pukul 14.00 – 16.30 Kerja Aktif

Pada keadaan tertentu seperti untuk menyelesaikan pesanan yang banyak maka dilakukan kerja lembur di luar jadwal diatas.

2.4.3. Sistem Pengupahan dan Fasilitas lainnya

Pihak manajemen PT. High Steelindo Eranusa selalu melakukan peninjauan berkala terhadap para pekerjanya yang dilakukan setiap awal tahun.

Sistem pengupahan, terdiri dari : 1. Upah / Gaji bulanan

Upah ini diberikan kepada tenaga kerja baik tetap maupun tidak tetap, yang diberikan pada hari pertama setiap bulan sesuai dengan jabatan dan jenis pekerjaannya masing-masing.

2. Upah lembur

Upah lembur diberikan kepada tenaga kerja yang melebihi jam kerja biasa. Pembayaran upah lembur akan dibayar apabila kerja lembur dilakukan atas izin perusahaan dan dibuktikan dengan catatan kehadiran.

Besarnya kenaikan gaji ini didasarkan atas : a. Prestasi Kerja

b. Tanggung jawab dan pekerjaannnya

c. Sikap pekerja dalam hubungannya dengan atasan atau sesama karyawan. Fasilitas lainnya untuk kesejahteraan pekerja seperti :

Pekerja mendapat gaji pokok dan beberapa tunjangan yang pemberiannya situasional, yaitu tunjangan transportasi dan tunjangan hari raya.

2. Pelayanan Kesehatan

Perusahaan menyediakan biaya pengobatan dan perawatan untuk para pekerja yang dikirim kerumah sakit. Semua biaya ditanggung oleh perusahaan.

3. Asuransi

Perusahaan mengasuransikan seluruh karyawan pada PT. Jamsostek serta mengambil kebijaksanaan-kebijaksanaan dalam membayar pertanggungan tersebut.

Jenis pertanggungan yang diasuransikan adalah : a. Jaminan kecelakaan kerja

b. Jaminan kematian c. Jaminan hari tua

d. Jaminan pemeliharaan kesehatan 4. Tujangan Hari Raya

Tunjangan Hari Raya (THR) diberikan kepada karyawan sebesar 1 bulan gaji.

2.5. Proses Produksi

peningkatan jumlah produksi dan meningkatnya jumlah produktivitas yang dapat dihasilkan selama proses produksi diperusahaan.

2.5.1. Standard Mutu Bahan/Produk

Didalam perkembangan industri saat sekarang yang semakin pesat dan teknologi yang semakin canggih menuntut setiap perusahaan untuk bersaing dan mempertahankan mutu dari produk yang dihasilkan oleh perusahaan tersebut jika ingin tetap bertahan.

PT. High Steelindo Eranusa selaku perusahaan berusaha untuk tidak mengecewakan konsumen yang memesan produk-produk buatan PT. High Steelindo Eranusa dengan membuat produk sesuai dengan spesifikasi yang ditentukan dan pengiriman produk yang tepat waktu.

Untuk menjaga kualitas produk yang dihasilkan usaha yang dilakukan oleh perusahaan adalah dengan melakukan pengawasan terus-menerus selama proses produksi sehingga kecacatan produk dapat ditekan atau dikurangi.

2.5.2. Bahan-bahan yang digunakan 2.5.2.1.Bahan Baku

Berdasarkan pengertian diatas, dalam memproduksi sebuah produk pada PT. High Steelindo Eranusa dibutuhkan bahan baku plat besi yang mampu beroperasi pada suhu tinggi serta tahan terhadap perubahan suhu yang besar.

2.5.2.2.Bahan Tambahan

Sedangkan yang dimaksud Bahan tambahan adalah bahan yang dibutuhkan guna menyelesaikan suatu produk dan ikut dalam proses produksinya tetapi pemakaiannya relative sedikit.

Adapun yang tergolong sebagai bahan tambahan adalah : 1. Cat

Cat ini digunakan untuk melapisi bagian luar press cylinder dan lori yang fungsinya untuk mencegah karat sehingga umur press cylinder dan lori menjadi lebih lama.

2. Elektroda

Dalam memproduksi press cylinder dan lori, operasi pengelasan begitu dominan. Proses pengelasan memerlukan bahan tambahan berupa elektroda dalam berbagai jenis diameter.

Jenis – jenis elektroda yang digunakan dapat dilihat pada Tabel 2.1. Tabel 2.1. Elektroda yang digunakan pada Pengelasan Addictive AWS Weld Ø Elektroda (mm) Metoda

E 7016 – 53.04 3.2 x 350 SMAW

E 6013 – 46.00 2.5 x 350 SMAW

Sebagai contoh pada elektroda E7016 – 53.04 yaitu dijelaskan dibawah ini :

Dimana :

Kekuatan tarik (dikali 1000 Psi) E XXXX – XX.XX

Klasifikasi elektroda Elektroda

Posisi pengelasan segala arah

Suhu terendah pengelasan (dikali 1000 F ) 2.5.2.3.Bahan Penolong

Selain dari bahan baku dan bahan tambahan terdapat golongan bahan penolong yang digunakan dalam pembuatan press cylinder dan lori. Bahan penolong merupakan bahan yang digunakan dalam pembuatan tetapi tidak ikut dalam proses produksi dan hanya bersifat sebagai pelengkap saja. Bahan tersebut umumnya digunakan setelah rampungnya tahap-tahap tertentu. Bahan penolong yang digunakan dalam pembuatan press cylinder dan lori antara lain :

1. Coolent

Coolent adalah bahan pendingin yang digunakan pada pengeboran.

Coolent berguna sebagai penarik panas yang ditimbulkan oleh gesekan antara

2. Thinner

Thinner digunakan sebagai pendingin dalam pengeboran dan pelarut cat

maupun bahan-bahan lainnya.

3. Elpiji dan oksigen

Elpiji dan oksigen digunakan untuk proses pemotongan plat baik yang tipis maupun yang tebal dari berbagai macam ukuran yang diperlukan dalam proses produksi.

2.5.3. Uraian Proses Produksi

Proses produksi pada pembuatan press cylinder melewati beberapa tahapan yaitu :

1. Pengukuran

Tahapan pertama adalah proses pengukuran. Plat besi dibawa ketempat pengukuran secara manual. Pada bagian pengukuran dilakukan pemberian tanda garis potong, nomor identifikasi dan diameter yang sesuai dengan gambar produk yang akan dibuat. Untuk menjaga kualitas produk agar baik maka pemberian tanda harus dilakukan dengan akurat dan jelas. Untuk menghindari kesalahan pada proses selanjutnya yaitu pemotongan dan pelubangan.

2. Pemotongan

dilakukan dengan menggunakan mesin las potong. Dalam proses pemotongan harus dilakukan dengan hati-hati agar ketika bahan dirakit tidak terjadi kelebihan atau kekurangan ukuran karena mengingat ketebalan besi yang akan dipotong.

3. Pengerolan

Setelah plat besi dipotong, maka dilakukan pengerolan untuk membentuk plat besi agar melengkung. Plat besi diangkat ke mesin pengerollan dengan menggunakan katrol. Proses penggulungan sedikit sulit karena harus memperhatikan lengkungan yang diinginkan agar sesuai dengan press cylinder yang akan dibuat nantinya.

4. Pembubutan

Plat besi yang sudah melengkung dibawa kemesin bubut. Pembubutan dilakukan 2 kali yaitu pembubutan luar dan pembubutan dalam. Pembubutan dilakukan untuk memudahkan pengelasan dan pengeboran sehingga permukaan plat besi rata.

5. Pengeboran

Pembuatan lubang dilakukan pada plat besi yang akan menjadi press cylinder. Mesin yang digunakan untuk melubangi plat besi adalah mesin bor

magnet yang menggunakan tenaga elektrik. Pengeboran dilakukan sesuai dengan ukuran yang telah dilakukan pada proses pencetakan. Pada proses pengeboran tidak memerlukan tenaga yang besar hanya saja perlu ketelitian pada saat pelubangan agar ukuran diameter yang dikehendaki tidak salah.

Setelah menyiapkan 2 press cylinder maka dilakukan perakitan untuk menyatukan kedua komponen. Untuk merakitnya maka kedua sisi press cylinder pada posisi berdiri terlebih dahulu kemudian baru dapat dirakit dengan pembatas berbentuk ring pada press cylinder sebanyak 12 buah.

Dalam pengerjaan perakitan ini. Tanda-tanda yang diberikan pada proses pengukuran sangatlah penting. Melalui tanda-tanda tersebut maka akan membantu pada proses menyatukan sisi press cylinder . Hal-hal yang perlu diperhatikan pada proses perakitan adalah pengaruh pada bentuk komponen yang akan terjadi sebagai akibat dari panas yang dihasilkan selama proses pengelasan. Selain mengakibatkan penyusutan pada panjang material, pengelasan juga dapat mengakibatkan perubahan bentuk pada material, karena itu perlu dilakukan pemilihan metode pengelasan yang dapat mengurangi terjadinya perubahan bentuk pada material. Untuk mengurangi perubahan bentuk yang terjadi pada material akibat pengelasan dapat juga dipasang alat bantu sementara. Sebelum proses perakitan harus dilakukan pemeriksaan terhadap komponen yang berkualitas dalam hal ini terhadap karat dan cacat.

7. Pengelasan

Pada tahap ini bagian komponen yang telah disatukan, dilas sehingga tidak ada bagian yang terlewatkan. Proses pengelasan menggunakan mesin las. Metode pengelasan yang digunakan di PT. High Steelindo Eranusa dilakukan secara manual karena itu hasil dari pengelasan sangat tergantung kepada kecakapan dari operator las.

Bahan yang dipakai adalah elektroda yaitu kawat las yang dilapisi dengan fluks. Lapisan fluks menghasilkan terak las yang berfungsi untuk melindungi hasil las agar tidak terkontaminasi oleh gas oksigen dan nitrogen yang berada di udara. Kualitas hasil las yang terkontaminasi oleh kedua gas tersebut akan buruk.

8. Finishing

Pada tahap ini dilakukan beberapa elemen pekerjaan, berikut penjelasan tentang kegiatan-kegiatan tersebut:

a. Gerinda luar

Kegiatan ini dilakukan untuk mendapatkan tampilan luar dari press cylinder dalam keadaan rapi. Dengan menggunakan mesin grinda sisa-sisa

pengelasan dibersihkan sehingga terdapat permukaan yang rata, dan nantinya untuk memudahkan dalam pengecatan.

b. Gerinda dalam

c. Mengisi benang di pinggiran ring

Dalam penyatuan dua press cylinder menggunakan pembatas yang bentuknya mengikuti lengkungan dari press cylinder , pekerja biasa menyebutnya Ring. Dalam penyatuan menggunakan ring ini biasanya terdapat kerenggangan yang harus dihilangkan. Untuk menghilangkan kerengganagan itu digunakan sejenis benang yang terbuat dari bahan tertentu. Benang-benang tersebut disisipkan pada bagian yang renggang sehingga tidak terdapat kerenggangan antara press cylinder dengan ring.

d. Pendempulan

Pendempulan dilakukan untuk merapikan bagian luar dari press cylinder, ring yang terbuat besi yang merupakan bahan baku tidak semuanya memiliki permukaan yang rata sehingga perlu dilakukan perataan permukaan. Pendempulan dilakukan dengan menggunakan sejenis bahan tertentu kemudian dioleskan pada bagian permukaan ring.

e. Pemasangan pegangan

Pemasangan pegangan ini bertujuan untuk memudahkan pekerja memasukkan press cylinder pada tempatnya pada pabrik kelapa sawit. Pegangan ini berupa plat besi yang telah di lengkungkan. Pemasanagan dilakukan menggunakan alat pengelasan.

f. Pengamplasan

mendapatkan permukaan yang benar-benar rapi. Pendempulan dilakukan dengan cara mengosokkan kertas pasir pada permukaan yang terdapat dempulan.

g. Pembersihan abu menggunakan kompresor

Untuk mendapatkan hasil pengecatan yang optimal, maka terlebih dahulu abu dari mengamplasan dibersihkan dengan menggunakan mesin kompresor sehingga abu yang menempel dapat benar-benar hilang.

h. Pengecatan

Pengecatan adalah tahap akhir dari penyelesaian pembuatan press cylinder sebelum produk dimasukkan kedalam tempat penumpukan produk. Pengecaran dilakukan dengan menggunakan alat penyemprot yang membuat hasil pengecatan lebih rata dan rapi. Untuk produk yang dihasilkan oleh perusahaan ini pada umum nya mennggunakan warna merah.

Tenaga kerja melakukan pekerjaan finishing dengan posisi produk terletak dibawah tanpa penyangga. Proses penggerindaan dilakukan menggunakan mesin gerinda tangan dengan berat gerida 3 kg. Pekerja melakukan pekerjaan ini selama kurang lebih dua jam setiap harinya. Dengan posisi kepala yang selalu menunduk dalam waktu yang lama. Pendempulan yang dilakukan oleh tenaga kerja juga pada posisi beridiri. Selama penyelesaian proses finishing mulai dari penggerindaan sampai pengecatan pekerja melakukannya dengan posisi kerja yang berdiri dan membungkuk selama kurang lebih 7 jam . Sehingga pekerja sering mengeluhkan sakit pada bagian pinggang sampai daerah pantat.

2.5.4. Utilitas

Proses produksi agar dapat berjalan lancar dan berkesinambungan, maka dibutuhkan sarana- sarana lain yang tidak terlibat langsung dalam proses produksi tetapi sangat berpengaruh dalam menunjang kelancaran produksi. Unit utilitas merupakan unit penunjang bagi unit-unit yang lain dalam suatu pabrik atau merupakan sarana penunjang untuk menjalankan suatu pabrik dari tahap awal sampai produk akhir.

Sistem utilitas yang digunakan pada PT. High Steelindo Eranusa terdiri dari air bersih, air kotor dan kotoran atau pembuangan sampah, sistem ventilasi yang berupa ventilasi alami dan sistem electrical serta sistem pemadaman kebakaran.

a. Pendistribusian air bersih

Untuk bagian produksi, air didapat dari sumur dengan bantuan pompa air yang kemudian disalurkan melalui pipa-pipa yang berada pada bagian produksi sehingga tersalurkan sampai dengan kantor staf. Sedangkan untuk pemukiman penduduk , distribusi air didapat melalui PDAM.

b. Sistem pembuangan limbah

Jenis limbah yang berasal dari toilet, westafel, dapur ditampung terlebih dahulu dalam bak control lalu dibuang ke sumur resapan. Sedangkan untuk buangan berupa sampah, kotoran dapur dan debu untuk setiap ruangan dikumpulkan pada suatu tempat yang akhirnya dikumpulkan di kontainer sampah, lalu diangkut keluar bangunan dengan truk sampah.

Ventilasi buatan menggunakan AC split. Dari mesin AC air dingin dialirkan melalui pipa-pipa tembaga menuju saluran pembuangan.

d. Sistem elektrikal

Ada 2 macam sumber listrik pada PT. High Steelindo Eranusa, yaitu mesin genset yang digunakan untuk proses produksi pada lantai produksi apabila terjadi pemadaman dari PLN (Perusahaan Listrik Negara).

2.5.5. Safety and Fire Protection

Sebagai antisipasi dalam penanggulangan terhadap timbulnya kebakaran, PT. High Steelindo Eranusa memiliki alat pemadam kebakaran dengan jenis serbuk kering (dry chemical), gas CO2 dan busa. Sedangkan untuk perlindungan diri untuk para karyawannya maka digunakan alat pelindung diri seperti helm pengaman, sepatu pelindung, sarung tangan, kacamata dan pelindung wajah saat mengelas.

2.5.6. Waste Treatment

Limbah yang dihasilkan dari pengolahan pada PT. High Steelindo Eranusa adalah jenis limbah berbentuk padat yang berasal dari sisa-sisa besi hasil pemotongan yang tidak dipakai lagi dan sisa-sisa hasil bubutan yang berasal dari mesin bubut. Limbah pada PT. High Steelindo Eranusa tidak berbahaya karena tidak mengandung zat-zat yang mengganggu atau merusak lingkungan sekitar.

Kemudian setelah terkumpul banyak maka potongan besi tersebut dapat dijual oleh penduduk sekitar yang ingin membelinya agar dapat dijual kembali dengan harga yang tinggi di pasaran. Hal ini tentunya cukup membantu perekonomian penduduk sekitar dan juga cukup membantu pihak perusahaan untuk mengatasi permasalahan limbah padat ini.

2.6. Daerah Pemasaran

Tujuan pemasaran PT. High Steelindo Eranusa untuk memenuhi kebutuhan pasar. Pemasaran biasanya dilakukan terlebih dahulu melakukan kontrak penjualan secara langsung dengan PT. High Steelindo Eranusa, kemudian menentukan jenis dan spesifikasi yang disetujui.

Strategi pemasaran yang dilakukan PT. High Steelindo Eranusa yaitu dengan menjaga kualitas produk yang dihasilkan mulai dari awal proses hingga produk dipasang di sebuah pabrik kelapa sawit.

2.7. Sosial dan Lingkungan

Kemudian dari segi sosial, PT. High Steelindo Eranusa memberikan kesempatan kepada masyarakat sekitar maupun kepada mahasiswa untuk melihat dan mengetahui bagaimana proses produksi dalam pembuatan produk sehingga akan membuka pikiran dan bertambahnya wawasan mengenai pembuatan peralatan-peralatan pendukung mesin pengolahan kelapa sawit.

BAB III

LANDASAN TEORI

3.1. Studi Gerakan (Motion Study)

Penelitian gerak adalah penentuan secara ilmiah untuk gerakan-gerakan umum dari tangan dan angota badan dalam melakukan pekrjaan serta perencanaan dan pengolahan produk, dalam cara proses-proses produksi.

Motion Study ini diharapkan dapat memberikan keuntungan pada pabrik

pada umumnya, atau production control khususnya dalama hal :

a. Memperbaiki cara kerja dengan menghilangkan hal-hal ataupun mengelimonasi gerakan-gerakan yang tidak efisien dalam cara-cara pengerjaan suatu pekerjaan.

b. Memperbaiki cara-cara atau metode kerja yang ada dengan menciptakan situasi baru yang lebih menarik dan lebih mudah, perubahan alat-alat baru yang lebih baik.

3.2. Pengukuran Waktu Kerja

dilakukan menurut metode tertentu, pada kecepatan normal dengan mempertimbangkan faktor-faktor keletihan, kelonggaran untuk kepentingan pribadi.

Pada umumnya teknik-teknik pengukuran waktu terdiri dari dua bagian, pertama teknik pengukuran waktu secara langsung, dan kedua secara tidak langsung. Teknik pengukuran secara langsung dilakukan langsung pada tempat dimana pekerjaan yang diukur dijalankan. Sedangkan pengukuran tidak langsung yaitu melakukan perhitungan waktu tanpa harus berada ditempat pekerjaan melalui elemen-elemen pekerjaan atau elemen-elemen gerakan.

Cara jam henti dan sampling pekerjaan adalah pengukuran kerja secara langsung. Keduanya umum diaplikasikan untuk menetapkan waktu standar ataupun mengukur kondisi-kondisi kerja yang tidak produkstif. Dengan salah satu dari cara ini, akan didapat waktu standar dari suatu pekerjaan yaitu waktu yang dibutuhkan secara wajar oleh seorang pekerja normal untuk menyelesaikan suatu pekerjaan.

Untuk pelaksanaanya, penelitian waktu dapat dibagi atas tahap-tahap yaitu sebagai berikut :

1. Melaksanakan pengamatan terhadap departemen-departemen dengan memahami semua gerakan bahan, pekerja dan mesin.

2. Tahap komunikasi, dengan mengadakan pendekatan pada para karyawan dengan baik, sehingga karyawan dapat bekerja tanpa merasa terganggu. 3. Mengamati dan mencatat informasi mengenai operasi dan operator dari

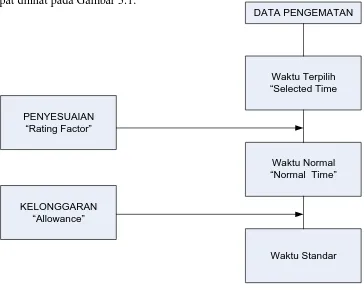

DATA PENGEMATAN

Waktu Terpilih “Selected Time

Waktu Normal “Normal Time”

Waktu Standar PENYESUAIAN

“Rating Factor”

KELONGGARAN “Allowance”

4. Menentukan satu siklus kerja dan menguraikannya atas elemen-elemen kerjanya.

5. Tahap pengukuran, pengamatan waktu pengerjaan (selected time) yang dibutuhkan pekerja dan penentuan jumlah pengamatan yang dibutuhkan, penentuan penyesuaian (rating factor) serta kelonggaran (allowance). 6. Tahap penyelesaian, penelaahan hasil pengukuran waktu yang dilakukan 7. Menentukan jumlah tenaga kerja yang dibutuhkan sesuai dengan

perhitungan yang dilakukan berdasarkan waktu standar.

[image:51.595.125.489.368.658.2]Langkah-langkah untuk menentukan waktu standar dari suatu pekerjaan dapat dilihat pada Gambar 3.1.

Gambar 3.1. Langkah-langkah Penentuan Waktu Standar

Waktu Normal (WN) = WT x RF Waktu Standar (WS) = WN x (1+All)

Dimana: WN = Waktu Normal (Normal Time) WT = Waktu Terpilih (Selected Time)

RF = Faktor Prestasi Kerja (Rating Factor) dalam % All = Allowance (dalam %)

3.2.1. Pengukuran Waktu Kerja Secara Langsung

Teknik pengukuran secara langsung adalah teknik pengukuran waktu yang dilakukan langsung pada pekerjaan yang akan diukur standarnya. Contoh teknik pengukuran secara langsung adalah Direct Time Study dan Work Sampling.

Direct Time Study adalah teknik pengukuran waktu yang merupakan

pengukuran secara fisik terhadap waktu yang dibutuhkan dalam menyelesaikan pekerjaan dengan menggunakan stopwatch (jam henti). Dimana pengamat berada di tempat berlangsungnya pekerjaan selama selang waktu tertentu.

harus dapat dihitung secara nyata, pekrjaan tersebut cukup banyak dilaksanakan dan teratur sifatnya sehingga memadai untuk diukur dan dihitung waktu bakunya.

Beberapa langkah umum (tahap) dalam menentukan waktu standar dengan stopwatch time study adalah

1. Menelaah dan mencatat informasi mengenai operasi dan operator dari objek yang akan diamati.

Penelaahan dan pencatatan informasi diperlukan untuk mendapatkan keseragaman dari metode kerja, peralatan, kualitas dan kondisi temapat kerja sebelum melakukan pengukuran kerja, sehingga segala bentuk yang tidak efisien apat dipilih dan dihilangkan. Hal ini berguna menyusun data standar dikemudian hari. Penelaahan faktor-faktor diatas memerlukan ketelitian karena studi waktu yang dilakukan haruslah lengkap dan bernilai.

2. Memecahkan operasi menjadi elemen-elemen kerja dan mencatat

keterangan-keterangan yang lengkap mengenai metode yang digunakan. a. Memberikan kemungkinan untuk membandingkan elemen-elemen

yang sama dalam pekerjaan-pekerjaan yang berbeda.

b. Memberikan kemungkinan untuk memberikan ranting secara terpisah pada fase-fase pekerjaan yang berbeda bila diinginkan.

c. Memberikan kemungkinan lebih lanjut menuju data standar.

e. Dengan diketahui waktu standar elemen-elemen, maka dapat dihitung waktu standar total suatu operasi.

f. Untuk mengetahui adanya variasi dalam metode kerja, tidak dapat dengan mudah ditentukan dengan suatu pengamatan secara keseluruhan.

g. Untuk mengetahui adanya penyimpangan waktu kerja yan terjadi pada suatu elemen, misalnya waktu yang terlampau sempit yang diperhitungkan untuk suatu elemen kerja.

3. Mengamati dan mencatat langsung waktu yang dibutuhkan pekerja untuk melaksanakan pekerjaanya.

Untuk mengukur waktu dengan stopwatch ada tiga cara (metode) pelaksanaannya yaitu :

1. Metode Berulang ( Stop-back Method)

Pengukuran waktu secara berulang, stopwatch dijalankan, pada setiap akhir elemen kerja stopwatch dibaca, pada saat itu pula jarumnya dikembalikan ke nol, dijalankan kembali untuk yang berikutnya.

2. Methode Kontinu (Continues Methode)

3. Metode akumulatif (accumulatif Methode)

Pengukuran secara akumulatif memungkinkan cara pembacaan waktu dari masing-masing elemen dengan dua buah stopwatch yang pertama dijalankan maka stopwatch kedua otomatis berhenti dan sebaliknya.

3.2.3. Pengukuran Waktu Kerja secara Tidak Langsung

Teknik pengukuran waktu kerja secara tidak langsung, menghitung waktu tanpa harus berada ditempat kerja, yaitu melalui tabel-tabel yang tersedia. Namun tetap harus mengetahui jalannya pekerjaan melalui elemen-elemen gerakan. Contoh teknik pengukuran kerja secara tidak langsung adalah data waktu gerakan

Dengan salah satu cara diatas, waktu penyelesaian suatu pekerjaan yang dijalankan denga sistem kerja tertentu dapat ditentukan sehingga jika pengukuran dilakukan terhadap beberapa alternative sistem kerja, yang terbaik adalah yang membutuhkan waktu penyelesaian tersingkat.

3.3. Penyesuaian dan Kelonggaran

Biasanya penyesuaian dilakukan dengan mengalikan waktu siklus rata-rata atau waktu elemen rata-rata dengan sautu harga p yang disebut faktor penyesuaian. Besarnya harga p dapat ditentukan sehingga hasil kali yang diperoleh mencerminkan waktu yang sewajarnya atau yang normal. Bila peneliti mendapati operator bekerja diatas normal (terlalu cepat) maka harga p nya akan lebih besar dari 1 (p1), sebaliknya jika di pandang operator bekerja dibawah normal maka p lebih kecil dari 1 (p). seandainya pengukur berpendapat bahwa operator bekerja dengan wajar maka harga p nya sama dengan 1 ( p=1).

3.3.1. Beberapa Cara Menentukan Faktor Penyesuaian

Cara pertama adalah cara persentase yang merupakan cara yang paling awal digunakan dalam pnyesuaian. Disini besarnya faktor penyesuaian ditentukan oleh pengukur melalui pengamtannya selama melakukan pengukuran. Misalnya si pengukur berpendapat bahwa p=110%. Jika waktu siklusnya telah terhitung sama dengan 14,6, maka waktu normalnya :

Wn=14,6x1,1=16,6

kerja operator. Disini akan dikemukan beberapa cara tersebut yaitu cara Shumard, Westinghouse dan Objektif.

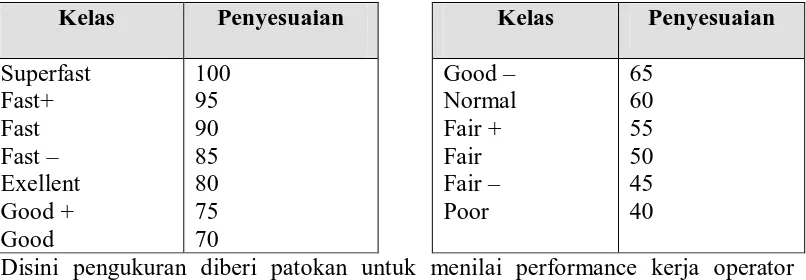

1. Cara Shumard

[image:57.595.113.516.333.473.2]Cara shumard memberikan patokan-patokan penilaian melalui kelas-kelas performance kerja dimana setiap kelas mempunyai nilai sendiri-sendiri. Nilai tersebut dapat dilihat pada Tabel 3.1.

Tabel 3.1. Penyesuaian Menurut Cara Shumard

Kelas Penyesuaian Kelas Penyesuaian

Superfast Fast+ Fast Fast – Exellent Good + Good 100 95 90 85 80 75 70 Good – Normal Fair + Fair Fair – Poor 65 60 55 50 45 40

Disini pengukuran diberi patokan untuk menilai performance kerja operator menurut kelas-kelas Superfast, fast +, fast, fast -, exellent dan seterusnya.

Seseorang yang dipandang normal diberi nilai 60, dengan nama performance kerja yang lain dibandingkan untuk menghitung faktor penyusuaian. Bila performance seorang operator dinalai Exelent maka dia mendapat nilai 80, dan karenanya faktor penyesuaiannya adalah :

P = 80/60 = 1,33

Jika waktu siklus rata-rata sama dengan 276,4 detik, maka waktu normalnya :

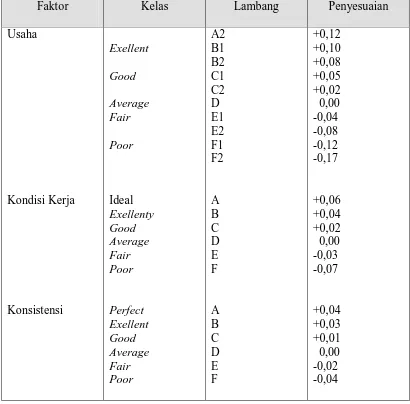

2. Cara Weshinghouse

Cara weshinghouse mengarahkan penilaian pada 4 faktor yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja yaitu : Keterampilan, Usaha, Kondisi Kerja, dan konsistensi. Setiap faktor terbagi kedalam kelas-kelas dengan nilai masing-masing.

Keterampilan dan Skil didefinisikan sebagai kemampuannya mengikuti cara kerja yang ditetapkan. Latihan dapat meningkatkan keterampilan, tetapi hanya sampai ketingkat tertentu saja. Secara psikologis keterampilan merupakan kemampuan maksimal yang dapat diberikan pekerja yang bersangkutan. Keterampilan dapat juga menurun karena berbagai sebab.

Untuk keperluan penyesuaian keterampilan dibagi menjadi enam kelas dengan ciri-ciri yang dimiliki seperti yang dikemukakan berikut ini :

Super Skill 1. 2. 3. 4.

5.

6.

7.

Secara bawaan cocok sekali dengan pekerjaannya Bekerja dengan sempurna

Tampak seperti telah terlatih dengan sangat baik

Gerakan-gerakannya sangat halus tetapi cepat sehingga sulit untuk diikuti

Kadang-kadang terkesan tidak berbeda dengan gerakan-gerakan mesin

Perpindahan dari satu elemen pekerjaan ke elemen pekerjaan lainnya tidak terlalu terlihat karena lancar

8.

tentang apa yang dikerjakan

Secara umum dapat dikatakan bahwa pekerja yang bersangkutan adalah pekerja yang baik

Exellent Skill 1. 2. 3. 4. 5. 6. 7. 8. 9. Percaya diri

Tampak cocok dengan pekerjaannya Terlihat telah terlatih baik

Bekerjanya teliti dengan baik banyak melakukan pengukuran-pengukuran atau pemeriksaan-pemeriksaan

Gerakan-gerakan kerjanya beserta urutan-urutannya dijalankan tanpa kesalahan

Menggunakan peralatan dengan baik

Bekerjanya cepat tanpa mengorbankan mutu Bekerjanya cepat tapi halus

Bekerja berirama dengan terkoordinasi Good Skill 1.

2. 3. 4. 5. 6. 7.

Kwalitas hasil baik

Bekerjanya tampak lebih baik dari pada kebanyakan pekerjaan pada umumnya

Dapat memberi petunjuk pada pekerja lain yang keterampilannya rendah

Tampak jelas sebagai pekerja yang cakap Tidak memerlukan banyak pengawasan. Tidak ada keragu-raguan

8. 9.

Gerakan-gerakannya terkoordinasi dengan baik Gerakan-gerakannya cepat. Average Skill 1. 2. 3. 4. 5. 6. 7. 8. 9.

Tampak adanya kepercayaan pada diri sendiri Gerakannya cepat tapi tidak terlambat

Terlihat adanya pekerjaan-pekerjaan yang perencaan Tampak sebagai pekerja yang cakap

Gerakan-gerakannya cukup menunjukkan tiadanya keragu-raguan

Mengkoordinasi tangan dan pikiran dengan cukup baik

Tampak cukup terlatih dan karenanya mengetahui seluk beluk pekerjaannya

Bekerjanya cukup teliti

Secara keseluruhan cukup memuaskan Fair Skill 1.

2. 3. 4. 5. 6. 7.

Tampak terlatih tetapi belum cukup baik

Mengenal peralatan dan lingkungan secukupnya

Terlihat adanya perencanaa-perencanaan sebelum melakukan gerakan.

Tidak mempunyai kepercayaan diri yang cukup

Tampaknya seperti tidak cocokd engan pekerjannya tetapi telah ditempatkan diperkjaan itu sejak lama.

Mengetahui apa yang dilakukan dan harus dilakukan tetapi tampak tidak selalu yakin

8.

9.

Jika tidak bekerja sungguh-sungguh outputnya akan sangat rendah

Biasanya tidak ragu-ragu dalam menjalankan gerakan-gerakannya

Poor Skill 1. 2. 3. 4. 5. 6. 7. 8. 9.

Tidak dapat mengkoordinasi tangan dan pikiran Gerakan-gerakannya kaku

Kelihatannya tidak yakin pada urutan pekerjaan

Seperti tidak terlatih untuk pekerjaan yang bersangkutan Tidak terlihat adanya kecocokan dengan pekerjaannya Ragu-ragu dalam menjalankan gerakan-gerakan kerja Sering melakukan kesalahan-kesalahan

Tidak adanya kepercayaan diri

Tidak dapat mengambil inisiatif sendiri

Secara keseluruhan tampak pada kelas-kelas diatas bahwa yang membedakan kelas keterampilan seseorang adalah keragu-raguan, ketelitian gerakan, kepercayaan diri, koordinasi, irama gerakan, ”bekas-bekas” latihan dan hal-hal lain yang serupa.

Untuk usaha atau Efort cara weshinghouse membagi juga atas kelas-kelas. Yang dimaksud dengan usaha disini adalah kesungguhan yang ditunjukkan atau diberikan opertor ketika melakukan perkerjaannya. Berikut ini adalah keenam kelas yang dimaksud:

3. Good Effort 4. Average Effort 5. Fair Effort 6. Poor Effort

Dari uraian diatas terlihat adanya korelasi antara keterampilan dengan usaha. Dalam prakteknya banyak terjadi pekerja yang memiliki keterampilan rendah bekerja dengan usaha yang sungguh-sungguh sebagai imbangannya. Kadang-kadang usaha ini begitu besanya sehingga tampak berlebihan dan tidak banyak menghasilkan. Sebaliknya seseorang yang memiliki keterampilan tinggi tidak jarang bekerja dengan usaha yang tidak didukung dihasilkannya perpormance yang lebih baik. Jadi walaupun hubungan antara ”kelas tinggi” pada keterampilan dan usaha tampak erat sebagaimana juga dengan kelas-kelas rendah (misalnya exellent – exellent , fair dengan fair dan selanjutnya). Kedua faktor ini adalah hal-hal yang secara terpisah dalam pelaksanaan pekerjaan. Karenanya cara weshinghouse memisahkan faktor-faktor keterampilan dari usaha dalam rangka

penyesuaian.

bersangkutan, yaitu yang memungkinkan performance maksimal dari pekerjaannya.

Faktor yang harus diperhatikan adalah konsistensi. Faktor ini perlu diperhatikan karena kenyataannya bahwa setiap pengukuran waktu angka-angka yang dicatat tidak pernah semuanya sama, waktu penyelesaian yang ditunjukkan pekerja selalu berubah-ubah, dari satu siklus kesiklus lainnya, dari jam ke jam bahkan dari hari ke hari. Konsistensi juga memiliki enam kelas yaitu : Perfect, Exellent, Good, Average, fair dan poor. Seseorang dapat dikatakan bekerja perfect

adalah yang bekerja dengan waktu penyelesaian yang boleh dikatakan tetap dari saat ke saat.

[image:63.595.106.519.497.710.2]Angka-angka yang diberikan bagi setiap kelas dari faktor diatas diperhatikan pada Tabel 3.2. dalam menghitung faktor penyesuaian, bagi keadaan yang dianggap wajar diberi harga.

Tabel 3.2. Penyesuaian Menurut Weshinghouse

Faktor Kelas Lambang Penyesuaian

Tabel 3.2. Penyesuaian Menurut ... (Lanjutan)

Faktor Kelas Lambang Penyesuaian

Usaha Kondisi Kerja Konsistensi Exellent Good Average Fair Poor Ideal Exellenty Good Average Fair Poor Perfect Exellent Good Average Fair Poor A2 B1 B2 C1 C2 D E1 E2 F1 F2 A B C D E F A B C D E F +0,12 +0,10 +0,08 +0,05 +0,02 0,00 -0,04 -0,08 -0,12 -0,17 +0,06 +0,04 +0,02 0,00 -0,03 -0,07 +0,04 +0,03 +0,01 0,00 -0,02 -0,04 3.3.2. Kelonggaran

Kelonggaran diberikan untuk tiga hal yaitu kebutuhan: pribadi menghilangkan rasa fatique, dan hambatan-hambatan yang tidak dapat dihindarkan. Ketiganya ini merupakan hal-hal yang secara nyata dibutuhkan oleh pekerja, dan yang selama pengukuran tidak diamati, diukur, dicatat ataupun dihitung. Karena sesuai pengukuran dan setelah mendapatkan waktu normal, kelonggaran perlu ditambahkan.

3.3.3. Kelonggaran untuk Kebutuhan Pribadi

Yang termasuk kedalam kebutuhan pribadi disini adalah, hal-hal seperti minum sekadarnya untuk menghilangkan rasa haus, kekamar kecil, bercakap-cakap dengan teman sekerja sekedar untuk menghilangkan ketergantungan ataupun kejemuan dalam bekerja. Berdasarkan penelitian ternyata besarnya kelonggaran ini bagi pekerja pria berbeda dari pekerja wanita: misalnya untuk pekerja-pekerja ringan pada kondisi-kondisi kerja normal pria memerlukan 2-2,5 dan wanita 5% (persentase ini adalah dari normal).

3.3.4. Kelonggaran untuk Menghilangkan Rasa Fatique

produksi disebabkan oleh timbulnya rasa fatique karena masih banyak kemungkinan lain yang dapat menyebabkannya.

Jika rasa fatique telah datang dan pekerja harus bekerja untuk menghilangkan performance normalnya, maka usaha yang dikeluarkan pekerja lebih besar dari normal dan ini akan menambah rasa fatique. Bila hal ini berlangsung terus pada akhirnya akan terjadi fatique total yaitu jika anggota badan yang bersangkutan sudah tidak dapat melakukan gerakan kerja sama sekali walaupun sangat dikehendaki. Hal demikian jarang terjadi karena berdasarkan pengalamannya pekerja dapat mengatur kecepatan kerjanya sedemikian rupa, sehingga lambatnya gerakan-gerakan kerja ditujukan untuk menghilangkan rasa fatique ini.

3.3.5. Kelonggaran untuk Hambatan-hambatan Tak Terhindarkan

Beberapa contoh yang termasuk kedalam hambatan tak terhindarkan adalah :

1. Menerima atau meminta petunjuk kepada pengawas 2. Melakukan penyesuaian–penyesuaian mesin

3. Memperbaiki kemacetan-kemacetan singkat seperti mengganti alat potong yang patah, memperbaiki kembali ban yang lepas dan sebagainya.

4. Memasang peralatan potong

5. Mengambil alat-alat khusus atau bahan-bahan khusus dari gudang 6. Hambatan-hambatan karena kesalahan pemakaian alat ataupun bahan 7. mesin berhenti karena matinya aliran listrik

3.4. Pengujian Keseragaman Data

Pengujian keseragaman data adalah suatu pengujian yang berguna untuk memastikan bahwa data yang dikumpulkan berasal dari suatu sistem yang sama. Melalui pengujian ini kita dapat mengetahui adanya perbedaan-perbedaan dan data-data yang diluar batas kendali yang dapat kita gambarkan pada peta kontrol. Data – data yang demikian dibuang dan tidak dipergunakan dalam perhitungan selanjutnya. Untuk membuat peta kontrol, terlebih dahulu kita tentukan batas-batas kontrolnya dengan menggunakan rumus uji keseragaman data sebagai berikut, utuk tingkat kepercayaan 95% dan tingkat ketelitian 5% maka:

n

p

p

p

BKA _

_ _

_ (1

)

2 −

+

n

p

p

p

BKA _ _ __ (1

)

2 −

−

= Batas kontrol bawah

Dimana :

p

_

= produktivitas rata-rata operator (bentuk desimal)

n

_

= Jumlah pengamatan yang dilaksanakan per siklus waktu kerja

- Tingkat kepercayaan 68% mempunyai harga k = 1 - Tingkat kpercayaan 95 % mempunyai harga k = 2 - Tingkat kepercayaan 99% mempunyai harga k = 3

3.5. Menghitung Jumlah Pengamatan yang diperlukan

Banyaknya pengamatan yang harus dilakukan dalam sampling kerja akan dipengaruhi oleh dua faktor yaitu :

1. Tingkat ketelitian dari hasil pengamatan 2. Tingkat keyakinan dari hasil pengamatan.

Dengan asumsi bahwa terjadinya seorang operator akan bekerja atau menganggur mengikuti pola distribusi normal, maka untuk mendapatkan jumlah pengamatan yang harus dilakukan dapat dicari dengan rumus:

p S p k N 2 2

1 = (1− )

Dimana :

p = Persentase terjadinya kejadian yang dimati (bentuk desimal)

K = Harga indeks yang besarnya tergantung pada tingkat kepercayaan yang diambil

- Tingkat kepercayaan 68% mempunyai harga k = 1 - Tingkat kpercayaan 95 % mempunyai harga k = 2 - Tingkat kepercayaan 99% mempunyai harga k = 3

Untuk menetapkan berapa jumlah pengamatan yang seharusnya dilakukan (N) maka disini harus diputuskan terlebih dahulu berapa tingkat kepercayaan (convidence level) dan derajat ketelitian (degree of accuracy) untuk pengukur kerja tersebut. Didalam aktifitas pengukuran kerja biasnya akan diambil 95% convidence dan 5% degree of accuracy. Hal ini berarti bahwa sekurang-kurangnya

95 dari 100 harga rata-rata dari hasil pengamatan yang dicatat akan memiliki penyimpangan tidak lebih dari 5%. Besar N” (jumlah pengamatan yang harus dilakukan) (N’≤ N). Apabila kondisi yang diperoleh adalah N’ lebih besar dari pada N (N’ ≥ N ) maka pengamat an yang harus dilakukan lagi. Sebaliknya jika harga N’ lebih kecil dari N (N’≤N) maka pengamatan yang dilakuka n telah mencukupi sehingga data bisa memberikan tingkat keyakinan dan tingkat ketelitian yang sesuai dengan yang diharapkan.

3.6. Penentuan Tingkat Ketelitian hasil Pengamatan

dikategorikan cukup teliti. Untuk itu cara yang dipakai adalah dengan menghitung harga S pada rumus yang sama yaitu :

− = p N p p k S ) 1 ( Dimana :

S = Tingkat ketelitian yang dikehendaki

p = persentase terjadi kejadian yang diamati (bentuk desimal)

N = Jumlah pengamatan yang telah dilakukan untuk sampling kerja K = Harga indeks yang besarnya tergantung pada tingkat kepercayaan

diambil

- Tingkat kepercayaan 68% mempunyai harga k = 1 - Tingkat kepercayaan 95 % mempunyai harga k = 2 - Tingkat kepercayaan 99% mempunyai harga k = 3

3.7. Perhitungan Jumlah Tenaga Kerja Standar Berdasarkan Waktu Standar

Waktu standar sangat diperlukan terutama sekali untuk man power planning (perencanaan jumlah tenaga kerja). Waktu baku ini merupakan waktu

seragam dan sudah mencukupi maka dilanjutkan dengan perhitungan jam kerja produktif dan waktu total pengerjaan produk, untuk menentukan jumlah kebutuhan tenaga standar.

Menghitung jam kerja produktif :

JKP = Total waktu kerja x Jumlah hari pengamatan JKP = Jumlah jam kerja produktif

Menghitung waktu total pengerjaan seluruh produk : Wt = Wb x Yi

Dimana :

Wt = Waktu total pengerjaan seluruh produk Wb = Waktu baku / waktu standar

Yi = Volume pekerjaan pada periode pengamatan

Menghitung kebutuhan tenaga kerja standar, maka untuk menghitung kebutuhan tenaga kerja standar adalah :

JKP Wt JKT =

Dimana :

JKT = Jumlah tenaga kerja yang dibutuhkan JKP = Jumlah jam kerja produktif

3.8. Keluhan Musculoskeletal

Pekerja yang melakukan kegiatan berulang-ulang dalam satu siklus sangat rentan mengalami gangguan muskuloskeletal. Kelelahan muskuloskeletal merupakan keluhan pada bagian-bagian otot skeletal yang dirasakan oleh seseorang mulai dari keluhan sangat ringan sampai sangat sakit. Apabila pekerjaan berulang tersebut dilakukan dengan cara yang nyaman, sehat dan sesuai dengan standar yang ergonomis, maka tidak akan menyebabkan gangguan muskuloskeletal dan semua pekerjaan akan berlangsung dengan efektif dan

efisien. Kelelahan akibat kerja sering kali diartikan sebagai proses menurunnya efisiensi, performans kerja dan berkurangnya kekuatan/ketahanan fisik tubuh untuk terus melanjutkan kegiatan yang harus dilakukan. Ada beberapa faktor yang berbeda-beda seperti berikut :

1. Lelah otot, yang dalam hal ini bisa dilihat dalam bentuk munculnya gejala kesakitan yang amat sangat ketika otot harus menerima beban yang berlebihan.

2. Lelah visual, yaitu lelah yang diakibatkan ketegangan yang terjadi pada otot visual (mata). Mata yang terkonsentrasi secara terus-menerus pada suatu objek (layar monitor).

Pekerjaan yang berulang-ulang sering terjadi di tempat kerja. Hal –hal yang menyebabkan terjadinya resiko tersebut adalah:

1. Static positions (posisi yang tetap)

2. Body movements (pergerakan tubuh)

3. Handling – lifting (pengangkatan dan penanganan benda)

4. Pushing/pulling and carrying loads (pekerjaan menarik, mendorong, dan

mengangkat beban)

5. Use of a localised force (penggunaan gaya setempat)

6. Repeated efforts (usaha yang berulang – ulang) energy expenditure

(pengeluaran energi yang berlebihan)

Untuk mengatasi mesalah tersebut ada beberapa langkah yang dapat diterapkan dalam upaya penilaian dan pengendalian teerhadap resiko kelelahan otot serta ketidaknyamanan pada proses kerja.

1. Identifikasi resiko 2. Penilaian resiko 3. Evaluasi resik

Secara garis besar keluhan otot yang terjadi dapat dikelompokkan menjadi dua yaitu :

2. Keluhan menetap (persistent), yaitu keluahan otot yang bersifat menetap. Walaupun pembebanan kerja telah dihentikan, namun rasa sakit pada otot masih terus berlanjut.

Berdasarkan rekomendasi dari Occupational Safety and Healt Administration (OSHA), mengatasi masalah keluhan otot skeletal tersebut ada dua

langkah yaitu rekayasa teknik (desain stasiun kerja) dan rekayasa manajemen (kriteria dan organisasi kerja). Langkah – langkah pencegahan ini dimaksudkan untuk mengeliminir kesalahan kerja dan sikap kerja yang tidak alamiah.

1. Rekayasa Teknik

Rekayasa teknik pada umumnya dilakukan dengan memilih beberapa alternatif sebagai berikut :

a. Eliminasi, yaitu dengan menghilangkan sumber bahaya yang ada. Hal ini jarang bisa dilakukan mengingat kondisi dan tuntutan pekerjaan yang mengharuskan untuk menggunakan peralatan yang ada.

b. Subsitusi, yaitu mengganti alat/bahan lama dengan yang baru lebih aman, menyempurnakan proses produksi dan menyempurnakan prosedur peralatan.

c. Partisi, yaitu melakukan pemisahan antara sumber bahaya dan pekerja, sebagai contoh, memisahkan ruang mesin yang bergetar dengan ruang pekerja lainnya dan sebagainya.

d. Ventilasi, yaitu dengan menambahkan ventilasi utnuk mengurangi resiko sakit misalnya, akibat suhu udara panas.

a. Pendidikan dan pelatihan, dengan cara ini pekerja akan memahami lingkungan dan alat kerja sehingga diharapkan dapat melakukan penyesuaian dan inovatif dalam melakukan upaya-upaya pencegahan terhadap resiko sakit akibat kerja.

b. Pengaturan waktu kerja dan istirahat yang seimbang, dalam arti disesuaikan dengan kondisi lingkungan kerja dan karakteristik pekerja, sehingga dapat mencegah paparan yang berlebihan terhadap sumber bahaya.

c. Pengawasan yang intensif, dapat dilakukan pencegahan lebih dini terhadap segala kemungkinan terjadinya resiko sakit akibat kerja.

3.9. Standard Nordic Body Map Quistionnaire (SNQ)

Standard Nordic Body Map Quistionnaire (SNQ) merupakan alat yang

dapat mengetahui bagian-bagian otot skeletal yang mengalami keluhan dengan tingkat keluhan mulai Tidak Sakit (TS), Agak Sakit (AS), Sakit (S), dan Sangat Sakit (SS). Dengan melihat dan menganalisis peta tubuh seperti pada Gambar 3.2, maka dapat dihitung jenis dan tingkat keluhan otot skeletal yang dirasakan oleh pekerja.