DAFTAR PUSTAKA

Baker, Kenneth. 2001. Elements of Sequencing And Scheduling. New York: Wiley Faizal, Achmad et al. 2014. Pengembangan Penjadwalan Re-entrant Flowshop

Berdasarkan Algoritma Nawaz, Enscore, dan Ham (NEH) dengan Pendekatan Dispatching Rule. Diakses tanggal 5 September 2016.

Gozali, Lina et al. 2013. Usulan Penjadwalan Job Dengan Metode Campbell, Dudek And Smith (CDS) dan Metode Nawaz, Enscore And Ham (NEH)

Untuk Meminimasi Makespan Proses Stamping Part Isuzu di Line B PT XYZ. Diakses tanggal 5 September 2016

Ginting, Rosnani. 2007. Sistem Produksi. Yogyakarta : Graha Ilmu

Masudin, Ilyas et al. 2014. Penjadwalan Flowshop Menggunakan Algoritma Nawaz Enscore Ham. Diakses tanggal 5 September 2016.

Pinedo, Michael. 1999. Operation Scheduling With Application in Manufacturing and Services. USA: McGraw Hill International Editions.

Groover, Mikell. 2007. Work Systems and the Methods, Measurement, and Management of Work. USA: Pearson prentice hall.

Sutalaksana, Iftikar. Z. 2005. Teknik Tata Cara Kerja. Bandung: ITB.

Wibowo, Rudi et al. 2016. Optimalisasi dan Evaluasi Panjadwalan Aliran Produksi Flowshop N-Jobs, M-Machines Menggunakan Metode Heuristic Algorithm. Diakses tanggal 5 September 2016.

BAB III

TINJAUAN PUSTAKA

3.1. Defenisi dan Konsep Dasar Penjadwalan

Penjadwalan adalah pengurutan pembuatan atau pengerjaan produk secara menyeluruh yang dikerjakan pada beberapa buah mesin. Dengan demikian masalah sequencing senantiasa melibatkan pengerjaan sejumlah komponen yang sering disebut dengan istilah job. Job sendiri masih merupakan komposisi dari sejumlah elemen-elemen dasar yang disebut aktivitas atau operasi. Tiap aktivitas atau operasi ini membutuhkan alokasi sumber daya tertentu selama periode waktu tertentu yang sering disebut dengan waktu proses.(Ginting, 2009:1)

Penjadwalan merupakan alat ukur yang baik bagi perencanaan agregat. Pesanan-pesanan aktual pada tahap ini akan ditugaskan pertama kalinya pada sumberdaya tertentu (fasilitas, pekerja, dan peralatan), kemudian dilakukan pengurutan kerja pada tiap-tiap pusat pemrosesan sehingga dicapai optimalitas utilisasi kapasitas yang ada. Pada penjadwalan ini, permintaan akan produk-produk yang tertentu (jenis dan jumlah) dari MPS akan ditugaskan pada pusat-pusat pemrosesan tertentu untuk periode harian.

a. Batas kapasitas dari sumber daya tersedia

b. Keterbatasan teknologi urutan pengerjaan job atau routing

Solusi terhadap masalah penjadwalan harus memenuhi kedua kendala tersebut. dengan kata lain, solusi tersebut setidaknya menjawab dua pertanyaan beriut:

a. Sumber daya mana yang akan dialokasikan untuk mengerjakan operasi? b. Kapan setiap operasi dimulai dan selesai?

Pokok permasalahan dari penjadwalan adalah keputusan dalam pengalokasian sumber daya dan pengurutan job yang memberikan solusi optimal.(Baker, 2001:2)

3.2. Tujuan Penjadwalan

Beberapa tujuan dari aktivitas penjadwalan adalah sebagai berikut:

1. Meningkatkan penggunaan sumber daya atau mengurangi waktu tunggunya, sehingga total waktu proses dapat berkurang dan produktivitas dapat meningkat.

3. Mengurangi beberapa keterlambatan pada pekerjaan yang mempunyai batas waktu penyelesaian sehingga akan meminimasi penalty cost (biaya keterlambatan)

4. Membantu pengambilan keputusan mengenai perencanaan kapasitas pabrik dan jenis kapasitas yang dibutuhkan sehingga penambahan biaya yang mahal dapat dihindarkan.(Baker, 2001:5)

3.3. Terminologi Penjadwalan

Beberapa defenisi yang digunakan dalam penjadwalan adalah sebagai berikut:

1. Processing Time (ti)

Processing Time adalah waktu yang dibutuhkan untuk mengerjakan suatu

pekerjaan. Dalam waktu proses ini sudah termasuk waktu yang dibutuhkan untuk persiapan dan pengaturan (set up) selama proses berlangsung.

2. Due-date (di)

Due-date adalah batas waktu dimana operasi terakhir dari suatu pekerjaan harus selesai.

3. Slack time (SLi)

Slack time adalah waktu tersisa yang muncul akibat dari waktu prosesnya lebih kecil dari due- datenya.

SLi = di - ti 4. Flow time (Fi)

dan saat pekerjaan selesai. Jadi flow time sama dengan processing time dijumlahkan dengan waktu tunggu sebelum pekerjaan diproses.

5. Completion time (Ci)

Completion time adalah saat selesainya pekerjaan. Completion time

disimbolkan dengan Ci. 6. Lateness (Li)

Lateness adalah selisih antara completion time (Ci) dengan due-date-nya (di). Suatu pekerjaan memiliki lateness yang bernilai positif apabila pekerjaan tersebut diselesaikan setelah due-date-nya.

7. Tardiness (Ti)

Tardiness adalah lateness positif dimana pekerjaan diselesaikan lebih lambat dari due date yang telah ditetapkan. Tardiness disimbolkan dengan Ti.

8. Makespan (M)

Makespan adalah total waktu penyelesaian pekerjaan mulai dari urutan

pertama yang dikerjakan pada mesin atau work center pertama sampai kepada urutan-urutan pekerjaan terakhir pada mesin atau work center terakhir.

9. Heuristic

3.4. Model Penjadwalan

Model penjadwalan dapat diklasifikasikan berdasarkan lingkungan yang dihadapi oleh sistem produksi yang bersangkutan. Model penjadwalan dapat dikelompokkan berdasarkan kodisi-kondisi berikut:

1. Proses dengan mesin tunggal atau proses dengan mesin jamak.

2. Pola aliran proses yang identik atau pola aliran proses yang sembarang. 3. Pola kedatangan jumlah pekerjaan (job)

4. Informasi yang lengkap atas pekerjaan dan mesin atau adnya ketidakpastian pada salah satu atau kedua elemen diatas.(Ginting, 2009:6)

Pada model pertama, sejumlah mesin dapat dibedakan atas mesin tunggal dan mesin jamak. Penjadwalan mesin tunggal, merupakan salah satu model pengurutan job dimana job yang hendak diurutkan sedang menunggu untuk diproses pada beberapa mesin baik seri, parallel, maupun kombinasinya.

Pada model kedua, pola aliran dapat dibedakan atas flow shop dan job shop. Setiap pekerjaan dalam job shop mempunyai aliran yang berbeda,

sedangkan dalam flow shop hanya dijumpai pola aliran yang identik dari satu mesin ke mesin yang lain.

Pada model keempat, perilaku elemen-elemen penjadwalan dapat dibedakan atas deterministik dan stikastik. Model deterministik dapat dilihat dengan adanya kepastian atas informasi tentang elemen-elemen yang ada. Sedangkan pada model stokastik, mengandung unsure ketidakpastian. Dengan demikian informasi ini hanya dapat diramal dengan metode statistik. Elemen-elemen yang dimaksud adalah sebagai berikut:

1. Karakteristik tugas dari segi batas waktu penyelesaian dan perbedaan kepentingan diantara tugas.

2. Karakteristik tugas dari segi banyaknya operasi, susunan mesin, waktu proses dan kendalanya.

3. Karakteristik mesin dari segi jumlah dan kapasitas mesin yang dipunyai, dan kemampuan serta kecocokan tiap mesin dengan tugas yang diberikan.

3.5. Penjadwalan Flowshop

3.5.1. Johnson’s Rule

Tujuan dari minimisasi makespan pada model flowshop dengan dua mesin juga dikenal sebagai permasalahan Jhonson. Pemecahan masalah yang ditemukan oleh Johnson adalah model yang paling awal dalam teori penjadwalan. Formulasinya dari permasalahan ini, job j ditandai dengan waktu proses P1j ditempatkan pada mesin 1 dan P2j ditempatkan pada mesin 2 setelah operasi pada mesin 1 selesai.(Baker, 2001:142)

Prosedur pada Jhonson rule adalah sebagai berikut: 1. Tentukan waktu operasi terkecil dari pekerjaan (job) yang ada.

2. Bila waktu minimum tersebut ada pada mesin pertama, maka didahulukan pengerjaanya.

3. Bila waktu minimum tersebut ada pada mesin kedua, maka dibelakangkan pengerjaanya.

4. Hilangkan job yang telah ditandai, dan kembali ke langkah 1.

3.5.2. Branch and Bound

Prosedur Branch and Bound adalah perencanan enumerasi. Prosedur dari metode branch and bound adalah sebagai berikut:

1. Proses percabangan dapat berdasarkan fakta bahwa jadwal yang dikembangkan dimulai dari awal penjadwalan.

2. Tempatkan node tunggal pada level 0, yaitu pada bagian atas pohon. Pada node ini belum ada job yang ditempatkan posisinya pada urutan. Akan

node pada level ini bersesuaian kepada solusi parsial dengan sebuah job yang spesifik pada posisi awal penjadwalan. Jadi, pada masing-masing node, masih terdapat n-1 job pada jadwal yang belum ditentukan. (Pinedo, 2008:36)

3.5.3. Algoritma Nawaz, Enscore, dan Ham (NEH)

Metode ini dikembangkan oleh Nawaz, Enscore, dan Ham pada Tahun 1983. Metode ini disebut sebagai metode incremental construction algorithm yang telah mendapat penghargaan sebagai metode heuristik terbaik dalam Permutation Flowshop Sequencing Problem.(Ginting, 2009:96).

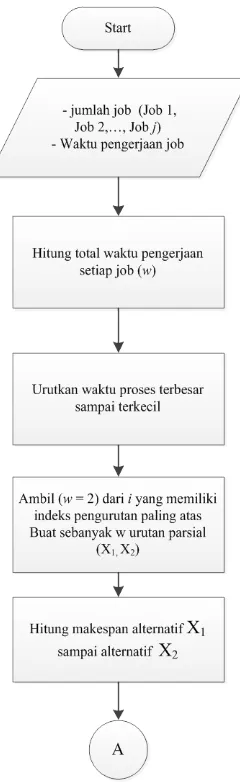

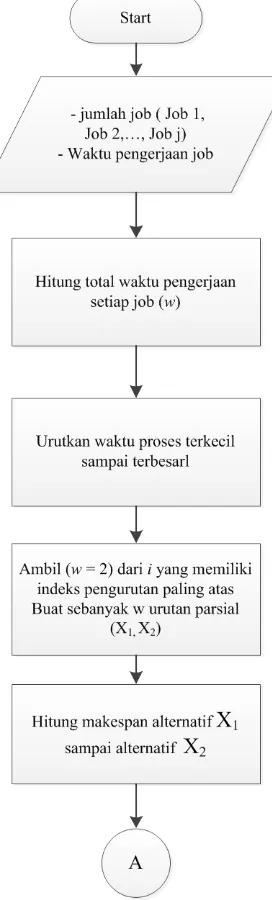

Adapun langkah langkah dari algoritma Nawaz, Enscore, dan Ham sebagai berikut:

1. Jumlahkan waktu proses setiap job.

2. Urutkan job-job menurut jumlah waktu prosesnya (w) dimulai dari yang terbesar hingga yang terkecil.

3. Ambil (w = 2) dari i yang memiliki index pengurutan paling atas.

4. Buat w alternatif calon urutan parsial baru dan pilih yang memiliki makespan parsial yang terkecil, Apabila nilai makespan memiliki nilai yang sama maka ke Langkah 5. Jika tidak ke Langkah 6.

5. Dari w alternatif calon urutan parsial sebelumnya memiliki nilai makespan yang sama, pilih yang memiliki nilai mean flow time parsial yang lebih kecil. Apabila memiliki nilai mean flow time yang sama, Maka pilihlah calon urutan parsial baru tadi secara acak.

7. Coret job-job dari item i yang diambil tadi dari daftar pengurutan job.

8. Periksa apakah w = i (dimana i adalah jumlah job item yang ada). Jika ya, lanjutkan ke Langkah 9. Jika tidak, maka ulangi ke langkah 3 dan jumlahkan (w = w + 1).

9. Urutan parsial baru menjadi urutan final.

3.5.4. Metode Priority Dispatching Rule

Priority dispatching rule adalah aturan penjadwalan yang mengatur job dimana pada suatu antrian job pada suatu mesin yang harus diproses terlebih dahulu berdasarkan prioritas-prioritas tertentu. Penelitian ini menggunakan dua pendekatan dispatching rule yaitu Shortest Processing Times (SPT) dan Longest Processing Times (LPT).

1. Shortest Processing Times (SPT)

Metode Shortest Processing Time adalah metode penjadwalan yang memberikan prioritas tertinggi pada waktu penyelesaian job paling cepat diselesaikan. Adapun algoritma SPT sebagai berikut (Baker & Trietsch, 2009):

a. Dimulai dengan urutan job yang tidak mengacu pada aturan SPT.

b. Alokasikan dua pekerjaan sebagai job i dan j, dimana i mengikuti j dengan syarat pi < pj.

c. Ubah urutan antara job i dan j.

2. Longest Processing Times (LPT)

Metode Longest Processing Time merupakan metode penjadwalan yang memberikan prioritas tertinggi pada waktu penyelesaian job paling lama diselesaikan. Adapun algoritma LPT sebagai berikut:

a. Urutkan semua tugas menurut waktu proses terpanjang (Longest Processing Time). Pekerjaan yang memiliki waktu yang terpanjang dapatkan pada urutan pertama.

b. Urutkan masing-masing tugas sesuai dengan waktu proses terpanjang pada masing-masing mesin sesuai dengan aturan waktu proses terpanjang. c. Setelah semua tugas-tugas selesai diurutkan, balikkan urutannya pada

masing-masing mesin sesuai dengan aturan waktu proses terpanjang.

3.6. Pengukuran Waktu (Time Study)

Pengukuran waktu ditujukan untuk mendapatkan waktu baku penyelesaian pekerjaan yaitu waktu yang dibutuhkan secara wajar oleh seorang pekerja normal untuk menyelesaikan suatu pekerjaan yang dijalankan dalam sistem kerja terbaik. Ini dimaksudkan untuk menunjukkan bahwa waktu baku yang dicari bukanlah waktu penyelesaian yang diselesaikan secara tidak wajar seperti terlalu cepat atau terlalu lambat.(Sutalaksana, 2005:117)

Secara garis besar, metode pengukuran waktu terbagi ke dalam dua bagian, yaitu:

1. Pengukuran secara langsung

bersangkutan dijalankan. Dua cara yang termasuk pengukuran langsung adalah cara jam henti (stopwatch time study) dan sampling kerja (work sampling). 2. Pengukuran secara tidak langsung

Pengukuran secara tidak langsung merupakan pengukuran waktu tanpa harus berada ditempat kerja yaitu dengan membaca tabel-tabel yang tersedia asalkan mengetahui jalannya pekerjaan melalui elemen pekerjaan atau elemen-elemen gerakan. Yang termasuk pengukuran tidak langsung adalah data waktu baku dan data waktu gerakan. Dengan salah satu cara ini, waktu penyelesaian pekerjaan yang dikerjakan dengan suatu sistem kerja tertentu dapat ditentukan. Sehingga jika pengukuran dilakukan terhadap beberapa alternatif sistem kerja, kita dapat memilih yang terbaik dari segi waktu yaitu sistem yang

membutuhkan waktu penyelesaian yang tersingkat.

Secara garis besar langkah-langkah untuk melaksanakan pengukuran waktu kerja jam henti ini dapat diuraikan sebagai berikut:

1. Defenisi pekerjaan yang akan diteliti untuk diukur waktunya dan beritahukan maksud dan tujuan pengukuran ini kepada pekerja yang dipilih untuk diamati. 2. Catat semua informasi yang berkaitan erat dengan penyelesaian pekrjaan. 3. Bagi operasi kerja dalam elemen-elemen kerja sedetail-detailnya tapi masih

dalam tahap kemudahan untuk pengukuran waktunya.

4. Amati, ukur, dan catat waktu yang dibutuhkan oleh operator untuk menyelesaikan elemen-elemen kerja tersebut.

5. Tetapkan jumlah siklus kerja yang harus diukur dan dicatat. Lakukan uji keseragaman data yang diperoleh.

6. Tetapkan rate of performance dari operator saat melaksanakan aktivitas kerja yang diukur tersebut. untuk elemen karja yang secara penuh dilakukan oleh mesin maka performance dianggap normal (100 %).

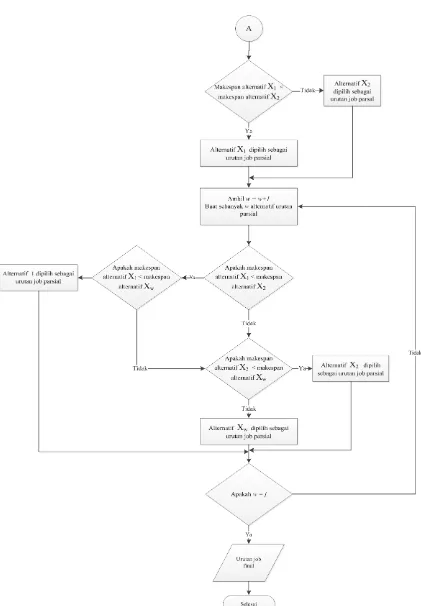

Langkah-langkah tersebut dapat dilihat pada flowchart pada Gambar 3.1.

3.7. Jumlah Siklus Kerja yang Diukur

Di sisi lain, meningkatnya ukuran sampel juga meningkatkan biaya untuk studi waktu. Sehingga dicoba untuk menemukan keseimbangan antara factor factor tersebut.Variasi waktu elemen kerja dari satu siklus ke siklus lainnya disebabkan oleh hal-hal berikut.

1. Variasi gerakan tangan dan tubuh.

2. Variasi dari penempatan dan lokasi part dan peralatan yang digunakan. 3. Variasi dari kualitas unit kerja awal.

4. Kesalahan operator

5. Kesalahan dalam perhitungan waktu elemen kerja oleh peneliti. 6. Variasi langkah operator

Untuk tujuan analisis, kita mengasumsikan bahwa waktu elemen kerja yang diteliti adalah berdistribusi secara normal. Misalkan waktu elemen kerja adalah Te . Tujuan nya adalah untuk menentukan nilai sebenarnya dari Te. Sebagai contoh diharapkan 95 % kita yakin bahwa nilai Te menyimpang sebesar 10 % dari nilai sebenarnya berdasarkan hasil penelitian. Nilai rata-rata dari waktu yang diteliti dimisalkan . Area dibawah kurva normal antara ±10% dari

merepresentasikan kemungkinan Te menyimpang ±10% dari nilai Pernyataan umum untuk hal tersebut dapat ditunjukkan melalui persamaan berikut.

Pr ( Te menyimpang sebesar ± Zα/2 ) = (1-α) Dimana: Zα/2 adalah variasi normal satandar

σ adalah standar deviasi populasi

Zα/2 ditentukan sama dengan nilai interval yang diharapkan (misalnya ±10% dari nilai ) maka akan didapatkan nilai dari n Ada dua kesulitan yang didapati dengan menggunakan persamaan tersebut. yang pertama kita tidak mengetahui standar deviasi dari populasi (σ) dan yang kedua ukuran sampel yang digunakan relatif kecil. Standar deviasi harus ditentukan dari sampel itu sendiri. Karena ukuran sampel kecil, nilai sampel lebih terdistribusi menurut student dibandingkan berdistribusi normal, sehingga persamaan tersebut menjadi:

Pr ( Te menyimpang sebesar ± tα/2 ) = (1-α)

Tujuan kita adalah untuk menemukan ukuran sampel n yang memenuhi nilai α dan nilai interval dari dan s yang sudah ditentukan dari data yang dikumpulkan. Nilai interval tersebut adalah:

Nilai interval =

Dimana: k adalah ukuran yang menentukan nilai interval (mis: k =10 % atau 0,10). Nilai ini akan disamakan dengan ± tα/2 , sehingga

didapatkan persaman berikut: = tα/2 Sehingga didapatkan nilai n sebagai berikut:

3.8. Pengujian Keseragaman Data

Pengujian keseragaman data adalah suatu pengujian yang berguna untuk memastikan bahwa data yang dikumpulkan berasal dari satu sistem yang sama. Melalui pengujian ini kita dapat mendeteksi adanya perbedaan-perbedaan dan data-data yang di luar batas kendali (out of control) yang dapat kita gambarkan pada peta kontrol. Data-data yang demikian dibuang dan tidak dipergunakan dalam perhitungan selanjutnya.(Sritomo, 2003:117)

Langkah-langkah pengujian keseragaman data adalah sebagai berikut: 1. Menghitung harga rata-rata pengamatan (N)

2. Menghitung standar deviasi (σ)

Rumus untuk menghitung standar deviasi adalah sebagai berikut:

σx =

Keterangan :

σ = Standar deviasi

X = Data yang diperoleh dari pengamatan = Rata-rata dari data pengamatan N = Jumlah pengamatan yang dilakukan

3. Menentukan batas kontrol atas (BKA) dan batas kontrol bawah (BKB)

Untuk menguji keseragaman data, digunakan peta kontrol dengan persamaan berikut :

BKB = X - kσ

Jika X min > BKB dan X max < BKB, maka data seragam Jika X min < BKB dan X max > BKB, maka data tidak seragam

3.9. Tingkat Ketelitian dan Tingkat Keyakinan

Tingkat ketelitian menunjukkan penyimpangan maksimum hasil pengukuran dari waktu sebenarnya. Hal ini biasanya dinyatakan dalam persen (dari waktu penyelesaian sebenarnya, yang seharusnya dicari). Sedangkan tingkat keyakinan menunjukkan besarnya keyakinan pengukur bahwa hasil yang diperoleh memenuhi syarat ketelitian tadi. Hal ini juga dinyatakan dalam persen. Sebagai contoh jika tingkat ketelitian 10 % dan tingkat keyakinan 95 % artinya bahwa pengukur memper-bolehkan rata-rata hasil pengukurannya menyimpang sejauh 10 % dari rata-rata sebenarnya dan kemungkinan berhasil mendapatkan hal ini adalah 95 %.(Sutalaksana, 2005:142)

3.10. Penyesuaian dan Kelonggaran

baku yang diselesaikan secara wajar. 1. Konsep tentang bekerja wajar

Ketidakwajaran pekerja harus diwajarkan untuk mendapatkan waktu normal. Pertanyaan yang timbul adalah bagaimana yang disebut wajar itu. Dengan standar apa pengukur menilai wajar tidaknya kerja seorang operator. Biasanya, melalui pengamatan pengukur dapat melihat cara kerja operator. Dalam kehidupan sehari-hari pun hal ini sering bisa dirasakan, yaitu bila suatu waktu melihat seorang yang sedang bekerja. Dalam waktu yang tidak terlalu lama, dapat menyatakan bahwa orang tersebut bekerja dengan lambat atau sangat cepat. Ketepatan pengukur akan lebih teliti apabila dia telah cukup berpengalaman bagi jenis pekerjaan yang sedang diukur. Semakin berpengalaman seseorang pengukur, indera yang dimiliki akan semakin peka melakukan penyesuaian. Untuk memudahkan pemilihan konsep wajar, seorang pengukur dapat mempelajari cara kerja seorang operator yang dianggap normal yaitu jika seorang operator yang dianggap berpengalaman, bekerja tanpa

usaha-usaha yang berlebihan sepanjang hari kerja, menguasai cara kerja yang ditetapkan

dan menunjukkan kesungguhan dalam menjalankan pekerjaannya. Disamping

konsep-konsep yang dikemukakan oleh International Labour Organization ini,

terdapat juga konsep yang lebih terperinci yaitu yang dikemukakan oleh Lawry,

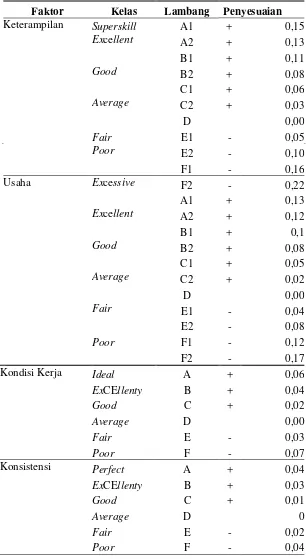

2. Cara Menentukan Faktor Penyesuaian

Tabel 3.1. Westinghouse Factors

Faktor Kelas Lambang Penyesuaian

Keterampilan Superskill A1 + 0,15

Excellent A2 + 0,13

B1 + 0,11

Good B2 + 0,08

C1 + 0,06

Average C2 + 0,03

D 0,00

Fair E1 - 0,05

Poor E2 - 0,10

F1 - 0,16

Usaha Excessive F2 - 0,22

A1 + 0,13

Excellent A2 + 0,12

B1 + 0,1

Good B2 + 0,08

C1 + 0,05

Average C2 + 0,02

D 0,00

Fair E1 - 0,04

E2 - 0,08

Poor F1 - 0,12

F2 - 0,17

Kondisi Kerja Ideal A + 0,06

ExCEllenty B + 0,04

Good C + 0,02

Average D 0,00

Fair E - 0,03

Poor F - 0,07

Konsistensi Perfect A + 0,04

ExCEllenty B + 0,03

Good C + 0,01

Average D 0

Fair E - 0,02

3. Kelonggaran (Allowance)

Kelonggaran (allowance) diberikan kepada tiga hal yaitu untuk kebutuhan pribadi, menghilangkan kelelahan dan hambatan yang tidak dapat dihindarkan. Ketiganya merupakan hal yang secara nyata dibutuhkan oleh pekerja selama pengamatan karenanya setelah mendapatkan waktu normal perlu ditambahkan kelonggaran. Dalam menghitung besarnya allowance, keadaan yang dianggap wajar diambil harga allowance=100 %. Sedangkan bila terjadi penyimpangan dari keadaan ini, allowance harus ditambah dengan faktor-faktor berpengaruh terhadap kegiatan kerja yang dilakukan. Kelonggaran diberikan untuk tiga hal, yaitu:

a. Kelonggaran untuk kebutuhan pribadi (personal)

Yang termasuk didalam kebutuhan pribadi adalah hal-hal sepeti minum sekedarnya untuk menghilangkan rasa haus, ke kamar kecil, berbicara dengan teman untuk menghilangkan ketegangan ataupun kejenuhan dalam bekerja.

b. Kelonggaran untuk menghilangkan rasa fatique

Fatique merupakan hal yang akan terjadi pada diri seseorang sebagai akibat dari melakukan suatu pekerjaan.

3.11. Menentukan Waktu Terpilih, Waktu Normal dan Waktu Standar Waktu terpilih yang digunakan adalah harga rata-rata data yang telah seragam dan cukup di tiap stasiun kerja. Harga rata-rata tersebut diperoleh dari data pengamatan waktu siklus operasi yang telah berada pada batas kontrol yang ditentukan seperti yang terlihat pada perhitungan sebelumnya. Untuk menghitung waktu normal (Wn) dilakukan dengan menggunakan rumus:

Wn = Waktu terpilih x Rating Factor

Untuk menentukan Rf (Rating Factor) digunakan metode Westinghouse system of rating yang terdiri dari empat faktor yang mempengaruhi penentuan rating yaitu keterampilan, kondisi kerja, usaha dan konsistensi. Penentuan Rf (Rating Factor) adalah sebagai berikut:

Rf = 1 + Westinghouse factor

Waktu baku dihitung setelah mengetahui allowance. Persentase allowance merupakan kelonggaran untuk istirahat yang diberikan kepada tenaga kerja. (Ginting, 2009)

Allowance Wn

Wb

% % 100

% 100

− ×

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di pabrik baja PT. Growth Sumtera Industry Ltd yang berlokasi di Jl. K.L Yos Sudarso Km 10 Kawasan Industri Medan, Belawan. Penelitian ini dilakukan pada bulan Agustus 2016 – September 2016.

4.2. Jenis Penelitian

Jenis penelitian yang digunakan adalah penelitian deskriptif (descriptive research) yaitu suatu penelitian yang bertujuan untuk mendeskripsikan secara sistematik, faktual, dan akurat tentang fakta-fakta dan sifat-sifat suatu objek atau populasi tertentu.(Sinulingga, 2014:31)

4.3. Objek Penelitian

Objek penelitian yang diamati adalah urutan proses produksi dan waktu proses produksi di setiap stasiun kerja pembuatan baja di PT. Growth Sumatra Industry Ltd.

4.4. Variabel Penelitian

dipengaruhi oleh variabel lain. Sedangkan variabel independen adalah variabel yang mempengaruhi variabel dependen baik secara positif maupun secara negatif. Variabel dependen dalam penelitian ini adalah:

1. Makespan dari penjadwalan yang dilakukan.

Berdasarkan latar belakang permasalahan yang telah dijelaskan bahwa idel time, adanya set up time menimbukan lamanya waktu penyelesaian keseluruhan job dan pada akhirnya menimbulkan perbedaan antara target produksi yang diharapkan dengan produksi aktual pabrik sehingga tidak dapat memenuhi pesanan tepat waktu. Penjadawalan yang tepat akan mengurangi waktu pengerjaan keseluruhan job (makespan), sehingga keterlambatan juga dapat diminimalkan.

Variabel independen dalam penelitian ini adalah: 1. Waktu pengerjaan tiap job

Waktu pengerjaan job merupakan total waktu yang diperlukan untuk menyelesaikan setiap pesanan konsumen.

4.5. Kerangka Konseptual Penelitian

Makespan pengerjaan semua job Urutan job yang akan

dikerjakan

Gambar 4.1. Kerangka Konseptual Penelitian

4.6. Instrument Penelitian

Instrument penelitian yang digunakan adalah Stopwatch. Alat ini digunakan untuk mengukur waktu pengerjaan di setiap stasiun kerja.

4.7. Metode Pengumpulan Data

Metode pengumpulan data yang dilakukan pada penelitian ini adalah: 1. Urutan proses produksi dapat diketahui dengan melihat langsung kegiatan

pada lantai produksi.

2. Waktu pross pada setiap stasiun kerja didapatkan dengan pengukuran waktu secara langsung dengan stopwatch time study.

3. Rating factor

Rating factor diukur dengan menggunakan metode westinghouse.

4. Allowance

Allowance diberikan kepada tiga hal yaitu untuk kebutuhan pribadi,

menghilangkan kelelahan dan hambatan yang tidak dapat dihindarkan.

Data permintaan konsumen selama bulan Agustus 2016 didapatkan dengan mengambil data historis perusahaan.

4.8. Metode Pengolahan Data

Langkah-langkah dari algoritma Nawaz, Enscore, dan Ham (NEH) dengan pendekatan Shortest Processing Time (SPT) dan Longest Procesing Time (LPT) sebagai berikut.

1. Uji kecukupan data

Uji kecukupan data digunakan agar data yang diperoleh melalui pengamatan yang dilakukan dapat mewakili populasi.

2. Uji keseragaman data

Uji keseragaman data digunakan untuk mendeteksi ketidakseragaman data yang diperoleh dari hasil penelitian.

3. Menghitung waktu baku

4. Menjadwalkan pengerjaan tiap job dengan menggunakan algoritma NAwaz, Ensccore, dan Ham (NEH) dengan pendekatan Shortest Processing Time dan Longest Processing Time

a. Jumlahkan waktu proses setiap job.

b. Urutkan job-job menurut jumlah waktu prosesnya (w) dimulai dari yang terkecil hingga yang terbesar untuk pendekatan SPT dan dimulai dari terbesar hingga terkecil untuk pendekatan LPT.

d. Buat w alternatif calon urutan parsial baru dan pilih yang memiliki makespan parsial yang terkecil, Apabila nilai makespan memiliki nilai yang sama maka ke Langkah 5. Jika tidak ke Langkah 6.

e. Dari w alternatif calon urutan parsial sebelumnya memiliki nilai makespan yang sama, pilih yang memiliki nilai mean flow time parsial yang lebih kecil. Apabila memiliki nilai mean flow time yang sama, Maka pilihlah calon urutan parsial baru tadi secara acak.

f. Calon urutan parsial baru yang terpilih menjadi urutan parsial baru. g. Coret job-job dari item i yang diambil tadi dari daftar pengurutan job. h. Periksa apakah w = i (dimana i adalah jumlah job item yang ada). Jika ya,

lanjutkan ke Langkah 9. Jika tidak, maka ulangi ke langkah 3 dan jumlahkan (w = w + 1).

i. Urutan parsial baru menjadi urutan final.

Flowchart penjadwalan produksi dengan menggunakan Algoritma Nawaz,

Gambar 4.2. Penjadwalan Produksi dengan Algoritma Nawaz, Enscore, dan Ham

Flowchart penjadwalan produksi dengan menggunakan Algoritma Nawaz, Enscore, dan Ham (NEH) dengan pendekatan Shortest Processing Time (SPT) dapat dilihat pada Gambar 4.3.

Gambar 4.3. Penjadwalan Produksi dengan Algoritma Nawaz, Enscore, dan Ham

4.9. Analisis Pemecahan Masalah

Pada tahap analisis pemecahan masalah, urutan job yang tealah didapatkan dimasukkan kedalam gant chart. Kemudian dapat dibandingkan makespan dan idle time dari algoritma yang diusulkan dengan metode penjadwalan perusahaan. Kemudian jadwal terbaik ditentukan berdasarkan makespan dan idle time minimum. Yang terakhir mengkaji efisiensi metode penjadwalan yang dipilih berdasarkan nilai Efficiency Index (EI) dan Relarive Error (RE).

4.10. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data 5.1.1. Data Permintaan

Data permintaan diketahui melalui data historis perusahaan. Data permintaan tersebut akan menjadi job yang akan dijadwalkan berdasarkan metode yang dipilih. Data permintaan yang akan dijadwalkan adalah permintaan selama bulan Agustus 2016.

5.1.2. Data Work Center, Jumlah Mesin, dan Kapasitas

Mesin-mesin yang digunakan pada proses pembuatan baja beserta kapasitas dan jumlahnya pada setiap stasiun kerja.

5.1.3. Waktu Setup

Waktu setup pada setiap stasiun kerja dapat dilihat pada Tabel 5.3 berikut.

5.1.4. Pengukuran Waktu Pengerjaan Setiap Stasiun Kerja 5.1.4.1. Pengamatan Pendahuluan

Sebelum melakukan pengukuran waktu ada banyak faktor yang harus diperhatikan, misalnya tujuan pengukuran, kodisi kerja,dan operator.

Pengukuran waktu yang dilakukan bertujuan untuk mendapatkan waktu baku pengerjaan pada setiap stasiun kerja. Waktu baku tersebut akan menjadi dasar untuk menjadwalkan setiap job. Karena waktu baku tersebut akan digunakan untuk menjadwalkan produksi maka diperlukan tingkat ketelitian dan keyaknan yang tinggi. Dalam aktivitas pengukuran kerja biasanya akan diambil tingkat keyakinan 95 % dan tingkat ketelitian 5 % (Sritomo. “Ergonomi, Studi Gerak dan Waktu”. Hal: 184). Artinya diperbolehkan rata-rata hasil pengukuran yang dilakukan menyimpang sejauh 5 % dari rata-rata-rata-rata sebenarnya, dan kemungkinan berhasil mendapatkan hal ini adalah 95 %. 2. Kondisi Kerja

Kondisi kerja pada setiap stasiun kerja dikatakan wajar karena alasan-alasan berikut.

a. Lingkungan kerja mempunyai temperatur yang normal. b. Lingkungan kerja mempunyai sirkulasi udara yang lancar. c. Lingkungan kerja mempunyai pencahayaan yang baik. d. Peralatan yang digunakan sesuai dengan operator

e. Ruang gerak operator memungkinkan operator leluasa melakukan pekerjaannya.

3. Operator

pengerjaan di setiap stasiun kerja yang secara wajar diperlukan oleh pekerja-pekerja normal atau pekerja-pekerja dengan kemampuan rata-rata.

5.1.4.2. Pengukuran Waktu Setiap Work Center

Waktu pada setiap work center yang akan diukur adalah sebagai berikut. A : Peleburan (EAF)

B : Pengecoran (CCM)

C : Pemanasan ulang (Reheating Furnace) D : Penggilingan kasar (Rolling Mill A) E : Penggilingan halus (RM I/II/III/IV/V) F : Packing

Pengukuran waktu berdasarkan metode stopwatch time study tidak dapat dilakukan pada seluruh stasiun kerja karena keterbatasan waktu yang diberikan untuk melakukan pengukuran waktu secara langsung. Pengukuran waktu secara langsung hanya dapat dilakukan pada stasiun kerja penggilingan kasar (Rolling Mill A) dan penggilingan halus (Rolling Mill I/II/III).

5.2. Pengolahan Data

5.2.1. Pengujian Kecukupan dan Keseragaman Data

untuk tingkat kepercayaan (convidence level) 95 % dan derajat ketelitian (degree of accuracy) 5% adalah

Keterangan :

N’ : Jumlah data yang dibutuhkan tα/2 : Nilai tabel distribusi student s : Standar deviasi

k : tingkat ketelitian

: Nilai rata-rata pengukuran

Contoh perhitungan untuk uji kecukupan data pengamatan Work Center penggilingan kasar (Rolling Mill A) adalah sebagai berikut.

Nilai tα/2 diperolehdari tabel distribusi student dengan α/2 = 0,05/2 = 0,025 dan derajat kebebasan = N-1 = 20-1 =19. Dari perhitungan dapat dilihat bahwa nilai N’ > N, maka data yang dikumpulkan sudah cukup.

Uji keseragaman data dilakukan dengan terlebih dahulu menghitung nilai Batas Kontrol Bawah (BKB) dan Batas Kontrol Atas (BKA). Rumus untuk BKB dan BKA adalah sebagai berikut.

Contoh pengujian keseragaman data untuk pengamatan Work Center penggilingan kasar (Rolling Mill A) adalah sebagai berikut:

BKB = 29,25 – 2 (0,64) = 27,97

BKA = 29,25 + 2 (0,64) = 30,53

Data dikatakan seragam apabila seluruh data pengamatan berada pada interval 27,97 dan 30,53.

5.2.2. Penentuan Waktus Standar

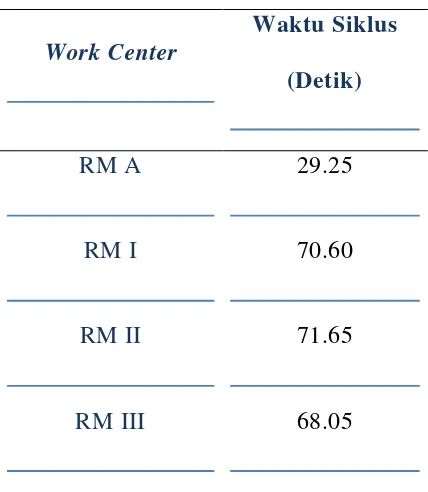

[image:51.595.205.419.495.741.2]Untuk mendapatkan waktu standar terlebih dahulu ditentukan waktu sikulus setiap elemen kegiatan. Waktu siklus adalah waktu rata-rata dari pengamatan. Dapat dilihat pada Tabel 5.7 berikut.

Tabel 5.7. Waktu Siklus Work Center yang Diukur

Work Center

Waktu Siklus

(Detik)

RM A 29.25

RM I 70.60

RM II 71.65

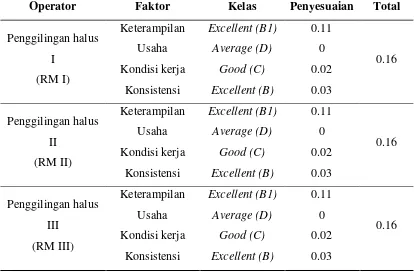

Selanjutnya adalah menentukan waktu normal. Waktu normal diperoleh dengan mengalikan antara waktu siklus dengan faktor penyesuaian (rating factor). Faktor penyesuaian (rating factor) untuk setiap operator dapat dilihat pada Tabel 5.8. berikut.

Tabel 5.8. Faktor penyesuaian (Rating Factor)

Operator Faktor Kelas Penyesuaian Total

Penggilingan kasar (RM A)

Keterampilan Excellent (B1) 0.11

0.16

Usaha Average (D) 0

Tabel 5.8. Faktor penyesuaian (Rating Factor) (Lanjutan)

Operator Faktor Kelas Penyesuaian Total

Penggilingan halus I

(RM I)

Keterampilan Excellent (B1) 0.11

0.16

Usaha Average (D) 0

Kondisi kerja Good (C) 0.02 Konsistensi Excellent (B) 0.03 Penggilingan halus

II (RM II)

Keterampilan Excellent (B1) 0.11

0.16

Usaha Average (D) 0

Kondisi kerja Good (C) 0.02 Konsistensi Excellent (B) 0.03 Penggilingan halus

III (RM III)

Keterampilan Excellent (B1) 0.11

0.16

Usaha Average (D) 0

Kondisi kerja Good (C) 0.02 Konsistensi Excellent (B) 0.03

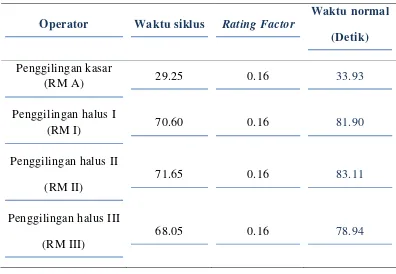

Contoh perhitungan waktu normal untuk operator peleburan adalah sebagai berikut.

Wn = Ws x p

P = 1 + Rating factor = 1 + 0.16 = 1.16 Wn = 29.25 x 1.16 Wn = 33.93 detik

Tabel 5.9. Waktu Normal untuk Seluruh Work Center yang Diamati

Operator Waktu siklus Rating Factor

Waktu normal

(Detik)

Penggilingan kasar

(RM A) 29.25 0.16 33.93

Penggilingan halus I

(RM I) 70.60 0.16 81.90

Penggilingan halus II (RM II)

71.65 0.16 83.11

Penggilingan halus III (RM III)

68.05 0.16 78.94

Selanjutnya adalah menentukan waktu standar atau waktu baku. Waktu standar merupakan waktu yang dibutuhkan operator untuk bekerja secara normal dengan memperhitungkan besarnya kelonggaran yang diberikan kepada operator tersebut. waktu standar ditentukan dengan menggunakan rumus berikut.

Allowance Wn Wb % % 100 % 100 − × =

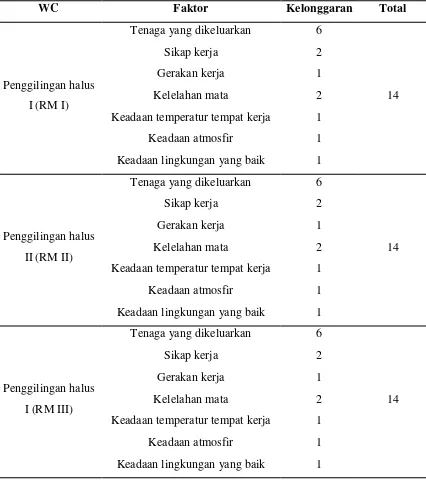

Tabel 5.10. Allowance untuk Setiap Operator yang Diamati

Work Center Faktor Kelonggaran Total

Penggilingan kasar (RM A)

Tenaga yang dikeluarkan 6

14

Sikap kerja 2

Gerakan kerja 1

Kelelahan mata 2

Keadaan temperatur tempat kerja 1

Keadaan atmosfir 1

Tabel 5.10. Allowance untuk Setiap Operator yang Diamati (Lanjutan)

WC Faktor Kelonggaran Total

Penggilingan halus I (RM I)

Tenaga yang dikeluarkan 6

14

Sikap kerja 2

Gerakan kerja 1

Kelelahan mata 2

Keadaan temperatur tempat kerja 1

Keadaan atmosfir 1

Keadaan lingkungan yang baik 1

Penggilingan halus II (RM II)

Tenaga yang dikeluarkan 6

14

Sikap kerja 2

Gerakan kerja 1

Kelelahan mata 2

Keadaan temperatur tempat kerja 1

Keadaan atmosfir 1

Keadaan lingkungan yang baik 1

Penggilingan halus I (RM III)

Tenaga yang dikeluarkan 6

14

Sikap kerja 2

Gerakan kerja 1

Kelelahan mata 2

Keadaan temperatur tempat kerja 1

Keadaan atmosfir 1

Keadaan lingkungan yang baik 1

Contoh perhitungan waktu standar untuk elemen kerja penggilingan kasar adalah sebagai berikut.

= 39.36 detik

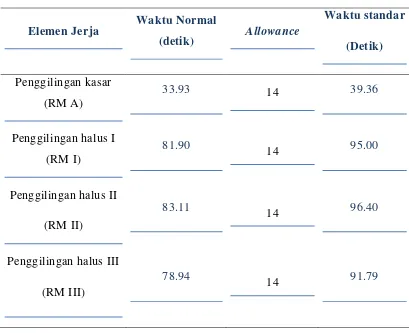

[image:57.595.106.515.216.549.2]Waktu standar untuk seluruh Work Center yang diamati dapat dilihat pada Tabel 5.11 berikut.

Tabel 5.11. Waktu Standar untuk Seluruh Work Center yang Diamati

Elemen Jerja Waktu Normal

(detik) Allowance

Waktu standar

(Detik)

Penggilingan kasar (RM A)

33.93 14 39.36

Penggilingan halus I (RM I)

81.90

14 95.00

Penggilingan halus II (RM II)

83.11

14 96.40

Penggilingan halus III (RM III)

78.94

14 91.79

Tabel 5.12. Waktu Pengerjaan Setiap Job pada Seluruh Stasiun Kerja

Work Center Waktu

Standar/Siklus Job

Jumlah (kg)

Waktu (jam)

Peleburan 120 menit/25 ton

job 1 4.615.000 401.30 job 2 5.385.000 468.26 job 3 6.154.000 535.13 job 4 600.000 52.17 job 5 769.000 66.87

Pengecoran 1 menit/76 kg

job 1 4.615.000 506.03 job 2 5.385.000 590.46 job 3 6.154.000 674.78 job 4 600.000 65.79 job 5 769.000 84.32

Pemanasan Ulang 60 menit/15 ton

job 1 4.615.000 76.92 job 2 5.385.000 89.75 job 3 6.154.000 102.57 job 4 600.000 10.00 job 5 769.000 12.82

Penggilingan

Kasar (RM A) 39.36 detik/billet

job 1 4.615.000 100.91 job 2 5.385.000 117.75 job 3 6.154.000 134.57 job 4 600.000 13.12 job 5 769.000 16.82

Penggilingan Halus (RM I/II/III/IV/V)

RM 1 = 95 detik/billet job 1 4.615.000 243.57 RM 3 = 91.79 detik/billet job 2 5.385.000 274.72 RM 2 = 96.40 detik/billet job 3 6.154.000 329.58 RM 4 = 138 detik/billet job 4 600.000 46.00 RM 5 = 150 detik/billet job 5 769.000 64.08

Packing 12 detik/1 ton

Tabel 5.12. Waktu Pengerjaan Setiap Job pada Seluruh Stasiun Kerja (Lanjutan)

Work Center Waktu Standar/Siklus Job Jumlah

(kg)

Waktu (jam) job 4 600.000 2.00 job 5 769.000 2.56

5.2.3. Penjadwalan Menggunakan Algoritma Nawaz, Enscore, dan Ham (NEH) dengan pendekatan Longest Processing Time (LPT)

Langkah-langkah penjadwalan menggunakan algoritma NEH dengan pendekatan LPT adalah sebagai berikut.

10. Jumlahkan waktu proses setiap job.

Total waktu proses setiap job didapatkan dengan menjumlahkan waktu pengerjaan dan waktu set up.

11. Urutkan job-job menurut jumlah waktu prosesnya (w) dimulai dari yang terbesar hingga yang terkecil.

[image:59.595.229.396.598.725.2]Urutan Job dimulai dari terbesar hingga terkecil dapat dilihat pada Tabel 5.14 berikut.

Tabel 5.14. Urutan Job dari Terbesar hingga Terkecil

Job Waktu

3 2059.91

2 1791.02

1 1560.30

5 295.62

12. Ambil (w = 2) dari i yang memiliki indeks pengurutan paling atas. Untuk w = 2 diambil urutan job 2 teratas, yaitu job 3 dan job 2.

13. Buat w alternatif calon urutan parsial baru dan pilih yang memiliki makespan parsial yang terkecil.

Urutan parsial berdasarkan w = 2 adalah job 3 - job 2 atau job 2 – job 3. Dari kedua alternatif tersebut akan dipilih makespan terkecil. Makespan kedua alternatif tersebut dapat dilihat pada Tabel 5.15 dan Tabel 5.16.

Tabel 5.15. Makespan Urutan Parsial Alternatif 1 (Job 3-Job 2)

Work Center

Alternatif 1 (Job 3-Job 2) Job

3 2

Durasi Mulai Selesai Durasi Mulai Selesai

A 780.40 0.00 780.40 682.88 780.40 1463.28

B 675.03 780.40 1455.43 590.71 1463.28 2053.99

C 102.82 1455.43 1558.25 90.00 2053.99 2143.99

D 135.32 1558.25 1693.56 118.50 2143.99 2262.49

E 345.58 1693.56 2039.14 290.72 2262.49 2553.22

F 20.76 2039.14 2059.91 18.20 2553.22 2571.42

Tabel 5.16. Makespan Urutan Parsial Alternatif 2 (Job 2-Job 3)

Work Center

Alternatif 2 (Job 3-Job 2) Job

2 3

Durasi Mulai Selesai Durasi Mulai Selesai

A 682.88 0.00 682.88 780.40 682.88 1463.28

B 590.71 682.88 1273.59 675.03 1463.28 2138.31

C 90.00 1273.59 1363.59 102.82 2138.31 2241.13

E 290.72 1482.09 1772.82 345.58 2376.44 2722.02

F 18.20 1772.82 1791.02 20.76 2722.02 2742.79

Makespan Alternatif 1 (Job 3-Job 2) : 2571,42 Makespan Alternatif 2 (Job 2-Job 3) : 2742,79

Makespan terkecil dari kedua alternatif tersebut adalah alternatif 1, sehingga urutan parsial yang dipilih adalah job 3-job 2.

14. Ambil w = w + 1 (w = 2+1 =3)

[image:61.595.60.568.486.698.2]Untuk w = 3, job 1 dimasukkan kedalam pengurutan job sehingga ada 3 job yang akan diurutkan yaitu job 3, job 2, dan job 1. Urutan parsial untuk w=3 terdiri atas 3 alternatif yaitu job 3-job 2-job 1, job 3-job 1-job 2, dan job 1-job 3-1-job 2. Makespan ketiga alternatif tersebut dapat dilihat pada Tabel 5.17, Tabel 5.18 dan Tabel 5.19.

Tabel 5.17. Makespan Urutan Parsial Alternatif 1 (Job 3-Job 2-Job1)

Work Center

Alternatif 1 (Job 3-Job 2-job 1) Job

3 2 1

Tabel 5.18. Makespan Urutan Parsial Alternatif 2 (Job 3-Job 1-Job2)

Work Center

Alternatif 2 (Job 3-Job 1-job 2) Job

3 1 2

Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai A 780.40 0.00 780.40 585.24 780.40 1365.63 682.88 1365.63 2048.51 B 675.03 780.40 1455.43 506.28 1455.43 1961.71 590.71 2048.51 2639.23 C 102.82 1455.43 1558.25 77.17 1961.71 2038.88 90.00 2639.23 2729.23 D 135.32 1558.25 1693.56 101.66 2038.88 2140.54 118.50 2729.23 2847.73 E 345.58 1693.56 2039.14 259.57 2140.54 2400.11 290.72 2847.73 3138.45 F 20.76 2039.14 2059.91 30.38 2400.11 2430.49 18.20 3138.45 3156.65

Tabel 5.19. Makespan Urutan Parsial Alternatif 3 (Job 1-Job 3-Job2)

Work Center

Alternatif 3 (Job 1-Job 3-job 2) Job

1 3 2

Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai A 585.24 0.00 585.24 780.40 585.24 1365.63 682.88 1365.63 2048.51 B 506.28 585.24 1091.52 675.03 1365.63 2040.66 590.71 2048.51 2639.23 C 77.17 1091.52 1168.68 102.82 2040.66 2143.48 90.00 2639.23 2729.23 D 101.66 1168.68 1270.35 135.32 2143.48 2278.80 118.50 2729.23 2847.73 E 259.57 1270.35 1529.92 345.58 2278.80 2624.38 290.72 2847.73 3138.45 F 30.38 1529.92 1560.30 20.76 2624.38 2645.14 18.20 3138.45 3156.65

[image:62.595.55.573.410.619.2]Makespan terkecil dari ketiga alternatif tersebut adalah alternatif 1, sehingga urutan parsial yang dipilih adalah job 3-job 2-job 1.

15. Ambil w = w + 1 (w = 3+1 =4)

Tabel 5.20.Makespan Urutan Parsial Alternatif 1 (Job 3-Job 2-Job 1- job 5)

Work Center

Alternatif 1 (Job 3-Job 2-job 1-job 5) Job

3 2 1 5

Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai

A 780.40 0.00 780.40 682.88 780.40 1463.28 585.24 1463.28 2048.51 97.52 2048.51 2146.03 B 675.03 780.40 1455.43 590.71 1463.28 2053.99 506.28 2053.99 2560.27 84.57 2560.27 2644.84 C 102.82 1455.43 1558.25 90.00 2053.99 2143.99 77.17 2560.27 2637.44 13.07 2644.84 2657.91 D 135.32 1558.25 1693.56 118.50 2143.99 2262.49 101.66 2637.44 2739.10 17.57 2739.10 2756.67 E 345.58 1693.56 2039.14 290.72 2262.49 2553.22 259.57 2739.10 2998.67 80.08 2756.67 2836.75 F 20.76 2039.14 2059.91 18.20 2553.22 2571.42 30.38 2998.67 3029.05 2.81 2836.75 2839.56

Tabel 5.21.Makespan Urutan Parsial Alternatif 2 (Job 3-Job 2-Job 5-job 1)

Work Center

Alternatif 2 (Job 3-Job 2-job 5-job 1)

3 2 5 1

Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai

Tabel 5.22.Makespan Urutan Parsial Alternatif 3 (Job 3-Job 5-Job 2-job 1)

Work Center

Alternatif 3 (Job 3-Job 5-job 2-job 1) Job

3 5 2 1

Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai

A 780.40 0.00 780.40 97.52 780.40 877.92 682.88 877.92 1560.80 585.24 1560.80 2146.03 B 675.03 780.40 1455.43 84.57 1455.43 1540.00 590.71 1560.80 2151.51 506.28 2151.51 2657.79 C 102.82 1455.43 1558.25 13.07 1558.25 1571.31 90.00 2151.51 2241.51 77.17 2657.79 2734.95 D 135.32 1558.25 1693.56 17.57 1693.56 1711.13 118.50 2241.51 2360.01 101.66 2734.95 2836.62 E 345.58 1693.56 2039.14 80.08 1711.13 1791.21 290.72 2360.01 2650.73 259.57 2836.62 3096.19 F 20.76 2039.14 2059.91 2.81 1791.21 1794.03 18.20 2650.73 2668.93 30.38 3096.19 3126.57

Tabel 5.23.Makespan Urutan Parsial Alternatif 4 (Job 5-Job 3-Job 2-job 1)

Work Center

Alternatif 4 (Job 3-Job 5-job 2-job 1)

5 3 2 1

Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai

Makespan Alternatif 1 (Job 3-Job 2-job 1-job 5) : 3029,25 Makespan Alternatif 2 (Job 3-Job 2-job 5-job 1) : 3121,10 Makespan Alternatif 3 (Job 3-Job 5-job 2-job 1) : 3126,57 Makespan Alternatif 4 (Job 5-Job 3-job 2-job 1) : 3126,57

Makespan terkecil dari ketiga alternatif tersebut adalah alternatif 1, sehingga urutan parsial yang dipilih adalah job 3-job 2-job 1-job 5.

16. Ambil w = w + 1 (w = 4+1 =5)

Tabel 5.24.Makespan Urutan Parsial Alternatif 1 (job 3-job 2-job 1-job 5-job 4)

Work Center

Alternatif 1 (Job 3-Job 2-job 1-job 5-job 4) Job

3 2 1 5 4

Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai A 780.40 0.00 780.40 682.88 780.40 1463.28 585.24 1463.28 2048.51 97.52 2048.51 2146.03 76.09 2146.03 2222.12 B 675.03 780.40 1455.43 590.71 1463.28 2053.99 506.28 2053.99 2560.27 84.57 2560.27 2644.84 66.04 2644.84 2710.88 C 102.82 1455.43 1558.25 90.00 2053.99 2143.99 77.17 2560.27 2637.44 13.07 2644.84 2657.91 10.25 2710.88 2721.13 D 135.32 1558.25 1693.56 118.50 2143.99 2262.49 101.66 2637.44 2739.10 17.57 2739.10 2756.67 13.87 2756.67 2770.54 E 345.58 1693.56 2039.14 290.72 2262.49 2553.22 259.57 2739.10 2998.67 80.08 2756.67 2836.75 62.00 2770.54 2832.54 F 20.76 2039.14 2059.91 18.20 2553.22 2571.42 30.38 2998.67 3029.05 2.81 2836.75 2839.56 2.25 2832.54 2834.79

Tabel 5.25.Makespan Urutan Parsial Alternatif 2 (Job 3-Job 2-Job 1-job 4-job 5)

Work Center

Alternatif 2 (Job 3-Job 2-job 1-job 4-job 5)

3 2 1 4 5

Tabel 5.26.Makespan Urutan Parsial Alternatif 3 (Job 3-Job 2-Job 4-job 1-job 5)

Work Center

Alternatif 3 (Job 3-Job 2-job 4-job 1-job 5) Job

3 2 4 1 5

Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai A 780.40 0.00 780.40 682.88 780.40 1463.28 76.09 1463.28 1539.37 585.24 1539.37 2124.60 76.09 2124.60 2200.69 B 675.03 780.40 1455.43 590.71 1463.28 2053.99 66.04 2053.99 2120.03 506.28 2124.60 2630.88 66.04 2630.88 2696.92 C 102.82 1455.43 1558.25 90.00 2053.99 2143.99 10.25 2143.99 2154.24 77.17 2630.88 2708.05 10.25 2708.05 2718.30 D 135.32 1558.25 1693.56 118.50 2143.99 2262.49 13.87 2262.49 2276.36 101.66 2708.05 2809.71 13.87 2809.71 2823.58 E 345.58 1693.56 2039.14 290.72 2262.49 2553.22 62.00 2276.36 2338.36 259.57 2809.71 3069.28 62.00 2823.58 2885.58 F 20.76 2039.14 2059.91 18.20 2553.22 2571.42 2.25 2338.36 2340.61 30.38 3069.28 3099.67 2.25 2885.58 2887.83

Tabel 5.27.Makespan Urutan Parsial Alternatif 4 (Job 3-Job 4-Job 2-job 1-job 5)

Work Center

Alternatif 4 (Job 3-Job 4-job 2-job 1-job 5)

3 4 2 1 5

Tabel 5.28.Makespan Urutan Parsial Alternatif 5 (Job 4-Job 3-Job 2-job 1-job 5)

Work Center

Alternatif 5 (Job 4-Job 3-job 2-job 1-job 5) Job

4 3 2 1 5

Makespan Alternatif 1 (Job 3-Job 2-Job 1-job 5-job 4) : 3029,05 Makespan Alternatif 2 (Job 3-Job 2-Job 1-job 4-job 5) : 3029,05 Makespan Alternatif 3 (Job 3-Job 2-Job 1-job 4-job 5) : 3099,67 Makespan Alternatif 4 (Job 3-Job 4-Job 2-job 1-job 5) : 3105,14 Makespan Alternatif 5 (Job 4-Job 3-Job 2-job 1-job 5) : 3105,14

Makespan terkecil dari kelima alternatif tersebut adalah alternatif 1 dan alternatif 2 dengan nilai makespan yang sama besar. Untuk menentukan urutan yang dipilih dilakukan dengan menghitung mean flowtime. mean flowtime terkecil akan terpilih sebagai urutan pengerjaan job.

Mean flowtime alternatif 1 =

= 2666,90 Mean flowtime alternatif 2 =

= 2661,70

Berdasarkan mean flowtime terkecil maka urutan parsial yang dipilih adalah alternatif 2 dengan urutan job yaitu Job 3-Job 2-Job 1-job 4-job 5 dan makespan sebesar 3029,05 jam.

5.2.4. Penjadwalan Menggunakan Algoritma Nawaz, Enscore, dan Ham (NEH) dengan pendekatan Shortest Processing Time (SPT)

Langkah-langkah penjadwalan menggunakan algoritma NEH dengan pendekatan SPT adalah sebagai berikut.

Total waktu proses setiap Job dapat dilihat pada Tabel 5.29 berikut. Tabel 5.29. Total waktu Proses Setiap Job

Job Total waktu

1 1560.30

2 1791.02

3 2059.91

4 230.50

5 295.62

2. Urutkan job-job menurut jumlah waktu prosesnya (w) dimulai dari yang terkecil hingga yang terbesar.

Urutan Job dimulai dari terkecil hingga terbesar dapat dilihat pada Tabel 5.30 berikut.

Tabel 5.30. Urutan Job dari Terkecil hingga Terbesar

Job Waktu

4 230.50

5 295.62

1 1560.30

2 1791.02

3 2059.91

3. Ambil (w = 2) dari i yang memiliki index pengurutan paling atas.

Untuk w = 2 dengan index pengurutan paling atas adalah job 4 dan job 5. 4. Buat w alternatif calon urutan parsial baru dan pilih yang memiliki makespan

[image:71.595.232.392.462.586.2]Urutan parsial berdasarkan w = 2 adalah job 4 - job 5 atau job 5 – job 4. Dari kedua alternatif tersebut akan dipilih makespan terkecil. Makespan kedua alternatif tersebut dapat dilihat pada Tabel 5.31 dan Tabel 5.32.

Tabel 5.31. Makespan Urutan Parsial Alternatif 1 (Job 4-job 5)

Work Center

Alternatif 1 (Job 4-Job 5) Job

4 5

Durasi Mulai Selesai Durasi Mulai Selesai

A 76.09 0.00 76.09 97.52 76.09 173.61

B 66.04 76.09 142.13 84.57 173.61 258.18

C 10.25 142.13 152.38 13.07 258.18 271.24

D 13.87 152.38 166.25 17.57 271.24 288.81

E 62.00 166.25 228.25 80.08 288.81 368.89

F 2.25 228.25 230.50 2.81 368.89 371.70

Tabel 5.32. Makespan Urutan Parsial Alternatif 2 (Job 5-job 4)

Work Center

Alternatif 1 (Job 5-Job 4) Job

5 4

Durasi Mulai Selesai Durasi Mulai Selesai

A 97.52 0.00 97.52 76.09 97.52 173.61

B 84.57 97.52 182.09 66.04 182.09 248.13

C 13.07 182.09 195.15 10.25 248.13 258.38

D 17.57 195.15 212.72 13.87 258.38 272.25

E 80.08 212.72 292.80 62.00 272.25 334.25

F 2.81 292.80 295.62 2.25 334.25 336.50

Makespan Alternatif 1 (Job 4-Job 5) : 371,70 Makespan Alternatif 2 (Job 5-Job 4) : 336,50

Makespan terkecil dari kedua alternatif tersebut adalah alternative 2, sehingga urutan parsial yang dipilih adalah job 5-job 4.

Untuk w = 3, job 1 dimasukkan kedalam pengurutan job sehingga ada 3 job yang akan diurutkan yaitu job 5, job 4, dan job 1. Urutan parsial untuk w=3 terdiri atas 3 alternatif yaitu job 5-job 4-job 1, job 5-job 1-job 4, dan job 1-job 5-1-job 4. Makespan ketiga alternatif tersebut dapat dilihat pada Tabel 5.33, Tabel 5.34 dan Tabel 5.35.

Tabel 5.33. Makespan Urutan Parsial Alternatif 1 (Job 5-Job 4-Job1)

Work Center

Alternatif 1 (Job 5-Job 4Job 1) Job

5 4 1

Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai A 97.52 0.00 97.52 76.09 97.52 173.61 585.24 173.61 758.84 B 84.57 97.52 182.09 66.04 182.09 248.13 506.28 758.84 1265.12 C 13.07 182.09 195.15 10.25 248.13 258.38 77.17 1265.12 1342.29 D 17.57 195.15 212.72 13.87 258.38 272.25 101.66 1342.29 1443.95 E 80.08 212.72 292.80 62.00 272.25 334.25 259.57 1443.95 1703.52 F 2.81 292.80 295.62 2.25 334.25 336.50 30.38 1703.52 1733.91

Tabel 5.34. Makespan Urutan Parsial Alternatif 2 (Job 5-Job 1-Job 4)

Work Center

Alternatif 2 (Job 5-Job 1-Job 4) Job

5 1 4

Tabel 5.35. Makespan Urutan Parsial Alternatif 3 (Job 1-Job 5-Job 4)

Work Center

Alternatif 3 (Job 1-Job 5-Job 4)

1 5 4

Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai A 585.24 0.00 585.24 97.52 585.24 682.75 76.09 682.75 758.84 B 506.28 585.24 1091.52 84.57 1091.52 1176.09 66.04 1176.09 1242.13 C 77.17 1091.52 1168.68 13.07 1176.09 1189.15 10.25 1242.13 1252.38 D 101.66 1168.68 1270.35 17.57 1270.35 1287.91 13.87 1287.91 1301.78 E 259.57 1270.35 1529.92 80.08 1287.91 1368.00 62.00 1301.78 1363.78 F 30.38 1529.92 1560.30 2.81 1368.00 1370.81 2.25 1363.78 1366.03

Makespan Alternatif 1 (Job 5-Job 4-job 1) : 1733,91 Makespan Alternatif 2 (Job 5-Job 1-job 4) : 1657,82 Makespan Alternatif 3 (Job 1-Job 5-job 4) : 1370,81

Makespan terkecil dari ketiga alternatif tersebut adalah alternatif 3, sehingga urutan parsial yang dipilih adalah job 1-job 5-job 4.

6. Ambil w = w + 1 (w = 3+1 =4)

Tabel 5.36.Makespan Urutan Parsial Alternatif 1 (Job 1-Job 5-Job 4-job 2)

Work Center

Alternatif 1 (Job 1-Job 5-Job 4- Job 2) Job

1 5 4 2

Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai

[image:75.842.68.842.114.280.2]A 585.24 0.00 585.24 97.52 585.24 682.75 76.09 682.75 758.84 682.88 758.84 1441.72 B 506.28 585.24 1091.52 84.57 1091.52 1176.09 66.04 1176.09 1242.13 590.71 1441.72 2032.43 C 77.17 1091.52 1168.68 13.07 1176.09 1189.15 10.25 1242.13 1252.38 90.00 2032.43 2122.43 D 101.66 1168.68 1270.35 17.57 1270.35 1287.91 13.87 1287.91 1301.78 118.50 2122.43 2240.93 E 259.57 1270.35 1529.92 80.08 1287.91 1368.00 62.00 1301.78 1363.78 290.72 2240.93 2531.66 F 30.38 1529.92 1560.30 2.81 1368.00 1370.81 2.25 1363.78 1366.03 18.20 2531.66 2549.86

Tabel 5.37.Makespan Urutan Parsial Alternatif 2 (Job 1-Job 5-Job 2-job 4)

Work Center

Alternatif 2 (Job 1-Job 5- job 2-Job 4)

1 5 2 4

Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai

Tabel 5.38.Makespan Urutan Parsial Alternatif 3 (Job 1-Job 2-Job 5-job 4)

Work Center

Alternatif 3 (Job 1-Job 2- job 5-Job 4) Job

1 2 5 4

Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai

A 585.24 0.00 585.24 682.88 585.24 1268.12 97.52 1268.12 1365.63 76.09 1365.63 1441.72 B 506.28 585.24 1091.52 590.71 1268.12 1858.83 84.57 1858.83 1943.40 66.04 1943.40 2009.44 C 77.17 1091.52 1168.68 90.00 1858.83 1948.83 13.07 1948.83 1961.89 10.25 2009.44 2019.69 D 101.66 1168.68 1270.35 118.50 1948.83 2067.33 17.57 2067.33 2084.89 13.87 2084.89 2098.76 E 259.57 1270.35 1529.92 290.72 2067.33 2358.05 80.08 2084.89 2164.98 62.00 2098.76 2160.76 F 30.38 1529.92 1560.30 18.20 2358.05 2376.25 2.81 2164.98 2167.79 2.25 2160.76 2163.01

Tabel 5.39.Makespan Urutan Parsial Alternatif 4 (Job 2-Job 1-Job 5-job 4)

Work Center

Alternatif 4 (Job 2-Job 1- job 5-Job 4)

2 1 5 4

Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai

[image:76.842.65.821.332.477.2]Makespan Alternatif 1 (Job 1-Job 5-Job 4-job 2) : 2549,86 Makespan Alternatif 2 (Job 1-Job 5-job 2-job 4) : 2473,77 Makespan Alternatif 3 (Job 1-Job 2-job 5-job 4) : 2376,25 Makespan Alternatif 4 (Job 2-Job 1-job 5-job 4) : 2248,66

Makespan terkecil dari ketiga alternatif tersebut adalah alternatif 4, sehingga urutan parsial yang dipilih adalah Job 2-Job 1-job 5-job 4.

7. Ambil w = w + 1 (w = 4+1 =5)

Tabel 5.40.Makespan Urutan Parsial Alternatif 1 (Job 2-Job 1-Job 5-job 4-job 3)

Work Center

Alternatif 1 (Job 2-Job 1- job 5-Job 4-job 3) Job

2 1 5 4 3

Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai A 682.88 0.00 682.88 585.24 682.88 1268.12 97.52 1268.12 1365.63 76.09 1365.63 1441.72 780.40 1441.72 2222.12 B 590.71 682.88 1273.59 506.28 1273.59 1779.87 84.57 1779.87 1864.44 66.04 1864.44 1930.48 675.03 2222.12 2897.15 C 90.00 1273.59 1363.59 77.17 1779.87 1857.04 13.07 1864.44 1877.51 10.25 1930.48 1940.73 102.82 2897.15 2999.97 D 118.50 1363.59 1482.09 101.66 1857.04 1958.70 17.57 1958.70 1976.27 13.87 1976.27 1990.14 135.32 2999.97 3135.28 E 290.72 1482.09 1772.82 259.57 1958.70 2218.27 80.08 1976.27 2056.35 62.00 1990.14 2052.14 345.58 3135.28 3480.87 F 18.20 1772.82 1791.02 30.38 2218.27 2248.66 2.81 2056.35 2059.17 2.25 2052.14 2054.39 20.76 3480.87 3501.63

Tabel 5.41.Makespan Urutan Parsial Alternatif 2 (Job 2-Job 1-Job 5-job 3-job 4)

Work Center

Alternatif 2 (Job 2-Job 1- job 5-Job 3-job 4)

2 1 5 3 4

[image:78.842.25.842.332.477.2]Tabel 5.42.Makespan Urutan Parsial Alternatif 3 (Job 2-Job 1-Job 3-job 5-job 4)

Work Center

Alternatif 3 (Job 2-Job 1- job 3-job 5-Job 4) Job

2 1 3 5 4

Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai Durasi Mulai Selesai A 682.88 0.00 682.88 585.24 682.88 1268.12 780.40 1268.12 2048.51 97.52 2048.51 2146.03 76.09 2146.03 2222.12 B 590.71 682.88 1273.59 506.28 1273.59 1779.87 675.03 2048.51 2723.55 84.57 2723.55 2808.12 66.04 2808.12 2874.15 C 90.00 1273.59 1363.59 77.17 1779.87 1857.04 102.82 2723.55 2826.36 13.07 2826.36 2839.43 10.25 2874.15 2884.40 D 118.50 1363.59 1482.09 101.66 1857.04 1958.70 135.32 2826.36 2961.68 17.57 2961.68 2979.24 13.87 2979.24 2993.11 E 290.72 1482.09 1772.82 259.57 1958.70 2218.27 345.58 2961.68 3307.26 80.08 2979.24 3059.33 62.00 2993.11 3055.11 F 18.20 1772.82 1791.02 30.38 2218.27 2248.66 20.76 3307.26 3328.02 2.81 3059.33 3062.14 2.25 3055.11 3057.36

Tabel 5.43.Makespan Urutan Parsial Alternatif 4 (Job 2-Job 3-Job 1-job 5-job 4)

Work Center

Alternatif 4 (Job 2-Job 3- job 1-job 5-Job 4)

2 3 1 5 4

[image:79.842.33.830.333.476.2]Tabel 5.44.Makespan Urutan Parsial Alternatif 5 (Job 3-Job 2-Job 1-job 5-job 4)

Work Center

Alternatif 5 (Job 3-Job 2- job 1-job 5-Job 4) Job

3 2 1 5 4

Makespan Alternatif 1 (Job 2-Job 1-Job 5-job 4-job 3) : 3501,63 Makespan Alternatif 2 (Job 2-Job 1-Job 5-job 3-job 4) : 3425,54 Makespan Alternatif 3 (Job 2-Job 1-Job 3-job 5-job 4) : 3328,02 Makespan Alternatif 4 (Job 2-Job 3-Job 1-job 5-job 4) : 3113,37 Makespan Alternatif 5 (Job 3-Job 2-Job 1-job 5-job 4) : 3029,05

Makespan terkecil dari ketiga alternatif tersebut adalah alternatif 5, sehingga urutan parsial yang dipilih adalah Job 3-Job 2-Job 1-job 5-job 4. Karena semua job telah dimasukkan kedalam pengurutan, maka urutan yang diperoleh menjadi urutan final. Urutan job final yang diperoleh adalah Job 3-Job 2-Job 1-job 5-job 4 dengan total makespan 3029,05 jam.

5.2.5. Perbandingan Penjadwalan Menggunakan Algoritma Nawaz, Enscore, dan Ham (NEH) dengan pendekatan SPT dan LPT

Gambar 5.5. Perbandingan Makespan penjadwalan NEH dengan Pendekatan SPT dan LPT

Gambar tersebut menunjukkan bahwa penjadwalan menggunakan algoritma Nawaz, Enscore, dan Ham (NEH) dengan pendekatan Longest Process Time (LPT) mempunyai makespan yang sama besar dengan pendekatan Shortest

Processing Time (SPT).

5.2.6. Penjadwalan Perusahaan (First Come First Serve)

Penjadwalan yang diterapkan oleh perusahaan saat ini adalah penjadwalan First Come First Serve (FCFS) dimana pesanan yang pertama sekali datang akan

Tabel 5.45. Makespan Berdasarkan penjadwalan yang Diterapkan Perusahaan (FCFS)

Work Center

Job

1 2 3 4 5

Perbandingan antara penjadwalan Nawaz, Enscore, dan Ham (NEH) dengan penjadwalan perusahaan yaitu First Come First Serve (FCFS) dapat dilihat pada Gambar 5.6 berikut.

BAB VI

ANALISA PEMECAHAN MASALAH

6.1. Analisa Makespan

Berdasarkan penelitian yang dilakukan dapat dilihat perbandingan antara penjadwalan yang diterapkan oleh perusahaan yaitu FCFS dengan penjadwalan yang diusulkan yaitu penjadwalan menggumakan algoritma Nawaz, Enscore dan Ham (NEH) dengan pendekatan Longest Processing Time (LPT) dan Shortest Processing Time (SPT). Perbandingan keduanya dapat dilihat melalui makespan yang dihasilkan seperti pada Tabel 6.1 berikut.

Tabel 6.1. Perbandingan Penjadwalan Perusahaan dengan Penjadwalan Usulan

Penjadwalan perusahaan (FCFS)

Penjadwalan Usulan (NEH)

SPT LPT

Urutan Job

Job 1-Job 2-Job 3-job 4-3-job 5

Job 3-Job 2-job 1-Job 5-1-Job 4

Job 3-Job 2-job 1-Job 4-1-Job 5 Makespan

(Jam) 3328,02 3029,05 3029,05

diterapkan perusahaan (FCFS). Parameter yang digunakan untuk melihat metode yang lebih baik adalah Efficiency Index (EI) dan Relative Error (RE).

Perbandingan antara algoritma pendekatan LPT dan SPT dengan metode penjadwalan perusahaan (FCFS).

Efficiency Index (EI)

=

=

1,09

EI > 1, maka algoritma NEH dengan pendekatan LPT lebih baik dibandingkan dengan metode perusahaan (FCFS)

Relative Error (RE) =

= 9,87 %

Relative Error (RE) tersebut menunjukan persentase perbedaan makespan algoritma NEH dengan pendekatan LPT dan metode perusahaan (FCFS).

6.2. Analisa Idle Time

Penjadwalan yang baik akan mengurangi idle time pada mesin karena semakin optimal sebuah penjadwalan maka waktu menganggur yang terjadi pada mesin-mesin juga akan semakin kecil. Gantt chart yang menunjukkan makespan dan idle time dapat dilihat pada Gambar 6.1 sampai dengan Gambar 6.3. Gantt chart tersebut berfungsi untuk memudahkan dalam melihat urutan pengerjaan job pada setiap stasiun kerja serta idle time dari masing-masing metode penjadwalan.

Gambar

Dokumen terkait

Dalam menyelesaikan penjadualan pada sistem produksi bersifat flowshop , Nawaz, Enscore, and Ham (1983) mengusulkan algoritma heuristik yaitu job yang memiliki

Pembahasan dari analisa hasil akhir berupa perbandingan makespan dari masing- masing metode penjadwalan, yaitu makespan berdasarkan metode yang saat ini digunakan oleh

Penjadwalan flowshop dengan fungsi tujuan meminimalkan total waktu proses (makespan) untuk setiap job dari n job pada m mesin dengan urutan tertentu agar batas waktu yang

Tugas dan tanggung jawab dari direktur peleburan sebagai berikut:.. Mendistribusikan sasaran dan kebijakan perusahaan serta

Optimalisasi dan Evaluasi Panjadwalan Aliran Produksi Flowshop N-Jobs, M-Machines Menggunakan Metode

Universitas Sumatera Utara... Universitas

1) Dari hasil analisis berdasarkan waktu penyelesaiaan akhir ( makespan ) didapatkan hasil penjadwalan dengan menggunakan metode Nawaz, Enscore and Ham (NEH)

Maka dari itu kedua metode tersebut dapat diterapkan pada penjadwalan produksi di perusahaan CV.. Kata kunci : penjadwalan produksi, makespan, Ignall-Scharge, Nawaz Enscore