KARAKTERISASI KULIT BUAH JARAK (

Jatropha curcas

L)

DAN PEMANFAATANNYA SEBAGAI BAHAN BAKU PAPAN

PARTIKEL BERKUALITAS

APRI HERI ISWANTO

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

DAN SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa disertasi berjudul “Karakterisasi Kulit Buah Jarak (Jatropha curcas L) dan Pemanfaatannya Sebagai Bahan Baku Papan Partikel Berkualitas” adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Januari 2014

Apri Heri Iswanto

APRI HERI ISWANTO. Karakterisasi Kulit Buah Jarak (Jatropha curcas L) dan Pemanfaatannya Sebagai Bahan Baku Papan Partikel Berkualitas. Dibimbing oleh FAUZI FEBRIANTO, YUSUF SUDO HADI, SURDIDING RUHENDI, DEDE HERMAWAN.

Kulit buah jarak (KBJ) merupakan limbah dari proses pembuatan biodiesel. Selama ini pemanfaatan KBJ hanya sebagai bahan baku kompos, padahal berdasarkan potensi serat dan komponen kimia penyusunnya, KBJ berpeluang untuk dimanfaatkan sebagai bahan baku papan partikel. Pemanfaatan KBJ untuk bahan baku papan partikel terkendala oleh sifat basa KBJ yang menimbulkan permasalahan pada pematangan perekat urea formaldehida (UF) sehingga mengakibatkan rendahnya nilai keteguhan rekat papan yang dihasilkan. Oleh karena itu diperlukan solusi yang tepat untuk mengatasi permasalahan tersebut, diantaranya melalui penyesuaian pH dan pengaturan kondisi pengempaan. Tujuan penelitian ini adalah mendapatkan kondisi terbaik untuk menghasilkan papan partikel berkualitas yang terbuat dari KBJ dengan perekat UF.

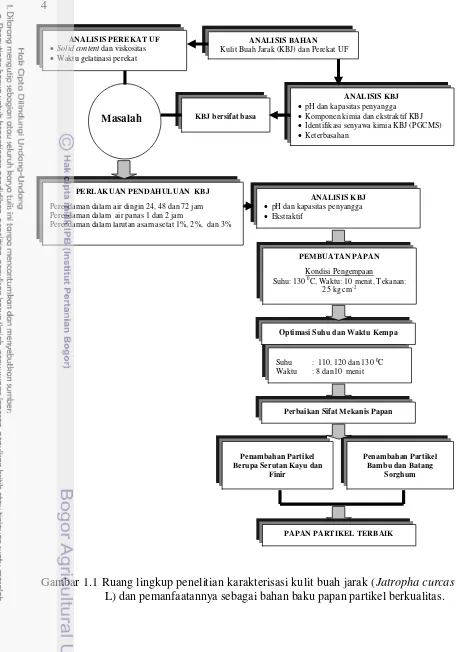

Penelitian ini terdiri atas lima tahapan yang meliputi karakterisasi bahan baku, pengaruh perlakuan pendahuluan partikel, pengaruh suhu dan waktu kempa, pengaruh penambahan partikel berupa serutan kayu dan penggunaan finir serta pengaruh penambahan partikel lignoselulosa bukan kayu terhadap peningkatan kualitas papan partikel. Penelitian tahap pertama bertujuan untuk mendapatkan data dasar KBJ dan perekat UF guna melihat kesesuaian bahan tersebut sebagai bahan baku dalam pembuatan papan partikel. Karakterisasi bahan baku meliputi analisis KBJ (pH, kapasitas penyangga, komponen kimia dan ekstraktif, identifikasi senyawa kimia, dan keterbasahan) dan perekat UF (penentuan solid content, viskositas, dan waktu gelatinasi). Indikator kesesuaian KBJ dengan perekat UF sebagai bahan baku papan partikel ditunjukkan dengan adanya penurunan kandungan ektraktif, pH, serta peningkatan keterbasahan melalui penurunan sudut kontak dari KBJ. Penelitian tahap kedua, pembuatan papan dengan KBJ yang telah diberi perlakuan perendaman dalam air dingin, air panas dan asam asetat. Indikator yang dipergunakan dalam penilaian kualitas papan yang dihasilkan yaitu parameter sifat fisis dan mekanis yang dibandingkan dengan standar JIS A 5908 (2003). Penelitian tahap ketiga mengenai eksplorasi suhu dan waktu untuk mendapatkan kondisi pengempaan yang optimal dengan indikator keberhasilan seperti penelitian tahap kedua. Penelitian tahap keempat merupakan upaya perbaikan sifat mekanis papan terutama parameter MOE dan MOR dengan menggunakan penambahan serutan kayu mangium (Acacia mangium) pada beberapa nisbah (100/0, 70/30, 60/40, 50/50, 0/100) serta penggunaan finir kayu sengon (Paraserianthes falcataria) dan jabon (Anthocepalus cadamba) sebagai pelapis permukaan papan (overlay). Indikator keberhasilan sama seperti penelitian tahap kedua dan tiga. Penelitian tahap kelima upaya perbaikan sifat mekanis papan terutama parameter MOE dan MOR dengan menggunakan penambahan partikel bambu dan batang sorghum pada beberapa nisbah campuran. Indikator keberhasilan sama seperti pada penelitian tahap kedua, tiga, dan empat.

dimethoxyphenol dan cyclopropyl carbinol. Melalui perlakuan perendaman KBJ dalam air dingin, air panas, dan larutan asam asetat mampu menurunkan kadar ekstraktif, pH, dan meningkatkan keterbasahan KBJ. Selanjutnya ketiga parameter tersebut dijadikan sebagai indikator kesesuaian bahan lignoselulosa dengan perekat untuk dapat menghasilkan papan partikel yang berkualitas baik. Berdasarkan alasan teknis dan efisiensi, perlakuan perendaman dalam air dingin selama 24 jam, perendaman dalam air panas selama 1 jam dan perendaman dalam larutan asam asetat 1% selama 24 jam dipilih sebagai bahan baku dalam pembuatan papan partikel. Perbaikan sifat papan dihasilkan sebagai akibat perlakuan pendahuluan berupa perendaman partikel. Perlakuan perendaman dalam larutan asam asetat 1% merupakan perlakuan yang mampu menghasilkan sifat fisis dan mekanis papan terbaik dibandingkan dengan perlakuan lainnya.

Eksplorasi mengenai suhu dan waktu kempa untuk mendapatkan kondisi pengempaan yang terbaik diharapkan mampu mengoptimasi polimerisasi perekat UF sehingga dihasilkan papan partikel dengan kualitas yang optimal. KBJ yang direndam dalam larutan asam asetat dipergunakan sebagai bahan dalam penelitian ini. Hasil penelitian menunjukkan bahwa kombinasi suhu 130 0C dan waktu kempa 10 menit menghasilkan sifat fisis dan mekanis papan yang terbaik dibandingkan dengan suhu dan waktu yang lainnya, namun nilai PT dan MOE papan yang dihasilkan masih belum memenuhi standar JIS A 5908 (2003).

Kondisi penggunaan material yang lebih kuat baik material kayu ataupun bukan kayu sebagai pencampur diharapkan dapat memperbaiki parameter bending

terutama nilai MOE yang belum memenuhi standar. Hasil penelitian menunjukkan bahwa penambahan serutan kayu mangium pada proses pembuatan papan partikel dari KBJ dapat memperbaiki kualitas papan partikel yang dihasilkan terutama nilai MOE dan MOR papan. Penggunaan finir kayu sengon dan jabon sebagai pelapis pada bagian permukaan papan mampu meningkatkan nilai MOE dan MOR papan sehingga memenuhi standar JIS A 5908 (2003). Demikian halnya dengan penggunaan partikel bambu yang diberi perlakuan perendaman dalam asam asetat sebagai campuran KBJ menghasilkan papan partikel yang memenuhi standar JIS A 5908 (2003). .

Berdasarkan serangkaian penelitian yang telah dilakukan menghasilkan suatu rekomendasi bahwa perlakuan pendahuluan berupa perendaman partikel KBJ dalam larutan asam asetat 1% selama 24 jam, pengempaan pada suhu 130 0C selama 10 menit, modifikasi teknik untuk meningkatkan kekuatan melalui penggunaan finir sebagai pelapis permukaan papan partikel dan pencampuran bambu yang direndam dalam larutan asam asetat 1% merupakan kondisi optimum untuk menghasilkan papan partikel dari KBJ dengan perekat UF yang memenuhi standar JIS A 5908 sebagai produk untuk penggunaan interior.

APRI HERI ISWANTO. Characterization of Jatropha curcas L Fruit Hulls and Its Utilization to Produce High Quality Particle Board. Supervised by FAUZI FEBRIANTO, YUSUF SUDO HADI, SURDIDING RUHENDI, DEDE HERMAWAN

Jatropha fruit hulls (JFH) is a waste resulted from biodiesel process and its used only as compos materials. According to fiber proportion and chemical composition, JFH had a potency for using as raw materials of particleboard manufacturing. However, the acidity properties of JFH caused problem in UF resin curing, so that resulting inferior bonding strength of board. Adjusting of acidity and controlling of pressing temperature and time were expected to solve those problem. The objective of this research was to obtain the best condition to produce high quality particleboard made of JFH and UF resin.

This research consist of five steps. The first step was to analyse of materials characteristic of JFH and UF resin included of pH, buffering capacity, chemical component, chemical compound, wettability, solid content, viscosity, and gelatine time. Suitability indicator between of JFH and UF was determined by extractive content, pH, and wettability. Second step was to analyse of particle immersing treatment (immersing in cold water for 24 hours, hot water for 1 hours, and 1% acetic acid solution) to physical and mechanical properties of particleboard. Third step was to analyse of pressing temperature and time to obtain optimum pressing condition in particleboard manufacturing. The fourth step was to analyse of wood shaving (mangium wood) and wood veneer (sengon and jabon wood) to reinforce of mechanical properties of particleboard. The last step was to analyse of non wood particle (bamboo and sorghum stalk) to reinforce of mechanical properties of particleboard.

The result showed that JFH had alkali properties, it was caused by alkaline from several chemical compound that composed of JFH i.e ammonium bicarbonate, mercaptomethane, guaiacol, 2,6-dimethoxyphenol dan cyclopropyl carbinol. Immersing treatment was reducing of extractive content, pH and increased of JFH wettability. Furthermore, those parameter used as indicator to determine of lignocellulosic materials compatibility with UF resin to result the best quality of particleboard. Based on technical and efficiency considering, immering treatment in cold water for 24 hours, hot water for 1 hour, and 1% acetic acid solution were selected for particleboard manufacturing. The best properties of particleboard was resulted by JFH immersing treatment in acetic acid solution.

technique by veneer and JFH and bamboo acid treated mixture resulting MOE value that fulfill of JIS A 5908 (2003).

Based on this reseach had resulted of recomendations included of immersing in 1% acetic acid solution, hot pressing at 130 0C temperature for 10 minute, the reinforcement method by wood veneer overlaid, and JFH and bamboo acid treated mixture were resulting the best properties of particleboard. The parameter of particleboard had fulfill of JIS A 5908 (2003) for interior particleboard.

DAN PEMANFAATANNYA SEBAGAI BAHAN BAKU PAPAN PARTIKEL BERKUALITAS

APRI HERI ISWANTO

Disertasi

sebagai salah satu syarat untuk memperoleh gelar Doktor

pada

Mayor Teknologi Serat dan Komposit

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

Penguji pada ujian tertutup: 1. Dr Ir Jajang Suryana, MSc 2. Dr Ihak Sumardi

Partikel Kulit Buah Jarak (Jatropha curcas L)

Nama : Apri Heri Iswanto

NIM : E262090021

Disetujui

Komisi Pembimbing

Prof Dr Ir Fauzi Febrianto, MS Ketua

Prof Dr Ir Yusuf Sudo Hadi, MAgr Prof Dr Ir Surdiding Ruhendi, MSc

Anggota Anggota

Dr Ir Dede Hermawan, MSc

Anggota

Diketahui,

Koordinator Mayor Dekan Sekolah Pascasarjana

Teknologi Serat dan Komposit

Prof Dr Ir Wayan Darmawan, MSc Dr Ir Dahrul Syah, MScAgr

Hak cipta dilindungi undang-undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tidak merugikan kepentingan IPB.

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan April 2012 sampai April 2013 adalah Biokomposit dengan judul “Karakterisasi Kulit Buah Jarak (Jatropha curcas L) dan Pemanfaatannya Sebagai Bahan Baku Papan Partikel Berkualitas”.

Terima kasih penulis sampaikan kepada Prof Dr Ir Fauzi Febrianto, MS selaku ketua komisi pembimbing beserta anggota komisi pembimbing Prof Dr Ir Yusuf Sudo Hadi, MAgr, Prof Dr Ir Surdiding Ruhendi, MSc, dan Dr Ir Dede Hermawan, MSc yang telah dengan ikhlas dan sabar memberikan bimbingan dan arahan kepada penulis sehingga tugas akhir ini dapat diselesaikan dengan baik. Ucapan terima kasih juga penulis sampaikan kepada Dirjen Dikti Kementrian Pendidikan dan Kebudayaan yang telah memberikan bantuan studi melalui BPPS tahun 2009 dan bantuan percepatan studi tahun 2012 dan 2013, Rektor Universitas Sumatera Utara yang telah mengijinkan penulis untuk mengikuti tugas belajar pada Program Doktor, Sekolah Pascasarjana IPB, Direktur Southeast Asian Regional Center for Tropical Biology (SEAMEO-BIOTROP)–Bogor atas PhD Research Grant 2013 untuk pembiayaan penelitian sehingga penulis dapat melaksanakan penelitian dengan baik, Direktur Southeast Asian Regional Center for Graduate Study and Research in Agriculture (SEAMEO-SEARCA) atas University Consortium Thesis Grant 2013 utuk pembiayaan penulisan disertasi. Ungkapan terima kasih juga penulis sampaikan kapada keluarga besar penulis, keluarga besar Departemen Hasil Hutan, teman-teman program pasca sarjana IPB, serta semua pihak yang telah membantu kelancaran penelitian ini. Semoga karya ilmiah ini bermanfaat.

Bogor, Januari 2014

DAFTAR TABEL DAFTAR GAMBAR

1 PENDAHULUAN

1.1 Latar Belakang 1

1.2 Perumusan Masalah 2

1.3 Tujuan Penelitian 2

1.4 Manfaat Penelitian 2

1.5 Ruang Lingkup Penelitian 3

2 KARAKTERISASI KULIT BUAH SEBAGAI BAHAN BAKU PAPAN PARTIKEL

2.1 Pendahuluan 5

2.2 Bahan dan Metode 5

2.3 Hasil dan Pembahasan 7

2.4 Simpulan 15

3 PENGARUH PERENDAMAN PARTIKEL DALAM AIR DAN

LARUTAN ASAM ASETAT TERHADAP PENINGKATAN

KUALITAS PAPAN PARTIKEL DARI KULIT BUAH JARAK

3.1 Pendahuluan 16

3.2 Bahan dan Metode 16

3.3 Hasil dan Pembahasan 19

3.3 Simpulan 26

4 PENGARUH SUHU DAN WAKTU KEMPA TERHADAP SIFAT PAPAN PARTIKEL DARI KULIT BUAH JARAK DENGAN PEREKAT UREA FORMALDEHIDA

4.2 Pendahuluan 27

4.2 Bahan dan Metode 28

4.3 Hasil dan Pembahasan 29

4.4 Simpulan 36

5 SIFAT FISIS DAN MEKANIS PAPAN PARTIKEL DARI KULIT

BUAH JARAK YANG DIPERKUAT SERUTAN KAYU DAN FINIR

5.1 Pendahuluan 37

5.2 Bahan dan Metode 37

5.3 Hasil dan Pembahasan 39

BUAH JARAK YANG DIPERKUAT PARTIKEL BUKAN KAYU

5.1 Pendahuluan 44

5.2 Bahan dan Metode 44

5.3 Hasil dan Pembahasan 46

5.4 Simpulan 51

7. PEMBAHASAN UMUM 52

8. SIMPULAN UMUM 59

2.1 pH dan kapasitas penyangga KBJ pada beberapa perlakuan 8

2.2 Analisis sidik ragam pH dan kapasitas penyangga KBJ 9

2.3 Komponen kimia dan ekstraktif KBJ 9

2.4 Kandungan ekstraktif KBJ yang diberi perlakuan perendaman 10

2.5 Senyawa kimia KBJ 11

2.6 Puncak pita hasil analisis FTIR pada KBJ 13

2.7 Sudut kontak KBJ 13

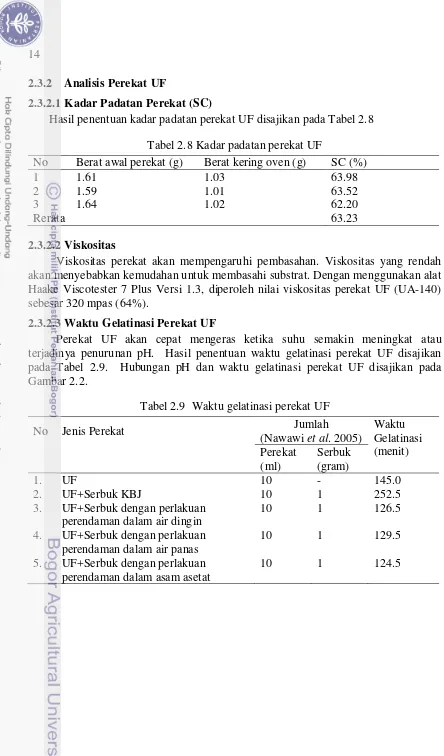

2.8 Kadar padatan perekat UF 14

2.9 Waktu gelatinasi perekat UF 14

3.1 Dimensi, slenderness dan aspect ratio dari partikel KBJn 17 3.2 Klasifikasi ketahanan terhadap rayap tanah berdasarkan kehilangan

berat 19

3.3 Klasifikasi ketahanan terhadap rayap tanah berdasarkan nilai

antifeedant 19

3.4 Nilai rerata sifat fisis papan partikel 21

3.5 Analisis sidik ragam sifat fisis papan partikel 21

3.6 Nilai rerata sifat mekanis papan partikel 23

3.7 Analisis sidik ragam sifat mekanis papan partikel 23

3.8 Nilai rerata ketahanan papan terhadap rayap tanah 28

3.9 Analisis sidik ragam ketahanan terhadap serangan rayap 29

4.1 Analisis sidik ragam sifat fisis papan partikel 30

4.2 Dimensi, slenderness dan aspect ratio KBJ(n) 34

4.3 Analisis sidik ragam sifat mekanis papan partikel 35

5.1 Dimensi, slenderness dan aspect ratio partikel KBJ, Mangium dan

Sengon 38

5.2 Sifat fisis papan partikel berdasarkan nisbah campuran KBJ dan

serutan kayu 40

5.3 Sifat fisis papan partikel dari campuran KBJ dengan serutan kayu pada nisbah campuran 70/30 (% w/w) dan KBJ yang dilapis dengan

finir 40

5.4 Analisis sidik ragam sifat fisis papan partikel 40

5.5 Sifat mekanis papan partikel berdasarkan nisbah campuran KBJ dan

serutan kayu 42

5.6 Sifat mekanis papan partikel dari campuran KBJ dengan serutan kayu pada nisbah campuran 70/30 (% w/w) dan KBJ yang dilapis

dengan finir 43

5.7 Analisis sidik ragam sifat mekanis papan partikel 43

6.1 pH bahan baku 46

6.2 Sifat fisis papan partikel berdasarkan nisbah campuran KBJ dan

kayu pada nisbah campuran 70/30 (% w/w) 48

6.4 Analisis sidik ragam sifat fisis papan partikel 48

6.5 Sifat mekanis papan partikel berdasarkan nisbah campuran KBJ dan

partikel bukan kayu 50

6.6 Sifat mekanis papan partikel dari campuran KBJ dengan partikel

bukan kayu pada nisbah campuran 70/30 (% w/w) 50

6.7 Analisis sidik ragam sifat mekanis papan partikel 50

7.1 Rekapitulasi kondisi optimum pembuatan papan partikel berbahan KBJ dengan perekat UF

1.1 Ruang lingkup penelitian optimasi faktor penentu kualitas dalam pembuatan papan partikel KBJ

4

2.1 Analisis FTIR serbuk KBJ 12

2.2 Hubungan pH dengan waktu gelatinasi perekat 15

3.1 (a) Buah jarak (Carels 2009), (b) potongan penampang longitudinal buah jarak (Jongschaap et al. 2007) dan (c) KBJ

yang digunakan dalam penelitian 17

3.2 Pengujian terhadap serangan rayap tanah (SNI 01.7207- 2006) 18

3.3 Hubungan pH dan kapasitas penyangga dengan IB 22

3.4 Hubungan pH dan kapasitas penyangga dengan IB papan partikel 24

3.5 Titik serangan rayap 25

4.1 Kerapatan papan partikel 29

4.2 KA papan partikel 30

4.3 DSA papan partikel 31

4.4 PT papan partikel 31

4.5 Hubungan antara PT dan IB 32

4.6 MOE papan partikel 33

4.7 MOR papan partikel 34

4.8 IB papan partikel 35

5.1 (A) Partikel KBJ, (B) kayu mangium, (C) finir kayu sengon, (D)

finir kayu jabon 39

5.2 Keragaan papan partikel hasil penelitian 40

5.3 Hubungan antara kerapatan dengan MOE dan MOR 43

6.1 (A) Partikel KBJ, (B) batang sorghum, dan (C) bambu tali 47

1

PENDAHULUAN

1.1Latar Belakang

Sebagai bahan baku dalam pembuatan biodiesel, selama ini buah jarak hanya diambil bijinya sedangkan kulit buahnya dimanfaatkan sebagai kompos (Wina 2008). Hasil penelitian yang dilakukan Sudradjat et al. (2005) menunjukkan bahwa buah jarak terdiri atas daging biji, kulit biji, dan kulit buah atau serat masing-masing sebesar 40, 13 dan 47% terhadap berat buah kering. Kulit buah memiliki proporsi paling besar bila dibandingkan dengan bagian lain. Hasil analisis pendahuluan menunjukkan bahwa kadar selulosa kulit buah jarak (KBJ) sebesar 48.61%. Berdasarkan proporsi dan kandungan selulosa KBJ tersebut, tidak menutup kemungkinan bahwa KBJ dapat dimanfaatkan sebagai bahan baku alternatif pengganti kayu pada pembuatan papan partikel. Maloney (1993) menyatakan bahwa papan partikel merupakan salah satu produk panil yang terbuat dari bahan berlignoselulosa baik kayu maupun bukan kayu yang dikonversi menjadi partikel, selanjutnya direkat dengan menggunakan perekat termoseting melalui proses pengempaan panas.

Nilai keasaman KBJ hasil penelitian awal yang dilakukan adalah sebesar 10.2. Kondisi ini menimbulkan permasalahan pematangan perekat ketika KBJ dipergunakan sebagai bahan baku dalam pembuatan papan partikel dengan perekat urea formaldehida (UF) sehingga akan berakibat pada rendahnya nilai keteguhan rekat dan sifat lainnya dari papan yang dihasilkan. Sebagaimana dikemukakan oleh Han et al. (2009), pH yang tinggi dari hasil ekstraksi bahan berlignoselulosa mengakibatkan terjadinya peningkatan waktu gelatinasi sehingga menyebabkan ikatan rekatnya menjadi lemah. Hasil penelitian Agustina (2011) menunjukkan beberapa parameter utama sifat fisis-mekanis papan partikel dari KBJ dengan perekat UF belum memenuhi standar JIS A 5908 (2003).

Hubungan antara keasaman dan keteguhan rekat beberapa produk komposit telah dikaji oleh beberapa peneliti. Nawawi et al. (2005) menyatakan bahwa nilai keteguhan rekat kayu lapis dengan perekat UF untuk kayu punak dengan pH 6.03 lebih rendah dibandingkan dengan kayu gerunggang yang memiliki pH 4.68. Langum (2007) menyatakan bahwa peningkatan pH kayu menyebabkan perlemahan ikatan pada resin UF serta sifatnya menurunkan polimerisasi dan ikatan kayu dengan perekat. Xing et al. (2004) juga menyatakan bahwa pH kayu memiliki pengaruh yang kuat terhadap waktu gelatinasi pada konsentrasi katalis yang lebih rendah, pengaruh ini akan berkurang ketika konsentrasi katalis yang dipergunakan dinaikkan.

1.2Perumusan Masalah

Hasil analisis terhadap nilai pH KBJ pada penelitian awal menunjukkan bahwa pH KBJ bersifat basa. Irle dan Barbu (2010) menyatakan bahwa laju pematangan perekat berbasis formaldehida seperti UF sangat tergantung pada pH lingkungannya. Nilai pH kayu harus berada pada kisaran tertentu untuk menghasilkan daya ikat kayu dengan perekat yang optimal pada produk panel (Colak et al. 2006). Perekat UF sebagai perekat yang optimal bekerja pada kondisi asam akan menimbulkan permasalahan dalam hal pematangan perekat ketika dipergunakan dalam pembuatan papan partikel berbahan kulit buah jarak yang memiliki pH tinggi.

Xing et al. (2006) mengemukakan bahwa perbedaan pH menyebabkan terjadinya perbedaan waktu pematangan perekat selama proses kempa panas. Perekat UF yang dicampur dengan serat kayu dengan pH rendah memerlukan waktu pematangan yang singkat. Jika pengempaan panas dilakukan dalam waktu yang lebih lama akan berdampak pada terjadinya over curing perekat sehingga dapat memberikan pengaruh negatif pada keteguhan rekat. Menurut Paridah et al. (2001), laju polimerisasi perekat akan mengalami peningkatan atau penurunan tergantung pada bahan baku (kayu dan perekat) yang dipergunakan, hal ini secara langsung akan berpengaruh pada suhu dan waktu kempa dalam pembuatan papan partikel.

Berdasarkan uraian di atas, rumusan masalah dalam penelitian ini adalah: a. Bagaimanakah karakteristik KBJ dan pengaruhnya terhadap perekat UF?

b. Bagaimanakah pengaruh perlakuan pendahuluan pada partikel yang bertujuan untuk menyesuaikan pH ke kondisi asam terhadap perbaikan sifat papan partikel yang dihasilkan?

c. Bagaimanakah pengaruh pengaturan suhu dan waktu kempa terhadap sifat papan partikel yang dihasilkan?

d. Bagaimanakah pengaruh pencampuran KBJ dengan material kayu (mangium) dan pelapisan finir kayu (sengon dan jabon) terhadap peningkatan kekuatan papan partikel?

e. Bagaimanakah pengaruh pencampuran KBJ dengan material bukan kayu (bambu dan batang sorghum) terhadap peningkatan kekuatan papan partikel?

1.3 Tujuan Penelitian

Tujuan dilakukannya penelitian ini adalah mendapatkan kondisi terbaik untuk menghasilkan papan partikel berkualitas yang terbuat dari KBJ dengan perekat UF.

1.4 Manfaat Penelitian

1.5 Ruang Lingkup Penelitian

Penelitian ini terdiri atas lima tahap yang meliputi karakterisasi bahan baku, pengaruh perlakuan pendahuluan terhadap kualitas papan, pengaruh suhu dan waktu kempa, pengaruh penambahan partikel kayu dan penggunaan finir, serta pengaruh penambahan partikel bambu dan sorghum terhadap peningkatan kualitas papan partikel yang dihasilkan. Penelitian tahap pertama, eksplorasi untuk mendapatkan data dasar dari bahan baku yang dipergunakan guna melihat kesesuaian bahan tersebut dalam pembuatan papan partikel. Karakterisasi bahan baku meliputi analisis KBJ (dengan dan tanpa perlakuan perendaman) dan perekat UF. Indikator kesesuaian KBJ dengan perekat UF sebagai bahan baku papan partikel ditunjukkan dengan adanya penurunan kandungan ektraktif dan pH serta peningkatan keterbasahan melalui penurunan sudut kontak dari KBJ.

Gambar 1.1 Ruang lingkup penelitian karakterisasi kulit buah jarak (Jatropha curcas L) dan pemanfaatannya sebagai bahan baku papan partikel berkualitas.

ANALISIS KBJ

pH dan kapasitas penyangga Komponen kimia dan ekstraktif KBJ Identifikasi senyawa kimia KBJ (PGCMS) Keterbasahan

ANALISIS BAHAN

Kulit Buah Jarak (KBJ) dan Perekat UF

ANALISIS PEREKAT UF

Solid content dan viskositas Waktu gelatinasi perekat

Suhu : 110, 120 dan 130 0C Waktu : 8 dan10 menit

PERLAKUAN PENDAHULUAN KBJ

Perendaman dalam air dingin 24, 48 dan 72 jam Perendaman dalam air panas 1 dan 2 jam

Perendaman dalam larutan asam asetat 1%, 2%, dan 3%

Penambahan Partikel Berupa Serutan Kayu dan

Finir

Optimasi Suhu dan Waktu Kempa PEMBUATAN PAPAN

Kondisi Pengempaan Suhu: 130 0C, Waktu: 10 menit, Tekanan:

25 kg cm-2

KBJ bersifat basa

Masalah

ANALISIS KBJ

pH dan kapasitas penyangga Ekstraktif

Perbaikan Sifat Mekanis Papan

Penambahan Partikel Bambu dan Batang

Sorghum

2

KARAKTERISASI KULIT BUAH JARAK SEBAGAI BAHAN

BAKU PAPAN PARTIKEL

2.1 Pendahuluan

Sebagai bahan baku pada pembuatan biodiesel, buah jarak akan menghasilkan limbah berupa KBJ yang belum dioptimalkan nilai tambah pemanfaatannya. Sudradjat et al. (2005) mengemukakan bahwa dalam satu buah jarak, KBJ memiliki proporsi paling besar sekitar 47% dibanding bagian lainnya.

Hasil pengujian terhadap kandungan selulosa menunjukkan bahwa kadar selulosa KBJ sebesar 48.61%. Bila dibandingkan dengan kadar selulosa untuk material kayu yang selama ini sebagai bahan baku pada pembuatan papan partikel, KBJ ini berpotensi dimanfaatkan sebagai bahan baku substitusi kayu. Hasil analisis terhadap nilai pH menunjukkan bahwa KBJ bersifat basa dengan nilai pH sekitar 10.2. Kendala yang dihadapi dengan adanya nilai pH yang tinggi yaitu masalah pematangan perekat UF. Sebagaimana diketahui bahwa perekat UF memiliki performa yang baik pada kondisi asam. Sifat basa dari KBJ menyebabkan permasalahan terhadap pematangan perekat yang berakibat pada rendahnya kualitas papan yang dihasilkan.

Keterbatasan informasi terutama data dasar mengenai karakteristik KBJ dan indikator kesesuaiannya sebagai bahan baku dalam pembuatan papan komposit terutama papan partikel menjadi salah satu faktor pembatas dalam pemanfaatan bahan baku ini untuk pembuatan papan partikel. Indikator kesesuaian yang diharapkan adalah terjadinya penurunan kadar ekstraktif dan pH serta penurunan nilai sudut kontak sehingga akan menghasilkan ikatan yang kuat antara KBJ dan perekat UF. Oleh karena itu penelitian mengenai karakterisasi KBJ sangat diperlukan guna mendapatkan data dasar untuk bahan pertimbangan pemanfaatan KBJ sebagai bahan baku dalam pembuatan papan partikel dengan menggunakan perekat UF.

2.2 Bahan dan Metode

2.2.1 Bahan

Bahan yang dipergunakan dalam penelitian ini meliputi KBJ, perekat UF (UA-140) dari PT. Palmolite Adhesive Industri, asam asetat (CH3COOH) teknis 1%,

aquades, dan asam sulfat (H2SO4) analisis 0.01N.

Persiapan bahan:

Perendaman partikel dengan menggunakan air dingin dan air panas:

Perendaman partikel pada larutan asam:

Partikel KBJ direndam dalam larutan asam asetat (CH3COOH) konsentrasi 1, 2,

dan 3% selama 24 jam, selanjutnya partikel dibilas dengan air sebelum dikeringkan (Yasar et al. 2010). Partikel dikeringkan hingga mencapai kadar air 3%.

2.2.2 Metode

2.2.2.1 Analisis Partikel KBJ

2.2.2.1.1Analisis pH dan Kapasitas Penyangga KBJ

Serbuk KBJ ditambah aquades dengan perbandingan 1:10 (5 g serbuk : 50 ml aquades), selanjutnya serbuk dan aquades dipanaskan pada suhu 80 0C selama satu jam. Tahap berikutnya sampel disaring dengan menggunakan kertas saring lalu didinginkan. Larutan ekstrak yang siap untuk diukur pH dan kapasitas penyangganya disimpan dalam botol (Krilov dan Lasander 1998). Prosedur penentuan pH dan kapasitas penyangga ini mengacu pada metode yang dilakukan oleh Johns dan Niazi (1980). Sebanyak 50 ml larutan sampel yang telah dipersiapkan diukur dengan pH meter yang telah dikalibrasi sebelumnya, nilai pH dicatat setelah angkanya stabil. Selanjutnya sampel dititrasi hingga mencapai pH 3 dengan menggunakan 0,01N H2SO4 untuk menghitung kapasitas penyangga asam. Nilai pH dicatat untuk setiap

penambahan 1 ml H2SO4 pada larutan. Total larutan penyangga yang ditambahkan ke

larutan serbuk dicatat sebagai kapasitas penyangga.

2.2.2.1.2 Analisis Komponen Kimia KBJ

Determinasi komponen kimia dan ekstraktif KBJ meliputi beberapa pengujian diantaranya:

1. Kadar selulosa (standar TAPPI T 17 m-55) 2. Kadar holoselulosa (standar TAPPI T 9 m-54) 3. Kadar lignin (standar TAPPI 13 os-54)

4. Kadar ekstraktif dalam air dingin dan air panas (standar TAPPI T 1 os-50) 5. Kadar ekstraktif dalam alkohol benzen 1:2 (standar TAPPI T 5 cm-73) 6. Kadar ekstraktif dalam NaOH 1% (standar TAPPI T 4 os-59)

2.2.2.1.3 Analisis Senyawa Kimia KBJ

Untuk analisis senyawa kimia KBJ, sebanyak 2 mg sampel serbuk KBJ berukuran 60 mesh dimasukkan kedalam kapsul seal. Selanjutnya identifikasi dilakukan dengan menggunakan pyrolisis (Frontier Lab. Sink Shot Pyrolizer PY 2020) dan GCMS (Shimadzu GCMS QP 2010).

2.2.2.1.4 Analisis Gugus Fungsi KBJ

2.2.2.1.5 Determinasi Keterbasahan KBJ

Determinasi keterbatasan KBJ dilakukan dengan penempatan sampel pada permukaan meja yang datar, selanjutnya dibagian atas permukaan sampel dipasang mikropipet 0.01 ml dengan menggunakan bantuan statif. Tinggi penetesan cairan adalah 1 cm di atas permukaan sampel dengan volume tetesan sebanyak 0.01 ml. Pemotretan terhadap cairan yang telah diteteskan pada sampel dilakukan 3 detik setelah penetesan. Foto digital pemotretan diolah dengan menggunakan software motic untuk menentukan besarnya sudut kontak antara cairan dan permukaan sampel.

2.2.2.2 Analisis Perekat UF

2.2.2.2.1 Determinasi Perekat UF

Determinasi kondisi perekat UF meliputi kadar padatan perekat, viskositas, dan waktu gelatinasi perekat.

Kadar padatan perekat (JIS K 6833-1980).

Sebanyak 1.5 gram sampel ditimbang berat awalnya pada wadah alumunium foil yang telah diketahui beratnya. Selanjutnya sampel dioven pada suhu 105 0C selama 180 menit. Sampel yang telah dioven didinginkan di desikator sebelum ditimbang beratnya. Nilai berat yang dicatat adalah berat sampel yang telah konstan (selisih berat dari penimbangan kering oven sebelumnya < 1%). Jumlah ulangan sampel untuk penentuan kadar padatan perekat minimum sebanyak tiga sampel. Viskositas (SNI 06-4567-1998).

Sampel secukupnya dituangkan kedalam gelas piala 200 ml. Kekentalan sampel ditentukan pada kondisi suhu ruang dengan menggunakan alat Haake Viskotester 7 Plus Versi 1.3 dengan kecepatan putar yang sesuai (spindle R3 dengan RPM: 200 tr/min dan maksimum visco: 500 mpas).

Waktu Gelatinasi Perekat (SNI 06–4567–1998)

Sebanyak 10 ml sampel perekat dimasukkan ke dalam tabung reaksi. Selanjutnya sampel dipanaskan di atas penangas air pada suhu 100 oC dengan posisi permukaan perekat berada 2 cm di bawah permukaan air. Tahap berikutnya dilakukan pencatatan waktu yang dibutuhkan perekat tersebut untuk berubah wujud menjadi gel (gelatinasi). Untuk mengetahui pengaruh keasaman serbuk KBJ terhadap waktu gelatinasi, dilakukan metode pengujian yang serupa dengan metode yang dilakukan pada penentuan waktu gelatinasi perekat.

2.3 Hasil dan Pembahasan

2.3.1 Analisis Partikel KBJ

2.3.1.1 Derajat Keasaman dan Kapasitas Penyangga KBJ

Tabel 2.1 pH dan kapasitas penyangga KBJ pada beberapa perlakuan

No Perlakuan perendaman pH Kapasitas penyangga

(mmeq)

Berdasarkan hasil DMRT, pangkat huruf yang sama menunjukkan perlakuan tidak berbeda nyata.

KBJ bersifat basa dengan nilai pH dan kapasitas penyangga masing-masing sebesar 10.2 dan 3.59 mmeq (Tabel 2.1). Nilai kapasitas penyangga ini relatif tinggi yang berarti bahwa KBJ relatif tahan terhadap perubahan keasaman dari lingkungan yang disebabkan oleh keberadaan larutan penyangga asam. Hasil analisis sidik ragam (Tabel 2.2) menunjukkan bahwa perlakuan pendahuluan berupa perendaman KBJ dalam air dingin, air panas, dan larutan asam asetat berpengaruh nyata pada selang kepercayaan 99% terhadap pH dan kapasitas penyangga. Perlakuan perendaman KBJ dalam air dingin, air panas, dan larutan asam asetat terhadap KBJ menyebabkan penurunan nilai pH dan kapasitas penyangga. Kondisi ini akan menjadikan KBJ lebih sesuai dengan perekat UF yang memiliki karakter optimum bekerja dalam kondisi asam. Menurut Kamal et al. (2010), tingkat keasaman dari suatu bahan merupakan faktor yang penting untuk dipertimbangkan ketika memproduksi papan partikel dengan menggunakan perekat acid-curing UF dan alkaline-curing PF. Kondisi ini juga berpengaruh terhadap penetapan suhu dan lamanya waktu kempa sehingga diperoleh kondisi pematangan yang optimal. Laju polimerisasi perekat akan mengalami peningkatan atau penurunan tergantung pada bahan baku (kayu dan perekat) yang dipergunakan, hal ini secara langsung akan berpengaruh pada suhu dan waktu kempa dalam pembuatan papan partikel (Paridah et al. 2001).

Tabel 2.2 Analisis sidik ragam pH dan kapasitas penyangga KBJ

Sumber keragaman pH Kapasitas penyangga

Nilai F Sig. Nilai F Sig.

Perlakuan 556.2 ** 273.1 **

**) Berbeda nyata pada selang kepercayaan 99%

2.3.1.2 Komponen Kimia dan Ekstraktif KBJ

Bahan kimia kayu terutama selulosa dan hemiselulosa sangat mempengaruhi sifat fisis dan mekanis kayu, bagian ini menyebabkan dinding sel bersifat higroskopis. Gugus hidroksil pada molekul selulosa dan hemiselulosa bertanggung jawab atas afinitas air dan tingginya potensi untuk membentuk ikatan hidrogen, sebaliknya lignin hanya memiliki sedikit gugus hidroksil bebas, karena itu lignin tidak bersifat higroskopis (Ahmadi 1990). Hasil pengujian komponen kimia dan ekstraktif KBJ disajikan pada Tabel 2.3.

Tabel 2.3 Komponen kimia dan ekstraktif KBJ

No Komponen Nilai (%)

1 Selulosa 48.61 ± 0.01

2 Holoselulosa 56.60 ± 0.18

3 Hemiselulosa 7.99 ± 0.18

4 Lignin 21.45 ± 0.07

5 Kelarutan ekstraktif dalam alkohol benzen 2.50 ± 0.09 6 Kelarutan ekstraktif dalam air dingin 24.07 ± 0.45 7 Kelarutan ekstraktif dalam air panas 28.01 ± 1.16 8 Kelarutan ekstraktif dalam NaOH 1% 35.05 ± 0.43

Tabel 2.4 Kandungan ekstraktif KBJ yang diberi perlakuan perendaman

Perlakuan perendaman % Kelarutan ekstraktif dalam NaOH Air panas Air dingin

Kontrol 35.05 ± 0.43 28.01 ± 1.16 24.07 ± 0.45

Asam asetat 1% 29.80 ± 0.40 9.10 ± 0.10 16.94 ± 0.23

Perlakuan perendaman mengakibatkan terjadinya penurunan kandungan ektraktif KBJ. Oksidasi dari ekstraktif cenderung menyebabkan peningkatan kekuatan asam. Sifat asam atau basa dari kayu dapat menghambat ikatan perekat terkait dengan pematangan perekat. Keasaman kayu oak secara signifikan menurunkan keteguhan rekat perekat resorsinol (Subramanian 1984 dalam Sernek 2002). Keasaman ekstraktif juga mempengaruhi pematangan perekat fenolik. Ekstraktif asam kayu oak dan kapur memperlama pematangan perekat fenolik (Hse dan Kuo 1988 dalam Sernek 2002), namun sifat keasaman ekstraktif pada kayu akan mempercepat reaksi polimerisasi perekat UF. Tingginya kandungan ekstraktif pada KBJ tanpa perlakuan menjadikan penghalang penetrasi perekat dan menyebabkan penurunan sifat keterbasahan KBJ. Menurut Sernek (2002) ekstraktif dapat mempengaruhi keterbasahan kayu dan penyebaran perekat. Sebagian besar ekstraktif memiliki karakter hidrofobik yang menolak air. Kajita dan Skaar (1992) dalam Sernek (2002) menggambarkan bahwa kayu gubal memiliki keterbasahan lebih besar dibandingkan kayu teras karena adanya kandungan ekstraktif pada kayu teras. Deposit ekstraktif memblokir saluran noktah dalam sel kayu. Hal ini mengurangi permeabilitas dan menghambat penetrasi perekat dalam struktur sel kayu. Pengaruh ekstraktif selanjutnya terjadi pada saat proses pengempaan panas. Ekstraktif akan bermigrasi ke permukaan substrat sehingga menyebabkan penurunan keterbasahan ketika bereaksi dengan perekat. Menurut Christiansen (1990) waktu dan suhu pemanasan akan merubah keterbasahan kayu. Hal ini menggambarkan adanya migrasi ekstraktif ke permukaan kayu. Setelah pemberian perlakuan panas pada kayu, senyawa ektraktif yang keluar kepermukaan kayu menyebabkan penurunan keterbasahan dan menyebabkan perlemahan perekatan (Podgorski et al. 2000).

2.3.1.3 Analisis Senyawa Kimia KBJ

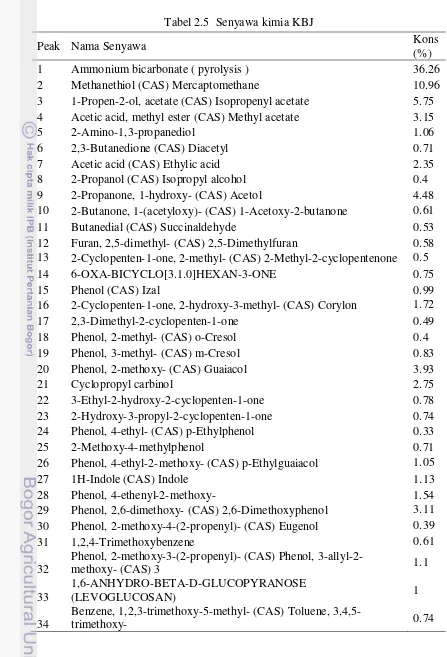

Sifat basa pada KBJ kemungkinan disebabkan oleh kandungan beberapa senyawa kimia yang bersifat basa. Hasil analisis Pyrolisis Gas Chromatograph-Mass Spectrometer (PGC-MS) menunjukkan bahwa KBJ terdiri dari 45 jenis senyawa kimia yang didominasi oleh senyawa kimia yang bersifat basa diantaranya ammonium bicarbonate, mercaptomethane, guaiacol, 2,6-dimethoxyphenol dan cyclopropyl carbinol (Tabel 2.5).

Tabel 2.5 Senyawa kimia KBJ

Peak Nama Senyawa Kons

(%)

1 Ammonium bicarbonate ( pyrolysis ) 36.26

2 Methanethiol (CAS) Mercaptomethane 10.96

3 1-Propen-2-ol, acetate (CAS) Isopropenyl acetate 5.75 4 Acetic acid, methyl ester (CAS) Methyl acetate 3.15

5 2-Amino-1,3-propanediol 1.06

6 2,3-Butanedione (CAS) Diacetyl 0.71

7 Acetic acid (CAS) Ethylic acid 2.35

8 2-Propanol (CAS) Isopropyl alcohol 0.4

9 2-Propanone, 1-hydroxy- (CAS) Acetol 4.48

10 2-Butanone, 1-(acetyloxy)- (CAS) 1-Acetoxy-2-butanone 0.61

11 Butanedial (CAS) Succinaldehyde 0.53

12 Furan, 2,5-dimethyl- (CAS) 2,5-Dimethylfuran 0.58 13 2-Cyclopenten-1-one, 2-methyl- (CAS) 2-Methyl-2-cyclopentenone 0.5

14 6-OXA-BICYCLO[3.1.0]HEXAN-3-ONE 0.75

15 Phenol (CAS) Izal 0.99

16 2-Cyclopenten-1-one, 2-hydroxy-3-methyl- (CAS) Corylon 1.72

17 2,3-Dimethyl-2-cyclopenten-1-one 0.49

18 Phenol, 2-methyl- (CAS) o-Cresol 0.4

19 Phenol, 3-methyl- (CAS) m-Cresol 0.83

20 Phenol, 2-methoxy- (CAS) Guaiacol 3.93

21 Cyclopropyl carbinol 2.75

22 3-Ethyl-2-hydroxy-2-cyclopenten-1-one 0.78

23 2-Hydroxy-3-propyl-2-cyclopenten-1-one 0.74

24 Phenol, 4-ethyl- (CAS) p-Ethylphenol 0.33

25 2-Methoxy-4-methylphenol 0.71

26 Phenol, 4-ethyl-2-methoxy- (CAS) p-Ethylguaiacol 1.05

27 1H-Indole (CAS) Indole 1.13

28 Phenol, 4-ethenyl-2-methoxy- 1.54

29 Phenol, 2,6-dimethoxy- (CAS) 2,6-Dimethoxyphenol 3.11 30 Phenol, 2-methoxy-4-(2-propenyl)- (CAS) Eugenol 0.39

Lanjutan Tabel 2.5

35 2-Propanone, hydroxy-3-methoxyphenyl)- (CAS)

1-(4-HYDROXY-3-METHOXY) 0.45

36 4-METHYL-2,5-DIMETHOXYBENZALDEHYDE 1.38

37

Phenol, 2,6-dimethoxy-4-(2-propenyl)- (CAS)

4-Allyl-2,6-dimethoxyphenol 1.23

38

Ethanone, 1-(4-hydroxy-3,5-dimethoxyphenyl)- (CAS)

Acetosyringone 0.51

39 Piperidine, 1-(cyanoacetyl)- (CAS) 1-Cyanoacetylpiperidine 0.44

40

2,4-Hexadienedioic acid, 3,4-diethyl-, dimethyl ester, (E,Z)- (CAS)

CIS,TRANS 0.38

41 2-Tetradecanone 0.32

42 (R)-(-)-(Z)-14-Methyl-8-hexadecen-1-ol 0.69

43 3,9-DIAZATRICYCLO[7.3.0.0(3,7)]DODECAN-2,8-DIONE 0.49 44 9-Octadecenoic acid (Z)-, methyl ester (CAS) Methyl oleate 0.93

45 9-Octadecenamide, (Z)- (CAS) OLE 0.74

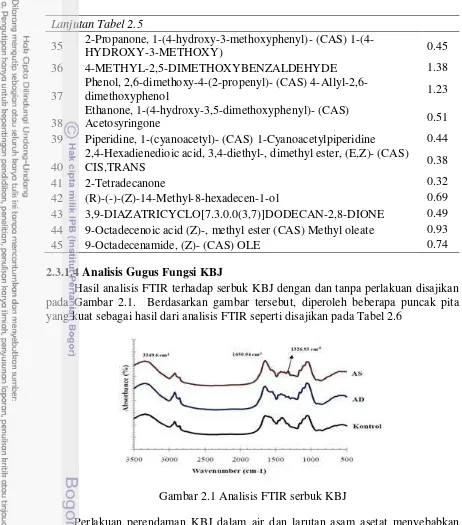

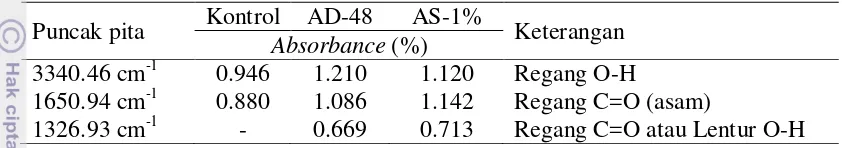

2.3.1.4 Analisis Gugus Fungsi KBJ

Hasil analisis FTIR terhadap serbuk KBJ dengan dan tanpa perlakuan disajikan pada Gambar 2.1. Berdasarkan gambar tersebut, diperoleh beberapa puncak pita yang kuat sebagai hasil dari analisis FTIR seperti disajikan pada Tabel 2.6

Gambar 2.1 Analisis FTIR serbuk KBJ

terjadi regang C=O atau lentur O-H yang menggambarkan adanya gugus asam alifatik. Pada daerah initerbentuk kurva puncak baru untuk sampel dengan perlakuan yang mengindikasikan adanya gugus asam karboksilat pada sampel tersebut. Menurut Sujadi (1985) pita 1800-1600 cm-1 dan 1400-1200 cm-1 menunjukkan keberadaan senyawa asam karboksilat dan garamnya.

Tabel 2.6 Puncak pita hasil analisis FTIR pada KBJ

Puncak pita Kontrol AD-48 AS-1% Keterangan Absorbance (%)

3340.46 cm-1 0.946 1.210 1.120 Regang O-H

1650.94 cm-1 0.880 1.086 1.142 Regang C=O (asam)

1326.93 cm-1 - 0.669 0.713 Regang C=O atau Lentur O-H

2.3.1.5 Keterbasahan KBJ

Keterbasahan merupakan kondisi permukaan yang menentukan sejauh mana cairan akan ditarik oleh permukaan, mempengaruhi absorpsi, adsorpsi, penetrasi dan penyebaran perekat (Marra 1992). Anonim (2006) dalam Ruhendi et al. (2007) menyatakan bahwa ukuran keterbasahan suatu permukaan adalah sudut kontak yang terbentuk antara cairan yang jatuh pada permukaan yang datar dan halus. Keterbasahan ini merupakan salah satu indikator penentu bahwa suatu bahan akan memiliki kesesuaian dengan perekat untuk menghasilkan nilai keteguhan rekat yang baik atau tidak. Hasil penentuan sudut kontak KBJ disajikan pada Tabel 2.7. Keterbasahan yang baik terjadi ketika sudut kontak antara perekat dan substrat lebih kecil dari 90 0. Semakin besar sudut kontak maka semakin sedikit pembasahan. Bodig (1962) dalam Ruhendi et al. (2007) menyatakan bahwa keterbasahan memiliki sifat linier positif dengan keteguhan rekat dimana semakin tinggi keterbasahan menyebabkan keteguhan rekat akan semakin tinggi. Pemberian perlakuan perendaman KBJ dalam air dingin, air panas dan larutan asam asetat 1% menurunkan nilai sudut kontak. Penurunan sudut kontak pada KBJ tersebut menunjukkan terjadinya peningkatan pembasahan.

Tabel 2.7 Sudut kontak KBJ

No Perlakuan Sudut kontak (0)

1 Kontrol 91.25

2 Air dingin 75.00

3 Air panas 73.50

2.3.2 Analisis Perekat UF

2.3.2.1Kadar Padatan Perekat (SC)

Hasil penentuan kadar padatan perekat UF disajikan pada Tabel 2.8

Tabel 2.8 Kadar padatan perekat UF

No Berat awal perekat (g) Berat kering oven (g) SC (%)

1 1.61 1.03 63.98

2 1.59 1.01 63.52

3 1.64 1.02 62.20

Rerata 63.23

2.3.2.2Viskositas

Viskositas perekat akan mempengaruhi pembasahan. Viskositas yang rendah akan menyebabkan kemudahan untuk membasahi substrat. Dengan menggunakan alat Haake Viscotester 7 Plus Versi 1.3, diperoleh nilai viskositas perekat UF (UA-140) sebesar 320 mpas (64%).

2.3.2.3Waktu Gelatinasi Perekat UF

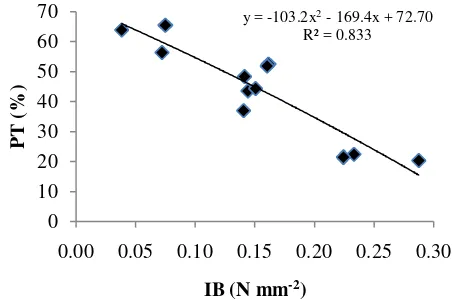

Perekat UF akan cepat mengeras ketika suhu semakin meningkat atau terjadinya penurunan pH. Hasil penentuan waktu gelatinasi perekat UF disajikan pada Tabel 2.9. Hubungan pH dan waktu gelatinasi perekat UF disajikan pada Gambar 2.2.

Tabel 2.9 Waktu gelatinasi perekat UF

No Jenis Perekat Jumlah

(Nawawi et al. 2005)

Waktu Gelatinasi (menit) Perekat

(ml)

Serbuk (gram)

1. UF 10 - 145.0

2. UF+Serbuk KBJ 10 1 252.5

3. UF+Serbuk dengan perlakuan perendaman dalam air dingin

10 1 126.5

4. UF+Serbuk dengan perlakuan perendaman dalam air panas

10 1 129.5

5. UF+Serbuk dengan perlakuan perendaman dalam asam asetat

Gambar 2.2 Hubungan pH dengan waktu gelatinasi perekat

Waktu gelatinasi akan mengalami kenaikan ketika perekat UF dicampur dengan KBJ yang memiliki pH tinggi. Perlakuan perendaman KBJ yang dapat menurunkan pH berakibat terhadap penurunan waktu gelatinasi. Menurut Kamal et al. (2010), jenis kayu cepat tumbuh yang memiliki pH dan kapasitas penyangga rendah akan menyebabkan penurunan waktu pematangan perekat. Kondisi ini sebagai bahan pertimbangan bahwa pH memiliki peranan yang penting terhadap pematangan perekat UF serta menjadi bahan pertimbangan dalam penentuan suhu dan waktu pengempaan agar diperoleh kondisi pematangan perekat yang terbaik. Gambar 2.2 menunjukkan pola hubungan yang kuat antara derajat keasaman dan waktu gelatinasi dengan koefisien determinasi sebesar 99.7%, ini berarti bahwa semakin tinggi pH mengakibatkan waktu gelatinasi semakin meningkat.

2.4. Simpulan

3

PENGARUH PERENDAMAN PARTIKEL DALAM AIR DAN

LARUTAN ASAM ASETAT TERHADAP PENINGKATAN

KUALITAS PAPAN PARTIKEL DARI KULIT BUAH JARAK

3.1 Pendahuluan

Sifat basa KBJ menimbulkan permasalahan pematangan perekat UF yang diindikasikan dengan rendahnya nilai keteguhan rekat papan. Pada beberapa penelitian sebelumnya telah dijelaskan bagaimana pengaruh keasaman terhadap keteguhan rekat. Nawawi et al. (2005), mengemukakan bahwa keteguhan rekat kayu lapis dengan perekat UF pada kayu dengan pH rendah lebih bagus dibandingkan dengan kayu yang lebih tinggi pH-nya. Langum (2007) menyatakan bahwa peningkatan pH kayu menyebabkan perlemahan ikatan pada resin UF serta sifatnya menurunkan polimerisasi dan ikatan kayu dengan perekat. Lebih lanjut Paridah et al. (2001) mengemukakan bahwa perbaikan polimerisasi perekat UF dapat dilakukan melalui penyesuaian pH bahan baku yang dipergunakan. Hasil karakterisasi KBJ pada Bab 2, diperoleh beberapa indikator yang dapat dijadikan penentu kelayakan KBJ sebagai bahan baku papan partikel diantaranya kandungan ekstraktif yang lebih rendah, pH substrat asam, dan keterbasahan KBJ yang tinggi (sudut kontak yang rendah). Berdasarkan indikator tersebut ditetapkan bahwa perlakuan perendaman partikel KBJ dalam air dingin selama 24 jam, perendaman partikel KBJ dalam air panas selama 1 jam, dan perendaman partikel KBJ dalam larutan asam asetat 1% sebagai perlakuan terpilih untuk dapat dipergunakan dalam proses pembuatan papan partikel.

Perlakuan perendaman partikel KBJ sebagaimana yang telah dilakukan pada Bab 2 telah berhasil menurunkan kandungan ekstraktif dan pH KBJ sehingga berdampak terhadap peningkatan keterbasahan dari KBJ. Penurunan ekstraktif menyebabkan kemampuan penetrasi perekat akan lebih baik dan distribusi perekat lebih merata. Dengan adanya penurunan kandungan ekstraktif dan pH partikel, maka diharapkan papan partikel yang dihasilkan akan memiliki sifat-sifat yang lebih baik. Atas dasar permasalahan tersebut, maka penelitian mengenai perlakuan pendahuluan berupa perendaman partikel KBJ dalam air dingin, air panas, dan larutan asam asetat ini bertujuan untuk mengevaluasi pengaruh perlakuan pendahuluan partikel KBJ terhadap terhadap sifat fisis, mekanis dan ketahanan papan partikel terhadap serangan rayap tanah.

3.2Bahan dan Metode

3.2.1 Bahan

penelitian ini adalah UF (UA-140) didapat dari PT. Palmolite Adhesive Industry (PT. PAI) dengan spesifikasi warna (putih susu berbentuk cair), pH (8-9) dan resin content 65-67%/105 0C).

(a) (b) (c)

Gambar 3.1 (a) Buah jarak (Carels 2009), (b) potongan penampang longitudinal buah jarak (Jongschaap et al. 2007) dan (c) KBJ yang digunakan dalam penelitian

Tabel 3.1 Dimensi, slenderness dan aspect ratio dari partikel KBJn

Parameter Rerata Minimum Maksimum

Panjang (mm) 27.46 ± 1.41 24.00 30.00

Lebar (mm) 1.51 ± 0.14 1.15 1.84

Tebal (mm) 0.34 ± 0.13 0.10 0.70

Slenderness Ratio (SR) 92.35 ± 33.58 41.43 260.00

Aspect Ratio (AR) 4.96 ± 1.97 16.57 2.20

n: 100 kulit buah jarak

3.2.2 Metode

3.2.2.1 Perlakuan Pendahuluan Partikel

Perendaman partikel pada larutan asam:

Partikel KBJ yang dipergunakan dalam pembuatan papan direndam dalam larutan CH3COOH dengan konsentrasi 1% selama 24 jam, selanjutnya partikel dibilas

dengan air sebelum dikeringkan. Metode perlakuan ini mengacu pada penelitian yang delakukan oleh Yasar et al. (2010). Sebelum dipergunakan sebagai bahan baku papan partikel, partikel KBJ terlebih dahulu dikeringkan hingga mencapai kadar air sekitar 3%.

Perendaman partikel dengan menggunakan air dingin dan air panas

Partikel yang dipergunakan dalam pembuatan papan direndam dalam air dingin selama 24 jam, dan air panas selama 1 jam. Selanjutnya partikel KBJ ditiriskan, kemudian tahap berikutnya partikel dikeringkan hingga mencapai kadar air 3% Teknik perendaman ini mengacu pada penelitian yang dilakukan oleh Iswanto et al. (2010).

3.2.2.2Pembuatan Papan Partikel

Papan dibuat berukuran 250 mm (panjang), 250 mm (lebar) dan 8 mm (tebal) dengan target kerapatan papan sebesar 0.7 g cm-3. Kadar perekat UF yang dipergunakan pada pembuatan papan ini sebesar 10% berdasarkan berat kering oven partikel.

3.2.2.3 Prosedur Pembuatan Papan Partikel

Mekanisme pembuatan papan partikel dengan berbahan baku kulit buah jarak dengan perekat UF mengacu pada metode pembuatan papan partikel berbahan kayu. Partikel KBJ dicampur dengan perekat. Campuran partikel dan perekat dicetak dengan menggunakan cetakan berukuran 250 mm x 250 mm. Selanjutnya adonan yang telah dicetak dikempa panas dengan suhu kempa 130 0C selama 10 menit. Setelah proses pengempaan dilanjutkan dengan pengkondisian papan pada suhu ruang selama satu minggu sebelum dilakukan proses pengujian. Tahap berikutnya adalah pemotongan papan menjadi beberapa contoh uji dengan berbagai ukuran masing-masing sesuai dengan standar JIS A 5908 (2003) untuk pengujian sifat fisis yang meliputi kerapatan, kadar air (KA), daya serap air (DSA) dan pengembangan tebal (PT) serta sifat mekanis papan yang meliputi modulus of elasticity (MOE), modulus of rupture (MOR) dan internal bond (IB).

3.2.2.4Pengujian Sifat Fisis dan Mekanis Papan

Pengujian sifat fisis dan mekanis papan partikel mengacu pada standar JIS A 5908 (2003).

3.2.2.5 Pengujian Ketahanan Papan terhadap Serangan Rayap Tanah

Metode pengujian ketahanan papan terhadap serangan rayap tanah mengacu pada SNI 01.7207–2006. Contoh uji berukuran 25 mm (panjang) x 25 mm (lebar) dikeringkan dengan menggunakan oven pada suhu 103 0C hingga beratnya konstan. Selanjutnya contoh uji ditempatkan pada jampot yang telah diisi sebanyak 200 g pasir lembab yang mempunyai kadar air 7% dibawah kapasitas menahan air (water holding capacity). Sebanyak 200 ekor rayap tanah (Coptotermes curvignathus Holmgren) pekerja ditempatkan di dalam jampot. Kemudian jampot ditempatkan di ruang gelap selama 4 minggu. Setelah 4 minggu pengujian, contoh uji dibersihkan dan dioven kembali hingga beratnya konstan. Pada akhir pengujian akan diperoleh data persen kehilangan berat, persen mortalitas dan persen antifeedant rayap. Antifeedant ditentukan berdasarkan nisbah persen kehilangan berat pada contoh uji tanpa perlakuan dan dengan perlakuan. Model pengujian ketahanan terhadap serangan rayap tanah disajikan pada Gambar 3.2.

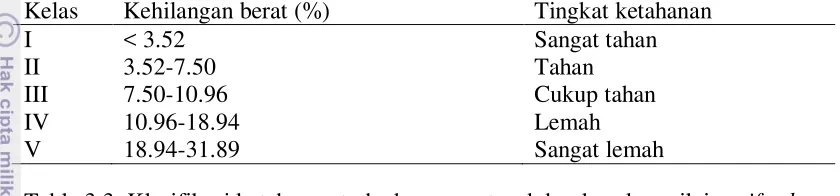

Klasifikasi ketahanan papan terhadap serangan rayap tanah berdasarkan kehilangan berat mengacu pada SNI 01.7207-2006 (Standar Nasional Indonesia 2006) yang ditunjukkan pada Tabel 3.2. Sedangkan pengelompokan ketahanan berdasarkan nilai antifeedant mengacu pada Sornnuwat et al. (1995) sebagaimana ditunjukkan pada Tabel 3.3.

Tabel 3.2 Klasifikasi ketahanan terhadap rayap tanah berdasarkan kehilangan berat Kelas Kehilangan berat (%) Tingkat ketahanan

I < 3.52 Sangat tahan

II 3.52-7.50 Tahan

III 7.50-10.96 Cukup tahan

IV 10.96-18.94 Lemah

V 18.94-31.89 Sangat lemah

Table 3.3 Klasifikasi ketahanan terhadap rayap tanah berdasarkan nilai antifeedant Kelas Nilai antifeedant (%) Tingkat ketahanan

IV 75 ≤ x <100 Sangat tahan

III 50 ≤ x < 75 Tahan

II 25 ≤ x < 50 Cukup tahan

I 0 ≤ x < 25 Lemah

3.2.2.6 Analisis Data

Analisis statistik menggunakan rancangan acak lengkap. Perlakuan contoh uji terdiri dari kontrol, perendaman partikel KBJ dalam air dingin, air panas, dan larutan asam asetat 1%. Jumlah ulangan contoh uji sebanyak 3 ulangan untuk pengujian sifat fisis dan mekanis serta 4 ulangan untuk pengujian ketahanan terhadap serangan rayap. Data dianalisis dengan menggunakan software SPSS. Data yang menunjukkan perbedaan nyata pada selang kepercayaan 95% dan atau 99% akan dilakukan uji lanjut dengan menggunakan uji Duncan (Duncan Multiple Range Test).

3.3 Hasil dan Pembahasan

3.3.1. Sifat Fisis Papan Partikel

3.3.1.1 Kerapatan dan KA

standar (Bowyer et al. 2003). Kelley (1977) melaporkan bahwa beberapa faktor yang mempengaruhi nilai kerapatan papan diantaranya jenis kayu, tekanan kempa, jumlah partikel, jumlah perekat dan aditif. Kerapatan papan yang dihasilkan pada penelitian ini termasuk kedalam kategori papan partikel berkerapatan sedang. Maloney (1993) menyatakan bahwa papan berkerapatan sedang memiliki kisaran nilai kerapatan antara 0.59-0.80 g cm-3. Berdasarkan standar JIS A 5908 (2003), maka nilai kerapatan papan hasil penelitian seluruhnya memenuhi standar.

Papan dengan perlakuan pendahuluan berupa perendaman partikel KBJ dalam air dingin, air panas, dan larutan asam asetat menghasilkan nilai KA yang lebih rendah dibandingkan papan kontrol. Berdasarkan hasil penelitian pada Bab 2, perlakuan perendaman partikel KBJ dalam air dingin, air panas, dan larutan asam asetat mampu menurunkan kadar ekstraktif menjadi dibawah 10% dan menurunkan pH KBJ menjadi 5-7. Menurut Anonim (1995) dalam Pari et al. (2006), perendaman dalam air dingin menurunkan kadar ekstraktif pada kayu (tanin, gum, gula dan pigmen). Kondisi tersebut akan meningkatkan kemampuan perekat untuk menembus dinding sel, akibatnya proses perekatan berlangsung dengan baik sehingga aksesibilitas uap air dapat berkurang. Selanjutnya pengaruh pengempaan panas diduga menyebabkan terjadinya penurunan sifat hidrofilik dari material lignoselulosa sehingga aksesibilitas uap air semakin berkurang dan berakibat pada rendahnya nilai KA yang dihasilkan. Penurunan zat ektraktif akan menyebabkan terjadinya penurunan nilai pH sehingga polimerisasi perekat UF akan maksimal. Menurut Sernek (2002), oksidasi dari ekstraktif cenderung menyebabkan peningkatan keasaman dimana hal tersebut akan berhubungan erat dengan pematangan perekat, rendahnya pH ekstraktif pada kayu akan mempercepat reaksi kimia perekat UF.

3.3.1.2 DSA dan PT

Nilai rerata terendah dan tertinggi untuk DSA dan PT papan partikel yang dihasilkan masing-masing sebesar 81.5 dan 175.2% serta 21.5 dan 64.5% (Tabel 3.4). Perendaman partikel dalam air dingin, air panas dan asam asetat dapat menurunkan DSA dan PT papan. Hal ini disebabkan karena zat ekstraktif keluar selama perlakuan. Berkurangnya zat ekstraktif menyebabkan keterbasahan KBJ meningkat sehingga ikatan rekatnya menjadi lebih baik (Podgorski et al. 2000 dalam Sernek 2002). Nilai PT ditentukan oleh nilai keteguhan rekat papan yang dihasilkan. Hubungan linier antara PT dengan IB disajikan pada Gambar 3.3. Hasil penelitian ini menunjukkan adanya hubungan yang kuat antara nilai PT dan IB dengan koefisien determinasi sebesar 83.3%.

Perlakuan perendaman mengakibatkan penurunan keasaman sehingga perekat UF akan berpolimerisasi dengan baik. He dan Riedl (2004) melaporkan bahwa kondisi asam akan menyebabkan terjadinya eterifikasi antara selulosa dan formaldehida dari resinnya. Senyawa hidroksimetil akan bereaksi pada kondisi asam dan panas untuk mengaktifasi oligomer urea membentuk bismetilena eter atau jembatan metilena. Meskipun telah terjadi perbaikan stabilitas dimensi, namun nilai PT papan partikel yang dihasilkan masih tinggi. Tingginya nilai PT disebabkan karena perekat UF yang digunakan merupakan perekat yang tidak tahan terhadap air. Hasil analisis sidik ragam (Tabel 3.5), perlakuan pendahuluan berupa perendaman partikel KBJ terhadap DSA dan PT memberikan pengaruh yang nyata pada selang kepercayaan 99%. Berdasarkan standar JIS A 5908 (2003), maka nilai PT papan hasil penelitian ini belum memenuhi standar.

Tabel 3.4 Nilai rerata sifat fisis papan partikel

Perlakuan Kerapatan (g cm-3) KA (%) DSA (%) PT (%) Kontrol 0.69 ± 0.02 8.48 ± 3.88 175.2D ± 6.6 64.5C ± 0.9 Air dingin 0.69 ± 0.06 7.41 ± 1.93 139.8C ± 3.0 48.2B ± 0.5 Air panas 0.64 ± 0.07 8.46 ± 0.29 117.9B ± 10.1 44.5B ± 7.43 Asam asetat 0.67± 0.02 7.70 ± 0.31 81.5A ± 10.6 21.5A ± 1.0

Pangkat huruf yang sama menunjukkan antar perlakuan tidak berbeda nyata.

Tabel 3.5 Analisis sidik ragam sifat fisis papan partikel

Sumber keragaman

Kerapatan KA PT DSA

Nilai F Sig. Nilai F Sig. Nilai F Sig Nilai F Sig

Perlakuan 0.74 ns 0.19 ns 34.03 ** 69.87 **

Gambar 3.3 Hubungan antara PT dengan IB

3.3.2. Sifat Mekanis Papan Partikel

3.3.2.1 MOE dan MOR

Nilai rerata terendah dan tertinggi untuk MOE dan MOR papan partikel yang dihasilkan masing-masing sebesar 233 dan 1006 N mm-2 serta 3.38 dan 10.65 N mm-2 (Tabel 3.6). Secara umum perlakuan perendaman partikel KBJ dalam air dingin, panas, dan larutan asam asetat telah meningkatkan nilai MOE dan MOR bila dibandingkan dengan papan kontrol meskipun secara keseluruhan nilai MOE papan yang dihasilkan masih berada dibawah standar. Perlakuan perendaman partikel KBJ dalam larutan asam asetat mampu meningkatkan nilai MOE hampir 5 kali lipat dan nilai MOR hampir 3 kali lipat dibandingkan dengan papan kontrol. Perlakuan perendaman partikel KBJ telah menyebabkan terjadinya penurunan nilai pH dari 10.2 menjadi 5.9 Perekat UF merupakan perekat yang sensitif terhadap pH, partikel pada kondisi asam akan meningkatkan kualitas daya ikat perekat tersebut (Pan et al. 2007). Nilai MOR papan partikel dengan perlakuan perendaman dalam asam asetat 1% telah memenuhi standar JIS A5908 (2003). Hasil analisis sidik ragam (Tabel 3.7), perlakuan pendahuluan berupa perendaman partikel KBJ terhadap MOE dan MOR memberikan pengaruh yang nyata pada selang kepercayaan 99%.

3.3.2.2 IB

Nilai rerata terendah dan teringgi untuk IB papan partikel yang dihasilkan sebesar 0.06 dan 0.25 N mm-2 (Tabel 3.6). Perlakuan pendahuluan berupa perendaman partikel KBJ dalam air dingin, air panas, dan larutan asam asetat mampu meningkatkan nilai IB papan dan nilai tersebut telah memenuhi standar JIS A 5908 (2003), sedangkan pada papan kontrol menghasilkan nilai IB yang rendah dan belum memenuhi standar. Perlakuan perendaman partikel KBJ dalam larutan asam asetat mampu meningkatkan nilai IB hingga 4 kali lipat dibanding dengan papan kontrol. Beberapa penyebab rendahnya nilai IB pada papan tanpa perlakuan diantaranya adalah keasaman partikel, keberadaan zat ekstraktif dan kerapatan papan yang masih dibawah target.

penurunan seiring dengan meningkatnya nilai derajat keasaman dan kapasitas penyangga kayu. Hubungan antara pH dan kapasitas penyangga dengan IB disajikan pada Gambar 3.4. Berdasarkan gambar tersebut, pH optimum dari perekat UF untuk menghasilkan IB yang paling baik adalah 5-6. Hasil penelitian Xing et al. (2006) menunjukkan bahwa pH dibawah 5 menghasilkan nilai IB yang semakin menurun. Perlakuan perendaman partikel telah mengurangi keberadaan zat ektraktif. Sutigno (2000) menyatakan bahwa zat ekstraktif adalah zat yang terdapat didalam rongga sel yang dapat mengurangi keteguhan rekat karena menghalangi perekat untuk bereaksi dengan komponen dalam dinding sel. Kerapatan papan yang masih dibawah kerapatan target menyebabkan rendahnya nilai IB pada papan tanpa perlakuan. Maloney (1993) menyatakan bahwa dengan meningkatnya kerapatan lembaran, partikel akan mengalami kehancuran pada waktu pengempaan sehingga akan meningkatkan penyebaran perekat per-satuan luas sehingga akan menghasilkan keteguhan rekat internal yang baik. Keteguhan rekat internal papan partikel dipengaruhi oleh sifat adhesi spesifik kayu yang digunakan, penyebaran perekat dan waktu pengempaan (Shuler dan Kelly 1976 dalam Peniyati 1992). Hasil analisis sidik ragam (Tabel 3.7) menunjukkan bahwa efek perlakuan pendahuluan berupa perendaman partikel KBJ terhadap IB memberikan pengaruh yang nyata pada selang kepercayaan 99%.

Tabel 3.6 Nilai rerata sifat mekanis papan partikel

Perlakuan MOE (N mm-2) MOR (N mm-2) IB (N mm-2) Kontrol 233A ± 11.51 3.38A ± 1.02 0.06A ± 0.02 Air dingin 462B ± 39.17 5.68B ± 0.31 0.15B ± 0.01 Air panas 557B ± 130.06 5.30B ± 0.76 0.15B ± 0.01 Asam asetat 1006C ± 101.25 10.65C ± 0.86 0.25C ± 0.03

Pangkat huruf yang sama menunjukkan antar perlakuan tidak berbeda nyata.

Tabel 3.7 Analisis sidik ragam sifat mekanis papan partikel

Sumber keragaman MOE MOR IB

Nilai F Sig. Nilai F Sig. Nilai F Sig

Perlakuan 43.76 ** 47.02 ** 35.50 **

.

Gambar 3.4 Hubungan pH dan kapasitas penyangga dengan IB papan partikel

3.3.3 Sifat Ketahanan Papan terhadap Rayap Tanah

Perlakuan pendahuluan berupa perendaman partikel KBJ dalam air panas menghasilkan nilai kehilangan berat terendah bila dibandingkan dengan kontrol dan perlakuan lainnya. Berdasarkan klasifikasi ketahanan terhadap serangan rayap menurut SNI 01.7207-2006, papan dengan perlakuan perendaman partikel KBJ dalam air panas dan larutan asam asetat 1% termasuk dalam kategori kelas awet IV, sedangkan perlakuan lain dan kontrol termasuk kedalam kelas awet V. Perlakuan perendaman partikel dalam air panas menghasilkan sifat keawetan yang terbaik bila dibandingkan dengan kontrol dan perlakuan lainnya, hal ini disebabkan karena larutnya pati sebagai salah satu sumber bahan makanan bagi rayap. Komponen yang terlarut dalam air dingin meliputi tanin, gum, gula dan pigmen, sedangkan yang terlarut dalam air panas adalah sama dengan yang terlarut dalam air dingin ditambah dengan komponen pati (Anonim 1995 dalam Pari et al. 2006).

Papan partikel KBJ yang dihasilkan termasuk kedalam kategori kelas awet rendah, hal ini dikarenakan partikel KBJ mudah terserang mikroorganisme perusak. Hasil analisis terhadap kelarutan ekstraktif KBJ dalam NaOH 1% menunjukkan bahwa nilai kelarutan ekstraktif KBJ sebesar 35%. Semakin tinggi kelarutan dalam NaOH 1%, tingkat kerusakan kayu juga meningkat (Tsoumis 1991). KBJ mudah terdegradasi oleh mikroorganisme perusak (rayap dan jamur) dan faktor lingkungan (oksidasi karena kelembaban dan suhu). Daya tahan papan komposit terhadap agen biologi perusak dipengaruhi oleh sifat seratnya dimana serat yang memiliki keawetan baik akan memiliki ketahanan yang baik terhadap organisme perusak seperti jamur dan rayap (Carl dan Highley 1999; Wagner et al. 1996; Kartal dan Clausen 2001; Vick et al. 1996; Evans et al. 2000; 2001; Behr 1972; Kard dan Mallette 1997 dalam Kose et al. 2011).

Perlakuan perendaman partikel KBJ dalam air dingin, panas, dan larutan asam asetat menunjukkan nilai mortalitas rayap yang lebih tinggi dibandingkan kontrol. Papan dengan perlakuan perendaman partikel dalam air panas menghasilkan nilai mortalitas tertinggi sebesar 87.4%. Nilai penghambatan aktifitas makan (antifeedant) untuk sampel papan dengan perlakuan perendaman partikel dalam air panas sebesar

34.2% paling tinggi bila dibandingkan dengan perlakuan lainnya. Berdasarkan klasifikasi penghambatan aktifitas makan menurut Sornnuwat et al. (1995), papan dengan perlakuan perendaman dalam air panas termasuk kategori kelas II (sedang), perlakuan lainnya termasuk kategori kelas I (lemah). Selanjutnya perlakuan perendaman partikel KBJ dalam air dan larutan asam asetat menunjukkan nilai feeding rate rayap yang lebih rendah dibandingkan kontrol. Perlakuan perendaman dalam air panas menghasilkan nilai feeding rate terendah sebesar 43.0 µ/rayap/hari bila dibandingkan dengan perlakuan lain dan kontrol.

Gambar 3.5 Titik serangan rayap

Sebagian besar serangan rayap tanah terhadap contoh uji diawali dari bagian permukaan hal ini dikarenakan kerapatan papan sedang dan bagian permukaan papan tidak keras sehingga rayap dengan mudah menyerang bagian tersebut hingga kebagian dalam (core) sebagaimana ditunjukkan pada Gambar 3.5 dimana terlihat bekas titik-tikik lubang serangan rayap pada bagian permukaan papan. Tidak demikian dengan hasil penelitian Syamani et al. (2011) yang mengemukakan bahwa serangan rayap tanah pada contoh uji papan sisal dimulai dari bagian tengah (core) papan dikarenakan pada bagian permukaan papan lebih keras akibat adanya lapisan vinir kayu karet dan bambu. Hasil analisis sidik ragam terhadap nilai kehilangan berat dan mortalitas rayap ditunjukkan pada Tabel 3.9. Perlakuan pendahuluan berupa perendaman partikel memberikan pengaruh yang berbeda nyata pada selang kepercayaan 99% terhadap nilai kehilangan berat, mortalitas dan feeding rate. Hasil uji duncan pada selang kepercayaan 95% menunjukkan bahwa perlakuan awal partikel berupa perendaman partikel dalam air dingin, air panas dan asam asetat menghasilkan pengaruh yang berbeda nyata terhadap contoh uji tanpa perlakuan.

Tabel 3.8 Nilai rerata ketahanan papan terhadap rayap tanah

Perlakuan Kehilangan

Tabel 3.9 Analisis sidik ragam ketahanan terhadap serangan rayap Sumber

keragaman

Kehilangan berat Mortalitas Feeding rate Nilai F Sig. Nilai F Sig. Nilai F Sig

Perendaman 39.80 ** 33.70 ** 35.00 **

**) Berbeda nyata pada selang kepercayaan 99%

3.4 Simpulan

4

PENGARUH SUHU DAN WAKTU KEMPA TERHADAP

SIFAT PAPAN PARTIKEL DARI KULIT BUAH JARAK

DENGAN PEREKAT UREA FORMALDEHIDA

4.1 Pendahuluan

Hasil penelitian pengaruh perendaman partikel KBJ terhadap sifat papan partikel pada Bab 3 menunjukkan perlakuan perendaman partikel KBJ dalam larutan asam asetat 1% mampu menghasilkan sifat fisis dan mekanis papan partikel terbaik. Kondisi asam dari partikel KBJ sesuai dengan performa dari perekat UF sebagai acid curing resin, hal ini di buktikan dengan adanya perbaikan nilai keteguhan rekat papan yang mengindikasikan bahwa polimerisasi dari perekat UF berlangsung dengan baik pada kondisi asam. Xing et al. (2006) mengemukakan bahwa perbedaan pH menyebabkan terjadinya perbedaan waktu pematangan perekat selama proses pengempaan panas.

Keasaman bahan berlignoselulosa memiliki peranan penting dalam penentuan laju pematangan perekat UF melalui proses pengempaan panas dalam pembuatan papan partikel. Parameter suhu dan waktu kempa berperan penting dalam mengoptimalkan laju polimerisasi dari perekat. Menurut Paridah et al. (2001), optimaslisasi laju polimerisasi perekat dapat dilakukan melalui pengaturan suhu dan waktu kempa guna mendapatkan daya rekat yang optimal. Peningkatan atau penurunan laju polimerisasi perekat tergantung pada kondisi keasaman bahan baku yang dipergunakan, hal ini secara langsung akan berpengaruh pada suhu dan waktu pengempaan dalam pembuatan papan partikel. Selanjutnya Wang dan Dai (2003) mengemukakan bahwa pengaturan kondisi suhu dan waktu pengempaan dapat dilakukan melalui dua mekanisme yaitu peningkatan waktu kempa pada suhu yang konstan atau melalui peningkatan suhu kempa pada waktu kempa yang konstan. Perekat UF yang dicampur dengan serat kayu yang bersifat asam akan memerlukan waktu pematangan yang singkat, namun jika pengempaan panas dilakukan dalam waktu yang lebih lama akan berdampak pada terjadinya overcuring sehingga akan memberikan pengaruh negatif pada keteguhan rekat.