PRA RANCANGAN PABRIK

PEMBUATAN POLI ASAM LAKTAT (PLA)

DARI DEKSTROSA

DENGAN KAPASITAS PRODUKSI 7.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

OLEH :

AGUS BOY SIMANJUNTAK NIM : 060405001

D E P A R T E M E N T E K N IK K I M I A

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji syukur penulis ucapkan kehadirat Tuhan Yang Maha Kuasa atas berkat

dan karunia-Nya penulis dapat menyelesaikan Tugas Akhir yang berjudul :

Pra-Rancangan Pabrik Pembuatan Poli Asam Laktat (PLA) Dari Dekstrosa dengan Kapasitas Produksi 7.000 Ton/Tahun.

Tugas Akhir ini disusun untuk melengkapi salah satu syarat mengikuti ujian

sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera

Utara.

Dalam menyelesaikan Tugas Akhir ini, Penulis banyak menerima bantuan dan

bimbingan dari berbagai pihak. Pada kesempatan ini juga, Penulis mengucapkan

terima kasih kepada :

1. Bapak Dr.Ir. Hamidah Harahap, MSc sebagai Dosen Pembimbing I yang telah

memberikan bimbingan selama menyelesaikan tugas akhir ini.

2. Bapak Dr.Ir.Irvan, M.Si sebagai Dosen Pembimbing II yang telah memberikan

bimbingan selama menyelesaikan tugas akhir ini.

3. Bapak Dr. Ir. Irvan, MSi sebagai ketua Departemen Teknik Kimia dan Ibu

Dr.Ir.Fatimah, MT sebagai sekretaris Departemen Teknik Kimia Universitas

Sumatera Utara

4. Ibu Ir. Renita Manurung, MT sebagai Koordinator Tugas Akhir Departemen

Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

5. Seluruh Dosen Departemen Teknik Kimia, Fakultas Teknik, Universitas

Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani

studi di Departemen Teknik Kimia FT USU.

6. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan kepada penulis selama mengenyam pendidikan di Departemen Teknik

Kimia FT USU.

7. Dan yang paling istimewa Orangtua Penulis yaitu Ayahanda Drs.P.Simanjuntak

dan Ibunda R.Sinurat, yang telah banyak mencurahkan kasih sayang yang

berlimpah kepada penulis, selalu memberikan motivasi, dukungan, semangat

8. Dan juga untuk saudara penulis; Suyanthi D.R.Simanjuntak, SE, Irwan

P.Simanjuntak, S.Pi, Dewi Fitri Simanjuntak, S.Pd, dan Jerry Roni Tua

Simanjuntak, yang selalu memberikan motivasi, dukungan, semangat serta tak

henti – hentinya mendoakan penulis.

9. Teman seperjuangan Naria Simangunsong sebagai partner penulis dalam

penyelesaian Tugas Akhir ini.

10.Buat kak Dahlia Tampubolon, ST yang telah banyak memberikan saran dan

masukan serta semangat dalam pengerjaan tugas akhir ini.

11.Dan juga teman-teman angkatan 2006 dan abang dan kakak senior serta

adik-adik junior stambuk ’07, ’08, ’09, dan ’10 yang telah banyak memberikan

masukan, dukungan, dan semangat.

12.Serta buat kekasih hati, Novrida Nainggolan, S.Ked yang selalu menyemangati

dan mengingatkan penulis dalam menyelesaikan Tugas Akhir ini.

13.Seluruh pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut

memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan

dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan

kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya.

Semoga Tugas Akhir ini dapat bermanfaat bagi kita semua.

Medan, Agustus 2011

Penulis,

Agus Boy Simanjuntak

INTISARI

Plastik telah dikenal luas dalam kehidupan manusia. Berbagai barang

kebutuhan hidup mulai barang-barang sederhana hingga barang-barang berteknologi

terus meningkat menumbuhkan kekhawatiran mengenai dampak buruknya terhadap

lingkungan. Penanganan sampah plastik antara lain dilakukan dengan cara daur

ulang, pembakaran (incineration), dan penguburan (landfill). Pembakaran sampah

plastik menghasilkan zat-zat beracun yang berbahaya bagi makhluk hidup, sementara

cara penguburan tidak efektif karena plastik sangat sulit terdegradasi. Salah satu cara

yang dikembangkan untuk mengatasi masalah sampah plastik adalah penggunaan

plastik biodegradable. Poli Asam laktat yang diproduksi 7.000 ton/tahun dengan 350

hari kerja dengan bahan baku dekstrosa pada bakteri lactobacillus delburkcii. Lokasi

pabrik pembuatan PLA ini direncanakan didirikan di daerah Sidoarjo,Jawa timur

dengan luas areal 20.000 m2, tenaga kerja yang dibutuhkan 153 orang dengan bentuk

badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama

dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik Poli Asam Laktat adalah sebagai berikut: Total Modal Investasi : Rp 222.544.376.585,-

Biaya Produksi : Rp 193.418.510.979,- Hasil Penjualan : Rp.266.344.630.031,- Laba Bersih : Rp 50.810.541.919,-

Profit Margin : 27,24 %

Break Even Point : 55,69 %

Return on Investment : 22,83 %

Pay Out Time : 4,38 tahun

Return on Network : 38,05 %

Internal Rate of Return : 36,91 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik pembuatan

DAFTAR ISI

Hal

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ...vii

DAFTAR GAMBAR ...xii

DAFTAR LAMPIRAN ... xiii BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-4

1.3 Tujuan Perancangan Pabrik ... I-4

1.4 Manfaat Perancangan ... I-4

BAB II TINJAUAN PUSTAKA ... II-1 2.1 Poli Asam Laktat (PLA) ... II-1

2.2 Aplikasi PLA sebagai pengganti plastik konvensinal ... II-2

2.3 Proses Pembuatan Poli Asam Laktat ... II-4

2.3.1 Fermentasi Asam Laktat ... II-5

2.3.2 Polimerisasi Asam Laktat ... II-7

2.4 Deskripsi Proses ... II-10

2.5 Sifat- sifat Reaktan , Bahan pembantu dan Produk ... II-12

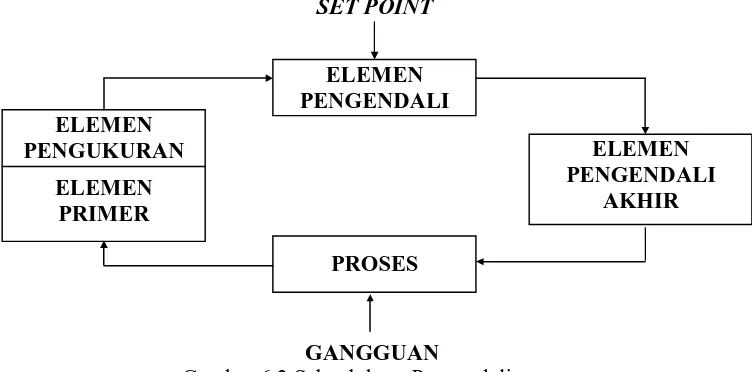

BAB III NERACA MASSA ...III-1 BAB IV NERACA ENERGI ... IV-1 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1

6.1.1 Tujuan Pengendalian ... VI-3

6.1.2 Jenis-jenis Pengendalian dan Alat Pengendali ... VI-3

6.1.3 Syarat Perancangan Pengendalian ... VI-10

6.2 Keselamatan Kerja ... VI-13

6.3 Keselamatan Kerja Pabrik ... VI-14

6.3.2 Peralatan perlindungan Diri ... VI-16

6.3.3 Keselamatan Kerja terhadap Listrik ... VI-16

6.3.4 Pencegahan Terhadap Gangguan Kesehatan ... VI-17

6.3.5 Pencegahan terhadap Bahaya Mekanis ... VI-17

BAB VII UTILITAS... VII-1 7.1 Kebutuhan Steam (Uap) ... VII-1

7.2 Kebutuhan Air ... VII-2

7.2.1 Screening... VII-6

7.2.2 Klarifikasi ... VII-6

7.2.3 Filtrasi ... VII-7

7.2.4 Demineralisasi ... VII-8

7.2.5 Deaerator ... VII-11

7.3 Kebutuhan Listrik ... VII-11

7.4 Kebutuhan Bahan Bakar ... VII-13

7.5 Unit Pengolahan Limbah ... VII-14

7.6 SpesifikasPeralatan Utilitas... VII-21

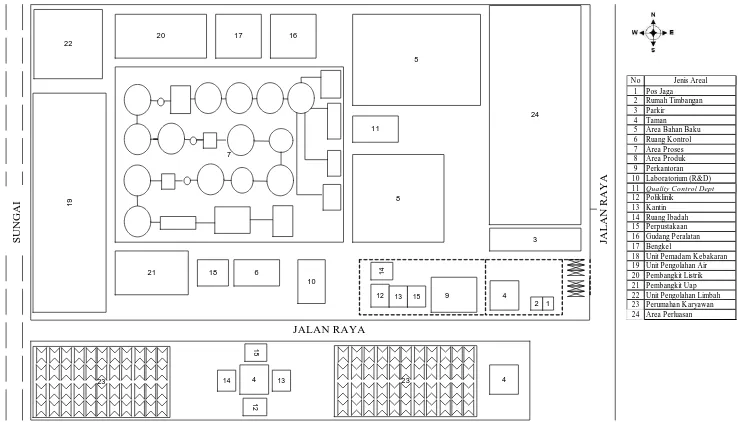

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1 8.1 Lokasi Pabrik ... VIII-4

8.2 Tata Letak Pabrik ... VIII-7

8.3 Perincian Luas Areal Pabrik ... VIII-9

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1 9.1 Organisasi Perusahaan ... IX-1

9.2 Manajemen Perusahaan ... IX-4

9.3 Bentuk Hukum Badan Usaha ... IX-5

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

9.5 Sistem Kerja ... IX-8

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10

9.7 Sistem Penggajian ... IX-12

9.8 Tata Tertib ... IX-13

9.9 JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-14

10.2 Biaya Produksi Total (BPT)/ Total Cost (TC) ... X-4

10.3 Total Penjualan (Total Sales) ... X-5

10.4 Bonus Perusahaan ... X-5

10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5

BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA ... XII-1 LAMPIRAN A PERHITUNGAN NERACA MASSA

LAMPIRAN B PERHITUNGAN NERACA PANAS

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN

DAFTAR TABEL

Tabel 3.1 Neraca Massa pada Tangki Pencampur Bahan Baku (M-101) ... III-2

Tabel 3.2 Neraca Massa pada Fermentor (R-101) ... III-2

Tabel 3.3 Neraca Massa pada Tangki Koagulasi (R-102)... III-2

Tabel 3.4 Neraca Massa pada Tangki Pencampur (M-102) ... III-3

Tabel 3.5 Neraca Massa pada Disk Centrifuge (CF-101) ... III-3

Tabel 3.6 Neraca Massa pada Evaporator I (EV-101) ... III-3

Tabel 3.7 Neraca Massa pada Tangki Asidifikasi (R-103) ... III-3

Tabel 3.8 Neraca Massa pada Pencampur Asam Sulfat(M-103) ... III-4

Tabel 3.9 Neraca Massa pada Filter press (FP-101) ... III-4

Tabel 3.10 Neraca Massa pada Tangki Penampung (TA-107) ... III-4

Tabel 3.11 Neraca Massa pada Evaporator II (EV-102) ... III-4

Tabel 3.12 Neraca Massa pada Evaporator III (EV-103)... III-5

Tabel 3.13 Neraca Massa pada Evaporator IV (EV-104) ... III-5

Tabel 3.14 Neraca Massa pada Destilasi (DI-201) ... III-5

Tabel 3.15 Neraca Massa pada Reaktor prepolimerisasi (R-204) ... III-6

Tabel 3.16 Neraca Massa pada Reaktor Polimerisasi (R-205) ... III-6

Tabel 3.17 Neraca Massa pada Centrifuge (CF-201) ... III-6

Tabel 3.18 Neraca Massa pada Cristalizer (CR-201) ... III-7

Tabel 4.1 Neraca energi pada Fermentor (R-101) ... IV-1

Tabel 4.2 Neraca energi pada Tangki Koagulasi (R-102) ... IV-2

Tabel 4.3 Neraca energi pada Evaporator I (EV-101) ... IV-2

Tabel 4.4 Neraca energi pada Tangki Asidifikasi (R -103)... IV-2

Tabel 4.5 Neraca energi pada Evaporator II (EV-102) ... IV-3

Tabel 4.6 Neraca energi pada Evaporator III (EV-103) ... IV-3

Tabel 4.7 Neraca energi pada Evaporator IV (EV-104)... IV-3

Tabel 4.8 Neraca energi pada Reaktor Prepolimerisasi (R-204) ... IV-3

Tabel 4.9 Neraca energi pada Cooler (E-101) ... IV-4

Tabel 4.10 Neraca energi pada Kondensor ( E-202) ... IV-4

Tabel 4.11 Neraca energi pada Reboiler (E-203) ... IV-4

Tabel 4.13 Neraca energi pada Reaktor Polimerisasi (R -205) ... IV-5

Tabel 6.1 Daftar penggunaan instrumentasi pada Pra-rancangan Pabrik PLA ... VI-10

Tabel 7.1 Kebutuhan Uap ... VII-1

Tabel 7.2 Kebutuhan Air Pendingin ... VII-2

Tabel 7.3 Kebutuhan Air Proses Pabrik Pembuatan Poli Asam Laktat ... VII-3

Tabel 7.4 Pemakaian Air untuk Berbagai Kebutuhan ... VII-4

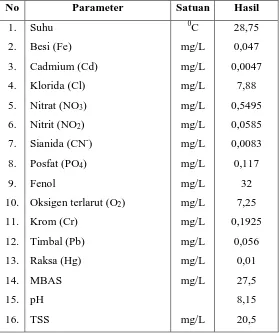

Tabel 7.5 Kualitas Air Sungai Surabaya (Kali Mas) ... VII-5

Tabel 8.1 Perincian Luas Tanah ... VIII-9

Tabel 9.1 Susunan Jadwal Shift Karyawan ... IX-9

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-10

Tabel 9.3 Perincian Gaji Karyawan ... IX-12

Tabel LA-1 Neraca Massa pada Tangki Pencampur Bahan Baku (M-101) ... LA-3

Tabel LA-2 Neraca Massa pada Fermentor (R-101) ... LA-4

Tabel LA-3 Neraca Massa pada Tangki Koagulasi (R-102)... LA-5

Tabel LA-4 Neraca Massa pada Tangki Pencampur (M-102) ... LA-6

Tabel LA-5 Neraca Massa pada Disk Centrifuge (CF-101) ... LA-7

Tabel LA-6 Neraca Massa pada Evaporator I (EV-101) ... LA-8

Tabel LA-7 Neraca Massa pada Tangki Asidifikasi (R-103) ... LA-10

Tabel LA-8 Neraca Massa pada Pencampur Asam Sulfat(M-103) ... LA-11

Tabel LA-9 Neraca Massa pada Filter press (FP-101) ... LA-12

Tabel LA-10 Neraca Massa pada Tangki Penampung (TA-107) ... LA-12

Tabel LA-11 Neraca Massa pada Evaporator II (EV-102) ... LA-13

Tabel LA-12 Neraca Massa pada Evaporator III (EV-103)... LA-14

Tabel LA-13 Neraca Massa pada Evaporator IV (EV-104) ... LA-15

Tabel LA-14 Neraca Massa pada Destilasi (DI-201) ... LA-16

Tabel LA-15 Neraca Massa pada Reaktor prepolimerisasi (R-204) ... LA-22

Tabel LA-16 Neraca Massa pada Reaktor Polimerisasi (R-205) ... LA-24

Tabel LA-17 Neraca Massa pada Centrifuge (CF-201) ... LA-25

Tabel LA-18 Neraca Massa pada Cristalizer (CR-201) ... LA-26

Tabel LB-1.1 Nilai konstanta a, b, c, d dan e untuk perhitungan Cp gas ... LB-1

Tabel LB-1.2 Nilai konstanta a, b, c, d dan e untuk perhitungan Cp cairan ... LB-2

Tabel LB-1.4 Tabel Kontribusi Unsur Atom dengan Metode Hurst dan Harrison .. LB-3

Tabel LB-1.5 Data Kapasitas Panas Berbagai zat ... LB-4

Tabel LB-2.1 Data Panas Pembentukan Standar ... LB-4

Tabel LB-2.2 Kontribusi Gugus Panas Reaksi Pembentukan ... LB-4

Tabel LB-3.1 Panas Laten ... LB-5

Tabel LB-4.1 Neraca Panas Fermentor ... LB-8

Tabel LB-4.2 Perhitungan Panas Masuk Tangki Koagulasi ... LB-9

Tabel LB-4.3 Perhitungan Panas Keluar pada Tangki Koagulasi ... LB-9

Tabel LB-4.4 Panas Reaksi Standar ... LB-10

Tabel LB-4.5 Neraca Panas Tangki koagulasi ... LB-11

Tabel LB-4.6 Neraca Panas Masuk Evaporator I ... LB-12

Tabel LB-4.7 Panas Laten air... LB-12

Tabel LB-4.8 Neraca Panas keluar Evaporator I ... LB-12

Tabel LB-4.9 Neraca Panas Evaporator I ... LB-13

Tabel LB-4.10 Neraca Panas Masuk Tangki Asidifikasi ... LB-14

Tabel LB-4.11 Neraca Panas Keluar Tangki Asidifikasi ... LB-14

Tabel LB-4.12 Panas Reaksi Standar ... LB-14

Tabel LB-4.13 Neraca Panas Tangki Asidifikasi... LB-15

Tabel LB-4.14 Neraca Panas Masuk TA-107 ... LB-16

Tabel LB-4.15 Panas Laten Air ... LB-17

Tabel LB-4.16 Neraca Panas Keluar Evaporator II ... LB-17

Tabel LB-4.17 Neraca Panas Evaporator II ... LB-18

Tabel LB-4.18 Panas Laten Air ... LB-19

Tabel LB-4.19 Neraca Panas Keluar Evaporator III ... LB-19

Tabel LB-4.20 Neraca Panas Evaporator III... LB-20

Tabel LB-4.21 Panas Laten Air ... LB-21

Tabel LB-4.22 Neraca Panas Keluar Evaporator IV ... LB-21

Tabel LB-4.23 Neraca Panas Evaporator IV ... LB-22

Tabel LB-4.24 Neraca Panas Masuk Reaktor Prepolimerisasi ... LB-22

Tabel LB-4.25 Data Temperatur titik didih pada kondisi operasi Reaktor ... LB-23

Tabel LB-4.26 Data Panas laten ... LB-23

Tabel LB-4.28 Panas Reaksi Standar 298,15 K ... LB-24

Tabel LB-4.29 Neraca Panas Reaktor Prepolimerisasi ... LB-24

Tabel LB-4.30 Neraca Panas Keluar cooler (E-101) ... LB-25

Tabel LB-4.31 Neraca Panas Cooler (E-101) ... LB-25

Tabel LB-4.32 Trial Titik Didih umpan masuk Kolom Destilasi ... LB-26

Tabel LB-4.33 Trial Titik Embun Destilat ... LB-26

Tabel LB-4.34 Neraca Panas Masuk Kondensor ... LB-27

Tabel LB-4.35 Neraca Panas Keluar Kondensor ... LB-27

Tabel LB-4.36 Neraca Panas Kondensor... LB-28

Tabel LB-4.37 Trial Titik Gelembung bottom ... LB-28

Tabel LB-4.38 Neraca Panas Masuk Reboiler ... LB-29

Tabel LB-4.39 Neraca Panas Keluar Reboiler ... LB-29

Tabel LB-4.40 Neraca Panas Reboiler ... LB-30

Tabel LB-4.41 Neraca Panas Keluar Cooler (E-204) ... LB-30

Tabel LB-4.42 Neraca Panas Cooler (E-204) ... LB-31

Tabel LB-4.43 Neraca Panas Keluar Reaktor Polimerisasi ... LB-31

Tabel LB-4.44 Neraca Panas Reaksi Standar ... LB-32

Tabel LB-4.45 Neraca Panas Reaktor Polimerisasi ... LB-33

Tabel LC-1 Kapasitas bahan Baku Padatan ... LC-1

Tabel LC-2 Perencanaan Susunan Bahan baku ... LC-2

Tabel LC-3 Komposisi bahan pada Mixer (M-101) ... LC-8

Tabel LC-4 Komposisi bahan pada Mixer (M-102) ... LC-10

Tabel LC-5 Komposisi bahan pada Mixer (M-103) ... LC-13

Tabel LC-6 Komposisi bahan pada Fermentor (R-101) ... LC-16

Tabel LC-7 Komposisi bahan masuk pada Tangki Koagulasi (R-102) ... LC-20

Tabel LC-8 Komposisi Bahan pada Asidifikasi (R-103) ... LC-24

Tabel LC-9 Komposisi bahan masuk pada Reaktor Prepolimerisasi (R-203) ... LC-27

Tabel LC-10 Komposisi bahan pada Reaktor Polimerisasi (R-204) ... LC-32

Tabel LC-11 Komposisi bahan pada tangki penampung Ca-Laktat ... LC-34

Tabel LC-12 Komposisi bahan pada tangki penampung Asam Laktat ... LC-35

Tabel LC-13 Komposisi bahan pada tangki penampung Laktida ... LC-38

Tabel LC-15 Komposisi bahan pada alur Lb destilasi (D-201) ... LC-67

Tabel LC-16 Komposisi bahan masuk ke disk centrifuge (CF-102) ... LC-114

Tabel LC-17 Komposisi bahan masuk ke disk centrifuge (CF-103) ... LC-116

Tabel LC-18 Komposisi bahan masuk bahan baku ... LC-119

Tabel LD-1 Perhitungan Entalphi dalam penentuan tinggi Menara Pendingin LD-32

Tabel LE-1 Perincian Harga Bangunan dan Sarana Lainnya ...LE-1

Tabel LE-2 Harga Indeks Marshall dan Swift ...LE-3

Tabel LE-3 Estimasi Harga Peralatan Proses ...LE-6

Tabel LE-4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ...LE-8

Tabel LE-5 Biaya Sarana Transportasi ... LE-10

Tabel LE-6 Perincian Gaji Pegawai ... LE-14

Tabel LE-7 Perician Biaya Kas ... LE-16

Tabel LE-8 Perincian Modal Kerja ... LE-17

Tabel LE-9 Aturan Depresiasi sesuai UU RI No.17 tahun 2000 ... LE-18

Tabel LE-10 Perkiraan Biaya Depresiasi sesuai UU RI No.17 tahun 2000 ... LE-19

Tabel LE-11 Data perhitungan BEP ... LE-27

DAFTAR GAMBAR

Gambar 1.1 Klasifikasi Polimer yang dapat terbiodegradasi ... I-2

Gambar 2.1 Rumus Stuktur Poli Asam Laktat ... II-1

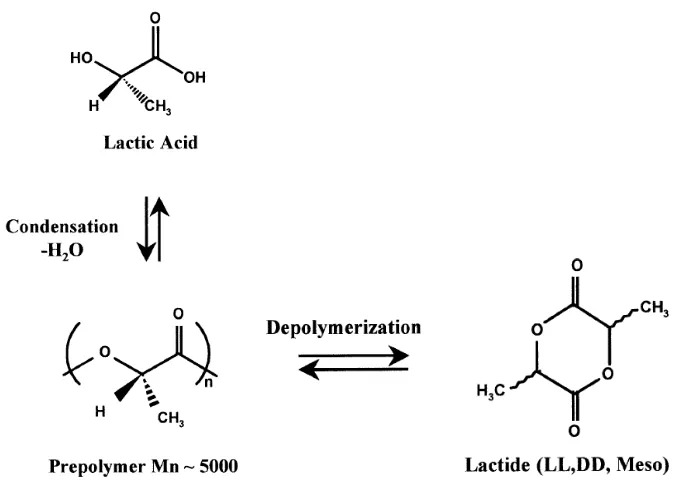

Gambar 2.2 Metode sintesa poli asam laktat untuk mendapatkan berat molekul II-5

Gambar 2.3 Potensi Produk dan teknologi asam laktat ... II-6

Gambar 2.4 Reaksi Prapolimerisasi ... II-11

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback ... VI-4

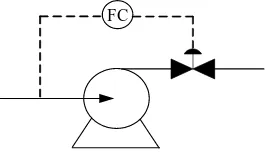

Gambar 6.2 Sebuah loop Pengendalian ... VI-5

Gambar 6.3 Instrumentasi tangki bahan baku ... VI-11

Gambar 6.4 Instrumentasi pada fermentor ... VI-12

Gambar 6.5 Instrumentasi pada Evaporator ... VI-12

Gambar 6.6 Instrumentasi Pada Alat Penukar Panas ... VI-12

Gambar 6.7 Instrumentasi pada Kolom Destilasi ... VI-13

Gambar 6.8 Instrumentasi pada pompa ... VI-13

Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan PLA ... VIII-11

Gambar 9.1 Struktur Organiasi Pabrik Pembuatan PLA ... IX-16

Gambar LD-1 Sketsa Sebagian Bar Screen (dilihat dari atas) ... LD-2

Gambar LE-1 Harga Peralatan untuk Tangki Penyimpanan dan Tangki

Pelarutan.(Peters, 2004) ... LE-5

DAFTAR LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS... LD-1

LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1

INTISARI

Plastik telah dikenal luas dalam kehidupan manusia. Berbagai barang

kebutuhan hidup mulai barang-barang sederhana hingga barang-barang berteknologi

terus meningkat menumbuhkan kekhawatiran mengenai dampak buruknya terhadap

lingkungan. Penanganan sampah plastik antara lain dilakukan dengan cara daur

ulang, pembakaran (incineration), dan penguburan (landfill). Pembakaran sampah

plastik menghasilkan zat-zat beracun yang berbahaya bagi makhluk hidup, sementara

cara penguburan tidak efektif karena plastik sangat sulit terdegradasi. Salah satu cara

yang dikembangkan untuk mengatasi masalah sampah plastik adalah penggunaan

plastik biodegradable. Poli Asam laktat yang diproduksi 7.000 ton/tahun dengan 350

hari kerja dengan bahan baku dekstrosa pada bakteri lactobacillus delburkcii. Lokasi

pabrik pembuatan PLA ini direncanakan didirikan di daerah Sidoarjo,Jawa timur

dengan luas areal 20.000 m2, tenaga kerja yang dibutuhkan 153 orang dengan bentuk

badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama

dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik Poli Asam Laktat adalah sebagai berikut: Total Modal Investasi : Rp 222.544.376.585,-

Biaya Produksi : Rp 193.418.510.979,- Hasil Penjualan : Rp.266.344.630.031,- Laba Bersih : Rp 50.810.541.919,-

Profit Margin : 27,24 %

Break Even Point : 55,69 %

Return on Investment : 22,83 %

Pay Out Time : 4,38 tahun

Return on Network : 38,05 %

Internal Rate of Return : 36,91 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik pembuatan

BAB I

PENDAHULUAN

1.1 Latar Belakang

Isu pemanasan global (global warming) dan peningkatan kesadaran masyarakat terhadap lingkungan menjadi hal yang sangat penting pada abad ini.

Masyarakat menyadari bahwa eksplorasi lahan yang berlebihan serta masalah

pencemaran tanah akibat sampah kemasan non biodegrable dapat mengganggu

ekosistem alam di masa mendatang. Efek kemasan terhadap kesehatan manusia dapat

terjadi secara langsung akibat terpapar material pembuatnya. Sebagai contoh

monomer dari polystyrene (bahan pembuat sterofoam) masuk melalui pernafasan,

meresap melalui kulit dan dapat menyebabkan efek mutagen serta karsinogenik.

Selain efek langsung, kemasan sintetis juga berpengarh terhadap lingkungan dan

dampak interaksi kemasan dengan lingkungan berpengaruh pada manusia. Limbah

kemasan sintetis biasanya ditangani dengan penimbunan yang akan menyebabkan

pencemaran tanah sedangkan jika dilakukan pembakaran akan menghasilkan gas

CO2 yang dapat meningkatkan pemanasan global. Hal ini merupakan peluang untuk

membuat suatu kemasan yang tidak hanya sekedar aman, menarik tetapi juga bersifat

biodegradable dan ramah lingkungan. Kemasan biodegradable merupakan kemasan

yang dapat mengalami biodegradasi di tanah karena diuraikan oleh mikroba,

(Tito,2009).

Plastik telah dikenal luas dalam kehidupan manusia. Berbagai barang

kebutuhan hidup mulai barang-barang sederhana hingga barang-barang berteknologi

terus meningkat menumbuhkan kekhawatiran mengenai dampak buruknya terhadap

lingkungan. Awalnya sifat-sifat plastik yang ringan, praktis, ekonomis, dan tahan

terhadap pengaruh lingkungan menjadi unggulan, sehingga plastik dapat digunakan

untuk menggantikan bahan-bahan lain yang tidak tahan lama. Akan tetapi plastik

juga banyak digunakan untuk barang sekali pakai sehingga sampah plastik semakin

bertambah, sementara proses degradasi secara alamiah berlangsung sangat lama.

Sebagai akibatnya sampah plastik menjadi masalah bagi lingkungan.

Data dari Kementrian Lingkungan Hidup menunjukkan bahwa setiap individu

plastik. Dengan asumsi 220 juta penduduk Indonesia, sampah plastik yang terbuang

mencapai 26.500 ton per hari. Secara umum, kebanyakan limbah plastik merupakan

kemasan plastik non-biodegradable yang berasal dari sintesis minyak bumi. Plastik

untuk kemasan merupakan plastik yang paling dominan digunakan dibandingkan

penggunaan untuk sektor lainnya, sehingga sampah kemasan plastik menyumbang

paling banyak limbah plastik.

Penggunaan plastik sintetik sebagai bahan pengemas memang memiliki

berbagai keunggulan seperti mempunyai sifat mekanik dan barrier yang baik,

harganya yang murah, dan kemudahannya dalam proses pembuatan dan aplikasinya.

Plastik sintetik mempunyai kestabilan sifat fisika dan sifar kimia yang terlalu kuat

sehingga plastik sangat sukar terdegradasi secara alami dan telah menimbulkan

masalah dalam penanganan limbahnya. Permasalahan tersebut tidak dapat

terselesaikan dengan pelarangan atau pengurangan penggunaan plastik.

Penanganan sampah plastik antara lain dilakukan dengan cara daur ulang,

pembakaran (incineration), dan penguburan (landfill). Pembakaran sampah plastik

menghasilkan zat-zat beracun yang berbahaya bagi makhluk hidup, sementara cara

penguburan tidak efektif karena plastik sangat sulit terdegradasi. Cara daur ulang

merupakan alternatif terbaik untuk menangani sampah plastik, tetapi cara ini

memerlukan biaya yang tinggi dan hanya dapat mengatasi sebagian kecil sampah

Adanya permasalahan di atas memerlukan solusi yang komprehensif

mengenai kemasan yang sehat bagi tubuh dan sehat bagi lingkungan. Solusi yang

dapat ditawarkan adalah penggunaan plastik biodegradable berbasis biopolimer.

Biopolimer yang dianggap paling prospektif adalah poli asam laktat. Poli asam laktat

memiliki beberapa keunggulan yang membuatnya dapat dibuat menjadi kemasan

sehat. Pengembangan poli asam laktat sebagai kemasan sehat dapat dilakukan

dengan memanfaatkan bahan baku dari potensi lokal yang melimpah dan memenuhi

syarat. Poli asam laktat adalah polimer dari sumber yang terbaharui dan berasal dari

proses esterifikasi asam laktat yang diperoleh dengan cara fermentasi oleh bakteri

dengan menggunakan substrat pati atau gula sederhana.

Kemasan sehat bagi tubuh memiliki empat syarat minimal yang harus

dipenuhi, sedangkan kemasan sehat bagi lingkungan memiliki beberapa generasi

pengembangan. Poli asam laktat dapat digunakan sebagai kemasan sehat bagi tubuh

manusia karena poli asam laktat memiliki sifat penghambat (barrier) yang baik

terutama untuk kelembaban dan uap air serta udara. Poli asam laktat juga memiliki

sifat-sifat mekanis yang hampir sama dengan poly ethylene terephtalate dan poly

propylene. Poli asam laktat termasuk golongan biopolimer sehingga

monomer-monomer yang terlepas dari kemasan Poli asam laktat aman. Monomer Poli asam

laktat berupa asam laktat yang digolongkan dalam GRAS (Generally Recognize As

Safe). Keunggulan lainnya yaitu waktu penguraiannya yang singkat hanya kurang

lebih 2-6 minggu serta tidak dihasilkan residu CO2.

Sekarang poli asam laktat sudah tersedia di pasaran dengan harga yang relatif

murah sehingga poli asam laktat saat ini dianggap sebagai bioplastik paling potensial

untuk diaplikasikan, walaupun jumlahnya belum banyak. Sejak tahun 2002, poli

asam laktat berbahan baku pati jagung dengan merk dagang “Nature Works” telah

diproduksi secara komersial oleh Cargill Dow LLC USA dengan kapasitas 180.000

ton per tahun. Harga poli asam laktat (3€/kg) saat ini menjadi harga poliester

1.2 Perumusan Masalah

Mengingat kebutuhan manusia akan plastik cukup besar untuk keperluan

sehari – hari. Sehingga penggunaan plastik non-biodegradable dapat menyebabkan

pencemaran lingkungan. Sehingga diperlukan adanya plastik biodegradable seperti

Poli asam laktat untuk mengurangi penggunaan plastik konvensional. Poli asam

laktat sudah diproduksi secara komersial di sebagian negara Asia dan Eropa Barat.

Hal ini ditanggapi dengan baik oleh industri – industri polimer di dunia. Dan

mengingat Indonesia memiliki raw material pembuatan Poli asam laktat, hal ini

mendorong untuk dibuatnya suatu pra rancanganpabrik pembuatan Poli Asam laktat

(PLA) dengan tujuan mengurangi penggunaan plastik dari minyak bumi dan

memenuhi kebutuhan plastik biodegradable dalam negeri .

1.3 Tujuan Perancangan

Secara umum, tujuan pra rancangan pabrik pembuatan Poliasam Laktat (PLA)

ini adalah menerapkan disiplin ilmu Teknik Kimia khususnya di bidang perancangan,

proses, dan operasi teknik kimia sehingga dapat memberikan gambaran kelayakan

Pra Rancangan Pabrik Pembuatan Poli asam laktat (PLA).

Secara khusus, tujuan pra rancangan pabrik pembuatan Poli asam laktat

(PLA).ini adalah untuk memenuhi kebutuhan dalam negeri akan plastik

biodegradable sehingga dapat mengurangi pencemaran yang ditimbulkan oleh

plastik non-biodegradable dan menjaga kelestarian lingkungan serta mengurangi

pemanasan global ( Global warming).

1.4 Manfaat Perancangan

Manfaat pra perancangan pabrik pembuatan Poli asam laktat (PLA). adalah

memberikan gambaran kelayakan dari segi rancangan dan ekonomi pabrik sehingga

akan mendukung pertumbuhan industri plastik di Indonesia. Hal ini, diharapkan akan

dapat memenuhi kebutuhan Poli asam laktat di Indonesia.

Manfaat lain yang ingin dicapai adalah dapat meningkatkan devisa negara dan

dapat membantu pemerintah untuk menanggulangi masalah pengangguran di

BAB II

TINJAUAN PUSTAKA

2.1 Poli Asam Laktat

Salah satu jenis biodegradable polyester adalah Poli asam laktat (polylactic

acid). Poli asam laktat (PLA) ditemukan pada tahun 1932 oleh Carothers (DuPont)

yang memproduksi PLA dengan berat molekul rendah dengan memanaskan asam

laktat pada kondisi vakum. Pada tahap selanjutnya, DuPont dan Ethicon

memfokuskan pembuatan aplikasi medical grade satures, implan dan kemasan obat.

Baru-baru ini, beberapa perusahaan seperti Shimadzu dan Mitsui Tuatsu di Jepang

telah memproduksi sejumlah PLA untuk aplikasi plastik. Poli asam laktat atau Poli

laktida (PLA) dengan rumus kimia (CH3CHOHCOOH)n adalah sejenis polimer atau

plastik yang bersifat biodegradable, thermoplastic dan merupakan poliester alifatik

yang terbuat dari bahan-bahan terbarukan seperti pati jagung atau tanaman tebu.

Walaupun PLA sudah dikenal sejak abad yang lalu, namun baru diproduksi secara

komersial dalam beberapa tahun terakhir dengan keunggulan kemampuan untuk

terdegradasi secara biologi (en.wikipedia.org).

Gambar 2.1 rumus struktur poli asam laktat

Poli asam laktat merupakan keluarga aliphatic polyesters yang biasanya

dibuat dari alfa asam hidroksi yang ditambahkan asam poliglicolat atau polimandelat.

Poli asam laktat memiliki sifat tahan panas, kuat, & merupakan polimer yang elastis

(Auras, 2002). Poli asam laktat yang terdapat di pasaran dapat dibuat melalui

fermentasi karbohidrat ataupun secara kimia melalui polimerasi kondensasi dan

kondensasi azeotropik (Auras, 2006). Polimer Poli asam laktat dapat terurai di tanah

baik dalam kondisi aerob ataupun anaerob dalam kurun waktu enam bulan sampai

lima tahun (Auras, 2002).

Poli asam laktat, menggabungkan sifat terbaik dari bahan alami dan bahan

buatan. Karena bahan ini dibuat dari gula tumbuhan, maka bahan ini menggunakan

bahan ini juga mempunyai sifat-sifat yang sama dengan plastik biasa yang terbuat

dari hidrokarbon, yaitu kuat, lentur dan murah harganya. Setelah para pecinta

lingkungan mulai menunjukkan kepedulian akan merosotnya persediaan bahan bakar

dan menghilangnya lahan pembuangan, para pengusaha pabrik sudah mencoba untuk

mengembangkan beberapa bahan alternatif untuk pengganti plastik biasa yang

terbuat dari hidrokarbon.

Hasil-hasil riset terbaru menunjukkan poli asam laktat mempunyai keunikan

dan kelebihan baik dalam permebelitas, transmisi oksigen, suhu transisi, dan

kecepatan mengompos dibandingkan dengan jenis plastik lain. Poli asam laktat

memiliki permeabilitas uap air yang relatif rendah sehingga memungkinkan layak

dijadikan kemasan. Poli asam laktat juga memiliki laju transmisi oksigen (udara)

relatif lebih tinggi sehingga bisa digunakan untuk pangan yang diinginkan dalam

bentuk cair. Suhu perubahan Poli asam laktat adalah antara 50-60° C sehingga dapat

digunakan untuk kemasan makanan dingin

2.2 Aplikasi PLA Sebagai Pengganti Plastik Konvensional

Poli asam laktat mempunyai potensi yang sangat besar dikembangkan sebagai

pengganti plastik konvensional. Poli asam laktat bersifat termoplastik, memiliki

kekuatan tarik dan modulus polimer yang tinggi, bobot molekul dapat mencapai

100.000 hingga 500.000, dan titik leleh antara 175-200ºC (Oota, 1997). Pada

umumnya PLA dipergunakan untuk menggantikan bahan yang transparan dengan

densitas dan harga tinggi. Bahan plastik yang digantikan dari jenis PET (1.4 g/cc, 1.4

usd/kg), PVC lentur (1.3 g/cc, 1 usd/kg) dan selofan film. Dibanding PP (0.9 g/cc,

0.7 usd/kg) dan HIPS (1.05 g/cc, 1 usd/kg), PLA dapat dikatakan kurang

menguntungkan, namun mempunyai kelebihan lain yaitu ramah lingkungan. PP dan

HIPS berasal dari minyak bumi dan jika dibakar akan menimbulkan efek pemanasan

gobal, (Syah Johan, 2008).

Kelebihan poli asam laktat pada jenis BOPLA (bioriented PLA atau bentuk

stretch dua arah) dimana twist dan deadfold mirip seperti selofan dan PVC, karena

itu BOPLA dipergunakan juga untuk film yang tipis untuk pembungkus permen.

BOPLA mempunyai barier yang bagus untuk menahan aroma, bau, molekul solven

mempunyai tegangan 38 dynes/cm2 sehingga mudah untuk di-print dengan berbagai

tinta tanpa proses ‘flame dan corona‘ seperti halnya BOPP atau film yang lain. Poli

asam laktat merupakan penyekat yang bagus dengan suhu gelas atau Tg 55-65 deg,

inisiasi sealing bisa dimulai pada suhu 80 deg sama dengan sealant dari 18% EVA.

Gabungan antara kemudahan untuk di-seal dan tingginya barier untuk aroma dan bau

maka PLA dapat digunakan sebagai lapisan paling dalam untuk pengemas makanan,

(Syah Johan, 2008).

Kekurangan PLA adalah densitas lebih tinggi (1.25 g/cc) disbanding PP dan

PS dan mempunyai polaritas lebih tinggi sehingga sulit direkatkan dengan PE dan PP

yang non polar dalam system film multi lapis. PP mempunyai densitas 0.9 g/cc,

denga harga 0.7 usd per kg dan HIPS mempunyai densitas 1.05 g/cc dan harga 1 usd

per kg. PLA juga mempunyai ketahanan panas, moisture dan gas barier kurang

bagus dibanding dengan PET. Hal lain yang paling penting adalah harganya yang

masih tinggi yaitu 2.6 usd per kg. usaha untuk menurunkan harga teruus dilakukan

oleh Cargill Dow hingga 2 usd per kg supaya kompetitif. Sifat barier terhadap uap

air, oksigen dan CO2 lebih rendah disbanding PET, PP atau PVC. Perbaikan sifat

barier dapat dilakukan dengan system laminasi dengan jenis film lain seperti PE,

PVOH, Alufoil, Nanopartikel dan lainnya, (Syah Johan, 2008).

Menurut Botelho (2004), kelebihan poli asam laktat dibandingkan dengan

plastik yang terbuat dari minyak bumi adalah:

1. Biodegradable, artinya poli asam laktat dapat diuraikan secara alami di

lingkungan oleh mikroorganisme.

2. Biocompatible, dimana pada kondisi normal, jenis plastik ini dapat diterima

oleh sel atau jaringan biologi.

3. Dihasilkan dari bahan yang dapat diperbaharui (termasuk sisa industri) dan

bukan dari minyak bumi.

4. 100% recyclable, melalui hidrolisis asam laktat dapat diperoleh dan

digunakan kembali untuk aplikasi yang berbeda atau bisa digabungkan untuk

menghasilkan produk lain.

5. Tidak menggunakan pelarut organik/bersifat racun dalam memproduksi poli

6. Dapat dibakar sempurna dan menghasilkan gas CO

2 dan air.

Saat ini, poli asam laktat sudah digunakan untuk beragam aplikasi,

diantaranya dibidang medis, kemasan dan tekstil. Dibidang medis, PLA sudah lama

digunakan sebagai benang jahit pada saat operasi serta bahan pembungkus kapsul.

Selain itu pada dasawarsa terakhir Poli asam laktat juga dikembangkan dalam upaya

perbaikan jaringan tubuh manusia dan juga telah dikembangkan untuk pembuatan

kantong plastik (retail bags), kontainer, bahkan edible film untuk sayuran dan buah.

Dalam bentuk film dan bentuk foam digunakan untuk pengemas daging, produk susu,

atau roti. Dapat juga digunakan dalam bentuk botol dan cangkir sekali pakai untuk

kemasan air, susu, jus dan minuman lainnya. Piring, mangkok, nampan, tas, film

pertanian merupakan penggunaan lain dari jenis plastik ini.Selain itu dibidang tekstil

PLA juga telah diaplikasikan untuk pembuatan kaos dan tas. Di Jepang, PLA bahkan

sudah dikembangkan sebagai bahan dasar pembuatan compact disc (CD) oleh Sanyo.

2.3 Proses Pembuatan Poli Asam Laktat (PLA)

Menurut Averous (2008), sintesa poli asam laktat adalah sebuah proses yang

terdiri dari beberapa langkah, dimulai dari produksi asam laktat sampai pada tahap

polimerisasi. Poli asam laktat dapat diproduksi melalui tiga metode, yaitu:

(1)Polikondensasi langsung (direct condensation-polymerization) asam laktat

yang menghasilkan poli asam laktat dengan berat molekul rendah dan rapuh

sehingga sebagian besarnya tidak dapat digunakan kecuali jika ditambahkan

chain coupling agent untuk meningkatkan panjang rantai polimer;

(2) Kondensasi dehidrasi azeotropik (Azeotropic dehydration condensation)

asam laktat dengan menggunakan pelarut azeotropik, yang dapat

menghasilkan poli asam laktat dengan berat molekul mencapai 15.400 dan

rendemen sebesar 89% dan,

(3) polimerisasi pembukaan cincin (ring opening polymerization, ROP), yang

dilakukan melalui tiga tahapan yaitu polikondensasi asam laktat,

depolimerisasi sehingga membentuk dimer siklik (lactide) dan dilanjutkan

dengan polimerisasi pembukaan cincin, sehingga diperoleh poli asam laktat

dengan berat molekul tinggi. Polimerisasi pembukaan cincin menghasilkan

ini telah dipatenkan oleh Cargill (Amerika Serikat) pada tahun 1992.

Gambar 2.2. Metode sintesa Poli asam laktat untuk mendapatkan berat molekul

tinggi, (Averous, 2008).

2.3.1 Fermentasi Asam Laktat

Langkah pertama dalam sintesa Poli asam laktat adalah produksi asam laktat.

Asam laktat (IUPAC: 2-hydroxypropanoic acid) yang biasa disebut sebagai asam

susu adalah salah bahan kimia yang berperan penting dalam industri biokimia. Asam

laktat pertama kali berhasil diisolasi oleh ahli kimia Swedia, Carl Wilhelm Scheele

pada tahun 1780. Asam laktat mempunyai rumus kimia C

3H6O3, termasuk keluarga asam hidroksi propionat dengan rumus molekul CH

3CHOHCOOH. Asam laktat dalam larutan akan kehilangan satu proton dari gugus asam dan menghasilkan ion

laktat CH

3CH(OH)COO-. Asam laktat larut dalam air dan etanol serta bersifat higroskopik (en.wikipedia.org).

Asam laktat dapat dihasilkan melalui proses fermentasi atau secara sintesis

sianohidrin) menjadi asam laktat. Beberapa metode kimia yang memungkinkan

sintesis asam laktat adalah degradasi gula dengan alkali seperti kapur atau NaOH,

interaksi asetaldehid dan karbonmonoksida pada suhu dan tekanan yang dinaikkan,

dan hidrolisa dari asam α-kloropropionat (Tito,2009).

Fermentasi merupakan metoda yang paling banyak digunakan oleh industri

untuk menghasilkan asam laktat. Menurut Hofvendahl dan Hahn–Hägerdal (2000),

dari 80.000 ton dari asam laktat yang dihasilkan di seluruh dunia setiap tahun sekitar

90% dibuat dengan cara fermentasi bakteri asam laktat dan sisanya dihasilkan

melalui sintesis kimia yaitu hidrolisis laktonitril. Averous (2008) juga menjelaskan

hal senada dengan perkiraan produksi asam laktat dunia 200.000 ton pertahun. Salah

satu keunggulan metode fermentasi adalah asam laktat yang dihasilkan bisa diatur

hanya terdiri dari satu enantiomer berdasarkan bakteri yang digunakan (Hofvendahl

dan Hahn–Hägerdal, 2000).F

Proses fermentasi dapat digolongkan berdasarkan jenis bakteri yang digunakan;

(1)metoda heterofermentatif, menghasilkan kurang dari 1.8 mol asam laktat per

mol heksosa dengan hasil fermentasi lainnya dengan jumlah yang signifikan

diantaranya asam asetat, etanol, gliserol, manitol dan karbondioksida;

(2) metoda homofermantatif yang hanya menghasilkan asam laktat, atau

menghasilkan produk samping dengan jumlah yang sangat kecil. Metoda

homofermentatif ini banyak digunakan di industri, dengan konversi yield

glukosa menjadi asam laktat lebih dari 90% (Hofvendahl dan Hahn–

Hägerdal, 2000).

2. 3.2 Polimerisasi Asam Laktat

Langkah selanjutnya dari sintesa poli asam laktat adalah polimerisasi asam laktat.

Polimerisasi asam laktat sendiri terdiri dari tiga metode, yaitu:

Polimerisasi poli asam laktat dengan metode Polikondensasi Langsung Polimerisasi kondensasi adalah metoda paling murah untuk menghasilkan

Poli asam laktat, namun sangat sulit untuk mendapatkan Poli asam laktat dengan

berat molekul yang tinggi (Averous, 2008). Polikondensasi langsung (konvensional)

ini dimungkinkan, karena adanya gugus hidroksil dan karboksil pada asam laktat.

Namun, reaksi polikondensasi konvensional asam laktat ini tidak cukup dapat

meningkatkan bobot molekulnya dan pada metode ini dibutuhkan waktu yang sangat

lama karena sulitnya untuk mengeluarkan air dari produk yang memadat, sehingga

produk air yang dihasilkan justru akan menghidrolisis polimer yang terbentuk.

Reaksi polikondensasi konvensional hanya mampu menghasilkan poli asam laktat

denggan bobot kurang dari 1,6×104 (Tito, 2009) yang cirinya seperti kaca yang getas

(britle). Pada perkembangannya, polikondensasi langsung ini selalu melibatkan

pengurangan kadar air hasil kondensasi dengan menggunakan pelarut pada tekanan

vakum dan temperatur tinggi.

Berat molekul dapat ditingkatkan dengan penggunaan coupling atau

esterification-promoting agents yang berfungsi memperpanjang ikatan kimia, namun

biaya produksi meningkat karena proses yang cukup rumit dan panjang (multistep

process). Chain-extending agents berfungsi untuk mereaksikan gugus hidroksil (OH)

atau karboksil yang berada di ujung molekul poli asam laktat sehingga membentuk

polimer telechelic. Penggunaan agen ini memberikan beberapa keuntungan karena

reaksi hanya melibatkan sedikit agen dan bisa diselesaikan tanpa perlu dipisahkan

dengan proses yang lain. Kemampuan untuk mengembangkan desain kopolimer

dengan gugus fungsi yang beraneka macam juga bisa diperluas. Kelemahannya

adalah polimer mungkin masih mengandung chain-extending agents yang tidak

bereaksi, oligomer dan sisa-sisa pengotor logam yang berasal dari katalis. Beberapa

chain-extending agents juga dapat mengurangi sifat biodegradabilitas polimer.

Beberapa agen yang digunakan diantaranya anhydride, epoxide and isocyanate.

cocok untuk bahan dasar pencampuran (PLA-based blends). Kelemahan penggunaan

isosianat sebagai chain extenders adalah sifatnya yang beracun (eco-toxicity).

Keuntunggan penggunaan esterification-promoting adjuvents adalah produk

akhir dengan kemurnian yang tinggi dan bebas dari sisa-sisa katalis dan/atau

oligomer. Kekurangannya adalah biaya yang tinggi sehubungan dengan banyaknya

tahap yang dilibatkan dan pemurnian tambahan dari residu dan produk samping,

karena produk samping yang dihasilkan harus dinetralkan atau bahkan dihilangkan

(Averous, 2008).

Polimerisasi Poli asam laktat dengan metode Polikondensasi Azeotropik

Reaksi polikondensasi azeotropik merupakan modifikasi dari reaksi

polikondensasi konvensional yang dapat menghasilkan bobot molekul yang lebih

tinggi dan tidak menggunakan chain-extenders atau adjuvents dan beberapa

kelemahannya (Averous, 2008). Mitsui Chemical (Jepang) telah mengkomersialkan

proses ini dimana asam laktat dan katalis didehidrasi secara azeotropik dalam sebuah

refluxing, pemanasan dengan temperatur tinggi, pelarut aprotic pada tekanan rendah

untuk menghasilkan poli asam laktat dengan berat molekul mencapai ≥ 300.000.

Reaksi polikondensasi azeotropik menggunakan pelarut seperti difenil eter,

xilena, bifenil dan klorobenzena untuk memudahkan pemisahan air dari produk pada

atmosfer normal atau tekanan rendah. Reaksi ini juga dapat menggunakan berbagai

jenis katalis seperti asam protonat, logam, oksida logam, logam halida dan garam

asam organik dari logam. Logam memiliki orbital p dan d yang bebas dan dapat

menginisiasi terbentuknya kompleks koordinasi. Salah satu logam yang yang dapat

digunakan sebagai katalis reaksi polikondensasi azeotropik adalah logam timah.

Logam timah memiliki toksisitas yang rendah, merupakan katalis yang

direkomendasikan FDA dan dapat dipisahkan dari polimer setelah polimerisasi.

Fungsinya adalah untuk mempercepat reaksi pembentukan poli asam laktat.

Polikondensasi azeotropik dalam larutan dapat mencegah terjadinya reaksi pesaing,

yaitu pembentukan laktida dan reaksi degradasi poli asam laktat yang terbentuk (Tito

Polimerisasi Poli asam laktat dengan metode Ring Opening Polymerization (ROP)

Ring opening polymerization (ROP, reaksi polimerisasi pembukaan cincin)

merupakan metoda yang lebih baik untuk menghasilkan poli asam laktat dengan

bobot molekul yang tinggi, dan sekarang telah diadaptasi untuk proses komersial

seiring dengan kemajuan teknologi fermentasi dekstrosa jagung. Metoda ini pertama

kali diperkenalkan oleh Carothers pada tahun 1932, namun belum bisa menghasilkan

poli asam laktat dengan bobot molekul yang tinggi sampai teknik pemurnian asam

laktat membaik, seperti yang dikembangkan oleh DuPont pada tahun 1954.

Mekanisme-mekanisme ROP bisa berupa reaksi ionik (anionik atau kationik) atau

coordination–insertion, bergantung kepada sistem katalisnya (Averous, 2008).

Secara umum, proses ROP pada produksi poli asam laktat dimulai dari

polimerisasi kondensasi asam laktat untuk menghasilkan poli asam laktat dengan

bobot molekul rendah (prepolimer), dilanjutkan dengan depolimerisasi untuk

menghasilkan dimer laktida yang berbentuk molekul siklik. Laktida kemudian

dengan bantuan katalis (zinc β Diimate) dipolimerisasi ROP untuk menghasilkan

PLA dengan bobot molekul yang tinggi.

Dalam Pra-rancangan pembuatan Pabrik Poli asam laktat (PLA) ini dipilih

proses fermentasi yang kemudian dilanjutkan dengan proses polimerisasi Poli Asam

Laktat dengan metode Ring Opening Polymerization (ROP, Reaksi polimerisasi

pembukaan cincin). Pemilihan proses dilakukan dengan memperhatikan :

Dengan proses fermentasi dengan bahan baku dekstrosa, proses fermentasi berlangsung hanya satu tahap saja karena struktur dekstrosa langsung dapat

diubah menjadi asam laktat dan tanpa memerlukan proses pre-heating bahan baku

karena bahan baku yang digunakan merupakan senyawa murni (tidak mengandung

pengotor). Dan nilai konversi proses fermentasi cukup tinggi yaitu 95%.

Pemilihan proses polimerisasi dengan metode ROP menghasilkan produk dengan berat molekul yang tinggi, tanpa memerlukan pelarut dan kondisi proses yang

tidak berbahaya dimana suhu dan tekanan proses yang relatif rendah.

2.4 Deskripsi Proses Pembuatan Poli Asam Laktat dari dekstrosa

Proses pembuatan poliasam laktat dengan bahan baku dektrosa, terdiri dari

beberapa tahap yaitu; tahap fermentasi, tahap pemurnian asam laktat, tahap

prepolimerisasi dan tahap polimerisasi.

Tahap awal adalah tahap menghasilkan asam laktat yaitu melalui proses

fermentasi dekstrosa dan pemurnian asam laktat. Dektsrosa difermentasi di dalam

fermentor dengan bantuan bakteri lactobacillus derbucki, sebuah molekul glukosa

akan diubah menjadi 2 buah molekul asam laktat. Dimana dalamm proses fermentasi

ditambahkan media-media yang berfungsi menbantu proses kerja bakteri yang ada

didalam fermentor. Penambahan diammonium fosfat dan malt sprouts berfungsi

sebagai nutrient untuk bakteri sedangkan penambahan kalsium karbonat secara

berkala berfungsi untuk menetralkan pH fermentor agar pH nya tidak terlalu rendah

dimana proses fermentasi berlangsung pada pH 4-6 dengan suhu 40 °C. Proses

fermentasi berlangsung selama 24-48 jam (Andreanne Harbec, 2010).

Reaksi fermentasi yang terjadi di dalam fermentor:

C6H12O6 2C3H6O3 + biomassa (Andreanne Harbec, 2010)

Untuk mencegah produk asam laktat yang dihasilkan memiliki pH yang terlalu tinggi

maka perlu dilakukan penambahan kalsium hidroksida (Ca(OH)2) pada tangki

koagulasi sehingga terbentuk Ca-laktat dimana proses ini dipanaskan dengan uap

dalam tangki koagulasi dan selanjutnya disaring sehingga bebas dari bahan yang

tidak diinginkan.

Reaksi pembentukan kalsium laktat:

2C3H6O3 + Ca(OH) 2 C3H5O3-Ca+O3-H5C3 + 2H2O

Kemudian larutan Ca-laktat dipekatkan di dalam evaporator untuk menghasilkan

kalsium laktat 32%.

Untuk mendapatkan asam laktat, kalsium laktat selanjutnya diasamkan

dengan menambahkan larutan asam sulfat 0,01M di dalam acidifier pada temperatur

70°C sehingga menghasilkan asam laktat dan gypsum ( kalsium sulfat).

Reaksi dalam acidifier ( pembentukan asam laktat dan gypsum ):

Gypsum dan asam laktat disaring sehingga asam laktat terpisah dari gypsum

(Andreanne Harbec, 2010). kemudian asam laktat dipekatkan lagi di dalam

evaporator 99% dengan menggunakan evaporator bertingkat.

Setelah tahap proses fermentasi dan proses pemurnian untuk menghasilkan

asam laktat, maka proses selanjutnya adalah tahap prapolimerisasi dan tahap

polemirsasi. Tahap prepolimerisasi merupakan reaksi polikondensasi dimana terjadi

proses pemutusan molekul air dari 2 buah molekul asam laktat sehingga molekul air

air akan terpisah dan kemudian dilanjutkan dengan proses depolimerisasi untuk

menghasilkan senyawa dimer siklik (laktida). Pada tahapan ini berat molekul yang

[image:30.612.133.472.291.533.2]dihasilkan antara 100-5000 (auras, 2010).

Gambar 2.4 Reaksi prapolimerisasi

Asam laktat yang dihasilkan kemudian dialirkan ke dalam reaktor prepolimer,

reaktor ini dilengkapi dengan pengaduk dan suhu dalam reaktor dijaga pada suhu

160°C-200°C selama 1 jam. Dimana reaktor ini berfungsi untuk melepaskan molekul

air dengan proses polikondensasi. Ke dalam reaktor juga ditambahkan katalis

Sn(II)Oct sebanyak 0,005-0,5% dan kemudian diaduk di dalam reaktor, suhu reaktor

dijaga antara 170°C - 200°C. Uap yang dihasilkan akan didestilasi sedangkan larutan

digunakan kembali. Didalam kolom destilasi uap air dan uap asam laktat akan keluar

bagian atas kolom destilasi kemudian akan dikompres dan akan ditampung.

Sedangkan produk bagian bawah kolom destilasi adalah produk yang diinginkan

(Auras,2010).

Kemudian dialirkan menuju reaktor polimerisasi, kemudian ditambahkan

katalis (zinc β Diimate ). Jenis reaktor yang digunakan adalah fix bed reactor, suhu

reaktor dijaga pada temperature 170°C. Kemudian hasilnya akan dipisahkan dengan

menggunakan sentrifuse dan poli asam laktat yang dihasilkan akan dimasukkan ke

dalam cristallyzer yang dilengkapi dengan pelletilizer sehingga produk yang

dihasilkan berbentuk pellet.

2.5 Sifat –sifat Reaktan, Bahan Pembantu dan Produk 2.5.1 Dekstrosa (C6H12O6 )

Berbentuk bubuk Kristal berwarna putih

Tidak berbau

Berat molekul : 180,76 gr/mol

Kelarutan : 1 g/1.1 ml air pada 25°C (77F)

Densitas : 1.54 pada 25°C/4°C

pH : 5,9 untuk 0,5 M

Titik leleh : 146° C

Ketika dipanaskan akan terurai menghasilkan karbon dioksida dan karbon monoksida

Stabil dalam kondisi yang tidak umum baik dalam pemakaian ataupun dalam penyimpanan. (http://jtbaker.com)

2.5.2 Air (H2O)

A.Sifat Fisika :

Berat Molekul : 18.0153 g/mol

Densitas : 0.998 g/cm³

Titik Didih : 100 °C

Titik Lebur : 0 °C

Pelarut universal

Memiliki ikatan hydrogen

Bersifat kohesi dan adhesi

B.Sifat Kimia :

Mengalami elektrolisis Reaksi :

Reaksi NaOh dengan CO2 menghasilkan air dan Natrium karbonat Reaksi : 2NaOH + CO2 Na2CO3 + H2O

Netralisasi asam menghasilkan air dan garam Reaksi : NaOH + HCl NaCl + H2O

Reaksi etanol dengan asam asetat menghasilkan air dan etil asetat Reaksi : CH3CH2OH + CH3COOH → CH3COOCH2CH3 + H2O

Oksidasi butana menghasilkan asam asetat dan air Reaksi : 2 C4H10 + 5 O2→ 4 CH3COOH + 2 H2O

Reaksi natrium karbonat dan asam asetat didapat natrium karbonat dan air Reaksi : NaHCO3 + CH3COOH → CH3COONa + CO2+ H2O

Reaksi air dengan asam sulfat menghasilkan ion hidonium Reaksi : H2SO4 + H2O → H3O+ + HSO4- (http://en.wikipedia.org)

2.5.3 Kalsium Hidroksida (Ca(OH)2)

Sifat fisika :

Wujud cairan

Rumus Molekul : Ca(OH)2

Berat Molekul : 74,093 g mol-1

Densitas : 2240 kg m-3

Titik didih : 244,30° C

Titik leleh : 21° C

Suhu Kritis : 873,59°C

Tekanan Kritis : 10769,94 kPa

Volume Kritis : 0,2824 m 3

Sifat kimia :

Ketika dipanaskan sampai suhu 510 оC akan terdekomposisi menjadi kalsium oksida dan air.

Ca(OH)2CaO + H2O

Kalsium Hidroksida Kalsium Oksida air

2.5.4 Diammonium Fosfat ((NH4)2HPO4)

Wujud : padatan

Berat Molekul : 132,056 g mol-1

Densitas : 1620 kg m-3

Titik didih : 305,36 °C

Suhu Kritis : 745,08°C

Tekanan Kritis : 6570,27 kPa

Volume Kritis : 0,3748 m3kgmole-3

Kemurnian : 93% (2% air )

Ion ammonium akan terkonversi menjadi ammonia pada pH tinggi.

2.5.5 Bakteri:

Wujud padatan

Spesies : Lactobacillus delbrueckii

Berat Molekul : 25,5 g mol-1

Densitas : 3340 kg m-3

Titik didih : 333,56°C

Suhu Kritis : 1386,38°C

Tekanan Kritis : 13201,2 kPa

Volume Kritis : 0,3491 m 3

kgmole-1

Kemurnian : 100%

Lactobacillus delbrueckii ialah bakteri yang dapat mengubah karbohidrat

menjadi asam laktat dan bekerja optimal pada suhu 46оC.

C

6H12O6 fermentasi

2CH

2.5.6 Malt sprout

Data ini diperoleh dari database HYSYS 3.2

Wujud padatan

Berat Molekul : 416,189 g mol-1

Densitas : 4761 kg m-3

Titik didih : 2183,87 оC

Suhu Kritis : 4288,43°C

Tekanan Kritis : 1324,68 kPa

Volume Kritis : 9,7321 m 3

kgmole -1

Kemurnian : 100%

2.5.7 Asam Sulfat (H2SO4)

Sifat Fisika :

Wujud berupa cairan

Berat Molekul : 98,079 g mol-3

Densitas : 1850,81 kg m-3

Titik didih : 253,86°C

Suhu Kritis : 762,89°C

Tekanan Kritis : 8698,43 kPa

Volume Kritis : 0,3031 m 3

kgmole-1

Kemurnian : 98% (2% air) Sifat Kimia :

Dengan basa membentuk garam dan air. Reaksi : H2SO4+ 2 NaOH ⎯→ Na2SO4+ H2O

Dengan alkohol membentuk eter dan air.

Reaksi : 2C2H5OH + H2SO4 -→ C2H5OC2H5 + H2O + H2SO4

Dengan NaCl

Reaksi : NaCl + H2SO4⎯→ NaSO4 + 2HCl

Bereaksi dengan MgCO3 membentuk MgSO4 Reaksi : MgCO3 + H2SO4⎯→ MgSO4 + H2O + CO2

2.5.8 Tin octanoate (C16H32O4Sn)

Berbentuk cairan

Tidak berbau menyengat

Berat molekul : 405,1 gr/mol

Spesific gravity : 1,2

Tidak larut dalam air dingin

Tidak bersifat korosif dalam wadah gelas

2.5.9 Beta Diiminate Zinc Complex C23H24N2O2ZnF3

Berat molekul : 482,8204 gr/mol

Massa jenis 25oC : 1 gr/cm3

Berfungsi sebagai katalis selektif dalam reaksi polimerisasi

Wujud pada suhu kamar : cair

Kuantitas penggunaan sebagai katalis 0,1 – 4 % dari total monomer (Windholz, 1983)

2.5.10 Kalsium Laktat (C6H10O6Ca)

Berbentuk serbuk kristal

Berwarna putih

Kelarutan dalam air : 9gr/100ml air pada 25°C

Titik leleh : 240°C

Berat Molekul : 308,3 gr/mol

Tidak berbau

Dapat diabsorpsi pada berbagai pH, (http:// www.sciencelab.com)

2.5.11 Asam Laktat

Berbentuk cairan yang berwarna kekuning-kuningan

Berat molekul : 90,08 gr/mol

Titik leleh : 17°C

Titik didih : 122 °C pada 12 mmHg

Spesific gravity : 1,2

Larut dalam air

Stabil dalam kondisi umum, (http:// www.sciencelab.com)

2.5.12 Gypsum ( CaSO4)

Berbentuk padatan dengan warna putih keabu-abuan ataupun kemrah-merahan

Bentuk Kristal : prismatik

Sistem Kristal : monoklinik

Skala kekerasan : 1,5-2

Spesific gravity : 2,31-2,33

Indeks refraksi : 1,522

Tidak bereaksi dengan asam, (http:// www.sciencelab.com)

2.5.13 Laktida (C6H8O4)

Berat molekul : 144 gr/mol

Titik leleh : 93–97°C

Specific Heat Capacity :Solid at 25°C 1.3 J g–1 K–1 Liquid at 130°C 2.2 J g–1 K–1

Kemurnian : ≥ 98.0%

Kandungan senyawa asam : ≤ 2.0% (http://www.natureworksllc.com)

2.5.14 Poli asam laktat

Berbentuk padatan berwarna putih

Tidak berbau

Titik leleh : 173-178 °C

Titik flash : 121°C

Kekristalan : 37%

Temperatur glass transition : 60-65 °C

Tensile modulus : 2.7-16 GPa

Spesifik gravity : 1,23-1,30 gr/cm3

Tidak mudah larut

BAB III

NERACA MASSA

3.1 Perhitungan Pendahuluan

Prarancangan pabrik pembuatan Poli Asam Laktat (PLA) dilaksanakan untuk

kapasitas produksi sebesar 7.000 ton/tahun, dengan ketentuan sebagai berikut:

1 tahun operasi = 330 hari kerja

1 hari kerja = 24 jam

Basis = 1 jam operasi

Maka kapasitas produksi PLA tiap jam adalah:

=

jam 24

hari 1 x hari 350

tahun 1 x ton 1

kg 1.000 x tahun 1

ton 7.000

= 833,3333 kg/jam

Berat Molekul (Perry, 1999; Software Chemcad & HYSYS 3.2; dan US

PATENT) :

PLA = 3199g/mol

Laktida {(C6H10O4)} = 5044,2 g/mol

Asam Laktat{C3H6O3} = 90,08 g/mol

Kalsium Laktat = 218,212 g/mol

Asam Sulfat = 98,08 g/mol

Kalsium Hidroksida = 74,093 g/mol

Air (H2O) = 18,02 g/mol

Dekstrosa = 180,16 g/mol

Gypsum = 136,14 g/mol

Diamonium posfat = 132,056 g/mol

Stannous Octoate = 405,1 gr/mol

Zinc β Diimate = 482,8204 gr/mol

3.2 Tangki Pencampur Bahan Baku (M-101)

Komponen Masuk (kg/jam)

Keluar (kg/jam) Alur 1 Alur 2 Alur 3 Alur 4 Alur 5 Alur 6

Dekstrosa 1243,3275 - - - - 1243,3275

CaCO3 - 37,2998 - - - 37,2998

Diamonium

posfat - - 8,7033 - - 8,7033

Malt sprout - - - 49,7331 - 49,7331

Air - - - - 7217,5988 7217,5988

Jumlah 8556,6625 8556,6625

3.3 Fermentor (R-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 7 Alur 8

Asam laktat - - 1181,1611

CaCO3 37,2998 - 37,2998

Dekstrosa 1243,3275 - 62,1664

Malt sprout 49,7331 - 49,7331

Diamonium posfat 8,7033 - 8,7033

Air 7217,5988 1804,3997 9021,9985

Jumlah 8556,6625 1804,3997 10361,0622

10361,0622

3.4 Tangki Koagulasi (R-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 8 Alur 11 Alur 12

CaLaktat - - 1430,6368

Asam Laktat 1181,1611 - -

Air 9021,9985 1943,0415 11201,3246

Ca(OH)2 - 485,7604 -

Biomassa 157,9026 - 157,9026

Jumlah 10361,0622 2428,8019 12789,8640

3.5 Tangki Pencampur (M-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 10 Alur 12 Alur 11

Ca(OH)2 - 485,7604 485,7604

Air 1943,0415 - 1943,0415

Jumlah 1943,0415 485,7604 2428,8019

2428,8019

3.6 Disk Centrifuge (CF-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 12 Alur 13 Alur 14

CaLaktat 1430,6368 28,6127 1402,0240

Air 11201,3246 224,0265 10977,2982

Biomassa 157,9026 157,9026 -

Jumlah 12789,8640 410,5418 12379,3222

12789,8640

3.7 Evaporator I (EV-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 15 Alur 16 Alur 17

CaLaktat 1402,0240 - 1402,0240

Air 10977,2982 7997,9971 2979,3011

Jumlah 12379,3222 7997,9971 4381,3251 12379,3222

3.8 Tangki Acidifikasi (R-103)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 17 Alur 20 Alur 21

CaLaktat 1402,0240 - -

Asam Laktat - - 1157,5379

Air 2979,3011 298,7260 3278,0271

Gypsum - - 874,6556

H2SO4 - 630,1694 -

Jumlah 4381,3251 928,8954 5310,2206

3.9 Tangki Pencampur Asam Sulfat (M-103)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 19 Alur 18 Alur 20

H2SO4 630,1694 - 630,1694

Air 4,4220 294,3040 298,7260

Jumlah 634,5914 294,3040 928,8954

928,8954

3.10 Filter Press (FP-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 21 Alur 22 Alur 23

Air 3278,0271 65,5605 3212,4666

Asam Laktat 1157,5379 23,1508 1134,3871

Gypsum 874,6556 874,6556 -

Jumlah 5310,2206 963,3669 4346,8537

5310,2206

3.11 Tangki Penampung (TA-107)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 23 Alur 34 Alur 24

Asam Laktat 1134,3871 58,3502 1192,7373

Air 3212,4666 239,8926 3452,3592

Jumlah

4346,8537 298,2428

4645,0965 4645,0965

3.12 Evaporator II (EV-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 24 Alur 25 Alur 26

Asam Laktat 1192,7373 - 1192,7373

Air 3452,3592 1237.2757 2215,0835

Jumlah 4645,0965 1237.2757 3407,8208

3.13 Evaporator III (EV-103)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 26 Alur 27 Alur 28

Asam Laktat 1192,7373 - 1192,7373

Air 2215,0835 1572,8404 642,2431

Jumlah 3407,8208 1572,8404 1834,9804

3407,8208

3.14 Evaporator IV (EV-104)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 28 Alur 29 Alur 30

Asam Laktat 1192,7373 - 1192,7373

Air 642,2431 630,1953 12,0478

Jumlah 1834,9804 630,1953 1204,7851

1834,9804

3.15 Destilasi (DI-201)

Komponen Masuk (kg/jam) Masuk (kgmol/jam) Keluar (kg/jam)

Keluar (kgmol/jam)

Alur 35 Alur 38 Alur 42 Alur 38 Alur 42

Laktida 904,6172 0,1793 0 904,6172 0 0,1793

Asam Laktat 58,5134 0,6496 58,3502 0,1632 0,6478 0,0018

Air 239,8926 13,3126 239,8926 0 13,3126 0

Jumlah 1203,0232 14,1415 298,2428 904,7804 13,9604 0,1811 1203,0232 14,1415

Komponen

Alur Masuk Alur Keluar

Alur 36 Alur 37 Alur 38

N (kmol/jam)

F (kg/jam)

N (kmol/jam)

F (kg/jam)

N (kmol/jam)

F (kg/jam)

Laktida 0 0 0 0 0 0

Komponen

Alur Masuk Alur Keluar

Alur 40 Alur 41 Alur 42

N (kmol/jam)

F (kg/jam)

N (kmol/jam)

F (kg/jam)

N (kmol/jam)

F (kg/jam) Laktida 0,2356 1188,5081 0,0563 283,8909 0,1793 904,6172

Asam Laktat 0,0024 0,2144 0,0006 0,0512 0,0018 0,1632

Air 0 0 0 0 0 0

Total 0,2380 1188,7225 0,0539 283,9421 0,1811 904,7804

3.16 Reaktor Prepolimerisasi (R – 204)

Komponen

Masuk (kg/jam) Keluar (kg/jam) Alur 30 Alur 31 Alur 33 Alur 32 Asam Laktat 1192,7373 - 58,5134 1,1235

Sn(II)Oct - 60,2393 - 60,2393

Air 12,0479 1,2294 239,8926 0,0550

Laktida - - 904,6172 1,8129

Jumlah 1266,2539 1203,0232 63,2307 1266,2539

3.17 Reaktor Polimerisasi (R-205)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 43 Alur 44

Asam Laktat 0,1632 0,1632

Laktida 904,6172 54,2771

PLA Non Kristal - 850,3401

Jumlah 904,7804 904,7804

3.18 Centrifuge (CF-201)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 44 Alur 45 Alur 46

PLA Non Kristal 850,3401 - 850,3401

Laktida 54,2771 53,1915 1,0856

Asam Laktat 0,1632

Jumlah 904,7804 53,3547 851,4257

3.19 Crystalizer (CR-201)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 46 Alur 47

PLA Non Kristal - 833,3333

PLA Kristal 850,3401 17,0068

Laktida 1,0856 1,0856

BAB IV NERACA PANAS

Pada proses pembuatan Poli Asam Laktat perubahan panas untuk setiap komponen

terjadi pada alat-alat:

Fermentor (R-101)

Tangki Koagulasi (R-102)

Tangki Asidifikasi (R-103)

Reaktor prepolimerisasi (R-204)

Reaktor Polimerisasi (R-205)

Evaporator I (EV-101)

Evaporator II (EV-102)

Kolom Destilasi (DI-201)

Cooler (E-202, E-204)

Heater (E-101 dan E-203)

Perhitungan pada neraca panas menggunakan basis perhitungan 1 jam dan

temperatur acuan 298,15 K disajikan dalam lampiran B.

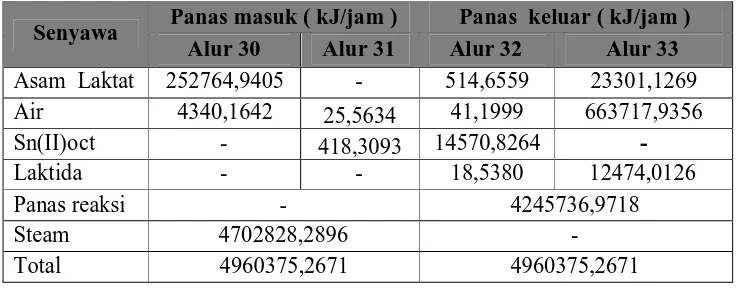

[image:44.612.132.481.476.699.2]Neraca panas setiap alur ditampilkan dalam Tabel 4.1 sampai dengan 4.11.

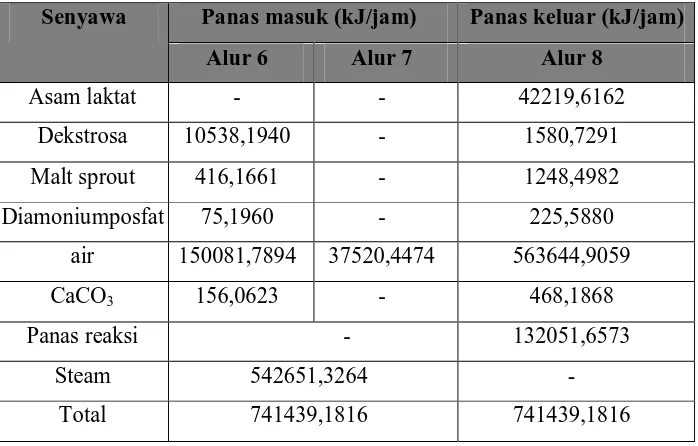

Tabel 4.1 Neraca Panas Fermentor (R-101)

Senyawa Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Alur 6 Alur 7 Alur 8

Asam laktat - - 42219,6162

Dekstrosa 10538,1940 - 1580,7291

Malt sprout 416,1661 - 1248,4982

Diamoniumposfat 75,1960 - 225,5880

air 150081,7894 37520,4474 563644,9059

CaCO3 156,0623 - 468,1868

Panas reaksi - 132051,6573

Steam 542651,3264 -

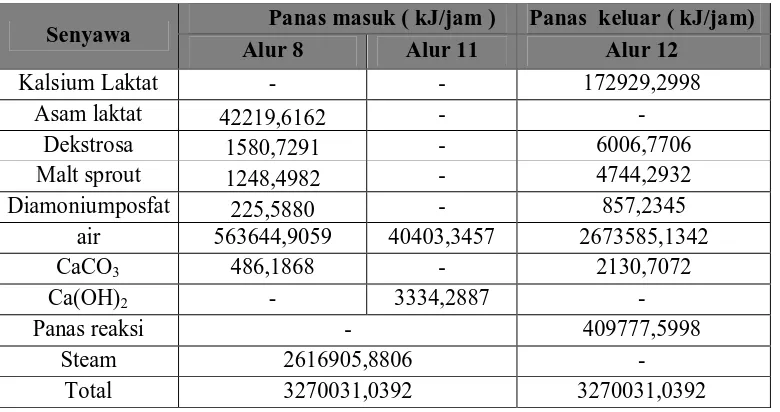

Tabel 4.2 Neraca Panas Tangki Koagulasi (R-102)

Senyawa Panas masuk ( kJ/jam ) Panas keluar ( kJ/jam)

Alur 8 Alur 11 Alur 12

Kalsium Laktat - - 172929,2998

Asam laktat 42219,6162 - -

Dekstrosa 1580,7291 - 6006,7706

Malt sprout 1248,4982 - 4744,2932

Diamoniumposfat 225,5880 - 857,2345

air 563644,9059 40403,3457 2673585,1342

CaCO3 486,1868 - 2130,7072

Ca(OH)2 - 3334,2887 -

Panas reaksi - 409777,5998

Steam 2616905,8806 -

[image:45.612.132.522.98.304.2]Total 3270031,0392 3270031,0392

Tabel 4.3 Neraca Panas Eva