PENGARUH WAKTU TERHADAP BILANGAN KAPPA DAN

BRIGHTNESS DARI PROSES UNBLEACH BLENDING

KE PROSES BLEACHING D0 STAGE

di PT. TOBA PULP LESTARI, Tbk PORSEA

KARYA ILMIAH

GRACE OCTAVIA Br GINTING 082401027

PROGRAM STUDI DIPLOMA 3 KIMIA ANALIS

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH WAKTU TERHADAP BILANGAN KAPPA DAN

BRIGHTNESS DARI PROSES UNBLEACH BLENDING

KE PROSES BLEACHING D0 STAGE

di PT. TOBA PULP LESTARI, Tbk PORSEA

KARYA ILMIAH

Diajukan untuk melengkapi tugas dan memenuhi syarat memperoleh gelar Ahli Madya

GRACE OCTAVIA Br GINTING 082401027

PROGRAM STUDI DIPLOMA 3 KIMIA ANALIS

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH WAKTU TERHADAP BILANGAN KAPPA DAN BRIGHTNESS DARI PROSES

UNBLEACH BLENDING ke PROSES BLEACHING Do STAGE DI PT.TOBA PULP Tbk LESTARI PORSEA Kategori : KARYA ILMIAH

Nama : GRACE OCTAVIA Br. GINTING Nomor Induk Mahasiswa : 082401027

Program Studi : DIPLOMA 3 KIMIA ANALIS Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

Disetujui di Medan, Juni 2011

Diketahui/Disetujui Oleh

Departemen Kimia FMIPA USU

Ketua, Pembimbing

KATA PENGANTAR

Puji syukur penulis panjatkan kehadiran Tuhan Yang Maha Esa atas segala Kasih dan penyertaanNya sehingga karya ilmiah ini dapat disusun dalam rangka memenuhi kewajiban akhir penulis untuk diajukan sebagai salah satu syarat untuk mendapatkan gelar Ahli Madya Universitas Sumatera Utara.

Penulis juga menyadari banyaknya kekurangan dari penulisan karya ilmiah ini, maka dengan segala kerendahan hati penulis juga sangat mengharapkan saran dan kritik yang sifatnya membangun dari berbagai pihak untuk menyempurnakan karya ilmiah ini.

Penyusun juga menyadari laporan ini tersusun dan terselesaikan dengan baik karena adanya campur tangan dari berbagai pihak yang mendukung penulis dalam menyelesaikan karya ilmiah ini, oleh karena itu penulis mengucapkan terimakasih yang sebesar-besarnya kepada :

1. Dra.Sudestry Manik, MSi selaku pembimbing yang telah bersedia meluangkan waktu dan tenaga untuk memberikan bimbingan dan pengarahan kepada penulis dalam menyelesaikan karya ilmiah ini.

2. Dr. Rumondang Bulan, MS selaku ketua Jurusan Departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

3. Seluruh staf pengajar di Departemen Kimia FMIPA USU

4. Rasa hormat dan terimakasih yang sebesar-besarnya kepada kedua orangtua tercinta J. Ginting dan R. br Sembiring yang telah memberikan dukungan, semangat, dan doa yang tak henti-hentinya pada penulis

5. Adik-adik penulis : Christalia br Ginting, Michael Yuda Pranata Ginting, Yetti thesarina, Reza aswandi, terima kasih atas doa dan dukungannya

6. Teman-teman PKL penulis ; Winarto Sagala, Bestti Star Pohan, dan Martina Siburian yang telah membantu penulisan karya ilmiah ini.

7. Sepupu-sepupu penulis tercinta : Helvi br sembiring, Hana br Sembiring, Eva Sari br Ginting, Rinjani br Sembiring, Rode br Sembiring, dan kakak/abang sepupu yang lainnya yang telah memberikabn dukungan dan doa.

8. Santarina pelawi selaku bibik yang telah mendukung saya, member semangat dan doa serta bimbingan yang tak henti-hentinya, dan juga buat Nd.Biring yang lainnya yang telah memberikan motivasi.

10.Teman-teman PERMATA GBKP Tiga Baru dan GBKP KM 7 yang telah memberikan dukungan dan doa.

11.Teman-teman stambuk 08 jurusan Kimia Analis FMIPA USU.

Akhirnya penulis mengharapkan karya ilmiah ini dapat memberikan sumbangan dan ilmu yang berguna bagi Fakultas Matematika dan Ilmu Pengetahuan Alam khususnya untuk Jurusan Kimia Analis, dan apabila banyak terdapat kesalahan penulis mohon maaf yang sebesar-besarnya karena penulis hanyalah manusia biasa yang tak pernah luput dari kesalahan.

Medan, Juni 2011

PERNYATAAN

PENGARUH WAKTU TERHADAP BILANGAN KAPPA DAN

BRIGHTNESS DARI PROSES UNBLEACH BLENDING

KE PROSES BLEACHING D

0STAGE

di PT. TOBA PULP LESTARI, Tbk PORSEA

KARYA ILMIAH

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juni 2011

INFLUENCE OF TIME TO NUMBER of KAPPA AND of BRIGHTNESS OF PROCESS of UNBLEACH BLENDING TO PROCESS of BLEACHING D0

STAGE in EVERLASTING PT.TOBA PULP, Tbk PORSEA

ABSTRACT

ABSTRAK

DAFTAR ISI

2.3. Uraian Proses PembuatanPulp ... 16

2.3.2 Tahap Prehydrolisis ... 17

2.3.3 Pengisian Liquor ... 18

2.3.4 Pemasakan Dengan Proses Kraft ... 19

2.3.5 Pengeluaran Pulp dari Digester ... 19

2.4. Pengendalian Proses ... 20

2.4.1 Unbleach Blending Tank... 20

2.4.2 Tahap Khlorinasi ... 20

2.4.3 Tahap EOP ... 22

2.4.4 Tahap D1 ... 24

2.4.5 Tahap D2 ... 24

2.4.6 Menara Stock Bleach Density ... 24

2.5. Bilangan Kappa ... 25

2.6. Brightness ... 25

BAB 3: BAHAN DAN METODE PERCOBAAN ... 27

3.1. Alat dan Bahan ... 27

3.1.1 Alat ... 27

3.1.2 Bahan ... 28

3.2. Prosedur Kerja ... 28

3.2.1 Penentuan Konsistensi ... 28

3.2.2 Penentuan Bilangan Kappa ... 29

3.2.3 Penentuan Tingkat Kecerahan (Brightness) ... 31

BAB 4: DATA DAN PEMBAHASAN... 32

4.1. Data ... 32

4.2. Perhitungan ... 33

4.3. Pembahasan ... 34

BAB 5: KESIMPULAN DAN SARAN ... 36

5.1. Kesimpulan ... 36

5.2. Saran ... 36

DAFTAR TABEL

INFLUENCE OF TIME TO NUMBER of KAPPA AND of BRIGHTNESS OF PROCESS of UNBLEACH BLENDING TO PROCESS of BLEACHING D0

STAGE in EVERLASTING PT.TOBA PULP, Tbk PORSEA

ABSTRACT

ABSTRAK

BAB 1

PENDAHULUAN

1.1Latar Belakang

Bahan baku untuk pembuatan pulp, kertas dan rayon selulosa adalah sangat penting dalam bentuk serat. Serat tersebut banyak dijumpai seperti kayu, bambu, jerami dan sebagainya. Bahan ini dapat digunakan untuk membuat pulp dengan cara proses mekanik dan kimia atau dengan cara menggabungkan kedua proses ini dan tergantung pada hasil akhir yang diperlukan. Kebanyakan komponen kimia dari kayu tersebut selulosanya mencapai 50%, lignin 30%, dan 20% zat pengotor non selulosa.

Pemutihan yang sudah modern biasanya dilaksanakan secara bertahap dengan memanfaatkan bahan-bahan kimia dan kondisi-kondisi yang berbeda-beda pada setiap tahap. Pada umumnya digunakan perlakuan kimia dengan secara singkat ditunjukkan dengan urutan sebagai berikut ;

• Khlorinasi (C ) = Reaksi dengan elemen Khlorin dalam suatu media asam

• Ekstraksi Alkali (E) = Pemisahan hasil reaksi dengan Caustic

• Ekstraksi Oksidasi (E/O) = Ekstraksi Oksidasi yantg diperkuat dengan Peroksida

• Hypokhlorit (H) = Reaksi dengan Hypokhlorit dalam suasana alkali

• Khlorin Dioksida (D) = Reaksi dengan Khlorin Dioksida dalam suasana asam

Pada tahap Khlorinasi, lignin dikhlorinasi menjadi Khlorolignin (yang akan menjadi terlarut pada tahap ekstraksi), sehingga proses delignifikasi terjadi. Peningkatan brightnesss setelah melalui tahap CE sangatlah kecil. Oksigen juga dipergunakan pada tahap ekstraksi dan terutama digunakan pada proses delignifikasi.

Untuk mencapai suatu brightness penuh pada tingkat 89 sampai 90% ISO, proses pemutihan dilaksanakan dengan lima tahap, menggunakan tahapan CEHED atau CEDED. Pada pemutihan dengan menggunakan Hypokhlorit, kelompok Khromoporik lignin hancur. Brightness meningkat sangat tinggi pada tahap ini. Kalsium atau Sodium Hypokhlorit kemungkinan bisa dipergunakan. Salah satu kerugian pada perlakuan ini adalah bahwa Selulosa juga diserang oleh Hypokhlorit, dan oleh karena itu kondisi-kondisi operasi selama perlakuan ini harus diperhatikan dengan seksama untuk mencegah terjadinya kerusakan terhadap selulosa.

Tahap pemutihan dengan Khlorin Dioksida menghasilkan brightness pulp yang tinggi. Keuntungan dengan perlakuan ini adalah bahwa Khlorin Dioksida menghancurkan lignin tanpa merusak selulosa.

Peroksida digunakan pada proses pemutihan pulp secara kimia. Digunakan pada kondisi-kondisi yang relative sejuk (35 sampai dengan 55oC), Peroksida merupakan zat pemutih yang efektif untuk melindungi selulosa, memperbaiki brightness tanpa kehilangan produksi yang berarti.

Pada temperatur yang lebih tinggi, 95% Khlorin akan bereaksi pada beberapa menit yang pertama dan sisanya akan segera terbuang. Ini perlu dicatat bahwa ortho-kuinon dalam filtrate proses khlorinasi akan dititrasi sebagai khlorin pada pengujian khlorin yang tersisa, yang ditunjukkan dengan suatu sisa yang terdeteksi. Pengukuran yang benar terhadap sisa khlorin dilakukan dengan mengekstraksi sisa khlorin dari filtrat dengan mengggunakan Karbon Tetrakhlorida.

Ada satu keuntungan memiliki waktu tinggal 60 menit pada menara Khlorinasi. Keseluruhan khlorin akan dikonsumsikan pada suatu kondisi-kondisi yang terganggu, seperti pada start-up, goncangan yang kuat, kehilangan kendali, dll. Ini adalah keuntungan-keuntungan dari menjaga sisa khlorin nil. Tidak ada dampak kerugian dari perpanjangan waktu proses khlorinasi melampaui pelepasan residu.

Berdasarkan hal diatas amaka penulis mengambil judul pada karya ilmiah ini “ PENGARUH WAKTU TERHADAP BILANGAN KAPPA DAN BRIGHTNESS DARI PROSES UNBLEACH BLENDING KE PROSES BLEACHING D0 STAGE “.

1.2.Permasalahan

1.3.Tujuan

Untuk mengetahui bilangan kappa dan brightness pulp pada proses bleaching dengan adanya variasi waktu.

1.4Manfaat

BAB 2

TINJAUAN PUSTAKA

2.1 Kayu

Sebagai bahan bangunan, kayu adalah salah satu produk yang paling sederhana, paling mudah digunakan, dan mudah dipasang. Pada saat yang sama, kayu adalah salah satu bahan kita yang paling kompleks. Kayu tersusun atas sel-sel yang mungil, masing-masing memiliki struktur lubang-lubang kecil, selaput dan dinding-dinding yang berlapis-lapis rumit. Kemudahan kayu untuk diubah menjadi suatu produk dan dapat lama dipergunakan, tergantung pada pengetahuan praktis akan strukturnya.

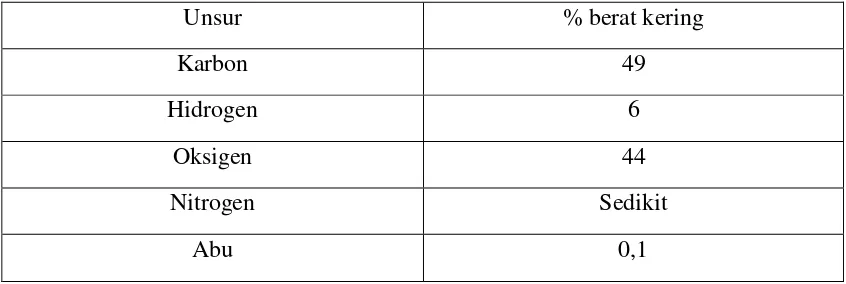

Kayu adalah suatu karbohidrat yang tersusun terutama atas karbon, hydrogen dan oksigen. Kayu mengandung senyawa anorganik yang tetap tinggal setelah terjadi pembakaran pada suhu tinggi pada kondisi oksigen yang melimpah, residu semacam ini dikenal sebagai abu.

Tabel 2.1 Komposisi kayu

Unsur % berat kering

Karbon 49

Hidrogen 6

Oksigen 44

Nitrogen Sedikit

Abu dapat ditelusuri karena adanya senyawa yang tidak terbakar yang mengandung unsur-unsur seperti kalsium, kalium, magnesium, mangan dan silikon. Kenyataan bahwa kayu-kayu domestik memiliki kandungan abu yang sangat rendah terutama kandungan silikanya, adalah penting dari sudut pemanfaatannya, kayu dengan kandungan silika lebih tinggi daripada kira-kira 0,35% (atas dasar berat kering) akan menyebabkan alat-alat menjadi tumpul.

Unsur-unsur penyusun kayu tergabung dalam sejumlah senyawa organik; selulosa, hemiselulosa dan lignin (Haygreen, 1996).

Kayu yang berasal dari berbagai jenis pohon memiliki sifat yang berbeda-beda, bahkan dalam satu pohon bagian ujung dan pangkalnya berbeda. Oleh karena itu sebelum kayu digunakan untuk kepentingan industri ada baiknya jika sifat-sifat kimia dan fisik dari kayu tersebut diketahui.

Ada dua sifat fisik kayu yang mempengaruhi fungsi perekat, yaitu: a. Kerapatan

Kerapatan kayu bervariasi pada setiap jenis kayu bahkan dalam satu jenis kayu. Tetapi telah disepakati bahwa kerapatan dinding serat sama untuk setiap jenis kayu yaitu 1,5 g/cm3. Variasi kerapatan terjadi sebagai akibat dari adanya perbedaan ketebalan dinding serat. Kecenderungan serat yang memiliki dinding yang tebal dan lumen yang kecil memiliki kerapatan yang tinggi, sebaliknya jika serat memiliki dinding yang tipis dan lumen yang besar akan memiliki kerapatan yang rendah.

lebih rendah. Karena kayu sebagai adherend adalah komponen utama dalam suatu rekatan, perekat diharapkan tidak sama kekuatannya dengan kayu sehingga kekuatan maksimum kayu dapat dimanfaatkan. Semakin kuat kayu maka semakin kuat juga ikatan rekatannya.

Kayu berkerapatan tinggi sulit untuk merekat karena dinding sel yang lebih tebal dan lumen yang lebih kecil, menyebabkan perekat tidak dapat berpenetrasi dengan mudah, sehingga aksi bersikunci terbatas hanya sampai lapisan sel pertama atau kedua. Tekanan yang lebih kuat dibutuhkan untuk kayu berkerapatan lebih tinggi agar dapat terjadi kontak antara permukaan kayu dengan perekat.

Kayu berkerapatan tinggi umumnya memiliki konsentrasi ekstraktif yang lebih tinggi yang akan menghalangi pematangan perekat. Pada kayu berkerapatan tinggi yang mengalami perubahan dimensi karena perubahan kadar air, sulit terjadi ikatan karena dibutuhkan tekanan yang lebih besar.

b. Kadar air dan perubahan dimensi

menyebabkan penetrasi perekat lebih dalam masuk ke kayu. Kayu dengan kadar air di atas 30%, mempunyai sedikit kemampuan untuk menyerap air dari suatu perekat atau bahkan tidak ada.

Kadar air kayu yang ideal untuk ikatan perekatan bervariasi sesuai dengan jenis perekat dan proses perekatan. Proses yang menyertakan temperatur tinggi secaraa umum memerlukan kadar air kayu yang kurang dari 8%, sebab air akan memperlambat pemanasan dari garis rekat dan menyebabkan penetrasi perekat yang berlebihan. Perekatan kayu pada suhu lingkungan, menggunakan kadar air 15%. Pada situasi tertentu kayu yang tidak pernah dikeringkan, dengan kadar air 50% sampai 200% dapat direkatkan.

Perubahan dimensi menandai adanya perubahan kadar air yang besar dan berakibat nyata pada kinerja ikatan perekat. Saat kayu disatukan akan mengalami penyusutan dan pengembangan, yang menimbulkan tegangan yang cukup kuat untuk mematahkan ikatan perekat dengan kayu. Patahnya ikatan perekat mungkin terjadi ketika kedua potongan kayu yang bersebelahan direkat dengan arah serat dan koefisien penyusutan yang berbeda. Walaupun tingkat kadar air pada kedua potongan kayu sama, tapi memungkinkan mengalami perubahan dan teerjadi tegangan yang kuat. Di samping itu, jika kadar air pada suatu potongan kayu setimbang dengan udara di sekitarnya, tetapi potongan yang lain dengan arah serat yang berbeda, akan menguat ketika mendekati kesetimbangan kadar air.

dibangun oleh molekul gula sederhana dan membentuk rantai panjang. Polisakarida utama yaitu selulosa teerdapat sekitar 45% dari berat kering serat. Komposisi polisakarida adalah sekitar 65-75%, lignin 20-30% dan ekstraktif 0-10%. Kandungan gugus hidroksil (OH) yang besar pada polisakarida menjadikannya sangat polar. Lignin agak kurang polar dibandingkan dengan polisakarida.

Ekstraktif memiliki pengaruh yang besar dalam menurunkan higroskopisitas dan permeabilitas serta meningkatkan keawetan kayu. Meskipun jumlahnya sedikit ekstraktif mempunyai pengaruh yang besar dalam perekatan kayu, yaitu mempengaruhi pH, kontaminasi dan penetrasi. Ekstraktif berupa deposit, memiliki ikatan yang tidak kuat dan relative bebas untuk berpindah. Ekstraktif berpindah secara difusi, salah satunya sebagai suatu material volatile (mudah menguap) atau sebagai material terlarut. Panas dan gradient air mempercepat perpindahan ekstraktif ini. Ekstraktif juga berpindah dengan gaya kapiler dan gaya tegangan permukaan.

Selulosa, lignin dan ekstraktif terlibat dalam perekatan kayu, terutama dalam pembentukan ikatan, juga dalam kinerja ikatan tetapi sampai taraf tertentu. Pengaruhnya sangat kritis pada rantai 4 dan 5, sedangkan pada rantai 2 dan 3 kurang berpengaruh. Rantai 6 dan 7 juga terlibat pada pembentukan ikatan karena adanya pengaruh ekstraktif pada penetrasi perekat. Rantai 8 dan 9 terpengaruh oleh selulosa, lignin dan ekstraktif terutama karena berhubungan dengan kekuatan dan stabilitas dimensi.

miskin perekat. Hal ini secara umum dipandang sebagai cacat dan bukan merupakan masalah dalam perekatan, meskipun kadang-kadang sebuah ikatan yang lemah teerjadi berkaitan dengan perbedaan higroskopisitas (Ruhendi, 2007).

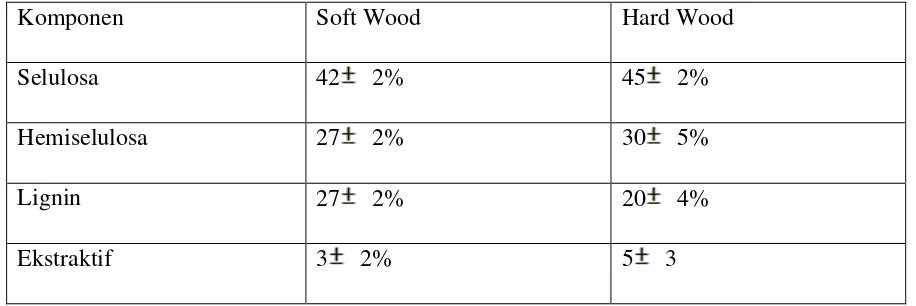

Komposisi dan sifat-sifat kimia dari komponen-komponen ini sangatlah berperan dalam proses pembuatan pulp. Pada setiap pemasakan, kita ingin mengambil sebanyak mungkin selulosa dan hemiselulosanya, disisi lain lignin dan ekstraktif tidak dibutuhkan / dipisahkan dari serat kayunya. Komposisi kimia kayu bervariasi untuk setiap sepesis.

Secara umum, hard wood mengandung lebih banyak selulosa, hemiselulosa dan ekstraktif dibandingkan dengan soft wood, tetapi kandungan ligninya lebih sedikit.

Tabel 2.1 Komposisi typical chemical antara hardwoods dan softwoods

Komponen Soft Wood Hard Wood

Selulosa 42 2% 45 2%

Hemiselulosa 27 2% 30 5%

Lignin 27 2% 20 4%

Ekstraktif 3 2% 5 3

(PT.TPL, 2002).

2.1.1 Selulosa

utama selulosa adalah kayu. Umumnya kayu mengandung sekitar 50% selulosa, bersama dengan penyusun lainnya, seperti lignin. Pemisahan selulosa dari kayu melibatkan pencemaran kayu dengan larutan belerang dioksida dan hydrogen sulfit (bisulfit) dalam air pada proses sulfit, atau larutan natrium hidroksida dan natrium hidroksida dan natrium sulfida dalam air pada proses sulfat (proses Kraft). Pada kedua proses ini lignin dilarutakan sehingga diperoleh selulosa. Sumber lain selulosa ialah kapas, yang hampir seluruhnya memang selulosa. Ekstraktif dilakukan dengan mereaksikannya dengan larutan natrium hidroksida di bawah tekanan, yang kemudian dilanjutkan dengan pengelentangan dengan gas klor atau kalsium hipoklorit.

Selulosa yang secara langsung dapat dijadikan serat sangatlah terbatas. Yang lebih lazim dilakukan ialah memproses larutan turunan selulosa, dan kemudian membuat polimer itu menjadi bentuk yang dikehendaki (misalnya serat atau lapisan tipis) setelah selulosa dikembalikan lagi. Selulosa yang diperoleh dengan cara itu disebut selulosa teregenerasi. Serat yang dibuat dari selulosa disebut rayon, dan pembuatannya dilakukan dengan mengguynakan cara diatas. Misalnya, proses awal untuk menghasilkan serat selulosa teregenerasi melibatkan reaksi selulosa dengan larutan tembaga (II) hidroksida beramonia.

yang dapat dioproses lebih lanjut. Hasil proses ini disebut rayon viskosa, yang kini menjadi serat utama tekstil (Cowd, 1991).

2.1.2 Hemiselulosa

Hemiselulosa juga merupakan polimer-polimer gula. Berbeda dengan glukosa yang terdiri hanya dari polimer glukosa, hemiselulosa merupakan polimer dari lima bentuk gula yang berlainan yaitu : glukosa, manose, galaktosa, xylosa, dan arabinosa.

Rantai hemiselulosa lebih pendek dibandingkan dengan rantai selulosa, karena hemiselulosa mempunyai derajat polimerisasi yang lebih rendah. Molekul hemiselulosa terdiri dari 300 unit gugus gula. Berbeda dengan selulosa, polimer hemiselulosa berbentuk tidak lurus, tapi merupakan polimer-polimer bercabang, yang berarti hemiselulosa tidak akan dapat membentuk struktur kristal dan serat mikro seperti halnya selulosa. Pada proses pembuatan pulp hemiselulosa bereaksi lebih cepat dibandingkan dengan selulosa (PT.TPL, 2002).

2.1.3 Lignin

Secara garis besar, kegunaan lignin dapat digolongkan menjadi tiga kelompok, yaitu :

a. Sebagai bahan bakar b. Sebagai produk polimer

c. Sebagai sumber bahan-bahan kimia dengan berat molekul rendah.

Dalam proses pembuatan pulp, lignin merupakan limbah yang tidak bernilai dan diusahakan untuk dihilangkan. Penggunaan lignin sebagai perekat dimulai sejak dimulainya pembuatan pulp sulfat (spent sulfite liquor/SSL). Pada dasarnya pembuatan lignin sebagai perekat hampir sama seperti pada phenol formaldehida, karena keduanya mempunyai komponen kimia yang hampir sama yaitu dari gugus fenolik, sehingga menyebabkan lignin dapat digunakan untuk mensubstitusi phenol formaldehida.

Lignin merupakan polimer dengan banyak cabang, yang terbentuk oleh unit-unit fenil propane yang berkaitan satu sama lain dengan ikatan karbon dengan karbon (C-C), ikatan karbon dengan oksigen (C-O) dan juga adanya ikatan eter.

Dalam komponen kayu, sifat lignin adalah hidrofobik dan tidak larut dalam air. Pada saat pembuatan pulp, perlakuan kayu dengan ion HSO3- akan menyebabkan degradasi parsial pada ikatan eternya, menghasilkan grup asam sulfonik (sulfonic acid-SO3H/ lignosulfonat). Dengan proses tersebut, lignin yang semula bersifat hidrofobik dan tidak larut dalam air, menjadi larut dalam air.

tidak terbarukan, mengurangi pencemaran lingkungan dan menekan biaya perekat (Ruhendi, 2007).

2.1.4 Ekstraktif

Kayu biasanya mengandung berbagai zat-zat dalam jumlah yang tidak banyak yang disebut dengan istilah “ekstraktif”. Zat-zat ini dapat diambil / dipisahkan dari kayu apakah dengan memakai pelarut air maupunm pelarut organik seperti eter atau alkohol.

Asam-asam lemak, asam-asam resin, lilin, terpentin, dan gugus penol adalah merupakan beberapa grup yang juga merupakan ekstraktif. Kebanyakan dari ekstraktif itu terpisahkan dalam proses pembuatan pulp dengan cara “Kraft Pulping”

Lemak-lemak, asam-asam lemak akan membentuk sabun (soap) pada proses “kraft” dan terlarut dalam larutan pemasak. Soap ini selanjutnya akan dipisahkan dari black liquor dan daur ulang sebagai “tall oil”. Beberapa / sebagian kecil dari ekstraktif yang terlarut akan menyebabkan timbulnya getah dalam pembuatan pulp secara kraft dan pada pembuatan kertas. Bentuk ini merupakan gumpalan yang mengotori peralatan seperti halnya screen dan wire (PT.TPL, 2002).

2.2 Proses Pembuatan Pulp

Pemisahan serat selulosa dari bahan-bahan yang bukan serat di dalam kayu dapat dilakukan dengan berbagai macam cara / proses, yaitu :

a. Proses Mekanik

menyebabkan kerusakan pada serat. Penggunaan pulp yang dihasilkan pada proses mekanik ini nilainya kecil sekali, juga pulp itu masih mengandung banyak lignin, dan serat-seratnya tidak murni sebagai serat.

b. Proses Semikimia

Proses semi kimia meliputi pengolahan cara kimia yang diikuti dengan perbaikan secara mekanik dan beroprasi pada randemen yang tingginya di bawah proses mekanik. Biasanya bahan kimia yang digunakan pada proses ini adalah sodium sulphit.

c. Proses Kimia

Pada proses kimia, bahan-bahan yang terdapat ditengah lapisan kayu akan dilarutkan agar serat dapat terlepas dari zat-zat yang mengikatnya. Hal yang merugikan pada proses ini adalah randemen yang rendah yaitu 45-55%.

Proses kimia dibagi menjadi tiga kategori; 1. Proses soda

2. Proses Sulfat 3. Proses Sulfit

Dalam proses Soda, kayu dimasak dengan larutan sodium hidroksida. Larutan sisa pemasakan dipekatkan dan kemudian dibakar, yang akan menghasilkan sodium karbonat, dan apabila diolah dengan menambahkan batu kapur akan menghasilkan sodium hidroksida. Nama proses “soda” karena bahan kimia yang ditambahkan kedalam prosesnya berupa sodium karbonat. Proses ini sekarang sudah tidak dipakai lagi.

adalah proses pembuatan pulp yang paling banyak digunakan saat ini atau disebut juga proses kraft (PT.TPL, 2002).

2.3 Uraian Proses Pembuatan Pulp

Pulp terdiri dari komponen senyawa organik, antara lain selulosa, hemiselulosa, lignin

dan zat ekstraktif dalam jumlah yang kecil serat selulosa yang berasal dari bahan baku kayu menurut beberapa ahli dibagi dalam 2 bagian yaitu;

1. Kayu berdaun lebar (kayu keras) 2. Kayu berdaun jarum (kayu lunak)

Kayu berdaun lebar memiliki serat selulosa yang pendek dan kayu berdaun jarum memiliki serat selulosa yang lebih panjang. Contoh kayu berserat pendek yaitu Eucalyptus, kayu dengan serat panjang terdapat pada Pinus Merkussi.

Proses pemasakan pulp meliputi; pengisian chip, tahapan prehidrolisis, pengisian larutan pemasak, pemasakan dengan proses kraft, mengeluarkan pulp yang sudah masak dari digester.

2.3.1 Pengisian Chip

Pengisian chip kedalam digester merupakan langkah awal dari proses pemasakan dan merupakan satu pekerjaan yang sangat penting pada proses pembuatan pulp. Digester yang tidak penuh misalnya, akan mengurangi jumlah pulp yang dihasilkan digester, sebaiknya digester yang terlalu penuh akan mengakibatkan kesulitan pada peredaran liquor dan pada saat blow. Jumlah chip dalam digester harus betul-betul sesuai sehingga ada cukup ruang untuk tempat liquor dan carannya.

1. Digester harus dalam keadaan kosong dan katup blownya harus sudah tertutup 2. Top cover atau capping valve pada posisi terbuka

3. Telescopic chute harus pada posisi turun

4. Shuttle conveyor harus tepat posisinya pada digester yang akan diisi.

2.3.2 Tahap Prehydrolysis

Prehydrolysis merupakan tahapan awal dari proses pemasakan setelah pengisian chip. Untuk membuat serat rayon dibutuhkan pulp dengan kemurnian yang sangat tinggi, prehydrolysis dimaksudkan untuk mengolah terlebih dahulu serpihan kayu sebelum dimasak dengan alkali, pada proses ini, kandungan-kandungan yang bukan selulosa yang terdapat dalam kayu, seperti selulosa yang terpotong-potong dan karbohidrat rantai pendek yang disebut hemiselulosa akan dikeluarkan dari dalam serpihan kayu. Pada proses pemasakan alkali di tahap berikutnya akan diperoleh pulp dengan kemurnian yang lebih tinggi. Proses prehydrolysis dilakukan dalam fase uap memakai steam. Dengan menginjeksikan langsung steam melalui bagian bawah digester sehingga mencapai temperatur 125oC. proses prehydrolysis dipertahankan pada temperature 165oC dan tekanan 6,0 kg/cm2 gauge selama 60 menit. Setelah itu dilakukan pengeluaran gas selama 15-20 menit sampai tekanan dalam digester turun menjadi 1.0 kg/cm2 gauge.

2.3.3 Pengisian Liquor

system dengan temperatur 120oC harus dengan perbandingan yang sesuai sebagaimana dibutuhkan untuk pemasakan dan black liquor penambah sebagai pengencer juga harus dengan perbandingan yang sesuai. Penambahan white liquor didasarkan pada persentase bahan kimia yang dibutuhkan untuk memasak dengan berat kering kayu yang dimasukkan. Persentase ini juga tergantung dari seberapa jauh kita akan mengurangi kandungan lignin dari dalam kayu. Misalnya untuk memproduksi pulp dengan kemurnian tinggi, alkali yang dimasukkan per berat kering kayu=19% alkali aktif. Alkali aktif yang dimasukkan dalam digester adalah untuk melarutkan komponen / kotoran bukan selulosa yang ada dalam kayu. Bertambahnya jumlah alkali yang dimasukkan akan melarutkan lebih banyak lagi komponen-komponen itu sebaliknya berkurangnya jumlah alkali yang dimasukkan akan menyebabkan kayunya tidak masak yang mengakibatkan banyaknya kayu yang bakal terbuang berupa reject atau serpihan kayu yang hanya sebagaian saja yang masak.

2.3.4 Pemasakan Dengan Proses Kraft

Proses pemasakan secara kraft dilaksanakan setelah penambahan white liquor dan black liquor kedalam chip. Digester yang berisi chip dan larutan pemasak dipanaskan hingga temperature 170oC dan tekanan mencapai 7 kg/cm2 gauge. Waktu dan temperatur selama pemasakan sangatlah berpengaruh terhadap kwalitas pulp, jika chip dimasak dalam jangka waktu yang terlalu lama, maka akan dihasilkan pulp dengan kualitas rendah dan dengan randemen yang rendah pula. Temperatur yang optimum untuk reaksi pencernaan / pemasakan adalah 170oC dan temperatur ini harus dikontrol secara seksama. Temperatur dibawah 170oC tidak berpengaruh apa-apa terhadap kwalitas dan randemenya, tetapi diatas 180oC akan mulai terjadi pemutusan rantai dan serat-serat selulosa, dan pada temperatur 200oC akan sangat jelas pengaruhnya, jadi temperatur yang diinginkan pada pemasakan adalah 170oC.

2.3.5 Pengeluaran Pulp dari Digester (Pulp Blowing)

memastikan bahwa system daur ulang panas sewaktu blow sudah siap untuk beroprasi untuk menampung uap yang dihasilkan blow dan mengembunkannya (PT.TPL, 2002).

2.4 Pengendalian Proses

Agar supaya tujuan proses pemutihan dapat tercapai dengan mempertemukan kepentingan terhadap produksi dan kualitas yang bersifat ekonomi, sangatlah penting untuk mengendalikan proses pada setiap tahap secara akurat. Pengendalian tahap yang bervariasi secara otomatis pada pengoprasiannya adalah melalui sebuah mikroprosesor berdasarkan system kendali yang terdistribusi.

2.4.1 Unbleached Blending Tank

Indikasi alarm level tinggi dan rendah ditentukan. Stock pulp dengan konsistensi sebesar 4,5% diencerkan pada bagian bawah menara menjadi konsistensi kira-kira sebesar 4% dengan menggunakan filtrate yang sama dari waser vakum melalui penyemprot dielusi.

Untuk menghasilkan suatu dosis bahan kimia yang sesuai, aliran pulp yang melewati proses setiap satuan waktu, harus dikendalikan dengan baik. Oleh karena itu, konsistensi pulp harus dikendalikan menuju 3% pada titik pengeluaran Unbleached Blending Tank. Setelah pengendalian konsistensi aliran diukur oleh pengukur aliran dan dikendalikan menuju suatu jumlah yang tertentu.

2.4.2 Tahap Khlorinisasi

bersamaaan menjaga viskositasnya. Oleh karena itu, pengendalian tertutup selama tahap khlorinasi memiliki suatu pengaruh yang menentukan terhadap keberhasilan proses pemutihan.

Tahap khlorinisasi menggunakan Khlorin Dioksida (ClO2) untuk memurnikan pulp dengan menghancurkan lignin, membentuk komponen Khloriolignin. Penggunaan

ClO2 memiliki dampak negative yang sedikit terhadap lingkungan. Faktor yang paling penting dalam menentukan kebutuhan aktif khlorin adalah kandungan lignin dari pada pulp yang menuju tahap khlorinasi.

Beberapa variabel yang mempengaruhi proses pada tahap khlorinasi; 1. Temperatur

Kenaikan temperatur pada proses khlorinasi akan meningkatkan pengembalian fitrat. Reaksi berlangsung santat cepat pada temperatur yang lebih tinggi dan lambat pada temperatur yang rendah. Kenaikan temperatur tidak meningkatkan kerusakan terhadap pulp itu sendiri. Ini mempercepat pemakaian Khlorin Dioksida, jikalau jumlah konsumsi

tidak dikendalikan, hal ini akan menyebabkan kerusakan bertambah. 2. Waktu

dikonsumsikan pada suatu kondisi-kondisi yang terganggu, seperti pada goncangan yang kuat, kehilangan kendali, dll. Ini adalah keuntungan dari menjaga sisa khlorin nil. Tidak ada dampak kerugian dari perpanjangan waktu proses khlorinasi melampaui pelepasan residu.

3. pH

Ketika pulp yang telah dicuci di khlorinasi, pH dengan cepat turun lebih rendah dari dua, sebagai akibat pemakaian khlorin dan dihasilkannya HCl. Cairan lindi hitam yang terbawa menaikkan pH pulp yang belum diputihklan dan demikian pula pH proses khlorinasi. pH memiliki pengaruh yang kecil pada proses delignifikasi yang lain dari pada substitusi selesai oksidasi yang relatif naik pada pH rendah.

4. Pengadukan

Tujuan pengadukan adalah untuk mendistribusikan khlorin dioksida dan khlorin secara merata. Pengadukan yang baik adalah sangat penting pada pelaksanaan tahap khlorinasi yang menggunakan kendali pendeteksi terpasang dijalur tersebut. Pengadukan yang tidak baik dapat menghasilkan brightness pulp yang tidak seragam, kehilangan pada kekuatan pulp dan suatu sisa khlorin yang menetap.

2.4.3 Tahap EOP (Ekstraksi)

Variabel-variabel proses pada oksidasi ekstraksi ; 1. Konsistensi

Keefektifan proses ekstraksi tergantung kepada konsentrasi alkali yang digunakan. Suatu pulp dengan konsistensi yang tinggi maka akan diberikan konsentrasi alkali yang lebih tinggi pada penerapan bahan kimia yang diberikan. Pada konsistensi yang lebih tinggi sedikit uap air yang dibutuhkan untuk memanaskan pulp dan menaikkan temperatur.

2. Temperatur

Brightness yang lebih tinggi dihasilkan pada tahap penutihan/oksidasi berikutnya dan ekstraksi kappa lebih rendah dapat dicapai jika temperatur ekstraksi dijaga pada 65-70oC. temperatur diatas 70oC tidak menunjukkan adanya hasil-hasil yang menguntungkan.

3. Waktu Reaksi

4. Brightness

Ketika lignin sudah dikeluarkan dari pulp pada proses pemutihan dengan Oksigen, brightness meningkat. Hal ini umumnya disebabkan oleh delignifikasi, dan bukan proses

penghilangan lignin.

2.4.4 Tahap D1 (Tahap Pertama Khlorin Dioksida)

Tahap Khlorin Dioksida adalah merupakan tahap yang ketiga dalam tahapan proses pemutihan. Khlorin dioksida adalah suatu bahan pemutihan yang unik memurnikan pulp dan memberikan brightness tinggi tanpa memberikan pengaruh terhadap sifat-sifat kekuatannya. Dosis Khlorin Dioksida tergantung kepada kualitas pulp yang masuk dan brightness akhir yang dikehendaki.

2.4.5 Tahap D2 (Tahap Khlorin Dioksida Kedua)

Tahap Khlorin Dioksida kedua adalah tahapan keempat pada proses pemutihan. Khlorin Dioksida (ClO2) digunakan untuk memurnikan pulp di dalam tahap D2. Tahap ini memutihkan brightness pulp dengan cara mengelantang lebih lanjut zat-zat pengotor tang tersisa di dalam pulp tersebut.

2.4.6 Menara Stock Bleached Density

2.5 Bilangan Kappa

Bilangan kappa merupakan pengujian kimia yang diperlakukan terhadap pulp untuk

menentukan tingkat delignifikasi, kekuatan relatip dari pulp dan kesanggupannya untuk diputihkan. Pengujian ini mengindikasikan kandungan lignin dan kemampuan pulp tersebut untu diputihkan. Pengujian didasarkan pada reaksi dengan Potansium Permanganat (KmNO4). Normalnya pulp coklat dan pulp setelah melewati tahap proses alkali ekstraksi diperiksa bilangan kappanya di laboratorium (Sirait, 2003).

Penggunaan oksigen di langkah pertama delignifikasi menyebabkan suatu penurunan sifat ekstrim dimana 50% residu lignin merekat di dalam pulp yang tidak dikelantang dan tidak bisa dipindahkan.

Jika penggunaan di dalam dua langkah terakhir tidak dipindahkan lignin dalam pulp dibutuhkan perawatan dengan konsentrasi H2SO4 dan waktu cucian tidak akan

memberikan suatu penurunan yang tinggi pada bilangan kappa, begitu juga lignin yang terdapat dalam pulp. Penurunan bilangan kappa, juga menunjukkan suatu jumlah pengurangan residu lignin dalam pulp. Ini mempengaruhi berat pulp dan ini menyebabkan hasil pulp berkurang. Penurunan hasil juga dipengaruhi oleh daya larut dari hemiselulosa (Muladi, 2005).

2.6 Brightness

Brightness pulp diukur pada tahapa yang berbeda-beda di dalam proses

BAB 3

BAHAN DAN METODE PERCOBAAN

3.1 Alat dan Bahan

3.1.1 Alat

− Cawan Platina

− Oven

− Neraca Analitis

− Desikator

− Plastik dan Karet

− Waterbath

− Gelas Ukur 1000 mL

− Beakerglass 5000 mL

− Pipet Skala 50 mL

− Propipet

− Ember

− Beakerglass 1000 mL

− Buret Digital 50 mL

− Gelas Ukur 10 mL

− Hotplate Stirrer

− Magnetic stirrer

− Stopwatch

− Termometer 100oC

− Alat vakum

− Buchner Funnel

− Electro Refracto Photometer (ELREPHO)

− Kertas Saring

3.1.2 Bahan

− Sampel Pulp unbleach blending

− ClO2 (klorin dioksida) 7.7 g/l

− Air Demineralisasi (Aquadest)

− Larutan H2SO4 (Asam sulfat) 4 N

− Larutan KMnO4 (Kalium Permanganat) 0.1 N

− Larutan KI (Kalium Iodida) 0.1 N

− Larutan standart Na2S2O3 (Sodium Tio Sulfat) 0.1 N

− Indikator Starch

3.2 Prosedur Kerja

3.2.1 Penentuan Konsistensi

− Diambil cawan platina lalu ditimbang dengan neraca analitis

− Ditimbang dengan neraca analitis dan dicatat berat basahnya

− Dimasukkan kedalam oven selama ± 1 jam pada suhu 105oC±1oC

− Diangkat dan didinginkan didalam desikator selama ± 10 menit

− Ditimbang dengan neraca analitik sampai didapat berat konstan

− Dicatat berat keringnya

− Dicari konsistensinya

Konsistensi =

3.2.2 Penentuan Bilangan Kappa

− Diambil sampel pulp dari proses Bleaching tahap I (Do), lalu dicuci

− Dibuat menjadi lembaran tipis dengan menggunakan hand sheet former.

− Dikeringkan dalam oven pada suhu 150oC±1oC selama ± 10 menit

− Didinginkan dalam desikator selama ± 10 menit

− Ditimbang sampel sebanyak 3.5 gram dengan neraca analitis

− Di masukkan sampel kedalam 400mL air demineralisasi dan dimasukkan magnetic stirrer

− Dijalankan hotplate stirrer

− Ditambahkan KMnO4 0,1 N sebanyak 50mL dan H2SO4 4 N sebanyak 50mL secara bersamaan

− Dilakukan pengadukan selama ± 10 menit

− Dititrasi dengan larutan standart Na2S2O3 0.1 N sampai larutan berwarna kuning

− Ditambahkan indicator starch

− Dititrasi kembali dengan larutan standart Na2S2O3 0.1 N sampai larutan berwarna bening

− Dicatat volume larutan standart Na2S2O3 0.1 N yang terpakai Untuk menghitung bilangan kappa digunakan rumus sebagai berikut ;

K = [1+ 0,013(25-T)]

P =

Dimana :

K : Bilangan Kappa

f : Faktor koreksi untuk 50% larutan KMnO4 0.1 N yang terpakai a : Volume Na2S2O3 0.1 N yang digunakan untuk mentitrasi sampel b : Volume Na2S2O3 0.1 N yang digunakan untuk blanko

N : Normalitas Na2S2O3 T : Temperatur larutan = 25oC W : Berat pulp

3.2.3 Penentuan Tingkat Kecerahan (Brightness)

− Diambil sampel pulp dari proses bleaching tahap I (Do),lalu dicuci,dibentuk menjadi sheet

− Diperiksa Kecerahannya dengan alat Electro Refracto Photometer

BAB 4

DATA DAN PEMBAHASAN

4.1 Data

Tabel 4.1 Data Pengaruh Waktu Terhadap Bilangan Kappa dan Brightness

4.2 Perhitungan

Penentuan OD

Kadar OD = vol.sampel x konsistensi OD = 250 x 0,2281 = 57,025 Dimana

OD = Berat pulp kering (0 % kandungan air) Penentuan Volume ClO2

Vol ClO2 =

Vol ClO2 =

= 18,758 Penentuan Volume Air Vol air =

Vol air =

= 551

Penentuan Bilangan Kappa

P =

K = [1+ 0,013(25-T)]

K = K = 2,916 Dimana

K = Bilangan Kappa

f = Faktor koreksi untuk 50% larutan KMnO4 0.1 N yang terpakai a = Volume Na2S2O3 0.1 N yang digunakan untuk mentitrasi sampel b = Volume Na2S2O3 0.1 N yang digunakan untuk blanko

N = Normalitas Na2S2O3 T = Temperatur larutan = 25oC W : Berat pulp

4.3 Pembahasan

Dari hasil pengamatan data percobaan dapat disimpulkan bahwa bilangan kappa dan brightness memiliki hubungan yang berbanding terbalik. Dimana apabila nilai bilangan

kappa semakin rendah maka nilai brightness akan semakin tinggi, dan sebaliknya apabila

nilai bilangan kappa semakin tinggi maka nilai brightness akan semakin rendah. Dari data tersebut dapat jelas dilihat perbandingan dan hubungan antara bilangan kappa dan brightness yaitu:

Tanggal 13 Jan 2011 bilangan kappa pulp : 4,51 dan brightness pulp : 46,59oISO Tanggal 14 Jan 2011 bilangan kappa pulp : 4,35 dan brightness pulp : 47,13oISO Tanggal 17 Jan 2011 bilangan kappa pulp : 4,12 dan brightness pulp : 48,00oISO Tanggal 18 Jan 2011 bilangan kappa pulp : 4,00 dan brightness pulp : 48,98oISO Tanggal 19 Jan 2011 bilangan kappa pulp : 3,75 dan brightness pulp : 49,62oISO Tanggal 20 Jan 2011 bilangan kappa pulp : 3,60 dan brightness pulp : 50,74oISO Tanggal 21 Jan 2011 bilangan kappa pulp : 3,37 dan brightness pulp : 51,50oISO Tanggal 24 Jan 2011 bilangan kappa pulp : 3,23 dan brightness pulp : 52,59oISO Tanggal 25 Jan 2011 bilangan kappa pulp : 3,06 dan brightness pulp : 53,13oISO

Dari data tersebut disimpulkan bahwa kualitas pulp kurang baik, dilihat dari nilai bilangan kappa yang sangat rendah yaitu berkisar 3,06- 5,13. Sedangkan dari tingkat

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil analisa diperoleh kesimpulan sebagai berikut : - Nilai bilangan kappa pulp adalah : 6

Nilai brightness pulp adalah : 42,16 oISO

Dari nilai bilangan kappa tersebut dapat disimpulkan bahwa kualitas pulp yang diperoleh kurang baik dan juga tidak memenuhi standart perusahaan. - Bilangan kappa berbanding terbalik dengan brightness. Semakin tinggi nilai

brightness semakin rendah nilai bilangan kappa dan sebaliknya semakin

rendah nilai brightness semakin tinggi nilai bilangan kappa.

5.2 Saran

DAFTAR PUSTAKA

Cowd, A.M. 1991. Kimia Polimer. Bandung : Penerbit ITB

Haygreen, J.G. 1996. Hasil Hutan dan Ilmu Kayu. Yokyakarta : Gadjah Mada University Press

Muladi, S. 2005. Tropical Woods. Yogyakarta : Gadjah Mada University Press PT.TPL. 2002. Digester Plant. Porsea : PT.Toba Pulp Lestari, Tbk