PEMBUATAN PAPAN PARTIKEL DARI AMPAS TEBU

(Saccharum officinarum)

DENGAN MENGGUNAKAN PEREKAT

TAPIOKA DAN PARAFIN

SHINTA FEBRIANTI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Pembuatan Papan Partikel dari Ampas Tebu (Saccharum officinarum)dengan Menggunakan Perekat Tapioka dan Parafin adalah benar karya saya denganarahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor,September2015

Shinta Febrianti

ABSTRAK

SHINTA FEBRIANTI.Pembuatan Papan Partikel dari Ampas Tebu (Saccharum officinarum)dengan Menggunakan Perekat Tapioka dan Parafin.Dibimbing oleh MOHAMAD YANI.2015.

Ampas tebu merupakan salah satu bahan baku yang digunakan untuk membuat papan partikel karena memiliki kadar lignoselulosa yang tinggi.Penelitian ini bertujuan untuk membuat papan partikel dari bahan baku ampas tebu dengan penambahan perekat tapioka dan parafin untuk meningkatkan sifat fisik dan mekanik papan partikel. Penggunaan perekat tapioka dipilih karena bila mengunakan perekat urea formaldehid (UF) yang seperti biasanya dapat membahayakan lingkungan. Produk papan partikel diuji fisis dan mekanis sesuai dengan standar JIS A 5908:2003.Hasil dari analisis sifat fisis yaitu kerapatan berkisar antara 0,30-0,37 g/cm3, kadar air 3,84-4,79%, daya serap air dalam 2 jam 22,95-46,95% dan 24 jam 55,43-129,13%, pengembangan tebal dalam 2 jam 1,72-14,3% dan 24 jam 5,36-27,65%. Analisis sifat mekanis yaitu kekuatan patah (MoR) 10,55-13,36 kgf/cm2 dan kekuatan lentur (MoE) 49,765-52,99 kgf/cm2.Sifat fisik dan mekanikhasil penelitian umumnya belum memenuhi standar JIS A 5908:2003.

Kata kunci :ampas tebu, paraffin, papan partikel, sifat fisik dan mekanik, tapioka,

ABSTRACT

SHINTA FEBRIANTI. Production of Particle Board from Bagasse by Addition of Tapioca and Paraffin.Supervised by MOHAMAD YANI.2015.

Bagasse is one of the materials that used for producing particle board because it has high of lignocellulose content. This research aims to utilize bagasse as raw materials of particle board by addition of tapioca as binder and paraffin to increase physical and mechanical properties of bagasse particle board. Tapioca as an adhesive because if we used urea formaldehyde (UF) it could be harmed the environment. The particle boards were tested for physical and mechanical characteristic with JIS A 5908:2003 quality standard. The physical characteristics are density 0.30-0.37 g/cm3, moisture content 3.84-4.79%, water absorption in 2 hours 22.95-46.95% and 24 hours 55.43-129.13%, thickness swelling in 2 hours 1.72-14.3% and 24 hours 5.36-27.65%, then the mechanical characteristics are modulus of rufture (MOE) 10.55-13.36 kgf/cm2 and modulus of elasticity (MOE) 49.765-52.99 kgf/cm2. The physical and mechanical properties were not generally comply to JIS A 5908:2003.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PEMBUATAN PAPAN PARTIKEL DARI AMPAS TEBU

(Saccharum officinarum)

DENGAN MENGGUNAKAN PEREKAT

TAPIOKA DAN PARAFIN

SHINTA FEBRIANTI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Pembuatan Papan Partikel dari Ampas Tebu (Saccharum officinarum) dengan Menggunakan Perekat Tapioka dan Parafin Nama :Shinta Febrianti

NIM :F34090083

Disetujui oleh

Dr Ir Mohamad Yani, MEng Pembimbing

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga skripsi ini dapat diselesaikan. Tema yang dipilih dalam penelitianialah papan partikel, dengan judul PembuatanPapan partikel dari Ampas Tebu (Saccharum officinarum) dengan Menggunakan Perekat Tapioka dan Parafin.

Terima kasih penulis ucapkan kepada Bapak Dr. Ir. Mohammad Yani, M.Eng selaku pembimbingyang telah memberikan ilmu dan arahan selama penyusunan skripsi, teknisi di seluruh Laboratorium Departemen Teknologi Industri Pertanian dan Laboratorium Biokomposit Departemen Teknologi Hasil Hutan atas kesediaannya dalam membantu penulis selama melaksanakan penelitian serta rekan-rekan TIN 46 atas semangat dan bantuan yang diberikan selama penulis menempuh pendidikan. Ungkapan terima kasih juga disampaikan kepada ayahanda Jarwoto dan ibunda Tiwik Tresnaningsih,serta adikDanu Dwi Aprianto, atas segala doa, dukungan, dan kasih sayangnya.

Semoga skripsi ini bermanfaat bagi semua pihak.

Bogor, September 2015

DAFTAR ISI

DAFTAR TABEL xii

DAFTAR GAMBAR xii

DAFTAR LAMPIRAN xii

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Ruang Lingkup Penelitian 2

BAHAN DAN METODE 2

Bahan dan Alat 2

Metode 2

HASIL DAN PEMBAHASAN 5

Karakteristik Ampas Tebu 5

Sifat FisikPapan Partikel 6

Sifat MekanikPapan Partikel 11

SIMPULAN DAN SARAN 14

Simpulan 14

Saran 14

DAFTAR PUSTAKA 15

LAMPIRAN 16

DAFTAR TABEL

1. Karakteristik ampas tebu 6

2. Perbandingan hasil penelitian bagas 13

DAFTAR GAMBAR

1. Diagram alir pembuatan papan partikel dari ampas tebu 3

2. Pola pemotongan contoh uji 4

3. Kerapatan papan partikel 7

4. Kadar air papan partikel 8

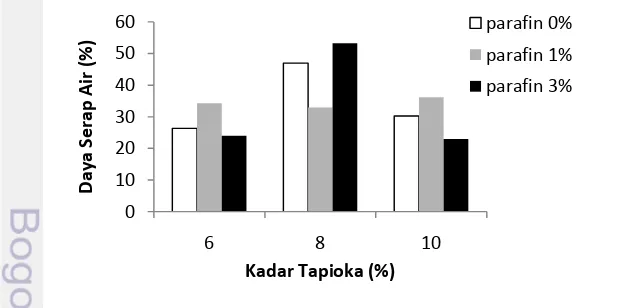

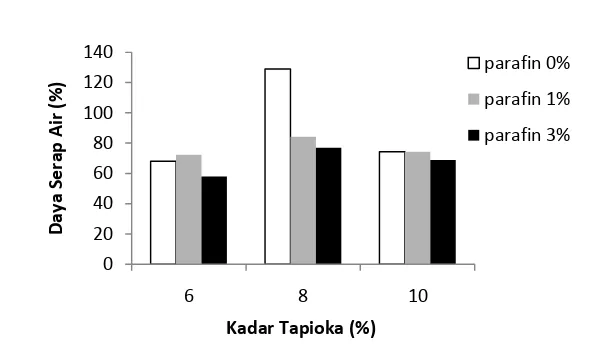

5. Pengembangan tebal papan partikel perendaman selama 2 jam 9 6. Pengembangan tebal papan partikel perendaman selama 24 jam 9 7. Daya serap air papan partikel perendaman selama 2 jam 10 8. Daya serap air papan partikel perendaman selama 24 jam 11

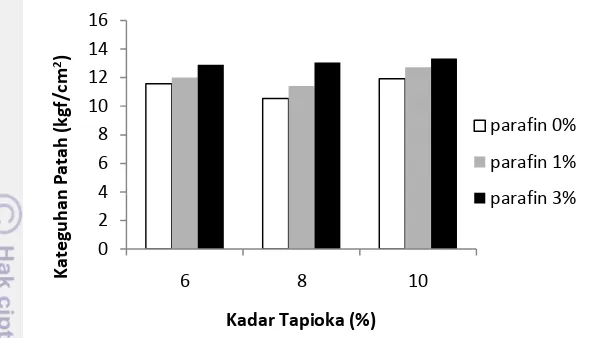

9. Keteguhan patah papan partikel 12

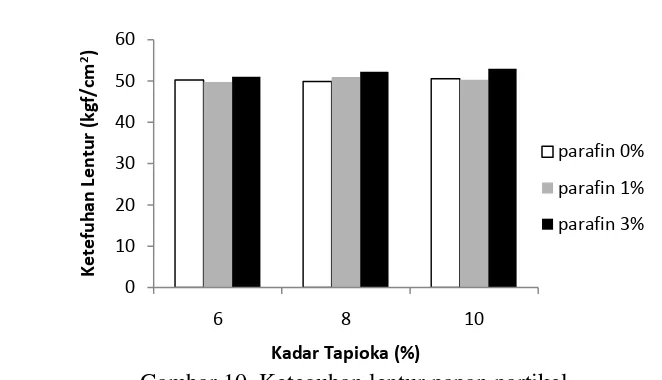

10. Keteguhan lentur papan partikel 13

DAFTAR LAMPIRAN

1. Prosedur analisis proksimat bahan baku 16

2. Prosedur pengujian sifat fisik dan mekanik papan partikel (JIS A

5908:2003) 18

3. Analisis keragaman faktor kadar perekat tapioka dan parafin terhadap

kerapatan papan partikel 20

4. Analisis keragaman faktor kadar perekat tapioka dan parafin terhadap

kadar air papan partikel 20

5. Analisis keragaman faktor kadar perekat tapioka dan parafin terhadap pengembangan tebal selama 2 jam papan partikel 21 6. Analisis keragaman faktor kadar perekat tapioka dan parafin terhadap

pengembangan tebal selama 24 jam papan partikel 22 7. Analisis keragaman faktor kadar perekat tapioka dan parafin terhadap

daya serap air selama 2jam papan partikel 22

8. Analisis keragaman faktor kadar perekat tapioka dan parafin terhadap

daya serap air selama 24 jam papan partikel 23

9. Analisis keragaman faktor kadar perekat tapioka dan parafin terhadap

keteguhan patah (MoR) papan partikel 24

10. Analisis keragaman faktor kadar perekat tapioka dan parafin terhadap

PENDAHULUAN

Latar Belakang

Menurunnya produktivitas hutan di Indonesia berbanding terbalik dengan kebutuhan kayu yang terus meningkat.Oleh karena itu untuk mengatasi masalah tersebut perlu dilakukan berbagai usaha dengan efisiensi pemanfaatan kayu serta mencari alternatif melalui pengembangan teknologi pengolahan kayu dan bahan berlignoselulosa lainnya.

Tebu (Saccharum officinarum) merupakan salah satu komoditi pertanian yang mengandung komponen lignoselulosa.Selama ini pemanfaatan tebu masih terbatas pada industri pengolahan gula dengan hanya mengambil niranya, sedangkan ampasnya sekitar 35-40% dari berat tebu yang digiling hanya dimanfaatkan sebagai bahan bakar industry gula.Selain itu ampas tebu juga dimanfaatkan sebagai pakan ternak, pupuk, dan media tanam. Pasar nasional dan internasional mengindikasikan tebu merupakan komoditi yang penting.Beberapa Produk Derivat Tebu (PDT) seperti ethanol, papan partikel, pulp, dan kertas memiliki peluang pasar yang cukup bagus, baik di pasar domestik maupun internasional.Ampas tebu mengandung lignoselulosa yang tinggi maka ampas tebu layak untuk dijadikan bahan pembuatan papan partikel.Industri papan partikel di Indonesia belakangan ini mengalami perkembangan yang semakin baik.Saat ini banyak penelitian yang telah dilakukan untuk mengeksplorasi sumber daya alam serat non kayu sebagai pengganti fungsi kayu pada papan partikel.

Ampas tebu merupakan hasil samping dari proses ekstraksi nira tebu. Pemanfaatannya belum dioptimalkan mengingat potensi tebu yang cukup besar, padahal ampas tebu dapat memberikan nilai yang besar.Melalui pembuatan papan partikel dari ampas tebu diharapkan terjadi peningkatan nilai tambah dari tanaman tebu tersebut. Berdasarkan komposisi kimianya, ampas tebu memilki kandungan selulosa 32%-48%; pentosan 27%-29%; lignin 19%-24%; abu 1,5%-5%; dan silika 0,7%-3,5% (Rowell et al. 1997) sehingga ampas tebu merupakan bahan berlignoselulosa yang dapat dimanfaatkan sebagai bahan baku alternatif pengganti kayu dalam pembuatan papan partikel.

Papan partikel merupakan salah satu jenis produk komposit atau panel kayu yang terbuat dari partikel-partikel kayu atau bahan-bahan berlignoselulosa lainnya, yang diikat dengan perekat atau bahan pengikat lainnya kemudian dikempa dengan panas. Biasanya bahan perekat yang digunakan adalah bahan perekat berbasis resin formaldehid seperti urea formaldehid karena murah dan

2

Tujuan Penelitian

Tujuan dari penelitian ini adalah memanfaatkan ampas tebu menjadi papan partikel serta mengetahui sifat fisik dan mekanik papan partikel.

Ruang Lingkup Penelitian

Ruang lingkup penelitian yang dilakukan adalah mengetahui proses pembuatan papan partikel dari bahan baku ampas tebu (Saccharum officinarum).

Setelah itu dilakukan analisis sifat fisik dan mekanis papan partikel. Analisis sifat fisik yang dilakukan adalah pengukuran kerapatan, kadar air, pengembangan tebal, dan daya serap air. Sedangkan analisis sifat mekanis yang dilakukan adalah pengujian kekuatan patah (Modulus of Rufture/MoR) dan pengujian kekuatan lentur (Modulus of Elasticity/MoE).

BAHAN DAN METODE

Bahan dan Alat

Bahan utama yang digunakan adalah ampas tebu (Saccharum officinarum)

yang berasal dari PG Rajawali di Subang, Jawa Barat.Bahan lain yang digunakan adalah bahan kimia untuk analisa proksimat, yakni akuades, katalis, larutan H2SO4 pekat, larutan H2SO4 0.02 N, larutan asam borat 2 %, NaOH 6%, heksan, larutan H2SO4 0.325 N, dan larutan NaOH 1.25 N, serta kertas saring, tapioca, dan parafin.Peralatan yang digunakan adalah otoklaf, mesin hot press, plat dan cetakan papan berukuran 10x10 cm, oven 105oC, inkubator 30oC, jangka sorong, mistar, cutter, Universal Testing Machine(UTM), alat gelas dan alat untuk analisis proksimat.

Metode

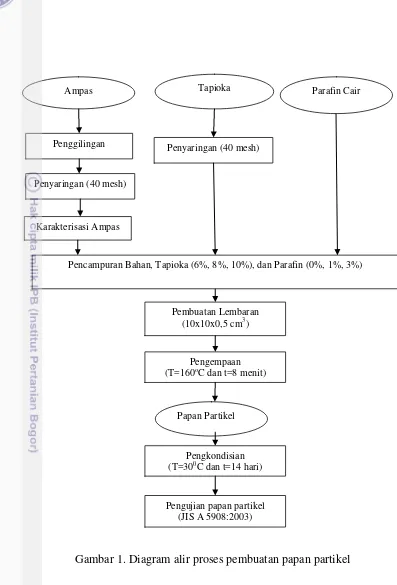

Tahapan penelitian yang dilakukan terdiri atas empat tahapan utama, yakni tahap persiapan dan karakterisasi bahan baku, tahap pembuatan papan partikel, tahap pengkondisian papan partikel, dan tahap pengujian papan partikel. Tahapan penelitian dapat dilihat pada Gambar 1.

Persiapan dan Karakterisasi Bahan

3

Gambar 1. Diagram alir proses pembuatan papan partikel

Pencampuran Bahan

Ampas tebu ditambahkan air sehingga kadar air campuran bahan menjadi tidak lebih dari 15 %. Kemudian ditambahkan tapioka sebagai perekat dan parafin.

Pembuatan Lembaran Papan

Papan partikel yang dibuat berukuran 10 x 10 x 0,5 cm3. Campuran bahan dibentuk lembaran papan partikel (mat forming) dengan menyusun campuran

Ampas Tapioka Parafin Cair

Penggilingan

Karakterisasi Ampas Penyaringan (40 mesh)

Penyaringan (40 mesh)

Pencampuran Bahan, Tapioka (6%, 8%, 10%), dan Parafin (0%, 1%, 3%)

Pembuatan Lembaran (10x10x0,5 cm3)

Pengempaan (T=160oC dan t=8 menit)

Papan Partikel

Pengkondisian (T=300C dan t=14 hari)

4

bahan pada cetakan.Pendistribusian campuran pada cetakan diusahakan tersebar merata agar diperoleh kerapatan yang seragam.

Pengempaan

Proses pengempaan dilakukan setelah lembaran papan terbentuk. Pengempaan dilakukan dengan mesin kempa panas (hot press) pada suhu 160oC selam 8 menit dengan tekanan 200 kgf/cm2.

Pengkondisian

Proses pengkodisian (conditioning) papan dilakukan pada inkubator bersuhu 30oC selama 14 hari. Pengkodisian ini dilakukan untuk menghilangkan tegangan-tegangan pada permukaan papan akibat proses pengempaan serta untuk mencapai kesetimbangan kadar air papan.

Pengujian Papan

Setelah melalui proses pengkondisian, papan dipotong-potong dan diuji sesuai dengan standar ASTMD143:2007dan hasilnya dibandingkan dengan JIS A 5908:2003. Pola pemotongan papan dapat dilihat pada Gambar 2 di bawah ini.Selanjutnya, papan diuji sifat fisik dan mekaniknya sesuai dengan metode pengujian yang diuraikan pada Lampiran 2.

Rancangan Percobaan dan Analisis Data

Rancangan percobaan dalam penelitian ini menggunakan analisis faktorial dalam rancangan acak lengkap dengan dua kali ulangan. Faktor-faktor yang diteliti adalah kadarperekat tapioka (A) [6% (A1), 8% (A2), 10%(A3)] dan parafin (B) [0% (B1), 1% (B2), 3% (B3)].

Model umum rancangan percobaan faktorial acak lengkap adalah sebagai berikut :

Y(ij)n = µ + A1+ B1 + ABij+ εn(ij) i = 1, 2

j = 1, 2 n = 1, 2

5 Keterangan :

Y(ij)n: variabel respon yang dihasilkan dari fakktor A taraf i, faktor B taraf j dan ulangan ke-

: nilai rata-rata umum

Ai : pengaruh faktor kadar perekat pada taraf ke-i (i=6, 8 dan 10%) Bj : pengaruh faktor kadar parafin pada taraf ke-j (j=0, 1 dan 3%) (AB)ij: pengaruh interaksi anatara faktor A taraf ke-i dan faktor B taraf ke-j

n(ij) : pengaruh galat atau error dari faktor A taraf ke-i dan faktor B taraf ke-j Untuk mengetahui hubungan faktor A dan faktor B terhadap nilai respon (Y), maka dilakukan analisis keragaman (anova) dari data hasil perhitungan diatas. Apabila dalam analisis keragaman diperoleh pengaruh nyata, maka dilakukan uji lanjutan Duncan.

HASIL DAN PEMBAHASAN

KarakteristikAmpas Tebu (Saccharum officinarum)

Ampas tebu atau lazimnya disebut bagasse, diperoleh sebagai sisa daripengolahan tebu (Saccharum officinarum) pada industri gula pasir yang banyakterdapat di Indonesia.Ampas ini sebagian besar mengandung bahan-bahanberlignoselulosa. Panjang seratnya antara 1,7-2 mm dengan diameter sekitar20 mikron. Dengan demikian, ampas tebu ini dapat memenuhi persyaratan untukdiolah menjadi papan-papan buatan. Bagas merupakan serabut sisa dari batang tebu yang telah mengalamipenghancuran dan pengekstraksian sari patinya yang terdiri dari air, serat-serat,dan zat-zat padat yang larut dalam jumlah yang sedikit. Komposisinya bervariasimenurut jenis gulanya, pematangannya, metode pemanenannya, dan efisiensiakhir dari penggilingan tanaman (Penebar Swadaya 2000).

6

Tabel 1. Karakteristik ampas tebu Parameter Satuan Hasil Penelitian

Protein % b.b 1,53

Kadar Lemak % b.b 0,80

Kadar Air % b.b 9,18

Serat Kasar % b.b 45,00

Kadar Abu % b.b 3,55

Kadar Karbohidrat % b.b 39,94* * by difference

Hasil pengujian menunjukkan bahwaampas tebu memilikikadarserat kasar yang tinggi, yakni sebesar 45%. Tingginya kadar serat kasar dalam ampas tebu menunjukkan bahwa bahan ini berpotensi untuk dijadikan bahan baku pembuatan produk komposit berupa papan partikel.Komposit merupakan materialkombinasi dari dua atau lebih komponen organik atau inorganik.Dalam produk komposit, sebuah materialbertindak sebagai matriks dimana material tersebut memegang segalanya bersama dan material lainnya

Ampas tebu hasil pengepresan nira mengandung serat yang tinggi.Kandungan serat yang terkandung dalam ampas tebu ini dapat dipakai untuk substitusi serat kayu. Pembuatan papan partikel dalam penelitian ini menggunakan tepung tapioka sebagai perekat dan paraffin sebagai bahan aditif.Proses pencampuran bahan pada pembuatan papan partikel (mixing) membuat tepung tapioka dalam pencampuran akan mengalami pengembangan.

Sifat FisikPapan Partikel

Kerapatan

7

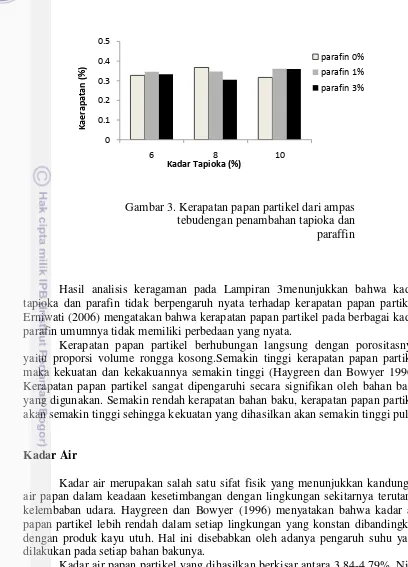

Gambar 3. Kerapatan papan partikel dari ampas tebudengan penambahan tapioka dan paraffin

Hasil analisis keragaman pada Lampiran 3menunjukkan bahwa kadar tapioka dan parafin tidak berpengaruh nyata terhadap kerapatan papan partikel. Erniwati (2006) mengatakan bahwa kerapatan papan partikel pada berbagai kadar parafin umumnya tidak memiliki perbedaan yang nyata.

Kerapatan papan partikel berhubungan langsung dengan porositasnya, yaitu proporsi volume rongga kosong.Semakin tinggi kerapatan papan partikel maka kekuatan dan kekakuannya semakin tinggi (Haygreen dan Bowyer 1996). Kerapatan papan partikel sangat dipengaruhi secara signifikan oleh bahan baku yang digunakan. Semakin rendah kerapatan bahan baku, kerapatan papan partikel akan semakin tinggi sehingga kekuatan yang dihasilkan akan semakin tinggi pula.

Kadar Air

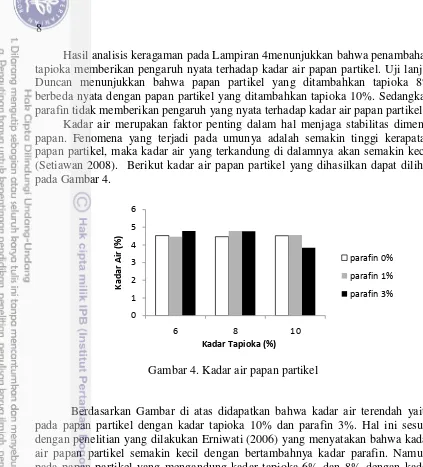

Kadar air merupakan salah satu sifat fisik yang menunjukkan kandungan air papan dalam keadaan kesetimbangan dengan lingkungan sekitarnya terutama kelembaban udara. Haygreen dan Bowyer (1996) menyatakan bahwa kadar air papan partikel lebih rendah dalam setiap lingkungan yang konstan dibandingkan dengan produk kayu utuh. Hal ini disebabkan oleh adanya pengaruh suhu yang dilakukan pada setiap bahan bakunya.

Kadar air papan partikel yang dihasilkan berkisar antara 3,84-4,79%. Nilai kadar air tertinggi yaitu pada papan partikel dengan kadar tapioka 8% dan parafin 1%. Sedangkan nilai kadar air terendah yaitu pada papan partikel dengan kadar tapioka 10% dan parafin 3%. Kadar air papan partikel yang dihasilkan pada umumnya tidak memenuhi standar JIS A 5908:2003 yang mensyaratkan kadar air papan partikel yang berkisar antara 5-13%. Kadar air pada papan partikel yang rendah disebabkan oleh pada saat pengempaan oleh panas air yang terkandung pada bahan telah menguap sehingga kadar air menjadi menurun.

8

Hasil analisis keragaman pada Lampiran 4menunjukkan bahwa penambahan tapioka memberikan pengaruh nyata terhadap kadar air papan partikel. Uji lanjut Duncan menunjukkan bahwa papan partikel yang ditambahkan tapioka 8% berbeda nyata dengan papan partikel yang ditambahkan tapioka 10%. Sedangkan parafin tidak memberikan pengaruh yang nyata terhadap kadar air papan partikel.

Kadar air merupakan faktor penting dalam hal menjaga stabilitas dimensi papan. Fenomena yang terjadi pada umunya adalah semakin tinggi kerapatan papan partikel, maka kadar air yang terkandung di dalamnya akan semakin kecil (Setiawan 2008). Berikut kadar air papan partikel yang dihasilkan dapat dilihat pada Gambar 4.

Gambar 4. Kadar air papan partikel

Berdasarkan Gambar di atas didapatkan bahwa kadar air terendah yaitu pada papan partikel dengan kadar tapioka 10% dan parafin 3%. Hal ini sesuai dengan penelitian yang dilakukan Erniwati (2006) yang menyatakan bahwa kadar air papan partikel semakin kecil dengan bertambahnya kadar parafin. Namun, pada papan partikel yang mengandung kadar tapioka 6% dan 8% dengan kadar parafin yang sama 10% kadar air menunjukkan nilai yang tinggi. Hal ini dapat disebabkan oleh adanya penyerapan uap air selama proses pengkondisian berlangsung (Erniwati et al. 2006).

Pengembangan Tebal

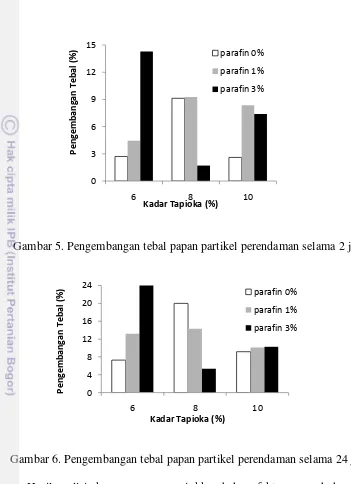

Pengembangan tebal merupakan sifat fisik untuk mengukur kemampuan papan partikel dalam menjaga dimensinya selama direndam dalam air. Semakin tinggi nilai pengembangan tebal maka semakin rendah kestabilan dimensinya. Pengembangan tebal papan partikel diuji secara bertahap, yaitu pada tingkat 2 jam dan 24 jam. Hal ini dilakukan untuk melihat pengembangan tebal papan partikel dengan lebih teliti. Pengembangan tebal papan partikel semakin bertambah seiring dengan bertambahnya waktu perendaman. Pengembangan tebal papan partikel yang dihasilkan setelah perendaman selama 2 jam berkisar antara 1,72-14,30%. Sedangkan pada waktu perendaman selama 24 jam nilai pengembangan tebal berkisar antara 5,36-27,65%. Standar JIS 5908:2003 menetapkan bahwa pengembangan tebal maksimal papan partikel adalah 12%. Papan partikel yang

9 dihasilkan pada umunya memenuhi syarat tersebut. Hasil pengembangan papan partikel selama 2 jam dan 24 jam dapat dilihat pada Gambar 5 dan Gambar 6.

Gambar 5. Pengembangan tebal papan partikel perendaman selama 2 jam

Gambar 6. Pengembangan tebal papan partikel perendaman selama 24 jam Hasil analisis keragaman menunjukkan bahwa faktor penambahan parafin berpengaruh nyata terhadap pengembangan tebal papan partikel pada tingkat perendaman selama 2 jam. Uji lanjut Duncan terhadap kadar parafin menunjukkan bahwa papan partikel dengan penambahan 3 % dan 1% berbeda nyata dengan papan partikel dengan penambahan kadar parafin 0%. Semakin tinggi kadar parafin yang ditambahkan maka pengembangan tebal papan partikel akan semakin rendah.

Hasil analisis keragamanmenunjukkan bahwa penambahan tapioka dan parafintidak berpengaruh nyata terhadap pengembangan tebal papan partikel pada waktu perendaman selama 24 jam. Untuk melihat hasil analisis keragaman

10

pengembangan tebal papan partikel pada waktu perendaman selama 2 jam dan 24 jam dapat dilihat pada Lampiran 5 dan 6.

Pengembangan papan partikel terkecil merupakan pengembangan terbaik karena dapat mengantisipasi meresapnya air ke dalam papan partikel melalui pori-pori partikel dan ruang kosong partikel secara perlahan. Erniwati et al. (2006) menyatakan bahwa penambahan parafin sebesar 3% dapat menahan pengembangan tebal papan partikel sehingga memenuhi standar. Penambahan zat aditif (parafin) dalam campuran bahan pembuatan papan partikel memberikan suatu sifat yang kalis (tahan) air pada papan (Haygreen dan Bowyer 1996). Hal ini menyebabkan pengembangan papan partikel menjadi lebih kecil.

Daya Serap Air

Daya serap air adalah sifat fisik dari papan partikel yang menunjukkan kempapuan papan partikel dalam menyerap air. Pengujian daya serap air dilakukan secara bertahap, yaitu pada waktu 2 jam dan 24 jam untuk melihat daya serap air lebih telitti. JIS A 5908:2003 tidak menetapkan standar untuk nilai daya serap air papan partikel. Pengujian daya serap air dilakukan untuk mengetahui ketahanan papan partikel terhadapair terutama dalam penggunaannya untuk kepentingan eksterior dimana penggunaan papan mengalami kontak langsung dengan kondisi cuaca (hujan dan kelembaban).

Seiring bertambahnya waktu perendaman papan partikel daya serap air papan partikel semakin meningkat. Daya serap air papan partikel pada waktu perendaman selama 2 jam berkisar antara 22,95-46,95%,, sedangkan daya serap air pada waktu perendaman selama 24 jam berkisar antara 55,43-129,13%. Nilai daya serap air papan partikel pada perendaman selama 24 jam lebih besar dibandingkan dengan perendaman papan partikel selama 2 jam. Daya serap air papan partikel terendah pada perendaman selama 2 jam yaitu pada papan partikel dengan penambahan tapioka 10% dan parafin 3%. Sedangkan pada waktu perendaman selama 24 jam, daya serap air papan partikel terendah yaitu pada papan partikel dengan penambahan tapioka 10% dan parafin 1%. Hasil daya serap air papan partikel dengan perendaman selama 2 jam dan 24 jam dapat dilihat pada Gambar 7 dan Gambar 8.

Gambar 7. Daya serap air papan partikel perendaman selama 2 jam

11

Gambar 8. Daya serap air dengan perendaman selama 24 jam

Hasil analisis keragaman pada Lampiran 7 menunjukkan bahwa penambahan tapioka memberikan pengaruh yang nyata terhadap daya serap air selama 2 jam. Uji lanjut Duncan menunjukkan papan partikel dengan penambahan tapioka 8% berbeda nyata terhadap papan partikel dengan penambahan tapioka 10% dan 6%. Sedangkan hasil analisis keragaman papan partikel dengan waktu perendaman selama 24 jam pada Lampiran 8 menunjukkan bahwa penambahan tapioka dan parafin memberikan pengaruh yang nyata terhadap daya serap air papan partikel. Uji lanjut Duncan menunjukkan bahwa papan partikel dengan penambahan tapioka 8% berbeda nyata terhadap papan partikel dengan penambahan tapioka 10% dan 6%. Papan partikel dengan penambahan parafin 0% berbeda nyata terhadap papan partikel dengan penambahan parafin 1% dan 3%. Peningkatan kadar perekat akan menyebabkan kerapatan meningkat sehingga ikatan pada papan semakin kompak yang menyebabkanrongga untuk air dapat masuk semakin kecil.

Penambahan parafin pada papan membuat daya serap air lebih kecil. Maloney (2003) menyatakan bahawa penambahan parafinmengakibatkan papan menjadi kedap air sehingga daya tahan air satabilitas dimensi papan menjdai lebih lebih tinggi. Nilai daya serap air papan partikel sejalan dengan nilai pengembangan tebal papan partikel. Semakin banyak air yang diserap maka semakin tinggi pengembangan tebal papan partikel.

Sifat Mekanik Papan Partikel

Keteguhan Patah (Modulus of Rufture)

Keteguhan patah (Modulus of Rufture) ditentukan dari beban maksimum yang dapat diangkat atau disangga oleh suatu bahan per satuan luas sampai material tersebut patah (Bowyer et al. 2003). JIS A 5908:2003mensyaratkan bahwa nilai MoR papan partikel minimal 8N/mm2 atau setara dengan 81,58 kgf/cm2. Papan partikel yang dihasilkan memiliki nilai MoR berkisar antara 10,55-13,36 kgf/cm2. Papan partikel yang dihasilkan umumnya belum memenuhi

12

standar JIS 5908:2003.Hasil kekuatan patah papan partikel yang dihasilkan dapat dilihat pada Gambar 9.

Gambar 9. Keteguhan patah papan partikel

Hasil analisis keragaman pada Lampiran 9 menunjukkan bahwa penambahan parafin dan tapioka pada papan partikel tidak memberikan pengaruh nyata terhadap nilai MoR papan partikel.Nilai MoR tertinggi adalah papan partikel dengan penambahan parafin 3%. Hermawan (2005) menyatakan bahwa penambahan parafin sampai kadar 8% tidak mempengaruhi keteguhan papan yang dihasilkan, nilai kateguhan papan yang dihasilkan cenderung meningkat dengan penambahan kadar parafin.

Keteguhan Lentur (Modulus of Elasticity)

13

Gambar 10. Keteguhan lentur papan partikel

Hasil analisis keragaman pada lampiran 10 menunjukkan bahwa kadar parafin yang ditambahkan berpengaruh nyata terhadap nilai MoE papan partikel. Uji lanjut Duncan terhadap kadar perafin menunjukkan bahwa papan partikel yang ditambahkan parafin sebesar 3% berbeda nyata dengan papan partikel yang ditambahkan parafin 1% dan papan partikel yang tanpa ditambahkan parafin. Semakin besar kadar parafin yang ditambahkan maka nilai MoE semakin tinggi.

Kekuatan lentur dipengaruhi oleh kandungan dan jenisbahan perekat yang digunakan, daya ikat rekat, dan panjang serat (Maloney 2003). Penambahan kadar perekat pada papan partikel menjadikan papan partikel memilki nilai keteguhan lentur yang tinggi.

Tabel 2.Perbandingan hasil penelitian papan partikel bagas

Parameter JIS A 5908:2003 Penelitian ini Iswanto (2009) Malau (2009) Kerapatan (g/cm3) 0,4-0,9 0,30-0,37 0,70-0,72 0,742-0,799

Pengembangan Tebal (%) Maks 12

10,05-28,78 19,961-63,583

2 jam 1,72-14,30

24 jam 5,36-27,65

Keteguhan Patah (MoR) (kgf/cm2)

81,58 10,55-13,36 79,65-118,79 63,974-115,585

Kateguhan Lentur (MoE) (kgf/cm2)

20.394 49,765-52,99 7.548-8.909 5.174-10.594

Berdasarkan hasil penelitian yang dihasilkan dari uji sifat fisik dan mekanis pada Tabel 2 di atas umumnya belum memenuhi standar JIS A 5908:2003 hal ini dapat disebakan belum ditemukannya perekat alami yang sesuai untuk dicampurkan dalam campuran bahan papan partikel atau belum ditemukannya komposisi bahan perekat yang pas. Apabila dibandingkan dengan penelitian lain yang dilakukan oleh Iswanto(2009) danMalau(2009) terdapat beberapa perbedaan. Hal ini dapat disebabkan karena beberapa hal seperti, perbedaan bahan perekat yang digunakan dan perbedaan metode yang dilakukan.

14

Penelitian yang dilakukan oleh Iswanto(2009) dilakukan perlakuan perendaman terlebih dahulu untuk mengurangi zat ekstraktif.Gula atau zat ekstraktif lainnya dapat mengurangi keteguhan rekat karena dapat menghalangi perekat untuk bereaksi dengan komponen dalam dinding sel dari kayu seperti selulosa.Sutigno (2009) menjelaskan bahwa salah satu cara untuk mengurangi zat ektraktif adalah dengan cara perendaman. Sehingga papan partikel yang dihasilkan daya rekatnya lebih kuat.Penelitian yang dilakukan oleh Malau(2009) bahan perekat yang digunakan adalah urea formaldehid(UF).Sedangkan penelitian ini menggunakan perekat tapioca. Urea formaldehidmerupakan perekat yang memilki sifat rekat yang baik, namun dalam penggunaannya dapat membahayakan lingkungan karena melepaskan polutan formaldehid.

SIMPULAN DAN SARAN

Simpulan

Ampas tebu dapat dijadikan bahan baku pembuatan papan partikel karena memiliki kandungan lignin dan selulosa. Ampas tebu yang digunakan untuk menghasilkan papan partikel berkualitas baik memiliki kadar air yang tidak lebih dari 20%.

Produk papan partikel dari bagas memilki kerapatan 0,30-0,37 g/cm3, kadar air 3,84-4,79%, daya serap air pada perendaman selama 2 jam yaitu 22,95-46,95% dan selama 24 jam yaitu 55,43-129,13%, pengembangan tebal dengan perendaman selama 2 jam yaitu 1,72-14,30% dan selama 24 jam yaitu 5,36-27,65%, MOR 10,55-13,36 kgf/cm2 dan MOE 49,765-52,99 kgf/cm2.Berdasarkan hasil analisis yang didapatkan baik sifat fisik maupun mekanik umumnya belum memenuhi standar JIS A 5908:2003.Hal ini dapat terjadi karena nilai kerapatan dan kadar air yang terlalu rendah sehingga mempengaruhi sifat lainnya. Selain itu tidak dilakukannya perlakuan pendahuluan(pre-treatment) pada ampas tebu.

Saran

15

DAFTAR PUSTAKA

Bowyer JL, Shmulsky R, Haygreen JG. 2007. Forest Product and Wood Science

5th ed. United States of America: Blackwell Publishing.

Erniwati, Hadi YS, Massijaya MY, Nugroho N. 2006. Kualitas papan komposit berlapis anyaman bamboo (II) : penggunaan berbagai kadar parafin. Jurnal Teknolgi Hasil Hutan. Vol. 19 (2) : 11-18.

Ginting SH. 2009. Oriented strand boarddari tiga jenis bambu. Skripsi Fakultas Pertanian. Universitas Sumatra Utara. Medan.

Haygreen JG, Bowyer JL. 1986. Hasil Hutan Ilmu Kayu, Suatu Pengantar. Hadikusumo SA, penerjemah. Yogyakarta : UGM Press.Terjemahan dari: Forest Products and Wood Science, an Introduction.

Hermawan D. 2005. Kualitas papan partikel kenaf (Hisbiscus cannabius L) pada berbagai kadar parafin. Jurnal Teknologi Hasil Hutan. Vol. 18(1) : 13-19.

H’ng PS, Lee SH, Loh YW, Lum WC, Tan BH. 2011. Production of low formaldehyde emission particle board by using new formulated formaldehyde based resin. Asian J of Sciencetific Res. 4(3), 264-270

Iskandar M. 2009. Proses Pembuatan Papan Partikel. Pusat Penelitian dan pengembangan hasil Hutan. Bogor.

Iswanto AH. 2009. Papan partikel dari ampas tebu (Saccharum officinarum).[Skripsi] Departemen Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara.

[JIS A] Japanese Standard Association. 2003. Particleboard. JIS A 5908.

Konnerth J, Hahn G, Gindl W. 2009. Feasibility of particle board production using bone glue. Eur. J. Wood Prod. 6, 243-245

Malau KM. 2009. Pemanfaatan ampas tebu sebagai bahan baku dalam pembuatan papan partikel. [Skripsi] Departemen Teknologi Pertanian, Fakultas Pertanian, Universitas Sumatera Utara.

Maloney TM. 1993. Modern Particle Board and Dry Process Fiberboard. San Fransisco : Miller Freeman.

Penebar Swadaya. 2000. Pembudidayaan tebu di Lahan Sawah dan Tegalan. Penebar Swadaya. Jakarta.

Santoso A, Sutigno P. 2004. Pengaruh fumigasi ammonium hidroksida terhadap emisi formaldehid kayu lapis dan papan partikel.Jurnal Penelitian Hasil Hutan. 22:9-16.

Setiawan B. 2008. Papan partikel dari sekam padi. [Skripsi] Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

16

Lampiran 1.Prosedur analisis proksimat bahan baku 1. Kadar Air (AOAC 1995)

Pengujian kadar air bahan diawali dengan menimbang 2-10 gramsampel di dalam cawan yang telah kering dan diketahui bobotnya. Proses dilanjutkan dengan mengeringkan sampel di dalam oven 105 oC selama 2 jam atau hingga mencapai bobot konstan. Sebelum kembali menimbang bobot cawan, cawan yang telah dikeluarkan dari oven dimasukan ke dalam desikator untuk didinginkan hingga mecapai bobot konstan. Kadar air dapat dihitung berdasarkan kehilangan berat, yaitu selisih antara bobot awal sampel dan bobot akhir sampel, dengan menggunakan rumus sebagai berikut:

Keterangan:

a = Bobot awal sampel (gram) b = Bobot akhir sampel (gram) 2. Kadar Abu (AOAC 1995)

Pengujian diawali dengan menimbang 2-10 gram sampel di dalam cawan porselen yang telah diketahui bobotnya.Proses dilanjutkan dengan membakar sampel sampai tidak berasap dan mengabukannya dalam tanur pada suhu 600oC selama 5 jam. Selanjutnya bahan ditimbang hingga diperoleh bobot yang konstan. Kadar abu dihitung dengan rumus:

3.Kadar Lemak (AOAC 1995)

Pengujian dilakukan dengan cara mengekstraksi sampel dari analisa kadar air (sampel bebas air) dengan pelarut organik heksana dalam alat soxhlet selama 6 jam. Pengujian dilanjutkan dengan mengeringkan sampel yang hampir bebas pelarut di dalam oven selama kurang dari satu menit hingga pelarut telah menguap sempurna sebelum sampel dimasukkan ke dalam desikator. Selanjutnya sampel ditimbang hingga diperoleh bobot yang konstan. Kadar lemak dihitung dengan menggunakan rumus berikut:

4. Serat Kasar (AOAC 1995)

Pengujian serat kasar dilakukan dengan memasukkan 1 gram sampel ke dalam labu erlenmeyer 300 ml dan menambahkan 100 ml H2SO4 0.325 N ke

17 Kemudian proses dilanjutkan dengan menyaring sampel menggunakan kertas saring yang telah dikeringkan dan diketahui bobotnya. Setelah itu kertas saring dicuci berturut-turut dengan menggunakan air panas, 25 ml H2SO4 0.325 N, air

panas lagi kemudian 25 ml alkohol. Residu dan kertas saring dikeringkan dalam oven bersuhu 110°C selama 1-2 jam. Kadar serat kasar dapat dihitung dengan menggunakan rumus berikut ini:

Keterangan:

a = Bobot kertas saring akhir (gram) b = Bobot kertas saring awal (gram) c = Bobot sampel(gram)

5. Kadar Protein

Pengujian kadar protein diawali dengan menimbang 0.1 gram sampel di dalam labu Kjedhal dan menambahkan 1 gram katalis serta 2.5 ml H2SO4 ke

dalam labu Kjeldahl. Proses dilanjutkan dengan mendestruksi sampelhinggadiperoleh cairan berwarna hijau jernih. Setelah sampel didinginkan sampai suhu kamar, proses dilanjutkan dengan memasukkan sampel ke dalam alat destilasi dan menambahkan 15 ml NaOH 50% (sampai larutan menjadi basa). Hasil destilasi ditampung ke dalam erlenmeyer 200 ml yang berisi HCl 0,02 N sampai tertampung tidak kurang dari 50 ml destilat. Selanjutnya, sampel didestilasi dengan NaOH 0,02 N disertai penambahan indikator mensel (campuran metil red dan metil blue) 3-4 tetes. Perlakuan tersebut juga dilakukan terhadap blanko. Kadar protein dapat dihitung dengan menggunakan rumus berikut ini:

Keterangan:

18

Lampiran 2.Prosedur pengujian sifat fisik dan mekanik papan partikel (JIS A 5908:2003)

1. Kerapatan

Pengujian dilakukan dengan mengukur bobot dan dimensisampel dalam kondisi kering. Pengukuran dimensi yang dilakukan meliputi pengukuran panjang, lebar, dan tebal untuk mengetahui volume sampel. Kerapatan papan dapat dihitung dengan menggunakan rumus:

2. Kadar Air

Pengujian dilakukan dengan menimbang sampel berukuran 4 x 4 cm atau 4 – 7 gram di dalam cawan yang telah kering dan diketahui bobotnya,proses dilanjutkan dengan mengeringkan sampel di dalam oven 105 oC selama 2 jam atau hingga diperoleh bobot konstan. Sebelum kembali menimbang cawan yang telah dikeluarkan dari oven,cawan terlebih dahulu dimasukan ke dalam desikator untuk didinginkan sampai mencapai bobot konstan. Kadar air dapat dihitung berdasarkan kehilangan berat, yaitu selisih antara bobot awal sampel dan bobot akhir sampel, dengan menggunakan rumus sebagai berikut:

Keterangan:

a = Bobot awal sampel (gram) b = Bobot akhir sampel (gram) 3. Daya Serap Air (DSA)

Pengujian daya serap air dilakukan dengan menimbang bobot awalsampel daya serap air yang berukuran 2.5 x 2.5 cm. Kemudian proses dilanjutkan dengan merendam sampel di dalam air selama 2 dan 24 jam. Pengujian diakhiri dengan menimbang bobot akhir sampel setelah direndam selama 2 dan 24 jam. Daya serap air dapat diukur menggunakan rumus berikut:

Keterangan:

a = Bobot awal sampel (gram) b = Bobot akhir sampel (gram) 4. Pengembangan Tebal (PT)

19 mengukurketebalan akhir sampel setelah direndam selama 2 dan 24 jam. Pengembangan tebal dapat diukur menggunakan rumus berikut:

Keterangan:

a = Tebal awal sampel (cm) b = Tebal akhir sampel (cm) 5. Modulus of Elasticity (MOE)

Pengujian diawali dengan menyiapkan sampel berukuran 2.5 x 10 cm dalam kondisi kering. Uji MOE ini dilakukan dengan menggunakan alat

Universal Testing Macine (UTM). Nilai MOE papan partikel dapat dihitung menggunakan rumus:

Keterangan:

∆P = Perubahan beban yang digunakan (kgf) L = Panjang bentang (cm)

∆y = Perubahan defleksi setiap perubahan beban (cm) b = Lebar sampel (cm)

h = Tebal sampel (cm) 6. Modulus of Rupture (MOR)

Pengujian diawali dengan menyiapkan sampel berukuran 2.5 x 10 cm dalam kondisi kering. Uji MOR ini dilakukan dengan menggunakan alat

Universal Testing Macine (UTM). Nilai MOR papan partikel dapat dihitung menggunakan rumus:

Keterangan:

20

Lampiran 3. Hasil analisis ragam pengaruh kadar perekat tapioka dan parafin terhadap kerapatan papan partikel

Source DF Type I SS Mean Square Pr><α Pr > F

Tapioka 2 0.00032311 0.00016156 0.25 0.7856

Paraffin 2 0.00103811 0.00051906 0.80 0.4803

tapioka*parafin 4 0.00576956 0.00144239 2.21 0.1482

Error 9 0.00586550 0.00065172

Lampiran 4.Hasil analisis ragam pengaruh kadar perekat tapioka dan parafin terhadap kadar air papan partikel

Source DF Type I SS Mean Square Pr><α Pr > F

Tapioca 2 0.44851233 0.22425617 3.20 0.0889

Paraffin 2 0.06265900 0.03132950 0.45 0.6526

Tapioka*Parafin 4 0.85769267 0.21442317 3.06 0.0752

Error 9 0.62980850 0.06997872

Hasil uji Duncan terhadap tapioka

Duncan Grouping Mean N tapioka

A 4.6780 6 8

A

B A 4.5897 6 6

B

21 Lampiran 5Hasil analisis ragam pengaruh kadar perekat tapioka dan parafin

terhadap pengembangan tebal selama 2 jam papan partikel

Source DF Type I SS Mean Square Pr><α Pr > F

Tapioca 2 3.2053524 1.6026762 0.44 0.6578

Paraffin 2 31.0876354 15.5438177 4.26 0.0500

tapioka*parafin 4 237.3152416 59.3288104 16.25 0.0004

Error 9 32.8583730 3.6509303

Hasil uji Duncan terhadap Parafin

Duncan Grouping Mean N parafin

A 7.803 6 3

A

A 7.354 6 1

B 4.818 6 0

Hasil Uji Duncan terhadap parafin

Duncan Grouping Mean N parafin

A 7.803 6 3

A

A 7.354 6 1

22

Lampiran 6.Hasil analisis ragam pengaruh kadar perekat tapioka dan parafin terhadap pengembangan tebal selama 24 jam papan partikel

Source DF Type I SS Mean Square Pr><α Pr > F

Tapioka 2 115.6620663 57.8310332 2.42 0.1438

Parafin 2 17.8960563 8.9480282 0.38 0.6975

Tapioka*Parafin 4 640.8386373 160.2096593 6.72 0.0087

Error 9 214.7184020 23.8576002

Lampiran 7. Hasil analisis ragam pengaruh kadar perekat tapioka dan parafin terhadap daya serap air selama 2 jam papan partikel

Hasil Analisis Keragaman

Source DF Type I SS Mean Square Pr><α Pr > F

Tapioca 2 954.3821848 477.1910924 4.39 0.0467

Parafin 2 4.6960068 2.3480034 0.02 0.9787

Tapioka*Parafin 4 721.8943902 180.4735976 1.66 0.2421

Error 9 978.369194 108.707688

Hasil Uji Duncan terhadap Tapioka

Duncan Grouping Mean N tapioka

A 44.372 6 8

B 29.797 6 10

B

23 Lampiran 8. Hasil analisis ragam pengaruh kadar perekat tapioka dan parafin

terhadap daya serap air selama 24 jam papan partikel Hasil Analisis Keragaman

Source DF Type I SS Mean Square Pr><α Pr > F

Tapioca 2 3747.823441 1873.911721 8.97 0.0072

Paraffin 2 1824.352328 912.176164 4.36 0.0473

tapioka*parafin 4 1967.828235 491.957059 2.35 0.1317

Error 9 1881.167291 209.018588

Hasil Uji Duncan terhadap Tapioka

Duncan Grouping Mean N tapioka

A 96.753 6 8

B 66.199 6 10

B

B 66.087 6 6

Hasil Uji Duncan terhadap Parafin

Duncan Grouping Mean N parafin

A 90.496 6 0

B 70.634 6 1

B

24

Lampiran 9. Analisis keragaman faktor kadar perekat tapioka dan parafin terhadap kateguhan patah (MoR) papan partikel

Hasil Analisis Keragaman

Source DF Type I SS Mean Square Pr><α Pr > F

Tapioka 2 0.00032311 0.00016156 0.25 0.7856

Parafin 2 0.00103811 0.00051906 0.80 0.4803

Tapioka*parafin 4 0.00576956 0.00144239 2.21 0.1482

Error 9 0.00586550 0.00065172

Lampiran 10. Analisis keragaman faktor kadar perekat tapioka dan parafin terhadap kateguhan lentur (MoE) papan partikel

Hasil Analisis Keragaman

Source DF Type I SS Mean Square Pr><α Pr > F

Tapioka 2 2.84201111 1.42100556 1.66 0.2428

Parafin 2 13.19604444 6.59802222 7.73 0.0111

Tapioka*Parafin 4 2.97565556 0.74391389 0.87 0.5174

Error 9 7.68700000 0.85411111

Hasil uji Duncan terhadap pengaruh parafin

Duncan Grouping Mean N parafin

A 52.1000 6 3

B 50.3633 6 1

B

25

RIWAYAT HIDUP

Penulis dilahirkan di Bogor pada tanggal 17 Februari 1991 dari pasangan Jarwoto dan Tiwik Tresnaningsih.Penulis merupakan anak pertama dari dua bersaudara. Tahun 2009 penulis lulus dari SMA Negeri 3 Bogor dan di tahun yang sama penulis lulus seleksi masuk Institut Pertanian Bogor (IPB) melalui jalur PMDK atau jalur rapor yaitu seleksi masuk perguruan tinggi negeri tanpa tes tertulis dan diterima di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian.