STUDI KASUS AUDIT MAINTENANCE MESIN PEMINDAH BAHAN PADA SCRAPER CONVEYOR DAN EXCAVATOR HYDRAULIC DI

PABRIK KERTAS (PULP) PT. TOBA PULP LESTARI, Tbk

SKRIPSI

Skripsi Yang Diajukan Untuk Memenuhi

Syarat Memperoleh Gelar Sarjana Teknik

JAMINAN B. LIMBONG 080401112

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke Hadirat Tuhan Yang Maha Esa atas segala karunia dan rahmat-Nya yang senantiasa diberikan kepada penulis, sehingga penulis dapat menyelesaikan skripsi ini.

Skripsi ini adalah salah satu syarat untuk dapat lulus menjadi Sarjana Teknik di Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara. Adapun judul skripsi ini adalah “Studi Kasus Audit Maintenance Mesin

Pemindah Bahan Pada Scraper Conveyor dan Excavator Hydraulic Di Pabrik

Kertas (Pulp) PT. Toba Pulp Lestari, Tbk”.

Selama penulisan skripsi ini, sangat banyak yang membantu dalam penyelesaian skripsi ini, sehingga penulis merasa perlu untuk berterima kasih kepada:

1. Orang tua tercinta, Ibunda L. Sinaga, atas doa, kasih sayang, pengorbanan, tanggung jawab yang selalu menyertai penulis, dan memberikan penulis semangat yang luar biasa sehingga penulis dapat menyelesaikan skripsi ini. 2. Bapak Ir. Alfian Hamsi, MSc selaku dosen pembimbing yang telah banyak

meluangkan waktunya dan dengan sabar membimbing penulis hingga skripsi ini dapat terselesaikan.

3. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri dan Ir. Syahril Gultom, MT selaku Ketua dan Sekretaris Departemen Teknik Mesin, Fakultas Teknik USU. 4. Bapak/Ibu staf pengajar dan pegawai Departemen Teknik Mesin, Fakultas

Teknik USU.

5. Kepada Saudara-saudara saya yang saya sayangi, Pantas L. Limbong, Romantika H. br. Limbong, ST, Aman R. Limbong, SH.

6. Kakanda Paulus Purba, ST yang telah banyak memberikan masukan selama melakukan penelitian di PT.Toba Pulp Lestari, Tbk.

Disadari bahwa skripsi ini belum sempurna, baik dari segi teknik maupun dari segi materi. Oleh sebab itu, demi penyempurnaan skripsi ini kritik dan saran sangat diharapkan guna membangun skripsi ini menjadi lebih baik.

Akhir kata, penulis berharap agar laporan ini bermanfaat bagi pembaca pada umumnya dan penulis sendiri pada khususnya.

Medan, Juli 2013 Penulis,

Jaminan B. Limbong

DAFTAR ISI

HALAMAN JUDUL Hal

LEMBAR PENGESAHAN ... i

EVALUSI SEMINAR TUGAS SARJANA ... iii

DAFTAR ABSENSI PEMBANDING BEBAS ... v

SPESIFIKASI TUGAS ... vi

KARTU BIMBINGAN ... vii

KATA PENGANTAR ... viii

DAFTAR ISI ... x

DAFTAR GAMBAR ... xiv

DAFTAR NOTASI ... xvi

DAFTAR LAMPIRAN ... xvii

ABSTRAK ... xviii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 3

1.2.1 Tujuan Umum ... 3

1.2.2 Tujuan Khusus ... 3

1.3 Batasan Masalah ... 3

1.4 Metode Penulisan ... 4

BAB II TINJAUAN PUSTAKA

2.1 Sejarah Perkembangan Perawatan ... 6

2.1.1 Dasar-Dasar Perencanaan Pemeliharaan ... 8

2.1.2 Strategi Pemeliharaan ... 10

2.1.3 Pemeliharaan Pada Perusahaan ... 11

2.2 Organisasi Bagian Pemeliharaan Pabrik ... 21

2.3 Jumlah Tenaga Kerja Dan Jam Kerja ... 23

2.3.1 Jumlah Tenaga Kerja ... 23

2.3.2 Jam Kerja ... 23

2.3.3 Failure Definition ... 24

2.4 Pemeliharaan Mesin ... 26

2.4.1 Tujuan Maintenance Dari Mesin Pemindah Bahan ... 27

2.4.2 Pemeliharaan Terencana Mesin Pemindah Bahan ... 28

2.5 Audit Maintenance ... 29

2.5.1 Tujuan Audit Maintenance ... 30

2.6 Audit Mesin Pemindah Bahan ... 31

2.6.1 Observasi Mesin Pemindah Bahan ... 32

BAB III METODOLOGI PENELITIAN 3.1 Waktu Dan Tempat ... 33

3.2 Langkah – langkah Penelitian ... 33

3.3 Variabel Penelitian ... 35

3.3.1 Scraper Conveyor ... 36

3.3.2 Hydraulic Excavator ... 37

3.5 Proses Pengolahan Pulp ... 40

BAB IV TEMUAN MASALAH PADA SCRAPER CONVEYOR DAN HYDRAULIC EXCAVATOR 4.1 Data Kerusakan Pada Scraper Conveyor ... 45

4.1.1 Data Kerusakan Pada Rantai ... 46

4.1.2 Data Kerusakan Pada Rel Rantai ... 48

4.1.3 Data Kerusakan Pada Scrap ... 48

4.1.4 Data Kerusakan Pada Sprocket ... 49

4.1.5 Data Kerusakan Pada Gear Box ... 49

4.2 Data Kerusakan Pada Hydraulic Excavator ... 50

4.2.1 Data Kerusakan Pada Undercariage ... 54

4.2.2 Data Kerusakan Pada Komponen Yang Lainnya ... 57

4.3 Metode Pemecahan Masalah Scraper Conveyor Dan Hydraulic Excavator ... 59

4.4 Analisa Data Kerusakan Scraper Conveyor ... 59

4.4.1 Analisa Kerusakan Rantai ... 59

4.4.2 Analisa Kerusakan Rel Rantai ... 61

4.4.3 Analisa Kerusakan Scrap ... 61

4.4.4 Analisa Kerusakan Sprocket ... 62

4.4.5 Analisa Kerusakan Gear Box ... 62

4.5 Analisa Data Kerusakan Hydraulic Excavator ... 63

4.5.1 Analisa Kerusakan Idler ... 64

4.5.3 Analisa Kerusakan Upper Roller ... 64

4.5.4 Analisa Kerusakan Sprocket ... 65

4.5.5 Analisa Kerusakan Track Shoes ... 65

4.5.6 Analisa Kerusakan Pin ... 66

4.5.7 Analisa Kerusakan Hidrolik ... 67

4.5.8 Analisa Kerusakan Bearing ... 68

4.5.9 Analisa Kerusakan Baut-Baut Mesin ... 69

4.6 Analisa Kerusakan Pada Rantai Scraper Conveyor ... 69

4.6.1 Keuntungan dan Kerugian Rantai ... 70

4.6.2 Jenis-Jenis Rantai ... 71

4.7 Perhitungan Beban Yang Bekerja Pada Satu Rantai ... 73

4.8 Perhitungan Dengan Menggunakan Software Ansys 54 ... 76

4.8.1 Pemodelan Pada Ansys ... 77

4.8.2 Mendefinisikan Element Type ... 77

4.8.3 Menentukan Real Constant ... 78

4.8.4 Memasukkan Material ... 79

4.8.5 Membuat Mesh ... 79

4.8.6 Proses Pembebanan ... 80

4.8.7 Solving ... 81

4.8.8 Menampilkan Hasil ... 82

4.8.9 Menunjukkan Perpindahan ... 83

4.8.11 Perbandingan Perhitungan Manual Dengan Perhitungan Simulasi Ansys 5.4

... 85

BAB V KESIMPULAN DAN SARAN

DAFTAR GAMBAR

Gambar 2.1 Grafik Maintenance Strategy ... 10

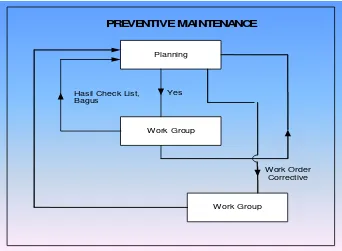

Gambar 2.2 Struktur Kerja Pada Preventive Maintenance ... 12

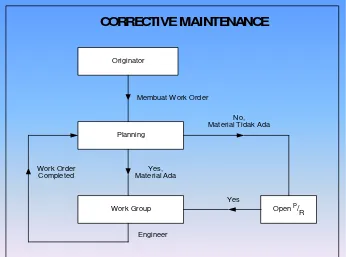

Gambar 2.3 Struktur Kerja pada Corrective Maintenance ... 13

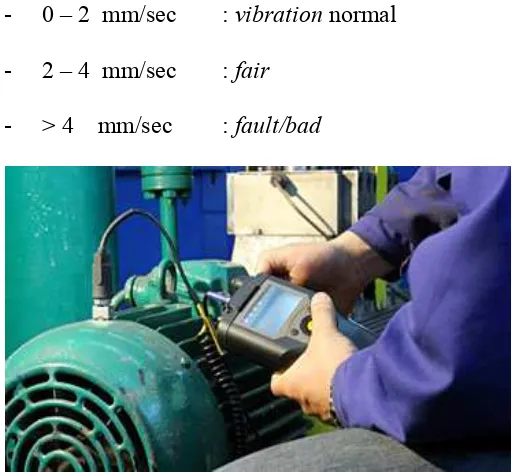

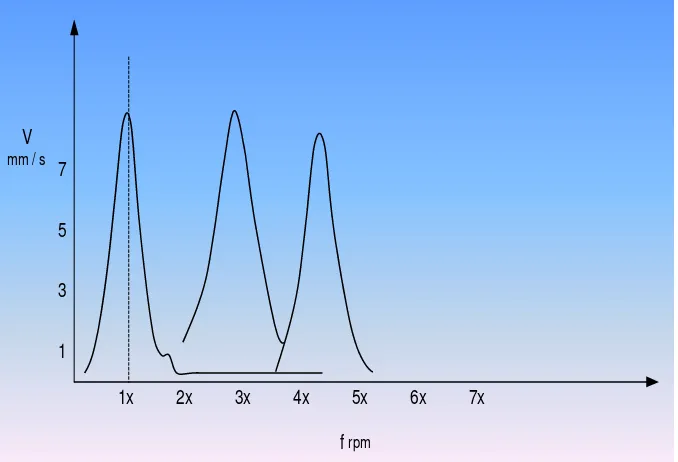

Gambar 2.4 Vibration Test ... 14

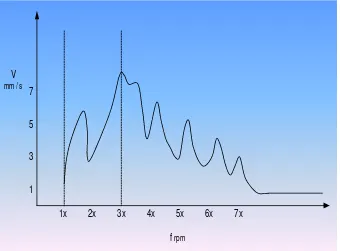

Gambar 2.5 Grafik Bearing Defect ... 15

Gambar 2.6 Grafik Mechanical Looseness ... 15

Gambar 2.7 Grafik Misallignment ... 16

Gambar 2.8 Grafik Unbalance ... 16

Gambar 2.9 Grafik Gear Mesh ... 17

Gambar 2.10 Ultrasonic Test ... 17

Gambar 2.11 Penetrant Test ... 18

Gambar 2.12 Magnetic Test ... 19

Gambar 2.13 Struktur Kerja Predictive Maintenance ... 19

Gambar 2.14 Struktur Organisasi Bagian Maintenance ... 22

Gambar 2.15 Grafik Failure Definition ... 25

Gambar 3.1 Scraper Conveyor ... 36

Gambar 3.2 Hydraulic Excavator ... 38

Gambar 3.4 Diagram Alir Pembuatan Pulp ... 44

Gambar 4.1 Bagian-Bagian Rantai ... 47

Gambar 4.2 Rel Rantai dan Scrap ... 48

Gambar 4.3 Sprocket ... 49

Gambar 4.4 Gear Box ... 50

Gambar 4.5 Undercariage ... 54

Gambar 4.6 Idler ... 55

Gambar 4.7 Roller Track ... 56

Gambar 4.8 Sprocket ... 56

Gambar 4.9 Pin ... 57

Gambar 4.10 Seal Hydraulic ... 58

Gambar 4.11 Hydraulic ... 58

Gambar 4.12 Rantai dan Sprocket ... 70

Gambar 4.13 Rantai Ring ... 71

Gambar 4.14 Rantai Roll Ring ... 72

Gambar 4.15 Rantai Sunyi ... 72

Gambar 4.16 Tampilan pembuatan gambar specimen melalui Ansys ... 77

Gambar 4.17 Tampilan Element Type ... 78

Gambar 4.18 Tampilan Real Constant ... 78

Gambar 4.19 Tampilan memasukkan material ... 79

Gambar 4.20 Proses Meshing ... 80

Gambar 4.21 Proses Pembebanan ... 80

Gambar 4.22 Tampilan Menentukan Gaya ... 81

Gambar 4.24 Tampilan Untuk Menampilkan Hasil ... 82 Gambar 4.25 Tampilan Displacement ... 83 Gambar 4.26 Menentukan Letak Titik Kritis ... 84

DAFTAR NOTASI

X, y, z, a, D, B, C Satuan panjang m, mm

v Kecepatan m/s

Q Kapasitas konveyor ton/jam

G Berat muatan kg

Q, Wb’, Wp’, Wp’’ Berat persatuan panjang N/m

M Momen Lentur Nm

, Tegangan N/m2

Berat jenis kg/m3

Nn Putaran rpm, fpm

C Beban nominal dinamis kg

Crl Beban nominal dinamis spesifik kg

D, d Diameter m, mm

P Daya Watt

z Momen inersia m4

Pr Beban ekuivalen dinamik kg

X, Y Faktor pembebanan -

Fc Faktor koreksi -

T Momen torsi Nm

F Tebal mm

Sf Faktor keamanan -

DAFTAR LAMPIRAN

ABSTRAK

Untuk tetap exist suatu perusahaan harus memperhatikan kelancaran proses produksinya sehingga dapat terus berproduksi. Kelancaran proses produksi dipengaruhi oleh beberapa hal seperti sumber daya manusia serta kondisi dari fasilitas produksi yang dimiliki, dalam hal ini mesin produksi dan peralatan pendukung lain. Untuk menjaga agar peralatan produksi dapat selalu berada pada kondisi yang baik maka diperlukan kegiatan perawatan yang bertujuan untuk mengoptimalkan keandalan dari komponen-komponen peralatan maupun sistem tersebut. Sistem preventive maintenance pada sebuah sistem mesin pemindah bahan ini untuk mencari akar masalah pada scraper conveyor dan hydraulic excavator dan mencari solusi untuk mengatasi masalah tersebut. Dalam proses penyusunan laporan tugas akhir mengenai penerapan sistem preventive

maintenance di PT. Toba Pulp Lestari, Tbk, penulis melakukan observasi

lapangan, pengumpulan, penyusunan serta pengolahan data dengan langkah-langkah sistem matematis yang disusun dalam suatu metodologi penelitian. Adapun kerusakan yang sering timbul pada scraper conveyor dan hydraulic excavator adalah bushing terkikis, retak pada link, pin patah, rantai terlepas, rel rantai terkikis, scrap bengkok, sprocket terkikis, oli gear box berkurang, shaft cepat aus, baut longgar, idler rusak tergantung limit, roller aus, dan miring, upper roller miring, sprocket habis dan sudah aus, track shoes longgar, pin longgar dan aus pompa hidrolik sering bocor, kebocoran pada sambungan selang hidrolik, bearing pecah, dan baut-baut mesin longgar. Penanganan masalah tersebut dapat dilakukan dengan dua cara, yaitu penanganan rekayasa engineering dan rekayasa material. Seiring perkembangan zaman, untuk mengetahui beban kerusakan, kita dapat menggunakan software ansys 5.4. Dari hasil perhitungan manual yang didapat penulis adalah sebagai berikut, beban yang terjadi pada satu rantai τ= 215,056 KPa. Hasil dari perhitungan ansys 5.4 diperoleh τi =310352 KPa.

ABSTRACT

To existing firm must pay attention to the smooth production process so that it can continue to produce. Smooth production process is influenced by several things such as human resources and the conditions of production facilities owned, in this case the production of machinery and other supporting equipment. To keep the production equipment can always be in good condition then takes care of activities that aim to optimize the reliability of the components of the equipment or system. System of preventive maintenance on an engine system transfer this material to find the root of the problem in scraper conveyor and hydraulic excavators and find solutions to overcome these problems. In the process of preparation of final report on the implementation of preventive maintenance system in PT. Toba Pulp Lestari Tbk, the author conducted field observation, collection, compilation and processing of data with mathematical system measures laid out in a research methodology. The damage that often arise in scraper conveyor and hydraulic excavator bushing is eroded, cracked on the link, broken pin, regardless chain, chain eroded rail, scrap crooked, eroded sprocket, gear box oil is reduced, fast shaft wear, loose bolts, broken idler depends limit, roller wear, and oblique, oblique upper roller, exhausted and worn sprockets, track shoes loose, loose pin and wear often leaking hydraulic pumps, hydraulic hose leaks at the connection, bearing broke, and the engine bolts loose. Handling of the problem can be done in two ways, namely the handling of engineering and engineering materials engineering. Along with the times, to know the brunt of the damage, we can use ansys 5.4 software. From the results the authors obtained the manual calculation is as follows, the expenses incurred on the chain τ = 215.056 kPa. The results of calculations obtained ansys 5.4 τi = 310 352 kPa.

ABSTRAK

Untuk tetap exist suatu perusahaan harus memperhatikan kelancaran proses produksinya sehingga dapat terus berproduksi. Kelancaran proses produksi dipengaruhi oleh beberapa hal seperti sumber daya manusia serta kondisi dari fasilitas produksi yang dimiliki, dalam hal ini mesin produksi dan peralatan pendukung lain. Untuk menjaga agar peralatan produksi dapat selalu berada pada kondisi yang baik maka diperlukan kegiatan perawatan yang bertujuan untuk mengoptimalkan keandalan dari komponen-komponen peralatan maupun sistem tersebut. Sistem preventive maintenance pada sebuah sistem mesin pemindah bahan ini untuk mencari akar masalah pada scraper conveyor dan hydraulic excavator dan mencari solusi untuk mengatasi masalah tersebut. Dalam proses penyusunan laporan tugas akhir mengenai penerapan sistem preventive

maintenance di PT. Toba Pulp Lestari, Tbk, penulis melakukan observasi

lapangan, pengumpulan, penyusunan serta pengolahan data dengan langkah-langkah sistem matematis yang disusun dalam suatu metodologi penelitian. Adapun kerusakan yang sering timbul pada scraper conveyor dan hydraulic excavator adalah bushing terkikis, retak pada link, pin patah, rantai terlepas, rel rantai terkikis, scrap bengkok, sprocket terkikis, oli gear box berkurang, shaft cepat aus, baut longgar, idler rusak tergantung limit, roller aus, dan miring, upper roller miring, sprocket habis dan sudah aus, track shoes longgar, pin longgar dan aus pompa hidrolik sering bocor, kebocoran pada sambungan selang hidrolik, bearing pecah, dan baut-baut mesin longgar. Penanganan masalah tersebut dapat dilakukan dengan dua cara, yaitu penanganan rekayasa engineering dan rekayasa material. Seiring perkembangan zaman, untuk mengetahui beban kerusakan, kita dapat menggunakan software ansys 5.4. Dari hasil perhitungan manual yang didapat penulis adalah sebagai berikut, beban yang terjadi pada satu rantai τ= 215,056 KPa. Hasil dari perhitungan ansys 5.4 diperoleh τi =310352 KPa.

ABSTRACT

To existing firm must pay attention to the smooth production process so that it can continue to produce. Smooth production process is influenced by several things such as human resources and the conditions of production facilities owned, in this case the production of machinery and other supporting equipment. To keep the production equipment can always be in good condition then takes care of activities that aim to optimize the reliability of the components of the equipment or system. System of preventive maintenance on an engine system transfer this material to find the root of the problem in scraper conveyor and hydraulic excavators and find solutions to overcome these problems. In the process of preparation of final report on the implementation of preventive maintenance system in PT. Toba Pulp Lestari Tbk, the author conducted field observation, collection, compilation and processing of data with mathematical system measures laid out in a research methodology. The damage that often arise in scraper conveyor and hydraulic excavator bushing is eroded, cracked on the link, broken pin, regardless chain, chain eroded rail, scrap crooked, eroded sprocket, gear box oil is reduced, fast shaft wear, loose bolts, broken idler depends limit, roller wear, and oblique, oblique upper roller, exhausted and worn sprockets, track shoes loose, loose pin and wear often leaking hydraulic pumps, hydraulic hose leaks at the connection, bearing broke, and the engine bolts loose. Handling of the problem can be done in two ways, namely the handling of engineering and engineering materials engineering. Along with the times, to know the brunt of the damage, we can use ansys 5.4 software. From the results the authors obtained the manual calculation is as follows, the expenses incurred on the chain τ = 215.056 kPa. The results of calculations obtained ansys 5.4 τi = 310 352 kPa.

BAB I PENDAHULUAN

1.1 Latar Belakang

Untuk tetap exist suatu perusahaan harus memperhatikan kelancaran proses produksinya sehingga dapat terus berproduksi. Kelancaran proses produksi dipengaruhi oleh beberapa hal seperti sumber daya manusia serta kondisi dari fasilitas produksi yang dimiliki, dalam hal ini mesin produksi dan peralatan pendukung lain. Untuk menjaga agar peralatan produksi dapat selalu berada pada kondisi yang baik maka diperlukan kegiatan perawatan yang bertujuan untuk mengoptimalkan keandalan dari komponen-komponen peralatan maupun sistem tersebut. Dengan adanya perawatan diharapkan peralatan mampu memberikan performasinya seoptimal mungkin dalam mendukung kelancaran proses produksi.

untuk membantu peningkatan efisiensi tersebut. Salah satu teknologi yang dapat membantu adalah dengan menggunakan mesin pemindah bahan. Alat pemindah bahan ini dipergunakan untuk memindahkan muatan di suatu area, pabrik, departemen, tempat penimbunan, pembongkaran dan lainnya.

Menjaga kondisi mesin-mesin dan peralatan yang mendukung sistem produksinya juga merupakan komponen penting dalam manajemen pemeliharaan mesin/peralatan di lantai pabrik. Untuk menunjang kelancaran proses produksi perlu adanya pemeliharaan dan perbaikan jika terjadi kerusakan terhadap mesin-mesin dan peralatan yang digunakan. Untuk mencegah kerusakan mesin-mesin (breakdowns) ataupun paling tidak untuk mengurangi jenis dan waktu kerusakannya sehingga proses produksi tidak terlalu lama berhenti, maka dibutuhkan sistem perawatan dan pemeliharaan mesin/peralatan yang baik dan tepat sehingga hasilnya dapat meningkatkan produktivitas dan efisiensi mesin dan kerugian yang diakibatkan oleh kerusakan mesin dapat dihindari.

Tidak tepatnya penanganan dan pemeliharaan mesin dan peralatan tidak saja dapat menyebabkan masalah kerusakan (breakdowns) mesin dan peralatan saja tetapi juga dapat mengakibatkan timbulnya kerugian-kerugian lainnya seperti lamanya waktu set-up dan adjustment, mesin menghasilkan produk cacat ataupun produk yang harus dikerjakan ulang, mesin beroperasi tetapi tidak menghasilkan dan seringnya mesin berhenti tiba-tiba, dan menurunnya kecepatan produksi mesin, dan juga kerugian yang timbul pada awal produksi sampai kondisi produksi yang stabil dicapai.

apa yang disebut dengan six big loses dalam pelaksanaan proses produksinya. Sehingga dibutuhkan langkah-langkah yang efektif dan efisiensi untuk dapat menanggulangi dan mencegah masalah-masalah yang mengakibatkan rendahnya produktivitasnya dan efisiensi mesin/peralatan tersebut. Manajemen pemeliharaan mesin/peralatan adalah teknik-teknik dan aktivitas-aktivitas untuk menjaga, mempertahankan dan meningkatkan produktivitas dan efisiensi mesin dan peralatan yang secara langsung juga akan meningkatkan mutu produk.

PT. Toba Pulp Lestari, Tbk, ini pada bagian pengangkutan dan pemindahan serta pendistribusian, keberadaan mesin pemindah bahan memegang peranan penting. Penggunaan alat pemindah bahan yang sesuai akan sangat membantu dalam kelancaran produksi.

1.2 Tujuan Penelitian

Tujuan dari penelitian ini dibagi menjadi dua, yaitu tujuan umum dan tujuan khusus.

1.2.1 Tujuan Umum

Tujuan umum dari penelitian ini adalah studi kasus audit maintenance mesin pemindah bahan pada scraper conveyor dan excavator hydraulic di pabrik kertas (pulp) PT. Toba Pulp Lestari, Tbk.

1.2.2 Tujuan Khusus

Tujuan khusus dari penelitian ini adalah:

1. Untuk mencari masalah pada scraper conveyor dan excavator hydraulic. 2. Mencari penyebab dari masalah tersebut.

1.3 Batasan Masalah

Adapun batasan masalah yang akan dibahas oleh penulis adalah mengenai sistem pemeliharaan (preventive maintenance) pada mesin pemindah bahan di PT. Toba Pulp Lestari, Tbk. Dari sistem pemeliharaan (preventive maintenance) tersebut akan dibahas tentang masalah yang sering terjadi pada scraper conveyor dan hydraulic escavator.

Karena begitu luasnya cakupan tentang mesin pemindah bahan ini maka penulis mengambil beberapa contoh kasus saja, yaitu masalah yang ada pada scraper conveyor dan hydraulic excavator, dimana permasalahan sangat sering

terjadi. Dengan demikian disinilah perlu dicari penyebab dari masalah dan solusi untuk mengatasi hal tersebut, sehingga masalah yang sering muncul pada scraper conveyor dan hydraulic excavator akan berkurang. Pembatasan ini dimaksudkan

untuk membatasi permasalahan yang akan dibahas sehingga lebih fokus dan sistematis.

1.4 Metode Penulisan

Adapun metode penulisan yang dilakukan oleh penulis dalam penulisan Tugas Sarjana ini adalah sebagai berikut :

1. Metode Wawancara

Penulis melakukan tanya jawab langsung dengan staf maupun operator yang bersangkutan untuk mendapatkan informasi dan data yang lengkap tentang topik yang akan dibahas.

Penulis melakukan peninjauan langsung pada proses yang berkaitan dengan sistem pemeliharaan pada mesin pemindah bahan di PT. Toba Pulp Lestari, Tbk.

3. Metode Kepustakaan

Penulis berusaha mencari dan mempelajari buku-buku referensi yang berhubungan dengan topik yang dibahas, baik yang diperoleh dari perusahaan maupun dari perpustakaan yang ada di kampus.

1.5 Sistematika Penulisan

Agar penyusunan skripsi ini dapat tersusun secara sistematis dan mempermudah pembaca memahai tulisan ini, maka skripsi ini dibagi dalam beberapa bagian yaitu: Bab I: Pendahuluan, yang berisi tentang latar belakang masalah, perumusan masalah, tujuan dan manfaat penelitian, pembatasan masalah dan sistematika penulisan. Bab II: Tinjauan pustaka, yang berisi tentang teori-teori yang berhubungan dengan pengertian maintenance, tugas-tugas bagian pemeliharaan dan instruksi-instruksi umum dalam pemeliharaan dll. Dasar teori dari berbagai sumber, diantaranya berasal dari: buku-buku pedoman, jurnal, paper, tugas akhir, e_mail, dan eNews. Bab III: Metodologi penelitian, yang berisi tentang hal-hal yang berkaitan dengan langkah-langkah serta prosedur yang akan dilakukan dalam melakukan penelitian. Bab IV: Temuan masalah pada scraper conveyor dan hydraulic excavator, yang berisi tentang pembahasan dan analisa

excavator yang ada di PT. Toba Pulp Lestari, Tbk. Bab V: Kesimpulan dan saran,

yang berisi mengenai kesimpulan dan saran tentang sistem manajemen pemeliharaan (preventive maintenance) pada scraper conveyor dan hydraulic excavator yang diterapkan di PT. Toba Pulp Lestari, Tbk. Daftar pustaka dan

lampiran.

BAB II

TINJAUAN PUSTAKA

2.1 Sejarah Perkembangan Perawatan (Maintenance)

Pada generasi I, sebelum perang dunia II pemeliharaan peralatan di Jepang menggunakan cara pemeliharaan lama (metode klasik) yaitu dengan menggunakan sistem breakdown maintenance (BM). Dimana pemeliharaan dilakukan setelah timbul kerusakan. Hal ini masih dapat dilakukan dikarenakan oleh :

1. Mekanisasi industri tidak tinggi, sehingga down time bukan masalah. 2. Peralatan sangat sederhana dengan tingkat keandalan tinggi, (karena

rancangan dibuat berlebihan) dan mudah dirawat.

3. Tidak membutuhkan maintenance secara matematis, kecuali pembersihan dan pelumasan, sehingga skill yang dibutuhkan rendah.

4. Preventive bukan prioritas utama.

Generasi II, yaitu pada saat perang dunia II industri-industri di Jepang mulai mengalami kesulitan dengan kerusakan yang dihadapi. Hal ini disebabkan oleh :

2. Sejak tahun 1950-an jenis mesin dan peralatan industri makin banyak dan kompleks.

3. Down time menjadi perhatian utama, sehingga mulai tercipta konsep

preventive maintenance (1960) dan pelaksanaan overhaul dilakukan

secara periodik pada interval yang tetap.

4. Peningkatan ongkos pemeliharaan terhadap ongkos operasi, sehingga meningkat pada sistem perencanaan dan penjadwalan.

Dengan demikian pemeliharaan hanya akan segera dilakukan setelah mesin/peralatan mengalami kerusakan, hal ini juga yang menyebabkan para insinyur pemeliharaan tidak punya waktu untuk memberikan ide-ide yang baik bagi pengembangan dasar dalam usaha untuk meminimalkan kerusakan tersebut.

Sehingga pada generasi III yaitu sejak pertengahan tahun 1970-an, dengan adanya peningkatan proses perubahan di industri Jepang maupun dunia yang memacu adanya sistem pemeliharaan preventive maintenance sebagai sistem pemeliharaan yang tepat dan yang sering digunakan hingga saat ini, dan sejarah pemeliharaan breakdown maintenance telah ditinggalkan.

Pengertian pemeliharaan (maintenance) menurut JIS adalah semua pengaturan dan kegiatan yang diperlukan untuk menjaga/memelihara suatu peralatan pada kondisi siap pakai/siap operasi atau dengan memperbaikinya sehingga bebas dari kerusakan. Sedangkan tujuan pemeliharaan dapat dibagi atas beberapa tujuan, yaitu :

Tujuannya adalah adalah suatu kegiatan untuk menjaga/memelihara suatu peralatan/mesin dapat beroperasi dengan keadaan baik dan bebas dari penurunan mutu baik peralatan/mesin maupun produk yang dihasilkan.

2. Tujuan pemeliharaan dalam arti luas

Tujuannya adalah semua kegiatan yang dibutuhkan untuk menunjang kelancaran produksi dan meningkatkan produktivitasnya yaitu dengan cara:

1. Menyempurnakan peralatan/mesin. 2. Menyempurnakan mutu produk.

3. Penyerahan dan penyelesaian tepat waktu.

4. Meningkatkan efisiensi dan biaya pemeliharaan yang ekonomis. 5. Mengurangi kecelakaan dan meningkatkan moral kerja.

b) Tujuan pemeliharaan jika ditinjau dari segi teknis:

1. Memelihara keberadaan peralatan dan mesin agar siap pakai dalam kurun waktu tertentu (Availability).

2. Menjaga kemampuan peralatan dan mesin demi melaksanakan fungsinya dalam keadaan dan waktu tertentu (Reability).

3. Menyempurnakan bagian peralatan dan mesin agar mudah dipelihara dalam kondisi pemeliharaan yang spesifik dan jangka waktu tertentu (Maintainability).

Dasar rencana kerja pemeliharaan merupakan rencana pokok (master plan) yang terdiri dari dasar strategis pemeliharaan jangka panjang, yaitu :

1. Rencana kerja pemeliharaan untuk jangka waktu 10 tahun, yang meliputi : a. Rencana kerja pemeliharaan pencegahan (Preventive

Maintenance).

b. Rencana kerja untuk penyempurnaan (Improvement).

c. Rencana kerja pembelian material dalam skala besar (Refractory Material).

2. Rencana kerja pemeliharaan tahunan

a. Rencana kerja pemeliharaan tahunan yang diambil dari rencana kerja jangka panjang (Time Based).

b. Rencana kerja pemeliharaan yang dibuat untuk perhitungan biaya/estimasi anggaran untuk satu tahun fiskal.

c. Rencana pembaharuan (Renewal Plan) dan rekondisi peralatan. d. Rencana kerja yang dikontrakkan.

e. Rencana pembelian material seperti spare part, minyak pelumas, dll.

3. Rencana kerja pemeliharaan bulanan, yang meliputi :

a. Rencana kerja pemeliharaan berdasarkan kondisi peralatan. b. Rencana pekerjaan pemeliharaan yang tertunda pada bulan lalu. c. Rencana perbaikan peralatan dari hasil koordinasi seksi operasi

dengan seksi pemeliharaan.

a. Rencana kerja pemeliharaan berdasarkan kondisi (Condition Based).

b. Rencana kerja pemeliharaan dari hasil koordinasi seksi operasi dan seksi pemeliharaan yang dilakukan sebelum memulai pekerjaan.

2.1.2 Strategi Pemeliharaan (Maintenance Strategy)

Pada dasarnya strategi pemeliharaan (maintenance strategy) ada dua macam yaitu, pemeliharaan yang direncanakan (planned paintenance) dan pemeliharaan diluar dari perencanaan (unplanned maintenance), dimana perencanaan pemeliharaan (planned maintenance) dilakukan secara rutin (preventive maintenance) dengan jadwal pemeliharaan yang telah ditentukan (scheduled maintenance) ataupun (predictive maintenance) sedangkan pemeliharaan diluar perencanaan (unplanned maintenance) adalah merupakan pemeliharaan darurat yang tidak diinginkan (emergency maintenance) yang terjadi diluar dugaan tetapi harus segera diperbaiki kembali (corrective maintenance), sebab hal tersebut sangat berpengaruh dalam proses produksi.

Untuk lebih jelasnya dapat kita lihat pada diagram berikut ini :

PLANNED UNPLANNED

Gambar 2.1 Grafik Maintenance Strategy

2.1.3 Pemeliharaan Pada Perusahaan

Perusahaan ini juga memiliki sebuah maintenance departement yang merupakan bagian dari engineering departement yang memiliki tanggung jawab dalam pemeriksaan mesin-mesin di pabrik. Departemen ini dipimpin oleh seorang Manajer yang membawahi dua orang Deputi. Seorang deputi ditugaskan untuk menanggung jawabi bidang engineering yang meliputi instrument, electrical serta planning & control dan seorang lainnya bertanggung jawab untuk pemeliharaan

yang terdiri dari energy serta Fiber Line & Chemical Plant.

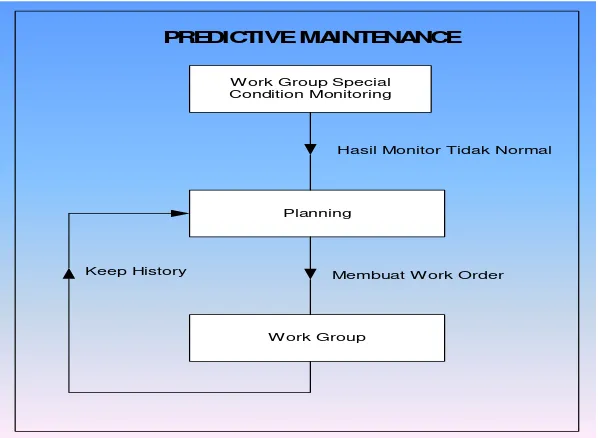

Ada tiga jenis pemeliharaan mesin yang dikenal yaitu corrective maintenance, preventive maintenance dan predictive maintenance. Preventive

maintenance adalah kegiatan pemeliharaan dimana dilakukan pencegahan

terjadinya kerusakan mesin dengan melakukan pemeriksaan secara berkala baik itu daily, weekly, monthly, quarterly dan yearly. Kegiatan pemeliharaan seperti ini paling sering diterapkan oleh bagian maintenance PT. Toba Pulp Lestari, Tbk. Sedangkan correcitve maintenance merupakan kegiatan pemeliharaan yang dilakukan apabila mesin sudah mengalami kerusakan. Predictive maintenance merupakan kegiatan yang meramalkan terjadinya kerusakan atau kapan mesin akan mengalami kerusakan. Dalam melaksanakan predictive maintenance di

SCHEDULED PREDICTIVE

perusahaan ini, terdapat kelompok yang disebut Conditioning Monitoring Group yang bertugas untuk mendeteksi keadaan suatu mesin.

Dan sekarang sedang dikembangkan jenis pemeliharaan yang disebut dengan proactive maintenance yaitu jenis pemeliharaan yang dengan langsung mengadakan perbaikan mesin bila dijumpai kerusakan di lapangan pada waktu dilakukan pemeriksaan.

a. Sistem Pemeliharaan Rutin (Preventive Maintenance)

Preventive maintenance di PT. Toba Pulp Lestari. Tbk, dilakukan dengan

beberapa tahap, antara lain:

- Register equipment yaitu mendata seluruh equipment dan

komponennya yang digunakan di pabrik.

- Menentukan tingkat resiko atau menentukan equipment mana yang sangat vital bagi kelangsungan operasi pabrik dan gampang rusak. - Perencanaan jadwal inspeksi bagi setiap equipment berdasarkan

tingkat resikonya.

- Memeriksa kondisi setiap equipment secara berkala (daily, weekly,

monthly dan yearly) dan mencatatnya pada formulir inspeksi

preventive maintenance.

Planning

Work Group

Work Group Yes

PREVENTIVE MAINTENANCE

Hasil Check List, Bagus

Work Order Corrective

[image:30.595.143.485.84.335.2]Gambar 2.2 Struktur Kerja pada Preventive Maintenance

b. Sistem Pemeliharaan Ulang (Corrective Maintenance)

Sedangkan pada corrective maintenance hanya dilakukan perbaikan-perbaikan equipment yang secara berkala harus diperbaiki maupun yang rusak di luar perhitungan. Dalam setiap melakukan perbaikan harus mempunyai surat perintah kerja atau work order (lampiran) yang juga merupakan data yang disimpan sebagai sejarah (history) dari equipment tersebut apabila dilakukan kembali perbaikan.

Originator

Planning

Work Group

No, Material Tidak Ada Membuat Work Order

Work Order Completed

CORRECTIVE MAINTENANCE

Engineer

Open P/R Yes,

Material Ada

Yes

[image:31.595.140.486.85.342.2]- W/O : Completed, diberikan ke planning untuk disimpan Hystory dari Equipment yang dikerjakan.

Gambar 2.3 Struktur Kerja pada Corrective Maintenance

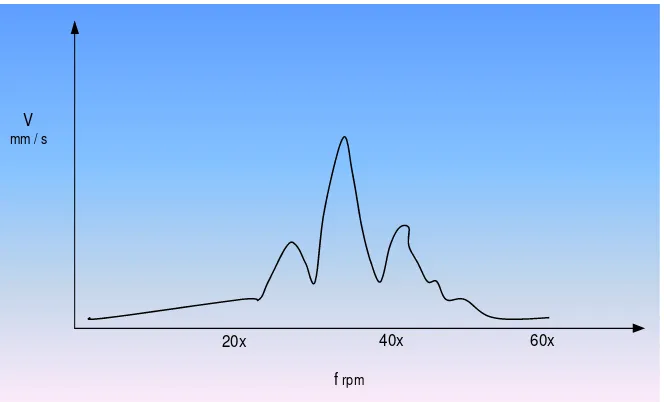

c. Predictive Maintenance

Pada predictive maintenance dilakukan beberapa test pada mesin yang sedang beroperasi, untuk mencegah dan menduga kerusakan suatu equipment. Beberapa diantaranya adalah:

1. Vibration Test

Test ini digunakan untuk mengetahui kondisi dari suatu rotation equipment seperti motor dengan menggunakan collector data. Pada test ini

dilakukan pengukuran terhadap rotation equipment tersebut dengan arah radial horizontal, radial vertikal dan aksial. Vibrasi diukur dalam frekwensi, namun beberapa vibrasi diukur dalam :

- Displacement, mm/mil

- Velocity, mm/sec

Misalnya :

Vibration dalam velocity (mm/sec) :

- 0 – 2 mm/sec : vibration normal - 2 – 4 mm/sec : fair

[image:32.595.184.440.140.376.2]- > 4 mm/sec : fault/bad

Gambar 2.4 Vibration Test

Masalah – masalah yang sering muncul dari vibration of equipment adalah : a. Bearing Defect, kerusakan bantalan

Contoh analisa kerusakan untuk putaran equipment 1500 rpm :

1x 3x 5x 7x 9x 20x 40x

1 7

5

3 V mm/sec

f rpm

[image:32.595.144.484.500.713.2]b. Mechanical Looseness

1x 3x 4x 6x

1 7

5

3

f rpm 5x

2x 7x

[image:33.595.145.485.146.397.2]V mm / s

Gambar 2.6 Grafik Mechanical Looseness

1x 3x 4x 6x 1

7

5

3

f rpm 5x

2x 7x

V mm / s

[image:34.595.145.484.85.316.2]Muncul 1 x rpm untuk semua axial.

Gambar 2.7 Grafik Misallignment d. Unbalance

1x 3x 4x 6x

1 7

5

3

f rpm 5x

2x 7x

V mm / s

Muncul 1 x rpm untuk semua radial.

[image:34.595.144.483.431.637.2]40x 20x

f rpm

60x V

mm / s

Gear Mesh frequency = tooth x rpm

Gambar 2.9 Grafik Gear Mesh 2. Wall Thickness Test (Ultrasonic Test / UT)

[image:35.595.148.480.83.284.2]Test ini dilakukan dengan mengukur ketebalan suatu pipa ataupun dinding tangki. Pada saat melakukan test, temperature benda kerja diharuskan lebih dari 60 ºC, misalnya untuk pipa dengan diameter 1 inci SCH 10S. Ketebalan suatu dinding pipa atau tangki dikatakan rusak apabila ketebalannya berkurang sebanyak 20 % dari ketebalan standar atau ketebalan semula.

Penetrant test ini dilakukan dengan tujuan untuk melihat adanya crack

(retak atau goresan) dalam suatu ketebalan pipa, dinding tangki, dan sambungan las. Test ini dilakukan dengan cara menggunakan campuran kimia dengan menyemprotkannya pada pipa tersebut. Campuran kimia yang disemprotkan atau disebut chemical spray terdiri atas tiga jenis yaitu :

- Cleaner atau pembersih

- Penetrant yang berwarna merah

- Developer yang berwarna putih

Adapun cara kerja dari penetrant test ini adalah sebagai berikut :

Benda yang mau dilihat harus terlebih dahulu dibersihkan dengan cleaner.

Menyemprotkan benda dengan menggunakan cairan penetrant. Diamkan sekitar 15 menit.

Benda dibersihkan kembali dengan cleaner.

Menyemprotkan benda dengan menggunakan cairan developer. Diamkan sekitar 5 menit.

Jika ada goresan atau retak akan terlihat garis berwarna merah.

4. Magnetic Test

Test ini digunakan untuk melihat ukuran ketebalan pipa atau dinding tangki, dari sisi luar (outer side) dan sisi dalam (inner side).

Gambar 2.12 Magnetic Test 5. Laser / X – Ray Test

Test ini digunakan untuk mengukur ketebalan/keretakan dari suatu pipa / dinding tangki dalam jumlah yang banyak.

[image:37.595.164.463.492.711.2]Adapun struktur kerja pada predictive maintenance dapat dilihat pada gambar di bawah.

W ork Group Special Condition Monitoring

Planning

W ork Group

Hasil Monitor Tidak Normal

Membuat W ork Order Keep History

PREDICTIVE MAINTENANCE

d. Proactive Maintenance

Proactive maintenance adalah pengembangan dari predictive maintenance

dengan adanya investigasi dari kerusakan yang dideteksi di lapangan dan langsung mengadakan perbaikan.

e. Shutdown Jobs

Selain jenis-jenis pemeliharaan di atas, masih ada satu lagi pekerjaan pemeliharaan yang mencakup seluruhnya yaitu shutdown jobs. Shutdown Jobs adalah pekerjaan – pekerjaan pemeliharaan dan perawatan yang dikerjakan pada saat mill/plant berhenti total yang sering disebut dengan overhall.

Di bawah ini adalah contoh rumus untuk menghitung total workgroup (yang terdiri atas Mechanics, Civils, Electricals, Contractor dan sebagainya) yang diperlukan dalam satu kali shutdown.

Work Hours

Hours Power x Man

Power Man

Total

Keterangan:

Manpower : Tenaga kerja Hours : Waktu

2.2 Organisasi Bagian Pemeliharaan Pabrik

Pemeliharaan merupakan fungsi yang sangat penting dalam suatu perusahaan untuk menjamin kelancaran proses produksinya. Oleh karena itu, adanya bagian maintenance dalam suatu pabrik merupakan sesuatu yang diharapkan. Perlu adanya bagian pemeliharaan ini disebabkan juga oleh kegiatan pemeliharaan yang sangat rumit yang menyangkut seluruh perawatan pabrik.

Bagian pemeliharaan tidak terlepas sama sekali dari bagian produksi karena kegagalan kegiatan pemeliharaan sangat mengganggu kelancaran proses produksi. Sebagai contoh, apabila kegiatan maintenance tidak berjalan dengan baik dan efektif, misalkan karena mesin – mesin yang rusak terlambat atau tidak diperbaiki, maka keadaan ini akan mengakibatkan proses produksi akan terhenti atau macet dimana kelancaran proses produksi akan terganggu. Dengan adanya suatu pemeliharaan yang baik dan efektif, maka akan dapat dicegah timbulnya kerusakan (breakdown) sebelum waktunya kerusakan tersebut seharusnya terjadi. Oleh karena itu, pada umumya bagian pemeliharaan di dalam suatu pabrik merupakan bagian yang membantu dan memberi laporan kepada kepala pabrik atau bagian produksi mengenai keadaan peralatan produksi. Peranan bagian pemeliharaan dalam suatu pabrik akan bertambah penting apabila perusahaan tersebut menggunakan mesin–mesin yang serba otomatis dalam proses produksinya.

perusahaan kecil. Jenis–jenis pekerjaan pemeliharaan yang umumnya dilakukan oleh bagian maintenance adalah sebagai berikut:

a. Pemeliharaan bangunan. b. Pemeliharaan peralatan pabrik. c. Pemeliharaan peralatan elektrik.

d. Pemeliharaan pembangkit (power plant). e. Pemeliharaan penerangan dan ventilasi pabrik.

f. Pemeliharaan peralatan material handling dan transportasi. g. Pemeliharaan halaman dan taman pabrik.

h. Pemeliharaan peralatan service. i. Pemeriharaan peralatan gudang.

Gambar 2.14 Struktur Organisasi bagian maintenance PT. Toba Pulp Lestari, Tbk Direktur

Tata Usaha

Ka Bagian Teknik Ka Bagian

Maintenance

Ka seksi Staff

Pekerja

Ka seksi

2.3 Jumlah Tenaga Kerja dan Jam Kerja 2.3.1 Jumlah Tenaga Kerja (Manpower)

PT. Toba Pulp Lestari, Tbk didukung oleh tenaga kerja dalam menjalankan seluruh kegiatan operasionalnya dimana tenaga kerja yang diperlukan perusahaan ini terdiri dari tenaga kerja tetap dan tenaga kerja tidak tetap. Tenaga kerja tetap dan tidak tetap pada PT. Toba Pulp Lestari, Tbk, terdiri dari karyawan di bagian pabrik (Mill) dan karyawan yang berada di bagian hutan (Forestry). Jumlah tenaga kerja tetap di pabrik sebanyak 577 orang dan di bagian

forestry sebanyak 453 orang. Untuk karyawan tidak tetap berjumlah 346 orang di

bagian pabrik sedangkan untuk pada bagian hutan jumlah karyawan tidak tetap sebanyak 532 orang. Tenaga kerja tidak tetap pada PT. Toba Pulp Lestari, Tbk berasal dari karyawan kontraktor yang memiliki jangka waktu kerja. Adapun Brama Bachita, Truba Jurung, Ayam Mas Ika Pura dan Pec-Tech merupakan beberapa nama kontraktor yang bekerja sama dengan PT. Toba Pulp Lestari, Tbk.

2.3.2 Jam Kerja

PT. Toba Pulp Lestari, Tbk menerapkan dua buah sistem jam kerja yaitu :

1. Day Time

Off”. Sedangkan jam kerja untuk hari Sabtu hanya setengah hari, yang dimulai

pada pukul 08.00 WIB dan berakhir pada pukul 12.00 WIB tanpa jam istirahat. 2. Shift Time

PT. Toba Pulp Lestari, Tbk menjalankan kegiatan produksinya selama 24 jam setiap hari kerja (non stop) dimana jam kerja ini dibagi atas tiga shift kerja. Ketiga shift kerja tersebut diisi oleh tenaga kerja tetap dan juga tenaga kerja tidak tetap dan terbagi lagi atas empat kelompok kerja yang jadwalnya diatur oleh perusahaan. Pembagian jam kerja untuk setiap shift adalah sebagai berikut:

a.Shift I : Pukul 08.00 – 16.00 WIB

b.Shift II : Pukul 16.00 – 24.00 WIB

c.Shift III : Pukul 24.00 – 08.00 WIB

Pembagian karyawan pada setiap shift sepenuhnya diatur oleh perusahaan berdasarkan pertimbangan kepentingan produksi dan sifat pekerjaan.

2.3.3 Failure Definition

Failure definition adalah merupakan gambaran tentang pengaruh

Keterangan :

Initial condition : Merupakan batas keadaan awal/kondisi awal dari sebuah mesin sebelum pemakaian (kondisi baik).

Potential failure condition : Merupakan batas terjadinya kerusakan atau

keausan pada sebuah mesin yang diakibatkan oleh pemakaian normal.

[image:43.595.172.459.371.592.2]Functional condition : Merupakan batas terjadinya cacat (defect) pada sebuah mesin yang diakibatkan oleh diluar pemakaian normal.

Gambar 2.15 Grafik Failure Definition

condition). Sehingga dengan demikian performance/level condition akan kembali

kekeadaan semula dan umur mesin akan semakin panjang.

2.4 Pemeliharaan Mesin/Peralatan Mesin Pemindah Bahan

Pada industri manufaktur dan mesin-mesin dan peralatan yang telah tersedia dan siap dipakai dibutuhkan setiap saat proses produksi akan dimulai. Fungsi mesin-mesin/peralatan yang digunakan dalam proses produksi tersebut mengalami proses kerusakan sejalan dengan semakin menurunnya kemampuan mesin/peralatan tersebut, akan tetapi usia kegunaannya dapat diperpanjang dengan melakukan perbaikan secara berkala melalui suatu aktivitas pemeliharaan yang tepat.

Menurunnya kemampuan mesin/peralatan menurut The Japan Institute Of Plant Maintenance ada dua jenis yaitu:

1. Natural Deteriotation yaitu menurunnya kinerja/mesin secara alami akibat terjadi pemburukan/keausan pada fisik mesin/peralatan selama waktu pemakaian meskipun penggunaannya secara benar.

2. Acclerated Deterioration yaitu menurunnya kinerja mesin/peralatan akibat kesalahan manusia (hummer error) sehingga mempercepat pemburukan/keausan pada mesin/peralatan karena mengakibatkan tindakan dan perlakuan yang tidak seharusnya dilakukan terhadap mesin/peralatan.

berjalan. Dibutuhkan cara dan metode untuk mengantisipasinya dengan melakukan kegiatan pemeliharaan mesin/peralatan.

Pemeliharaan adalah semua tindakan teknis dan administratif yang dilakukan untuk menjaga agar kondisi mesin/peralatan tetap membaik dan dapat melakukan fungsinya dengan baik, efisien dan ekonomis sesuai dengan spesifikasi kemampuannya, dan tingkat keamanan yang tinggi. Sedangkan menurut Ansauri, menyatakan pemeliharaan sebagai kegiatan untuk memelihara atau menjaga fasilitas/peralatan dan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan.

Pada dasarnya hasil yang diharapkan dari kegiatan pemeliharaan mesin/peralatan (equipment maintenance) mencakup dua hal sebagai berikut :

1. Condition Maintenance yaitu mempertahankan kondisi mesin/peralatan

agar berfungsi dengan baik sehingga komponen-komponen yang terdapat dalam mesin juga berfungsi sesuai dengan umur ekonomisnya.

2. Replacement Maintenance yaitu melakukan tindakan perbaikan dan

pergantian sparepart komponen mesin tepat pada waktunya sesuai dengan jadwal penggantian yang telah direncanakan sebelum kerusakan terjadi. 2.4.1 Tujuan Maintenance dari Mesin Pemindah Bahan

Maintenance dilakukan pada mesin/peralatan sebuah perusahaan dengan

salah. Karena maintenance adalah kegiatan pendukung bagi tujuan komersial, maka seperti kegiatan lainnya, maintenance harus efektif, efisien dan berbiaya rendah. Dengan adanya kegiatan maintenance ini, maka mesin/peralatan produksi dapat digunakan sesuai dengan rencana dan tidak mengalami kerusakan selama mesin/peralatan tersebut dipergunakan atau selama jangka waktu yang telah direncanakan tercapai.

Beberapa tujuan maintenance yang utama adalah:

a. Menjaga agar setiap mesin/peralatan dalam sistem produksi berada dalam kondisi baik dan dalam keadaan berfungsi dengan baik.

b. Untuk memperpanjang umur manfaat dari mesin/peralatan.

c. Memaksimumkan ketersediaan semua mesin/peralatan sistem produksi (mengurangi downtime).

d. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi.

e. Untuk menjamin kesiapan operasional dari seluruh peralatan yang dipergunakan dalam keadaan darurat setiap waktunya.

f. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

2.4.2 Pemeliharaan Terencana Mesin Pemindah Bahan

Atonomous artinya sama dengan independen atau juga berarti mandiri. Jadi

autonomous maintenance atau pemeliharaan mandiri adalah merupakan suatu

Adapun beberpa kegiatan mandiri yang dilaksanakan oleh operator mencakup kegiatan-kegiatan sebagai berikut:

Inpeksi harian:

1. Pelumasan.

2. Penggantian spare part. 3. Perbaikan kerusakan ringan.

4. Mengetahui kondisi yang tidak normal (abnormality) pada mesin/peralatan.

5. Pemeriksaan mesim/peralatan secara teliti.

Dan tujuh langkah kegiatan yang terdapat dalam autonomous maintenance adalah:

1. Membersihkan dan memeriksa (clean and inspect).

2. Menghilangkan sumber masalah dan area yang tidak terjangkau (eliminate problem and inaccessible area).

3. Membuat standar pembersihan dan pelumasan (draw up cleaning and lubricating standards).

4. Melaksanakan pemeliharaan menyeluruh (conduct general inspection). 5. Melaksanakan pemeliharaan mandiri (conduct autonomous inspection). 6. Pengorganisasian dan kerapian (organization and tidiness).

7. Pemeliharaan mandiri secara penuh (fully autonomous maintenance). 2.5 Audit Maintenance

Audit maintenance adalah untuk meninjau kembali dari fungsi

audit maintenance adalah untuk mendapatkan strategi dari pemeliharaan, yang

bertujuan untuk memberikan perbaikan pada fungsi pemeliharaan umum, menyediakan komunikasi yang lebih jelasdan untuk mengembangkan satu set best practices untuk fungsi pemeliharaan.

Audit maintenance ini sangat penting didalam suatu perusahaan, karena

bisa mempengaruhi kinerja-kinerja mesin yang ada di perusahaan atau bisa juga dikatakan pencapaian produk tidak sesuai dengan yang kita inginkan. Pengaruh oleh tidak adanya audit maintenance didalam suatu pabrik adalah :

Target produk tidak sesuai karena banyak mengalami kerusakan. Rasio kerusakan untuk pemeliharaan terencana sangat tinggi. Pembelian suku cadang yang berlebihan.

Mesin/peralatan tidak terawat dengan sehingga bisa mempengaruhi kinerja mesin tersebut.

2.5.1 Tujuan Audit Maintenance

Tujuan sistem audit maintenance dan prosedur yang digunakan oleh sebuah industri dalam mengontrol seluruh asetnya, tidak melibatkan individu dan kinerja mereka, meskipun itu menilai dan melatih personil atau pekerja secara individu. Sistem audit menangani tujuh aspek fungsi pemeliharaan, adapun bagian-bagian yang ditangani tersebut adalah :

1. Manajemen

a. Komitmen manajemen dan kepemimpinan. b. Kebijakan manajemen.

e. Penjaminan kualitas.

f. Peninjauan program perawatan (maintenance). g. Kesehatan, keselamatan, dan pelatihan manajemen. 2. Manajemen Suku Cadang

a. Pengadaan suku cadang.

b. Pengelolaan gudang suku cadang. 3. Personel

a. Struktur organisasi.

b. Partisipasi dan keterlibatan tenaga kerja. c. Program pengembangan tenaga kerja. 4. Optimasi proses perawatan (maintenance)

a. Analisa operasi.

b. Rencana perawatan (maintenance) dan strategi pengembangan. c. Siklus manajemen.

d. Pabrik dan pemantauan kondisi peralatan. e. Standar prosedur dan instruktur kerja. f. Pabrik dan perlengkapan analisis pekerjaan. g. Perawatan sistem manajemen.

h. Sistem pengendalian dokumen. 2.6 Audit Mesin Pemindah Bahan

2.6.1 Observasi Mesin Pemindah Bahan

Mesin peralatan yang menjadi obyek penelitian pada maintenance pemindah bahan diantaranya:

1. Peralatan Pengangkut (Conveyor) a. Confeyor Belt

b. Confeyor Bucket

c. Confeyor Screw

d. Confeyor Pneumatic

e. Scraper Conveyor

2. Peralatan Pengangkat

a. Mesin Pengangkat

b. Crane

c. Elevator

3. Peralatan Permukaan dan Overhead

a. Traktor

b. Buldozer

c. Excavator

BAB III

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat

Waktu penelitian adalah selama 3 minggu, 6 - 24 Juni 2012, dengan mengikuti semua prosedur kerja perusahaan. Tempat penelitian ini dilakukan di PT. Toba Pulp Lestari, Tbk yang beralamat di desa Sosor Ladang Porsea Tobasa, Medan.

3.2 Langkah-Langkah Penelitian

Adapun langkah-langkah penelitian ini adalah sebagai berikut :

1. Mulai

Tahap awal proses penelitian, penulis melakukan pendaftaran penyusunan tugas akhir pada Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara. Dimana tugas akhir tersebut merupakan salah satu syarat yang harus dilakukan sebagai kelulusan dan menyelesaikan studi pada jurusan Teknik Mesin, setelah itu penulis melakukan pencarian pabrik dan mengajukan surat permohonan ke pabrik tersebut. Akhirnya penulis memilih PT. Toba Pulp Lestari, Tbk sebagai tempat untuk melakukan observasi dan penelitian oleh penulis.

2. StudiLiteratur

masalah, dengan melakukan studi literatur, penulis dapat mempelajari serta menganalisa dari hasil observasi yang dilakukan sehingga dapat memberikan solusi dari data yang telah diolah dengan menggunakan metode-metode yang dipelajari.

3. Ruang Lingkup Maintenance

Dalam melakukan penelitian ini, penulis melakukan pembatasan masalah yang akan dibahas. Hal ini dikarenakan agar objek penelitian dapat terarah sesuai dengan yang dimaksudkan. Dimana pembatasan masalah tersebut adalah masalah-masalah yang terjadi scraper conveyor dan hydraulic excavator beserta observasinya.

4. Pengambilan Data Masalah Scraper Conveyor dan Hydraulic Excavator Data yang dikumpulkan selama observasi terbagi menjadi dua jenis data. Yang pertama adalah data umum perusahaan. Pengumpulan data umum perusahaan bertujuan untuk mengetahui gambaran umum perusahaan. Pengumpulan data yang kedua adalah dilakukan secara wawancara langsung terhadap yang bersangkutan, seperti operator yang ada pada bagian produksi perusahaan dan bagian maintenance perusahaan. Selain itu pengumpulan data juga dilakukan dengan cara pencatatan data-data yang diperlukan dalam bentuk arsip-arsip.

5. Pengolahan Data

cara menanggulangi masalah tersebut, adapun cara penanganan masalah tersebut penulis terapkan adalah sebagai berikut :

A. Rekayasa Material

Rekayasa material adalah rekayasa dimana alat atau bahan yang mengalami kerusakan tersebut didaur ulang, seperti: coating, pengecatan B. Rekayasa Engineering

Rekayasa engineering adalah rekayasa dimana para engineers perusahaan melakukan perombakan terhadap alat, bila alat tersebut mengalami kesalahan dalam proses. Misalnya: pada belt conveyor, belt nya sering lari dari jalur atau tidak seimbang.

6. Analisa

Setelah melakukan pengolahan data, penulis melakukan analisa terhadap hasil perhitungan pada pengolahan data tersebut. Hal ini agar penulis dapat menyimpulkan secara keseluruhan terhadap hasil penelitian yang dilakukan. 7. Kesimpulan dan Saran

Berdasarkan dari hasil pengolahan data serta analisa yang dilakukan, maka dapat diambil kesimpulan serta saran yang berguna untuk meningkatkan kualitas dari produk yang dihasilkan. Hal ini dapat berguna bagi perusahaan sebagai bahan masukan ataupun pertimbangan demi perkembangan dan kemajuan perusahaan ke arah yang lebih baik.

3.3 Variabel Penelitian

variabel ouput yang diharapkan yaitu solusi maintenance yang tepat berdasarkan ilmu keteknik mesinan.

3.3.1 Scraper Conveyor

Scraper conveyor merupakan conveyor yang sederhana dan paling murah

diantara jenis-jenis conveyor lainnya. Conveyor jenis ini dapat digunakan dengan kemiringan yang besar. Conveyor jenis ini digunakan untuk mengangkut material-material ringan yang tidak mudah rusak, seperti: abu, kayu dan kepingan dan sebagainya.

Karakteristik dan performance dari scaper conveyor: Dapat beroperasi dengan kemiringan sampat 45°. Mempunyai kecepatan maksimum 150 ft/m. Kapasitas pengangkutan hingga 360 ton/jam. Harganya murah.

Kelemahan - kelemahan pada scraper conveyor: Mempunyai jarak yang pendek.

Tenaganya tidak konstan.

Gambar 3.1 Scraper Conveyor 3.3.2 Hydraulic Excavator

Hydraulic excavator adalah salah satu mesin alat-alat berat yang dapat

bergerak memiliki kabin (sebuah tempat duduk) yang terpasang pada poros diatas sebuah undercarriage (suatu roda penggerak yang terbuat dari karet atau baja) dengan track atau roda, kabin tersambung dengan workgroup yang terdiri dari

boom, lengan (arm) tersambung dengan bucket dalam berbagai bentuk.

Menggunakan prinsip hidrolik, dan memiliki banyak kegunaan, diantaranya memindahkan barang, menggali lubang, mengeruk tanah, meratakan tanah dan lain-lain. Dengan tujuan untuk membantu mengerjakan suatu pekerjaan yang sulit dan berat agar menjadi lebih mudah dan ringan dan dapat mempercepat waktu pengerjaan. Kegunaan hydraulic excavator banyak digunakan untuk :

6. Mencabut pohon, menebang pohon, membuat irigasi. 7. Pertambangan.

8. Kehutanan.

Gambar 3.2 Hydraulic Excavator

3.4 Diagram Alir Penelitian

Dalam proses penyusunan laporan tugas akhir mengenai audit maintenance scraper conveyor dan hydraulic excavator di PT. Toba Pulp Lestari,

tidak

MULAI

STUDI LITERATUR

Ruang lingkup maintenance

Pengambilan data masalah Scraper Conveyor dan Hydraulic Excavator

Pengolahan data Scraper Conveyor dan Hydraulic Excavator

Pembuatan analisa pembahasan

Rekayasa material, rekayasa engineering, rekayasa proses

Valida sisesu

Analisa Data

Kesimpulan dan Saran ya

Gambar 3.3 Diagram Alir Pengerjaan Tugas Akhir

3.5 Proses Pengolahan Pulp

Proses produksi dilakukan melalui beberapa tahapan

pengolahan-pengolahan, seperti yang diuraikan berikut ini.

1. Wood storage

Wood storage ini merupakan tempat penyimpanan gelondongan kayu di

tempat terbuka dan berlokasi di unit persiapan kayu.

2. Loading deck

Loading deck merupakan alat digunakan sebagai material handling menuju

slasher deck, dengan tujuan supaya gelondongan kayu tidak mengalami

over load.

3. Slasher deck

Slasher deck juga merupakan material handling dari loading deck menuju

chain inti drum, dengan tujuan memisahkan gelondongan kayu dari lumpur

dan tanah. 4. Chain inti drum

Chain inti drum disini hanya berfungsi sebagai tempat berkumpulnya kayu

yang bergerak dari slasher deck.

5. Debarking drum

Tidak

Ya

Debarking drum merupakan alat yang berfungsi untuk memisahkan serat

(kayu) dan kulitnya, karena akan mempersulit dalam proses pembuatan pulp.

6. Washing station

Melalui drum orbit chain yang terus bergerak, kayu dicuci dengan cara menyemprotkan air dari atas.

7. Infeed chute (Infeed belt)

Infeed chute merupakan material handling kayu dari debarking drum

menuju mesin chipper. Pada infeed chute terdapat metal detector yang berfungsi untuk mengetahui benda-benda yang terikut pada kayu.

8. Chipping

Tahap selanjutnya kayu akan bergerak ke bagian pemotongan melalui chain conveyor. Penyerpihan dilakukan untuk menhasilkan spesifikasi untuk

ukuran kayu yang nantinya dapat mempermudah proses pemasakan pulp dan penyerapan bahan kimia pada kayu dapat terjadi secara merata. Alat penyerpihan ini disebut chipper, dimana jumlah mata pisau 10 buah, ukuran pisau panjang 1000 mm dan lebar 152 mm, dengan kecepatan potong 2500 rpm.

9. Schreening

Pada bagian schreening serpihan kayu atau chip tersebut disaring, dimana saringan disini memiliki tiga tingkatan lapisan penyaringan, yaitu :

B. Lapisan 2 : Untuk bagian chip yang memenuhi syarat (ukuran 5 mm - 35 mm)

C. Lapisan 3 : Untuk memisahkan abu (chip yang berukuran dibawah 5 mm)

10.Timbangan chip

Chip yang berada di belt conveyor akan melewati timbangan chip, untuk

menimbang dan mengukur ketebalan chip yang lewat. Alat untuk mengukur berat dan tebal chip adalah wheigtometer dan gamma ray yang telah dipasang pada belt conveyor.

11.Bark storage

Merupakan tempat penimbunan kulit kayu, debu kayu, atau serbuk kayu yang akan digunakan sebagai bahan bakar boiler.

12.Chip filling (pengisian chip)

Proses pengisian dimulai dengan pengangkutan serpihan kayu dari storage dengan menggunakan long arm ke tunnel. Kemudian dari tunnel chip dibawa oleh belt conveyor dan dimasukkan ke digester oleh shutthel conveyor.

13.Liquor filling

Tahapan ini merupakan tahap pemasukan cairan pemasak yaitu white liquor dan black liquor.

14.Kraft ramping

Merupakan proses yang bertujuan untuk menaikkan temperatur di dalam

temperatur yang harus dicapai dalam proses ini adalah minimum 165 oC, proses ini berjalan selama ± 105 menit.

15.Kraft cook

Disebut juga sebagai masa pemasakan chip-chip kayu. Proses ini biasanya berlangsung selama ±90 menit, temperatur yang sudah mencapai ketentuan akan menghasilkan uap panas. Uap panas ini yang akan meratakan pemasakan chip-chip tersebut menjadi bubur kayu (pulp).

16.Blowing

Setelah bubur pulp masak secara merata, maka bubur pulp dialirkan ke dalam blow tank yang berjumlah 2 buah dengan kapasitas 600 m³.

17.Washing dan Schreening

Proses pencucian dilakukan sebanyak 4 x tahapan dengan menggunakan empat buah drum pencuci.

18.Bleaching

Tahap pemutihan (bleaching) merupakan proses selanjutnya dari tahapan pembuatan pulp. Setelah melewati proses pencucian sebanyak empat tahap bubur pulp masih berwarna coklat.

19.Pulp machine

Pulp machine merupakan proses produksi tahap akhir dari proses

BLOCK DIAGRAM PEMBUATAN PULP

Kayu di wood storage

Penyimpanan chip di chip pile Pemotongan kayu menjadi

chip di chipper

Pemasakan chip di digester

Pemutihan pulp di bleaching

Penyaringan pulp di bleach schreening

Pengepresan pulp di prees section

Pencucian pulp di washing dan schreening

Gambar 3.4 Diagram Alir Pembuatan Pulp

BAB IV

TEMUAN MASALAH PADA SCRAPER CONVEYOR DAN HYDRAULIC EXCAVATOR

Data kerusakan yang terjadi pada scraper conveyor dan hydraulic excavator ini didapat dari hasil wawancara terhadap operator dan bagian

maintenance PT. Toba Pulp Lestari, Tbk. Adapun kerusakan yang sering timbul

pada alat-alat scraper conveyor dan hydraulic cexcavator adalah sebagai berikut:

4.1 Data Kerusakan Pada Scraper Conveyor

Scraper conveyor adalah alat transportasi yang paling efisien dalam

pengoperasiannya jika dibanding dengan alat berat lainnya, karena dapat digunakan dengan kemiringan yang besar. Scraper sistem conveyor juga kurang rentan terhadap kerusakan saat pengangkutan berat, barang-barang berbentuk tidak teratur. Conveyor jenis ini digunakan untuk mengangkut material-material seperti: abu, kayu, kepingan dan sebagainya.

Penyimpanan di ware house Pengepakan di balling line Pemotongan pulp di cutter

Scraper conveyor ini terdiri dari rantai, sekrap, gear box dan lain-lain.

Conveyor ini digerakkan oleh electrical motor yang sebelumnya telah mengalami

reduksi power (daya) dan putaran (rpm) yang dilakukan gearbox.

Berikut ini spesifikasi scraper conveyor :

- Tipe : Chain Conveyor

- Merk : Roxon Oy Finland

- Tipe Chain : M315-A-200

- Panjang : 55 m

- Kemiringan : 450 - Lebar Scrap : 830 mm

- Motor : TECO

- Daya : 55 Kw

- Volt : 380 v

- Speed : 1500 rpm

Dari beberapa scraper conveyor yang terdapat pada PT. Toba Pulp Lestari, Tbk yang sering mengalami kerusakan ialah scraper conveyor C302 karena jenis conveyor ini mendapat beban yang sangat besar dari material. Adapun kerusakan-kerusakan pada scraper conveyor C302 ini adalah sebagai berikut:

4.1.1 Data Kerusakan Pada Rantai

komponen, yaitu: link plate, bushing dan pin. Maka, berhasil atau tidaknya sistem transmisi rantai pada kekuatan dari komponen-komponen tersebut.

a. Bushing

Bushing adalah benda yang berbentuk silinder yang mempunyai diameter luar

dan diameter dalam. Ini dibentuk untuk memiliki prasarana penguncian rantai dan untuk mencegah beberapa peralihan.

Masalah yang sering terjadi pada bushing ini adalah bushing terkikis atau sudah aus, yang diakibatkan oleh:

- gesekan dengan sprocket.

- Kondisi sprocket tidak layak pakai lagi. b. Link

Link adalah sambungan yang menghubungkan bagian satu dengan bagian lain

dalam suatu sistem rantai.

Masalah yang sering terjadi pada link ini adalah link mengalami keretakan yang diakibatkan oleh adanya kelebihan kapasitas pada pembebanan scraper.

c. Pin

Pin (pena) ini adalah bagian yang berfungsi sebagai pengunci agar link tidak

terlepas. Ada tiga jenis dasar pin: pena keling, jenis cotter atau yang dapat dilepas dan jenis yang berbaut.

Gambar 4.1 Bagian-Bagian Rantai

d. Rantai terlepas dari relnya

Kerusakan ini diakibatkan oleh keadaan atau kondisi rel tidak bagus atau relnya sudah bengkok.

4.1.2 Data Kerusakan Pada Rel Rantai

Rel rantai (chain way) merupakan dudukan untuk memperlancar jalannya rantai pada bagian horizontal. Adapun masalah yang terjadi pada rel rantai ini adalah relnya terkikis yang diakibatkan oleh adanya gesekan yang berulang-ulang dengan link.

4.1.3 Data Kerusakan Pada Scrap

Scrap merupakan komponen utama dari scraper conveyor karena scrap

merupakan komponen yang membawa material dan scrap ini berbentuk plat yang terhubung dengan rantai.

Link

Bushing

Adapun masalah yang terjadi pada scrap ini adalah scrapnya bengkok.

Gambar 4.2 Rel Rantai dan Scrap

4.1.4 Data Kerusakan Pada Sprocket

Sprocket dipakai sebagai roda penggerak pesawat pengangkat. Tergantung

kepada rancangan mekanisme pengangkat maka sprocket dipasang pada sebuah poros atau dibuat jadi satu dengan poros atau terpasang bebas pada sebuah poros yang terpasang mati. Sprocket ini dibuat dari baja karbon untuk ukuran kecil, dan besi cor atau baja cor untuk ukuran besar.

Masalah yang sering terjadi adalah sprocket terkikis atau sudah aus, yang diakibatkan oleh gesekan yang terus menerus dengan bushing.

Rel rantai

Gambar 4.3 Sprocket

4.1.5 Data Kerusakan Pada Gear box

Gear box atau transmisi salah satu komponen utama motor yang disebut

sebagai sistem pemindah tenaga, transmisi berfungsi untuk memindahkan dan mengubah tenaga dari motor yang berputar, yang digunakan untuk memutar poros, transmisi juga berfungsi untuk mengatur kecepatan gerak dan torsi serta berbalik putaran, sehingga dapat bergerak maju mundur.

Berikut spesifikasi gear box:

- Merk : Kumera OY

- Tipe : L8 – 4280 A

- Ratio : 1 : 140 - Diameter Sprocket : 550 m - Kecepatan : 0,30317 m/s

1. Oli gear box berkurang. 2. Shaft cepat aus.

[image:69.595.177.465.204.443.2]3. Baut sering longgar yang diakibatkan oleh getaran mesin.

Gambar 4.4 Gear Box

4.2 Data Kerusakan Pada Hydraulic Excavator

Merupakan alat berat kehutanan yang berfungsi untuk mengangkat, memuat (loading), memindahkan (transfer) material. Pada PT Toba Pulp Lestari Tbk, alat berat ini digunakan untuk memindahkan serat-serat kayu ke alat pemindah bahan lainnya. Pada hydraulic excavator ini terdapat tiga bagian utama, yaitu :

3. Bagian-bagian tambahan (attachment) yang dapat diganti sesuai dengan pekerjaan apa yang dilaksanakan.

Pada umumnya komponen alat berat ini dapat dibagi menjadi :

1. Komponen Engine terdiri dari :

a. Engine Assy (Assembly/komplit)

b. Komponen yang ada di Engine, yaitu fuel injection pump, startingmotor, alternator, turbocharger, compressor, power steering

pump, oilpump, water pump, dll.

2. Komponen Chasis terdiri dari :

a. Transmission

b. Torque Converter

c. Coupling

d. Axle

e. Final Drive

f. Travel Motor

g. Main Pump

h. Hydraulic Pump

i. Cylinder Assy (Arm, Boom, Bucket, Blade, dll)

a. Hydraulic Winch

b. Hydraulic Breaker

c. Bucket

d. Log Clamp

e. Ripper

Pada prinsip umumnya komponen di atas tidak dirancang untuk rusak dan mengakibatkan harus dilakukan penggantian komponen tersebut. Seharusnya hanya dilakukan penggantian beberapa suku cadang yang rusak saja. Beberapa alasan yang mengakibatkan harus dilakukan penggantian, antara lain :

1. Fungsi dari alat berat tersebut berubah, misalkan Excavator sebelumnya berfungsi untuk mengeruk tanah menjadi pemecah batu, maka harus dilakukan penggantian work equipment / attachment dari bucket menjadi hydraulic breaker.

2. Mis-application (salah aplikasi dari alat berat), hal ini sering terjadi dikarenakan kecerobohan dari operator atau pimpinan lapangan. Misalkan bucket pada excavator dipergunakan untuk memecah batu yang besar maka

dapat mengakibatkan kerusakan di bucket, arm, boom dan cylinder.

3. Mis-operation (salah pengoperasian dari alat berat), sama halnya

mis-application kejadiannya dikarenakan kecerobohan. Misalkan excavator

(travelling), maka dapat mengakibatkan kerusakan di final drive atau travel

motor.

4. Mis-maintenance (salah melakukan pemeliharaan dari alat berat), hal ini umumnya kecerobohan baik dari pihak mekanik maupun operator. Sebagai contoh: tidak sedikit kejadian engine block pecah terkena connecting rod.

Pada PT. Toba Pulp Lestari, Tbk, bagian-bagian yang paling sering mengalami kerusakan adalah bagian bawah (undercarriage), dikarenakan medan/area pekerjaan yang berlumpur dan terdapat serat-serat dari kulit kayu serta potongan-potongan kayu pada area tersebut, tetapi sering juga ditemui kerusakan pada attachment dari alat tersebut, karena minimnya perawatan dan alat yang dipergunakan secara terus menerus.

Berikut ini spesifikasi hydraulic excavator :

- Merk : Hitachi

- Type : Zaxis 210F

- Kapasitas : 3 ton/bucket

- Daya bersih : 147 hp (109,6 kw)

- Daya terukur : 2100 rpm

- Torsi terukur : 1600 rpm

- Jumlah silinder : 6 <