BAB II

TINJAUAN PUSTAKA

2.1 Sejarah Perkembangan Perawatan (Maintenance)

Perawatan (maintenance) pertama sekali dipopulerkan di Jepang pada tahun 1950 dengan menggunakan sistem PM (Preventive Maintenance). Sebelum mengenal PM (preventive maintenance), Perawatan peralatan di Jepang menggunakan cara Perawatan lama/metode klasik yaitu dengan memakai sistem breakdown maintenance (BM), dimana perawatan dilakukan setelah timbul

kerusakan.

Sebelum mengenal PM (preventive maintenance) industri-industri di Jepang mendapatkan kesulitan dengan kerusakan yang diharapkan, sehingga perawatan hanya akan segera dilakukan setelah mesin/peralatan mengalami kerusakan, hal ini juga yang menyebabkan para insinyur perawatan tidak punya waktu untuk memberikan ide-ide yang baik bagi pengembangan dasar dalam usaha untuk meminimalkan kerusakan tersebut karena kesibukan dengan pekerjaan memperbaiki. Namun dengan semakin bertambahnya produksi disaat ini, maka sejarah sejarah breakdown maintenance telah ditinggalkan, sehingga industry di Jepang maupun diseluruh dunia pada saat ini telah melakukan perawatan peralatan denga sistem preventive maintenance.

Perawatan mesin dan peralatan menjadi sangat penting peranannya dalam menjaga kondisi mesin dan peralatan agar dapat beroperasi dengan baik saat diperlukan. Mesin – mesin dan peralatan yang digunakan dalam kualitas waktu yang cukup tinggi akan cepat mengalami kerusakan apabila mengabaikan bentuk – bentuk perawatan pada mesin dan peralatan itu sendiri. Kerusakan kecil hingga kerusakan besar dapat menghambat aktivitas pabrik yang akhirnya akan mengeluarkan biaya yang cukup besar untuk memperbaiki atau penggantian mesin dan peralatan

Tujuan utama dari perawatan adalah :

1. Kemampuan produksi dapat dipenuhi sesuai dengan rencana dan target produksi yang diinginkan.

2. Menjaga kualitas pada tingkat yang tepat.

3. Membantu mengurangi pemakian dan penyimpanan yang di luar batas dan menjaga modal yang diinvestasikan dalam perusahaan.

4. Mencapai tingkat biaya yang serendah – rendahnya.

5. Mengadakan kerjasama yang erat dengan fungsi – fungsi utama lainnya dari suatu perusahaan.

6. Memperpanjang umur dari asset (mesin, peralatan, bangunan, dan fasilitas lainnya yang digunakan untuk produksi).

7. Menjamin keselamatan orang yang menggunakan sarana tersebut.

2.2 Pembagian Sistem Pemeliharaan

2.2.1 Pemeliharaan Terencana (Planed Maintenance)

Planed Maintenance (Pemeliharaan Terencana) adalah pemeliharaan

yang diorganisasi dan dilakukan dengan pemikiran kemasa depan, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya.Oleh karena itu program maintenance yang akan dilakukan harus dinamias dan memerlukan pengawasan dan pengendalian secara efektif dan bagian maintenance melalui imformasi dari catatan riwayat mesin/peralatan.

Konsep Planed Maintenance ditujukan untuk mengatasi masalah yang dihadapi Manejer dengan pelaksanaan kegitan maintenance. Komunikasi dapat diperbaiki dengan informasi yang dapat memberikan data yang lengkap untuk mengambil keputusan . Adapun data yang penting untuk kegiatan maintenance antara lain laporan permintaan pemeliharaan, laporan perbaikan,dan lain-lain.

Keuntungan dilakukannya Planed Maintenance antara lain:

a. Mengurangi Downtime Maintenance dan menaikkan up time b. Memperpanjang interval waktu overhaul dan umur mesin /peralatan. c. Meningkatkan efisiensi mesin/peralatan serta penjadwlan tenaga kerja

lebih efektif

d. Mengurangi jumlah mesin untuk stand by dan jumlah persediaan suku cadang.

g. Dapat menstandarkan prosedur kerja, biaya dan waktu menyelesaikan pekerjaan.

h. Dapat meningkatkan produksi dan penghematan biaya Maintenance. Kerugian dilaksanakannya planed maintenance antara lain adalah:

a. Biaya awal untuk pembentukan preventive maintenance yang tinggi. b. Dengan planed Maintenance mesin/peralatan akan lebih sering

diperiksa/ditangani, dan jika salah penanganan, justru dapat menimbulkan kerusakan

c. Pemakaian suku cadang ternyata lebih banyak, karena komponen yang kondisinya menurun tidak ditunggu samapi betul-betul rusak.

Perawatan Terencana Merupakan kegiatan pencegahan atau perbaikan bagian mesin dan peralatan yang dilakukan secara terencana dan jelas, baik waktu dan metoda perawatannya. Perawatan terencana terbagi atas :

a. Preventive Maintenance

suatu mesin, hal itu tidak dapat diabaikan begitu saja, karena kerusakan besar dari mesin merupakan akumulasi dari kerusakan – kerusakan kecil.

Perawatan pencegahaan dapat dilakukan secara terjadwal, tidak terjadwal dan perawatan yang disesuaikan dengan kondisi. Menurut waktunya, perawatan terjadwal dapat terbagi atas :

1. Perawatan harian 2. Perawatan mingguan 3. Perawatan bulanan 4. Perawatan tiga bulanan 5. Perawatan tahunan.

Menurut tempatnya perawatan dibagi atas : 1. Perawatan dilapangan

2. Perawatan di labor atau bengkel

Titik pengamatan yang perlu dilakukan dalam perawatan ini adalah : 1. Kebocoran

2. Kotoran berupa tanah

3. Penampilan seperti adanya gangguan pada bentuk cat, karat dan sebagainya

4. Getaran dan Kebisingan

5. Kekenduran penyambung bagian – bagian mesin 6. Kekenduran pemasangan / assembling

b. Corrective Maintenance

Perawatan korective adalah kegiatan pada waktu – waktu tertentu, ketikan peralatan atau fasilitas mengalami kerusakan. Yang termasuk kedalam kegiatan ini adalah perbaikan, rehabilitasi, penyetelan modifikasi atau renovasi.

Hal – hal yang diperlukan agar pemeliharaan efisien adalah ;

1. Harus ada data mengenai mesin dan peralatan yang dimiliki perusahaan

2. Harus ada perencanaan dan penjadwalan 3. Harus ada surat perintah tertulis

4. Harus dijaga agar onderdil atau sparepart, alat – alat dan bahan – bahan yang dibutuhkan dalam jumlah yang cukup dan investasi yang minimum.

5. Harus ada catatan

6. Harus ada laporan pengawasan dan analisa. c. Predictive Maintenace

Prediktive maintenance merupakan perawatan yang bersifat prediksi, dalam hal ini merupakan evaluasi dari perawatan berkala (Preventive Maintenance). Peneteksian ini dapat dievaluasi dari indikator – indikator yang terpasang pada instalasi suatu alat dan juga melakukan pengecekan vibrasi dan aligment untuk menambah data dan tindakan perbaikan selanjutnya.

d. Breakdown Maintenance

pada suatu alat/ produk yang sedang beroperasi, yang mengakibatkan kerusakan bahkan hingga alat tidak dapat beroperasi contoh kerusakan pada bantalan karena kegagalan pada pelumas. Terlepasnya couple penghubung antara poros pompa dan poros penggeraknya akibat kurang kencangnya baut – baut yang tersambung, Macetnya impeler karena terganjal benda asing. 2.2.2 Perawatan Tidak Terencana ( Emergency )

Kegiatan ini dilakukan dengan segera untuk mencegah berhentinya proses produksi, kerusakan yang lebih besar terhadap mesin dan peralatan atau akan menimbulkann kecelakaan kerja yang berakibat fatal dan hal – hal yang tidak diinginkan’

Disamping itu ada istilah mengenai perawatan jalan dan perawatan berhenti. Perawatan jalan merupakan perawatan yang dapat dilakukan selama mesin beroperasi. Sedangkan perawatan berhenti merupakan kegiatan perawatan yang hanya dapat dilakukan pada saat mesin berhenti.

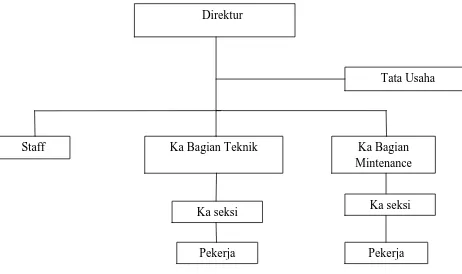

2.3 Organisai Bagian Pemeliharaan Pabrik

Pemeliharaan merupakan fungsi yang sangat penting dalam suatu perusahaan untuk menjamin kelancaran proses produksinya. Oleh karena itu, adanya bagian maintenance dalam suatu pabrik merupakan sesuatu yng diharapkan. Perlu adanya bagian pemeliharaan ini disebabkan juga oleh kegiatan pemeliharaan yang sangat rumit yang menyangkut seluruh perawatn pabrik.

diperbaiki, maka keadaan ini akan mengakibatkan proses produksi akanterhenti atau macet dimana kelancaran proses produksi akan terganggu. Dengan adanya suatu pemeliharaan yang baik dan efektif, maka akan dapat dicegah timbulnya kerusakan (breakdown) sebelum waktunya kerusakan tersebut seharusnya terjadi. Oleh karena itu, pada umumya bagian pemeliharaan di dalam suatu pabrik merupakan bagian yang membantu dan memberi laporan kepada kepala pabrik atau bagian produksi mengenai keadaan peralatan produksi. Peranan bagian pemeliharaan dalam suatu pabrik akan bertambah penting apabila perusahaah tersebut memgunakan mesin – mesin yang serba otomatis dalam proses produksinya.

Besar kecilnya bagian pemeliharaan ini tergantung pada besarnya perusahaan pabrik tersebut dan otomatis tidaknya mein – mesin yang digunakan. Perusahaan besar mempunyai tenaga kerja yang besar dibagian pemeliharaan dan mempunyai struktur organisasi yang lebih konpleks dibandingkan dengan perusahaan kecil. Jenis – jenis pekerjssn pemelihsrssn ysng umumnys dilakukan oleh bagian maintenance adalah sebagai berikut:

a. Pemeliharaan Bangunan b. Pemeliharaan peralatan pabrik c. Pemeliharaan peralatan elektrik

d. Pemeliharaan pembangkit (power palnt) e. Pemeliharaan penerangan dan ventilasi pabrik

f. Pemelihraan peralatan material handling dan transportasi g. Pemeliharaan peralatan service

Gambar 2.1 Strukur Organisasi bagian mainteanace PT TOBA PULP LAESTARI Tbk

2.4 Prosedur Pemeliharaan

Tujuan utama suatu jadwal pemeliharaan, catatan riwayat mesin, dan prinsip program pemeliharaan pencegahan pada umumnya diketahuindan dimengerti oleh kebanyakan manager yang berpandangan luas, dan tidak ragu lagi di praktekkan dalam cara yang sederhana. Berikut ini adalah cara menangani perencanaan dan pelaksanaan sistem pabrik serta bagaimana bekerjanya sistem pengendalian pemeliharaan tersebut.

Langkah pertama ialah menentukan apa yang akan dipelihara. Hal ini meliputi pembuatan daftar sarana, penyusunan bahan – bahan dan mengenai pembiayaan, karena ini merupakan asset fisik yang ada yang memerlukan

Direktur

Tata Usaha

Ka Bagian Teknik Ka Bagian

Mintenance

Ka seksi Staff

Pekerja

Ka seksi

pemeliharaan dan merupakan satu – satunya alasan yang bisa dipertanggung jawabkan dalam meminta pengeluaran biaya.

Langkah kedua menentukan bagaimana asset atau sarana ini dipelihara. Suatu jadwal pemeliharaan harus dibuat bagi setiap mesin atau peralatan yang telah ditentukan akan mendapatkan pencegahan terencana.

Sesudah mempersiapkan jadwal, selanjutnya harus menyusun spesifikasi pekerjaan yang dihimpun dari jadwal pemeliharaan dan merupakan suatu cara komunikasi insinyiur ke pekerja pemelihara. Spesifiksi ini dipersiapkan terpisah masing – masing kegiatan dan frekwensi pemeriksaan.

Jika suatu kerusakan ditemukan pada waktu pemeriksaan dan tidak dapat diperbaiki selama waktu yang ditentukan untuk pemeriksaan sesuai program, maka perlu dilakukan salah satu dari dua alternatif berikut:

1. Jika digunakannya mesin tersebut dapat menyebabkan kerusakan terhadap mesin atau produk, atau membahayakan keselamatan, maka mesin tersebut harus segera diperbaiki dan pekerjaan dilakukan dengan prioritas seperti pekerjaan untuk kerusakan darurat.

2. Jika mesin tersebut dapat dioperasikan dengan aman tanpa menyebabkan kerusakan atau keruguan maka kepala seksi pemeliharaan melaporkannya dan menulis permintaan pemeliharaan untuk memperbaiki mesin tersebut lebih lanjut diwaktu yang tidak menganggu produksi.

kritis hasil – hasil pemeliharaan, dan perancangan pengurangan pemeliharaan sebagai hasil dari analisi tersebut.

Ketika suatu jadwal pemeliharaan diterapkan: 1. Pemeliharaan tidak cukup

2. Pemeliharaan tidak benar

3. Standar pekerjaan pemeliharaan yang tidak memadai.

Hal ini berarti perlu menaikkan frekwensi pemeliharaan, mengubah jadwal untuk meyakinkan bahwah telah dilakukan pemeriksaan yang memadai terhadap bagian – bagian mesin yang menyebabkan kerusakan darurat. Di lain pihak, jika hanya sedikit atau tidak da kerusakan yang dilaporkan pada waktu pemeriksaan, mungkin terjadi pemeliharaan lebih (over maintenance) yang tidak ekonomis maka dianjurkan untuk menhurangi jumlah atau jenis pemeriksaan yang dilakukan.

2.5 Kegiatan Pemeliharaan

Kegiatam pemeliharaan dapat digolongkan salah satu dari kelima tugas pokok berikut:

a. Kegiatan inspeksi (inspection)

b. Kegiatan Teknik

Kegiatan teknik meliputi kegiatan percobaan terhadap peralatan yang baru di beli dan kegiatan pengembangan peraalatan atau komponen peralatan yang perlu diganti, serta melakukan penelitian – penelitian terhadap kemungkinan pengembangan tersebut.

c. Kegiatan Produksi ( Production)

Kegiatan produksi merupakan kegiatan pemeliharaan yang sebenarnya, yaitu memperbaiki dan meresparasi mesin – mesi dan perlatan. Secara fisik, melaksanakan pekerjaan yang disarankan atau diusulkan dalam kegiatan inspeksi dan teknik, melaksanakan kegitan service dan lubrikasi. Kegiatan produksi ini dimaksud agar kegiatan pengplahan pabrik dapat berjalan lancar sesuai dengan rencana. Untuk itu diperluas usaha – usaha perbaikan segera jika terdapat kerusakan pada peralatan

d. Kegiatan Aadministrasi (Administration)

Kegiatan administrasi ini merupakan kegiatan yang berhubungan dengan pencatatan – pencatatan mengenai biaya – biaya yang berhubungan dengan kegiatan pemeliharaan, komponen ( spare part) yang dibutuhkan, progress report tentang apa yang telah dikerjakan, waktu dilaksanakanya

2.6 Pekerjaan Pemeliharaan 2.6.1 Pemeliharaan Rutin

Pemeliharaan rutin adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara rutin, misalnya setiap hari seperti: pembersihan peralatan, pelumasan, dan pemeriksaan bahan bakar sebelum dioperasikan.

Peranan utama dari perawatan rutin termasuk

1. Perawatan rutin dari peralatan mesin agar tetap berdaya guna 2. Menciptakan mesin selalu siap operasi

3. Penjagaan bagian – bagian mesin yang kiranya perlu diganti atau overhoul

4. Kontrol bagian – bagian mesin hasil perawatan dan penjualan ( jasa perawatan)

5. Kontrol mutu dari hasil kerja kelompok perawatan

Fungsi pengontrolan dalam hal ini tidak berbeda besar dari upaya untuk aktifitas produksi, Dari kontrol ini pula diharapkan adanya suatu masukan pada manajemen yang lebih tinggi tentang “kapan” kiranya masing – masing dari bagian mesin harus diganti. Dengan demikian jadwal, seta pembiayaan bisa dirancang untuk itu.

2.6.2 Pemeliharaan Berkala

Pemeliharaan berkala dapat juga dilakukan dengan menggunakan lamanya jam kerja mesin atau fasilitas produksi tersebut sebagai jadwal kegiatan, misalnya setiap 100 jam kerja mesin, pada umumnya, sebuah pabrik memisahkan jadwal pemeliharaan yaitu:

• Pelumasan untuk mesin – mesin pengolahan • Pemeliharaan alat – alat listrik

• Mesin maupun alat – alat pengolahan • Mesin – mesin pembangkit tenaga 2.6.3 Repair

Repair korekttif adalah untuk memperingan kondisi yang tidak diinginkan yang diperoleh selama kontrol perawatan pencegahan agar mesin dari alat – alat berat siap operasi.

Repair yang dimaksud adalah lebih dari sekedar pekerjaan yang “tidak terjadwal” karena sering kali terjadi trouble yang justru karena hal – hal kecil sebagai contoh karena endapan air didalam tangki bensin. Bisa juga hal itu terjadi karena tersumbatnya selang hidrolik dan lain – lainnya.

2.6.4 Overhoul

Disamping relatif untuk mesin – mesin, juga bisa dipakai fasilitas serta yang tetap lokasinya seperti instalasi pemanas atau ventilasi. Ini benar – benar berbeda dengan perawatan pencegahan, dimana keutamaan dari keterlibatan kontrol dan test dari berbagai bagian mesin didalam kaitan agar mesin benar – benar semuanya serba baru atau siap untuk dioperasikan dengan kondisi seperti halnya pada saat awal mesin dioperasikan. Semua perencanaan turun mesin harus bisa dihitung berapa total habisnya material dan onderdil – onderdil secara lengkap.

2.6.5 Rekontruksi

Pada beberapa pekerjaan maintenace, strategi dari dasar perawatan juga dimungkinkan pula dengan pekerjaan – pekerjaan membangun atau mengkontruksikan seperti misalnya mengkontruksikan bagian – bagian dari engine yang terbuat dari kayu, baja, plastik, concrete, benda tuang, instalasi listrik, instalasi kontroler elektronik dan lain – lain.

2.7 Laporan Pemeliharaan

Laporan pemeliharaan, khususnya pemeliharaan besar (overhoul), haruslah memuat hal – hal sebagai berikut:

1. Tanggal Pelaksanaan Hal ini diperlukan untuk:

• Membandingkan pelaksanaan dengan rencananya.

• Jika ada penyimpangan terhadap rencana, haruslah dijelaskan penyebabnya.

• Membandingkan pelaksanaan pemeliharaan kaili ini dengan pelaksanaan pemeliharaan sebelumnya. Perlu dicatat selang waktunya (time betwen overhoul) serta kecenderungan – kecenderungan yang tamampak, misalnya tampak bahwah beberapa poros peralatan yang memerlukan penggantian bantalan yang lebih tebal.

2. Pekerjaan – pekerjaan yang Dilaksanakan

Pekerjaan pemeliharaan umumnya sebagai berikut:

• Membongkar/ membuka bagian – bagian tertentu dari mesin/ peralatan.

• Memeriksa secara visual atau menggunakan instrument terhadap bagian – bagian yang telah dibuka.

• Melakukan penggantian suku cadang (spare part) tertentu untuk melakukan perbaikan – perbaikan, misalnya pergantian perapat (seal), cincin pengisap (piston ring), dan bantalan – bantalan. • Melakukan penyetelan alat – alat ukur, alat – alat control, dan alat

– alat proteksi.

• Menutup kembali bagian – bagian yang dibuka.

• Melakukan uji coba dan membandingkan kinerja dari unit sebelum dan sesudah menjalani pemeliharaan.

3. Penggunaan suku cadang (spare part) serta maerial dalam melaksanakan pekerjaan pemeliharaan, volume maupun harganya.

4. Penggunaan tenaga kerja yang melaksanakan pekerjaan pemeliharaan, baik harinya, pekerjanya beserta klasfikasi dan biayanya.

5. Rekomendasi untuk operasi dan pemeliharaan yang akan datang.

Berdsarkan laporan pemeliharaan ini, maka pihak manajemen akan menentukan langkah – langkah selanjutnya, misalnya unit tersebut masih tetap dipergunakan atau diganti dengan yang lain. Pertimbangan ini juga mencakup perkembangan teknologi unit yang lebih efisien/ekonomis.

2.8 Laporan Kerusakan

Kerusakan adalah hal yang tidak dikehendaki untuk terjadi, tetapi kenyataanya dilapangan, Oleh karena itu, setiap kerusakan perlu dianalisis penyebabnya agar tidak terulang kembali (dapat dihindari).

1. Tanggal dan jam (pukul) terjadinya kerusakan.

2. Situasi sistem dari unit mesin/peralatan sewaktu terjadinya kerusakan tersebut. Hal ini terutama diperlukan apabila yang mengalami kerusakan adalah suatu alat yang beroperasi dalam sistem interkoneksi,

3. Data imformasi mengenai kerusakan yang sudah pernah terjadi sebelumnya.

4. Parameter – parameter sepert: tegangan, putaran, daya dan tekanan yang berkaitan dengan alat yang rusak, sebelum dan sesudah terjadi kerusakan.

5. Jika menyangkut kerusakan yang kritis, maka laporan pemeliharaan besar (overhoul) yang terakhir perlu dilampirkan.

Berdasarkan laporan kerusakan tersebut diatas, kemudian perlu dianalisis penyebab timbulnya kerusakan tersebut. Jika penyebab kerusakan itu sudah ditemukan, maka pihak manajemen harus melakukan langkah – langkah pencegahan terulangnya kerusakan yang serupa.

Beberapa kerusakan berat beserta penyebab umum terjadinya pada Mesin pemindah bahan yaitu belt conveyor dan wheel loader antara lain:

a. Belt putus

Penyebab kerusakan:

- Naiknya temperatur pada motor sehingga kinerja penggerak tidak maksimal

- Kurangnya pelumasan pada pulley sehingga gesekan terlalu besar b. Cylinder Head Mesin diesel retak

Penyebab kerusakan:

• Pengabut BBM (fuel injection) berfungsi kurang baik eshingga pengabutan BBM dalam silinder tidak sempurna dan terjadi Hot spot pada cylinder head yang menimbulkan keretakan.

• Air pendingin cylinder head yang kurang bersih sehingga timbul kerak dalam lubang – lubang air pendingin cylinder tersebut. Hal ini menyebabkan pendingin cylinder head terganggu sehingga timbul hot spot yang selanjutnya menyebabkan keretakan.

2.9 Audit Mintenance

Audit adalah suatu kegiatan untuk meninjau kembali dari fungsi pemeliharaan dalam suatu perusahaan secara keseluruhan dengan mempertimbangkan semua dari fungsi perusahaan tersebut. Salah satu tujuan dari audit maintenance adalah untuk mendapatkan strategi dari suatu system pemeliharaan, yang bertujuan untuk memberikan fungsi perbaikan pada fungsi pemeliharaan umum, menyediakan komunikasi yang lebih jelas dan untuk mengembangkan suatu set best practices untuk fungsi pemeliharaan.

diinginkan perusahaan dan konsumen. Contoh pengaruh tidak adanya audit maintenance pada sebuah perusahaan/pabrik:

• Target produksi tidak sesuai karena mesin banyak mengalami kerusakan.

• Rasio kerusakan untuk pemeliharaan terencana sangat tinggi • Pembelihan suku cadang yang berlebihan

• Mesin/peralatan tidak terawat dengan baik sehingga berpengaruh terhadap kinerja mesin sehigga produk yang dihasikan tidak maksimal ( Mutu kurang baik)

2.10 Tujuan Audit Maintenance

Tujuan sistem audit pemeliharaan dan prosedur yang digunakan oleh sebuah industri dalam mengontrol seluruh asetnya, tidak melibatkan individu dan kinerja mereka, meskipun itu menilai dan melatih personil atau pekerja secara individu. Sistem Audit menangani tujuh aspek fungsi pemeliharaan , adapun bagian-bagian yang ditangani tersebut adalah :

1. Manajemen

a. Komitmen manajemen dan kepemimpinan b. Kebijakan manajemen

c. Peningkatan program pemeliharaan (maintenance) d. Pengendalian keuangan

e. Penjaminan kualitas

2. Manajemen Suku Cadang a. Pengadaan suku cadang

b. Pengelolaan gudang suku cadang 3. Personel

a. Struktur organisasi

b. Partisipasi dan keterlibatan tenaga kerja c. Program pengembangan tenaga kerja 4. Optimasi proses perawatan (maintenance)

a. Analisa operasi

b. Rencana perawatan (maintenance) dan strategi pengembangan c. Siklus manajemen

d. Pabrik dan pemantauan kondisi peralatan e. Standar prosedur dan instruktur kerja f. Pabrik dan perlengkapan analisis pekerjaan g. Perawatan sistem manajemen

h. Sistem pengendalian dokumen

2.11 Strategi Perawatan (Maintenance Strategi)

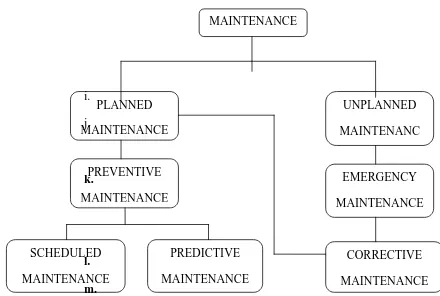

Pada umumnya strategi pemeliharaan (Maintenance Strategi) terdapat dua bagian yaitu, pemeliharaan yang direncanakan (Planed Maintenance) dan dan pemeliharaan diluar dari maintenance (Unplaned Maintenance), dimana perencanaan pemeliharaan (planed maintenance) dilakukan secara rutin ( Preventive Maintenance) dengan jadwal pemeliharaan yang ditentukan

darurat yang tidak diinginkan (Emergency Maintenance) yang terjadi diluar dugaan tetapi harus segera di perbaiki kembali (Correktive Mintenance), sebab hal tersebut sangat berpengaruh dengan proses produksi. untuk lebih jelas dapat kita lihat pada diagram berikut :

Gambar 2.2 Grafik Strategy Maintenance

2.12 Failure Definision

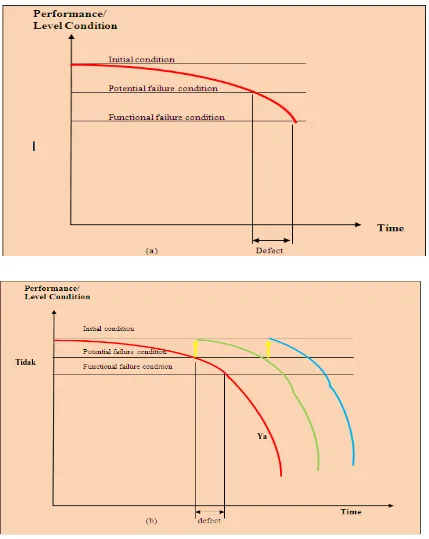

Sumber, usurespository.com Grafik 2.3 Failure definition

Keterangan grafik :

Initial condition : Merupakan batas keadaan awal/kondisi awal dari

sebuah mesin sebelum pemakaian (kondisi baik). Potential failure condition : Merupakan batas terjadinya kerusakan atau

keausan pada sebuah mesin yang diakibatkan oleh pemakaian normal.

Functional condition : Merupakan batas terjadinya cacat (defect) pada sebuah mesin yang diakibatkan oleh diluar

pemakaian normal.

Dari grafik failure definition diatas maka dapat kita lihat bahwa pemeliharaan/perawatan sudah harus dilakukan pada saat batas Potential failure condition tanpa harus menunggu terjadinya kerusakan/cacat (Functional failure

condition). Sehingga dengan demikian performance/level condition akan kembali

kekeadaan semula dan umur mesin akan semakin panjang. 2.13 Instruksi- intruksi Umum Dalam Maintenance

Intruksi – intruksi umum dalam perawatan suatu pabrik dapat dilihat dari

segi pentingnya pekerjaan perawatan. Perawatan mesin yang beroperasi secara terus

menerus (continue), pemeliharaan langsung dan tidak langsung, Manpower, Manhour,

Equipment, Tool, Material dan comsumable.

2.13.1 Pentingnya Pekerjaan Maintenance

Untuk mendapatkan operasi pabrik yang paling ekonomis maka faktor-faktor penting yang harus diperhatikan, yaitu :

a) Memastikan kapasitas operasi sesuai dengan perencanaan dan perawatannya.

b) Menjaga kesinambungan operasi dan perawatan. c) Mengefisiensikan operasi dan perawatan

Didalam merencanakan perawatan, haruslah memiliki lima (5) unsur yang terkandung didalamnya, yaitu :

1. Sasaran

a. Mengurangi pekerjaan ulang dalam dua tahun kedepan sebanyak 10% dari tahun lalu sambil mempertahankan keadaan nihil keluhan pelanggan.

b. Keberadaan peralatan siap diopresikan sebesar 85%

c. Rasionalisasi pemakaian suku cadang yang banyak dipakai. 2. Sandaran

a. Rencana manajemen tahunan

b. Kebijakan perusahaan dalam hal kesadaran akan anggaran. c. Kebijakan perusahaan dalam hal sumber daya manusia (SDM) 3. Sarana

4. Sistem/Strategi

a. 5W + 1H (what, where, when, who, why, and how)

b. SMART (specific, measurable, attanaible, reasonable, time

oriented).

5. Saat perawatan

Pelatihan yang berkesinambungan pada bagian perawatan merupakan hal yang penting untuk mendapatkan pengalaman dan pengumpulan informasi untuk merencanakan perawatan mesin maupun pabrik yang lebih sistematis.

2.13.2 Perawatan Mesin Yang Beroperasi Terus Menerus

Untuk mendapatkan produktivitas tahunan yang tinggi, maka kelangsungan operasi sepanjang tahun harus tetap dijaga. Dimana seluruh jajaran manajemen harus meningkatkan teknik-teknik pengawasan pabrik dan memberikan pelatihan pada para pekerja dengan teknik-teknik perawatan dan operasi. Faktor-faktor yang harus dipertimbangkan untuk mendapatkan operasi dan perawatan yang baik pada suatu pabrik, yaitu :

1. Organisasi dan sistematisi dari perawatan dan operasinya. 2. Pengawasan operasi mesin dan pabrik tersebut.

3. Pengawasan perawatan mesin. 4. Pengawasan keselamatan kerja.

2.13.3 Man Power

Man power atau tenaga kerja manusia dalam suatu perusahaan

perawatan, ada banyak faktor yang harus diperhatikan. Masing-masing pabrik akan mempunyai persoalannya sendiri dan berbeda antara pabrik satu dengan pabrik yang lain. Hubungan antara orang dengan jumlah waktu operasional personal, kaitan antara pekerja-pekerja perawatan yang bisa diperoleh, merupakan kajian yang sangat penting bagi direksi, sedikit jumlah tenaga kerja dengan kapasitas dan kualitas hasil kerja yang memuaskan adalah tujuan manajemen.

Dalam manajemen produksi khususnya bagi perawatan pabrik, man power,merupakan bidang keputusan yang sangat penting, hal ini disebabkan

bahwa tidak akan terjadi suatu proses produksi dan operasi tanpa adanya man power yang mengerjakan kegiatan menghasilkan produk.

2.13.4 Man Hour

Dalam praktik perawatan dan pemeliharaan pabrik, man hour adalah waktu yang dibutuhkan untuk mengerjakan suatu pekerjaan sangat bergantung pada pengalaman yang ada. Menyadari akan hal tersebut, dimana pengalaman memerlukan waktu yang lama, maka terdapat dua metode yang dapat dipakai, yaitu :

a. Waktu yang maksimal untuk pekerjaan yang khusus

b. Mengunakan data standar yang berskala dari konsultan, maupun jurnal pendukung yang releven.

disebut sebagai persentase jam rutin yang ada. Indikator pengawasan merupakan jam kerja yang sebenarnya dilaporkan oleh workshop dan supervisor perbaikan dan jam kerja yang dibayarkan untuk pekerja tersebut. Hal ini merupakan informasi yang penting sebab semua laporan pengawasan berdasarkan jam kerja yang dilaporkan.

2.13.5 Perawatan Langsung dan Tidak Langsung

a. Perawatan langsung adalah pekerjaan yang berhubungan dengan perawatan dan perbaikan dari mesin/peralatan produksi. Dalam defenisi ini termasuk hal-hal sebagai berikut :

1. Pembongkaran berskala besar dari peralatan maupun mesin-mesin produksi

2. Perbaikan berskala dari sebuah peralatan maupun mesin yang penting dalam keadaan terjadwal.

3. Perawatan skala kecil, perawatan rutin seperti perbaikan dan penyetelan yang kecil, pemeriksaan, pekerjaan servis yang terjadwal.

b. Perawatan tidak langsung dapat didefenisikan sebagai pekerjaan perawatan yang berhubungan dengan peralatan/mesin produksi, tetapi tidak langsung mempengaruhi operasi itu sendiri. Dalam defenisi ini termasuk hal-hal sebagai berikut :

1. Peremajaan dari peralatan maupun mesin seperti mengecat dan mengisolasi.

3. Penambahan kecil seperti pemasangan peralatan untuk mesin cadangan.

2.13.6 Equipment, Tool, Material and Consumable

Equipment adalah peralatan-peralatan yang besar seperti crane, mobil,

Derek, Dll. Tool adalah peralatan kerja seperti obeng, tang, martil, dan yang lainnya. Material adalah bahan-bahan yang tidak habis pakai seperti packing, bantalan, dan yang lainnya. Consumable adalah bahan-bahan yang habis pakai, seperti minyak, oli, sabun, dan yang lainnya. Setiap jenis peralatan biasanya ditempatkan pada tempat-tempat strategis agar pada saat diperlukan dengan cepat dapat langsung digunakan. Setiap pemakaian dari peralatan tersebut harus memiliki laporan baik secara lisan maupun tulisan, hal ini dilakukan untuk pengontrolan.

2.13.7 Gambaran Hubungan Manpower dan Manhour

Seorang perencana harus mengetahui jumlah manpower yang ada dan manhour yang diperlukan untuk suatu pekerjaan perawatam. Sedikit jumlah

Rata-rata dari waktu tadi merupakan bahan yang penting untuk mmperhitungkan total waktu guna menyelesaikan suatu pekerjaan dengan waktu tertentu merupakan suatu dasar untuk memperhitungkan standart ongkos harian pekerja. Mereka yang lebih rata-rata diperhitungkan sebagai intensif dan yang belum bisa mencapai rata-rata gaji hariannya diperhitungkan mengikuti dari gaji standart harian rata-rata, jadi tergantung dari prestasinya. Berdasarkan analisa dan perhitungan diperoleh hubungan man power, man hour, tool, equipment, material dan consumable adalah berbanding lurus dengan biaya. Semakin banyak/besar man power, man hour, tool, equipmen, material dan consumable yang dipakai

maka semakin besar biaya yang harus dikeluarkan oleh perusahaan.

Di bawah ini adalah rumus untuk menghitung Total Workgroup ( yang terdiri atas Mechanics, Civils, Electricals, Contractor dan sebagainya ) yang diperlukan dalam satu kali shutdown dan hubunganya dengan jumlah manpower dan manhour untuk waktu pekerjaan yang telah ditentukan (hours work) yaitu :

Work Hours

Hours Power

Man Power

Man

Total = ×

Manpower : Tenaga kerja Hours : waktu