BAB II

TINJAUAN PUSTAKA

2.1 Sejarah Perkembangan Maintenance (perawatan)

Perawatan (maintenance) pertama sekali dipopulerkan di Jepang pada tahun 1950 dengan menggunakan sistem PM (Preventive Maintenance). Sebelum

mengenal PM (preventive maintenance), Perawatan peralatan di Jepang

menggunakan cara Perawatan lama/metode klasik yaitu dengan memakai sistem

breakdown maintenance (BM), dimana perawatan dilakukan setelah timbul

kerusakan.

Sebelum mengenal PM (preventive maintenance) industri-industri di

Jepang mendapatkan kesulitan dengan kerusakan yang diharapkan, sehingga

perawatan hanya akan segera dilakukan setelah mesin/peralatan mengalami

kerusakan, hal ini juga yang menyebabkan para insinyur perawatan tidak punya

waktu untuk memberikan ide-ide yang baik bagi pengembangan dasar dalam usaha

untuk meminimalkan kerusakan tersebut karena kesibukan dengan pekerjaan

memperbaiki. Namun dengan semakin bertambahnya produksi disaat ini, maka

sejarah sejarah breakdown maintenance telah ditinggalkan, sehingga industri di

Jepang maupun diseluruh dunia pada saat ini telah melakukan perawatan peralatan

dengan sistem preventive maintenance.

Pengertian perawatan (maintenance) menurut JIS adalah semua

peralatan pada kondisi siap operasi atau dengan memperbaikinya sehingga bebas dari

kerusakan. Sedangkan tujuan perawatan mengandung beberapa tujuan, yaitu :

1. Berdasarkan pengertiannya, tujuan maintenance dibagi atas

a. Tujuan perawatan dalam arti sempit

Tujuannya adalah suatu kegiatan untuk menunjang dan menjaga

peralatan/mesin dalam kondisi dapat beroperasi dengan kestabilan

produksi dan bebas dari penurunan mutu baik peralatan /mesin maupun

produk yang dihasilkan.

b. Tujuan perawatan dalam arti luas

Tujuannya adalah semua kegiatan yang dibutuhkan untuk menunjang kelancaran

produksi dan Menyempurnakan peralatan/mesin

Menyempurnakan mutu produk

Penyerahan dan penyelesaian tepat waktu

Meningkatkan efisiensi dan biaya perawatan yang ekonomis

Megurangi kecelakaan dan meningkatkan moral kerja.

2. Tujuan perawatan bila ditinjau dari segi teknik

a. Memelihara keberadaan peralatan dan mesin agar siap pakai dalam kurun

waktu tertentu (availability)

b. menjaga kemampuan peralatan dan mesin demi melaksanakan fungsinya

dalam keadaan dan waktu tertentu.

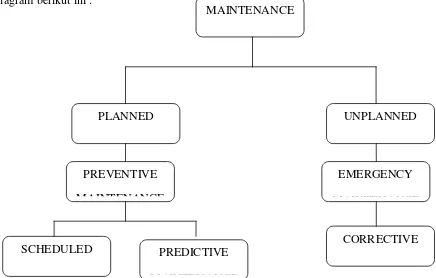

2.1.1 Strategi Maintenance (Perawatan)

Pada dasarnya strategi pemeliharaan (Maintenance Strategy) ada dua

macam yaitu, pemeliharaan yang direncanakan (Planned Maintenance) dan

pemeliharaan diluar dari perencanaan (Unplanned Maintenance), dimana

perencanaan pemeliharaan (Planned Maintenance) dilakukan secara rutin (Preventive

Maintenance) dengan jadwal pemeliharaan yang telah ditentukan (Scheduled

Maintenance) ataupun (Predictive Maintenance) sedangkan pemeliharaan diluar

perencanaan (Unplanned Maintenance) adalah merupakan pemeliharaan darurat yang

tidak diinginkan (Emergency Maintenance) yang terjadi diluar dugaan tetapi harus

segera diperbaiki kembali (Corrective Maintenance), sebab hal tersebut sangat

berpengaruh dalam proses produksi. Untuk lebih jelasnya dapat kita lihat pada

diagram berikut ini :

Gambar 2.1 diagram alir maintenance

2.2 Audit Maintenance (perawatan)

Audit perawatan adalah untuk meninjau kembali dari fungsi

pemeliharaan dalam suatu perusahaan secara keseluruhan dengan mempertimbangkan

semua dari berbagai fungsi perusahaan tersebut. Tujuan dari audit maintenance

adalah untuk mendapatkan strategi dari pemeliharaan, yang bertujuan untuk

memberikan perbaikan pada fungsi pemeliharaan umum, menyediakan komunikasi

yang lebih jelas dan untuk mengembangkan satu set best practices untuk fungsi

pemeliharaan.

Audit maintenance ini sangat penting didalam suatu perusahaan,

karena bisa mempengaruhi kinerja-kinerja mesin yang ada di perusahaan atau bisa

juga dikatakan pencapaian produk tidak sesuai dengan yang kita inginkan. Pengaruh

oleh tidak adanya audit maintenance didalam suatu pabrik adalah :

Target produk tidak sesuai karena banyak mengalami kerusakan

Rasio kerusakan untuk pemeliharaan terencana sangat tinggi

Pembelian suku cadang yang berlebihan

Mesin/peralatan tidak terawat dengan sehingga bisa mempengaruhi

2.2.1 Tujuan Audit Maintenance

Tujuan sistem audit pemeliharaan dan prosedur yang digunakan oleh

sebuah industri dalam mengontrol seluruh asetnya, tidak melibatkan individu dan

kinerja mereka, meskipun itu menilai dan melatih personil atau pekerja secara

individu. Sistem Audit menangani tujuh aspek fungsi pemeliharaan , adapun

bagian-bagian yang ditangani tersebut adalah :

1. Manajemen

a. Komitmen manajemen dan kepemimpinan

b. Kebijakan manajemen

c. Peningkatan program pemeliharaan (maintenance)

d. Pengendalian keuangan

e. Penjaminan kualitas

f. Peninjauan program perawatan (maintenance)

g. Kesehatan, keselamatan, dan pelatihan manajemen

2. Manajemen Suku Cadang

a. Pengadaan suku cadang

b. Pengelolaan gudang suku cadang

3. Personel

a. Struktur organisasi

b. Partisipasi dan keterlibatan tenaga kerja

c. Program pengembangan tenaga kerja

a. Analisa operasi

b. Rencana perawatan (maintenance) dan strategi pengembangan

c. Siklus manajemen

d. Pabrik dan pemantauan kondisi peralatan

e. Standar prosedur dan instruktur kerja

f. Pabrik dan perlengkapan analisis pekerjaan

g. Perawatan sistem manajemen

h. Sistem pengendalian dokumen

Sumber, Sample Maintenance Audit Report.docx

2.3 Klasifikasi Maintenance (Perawatan)

Secara garis besarnya perwatan dapat dibagi atas beberapa macam, yaitu :

1. Sistem perawatan rutin (preventive maintenance)

Prinsip kerja dari sistem perawatan ini adalah melakukan

perawatan untuk mencegah atau mengurangi laju penurunan mutu

mesin/peralatan sebelum mengalami kerusakan yang dilakukan

dengan metode :

Perawatan secara berkala (time based)

Perawatan peramalan dengan pengukuran (condition

based)

Biaya perbaikan ini akan dapat diminimalkan apabila kita telah

mengetahui kerusakan secara dini. Tipe pemeriksaan dan

perawatan preventive ini dibuat dengan mempertimbangkan

ketersediaan tenaga kerja, suku cadang, bahan untuk perbaikan dan

faktor lainnya. Keuntungan melakukan pemeriksaan dan perbaikan

secara periodic pada mesin-mesin adalah dapat diramalkannya

total perbaikan dan seluruh equipment disuatu pabrik oleh para

insinyur perawatan. Selanjutnya, kesalahan atau kerusakan dapat

diramalkan lebih awal dengan melihat fenomena kenaikan getaran

perbaikan dapat dilakukan segera sebelum terjadi kerusakan yang

fatal.

Pendeteksian keadaan yang tidak normal dari mesin/peralatan

sedini mungkin dilakukan oleh group infeksi yang berada dibawah

bagian perawatan. Bantuan dan laporan dari orang produksi akan

sangat membantu bagian perawatan, sehingga dapat dibuat

perencanaan perawatan yang maksimal. Group perencanaan atau

infeksi adalah merupakan bagian dari sistem perawatan rutin.

Group ini melakukan pemeriksaan rutin pada mesin-mesin dan

pada saat terjadinya pembongkaran mesin seperti menyediakan

infeksi dan membuat rencana perbaikan atau penggantian,

termasuk pengontrolan biaya dan pengembangan teknis dari

peralatan tersebut. Pengurangan kemungkinan kerusakan

mesin/peralatan merupakan tujuan yang paling penting dari

preventive maintenance. Bila perawatan rutin dilakukan dengan

baik, maka beberapa mesin cadangan yang ada akan tidak terpakai,

sehingga umur mesin akan bertambah panjang hingga perbaikan

hanya perlu dilkukan pada saat dilakukannya pembongkaran

mesin-mesin cadangan boleh ditiadakan yang artinya akan

mengurangi biaya perawatan.

Breakdown maintenance merupakan perbaikan yang dilakukan

tanpa adanya rencana terlebih dahulu. Dimana kerusakan terjadi

secara mendadak pada mesin/peralatan yang sedang beroperasi.

Jika industri memakai sistem breakdown maintenance maka

kerusakan mesin akan berulang berkali-kali dan frekuensi

kerusakannya sama setiap tahunnya. Industri yang memakai sistem

ini dianjurkan menyiapkan cadangan mesin (stand by machine)

bagi mesin-mesin yang vital. Sifat lain dari sistem ini adalah data

dan file informasi, dimana data dan file informasi perbaikan

mesin/peralatan harus tetap dijaga. Pada sistem ini untuk

pembongkaran tahunan tidak karena pada saat dilakukan

penyetelan dan perbaikan, unit-unit cadanganlah yang dipakai.

Sistem breakdown maintenance sudah banyak ditinggalkan

industri-industri karena banyak memakan biaya operasi.

3. Corrective Maintenance (sistem perawatan ulang)

Corrective maintenance merupakan pemeliharaan yang telah

direncanakan yang didasarkan pada kelayakan waktu operasi yang

telah ditentukan pada buku petunkuk mesin/peralatan tersebut.

Perawatan ini merupakan “general overhaul “ yang meliputi

pemeriksaan, perbaikan, dan penggantian terhadap setiap

bagian-bagian yang tidak layak pakai lagi, baik karena rusak maupun

infeksi dan perencanaan, bekerja sama dengan bagian produksi dan

pekerja lapangan akan menginformasikan kondisi masing-masing

mesin dengan cara, sebagai berikut :

a. Bagaimana perencanaan aslinya dan apakah kinerja

berubah setelah masa perawatan yang lama, suku

cadang mana yang mudah rusak.

b. Apakah cara lain untuk mencegah kerusakn tersebut.

c. Mencari dimana letak permasalahan dari sistem

tersebut

d. Menetapkan umur dari masing-masing mesin/peralatan

untuk menangkal munculnya masalah yang lebih besar.

Selanjutnya data-data perbaikan dan pemeriksaan rutin akan

memungkinkan kita mendeteksi kemungkinan terjadinya

kerusakan dan mempersiapkan kerja untuk jenis pekerjaan

tersebut, ini akan menghasilkan prosedur perbaikan yang tepat dan

dapat meminimalkan waktu dipakai untuk pekerjaan tersebut.

Sifat-sifat yang menonjol dari sistem perawatan ulang adalah

efisien dan erat hubungan diantara bagian perencanaan , bagian

infeksi, dan para pekerja seperti ahli bahan, insinyur mesin, kimia,

Dll. Disini masalah yang muncul dilapangan dapat diatasi berkat

4. Productive Maintenance (Sistem Perawatan Produktif)

Sistem perawatan yang baik adalah berbeda untuk masing-masing

pabrik. Hal ini disebabkan masing-masing pabrik berbeda

pemakaian bahan dan energinya. Sistem perawatan dimulai dengan

mengoptimalkan sistem perawatan itu sendiri berkait dengan

beberapa kondisi yang dialami pabrik tersebut, ini adalah konsep

perawatan produktif pengurangan kerusakan yang tidak diinginkan

merupakan elemen yang sangat penting bagi semua sistem

perawatan, pengurangan ini dapat diperoleh dengan teknologi yang

dapat mengidentifikasi umur mesin/peralatan tanpa harus

mesinnya dibongkar. Kerjasama yang baik diantara bagian

perencanaan, bagian infeksi, dan bagian produksi harus dijaga

untuk mengoptimumkan sistem yang dipakai pada perawatan

produktif. Tujuan lain dari perawatan ini adalah untuk

merencanakan perawatan dari masing-masing yang ada sesuai

dengan umur masa pakainya dan dengan mengurangi biaya

perawatan tahunan, dengan cara pendekatan infeksi dan pekerjaan

perbaikan pada waktu diadakannya pembongkaran mesin tahunan

atau perawatan lainnya.

2.4 Tugas-Tugas Bagian Maintenance (Perawatan) 1. Bagian perencanaan

b. Mendaftarkan dan mengklarifikasikan semua permintaan-permintaan kerja

yang diterima.

c. Menyiapkan dan membuat perintah kerja.

d. Mempelajari dan membuat pembagian kerja penempatan kerja pada lokasi

yang sesuai.

e. Menyiapkan dan membuat perintah kerja.

f. Mengecek dan menyiapkan bahan-bahan yang diperlukan.

g. Memonitor semua kegiatan-kegitan perawatan.

h. Mengecek laporan dari pekerja perawatan

i. Menerima dan menyimpan laporan status bahan dan permintaan

pembeliaan bahan dari gudang.

2. Bagian Pemeriksaan dan Pengawasan Bahan

a. Menerima permintaan pemeriksaan dari bagian produksi.

b. Melakukan pemeriksaan sesuai dengan permintaan pemeriksaan yang ada

dalam laporan.

c. Membuat aturan pemeriksaan peralatan dalam keadaan darurat.

d. Mempelajari dan membuat rencana pemeriksaan tahunan dan menjaga

biaya pemeriksaan tahunan agar tetap stabil untuk perawatan yang regular.

e. Merencanakan dan membuat tatacara pemeriksaan khusus untuk peralatan

pabrik.

f. Menerima dan memeriksa semua permintaan bahan untuk pekerjaan

g. Meninjau dan mempertimbangkan kembali agar simpanan bahan

seminimun mungkin ada di gudang serta meninjau kembali jumlah dari

pesanan bahan.

3. Bagian Pekerja Lapangan

Bagian pekerjaan lapangan meliputi : pembersihan, penyetelan, perbaikan,

pembongkaran mesin, memodifikasi, dimana tugas-tugas bagian ini adalah :

a. Menerima permintaan kerja, permintaan, perintah kerja, dan pembagian

kerja, dari bagian perencanaan dan pemeriksaan

b. Mempelajari dan menyiapkan tata kerja secara detail dan perintah-perintah

kerja yang diperlukan.

c. Mengatur dan mengkordinasikan semua pekerjaan yang diterima.

d. Mengalokasikan para pekerja pada masing-masing pekerjaan.

e. Menghitung total jam kerja, bahan yang habis dipakai untuk setiap

pekerjaan.

f. Meminta pengesahan terhadap pekerjaan yang sudah selesai dari bagian

pemeriksaan.

4. Bagian Pekerja Bengkel

Bagian ini meliputi : penyetelen, perbaikan, pembongkaran mesin, dan

pekerjaan pabrikasi, diman tugas-tugas bagian ini adalah :

a. Merencanakan, melakukan dan mengawasi perawatan dalam bengkel dan

menjaga peralatan termasuk suku cadang.

b. Membagi, mengatur dan mengkordinasi semua pekerjaan-pekerjaan yang

c. Merencanakan pekerjaan, seperti pembongkaran mesin, perawatan, dan

pembongkaran mesin tahunan.

d. Membagi tugas dalam keadaan darurat.

e. Menerima suku cadang, bahan habis pakai, pelumas, dan bahan lain.

f. Menyiapkan bahan tambahan bila diperlukan.

g. Menghitung total jam kerja dan biaya bahan yang dipakai.

5. Bagian Produksi

a. Mengawasi kondisi operasi pabrik dan meminta pekerja perawatan dengan

berkonsultasi pada bagian lain yang terkait.

b. Mensahkan permintaan pekerja perawatan dan pengawasan.

c. Member izin kerja, izin masuk untuk pekerjaan di daerah berbahaya.

d. Melaksanakan semua persiapan yang diperlukan untuk perawatan.

e. Mensahkan laporan pekerjaan yang sudah selesai.

6. Bagian teknikal

a. Menerima informasi yang masuk, termasuk pekerjaan modifikasi dan

biaya perwatan dari bagian perencanaan.

b. Mempelajari hal-hal yang dapat meningkatkan efisiensi operasi pabrik dan

yang dapat menurunkan biaya perawatan.

c. Mempelajari dan menyiapkan modifikasi mesin/peralatan melalui

penyelidikan, pengetesan dan pengujian.

d. Menyimpan data-data teknik dari semua mesin/peralatan secara baik.

a. Menyimpan bahan yang diperlukan untuk bagian operasi didalam gudang.

b. Menyimpan bahan yang masuk ke gudang

c. Memeriksa stock minimum bahan, dan melaporkan kebagian pengawasan

bahan maupun bagian pembelian.

d. Memeriksa semua bahan yang ada di gudang.

e. Menyimpan dan mencatat semua bahan yang masuk ke gudang.

8. Bagian Penyimpanan Bahan (suku cadang)

Tugas dari bagian ini adalah :

a. Menyimpan bahan yang diperlukan untuk bagian operasi didalam gudang.

b. Menyimpan bahan yang masuk ke gudang

c. Memeriksa stock minimum bahan, dan melaporkan kebagian pengawasan

bahan maupun bagian pembelian.

d. Memeriksa semua bahan yang ada di gudang.

e. Menyimpan dan mencatat semua bahan yang masuk ke gudang.

9. Bagian Keselamatan Kerja

Adapun tugas dari bagian ini adalah :

a. Menjaga keselamatan kerja pada saat berada di pabrik khususnya pada

b. Memeriksa semua peralatan keselamatan kerja sebelum pekerjaan

dimulai

c. Mempelajari dan membuat saran untuk meningkatkan peralatan,

fasilitas, dan peralatan keselamatan kerja dan bahan yang baru.

d. Meninjau langsung kelapangan jika pekerjaan tersebut berbahaya.

e. Melakukan permintaan pemadam kebakaran tambahan sebagai bahan

pendukung.

2.5 Instruksi-Instruksi Umum Dalam Maintenance (perawatan) 2.5.1 Pentingnya Pekerjaan Maintenance (perawatan)

Produksi yang tinggi, mesin beroperasi secara kontiniu dan pada

kapasitas penuh akan menghasilkan keuntungan yang tidak hanya untuk pabrik tetapi

pada masyarakat sekitar. Oleh sebab itu orang yang terlibat pada operasi pabrik harus

berusaha dengan segala upaya agar menjaga dan merawat kesinambungan dari

beroperasinya mesin-mesin di pabrik.

Untuk mendapatkan operasi pabrik yang paling ekonomis maka

factor-faktor penting yang harus diperhatikan, yaitu :

a) Memastikan kapasitas operasi sesuai dengan perencanaan dan

perawatannya.

b) Menjaga kesinambungan operasi dan perawatan.

Didalam merencanakan perawatan, haruslah memiliki lima(5) unsur yang

terkandung didalamnya, yaitu :

1. Sasaran

a. Mengurangi pekerjaan ulang dalam dua tahun kedepan sebanyak 10%

dari yahun tahun lalu sambil mempertahankan keadaan nihil keluhan

pelanggan.

b. Keberadaan peralatan siap diopresikan sebesar 85%

c. Rasionalisasi pemakaian suku cadang yang banyak dipakai.

2. Sandaran

a. Rencana manajemen tahunan

b. Kebijakan perusahaan dalam hal kesadaran akan anggaran.

c. Kebijakan perusahaan dalam hal sumber daya manusia (SDM)

3. Sarana

a. Manusia

b. Material

c. Mesin

d. Modal

e. Metode

4. Sistem/Strategi

a. 5W + 1H (what, where, when, who, why, and how)

b. SMART (specific, measurable, attanaible, reasonable, time oriented).

Pelatihan yang berkesinambungan pada bagian perawatan merupakan hal

yang penting untuk mendapatkan pengalaman dan pengumpulan informasi

untuk merencanakan perawatan mesin maupun pabrik yang lebih

sistematis.

2.5.2 Perawatan Mesin Yang Beroperasi Terus Menerus

Untuk mendapatkan produktivitas tahunan yang tinggi, maka

kelangsungan operasi sepanjang tahun harus tetap dijaga. Dimana seluruh jajaran

manajemen harus meningkatkan teknik-teknik pengawasan pabrik dan memberikan

pelatihan pada para pekerja dengan teknik-teknik perawatan dan operasi.

Factor-faktor yang harus dipertimbangkn untuk mendapatkan operasi dan perawatan yang

baik pada suatu pabrik, yaitu :

1. Organisasi dan sistematisi dari perawatan dan operasinya.

2. Pengawasan operasi mesin dan pabrik tersebut.

3. Pengawasan perawatan mesin.

4. Pengawasan keselamatan kerja.

5. Pengawasan gudang (suku cadang, bahan, pelumas)

6. Pegawasan personel (pekerja)

2.5.3 Perawatan Langsung dan Tidak Langsung

Perawatan langsung adalah pekerjaan yang berhubungan dengan

perawatan dan perbaikan dari mesin/peralatan produksi. Dalam defenisi ini termasuk

1. Pembongkaran berskala besar dari peralatan maupun mesin-mesin

produksi

2. Perbaikan berskala dari sebuah peralatan maupun mesin yang

penting dalam keadaan terjadwal.

3. Perawatan skala kecil, perawatan rutin seperti perbaikan dan

penyetelan yang kecil, pemeriksaan, pekerjaan servis yang

terjadwal.

Perawatan tidak langsung dapat didefenisikan sebagai pekerjaan

perawatan yang berhubungan dengan peralatan/mesin produksi, tetapi tidak lansung

mempengaruhi operasi itu sendiri. Dalam defenisi ini termasuk hal-hal sebagai

berikut :

1. Peremajaan dari peralatan maupun mesin seperti mengecat dan

mengisolasi.

2. Memperbaharui fasilitas-fasilitas, menukar peralatan, mengatur

tata letak peralatan, dan memindahkan peralatan.

3. Penambahan kecil seperti pemasangan peralatan untuk mesin

cadangan.

2.5.4 Man Power

Man power atau tenaga kerja manusia dalam suatu perusahaan

perawatan, ada banyak factor yang harus diperhatikan. Masing-masing pabrik akan

mempunyai persoalannya sendiri dan berbeda antara pabrik satu dengan pabrik yang

pekerja-pekerja perawatan yang bisa diperoleh , merupakan kajian yang sangat

penting bagi direksi, sedikit jumlah tenaga kerja dengan kapasitas dan kualitas hasil

kerja yang memuaskan adalah tujuan manajemen.

Dalam manajemen produksi khususnya bagi perawatan pabrik, man

power,merupakan bidang keputusan yang sangat penting, hal ini disebabkan bahwa

tidak akan terjadi suatu proses produksi dan operasi tanpa adanya man power yang

mengejakan kegiatan menghasilkan produk.

2.5.5 Man Hour

Dalam praktik perawatan dan pemeliharaan pabrik, man hour adalah

waktu yang dibutuhkan untuk mengerjakan suatu pekerjaan sangat bergantung pada

pengalaman yang ada. Menyadari akan hal tersebut, dimana pengalaman memerlukan

waktu yang lama, maka terdapat dua metode yang dapat dipakai, yaitu :

a. Waktu yang maksimal untuk pekerjaan yang khusus

b. Menegunakan data standar yang berskala dari konsultan,

maupun jurnal pendukung yang releven.

Indikator yang biasa ditemukan adalah persentase jam kerja yang

terjadwal. Tenaga kerja bagian perawatan biasanya tersedia untuk pekerjaan yang

terjadwal, perbedaan antara jam rutin yang tersedia dan jam kerja yang terjadwal

disebut sebagai persentase jam rutin yang ada. Indikator pengawasan merupakan jam

kerja yang dibayarkan untuk pekerja tersebut. Hal ini merupakan informasi yang

penting sebab semua laporan pengawasan berdasarkan jam kerja yang dilaporkan.

2.5.6 Equipment, Tool, Material and consumable

Equipment adalah peralatan-peralatan yang besar seperti crane, mobil,

Derek, Dll. Tool adalah peralatan kerja seperti obeng, tang, martil, dan yang lainnya.

Material adalah bahan-bahan yang tidak habis pakai seperti packing, bantalan, dan

yang lainnya. Consumable adalah bahan-bahan yang habis pakai, seperti minyak, oli,

sabun, dan yang lainnya. Setiap jenis peralatan biasanya ditempatkan pada

tempat-tempat strategis agar pada saat diperlukan dengan cepat dapat langsung digunakan.

Setiap pemakaian dari peralatan tersebut harus memiliki laporan baik secara lisan

maupun tulisan, hal ini dilakukan untuk pengontrolan.

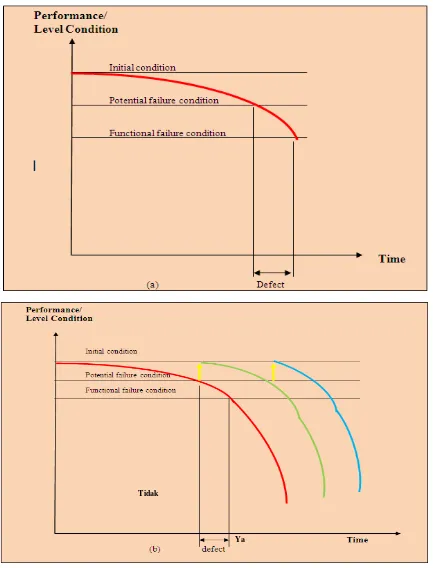

2.6 Failure Definision

Failure definition adalah merupakan gambaran tentang pengaruh

kerusakan terhadap performance/level condition sebuah mesin terhadap waktu (umur

sebuah mesin). Failure definition ini biasanya ditunjukkan dalam grafik yaitu sebagai

Sumber, usurespository.com Tidak

Keterangan grafik :

Initial condition : Merupakan batas kondisi awal dari

sebuah mesin sebelum pemakaian.

Potential failure condition : Merupakan batas terjadinya kerusakan atau

keausan pada sebuah mesin yang diakibatkan

oleh pemakaian normal.

Functional condition : Merupakan batas terjadinya cacat (defect)

pada

sebuah mesin yang diakibatkan oleh diluar

pemakaian normal.

Dari grafik failure definition diatas maka dapat kita lihat bahwa

pemeliharaan/perawatan sudah harus dilakukan pada saat batas Potential failure

condition tanpa harus menunggu terjadinya kerusakan/cacat (Functional failure

condition). Sehingga dengan demikian performance/level condition akan kembali