DAFTAR PUSTAKA

1. Anomym, 2004, “ Overview PT Toba Pulp Lestari” Training and Development Center PT. Toba Pulp Lestari, Tbk.

2. Bidgestone, Belt conveyor design Manual, New York, 1990 3. Dasar Perencanaan Dan Pemilihan Elemen Mesin, by ir Sularso,

MSME, Penerbit Pradnya Paramita, Jakarta 1979

4. K. Iwan, Dhony. 2005. Perencanaan Sistem Kebijakan Perawatan yang Optimal berdasarkan reability Centered Maintenance II Laporan Peneltian Tugas Akhir, Jurusan Teknik Indusrty, Institut Teknologi Sepuluh November, Surabaya.

5. Manajemen Pemeliharaan Pabrik, e-USU Repository ©2004 Universitas Sumatera Utara,by Alfian Hamsi

6. Maintenance Tecnology, Goly Krzysztof, Siemens Industry,inc 7. Sampel Maintenance Audit Report, by Your Company Name.net 8. Safety Management Sistem Audit Tools and Reliability Of Auditing,

Arto Kausito, Technical Research Center Of Finland, Esspo 2000 9. Software MD Solid, 1997, Timothy. A Philpot

10.Shigley’s Mechanical Engineering Design, Eight Edition (2006) by Richard G.B, C.Keith N.

11.Spivakovsky, A, Conveyor And Related Equipment, Ed 2, Peace Publishers, Moscow, 1969

BAB III

METODOLOGI PENELITIAN

Pada bab ini akan membahas tentang metodologi penelitian yang digunakan dalam menyelesaikan permasalahan pada skripsi ini. Penelitian ini terdiri dari beberapa tahapan yakni :

a. Surat izin pengambilan data ke perusahaan

b. Pengambilan data – data yang diperlukan untuk mencari permasalahan yang ada pada belt conveyor dan wheel loader.

c. Melakukan analisa dan pembahasan terhadap data yang didapat d. Hasil

3.1 Surat Izin Pengambilan Data Ke Perusahaan

Dalam hal ini, surat permohonan pengambilan data di buat agar mendapatkan izin dari pihak perusahaan. Yakni pembuatan surat izin yang diawali dari departemen teknik mesin untuk selanjutnya ke fakultas teknik, hinggar akhirnya surat dikirim ke perusahaan dan mendapatkan izin untuk melakukan survey ke perusahaan.

3.2 Waktu dan Tempat 3..2.1 Waktu

3..2.2 Tempat

Tempat penelitian ini dilakukan penulis di PT. TOBA PULP LESTARI, tbk yang beralamat di Desa Sosor Ladang Porsea Tobasa , Medan 3.3 Flowcart Metodologi Penelitian

Dalam proses penyusunan laporan tugas akhir mengenai Audit

Maintenance belt conveyor dan Wheel Loader di PT. TOBA PULP LESTARI,

tidak

ya

Gambar. 3.1 Diagram alir pengerjaan tugas akhir

MULAI

Buku referensi,

STUDI LITERATUR

Ruang lingkup maintenance

Pengambilan data masalah belt conveyor dan wheel

loader

Pengolahan data belt conveyor dan wheel loader

Pembuatan analisa pembahasan

Rekayasa material, rekayasa engineering, rekayasa proses

Validasi sesuai?

Analisa data

Kesimpulan dan sarran

3.4 Langkah-Langkah Penelitian

Adapun langkah-langkah penelitian ini adalah sebagai berikut : 1. Mulai

Tahap awal proses penelitian, penulis melakukan pendaftaran penyusunan tugas akhir pada Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara. Dimana tugas akhir tersebut merupakan salah satu syarat yang harus dilakukan sebagai kelulusan dan menyelesaikan studi pada jurusan Teknik Mesin, setelah itu penulis melakukan pencarian pabrik dan mengajukan surat permohonan ke pabrik tersebut. Akhirnya penulis memilih PT. TOBA PULP LESTARI, Tbk sebagai tempat untuk melakukan observasi dan penelitian oleh penulis.

2. Studi Literatur

Studi literatur dilakukan untuk mendukung penelitian yang dilakukan secara teori. Dimana penggunaan studi literatur dimulai pada saat mengindentifikasi masalah, dengan melakukan studi literatur, penulis dapat mempelajari serta menganalisa dari hasil observasi yang dilakukan sehingga dapat memberikan solusi dari data yang telah diolah dengan menggunakn metode-metode yang dipelajari

3. Ruang Lingkup Maintenance

Dalam melakukan penelitian ini, penulis melakukan pembatasan masalah yang akan dibahas. Hal ini dikarenakan agar objek penelitian dapat terarah sesuai dengan yang dimaksudkan. Dimana pembatasan masalah tersebut adalah masalah-masalah yang terjadi BELT CONVEYOR DAN WHEEL

4. Pengambilan Data Masalah Belt Conveyor dan Wheel Loader

Data yang dikumpulkan selama observasi terbagi menjadi dua jenis data.Yang pertama adalah data umum perusahaan.Pengumpulan data umum perusahaan bertujuan untuk mengetahui gambaran umum perusahaan.Pengumpulan data yang kedua adalah dilakukan secara wawancara langsung terhadap yang bersangkutan, seperti operator yang ada pada bagian produksi perusahaan dan bagian maintenance perusahaan. Selain itu pengumpulan data juga dilakukan dengan cara pencatatan data-data yang diperlukan dalam bentuk arsip-arsip.

5. Pengolahan Data

Pada pengolahan data, penulis melakukan pengolahan setelah mendapatkan data-data yang diperlukan. Pengolahan data mengenai pembahasan masalah-masalah yang terjadi pada BELT CONVEYR DAN

WHEEL LOADER beserta cara menanggulangi masalah tersebut, adapun

cara penanganan masalah tersebut penulis terapkan adalah sebagai berikut: A. Rekayasa Material

B.

Rekayasa material adalah rekayasa dimana alat atau bahan yang mengalami kerusakan tersebut didaur ulang, seperti : coating, pengecatan

Rekayasa Engineering

belt conveyor, belt nya sering lari dari jalur atau tidak seimbang.

C. Analisa

6.

Setelah melakukan pengolahan data, penulis melakukan analisa terhadap hasil perhitungan pada pengolahan data tersebut.Hal ini agar penulis dapat menyimpulkan secara keseluruhan terhadap hasil penelitian yang dilakukan.

Kesimpulan dan Saran

3.5Variabel Penelitian

Berdasarkan dari hasil pengolahan data serta analisa yang dilkukan, maka dapat diambil kesimpulan serta saran yang berguna untuk meningkatkan kualitas dari produk yang dihasilkan.Hal ini dapat berguna bagi perusahaan sebagai bahan masukan ataupun pertimbangan demi perkembangan dan kemajuan perusahaan ke arah yang lebih baik.

Variabel input dari penelitian yang akan dianalisis adalah sistem perawatan (maintenance) pada perusahaan dan mesin pemindah bahan yaitu Belt

conveyor dan Wheel loader. Dimana akan dihasilkan variable ouput yang

diharapkan yaitu solusi maintenance yang tepat berdasarkan ilmu keteknik mesinan.

3.6 Sistem Pemeliharaan Pada Perusahaan

menanggung jawabi bidang engineering yang meliputi instrument, electrical serta

planning & control dan seorang lainnya bertanggung jawab untuk pemeliharaan

yang terdiri dari energy serta Fiber Line & Chemical Plant.

Ada tiga jenis pemeliharaan mesin yang dikenal yaitu corrective

maintenance, preventive maintenance dan predictive maintenance. preventive

maintenance adalah kegiatan pemeliharaan dimana dilakukan pencegahan

terjadinya kerusakan mesin dengan melakukan pemeriksaan secara berkala baik itu daily, weekly, monthly, quarterly dan yearly. Kegiatan pemeliharaan seperti ini paling sering diterapkan oleh bagian maintenance PT. Toba Pulp Lestari. Sedangkan Correcitve maintenance merupakan kegiatan pemeliharaan yang dilakukan apabila mesin sudah mengalami kerusakan. Predictive maintenance merupakan kegiatan yang meramalkan terjadinya kerusakan atau kapan mesin akan mengalami kerusakan. Dalam melaksanakan predictive maintenance di perusahaan ini, terdapat kelompok yang disebut Conditioning Monitoring Group yang bertugas untuk mendeteksi keadaan suatu mesin.

Dan sekarang sedang dikembangkan jenis pemeliharaan yang disebut dengan proactive maintenanc yaitu jenis pemeliharaan yang dengan langsung mengadakan perbaikan mesin bila dijumpai kerusakan di lapangan pada waktu dilakukan pemeriksaan.

3.6.1 Preventive Maintenance

Preventive maintenance di PT. Toba Pulp Lestari dilakuka dengan beberapa tahap, antara lain:

- Menentukan tingkat resiko atau menentukan equipment mana yang sangat vital bagi kelangsungan operasi pabrik dan gampang rusak. - Perencanaan jadwal inspeksi bagi setiap equipment berdasarkan

tingkat reikonya.

- Memeriksa kondisi setiap equipment secara berkala (daily, weekly,

monthly dan yearly) dan mencatatnya pada formulir inspeksi

preventive maintenance

Adapun struktur kerja pada preventive maintenance dapat dilihat pada gambar di bawah :

Planning

Work Group

Work Group Yes

PREVENTIVE MAINTENANCE

Hasil Check List, Bagus

Work Order Corrective

Gambar 3.2 Struktur kerja pada preventive maintenance 3.6.2 Corrective Maintenance

disimpan sebagai history (sejarah) dari equipment tersebut apabila dilakukan kembali perbaikan.

Adapun stuktur kerja pada corrective maintenance dapat dilihat pada gambar berikut :

Originator

- W/O : Completed, diberikan ke planning untuk disimpan Hystory dari Equipment yang dikerjakan.

Gambar 3.3 Struktur kerja pada corrective maintenance. 3.6.3 Predictive Maintenance

Pada predictive maintenance dilakukan beberapa test pada mesin yang sedang beroperasi, untuk mencegah dan menduga kerusakan suatu

equipment. Beberapa diantaranya adalah:

1. Vibration Test

Test ini digunakan untuk mengetahui kondisi dari suatu rotation

equipment seperti motor dengan menggunankan Collector Data. Pada test ini

horizontal, radial vertikav dan aksial. Vibrasi diukur dalam frekwensi, namun beberapa vibrasi diukur dalam :

- Displacement / mm, mil

- Velocity mm/sec

- Acceleration mm/sec

Misalnya :

2

Vibration dalam Velocity ( mm/sec ) :

- 0 – 2 mm/sec : vibration normal - 2 – 4 mm/sec : fair

- > 4 mm/sec : fault/bad

Gambar 3.4 Collector Data

Masalah – masalah yang sering muncul dari vibration of equipment adalah : a. Bearing Defect, kerusakan bantalan

d. Unbalance

1x 3x 4x 6x

1 7

5

3

f rpm 5x

2x 7x

V mm / s

Muncul 1 x rpm untuk semua radial. e. Gear Mesh

40x 20x

f rpm

60x V

mm / s

Gear Mesh frequency = tooth x rpm

Gambar 3.5 Grafik Kerusakan Bantalan 2. Wall Thickness Test ( Ultrasonic Test / UT )

ºC, misalnya untuk pipa dengan diameter 1 inci SCH 10S. Ketebalan suatu dinding pipa atau tangki dikatakan rusak apabila ketebebalannya berkurang sebanyak 20 % dari ketebalan standar atau ketabalan semula.

3. Penetrant Test

Penetrant Test ini dilakukan dengan tujuan untuk melihat adanya crack ( retak atau goresan ) dalam suatu ketebalan pipa, dinding tangki, dan sambungan las. Test ini dilakukan dengan cara menggunakan campuran kimia dengan menyemprotkannya pada pipa tersebut. Campuran kimia yang disemprotkan atau disebut Chemical Spray terdiri atas tiga jenis yaitu :

- Cleaner atau pembersih

- Penetrant yang berwarna merah

- Developer yang berwarna putih

Adapun cara kerja dari penetrant test ini adalah sebagai berikut :

• Benda yang mau dilihat harus terlebih dahulu dibersihkan dengan cleaner.

• Menyemprotkan benda dengan menggunakan cairan penetrant. • Diamkan sekitar 15 menit.

• Benda dibersihkan kembali dengan cleaner.

• Menyemprotkan benda dengan menggunakan cairan developer. • Diamkan sekitar 5 menit

Gambar 3.6 Penetran Test 4. Magnetic Test

Test ini degunakan untuk melihat ukuran ketebalan pipa atau dinding tangki, dari sisi luar ( outer side ) dan sisi dalan ( inner side ).

Gambar 3.7 Magnetic Test 5. Thermografi

Test dilakukan untuk mencari lokasi sumber panas yang tidak normal dengan menggunakan termometer (manual atau digital), thermocople, radiasi inframera ketidak normalan yang disebabkan: isolasi yang tidak baik, kurangnya minyak pelumas, kebocoran, korosi, keausan baearing, beban lebih dan panas berlebih. Objek yang diamati dan dimonitor seperi : generator,

Gambar 3.8 Thermo Couple

Adapun struktur kerja pada predictive maintenance dapat dilihat pada gambar di bawah.

W ork Group Special Condition Monitoring

Planning

W ork Group

Hasil Monitor Tidak Normal

Membuat W ork Order Keep History

PREDICTIVE MAINTENANCE

Gambar 3.9 Struktur kerja predictive maintenance 3.6.4 Proactive Maintenance.

3.6.5 Shutdown Jobs

Selain jenis-jenis pemeliharaan di atas, masih ada satu lagi pekerjaan pemeliharaan yang mencakup seluruhnya yaitu Shutdown Jobs. Shutdown Jobs adalah pekerjaan – pekerjaan pemeliharaan dan perawatan yang dikerjakan pada saat mill / plant berhenti total yang sering disebut dengan overhaul.

3.7

Mesin pemindahan bahan merupakan salah satu peralatan mesin yang dugunakan untuk memindahkan muatan dilokasi pabrik, lokasi konstruksi, lokasi industri, tempat penyimpanan dan pembongkaran muatan dan sebagainya. Jumlah dan besar muatan yang dapat dipindahkan terbatas, demikian juga dengan jaraknya.

Mesin Pemindah Bahan (Materials Handling Equipment)

Mesin pemindah bahan (materials handling equipment) dapat dikelompokkan berdasarkan pada ciri khas, penggunaan, keadaan/jenis muatan yang ditangani, serta arah gerakan. Berdasarkan hal tersebut maka mesin pemindah bahan dapat dibagi atas tiga kelompok, yaitu:

1. Peralatan pengangkat, yaitu peralatan yang ditujukan untuk memindahkan muatan satuan dalam satu batch, misalnya : mesin pengangkat seperti kerek, dongkrak, kemudian crane, dan elevator.

2. Peralatan pemindahan (conveyor), yaitu peralatan yang ditujukan untuk memindahkan muatan curah (banyak partikel, homogen) maupun muatan satuan secara kontinyu, misalnya screw conveyor, belt conveyor,

3. Peralatan permukaan dan overhead, yaitu peralatan yang ditujukan untuk memindahkan muatan curah dan satuan, baik batch maupun kontinyu, misalnya scapper, excavator, bulldozer, dll.

Jenis muatan yang ditangani oleh mesin pemindah bahan dapat dibedakan menjadi :

• Muatan tumpahan (bulk load) yang terdiri dari banyak partikel atau gumpalan yang homogen

• Muatan satuan (unit load) adalah muatan yang telah menjadi satu satuan dalam ukuran yang lebih besar dan dapat diangkut secara satu satuan. Unit load bisa jadi merupakan bulk load yang telah terbungkus seperti dalam peti kemas, karung, dan sebagainya..

3.7.1 Belt Conveyor

Belt conveyor atau konveyor sabuk adalah pesawat pengangkut yang digunakan untuk memindahkan muatan dalam bentuk satuan atau tumpahan, dengan arah horizontal atau membentuk sudut dakian dari suatu sistem operasi yang satu ke sistem operasi yang lain dalam suatu line proses produksi, yang menggunakan sabuk sebagai penghantar muatannya.

roller akan bergerak melintasi roller-roller dengan kecepatan sesuai putaran dan puli penggerak.

3.7.1.1 Komponen-Komponen Utama Pada Belt Conveyor

Gambar. 3.10 Gambar konstruksi konveyor sabuk Konveyor sabuk yang sederhana terdiri dari :

1. Rangka (Frame) untuk menumpu atau menempatkan semua komponen belt conveyor

2. Puli penggerak (Drive pulley) berfunsi untuk menarik belt dengen prinsip gaya gesek

3. Puli yang digerakkan (Tail pulley) berfunsi untuk tempat berbaliknya belt dari bagian bawah ke bagian ats

4. Puli Pengencang (Snub pulley) berfungsi untuk menopang belt pada bagian bawah, sehingga tidak kendur

7. Rol Kembali (Return roller idler)

8. Rol pemuat sebagai tempat jatuhnya material

9. Motor penggerak untuk menggerakakn unti belt conveyot atau sebagai sumber tenaga

10. Unit pemuat (Chutes) sebagai tempat awal pemasukan material

11. Unit pengeluar (Discharge spout) sebagai tempat pengeluaran material dari belt conveyor

12. Pembersih sabuk (Belt cleaner) untuk membersihkan sisi balik sabuk 13. Pengetat sabuk (Belt take-up) untuk menghindari atau mencegah gesekan

yang berlebihan akibat terjadinya lendutan dan menyesuaikan tegangan yang diinginkan serta mereduksi tegangan agar tidak terjadi slip.

3.7.1.2 Preventive Maintenance Pada Belt Conveyor

a.

Selama interval umur equipment bagian – bagian pada belt conveyor yang telah ditentukan, maka inspeksi – inspeksi pada bagian – bagian tersebut dilakukan scara berkala yaitu :

Inspeksi harian (Daily Inspection)

a.

Salah satu pekerjaan yang dilakukan dalam inspeksi harian berupa:

b.

Pembersihan peralatan dari debu – debu yang menempel seperti pada bearing yang dapat menggangu putaran dari lahar.

c.

Pengecekan pada sistem transmisi yaitu pelumasannya.

d.

Pengecekan pada bagian roller yaitu putaran roller dan suara

abnormal.

2. Inspeksi mingguan (Wekly Inspection)

a.

Berupa pengecekan terhadap baut – baut untuk mencegah kemungkinan lepasanya sambungan pada frame dan pemeriksaan serta pemberian minyak pelumas pada bagian – bagian yang berputar ( rotating equipment ) Inspeksi seperti:

b.

Pemerisaan belt claner dan penggantian blade dan penyetelan tegangan supaya pembersih dapat berfungsi dengan baik.

c.

Pemeriksaan terhadap safety sistem untuk meyakinkan alat bekerja dengan baik.

3.

Pemberian minyak pelumas pada idler supaya tidak menghambat daya geraknya.

Bulanan (Monthy Inspection)

a.

Uraian pekerjaan yang dilakukan pada inspeksi ini adalah:

b.

Pengecekan drive unit yaitu pemeriksaan getaran arus dan tegangan.

c.

Pengecekan pulley yaitu periksa suara dan temperatur pada pulley.

d.

Pengecekan kondisi sambungan

e.

Pengecekan pada bagian – bagian yang di las dimana pada pengecekan harus diperiksa agar tidak ada bagian sambungan yang retak.

f.

Pemeriksaan chute untuk meyakinkan tidak ada kebocoran atau lobang yang bekarat dan baut-baut yang hilang yang bisa menyebabkan material keluar.

4. Perawatan Tahunan (Yearly Inspection)

3.7.2 Wheel Loader

Perawatan tahunan, merupakan kegiatan perawatan yang dilakukan pada unit dengan tujuan untuk penggantian komponen – komponen yang sudah aus yang dapat menggangu kinerja dari unit meski masih dapat diguanakan sperti, penggantian roller, dudukan shaft dan bantalan.

Wheel loader adalah Alat yang digunakan untuk mengangkat material yang akan dimuat kedalam dumptruck atau memindahkan material ke tempat lain. Saat loader menggali, bucket didorongkan pada material, jika bucket telah penuh maka traktor mundur dan bucket diangkat ke atas untuk selanjutnya dipindahkan. Wheel loader bekerja dengan gerakan dasar pada bucket dan cara membawa muatan untuk dimuatkan ke alat angkut atau alat yang lain. Gerakan bucket yang penting ialah menurunkan bucket diatas permukaan tanah, mendorong ke depan (memuat /menggusur), mengangkat bucket, membawa dan membuang muatan. Apabila material harus dimuatkan ke alat angkut, misalnya truk, ada beberapa cara pemuatan ialah:

a. V loading ialah cara pemuatan dengan lintasan seperti bentuk huruf V.

b. L Loading, truk di belakang loader, kemudian lintasan seperti membuat garis tegak lurus.

c. Cross loading, cara pemuatan dengan truk juga ikut aktif.

d. Overhead loading, dengan loader khusus, bucket dapat digerakkan

Pada prakteknya, wheel loader diperoleh dengan menambahkan

bucket container yang dipasang di bagian depan konstruksinya. Bucket digunakan

menggali, memuat tanah atau material yang granular, mengangkatnya dan diangkut untuk kemudian dibuang (dumping) pada suatu ketinggian pada dump truck dan sebagainya. Loader ini sangat kaku, untuk menggerakkan bucket dapat dengan cable atau hydraulic. Tenaga gali pada keadaan horizontal (bucket tidak diangkat) didapat dari gerakan prime movernya, sehingga menggerakkan bucket ke atas dan ke bawah. Untuk menggali, bucket harus didorong pada material, jika telah penuh, tracktor mundur dan bucket di angkat ke atas untuk selanjutnya material dibongkar di tempat yang sudah ditentukan.

Gambar 3.11 Wheel Loader 3.7.2.1 Komponen – Komponen Wheel Loader

Pada umumnya komponen wheel loader dapat dibagi menjadi : 1. Engine

komponen engine terdiri dari :

b. Komponen yang ada di Engine, yaitu fuel injection pump, starting

motor, alternator, turbocharger, compressor, power steering pump, oil

pump, water pump, dll.

2. Bagian-Bagian Work Equipment

1. Cab merupakan tempat operator untuk menjalankan mesin 2. Lift Arm untuk mengangkat ember depan atas dan bawah

3. Bucket befungsi untuk mengangkut material yang akan dipindahkan 4. Backward Bucket

5. Boom untuk menggerakkan bucket 3. Komponen Sistem Hidrolik

1. Hidrolik Tangki/ Hidrolik Reservoir sebagai wadah oli untuk digunakan pada sistem hidrolik

2. Pompa sebagai sumber tenaga yang mengubah energi mekanis menjadi tenaga hidrolik.

3. Silinder Hidraulik berfungsi untuk mengubah zat cair menjadi tenaga mekanik.

4. Control Valve ( katup control ) untuk mengatur tekanan hidrolik dan dikontrol melelui katup yang membuka dan menutup pada waktu yang berbeda berdasarkan aliran fluida.

2. Komponen System Kemudi (steering)

Bagian-bagian umum yang terdapat pada system kemudi diantaranya: 1. Disc terbuat dari baja yang dilapisi bronze yang berfungsi untuk

mengurangu keausan

2. Plate terbuat dari baja yang tahan karat dan temperatur tinggi berfungsi

sebagai friction plate

3. Inner berfungsi sebagai tempat dudukan plate dan untuk menerima putaran dari bevel gear shsft

4. Outer drum untuk meneruskan putaran dari bevel gear dan

dihubungkan dengan top pinion dan final drive. 5. Pressure plate berfungsi sebagai penekan disk

6. Spring sebagai sumber kekuatan pressure plate untuk menekan susunan plate dan disc

7. Brake Brand berfungsi sebagai pemberhenti sisa-sisa putaran pada outer drum (top pinion final drive) dengan cara mengikat outer

drumnya.

3.7.2.2 Preventive Maintenance Pada Komponen Wheel Loader

1.

Selama interval umur equipment bagian – bagian pada wheel loader yang telah ditentukan, maka inspeksi – inspeksi pada bagian – bagian tersebut dilakukan menurut waktu operasinya yaitu :

Pengeceken sebelum alat dioperasikan

•

•

Cek level air radiator,oli di engine, bahan bakar, level oli hidrolik,

oli di swing machinery dan pengeceken adanya air dan endapan di

water separator.

•

Pemeriksaan kebutuhan air cleaner

•

Pemeriksaan kelistrikan

2.

Buang air endapan di tangki bahan bakar.

•

Setiap 100 jam

•

Pelumasan swing circle

•

Pelumasan Cylinder hoist pin

•

Pelumasan Pivot pin dump

•

Pelumasan Sistem suspensi

•

Pelumasan Axle support

3.

Pelumasan Tie and rod

•

Setiap 250 jam

•

Pemeriksaan level oli di final drive

4.

Pemeriksaan kekencangan baut di track frame

•

Setiap 500 jam

•

Ganti filter bahan bakar

•

Pemeriksaan level grease swing pinion

•

Cek dan bersihkan radiator fin, oil cooler fin dan fuel cooler fin

•

5.

Ganti breather element di hidrolik tank

•

Ganti oli swing dan corrosion resitor

•

Lumasi dan cek tension pulley altenator

6.

Pemeriksaan bagian pengelasan.

•

Setiap 2000 jam

•

Ganti oli di final drive

•

Pemeriksaan clamp-clamp pada hose

•

Pemeriksaan altenator dan celah valve engine

7.

Bersihkan stainer pada tangki hidrolik dan cek tekanan gas pada acumulator

BAB IV

TEMUAN DAN OBSERVASI MASALAH PADA BELT CONVEYOR DAN WHEEL LOADAER

Setelah melakukan wawancara dengan operator di lapangan serta bagian workshop dan bagian maintenance adapun data masalah yang didapat pada mesin pemindah bahan jenis belt conveyor dan wheel loader di pabrik kertas (pulp) TOBA PULP LESTARUI Tbk adalah :

4.1 Data Kerusakan Pada Belt Conveyor

Belt conveyor merupakan suatu alat transportasi yang paling efisien

dalam pengoperasianya dibanding dengan alat berat lain, karena dapat

mentransfer material lebih dari dua kilometer, tergantung desain belt itu sendiri.

Material yang diangkut dapat berupa powder,serat, tandan kosong, dengan kapasitas lebih dari 2000ton/jam. Pada PT TOBA PULP LESTARI Tbk, terdapat beberapa jenis belt conveyor, tetapi pada dasarnya belt conveyor yang terdapat pada perusahaan tersebut adalah sama, hanya ukuran yang berbeda, fungsi belt

conveyor yang ada pada PT TOBA PULP LESTARI adalah untuk memindahkan

Adapun spesifikasi dari belt conveyor 14 adalah :

Sabuk

Merek : Piramid Mark Persada

Tipe : JIS – S

Panjang : 450 m

Lebar : 1,2 m

Jumlah Lapisan Sabuk : 4 ply

Roller

Slide Roller

Diameter : 114 mm

Panjang : 400mm

Return Roller

Diameter : 114 mm

Panjang :1300mm

Motor Gerak

Merek : Siemens

Daya : 30kw

Full : 4

Speed : 1500rpm

Gear Box

Merek : SEW EURO DRIVE

Tipe : FA 50

Data kerusakan yang terjadi pada belt conveyor 14 ini didapat dari hasil wawancar terhadap operator dan bagian maintenance bagian lapangan ialah sebagai berikut:

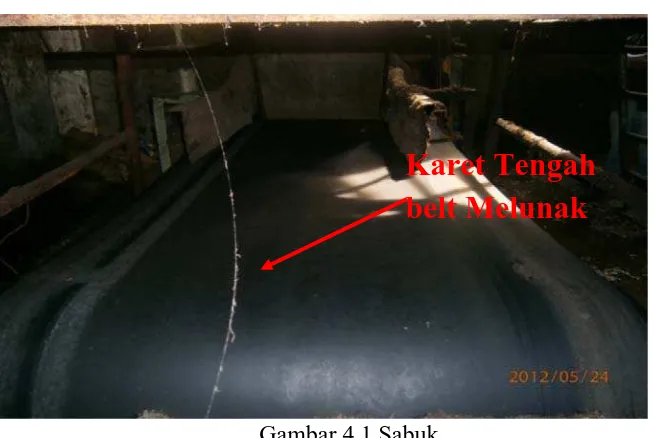

4.1.1 Data Kerusakan Pada Sabuk (belt)

Belt merupakan komponen utama dari belt conveyor karena belt

merupakan komponen yang membawa material dan belt juga bersentuhan langsung dengan material dan menerima segala perlakuan dari material , seperti pembebanan, impact, abrasi dan lainnya. Dalam hal ini belt merupakan komponen yang akan cepat aus, desain yang tidak sesuai akan menyebabkan biaya mahal dalam perawatannya. Adapun masalah – masalah yang sering terjadi pada belt ini adalah:

1. Belt koyak

2. Karet tengah belt sering melunak 3. Belt berjalan tidak sesuai dengan jalur

4. Belt putus ( sambungan lepas)

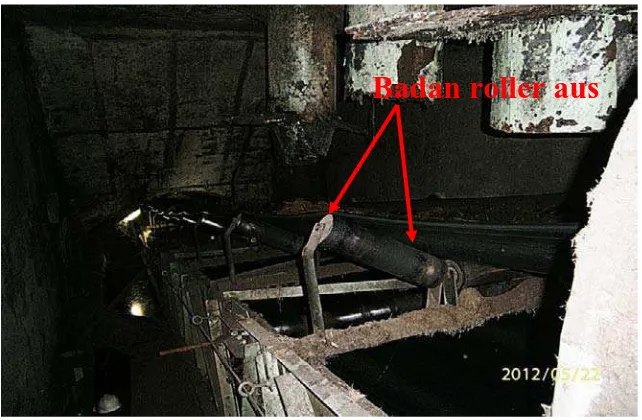

4.1.1 Data Kerusakan Pada Roller

Roller merupakan komponen penopang yang berbentuk bulatan

dengan jarak yang berdekatan dengan tujuan untu menghindari belt keluar dari jalur. Pergerakan pada belt sama dengan pergerakan berputar roller pada kecepatan yang sama tanpa memiliki daya.

Adapun fungsi utama dari roller diantaranya :

2. Untuk membentuk belt pada bentuk tertentu, agar memudahkan belt untuk mengangkut material.

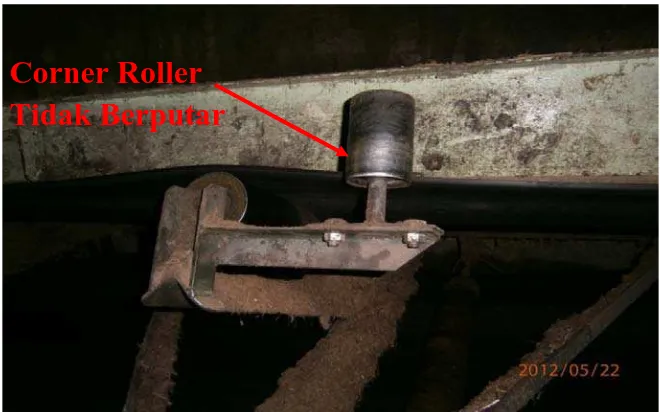

3. Untuk memperbaiki kesejajaran belt kebentuk semula. Adapun masalah – masalah yang sering terjadi pada roller adalah :

1. Roller Loading Trnsfer point sering goyang.

2. Sisi badan roller aus.

3. Corner Roller tidak berputar.

4.1.2 Data Kerusakan Pada Pulley

Pada suatu konveyor terdapat pulley yang terdapat diujung-ujung konveyor tersebut yang berfungsi untuk menumpu sabuk. Puli yang terletak pada ujung-ujung yang berhubungan dengan sumber daya penggerak (drive pulley) dan pulley yang terletak pada ujung lainnya disebut puli penggerak (tail pulley). Konstruksi kedua pulley ini pada dasarnya sama saja yang terdiri dari roller yang berbentuk silinder yang terbuat dari besi cor dan ditumpu oleh poros. Masalah – masalah yang sering terjadi pada pulley adalah :

1. Tail pulley lari / miring 2. Lahar Tail pulley pecah 4.1.3 Data Kerusakan Pada Gear Box

Gear box atau transmisi salah satu komponen utama motor yang

4.1.4 Kerusakan Pada Motor Lisrik

Motor listrik adalah suatu komponen yang berfungsi sebagai sumber tenaga. Dimana dari poros motor listrik dirangkaian dengan sistem transmisi roda gigi melalui kopling fleksibel, dari sistem transmisi roda gigi reduksi daya

penggerak diteruskan ke pulley dengan menggunakan kopling flens. Kerusakan yang terjadi pada motor listrik disebabkan oleh panas, kotor, vibrasi dan kualitas supply listrik yang kurang baik.

4.2 Data Kerusakan Pada Wheel loader

Wheel loader merupakan suatu jenis alat berat yang banyak

digunakan pada industry - industry. Wheel loader adalah alat berat mirip dozer

shovel, tetapi beroda karet (ban), sehingga baik kemampuan maupun

kegunaannya sedikit berbeda. Wheel Loader menggunakan ban sebagai penggeraknya yang memudahkan mobilitas dan juga fungsi articulate yang memberikan ruang gerak fleksibel . Wheel loader merupakan alat yang dipergunakan untuk pemuatan material kepada dump truck dan sebagainya. Sebagai prime mover loader menggunakan tracktor. Wheel loader didapat dengan menambahkan bucket container yang dipasang dibagian depan. Loader dibuat kebanyakan dengan kendali hidrolis yang dilengkapi dengan tangan-tangan (arms) yang kaku untuk mengoperasikan bucketnya.

jenis volvo L120 dikarenakan oleh faktor umur dan unit tersebut yang paling sering digunakan.

Data kerusakan yang terjadi pada Wheel loader jenis Volvo L 120 ini didapat dari hasil wawancara terhadap operator dan bagian maintenance PT. Toba Pulp Lestari, Tbk. Adapun kerusakan yang sering timbul pada komponen

wheel loader Volvo L 120 dengan spesifikasi sebagai berikut :

Tipe : L 120

Engine : Volvo TD 71 G

Rated output SAE J1349, Kw (hp) : 148 (200) Tip load (straight/full turn), kg : 13180/11410 Bucket Volume, m3 : 2,7 – 4,6

Tires : 23.5 – 25

Operating weight, kg : 15670 Dengan data kerusakan sebagai berikut:

1. Kerusakan pada pompa 2. Filter kotor, sumbat

3. Pressure control valve bocor 4. Kebocoran pada selang sambungan 5. Kerja dari gear shifting berkurang

6. Converter cepat panas Akumulator tidak berfungsi dengan baik

7. Akumulator tidak berfungsi dengan baik

8. Kebocoran pada silinnder 9. Seal rusak,bocor

4.3 Analisa Masalah Pada Sabuk (belt)

4.3.1

Analisa data ini akan membahas tentang solusi dari masalah-masalah Belt Conveyor dengan cara sebagai berikut:

4.3.1.1

Analisa Masalah Pada Sabuk Belt Sering Koyak

Analisa Penyebab kerusakan :

Akibat dari benda tajam lain yang terbawa material seperti potongan logam dan kerikil yang terbawah oleh belt sehingga terjadi gesekan oleh benda terhadap belt pada saat belt berjalan dan pada saat jatuhnya material. Akibat dari permukaan idler atu roller yang menipis dan menjadi tajam sehingga mengoyak belt.

•

Solusi dai masalah :

•

Sebaiknya melakukan penambahan jumlah lapisan sabuk untuk menghindari belt koyak terlalu cepat

4.3.1.2

Melakukan penambalan belt jika koyaknya belt tidak terlalu panjang dan lebar, dengan cara pengeleman seperti yang dilakukan pada saat penyambungan belt dan pengurangan kapasitas angkut belt untuk mencegah koyaknya pengeleman belt yang sudah di tambal sebelum dilakukannya penggantian belt.

Karet Tengah Belt Melunak

•

Analisa Penyebab kerusakan :

• Akibat dari kelebihan oli atau shiftau grease sehingga tumpah keatas belt dan bisa merusak cover belt dan memguramgi life

servise belt

•

Solousi dari masalah :

•

Solusi untuk mengatasi masalah diatas hanya dapat dilakukan dengan cara mengganti belt dengan belt yang tahan minyak (oil

resistan) dan pengurangan kapasitas angkut agar belt tidak cepat

melar.

Penggantian bearing seal secara rutin.

Gambar 4.1 Sabuk

4.3.1.3 Belt Berjalan Tidak Sesuai Dengan Jalur (missaligment)

Analisa Penyebab kerusakan :

Badan roller yang sudah aus mengakibatkan belt kendur sehingga berjalan tidak sesuai jalur dan hal ini juga dipengaruhi beban angkut yang terlalu berat sehingga beban yang diterima oleh belt dan roller terlalu berat.

Solusi dari masalah :

• Lakukan pengencangan belt

• Dalam hal ini juga diperlukan pengurangan kapasitas agar dapat mengurangi daya tekan belt sehingga dapat dilakukan penyetelan dengan baik dan mengurangi gesekan yang berlebihan terhadap roller dan belt

4.3.1.4 Belt Putus

Analisa Penyebab kerusakan :

• Naiknya temperatur pada motor sehingga kinerja penggerak tidak maksimal

• Putusnya belt akibat adanya material tajam yang menyangkut pada belt, seperti besi

• Kurangnya pelumasan pada pulley sehingga gesekan terlalu besar • Cara penyambungan yang kurang tepat

Solusi dari masalah :

• Perhatikan selalu putaran dari motor listrik dan periksa kestabilannya

• Perhatikan selalu komponen dari motor gerak dan berikan minyak pelumas secara teratur untuk menjaga bantalan tetap awet dan berpurtar dengan lancar.

4.3.2.1 Roller Transfer Point Goyang Analisa Penyebab kerusakan :

• Bebab infact dari material pada saat jatuh

• Jarak jatuh terlalu tinggi dan material yang diangkut basah sehigga beban yang diterima belt dan roller cukup besar

Solusi dari masalah :

• Melakukan penambahan dan perapatan roller pada daerah jatuhnya material.

• Mengurangi jarak hooper ke tai pulley sehingga beban yang diterima belt tidak terlalu besar.

Gambar 4.2 Loading Transper Point 4.3.2.2 Sisi Badan Roller Aus

Analisa Penyebab kerusakan :

Akibat dari gesekan yang terjadi antara belt dengan roller dan hal ini juga dipengaruhi kondisi lingkungan yang lembab dan berabu menyebabkan roller cepat berkarat, sehigga belt terkikiss oleh karat yang menempel

Melakukan

Solusi dari masalah :

• Lakukan pelumasan terhadap roller untuk memaksimalkan gerak dari roller agar tidak terjadi gesekan yang tinggi.

• Melakukan pembersihan rutin terhadap roller jika roller terlihat lembab dan kotor lakukan pengeringan dan pembersihan

• Hal yang utama diperhatikan oleh pemilihan bahan roller dan penyesuaianya terhadap lingkungan kerja baiknya menggunakan roller yang terbuat dari stainles yang tahan kara

Gambar 4.3 Trough Roller 4.3.2.3 Corner Roller Tidak Berputar.

Analisa Penyebab kerusakan :

Akibat debu yang menempel tidak langsung di bersihkan sehinngga menghambat daya gerak dari corner roller

Solusi dari masalah :

Melakukan pembersihan secara rutin dan pemberian minyak pelumas yang sesuai

Gambar 4.4 Corner Roller 4.3.3 Analisa Masalah Pada Pulley

4.3.3.1 Tail Pulley Sering Miring. Analisa Penyebab kerusakan :

Hal ini biasanya diakibatkan lahar yang sudah goyang dan pemasangan

bearing yang kurang tepat dan banyak material yang menumpuk

sehingga menghambat pergerakan dari pulley. Solusi dari masalah :

• Lakukan penyetelan (pengejustan) terhadap tail pulley • Lakukan penggantian bearing tail pulley

Gambar 4.5 Tail Pulley 4.3.3.2 Bearing Tail Pulley pecah

Analisa Penyebab kerusakan :

• Pemasangan yang tidak tepat

• Kurangnya pelumasan dan akibat beban nominal yang diterima terlalu berat, gesekan yang terjadi dapat merusak bearing dan konsumsi daya yang dibutuhkan semakin besar

• Pemakaian bearing yang terlalu lama sehigga bearing rapuh dan kotoran yang menempel tidak langsung dibersihkan sehingga daya gerak dari bearing berkurang dan rapuh

Solusi dari masalah :

• Lakukan pemasangan yang baik dan benar pemberian minyak pelumas yang sesuai yaitu jenis grase (gemuk) dan untuk mencegah masuknya debu dan kebocoran minyak pelumas pada kedua sisi ditutupi dengan seal

• Meyakinkan semua Pulley terpasang dengan senter, berputar merata tanpa slip, Pulley harus bebas dari penumpukan matrial, bersihkan setiap ada material yang menimbun

• Lakukan penggantian lahar secara periodik

Gambar 4.6 Bearing Tail Pulley Pecah 4.3.4 Kerusakan Pada Gear box

Analisa Penyebab kerusakan :

• Akibat dari kesalahan pemasangan dan melakukan pelumasan yang salah mungkin terlalu sedikit roda gigi tidak cukup mendapat pelumsan, mungkin terlalu banyak mengakibatkan pemanasan berlebihan karena roda gigi harus bekerja dengan banyak oli.

• Akibat beban dan putaran yang tinggi sehigga terjadi gesekan. Solusi dari masalah :

• Melakukan pemberian minyak pelumas secara rutin sesuai dengan jadwal yang ditentukan dan memperhatikan minyak pelumas sesuai dengan viscositas yang diperlukan.

4.3.5 Kerusakan Pada Motor Listrik Analisa penyebab kerusakan :

• Vibrasi disebabkan oleh:

- bearing aus atau rusak menyebabkan poros berputar tidak sentris

atau pemasangan bearing yang tidak aligment - Akumulasi karat atau kotoran pada komponen putar

• Kwalitas Listrik disebabkan oleh volltage sering naik turun melebihi harga toleransi, under/over voltage dapat menimbulkan overheating berakibat umur motor menjadi pendek

• Over-heating disebabkan oleh sistem starting motor dipasang dengan direct starting sehingga menimbulkan arus terlampau besar.

• Debu / Kotoran yg terakumulasi akan merusak komponen listrk maupun

mekanical. Umumnya terakumulasi pada permukaan badan motor ,

saluran pendinginan, fin, fan mengakibatkan pendinginan terganngu dan panasan motor berlebih kotoran debu masuk dan terkumpul kedalam

winding menimbulkan kerusakan isolasi / winding.

Solusu dari masalah:

• Lakukan pemasangan sistem start-al: start delta,fluid-cupling pengubah

frequensi.

• Seting bearing dan komponen lain harus sesuai standart • Pemilihan dan pemeliharaan kopling dengan baik 4.4 Analisa Kerusakan Pada Wheel Loader

4.4.1 Kerusakan Pada Pompa

Pompa steering merupakan suatu komponen hidrolik yang berfungsi untuk mengubah tenaga mechanical menjadi tenaga fluida hidrolik dan sebagai penyuplai fluida dalam pengoperasian unit dan attachmenent unit dan masalah yang terjadi adalah pompa tidak berfungnsi dengan baik daya isapnya kurang sehingga tenaga yang dihasilkan pompa tidak maksimal

Analisa Penyebab kerusakan :

• Selang pengisap atau selang pembalik longgar atau seal bocor

• Ukuran cairan terlalu rendah, hal ini dapat menyebabkan pusaran air pada isapan pompa dalam reservoir.

• Pelat buang yang kurang bagus dalam reservoir juga dapat mrenyebabkan pengaliran udara terganggu

• Udara terperangkap dalam sistem selama pengisian awal/ pada saat penambahan cairan

Solusi dari masalah :

• Lakukan pemeriksaan dan pengetatan pada selang tersebut dan bersihkan selang.

• Lakukan pembersihan pelat agar ada semprotan dibagian reservoir • Pasang perangkap air untuk menangkap kelembaban dan bersihkan

secara rutin.

4.4.2 Filter Kotor, Sumbat

Filter merupakan saringan yang berfungsi untuk memisahkan partikel – partikel halus yang ada dalam oli.

Analisa penyebab kerusakan pada filter adalah :

• Akibat kurangnya perhatian dan pembersihan sehingga banyak debu dan kotoran yang menempel pada saringan

• Akibat penggunaan oli yang terlalu lama dan oli yang sudah terkontaminasi

• Akibat pemakain elemen yang ada pada filter terlalu lama dan elemen sudah bocor dan filter yang halus akan buntu secara berangsur – angsur sejalan dengan operasi mesin.

Solusi dari masalah :

• Lakukan penggantian oli secara periodic bila lingkungan kerja unit berdebu lakukan lebih sering.

• Bersihkan filter secara periodic sesuai jadwal yang telah ditentukan perusahaan.

• Lakukan penggantian elemen yang ada pada filter secara berkala dan lakukan pemasangan by pass valve sehingga bila filter buntu, oli dapat lolos dari filter dan kembali ke tangki.

4.4.3 Pressure Control Valve mengalami kebocoran.

Kerusakan pada katup pengendali arah dapat diakibatkan beberapa hal seperti kerusakan pada sistem elektriknya, terjadi sticking pada katup dan

Berikut adalah beberapa langkah pengecekan kerusakan pada katup : 1. Bila pada saat katup didorong silinder dapat keluar namun ketika tombol

pada operator ditekan silinder tidak keluar maka kerusakan terjadi pada bagian elektrik.

2. Bila pada saat katup ditekan namun silinder tidak dapat keluar berarti terjadi sticking. Perbaikkan dilakukan dengan cara mengganti katupnya, lalu katup yang rusak dibawa ke bagian work shop untuk diperbaiki. 3. Bila pada katup terdapat rembesan oli maka terjadi kebocoran pada O

ring, kebocoran pada O ring dapat terjadi akibat tekanan yang terlalu

tinggi, dan gesekan dari kotoran yang dibawa oleh fluida. Perbaikkan dilakukan dengan mengganti O ring yang sesuai.

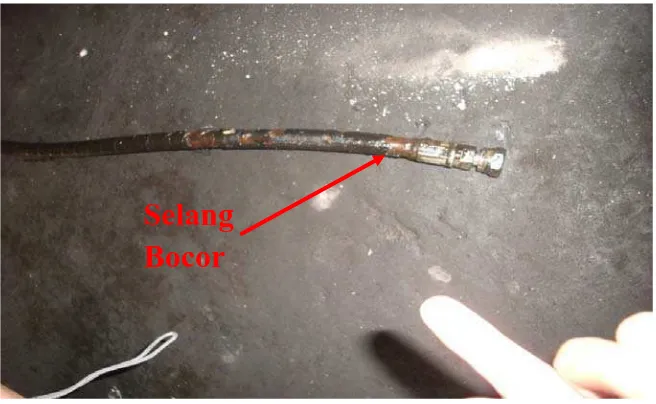

4.4.4 Kebocoran Pada Selang Sambungan

Terdapat beberapa Kebocoran oli yaitu pada selang pada sambungan selang hidrolik, hidrolik tank yaitu tempat untuk menampung oli.

Analisa Penyebab kerusakan :

• Akibat dari pemasangan yang salah seperti pemasangan terlalu ketat, sudut belok terlalau tajam sehingga menperlambat pergerakan dari fluida.

• Akibat dari tekanan fluida yang terlalu tinggi sehingga selang tidak mampu menahanyan dan fluida tersebut keluar dari smbungan

• Selang sumbat akibat benda lain yang terbawa fluida seperti potongan karet seal yang sudah aus.

Solusi dari masalah :

• Periksa dan kencangkan kekendoran baut atau mur

• Periksa hous dan sambungan hidrolik dari kebocoran kencangkan sambungan yang kendor.

• Lakukan penggantian selang secara periodik sesuai jadwal yang ditentukan karena selang terbuat dari karet karena memiliki tingkat

abravitas yang tinggi.

Gambar 4.7 Selang Hidrolik 4.4.5 Kerja Dari Gear Shifting Berkurang (tidak optimal)

Analiasa Penyebab kerusakan :

Akibat kurangnya pelumasan sehingga gaya geraknya berkurang dan perpindahan transmisi terganggu.

Solusi dari masalah :

Pada masalah ini yang dibutuhkan adalah perawatan dengan cara memberikan minyak pelumas yang cukup. Jika pelumasanya diberikan baik dan optimal maka kinerja dari sistem ini akan maksimal pula. 4.4.6 Converter Cepat Panas

Converter merupakan suatu alat yang dapat memindahkan gaya dan gerakan dari engine ke transmisi menggunakan oli hidrolik. Penyebab kerusakan pada converte ini ialah akibat dari menjalankan unit secara terus menerus pada gigi tinggi yang menyebabkan terjadinya turbine stalling, jumlah oli berkurang, tersumbatnya oil cooling atau radiator yang pada umumnya mengabaikan kenaikan suhu dan juga diakibatkan oli terlalu kental atau terlalu encer sehingga pada saat oli dingin , kekentalanya meningkat dan mengalir lambat dan dapat mengurangi tenaga dari unit tersebut, jika oli terlalu encer maka oli akan bocor. Solusi dari masalah :

• Gunakan oli yang sesuai dengan sistem ,persyaratan temperatur yang sesuai, tekanan oli saat pengoperasian dan persyaratan kekentalan. • Hindari penggunaan dalam gigi tinggi secara terus menerus dan periksa

sistem pengisian oli pendingin dan pastikan alat berfungsi dengan baik yaitu untuk memindahkan panas akibat gaya yang terbangkit , dikeluarkan dari converte dan disalurkan kedalam tangki pendingin.

4.4.7 Akumulator Tidak Berfungsi Dengan Baik

akibat dari kesalahan pemilihan yaitu akumulator tidak sesuai dengan fungsi yang diinginkan (akibat dari pemakaian part yang kurang bagus) dan hal ini juga diesebabkan oleh kebocoran pada O - Ring seal yant terdapat pada akumulator. Solusi dari masalah :

- Cara yang dapat kita lakukan yaitu hanya dengan cara mengganti O – ring seal yang terdapat pada akumulator untuk mencegah kerusakan hindari penggunaan unit dengan beban yang terlalu berat.

- Lakukan pemilihan akumulator yang baik dan benar sesuai standar fungsi yang dibuthkan yaitu Jika akumulator dibutuhkan untuk menghilangkan kejutan maka besarnya P1≤ 60% dari P2 4.4.8 Kebocoran Pada Silinder Hidrolik

Kebocoran pada silinder hidrolik mengakibatkan silinder tidak bergerak keluar maupun masuk atau penggeraknya tidak sesuai dengan yang diharapkan.

Analisa penyebab kerusakan:

Kebocoran pada silinder hidrolik diakibatkan oleh rusaknya seal pada silinder hidrolik, sehingga berakibat fluida yang datang tidak mendorong katup keluar maka justru bocor.

Solusi dari masalah:

Gambar 4.8 Hidrolik 4.4.9 Seal Rusak , Bocor

Seperi seal yang terdapat pada akumulator, penutup gasket pada control valve, seal pada actuator. Seal berfungsi untuk mencegah kebocoran bekerja dengan cara menutup celah – celah antara dua benda yang akan dirapatkan dengan memafaatkan sifat karet yang elastis. Seal juga harus mempunyai ketahanan yang baik terhadap perubahan temperatur karena pada umumnya seal beroperasi pada temperatur yang berubah (tinggi atau rendah). Analisa Penyebab kerusakan :

• Akibat dari perubahan sifat mekanik dari material yang didahului oleh perubahan sifat fisik yang dipicu oleh kelebihan temperature operasi dan dipicu oleh tekanan kerja yang tinggi pada saat opersai.

• Diakibatkan oleh jam operasi yang berlebihan yang menyebabkan

overheating, seal menjadi lunak dan akan kembali keras saat

temperatur normal.

• Pemakaian terlalu lama sehingga terjadi perubahan sifat mekanik bahan ( kekuatan tarik meningkat/ kekakuan meningkat dan elongasi menurun) yang mengurangi kemampuan seal sebagai perapat

Solusi dari masalah :

• Perhatikan jam operasi dari unit pengoperasian dilakukan sesuai dengan rekomendasi pabrik

• Lakukan penggantian seal pilh seal yang sesuai dengan kebutuhan.

Gambar 4.9 Seal Bocor

4.4.10 Pin Aus,Goyang

Seperti pin yang terdapat pada penggoyang bucket dan pin yang berada pada pengangkat bucket.

Analisa Penyebab kerusakan :

Akibat gesekan yang terjadi antara permukaan pin dikarenakan beban angkut yang berlebihan, perlawanan dari tanah dan penggunaan alat yang secara terus menerus dan kurangnya pelumasa

Solusi dari masalah :

• Lakukan penggantian grease secara rutin dengan menggunakan grease

pump.

• Kurangi gerak kerja dari pin tersebut seperti mengurangi kapasitas angkat untuk memperpanjang umur pin sebelum dilakukan penggantian

Gambar 4.10 Pin

4.5 Analisa Sabuk Pada Conveyor

Belt conveyor adalah salah satu komponen dari belt conveyor sistem yang berfungsi untuk membawa mateial dan meneruskan gaya putaran. Dipilihnya belt conveyor sebagai sarana transportasi material adalah karena tuntutan untuk meningkatkan produktivitas, menurunkan biaya produksi dan juga kebutuhan optimasi dalam rangka mempertinggi efisiensi kerja.

Keuntungan dari penggunaan belt conveyor adalah :

1. Menurunkan biaya produksi pada saat memindahkan material

2. Memberikan pemindah yang terus menerus dalam jumlah yang sesuai dengan keinginan

3. Menurunkan tingkat kecelakaan saat pekerja memindahkan material

4. Menurunkan polusi 4.5.1 Macam-Macam Sabuk

Jenis texstile belt terdirei dari : camel hair, cotton(woven atau

sowed) ,duck cotton, dan rubberized texstile belt . Belt conveyor harus memiliki

persyaratan: tidak menyerap air ( low hygroscopicity ), kekatan tinggi, ringan , pertambahan panjang spesifik rendah ( low specific elongation ), fleksibilitas tinggi, lapisan tidak mudah lepas ( hing resistivity to ply elongation)\, dan tahan lama (long service life).

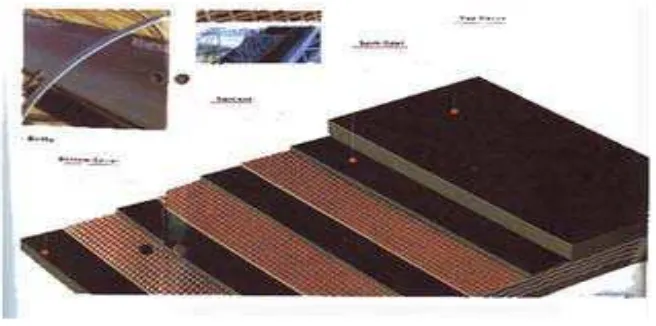

Terdapat dua tipe dari carcas textile pabrik dan stell cord belt . dua didasari tipe belt itu adalah:

1. Textile pabrik belt

Belt ini mempunyai carcass pabrikan pada umumnya cover terbuat dari

rubber (karet). Cover dapat juga terbuat dari PVC. Menurut dari

penamaan dari belt di kenal luas sebagai “ Textile Pabric rubber belt”,

Textile pabrik PVC belt, dan lainnya. Carcass textile fabric terdiri dari

Gambar4.11. Struktur fabric belt

(sumber: Belt top belt)

2. STEEL CORD BELTS

Belt tipe dari steel cord memilik carcass yang (terisi bearing) terbuat dari

steel cord ( kadang-kadang ini disebut kabel baja atau seling ) steel cord

diletakkan paralel dalam satu lapisan dan dilapisi karet untuk untuk membentuk permukaan belt yang menyambung.

Gambar 4.13. Sruktur steel cord belt

(sumber: Belt top belt) 4.5.2 Kekuatan Sabuk

Kekuatan belt conveyor bukan dilihat berdasarkan ketebalannya, melainkan pada jumlah lapisan penguat (ply ) dan tegangan tarik per ply (Tensile

4.5.2.1 Kekuatan Tarik Belt (Tensile strength)

Tensile strenght adalah kekuatan tegangan tarik suatu belt conveyor yang dinyatakan dalam kg/cm/ply. Kekutan tarik suatu belt tergantung dari jumlah ply yang digunakan, Contoh pembacaan tegangan tarik pada suatu belt:

1. NN-50 X 4 P (pabrik)

NN-50 = Kekuatan per ply jenis nylon tersebut adalah 50 kg/cm/ply. Total kekuatan tarik pada belt tersebut adalah 50kg/cm/ply = 200kg/cm

2. EP-500/4 (pabrik)

Adalah kekuatan total tarik per ply jenis polyster/ polymed sehingga kekuatan tarik per ply adalah 500kg/cm : 4 ply = 125kg/cm/ply. 3. 4 EP-125

Angka 4 menunjukkan jumlah ply, sedangkan angka 125 menunjukkan tegangan tarik dakam kg/cm/ply. Jadi total tegangan tarik adalah 125 x 4 = 500kg/cm.

4. Selain itu stellcord contoh pembacaan tegangan tarik adalah ST 2500 yang artinya tegangan tarik adalah 2500kg/cm. Pada steel cord tidak terdapat ply, yang dipakai adalah unit sling baja.

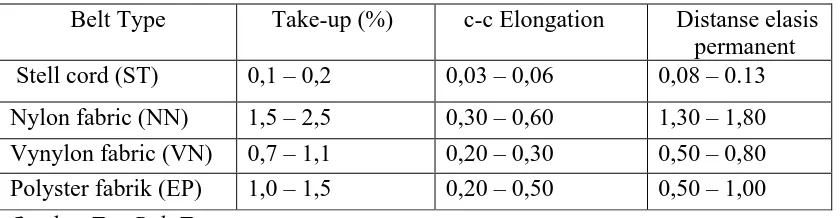

4.5.2.2 Nilai Mulur Belt ( Elongation )

Belt akan mengalami mulur sewaktu beroperasi sebagai akibat dari

sifat serat dan stres yang dialaminya sewaktu beroperasi. Mulur adalah pertambahan panjang belt dari panjang semula. Dalam pemilihan jenis

pedoman dalam menentukan posisi take-up (counterweight) , agar posisi

counterweight tidak menyentuh tanah dalam waktu singkat. Pemilihan nilai mulur

yang tidak tepat dapat menyebabkan penyambungan berulang-ulang karena

counterweight menyentuh tanah, sehinnga menyebabkan jadwal produksi menjadi

tergangu. Besar nilai mulur pada belt dapat dilihat pada tabel dibawah ini. Tabel 4.1 Nilai Mulur Pada Belt

Sumber Top Belt Top

4.5.3 Hal – Hal Yang Penting Dalam Perencanaan Sabuk

Adapun hal – hal yang perlu kita perhatikan dalam perencanaan sabuk adalah:

4.5.3.1 Karakteristik Materil Angkut

Belt conveyor digunakan untuk menghantarkan material angkut. Material angkut dikirim bersama material lain yang tercampur selama proses pengiriman. Material angkut memiliki karakteristik yang berbeda, sebagian diantaranya berbentuk halus sebagian diantaranya berbentuk kasar. Bentuk luar material tersebut memiliki pengaruh dalam mendesain conveyor. Oleh sebab itu awalnya sangat dibutuhkan pemahaman dan pengertian tentang sifat – sifat asli dari mmaterial yang dikirim. Dan untuk mengetahui karakteristik dari material angkut tersebut, Seperti : Densitas material, distribusi lump, grain dan powder (%), angle of repose (keadaan standstill) material setelah perjatuhan, angle of

surcharge (sudut ketika material pada keadaan istirahat selama pergerakan

conveyor), moisture conten(%) dan nama material yang dibawa. Untuk mengetahui hal tersebut dapat kita lihat pada tabel karakteristik dari beberapa jenis material angkut yang terdapat pada lampiran 2.

4.5.3.2 Pemilihan Bahan Sabuk (Belt)

Sabuk (Belt) merupakan komponen yang terbuat dari bahan texstile, baja lembaran atau jalinan kawat baja. Belt yang terbuat dari tekstile berlapis karet lebih banyak ditemukan dilapangan dengan syarat belt sebagai berikut :

1) Tahan terhadap beban tarik 2) Tahan terhadap beban kejut 3) Perpanjangan spesifik rendah 4) Harus fleksibel

5) Tidak menyerap air 6) Ringan

Belt yang digunakan pada belt conveyor terdiri dari beberapa tipe seperti bulu unta, katun dan beberapa jenis belt tekstile berlapis karet. Belt harus memenuhi persyaratan, yaitu kemampuan menyerap air rendah, kekatan tinggi, ringan, lentur, regangan kecil, ketahanan pemisah lapisan yang tinggi dan umur pakai panjang. Untuk persyaratan tersebut, belt berlapis karet adalah yang terbaik. Belt tekstil berlapis karet terbuat dari beberapa lapisan yang dikenal dengan plies. Lapisan-lapisan tersebut dihubungkan dengan menggunakan (Vulkanisasi) atau dengan karet alam maupun sintetis. Belt dilengkapi dengan

cover karet untuk melindungi tekstil dari kerusakan-kerusakan.karena beberapa

Gambar 4.13 Penampang Belt I =jumlah lapisan

2 =cover

δ1 =bagian yang dibebani

δ2 =bagian pembalik

4.5.3.3 Penentuan Jumlah Lapisan Sabuk

Jumlah lapisan belt tergantung lebar belt. Hubungan antara lebar belt dan jumlah lapisan belt dapat dilihat pada table berikut:

Tabel 4.2 Tabel Standard Jumlah Lapisan Sabuk

Sumber : MF. Spot, 1985

Belt width,

mm

300 400 500 650 800 1000 1200 1400 1600 1800 2000 Minimum

and Maximum number of Plies (i)

Sedangkan untuk mengetahui dari ketebalan cover dapat dihubungkan dengan jenis material yang membebani belt. Sebab setiap jenis material mempunyai ukuran dan sifat fisik yang berbeda.

Ketebalan belt dapat ditentukan dari tabel berikut

Tabel 4.3 Tabel cover yang disarankan pada tektile karet untuk beban tumpukan

Sumber : Dyachkov, 1987

Load charakteristik Material Cover thinkness, Granular and powdered, non

abrasive

Section 1,01 bulk load grain, col dust

15 1,0

Fing-grained and small

lumped, abrasive, medium and heavy weight (a’<60mm, ᵞ <2 tons/m3

Sand, foundry sand, cement, crushed stone, coke

1,5 to 3,0 1,0

Medium-lumped, slighty, abrasive, medium and heavy weight(a’>160, ᵞ>2 tons/m3)

Coal, peat briquetes 3,0 1,0

Ditto, abrasive Gravel, clinker, stone, ore, rock,salt

Light load in paper and cloth packing

Section 1,02 Unit loads 1,0 1,0 Load in soft containers Parsel, packages, book 1,5 to 3.0 1,0 Load in soft containers

weighin up to 15 kg

Bag, bales, packs boxes, barrels, basket

4.5.3.4 Berat Sabuk

Berat tiap permeter belt (��) berdasarkan gambar diatas adalah : (��) = 1.1B (δi + δ1 + δ2) kg/m

Tebal tiap lapisan belt (δ) bervariasi menurut jenis belt : 1,25 mm

untuk belt berlapis katun, 2,0 mm untuk belt berkekatan tinggi, 0,9s.d 1.4 mm untuk sintetik.

Jumlah lapisan ( Number of plies) dapat ditentukan dari persamaan :

I

≥

��������

Dimana :

����� = gaya tarik maksimum teoritis dari belt, kg

�� = gaya tarik ultimate per cm dari lebar perlapisan, kg/cm K = factor keamanan

B = Lebar belt. cm

Tabel 4.4 Faktor Keamanan Sesuai dengan Jumlah Lapisan Sabuk

Sumber : Sularso, 1987

4.6 Analisa Perhitungan Pada Sabuk Data yang di peroleh adalah :

Produksi = Piramid Mark Persada

Berat jenis material (Silika) = 240 kg/m

Lebar belt = 1200 mm

3

Diameter drum pully = 700 mm

panjang belt = 450 m

Kapasitas jalan = 200 ton/jam

Sudut idler = 30°

Factor gesekan = 0,020

Putaran motor ( n1

Putaran yang di transmisikan ( n

) = 1450 rpm

Menghitung Berat Material (Wm)

= 13,58 kg/m = 135,82 N/m Dimana :

B = 1200mm = 1,2 m

I = 4 (didapat dari survey lapangan ) 4.7 Analisa Tahanan Dan Tegangan Pada Sabuk

Beban-beban yang diterima oleh sabuk adalah beban yang terdiri dari muatan yang diangkut, berat sabuk itu sendiri, serta tahanan-tahanan yang terjadi pada sistem konveyor sabuk. Pada sistem konveyor sabuk terdapat tahanan-tahanan yang terjadi pada bagian sabuk yang mengangkut beban dan juga pada bagian sabuk yang tidak mengangkut beban serta bagian lengkungan sabuk. 4.7.1 Analisa Tahanan Gerakan Pada Konveyor Sabuk

Ketika sabuk bergerak terjadi tahanan-tahanan yang disebabkan oleh : 1. Gesekan antara sabuk dengan idler

2. Akibat lengkungan yang terjadi pada puli

3. Gesekan antara sabuk dengan landasan diam (Stasionary runway)

Tahanan yang terjadi akibat gesekan antara sabuk dengan idler pada konveyor sabuk dibagi atas tahanan bagian pembebanan dan tahanan pada bagian

idler (kembali tanpa beban), kesemua tahanan itu dapat dirumuskan sebagai

berikut :

1. Untuk berat bermuatan (pembebanan)

H

2. Tahanan pada bagian kembali tanpa muatan adalah : '

γ Berat roller idler (Wltotal

Jarak antara muatan pada sabuk (a) = m

) = 23,33 kg/m

Koefisien dari resistan dari sabuk pada roller (ϖ ’) = 0,04 Tinggi tumpukan = 0,15 m

Tabel 4.5. Faktor resistan untuk idler pada roller bearings Operation

Condition

Characteristic of the operating condition

Factor ϖ ’ for idler Flat Troughing Favourable Operation in clean, dry premises in the

absence of abrasive dust 0,018 0,020 Medium

Operation in heated premises in the presence of a limited amount of abrasive dust, normal air humidity.

0,022 0,025

Adverse

Operation in unheated premises or out-of-doors; large amount of abrasive dust,

excerssive moisture or other factor present adversely affecting the

operating of beatings

0,035 0,040

Maka :

Untuk berat bermuatan (pembebanan) qbeban

= 669,29 kg = 6563,72 N

= (38,05 + 13,85 + 23,33) 225 m .0,04 – (38,05 + 13,85) 0,15

Tahanan pada bagian kembali tanpa muatan adalah : qi

= 334,62 kg = 3381,6 N = (13,85+ 23,33) (225 x 0,04)

Tahanan yang terjadi akibat gesekan antara sabuk dengan landasan diam (stationary runway) dapat dirumuskan sebagai berikut:

qbeban’ = (qm + Wb)[(L)(µ)+ H]

4.7.2 Analisa Tegangan Sabuk

’ = 241,33 kg = 1450,55 N

Dalam menghitung tegangan sabuk dari sebuah sistem konveyor sabuk digunakan rumus sebagai berikut :

Gambar 4.14 Distribusi gaya tarik pada sabuk

Tegangan sabuk pada sisi 1, dimana sabuk bergerak meninggalkan puli diasumsikan sebagai tegangan sisi kendur (Ssl), dan sebaliknya tegangan sabuk pada titik 4 diasumsikan sebagai tegangan sisi ketat (Sst

Dengan menggunakan persamaan diatas dapat ditemukan dengan rumus,

).

Tegangan pada titik 2 dapat dicari, yaitu : S2 = S1 + q

Jadi :

S3 = 1,07 (S1 S

+ 333,92 kg) 3 = 1,07S1

Tegangan sabuk dititik 4

+ 338,27 kg

Dari hukum Euler dimana tidak terjadi slip antara sabuk dan puli maka berlaku persamaan :

+ 790,99

St≤Ssl (eµα) Dimana :

Stdan Ssl = Tegangan sabuk pada sisi ketat dan kendur (kg)

α = Sudut belit sabuk

e = Bilangan neprian dengan fungsi logaritma = 2,718 µ = Faktor gesekan antara sabuk dan puli

Untuk sudut belit sabuk sebesar α = 2400

µ

dan puli dibalut dengan karet (rubber laggned) dengan kondisi operasi normal maka harga = 0,020 maka :

µα

e = 4,33

St = S4≤ Ssl .(eµα)

Sehingga diperoleh tegangan sabuk pada sisi ketat : Ssl .(eµα) = Ssl.

=4,33 (S (4,33)

1

Dari persamaan (1) diperoleh :

Dari persamaan (2) diperoleh : = 577,25 kg

Dari persamaan (3) diperoleh : = 597,88 kg

Dari perhitungan diatas dapat diketahui tegangan sisi ketat sebesar 1050,60 kg sedangkan sisi kendurnya 242,63 kg, sehingga dengan perhitungan diperoleh :

4.7.3 Pemeriksaan Kekuatan Sabuk =1050,60 kg

Setelah dimensi, bahan dan beban yang terjadi pada sabuk diketahui, kekuatan sabuk perlu diketahui dengan menentukan faktor keamanannya.

Dimana : Kti

B = Lebar sabuk = 1200 mm = 1.2 m

= Kekuatan tarik izin sabuk persatuan lebar (kg/m)

Smaks

FK = Faktor keamanan dipilih 9,5 untuk perawatan yang teratur dan = Gaya tarik maksimum yang diterima sabuk = 1050,60 kg

Kondisi operasi maksimum. i = Jumlah lapisan sabuk = 4 Jadi kekuatan tarik izin sabuk adalah :

)

Dari hasil perhitungan diatas, terlihat bahwa kekuatan tarik izin sabuk lebih kecil dari pada kekuatan tarik sabuk yang digunakan yaitu jenis

Syntetis, yang mempunyai kekuatan tarik persatuan lebar sebesar 353052 N/m².

4.7.4 Perhitungan Daya Motor (P)

25,13Kw

terjadinya kelebihan daya pada motor penggerak sekitar 0,24%. Dan dipengaruhi oleh beberapa faktor yaitu :

- Naiknya temperatur pada motor sehingga kinerja penggerak tidak

maksimal

- Putusnya belt akibat adanya material tajam yang menyangkut pada

belt, seperti besi

- Kurangnya pelumasan pada pulley sehingga gesekan terlalu besar 4.8 Analisa Simulasi Tegangan Sabuk Menggunakan ANSYS 14

Dalam simulasi ini sofware yang digunakan adalah Ansys 14, sofware ini merupakan salah satu sofware yang sangat populer dikalangan enginer, dimana sofware ini mampu melakukan analisa beban, pengaruh temperatur,

deformasi, tegangan pada truss dan sebagainya. Dan simulasi yang dilakukan

pada skripsi ini bertujuan untuk mengetahui distribusi tegangan yang terjadi pada akibat dari perlakuan yang diterima ole belt. Pada simulasi ini panjang belt yang diambil bagian 10cm dikarenakan beban yng diterima oleh belt sepanjang lintasan adalah sama. Adapun langkah- langkah untuk mensimulasikan sabuk adalah sebagai berikut

4.8.1 Langkah Awal Simulasi

Adapun tahapan – tahapan yang dilakukan untuk menganalisa sabuk pada conveyor dimulai dengan langkah awal berikut ini :

1. Import Geometry

Gambar 4.15 Tampilan Geometry Solidwork

2. Import Parasolid

Kemudian import >>Parasolid, pihih file seperti pada gambar berikut :

4.8.2 Menentukan Tipe Element

Dalam menentukan karakteristik tipe element dilakukan dengan langkah proses sebagai berikut:

Preprocessor >>Element type >> Add/edit/delete

Pada jendela pilih add dan pilih solid 187

Gambar 4.17 Tampilan Tipe Element 4.8.3 Menentukan Real Constant

Adapun langkah untuk menentukan material real constant pada ansys

14 yaitu:

Klik Preprocessor >>Real constant >> Add/edit/delete

Gambar 4.18 Tampilan Real konstant 4.8.4 Memasukkan Material

Adapun langkah yang dilakukan dalam memasukkan material adalah sebagai berikut :

Klik Material Props >>Structural >>Elastis >>Isotrpic, isi EX dan PRXY

4.8.5 Membuat MESH

Proses mesh adalah proses pembagian model menjadi elemen –

elemen kecil. Pada proses ini ukuran mesh sangat mempengaruhi hasil dalam

analisa dalam hal ini tidak dibahas lebih lanjut mengenai ukuran tersebut dikarenakan keterbatasan system computer yang digunakan.dalam langkah ini proses menerapkan mesh ialah:

Preprocessor >> Meshing >> Meshing tool

Pada jendela pilih smart size, global-set

Klik mesh, isi size =100, OK, seperti pada gambar dibawah ini:

Gambar 4.20 Tampilan Proses Meshing Material 1. Kondisi Pembebanan

Adapun proses pembebanan yang dilakukan dengan langkah sebagai berikut:

Gambar 4.21Tampilan Pembebanan 2. Gaya

Dalam mentukan gaya yang diberikan dengan cara sebagai berikut: Klik Solution >>Structural >>Pressure >>On area >>Pilih area tengah,

OK

Masukkan nilai 100 N, OK

Pilih area miring , OK >> masukkan 50 N, OK

4.8.6 SOLVING

Untuk memulai simulasi, maka di klik Klik Solution >>Solve >> Current LS >> OK

Akan dihitung dan jika berhasil akan tampak “SOLUTION DONE” seperti pada gambar berikut

Gambar 4.23 Tampilan Proses Solving 4.8.7 Menampilkan Hasil

Adapun langkah untuk menentukan hasil dari simulasi adalah sebagai berikut:

Gambar 4.24 Tampilan hasil Simulasi

2. Untuk menunjukkan perpindahan perpindahan pada ansys 14 ialah dengan langkag sebagai berikut:

Klik General PosProc >> Contour plot >> Nodal solution, selanjutnya pada jendela pilihd of solution >> Displacement vector usum .>> Apply

3. Letak titik kritis

Menu plot control >> Numbering >> Node number ON

Zoom pada gambar sehingga:

Gambar 4.26 Tampilan Distribusi Tegangan

Dari hasil simulasi diatas diperoleh bahwah tegangan maksimum pada kasus ini terletak disekitar antara node 311-327 yang nilainya sebesar

11155,8 N/m².dan pada area ini akan terjadi kerusakan bila diberi beban yang

berlebihan.

4.8.8 Interprestasi dan Evaluasi Hasil