STUDI KASUS AUDIT MAINTENANCE

ROTATING EQUIPMENT

PADA PT. TOBA PULP LESTARI, Tbk, “Porsea”, Medan

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Untuk Memperoleh Gelar Sarjana Teknik

HARJONO T MANALU

NIM. 080401150

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke Hadirat Tuhan Yang Maha Esa atas segala karunia dan rahmat-Nya yang senantiasa diberikan kepada penulis, sehingga penulis dapat menyelesaikan skripsi ini.

Skripsi ini adalah salah satu syarat untuk dapat lulus menjadi Sarjana Teknik di Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara. Adapun

judul skripsi ini adalah “Studi Kasus Audit Maintenance Rotating Equipmen,Pada PT. Toba Pulp Lestari, Tbk “Porsea” Medan”.

Selama penulisan skripsi ini,sangat banyak yang membantu dalam penyelesaian skripsi ini, sehingga penulis merasa perlu untuk berterima kasih kepada:

1. Kedua orang tua tersayang, B. Manalu dan R. Lumbangaol yang telah memberikan segala dukungan moril dan materil dalam kehidupan saya.

2. Bapak Ir. Alfian Hamsi M.Sc selaku dosen pembimbing yang telah banyak meluangkan waktunya membimbing penulis hingga skripsi ini dapat terselesaikan.

3. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri dan Ir. Syahril Gultom, MT selaku Ketua dan Sekretaris Departemen Teknik Mesin, Fakultas Teknik USU.

4. Bapak/Ibu staf pengajar dan pegawai Departemen Teknik Mesin, Fakultas Teknik USU.

5. Kepada Saudara-saudara saya yang saya sayangi, Marlis A.E Manalu, Toni T Manalu, Sudarmo J.M Manalu, Rosa M manalu, Sondang M Manalu, Junita B Manalu

6. Kakanda Paulus Purba, ST yang telah banyak memberikan masukan selama melakukan penelitian di PT.Toba Pulp Lestari, tbk

Disadari bahwa skripsi ini belum sempurna, baik dari segi teknik maupun dari segi materi. Oleh sebab itu, demi penyempurnaan skripsi ini kritik dan saran sangat diharapkan guna membangun skripsi ini menjadi lebih baik.

Akhir kata, penulis berharap agar laporan ini bermanfaat bagi pembaca pada umumnya dan penulis sendiri pada khususnya.

Medan, september 2012

Penulis,

ABSTRAK

Semakin meningkat kebutuhan akan kertas, secara langsung kebutuhan akan pulp sebagai bahan baku kertas semakin meningkat pula. Dengan meningkatnya kebutuhan akan kertas maka kinerja proses rotating equipment juga akan bertambah. Ini tentu juga akan memaksa untuk melakukan Preventive Maintenance secara rutin terhadap rotating equipment, yang bertujuan untuk mencari masalah-masalah dan cara mengatasi masalah tersebut demi berjalannya proses produksi pulp. Setelah itu, mengamati proses pembuatan pulp dan membuat daftar proses permesinan pada pulp tersebut kemudian membuat daftar rotating equipment yang merupakan Salah satu bagian dari mesin produksi yang sangat berpengaruh pada kinerja mesin tersebut seperti , fan boiler, debarking drum, chipper, poros, blade turbin, bearing, gearbox. Adapun masalah yang sering terjadi pada rotating equipment (peralatan yang berputar) ini meliputi, getaran yang tinggi, bearing aus, kerusakan pada blade, pemasangan yang tidak sesuai, unbalance, pelumasan yang tidak memadai, dan misalignment. Penanganan masalah tersebut dilakukan dengan dua cara rekayasa enngineering dan rekayasa material. Seiring dengan perkembangan zaman dan teknologi, maka cara untuk melakukan perhitungan terhadap poros turbin juga berkembang salah satunya dengan menggunakan software Ansys 5.4 dan perhitungan manual. Dengan penggunaan software ini maka perhitungan dapat dilakukan dengan mudah, cepat dan akurat. Dari hasil perhitungan yang diperoleh dengan menggunakan software ansys 5.4 maka didapat tegangan geser

τ =

4,03.109 N/m2, dan dengan perhitungan manual tegangan geser yang diperolehτ =

4,06 . 109, torsi T = 174,85 .105 N m, Tegangan Geser Ijin Bahanτ

a = 840 kg/mm2 = 8,40.102 N/m2.ABSTRACT

The increasing demand for paper, directly the needs of pulp as the raw material of paper has increased as well. With the increasing demand for paper and the performance process of rotating equipment will also increase. This of course would also be forced to perform Preventive Maintenance on a regular basis to the rotating equipment, which aims to find the problems and how to resolve the issue in favor of passage of the pulp production process. After that, watching the process of making pulp process engineering products and make a list on the pulp and then make a list of rotating equipment which is one part of the production machine that is very influential on the performance of the machine such as boiler, fan, debarking drum, chipper, shafts, bearings, turbine blade, gearbox. As for the problems that often occur in rotating equipment (rotating equipment) This includes, high vibration, bearing wear, damage to the blade, inappropriate installation, unbalance, inadequate lubrication, and misalignment. The handling of the issue is done with two ways of enngineering engineer and engineering materials. Along with the changing times and technologies, then how to do calculations on the turbine shaft is also developed by using software Ansys 6.1 and the calculation manually. With the use of this software then the calculations can be done easily, quickly and accurately. From the results of the calculations are obtained by using software ansys 5.4 then come by the shear stress τ = 4, 03.109 N/m2, and with the manual calculation of shear stress τ = 4.06 earned. 109, the torque T = 174,85 105 N m, the shear stress

τ

a = 840 kg/mm2 = 8,40.102 N/m2..DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

SPESIFIKASI TUGAS ... iii

KATA PENGANTAR ... iv

ABSTRAK ... vi

DAFTAR ISI ... ix

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Batasan Masalah ... 2

1.3 Tujuan Penulisan ... 3

1.4 Metode Pembahasan ... 3

1.5 Sistematika Penulisan ... 4

BAB II TINJAUAN PUSTAKA 2.1 Sejarah Perkembangan Maintenance (perawatan) ... 5

2.1.1 strategi maintenance (perawatan) ... 6

2.2 Audit Maintenance (perawatan) ... 8

2.2.2 Tujuan Audit Maintenance (perawatan) ... 8

2.4 Tugas- Tugas Bagian Maintenance ... 15

2.5 Instruksi-Instruksi Umum Dalam Maintenance (perawatan) ... 19

2.5.1 Pentingnya Pekerjaan Maintenance (perawatan) ... 19

2.5.2 Perawatan Mesin Yang Beroperasi Terus Menerus ... 21

2.5.3 Perawatan Langsung dan Tidak Langsung ... 21

2.5.4 Man Power ... 22

2.5.5 Man hour ... 23

2.5.6 Equipment, Tool, Material, dan Consumable ... 24

2.6 Failure Defenition ... 24

BAB III METODOLOGI PENELITIAN 3.1 Surat Izin Pengambilan Data ke Perusahaan ... 27

3.2 Waktu dan Tempat ... 27

3.2.1 Waktu ... 27

3.2.2 Tempat ... 28

3.3 Flowchart Metodologi Penelitian ... 28

3.4 Langkah-Langkah Penelitian ... 30

3.5 Rotating Equipment ... 32

3.5.1 Defenisi Rotating Equipment ... 32

3.5.2 Fungsi Rotating Equipment ... 33

BAB IV TEMUAN MASALAH PADA ROTATING EQUIPMENT

4.1 Data Kerusakan Rotating Equipment ... 40

4.2 Metode Pemecahan Masalah Rotating Equipment ... 50

4.3 Analisa Data Rotaing Equipment ... 50

4.4 Analisa Poros Turbin ... 58

4.4.1 Macam-Macam Poros ... 58

4.4.2 Hal-Hal Penting Dalam Perencanaan Poros ... 59

4.5 Rumus Perhitungan Poros ... 62

4.6 Data-Data Poros Turbin ... 66

4.6.1 Torsi ... 68

4.6.2 Momen Kutub Inersia ... 68

4.6.3 Torsi Tegangan Geser ... 69

4.6.4 Regangan Geser ... 69

4.6.5 Modulus Elastisitas Geser ... 70

4.6.6 Sudut Puntir ... 70

4.6.7 Torsi Plastis ... 71

4.7 Perhitungan Dengan Menggunakan Ansis 5.4 ... 73

4.7.1Pemodelan Pada Ansys ... 73

4.7.2 Mendefinisikan Element Type ... 74

4.7.3 Menentukan Material Bahan ... 75

4.7.4 Pembagian element (Mesh) ... 76

4.7.6 Mendefenisikan Beban ... 80 4.8 Perbandingan Perhitungan Manual Dengan Perhitungan Simulasi Ansys 84

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 85

5.2 Saran ... 87

DAFTAR PUSTAKA ... 88

LAMPIRAN

Lampiran I ... 89

Lampiran II ... 90

DAFTAR TABEL

Tabel 4.1 debarking drum ... 52

Tabel 4.2 chipper ... 53

Tabel 4.3 fan boiler ... 54

Tabel 4.4 poros turbin ... 55

Tabel 4.5 sudu turbin... 55

Table 4.6 roller belt conveyor ... 56

Table 4.7 gear box ... 57

Table 4.8 coupling fan... 57

Table 4.9 bearing pompa ... 58

Table 4.10 baja paduan untuk bahan porositas ... 65

Table 4.11 faktor koreksi porositas ... 67

DAFTAR GAMBAR

Gambar 2.1 diagram alir Maintenance... 8

Gambar 2.2 Spider Chart Overview of the Maintenance Management System ... 11

Gambar 2.3 Failure Defenition ... 26

Gambar 3.1 Diagram Alir Pengerjaan Tugas Akhir... 30

Gambar 3.2 Diagram alir pembuatan pulp ... 32

Gambar 3.3 Proses pengolahan pulp ... 33

Gambar 4.1 Debarking Drum ... 41

Gambar 4.2 Chipper ... 42

Gambar 4.3 Fan Boiler ... 43

Gambar 4.4 Poros Turbin ... 44

Gambar 4.5 Sudu Turbin ... 46

Gambar 4.6 Belt Conveyor ... 47

Gambar 4.7 Gear Box ... 48

Gambar 4.8 Coupling Fan ... 49

Gambar 4.9 Bearing Pompa ... 50

Gambar 4.10 Porositas Dengan Sistem 2 Penumpu ... 58

Gambar 4.11 Turbin uap ... 66

Gambar 4.12 Momen Torsi ... 68

Gambar 4.13 Pergerakan Titik Tegangan ... 69

Gambar 4.15 Sudut Puntir ... 71

Gambar 4.16 Tampilan pembuatan gambar spesimen melalui ansys. ... 74

Gambar 4.17Tampilan element type ... 75

Gambar 4.18 pemilihan material bahan ... 76

Gambar 4.19 Proses meshing material (a)... 77

Gambar 4.20 Proses meshing material (b) ... 78

Gambar 4.21Tampilan untuk membuat tumpuan (a) ... 79

Gambar 4.22 Tampilan untuk membuat tumpuan (b) ... 79

Gambar 4.23 Tampilan untuk mendefenisikan beban (a) ... 80

Gambar 4.24 Tampilan untuk mendefenisikan beban (b) ... 81

Gambar 4.25 Proses analisa Ansys ... 82

Gambar 4.26 Hasil analisa ansys ... 82

Gambar 4.27 Tegangan pada poros ... 83

Gambar 4.28 Pergeseran pada poros ... 84

DAFTAR NOTASI

Simbol Arti Satuan

D Diameter mm

σ Tegangan N/m2

ε Regangan _

R Gaya Reaksi N

V Gaya Geser N

M Momen Nm

I Moment Inertia ( m )4

J Moment Inertia Polar ( m )4

τ Tegangan Geser N/ m2

ƒc

Faktor Koreksi _

Pd Daya Rencana HP

τa Tegangan Geser Ijin Bahan Kg/mm²

ABSTRAK

Semakin meningkat kebutuhan akan kertas, secara langsung kebutuhan akan pulp sebagai bahan baku kertas semakin meningkat pula. Dengan meningkatnya kebutuhan akan kertas maka kinerja proses rotating equipment juga akan bertambah. Ini tentu juga akan memaksa untuk melakukan Preventive Maintenance secara rutin terhadap rotating equipment, yang bertujuan untuk mencari masalah-masalah dan cara mengatasi masalah tersebut demi berjalannya proses produksi pulp. Setelah itu, mengamati proses pembuatan pulp dan membuat daftar proses permesinan pada pulp tersebut kemudian membuat daftar rotating equipment yang merupakan Salah satu bagian dari mesin produksi yang sangat berpengaruh pada kinerja mesin tersebut seperti , fan boiler, debarking drum, chipper, poros, blade turbin, bearing, gearbox. Adapun masalah yang sering terjadi pada rotating equipment (peralatan yang berputar) ini meliputi, getaran yang tinggi, bearing aus, kerusakan pada blade, pemasangan yang tidak sesuai, unbalance, pelumasan yang tidak memadai, dan misalignment. Penanganan masalah tersebut dilakukan dengan dua cara rekayasa enngineering dan rekayasa material. Seiring dengan perkembangan zaman dan teknologi, maka cara untuk melakukan perhitungan terhadap poros turbin juga berkembang salah satunya dengan menggunakan software Ansys 5.4 dan perhitungan manual. Dengan penggunaan software ini maka perhitungan dapat dilakukan dengan mudah, cepat dan akurat. Dari hasil perhitungan yang diperoleh dengan menggunakan software ansys 5.4 maka didapat tegangan geser

τ =

4,03.109 N/m2, dan dengan perhitungan manual tegangan geser yang diperolehτ =

4,06 . 109, torsi T = 174,85 .105 N m, Tegangan Geser Ijin Bahanτ

a = 840 kg/mm2 = 8,40.102 N/m2.ABSTRACT

The increasing demand for paper, directly the needs of pulp as the raw material of paper has increased as well. With the increasing demand for paper and the performance process of rotating equipment will also increase. This of course would also be forced to perform Preventive Maintenance on a regular basis to the rotating equipment, which aims to find the problems and how to resolve the issue in favor of passage of the pulp production process. After that, watching the process of making pulp process engineering products and make a list on the pulp and then make a list of rotating equipment which is one part of the production machine that is very influential on the performance of the machine such as boiler, fan, debarking drum, chipper, shafts, bearings, turbine blade, gearbox. As for the problems that often occur in rotating equipment (rotating equipment) This includes, high vibration, bearing wear, damage to the blade, inappropriate installation, unbalance, inadequate lubrication, and misalignment. The handling of the issue is done with two ways of enngineering engineer and engineering materials. Along with the changing times and technologies, then how to do calculations on the turbine shaft is also developed by using software Ansys 6.1 and the calculation manually. With the use of this software then the calculations can be done easily, quickly and accurately. From the results of the calculations are obtained by using software ansys 5.4 then come by the shear stress τ = 4, 03.109 N/m2, and with the manual calculation of shear stress τ = 4.06 earned. 109, the torque T = 174,85 105 N m, the shear stress

τ

a = 840 kg/mm2 = 8,40.102 N/m2..BAB I

PENDAHULUAN

1.1 Latar Belakang

Di era globalisasi ini, kertas merupakan bahan produk yang banyak

dipergunakan oleh manusia. Semakin meningkat kebutuhan akan kertas, secara

langsung kebutuhan akan pulp sebagai bahan baku kertas semakin meningkat pula.

Sejalan dengan kemajuan teknologi, perkembangan industri pulp (bubur kertas) pun

berkembang secara pesat didukung oleh sumber daya yang ada, tenaga kerja yang

melimpah dan pemasaran yang sudah jelas.

Dengan semakin banyaknya industri pulp di Indonesia, kita dapat

menggunakan salah satu sumber daya alam yaitu kayu, yang begitu banyak terdapat

di Indonesia. Kayu tersebut dapat menjadi pulp yang nantinya akan dipergunakan

oleh manusia di Dunia untuk dimanfaatkan sebagai buku tulis, majalah, Koran, dan

masih banyak lagi. Denga semakin meningkatnya kebutuhan manusia akan kertas

merupakan satu faktor yang mendorong berdirinya PT. Toba pulp lestari, Tbk yang

terletak di desa sosor ladang Porsea, Kabupaten Toba Samosir, Sumatera Utara.

Perusahaan ini berlokasi di Porsea kira-kira 220km dari Medan.

PT. Toba pulp lestari merupakan salah satu pabrik pulp berteknologi

tinggi yang mulai beroperasi tahun 2003 dengan kapasitas produksi 750 ton/hari dan

memiliki areal hutan tanaman industri yang luas guna memenuhi persiapan bahan

dan masa depan perusahaan. Bahan baku yang digunakan pada proses pembuatan

pulp di PT. Toba pulp lestari adalah jenis eucalyptus, akasia dan kayu alam.

PT. Toba pulp lestari Tbk, tidak terlepas dari masalah peningkatan

produktivitas dan efisiensi mesin/peralatan dilantai pabrik yang diakibatkan oleh

kinerja mesin yang terus berlangsung dalam pelaksanaan proses produksinya.

Sehingga dibutuhkan langkah-langkah yang efektif dan efisien untuk dapat

menanggulangi dan mencegah masalah-masalah yang mengakibatkan rendahnya

produktivitasnya dan efisiensi mesin/peralatan tersebut. Manajemen pemeliharaan

mesin/peralatan adalah teknik-teknik dan aktivitas-aktivitas untuk menjaga,

mempertahankan dan meningkatkan produktivitas dan efisien mesin dan peralatan

lain yang secara langsung juga akan meningkatkan mutu produk. Hal ini meliputi

teknik-teknik dan aktivitas yang saling berkaitan dan terintegarasi dengan melibatkan

semua pihak, semua departemen dan semua orang mulai dari top management sampai

operator melalui kelompok-kelompok kecil.

1.2 Batasan Masalah

Adapun batasan masalah yang dibahas penulis adalah mengenai

pemeliharaan/maintenance Rotating Equipment audit yang mencakup tentang

standard kerusakan rotating equipment, penanganan masalah rotating equipment,

pada tugas sarjana ini penulis tidak membahas tentang preventive maintenance dari

suatu mesin/peralatan maupun secara menyeluruh, tetapi hanya membahas audit

Tbk. Pembatasan ini dimaksudkan untuk membatasi permasalahan yang akan dibahas

sehingga lebih sistematis.

1.3 Tujuan penulisan

Adapun tujuan dari penulisan ini adalah:

1. Sistem Preventive Maintenance (pemeliharaan yang dilakukan sebelum terjadi kerusakan) pada kinerja rotatingequipment.

2. Untuk mencari masalah (kerusakan) yang terjadi pada rotating equipment serta mencari solusi untuk mengatasi masalah tersebut.

1.4 Metode Pembahasan

Metode pembahasan yang dilakukan penulis dalam menulis laporan

tugas sarjana ini adalah :

1. Metode wawancara

Penulis melakukan tanya jawab langsung dengan karyawan bagian

pemeliharaan maupun operator mesin/peralatan untuk

mendapatkan informasi tentang topic yang dibahas.

2. Metode Observasi

Penulis melakukan peninjauan langsung pada setiap proses yang

berkaitan dengan Preventive maintenance tentang topic yang

3. Metode Kepustakaan

Penulis mempelajari buku-buku refrensi baik dari perusahaan

maupun perpustakaan kampus.

1.5 Sistematika Penulisan

Untuk mempermudah mengetahui isi laporan tugas sarjana ini, maka

uraian dari bab dapat diringkas secara garis besar sebagai berikut: BAB I :

PENDAHULUAN, merupakan pendahuluan yang berisi latar belakang,batasan

masalah, tujuan pembahasan, metode pembahasan , sitematika penulisan. BAB II:

TINJAUAN PUSTAKA, pada bab ini akan dibahas mengenai teori-teori yang

berhubungan dengan penulisan tugas sarjana. Dasar teori dari berbagai sumber,

diantaranya berasal dari : buku-buku pedoman, jurnal, paper, tugas akhir, e_mail, dan

internet. BAB III : METODOLOGI PENELITIAN, merupakan penjelasan prinsip

kerja mesin/peralatan yang meggunakan rotating equipment,dan bagian-bagian yang

di preventive maintenance kan, serta inspeksi-inspeksi yang dilakukan secara berkala.

BAB IV : ANALISA DATA, bab ini berisikan perumusan masalah dan perencanaan

langkah-langkah yang akan dilakukan dalam memecahkan masalah Rotating

Equpiment Audit, untuk mengetahui berapa besar rugi efisiensi mesin/peralatan

(Equipment Loses). BAB V : KESIMPULAN DAN SARAN, pada bab ini akan

dibahas mengenai kesimpulan dan saran tentang sistem preventive maintenance yang

BAB II

TINJAUAN PUSTAKA

2.1 Sejarah Perkembangan Maintenance (perawatan)

Perawatan (maintenance) pertama sekali dipopulerkan di Jepang pada tahun 1950 dengan menggunakan sistem PM (Preventive Maintenance). Sebelum mengenal PM (preventive maintenance), Perawatan peralatan di Jepang

menggunakan cara Perawatan lama/metode klasik yaitu dengan memakai sistem

breakdown maintenance (BM), dimana perawatan dilakukan setelah timbul

kerusakan.

Sebelum mengenal PM (preventive maintenance) industri-industri di Jepang mendapatkan kesulitan dengan kerusakan yang diharapkan, sehingga

perawatan hanya akan segera dilakukan setelah mesin/peralatan mengalami

kerusakan, hal ini juga yang menyebabkan para insinyur perawatan tidak punya

waktu untuk memberikan ide-ide yang baik bagi pengembangan dasar dalam usaha

untuk meminimalkan kerusakan tersebut karena kesibukan dengan pekerjaan

memperbaiki. Namun dengan semakin bertambahnya produksi disaat ini, maka

sejarah sejarah breakdown maintenance telah ditinggalkan, sehingga industri di Jepang maupun diseluruh dunia pada saat ini telah melakukan perawatan peralatan

dengan sistem preventive maintenance.

peralatan pada kondisi siap operasi atau dengan memperbaikinya sehingga bebas dari

kerusakan. Sedangkan tujuan perawatan mengandung beberapa tujuan, yaitu :

1. Berdasarkan pengertiannya, tujuan maintenance dibagi atas

a. Tujuan perawatan dalam arti sempit

Tujuannya adalah suatu kegiatan untuk menunjang dan menjaga

peralatan/mesin dalam kondisi dapat beroperasi dengan kestabilan

produksi dan bebas dari penurunan mutu baik peralatan /mesin maupun

produk yang dihasilkan.

b. Tujuan perawatan dalam arti luas

Tujuannya adalah semua kegiatan yang dibutuhkan untuk menunjang kelancaran

produksi dan Menyempurnakan peralatan/mesin

Menyempurnakan mutu produk

Penyerahan dan penyelesaian tepat waktu

Meningkatkan efisiensi dan biaya perawatan yang ekonomis

Megurangi kecelakaan dan meningkatkan moral kerja.

2. Tujuan perawatan bila ditinjau dari segi teknik

a. Memelihara keberadaan peralatan dan mesin agar siap pakai dalam kurun

waktu tertentu (availability)

b. menjaga kemampuan peralatan dan mesin demi melaksanakan fungsinya

dalam keadaan dan waktu tertentu.

2.1.1 Strategi Maintenance (Perawatan)

Pada dasarnya strategi pemeliharaan (Maintenance Strategy) ada dua macam yaitu, pemeliharaan yang direncanakan (Planned Maintenance) dan

pemeliharaan diluar dari perencanaan (Unplanned Maintenance), dimana

perencanaan pemeliharaan (Planned Maintenance) dilakukan secara rutin (Preventive Maintenance) dengan jadwal pemeliharaan yang telah ditentukan (Scheduled

Maintenance) ataupun (Predictive Maintenance) sedangkan pemeliharaan diluar perencanaan (Unplanned Maintenance) adalah merupakan pemeliharaan darurat yang

tidak diinginkan (Emergency Maintenance) yang terjadi diluar dugaan tetapi harus segera diperbaiki kembali (Corrective Maintenance), sebab hal tersebut sangat berpengaruh dalam proses produksi. Untuk lebih jelasnya dapat kita lihat pada

diagram berikut ini :

Gambar 2.1 diagram alir maintenance

2.2 Audit Maintenance(perawatan)

Audit perawatan adalah untuk meninjau kembali dari fungsi

pemeliharaan dalam suatu perusahaan secara keseluruhan dengan mempertimbangkan

semua dari berbagai fungsi perusahaan tersebut. Tujuan dari audit maintenance

adalah untuk mendapatkan strategi dari pemeliharaan, yang bertujuan untuk

memberikan perbaikan pada fungsi pemeliharaan umum, menyediakan komunikasi

yang lebih jelas dan untuk mengembangkan satu set best practices untuk fungsi

pemeliharaan.

Audit maintenance ini sangat penting didalam suatu perusahaan,

karena bisa mempengaruhi kinerja-kinerja mesin yang ada di perusahaan atau bisa

juga dikatakan pencapaian produk tidak sesuai dengan yang kita inginkan. Pengaruh

oleh tidak adanya audit maintenance didalam suatu pabrik adalah :

Target produk tidak sesuai karena banyak mengalami kerusakan

Rasio kerusakan untuk pemeliharaan terencana sangat tinggi

Pembelian suku cadang yang berlebihan

Mesin/peralatan tidak terawat dengan sehingga bisa mempengaruhi

2.2.1 Tujuan Audit Maintenance

Tujuan sistem audit pemeliharaan dan prosedur yang digunakan oleh

sebuah industri dalam mengontrol seluruh asetnya, tidak melibatkan individu dan

kinerja mereka, meskipun itu menilai dan melatih personil atau pekerja secara

individu. Sistem Audit menangani tujuh aspek fungsi pemeliharaan , adapun

bagian-bagian yang ditangani tersebut adalah :

1. Manajemen

a. Komitmen manajemen dan kepemimpinan

b. Kebijakan manajemen

c. Peningkatan program pemeliharaan (maintenance) d. Pengendalian keuangan

e. Penjaminan kualitas

f. Peninjauan program perawatan (maintenance) g. Kesehatan, keselamatan, dan pelatihan manajemen

2. Manajemen Suku Cadang

a. Pengadaan suku cadang

b. Pengelolaan gudang suku cadang

3. Personel

a. Struktur organisasi

b. Partisipasi dan keterlibatan tenaga kerja

c. Program pengembangan tenaga kerja

a. Analisa operasi

b. Rencana perawatan (maintenance) dan strategi pengembangan c. Siklus manajemen

d. Pabrik dan pemantauan kondisi peralatan

e. Standar prosedur dan instruktur kerja

f. Pabrik dan perlengkapan analisis pekerjaan

g. Perawatan sistem manajemen

h. Sistem pengendalian dokumen

Sumber, Sample Maintenance Audit Report.docx

2.3 Klasifikasi Maintenance (Perawatan)

Secara garis besarnya perwatan dapat dibagi atas beberapa macam, yaitu :

1. Sistem perawatan rutin (preventive maintenance)

Prinsip kerja dari sistem perawatan ini adalah melakukan

perawatan untuk mencegah atau mengurangi laju penurunan mutu

mesin/peralatan sebelum mengalami kerusakan yang dilakukan

dengan metode :

Perawatan secara berkala (time based)

Perawatan peramalan dengan pengukuran (condition

based)

Biaya perbaikan ini akan dapat diminimalkan apabila kita telah

mengetahui kerusakan secara dini. Tipe pemeriksaan dan

perawatan preventive ini dibuat dengan mempertimbangkan

ketersediaan tenaga kerja, suku cadang, bahan untuk perbaikan dan

faktor lainnya. Keuntungan melakukan pemeriksaan dan perbaikan

secara periodic pada mesin-mesin adalah dapat diramalkannya

total perbaikan dan seluruh equipment disuatu pabrik oleh para

insinyur perawatan. Selanjutnya, kesalahan atau kerusakan dapat

diramalkan lebih awal dengan melihat fenomena kenaikan getaran

perbaikan dapat dilakukan segera sebelum terjadi kerusakan yang

fatal.

Pendeteksian keadaan yang tidak normal dari mesin/peralatan

sedini mungkin dilakukan oleh group infeksi yang berada dibawah

bagian perawatan. Bantuan dan laporan dari orang produksi akan

sangat membantu bagian perawatan, sehingga dapat dibuat

perencanaan perawatan yang maksimal. Group perencanaan atau

infeksi adalah merupakan bagian dari sistem perawatan rutin.

Group ini melakukan pemeriksaan rutin pada mesin-mesin dan

pada saat terjadinya pembongkaran mesin seperti menyediakan

infeksi dan membuat rencana perbaikan atau penggantian,

termasuk pengontrolan biaya dan pengembangan teknis dari

peralatan tersebut. Pengurangan kemungkinan kerusakan

mesin/peralatan merupakan tujuan yang paling penting dari

preventive maintenance. Bila perawatan rutin dilakukan dengan baik, maka beberapa mesin cadangan yang ada akan tidak terpakai,

sehingga umur mesin akan bertambah panjang hingga perbaikan

hanya perlu dilkukan pada saat dilakukannya pembongkaran

mesin-mesin cadangan boleh ditiadakan yang artinya akan

mengurangi biaya perawatan.

Breakdown maintenance merupakan perbaikan yang dilakukan

tanpa adanya rencana terlebih dahulu. Dimana kerusakan terjadi

secara mendadak pada mesin/peralatan yang sedang beroperasi.

Jika industri memakai sistem breakdown maintenance maka

kerusakan mesin akan berulang berkali-kali dan frekuensi

kerusakannya sama setiap tahunnya. Industri yang memakai sistem

ini dianjurkan menyiapkan cadangan mesin (stand by machine) bagi mesin-mesin yang vital. Sifat lain dari sistem ini adalah data

dan file informasi, dimana data dan file informasi perbaikan

mesin/peralatan harus tetap dijaga. Pada sistem ini untuk

pembongkaran tahunan tidak karena pada saat dilakukan

penyetelan dan perbaikan, unit-unit cadanganlah yang dipakai.

Sistem breakdown maintenance sudah banyak ditinggalkan

industri-industri karena banyak memakan biaya operasi.

3. Corrective Maintenance(sistem perawatan ulang)

Corrective maintenance merupakan pemeliharaan yang telah

direncanakan yang didasarkan pada kelayakan waktu operasi yang

telah ditentukan pada buku petunkuk mesin/peralatan tersebut.

Perawatan ini merupakan “general overhaul “ yang meliputi pemeriksaan, perbaikan, dan penggantian terhadap setiap

bagian-bagian yang tidak layak pakai lagi, baik karena rusak maupun

infeksi dan perencanaan, bekerja sama dengan bagian produksi dan

pekerja lapangan akan menginformasikan kondisi masing-masing

mesin dengan cara, sebagai berikut :

a. Bagaimana perencanaan aslinya dan apakah kinerja

berubah setelah masa perawatan yang lama, suku

cadang mana yang mudah rusak.

b. Apakah cara lain untuk mencegah kerusakn tersebut.

c. Mencari dimana letak permasalahan dari sistem

tersebut

d. Menetapkan umur dari masing-masing mesin/peralatan

untuk menangkal munculnya masalah yang lebih besar.

Selanjutnya data-data perbaikan dan pemeriksaan rutin akan

memungkinkan kita mendeteksi kemungkinan terjadinya

kerusakan dan mempersiapkan kerja untuk jenis pekerjaan

tersebut, ini akan menghasilkan prosedur perbaikan yang tepat dan

dapat meminimalkan waktu dipakai untuk pekerjaan tersebut.

Sifat-sifat yang menonjol dari sistem perawatan ulang adalah

efisien dan erat hubungan diantara bagian perencanaan , bagian

infeksi, dan para pekerja seperti ahli bahan, insinyur mesin, kimia,

Dll. Disini masalah yang muncul dilapangan dapat diatasi berkat

4. Productive Maintenance(Sistem Perawatan Produktif)

Sistem perawatan yang baik adalah berbeda untuk masing-masing

pabrik. Hal ini disebabkan masing-masing pabrik berbeda

pemakaian bahan dan energinya. Sistem perawatan dimulai dengan

mengoptimalkan sistem perawatan itu sendiri berkait dengan

beberapa kondisi yang dialami pabrik tersebut, ini adalah konsep

perawatan produktif pengurangan kerusakan yang tidak diinginkan

merupakan elemen yang sangat penting bagi semua sistem

perawatan, pengurangan ini dapat diperoleh dengan teknologi yang

dapat mengidentifikasi umur mesin/peralatan tanpa harus

mesinnya dibongkar. Kerjasama yang baik diantara bagian

perencanaan, bagian infeksi, dan bagian produksi harus dijaga

untuk mengoptimumkan sistem yang dipakai pada perawatan

produktif. Tujuan lain dari perawatan ini adalah untuk

merencanakan perawatan dari masing-masing yang ada sesuai

dengan umur masa pakainya dan dengan mengurangi biaya

perawatan tahunan, dengan cara pendekatan infeksi dan pekerjaan

perbaikan pada waktu diadakannya pembongkaran mesin tahunan

atau perawatan lainnya.

2.4 Tugas-Tugas Bagian Maintenance (Perawatan)

1. Bagian perencanaan

b. Mendaftarkan dan mengklarifikasikan semua permintaan-permintaan kerja

yang diterima.

c. Menyiapkan dan membuat perintah kerja.

d. Mempelajari dan membuat pembagian kerja penempatan kerja pada lokasi

yang sesuai.

e. Menyiapkan dan membuat perintah kerja.

f. Mengecek dan menyiapkan bahan-bahan yang diperlukan.

g. Memonitor semua kegiatan-kegitan perawatan.

h. Mengecek laporan dari pekerja perawatan

i. Menerima dan menyimpan laporan status bahan dan permintaan

pembeliaan bahan dari gudang.

2. Bagian Pemeriksaan dan Pengawasan Bahan

a. Menerima permintaan pemeriksaan dari bagian produksi.

b. Melakukan pemeriksaan sesuai dengan permintaan pemeriksaan yang ada

dalam laporan.

c. Membuat aturan pemeriksaan peralatan dalam keadaan darurat.

d. Mempelajari dan membuat rencana pemeriksaan tahunan dan menjaga

biaya pemeriksaan tahunan agar tetap stabil untuk perawatan yang regular.

e. Merencanakan dan membuat tatacara pemeriksaan khusus untuk peralatan

pabrik.

f. Menerima dan memeriksa semua permintaan bahan untuk pekerjaan

g. Meninjau dan mempertimbangkan kembali agar simpanan bahan

seminimun mungkin ada di gudang serta meninjau kembali jumlah dari

pesanan bahan.

3. Bagian Pekerja Lapangan

Bagian pekerjaan lapangan meliputi : pembersihan, penyetelan, perbaikan,

pembongkaran mesin, memodifikasi, dimana tugas-tugas bagian ini adalah :

a. Menerima permintaan kerja, permintaan, perintah kerja, dan pembagian

kerja, dari bagian perencanaan dan pemeriksaan

b. Mempelajari dan menyiapkan tata kerja secara detail dan perintah-perintah

kerja yang diperlukan.

c. Mengatur dan mengkordinasikan semua pekerjaan yang diterima.

d. Mengalokasikan para pekerja pada masing-masing pekerjaan.

e. Menghitung total jam kerja, bahan yang habis dipakai untuk setiap

pekerjaan.

f. Meminta pengesahan terhadap pekerjaan yang sudah selesai dari bagian

pemeriksaan.

4. Bagian Pekerja Bengkel

Bagian ini meliputi : penyetelen, perbaikan, pembongkaran mesin, dan

pekerjaan pabrikasi, diman tugas-tugas bagian ini adalah :

a. Merencanakan, melakukan dan mengawasi perawatan dalam bengkel dan

menjaga peralatan termasuk suku cadang.

b. Membagi, mengatur dan mengkordinasi semua pekerjaan-pekerjaan yang

c. Merencanakan pekerjaan, seperti pembongkaran mesin, perawatan, dan

pembongkaran mesin tahunan.

d. Membagi tugas dalam keadaan darurat.

e. Menerima suku cadang, bahan habis pakai, pelumas, dan bahan lain.

f. Menyiapkan bahan tambahan bila diperlukan.

g. Menghitung total jam kerja dan biaya bahan yang dipakai.

5. Bagian Produksi

a. Mengawasi kondisi operasi pabrik dan meminta pekerja perawatan dengan

berkonsultasi pada bagian lain yang terkait.

b. Mensahkan permintaan pekerja perawatan dan pengawasan.

c. Member izin kerja, izin masuk untuk pekerjaan di daerah berbahaya.

d. Melaksanakan semua persiapan yang diperlukan untuk perawatan.

e. Mensahkan laporan pekerjaan yang sudah selesai.

6. Bagian teknikal

a. Menerima informasi yang masuk, termasuk pekerjaan modifikasi dan

biaya perwatan dari bagian perencanaan.

b. Mempelajari hal-hal yang dapat meningkatkan efisiensi operasi pabrik dan

yang dapat menurunkan biaya perawatan.

c. Mempelajari dan menyiapkan modifikasi mesin/peralatan melalui

penyelidikan, pengetesan dan pengujian.

d. Menyimpan data-data teknik dari semua mesin/peralatan secara baik.

e. Menjaga informasi terahir dari teknologi produksi dan perawatan.

a. Menyimpan bahan yang diperlukan untuk bagian operasi didalam gudang.

b. Menyimpan bahan yang masuk ke gudang

c. Memeriksa stock minimum bahan, dan melaporkan kebagian pengawasan

bahan maupun bagian pembelian.

d. Memeriksa semua bahan yang ada di gudang.

e. Menyimpan dan mencatat semua bahan yang masuk ke gudang.

8. Bagian Penyimpanan Bahan (suku cadang)

Tugas dari bagian ini adalah :

a. Menyimpan bahan yang diperlukan untuk bagian operasi didalam gudang.

b. Menyimpan bahan yang masuk ke gudang

c. Memeriksa stock minimum bahan, dan melaporkan kebagian pengawasan

bahan maupun bagian pembelian.

d. Memeriksa semua bahan yang ada di gudang.

e. Menyimpan dan mencatat semua bahan yang masuk ke gudang.

9. Bagian Keselamatan Kerja

Adapun tugas dari bagian ini adalah :

a. Menjaga keselamatan kerja pada saat berada di pabrik khususnya pada

b. Memeriksa semua peralatan keselamatan kerja sebelum pekerjaan

dimulai

c. Mempelajari dan membuat saran untuk meningkatkan peralatan,

fasilitas, dan peralatan keselamatan kerja dan bahan yang baru.

d. Meninjau langsung kelapangan jika pekerjaan tersebut berbahaya.

e. Melakukan permintaan pemadam kebakaran tambahan sebagai bahan

pendukung.

2.5 Instruksi-Instruksi Umum Dalam Maintenance (perawatan)

2.5.1 Pentingnya Pekerjaan Maintenance (perawatan)

Produksi yang tinggi, mesin beroperasi secara kontiniu dan pada

kapasitas penuh akan menghasilkan keuntungan yang tidak hanya untuk pabrik tetapi

pada masyarakat sekitar. Oleh sebab itu orang yang terlibat pada operasi pabrik harus

berusaha dengan segala upaya agar menjaga dan merawat kesinambungan dari

beroperasinya mesin-mesin di pabrik.

Untuk mendapatkan operasi pabrik yang paling ekonomis maka

factor-faktor penting yang harus diperhatikan, yaitu :

a) Memastikan kapasitas operasi sesuai dengan perencanaan dan

perawatannya.

b) Menjaga kesinambungan operasi dan perawatan.

Didalam merencanakan perawatan, haruslah memiliki lima(5) unsur yang

terkandung didalamnya, yaitu :

1. Sasaran

a. Mengurangi pekerjaan ulang dalam dua tahun kedepan sebanyak 10%

dari yahun tahun lalu sambil mempertahankan keadaan nihil keluhan

pelanggan.

b. Keberadaan peralatan siap diopresikan sebesar 85%

c. Rasionalisasi pemakaian suku cadang yang banyak dipakai.

2. Sandaran

a. Rencana manajemen tahunan

b. Kebijakan perusahaan dalam hal kesadaran akan anggaran.

c. Kebijakan perusahaan dalam hal sumber daya manusia (SDM)

3. Sarana

b. SMART (specific, measurable, attanaible, reasonable, time oriented).

Pelatihan yang berkesinambungan pada bagian perawatan merupakan hal

yang penting untuk mendapatkan pengalaman dan pengumpulan informasi

untuk merencanakan perawatan mesin maupun pabrik yang lebih

sistematis.

2.5.2 Perawatan Mesin Yang Beroperasi Terus Menerus

Untuk mendapatkan produktivitas tahunan yang tinggi, maka

kelangsungan operasi sepanjang tahun harus tetap dijaga. Dimana seluruh jajaran

manajemen harus meningkatkan teknik-teknik pengawasan pabrik dan memberikan

pelatihan pada para pekerja dengan teknik-teknik perawatan dan operasi.

Factor-faktor yang harus dipertimbangkn untuk mendapatkan operasi dan perawatan yang

baik pada suatu pabrik, yaitu :

1. Organisasi dan sistematisi dari perawatan dan operasinya.

2. Pengawasan operasi mesin dan pabrik tersebut.

3. Pengawasan perawatan mesin.

4. Pengawasan keselamatan kerja.

5. Pengawasan gudang (suku cadang, bahan, pelumas)

6. Pegawasan personel (pekerja)

2.5.3 Perawatan Langsung dan Tidak Langsung

Perawatan langsung adalah pekerjaan yang berhubungan dengan

perawatan dan perbaikan dari mesin/peralatan produksi. Dalam defenisi ini termasuk

1. Pembongkaran berskala besar dari peralatan maupun mesin-mesin

produksi

2. Perbaikan berskala dari sebuah peralatan maupun mesin yang

penting dalam keadaan terjadwal.

3. Perawatan skala kecil, perawatan rutin seperti perbaikan dan

penyetelan yang kecil, pemeriksaan, pekerjaan servis yang

terjadwal.

Perawatan tidak langsung dapat didefenisikan sebagai pekerjaan

perawatan yang berhubungan dengan peralatan/mesin produksi, tetapi tidak lansung

mempengaruhi operasi itu sendiri. Dalam defenisi ini termasuk hal-hal sebagai

berikut :

1. Peremajaan dari peralatan maupun mesin seperti mengecat dan

mengisolasi.

2. Memperbaharui fasilitas-fasilitas, menukar peralatan, mengatur

tata letak peralatan, dan memindahkan peralatan.

3. Penambahan kecil seperti pemasangan peralatan untuk mesin

cadangan.

2.5.4 Man Power

Man power atau tenaga kerja manusia dalam suatu perusahaan

perawatan, ada banyak factor yang harus diperhatikan. Masing-masing pabrik akan

mempunyai persoalannya sendiri dan berbeda antara pabrik satu dengan pabrik yang

pekerja-pekerja perawatan yang bisa diperoleh , merupakan kajian yang sangat

penting bagi direksi, sedikit jumlah tenaga kerja dengan kapasitas dan kualitas hasil

kerja yang memuaskan adalah tujuan manajemen.

Dalam manajemen produksi khususnya bagi perawatan pabrik, man power,merupakan bidang keputusan yang sangat penting, hal ini disebabkan bahwa tidak akan terjadi suatu proses produksi dan operasi tanpa adanya man power yang

mengejakan kegiatan menghasilkan produk.

2.5.5 Man Hour

Dalam praktik perawatan dan pemeliharaan pabrik, man hour adalah waktu yang dibutuhkan untuk mengerjakan suatu pekerjaan sangat bergantung pada

pengalaman yang ada. Menyadari akan hal tersebut, dimana pengalaman memerlukan

waktu yang lama, maka terdapat dua metode yang dapat dipakai, yaitu :

a. Waktu yang maksimal untuk pekerjaan yang khusus

b. Menegunakan data standar yang berskala dari konsultan,

maupun jurnal pendukung yang releven.

Indikator yang biasa ditemukan adalah persentase jam kerja yang

terjadwal. Tenaga kerja bagian perawatan biasanya tersedia untuk pekerjaan yang

terjadwal, perbedaan antara jam rutin yang tersedia dan jam kerja yang terjadwal

disebut sebagai persentase jam rutin yang ada. Indikator pengawasan merupakan jam

kerja yang dibayarkan untuk pekerja tersebut. Hal ini merupakan informasi yang

penting sebab semua laporan pengawasan berdasarkan jam kerja yang dilaporkan.

2.5.6 Equipment, Tool, Material and consumable

Equipment adalah peralatan-peralatan yang besar seperti crane, mobil,

Derek, Dll. Tool adalah peralatan kerja seperti obeng, tang, martil, dan yang lainnya. Material adalah bahan-bahan yang tidak habis pakai seperti packing, bantalan, dan

yang lainnya. Consumable adalah bahan-bahan yang habis pakai, seperti minyak, oli, sabun, dan yang lainnya. Setiap jenis peralatan biasanya ditempatkan pada

tempat-tempat strategis agar pada saat diperlukan dengan cepat dapat langsung digunakan.

Setiap pemakaian dari peralatan tersebut harus memiliki laporan baik secara lisan

maupun tulisan, hal ini dilakukan untuk pengontrolan.

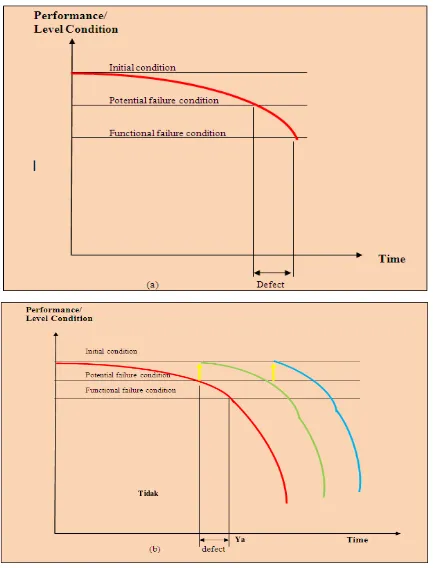

2.6 Failure Definision

Failure definition adalah merupakan gambaran tentang pengaruh

kerusakan terhadap performance/level condition sebuah mesin terhadap waktu (umur

Sumber, usurespository.com

Grafik 2.5.5 Failure definition

Tidak

Keterangan grafik :

Initial condition : Merupakan batas kondisi awal dari

sebuah mesin sebelum pemakaian.

Potential failure condition : Merupakan batas terjadinya kerusakan atau

keausan pada sebuah mesin yang diakibatkan

oleh pemakaian normal.

Functional condition : Merupakan batas terjadinya cacat (defect) pada

sebuah mesin yang diakibatkan oleh diluar

pemakaian normal.

Dari grafik failure definition diatas maka dapat kita lihat bahwa

pemeliharaan/perawatan sudah harus dilakukan pada saat batas Potential failure condition tanpa harus menunggu terjadinya kerusakan/cacat (Functional failure condition). Sehingga dengan demikian performance/level condition akan kembali

BAB III

METODOLOGI PENELITIAN

Bab ini akan membahas tentang metodologi penelitian yang digunakan

dalam menyelesaikan permasalahan pada skripsi ini. Penelitian ini terdiri dari

beberapa tahapan yakni :

a. Surat izin pengambilan data ke perusahaan

b. Pengambilan data – data yang diperlukan untuk mencari permasalahan yang

ada pada rotating equipment.

c. Melakukan analisa dan pembahasan terhadap data yang didapat

d. Hasil

3.1 Surat Izin Pengambilan Data Ke Perusahaan

Dalam hal ini, surat permohonan pengambilan data di buat agar

mendapatkan izin dari pihak perusahaan. Yakni pembuatan surat izin yang diawali

dari Departemen Teknik Mesin untuk selanjutnya ke Fakultas Teknik, hinggar akhir

nya surat dikirim ke perusahaan dan mendapatkan izin untuk melakukan survey ke

perusahaan.

3.2 Waktu dan Tempat

3.2.1 Waktu

Adapun waktu penelitian dilakukan oleh penulis selama 3 minggu,

dari tanggal 15 mei sampai dengan tanggal 3 juni 2012, dengan mengikuti semua

3.2.2 Tempat

Tempat penelitian ini dilakukan penulis di PT. TOBA PULP

LESTARI, tbk yang beralamat di Desa Sosor Ladang Porsea Tobasa , Medan

3.3 Flowcart Metodologi Penelitian

Dalam proses penyusunan laporan tugas akhir mengenai Audit

Maintenance Rotating Equipment di PT. TOBA PULP LESTARI, Tbk. Penulis

melakukan observasi lapangan , pengumpulan data, penyusunan serta pengolahan

data dengan langkah-langkah sistematis yang disusun dalam suatu metodologi

penelitian. Adapun langkah-langkah metodologi penelitian penyusunan laporan tugas

Gbr. 3.2 Diagram alir pengerjaan tugas akhir MULAI

STUDI LITERATUR Buku referensi, jurnal, paper,

Ruang lingkup maintenance

Pengambilan data masalah rotating equipment

Pengolahan data rotating equipment

Pembuatan analisa pembahasan

Rekayasa material, rekayasa engineering, rekayasa proses

Validasi sesuai?

Analisa data

Kesimpulan dan saran

3.4 Langkah-Langkah Penelitian

Adapun langkah-langkah penelitian ini adalah sebagai berikut :

1. Mulai

Tahap awal proses penelitian, penulis mengakukan pendaftaran penyusunan

tugas akhir pada Departemen Teknik Mesin Fakultas Teknik Universitas

Sumatera Utara. Dimana tugas akhir tersebut merupakan salah satu syarat

yang harus dilakukan sebagai kelulusan dan menyelesaikan studi pada jurusan

Teknik Mesin, setelah itu penulis melakukan pencarian pabrik dan

mengajukan surat permohonan ke pabrik tersebut. Akhirnya penulis memilih

PT. TOBA PULP LESTARI, Tbk sebagai tempat untuk melakukan observasi

dan penelitian oleh penulis.

2. Studi Literatur

Studi literatur dilakukan untuk mendukung penelitian yang dilakukan secara

teori. Dimana penggunaan studi literatur dimulai pada saat mengindentifikasi

masalah, dengan melakukan studi literatur, penulis dapat mempelajari serta

menganalisa dari hasil observasi yang dilakukan sehingga dapat memberikan

solusi dari datyang telah diolah dengan menggunakn metode-metode yang

dipelajari

3. Ruang Lingkup Maintenance

Dalam melakukan penelitian ini, penulis melakukan pembatasan masalah

sesuai dengan yang dimaksudkan. Dimana pembatasan masalah tersebut

adalah masalah-masalah yang terjadi ROTATING EQUIPMENT produksi beserta observasinya.

4. Pengambilan Data Masalah Rotating Equipment

Data yang dikumpulkan selama observasi terbagi menjadi dua jenis data.

Yang pertama adalah data umum perusahaan. Pengumpulan data umum

perusahaan bertujuan untuk mengetahui gambaran umum perusahaan.

Pengumpulan data yang kedua adalah dilakukan secara wawancara langsung

terhadap yang bersangkutan, seperti operator yang ada pada bagian produksi

perusahaan dan bagian maintenance perusahaan. Selain itu pengumpulan data

juga dilakukan dengan cara pencatatan data-data yang diperlukan dalam

bentuk arsip-arsip.

5. Pengolahan Data

Pada pengolahan data, penulis melakukan pengolahan setelah mendapatkan

data-data yang diperlukan. Pengolahan data mengenai pembahasan

masalah-masalah yang terjadi pada ROTATING EQUIPMENT beserta cara

menanggulangi masalah tersebut, adapun cara penanganan masalah tersebut

penulis terapkan adalah sebagai berikut :

A. Rekayasa Material

Rekayasa material adalah rekayasa dimana alat atau bahan yang mengalami kerusakan tersebut didaur ulang, seperti : coating, pengecatan

Rekayasa engineering adalah rekayasa dimana para engineers

perusahaan melakukan perombakan terhadap alat, bila alat tersebut mengalami kesalahan dalam proses. Misalnya : pada belt conveyor, belt

nya sering lari dari jalur atau tidak seimbang. 6. Analisa

Setelah melakukan pengolahan data, penulis melakukan analisa terhadap

hasil perhitungan pada pengolahan data tersebut. Hal ini agar penulis dapat menyimpulkan secara keseluruhan terhadap hasil penelitian yang dilkukan.

7. Kesimpulan dan Saran

Berdasarkan dari hasil pengolahan data serta analisa yang dilkukan, maka dapat diambil kesimpulan serta saran yang berguna untuk meningkatkan

kualitas dari produk yang dihasilkan. Hal ini dapat berguna bagi perusahaan sebagai bahan masukan ataupun pertimbangan demi perkembangan dan

kemajuan perusahaan ke arah yang lebih baik.

3.5 Rotating Equipment

3.5.1 Definisi Rotating equipment

Rotating equipment adalah klasifikasi umum dari perlengkapan

mekanik yang digunakan untuk menambah energi kinetik ke suatu proses.

Penambahan energi kinetik mungkin diperlukan untuk memindahkan material dari

satu titik ke titik yang lain. Berikut ini adalah contoh-contoh Alat-alat yang termasuk

3.5.2 Daftar Rotating Equipment beserta fungsinya

1. Fan boiler

Alat ini berfungsi untuk menyuplai udara ke boiler dan

mempertahankan pressure pada furnace boiler supaya bernilai

negatif dengan cara mengalirkan gas hasil pembakaran pada

furnace menuju stack dengan cara paksa oleh fan.

2. Debarking drum

Debarking drum merupakan alat yang berfungsi untuk

memisahkan kayu (serat) dari kulitnya, karena akan mempersulit

pembuatan pulp dan menyebabkan bintik hitam pada pulp yang

dihasilkan

3. Chipper

Penyerpihan dilakukan untuk menghasilkan spesifikasi ukuran

serpihan kayu yang nantinya dapat mempermudah proses

pemasakan pulp dan penyerapan bahan kimia pada kayu dapat

terjdi secara merata. Alat penyerpihan ini disebut chipper dengan

jumlah mata pisau sebanyak 10 buah. Ukuran masing-masing mata

pisau, panjang = 1000mm dan lebar = 152 mm dengan kecepatan

potong 2500 rpm.

4. Shaft/poros

Poros adalah alat untuk menopang bagian mesin yang diam,

adalah tekukan. Poros bisa juga disebut sebagai suatu alat untuk

mendukung momen putar dan mendapat tegangan punter dan

tegangan tekuk

5. Sudu/blade turbin

Sudu turbin adalah Alat yang menerima gaya, dari energy kinetic

uap melalui nosel. Sudu juga merupakan bagian dari turbin dimana

konversi energi terjadi, sudu terdiri dari bagian akar sudu, badan

sudu, dan ujung sudu. Sudu kemudian dirangkai sehingga

membentuk satu lingkaran penuh.

6. Roller pada belt conveyor

Belt conveyor adalah alat trasportasi yang paling efisien dalam

pengoperasiannya jika disbanding dengan alat berat, karena dapat mentransport material lebih dari dua kilometer, tergantung desain belt itu sendiri . material yang di transport dapat berupa

powder, serat tandan kosong, dengan kapasitas lebih dari 2000 ton per jam.

7. Gearbox

Gear box atau transmisi salah satu komponen utama motor yang

disebut sebagai sistem pemindah tenaga, transmisi berfungsi untuk

memindahkan dan mengubah tenaga dari motor yang berputar,

yang digunakan untuk memutar spindel mesin, transmisi juga

berfungsi untuk mengatur kecepatan gerak dan torsi serta berbalik

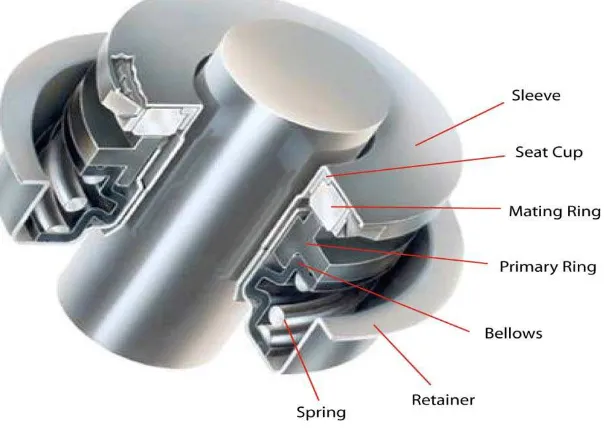

8. Bearing (bantalan)

Bantalan merupakan salah satu bagian dari elemen mesin yang

memegang peranan penting karena fungsi dari bantalan yaitu untuk

menumpu sebuah poros, agar poros dapat berputar tanpa

mengalami gesekan yang berlebihan. Bantalan harus kuat untuk

memungkinkan poros serta elemen mesin lainnya bekerja dengan

baik.

3.6 Proses Pengolahan Pulp

Proses produksi dilakukan melalui beberapa tahapan pengolahan

pengolahan, seperti yang diuraikan berikut ini.

1. Wood storage

Wood storage ini merupakan tempat penyimpanan gelondongan kayu

di tempat terbuka dan berlokasi diunit persiapan kayu. 2. Loading deck

Loading deck merupakan alat digunakan sebagai material handling menuju slasher deck, dengan tujuan supaya gelondongan kayu tidak mengalami over load.

Slasher deck juga merupakan material handling dari loading deck

menuju chain inti drum, dengan tujuan memisahkan gelondongan kayu

dari lumpur dan tanah.

4. Chain inti drum

Chain inti drum disini hanya berfungsi senagai tempat berkumpulnya kayu yang bergerak dari slasher deck .

5. Debarking drum

Debarking drum merupakan alat yang berfungsi untuk memisahkan serat (kayu) dn kulitnya, karena akan mempersulit dalam proses

pembuatan pulp.

6. Washing station

Melalui drum orbit chain yang terus bergerak, kayu dicuci dengan

cara menyemprotkan air dari atas .

7. Infeed chute (infeed belt)

Infeed chute merupakan material handling kayu dari debarking drum menuju mesin chipper. Pada infeed chute terdapat metal detector yang

berfungsi untuk mengetahui benda-benda yang terikut pada kayu.

8. Chipping

Tahap selanjutnya kayu akan bergerak ke bagian pemotongan melalui

chain conveyor. Penyerpihan dilakukan untuk menhasilkan spesifikasi

pemasakan pulp dan penyerapan bahan kimia pada kayu dapat terjadi

secara merata. Alat penyerpihan ini disebut chipper, dimana jumlah

mata pisau 10 buah, ukuran pisau panjang 1000mm dan lebar 152mm,

dengan kecepatan potong 2500rpm.

9. Schreening

Pada bagian schreening serpihan kayu atau chip tersebut disaring,

dimana saringan disini memiliki tiga tingkatan lapisan penyaringan,

yaitu :

A. Lapisan 1 : Untuk memisahkan chip yang oversize (ukuran lebih

besar 35mm)

B. Lapisan 2 : Untuk bagian chip yang memenuhi syarat (ukuran

5mm-35mm)

C. Lapisan 3 : Untuk memisahkan abu (chip yang berukuran

dibawah 5mm)

10.Timbangan chip

Chip yang berada di belt conveyor akan melewati timbangan chip,

untuk menimbang dan mengukur ketebalan chip yang lewat. Alat

untuk mengukur berat dan tebal chip adalah wheigtometer dan gamma

ray yang telah dipasang pada belt conveyor.

11.Bark storage

Merupakan tempat penimbunan kulit kayu, debu kayu, atau serbuk

12.Chip filling (pengisian chip)

Proses pengisian dimulai dengan pengangkutan serpihan kayu dari

storage dengan menggunakan long arm ke tunnel. Kemudian dari

tunnel chip dibawa oleh belt conveyor dan dimasukkan ke digester

oleh shutthel conveyor.

13.Liquor filling

Tahapan ini merupakan tahap pemasukan cairan pemasak yaitu white

liquor dan black liquor.

14.Kraft ramping

Merupakan proses yang bertujuan untuk menaikkan temperatur di

dalam digester dengan menggunakan panas yang berasal dari black

liquor, temperatur yang harus dicapai dalam proses ini adalah

minimum 165 ͦ C, proses ini berjalan selama ± 105 menit.

15.Kraft cook

Disebut juga sebagai masa pemasakan chip-chip kayu. Proses ini

biasanya berlangsung selama ±90 menit, temperatur yang sudah

mencapai ketentuan akan menghasilkan uap panas. Uap panas ini yang

akan meratakan pemasakan chip-chip tersebut menjadi bubur kayu

(pulp).

16.Blowing

Setelah bubur pulp masak secara merata, maka bubur pulp dialirkan ke

dalam blow tank yang berjumlah 2 buah dengan kapasitas 600m³.

Proses pencucian dilakukan sebanyak 4 x tahapan dengan

menggunakan empat buah drum pencuci

18.Bleaching

Tahap pemutihan (bleaching) merupakan proses selanjutnya dari

tahapan pembuatan pulp. Setelah melewati proses pencucian sebanyak

empat tahap bubur pulp masih berwarna coklat.

19.Pulp machine

Pulp machine merupakan merupakan proses produksi tahap akhir dari

proses pembuatan pulp. Fungsi utamanya adalah untuk mengurangi

kadar air sebanyak dan seefisien mungkin tanpa merusak struktur

BAB IV

TEMUAN MASALAH PADA ROTATING EQUIPMENT

4.1 Data Kerusakan Rotating Equipment

Data kerusakan yang terjadi pada rotating equipment ini didapat dari hasil wawancara terhadap operator dan bagian maintenance PT. Toba Pulp Lestari,

Tbk. Adapun kerusakan yang sering timbul pada alat-alat rotating equipment adalah

sebagai berikut :

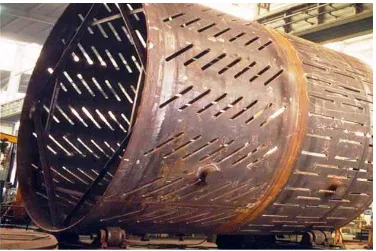

1. Debarking drum

Debarking drum merupakan alat yang berfungsi untuk memisahkan kayu

(serat) dari kulitnya, karena akan mempersulit pembuatan pulp dan

menyebabkan bintik hitam pada pulp yang dihasilkan.

Adapun temuan masalah yang pernah terjadi pada debarking drum, terjadinya

penipisan pada dinding-dinding debarking drum yang diakibatkan oleh

gesekan yang terjadi sewaktu memutar kayu atau mengupas kulit kayu.

Dengan spesifikasi debarking drum sebagai berikut : Drum cylinder : θ

5,6 x 33m

Inklinasi : 0,570

Kapasitas : 22 m³/jam

Motor power drive unit : 500kW

Motor sliding gate :2,45kW ;n=2995 rpm

Sumber, usiminas.com

Gambar. 4.1 Debarking drum

2. Chipper

Penyerpihan dilakukan untuk menghasilkan spesifikasi ukuran serpihan kayu

yang nantinya dapat mempermudah proses pemasakan pulp dan penyerapan

bahan kimia pada kayu dapat terjdi secara merata. Alat penyerpihan ini

disebut chipper dengan jumlah mata pisau sebanyak 10 buah. Ukuran masing-masing mata pisau, panjang = 1000mm dan lebar = 152 mm dengan kecepatan

potong 3000 rpm.

Spesifikasi chipper :

Kapasitas : 250 m³/jam

Disc. Diameter : 3352 mm

Motor power : 2250 kW/rpm

Kecepatan : 3000rpm

Masalah-masalah yang tejadi pada chipper ini adalah

a. Mata pisau chipper tumpul, kerusakan seperti ini disebabkan oleh batu kerikil yang masuk atau terbawa kayu akibat dari kelalaian

operator dan bisa juga karena limit time chipper sudah tiba.

b. Kerusakan pada disc chipper, masalah yang sering dihadapi disc

chipper ini adalah gesekan, oleh sebab itu lama kelamaan disc

chipper ini akan mengalami penipisan.

3. Fan Boiler

Alat ini berfungsi untuk menyuplai udara ke boiler dan mempertahankan

pressure pada furnace boiler supaya bernilai negatif dengan cara mengalirkan

gas hasil pembakaran pada furnace menuju stack dengan cara paksa oleh fan. Spesifikasi Fan Boiler : Diameter : 2449 mm

Impeller power : 616,4 kW

Speed : 995 rpm

Temperature : 30◦ C

Masalah yang sering terjadi pada fan flaks boiler ini adalah :

a. Less flow

b. High current motors

c. Getaran yang tinggi

d. Tekanan kurang

4. Poros turbin

poros adalah alat untuk menopang bagian mesin yang diam, berayun dan

berputar, dan dengan demikian tegangan utamanya adalah tekukan. Poros bisa

juga disebut sebagai suatu alat untuk mendukung momen putar dan mendapat

tegangan puntir dan tegangan tekuk.

Data spesifikasi poros ini adalah : Diameter : 280 mm

Panjang : 3700 mm

Putaran :3000 rpm

Daya : 53800 kW

Masalah yang mungkin terjadi pada poros turbin uap ini adalah

a. Permukaan poros retak, masalah ini diakibatkan oleh bearing yang telah

rusak sehingga labirin menyentuh permukaan poros yang bisa membuat

permukaan poros retak.

5. Sudu turbin

Sudu turbin adalah Alat yang menerima gaya, dari energi kinetik uap melalui

nosel. Sudu juga merupakan bagian dari turbin dimana konversi energi terjadi,

sudu terdiri dari bagian akar sudu, badan sudu, dan ujung sudu. Sudu

kemudian dirangkai sehingga membentuk satu lingkaran penuh.

Masalah yang terjadi pada sudu turbin ini adalah blade nya , dan akan

mengakibatkan boros steam.

Spesifikasi turbin : putaran : 3000 rpm

Blade : 650 buah

Nosel :320 buah

Tekanan uap masuk : 81,39 bar

Tekanan uap keluar : 4,9 bar

Suhu uap masuk : 477◦ C

Sumber.httpgunawananeva.wordpres,.com Gambar 4.5 sudu turbin

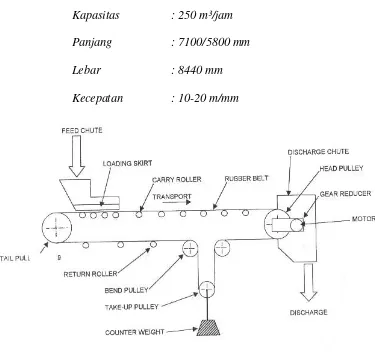

6. Roller Belt conveyor

Belt conveyor adalah alat trasportasi yang paling efisien dalam pengoperasiannya jika disbanding dengan alat berat, karena dapat

mentransport material lebih dari dua kilometer, tergantung desain belt itu sendiri . material yang di transport dapat berupa powder, serat tandan kosong, dengan kapasitas lebih dari 2000 ton per jam.

Masalah yang sering terjadi pada belt conveyor ini adalah pada roller belt nya dimana posisi bearing tidak memungkinkan selalu untuk selalu dilumasi

sehingga dapat menyebabkan bearing cepat rusak akibat gesekan dan korosi pada bearing.

Kapasitas : 250 m³/jam

Panjang : 7100/5800 mm

Lebar : 8440 mm

Kecepatan : 10-20 m/mm

Sumber Just another WordPress.com site Gambar 4. 6 belt conveyor

7. Gear box

Gear box atau transmisi salah satu komponen utama motor yang disebut

sebagai sistem pemindah tenaga, transmisi berfungsi untuk memindahkan dan

mengubah tenaga dari motor yang berputar, yang digunakan untuk memutar

spindel mesin, transmisi juga berfungsi untuk mengatur kecepatan gerak dan

Masalah yang terjadi pada gearbox ini adalah

a. Bearing aus atau rusak,kerusakan ini disebabkan minimnya minyak pelumas, kerusakan bearing ini bisa menyebabkan gear

yang ada dalam box mengalami kerusakan.

b. Rubber atau oil seal, penyebab kerusakan rubber ini kebanyakan mengalami limit time, atau bisa juga karena bearing.

Gambar 4. 7 gear box

8. Coupling fan

Coupling adalah suatu alat yang berfungsi untuk menghubungkan dua shaft

guna menyalurkan suatu gerak (torsi), secara sederhana coupling berfungsi

Masalah yang terjadi pada coupling ini terletak pada rubber yang sering

mengalami keausan ini disebabkan oleh getaran yang terlalu tinggi atau bisa

juga karena poros tidak center dan bearing yang rusak.

Gambar 4. 8. coupling fan

9. Bearing pompa

Bantalan merupakan salah satu bagian dari elemen mesin yang memegang

peranan penting karena fungsi dari bantalan yaitu untuk menumpu sebuah

poros, agar poros dapat berputar tanpa mengalami gesekan yang berlebihan.

Bantalan harus kuat untuk memungkinkan poros serta elemen mesin lainnya

bekerja dengan baik.

Spesifikasi pompa : Tipe : Vertical

Kapasitas : 1800m³/jam

Daya : 355 kW

Adapun penyebab kerusakan yang sering terjadi pada bearing ini adalah a. Motor dan pompa tidak seimbang

b. Poros tidak center

c. Pelumasan yang tidak memadai

d. Pemasangan tidak tepat

e. Impeller rusak atau tidak seimbang

4.2 Metode Pemecahan Masalah Rotating Equipment

Pengolahan data masalah rotating equipment ini dilakukan dengan dua metode, yaitu dengan cara rekayasa material dan rekayasa engineering :

a. Rekayasa material

Rekayasa material adalah rekayasa dimana alat atau bahan yang mengalami kerusakan tersebut didaur ulang, seperti : coating, pengecatan

b. Rekayasa engineering

Rekayasa engineering adalah rekayasa dimana para engineers perusahaan melakukan perombakan terhadap alat, bila alat tersebut mengalami

kesalahan dalam proses. Misalnya : pada belt conveyor, belt nya sering lari dari jalur atau tidak seimbang,

4.3 Analisa Data Rotating Equipment

Analisa data ini akan membahas tentang solusi dari masalah-masalah

Tabel 4.1 Debarking Drum

diakibatkan oleh gesekan

yang terjadi sewaktu

memutar kayu atau

mengupas kulit kayu.

Melakukan penempelan logam yang berupa besi plat pada dinding

debarking yang telah mengalami penipisan

(rekayasa material)

Tabel 4.2 Chipper

Masalah Penyebab Solusi

Mata pisau chipper

tumpul

Kerusakan pada disc chipper

disebabkan oleh batu

kerikil yang masuk atau

terbawa kayu akibat

dari kelalaian operator

ini disebabkan oleh

gesekan

Menggunakan bahan yang lebih kuat atau

melakukan pembersihan terhadap chipper

Ditimbun atau proses

coating karena disc chipper ini mengalami

Tabel 4.3 Fan Boiler

Masalah Penyebab Solusi

a. Less flow

b. High current motors

c. Getaran yang

tinggi

Akibat dari saringan

udara kotor.

Ini disebabkan oleh

unbalance poros,

Check bearing dan copling, menngecek

damper opening.

Check kondisi bearing,

check ketidakseimbangan, check blade, check

Tabel 4.4 Poros Turbin

Masalah Penyebab Solusi

Permukaan poros retak Ini diakibatkan oleh bearing yang telah rusak, sehingga labirin

menyentuh poros

Ganti bearing, selalu ada pengecekan terhadap bearing,

melakukan penempelan (coating) terhadap

permukaan poros yang telah retak.

Tabel 4.5 Sudu Turbin

Masalah Penyebab Solusi

Kerusakan pada Blade Diakibatkan oleh poros yang tidak center, sehingga blade tidak

seimbang.

Pemasangan tidak tepat